0 引言

随着汽车轻量化技术的发展,高强钢、高强铝合金板热冲压成形材料和工艺得到了广泛应用。除了新材料的开发外,热冲压自动化生产线也是关键技术。典型的热冲压自动化生产线由冷坯料拆垛与加热炉上料系统、热坯料出炉及输送系统、伺服压力机上料系统,以及热成形零件的压力机下料系统组成[1]。常用的22MnB5高强钢板厚为0.8~2.8 mm,坯料加热温度为930 ℃。首先,加热炉出料机械手将坯料输送到压力机的上料机械手前,两台机械手进行自动交接操作,然后由压力机上料机械手把热坯料转送到压力机模具上。裸露在空气中的热坯料的板薄且表面积大,在输送过程中由于辐射失热和气体对流的冷却作用,坯料会以每秒50 ℃的速度降温[2]。由于坯料平面空间尺寸大,输送距离较长,机械手的静态交接过程耗时较多,因此为了防止输送流程中坯料温度低于热成形材料工艺窗的温度下限而失效,必须提高热坯料的输送速度和敏捷性。如何缩短输送和交接时间,成为热成形生产线的关键技术之一。在高强钢板冲压自动化生产中,热板料的输送大多采用直角坐标型机器人[3],其平动输送速度可以达到2.5 m/s,其快速性和稳定性优于多关节机器人。为了满足输送路径变化和较长的传输距离要求,坯料输送一般需要通过多台三坐标直线输送机械手的接续传递实现,因此存在2个以上机械手输送装置衔接过程的协同工作问题[4]。交接过程中,多个输送装置可能是相向或同向运动的,因此本文在机械手刚性和轻量化设计基础上,通过模拟和优化实验数据,解决机械手输送坯料的静态交接和动态交接的效率和稳定性问题,为工程应用提供依据。

1 双机械手协同工作

机器人(机械手)协同运动控制,涉及到多个机器人的闭环运动控制链,比单机器人控制过程要复杂许多。多机器人协同工作,除了考虑机器人自身的精度外,还要考虑协同工作的机器人之间的动态空间位置精度,它对协同配合效果有很大的影响[5]。

基于主从关系的机器人协同系统运动学建模和实验,其主从运动控制方法是一种相对简明的控制方式。在确立主从机械手运动单元的模型关系之后,便可以建立较为简明的运动学关系[6],通过主从运动单元的配对,实现协同工作关系匹配。

1.1 双机械手协同工作系统原理

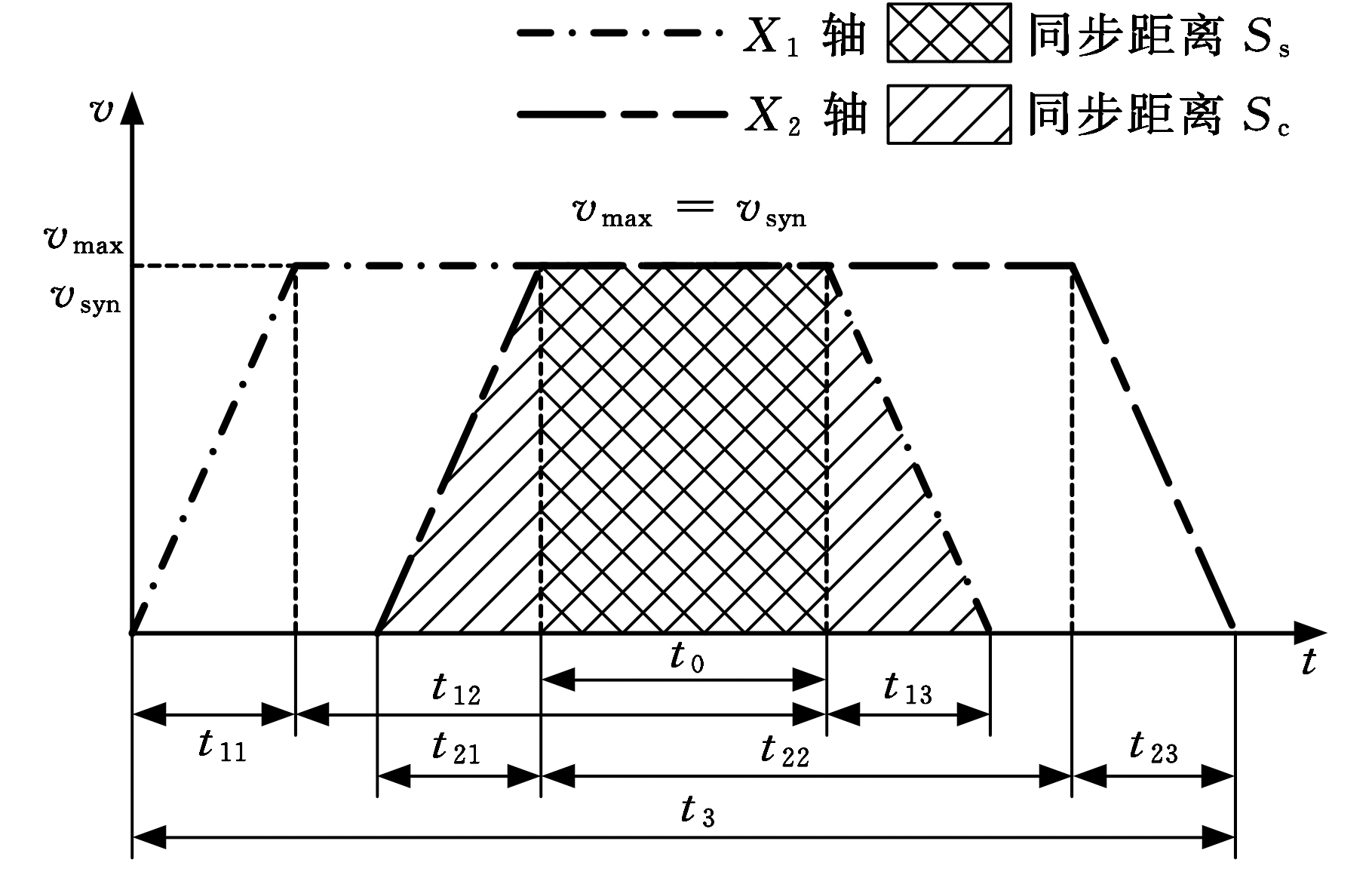

在本文研究中,以三坐标机械手主从关系的协同运动为对象,研究实现多机械手输送装置快速交接的快速性和稳定性。对于热冲压生产线的坯料转接输送流程,根据坯料尺寸大小不同,其输送距离为3.9~4.5 m。两台独立运行的直线机械手(R1和R2)将承载物进行交换(图1),需要解决其运动的位置和速度控制(vr1=vr2),以及达到同步交换承载物的区间(Ss)极小化的问题。

图1 双机械手的速度及位置协同示意图

Fig.1 Schematic diagram of speed and position

cooperation of dual manipulators

1.2 协同输送实验平台设计与构建

1.2.1 机械运动系统结构设计

运动过程中,两轴(X1、X2)最大速度均为vmax,加速度均为a,X1轴位移为S1,X2轴位移为S2,竖直向下(Z轴向)抓取板料的抓取及回位时间为t0,故只有当X1轴和X2轴同步状态的时间大于等于t0,协同输送才有可能实现。

考虑到重合距离Sc的长短因素,并且同步时间要求大于等于t0,还要保证交接平稳进行,则协同输送的速度模型有两种,即匀速协同模型和变速同步协同模型,见图2。匀速同步过程中同步速度等于最大速度。机械手R1和R2的主运动轴的运动过程分为三阶段,起始段是加速段,接着以vmax匀速运行,包括完成板料交接的同步段(同步速度为vsyn),同步时间(交接时间)为t0,最后是完成交接后,开始减速至零。

图2 快速同步协同输送速度曲线梯型图

Fig.2 Speed curve(ladder type) of rapid synchronous

cooperative transfer

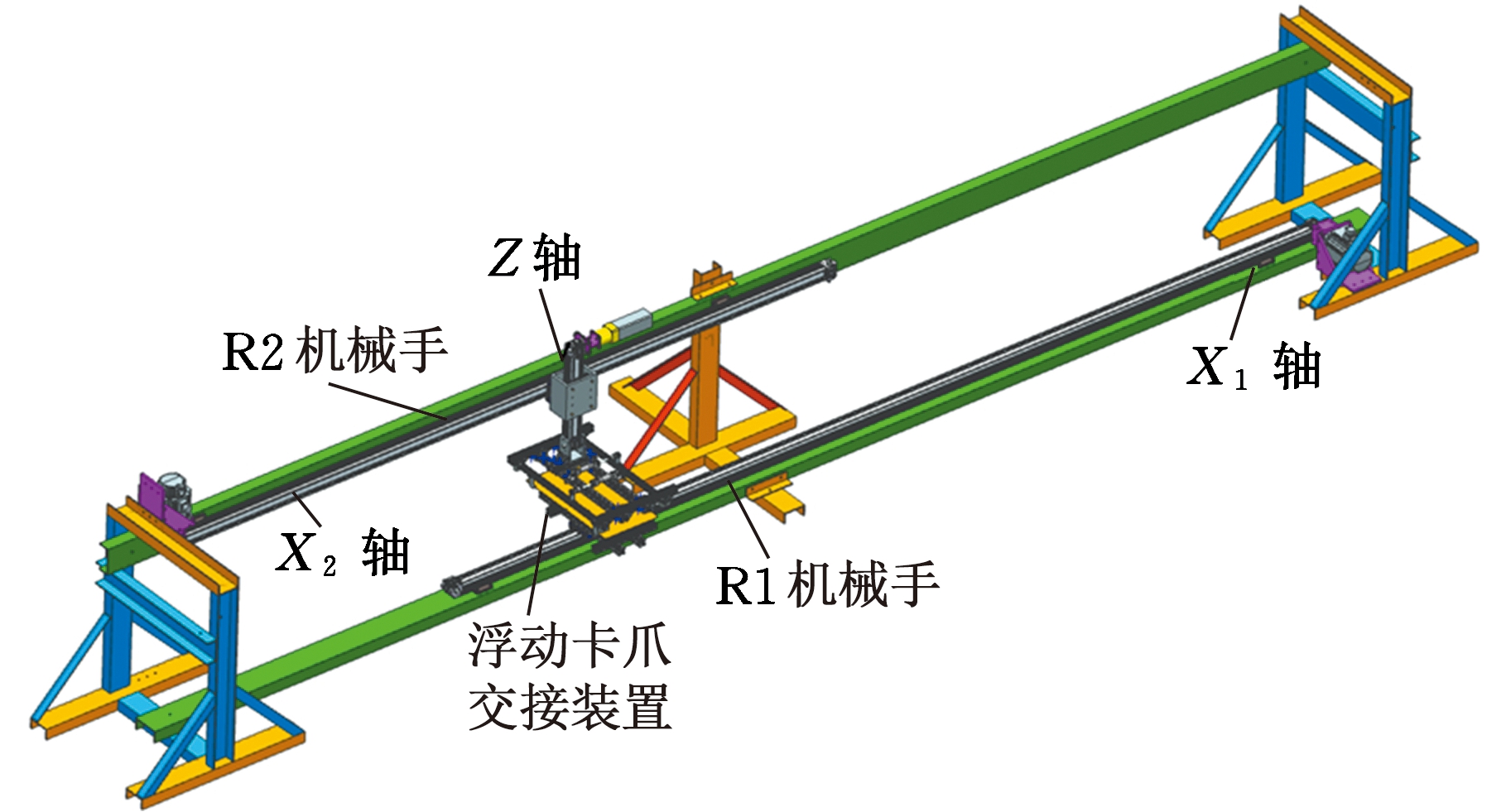

根据设计原型构建一维协同输送的实验平台来模拟生产线中前工序下料机器人(R1)和后工序上料机器人(R2)的板料输送过程实验平台。采用直线输送模组及伺服运动控制系统来研究一维协同输送关键参数的选取及不同协同策略的实现方法与效果检验。

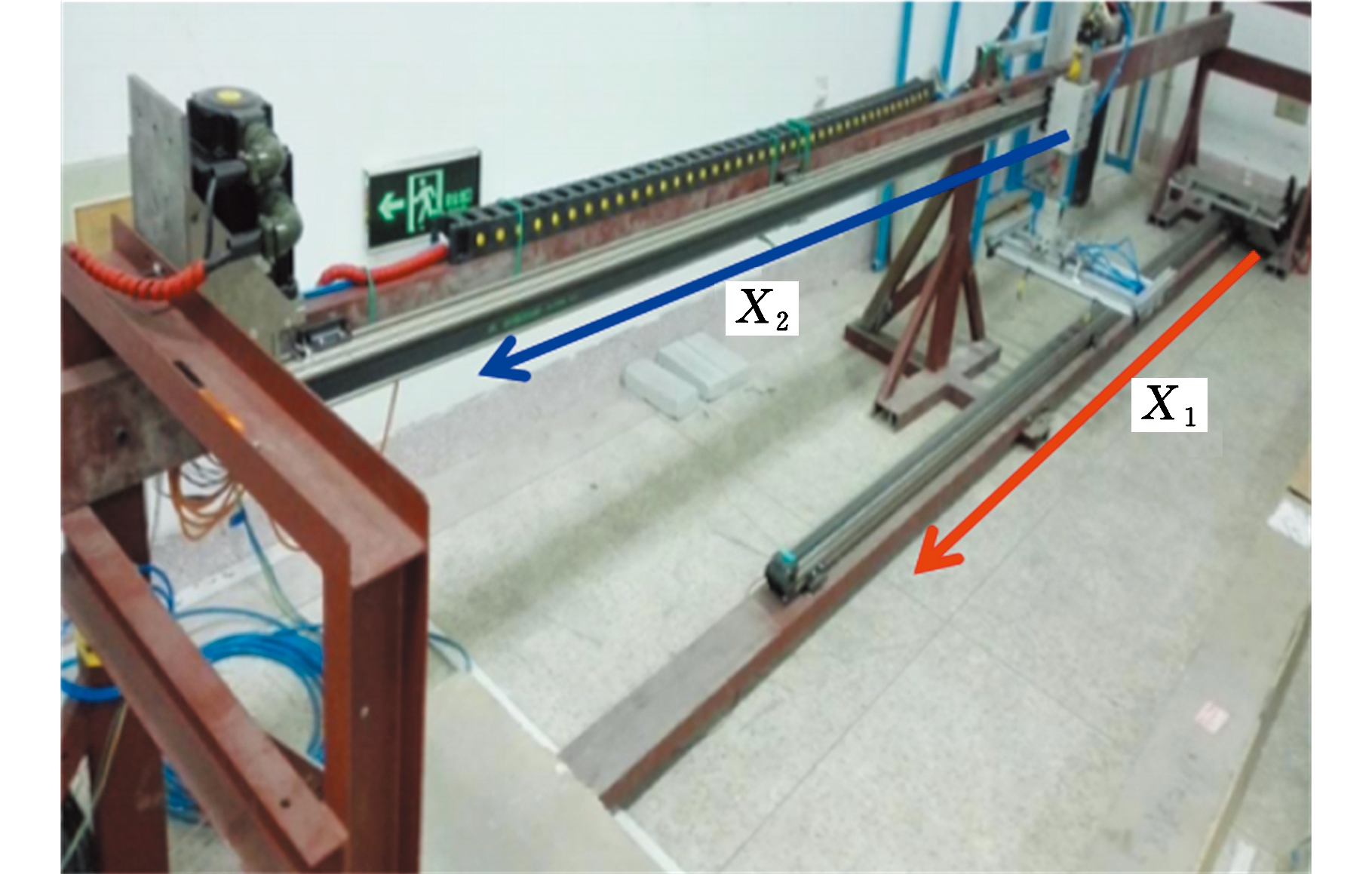

协同输送实验平台由伺服控制系统、交接装置和3个直线运动轴构成,如图3所示。主动机械手R1的X1轴代表水平方向的直线运动方向,跟随机械手R2的X2轴代表水平方向的直线运动方向,Z轴代表安装在R1机械手上的交接装置在竖直方向的直线运动方向。整个实验平台的运动是3轴协同运动,实际上Z轴的竖直方向运动与水平运动并无关系,因此实验平台只需研究X1轴和X2轴的协同运动。X1轴的有效行程为3 780 mm,X2轴的有效行程为2 850 mm,Z轴的有效行程为220 mm,X1轴和X2轴在输送方向的重合距离为1 550 mm。

图3 双机械手协同输送实验平台

Fig.3 Experimental platform for cooperative transfer

of dual manipulators

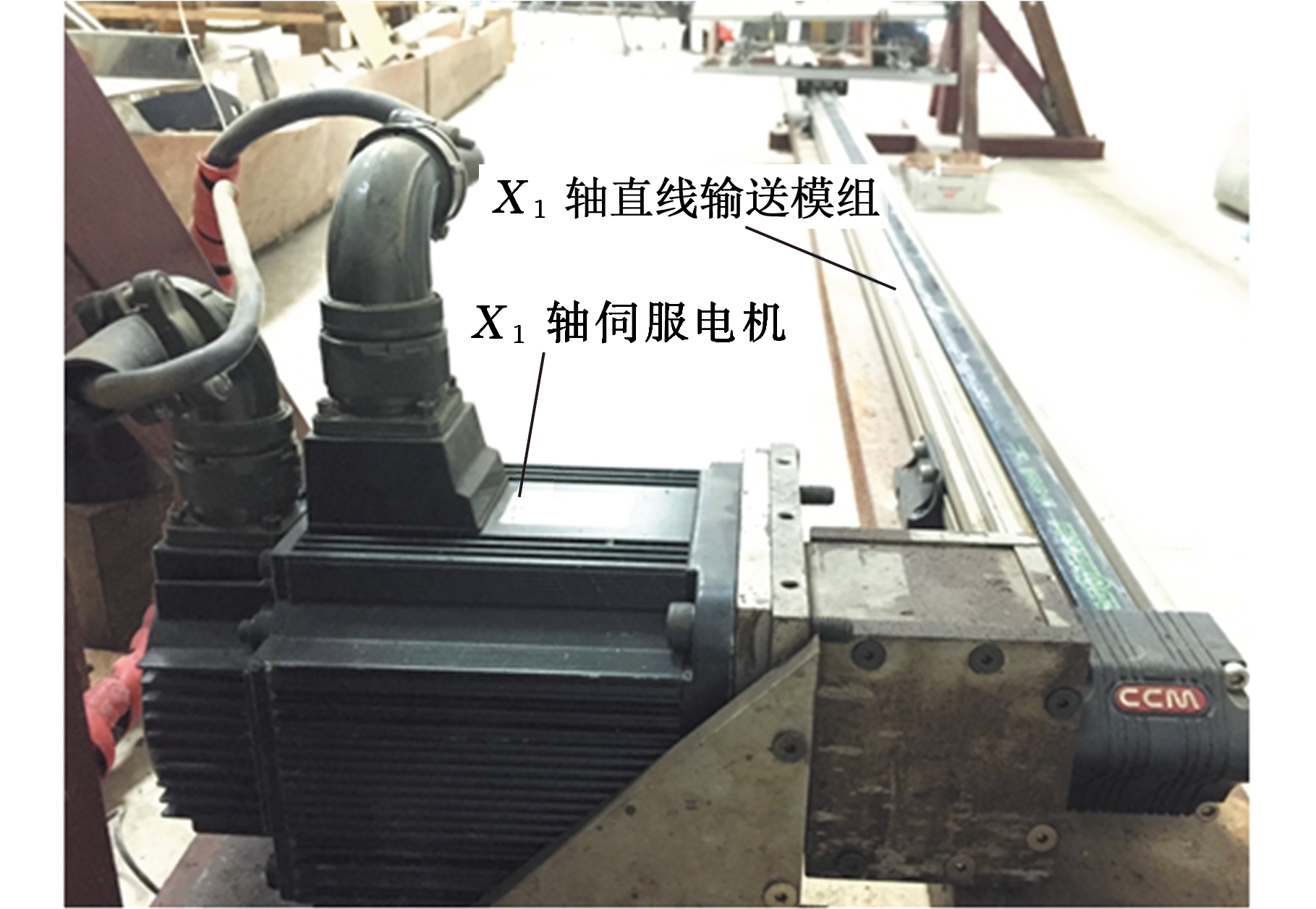

1.2.2 运动控制器的交流伺服控制

根据协同输送实验平台的整体设计规划,假设R1机械手的X1轴和R2机械手的X2轴的负载为40 kg,最大加速度为9 m/s2,摩擦阻力系数为0.1,计算出电机运动需要的最大动力为239.2 N;两轴的带轮导程为95 mm,计算出同步带轮的半径为15.12 mm;取安全系数为1.8,可以计算出最大扭矩为6.51 N·m。取最大速度为3 m/s,计算出电机转速为1 894 r/min,进而得出最大功率为1.29 kW。根据核算数据选取额定扭矩为7.16 N·m,额定转速为2 000 r/min,额定功率为1.5 kW的伺服电机,并选取相应配套的伺服驱动器,实物照片见图4和图5。

图4 机械手R1的X1轴电机和传动机构

Fig.4 Motor and transmission mechanism of X1-axis

of manipulator R1

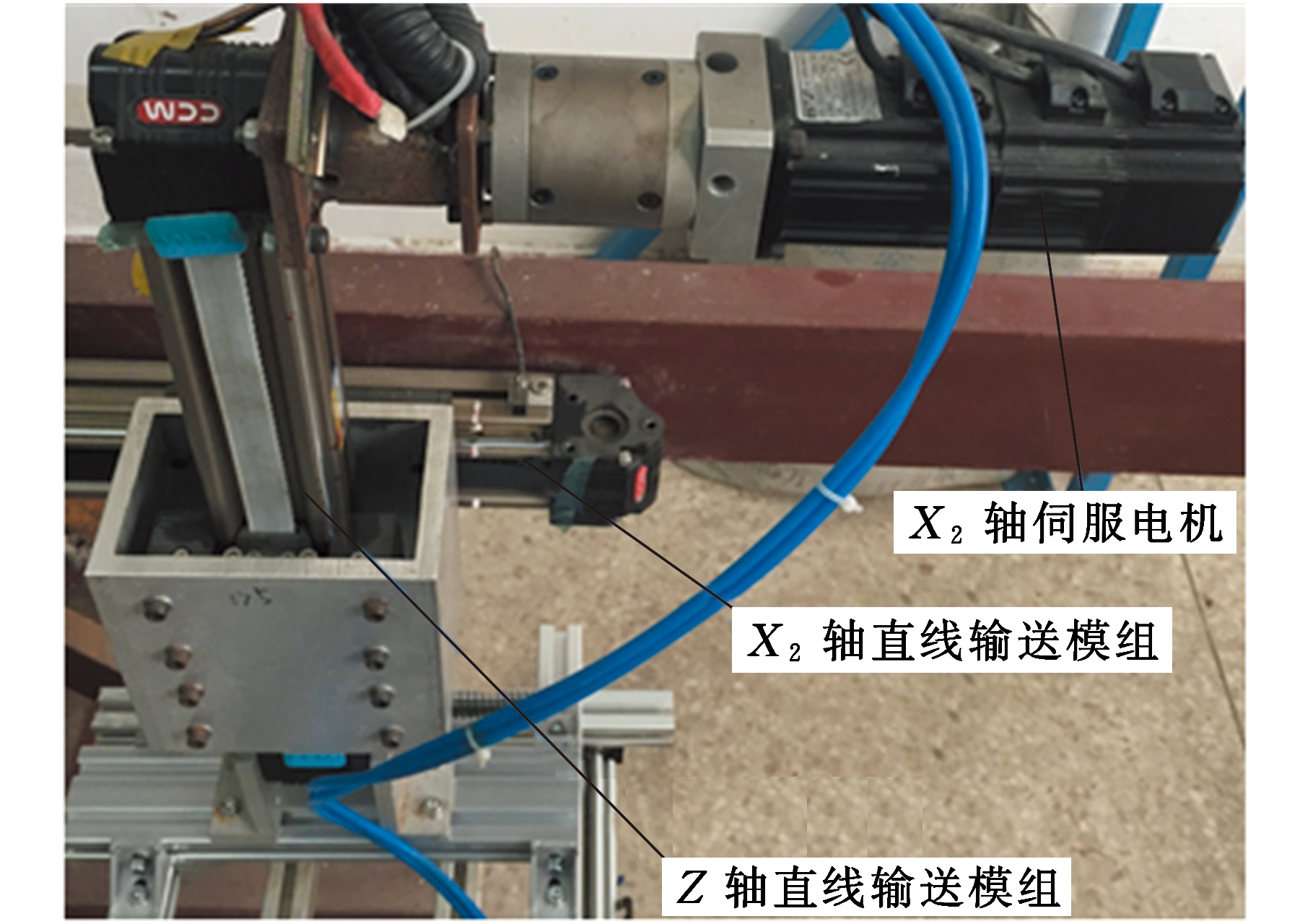

图5 机械手R2的X2轴和Z轴电机和传动机构

Fig.5 Motor and transmission mechanism of X2-axis

and Z-axis of manipulator R2

Z轴电机及传动系统的实物照片见图5。Z轴行程为0.05 m,负载为30 kg,运动时没有匀加速段、匀速段和匀减速段的S形曲线,同理得出Z轴的最大速度为0.083 m/s,最大加速度为 0.027 m/s2;取安全系数为1.8,得出Z轴上行阶段需要的动力为 302.3 N·m;而Z轴带轮的导程为75 mm,计算出其最大扭矩为6.5 N·m,最大转速为66.7 r/min。扭矩过小而转速过大时必须配备减速机。选取减速比为20∶1的行星齿轮减速机,传动效率为90%,得到Z轴的伺服电机需要的额定转速要大于1 333 r/min,额定扭矩要大于0.36 N·m,计算出需要的额定功率要大于0.05 kW。

图6 协同运动实验装置

Fig.6 Experimental device of cooperative movement

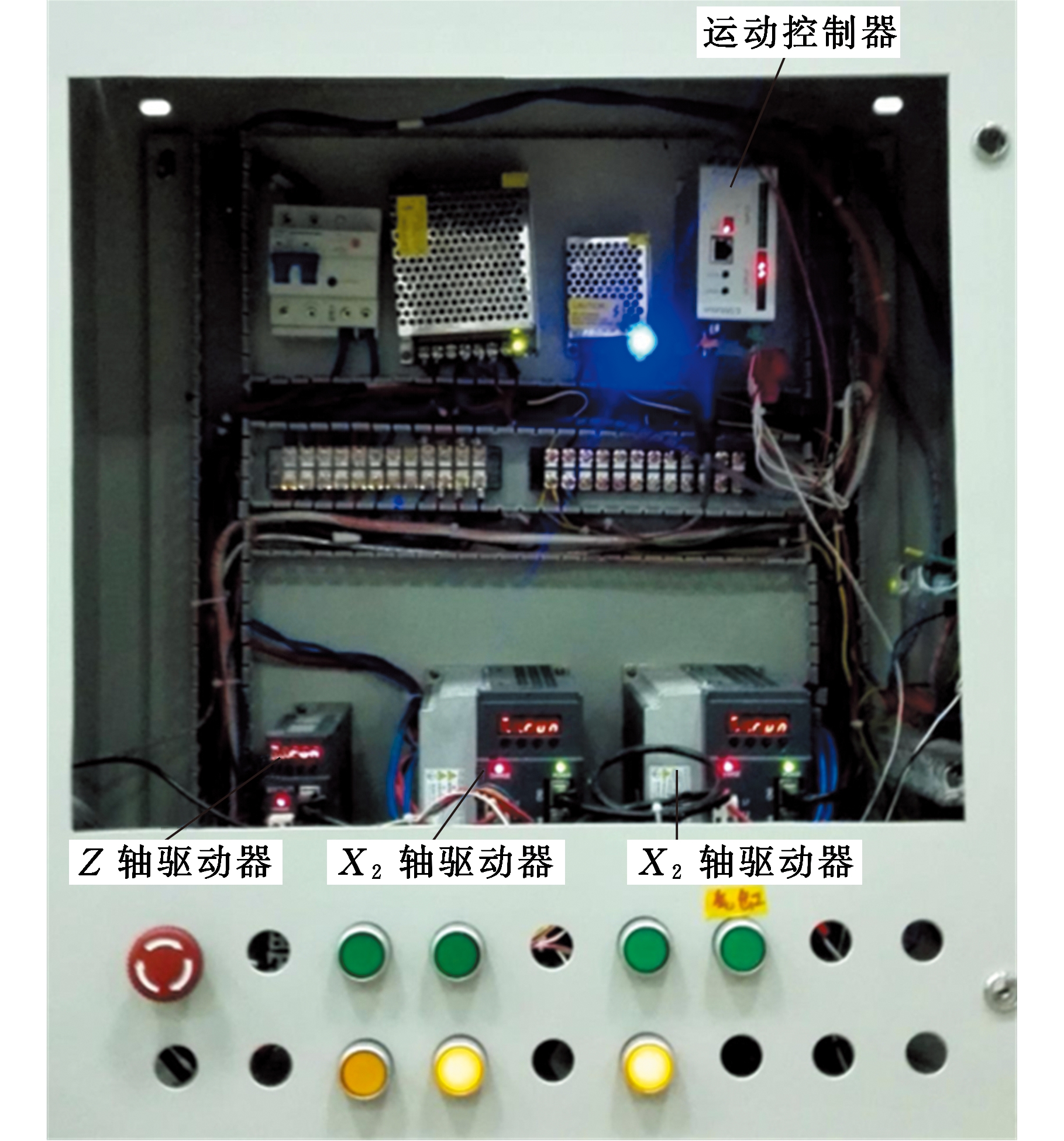

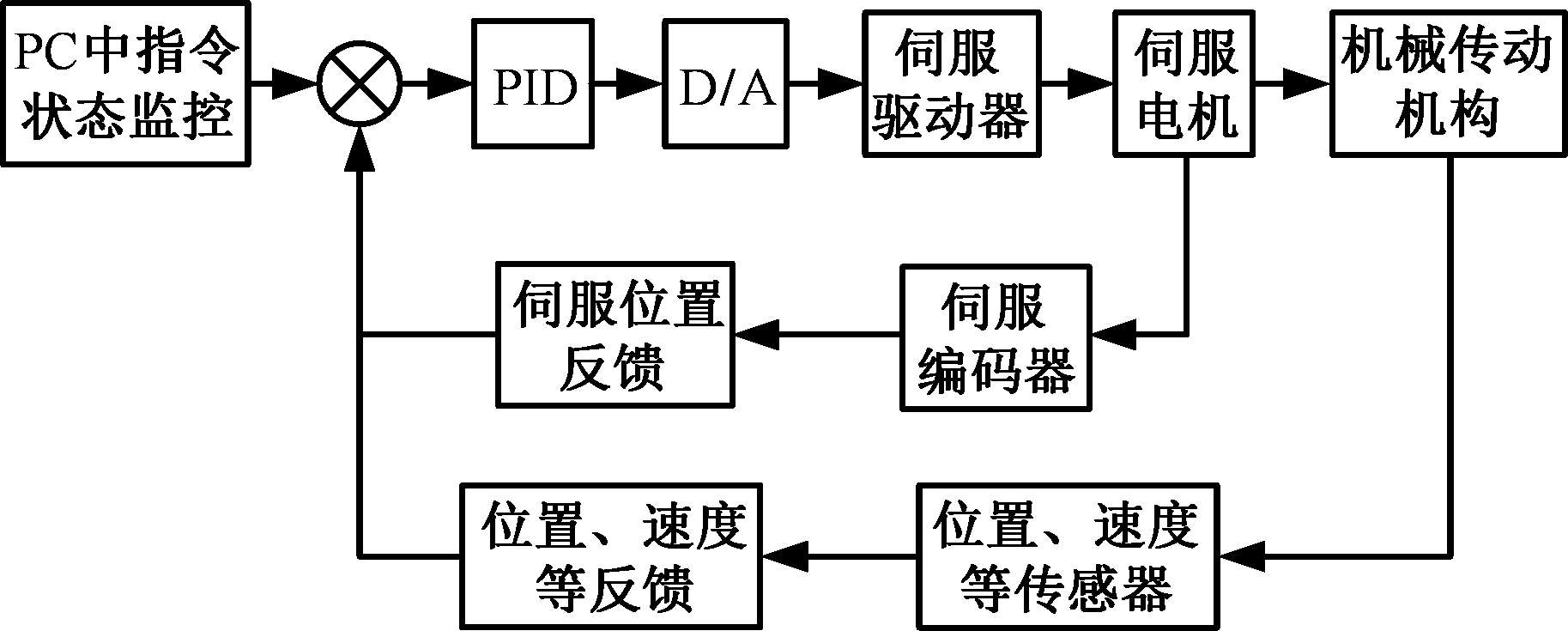

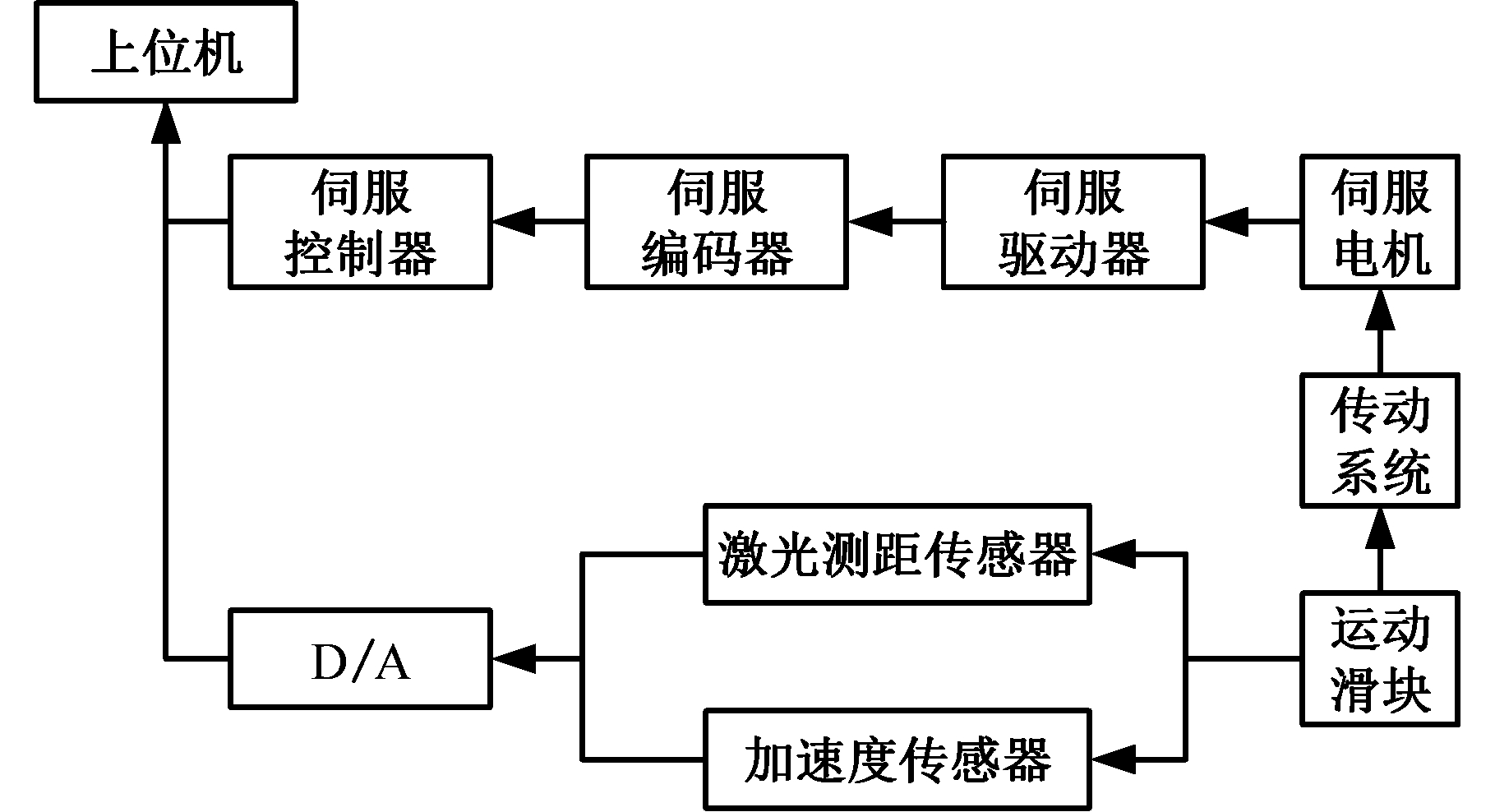

伺服驱动器及运动控制器电气柜见图7。运动控制器为ESMOTION-NGEV-211B1,X轴驱动器为PRONET-15AMA,伺服电机为EMG-15ASA22,与R2机械手连接的Z轴驱动器为PRONET-02AMA,伺服电机为EMJ-02ASA24。上位机采用PC,驱动、运动及控制系统总体原理见图8。

图7 伺服驱动器及运动控制器

Fig.7 Servo driver and motion controller

图8 运动控制器及伺服驱动控制结构原理

Fig.8 Control principle of servo driver and

motion controller

1.2.3 检测系统

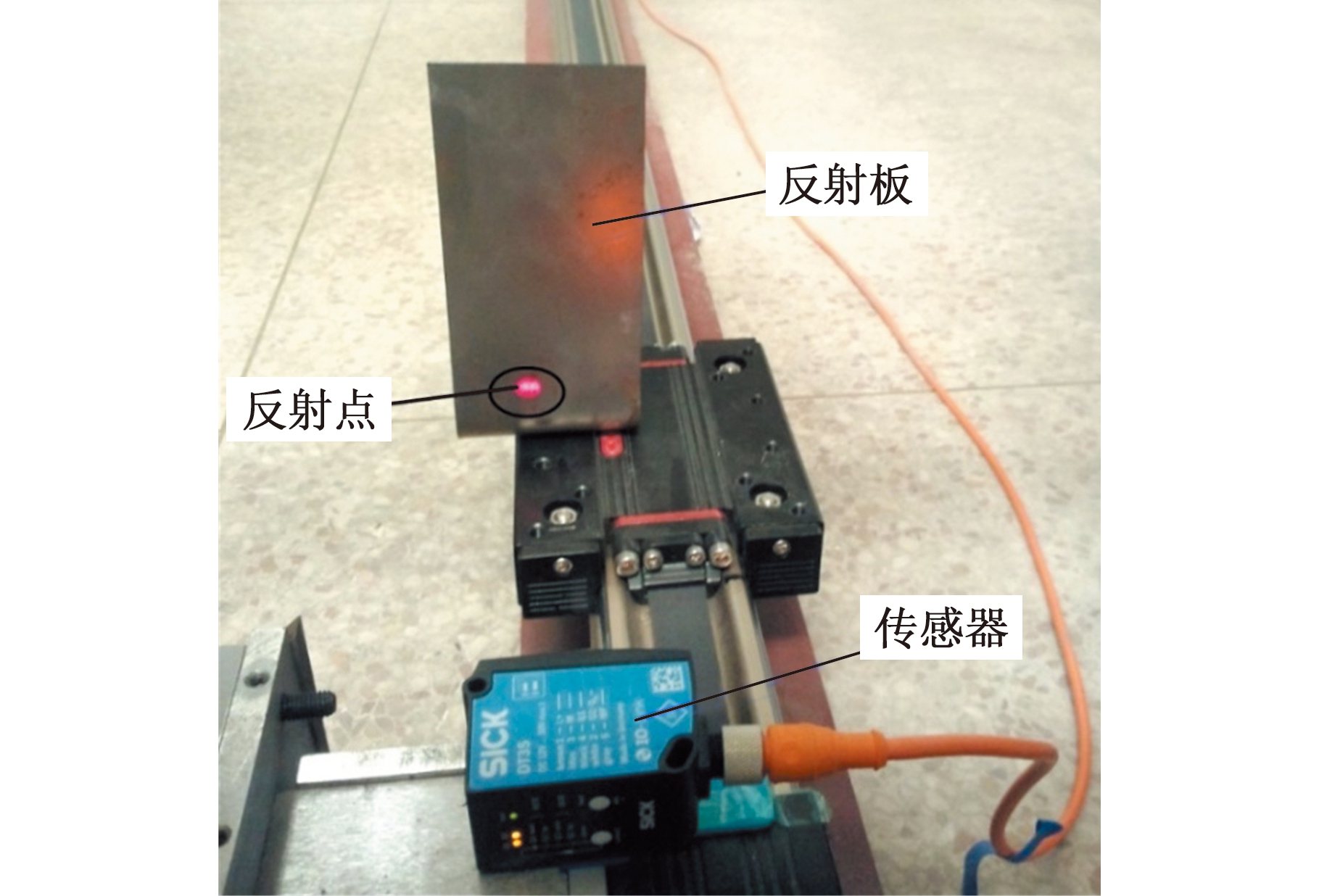

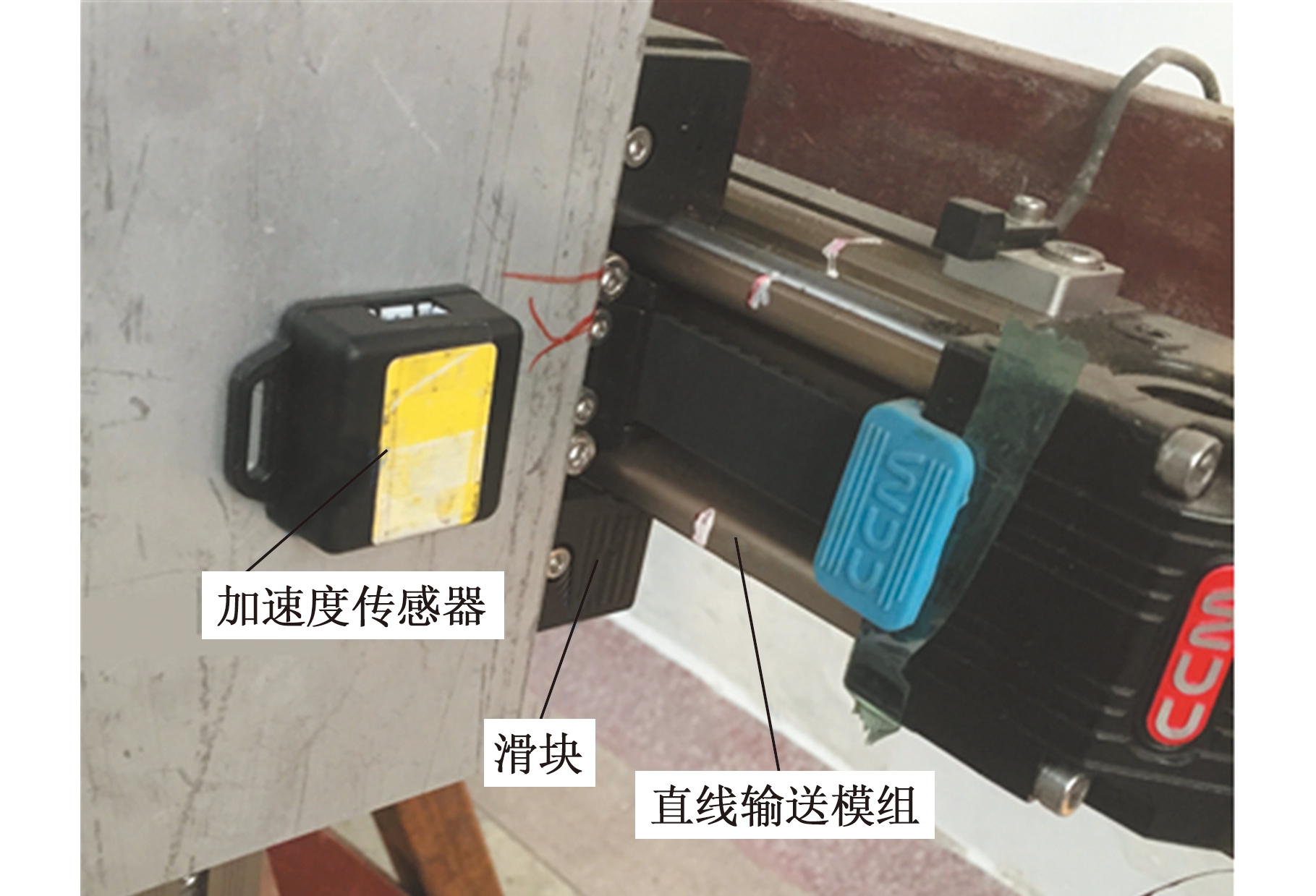

机械手的运动和协同过程状态参数(即位移、速度、加速度等参数)依靠高响应的传感器和检测装置得到。平台中检测模块包含3套独立检测单元,分别为激光测距传感器、加速度传感器和伺服电机中的编码器(17位编码),如图9所示。

激光测距传感器(SICK DT35-B15551)通过发射点照射到滑块的反射板上,通过信号转换测得相对位移数据,分辨力为0.1 mm,用于评价协同过程的同步精度,即两个运动滑块的相对距离。采用三轴无线加速度传感器(A302±3g)测量X2轴的加速度,如图9b所示,检测系统的原理见图10。

(a)激光测距传感器

(b)加速度传感器

图9 协同输送实验平台中的传感器

Fig.9 Sensors in the cooperative transfer

experimental platform

图10 协同输送实验平台检测系统示意图

Fig.10 Schematic diagram of measuring system of

cooperative transfer experimental platform

2 协同输送控制策略

2.1 匀速和变速在线协同输送的同步控制

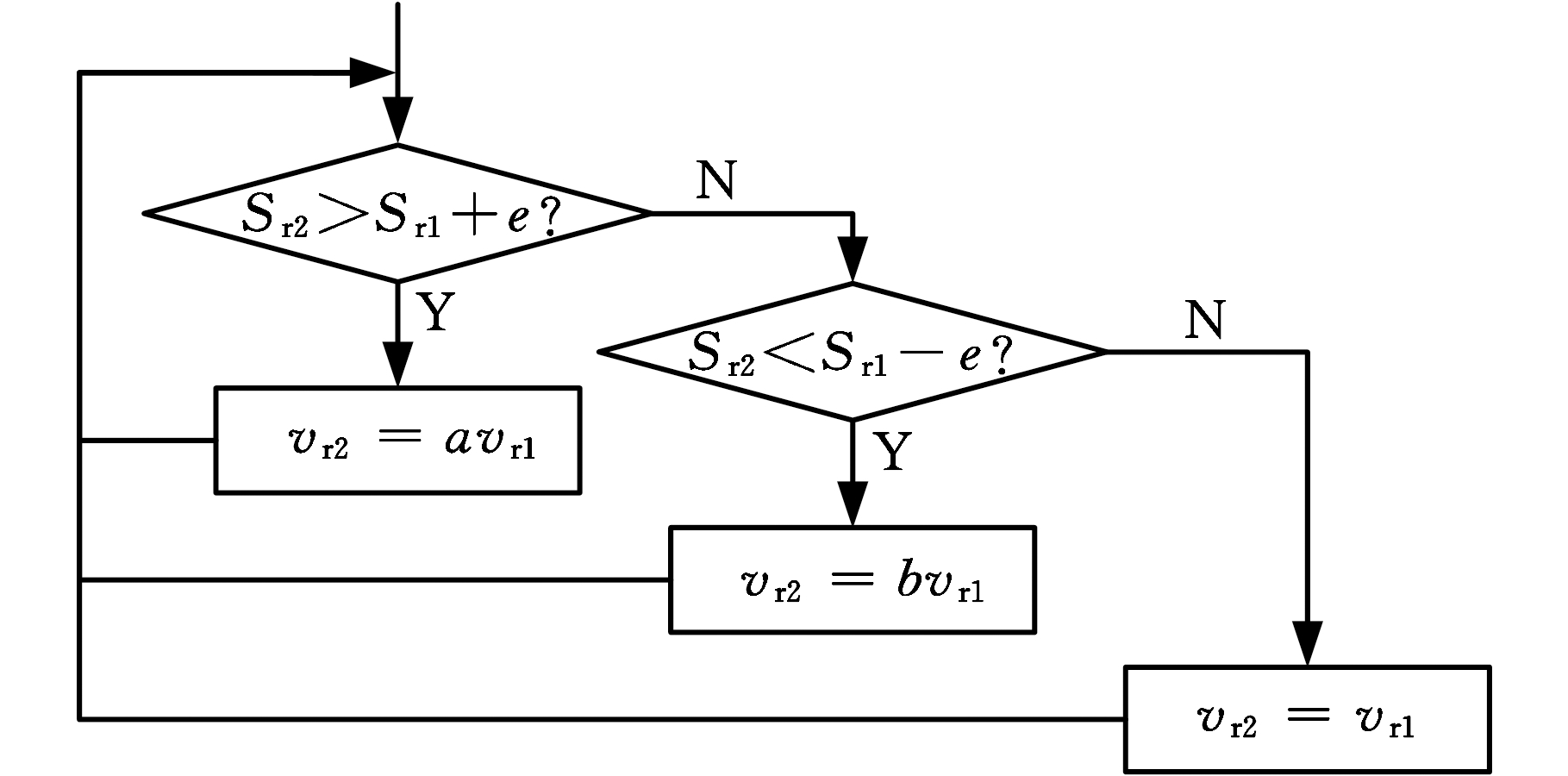

匀速在线协同是指协同过程中对位移和速度进行闭环控制[7],协同过程主动运动速度不变的协同过程。匀速在线协同首先利用匀速离线协同的运动参数达到初步协同过程,再利用位移和速度的闭环控制减小同步过程的位置误差。匀速在线协同的闭环控制策略如图11所示,其中,e为位移允许误差,是位移同步误差的上限,a、b为速度调整系数。由于主动运动机械手(R1)和跟随运动机械手(R2)的速度和位置都已经比较接近,速度和位移的调节范围十分有限,因此当跟随运动机械手(R2)的位置落后于主动运动时,增大跟随机械手(R2)运动的速度,当跟随运动的位置超前于主动运动时,减小跟随运动机械手(R2)的速度。

图11 匀速在线协同控制策略

Fig.11 Uniform online cooperative control strategy

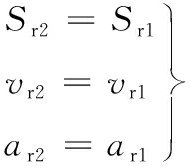

从协同过程中的运动状态来看,匀速协同是指协同过程中都处于匀速运动的状态,变速协同是指协同过程中包含匀速状态和变速状态。在匀速协同同步中,主运动的速度vr1始终保持不变,当跟随运动的位移Sr2和跟随速度vr2与主运动机械手位移Sr1和速度vr1达到一致时即为同步状态。匀速协同与位移和速度相关,即

(1)

在变速协同的同步状态,主运动的速度会变化。同步状态的充要条件是跟随运动的位移Sr2、速度vr2和加速度ar2与主运动机械手的位移Sr1、速度vr1和加速度ar1达到一致。变速协同策略比匀速协同策略要复杂,变速运动与位移、速度和加速度3个参数相关,即

(2)

2.2 同步输送的位置和速度误差

实现匀速协同的关键是保持机械手R1和R2的X1和X2运动轴的卡爪在有限交接区内保持相对恒定的距离,速度一致,以便机械手R1和R2的卡爪完成坯料交接动作。通过跟随机械手R2的X2轴的速度调节,减小同步过程中两个卡爪的位置误差,使其在机械结构容差范围内。

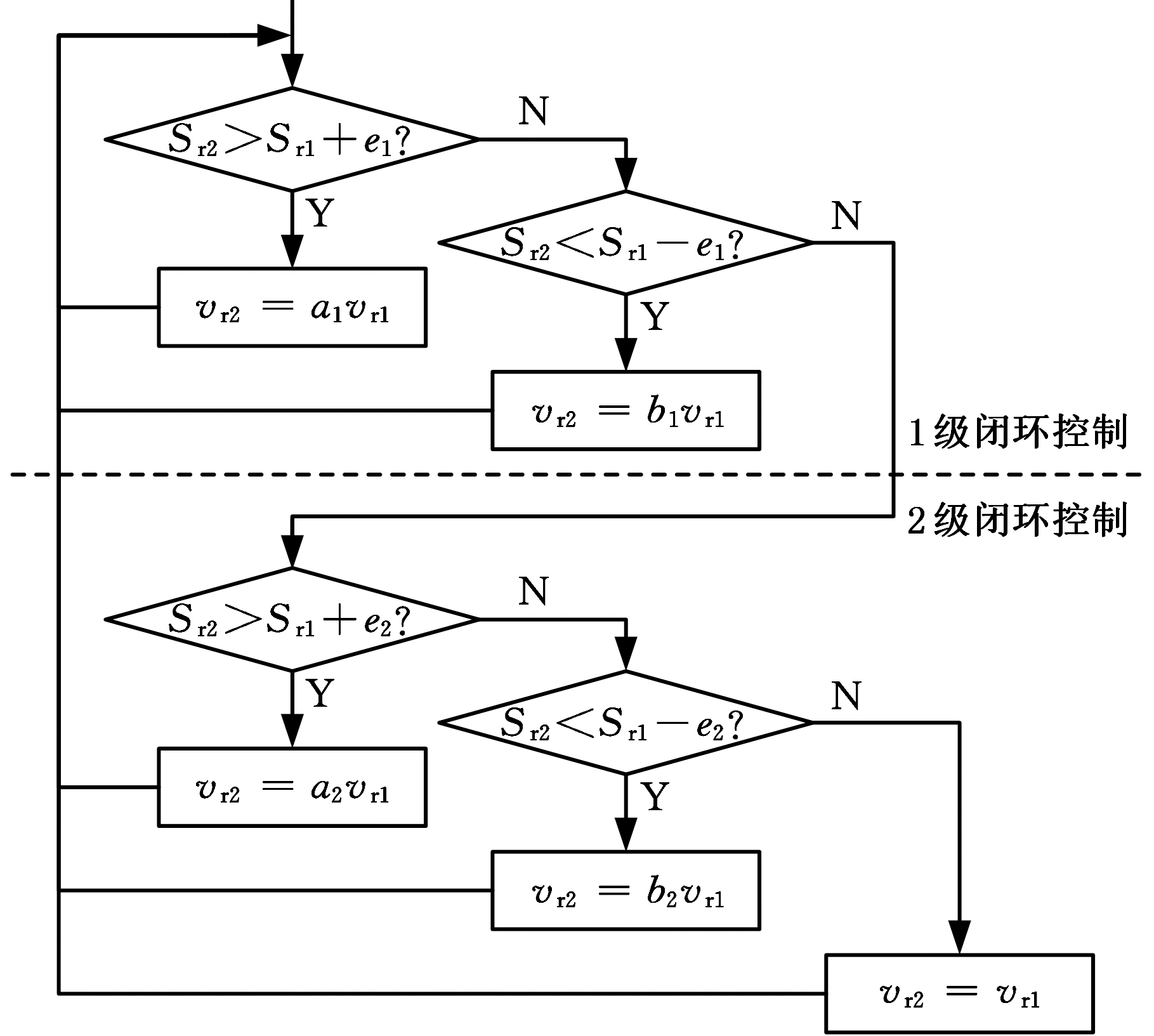

实现变速协同的要点是跟随机械手R2的X轴在主动段做高速运动,以缩短运动时间,在主动运动末段做较大的减速运动,在减速段跟随机械手R1的位置实现运动同步,通过这种方法,在不延长输送节拍的情况下,缩短跟随机械手的主动运动时间,延长协同时间,为卡爪的交接提供方便[8],实现方法为通过在线闭环控制提高减速同步过程的位置精度。在线协同需要考虑位移、速度和加速度3个因素的闭环反馈控制策略,见图12。其中,e1为1级闭环控制的位移允许误差,a1、b1为1级闭环控制的速度调整系数;e2为2级闭环控制的位移允许误差,a2、b2为2级闭环控制的速度调整系数。

图12 变速在线协同控制策略

Fig.12 Variable speed online cooperative

control strategy

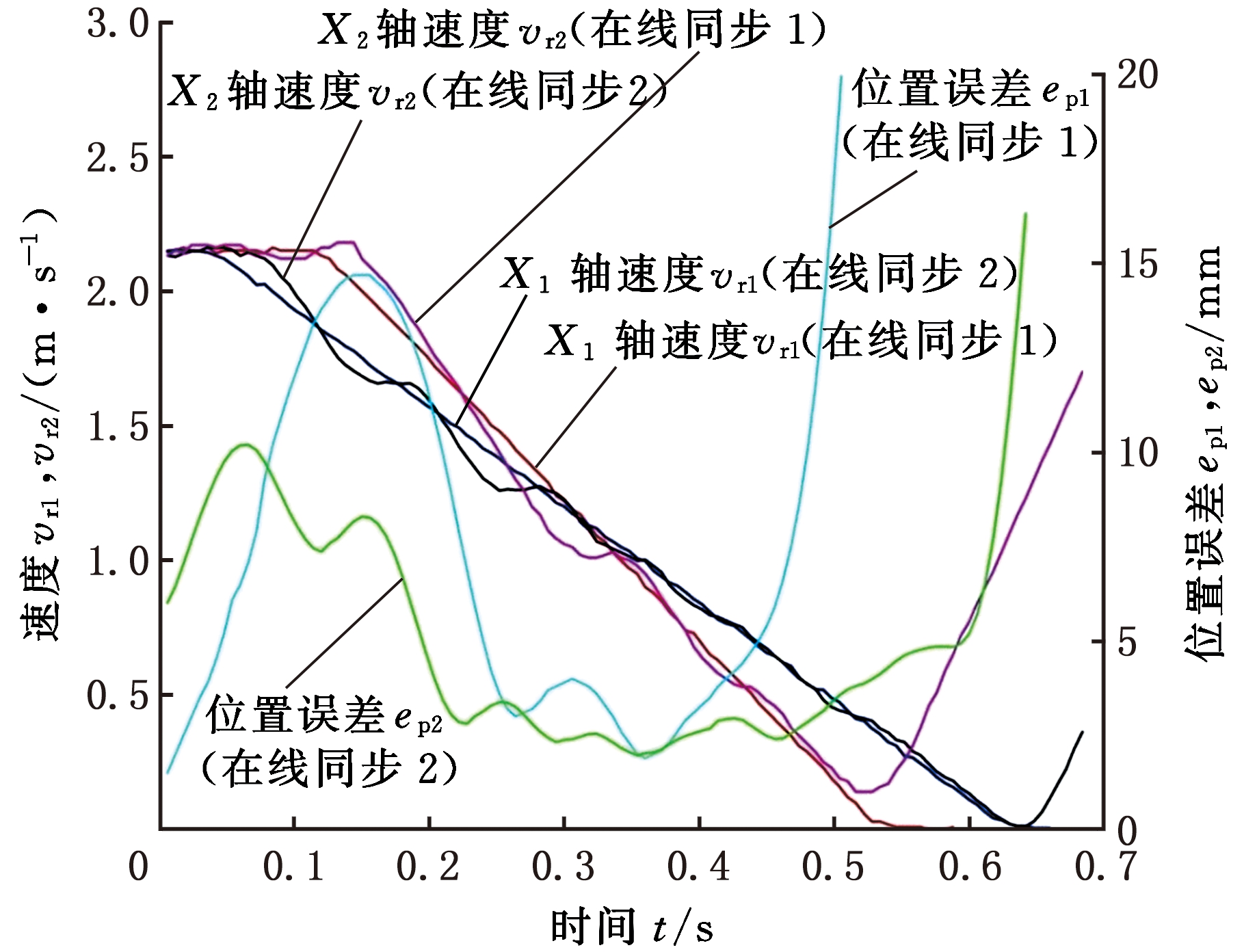

在允许变速条件下,变速协同可以缩短协同区域长度,充分利用主动轴末端减速过程,在同步限制区使跟随轴跟随主动轴同步减速,达到相对静止状态。要求跟随机械手X2轴与主动机械手X1轴实时速度保持稳定,必须有足够的响应时间,以减小同步位置的累积误差,从而实现双机械手对速度误差和位置误差的有效控制,见图13。其中,ep1、ep2为同步过程中实际的位移误差,从图中可以看出,变速协同通过对速度更高频的调整,获得更小的速度误差和位移误差。

图13 变速在线协同控制过程中的速度与位置误差

Fig.13 Velocity and position errors in the process of

variable speed online cooperative control

3 实验结果及评价

对同步速度最优解进行选择的实验中,当X1与X2轴最大速度为1 m/s时,保持重合距离不变,协同速度每组间隔0.2 m/s递增,实验结果如图14所示。随着同步速度的增大,同步时间、总运动时间都在缩短。要缩短总的输送节拍时间,增大同步速度非常关键。除非提高系统响应,特别是限制运动质量,否则协同输送板料交接过程就无法顺利进行。

图14 对实验数据的协同速度的最优值分析

Fig.14 Analysis of the optimal value of cooperative

speed of experimental data

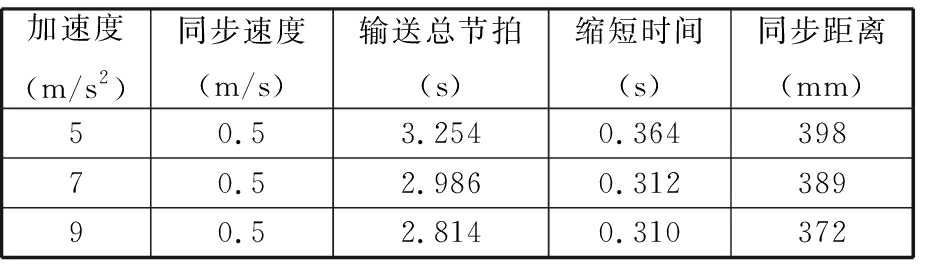

考虑到速度与稳定性的综合指标,对其进行了优化求解,以获得最优值[9]。对实验节拍数据进行曲线拟合(拟合效果最接近四次多项式),可求解获得不同加速度(5~11 m/s2)下的变速同步数据,最小输送节拍为2.714~3.254 s,均优于非协同输送节拍的3.554 s。考虑到机械结构执行机构的卡爪的容差为±5 mm, 已经有足够同步稳定性阈度,满足交接动作时间要求,见表1,在有限的重合距离内均有较为明显的输送节拍优化效果。相对原设计控制方案,在加速度为9 m/s2时,输送节拍最短时间为2.814 s,优化后时间缩短了0.310 s,节拍优化率为10.32%;加速度为5 m/s2时,输送节拍为3.254 s,优化后时间缩短为0.364 s,节拍优化率达11.2%。

表1 有限距离(Sc=400 mm)内的同步运动实验数据

Tab.1 Experimental data of synchronous motionin limited distance(Sc=400 mm)

加速度(m/s2)同步速度(m/s)输送总节拍(s)缩短时间(s)同步距离(mm)50.53.2540.36439870.52.9860.31238990.52.8140.310372

4 结语

针对热冲压生产线中的热板料快速输送问题,采用主从运动控制方法,并将其抽象为一维协同输送问题,提出双机械手快速协同输送热坯料方法。通过搭建的实验平台进行了有限同步距离下的快速同步策略实验和数据分析,研究了系统动力学控制策略,及对多机械手协同工作的主要影响因素。在综合考虑了工程可行性和稳定性要求后,实际应用选择了两级变速控制同步策略和控制参数,当加速度为5 m/s2时,全程输送节拍从3.618 s缩短至3.254 s,缩短节拍时间0.364 s,节拍优化率达11.2%。该项研究得到国家重大数控专项的支持,所研究的双机械手快速同步控制方法已经成功用于国产热冲压成形生产线上。

[1] 张宜生, 王子健, 王梁. 高强钢热冲压成形工艺及装备进展[J]. 塑性工程学报, 2018,25(5):11-23.

ZHANG Yisheng, WANG Zijian, WANG Liang.Progress in Hot Stamping Process and Equipment for High Strength Steel Sheet[J].Journal of Plasticity Engineering,2018,25(5):11-23.

[2] LI H Q , ZHANG Y S , WANG L , et al. Emissivity Calibration and Temperature Measurement of High Strength Steel Sheet in Hot Stamping Process[J]. Applied Mechanics and Materials, 2011, 148/149:1473-1477.

[3] 王峥,张宜生,刘会强. 热冲压生产线中工业机器人输送路径的优化[J]. 锻压技术, 2012, 37(3):36-39.

WANG Zheng,ZHANG Yisheng, LIU Huiqiang Optimization of Industrial Robot’s Transmission Path in Hot Stamping Production Line[J]. Forging & Stamping Technology, 2012, 37(3):36-39.

[4] WANG L, ZHU B, WANG Q, et al. Modeling of Hot Stamping Process Procedure Based on Finite State Machine(FSM) [J].The International Journal of Advanced Manufacturing Technology, 2017, 89 (1/4):857-868.

[5] SICILIANO B, KHATIB O. Springer Handbook of Robotics [M]. 2nd ed. Berlin:Springer Publishing Company, 2016:989-1006.

[6] 王铭.多移动机器人的协同控制平台设计与局部控制算法研究[D].杭州:浙江工业大学,2013.

WANG Ming. Cooperative Control Platform Design and Local Control Algorithm Research of Multiple Mobile Robots[D]. Hangzhou:Zhejiang University of Technology,2013.

[7] 侯雨雷,张志强,谭候金,等. 冲压自动线机器人与压为机动作协调及其运动仿真[J]. 中国机械工程,2012, 24(23):3186-3190.

HOU Yulei, ZHANG Zhiqiang, TAN Houjin, et al. Action Coordination and Motion Simulation of Automatic Stamping Line Robot and Press [J]. China Mechanical Engineering, 2013, 24 (23):3186-3190.

[8] 朱仁淼,唐敦兵,徐亮亮,等.大型压力机电子伺服三坐标多工位送料系统研发[J].中国机械工程,2011, 22(12):2970-2976.

ZHU Renmiao, TANG Dunbing, XU Liangliang, et al. Research and Development of Electionic Servo Tri-axis Multi-position Transfer System for Large-scale Press[J]. China Mechanical Engineering, 2011, 22(12):2970-2976.

[9] 甘亚辉,戴先忠.多机械臂协调控制研究现状[J].控制与决策,2013,28(3):321-333.

GAN Yahui, DAI Xianzhong. Research Status of Multi Manipulator Coordinated Control [J]. Control and Decision, 2013,28 (3):321-333.