0 引言

螺旋槽机械密封作为全液膜液体润滑机械密封的典型代表,因独特的技术优势及良好的密封效果在航空航天、石化流体机械、车辆传动及发电机组等重要领域的流体输送设备中不断得到推广应用[1-3]。螺旋槽机械密封有效减小了密封环表面的摩擦温升及接触磨损,但是在频繁启停、低速重载和反向运转等复杂环境下,密封动静环表面长时间贴合会使其长时间处于干摩擦状态,造成严重磨损及大幅端面温升,同时,油膜建立的时间过长也会对密封稳定性带来恶劣影响[4],因此,需要对螺旋槽机械密封瞬态启动过程润滑特性进行精确的研究,以延长密封的使用寿命。

螺旋槽机械密封启动特性研究涉及摩擦学、动压润滑、传热学、动力学等多学科知识。在摩擦学研究领域,考虑机械密封的接触特性,一般采用统计学模型[5]、分形接触模型[6]和确定性模型[7]来描述粗糙表面形貌分布,目前应用较为广泛和成熟的为统计学模型。HU等[8]提出了考虑两接触表面双高斯分布的表征方法。PATIR等[9]提出了考虑流量因子的平均雷诺方程,该方法已广泛应用于微尺度润滑问题求解。RUAN等[10]提出了机械密封在混合摩擦状态下的数学模型,相关学者也基于该模型进行了不断的完善:BAYADA等[11]建立了基于质量守恒空化边界及考虑表面粗糙度的平均雷诺方程;QIU等[12-13]考虑表面形貌对润滑特性的影响,并通过立式加载装置试验台研究了不同运转工况下螺旋槽机械密封的摩擦特性,以Stribeck曲线为判据,分析了润滑状态的转变规律;POLYCARPOU等[14]研究了考虑稀疏效应及表面粗糙度的气体密封润滑特性。

近年来,非接触式机械密封瞬态启停过程的润滑特性研究得到了广泛重视,GREEN等[15-16]将CEB(Chang-Etsion-Bog)模型应用于考虑倾斜的螺旋槽干气密封和气体锥度密封瞬态膜厚响应的研究。RUAN[17]提出准静态的全局时间求解方法,并应用Newmark-β方法求解了密封动力学方程。张国渊等[18]设计了端面摩擦扭矩及液膜厚度测量装置,用以研究密封润滑状态转变规律。赵一民等[19]应用分形接触模型,比较了不同空化边界对旋转密封脱开转速的影响。王建磊等[20]以液氮为润滑介质通过实验方法研究了机械密封在快变升速过程中端面温度、泄漏量、摩擦力、摩擦因数的变化规律。

考虑启动调速过程润滑介质的黏温特性也是研究热点之一,李建克等[21]针对非接触密封在快速启动过程中易发生热效应引起密封失效故障,提出了考虑倾斜的密封瞬态热效应分析模型。GAO等[22]与XUE等[23]分别提出了考虑热效应和空化效应的瞬态启动模型。

上述研究为机械密封润滑特性分析提供了极具价值的指导,在实际工况中,启动过程存在非稳态的润滑状态转变,各参数随时间不断变化,表面粗糙度、液膜挤压效应、相变的存在进一步加大求解复杂性,因此需要建立更为完善的求解模型对机械密封瞬态过程进行精确探究。本文引入含接触因子及基于质量守恒空化边界的平均雷诺方程,全时间域内耦合求解雷诺方程、CEB粗糙峰接触方程及瞬态动力学方程,探究螺旋槽机械密封启动过程中密封性能及摩擦状态变化规律,比较了启动过程中不同运行工况及结构参数对脱开转速的影响,以期完善机械密封装置设计方法及理论。

1 物理模型

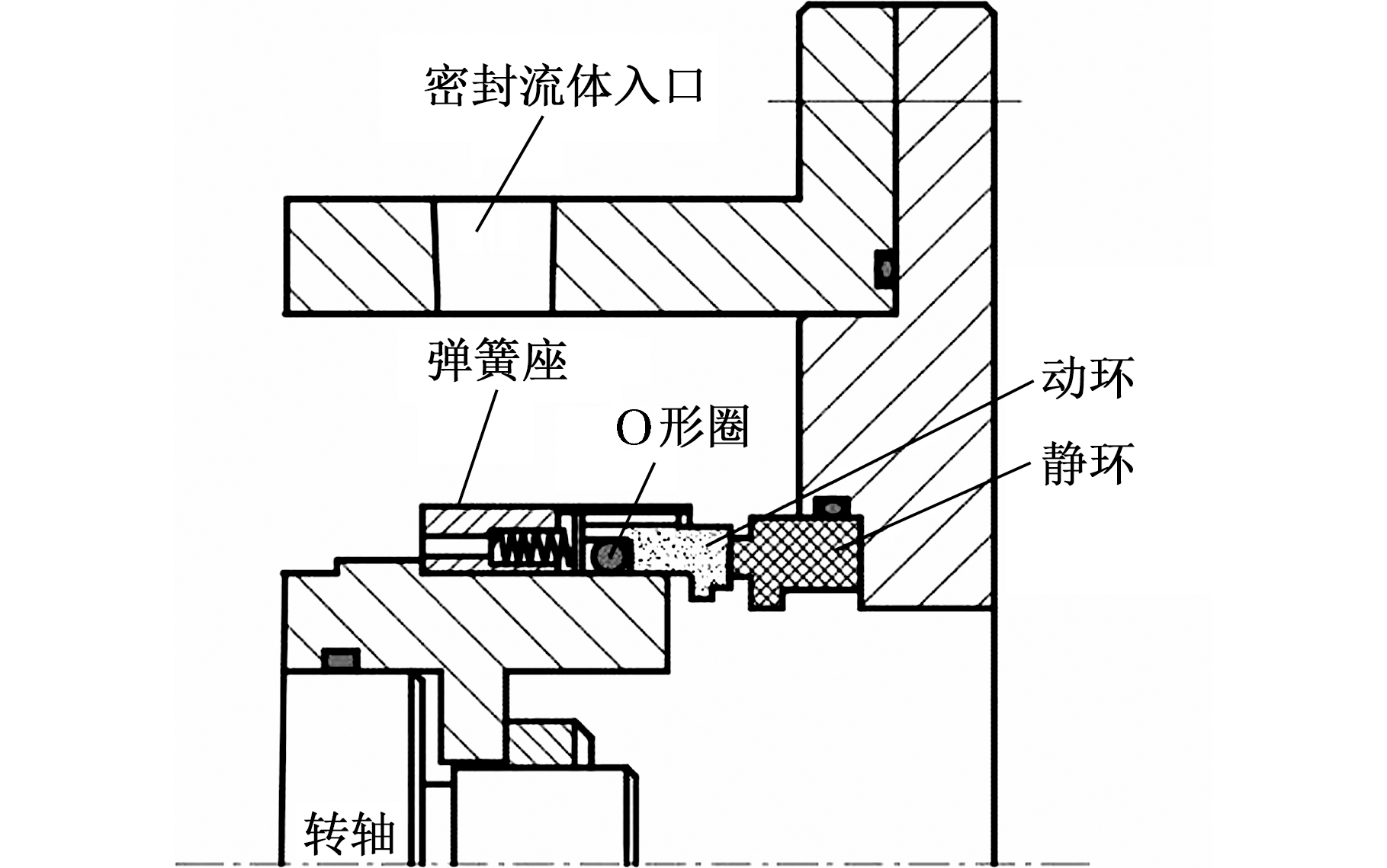

螺旋槽机械密封基本结构如图1所示,整体装置由动环、静环、副密封(O形圈)、弹簧座等组成。动环(图中为补偿环)安装于弹簧座上并随轴转动,静环固定于腔体中。外径侧为高压密封介质,内径侧为缓冲液或大气。

图1 密封结构原理图

Fig.1 Schematic diagram of sealing structure

在静止阶段,动环与静环紧密贴合阻止了高压侧密封介质的泄漏,但受表面粗糙度及静压承载力影响,动静环表面未能理想贴合,仍然存在因非完整间隙引起的泄漏。随转速增大,低压侧缓冲流体在离心力及黏性剪切力作用下,由内径处进入螺旋槽,每个螺旋槽就像小体积的“端面泵”使流体沿槽流动并逐渐增压,液膜压力不断升高后使得动环与静环分离,形成一层微米级(3~20 μm)的流体润滑膜。当压差流与黏性剪切流达到平衡时,可达到零泄漏的理想效果。

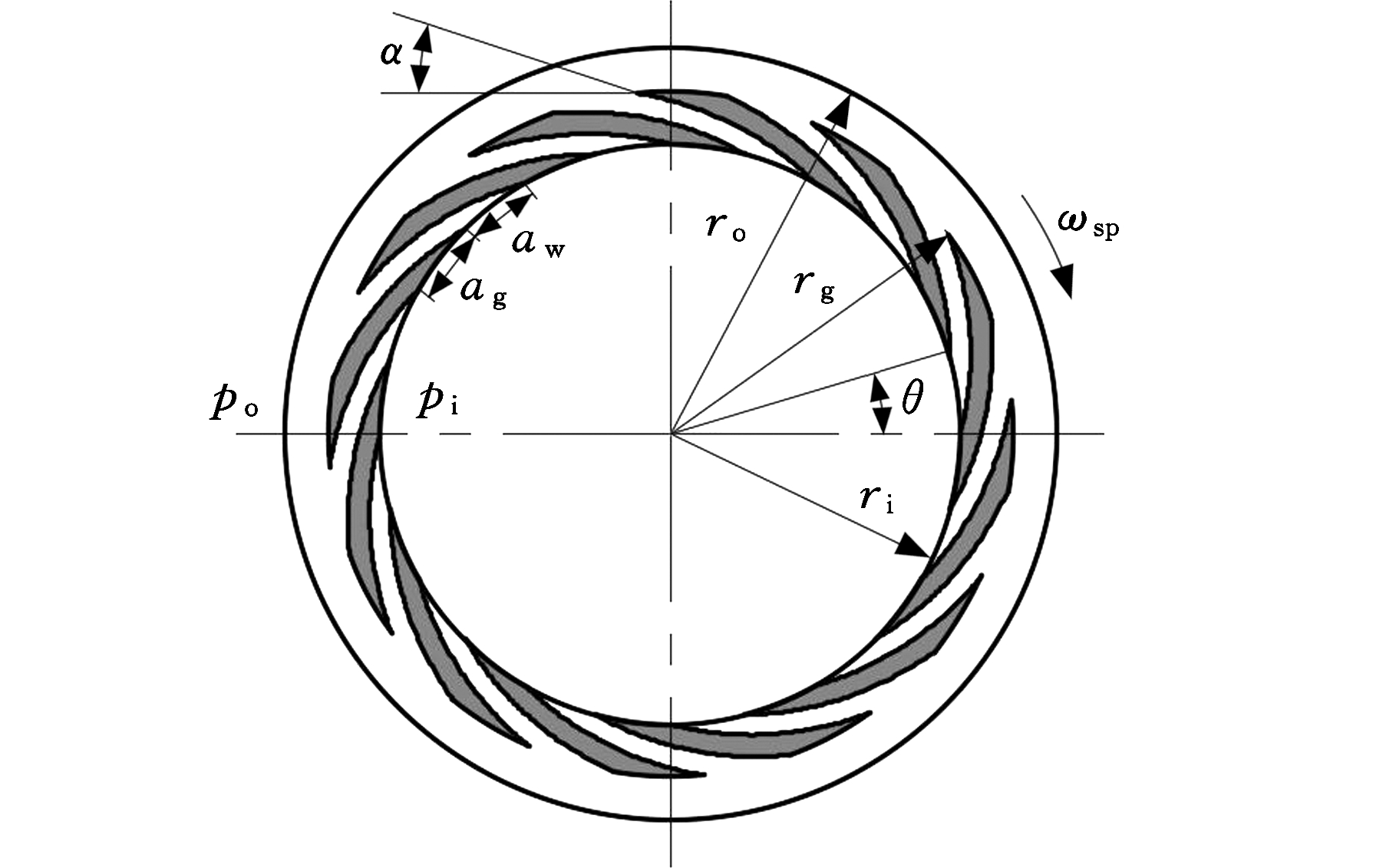

图2 螺旋槽密封环结构示意图

Fig.2 Schematic diagram of spiral groove seal

ring structure

螺旋槽加工于动环表面,结构如图2所示[1]。图中,ri、ro分别为动环的内径与外径;rg为螺旋槽根半径;θ为转角;α为螺旋角;ag、aw分别为周向台宽与槽宽;ζ为槽坝比(螺旋槽径向宽度与密封坝宽度之比),ζ=(rg-ri)/(ro-rg);pi、po分别为密封面内外径处压力。

2 研究方法

2.1 密封动力学模型

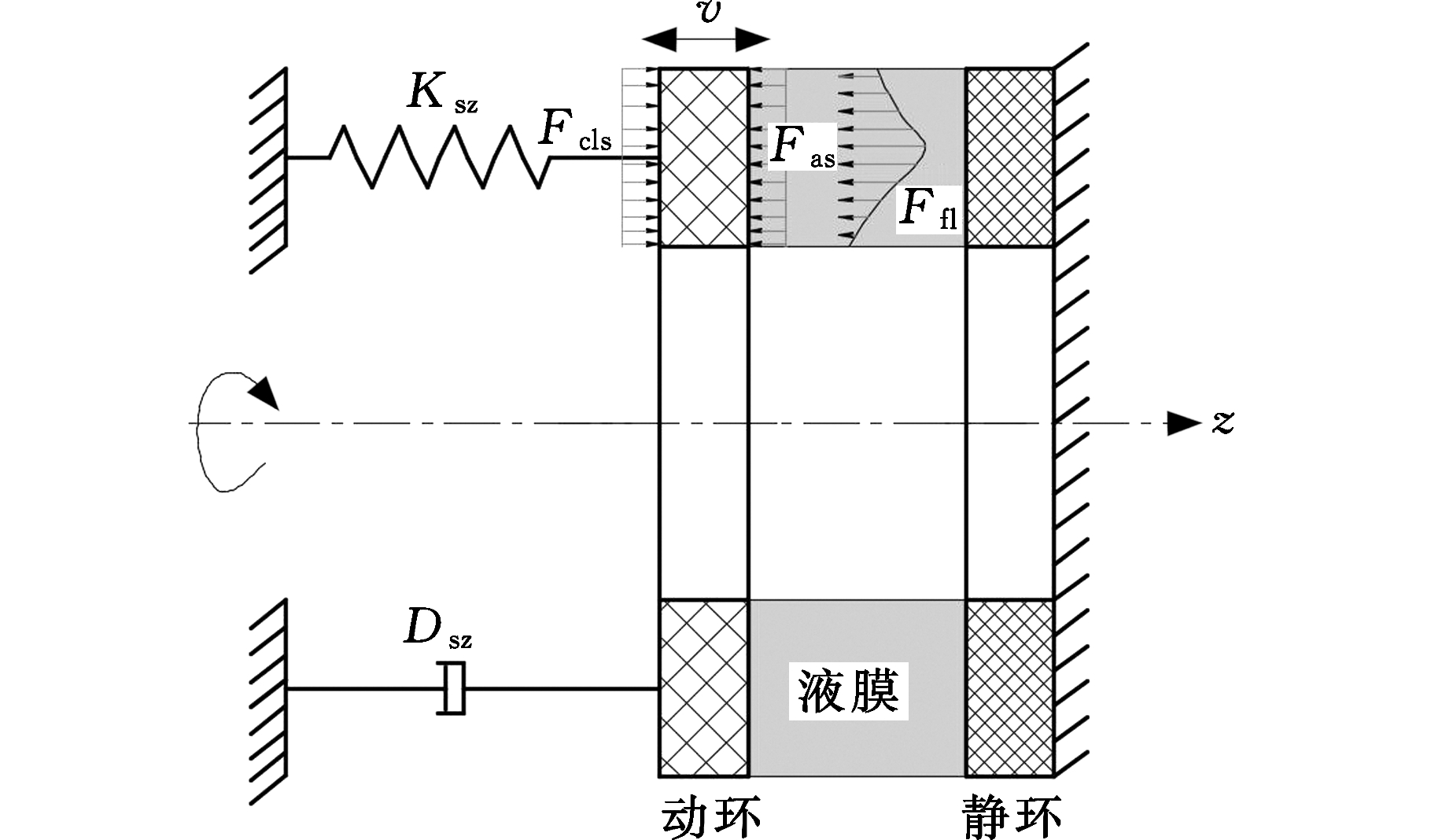

对图1所示机械密封装置进行简化,得到密封-弹簧系统的轴向动力学模型,如图3所示,图中左侧为动环,右侧为静环。在混合摩擦状态下,密封间隙存在粗糙峰承载力及不连续流体的液膜力,同时考虑弹簧及O形圈系统的刚度和阻尼,建立如下动力学方程:

(1)

式中,Ksz、Dsz分别为系统的刚度和阻尼[24];mr为动环质量;uz为动环轴向位移;Fcls为闭合力[25],由弹簧力与动环背压共同组成;Ffl为流体承载力,由动压及静压承载力组成,通过对平均雷诺方程的液膜压力p求解进一步进行计算域积分可得;Fas为粗糙峰承载力。

图3 机械密封动力学模型

Fig.3 Dynamic model of mechanical seal

Fcls、Ffl、Fas三者计算公式如下:

(2)

(3)

(4)

式中,psp为弹簧比压;rb为平衡半径;r为任意一点的半径值;pas为粗糙峰接触压力。

通过对运动微分方程降阶求解,得到动环的轴向加速度与速度如下[26]:

(5)

(6)

密封环中心轴向速度与位移(膜厚)[17]计算如下:

v(k+1)=v(k)+aΔt

(7)

h(k+1)=h(k)+vΔt+aΔt2

(8)

式中,k为当前步长;v(k)、h(k)分别为当前计算步k的轴向速度和膜厚值。

加速度a由式(5)所得。将密封环运动过程分解成若干时间微元,以Δt表示,在每个时间步长下计算各个运动参量,完成运动方程的迭代求解。

2.2 接触模型

考虑机械密封接触特性,因动环与静环存在随机分布的相互独立的粗糙峰,一般将两粗糙表面转换为粗糙表面与光滑表面,该假设与两粗糙表面的数值求解是等价的,并且有效简化了计算模型。假设粗糙峰分布服从高斯分布,如图4所示,采用ETSION等[27]提出的CEB接触模型计算粗糙峰承载力:

Fas=Fe+Fp

(9)

式中,Fe、Fp分别为弹性接触力和塑性接解力。

图4 粗糙平面与理想光滑平面接触模型

Fig.4 Model of the contact between a rough and an

ideally smooth flat surface

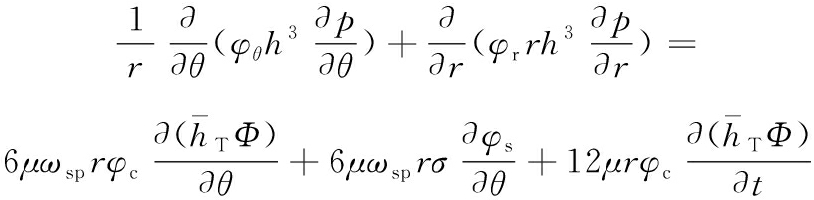

2.3 流体润滑模型

假设密封间隙液膜符合牛顿黏性定律,流体为层流状态,忽略惯性力的影响,表面的流体无相对滑动,端面为等温状态,不计表面变形[1,2,28],基于质量守恒的空化边界条件[29],考虑表面粗糙度[9]及挤压效应对液膜压力影响,推导出适用于混合润滑及流体动压润滑的控制方程如下:

(10)

Φ=ρ/ρc

式中,Φ为液膜密度比;ρ为端面间任意点的液膜密度;μ为介质的黏度;ρc为密封介质的密度;φc为接触因子;![]() 为平均真实膜厚;σ为粗糙度标准差;p为液膜压力;ωsp为转动角速度;φθ、φr、φs分别为周向与径向压力流量因子及剪切流量因子[9,30]。

为平均真实膜厚;σ为粗糙度标准差;p为液膜压力;ωsp为转动角速度;φθ、φr、φs分别为周向与径向压力流量因子及剪切流量因子[9,30]。

当假设粗糙峰服从高斯分布时,接触因子φc[31]可以转化为

(11)

其中,平均真实膜厚![]() 为粗糙度平均差,其值为两表面粗糙度幅值相加,erf(·)为误差函数。计算域任意点膜厚方程为

为粗糙度平均差,其值为两表面粗糙度幅值相加,erf(·)为误差函数。计算域任意点膜厚方程为

(12)

式中,h0为非槽区膜厚;hg为槽深。

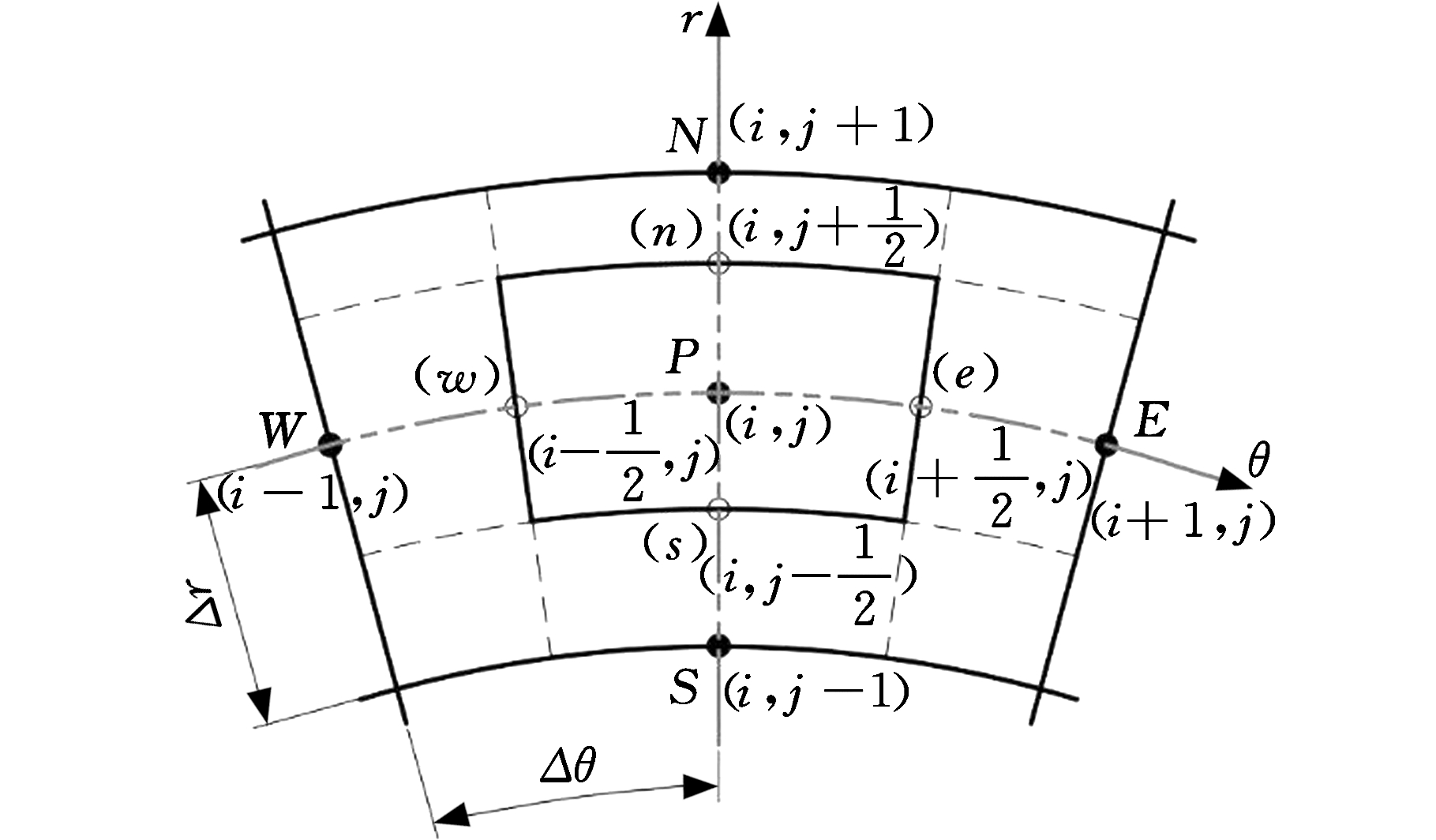

密封端面计算域的有限差分法控制体如图5所示,在极坐标系下各节点及相邻控制体中心分别为N、S、E、W、P,中心控制体P(i,j)范围如图中封闭实线所示。单元控制体周向长度为Δθ,径向长度为Δr。

图5 有限差分计算区域单元网格划分图

Fig.5 Diagram of unit grid for finite difference method

方程求解过程中设置的边界条件如下。

(1)强制性边界条件:

内径处

p=pi Φ(r=ri,θ)=1

外径处

p=po Φ(r=ro,θ)=1

(2)周期性边界条件:

式中,N为槽数。

(3)JFO(Jokobsson-Floberg-Olsson)空化边

界条件:

式中,pcav为空化压力。

利用有限差分法离散不含时间项(挤压项)的雷诺方程一般采用基于质量守恒的方法[2],但该方法在离散时间项时存在一定的不稳定性,因此本文利用直接离散格式对式(10)进行离散[32],简化后可得

A(i,j)p(i+1,j)+B(i,j)p(i-1,j)+

C(i,j)p(i,j+1)+D(i,j)p(i,j-1)-

E(i,j)p(i,j)-F(i,j)Φ(i,j)+

G(i,j)Φ(i-1,j)-K(i,j)-L(i,j)=0

(13)

各系数表达式分别为

E(i,j)=A(i,j)+B(i,j)+C(i,j)+D(i,j)

![]()

式中,n为当前迭代循环值。

式(13)在离散整理后得到如下压力及液膜密度比表达式:

p(i,j)=(A(i,j)p(i+1,j)+B(i,j)p(i-1,j)+

C(i,j)p(i,j+1)+D(i,j)p(i,j-1)-

F(i,j)Φ(i,j)+G(i,j)Φ(i-1,j)-

K(i,j)-L(i,j))/E(i,j)

(14)

Φ(i,j)=(A(i,j)p(i+1,j)+B(i,j)p(i-1,j)+

C(i,j)p(i,j+1)+D(i,j)p(i,j-1)-

E(i,j)p(i,j)+G(i,j)Φ(i-1,j)-

K(i,j)-L(i,j))/F(i,j)

(15)

进一步,利用超松弛迭代法交替求解液膜压力场及密度场分布如下:

(16)

(17)

式中,![]() 为SOR(successive over relaxation)计算方法下,k+1计算步下的压力;

为SOR(successive over relaxation)计算方法下,k+1计算步下的压力;![]() 为GS(Gauss-seidel)计算方法下,k+1计算步下的压力;

为GS(Gauss-seidel)计算方法下,k+1计算步下的压力;![]() 为SOR计算方法下,k+1计算步下的液膜密度比;

为SOR计算方法下,k+1计算步下的液膜密度比;![]() 为GS计算方法下,k+1计算步下的液膜密度比;Ω为超松驰迭代因子。

为GS计算方法下,k+1计算步下的液膜密度比;Ω为超松驰迭代因子。

根据空化边界条件,对压力场和密度场进行交替修正,同时完成空化区域与非空化区域的修正,将修正值作为下一次初始值进行不断重复迭代,当压力计算结果满足相对误差迭代收敛的精度要求

(18)

时,完成液膜压力场求解[33]。其中,![]() 为当前液膜压力;Mb、Mr分别为计算周期内周向和径向总节点数。

为当前液膜压力;Mb、Mr分别为计算周期内周向和径向总节点数。

2.4 特性参数

(1)泄漏量

计算结果为负值表示泄漏量为外径向内径主导的流动(压差流),正值表示内径向外径侧流动(泵送流)。

(2)液膜刚度

(3)摩擦扭矩[12]

式中,τ为转速控制函数下的时间。

(4)摩擦力为液膜与粗糙峰摩擦力之和,即

式中,rm为半径平均值。

摩擦因数f定义为摩擦力Ff与闭合力Fcls的比值。

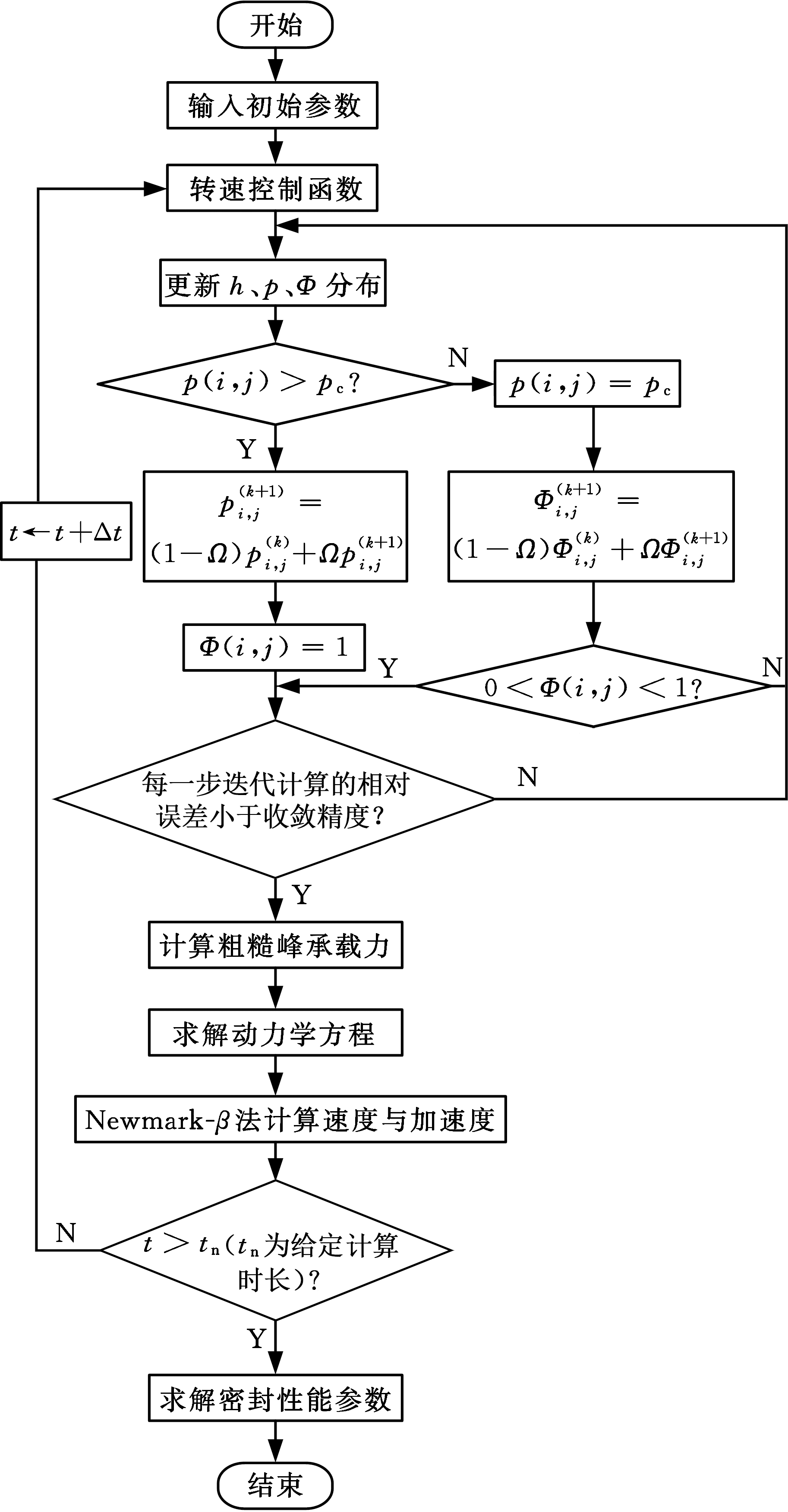

2.5 计算流程

图6 计算流程图

Fig.6 Calculation flow chart

为有效预测启动过程动环与静环表面润滑状态转变过程,需要对完整时间历程内的动力学方程进行求解,计算流程如图6所示。在确定密封初始基本参数之后,式(1)、式(9)、式(10)在工况控制函数命令下耦合求解。当压力场迭代满足相对误差的收敛精度要求时,完成当前时间步下内循环的求解,同时,计算并保存每一时间步长下的密封性能参数。当满足工况控制函数命令的时间要求时完成整个全局周期的计算并输出各参量变化规律。在保证计算结果的准确性与高效性的条件下,经网格无关性验证后[34],选择周向与径向网格数分别为60,迭代时间步长为1×10-6 s,可保证每次计算步的良好收敛特性。

3 结果分析

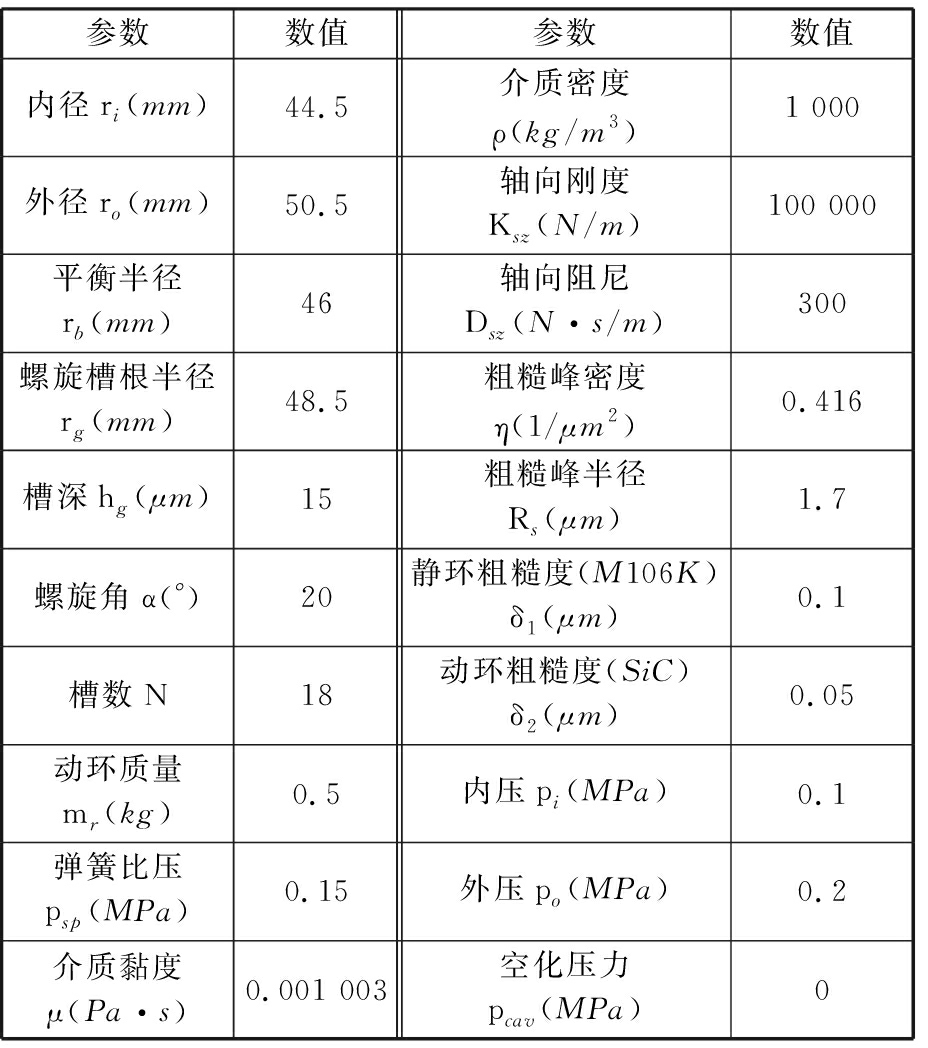

数值分析过程所用密封结构参数、微观形貌参数、润滑介质参数、动力学参数及工况参数在表1中详细列出。

表1 机械密封几何参数及工况参数

Tab.1 Geometrical and operation parameters ofmechanical seals

参数数值参数数值内径ri(mm)44.5介质密度ρ(kg/m3)1 000 外径ro(mm)50.5轴向刚度Ksz(N/m)100 000 平衡半径rb(mm)46轴向阻尼Dsz(N·s/m)300螺旋槽根半径rg(mm)48.5粗糙峰密度η(1/μm2)0.416槽深hg(μm)15粗糙峰半径Rs(μm)1.7螺旋角α(°)20静环粗糙度(M106K)δ1(μm)0.1槽数N18动环粗糙度(SiC)δ2(μm)0.05动环质量mr(kg)0.5内压pi(MPa)0.1弹簧比压psp(MPa)0.15外压po(MPa)0.2介质黏度μ(Pa·s)0.001 003空化压力pcav(MPa)0

3.1 润滑状态转变分析

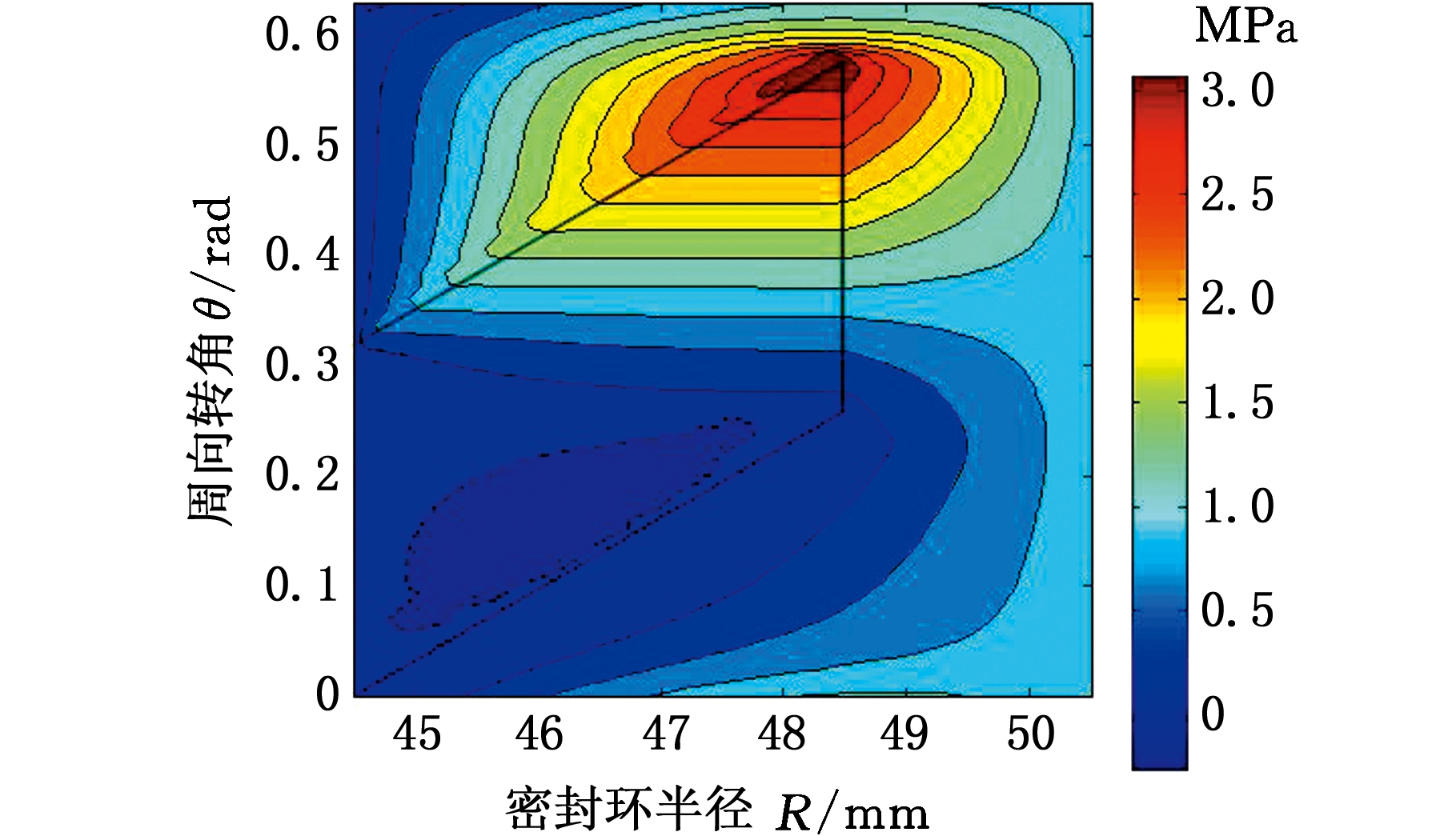

图7为密封端面液膜压力云图,在动环随轴旋转时,内径侧介质通过螺旋槽泵送作用不断被引入密封间隙,在遇到坝区时流体径向流动受阻碍,流体降速增压,导致膜压不断升高,液膜压力峰值位于槽根部(右上角),负压区位于槽区背风侧(深色区域),当流体压力低于润滑油饱和蒸气压时将发生空化,对流体承载能力产生消极影响。

图7 单周期液膜压力分布图

Fig.7 Single period pressure distribution of liquid film

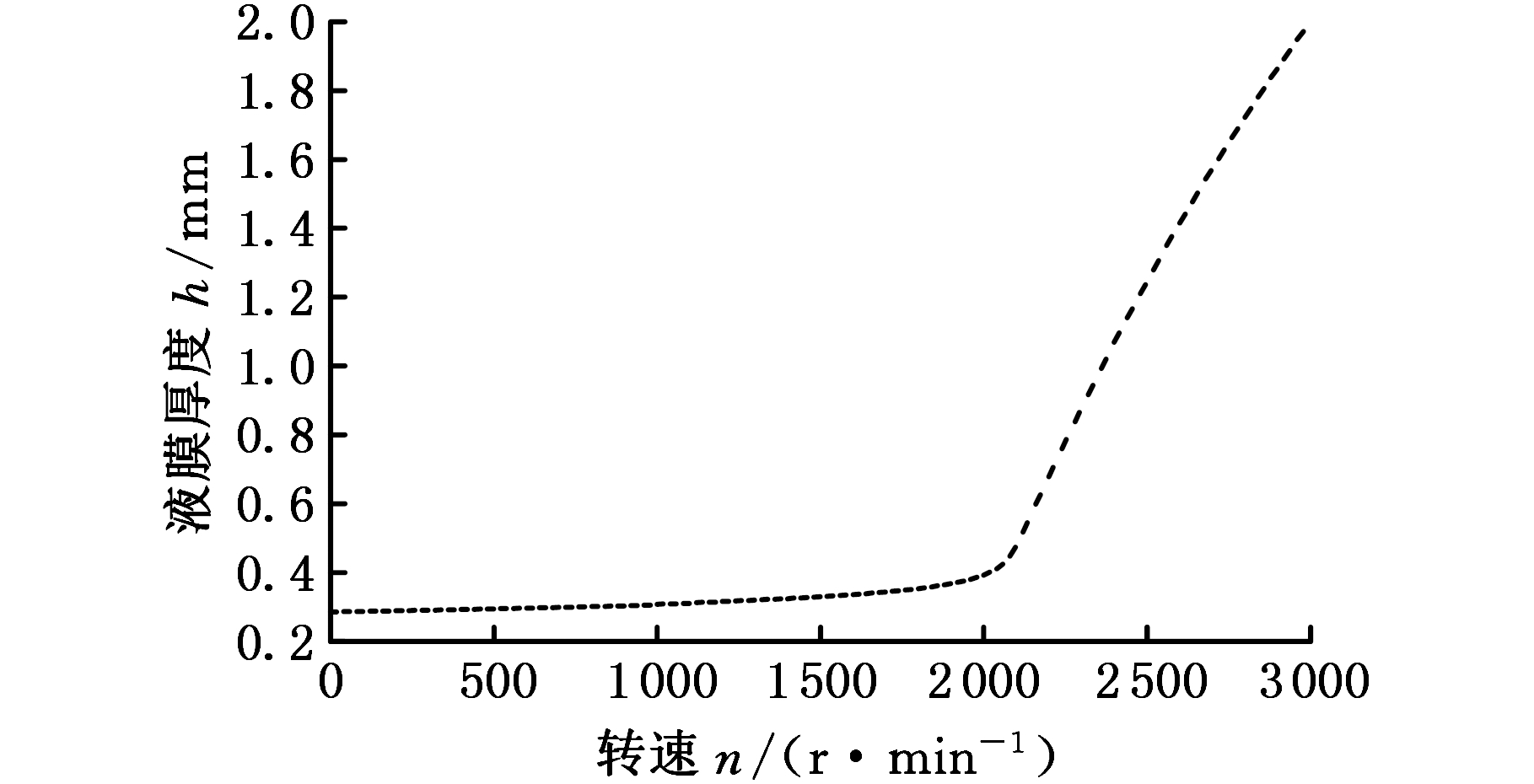

(a)液膜厚度

(b)轴向速度

图8 轴向速度及膜厚随转速的变化

Fig.8 Variation of film thickness and velocity

with speed

液膜厚度与轴向速度变化如图8所示,转速较小时,膜厚增长趋势缓慢,随转速增大,在进入流体润滑状态之后,膜厚显著增大。在润滑状态转变的临界时刻有较大的速度突变,之后膜厚随转速继续增大,而轴向速度呈波动衰减趋势。当液膜厚度较大时,其刚度小于膜厚较小的混合摩擦状态刚度,因此存在速度的低频波动。

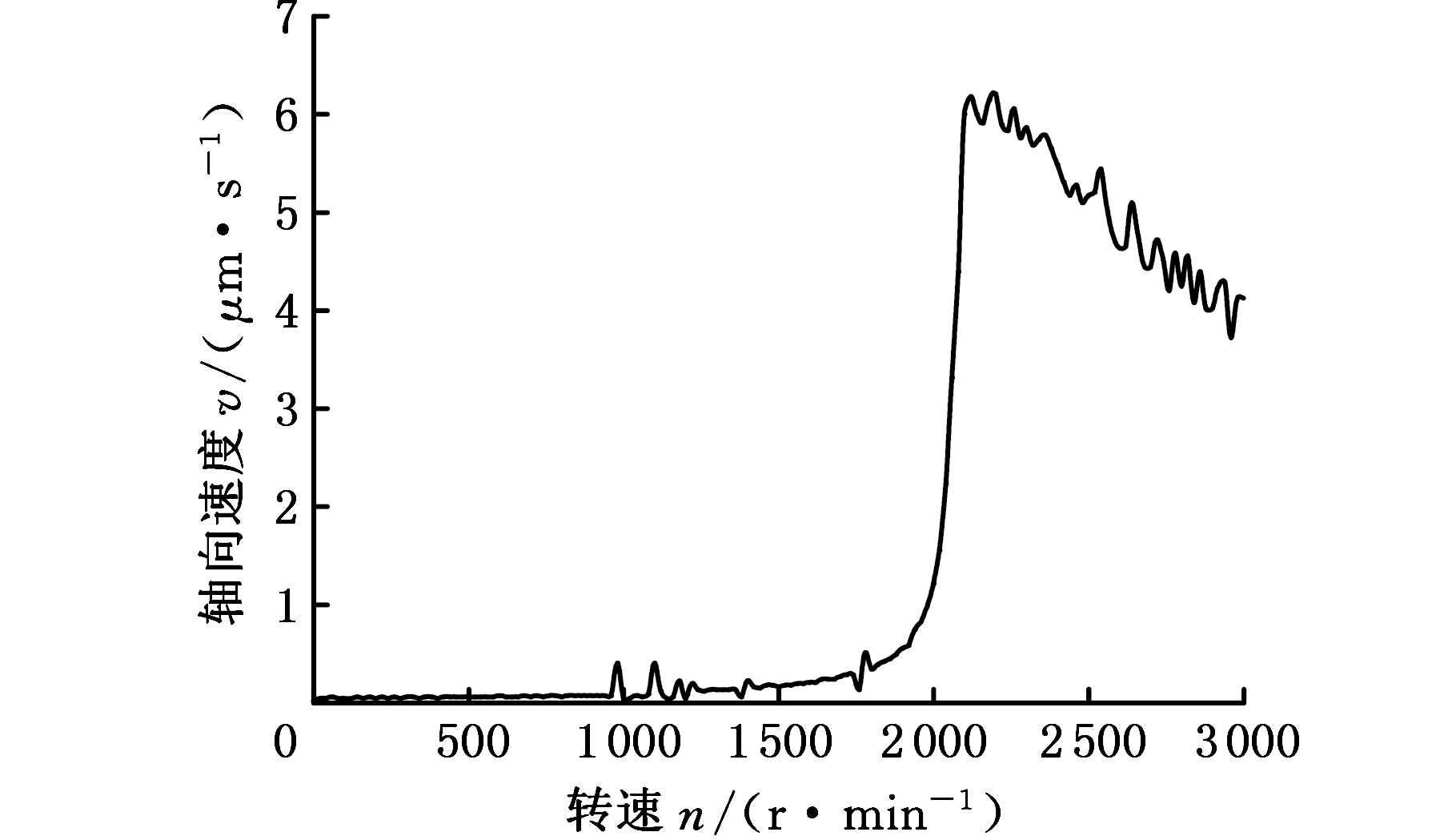

图9 承载力随转速的变化

Fig.9 Variation of bearing force with speed

启动过程中承载力变化规律如图9所示,在静止状态下,因密封环表面微观粗糙峰存在,动静环未完全贴合,存在微小间隙,由粗糙峰承载力与流体承载力共同承担开启力,以平衡密封系统初始闭合力。随着转速不断升高至1 800 r/min阶段,密封间隙收敛及螺旋槽楔形效应促使液膜动压承载能力不断增强,膜厚进一步增大,流体承载力呈线性增大趋势并逐渐高于粗糙峰承载力,并且后者逐渐衰减至消失。因接触力与膜厚成指数关系,且粗糙峰服从高斯分布,膜厚增大过程中接触面积呈指数衰减趋势,因此其衰减曲线有一定的波动性。因整个计算在定闭合力条件下进行,随着转速的继续升高,流体承载力不再增大,此时端面开启力由流体承载力完全承担。

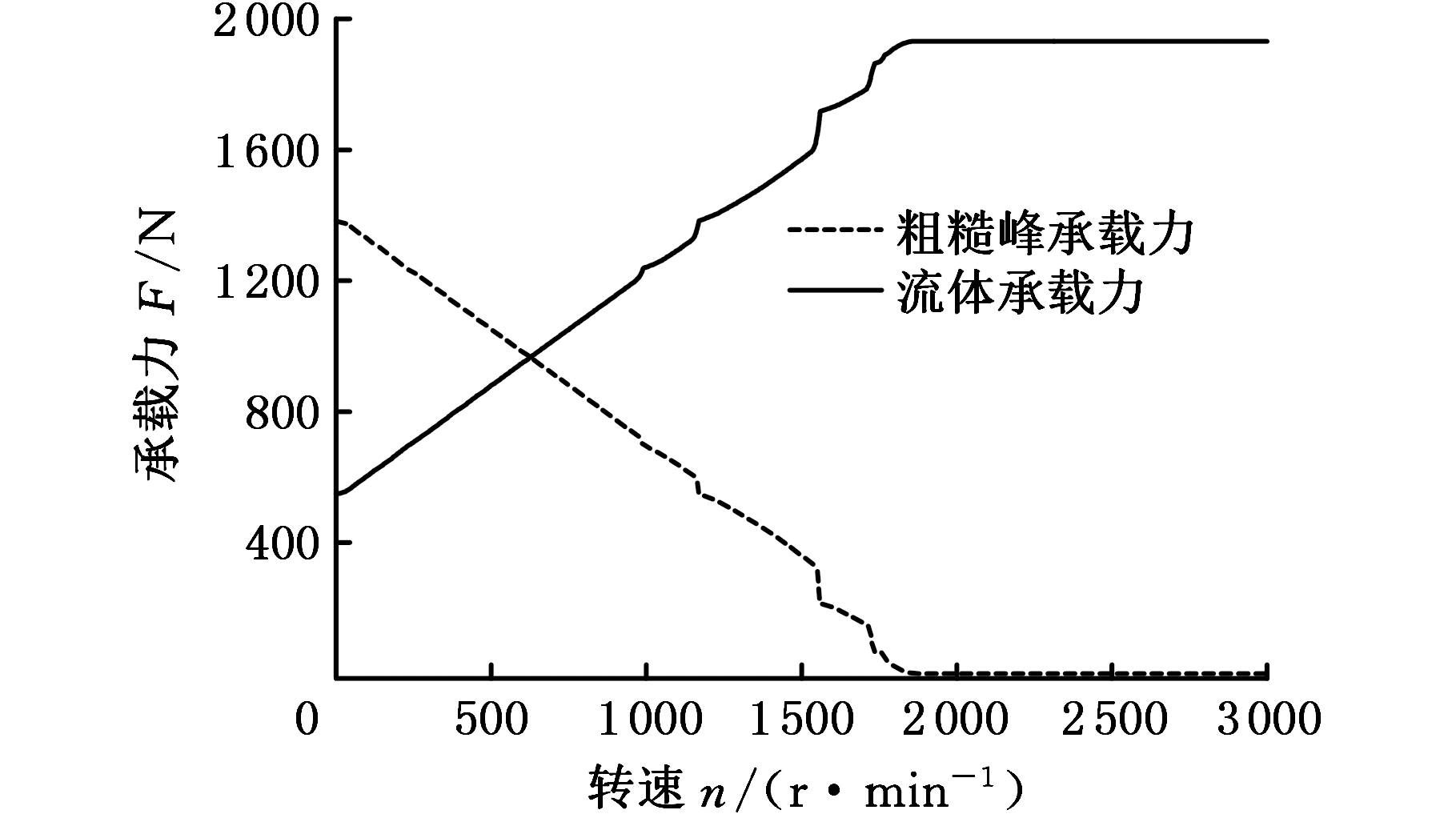

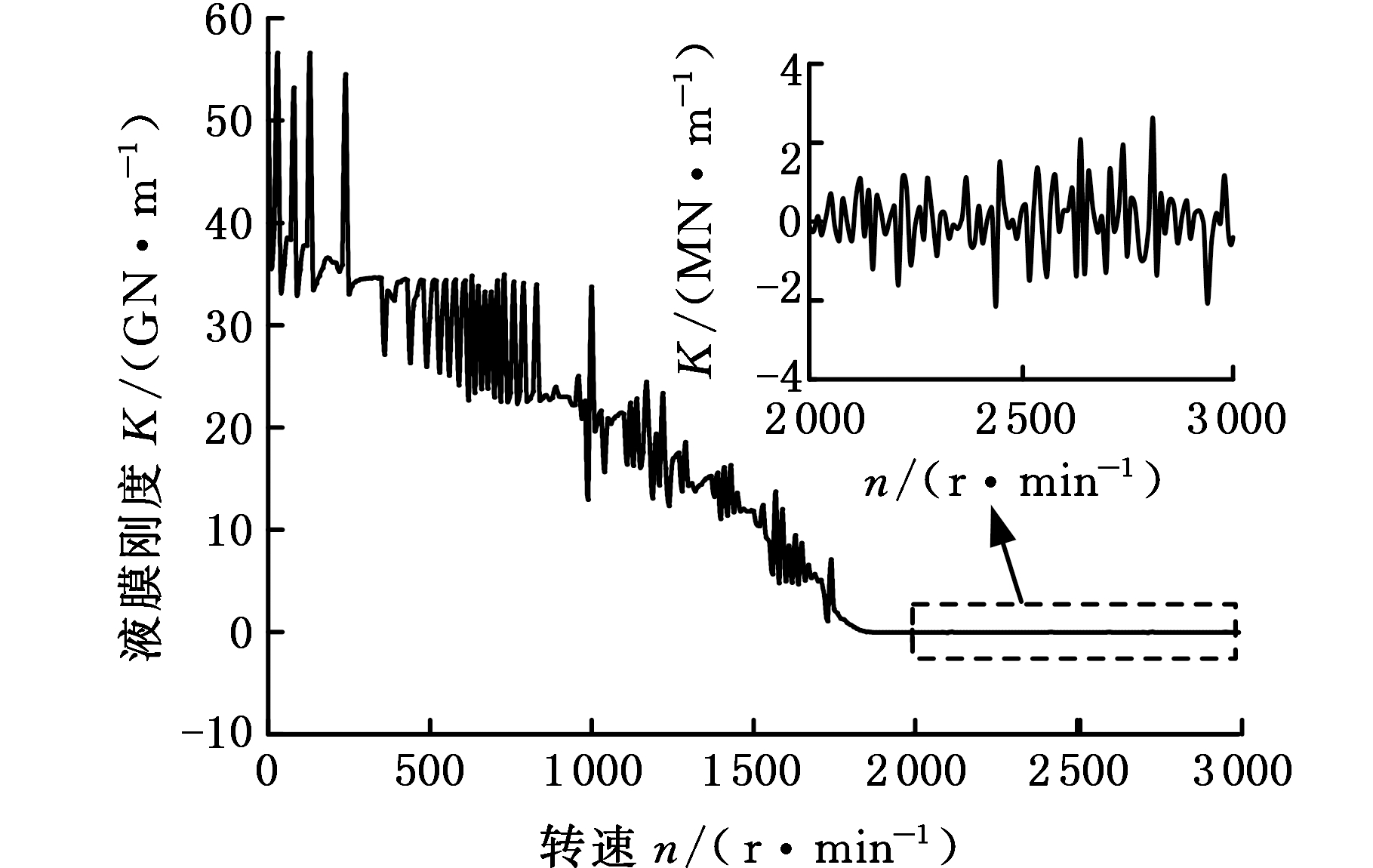

(a)泄漏量随转速变化曲线

(b)液膜刚度随转速变化曲线

图10 泄漏量与液膜刚度随转速的变化

Fig.10 Leakage and stiffness with speed variation

图10所示为启动过程中泄漏量与液膜刚度的变化趋势。在混合润滑状态下,泄漏量变化幅度较小,初始时刻为负值,基本为压差作用下的高压侧向低压侧的泄漏,随转速不断升高至1 000 r/min后,螺旋槽泵送能力不断增强,泄漏量逐渐趋向于正值并缓慢增大,黏性剪切流将压差流引起的泄漏量反输回高压侧。当转速升至2 000 r/min后,端面进入流体润滑状态,随着液膜厚度与转速的显著增大,泵送量增大趋势更为明显,说明泵送量与液膜厚度紧密相关。液膜厚度的增大会增大剪切流量,有效改善端面润滑特性。在混合润滑过程中,液膜刚度较大且振荡幅值明显,表明在膜厚较小时有良好的稳定性,使密封端面较长时间处于混合润滑状态,随转速增大,液膜刚度逐渐衰减,其波动幅值也不断衰减,流体润滑状态下液膜刚度显著小于混合摩擦状态下的液膜刚度。

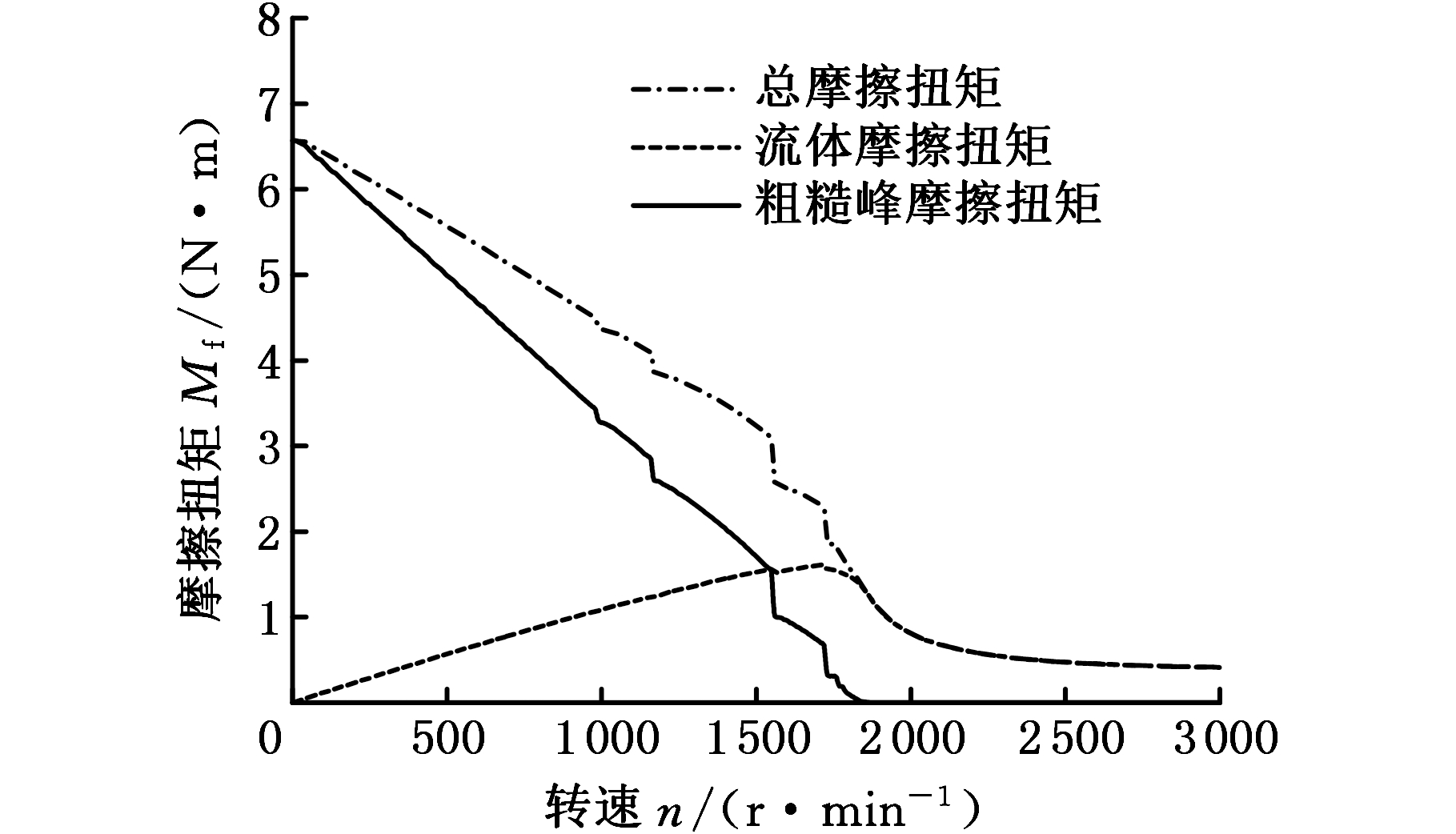

摩擦扭矩变化规律如图11所示,增速阶段总摩擦扭矩与粗糙峰摩擦扭矩不断减小,在转速为1 000~2 000 r/min过程中有较大波动;受端面间隙及线速度影响,滑动表面流体摩擦扭矩在0~1 800 r/min范围内缓慢增大,之后缓慢减小至稳定状态。当完成润滑状态转变后,粗糙峰摩擦扭矩迅速衰减至消失,总摩擦扭矩不断减小后趋于稳定状态。

图11 摩擦扭矩随转速的变化

Fig.11 Variation of frictional torque with

speed variation

上述参数发生显著变化的原因是润滑状态的改变,定义粗糙峰承载力为0时对应的转速为脱开转速,即该转速下表面摩擦状态由混合摩擦变为液膜动力润滑状态。后文的研究以此为指标进行性能分析,得到不同参数变化规律下的Stribeck曲线,可有效预测润滑状态转变过程[13]。

3.2 操作参数影响

3.2.1 启动加速度影响

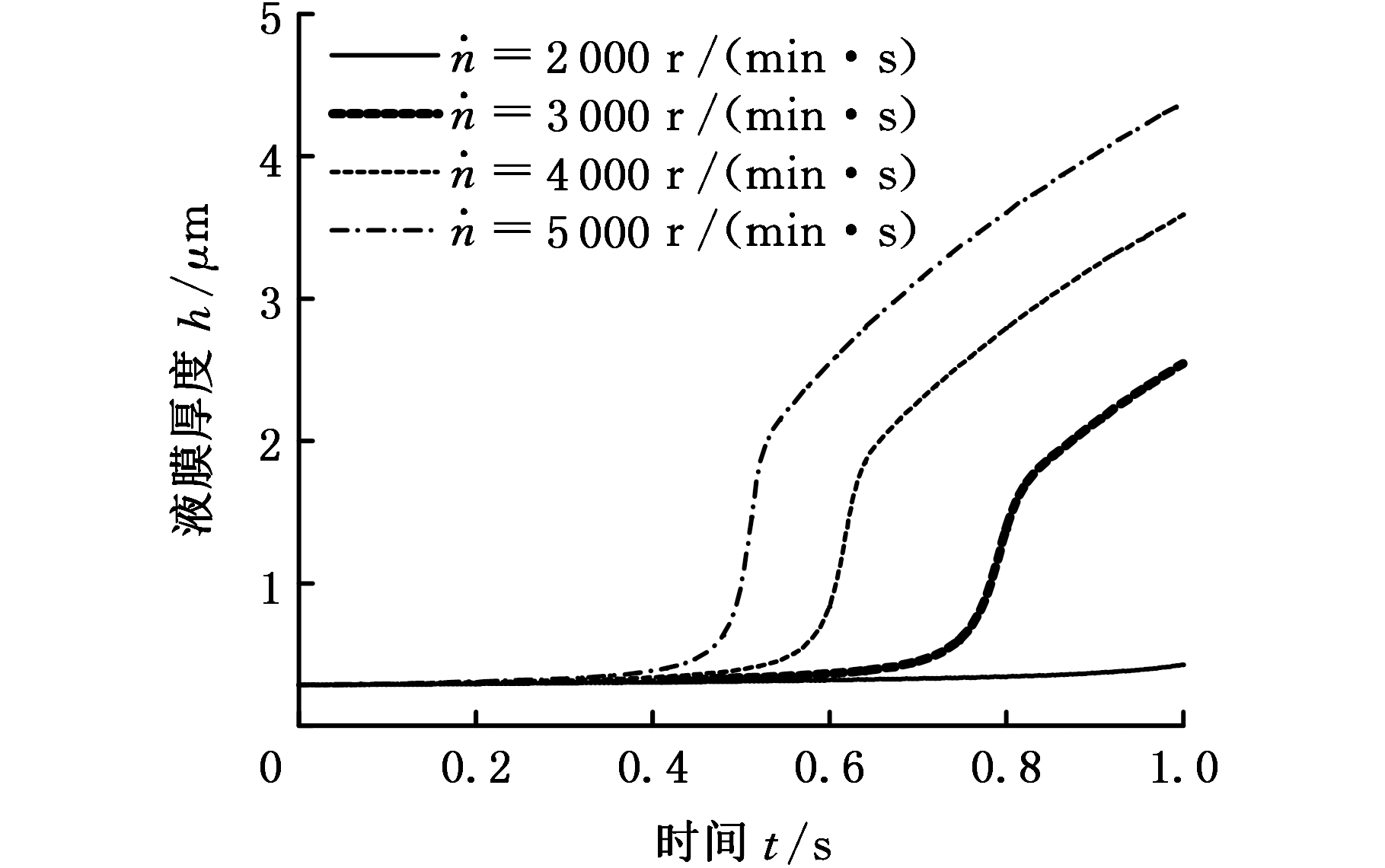

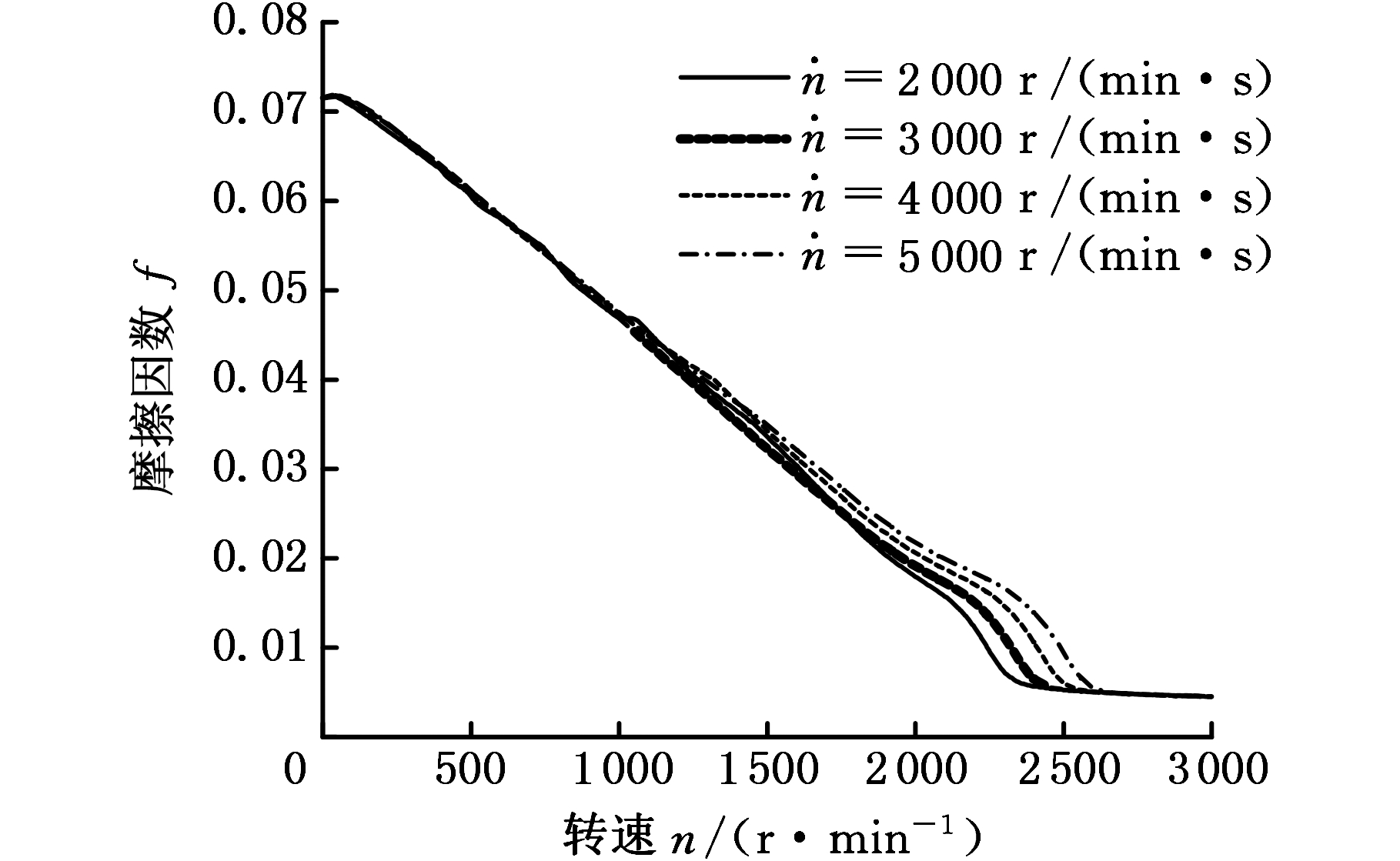

图12所示为不同启动加速度![]() 下液膜厚度的变化情况,

下液膜厚度的变化情况,![]() 为4 000~5 000 r/(min·s)下端面分离的时间差值较小,随着加速频率的减小,润滑状态转变所需时间差值不断扩大。图13所示为不同加速频率下从静止时刻至加速到3 000 r/min时段内摩擦因数的变化规律,在转速较小时,不同启动加速度下摩擦因数减小趋势基本一致,随着混合摩擦向流体摩擦临界状态的趋近及转速的不断增大,其差值逐渐增大,较小的启动加速度可以较早地实现润滑状态的转变,但是不同加速度下脱开转速的差值不足500 r/min。增速越大,膜厚变化速度越大,但是膜厚增大导致两端面分离速度增大,流体厚度的扩张速度影响动压承载力,且扩张速度越大,其抑制效果越明显,这与液膜挤压作用恰好相反。因此,较大启动加速度可有效缩短密封端面混合摩擦的时间,然而并不意味着启动加速度的提高可以减小脱开转速。

为4 000~5 000 r/(min·s)下端面分离的时间差值较小,随着加速频率的减小,润滑状态转变所需时间差值不断扩大。图13所示为不同加速频率下从静止时刻至加速到3 000 r/min时段内摩擦因数的变化规律,在转速较小时,不同启动加速度下摩擦因数减小趋势基本一致,随着混合摩擦向流体摩擦临界状态的趋近及转速的不断增大,其差值逐渐增大,较小的启动加速度可以较早地实现润滑状态的转变,但是不同加速度下脱开转速的差值不足500 r/min。增速越大,膜厚变化速度越大,但是膜厚增大导致两端面分离速度增大,流体厚度的扩张速度影响动压承载力,且扩张速度越大,其抑制效果越明显,这与液膜挤压作用恰好相反。因此,较大启动加速度可有效缩短密封端面混合摩擦的时间,然而并不意味着启动加速度的提高可以减小脱开转速。

图12 不同启动加速度下膜厚变化

Fig.12 Variation of film thickness under different

start-up accelerations

图13 不同启动加速度下摩擦因数变化

Fig.13 Variation of friction coefficient under

different start-up accelerations

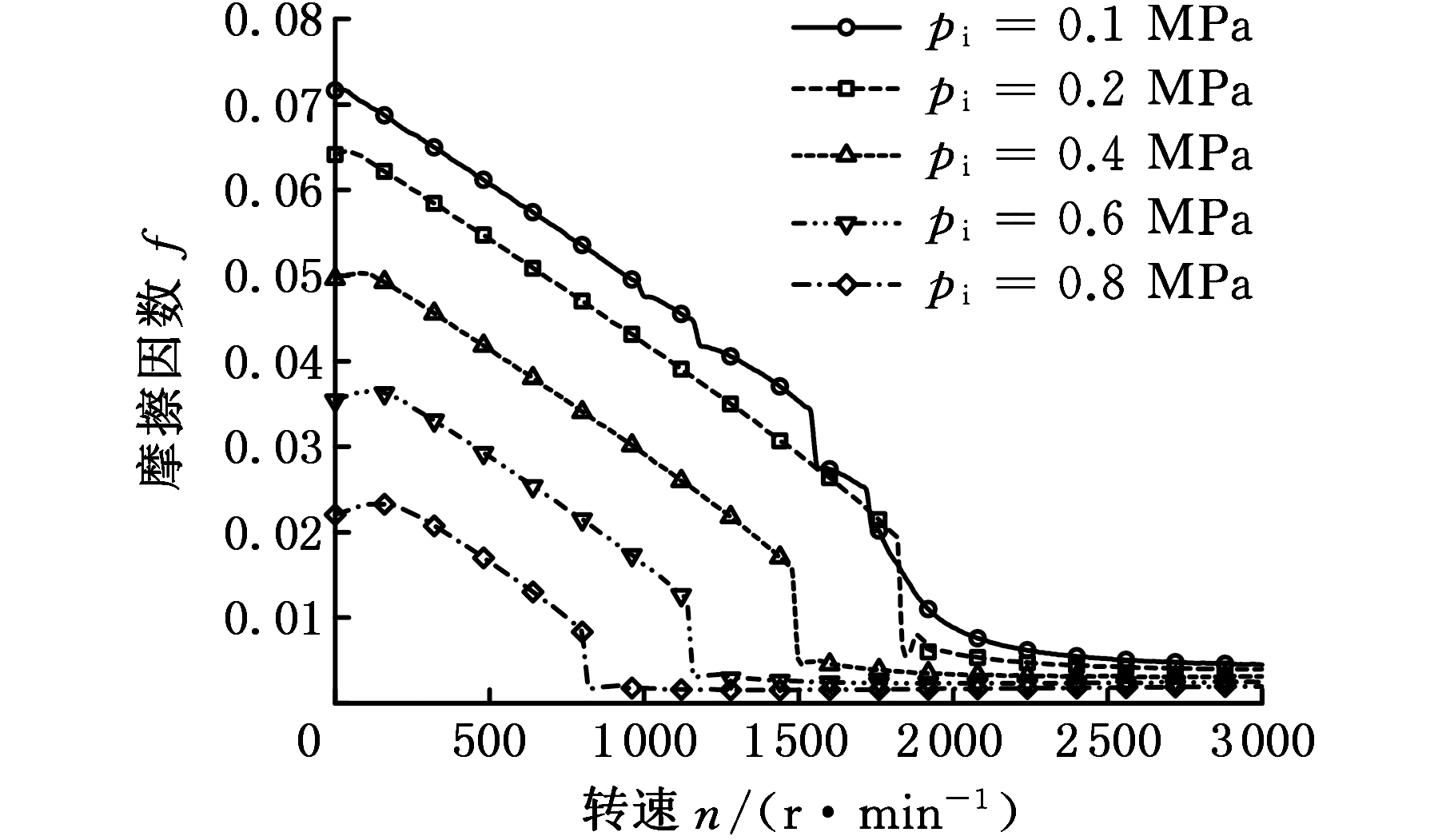

3.2.2 介质压力影响

图14a所示为摩擦因数随内径侧压力的变化情况,内径侧压力为0.2~0.8 MPa范围内在端面分离的瞬间均存在明显的摩擦因数突降,内径压力为0.1 MPa时摩擦因数呈波动衰减趋势。因槽区与内径侧介质相通,将压力介质引入密封间隙,增大了流体的静压承载能力,因此,内径侧压力较大时粗糙峰承载力较小,在低的转速下可实现润滑状态的转变。

图14b所示为不同外径侧压力对摩擦因数的影响,由图可知,不同外径侧压力下摩擦因数均有明显的波动,外径压力越大,波动衰减时间越短,波幅越小。当外径侧密封介质压力较大时,动环背面承受更大的介质压力。端面摩擦副闭合力增大,需要在更高的转速下才能形成足够的液膜承载力来平衡闭合力。

(a)内径压力

(b)外径压力

图14 介质压力影响

Fig.14 Effect of medium pressure

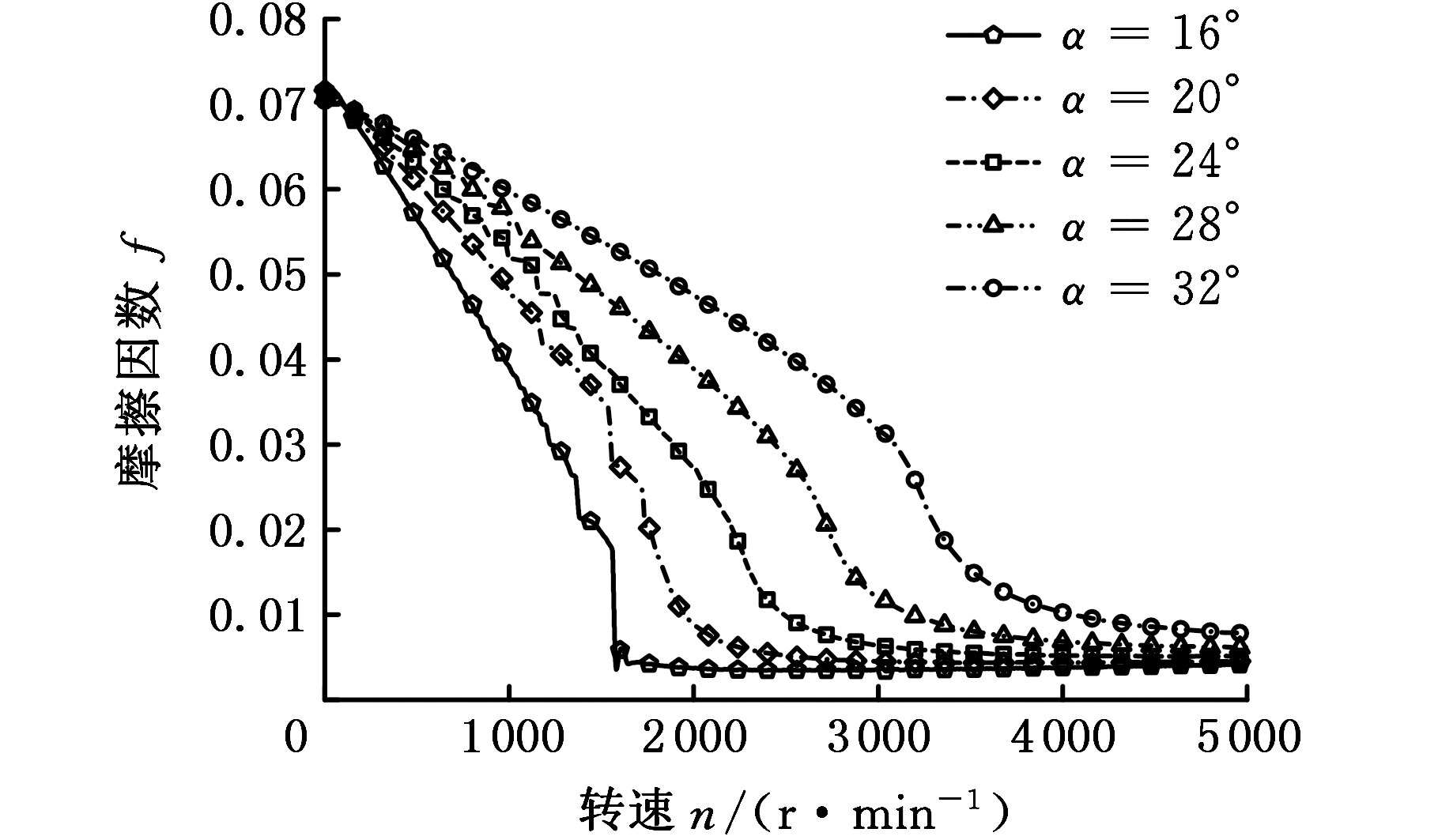

图15 螺旋角影响

Fig.15 Effect of spiral angle

3.3 结构参数影响

3.3.1 螺旋角影响

摩擦因数随螺旋角的变化如图15所示,随转速不断升高,螺旋角对摩擦的影响逐渐增强。当α为20°时,摩擦因数衰减曲线有较大波动,α为32°时曲线衰减趋势平缓。螺旋角增大导致收敛间隙减小,从而使流体微槽的动压效应减弱,因此需要在更高转速下的流体承载力平衡闭合力。螺旋角分别为32°与16°时,两者脱开转速相差近2 000 r/min。

3.3.2 槽数影响

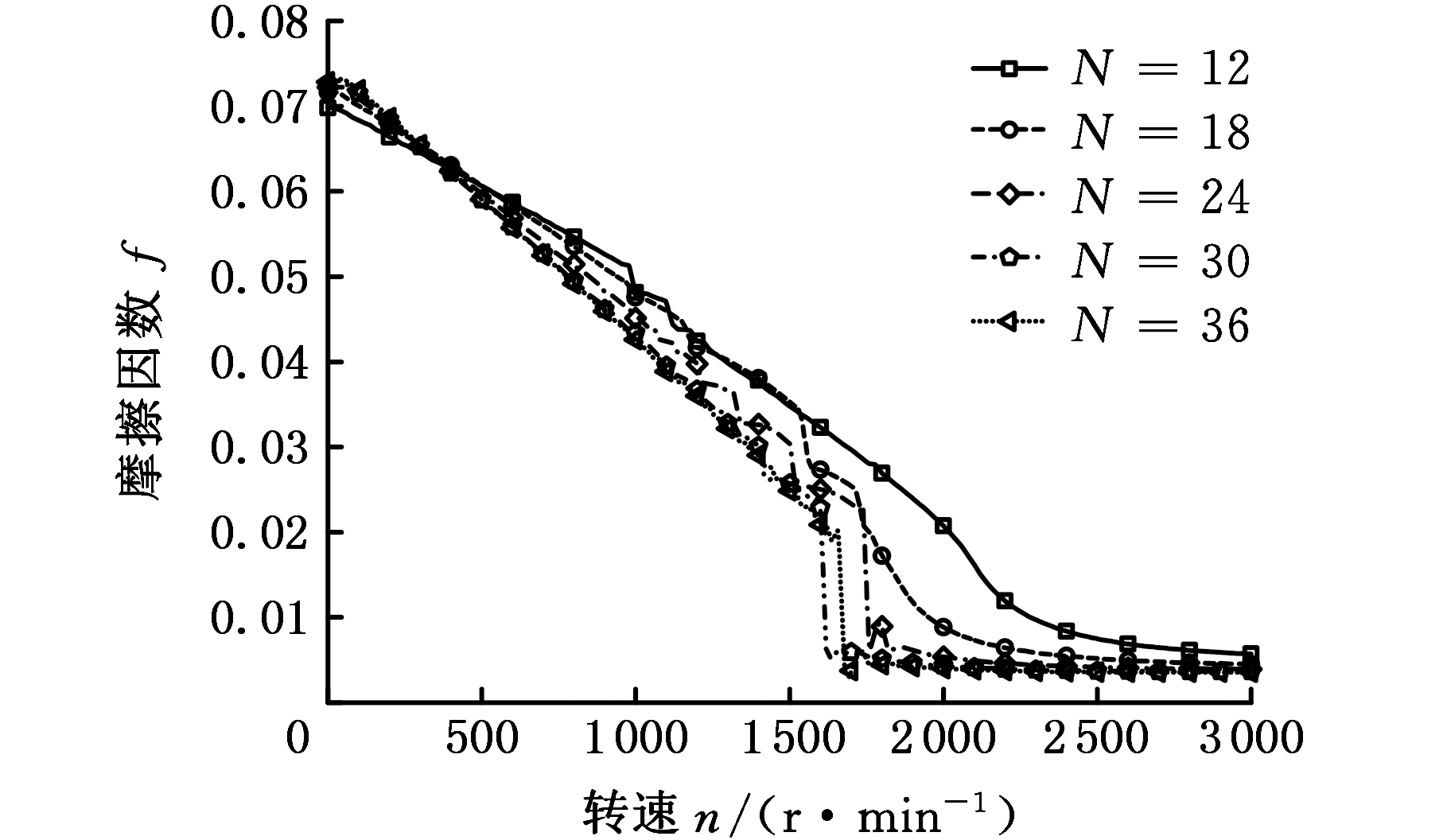

图16所示为不同槽数下摩擦因数在启动过程中的变化规律。槽数较少时,摩擦因数随转速增大呈逐渐衰减趋势,当槽数超过24时,在润滑状态转变的过渡区间有明显的摩擦因数突降。随槽数的增加,摩擦因数衰减点对应的转速先增后减,槽数增加会提高流体的动压承载能力,进一步使端面在较低的转速下实现润滑状态的转变。当槽数超过30时,摩擦因数突降对应更高的转速,润滑状态转变能力降低。在启动过程中,摩擦因数存在瞬态扰动的现象,且槽数越多,扰动频率越高。

图16 槽数影响

Fig.16 Effect of groove number

3.3.3 槽坝比影响

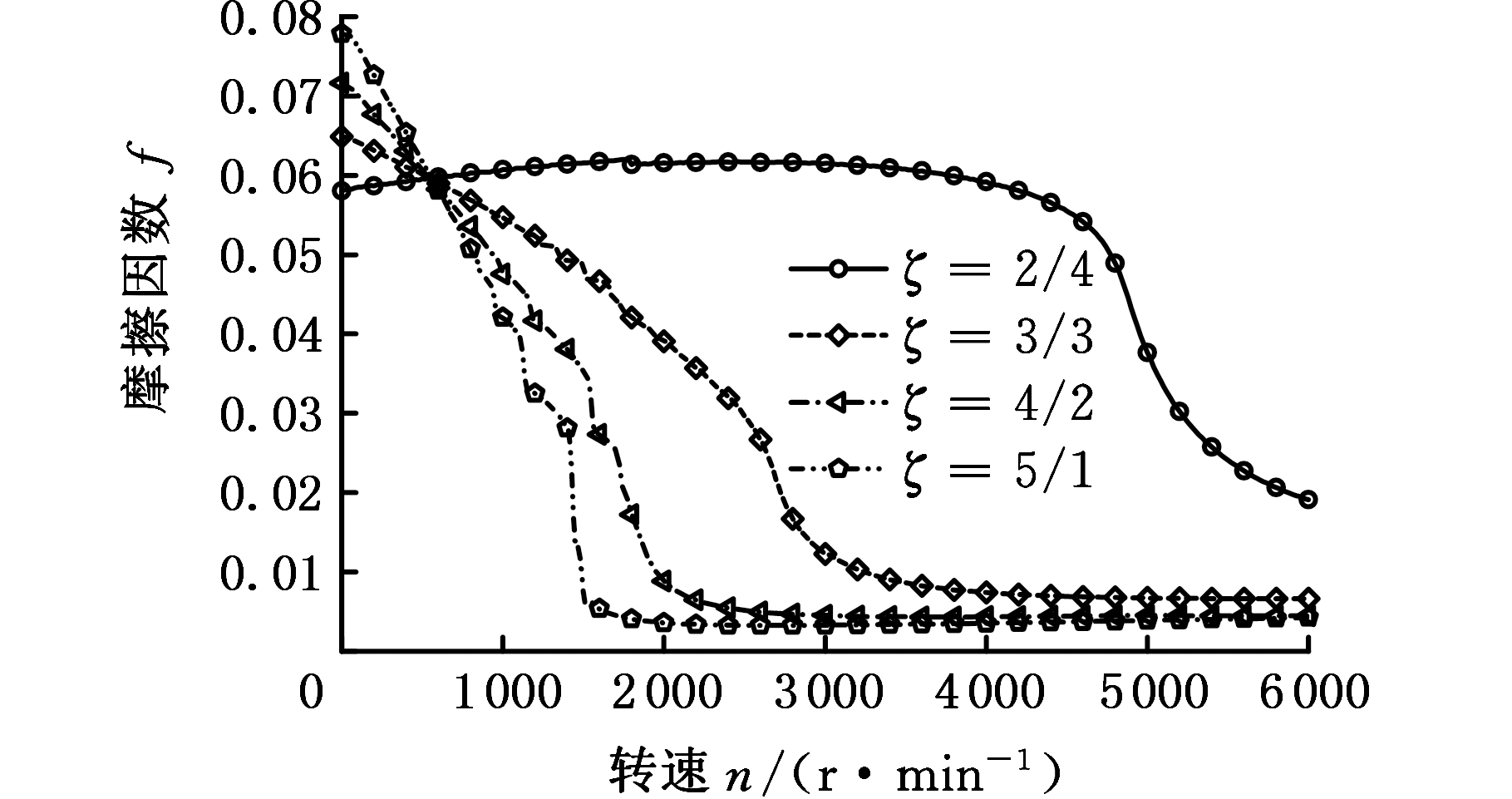

如图17所示,槽坝比ζ=2/4时端面有较长时间处于混合摩擦状态,直至转速升至4 500 r/min后,摩擦因数才出现衰减趋势。槽根半径越大,端面间径向接触面积越小,可有效改善静压的润滑状态,使得流体的静压承载力增强。同时,当动环随轴旋转时,螺旋槽根半径越大,其动压效应越明显,泵送能力增强,更易实现内径侧缓冲液及高压侧泄漏的反输,提升端面的润滑性能。但是槽坝比的增大将导致坝区宽度减小,导致在低速阶段会有较大的泄漏量。

图17 槽坝比影响

Fig.17 Effect of groove width ratio

3.3.4 槽深影响

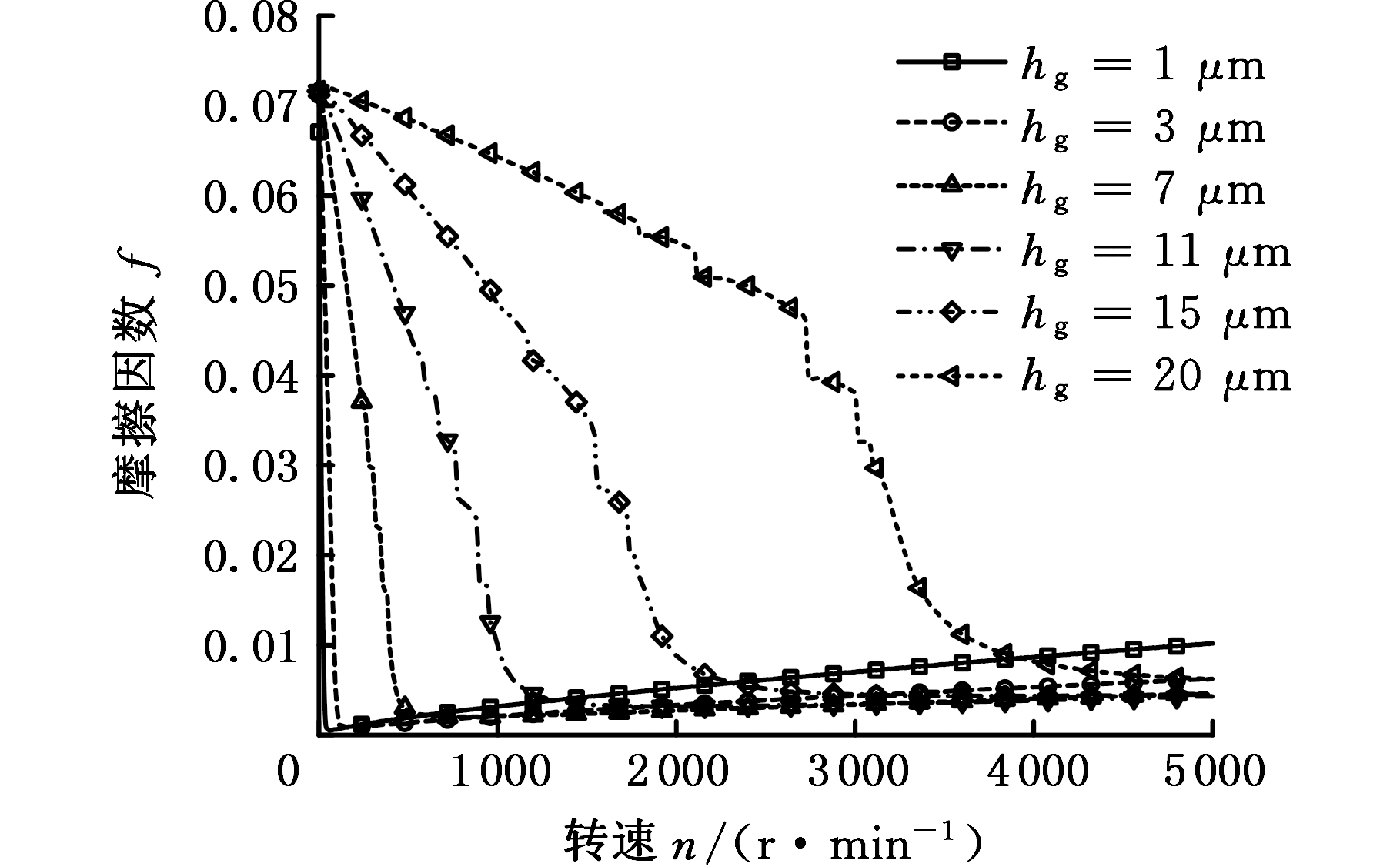

图18 槽深影响

Fig.18 Effect of groove depth

由图18可知,槽深增大使流体动压承载能力降低,随槽深增大,摩擦因数减小趋势变缓慢,进而需要更高的转速才能实现全液膜润滑。槽深为1 μm与20 μm时脱开转速的差值近3 000 r/min,当槽深较小时在转轴加速瞬间即可完成润滑状态的转变。

同时,随着转速的继续增大,摩擦因数呈缓慢增大趋势,这是由于转速的增大增强了滑动表面的液膜剪切效应,故仅考虑端面的开启性能方面选择较小槽深可有效提高润滑状态转变能力,但是大槽深下,液膜有更强的稳定性及泵送效果,因此需合理选择以提高综合性能。

4 结论

本文建立了一种基于质量守恒空化边界的含时间项雷诺方程求解模型,全时间域内耦合求解雷诺方程、弹塑性粗糙峰接触方程及瞬态动力学方程,分析了启动过程密封性能参数随转速的瞬态变化及结构参数对脱开转速的影响规律。

(1)混合摩擦状态下液膜刚度较大且振荡幅值明显,液膜厚度在该状态下增大缓慢,在由混合润滑向流体动压润滑状态转变临界时刻,动环轴向速度有显著的增大,之后液膜厚度与泵送量显著增大。

(2)受液膜扩张与端面分离速度对动压承载能力的影响,较小的启动加速度可以在更低的转速下实现端面脱开。密封环内外径压力对系统闭合力有不同程度影响,较高的外压或较低的内压均有利于润滑状态的转变。

(3)为提高启动过程螺旋槽机械密封的端面脱开能力,建议取螺旋角为16°~24°,槽深为5~7 μm,槽数为20~24,槽坝比为2/3~5/6。

[1] LEBECK A O. Principles and Design of Mechanical Face Seals[M]. New York: John Wiley & Sons Inc.,1991:360-370.

[2] 顾永泉. 机械端面密封[M]. 东营:石油大学出版社, 1994:95-100.

GU Yongquan. Mechanical Face Seal[M]. Dongying:Petroleum University Press, 1994:95-100.

[3] 郝木明. 机械密封技术及应用[M]. 北京:中国石化出版社, 2014:76-82.

HAO Muming. Mechanical Sealing Technology and Application[M]. Beijing:China Petrochemical Press, 2014:76-82.

[4] GROPPER D, WANG L, HARVEY T J. Hydrodynamic Lubrication of Textured Surfaces:a Review of Modeling Techniques and Key Findings[J]. Tribology International, 2016, 94:509-529.

[5] GREENWOOD J A, WILLIAMSONJ B P. Contact of Nominally Flat Surfaces[J]. Proceedings of the Royal Society a Mathematical Physical & Engineering Sciences, 1966, 295(1442):300-319.

[6] MAJUMDAR A, BHUSHAN B. Fractal Model of Elastic-plastic Contact between Rough Surfaces[J]. Journal of Tribology, 1991, 113(1):1-11.

[7] 王悦昶, 刘莹, 黄伟峰,等. 混合润滑理论模型进化与工程应用[J]. 摩擦学学报, 2016, 36(4):520-530.

WANG Yuechang, LIU Ying, HUANG Weifeng, et al. The Progress and Engineering Application of Theoretical Model for Mixed Lubrication[J]. Tribology, 2016, 36(4):520-530.

[8] HU S, HUANG W, BRUNETIEREN, et al. Stratified Effect of Continuous Bi-Gaussian Rough Surface on Lubrication and Asperity Contact[J]. Tribology International, 2016, 104:328-341.

[9] PATIR N, CHENG H S. Application of Average Flow Model to Lubrication between Rough Sliding Surfaces[J]. Journal of Tribology, 1979, 101(2):220.

[10] RUAN B, SALANT R F, GREEN I. A Mixed Lubrication Model of Liquid/Gas Mechanical Face Seals[J]. Tribology Transactions, 1997, 40(4):647-657.

[11] BAYADA G, SÉBASTIEN M, V ZQUEZ C. An Average Flow Model of the Reynolds Roughness Including a Mass-flow Preserving Cavitation Model[J]. Journal of Tribology, 2005, 127(4):793-802.

ZQUEZ C. An Average Flow Model of the Reynolds Roughness Including a Mass-flow Preserving Cavitation Model[J]. Journal of Tribology, 2005, 127(4):793-802.

[12] QIU Y, KHONSARI M M. Performance Analysis of Full-film Textured Surfaces with Consideration of Roughness Effects[J]. Journal of Tribology, 2011, 133(2):021704.

[13] QIU Y, KHONSARI M M. Investigation of Tribological Behaviors of Annular Rings with Spiral Groove[J]. Tribology International, 2011, 44(12):1610-1619.

[14] POLYCARPOU A A, ETSION I . Static Sealing Performance of Gas Mechanical Seals Including Surface Roughness and Rarefaction Effects[J]. Tribology Transactions, 1998, 41(4):531-536.

[15] GREEN I, BARNSBY R M. A Simultaneous Numerical Solution for the Lubrication and Dynamic Stability of Non-contacting Gas Face Seals[J]. Journal of Tribology, 2001, 123(2):388-394.

[16] GREEN I, BARNSBY RM. A Parametric Analysis of the Transient Forced Response of Non-contacting Coned-face Gas Seals[J]. Journal of Tribology, 2002, 124(1):9-16.

[17] RUAN B. Numerical Modeling of Dynamic Sealing Behaviors of Spiral Groove Gas Face Seals[J]. Journal of Tribology, 2002, 124(1):186-195.

[18] 张国渊, 袁小阳, 赵伟刚, 等. 螺旋槽端面密封脱开转速的理论及试验[J]. 机械工程学报, 2008, 44(8):55-60.

ZHANG Guoyuan, YUAN Xiaoyang, ZHAO Weigang, et al. Theoretical and Experimental Approach of Separation Speed of Spiral Groove Face Seals[J]. Journal of Mechanical Engineering, 2008, 44(8):55-60.

[19] 赵一民, 魏超, 苑士华. 两种空化边界条件下的旋转密封润滑状态分析与试验[J]. 兵工学报, 2014, 35(12):1937-1943.

ZHAO Yimin, WEI Chao, YUAN Shihua. Analysis and Experiment of Lubrication Condition of Rotary Seal Based on Two Cavitation Boundary Conditions[J]. Acta Armamentarii, 2014, 35(12):1937-1943.

[20] 王建磊, 贾谦, 张国渊, 等. 快变升速过程的端面密封性能试验研究[J]. 润滑与密封,2013,38(8):28-31.

WANG Jianlei, JIA Qian, ZHANG Guoyuan, et al. Experimental Approach for the Characteristics of Low-temperature High-speed Mechanical Seals[J]. Lubrication Engineering,2013,38(8):28-31.

[21] 李建克, 杨海成, 莫蓉,等. 考虑倾斜的非接触机械密封启动过程瞬态热效应研究[J]. 西北工业大学学报, 2012, 30(3):472-477.

LI Jianke, YANG Haicheng, MO Rong, et al. Exploring Theoretically Transient Thermal Effects on Tilting Non-contact Mechanical Seal[J]. Journal of Northwestern Polytechnical University, 2012, 30(3):472-477.

[22] GAO B C, MENG X K, SHEN M X, et al. Transient Thermal-mechanical Coupling Behavior Analysis of Mechanical Seals during Start-up Operation[J]. Materials Science and Engineering, 2016, 129(1):012025.

[23] XUE B, WEI C, HU J B. Study of Separation Characteristics of Micro-groove Rotary Seal Considering Different Cavitation Boundary Conditions[J]. Tribology Letters, 2017, 65(4):119.

[24] 徐华, 朱均. 螺旋槽式液体机械密封的动力学性能分析[J]. 西安交通大学学报, 2004, 38(5):474-478.

XU Hua, ZHU Jun. Analysis of Dynamic Performance of Spiral Seals for Liquid[J].Journal of Xi’an Jiaotong University, 2004, 38(5):474-478.

[25] VARNEY P, GREEN I. Impact Phenomena in Non-contacting Mechanical Face Seals[J]. Journal of Tribology, 2016, 139(2):197-231.

[26] 丁雪兴, 张伟政, 俞树荣,等. 螺旋槽干气密封系统非线性动力学行为分析[J]. 中国机械工程, 2010,21(9):1083-1087.

DING Xuexing, ZHANG Weizheng, YU Shurong, et al.Nonlinear Dynamics Behavior Analysis of a Spiral Grooved Gas Seal System[J]. China Mechanical Engineering, 2010,21(9):1083-1087.

[27] ETSION I, FRONT I. A Model for Static Sealing Performance of End Face Seals[J]. Tribology Transactions, 1994, 37(1):111-119.

[28] ZHAO Y M, YUAN S H, HU J B, et al. Nonlinear Dynamic Analysis of Rotary Seal Ring Considering Creep Rotation[J]. Tribology International, 2015, 82:101-109.

[29] 佘宝瑛. 方向性微孔端面液体密封的理论与试验研究[D]. 杭州:浙江工业大学, 2013.

SHE Baoying. Theoretical and Experimental Study on Liquid Lubricated End Face Seals with Directional Microporous[D]. Hangzhou:Zhejiang University of Technology, 2013.

[30] GU C, MENG X, XIE Y, et al. Mixed Lubrication Problems in the Presence of Textures:an Efficient Solution to the Cavitation Problem with Consideration of Roughness Effects[J]. Tribology International, 2016, 103:516-528.

[31] WU C, ZHENG L. An Average Reynolds Equation for Partial Film Lubrication with a Contact Factor[J]. J. Tribol., 1989, 111(1):188-191.

[32] 马纲, 何军, 孙晓军,等. 非线性数值模拟柱面气膜密封动态特性[J]. 航空动力学报, 2014, 29(1):1-8.

MA Gang,HE Jun,SUN Xiaojun,et al. Nonlinear Numerical Simulation for Dynamic Characteristic of Gas Cylinder Film Seal[J]. Journal of Aerospace Power,2014,29(1):1-8.

[33] 白少先, 柏林清, 孟祥铠,等. 倾斜微孔密封端面气体润滑动压效应实验研究[J]. 中国机械工程, 2013, 24(6):831-835.

BAI Shaoxian, BAI Linqing, MENG Xiangkai, et al. Experimental Research on Hydrodynamic Effect of Inclined Micro-pored Fas Face Seal[J]. China Mechanical Engineering, 2013, 24(6):831-835.

[34] 徐鲁帅, 郝木明, 李勇凡,等. 液膜密封非定常工况下的瞬态特性[J]. 化工学报, 2018, 69(4):301-311.

XU Lushuai, HAO Muming, LI Yongfan, et al. Transient Characteristics of Liquid Film Seals under Unsteady Conditions[J]. CIESC Journal, 2018, 69(4):301-311.