0 引言

在汽车覆盖件的拉深成形中,为了保证变形后零件的刚度满足要求,零件所有区域的变形都要达到2%以上,且变形过程中不允许出现破裂、起皱等缺陷[1]。拉深筋能够有效增大拉深成形中的材料进料阻力,通过调节不同区域的拉深筋尺寸参数,可以改变进料阻力的分布,从而控制各个区域的材料流动速度和进料量,使材料的变形更加均匀,因此,拉深筋被广泛应用于汽车覆盖件拉深成形。

国内外对拉深筋作用下零件的成形性能已经开展了大量研究。OU等[2]通过调整分段拉深筋的尺寸参数,优化了变厚度板的成形性能。BOHN等[3]对比了可控拉深筋的不同顶出方案,发现拉深筋尽早顶出可以最大程度上提高极限拉深深度。HALKACI等[4]探索了一种引入大面积浅拉深筋和预胀形的深冲工艺,将铝合金的极限拉深比从2.65提高到2.787。卿启湘等[5]采用智能优化算法对汽车行李箱盖的拉深筋阻力进行了优化,避免了成形缺陷的产生。但是,这些研究主要探讨的是拉深筋对零件整体成形性能的影响,很少关注材料过筋之后的力学性能。

材料流过拉深筋时发生多次弯曲-反弯曲变形,同时在进料方向上承受拉应力,厚度方向上承受压应力,变形状态十分复杂。材料流过拉深筋后,力学性能必然发生改变[6],力学性能的改变将直接影响后续成形中的材料变形状态与失效形式。因此,本文采用实验手段分析材料流过拉深筋后的变形特征,分析拉深筋尺寸参数和过筋次数对变形的影响,并对比材料过筋前后的力学性能差异。

1 实验材料

本文采用武汉钢铁(集团)公司生产的WDQ冷轧钢开展研究。WDQ钢广泛应用于汽车、家电产品,具有良好的冲压和成形性能。在厚度为0.6 mm的WDQ钢板上分别沿与板材轧制方向成0°、45°、90°夹角的方向上制备单向拉伸试样,并在Zwick Z050万能材料试验机上开展单向拉伸实验。实验获得的工程应力-工程应变曲线见图1,可以看出,板材表现出一定的各向异性特征,但不够明显。取90°方向作为研究方向,获得该方向上的以下力学性能参数:屈服强度167.6 MPa,抗拉强度314.9 MPa,延伸率45.4%。

图1 单向拉伸应力-应变曲线

Fig.1 Uniaxial tensile stress-strain curve

2 过筋实验方案

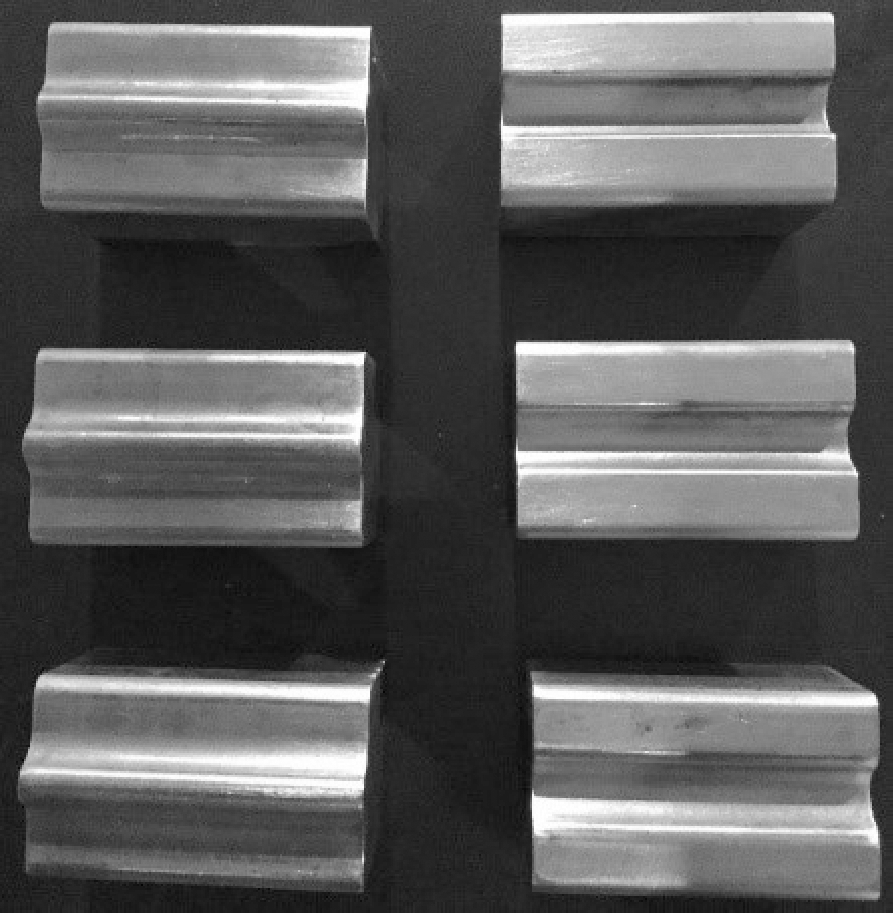

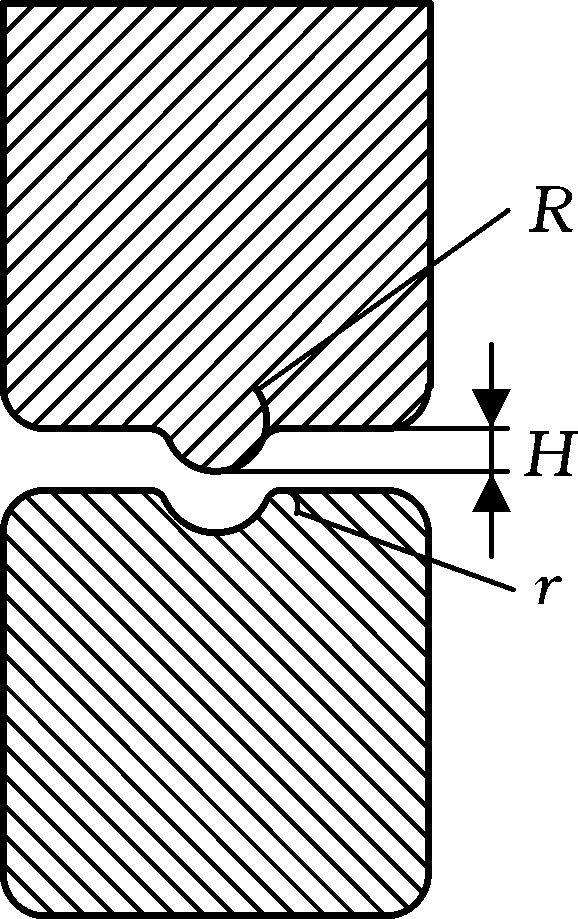

为了研究拉深筋几何参数对材料力学性能的影响,设计加工了图2所示的拉深筋镶块。其中,3个凸筋镶块的凸筋高度H分别为4 mm、5 mm、6 mm,圆角半径R均为6 mm;3个凹筋镶块的出入口圆角半径r分别为1.5 mm、3.0 mm和4.5 mm。这些拉深筋镶块可以产生9个不同的组合。将其中一组拉深筋镶块安装在拉深筋试验机上,安装后的效果如图3所示。

(a) 实物图

(b) 尺寸参数示意图

图2 拉深筋镶块

Fig.2 Drawbead inserts

图3 安装了拉深筋镶块的拉深筋试验机

Fig.3 Drawbead testing machine with drawbead inserts

在板材垂直于轧制方向的方向上切取长度为250 mm、宽度为30 mm的试样,清洁试样表面后,采用电化学腐蚀方法在试样表面印制边长为2.5 mm的方形网格,并进行防锈处理。在拉深筋试验机上开展试样的过筋实验,具体方法如下:采用拉深筋试验机的夹头夹持试样一端;调整夹头高度和凸凹筋镶块之间的距离,使试样夹持端以下30 mm处的区域被凸筋压入凹筋;夹头以2.1 mm/s的速度带动试样向上运动,直至试样完全从凸凹筋镶块之间拉出。

3 过筋实验结果

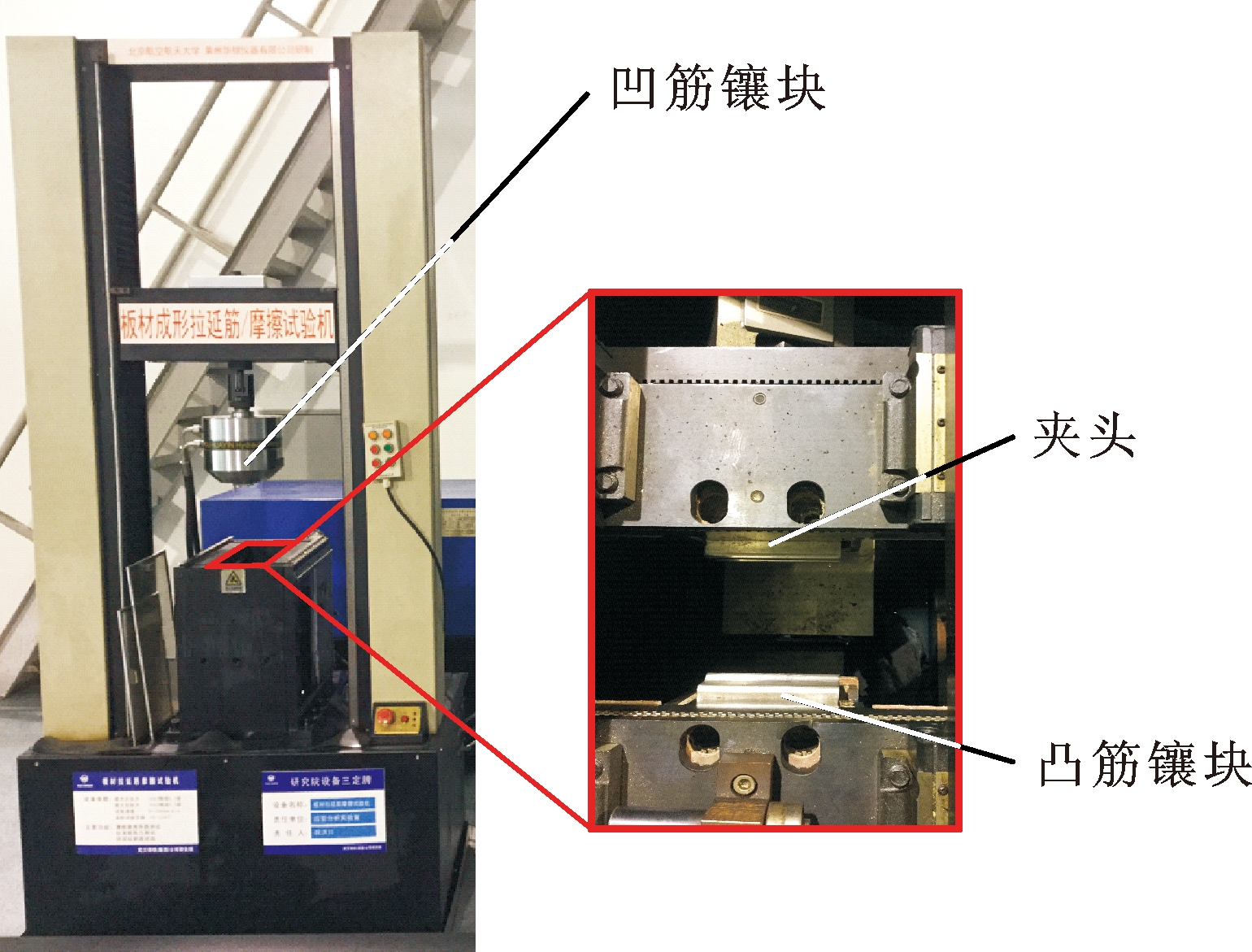

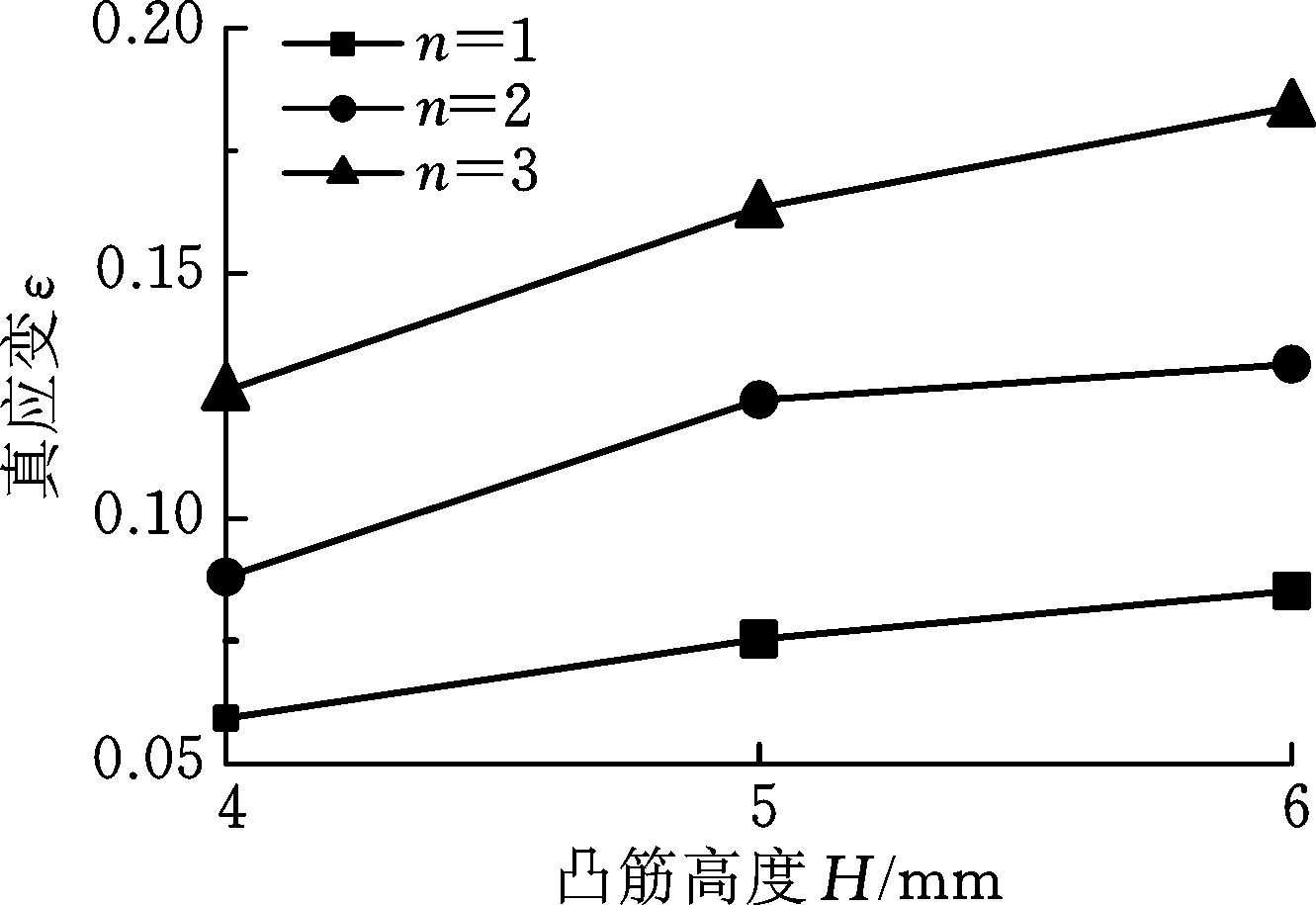

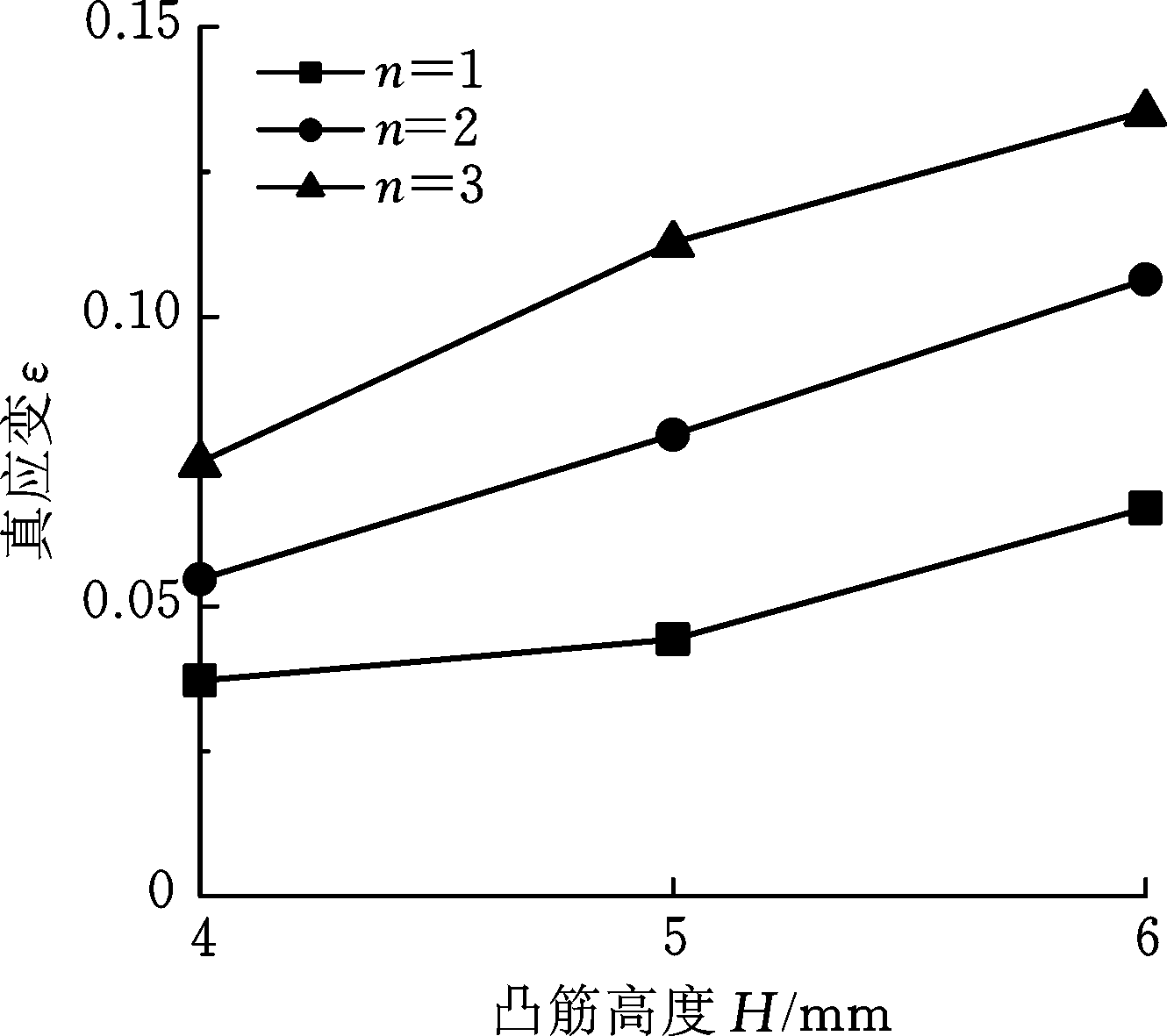

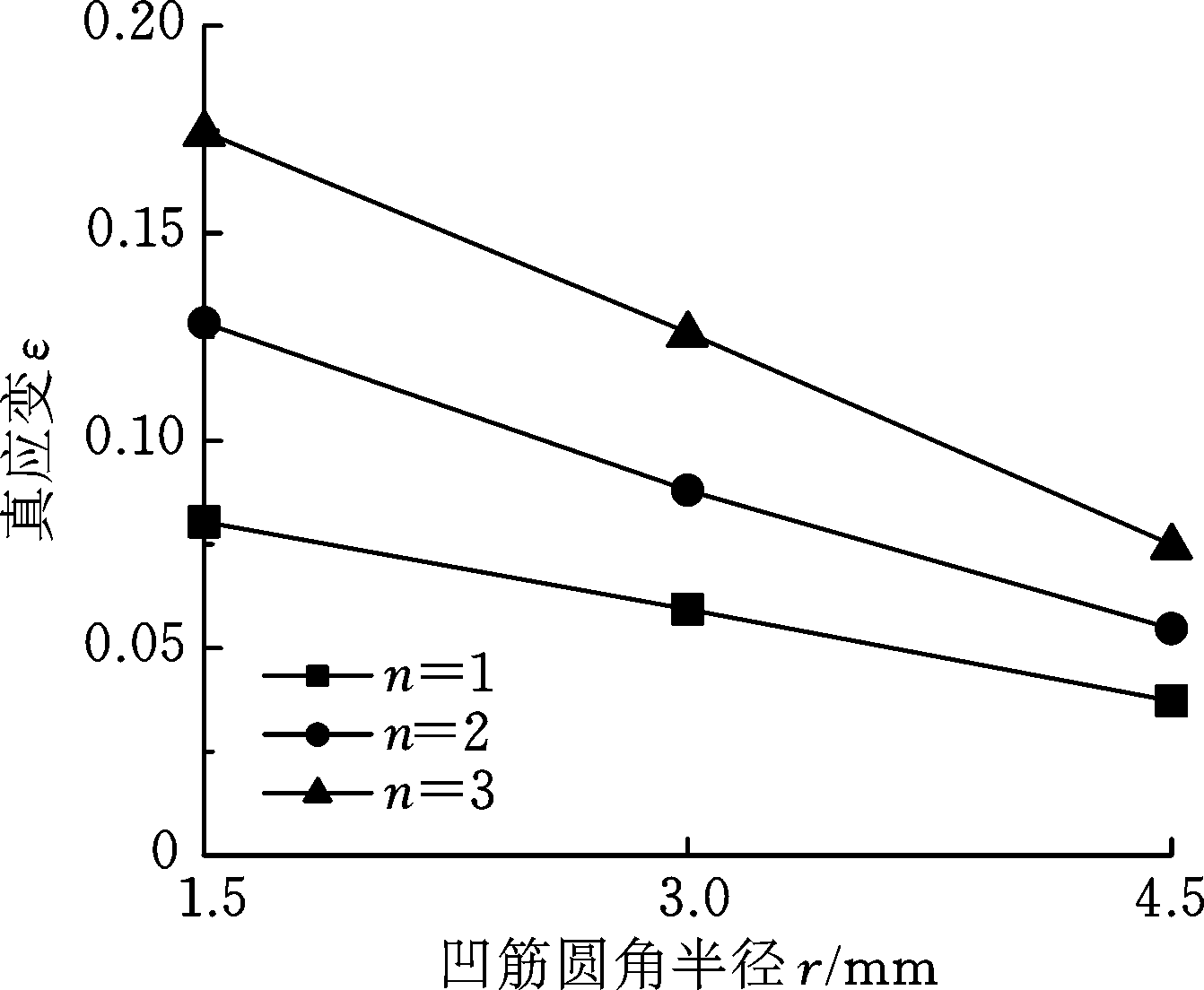

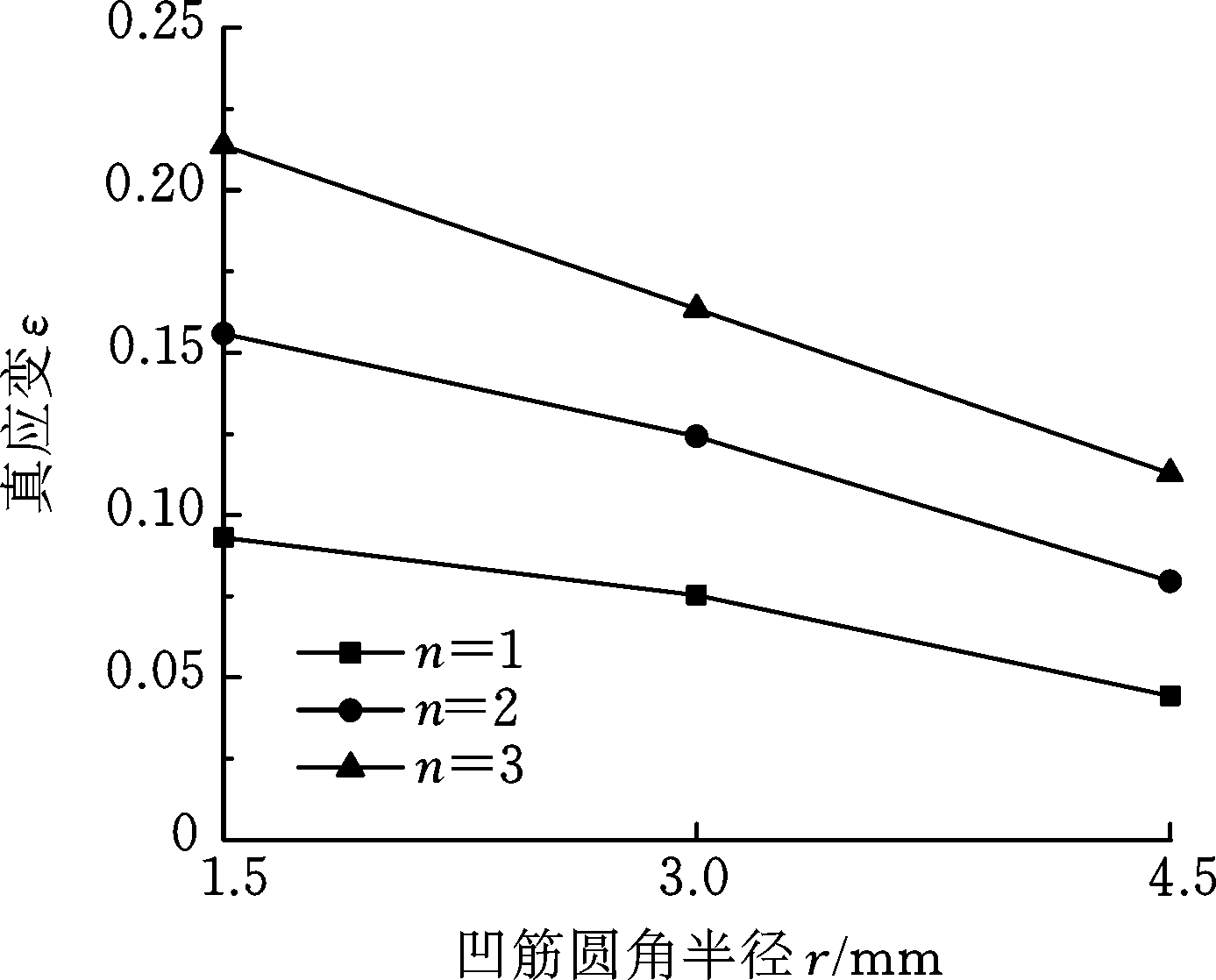

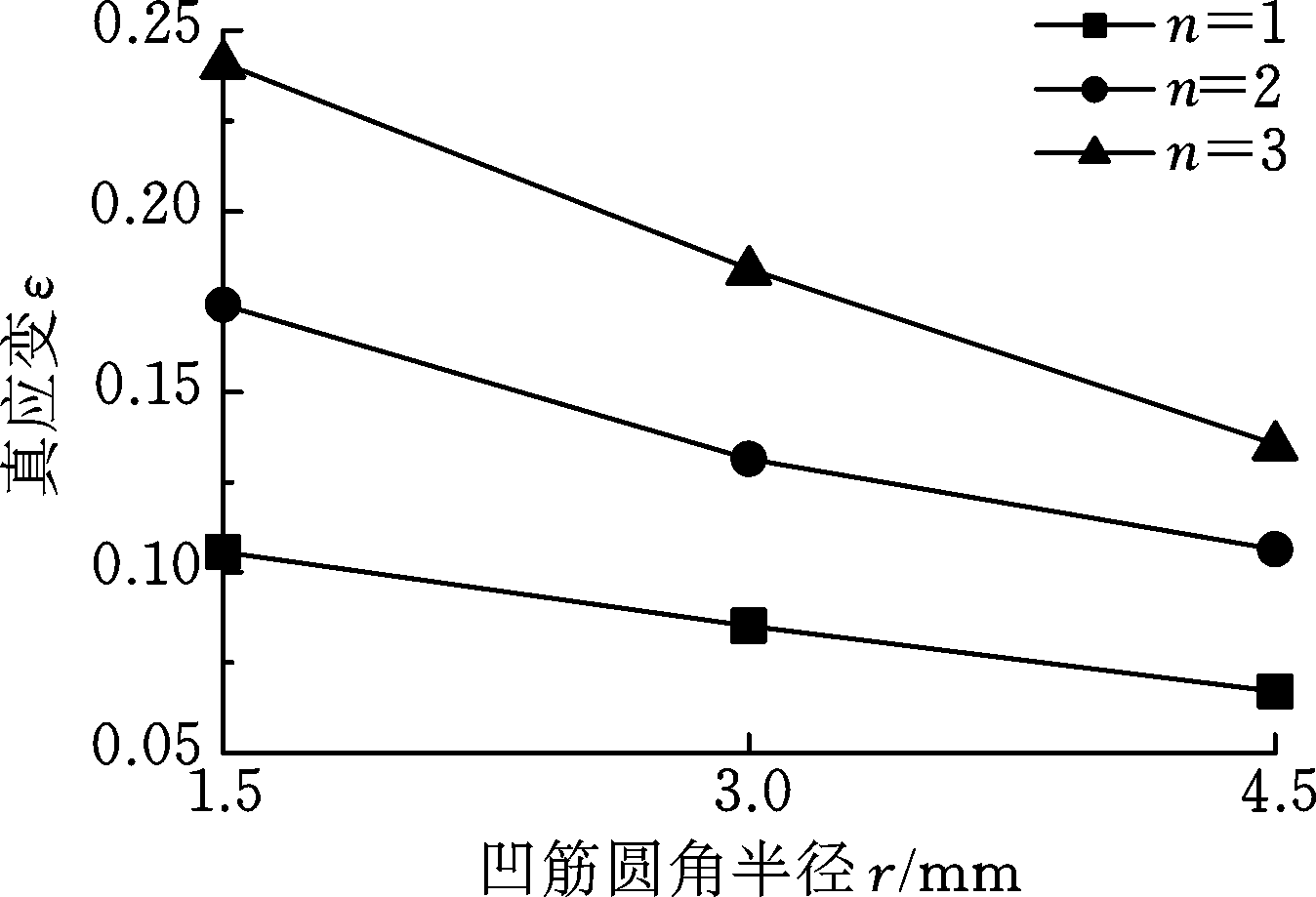

过筋实验后,采用Auto-Grid网格应变仪获得试样长度和宽度方向的应变分布。可以发现,整个试样过筋区域的变形非常均匀,长度方向发生拉伸变形,宽度方向的应变几乎可以忽略。也就是说,虽然材料流过拉深筋过程中的变形非常复杂,但最终效果可以看成是一个平面应变状态下的均匀拉伸过程。在9组拉深筋镶块作用下,材料分别过筋1次、2次、3次。分析n次过筋后试样长度方向的应变随拉深筋镶块尺寸参数H和r的变化规律,相关结果如图4和图5所示。

(a) 凹筋圆角半径r=1.5 mm

(b) 凹筋圆角半径r=3 mm

(c) 凹筋圆角半径r=4.5 mm

图4 应变随凸筋高度的变化规律

Fig.4 Strain varying with the height of the convex drawbead

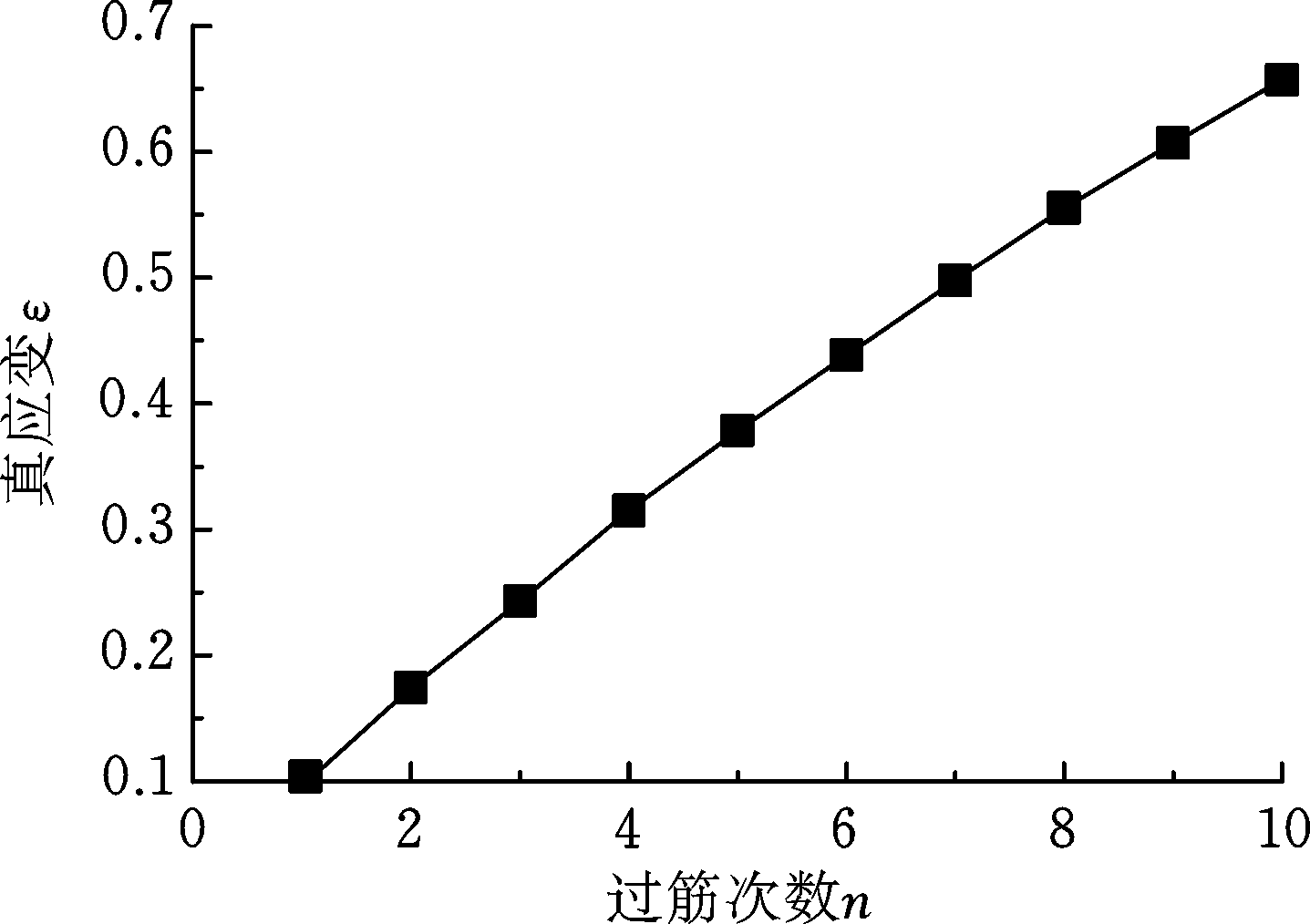

可以看出,随着高度H增大和圆角半径r减小,拉深筋对试样的拉伸作用增大,试样减薄也更加明显。这主要是因为,拉深筋产生的阻力大小与尺寸参数有关,增大H和减小r都会使拉深筋阻力增大。由图4和图5还可以发现,试样拉过1次拉深筋后再拉第2次,与试样拉过2次拉深筋后再拉第3次,应变增长量近似相等。为了验证这一现象,取阻力最大的拉深筋镶块(即H=6 mm,r=1.5 mm)反复开展过筋实验。实验获得的长度方向应变与过筋次数n的关系如图6所示。在该实验中,试样过筋10次后,仍然没有出现开裂。

(a) 凸筋高度H=4 mm

(b) 凸筋高度H=5 mm

(c) 凸筋高度H=6 mm

图5 应变随凹筋圆角半径的变化规律

Fig.5 Strain varying with theradius of the concave drawbead

图6 应变随过筋次数的变化规律

Fig.6 Strain varying with the number of

times passing through the drawbead

图6表明,试样的拉伸应变随着过筋次数增加而近似线性增长,当过筋次数n=10时,拉伸应变达到0.66,也就是延伸率达到93%,远超过初始材料在单向拉伸实验中达到的延伸率45.4%。可以推测,材料在反复过筋的过程中,材料的变形类似于轧制过程,材料得到均匀减薄而不发生断裂。这也解释了汽车覆盖件拉深成形中拉深筋区域一般不会发生开裂的现象。

4 材料过筋后的力学性能

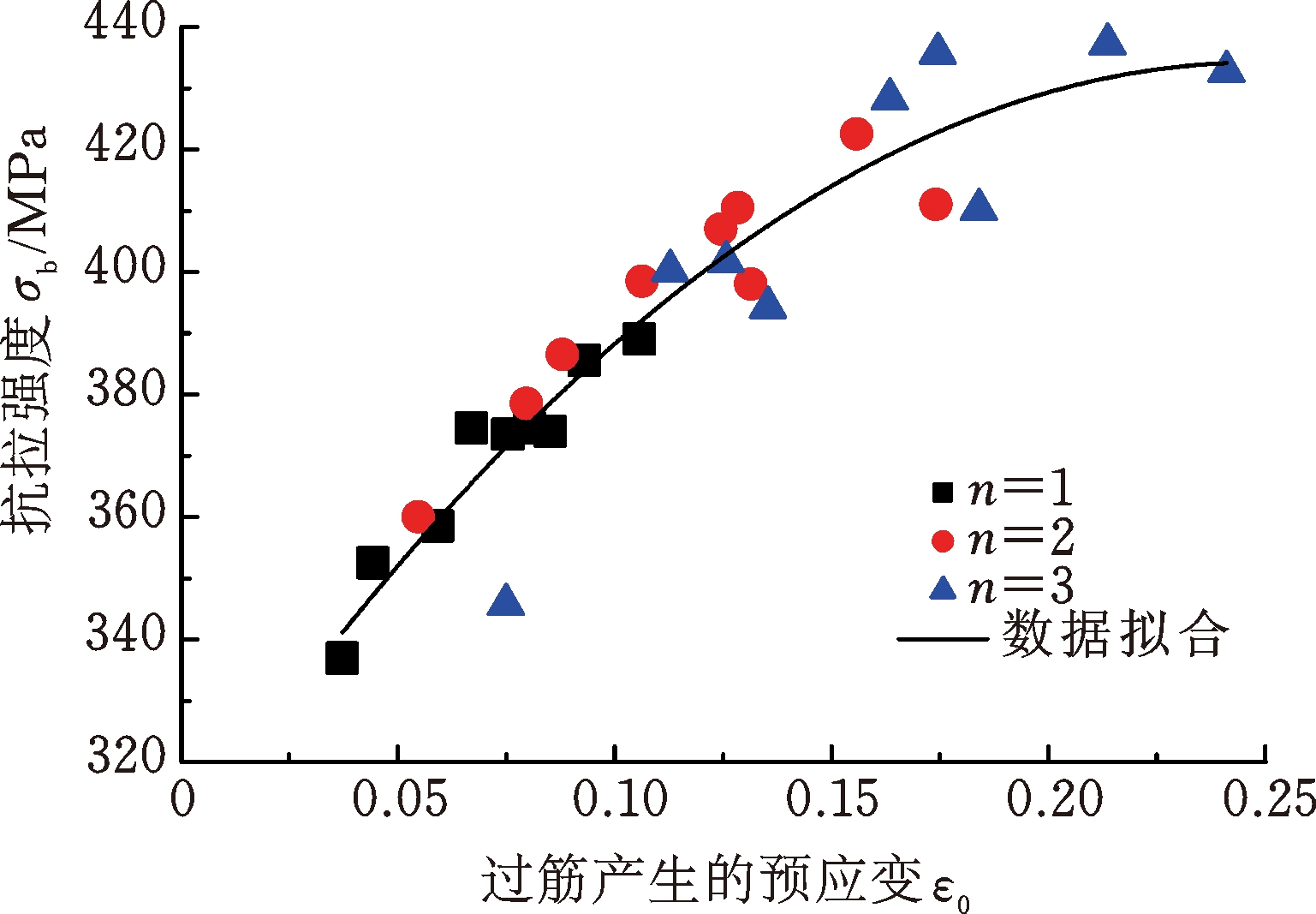

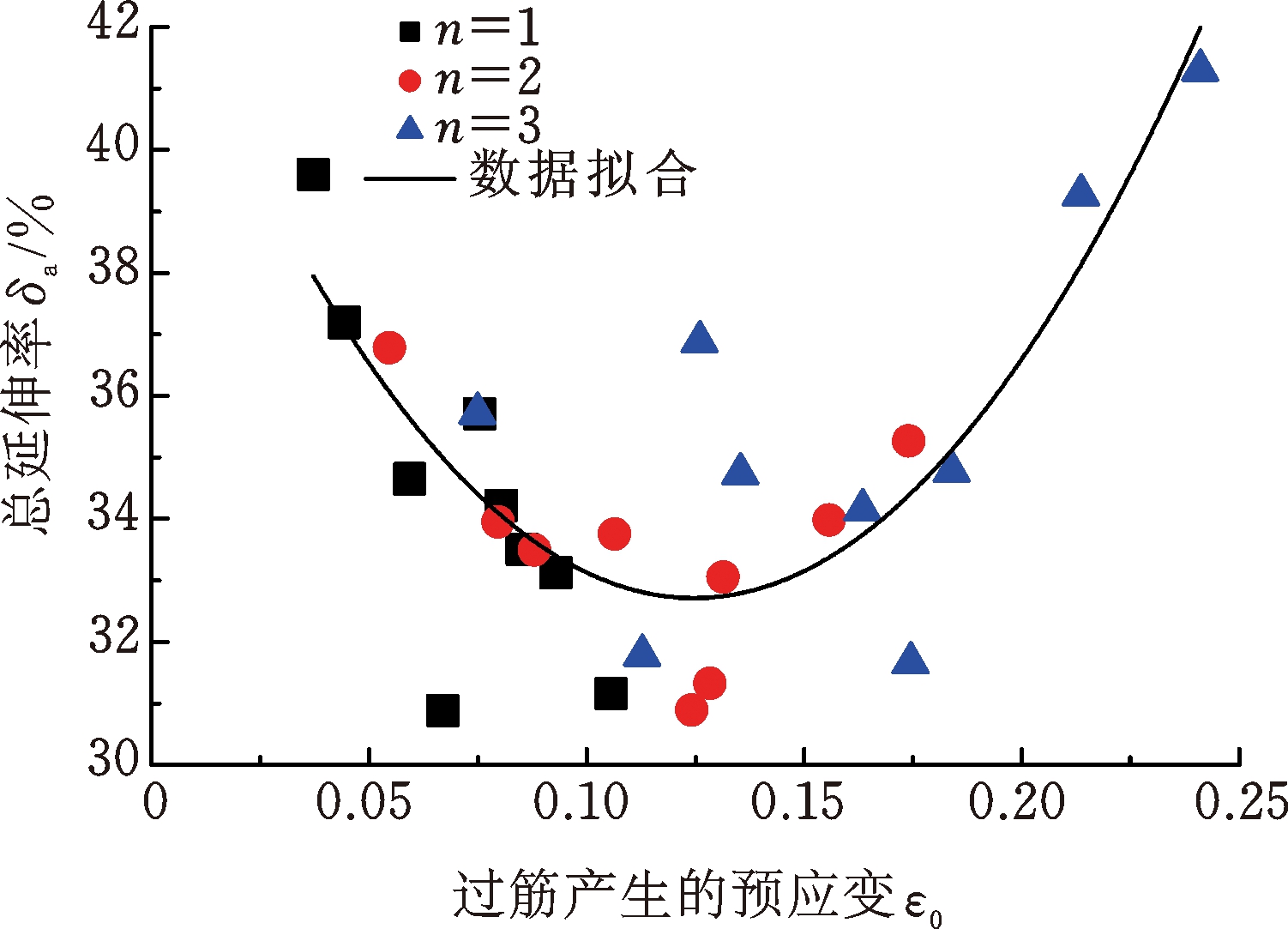

鉴于在实际的拉深成形中材料流过拉深筋的次数往往不会超过3次[7],下面将重点对过筋次数n≤3的试样开展研究。取凸筋高度H分别为4 mm、5 mm、6 mm,凹筋圆角半径r分别为1.5 mm、3.0 mm、4.5 mm,过筋次数n分别为1、2、3组合获得的27组试样,在试样上切取相同规格的单向拉伸试样。开展单向拉伸实验,获得过筋后试样的屈服强度、抗拉强度和后续延伸率,分析这些力学性能参数与过筋产生的预应变之间的关系。相关结果如图7~图9所示。

图7 屈服强度与预应变之间的关系

Fig.7 The relationship between the yield strength

and the pre-strain

图8 抗拉强度与预应变之间的关系

Fig.8 The relationship between the tensile strength

and the pre-strain

图9 后续延伸率与预应变之间的关系

Fig.9 The relationship between the subsequent

elongation and the pre-strain

由图7和图8可以看出,随着预应变增大,材料的屈服强度和抗拉强度得到提升,且提升幅度逐渐减缓,说明材料在过筋过程中产生了加工硬化。图9的结果表明,随着预应变增大,材料的后续延伸率明显降低,说明材料过筋以后塑性变形能力变差。根据材料过筋产生的预应变和后续延伸率可以计算出材料的总延伸率。总延伸率与预应变的关系如图10所示。可以看出,图10中的数据较离散,总延伸率随预应变整体上表现出先减小后增大的趋势。预应变较小时,总延伸率随预应变增大而减小,可能是由于材料过筋后产生了细小的表面微裂纹,促进了断裂的发生;而随着过筋次数继续增加,预应变所占的比例增大,图6中反映出的“轧制”效果使总延伸率得到提升。

图10 总延伸率与预应变之间的关系

Fig.10 The relationship between the total elongation

and the pre-strain

5 结论

板材流过拉深筋的过程可以看成是一个平面应变状态下的预拉伸过程。过筋产生的预应变与拉深筋的尺寸参数以及过筋次数密切相关,预应变的大小也会直接影响材料的后续力学性能,相关规律如下:

(1)随着拉深筋凸筋高度增大,预应变增大;随着拉深筋凹筋出入口圆角半径减小,预应变增大;随着过筋次数增加,预应变近似线性增大,延伸率可以远超过单向拉伸实验中能够达到的最大延伸率而不发生断裂。

(2)随着材料流过拉深筋所产生的预应变增大,材料后续屈服强度和抗拉强度提高,但后续延伸率减小,总延伸率表现出随预应变先减小后增大的趋势。

因此,在拉深筋尺寸参数的设计中,不仅要考虑拉深筋产生的阻力大小,而且要考虑拉深筋对材料后续力学性能的影响。例如,为了满足零件的强度要求,可通过调整拉深筋高度或圆角来增大拉深筋产生的预应变;而对于拉深深度较大的零件,为了保证材料过筋之后仍有足够大的延伸率,应适当减小拉深筋产生的预应变。

[1] ZHANG Q, LIU Y, ZHANG Z. A Theoretical Optimization Method Fordrawbead Restraining Forces in Automotive Panel Forming Based on Plastic Flow Principles[J]. Structural and Multidisciplinary Optimization, 2018, 57(1): 267-278.

[2] OU H, YANG Y, HU M, et al. Forming Study on a Tailor Rolled Blank (TRB) Structure- formability Evaluation and Model Verification[J]. Journal of Manufacturing Processes, 2019, 44: 397-407.

[3] BOHN M L, XU S G, WEINMANN K J, et al. Improving Formability in Sheet Metal Stamping with Activedrawbead Technology[J]. Journal of Engineering Materials and Technology, 2001, 123(4): 504.

[4] HALKACI H S, TURKOZ M, DILMEC M. Enhancing Formability in Hydromechanical Deep Drawing Process Adding a Shallow Drawbead to the Blank Holder[J]. Journal of Materials Processing Technology, 2014, 214(8): 1638-1646.

[5] 卿启湘,陈哲吾,刘杰,等. 基于Kriging插值和回归响应面法的冲压成形参数的优化及对比分析[J]. 中国机械工程, 2013, 24(11): 1447-1452.

QING Qixiang, CHEN Zhewu, Liu Jie, et al. Study on Comparison and Optimization of Sheet Forming Parameters Using Kriging Interpolation and Regression Response Surface Metamodeling Techniques[J]. China Mechanical Engineering, 2013, 24(11): 1447-1452.

[6] 李群,金淼,郭宝峰,等. 拉深筋对板材力学特性的影响[J]. 塑性工程学报, 2009,16(3): 55-58.

LI Qun, JIN Miao, GUO Baofeng, et al. The Influence of Drawbead Upon Mechanical Property of Sheet[J]. Journal of Plasticity Engineering, 2009,16(3): 55-58.

[7] 崔令江. 汽车覆盖件冲压成形技术[M]. 北京: 机械工业出版社, 2003.

CUI Linjiang. Stamping and Forming Technology of Automobile Covering Parts[M]. Beijing: China Machine Press, 2003.