0 引言

我国在建核电机组规模已达全球第一,预计2030年我国核电站累积卸出乏燃料将近24 000 t[1]。乏燃料大量累积将会造成核资源大量浪费[2],因此,以核资源回收再利用为基础的乏燃料后处理技术成为核电主要发展方向之一,该技术也成为发展核电关键技术之一。剪切是乏燃料后处理关键工序,将乏燃料组件剪成小段,以便在后续工艺中提取铀等核资源。文献[3-4]研究了类似组件,这些组件由多根芯管组成,每根芯管都由外层不锈钢管包裹内层复合材料。本文首先选取单根不锈钢管进行剪切研究,为后续单根芯管以及整个组件剪切提供理论基础。

金属材料剪切工艺的研究通常有试验分析、理论分析以及有限元模拟等方法[5]。周明等[6]通过试验发现TRIP780钢板冲裁在冲裁间隙为板材厚度的0.08倍及0.12倍时的断面质量相对优异,但没有通过试验得到最优冲裁间隙;杜钟斌等[7]利用断裂力学理论建立了旋弯下料机理模型,该模型能对产生裂纹的载荷进行较为准确的预测。有限元模拟不仅能够对复杂模型建模,还能得出最优解,因此有限元模拟成为研究剪切工艺参数的有效方法。夏琴香等[8]利用ABAQUS二次开发功能修正Oyane韧性断裂准则实现对金属剪切旋压成形破裂准确预测,使误差减小了17.9%;SONG等[9]使用Johnson-Cook模型建立低碳钢高速冲裁有限元模型,结果表明最大冲裁力随速度增加而减小;臧勇等[10]基于Shear Damage断裂准则以及ALE技术分析金属薄板滚压冲裁过程,得到相关工艺参数对冲裁质量的影响;何冠中等[11]通过建立电阻单元焊铆钉冲裁过程有限元模型研究了铆钉头部形貌等工艺参数对冲裁质量影响的规律;郭鹏程等[12]采用Johnson-Cook模型模拟AM80镁合金在不同应变速率下的力学行为,模拟结果与试验结果一致。

由上文分析可知,目前国内外极少关于不锈钢管剪切的研究,也暂时没有对其剪切机理以及剪切工艺参数的研究。本文以不锈钢管为研究对象,建立剪切仿真模型,设计剪切试验并通过剪切力和断口形貌对比验证基于Johnson-Cook有限元模型的正确性;研究剪切间隙、刀具角度以及刀具棱边宽度对剪切结果影响的趋势。

1 不锈钢管剪切模型建立

1.1 剪切过程分析

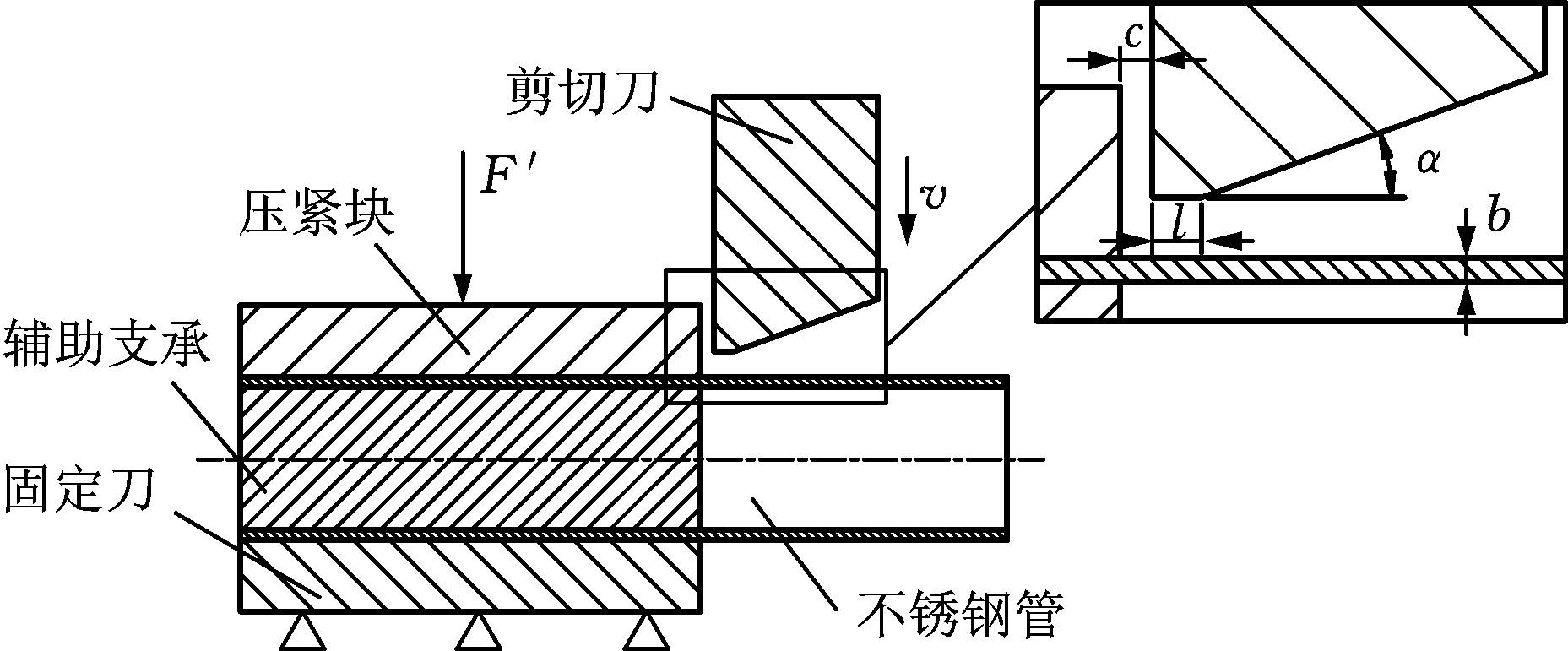

图1 剪切原理图

Fig.1 Shearing schematic

剪切对象为壁厚1 mm(外径16 mm,内径14 mm)的SUS 304不锈钢薄壁管件。图1为不锈钢管剪切原理图,其中c为剪切间隙,α为刀具角度,l为刀具棱边宽度,b为不锈钢管壁厚,F′为压紧力,v为剪切速度。压紧块与固定刀将不锈钢管压紧,辅助支承可防止钢管在压紧过程中产生较大变形,同时刚开始剪切时,辅助支承起着固定刀的作用。剪切时,剪切刀以一定速度向下移动,剪切刀与固定刀之间的间隙很小,形成锋利刃口,将不锈钢管剪断。剪切后不锈钢管要求断口毛刺尽量少,减小对刀具的磨损;断裂分离段开口高度尽量大,可提高乏燃料后处理后续工艺效率。

1.2 本构模型选择

合理本构模型能够准确预测变形体在外力作用下的弹塑性力学行为。Johnson-Cook本构模型描述了应力强化、应变率强化和温度软化对材料的影响,对大变形、高应变率切削过程中金属材料力学行为有较理想的预测[13]。不锈钢管剪切过程中伴随着大变形、高应变率,因此选用Johnson-Cook本构模型,具体表达式如下:

(1)

式中,A、B、C、m、n均为材料参数;σ为Mises流动应力;ε为等效塑性应变;![]() 为塑性应变率;

为塑性应变率;![]() 为参考应变率;T*为同源温度;Tm为材料熔点;T0为室温 [14]。

为参考应变率;T*为同源温度;Tm为材料熔点;T0为室温 [14]。

文献[15-16]给出了304不锈钢Johnson-Cook参数,具体参数如表1所示。

表1 304不锈钢Johnson-Cook参数

Tab.1 304 stainless steel Johnson-Cook parameters

A(MPa)B(MPa)nCε·0(s-1)m3101 0000.650.071.001

断裂损伤模型用来模拟材料断裂过程,合理的断裂损伤模型可准确预测断口形貌。Shear Damage韧性断裂准则已成功运用于冲裁、冷轧或剪切工艺中,并能较好地拟合出试验结果[10,17],因此选择Shear Damage韧性断裂准则,具体表达式如下:

Csf=(ε0+∑Δγ)/εf

(2)

式中,Csf为断裂临界判断值;ε0为初始等效塑性应变;Δγ为等效塑性应变增量;εf为断裂时等效塑性应变。

当阈值Csf=1时产生裂纹。本文采用拟合法得到剪切断裂应变εf=0.495。

1.3 剪切有限元模型建立

建立图2所示的几何模型,该模型主要包括不锈钢管、剪切刀、固定刀、压紧块、辅助支承。不锈钢管设置为弹塑性变形体,剪切刀、固定刀、压紧块及辅助支撑均设置为离散刚体,减小计算量。

图2 剪切有限元模型

Fig.2 Shear finite element model

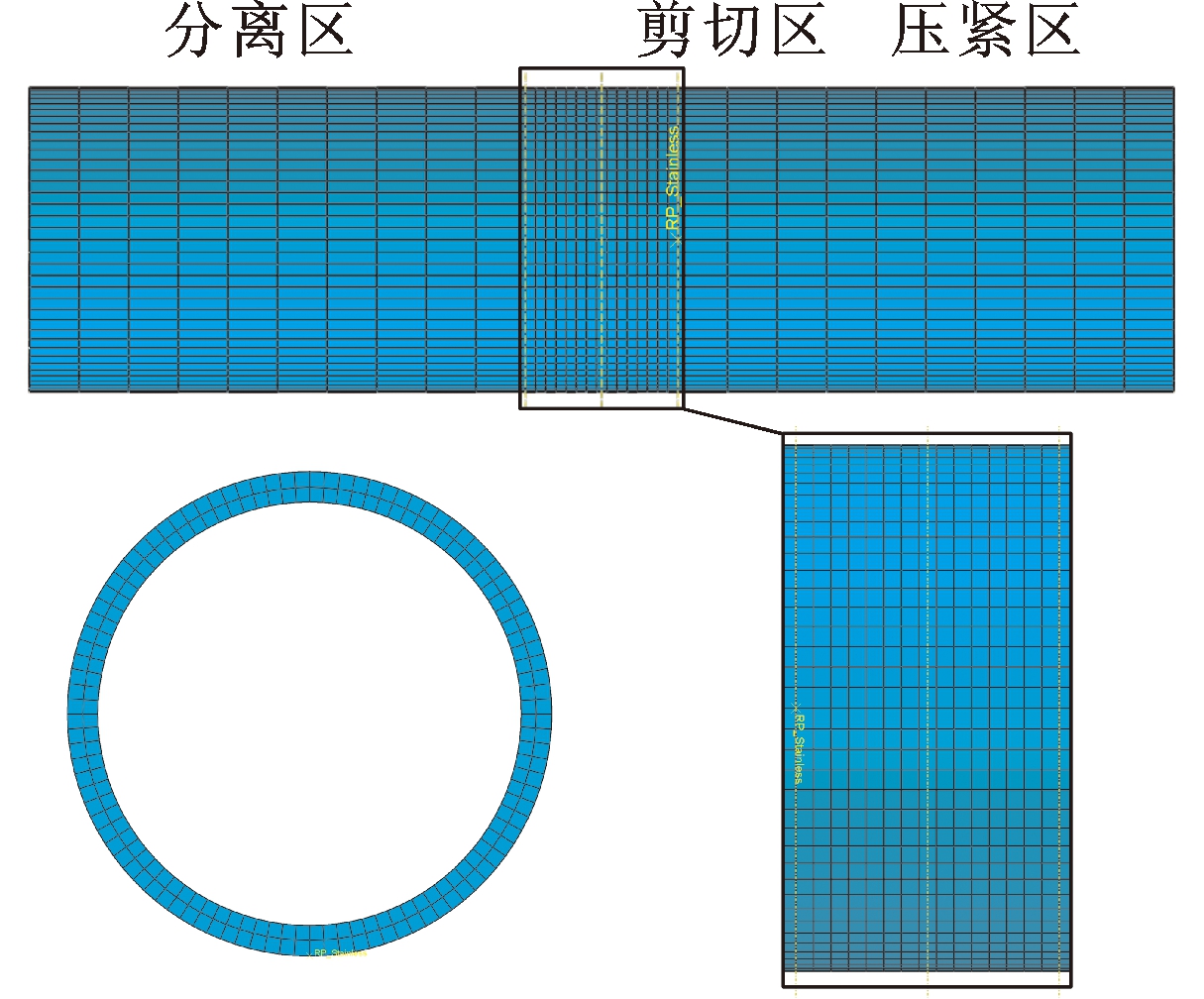

在ABAQUS中裂纹萌生以及断裂过程通过单元的删除来实现[18],网格越细越能准确地模拟断口形貌及剪切力。图3所示为钢管模型网格划分,将不锈钢管分为剪切区、压紧区以及分离区三部分,主要受力、变形以及断裂发生在剪切区,剪切区网格进行细化处理。

图3 钢管模型网格划分

Fig.3 Stainless steel tube model meshing

304不锈钢具有优异力学性能,耐腐蚀、耐高温,广泛应用于核工业。其材料物理性能参数如表2所示,材料弹性模量、泊松比等参数通过单轴拉伸试验得到。

表2 304不锈钢物理性能参数

Tab.2 304 stainless steel physical property parameters

弹性模量(GPa)195.85熔点(K)1 673泊松比0.29室温(K)298密度(kg/m3)7900比热(J/(kg·K))440

固定刀、压紧块及辅助支承在剪切中无相对运动,因此这三部分设置边界条件时,各方向位移均设置为0。钢管压紧区设置为刚性约束,使压紧区各节点之间相对位置在剪切中保持不变。剪切刀给定一个30 mm/s的速度载荷。

2 剪切试验验证分析

2.1 剪切试验设计

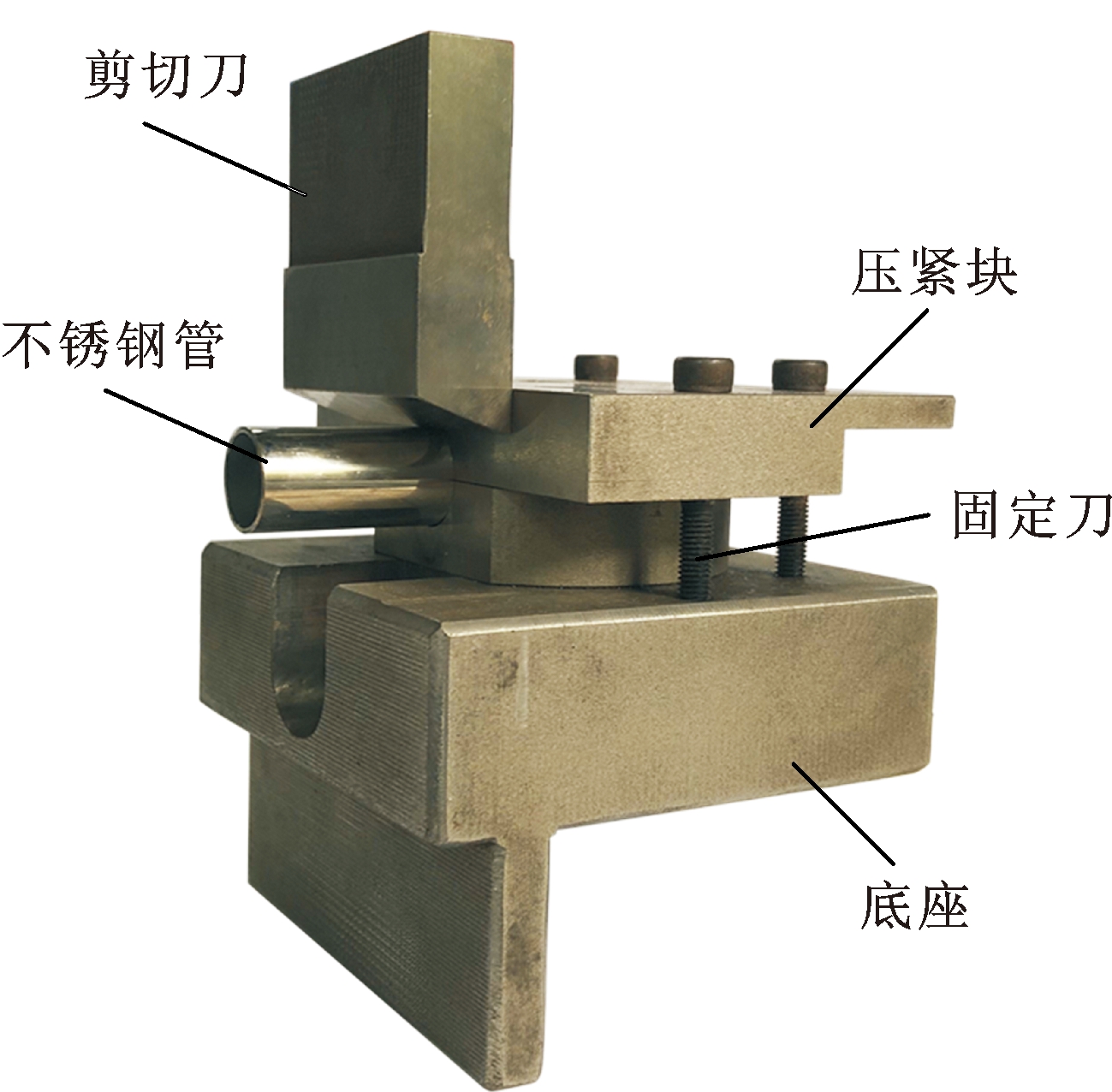

设计图4所示的剪切试验装置。该装置主要由剪切刀、固定刀、压紧块、辅助支承、底座等组成,固定刀通过内六角螺钉安装在底座上,压紧块通过螺钉提供压紧力,将不锈钢管压紧。剪切试验装置安装在MTS电子万能试验机上进行剪切试验,表3所示为剪切试验工艺参数。

(a) 试验装置实物图

(b) 试验装置装配图

图4 剪切试验装置

Fig.4 Shear test device

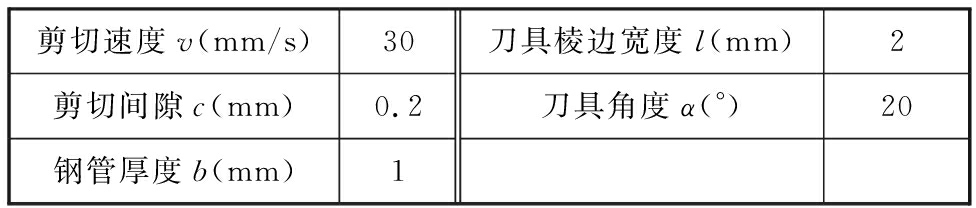

表3 剪切试验工艺参数

Tab.3 Shear test process parameters

剪切速度v(mm/s)30刀具棱边宽度l(mm)2剪切间隙c(mm)0.2刀具角度α(°)20钢管厚度b(mm)1

剪切刀、底座分别由MTS试验机的动、静悬臂夹持,通过加力机构夹紧工装,且两悬臂无相对旋转以保证剪切间隙恒定,剪切刀随动悬臂以预设速度向下移动,完成剪切。每完成一次,剪切力以及位移可通过动悬臂力和位移传感器测得。图5所示为剪切后的不锈钢管。

图5 剪切后不锈钢管

Fig.5 Stainless steel tube after shearing

2.2 试验与仿真对比

2.2.1 剪切过程仿真及断口分析

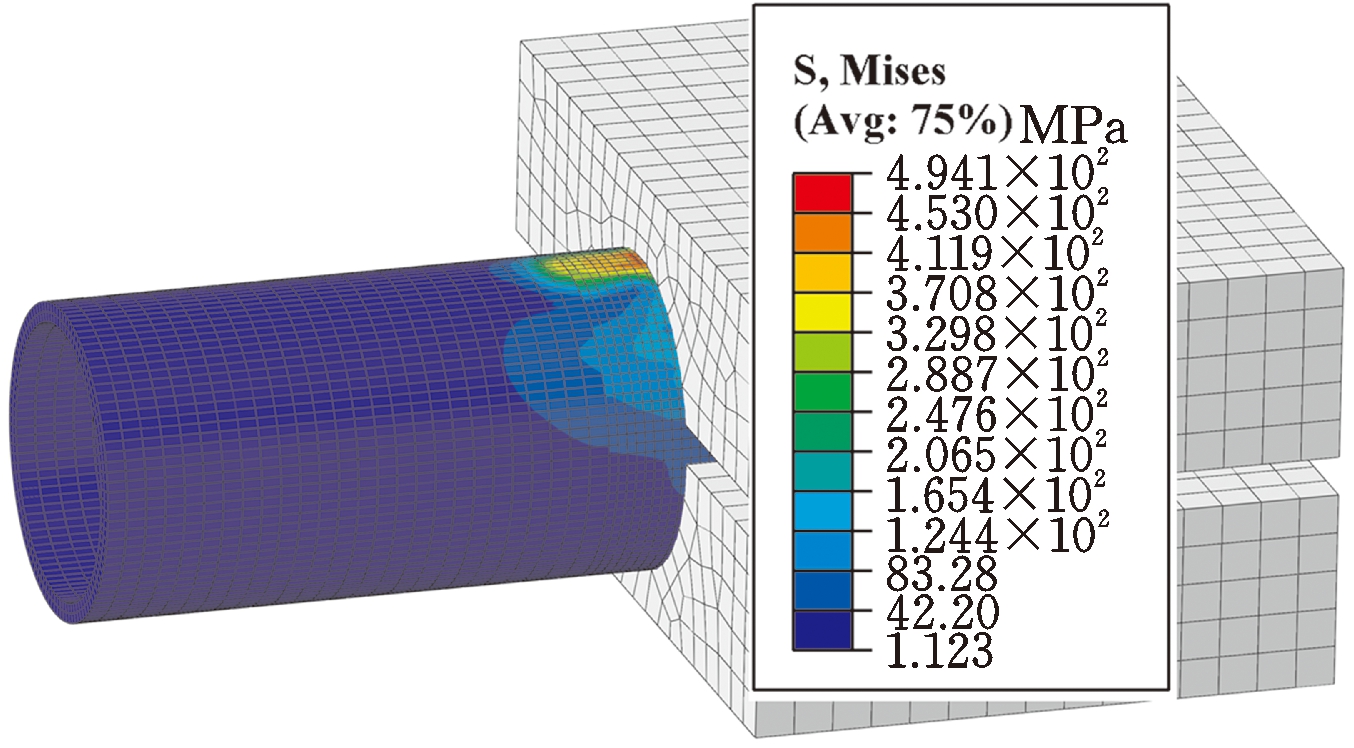

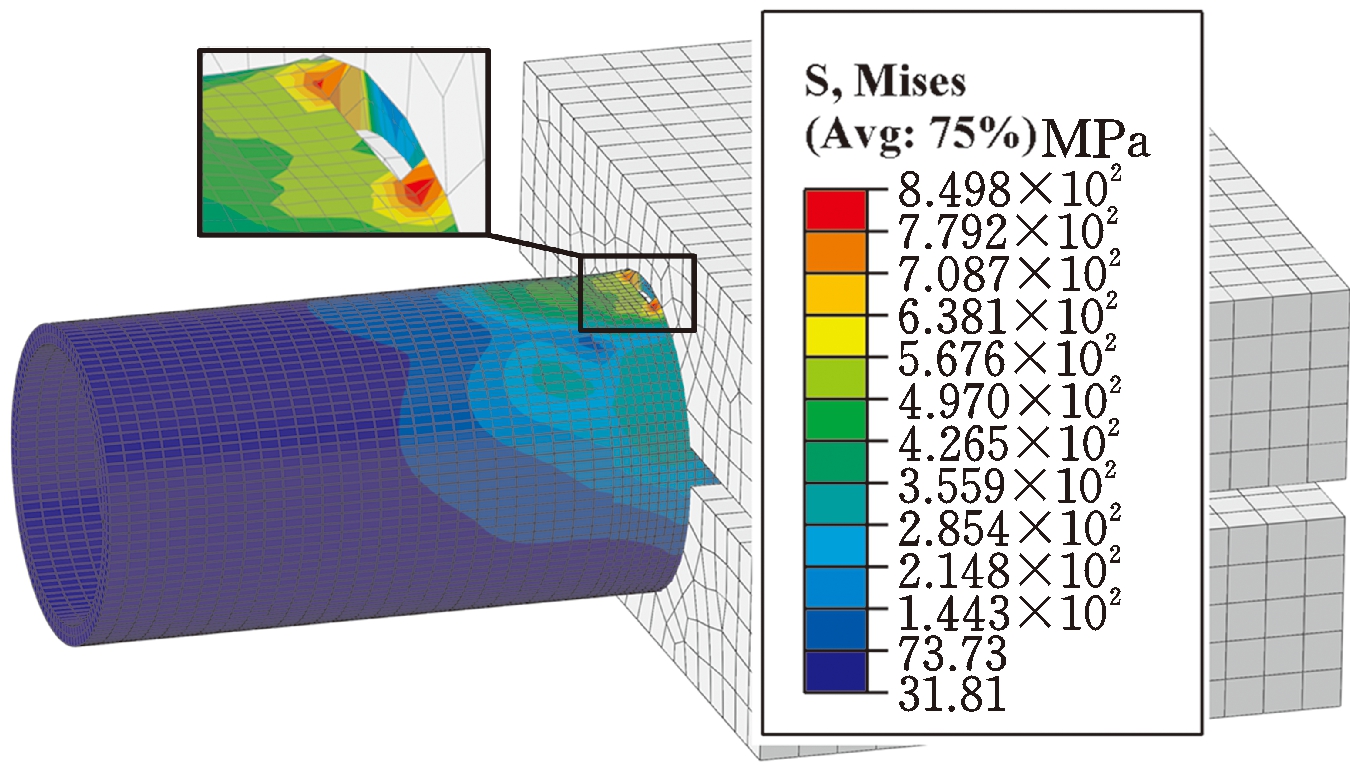

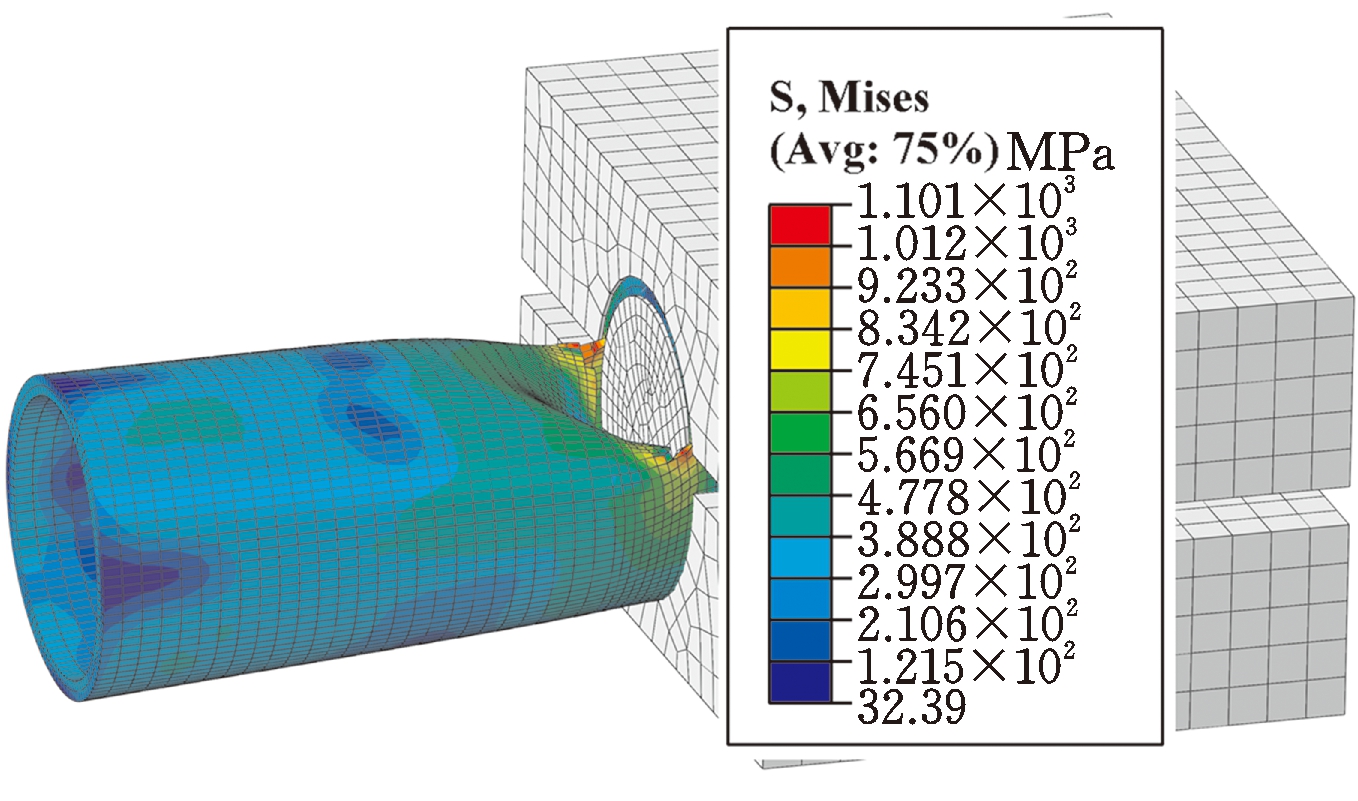

图6所示为剪切过程仿真结果。剪切刀向下运动与不锈钢管接触,钢管先后发生弹塑性变形、裂纹萌生、裂纹扩展以及断裂分离。

(a) 弹塑性变形

(b) 裂纹萌生

(c) 裂纹扩展

(d) 断裂分离

图6 剪切过程仿真结果

Fig.6 Shear process simulation results

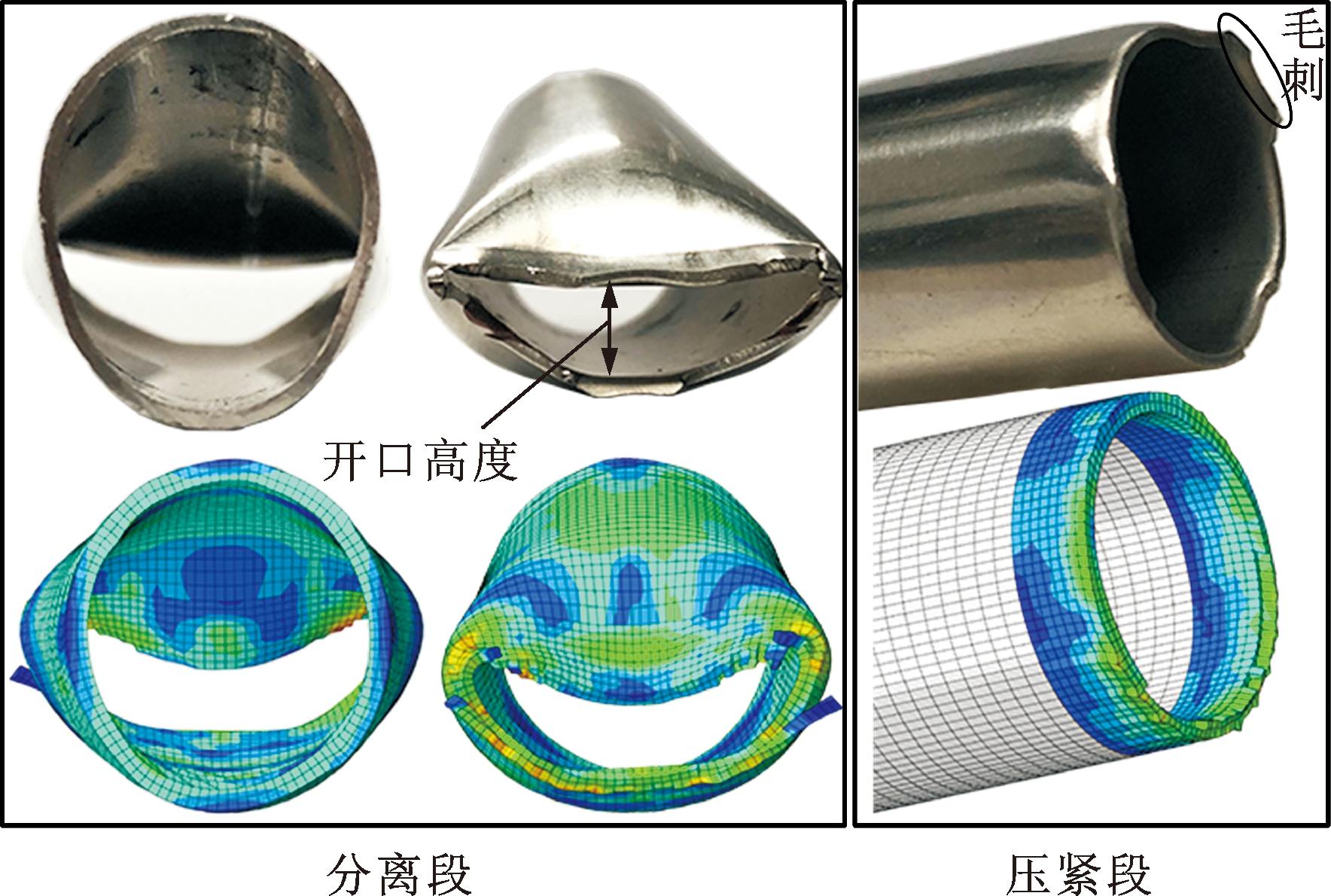

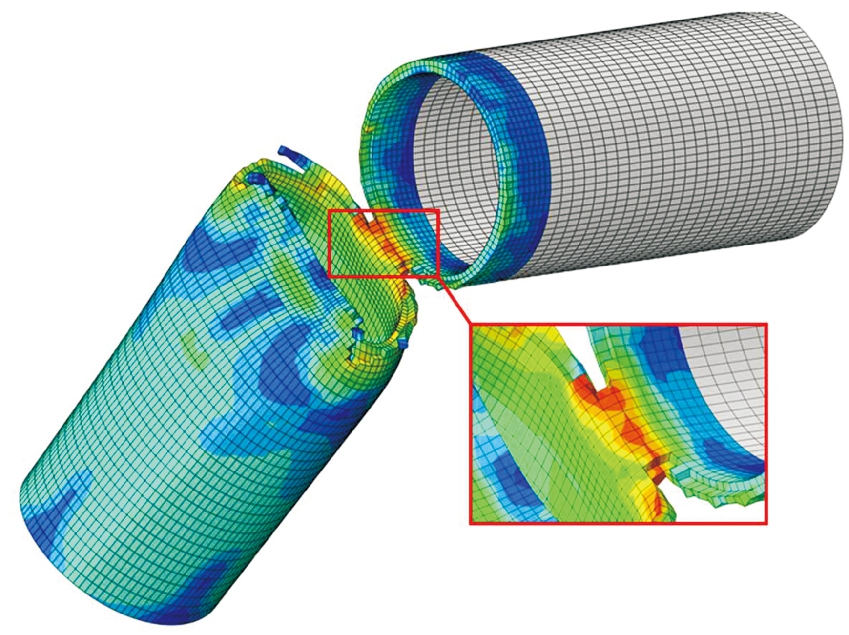

图7为剪切断口对比图。由试验结果可看出,分离段靠近刀具部分产生较大变形,开口高度变化明显;压紧段断口则主要产生毛刺。由图8所示的裂纹扩展方向可看出,剪切中裂纹萌生扩展主要分为四部分:第一部分裂纹从a点产生,往两侧扩展到b、c点结束;第二部分从b、c点到d、e点;第三部分从d、e点到f、g点;最后一部分f、g点到在钢管最底端。从图7总体来看,仿真断口形貌与试验结果一致,证明了剪切模型的正确性。

图7 剪切断口对比

Fig.7 Shear fracture comparison

图8 裂纹扩展方向

Fig.8 Crack propagation direction

2.2.2 剪切力分析

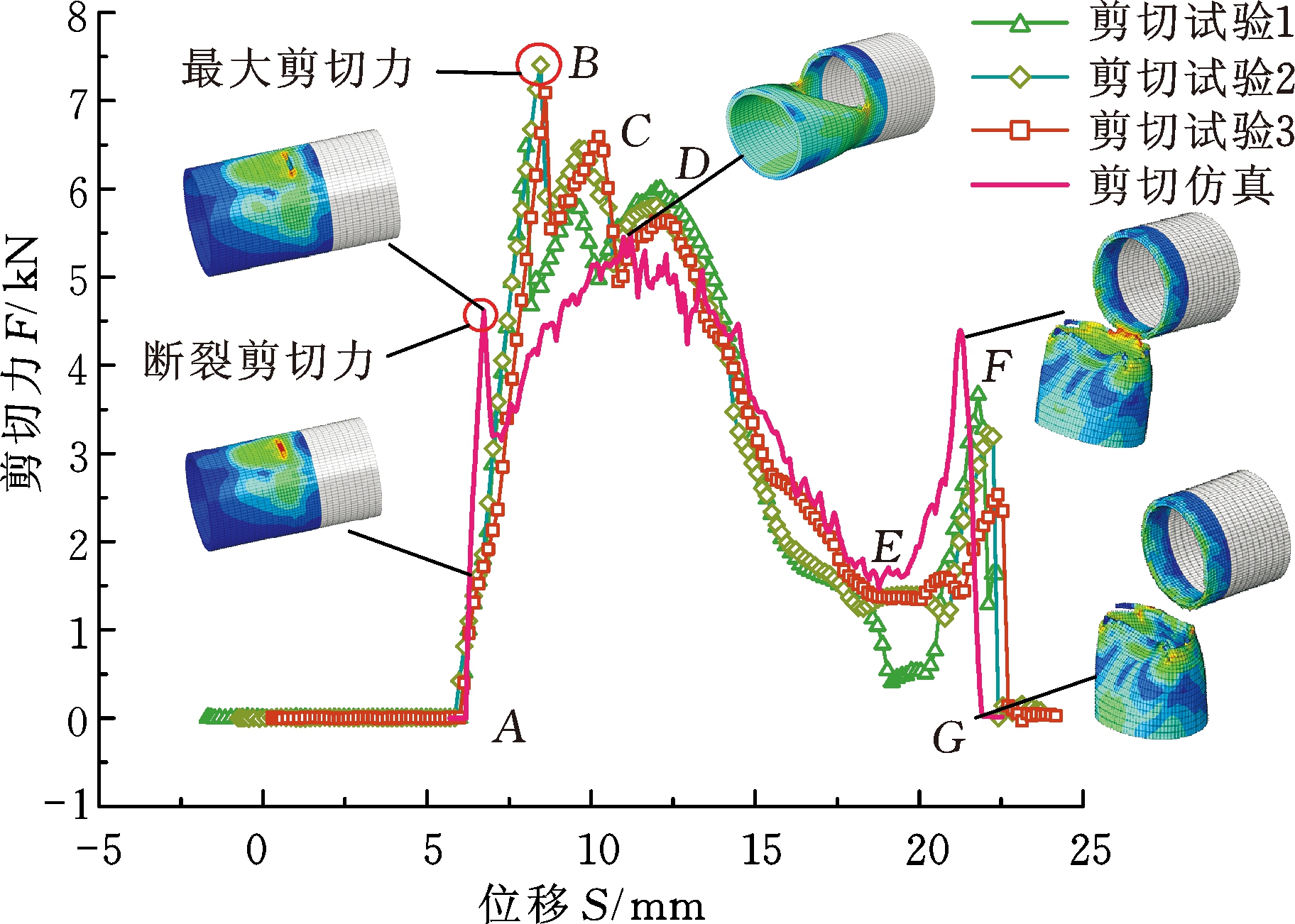

图9 剪切力-位移曲线

Fig.9 Shear force-displacement curve

由图9所示的剪切力随位移变化曲线可看出,AB段、B点、BF段、FG段分别对应钢管弹塑性、裂纹萌生、裂纹扩展、断裂分离段。整个试验过程剪切力出现了B、C、D、F 4个峰值,分别对应图8中4个部分新裂纹的产生,其中,B点对应a点,C点对应b、c点,D点对应d、e点,F点对应f、g点。

F点的峰值较高是由于裂纹开始向底部最低点汇合,如图10所示的剪切裂纹的汇合,汇合到一定距离时,剩余钢管薄壁形成一个较小平面,之后相当于一块细小板材的冲裁,将产生新的裂纹。

(a) 裂纹汇合

(b) 新裂纹产生

图10 剪切裂纹的汇合

Fig.10 Shear crack convergence

如图9所示,剪切仿真曲线只有3个峰值,第一个峰值比试验值低,主要由于剪切仿真中断口产生的毛刺与刀具摩擦,摩擦应力过大会将这个单元删除,而实际剪切中毛刺与刀具始终在摩擦,使得仿真剪切力比试验小;中间只有一个峰值也是由于单元删除法减小了刀具对断口摩擦影响,导致图8中a点到d、e点只产生了一段裂纹;最后一个峰值和试验值基本接近。总体来看,仿真的剪切力-位移曲线能够很好地拟合试验结果,证明了剪切模型的正确性。

3 仿真结果与讨论

提取图9中仿真剪切力-位移曲线两个特征点进行分析,第一个为第一峰值剪切力,定义为断裂剪切力,表征钢管断裂的难易程度;第二个为剪切中最大剪切力。另外,分离段开口高度会影响乏燃料后处理后续工艺效率。

3.1 剪切间隙对剪切的影响

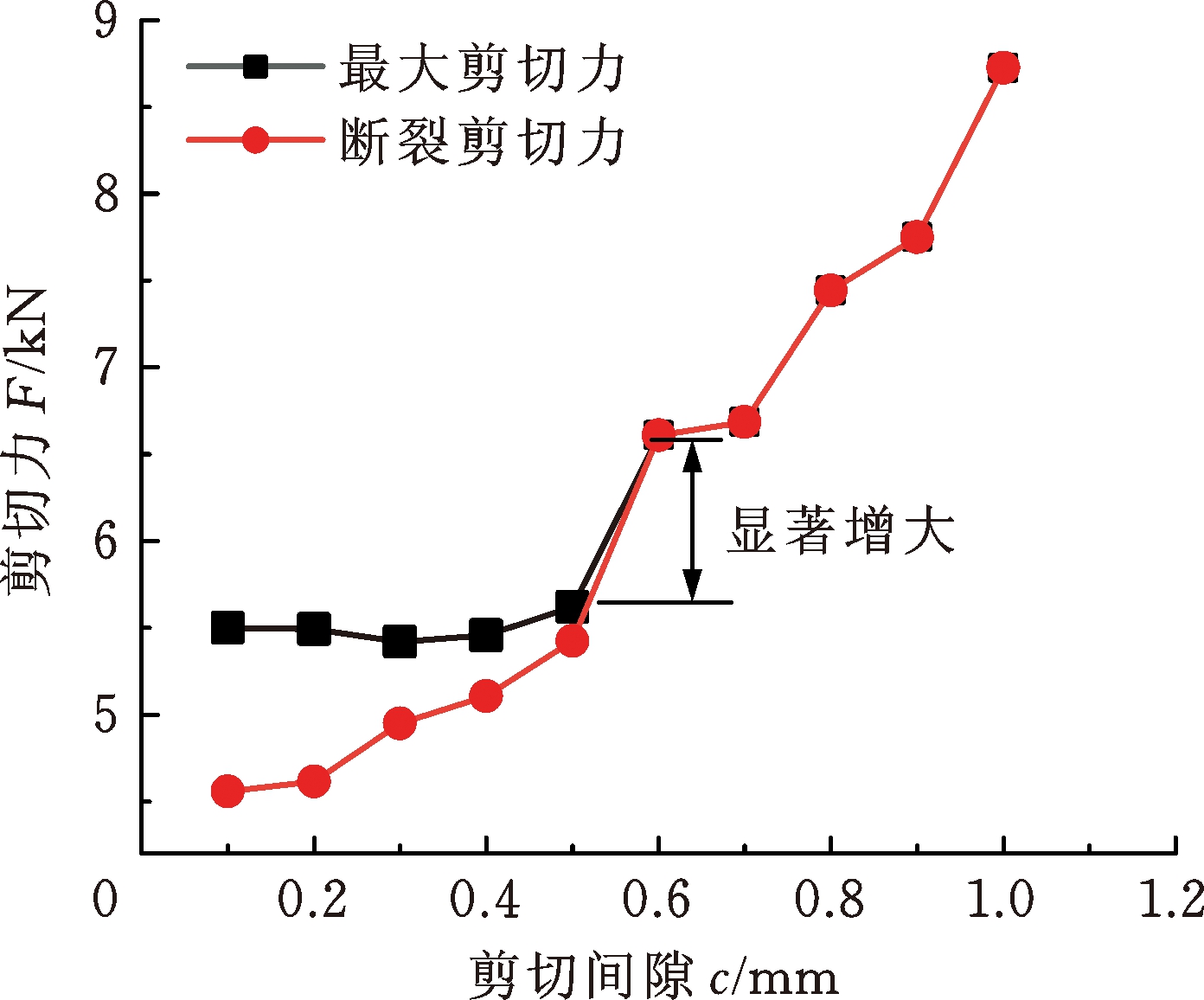

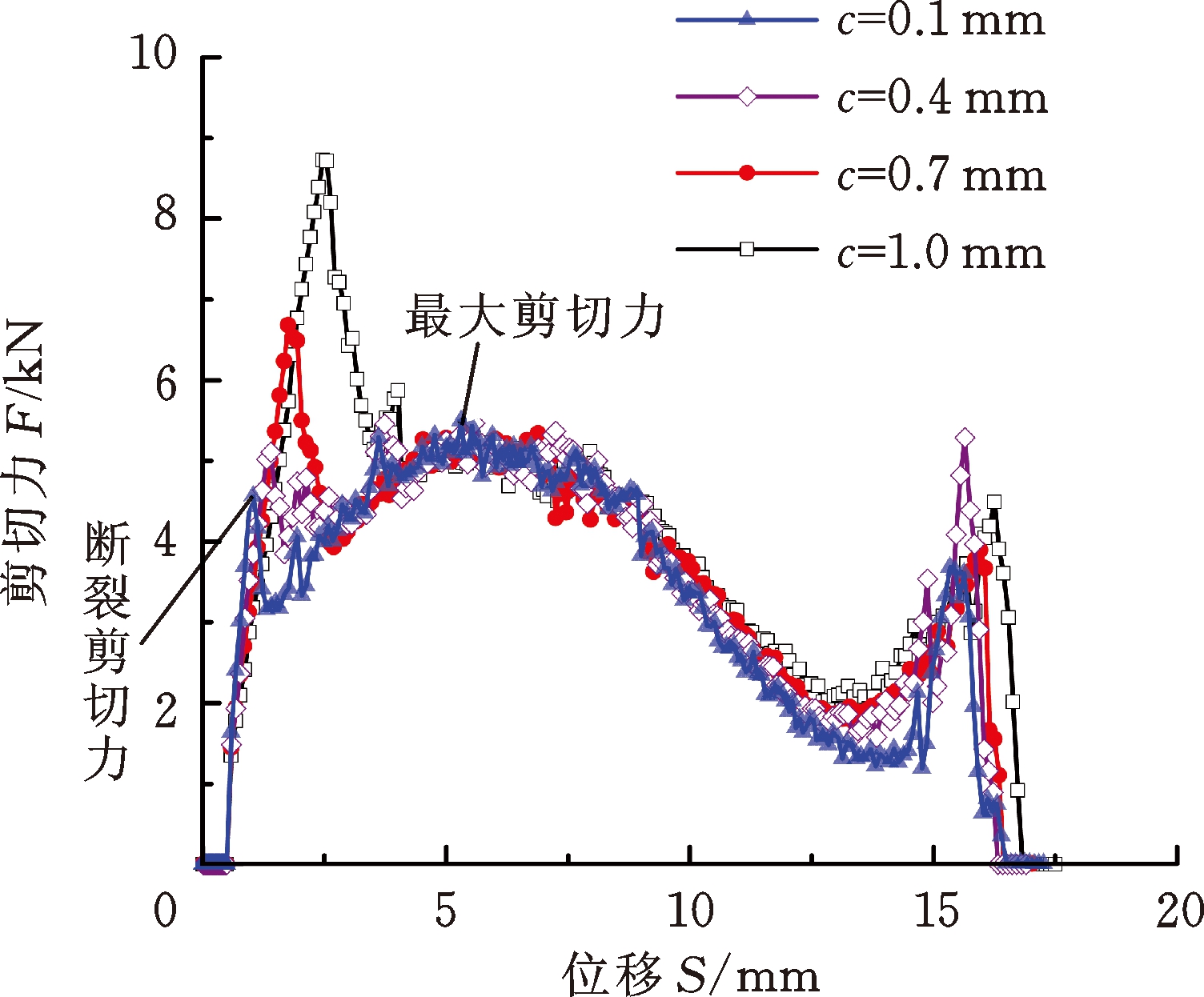

图11所示为剪切力随剪切间隙的变化趋势,断裂剪切力和最大剪切力均随剪切间隙增大而增大,间隙大于管厚50%之后,最大剪切力与断裂剪切力重合。断裂剪切力随着间隙持续增大,由于剪切变形区随间隙增大而增大,受力产生更大的弯曲变形,抵抗剪切变形能力增强。另外不锈钢管为薄壁圆管,带有一定的弧度,相比板材,抵抗变形能力更强,导致钢管不易破裂。最大剪切力在间隙小于等于管厚50%时,最大剪切力还是第二峰值,变化幅度很小,还有下降的趋势。当间隙大于管厚50%之后,最大剪切力变成了第一峰值。从图12所示的不同间隙下剪切力曲线可看出,间隙变化主要影响第一峰值,在产生裂纹之后,刀具对钢管主要为撕扯作用,间隙不影响刀具对钢管的撕扯作用,因此第一峰值之后间隙对剪切力影响很小,第二峰值基本无变化。

图11 剪切力随间隙变化趋势

Fig.11 Shear force varies with shear clearance

图12 不同间隙下剪切力曲线

Fig.12 Shear force curve under different clearances

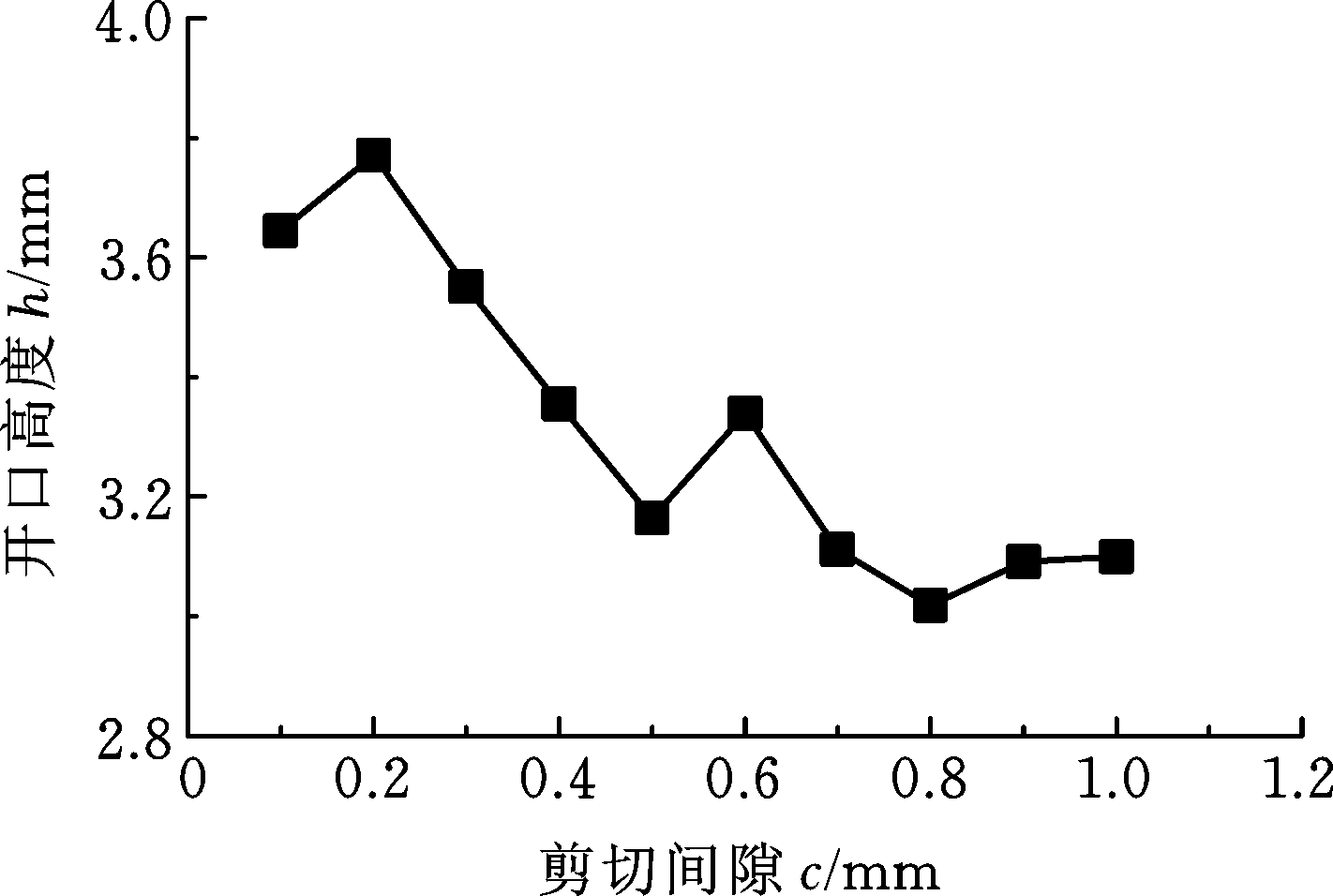

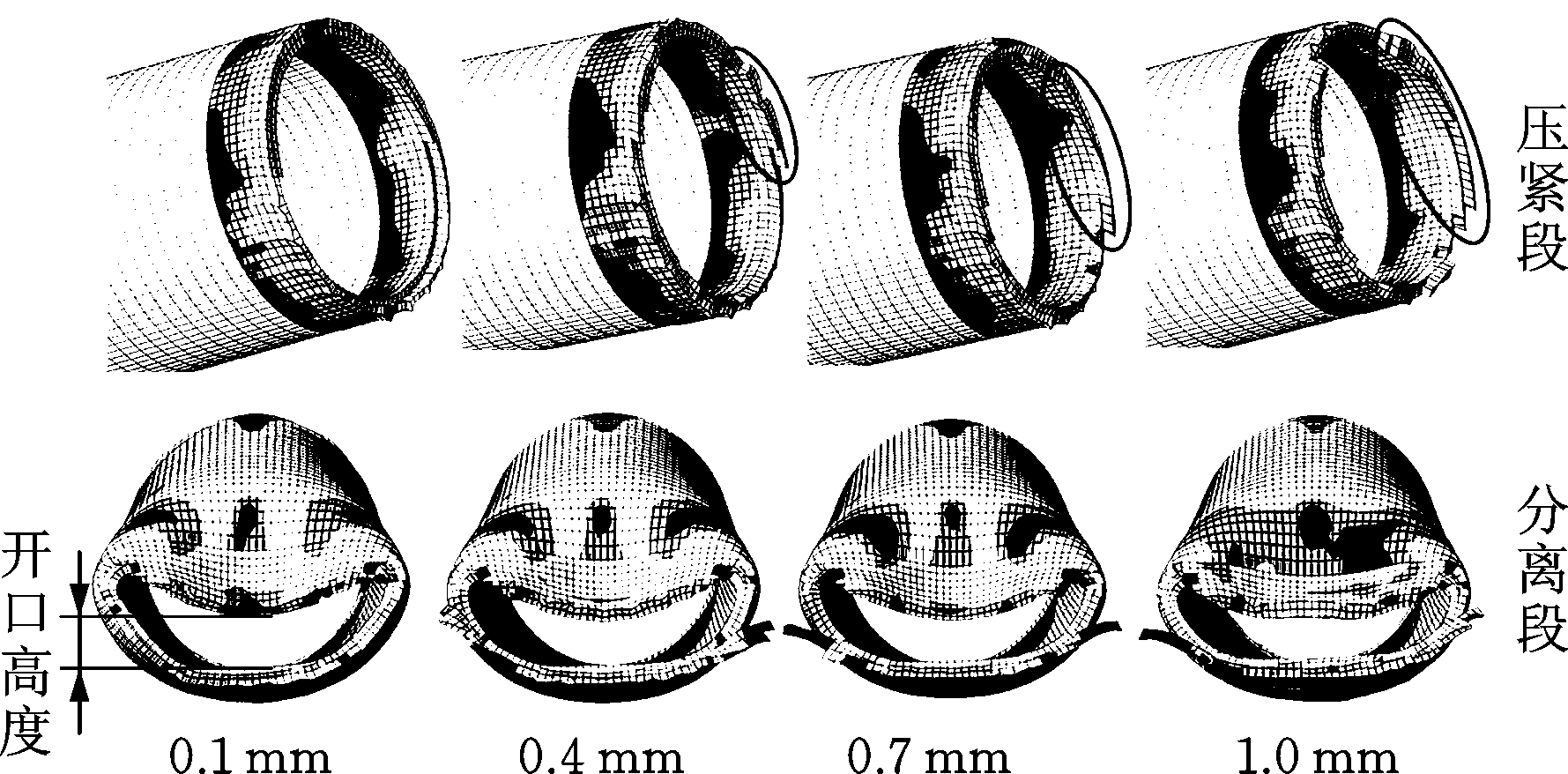

图13所示为开口高度随间隙变化趋势,开口高度随间隙增大整体呈现下降趋势,但是下降幅度较小,由于间隙增大,刀具斜面以及棱边对分离段接触面积以及受压变形基本不变。图14所示为不同间隙剪切断口的对比情况,可以看出,间隙增大,压紧段断口毛刺明显增多,且毛刺高度也增大。

图13 开口高度随间隙变化趋势

Fig.13 Opening width varies with shear clearance

图14 不同间隙断口对比

Fig.14 Fracture comparison under different clearances

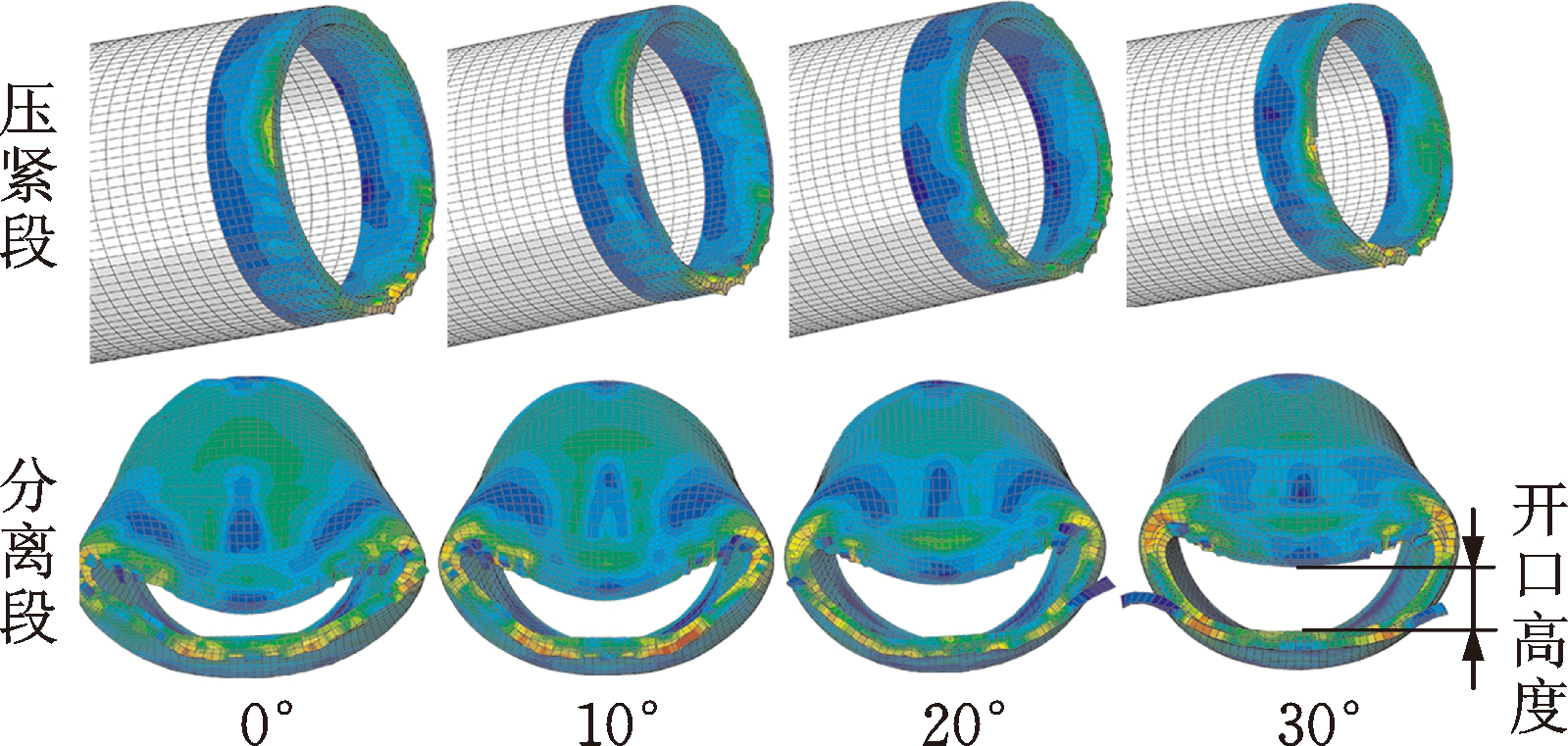

3.2 刀具角度对剪切的影响

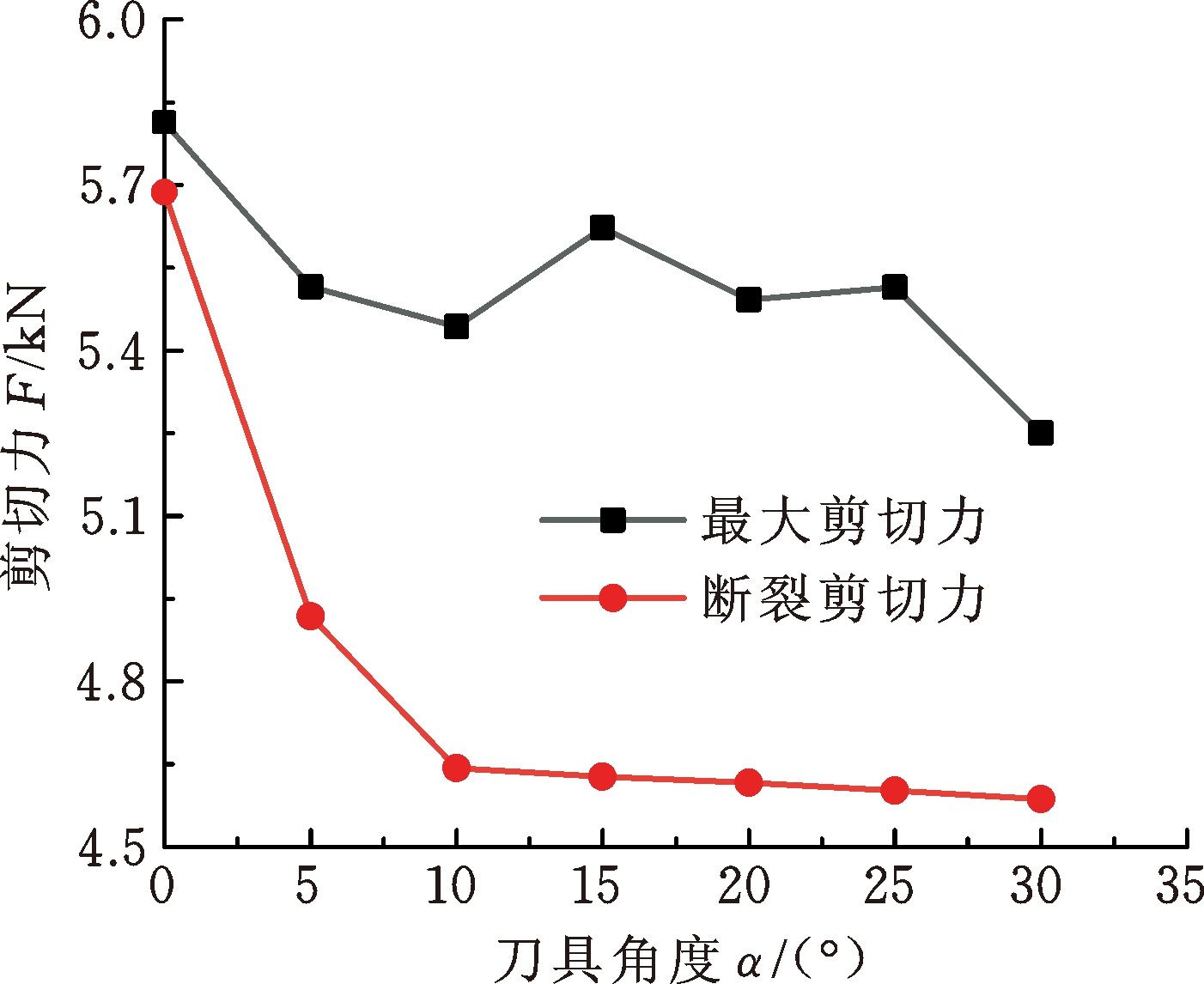

刀具角度不仅影响与钢管接触面积,同时也决定刀具锋利度。图15所示为剪切力随刀具角度的变化趋势,断裂剪切力和最大剪切力均随刀具角度增加大呈减小趋势。刀具角度小于10°时,断裂剪切力减小明显,10°之后,断裂剪切力呈线性缓慢下降,刀具随角度增大而变得更为锋利,钢管更易破裂,但是刀具角度越大,越易崩刃;较小角度的刀具,与钢管接触变形区域较大,不易产生应力集中使钢管断裂,使得断裂剪切力较大;最大剪切力整体呈现减小趋势,角度为15°、25°时最大剪切力增大,可能是由于刀具与断口毛刺摩擦加剧所致。

图15 剪切力随刀具角度变化趋势

Fig.15 Shear force varies with tool angle

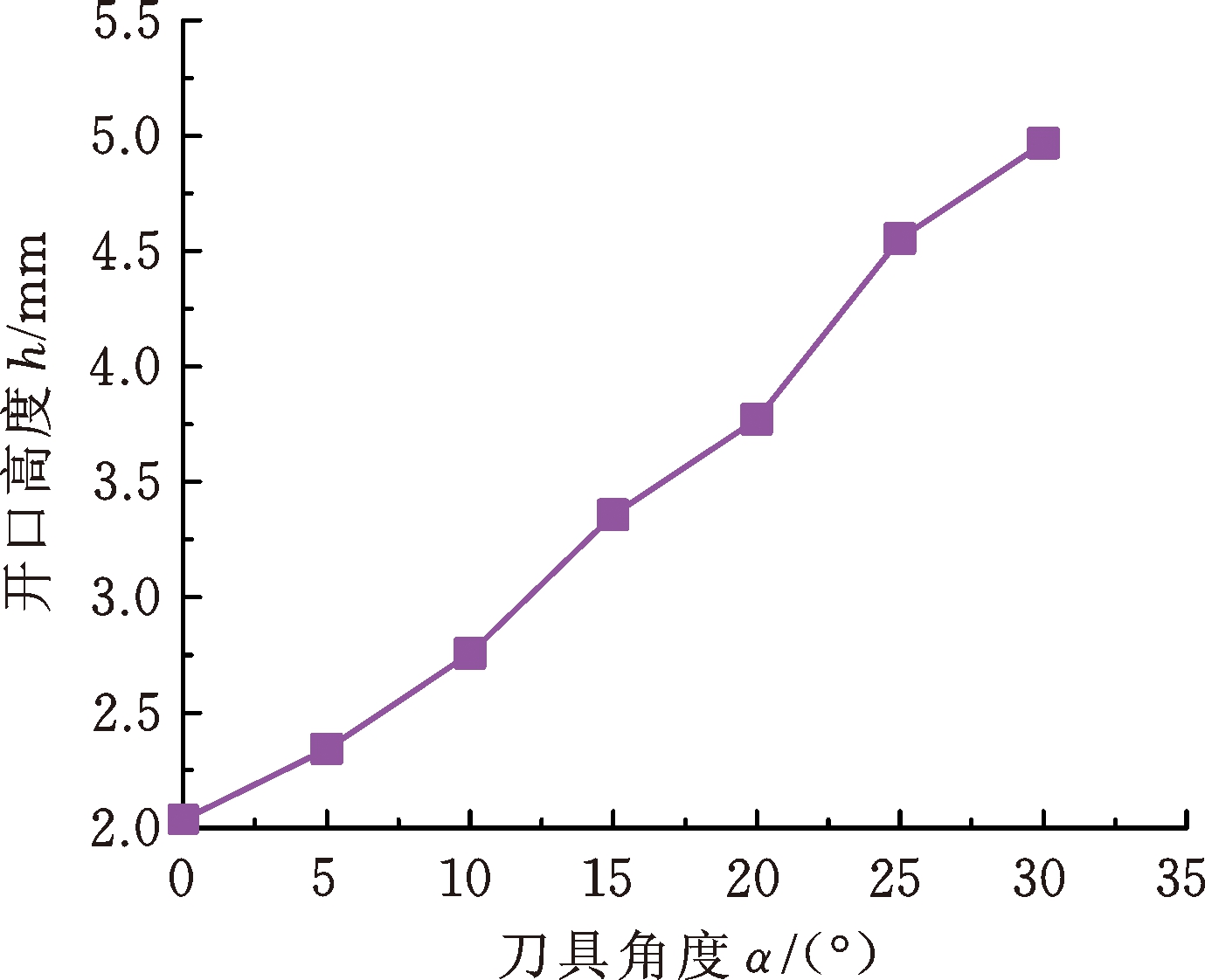

图16所示为开口高度随刀具角度变化趋势,开口高度随刀具角度增大呈线性递增,这是由于刀具斜面与分离段接触面积变化所致,角度越大,接触面积越小,分离段受压变形就较小,开口也就越大。图17所示为不同刀具角度断口,压紧段形貌基本无变化,由于只有切削刃接触压紧段断口,角度变化只影响刀具斜面斜度,而斜面在剪切中不接触压紧段。

图16 开口高度随刀具角度变化趋势

Fig.16 Opening width varies with tool angle

图17 不同刀具角度断口对比

Fig.17 Fracture comparison under different tool angles

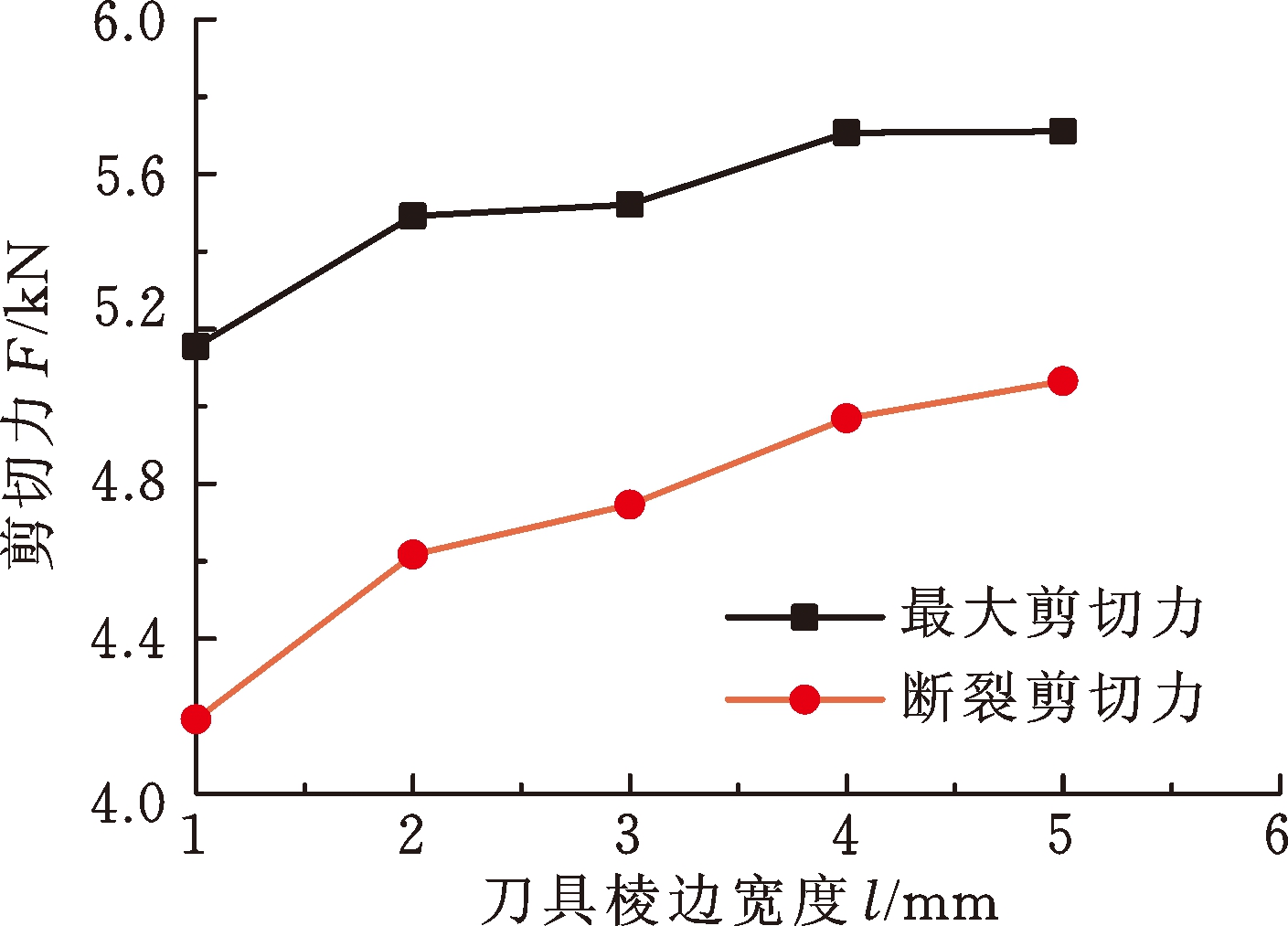

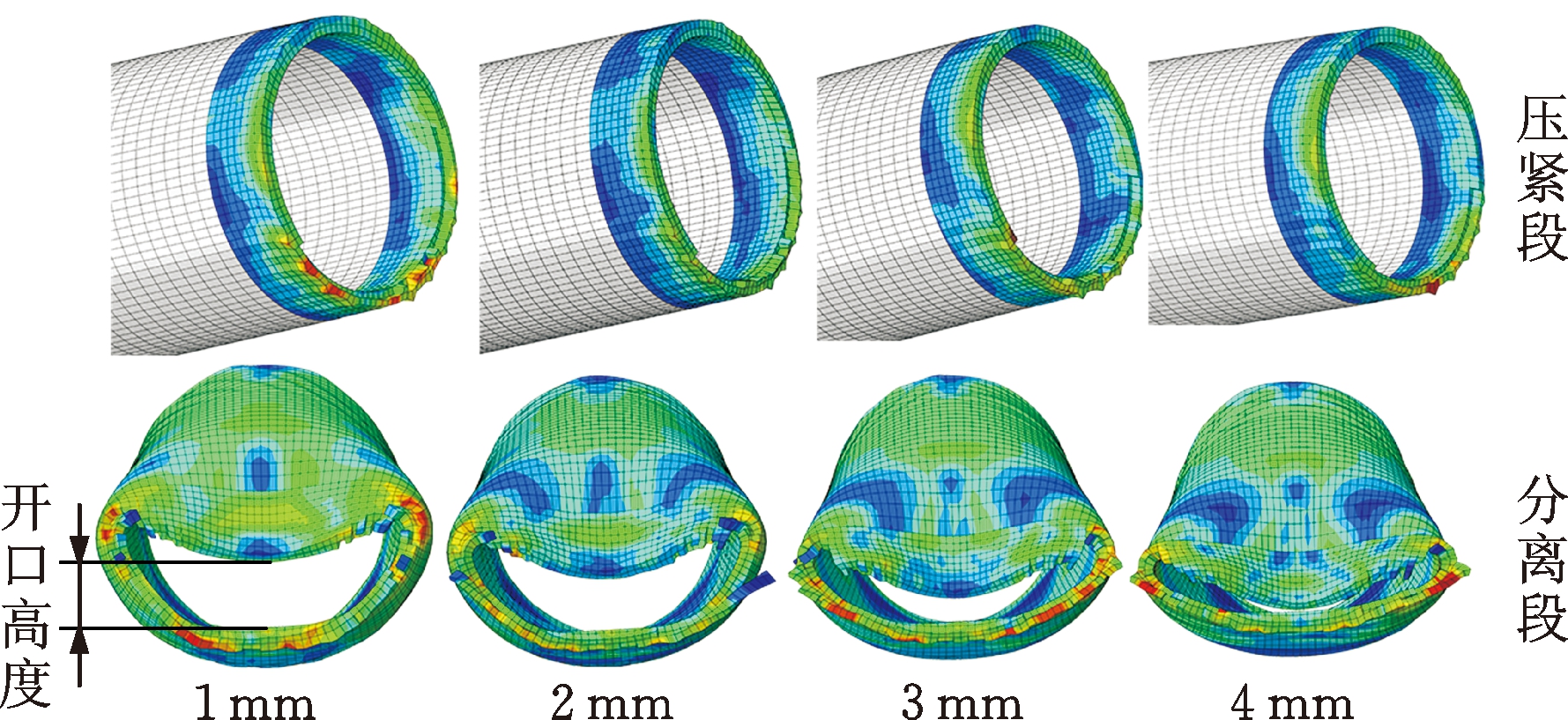

3.3 刀具棱边宽度对剪切的影响

刀具棱边宽度影响刀具与钢管接触面积,导致钢管变形程度不一样,直接影响剪切力的变化。刀具棱边宽度过大影响刀具锋利度,过小易崩刃而影响寿命。图18所示为剪切力随刀具棱边宽度变化趋势,最大剪切力和断裂剪切力都随棱边宽度增大而增大。断裂剪切力随棱边增幅较大,棱边越窄与钢管接触面积也越小,更易应力集中产生裂纹而破裂,但棱边越窄也越易崩刃;最大剪切力随棱边增幅较小,产生裂纹之后,刀具对钢管主要为撕扯作用,棱边宽对撕扯作用影响较小,因此对最大剪切力影响也较小。

图18 剪切力随棱边宽变化趋势

Fig.18 Shear force varies with edge width of tool

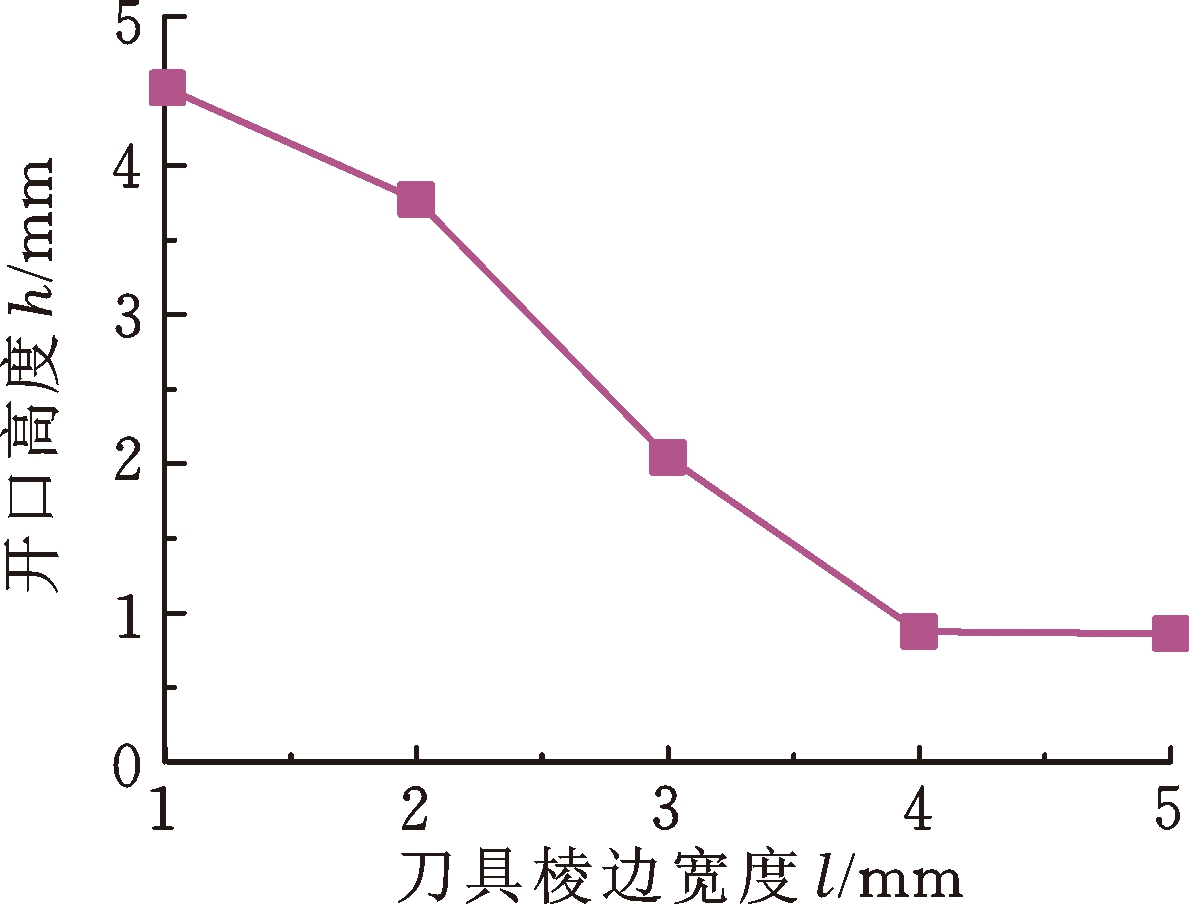

图19 开口高度随棱边宽变化趋势

Fig.19 Opening width varies with edge width of tool

图19所示为开口高度随刀具棱边宽变化趋势,开口高度随棱边变宽逐渐变小,到4 mm之后不再减小,棱边越宽剪切时刀具棱边对分离段接触面积越大,分离段受力变形也越大,开口就越小。图20所示为不同刀具棱边宽剪切断口的对比情况,压紧段形貌基本无变化,由于剪切中棱边不接触压紧段,因此影响较小。

图20 不同棱边宽断口对比

Fig.20 Fracture comparison under different

edge width of tool

4 结论

本文采用有限元数值模拟方法对不锈钢管剪切过程进行研究,分析了剪切过程,建立了剪切模型,设计了剪切试验并验证了剪切模型的正确性,分析了工艺参数中剪切间隙、刀具角度以及刀具棱边宽度对剪切的影响,得出如下结论:

(1)剪切试验结果与不锈钢管剪切模型结果拟合性很好,验证了剪切模型的正确性。

(2)剪切间隙对剪切结果影响最大,最大剪切力和断裂剪切力随剪切间隙增大而增大,间隙小于壁厚50%时最大剪切力增大幅度较小,大于壁厚50%时最大剪切力与断裂剪切力重合,并且随着间隙增大,压紧段断口毛刺明显增多,分离段开口高度减小幅度较小。

(3)最大剪切力和断裂剪切力均随刀具角度增大而减小,最大剪切力减小幅度较小,断裂剪切力在10°之后呈线性缓慢减小,并且分离段开口高度随刀具角度增大而增大。

(4)最大剪切力和断裂剪切力都随刀具棱边宽度增大而增大,但最大剪切力增大幅度较小,对断裂剪切力影响较大,分离段开口高度随棱边宽度增大而减小。

[1] 李宏业,张琦.我国核电站乏燃料管理立法思考[J]. 中国能源,2018,40(3): 44-47.

LI Hongye, ZHANG Qi. Thoughts on the Legislation of Spent Fuel Management in Nuclear Power Plants in China[J]. Energy of China, 2018, 40(3): 44-47.

[2] 洪哲,赵善桂,张春龙,等.我国乏燃料离堆贮存需求分析[J]. 核科学与工程,2016,36(3): 411-418.

HONG Zhe, ZHAO Shangui, ZHANG Chunlong, et al. Analysis of the Demand for the Away-from-reactor Storage of Spent Fuel in China[J]. Nuclear Science and Engineering, 2016, 36(3): 411-418.

[3] 托特迈尔·A,巴什基特塞夫·S·M,莫罗佐夫·A·G.核燃料组件:中国, CN106716546B[P]. 2019-04-02.

TOTEMEIER A, BASHKIRTSEV S M, MOROZOV A G. Nuclear Fuel Assembly: China, CN106716546B[P]. 2019-04-02.

[4] 张迅,王湘江. 乏燃料模拟组件剪切断裂过程分析[J]. 南华大学学报(自然科学版),2015,29(4): 27-32.

ZHANG Xun, WANG Xiangjiang. Shear Fracture Analysis of Simulation Spent Fuel Component[J]. Journal of University of South China (Science and Technology), 2015, 29(4): 27-32.

[5] 秦泗吉.板材剪切与冲裁加工过程有限元模拟及实验研究[D]. 秦皇岛:燕山大学, 2002.

QIN Siji. Finite Element Method Simulation and Experimental Research on Sheet Metal Shearing and Blanking Process[D]. Qinhuangdao: Yanshan University, 2002.

[6] 周明,李永好,胡启,等.冲裁质量对TRIP780边部成形性能的影响[J]. 塑性工程学报,2018,25(6): 7-13.

ZHOU Ming, LI Yonghao, HU Qi, et al. Effect of Shearing Quality on Edge Formability of TRIP780[J]. Journal of Plasticity Engineering, 2018, 25(6): 7-13.

[7] 杜钟斌,李雪伍,于正洋,等.304不锈钢棒气动式可控旋弯下料工艺及试验[J]. 机械工程学报,2018,54(22): 47-54.

DU Zhongbin, LI Xuewu, YU Zhengyang, et al. Process and Experimental Research of Controllable Pneumatic Rotary Bending Cropping of 304 Stainless Steel Bar[J]. Journal of Mechanical Engineering, 2018, 54(22): 47-54.

[8] 夏琴香,周立奎,肖刚锋,等. 金属剪切旋压成形时的韧性断裂准则[J]. 机械工程学报,2018, 54(14): 66-73.

XIA Qinxiang, ZHOU Likui, XIAO Gangfeng, et al. Ductile Fracture Criterion for Metal Shear Spinning[J]. Journal of Mechanical Engineering, 2018, 54(14): 66-73.

[9] SONG S H, CHOI W C. FEM Investigation on Thermal Effects on Force in High-speed Blanking of Mild Steel[J]. International Journal of Precision Engineering and Manufacturing, 2016, 17(5): 631-635.

[10] 臧勇,穆磊,吴迪平,等.金属薄板滚压冲裁过程数值模拟及模具参数[J]. 北京科技大学学报,2013, 35(10): 1360-1367.

ZHANG Yong, MU Lei, WU Diping, et al. Numerical Simulation of Metal Sheet Rotary Blanking and Die Parameters[J]. Journal of University of Science and Technology Beijing, 2013, 35(10): 1360-1367.

[11] 何冠中,楼铭,马运五,等.铝钢电阻单元焊冲裁过程建模[J]. 中国机械工程,2018,29(7): 864-869,881.

HE Guangzhong, LOU Ming, MA Yunwu, et al. Modeling of Punching Processes of Resistance Element Welding of Aluminums and Steels[J]. China Mechanical Engineering, 2018, 29(7): 864-869,881.

[12] 郭鹏程,叶拓,曹淑芬,等.高应变速率下铸态AM80镁合金的变形行为及数值模拟[J]. 中国机械工程, 2017,28(6): 739-743.

GUO Pengcheng, YE Tuo, CAO Shufen, et al. Deformation Behavior and Numerical Simulation of a Casting AM80 Magnesium Alloy under High Strain Rate Loading[J]. China Mechanical Engineering, 2017, 28(6): 739-743.

[13] STORCHAK M, RUPP P, MÖHRING H C, et al. Determination of Johnson-Cook Constitutive Parameters for Cutting Simulations[J]. Metals, 2019, 9(4): 473-489.

[14] Johnson G R, Cook W H . Fracture Characteristics of Three Metals Subjected to Various Strains, Strain Rates, Temperatures and Pressures[J]. Engineering Fracture Mechanics, 1985, 21(1):31-48.

[15] LEE S, BARTHELAT F, HUTCHINSON J W, et al. Dynamic Failure of Metallic Pyramidal Truss Core Materials-Experiments and Modeling[J]. International Journal of Plasticity, 2006, 22(11): 2118-2145.

[16] LAAKSO S V A, AGMELL M, STåHL J-E. The Mystery of Missing Feed Force — The Effect of Friction Models, Flank Wear and Ploughing on Feed Force in Metal Cutting Simulations[J]. Journal of Manufacturing Processes, 2018, 33: 268-277.

[17] HUBERT C, DUBAR L, DUBAR M, et al. Finite Element Simulation of the Edge-trimming/Cold Rolling Sequence: Analysis of Edge Cracking[J]. Journal of Materials Processing Technology, 2012, 212(5): 1049-1060.

[18] 路家斌, 潘嘉强, 阎秋生.不锈钢薄板圆盘剪分切过程有限元仿真研究[J]. 机械工程学报, 2013, 49(9): 190-198.

LU Jiabin, PAN Jiaqiang, YAN Qiusheng. Finite Element Simulation of Stainless Steel Sheet Metal Disc Slitting Process[J]. Journal of Mechanical Engineering, 2013, 49(9): 190-198.