0 引言

人造石墨具有质轻、耐高温、耐酸碱、自润滑、导电和导热性能好等优异的物理化学性能,在航天航空、汽车、船舶、化工等领域中得到了广泛应用。目前,热交换器、反应槽、过滤器、活塞环、密封圈和轴承等高端石墨制品大多由高强度、高密度人造石墨坯体切削加工而成,但由于人造石墨脆性大、切削加工性不佳以及刀具干涉的存在,采取传统的机械切削加工难以获得复杂石墨功能结构件,更为严重的是,由此产生大量的人造石墨粉尘难以回收再利用,属于粉尘污染。目前人造石墨粉末开发应用方面主要是作为生产电池负极材料的原材料或作为添加剂改善复合材料的性能。陈果等[1]研究发现,将人造石墨粉末与硬碳粉末按照3∶7质量比混合,所制成的复合负极材料的综合性能最优,低温性能获得明显改善。冯国飞等[2]研究发现,用改性沥青对人造石墨粉末进行包覆、预氧化、炭化处理后,大幅度提高了负极材料的电化学性能。然而,如何以人造石墨粉末为原材料制备高端石墨功能结构件方面,尚未发现相关文献报道,有待开发全新的工艺技术。

选择性激光烧结(selective laser sintering,SLS)成形工艺的出现为人造石墨粉末器件化提供了可能。SLS成形技术能按照零件横截面的切片轮廓对指定区域烧结进行扫描,使得粉床“烧结”固化形成零件的一个层面,随后成形缸下降,在此烧结层表面进行铺粉,激光再对下一层粉末进行扫描烧结,如此反复,层层叠加,直到完成最后零件的横截面烧结。吴海华等[3]在开发天然鳞片石墨/酚醛树脂混合粉末基础上采取SLS成形工艺快速制备了复杂石墨原型件,并研究了工艺参数如激光功率、扫描速度、扫描间距和分层厚度等对石墨原型件的成形精度和抗弯强度影响规律,研究发现,增大激光能量密度或减小分层厚度有利于保证石墨原型件的结构完整性,但过大的激光能量密度或过小的分层厚度会导致石墨原型件变形失真,他们选择天然石墨粉末为原材料,相比于废弃人造石墨粉末,其价格8~23元/kg,较为昂贵。GUO等[4]研究发现,在天然鳞片石墨/酚醛树脂混合粉末中添加质量分数为3%~5%的人造石墨粉末,有助于改善混合粉末的流动性,但对导电性能和素坯抗弯强度会产生不利影响。史卫东等[5]在测定不同产地的天然鳞片石墨粉末松装密度和振实密度基础上,计算了其压缩度,研究发现,压缩度越大的石墨粉流动性越差,而压缩度相近的石墨粉流动性也相近。

本文将SLS技术应用于废弃人造石墨粉末成形,以期制造用于铸造、机械等行业的高端石墨制品(如石墨模具、石墨坩埚、石墨垫圈、轴承等),为人造石墨废料的回收与循环利用[6]提供全新的工艺技术。与天然鳞片石墨粉末类似,以人造石墨粉末为原材料开展增材制造技术研究必须解决粉末铺平工艺性和成形工艺性等问题。为此,首先研究了石墨3D打印材料粉末的流动性和堆积密度变化规律,确定了其组成,其次实验研究了激光功率、扫描速度、扫描间距和分层厚度等工艺参数对试样成形精度和抗弯强度的影响规律,确定了其取值范围,最后通过正交实验确定合理的工艺参数组合,实现了复杂石墨功能件快速制备。

1 实验

1.1 实验材料

将球形石墨粉末(含碳质量分数99%以上,粒度100~200 μm,由四川巨子超微有限公司提供)、人造石墨粉末(含碳质量分数99%以上,粒度10~100 μm)和热固性酚醛树脂粉末(500~900目,由青岛恒胜石墨有限公司提供)按表1所示的质量分数进行称重,分批加入卧式行星球磨机(南京南大仪器有限公司)中混合4~6 h,制得混合粉末。

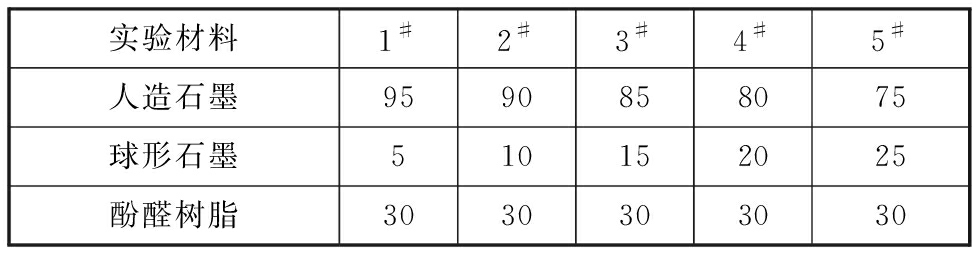

表1 石墨/酚醛树脂混合粉末质量分数

Tab.1 Mass fraction of graphite/phenolic resin

mixed powder %

实验材料1#2#3#4#5#人造石墨9590858075球形石墨510152025酚醛树脂3030303030

1.2 性能测试

将一定量混合粉末松装于漏斗内,测量在重力作用下自由流出漏斗所需时间,其流速采用s/5 g(即5 g粉末流出漏斗所需时间)计数方式[7]。将漏斗底部小孔堵住并把5 g混合后的粉末缓缓倒入漏斗中,然后开启底部小孔,同时开始计时,重复5次,求其倒数,取平均值。

先准确称取量筒(其容积为100 mL)的质量m0,精确到0.01 g,再将粉末烧结材料通过漏斗倒入量筒中,径向轻微振动量筒使粉末填实,用直尺沿接受器口刮平粉末试样,准确称取装满试样的量筒质量m1,精确到0.01 g。堆积密度按下式计算[8]:

(1)

式中,V为量筒容积。

1.3 试样制备

利用HK S500 型SLS快速成形机制备成形精度试样(30 mm×30 mm×2 mm)和抗弯强度试样(70 mm×25 mm×4 mm),每一组试样不少于5个。用数显游标卡尺(精度为0.01 mm)测量石墨原型件X、Y、Z 轴方向实际尺寸,其X、Y轴方向分别指与铺粉辊运动方向一致以及与之相垂直的方向,Z轴方向是指累加成形方向,即试样高度方向,并计算其尺寸偏差(实测尺寸与基本尺寸之差)和尺寸相对误差(尺寸偏差与基本尺寸的比值);用JB-126B型微控电子拉力试验机测定石墨成形件抗弯强度,跨距为30 mm,实验时压头以5 mm/min的加载速度均匀且无冲击地施加载荷,按三点抗弯强度公式计算抗弯强度。

2 结果分析与讨论

2.1 石墨3D打印混合粉末配方

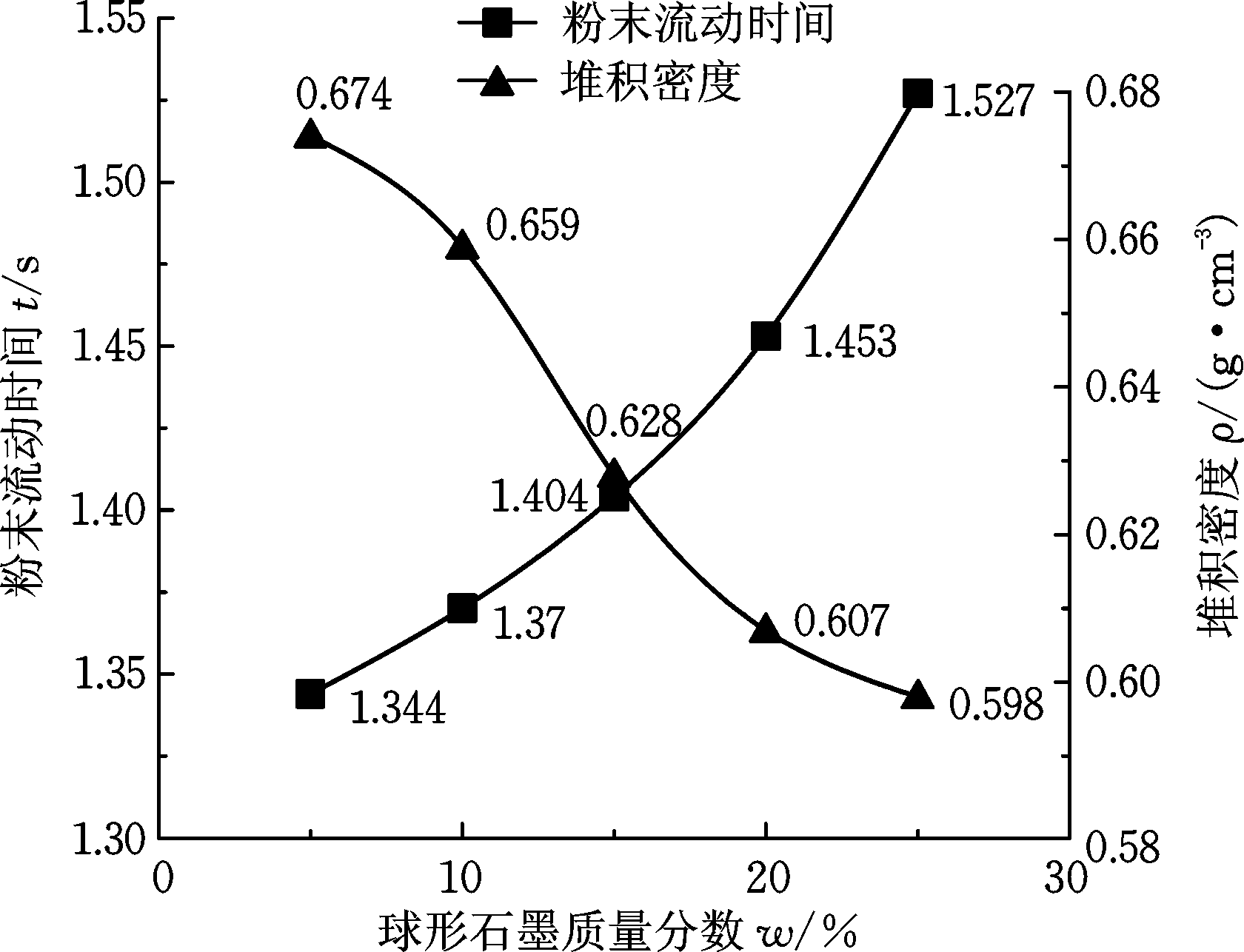

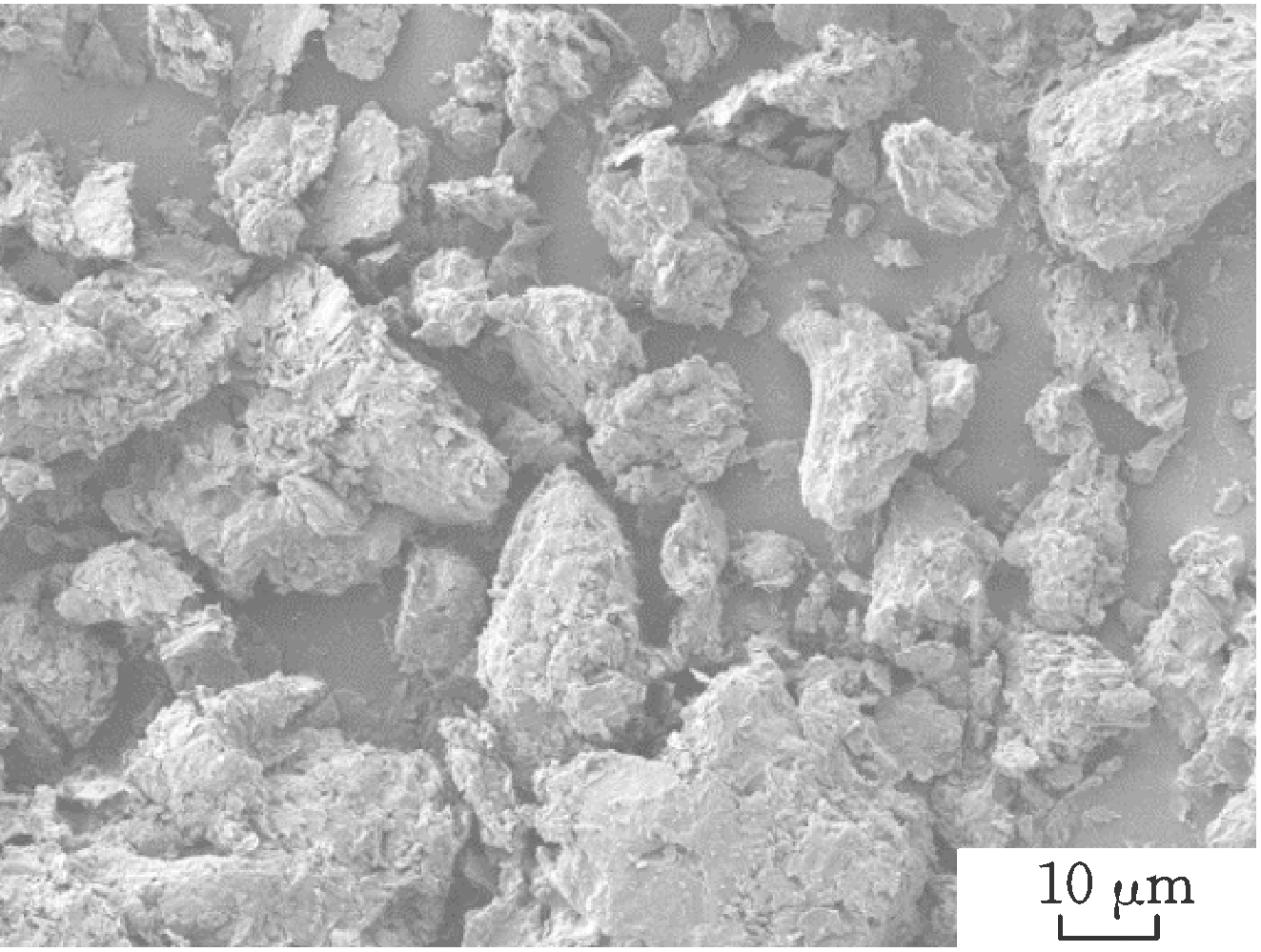

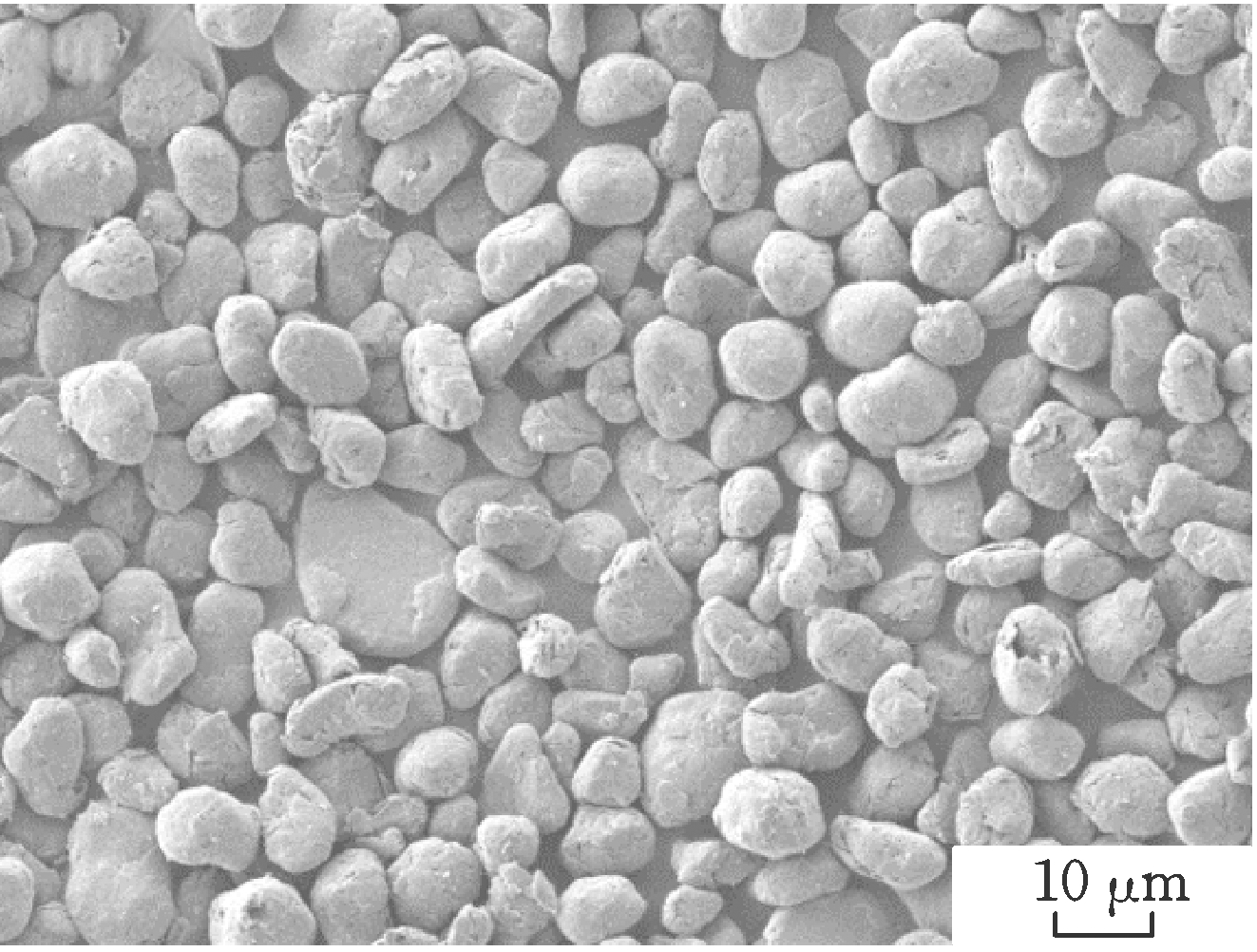

图1为人造石墨/酚醛树脂混合粉末的流动性(用粉末流动时间来界定)和堆积密度随球形石墨加入量变化曲线,可见,随着球形石墨增多,混合粉末流动性越来越好(即粉末流动时间少),而堆积密度不断下降。这是因为人造石墨粉末和球形石墨粉末微观形貌不同,前者为不规则形状(图2a),流动性较差,而后者呈类球状(图2b),流动性较好,因此加入球形石墨粉末能够改善混合粉末流动性。按上述堆积密度测试方法测得人造石墨粉末的密度为2.12 g/cm3,而球形石墨粉末密度仅为1.03g/cm3,在酚醛树脂粉末加入量不变的前提下,混合粉末堆积密度随着球形石墨增加而下降。研究表明,在设计制备石墨3D打印混合粉末时,一方面应保证混合粉末流动性及铺平工艺性,另一方面应使之具有一定的堆积密度,因为堆积密度越大,SLS成形件素坯抗弯强度越高[9],越有利于保证细小的结构特征完整性。基于上述考虑,本文选择流动性曲线和堆积密度曲线的交点作为3D打印材料配方组成,即球形石墨质量分数取10.5%,人造石墨质量分数取59.5%,酚醛树脂质量分数30%。

图1 混合粉末流动性和堆积密度的变化规律

Fig.1 Variation of fluidity and deposit density

of mixed powders

(a) 人造石墨粉末

(b) 球形石墨粉末

图2 人造石墨粉末和球形石墨粉末SEM图

Fig.2 SEM of artificial graphite powder and

spherical graphite powder

2.2 激光功率对成形精度和抗弯强度的影响

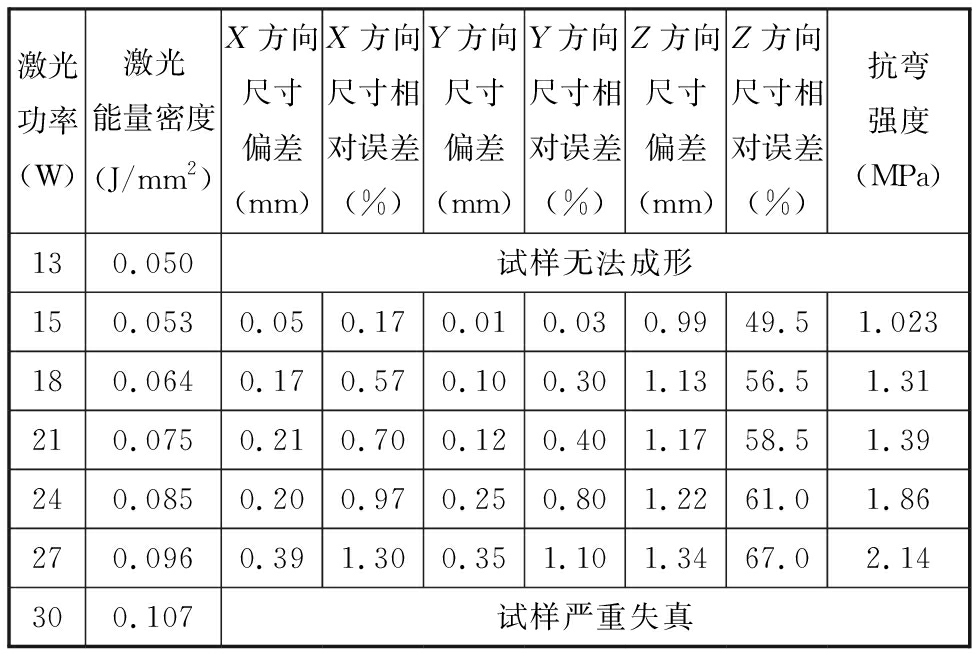

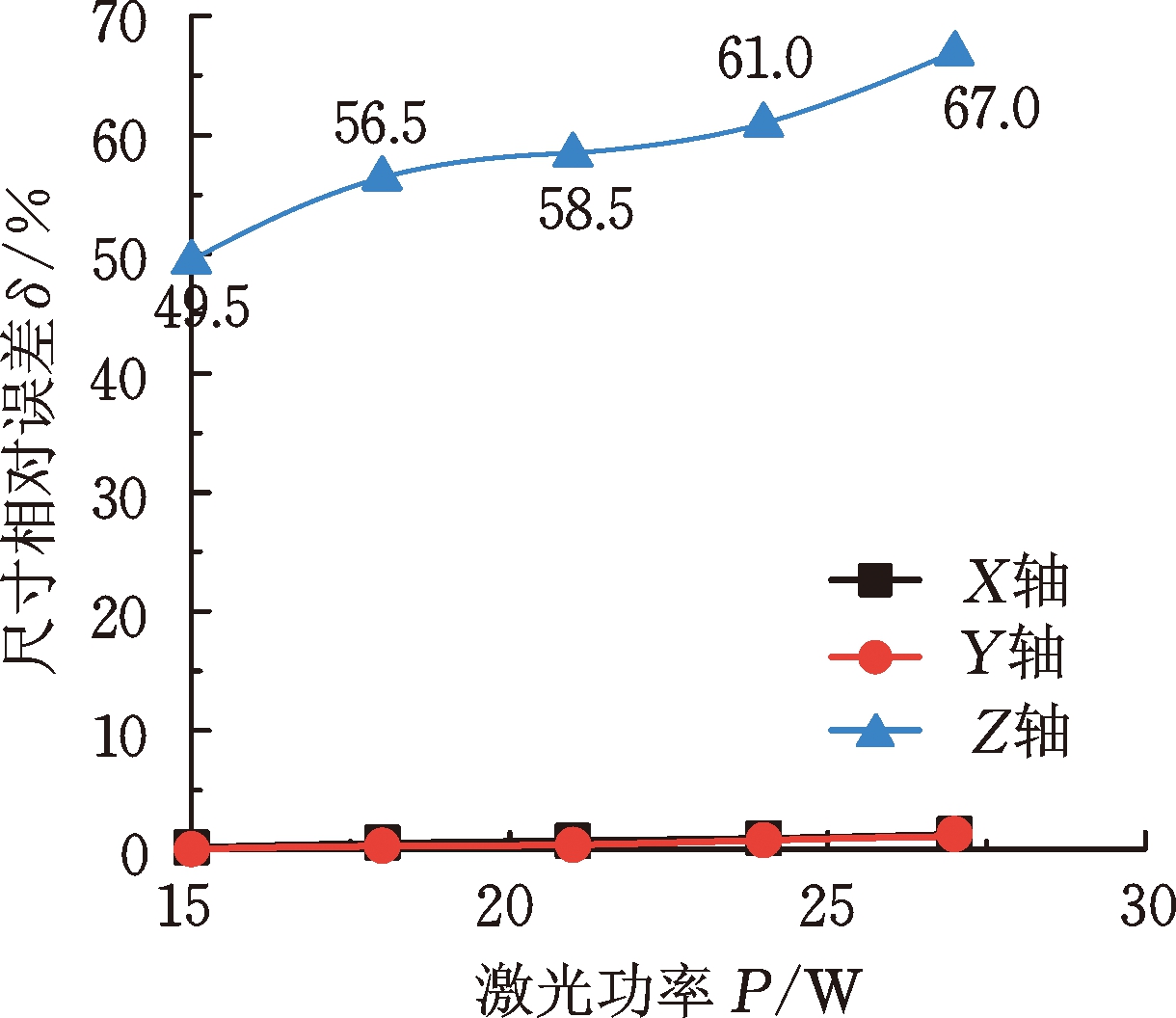

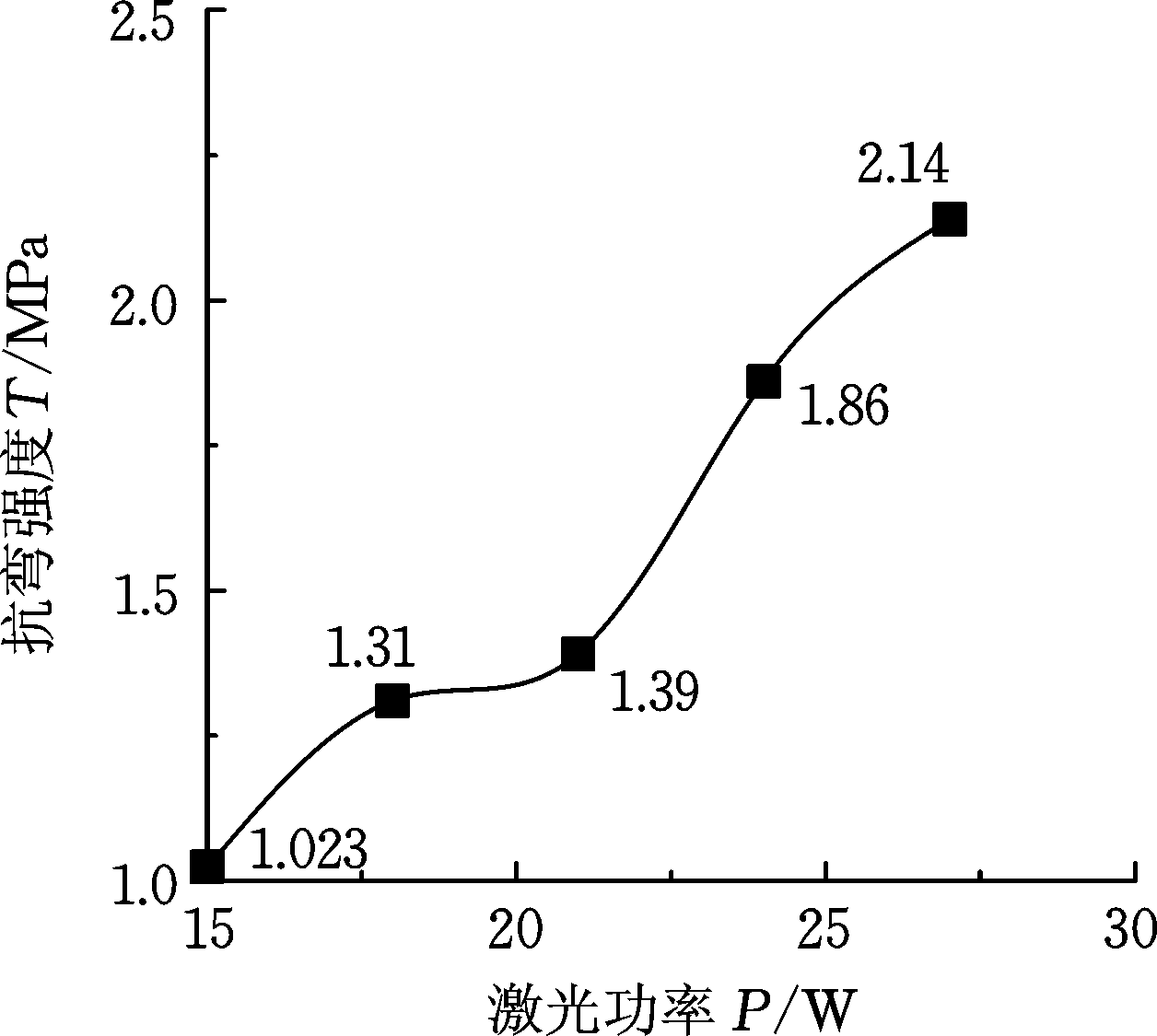

表2所示为扫描速度2 800 mm/s、扫描间距0.1 mm、分层厚度0.15 mm一定时,不同激光功率对试样X、Y、Z轴方向成形精度和抗弯强度的影响情况,其结果也可以用图3的曲线表示。图3a所示为不同激光功率对试样X、Y、Z轴方向成形精度的影响情况。随着激光功率增大,试样X、Y、Z轴方向尺寸相对误差呈线性增大趋势,其实际尺寸偏大,但Z轴方向尺寸相对误差远远大于X、Y轴方向尺寸相对误差。这是因为在SLS成形过程中,因疏松石墨/酚醛树脂混合粉末具有一定的导热性(热导率为0.252 W/(m·K)),激光照射区吸收的热量会向四周传递,使非激光照射区域的混合粉末达到固化温度,形成一层非理想烧结层,即次级烧结[10],使得试样X、Y、Z方向实际尺寸偏大;在铺粉辊反复作用后,Z轴方向粉末被压实,其内细小粉末颗粒排列更加致密,与之前疏松粉末相比,其导热性(热导率为0.568 W/(m·K))更好[11],更多热量优先沿Z轴方向传递,导致Z轴方向尺寸相对误差远远大于X、Y轴方向尺寸相对误差。图3b所示为不同激光功率对试样抗弯强度的影响情况。当激光功率增大时,试样抗弯强度不断增大。这是因为激光功率越大,激光能量密度越高(激光能量密度计算公式为E=P/(Lv),其中E为激光能量密度,P为激光功率,L为扫描间距,v为扫描速度),使得大部分酚醛树脂粉末能吸收足够的能量得以固化,粉末材料的烧结更充分,增加了层间连接强度,改善了成形件强度。

表2 不同激光功率对试样成形精度和抗弯强度影响

Tab.2 Effect of different laser power on forming

accuracy and bending strength of sample

激光功率(W)激光能量密度(J/mm2)X方向尺寸偏差(mm)X方向尺寸相对误差(%)Y方向尺寸偏差(mm)Y方向尺寸相对误差(%)Z方向尺寸偏差(mm)Z方向尺寸相对误差(%)抗弯强度(MPa)130.050试样无法成形150.0530.050.170.010.030.9949.51.023180.0640.170.570.100.301.1356.51.31210.0750.210.700.120.401.1758.51.39240.0850.200.970.250.801.2261.01.86270.0960.391.300.351.101.3467.02.14300.107试样严重失真

(a) 成形精度

(b) 抗弯强度

图3 激光功率对试样成形精度和抗弯强度影响

Fig.3 Effect of laser power on forming accuracy

and bending strength of sample

不同激光功率参数对试样成形状态有影响。当试样激光功率为13 W时,试样无法成形(图4),而当试样激光功率为30 W时,试样严重失真(图5)。如上所述,激光功率与激光能量密度成正比,激光能量密度过小,导致粉末烧结成形所需的能量不足,试样无法成形;激光能量过大,导致粉末过于充分烧结,形成次级烧结区,试样严重失真。

研究表明,当激光功率在15~27 W范围内时可获得具有一定强度且结构完整的试样,见图6。

图4 试样无法成形

Fig.4 The sample cannot be molded

图5 试样严重失真

Fig.5 The sample is seriously distorted

图6 完整试样

Fig.6 Complete sample

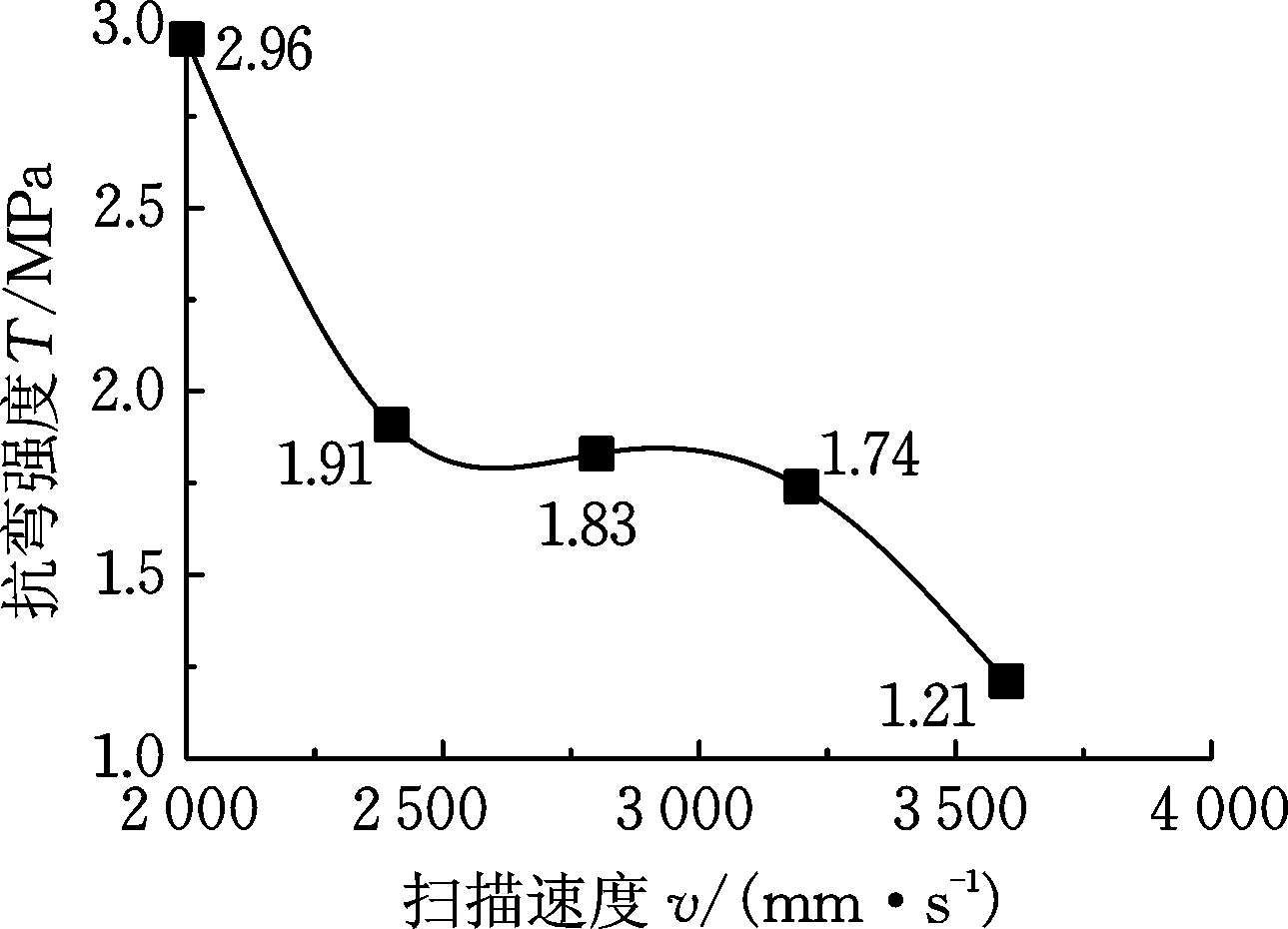

2.3 扫描速度对成形精度和抗弯强度的影响

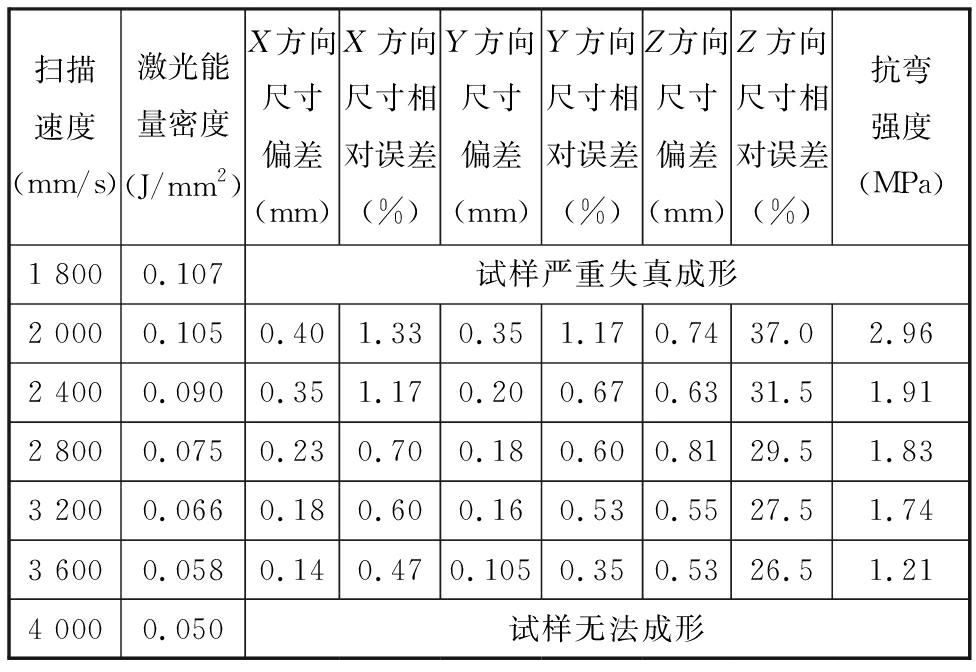

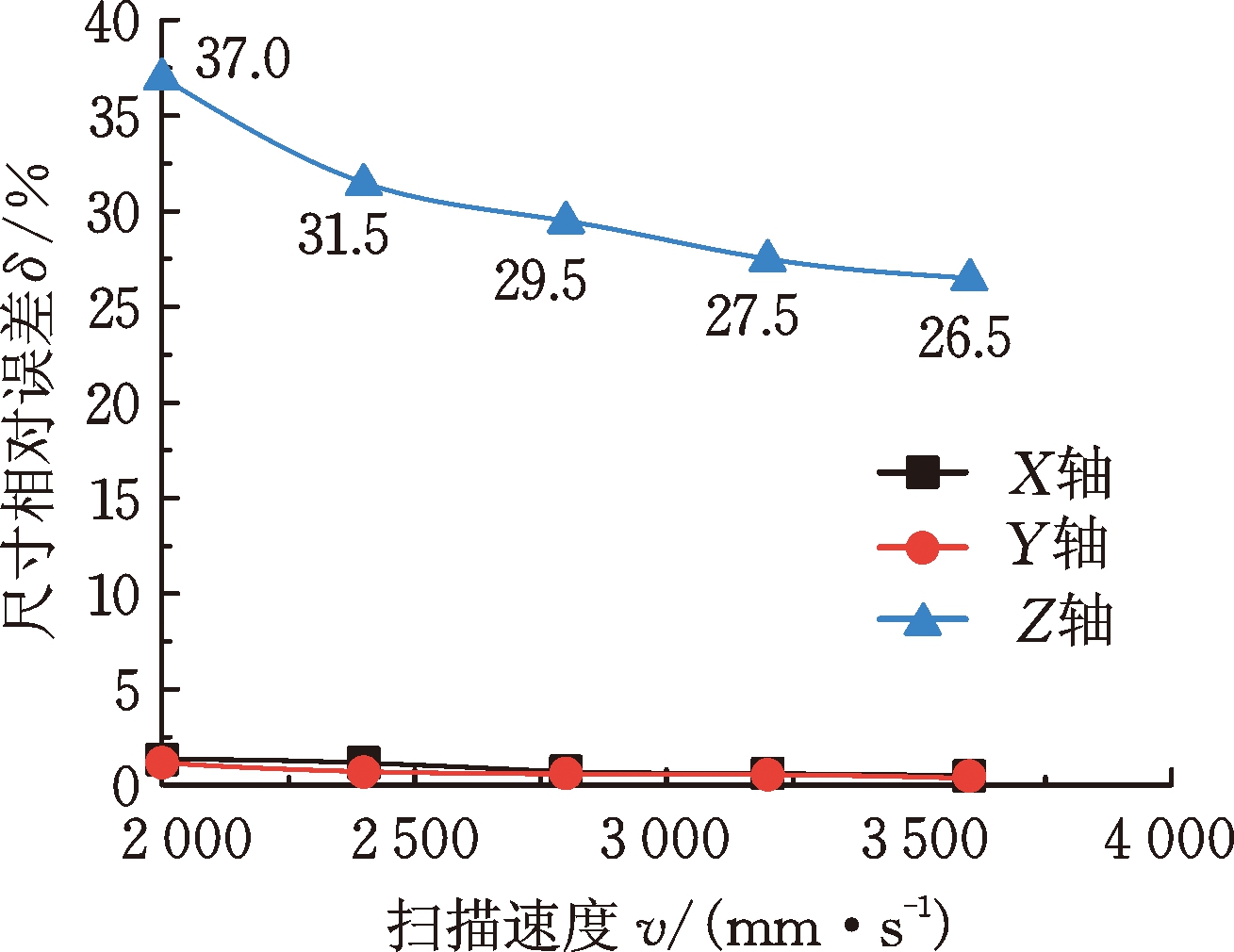

表3所示为激光功率21 W、扫描间距0.1 mm、分层厚度0.15 mm一定时,不同扫描速度对试样X、Y、Z轴方向成形精度和抗弯强度的影响情况,其结果也可以用图7的曲线表示。图7a所示为不同扫描速度对试样X、Y、Z轴方向成形精度的影响情况。随着扫描速度增加,试样X、Y、Z轴方向尺寸相对误差不断减小。低扫描速度会使激光照射区域粉末材料受热增加,而当激光离开目标区域后,因熔化后的酚醛树脂粉末需凝固降温,会产生残余应力,导致受照射粉末向扫描方向收缩,引起试样翘曲变形[12]。适当增大扫描速度,减小激光照射区域粉末材料受热面积,可改善试样翘曲变形现象,使 X、Y、Z轴方向尺寸相对误差减小。图7b所示为不同扫描速度对试样抗弯强度的影响情况。当扫描速度增大时,试样抗弯强度不断减小。激光在烧结过程中,扫描速度越大,激光能量分布不均匀,使得部分酚醛树脂不能完全熔化,造成烧结不够充分[12],降低了层间连接强度,导致成形件抗弯强度不断下降。综上所述,扫描速度参数范围为2 000~3 600 mm/s时,可获得具有一定强度且结构完整的试样。

表3 不同扫描速度对试样成形精度和抗弯强度影响

Tab.3 Effect of different scan speed on forming accuracy

and bending strength of sample

扫描速度(mm/s)激光能量密度(J/mm2)X方向尺寸偏差(mm)X方向尺寸相对误差(%)Y方向尺寸偏差(mm)Y方向尺寸相对误差(%)Z方向尺寸偏差(mm)Z方向尺寸相对误差(%)抗弯强度(MPa)1 8000.107试样严重失真成形2 0000.1050.401.330.351.170.7437.02.962 4000.0900.351.170.200.670.6331.51.912 8000.0750.230.700.180.600.8129.51.833 2000.0660.180.600.160.530.5527.51.743 6000.0580.140.470.1050.350.5326.51.214 0000.050试样无法成形

(a) 成形精度

(b) 抗弯强度

图7 扫描速度对试样成形精度和抗弯强度影响

Fig.7 Effect of scan speed on forming accuracy

and bending strength of sample

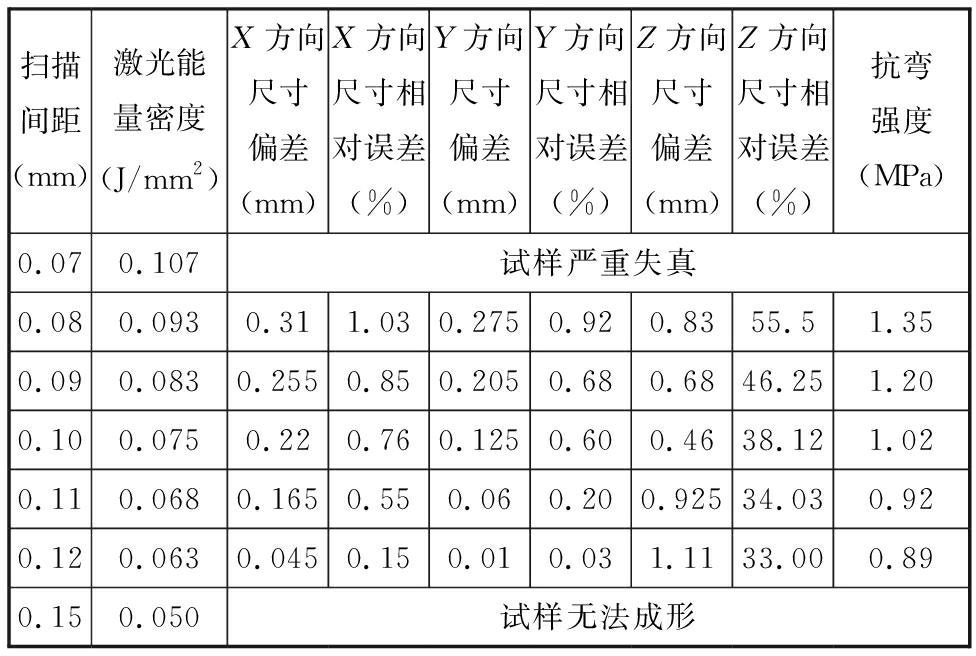

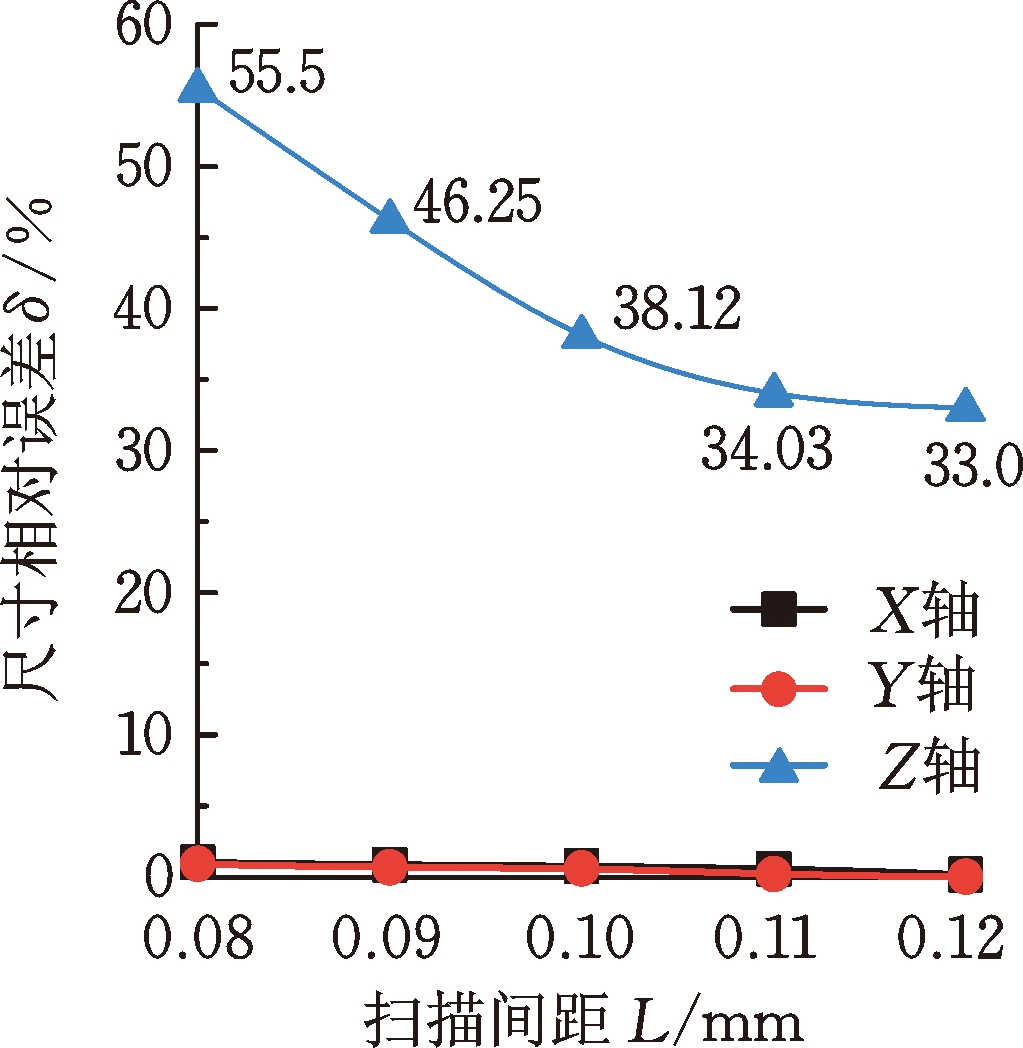

2.4 扫描间距对成形精度和抗弯强度的影响

表4所示为激光功率21 W、扫描速度2.8 m/s、分层厚度0.15 mm一定时,不同扫描间距对试样X、Y、Z轴方向成形精度和抗弯强度的影响情况,其结果也可以用图8的曲线表示。图8a所示为不同扫描间距对试样X、Y、Z轴方向成形精度的影响情况。随着扫描间距增大,X、Y、Z轴方向尺寸相对误差不断减小。当扫描间距较小时,激光束大部分重合,其重叠区域粉末重复烧结,导致激光能量分布不均匀,粉末烧结成形效率低,引起成形件较大的翘曲和收缩[12],适当增大扫描间距改善了试样翘曲和收缩现象,使X、Y、Z轴方向尺寸相对误差不断减小。图8b所示为不同扫描间距对试样抗弯强度的影响情况。当扫描间距增大时,抗弯强度不断减小。随着扫描间距不断增大,激光扫描线和线之间重叠区域越小,使相邻区域粉末烧结不充分,导致相邻烧结区域之间黏结不牢,烧结成形件表面凹凸不平,影响成形件强度[12]。综上所述,扫描间距参数范围为0.08~0.12 mm时可获得具有一定强度且结构完整的试样。

表4 不同扫描间距对试样成形精度和抗弯强度影响

Tab.4 Effect of different scanning spacing on forming

accuracy and bending strength of samples

扫描间距(mm)激光能量密度(J/mm2)X方向尺寸偏差(mm)X方向尺寸相对误差(%)Y方向尺寸偏差(mm)Y方向尺寸相对误差(%)Z方向尺寸偏差(mm)Z方向尺寸相对误差(%)抗弯强度(MPa)0.070.107试样严重失真0.080.0930.311.030.2750.920.8355.51.350.090.0830.2550.850.2050.680.6846.251.200.100.0750.220.760.1250.600.4638.121.020.110.0680.1650.550.060.200.92534.030.920.120.0630.0450.150.010.031.1133.000.890.150.050试样无法成形

(a) 成形精度

(b) 抗弯强度

图8 扫描间距对试样成形精度和抗弯强度影响

Fig.8 Effect of scanning spacing on forming accuracy

and bending strength of samples

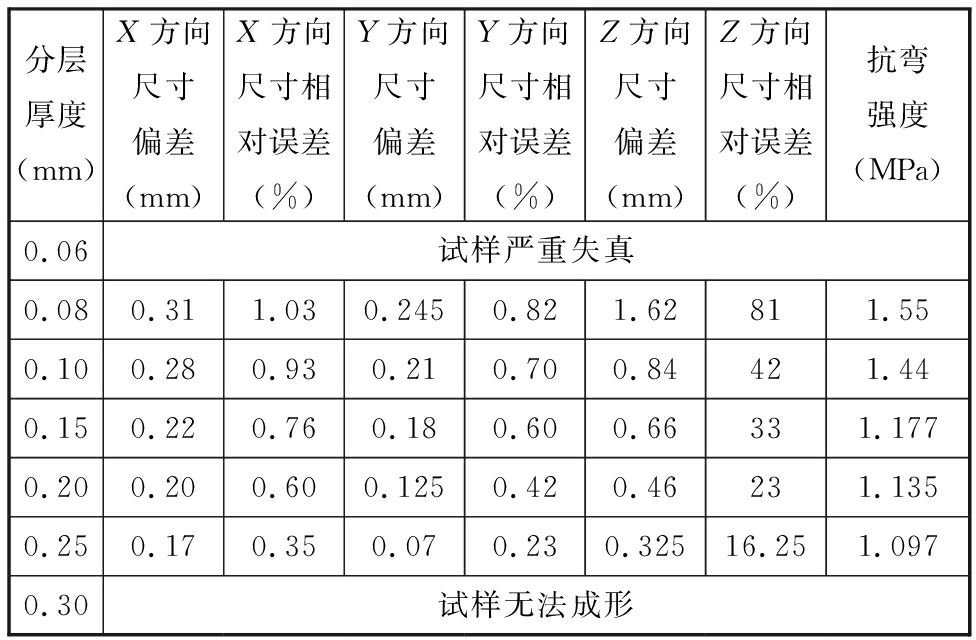

2.5 分层厚度对成形精度和抗弯强度的影响

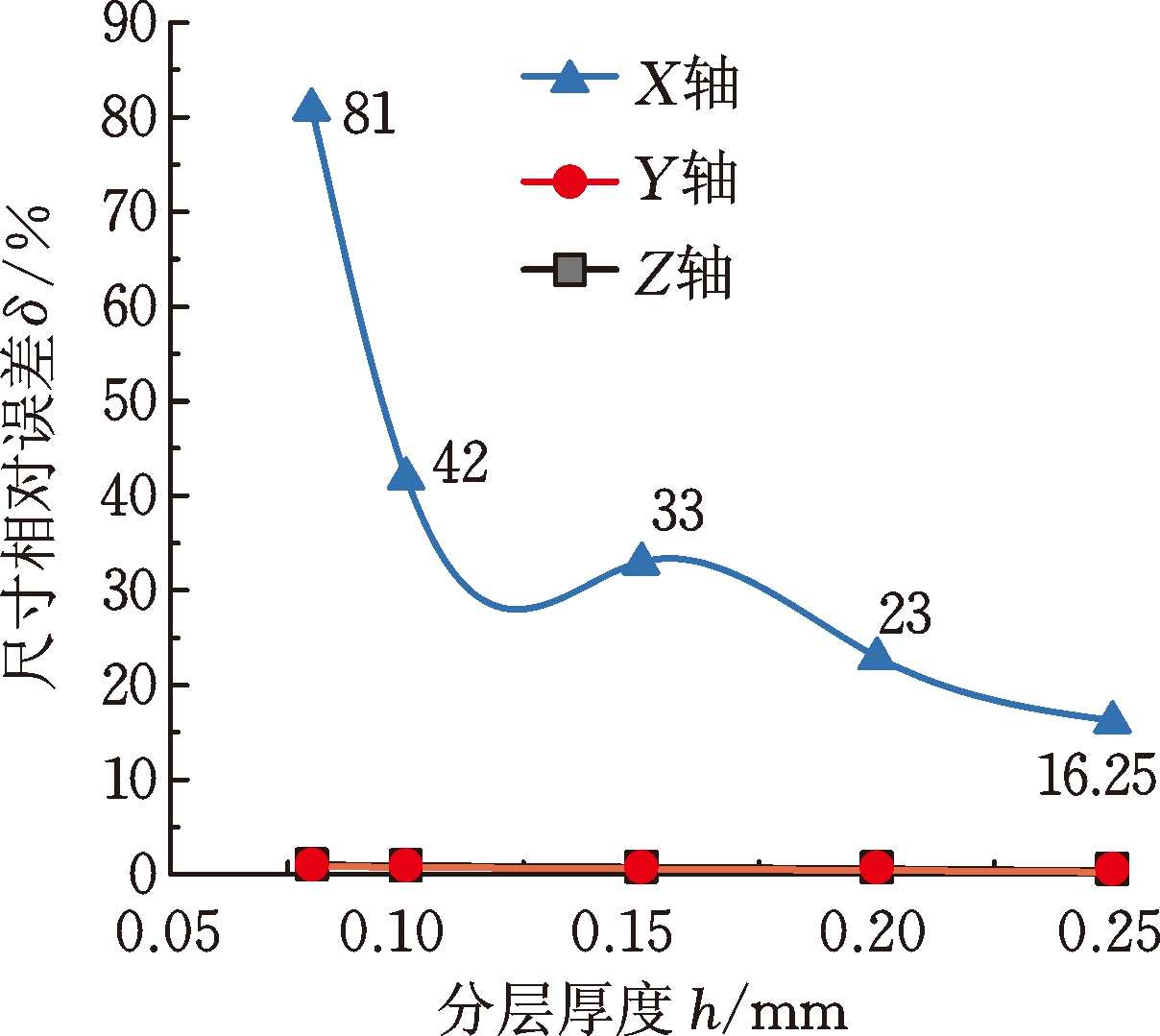

表5所示为激光能量密度0.075 J/mm2恒定时,不同分层厚度对试样X、Y、Z轴方向成形精度和抗弯强度的影响情况,其结果也可以用图9的曲线表示。图9a所示为不同分层厚度对试样X、Y、Z轴方向成形精度的影响情况。试样X、Y、Z轴尺寸相对误差随着分层厚度的减小而增大,且Z轴尺寸相对误差远大于X、Y轴尺寸相对误差。分层厚度越小,铺粉次数、激光烧结次数会明显增加,烧结区混合粉末汇聚更多热量,并向试样四周传递,形成较严重次级烧结区,使试样X、Y、Z轴尺寸相对误差增大;如上文所述,热量传递方向优先性,导致Z轴尺寸相对误差相对更大,几何特征严重失真。图9b所示为不同分层厚度对试样抗弯强度的影响情况。当分层厚度增大时,抗弯强度不断减小。激光能量密度一定,其激光固化深度恒定不变,随着分层厚度不断增加,试样层间结合强度及致密度越小,层与层之间粘结越松散,导致抗弯强度不断减小。综上所述,分层厚度参数范围为0.08~0.25 mm可获得具有一定强度且结构完整的试样。

表5 不同分层厚度对试样成形精度和抗弯强度影响

Tab.5 Effect of different layer thickness on forming

accuracy and bending strength of samples

分层厚度(mm)X方向尺寸偏差(mm)X方向尺寸相对误差(%)Y方向尺寸偏差(mm)Y方向尺寸相对误差(%)Z方向尺寸偏差(mm)Z方向尺寸相对误差(%)抗弯强度(MPa)0.06试样严重失真0.080.311.030.2450.821.62811.550.100.280.930.210.700.84421.440.150.220.760.180.600.66331.1770.200.200.600.1250.420.46231.1350.250.170.350.070.230.32516.251.0970.30试样无法成形

图9 分层厚度对试样成形精度和抗弯强度影响

Fig.9 Effect of layer thickness on forming accuracy

and bending strength of samples

2.6 最优工艺参数组合确定

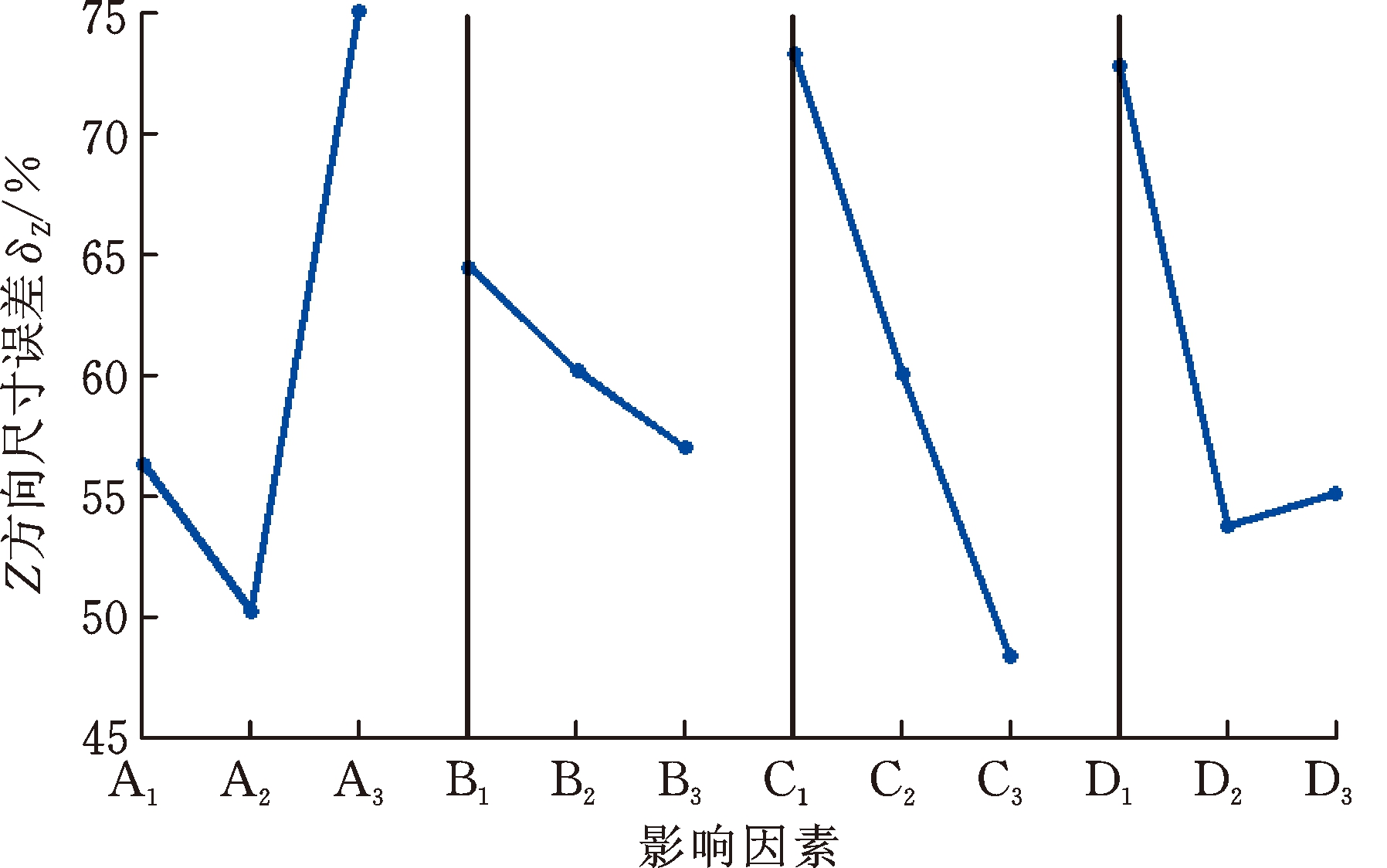

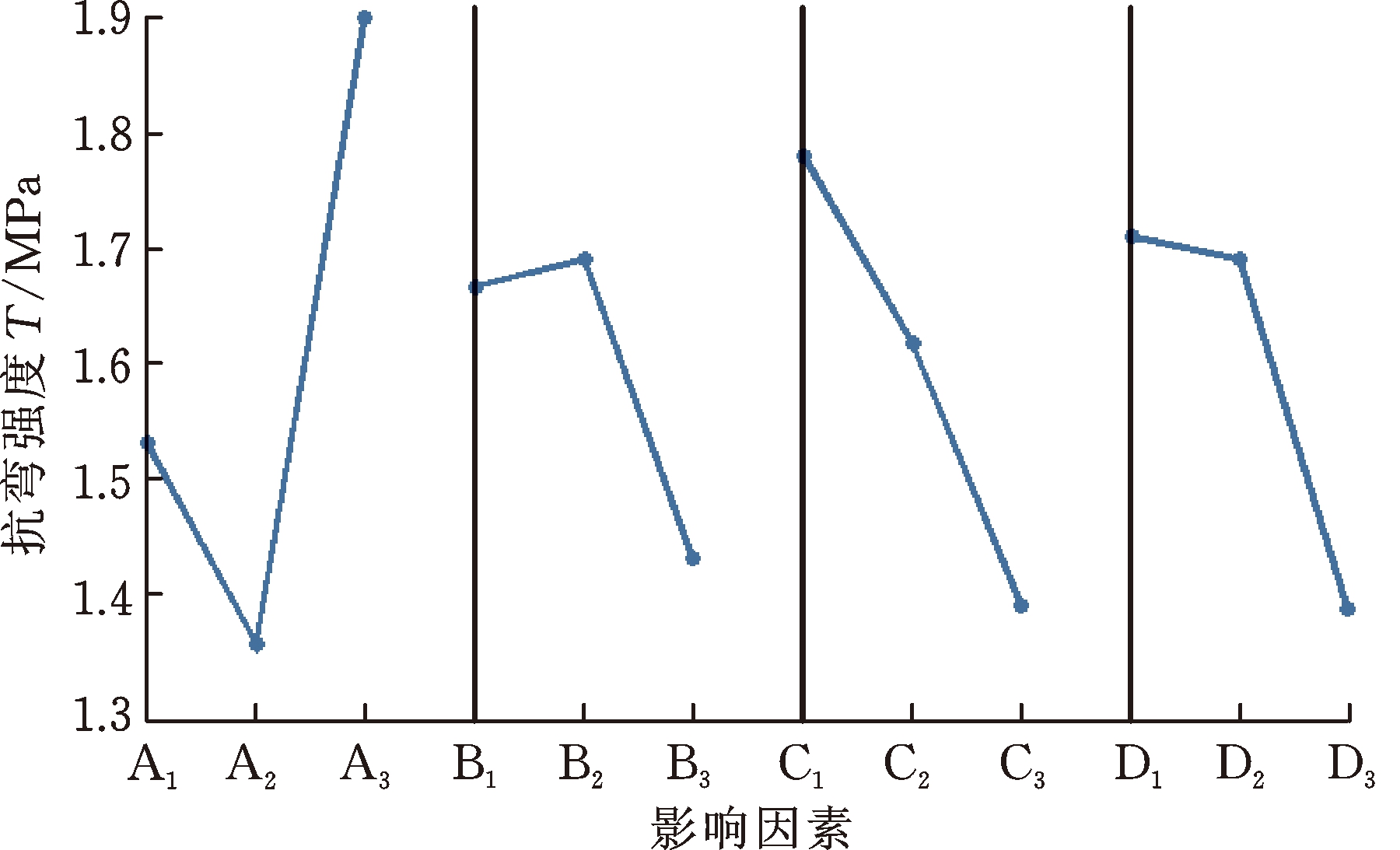

表6所示为正交试验实测数据及采取极差分析法计算的结果,其中K值为在同一因素下,不同水平的实测值的加权平均值,其中K1Z、K2Z、K3Z为Z轴方向相对误差的加权平均值,K1T、K2T、K3T为抗弯强度的加权平均值。极差R为某一因素最大K值和最小K值之差,R越大,说明该因素对Z方轴向尺寸影响越大。由表6可知,在9组正交试验中,X、Y方向尺寸相对误差较小,X、Y轴方向最大尺寸相对误差分别为3.08%和2.92%,但Z轴方向最小尺寸相对误差值为35%,它们均远小于Z轴方向尺寸相对误差,因此,以Z轴方向相对误差为正交试验结果,选择最佳工艺参数。由极差分析结果可知,影响Z轴方向尺寸相对误差的主次因素为:扫描间距(用C表示)>分层厚度(用D表示)>激光功率(用A表示)>扫描速度(用B表示),影响抗弯强度的主次因素为:激光功率>扫描间距>分层厚度>扫描速度。

表6 正交试验实测数据及计算结果

Tab.6 Orthogonal experiment datas and results

试验编号激光功率(W)扫描速度(mm/s)扫描间距(mm)分层厚度(mm)Z方向相对误差(%)抗弯强度(MPa)11(18)1(2 000)1(0.09)1(0.10)85.751.9021(18)2(2 400)2(0.10)2(0.14)48.751.7431(18)3(2 800)3(0.11)3(0.18)35.000.9542(21)1(2 000)2(0.10)3(0.18)48.251.0452(21)2(2 400)3(0.11)1(0.10)50.001.3662(21)3(2 800)1(0.09)2(0.14)52.751.4773(24)1(2 000)3(0.11)2(0.14)60.251.6683(24)2(2 400)1(0.09)3(0.18)82.501.9793(24)3(2 800)2(0.10)1(0.10)83.751.87K1Z56.5064.7573.6773.17K2Z50.3260.4060.2553.90K3Z75.4857.2048.4255.23KZ182.3182.35182.34182.3Rk18.987.55025.2519.27K1T1.5301.5331.7801.710K2T1.2901.6901.5501.623K3T1.8331.4301.3231.320KT4.6534.6534.6534.653RT0.5430.2600.4570.323

由图10、图11可知,各工艺参数均会对Z轴方向尺寸精度和抗弯强度产生一定的影响,选取A2B1C3D2(其中下标对应表6中4个因素的1、2、3)时能够使Z轴方向尺寸相对误差最小,选取A3B2C1D1时能够保证抗弯强度最大。为了确定两者之间最优工艺参数组合,选取不同指标下某因素某一水平的K值变化率:

ηK=|(Ki-Ka)/Ka|×100%

(2)

式中,Ki为某因素i水平下的K值;Ka为某因素下不同水平的总和。

图10 Z轴方向尺寸相对误差与四因素关系图

Fig.10 The relationship between size relative error

of Z-axis direction and the four factors

图11 抗弯强度与四因素关系图

Fig.11 The relationship between the flexural strength

of th specimen and the four factors

当选取A2B1C3D2时,Z轴方向尺寸相对误差最小,抗弯强度变化率分别为72.3%、67%、71.6%、65.1%。当选取A3B2C1D1时,抗弯强度最大,Z轴方向尺寸相对误差变化率分别为58.6%、66.9%、59.6%、59.9%。当选取A3B2C1D1时,K值变化率更小,则最优工艺参数为激光功率24 W,扫描速度为2 400 mm/s,分层厚度为0.1 mm,扫描间距为0.09 mm。

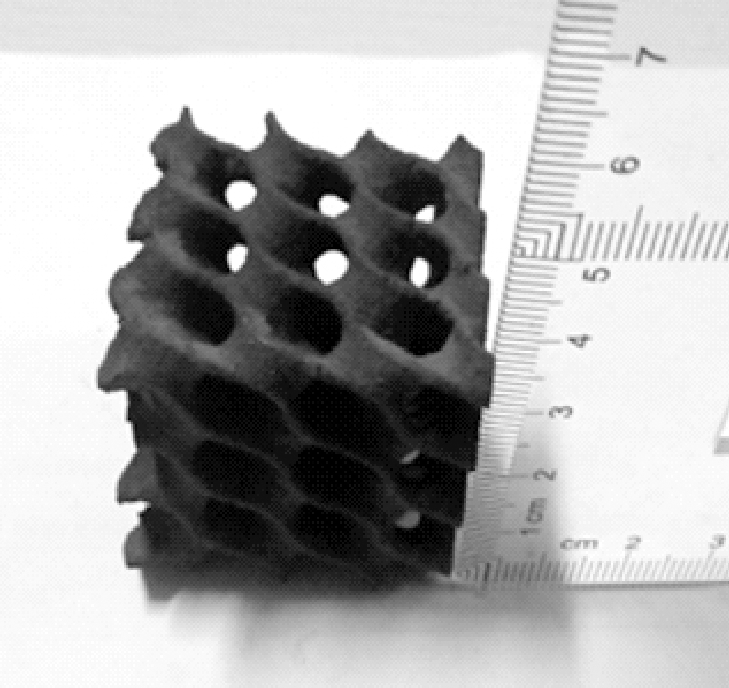

在最优工艺参数选定条件下,图12、图13分别示出了二十四面体石墨骨架、石墨模具SLS原型件,可知其细小孔洞结构未发生断裂,整体结构完整。X、Y轴方向尺寸相对误差变化小,Z轴方向几何特征未出现明显变形和失真。

图12 二十四面体石墨骨架

Fig.12 Tetrahedron skeleton

图13 石墨模具原型件

Fig.13 Graphite mould prototype

3 结论

研究发现,在人造石墨粉末中加入球形石墨粉末有助于改善人造石墨/酚醛树脂混合粉末的流动性,但会降低混合粉末的堆积密度,兼顾混合粉末铺平工艺性和成形工艺性,建议3D打印材料配方如下:球形石墨质量分数取10.5%,人造石墨质量分数取59.5%,酚醛树脂质量分数取30%。当激光能量密度过小或分层厚度过大时,粉末烧结成形所需的能量不足,无法保证石墨原型件结构的完整性,但激光能量密度过大或分层厚度过小时,容易导致石墨成形件变形失真,尤其是Z轴方向的几何特征;正交试验研究结果表明,当选取激光功率24 W、扫描速度2 800 mm/s、扫描间距0.09 mm、分层厚度0.10 mm的工艺参数组合时, X、Y轴方向尺寸相对误差控制在1%以内,Z轴方向尺寸相对误差为40.2%,其抗弯强度达到1.82 MPa,相比于天然石墨选择性激光烧结成形件抗弯强度达到2.60 MPa,Z轴方向尺寸相对误差为41.1%[11],其成形精度更好,但成形强度稍低一点。为评价其性能的优劣,查阅《增材制造 主要特性和测试方法零件和粉末原材料》,发现只有金属、塑料、陶瓷粉末材料及其成形件性能相关国家标准,暂时没有石墨成形件相关国家标准,但可对人造石墨成形件进行二次固化、真空压力浸渍、碳化等后处理工艺,实现其物理性能可控可调,满足实际生产需求。在上述研究基础上成功地制备了二十四面体石墨骨架、石墨模具原型件,验证了利用选择性激光烧结技术制备复杂石墨功能结构件的可行性,为人造石墨资源深度开发和利用提供了全新的技术手段。

[1] 陈果,张亚楠,詹晖.人造石墨-硬碳复合负极材料的性能研究[J].汽车工艺与材料,2018(12):1-5.

CHEN Guo,ZHANG Yanan, ZHAN Hui, Performance Research on Anode Composites of Synthetic Graphite-Hard Carbon[J].Automotive Technology and Material, 2018(12):1-5.

[2] 冯国飞, 武建国, 刘伟, 等.沥青包覆人造石墨炭化处理工艺[J].储能科学与技术, 2019, 8(3):580-582.

FENG Guofei, WU Jianguo, LIU Wei, et al. Carbonization Process of Artificial Graphite Coated with Asphalt[J].Energy Storage Science and Technology, 2019, 8(3):580-582.

[3] 吴海华, 鄢俊能, 李腾飞, 等.石墨/酚醛树脂混合粉末选择性激光烧结成形精度实验研究[J].激光与光电子学进展, 2017, 54(8):216-222.

WU Haihua, YAN Junneng, LI Tengfei, et al. Experimental Study on Molding Precision for Graphite/Phenolic Resin Mixed Powders Processed by Selective Laser Sintering[J]. Laser & Optoelectronics Progress, 2017, 54(8):216-222.

[4] GUO N, LEU M C. Effect of Different Graphite Materials on the Electrical Conductivity and Flexural Strength of Bipolar Plates Fabricated Using Selective Laser Sintering[J]. International Journal of Hydrogen Energy, 2012, 37(4):3558-3566.

[5] 史卫东, 张良, 郭建广, 等.石墨微粉的流动性及其影响因素[J].中国粉体技术, 2011, 17(03):15-17.

SHI Weidong, ZHANG Liang, GUO Jianguang, et al.Research on Flowability of Graphite powder and its influencing factors[J].China Powder Science and Technology, 2011, 17(3):15-17.

[6] 周顺, 周汉章, 谭静进, 等.浅谈我国废旧石墨回收的现状与前景[J].材料导报, 2015, 29(S2):325-328.

ZHOU Shun, ZHOU Hanzhang, TAN Jingjin, et al. A Brief Discussion on the Current Situation and Prospect of Recycling the Waste Graphite in China [J].Material Report, 2015, 29(S2):325-328.

[7] 赵火平. 微喷射粘结快速成形铸造型芯关键技术研究[D].武汉:华中科技大学, 2015.

ZHAO Huoping.Study on Key Technology of Rapid Forming Casting Molds and Cores by Micro-jetting Bonding[D]. Wuhan: Huazhong University of Science and Technology, 2015.

[8] 闫春泽. 聚合物及其复合粉末的制备与选择性激光烧结成形研究[D].武汉:华中科技大学, 2009.

YAN Cunze.Preparation of Polymers and Its Composite Powders and Their Selective Laser Sintering [D]. Wuhan: Huazhong University of Science and Technology, 2009.

[9] 李晓燕, 张曙, 余灯广.三维打印成形粉末配方的优化设计[J].机械科学与技术, 2006, 25(11):1343-1346.

LI Xiaoyan, ZHANG Su, XU Guangdeng. Optimal Design of Powder Mixtures for Three Dimensional Printing[J]. Mechanical Science and Technology, 2006, 25(11):1343-1346.

[10] 闫春泽, 史玉升, 杨劲松, 等.高分子材料SLS中次级烧结实验[J].华中科技大学学报(自然科学版), 2008, 36(5):86-89.

YAN Cunze, SHI Yusheng, YANG Jingsun, et al.Secondary Sintering of Selective Laser Sintering Polymeric Materials[J]. Journal of Huazhong University of Science and Technology (Natural Science Edition), 2008, 36(5):86-89.

[11] 吴海华, 李腾飞, 肖林楠, 等.鳞片石墨粉末选择性激光烧结成形工艺研究[J].激光与光电子学进展, 2016, 53(10):101409.

WU Haihua, LI Tengfei, XIAO Linnan, et al. Research on Forming Process of Flake Graphite Powder by Selective Laser Sintering[J].Laser & Optoelectronics Progress, 2016, 53(10): 101409.

[12] 贾礼宾. 选择性激光烧结成形件精度及抗压强度研究[D].济南:山东建筑大学, 2016.

JIA Libin.Study on the Part Precision and Compressive Strength of Selective Laser Sintering[D]. Jinan: Shandong Jianzhu University, 2016.