0 引言

超声波椭圆振动车削(ultrasonic elliptical vibration turning,UEVT)是指在普通车削(common turning,CT)的基础上,在刀具切削方向与进给方向施加超声高频振动,改变刀具的瞬时切削速度与切削深度[1],使其拥有独特的切削特性与运动轨迹,从而在工件的表面形成特殊的微观结构[2],同时具备了减小切削力[3]、提高工件系统稳定性[4-5]、改变瞬时切削厚度[6]、延缓刀具磨损[7-10]及抑制毛刺等特点,但是在进行微表面加工时,对于微观表面结构的几何尺寸及轮廓形状等参数的控制仍存在一些难度,极大地影响了超声椭圆振动切削技术的应用推广。

近年来,国内外学者对超声车削的加工特性进行了研究。吴得宝等[11]通过改变超声振动参数及切削参数,对车削6061铝合金表面完整性进行了加工试验,发现超声振动辅助车削能有效抑制传统车削加工中积屑瘤和鳞刺等表面缺陷的产生,并显著提高加工表面质量。JUNG等[12]利用超声波椭圆振动装置内部数据监测系统,通过分析超声加工中输出电流电压等参数预测切削过程中的切削状态,结果证明该方法可以有效预测切削过程中的刀具磨损和加工载荷。LI等[13]利用多晶金刚石刀具对碳化钨进行了超声振动加工,研究了硬质合金韧性加工中的刀具磨损机理,分析了刀具在加工过程中的回退现象。LU等[14]研究了刀具几何参数对零件表面微织构的影响,提出了微凹槽在切削方向与切深方向上几何尺寸的具体算法。HUANG等[15]建立了椭圆振动车削脆性材料的加工模型,分析了椭圆振动加工过程中切深的变化机理。KURNIAWAN等[16]通过建立椭圆振动切削微织构的正交切削力模型,分析了椭圆振动切削微织构过程中切削力的变化规律。

本文根据椭圆振动原理与微织构形成原理,对椭圆振动车削后的表面微织构尺寸及轮廓形状的控制技术进行研究,利用刀具椭圆振动轨迹测量试验和7075铝合金椭圆振动车削试验,对超声椭圆车削刀具的运动轨迹、表面形貌和微织构尺寸、表面粗糙度进行分析,揭示椭圆振动过程中微织构的变化规律。

1 理论分析

1.1 椭圆车削运动学分析

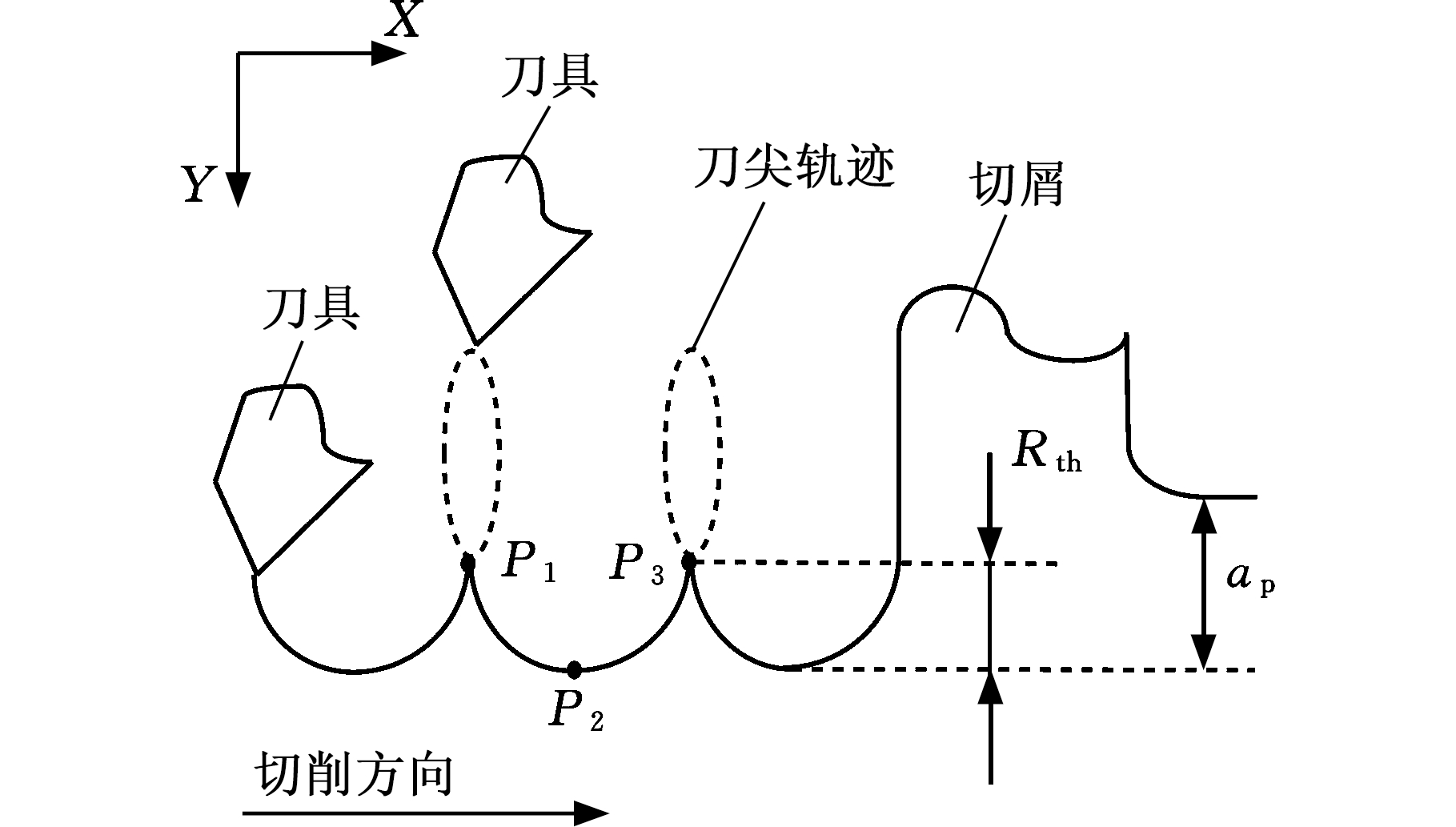

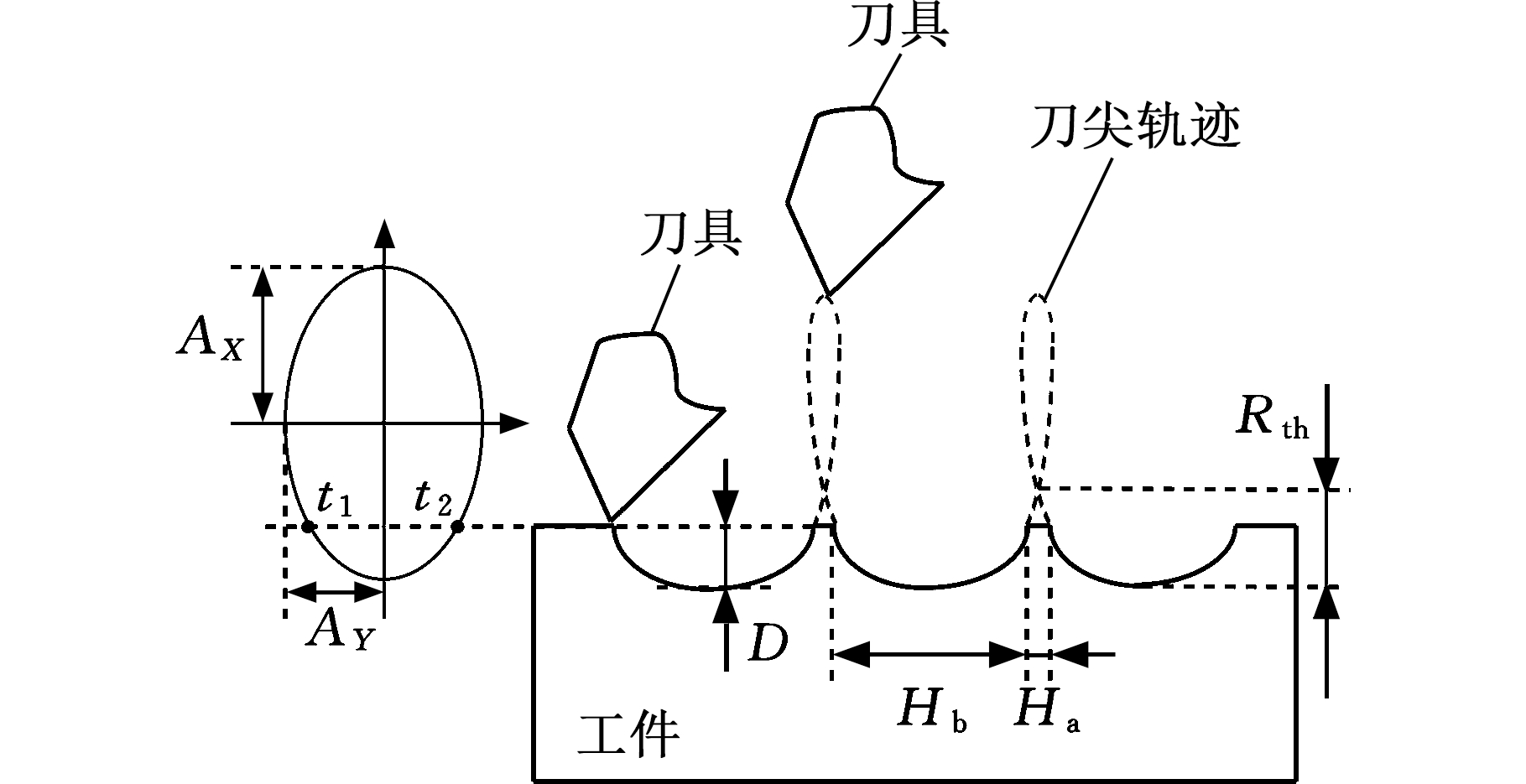

超声椭圆振动车削技术是在切削过程中激励刀具产生高频椭圆振动,使刀具的切削刃在旋转加工过程中发生周期性的高频运动,其切削原理如图1所示。在切削过程中,由于刀具的振动使切削方向与进给方向的加工表面存在振纹高度Rth,刀具在两个方向残留的振纹高度共同形成了超声切削特殊的椭圆运动轨迹,从而使加工后的表面获得其特有的微观形貌,其表面微织构见图2。

图1 超声椭圆振动切削示意图

Fig.1 Ultrasonic elliptic vibration cutting diagram

图2 表面微织构示意图

Fig.2 Surface microtexture diagram

在椭圆振动切削过程中,一个振动周期内刀具由P1点切入表面,在P3点离开表面,当不考虑刀尖圆弧半径的影响时,刀具在空间随时间t的位移方程为

(1)

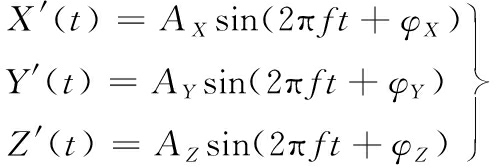

式中,AX、AY、AZ分别为X、Y、Z方向的振幅;φX、φY、φZ分别为X、Y、Z方向的相位角;f为刀具的振动频率。

在实际加工中,由于刀具的振动、进给速度、切削深度与工件的旋转都是在机床坐标系中发生的,故机床坐标系中三维超声椭圆振动切削中刀具相对于工件的位移方程为

(2)

式中,ap为切削深度;v为工件旋转方向的切削线速度;vf为刀具进给速度。

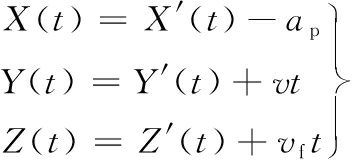

从式(2)可以看出,主轴切削速度v,进给速度vf,超声频率f,超声振幅AX、AY、AZ,超声振动之间的相位差φX、φY、φZ都对刀具的运动轨迹有影响。进一步,将式(2)进行展开可得刀具切削刃加工中运动轨迹位移方程:

(3)

式中,R为工件旋转半径;n为工件主轴转速。

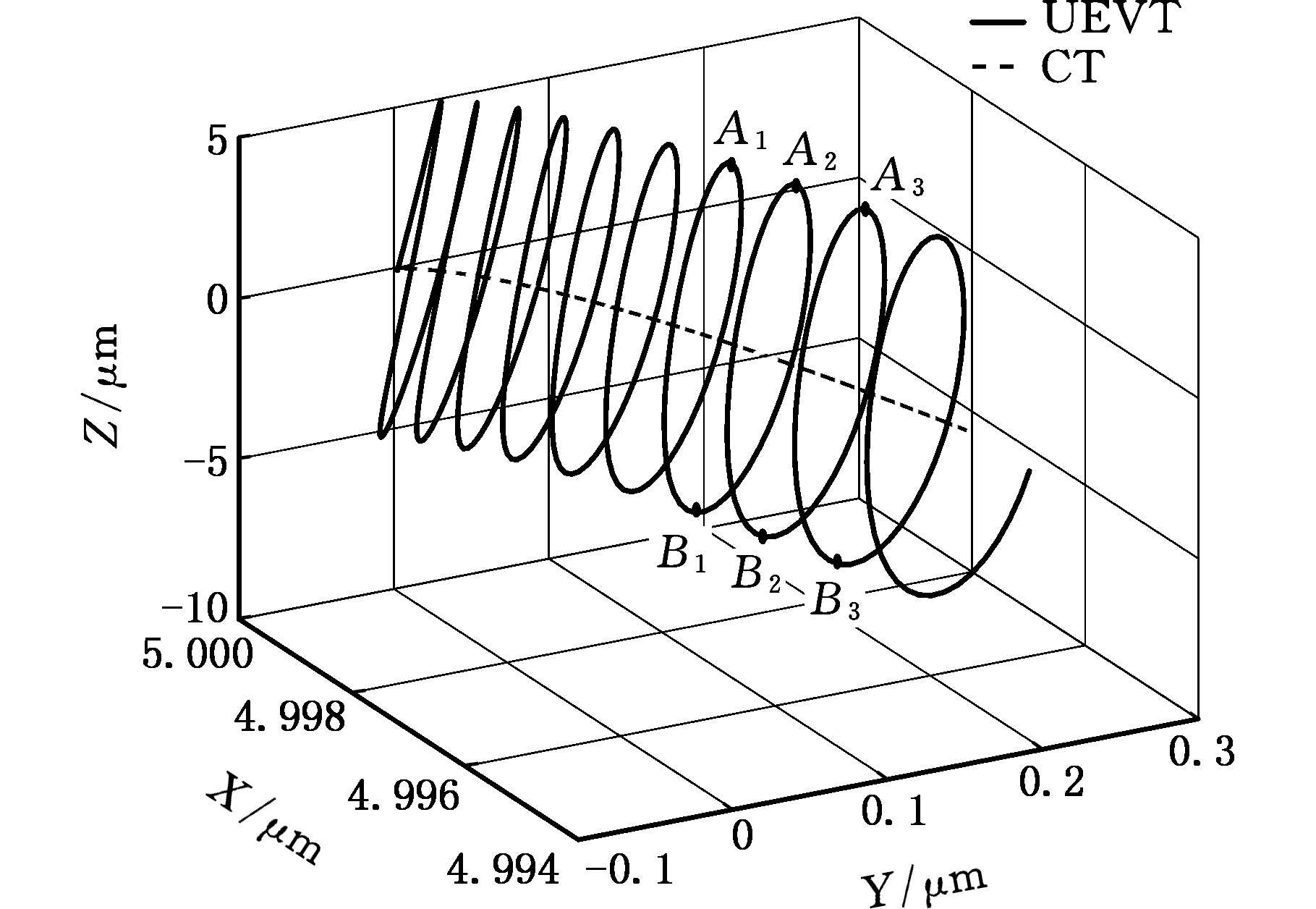

图3 刀尖空间运动轨迹

Fig.3 Spatial trajectory of the tool tip

如图3所示,通过运动轨迹位移方程(式(3))可获取其在机床坐标系内的运动轨迹图,其中A1、A2、A3是刀尖与工件的分离点,B1、B2、B3是刀尖与工件的结合点。刀具从A1点运动到B1点的过程中与工件分离,从B1点开始与工件接触,直至运动到A2点再次与工件分离。如此周而复始形成了椭圆超声振动车削的切削过程,其中B1~A2段、B2~A3段是刀具参与切削的过程,A1~B1段、A2~B2段、A3~B3段是刀具与工件分离的过程。这种特殊的运动轨迹必将在工件表面刻画出与普通加工不同的微观结构。

1.2 椭圆车削微织构刀具运动轮廓分析

微织构形成过程中,刀具的振动参数与加工参数决定刀具在切削方向上的运动轮廓,以圆周方向为例,圆周方向上瞬时切削速度方程可由式(2)求导得到:

vY=2πfAYcos(2πft+φY)+v

(4)

由于刀具的周期振动,瞬时速度vY不再是一个恒定值,工件旋转速度与刀具振动参数决定了不同时刻的瞬时速度。如图4所示,当vY>0时,刀具运动轨迹在最高点为圆弧过渡,两轨迹间不会出现相交情况;当vY=0时,刀具运动轨迹不相交,但在最高点,切削方向的速度等于0;当vY<0时,刀具运动轨迹会在最高点发生叠加,出现轨迹相交现象。由图4可以发现,不同的加工参数会导致刀具运动瞬时速度发生改变,而这种变化势必会导致被加工刀具的运动轮廓变化,从而对零件的微观表面轮廓造成影响,这对微织构的加工应用具有重要意义。

图4 刀具运动轮廓

Fig.4 Profiles of tool movement

1.3 微织构尺寸分析

通过运动轨迹分析可以发现不同参数对微织构的形成都会造成一定影响,除了给其轮廓与形状带来变化外,也会给进给方向与圆周方向的微织构尺寸带来一定变化。圆周方向切削模型如图5所示,圆周方向微织构单元长度H受切削速度、振动频率、切深及振幅的影响。其中,D为微织构槽深,Rth为实际切削厚度,Hb为微织构凹槽长度,Ha为两微织构边缘间距长度。

图5 圆周方向刀具切削模型

Fig.5 Cutting model of circular direction

当D≥Rth时,刀具与工件保持连续切削,两微织构单元将连续排列,微织构边缘间距Ha=0,两微织构单元长度为单个超声振动周期内切削刃水平位移距离,通过分析切削刃进给速度与单个周期时间可获取其长度H:

H=Hb=vT=v/f

(5)

式中,T为单次振动周期。

当切削深度D<Rth时,刀具与工件为周期性的断续切削,两微织构边缘将存在间距Ha>0,此时微织构长度H为微织构凹槽段长度Hb与两微织构边缘间距长度Ha之和,即

H=Ha+Hb

(6)

此时,Ha为单次振动周期内切削刃与工件分离时间内所运动的位移,Hb为刀具与工件连续切削的水平位移,Hb可通过位移-时间方程(式(2))得出,有

Hb=Y(t1)-Y(t2)=2AYsin(πf(t1-t2))·

cos(πf(t1+t2)+φY)+v(t1-t2)

(7)

由式(7)可知,Hb是由单次振动周期内的切削时间t1、t2决定的,其中t1为刀具切入时间,t2为刀具切出时间,t1、t2的计算公式为[17]

t1=[arcsin(ap/AX+sinφY)-φY]/(2πf)

(8)

(9)

在进给方向对微织构单元尺寸的主要影响因素为刀具轮廓与进给速度vf,进给方向切削模型如图6所示,R为刀尖圆弧半径。在加工过程中,当切削深度D≥Rth时,刀尖振纹高度小于或等于切削深度D,两微织构单元连续排列,微织构单元长度为Lb;当切削深度D<Rth时,两微织构单元间存在间隔La,微织构长度Lb为[17]

(10)

L=La+Lb

(11)

Rth=AX(1+sin φX)+ap

(12)

图6 进给方向切削模型

Fig.6 Cutting model of feed direction

这说明在圆周方向与进给方向上的微织构尺寸H、L受到切削深度、刀具轮廓、进给速度的影响,当工件表面完全去除时,微织构单元间隔为零,而微织构长度会随着进给速度的增大而增大;当工件表面未完全去除时,微织构单元间隔不为零,微织构的长度与切削深度、刀尖圆弧半径成正比。

2 试验方案

2.1 试验条件

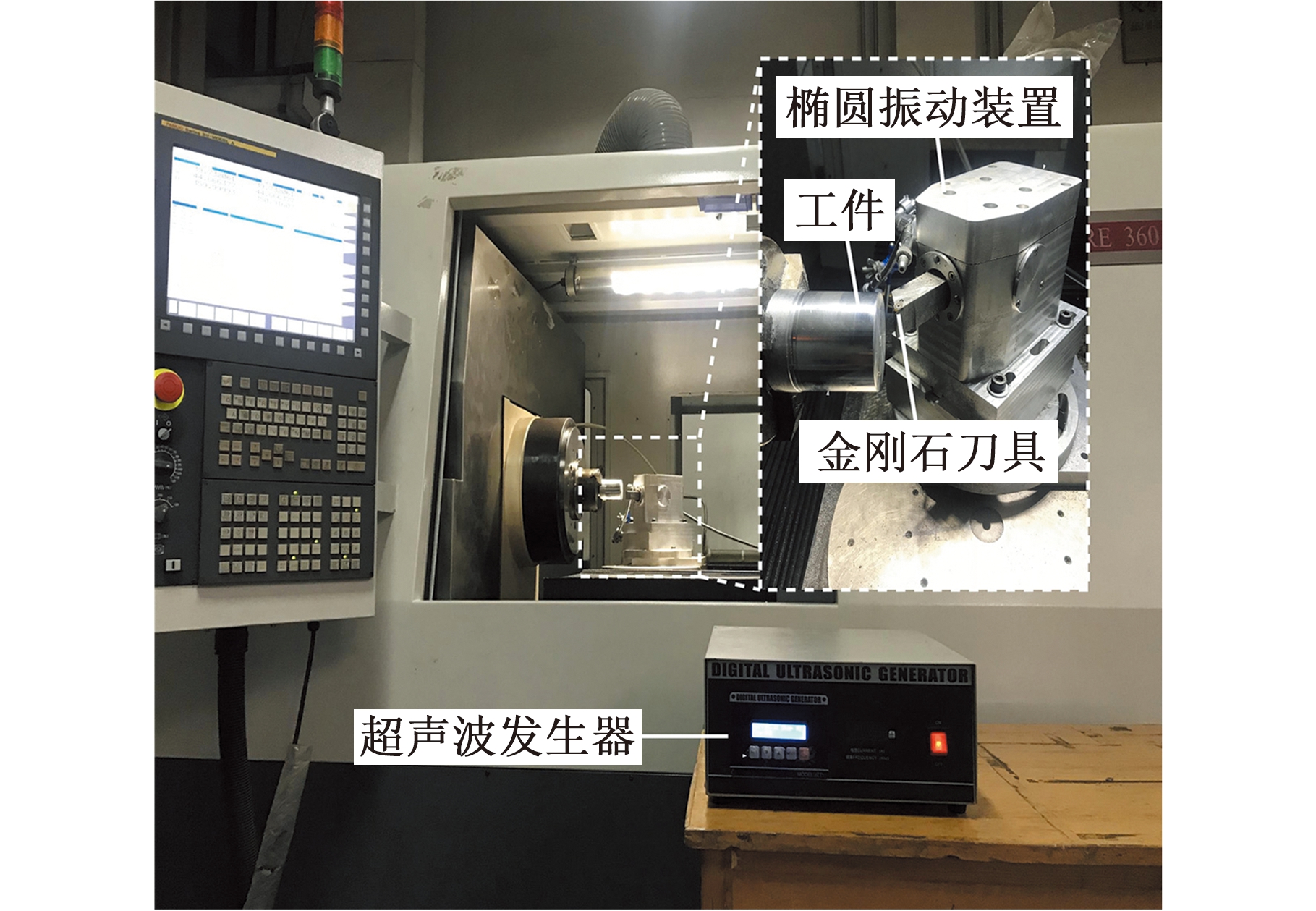

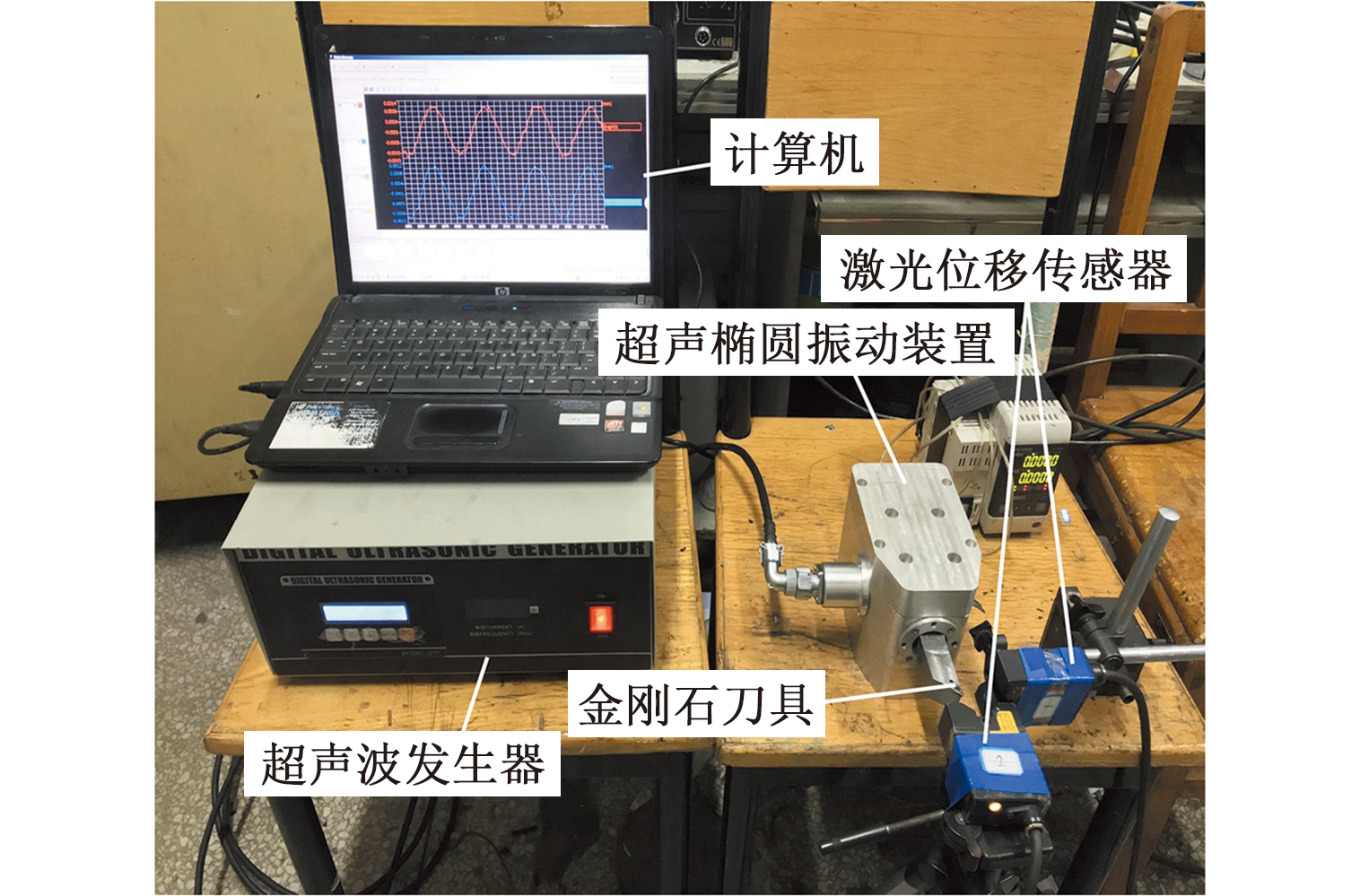

试验时将自行研制的双激励椭圆振动装置固定于机床刀位,采用单台自行改进的300 W双激励超声电源对自行研制的25 kHz双激励超声椭圆振动刀柄进行激励,实现双激励同频超声振动对工件进行外圆车削,验证超声椭圆振动微观表面形成机理分析的准确性,试验现场及原理如图7所示。试验条件见表1。

图7 椭圆振动车削现场

Fig.7 Scene of elliptical vibrator cutting

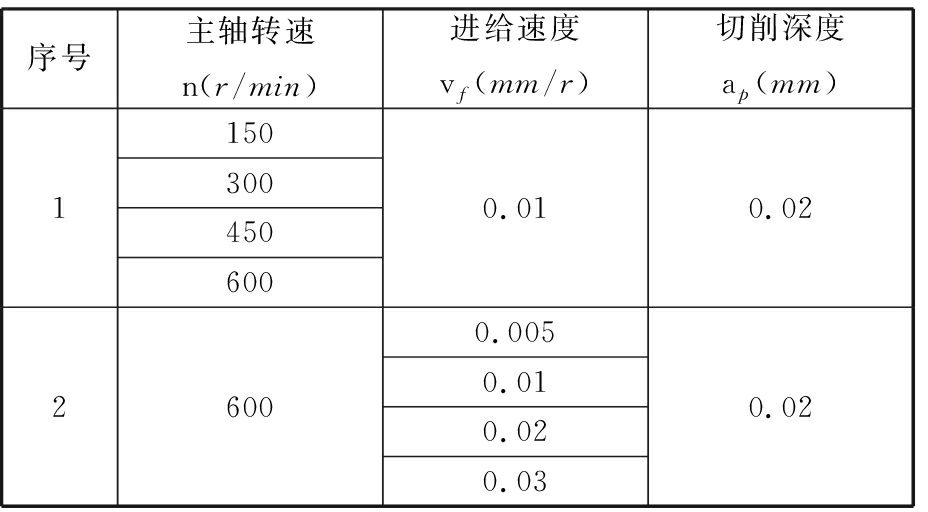

表1 椭圆振动车削试验条件

Tab.1 Experimental conditions of elliptical

vibration cutting

刀具参数前角γ0= 0°,后角α0= 11°,主偏角κr=30°,圆弧半径rε=1.2 mm刀具材料单晶金刚石超声装置频率(kHz)24.9超声装置振动幅值AX=1.0 μm,AY=2.5 μm,AZ=3.6 μm工件材料7075铝合金冷却液煤油油雾

本试验选用对表面微织构形貌影响较大的切削速度、进给量作为影响因素,采用单因素试验分析加工后的表面微织构分布、尺寸及粗糙度变化规律,试验参数值见表2。按照设计后的试验参数对7075铝合金进行超声椭圆振动车削,对加工后的工件分别进行表面形貌测量、粗糙度值测量,用以研究加工参数对表面形貌及粗糙度的影响规律,为工程应用中参数的选择提供依据。

表2 单因素试验切削参数

Tab.2 Single factor test cutting parameters

序号主轴转速n(r/min)进给速度vf(mm/r)切削深度ap(mm)11503004506000.010.0226000.0050.010.020.030.02

2.2 测试条件

选用型号为KEYENCE LK-G10的激光位移传感器对椭圆振动装置振幅及轨迹进行测试,该系统主要包括一个LK-G10系列激光主控制器、激光位移传感器、LK-Navigator操作软件和计算机终端。进行振幅与刀尖振动轨迹的测试时,分别将激光束集中于刀尖X、Y、Z方向平面,待振动系统启动15 min,振动系统稳定后进行振动测定:每隔5 min进行一次测量,共测量3次。测量现场如图8所示。

图8 超声椭圆振动测量现场

Fig.8 Scene of elliptical vibrator amplitude measurement

采用型号为Taylor surfCCI6000的非接触式三维白光干涉表面轮廓仪对椭圆振动车削表面进行粗糙度检测。为排除偶然误差的影响,本试验取5次粗糙度测量值的平均值作为最终的粗糙度结果。其中,试件的表面形貌采样参数为5 000 μm/s,采样面积为0.23 mm×0.23 mm,采样间距为10 μm。然后对工件表面进行表面形貌的图像分析,以分析已加工工件表面粗糙度与表面微结构之间的关系。

3 试验结果与讨论

3.1 振动轨迹测量

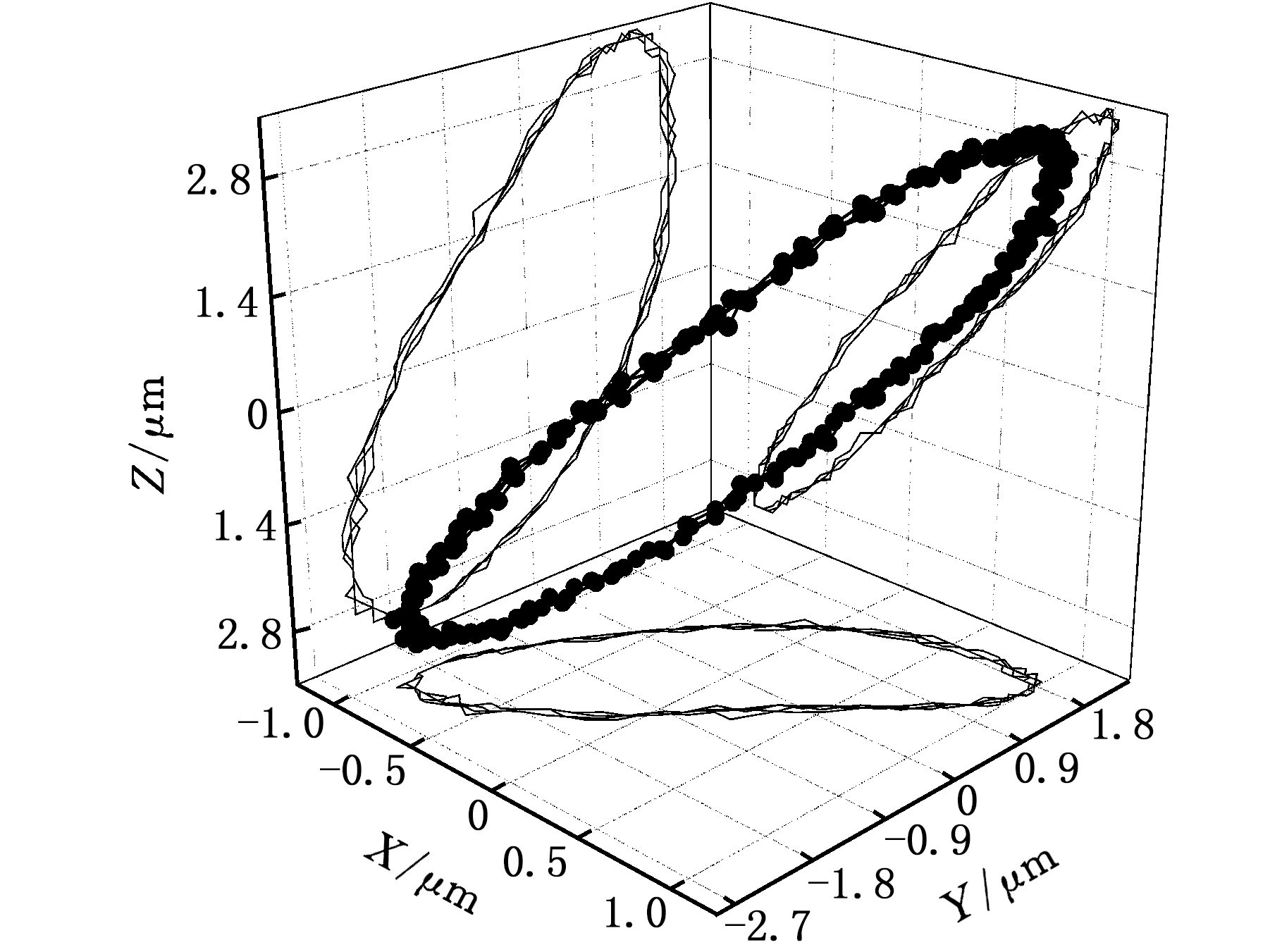

通过激光位移传感器对振动幅值进行测量,可发现电源功率为90 W时,椭圆振动装置在3个方向的刀尖振动幅值分别为AX=1.0 μm,AY=2.5 μm,AZ=3.6 μm。同时将激光位移传感器收集的刀尖位移参数传输至计算机进行图像化处理,可获取三维空间运动轨迹及其在XY、XZ、YZ三个平面内轨迹投影,图9所示为刀尖在50个周期的运动轨迹。

图9 超声椭圆振动轨迹

Fig.9 Elliptic vibration space trajectory diagram

由图9可以发现,在XY、XZ、YZ三个平面内,刀尖的运动轨迹均为椭圆状或类椭圆状轨迹;在三维空间内,其振动轨迹为椭圆状轨迹,多周期的空间振动轨迹间无明显偏移误差。通过其在三方向投影测量,在X向椭圆轨迹偏移约0.2 μm,在Y向椭圆轨迹偏移约0.3 μm,在Z向椭圆轨迹偏移约0.4 μm,说明装置整体振动误差较小,运动轨迹图形与理论分析轨迹接近。

3.2 表面形貌与轮廓

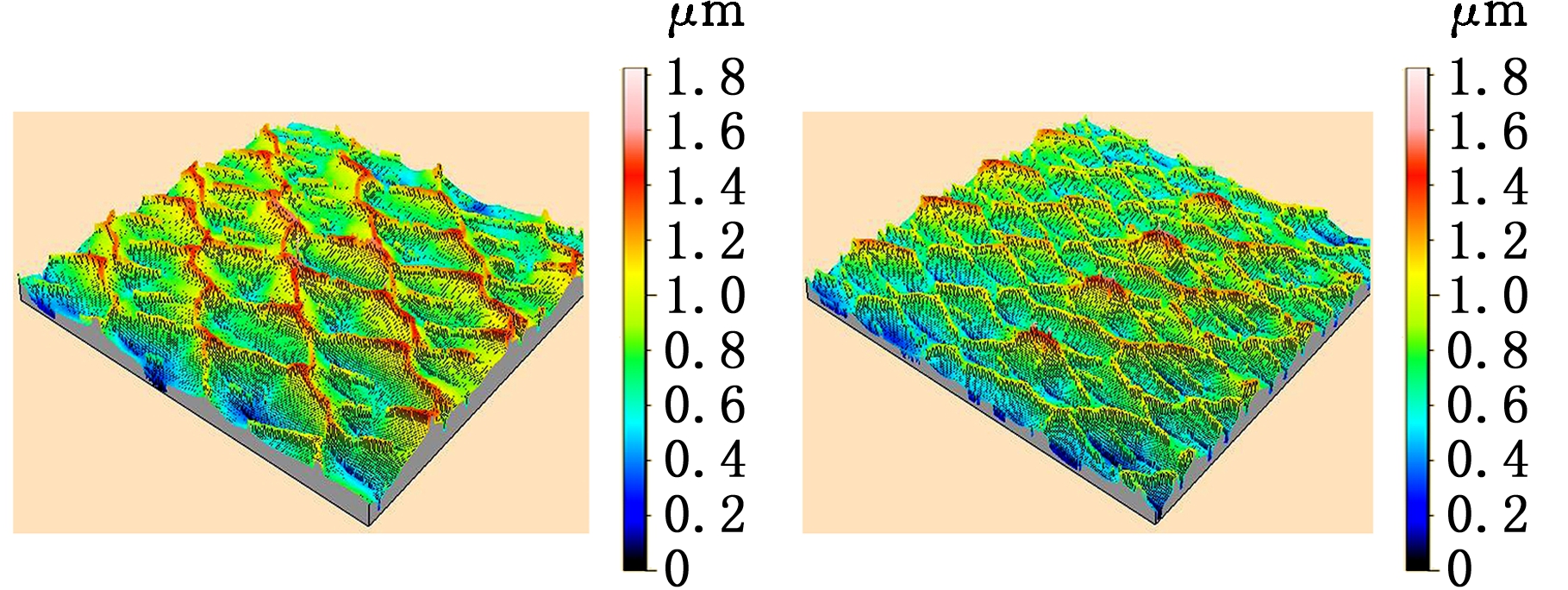

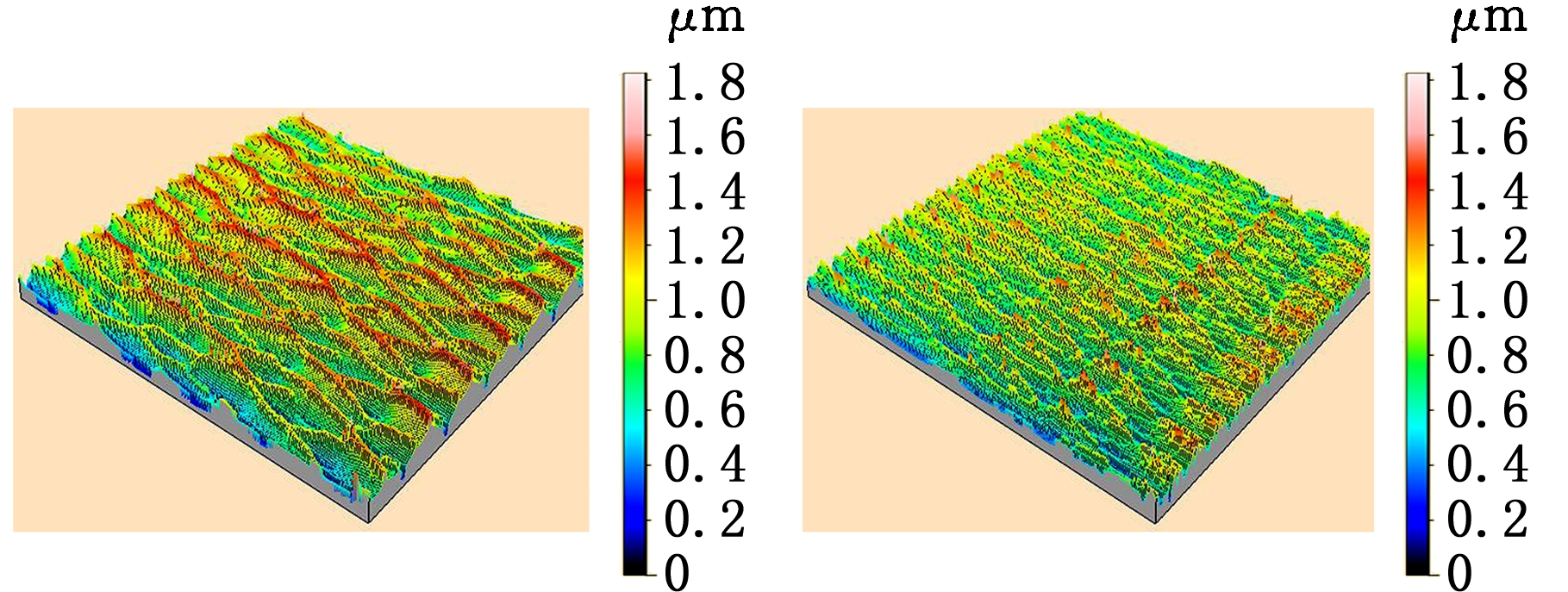

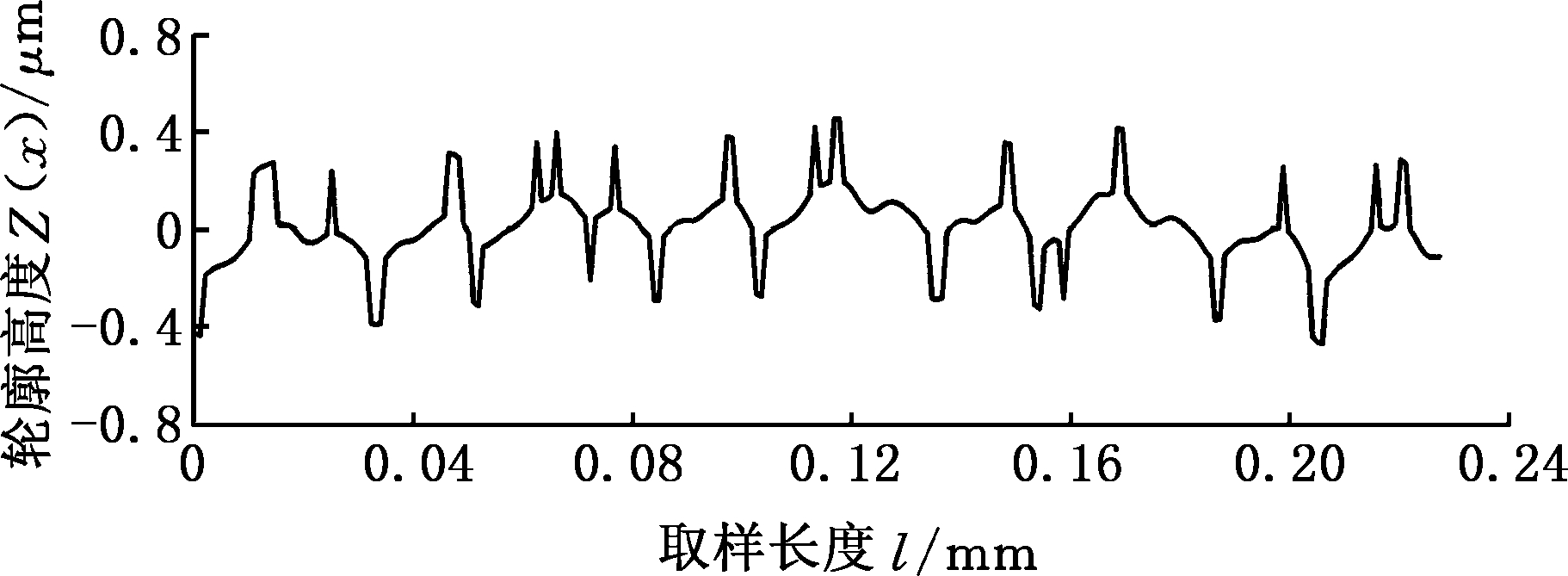

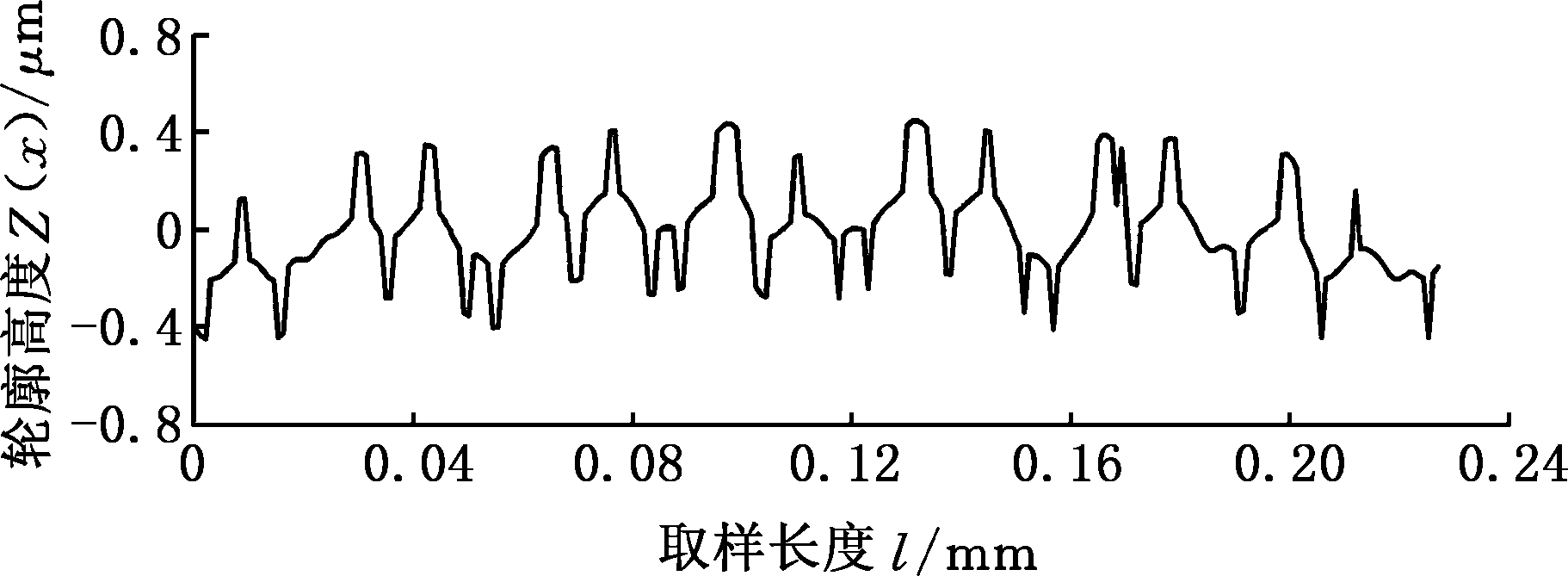

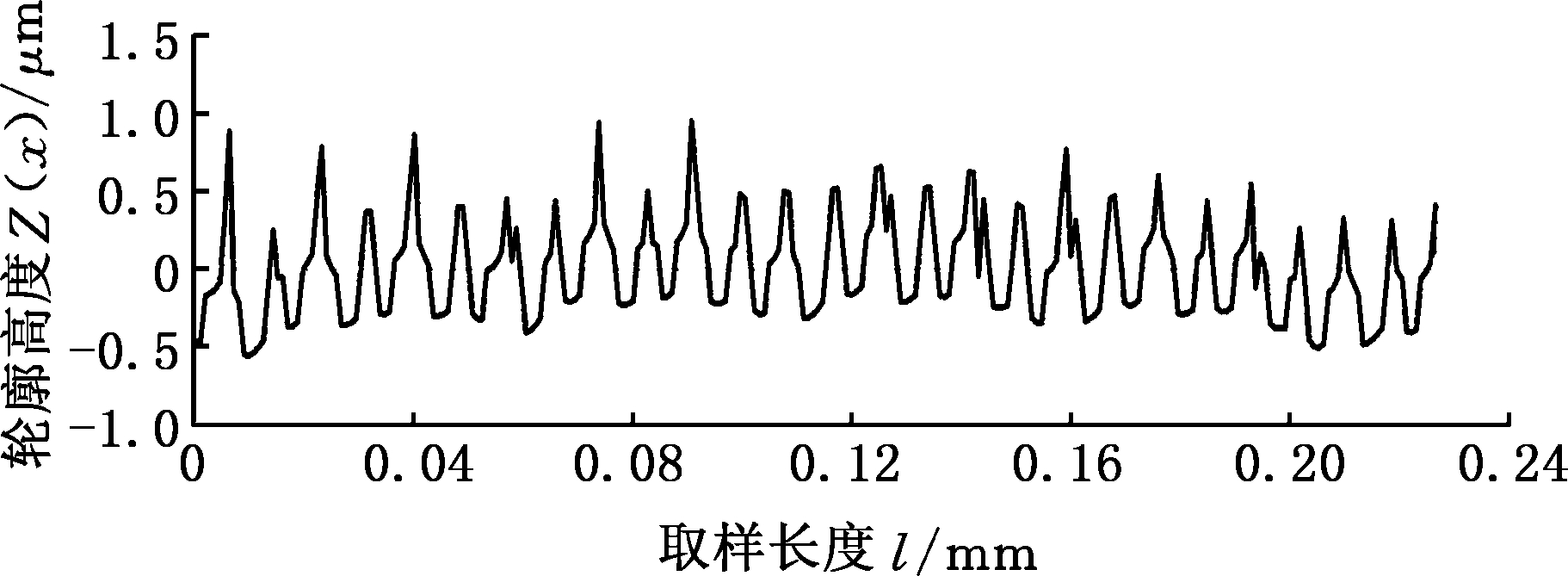

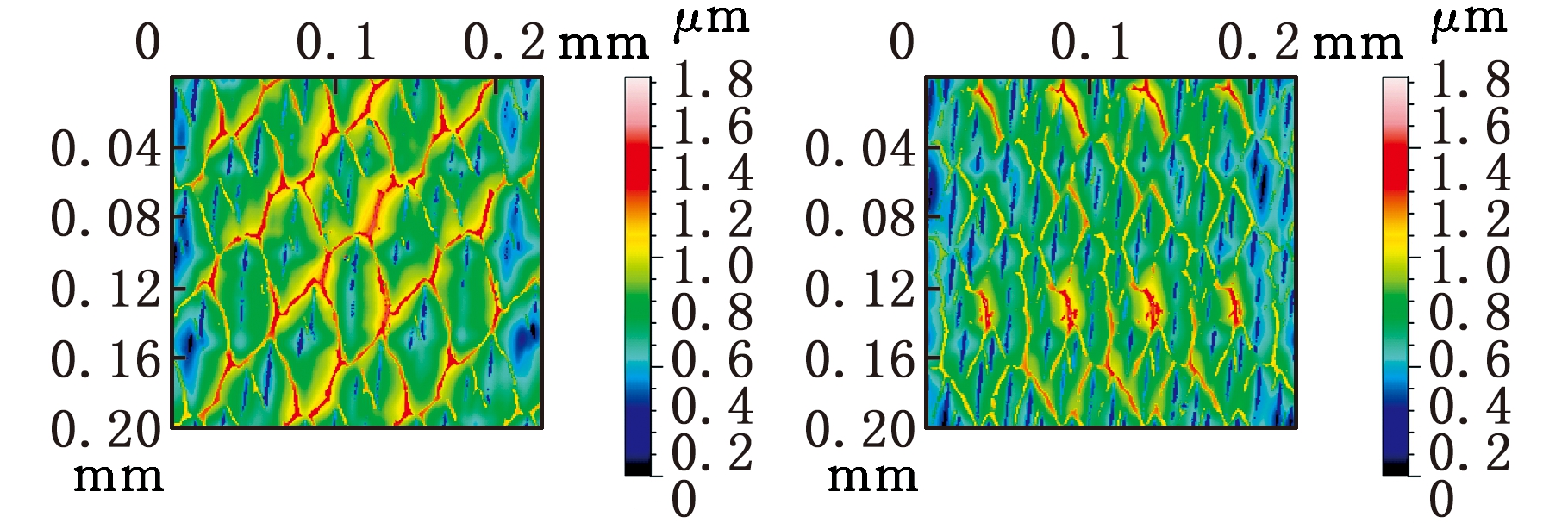

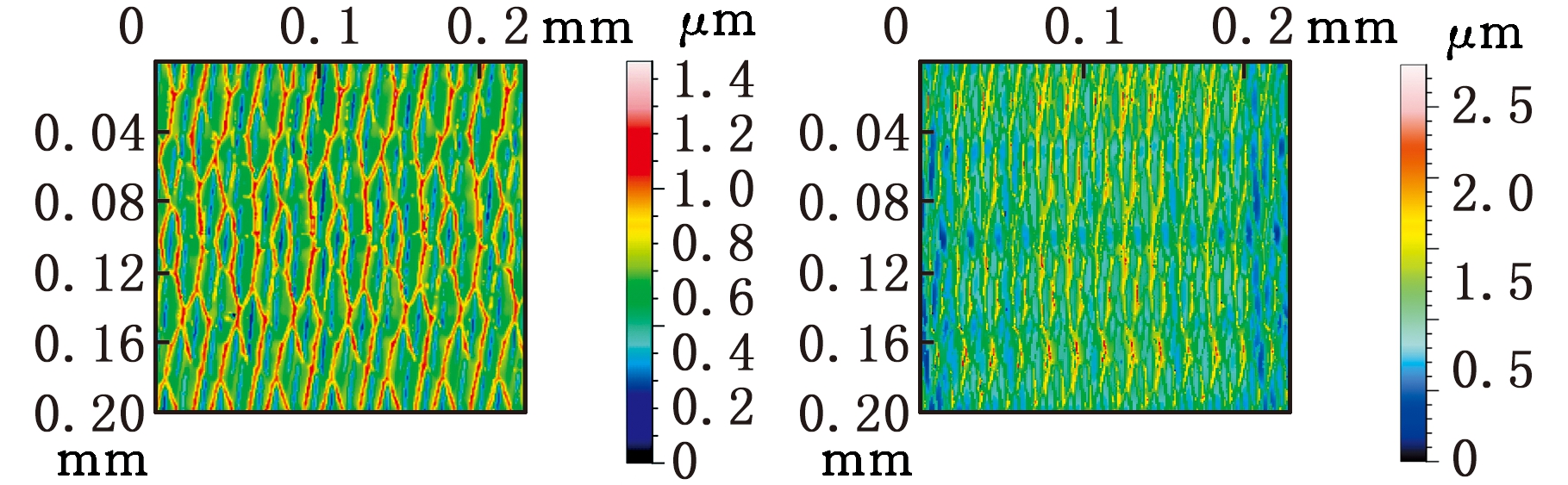

采用三维白光干涉表面轮廓仪对超声椭圆振动车削后的表面进行观察,分析不同切削参数下超声椭圆振动加工后表面微织构的轮廓规律,图10为白光干涉仪所拍摄的不同转速下的表面形貌图,其中,AX=1.0 μm,AY=2.5 μm,AZ=3.6 μm, vf=10 μm/r, ap=20 μm。可以看出,超声椭圆振动车削后的表面具有“椭圆凹槽”状微织构,且在当前测量曲面均匀分布。由理论分析可知,正是刀具发生周期性的高频振动复合叠加机床的运动,使加工过程中刀尖存在椭圆振动独有的椭圆状运动轨迹,并在被加工表面形成特殊的微观纹理,而其切削速度的变化会导致表面微织构疏密程度、边缘高度发生变化。

(a)n=600 r/min (b)n=450 r/min

(c)n=300 r/min (d)n=150 r/min

图10 不同参数下表面形貌

Fig.10 Surface morphologies of different parameters

对工件圆周方向表面轮廓进行测量,如图11所示,当转速分别为600 r/min、450 r/min、300 r/min、150 r/min时,表面轮廓峰值与谷值间高度分别为1.084 μm、1.187 μm、1.455 μm、1.643 μm。可以发现,椭圆振动切削在振动参数和其他切削参数不变的情况下 ,切削方向上的轮廓高度随着切削速度的减小而不断增大,在本次试验中,其最多可减小34.02%。分析其变化原因,由式(3)可知,在加工过程中,不同瞬时切削速度下,所形成刀尖运动轮廓线会有明显差异,由此会影响其切削后的表面轮廓。这说明在实际椭圆振动加工过程中,振纹高度除了会受刀尖圆弧半径影响外,切削速度也会对其有较大影响。

3.3 表面微织构尺寸与表面粗糙度

通过三维白光干涉仪拍摄不同转速与进给速度下的表面平面图,对其进行校平处理后测量其槽宽。以旋转方向为例,所拍摄的表面形貌平面图见图12,可以发现不同的切削参数下所形成的表面微织构单元尺寸与分布都会有所差别,单个的微织构单元,随着转速与进给速度的减小,其横轴与短轴尺寸均有所差异;对于多个微织构的分布,随着转速与进给速度的减小,单位距离内的微织构单元疏密程度也有所不同。

(a)n=600 r/min

(b)n=450 r/min

(c)n=300 r/min

(d)n=150 r/min

图11 不同参数下表面轮廓

Fig.11 Surface profile of different parameters

(a)n=600 r/min (b)n=450 r/min

(c)n=300 r/min (d)n=150 r/min

图12 不同参数下形貌平面图

Fig.12 Morphology plan of different parameters

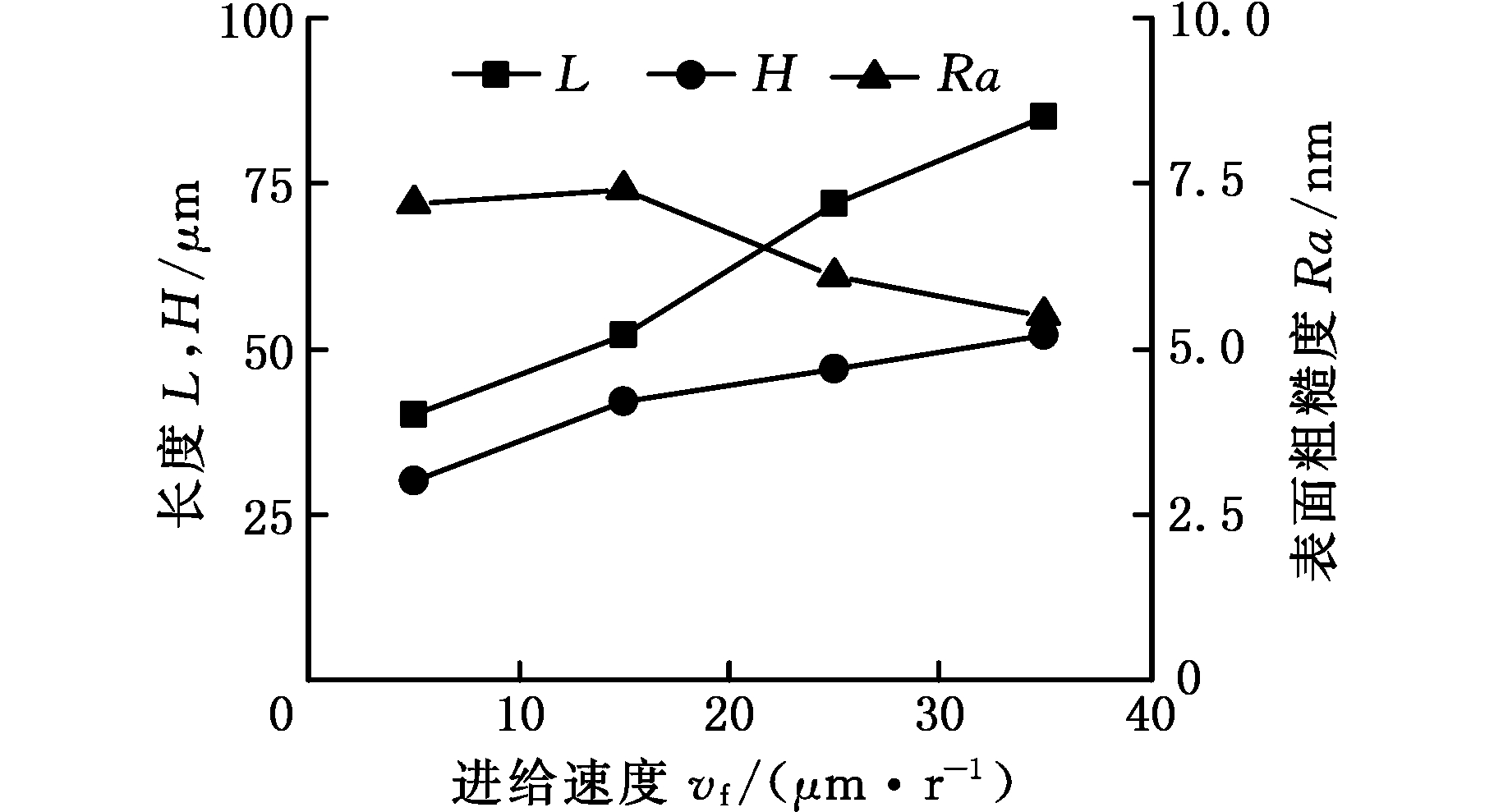

为了量化微织构的变化规律,测量拍摄到的微织构单元在进给方向与切削方向的槽宽尺寸,测量时应在被加工表面随机选择5个拍摄面,并且在每个拍摄面随机选择10个微织构单元,测量微织构单元旋转方向的槽宽H与进给方向的槽宽L,记录其平均值,其中,槽宽H与槽宽L如图5、图6所示,其变化规律如图13所示。

(a)不同转速

(b)不同进给速度

图13 不同参数下微织构尺寸及粗糙度变化曲线

Fig.13 The variation curves of groove length and

roughness with different parameters

在图13a中发现,随着转速的增大,H逐渐增大,L也会增大但其变化较为缓慢,说明转速变化主要会引起两微织构单元间旋转方向H变化。分析其原因,一方面,在转速增大的过程中,单位时间内刀具振动频率不变,因此,随着转速的增大,单次振动切削长度增大,从而引起H增大;另一方面,随着转速增大,单位空间内的微织构单元尺寸增大,从而导致微织构单元数量减少,表面粗糙度Ra不断减小,说明在切削方向上,单位长度内的微织构尺寸与分布数量会对粗糙度造成一定影响,且随着单位长度内的微织构尺寸的增大,粗糙度Ra不断减小,由49.3 nm降至12.7 nm,最大降幅为74.23%。

在图13b中发现,随着进给速度的增大,L、H也会不断增大,分析其原因,在进给速度的增大的过程中,单位时间内刀具振动频率不变,因此,随着进给速度的增大,单次振动切削长度增大,从而引起L增大,而H会随之变化,是由于在实际切削时进给速度取值较小,且远小于微织构在进给方向的短轴H值,由此出现两微织构单元自相交现象,从而导致微织构单元形状与尺寸发生微小变化;同时,随着进给速度的增大,表面粗糙度也会同步减小,说明在进给方向上,单位长度内的微织构尺寸与分布数量会对粗糙度造成一定影响,且随着单位长度内微织构尺寸和数量的增大,粗糙度由7.2 nm降至5.5 nm,最大降幅为23.61%。

4 结论

(1)本文提出了超声椭圆振动辅助切削表面微织构的方法,建立了超声椭圆振动辅助切削表面微织构预测模型,分析了刀尖振动轨迹与不同参数下微织构分布变化规律。

(2)通过振动轨迹测量,分析了试验中所用椭圆振动装置刀尖振动轨迹,其轨迹图在三维空间内及XY、XZ、YZ平面的投影均为椭圆状,且整体振动一致性较好。

(3)通过超声椭圆振动切削7075铝合金试验观察了超声加工的试件表面形貌,分析后发现:超声椭圆振动车削加工后的表面呈现为规则分布的椭圆状微织构凹槽,且表面轮廓高度与切削速度负相关,本次试验中,表面轮廓高度最多可减小34.02%。

(4)分析不同加工参数对微织构尺寸的影响,其中,微织构在切削方向上的槽宽与切削速度成正比,切削速度越大,微织构分布越分散,槽宽越大;微织构在进给方向上的槽宽与进给速度成正比,进给速度越大,微织构分布越分散,槽宽越大。

(5)分析了不同表面微织构分布对表面粗糙度Ra的影响,发现在切削方向上,转速越高,微织构分布越分散,Ra值越小,其最大降幅可达74.23%;在进给方向上,进给速度越大,微织构分布越分散, Ra值越小,其最大降幅可达23.61%。

[1] 唐军, 赵波. 超声波椭圆振动加工技术的研究进展[J]. 金刚石与磨料磨具工程, 2014, 34(1):70-78.

TANG Jun, ZHAO Bo. Developments of Ultrasonic Elliptical Vibration Machining[J]. Diamond & Abrasives Engineering, 2014, 34(1):70-78.

[2] 李勋,张德远. 超声椭圆振动切削表面形貌形成机理的研究[J]. 中国机械工程, 2009, 20(7):807-811.

LI Xun, ZHANG Deyuan. Research on Micro-surface Formation Mechanism of Ultrasonic Elliptical Vibration Cutting[J]. China Mechanical Engineering, 2009, 20(7):807-811.

[3] 王桂林, 李文, 段梦兰, 等. 超声椭圆振动车削的切削特性[J]. 中国机械工程, 2010,21(4):415-419.

WANG Guilin, LI Wen, DUAN Menglan, et al. Study on the Characteristics of Ultrasonic Elliptical Vibration Turning[J]. China Mechanical Engineering,2010,21(4):415-419.

[4] 马春翔, 社本英二, 森肋俊道. 超声波椭圆振动切削提高加工系统稳定性的研究[J]. 兵工学报, 2004, 25(6):752-756.

MA Chunxiang, SHAMOTO E, MORIWAKI T. A Study on the Improvement of Machining System of Stability by Applying Ultrasonic Elliptical Vibration Cutting[J]. Acta Armamentarii, 2004, 25(6):752-756.

[5] ZHANG J,SUZUKI N,WANG Y,et al. Ultra-precision Nano-structure Fabrication by Amplitude Control Sculpturing Method in Elliptical Vibration Cutting[J]. Precision Engineering,2015,39: 86-99.

[6] NATH C, RAHMAN M. Effect of Machining Parameters in Ultrasonic Vibration Cutting[J]. International Journal of Machine Tools and Manufacture, 2008, 48(9):965-974.

[7] ZOU L, HUANG Y, ZHOU M, et al. Investigation on Diamond Tool Wear in Ultrasonic Vibration-assisted Turning Die Steels[J]. Materials and Manufacturing Processes, 2017,32(13):1505-1511.

[8] NATH C, RAHMAN M, NEO K S. A Study on Ultrasonic Elliptical Vibration Cutting of Tungsten Carbide[J]. Journal of Materials Processing Technology, 2009, 209(9):4459-4464.

[9] KURNIAWAN R, KISWANTO G, KO T J. Surface Roughness of Two-frequency Elliptical Vibration Texturing (TFEVT) Method for Micro-dimple Pattern Process[J]. International Journal of Machine Tools and Manufacture, 2017, 116:77-95.

[10] 程雪利, 赵波, 刘传绍, 等. 超声振动切削SiCp/Al复合材料的刀具磨损试验[J]. 工具技术, 2007, 41(4):18-20.

CHENG Xueli, ZHAO Bo, LIU Chuanshao, et al. Experiment of Tool Wear When Ultrasonic Vibration Cutting SiCp/Al Composites[J]. Tool Engineering, 2007, 41(4):18-20.

[11] 吴得宝, 刘宪福, 孟翔宇, 等. 6061铝合金径向超声振动车削的表面完整性研究[J]. 工具技术, 2019, 53(4):18-22.

WU Debao, LIU Xianfu, MENG Xiangyu, et al. Study on Surface Integrity of 6061 Aluminum Alloy by Radial Ultrasonic Vibration Turning[J].Tool Engineering 2019,53(4):18-22.

[12] JUNG H, HAYASAKA T, SHAMOTO E. Study on Process Monitoring of Elliptical Vibration Cutting by Utilizing Internal Data in Ultrasonic Elliptical Vibration Device[J]. International Journal of Precision Engineering and Manufacturing-Green Technology, 2018, 5(5):571-581.

[13] LI Zhanjie, JIN Gang, FANG Fengzhou, et al. Ultrasonically Assisted Single Point Diamond Turning of Optical Mold of Tungsten Carbide[J]. Micromachines, 2018, 9(2):77.

[14] LU H, LEE D, KIM J, et al. Modeling and Machining Evaluation of Microstructure Fabrication by Fast Tool Servo-based Diamond Machining[J]. Precision Engineering, 2014, 38(1):212-216.

[15] HUANG W, YU D, ZHANG X, et al. Ductile-regime Machining Model for Ultrasonic Elliptical Vibration Cutting of Brittle Materials[J]. Journal of Manufacturing Processes, 2018, 36:68-76.

[16] KURNIAWAN R, KISWANTO G, KO T J. Micro-dimple Pattern Process and Orthogonal Cutting Force Analysis of Elliptical Vibration Texturing[J]. International Journal of Machine Tools and Manufacture, 2016, 106(7): 127-140.

[17] 曹腾, 路冬, 舒嵘,等. 基于超声椭圆振动辅助车削的铝合金表面微织构仿真[J]. 陕西师范大学学报(自然科学版), 2018, 46(4):50-57.

CAO Teng, LU Dong, SHU Rong, et al. Simulation on Surface Micro Texture of Aluminium Alloy Based on Ultrasonic Elliptical Vibration Cutting[J]. Journal of Shaanxi Normal University(Natural Science Edition) , 2018, 46(4):50-57.