0 引言

微细电火花加工(micro electrical discharge machining,micro-EDM)技术[1]具有独特的放电蚀除机理、非接触性加工和加工材料广泛等特点,可实现微型飞行器及微型传感器等具有微尺度特征关键部件的制造[2],是加工三维复杂微细结构最具潜力的方法之一,因此得到了广泛应用。

电火花加工中电蚀产物影响加工成形的精度。通常认为电蚀产物会影响极间间隙的介电强度和放电稳定性,严重影响加工质量和加工效率[3];电蚀产物若排出不畅,会在工具电极和孔壁之间形成二次放电,导致电极侧边损耗异常,甚至孔壁出现“烧蚀坑”[4];聚集在场强最大处的电蚀产物会产生集中放电,破坏工具电极的棱边形状[5]或导致电极端部出现内凹坑形状[6]。

为研究电蚀产物对电极形状损耗的影响作用机理,研究人员建立了固液两相气隙流动中工具电极运动的数学模型,模拟放电间隙中的电蚀产物在自适应产生过程中的分布规律[7];通过模拟电火花加工过程中的流场,发现电蚀产物容易在尖角处积聚导致放电集中,从而破坏了工具电极的边缘[8]等。上述模型仅是模拟电蚀产物在极间间隙中的运动或分布规律,并没有考虑电蚀产物参与火花放电对电极形状损耗和工件表面质量的影响。此外,也有研究人员通过建立无电蚀产物干扰的放电加工模型对电火花放电蚀除机理展开研究[9],但是很明显,模型与实际电火花加工过程并不符合。至今为止,系统考查电蚀产物对电极形状变化的影响尚未见报道。

相对于常规微细电火花加工方法,本文首次定义开放状态微细电火花加工方法,以降低极间间隙中的电蚀产物浓度;对比不同加工状态下微细电火花加工电极形状损耗变化、工件表面微观形貌和重熔层情况,分析电蚀产物对微细电极形状变化的影响程度;分析内凹坑电极形状损耗变化的原因,总结电极形状损耗变化的影响因素。实验结果表明,电蚀产物是影响电极形状损耗变化的影响因素之一,通过改变电蚀产物浓度可调整盲孔加工孔底形状和表面加工质量。

1 实验设计和实验方法

1.1 实验设计

1.1.1 常规微细电火花加工

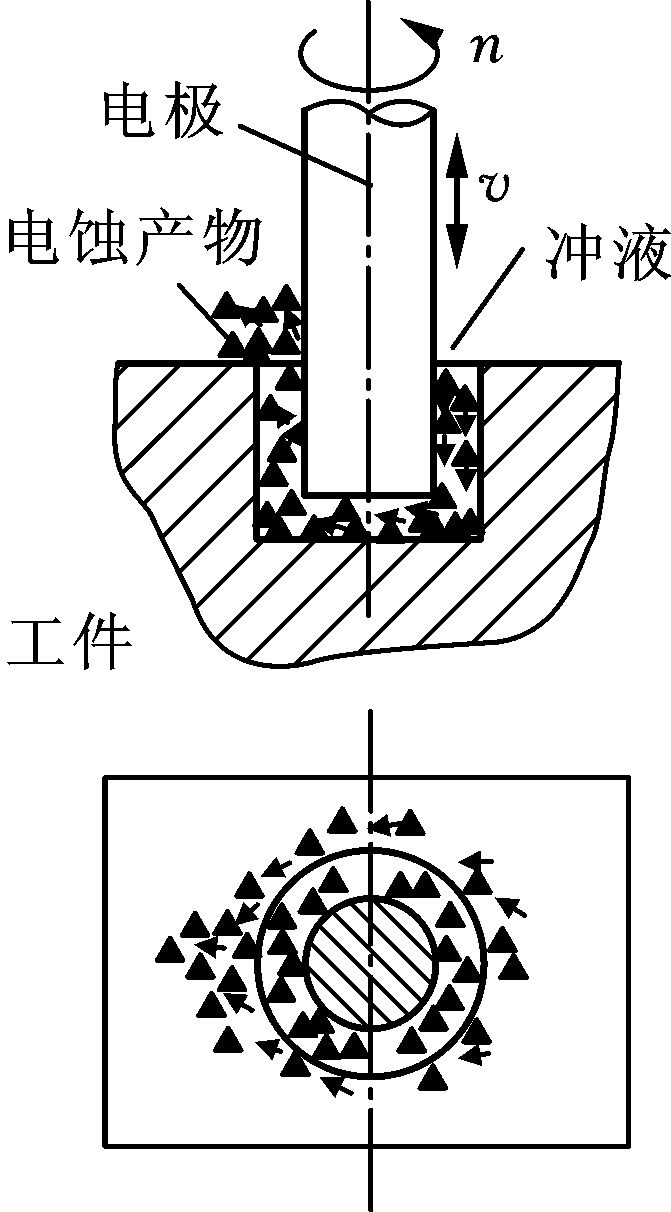

常规微细电火花加工示意图如图1所示,工件宽度大于电极直径,冲液作用在加工孔孔口,间接影响极间间隙的电蚀产物;电蚀产物随工作液在底部极间间隙中反复旋转流动,极间间隙的工作液与液槽工作液由于抬刀作用存在压力差,在抬刀期间,电蚀产物由于新鲜工作液的补充而向孔顶端口运动,放电间隙中的工作液与液槽工作液仅在孔口处进行交换(图1b);随着加工的进行,电蚀产物在极间间隙的浓度会逐渐增大。该状态下的电极形状损耗与孔加工质量是电蚀产物和放电蚀除共同作用的结果,无法明确电极形状损耗的主要影响因素。图1中,D为电极直径,n为电极转速,w为工件宽度,v为主轴抬刀速度。

为研究电极形状损耗的放电机理,提高加工质量,研究人员致力于电蚀产物排出的研究:通过改变电极形状-电极侧面加排屑槽等手段增加电极自身的排屑能力[10];在电极上施加超声振动或低振幅振动提高放电间隙排屑能力[11];研究电极抬刀和摇动等参数对电蚀产物运动的影响,以提高加工质量和加工深度[12-13];通过调整冲洗方式与冲洗压力清除加工间隙中的碎片来获得满意的

(a) 整体示意图

(b) 电蚀产物运动示意图

图1 常规微细电火花加工示意图

Fig.1 Normal state micro-EDM

加工精度[14]。但是,最终这些排屑手段随着孔加工长径比的增加逐渐无效,因此,如何有效排除电蚀产物干扰是研究电火花放电机理亟待解决的任务之一。

1.1.2 开放状态微细电火花加工

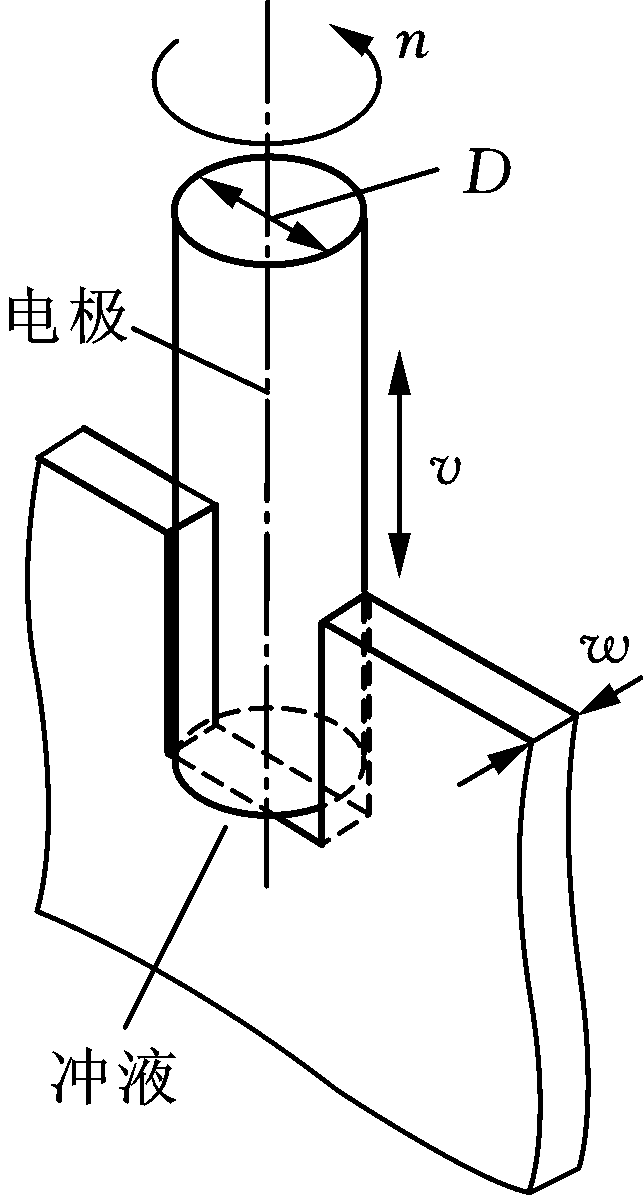

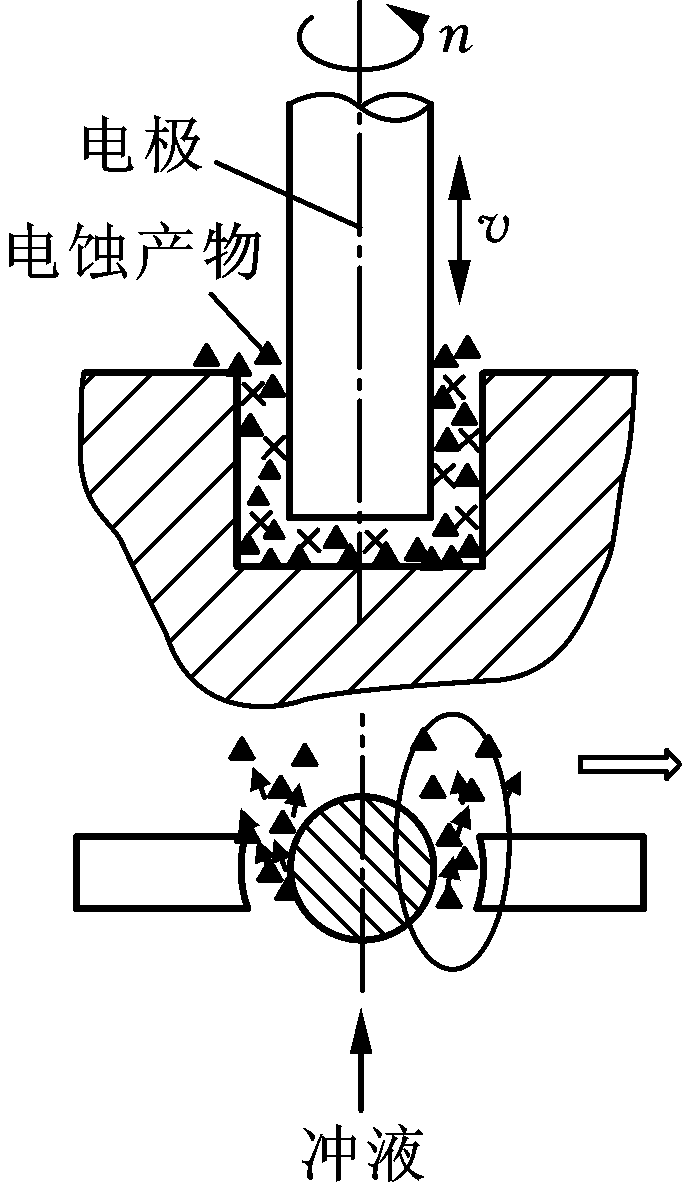

本文首次提出减小工件宽度,要求极间间隙的工作液与液槽工作液相通,极间工作液处于开放状态的实验方法(图2a)。相对于常规状态微细电火花加工,本文定义此时的加工状态为开放状态微细电火花加工(w≤0.5D)。

实验中发现,当微细电火花加工的工件宽度小于电极直径时,冲液直接作用在极间间隙,电蚀产物可以从生成位置直接排出到工作液槽,极间间隙的工作液与液槽工作液相通,不存在压力差,极间间隙中工作液的更新能力和冷却能力迅速提高,电蚀产物影响火花放电的能力迅速降低。该方法能有效改善极间间隙的排屑能力,排除或减弱电蚀产物对微细电火花加工质量的影响。

图2b所示为电极旋转时底面极间间隙中电蚀产物的运动状态,在M点位置流体速度最高, M点位置电蚀产物会以速度u直接进入工作液环境中(图2c),做抛物线运动排出,而M1点位置的电蚀产物则会沿着电极旋转方向在底面极间间隙中做圆周运动,此时电蚀产物会受到离心力作用,工件宽度越小,MM1越短,电蚀产物排出越迅速,因此,调整工件宽度可以实现电蚀产物浓度的改变。结合前期实验研究,在冲液、抬刀和电极旋转共同作用下,工件宽度为电极直径一半以下时,电蚀产物在极间间隙中的浓度可以忽略不计。

实验对比常规状态微细电火花加工与开放状态微细电火花加工情况,从电极形状损耗变化、工件表面微观形貌和重熔层状态等方面分析电蚀产物对电极形状损耗的影响。

(a) 整体示意图

(b) 电蚀产物

运动示意图

(c) 极间间隙电蚀

产物运动示意图

图2 开放状态微细电火花加工示意图

Fig.2 Open-state micro-EDM

1.2 实验条件

实验机床为Sodick(AD30Ls)电火花成形加工机床,加工参数如表1所示,实验加工参数是进行初步实验并优化后确定的。工具为φ1.0 mm×5.0 mm的圆柱状紫铜电极;工件为5.0 mm×5.0 mm×w的长方体,材料为45钢。工具电极通过线电极电火花磨削方法在位制备,加工环境温度为20 ℃。

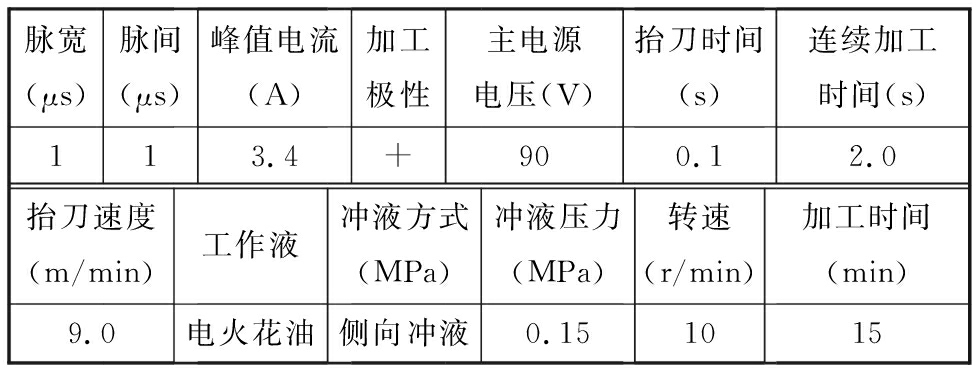

表1 实验条件

Tab.1 Experimental conditions

脉宽(μs)脉间(μs)峰值电流(A)加工极性主电源电压(V)抬刀时间(s)连续加工时间(s)113.4+900.12.0抬刀速度(m/min)工作液冲液方式(MPa)冲液压力(MPa)转速(r/min)加工时间(min)9.0电火花油侧向冲液0.151015

1.3 实验方法

(1)在减少电蚀产物干扰状态下,研究加工孔底形状的动态变化。

加工宽度为0.5 mm的工件,记录工件孔截面随时间变化情况。每2 min观察一次横截面图像。虽然这些图像不是连续的,但对电极形状损耗的变化趋势有一些启示。在减少电蚀产物干扰状态下,电极损耗与工件加工孔底的动态变化充分体现极间放电蚀除能力。由于实际电火花铣削加工的有效蚀除进给量要小于电极半径,此方法更接近实际加工过程。

(2)通过调整工件宽度,研究电蚀产物浓度改变对加工质量的影响。

在表1所示的加工参数下对宽度分别为5.00 mm、0.50 mm、0.25 mm和0.15 mm的工件进行微细电火花加工,采用沙迪克AD360Ls线切割加工机床沿轴线和工件宽度方向切割工件获得孔截面。

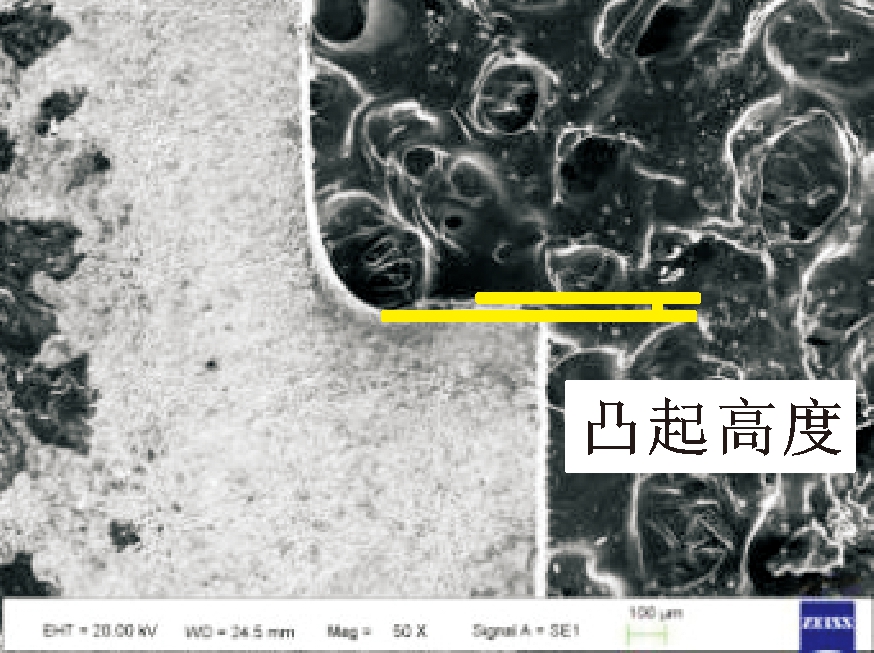

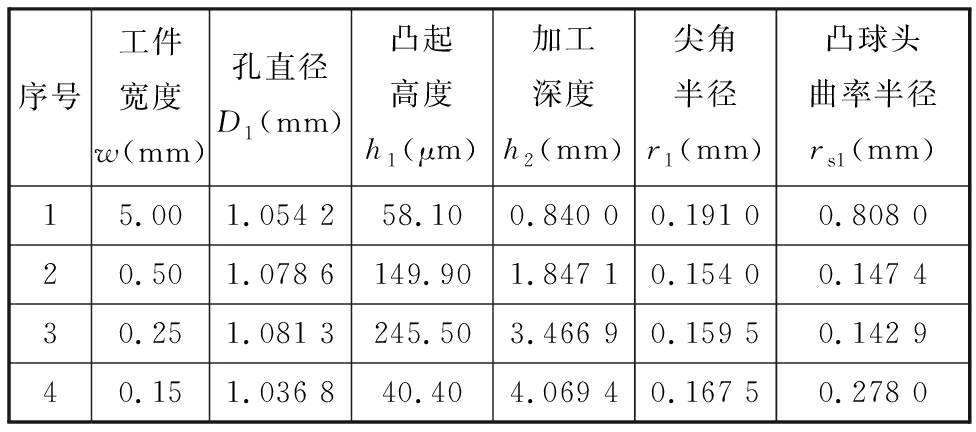

首先应用扫描电镜(SEM)观察加工孔的截面形貌,并对不同工件宽度下各个指标数据进行测量(图3),相关数据见表2;然后对工件截面进行镜面抛光处理,选用4.0%(质量分数)硝酸酒精溶液对截面腐蚀,通过能谱仪(EDS)等手段研究加工孔底的金相组织,研究电火花加工后孔底材料变化情况;最后对比分析不同加工状态下孔底不同位置的表面形貌和重熔层状态,研究电蚀产物对火花放电能力的影响。

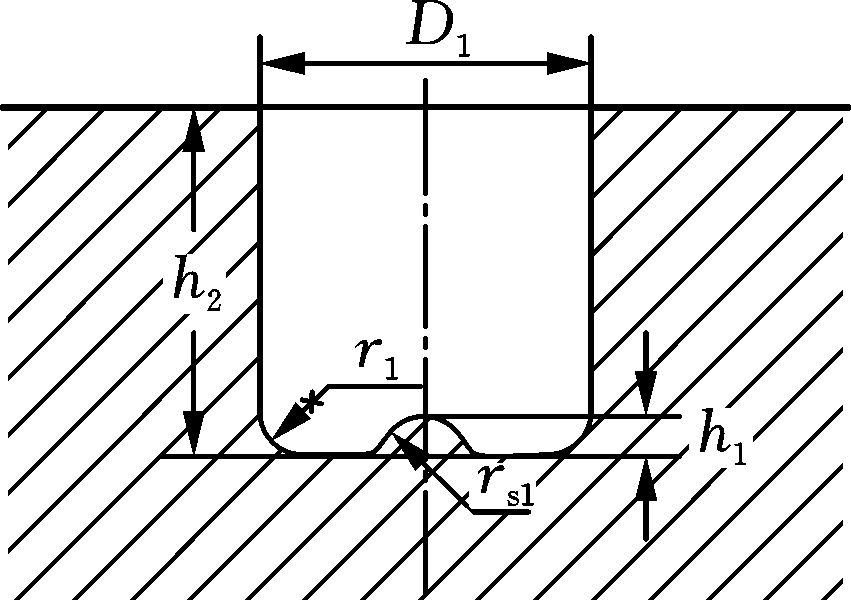

图3为微细电火花加工的孔截面示意图,其中,D1代表加工孔直径,h1代表凸起高度,h2代表加工深度,r1和rs1分别是工件棱边尖角半径和凸球头曲率半径。

图3 微细电火花加工的孔截面示意图

Fig.3 Schematic diagram of hole cross-section

of micro-EDM

2 实验结果与分析讨论

2.1 开放状态微细电火花加工孔底形状动态变化

图4为开放状态下孔底形状随时间t变化的动态图,开放状态下电极形状仍然出现内凹坑现象,孔底形状整体变化趋势与常规状态的变化趋势[15]相同,两种状态的微细电火花加工放电蚀除机理应相同。通过实验验证,表1所示的实验条件下,常规状态微细电火花加工存在集肤效应,集肤效应与放电的固有频率以及放电电流密度有关[15]。因此在开放状态下,由于减少了电蚀产物的干扰,电极形状损耗变化主要因电极不同位置导致放电蚀除能力不同的理论结果[15]能够得到有效验证。

分析开放状态孔底形状动态变化,可将孔底凸起形成过程分为3个阶段。初期阶段(图4a、图4b),由于集肤效应与尖端放电效应共同作用,放电击穿现象主要集中在电极边缘区域,孔出现圆角半径并产生一定的锥度,此时孔底中心无明显的凸起;形成阶段(图4c~图4f),集肤效应导致电流密度在电极外圆周区域集中,孔底外圆周区域放电蚀除能力要高于孔底中心。随着加工的进行,孔底中心开始出现凸起,在凸起位置极间间隙变小,两极的电场强度增加,放电击穿位置向孔底中心区域转移,此时负极中心区域获得的蚀除能量多于正极的蚀除能量,电极中心出现凹坑而工件的凸起高度继续增加,此时的凸起高度增长速度较快(图4e、图4f)。13 min后加工状态保持在稳定阶段(图4g、图4h),工件孔底的凸起高度将维持不变。

(a) t=1 min

(b) t=3 min

(c) t=5 min

(d) t=7 min

(e) t=9 min

(f) t=11 min

(g) t=13 min

(h) t=15 min

图4 孔底形状随时间变化的动态图(w=0.5 mm)

Fig.4 Shape changes of holes over time(w=0.5 mm)

2.2 电蚀产物浓度的改变对微细电火花加工的影响

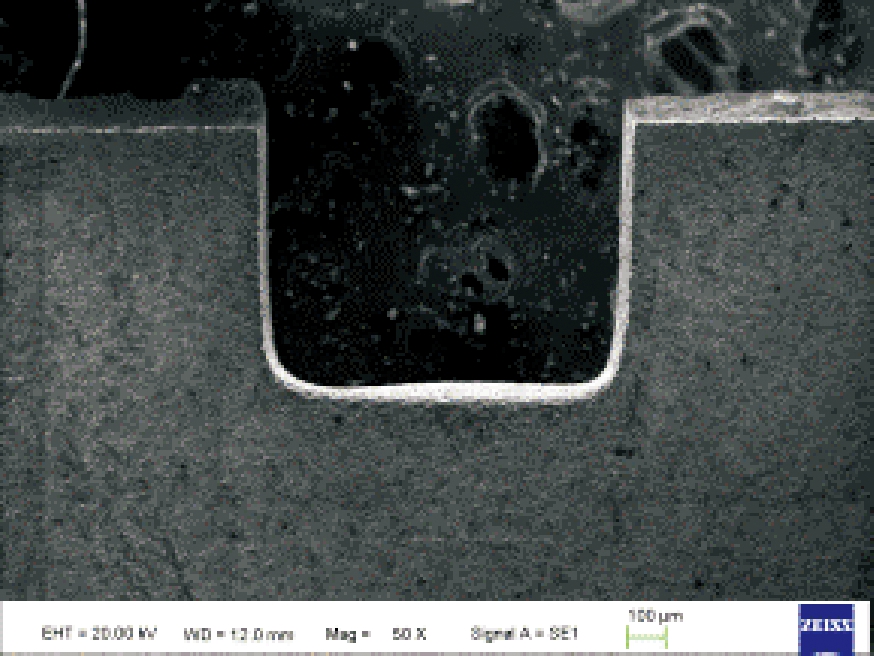

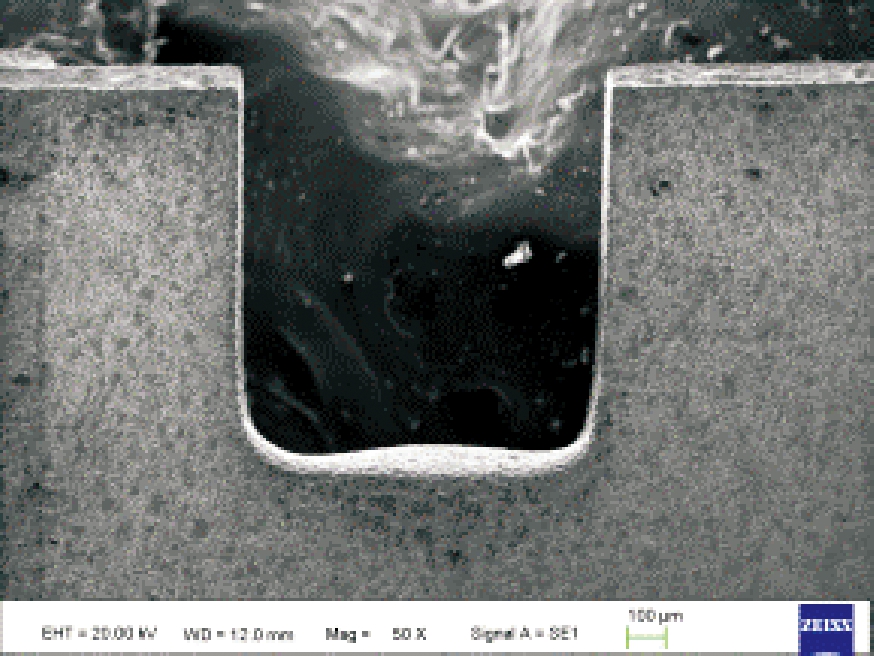

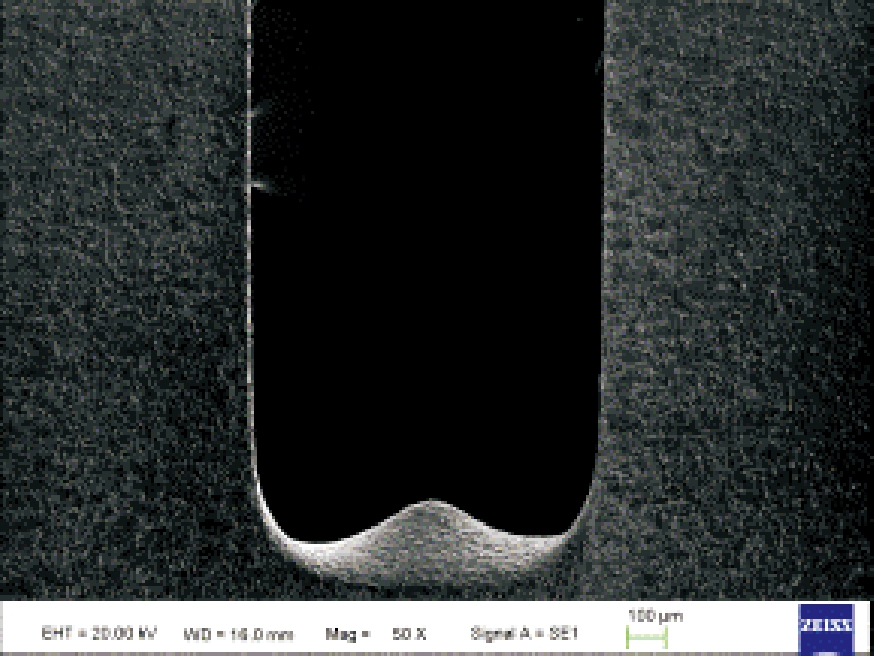

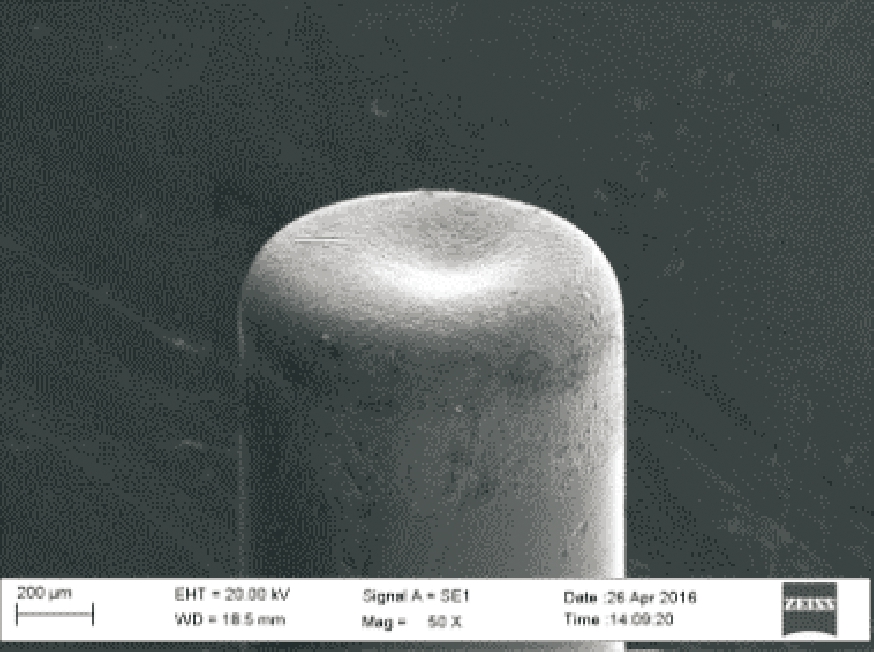

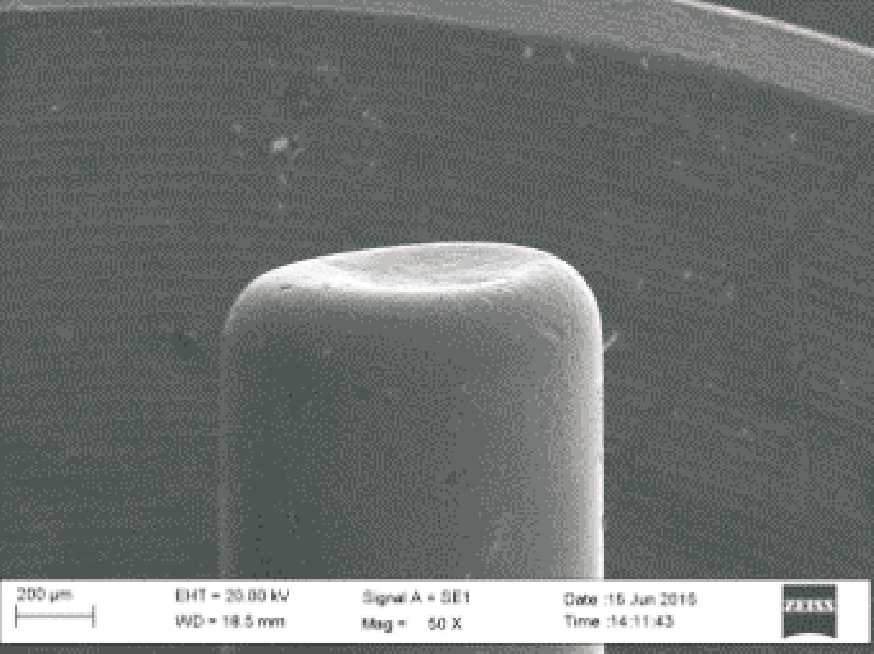

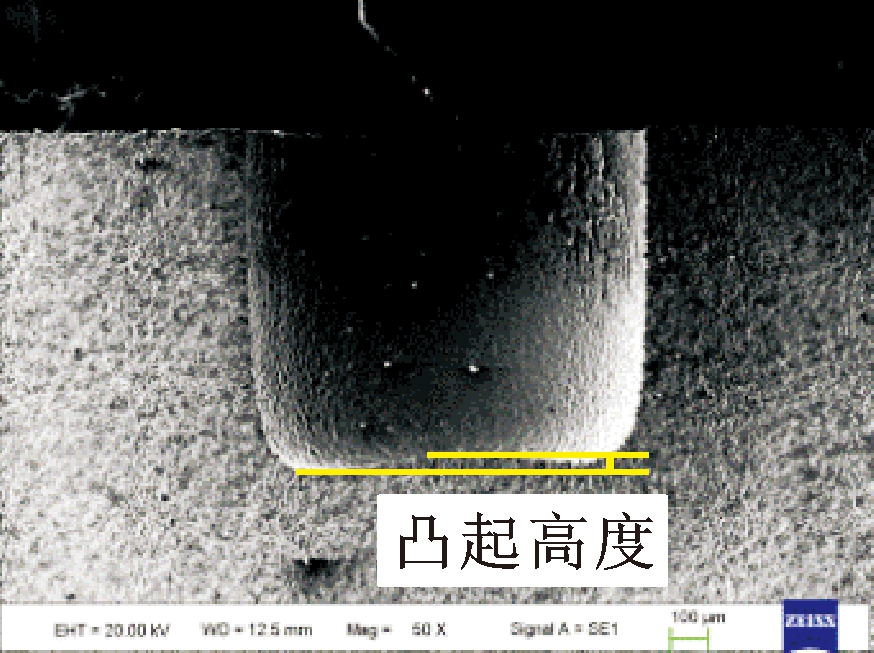

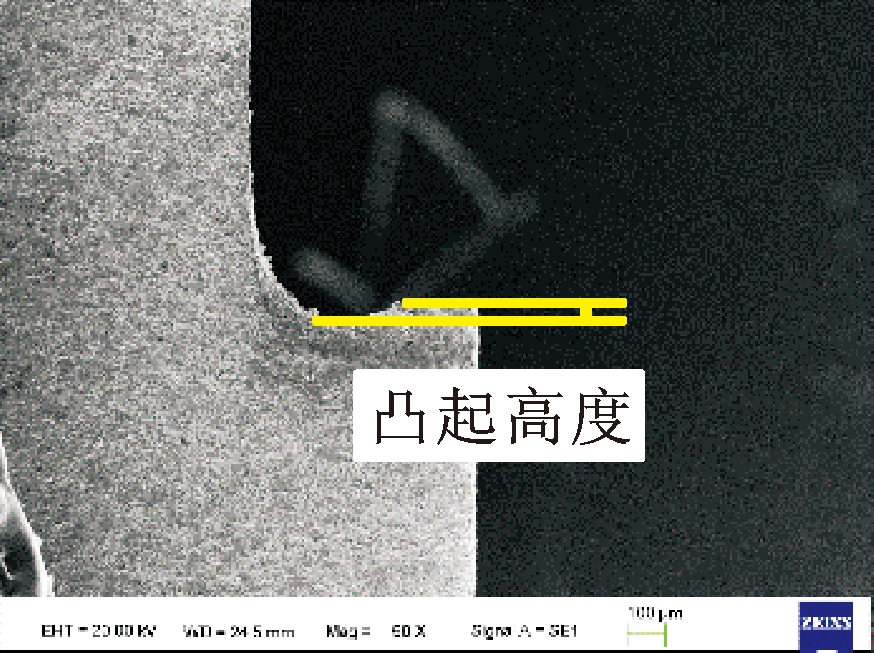

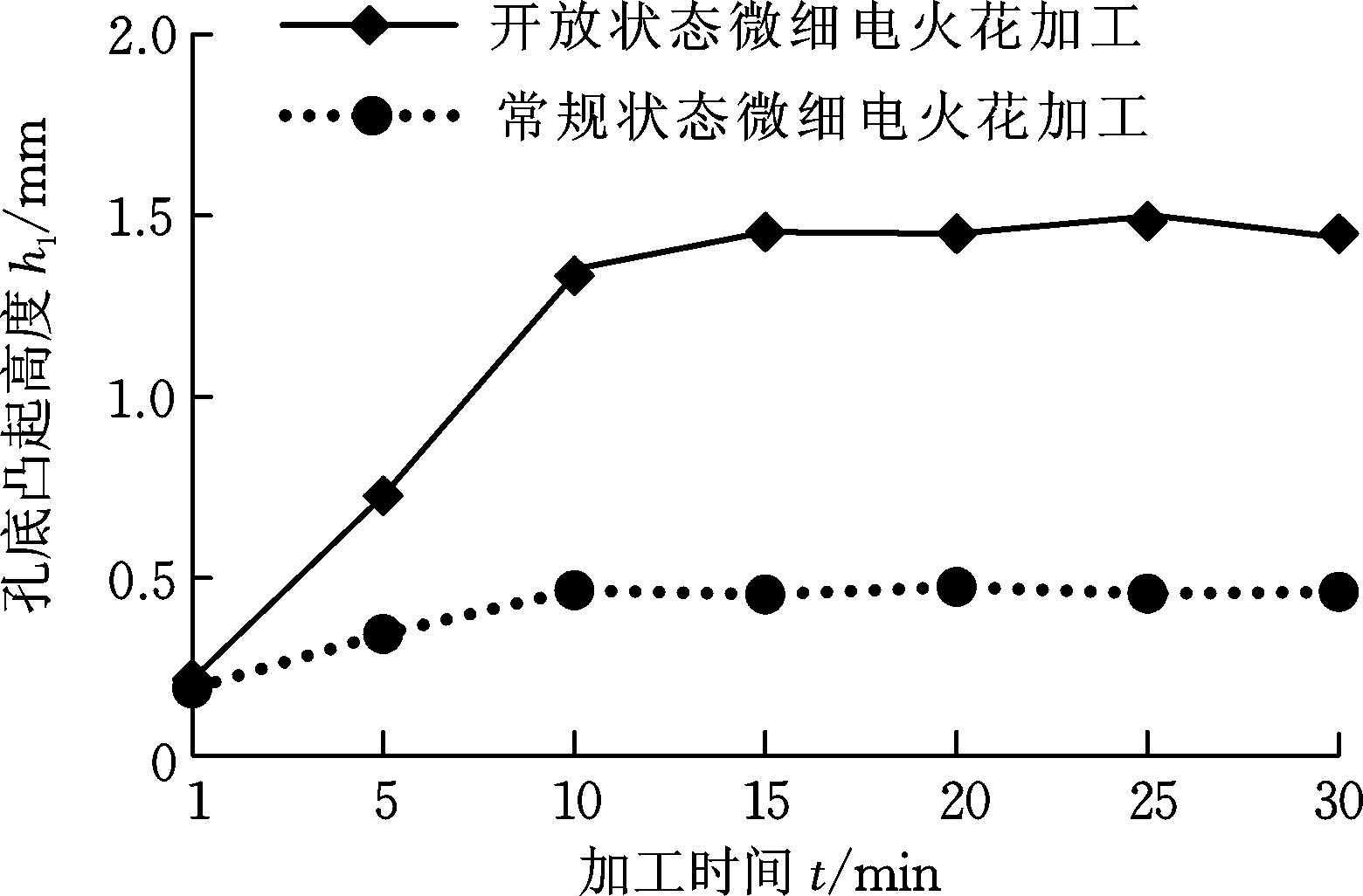

在表1的加工条件下,常规状态(w=5 mm)和开放状态(w=0.5 mm)的电极端面均出现内凹坑现象(图5),但孔底凸起高度和形状(图6)却因为电蚀产物的浓度不同而存在一定差异,开放状态的孔底凸起高度始终高于常规状态的凸起高度(图7)。

悬浮在放电间隙中的电蚀产物能够起到混粉的作用。常规状态条件下,因孔深加大电蚀产物排出能力变弱,其浓度逐渐增加,电蚀产物会逐渐参与火花放电,电蚀产物引起的电场畸变使电子能够打断工作液分子间的键能而产生纤维状裂纹[16],等离子放电通道呈现树枝状。在放电通道形成过程中,会随机追随其他电蚀产物而引起生成方向的改变和通道的剧烈振荡,甚至会导致放

(a) w=5.0 mm

(b) w=0.50 mm

(c) w=0.25 mm

(d) w=0.15 mm

图5 电蚀产物浓度改变对电极形状的影响

Fig.5 Effect of width change on the electrode shape

(a) w=5.0 mm

(b) w=0.50 mm

(c) w=0.25 mm

(d) w=0.15 mm

图6 电蚀产物浓度改变对孔底形状的影响

Fig.6 Effect of changes in width on the bottom

shape of the hole

图7 不同加工状态下孔底凸起高度变化曲线

Fig.7 Variation curve of bulge height at the bottom of

the hole under different processing conditions

电通道由单一变化为多分支[17],随着电蚀产物浓度的增加,放电蚀除面积也随之变大,因此孔底中心区域凸起和外圆周区域过渡和缓(图5a),凸起球头的曲率半径较大(表2)。

表2 孔底截面形状参数变化值

Tab.2 Changes in hole bottom cross-section shape parameters

序号工件宽度w(mm)孔直径D1(mm)凸起高度h1(μm)加工深度h2(mm)尖角半径r1(mm)凸球头曲率半径rs1(mm)15.001.054 258.100.840 00.191 00.808 020.501.078 6149.901.847 10.154 00.147 430.251.081 3245.503.466 90.159 50.142 940.151.036 840.404.069 40.167 50.278 0

开放状态条件下,随着工件宽度减小,孔底中心和外圆周区域分界逐渐明显,凸起陡峭,球头曲率半径变小,孔底凸起高度会随工件宽度的减小而增大(表2)。开放状态下电蚀产物排出及时,电蚀产物浓度相对减少并且能够在加工过程中始终保持不变,电蚀产物参与放电能力减弱,正负极间放电通道的建立和路径维持受电蚀产物的干扰少,放电通道作用面积小。同时,电流密度随着工件的宽度减小而增加,加工中火花放电间隙增大,孔底外圆周区域蚀除速度加快,山状凸起形成迅速。而常规状态的放电面积大,电流密度值较低,放电间隙较小,孔底凸起形成速度相对较慢。

工件宽度为0.15 mm时,孔底的凸起高度有所减小,主要是因为当宽度过小时,尖端效应起主导作用,从而导致孔底凸起高度下降(表2中的序号4)。

2.3 电蚀产物对表面微观形貌的影响

2.3.1 常规状态下孔底表面微观形貌

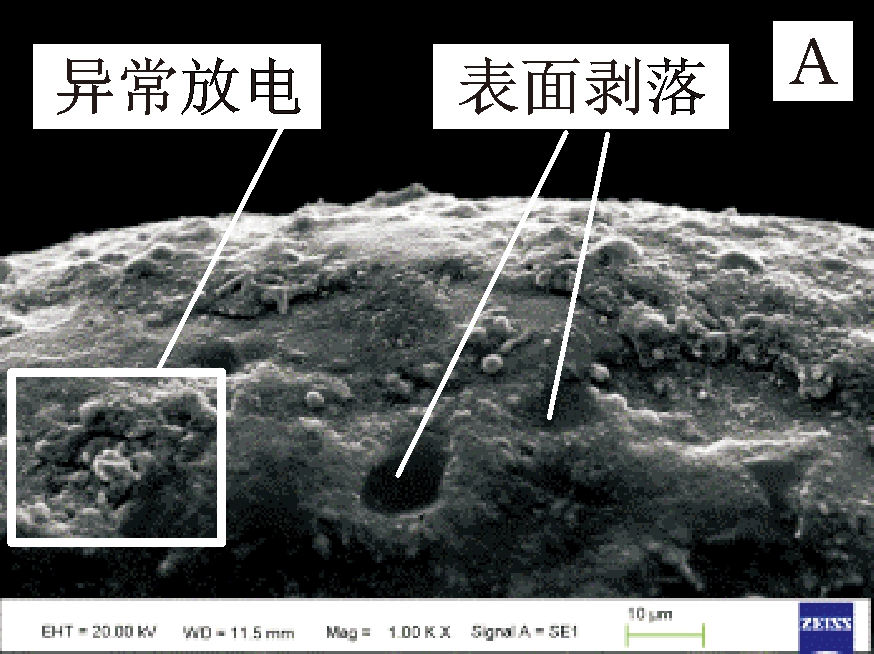

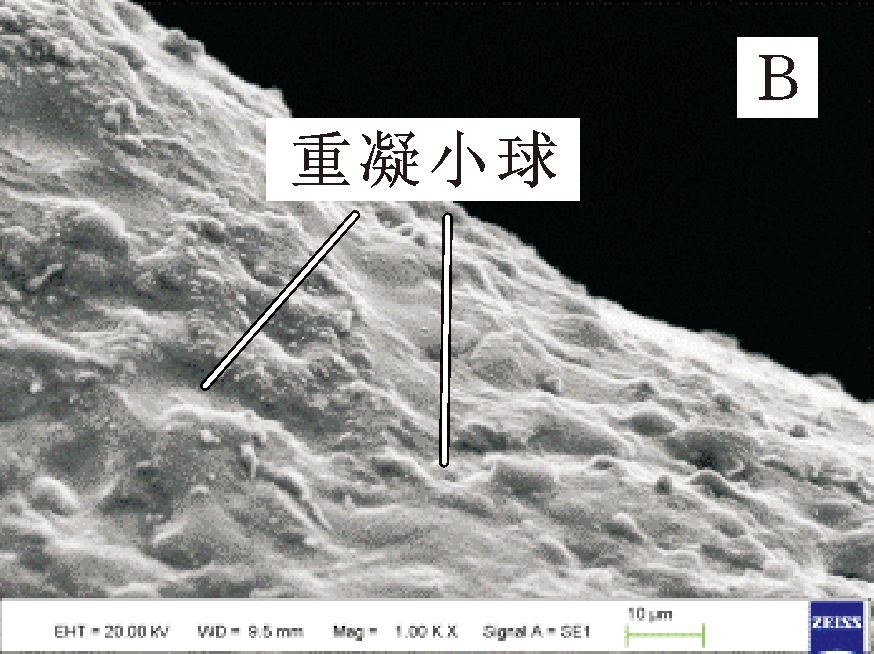

常规状态下孔底表面微观形貌如图8所示,由于电蚀产物改变放电通道的形成路径和扩大放电能量的作用范围,因此加工稳定后的孔底不同位置表面形貌分界并不明显。

图8a中在孔底中心凸起顶端区域(A区域)和中段位置(B区域)的表面分布着大量的重凝小球(图8b、图8c)。此时电蚀产物参与电火花加工放电通道的建立,放电通道细小呈树枝状扩展,放电覆盖面积扩大;正负两极材料受热产生爆炸力将少量熔融金属抛入工作液后,一部分冷凝成体积小的球状物重新落在工件表面,一部分熔融金属留在工作液中成为电蚀产物再次参与放电,参与放电的电蚀产物汽化冷凝成体积更小的电蚀产物,会随着工作液流动而带离生成位置;A区域和B区域的放电凹坑中熔融物冷凝速度较慢,重凝小球沉积在熔融物中呈熔嵌状,与基体无明显界限。由于电蚀产物在极间间隙的工作液中运动,两区域放电相互影响,最终表面形貌无明显差异。在凸起顶端区域可以观察到异常放电点(图8b),表面呈现多个重叠裂纹,内部存在大量重凝球和碎片,此处为电蚀产物集聚而引起的放电集中现象。电蚀产物集聚在一起后吸附在工件上,放电通道在电蚀产物和工具电极之间产生,由于放电能量集中,高温会将工件的少量材料熔融,再次与熔融成重凝球的电蚀产物相结合,另一部分的电蚀产物被分割数块镶嵌在熔融材料中,最终呈现“花心”状。出现异常放电时,工件的表面质量会下降,甚至无法顺利进行加工,影响加工效率。

(a) 孔底整体形貌

(b) 凸起顶端表面形貌

(c) 凸起中段表面形貌

(d) 凸起底端表面形貌

图8 常规状态下孔底表面微观形貌(w=5.0 mm)

Fig.8 Micromorphology of the hole bottom surface

in the normal state micro-EDM(w=5.0 mm)

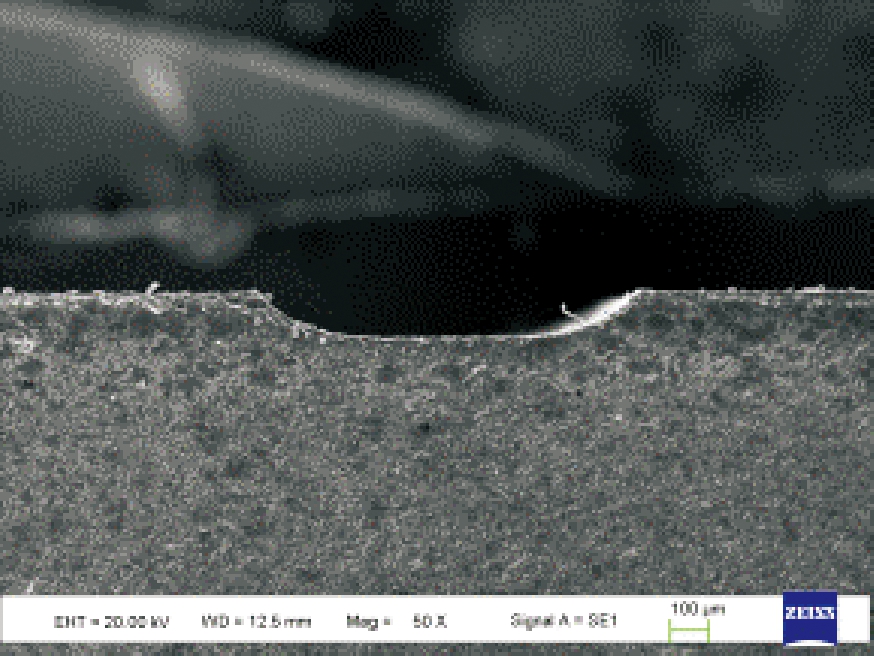

常规状态情况下,冲液作用位置在孔口位置,冲液无法直接作用在极间间隙处,极间工作液冷却能力和更新能力较弱。同时,电流密度低于开放状态的电流密度,孔底外圆周区域的电蚀熔融凹坑较小,大小重凝球和条状重凝物数量明显增加(图8d)。

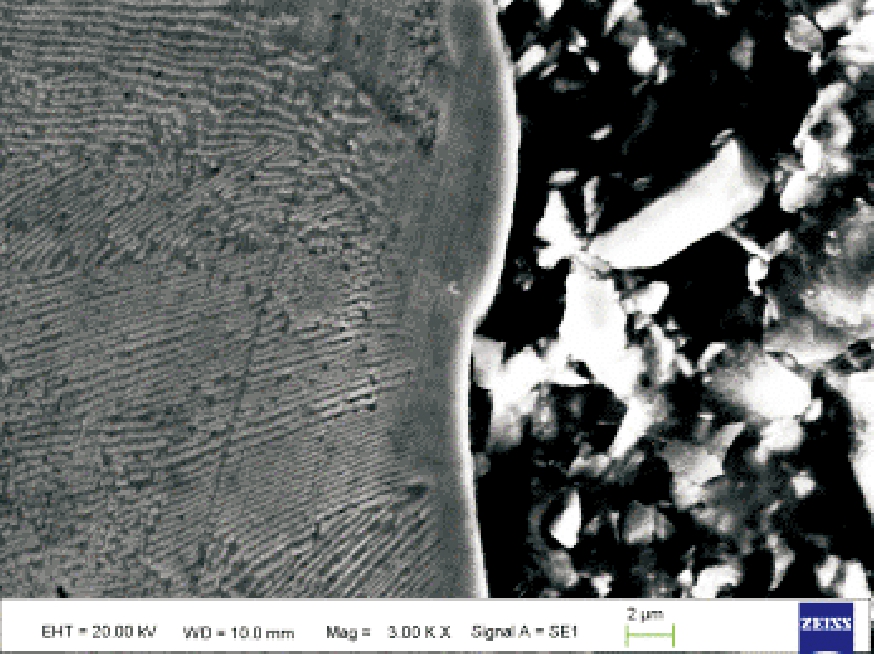

2.3.2 开放状态下孔底表面微观形貌

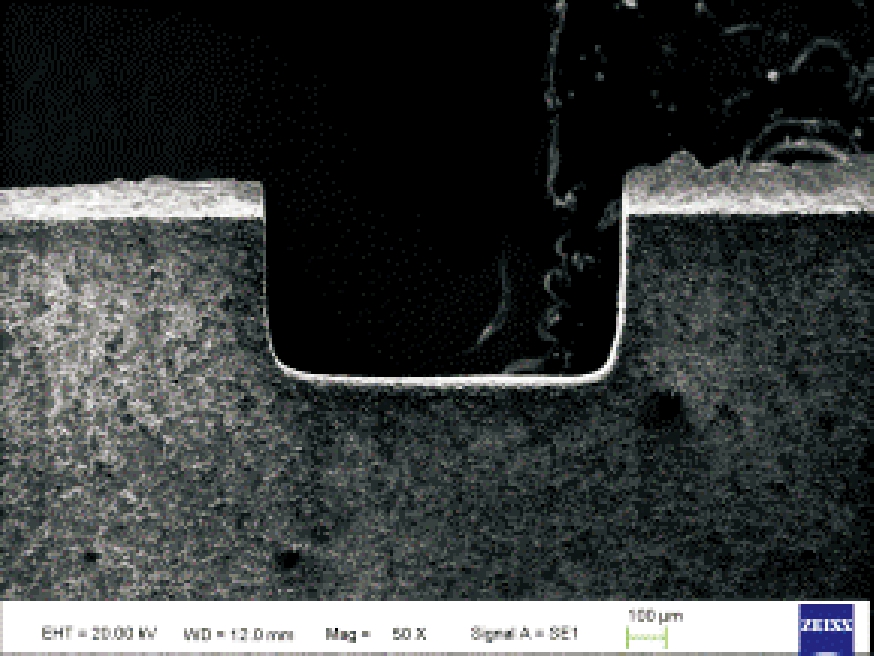

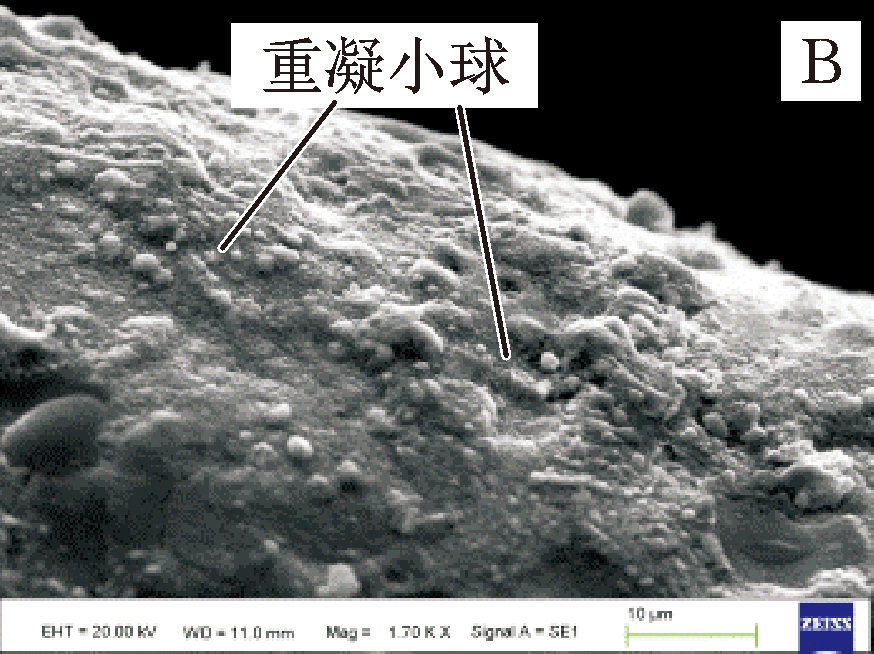

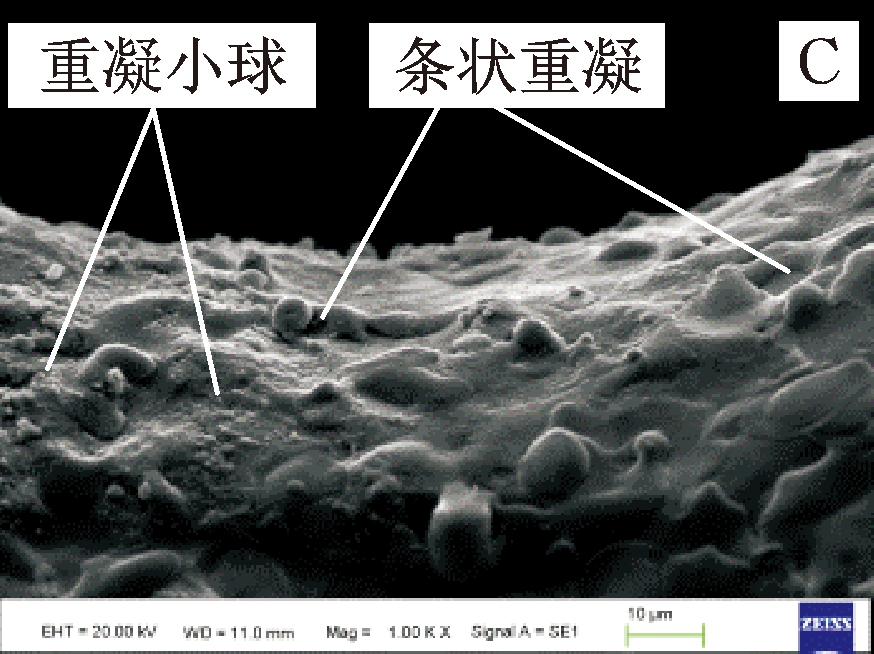

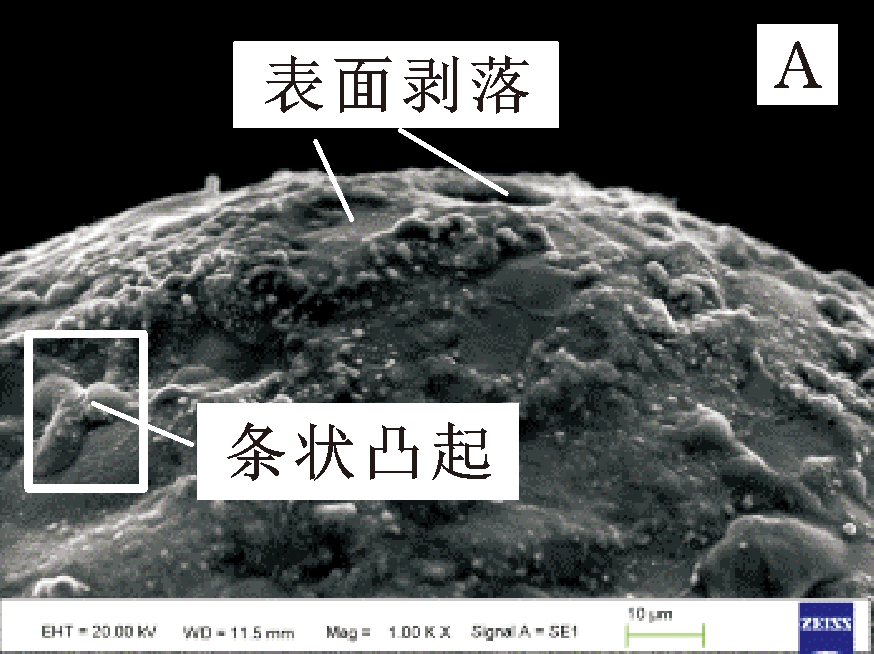

开放状态下孔底表面微观形貌如图9所示,放电通道路径的形成和放电能量分布受到电蚀产物干扰较少,重凝物以及电蚀凹坑熔融状态将孔底不同位置的表面形貌区分明显。观察孔底不同位置的表面形貌即可验证放电蚀除机理的理论分析[15]。

图9a中A区域为孔底中心凸起顶端位置,表面覆盖细小球状的重凝突起(图9b),这是材料去除过程剧烈的标志。此处放电的极间间隙最小,重凝小球产生后会回落在生成位置,容易产生层叠,重凝小球与工件表面存在明显界线,两者结合力较差,顶端表面出现明显的表面剥落等缺陷。

(a) 孔底整体形貌

(b) 凸起顶端表面形貌

(c) 凸起中段表面形貌

(d) 凸起底端表面形貌

图9 开放状态下孔底表面微观形貌(w=0.5 mm)

Fig.9 Micromorphology of the hole bottom surface in

the open state micro-EDM (w=0.5 mm)

由于受到电极凹坑的保护,冲液作用能力会被削弱,因此在孔底中心位置,重凝小球较多。该区域还存在一些体积较大的条状重凝凸起,应是多量熔融金属一次性剧烈甩出,由于重力作用无法在工作液中遇冷完全凝固,直接吸附在工作表面,但内部液体会在惯性力的作用下突破已凝固的金属薄层的阻拦,在抛出方向上继续运动。这种运动随着表层金属被不断凝固,内部熔融金属的移动也停止,这样就形成了一种形状独特的圆条状突起。由于电蚀凹坑半径较小,熔融区小于重凝物体积,两者结合能力较弱,在工作液的冲刷下容易产生整体剥落现象,导致表面质量较差。

图9a中B区域为凸起中段,此区域存在熔融放电凹坑,但大小无明显规律性(图9c)。此区域的放电通道达到平衡状态能力不同,为过渡区域。中心区域放电产生的爆炸力将小熔融粒子抛出较远而形成更小直径的重凝球,在中段区域放电凹坑熔融的液态金属产生时掺入进去。过渡区表面的重凝小球体积较为细小且分布明显不均匀,与表面无明显界线,无表面剥落情况。

图9a中C区域为孔底外圆区域,表面出现了大量片状放电凹坑熔融层,但重凝物明显减少(图9d)。由于开放状态下冲液直接施加在孔底位置,放电产生的电蚀产物会随时排出,电蚀产物在此区域无法建立稳定的放电通道。开放状态的放电电流密度大,生成的放电凹坑直径较大且热影响层深,由于工作液冷却能力和更新能力强,放电凹坑熔池冷却迅速,熔融层呈现片状;冲液将产生的重凝小球及时带离,仅有少量体积过大的重凝物沉积在孔底。

2.4 电蚀产物对重熔层的影响

2.4.1 孔底凸起

在表1的加工条件下,常规状态和开放状态的孔底均出现凸起现象。有研究者认为孔底凸起由电蚀产物沉积而成,电蚀产物沉积物集聚形成小电极对电极端面进行反向加工[6],从而导致电极端面出现内凹现象。

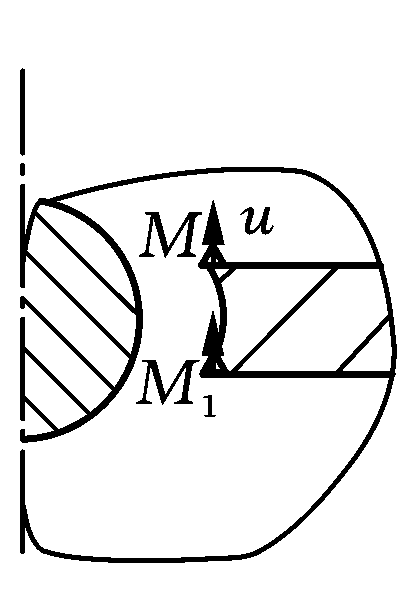

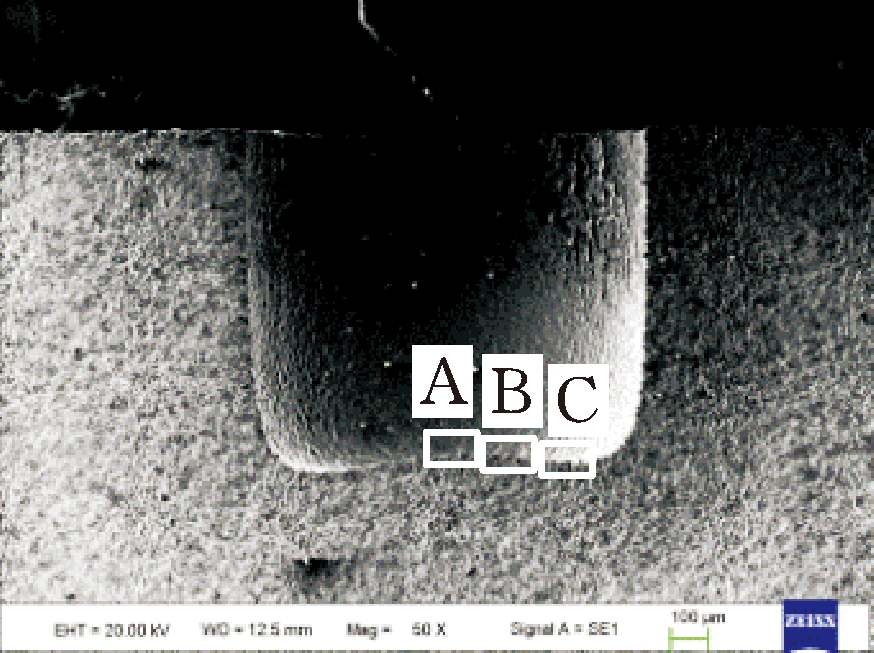

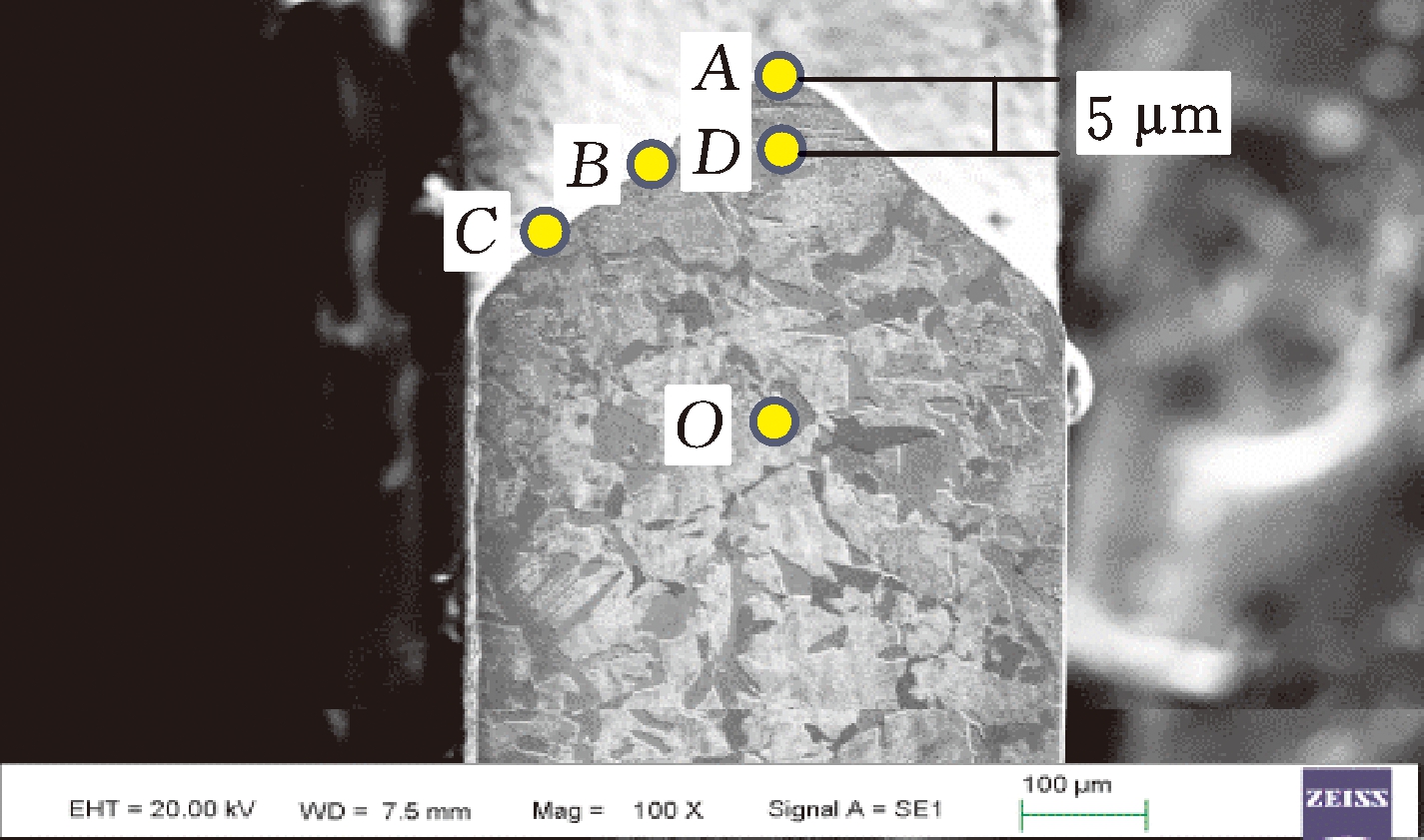

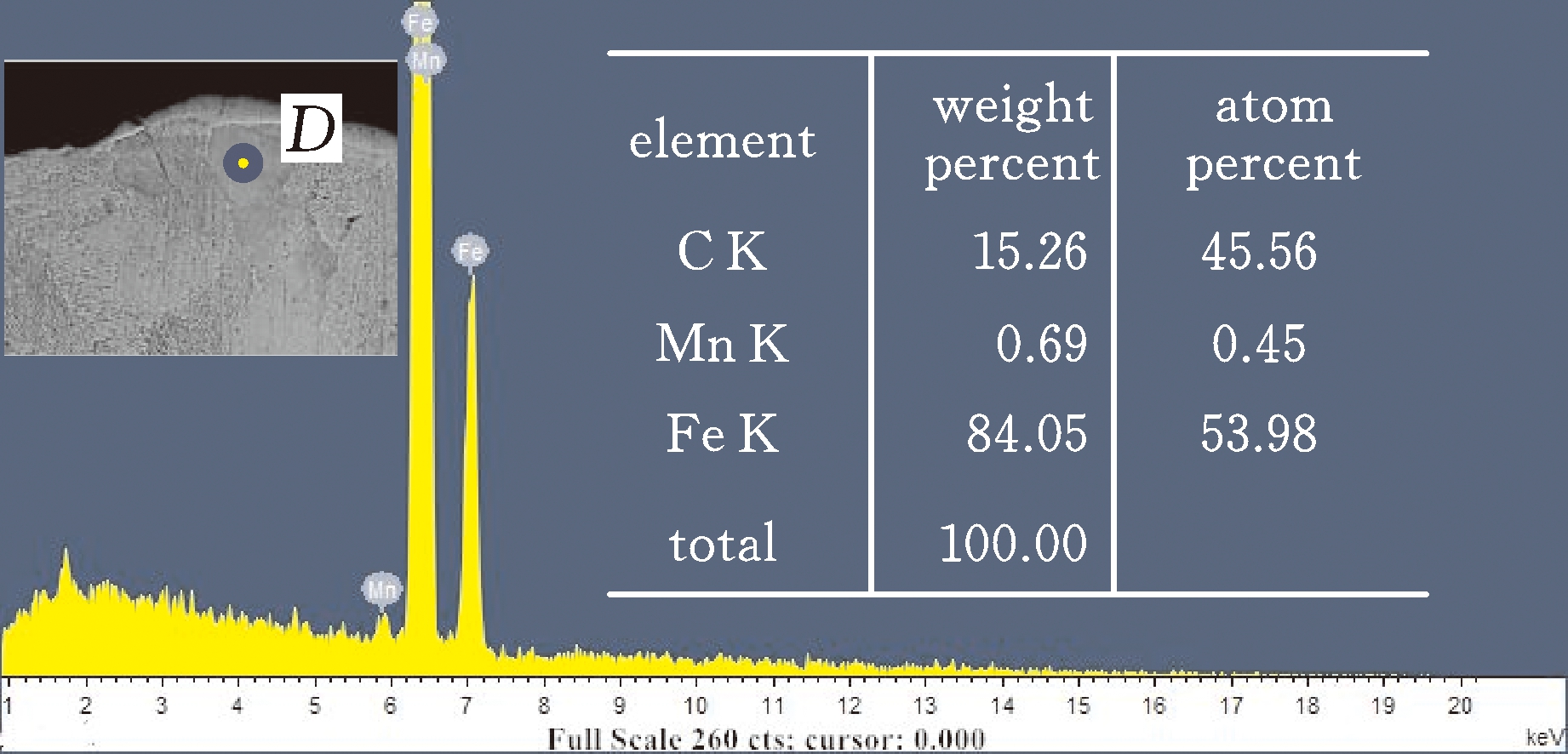

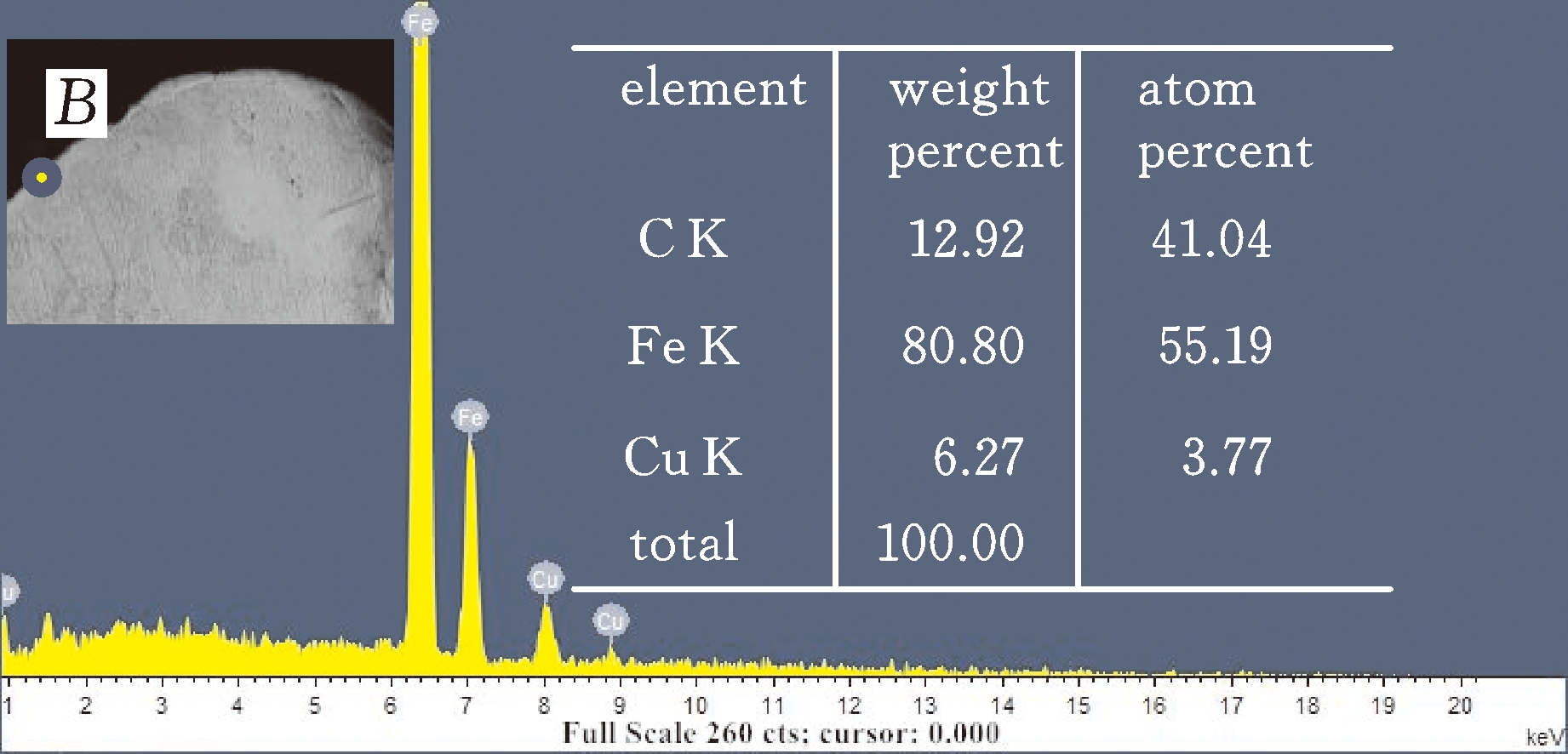

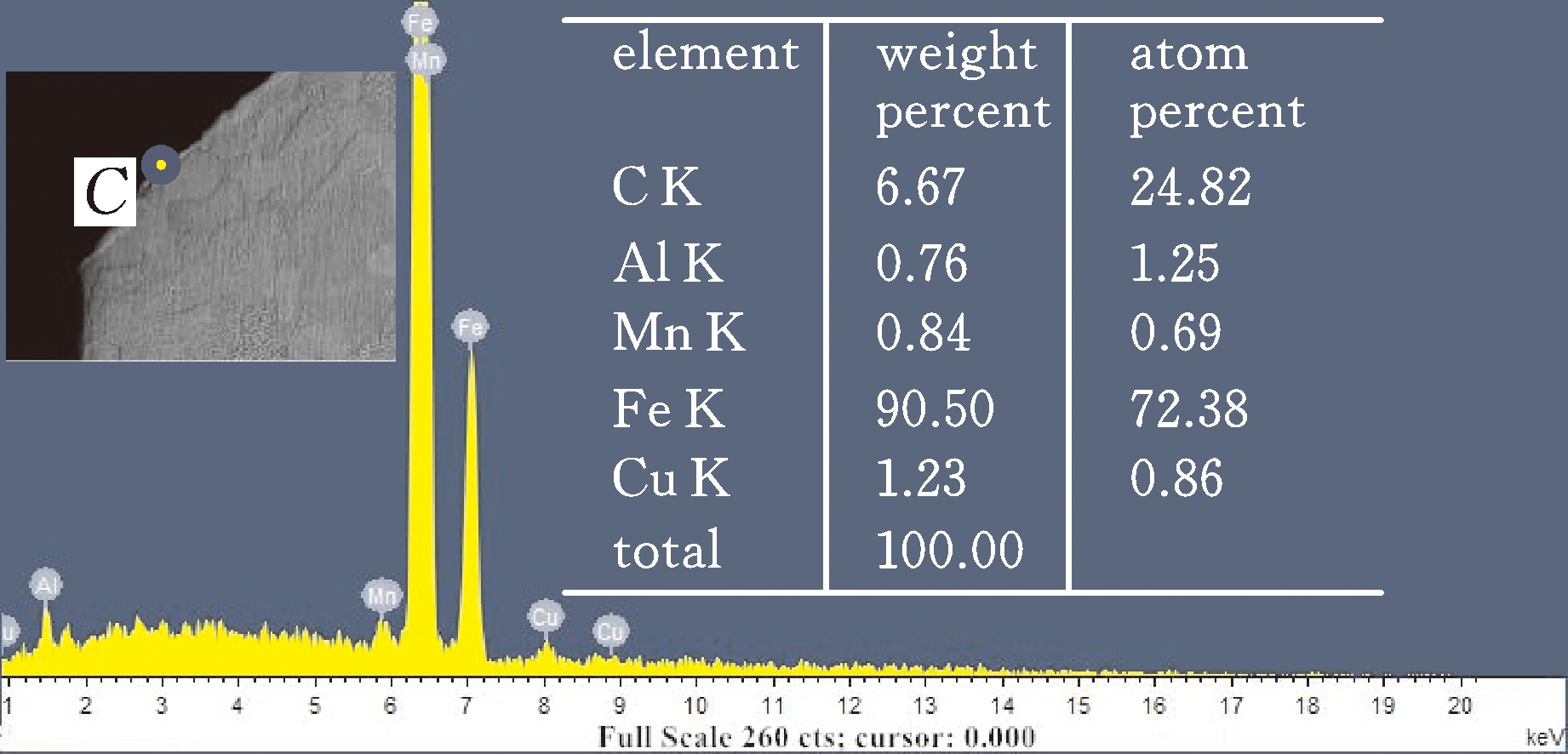

应用EDS分析开放状态的孔纵截剖面(图10a),测得工件孔底的凸起重熔层各点(A~C点)、凸起内部(D点)和未加工部位(O点)主要元素的质量分数。

通过对工件材料金相分析得知,孔底凸起部分仅表面重熔层的元素质量分数发生变化。如图10c所示,D点成分与O点成分相同,主要含有Fe、Mn元素,同时含有一定量的碳元素,其中碳的质量分数增加主要取决于工作液的热分解产物;与D点位置相距5 μm的重熔层A点处出现了新元素Cu(图10b),Cu元素质量分数约为2.50%,同时碳元素质量分数从15.26%增加到16.11%,B、C两点也会出现Cu元素,但质量分数略有变化(图10d、图10e)。Cu元素为电极转移到工件的材料,其较小的质量分数还不足以说明沉积是电极内凹现象的主导因素。

通过上述分析,孔底凸起内部为未进行加工的工件材料,电极形状损耗与电蚀产物沉积无关。

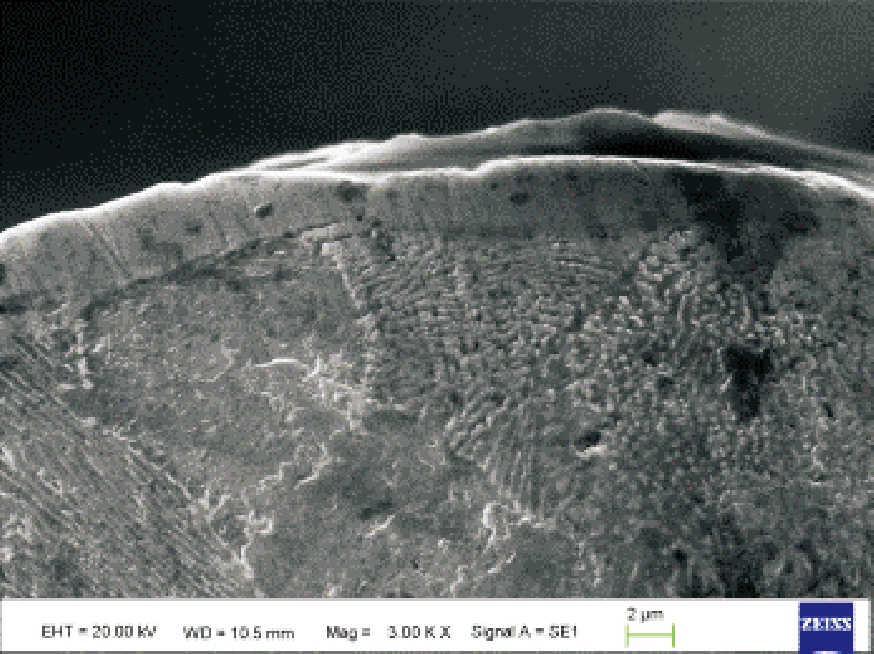

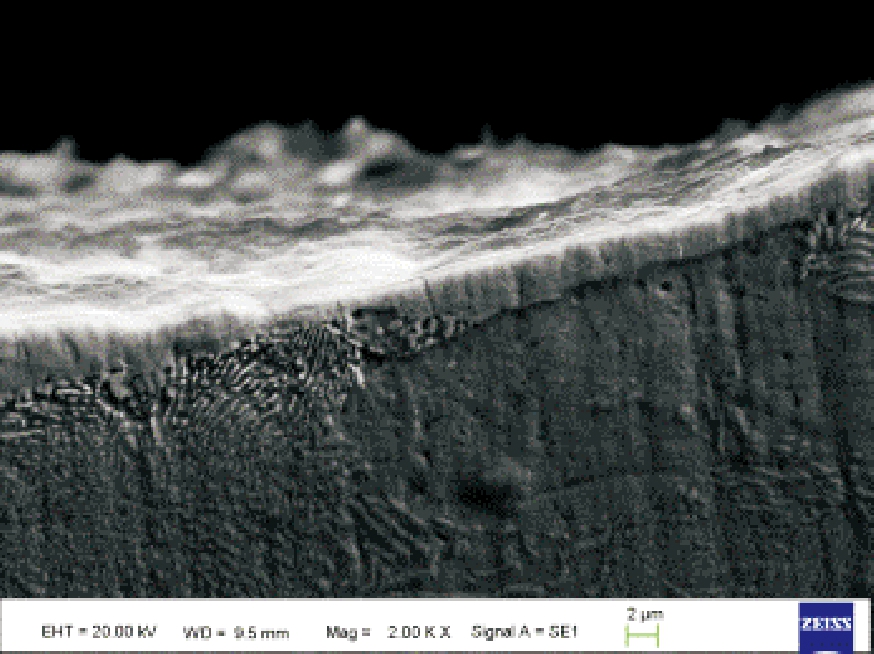

2.4.2 重熔层厚度变化

研究表明,在电火花加工时大量的碳、铁的碳化物,电极材料会喷射到工件表面形成厚薄不均的重熔层[18]。重熔金属厚度不均匀,往往在工件表面形成残余拉应力,对零件的使用不利。同时,重熔层厚度是决定后续加工最小去除量的重要指标,对重熔层厚度进行预测可以提高加工质量和加工效率。

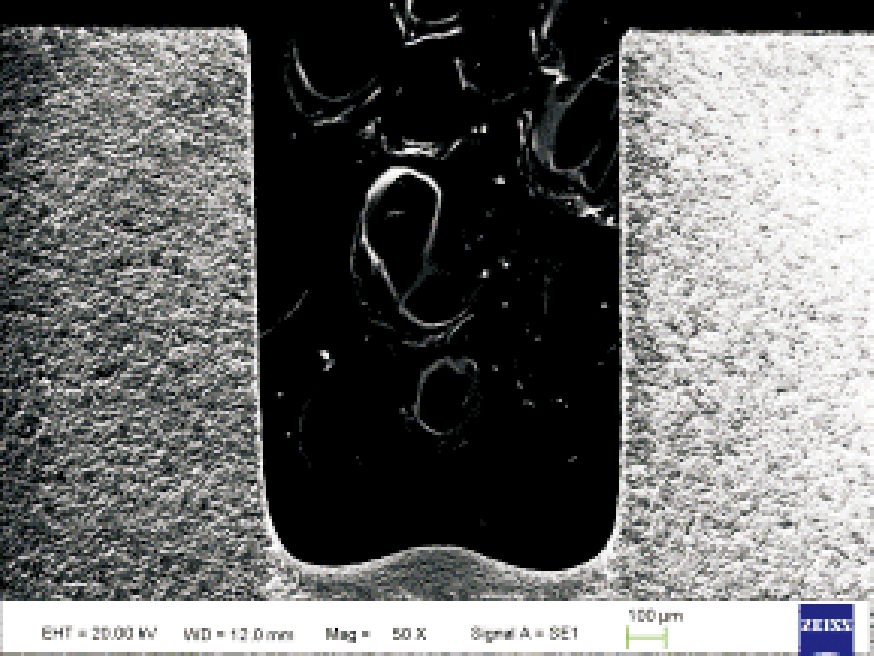

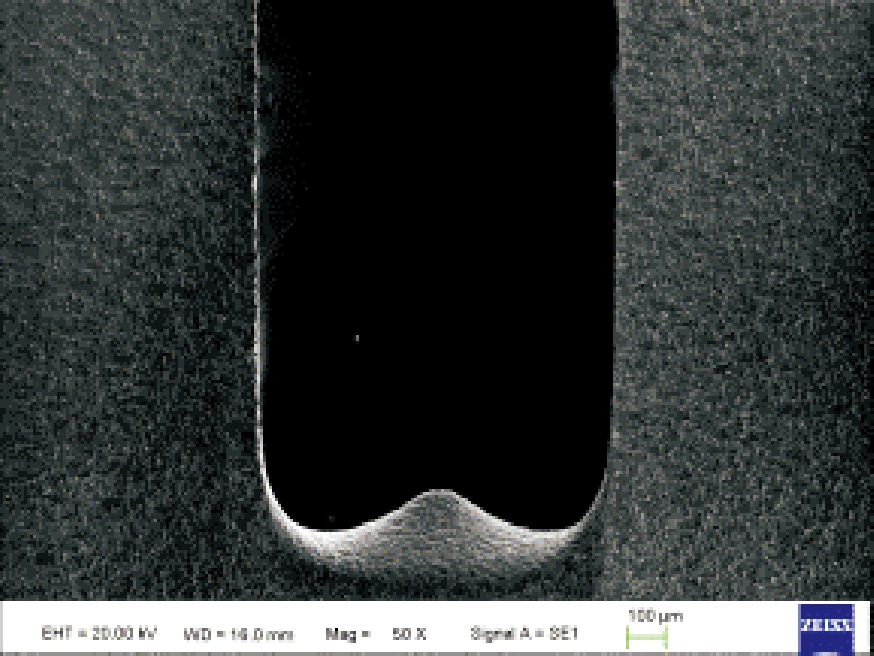

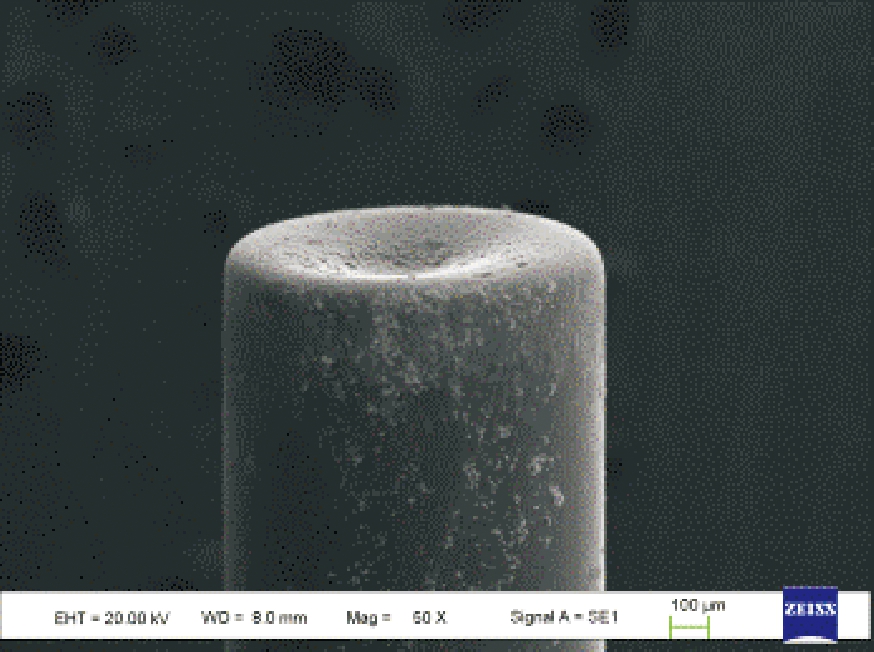

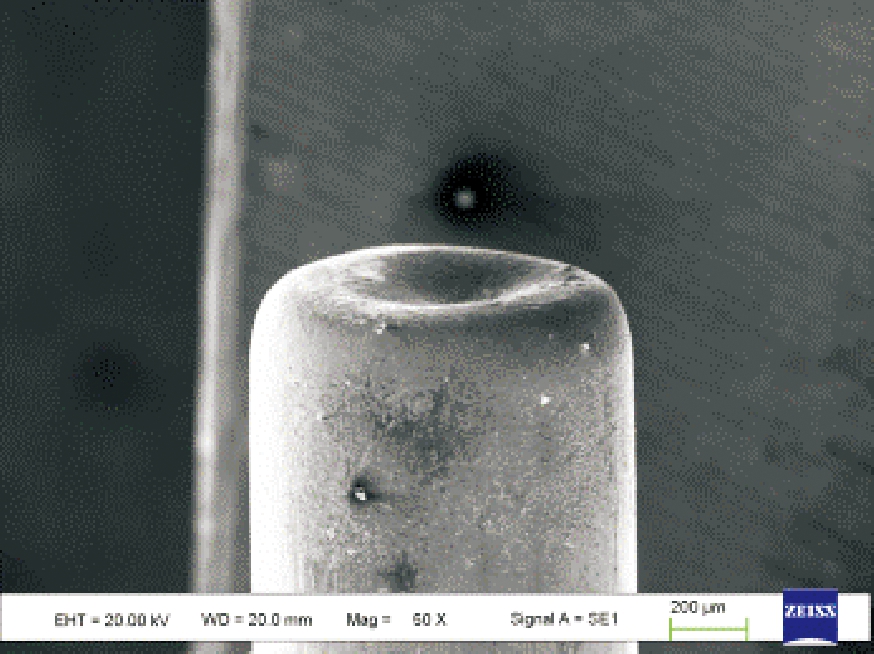

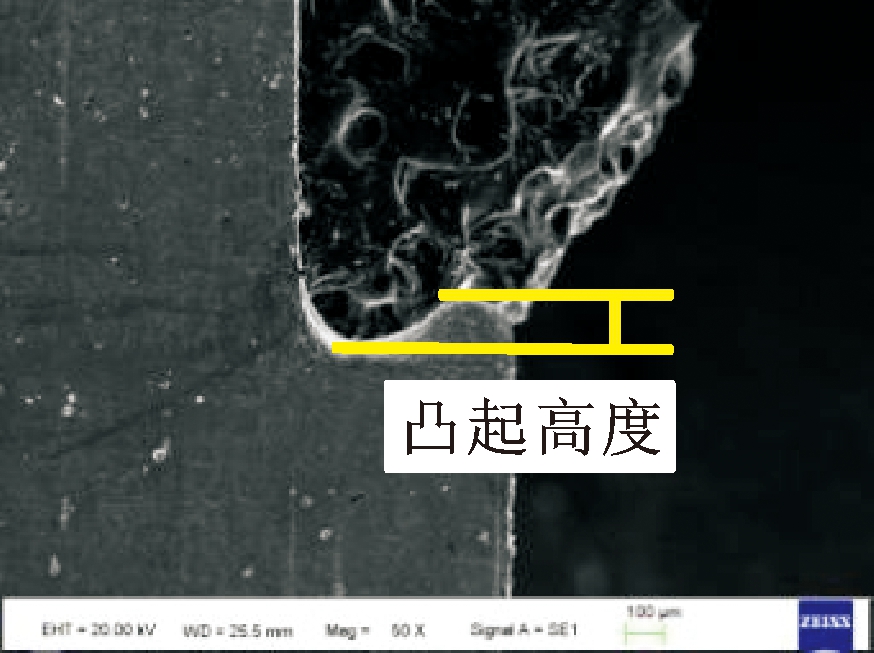

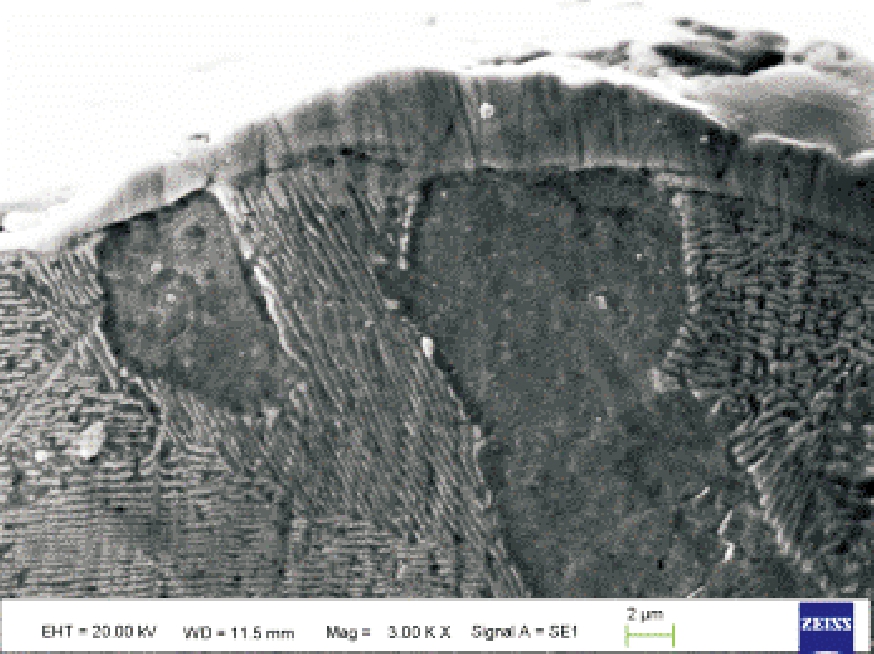

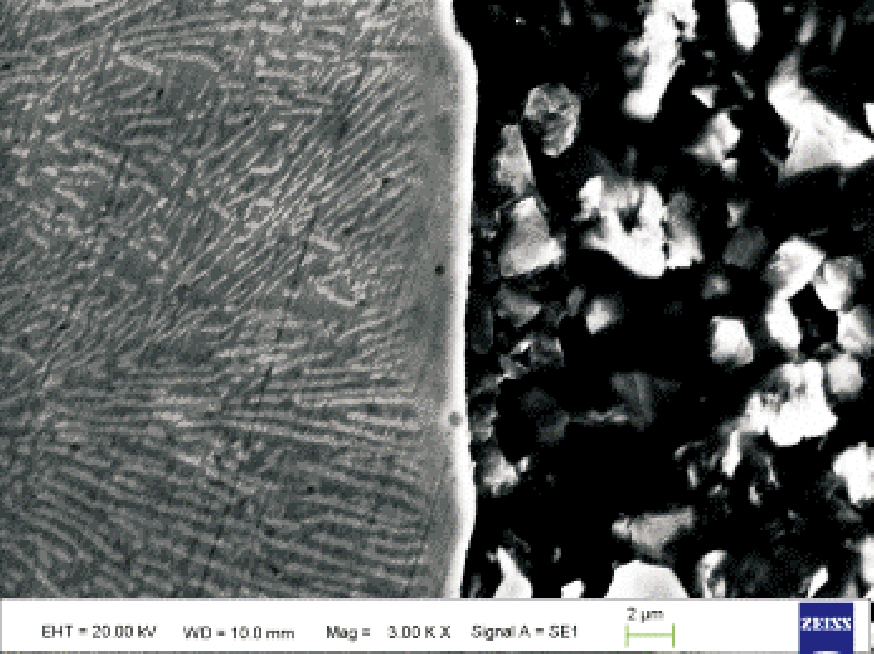

应用扫描电镜对不同加工状态的工件重熔层厚度进行测量,如图11和图12所示。加工过程中电蚀产物影响放电能量的分配,重熔层的厚度和均匀程度与电蚀产物的含量有关。

在孔底位置,常规状态微细电火花加工中电蚀产物起到混粉加工作用,分散放电能量,使孔底重熔层厚度大大减小,并且均匀性能提高(图11a、图11b);开放状态电火花加工受电蚀产物干扰少,少,重熔层厚度主要因火花放电蚀除能力不同而变化(图12),所以重熔层自中心逐渐向边缘变薄,而在孔底外圆周位置放电能量大,熔融金属气化、重凝抛出量多于中心位置,冲液冲刷带离重熔物较多,所以重熔层厚度相对中心位置反而减小。

(a) SEM

(b) EDS(A点)

(c) EDS(D、O点)

(d) EDS(B点)

(e) EDS(C点)

图10 孔截面EDS能谱分析

Fig.10 EDS spectrum analysis of the hole section

(a) 孔底中心

(b) 孔底外圆周

(c) 孔侧边

图11 常规状态孔加工重熔层情况

Fig.11 Recast layer in the normal state

micro-EDM of machining

(a) 孔底中心

(b) 孔底外圆周

(c) 孔侧边

图12 开放状态孔加工重熔层情况

Fig.12 Recast layer in the open-state

micro-EDM of machining

在孔侧位置,常规状态下的电蚀产物随着工作液在侧向极间间隙中上下运动,随着加工深度加大,电蚀产物又会在侧边极间间隙进行漩涡运动,容易产生集聚现象,引起局部二次放电,加剧电极的侧边损耗,重熔层厚度发生相应变化(图11c);开放状态下,孔侧位置产生的电蚀产物能够随时排出,侧边蚀除主要由电极端部上下直线运动完成,电极侧边的损耗很小且均匀性良好(图12c)。

在微细电火花铣削加工时,加工深度较小,电蚀产物浓度提高可减少重熔层裂纹及缺陷的产生,提高加工表面质量;当进行长径比较高的微细孔加工时,电蚀产物浓度会加大孔侧边损耗,降低深孔加工质量。因此,根据不同加工需求对电蚀产物浓度进行调整,是微细电火花加工质量提高的关键。

3 结论

为研究微细电火花加工电极损耗形状变化原因,本文首次定义开放状态微细电火花加工,实现电蚀产物浓度的改变,对比分析不同实验条件下电蚀产物对电极形状、工件表面微观形貌和重熔层等情况的影响。可得出如下结论:

(1)开放状态微细电火花加工方法是研究电蚀产物对微细电火花加工影响的有效手段。

(2)在特定微细电火花加工条件的不同状态下,电极端面内凹坑形状损耗仍然存在。工件的孔底凸起为工件基材,并非由电蚀产物沉积物组成,电极端面内凹坑形状损耗形成由放电机理决定。

(3)电蚀产物对孔底凸起形状和高度的变化具有重要的影响,电蚀产物利用工作液流动起到混粉作用,通过改变放电通道路径生长方向和放电能量的分布,调整孔底凸起的高度和凸起曲率半径的大小,实现盲孔加工孔底形状的变化,对加工质量和加工效率有促进作用。

(4)电蚀产物可在一定程度上影响重熔层厚度和均匀性。

(5)不同加工要求针对电蚀产物的利用方式不同。微细电火花铣削加工时,提高电蚀产物浓度和分散悬浮能力是改善加工质量的有效手段之一;在深小孔加工中,有效排除电蚀产物则是保证加工质量的关键。

[1] MASUZAWA T. State of the Art of Micromachining[J]. CIRP Annals, 2000, 49(2): 473-488.

[2] KANG X M, LIANG W, YANG Y X, et al. Maximum Free Distance Method for Electrode Feeding Path Planning in EDM Machining of Integral Shrouded Blisks[J]. Precision Engineering, 2018, 51: 514-520.

[3] LI G D, NATSU W, YU Z Y. Study on Debris Behavior and Its Influence on EDM Characteristics in Deep Micro-hole Machining[C]//19th CIRP Conference on Electro Physical and Chemical Machining. Bilbav, 2018: 578-581.

[4] PHAM D T, IVANOV A, BIGOT S, et al. An Investigation of Tube and Rod Electrode Wear in Micro Edm Drilling[J]. International Journal of Advanced Manufacturing Technology, 2007, 33(1/2): 103-109.

[5] WANG Y Q, CAO M R, YANG S Q, et al. Numerical Simulation of Liquid-solid Two-phase Flow Field in Discharge Gap of High-speed Small Hole Edm Drilling[J]. Advanced Materials Research, 2008, 53/54: 409-414.

[6] EKMEKCI B, SAYAR A. Debris and Consequences in Micro Electric Discharge Machining of Micro-holes[J]. International Journal of Machine Tools & Manufacture, 2013, 65: 58-67.

[7] ZHANG S, ZHANG W, LIU Y, et al. Study on the Gap Flow Simulation in EDM Small Hole Machining with Ti Alloy[J]. Advances in Materials Science and Engineering, 2017, 2017: 1-1.

[8] LIU Y, CHANG H, ZHANG W, et al. A Simulation Study of Debris Removal Process in Ultrasonic Vibration Assisted Electrical Discharge Machining (edm) of Deep Holes[J]. Micromachines, 2018, 9(8): 1-22.

[9] SUZUKI T, KOBAYASHI S. Mechanisms of Tic Layer Formation on High Speed Steel by a Single Pulse in Electrical Discharge Machining[J]. Electrochimica Acta, 2013, 114: 844-850.

[10] KUMAR R, SINGH I. Productivity Improvement of Micro EDM Process by Improvised Tool[J]. Precision Engineering, 2018, 51: 529-535.

[11] HSUE A W J, HAB T J, LIN T M. Pulse Efficiency and Gap Status of Rotary Ultrasonic Assisted Electrical Discharge Machining and EDM Milling[C]//19th CIRP Conference on Electro Physical and Chemical Machining. Bilbao, 2018: 783-788.

[12] 储召良, 赵万生, 顾琳. 抬刀运动对电火花加工电蚀产物浓度的影响[J]. 机械工程学报, 2013, 49(11): 185-192.

CHU Zhaoliang, ZHAO Wangsheng, GU Lin. Effect of Electrode Jump Motion on Machining Debris Concentration[J]. Journal of Mechanical Engineering, 2013,49(11): 185-192.

[13] 朱应宝, 余祖元, 李剑中,等. 电极摇动对微细电火花加工微孔深径比的影响[J]. 航空制造技术, 2017(3): 56-61.

ZHU Yingbao, YU Zuyuan, LI Jianzhong, et al. Effects of Planetary Movement of Electrode on Aspect Ratio of Micro Hole Drilled by Micro EDM[J]. Aeronautical Manufacturing Technology, 2017(3): 56-61.

[14] ![]() F N, PASHBY I R. A Review on the Use of Environmentally-friendly Dielectric Fluids in Electrical Discharge Machining[J]. Journal of Materials Processing Technology, 2004, 149(1): 341-346.

F N, PASHBY I R. A Review on the Use of Environmentally-friendly Dielectric Fluids in Electrical Discharge Machining[J]. Journal of Materials Processing Technology, 2004, 149(1): 341-346.

[15] LI X P, WANG Y G, LIU Y, et al. Research on Shape Changes in Cylinder Electrodes Incident to Micro-EDM[J]. Advances in Materials Science and Engineering, 2019: 8087462.

[16] 李明辉. 电火花加工理论基础[M]. 北京: 国防工业出版社, 1989: 43-53.

LI Minghui. Theoretical Basis of EDM[M]. Beijing: National Defense Industry Press, 1989:43-53.

[17] 王元刚. 混粉电火花加工机理及关键技术研究[D]. 大连: 大连理工大学, 2018.

WANG Yuangang. Study on Machining Mechanism and Key Technology of Powder Mixed EDM[D]. Dalian: Dalian University of Technology, 2018.

[18] FURUTANI K, SATO H, SUZUKI M. Influence of Electrical Conditions on Performance of Electrical Discharge Machining with Powder Suspended in Working Oil for Titanium Carbide Deposition Process[J]. International Journal of Advanced Manufacturing Technology, 2009, 40(11/12): 1093-1101.