0 引言

斜齿轮具有承载能力强、啮合平稳、加工调整方便等优点,广泛应用在航空、汽车等工业中。斜齿轮的动力学性能对系统可靠性和稳定运转至关重要,因此备受关注[1-2]。齿轮副啮合刚度、啮合冲击以及齿侧间隙等是斜齿轮动态特性主要影响因素[3-4]。在早期研究中,啮合刚度的时变性并未予以考虑[5]。随着研究工作的深入,时变啮合刚度的重要性凸显[6-7],研究人员也采用不同方法计算了时变啮合刚度[8-9]。另外,亦有很多针对齿轮啮合冲击力的理论计算及其影响的研究[10-12]。

上述文献均针对中低转速齿轮传动,现代工业的发展使高速齿轮传动的需求日益增加,如纯电动汽车为提高功率密度比,电机输出转速往往较高,甚至达到10 000 r/min以上。此时,时变啮合刚度与啮合冲击激励的作用规律与低转速下条件下是否一致,以及两者的影响比重是否改变都尚未明确。因此,研究高转速下时变啮合刚度以及啮合冲击对齿轮传动系统振动的影响,并探索相应的减振降噪方法,对高速齿轮传动系统的设计和应用具有重要意义。

本文以某纯电动汽车二级高速斜齿轮传动为研究对象,首先,建立了传动系统六自由度弯-扭-轴动力学模型;然后,基于承载接触分析(Loaded Tooth Contact Analysis,LTCA)计算了齿轮时变啮合刚度,并运用啮合冲击理论模型计算了冲击时间和冲击力幅值;最后,通过齿轮副啮合线方向的相对振动加速度的时域、频域,以及振动-转速图等结果,分析了时变啮合刚度激励、啮合冲击激励以及两者综合激励3种条件下系统的振动特性,为高速齿轮传动的设计应用提供参考。

1 斜齿轮副弯-扭-轴动力学模型

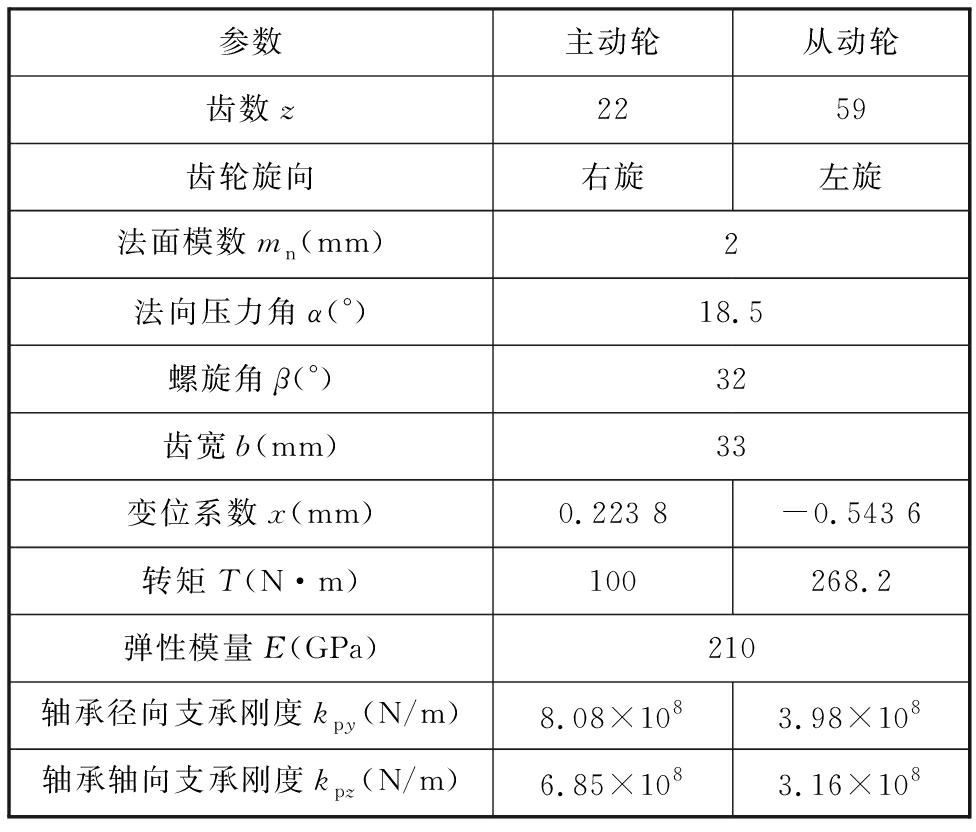

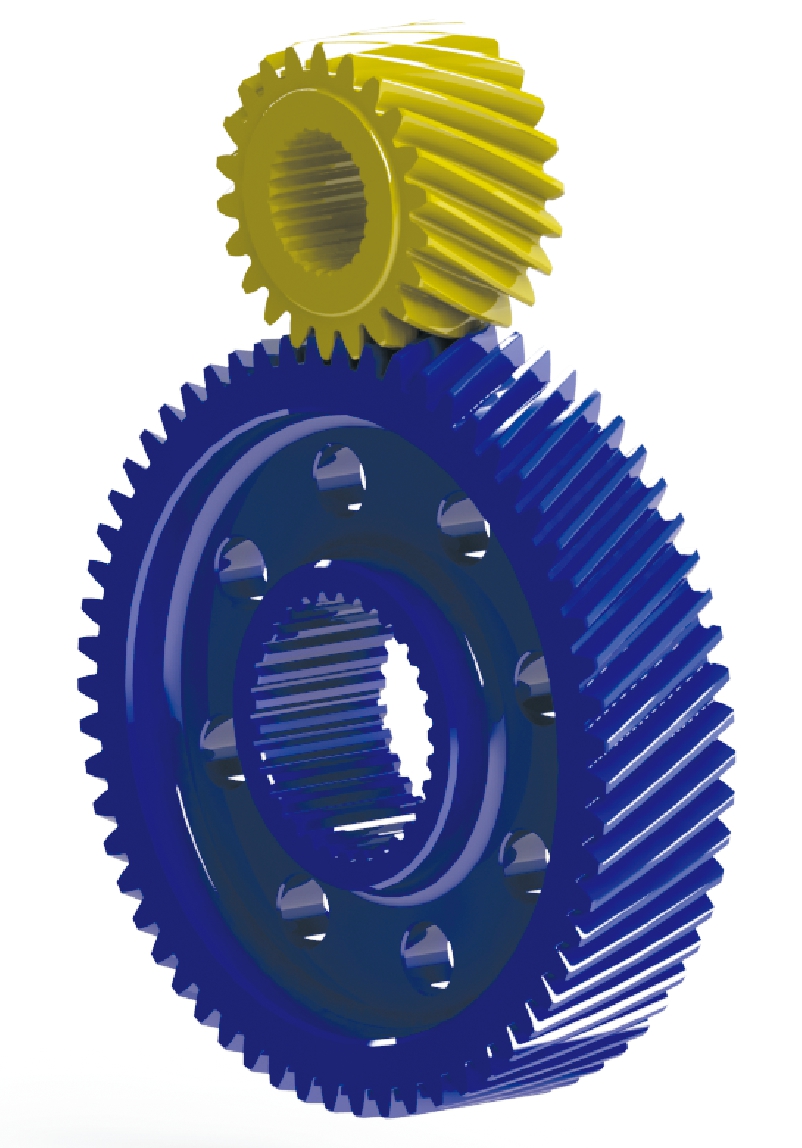

本文以某纯电动汽车二级减速器中的高速输入级齿对作为研究对象,其基本参数和三维模型分别如表1和图1所示。

表1 斜齿轮副基本参数

Tab.1 Basic parameters of the helical gear pair

参数主动轮从动轮齿数z2259齿轮旋向右旋左旋法面模数mn(mm)2法向压力角α(°)18.5螺旋角β(°)32齿宽b(mm)33变位系数x(mm)0.223 8-0.543 6转矩T(N·m)100268.2弹性模量E(GPa)210轴承径向支承刚度kpy(N/m)8.08×1083.98×108轴承轴向支承刚度kpz(N/m)6.85×1083.16×108

图1 斜齿轮副三维模型

Fig.1 3D model of a helical gear

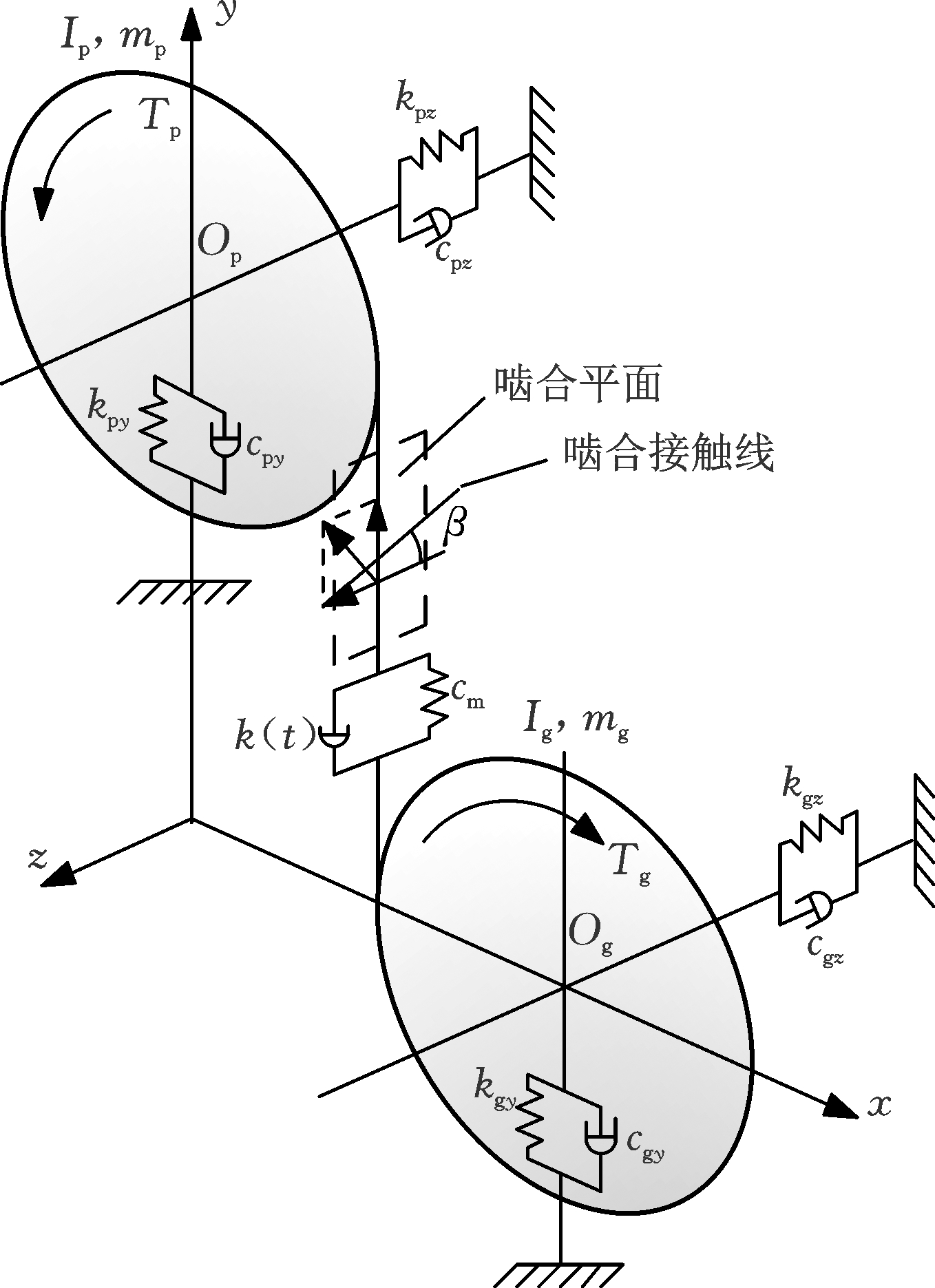

采用集中质量法建立斜齿轮传动的六自由度弯-扭-轴耦合动力学模型,如图2所示。根据图2所示动力学模型列出的微分方程组如下:

(1)

式中,mp、mg分别为主从动轮质量;Rp、Rg分别为主从动轮基圆半径;Tp、Tg分别为主从动轮转矩;yp、yg分别为主从动轮中心在y方向的振动位移;zp、zg分别为主从动轮中心在z方向的振动位移;Ip、Ig分别为主从动轮的转动惯量;θp、θg分别为主从动轮中心的扭转位移;kpy、kgy分别为主从动轮在y方向的等效支承刚度;kpz、kgz分别为主从动轮在z方向的等效支承刚度;cpy、cgy分别为主从动轮在y方向的等效支承阻尼;cpz、cgz分别为主从动轮在z方向的等效支承阻尼;Fs(t)为啮合冲击力。

图2 斜齿轮弯-扭-轴动力学模型

Fig.2 Bend-torsion-shaft dynamic model of helical gear

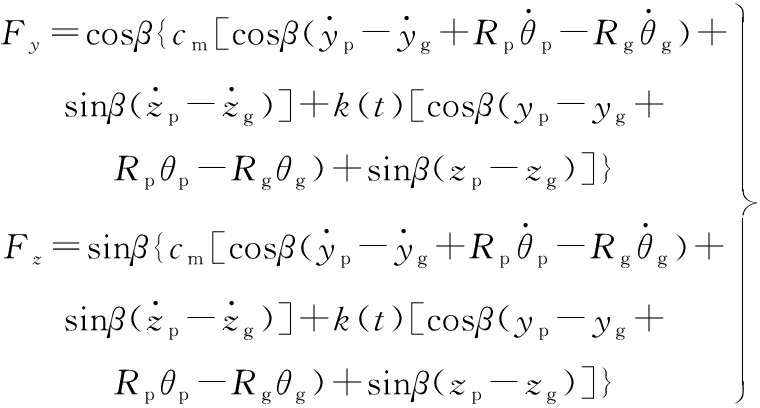

模型中切向动态啮合力和轴向动态啮合力以参数形式表达如下:

(2)

其中,β为螺旋角;α为压力角;k(t)为时变啮合刚度;cm为啮合阻尼,其计算公式如下:

(3)

式中,ξ为阻尼比,本文取0.1;km为时变啮合刚度均值。

引入相对转角位移q,将转角位移转化为线位移,其表达式如下:

q=Rpθp-Rgθg

(4)

将式(4)代入式(1)中,扭转振动方程变为

(5)

其中,me为齿轮副的等效质量,其表达式为

(6)

2 时变啮合刚度的计算

本文采用改进的LTCA的方法计算齿轮时变啮合刚度。LTCA可将齿轮几何分析学和力学分析结合起来,获得当前接触位置载荷P及其作用下的线位移承载传动误差Z[13]。由此可导出啮合刚度k(t)的计算式为

(7)

齿轮副的承载传动误差Z主要包含几何传动误差、轮齿弯曲变形和齿面接触变形3个方面。几何传动误差由齿面和加工决定。若齿轮副几何参数、啮合位置及材料一定时,则弯曲变形和接触变形由载荷P决定,各组成部分与载荷的关系如下[8]:

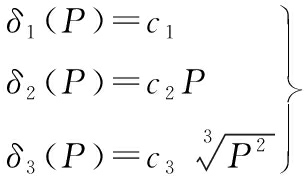

(8)

式中,c1、c2、c3为待求系数;δ1、δ2、δ3分别为几何传动误差、轮齿弯曲变形和接触变形。

将一个啮合周期分为n等份,Zj(P)表示第j(j=1,2,…,n+1)个啮合位置在载荷P作用下的承载变形,可由轮齿LTCA程序得到。

由此可以得到第j个啮合位置在名义载荷P作用下的承载变形:

(9)

首先,采用LTCA得到某载荷下n个啮合位置的承载传动误差;然后通过式(7)计算各啮合点的啮合刚度;最后进行拟合,则可得到该载荷下的时变啮合刚度曲线。

用上述方法取不同载荷计算3次,并用待定系数法确定系数c1、c2、c3,便可得到齿轮副该啮合位置的载荷与变形关系式,进而得到任意载荷下该点的啮合刚度。对所有齿合点进行上述运算,即可得到该齿轮副任意载荷下的时变啮合刚度。

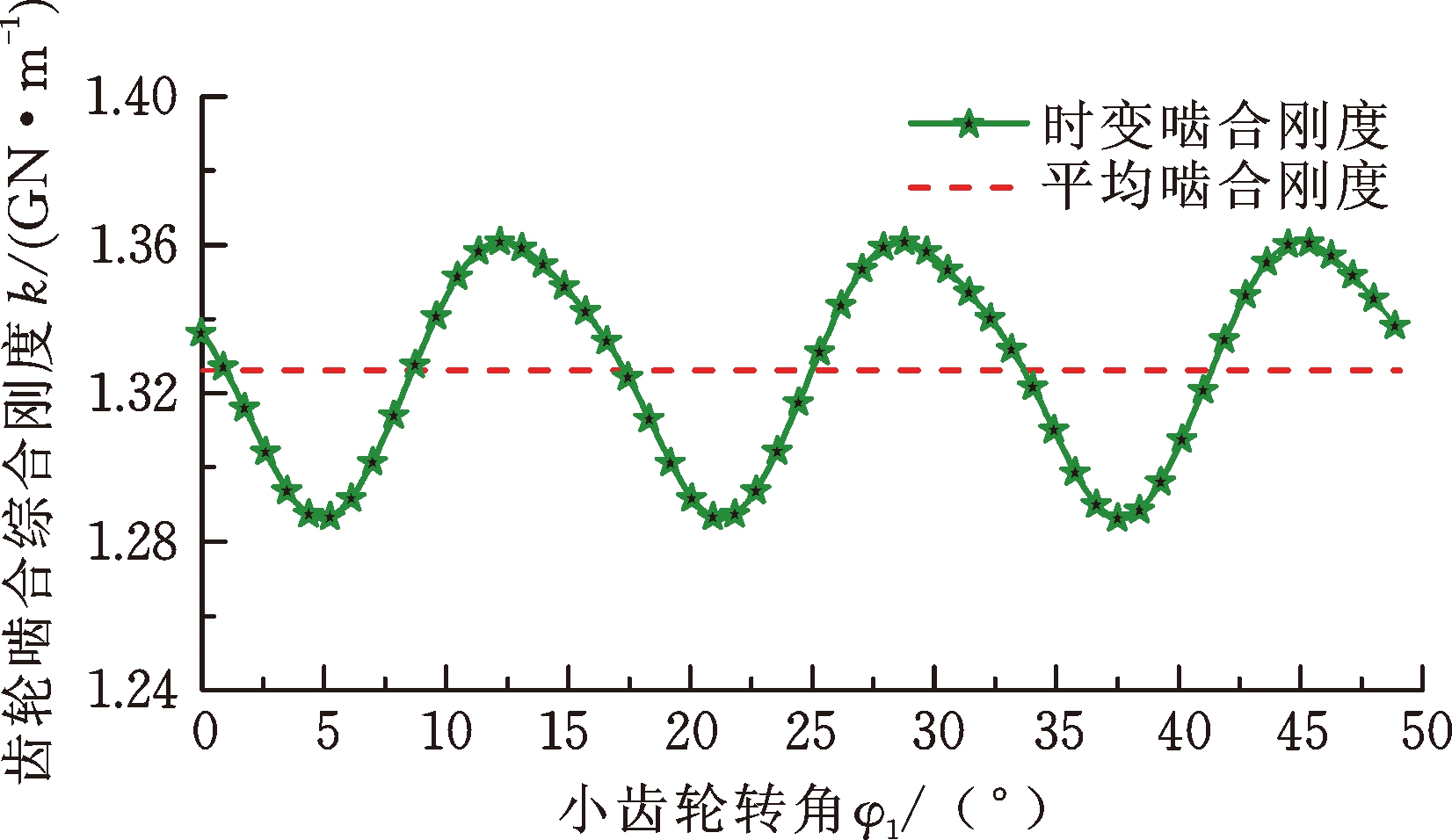

根据上文方法,得到表1中齿对在输入转矩100 N·m下的时变啮合刚度曲线,见图3。

图3 时变啮合刚度曲线

Fig.3 Time-varying meshing stiffness curve

3 斜齿轮啮合冲击计算及分析

若不计误差于变形,一对齿轮任意时刻的啮合点均应在理论啮合线上。但实际工作中误差和受载变形不可避免,其引起的齿轮啮合合成基节误差使得主从动轮基节不再相等,在进入和退出啮合时,啮合点偏离了理论啮合线,导致接触位置发生几何干涉,形成了啮入和啮出冲击,表现为齿轮传动比和啮合力的突变,产生振动激励。

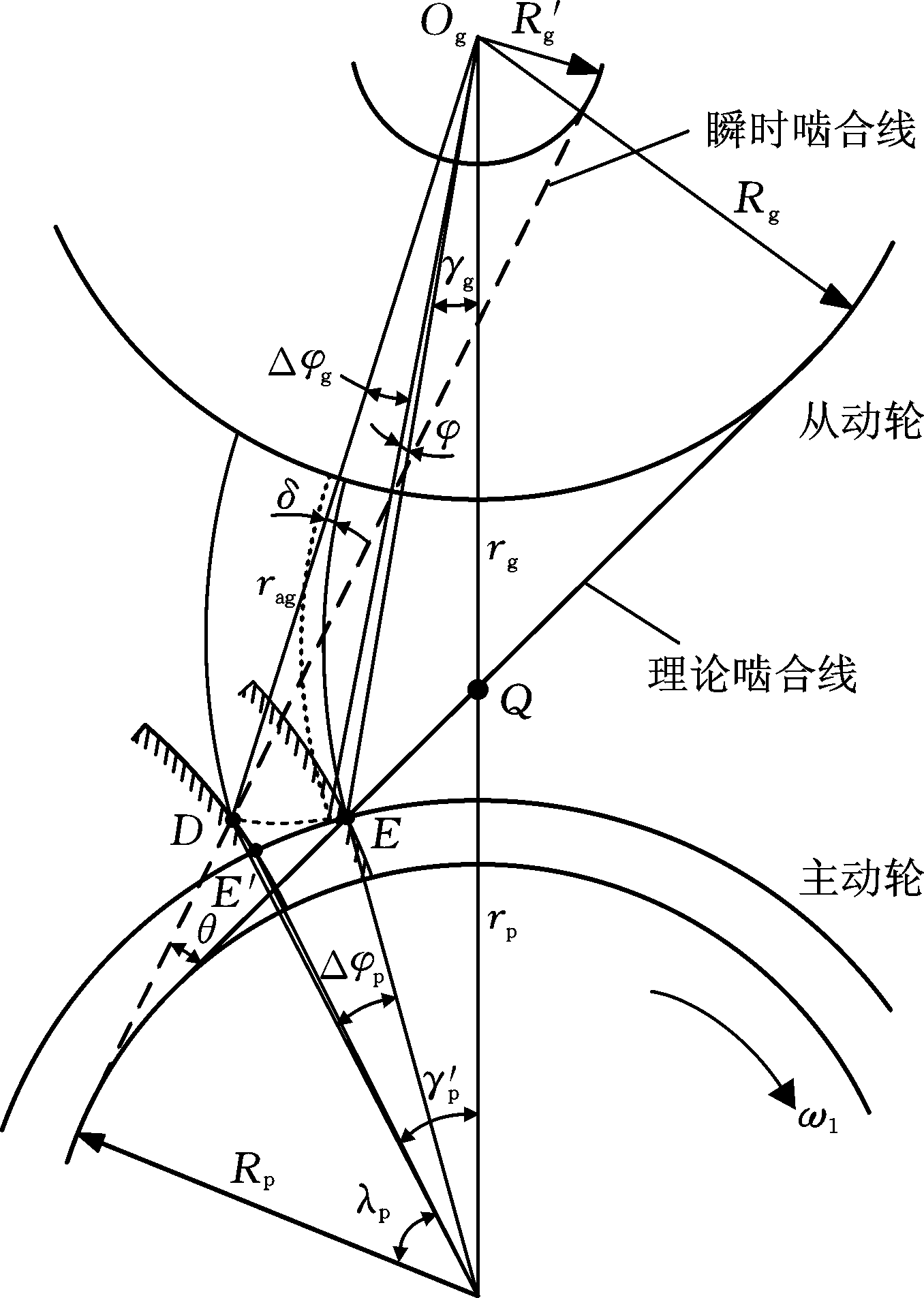

啮入冲击和啮出冲击的形成机理相同,但啮入冲击对系统的影响明显高于啮出冲击对系统的影响[14],故本文仅以啮入冲击为例,分析其对系统振动的影响。啮入冲击形成原理如图4所示。

图4 啮入冲击原理图

Fig.4 Meshing impact Schematic diagram

图4中,Op为主动轮圆心,Og为从动轮圆心,Q为节点,D为线外啮合起始点,E为正常啮合起始点,E′为E点的反转点,δ为啮合齿对综合变形量(由LTCA求得)。在△OpDOg和△QDOg中,根据几何关系可得

(10)

(11)

γg=π/2-α-∠QEOg

(12)

∠QOgD=γg+φ+Δφg

(13)

(14)

(15)

∠QOpD-Δφp-∠QOpE=∠DOpE′

(16)

式中,rag为从动轮齿顶圆半径;Rp、Rg分别为主从动轮基圆半径;rp、rg分别为主从动轮节圆半径;ac为齿轮中心距;i为齿轮传动比;α为分度圆压力角。

联立式(10)~式(16)可求得啮入点至正常啮合点主动轮转角Δφp,从而得到冲击时间Δt为

(17)

式中,ω1为主动轮角速度。

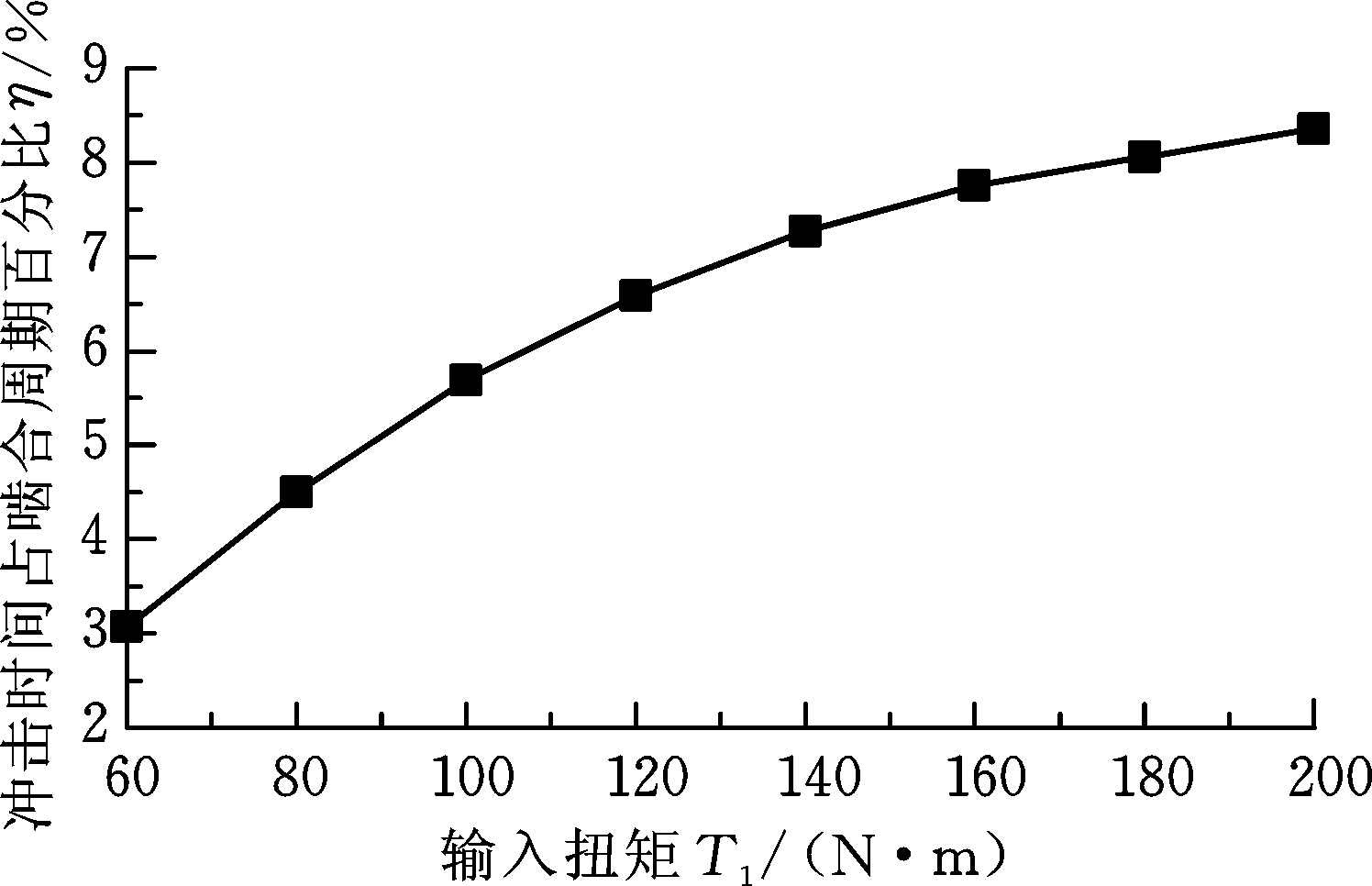

不难发现,齿轮尺寸参数一旦确定,啮入冲击时间Δt仅与啮合齿对综合变形量δ有关(其他因素的变化均通过影响δ而影响Δt)。而负载扭矩是影响啮合齿对综合变形量δ的重要因素,图5所示为不同负载下啮入冲击时间占啮合周期百分比的变化情况。由图5可以看出,啮入冲击时间占啮合周期的百分比在3%~8.4%之间,且随着负载扭矩的增大而增大,但其增大的速度变缓。这是因为齿面接触面积随扭矩增大而增大,齿面承载能力增强,导致综合变形量δ的增加变缓。

图5 冲击时间随载荷变化情况

Fig.5 The change of the impact time with the load

根据冲击动力学理论,并考虑重合度对啮合冲击的影响,啮入冲击力幅值表达式为[15]

(18)

式中,vs为线外啮入点的冲击速度;qs为线外啮入D点的单齿对柔度;qr为啮入时刻除冲击齿对外其他齿对的综合柔度;θ为瞬时啮合线与理论啮合线的夹角;Ip、Ig分别为主从动轮转动惯量;r′g为从动轮线外啮合瞬时基圆半径。

式(18)中,qs和qr可通过LTCA求得的轮齿综合啮合刚度乘以各自载荷分配系数获得。

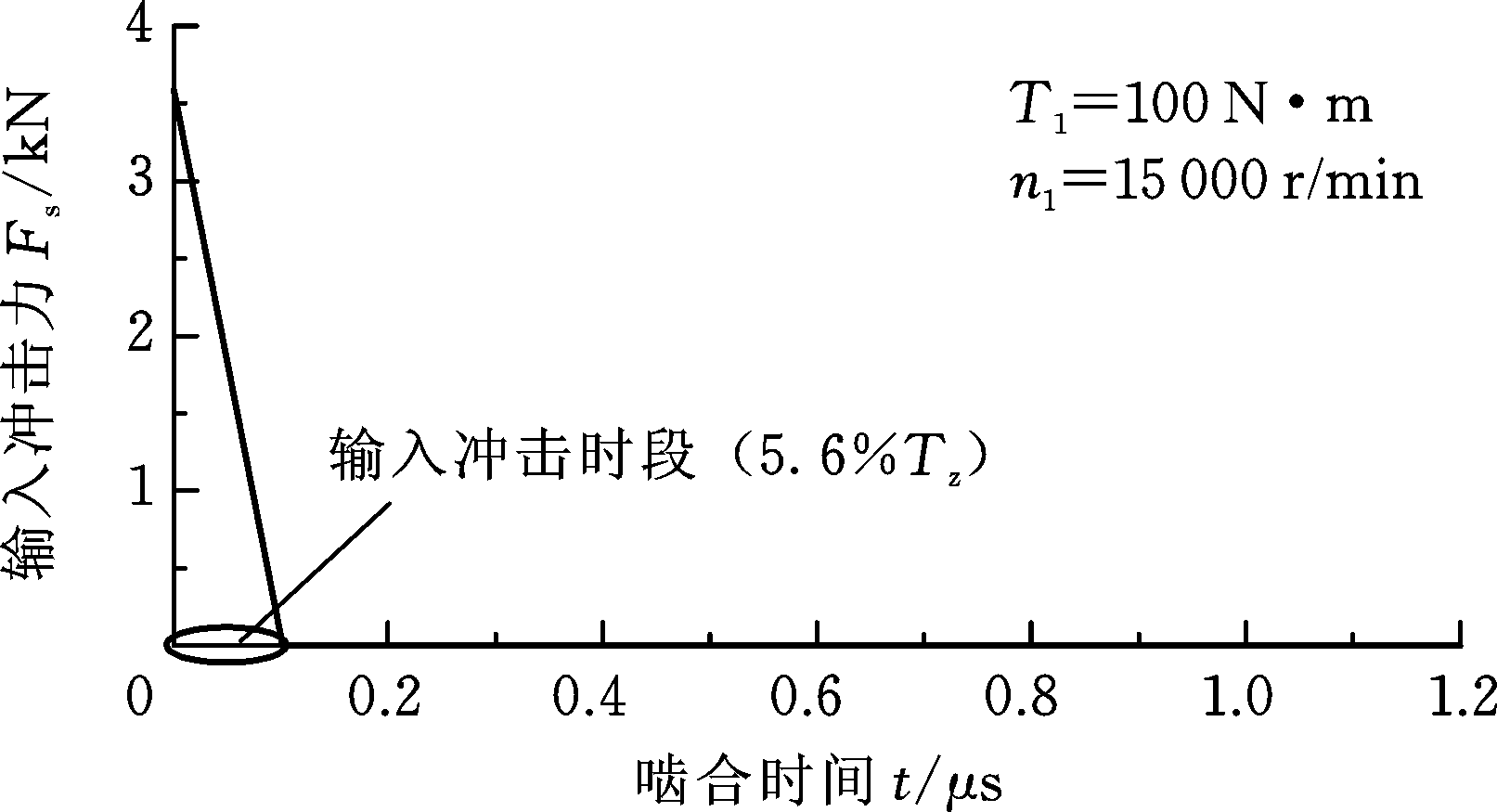

由于啮入冲击时间很短,往往将啮入冲击力简化为锯齿波函数。根据上文分析,可得到图6所示的啮入冲击力曲线,其中Tz表示啮合周期,T1、n1分别为输入扭矩和转速。

图6 啮入冲击力曲线

Fig.6 Meshing impact force curve

4 斜齿轮传动振动特性分析

将齿轮各方向的振动加速度在齿轮端面啮合线方向上合成为端面啮合线方向相对振动加速度a,并将其作为考查系统振动的主要指标,其表达式如下:

(19)

将上文求得的时变啮合刚度、啮合冲击力代入动力学模型,求解得到的各方向振动加速度,并按式(19)合成,然后依次求出各转速下的相对振动加速度均方根值。按上述步骤,求得80 N·m、100 N·m、120 N·m 3种输入扭矩下的系统振动响应。

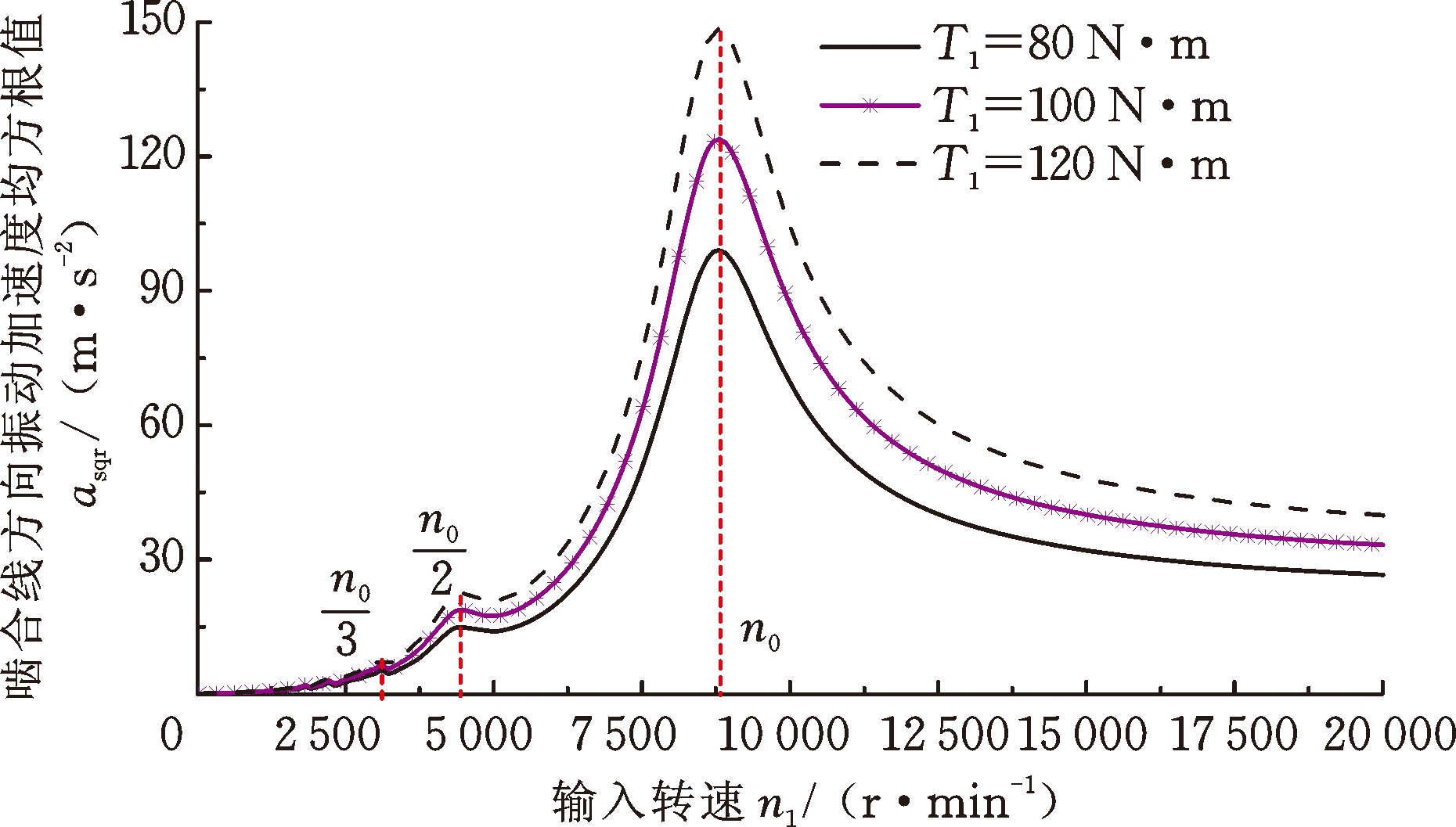

图7为时变啮合刚度单独激励时3种不同载荷下系统的振动-转速图,可以看出:在n0/3和n0/2和n0(n0为共振转速)处有明显的超谐波共振;随着载荷的增大,相对振动加速度增大;共振峰外的加速度均方根值随转速变化不显著,但在过共振区略微下降。也即,该激励情况下,当远离共振转速时,转速升高对系统振动特性的影响不显著。

图7 时变啮合刚度单独激励下振动-转速图

Fig.7 Gear vibration-speed diagram under the time-varying

meshing stiffness independent excitation

这种现象是由于时变啮合刚度是一种参数激励,其本身的均值及幅值与转速无关。参数激励下系统的振动由系统内部参数(啮合刚度)的周期性变化引起。转速升高到过共振区后,参数激励的频率逐渐远离共振频率,参数变化对系统的影响也减小。故在过共振区,时变啮合刚度激励下系统振动并没有随转速一直升高。

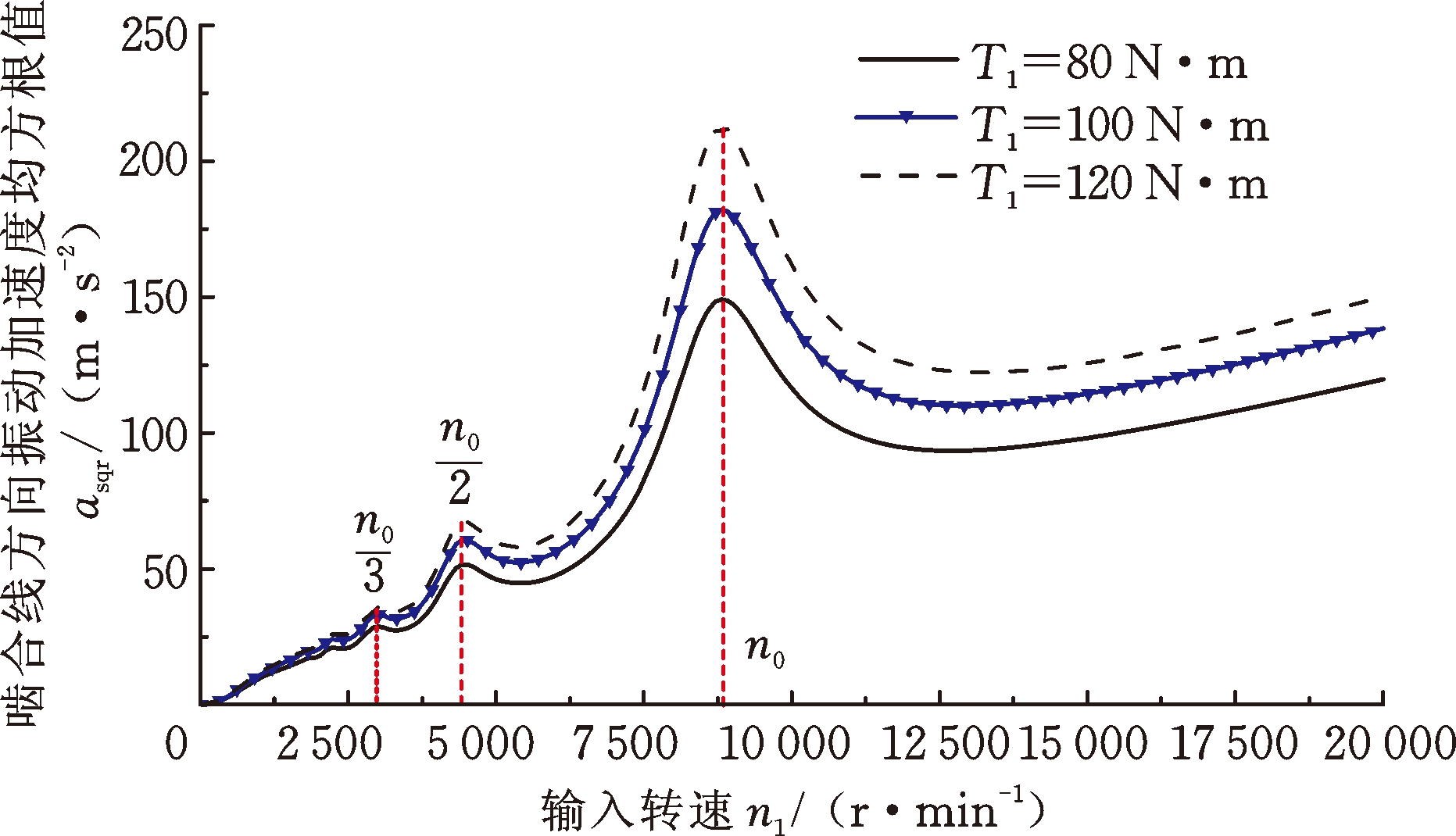

图8为啮合冲击单独激励时3种不同载荷下的振动-转速图,可以看出:齿轮端面啮合线方向的相对振动加速度随着载荷的增大而增大;在n0/4、n0/3、n0/2和n0处有明显的超谐波共振;共振峰外的振动加速度均方根值随转速升高而明显升高;远离共振转速时,转速升高对系统振动的影响显著。这是由于啮合冲击力随着转速的升高而增大,且增长趋势呈近似线性关系。这与齿轮手册中动载系数Kv随齿轮节线速度的升高而升高的结论相吻合。

图8 啮合冲击单独激励下振动-转速图

Fig.8 Vibration-speed diagram under the meshing

impact independent excitation

图9 综合激励下啮合线方向振动-转速图

Fig.9 Vibration-speed diagram under the

comprehensive excitation

图9为时变啮合刚度、啮合冲击两者综合激励时3种不同载荷下的振动-转速图,可以看出:齿轮端面啮合线方向的相对振动加速度随着载荷的增大而增大;在n0/3、n0/2和n0处有明显的超谐波共振;共振峰外的振动加速度均方根值随转速升高而明显升高,但其升高的趋势相较于啮合冲击单独激励下有所减缓,这是由于在过共振区,时变啮合刚度激励下系统振动随转速的升高有略微下降所致。

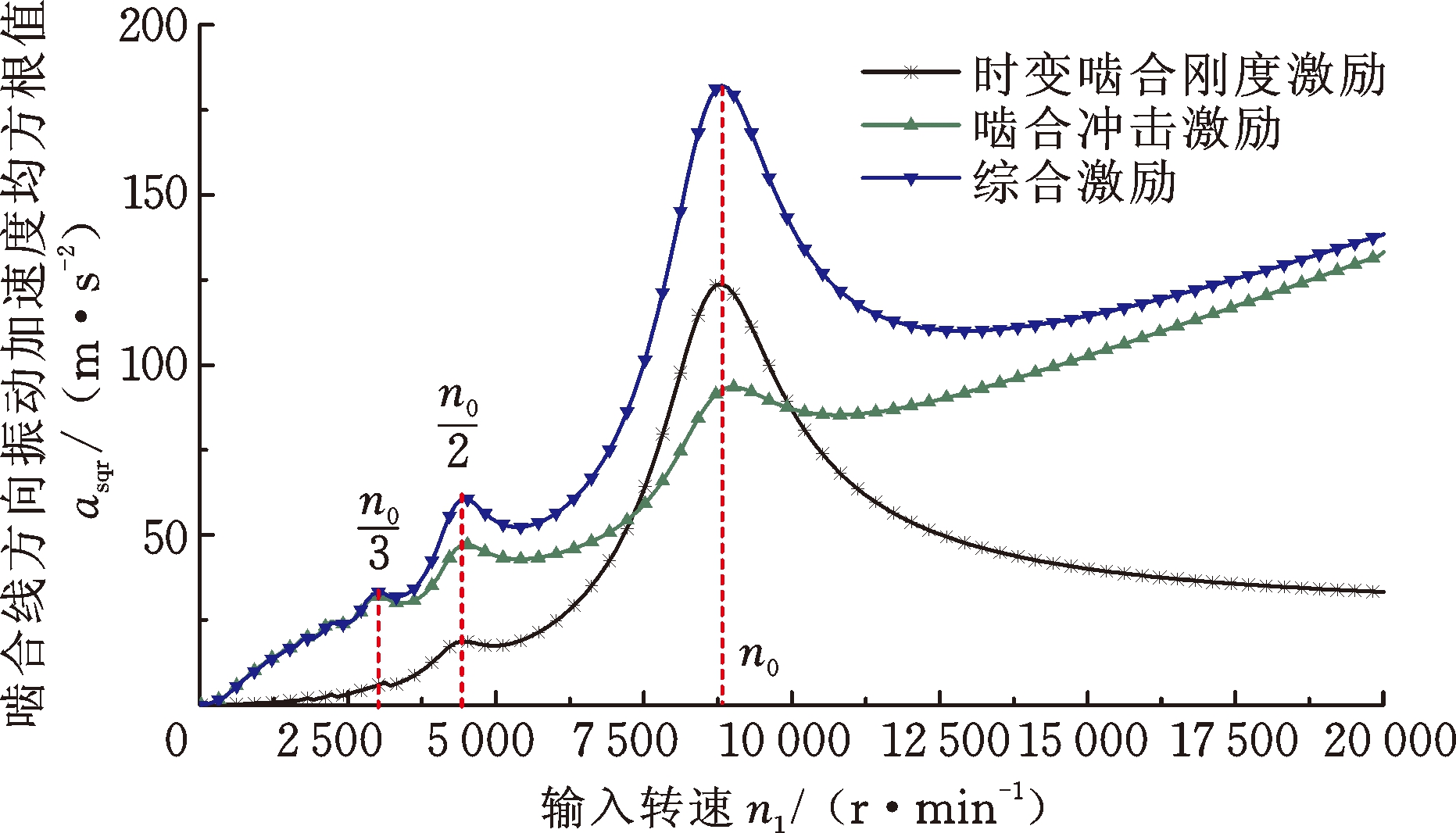

将输入扭矩为100 N·m时3种不同激励下系统振动-转速图相比较,结果如图10所示。可以看出,系统在啮合冲击单独激励下比时变啮合刚度激励下的振动大;这源于该对齿轮较大的啮合刚度,使得刚度激励下系统振动响应并不大。在转速不变的情况下,啮合刚度大则冲击力大,故低转速下啮合冲击激励产生的振动较大;过共振区后,啮合冲击与综合激励下的系统振动随转速升高趋于一致,说明高转速情况下啮合冲击成为主要激励。

图10 T1=100 N·m时3种不同激励下

啮合线方向振动-转速图

Fig.10 Vibration-speed diagram under three different

kinds of excitation at T1=100 N·m

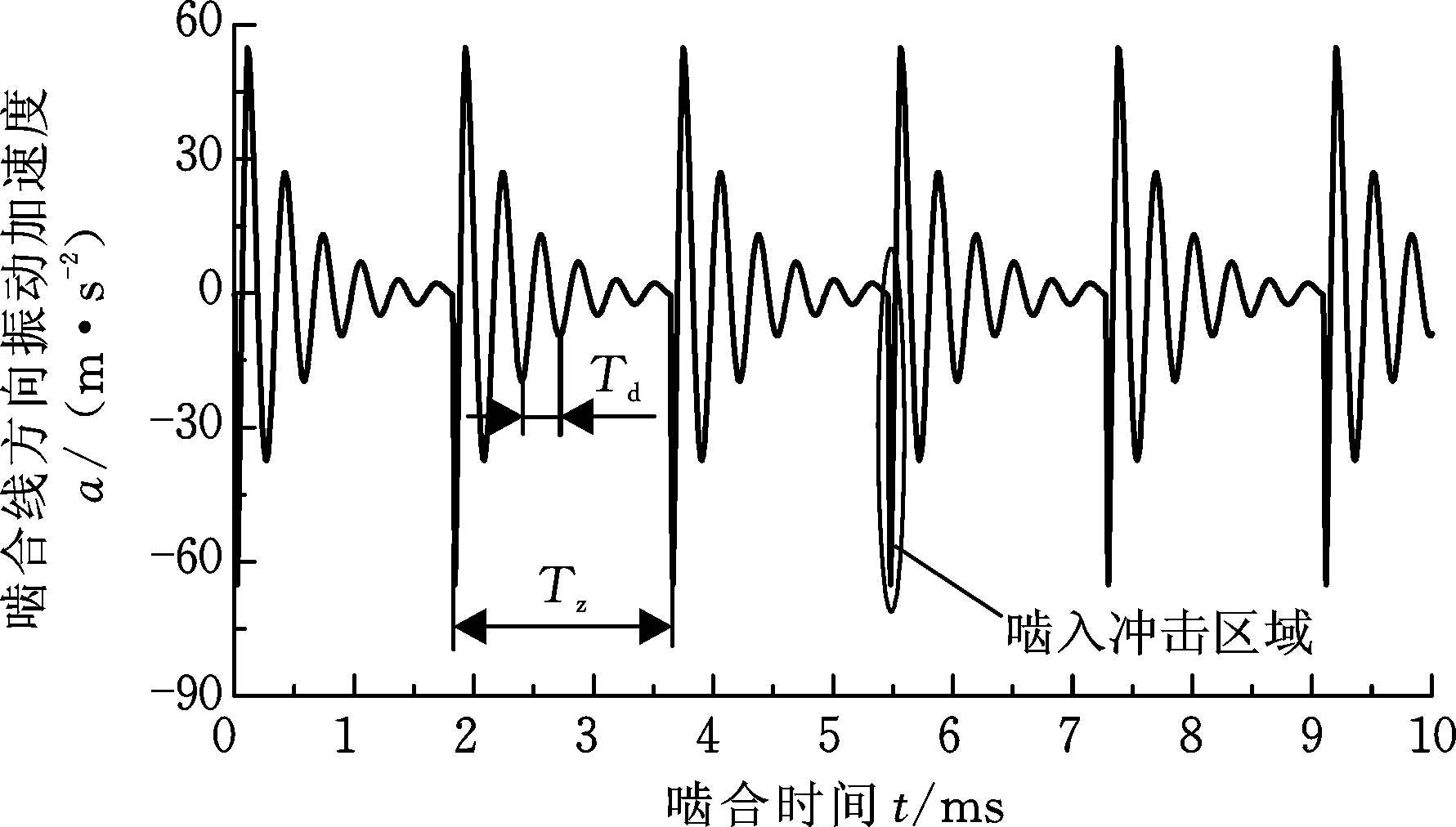

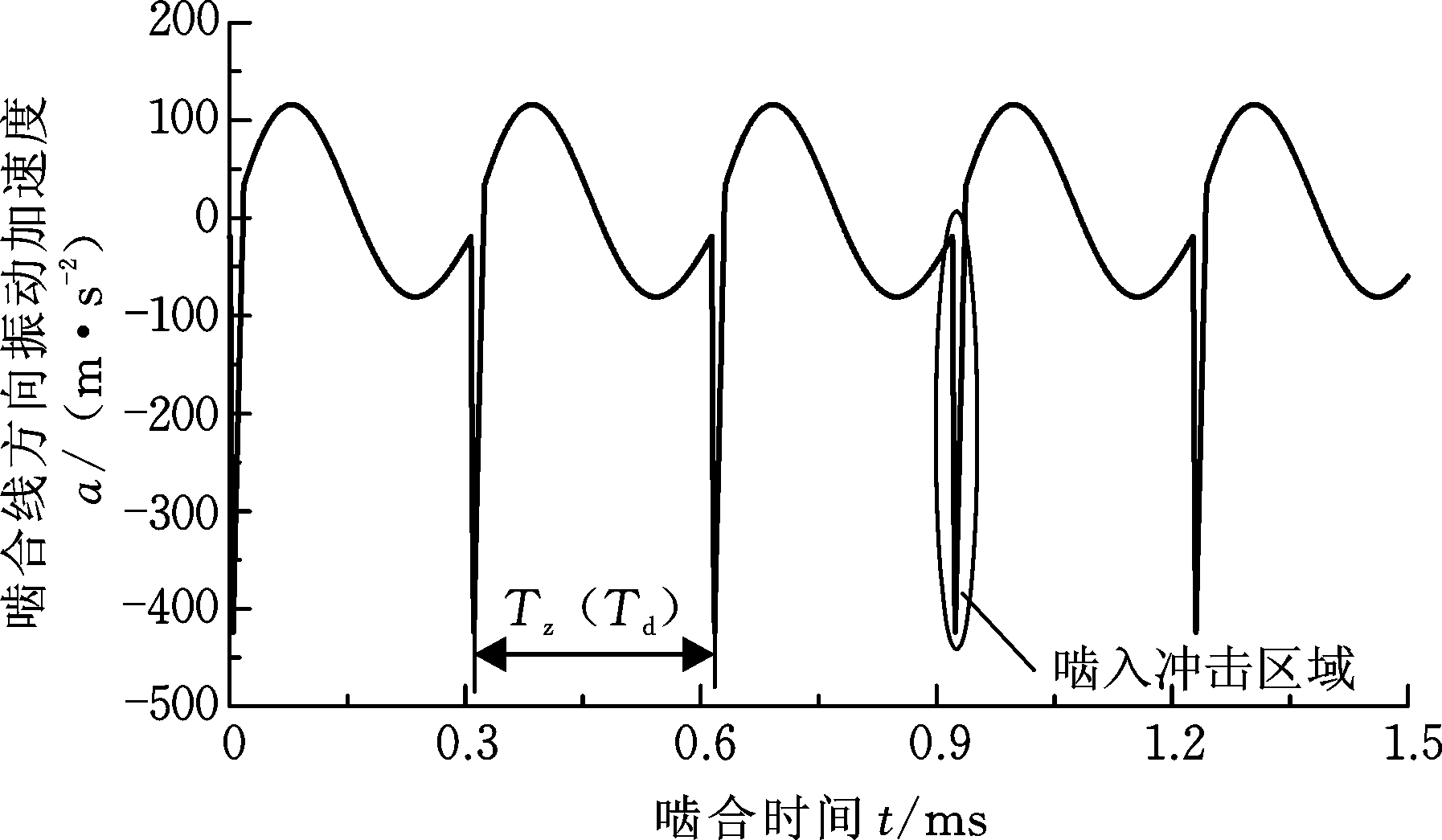

为了研究斜齿轮啮合冲击激励下的时域、频域特性,对不同转速下啮合冲击单独激励下的情况进行分析,结果如图11、图12所示。

图11 啮合冲击单独激励下1 500 r/min时时域图

Fig.11 Domain diagram under the meshing impact

independent excitation at 1 500 r/min

图11中,啮合冲击区主要表现为振动加速度负方向的突变。这是由于啮合冲击发生时,从动轮转速会突变,结合式(20)可得,齿轮端面啮合线方向相对振动加速度会骤减。图中,系统的振动加速度以Td为周期逐步衰减,1/Td为系统固有频率。当转速升高时,啮合周期Tz逐渐减小,当啮合周期Tz与振动加速度衰减周期Td相同时,系统会发生共振,如啮合冲击激励下8 900 r/min时的时域图(图12),其中8 900 r/min为系统共振转速。

图12 啮合冲击单独激励下8900 r/min时的时域图

Fig.12 Domain diagram under the meshing impact

independent excitation at 8900 r/min

由图12可明显看出,前一次冲击过后大约一个周期Td后进入下一次冲击,与上文分析结论相符。

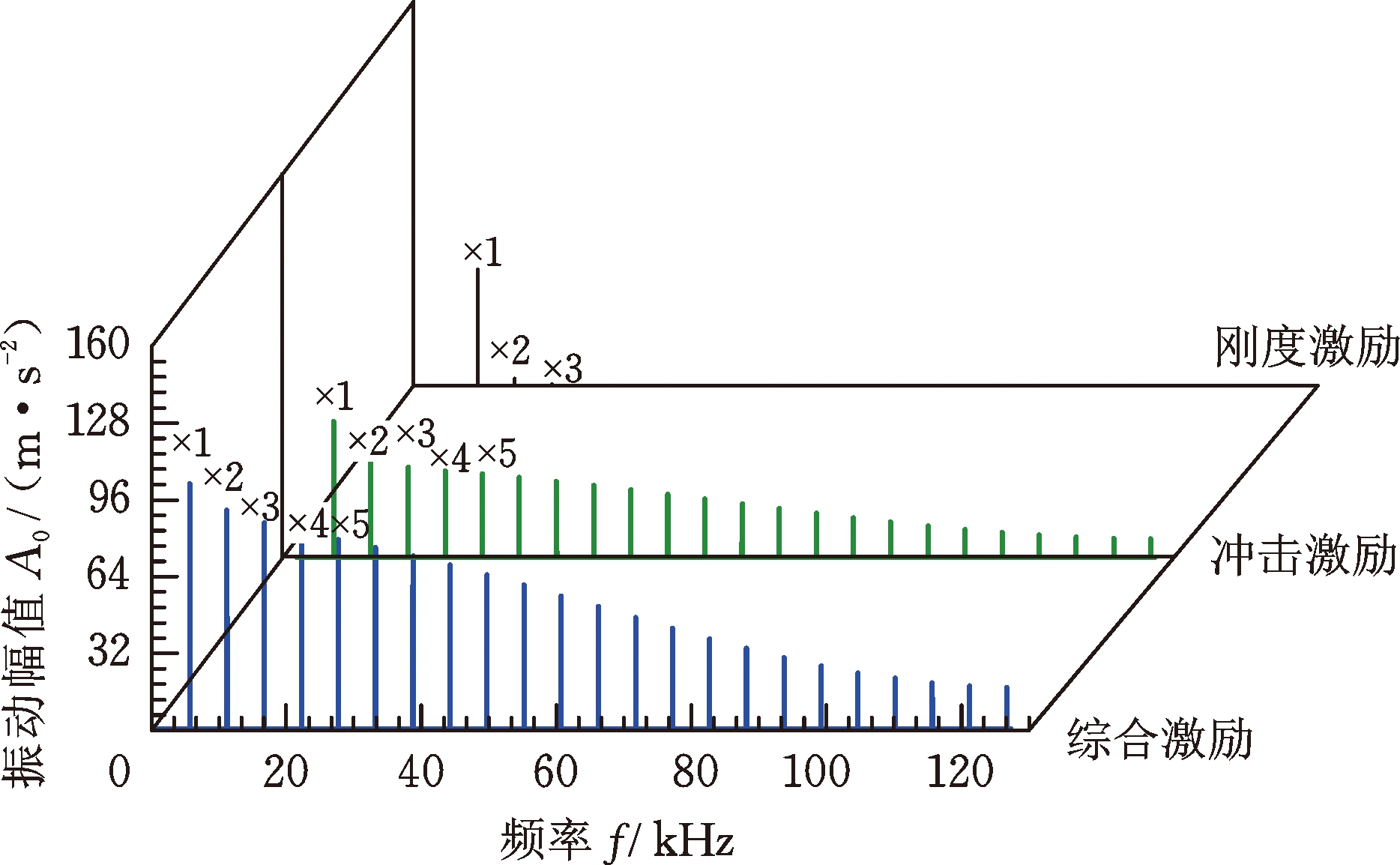

图13为12 000 r/min下3种不同激励情况下的频域图,可以看出:1倍齿频处幅值最大,这是由于1倍齿频最接近共振频率;时变啮合刚度激励下,3倍齿频几乎衰减为零,而存在冲击激励成分时,20倍齿频仍然有一定的频率,衰减较慢。这是由于啮合冲击波形近似于脉冲,而脉冲越窄,高频成分越多,故冲击激励的存在使系统振动响应变得更加复杂。这种情况在齿轮系统高速状态下更加突出,因此,高速齿轮系统在减振优化时应更多考虑冲击成分。

图13 12 000 r/min下频域图

Fig.13 Frequency domain diagram of 12 000 r/min

5 结论

(1)时变啮合刚度激励下,在非共振区,转速变化对系统振动的影响不显著,加速度均方根值并未随转速升高而明显升高。

(2)啮合冲击激励下,除去共振峰外加速度均方根值随转速升高而明显升高,啮合冲击区域主要表现为振动加速度的骤变。

(3)综合激励条件下,除去共振峰外加速度均方根值随转速升高而明显升高,但系统振动增幅较于啮合冲击单独激励下缓慢。

(4)在过共振区,啮合冲击成为主要激励成分,在进行齿面修形等减振降噪设计时应重点关注。

[1] 邱星辉,韩勤锴,褚福磊.基础俯仰运动对风力机行星齿轮动力学特性的影响分析[J].振动工程学报,2016, 29(6):945-953.

QIU Xinghui, HAN Qinkai, CHU Fulei. Influence of Pitching Base Motion on the Planetary Gear in Wind Turbines[J]. Journal of Vibration Engineering,2016,29(6): 945-953.

[2] FAKHFAKH H, BRUY RE J, VELEX P, et al. A Torsional Model of Multi-stage Gears-influence of External Excitations and Tooth Shape Modifications[J]. Mechanics & Industry, 2016, 17(4): 413.

RE J, VELEX P, et al. A Torsional Model of Multi-stage Gears-influence of External Excitations and Tooth Shape Modifications[J]. Mechanics & Industry, 2016, 17(4): 413.

[3] 彭毓敏,马超,栾忠权,等.多因素条件下单级齿轮系统的非线性特性[J].中国机械工程,2018,29 (8):937-942.

PENG Yumin, MA Chao, ZHAI Zhongquan, et al. Nonlinear Characteristic of Single Stage Gear System under Condition of Multiple Factors[J]. China Mechanical Engineering, 2018, 29(8): 937-942.

[4] 陈会涛,吴晓铃,秦大同,等.随机内外激励对齿轮系统动态特性的影响分析[J].中国机械工程,2013,24 (4):533-537.

CHEN Huitao, WU Xiaoling, QIN Datong, et al. Dynamic Characteristics of Gear Transmission System Subjected to Random Internal and External Excitation [J]. China Mechanical Engineering, 2013, 24(4): 533-537.

[5] JOHNSON D C. Modes and Frequencies of Shafts Coupled by Straight Spur Gears[J]. Journal of Mechanical Engineering Science,1962,4(3):241-250.

[6] 任亚峰,常山,刘更,等.齿轮-箱体-基础耦合系统的振动分析[J].华南理工大学学报(自然科学版),2017,45(5): 38-44.

REN Yafeng, CHANG Shan, LIU Geng, et al. Vibration Analysis of Gear-housing-foundation Coupled System[J]. Journal of South China University of Technology (Natural Science Edition),2017, 45(5):38-44.

[7] 李发家,朱如鹏,靳广虎,等.多间隙高重合度齿轮传动系统动力学分岔与稳定性分析[J].华南理工大学学报(自然科学版),2015,43(6):63-70.

LI Fajia, ZHU Rupeng, JIN Guanghu, et al. Analysis of Dynamic Bifurcation and Stability of Gear System with Multiple Clearances and High Contact ratio[J]. Journal of South China University of Technology (Natural Science Edition),2015,43(6): 63-70.

[8] DU Jinfu, FANG Zongde, DONG Hao. Time-varying Mesh Stiffness of Gear Pair Based on Loaded Tooth Contact Analysis[C]// Third International Conference on Digital Manufacturing and Automation. Guilin, 2012:979-982.

[9] 王峰,方宗德,李声晋.斜齿轮动力学建模中啮合刚度处理与对比验证[J].振动与冲击.2014,33(6):13-17.

WANG Feng, FANG Zongde, LI Shengjin. Treatment and Contrast Verification of Meshing Stiffness in Dynamic Model of Helical Gear[J]. Journal of Vibration and Shock, 2014,33(6):13-17.

[10] 张金梅,刘更,周建星,等.考虑啮入冲击作用下减速器的振动噪声分析[J].振动与冲击,2013,32(13):118-122,141.

ZHANG Jinmei, LIU Geng, ZHOU Jianxin, et al. Vibration and Noise Radiation Analysis for a Gear Reducer Considering Meshing Impact[J]. Journal of Vibration and Shock,2013,32(13):118-122,141.

[11] 黄泽平,马吉胜,李伟,等.齿轮副啮合冲击仿真研究[J]. 兵工自动化,2006(10):27-29.

HUANG Zeping, MA Jisheng, LI Wei, et al. Study on Gear Pair Meshing Impact Simulation[J]. Ordnance Industry Automation,2006 (10):27-29.

[12] 郭芳,方宗德,张西金.考虑实测基节误差的修形齿轮啮入冲击计算[J].振动与冲击,2018,37(22):30-35,42.

GUO Fang, FANG Zongde, ZHANG Xijin. Calculation on the Meshing-in Impact of a Modified Gear Considering the Measured Pitch Error[J]. Journal of Vibration and Shock, 2018,37(22):30-35,42.

[13] 方宗德.修形斜齿轮的承载接触分析[J].航空动力学报,1997,12(3):251-254.

FANG Zongde. Loaded Tooth Contact Analysis of Modified Helical Gears[J].Journal of Aerospace Power, 1997,12(3): 251-254.

[14] 李润方,王建军.齿轮系统动力学:振动,冲击,噪声[M].北京:科学出版社,1997:60-62.

LI Runfang, WANG Jianjun. Gear System Dynamics: Vibration, Impact, Noise[M]. Beijing: Science Press,1997:60-62.

[15] 王峰,方宗德,李声晋.重合度对人字齿轮非线性系统振动特性的影响分析[J].振动与冲击,2014,33(3):18-22.

WANG Feng, FANG Zongde, LI Shengjin. Effect of Contact Ratio on Dynamic Behavior of a Double-helical Gear Nonlinear System[J].Journal of Vibration and Shock, 2014,33(3):18-22.