0 引言

微细铣削加工作为一种微细加工技术,因其具有加工精度高、加工效率高、三维加工能力强、加工工件材料范围广等特点,已受到越来越多的关注[1-3]。近年来,随着科技的不断进步,在航空航天、机械、生物医药等行业对微小型零件有更高的精度需求,因此对目前的微细铣削加工技术提出了更高效、更经济、更精密的要求[4]。

微铣削刀具尺寸的减小,导致微细铣削工艺和传统的铣削工艺两者的差别较大。微铣削过程中通常会遇到表面质量差、表面毛刺严重、刀具磨损迅速且易断裂等问题[5-8]。涂层刀具具有较高的耐磨性、较好的高温抗氧化性、良好的切削性能等优点,广泛应用于微细铣削加工领域[9]。 ASLANTAS等[10]研究了直径508 μm的纳米金刚石(NCD)涂层和其他涂层刀具以及未涂层硬质合金刀具在Ti6Al4V合金微铣削中的切削性能,探究了涂层类型和加工条件对刀具磨损、切削力、表面粗糙度和毛边尺寸的影响。LU等[11]研究了直径300 μm的涂层硬质合金刀具铣削Inconel 718合金时刀具磨损形貌及失效机理,发现刀具的主要失效形式是刀尖断裂、前角和侧面的涂层脱落,刀具磨损的主要原因是黏着磨损、扩散磨损和氧化磨损的综合作用。THEPSONTHI等[12]研究了直径508 μm的CBN涂层刀具在Ti-6Al-4V钛合金铣削加工中的表现,结果表明,在刀具磨损和切削温度方面,CBN涂层硬质合金刀具均优于未涂层硬质合金刀具。

目前对微铣削涂层刀具性能的研究主要集中在直径100 μm以上的螺旋铣刀,鲜见采用直径100 μm及以下的涂层D形微铣刀开展铣削性能的研究。在加工尺寸不断减小的微细铣削加工中,相比于传统螺旋状铣刀,简单形状的D形铣刀具有更高的抗弯刚度和强度[13-14]。为进一步研究更小尺寸刀具的铣削性能,本文采用自主研发的μEM-200CDS2组合高精度加工机床[15],制作出直径50 μm级的硬质合金D形微铣刀,在此基础上通过真空镀膜制备出金刚石涂层硬质合金铣刀。为了掌握该涂层刀具的铣削性能,采用纯铜工件作为试件材料,进行涂层和未涂层硬质合金铣刀的工艺对比试验,通过刀具磨损、加工表面质量、生成毛刺等方面对比了金刚石涂层铣刀和未涂层铣刀的铣削性能,从而对金刚石涂层硬质合金刀具的涂层效果进行评价,进一步推动金刚石薄膜涂层材料在硬质合金刀具中的应用。

1 试验装置及铣削方案

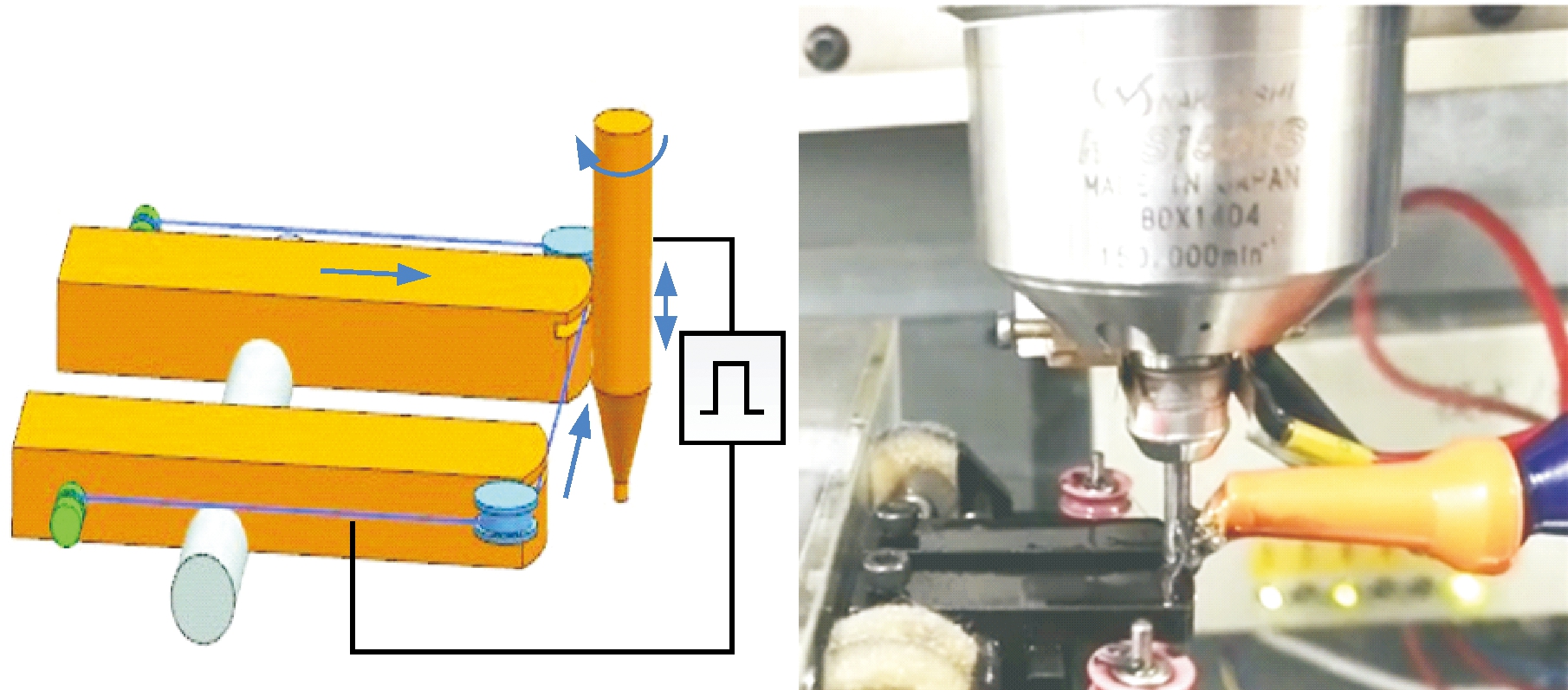

试验采用线电极电火花磨削技术(wire electro-discharge grinding,WEDG)制备直径为50 μm级的D形硬质合金铣刀。图1为利用高速空气涡轮主轴微细电火花制备φ50 μm级的D形硬质合金铣刀以及实现在位铣削加工图。试验中,刀具毛坯装夹在高速主轴上,采用WEDG技术完成铣刀的制备,然后进行铣削试验,其中Z轴的最小直线进给量为0.1 μm,主轴径向跳动精度为1 μm。制备的D形铣刀示意图见图2,其主要特征如下:刀柄直径D1=3 mm,刀头直径d=0.05 mm,刀尖长度L1=0.15 mm,铣刀总长L=30 mm,刀颈半锥角β=15°,主切削刃与底切削刃前角α=0°,底切削刃后角θ=20°,刃倾角γ=20°,涂层的厚度为1 μm。测得最终制备的未涂层刀具直径为50 μm,涂层刀具直径为56 μm。

(a) 基于WEDG的微铣刀在位制备

(b) 微铣刀铣削加工铜工件

图1 μEM-200CDS2机床微铣刀制备及在位微铣削加工

Fig.1 Micro-milling cutter fabrication and on-machine

micro-milling processing of μEM-200CDS2 machine tool

图2 刀具形状示意图

Fig.2 Tool shape diagram

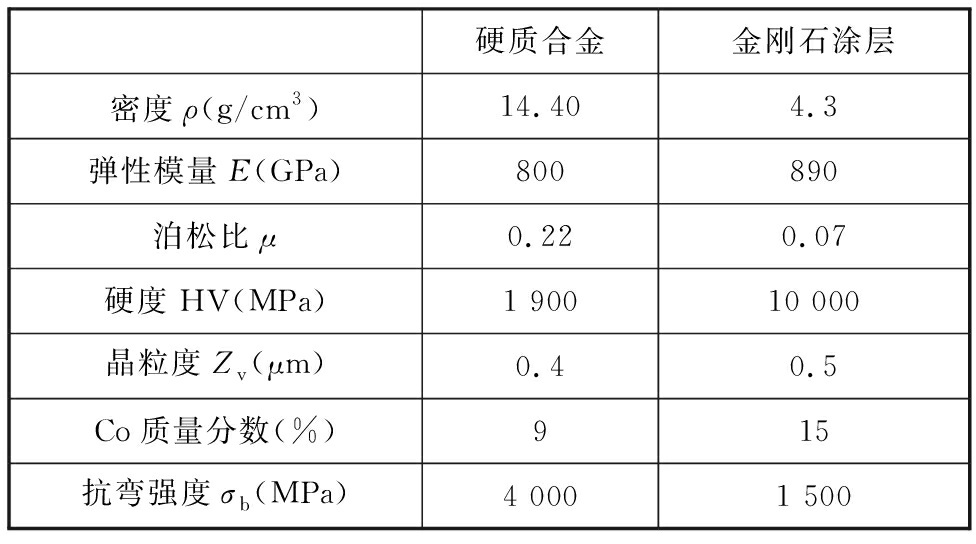

试验中采用超细晶粒硬质合金(晶粒度为0.4 μm)作为微铣刀的材料,该材料具有较高的硬度、耐磨性与抗弯刚度。表1所示为硬质合金和金刚石涂层材料的主要参数。

表1 材料参数

Tab.1 Material parameters

硬质合金金刚石涂层密度ρ(g/cm3)14.404.3弹性模量E(GPa)800890泊松比μ0.220.07硬度HV(MPa)1 90010 000晶粒度Zv(μm)0.40.5Co质量分数(%)915抗弯强度σb(MPa)4 0001 500

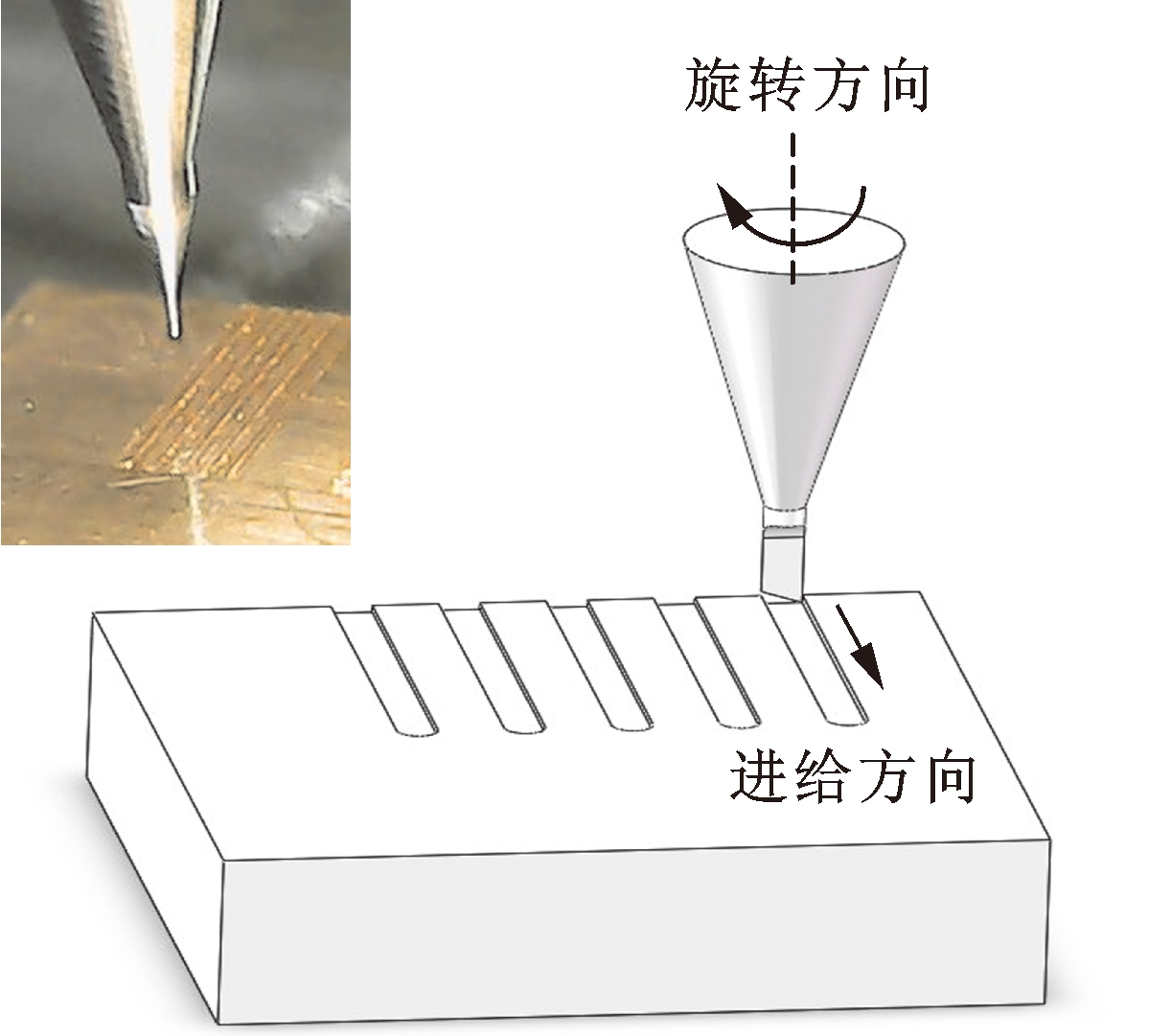

如图3所示,采用涂层和未涂层微铣刀在铜工件表面铣削微直槽。加工中采用油液润滑,以相同铣削参数进行两组不同刀具试验,每组铣削5个直槽,每次铣削深度h为0.002 mm,进给5次,总共铣削深度H2为0.01 mm。每个微槽长度L2为3 mm,实现了15 mm的铣削长度。试验中的铣削加工参数如表2所示。利用超声波清洗机对被加工表面进行清洗,采用白光干涉仪测量进给方向槽底的表面粗糙度Ra,扫描电镜观察微槽表面形貌。

图3 微铣削加工过程

Fig.3 Micro-milling Process

表2 铣削加工参数

Tab.2 Milling parameters

涂层未涂层主轴转速n(r/min)150 000150 000每齿进给量fz(μm)0.020.02切深ap(mm)0.0020.002冲液速度v(mm/s)100100

2 试验结果与讨论

2.1 微槽形貌

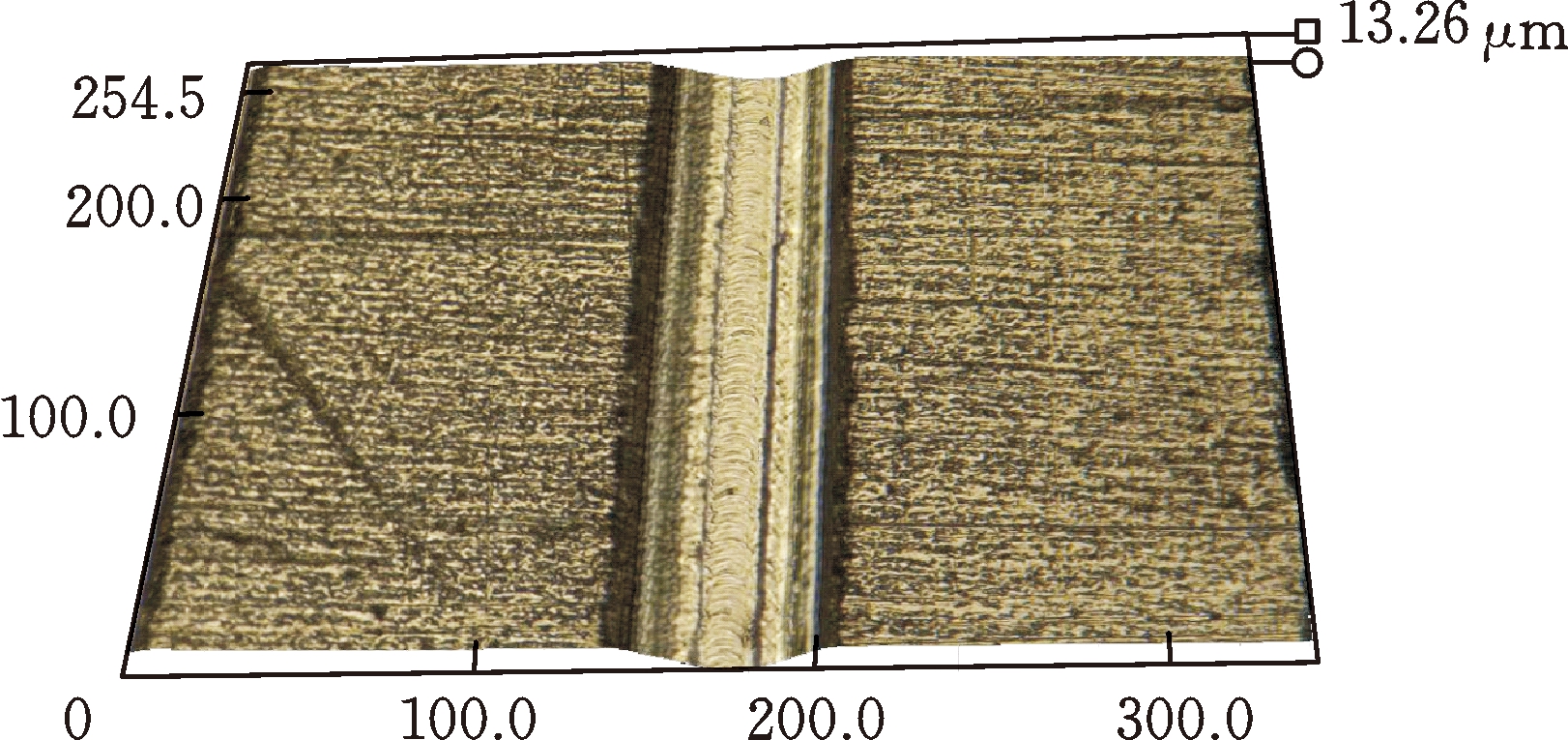

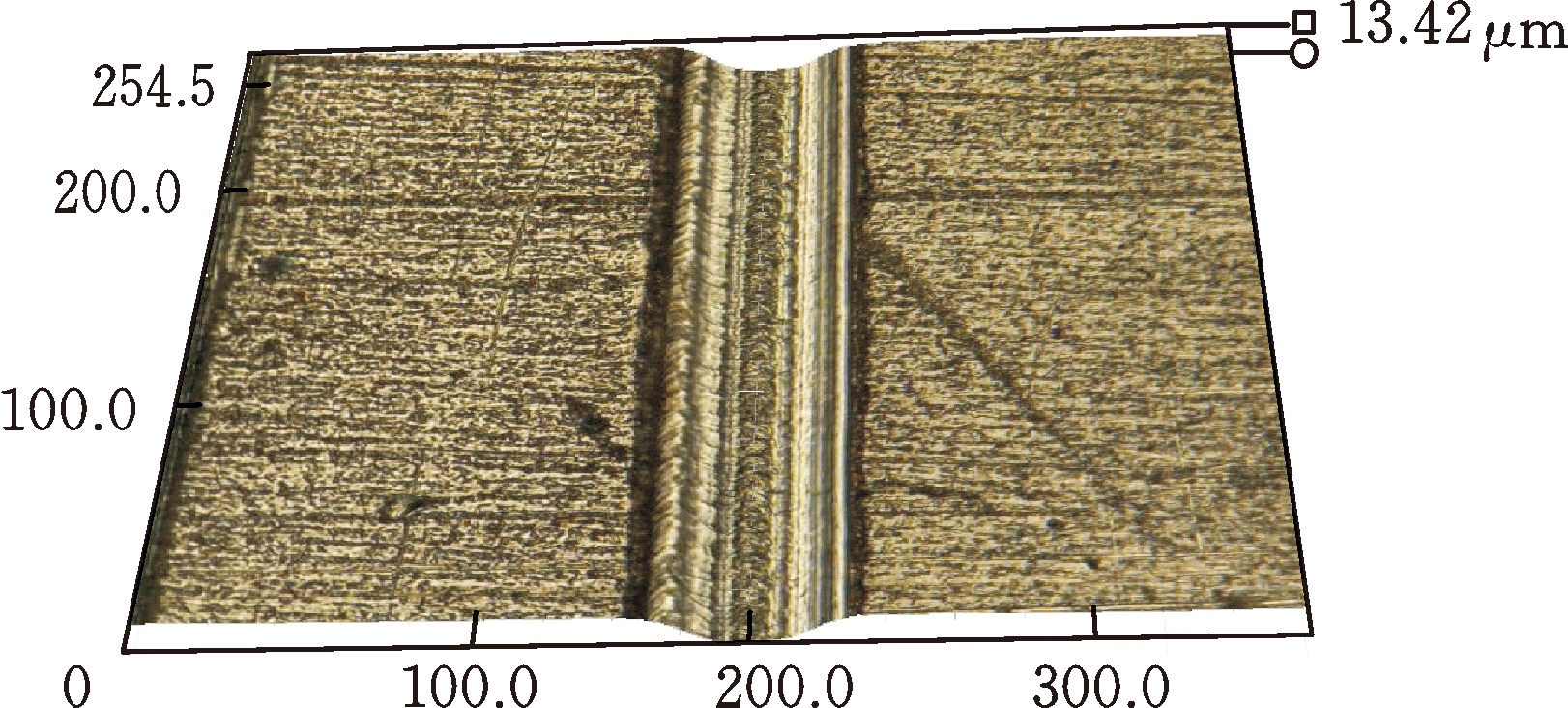

图4所示为使用超景深显微镜对微槽进行测量的结果。采用金刚石涂层铣刀铣削时,第一个微槽具有较为清晰的底面,随着铣削距离增大,槽侧壁残留局部未切断的切屑,导致微槽底部残留两条直线痕迹;铣削5槽时,微槽底部在刀具进给方向上残留较多的切屑,降低了微槽的表面质量。采用未涂层刀具铣削时,微槽底部有明显的刀具的旋转轨迹纹路。随着铣削距离的增大,刀具不断磨损,刀尖半径逐渐增大,导致每次进给残留刀具纹路宽度也在逐渐增大,刀具轨迹纹路越来越明显。

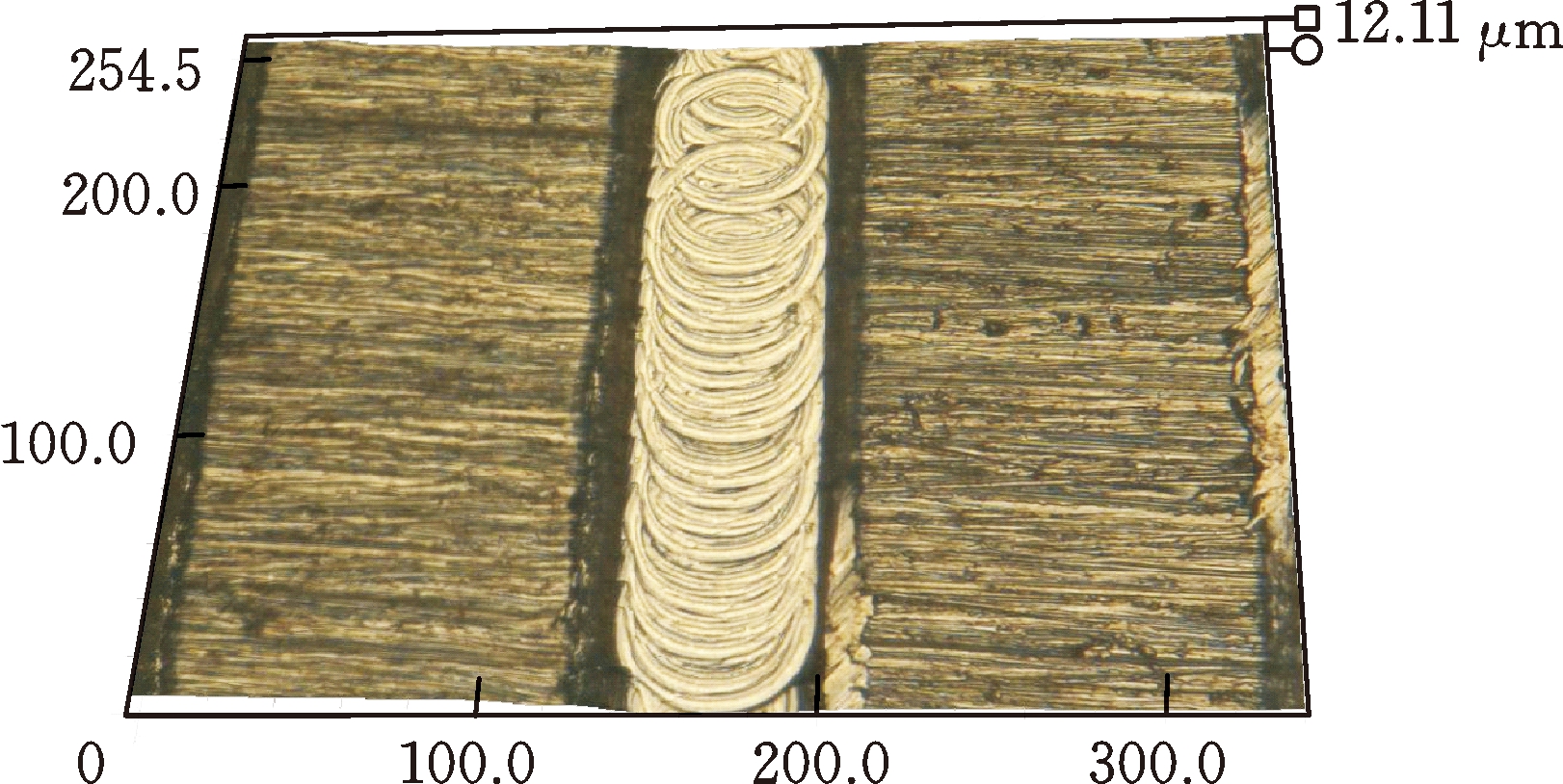

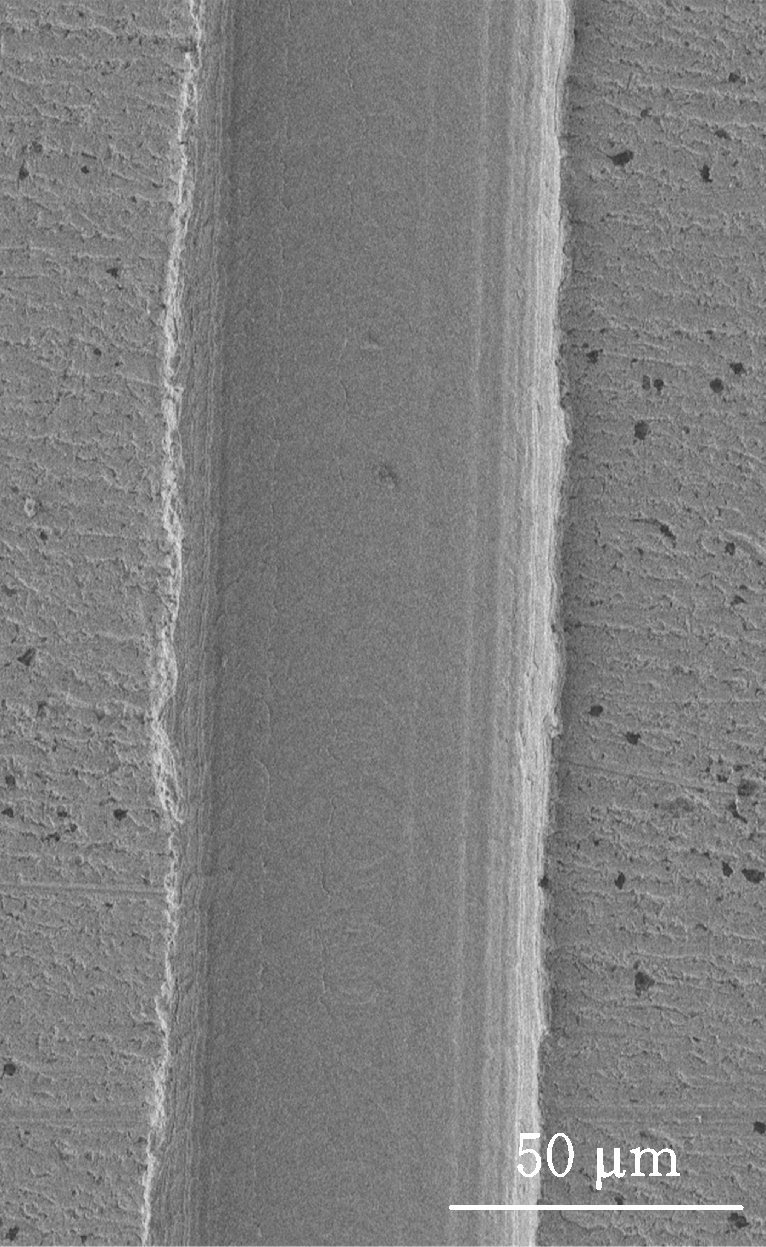

通过扫描电镜观察微槽表面毛刺情况,如图5a所示,未涂层刀具铣削的微槽表面具有较多的表面毛刺,且主要集中在顺铣侧。由于铣刀的不断前进,导致硬质合金刀具磨损,刀尖半径增大,使得刀具对工件侧边挤压,部分材料在塑性变形条件下往上表面运动,在逆铣侧时切除部分切屑,但大部分材料会顺着前刀面进入切削终端,然后在顺铣侧发生弯曲和断裂,产生较大的毛刺并滞留在顺铣侧,导致顺铣侧毛刺多于逆铣侧。图5b所示为涂层刀具铣削的微槽,由于有金刚石涂层的保护,降低了刀具磨损,有效地保持了刀尖半径并切除工件材料,从而形成较为平整的表面。

(a) 涂层刀具加工1槽

(b) 涂层刀具加工3槽

(c) 涂层刀具加工5槽

(d) 未涂层刀具加工1槽

(e) 未涂层刀具加工3槽

(f) 未涂层刀具加工5槽

图4 超景深显微镜拍摄微槽三维形貌

Fig.4 Three-dimensional morphology of micro-groove

captured by ultra-depth-of-field microscope

(a) 未涂层刀具铣削直槽

(b) 涂层刀具铣削直槽

图5 微槽微观形貌

Fig.5 Micro-groove morphology

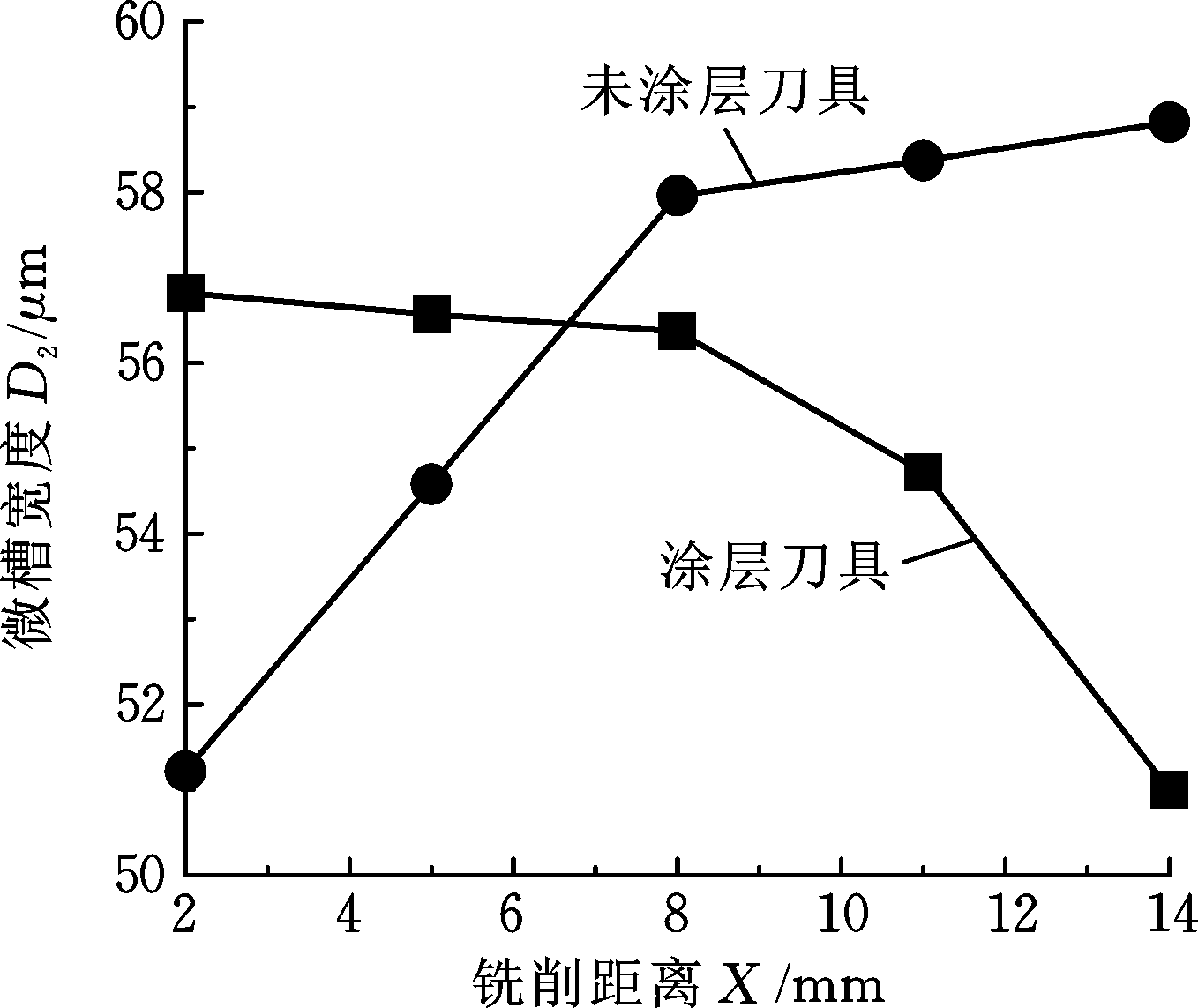

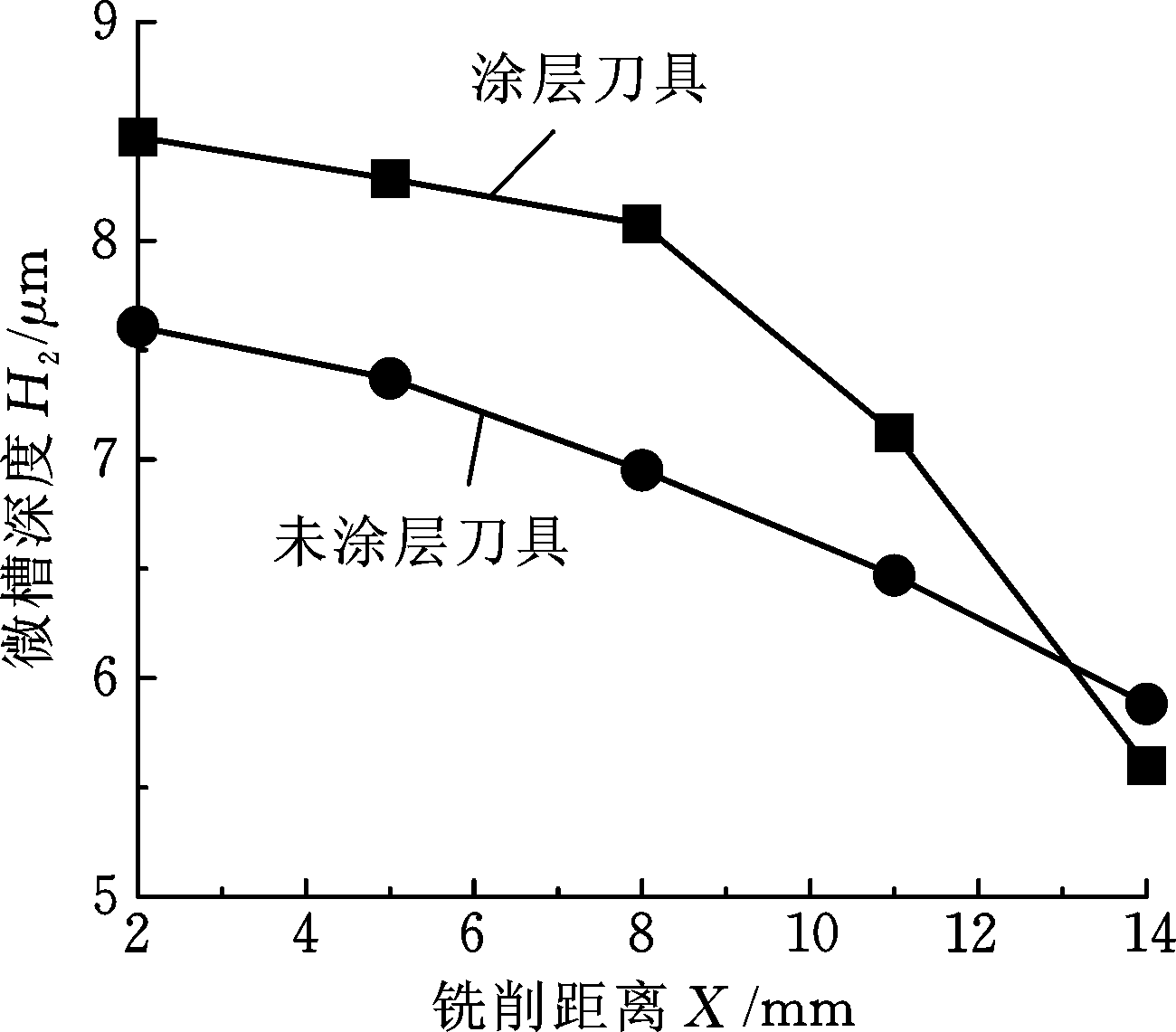

图6a所示为微槽宽度随铣削距离变化情况。铣削距离为2 mm时,未涂层刀具铣削的微槽宽度为51.2 μm,涂层刀具铣削的微槽宽度为56.8 μm。铣削距离为8 mm时,未涂层刀具铣削的微槽宽度上升至57.9 μm,涂层刀具铣削的微槽宽度基本无变化。铣削距离为14 mm时,未涂层刀具铣削的微槽宽度达到最大值,为58.8 μm;涂层刀具铣削的微槽宽度达到最小值,为53.7 μm。图6b所示为微槽深度随铣削距离变化情况,铣削距离为2 mm时,未涂层刀具铣削的微槽深度为7.6 μm,涂层刀具铣削的微槽深度为8.5 μm。铣削距离为8 mm时,未涂层刀具铣削的微槽深度下降至6.9 μm,涂层刀具铣削的微槽深度下降至8 μm。铣削距离为14 mm时,未涂层刀具铣削的微槽深度达到最小值,为5.8 μm,涂层刀具铣削的微槽深度达到最小值,为5.6 μm。可以看出,采用涂层刀具加工的微槽在8 mm内能够很好地保持槽的宽度和深度,但在铣削距离进一步增加时,微槽的宽度和深度两者都会急剧下降。

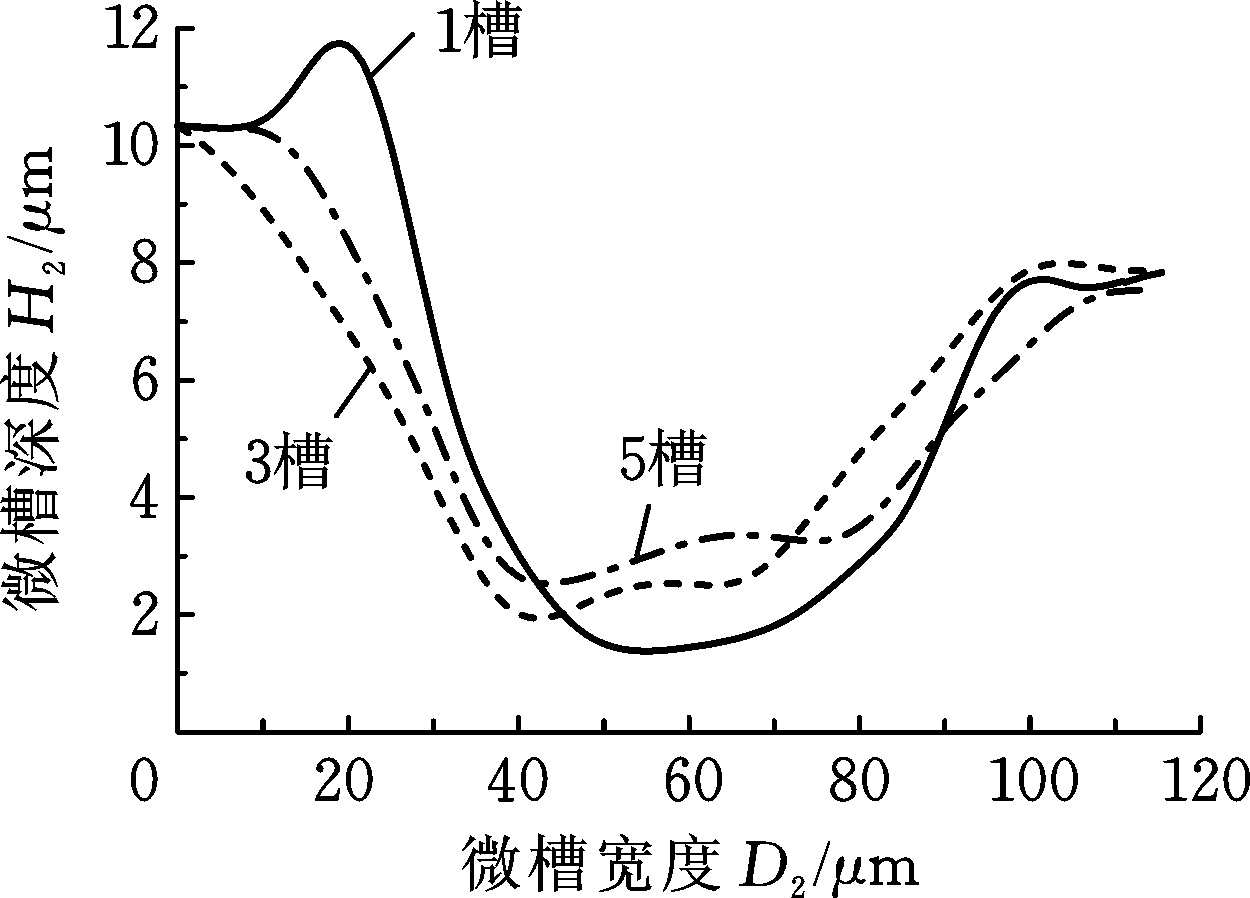

图7a所示为未涂层刀具铣削微槽的侧面轮廓,铣削的1槽槽底在顺铣削深度方向较深,槽底呈圆弧形状,侧壁倾角较小,随着铣削距离的增大,微槽深度不断减小,槽底表面趋于水平,微槽的侧壁倾角不断增大。图7b所示为涂层刀具铣削微槽的侧面轮廓,铣削的1槽具有比较平整的微槽底面,槽的侧壁也相对垂直,随着铣削距离的增大,微槽深度有所减小,槽底逐渐呈圆弧状,侧壁也逐渐倾斜,但整体变化较小。可以看出,相比于未涂层刀具,涂层刀具加工的微槽具有较为理想的槽底和垂直的侧壁。

(a) 微槽宽度随铣削距离的变化

(b) 微槽深度随铣削距离的变化

图6 微槽宽度和深度随铣削距离的变化

Fig.6 Variation of micro-groove width and

depth with milling distance

(a) 未涂层刀具

(b) 涂层刀具

图7 微槽侧面轮廓

Fig.7 Micro-groove profile

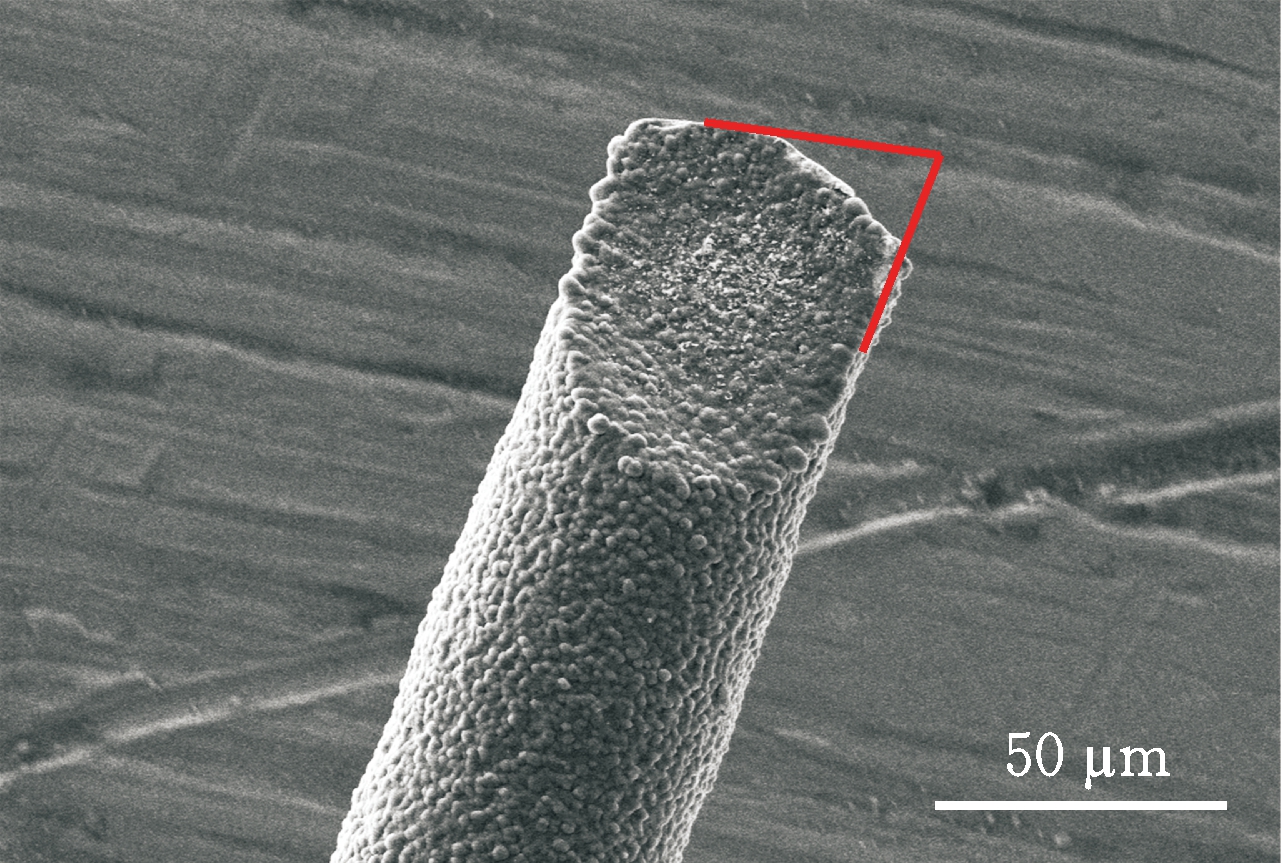

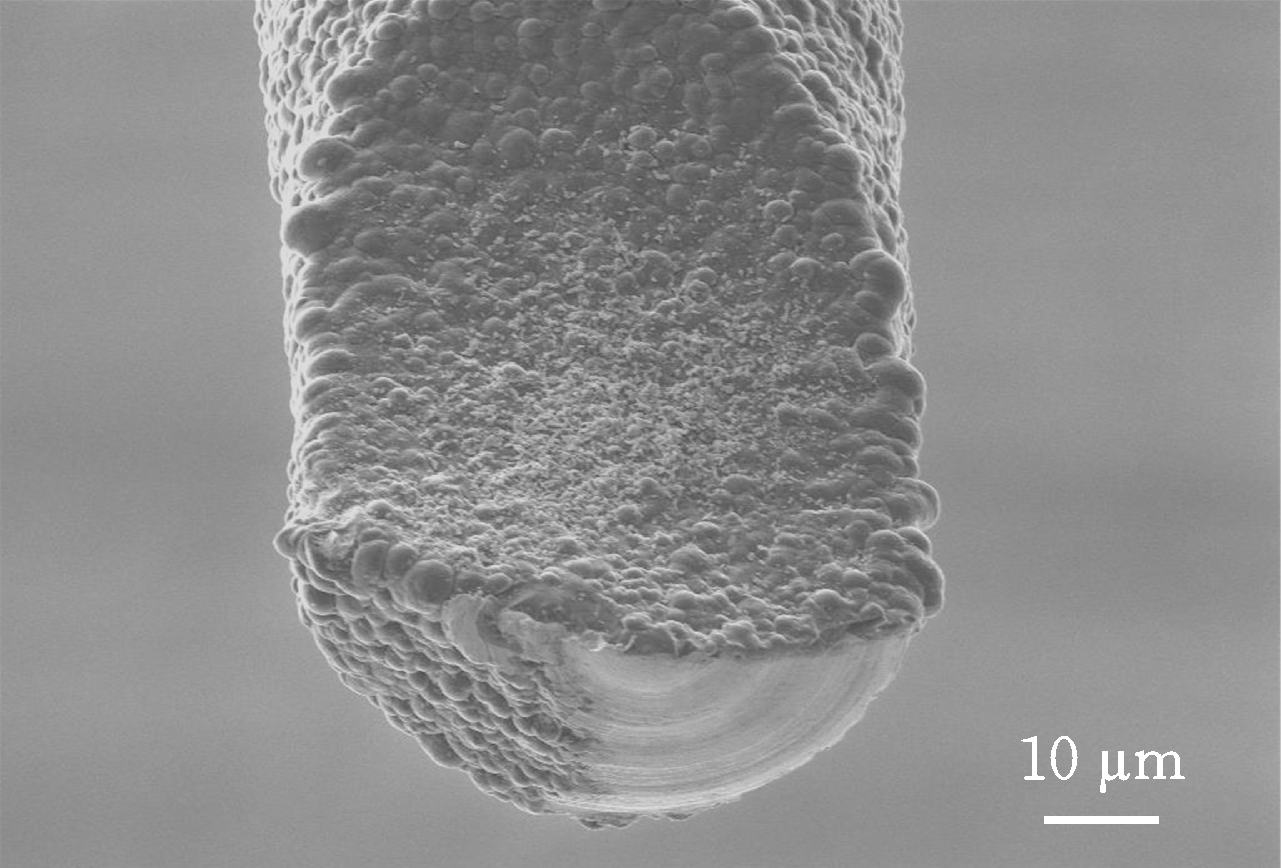

图8所示为采用扫描电镜拍摄的涂层刀具磨损情况。加工后刀尖磨损严重,底部已磨平,由图8b可以看出,刀具底部在有磨损和未磨损之间有明显的分界线。结合图7b和图8可以看出,由于涂层的保护,在铣削1槽时,铣刀能够保持较小的刀尖半径,从而能够有效地切除工件材料,使得微槽的轮廓近似为一个矩形。随着铣削距离的增大,刀尖涂层逐渐脱落,刀尖磨损不断加剧,刀尖半径增大,增加刀具底部和工件接触面积,使得铣刀实际加工深度不断减小;并且槽底涂层未脱落区域磨损较慢,涂层脱落区域磨损较快,使得在主切削刃方向上磨损最多,导致刀具底部形成一定的弧度,并在铣削工件时,将铣刀刀尖磨损形状复制在槽里,使得侧壁逐渐倾斜,且呈现为圆弧状。

(a) 500×

(b) 1 000×

图8 扫描电镜下加工后涂层刀具

Fig.8 Coated tool after machining under

scanning electron microscope

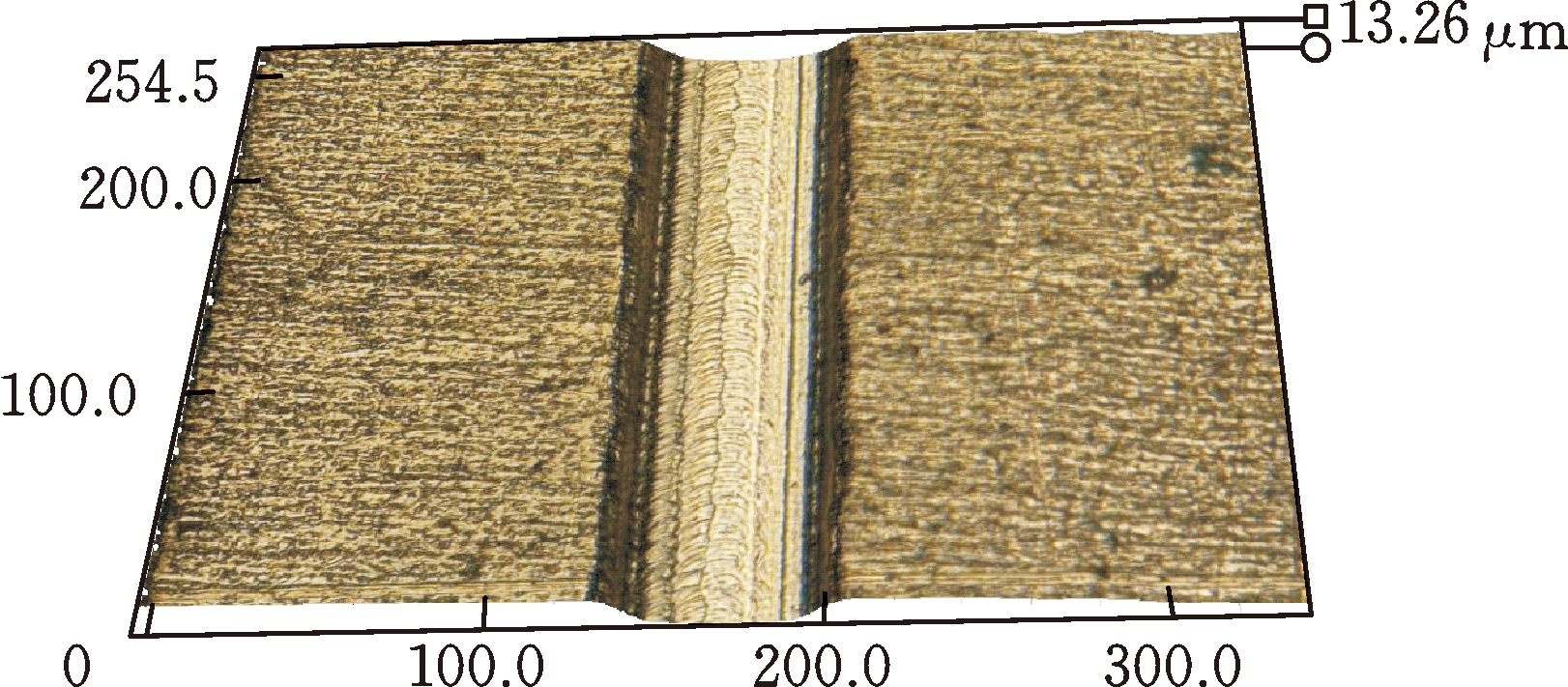

2.2 微槽槽底表面质量

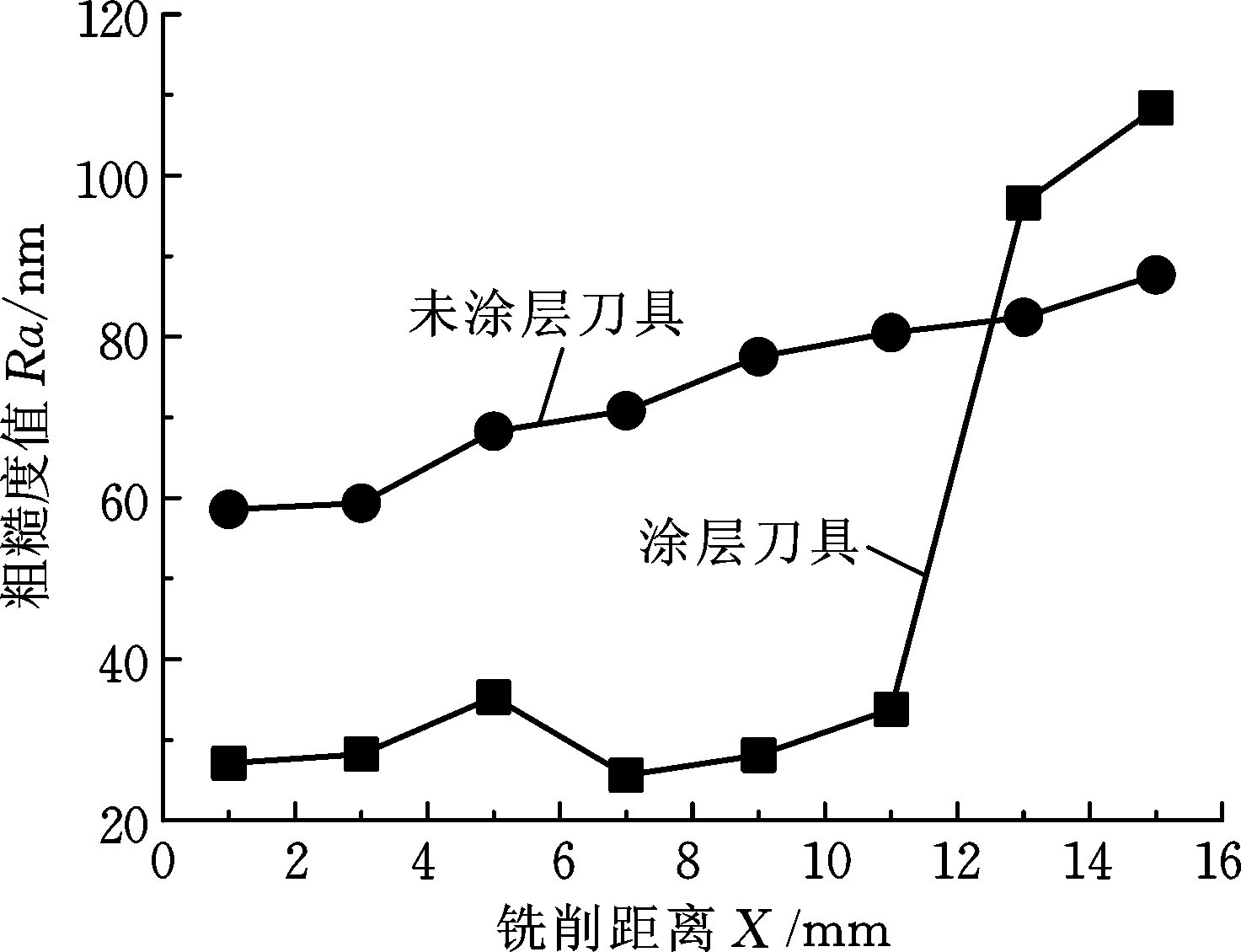

采用白光干涉仪测量槽底表面粗糙度,如图9所示。当铣削距离X=2 mm时,未涂层刀具铣削的微槽槽底表面粗糙度Ra=58 nm,涂层刀具铣削的微槽槽底粗糙度Ra=28 nm。随着铣削距离的不断增加,未涂层刀具铣削的微槽槽底表面粗糙度Ra以线性上升趋势不断增大,并在铣削距离X=15 mm时,表面粗糙度Ra达到最大值91 nm;涂层刀具铣削的微槽槽底表面粗糙度Ra基本稳定在30 nm左右,当铣削距离X=13 mm时,表面粗糙度Ra急剧上升,并在距离X=15mm时达到最大值110 nm。

图9 加工的槽底表面粗糙度值

Fig.9 Surface roughness of machined-groove bottom

经过分析,由于涂层刀具受到金刚石涂层的保护,能够保持刀尖形状,降低刀尖磨损,使得铣削微槽的槽底更加清晰,铣削距离X在12 mm内保持稳定的表面粗糙度值;未涂层刀具铣削的微槽槽底刀具轨迹纹路较为明显,因此在铣削距离X=2 mm时,其表面粗糙度值是涂层刀具的两倍。随着铣削距离不断增加,由于未涂层刀具材料有较好的一致性,使得刀尖以稳定的速度在不断磨损,并且微槽表面粗糙度也在持续增长;在铣削距离X=12 mm后,涂层材料在刀尖部分不断脱落,而刀具本身的硬质合金材料的硬度远低于金刚石涂层,从而加剧了刀尖的磨损,由于涂层未磨损区域磨损量较小,从而使得刀刃底部呈圆弧状,使得表面粗糙度急剧增大,且高于未涂层刀具加工的表面粗糙度。可以看出,采用涂层刀具铣削的微槽槽底在铣削距离X在12 mm内时具有较好的槽底形貌、较低的表面粗糙度值以及较好的表面质量。

3 结论

本文研究了金刚石涂层对直径50 μm级的D形微铣刀铣削性能的影响,观测并分析了纯铜工件上铣削的微槽的表面形貌、刀具磨损以及表面毛刺的变化规律,从而可以了解涂层刀具在微铣削加工中的优势。主要结论如下:

(1)涂层刀具比未涂层刀具更耐磨损,铣削距离为8 mm内,涂层刀具加工的微槽槽宽和深度下降平缓;未涂层刀具加工的微槽深度随着铣削距离的增加而急剧下降,最终导致刀具断裂。

(2)涂层刀具加工的微槽具有较少毛刺,未涂层刀具加工微槽的毛刺较多,并且集中在顺铣测。

(3)相比于未涂层刀具,涂层刀具加工的微槽具有较好的槽型保持能力。槽型初始近似为矩形,随着铣削距离的增加,刀尖不断磨损,5槽槽底逐渐呈圆弧状。

(4)涂层刀具加工的微槽底部具有较小的表面粗糙度值,并且铣削距离在12 mm内槽的表面粗糙度Ra能够稳定保持在30 nm左右,未涂层刀具加工的槽底表面粗糙度则呈线性增大。

[1] DORNFELD D, MIM S, TAKEUCHI Y. Recent Advances in Mechanical Micromachining[C]. CIRP Annals, 2006, 55(2), 745-768.

[2] 于同敏, 宫德海. 微型模具制造技术研究与发展[J]. 中国机械工程, 2005, 16(2):179-183.

YU Tongmin, GONG Dehai. Research and Development of Micro-mold Manufacture Technology[J]. China Mechanical Engineering, 2005, 16(2):179-183.

[3] 李红涛, 来新民, 李成峰, 等. 介观尺度微型铣床开发及性能试验[J]. 机械工程学报, 2006, 42(11):162-167.

LI Hongtao, LAI Xinmin, LI Chengfeng, et al. Development of Meso-scale Milling Machine Tool and Performance Analysis[J]. Chinese Journal of Mechanical Engineering, 2006, 42(11):162-167.

[4] 陈明君, 陈妮, 何宁, 等. 微铣削加工机理研究新进展[J]. 机械工程学报, 2014, 50(5):161-172.

CHEN Mingjun, CHEN Ni, HE Ning, et al. The Research Progress of Micro-milling in Machining Mechanism[J]. Chinese Journal of Mechanical Engineering, 2014, 50(5):161-172.

[5] RAHMAN M, KUMAR A S, PRAKASH J R. Micro Milling of Pure Copper[J]. Journal of Materials Processing Technology, 2001, 116(1):39-43.

[6] UCUN I, AALANTAS K, BEDIR F. An Experimental Investigation of the Effect of Coating Material on Tool Wear in Micro Milling of Inconel 718 Super Alloy[J]. Wear, 2013, 300(1/2):8-19.

[7] UCUN I, ASLANTAS K, BEDIR F. The Effect of Minimum Quantity Lubrication and Cryogenic Pre-cooling on Cutting Performance in the Micro Milling of Inconel 718[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2014, 229(12):2134-2143.

[8] BISSACCO G, HANSEN H N, SLUNSKY J. Modelling the Cutting Edge Radius Size Effect for Force Prediction in Micro Milling[J]. CIRP Annals, 2008, 57(1):113-116.

[9] ARAMCHAROEN A, MATIVENGA P T, YANG S, et al. Evaluation and Selection of Hard Coatings for Micro Milling of Hardened Tool Steel[J]. International Journal of Machine Tools and Manufacture, 2008, 48(14): 1578-1584.

[10] ASLANTAS K, HOPA H E, PERCIN M. Cutting Performance of Nano-crystalline Diamond (NCD) Coating in Micro-milling of Ti6Al4V Alloy[J]. Precision Engineering, 2016, 45:55-66.

[11] LU X, JIA Z, WANG H. Tool Wear Appearance and Failure Mechanism of Coated Darbide Tools in Micro-milling of Inconel 718 Super Alloy[J]. Industrial Lubrication and Tribology, 2016, 68(2):267-277.

[12] THEPSONTHI T, ÖZEL T. Experimental and Finite Element Simulation Based Investigations on Micro-milling Ti-6Al-4V Titanium Alloy: Effects of cBN Coating on Tool Wear[J]. Journal of Materials Processing Technology, 2013, 213(4):532-542.

[13] UHLMANN E, SCHAUERK. Dynamic Load and Strain Analysis for the Optimization of Micro End Mills[J]. CIRP Annals, 2005, 54(1):75-78.

[14] FLEISCHER J, DEUCHERT M, RUHS C, KÜHLEWEIN C, et al. Design and Manufacturing of Micro Milling Tools[J]. Microsystem Technologies, 2008, 14(9/11): 1771-1775.

[15] 杨正杰, 张勇斌,徐凌羿. 微铣刀制备技术与实验研究[J]. 电加工与磨具, 2016(3): 56-61.

YANG Zhengjie, ZHANG Yongbin, XU Lingyi. Experimental Study on Manufacturing Technology of Micro Milling Tools[J]. Electrical Machining and Abrasive Tools, 2016(3): 56-61.