0 引言

航空燃气涡轮发动机的机匣属于典型的薄壁框架结构,在正常使用中需满足优良力学性能要求并实现轻量化目标。在某些极端情况下,需考虑此类薄壁结构在冲击载荷作用下的能量吸收与失效模式等问题,如燃气涡轮发动机机匣的包容安全性。一般而言,机匣包容安全性主要是指随发动机转子高速旋转的叶片在断裂后产生的高速高能碎片冲击机匣内壁,为保障飞行安全,要求薄壁机匣能成功包容断裂叶片,避免飞机结构受到冲击损伤[1-2]。国内外已开展许多针对此类冲击问题的研究,获得的试验数据与理论成果已被成功推广应用。

实际上,发动机机匣还面临着另一类包容安全性问题。由于工作条件恶劣、载荷复杂多变,以及设计或工艺质量等原因,发动机涡轮轴可能出现断裂失效现象,导致涡轮转子在高温燃气推力作用下沿轴向移动冲击薄壁机匣框架;同时,涡轮转子还随着高速旋转运动而碰撞摩擦机匣框架,产生周向扭转冲击。在由轴向移动冲击与周向扭转冲击构成的复杂冲击环境中,要求薄壁机匣能承受涡轮转子的轴向冲击载荷与周向冲击载荷,使涡轮转子不从机匣内部飞出,以免造成严重的二次破坏,这类冲击问题被定义为轴向包容安全性。

由于航空发动机轴向包容安全性事故的数量少于断裂叶片冲击机匣内壁的包容安全性事故,因而国内外较少关注此类现象[3]。然而,2010年8月31日,澳洲航空公司的一架B747飞机爬升过程中,二级低压涡轮叶片因疲劳断裂引起转子不平衡,导致低压涡轮轴承与涡轮轴相继过载失效,涡轮转子后移冲击涡轮导向器机匣框架[4]。2015年10月15日,伊朗MAHAN航空公司的一架装配GE公司CF6-50E2发动机的B747飞机在起飞爬升至2 300 m时,由于高压涡轮转子的不平衡载荷导致低压涡轮转子二次振动损伤,在持续运转中,低压涡轮转子和轴整体发生断裂向后旋转冲击涡轮静子叶片和排气机匣等部件,最终排气机匣的安装边螺钉被冲击损坏后涡轮段整体从发动机上脱落。据统计,该型号发动机在2008—2015年间发生过8起类似事故[5]。陈光[6]研究表明,我国研制的某型涡轴发动机在外场使用过程中也曾因为轴承失效导致动力涡轮轴断裂,从而发生涡轮转子轴向冲击排气机匣的严重事故。由于机匣非包容安全性直接关联发动机,美国联邦航空规章(FA R33)[7]、欧洲发动机审定规范(CS-E)[8]、中国航空发动机适航规定(CCAR-33)[9]等规范中都对包容安全性做出严格规定,这些现实案例与适航规定反映了轴向包容安全性问题的客观存在与研究意义。

本文以航空燃气涡轮发动机的薄壁机匣结构为研究对象,通过数值仿真方法初步分析其在涡轮转子轴向移动冲击与周向扭转冲击构成的复杂冲击环境中的载荷响应,获得了影响轴向包容安全性的因素与作用规律,提出了评价机匣包容安全性等效试验的简化原则,并初步设计了机匣轴向包容等效试验台架。

1 轴向包容安全性概述

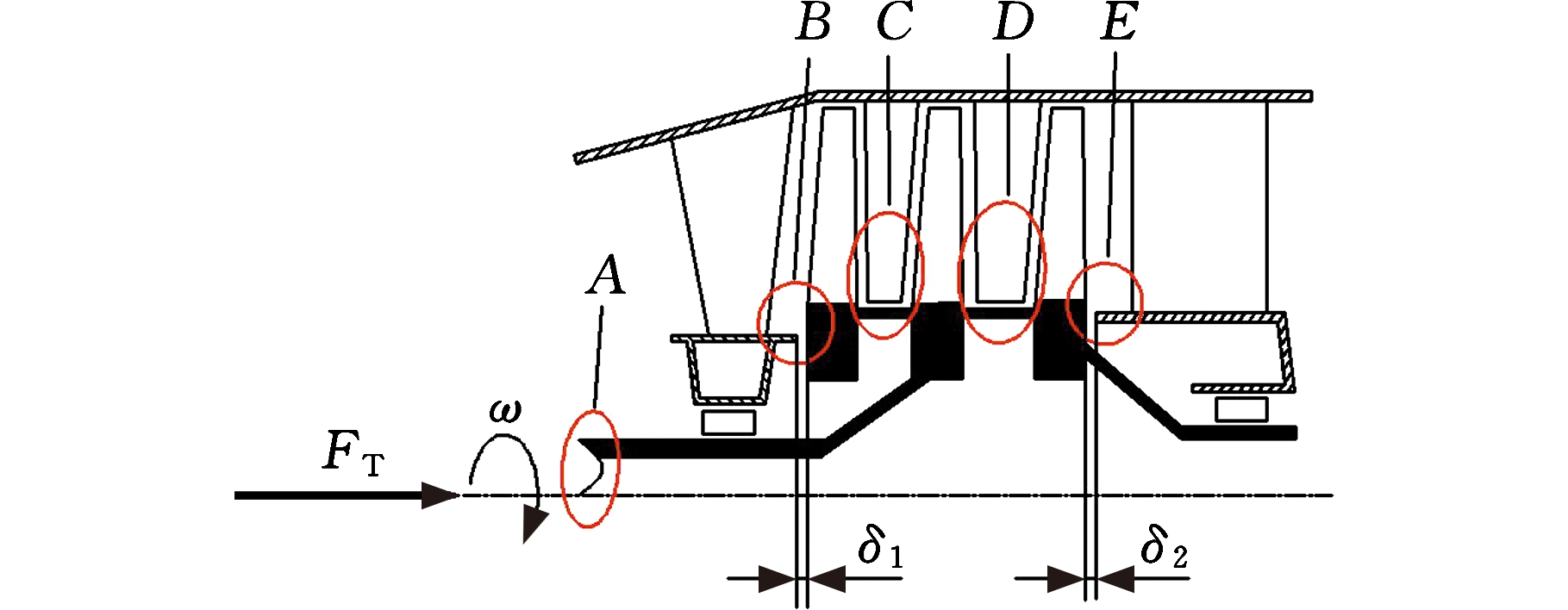

图1为一航空燃气涡轮发动机的涡轮转子与薄壁机匣结构示意图,其中A处为涡轮轴断裂失效位置,B、C、D、E 4处分别为涡轮转子与各级导向器、机匣的碰撞摩擦位置。涡轮转子轴向冲击机匣时,冲击力将使排气机匣出现轴向变形,同时因高速旋转的碰撞摩擦而产生的摩擦力矩将使机匣出现扭转冲击变形。

图1 涡轮转子与薄壁机匣结构示意图

Fig.1 Diagram of power turbine and thin-walled casing

涡轮转子的支承结构与轴承类型对断轴后涡轮转子的轴向移动产生不同影响。以图1所示结构为例,涡轮转子前后支承轴承为圆柱滚子轴承,不能有效约束涡轮转子的轴向移动自由度。某些发动机涡轮转子的支承方式为深沟球轴承,能约束涡轮转子的轴向移动。不同的结构设计类型,使得涡轮转子轴向移动自由度与冲击距离、薄壁机匣结构的强度与刚度均存在较大区别。

2 数值仿真模型

2.1 几何模型与网格划分

根据文献[10-12],本文采用非线性显式有限元动力学数值仿真方法研究结构冲击响应问题。轴向包容性仿真分析与高能碎片冲击机匣内壁仿真分析存在较大区别,除需考虑薄壁机匣材料因冲击载荷而产生高应变率失效模式外,还需模拟高速旋转的涡轮转子轴向冲击排气机匣,形成由轴向移动冲击与周向扭转冲击组成的复杂冲击环境,这是开展轴向包容性的复杂冲击载荷仿真分析的关键部分。

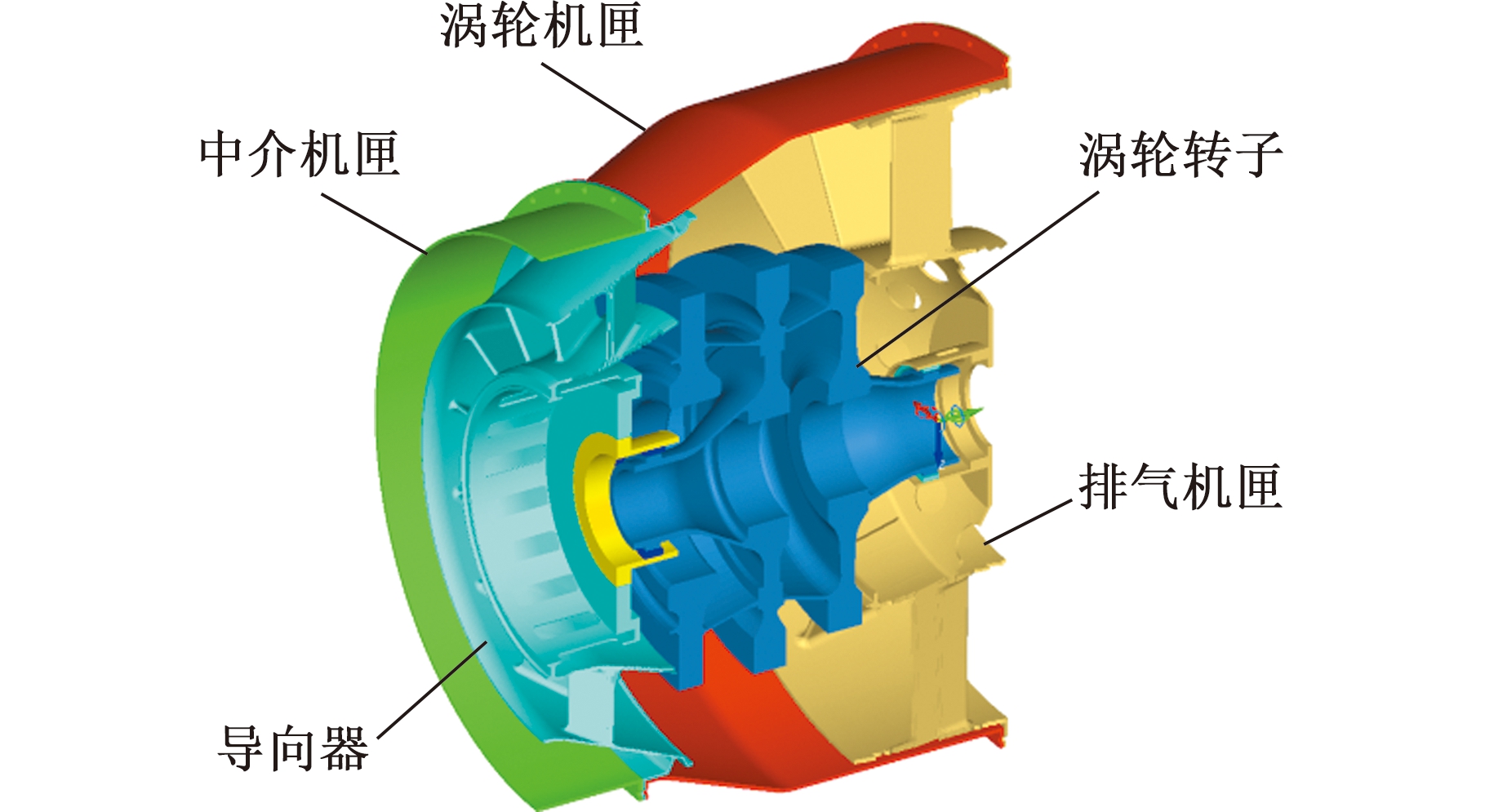

鉴于本文的主要研究目的,用于数值仿真的几何模型主要由各种薄壁机匣(导向器、涡轮机匣、排气机匣)与涡轮转子组成,省略了各级导向器及机匣连接螺栓。简化后的仿真分析模型虽然弱化了断轴后各导向器摩擦抑制涡轮转子转速的作用效果,但强化了涡轮转子对排气机匣的冲击强度。分别对导向器、涡轮机匣、排气机匣、涡轮转子划分有限元网格,主要采用八节点六面体单元,结合极少数量的六节点五面体单元过渡。划分后的模拟件有限元网格模型如图2所示,共包括1 394 640个节点,1 055 668个单元。

图2 机匣轴向包容安全性仿真模型(对称剖分)

Fig.2 Numerical simulation model of axial containment for

thin-walled casing(symmetrical cutting)

2.2 材料模型

仿真模型中,导向器、涡轮机匣、排气机匣材料为GH4169。为匹配本次数值仿真模拟涉及的结构材料高应变率动态响应与失效模式,GH4169材料采用Johnson-Cook弹塑性动态本构模型[13-14](LS-DYNA中为MAT15模型)。此模型能较好地模拟材料硬化、应变率和温度软化效应对材料动态力学性能的影响,具体表达式为

(1)

式中,A、B、n、C、m为材料参数;σe为von Mises等效应力;εe为等效塑性应变;![]() 为量纲一等效塑性应变率;T*为量纲一温度;

为量纲一等效塑性应变率;T*为量纲一温度;![]() 为等效塑性应变率;

为等效塑性应变率;![]() 为参考应变率;Tr为参考温度;Tm为材料熔点温度。

为参考应变率;Tr为参考温度;Tm为材料熔点温度。

材料失效模型采用基于连续损伤力学的Johnson-Cook累积损伤准则模型,定义损伤参数

(2)

(3)

σ*=p/σe=-Rσ

式中,D值在0~1之间变化,初始时D=0,材料失效时D=1;dεe为一个时间步内的塑性应变增量;![]() 为该时刻的应力三轴度、应变率和温度状态下的失效应变;D1~D5为材料参数;p为静水压力;Rσ为应力三轴度。

为该时刻的应力三轴度、应变率和温度状态下的失效应变;D1~D5为材料参数;p为静水压力;Rσ为应力三轴度。

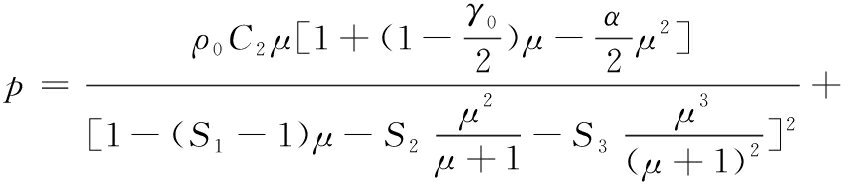

静水压力p通过Gruneison方程确定,如下:

材料压缩时,静水压力

(γ0+αμ)E

(4)

材料拉伸时,静水压力

p=ρ0(C2)2μ+(γ0+αμ)E

(5)

式中,![]() 为水的密度,ρ为材料密度;C2为材料激波速度us与质点速度up曲线us-up的截距;S1、S2、S3为us-up曲线的拟合系数;γ0为材料的Gurneisen系数;α为Gurneisen系数的一阶修正值;E为材料弹性模量。

为水的密度,ρ为材料密度;C2为材料激波速度us与质点速度up曲线us-up的截距;S1、S2、S3为us-up曲线的拟合系数;γ0为材料的Gurneisen系数;α为Gurneisen系数的一阶修正值;E为材料弹性模量。

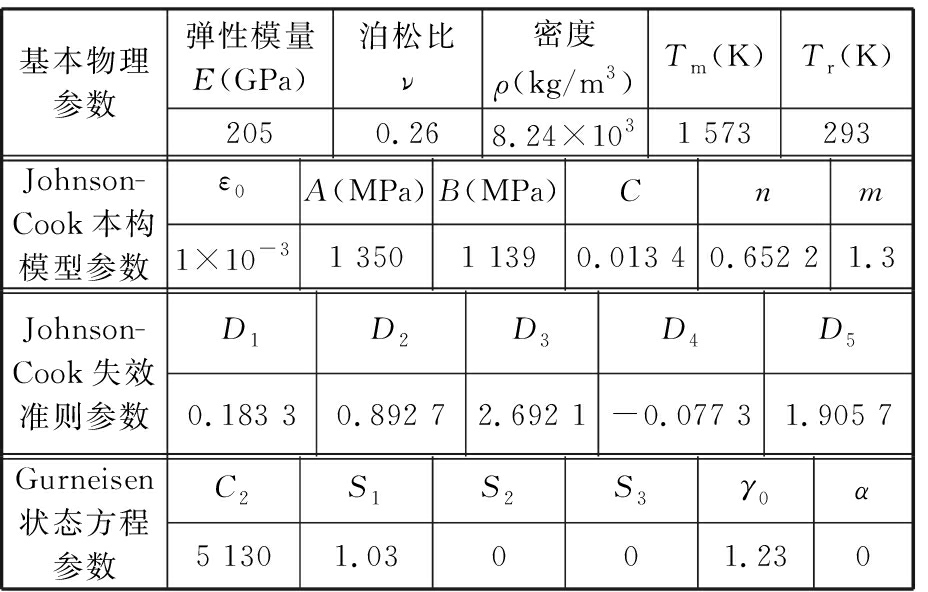

GH4169材料的Johnson-Cook弹塑性动态本构模型参数[15-16]如表1所示。

表1 GH4169材料属性参数

Tab.1 The material property of GH4169

基本物理参数弹性模量E(GPa)泊松比ν密度ρ(kg/m3)Tm(K)Tr(K)2050.268.24×1031 573293Johnson-Cook本构模型参数ε0A(MPa)B(MPa)Cnm1×10-31 3501 1390.013 40.652 21.3Johnson-Cook失效准则参数D1D2D3D4D50.183 30.892 72.692 1-0.077 31.905 7Gurneisen状态方程参数C2S1S2S3γ0α5 1301.03001.230

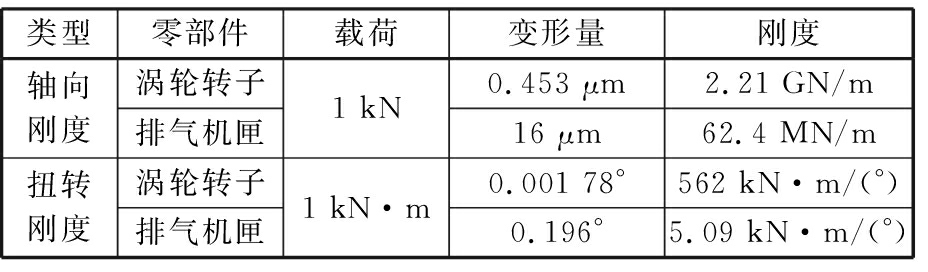

由于涡轮转子轴向刚度与扭转刚度分别是排气机匣的35.4倍与105.5倍(表2),可以忽略它在冲击过程中的吸能效果,所以涡轮转子材料属性设定为刚体材料(LS-DYNA中为MAT20模型)。

表2 刚度比较结果

Tab.2 The results ofstiffness comparison

类型零部件载荷变形量刚度轴向刚度扭转刚度涡轮转子排气机匣涡轮转子排气机匣1 kN1 kN·m0.453 μm2.21 GN/m16 μm62.4 MN/m0.001 78°562 kN·m/(°)0.196°5.09 kN·m/(°)

2.3 接触设置与边界条件

涡轮转子轴向移动时与导向器、排气机匣框架存在碰撞摩擦现象,可能会因冲击载荷作用而导致材料失效,因此,采用LS-DYNA中的面面侵蚀接触,设定摩擦因数为0.15[17-18]。此外,采用LS-DYNA中的捆绑接触模拟螺栓的连接作用,传递涡轮转子冲击排气机匣时产生的力与力矩载荷。高温燃气推力沿轴线方向作用在涡轮转子上,涡轮转子的高速旋转运动通过LS-DYNA关键字*INITIAL_VELOCITY_GENERATION定义,初始转速为13 455 r/min,涡轮轴断裂模拟由关键字*MAT_ADD_EROSION定义,断裂部分材料在仿真时刻t0=0.8 ms时失效。在级间机匣前端面施加X、Y、Z三向位移约束,对涡轮机匣上部用于连接安装节的螺栓孔施加Y、Z二向位移约束。仿真时长设定为50 ms。

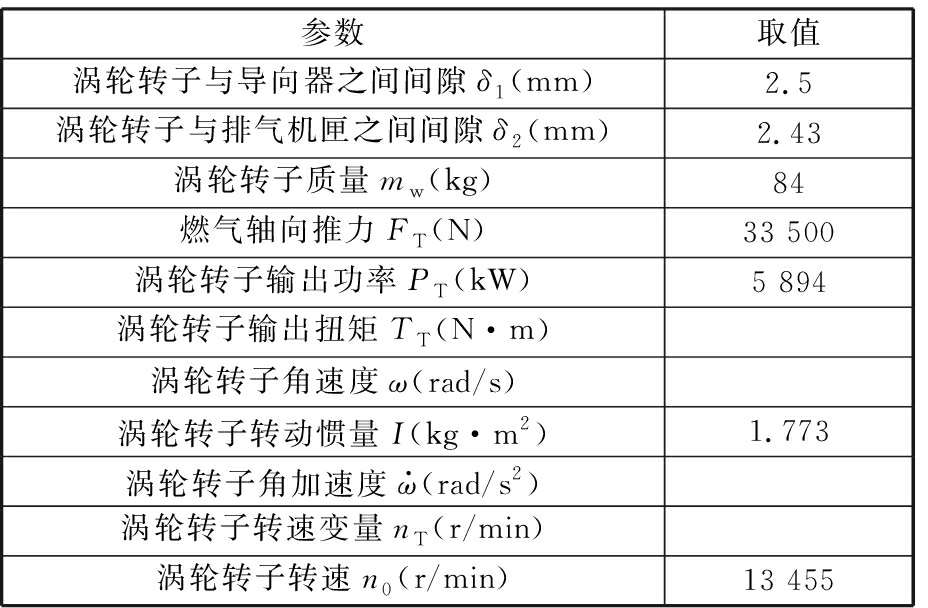

本文数值仿真模型的相关参数设置如表3所示。

表3 数值仿真模型的相关参数

Tab.3 The parameters of numerical simulation model

参数取值涡轮转子与导向器之间间隙δ1(mm)2.5 涡轮转子与排气机匣之间间隙δ2(mm)2.43涡轮转子质量mw(kg)84燃气轴向推力FT(N)33 500涡轮转子输出功率PT(kW)5 894涡轮转子输出扭矩TT(N·m)涡轮转子角速度ω(rad/s)涡轮转子转动惯量I(kg·m2)1.773涡轮转子角加速度ω·(rad/s2)涡轮转子转速变量nT(r/min)涡轮转子转速n0(r/min)13 455

3 动态响应仿真结果

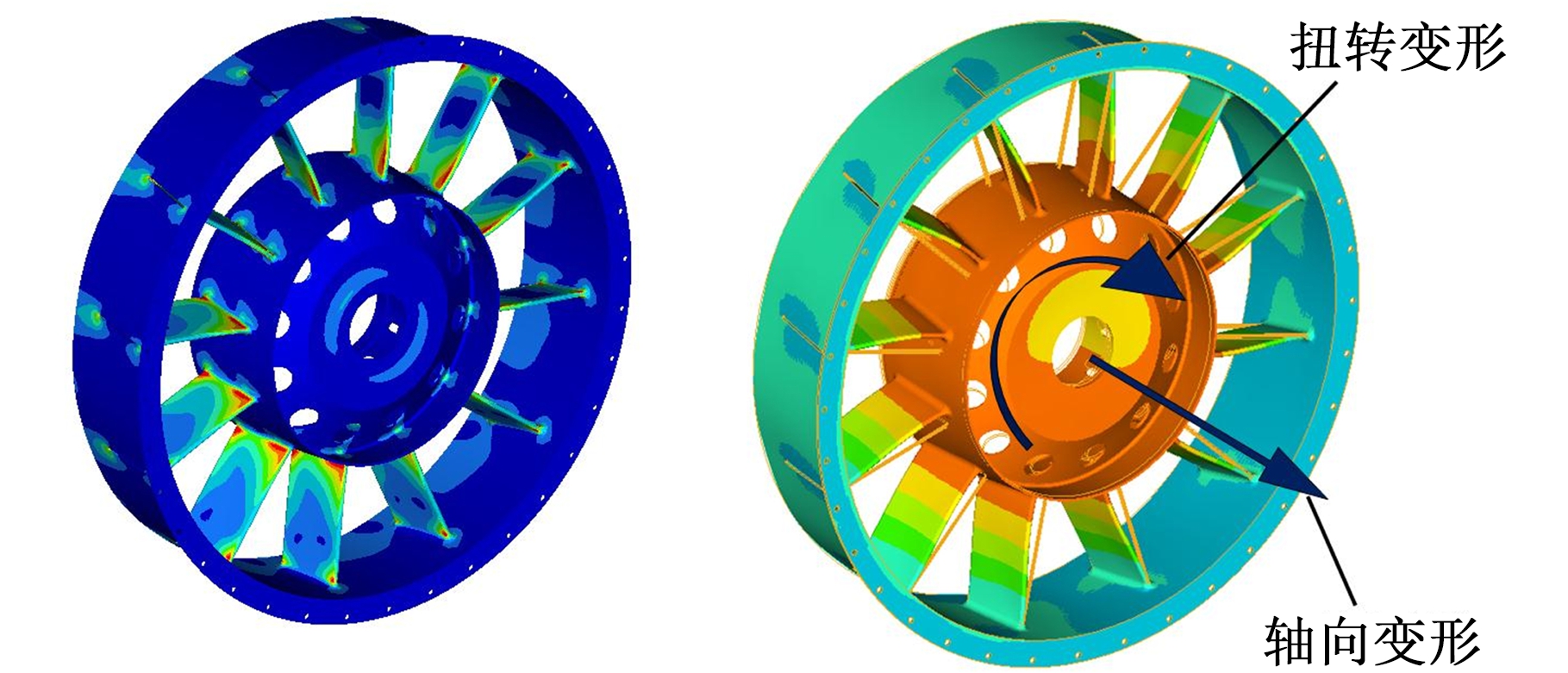

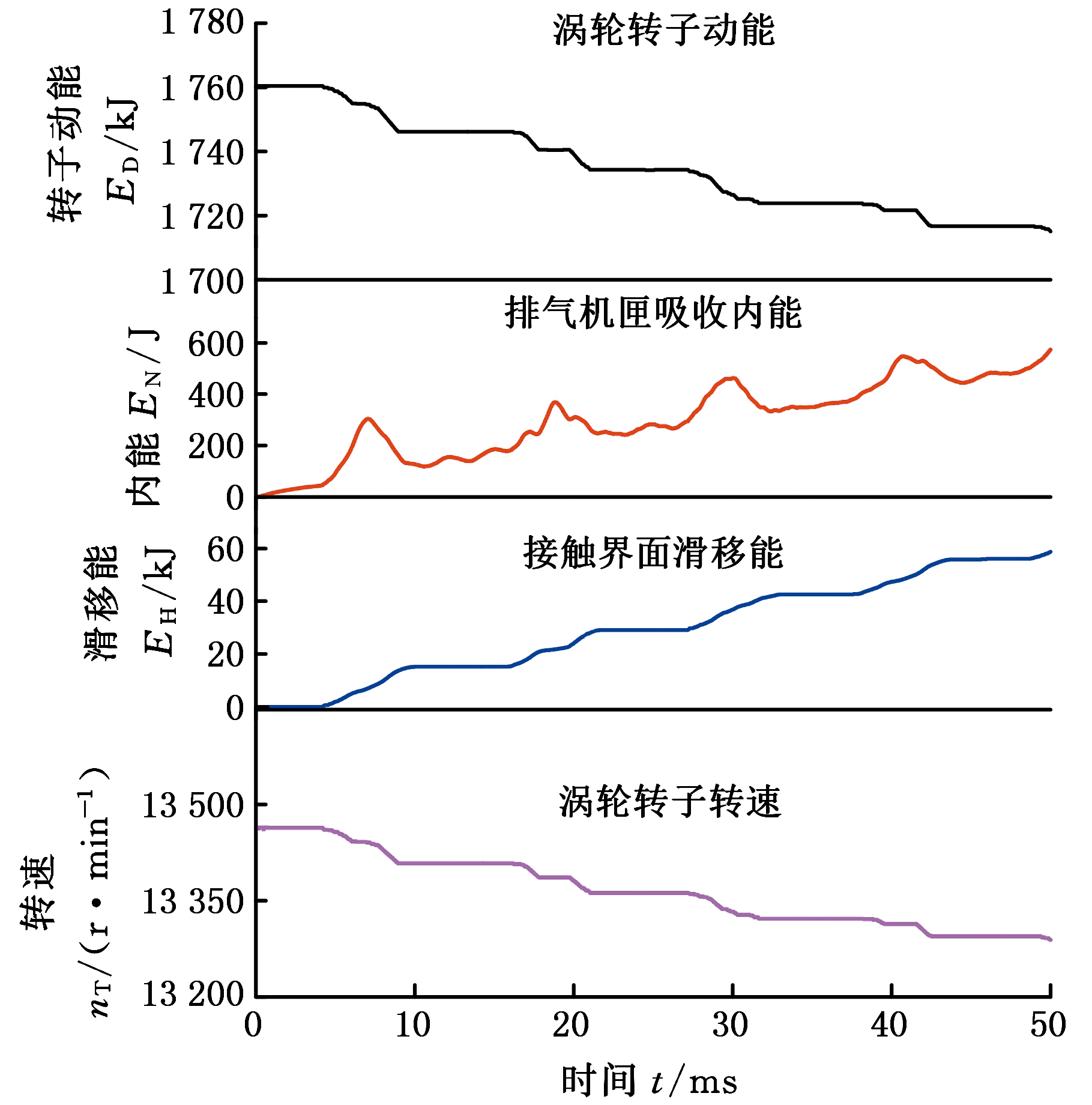

图3所示为在仿真时长50 ms内涡轮转子5次冲击排气机匣框架的动态响应。在t=0.8 ms时刻,涡轮转子转轴断裂,在燃气推力作用下开始轴向加速移动。至t=4.19 ms时刻,涡轮转子轴向冲击速度v达到1.4 m/s,开始第一次冲击排气机匣框架,冲击持续约5 ms。冲击作用下排气机匣框架的轴向变形Δ=2.3 mm;因涡轮转子高速旋转碰撞摩擦而导致排气机匣框架内环扭转变形,转角θ=2.23°。冲击过程中排气机匣最大应力相应出现在最大轴向变形与扭转变形时刻,位于各支板与内环的圆弧过渡区域,最大应力值为1 143 MPa,如图4所示。从冲击响应结果来看,排气机匣框架并未出现材料失效现象,框架仅发生轴向与扭转弹性变形,说明排气机匣在涡轮转子轴向冲击与高速旋转的复杂冲击中具有可靠的轴向包容安全性。

图3 排气机匣冲击动态响应

Fig.3 The impact dynamic response of exhaust casing

(a)应力结果 (b)变形结果

图4 排气机匣框架应力与变形结果

Fig.4 The result of stress and deformation of

exhaust casing

排气机匣框架自身的弹性变形又推动涡轮转子反向移动,直至两者分离。被轴向反弹位移的涡轮转子未与导向器接触。随后,涡轮转子在轴向推力作用下继续沿轴向运动,再一次冲击排气机匣框架。后续的数次冲击持续时长均约为5 ms,同时涡轮转子的冲击速度与被反弹位移行程、排气机匣框架的轴向变形与扭转变形都呈现下降趋势。可以预见,随着涡轮转子冲击排气机匣次数的增加,前者的反弹位移行程逐渐减小,导致下一次的冲击速度也逐渐降低,最终涡轮转子的冲击强度逐渐降低,与排气机匣不再反弹分离,两者保持持续摩擦状态,转速遂迅速降低直至停止。

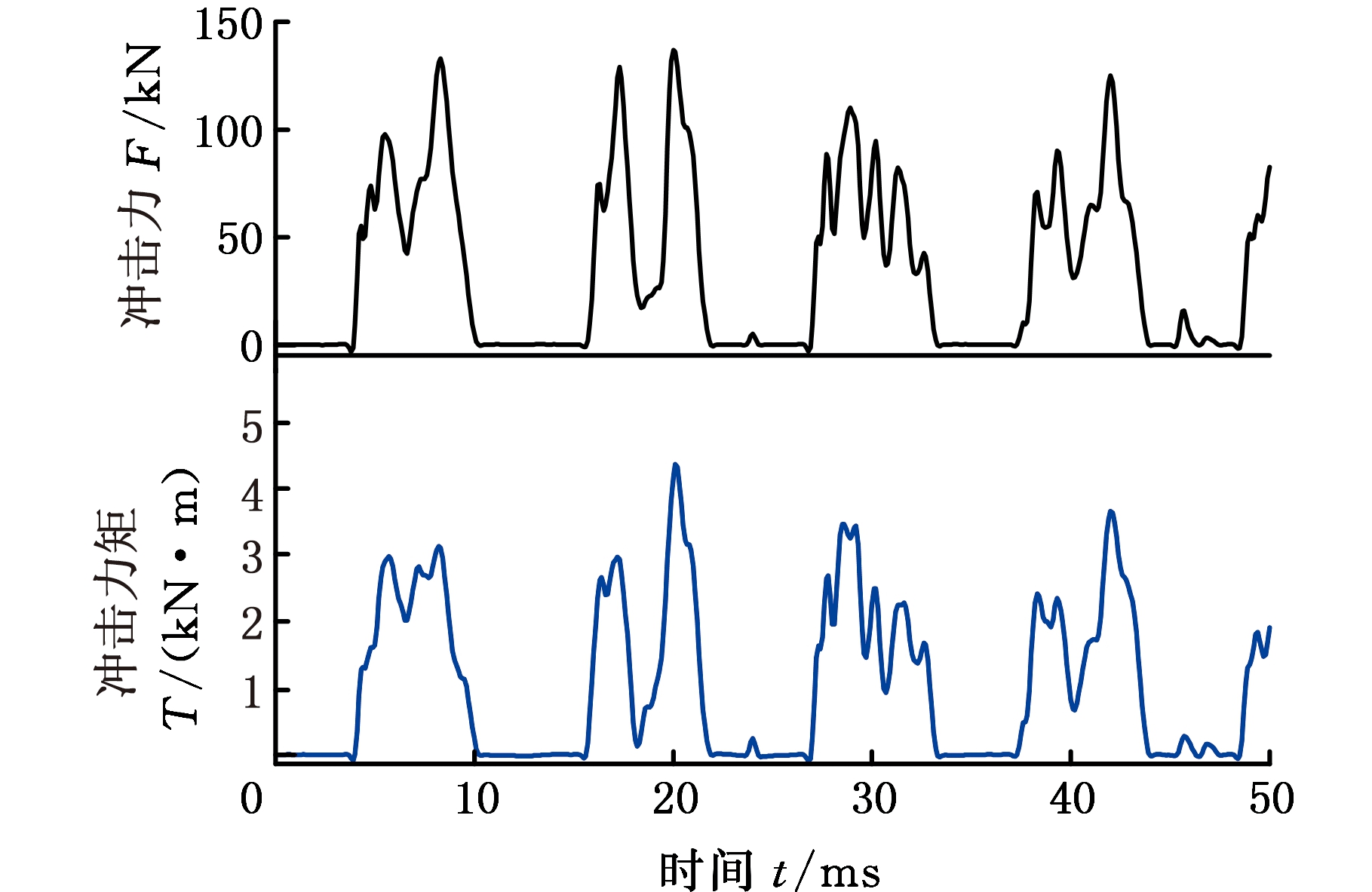

如图5所示,高速旋转的涡轮转子轴向冲击排气机匣后,产生最大值约为137 kN的冲击力载荷,该冲击力使排气机匣框架出现弹性变形,转子本身也出现巨大加速度(1 631 m/s2)。在涡轮转子因弹性作用而沿轴向反向运动直至两者分离后,冲击力迅速降低至零,而后又在轴向推力作用下再一次加速冲击排气机匣框架。同时,因旋转摩擦而在排气机匣框架上产生的周向冲击扭矩载荷最大值为4 363 N·m,该扭矩载荷使得涡轮转子的转速逐渐降低。

图5 排气机匣框架的冲击力与力矩载荷

Fig.5 The impact force and moment loads of

exhaust casing

冲击力载荷比例系数KF计算公式为

(4)

对于冲击扭矩载荷比例系数KT,可通过涡轮转子输出功率与转速得到其输出扭矩:

(5)

(6)

通过比例系数KF与KT可以看出,涡轮转子的高速旋转与轴向冲击给排气机匣施加了数倍于燃气推力的力与力矩组成的复杂冲击载荷。

如图6所示,在数值仿真模型中,由于涡轮转子存在初始转速,故整个系统的初始动能为1 760.5 kJ。当冲击发生后,转子转速随着每一次碰撞摩擦作用而逐渐降低,在50 ms仿真时长内,转速从13 455 r/min降至13 280 r/min,则转子动能也逐渐降低,从1 760.5 kJ降至1 715.1 kJ。涡轮转子与排气机匣之间因接触产生的摩擦能增加至58.8 kJ,可以认为摩擦能是系统内耗散动能的唯一因素,具体反映为涡轮转子转速降低。排气机匣主要产生弹性形变,其吸收的内能约为574 J,可以忽略不计。

图6 冲击能量与转速变化结果

Fig.6 The result of impact energy and rotation velocity

通过数值仿真分析可知,在断轴后涡轮转子将多次冲击排气机匣框架,排气机匣承受轴向冲击力与力矩组成的复杂冲击载荷,出现轴向与扭转组合变形,涡轮转子与排气机匣的摩擦现象是耗散系统初始能量的最主要途径。

4 影响因素分析

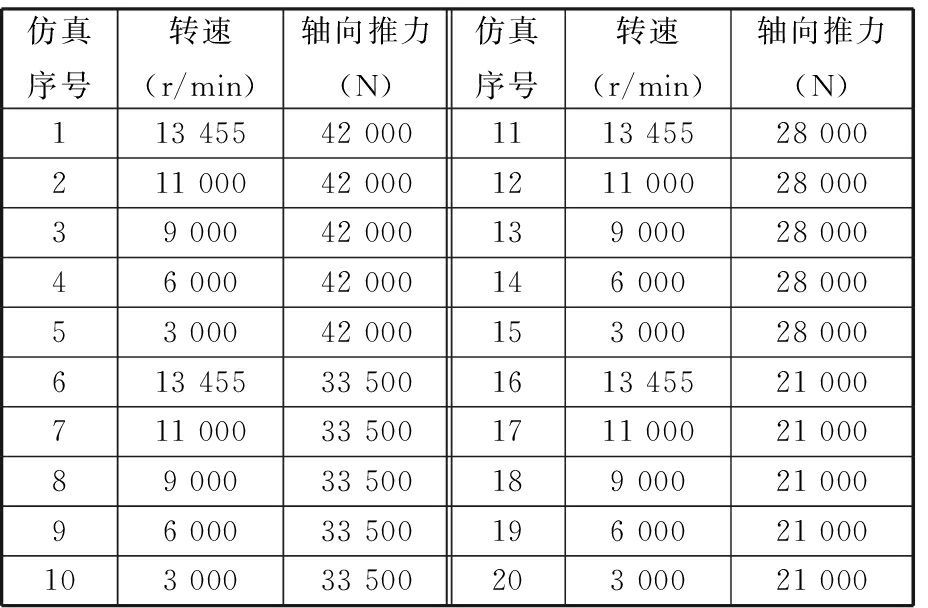

从排气机匣框架轴向包容性问题的本质来看,涡轮转子的初始转速与轴向推力是产生轴向包容问题的根本原因,对排气机匣框架包容性存在重要影响。这种影响可通过排气机匣承受的冲击力与力矩载荷来体现。本文以涡轮转子的初始转速与轴向推力二因素为设计变量,结合全因子试验设计方法与数值仿真模型[19],研究涡轮转子的初始转速与轴向推力对排气机匣框架冲击载荷的影响规律。表4所示为不同二因素取值的数值仿真模型组别,其中6号模型数值仿真结果已在本文第3节完成了相关分析。

表4 不同二因素取值数值仿真模型组别

Tab.4 The variables of each numerical simulation model

仿真序号转速(r/min)轴向推力(N)仿真序号转速(r/min)轴向推力(N)113 45542 0001113 45528 000211 00042 0001211 00028 00039 00042 000139 00028 00046 00042 000146 00028 00053 00042 000153 00028 000613 45533 5001613 45521 000711 00033 5001711 00021 00089 00033 500189 00021 00096 00033 500196 00021 000103 00033 500203 00021 000

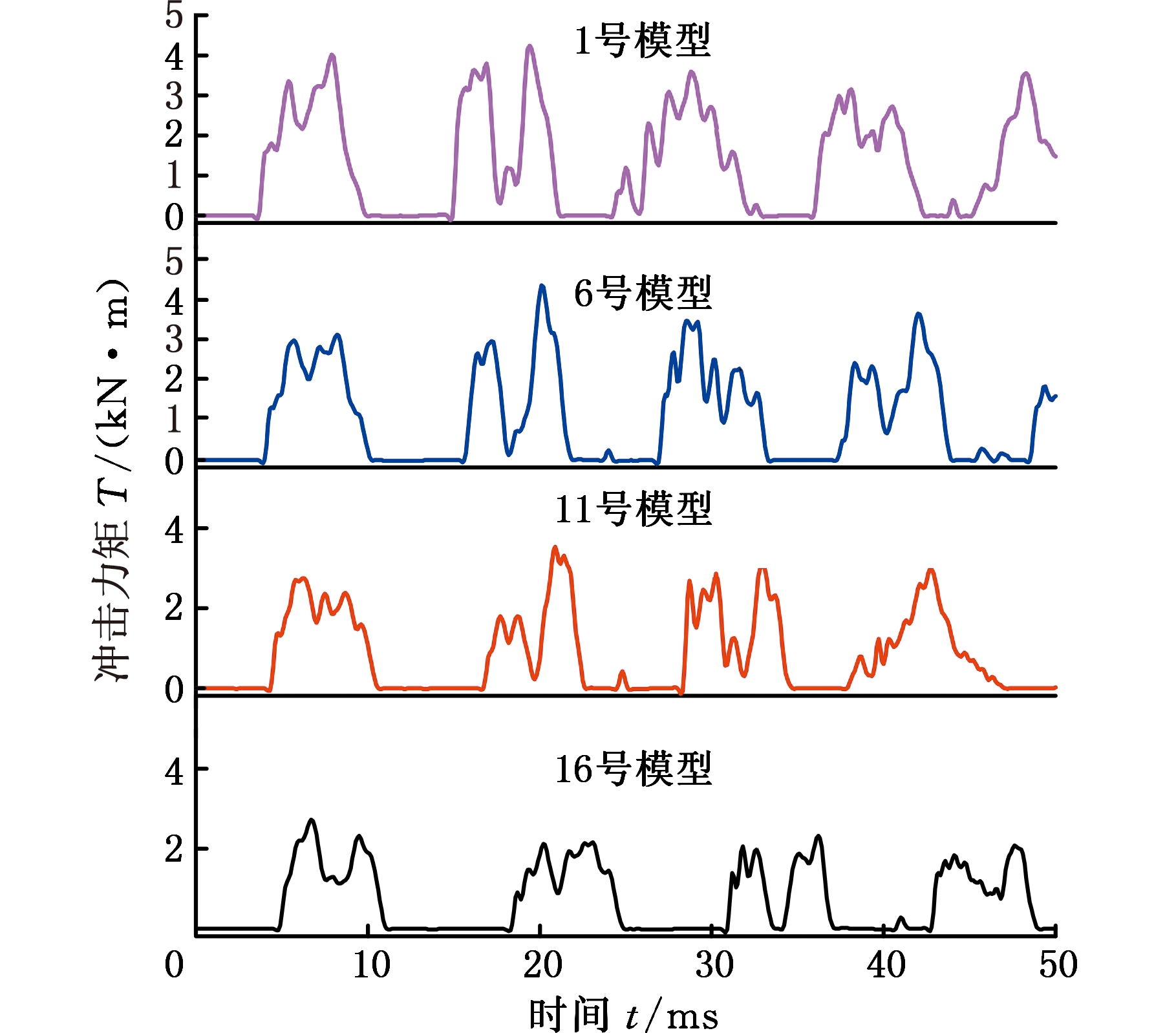

图7与图8所示为1、6、11、16号模型不同轴向推力因素的影响规律。可以看出,随着轴向推力持续减小,冲击力与力矩载荷最大值相应减小,每次冲击作用时间逐渐延长,冲击频次呈减少趋势。可以预见排气机匣框架轴向变形与周向扭转变形也呈减小趋势。

图7 不同轴向推力对冲击力载荷的影响

Fig.7 The effect of impact force under the condition

of different axial force

图8 不同轴向推力对冲击力矩载荷的影响

Fig.8 The effect of impact moment under the

condition of different axial force

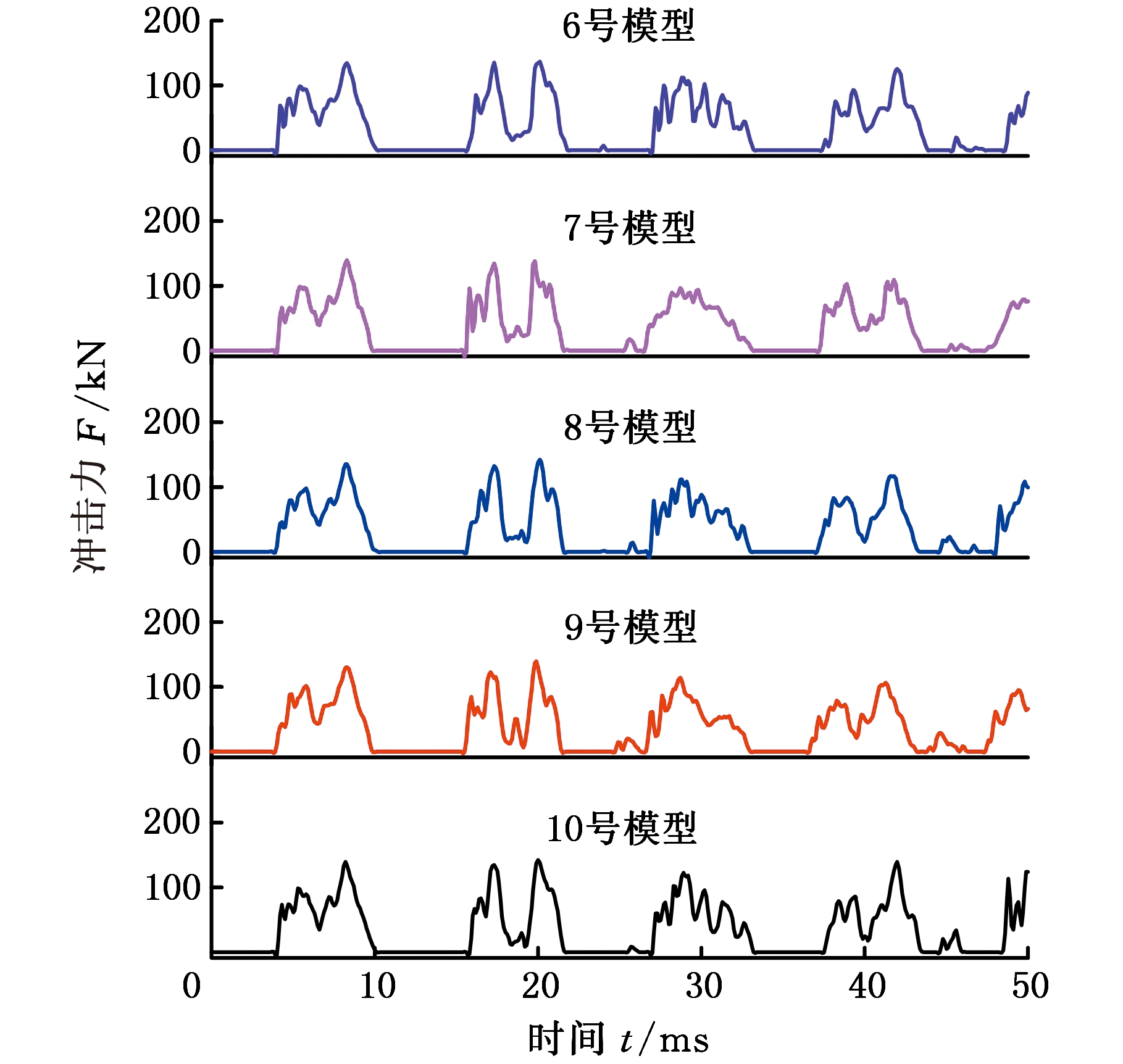

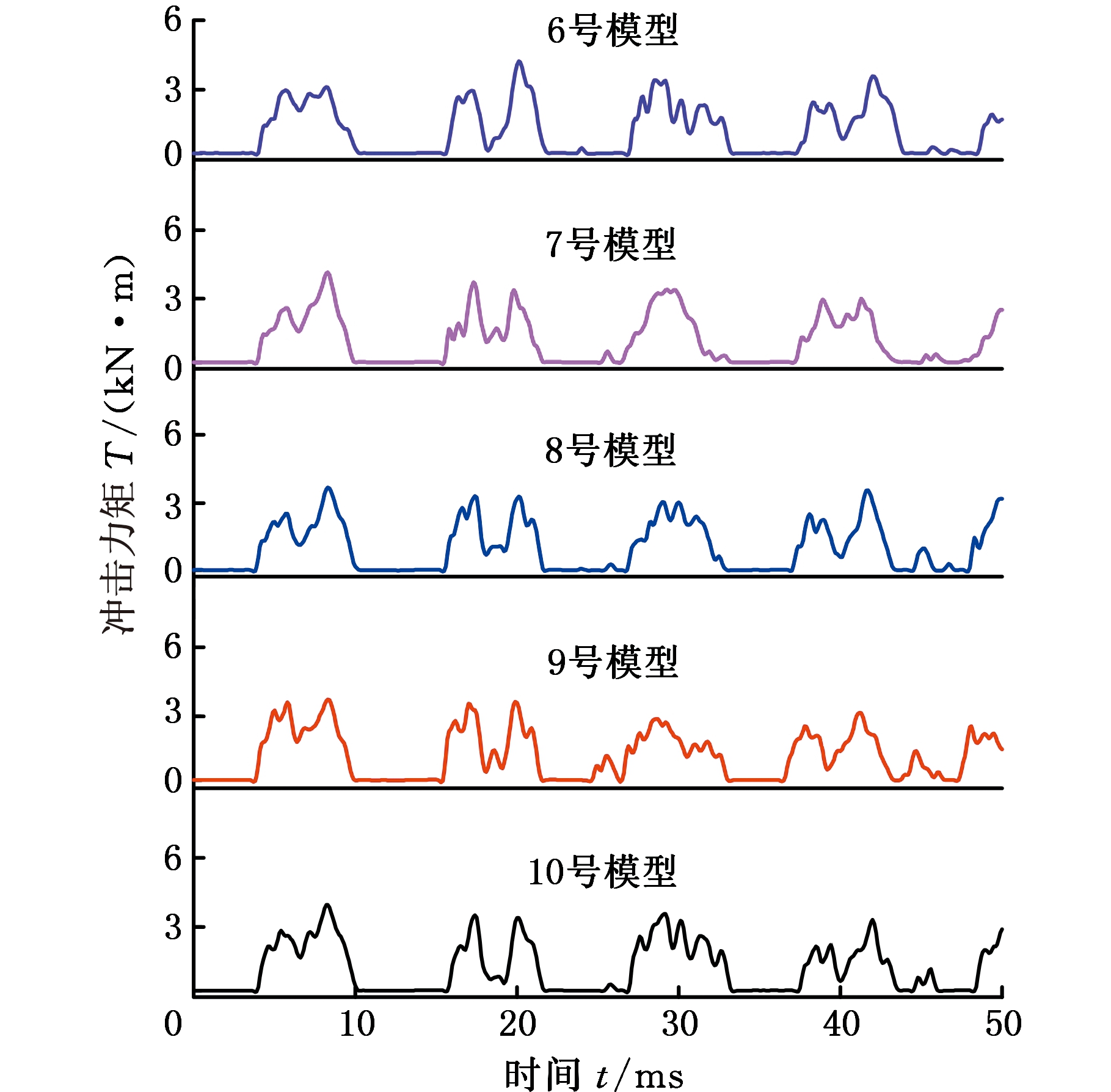

类似地,图9与图10所示为6~10号模型不同转速因素的影响规律。可以看出,在相同轴向推力作用下,每次冲击作用时间与冲击频次保持不变,不同转速对冲击力与力矩载荷无明显影响。这是因为冲击力矩载荷源于涡轮转子的冲击力与两者接触界面的摩擦效应,当涡轮转子存在初始转速,冲击力保持不变,则冲击力矩亦保持不变。

图9 不同转速对冲击力载荷的影响

Fig.9 The effect of impact force under the condition

of different rotation velocity

图10 不同转速对冲击力矩载荷的影响

Fig.10 The effect of impact moment under the

condition of different rotation velocity

限于篇幅,并考虑到其余不同轴向推力与转速变量的仿真结果变化趋势与上述结果相同,此处不再详细赘述。从以上分析结果可知,在同一轴向推力作用下,涡轮转子的初始转速对排气机匣的冲击载荷无明显影响,即对排气机匣的轴向包容性无明显影响。

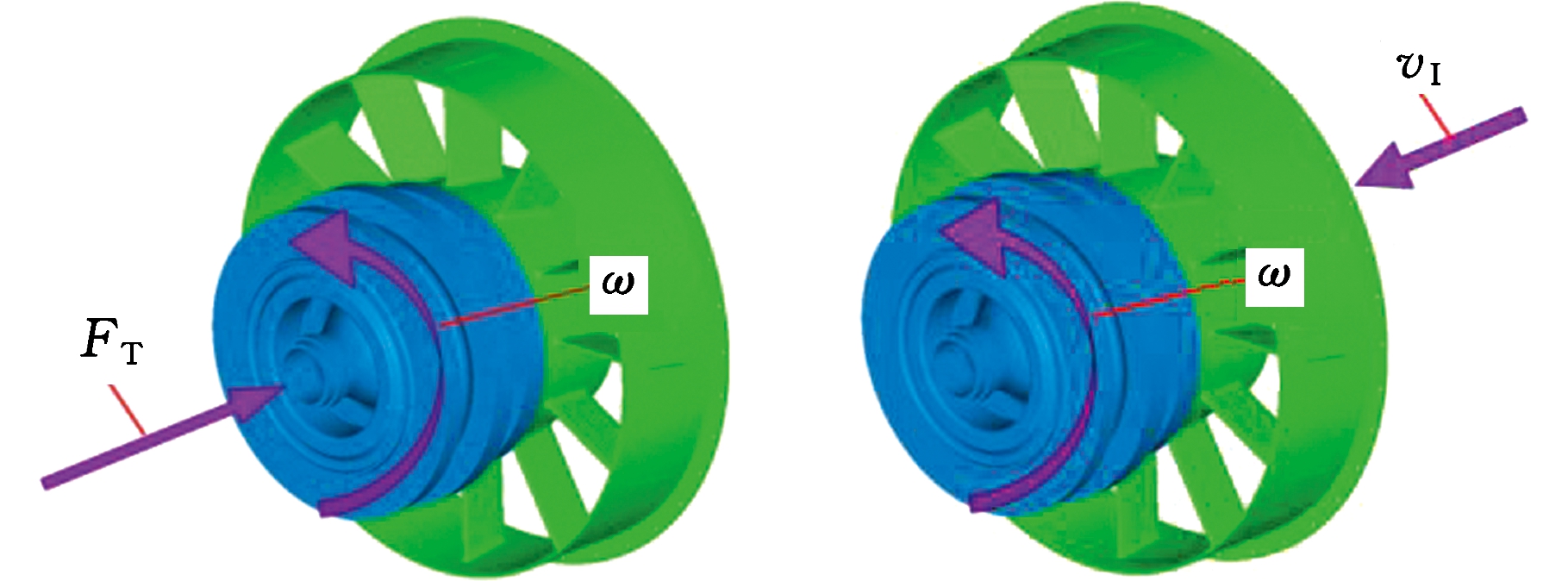

5 转换相对运动关系

基于建立的数值仿真模型,将断轴后涡轮转子高速旋转与轴向移动的复合运动分别转换为涡轮转子的高速旋转与排气机匣框架的轴向移动。转换中对排气机匣进行配重,使其质量等于涡轮转子质量,保证转换后两者冲击过程中能量水平保持一致,如图11所示。

(a)转换前 (b)转换后

图11 涡轮转子复合运动转换示意图

Fig.11 Diagram about the transform of the complex

movement to turbine rotor

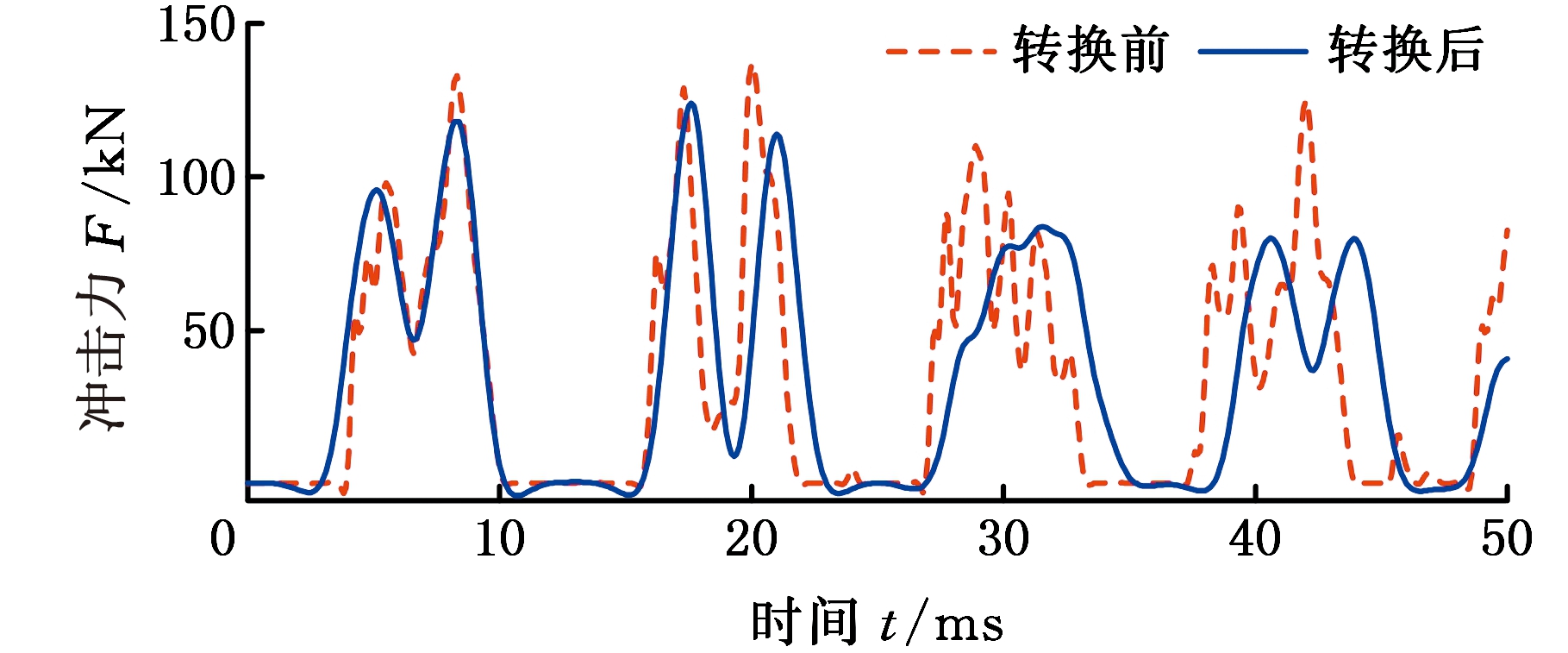

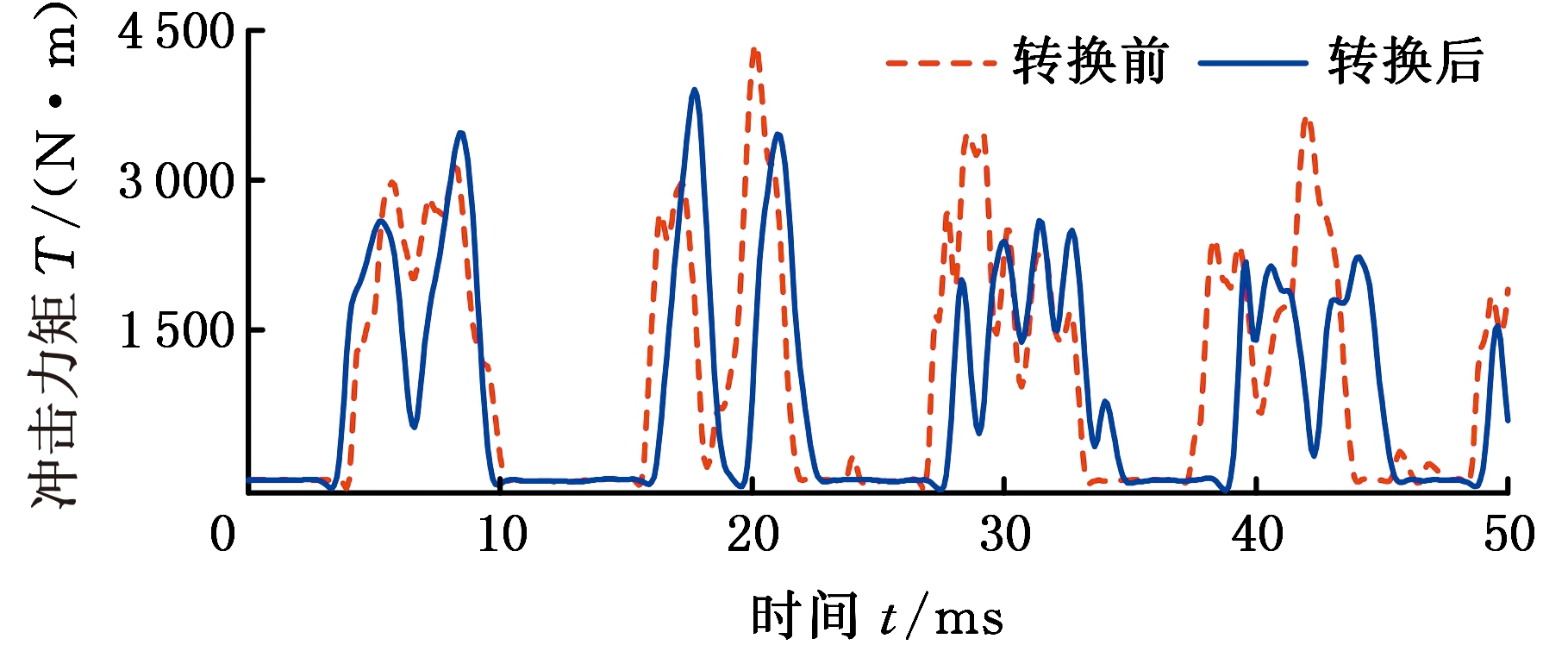

以表3中涡轮转子初始转速与轴向推力分别为13 455 r/min与33 500 N的复合运动冲击仿真模型为例,将其转换成涡轮转子以13 455 r/min高速旋转,与配重后排气机匣框架在33 500 N轴向推力作用下冲击涡轮转子的过程。经数值仿真分析后,对比转换前后的冲击载荷与能量耗散结果,如图12~图14所示。

图12 转换前后冲击力对比

Fig.12 The comparison of impact force between

pre-transform and post-transform

图13 转换前后冲击力矩对比

Fig.13 The comparison of impact moment between

pre-transform and post-transform

图14 转换前后排气机匣框架内能对比

Fig.14 The comparison of internal energy of exhaust

casing between pre-transform and post-transform

由图12~图14可以看出,转换前后排气机匣框架的冲击频次,以及分别承受的冲击力与力矩载荷的幅值、加载/卸载趋势都十分接近,耗散内能的变化趋势与幅值也十分相似,说明在转换后的冲击过程中,排气机匣框架的轴向与扭转变形与转换前保持高度一致,表明了这种转换的可行性。

6 等效试验方法

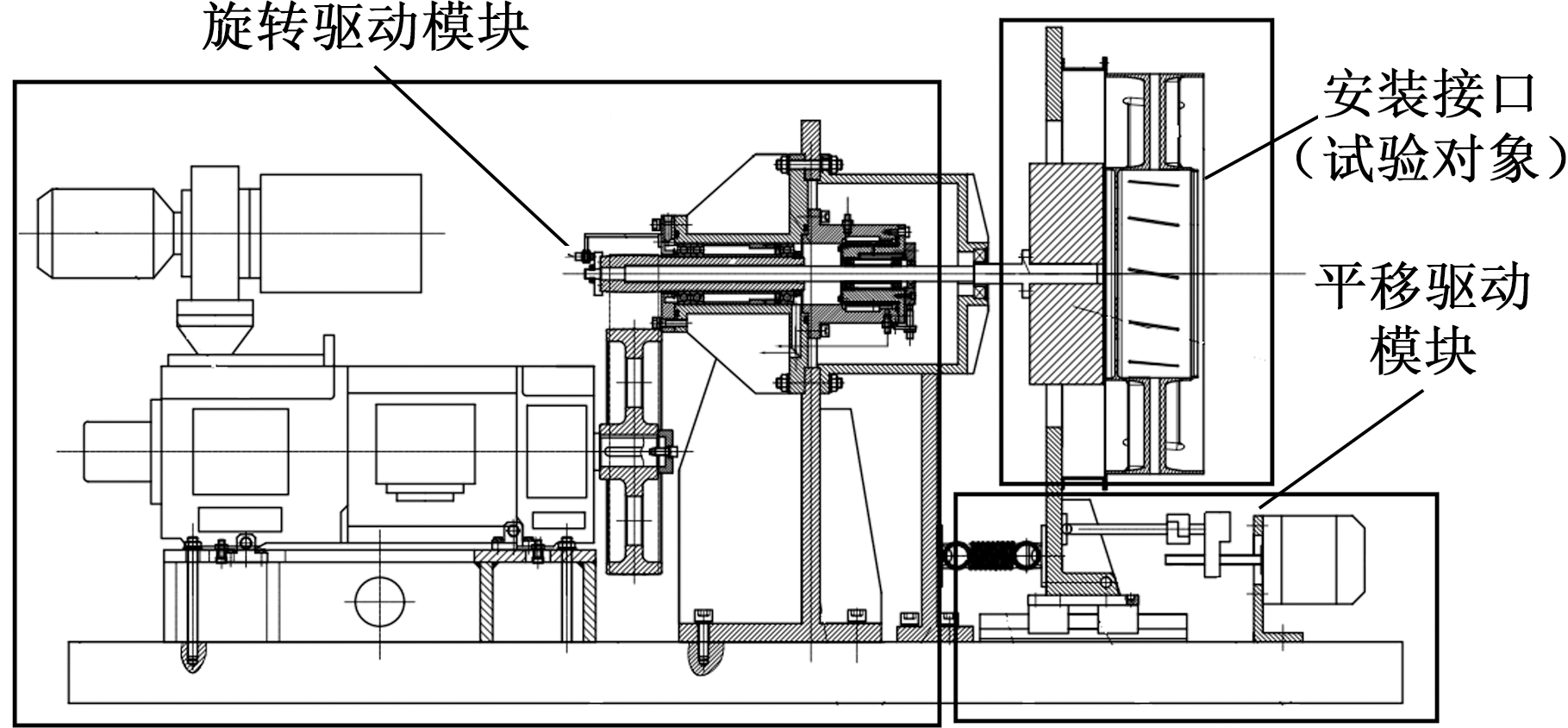

由上述研究可知:涡轮转子的初始转速与转换涡轮转子的复合运动对排气机匣承受的冲击力与力矩载荷均无明显影响,即对排气机匣的轴向包容性无明显影响,这一发现成为指导后续开展排气机匣轴向包容性等效试验研究的基本原则,有利于简化试验设计平台搭建与实际操作流程。如试验中可设置较低的涡轮转子转速,试验台设计成独立驱动涡轮转子旋转与排气机匣平移,简化了试验实施条件,而不影响对排气机匣轴向包容性的试验评价结果。根据两条简化原则,本文提出用于排气机匣轴向包容性等效试验研究的试验台设计方案,如图15所示。

图15 轴向包容性等效试验台设计方案

Fig.15 Diagram about the design scheme of equivalent

test device for axial containment

试验台主要由旋转驱动模块与平移驱动模块,以及试验件安装接口组成,两个驱动模块分别实现驱动涡轮转子高速旋转与排气机匣轴向冲击平移运动。相较于在旋转驱动模块上同时实现驱动涡轮转子旋转与平移的复合运动,这种独立驱动方式简化了试验台结构设计。安装接口用于安装涡轮转子、排气机匣、涡轮机匣等试验件。另外,试验台还包含测量与控制模块,此部分主要由控制器,力、应变、加速度传感器,以及高速摄像机与数据采集仪组成。

旋转驱动模块的安装接口与涡轮转子相连,由大功率直流电机提供驱动动力,使涡轮转子旋转的最高转速为8 000 r/min,低于涡轮转子的实际运转转速(13 455 r/min),降低了对旋转驱动模块的性能要求,简化了传动系统结构。平移驱动模块由弹簧组件提供预紧力,模拟高温燃气的轴向推力。快速释放机构在试验触发时刻解除对排气机匣的轴向平移自由度约束,使之在弹簧组件预紧力作用下平移,与高速旋转的涡轮转子发生轴向冲击,产生由冲击力与力矩组成的复杂冲击载荷。涡轮转子与排气机匣的动态响应数据结果(转速、加速度、冲击力、力矩载荷等)由各传感器收集,整个试验过程由高速摄像记录。

7 结论

针对航空发动机薄壁机匣框架在复杂冲击载荷下的轴向包容性问题,通过非线性显式有限元动力学数值仿真研究,以薄壁机匣框架承受的冲击载荷和能量耗散为切入点,分析了断轴后涡轮转子冲击排气机匣框架的动态响应及变化趋势,主要研究结论如下:

(1)排气机匣框架的动态响应结果说明,断轴后涡轮转子多次冲击排气机匣框架,产生冲击力与力矩载荷,使排气机匣出现轴向与扭转组合变形。冲击力与力矩载荷最大值随冲击次数增加而逐渐减小。涡轮转子的初始动能主要转换为碰撞摩擦排气机匣的摩擦能。

(2)涡轮转子的轴向推力因素对排气机匣框架的冲击力与力矩载荷存在直接影响,而在同一轴向推力作用下,初始转速对冲击力与力矩载荷无明显影响。这一影响规律在后续等效试验研究中成为简化试验实施条件的指导性原则。

(3)转换相对运动关系后,排气机匣框架承受的冲击载荷与能量耗散等动态响应未发生明显变化。这种转换方法为开展等效试验提供新的思路,成为简化试验设计平台搭建或实际操作流程的指导性原则。

[1] 宣海军,陆晓,洪伟荣,等. 航空发动机机匣包容性研究综述[J]. 航空动力学报,2010,25(8):1860-1870.

XUAN Haijun, LU Xiao, HONG Weirong,et al. Review of Aeroengine Case Containment Research[J]. Journal of Aerospace Power,2010, 25(8):1860-1870.

[2] XUAN Haijun, LIU Lulu, FENG Yiming, et al. Containment of High-speed Rotating Disk Fragments[J]. Zhejiang Univ-Sci A(Appl. Phys. & Eng.), 2012, 13(9): 665-673.

[3] 于亚彬,陈伟. 叶片包容机理分析综述[C]∥探索创新交流——中国航空学会青年科技论坛. 银川,2004: 230-234.

YU Yabin, CHEN Wei. An Overview of the Blade Containment Theory[C]∥The Youth Science & Technology Forum attached to Chinese Society of Aeronautics and Astronautics. Yinchuang, 2004: 230-234.

[4] The Aviation Herald. Incident: Qantas B744 Near San Francisco on Aug 31st 2010, Uncontained Engine Failure[EB/OL]. [2019-05-27]. http:∥avherald.com/h?article=4305467b/0004&opt=0.

[5] IRI CAO Aircraft Accident Investigation Board(AAIB). B747, EP-MNE Accident Report [R]. Tehran: Aircraft Accident Investigation Board, 2015.

[6] 陈光. 航空发动机结构设计分析[M]. 北京:北京航空航天大学出版社,2006.

CHEN Guang. Structural Design and Analysis of Aeroengine[M]. Beijing: Beijing University of Aeronautics and Astronautics Press, 2006.

[7] Federal Aviation Regulation. Part 33-Air Worthiness Standards: Aircraft Engines[S]. Washington D C: Federal Aviation Administration, 1984.

[8] Certification Specifications and Acceptable Means of Compliance for Engines-CS-E Amendment 5[S]. Brussels: European Union Aviation Safety Agency, 2018.

[9] 中国民用航空总局. CCAR-33航空发动机适航规定[S]. 北京:中国民用航空总局,2012.

Civil Aviation Administration of China. CCAR-33 Aviation Engine Airworthiness Regulation[S]. Beijing: Civil Aviation Administration of China,2012.

[10] 候亮,张晓云,王志强,等. 航空发动机风扇叶片脱落仿真分析大规模并行计算方法研究[J]. 中国机械工程,2016,27(3):383-386.

HOU Liang, ZHANG Xiaoyun, WANG Zhiqiang, et al. Study on Parallel Computing Methods for Aero Engine Fan Blade off Simulation Analyses[J]. China Mechanical Engineering, 2016, 27(3):383-386.

[11] 黎飞龙,吴宝勤,范志强. 航空发动机叶片包容性瞬态响应的数值仿真[J]. 兵工自动化,2010,29(7):22-25.

LI Feilong, WU Baoqin,FAN Zhiqiang. Numerical Simulation of Transient Responses of Aero-engine Blade Containment[J]. Ordnance Industry Automation, 2010, 29(7):22-25.

[12] 于亚彬,陈伟. 模型机匣/叶片的包容性数值分析[J]. 航空动力学报,2005,20(3):429-433.

YU Yabin, CHEN Wei. Numerical Analysis of the Modeled Blade/Casing Containment[J]. Journal of Aerospace Power, 2005, 20(3): 429-433.

[13] AMBUR D R, JAUNKY N, LAWSON R E, et al. Numerical Simulations for High-energy Impact of Thin Plates[J]. International Journal of Impact Engineering, 2001, 25:683-702.

[14] BUYUK M, KAN S, LOIKKANEN M J. Explicit Finite-element Analysis of 2024-T3/T351 Aluminum Material under Impact Loading for Airplane Engine Containment and Fragment Shielding[J]. Journal of Aerospace Engineering, 2009, 22:287-295.

[15] PEREIRA J M, LERCH B A. Effects of Heat Treatment on the Ballistic Impact Properties of Inconel 718 for Jet Engine Fan Containment Applications[R]. Washington D C: National Aeronautics and Space Administration, Glenn Research Center, 2001.

[16] 邹品. GH4169高温动态本构模型与高速冲击性能研究[D]. 南京:南京航空航天大学,2017.

ZOU Pin. Research on Dynamic Constitutive Model at High Temperatures and High Speed Impact Performance of GH4169[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2017.

[17] 白聪儿,宣海军,米栋,等. 离心压气机包容结构连接螺栓建模方法[J]. 航空动力学报,2019,34(2):313-320.

BAI Conger, XUAN Haijun, MI Dong, et al. Modeling Method of Connecting Bolts in Centrifugal Compressor Containment Structure[J]. Journal of Aerospace Power, 2019, 34(2): 313-320.

[18] 刘璐璐,罗刚,陈伟,等. 基于打靶试验的风扇机匣包容能力评估方法[J]. 航空发动机,2019,45(1):76-82.

LIU Lulu, LUO Gang, CHEN Wei, et al. Containment Capability Evaluation Method of Fan Casing Based on Ballistic Impact Test[J]. Aeroengine. 2019, 45(1): 76-82.

[19] 胡剑文,常青,张岱,等. 作战仿真实验设计与仿真[M]. 北京:国防工业出版社,2010.

HU Jianwen, CHANG Qing, ZHANG Dai, et al, Design and Analysis of Combat Simulation Experiment [M]. Beijing: National Defense Industry Press, 2010.