0 引言

电火花沉积 (electro spark deposition, ESD)技术是一种电火花加工技术[1-3],在保护性气氛(如氩气)中,旋转的沉积电极向工件靠近,利用两极间电火花放电产生的热,熔化放电区域的电极与工件材料,熔化的电极材料在电磁力、离心力、重力等的作用下过渡沉积到工件表面,与熔化熔融的工件材料相互渗透熔合,生成合金化沉积层[2-3]。电火花沉积具有能量集中、输入热量小、热影响区小、沉积层与基体结合强度高、工件无变形等优点[4-6],适合零件表面强化和损伤修复,可延长设备的使用寿命。

关于电火花沉积过程和沉积过渡规律,学者们作了较为深入的研究。高玉新等[2]发现电极的损失有气化、液态溅射和氧化三种形式,随着沉积层厚度的增大,基材材料对沉积层的稀释越来越小。汪瑞军等[7-8]的研究表明,两极接触产生了“阳极粘连”现象,且电极与工件发生接触是产生“粘连”层的重要因素。何鹏等[9]发现,粘连在阳极表面的合金化金属层是多层结构,两极间的质量过渡过程实质上是一种混合的冶金过程。王令双等[10]采用电火花沉积技术在GH4169合金上制备了不同铝含量的NiCrAlY沉积层,厚度约45 μm。李福海等[11]以部分烧结的WC-Co硬质合金为电极,采用电火花沉积的方法在H13钢基体表面制备了WC-Co沉积层,白亮层厚度超过30 μm,硬度超过1 330HV。魏国[12]采用短脉冲、小功率沉积和较小的润湿角电极,以及相关联时序控制开关电源,有效提高了沉积层质量。倪杨等[13]发现,放电通道的等离子体振荡频谱包含金属晶格振动的本征频率。在放电电流上升阶段,电极表面材料以“共振”形式去除;放电电流趋于平稳后,电极材料主要是以“碰撞”形式去除。朱凯等[14]建立了一种适用于微细电火花放电加工的等离子体扩展模型,并验证了其正确性。韩红彪等[15]的研究表明,旋转电极沉积中,极间放电既存在非接触放电,又存在接触放电和短路现象,且大部分是接触放电,极间接触状态复杂多变。杨飞等[16]设计了一种双极性通用型电火花加工用脉冲电源,能保证加工过程中单次放电能量的一致性。SINGH等[17]的研究表明,单脉冲放电的放电蚀坑直径决定了最小加工尺寸和加工表面粗糙度。

虽然电火花沉积技术应用广泛、发展迅速,但是依然存在表面粗糙,沉积层有孔隙、裂纹、夹杂等缺陷。前期研究表明,这些缺陷产生的原因主要是电火花沉积中放电时机、单次放电能量、单次放电熔化电极材料量、熔化材料的过渡时机等的不确定性造成沉积过程的不稳定、不可控,严重影响了电火花沉积的应用和发展。针对电火花沉积中存在的缺陷,本文提出了电火花沉积重熔碾轧修整加工方法,通过在电火花沉积中引入重熔碾轧修整工艺,对沉积层进行重熔碾轧修整,消除沉积层表面和内部缺陷。采用QAl9-4铜合金电极在模具钢Cr12表面进行电火花沉积重熔碾轧修整试验,研究其可行性及技术特点。

1 试验

1.1 试验原理

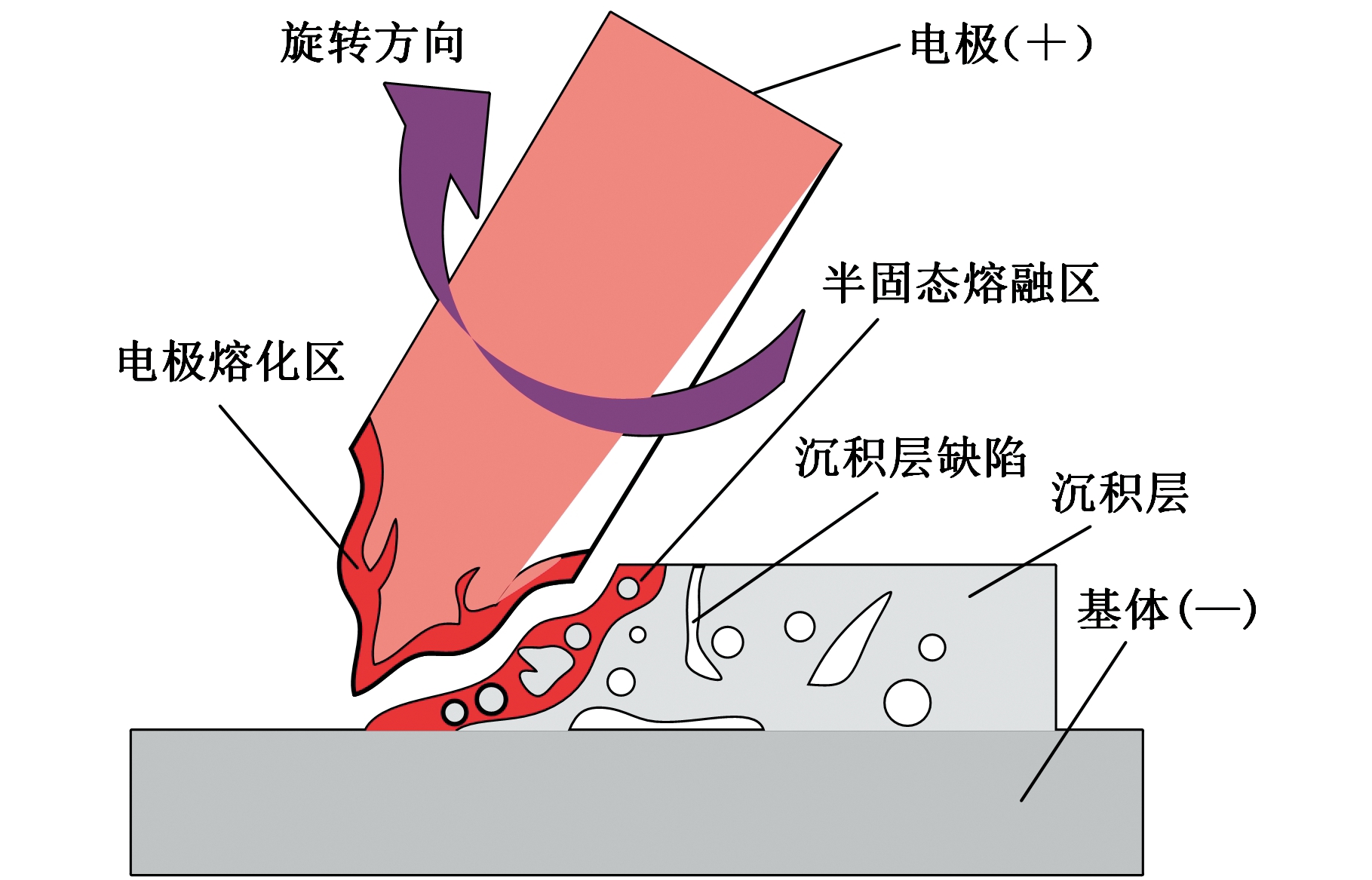

如图1所示,电火花沉积重熔碾轧修整可分为电火花沉积和电火花重熔碾轧修整两个过程。首先进行图1a所示的电火花沉积,电极接电源正极,放电的极性效应使电极端面获得大部分放电能量,熔化电极材料并沉积到工件表面,生成沉积层。然后进行图1b所示的沉积层重熔碾轧修整,利用自制极性变换装置调换电极极性,电极接负极,工件表面获得大部分放电能量,重新熔化熔融沉积层(两极接触时,由于接触面积小,接触电阻较大,电阻热使沉积层重新熔化),同时通过旋转电极给予沉积层一个垂直向下的碾轧力F,对熔融熔化沉积层进行碾轧修整,消除沉积层中的孔洞、裂纹等缺陷,提高沉积层质量。由于重熔碾轧修整对表面有较大的磨削涂覆作用,能降低表面粗糙度值,提高沉积层表面质量,故该方法可提高电火花沉积层和表面质量。

(a)电火花沉积

(b)重熔碾轧修整

图1 电火花沉积重熔碾轧修整示意图

Fig.1 Schematic diagram of ESD-remelting and rolling

1.2 试验设备与材料

试验设备采用苏州大学激光加工中心生产的金属医生修复机SD-MD2000型电火花沉积/堆焊机。采用图1所示的方法进行单纯电火花沉积和电火花沉积重熔碾轧修整沉积对比试验。前期研究表明,电火花放电重熔深度在150 μm左右。由于电火花沉积过程不均匀[18],表面粗糙,重熔碾轧修整的沉积层厚度为100~150 μm。电火花沉积平均加工时间与电火花重熔碾轧修整平均加工时间之比为3∶1时,沉积效果最佳。试验参数和结果见表1。沉积工件为模具钢Cr12,尺寸为20 mm×30 mm×5 mm。电极材料为QAl9-4铝青铜,直径为4 mm,经打磨、抛光、清洗。

1.3 表征与分析

使用时代公司生产的TIME3200便携式表面粗糙度仪测量表面粗糙度值,使用精度为0.1 mg 的HC电子分析天平测量电极和工件在加工前后的质量,并对沉积效率、沉积率等进行测试、计算、分析。使用 Quanta200系列扫描电子显微镜(scanning electron microscope, SEM)观察分析沉积层表面和截面微观形貌和组织。

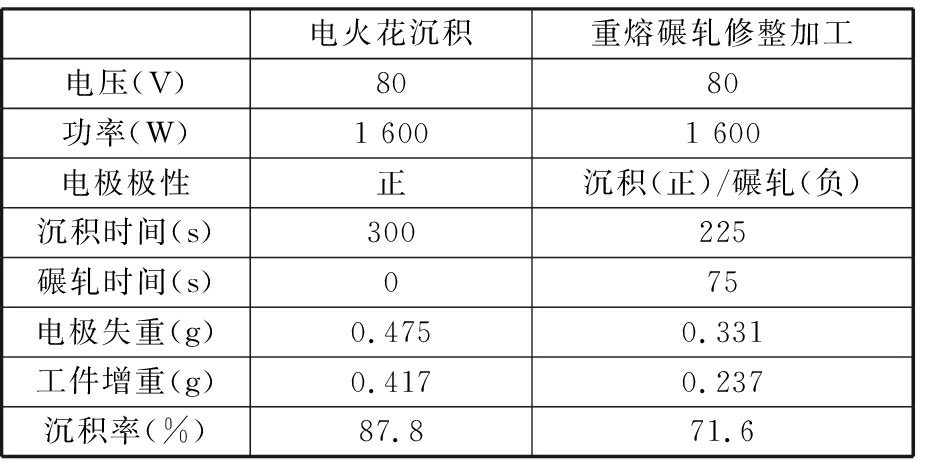

表1 电火花沉积和重熔碾轧修整加工试验参数与结果

Tab.1 Experimental parameters and results of the

ESD and remelting rolling and finishing

电火花沉积重熔碾轧修整加工电压(V)8080功率(W)1 6001 600电极极性正沉积(正)/碾轧(负)沉积时间(s)300225碾轧时间(s)075电极失重(g)0.4750.331工件增重(g)0.4170.237沉积率(%)87.871.6

2 试验结果与讨论

试验获得的电火花沉积层表面较为粗糙,有一定凸起;电火花沉积重熔碾轧修整表面均匀平整,较为光滑。

2.1 电极失重和工件增重对比分析

电火花沉积和电火花沉积重熔碾轧修整两种加工方式的电极失重和工件增重对比如图2所示,两种加工方式的电极失重都大于工件增重,主要是电火花沉积中电极材料的气化、飞溅等损失[2]。相比电火花沉积重熔碾轧修整,电火花沉积的电极失重和工件增重均更大,主要原因是:①电火花沉积重熔碾轧修整的沉积时间只相当于电火花沉积时间的75%,沉积物质量小;②电火花沉积重熔碾轧修整时,由于频繁调换电极极性,电极端部热量累积少,放电沉积的基础温度较低,材料熔化量较少;③有部分沉积层材料被两极间接触磨削散失。

图2 电极失重和工件增重变化对比

Fig.2 Comparison of electrode weight loss and

workpiece weight gain

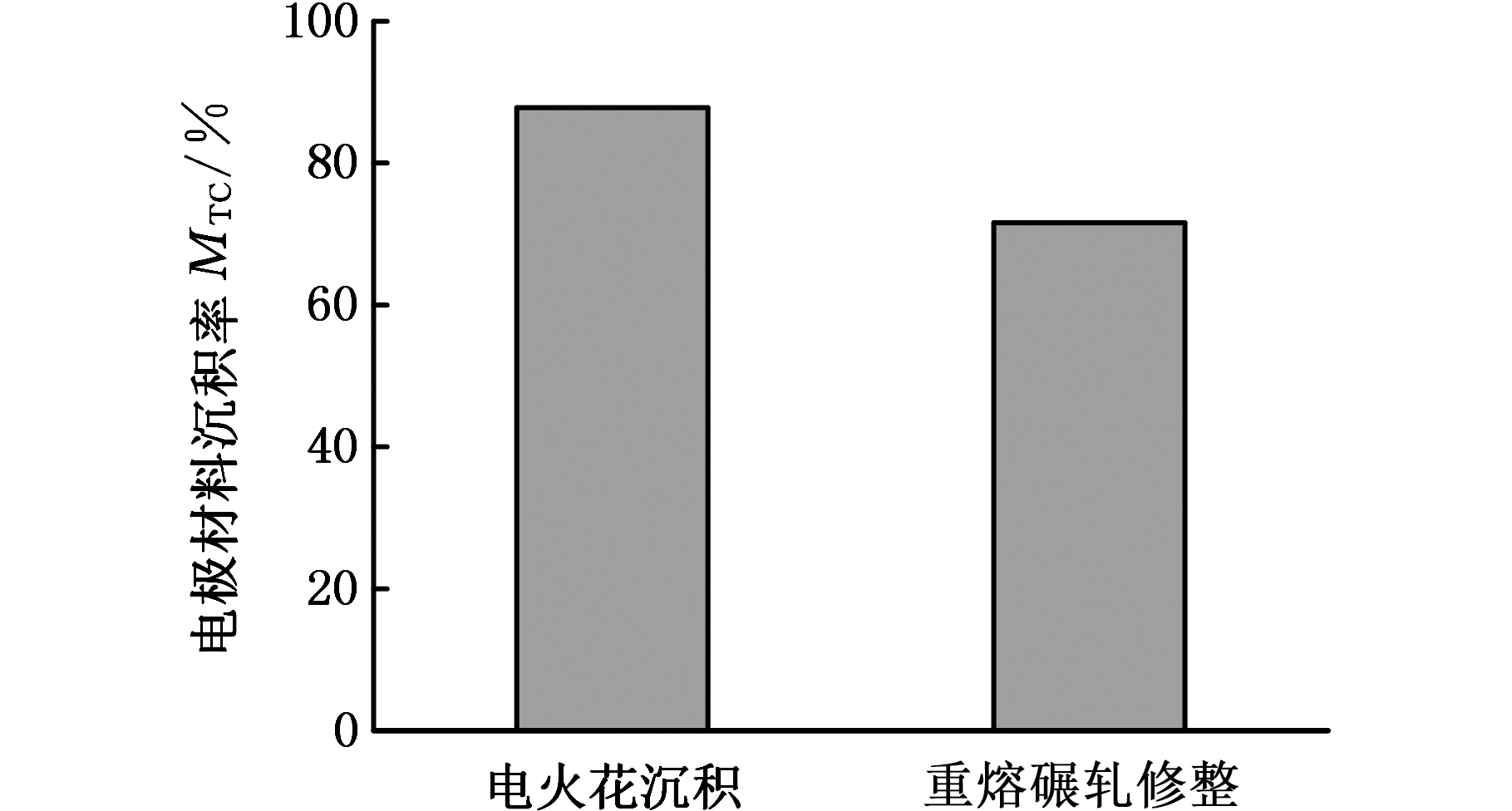

2.2 沉积率对比分析

采用沉积率MTC(也可表示为质量过渡系数)来表示电极材料的利用率,即工件质量增加量与电极材料失重的比值:

MTC=Δmw/Δme

(1)

式中,Δmw为工件质量增量,g;Δme为电极失重,g。

利用式(1)计算出电火花沉积和电火花沉积重熔碾轧修整加工的沉积率,得到两种加工方式沉积率对比,如图3所示,电火花沉积的沉积率大于重熔碾轧修整加工的沉积率。主要原因是:①电火花沉积放电持续时间长,基础温度高,熔化电极材料流动性好,过渡沉积损失少;电火花沉积重熔碾轧修整加工,频繁调换电极极性,在极性效应作用下,电极获得能量较少,基础温度较低,熔化的电极材料较少,过渡中容易冷却,以飞溅物的形式形成电极材料损失,沉积率降低。②在重熔碾轧修整过程中,电极与沉积层表面产生一定力作用下的接触,旋转电极对沉积层有明显磨削作用,加剧了沉积材料的损失,降低了沉积率。

图3 电火花沉积和重熔碾轧修整沉积率对比

Fig.3 Comparison of deposition rates of ESD

and remelting rolling and finishing

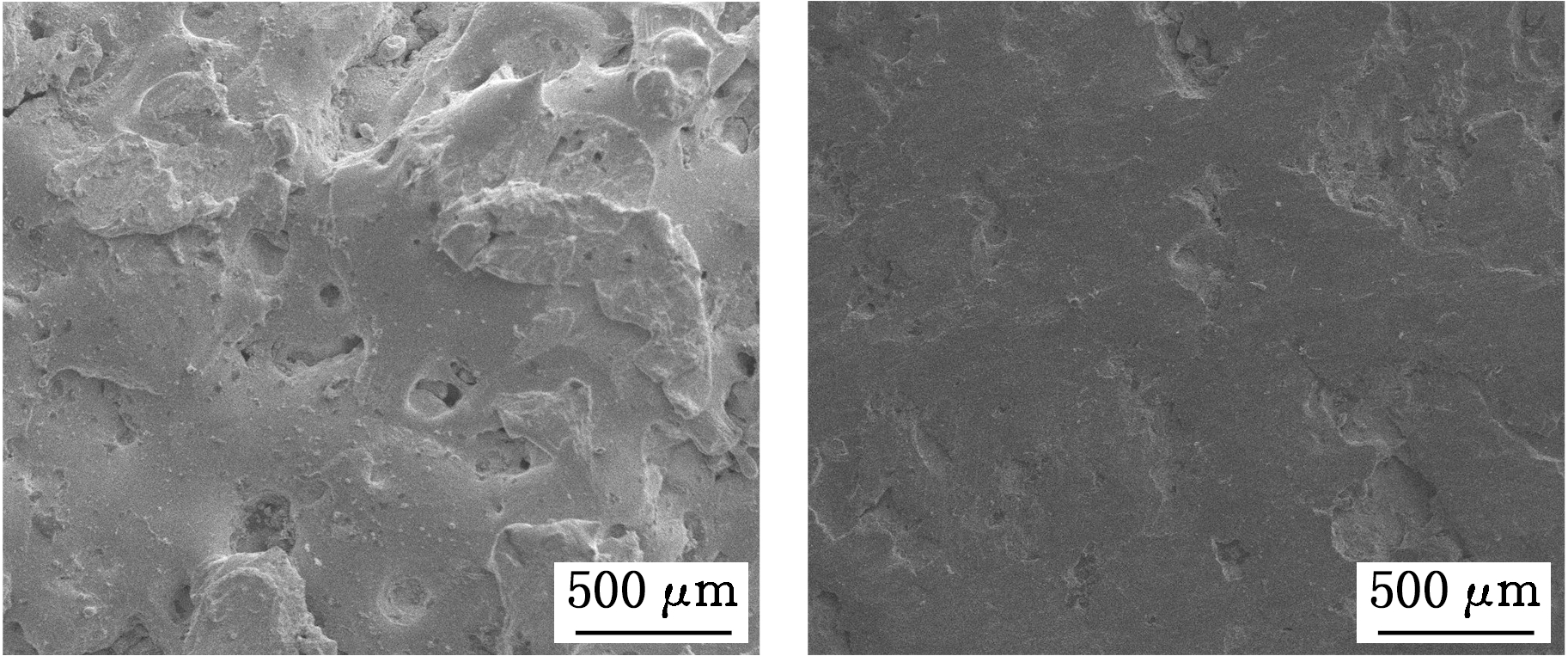

2.3 沉积表面形貌对比分析

电火花沉积和重熔碾轧修整表面的粗糙度Ra分别为10.84 μm和8.27 μm。重熔碾轧修整表面粗糙度为电火花沉积表面粗糙度的76.3%,说明电火花重熔碾轧修整对沉积层表面有显著的磨削涂覆修整作用,减小了沉积层表面粗糙度,提高了电火花沉积层的表面质量。

(a)电火花沉积 (b)重熔碾轧修整

图4 两种沉积方式表面微观形貌对比

Fig.4 Comparison of surface morphology of two

deposition methods

电火花沉积和电火花沉积重熔碾轧修整表面微观形貌如图4所示。由图4a可知, 电火花沉积表面呈现重熔凝固状堆积结构,有一定的起伏,表面物质有流动飞溅痕迹,存在较多的凹坑、气孔和微裂纹等缺陷。由图4b可知,电火花沉积重熔碾轧修整表面平整光滑,一致性较好,呈现磨削碾轧的表面特性,表面凸出部材料受磨削作用,对凹陷位置有覆盖弥合作用,基本消除了沉积表面的微孔、飞溅物、微裂纹等缺陷。

以上现象表明,电火花重熔碾轧修整过程中,极性效应使沉积层(正极)获得大部分放电热量,重熔沉积层表面材料并在电极的机械挤压碾轧修整作用下,弥合孔隙、微裂纹等缺陷,并带动重熔沉积层材料由凸出位置移动涂覆到凹坑处,消除了表面凸起和凹坑,提高了表面质量。

2.4 沉积层截面微观形貌分析

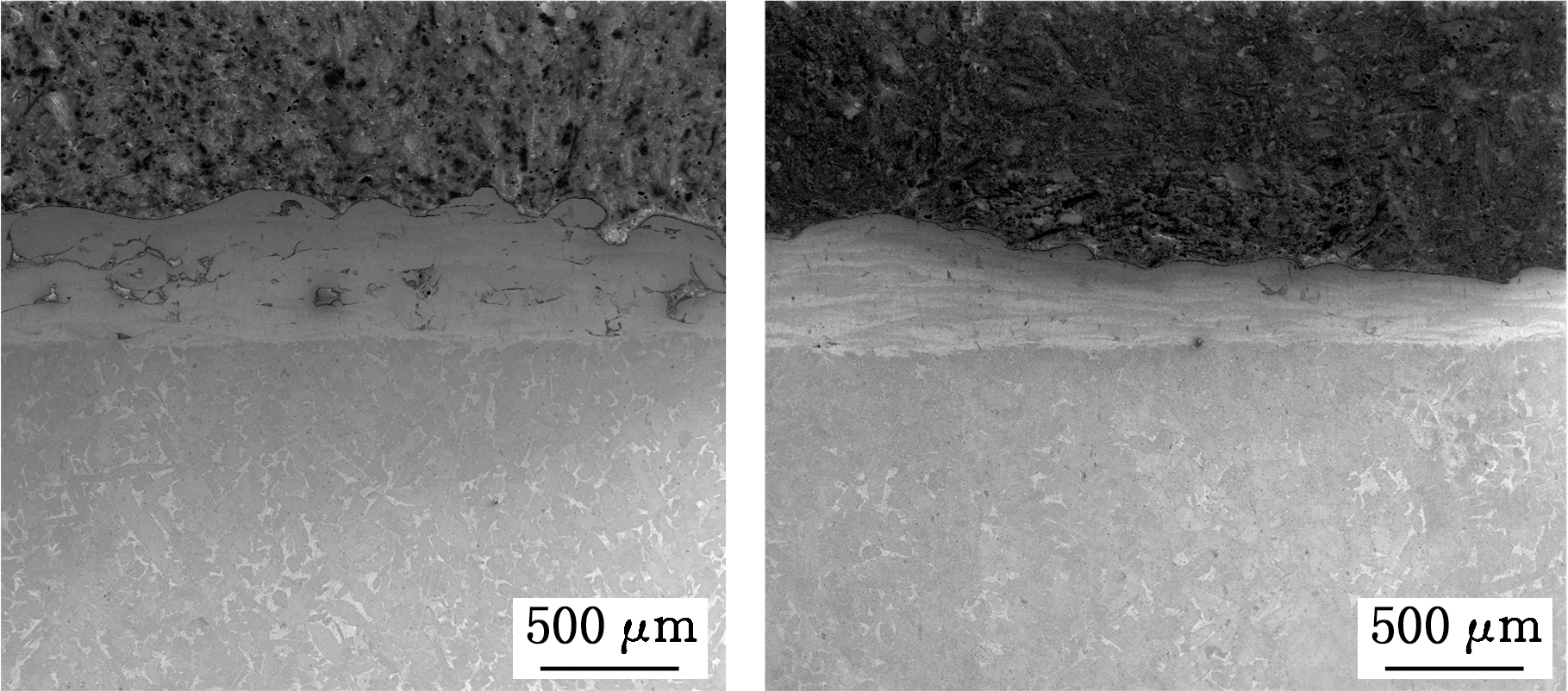

两种加工方式的沉积层截面微观形貌如图5所示,电火花沉积层(图5a)平均厚度为670 μm,呈现白亮层,较连续,组织较均匀,但存在微裂纹、孔洞、夹杂等缺陷,原因主要是电火花沉积过渡时,冷却速度快,温度梯度大,沉积过渡不均匀及过渡物质不能完全熔合形成组织疏松、孔洞、缝隙缺陷;持续骤热骤冷产生的循环热应力和组织应力,在沉积层形成微裂纹;逐层沉积过程中,层与层之间沉积材料未能完全熔合,在结合处形成裂纹状组织。电火花沉积重熔碾轧修整的沉积层微观形貌如图5b所示,沉积层平均厚度约410 μm,呈现明显的层状结构,内部孔隙、微裂纹、组织疏松等缺陷基本消除,连续性和表面完整性明显提高。以上现象表明,经过重熔碾轧修整,熔融熔化状态下的沉积层材料在电极滚动压力作用下向基体挤压,产生了碾轧作用,消除了沉积层中的孔隙、裂纹和组织疏松等缺陷,提高了沉积层的连续性和完整性。

(a)电火花沉积 (b)重熔碾轧修整

图5 两种沉积方式的截面微观形貌对比

Fig.5 Comparison of cross-section morphology of two

deposition methods

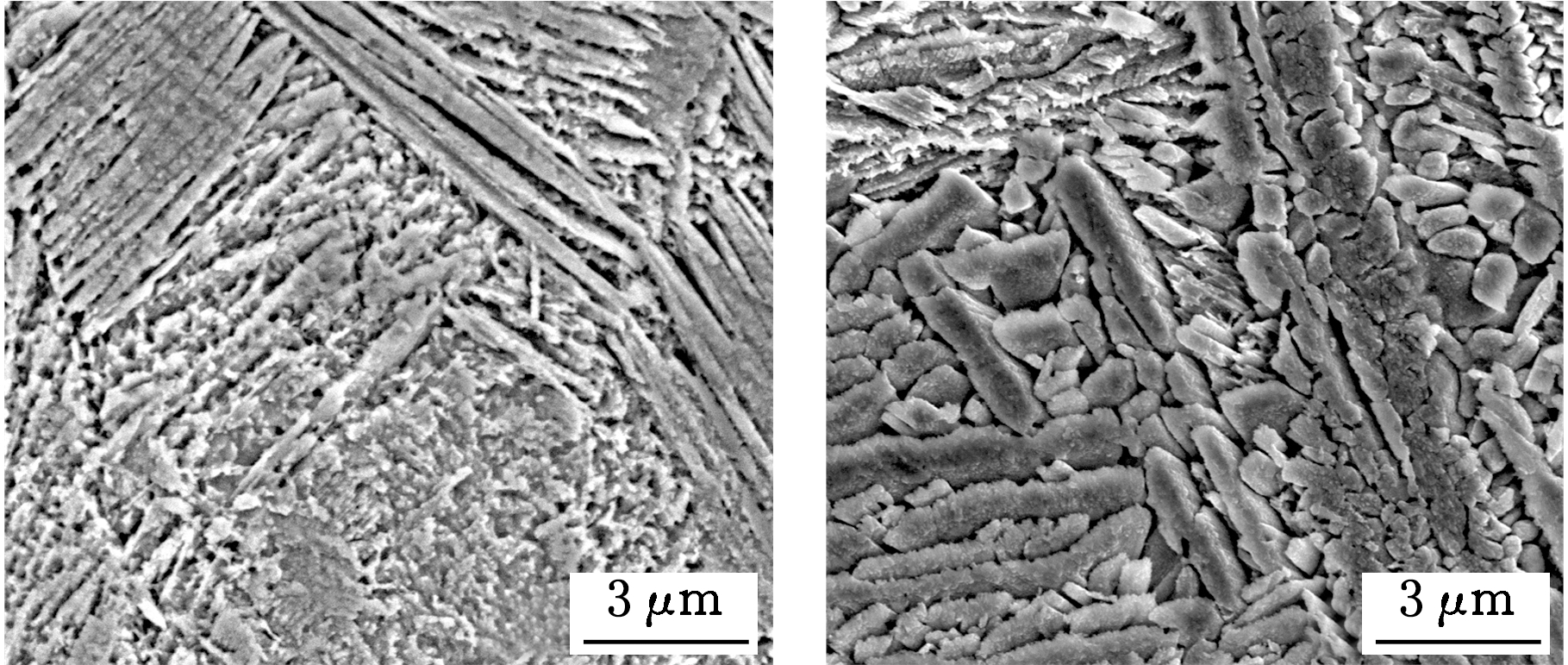

电火花沉积层的晶相组织如图6a所示,沉积层由呈现片状的组织组成,部分区域呈现晶粒细化特征。沉积层由多次沉积堆叠生成,晶粒方向存在一定差异。受电火花放电骤冷骤热及电极冲击等作用的影响,晶粒出现变小细化倾向。电火花沉积重熔碾轧修整沉积层的晶相组织如图6b所示,沉积层内部组织均匀,晶体结构较为复杂,即有大量柱状晶也有颗粒状的细小晶粒,以及呈现带状的由众多小颗粒状晶粒组成的结构,生长方向各异。分析得出,电火花沉积和重熔碾轧修整过程中快速加热熔化、冷却凝固,使重凝材料形核率提高,成长时间缩短,生成细化的晶粒结构;电极与沉积层表面发生挤压摩擦,产生的冲击效应变也能引起沉积层组织细化,形成细化了的晶粒结构,带状结构极可能是两次沉积结合面在重熔碾轧修整作用下形成的细小晶粒过渡带。沉积层中细化的晶粒组织对提高沉积层性能有重要作用。

(a)电火花沉积 (b)重熔碾轧修整

图6 两种沉积方式的晶相组织

Fig.6 Crystal phase organization of two deposition modes

2.5 电火花沉积重熔碾轧修整电极表面分析

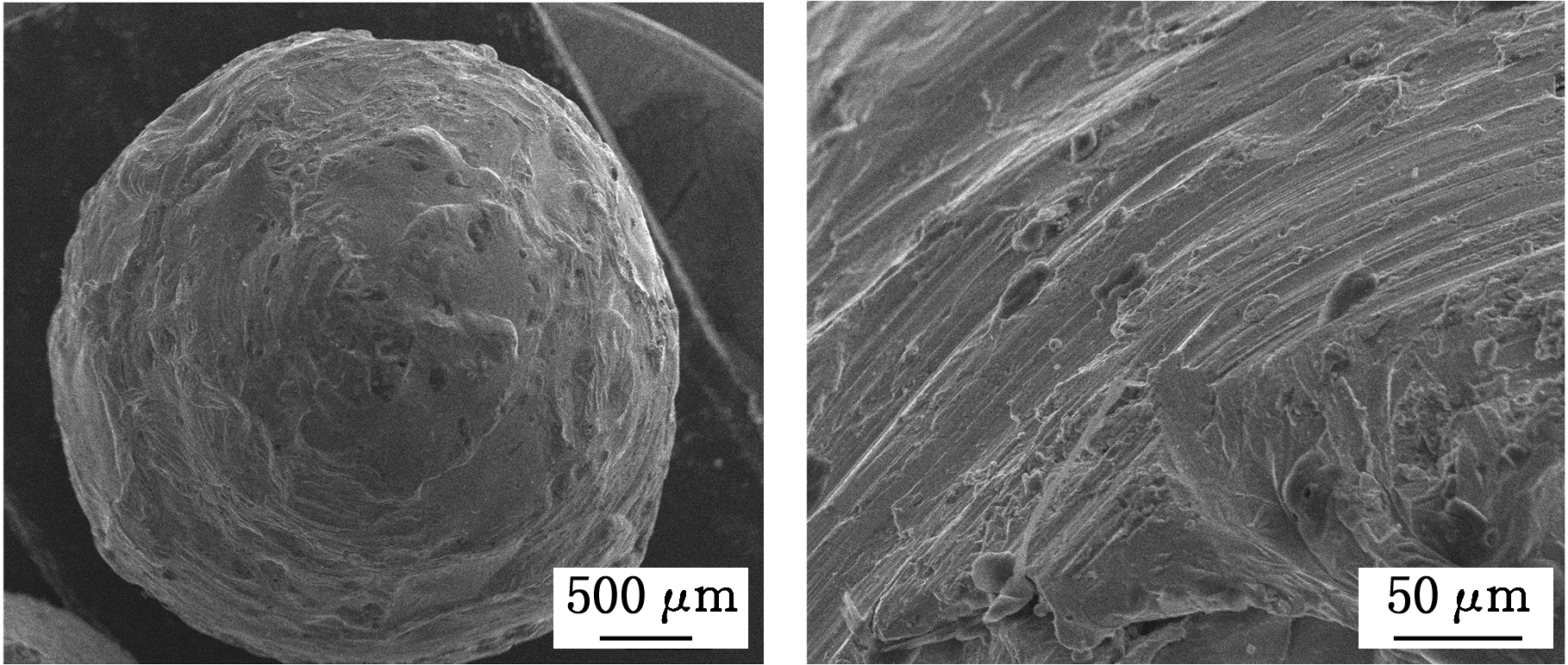

电火花沉积重熔碾轧修整的电极端面如图7所示。如图7a所示,电极端面较完整,呈现圆锥形,没有出现典型的放电蚀坑,端面被重熔物所覆盖,表面重凝物质有向电极边沿流动的痕迹。由图7b可知,表面有明显的摩擦痕迹及熔融材料环状迁移痕迹。这表明在电火花沉积重熔碾轧修整过程中,电极与工件发生了摩擦,且有较大力的作用,对沉积层进行碾轧修整的同时,熔化熔融的电极材料在电极表面发生了移动,并形成粘连过渡,消除沉积层表面凸出部分材料,对凹坑等进行涂覆填充,提高沉积表面质量。

(a)电极微观形貌 (b)电极表面磨削痕迹

图7 电火花沉积重熔碾轧修整电极微观形貌

Fig.7 Micro-morphology of ESD-remelting and rolling

finishing electrode

3 结论

(1)本文提出并实现了电火花沉积重熔碾轧修整的加工方法,既发挥了电火花沉积的优势,又克服了电火花沉积的大部分缺陷,获得了结构连续、均匀且具有良好表面质量的沉积层。研究成果对改善电火花沉积层质量具有重要意义。

(2)重熔碾轧修整中电极对沉积表面有较大的挤压碾轧作用,能有效消除沉积层内部孔隙、微裂纹、组织疏松等缺陷,细化了沉积层晶粒结构,提高了沉积层的连续性、完整性。

(3)重熔碾轧修整电极对沉积层表面有明显的磨削涂覆作用,重熔碾轧修整表面粗糙度为电火花沉积表面粗糙度的76.3%,且基本消除了表面孔洞、裂纹等缺陷,提高了沉积层表面质量。

[1] 刘志东.特种加工[M].北京:北京大学出版社,2013:12-16,67.

LIU Zhidong. Special Machining[M].Beijing:Peking University Press, 2013 :12-16,67.

[2] 高玉新, 赵程, 易剑. 粉末预置法电火花沉积WC-8Co涂层分析[J]. 焊接学报, 2012,33(3):49-52.

GAO Yuxin, ZHAO Cheng, YI Jian. Analysis on WC-8Co Electro-spark Deposition Coating with Powder Presetting Method[J]. Transactions of the China Welding Institution, 2012,33(3):49-52.

[3] 金柏冬, 曹国辉, 王振龙,等. 空气中微细电火花沉积的工艺规律研究[J]. 中国机械工程, 2006, 17(2):111-115.

JIN Baidong, CAO Guohui, WANG Zhenlong, et al. Research on Processing Law of Micro-EDD in Air[J]. China Mechanical Engineering, 2006, 17(2):111-115.

[4] WANG Haibo, WANG Shirong, YU Chunbo. Surface Modification of (Tb, Dy) Fe2 Alloy by Nitrogen Ion Implantation[J]. Rare Materials: English Version, 2011, 29(9):878-882.

[5] 赵运才, 刘宗阳, 杨雷雷. 弧比变化对电火花沉积Ni201修复层界面行为的影响[J]. 中国机械工程, 2016, 27(10):1399-1403.

ZHAO Yuncai, LIU Zongyang, YANG Leilei. Effects of Different Arc Rates on Interface Behavior of Ni201 Repaired Layers by Electro-spark Deposition[J]. China Mechanical Engineering, 2016, 27(10): 1399-1403.

[6] ZENG Chao, TIAN Wei, HUA Liang. A Comprehensive Study of Thermal Damage Consequent to Laser Surface Treatment [J]. Materials Science & Engineering, 2013, 64(6): 381-388.

[7] 汪瑞军, 程家龙, 黄小鸥,等. 电火花表面强化过程中的“阳极粘连”现象[J]. 焊接, 2005(8):37-40.

WANG Ruijun, CHENG Jialong, HUANG Xiaoou, et al. Phenomena of a Node-conglutinating in the Course of Electrospark Surface Streng Thening[J].Welding & Joining,2005(8):37-40.

[8] 汪瑞军, 常志龙, 钱乙余,等. 电火花强化过程中两极间质量过渡规律[J]. 焊接, 2004(11):21-24.

WANG Ruijun, CHANG Zhilong, QIAN Yiyu, et al. Mass Transfer Regularity between the Two Electrodes in Course of Electrospark Surface Strengthening[J]. Welding & Joining, 2004(11):21-24.

[9] 何鹏, 吴承东, 钱乙余, 等. 钛合金表面电火花沉积WC电极的粘连行为分析[J]. 焊接学报, 2006,27(4):25-28.

HE Peng, WU Chengdong, QIAN Yiyu, et al. Adhesion Behavior of WC Coating Deposited on Titanium Alloy by Electrospark Deposition[J]. Transactions of the China Welding Institution, 2006,27(4):25-28.

[10] 王令双, 曹国剑, 马欣新,等. GH4169表面电火花沉积NiCrAlY涂层的制备[J]. 焊接学报, 2017,38(7):104-108.

WANG Lingshuang, CAO Guojian, MA Xinxin, et al. Preparation of NiCrAlY Coating Electro-spark Deposited on GH4169 Alloy[J]. Transactions of the China Welding Institution, 2017,38(7):104-108.

[11] 李福海, 代明江, 陈兴驰,等. H13模具钢表面电火花沉积层工艺及其性能研究[J]. 材料研究与应用, 2018,12(1):22-27.

LI Fuhai, DAI Mingjiang, CHENG Xingchi, et al. Study on the Process and Properties of Electrical Discharging Deposition on H13 Steel[J]. Materials Research and Application, 2018,12(1):22-27.

[12] 魏国. 电火花沉积层质量的影响因素研究[J]. 电加工与模具, 2016(6):56-59.

WEI Guo. Study on Factors Affecting of Electrospark Deposition Layer Quality[J]. Electromachining & Mould, 2016(6):56-59.

[13] 倪杨, 郭常宁, 薛锐. 放电通道振荡特性分析及其蚀除机理的研究[J]. 电加工与模具, 2009(1):9-12.

NI Yang, GUO Changning, XUE Rui. Analysis of the Plasma Oscillation and Erosion Mechanish in Electrical Discharge Channel[J]. Electromachining & Mould, 2009(1):9-12.

[14] 朱凯, 王春梅, 张怡茹,等. 微细电火花放电通道扩展的研究[J]. 电加工与模具, 2015(3):21-25.

ZHU Kai, WANG Chunmei, ZHANG Yiru, et al. Study on Expansion of Micro-EDM Discharge Channel[J]. Electromachining & Mould, 2015(3):21-25.

[15] 韩红彪, 郭敬迪, 焦文清. 旋转电极电火花沉积/堆焊的放电机理[J]. 焊接学报, 2019,40(5):67-72.

HAN Hongbiao, GUO Jingdi, JIAO Wenqing. Discharge mechanism of Electro-spark Deposition with Rotary Electrode[J]. Transactions of the China Welding Institution, 2019,40(5):67-72.

[16] 杨飞, 杨蛟, 华晗, 等. 放电能量实时控制的双极性电火花加工脉冲电源[J]. 电加工与模具, 2017(6):1-5.

YANG Fei, YANG Jiao, HUA Han,et al. Bipolar Pulse Power Generator for EDM with Real-time Discharge Energy Control[J]. Electromachining & Mould, 2017(6):1-5.

[17] SINGH J,SHARMA R K. Green EDM Strategies to Minimize Environmental Impact and Improve Process Efficiency[J].Journal for Manufacturing Science and Production,2016,16(4):273-290.

[18] 朱胜, 袁鑫鹏, 徐安阳,等. QAl9-4铜合金表面电火花沉积试验研究[J]. 热加工工艺, 2017(8):143-147.

ZHU Sheng, YUAN Xinpeng, XU Anyang, et al. Electro-spark Deposition Experiment on Surface of QAl9-4 Copper Alloy[J].Hot Working Technology, 2017(8):143-147.