0 引言

数控加工中的一个主要部件就是刀具,刀具的可靠性直接影响到数控加工的稳定性。然而在切削加工时,刀具会与被加工工件直接接触,导致两者之间产生很大的摩擦力,会造成刀具发生失效,切削刀具的失效占据机床总失效的30%左右。在对刀具进行可靠性研究时,YANG等[1]通过实验数据分析建立了集中刀具可靠度模型。刀具的磨损失效属于退化型失效,故刀具的可靠性信息包含在其退化中。

机械产品在性能退化过程之中出现的失效一般分为退化失效及突发失效,但是在一般情况下,刀具的失效并不是由单一的失效模式所引起的,而是由这两种失效模式随着时间变化相互竞争所导致的,所以在分析刀具可靠性时,不能仅仅考虑其退化失效与突发失效,还需要综合考虑退化失效与突发失效两者之间的相关性。根据传统可靠性理论,研究刀具失效时一般只考虑其失效时间与次数等特征,并未充分考虑刀具在性能退化过程中的有效信息。

目前在性能退化数据基础上研究产品可靠性的模型大致分为以下3种:①退化轨迹模型。该模型是依据产品在性能退化过程中的退化轨迹曲线来推算得到伪失效寿命,在此基础上进一步对可靠性进行分析。例如FREITAS等[2]利用车轮性能的退化数据对长寿命组件进行可靠性分析。在光学玻璃的多脉冲激光损伤问题研究方面,GALLAIS等[3]在进行可靠性分析时,利用几种经验函数建立了相应的模型。但是,机械产品退化失效的物理模型很难得到,所以在运用退化轨迹模型时难以选择特定的函数进行拟合。②退化量分布模型。该模型利用进行退化试验时各个样本在各个时刻测量的退化数据,根据分布规律来获得可靠度函数。NELSON[4]在早期的研究之中就利用了该方法,并对试验中测量的性能退化数据进行处理与分析。KAI等[5]在对刀具寿命进行研究时,将其性能退化量按照正态分布进行处理,并基于该模型进行了寿命预测。但是目前在进行可靠性分析时,由于大多数研究都是依据工程经验而假定模型的,若假定不合理就会使可靠性的评估出现重大偏差。③应用随机过程进行建模。由于产品受到的应力与其性能退化量都存在一定随机性,随机过程在性能退化分析中广泛应用,然后通过计算估计出随机过程模型中的参数值,最终得到产品的可靠度。对于突发失效,失效率一直是其建模的主要工具,例如COUALLIER[6]在描述突发失效与退化量的关系时使用了指数函数。在竞争失效问题的研究中,HUANG等[7]假定突发失效和退化失效两者是独立的,通过两个失效率函数并运用串联模型来进行可靠性分析。但是在通常情况下,产品性能的退化试验过程中是在固定时刻观测的,难以记录到发生突发失效的准确时间,所以建立失效率模型往往比较困难,但是发生突发失效时的性能退化量则相对比较容易测量,而且产品性能退化量越多,其伴随突发失效的概率就越高,即表明两者之间存在相关性,所以不能简单认为退化失效及突发失效在研究竞争失效可靠度模型时是相互独立的。

本文在建立刀具在相关条件下的竞争失效可靠性模型时,对刀具退化失效建模时应用了Gamma随机过程,从性能退化量角度分析刀具的突发失效。以VBMT090208型外圆车刀为例,以刀具磨损量作为参考数据,依次建立了刀具突发失效、退化失效可靠度模型,两者在独立条件下的竞争失效以及两者在相关条件下的竞争失效可靠度模型,并进行了对比分析。

1 模型的建立

1.1 模型的假设

本文的研究建立在以下假设的基础上:①刀具只有一种突发和退化失效模式,并且最终的失效结果是由两者竞争导致的;②刀具发生突发失效的概率与性能退化量之间的相关性未知,即可能有关也有可能无关;③刀具的性能退化量随着使用时间单调递增,退化过程不会出现逆转;④刀具的性能退化量为随机变量,且在t时刻对应值为X(t);⑤刀具的退化失效阈值为常数Df,它不随时间变化,并且在初始时刻的性能退化量为0。

1.2 突发失效模型

产品在使用过程中,有可能在其性能退化的同时在某一时间突然出现功能完全丧失的情形,这种现象称为突发失效。对于一些产品,在其性能退化过程中,如果忽略由突发失效而产生的相关数据,将会影响产品的可靠度估计。本文所研究的刀具发生突发失效的形式是刀具的崩刃,并且在刀具的可靠性研究中,由于威布尔分布具有良好的适应性,可以拟合不同类型的分布,故本文在建立突发失效的可靠度模型时采用威布尔分布[8],其可靠度函数Rh(t)可以表示为

Rh(t)=P(Th>t)=exp(-(t/α)β)

(1)

式中,Th为突发失效时间;α为尺寸参数;β为形状参数。

1.3 退化失效模型

刀具的性能随时间的变化从本质上看就是一个随机过程,采用随机过程建立模型时更加符合工程实际,其中逆高斯过程[9]、Gamma过程[10]、Wiener过程[11]使用较多。本文研究的刀具发生退化失效是由刀具的表面磨损所导致的,刀具磨损量是严格的单调递增,恰好符合Gamma过程的非负严格单调过程,所以描述刀具在使用过程中的性能退化过程时,Gamma过程具有很好的适应性。把刀具的性能退化过程假设为{X(t),t≥0},当满足以下3条性质时,则说明其与Gamma退化过程相符:

(1)X(0)=0。

(2)在任意时刻tj≥0和Δt>0(tj为测量时间,Δt为时间间隔,j=1,2,…),X(t)的增量均服从Gamma分布,即ΔX(tj)=X(tj+Δt)-X(tj)~Ga(η(tj)Δt,β(tj)),其中,η(tj)、β(tj)均为Gamma分布中的参数。

(3)对于其退化过程X(t)应具有独立增量,即对于任意0<t0<t1<…<tn<∞,都有X(t0),X(t1)-X(t0),…,X(tn)-X(tn-1)之间相互独立,其中,n≥1。

随机变量X(t)的概率密度函数为

f(X(t);η(t),β(t))=Ga(X|η(t),β(t))=![]()

(2)

相关研究表明,在描述刀具的性能退化问题时若采用Gamma过程,则其模型中的尺度参数一般情况下是不随时间变化的,即β(t)=β,变化的只是其形状参数η(t),故本文所采用的形状参数与时间的关系[12]为η(t)=ktb,k为受工作环境影响的参数,b为受被加工材料影响的参数。因此,刀具的退化失效可靠度函数为

Rg(t)=P(Tg>t)=P(X(t)<Df)=

1-Fg(t)=1-![]() f(X(t);η(t),β)dX=

f(X(t);η(t),β)dX=

1-Γ(η(t),Dfβ)/Γ(η(t))

(3)

Γ(a,z)=![]() ua-1exp(-u)du

ua-1exp(-u)du

式中,Tg为退化失效时间;Γ(a,z)为不完全Gamma函数;Fg(t)为仅考虑退化失效时产品在t时刻的失效概率;u为Γ的被积分参数。

1.4 竞争失效模型

刀具性能发生退化的过程中,退化失效及突发失效可能独立也可能相关,所以本文将对这两种情况分别进行充分讨论。

(1)在两者相互独立的情况下,可将突发失效与退化失效视为简单的串联系统,故在突发失效与退化失效相互独立的条件下,产品竞争失效可靠度函数Ri(t)可表示为

Ri(t)=P(T>t)=P(Th>t,Tg>t)=

P(Th>t)P(Tg>t)=Rh(t)Rg(t)

(4)

式中,T为失效时间。

(2)在两者相关的情况下,需要建立相应的突发失效关于刀具性能退化量的条件概率模型[13]。对于突发失效,假设性能退化量为X时的失效率是λh(t|X),则此时突发失效的可靠度函数Rh(t|X)为

Rh(t|X)=P(Th>t|X)=exp(-![]() λh(τ|X)dτ)

λh(τ|X)dτ)

(5)

式中,τ为中间变量。

因为退化量的分布与时间有关,所以本文不考虑失效率与时间的直接关系,在分析突发失效的特征时利用刀具性能退化量进行描述,则可推导出突发失效关于刀具性能退化量条件概率:

Rh(t|X)=Rh(X(t))

(6)

刀具的竞争失效可靠度函数Rc(t)为

Rc(t)=P(T>t)=P(Th>t,Tg>t)=![]()

![]() Rh(X(t))f(X(t);η(t),β)dX

Rh(X(t))f(X(t);η(t),β)dX

(7)

2 模型参数估计

假设总共抽取n=M+N个样本进行性能退化试验,其中共有M个试验样本发生性能退化,有N个试验样本发生了突发失效。在m个测量时刻的第i个刀具的性能退化量记为Xi1,Xi2,…,Xim。在试验中,所有的样本均从总体中随机抽取,并在同一条件下进行试验,因此,可以得到m×n个退化数据,有

(8)

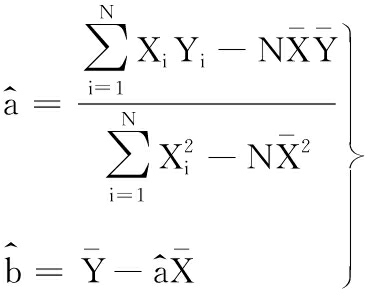

根据上文分析,刀具的突发失效模型服从威布尔分布,故本文采用最小二乘法对其进行参数估计,其回归方程为

Y=aX+b

(9)

其中,Xi、Yi的值为

(10)

Fi(Ti)≈i/n

式中,{Ti}为N个刀具突发失效的截尾时间的升序排列集合,i=1,2,…,N。

Fi(Ti)为突发失效概率,n为样品总数。有

(11)

其中,![]() 为回归系数的估计值。因此,模型中的参数估计值为

为回归系数的估计值。因此,模型中的参数估计值为

(12)

在刀具的退化失效模型中,对于未知参数k、b、β,性能退化量服从尺度参数不随时间变化的Gamma分布,只是形状参数与时间有关,所以在t时刻,刀具性能退化量的均值E(X(t))与方差D(X(t))分别为

E(X(t))=η(t)/β=ktb/β

(13)

D(X(t))=η(t)/β2=ktb/β2

(14)

由于E(X(t))/D(X(t))=β,故可通过试验样品在各个时刻所测量的其磨损量数据,得到刀具在第j次测量时的磨损量均值![]() 及方差

及方差![]() 再利用

再利用![]() 和

和![]() 推导出β[14],即

推导出β[14],即

(15)

若令c=k/β,则E(X(t))=ctb,对此式两边取对数可得

ln(E(X(t)))=ln(c)+bln(t)

(16)

则可以根据最小二乘法结合所测量数据估算出![]() 和

和![]() 从而得到退化失效模型与其对应的可靠度函数。

从而得到退化失效模型与其对应的可靠度函数。

对竞争失效模型进行参数估计时,若突发失效及退化失效两者独立,则可将其视为串联系统,前文已经介绍过两者独立时的可靠度计算,这里不再赘述。当突发失效以及退化失效两者具有相关性时,就不能简单地将突发失效及退化失效视为串联系统,对突发失效进行建模和参数估计时就需要从刀具的性能退化量角度去考虑。当第i(i=1,2,…,N)个试验样本发生突发失效时,将对应性能退化量记为Xi,然后进行升序排列得到{Xi},替换式(10)中的{Ti}为{Xi},则根据式(10)~式(12)即可获得突发失效Rh(t|X)关于退化量X的参数估计。对于竞争失效中退化失效的参数估计,可将式(15)、式(16)得到的参数值代入式(2),得到f(X(t);η(t),β),根据式(7)得到发生突发和退化失效模式下两者相关的竞争失效可靠度。

3 实例分析

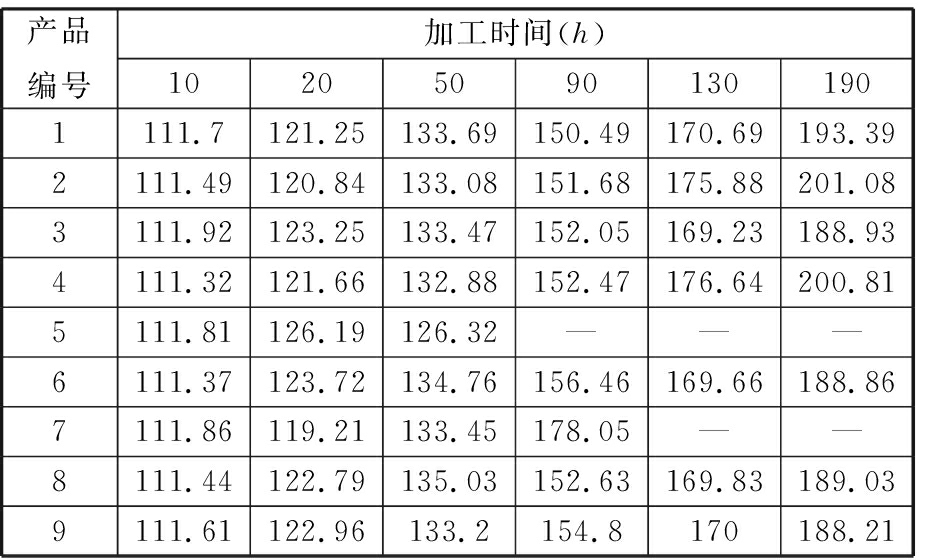

VBMT090208型刀具在某工况下的磨损试验数据见表1[15],刀具速度v=280 m/min,进给量f=0.35 mm/r,切削深度ap=0.4 mm,刀具加工的产品材料为SAE8620,刀具的失效阈值Df=200 μm。在试验中总共抽取9个样本进行测量,测量的磨损量是刀体表面的剥落长度,根据测量所得的磨损量数据,利用本文方法计算刀具在使用过程中的可靠度。

由表1可得,产品5和7出现了突发失效,其余产品虽然有的发生了退化失效,但是并未出现突发失效,只是发生了性能退化,因此N=2,M=7。根据表1可以绘制出刀具的竞争失效数据的退化轨迹曲线,如图1所示。

表1 外圆车刀磨损量

Tab.1 External circular vehicle abrasion quantity μm

产品编号加工时间(h)102050901301901111.7121.25133.69150.49170.69193.392111.49120.84133.08151.68175.88201.083111.92123.25133.47152.05169.23188.934111.32121.66132.88152.47176.64200.815111.81126.19126.32———6111.37123.72134.76156.46169.66188.867111.86119.21133.45178.05——8111.44122.79135.03152.63169.83189.039111.61122.96133.2154.8170188.21

图1 竞争失效数据的退化轨迹

Fig.1 Competing failure data degradation curve

3.1 突发失效模型

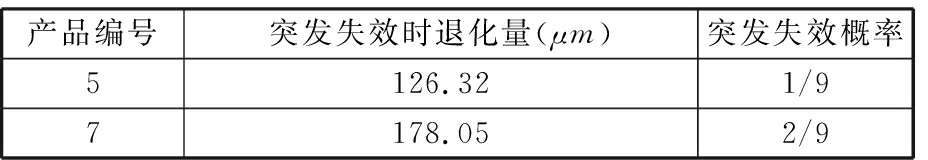

根据表1,{Ti}={50,90},并且可以得到产品5和7在发生突发失效时的退化量及突发失效概率,见表2。

表2 突发失效退化量及失效概率

Tab.2 Catastrophic failure degradation and failure probability

产品编号突发失效时退化量(μm)突发失效概率5126.321/97178.052/9

根据式(10)~式(12),结合表2,通过计算可以得到刀具突发失效模型的参数估计值![]() 因此,可以得到突发失效可靠度模型:

因此,可以得到突发失效可靠度模型:

(17)

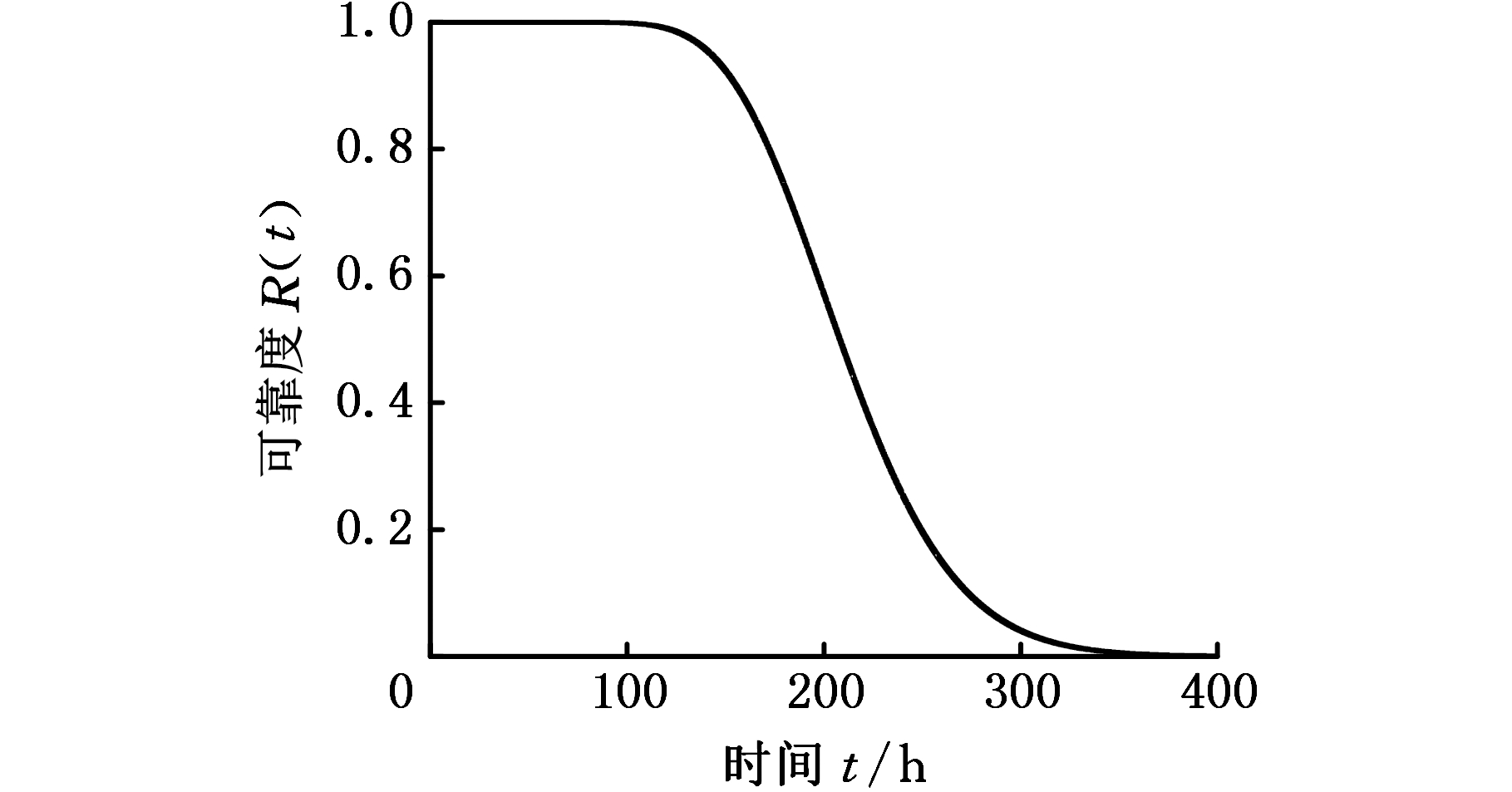

根据式(17)可以得到图2所示的刀具突发失效可靠度曲线。

图2 突发失效可靠度曲线

Fig.2 Catastrophic failure reliability curve

3.2 退化失效模型

根据图1,刀具在使用过程中的退化轨迹曲线基本呈现为线性变化,且磨损量随时间单调递增,所以可以采用Gamma模型来描述此退化过程。

根据表1数据,可以得到各个测量时刻的![]() 和

和![]() 由式(15)可估计出

由式(15)可估计出![]() 利用数据{ln(E(Xj(t))),ln(tj);j=1,2,…,6},根据式(16)估计出参数

利用数据{ln(E(Xj(t))),ln(tj);j=1,2,…,6},根据式(16)估计出参数![]() 进而求出参数

进而求出参数![]() 由前文可得该外圆车刀的失效阈值Df=200 μm,因此,根据式(3)可以得到刀具的退化失效可靠度模型:

由前文可得该外圆车刀的失效阈值Df=200 μm,因此,根据式(3)可以得到刀具的退化失效可靠度模型:

(18)

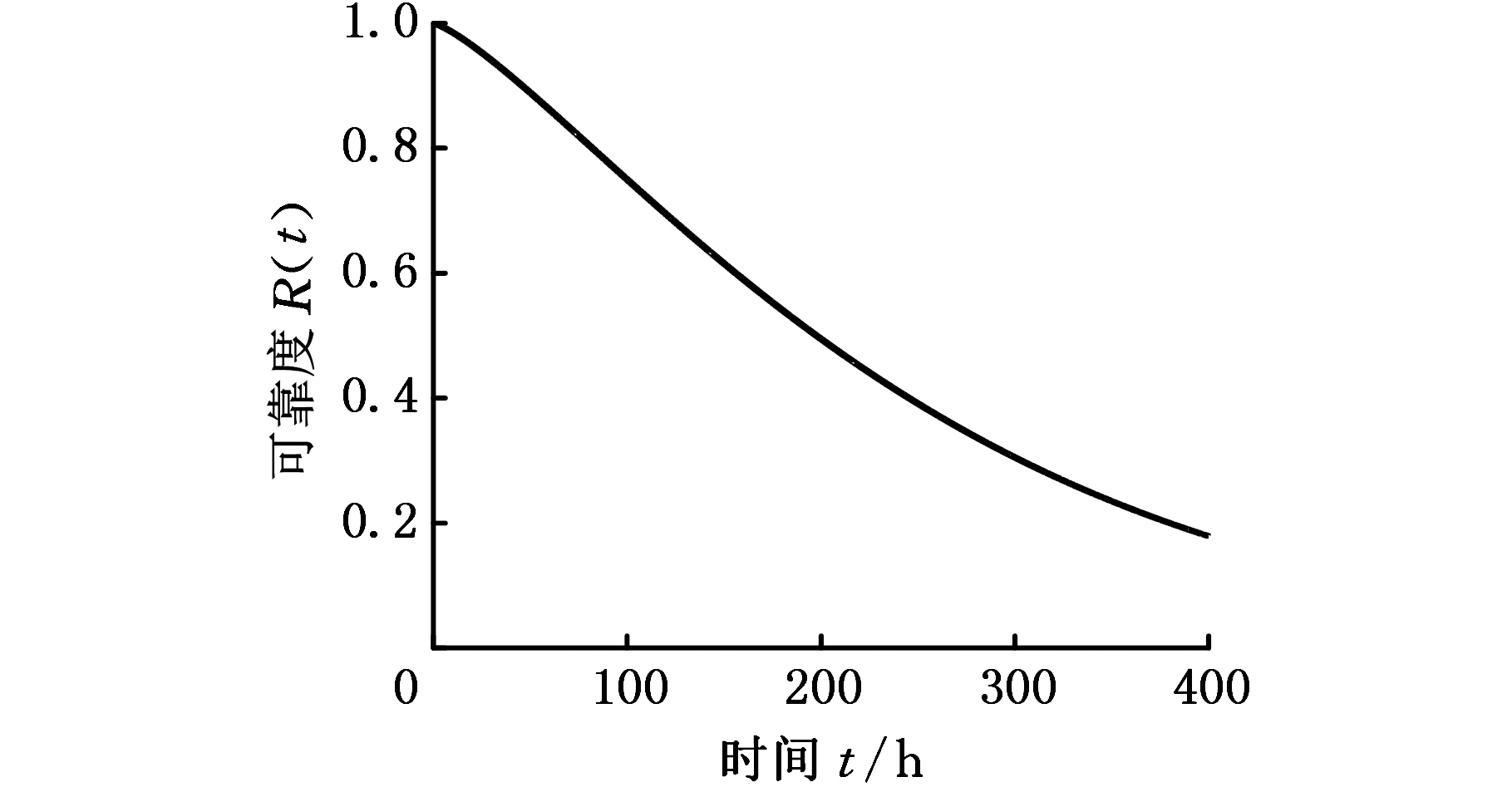

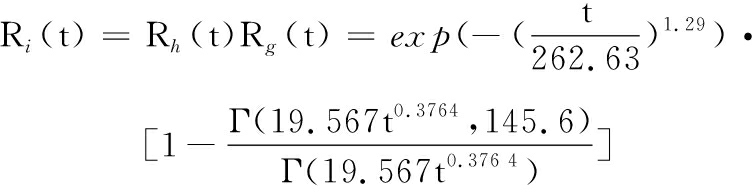

根据式(18)可以得到图3所示的刀具退化失效的可靠度曲线。

图3 退化失效可靠度曲线

Fig.3 Degraded failure reliability curve

3.3 竞争失效模型

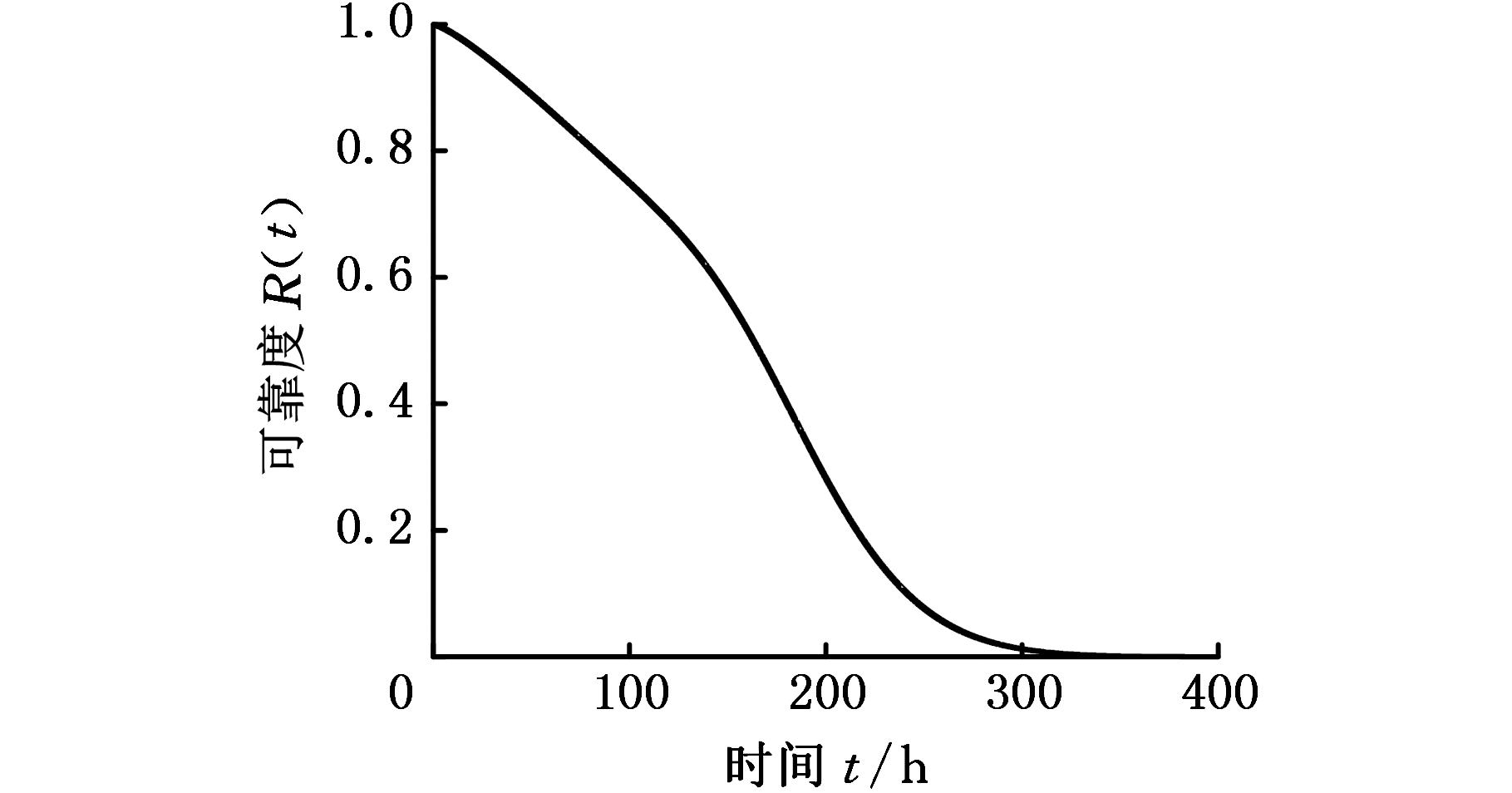

当突发失效及退化失效两者相互独立时,根据前文计算得到的参数,可得两者在相互独立时刀具竞争失效可靠度模型:

(19)

根据式(19)可以得到突发失效及退化失效两者在独立条件下刀具竞争失效的可靠度曲线,如图4所示。

图4 两者独立时竞争失效可靠度曲线

Fig.4 Independent competitive failure reliability curve

当突发失效及退化失效两者具有相关性时,由表2可以得到{Xi}={126.32,178.05},将{Xi}替换成{Ti},由式(10)~式(12)可以得到Rh(X(t))中的参数![]() 由式(2)可得

由式(2)可得

f(X(t);η(t),β)=![]()

(20)

则相关条件下的竞争失效可靠度模型为

Rc(t)=![]() Rh(X(t))f(X(t);η(t),β)dx=

Rh(X(t))f(X(t);η(t),β)dx=![]()

![]()

(21)

根据式(21)可以得到突发失效及退化失效两者在相关条件下刀具竞争失效的可靠度曲线,如图5所示。

图5 两者相关时竞争失效可靠度曲线

Fig.5 Competitive failure reliability curve

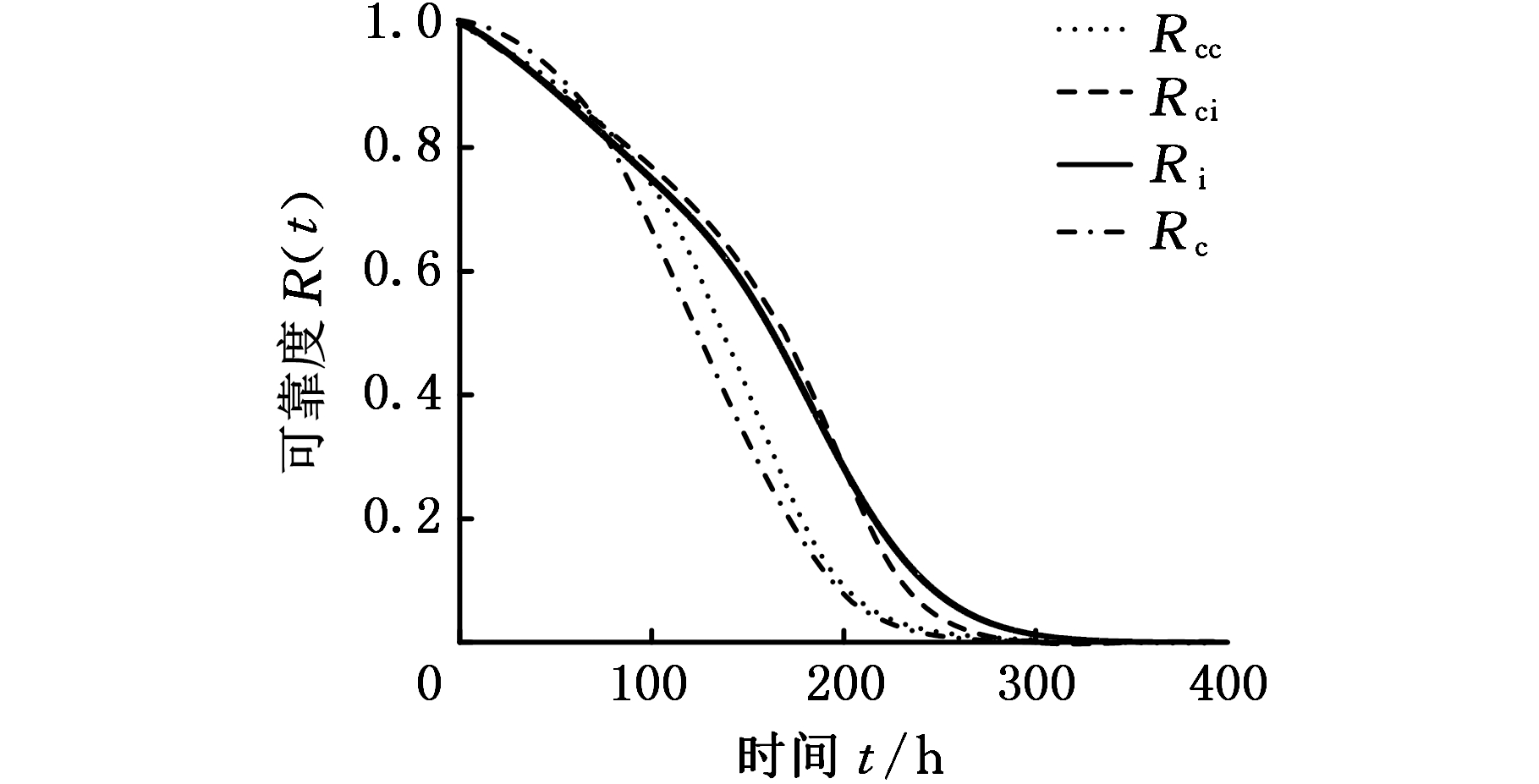

通过上述讨论,可以比较刀具突发失效的可靠度Rh(t)、退化失效的可靠度Rg(t)、两者在独立条件下的竞争失效可靠度Ri(t)与两者在相关条件下的竞争失效可靠度Rc(t),对比曲线如图6所示。由图6可以看出,突发失效的可靠度Rh(t)在整个刀具的工作区间内平稳下降;退化失效的可靠度Rg(t)在t<120 h时趋近于1,120 h≤t≤350 h时可靠度迅速下降,t>350h时可靠度趋近于0。

图6 可靠性模型对比

Fig.6 Reliability model contrast

在突发失效以及退化失效两者之间相互独立的条件下,刀具竞争失效的可靠度Ri(t)在t<120 h时与刀具的突发失效可靠度Rh(t)基本接近;当120 h≤t≤350 h时可靠度迅速下降,且此时的Ri(t)小于Rh(t)与Rg(t);当t>320 h时,可靠度Ri(t)接近于0。

在突发失效与退化失效两者相关的条件下,刀具的竞争失效可靠度Rc(t)在t<250 h时逐渐下降,但当t<80 h时,Rc(t)略高于Rh(t)与Ri(t);当80 h<t<250 h时Rc(t)低于Rh(t)、Ri(t)与Rg(t);当t≥250 h时可靠度Rh(t)接近于0。

通过以上分析可以发现,突发失效与退化失效两者在相关条件下的刀具竞争失效可靠度曲线变化更为平缓,但是也能够发现t<80 h时Rc(t)略高于Ri(t),而t>80 h时Rc(t)低于Ri(t),这主要是因为刀具在使用过程的后期,刀具的突发失效及退化失效两者之间相关性导致可靠度逐渐下降,使得Rc(t)低于Ri(t)。

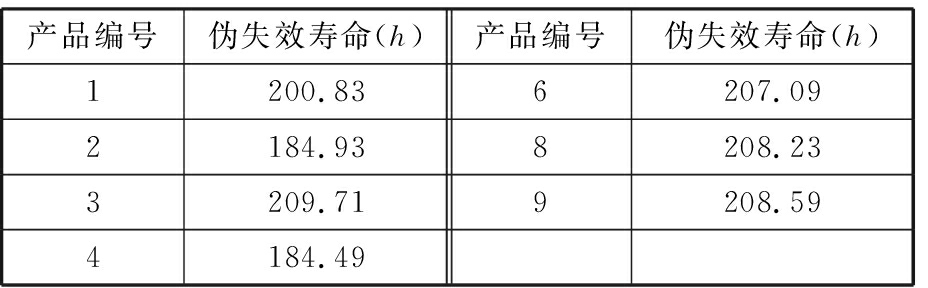

为了验证模型的准确性,本文利用退化数据与失效阈值Df计算出样本刀具的伪失效寿命,详见表3。利用伪失效寿命与退化量分布模型计算刀具实际的竞争失效可靠度曲线,并与本文建立的模型进行对比分析。

表3 刀具伪失效寿命

Tab.3 Tool pseudo-failure life

产品编号伪失效寿命(h)产品编号伪失效寿命(h)1200.836207.092184.938208.233209.719208.594184.49

图7 竞争失效模型对比

Fig.7 Competitive failure model comparison

刀具实际的在独立条件下的竞争失效可靠度Rci(t)曲线与在相关条件下的竞争失效可靠度Rcc(t)曲线如图7所示。可以看出,本文所建立的竞争失效可靠度函数随时间变化情况与实际的竞争失效可靠度曲线十分接近,证明了本文模型的准确性。

4 结论

(1)由于刀具的突发失效与退化失效之间的相关性,导致在工作时间80 h后相关条件下的竞争失效可靠度低于独立条件下的竞争失效可靠度,但两者的可靠度曲线变化均较为平缓。

(2)通过对比可知,根据本文建立的可靠度模型绘制出的可靠度曲线与真实的可靠度曲线吻合较好,从而验证了本文理论模型的准确性,因此可以用本文所建模型对刀具进行竞争失效的可靠性分析。

(3)根据刀具的失效阈值,在不同工况下只需要测出各个时刻的性能退化量便可利用本文所提可靠度计算方法求出刀具的竞争失效可靠度,研究成果对刀具寿命预测有指导意义。

[1] 杨俊茹,李兆前.确定可转位刀具可靠度的理论研究[J].山东大学学报, 2003,33(3):235-237.

YANG Junru,LI Zhaoqian.Theoretical Study on Reliability of Cemented Carbide Tool[J].Journal of Shandong University, 2003, 33(3):235-237.

[2] FREITAS M A,de TOLEDO M L G , COLOSIMO E A, et al. Using Degradation Data to Assess Reliability: a Case Study on Train Wheel Degradation[J]. Quality & Reliability Engineering International, 2010,25(5):607-629.

[3] GALLAIS L, NATOLI J Y,AMRA C. Statistical Study of Single and Multiple Pulse Laser-induced Damage in Glasses[J].Optics Express, 2003, 10(25):1465-1474.

[4] NELSON W. Analysis of Performance-degradation Data from Accelerated Tests[J]. IEEE Transactions on Reliability, 2009, 30(2):149-155.

[5] KAI Y,XUE J. Continuous State Reliability Analysis[J]. Microelectronics Reliability,1997, 37(8):1280-1281.

[6] COUALLIER V. Some Recent Results on Joint Degradation and Failure Time Modelling[C]∥Probability, Statistics and Modeling in Public Health. New York, 2006:73-89.

[7] HUANG W, DUANE L. An Alternative Degradation Reliability Modeling Approach Using Maximum Likelihood Estimation[J]. IEEE Transactions on Reliability, 2005, 54(2):310-317.

[8] KUNTMAN A, ARDALI A, KUNTMAN H, et al. A Weibull Distribution-based New Approach to Represent Hot Carrier Degradation in Threshold Voltage of MOS Transistors[J]. Solid State Electronics, 2004, 48(2):217-223.

[9] HAO Q, ZHANG S, ZHOU W. Inverse Gaussian Process-based Corrosion Growth Modeling and Its Application in the Reliability Analysis for Energy Pipelines[J].Frontiers of Structural & Civil Engineering, 2013, 7(3):276-287.

[10] ZHANG C H, LU X, TAN Y, et al. Reliability Demonstration Methodology for Products with Gamma Process by Optimal Accelerated Degradation Testing[J]. Reliability Engineering & System Safety, 2015, 142:369-377.

[11] LI J, WANG Z, ZHANG Y, et al. A Nonlinear Wiener Process Degradation Model with Autoregressive Errors[J]. Reliability Engineering & System Safety, 2018, 173:S0951832017305458.

[12] 孙中泉,赵建印. Gamma过程退化失效可靠性分析[J].海军航空工程学院学报, 2010, 25(5):581-584.

SUN Zhongquan, ZHAO Jianyin. Reliability Analysis of Gamma Process Degradation Failure[J]. Journal of Naval Aeronautical and Astronautical University,2010,25(5):581-584.

[13] 苏春,张恒.基于性能退化数据和竞争失效分析的可靠性评估[J].机械强度, 2011, 33(2):196-200.

SU Chun, ZHANG Heng. Reliability Assessment Based on Performance Degradation Data and Competing Failure Analysis[J].Journal of Mechanical Strength, 2011, 33(2):196-200.

[14] 袁容.基于性能退化分析的可靠性方法研究[D].成都:电子科技大学, 2015.

YUAN Rong. Research on Reliability Modeling and Analysis Methods Based on the Performance Degradation[D]. Chengdu: University of Electronic Technology, 2015.

[15] 龙哲,申桂香,王晓峰,等.竞争失效的刀具可靠性评估模型[J].吉林大学学报(工学版), 2019, 49(1):141-148.

LONG Zhe,SHEN Guixiang, WANG Xiaofeng, et al. Reliability Evaluation Model of Tool on Competitive Failure[J]. Journal of Jilin University(Engineering and Technology Edition), 2019,49(1):141-148.