0 引言

数控机床具有自动化程度高、加工质量好等优点,是现代制造业的基础装备 ,机床的精度问题一直是研究的热点和难点[1-2]。多功能、高精度和自动化是数控机床的主要发展趋势,随着机床功能的增加,其结构和运动关系也变得越来越复杂,这使得多轴数控机床精度分析的难度显著增加。多轴数控机床的运动系统具有明显的动态特性,其运动精度必然也随着时间和运动过程发生变化,以传统的准静态方法获取的定位精度和重复定位精度作为机床精度评价指标已无法准确表征和预测生产过程中机床的运动精度[3-4]。由此,完善机床运动精度的评价体系,进而构建精确高效的智能精度研究模式,是解决数控机床精度分析问题的有效途径。

,机床的精度问题一直是研究的热点和难点[1-2]。多功能、高精度和自动化是数控机床的主要发展趋势,随着机床功能的增加,其结构和运动关系也变得越来越复杂,这使得多轴数控机床精度分析的难度显著增加。多轴数控机床的运动系统具有明显的动态特性,其运动精度必然也随着时间和运动过程发生变化,以传统的准静态方法获取的定位精度和重复定位精度作为机床精度评价指标已无法准确表征和预测生产过程中机床的运动精度[3-4]。由此,完善机床运动精度的评价体系,进而构建精确高效的智能精度研究模式,是解决数控机床精度分析问题的有效途径。

随着信息化和自动化技术的飞速发展,大数据、数字孪生等新兴技术在工业制造领域得到了广泛的应用[5-6]。张洁等[7]研究了大数据驱动的车间运行分析与决策方法体系,并提出了“关联+预测+调控”的车间运行分析与决策的新模式。朱雪初等[8]利用工业大数据技术预测晶圆加工周期,并设计了预测模型的更新机制。雷亚国等[9]提出了基于大数据技术的机械设备的智能故障诊断和维护的方法,突出了建立标准大数据库的重要性。LUO等[10]基于数字孪生技术构建了数控机床的数字孪生体描述模型,有效地实现了数控机床的高效运行和维护。先进的信息化和自动化技术在工业制造领域取得了大量的应用成果,极大推动了智能制造的发展。然而,现有的数控机床的数字化研究方法大多停留于整机技术层面,对数控机床各运动系统运动大数据的处理和利用方面的探索较为匮乏。

针对以上问题,本文构建了多种自动化、信息化技术驱动的多轴数控机床精度分析的结构框架,系统阐述了结构框架的特点、运行机制和关键技术等,并重点探讨了采用模块化技术[11-12]和数据分布式储存技术[13]组建机床运动系统的元动作[14-15]数据库的一般方法,以及实施数控机床运动系统精度预测的具体方法和步骤。

1 多轴数控机床的运动系统

1.1 运动系统的结构和运动分析

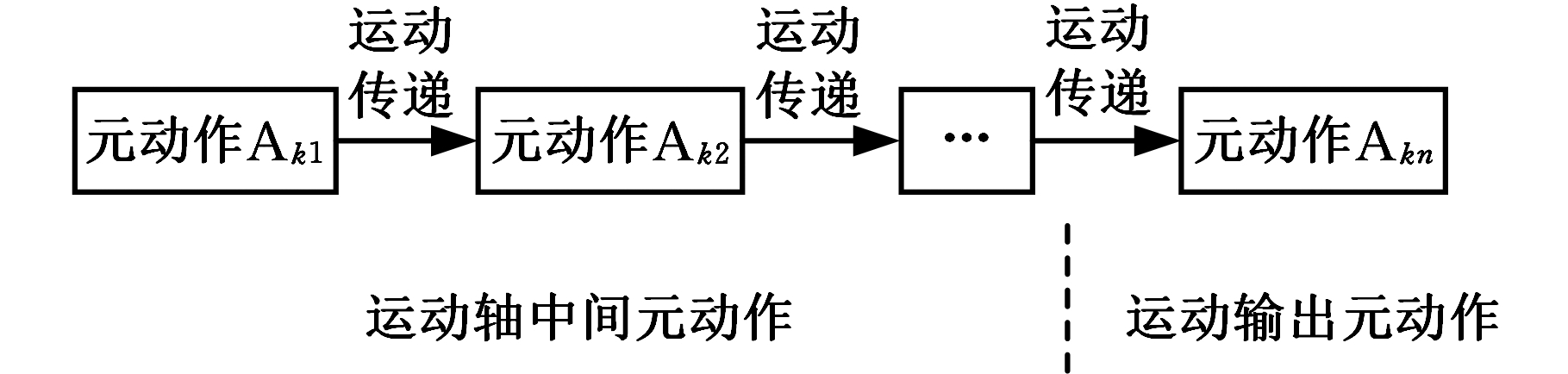

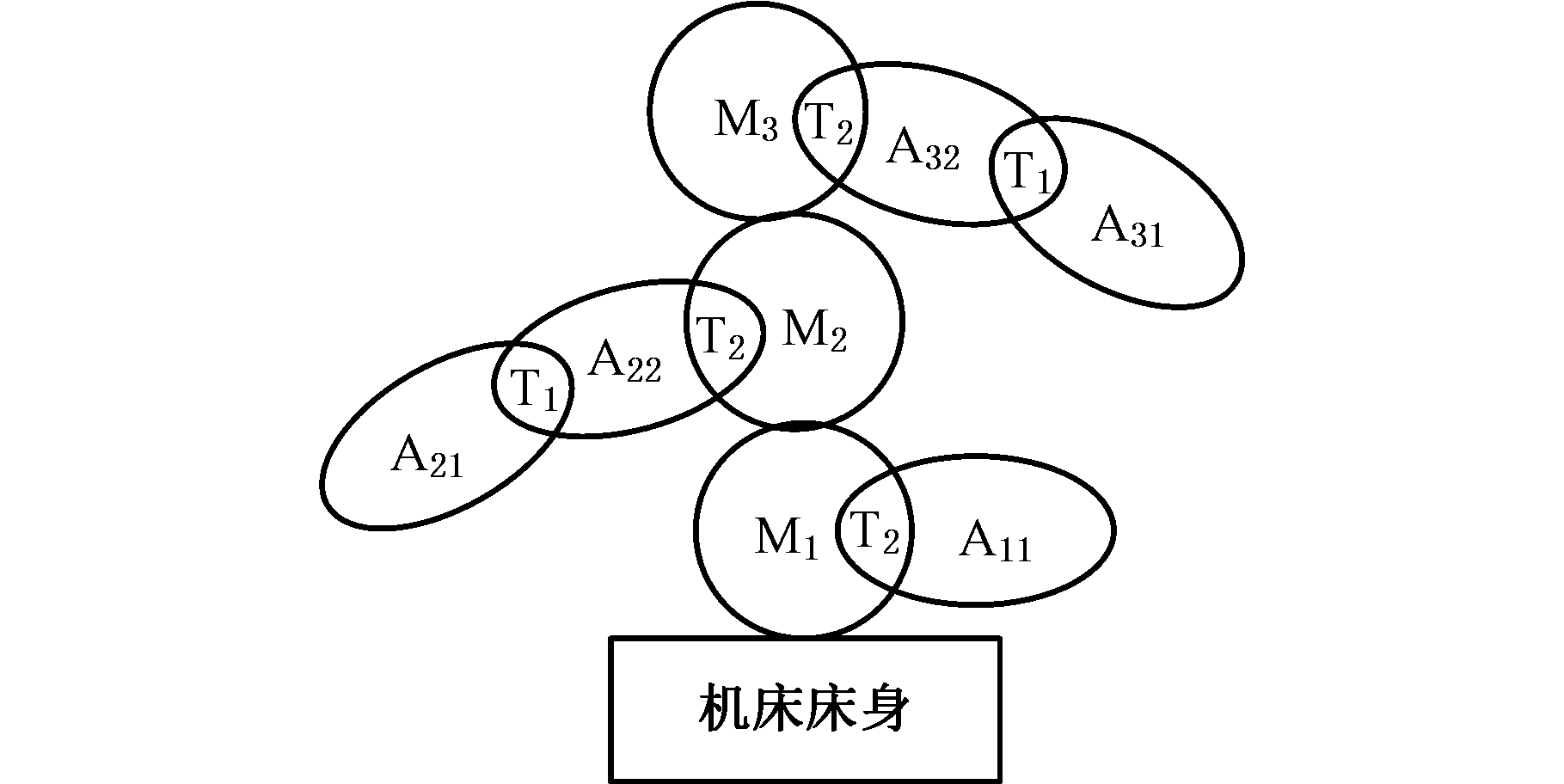

多轴数控机床整机是一个庞大而复杂的机械系统,分析其运动精度需要构建适当的结构和运动的简化模型。根据元动作理论,元动作是机床的最小运动单元,若干元动作按照结构和运动关系组成运动轴。机床的运动轴分为转动轴和移动轴两种,其一般运动形式如图1所示。运动轴中间元动作是运动传递的中间环节,而运动输出元动作则直接执行运动轴的运动输出。

图1 运动轴的一般运动形式

Fig.1 General motion form of motion axis

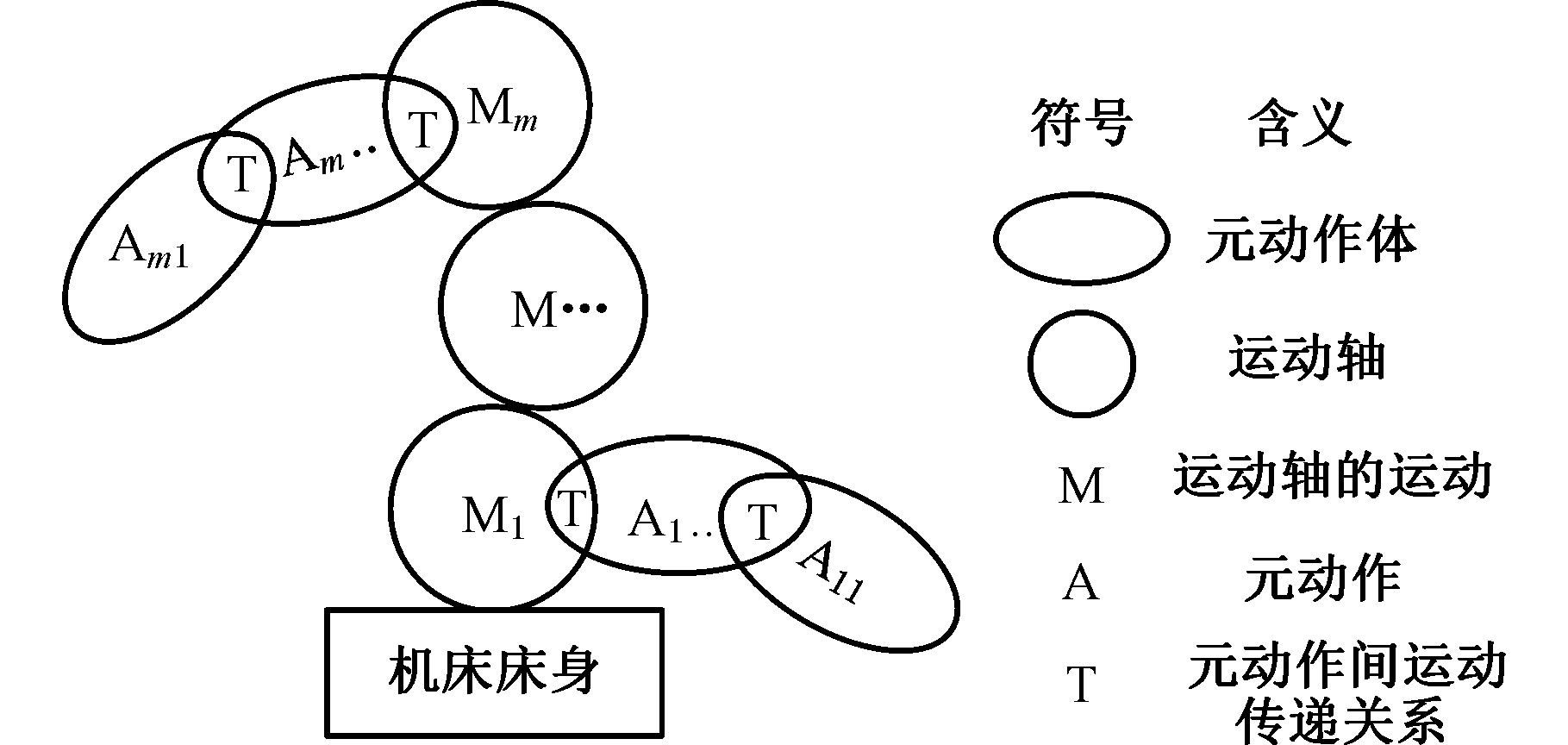

机床的每个运动系统都包含若干个运动轴,基于多体系统理论[16]将元动作单元抽象成“体”,则可以得到机床运动系统的多体模型,如图2所示。元动作体是数控机床运动系统多体模型的最基本组成单元,多体模型描述了机床运动系统所有的结构和运动关系。

注:Mi表示运动轴i;Aij表示组成运动轴i的第j个元动作。

图2 数控机床运动系统的多体模型

Fig.2 Multi-body model of motion system of CNC machine tools

1.2 运动精度评价指标的确立

将机床的运动轴看作相对独立的刚体系统,采用旋量方法[17]推导建立运动轴k的运动变换式:

(1)

式中,![]() 为运动轴k的运动旋量;θk为运动轴的运动量;ωk为旋转旋量,

为运动轴k的运动旋量;θk为运动轴的运动量;ωk为旋转旋量,![]() 为ωk的反对称矩阵;νk为移动旋量,νk∈R3×1;qk为轴线上任意一点的坐标;ωk和vk为运动轴的转速和移速;T为运动轴运动时间;当k为转动轴时,i=1,j=0;当k为移动轴,i=0,j=1。

为ωk的反对称矩阵;νk为移动旋量,νk∈R3×1;qk为轴线上任意一点的坐标;ωk和vk为运动轴的转速和移速;T为运动轴运动时间;当k为转动轴时,i=1,j=0;当k为移动轴,i=0,j=1。

根据数控机床运动系统的多体模型分析各系统运动轴的运动耦合和约束关系。在机床床身和运动系统的运动输出位置分别建立全局坐标系和工具坐标系,应用指数积公式构建运动系统的指数积模型:

(2)

式中,gst(θ)为运动系统的空间位姿矩阵;gst(0)为运动系统的初始位姿矩阵;![]() 为组成运动轴的运动位姿变换的矩阵指数。

为组成运动轴的运动位姿变换的矩阵指数。

显然,机床运动系统的运动精度主要受到各组成运动轴的旋量误差和运动量误差的影响。根据机床运动轴的结构和运动传递关系,运动轴的旋量误差一般由运动输出元动作自身的运动旋量误差决定,而运动输出元动作的运动量误差则是所有组成元动作的运动参数误差综合作用的结果。由于机床运动系统的元动作一般是单自由度,其运动旋量误差只包含3个误差分量,故本文将运动输出元动作的4项误差和组成元动作的运动参数误差作为影响机床运动精度的关键指标。

2 运动精度分析方法

2.1 大数据驱动的精度分析的结构框架

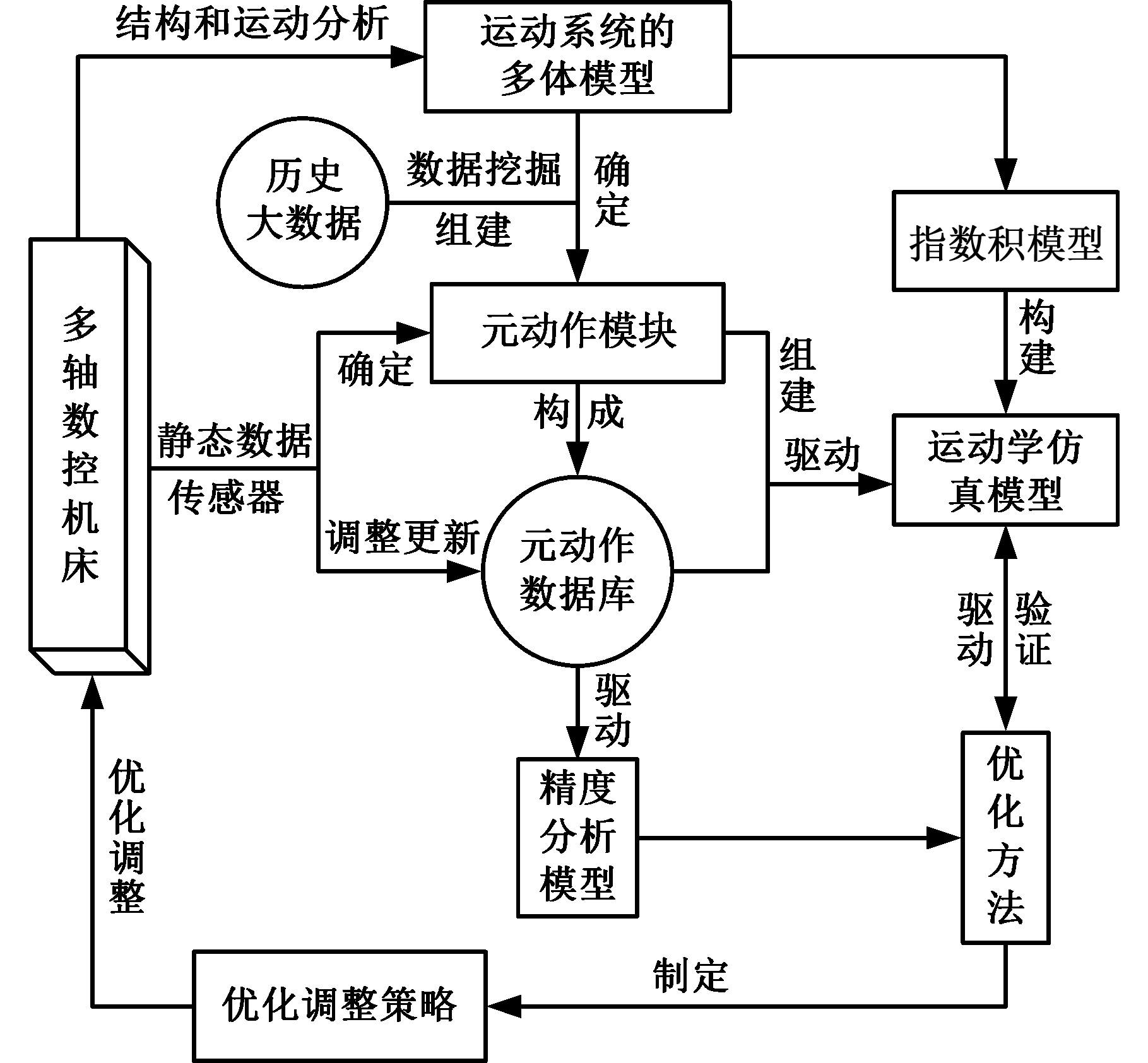

多轴数控机床的机械系统涉及成千上万的零部件,影响机床精度的因素众多,故其运动精度的研究过程较为复杂。将先进的信息化和自动化技术应用到机床精度研究领域,能显著加快和简化运动精度分析过程。图3所示是大数据驱动的多轴数控机床运动精度分析的结构框架。

图3 多轴数控机床运动精度分析的结构框架

Fig.3 Structural framework for intelligent motion accuracy analysis of multi-axis CNC machine tools

多轴数控机床运动精度分析的结构框架主要包括多轴数控机床、多维分析模型、数据库和智能控制端四大板块。多轴数控机床是精度研究的目标实体对象,也是运动实现的实际载体。分析数控机床的结构和运动关系可以构建机床的多体结构模型,进而利用旋量理论推导出机床运动系统的运动模型和误差模型,通过仿真软件能很方便地得到运动学仿真模型。由多体模型、运动学仿真模型和精度分析模型等组成的多维分析模型能从多个角度准确地描述和呈现机床运动系统的运动状态,为机床的精度研究提供了极大的便利。数据库包括历史大数据库和元动作数据库,历史大数据库储存了大量的元动作运动历史数据,是精度分析的大数据基础,而元动作数据库是基于历史大数据和实时数据提炼并直接用于驱动运动精度预测的数据源。控制端是协调和管理各部分稳定运行的中枢。

2.2 精度分析的关键技术

大数据驱动的精度分析模式需要多种信息化和自动化关键技术手段支撑,依据其系统组成,实现精度分析的关键技术主要分为以下3类。

(1)数据库构建技术,主要包括:①数据的获取与传输技术;②大数据挖掘分析技术;③数据的融合、封装和储存技术;④多源数据的发布与通讯技术等。一般情况下机床的静态数据可以根据机械产品的设计手册和实际安装布局情况来获得,而动态数据则需要利用智能传感设备采集和传输。采用大数据挖掘分析技术实现对历史大数据的分析和重用,丰富了数据来源,能提高仿真和预测方法的可靠性。

(2)模型的构建与仿真技术,主要包括:①多维仿真模型智能构建技术;②数据与模型的融合技术;③高保真模型仿真技术等。模型和数据是大数据驱动的精度分析模式的核心,构建精准的仿真模型并实现数据与模型的交互融合是精度分析的重要环节。

(3)精度预测及优化技术,主要包括:①数据分析与处理技术;②精度预测和优化技术。数据在控制端的调配下即时输送到数据处理模块和仿真模型,完成数据的分析处理和模型仿真,进而得到运动精度的预测结果。根据精度预测结果和具体的运动和加工条件,可以制定优化策略,并通过仿真模型即时验证优化方案,从而不断地优化运动过程,提高运动系统的运动精度。

3 元动作数据库的构建

3.1 元动作模块

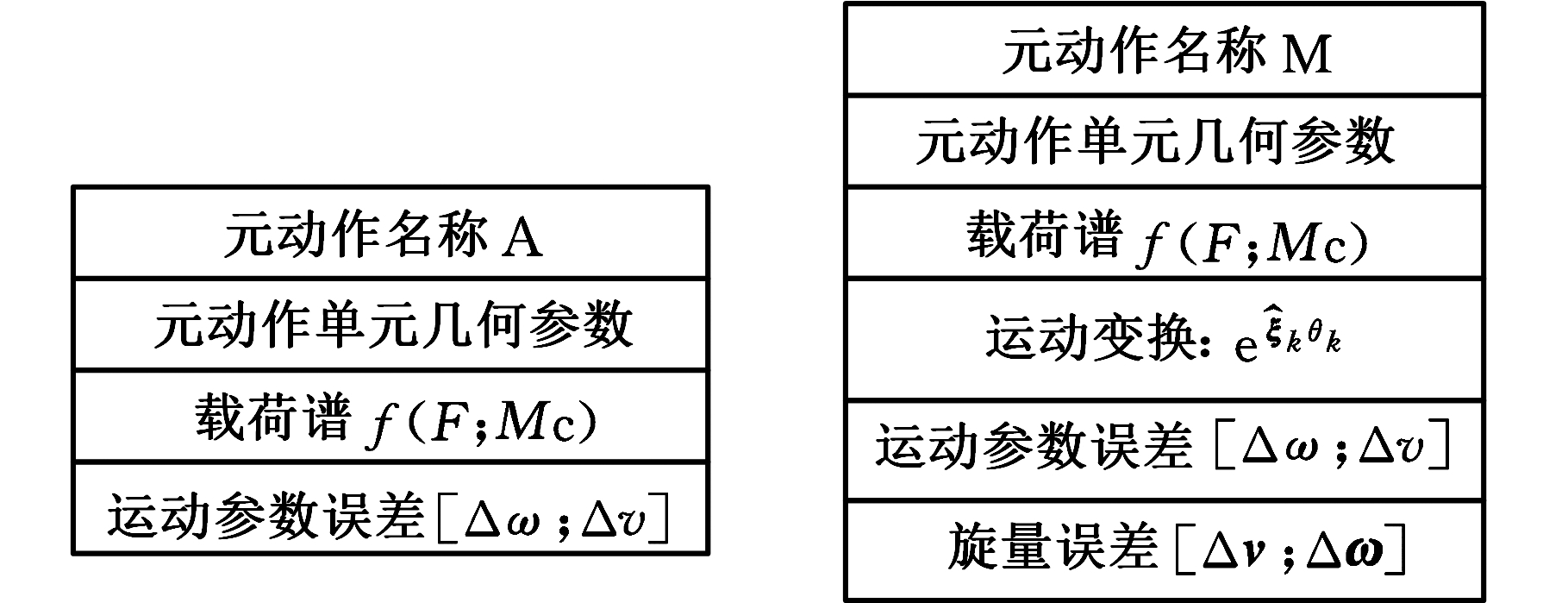

模块化方法能简化复杂的设计和分析问题,被广泛用于设计和制造领域。为方便数据储存和重用,可以将元动作模块化处理。将元动作的各项数据组合封装成元动作模块,其基本类型如图4所示。由式(1)、式(2),中间元动作的运动参数误差是引起对应运动轴运动量误差的主要误差源,故中间元动作模块由元动作名称、几何参数、载荷谱和运动参数误差4项构成。而运动轴的运动输出元动作其运动参数误差和旋量误差都直接影响运动系统的精度,且其运动变换式是运动系统运动模型的基本组成部分,故图4中b模块比a模块增加了运动变换和旋量误差项。

(a)中间元动作模块的一般结构 (b)运动输出元动作模块的结构

图4 元动作模块

Fig.4 Meta-action module

元动作几何参数表征了元动作单元的静态几何特征,根据元动作单元的实体参数获得。载荷谱是元动作的受力状况,可以通过力学传感器监测,不同载荷条件下元动作的运动状态不同。运动参数是元动作运动状态的直接评判项,主要利用运动传感器获取。运动误差项包括运动参数误差和旋量误差,反映了元动作的运动精度特性。误差项首先来源于历史大数据,同时可以分析实时运动数据进行实时误差提取,继而修正和更新原始误差值。

3.2 元动作数据库

元动作数据库以元动作模块为基本组成单元,储存了机床运动系统所有的结构和运动信息,是驱动建模、仿真模块和智能分析模块的主要数据源。元动作模块的前三项是区分元动作模块类别的标签,可以作为元动作模块数据储存和读取的索引项,即索引项为:S=(元动作名称∪几何参数∪载荷谱)。数据库的构建方法总体来说是先根据静态数据、实时数据和历史数据组建元动作模块,然后将运动系统所有的元动作模块存入数据库中形成完整的元动作数据库。静态数据、实时数据和历史大数据是元动作模块的直接数据来源,由历史大数据得到的元动作模块数据通过整合实时数据加以调整更新,因此元动作数据库的构建需要充分利用数据挖掘技术、数据传输与存储技术等。

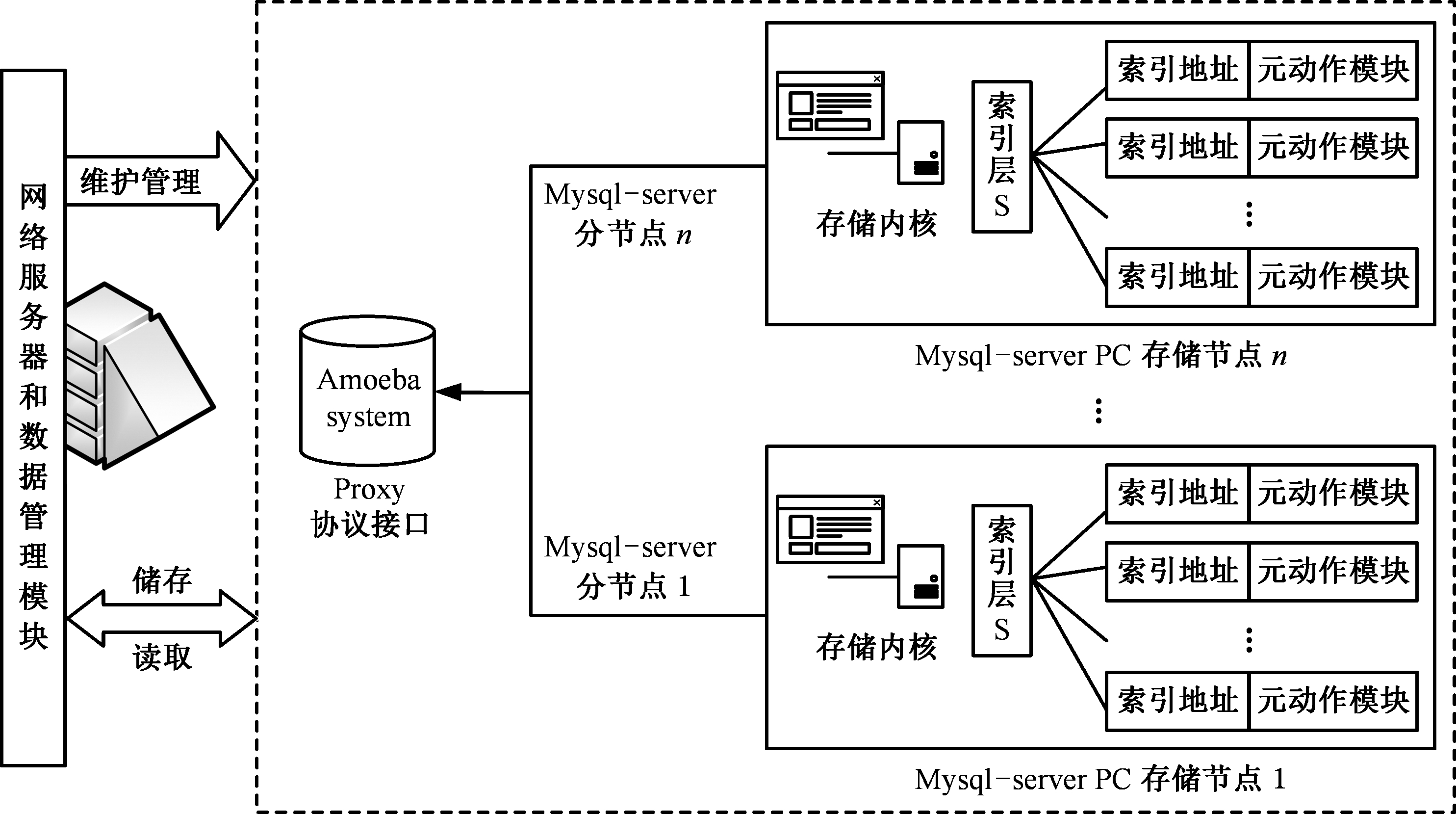

多轴数控机床运动系统的运动数据具有大数据多源性和复杂性等特点,因此采用分布式数据存储方式储存。以元动作模块为数据库的子叶,与机床运动系统相连的PC端独立储存了单机床的数据,其PC存储内核作为分布式数据库的网络节点,利用Proxy数据库协议接口连接网络节点。机床运动系统数据分布式存储的基本架构如图5所示。

图5 数据分布式存储的基本架构

Fig.5 Basic architecture of distributed storage of data

所有数据以元动作模块为单位分布储存在n台机床数据存储设备的存储内核中。所有存储节点联合构成分布式数据网,涵盖了所有数据内存,即形成了机床运动系统的元动作数据库(图5以Mysql-server 和Amoeba system组建分布式数据库)。网络服务器和数据管理模块执行数据的储存和读取命令,并对数据库进行管理与维护。数据库以元动作模块为基本组成单元,并形成了以元动作名称为全局索引层,元动作几何参数和载荷谱为局部索引层的树状存储结构。通过分布式数据库的构建,庞大的机床运动数据以元动作模块为单位得到了及时的封装储存。数据归类方法突破了机床类型的界限,而只与元动作模块的类别有关,能充分发挥运动数据的价值,便于后续数据的分析与重用。

4 运动精度的预测

4.1 精度评价模型

空间坐标误差表征了机床运动系统的位置偏差,能直接反映机床运动系统的运动精度,故可以采用坐标误差作为机床运动精度的评价模型[18]。将机床运动系统的指数积模型改写成坐标矩阵形式:

(3)

式中,p0为系统初始位置坐标矢量;p为运动系统的坐标矢量。

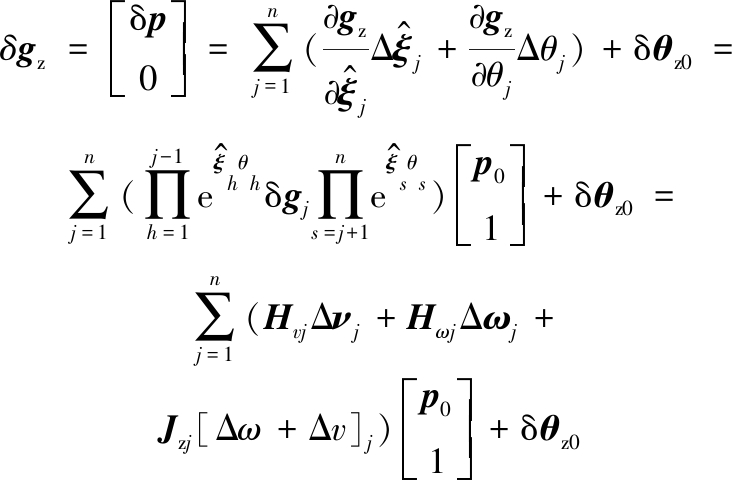

根据微分理论,求得gz(θ)的误差矩阵:

(4)

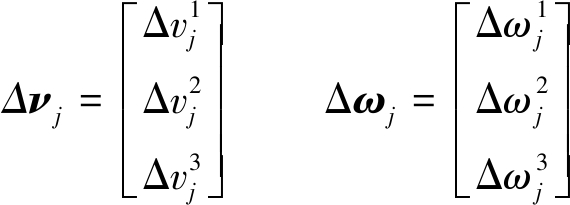

式中,Hvj、Hωj为运动轴j旋量误差识别的雅可比矩阵;Δνj、Δωj分别为运动轴j的移动和转动旋量误差增量矩阵;Jzj为运动轴j的运动量误差识别的雅可比矩阵;[Δω+Δv]j为运动轴j的运动量误差矩阵;δθz0为运动系统初始位置的误差矩阵。

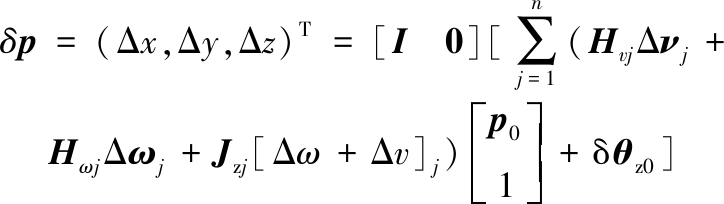

将式(4)两边同时左乘[I 0](其中I为3阶单位矩阵),得到坐标误差矩阵δp:

(5)

式中,Δx、Δy、Δz分别为δp在空间坐标系3个坐标轴方向的误差分量。

4.2 模型仿真

根据机床运动系统的运动关系,从数据库中提取对应元动作模块存储的运动变换模型直接组建该运动系统的运动学模型和坐标误差模型,并在MATLAB仿真平台上编写代码构建对应的仿真模型。利用MATLAB的串口通信读取由传感器获取的载荷信息和实时运动数据,将载荷信息结合元动作名称及几何参数作为索引项提取元动作数据库中对应元动作模块的误差项。实时运动数据经数据分析处理得到对应的实时运动误差,从而实现对原始误差项的调整和更新。根据机床的NC控制代码获得机床运动系统的理想运动数据,结合误差数据可以驱动模型仿真。高效仿真的实现需满足以下技术要点。

(1)数据和模型的融合。数据与模型融合技术主要包括两部分:一是静态数据与模型的融合;二是动态数据与模型的融合。静态数据一般可以根据机床的设计手册和实际的安装布局情况来获得,进而直接体现在运动系统仿真模型的初始旋量方向和原始空间位姿等参数中。动态数据主要是指各元动作的载荷数据、运动数据和各部分的动态空间位姿等数据信息,各元动作的动态数据可以通过智能传感器和激光测量仪等测量设备直接检测得到,经数据转换和传输技术实现与模型的融合。

(2)数据转换和传输。MATLAB模型可以直接与Mysql分布式数据库相连,并利用数据检索技术从数据库中提取元动作模块的数据。同时,传感器可以监测和获取实时运动量和运动旋量,实时数据经A/D转换后通过MATLAB的串口通信读取,这是实现误差数据提取和调整更新的重要前提,故数据转换和传输技术是模型高效仿真的重要保障。

4.3 运动精度预测机制

为充分发挥数据的价值,同时提高预测目标的准确性,需要在历史大数据的基础上充分参考目标对象的实时动态数据,不断调整和更新精度预测机制。运动精度预测的一般步骤如下。

(1)建立元动作模块索引项。根据机床运动系统的多体模型确定元动作,利用力学传感器或理论计算获取特定运动条件下元动作的运动载荷谱,将元动作名称、载荷谱和几何参数组建成索引项S=(元动作名称∪几何参数∪载荷谱),为后续的数据获取做准备。

(2)根据式(5)从数据库中提取原始误差项。以元动作名称为全局索引项,几何参数和载荷谱作为分层局部索引项,根据元动作模块的索引项利用数据检索技术从Mysql-server 数据库中提取各项元动作误差指标值作为原始误差。

(3)调整和更新误差项。由于机床在制造和装配中的差异性以及加工工况的不同,机床元动作的误差具有一定的个体差异性,故在条件允许的情况下需要分析目标运动系统的实时运动数据来获得元动作的实时误差,从而对原始误差项进行相应的调整和更新以获得更精准的数据。

(4) 将误差代入精度评价模型中进行仿真分析,并根据仿真结果推导精度预测结果。由步骤(1)~步骤(3)得到了精确的误差项,以坐标误差矩阵δp作为机床运动系统的运动精度评价模型,将各误差值代入式(5)中进行仿真,由仿真结果可以分析运动系统在各空间坐标方向的精度范围。

在大数据等自动化、信息化技术的支撑下,基于元动作模块的多轴数控机床运动系统的运动精度预测方法集合了所有元动作的历史和实时数据信息,既保证了数据基础的准确稳定,又使预测方法与具体的个体对象相适应。

5 案例分析

本文以某C30五轴联动加工中心的刀具运动系统为例,验证所提多轴数控机床运动精度预测方法的有效性。该数控机床为应用世界先进技术设计开发的高端五轴数控机床,主要用于中小型叶轮、2D或3D复杂曲面凸轮和箱体等零件的加工。刀具运动系统配置有X、Y和Z 3个直线轴,其结构和工作原理见图6。

图6 刀具运动系统的结构和工作原理

Fig.6 Structure and working principle of tool motion system

利用多体系统和元动作分析方法简化抽象,得到刀具运动系统的多体模型,如图7所示。其中多体结构模型符号含义见表1。

图7 刀具运动系统的多体模型

Fig.7 Multi-body model of tool motion system

表1 图7中各符号的含义

Tab.1 The meanings of the symbols in fig.7

符号含义符号含义M1螺母防护罩Y向移动A22大带轮丝杆转动M2螺母防护罩Z向移动A31电机轴小带轮转动M3螺母防护罩X向移动A32大带轮丝杆转动A11伺服马达丝杆转动T1转动转动A21电机轴小带轮转动T2转动移动

表1中,A11、A21、A22、A31和A32为中间元动作,M1、M2和M3为运动输出元动作。选取试验加工对象为灰铸铁箱体内侧斜面,基本尺寸为3 cm×2.2 cm,加工余量为1 μm。加工过程分为快速进给走刀和切削进给两部分,根据机床型号和加工对象,设定快速走刀速度为25 m/min,切削进给速度为100 mm/min。以4台该种机床刀具运动系统的生产数据作为大数据基础,包括16项运动参数数据集和17项误差数据集。提取各元动作模块的数据信息,分别组建由这8个元动作模块组成的4台机床刀具运动系统的Mysql-server数据库,连接4个分数据库即形成完整的分布式数据库。基于刀具运动系统的多体模型利用MATLAB构建坐标误差仿真模型。设定加工运动总运动行程为:(x, y, z)=(80, 30, 100)μm,单位走刀量为0.5 μm。

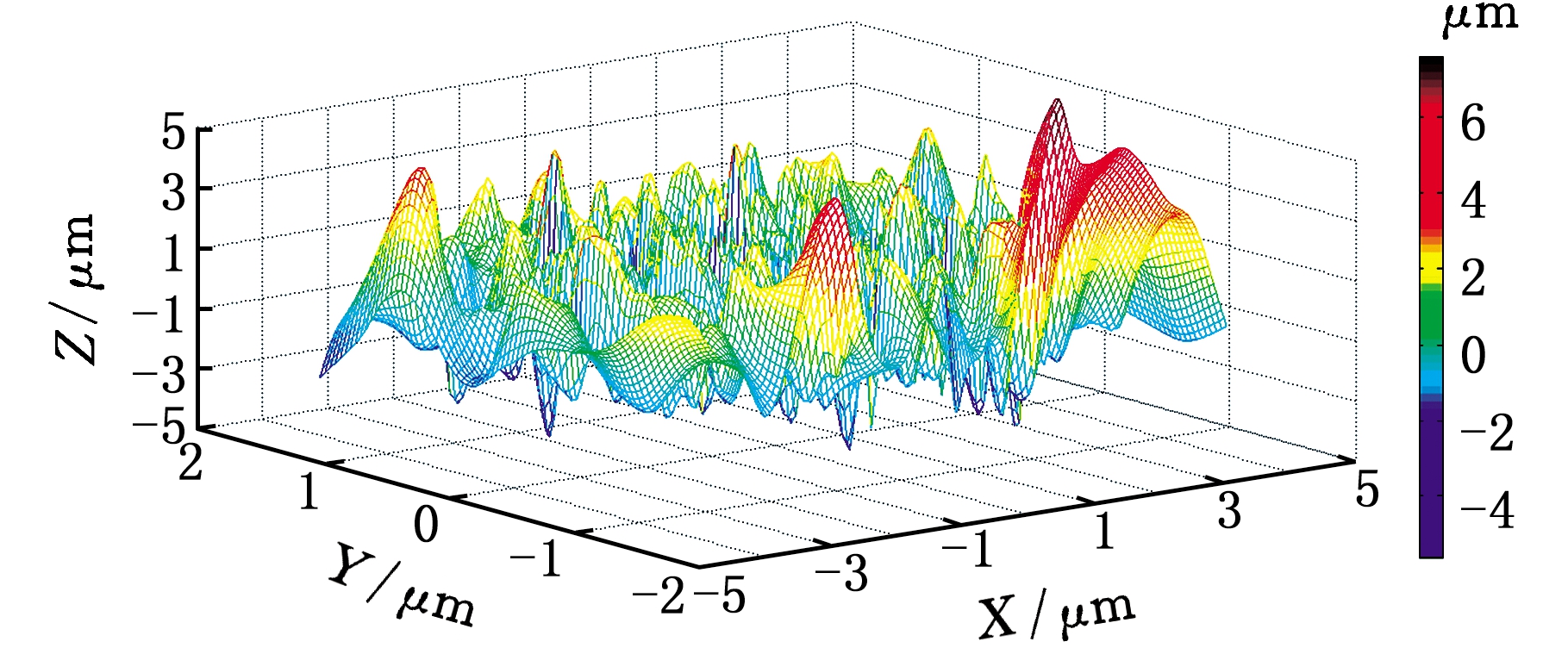

以元动作名称、元动作几何参数和载荷范围为关键字检索相应的元动作模块,编写SQL语句,调用元动作模块数据信息驱动模型进行仿真。由于部分误差项具有明显的随机性,本文采用统计模拟试验方法确定δp的值,故仿真得到的δp必然是一个范围区间。某次δp的仿真结果如图8所示。

图8 δp的单次仿真结果

Fig.8 One simulation result of δp

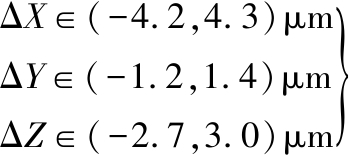

进行大量的重复仿真试验,得到刀尖点在3个坐标轴方向的误差预测结果:

(6)

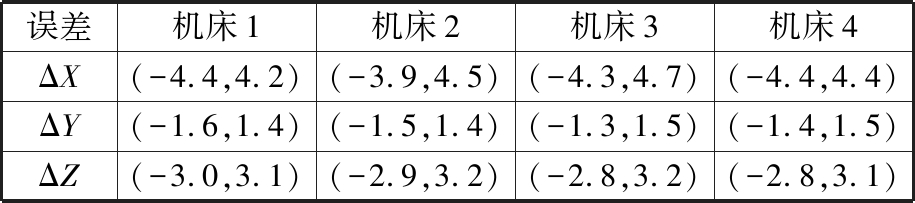

根据式(6),刀具在X轴方向的运动误差波动范围最大,在Y轴方向的误差波动范围最小。4台数控加工中心在实际加工该种箱体类零件刀尖点测得的历史运动误差数据见表2。

表2 实际误差数据

Tab.2 Actual error data μm

误差机床1机床2机床3机床4ΔX(-4.4,4.2)(-3.9,4.5)(-4.3,4.7)(-4.4,4.4)ΔY(-1.6,1.4)(-1.5,1.4)(-1.3,1.5)(-1.4,1.5)ΔZ(-3.0,3.1)(-2.9,3.2)(-2.8,3.2)(-2.8,3.1)

对比式(6)和表2的误差数据,综合4台加工中心的实际误差数据,则C30五轴联动加工中心的刀具运动的刀尖点在X、Y、Z轴方向的实际误差范围分别为:(-4.4,4.7)μm、(-1.6,1.5)μm和(-3.0,3.2)μm。显然,机床刀具运动在X方向的误差远大于其他轴方向的误差,故本文精度预测分析结果与实际刀具的运动误差一致。4台机床的刀尖运动在X、Y、Z轴方向的实际误差和预测误差的最大区间长度差值分别为0.5 μm、0.3 μm、0.4 μm,各轴方向精度预测值的区间长度最大误差分别为5.4%、9.7%、6.4%。总体而言,精度预测区间和实际误差范围的吻合性好,Y方向的实际误差值范围与预测值差距略大,可能与该方向的传动链运动精度和工件装夹位置有关。由此,在执行加工任务时应适当调整工件装夹方向或加工走刀路径,以此尽量减小加工误差,提高加工精度。

6 结论

本文规划了多种信息化和自动化技术支撑的多轴数控机床精度分析模式的结构框架,并就元动作数据库的构建、模型仿真技术和精度预测方法作了详细论述。提出对元动作数据进行模块化的具体策略,系统阐述了以元动作模块为基本组成单元的机床运动系统的分布式数据库的架构。利用旋量和微分方法推导了机床运动系统的运动精度评价指标,建立了用于精度预测的坐标误差模型,进而提出了实施数控机床运动系统精度预测的具体方法和步骤。

综合实例应用结果,得到基于元动作模块的多轴数控机床精度分析方法具有以下突出优势:

(1)降低了运动误差分析过程的复杂度。以两类元动作数据模块为研究对象,基本误差分为3项运动参数误差和3项旋量误差,目标明确,分析简单直接,显著简化了运动误差分析过程;

(2)理论上实现了机床加工运动精度分析的自动化建模。元动作数据模块中存储了各分运动的运动函数式和实际运动误差,可以根据式(5)直接调用数据组成机床运动精度预测模型;

(3)构建了加工运动数据的分布式数据库,为精度预测提供准确的数据支持,且便于后续数据的重用,在实际运用中取得了较好的效果,精度预测误差能控制在10%以内。

本文提出的多轴数控机床精度分析方法为先进的信息化和自动化技术落地应用到机床的精度研究领域提供了理论和方法参考。目前,元动作数据库的构建还处于起步试用阶段,特殊条件下数据的真实性和有效性难以得到保证,且数据采集线路复杂,数据的时效性较差,故下一步将对数据采集和传输技术进行改进和突破,拟向数据高频无线传输方向发展。

[1] 王伟, 张信, 郑从志,等. 航空复杂曲面加工精度预测及影响因素分析[J]. 电子科技大学学报, 2014, 43(5): 787-793.

WANG Wei, ZHANG Xin, ZHENG Congzhi, et al. Analysis for Machining Precision Prediction and Influencing Factors of Complex Surface in Aviation[J]. Journal of University of Electronic Science and Technology of China, 2014, 43(5): 787-793.

[2] 刘志强, 刘广博, 程强,等. 基于多体系统理论的精密立式加工中心精度建模与预测[J]. 吉林大学学报(工学版), 2012, 42 (2) : 388-391.

LIU Zhiqiang, LIU Guangbo, CHENG Qiang, et al. Precision Modeling and Prediction of Precise Vertical Machining Center Based on Theory of Multi-body System[J]. Journal of Jilin University(Eng. and Technol. Ed.), 2012, 42 (2): 388-391.

[3] 要小鹏, 黄华川, 殷国富,等. 基于IEGF-AHP算法的机床精度评价[J]. 中国机械工程, 2016, 27(23): 3215-3220.

YAO Xiaopeng, HUANG Huachuan, YIN Guofu, et al. Accuracy Evaluation of CNC Machines Based on IEGF-AHP Algorithm[J]. China Mechanical Engineering, 2016, 27(23): 3215-3220.

[4] 赵万华, 张俊, 刘辉,等. 数控机床精度评价新方法[J]. 中国工程科学, 2013, 15(1): 106-108.

ZHAO Wanhua, ZHANG Jun, LIU Hui, et al. New Evaluation Method on the Precision of NC Machine Tools[J]. Engineering Science, 2013, 15(1): 106-108.

[5] TAO Fei, ZHANG Meng, Liu Yushan, et al. Digital Twin Driven Prognostics and Health Management for Complex Equipment[J]. CIRP Annals—Manufacturing Technology, 2018, 67(1): 169-172.

[6] 万祥, 胡念苏, 韩鹏飞,等. 大数据挖掘技术应用于汽轮机组运行性能优化的研究[J]. 中国电机工程学报, 2016, 36(2): 459-467.

WAN Xiang, HU Niansu, HAN Pengfei, et al. Research on Application of Big Data Mining Technology in Performance Optimization of Steam Turbines[J]. Proceedings of the CSEE, 2016, 36(2): 459-467.

[7] 张洁, 高亮, 秦威,等. 大数据驱动的智能车间运行分析与决策方法体系[J]. 计算机集成制造系统, 2016, 22(5): 1220-1228.

ZHANG Jie, GAO Liang, QIN Wei, et al. Big-data-driven Operational Analysis and Decision-making Methodology in Intelligent Workshop [J]. Computer Integrated Manufacturing Systems, 2016, 22(5): 1220 -1228.

[8] 朱雪初, 乔非. 基于工业大数据的晶圆制造系统加工周期预测方法[J]. 计算机集成制造系统, 2017, 23 (10): 2172-2179.

ZHU Xuechu, QIAO Fei. Cycle Time Prediction Method of Wafer Fabrication System Based on Industrial Big Data[J]. Computer Integrated Manufacturing Systems, 2017, 23 (10) : 2172-2179.

[9] 雷亚国, 贾峰, 孔德同,等. 大数据下机械智能故障诊断的机遇与挑战[J]. 机械工程学报, 2018, 54(5): 94-104.

LEI Yaguo, JIA Feng, KONG Detong, et al. Opportunities and Challenges of Machinery Intelligent Fault Diagnosis in Big Data Era[J]. Journal of Mechanical Engineering, 2018, 54(5):94-104.

[10] LUO Weichao, HU Tianliang, ZHANG Chenrui, et al. Digital Twin for CNC Machine Tool: Modeling and Using Strategy[J]. Journal of Ambient Intelligence and Humanized Computing, 2018, 10(3):1129-1140.

[11] SALVADOR F, FORZA C, RUNGTUSANATHAM M. Modularity, Product Variety, Production Volume and Component Sourcing: Theorizing beyond Generic Prescriptions[J]. Journal of Operations Management, 2002, 20(5):549-575.

[12] 李浩, 祁国宁, 纪杨建,等. 面向服务的产品模块化设计方法及其展望[J]. 中国机械工程, 2013, 24(12):1687-1695.

LI Hao, QI Guoning, JI Yangjian, et al. Service Oriented Product Modular Design Method and Its Prospects[J]. China Mechanical Engineering, 2013, 24(12):1687-1695.

[13] 温东新, 王雪娇, 张展,等. 海量下的分布式文件系统测试平台设计与实现[J]. 哈尔滨工业大学学报, 2012, 44(11):55-58.

WEN Dongxin, WANG Xuejiao, ZHANG Zhan, et al. Design and Realization of Test under The Platform for Distributed File System Massive Storage[J]. Journal of Harbin Institute of Technology, 2012, 44(11):55-58.

[14] LI Dongyin, ZHANG Genbao, LI Mengqi, et al. The Diagnosis of Abnormal Assembly Quality Based on Fuzzy Relation Equations[J]. Near Surface Geophysics, 2013, 65 (5):82-89.

[15] YU Hui, ZHANG Genbao, RAN Yan, et al. A Reliability Allocation Method for Mechanical Product Based on Meta-action[J]. IEEE Transactions on Reliability, 2019:2907517.

[16] WANG Shuxin, YUN Jintian, ZHANG Zhifei, et al. Modeling and Compensation Technique for the Geometric Errors of Five-axis CNC Machine Tools[J]. Chinese Journal of Mechanical Engineering, 2003, 16(2):197-201.

[17] LIU Wufa, GONG Zhenbang, WANG Qinque. Investigation on Kane Dynamic Equations Based on Screw Theory for Open-chain Manipulators[J]. Applied Mathematics and Mechanics, 2005, 26(5):627-635.

[18] 沈金华, 杨建国, 王正平. 数控机床空间误差分析及补偿[J]. 上海交通大学学报, 2008, 42(7): 1060-1063.

SHEN Jinhua, YANG Jianguo, WANG Zhengping. Analysis and Compensation on Volumetric Errors for NC Machining Tools[J]. Journal of Shanghai Jiaotong University, 2008, 42(7):1060-1063.