0 引言

数控机床作为具有高科技含量的“工作母机”,是装备制造业的基石[1]。其中,重型数控机床(简称“重型机床”)是多系统构建、多技术集成的机电液一体化的高端制造装备,其技术水平、产品质量是国民经济的重要支撑和国防安全的强力保障[2]。然而,国产重型机床暴露出严重的可靠性问题[3],严重影响了其市场占有率[4-5],对国家战略有一定的隐患。为了承受大载荷,重型机床普遍采用静压支撑和液压驱动,配置有复杂的液压系统[6-7],现场故障数据表明重型机床液压系统故障占比及造成的经济损失巨大[8],且液压系统的故障有很大比例是由油液中的固态颗粒污染物引起的[9-10]。面向油液污染研究重型机床的可靠性对提高重型机床可靠性具有重要的理论意义和应用价值。

针对中型机床,张根保等[11]分别从使用维护过程、环境因素的角度定性地分析了油液污染对机床可靠性的影响,用专家评分法评价了污染程度,用油液污染信息对液压系统故障源进行了排序,并提出了控制污染的措施和清洁装配技术;李子琛[12]从T-S故障树的角度分析了重型机床的液压系统可靠性,阐述了重型机床液压系统研究的必要性。目前,针对重型机床可靠性的研究较少,油液污染与重型机床可靠性的关系更是因处于研究边缘而少有涉足。

油液污染程度与重型机床可靠性之间的定性关系是明确的,如果能确立两者之间的定量关系,则可通过油液污染程度评价重型机床的运行可靠性,进行重型机床的可靠性预测。通过度量引发重型机床故障的油液污染的程度,可为机床可靠性设计、换油周期优化提供参考,通过基于故障分析的可靠性综合设计可提高重型机床的可靠性水平[13]。本文以重型卧式车床为研究对象,通过对其油液污染程度退化数据的研究,建立了重型机床液压元件的可靠性模型。

1 油液污染数据模型

为了获取重型机床液压系统油液污染数据,并观察其随时间的变化趋势,本文以1周为取样周期,获取处于服役期重型机床的液压系统可采样部位油样,包括开式系统的回油槽、油箱、过滤器、开式静压导轨、管路接口、阀件接口等部位,并采用自动颗粒计数器检测油样。

1.1 数据预处理

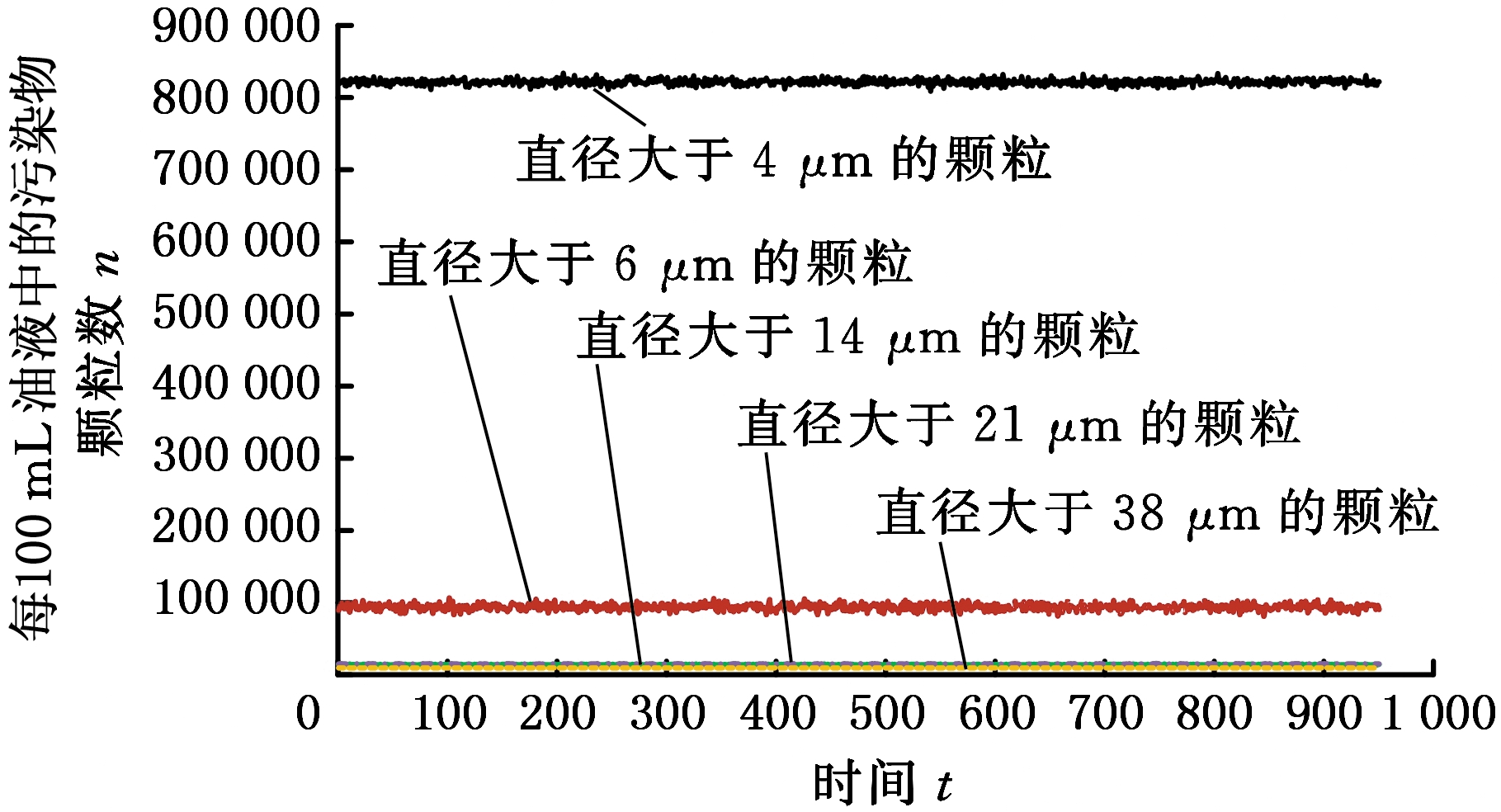

试验过程中,仪器可读取的内容包括实时固体颗粒污染物的尺寸、对应数量、对应等级,某一部件某一采样周期获得的油样在1 000个自动计数器读数采样周期的测试结果如图1所示,图2所示为其在对数坐标系下的变换。

图1 一样本中各尺寸颗粒数

Fig.1 Number of particles of different sizes in a sample

图2 对数坐标系下一样本中各尺寸颗粒数

Fig.2 Number of particles of different sizes in a sample in logarithmic coordinate system

测得的样本油液污染颗粒数是时域信号,为了获取能代表油液污染程度的特征指标,对其进行时域分析。本文主要分析油液污染颗粒数测试信号的幅值,时域分析中主要的幅值指标分有量纲指标和量纲一指标[14]。

1.1.1 有量纲指标

均方幅值的计算公式为

(1)

平均幅值的计算公式为

(2)

峰值的计算公式为

(3)

方根幅值的计算公式为

(4)

1.1.2 量纲一指标

波形指标的计算公式为

(5)

峰值指标的计算公式为

(6)

脉冲指标的计算公式为

(7)

裕度指标的计算公式为

(8)

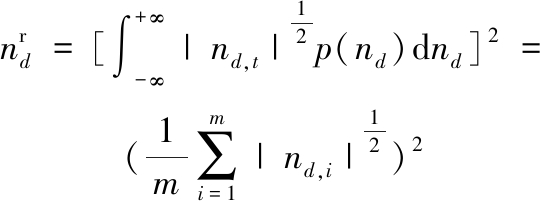

式中,nd为单位体积油样中尺寸大于d的固体颗粒物数量;nd,t 为对某一油样检测时,第t时刻显示的尺寸大于d的固体颗粒物数量;nd,i为对某一油样检测时,第i个信号采样点显示的尺寸大于d的固体颗粒物数量;m为仪器信号采样点个数;p(nd)为nd的概率密度函数。

按上述公式计算样本中直径为4~6 μm的颗粒的数目幅值指标,结果见表1。

表1 幅值指标计算实例

Tab.1 Example of calculating the amplitude index

nrms4~6|n4~6|n^4~6nr4~67 348.17 347.97 529.87 347.8K4~6C4~6I4~6L4~61.000 01.024 71.024 81.024 8

1.2 数据模型

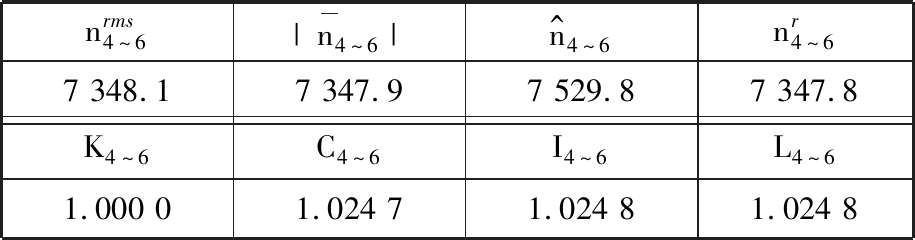

图3所示为在30个采样周期内获取的重型机床液压系统某一部位油样中大于4 μm的污染颗粒数的平均幅值的变化趋势,图中各条线代表重型机床液压系统某一部位的一个油样中大于4 μm的污染颗粒数的平均幅值的变化趋势,可知明显呈劣化趋势。

图3 污染颗粒数的平均幅值变化趋势

Fig.3 Change trend of average magnitude of particle

油液污染颗粒数随着时间的延长而增加,同一周期同一部位的10个样本的测试数据波动较大,可能服从某一随机分布,任意部位的试验结果构成了性能退化数据结构。性能退化数据的数据模型包括退化轨迹和退化量分布两部分。

1.2.1 退化轨迹曲线

退化模型描述的是数据或分布中部分参数随时间变化的规律。对每个周期的10个油样进行编号,取出每个时刻中编号为i的油样,测试其某尺寸范围内的颗粒数并取平均幅值,拟合各时刻的平均幅值,即为该部位油样的第i条退化轨迹曲线。常见的退化模型表示有线型、指数型、幂型、对数型及其复合形式[15],计算公式分别如下:

(9)

(10)

(11)

(12)

(13)

式中,αi、βi为退化模型的未知参数;t为退化模型的时间参数。

1.2.2 退化量分布

本文假设试验获得某部位某个周期10个油样的颗粒数的平均幅值服从正态分布,以Q-Q图和K-S检验为检验方法检验图3中某一采样周期10个样本服从的分布。

(1)Q-Q图法。图4为这一周期的10个油样中大于4 μm的颗粒数测试数据平均幅值在显著水平为0.10时的正态分布检验Q-Q图。从图中可以看出,Q-Q图大体上是一条过原点且斜率为1的直线,所有点都落在90%的接受区间内,因此认为数据服从正态分布。

图4 一周期数据的Q-Q图

Fig.4 Q-Q Diagram for data in one period

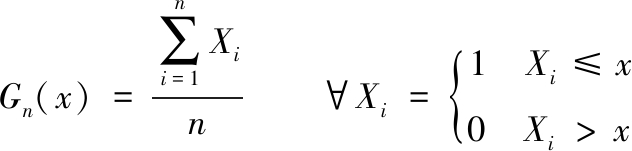

(2)K-S检验法。容量为n,随机变量值为Xi的样本的经验分布函数记为Gn(x),表达式如下:

(14)

其理论分布记为G0(x),对于每一个x,当两者差值较小时,表明实际分布与理论分布距离十分接近,拟合程度高,可推断该样本取自已知的理论分布。基于这一原理,K-S检验的计算式为

(15)

图3中某一采样周期数据的K-S检验计算表如表2所示。通过样本容量n和显著性水平α查出临界值![]() 本文中,

本文中,![]() 比较Dn与

比较Dn与![]() 的大小,本文中,

的大小,本文中,![]() 所以认为这一周期大于4 μm的颗粒数平均幅值服从正态分布。

所以认为这一周期大于4 μm的颗粒数平均幅值服从正态分布。

为不失一般性,对试验方案中采集的各部位各时刻的样本中各尺寸颗粒数的平均幅值进行正态性检验,结果均为正态分布。事实上,该数据也能通过威布尔分布和对数正态分布检验,但多组数据表明拟合优度均不及正态分布,所以,本文认为各部位油液污染颗粒数量是退化量服从正态分布的退化数据模型。

表2 K-S检验的计算表

Tab.2 Calculating table of K-S test

平均幅值观测频数累积频数经验分布标准化理论分布距离1 019 464110.1-1.470.070 9-0.029 11 038 922120.2-1.200.114 7-0.085 31 082 022130.3-0.610.270 6-0.029 41 102 857140.4-0.330.372 6-0.027 41 114 519150.5-0.170.434 5-0.065 61 118 855160.6-0.110.458 0-0.142 01 119 580170.7-0.100.461 9-0.238 11 180 539180.80.740.770 5-0.029 51 228 325190.91.400.918 70.018 71 260 42011011.840.966 9-0.033 1

2 环境因素相关性分析

可靠性建模需考虑其他因素的影响,如果不相关,则建模时无需考虑,如果相关,则需要将不同影响因素下的油液污染程度折算到统一的环境下再进行建模。本文考察了液压系统油液污染数据与外部温度、油液压力、油液流量3个外部环境因素的相关性。

2.1 试验设计

服役中的重型机床液压系统的外部温度、油液压力、油液流量是不允许试验人员随意调节的,为此,本文以实验室自身使用的液压系统液压油为取样对象进行试验。液压系统用油为VG32抗磨液压油,泵的额定流量为24 L/min,最大流量为40 L/min,额定压力为21 MPa,使用温度为10~60 ℃,据此,制定如下试验方案。

2.1.1 污染程度与外部温度的相关性

受限于空调温度的调节范围和液压系统的使用温度范围,外部温度在12~30 ℃进行试验,步骤为:①油液流量设定为24 L/min,压力设定为21 MPa,使用空调调节外部温度为12 ℃;②在此环境下液压系统累积运行1周;③对3个不同的部位进行采样,每个部位取样3个;④采样完成之后,温度升高1 ℃,重复步骤②和③,直至外部温度在30 ℃时试验完成。

2.1.2 污染程度与油液流量的相关性

参考液压系统油泵的流量,试验流量在10~24 L/min之间调节,步骤为:①外部温度设定为室温20 ℃,压力设定为21 MPa,使用节流阀调节1条管路的流量,其他管路关闭,使管路流量为10 L/min;②在此环境下液压系统累积运行1周;③对管路进行采样,取样3个;④采样完成之后,调节节流阀,使流量增大1 L/min,重复步骤②和③,直至油液流量在24 L/min时试验完成;⑤选择其他2条管路重复上述步骤。

2.1.3 污染程度与油液压力的相关性

参考液压系统工作压力及实验室能提供的负载,试验压力在5~21 MPa之间调节,步骤为:①外部温度设定为室温20 ℃,流量设定为24 L/min,使用外部负载调节1条管路的压力,其他管路关闭,使管路压力为5 MPa;②在此环境下液压系统累积运行1周;③对管路进行采样,取样3个;④采样完成之后,增加外部负载,使压力增大1 MPa,重复步骤②和③,直至油液压力在21 MPa时试验完成;⑤选择其他2条管路重复上述步骤。

2.2 相关性分析

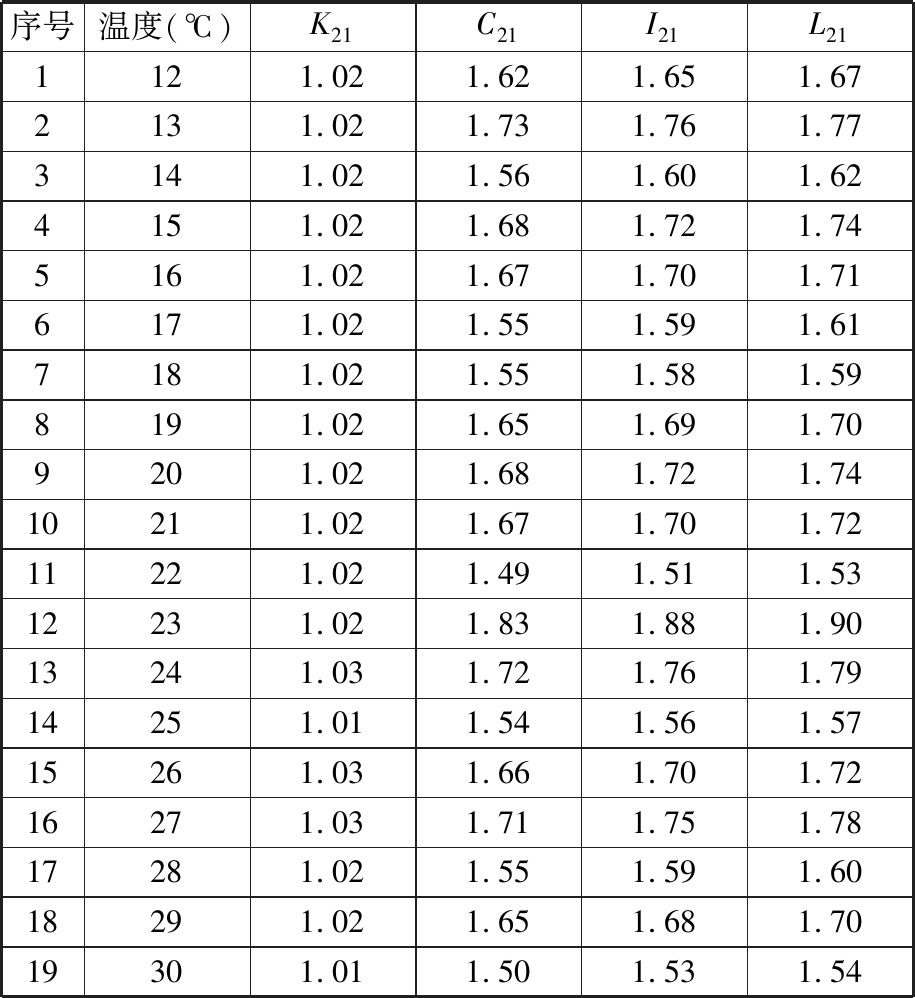

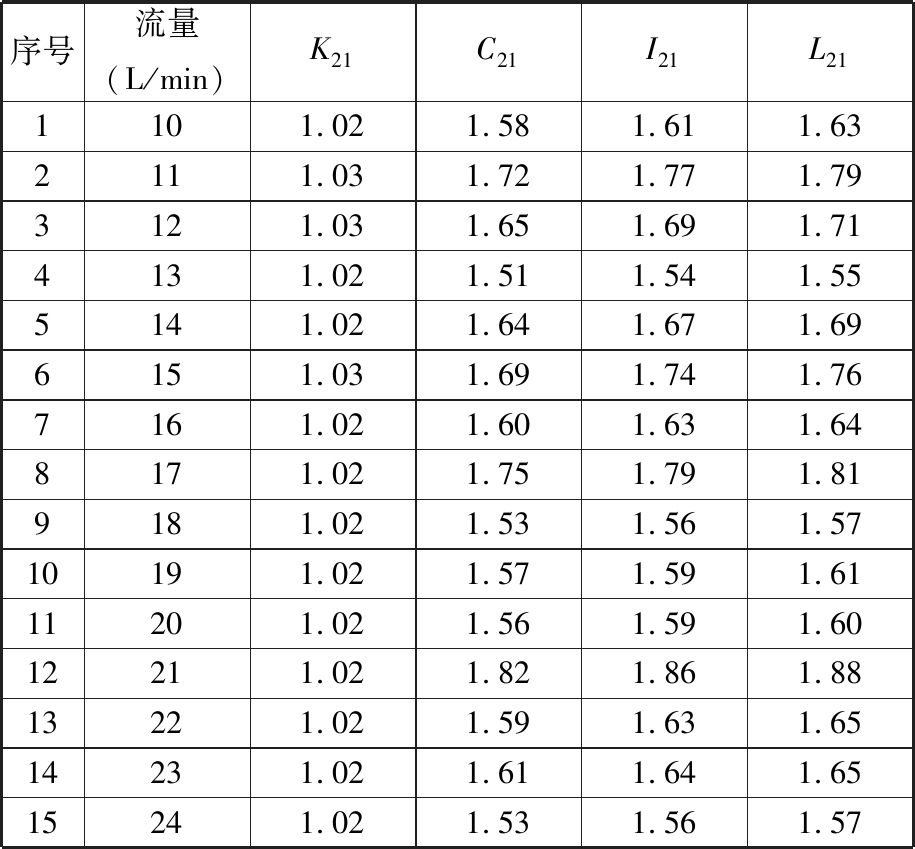

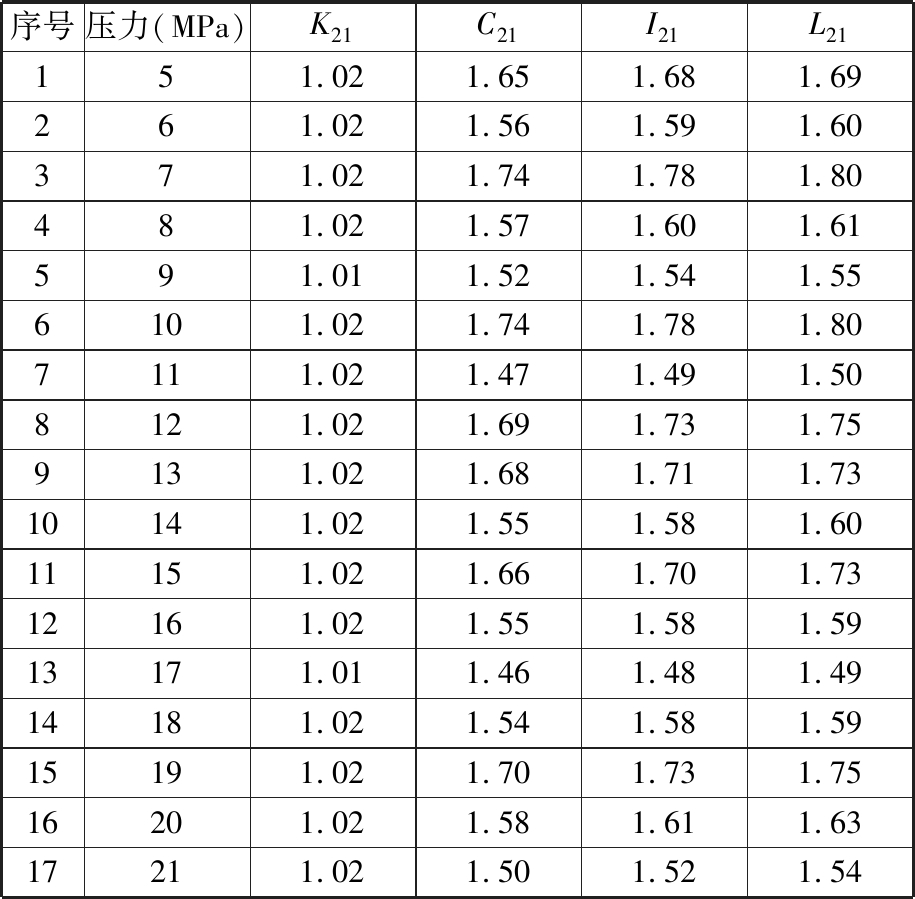

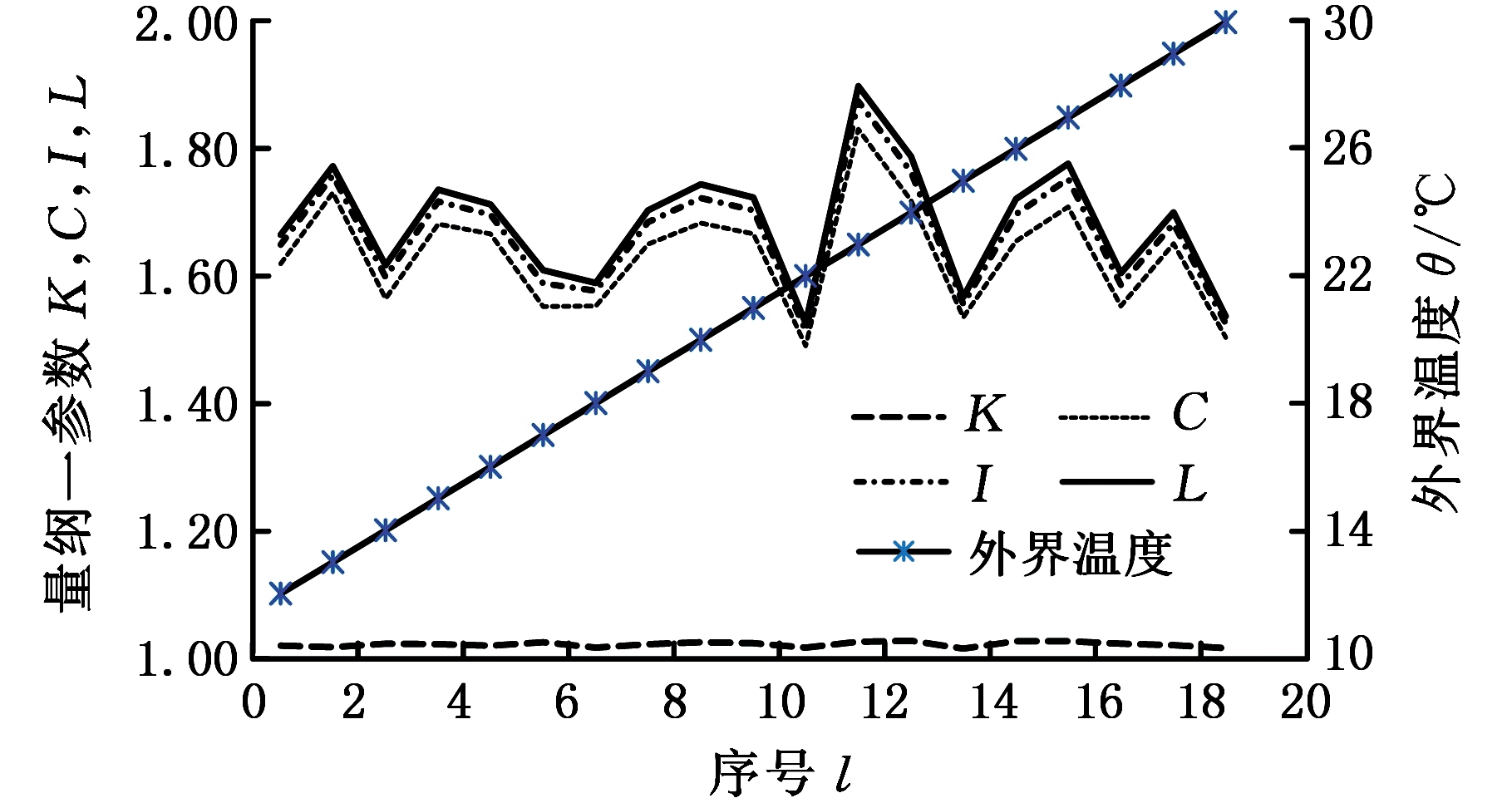

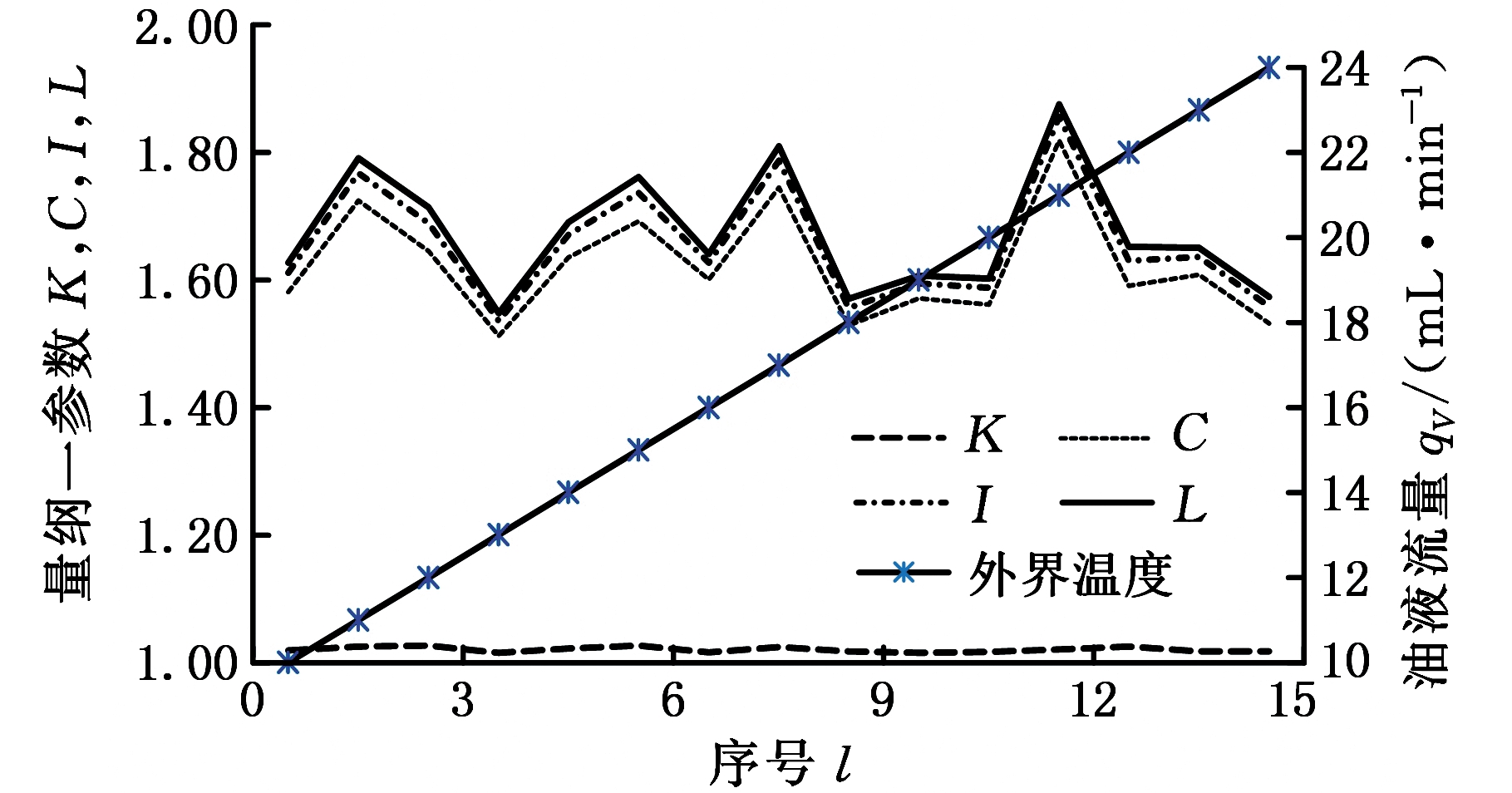

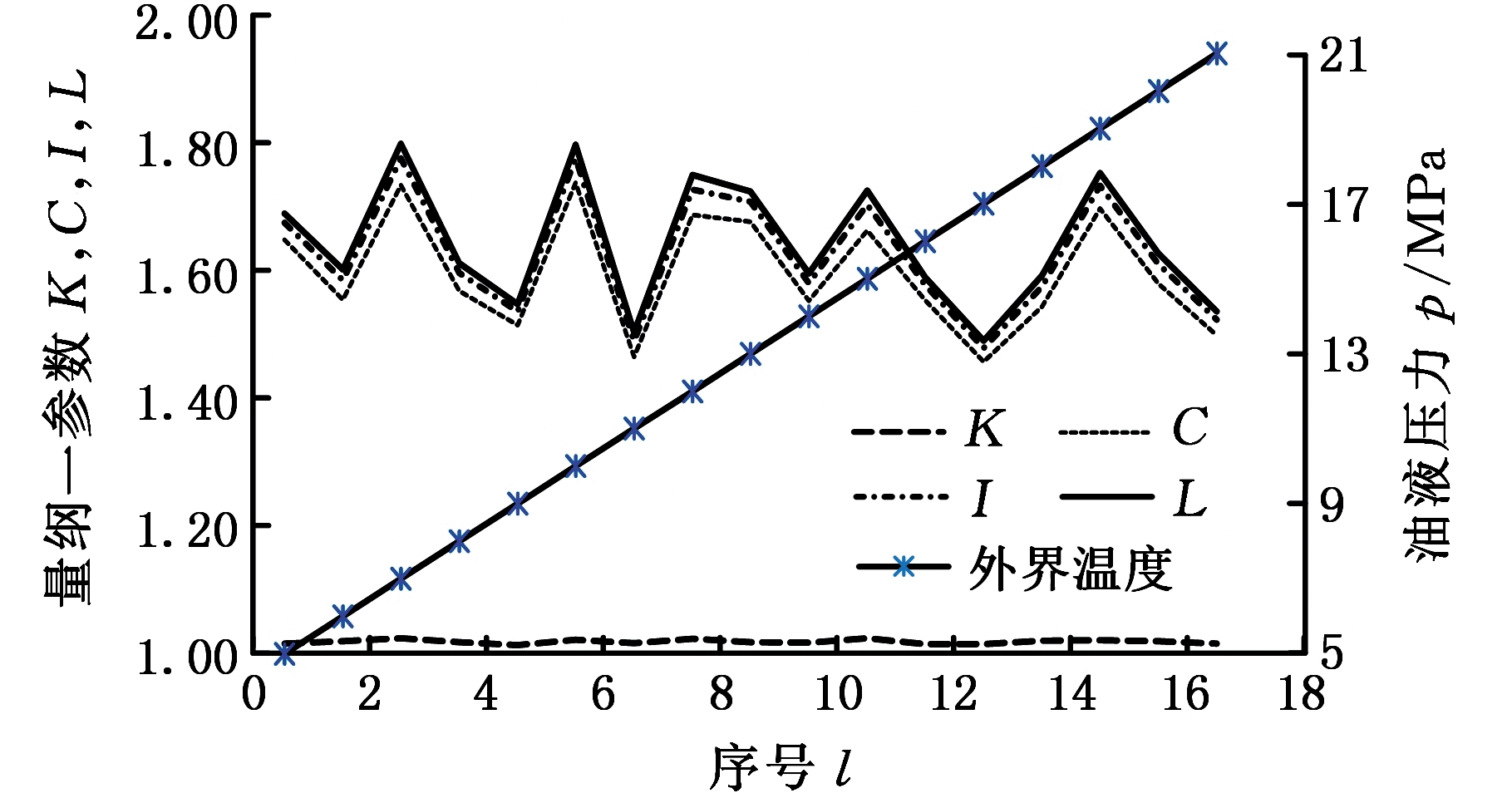

由于难以统一试验开始时试验对象中的污染颗粒数,所以,本文以颗粒数的变化量为研究指标。为了避开量纲的影响,采用颗粒数变化量的量纲一特征参数。本文以同一部位采集的3个样本中大于21 μm的颗粒数的测试数据为例进行分析。表3~表5所示为3个样本测试数据均值的量纲一特征参数。图5~图7为相应的趋势图。

表3 外界温度不同时数据的量纲一特征参数

Tab.3 Parameters with different external temperatures

序号温度(℃)K21C21I21L211121.021.621.651.672131.021.731.761.773141.021.561.601.624151.021.681.721.745161.021.671.701.716171.021.551.591.617181.021.551.581.598191.021.651.691.709201.021.681.721.7410211.021.671.701.7211221.021.491.511.5312231.021.831.881.9013241.031.721.761.7914251.011.541.561.5715261.031.661.701.7216271.031.711.751.7817281.021.551.591.6018291.021.651.681.7019301.011.501.531.54

从图5~图7中可以看出,随着外界温度、油液流量、油液压力的变化,各量纲一参数并无明显的变化规律,因此,可定性地认为各量纲一参数与这些环境因素关系并不密切。为了确认这一关系,本文引入相关性分析,相关系数为

表4 油液流量不同时数据的量纲一特征参数

Tab.4 Parameters with different flow rates

序号流量(L/min)K21C21I21L211101.021.581.611.632111.031.721.771.793121.031.651.691.714131.021.511.541.555141.021.641.671.696151.031.691.741.767161.021.601.631.648171.021.751.791.819181.021.531.561.5710191.021.571.591.6111201.021.561.591.6012211.021.821.861.8813221.021.591.631.6514231.021.611.641.6515241.021.531.561.57

表5 油液压力不同时数据的量纲一特征参数

Tab.5 Parameters with different pressures

序号压力(MPa)K21C21I21L21151.021.651.681.69261.021.561.591.60371.021.741.781.80481.021.571.601.61591.011.521.541.556101.021.741.781.807111.021.471.491.508121.021.691.731.759131.021.681.711.7310141.021.551.581.6011151.021.661.701.7312161.021.551.581.5913171.011.461.481.4914181.021.541.581.5915191.021.701.731.7516201.021.581.611.6317211.021.501.521.54

图5 不同温度下的油液颗粒数量纲一参数

Fig.5 Parameters with different external temperatures

图6 不同流量下的油液颗粒数量纲一参数

Fig.6 Parameters with different flow rate

图7 不同压力下的油液颗粒数量纲一参数

Fig.7 Parameters with different pressures

|ρxy|=

(16)

式中,zi表示外界温度θ、油液压力p、油液流量qV;yi为样本测试结果的各个量纲一参数K、C、L、I;nρ为zi、yi的数据个数。

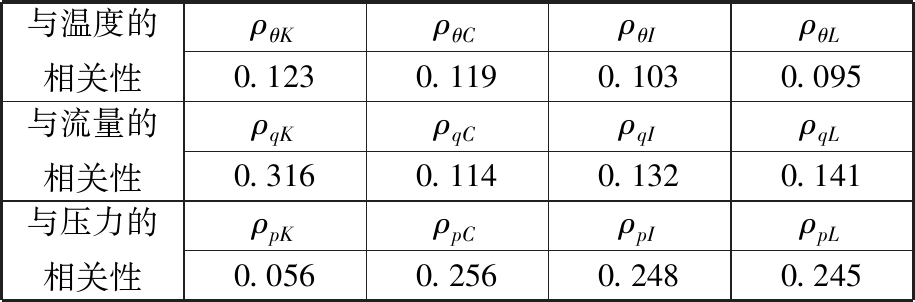

本文的相关性分析结果见表6,所有的值均小于0.5,意味着油液中大于21 μm的颗粒数在同一时间段内的增减量与12~30 ℃的温度、10~24 L/min的流量、5~21 MPa的压力的相关性小,即温度、流量、压力的变化并未导致在同一段时间内规律地生成更多或更少的污染颗粒。针对其他尺寸颗粒的分析也证明了这一点。

表6 相关性分析结果

Tab.6 Results of relevance analysis

与温度的相关性与流量的相关性与压力的相关性ρθKρθCρθIρθL0.1230.1190.1030.095ρqKρqCρqIρqL0.3160.1140.1320.141ρpKρpCρpIρpL0.0560.2560.2480.245

3 可靠性建模

油液污染是引发重型机床液压系统故障的主要原因,同时,油液污染物中含有大量的状态信息,油液污染程度能间接反映重型机床液压系统与油液污染相关部分的可靠性状况,依据液压系统局部的油液污染测试数据,可建立液压系统测试部位的可靠性模型,所以,本文问题的实质为基于退化数据的可靠性建模问题。

3.1 模型假设

(1)液压系统由不同的液压元器件组成,本文中所有液压系统的组成部分都笼统称为“液压元件”,为了方便建模,依据结构形式、故障原因,将液压元件分为阀件、过滤器、管路3类。

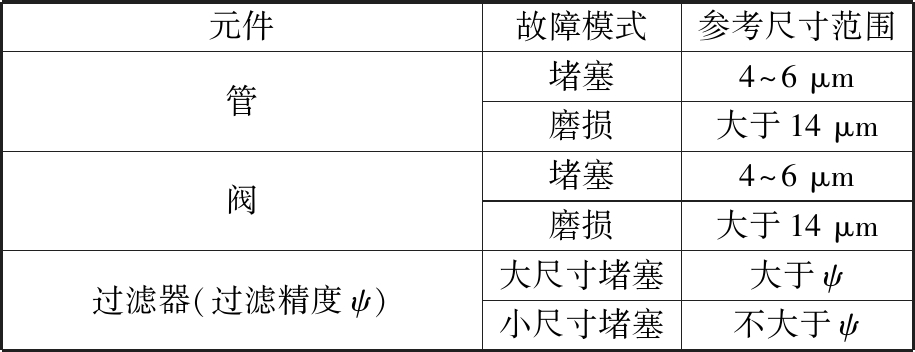

(2)一般认为5 μm左右的颗粒是引起液压系统污染物堵塞的主要原因,大于15 μm的颗粒对元件磨损起主要作用[16]。管路和阀件发生的故障大部分为堵塞和磨损,所以本文在研究相应的故障模式时,分别考察其附近油样中5 μm左右和大于15 μm的颗粒。过滤器的堵塞机理较为复杂[17],既会发生小颗粒淤积的堵塞,也会发生大颗粒对过滤孔的堵塞,而过滤器处颗粒的大小是相对于其过滤精度而言的,所以对其考察的颗粒尺寸也与过滤精度相关。本文考察的颗粒尺寸见表7。

表7 液压元件可靠性建模考虑的固体颗粒物尺寸范围

Tab.7 Size range of particles considered in reliabilitymodeling for different hydraulic components

元件故障模式参考尺寸范围管堵塞4~6 μm磨损大于14 μm阀堵塞4~6 μm磨损大于14 μm过滤器(过滤精度ψ)大尺寸堵塞大于ψ小尺寸堵塞不大于ψ

注:由于仪器的测量精度有限,过滤器小尺寸颗粒堵塞故障的参考尺寸范围为4~ψ,并非0~ψ。

(3)对参考范围内的尺寸无差别对待。

(4)由上文分析可知,外界环境对污染颗粒生成的影响较小,所以建模时不考虑环境因素的影响。

3.2 基于退化量分布的单一故障可靠性模型

3.2.1 可靠性建模思想

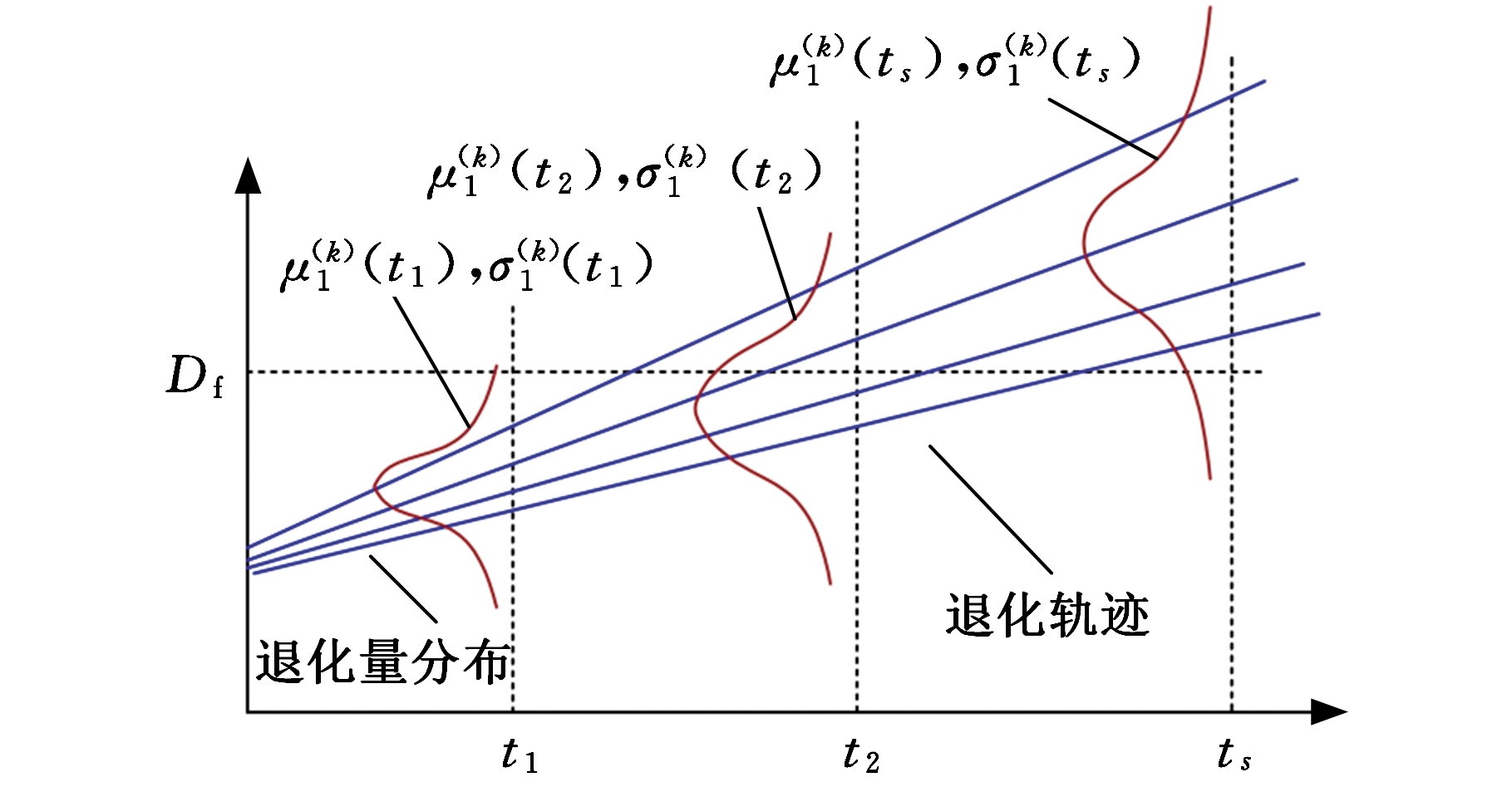

由上文可知,同一处的油样在不同时刻服从同类型的分布,只是不同时刻的参数不同。如图8所示,如果能得出油液污染颗粒数退化分布参数随时间变化的规律,则可利用退化量分布进行可靠性建模。

图8 基于退化量分布的可靠性建模原理示意图

Fig.8 Reliability modeling principle based on distribution of degradation amount

已知各油样中的某一尺寸范围内颗粒数在任意时刻均服从正态分布,颗粒数单调递增,增加到大于阈值Df时发生与这一尺寸颗粒相关的故障,所以,液压元件关于某一故障模式(如第k处的液压阀关于堵塞故障)的可靠度与相应尺寸油液颗粒分布的关系为

(17)

式中,![]() 为第k处液压阀发生堵塞故障时,相应尺寸的污染物颗粒数的期望随时间变化的函数;

为第k处液压阀发生堵塞故障时,相应尺寸的污染物颗粒数的期望随时间变化的函数;![]() 为第k处液压阀发生堵塞故障时,相应尺寸污染物的颗粒数的标准差随时间变化的函数;

为第k处液压阀发生堵塞故障时,相应尺寸污染物的颗粒数的标准差随时间变化的函数;![]() 为第k处液压阀附近的油样中尺寸大于d的颗粒数。

为第k处液压阀附近的油样中尺寸大于d的颗粒数。

3.2.2 可靠性建模流程

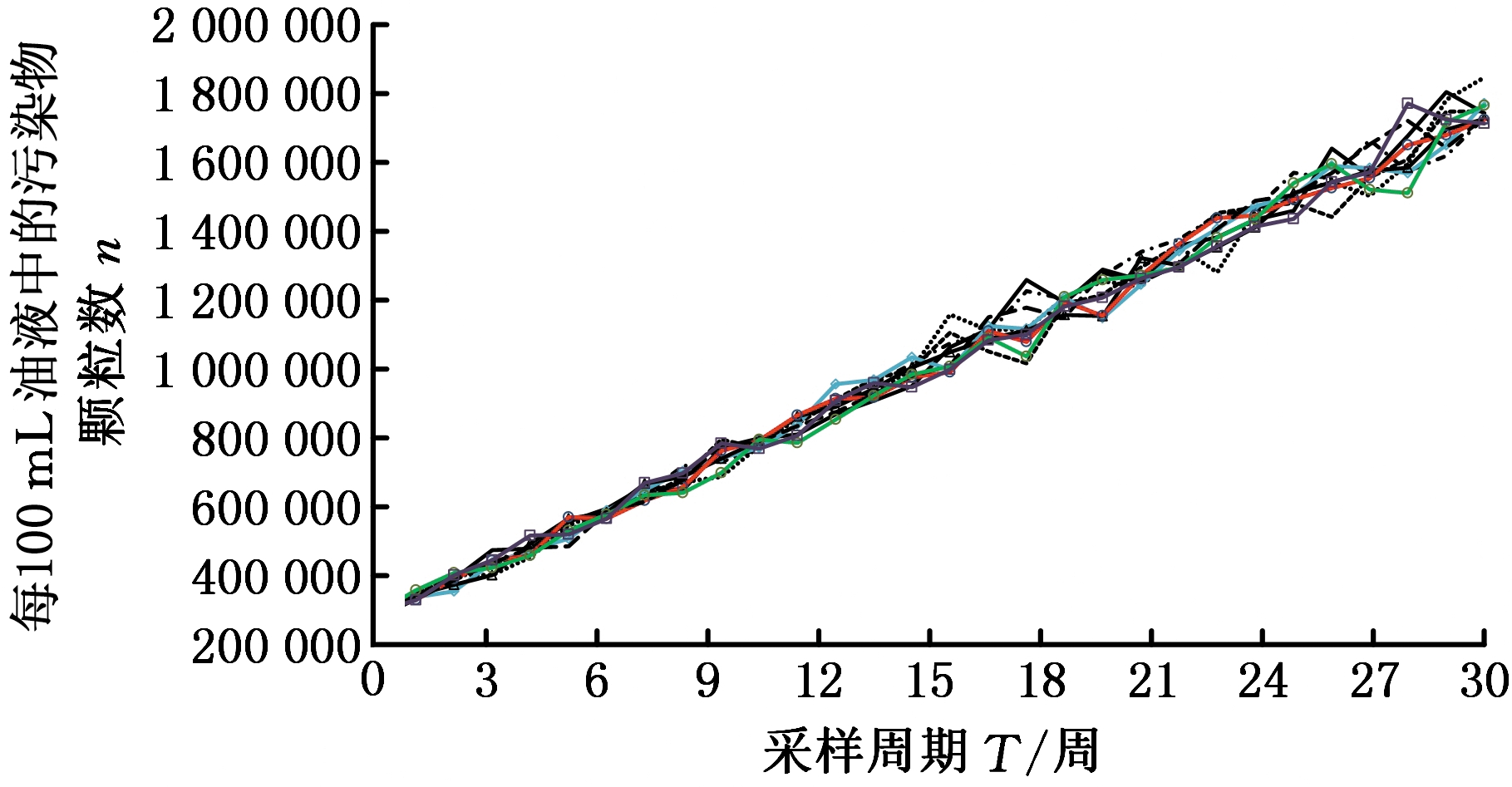

本文以重型数控卧车上某一单向阀处的油液污染数据为例,建立其针对堵塞故障的可靠性模型,图9所示为试验过程,图10所示为该处采集的10个样本中每100 mL油液中4~6 μm的污染颗粒数的平均幅值在30个采样周期内的变化趋势。需要说明的是:退化轨迹的时间坐标是采样周期(7天),以1天2班制工作计算,对应为112 h,建模时依此将时间坐标换算为小时。

(a)采样部位实例

(b)采样过程 (c)油液样本

(d)油液污染测试过程

(e)仪器读取数据及显示

图9 试验过程

Fig.9 Processes of the test

图10 样本的退化轨迹

Fig.10 Degradation trajectory of samples

在ISO4406-1987标准下,机床和重型设备的最大可接受污染程度等级为20/17,即每100 mL油液中5 μm以上的颗粒的数量最大为500 000~1 000 000个,本文保守以500 000为阈值进行计算。

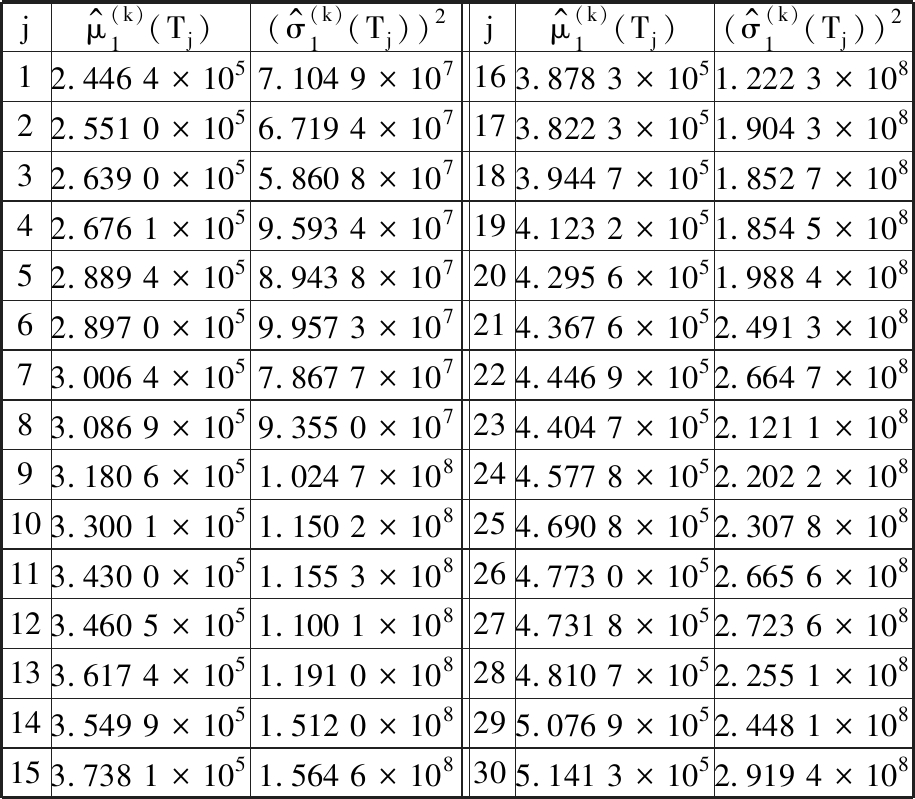

(1)对各时刻油样中的颗粒数的分布模型进行假设检验,并对各时刻的分布模型的参数进行参数估计。利用极大似然估计计算各时刻的退化量分布的期望和方差:

(18)

(19)

其中,![]() 为j时刻第i条轨迹中4~6 μm颗粒数的测试值的平均幅值。计算结果如表8所示。

为j时刻第i条轨迹中4~6 μm颗粒数的测试值的平均幅值。计算结果如表8所示。

表8 退化量分布参数

Tab.8 Parameters of distribution of degradation amount

jμ^(k)1(Tj)(σ^(k)1(Tj))2jμ^(k)1(Tj)(σ^(k)1(Tj))212.446 4×1057.104 9×107163.878 3×1051.222 3×10822.551 0×1056.719 4×107173.822 3×1051.904 3×10832.639 0×1055.860 8×107183.944 7×1051.852 7×10842.676 1×1059.593 4×107194.123 2×1051.854 5×10852.889 4×1058.943 8×107204.295 6×1051.988 4×10862.897 0×1059.957 3×107214.367 6×1052.491 3×10873.006 4×1057.867 7×107224.446 9×1052.664 7×10883.086 9×1059.355 0×107234.404 7×1052.121 1×10893.180 6×1051.024 7×108244.577 8×1052.202 2×108103.300 1×1051.150 2×108254.690 8×1052.307 8×108113.430 0×1051.155 3×108264.773 0×1052.665 6×108123.460 5×1051.100 1×108274.731 8×1052.723 6×108133.617 4×1051.191 0×108284.810 7×1052.255 1×108143.549 9×1051.512 0×108295.076 9×1052.448 1×108153.738 1×1051.564 6×108305.141 3×1052.919 4×108

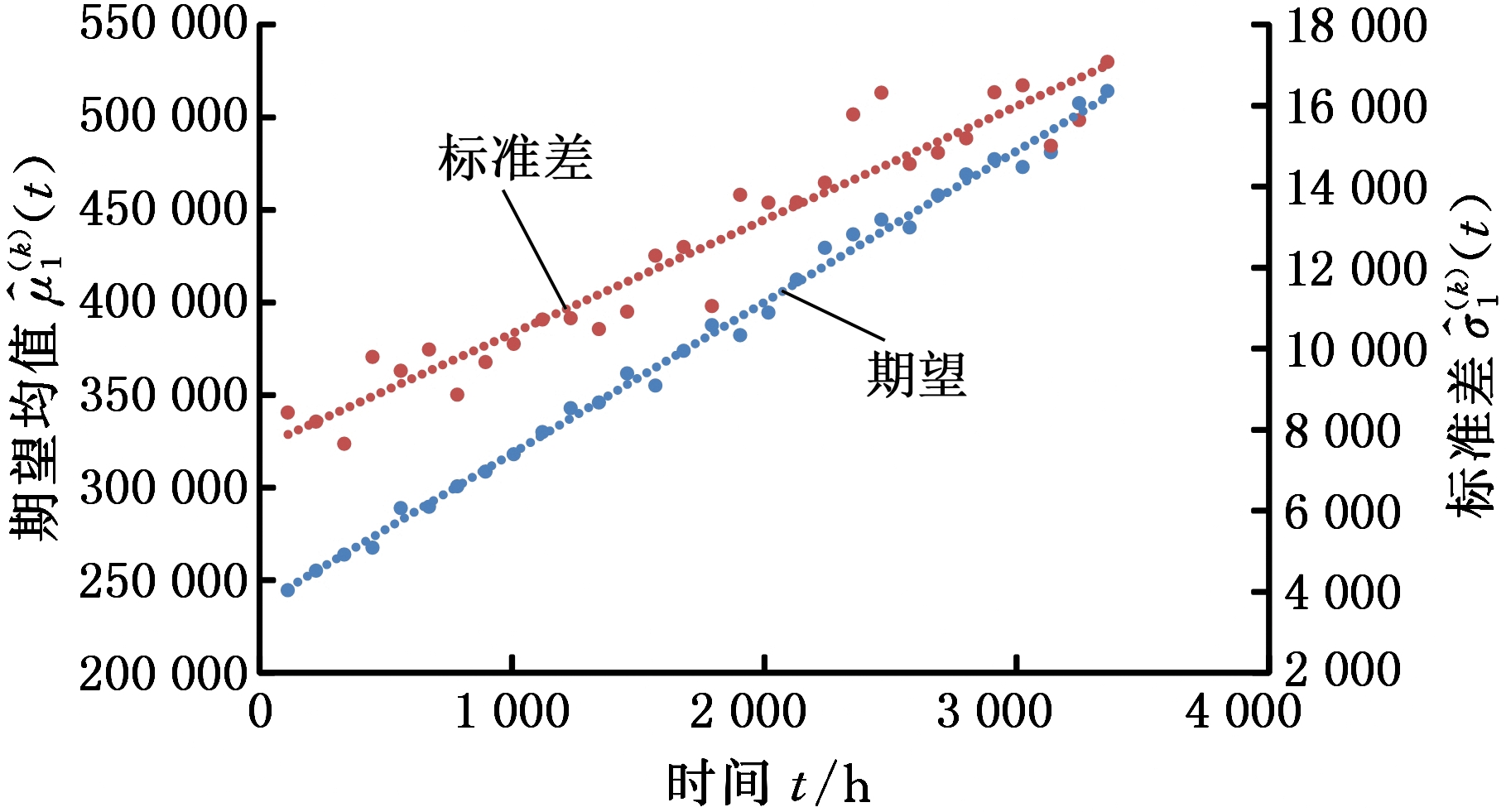

(2)根据参数随时间的变化趋势,从式(9)~式(13)中选择合适的退化轨迹模型。本文中,从图10所示的趋势看,![]() 随时间的变化呈现线性趋势,因此选择式(9)的模型,则有

随时间的变化呈现线性趋势,因此选择式(9)的模型,则有

(20)

(21)

用最小二乘法对上式进行参数估计,有

(22)

(23)

拟合所得的曲线见图11。

图11 期望和标准差随时间变化的趋势和拟合

Fig.11 Trends and fitting of expectation and standard deviation

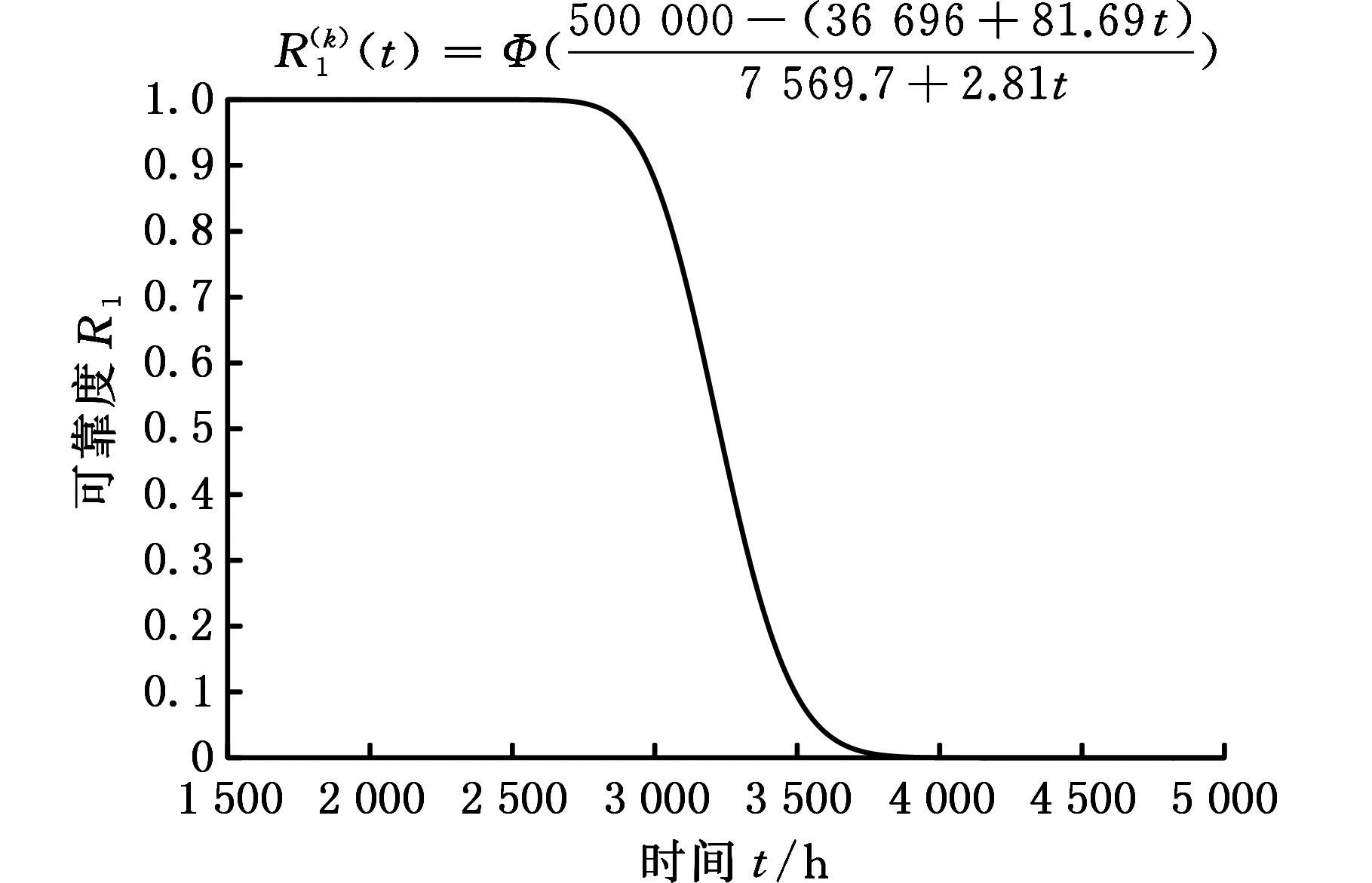

(3)建立可靠性模型。本文中,阈值Df为每100 mL油液中500 000个颗粒,将阈值和式(22)、(23)代入式(17),获得单向阀处关于堵塞故障的基于退化量分布的可靠性模型,如图12所示。

图12 某单向阀处基于退化量分布的可靠性模型

Fig.12 Reliability model based on distribution of degradation amount at one-way valve

3.3 基于竞争失效的多故障可靠性模型

液压元件每一处不止发生一类故障,对于上述例子中的单向阀,还可能发生磨损泄漏等故障,按以上步骤建模,可获得第k处液压阀发生磨损故障的退化轨迹可靠度函数![]()

当液压阀有两种故障模式时,故障模式之间是竞争失效关系,任一故障模式发生均可导致液压阀故障,故障时间是两种故障模式的最短时间,即

(24)

式中,t(k)为第k处液压阀发生故障的时间;![]() 为第k处液压阀发生堵塞故障的时间;

为第k处液压阀发生堵塞故障的时间;![]() 为第k处液压阀发生磨损故障的时间。

为第k处液压阀发生磨损故障的时间。

各故障时间分布之间往往是相互独立的,在本文中,引发磨损和堵塞两类故障的颗粒尺寸范围不同且无交集,所以两类故障时间分布相互独立,可将第k处液压阀的可靠度函数按下式推导:

(25)

即液压阀的故障是液压阀各故障模式竞争失效的结果。同理,对于第k处管路或第k处过滤器,可建立其基于退化轨迹及竞争失效的可靠性模型。

4 结论

(1)为了获取表征油样特征的参数,对油样测试数据进行了时域分析,获得了测试信号的有量纲指标和量纲一指标。

(2)利用Q-Q图和K-S检验对油液污染趋势变化试验获得的数据的有量纲指标进行分析,得出了油液污染颗粒数是退化量服从正态分布的退化数据的结论。

(3)利用相关系数法分析了数据的量纲一指标与温度、流量、压力的相关性,污染颗粒数的生成量与12~30 ℃的温度、10~24 L/min的流量、5~21 MPa的压力的相关性小。

(4)利用退化量分布建立了液压元件可靠性模型。建模过程中,将液压元件划分为管路、阀件、过滤器3类,将5 μm左右的颗粒视为管路、阀件的淤积堵塞故障的原因,大于15 μm的颗粒视为管路、阀件的磨损故障的原因,大于或小于过滤器过滤精度的颗粒为过滤器堵塞的原因,设定ISO4406标准20/17级对应的颗粒数为阈值。

(5)通过竞争失效模型融合了各类元件的单一故障。

[1] 伊东谊,吕伯诚.现代机床基础技术[M].北京:机械工业出版社,1987:2-23.

YI Dongyi, LYU Bocheng. Basic Technology of Modern Machine Tools[M]. Beijing:China Machine Press ,1987:2-23.

[2] 彭卫文.重型数控机床可靠性建模与评估技术研究[D].成都:电子科技大学,2016.

PENG Weiwen. Research on Methods for Reliability Modeling and Assessment of Heavy-duty CNC Machine Tools[D].Chengdu:University of Electronic Science and Technology of China,2016.

[3] 熊尧.面向重型数控机床的服役可靠性评估方法及增长技术研究[D].武汉:华中科技大学,2013.

XIONG Yao. Research on Running Reliability Assessment and Growth Technology for Heavy-duty CNC Machine Tools [D].Wuhan:Huazhong University of Science and Technology,2013.

[4] 南东雷.数控机床可靠性模型理论分析与研究[D].北京:北京科技大学,2017.

NAN Donglei. Analysis and Research on Reliability Model Theory of Numerical Control Machine [D].Beijing:University of Science & Technology Beijing,2017.

[5] 王智明.数控机床的可靠性评估与不完全预防维修及其应用[D].上海:上海交通大学,2011.

WANG Zhiming. Reliability Assessment and Imperfect Preventive Maintenance for NC Machine Tools and Their Applications[D].Shanghai:Shanghai Jiao Tong University,2011.

[6] DONG X M, CAI L G, ZHAO Y S, et al. Deformation Analysis for Hydrostatic Rotary Table of Heavy Duty CNC Machine Tool[J]. Applied Mechanics and Materials, 2014, 457: 335-339.

[7] PRODAN D, BUCURESTEANU A, BALAN E. Hydraulic Installations for Heavy Machine-tools[J]. Journal of Engineering Studies and Research, 2017, 18(2):116-120.

[8] 夏鹏.国产重型龙门镗铣床可靠性评估[D].长春:吉林大学,2016.

XIA Peng. Reliability Evaluation of Domestic Heavy Duty Longmen Boring and Milling Machine [D].Changchun:Jilin University,2016.

[9] 童伟,刘树道.工程机械液压系统油液的污染控制[J].同济大学学报:自然科学版, 2001, 29(12):1507-1509.

TONG Wei, LIU Shudao. Oil Contamination Control of Hydraulic System of Engineering Machine [J]. Journal of Tongji University(Natural Science), 2001, 29(12):1507-1509.

[10] ZHANG Hongpeng, HUANG Wen, ZHANG Yindong, et al. Design of the Microfluidic Chip of Oil Detection[J]. Appl. Mech. Mater., 2012, 117:517-520.

[11] 张根保,彭露,柳剑,等.基于清洁度熵的液压系统故障源排序方法[J].中国机械工程,2014,25(10):1362-1368.

ZHANG Genbao, PENG Lu, LIU Jian, et al. Hydraulic System Failure Source Sequencing Method Based on Cleanliness Entropy [J]. China Mechanical Engineering,2014,25(10):1362-1368.

[12] 李子琛.某重型数控机床液压系统可靠性分析研究[D].成都:电子科技大学,2015.

LI Zichen. Research on Reliability Analysis of the Hydraulic System of a Heavy CNC Machine Tool [D]. Chengdu: University of Electronic Science and Technology of China,2015.

[13] 杨兆军,陈传海,陈菲,等.数控机床可靠性技术的研究进展[J].机械工程学报,2013, 49(20): 130-139.

YANG Zhaojun, CHEN Chuanhai, CHEN Fei, et al. Progress in the Research of Reliability Technology of Machine Tools [J].Chinese Journal of Mechanical Engineering,2013,49(20): 130-139.

[14] CHEN Chuanhai, TIAN Hailong, ZHANG Jianhai, et al. Study on Failure Warning of Tool Magazine and Automatic Tool Changer[J]. Journal of Vibroengineering, 2018, 10(11): 285-295.

[15] 陈循,张春华,汪亚顺.加速寿命试验技术与应用[M]. 北京:国防工业出版社, 2013:20.

CHEN Xun, ZHANG Chunhua, WANG Yashun. Accelerated Life Testing Technology and Application [M]. Beijing: National Defence Industry Press, 2013:20.

[16] 崔丽琴.油液污染颗粒沉降及自洁过滤系统研究[D].北京:中国矿业大学(北京),2012.

CUI Liqin. Study on Particle Sedimentation of the Contamination Oil and Self-cleaning Filter System [D].Beijing:China University of Mining and Technology(Beijing),2012.

[17] 李萍,吴旭东,侯伟.用扫描电子显微镜分析液压系统堵塞的原因[J].合成润滑材料,2018,45(4):15-18.

LI Ping, WU Xudong, HOU Wei. Cause Analysis of Hydraulic System Blockage by SEM [J]. Synthetic Lubricants,2018,45(4):15-18.