0 引言

航空航天钛合金属于典型难加工材料,钛合金切削加工通常使用WC-Co类硬质合金刀具,而刀具材质特性直接影响刀具寿命和切削效率。延长钛合金加工的刀具使用寿命并提高加工效率一直是行业内研究的热点。

现有部分航空航天钛合金切削加工研究侧重于通过优化加工策略、刀具几何参数来提高加工效率,延长刀具寿命。谭靓等[1]针对钛合金TC18的铣削过程,研究了硬质合金刀具几何参数对铣削力和加工表面完整性的影响,建立了铣削力的经典模型,并分析了刀具几何参数对表面粗糙度和表面残余应力的影响。ARISOY等[2]研究了刀具几何参数、刀具涂层及切削参数对钛合金TC4加工表面显微硬度和晶粒尺寸的影响。DORLIN等[3]建立了刃口钝圆半径的切削力模型并研究了刀具刃口钝圆半径对钛合金TC4切削分力大小及方向的影响,结果表明,增加刃口钝圆半径会导致切削力增大,但可提升刀具的耐磨损性能。肖虎等[4]搭建了强压液态CO2供给系统,研究低温CO2射流下高速铣削TC4钛合金时的切削温度、切削力、刀具磨损、表面粗糙度以及切屑断屑情况,低温CO2射流可有效降低切削温度,从而抑制刀具磨损。SUI等[5]建立了钛合金切削工艺参数对刀具磨损失效影响的数学模型,并利用数值仿真方法研究了工艺参数对切削温度的影响。易湘斌等[6]研究了不同冷却条件下的钛合金TB6切削试验,研究表明微量油雾润滑可有效减小切削力,提高切削速度,从而提高切削效率。汪耀龙等[7]利用正交试验对钛合金进行高速切削,研究切削三要素对切削力影响,建立了切削力预测模型,为优化工艺参数提供理论指导。

有一些学者对刀具基体材质及添加剂等进行了研究。CHENG等[8]研究了硬质合金的高温力学性能,并从刀具几何结构和复合涂层技术方面提出硬质合金刀具的重切削加工解决方案。林亮亮[9]研究了TaC含量对WC-Co基硬质合金微观组织结构、力学性能及高温硬度的影响,添加TaC可提高硬质合金的常温硬度和抗弯强度,且有助于提高硬质合金的高温硬度。王文广等[10]研究了Cr3C2、VC、TaC和NbC等添加剂对超细晶硬质合金微观组织和力学性能的影响,结果表明,TaC和NbC对抑制WC晶粒生长的作用并不显著,添加NbC对提高硬质合金致密度效果显著。弓满锋等[11]研究了Ni元素含量对WC-Co-TiC-TiN-Mo系硬质合金的微观结构和力学性能的影响,结果表明,当在WC、Co、TiC中添加Ni元素时,WC晶粒分布较为匀质且晶粒相对较细,试样的硬度、密度和致密性等性能得到显著改善。

本文通过在硬质合金基体中添加微量合金碳化物TaC(NbC)制备两种不同高温性能的基体材质,并利用高温维氏硬度计检测两种硬质合金的高温硬度和高温断裂韧性。基于两种基体材质制备相同几何参数的整体硬质合金立铣刀并进行钛合金TC4切削试验,通过分析刀具寿命及磨损形式,研究高速铣削中TaC(NbC)对硬质合金刀具磨损性能的影响。

1 试验条件与测试方法

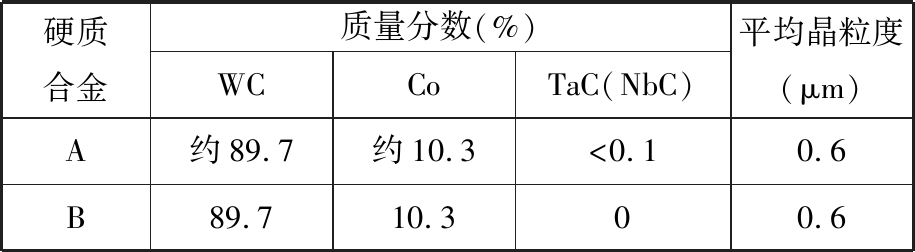

试验制备了代号为A和B的两种不同成分WC-Co基硬质合金材料,在材料A中添加微量合金碳化物TaC(NbC),其质量分数小于0.1%,两种硬质合金的成分如表1所示。

表1 硬质合金的成分

Tab.1 Carbide composition

硬质合金质量分数(%)WCCoTaC(NbC)平均晶粒度(μm)A约89.7约10.3<0.10.6B89.710.300.6

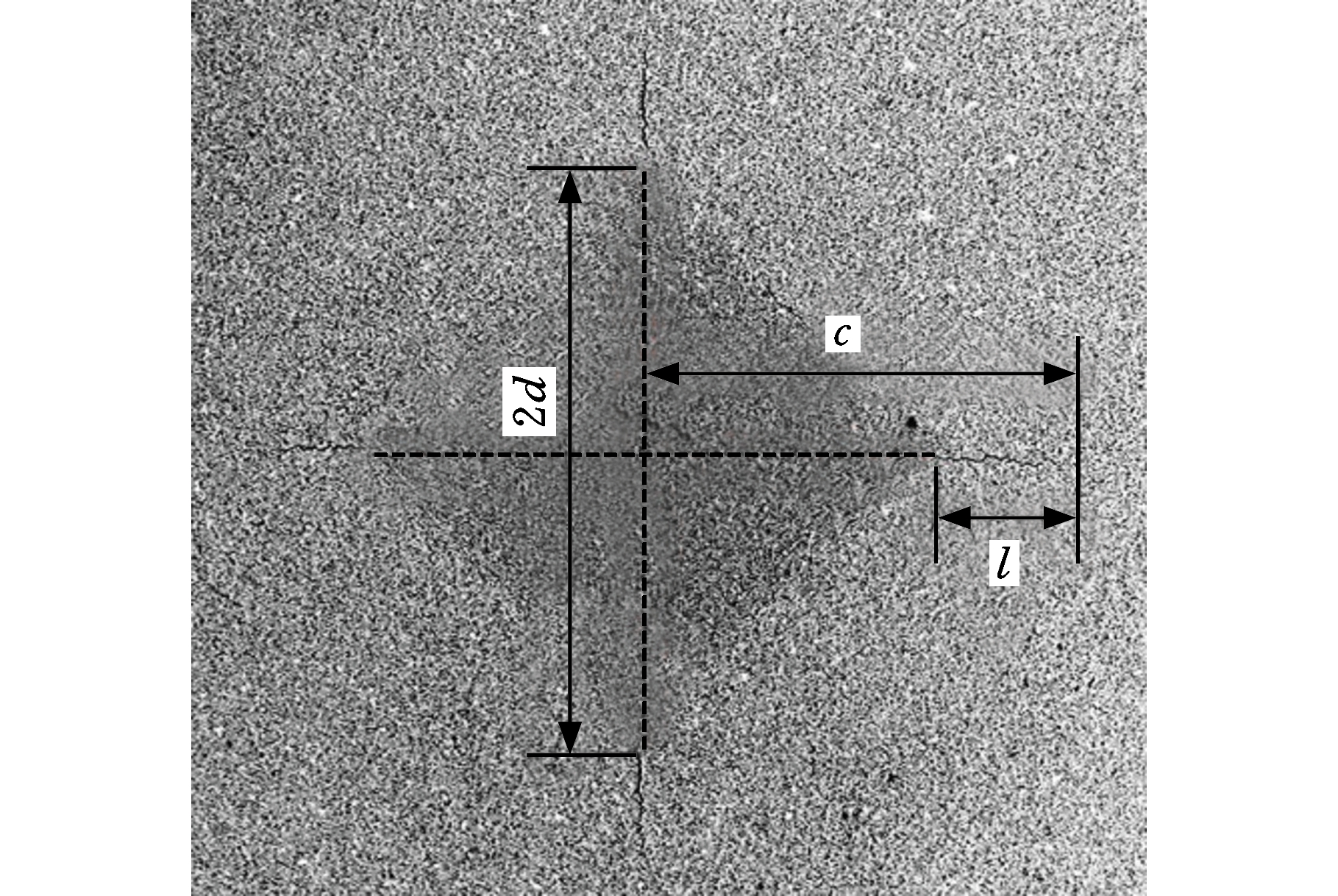

利用HTV-PHS30高温维氏硬度计检测两种硬质合金材料的高温硬度,测量加载力为98.07 N,保持时间10 s,每组温度下测量3次取平均值。利用扫描电镜在相同倍率下测量压痕顶点处的裂纹扩展长度l,如图1所示,c为裂纹末端到压痕中心距离。两种材质在不同温度下断裂韧性的计算公式为

(1)

式中,KIC为材料断裂韧性,MPa·m0.5;H为材料硬度,MPa;E为材料弹性模量,GPa;2d为压痕对角线长度,mm;φ=3。

图1 断裂韧性测量示意图

Fig.1 Schematic of toughness measurement

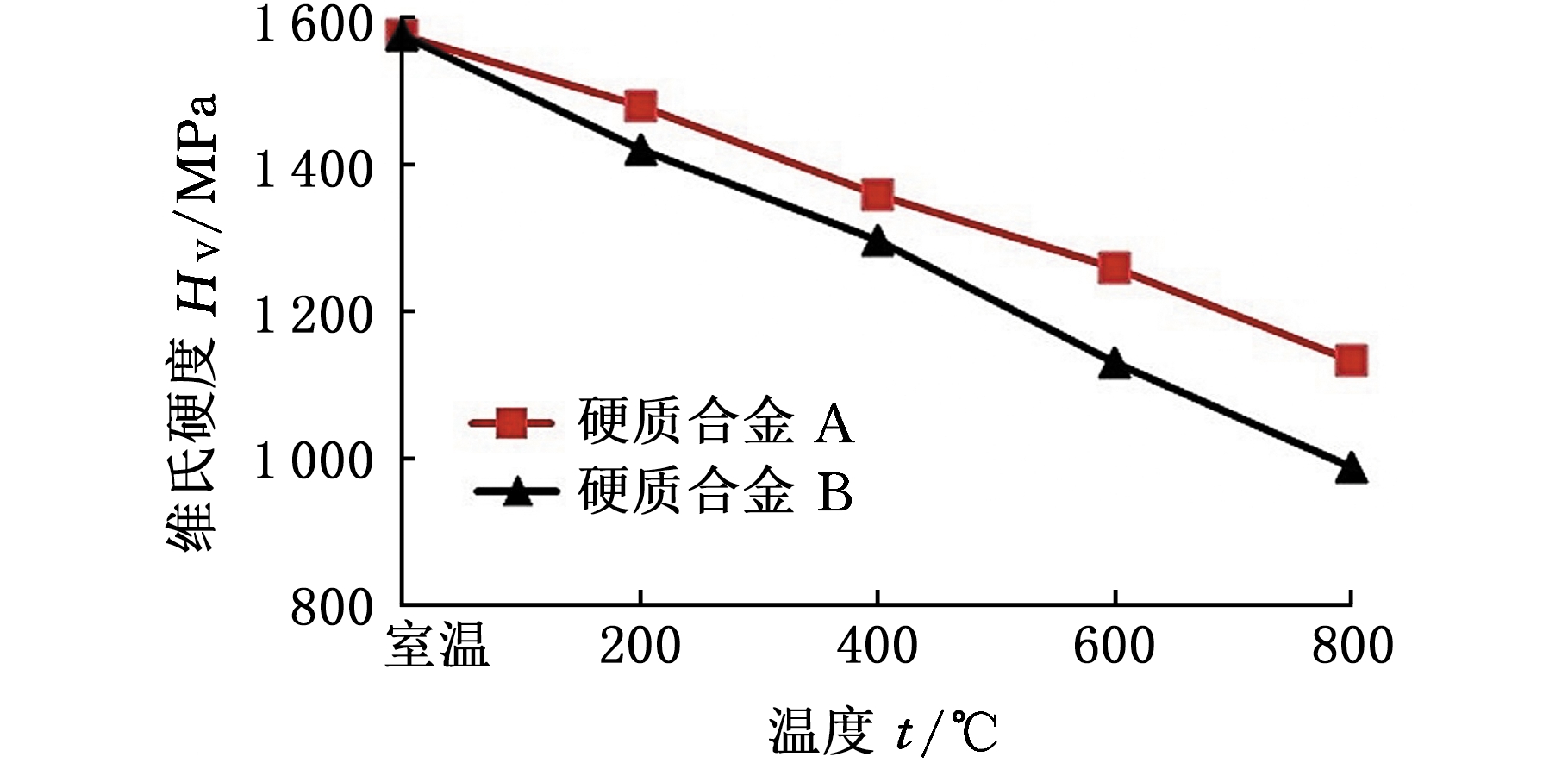

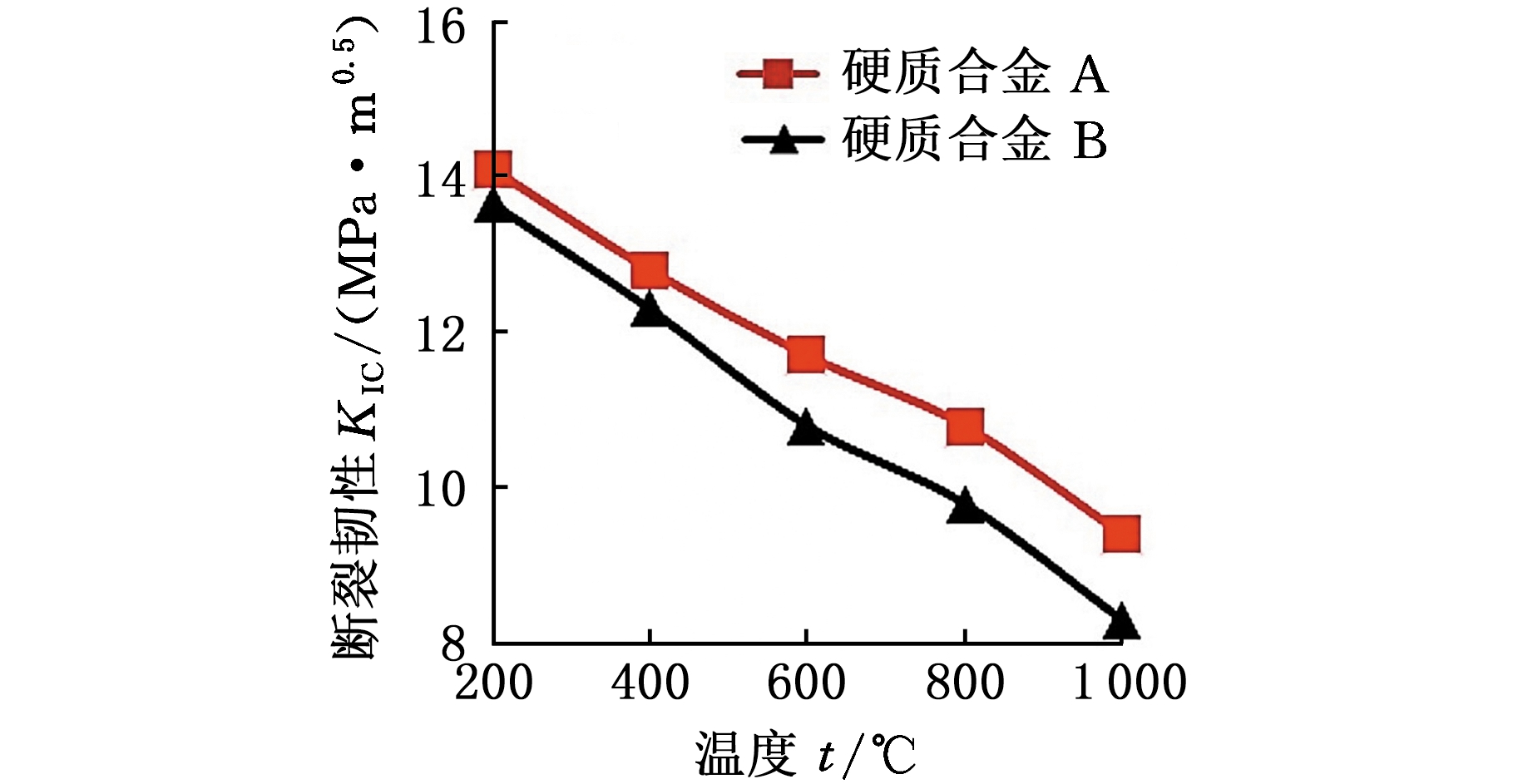

A、B两种材料在不同温度下的高温硬度和高温断裂韧性如图2和图3所示。

图2 硬质合金的维氏硬度随温度变化曲线

Fig.2 Vickers hardness of the carbide with varied temperature

图3 硬质合金的断裂韧性随温度变化曲线

Fig.3 Fracture toughness of the carbide with varied temperature

整体硬质合金立铣刀在切削钛合金过程中,刀具刃口承受了剧烈的热冲击和机械载荷,硬质合金材质的高温硬度和高温断裂韧性决定了刀具在较高切削温度下的刀具性能。由图2可知,在400 ℃时,硬质合金A的高温硬度比硬质合金B的高温硬度提高了5%,断裂韧性提高4%;在800 ℃时硬质合金A的高温硬度比硬质合金B的高温硬度提高了约14.5%,断裂韧性提高约10.2%。文献[12]研究了在WC-Co基硬质合金中添加微量合金碳化物TaC(NbC)对材料高温硬度的影响机理,结果表明,添加微量合金碳化物TaC(NbC)能提高WC晶粒在粘结Co相中的固溶度,抑制了WC晶粒在高温烧结过程中的晶粒长大,从而提高了WC-Co基硬质合金的高温硬度。

基于A、B两种硬质合金材料,对应制备了相同几何参数的四刃平头立铣刀A和立铣刀B,刀具规格及参数如表2所示。

表2 试验刀具参数

Tab.2 Cutting tool parameters

直径刃长周刃前角周刃后角螺旋角涂层4 mm11 mm7°10°35°TiAlN

切削试验工件材料为退火钛合金TC4,材料硬度为28.2HRC。切削试验的机床为Mazak Nexus 430A-Ⅱ立式加工中心,采用顺铣加工,水基乳化液冷却,使用热缩刀柄保证夹持稳定,加工参数如表3所示。切削一定距离后利用KeyenceVHX-950F光学显微镜测量立铣刀的后刀面最大磨损值。立铣刀A和立铣刀B切削200 m后,使用S-3700N扫描电子显微镜(SEM)观察刀具刃口磨损形貌。

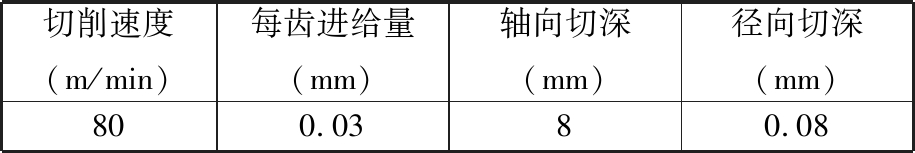

表3 钛合金TC4铣削加工参数

Tab.3 Processing parameters of TC4 alloy

切削速度(m/min)每齿进给量(mm)轴向切深(mm)径向切深(mm)800.0380.08

2 试验结果与讨论

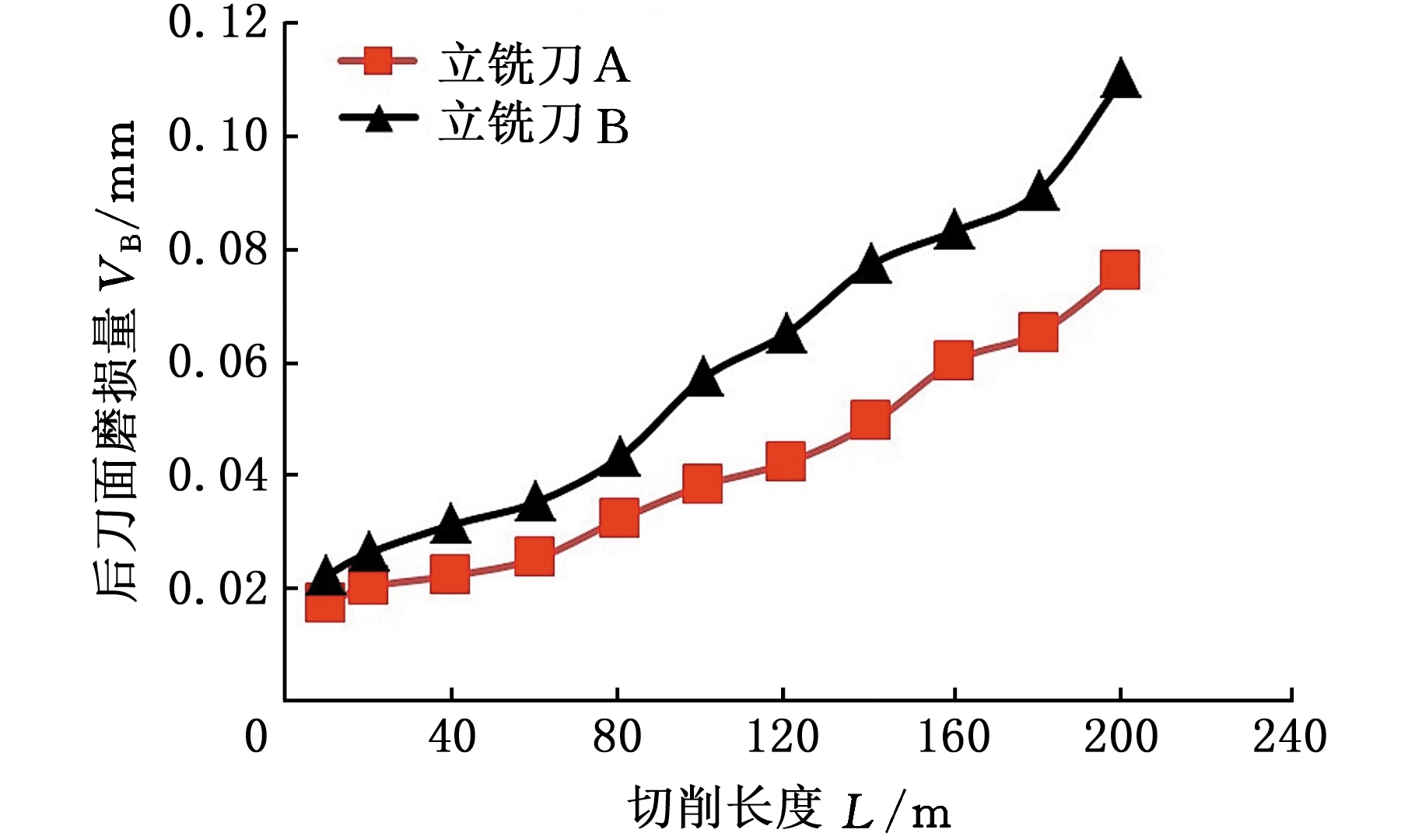

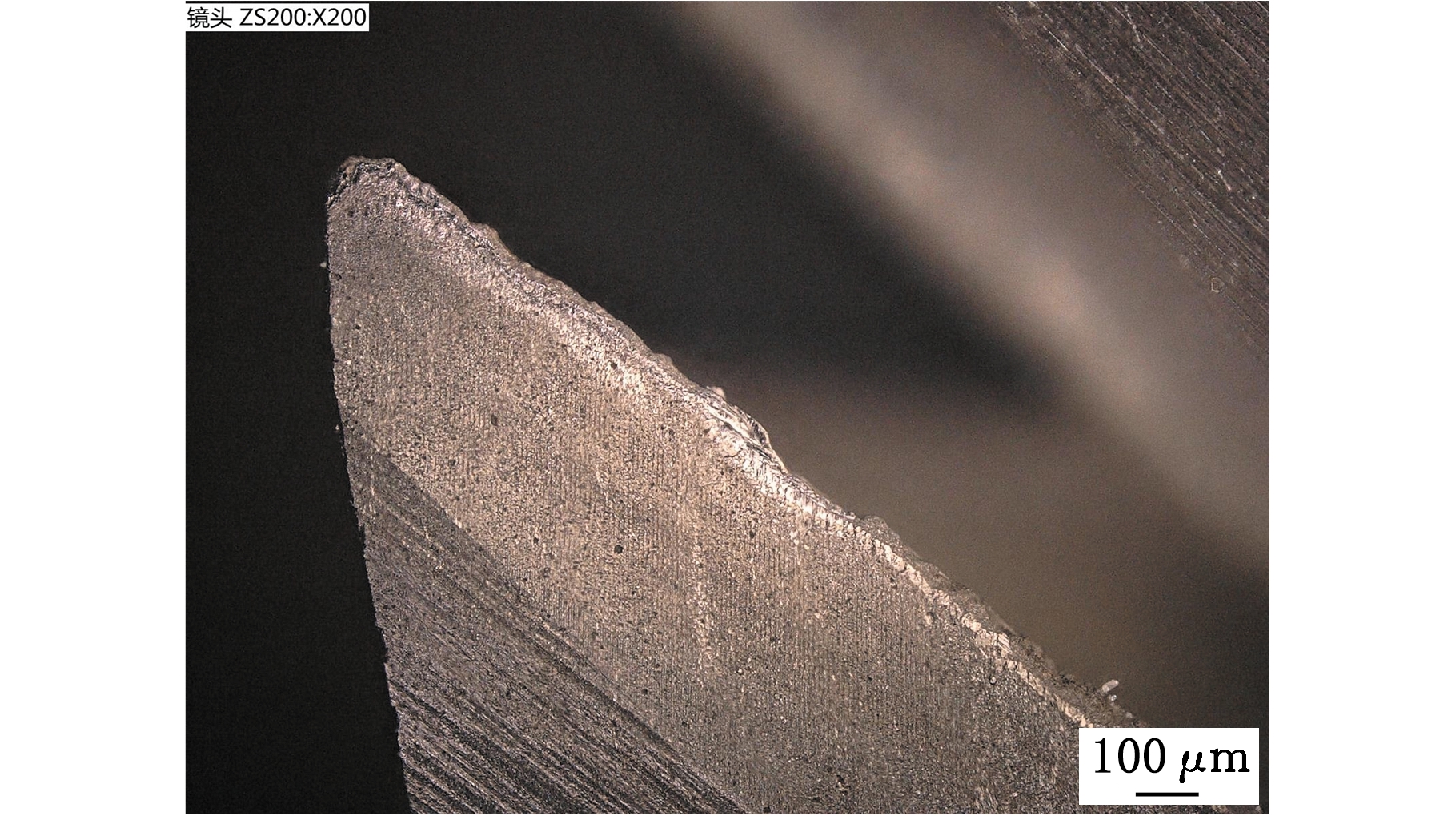

在相同切削加工条件下,立铣刀A和立铣刀B加工钛合金TC4的后刀面磨损曲线见图4。图5为两种立铣刀的后刀面磨损形貌照片。

图4 立铣刀后刀面磨损曲线

Fig.4 Wear curve of flank face of cutting tools

(a)立铣刀A切削60 m磨损照片

(b)立铣刀A切削180 m磨损照片

(c)立铣刀B切削60 m磨损照片

(d)立铣刀B切削180 m磨损照片

图5 两种立铣刀后刀面磨损形貌

Fig.5 Wear morphology figures of two tools

由图4和图5可知,切削距离小于60 m时,两种硬质合金立铣刀均处于正常磨损阶段,刀具后刀面磨损量缓慢增大。此阶段主要是在切削初期,刀具涂层具有良好的耐磨性和隔热性,使得刀具基体在此阶段得到有效保护。然而,由于钛合金切削温度非常高,故部分切削热量必然会传递至刀具基体,而立铣刀A的基体高温硬度优于立铣刀B的基体高温硬度,所以立铣刀A磨损量略小于立铣刀B磨损量。随着切削的进行,刀具刃口的涂层被磨损掉,露出刀具基体,刀具刃口直接承受剧烈的热冲击和机械载荷冲击。由于立铣刀A基体中添加了微量合金碳化物TaC(NbC),其高温硬度和高温断裂韧性比立铣刀B更高,故在刀具后刀面磨损量上立铣刀A比立铣刀B更有优势。立铣刀A切削至180 m时,后刀面磨损量约为0.062 mm,而刀具B切削至180 m时,后刀面磨损量达到0.089 mm。立铣刀A切削至200 m时,后刀面磨损量约为0.076 mm,而刀具B切削至200 m时,后刀面磨损量已达到0.13 mm。

3 刀具失效简析

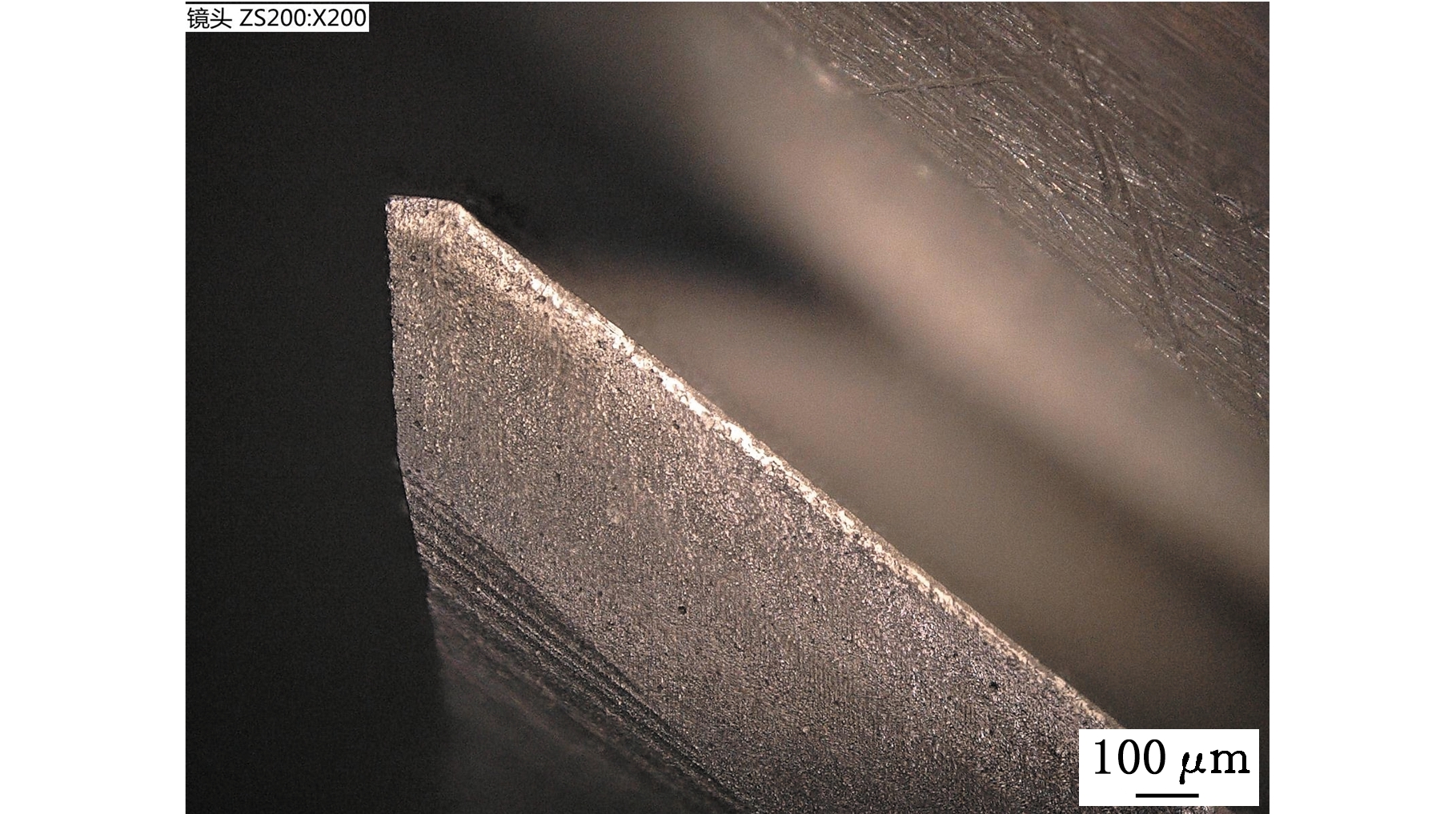

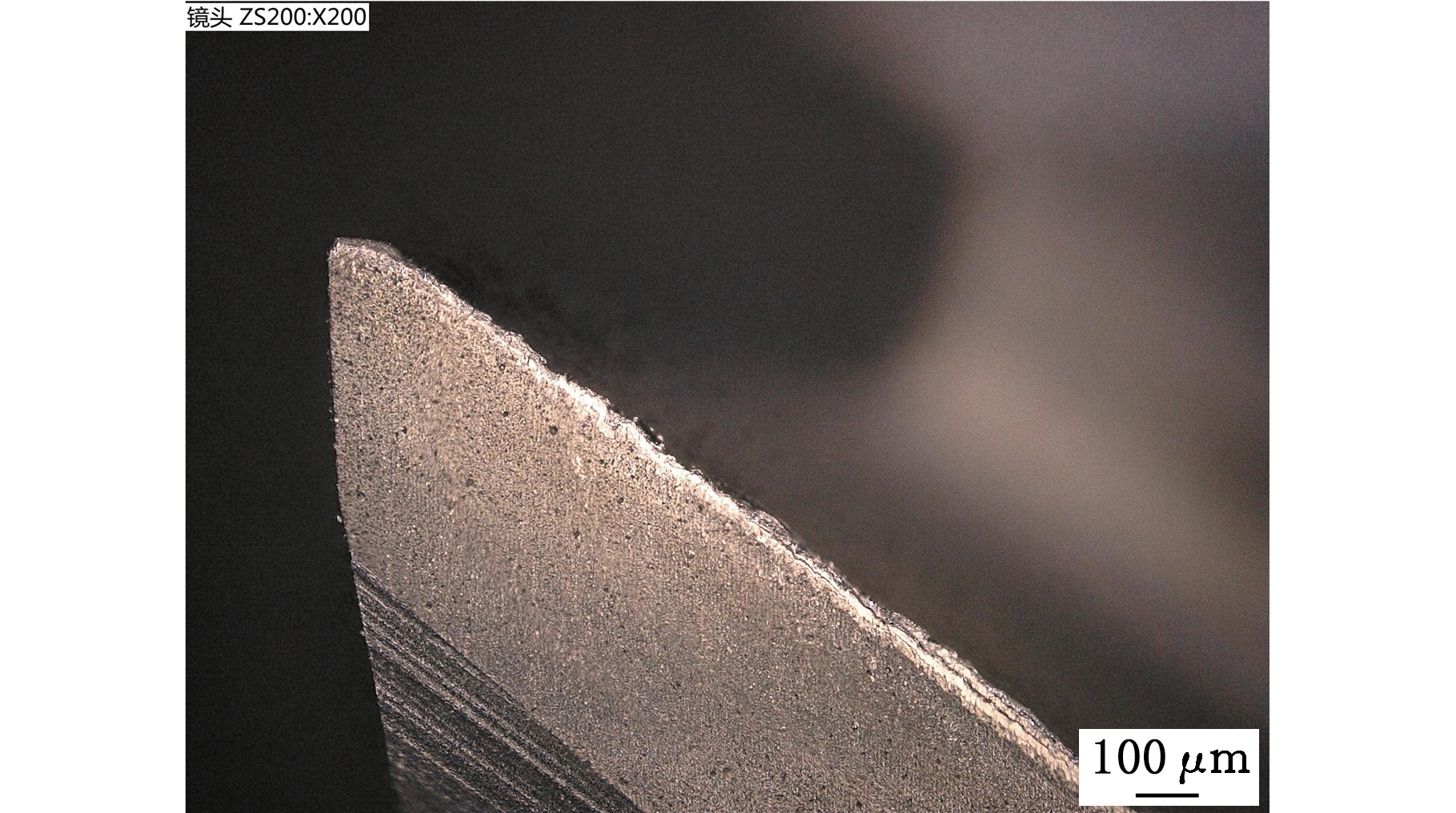

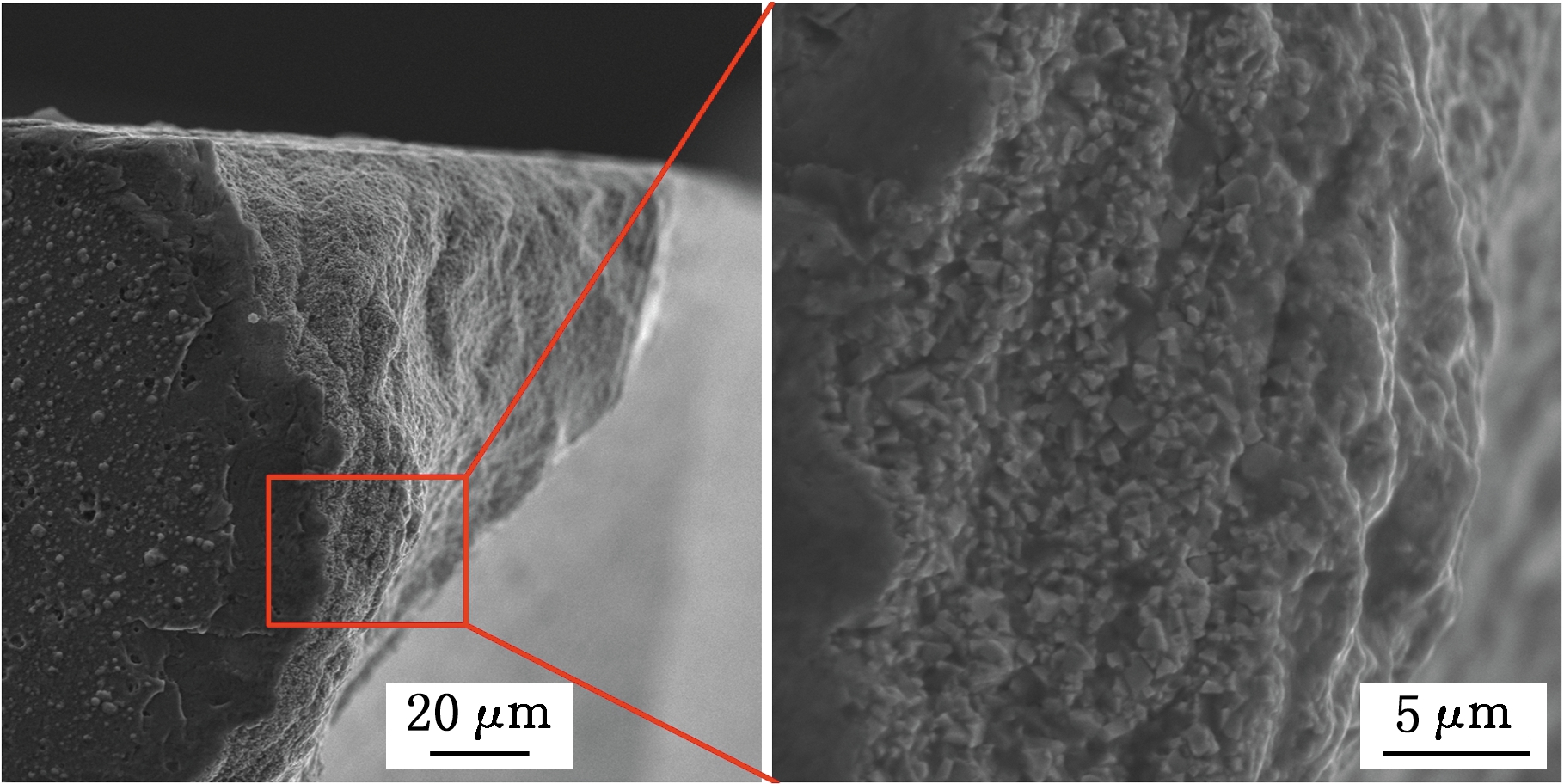

立铣刀A和立铣刀B切削200 m后,利用扫描电子显微镜对刀具刀尖磨损位置进行分析,两种立铣刀的刀尖磨损形貌如图6所示。

(a)立铣刀A磨损形貌

(b)立铣刀B磨损形貌

图6 两种材质失效刀具的扫描电镜图片

Fig.6 Failure morphology of cutting edge by SEM

由图6可以看出,立铣刀A刀尖部位保持较好,立铣刀B刀尖区域破损严重,露出了基体材质。通过图6局部放大图的对比分析,立铣刀A露出基体部位并未出现明显裂纹,而立铣刀B刃口部位基体表面存在多条裂纹。这是由于立铣刀A中添加了微量合金碳化物TaC(NbC),提高了WC-Co基硬质合金的高温断裂韧性,抑制了裂纹在刀具基体内产生及扩展,使得刀具刃口保持性较优,从而延长刀具寿命。而立铣刀B的高温断裂韧性比立铣刀A的高温断裂韧性差,切削刃承受剧烈的热冲击和机械载荷时容易产生裂纹并不断扩展,致使刀具刃口基体材质崩缺,最终导致刀具失效。

4 结论

(1)制备了两种微量合金碳化物TaC(NbC)含量不同的硬质合金材料A和B及对应的硬质合金立铣刀A和立铣刀B并进行高速铣削钛合金TC4试验。

(2)在主元素一致的情况下,添加有微量合金碳化物TaC(NbC)的硬质合金材料A与未添加微量合金碳化物的硬质合金材料B相比,高温硬度和高温断裂韧性更高。在800 ℃时,高温硬度提高约14.5%,高温断裂韧性提高约10.2%。

(3)在相同条件下切削钛合金TC4,添加了微量合金碳化物TaC(NbC)的刀具耐磨性更好。当切削距离为200 m时,立铣刀A后刀面磨损量为0.076 mm,立铣刀B后刀面磨损量为0.13 mm。

(4)添加了TaC(NbC)的硬质合金材料A的高温断裂韧性更好。在相同的切削条件下,立铣刀A的刃口保持性更好,磨损失效部位的裂纹明显少于立铣刀B。

[1] 谭靓,张定华,姚倡锋,等. 刀具几何参数对钛合金铣削力和表面完整性的影响[J]. 中国机械工程, 2015,26(6): 737-742.

TAN Liang, ZHANG Dinghua, YAO Changfeng, et al. Influence of Tool Geometrical Parameters on Milling Force and Surface Integrity in Milling Titanium Alloy[J]. China Mechanical Engineering,2015,26(6): 737-742.

[2] ARISOY Y M, ÖZEL T. Prediction of Machining Induced Microstructure in Ti-6Al-4V Alloy Using 3-D FE-based Simulations: Effects of Tool Micro-geometry, Coating and Cutting Conditions[J]. Journal of Materials Processing Technology, 2015, 220: 1-26.

[3] DORLIN T, FROMENTIN G, COSTES J. Analysis and Modelling of the Contact Radius Effect on the Cutting Forces in Cylindrical and Face Turning of Ti6Al4V Titanium Alloy[J]. Procedia CIRP, 2015, 31: 185-190.

[4] 肖虎,李亮. TC4钛合金在低温CO2冷却下的切削性能[J]. 中国机械工程, 2017, 28(8): 883-887.

XIAO Hu, LI Liang. High Speed Cutting of TC4 Titanium Alloy under Cryogenic CO2 Cooling Conditions[J]. China Mechanical Engineering, 2017, 28(8): 883-887.

[5] SUI S C, FENG P F. The Influences of Tool Wear on Ti6Al4V Cutting Temperature and Burn Defect[J]. International Journal of Advanced Manufacturing Technology, 2016, 85(9/12): 2831-2838.

[6] 易湘斌,焦爱胜,常文春,等. 不同冷却润滑条件下TB6钛合金高速铣削切削力实验研究[J]. 润滑与密封, 2017, 42(9): 92-97.

YI Xiangbin, JIAO Aisheng, CHANG Wenchun, et al. Research on Cutting Force of High Speed Milling TB6 in Different Cooling Lubricating Conditions[J]. Lubrication Engineering, 2017, 42(9): 92-97.

[7] 汪耀龙,胡亚辉,孙建波,等. 基于正交试验的高速切削钛合金切削力研究[J]. 工具技术, 2016, 50(2): 17-19.

WANG Yaolong, HU Yahui, SUN Jianbo, et al. Research on Cutting Force of High Speed Cutting Titanium Alloy Based on Orthogonal Experiment[J]. Tool Engineering, 2016, 50(2): 17-19.

[8] CHENG Y, LIU L, WU M, et al. High-temperature Mechanical Properties of a Cemented Carbide Cutter during Extra-heavy Cutting Process[J]. Journal of Harbin Engineering University, 2015, 36(4): 560-566.

[9] 林亮亮. WC_xTaC-Co硬质合金的结构性能及高温硬度的演变[J]. 金刚石与磨料磨具工程, 2018, 38(4): 50-55.

LIN Liangliang. Evolution of Microstructure and High Temperature Hardness in WCxTaC-Co Cemented Carbides[J]. Diamond & Abrasives Engineering, 2018, 38(4): 50-55.

[10] 王文广,张贺佳,王全兆,等. 碳化物抑制剂对WC-2.5TiC-10Co超细晶硬质合金微观组织及力学性能的影响[J]. 材料研究学报, 2015, 29(12): 881-888.

WANG Wenguang, ZHANG Hejia, WANG Quanzhao, et al.Effects of Carbide Inhibitor on Microstructures and Mechanical Properties of Ultrafine Grained Carbide Cement WC-2.5TiC-10Co[J]. Chinese Journal of Materials Research, 2015, 29(12): 881-888.

[11] 弓满锋,李明圣,连海山. WC-Co-Ti(C,N)-Ni-Mo系硬质合金微观结构及其力学性能的影响[J]. 岭南师范学院学报, 2018, 39(6): 57-65.

GONG Manfeng, LI Mingsheng, LIAN Haishan, et al. Microstructure and Mechanical Properties of WC-Co-Ti(C,N)-Ni-Mo Cemented Carbides[J]. Journal of Lingnan Normal University, 2018, 39(6): 57-65.

[12] 杨小璠,李友生,李凌祥,等. 硬质合金高温性能对碳纤维复合材料切削加工的影响研究[J]. 金刚石与磨料磨具工程, 2017, 37(5): 45-49.

YANG Xiaofan, LI Yousheng, LI Lingxiang et al. Effect of High Temperature Performance of Carbide on Carbon Fiber Reinforced Polymer(CFRP) Cutting[J]. Diamond & Abrasives Engineering, 2017, 37(5): 45-49.