0 引言

压气机叶片是航空发动机的关键零部件,其主要作用是将进入发动机的空气逐级压缩,从而为燃烧室提供高压空气。目前,小尺寸高压压气机静子叶片普遍采用无余量冷辊轧工艺制造[1-4]。根据该工艺特点可知,叶片辊轧成形后其叶身型面可以满足净成形要求[5-8],但是在叶片前后缘区域还需数控加工完成溢料端多余材料去除。然而,受材料及工艺因素影响,辊轧叶片叶身型面精度呈现一定程度波动,此时若按照设计模型加工叶片前后缘,必然导致加工型面与实际叶身无法圆滑转接,最终影响叶片气动性能,因此,为保证叶片型面质量,有必要根据叶身实际形态自适应地重构叶片前后缘加工曲面。

事实上,辊轧叶片的实际叶身形态可以通过三维轮廓检测方式获取,因此叶片前后缘加工曲面重建问题可被等效视为部分叶身型面数据已知前提下的叶片模型重建问题,而在这方面已有学者进行了诸多卓有成效的工作。GAO等[9-10]以及YILMAZ等[11]利用重建位置上下邻近叶型数据,实现了叶片测量数据缺失区域的三维重建。LI等[12]和RONG等[13]基于非刚性配准原理,通过调整叶片设计截面线几何形状,使其不断逼近已有叶身型面数据,最终实现了非完整测量数据下的叶片三维模型重建。然而,上述方法并不完全适用于辊轧叶片前后缘加工曲面的重建,原因在于:①辊轧叶片前后缘溢料端贯穿整个积叠轴方向[14],因此不存在上下邻近区域型面数据;②设计截面线几何变形时,在测量数据缺失严重的区域(即前后缘区域),可能会因缺乏约束而发生畸变,从而影响建模精度。另外,张艳等[15]基于刚性配准理论提出了一种辊轧叶片前后缘加工曲面重建方法,但是由于刚性配准不能改变曲线形状,因此配准后的设计截面线不能充分实现与存在几何变形的实际叶身的圆滑转接。

为此,本文提出了一种基于设计曲面几何调控的辊轧叶片前后缘加工曲面自适应重建方法。

1 自由曲面几何调控模型

辊轧叶片的待加工区域为前后缘溢料端,叶身型面虽然可以满足净成形要求,但是受材料及工艺等因素影响,其成形精度在公差范围内呈现一定程度波动,一致性较差,因此,若要保证叶片前后缘与实际叶身型面的圆滑转接,必须根据叶片的实际形态重建其前后缘加工曲面。由于叶片的设计模型已知,并且叶身实际型面数据可通过三维测量方式获取,因此可通过改变设计曲面几何形状,使其充分逼近叶身实际型面数据,从而实现前后缘加工曲面三维重构。但是,需要指出,叶片前后缘几何形状直接决定叶片气动性能,因此变形后的设计曲面必须能够保持其初始几何形状,且变形范围不能超出设计模型轮廓度要求。

综合上述需求,本文建立了一种具有变形约束能力的自由曲面几何调控模型,它可在改变自由曲面几何形状的同时维持曲面初始几何形状。以下介绍具体建立过程。

1.1 立方网格空间参数化

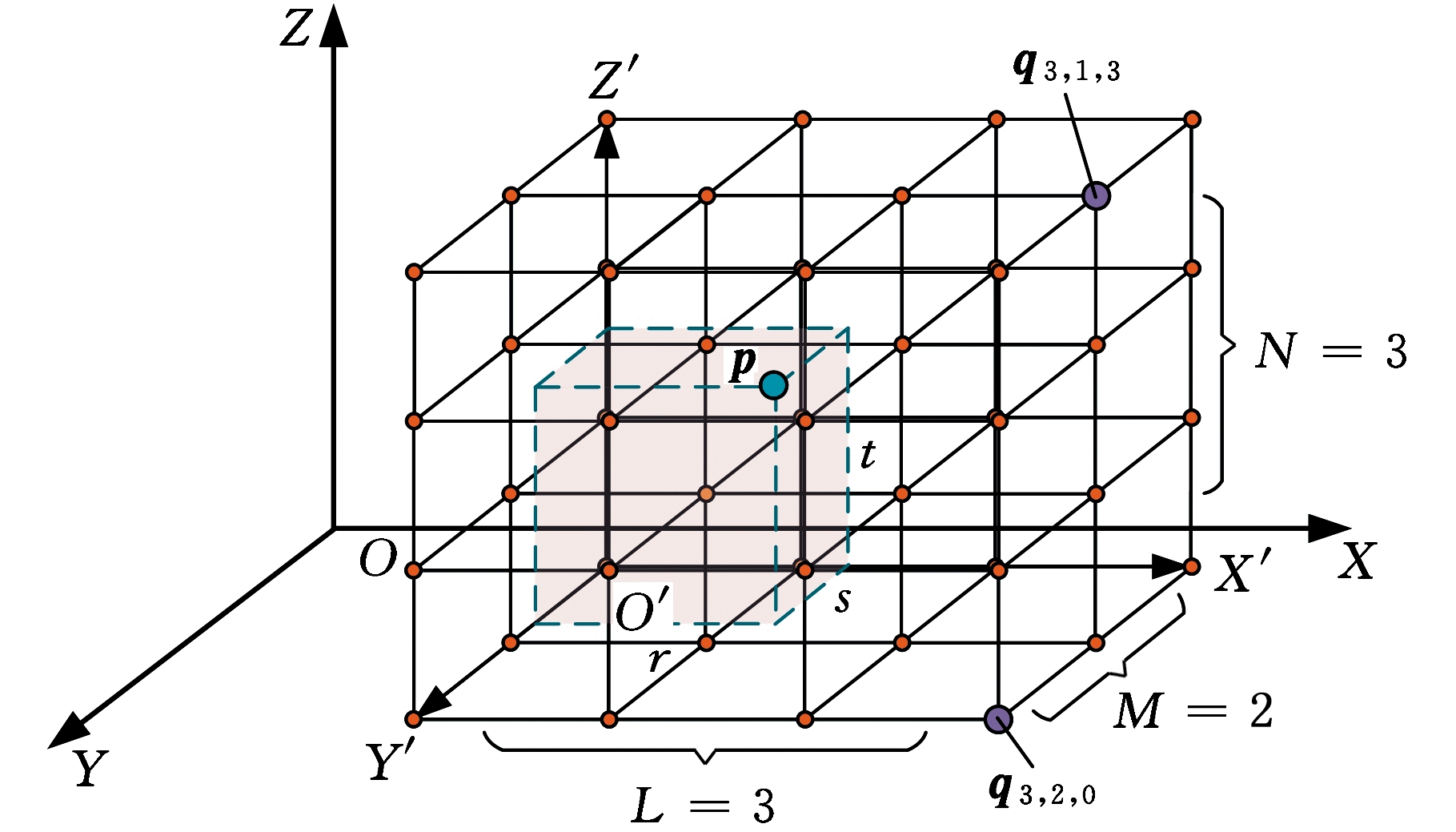

假设O′X′Y′Z′为三维空间OXYZ内部任意局部坐标系,且在该局部坐标系下存在图1所示的立方体,将该立方体均匀切分成L×M×N块后,立方体网格顶点的全局坐标可表示为

qα,β,γ=p0+αX′/L+βY′/M+γZ′/N

(1)

式中,p0为局部坐标系原点O′在全局坐标系下的位置向量;X′、Y′、Z′为沿局部坐标轴方向的方向向量,其长度分别等于立方空间各边长;α、β、γ为立方体网格顶点qα,β,γ在局部坐标轴方向位置排序,具体取值范围分别为α={0,1,…,L}、β={0,1,…,M}、γ={0,1,…,N}。

图1 立方网格参数化空间示意图

Fig.1 The coordinate space parameterized with cubic mesh

基于自由变形理论[16],可由上述网格顶点构造多项式张量积参数空间[17],其中立方网格内任意一点的全局坐标p可表示为

(2)

式中,r、s、t为点p在立方体参数空间内归一化后的坐标参数值,其具体取值范围满足0≤r≤1、0≤s≤1、0≤t≤1;Dα,L(r)、Dβ,M(s)、Dγ,N(t)为伯恩斯坦基函数。

由式(2)可知,点p的全局坐标只与立方网格顶点的全局坐标位置以及点p在立方网格内坐标参数值相关,因此令Q=[q0,0,0 … qL,M,N]∈R3(L+1)(M+1)(N+1),式(2)可简写为

![]() V(Q,r,s,t)

V(Q,r,s,t)

(3)

另外,根据伯恩斯坦基函数的特性可知,当网格顶点均匀分布时,即沿同一局部坐标轴方向的网格顶点之间间隔相等,网格空间内点p的全局坐标还满足以下表达式:

p=p0+rX′+sY′+tZ′

(4)

因此,当p点坐标已知时,r、s、t可通过下式求解:

(5)

(6)

(7)

1.2 曲面几何调整基本模型

曲面几何调控的目的是通过改变曲面几何形状,使其逼近目标点集,从而实现曲面与目标点集几何一致。目前,在三维造型领域,自由曲面通常被参数化为NURBS曲面,而在非特殊情况下,取NURBS曲面各节点权值为1,此时自由曲面将被简化为B样条曲面。根据B样条造型原理可知,在节点矢量不变的前提下,可以通过移动B样条曲面控制顶点位置实现曲面几何形状调整。考虑到复杂B样条曲面控制点数量较多,在对其形状调整时会因控制点移动不连续导致曲面光顺性差,本文提出一种基于立方网格顶点控制的B样条曲面几何形状调整模型。

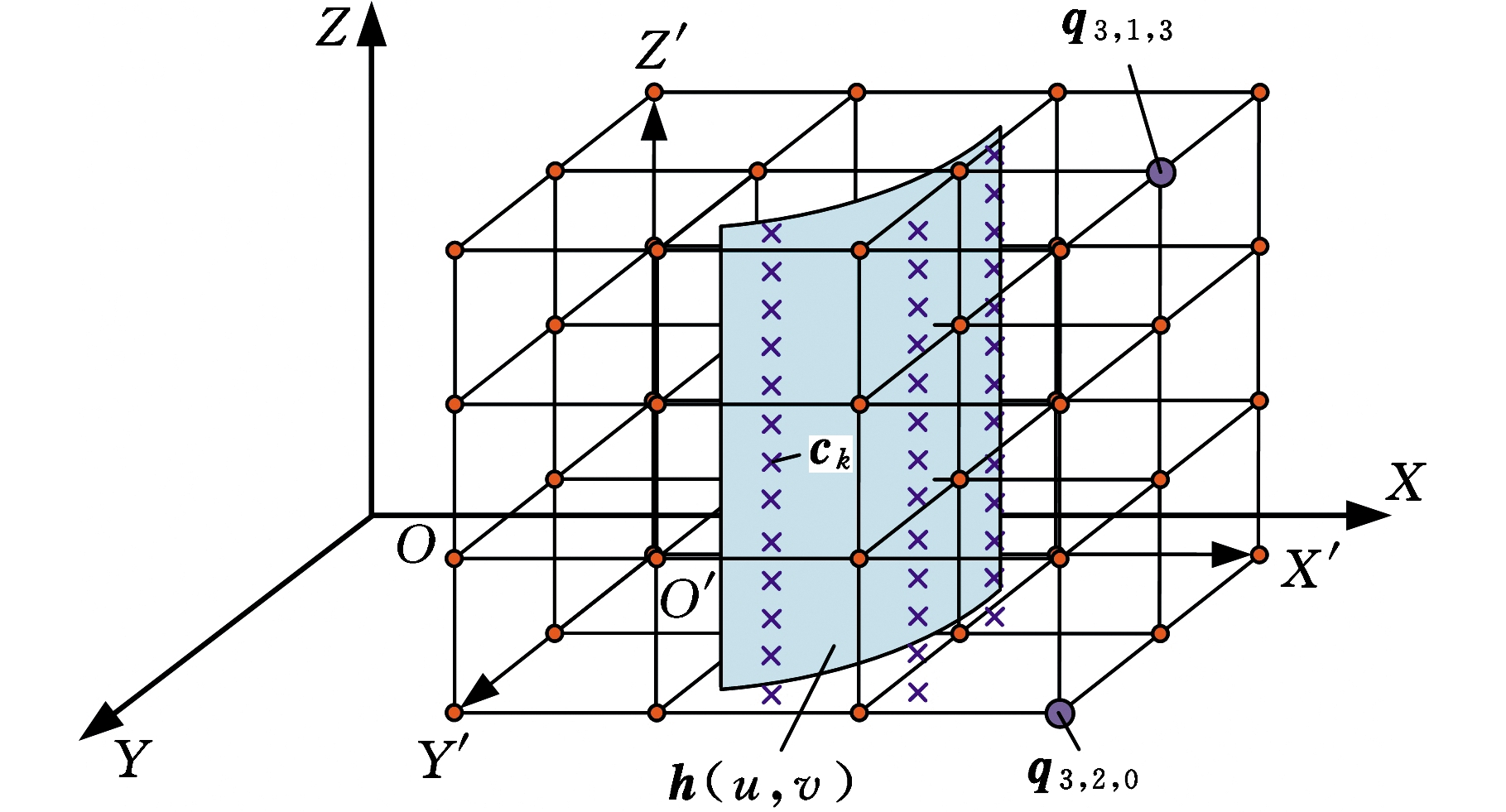

如图2所示,假设立方空间内部包含任意B样条曲面,其参数化方程为

(8)

式中,u、v为B样条曲面参数;Bi(u)、Bj(v)为B样条基函数;pi,j为控制顶点坐标向量,其数量为(m+1)×(n+1)。

(a)几何变形前

(b)几何变形后

图2 基于立方网格参数化的B样条曲面几何 变形过程

Fig.2 Deformation process of the B-spline surface parameterized by cubic mesh

由于该曲面被嵌入至立方体内,因此曲面控制顶点pi,j可以在立方体参数空间内进行二次参数化,即

pi,j=V(Q,ri,j,si,j,ti,j)

(9)

式中,ri,j、si,j、ti,j为控制顶点pi,j在立方体参数空间内归一化后的坐标参数值,可通过式(5)~式(7)求解。

最终,将式(9)代入式(8),可以建立网格顶点控制下的B样条曲面,即

(10)

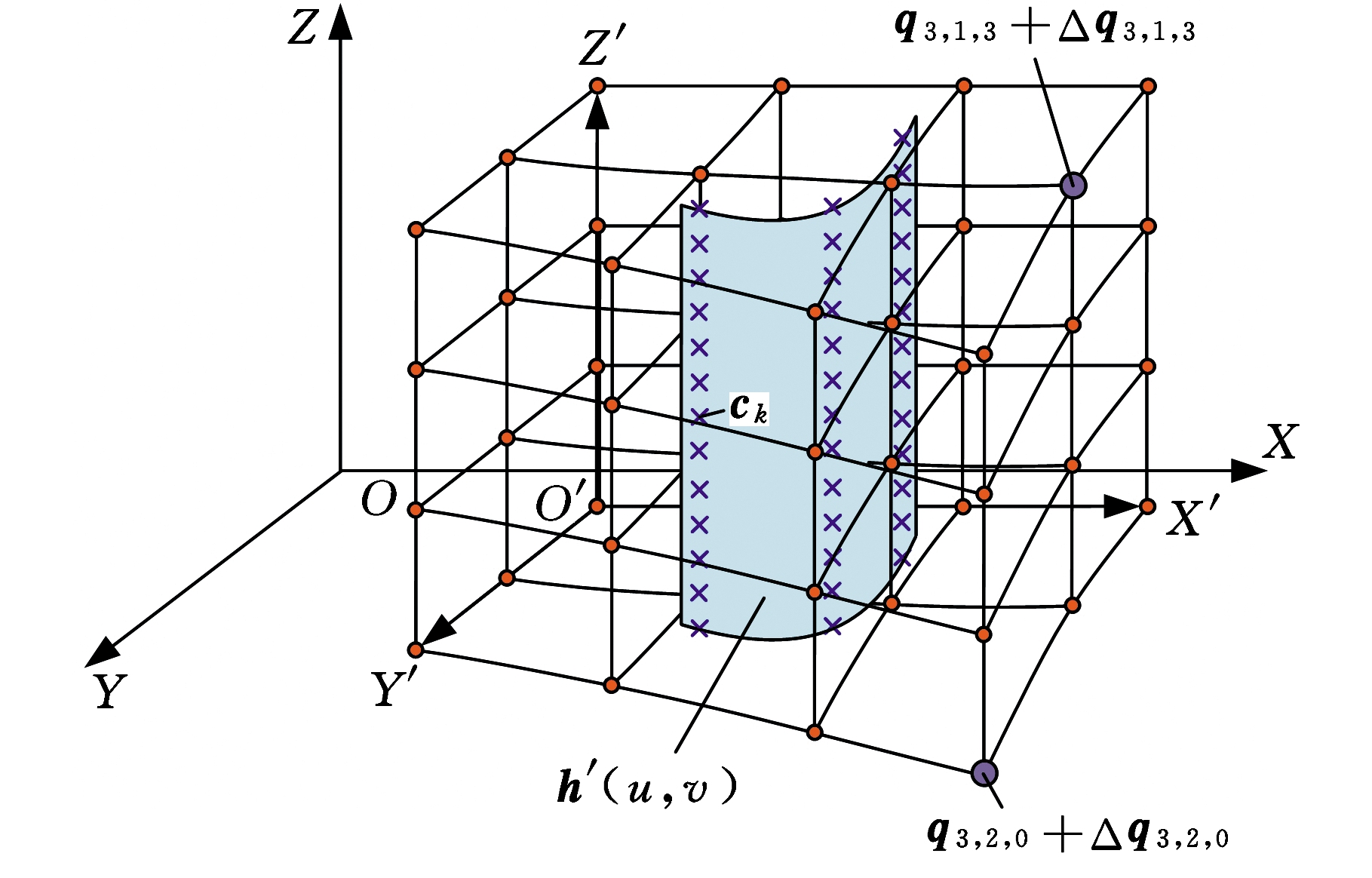

当立方网格顶点位置发生偏移时,立方网格内部曲面也将发生几何变形,变形后的曲面参数化方程可以表示为

(11)

ΔQ=[Δq0,0,0 … ΔqL,M,N]∈R3(L+1)(M+1)(N+1)

式中,ΔQ为立方网格顶点位置偏移矩阵。

此时,若三维空间存在一个目标点集,立体网格顶点控制下的 B样条曲面几何调控行为则可表述为:搜索最佳网格顶点偏移矩阵ΔQ,使得变形后的B样条曲面与目标点集的欧氏距离平方和最小,即

(12)

式中,w为目标点的数量;uk、vk为几何变形前B样条曲面上距离目标点ck最近点的参数值。

1.3 曲面变形约束机制

通过立方网格对B样条曲面进行二次参数化,可以在改变内部曲面几何形状的同时防止曲面发生局部畸变,但是,在目标点集过分稀疏的区域,曲面仍然会因缺少约束发生较大变形,从而丢失初始几何特征,因此,为尽可能保留设计信息,本文在上述曲面几何调控模型基础上又增加了曲面变形约束机制。

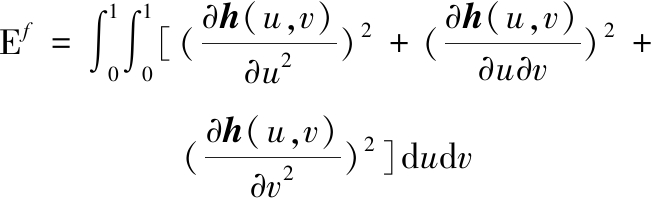

一般情况下,曲面的几何形状可以综合反映在其变形能上[18]。假设立体网格调整前后内部B样条曲面的参数化方程分别为h(u,v)、h′(u,v),那么,变形前后曲面的变形能可以近似表示为

式中,Ef为变形前B样条曲面的变形能;Ed变形后B样条曲面的变形能。

为了保留更多初始几何特征,本文将变形前后曲面能量差作为惩罚项引入曲面变形调整过程中,即目标方程式(12),同时对立方网格顶点的移动范围进行限制,最终建立了如下基于变形约束的自由曲面几何调控模型:

(13)

式中,η为曲线变形控制系数;Δqα,β,γ(x)、Δqα,β,γ(y)、Δqα,β,γ(z)为网格控制点偏移向量Δqα,β,γ的3个坐标分量;ε为网格控制点偏移量坐标分量搜索半径,由此,网格控制点的移动范围被限制在边长为2ε的立方体内。

2 加工曲面重建策略

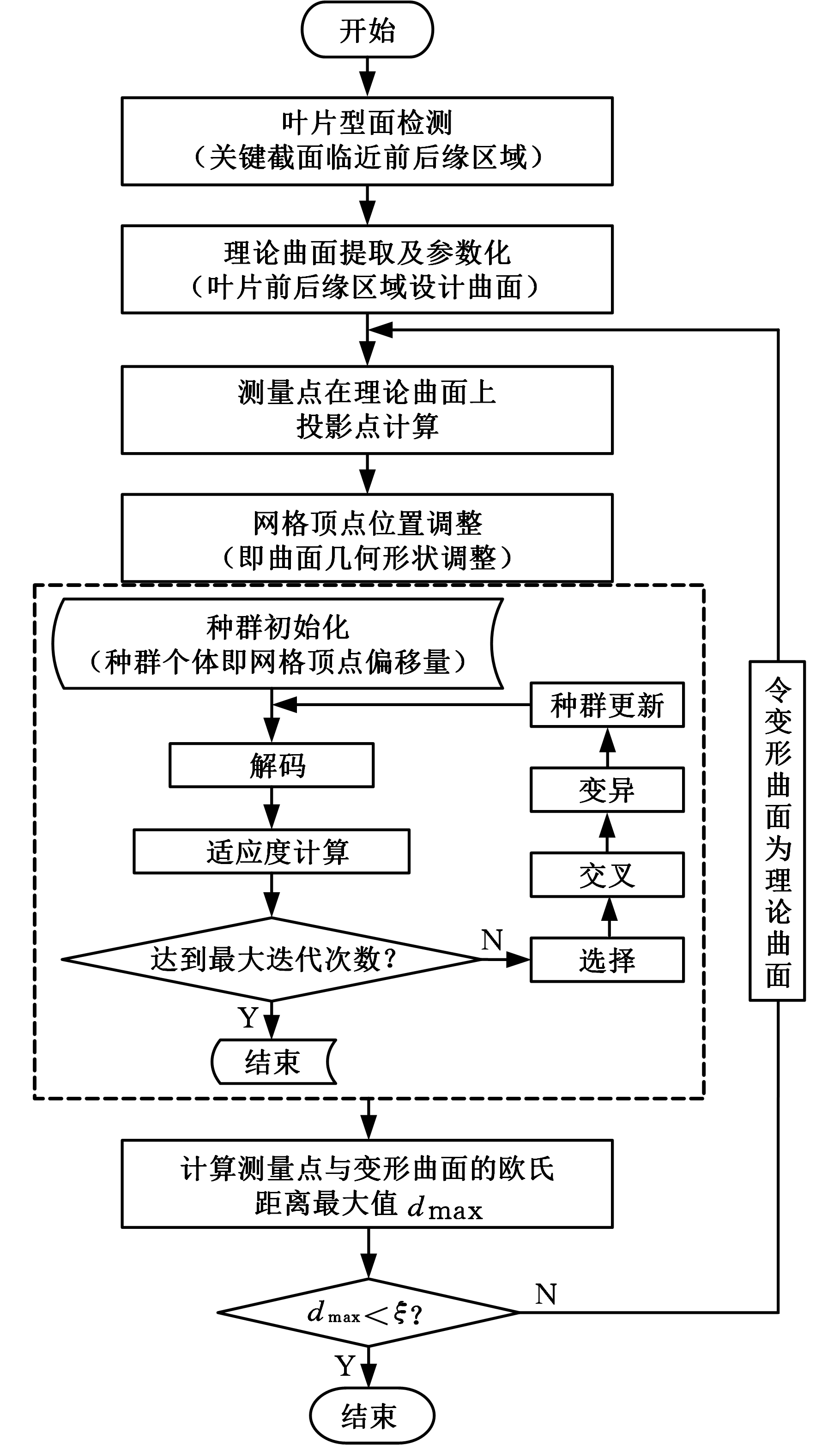

基于上述模型,本文提出了一种辊轧叶片前后缘加工曲面自适应重建策略。该策略首先利用三坐标检测手段,获取实际叶身邻近前后缘待加工区域的型面数据;之后,通过不断调整叶片设计模型前后缘理论曲面几何形状,使其在逼近叶身测量点的同时尽可能保持其初始几何形状,从而完成前后缘加工曲面自适应重建。需要指出,在上述策略中,辊轧叶片前后缘加工曲面是单独构建的,且构建过程相同,具体流程如图3所示。

图3 辊轧叶片前后缘加工曲面重建流程

Fig.3 Reconstruction process of machining surfaces of leading and trailing edges of rolling blade

(1)在叶身型面沿积叠轴方向(假设为Z方向)选取若干关键截面[19],并在每个截面邻近前(后)缘区域对叶片进行三坐标检测,获取测量点坐标ck。

(2)在叶片设计模型上截取前(后)缘理论曲面(B样条曲面),其尺寸应充分覆盖叶身测量区域;之后,构造立方网格,并将理论曲面嵌入立方网格;最后,基于式(5)~式(7)计算理论曲面每个控制点在立方空间的参数值,即ri,j、si,j、ti,j,从而完成理论曲面的二次参数化。

(3)计算测量点ck在理论曲面上的投影点,即最小距离点,提取投影点在理论曲面上的参数值uk、vk。

图4 基于二进制编码的网格顶点偏移矩阵 种群个体表达形式

Fig.4 Population individual of deviation matrix of mesh vertices in binary coding form

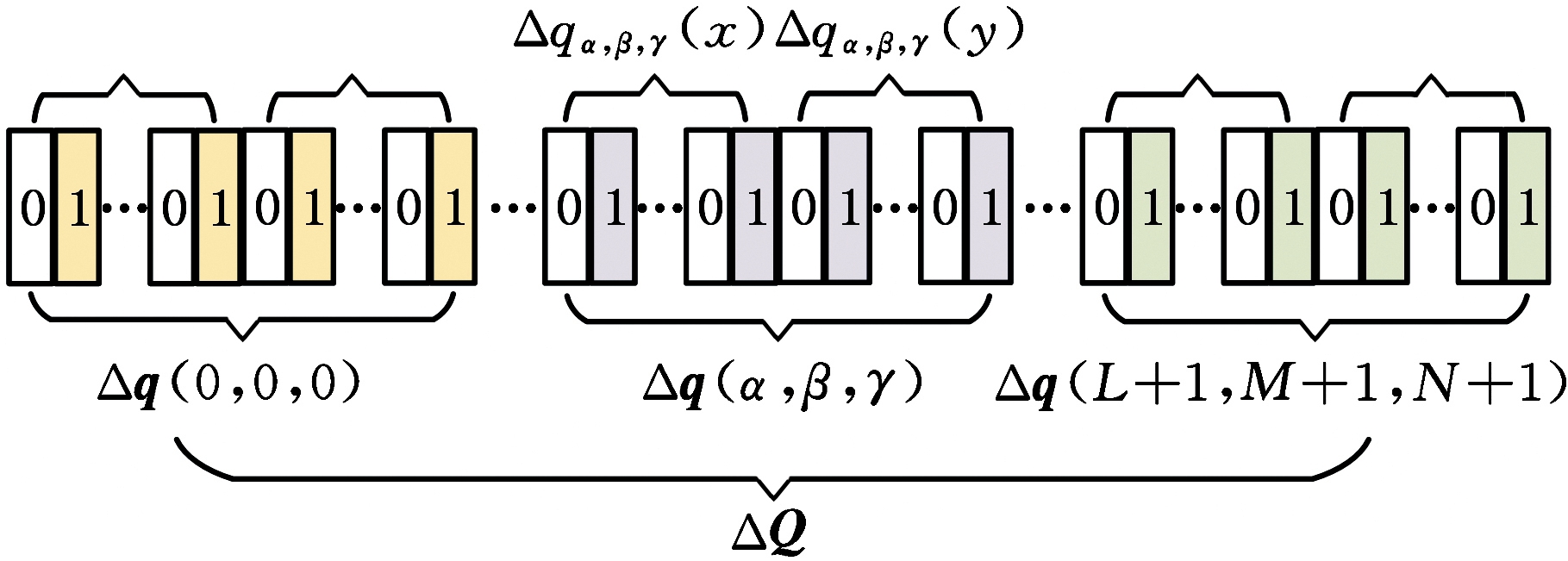

(4)基于遗传算法[20]对目标方程式(13)进行求解,计算网格控制顶点最佳偏移矩阵ΔQbest。由于叶片设计型面是由若干沿积叠轴方向截面线插值而成的,因此本文仅在垂直于积叠轴方向(X与Y方向)对立方网格顶点进行偏置。此时,假设立方网格存在W个顶点,即W=(L+1)×(M+1)×(N+1),那么每个种群个体的网格位置偏移矩阵ΔQ将包含2W个独立变量。特别当采用二进制编码后,每个种群个体将呈现图4所示的表达形式。在此基础上,按照遗传算法对种群个体解码,并将其代入目标方程式(13)进行适应度计算;之后,再根据适应度计算结果对种群个体进行选择、交叉、变异运算,生成新一代种群;最终,在经历K代种群迭代后,获取网格顶点最佳偏移矩阵ΔQbest。

(5)根据式(11),对理论曲面进行变形调整,并在此基础上,计算测量点与变形曲面的欧氏距离最大值dmax。若dmax<ξ(ξ为前后缘加工曲面与叶身型面转接容差)则停止迭代,同时令该变形曲面为最终前(后)缘加工曲面;否则,令Q←Q+ΔQ,更新网格顶点,并将变形曲面作为理论曲面,执行步骤(3)。

3 实例验证

为验证上述方法的有效性,本文结合具体航空发动机压气机辊轧叶片实例对叶片前后缘加工曲面进行自适应重建,并基于重建曲面对前后缘溢料端进行数控加工。

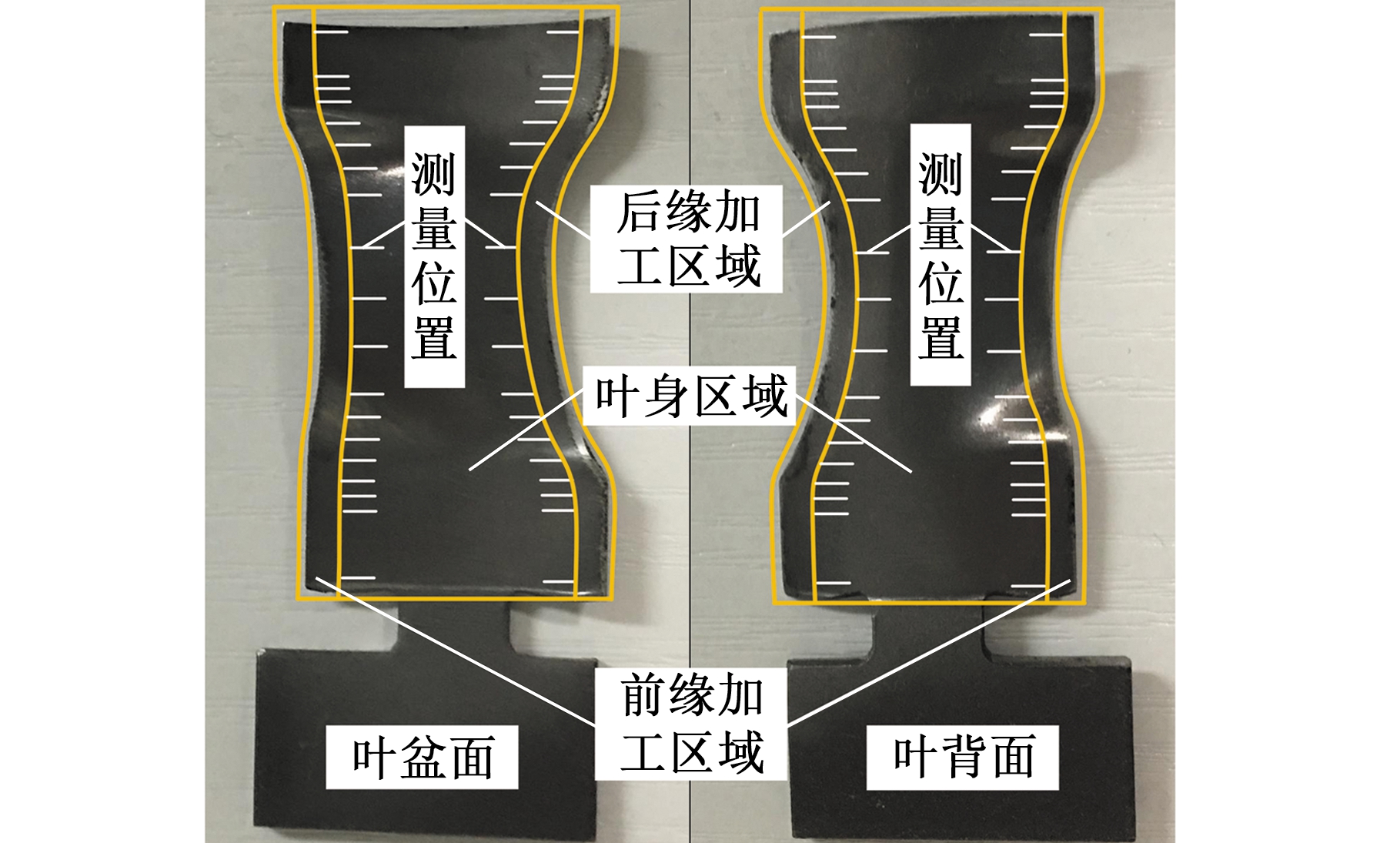

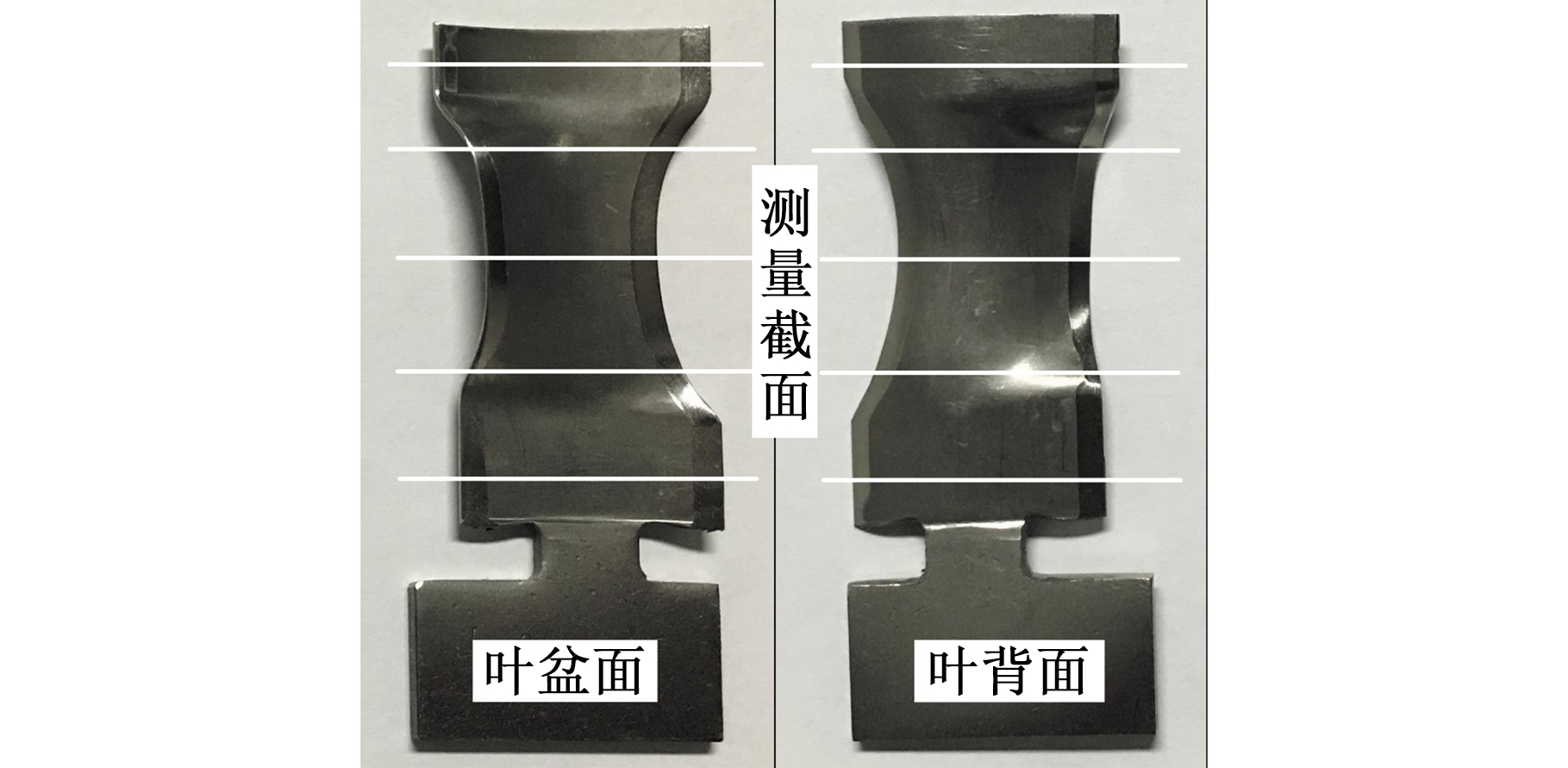

图5 验证用辊轧叶片

Fig.5 The rolling blade used for verification

图6 辊轧叶片叶身型面测量过程

Fig.6 Measuring process of the blade body of the rolling blade

3.1 加工曲面重建过程及分析

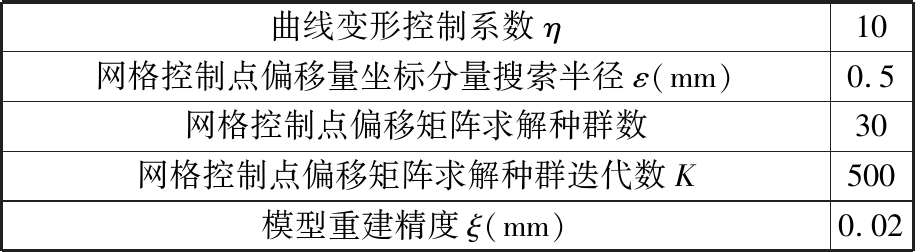

图5所示为验证用航空发动机压气机辊轧叶片,其长、宽尺寸分别为64.5 mm与29.0 mm。在数控加工过程中,叶片受到夹具夹持力作用会产生一定程度弹性变形,因此,为保证重建后的前后缘加工曲面与夹持状态下的实际叶身完全匹配,本文设计了专用的测量-加工一体式夹具,并利用三坐标测量仪获得了叶片夹持状态下19个关键截面位置的邻近前后缘区域的叶身型面数据,具体测量位置及测量过程如图5、图6所示。另外,在叶片设计模型上截取了前后缘理论曲面,并分别将其嵌入至3×2×8的立方网格中。最终,通过对理论曲面形状调整,使其不断逼近测量点集,完成了叶片前后缘加工曲面的自适应重建。上述加工曲面重建过程是在NX二次开发平台下编程实现的,具体开发环境为CPU:CoreI7-6700 3.40GHz\AM:8.00 GB\NX7.5\Visual Studio 2010,叶片相关计算参数设置如表1所示。

表1 辊轧叶片加工曲面重建计算涉及的参数值

Tab.1 Parameters in reconstruction of the machiningsurfaces of the rolling blade

曲线变形控制系数η10网格控制点偏移量坐标分量搜索半径ε(mm)0.5网格控制点偏移矩阵求解种群数30网格控制点偏移矩阵求解种群迭代数K500模型重建精度ξ(mm)0.02

图7所示为验证用辊轧叶片前后缘理论型面变形结果,可以看出,由于曲面变形是通过调整立方网格顶点位置完成的,且整个变形受到曲面变形能及网格顶点移动范围的约束,因此理论曲面并未出现较大变形与局部畸变,其整体保持光滑且基本维持了变形前曲面初始几何形状。

(a)前缘曲面变形结果

(b)后缘曲面变形结果

图7 辊轧叶片前后缘理论曲面变形结果

Fig.7 Deformation results of the leading and trailing theoretic surfaces of the rolling blade

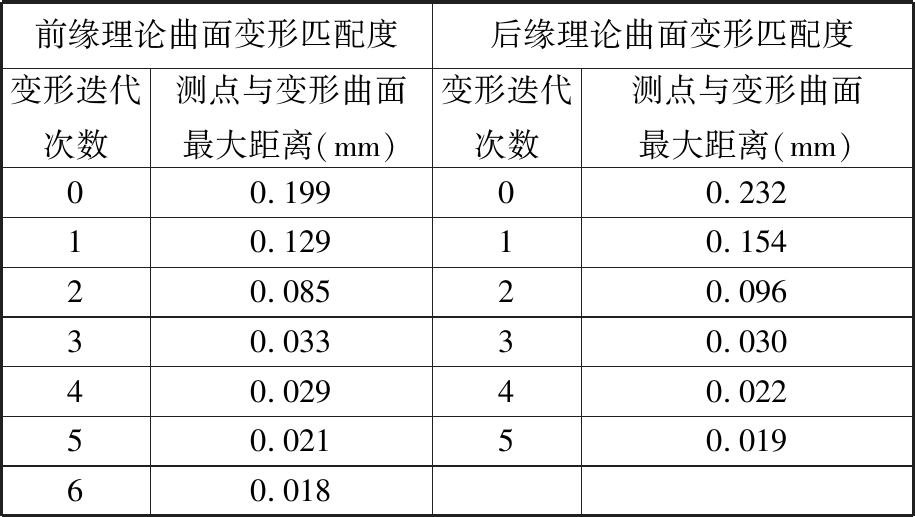

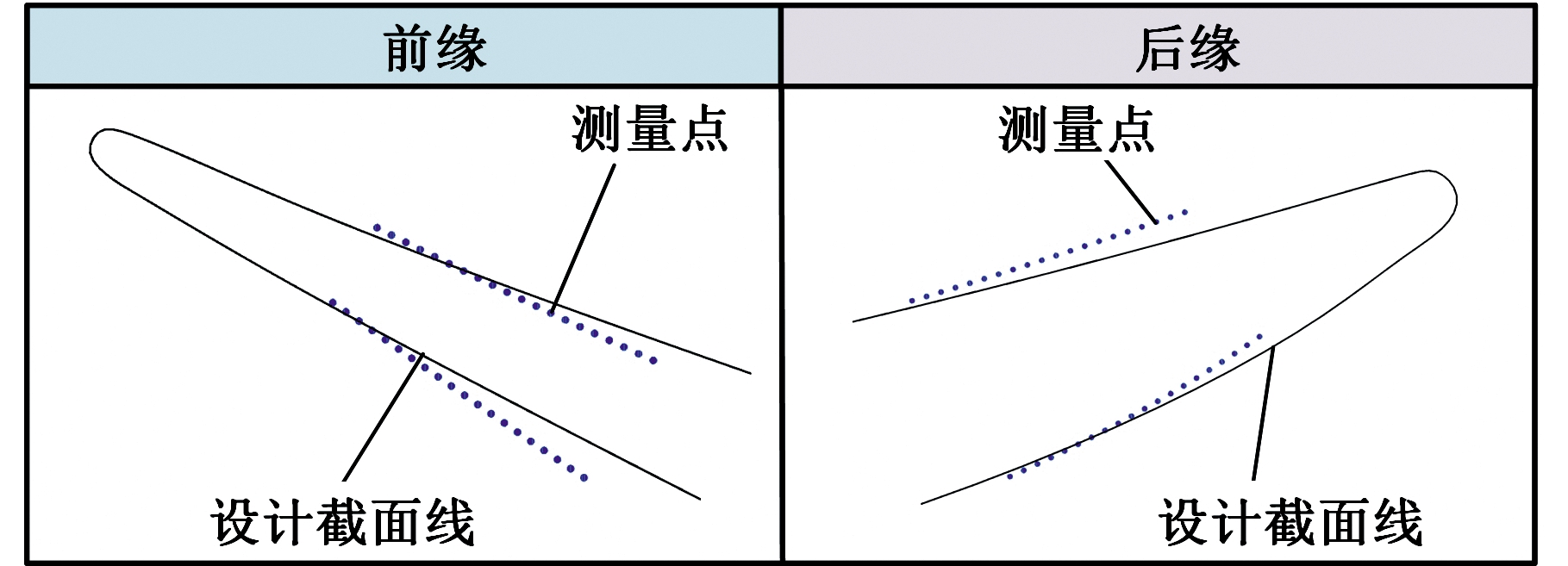

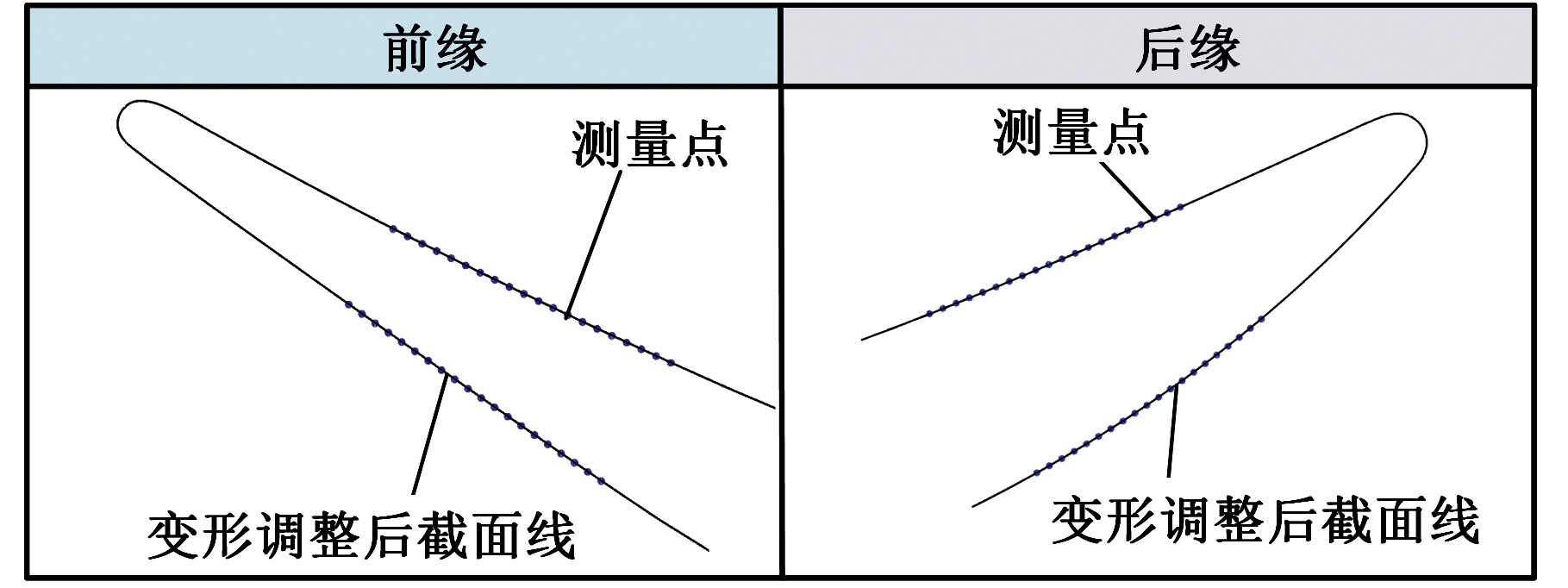

表2所示为变形调整过程中前后缘理论曲面与测量点匹配度计算结果,可以看出,前后缘理论曲面分别经历了6次和5次变形调整,而调整后的测量点与曲面的最大距离分别由初始的0.199 mm、0.232 mm减小到0.018 mm、0.019 mm,均小于重建加工曲面与实际叶身转接精度要求(ξ=0.02 mm)。该结果表明:变形后的前后缘理论曲面即重建加工曲面已经充分逼近叶身邻近前后缘区域的测量点集。以图7所示的测量截面为例,该截面位置上叶身测量点与理论曲面以及变形曲面截面线的位置关系分别如图8a、8b所示,通过对比可以看出,经过变形调整变形曲面截面线已经充分接近叶身测量点。图8c为基于刚性配准法[15]获得的设计截面线,可以看出,由于实际叶身曲面存在几何变形,因此仅通过刚性配准无法实现理论截面线与叶身测量数据几何一致。

表2 变形过程中前后缘理论曲面与测点匹配度统计

Tab.2 Matching precision between the leadingand trailing design surfaces and the measurement pointsduring the deformation calculation

前缘理论曲面变形匹配度后缘理论曲面变形匹配度变形迭代次数测点与变形曲面最大距离(mm)变形迭代次数测点与变形曲面最大距离(mm)00.19900.23210.12910.15420.08520.09630.03330.03040.02940.02250.02150.01960.018

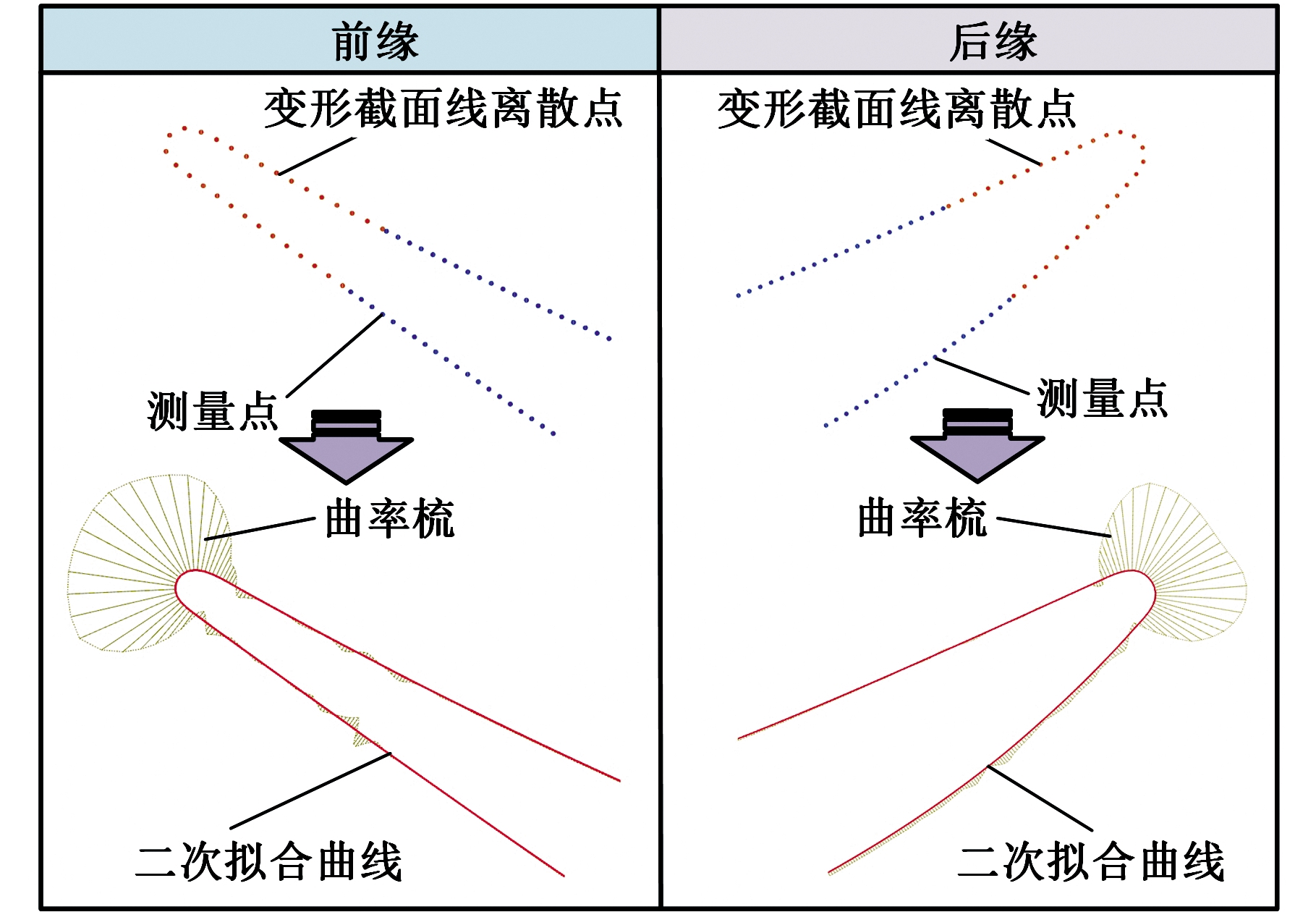

为进一步检验叶片前后缘重建加工曲面与实际叶身的圆滑转接效果,本文分别将图8b、图8c所示的截面线进行多点离散,并利用前后缘加工区域离散点以及叶身测量点重新拟合了样条曲线,如图9所示。对比样条曲线曲率梳可以发现:刚性配准后的理论截面线在加工区域与实际叶身转接处均存在曲率突变现象,该结果表明刚性配准法无法实现叶片前后缘加工曲面与实际叶身的圆滑转接;而与之相比,基于重建曲面前后缘截面线在加工区域与实际叶身转接处曲率变化连续且均匀,该结果说明本文所提方法在实现辊轧叶片前后缘加工曲面圆滑转接方面具有一定优势。

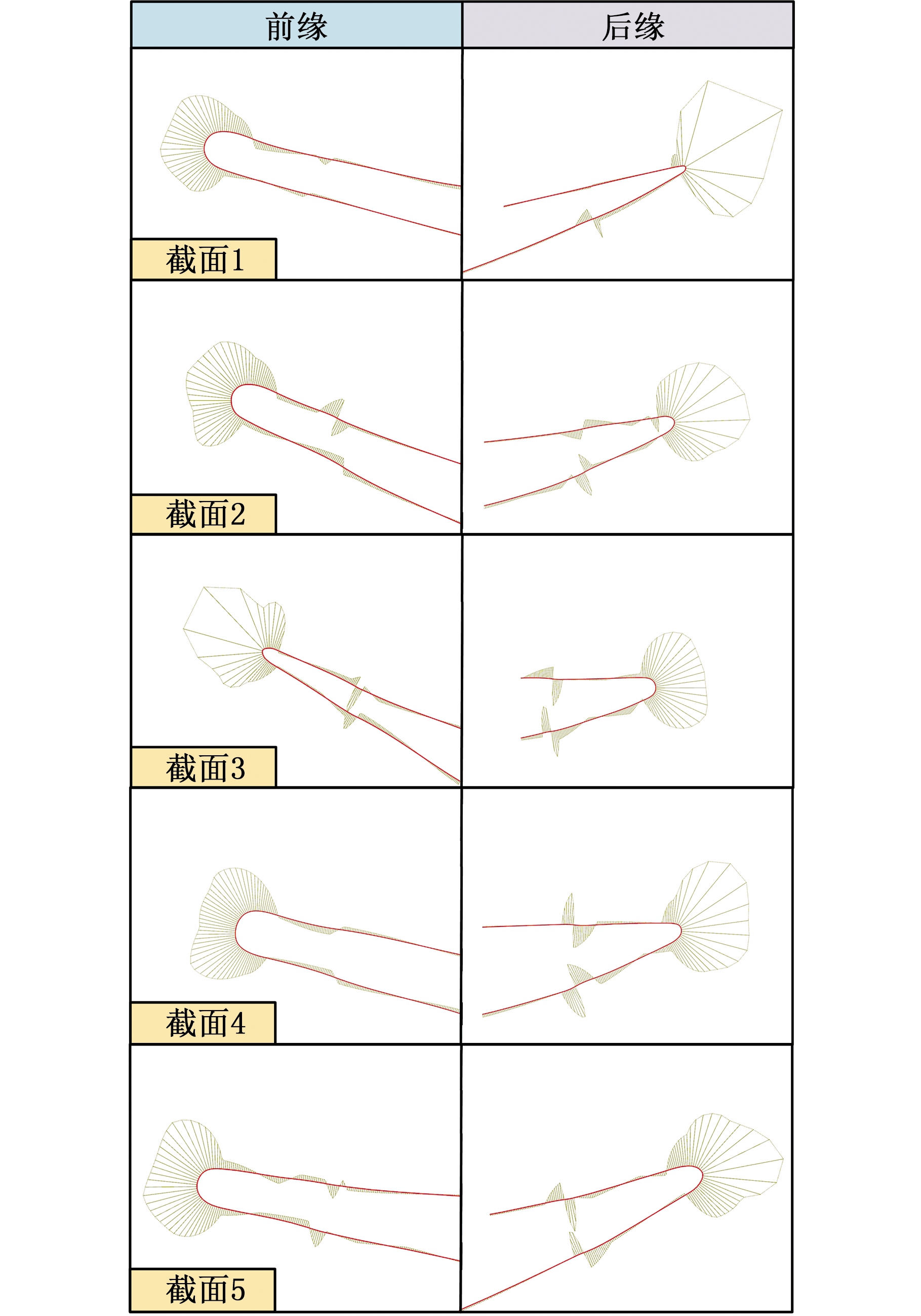

3.2 验证叶片加工过程及分析

为进一步验证重建曲面的实际加工效果,本文对验证用辊轧叶片前后缘溢料端进行了数控铣削,铣削过程及铣削后的辊轧叶片如图10、图11所示。在叶片自然状态下,分别对5个截面位置的叶片前后缘区域进行了三坐标检测,之后又将测量点进行了样条曲线拟合,并构造样条曲线曲率梳,如图12所示。由图12可以看出,加工叶片前后缘截面线整体平滑,并且在加工区域与实际叶身转接处,曲率并未出现严重突变,表明按照本文所提方法加工的辊轧叶片前后缘曲面可以基本实现与实际叶身的圆滑转接。

(a)测量点与设计曲面截面线位置关系

(b)测量点与变形曲面截面线位置关系

(c)测量点与刚性配准截面线位置关系

图8 关键截面前后缘截面线匹配效果对比

Fig.8 Comparison of matching effect of the leading and trailing curves on the key section

(a)变形曲面截面线圆滑转接效果

(b)刚性配准截面线圆滑转接效果

图9 关键截面前后缘截面线圆滑转接效果对比

Fig.9 Comparison of transition effect of the leading and trailing curves on the key section

图10 辊轧叶片前后缘数控加工过程

Fig.10 The milling process of the leading and trailing edges of the rolling blade

图11 加工后辊轧叶片

Fig.11 The milled rolling blade

图12 加工叶片前后缘圆滑转接效果

Fig.12 Transition effect of the leading and trailing edges of the milled blade

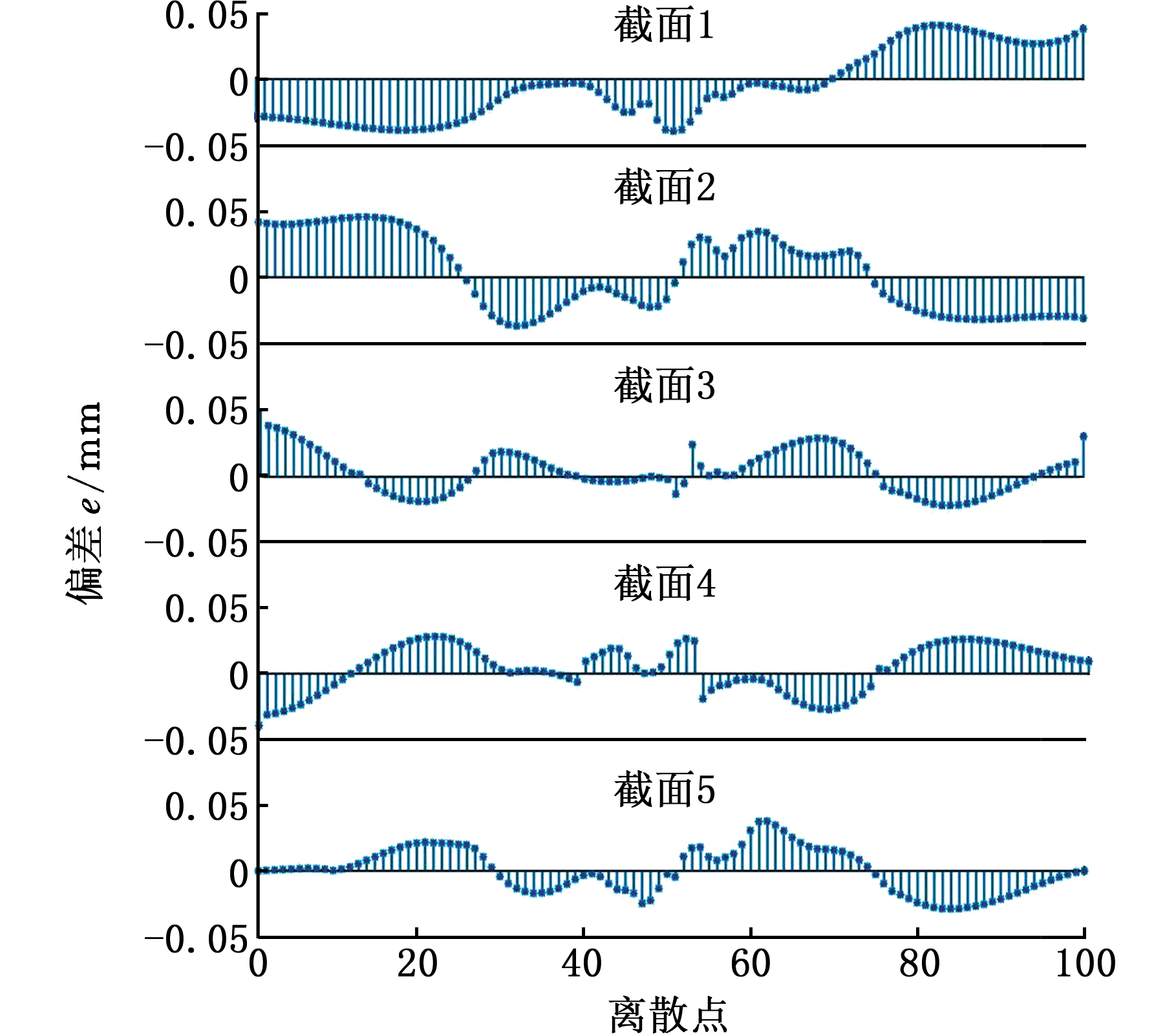

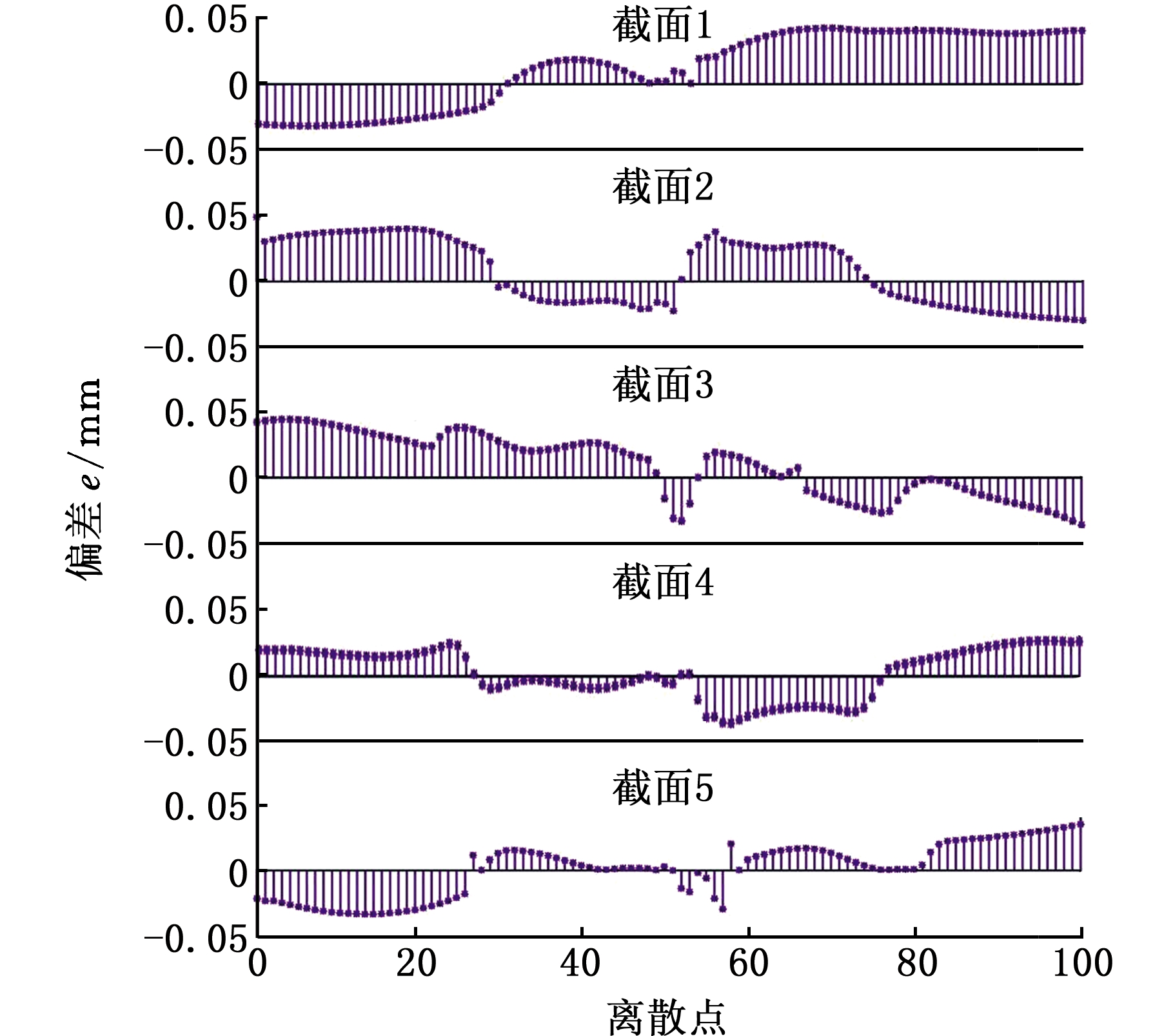

为了验证实际加工曲面的形状精度,本文在图12所示的每条样条曲线上均匀离散了100个点,并计算离散点与设计截面线的有向距离。统计结果如图13所示,其中,正向距离代表离散点在设计截面线外侧,负向距离代表离散点在设计截面线内侧。可以看出,离散点与设计截面线的实际偏差并未超出叶型轮廓度±0.05 mm的公差范围,表明按照本文所提方法加工的辊轧叶片前后缘曲面能够能满足叶片前后缘形状精度要求。

(a)前缘形状精度分析

(b)后缘形状精度分析

图13 加工叶片前后缘形状精度分析

Fig.13 Shape precision analysis of the leading and trailing edges of the milled blade

4 结论

(1)本文基于自由变形理论提出了一种基于少量立方网格顶点控制的自由曲面几何调控模型;此外,通过限制曲面变形能以及控制网格顶点移动范围,避免了曲面变形过程中的局部畸变现象,使变形后的曲面在充分逼近目标点集的同时基本维持其初始几何形状。

(2)基于上述模型,本文建立了一种航空发动机辊轧叶片前后缘加工曲面自适应重建策略,利用该策略重建的叶片前后缘加工曲面可以实现与实际叶身的圆滑转接,同时保证加工后的前后缘曲面形状精度满足轮廓度±0.05 mm的容差要求。

(3)本文所提自由曲面几何调控模型具有一定通用性,理论上还可应用于其他自适应加工过程中的曲面重建问题,例如叶片修复过程中的待加工区域曲面三维重建,但具体应用效果还需在后续研究中验证与分析。

[1] 李深亮, 乔思佳, 姜绍西,等. 航空发动机叶段类静子辊轧叶片加工工艺[J]. 航空制造技术, 2018, 61(15):38-47.

LI Shenliang, QIAO Sijia, JIANG Shaoxi, et al. Research on New Manufacturing Process of Stator Blade Segments of Aero-engine[J]. Aeronautical Manufacturing Technology, 2018, 61(15):38-47.

[2] 赵升吨,赵承伟,邵中魁,等.现代叶片成形工艺的探讨[J].机床与液压,2012,40(21):167-170.

ZHAO Shengdun, ZHAO Chengwei, SHAO Zhongkui, et al. Discussion about the Modern Forming Process of Leaves[J]. Machine Tool & Hydraulics, 2012, 40(21):167-170.

[3] SEDIGHI M, MAHMOODI M. Pressure Distribution in Cold Rolling of Turbo-engine Thin Compressor Blades[J]. Materials and Manufacturing Processes, 2012, 27(4): 401-405.

[4] 王辉,吴宝海,李小强.新一代商用航空发动机叶片的先进加工技术[J].航空制造技术,2014,57(20):26-31.

WANG Hui, WU Baohai, LI Xiaoqiang. Advanced Machining Technology of New Generation Commercial Aeroengine Blade[J]. Aeronautical Manufacturing Technology, 2014, 57(20):26-31.

[5] 王渊彬,汪文虎,张艳,等.压气机叶片辊轧模具型腔快速建模技术[J].航空学报, 2014, 35(11): 3190-3198.

WANG Yuanbin, WANG Wenhu, ZHANG Yan, et al. Rapid Modeling Technology of Rolling Mold Cavity of Aero-engine Compressor Blade[J]. Acta Aeronautica et Astronautica Sinica, 2014, 35(11):3190-3198.

[6] 靳淇超,汪文虎,蒋睿嵩,等.压气机叶片辊轧模具型腔前滑补偿方法[J].航空学报, 2017, 38(1): 420173.

JIN Qichao, WANG Wenhu, JIANG Ruisong, et al. Forward Slip Compensation Method for Designing Rolling Mold Cavity of Compressor Blade[J]. Acta Aeronautica et Astronautica Sinica, 2017, 38(1): 420173.

[7] 靳淇超,汪文虎,蒋睿嵩,等.压气机叶片辊轧模具型腔回弹补偿方法研究[J].机械工程学报,2017,53(16):148-155.

JIN Qichao, WANG Wenhu, JIANG Ruisong, et al. Investigation on Springback Compensation Method for the Rolling Mold of Compressor Blade[J]. Journal of Mechanical Engineering, 2017, 53(16):148-155.

[8] JIN Q, WANG W, YAN W, et al. Springback and Forward Slip Compensation in Designing Roller Cavity Surfaces for Net-shape Rolling Compressor Blades[J]. Materials and Manufacturing Processes. 2017, 32(12):1442-1449.

[9] GAO J, FOLKES J, YILMAZ O, et al. Investigation of a 3D Non-contact Measurement Based Blade Repair Integration System[J]. Aircraft Engineering and Aerospace Technology, 2005, 77(1): 34-41.

[10] GAO J, FOLKES J, YILMAZ O, et al. An Integrated Adaptive Repair Solution for Complex Aerospace Components through Geometry Reconstruction[J]. The International Journal of Advanced Manufacturing Technology, 2008, 36(11/12): 1170-1179.

[11] YILMAZ O, GINDY N, GAO J. A Repair and Overhaul Methodology for Aeroengine Components[J]. Robotics and Computer-Integrated Manufacturing, 2010, 26(2): 190-201.

[12] LI Y, NI J. Constraints Based Nonrigid Registration for 2D Blade Profile Reconstruction in Reverse Engineering[J]. Journal of Computing and Information Science in Engineering, 2009, 9(3): 031005.

[13] RONG Y, XU J, SUN Y. A Surface Reconstruction Strategy Based on Deformable Template for Repairing Damaged Turbine Blades[J]. Proceedings of the Institution of Mechanical Engineers. Part G: Journal of Aerospace Engineering, 2014, 228(12): 2358-2370.

[14] WANG C. Integrated Aerodynamic Design and Analysis of Turbine Blades[J]. Advances in Engineering Software, 2014, 68: 9-18.

[15] 张艳,汪文虎,解晓娜,等. 压气机辊轧叶片前后缘圆滑转接建模方法[J].计算机集成制造系统,2015,21(2):444-448.

ZHANG Yan, WANG Wenhu, XIE Xiaona, et al. Smooth Connection Modeling Method between Edge and Body of Compressor Roll-forming Blade[J]. Computer Integrated Manufacturing Systems, 2015, 21(2): 444-448.

[16] SEDERBERG T W, PARRY S R. Free-form Deformation of Solid Geometric Models[J]. ACM SIGGRAPH Computer Graphics 1986, 20(4): 151-160.

[17] LI L, JIAO J, SUN S, et al. Aerodynamic Shape Optimization of a Single Turbine Stage Based on Parameterized Free-form Deformation with Mapping Design Parameters[J]. Energy, 2014, 169: 444-455.

[18] 闫国栋, 戴宁, 廖文和, 等. 基于最小能量法的修复体曲面局部变形算法[J]. 中国机械工程, 2012, 23(18): 2194-2199.

YAN Guodong, DAI Ning, LIAO Wenhe, et al. Surface Local Deformation of Restoration Based on Minimum Energy Method[J]. China Mechanical Engineering, 2012, 23(18): 2194-2199.

[19] JIANG R, WANG W, ZHANG D, et al. A Practical Sampling Method for Profile Measurement of Complex Blades[J]. Measurement, 2016, 81: 57-65.

[20] HOLLAND J H. Genetic Algorithms[J]. Scientific American, 1992, 267(1): 66-73.