0 引言

复杂运动机构在现代飞行器、数控机床和机器人等领域有着普遍应用,其质量和可靠性也越来越受到重视[1]。由于装配过程是制造过程中的重要部分,装配质量是决定产品质量的主要因素,因此装配环节的质量控制是保证运动机构质量的必要条件[2-3]。国内外学者针对装配质量提升的技术开展了许多研究。SUZUKI等[4]从装配可靠性评价的角度出发,定量分析了车间因素和设计因素对装配故障率的影响,从工艺设计阶段改善与提高装配可靠性。李国发等[5]根据贝叶斯群判断理论确定装配工艺薄弱工序,通过对装配薄弱工序进行改进达到提高装配可靠性的目的。张根保等[6]利用灰色关联度分析寻找影响装配可靠性的主要工步,并引入多色集合理论建立装配影响因素与各道工序之间联系,最终确定相应可靠性控制措施。宋婷婷等[7]建立了考虑装配工序之间影响的关联工序装配系统的马尔可夫模型,并对影响系统的质量瓶颈工序和装配参数进行了判定。唐任仲等[8]在分析车间生产系统中数据组成的基础上,应用图论的方法建立车间生产系统模型,提出了面向质量管理的关键工序识别方法。RAN等[9]将失效模式及影响分析(failure mode, effects and criticality analysis, FMECA)、质量功能展开(quality function deployment, QFD)和模糊理论相结合,构造出关键装配工艺提取模型。

上述研究为产品装配过程中的质量防控提供了有价值的理论和方法,但大多以装配工序为载体研究装配质量。随着产品制造工艺复杂性的增加,装配过程在大多情况下都是非线性动态的过程,很难建立装配质量与装配影响因素之间的定量关系[10]。以上研究方法都是以产品结构和功能部件分析为出发点,面向的分析对象是静态的,忽略了运动机构功能是由部件之间的相对运动实现的这一显著特点。本文从运动机构产品功能出发,采用功能—运动—动作(function—movement—action,FMA)结构化分解将运动机构产品的功能逐级分解为相应零部件的元动作,并在此基础上定义了元动作链的概念;将元动作链中最终元动作环节输出运动参数作为装配质量分析对象,根据元动作链中动力传递特点,引入状态空间模型,建立装配质量分析对象与各级元动作内部影响因素之间的关联;然后采用偏最小二乘回归(partial least squares regression,PLSR)解决各级元动作内部影响因素之间的多重共线性问题,进行模型分析,确定元动作链中关键装配质量控制点,为进一步实施装配质量控制措施提供理论依据;通过控制功能结构分解下的每条元动作链的装配质量,最终达到运动机构产品装配质量提升的目的。

1 元动作理论基础

1.1 FMA结构化分解模型

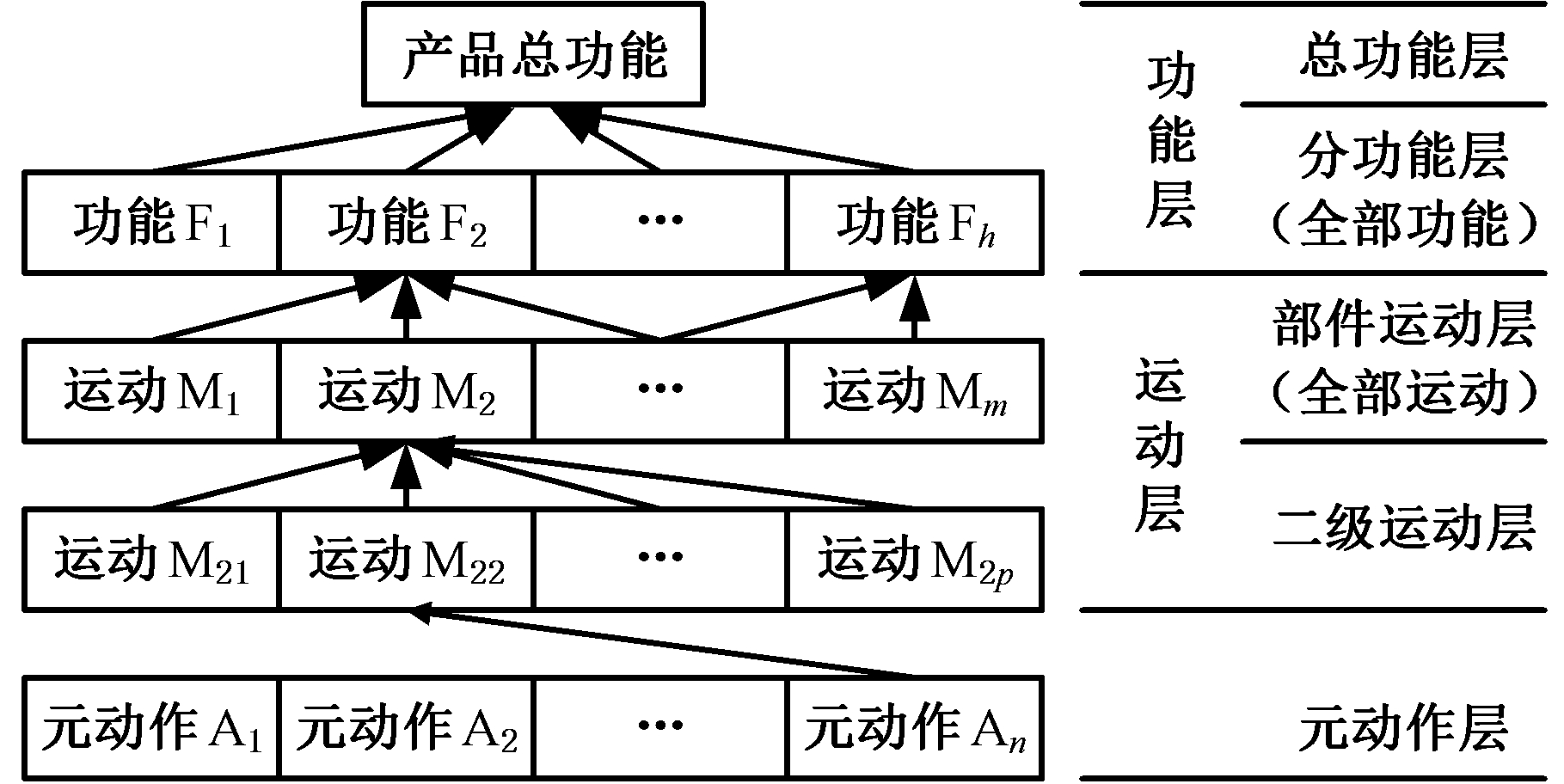

FMA分解方法是一种自顶向下的分解方法,它以产品的功能为研究对象,按照功能—运动—动作的基本顺序,将产品功能分解到运动的最小粒度——元动作,通过控制元动作的性能特性来保证整个产品总功能的实现[11-14]。

FMA结构化分解模型见图1a。以磨齿机的功能部件砂轮架为例进行运动FMA结构化分解,如图1b所示,可知,某磨齿机整机要实现零件的各种加工工序,砂轮架就要能够实现砂轮主轴旋转和砂轮X轴进给运动,要实现砂轮X轴进给运动,滚珠丝杠、丝杠螺母、快进油缸以及导轨滑块就需正常动作,形成砂轮架的最后一层动作即元动作。

(a)FMA结构化分解

(b)砂轮架运动的FMA结构化分解

图1 FMA结构化分解模型

Fig.1 FMA structured decomposition model

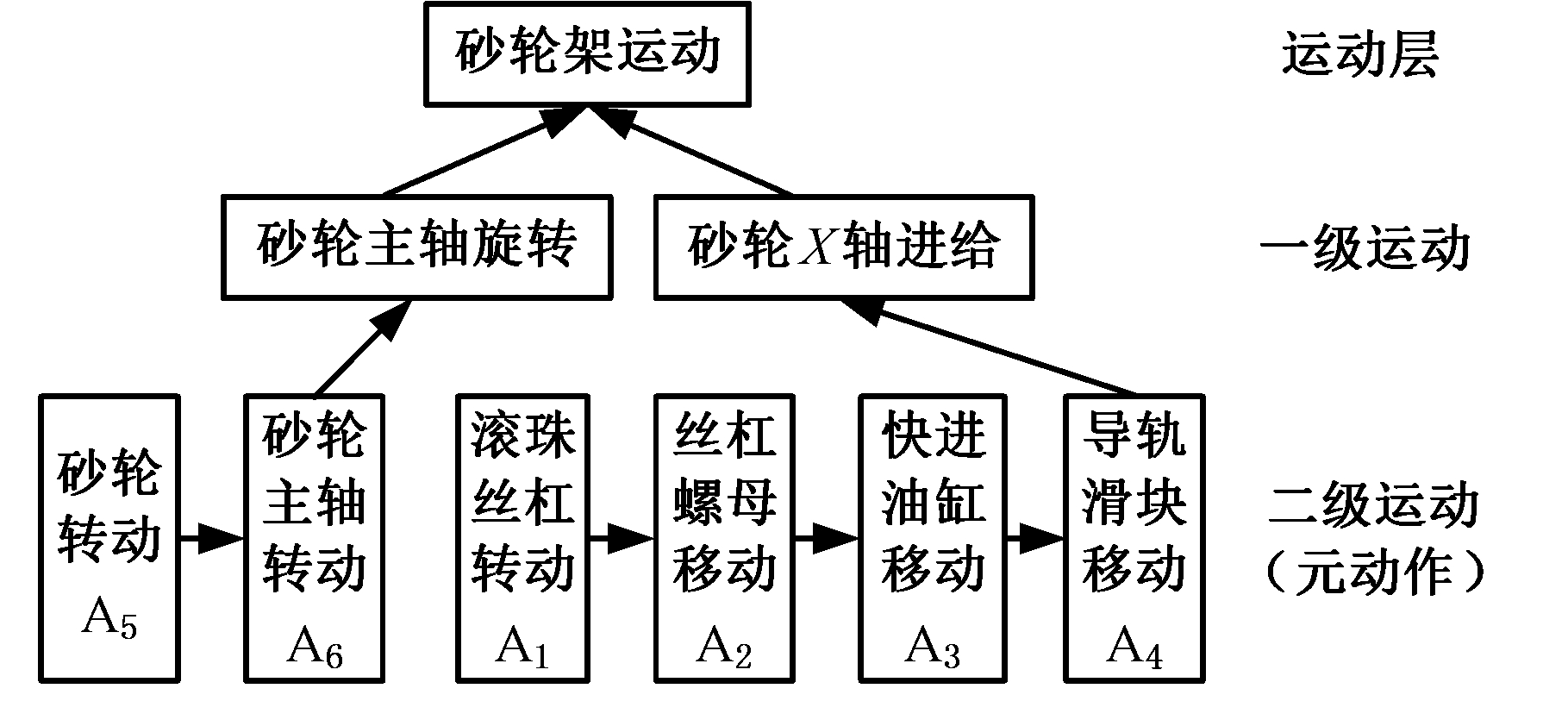

1.2 元动作单元

元动作单元是结构相对独立,在运动机构工作过程中能够完成最基本的动作(移动或转动)以实现产品功能,可控可分析不需要(也不能)再细分的动作单元[13]。元动作单元作为运动机构中最基本的组成要素,其最基本的功能就是运动和动力的传递。元动作单元包括移动单元和转动单元两类:移动类单元实现最基本的移动功能,如油缸中活塞移动单元、齿条移动单元等;转动类单元实现最基本的转动功能,如齿轮转动单元、丝杠转动单元等。典型的元动作单元包括动力输入件、动力输出件、传动件、中间传动和紧固件和支撑件五大要素,如图2所示。

图2 元动作单元模型

Fig.2 Meta-action unit model

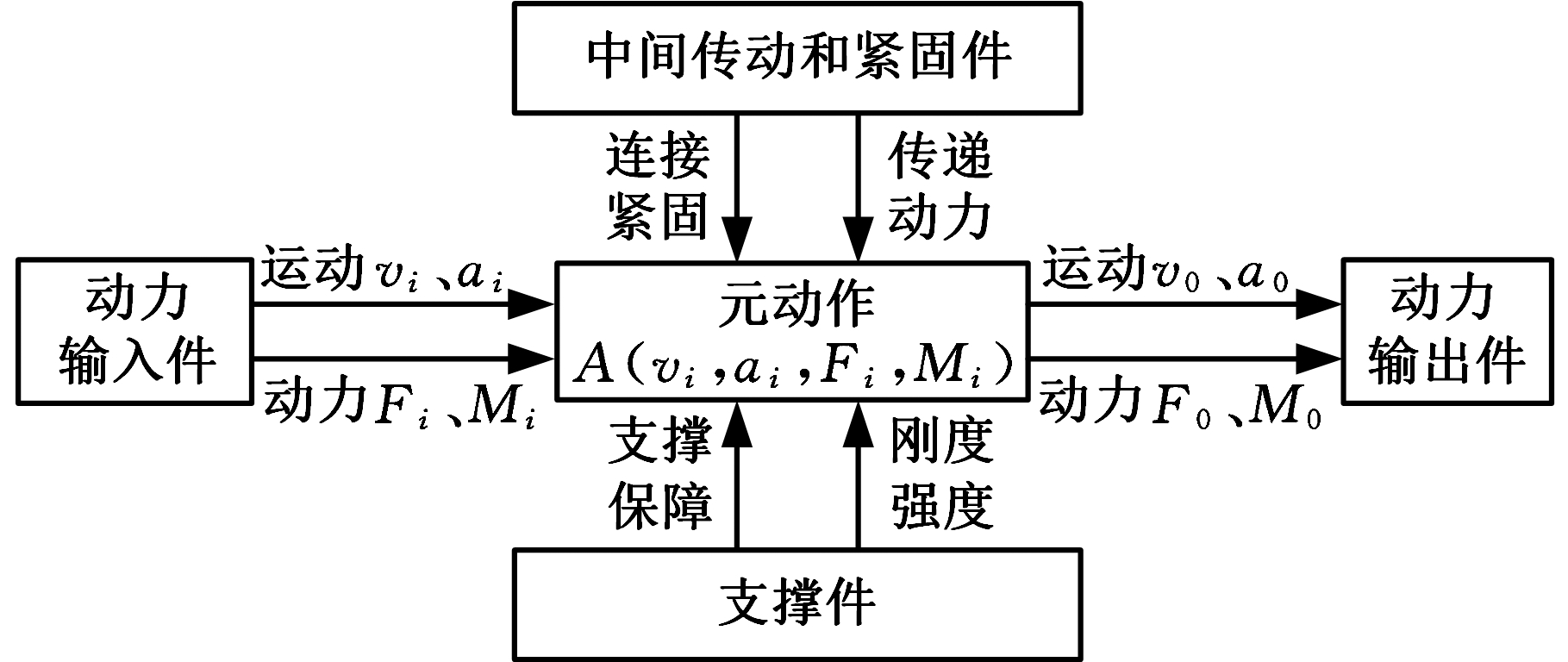

1.3 元动作链

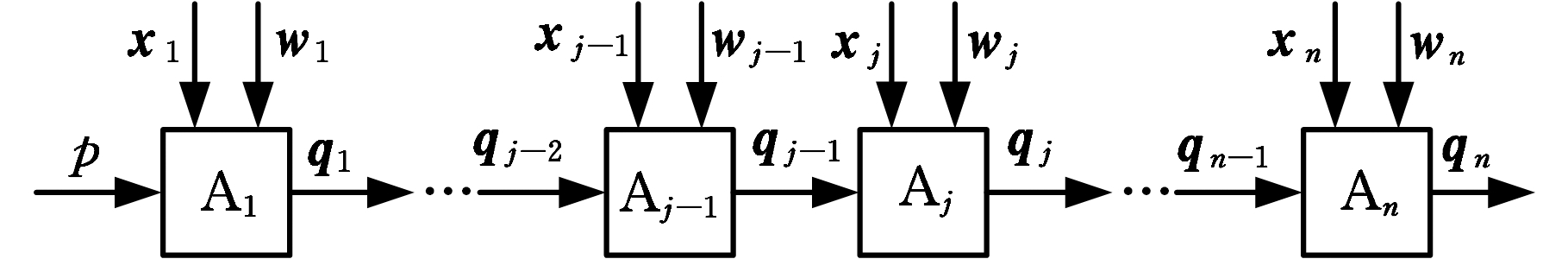

元动作链是互相联系且按一定顺序串联的能实现一定运动功能的元动作组合。图3所示为含有n个元动作的元动作链,其中,施加最初驱动力p的元动作A1为起始元动作;元动作Ai(i=2,3,…,n-1)为中间元动作,主要起动力的传递和变换作用; An为最终元动作,与运动层的最下级零件相连,由它实现最下层运动。

图3 元动作链

Fig.3 Meta-action chain

2 基于状态空间模型的元动作链动力传递模型

元动作链中相邻元动作之间相互关联,即元动作运动状态不仅受单元自身内部因素(内部组成零件质量特性以及它们之间的配合关系等)的影响,而且受前一个元动作的动力输出影响。元动作动力输出质量反映元动作运动状态,可以用元动作输出件运动参数来衡量。从元动作单元的分类来看,位移s、速度v、力σ为移动类单元的运动参数,角位移θ、角速度ω、力矩τ为转动类单元的运动参数。最终元动作动力输出质量反映整条元动作链的装配质量,它是由元动作链上所有元动作运动状态共同决定的。为解决元动作链上各级元动作动力输出对最终元动作运动状态的积累和传递问题,找出与最终元动作输出质量最密切的各级元动作内部影响因素,本文引入状态空间模型构建元动作链动力传递模型。元动作链状态空间模型图见图4。

图4 元动作链状态空间模型图

Fig.4 The state space model diagram of meta-action chain

由图4可知,元动作Aj的输出运动参数qj可由自身内部影响因素xj和上游元动作Aj-1输出运动参数qj-1共同表示,其中qj-1既是元动作Aj-1输出运动参数,又是元动作Aj的输入运动参数,各级元动作内部影响因素xj(j=1,2,…,n)相互独立,wj表示均值为0的随机误差向量,wj与xj彼此独立。依据状态空间思想,相邻两元动作输出运动参数关系可以表示为

qij=bi,j-1qi,j-1+cijxij+wj

(1)

式中,qij(i=1,2,…,m;j=1,2,…,n)为元动作Aj中第i个输出运动参数;bi,j-1qi,j-1为元动作Aj-1的输出运动参数qi,j-1对元动作Aj运动状态的影响;cijxij为元动作Aj自身内部影响因素xij对元动作Aj运动状态的影响。

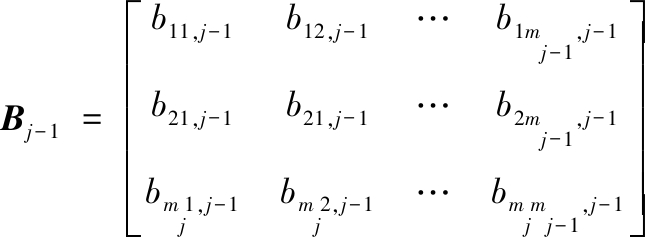

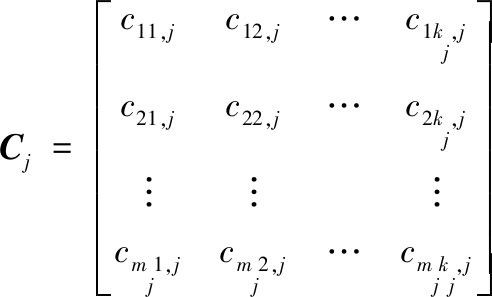

各级元动作的输出运动参数通常有多个,将式(1)用矩阵表示,可得元动作链动力传递模型:

Qj=Bj-1Qj-1+CjXj+wj

(2)

Qj=[q1j q2j … qmjj]T

Qj-1=[q1j-1 q2j-1 … qmj-1j-1]T

Xj=[x1j x2j … xkjj]T

式中,xkjj为影响元动作Aj运动状态的内部影响因素;Bj-1为元动作Aj-1输出运动参数对元动作Aj运动状态的影响系数矩阵;Cj为元动作Aj内部因素对元动作Aj运动状态的影响系数矩阵。

设Y为n个元动作串联组成元动作链的最终元动作输出运动参数,根据式(2),从起始元动作输出运动参数依次递推迭代可得

Y=Bn-1Bn-2…B0Q0+CnQn+Bn-1Cn-1Xn-1+ Bn-1Bn-2Cn-2+…+Bn-1Bn-2…B1X1+wn+ Bn-1wn-1+Bn-1Bn-2wn-2+…+Bn-1Bn-2…B1w1

(3)

将式(3)归纳整理得

(4)

式中,ηn,i为状态转移矩阵,当i<n时,ηn,i=Bn-1Bn-2…Bi,当i=n时,ηn,n=1。

当模型完全展开,并且不考虑系统随机误差wj时,由于Q0表示动力进入起始元动作前的初始状态,如果Q0的测量值可以得到,则ηn,0Q0可以移到等式左边,Y-ηn,0Q0作为一个新的测量值;若Q0的测量值不能得到,则可作为一个附加的过程影响输入,不失一般性,则可设Q0=0。式(4)可以简化为

(5)

式(5)为元动作链传递模型。由式(5)可以看出,不同元动作的动力输出关系可以通过空间状态传递处理,最终元动作输出动力参数可以由各级元动作中内部影响因素表示,并且该模型可看作是最终元动作输出运动参数Y与各级元动作中内部影响因素Xj组成的多元线性方程,如果可以得到影响系数矩阵Bj-1和Cj,就可以识别出哪些元动作中内部影响因素对最终元动作输出运动参数的影响最大,即为寻找的关键装配质量控制点。

3 基于PSLR的元动作链质量影响因素分析

PSLR作为一种新型的多元统计数据分析方法,不仅能够有效解决小样本多元数据问题,并且在处理自变量间存在严重多重相关的多重共线性问题也具有明显优势 [15-17]。针对元动作链中各级元动作内部影响因素之间存在的多重共线性和样本点过少等问题,本文引入PLSR,将上节提出的元动作链动力传递模型导入其中,利用变量投影重要性指标等辅助技术,分析出影响元动作链装配质量的关键质量控制点。

3.1 PSLR分析步骤

(1)数据的标准化处理。设元动作链中最终元动作输出运动参数为因变量y,各级元动作中内部影响因素构成自变量集合{x1,x2,…,xm},收集n个样本点构成自变量数据矩阵X和因变量数据矩阵Y,通过对样本数据进行标准化处理消除变量间不同量纲的影响,得标准化自变量矩阵![]() 和因变量矩阵F0=[y*]n×1。

和因变量矩阵F0=[y*]n×1。

(2)第1成分t1的提取。从E0中提取第1主成分t1,使t1=E0W1,W1为E0的第1轴,即‖W1‖=1,并且W1为矩阵![]() 最大特征值对应的特征向量;从F0中提取第1成分u1,u1=F0c1,其中c1为F0的第1主轴,即‖c1‖=1,由于F0是个列向量,故c1=1。求出第1成分t1后,分别求E0、F0对t1的回归方程:

最大特征值对应的特征向量;从F0中提取第1成分u1,u1=F0c1,其中c1为F0的第1主轴,即‖c1‖=1,由于F0是个列向量,故c1=1。求出第1成分t1后,分别求E0、F0对t1的回归方程:

(6)

式中,![]() 为回归系数;E1、F1分别为回归方程的残差矩阵。

为回归系数;E1、F1分别为回归方程的残差矩阵。

(3)第2成分t2的提取。重复步骤(2),用E1、F1分别取代E0、F0,求出第2个轴W2和第2个成分t2后,分别求取E1、F1对t2的回归方程:

(7)

式中,![]() 为回归系数;E2、F2分别为回归方程的残差矩阵。

为回归系数;E2、F2分别为回归方程的残差矩阵。

(4)第h成分th的提取。重复上两步的方法,最后PSLR中成分th的提取个数用交叉有效性原则确定。

(5)求解回归方程。求出F0在t1,t2,…,th上的线性回归方程:

(8)

由于t1,t2,…,th均是E0的线性组合,由PLSR性质,有

(9)

式中,I为单位矩阵。

将式(9)代入式(8)得

(10)

记![]() 则标准化变量y*关于

则标准化变量y*关于![]() 的回归方程为

的回归方程为

(11)

最后通过标准化的逆过程,可得到回归方程:

(12)

其中,βj(j=1,2,…,m)为式(5)中的![]() 相关系数βj绝对值大小可反映元动作内部影响因素对最终元动作动力输出质量影响程度。

相关系数βj绝对值大小可反映元动作内部影响因素对最终元动作动力输出质量影响程度。

3.2 PSLR的辅助分析技术

(1) 交叉有效性原则。记yi为原始数据,t1,t2,…,tn是RSLR过程中提取的成分,![]() 为使用全部样本点并取h个成分回归建模后,第i个样本点的拟合值,

为使用全部样本点并取h个成分回归建模后,第i个样本点的拟合值,![]() 为建模时删除样本点i,同样提取h个成分回归建模后,再用此模型计算yi的拟合值。交叉有效性定义如下:

为建模时删除样本点i,同样提取h个成分回归建模后,再用此模型计算yi的拟合值。交叉有效性定义如下:

(13)

一般认为,![]() 时,th的边际贡献是显著的,即提取的成分th能明显改善模型的拟合能力;否则停止成分的提取。

时,th的边际贡献是显著的,即提取的成分th能明显改善模型的拟合能力;否则停止成分的提取。

(2) 变量投影重要性指标。在PLSR中,为了量化自变量xj对因变量y的影响程度,常用变量投影重要性指标Vj进行观测。假设根据交叉有效性原则共提取了h个成分,则定义自变量xj的变量投影重要性指标为

(14)

式中,m为自变量个数;R(y;tk)为tk对y的解释能力。

若某个自变量的Vj>1,就认为该自变量对因变量显著影响。

(3)特异点剔除。特异点是对主成分有过大贡献率的样本点,由于特异点的存在会影响回归拟合效果,所以在回归分析中应予以剔除,并重新建立模型进行拟合,一般采用二维T2椭圆图的方法对特异点进行检验。

4 实例分析

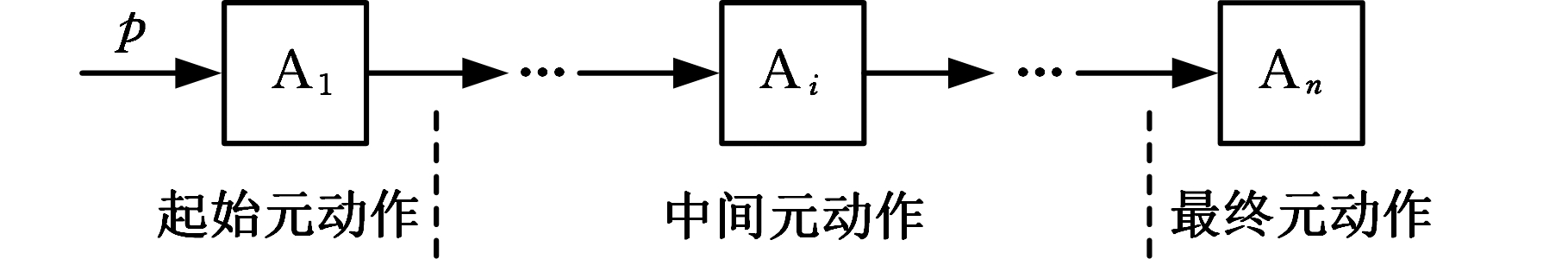

砂轮架是磨齿机中极为关键的两大部件之一,不仅承载着砂轮主轴的高速转动,而且提供磨削过程中砂轮的轴向进给运动。为解决砂轮架装配质量控制点难以确定的问题,本文按照FMA结构化分解将其分解到元动作层(图1b),从元动作单元入手对砂轮架进行装配质量控制。

4.1 元动作链动力传递模型建立

本文选取砂轮架X轴进给运动下的元动作链:滚珠丝杠转动A1→丝杠螺母移动A2→快进油缸移动A3→导轨滑块移动A4为例,验证本文方法的可行性,其中“→”是元动作间的连接符,用来表示动作间的先后逻辑关系以及动作之间的串联关系。砂轮架X轴进给运动下的元动作链状态空间模型如图5所示。

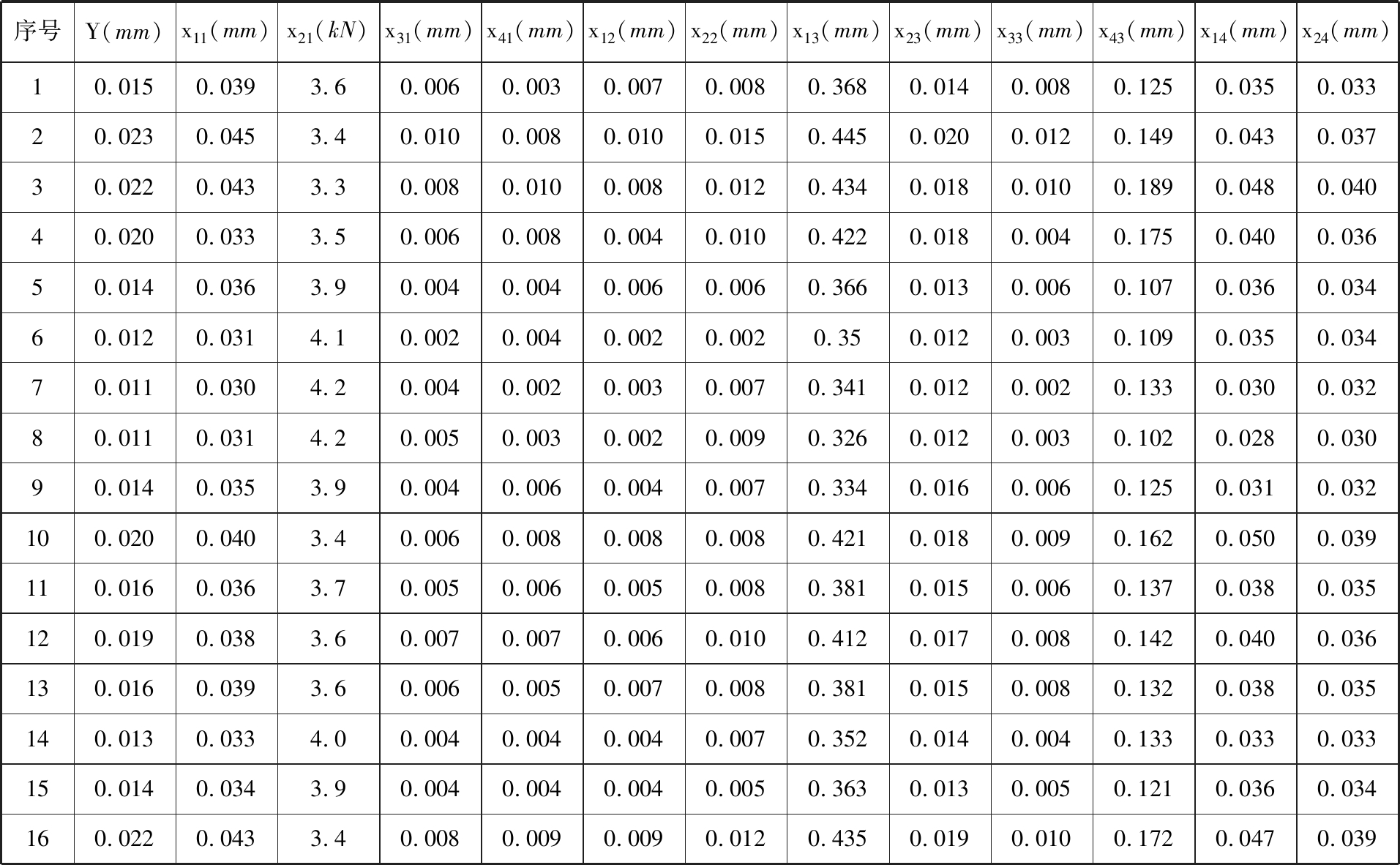

选取最终元动作导轨滑块移动A4输出运动参数即砂轮架在水平面内的移动直线度作为元动作链的质量分析对象,即因变量Y;选择各级元动作内部质量影响因素作为自变量。该元动作链中各级元动作输出运动参数及其内部影响因素分别为:滚珠丝杠元动作A1主要输出运动参数有丝杠转动角速度q11、丝杠转动角加速度q21,内部影响因素有丝杠与导轨平行度x11、丝杠两端轴承预紧力x21、丝杠径向跳动量x31、丝杠和螺母间反向间隙x41;丝杠螺母移动A2输出运动参数主要有螺母移动位移q12,内部影响因素有丝杠螺母座轴线与丝杠轴线同轴度x12、丝杠螺母座结合面与导轨平行度x22;快进油缸移动A3输出运动参数有油缸移动位移q13、油缸移动速度q23、油缸移动加速度q33,内部影响因素有活塞与缸体内壁间隙x13、活塞与缸体同轴度x23、大活塞与导油杆同轴度x33、密封盖与导油杆的间隙x43;导轨滑块移动A4内部影响因素有滑块与导轨平行度x14、导轨在垂直平面内的直线度x24。本文共收集16组实验数据作为样本,如表1所示。

图5 砂轮架X轴进给运动下的元动作链 状态空间模型

Fig.5 The state space model diagram of meta-action chain under the X-axis feed motion of grinder wheel frame

表1 16组样本数据

Tab.1 The 16 groups of sample data

序号Y(mm)x11(mm)x21(kN)x31(mm)x41(mm)x12(mm)x22(mm)x13(mm)x23(mm)x33(mm)x43(mm)x14(mm)x24(mm)10.0150.0393.60.0060.0030.0070.0080.3680.0140.0080.1250.0350.03320.0230.0453.40.0100.0080.0100.0150.4450.0200.0120.1490.0430.03730.0220.0433.30.0080.0100.0080.0120.4340.0180.0100.1890.0480.04040.0200.0333.50.0060.0080.0040.0100.4220.0180.0040.1750.0400.03650.0140.0363.90.0040.0040.0060.0060.3660.0130.0060.1070.0360.03460.0120.0314.10.0020.0040.0020.0020.350.0120.0030.1090.0350.03470.0110.0304.20.0040.0020.0030.0070.3410.0120.0020.1330.0300.03280.0110.0314.20.0050.0030.0020.0090.3260.0120.0030.1020.0280.03090.0140.0353.90.0040.0060.0040.0070.3340.0160.0060.1250.0310.032100.0200.0403.40.0060.0080.0080.0080.4210.0180.0090.1620.0500.039110.0160.0363.70.0050.0060.0050.0080.3810.0150.0060.1370.0380.035120.0190.0383.60.0070.0070.0060.0100.4120.0170.0080.1420.0400.036130.0160.0393.60.0060.0050.0070.0080.3810.0150.0080.1320.0380.035140.0130.0334.00.0040.0040.0040.0070.3520.0140.0040.1330.0330.033150.0140.0343.90.0040.0040.0040.0050.3630.0130.0050.1210.0360.034160.0220.0433.40.0080.0090.0090.0120.4350.0190.0100.1720.0470.039

该元动作链由4个元动作串联而成,根据式(2),滚珠丝杠元动作A1传递模型为

Q1=B0Q0+C1X1+w1

丝杠螺母移动A2传递模型为

Q2=B1Q1+C2X2+w2

快进油缸移动A3传递模型为

Q3=B2Q2+C3X3+w3

导轨滑块移动A4传递模型为

Y=B3Q3+C4X4+w4

X1=[x11 x21 x31 x41]T X2=[x12 x22]T

X3=[x13 x23 x33 x43]T X4=[x14 x24]T

C1=[cm1k1,1]2×4 C2=[cm2k2,2]1×2

C3=[cm3k3,3]3×4 C4=[cm4k4,4]1×2

Q1=[q11 q21]T Q2=[q12]T

Q3=[q13 q23 q33]T

B1=[bm2m1,1]1×2 B2=[bm3m2,2]3×1

B3=[bm4m3,3]1×3

本文设Q0为0,且不考虑系统随机误差wj,通过迭代可得元动作链动力传递模型为

Y=B3B2B1C1X1+B3B2C2X2+B3C3X3+C4X4

4.2 基于PLSR的元动作链质量影响因素分析

(1)多重共线性诊断。因变量Y和自变量各级元动作内影响因素Xj间的相关系数矩阵见表2。由表2可以看出,绝大多数变量间相关系数的绝对值大于0.7,说明变量间存在严重的多重相关性关系,因此,需要利用PSLR来消除变量间线性相关影响。

表2 变量间相关系数矩阵

Tab.2 The correlation coefficient matrix between variables

Yx11x21x31x41x12x22x13x23x33x43x14x24Y1.000.86-0.950.880.930.840.790.980.960.850.850.900.90x111.00-0.880.860.720.980.730.810.791.000.595∗0.800.77x211.00-0.82-0.86-0.87-0.70-0.93-0.89-0.87-0.82-0.90-0.88x311.000.710.850.970.840.840.850.690.670.66x411.000.660.670.880.920.710.860.870.89x121.000.720.820.770.970.588∗0.790.76x221.000.740.800.720.670.531∗0.530∗x131.000.900.790.840.920.92x231.000.800.820.810.80x331.000.563∗0.780.75x431.000.810.85x141.000.99x241.00

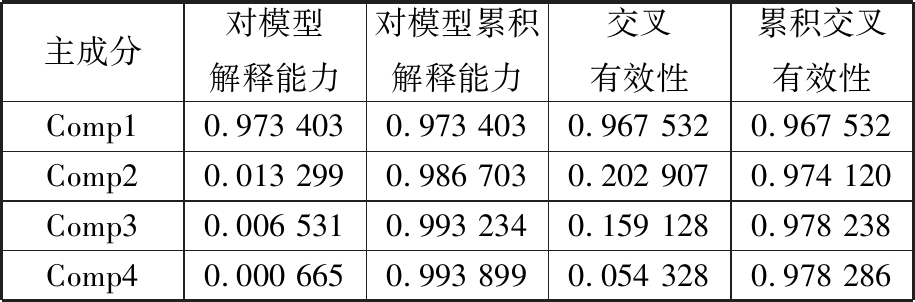

(2)成分的提取。主成分个数根据交叉有效性原则检验确定,检验结果如表3所示。由表3可知,前3个主成分的主成分交叉有效性均大于0.097 5,但第4个主成分交叉有效性0.054 328<0.097 5,不满足交叉有效性提取条件,该成分不能明显改善模型的拟合能力,因此,模型只提取前3个主成分,此时模型对因变量的综合解释能力高达97.82%。

表3 交叉有效性检验结果

Tab.3 The result of cross validation test

主成分对模型解释能力对模型累积解释能力交叉有效性累积交叉有效性Comp10.973 4030.973 4030.967 5320.967 532Comp20.013 2990.986 7030.202 9070.974 120Comp30.006 5310.993 2340.159 1280.978 238Comp40.000 6650.993 8990.054 3280.978 286

(3)特异点分析。运用SIMCA-P软件绘制出该模型T2椭圆图,见图6,所有样本点都落在椭圆平面内,证明样本数据中不存在特异点,样本数据是合理的。

图6 T2椭圆图

Fig.6 T2 ellipse

(4)PLSR回归方程确定。经过主成分提取和特异点剔除,最终得到标准化偏最小二乘回归方程为

y=0.601x11-0.912x21+0.694x31+0.876x41+ 0.321x12+0.117x22+1.221x13+0.978x23+0.541x33+ 0.632x43+0.813x14+0.742x24

其中只有x21回归系数为负值,表明x21与因变量y负相关,其余所有自变量都与因变量正相关。

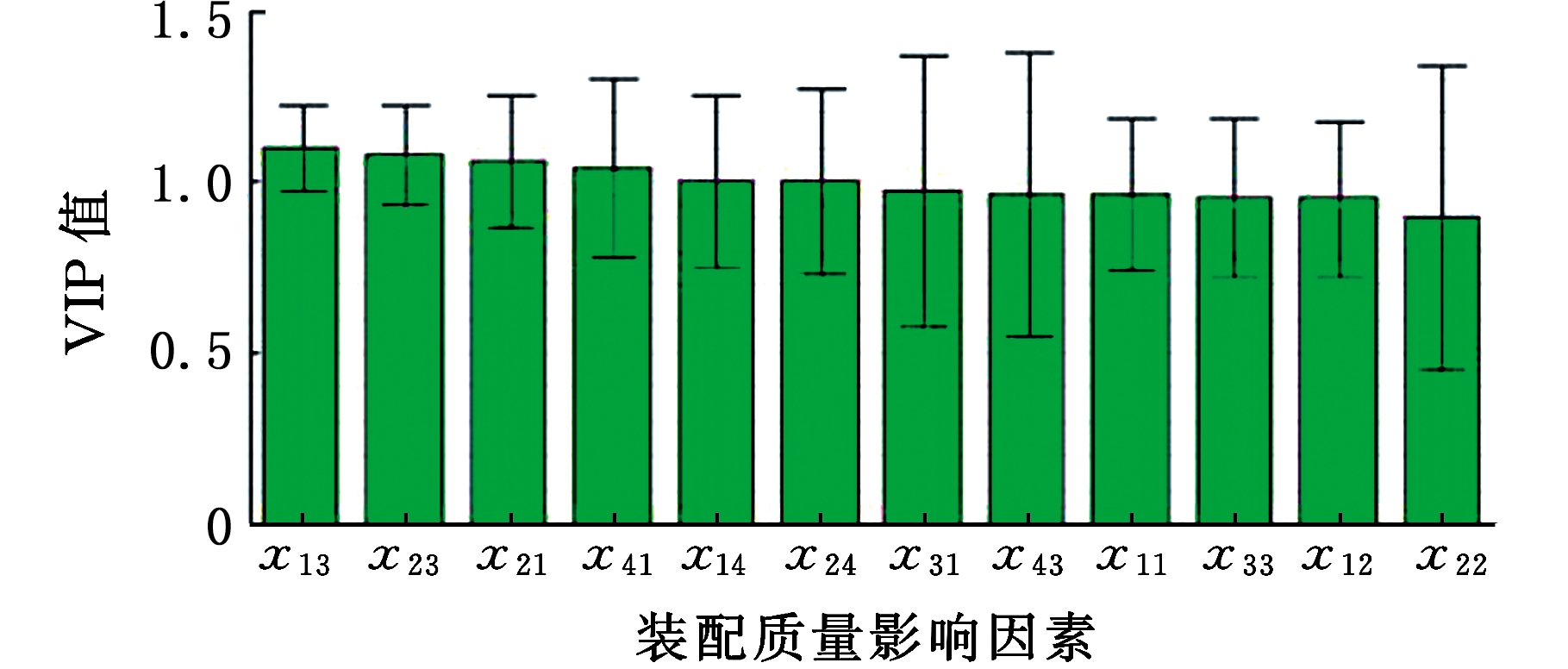

(5)关键装配质量影响因素识别。为了分析各个影响因素自变量对砂轮架移动在水平面内的直线度因变量的影响程度,绘制自变量VIP直方图,见图7。由图7可看出,自变量Vj顺序为x13>x23>x21>x41>x14>x24>x31>x43>x11>x33>x12>x22,其中活塞与缸体内壁间隙x13、活塞与缸体同轴度x23、丝杠两端轴承预紧力x21、丝杠和螺母间反向间隙x41、滑块与导轨平行度x14的VIP值超过了1,说明x13、x23、x21、x41、x14是影响因变量的重要因素,因此,在设计阶段和装配过程中应采用严格的措施来控制这5个主要影响因素,以保障砂轮架更甚至是整机的质量和可靠性。

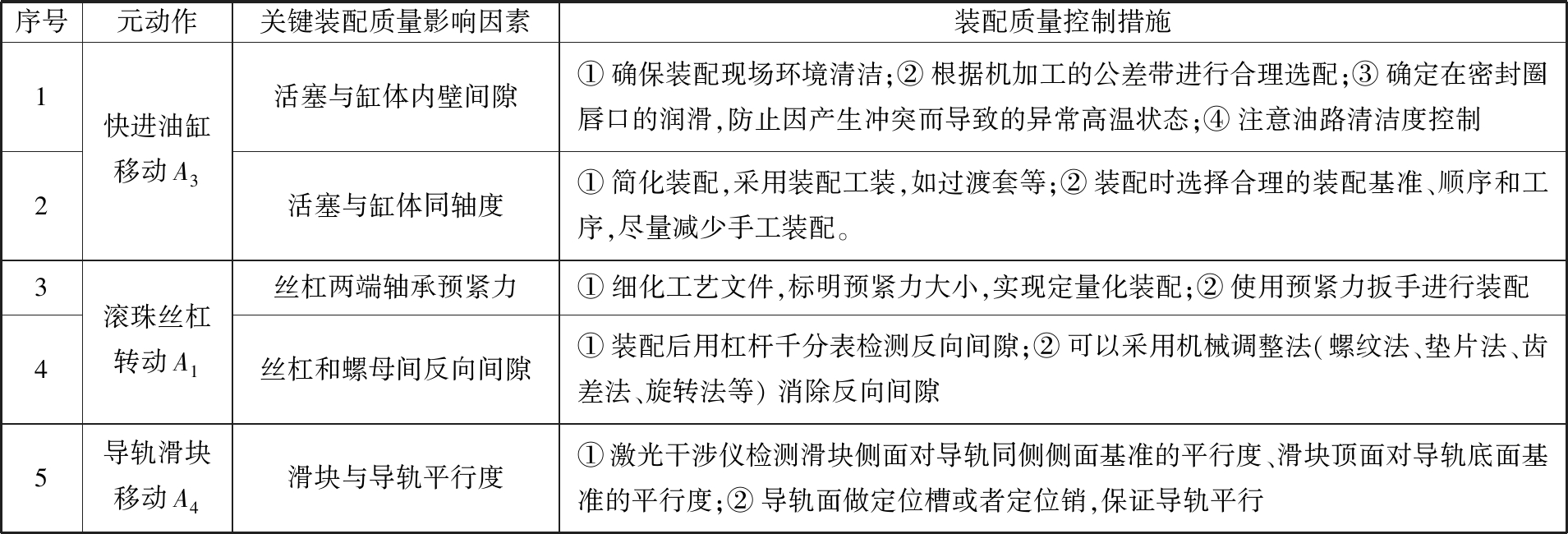

4.3 砂轮架X进给运动装配质量控制表

以关键装配质量影响因素为依据,结合装配和安装工艺指导书,可编制砂轮架X进给运动装配质量控制表,作为砂轮架装配工艺质量控制的依据,如表4所示,关于其余装配质量影响因素的操作步骤,由于篇幅限制,已在表中省略。

图7 自变量VIP直方图

Fig.7 The VIP histogram of independent variables

表4 砂轮架X进给运动装配质量控制表

Tab.4 The table of assembly quality control for the X-axis feed motion of grinder wheel frame

序号元动作关键装配质量影响因素装配质量控制措施12345快进油缸移动A3滚珠丝杠转动A1导轨滑块移动A4活塞与缸体内壁间隙活塞与缸体同轴度丝杠两端轴承预紧力丝杠和螺母间反向间隙滑块与导轨平行度①确保装配现场环境清洁;②根据机加工的公差带进行合理选配;③确定在密封圈唇口的润滑,防止因产生冲突而导致的异常高温状态;④注意油路清洁度控制①简化装配,采用装配工装,如过渡套等;②装配时选择合理的装配基准、顺序和工序,尽量减少手工装配。①细化工艺文件,标明预紧力大小,实现定量化装配;②使用预紧力扳手进行装配①装配后用杠杆千分表检测反向间隙;②可以采用机械调整法(螺纹法、垫片法、齿差法、旋转法等)消除反向间隙①激光干涉仪检测滑块侧面对导轨同侧侧面基准的平行度、滑块顶面对导轨底面基准的平行度;②导轨面做定位槽或者定位销,保证导轨平行

5 结论

(1)通过对运动机构FMA结构化分解,将元动作作为整机系统中最基本的组成要素,以元动作链中最终元动作输出运动参数作为装配质量分析对象,充分反映运动机构的动态性能,突出了运动机构功能是由部件之间的相对运动实现的这一显著特点。

(2)根据元动作链中各级元动作动力传递和动力输出质量累积的特点,将状态空间模型和分层迭代法相结合建立元动作链动力传递模型,通过把所有元动作的动力输出与其内部影响因素串联起来进行集成管理,解决了以往研究将各级元动作看成独立的而忽略元动作间的联系问题。

(3)利用偏最小二乘回归(PLSR)消除了各级元动作内部影响因素之间的多重共线性,以变量投影重要性指标作为判断依据,提取出了对元动作链装配质量影响较大的因素,一方面为进一步实施装配质量控制措施提供理论依据,另一方面有利于提高运动机构装配质量问题溯源效率,保证运动机构的装配质量。

[1] 王慧,喻天翔,雷鸣敏,等.运动机构可靠性仿真试验系统体系结构研究[J].机械工程学报,2011,47(22):191-198.

WANG Hui, YU Tianxiang, LEI Mingmin, et al. Research on the Architecture of Simulative Experiment System for Mechanism Motion Reliability Analysis[J]. Journal of Mechanical Engineering, 2011,47(22):191-198.

[2] 王波,唐晓青. 机械产品装配过程质量控制决策研究[J]. 中国机械工程,2010,21(2):164-168.

WANG Bo, TANG Xiaoqing. Decision-making of Quality Control for Mechanical Assembly Activities[J]. China Mechanical Engineering,2010,21(2):164-168.

[3] RAN Yan,ZHANG Genbao, ZHANG Lian. Quality Characteristic Association Analysis of Computer Numerical Control Machine Tool Based on Meta-Action Assembly Unit[J]. Advances in Mechanical Engineering, 2016,8(1):1-10.

[4] SUZUKI T, OHASHI T, ASANO M, et al. AREM Shop Evaluation Method[J]. CIRP Annals Manufacturing Technology, 2004, 53(1):43-46.

[5] 李国发,董精华,许彬彬,等.基于贝叶斯群判断理论的数控机床装配可靠性保障方法研究[J].组合机床与自动化加工技术,2016 (12):152-156.

LI Guofa, DONG Jinghua, XU Binbin,et al. Research of Assembly Reliability Assurance Method of CNC Machine Tools Based on Bayesian Group Decision Theory[J]. Modular Machine Tool & Automatic Manufacturing Technique,2016(12):152-156.

[6] 张根保,葛红玉,王国强,等.可靠性驱动装配过程建模方法[J].农业机械学报,2011,42(10):192-196.

ZHANG Genbao, GE Hongyu, WANG Guoqiang. et al. Reliability-driven Modeling Approach of Assembly Process[J].Transactions of the Chinese Society of Agricultural Machinery,2011,42 (10):192-196.

[7] 宋婷婷,赵子任,杜世昌,等.基于马尔可夫模型的关联多工序装配系统装配质量分析[J].上海交通大学学报,2018,52(3):324-331.

SONG Tingting, ZHAO Ziren, DU Shichang, et al. Quality Analysis of Multi-stage Assembly Systems Based on Markov Model[J]. Journal of Shanghai Jiao Tong University,2018,52(3):324-331.

[8] 唐任仲,王国栋,唐文东,等.面向车间质量管理的关键工序识别方法[J].浙江大学学报(工学版),2012,46(11):1937-1942.

TANG Renzhong, WANG Guodong, TANG Wendong, et al. Key Process Identification Method for Workshop Quality Management[J]. Journal of Zhejiang University(Engineering Science), 2012,46(11):1937-1942.

[9] RAN Yan, ZHANG Genbao, PANG Jihong. Research on Assembly Reliability Control Technology for Computer Numerical Control Machine Tools[J].Advances in Mechanical Engineering, 2017,9(1):1-12.

[10] WANG X, LIU M, GE M, et al. Research on Assembly Quality Adaptive Control System for Complex Mechanical Products Assembly Process under Uncertainty[J]. Computers in Industry, 2015, 74(S): 43-57.

[11] ZHANG Xiaogang, ZHANG Genbao, LI Yulong,et al. A Novel Fault Diagnosis Approach of a Mechanical System Based on Meta-action Unit[J].Advances in Mechanical Engineering, 2019,11(2):1-12.

[12] ZHANG Wei, ZHANG Genbao, RAN Yan, et al. The Full-state Reliability Model and Evaluation Technology of Mechatronic Product Based on Meta-action Unit[J]. Advances in Mechanical Engineering, 2018,10(5):1-11.

[13] 李冬英. 数控机床装配质量建模与诊断技术研究[D].重庆:重庆大学,2014.

LI Dongying. Research on Quality Modeling and Diagnosis Technology for the Assembly Process of CNC Machine Tool[D]. Chongqing: Chongqing University, 2014.

[14] 张根保, 葛红玉, 刘佳, 等. 可靠性驱动的装配过程建模及预测方法[J]. 计算机集成制造系统, 2012, 18(2):249-355.

ZHANG Genbao, GE Hongyu, LIU Jia, et al. Assembly Process Modeling and Prediction of Reliability-driven[J]. Computer Integrated Manufacturing Systems, 2012, 18(2): 249-355.

[15] 刘银华,孙芮,吴欢. 基于车身尺寸数据流潜结构建模的装配质量预测控制[J]. 中国机械工程, 2019,30(2):237-243.

LIU Yinhua, SUN Rui, WU Huan. Latent Structure Modeling and Predictive Quality Control Based on Multi-source Data Streams in the Auto Body Assembly Processes[J]. China Mechanical Engineering, 2019, 30(2):237-243.

[16] 王宁,徐济超,杨剑锋.多级制造过程关键质量特性识别方法[J].计算机集成制造系统,2013,19(4): 888-895.

WANG Ning, XU Jichao, YANG Jianfeng. IdentifyingMethod of Key Quality Characteristics in Multistage Manufacturing Process[J]. Computer Integrated Manufacturing Systems,2013,19(4):888-895.

[17] FRANCISCO F L, SAVIANO A M, DE S B T, et al. Kinetic Microplate Bioassays for Relative Potency of Antibiotics Improved by Partial Least Square (PLS) Regression[J]. Journal of Microbiological Methods, 2016, 124:28-34.