0 引言

从20世纪90年代起, 国外就开始大规模研究自动化装配技术[1] 。美国EI公司于2006年研制了CAWDE系统,通过机床携带自动钻铆末端执行器实现飞机自动翼钻孔铆接[2];随后在2011年研制了C系列机翼装配系统,该系统由起重机搭载型号为LTD的末端执行器实现机翼钻孔铆接[3]。德国宝捷公司研制了一种用于机器人的自动钻铆末端执行器,并且在设计中考虑了符合人体工学的装卸流程[4] 。近年来,国内各大航空航天企业也与北京航空航天大学、浙江大学及南京航空航天大学等高校合作研制了运用于不同加工对象的钻铆末端执行器[5] 。北京航空制造工程研究所自主研制了钻孔末端执行器,用于实现某型飞机壁板组件的自动钻孔[6] 。西北工业大学针对大型飞机的装配任务,设计了一种具备压紧、制孔、涂胶、供钉和抽铆的多功能自动钻铆执行器[7] 。南京航空航天大学研制了集钻孔、送钉、铆接等功能于一体的自动钻铆末端执行器,并已在成都飞机制造厂完成了应用验证[8] 。

航空制造发达国家已经广泛使用多功能末端执行器,但其研制成本很高,而且相关核心技术仍处于封锁状态。国内自动钻铆末端执行器的设计多以实现加工功能为设计重心,并没有将优化目标作为设计目标贯穿到设计过程中。文献中[7-8]与重量优化有关的设计方法大多是在结构确定之后,对类似于框架、压力脚等结构进行形状拓扑优化以达到减重的目的,这种设计方法使得国内自动钻铆末端执行器在体积重量、使用寿命、稳定性等方面与国外差距较大。

近年来,我国宇航企业实施DFX(design for X)方法,在宇航产品设计过程中同时考虑外部与内部需求,从而优化产品研制流程,提高产品设计效率,其中,X为优化目标[9-10] 。然而,DFX方法只能提供最终设计方案,不能考虑多个模块方案选择之间的交互作用[11],针对这一问题,有研究人员提出DFX-DTW(design to weight)方法。本文运用改进的重量优化(DTW)方法设计了一台用于机床的自动钻铆末端执行器,并将减轻自动钻铆末端执行器重量作为设计目标以提高机床速度,保证加工效率。本文所用的方法解决了传统设计方法中设计效率低的问题,考虑了加工功能的实现与结构重量的交互作用,指导整个设计流程的方案设计与选择,科学地评估并改进自动钻铆末端执行器的设计方案。另外,该方法作为重量优化手段,与拓扑优化等重量优化方法是互补的[12] 。

1 自动钻铆末端执行器方案设计及评估

本文先对自动钻铆末端执行器整体进行功能模块划分,明确各个功能模块的功能需求,并提出各功能模块的设计方案,方案设计过程中需对零部件进行选型校核,确定其外形尺寸后再对全部方案进行建模;将减轻重量作为设计目标,评估各个功能模块设计方案对功能需求和设计目标的满足程度,并根据各个模块的满足程度估计最终结构的满足程度,从而确定最佳方案组合;最后针对方案中的不足之处提出解决办法并进行改进。

1.1 确定功能模块

自动钻铆末端执行器针对导弹发射箱加工过程中的装配需求为:能完成两种不同直径的制孔铆接任务,考虑到导弹发射箱存在与加工孔孔心距离d较小的台阶结构,如图1所示,加工过程中要注意避免产生干涉。根据末端执行器的功能需求将末端执行器划分为5个功能模块,即压紧模块(M1)、铆接模块(M2)、制孔模块(M3)、检测模块(M4)、框架模块(M5)。

图1 加工工件台阶结构

Fig.1 Step structure of machining workpiece

压紧模块实现对钻孔表面的压紧;制孔模块与铆接模块是自动钻铆末端执行器实现加工任务的两个主要功能执行模块;检测模块用于实现加工位置的定位和加工前的法向找正;框架模块为各个模块提供安装平台,并实现与机床的固定连接。

为了明确末端执行器各个模块的功能需求,针对各个功能模块绘制目标树[13],然后,采用功能分析法[13]将各个模块整体功能分解为一系列必要的次级功能,并确定各个次级功能间的相互关系,以便后续寻找合适的元件。

(1)框架模块。框架模块的目标树如图2所示。作为各个模块的安装平台,框架模块需承载全部零部件重量及加工载荷,同时与机床稳定连接。框架模块的设计方案决定了末端执行器最终的结构形式,因此,框架模块的设计要确保各个模块功能的实现,考虑末端执行器整体结构的功能需求。

图2 框架模块目标树

Fig.2 Objective tree of platform module

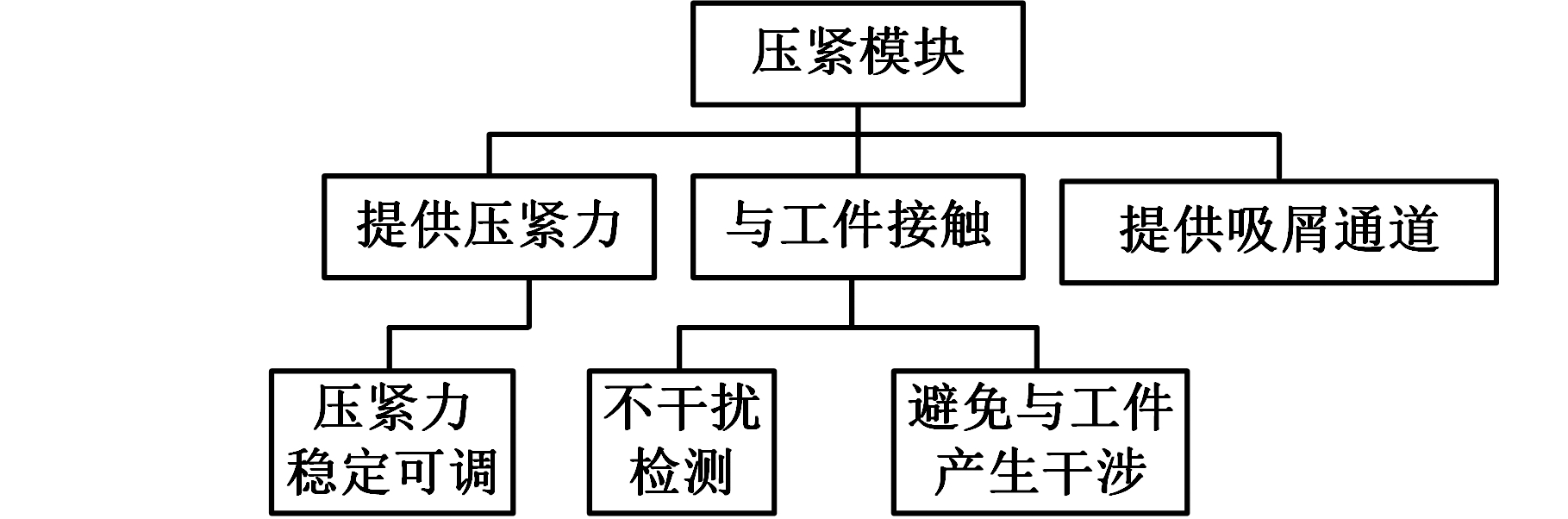

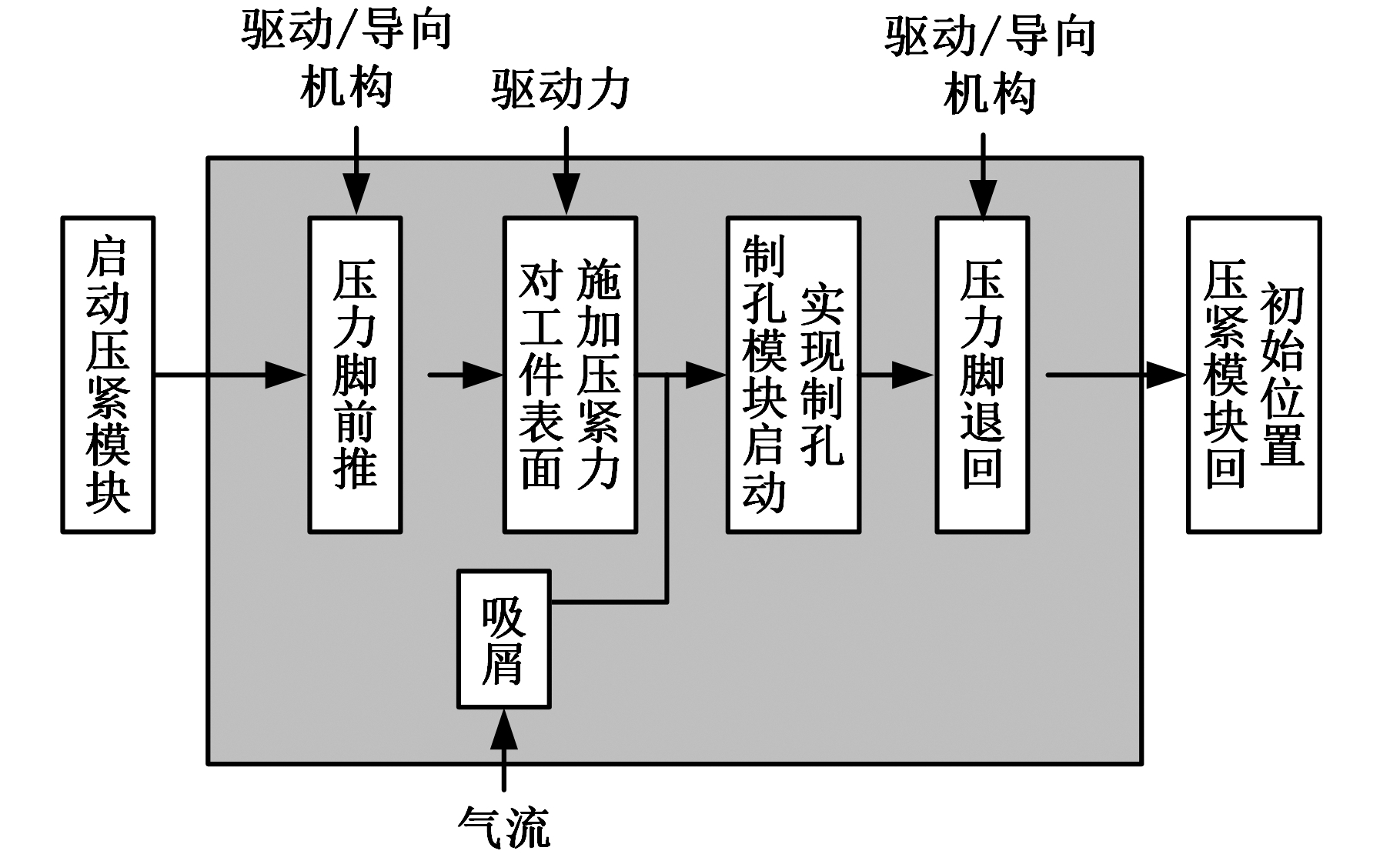

(2)压紧模块。压紧模块的目标树与功能分析如图3所示。压紧模块需要与工件接触,对加工表面施加压紧力,目的是消除层间间隙,提高刚性,减小钻孔时的振动以保证钻孔质量。同时,压紧模块要提供吸屑通道以便清理切削碎片。加工前,压紧模块在初始位置,收到信号后启动真空吸屑装置并向前推进,压紧力达到预定值后制孔模块启动进行钻孔。钻孔完成后,压力脚退回初始位置。由于工件的特殊结构,需要考虑压紧模块压紧时是否会与工件产生干涉,并且压紧模块初始位置不能对后续铆接工位产生干涉。

(a)目标树

(b)功能分析

图3 压紧模块目标树及功能分析图

Fig.3 Objective tree and function diagram of clamp module

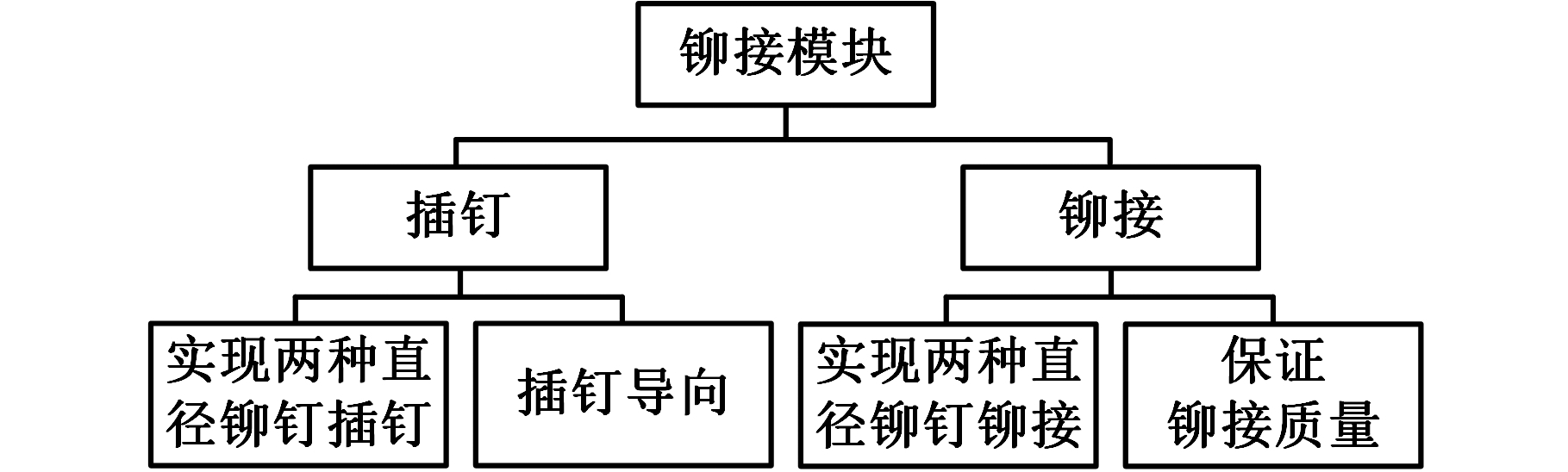

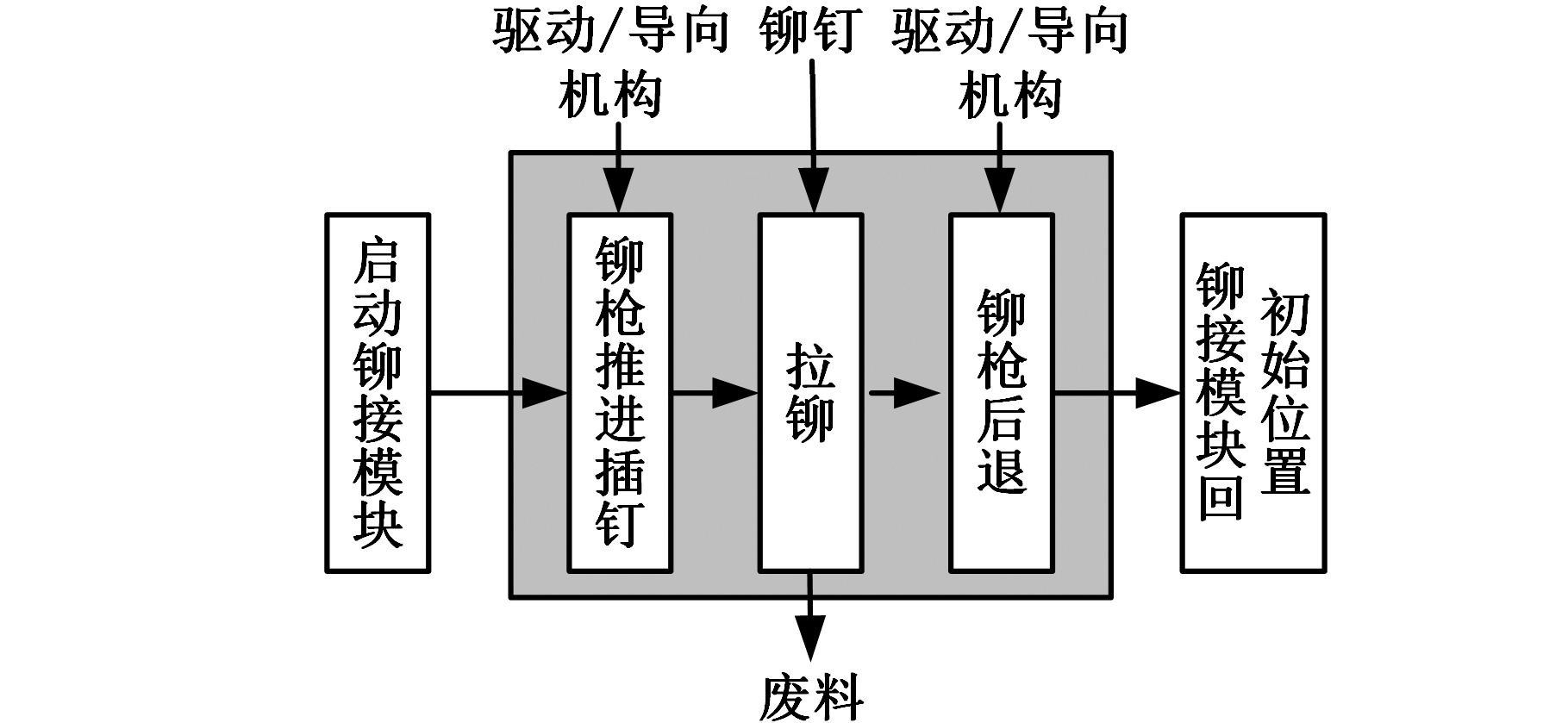

(3)铆接模块。铆接模块的目标树与功能分析如图4所示,作为自动钻铆末端执行器的主要功能执行模块,要实现两种直径铆钉的拉铆。设备根据指令将铆钉通过管道送入铆钉模块后,铆钉模块将铆钉插入待铆接的孔,完成拉铆并将废料排出到废料箱中,铆接完成后铆接模块回到初始位置。

(a)目标树

(b)功能分析

图4 铆接模块目标树及功能分析图

Fig.4 Objective tree and function analysis diagram of riveting module

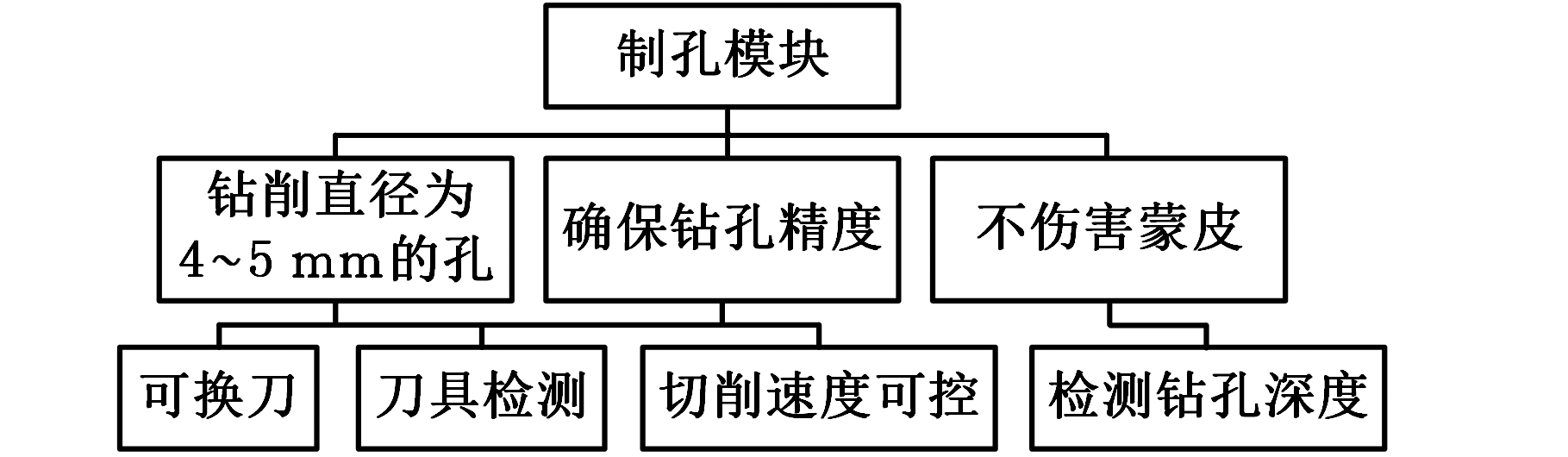

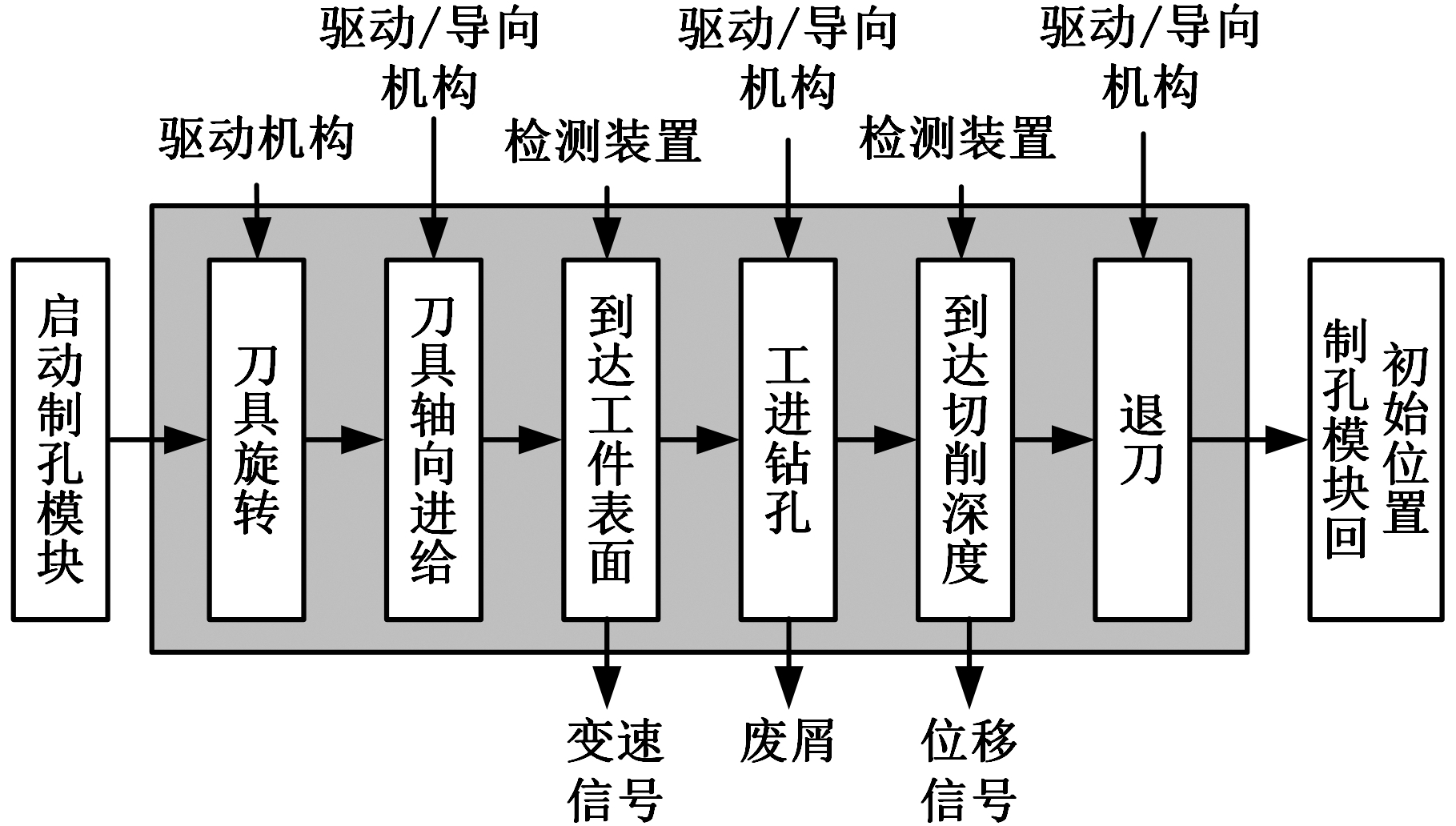

(4)制孔模块。制孔模块的目标树及功能分析如图5所示。制孔模块要完成不同直径的钻孔任务,同时保证不伤害工件蒙皮。制孔模块接到钻孔指令后,刀具旋转并按给定的进给速度沿轴向进给,到达蒙皮表面后调整轴向速度为钻削速度,同时检测钻孔深度。钻孔完成后,制孔模块退刀回到初始位置。

(a)目标树

(b)功能分析

图5 制孔模块目标树及功能分析图

Fig.5 Objective tree and function diagram of drilling module

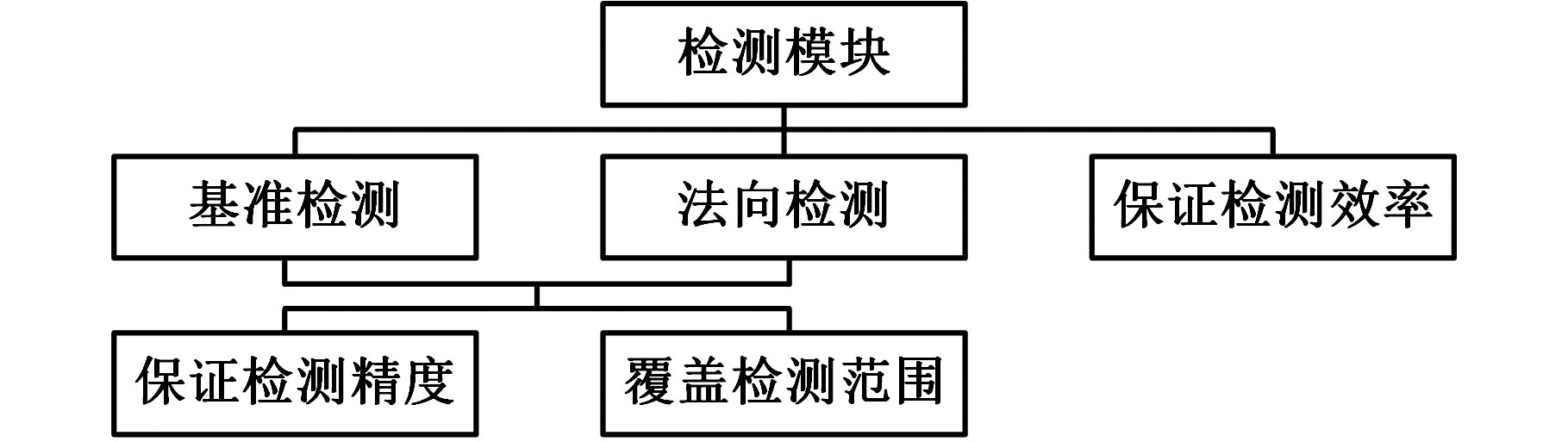

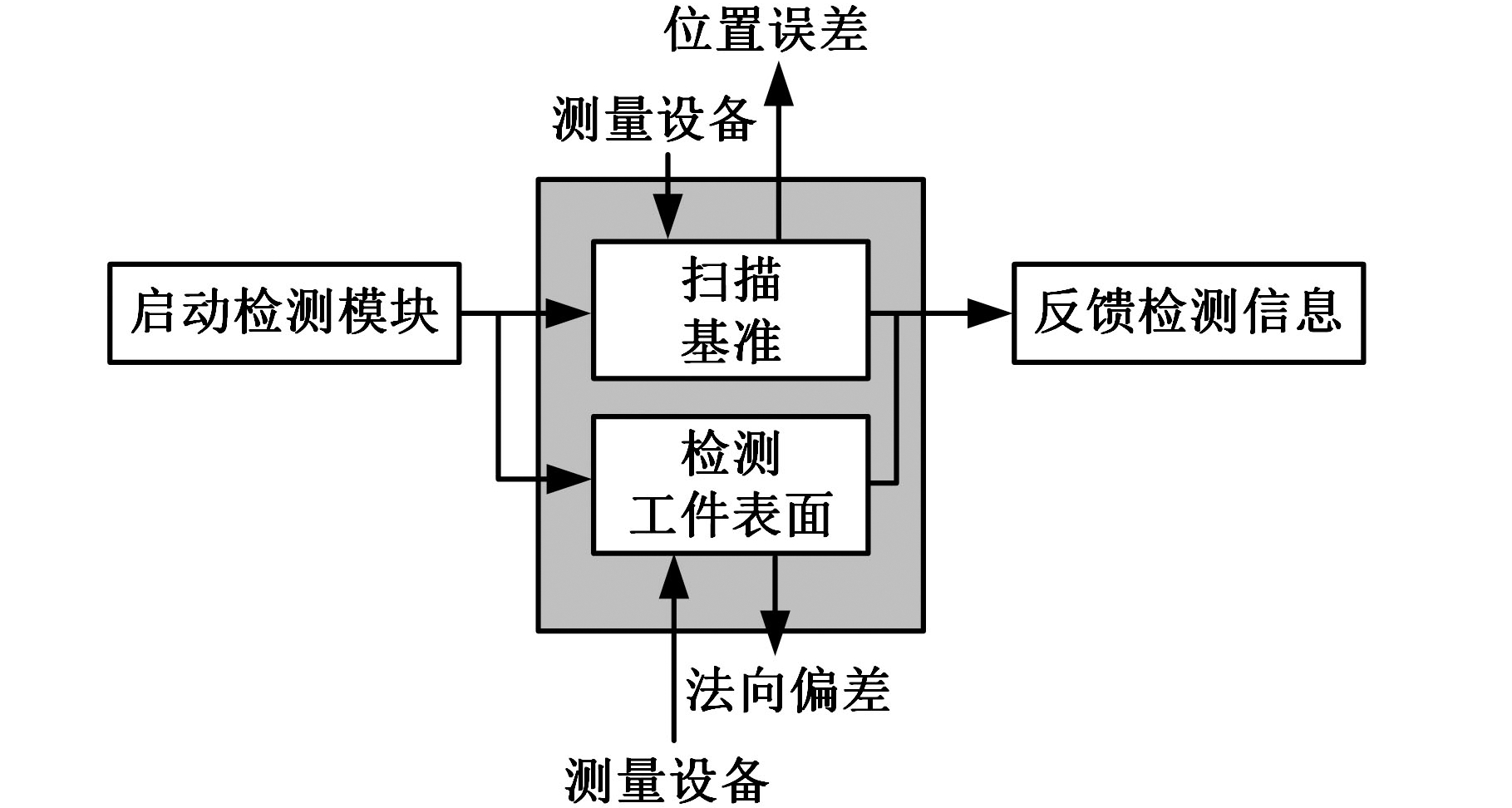

(5)检测模块。检测模块的目标树及功能分析如图6所示。检测模块要实现钻孔和铆接加工前的基准检测和法向找正功能,并保证检测精度和检测效率。

(a)目标树

(b)功能分析

图6 检测模块目标树及功能分析图

Fig.6 Objective tree and function analysis diagram of measurement module

1.2 功能模块方案设计及评估

模块功能的实现可以有多种方案,为了对方案进行有效评估,对设计方案的优劣程度进行量化以便确定能够兼顾功能需求和减重需求的自动钻铆末端执行器设计方案组合。需要注意的是,框架模块是影响整体功能实现以及末端重量体积的关键因素,故要确定末端执行器的最优方案,需先衡量其他模块方案选择及其安装方式对框架模块功能需求的满足程度及最终重量的影响。下面用MiSj-k表示模块i方案j的安装方案k。

本文采用质量因子(the quality factor)Q表示模块方案对功能需求的满足程度。由于模块方案需要满足的功能需求包括模块自身的功能需求及末端整体功能需求,故质量因子分为![]() 其中,

其中,![]() 用于衡量MiSj对模块自身功能需求的满足程度,

用于衡量MiSj对模块自身功能需求的满足程度,![]() 用于衡量MiSj-k对最终末端布局结构功能需求的满足程度。采用Wijk表示与方案MiSj-k有关的质量因子,评估对减重需求的满足程度。

用于衡量MiSj-k对最终末端布局结构功能需求的满足程度。采用Wijk表示与方案MiSj-k有关的质量因子,评估对减重需求的满足程度。

假设对模块i提出N个方案,对比后进行优劣排序,最优方案的![]() 取值为(N-1)/(N-1),其次为(N-2)/(N-1),依次往下,最差的方案取值为0。

取值为(N-1)/(N-1),其次为(N-2)/(N-1),依次往下,最差的方案取值为0。

将框架模块功能需求列于表1,其中,需求7和需求8与其他4个模块设计方案选择无关,因此不针对这两个功能需求对其余模块方案进行评价。对于其余6个功能需求,若方案MiSj-k满足功能需求或对功能需求没有影响则取1,不满足则取0,可得到最终取值之和S,则![]() 与Qijk取值如下:

与Qijk取值如下:

(1)

(2)

表1 末端结构布局的功能需求

Tab.1 Functional requirements of end-effectstructural layout

序号框架模块功能需求需求1结构紧凑需求2方便后期调试需求3方便换刀需求4部件间运动不互相干涉需求5保证模块工作空间需求6重心不偏移需求7承载各个部件重量需求8与机床进行可靠连接

通过三维建模软件测得不同方案中框架模块的质量。mijk表示模块i采用方案MiSj设计时与框架相关的模块质量,mmax是模块i的所有方案中质量最大值,则Wijk取值为

(3)

为了综合评估功能满足程度和质量,提出有效因子(the efficiency factor)Eijk, 各个模块方案的Eijk值计算式为

Eijk=Qijk/Wijk

(4)

则末端整体结构的En值为

En=∑Qijk/mn

(5)

式中,mn为末端整体质量。

1.2.1 框架模块

框架模块与机床采用法兰结构进行连接,连接位置选在自动钻铆末端执行器的顶部。同时,为了方便后期的调试,在框架模块顶部留一定的空间,用来集中放置比例阀等元件。

1.2.2 压紧模块

压紧模块采用气缸推动压力脚沿导轨进给,压紧力大小可通过调节气缸比例阀控制。考虑到加工工件的特殊结构,为了避免干涉,压力脚结构有两种方案:一种是一体式结构M1S1(图7a),与框架模块螺栓连接;另一种是组合式结构M1S2(图7b)。自动钻铆末端执行器与机床采用法兰结构实现固接安装。方案对比如表2所示。压紧模块两种安装方式为主轴两侧安装气缸同时推进和一个气缸单侧推进。两侧推进的结构虽然比单侧推进的结构更稳定一些,但由于所需压紧力较小,实际影响不大。表2中,方案M1S1-2和M1S2-2要求主轴侧要有安装气缸的框架侧板,这会降低末端开敞性,妨碍换刀,不满足框架模块功能需求3。

(a)一体式结构 (b)组合式结构

图7 压力脚结构

Fig.7 Structure of clamp

表2 压紧模块方案对比

Tab.2 Comparison of clamping module schemes

M1S1M1S2编号1结构较为简单结构较为复杂2需要加长刀具压紧力需要考虑弹簧结构的影响3压紧力稳定部分压缩后吸屑效果会受一定影响4仅适用于现有工件安装方式单侧推进(M1S1-1)双侧推进(M1S1-2)单侧推进(M1S2-1)双侧推进(M1S2-2)S6565Q(1)1.001.0000Q(2)1.000.831.000.83

1.2.3 铆接模块

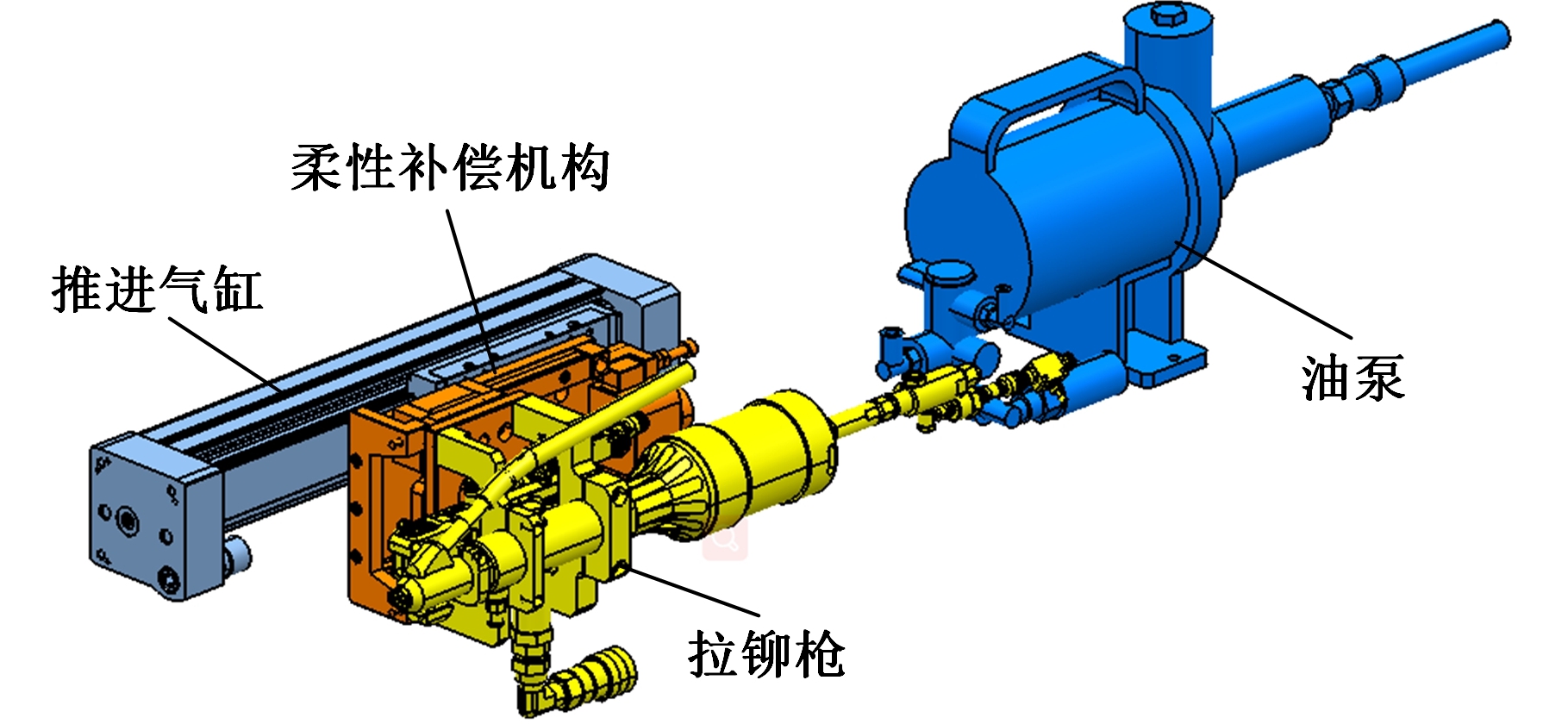

图8 铆接模块分离式结构及工作流程

Fig.8 Separate structure and work steps of riveting module

图9 送钉铆接一体式拉铆枪结构

Fig.9 Structure of sending-riveting integrated rivet gun

铆接模块中,方案M2S1采用送钉装置和铆接装置分别设置的结构实现铆接,其结构及工作流程如图8所示。方案M2S2采用送钉铆接一体式拉铆枪实现铆接,拉铆枪头部具有柔性机构,可以在一定范围内补偿因产品变形等因素导致的铆钉枪轴向方向位置误差,铆枪结构如图9所示,接收到插钉信号后气缸推动拉铆枪到位实现插钉,通过检测模块检测到的距离信息和气缸到位信号确保插钉成功后再进行铆接。由于待铆接孔直径有两种规格,故可采用铆接直径较大的一体式铆枪实现全部规格铆钉的拉铆,或分别采用铆接两种直径的铆枪分别拉铆。方案M2S3有两侧分布安装和单侧集中安装两种方式。方案对比如表3所示。考虑到铆接质量和铆接效率,方案从优到劣依次为M2S3、M2S1、M2S2。方案M2S1、M2S2与M2S3-2由于结构不对称,不满足需求6;方案M2S1结构零散,对后期的调试及换刀操作存在阻碍,不满足需求1、需求2、需求3;方案M2S3-1两侧安装铆枪会对换刀产生阻碍,不满足需求3。铆接模块方案的重量不仅要考虑框架模块结构,还必须考虑铆枪和铆枪夹持装置的重量。

表3 铆接模块方案对比

Tab.3 Comparison of riveting module schemes

M2S1M2S2M2S3编号1结构复杂只需一套送钉拉铆一体装置需要两套送钉拉铆一体装置2能保证铆接质量不能保证铆接质量能保证铆接质量3效率低效率高效率高安装方式单侧(M2S1)单侧(M2S2)主轴两侧(M2S3-1)主轴单侧(M2S3-2)S5515Q(1)0.5001.001.00Q(2)0.830.831.000.83

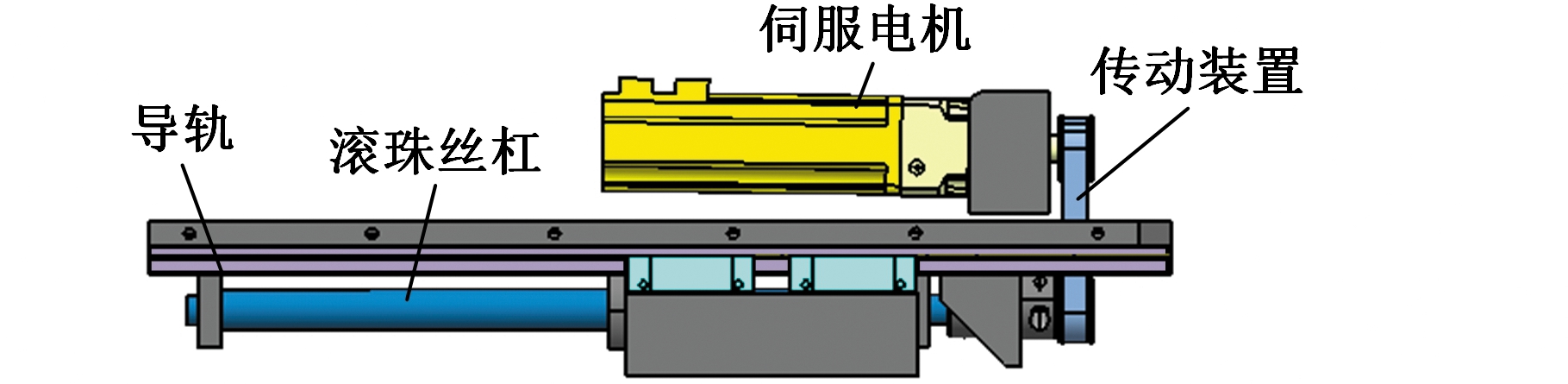

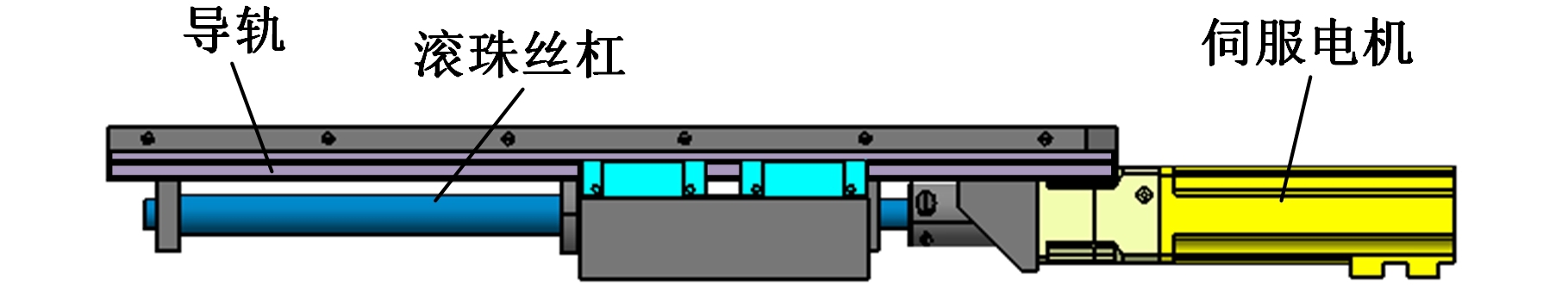

1.2.4 制孔模块

制孔模块采用电机驱动高速主轴通过滚珠丝杠与导轨实现轴向进给,并采用接触式位移传感器监测轴向位移,保证钻孔深度,避免对工件表面造成伤害。制孔加工时由电主轴提供加工扭矩,通过工艺试验测得轴向力约为360 N。制孔模块电机驱动方式有直接驱动和通过传动装置驱动两种方案,分别记为M3S1和M3S2,结构如图10所示。两种方案均能实现前述的设计目标。方案对比如表4所示。方案M3S1在钻孔时,电主轴向前移动会产生重量集中于末端前侧的情况,不满足需求6。针对制孔模块,由于主轴自身重量较大,对框架模块重量变化影响可以忽略,因此针对制孔模块,Wijk均取值为1。

(a)方案M3S2

(b)方案M3S1

图10 制孔模块结构

Fig.10 Structure of drilling module

表4 制孔模块方案对比

Tab.4 Comparison of drilling module schemes

M3S1M3S2S65Q(1)1.001.00Q(2)0.831.00

1.2.5 检测模块

检测模块有三种方案,方案M4S1采用线扫描仪实现基准检测,由4个激光位移传感器检测法向误差;方案M4S2采用线扫描仪实现基准检测,在压力脚前端安装接触位移传感器检测法向误差;方案M4S3由双目相机实现基准检测同时配合十字激光器完成法向误差检测。检测设备安装位置有两种,即安装在框架顶部或框架侧面。方案对比如表5所示。考虑到检测效率和检测精度,方案从优到劣依次为M4S3、M4S1、M4S2。方案M4S3-2需相当大的检测范围以确保覆盖钻孔和铆接位置,这直接影响检测精度,同时放置位置对后期的调试存在一定的遮挡,不满足需求2和需求4。

表5 检测模块方案对比

Tab.5 Comparison of measurement module schemes

M4S1M4S2M4S3编号1算法简单算法简单、结构复杂法向找正算法、结构较复杂2能够覆盖全部检测范围无法覆盖全部检测范围能够覆盖全部检测范围3效率较低效率低效率高安装方式框架顶板(M4S1-1)框架侧板(M4S1-2)框架顶板(M4S2-1)框架侧板(M4S2-2)框架顶板(M4S3-1)框架侧板(M4S3-2)S464664Q(1)0.500.50001.001.00Q(2)0.871.000.871.001.000.87

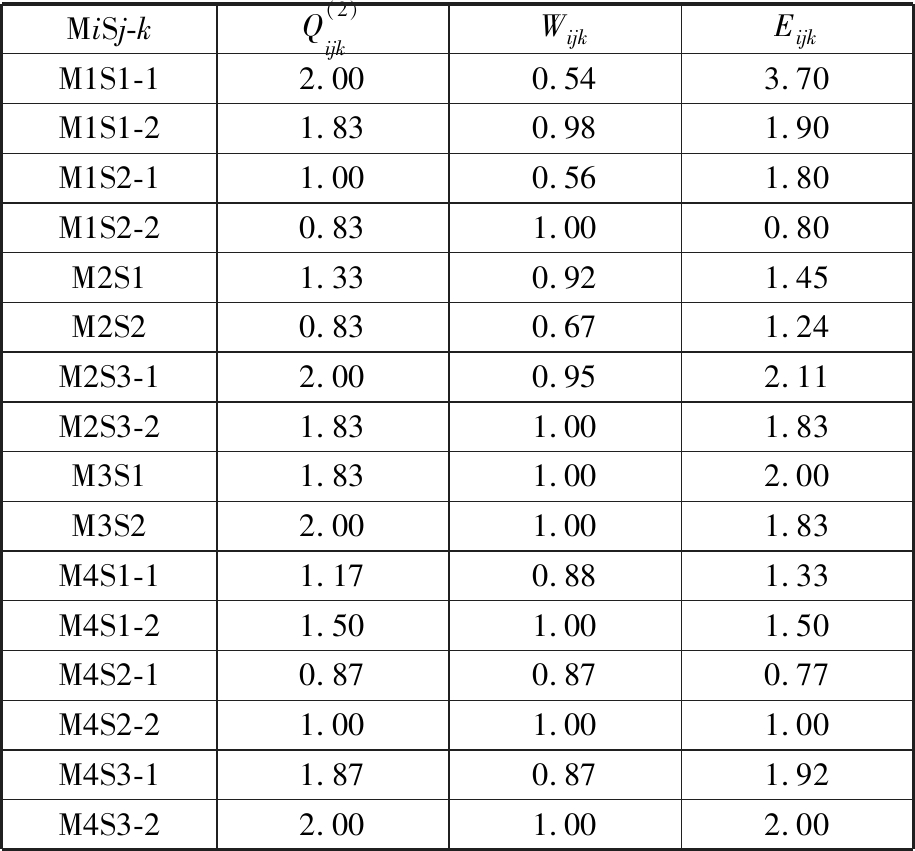

框架模块设计方案确定后即可计算全部方案的![]() 与Eijk值,结果如表6所示。

与Eijk值,结果如表6所示。

2 结果与讨论

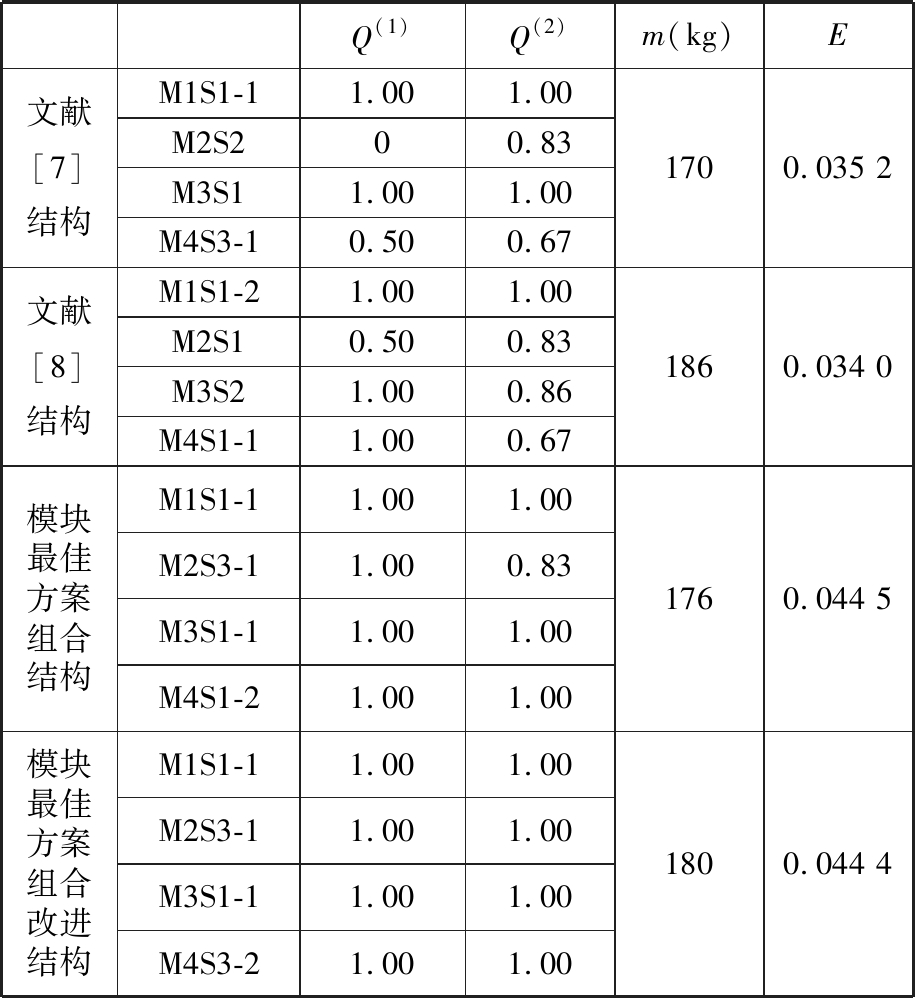

使用改进的DTW设计方法进行自动钻铆末端执行器方案的设计及评估,备选设计方案组合涵盖了多种结构形式,包括前文提到的国内研制的具有相同功能的自动钻铆末端执行器。其中,西北工业大学设计的末端执行器采用的是本文方案M1S1-2、M2S2、M3S1、M4S3-1组合[7],南京航空航天大学所设计的末端执行器采用的是本文中方案M1S1-1、M2S1、M3S2、M4S1-1组合[8] 。由于在保证满足功能需求的同时要尽可能减小末端的质量,因此E值最大的方案是最佳选择,得出功能模块最佳方案组合为M1S1-1、M2S3-2、M3S1-1、M4S3-1。通过三维软件对质量进行测量,得到三种方案组合确定的末端的质量分别为170 kg、186 kg及176 kg。

表6 全部方案的![]() 与Eijk值

与Eijk值![]() and Eijk values of all solutions

and Eijk values of all solutions

MiSj-kQ(2)ijkWijkEijkM1S1-12.000.543.70M1S1-21.830.981.90M1S2-11.000.561.80M1S2-20.831.000.80M2S11.330.921.45M2S20.830.671.24M2S3-12.000.952.11M2S3-21.831.001.83M3S11.831.002.00M3S22.001.001.83M4S1-11.170.881.33M4S1-21.501.001.50M4S2-10.870.870.77M4S2-21.001.001.00M4S3-11.870.871.92M4S3-22.001.002.00

本文确定的功能模块最佳方案组合中,压紧模块、检测模块以及制孔模块均能满足框架模块全部有关功能需求,铆接模块由于采用方案M2S2-1两侧安装一体式拉铆枪,会阻碍换刀无法实现框架模块功能需求3。针对这一情况,提出两种解决方法:一是适当加宽两侧铆枪的距离,尽可能为换刀提供空间;二是更改换刀形式。采用方法一改进的末端结构质量为180 kg。

为了评价DTW方法在末端执行器设计过程中的贡献,将本文功能模块最佳方案及其改进方案,与文献[7]、文献[8]中结构采用方案作比较,结果如表7所示。

由表7可知,模块最佳方案组合虽然不是质量最小,但是该组合具有最高的E值,这说明该方案更好地兼顾了功能需求和减重需求。对模块最佳方案组合结构改进后,E值略有减小,原因在于改进后末端执行器结构质量增大。考虑到末端结构改进后质量只增大了不到3%,对机床负载影响不大,另外更改换刀形式会影响后续工艺等的安排,因此,最终采用模块最佳方案组合改进结构。

表7 最终方案对比

Tab.7 Comparison of final schemes

Q(1)Q(2)m(kg)E文献[7]结构M1S1-11.001.00M2S200.83M3S11.001.00M4S3-10.500.671700.035 2文献[8]结构M1S1-21.001.00M2S10.500.83M3S21.000.86M4S1-11.000.671860.034 0模块最佳方案组合结构M1S1-11.001.00M2S3-11.000.83M3S1-11.001.00M4S1-21.001.001760.044 5模块最佳方案组合改进结构M1S1-11.001.00M2S3-11.001.00M3S1-11.001.00M4S3-21.001.001800.044 4

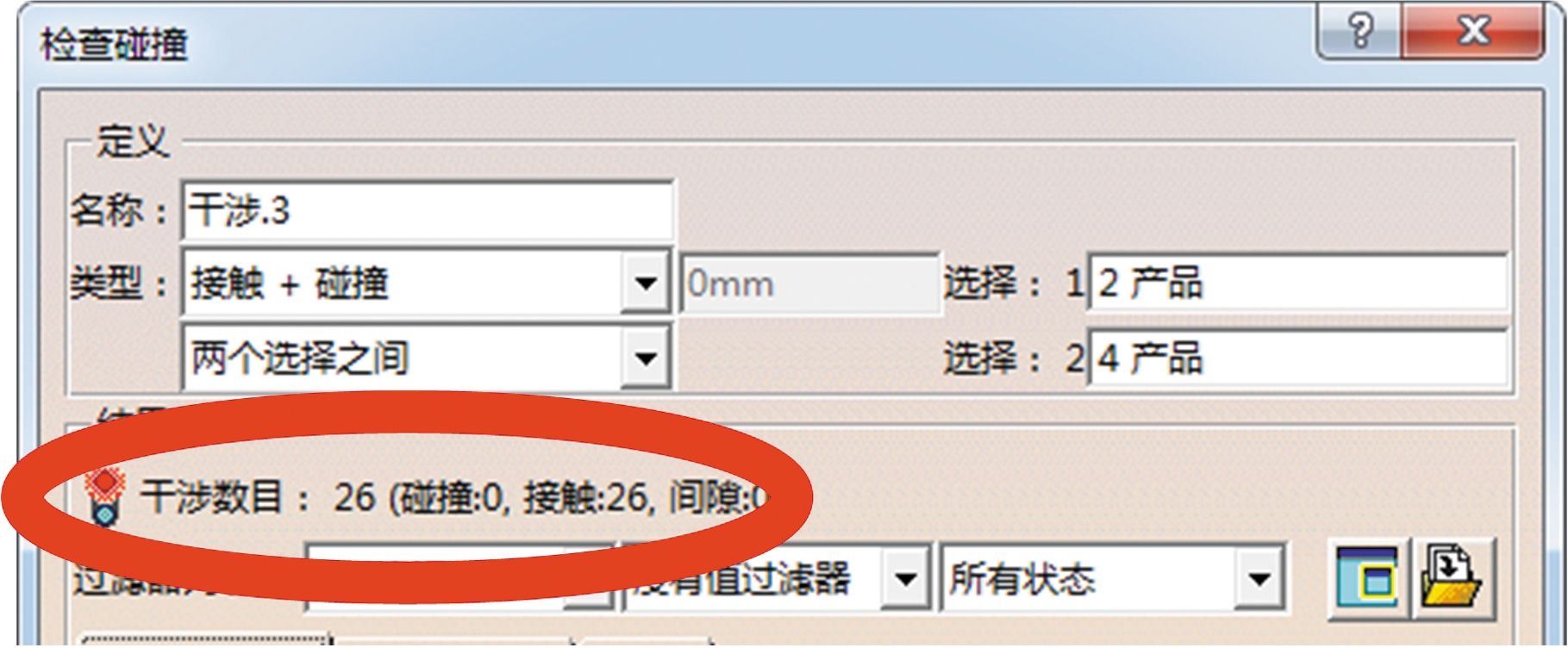

最终确定的自动钻铆末端执行器结构如图11所示。压紧模块、制孔模块及铆接模块与框架模块的顶板下部悬挂安装。压紧模块采用气缸单侧推进;铆接模块采用两套送钉拉铆装置,分别安装在制孔模块左右两侧。检测模块安装在框架模块的顶板上部。在DELMIA软件DMU运动机构模块中对自动钻铆末端执行器设计的有效性进行评价。通过添加运动命令模拟自动钻铆末端执行器各个模块在钻孔和铆接中的运动轨迹,检测干涉与碰撞情况。钻孔仿真结果如图12a所示,铆接仿真结果如图12b所示,可知,自动钻铆末端执行器各个模块可以实现系统加工所需运动空间,部件间不会发生碰撞与干涉。

图11 末端执行器结构布局

Fig.11 The structure layout of end-effector

(a)钻孔运动仿真

(b)铆接运动仿真

图12 干涉与碰撞仿真

Fig.12 The simulation of interference and collision

3 结束语

本文提出了改进的DTW方法,在自动钻铆末端执行器的概念设计全过程中,对各功能模块以及整体的功能需求满足程度和减重程度进行量化和综合考虑,有效解决传统设计中效率低的问题,最终得到了兼顾功能需求和优化目标的设计方案。

在后续的研究中,将针对结构已经确定了的多功能自动钻铆末端执行器进行尺寸形状上的优化与校核,实现进一步的减重。

[1] 陈修强,田卫军,薛红前.飞机数字化装配自动钻铆技术及其发展[J].航空制造技术,2016,59(5):52-56.

CHEN Xiuqiang, TIAN Weijun, XUE Hongqian. Automatic Riveting Technology for Aircraft Digital Assembly and Its Development [J]. Aeronautical Manufacturing Technology, 2016,59(5):52-56.

[2] HEMPSTEAD B , THAYER B , WILLIAMS S, et al. Composite Automatic Wing Drilling Equipment(CAWDE)[C]∥Aerospace Manufacturing & Automated Toulouse: Conference & Exhibition. Toulouse, France. 2006:3162.

[3] KREJCI C. LTD Bolt Injection System[J]. SAE International Journal of Aerospace, 2014(2): 1435-1440.

[4] BRINKSMEIER E, FANGMANN S,MEYER I. Orbital Drilling Kinematics[J]. Production Engineering, 2008,2(3):277-283.

[5] 战强,陈祥臻.机器人钻铆系统研究与应用现状[J].航空制造技术,2018,61(4):24-30.

ZHAN Qiang, CHEN Xiangzhen. Research and Application Status of Robotic Riveting System [J]. Aerospace Manufacturing Technology, 2018,61 (4):24-30.

[6] 毕树生,梁杰,宗光华,等.钻孔末端执行器:CN101417348[P]. 2009-04-29.

BI Shusheng, LIANG Jie, ZONG Guanghua,et al. Drilling End-effector: CN101417348[P]. 2009-04-29.

[7] 杨占锋,秦现生,沈东莹.用于飞机装配的自动钻铆执行器研究[J].机电一体化,2013,19(6):43-46.

YANG Zhanfeng, QIN Xiansheng, SHEN Dongying. Research onAutomatic Riveting Actuator for Aircraft Assembly [J]. Electromechanical Integration,2013,19 (6):43-46.

[8] 李震宇,田威,廖文和.用于复材自动钻铆末端执行器的设计及应用[J].机电一体化,2016,22(5):54-58.

LI Zhenyu, TIAN Wei, LIAO Wenhe. Design and Application of Automatic Drilling and Riveting End Executor Using in Composite Materials Processing[J]. Mechatronics, 2016,22(5):54-58.

[9] 王鑫,陈大羽,马涛.面向产业化转型的“十二五”宇航产品体系建设综合策划[J].质量与可靠性,2012(5):8-11.

WANG Xin, CHEN Dayu, MA Tao. Comprehensive Planning for the Construction of Aerospace Product System during the 12th Five-year Plan for Industrialization Transformation [J]. Quality and Reliability,2012(5):8-11.

[10] 李献斌,周益,肖晓,等.宇航产品的系统型DFX设计开发体系研究与应用[J].中国质量, 2017 (8): 70-72.

LI Xianbin, ZHOU Yi, XIAO Xiao,et al. Research and Application of Systematic DFX Design and Development System for Aerospace Products [J]. China Quality,2017(8):108-110.

[11] HUANG G Q, MAK K L. The DFX Shell: a Generic Applying ‘Design for X’(DFX) Framework for Tools[J]. International Journal of Computer Integrated Manufacturing, 1998,13(3):271-280.

[12] FURTADO L F F, VILLANI E, TRABASSO L G, et al. DTW: a Design Method for Designing Robot End-effectors[J]. Journal of the Brazilian Society of Mechanical Sciences and Engineering, 2014,36(4):871-885.

[13] CROSS N. Engineering Design Methods: Strategies for Product Design [M]. 4th ed. Chicchester: John Wiley and Sons,2008.