0 引言

随着我国航空航天事业的快速发展,大型薄壁件的用途越来越广泛,其数控铣削系统是航空航天薄壁件加工的最新技术。双五轴数控铣削机床是大型薄壁件数控铣削系统的主要组成部分,专门用于加工大型运载火箭、飞机的复杂曲面蒙皮和壁板。相比于传统五轴数控铣削机床,此类机床增加了一个五轴,装有高速电主轴,用于蒙皮、壁板铣削和钻孔加工,称为铣削侧,另外一个五轴用于支撑工件,称为支撑侧。加工时,铣削侧与支撑侧跟随工件同步运动,两者相对于工件呈镜像对称,完成薄壁件的高效加工。双五轴铣削机床在开放性的加工环境下加工精度受热误差的影响较小,其自身的几何误差是造成工件加工误差的最大误差源,占比可高达40%~50%。目前,对该机床平动轴几何误差辨识的研究较为成熟,而关于机床旋转轴几何误差的辨识尚未完善。旋转轴为机床引入了更多的误差源[1],辨识更为复杂,其几何误差可分为不随机床运动命令位置变化而变化的安装误差以及随机床运动命令位置变化而变化的运动误差,前者主要源于装配过程,后者主要形成于制造过程[2-3]。

目前,国内外对旋转轴几何误差大致基于球杆仪[4]、激光跟踪仪[5]、R-test测量设备[6]这3类测量仪器进行辨识。张大卫等[7] 采用球杆仪测量的方法,设置初始安装位置平行于X轴(或Y轴),主轴获取C旋转轴的综合误差数据,通过相应的几何误差模型来辨识得到C旋转轴的4项安装误差,该方法仅仅辨识出4项安装误差,并未考虑运动误差。郭世杰等[8]以摆头转台型机床为例,提出了一种基于球杆仪5次安装的运动误差测量辨识方法,将球杆仪安装于旋转轴误差敏感方向上,通过旋转轴单轴运动,实现旋转轴运动误差的辨识,此方法只辨识出旋转轴运动误差,未辨识安装误差。付国强等[9]提出一种基于球杆仪的六圈法,运用球杆仪在6个不同位置处测量辨识旋转轴几何误差,该方法可辨识出10项旋转轴误差,但在安装误差辨识时仅针对旋转轴零度位置,并未考虑旋转轴运动对安装误差的影响。实际上旋转轴运动对安装误差是存在影响的,并且旋转轴6项运动误差也是随旋转角度的变化而变化,故球杆仪在辨识机床旋转轴误差时存在一定的弊端,而激光跟踪仪和R-test设备能够跟随机床旋转轴一起运动,可解决这一问题,提高辨识精度。殷建等[10]采用激光跟踪仪测量得出各转角下旋转轴与平动轴之间的安装误差,但激光跟踪仪测量设备在进行旋转轴测量时每次只能检测一个方向的综合误差,测量周期长,效率低。R-test测量设备具有安装方便、测量效率髙、测量精度髙等优势,可同时检测3个方向的综合位移误差[11]。

在旋转轴误差测量辨识中,针对上述球杆仪辨识方法中出现的误差辨识不够全面和辨识精度不够高,激光跟踪仪辨识方法效率不高的问题,本文提出一种基于R-test的误差辨识方法,根据R-test测量仪误差模型研究误差测量值与各项误差参数的关系,建立新的旋转轴几何误差辨识模型,分别辨识出4项安装误差和6项运动误差。该辨识方法考虑了旋转轴运动对安装误差的影响,可提高一定的辨识精度,并且能够较全面地辨识出旋转轴几何误差,同时R-test测量过程中只需一次安装,相对于球杆仪和激光跟踪仪,简化了测量安装过程和提高了测量效率。

1 旋转轴安装误差辨识原理

1.1 旋转轴安装误差来源

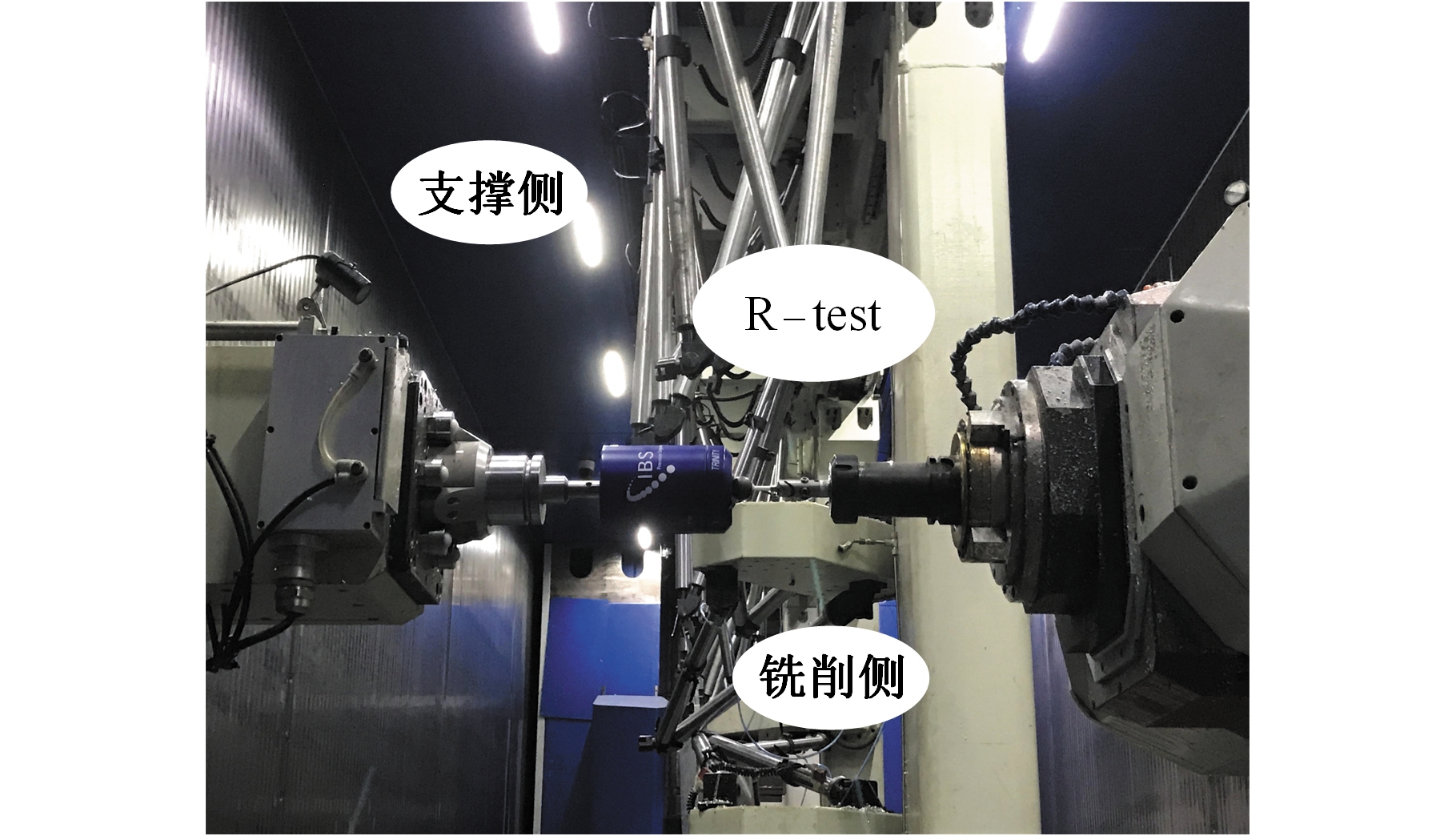

双五轴数控铣削机床铣削装置见图1,主要结构由铣削侧和支撑侧两部分组成。其中,铣削侧为AC五轴卧式龙门结构,由X1轴、Y1轴、Z1轴3个平动轴和A1轴、C1轴两个旋转轴组成,装有高速电主轴,用于蒙皮壁板铣切和钻孔加工。支撑侧为AB五轴卧式龙门结构,由X2轴、Y2轴、Z2轴3个平动轴和A2轴B2轴两个旋转轴组成。本文以机床的铣削侧为例,给出铣削侧旋转轴C1的误差辨识方法,铣削侧旋转轴A1和支撑侧旋转轴A2、C2的误差可用同样的方法辨识出。

图1 铣削装置结构

Fig.1 Milling unit structure

在C1轴安装端面建立测量坐标系,坐标原点为C1轴轴线与安装端面的交点,测量坐标系Xm、Ym、Zm分别与机床坐标系X、Y、Z轴平行。受机床装配影响,C1轴轴线可能发生倾斜,产生误差,分别为沿X、Y、Z轴的3项位移误差(δC1X,δC1Y,δC1Z)和与X、Y轴的2项垂直度误差(εC1X,εC1Y)。由上述安装误差分析可知,Z向位移误差可通过对刀调整等方法消除,所以C1轴装配调试时只需重点检测2项位移误差和2项垂直度误差。

1.2 C1旋转轴位移误差辨识

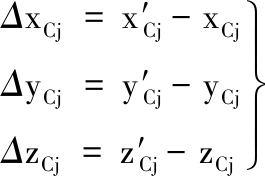

在对C1轴安装误差测量过程中,保持A1轴静止,X轴、Y轴、C1轴同步运动。在没有误差的情况下,C1轴旋转一定角度后,对应测量点的理想坐标点为PCj(xCj,yCj,zCj),j=1,2,…,N(N为测量点数目);而实际情况下,由于C1轴的安装误差,C1轴旋转后对应测量点的实际坐标点为P′Cj(x′Cj,y′Cj,z′Cj)。理想坐标点PCj和实际坐标点P′Cj之间的差值(ΔxCj,ΔyCj,ΔzCj)为综合位移误差值,对应关系如下:

(1)

提取(ΔxCj,ΔyCj,ΔzCj)中X、Y方向的数据构成XY测量平面的误差投影点(ΔxCj,ΔyCj)进行平面圆拟合,得到的圆心坐标即为C1轴的位移误差。设拟合圆圆心为O′(xO′,yO′),拟合圆半径为R,可得最小二乘拟合圆曲线方程:

(2)

令方程系数:![]() 设投影点(ΔxCj,ΔyCj)到点O′的距离为

设投影点(ΔxCj,ΔyCj)到点O′的距离为![]() 与R2的差为ΔqCj,QCj(a,b,c)为ΔqCj的平方和,根据几何关系可得

与R2的差为ΔqCj,QCj(a,b,c)为ΔqCj的平方和,根据几何关系可得

(3)

式(3)的解为圆心O′的坐标值,即2项位移误差值为

(4)

1.3 C1旋转轴垂直度误差辨识

理想情况下,C1旋转轴的运动轨迹在平面X1-Z1、平面Y1-Z1上的投影各为一条直线,且分别平行于X1轴、Y1轴。C1旋转轴综合位移误差值(ΔxCj,ΔyCj,ΔzCj)在X1向与Z1向的误差分量ΔxCj、ΔzCj构成的点(ΔxCj,ΔzCj)即为C1旋转轴综合位移误差在X1-Z1平面上的误差投影点。对所有误差投影点采用直线拟合方法进行处理,得到一条在X1-Z1平面上的误差拟合直线,该误差拟合直线与X1轴存在一个夹角,通过该夹角即可求得C1旋转轴与X1轴的垂直度误差。同理,可求得C1旋转轴与Y1轴的垂直度误差[12]。

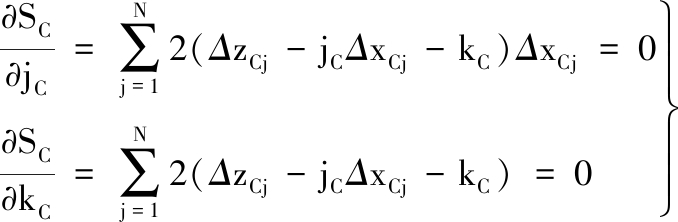

1.3.1 C1轴与X1轴的垂直度误差

设C1旋转轴综合位移误差在X1-Z1平面上的误差投影点拟合直线方程为z=jCx+kC(jC与kC均为常量),直线方程的自变量x取值区间为(min(ΔxCj),max(ΔxCj)),根据最小二乘法理论,综合位移误差在Z1向投影误差值ΔzCj与误差拟合直线所得误差值jCxCj+kC的残差平方和为

(5)

SC分别对jC与kC求偏导,得

(6)

求解上式即可得到jC与kC的值。

由于垂直度误差δC1X的值很小,故对应的C1轴与X1轴的垂直度误差为[12-13]

(7)

式中,LC为C1轴安装端面距离测量点所在端面的Z向距离。

1.3.2 C1轴与Y1轴的垂直度误差

设C1旋转轴综合位移误差在Y1-Z1平面上的误差投影点拟合直线方程为Z=mCy+nC(mC、nC均为常量),根据最小二乘法理论可得C1轴与Y1轴的垂直度误差为

(8)

2 C1旋转轴运动误差辨识原理

2.1 多体系统中相邻序体坐标变换

多体系统泛指的是由许多刚体或柔性体连接在一起组成的比较复杂的系统,双五轴数控铣削机床可以看成一个多体系统[14],进而对机床的机械系统进行抽象的描述。在机床多体系统中,假设两个相邻局部坐标系Si和Sj,某运动部件Aj相对其相邻低序部件Ai的运动等价于两个相对应坐标系Sj和Si之间的运动。

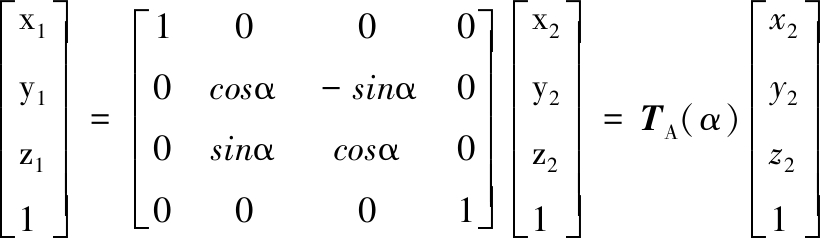

任意旋转运动可分解为绕X、Y、Z轴的旋转运动。P点在坐标系O1X1Y1Z1中坐标为(x1,y1,z1),绕X轴旋转α到新坐标系O2X2Y2Z2,则P点在新坐标系O2X2Y2Z2的坐标为(x2,y2,z2)。坐标(x2,y2,z2)与坐标(x1,y1,z1)的关系为

(9)

式中,TA(α)为绕X轴转动的旋转矩阵。

如此,绕Y轴和Z轴转动的旋转矩阵为TB(β)和TC(γ),那么运动部件从坐标系O2X2Y2Z2到坐标系O1X1Y1Z1的变换矩阵

Tr=TA(α)TB(β)TC(γ)

(10)

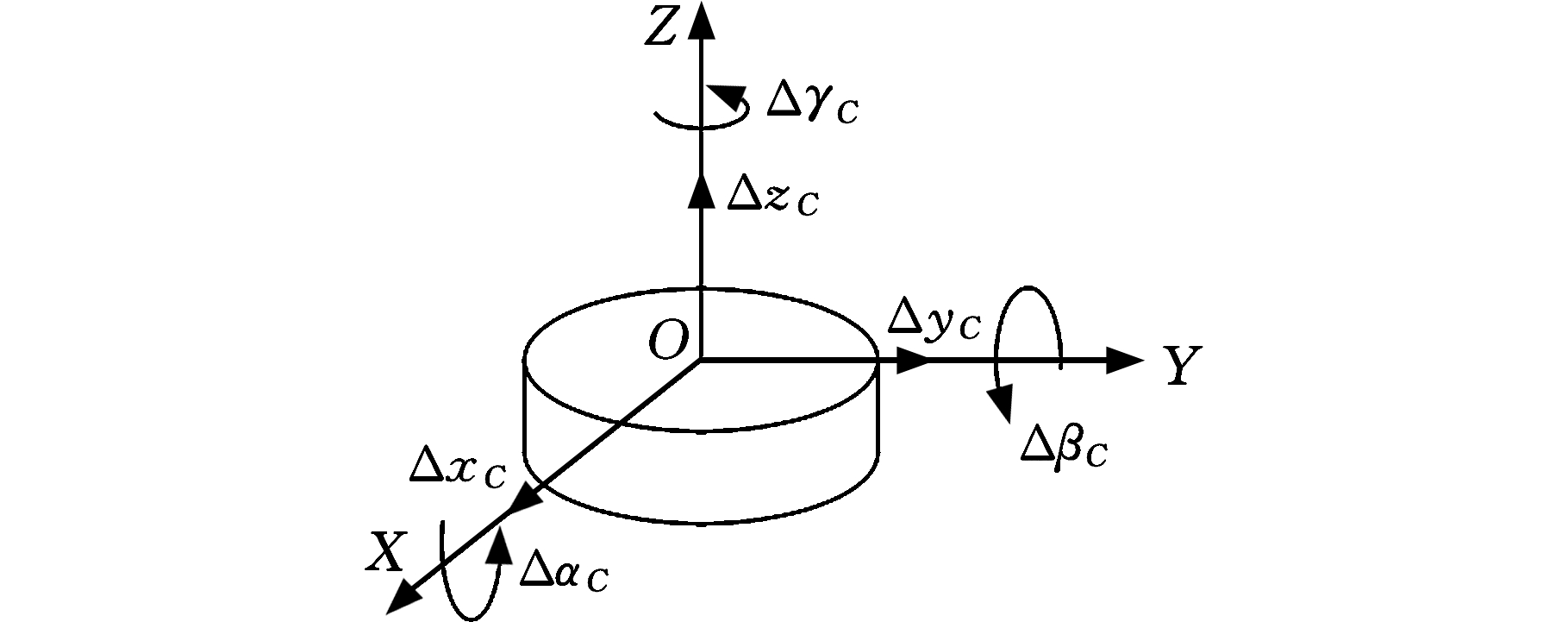

2.2 运动误差辨识

C1旋转轴在绕其转动轴线作旋转运动时,相对各转动轴线总共会产生6项运动误差[13],即δX1C1、δY1C1、δZ1C1、εX1C1、εY1C1、εZ1C1 ,如图2所示,根据相邻体间齐次坐标变换矩阵,当C1轴转动引起的3项移动误差与3项转动误差很小时,则运动误差变换矩阵[15]

(11)

由齐次变换理论[16]可知,铣削侧刀具坐标系ST1到工件坐标系SW的理想齐次坐标变换矩阵

(12)

图2 旋转轴的运动误差

Fig.2 motion error of rotation axis

在进行C1旋转轴几何误差测量时,为了防止其他旋转轴即A1轴运动引入其他几何误差,需要保持旋转轴A1静止。假设刀具在初始状态下刀位点在工件坐标系下的坐标为(x0,y0,z0),刀位点在铣削侧刀具坐标系ST1中的齐次坐标为(0,0,0,1)T,当C1旋转轴旋转一定角度λ时,为了使刀位点在工件坐标系下的坐标仍然为(x0,y0,z0),根据刀具坐标系与工件坐标系之间的实际齐次变换矩阵,可得刀位点在工件坐标系下的实际坐标为

(13)

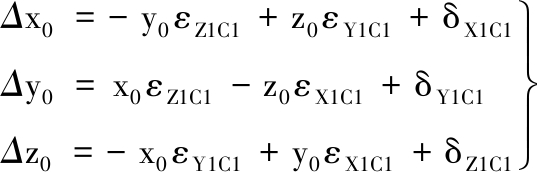

刀位点在工件坐标系下的位置误差Δx0、Δy0、Δz0在X1、Y1、Z1方向上的分量为

(14)

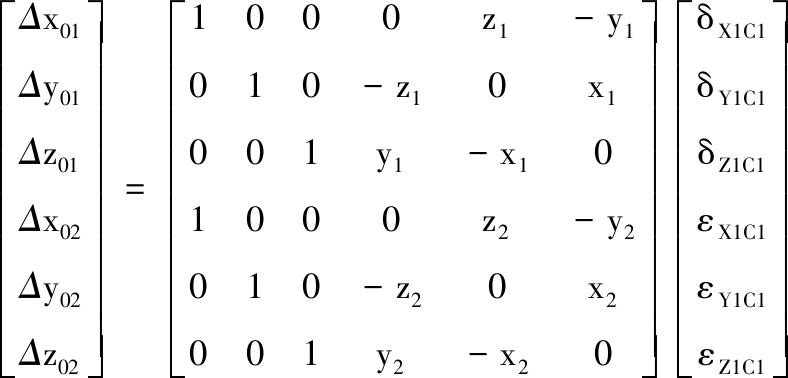

式(14)中有6个未知量(即6项运动误差),但是只有3个方程,故单个测量点显然是无法求解方程的,所以加入一个测量点。假设在工件坐标系下两个测量点为P1(x1,y1,z1)和P2(x2,y2,z2),则根据式(14)整理得

(15)

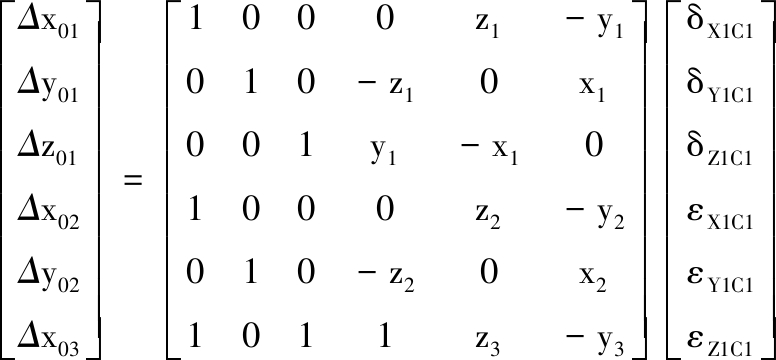

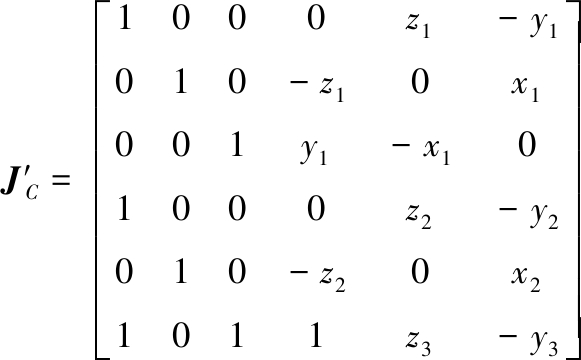

通过计算,上述矩阵JC的行列式‖JC‖=0,可知两个测量点也无法计算得到6项运动误差,故再添加一个测量点P3(x3,y3,z3)。3个测量点可得9个方程,但对于解6个未知数是冗长的,所以我们选择P1点位移误差X1、Y1、Z1方向上的分量,P2点位移误差X1、Y1方向上的分量和P3点位移误差X1方向上的分量联立方程组得

(16)

通过计算,‖J′C‖≠0,此方程组可解,故可解得6项运动误差为

[δX1C1 δY1C1 δZ1C1 εX1C1 εY1C1 εZ1C1]=

(J′C)-1[Δx01 Δy01 Δz01 Δx02 Δy02 Δx03]

(17)

上述辨识方法将C1旋转轴的6项运动误差辨识出来,铣削侧的另一个旋转轴A1轴与支撑侧的两个旋转轴B2、A2也可以用此方法辨识。

3 实验验证

基于上述方法,本文提出了具体的实验方案,采用R-test测量仪对该型号机床的C1轴进行旋转轴误差辨识。如图3所示,机床C1轴转角范围为0°~360°,A1轴旋转范围为-90°~90°。对机床误差进行测量采点,所采初始点位置为A1轴-90°,C1轴0°,A1轴维持不动。转动C1轴,C1轴每转动30°采一个点,当C1轴回到初始位置0°时C1轴维持不动,转动A1轴至-60°,然后再维持A1轴不动。C1轴旋转360°采取13个点,如此重复测量直到A1轴到达90°位置,总计采取91个点。这样第一个误差测量点P1的91个误差位置点就完成测量,此时即可辨识出安装误差。以上述同样的测量方法,分别测量第二个测量点P2和第三个测量点P3的91个误差位置点,即可辨识出运动误差。

图3 旋转轴误差测量现场

Fig.3 Measurement site of rotary axis error

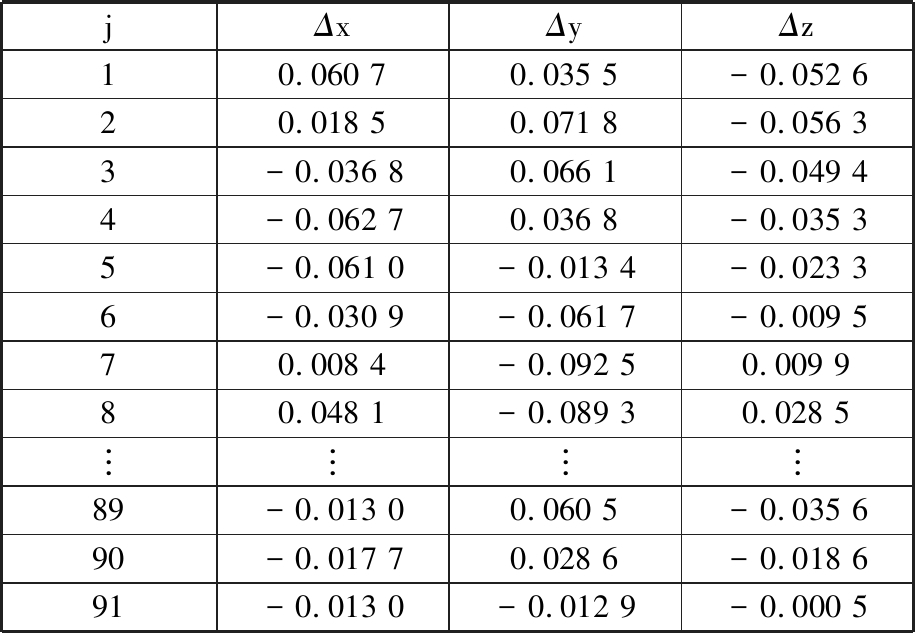

按上述方法进行测量后,可得P1、P2、P3测量点91个误差位置点,以P1测量点误差数据为例辨识安装误差,P1测量点综合误差值测量结果见表1。

表1 A1-C1轴的综合误差测量值

Tab.1 Comprehensive error measurement value of axis A1-C1 mm

jΔxΔyΔz10.060 70.035 5-0.052 620.018 50.071 8-0.056 33-0.036 80.066 1-0.049 44-0.062 70.036 8-0.035 35-0.061 0-0.013 4-0.023 36-0.030 9-0.061 7-0.009 570.008 4-0.092 50.009 980.048 1-0.089 30.028 5︙︙︙︙89-0.013 00.060 5-0.035 690-0.017 70.028 6-0.018 691-0.013 0-0.012 9-0.000 5

评估测量所得综合误差值的不确定度是评判测量结果的重要指标之一[17],以测量点P1第一个位置误差点为例,确定测量结果的分量标准不确定度。

(1)R-test测量仪综合不确定度。仪器固有系统误差按不确定度的B类评定方法评定。仪器说明书中已给出不确定度,故R-test设备系统不确定度分量为u1=1 μm。

(2)由测量重复性给出的不确定度分量。按不确定度的A类评定方法评定不确定度,由贝塞尔公式[17]计算出标准差σ=3.6 μm(n=3)。本实验测量时重复测量了3次,故n=3,则不确定度分量为![]()

则合成标准不确定度为

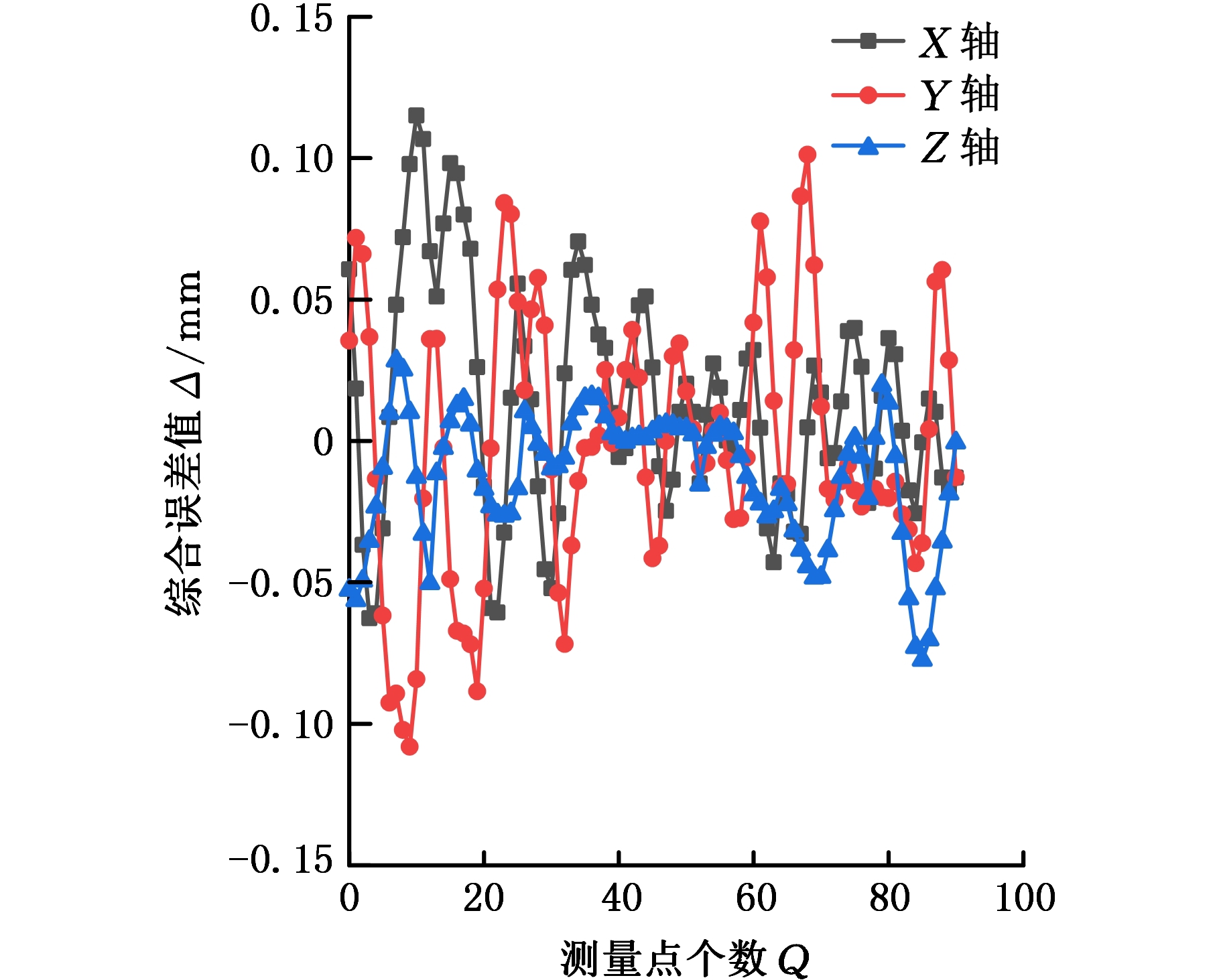

由合成标准不确定度评价综合误差值测量结果,测量不确定度值越小,测量结果质量和可信度越高,不确定度值为0.002 3 mm,显然该综合误差测量值的测量结果可信度高,91个位置点测量结果见图4。

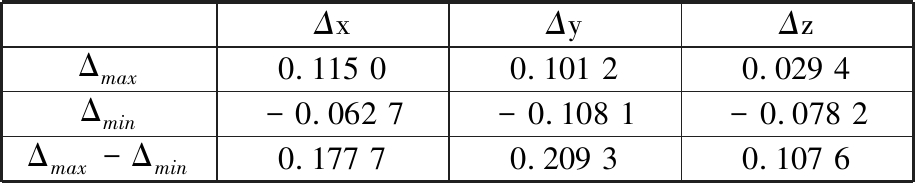

验证上述测量结果的可靠性后对原始数据进行处理,可得出机床初始误差值,结果见表2。

利用最小二乘法原理辨识安装误差,可辨识出C1轴2项位移误差δC1X、δC1Y和2项垂直度误差εC1Y、εC1X,辨识结果见表3。

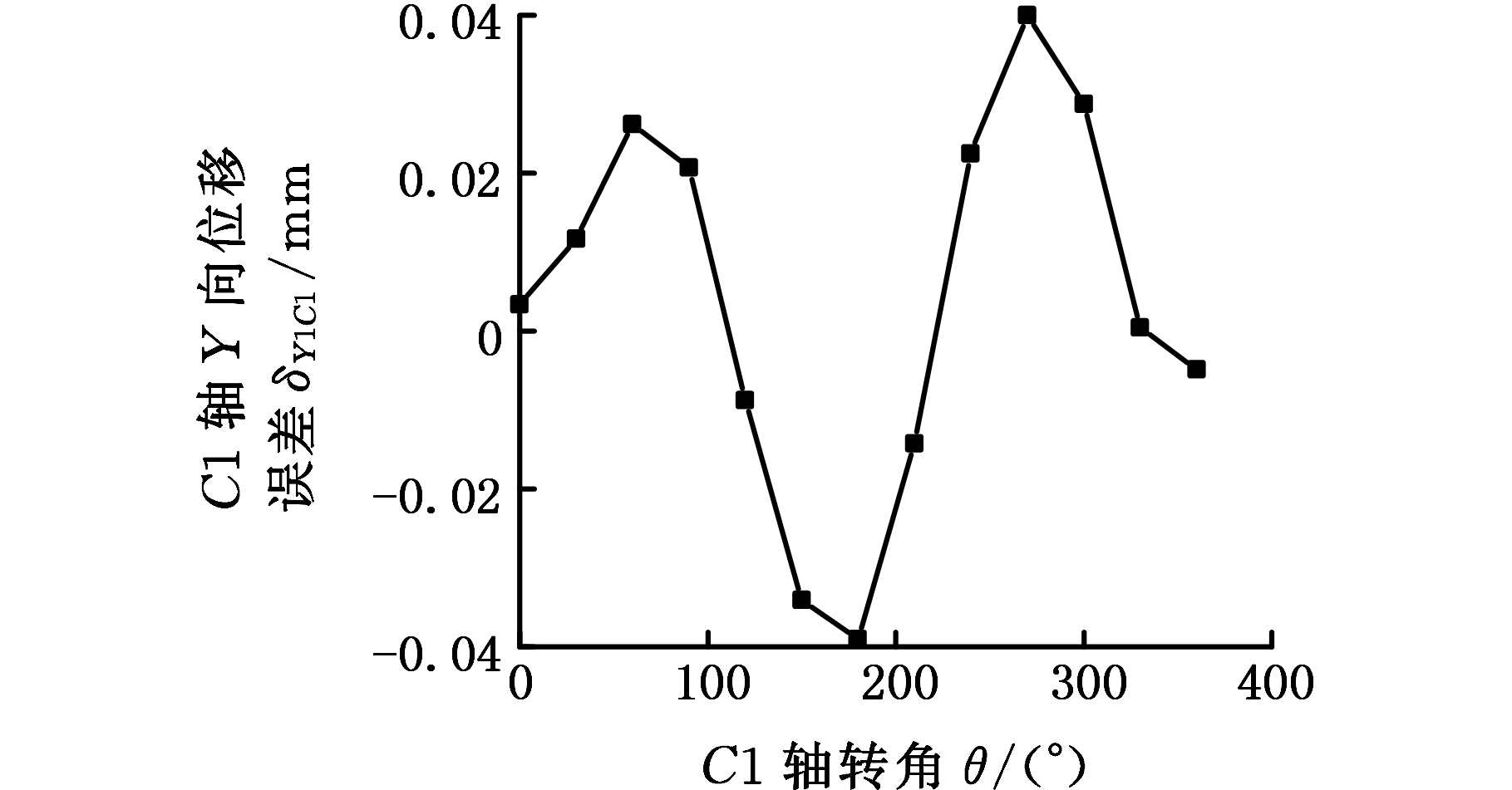

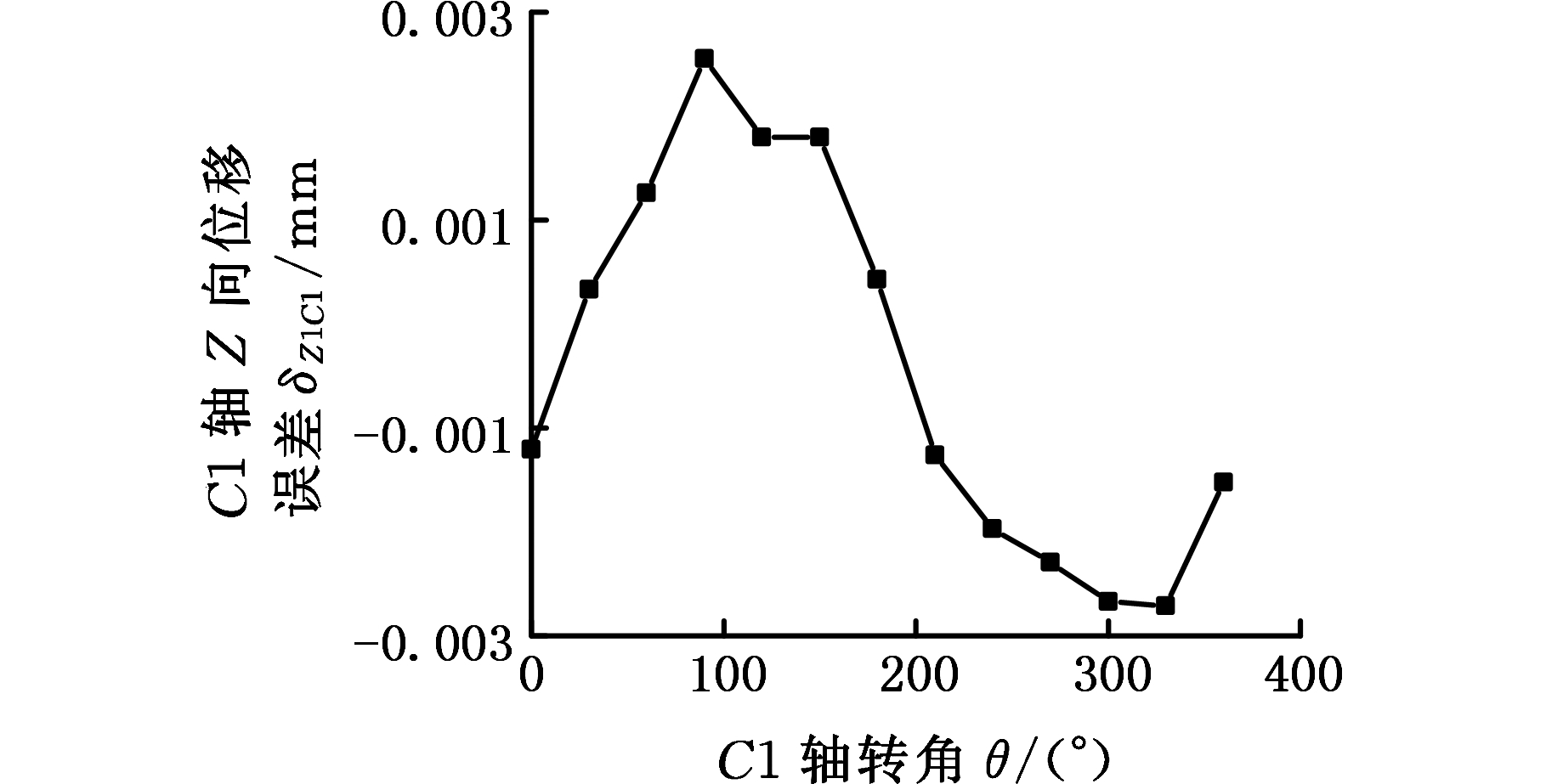

安装误差辨识结束后,依据运动误差辨识算法,可辨识出C1轴3项位移误差,辨识结果分别见图5~图7。

图4 A1-C1轴91个测量点综合误差值折线图

Fig.4 Line chart of comprehensive error of 91 measuring points on axis A1-C1

表2 综合误差初始误差表

Tab.2 Extreme value of comprehensive error mm

ΔxΔyΔzΔmax0.115 00.101 20.029 4Δmin-0.062 7-0.108 1-0.078 2Δmax-Δmin0.177 70.209 30.107 6

表3 C1轴安装误差

Tab.3 C1 axis installation error

δC1X(mm)δC1Y(mm)εC1X(10-3rad)εC1Y(10-3rad)0.023 70.003 10.041 00.034 6

图5 C1轴X向位移误差

Fig.5 Displacement error of X-direction of C1 axis

图6 C1轴Y向位移误差

Fig.6 Displacement error of Y-direction of C1 axis

图7 C1轴Z向位移误差

Fig.7 Displacement error of Z-direction of C1 axis

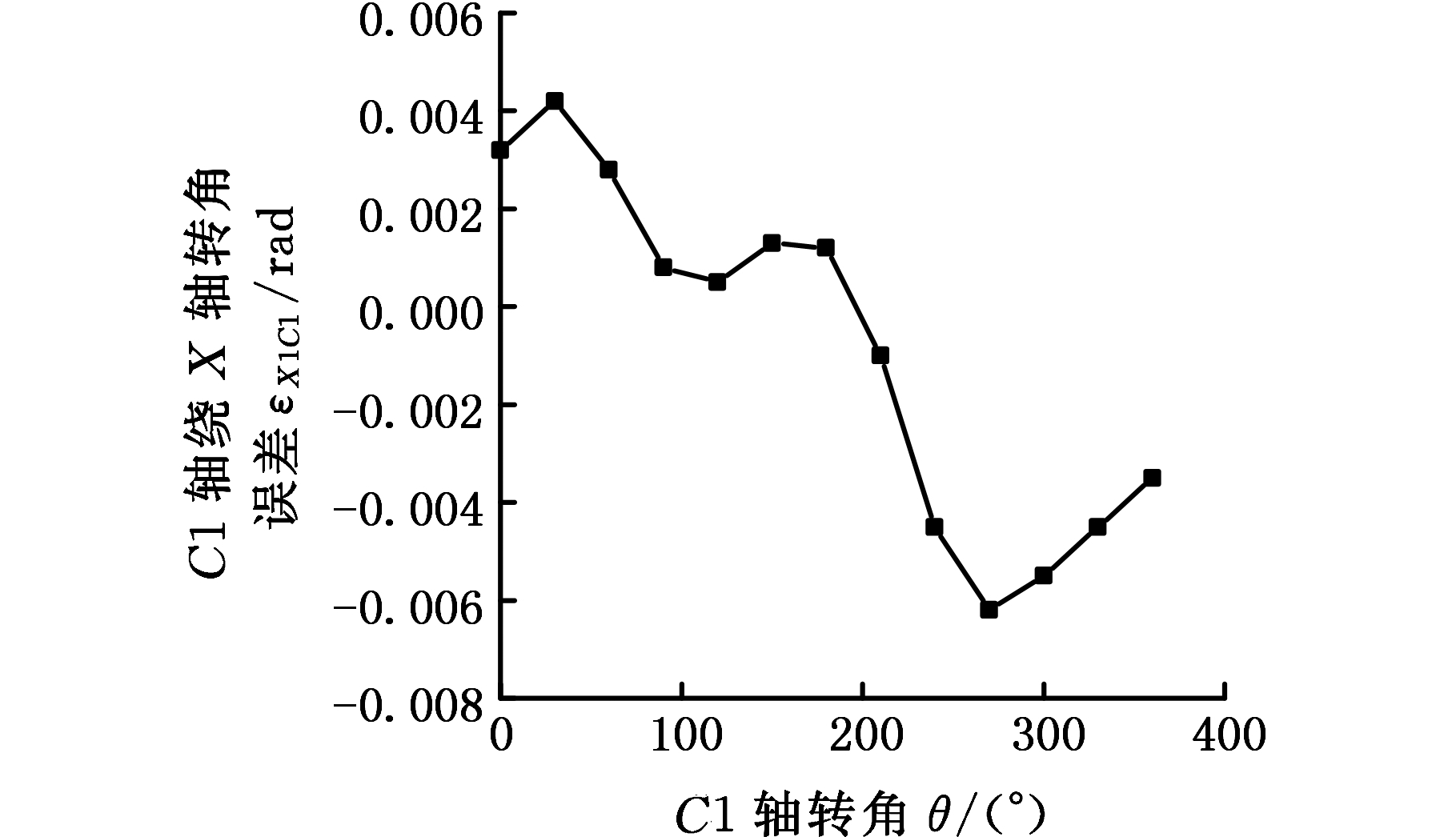

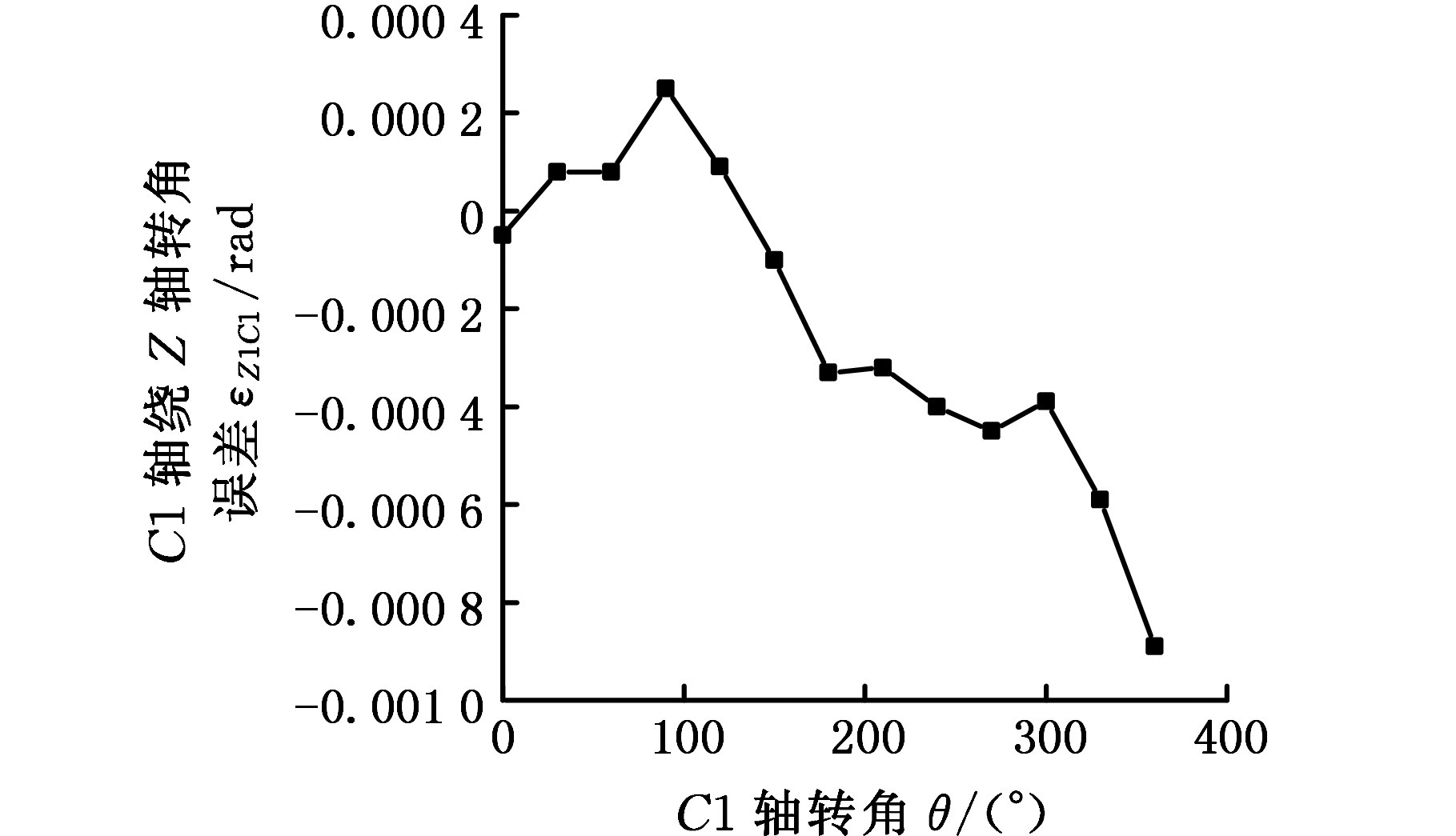

辨识位移误差后,再对C1轴3项转角误差进行辨识,辨识结果分别见图8~图10。

图8 C1轴绕X轴转角误差

Fig.8 Angle error of C1 axis around X axis

图9 C1轴绕Y轴转角误差

Fig.9 Angle error of C1 axis around Y axis

图10 C1轴绕Z轴转角误差

Fig.10 Angle error of C1 axis around Z axis

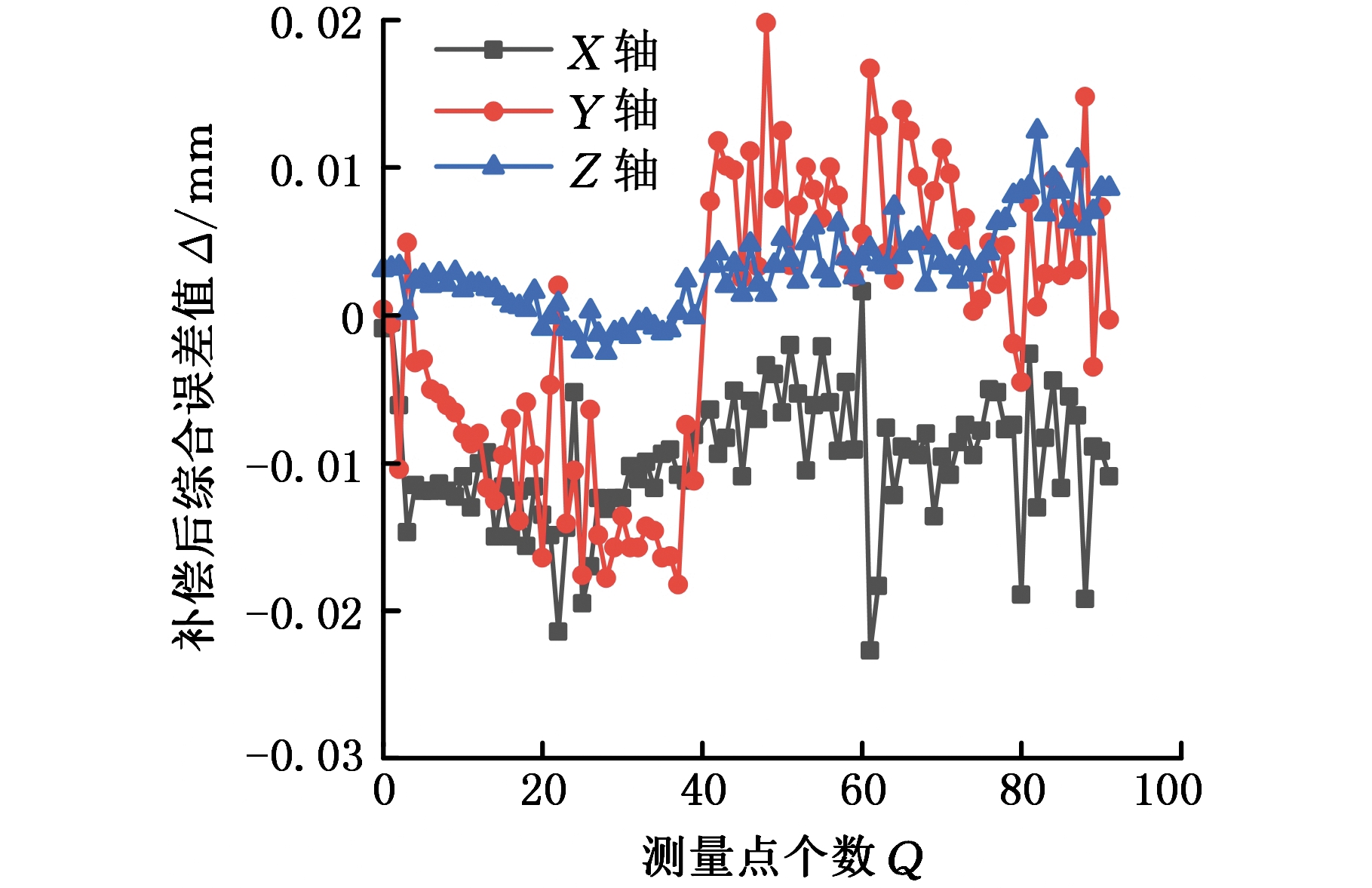

该机床的精度要求在0.02 mm范围内,所得辨识结果中C1轴Y向误差δC1Y为0.003 1 mm,说明旋转轴C1在机床Y向的安装误差较小,满足要求,而X向误差δC1X为0.023 7 mm,超出一定的精度范围。为了进一步提高机床精度,可对上述辨识得到旋转轴误差进行补偿,用相应的平动轴(X1轴、Y1轴、Z1轴)进行补偿,如C1轴δC1X和εC1Y误差主要受X1、Y1轴位置影响,可通过调整X1轴和Y1轴来进行补偿[18],然后再次用R-test设备进行补偿后的旋转轴误差测量,并进行采点,结果如图11所示。

图11 补偿后A1-C1轴91个测量点综合误差值

Fig.11 Comprehensive error continuous points of 91 measuring points of A1-C1 axis

通过补偿前后测量数据对比可以发现,X向综合误差范围从-0.062 7~0.115 0 mm减小到-0.031 2~0.007 3 mm,补偿后的最大误差减小78%;Y向综合误差范围从-0.108 1~0.101 2 mm减小到-0.026 2~0.033 1 mm,补偿后的最大误差减小了71%,补偿效果显著。

4 结语

(1)针对旋转轴误差辨识时忽略旋转轴运动对安装误差辨识精度的影响,本文基于R-test测量设备提出了一种能辨识出双五轴数控铣削机床旋转轴误差的测量辨识方法。分别采用最小二乘法原理建立误差辨识模型辨识出机床旋转轴的4项安装误差和齐次坐标变换法建立误差模型辨识出机床旋转轴6项运动误差。该辨识方法亦适用于传统五轴数控机床旋转轴的几何误差的辨识。

(2)搭建了误差辨识实验平台,提出了一种基于R-test测量设备快速测量A-C旋转轴P1、P2、P33个测量点91位置点的综合误差值实验方案。该测量方案测量设备仅需一次安装,不仅能够简化测量过程,快速辨识出旋转轴几何误差,而且能提高旋转轴误差辨识精度。辨识误差后为满足机床精度要求对其进行误差补偿,补偿后再次进行实验验证,X向综合误差减小78%,Y向综合误差减小71%,实验结果亦表明误差辨识方法的有效性。

[1] HE Zhengya,FU Jianzhong,YAO Xinhua,et al. A New Error Measurement Method to Identify All Six Errorparameters of Arotational Axis of a Machine Tool[J].International Journal of Machine Tools and Manufacture,2015,88:1-8.

[2] 蔡晓华.数控机床旋转轴误差的检测与辨识[D].上海: 上海交通大学,2013.

CAI Xiaohua. Detection and Identification of Rotary Axis Error of CNC Machine Tools [D]. Shanghai: Shanghai Jiao Tong University,2013.

[3] MA J, LU D, ZHAO W. Assembly Errors Analysis of Linear Axis of CNC Machine Tool Considering Component Deformation[J]. Int. J. Adv. Manuf. Technol.,2016, 86:281-289.

[4] 付璇,田怀文,朱绍维.五轴数控机床旋转轴几何误差测量与建模[J].机械设计与制造,2011,28( 2) : 157-159.

FU Xuan, TIAN Huaiwen, ZHU Shaowei. Geometric Error Measurement and Modeling of Rotating Axis of Five Axis CNC Machine Tools [J]. Mechanical Design and Manufacturing, 2011, 28 (2): 157-159.

[5] WANG J,GUO J. Algorithm for Detecting Volumetric Geometric Accuracy of NC Machine Tool by Laser Tracker[J]. Chinese Journal of Mechanical Engineering,2013,26(1):166-175.

[6] LEE K I, YANG S H. Robust Measurement Method and Uncertainty Analysis for Position-independent Geometric Errors of a Rotary Axis Using a Double Ball-bar[J].International Journal of Precision Engineering and Manufacturing,2013,14(2):231-239.

[7] 张大卫,商鹏,田延岭,等.五轴数控机床转动轴误差元素的球杆仪检测方法[J].中国机械工程,2008,19(22):2737-2741.

ZHANG Dawei, SHANG Peng, TIAN Yanling, et al. The Ball Bar Tester Test Method for the Rotating Axis Error Elements of Five Axis CNC Machine Tools [J]. China Mechanical Engineering, 2008, 19 (22):2737-2741.

[8] 郭世杰,姜歌东,梅雪松. 摆头转台型五轴机床旋转轴运动误差测量与辨识[J] .农业机械学报,2019,46(2):1000-1298.

GUO Shijie, JIANG Gedong, MEI Xuesong. Measurement and Identification of Rotary Axis Motion Error of Rotary Table Type Five Axis Machine Tool [J]. Journal of Agricultural Machinery, 2019, 46 (2):1000-1298.

[9] 付国强,傅建中,沈洪垚. 五轴数控机床旋转轴几何误差辨识新方法[J]. 浙江大学学报(工学版), 2015, 49(5): 848-857.

FU Guoqiang, FU Jianzhong, SHEN Hongyao. A New Method for Identifying the Geometrical Errors of the Rotating Axis of Five Axis CNC Machine Tools [J]. Journal of Zhejiang University(Engineering Science), 2015, 49 (5):848-857.

[10] 殷建, 李明.基于激光跟踪仪的五轴机床旋转轴误差测量[J]. 中国激光, 2015, 42(4): 1-8.

YIN Jian, LI Ming. Measurement of Rotating Axis Error of Five Axis Machine Tool Based on Laser Tracker [J]. China Laser, 2015, 42 (4):1-8.

[11] IBARAKI S, OYAMA C, OTSUBO H. Construction of an Error Map of Rotary Axes on a Five-axis Machining Center by Static R-test[J]. Int. J. Mach. Tools Manuf., 2011,51(3):190-200.

[12] 杨建国. 数控机床误差综合补偿技术及应用[D]. 上海:上海交通大学,1998.

YANG Jianguo. Comprehensive Error Compensation Technology and Application of CNC Machine Tools [D]. Shanghai: Shanghai Jiao Tong University, 1998.

[13] 张历记.基于R-test测量仪的五轴数控机床旋转轴几何误差测量及辨识[D]. 成都:西南交通大学,2018.

ZHANG Liji. Measurement and Identification of Geometric Errors of Rotating Axis of Five Axis CNC Machine Tools Based on R-test Measuring Instrument [D]. Chengdu: Southwest Jiaotong University,2018.

[14] 王金栋, 郭俊杰, 费致根,等. 基于激光跟踪仪的数控机床几何误差辨识方法[J].机械工程学报, 2011, 47(14):13-19.

WANG Jindong, GUO Junjie, FEI Zhigen, et al.Geometric Error Identification Method of CNC Machine Tools Based on Laser Tracker [J]. Journal of Mechanical Engineering, 2011, 47 (14): 13-19.

[15] 范晋伟. 运用多体系统运动学理论建立数控机床空间误差模型[J].北京工业大学学报, 1999, 25(2):38-44.

FAN Jinwei. Establishing the Spatial Error Model of CNC Machine Tools by Using the Theory of Multi-body System Kinematics [J]. Journal of Beijing University of Technology, 1999, 25 (2):38-44.

[16] 王涛.五轴数控机床旋转轴几何误差辨识及补偿研究[D].南京: 南京航空航天大学,2016.

WANG Tao. Study on Identification and Compensation of Geometric Errors of Rotating Axis of Five Axis CNC Machine Tools [D]. Nanjing: Nanjing University of Aeronautics and Astronautics,2016.

[17] 费业泰.误差理论与数据处理[M]. 北京:机械工业出版社,2010.

FEI Yetai. Error Theory and Data Processing [M]. Beijing: China Machine Press,2010.

[18] LEE K,YANG S H. Measurement and Verification of Position-independent Geometric Errors of a Five-axis Machine Tool Using a Double Ball-bar[J]. International Journal of Machine Tools and Manufacture, 2013, 70:45-52.