0 引言

随着航空航天、模具加工等行业的快速发展,对复杂工件的精密制造需求逐渐增加,五轴数控机床(five-axis CNC machine tool,FAMT)的角色也越来越重要。五轴数控机床在工作时,受加工系统内外多种复杂因素影响,必然产生加工误差,且这些误差对被加工零件的精度及表面质量有较大影响。大量研究表明:影响机床加工工件精度的主要误差是热致误差,占数控机床所有误差的比值达40%以上[1]。相比传统三轴机床,五轴数控机床不仅轴数更多且具有更高的主轴转速与进给速度,其内部热致因素众多,因此,开展五轴数控机床的热误差建模分析与补偿,对提高五轴数控机床的加工精度具有重要的价值。

高精度的测量是热误差补偿的基础,因此对热致误差因素测量后再进行建模,并实施热误差补偿是提高机床加工精度的有效方式。在ISO230-3、ISO10791-10等标准中,对机床主轴和进给轴的热误差测量进行了详细的描述。关于五轴数控机床的旋转轴(C轴)热误差测量,尽管尚未形成相应的行业标准,但是国内外相关学者开始尝试使用R-test测量装置[2]、机床在机测头[3]以及切削试件[4]等测量方式测量机床旋转轴的热误差。这些研究建立的热误差预测模型对后续五轴数控机床的热误差补偿奠定了重要技术基础。

为此,人们研究了各种建立热误差模型的策略,其理想目标是找到精度较高、鲁棒性较好的热误差模型,且应用该模型可以很好地进行补偿并最终提高机床的加工精度。文献[5]结合灰色模型(gray model,GM)和人工神经网络(artificial neural networks,ANN)各自建立热误差模型的优点,采用复合建模的方式进行建模,得到精度更高、鲁棒性更强的热误差补偿模型;文献[6]使用最小二乘支持向量机(least squares support vector machine,LSSVM)模型与多元线性回归(multiple linear regression,MLR)模型,分别对机床主轴进行不同季节的建模与补偿研究,结果表明,LSSVM模型具有较好的预测精度;文献[7]利用粒子群优化(particle swarm optimization,PSO)算法对反向传播(back propagation,BP)网络的拓扑结构进行有效改进,建立了基于PSO-BP 网络的主轴热误差模型,有效提高了BP模型的预测精度;文献[8]分析机床滚珠丝杠进给驱动系统时,使用临界温度变量建立MLR模型;文献[9]分析精密坐标镗床进给轴热误差时,使用指数函数建立热误差与时间、位置和温度相关的综合热误差模型,具有很高的预测精度;文献[10]使用LSSVM建立数控机床进给系统温度与热误差的预测模型,取得比较理想的补偿效果。现有关于机床热误差建模的分析主要单独针对机床主轴或进给轴产生的热误差展开,较少涉及机床的综合热误差建模,且大多采用MLR等传统建模方法,虽然不需要较长的训练时间,但是模型精度比较低。智能算法的引入可较大提高模型精度,但需要的训练样本较多,且需较长的训练时间,直接影响补偿的实时性和效果。

鉴于以上研究存在的问题,本文针对一种国产五轴数控机床进行综合热误差建模分析与补偿研究。首先,动态采集机床的温度与热误差数据,并选取机床的关键温度测点;接着,采用狮群算法(lion swarm optimization,LSO)对LSSVM的径向基函数等参数进行优化,建立热误差预测模型,并与MLR和粒子群优化最小二乘支持向量机(PSO-LSSVM)方法的建模效果进行比较;最后,通过对S试件的加工实验,进行有补偿与无补偿的实验对比。

1 改进LSSVM热误差建模方法

1.1 LSSVM模型

支持向量机(support vector machine,SVM)采用了结构风险最小化(structural risk minimization,SRM)原理,通过SRM原理改变热误差的上界,能更好地解决实际问题,因此,越来越多的学者尝试将SVM应用于主轴热误差建模。该方法对相同的样本数量进行拟合时具有很好的相关分析能力,且具备全局寻优的特点,在处理非线性映射问题方面具有较强的处理能力。LSSVM是在标准SVM的基础上改进的建模方法,将原来求解非线性优化问题转换为求解线性优化问题,改进了模型运算效率的同时提高了的预测精度与鲁棒性[11],因此在热误差建模方面得到了广泛的研究与应用。

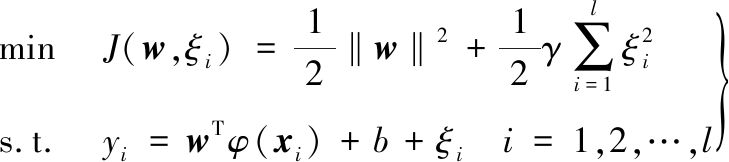

采用LSSVM方法对五轴数控机床热误差模型进行求解:

(1)

式中,J为目标函数;w为权矢量,w∈Rn;ξi为加权变化后的误差变量;γ为正则化参数;xi为输入的温度变量等与热误差相关性较大的因素,xi∈Rl;l为所选输入温度等因素的个数;yi为预测输出期望值;φ(xi)表示非线性映射关系;b为偏差量。

这是一个二次凸函数最小化的问题,可以将Lagrange函数引入至原目标函数,转换后为

(2)

其中,αi为Lagrange因子。为求函数L对w、ξi、b、αi的最小值,需要对式(2)进行求导:

(3)

i=1,2,…,l

依据Mercer条件,有核函数K(xi,xj)=φ(xi)Tφ(xj)。LSSVM回归模型的解析表达式为

(4)

其中,αi、b可由解式(3)求出,核函数K(xi,x)需满足Mercer条件。

本文采用径向基(radial basis function,RBF)函数作为核函数。RBF核函数为

(5)

式中,σ为径向基函数的宽度值;x为实际值;xi为中心值。

支持向量机精度高、范化能力强,对小样本数据也有很好的拟合效果,但是在使用LSSVM建立热误差模型时,径向基函数的参数以及惩罚因子对热误差模型的预测效果影响较大。此外,目前常用的网格法和循环交叉验证法效率较低,在优化维数增加、参数范围变大的情况下,可操作性也较低[12]。

1.2 LSO优化算法

为提高LSSVM的建模效率与精度,常使用智能优化算法对LSSVM的相关参数进行改进,如PSO算法、烟花优化算法(FWA)[12]等。然而,在数控机床热误差的全局和局部寻优过程中并不能体现智能算法的优势,如PSO算法存在容易过早收敛、局部寻优能力较差、易陷入局部最小等缺点,烟花算法也存在部分最优、弱化部分搜索以及范围较大时易产生不相关搜索等缺点。

狮群算法(LSO)是一种新的仿生智能算法,算法根据狮群的一些特性,将狮子分为幼狮、母狮和雄狮三部分,通过模拟狮群捕猎过程中的各种行为,实现寻找最优解的目的。具体思路如下:从需要搜索空间中的随机位置开始,具有最合适位置的狮子就是狮王,然后各狮子按照各自设定的步长进行广泛搜索猎物,如果搜索到的猎物质量比目前被狮王占据的猎物质量高,那么猎物的位置将归狮王所有;幼狮在狮王附近猎食,成年之后,它们会被赶出该群体,为了生活下去,离开的狮子试图接近它们回忆中最好的地方。根据不同的分工,狮子群反复寻找目标函数的最优值。据相关研究[13-14],LSO算法具有较高的收敛效率和精度,在全局寻优方面优势突出。

在LSO算法中,三种狮子之间有不同的捕食方式,提高了算法的局部优化能力和全局优化能力。LSO算法的基本方法如下:

设在D维的搜索范围中有N只狮子,第i只狮子的位置为

xi=(xi1,xi2,…,xiD) i=1,2,…,N

(6)

狮群根据所占比例和适应度值划分为三个部分。成年狮占该群体比例因子为β,数量为

L=[Nβ] 2<L<N/2

(7)

其中一头雄狮,其余均为雌狮,而幼狮数量M=N-L,位置最好的狮子设置为狮王。

更新狮王、母狮与幼狮的位置。狮王在最佳食物处小范围移动以确保自己的特权,根据下式更新自己的位置:

(8)

式中,![]() 为第i只狮子在第k代寻优后的历史最佳位置;g(k)为经k次迭代后该群体的最佳位置;r为依照正态分布N(0,1)产生的随机数。

为第i只狮子在第k代寻优后的历史最佳位置;g(k)为经k次迭代后该群体的最佳位置;r为依照正态分布N(0,1)产生的随机数。

一只母狮在捕猎时需要与其他母狮合作,按下式更新自己的位置:

(9)

式中,![]() 为经k次迭代后母狮群的历史最好位置;af为局部扰动因子。

为经k次迭代后母狮群的历史最好位置;af为局部扰动因子。

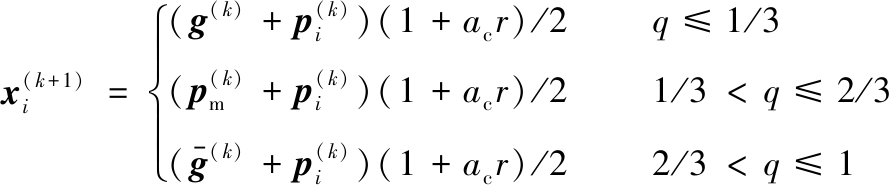

在(0,1)中生成统一的随机数值q,幼狮根据随机值来更新自己的位置:

(10)

其中,![]() 为幼狮跟着雌狮捕捉猎物的第k次迭代寻优后的历史最优位置;ac为扰动因子;当q≤1/3时,幼狮向狮王靠近,并在狮王附近进食;当1/3<q≤2/3时,幼狮在雌狮周围运动,紧跟着雌狮学习捕捉猎物;当q>2/3时,幼狮被驱赶到远离狮王的位置。

为幼狮跟着雌狮捕捉猎物的第k次迭代寻优后的历史最优位置;ac为扰动因子;当q≤1/3时,幼狮向狮王靠近,并在狮王附近进食;当1/3<q≤2/3时,幼狮在雌狮周围运动,紧跟着雌狮学习捕捉猎物;当q>2/3时,幼狮被驱赶到远离狮王的位置。![]() 为第i个幼狮在捕猎领域内被驱赶的位置,gL、gH分别为狮子活动空间范围内各维的最小和最大值均值。

为第i个幼狮在捕猎领域内被驱赶的位置,gL、gH分别为狮子活动空间范围内各维的最小和最大值均值。

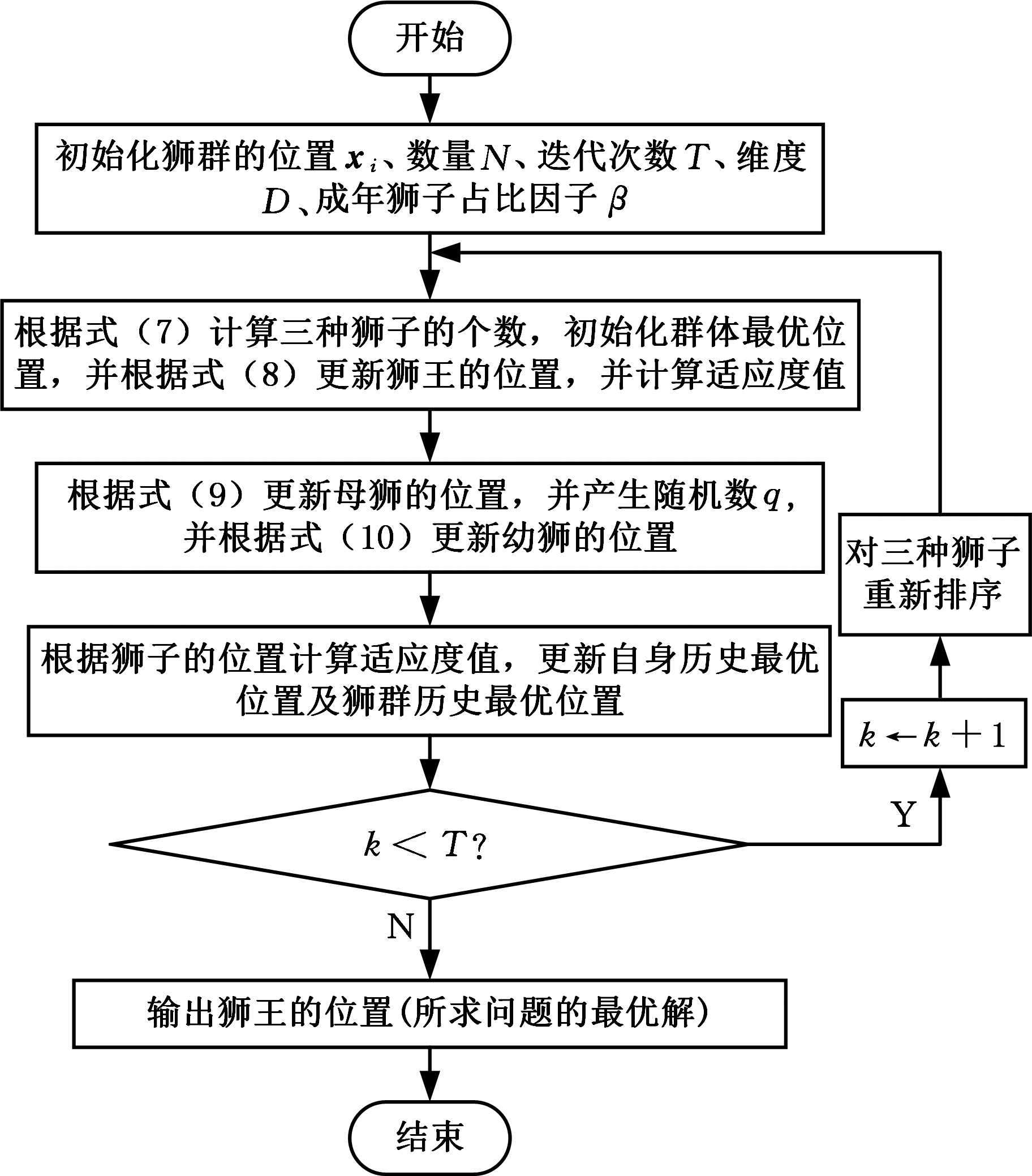

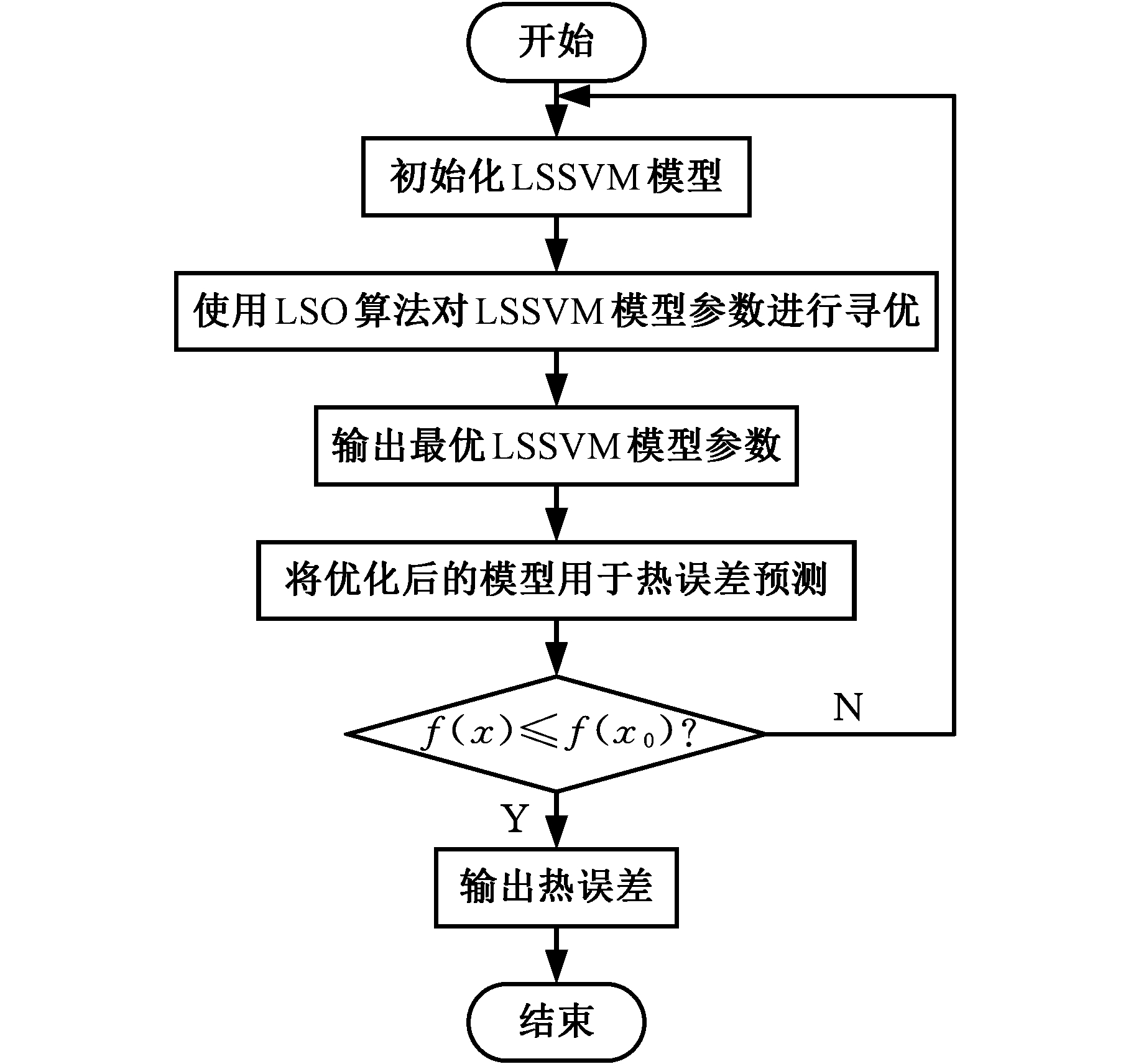

经过T次迭代后,达到寻找最优解的目的,该LSO优化算法的流程图见图1。

图1 狮群算法流程图

Fig.1 LSO flow chart

1.3 LSO算法优化LSSVM建模

考虑到最小二乘法模型的核函数参数和惩罚参数对预测精度影响较大,常用的网格法和循环交叉验证法效率比较低,且在优化维数增加、参数范围变大的情况下,可操作性也比较差,因此,为了提高热误差模型的精度,本文提出一种LSO优化LSSVM(LSO-LSSVM)的方法进行建模,该方法通过LSO算法优化LSSVM的关键参数来实现建模精度与效率的提高。

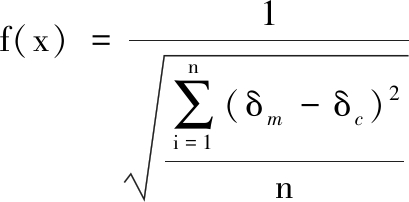

优化算法的目的是提高LSSVM模型预测的准确率,在提高优化效率的同时保证模型具有较高预测精度,求得最优适应度值。将适应度函数f(x)定义为

(11)

式中,δm为真实值;δc为预测值;n为样本数量。

f(x)值越小,表示该模型的评价越好,预测能力越强。

LSO-LSSVM可以缩短LSSVM的训练时间,提高预测精度,将预测的热误差数据应用到热误差建模,可对五轴数控机床实施实时补偿。LSO-LSSVM流程见图2,其中,f(x0)表示LSO-LSSVM模型的最小适应度。

图2 LSO-LSSVM算法流程图

Fig.2 LSO-LSSVM flow chart

LSO使用的三种不同寻优方式使得该算法具备较好的全局寻优能力,不易陷入局部最优点,且具有快速收敛等优点。LSO-LSSVM算法具有训练样本数据依赖性较小、精度高、鲁棒性好等优点。

2 五轴数控机床热特性数据采集

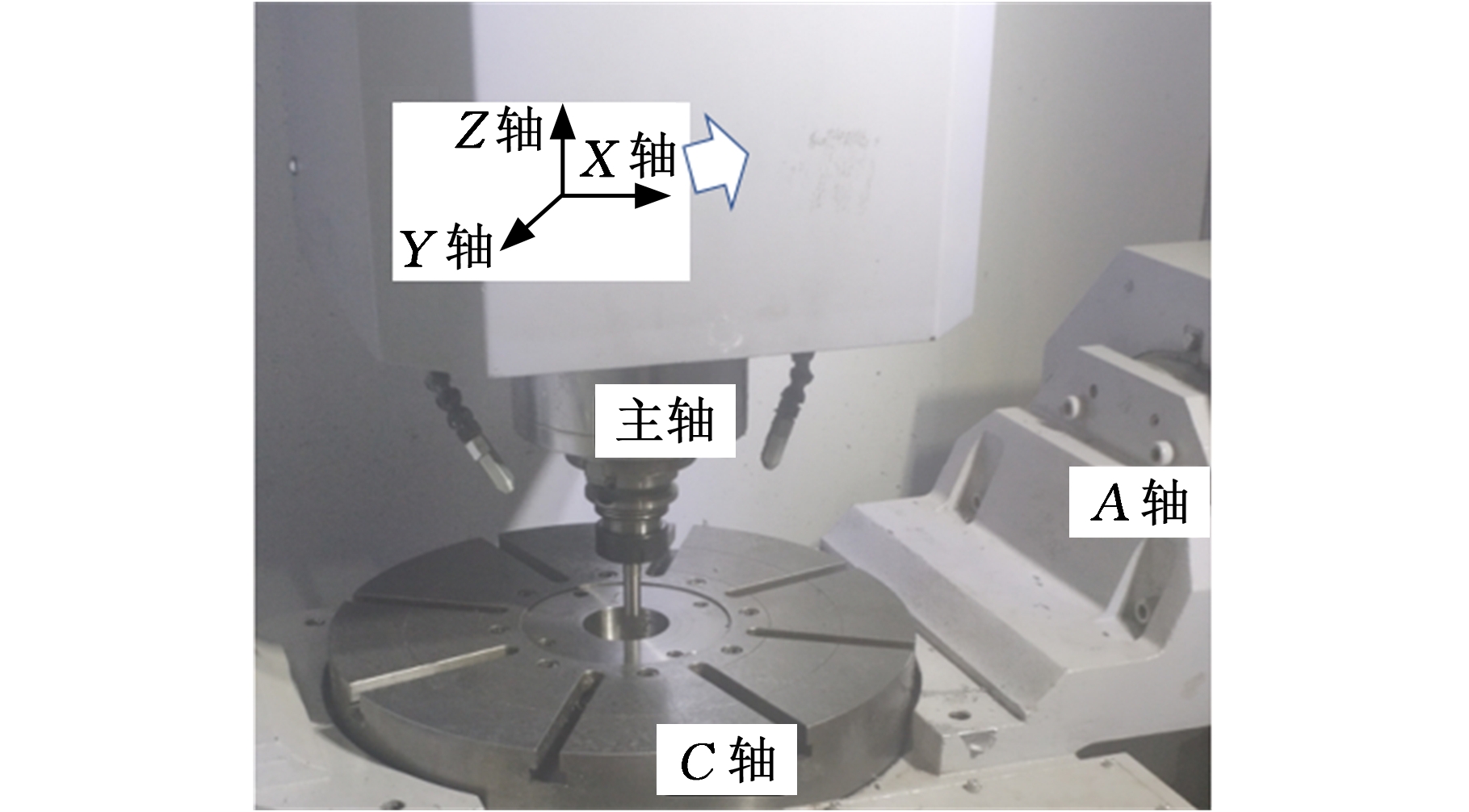

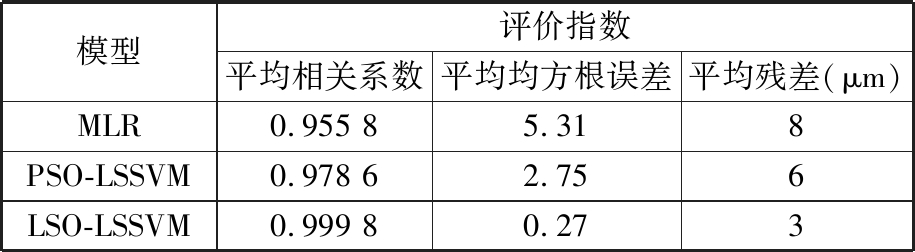

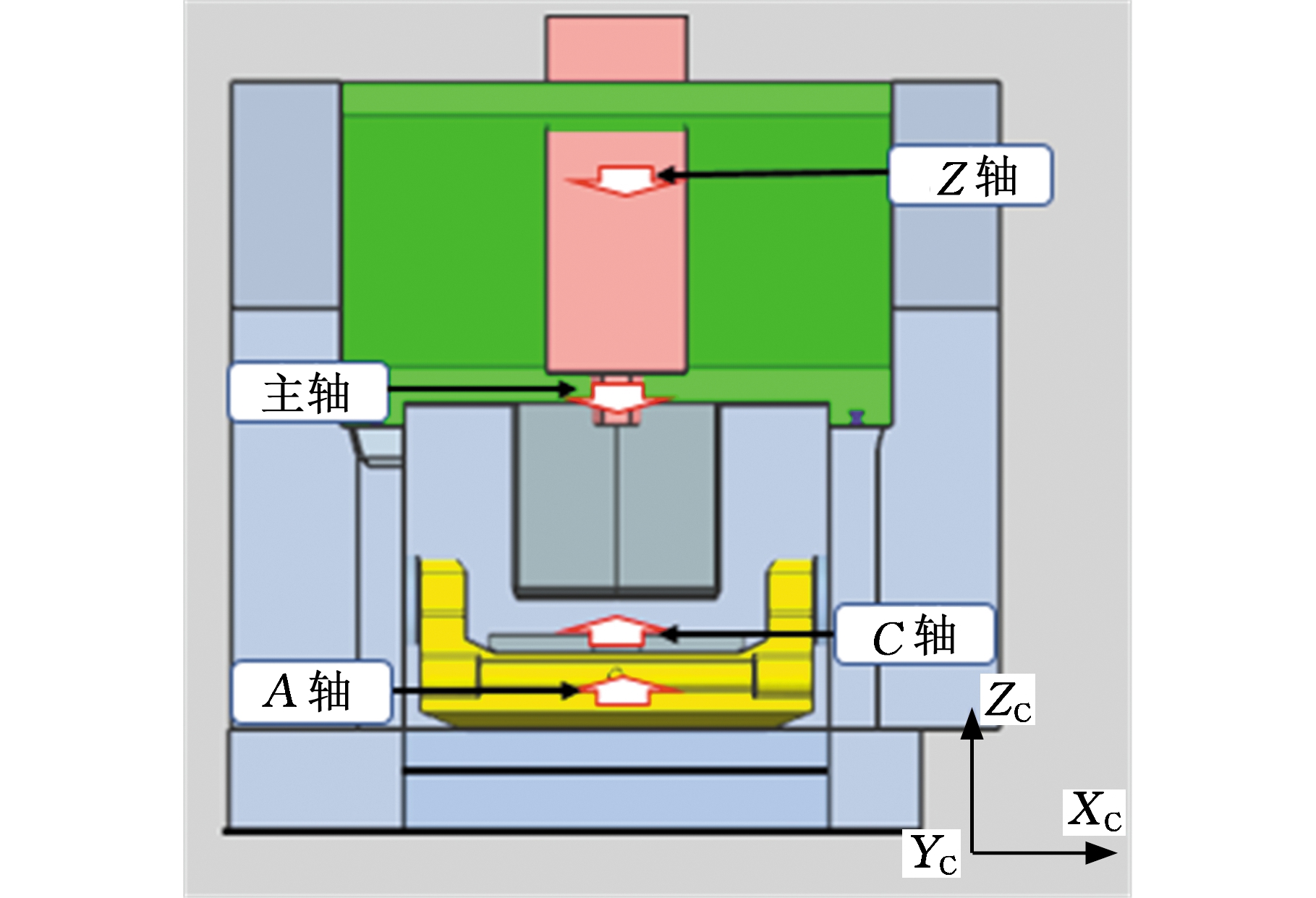

为得到工作时机床各部分的温度变化与热误差的变化趋势,设计了五轴数控机床热特性实验。实验分析机床为沈阳某机床厂生产的 VMC-0656e 五轴数控机床(图3)。

图3 摇篮式五轴数控机床各运动轴示意图

Fig.3 Schematic diagram of each axis of the cradle FAMT

机床核心运动结构是通用型五轴数控机床结构,即在X、Y、Z三个方向做直线运动的基础上,在主轴下方增加了A、C两个旋转轴。主轴为机械式主轴,最大转速可达 8 000 r/min,最大扭矩可达70 N·m;旋转工作台由伺服电机驱动做回转工作,采用液压装置自动夹紧,从而保证运动的准确可靠;数控系统采用SIEMENS 840Dsl。

2.1 机床热误差测量方法

主轴作为机床的核心部件,其轴向方向产生的热误差对机床精度影响最大[15]。另外本实验机床采用丝杠的固定方式为伺服电机端固定支撑,而另一端为浮动支撑方式,因此对加工精度影响较大的是丝杠产生的轴向方向热误差[9-10]。记X、Y、Z产生的轴向热误差分别为X(x)、Y(y)、Z(z)(由于结构对称,故暂且不考虑其他方向的误差);主轴轴向热误差为S(x)、S(y)、S(z);关于旋转工作台的研究尚不成熟,对该型机床旋转工作台的A、C两轴各自产生的三个方向热误差采用实验分析,记摆动轴(A轴)和旋转轴(C轴)在三个坐标方向生成的热误差为A(x)、A(y)、A(z)和C(x)、C(y)、C(z)。

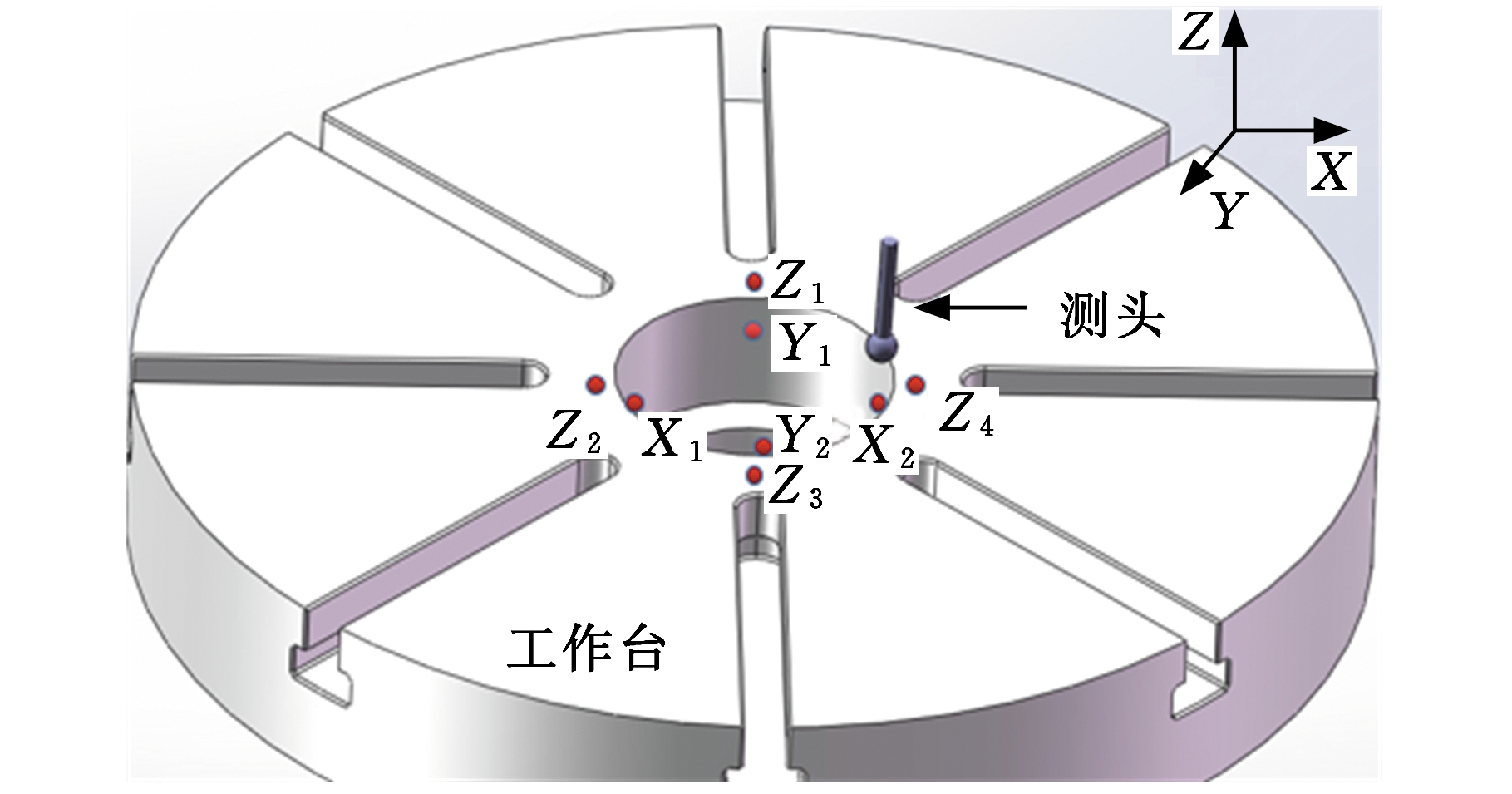

对于机床的热误差测量,ISO230-3标准中已经对机床的主轴、直线进给轴的测量制定了测量规范,但旋转工作台热源工作引起的热误差测量还处于探索阶段,目前还没有确切的测量方法。关于该五轴数控机床旋转工作台的热误差测量,本文使用Renishaw OMP60型号机载测头进行测量。该测头精度达1 μm,能够感应±X、±Y、+Z方向,通过360°红外线光学传输,如图4所示。

图4 Renishaw OMP60型机载测头

Fig.4 Renishaw’s OMP60 model airborne probe

进行旋转轴的热误差测量时,为了尽可能少地引入安装误差,实验中以旋转工作台为基准面,进行多次测量并求平均值。在X方向选取2个点测量X方向上的热误差,Y方向选取2个点测量Y方向上的热误差,Z方向选取4个点测量Z方向上的热误差,工作台上测量位置选取如图5所示。设定工作台初始状态,按一定顺序对各测点进行测量并记录相关读数;工作台经过5 min的工作后回到初始状态,再次对各测点进行测量;循环上述测量程序。为减小测量随机误差的影响,各时间段三个方向的测量取值为:xi=(xi1+xi2)/2、yi=(yi1+yi2)/2、zi=(zi1+zi2+zi3+zi4)/4。在第i次测量时产生的热误差为:Δxi=xi-x0、Δyi=yi-y0、Δzi=zi-z0。其中,x0、y0、z0为i=0时测量的初始值。

图5 C轴测量位置选取示意图

Fig.5 C-axis measurement position selection diagram

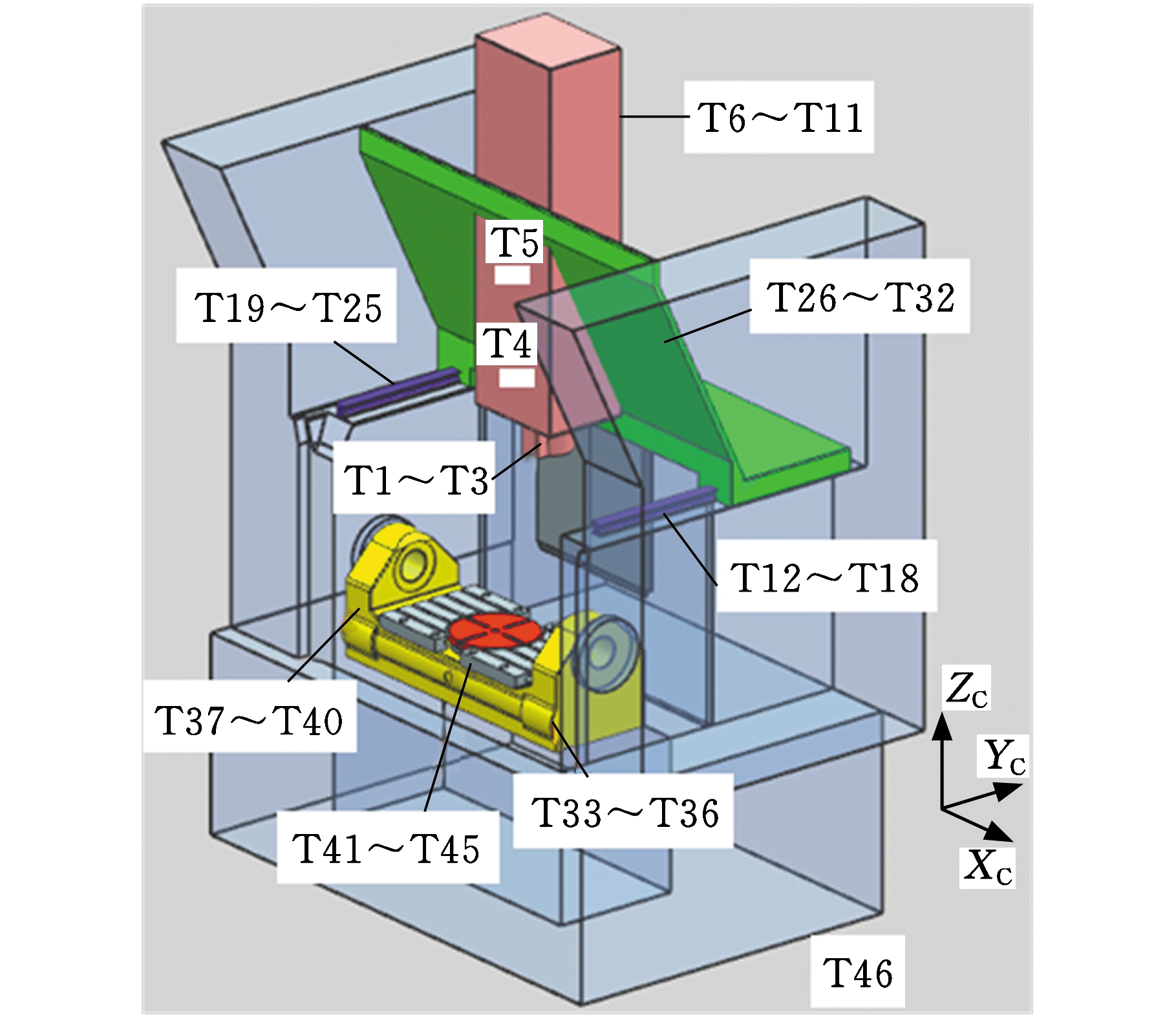

2.2 温度场测量与关键测点选取

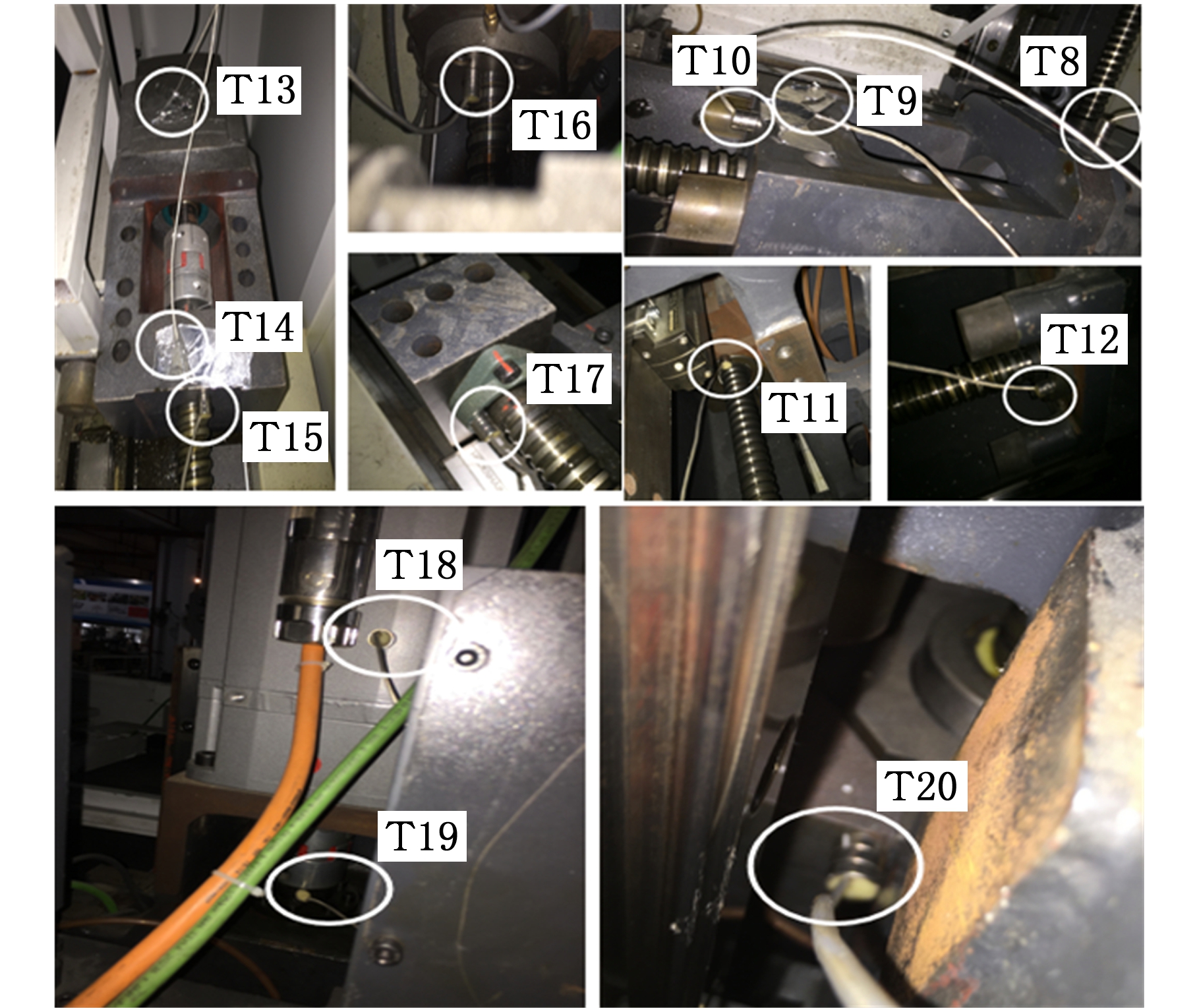

为准确得到五轴数控机床的温度场分布,在靠近发热源(或重要)地方安装了46个温度传感器,用于采集实时的温度变化数据。传感器布置位置如图6和表1所示。

(a)温度测点

(b)部分温度传感器实际安装

图6 五轴数控机床温度传感器安装图

Fig.6 FAMT temperature sensor installation diagram

表1 传感器安装位置

Tab.1 Sensor installation location

温度传感器编号安装位置T1~T3主轴凸台T4、T5主轴外壳T6~T11Z轴滚珠丝杆、轴承和电机T12~T18Y轴导轨、轴承和电机(右)T19~T25Y轴导轨、轴承和电机(左)T26~T32X轴、轴承和电机T33~T36A轴(右侧)T37~T40A轴(左侧)T41~T45C轴周围T46环境

机床热误差建模的难点是选择合适的温度传感器位置的数据源,这是影响热误差模型精度的主要因素。在选择温度测点时,遵循温度测量的选点规律进行初始测点位置选择,然而热误差与温度之间存在一定的关联性,不可避免地受到其他温度的影响。由于温度测点之间存在一定程度的交叉耦合,因此不能直接对热误差与某一温度变量的相关性进行真实反映,需要进一步分析。采用偏相关分析法对数据进行分析时能够排除其他变量的影响,故本文采用该方法研究各轴热误差与某一温度变量的相关性。

首先求取温度与其对应的热变形之间的关联系数矩阵R=[rij](i,j=1,2,…,p+1),p+1表示包含p个温度变量和一个热误差变量,且

式中,n为样本数量。

求关联矩阵的逆矩阵U=R-1,那么变量xi与xj的偏相关系数为

(12)

式中,uii、ujj为温度变量。

使用统计学对偏相关系数进行显著性检验(采用t检验,检验水平规定为a=0.05):

(13)

将计算得到的t值与a=0.05的临界值进行比较:若t大于临界值,则拒绝原假设,证明该温度变量与热误差相关性较低;若t小于临界值,则接受原假设,证明该温度变量与热误差相关性比较高。

将机床各部分的初始温度测点测量得到的温度和对应的热误差数据代入公式中,通过计算,将关联性高的测点作为温度关键点,如表2所示。

表2 五轴数控机床各个部分关键温度测点

Tab.2 Key temperature measurement points for eachpart of a FAMT

轴名称编号主轴T1、T4Z轴T6、T9Y轴T13、T15X轴T27、T31A轴T33、T35C轴T41、T42、T45

此外,由于环境温度变化对机床的散热等有较大影响,故在后续对机床各部分进行热误差建模分析时,需将环境温度作为热误差模型输入变量之一。

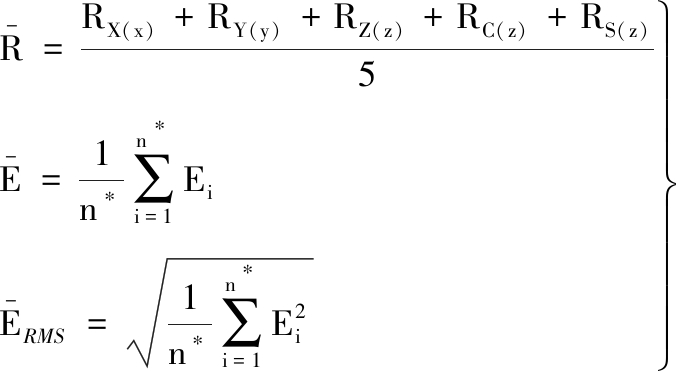

最后通过平均相关系数![]() 平均残差

平均残差![]() 和平均均方根误差

和平均均方根误差![]() 判断预测模型的准确性,表达式如下:

判断预测模型的准确性,表达式如下:

(14)

式中,RX(x)为X轴在X方向的相关系数;RY(y)为Y轴在Y方向的相关系数;RZ(z)为Z轴在Z方向的相关系数;RC(z)为C轴在Z方向的相关系数;RS(z)为主轴在Z方向的相关系数;n*为样本总量;Ei为预测值与实际值之间的差值。

3 结果与讨论

3.1 实验结果分析

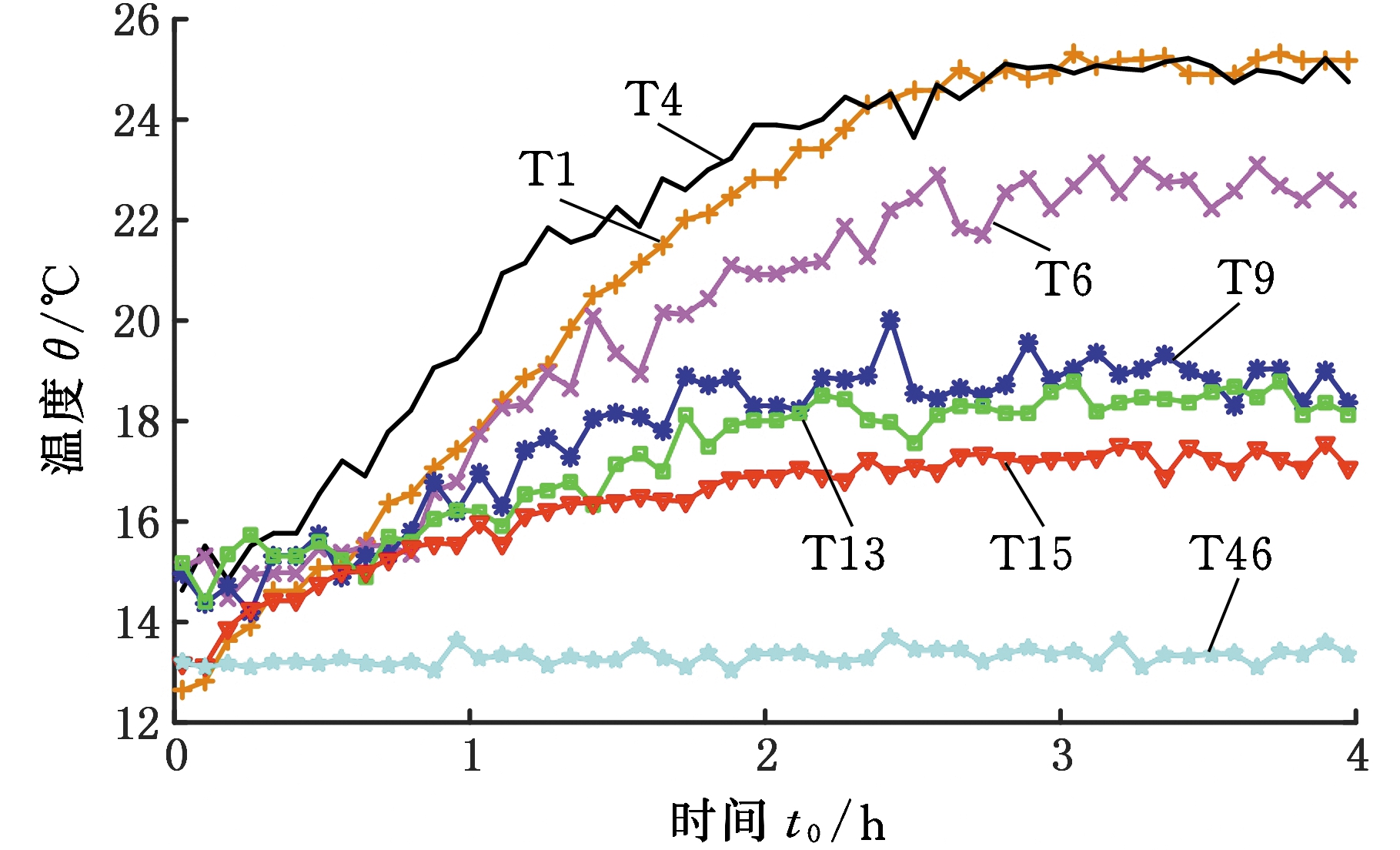

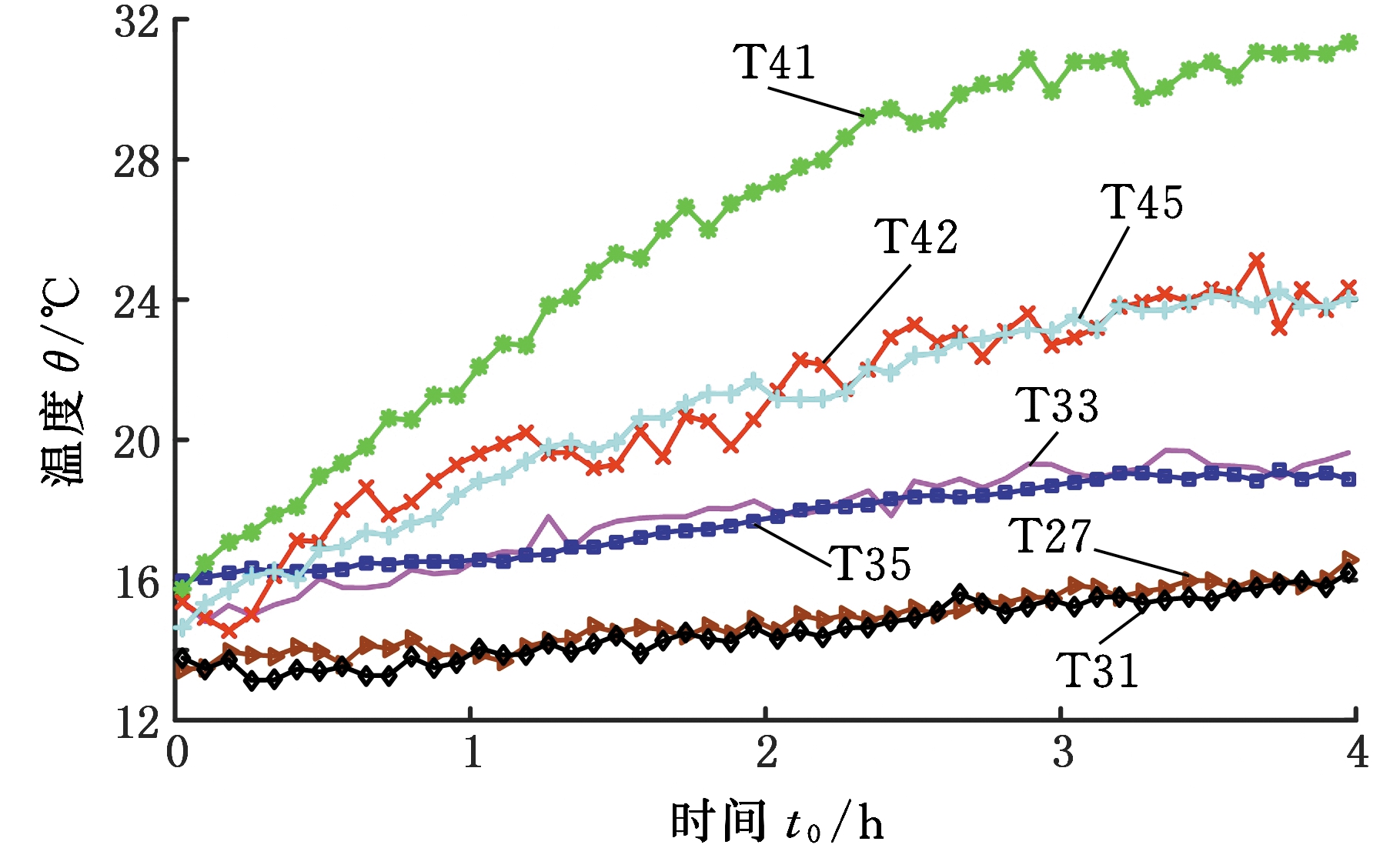

本文实验通过机床运行参数模拟精加工状态,主轴以 8 000 r/min转速旋转;直线轴X、Y、Z以800 mm/min速度运行,旋转工作台和摆动轴以最高转速的80%(A轴运行速度15 r/min,C轴运行速度15 r/min)空载运行,得到机床关键点温度的变化,见图7。

(a)主轴、Z轴、Y轴温度关键点

(b)X轴、A轴、C轴温度关键点

图7 五轴数控机床关键点温度变化曲线

Fig.7 The temperature change curve of the key point of the FAMT

由图7可知,主轴与旋转轴C上的测点温升最大,其次是机床线性轴的温度变化,机床摆动轴A的测点温升最小,实验过程机床所处环境温度较稳定。主轴温升大的原因是其转速高,主轴轴承生热量大;旋转轴C的温升较大的主要原因是驱动C轴运动的电机靠近工作台,不易散热;机床的三个线性轴在精加工状态下转速较低,但驱动的机床负荷大,轴承等有明显生热;机床摆动轴A的运行速度小,驱动电机等与外界有良好的散热条件,故其测点的温升最小。

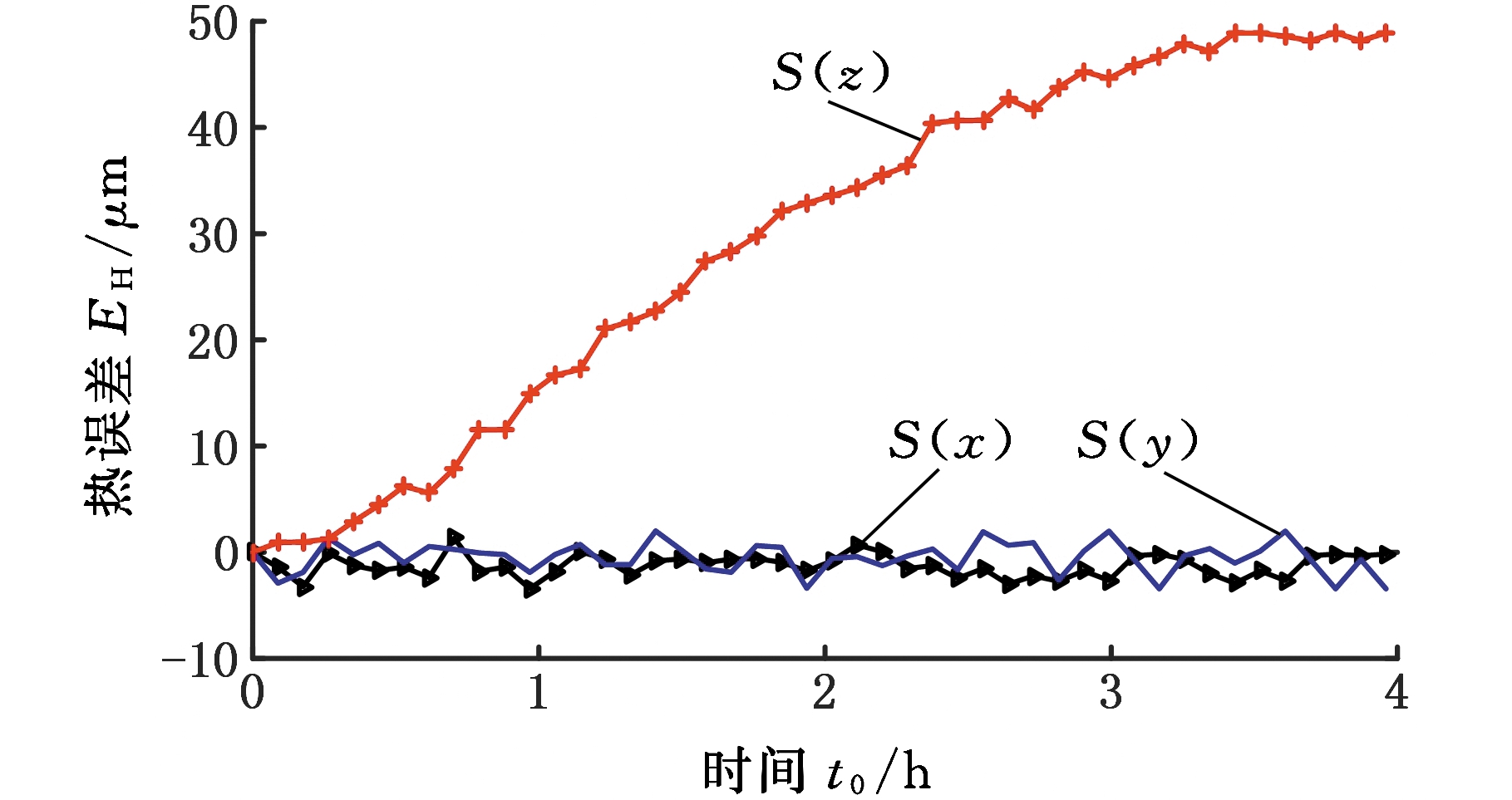

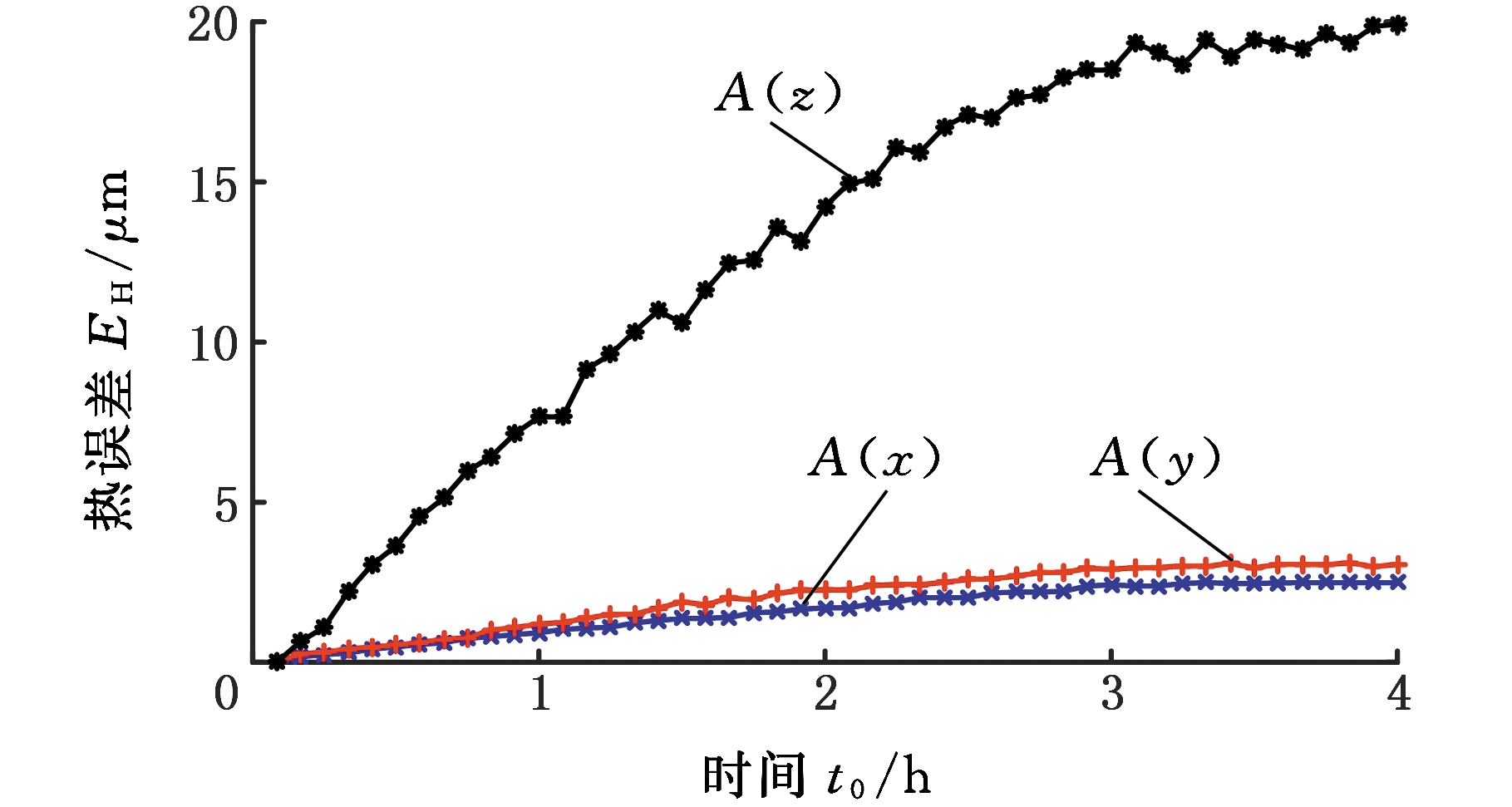

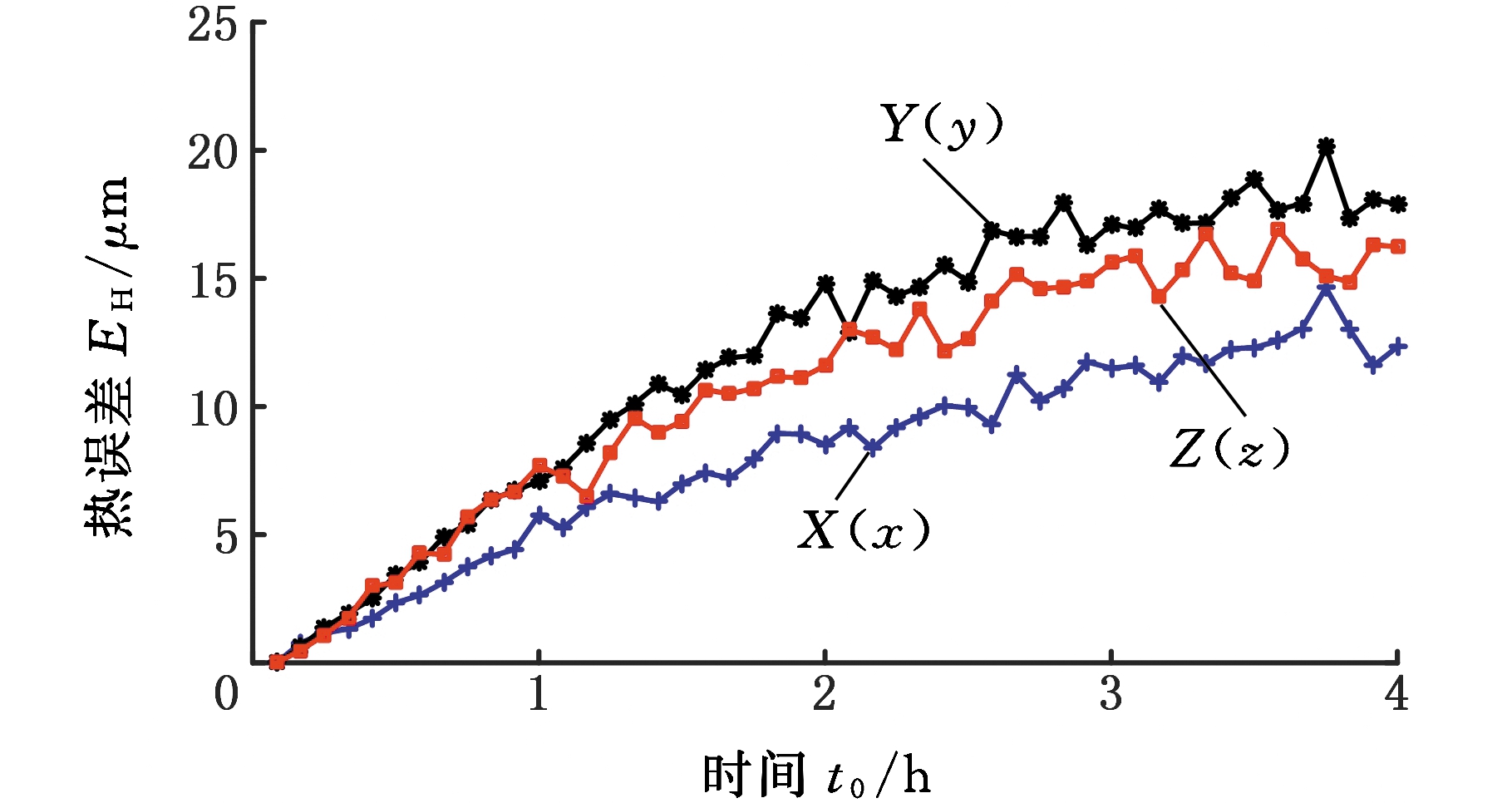

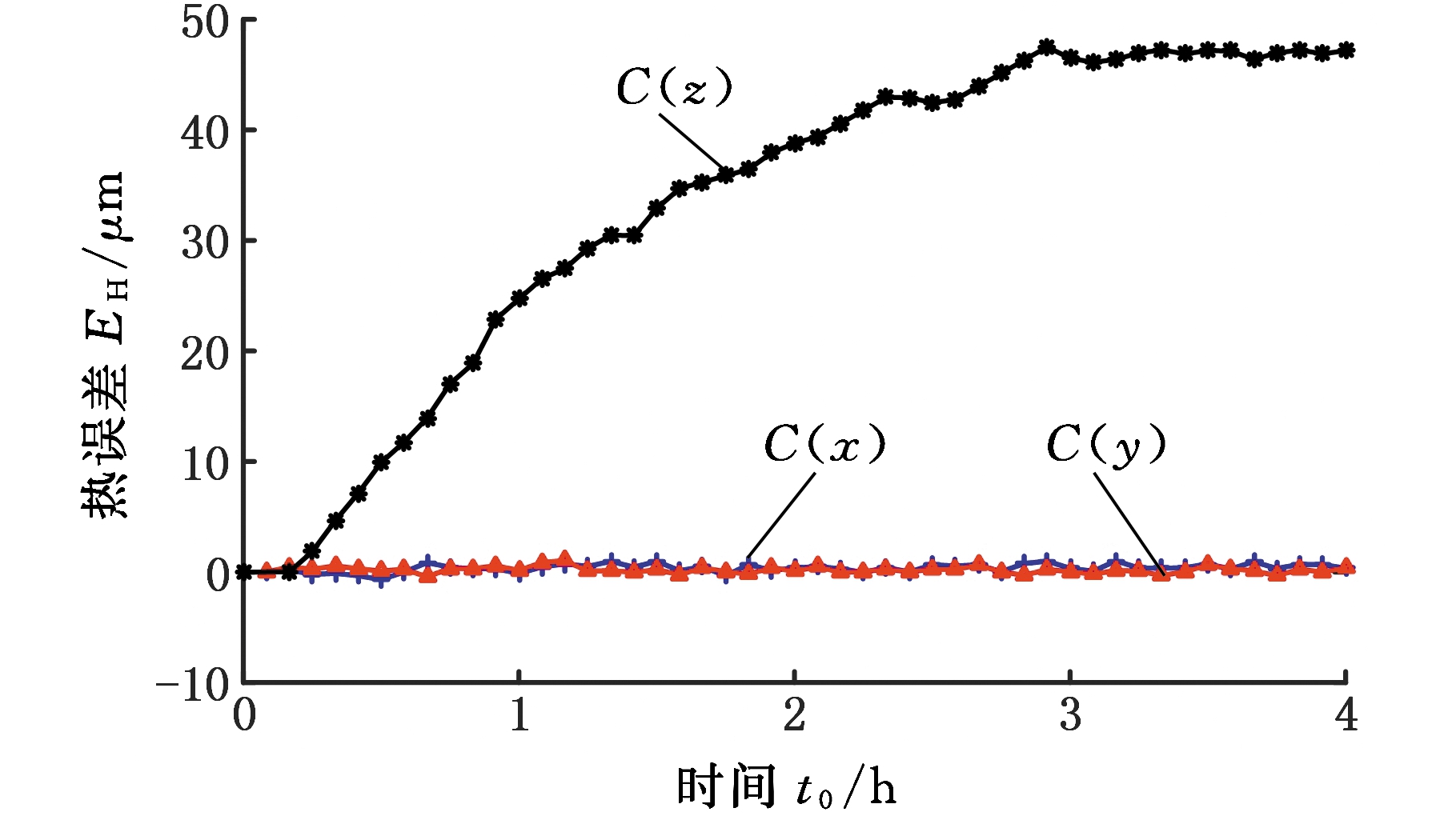

测量得到五轴数控机床各部分的热误差,如图8所示。由图8可知,机床运行4 h后各部分热误差已达到稳态。主轴产生的热误差最大,达48 μm;旋转工作台的旋转轴在Z方向上的热误差达47 μm;机床三个直线轴与摆动轴Z向的热误差均在10 μm以上;而主轴、旋转轴和摆动轴受五轴数控机床结构影响,在X与Y方向上产生的热误差受温度影响比较小,均在5 μm以下,因此本文忽略温度对其热误差的影响,仅研究各轴轴向的热致误差。

(a)主轴

(c)A轴

(b)X、Y、Z轴向

(d)C轴

图8 五轴数控机床各轴热误差变化曲线

Fig.8 Thermal error curve of each axis of FAMT

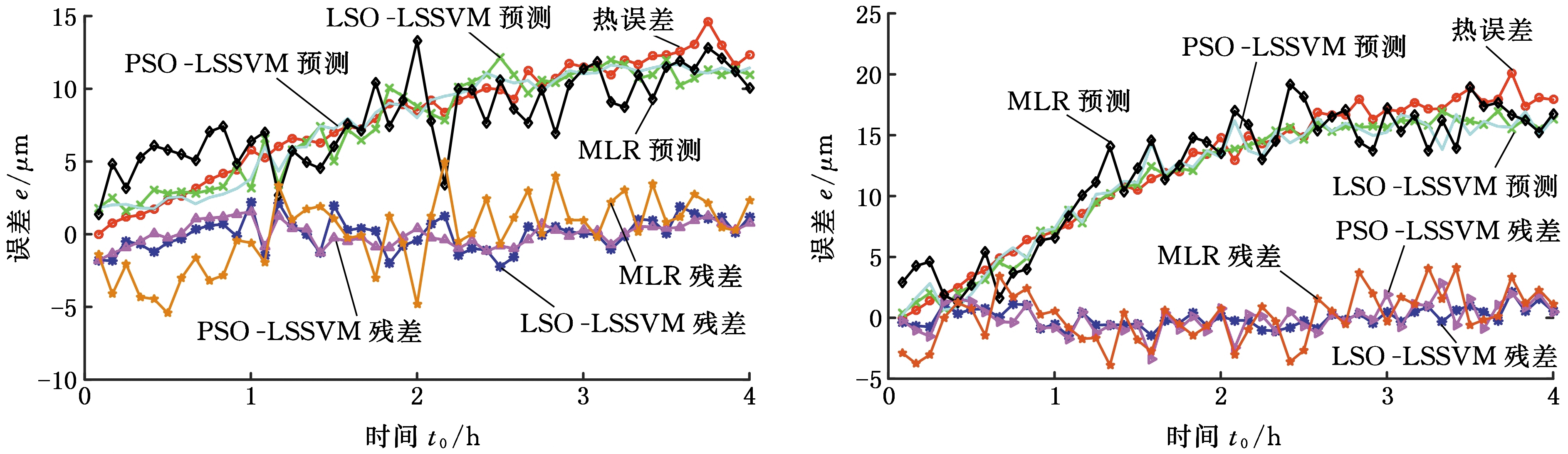

3.2 热误差建模分析

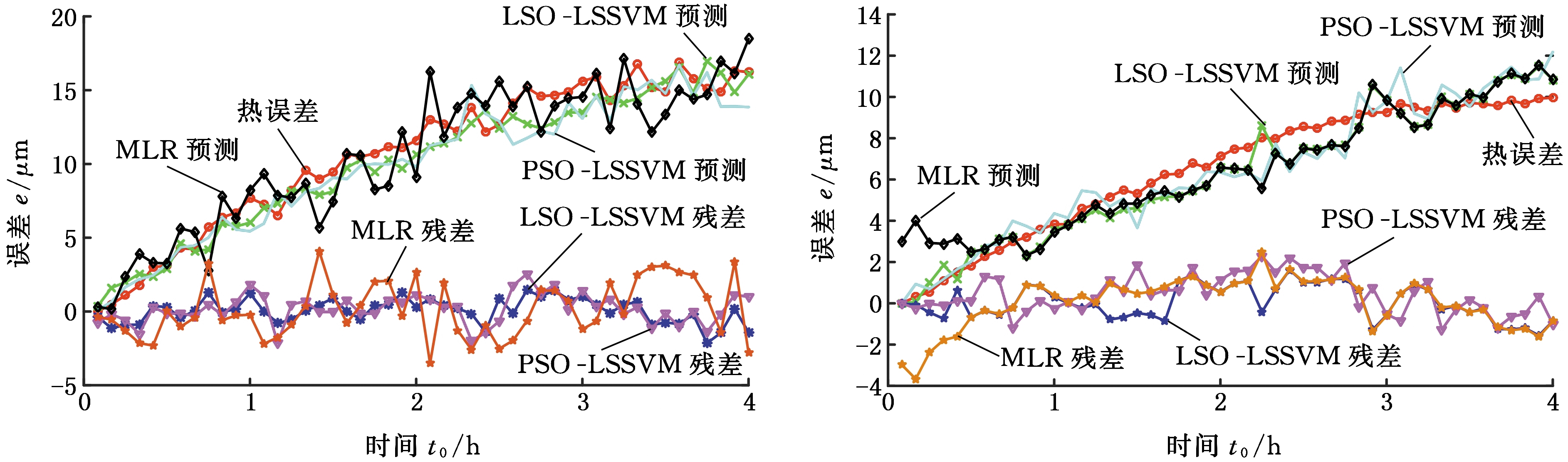

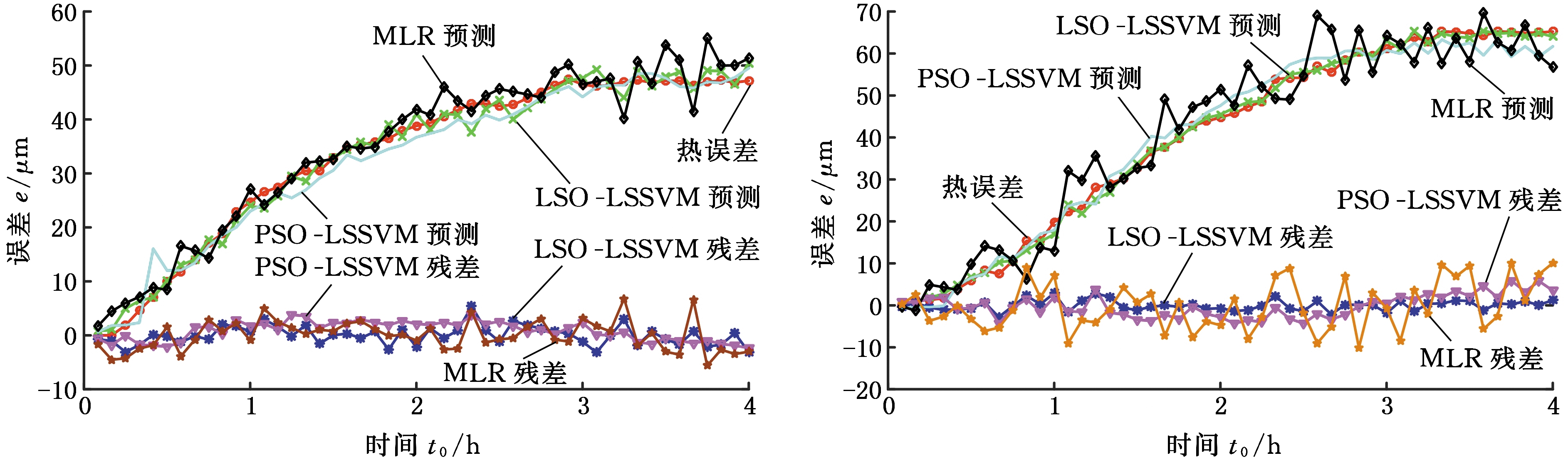

热误差数学模型是计算五轴数控机床热误差补偿值的依据,补偿效果在很大程度上受模型精度和鲁棒性的影响。根据前文分析,本文以热误差为输出变量,以部分温度敏感点温度值为输入变量建立热误差模型。为验证本文热误差模型的预测效果,分别采用MLR、PSO-LSSVM和LSO-LSSVM三种方法对6项与机床精度有明显关系的热误差进行建模,并对建模效果进行对比分析,结果如图9和表3所示。

由图9和表3可以看出,LSO-LSSVM模型具有更高的平均相关系数![]() 更小的平均残差

更小的平均残差![]() 和平均均方根误差

和平均均方根误差![]() 因此相较于其他两种模型,LSO-LSSVM模型具有更高的预测精度和更好的鲁棒性,可以对热误差进行实时预测。

因此相较于其他两种模型,LSO-LSSVM模型具有更高的预测精度和更好的鲁棒性,可以对热误差进行实时预测。

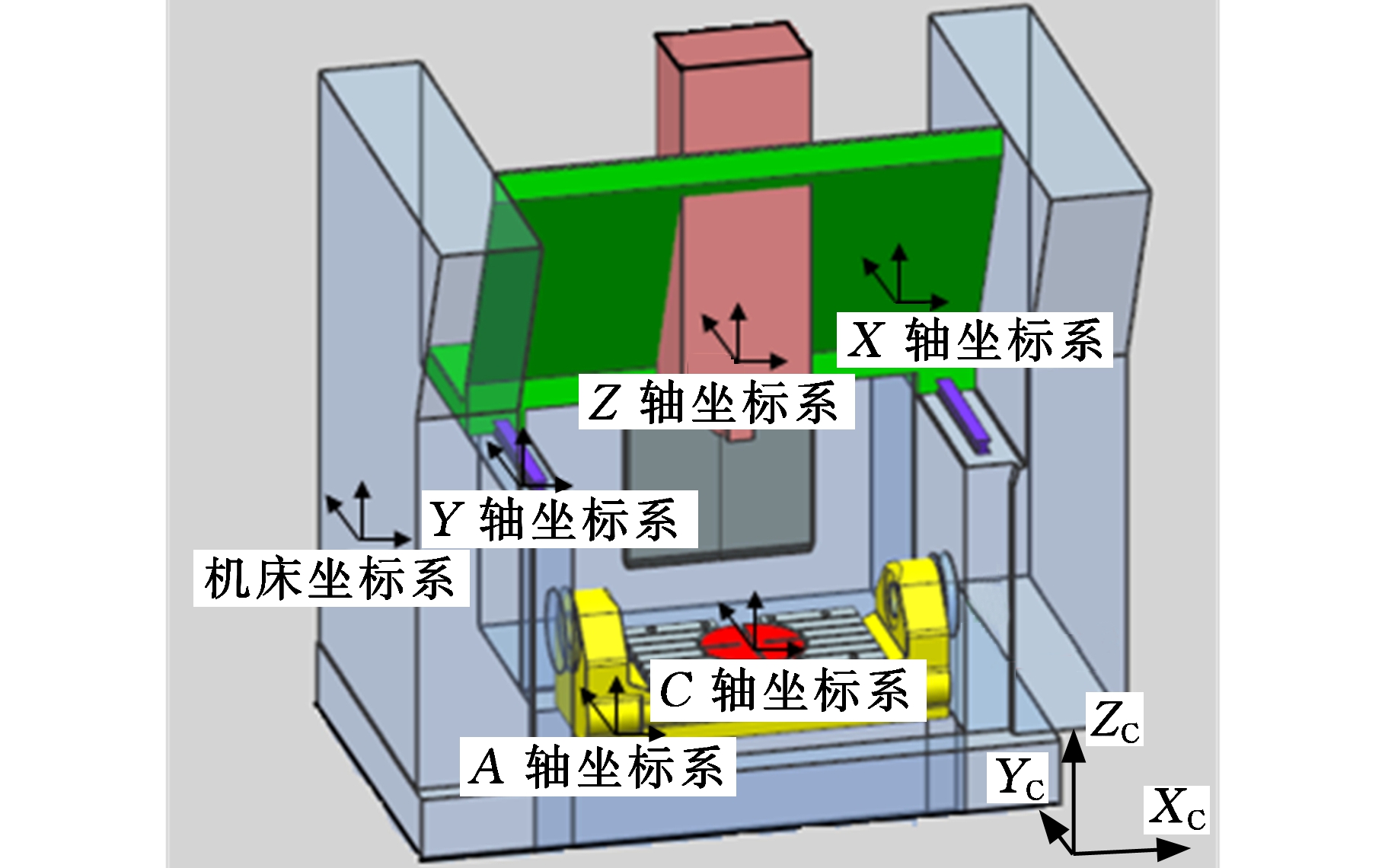

3.3 热误差补偿实验

为验证热误差模型的有效性,本文开展了五轴数控机床热误差补偿实验,补偿实验中机床各轴的运动状态与测量时的运行参数基本相同。使用自主开发的软件对五轴数控机床进行补偿实验,首先采用LSO-LSSVM方法对机床各部分热误差进行预测,然后根据预测值对五轴数控机床进行热误差补偿。由于测量得到的热误差数据并未与机床的坐标方向联系起来,因此以该机床床身为基准建立机床整体坐标系和各轴的局部坐标系,如图10所示。

根据五轴数控机床的坐标系设定,可得6项热误差引起的刀尖点相对工件的位置变化关系。机床X与Y方向的总热误差分别由X(x)与Y(y)引起,而机床在Z向产生的总热误差则由S(z)、Z(z)、A(z)、C(z)四部分组成,且S(z)、Z(z)与A(z)、C(z)的热误差方向相反,如图11所示。

由于床身的基座固定不动,故工作台与机床三轴部分分属于两个运动链,产生的热误差并不互相抵消,而是叠加共同影响机床刀尖点与工件之间在Z方向上的相对位置变化。

(a)X(x)热误差模型 (b)Y(y)热误差模型

(c)Z(z)热误差模型 (d)A(z)热误差模型

(e)C(z)热误差模型 (f)S(z)热误差模型

图9 五轴数控机床各轴热误差建模效果

Fig.9 Thermal error modeling effect of each axis of FAMT sthermal error model

表3 各轴热误差建模平均指数

Tab.3 Thermal error modeling average index of each axis

模型评价指数平均相关系数平均均方根误差平均残差(μm)MLR0.955 85.318PSO-LSSVM0.978 62.756LSO-LSSVM0.999 80.273

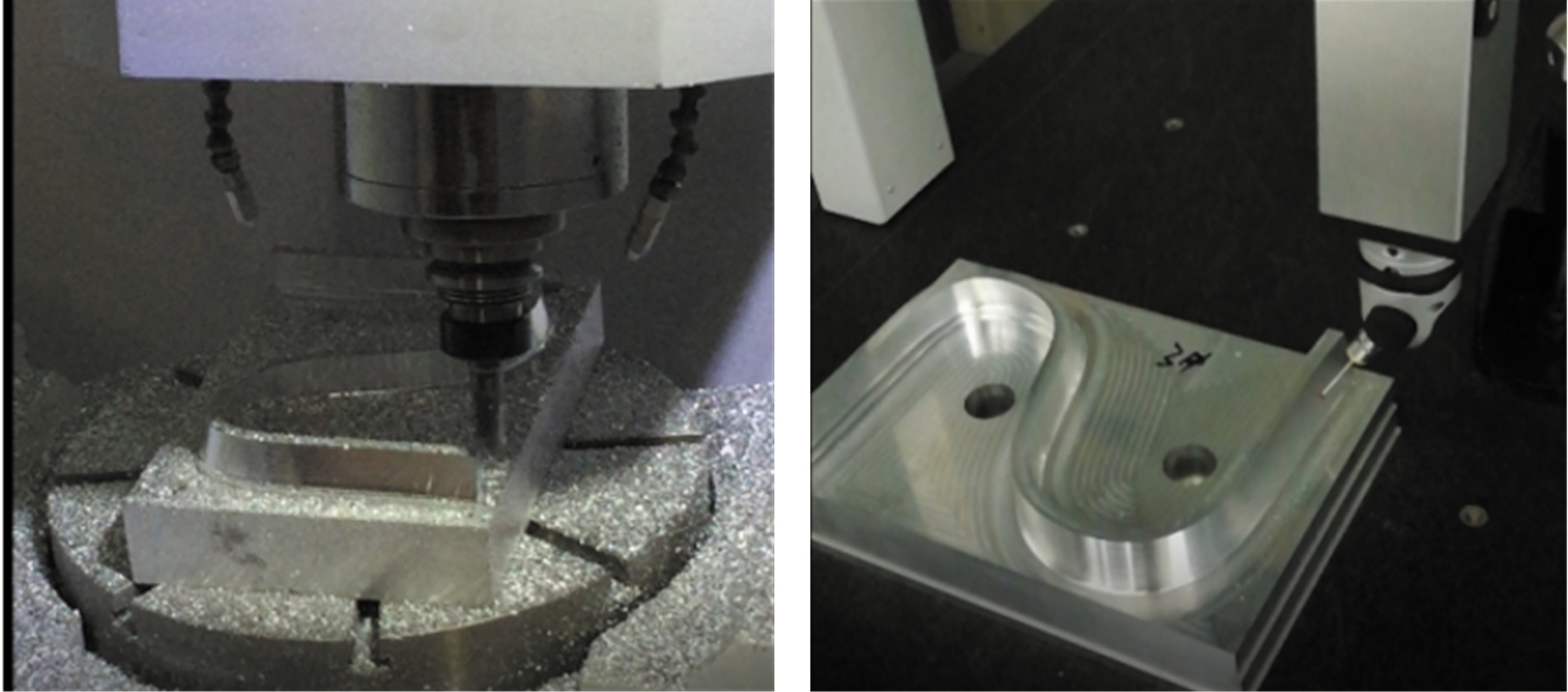

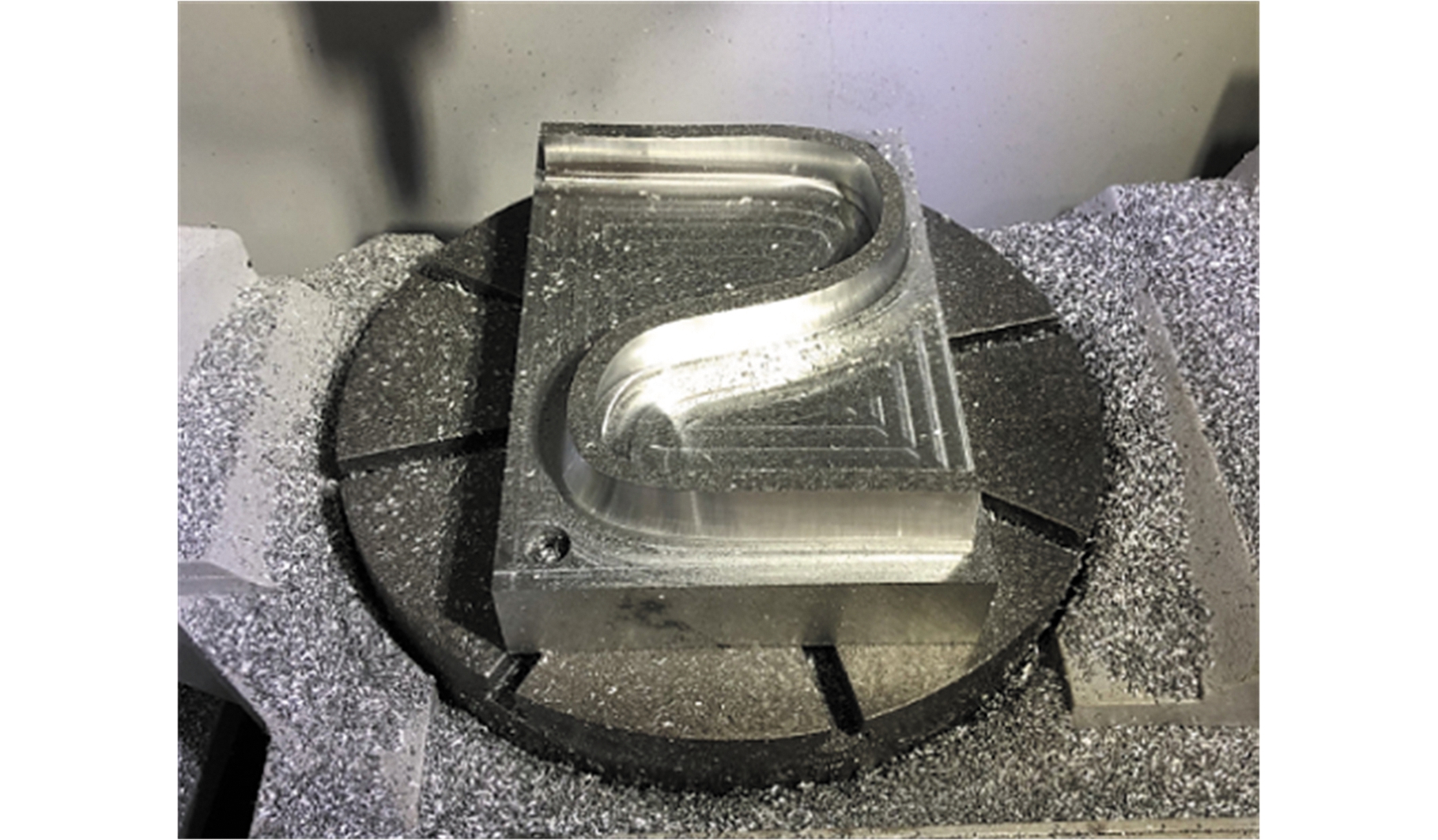

S件自20世纪90年代末被成都飞机工业有限责任公司提出以来,在应用中不断优化改进,目前已成为五轴联动数控机床加工精度检测的国际标准之一。为了验证本文模型的预测效果,以加工S件的方式对该型五轴数控机床进行无补偿与有补偿相关实验,实验参数如表4所示。加工实验与工件测量见图12,五轴数控机床加工出的S件见图13。

图10 五轴数控机床坐标系示意图

Fig.10 Schematic diagram of the coordinate system of the FAMT

图11 五轴数控机床Z向热误差示意

Fig.11 Schematic diagram of the Z-direction thermal error of FAMT

表4 S件加工部分参数

Tab.4 S-piece processing parameters

主轴转速C轴/A轴最高转速加工时间测量工具6 000 r/min20 r/min1.5 h坐标测量机

(a)加工实验 (b)三坐标测量

图12 加工实验与工件测量

Fig.12 Processing experiment and workpiece measurement

图13 五轴数控机床加工出的S件

Fig.13 S-piece machined by FAMT

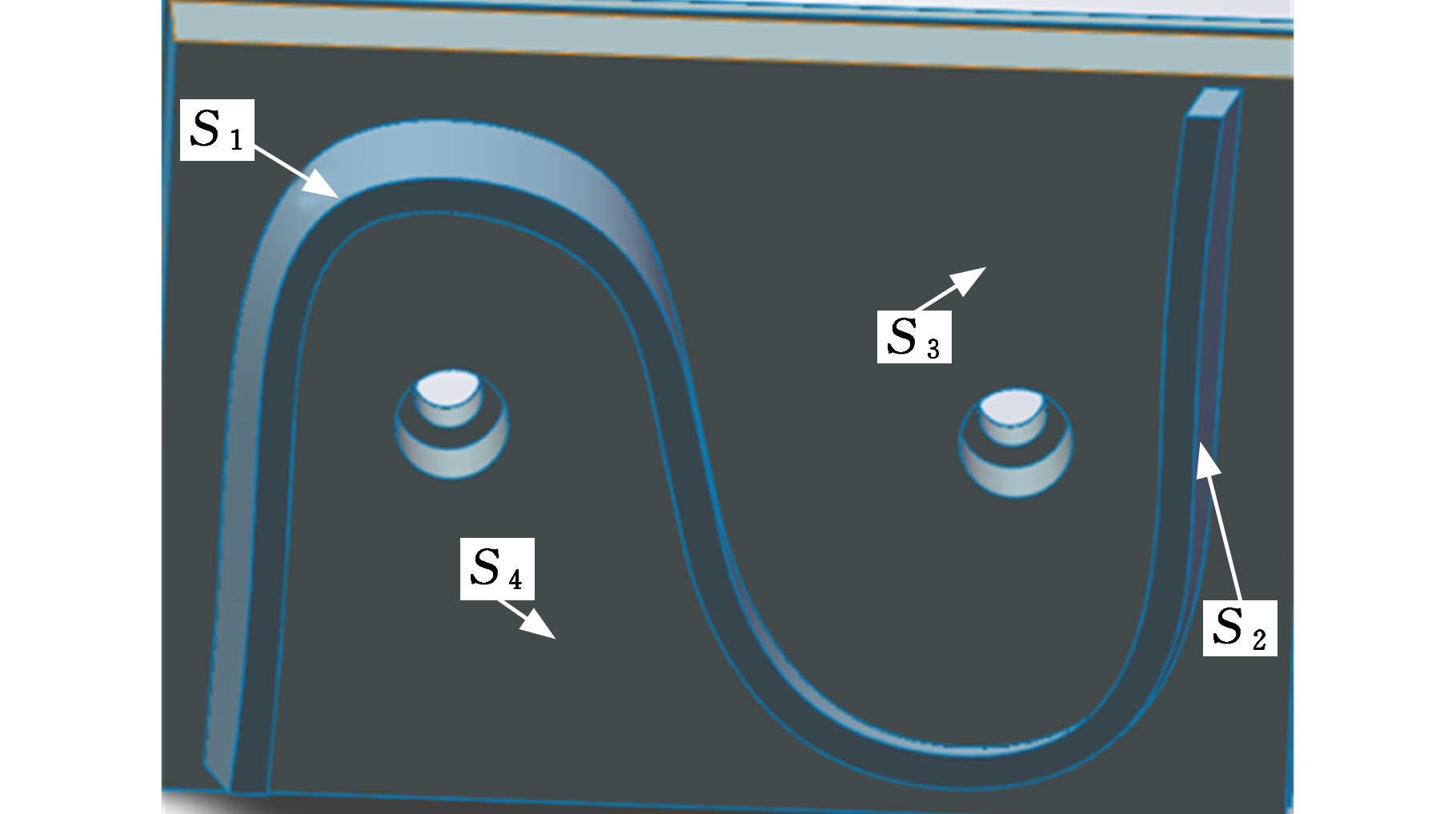

如图14所示,加工出的两个S件有4个特征面。分别在S1和S2上等间距选择6个点进行测量(测量数据作为第一组),使用测量数据对机床的X和Y向热误差进行补偿;分别在S3(靠近S1曲面的平面)和S4(靠近S2曲面的平面)面上选择6个点进行测量(测量数据作为第二组),使用测量数据对机床的Z向误差进行补偿。

图14 S件测量面示意图

Fig.14 S piece measurement surface schematic diagram

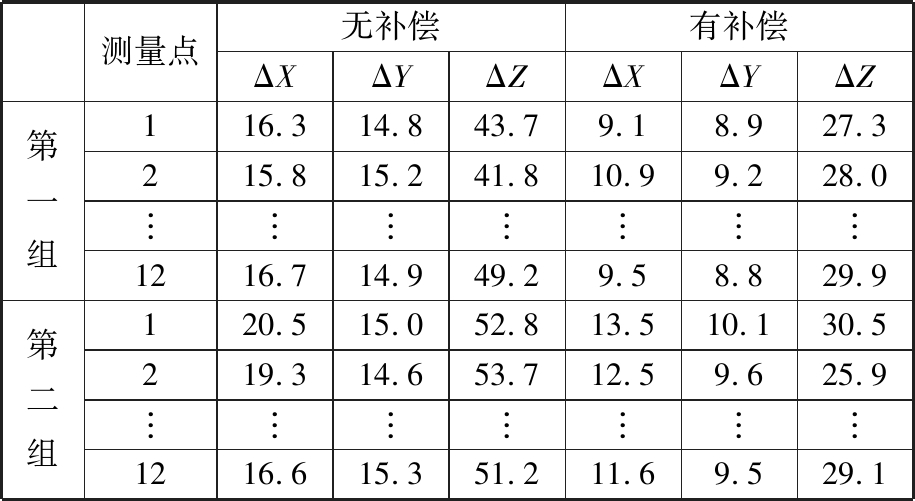

采用三坐标机分别对补偿前和补偿后加工出的S件进行测量,并对比测量值与理论值,两者相减的绝对值结果如表5所示。

表5 S件测量结果

Tab.5 S-piece measurement result μm

测量点无补偿有补偿ΔXΔYΔZΔXΔYΔZ第一组第二组116.314.843.79.18.927.3215.815.241.810.99.228.0︙︙︙︙︙︙︙1216.714.949.29.58.829.9120.515.052.813.510.130.5219.314.653.712.59.625.9︙︙︙︙︙︙︙1216.615.351.211.69.529.1

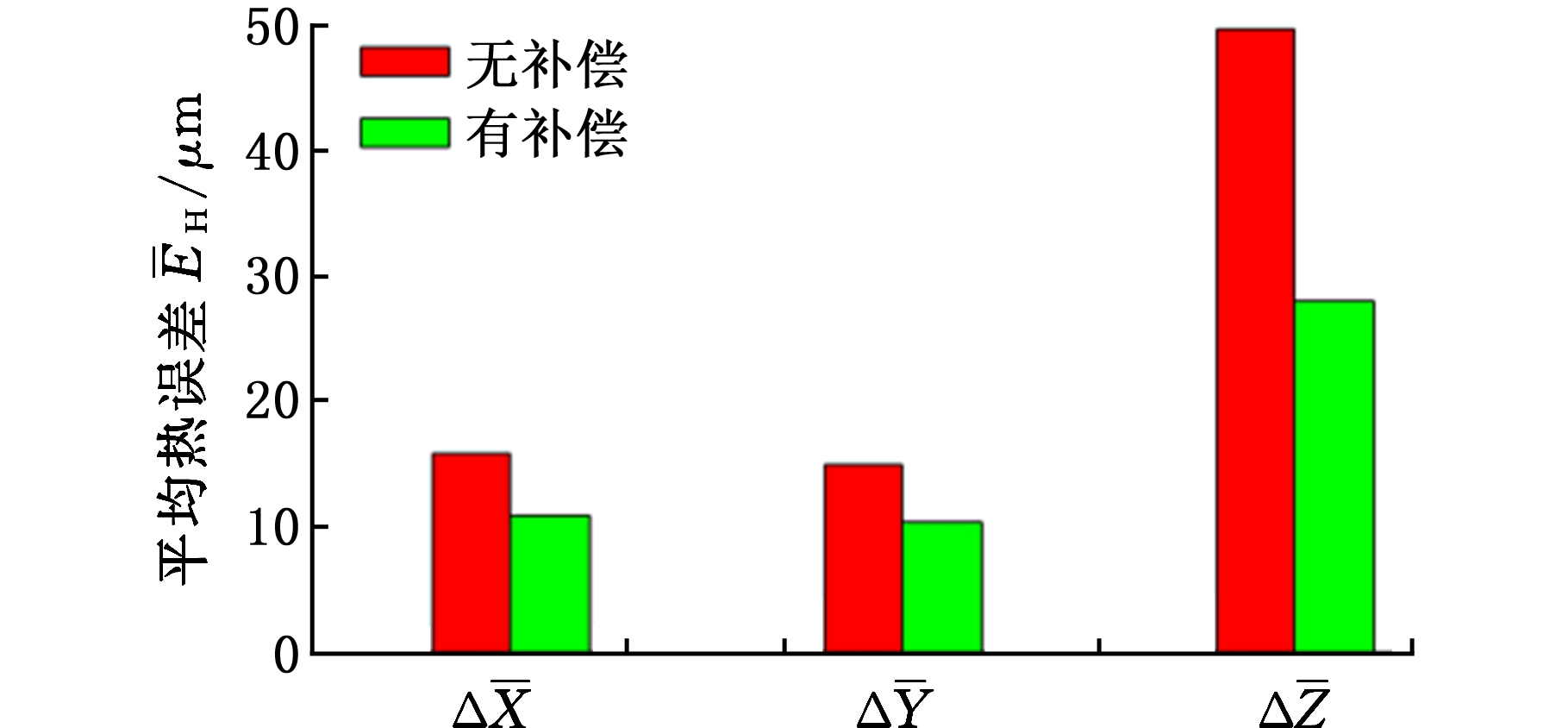

根据表5数据,三个方向的绝对误差的平均值如图15所示。机床在X向的热误差平均减小了6.5 μm,Y向的热误差平均减小了4.6 μm,Z向的热误差平均减小了21.8 μm。补偿后X、Y、Z三个方向的误差分别减小了35.3%、32.2%和43.9%。虽然该热补偿具有一定的有效性,但是由于加工过程中,除了机床的热变形以外,机床的几何误差、伺服动态特性误差等多种因素对机床精度也有影响,加之建立的补偿模型是在机床空载状态进行的,因此热变形实际补偿后与实际加工精度仍存在一定的误差。后续将在不同实际加工状态下开展更深入的热误差综合建模分析,进一步提高其加工精度。

图15 X、Y、Z三个方向上的平均热误差

Fig.15 Average thermal error in three directions of X、Y、Z

4 结论

(1)采用LSO算法对LSSVM的关键参数进行选取,提出使用LSO-LSSVM算法进行热误差建模。使用实验数据对该算法与多元线性回归算法、PSO-LSSVM进行对比验证,结果表明,LSO-LSSVM算法优于其他两种建模方法。

(2)进行了五轴数控机床热误差测量与分析,并进行了包含该机床各部分热误差的补偿实验,最后通过补偿前后的S件铣削加工,验证了本文提出的建模方法具有良好预测效果。

[1] MAYR J, JEDRZEJEWSKI J, UHLMANN E, et al. Thermal Issues in Machine Tools[J]. CIRP Annals—Manufacturing Technology, 2012, 61(2):771-791.

[2] GEBHARDT M, ESS M, WEIKERT S, et al. Phenomenological Compensation of Thermally Caused Position and Orientation Errors of Rotary Axes[J]. Journal of Manufacturing Processes, 2013, 15(4):452-459.

[3] BLASER P , ![]() F, MORI K, et al. Adaptive Learning Control for Thermal Error Compensation of 5-axis Machine Tools[J]. Journal of Manufacturing Systems, 2017, 44:302-309.

F, MORI K, et al. Adaptive Learning Control for Thermal Error Compensation of 5-axis Machine Tools[J]. Journal of Manufacturing Systems, 2017, 44:302-309.

[4] WIESSNER M, BLASER P, BÖHl S, et al. Thermal Test Piece for 5-axis Machine Tools[J]. Precision Engineering, 2018,52:407-417.

[5] 张毅, 杨建国. 基于灰色理论预处理的神经网络机床热误差建模[J]. 机械工程学报, 2011, 47(7):134-139.

ZHANG Yi, YANG Jianguo. Thermal Error Modeling of Neural Network Machine Tool Based on Gray Theory Preprocessing[J]. Journal of Mechanical Engineering, 2011,47(7):134-139.

[6] 苗恩铭, 龚亚运, 成天驹, 等. 支持向量回归机在数控加工中心热误差建模中的应用[J]. 光学精密工程, 2013, 21(4):980-986.

MIAO Enming, GONG Yayun, CHENG Tianju, et al. Application of Support Vector Regression Machine in Thermal Error Modeling of NC Machining Center[J]. Editorial Office of Optics and Precision Engineering, 2013, 21(4):980-986.

[7] 马驰, 赵亮, 梅雪松, 等. 基于粒子群算法与BP网络的机床主轴热误差建模[J]. 上海交通大学学报, 2016, 50(5):686-695.

MA Chi, ZHAO Liang, MEI Xuesong, et al. Thermal Error Modeling of Machine Tool Spindle Based on Particle Swarm Optimization and BP Network[J]. Journal of Shanghai Jiao Tong University, 2016, 50(5):686-695.

[8] SHI Hu, MA Chi, Yang Jun, et al. Investigation into Effect of Thermal Expansion on Thermally Induced Error of Ball Screw Feed Drive System of Precision Machine Tools[J]. International Journal of Machine Tools and Manufacture, 2015,97:60-71.

[9] 杨军, 施虎, 梅雪松, 等. 双驱伺服进给系统热误差的试验测量与预测模型构建[J]. 西安交通大学学报, 2013,47(11):53-59.

YANG Jun, SHI Hu, MEI Xuesong, et al. Experimental Measurement and Prediction Model Construction of Thermal Error in Two-drive Servo Feed System[J]. Journal of Xi’an Jiaotong University, 2013, 47(11):53-59.

[10] 王新孟,杨军, 梅雪松, 等. 精密坐标镗床进给系统热误差分析与预测[J]. 西安交通大学学报,2015, 49(10):22-28.

WANG Xinmeng, YANG Jun, MEI Xuesong, et al. Thermal Error Analysis and Prediction of Precision Coordinate Boring Machine Feed System[J]. Journal of Xi’an Jiaotong University, 2015, 49(10): 22-28.

[11] SMITS G F, JORDAAN E M. Improved SVM Regression Using Mixtures of Kernels[C]∥International Joint Conference on Neural Networks. Netherlands: IEEE Xplore, 2002:2785-2790.

[12] 黄智, 王正杰, 李俊杰, 等. 基于FA-LSSVM的数控机床主轴热漂移建模方法:201610055439.3[P]. 2016-01-28.

HUANG Zhi, WANG Zhengjie, LI Junjie, et al. Modeling Method for Thermal Drift of CNC Machine Tool Spindle Based on FA-LSSVM: 201610055439.3[P].2016-01-28.

[13] WANG Bo, JIN Xiaoping, CHENG Bo. Lion Pride Optimizer: an Optimization Algorithm Inspired by Lion Pride Behavior[J]. Science China: Information Sciences, 2012, 55(10):2369-2389.

[14] 刘生建, 杨艳, 周永权. 一种群体智能算法——狮群算法[J]. 模式识别与人工智能, 2018, 31(5):431-441.

LIU Shengjian, YANG Yan, ZHOU Yongquan. A Swarm Intelligence Algorithm—Lion Group Algorithm[J]. Pattern Recognition & Artificial Intelligence, 2018, 31(5):431-441.

[15] LI Yang, ZHAO Wanhua, LAN Shuhuai, et al. A Review on Spindle Thermal Error Compensation in Machine Tools[J]. International Journal of Machine Tools and Manufacture, 2015, 95(S):20-38.