0 引言

五轴机床在复杂曲面加工制造方面具有独特优势,被广泛应用于航天、航空、航海、汽车、国防等领域, 五轴机床高精度加工直接体现了一个国家的先进制造水平。几何误差和热误差是影响五轴机床加工精度的主要误差源,占总制造误差的60%以上[1]。几何误差因系统性高、重复性好、长时间内稳定和易测量的特点,使得几何误差补偿技术成为提高五轴机床加工精度的一种经济有效的重要手段。

几何误差建模是几何误差补偿技术的重要环节之一,为几何误差补偿提供模型支持。现有技术大多采用基于多体系统理论的齐次变换矩阵(HTM)方法[2],一个运动轴的综合齐次变换矩阵包括位置矩阵、位置误差矩阵、运动矩阵、运动误差矩阵[3]。ZHOU等[4]在HTM几何误差模型基础上建立基于运动轴之间拓扑关系的几何误差补偿方法。WU等[5]采用HTM方法建立非正交五轴机床的几何误差模型,并提出基于相对运动约束方程的误差补偿策略。YUEN等[6]采用HTM方法建立了九轴数控机床几何误差模型并采用六自由度磁性转台实现刀尖点位置误差补偿。XING等[7]采用HTM几何误差模型进行五轴数控机床状态监测研究。一些其他新理论也被应用到机床误差建模中,如螺旋理论[8-10]。XIANG等[11]采用螺旋理论建立螺旋锥齿轮铣削加工中心的综合误差模型。CHEN等[12]采用运动轴微分算子计算各个运动轴微分变换矩阵,相加得到机床综合误差变换矩阵。TANG等[13]利用误差流理论(SOV)呈现多轴系统几何误差的传递过程。FU等[14-15]采用指数积理论建立数控机床指数积误差模型并提出基于旋量雅可比矩阵的误差补偿方法。另外,FU等[16]将坐标系微分运动关系应用到几何误差建模中,将误差模型表示为各个运动轴误差之和。

通过误差模型可得到刀具相对于工件的综合几何误差,从而得到机床整个工作空间的综合误差分布,为误差补偿提供依据。为了进一步提高误差补偿效率和降低补偿成本,很多研究人员在误差模型基础上进行了几何误差灵敏度分析研究。灵敏度分析可以辨识系统参数对系统响应的影响。机床几何误差灵敏度分析可以分析误差元素对机床加工精度影响并得到关键误差元素。误差灵敏度分析是机床精度设计的重要理论依据[17]。CHENG等[18-21]采用多种方法进行误差灵敏度分析和误差优化方法研究,如Sobol方法[18]、Morris方法[19]、可靠性理论[20]、高阶矩标准化技术[21]等。GUO等[22]采用全局灵敏度分析方法分析位置不相关误差元素的影响,并根据质量损失函数获得这些误差元素的最优值。CAI等[23]通过建立几何误差的信噪比质量函数来优化五轴机床几何误差数值。CHANG等[24]采用锥形工件切削试验结合Taguchi方法中信噪比概念评估五轴机床几何误差。胡腾等[25]通过几何误差灵敏度分析形成基于空间误差完备模型和实际参预度的关键几何误差元素甄别方法。LOS等[26]提出自适应蒙特卡罗方法来分析五轴机床几何误差的不确定性。这些方法可以得到五轴数控机床的关键误差元素,也能够计算这些误差元素的最优值以便进行误差补偿,但是,在进行误差补偿时很难将不同误差元素控制或限制在特定值。另外,位置相关几何误差元素的数值是随着运动轴位置变化而变化的。误差元素灵敏度分析没有考虑误差元素该项特性,使得误差元素灵敏度分析缺乏对误差补偿的实际指导意义。目前,通过运动轴灵敏度分析来评估运动轴本身几何误差对机床精度影响的相关研究还很少。

通过运动轴的误差灵敏度分析可获得运动轴本身几何误差元素对机床精度的影响,从而得到对机床精度影响很大的关键运动轴。在机床设计和制造过程中可以将这些运动轴视为关键部件,对机床关键运动轴进行误差补偿以降低补偿成本。本文提出一种基于运动轴几何误差贡献值的运动轴误差灵敏度分析方法以获得机床关键运动轴。

1 运动轴几何误差贡献值建模

本文以CAFYXZ型五轴机床为例建立运动轴几何误差贡献值模型,通过指数积理论的物理描述能力建立刀具相对于各个运动轴的运动指数积模型和运动轴误差矢量,然后结合直角坐标系微分运动关系的误差传递表达功能建立各个运动轴几何误差贡献值模型。

1.1 刀具相对于各个运动轴的运动指数积矩阵

刀具相对于运动轴的齐次变换矩阵是依据坐标系微分运动关系建立运动轴微分运动矩阵的基础。常用的HTM方法可以获得相应的齐次变换矩阵,但是HTM方法需要考虑旋转轴相对于相邻运动轴的位置关系,即需建立A轴相对于床身以及C轴相对A轴的位置矩阵。另外,对于平动轴的齐次变换矩阵还需要考虑平动轴相对于工作台的初始位置。这些因素使得HTM方法获得刀具的齐次变换矩阵时变得繁琐和耗时。指数积理论中的旋量不仅可以描述刚体的空间复杂运动,而且可以表示刚体的空间位置[14],那么根据指数积理论和机床运动轴相对于参考坐标系的位置参数就可以建立运动轴运动旋量,而不需要额外的矩阵。

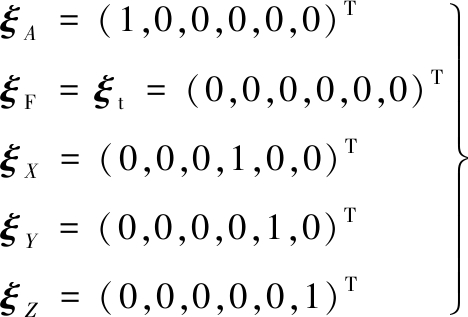

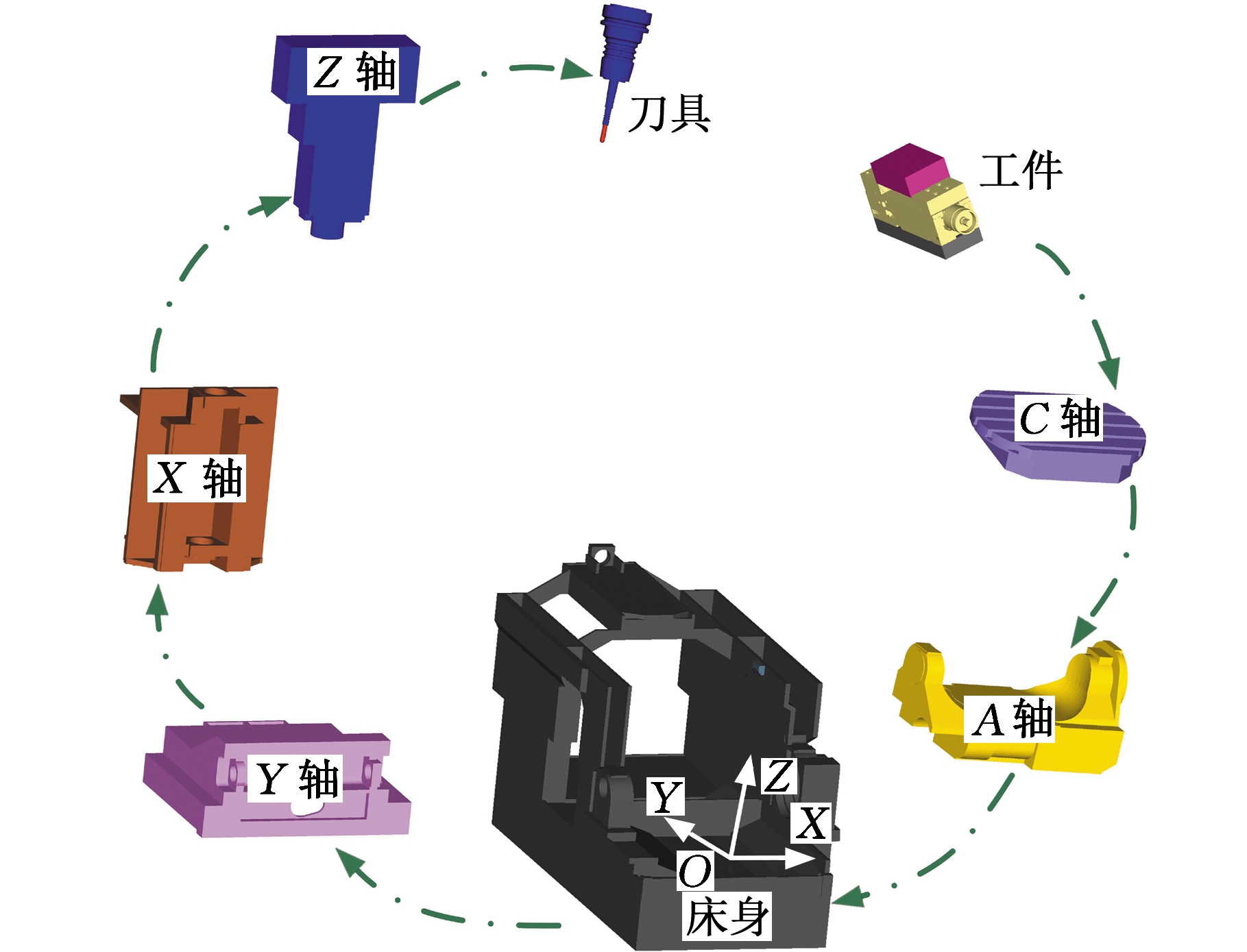

CAFYXZ型五轴机床拓扑结构如图1所示,为得到刀具相对于各个运动轴的运动矩阵,建立各个运动轴的局部坐标系。A轴坐标系(ACS)和C轴坐标系(CCS)分别建立在旋转轴旋转中心OA 和OC处。平动轴和床身坐标系建立在三个平动轴零位置点OP处,同时也是机床坐标系(MCS)。图1中,向量VA(VA=(0,Ay,Az))和VC(VC=(Cx,Cy,0) )分别表示A轴和C轴旋转轴线在机床中位置,向量Vw(Vw=(Wx,Wy,Wz))表示工件在机床中位置。这三个向量可以通过机床结构参数和机床对刀功能获得。

图1 CAFYXZ型五轴机床拓扑结构

Fig.1 The topology of CAFYXZ 5-axis machine tool

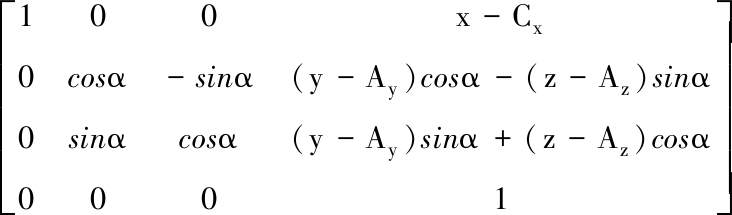

根据指数积理论建立刀具相对于某个运动轴的运动矩阵时,需要将参考坐标系设置在该运动轴上。以建立刀具相对于A轴的运动矩阵TtA为例,将A轴坐标系ACS设置为参考坐标系。根据图2所示的五轴机床运动链模型可知,A轴到刀具之间的部件为A轴、床身、Y轴、X轴、Z轴和刀具。A轴相对于本身坐标系的位置为(0,0,0),那么根据指数积理论可得各个部件的运动旋量:

(1)

式中,ξA为A轴在ACS坐标系下的运动旋量;ξX、ξY、ξZ分别为X轴、Y轴和Z轴的运动旋量;ξF、ξt分别为床身和刀具的运动旋量。

根据图1,三个平动轴运动时相对于ACS坐标系的绝对运动量分别为(x-Cx)、(y-Ay)、(z-Az),根据图2所示的刀具到A轴的开环运动链顺序,得到刀具相对于A轴的运动指数积矩阵:

(2)

式中,x、y、z、α和γ分别为X轴、Y轴、Z轴、A轴和C轴相对于各自零位置的绝对运动量;![]() 为ξA的反对称矩阵,其他类同。

为ξA的反对称矩阵,其他类同。

通过这种方法可以获得刀具相对于工作台运动指数矩阵Ttw,以及刀具相对于其他运动轴的运动指数积矩阵TtC、TtX、TtX和TtZ。

图2 CAFYXZ型五轴机床运动链结构

Fig.2 The kinematic chain of CAFYXZ 5-axis machine tool

1.2 基于误差敏感矩阵的运动轴几何误差贡献值建模

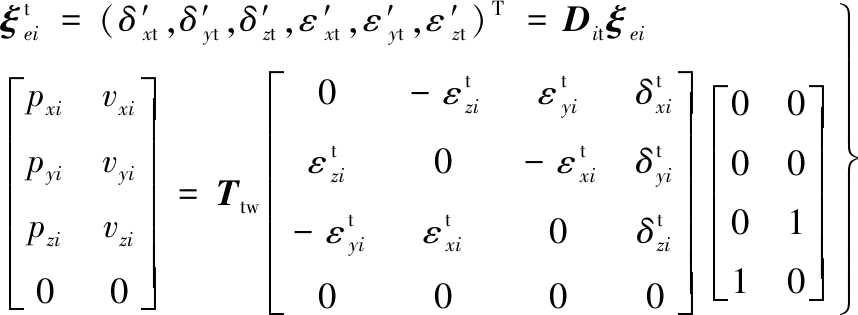

将刀具相对于各个运动轴的运动指数积矩阵代入直角坐标系微分运动关系,得到各个运动轴微分运动矩阵[16],其中A轴的微分运动矩阵为

DAt=

式中,Dit为i轴相对于刀具的微分运动矩阵。

应用直角坐标系微分运动关系理论需要知道各个运动轴所有几何误差的误差矢量。五轴机床每个运动轴有6项位置相关几何误差,包括3项线性误差和3项角度误差。另外,3个平动轴之间存在3项垂直度误差,每个旋转轴存在2项垂直度误差和2项位置偏差,所以五轴机床包含42项几何误差。根据基于指数积理论的机床误差建模方法[15],获得只包含位置不相关几何误差的运动轴误差运动矩阵,结合运动轴理想运动轴矩阵,建立位置不相关几何误差的误差矩阵,通过与运动轴的基本几何误差矩阵对比,获得位置不相关几何误差对运动轴的影响。结合运动轴的基本几何误差,建立包含运动轴所有误差项的误差矢量。各个运动轴误差矢量为

(3)

式中,ξei为i(i=C,A,X,Y,Z)轴的误差矢量;δkj为j(j=C,A,X,Y,Z)轴k(k=x,y,z)方向的线性误差;εkj为j轴k方向的角度误差;Sjk为j轴和k轴之间的垂直度误差;ojk为j轴k方向的位置偏差。

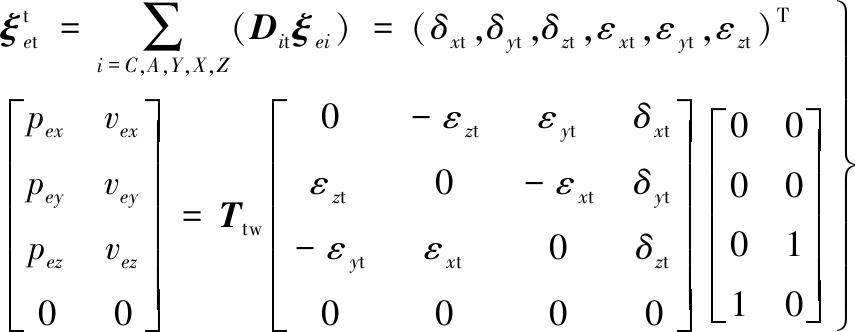

前期研究[16]表明,各个运动轴误差矢量通过运动轴微分运动矩阵投影到刀具坐标系下,相加得到刀具坐标系下机床综合误差,并通过刀具相对于工作台的齐次运动矩阵转换到工作台坐标系下,从而得到机床综合误差模型,具体表达式为

(4)

式中,![]() 为刀具坐标系下的机床综合误差矢量;pex、pey和pez为工件坐标系下刀具位置误差;vex、vey和vez为工件坐标系下刀具姿态误差。

为刀具坐标系下的机床综合误差矢量;pex、pey和pez为工件坐标系下刀具位置误差;vex、vey和vez为工件坐标系下刀具姿态误差。

刀具坐标系下的机床综合误差矢量是由各个运动轴综合矢量相加得到:

式中,![]() 为i轴在刀具坐标系下k方向的线性误差;

为i轴在刀具坐标系下k方向的线性误差;![]() 为i轴在刀具坐标系下k方向的角度误差;

为i轴在刀具坐标系下k方向的角度误差;![]() 为i轴刀具坐标系下的误差矢量。

为i轴刀具坐标系下的误差矢量。

根据式(4)可以得到各个运动轴引起的工件坐标系下的刀具位置误差和姿态误差,表示为

(5)

式中,pxi、pyi和pzi为由i轴几何误差引起的刀具位置误差;vxi、vyi和vzi为由i轴几何误差引起的刀具姿态误差。

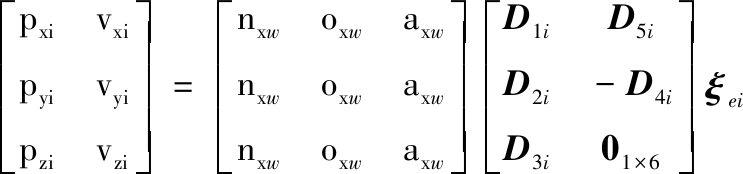

根据坐标系微分运动关系,将运动轴微分运动矩阵表达式代入式(5),得到运动轴在刀具坐标系下的误差矢量:

(6)

pi=(pxi,pyi,pzi)T

式中,Dni为i轴微分运动矩阵第n行的行向量;ni、oi、ai分别为刀具相对于i轴的运动指数积矩阵中旋转矩阵的x、y和z方向向量。

根据式(5)可以得到i轴几何误差引起的误差贡献值的表示形式:

(7)

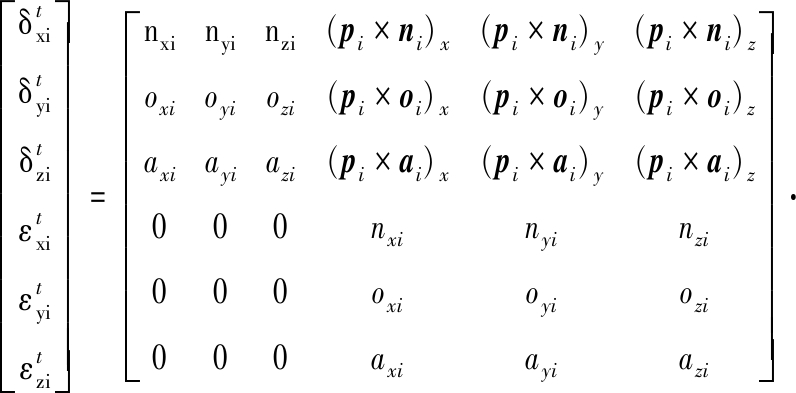

运动轴几何误差引起的机床刀具姿态误差和刀具位置误差可视为运动轴几何误差对机床综合误差的贡献大小,定义为运动轴几何误差贡献值。结合式(7)并根据矩阵运行规则,运动轴几何误差贡献值可表示为一个矩阵与运动轴误差矢量相乘,具体表示为

(8)

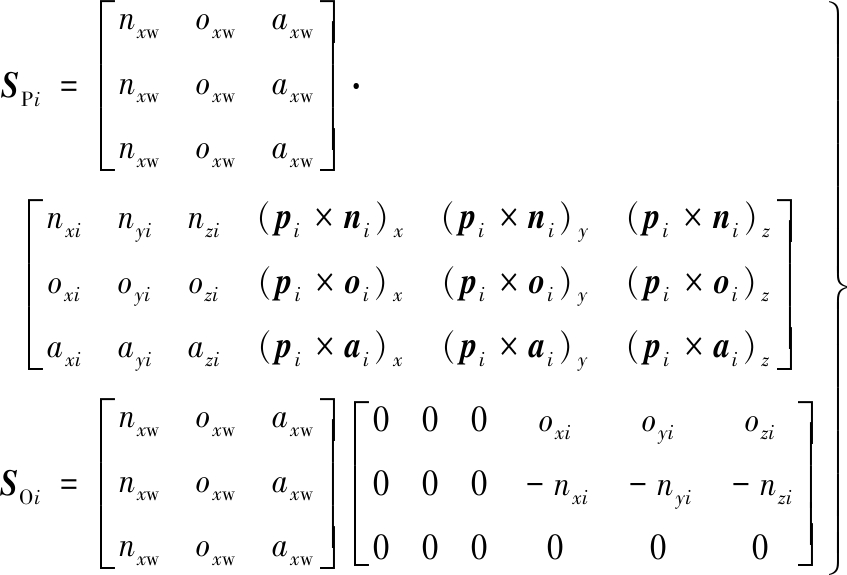

式(8)中右边的矩阵为运动轴误差敏感矩阵,包括位置误差敏感矩阵和姿态误差敏感矩阵。结合运动轴微分运动矩阵和机床刀具相对于工作台运动矩阵表达式得误差敏感矩阵为

(9)

式中,SPi为i轴位置误差敏感矩阵;SOi为i轴姿态误差敏感矩阵。

运动轴几何误差贡献值表示为

(10)

将式(9)代入刀具相对于各个运动轴的运动指数积矩阵得到各个运动轴的误差敏感矩阵,结合运动轴误差矢量可以得到各个运动轴几何误差贡献值表达式。A轴几何误差贡献值表达式如下:

pxA=-δxAcosγ+sinγ(δyA-oAy+oAycosα+ oAzsinα)-εxAsinγ[(z-Az)cosα+(y-Ay)sinα]- (z-Az)cosαcosγ(εyA-SAZ+SAZcosα+ SAYsinα)-(y-Ay)sinαcosγ(εyA-SAZ+ SAZcosα+SAYsinα)+(x-Cx)sinγ(εzA+SAY- SAYcosα-SAZsinα)+(y-Ay)cosαcosγ(εzA+ SAY-SAYcosα-SAZsinα)-(z-Az)sinαcosγ(εzA+ SAY-SAYcosα-SAZsinα)

pyA=-δxAsinγ-cosγ(δyA-oAy+oAycosα+ oAzsinα)+εxAcosγ[(z-Az)cosα+(y-Ay)sinα]- (z-Az)cosαsinγ(εyA-SAZ+SAZcosα+SAYsinα)- (y-Ay)sinαsinγ(εyA-SAZ+SAZcosα+SAYsinα)- (x-Cx)cosγ(εzA+SAY-SAYcosα-SAZsinα)+ (y-Ay)cosαsinγ(εzA+SAY-SAYcosα-SAZsinα)- (z-Az)sinαsinγ(εzA+SAY-SAYcosα-SAZsinα)

pzA=-δzA-[(y-Ay)cosα-(z-Az)sinα]εxA+ (x-Cx)(εyA-SAZ+SAZcosα+SAYsinα)

vxA=-εxAcosαsinγ-cosαcosγ(εyA-SAZ+ SAZcosα+SAYsinα)-sinαcosγ(εzA+SAY- SAYcosα-SAZsinα)

vyA=εxAcosαcosγ-cosαsinγ(εyA-SAZ+ SAZcosα+SAYsinα)-sinαsinγ(εzA+SAY- SAYcosα-SAZsinα)

vzA=εxAsinα

1.3 五轴数控机床综合几何误差模型

每个运动轴几何误差贡献值模型表示运动轴本身几何误差元素对机床加工精度的影响,是运动轴几何误差在机床工件坐标系的投影。所有运动轴的几何误差贡献值相加可得机床综合几何误差模型,表示为

pex=pxC+pxA+pxX+pxY+pxZ

pey=pyC+pyA+pyX+pyY+pyZ

pez=pzC+pzA+pzX+pzY+pzZ

vex=vxC+vxA+vxX+vxY+vxZ

vey=vyC+vyA+vyX+vyY+vyZ

vez=vzC+vzA+vzX+vzY+vzZ

通过各个运动轴几何误差贡献值表达式可以得到机床综合几何误差表达式,具体如下:

vex= εxXcosαsinγ+εyXcosγ+εxYcosαsinγ+ εyYcosγ-εzCsinαcosγ+εxZcosαsinγ+εyZcosγ- εxAcosαsinγ-cosαcosγ(εyA-SAZ+SAZcosα+ SAYsinα)-sinαcosγ(εzA+SAY-SAYcosα-SAZsinα)- (εyC+SCX-SCXcosγ-SCYsinγ)cosα vey= -εxXcosαcosγ+εyXsinγ-εxYcosαcosγ+ εyYsinγ+εxAcosαcosγ-εxZcosαcosγ+εyZsinγ- εzCsinαsinγ-cosαsinγ(εyA-SAZ+SAZcosα+ SAYsinα)-sinαsinγ(εzA+SAY-SAYcosα-SAZsinα)+ (εxC-SCY+SCYcosγ-SCXsinγ)cosα vez=εxAsinα-εxXsinα-εxYsinα-εxZsinα+ (εxC-SCY+SCYcosγ-SCXsinγ)sinαcosγ+ (εyC+SCX-SCXcosγ-SCYsinγ)sinαsinγ pex=-(δxC-oCx+oCxcosγ+oCysinγ)+ [(x-Cx)sinγ+(y-Ay)cosαcosγ]εzC+ [-(z-Az)sinαcosγ- (Cy-Ay)cosγ]εzC-δxAcosγ+sinγ(δyA-oAy+ oAycosα+oAzsinα)-εxAsinγ[(z-Az)cosα+ (y-Ay)sinα]+sinαsinγ(δzX+δzY+δzZ-xεyY)+ cosγ(zεyX-zSxZ+zεyY+δxX+δxY+δxZ)- [(z-Az)cosα+(y-Ay)sinα]cosγ(εyA-SAZ+ SAZcosα+SAYsinα)+[(x-Cx)sinγ+ (y-Ay)cosαcosγ](εzA+SAY-SAYcosα- SAZsinα)-[(z-Az)cosα+(y-Ay)sinα](εyC+ SCX-SCXcosγ-SCYsinγ)-(z-Az)sinαcosγ(εzA+ SAY-SAYcosα-SAZsinα)+cosαsinγ(zεxX+ zεxY-xεzY-δyY-δyZ+xSXY+zSYZ-δyX) pey=-(δyC-oCy+oCycosγ-oCxsinγ)+ [(z-Az)cosα+(y-Ay)sinα](εxC-SCY+ SCYcosγ-SCXsinγ)+[-(x-Cx)cosγ+ (y-Ay)cosαsinγ]εzC+[-(z-Az)sinαsinγ- (Cy-Ay)sinγ]εzC-δxAsinγ-cosγ(δyA- oAy+oAycosα+oAzsinα)+εxAcosγ[(z-Az)cosα+ (y-Ay)sinα]-(z-Az)cosαsinγ(εyA-SAZ+ SAZcosα+SAYsinα)-(y-Ay)sinαsinγ(εyA-SAZ+ SAZcosα+SAYsinα)-[(x-Cx)cosγ- (y-Ay)cosαsinγ+(z-Az)sinαsinγ](εzA+SAY- SAYcosα-SAZsinα)+cosαcosγ(-zεxX-zεxY+ xεzY+δyY-xSXY-zSYZ+δYZ+δYX)- sinαcosγ(δzX-δzY-δzZ+xεyY)+sinγ(zεyX- zSXZ+zεyY+δxX+δxY+δxZ) pez=-δzC+cosα(δzX+δzY+δzZ-xεyY)+ [(x-Cx)cosγ-(y-Ay)cosαsinγ](εyC+SCX- SCXcosγ-SCYsinγ)+[(z-Az)sinαsinγ+ (Cy-Ay)sinγ](εyC+SCX-SCXcosγ-SCYsinγ)+ (z-Az)sinαcosγ(εxC-SCY+SCYcosγ-SCXsinγ)- (y-Ay)cosαcosγ(εxC-SCY+SCYcosγ-SCXsinγ)+ [-(x-Cx)sinγ+(Cy-Ay)cosγ](εxC-SCY+ SCYcosγ-SCXsinγ)-δzA-[(y-Ay)cosα- (z-Az)sinα]εxA+(x-Cx)(εyA-SAZ+SAZcosα+ SAYsinα)+sinα(δyX-xSxY-zSyZ+δyY+δyZ- zεxX-zεxY+xεzY)

2 运动轴误差灵敏度分析

通过各运动轴几何误差贡献值可对运动轴进行误差灵敏度分析,从而得到对数控机床加工精度影响最大的运动轴,即五轴数控机床关键运动轴。

2.1 运动轴误差权重分析方法

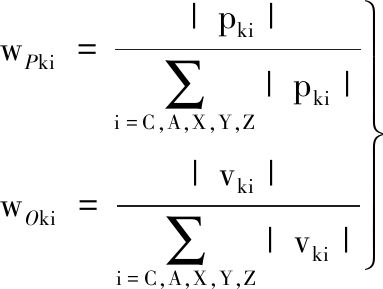

采用各运动轴几何误差贡献值在机床综合几何误差中的权重评估各运动轴的灵敏度。首先根据不同方向的误差分布,建立运动轴误差权重分量模型,用以表示运动轴对机床不同方向的刀具位置误差和刀具姿态误差的影响。运动轴误差权重分量计算式为

(11)

k=x,y,z

式中,wPki为i轴对k方向刀具位置误差的权重分量;wOki为i轴对k方向刀具姿态误差的权重分量。

通过比较所有运动轴对某个方向上的刀具位置误差的权重分量,可以得到该方向上刀具位置误差的关键运动轴。同样方法可以获得不同方向上刀具姿态误差的关键运动轴。这种方法可以分析运动轴对机床的不同综合误差的详细影响程度,但是无法评判和获得机床关键运动轴。

机床综合刀具位置(姿态)误差表示为各个方向刀具位置(姿态)误差的平方和的根。根据运动轴几何误差贡献值计算得到运动轴综合刀具误差和综合刀具姿态误差,从而近似获得运动轴的误差综合权重,具体计算公式为

(12)

式中,wPi为i轴刀具位置误差综合权重;wOi为i轴刀具姿态误差综合权重。

运动轴综合误差权重很直观和精确地反映了运动轴对机床加工精度的影响程度,通过比较所有运动轴的误差综合权重可以获得机床刀具位置误差的关键运动轴和刀具姿态误差的关键运动轴。然而,运动轴误差权重的计算需要先测量辨识得到所有运动轴的所有误差项数据,使得其很难为机床设计和制造提供指导。

运动轴几何误差贡献值可表示为运动轴误差敏感矩阵乘以运动轴误差矢量,运动轴误差敏感矩阵类似于误差敏感分析中的敏感系数,可以通过运动轴误差敏感矩阵分析运动轴的误差灵敏度。矩阵之间的比较无法像数值比较一样直观,可借助矩阵的秩、矩阵特征值等代表矩阵特性的相关参数进行比较和灵敏度分析。这种方法的优势是无需借助运动轴的误差项数值,可以在机床设计和制造阶段提供一定的指导,但是这种灵敏度分析方法只能看作是粗评估。

2.2 基于关键运动轴的机床误差补偿分析

基于运动轴误差权重的运动轴灵敏度分析可以得到机床关键运动轴。运动轴误差权重的计算需要输入各个运动轴的运动量,则运动轴误差权重随着运动轴位置变化而变化,而运动轴灵敏度分析可以获得机床在不同位置处各个运动轴对机床精度的影响。通过计算机床加工某个零件时运动轴误差权重的平均值来获得机床关键运动轴,或者对机床整个工件空间范围进行网格化,计算所有节点处运动轴误差权重并求平均值。运动轴误差权重平均值越大表明该运动轴对机床加工精度影响越大。

将机床关键运动轴作为后续误差补偿的对象。误差补偿中的软补偿可以通过只降低甚至消除关键运动轴的几何误差贡献值来提高误差补偿的效率,降低计算难度,但是不同运动轴几何误差之间存在耦合作用,仅仅补偿关键运动轴几何误差贡献值会引起额外的影响,甚至会改变其他运动轴几何误差影响。误差补偿中的硬补偿也可以仅仅致力于提高关键运动轴的精度,如重新装配关键运动轴或更换运动轴的高精度控制系统,这样硬补偿成本会显著降低。综上所述,机床关键运动轴可以指导误差补偿。

3 仿真与实验

在北京精雕SmartCNC_DRTD五轴加工中心进行实验和仿真,验证运动轴几何误差贡献值和运动轴几何误差灵敏度分析的有效性。运动轴几何误差贡献值计算和运动轴误差权重计算都需要机床各个运动轴运动量,本文以该机床加工鼠标复合自由曲面为例来进行仿真和实验验证。鼠标复合自由曲面工件模型和刀具路径如图3所示, 刀具路径通过文献[27]中的无抬刀刀路生成方法获得,然后根据机床后处理获得加工该工件的加工代码。

图3 鼠标组合曲面工件模型和刀路

Fig.3 Combination surfaces and tool path of the mouse

3.1 运动轴几何误差贡献值分布

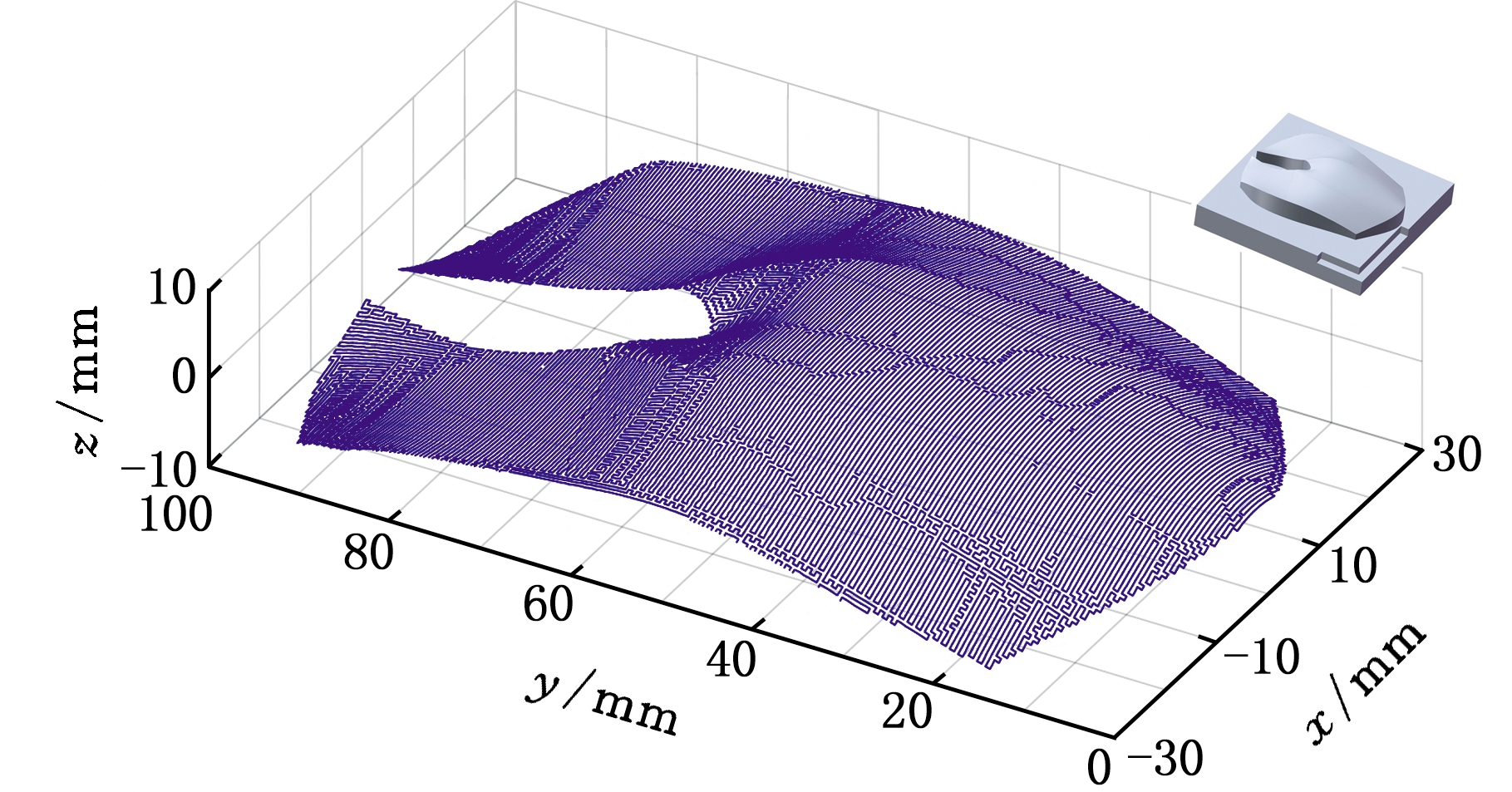

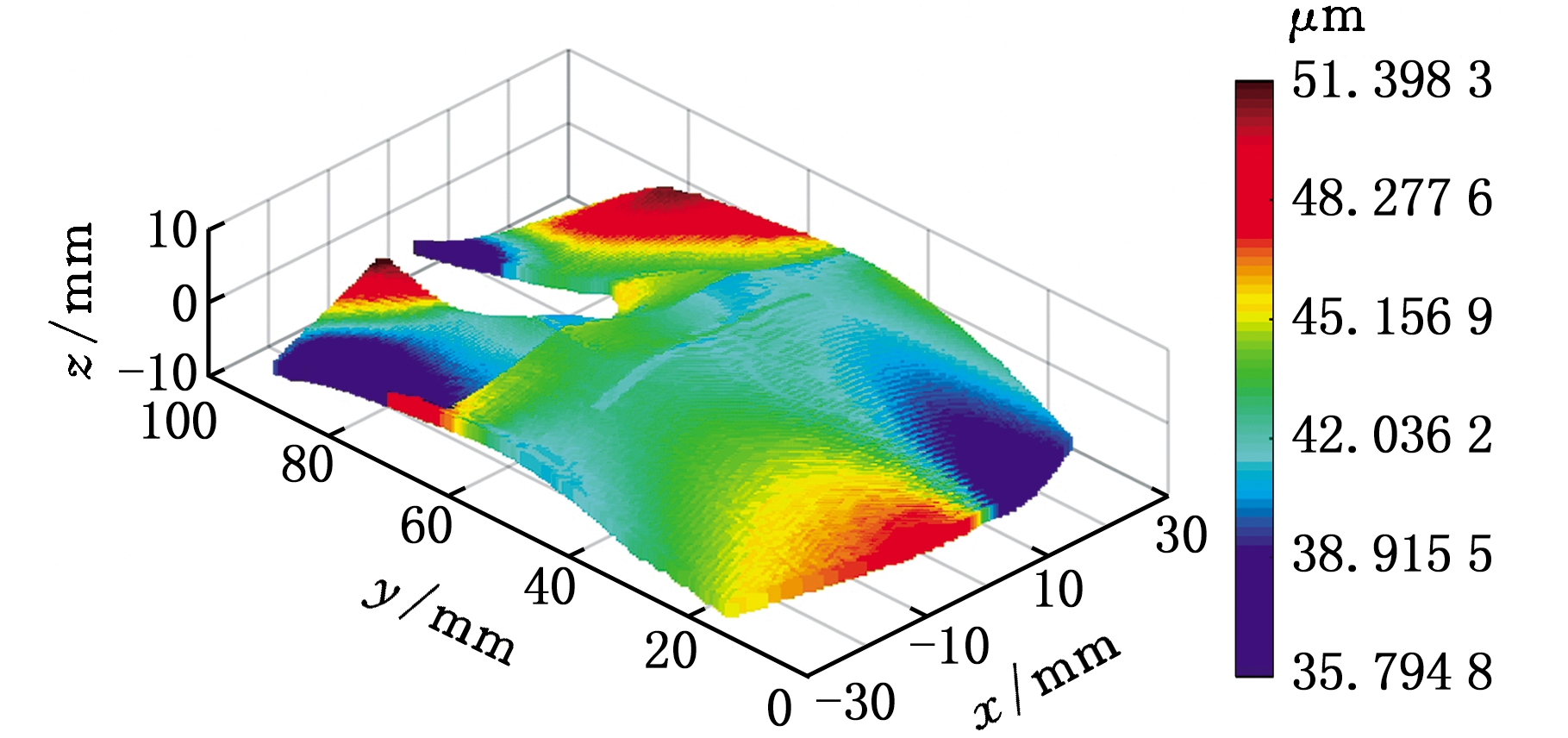

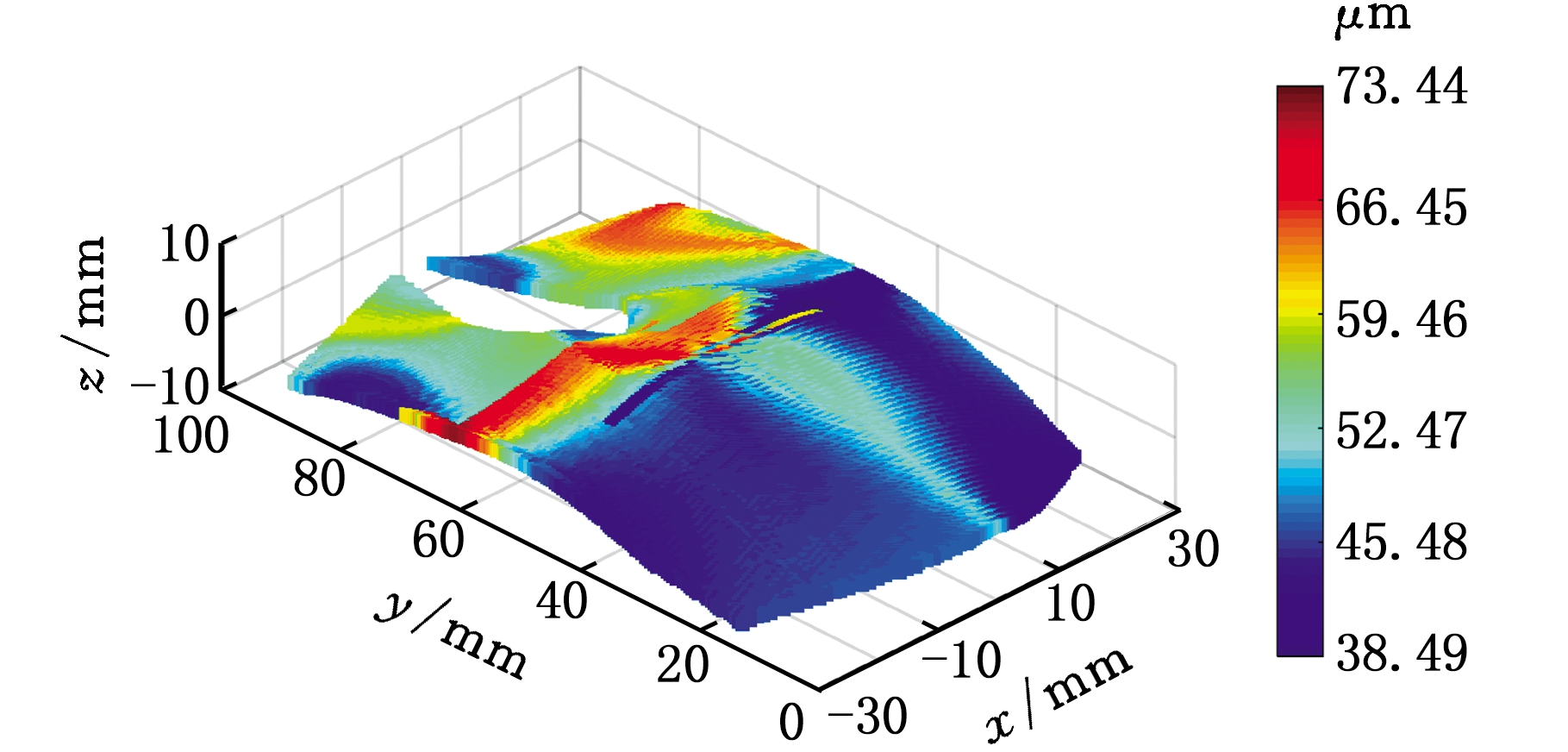

计算运动轴几何误差贡献值需要所有运动轴几何误差项数据。采用光动激光干涉仪测量机床平动轴几何误差项数据,采用球杆仪测量机床A轴和C轴几何误差项数据。将运动轴误差数据和鼠标曲面的加工代码代入各个运动轴几何误差贡献值模型,得到机床加工鼠标曲面时各个运动轴几何误差贡献值分布。图4所示为X轴综合刀具位置误差贡献值分布。图5所示为A轴综合刀具位置误差贡献值分布。分析所有轴刀具位置误差贡献值分布发现,A轴误差贡献值最大,X轴贡献值次之。

图4 X轴综合刀具位置误差贡献值分布

Fig.4 Distribution of the total tool position error contribution of the X-axis

图5 A轴综合刀具位置误差贡献值分布

Fig.5 Distribution of the total tool position error contribution of the A-axis

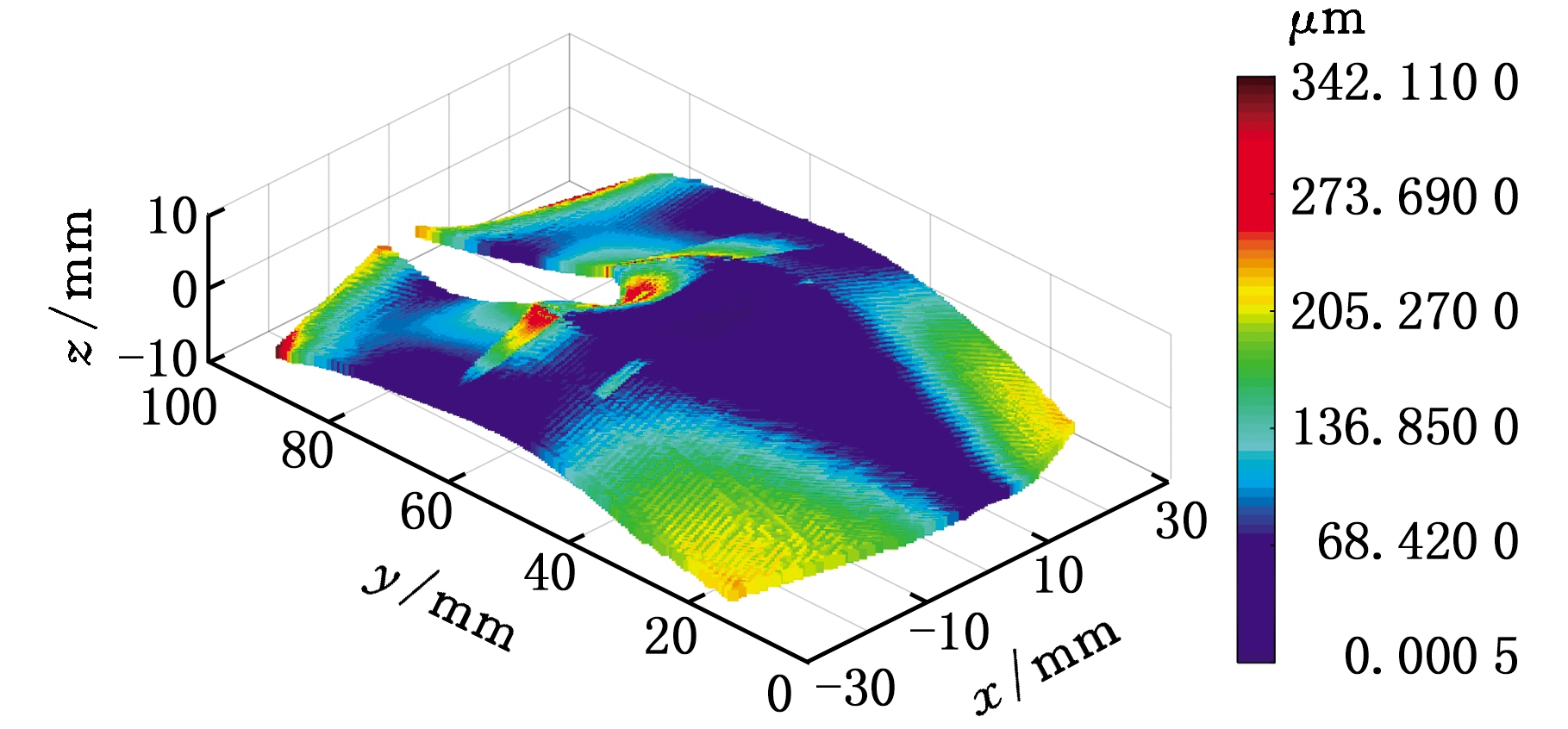

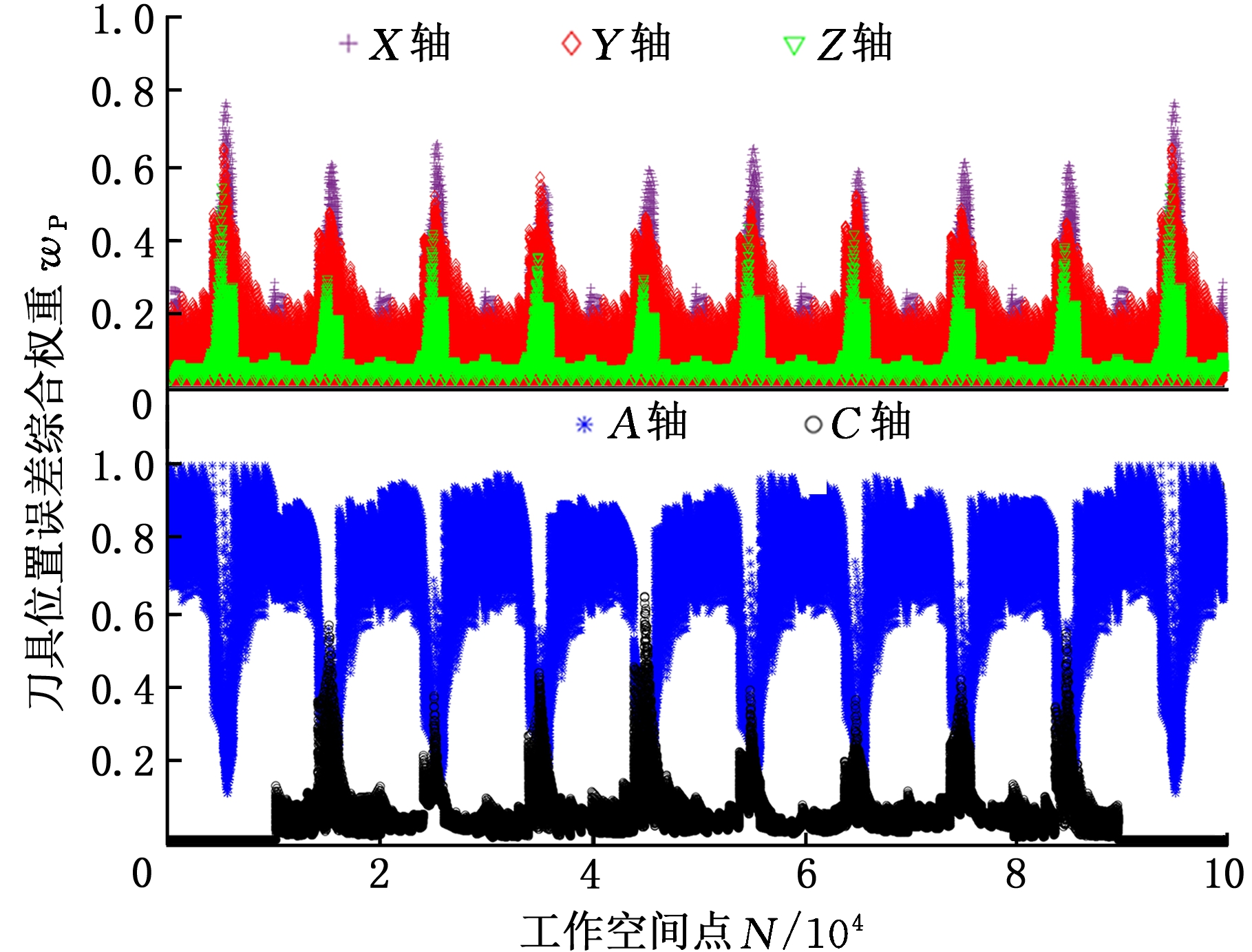

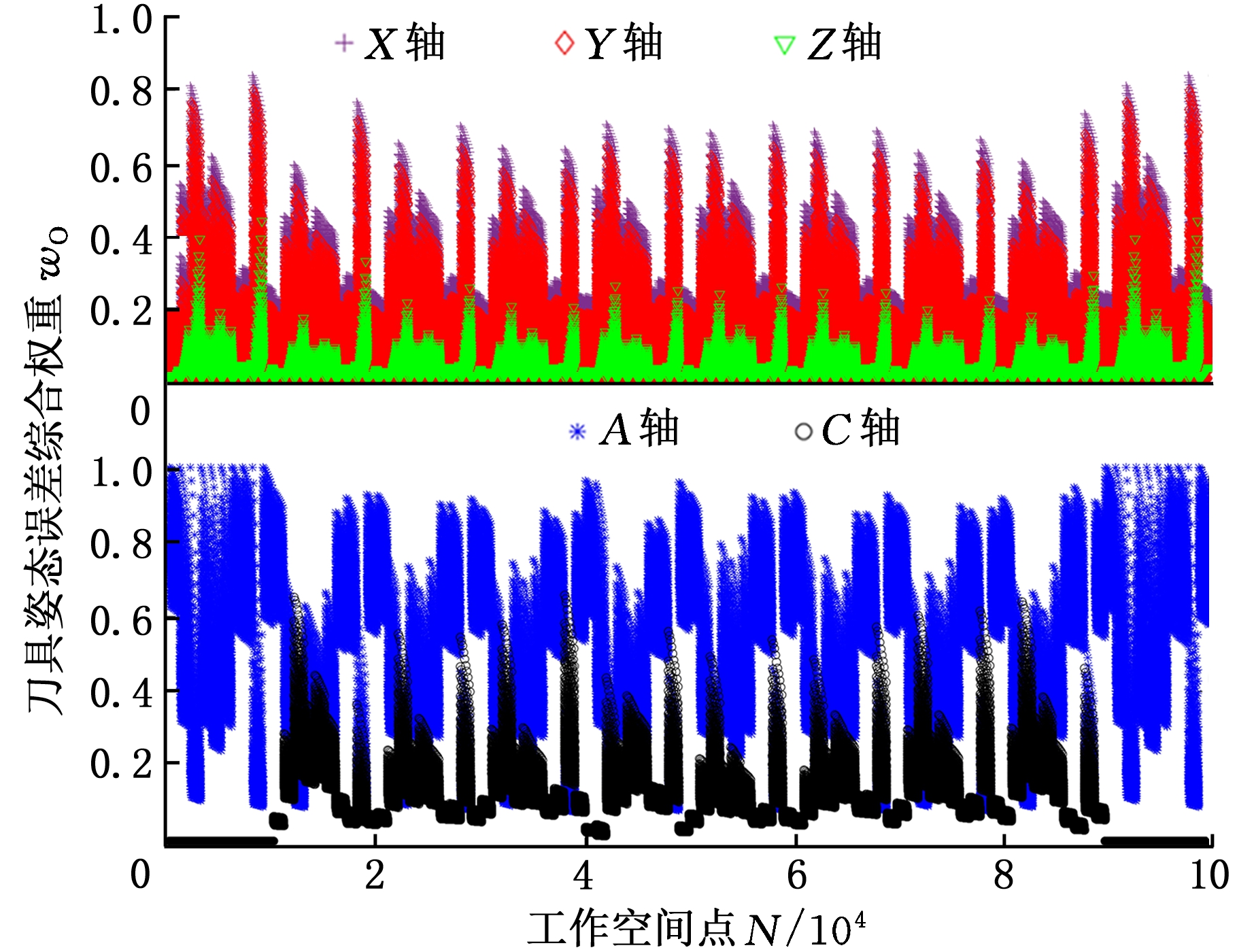

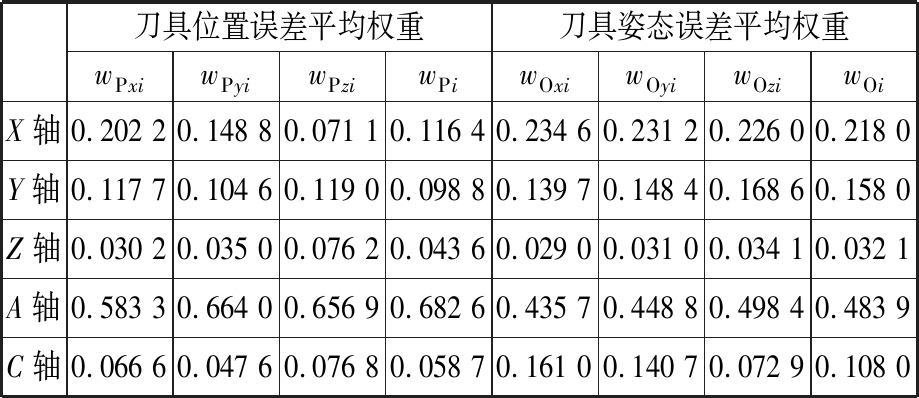

根据式(11)和式(12)计算得到各个运动轴误差权重分量和运动轴误差综合权重。图6所示为机床加工鼠标曲面时A轴刀具位置误差综合权重分布。图7为加工鼠标曲面时各个运动轴刀具位置误差综合权重曲线。A轴刀具位置误差综合权重数值大于其他运动轴,其数值范围为[0.009 3,0.822 6],X轴相应的数值范围为[0.096 0,0.551 2]。表1所示为加工鼠标曲面时各个运动轴的误差权重分量平均值和误差综合权重平均值。A轴刀具位置误差综合权重平均值最大,为0.484 5。X轴次之,为0.249 1。A轴和X轴权重平均值之和大于70%。对于机床刀具位置误差,机床关键运动轴是A轴和X轴。对于刀具姿态误差,A轴的刀具姿态误差综合权重平均值为0.471 4,X轴的数值为0.260 6,两个轴的权重之和大于70%,所以机床刀具姿态误差的关键运动轴是A轴和X轴。

图6 A轴刀具位置误差综合权重分布

Fig.6 Distribution of comprehensive weights of A-axis tool position error

图7 鼠标曲面加工时各个运动轴刀具位置误差 综合权重

Fig.7 Comprehensive weights of tool position error of each axis when machining mouse surfaces

表1 鼠标曲面加工时运动轴误差权重分量平均值和误差综合权重平均值

Tab.1 The average weight components and averagecomprehensive weights of all axes when machiningthe mouse surfaces

刀具位置误差平均权重刀具姿态误差平均权重wPxiwPyiwPziwPiwOxiwOyiwOziwOiX轴0.341 80.259 10.156 60.249 10.257 80.305 20.279 70.260 6Y轴0.101 30.114 40.099 60.105 50.079 10.093 60.099 70.091 8Z轴0.047 90.067 30.198 70.090 20.029 90.033 00.035 10.033 2A轴0.441 60.507 40.429 70.484 50.424 30.459 70.493 70.471 4C轴0.067 40.051 90.115 40.070 70.208 90.108 50.091 70.143 0

五轴机床可以加工各种各样的自由曲面。为了进一步验证和获得针对所有工件的机床关键运动轴,将五轴机床工作空间网格化,计算机床整个工作空间的各个运动轴误差综合权重。五轴机床工作空间网格化方法为:在每个运动轴行程上均布n个点,整个工作空间的节点数目为n5,将每个节点处各个运动轴的运动量代入提出的灵敏度计算式中,得到各个运动轴误差综合权重,从而获得机床整个工作空间的关键运动轴。这种方法的结果不依赖于特定工件。北京精雕SmartCNC500_DRTD五轴加工中心三个平动轴行程为420 mm、315 mm、250 mm,C轴行程为0°~360°,A轴行程为-90°~90°。每个运动轴上均布10个点,总的节点数为105。整个工作空间内各个运动轴的刀具位置误差综合权重分布如图8所示。图9所示为整个工作空间内各个运动轴的刀具姿态误差综合权重分布。可知,A轴的误差综合权重大于其他运动轴。表2所示为机床工作空间内各个运动轴误差权重分量平均值和误差综合权重平均值。A轴刀具位置误差综合权重平均值为0.682 6,X轴数值为0.116 4;A轴的刀具姿态误差综合权重平均值为0.483 9,X轴数值为0.218 0。综上所述,该机床整个工作空间内的关键运动轴是A轴,第二关键运动轴是X轴。

图8 机床工作空间各个运动轴刀具位置误差 综合权重

Fig.8 Comprehensive weights of tool position error of each axis for the workspace of the machine tool

3.2 关键运动轴的误差补偿仿真及实验验证

以机床关键运动轴为几何误差补偿的对象,该机床关键运动轴为A轴。为了验证运动轴几何误差灵敏度分析的有效性,进行只补偿A轴几何误差贡献值的几何误差补偿仿真与实验。首先根据运动轴的微分运动矩阵构建机床雅可比矩阵,然后根据雅可比矩阵计算只补偿A轴几何误差贡献值的半补偿加工代码,以及补偿机床综合误差的全补偿加工代码。

图9 机床工作空间各个运动轴刀具姿态误差 综合权重

Fig.9 Comprehensive weights of tool orientation error of each axis for the workspace of the machine tool

表2 机床工作空间运动轴误差权重分量平均值和误差综合权重平均值

Tab.2 The average weight components and averagecomprehensive weights of all axes of the workspace

刀具位置误差平均权重刀具姿态误差平均权重wPxiwPyiwPziwPiwOxiwOyiwOziwOiX轴0.202 20.148 80.071 10.116 40.234 60.231 20.226 00.218 0Y轴0.117 70.104 60.119 00.098 80.139 70.148 40.168 60.158 0Z轴0.030 2 0.035 00.076 20.043 60.029 00.031 00.034 10.032 1A轴0.583 30.664 00.656 90.682 60.435 70.448 80.498 40.483 9C轴0.066 60.047 60.076 80.058 70.161 00.140 70.072 90.108 0

图10 不补偿时鼠标曲面综合刀具位置误差分布

Fig.10 Distribution of integrated tool position errors of the mouse without compensation

图11 只补偿A轴几何误差贡献值时综合刀具位置 误差分布

Fig.11 Distribution of integrated tool position errors of the mouse only compensating error contribution of A-axis

图12 补偿机床综合几何误差时综合刀具位置 误差分布

Fig.12 Distribution of integrated tool position errors of the mouse compensating the integrated errors of the machine tool

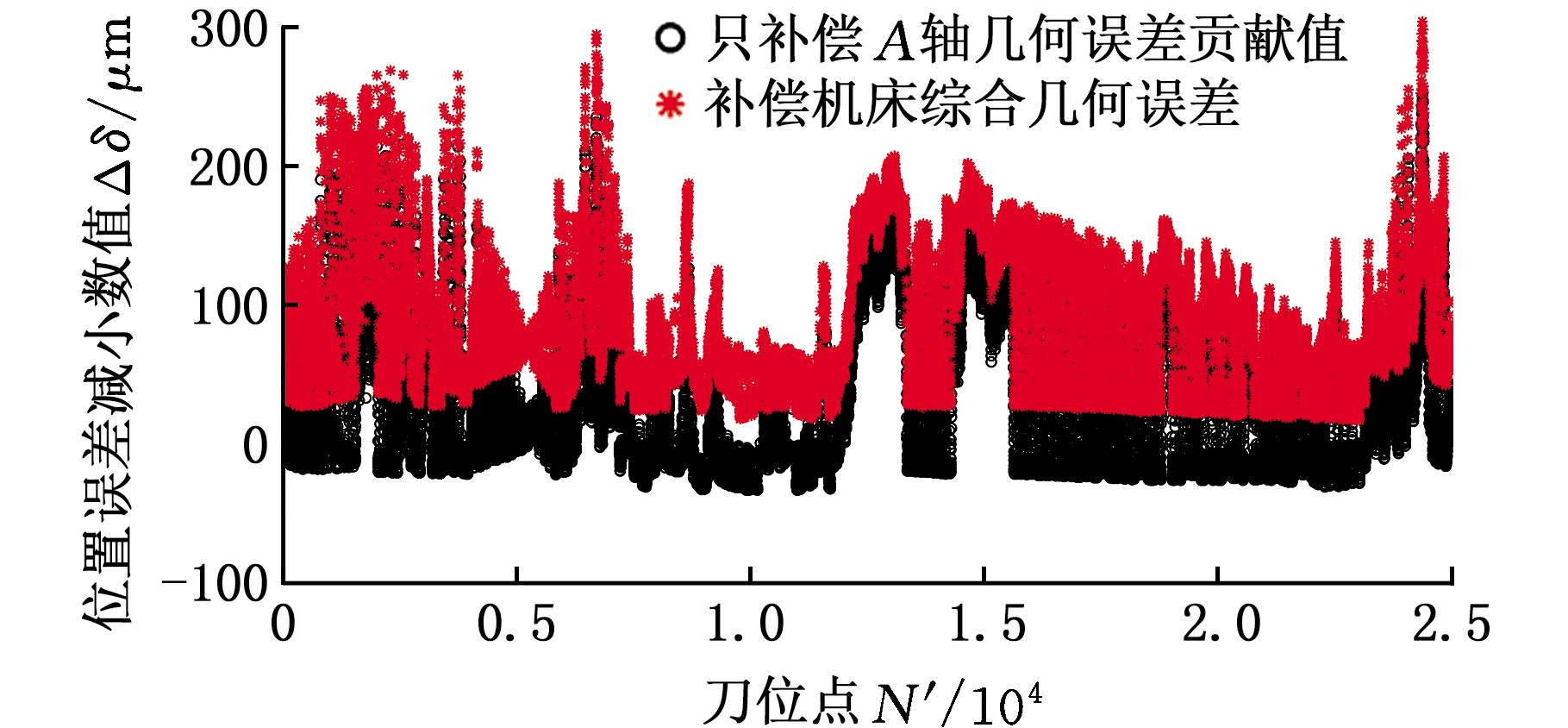

图13 不同误差补偿方法下综合刀具位置误差减小情况

Fig.13 The reduction of the integrated tool position error for different error compensation methods

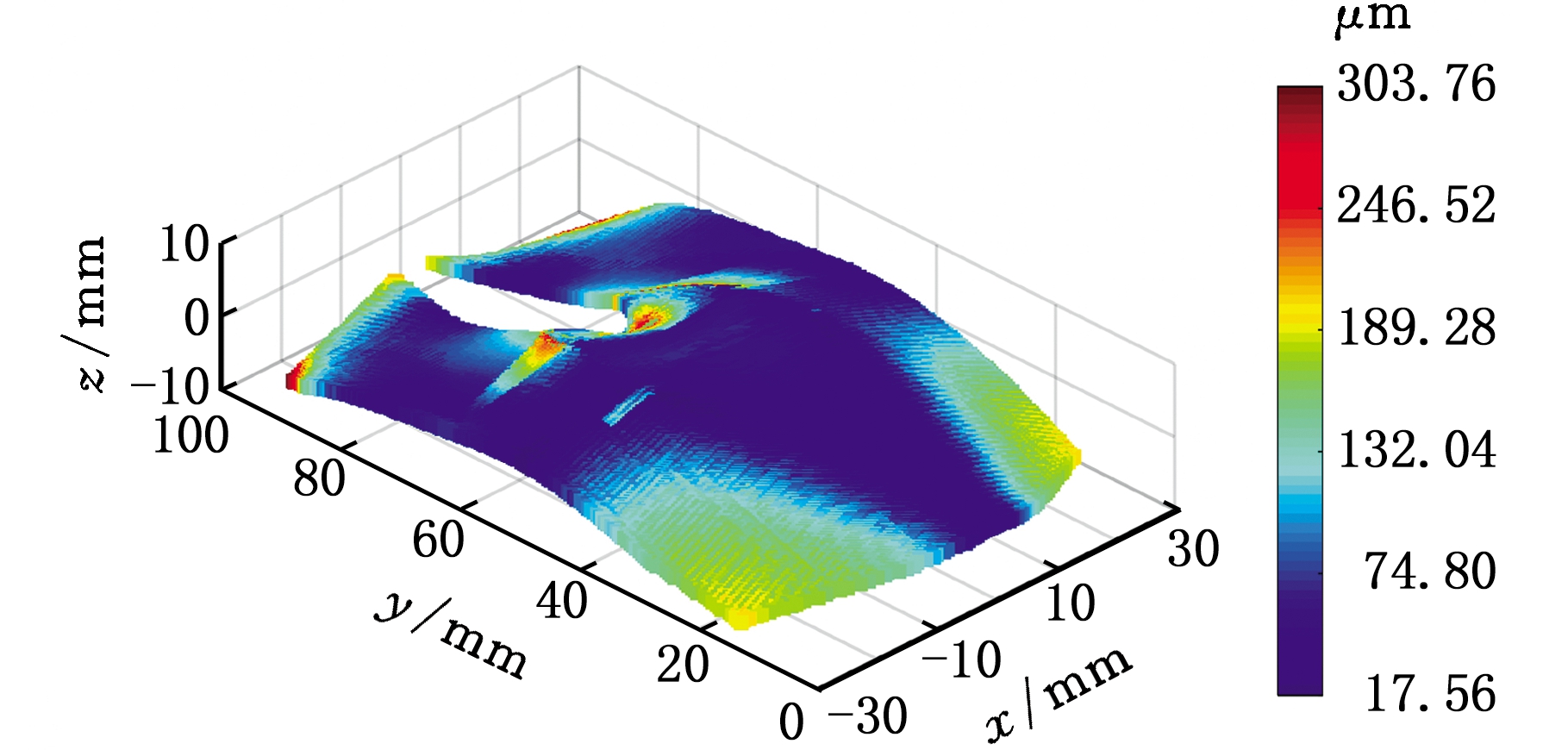

根据提出的机床综合几何误差模型计算不同类型的补偿加工代码下机床综合误差分布。图10~图12所示分别为不补偿、只补偿A轴几何误差贡献值、补偿机床综合几何误差时鼠标曲面综合刀具位置误差分布。不补偿时平均综合刀具位置误差为83.97 μm,只补偿A轴时平均综合刀具位置误差为50.84 μm,补偿机床综合几何误差时平均综合刀具位置误差为0.16 μm,结果表明只补偿关键运动轴几何误差贡献值方法是有效的。因为五轴数控机床不同运动轴不同几何误差元素之间存在非线性强耦合关系,只补偿某个运动轴的误差贡献值会影响其他运动轴的综合误差,比较坏的情况就是反而加大机床误差。图13所示为两种不同误差补偿方法的鼠标曲面综合刀具位置误差减小情况。只补偿A轴几何误差贡献值时,综合刀具位置误差减小范围为(-32.35 μm ,250.81 μm)。负数表明只补偿单个运动轴几何误差贡献值会影响其他运动轴的误差影响情况。关键运动轴的误差贡献值占机床总误差的比例最大,只补偿关键运动轴的误差贡献值可以减小机床的综合误差,但是由于各运动轴不同误差之间的耦合关系,使得机床误差减小程度不会像关键运动轴误差贡献值的比例那么大。

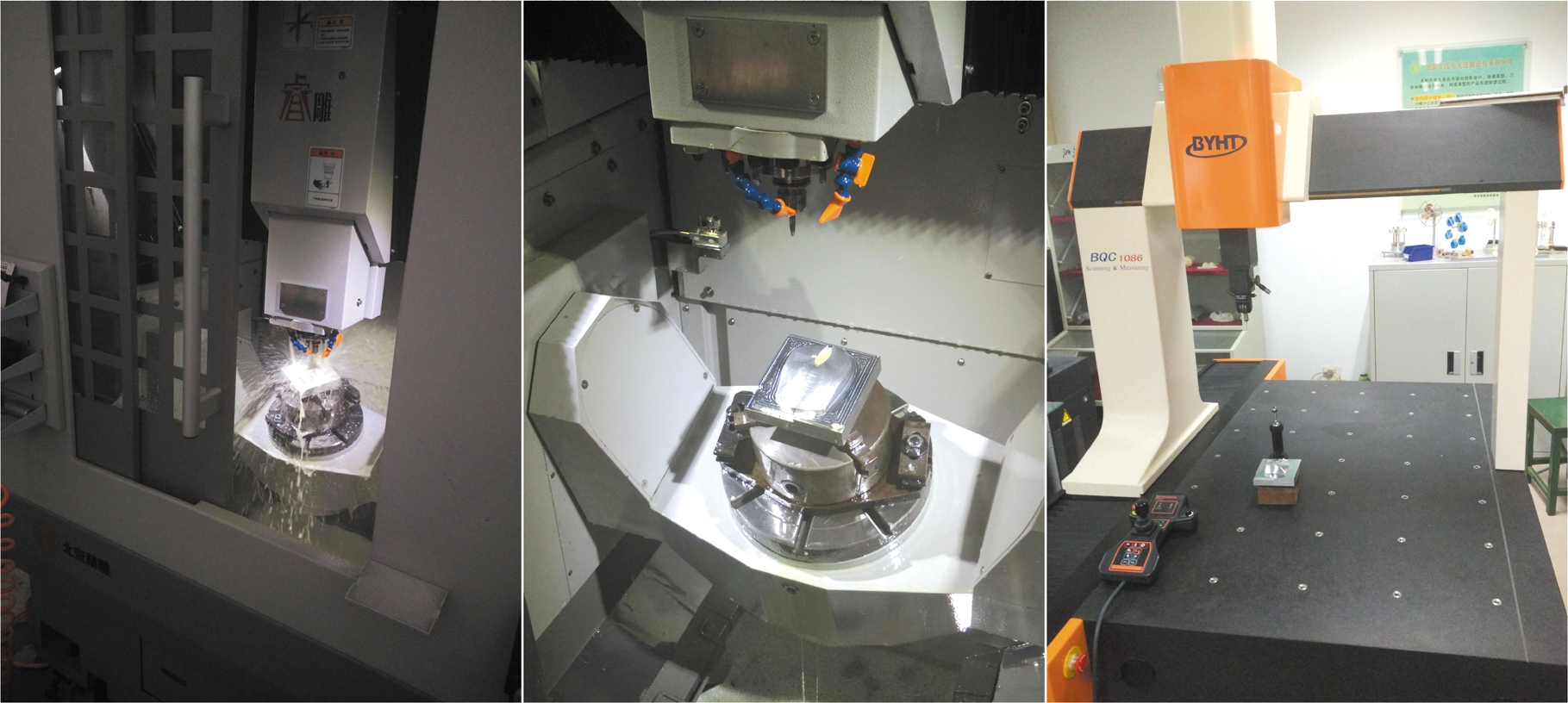

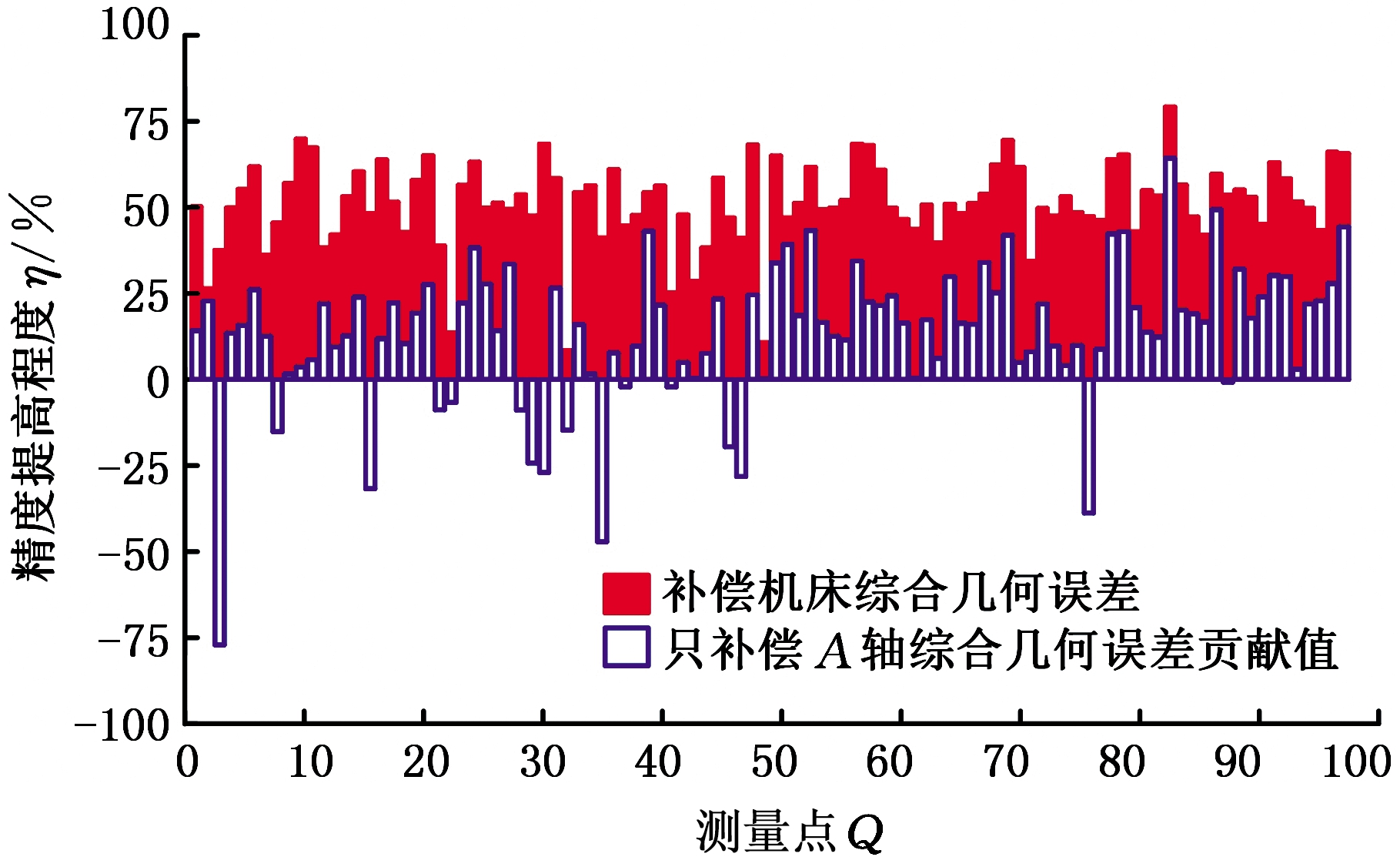

为了进一步验证运动轴几何误差贡献值和运动轴误差灵敏度分析的有效性,在该五轴加工中心进行工件切削实验。分别用理想加工代码、半补偿加工代码和全补偿加工代码加工三个鼠标曲面。然后用三坐标测量机测量这三个工件的线性误差,选择鼠标曲面均布的100个点代表鼠标曲面。图14为机床工件加工和三坐标测量现场图。图15为综合线性误差曲线图,综合线性误差为三个方向线性误差的平方和的根。图16为两种误差补偿方法的精度提高程度分布图,提高程度为减小的综合线性误差值除以未补偿时的综合线性误差值。结果表明:只补偿关键轴时,部分测量点精度反而降低,一方面原因是不同运动轴不同几何误差之间的耦合关系,另一方面原因是,除了几何误差之外,机床加工精度受到热误差、加工环境、切削力、刀具磨损等诸多因素的影响,且加工过程中的相关操作对加工精度也有影响,如刀具路径生成参数选择、工件安装以及刀具对刀等。图16表明:补偿机床综合误差时综合误差平均减小约51%,只补偿A轴几何误差贡献值时综合误差平均减小约12%,这验证了机床关键运动轴的正确性以及只补偿机床关键运动轴的有效性。

图14 机床工件加工和三坐标测量现场图

Fig.14 The machining with the machine tool and the measuring with CMM

图15 不同工件测量综合线性误差分布

Fig.15 Distribution of the integrated linear errors of different workpieces measuring

图16 两种误差补偿方法的精度提高程度分布

Fig.16 Distribution of accuracy improvement of the two error compensation methods

4 结论

(1)本文结合指数积理论和坐标系微分运动轴关系,提出五轴数控机床运动轴几何误差贡献值模型。根据指数积理论,建立刀具相对于各个运动轴的指数积运动矩阵以及运动轴误差矢量,根据坐标系微分运动关系,将运动轴误差贡献值表示为运动轴误差敏感矩阵乘以运动轴误差矢量。数控机床综合误差模型为所有运动轴几何误差贡献值之和。

(2) 提出基于运动轴误差权重的运动轴误差灵敏度分析方法,获得机床关键运动轴。根据运动轴几何误差贡献值建立运动轴误差权重分量,并分析运动轴对机床不同方向上误差的影响。根据综合误差定义建立运动轴误差综合权重,以评定运动轴对机床综合误差的影响。运动轴误差综合权重平均值最大的运动轴即为关键运动轴。

(3) 在北京精雕SmartCNC_DRTD五轴数控加工中心进行仿真和切削实验验证。根据提出的方法计算机床加工鼠标曲面时各个运动轴几何误差贡献值分布,并得到关键运动轴为A轴。对只补偿A轴几何误差贡献值的效果进行仿真和工件切削实验验证,结果验证了只补偿关键运动轴几何误差贡献值的有效性。本文的研究结果可以获得机床关键运动轴,对后期机床误差补偿以及前期机床设计和制造具有参考意义。

[1] SHEN H, FU J, HE Y, et al. On-line Asynchronous Compensation Methods for Static/Quasi-static Error Implemented on CNC Machine Tools [J]. International Journal of Machine Tools and Manufacture, 2012, 60:14-26.

[2] TANG H, ZHANG Z, LI C, et al. A Geometric Error Modeling Method and Trajectory Optimization Applied in Laser Welding System[J]. International Journal of Precision Engineering and Manufacturing, 2019, 20(8):1423-1433.

[3] KHAN A W, WUYI C. Systematic Geometric Error Modeling for Workspace Volumetric Calibration of a 5-axis Turbine Blade Grinding Machine [J]. Chinese Journal of Aeronautics, 2010, 23(5):604-615.

[4] ZHOU X, JIANG Z, SONG B, et al. A Compensation Method for the Geometric Errors of Five-axis Machine Tools Based on the Topology Relation between Axes [J]. Int. J. Adv. Manuf. Technol., 2017, 88(5/8):1993-2007.

[5] WU C, FAN J, WANG Q, et al. Machining Accuracy Improvement of Non-orthogonal Five-axis Machine Tools by a New Iterative Compensation Methodology Based on the Relative Motion Constraint Equation[J]. International Journal of Machine Tools and Manufacture, 2018, 124:80-98.

[6] YUEN A, ALTINTAS Y. Geometric Error Compensation with a Six Degree-of-freedom Rotary Magnetic Actuator [J]. Journal of Manufacturing Science and Engineering, 2018, 140(11):111016.

[7] XING K, ACHICHE S, MAYER J R R. Five-axis Machine Tools Accuracy Condition Monitoring Based on Volumetric Errors and Vector Similarity Measures [J]. International Journal of Machine Tools and Manufacture, 2019, 138:80-93.

[8] XIANG S, ALTINTAS Y. Modeling and Compensation of Volumetric Errors for Five-axis Machine Tools [J]. International Journal of Machine Tools and Manufacture, 2016,101:65-78.

[9] YANG J, MAYER J R R, ALTINTAS Y. A Position Independent Geometric Errors Identification and Correction Method for Five-axis Serial Machines Based on Screw Theory [J]. International Journal of Machine Tools and Manufacture, 2015, 95:52-66.

[10] LIU Y, WAN M, XING W, et al. Generalized Actual Inverse Kinematic Model for Compensating Geometric Errors in Five-axis Machine Tools [J]. International Journal of Mechanical Sciences, 2018, 145:299-317.

[11] XIAN G S, LI H, DENG M, et al. Geometric Error Analysis and Compensation for Multi-axis Spiral Bevel Gears Milling Machine[J]. Mechanism Machine Theory, 2018, 121(S):59-74.

[12] CHEN J, LIN S, HE B. Geometric Error Compensation for Multi-axis CNC Machines Based on Differential Transformation [J]. Int. J. Adv. Manuf. Technol., 2014, 71(1/4):635-642.

[13] TANG H, DUAN J, LAN S, et al. A New Geometric Error Modeling Approach for Multi-axis System Based on Stream of Variation Theory [J]. International Journal of Machine Tools and Manufacture, 2015, 92:41-51.

[14] FU G, FU J, SHEN H, et al. Product-of-exponential Formulas for Precision Enhancement of Five-axis Machine Tools via Geometric Error Modeling and Compensation [J]. Int. J. Adv. Manuf. Technol., 2015, 81(1/4):289-305.

[15] FU G, FU J, XU Y, et al. Product of Exponential Model for Geometric Error Integration of Multi-axis Machine Tools [J]. Int. J. Adv. Manuf. Technol., 2014, 71(9/12):1653-1667.

[16] FU G, FU J, XU Y, et al. Accuracy Enhancement of Five-axis Machine Tool Based on Differential Motion Matrix: Geometric Error Modeling, Identification and Compensation [J]. International Journal of Machine Tools and Manufacture, 2015, 89:170-181.

[17] 李杰, 谢福贵, 刘辛军, 等. 五轴数控机床空间定位精度改善方法研究现状 [J]. 机械工程学报, 2017, 53(7):113-128.

LI Jie, XIE Fugui, LIU Xinjun, et al.Analysis on the Research Status of Volumetric Positioning Accuracy Improvement Methods for Five-axis NC Machine Tools [J]. Chinese Journal of Mechanical Engineering, 2017, 53(7):113-128.

[18] CHENG Q, ZHAO H, ZHANG G, et al. An Analytical Approach for Crucial Geometric Errors Identification of Multi-axis Machine Tool Based on Global Sensitivity Analysis [J]. Int. J. Adv. Manuf. Technol., 2014, 75(1):107-121.

[19] CHENG Q, FENG Q, LIU Z, et al. Sensitivity Analysis of Machining Accuracy of Multi-axis Machine Tool Based on POE Screw Theory and Morris Method [J]. Int. J. Adv. Manuf. Technol., 2016, 84(9):2301-2318.

[20] ZHANG Z, LIU Z, CAI L, et al. An Accuracy Design Approach for a Multi-axis NC Machine Tool Based on Reliability Theory[J]. Int. J. Adv. Manuf. Technol., 2017, 91(5/8):1547-1566.

[21] CAI L, ZHANG Z, CHENG Q, et al. An Approach to Optimize the Machining Accuracy Retainability of Multi-axis NC Machine Tool Based on Robust Design [J]. Precision Engineering, 2016, 43:370-386.

[22] GUO S, JIANG G, MEI X. Investigation of Sensitivity Analysis and Compensation Parameter Optimization of Geometric Error for Five-axis Machine Tool [J]. Int. J. Adv. Manuf. Technol., 2017, 93(9/12):3229-3243.

[23] CAI L, LI J, CHENG Q, et al. A Method to Optimize Geometric Errors of Machine Tool Based on SNR Quality Loss Function and Correlation Analysis [C]∥ 2016 the 3rd International Conference on Mechatronics and Mechanical Engineering. Chongqing,2017.

[24] CHANG H, CHEN S, LEE P. Direct Cutting of a Pyramid Part to Evaluate a Five-axis Machine Tool with the Taguchi Method [J]. Int. J. Adv. Manuf. Technol., 2017, 91(1/4):315-325.

[25] 胡腾, 郭曦鹏, 米良, 等. 卧式加工中心关键几何误差元素甄别方法 [J]. 中国机械工程,2020,31(13):1539-1547.

HU Teng, GUO Xipeng, MI Liang, et al. AMethodology for Identifying the Crucial Geometric Error Elements of Horizontal Machining Center [J]. China Mechanical Engineering,2020,31(13) :1539-1547.

[26] LOS A, MAYER J R R. Application of the Adaptive Monte Carlo Method in a Five-axis Machine Tool Calibration Uncertainty Estimation Including the Thermal Behavior [J]. Precision Engineering, 2018,53:17-25.

[27] LIN Z, FU J, SUN Y, et al. Non-retraction Toolpath Generation for Irregular Compound Freeform Surfaces with the LKH TSP Solver [J]. Int. J. Adv. Manuf. Technol., 2017, 92(5/8):2325-2339.