0 引言

应用多轴数控机床是航空结构件、汽轮机叶片、发动机箱体、船舶螺旋桨等复杂零件高效高精制造的重要途径。零件制造过程中,机床的联动轨迹精度直接决定零件加工精度。然而,机床各轴控制环内的跟踪滞后及轴间闭环动态特性的不一致会导致机床在轨迹联动运动过程中产生轨迹误差[1-2],且随着机床运行速度的提高,该类因素对联动轨迹误差的影响不断增大[3]。

为提高机床的联动轨迹精度,一种方法是降低进给轴的跟踪滞后,使机床各轴跟随误差减小,进而提高机床联动轨迹精度。为此,人们在前馈控制[4]、零相差控制[5-6]、滑模控制[7-8]、高带宽控制[9]等方面作了大量研究,并有效减小了进给轴的跟随误差。然而,跟随误差虽可大幅减小,但却无法完全消除,且减小跟随误差并不总能减小联动误差[2,10],有时在减小跟随误差的过程中,各轴闭环动态特性的一致程度降低,甚至反而会导致机床联动轨迹误差的增大。

为克服上述单轴控制方法的不足,多轴耦合的控制方法被提出。KOREN[11]提出了交叉耦合控制方法,通过实时估计联动轨迹误差并实施直接控制来提高机床联动轨迹精度。交叉耦合控制方法综合考虑了各轴指令及反馈位置信息,可以克服单轴控制方法的不足。此后许多学者对该方法进行了改进,如YEH等[12]在轨迹误差估计方面提出了改进方法;CHIU等[13]提出基于任务坐标系的交叉耦合控制方法。上述改进方法进一步提升了交叉耦合控制器的控制效果,然而,传统的交叉耦合控制器是将误差值补偿至速度环,需要改变原有控制器结构,与现有商用数控系统及驱动系统存在兼容性问题,导致其工程应用受到限制。

与上述传统交叉耦合控制器相比,预补偿的轮廓控制器是在位置环补偿误差量,不需要改变原有的控制器结构,与现有的商用控制系统有更好的兼容性。KHOSHDARREGI等[14]应用预补偿方法减小指令整形器对联动轨迹误差的影响。YANG等[15]提出基于模型预测的预补偿方法,根据估计的轨迹误差预先修改指令轨迹,减小机床联动误差。李学伟等[16]基于预补偿方法解决变曲率轨迹的轨迹误差补偿问题。ZHANG等[17]提出了五轴机床轨迹误差预补偿方法。上述工作均是将估计的轨迹误差直接补偿至各轴,相当于将轮廓控制器设计为P控制器且控制增益恒为1。如将控制增益设计为其他值,是否能获得不一样的控制效果,上述文献则未进一步考虑。

为此,有学者将控制器设计为模糊PID控制器[18]、自适应控制器[19]等,且取得了良好效果,但该类方法算法相对复杂,控制器设计及维护难度更大,能否适应机床这种对稳定性、可靠性及鲁棒性要求极高的应用对象尚需验证。与之相对比,将轮廓控制器设计为简单的控制器如P控制器,不仅具备极好的鲁棒性,也容易工程实现。事实上,目前多数商用的数控系统及驱动器均采用P或PI控制。YANG等[2]将轮廓控制器设计为P控制器,实验结果显示选取恰当的增益值可使轨迹误差最大减小50%。这表明P控制器不仅简单,还同样具备良好的控制效果。该文献中控制器增益值的确定,是先根据稳定性准则确定增益值的取值范围,再对最大增益值乘一个系数获得的。这样的选取方式缺乏理论根据,实际应用中往往需要多次试凑,才能确定最终的增益值,非常耗时费力。

为准确高效地完成轮廓控制器增益值的设计,本文提出基于稳定裕度的轮廓控制器增益定量设计方法。

1 轨迹误差估计

机床联动轨迹误差为机床联动运动过程中实际刀尖位置与指令刀尖轨迹间的最短距离[1-2]。在忽略刀具自身变形及机床几何误差影响的条件下,可认为三轴机床运动过程中刀具姿态不发生改变,仅刀具空间位置发生改变,可用刀尖点坐标描述刀具空间位置。本文仅考虑控制环内因伺服滞后及轴间闭环动态特性不一致所引起的联动轨迹误差。本文以插补后的轨迹点作为指令刀尖点,以各轴编码器或光栅反馈的位置作为实际刀尖点。将指令刀尖点记为Pr=(pr,x,pr,y,pr,z),实际刀尖点记为Pa=(pa,x,pa,y,pa,z)。

预先设计指令寄存器,存储一段时间内的插补指令数据,并在轨迹误差估计过程中实时更新。i时刻的实际刀具位置为Pa(i),而指令寄存器中存储的指令位置数据为Pr(i-M),…,Pr(i-1),Pr(i),Pr(i+1),…,Pr(i+N)。计算实际刀具位置与各指令位置间的距离:

(1)

n=-M,…,-1,0,1,…,N

根据式(1)寻找到使di+n取值最小的指令轨迹点,若寻找到的点为Pr(k),则进一步计算距离比值:

(2)

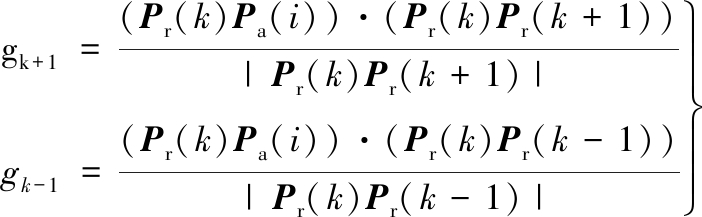

然后根据距离比值取值范围的不同,分三种情况精确计算垂足点,如图 1所示。

图1 指令轨迹上的垂足点示意图

Fig.1 Three possible cases of foot piont

(1)当gk-1≥0且gk-1>gk+1时,垂足点位置为图1中的情况①,其计算式为

(3)

(2)当gk-1<0且gk+1<0时,垂足点位置为图1中的情况②,其计算式为

Prc(i)=Pr(k)

(4)

(3)当gk+1≥0且gk+1>gk-1时,垂足点位置为图1中的情况③,其计算式为

(5)

最后计算轨迹误差向量:

ec(k)=Prc(i)-Pa(i)

(6)

2 轮廓控制器设计

三轴机床的轮廓控制器结构简图见图 2,控制器被设计为P控制器,pe为控制器输出,kc为控制器增益。Gc,x(z)、Gc,y(z)、Gc,z(z)分别为X、Y、Z轴的闭环传递函数,可通过辨识获得。

图2 三轴机床轮廓控制器结构简图

Fig.2 Contour controller for three-axis machine tools

根据图 2所示的控制器结构,建立进给轴嵌入交叉耦合控制器,传递函数为

(7)

对于轮廓控制器,控制增益kc的取值对控制效果影响较大,过大会导致系统等效阻尼过小而引起系统振荡,过小则不能有效减小机床联动误差。

将系统闭环传递函数写为分式形式:

(8)

代入式(7),则有

![]() prc,i(z)

prc,i(z)

(9)

根据式(9)可知,引入轮廓控制器后,系统的特征多项式变为

fi(z)=Dec,i(z)+kcNuc,i(z)

(10)

根据Jury准则[20]可以确定保证系统稳定的增益kc值范围,假定计算的kc稳定域为[a,b],进一步根据稳定裕度确定kc的取值。若目标幅值裕度为Ag,相位裕度为Pg,则根据下式构造目标函数λi(kc,i):

λi(kc,i)=min(|fA(Gkc,i(z))- Ag|,|fP(Gkc,i(z))-Pg|)

(11)

式中,fA(Gkc,i(z))为计算传递函数Gkc,i(z)幅值裕度的函数;fP(Gkc,i(z))为计算传递函数Gkc,i(z)相位裕度的函数,函数具体形式参照文献[21-22]。

取kc∈[a,b],应用二分法、牛顿迭代法等方法数值求解如下方程:

λi(kc,i)=0

(12)

即可获得满足要求的kc值。上述计算过程中,不同的进给轴计算的增益值可能不相同,为使机床各轴均达到裕度要求,取增益值为各轴计算值的最小值,即

kc=min(kc,x,kc,y,kc,z)

(13)

3 实验验证

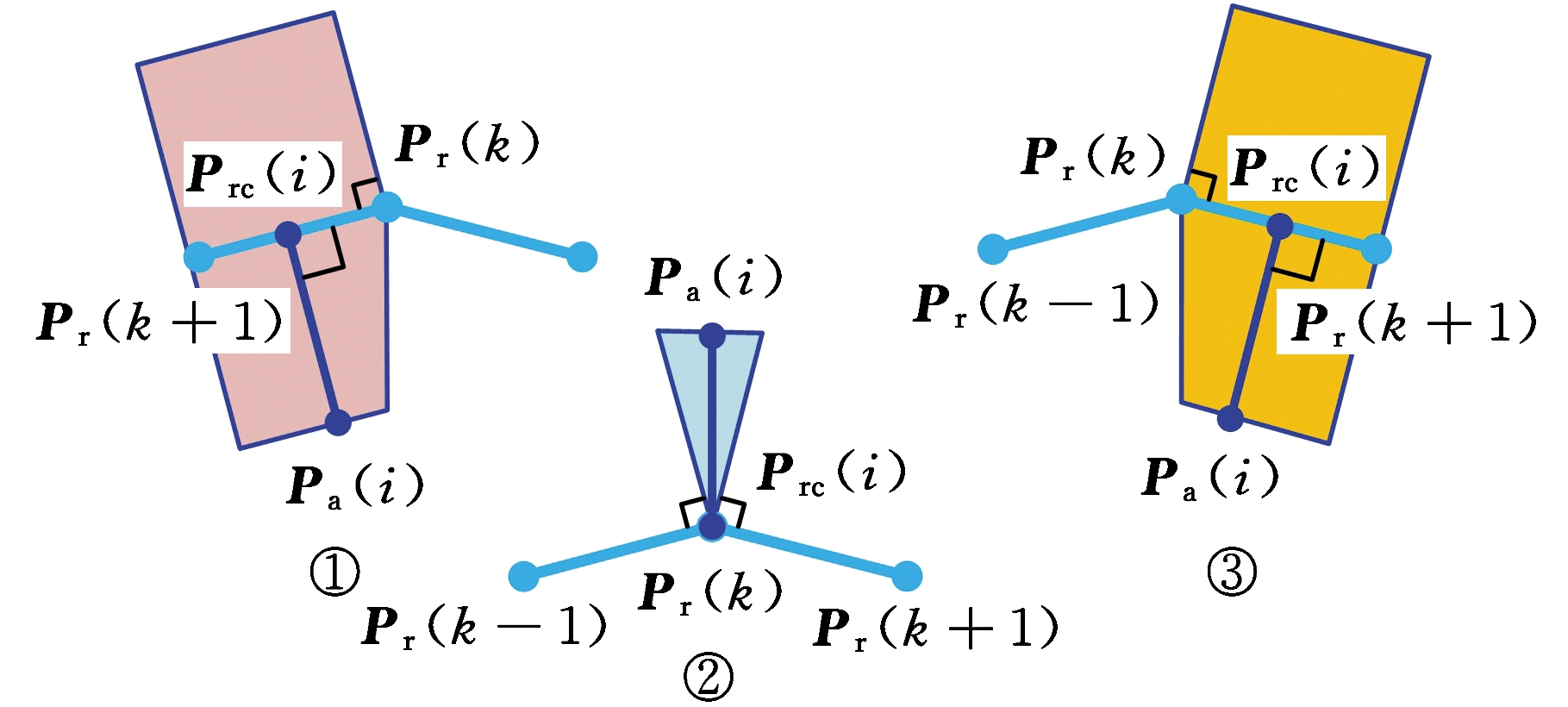

3.1 实验平台

实施轨迹联动实验以验证所述控制器增益设计及误差补偿方法的有效性。所用实验平台为龙门结构的三轴机床,如图 3所示。机床各轴电机均采用安川SGDM系列电机,驱动器均采用安川SGMGH系列驱动器。电机编码器脉冲数为32768P/R。机床采用半闭环方式控制,速度环为PI控制,位置环为P控制,控制器参数均已调优。除此之外,机床各轴未采用其他控制策略如速度前馈、加速度前馈、摩擦补偿等。机床的数控系统为PA8000,插补周期为2 ms,具备二次开发功能,可以对系统的编译循环进行二次开发,完成外部控制算法的嵌入。

图3 实验三轴机床

Fig.3 Three-axis machine tool for experiment

3.2 实验流程

使用伪随机指令激励机床各进给轴,并采集机床插补指令及编码器反馈数据。根据文献[22]提供的最小二乘方法,辨识得到机床各轴的离散传递函数Gc,x(z)、Gc,y(z)及Gc,z(z)。进一步根据式(10)及Jury准则计算轮廓控制器控制增益的稳定域,结果如表 1所示。

表1 轮廓控制器控制增益稳定域

Tab.1 Stability domains of contour controller gain

参数X 轴Y 轴Z 轴a000b3.653 42.694 22.215 9

控制系统通常取幅值裕度Ag>2dB,相位裕度Pg=30°~60°[21],本文取Ag=3dB,Pg=60°。根据式(11)构造函数,再求解式(12),获得满足裕度要求的增益值,计算结果见表 2。

表2 根据稳定裕度设计的轮廓控制器增益值

Tab.2 Contour controller gain designed bystability margin

参数X 轴Y 轴Z 轴kc1.217 80.898 10.738 6

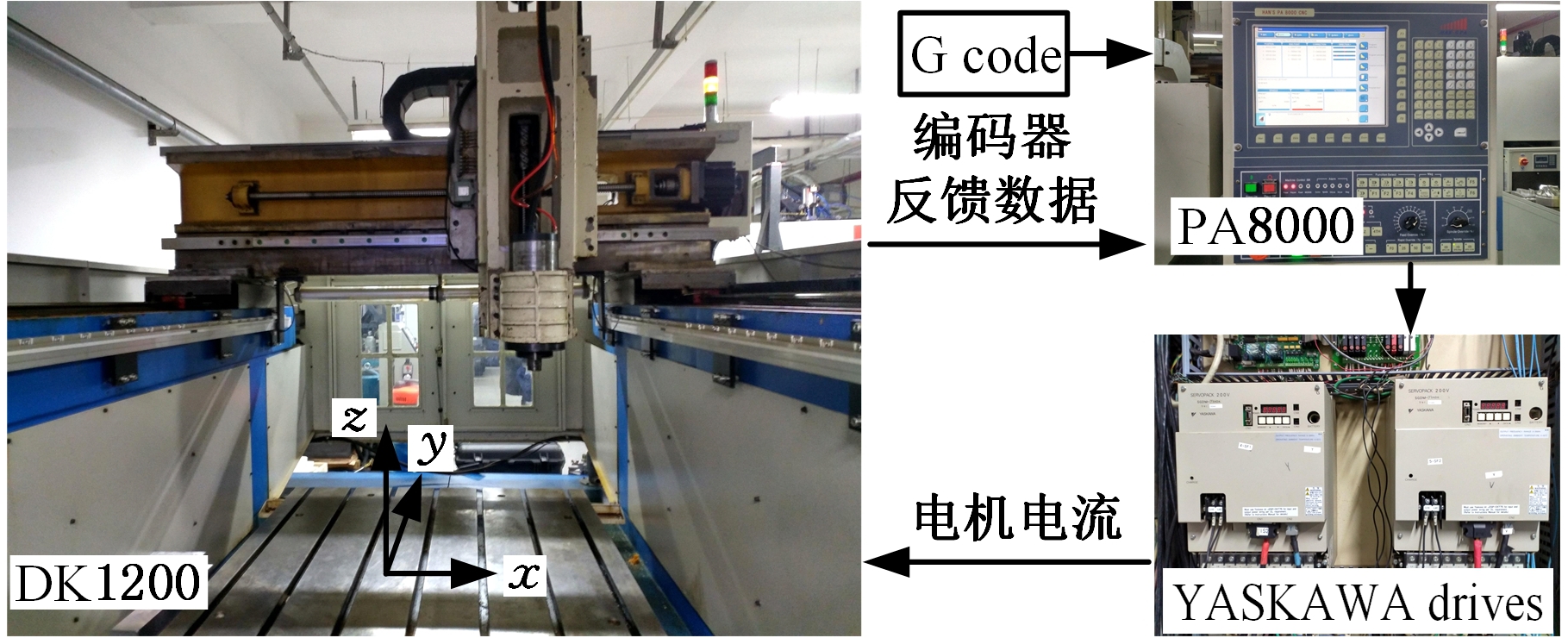

根据式(13)可得kc=0.738 6。轨迹联动实验所用的测试轨迹为螺旋形轨迹和扇形轨迹,轨迹数据来自于文献[2],轨迹形状如图 4所示,图中P1、P2、P3为标记点,是按弧长将测试轨迹等分为四部分的等分点。

(a)螺旋形轨迹

(b)扇形轨迹

图4 测试轨迹

Fig.4 Test trajectory

实验前,将机床各轴最大进给速度设置为12 m/min、最大加速度设置为2 m/s2,加减速时间设置为100 ms。指令进给率均取为6 m/min。实验分两次进行,第一次取kc=0,第二次取kc=0.738 6,分别代表关闭及开启轮廓控制。实验过程中,使用数控系统采集机床各轴的插补数据及编码器反馈数据,并存储备用。

实验完成后,采用本文前述的轨迹误差计算方法,根据采集的插补指令数据及编码器反馈数据计算轨迹误差曲线。

3.3 实验结果

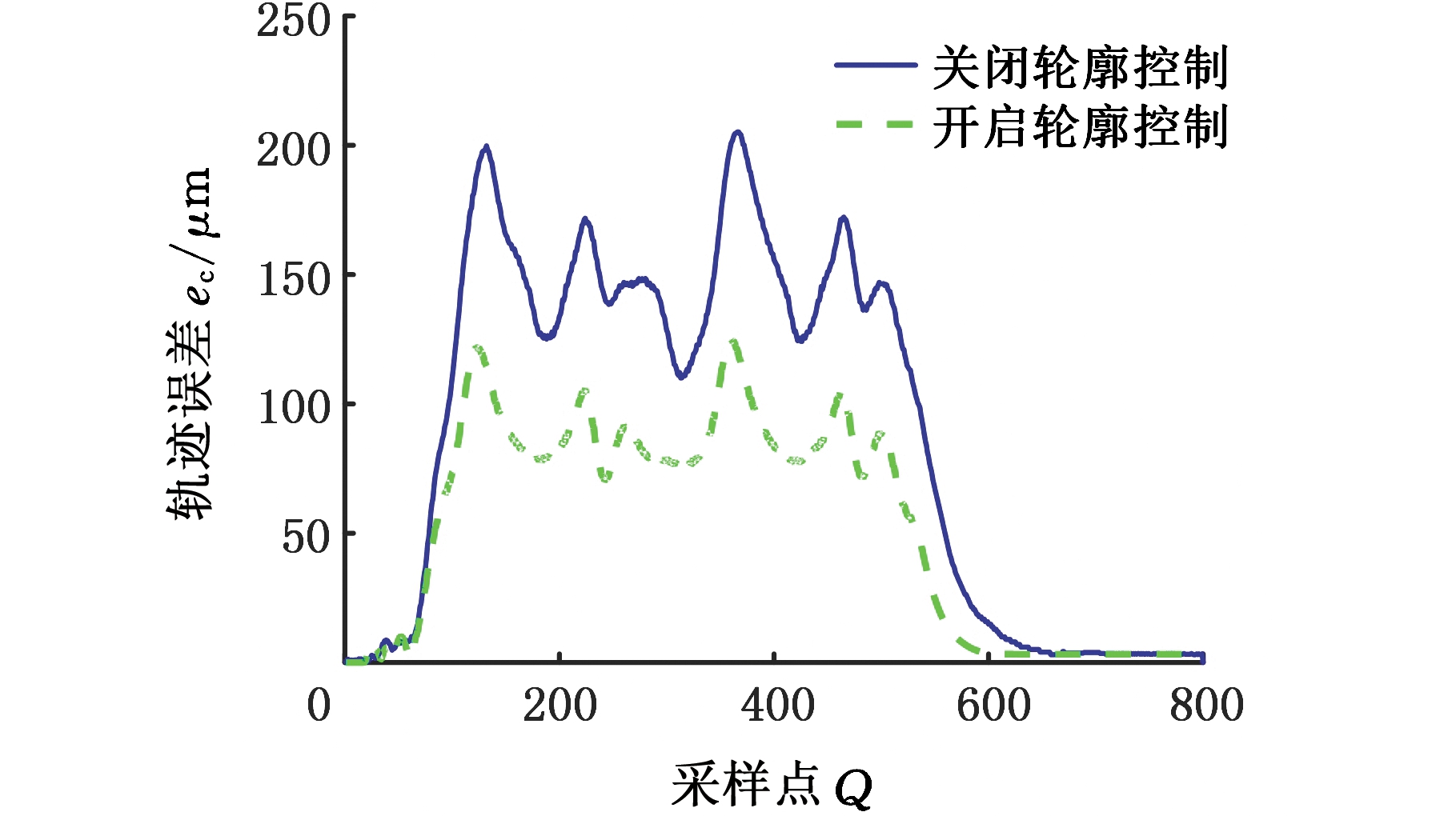

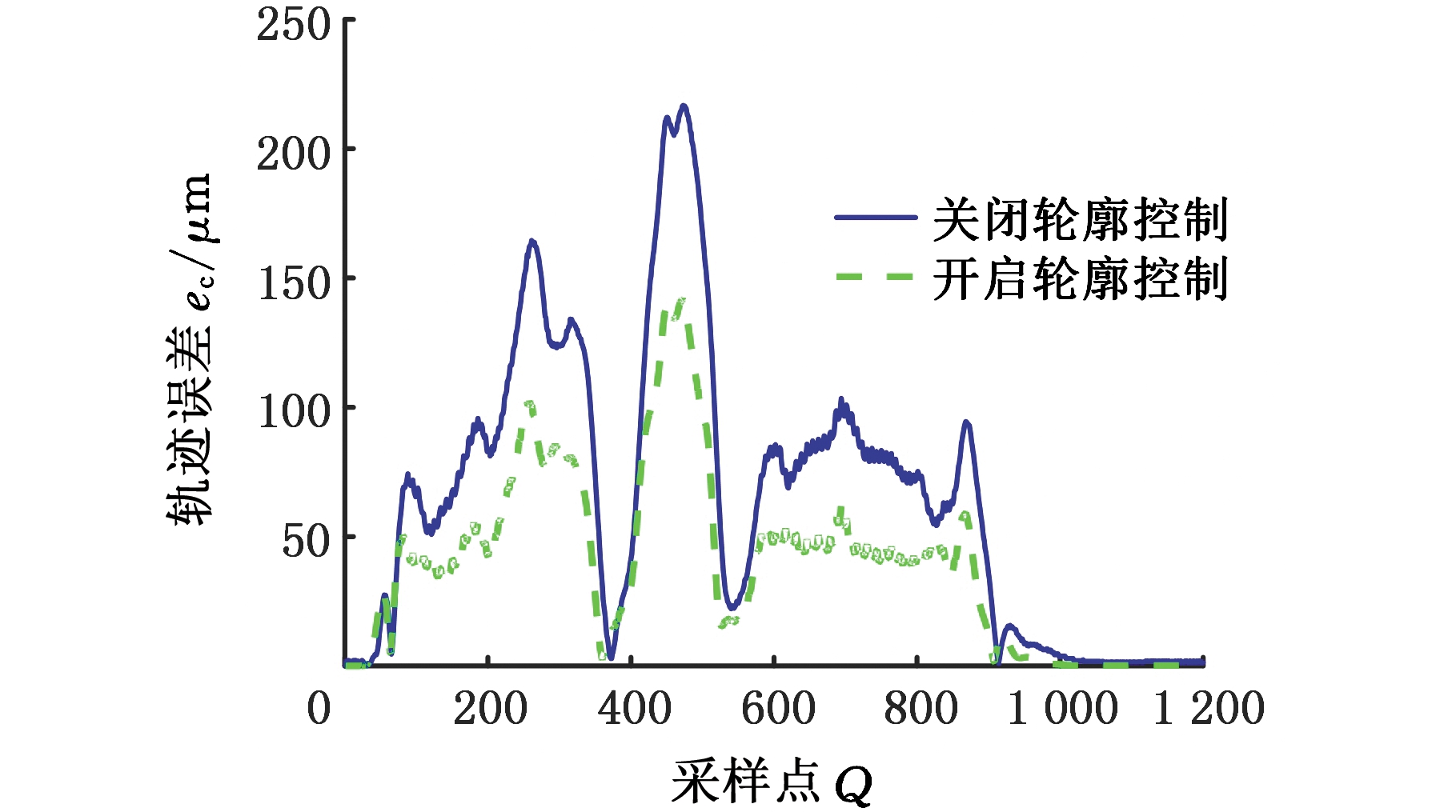

轨迹误差的计算结果如图 5所示。进一步,从误差曲线中提取标记点的轨迹误差值,并计算全轨迹上轨迹误差曲线的均值、最大值及方差值,结果如表3和表4所示。由图5可见,补偿后螺旋形轨迹及扇形轨迹的轨迹误差均明显减小。螺旋形轨迹P1、P2、P3点处的轨迹误差分别减小45.68%、41.85%、46.39%;全轨迹的轨迹误差均值、最大值、方差值分别减小41.73%、39.06%、40.75%。扇形轨迹P1、P2、P3点处的轨迹误差分别减小38.49%、34.33%、44.69%;全轨迹的轨迹误差均值、最大值、方差值分别减小39.61%、34.62%、37.68%。补偿后误差曲线的波动并未大幅增加,表明基于裕度的增益设计方法设计的增益值是合理且有效的,可以在保证机床运动平稳的同时减小联动轨迹误差。

此外,基于上述方法设计轮廓控制器增益,一次计算即可获得满足要求的增益值,可以避免手动参数调整方法依赖经验、需反复调整、耗时费力等缺点,可以协助工程师快速确定轮廓控制器增益值。

(a)螺旋形轨迹

(b)扇形轨迹

图5 轨迹误差曲线

Fig.5 Curves of trajectory error

表3 螺旋形轨迹的轨迹误差

Tab.3 Trajectory error of spiral path μm

P1P2P3均值最大值方差关闭轮廓控制162.23146.59165.1289.08205.2270.30开启轮廓控制88.1285.2488.5151.91125.0541.65

表4 扇形轨迹的轨迹误差

Tab.4 Trajectory error of fan-shaped path μm

P1P2P3均值最大值方差关闭轮廓控制124.87212.1685.7264.46216.7555.26开启轮廓控制76.81139.3347.4138.93141.7234.44

4 结论

(1)针对轮廓控制器增益值定量设计问题提出基于稳定裕度的控制器增益设计方法。首先基于最小二乘法辨识机床各轴离散传递函数,再根据各轴传递函数及Jury准则确定轮廓控制器增益的稳定域,最后通过目标裕度反求控制器增益值。

(2)以三轴机床为对象设计了轮廓控制器,实施了轨迹联动实验,验证了所提控制器增益设计方法的有效性。实验结果表明,本文方法可以在保证运动平稳性的条件下减小轨迹误差。与补偿前螺旋形轨迹及扇形轨迹的轨迹误差相对比,补偿后螺旋形轨迹的轨迹误差最大值减小了39.06%,扇形轨迹的轨迹误差最大值减小了34.33%,且机床运动平稳。

[1] KOREN Y. Computer Control of Manufacturing Systems[M]. New York: McGraw-Hill, 1983.

[2] YANG J , ALTINTAS Y . A Generalized On-line Estimation and Control of Five-axis Contouring Errors of CNC Machine Tools[J]. International Journal of Machine Tools and Manufacture, 2014,88:9-23.

[3] ANDOLFATTO L, LAVERNHE S, MAYER J R R. Evaluation of Servo, Geometric and Dynamic Error Sources on Five-axis High-speed Machine Tool[J]. International Journal of Machine Tools & Manufacture, 2011,51(10/11):787-796.

[4] ALTER D M, TSAO T C. Optimal Feed Forward Tracking Control of Linear Motors for Machine Tool Drives[C]∥ American Control Conference. Seattle: IEEE,1995:529239.

[5] TOMIZUKA M. Zero Phase Error Tracking Algorithm for Digital Control[J]. Trans. of ASME Journal of Dynamic Systems Measurements & Control, 1987,109(1):349-354.

[6] 李宏胜. 轮廓跟踪运动控制系统关键技术的研究[D]. 南京:东南大学,2007.

LI Hongsheng. Multi-axis Motion Systems Contour Tracking Control Technology Research[D]. Nanjing:Southeast University,2007.

[7] ALTINTAS Y , ERKORKMAZ K , ZHU W H . Sliding Mode Controller Design for High Speed Feed Drives[J]. CIRP Annals—Manufacturing Technology, 2000, 49(1):265-270.

[8] OKWUDIRE C, ALTINTAS Y. Minimum Tracking Error Control of Flexible Ball Screw Drives Using a Discrete-time Sliding Mode Controller[J]. Journal of Dynamic Systems Measurement & Control, 2009, 131(5):545-553.

[9] DAN J G, ERKORKMAZ K. Accurate Control of Ball Screw Drives Using Pole-placement Vibration Damping and a Novel Trajectory Prefilter[J]. Precision Engineering, 2013, 37(2):308-322.

[10] YANG M , YANG J , DING H. A High Accuracy On-line Estimation Algorithm of Five-axis Contouring Errors Based on Three-point Arc Approximation[J]. International Journal of Machine Tools and Manufacture, 2018:S0890695518300786.

[11] KOREN Y. Cross-coupled Biaxial Computer Control for Manufacturing Systems[J]. Journal of Dynamic Systems, Measurement, and Control, 1980,102:265-272.

[12] YEH S S, HSU P L. Estimation of the Contouring Error Vector for the Cross-coupled Control Design[J]. IEEE/ASME Transactions on Mechatronics, 2010, 7(1):44-51.

[13] CHIU T C, TOMIZUKA M. Coordinated Position Control of Multi-axis Mechanical Systems[J]. Journal of Dynamic Systems, Measurement, and Control, 1998,120(3):389.

[14] KHOSHDARREGI M R , TAPPE S , ALTINTAS Y . Integrated Five-axis Trajectory Shaping and Contour Error Compensation for High-speed CNC Machine Tools[J]. IEEE/ASME Transactions on Mechatronics, 2014, 19(6):1859-1871.

[15] YANG S , GHASEMI A H , LU X , et al. Pre-compensation of Servo Contour Errors Using a Model Predictive Control Framework[J]. International Journal of Machine Tools and Manufacture, 2015, 98:50-60.

[16] 李学伟, 赵万华, 卢秉恒. 基于误差模型的三轴联动加工轨迹预补偿方法[J]. 中国机械工程, 2014, 25(21):2918-2924.

LI Xuewei, ZHAO Wanhua, LU Bingheng. A Tool Path Pre-compensation Method for 3-axis Machining Using Contour Error Model[J]. China Mechanical Engineering, 2014, 25(21):2918-2924.

[17] ZHANG K, YUEN A, ALTINTAS Y. Pre-compensation of Contour Errors in Five-axis CNC Machine Tools[J]. International Journal of Machine Tools and Manufacture, 2013, 74:1-11.

[18] WEIRUI L, FEI R, YUNWEN S, et al. Contour Error Pre-compensation for Three-axis Machine Tools by Using Cross-coupled Dynamic Friction Control[J]. The International Journal of Advanced Manufacturing Technology, 2018, 98(1/4):551-563.

[19] LIU W, SUN Y, YUAN X,et al. A New Approach to the Pre-compensation of Contour Errorsfor Three-axis Machine Tools Using an Adaptive Cross-coupled Controller[J]. The International Journal of Advanced Manufacturing Technology, 2017, 90(9/12):3711-3725.

[20] LJUNG L. System Identification: Theory for the User[M].Englewood Cliffs, NJ: Prentice Hall, 1999:9-11.

[21] OGATA K. Discrete-time Control Systems[M]. Englewood Cliffs, NJ: Prentice Hall, 1995:138-141.

[22] 李少康.控制工程基础[M].西安:西安工业学院,2005.

LI Shaokang. Control Engineering Foundation[M]. Xi’an :Xi’an Technological University,2005.