0 引言

中国是一个制造大国,制造业是国民经济的重要组成部分,2018年中国制造业占工业总产值的86.8%,占GDP比例为29.4%。但是制造业消耗了大量能耗,同时也带来了严重的环境问题,2018年我国制造业能耗占到了全国一次能耗总量的68%,而单位GDP能耗却比工业发达国家高出数倍[1]。根据调查发现有54%的能耗来自于生产过程,确切地说,是生产机床[2]。

为了降低机床能耗,学者们提出了很多方案,主要包括四个方面,即加工参数优化[3]、机床状态控制[4]、工艺规划[5]以及生产调度[6]。其中,机床状态控制能够降低机床的空闲能耗,从而提高机床的能耗利用率。关于机床状态控制策略的研究要追溯到MOUZON等[7],他们提出了一些分配规则来降低机床能耗。YOON等[8]对机床的相关控制技术进行了全面综述,他们认为通过加强对机床的控制能够有效实现整个生产过程的能耗约简。考虑到车间生产过程的关联性,一些学者将机床状态控制方法与生产调度等结合起来展开研究。例如,YILDIRIM等[9]在明确工件到达时间的情况下提出了一种优化单台机床能耗的数学模型,在该模型中当机床处于空闲状态并等待足够长时间时会采用关机/开机操作。

另外,随着市场需求的变化,离散制造车间的加工任务呈现多品种、小批量、多工序的特点,而其生产模式则常为混流生产,同时由于生产过程中订单插入、取消、推迟等随机因素的存在,导致制造车间的生产过程存在复杂性和不确定性,一道工序完成之后机床的等待时间存在较多变数,而机床状态控制与机床等待时间直接相关,因此预测机床等待时间成为实现离散制造车间机床节能的关键一步。

随着制造物联网技术的发展,车间生产过程数据能够大量获得。作为下一代制造系统中的一项重要技术,射频识别(radio frequency identification,RFID)技术由于其能够实现制造过程的可视化并提高生产效率的突出优点,已被广泛用于生产跟踪和控制之中。考虑到实际生产过程中的隐性扰动,WANG等[10]提出了一种RFID驱动的车间重调度决策机制,该方法通过加工时间的积累误差模型来量化隐性扰动的影响。考虑到通过采集巨量数据能够支持下一步的生产决策,ZHONG等[11]提出了一种系统性的数据分析方法,以从RFID数据中挖掘物流规律。另外,为提高离散制造车间多品种、小批量生产过程的透明度和生产决策制定的实时性,曹伟等[12]提出了一种基于RFID技术的离散制造车间实时数据采集和可视化监控方法。

通过分析当前的研究可知,在机床节能控制方面主要存在两个方面的问题:①当前的研究往往考虑单台机床的节能方法,忽略了机床之间的关联关系;②当前的控制方法往往基于传统统计方法,但由于实际生产过程存在大量异常因素,导致该方法无法直接应用于生产实际。

为此,笔者提出一种制造实时数据驱动的机床等待时间预测与机床控制方法。在成批生产的制造车间中,首先,结合RFID采集的生产过程实时数据,建立生产进度评估方法;然后,将生产进度信息作为输入,构建基于堆栈降噪自编码(stacked denoising auto-encoder,SDAE)的机床等待时间预测模型,以预测机床加工间隙的等待时间;最后,提出面向节能控制的机床状态切换方法,机床可根据上述预测的等待时间采取不同的切换方法,以降低机床能耗,从而实现制造车间的节能减排。

1 RFID驱动的机床等待时间预测模型

1.1 RFID驱动的制造工序进度评估方法

通过对生产过程配置RFID传感器,包括RFID天线、RFID读写器和RFID标签,能够获得工件的位置以及加工状态信息,从而为车间以及生产决策提供数据支撑。考虑到车间实际加工过程,本文考虑的工序进度评估包括两部分:加工工序实时进度和物流实时进度。对于每一道加工工序可以分为三个阶段:入缓存阶段(in-buffer phase)、在加工阶段(machining phase)和出缓存阶段(out-buffer phase)。

通过提前配置的RFID设备,能够获得在制品在不同加工阶段的位置数据,一道加工工序Oi,j的实时进度为

(1)

式中,i为工件的类别索引;j为某工件的工序索引;![]() 为工序Oi,j进入加工阶段的时间;Ti,j为单个工件第j道工序的计划加工持续时间,该时间往往包含了整个工序的加工时间。

为工序Oi,j进入加工阶段的时间;Ti,j为单个工件第j道工序的计划加工持续时间,该时间往往包含了整个工序的加工时间。

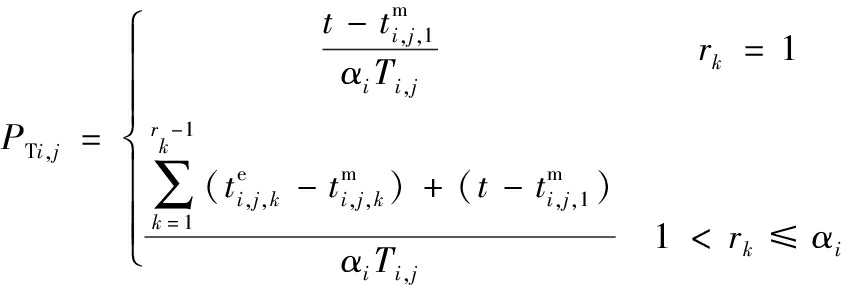

上述进度仅表示了单个工件的进度信息,而实际生产订单往往含多个工件,假设某批次第i类工件的批量为αi,一个订单包含ω种工件,当前工序正在加工第rk(rk≤αi)个工件,则工序Oi,j的实际加工进度为

(2)

式中,![]() 为工序Oi,j加工第k个工件的开始加工时间;

为工序Oi,j加工第k个工件的开始加工时间;![]() 为工序Oi,j加工第k个工件的结束加工时间。

为工序Oi,j加工第k个工件的结束加工时间。

式(2)表示当前正在加工工序Oi,j,即当前时间![]() 当

当![]() 时,则表示该工序已经加工完成,即

时,则表示该工序已经加工完成,即

PTi,j=1

(3)

另一方面,通过物流操作人员的手持式RFID读写器能够检测到在制品的运输数据,与工序实时进度类似,工序Oi,j的物流实时进度为

(4)

式中,![]() 为工序Oi,j完成之后开始进入物流过程的时间;

为工序Oi,j完成之后开始进入物流过程的时间;![]() 为工序Oi,j结束物流过程的时间;

为工序Oi,j结束物流过程的时间;![]() 为工序Oi,j物流过程的计划持续时间。

为工序Oi,j物流过程的计划持续时间。

结合上述工序加工进度和物流实时进度,当前所有工序的进度信息汇总如下:

x(t)=({p1,PT1,p1,PL1,p1},{p2,PT2,p2,PL1,p2},…,

{pi,PTi,pi,PLi,pi},…,{pω,PTω,pω,PLω,pω})

(5)

式中,pi为第i种工件当前t时刻正在加工的工序编号。

当某一道工序完成之后,可通过式(5)获得当前所有工序的进度状态信息。

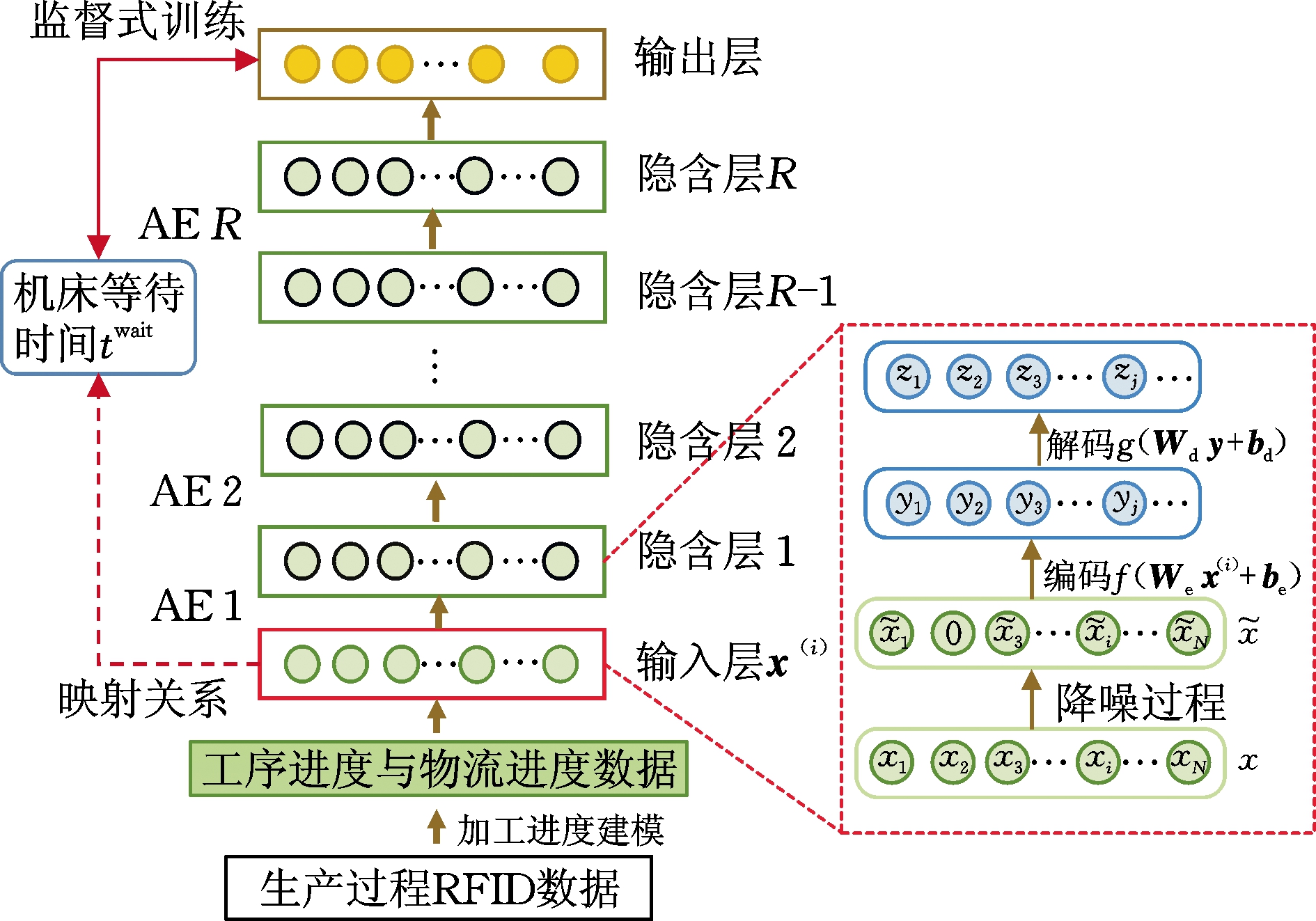

1.2 堆栈降噪自编码模型构建

机床的等待时间与当前的工序进度信息有关,为了预测机床的等待时间twait,构建了基于堆栈降噪自编码模型的预测方法,将式(5)中的工序进度信息作为模型的输入,以机床等待时间作为输出,并在模型中添加了考虑生产异常因素的降噪策略,以提高预测模型的鲁棒性。

1.2.1 自编码器

自编码器(auto-encoder,AE)是一种用于重构输入的神经网络,该网络包括三层结构,即输入层、隐含层和输出层。给定一组工序进度训练样本{x(1), x(2),…},其中x(i)∈Rd。自编码器首先将输入数据x(i)进行编码处理,形成隐含表达y(x(i)),然后进行解码操作,形成输入的重构 z(x(i))。编码过程:

y(x(i))=f(Wex(i)+be)

(6)

式中,We、be分别为输入层和隐含层之间的权重矩阵和偏置矢量。

解码过程:

z(x(i))=g(Wdy(x(i))+bd)

(7)

式中,Wd、bd分别为隐含层、输出层之间的权重矩阵和偏置矢量。

f(x)和g(x)为激活函数,即

(8)

通过上述编码和解码过程产生的重构输出层与输入层之间存在一定的偏差,对编码函数和解码函数参数进行求解就是要将偏差降到最低。该重构误差:

(9)

(10)

式中,θe为编码函数的参数集合,θe={We, be};θd为解码函数的参数集合,θd={Wd, bd}。

1.2.2 堆栈降噪自编码模型

一个堆栈降噪自编码由多个自编码器堆叠组合而成为深度学习网络,每个编码器的输出层作为下一个编码器的输入层[13]。面向机床等待时间预测的堆栈降噪自编码模型整体结构如图1所示,模型输入为生产进度信息,输出为机床等待时间twait。为了预测机床等待时间,需要在模型顶层添加一个标准的预测器,为此,深层网络上建立了一个逻辑回归层来进行有监督的等待时间预测。

图1 面向机床等待时间预测的堆栈降噪自编码模型结构

Fig.1 Stacked denoising auto-encoder model for waiting time prediction of machine tools

如前所述,SDAE由多层AE堆积而成,因此SDAE的训练是通过单独训练每一层的AE来实现的。可以注意到,上述SDAE训练过程是一个无监督学习过程,即并没有提供带标签的数据。在多层网络自底向上的重构过程中,可以使用网络连接权重参数来提取数据的抽象表达,并通过权重来获取产生的数据。该训练算法一直运行到模型的训练误差最小,由于该训练过程涉及大量数据,且数据中存在较多冗余,该训练过程可采用随机梯度下降法(stochastic gradient descent,SGD)[14]来训练SAE模型参数。SGD方法每次只用一个随机样本计算得到的梯度进行权值更新而并非所有样本,因此需要的时间较少,在大规模机器学习中得到广泛应用。具体参数更新如下:

(11)

0<r≤R

式中,β为用户提前设定的学习率;R为隐含层数目。

在完成上述无监督训练过程之后,下一步是对形成的SDAE网络进行有监督训练,采用反向传播(back propagation,BP)训练算法。该过程会使用带标签的数据以降低模型的训练误差。与上述无监督过程不同,反向传播训练算法不是一次一层AE的训练,而是一次性对整个SDAE模型进行训练。

1.2.3 降噪策略

对于反向传播算法来说,一个重要的问题是其泛化能力,但是由于生产过程存在大量异常因素,例如刀具故障、库存短缺、机床故障、物流中断等,因此使用给定样本获得的模型并不能保证适用于新的输入数据[15],需要提高模型的鲁棒性。本文采用噪声输入的方法。由于生产过程如果出现加工质量问题,该工件可能会报废,即加工进度为0,因此本文随机对现有的一个有效加工进度数据(非零数据)置0,来模拟上述情况,以提高模型的泛化能力。通过插入噪声数据之后,输入的数据x(t)就变为包含噪声数据的![]() 然后,编码函数和解码函数参数的求解函数变为

然后,编码函数和解码函数参数的求解函数变为

(12)

2 面向节能控制的机床状态切换方法

2.1 机床运行状态分析

在离散制造车间中,主要以加工范围广、通用性强的普通机床(例如卧式车床、数控铣床、钻床等)为主,对于此类机床,根据图2的机床能耗曲线,机床运行过程主要包括6种状态:停机状态、待机状态、暖机状态、空闲状态、空切削状态、切削状态。机床的能耗模式依赖于机床的工作状态,当机床处于停机状态时,并不产生能耗;待机状态(非工作状态)将会产生固定的功率消耗Psb,在该状态中,机床的某些功能模块并没有准备好,只有应急服务模块是处于激活状态;当机床处于空闲状态(工作状态)时,机床的所有模块都已经被激活,其功率为Pid,此时机床已经做好加工零件的准备;机床从非工作状态到工作状态,需要经历暖机状态,该状态是一个短暂的过渡状态,目的是让机床各功能模块做好加工的准备。

图2 机床运行过程能耗曲线

Fig.2 Energy consumption curve of machine tool

2.2 机床状态切换方法

当机床加工完成一道工序需要更换装夹或者完成一个批次零件的加工之后会进入等待过程,在下一道工序开始之前,机床一般处于空闲状态,该状态也会产生一定的能耗。通过将机床状态调整为待机甚至停机状态可以有效降低机床的空闲能耗,当下一道工序已经准备好或者下一批次零件到达之后,重新将机床开机或者调整到空闲状态,这样并不影响车间整体加工进度。

如前所述,单台CNC机床能够通过及时切换运行状态来降低总能耗,但由于机床的等待时间间隔不同,所以也需要采取不同的状态控制方法。

(1)切换方法。表示机床可以从空闲状态切换到待机状态,此时机床的功率将从Pid降至Psb,而当下一批次工件到达或者工件装夹完成的时候,机床将重新从待机状态切换到空闲状态,以便于零件的准时加工。

(2)关机方法。表示机床可以从空闲状态切换为待机状态,进而关机进入停机状态,此时机床的功率从Pid降为0,当下一批次零件到达或者工件装夹完成的时候,机床将重新开机启动并切换到空闲状态进行新工序的加工。

使用τsw表示机床从空闲状态到待机状态再到空闲状态的基本切换时间,由于机床暖机状态将会产生Ewu的能耗,假设机床节省Ewu的最短时间为θsw,则对于切换方法来说,在不影响机床产能及总体进度的情况下的最短空闲时间![]() 为

为

(13)

(14)

假设机床完成关机方法的最短时间为τshut,而该方法节省Ewu的最短时间为θshut,机床采用关机方法的最短空闲时间![]() 为

为

(15)

(16)

结合堆栈降噪自编码获得的等待时间如果满足上述条件(式(13)或式(15)),即可通过机床状态切换方法减少机床等待过程的能耗。

3 电梯零部件制造车间案例分析

3.1 案例介绍及参数设置

为了验证上述模型的有效性及算法效率,从两个方面进行试验:首先通过交叉验证的方法来获得最优的算法参数,然后与现有多种方法比较分析。案例的数据均来自于某电梯生产企业的历史加工数据。

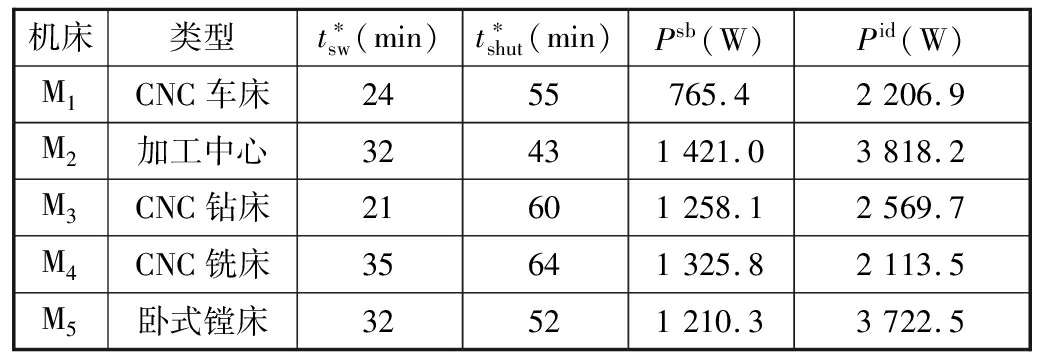

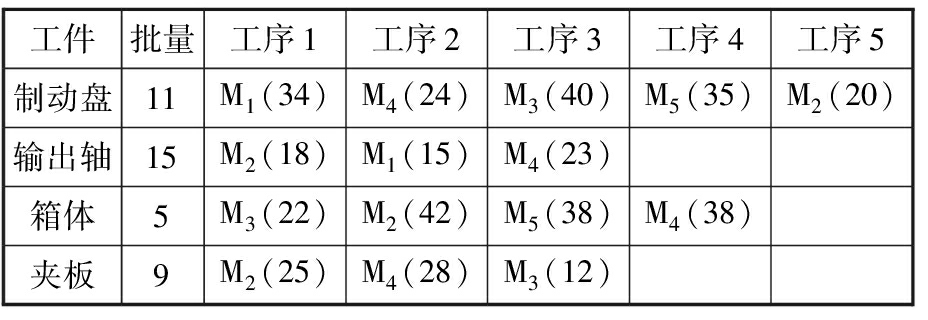

在该企业的一个制造车间,共有五种机床,机床的具体信息如表1所示,不同机床的性能参数是不同的。另外,在该电梯零部件制造车间中共有4种零件需要加工,分别是制动盘、减速机箱体、夹板、输出轴,零件的加工工序和批量如表2所示。4种零件的主要工序数目依次为5、3、4、3。

表1 制造车间中机床的详细信息

Tab.1 Parameters of machine tools in the manufacturing workshop

机床类型t∗sw(min)t∗shut(min)Psb(W)Pid(W)M1CNC车床2455765.42206.9M2加工中心32431421.03818.2M3CNC钻床21601258.12569.7M4CNC铣床35641325.82113.5M5卧式镗床32521210.33722.5

表2 每个工件的工序信息

Tab.2 Process information for each workpiece

工件批量工序1工序2工序3工序4工序5制动盘11M1(34)M4(24)M3(40)M5(35)M2(20)输出轴15M2(18)M1(15)M4(23)箱体5M3(22)M2(42)M5(38)M4(38)夹板9M2(25)M4(28)M3(12)

注:括号中为每道工序的单件加工时间,min。

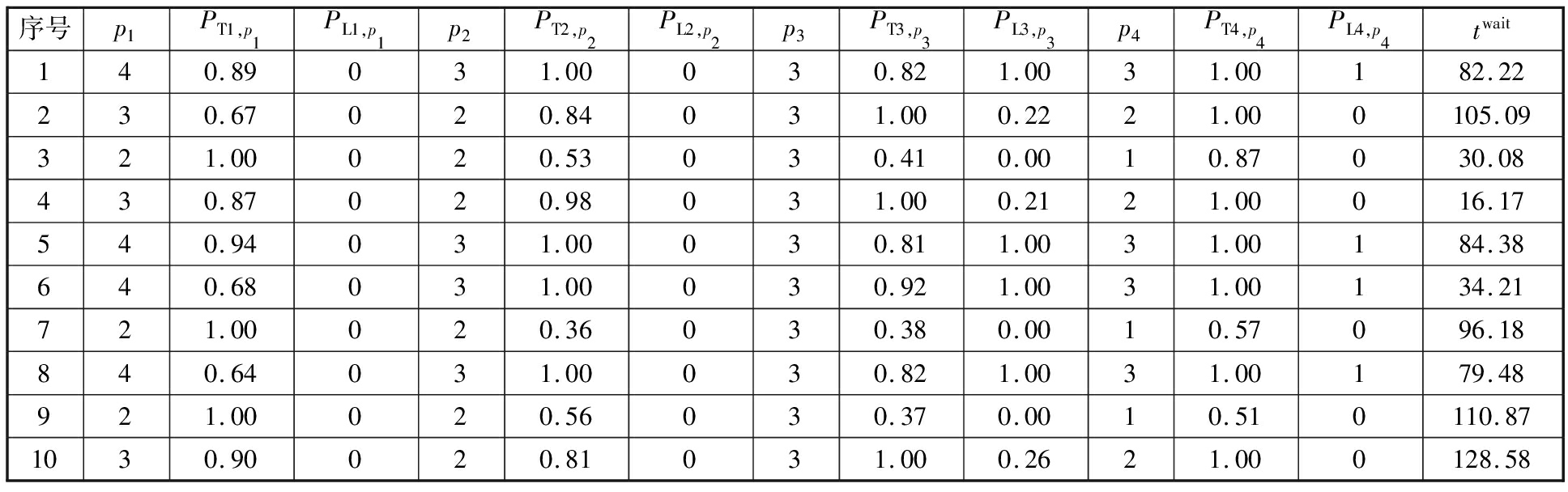

由于不同机床的性能参数是不同的,进行节能决策的数据也是不同的,同时考虑到M4机床等待过程较频繁,因此,本文以M4机床为例来介绍模型的参数设置。在该机床上加工的工序依次为P1,2、P4,2、P2,3、P3,4。根据配置的RFID读写器采集的历史加工数据,在M4加工完成一道工序之后,所有工序的进度都可以得到,选取了900组数据以及等待时间作为样本数据,部分数据如表3所示,从中随机抽取800组数据作为训练样本,剩下的100组数据作为测试样本,进行模型和算法的验证比较。

如前所述,SDAE预测模型包含了隐含层数、节点数目等控制参数需要设定,为了获得最优的预测精度,通过交叉验证的方法来获得上述参数的调优,具体参数见表4。每组试验进行10次取平均值以消除偶然误差,在每组试验中以预测的

表3 部分生产进度与机床等待时间数据

Tab.3 Partial data of production progress and machine waiting time

序号p1PT1,p1PL1,p1p2PT2,p2PL2,p2p3PT3,p3PL3,p3p4PT4,p4PL4,p4twait140.89031.00030.821.0031.00182.22230.67020.84031.000.2221.000105.09321.00020.53030.410.0010.87030.08430.87020.98031.000.2121.00016.17540.94031.00030.811.0031.00184.38640.68031.00030.921.0031.00134.21721.00020.36030.380.0010.57096.18840.64031.00030.821.0031.00179.48921.00020.56030.370.0010.510110.871030.90020.81031.000.2621.000128.58

表4 SDAE预测模型的试验控制参数

Tab.4 Experimental parameters of SDAE prediction model

试验控制参数情况隐含层数总节点数目试验控制参数情况隐含层数总节点数目1150221003315044200552506630077350884009945010105001155012600136501470015750

等待时间与实际等待时间的平均误差作为该组试验的预测误差,即

(17)

式中,![]() 为第i组样本数据预测的等待时间;

为第i组样本数据预测的等待时间;![]() 为第i组样本数据的实际等待时间。

为第i组样本数据的实际等待时间。

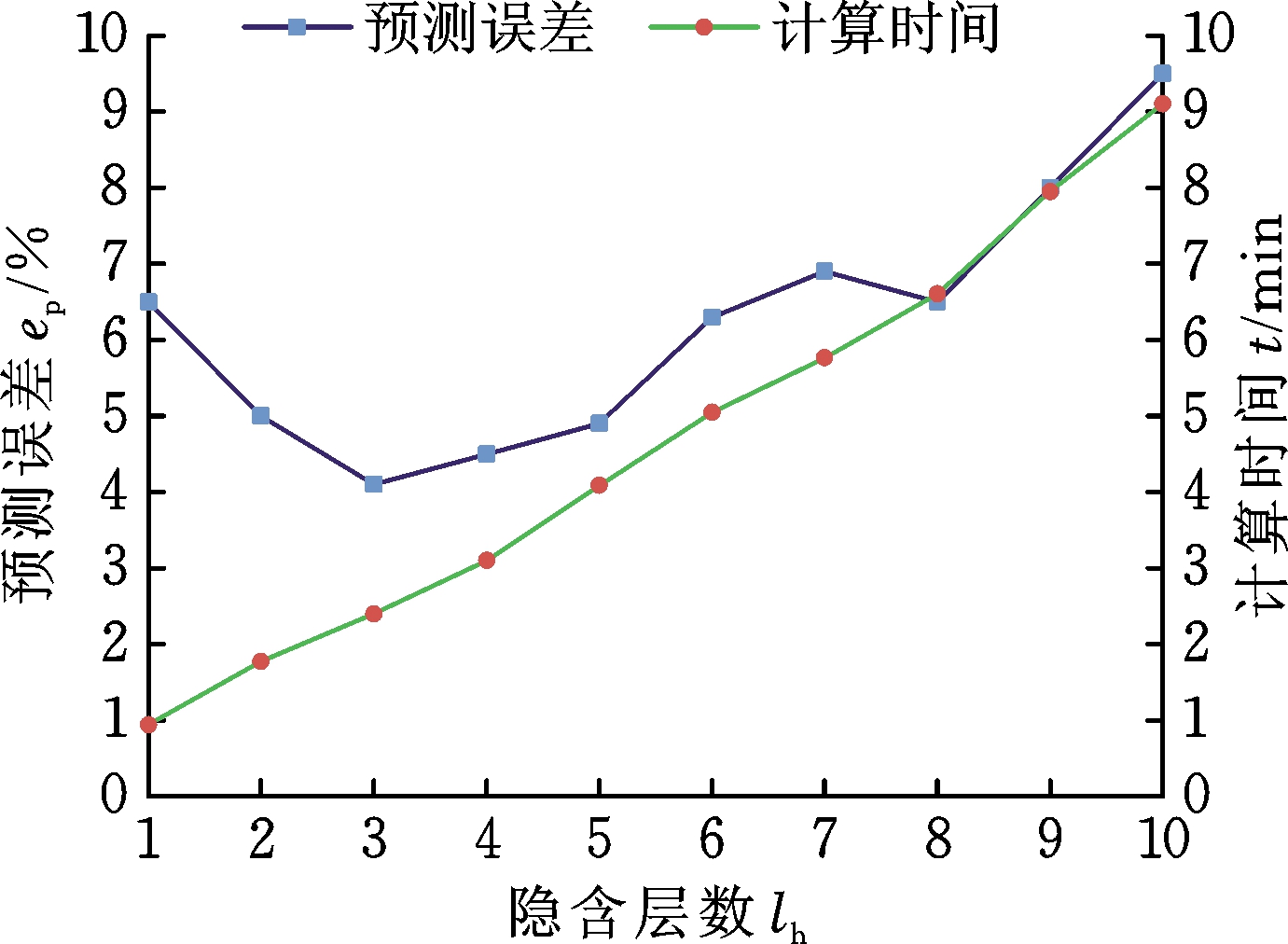

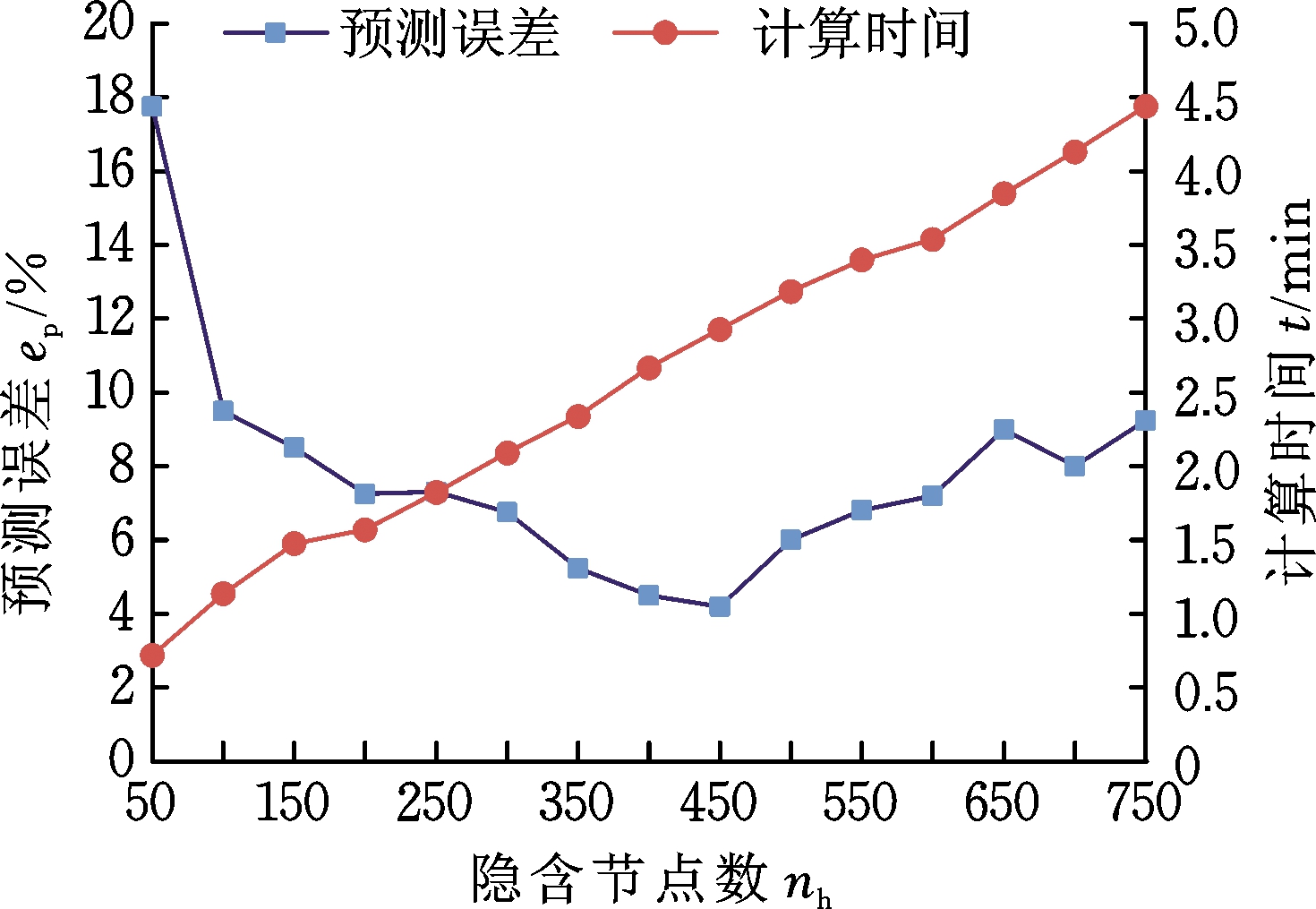

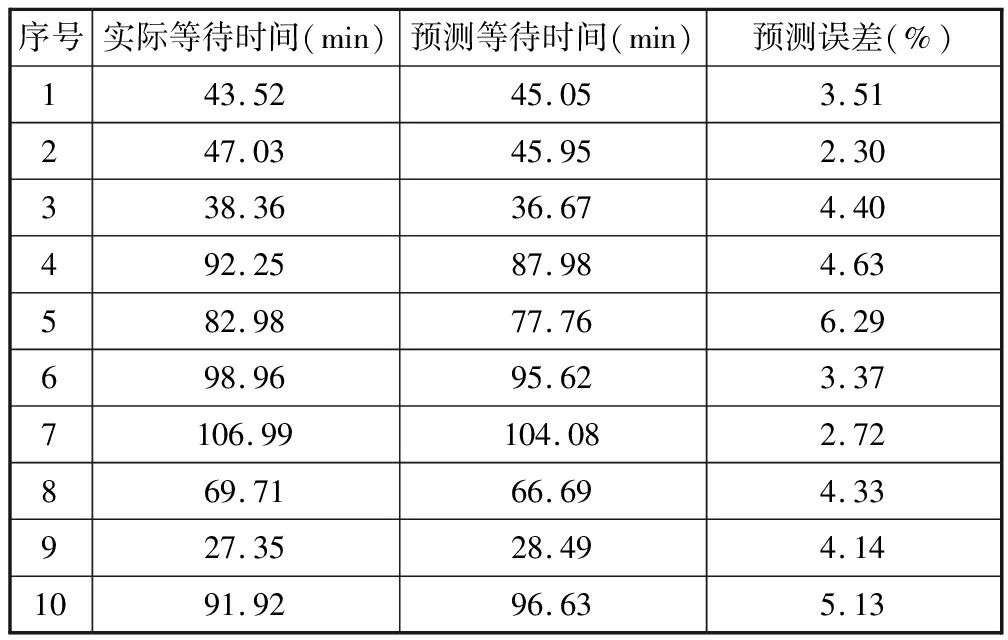

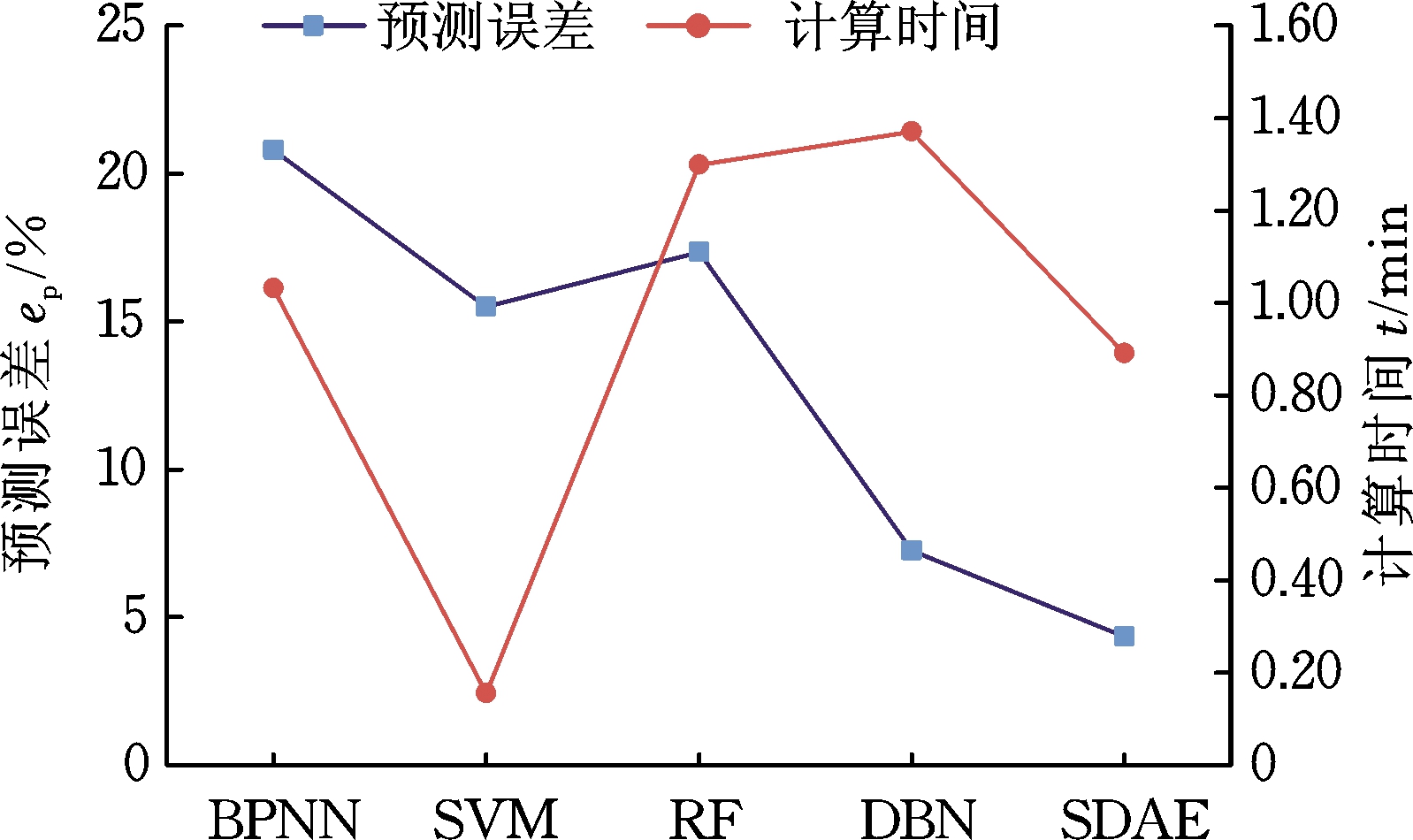

不同隐含层数下的预测误差及计算时间如图3a所示,结果显示最优的隐含层数为3层。部分预测时间与实际等待时间数据对比见表5,此时的平均预测误差达到了4.1%,并且预测误差并不会随着隐含层数的增加而降低。此外,计算时间随着隐含层数的增加呈线性增大。由于训练数据的维度有限,当采用较多的隐含层数时,SDAE模型容易出现过拟合现象,因此本文的模型采用3层隐含层。

不同隐含节点数下的预测误差及计算时间如图3b所示,可以看出当总的节点数为450时,SDAE模型可以获得最低的预测误差,而大于450或小于450时,模型的预测性能并没有改善。与隐含层数类似,模型的计算时间随着隐含节点数的增加而呈线性增长,因此本模型采用450个隐含节点。对于每一隐含层的节点数,采用文献[16]中的策略进行分配,即第一层采用最大节点数来捕获问题的复杂性,并逐层递减来提取数据关键特征,因此最终给每一层分配的节点数依次为270、150、30。通过上述交叉验证的方法即可获得最优的SDAE模型参数组合,然后就可以将当前RFID采集的实时生产进度数据作为输入,利用该SDAE模型较准确地预测某台机床完成一道工序之后的等待时间。

(a)隐含层数目

(b)隐含节点总数目

图3 不同隐含层数与节点数下的预测误差与计算时间

Fig.3 Prediction errors and calculation time of different hidden layers and nodes

表5 部分预测时间与实际等待时间的数据对比

Tab.5 Partial data comparison of predicted time and actual waiting time

序号实际等待时间(min)预测等待时间(min)预测误差(%)143.5245.053.51247.0345.952.30338.3636.674.40492.2587.984.63582.9877.766.29698.9695.623.377106.99104.082.72869.7166.694.33927.3528.494.141091.9296.635.13

3.2 算法验证及结果分析

将提出的SDAE模型与现有的预测方法进行对比,包括反向传播神经网络(back propagation neutral network,BPNN)[7]、支持向量机(support vector machine,SVM)[17]、随机森林(random forests,RF)[18]以及深度置信网(deep belief networks,DBN)[19],结果如图4所示。对比结果显示,本文提出的SDAE模型能够获得较低预测误差,而DBN仅次于SDAE,另外3种方法的预测精度比较接近,这说明对于本文的机床等待时间预测问题,深度学习方法特别是SDAE能够更好地利用工件的加工进度数据进行预测。从计算时间来看,SVM的计算时间最短,但是过早地收敛到了局部最优解,尽管SDAE的计算时间要长于SVM,但误差要小得多。

图4 不同方法的预测误差和计算时间

Fig.4 Prediction errors and calculation time of different methods

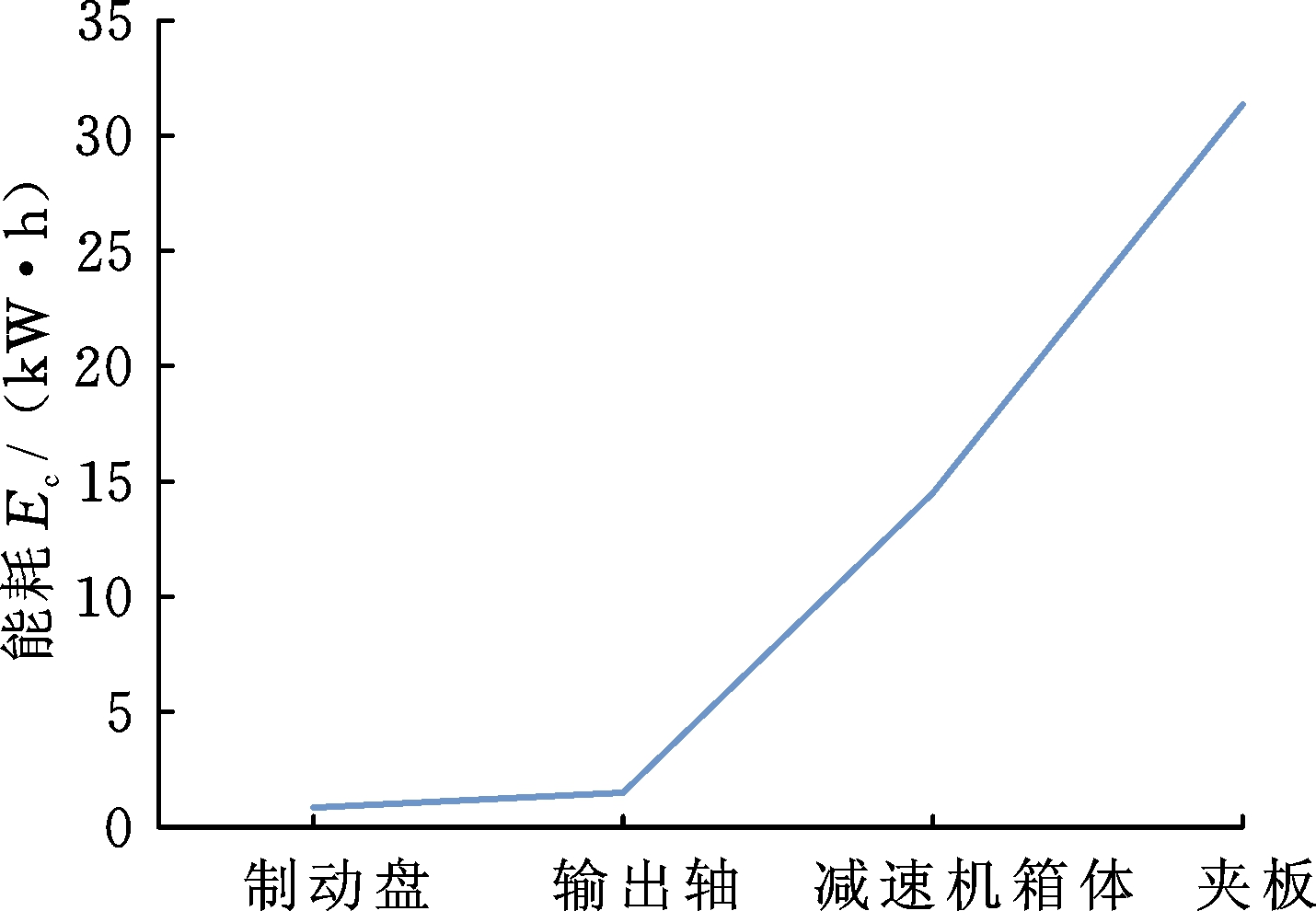

通过上述方法,每台机床的等待时间都可预测出来,结合机床的等待时间即可判断机床需要采取的节能方法,通过控制策略可以实现机床的能耗节约,如图5a所示,同时图中也展示了不采用控制策略时机床空闲等待过程的能耗。从图中可以看出,通过控制策略,可以实现机床等待过程总节能57%,特别是对于M2和M3,它们的能耗节约分别达到了28.37 kW·h和13.3 kW·h,说明了这两台机床的空闲等待时间较长,没有被充分利用,需要在后续的工序派工中重点考虑。

另外,具体到每种工件,其能耗节约情况如图5b所示。可以看出,减速机箱体和夹板的能耗节约最多,分别达到了14.5 kW·h和31.36 kW·h,说明这两种零件是车间关键零件,会引起更多的机床等待。

(a)机床节能情况

(b)工件节能情况

图5 机床和工件的节能情况

Fig.5 Energy conservation of each machine tool and workpiece

4 结论

为了减小机床等待能耗,本文提出了一种制造实时数据驱动的机床等待时间预测与节能方法。首先,考虑到生产过程存在大量异常因素,建立了RFID驱动的生产进度评估方法,并据此构建了基于堆栈降噪自编码的机床等待时间预测模型,以判断加工间隙的机床等待时间;其次,提出了面向节能控制的机床状态切换方法;最后,通过分析一个电梯制造车间的案例,证明本文方法的机床等待时间预测误差仅为4.1%,机床等待过程总能耗降低57%。该方法将生产数据与低碳制造相结合,在不影响生产进度的情况下,实现了离散制造车间的节能减排。

[1] 国家统计局.中国统计年鉴—2019[M].北京:中国统计出版社,2019.

National Bureau of Statistics.China Statistical Yearbook 2019[M].Beijing:China Statistics Press, 2019.

[2] Energy Agency NRW.Energy in Companies[EB/OL].Wuppertal Germany, 2011[2020-01-16].http://www.ea-nrw.de/unternehmen/.

[3] 李聪波, 朱岩涛, 李丽, 等.面向能量效率的数控铣削加工参数多目标优化模型[J].机械工程学报, 2016, 52(21):120-129.

LI Congbo, ZHU Yantao, LI Li, et al.Multi-objective CNC Milling Parameters Optimization Model for Energy Efficiency[J].Journal of Mechanical Engineering, 2016, 52(21):120-129.

[4] FRIGERIO N, MATTA A.Energy-efficient Control Strategies for Machine Tools with Stochastic Arrivals[J].IEEE Transactions on Automation Science and Engineering, 2015, 12(1):50-61.

[5] NEWMAN S T, NASSEHI A, IMANI-ASRAI R, et al.Energy Efficient Process Planning for CNC Machining[J].CIRP Journal of Manufacturing Science and Technology, 2012, 5(2):127-136.

[6] 李聪波, 沈欢,李玲玲, 面向能耗的多工艺路线柔性作业车间分批优化调度模型[J].机械工程学报, 2017,53(5):12-23.

LI Congbo, SHEN Huan, LI Lingling.Multi-process Route Flexible Job Shop Batch Scheduling Model for Energy Consumption[J].Journal of Mechanical Engineering, 2017,53(5):12-23.

[7] MOUZON G, YILDIRIM M B,TWOMEY J.Operational Methods for Minimization of Energy Consumption of Manufacturing Equipment[J].International Journal of Production Research, 2007, 45(18/19):4247-4271.

[8] YOON H, KIM E, KIM M, et al.Towards Greener Machine Tools:a Review on Energy Saving Strategies and Technologies[J].Renewable and Sustainable Energy Reviews, 2015, 48:870-891.

[9] YILDIRIM M B, MOUZON G.Single-machine Sustainable Production Planning to Minimize Total Energy Consumption and Total Completion Time Using a Multiple Objective Genetic Algorithm[J].IEEE Transactions on Engineering Management, 2012, 59(4):585-597.

[10] WANG C, JIANG P.Manifold Learning Based Rescheduling Decision Mechanism for Recessive Disturbances in RFID-driven Job Shops[J].Journal of Intelligent Manufacturing, 2018, 29(7):1485-1500.

[11] ZHONG R Y, HUANG G Q, LAN S, et al.A Big Data Approach for Logistics Trajectory Discovery from RFID-enabled Production Data[J].International Journal of Production Economics, 2015, 165:260-272.

[12] 曹伟, 江平宇, 江开勇.基于RFID技术的离散制造车间实时数据采集与可视化监控方法[J].计算机集成制造系统, 2017,23(2):273-284.

CAO Wei, JIANG Pingyu, JIANG Kaiyong.Real-time Data Acquisition and Visual Monitoring of Discrete Manufacturing Plants Based on RFID Technology[J].Computer Integrated Manufacturing System, 2017, 23(2):273-284.

[13] BENGIO Y, LAMBLIN P, POPOVICI D, et al.Greedy Layer-wise Training of Deep Networks[J].Neural Information Processing Systems, 2007:153-160.

[14] WANG L, YANG Y, MIN R, et al.Accelerating Deep Neural Network Training with Inconsistent Stochastic Gradient Descent[J].Neural Networks, 2019, 93:219-229.

[15] LENG J, JIANG P.A Deep Learning Approach for Relationship Extraction from Interaction Context in Social Manufacturing Paradigm[J].Knowledge-based Systems, 2016, 100:188-199.

[16] COLLOBERT R, WESTON J, BOTTOU L, et al.Natural Language Processing(Almost)from Scratch[J].Journal of Machine Learning Research, 2011, 12(8):2493-2537.

[17] MUZAFFER A, SEBASTIAN S, MAX S, et al.Model Predictive Control in Milling Based on Support Vector Machines[J].IFAC-Papers Online, 2019, 52(13):1797-1802.

[18] BREIMAN L.Random Forests[J].Machine Learning, 2001, 45(1):5-32.

[19] ZHU S B, LI Z L, ZHANG S M, et al.Deep Belief Network-based Internal Valve Leakage Rate Prediction Approach[J].Measurement, 2019, 133(2):182-192.