0 引言

电液伺服系统具有高频响和高精度等优势,在航空航天、机器人以及冶金等领域广泛应用[1-2]。但受到比例/伺服阀结构特性的约束,电液伺服系统存在效率低、成本高以及抗油污能力差等问题。与电液伺服系统相比,将开关阀作为核心控制元件的数字液压系统具有可靠性和高效率的优势,因此被认为是可以替代电液伺服系统的一个潜在方案[3-4]。数字液压系统通过软件实现智能监测与故障诊断,具有数字化与即插即用的功能,符合工业4.0的要求[5]。

目前数字液压系统主要分为两类,一类是以高频切换技术为基础的开关惯性液压系统[6],另一类是以空间流量为基础的并联数字阀控系统[7],后者具有低冲击和高可靠性等优势,受到学者的广泛关注。

LAAMANEN等[8-9]设计出一种基于二进制编码的数字流量控制单元(digital flow control unit, DFCU),并通过实验验证了二进制编码DFCU的可行性,在此基础上提出了基于模型的脉数调制(pulse number modulation, PNM)控制策略来实时计算执行器运动所需流量。PALONIITTY等[10-11]将脉宽调制(pulse width modulation, PWM)和脉频调制(pulse frequency modulation, PFM)应用到等值编码DFCU中,通过提高驱动频率来实现微流量的调节,并提出一种循环缓冲策略以实现多个开关阀的均匀切换控制,但采用该方法的开关阀一直处于高频切换状态,压力冲击较大。李文华等[12]采用多个PWM信号控制的电磁阀并联控制液压缸,以实现液压缸的速度控制。WU等[13]针对DFCU控制系统设计了一种位置闭环控制器和基于代价函数的前馈控制器,有效提高了控制精度。康洪铭等[14]采用用于流量量程调节的脉码调制(pulse code modulation, PCM)数字阀和用于精细流量调节的PWM数字阀来控制风洞供气系统。

可以看出,现有研究通常将PWM信号、PFM信号与PNM信号结合应用到DFCU以提高其流量控制精度。PWM和PFM的持续作用易引起压力冲击和开关阀磨损等问题。开关阀在高频切换状态下极易磨损,一方面阀口结构特性受到破坏,造成流量精度降低,另一方面每个开关阀的切换次数相差较大且难以预测,造成不同开关阀的服役寿命差异性大,不利于后期维护。针对上述问题,本研究在文献[11]的基础上,提出一种新型控制策略:在速度较高的工况下,采用基于模型的PNM控制策略;在低速工况下,通过控制2个DFCU的差动流量来实现液压缸的微定位。针对等值编码DFCU中开关阀切换次数差异较大的问题,采用一种基于循环滑动法的均匀切换优化策略分别对PNM和差动PWM的信号进行优化,以提高开关阀切换次数的分布均匀性。

1 并联数字阀控系统的数学模型

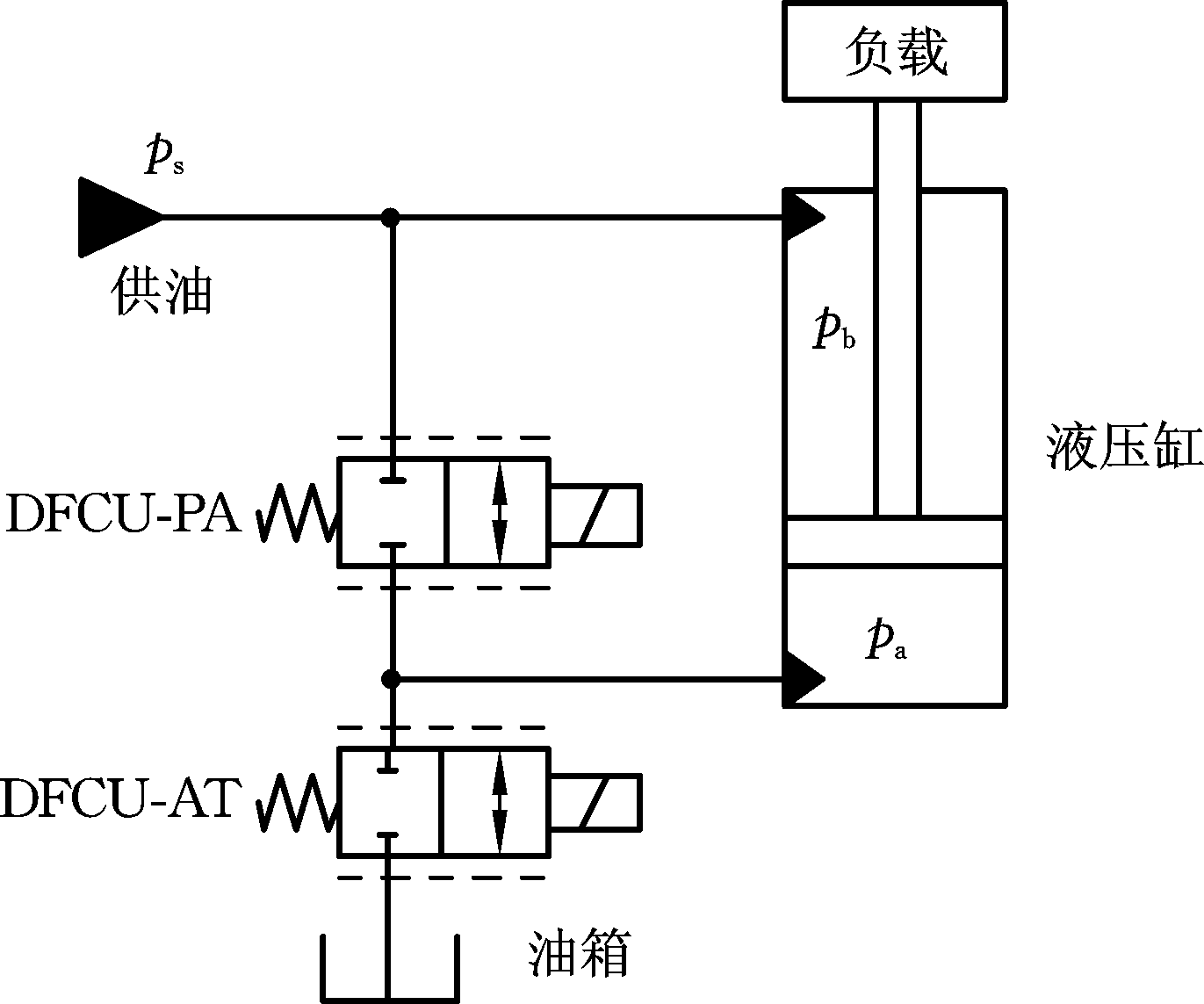

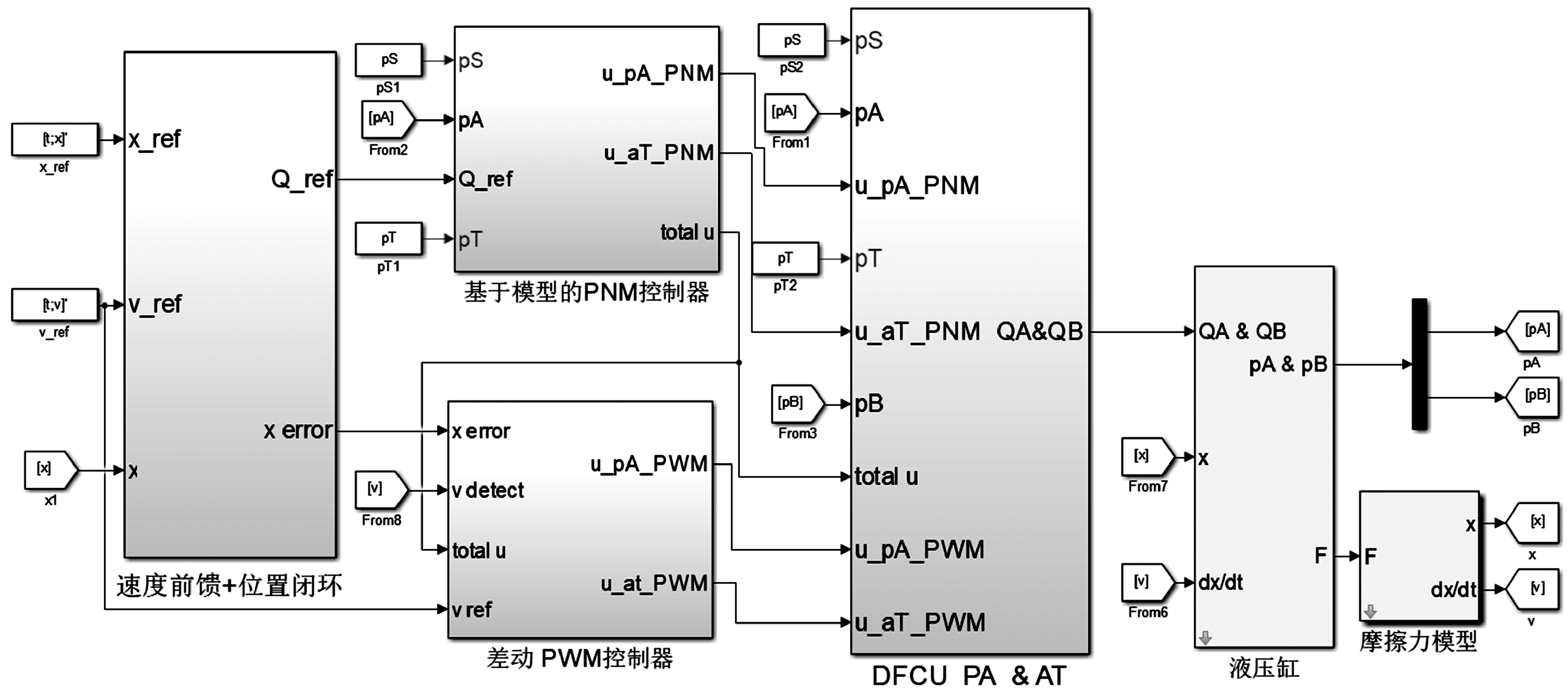

所研究的并联数字阀控系统如图1所示,采用2个等值编码DFCU控制液压缸。等值编码DFCU由8个相同规格的开关阀并联组成,通过对8个开关阀的编码可实现不同离散流量的输出。

图1 数字阀控系统原理图

Fig.1 Schematic diagram of digital valve-controlled system

1.1 DFCU流量模型

根据上述描述可知系统的控制性能受DFCU动静态特性的影响。DFCU的动态特性指的是开关阀的启闭特性,该特性直接决定了DFCU的响应和控制系统的采样时间。开关阀的动态响应特性可采用阀芯位移与输入电压之间的关系来描述。受电感和机械滞后的影响,阀芯位移相对于输入电压存在一定的延迟[15],本文研究不涉及该特性。为便于DFCU动态特性建模,采用打开延迟时间t1、打开运动时间t2、关闭延迟时间t3和关闭运动时间t4来描述其动态特性。

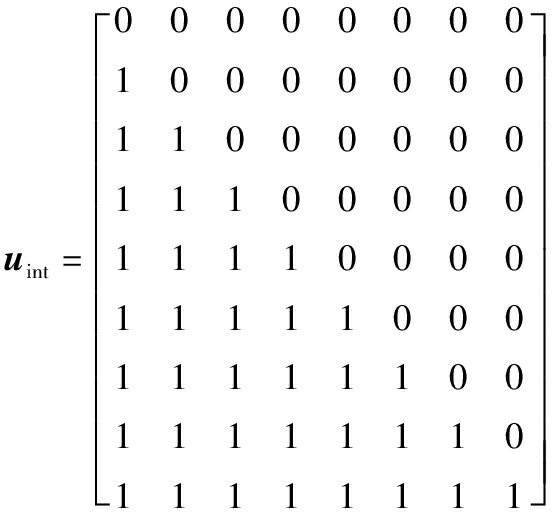

DFCU的静态特性是指DFCU在不同编码组合下的输出流量特性,该特性决定了输出流量的范围和控制精度。所研究的DFCU为等值编码型,其开关组合可用如下矩阵表示:

(1)

其中,“0”表示阀关闭,“1”表示阀打开。假设每个开关阀的流量系数一样,则每个开关阀的静态流量为

(2)

式中,kv为开关阀的流量增益;Δp为开关阀的两端压差。

图2 DFCU输出流量

Fig.2 Output flow rate of DFCU

由图2可知,等值编码DFCU输出流量有如下特性:由于每个开关阀的流量系数相同,故等值编码DFCU输出流量(N+1份)比二进制DFCU输出流量(2N份)小;同一输出流量可用不同的开关组合来实现,具有较高的容错能力。

1.2 液压缸动力学模型

活塞杆在运动过程中受到黏性阻尼力和外负载力等多种外力的影响。在不考虑液压缸泄漏的情况下,液压缸向上运动时,其动力学方程[16]为

(3)

(4)

式中,m为负载质量;![]() 分别为活塞杆位移、速度和加速度;pa、pb分别为液压缸无杆腔和有杆腔的压力;g为重力加速度;Aa、Ab分别为液压缸无杆腔和有杆腔的面积;Fs为摩擦力;FC为库仑摩擦力;Fss为最大静摩擦力;

分别为活塞杆位移、速度和加速度;pa、pb分别为液压缸无杆腔和有杆腔的压力;g为重力加速度;Aa、Ab分别为液压缸无杆腔和有杆腔的面积;Fs为摩擦力;FC为库仑摩擦力;Fss为最大静摩擦力;![]() 为Stribeck速度;Bp为液压缸的黏性摩擦系数。

为Stribeck速度;Bp为液压缸的黏性摩擦系数。

液压缸向上运动过程中,其无杆腔和有杆腔的压力动态方程[17-18]分别为

(5)

(6)

式中,K为有效体积弹性模量;V01、V02分别为液压缸无杆腔和有杆腔的初始容积;Q1、Q2分别为流入液压缸无杆腔和从液压缸有杆腔流出的流量。

2 控制算法设计

2.1 基于模型的PNM控制

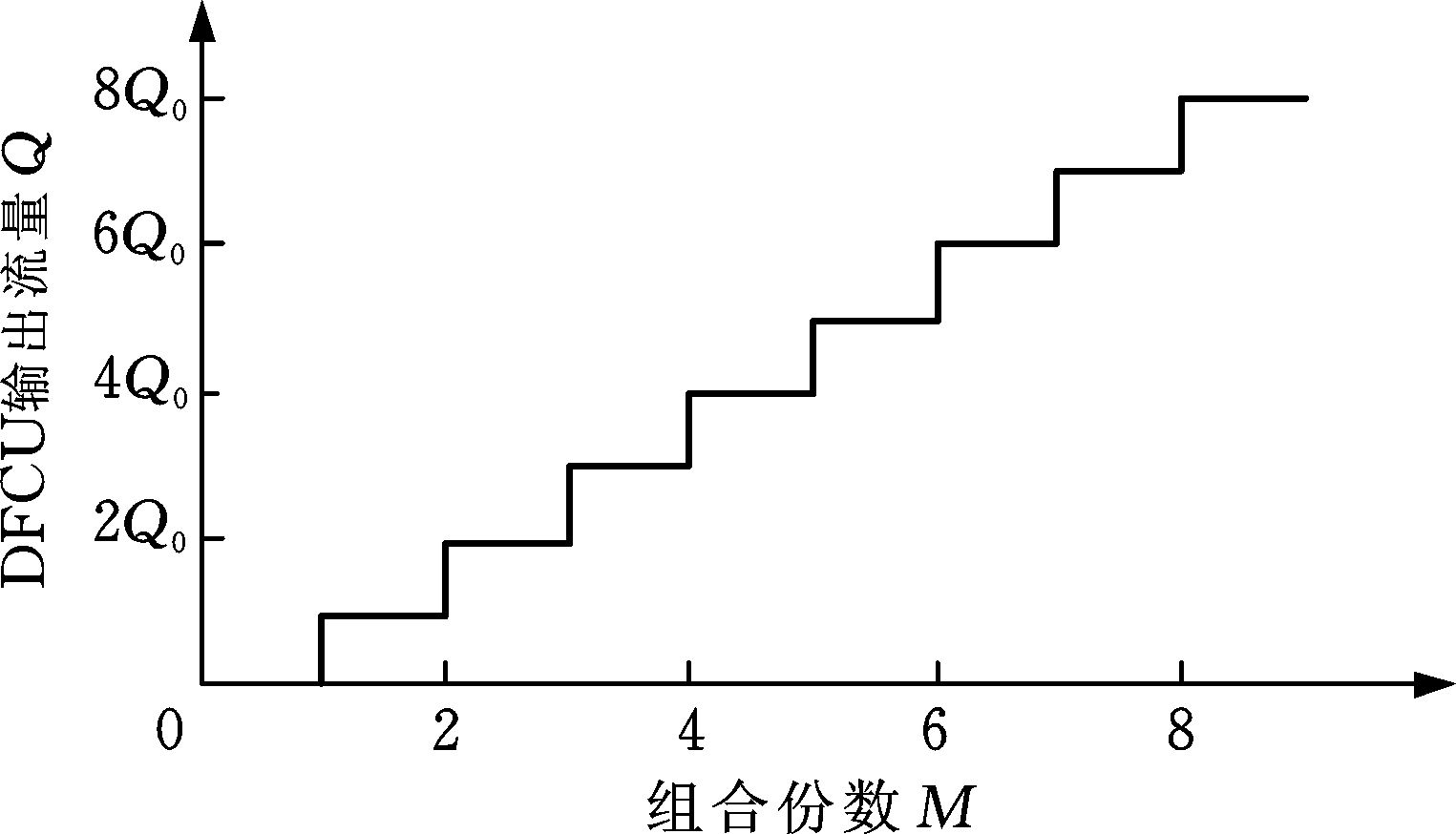

基于模型的PNM控制是等值编码DFCU最常用的控制策略,该控制器通常由速度前馈控制器、位置闭环控制器以及模型控制器组成,如图3所示。

图3 基于模型的PNM控制系统原理图

Fig.3 Schematic diagram of model based PNM controller

由图3可知PNM控制器的基本原理:实时采集DFCU两端压力,通过流量公式得到估计流量的向量Qes,将向量中的每一个分量分别与计算参考流量Qrefc作差,所得差值最小的组合即为PNM的最优组合。为了提高控制精度,一般将PNM控制器与前馈控制器、位置闭环控制器相结合,其中,计算参考速度vrefc和计算参考流量Qrefc分别为

vrefc=kfvref+kp(xref-x)

(7)

Qrefc=Aavrefc

(8)

式中,vref为参考速度;xref为参考位移;kf为速度前馈控制器增益;kp为位置闭环控制器增益。

由式(7)、式(8)可知,低速工况下,若位置误差较小,则计算得到的vrefc和Qrefc较小;若Qrefc小于单个开关阀的流量,则对应的PNM输出有可能为0。此时的DFCU无流量输出,难以实现液压缸的微定位,这是数字液压系统中PNM控制策略的缺陷。

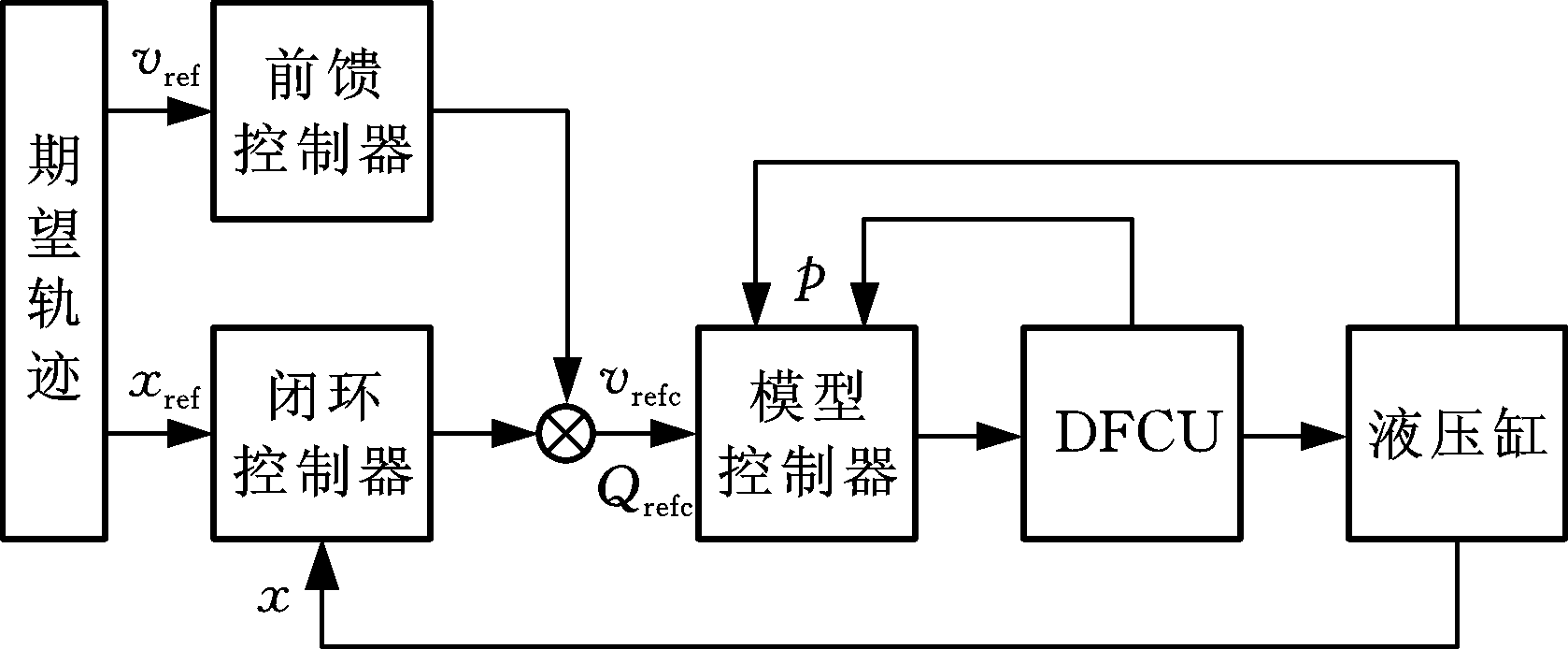

2.2 差动PWM控制

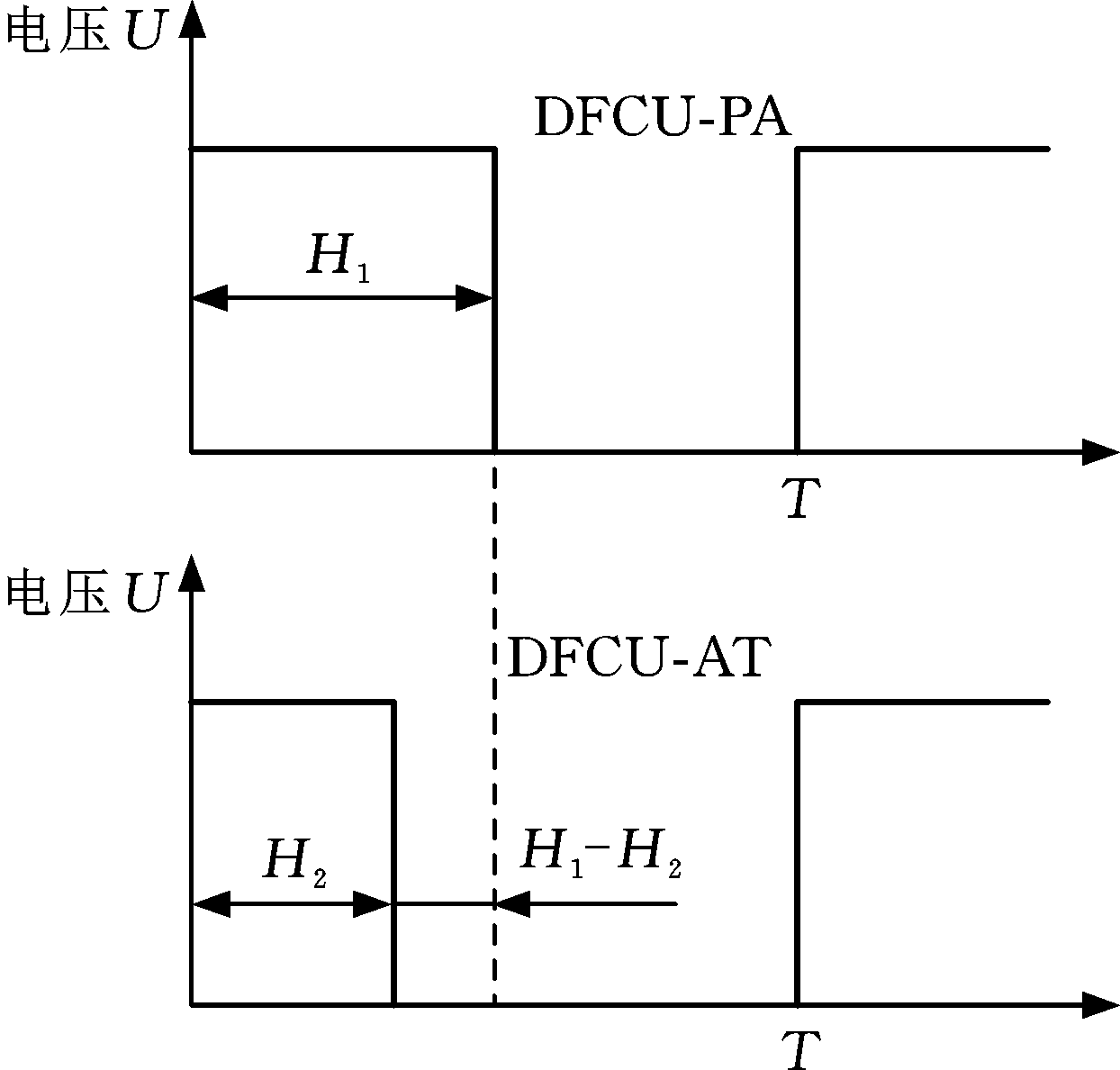

针对PNM控制策略难以实现微定位的缺陷,提出一种差动PWM控制策略,即在低速工况下,将实时采集的液压缸位置信号反馈至差动PWM控制器,得到DFCU-PA(图1中供油侧与液压缸无杆腔之间的DFCU)和DFCU-AT(图1中液压缸无杆腔与油箱之间的DFCU)的PWM信号占空比,通过调节DFCU-PA和DFCU-AT的流量差来实现液压缸的微定位。DFCU-PA和DFCU-AT所用PWM控制信号如图4所示。

图4 差动PWM控制原理

Fig.4 Control principle of differential PWM

由图4可知,DFCU-PA和DFCU-AT的PWM控制信号占空比分别为

(9)

考虑到开关阀在小占空比PWM信号激励下可能存在阀芯无法完全开启的问题,故2个PWM信号的高电平激励时间需要大于开关阀的打开延迟时间和打开运动时间之和,即

(10)

在差动PWM控制策略下,DFCU-PA和DFCU-AT的占空比控制应分为以下三种情况:

(1)液压缸的位移跟踪误差绝对值|xref-x|小于差动PWM控制的最小位置误差Δxmin时,PWM控制无法起到调节作用,故占空比τ1和τ2分别为

τ1=τ2=0

(11)

(2)液压缸的位移跟踪误差绝对值|xref-x|大于差动PWM控制的最小位置误差Δxmin时,若参考位移xref小于跟踪位移x(液压缸需要向上运动),则DFCU-PA的PWM信号占空比τ1应大于DFCU-AT的PWM信号占空比τ2,故τ1和τ2的关系如下:

τ1-τ2=kp1|xref-x|

(12)

(3)液压缸的位移跟踪误差绝对值|xref-x|大于差动PWM控制的最小位置误差Δxmin时,若参考位移xref小于跟踪位移x(液压缸需要向下运动),则DFCU-AT的PWM信号占空比τ2应大于DFCU-PA的PWM信号占空比τ1,故τ1和τ2的关系如下:

τ2-τ1=kp2|xref-x|

(13)

式中,kp1、kp2分别为液压缸向上和向下运动时控制器的增益。

2.3 均匀切换优化控制策略

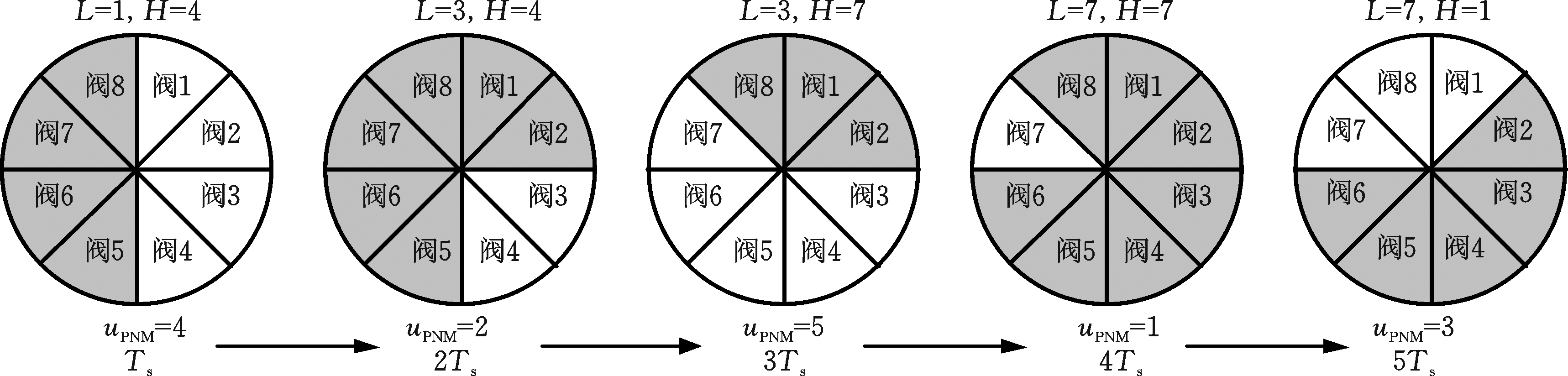

为解决DFCU在PNM和差动PWM控制策略中存在开关阀切换次数差异性较大的问题,提出一种基于循环滑动的均匀切换优化策略,如图5所示,其中,“灰色”代表阀为打开状态,“白色”代表阀为关闭状态,uPNM为PNM控制下需要打开的DFCU-PA或DFCU-AT阀数量,uPWM为差动PWM控制下需要同时打开的DFCU-PA和DFCU-AT中的开关阀数量。

(a)PNM的均匀切换优化

(b)差动PWM的均匀切换优化

图5 均匀切换优化策略

Fig.5 Uniform switching optimization strategy

以PNM的均匀切换优化策略为例,由图5a可知,假设不同采样时间内的uPNM不同,则DFCU中开关阀的开启状态向量可表示为

iPNM=(iL, iL+1, …, iH)

式中,H、L分别为开启状态组合的首尾指针。uPNM增大时,L保持不变,H增大相应的数值;uPNM减小时,H保持不变,L增大相应的数值[11]。

以差动PWM的均匀切换优化策略为例,在20 Hz的频率下,单个阀在1 s内的切换次数为40,开关阀持续切换可能会造成疲劳磨损加速和故障率提高等问题。因此本研究采用在不同时间段内控制不同开关阀的策略来提高开关阀切换次数分布的均匀性,控制示例见图5b,如在0~Δt内控制第一个开关阀,在Δt~2Δt内控制第二个开关阀,依此类推。

根据以上分析可知,PNM和差动PWM的均匀切换优化策略主要解决的是“打开哪几个阀”和“打开第几个阀”的问题,从而使得每个开关阀的切换次数误差较小,提高其均匀性。同一时间段内需要开启或关闭的开关阀均同时打开或关闭,不存在时序要求。

3 仿真验证与对比

3.1 仿真模型与关键参数

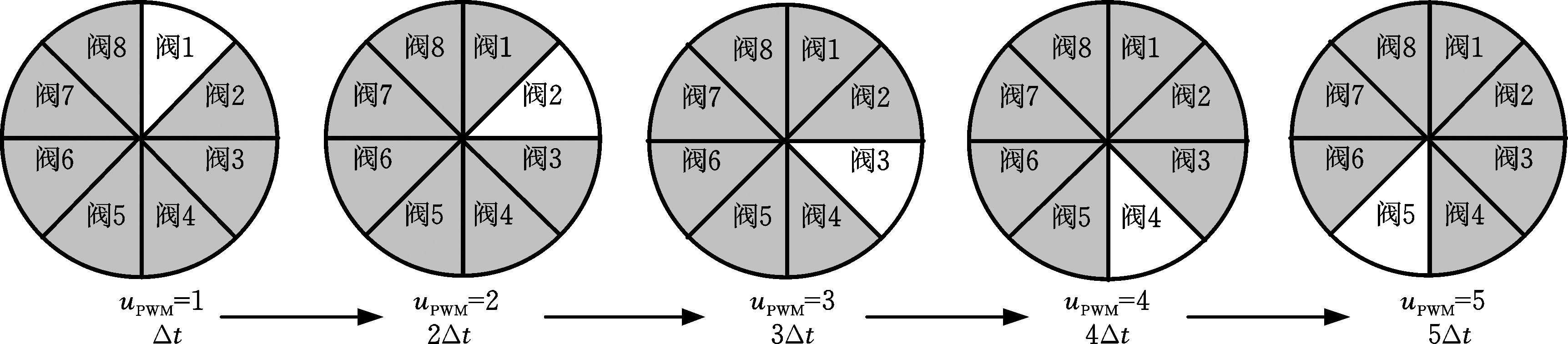

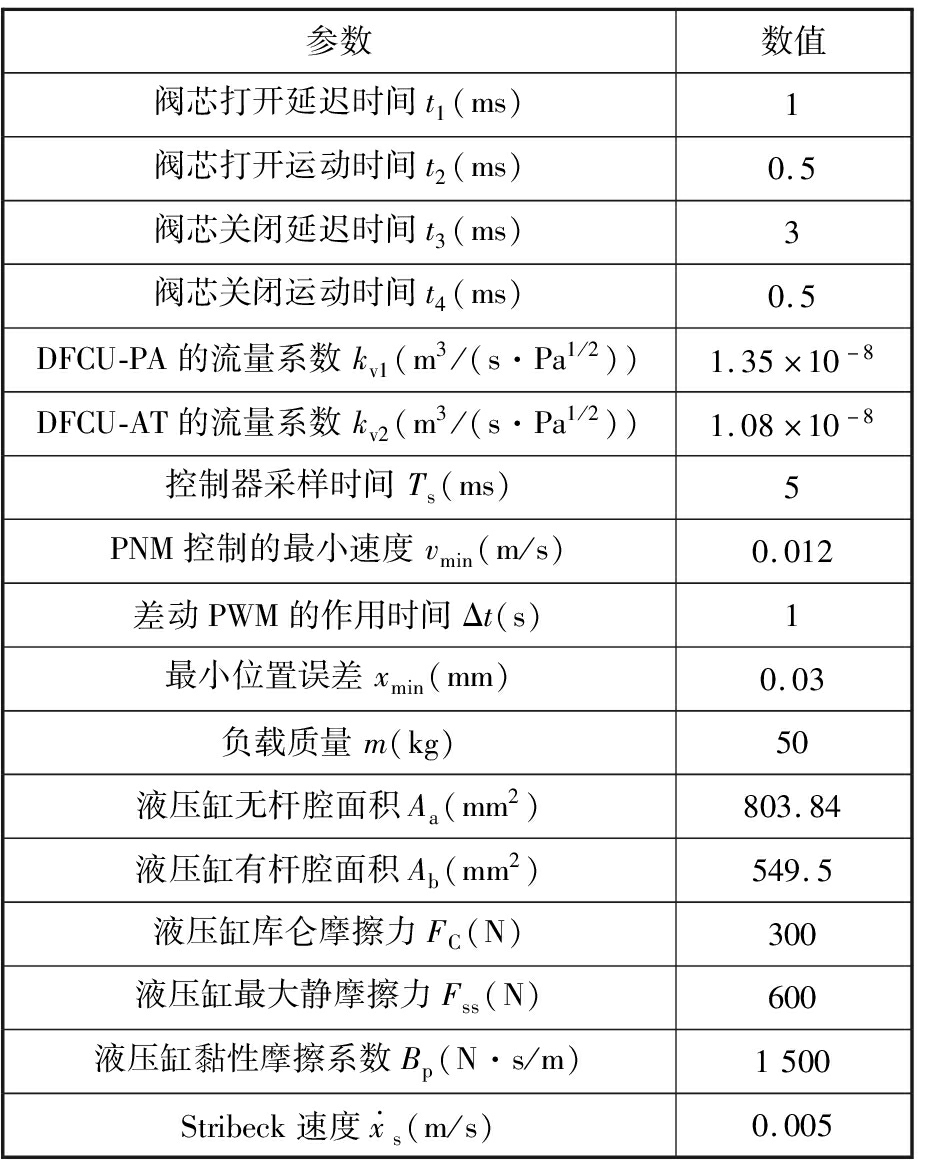

在理论分析的基础上,利用MATLAB/Simulink建立并联数字阀控系统的数学模型,如图6所示。仿真用关键参数如表1所示,部分参数选自文献[10-11]。

图6 系统仿真模型

Fig.6 Simulation model of the system

表1 仿真模型参数

Tab.1 Parameters of simulation model

参数数值阀芯打开延迟时间t1(ms)1阀芯打开运动时间t2(ms)0.5阀芯关闭延迟时间t3(ms)3阀芯关闭运动时间t4(ms)0.5DFCU-PA的流量系数kv1(m3/(s·Pa1/2))1.35×10-8DFCU-AT的流量系数kv2(m3/(s·Pa1/2))1.08×10-8控制器采样时间Ts(ms)5PNM控制的最小速度vmin(m/s)0.012差动PWM的作用时间Δt(s)1最小位置误差xmin(mm)0.03负载质量m(kg)50液压缸无杆腔面积Aa(mm2)803.84液压缸有杆腔面积Ab(mm2)549.5液压缸库仑摩擦力FC(N)300液压缸最大静摩擦力Fss(N)600液压缸黏性摩擦系数Bp(N·s/m)1500Stribeck速度x·s(m/s)0.005

通过对比以下4种控制器来依次验证所提出的PNM均匀切换策略、差动PWM控制策略以及差动PWM均匀切换策略的有效性:

(1)控制器1。该控制器为2.1节中的基于模型的PNM控制器,主要由速度前馈控制器、位置闭环控制器以及模型控制器组成,其中,位置闭环控制器增益kp=15,速度前馈控制器增益kf=1。

(2)控制器2。该控制器在控制器1的基础上引入PNM均匀切换优化策略,其中,kp=15,kf=1。

(3)控制器3。该控制器由控制器2和差动PWM控制器组成,但差动PWM控制器仅驱动开关阀1,其中,kp=15,kf=1,差动PWM控制器的参数kp1=1 500,kp2=2 000。

(4)控制器4。该控制器在控制器3的基础上引入差动PWM均匀切换优化策略,其中,kp=15,kf=1,kp1=1 500,kp2=2 000。

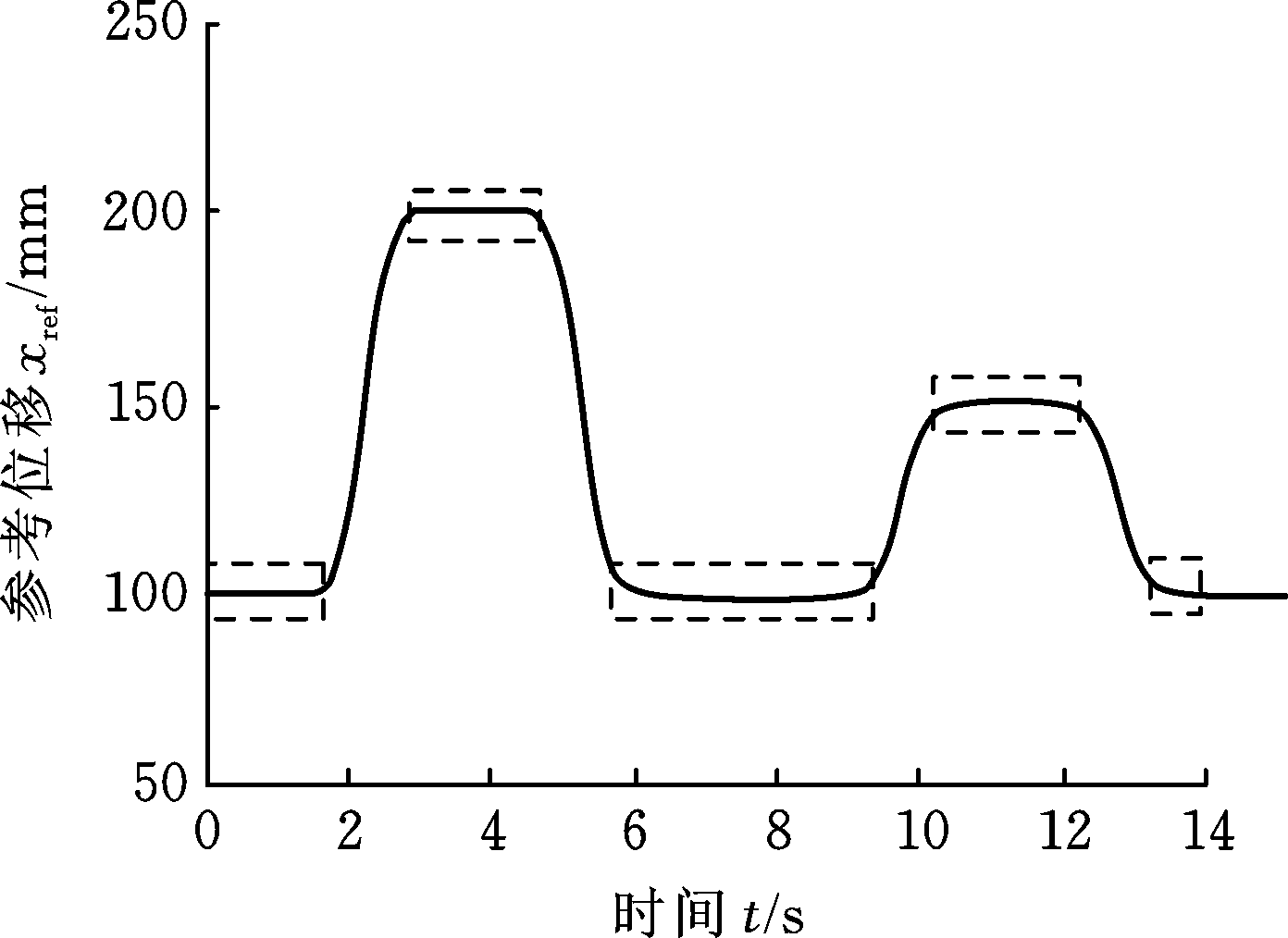

为验证所提出控制策略在不同速度下的跟踪特性,采用与文献[11]相同的参考轨迹(图7),虚线框所在时间区域为液压缸的低速定位阶段,液压缸需要维持在指定位置,但由于PNM控制输出最小流量的限制,无法实现微流量调控。本研究采用差动PWM对液压缸进行微定位控制,下文中的定位误差是指在虚线框时间区域内的跟踪误差。

图7 跟踪轨迹

Fig.7 Reference trajectory

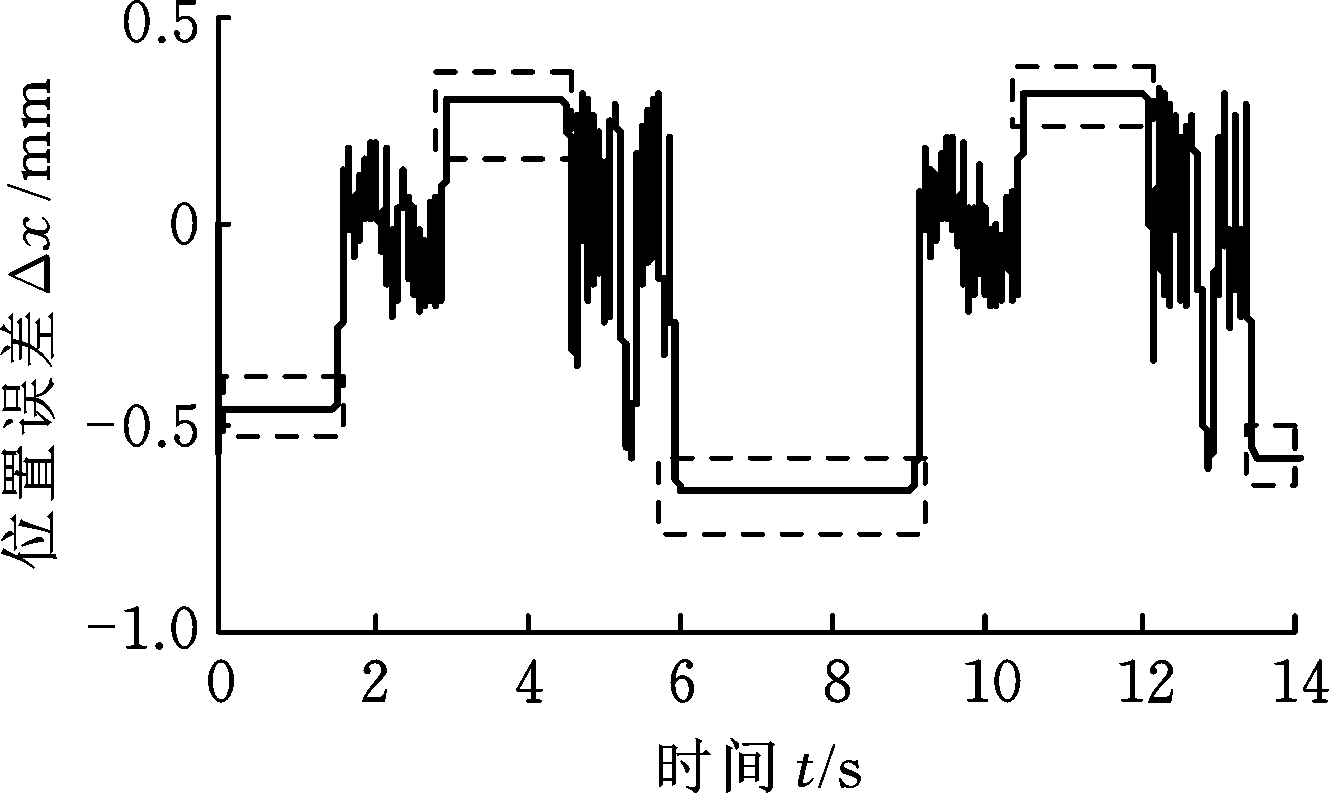

3.2 控制精度仿真对比

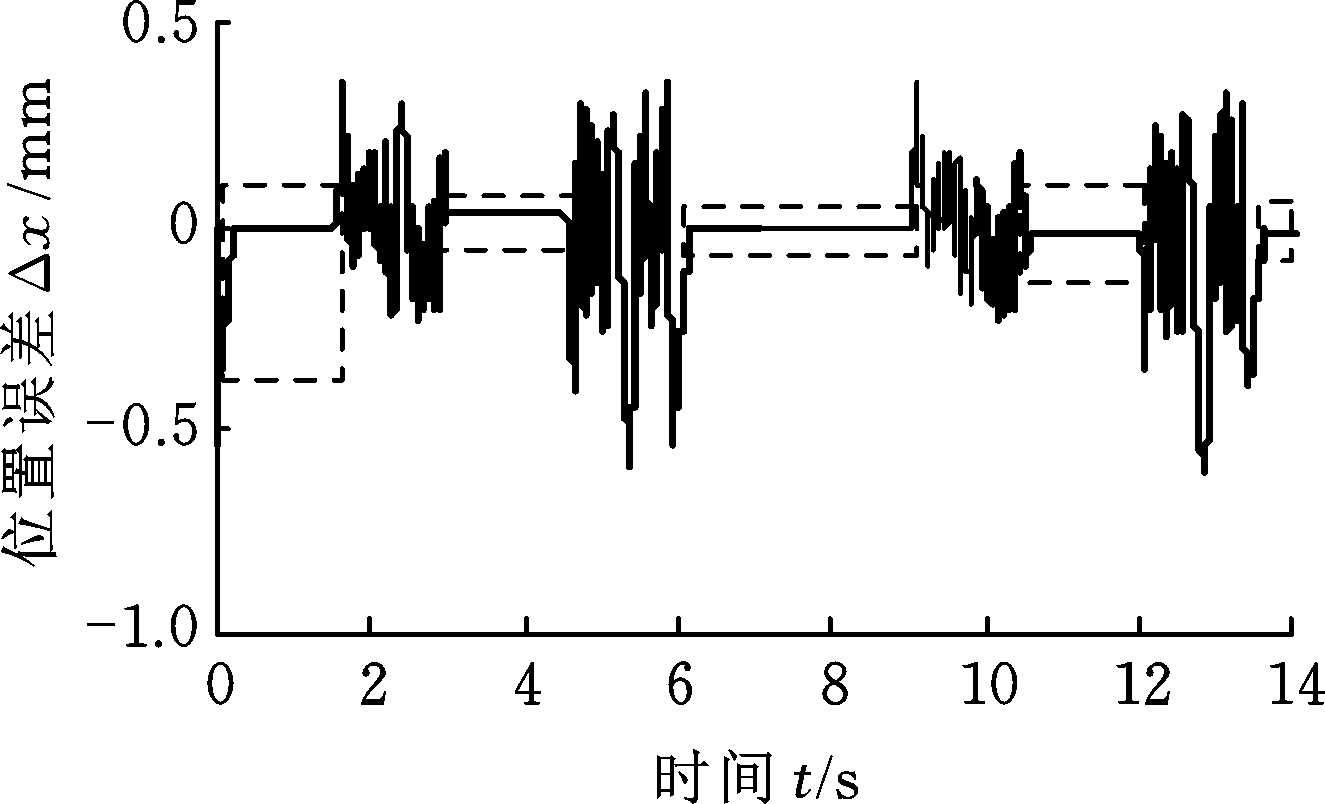

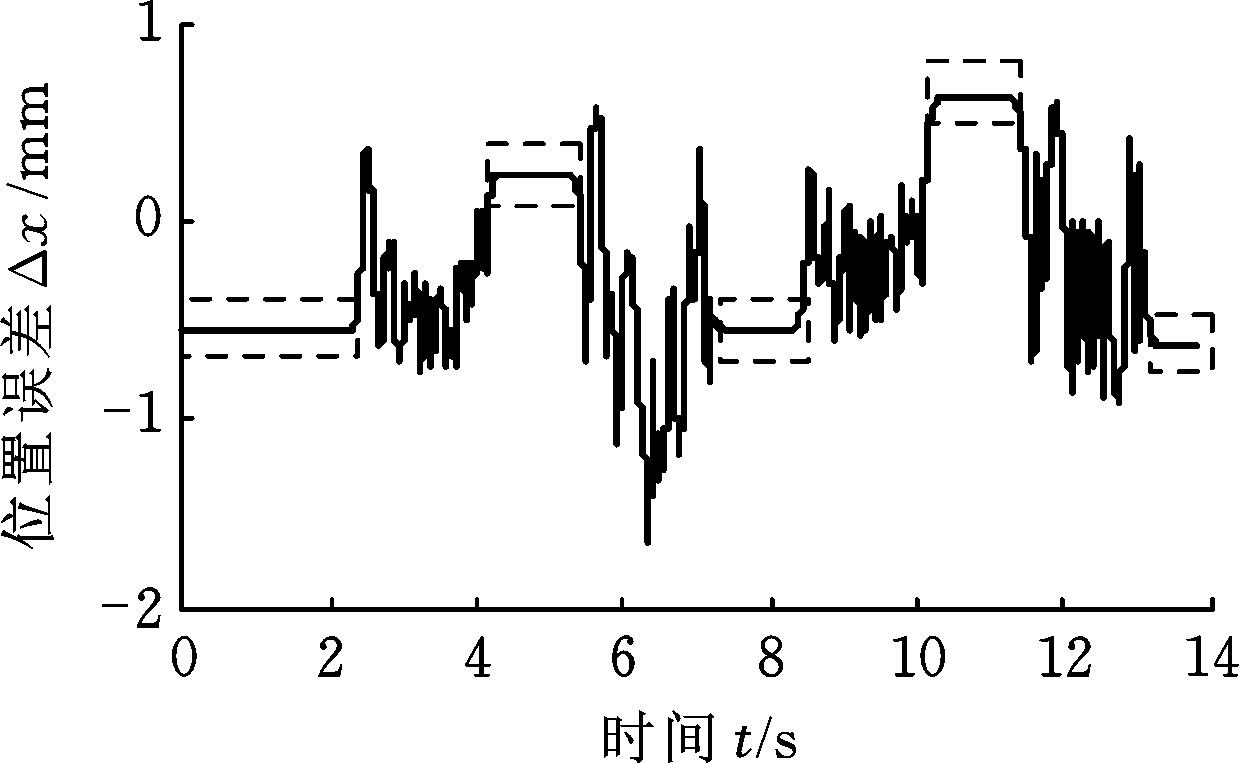

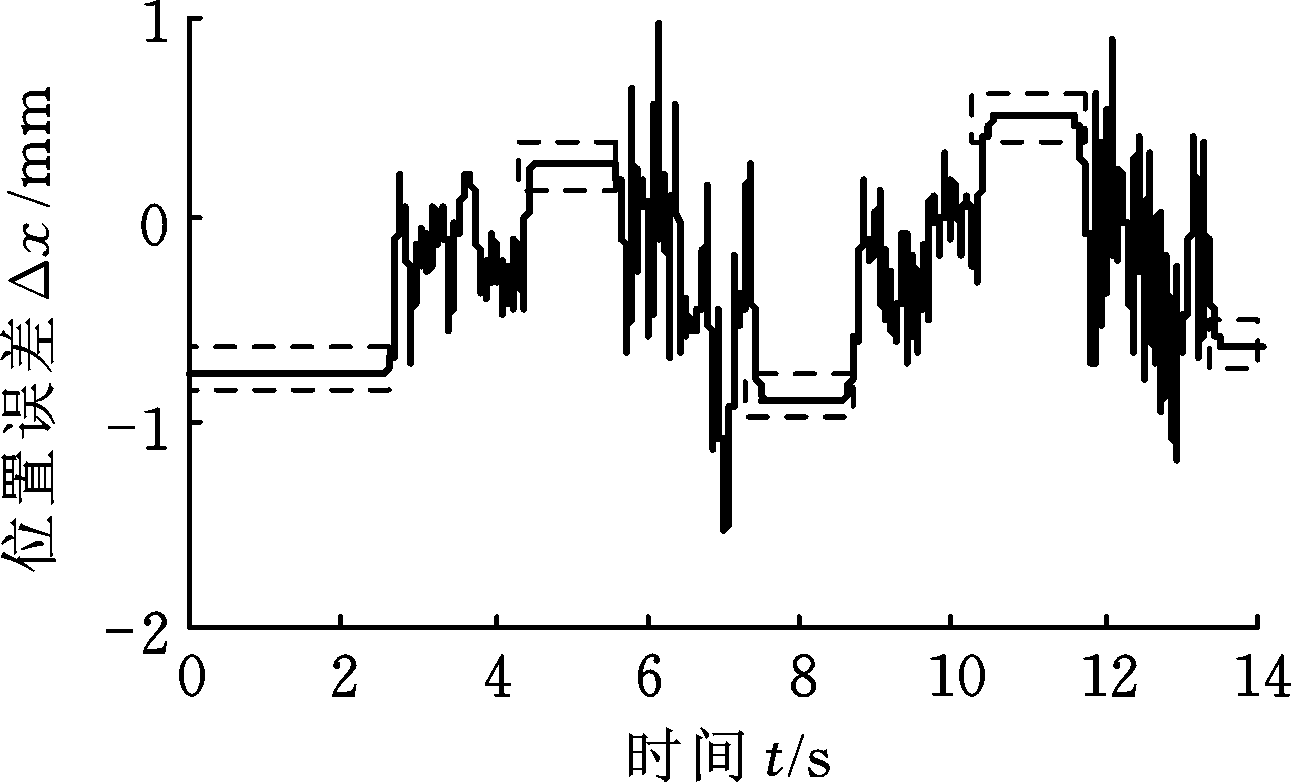

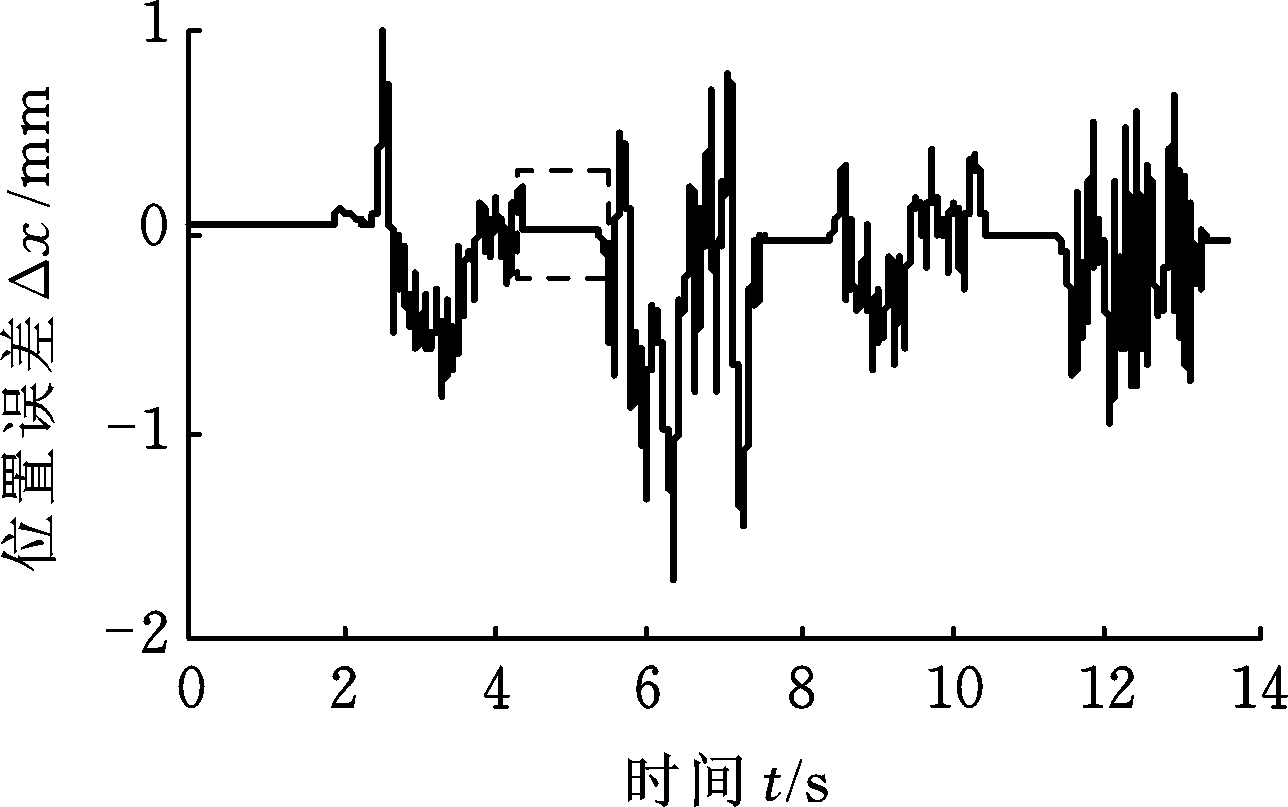

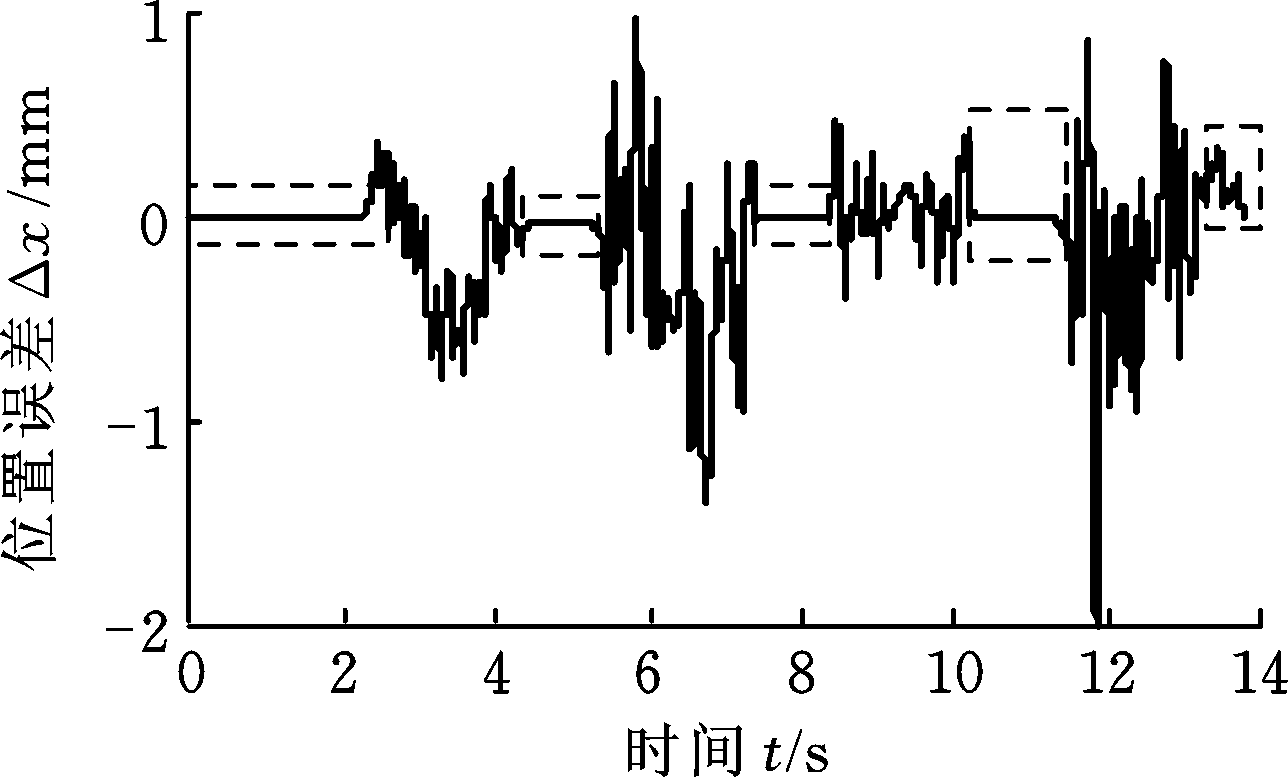

4种控制器的位置跟踪误差如图8所示,此时液压缸需要维持在指定位置,且液压缸速度v低于PNM控制的最小速度vmin。

(a)控制器1

(b)控制器2

(c)控制器3

(d)控制器4

图8 位置跟踪误差仿真对比

Fig.8 Simulation comparison of position tracking error

由图8a可知,控制器1作用下的最大定位位置误差(在v<vmin的工况下)达到0.658 mm,此时的速度和位置误差较小,导致求解得到的PNM开关量为0,故液压缸位置无法进行精细调节;对比图8a、图8b可知,PNM均匀切换优化策略对位置误差几乎没有影响;由图8c、图8d可知,在引入差动PWM控制器后,通过控制差动流量可以实现液压缸位移的微调控,控制器3和控制器4作用下的最大定位位置误差仅为0.027 mm,减小约96%;对比图8c、图8d可知,差动PWM切换优化策略同样对位置误差没有影响。

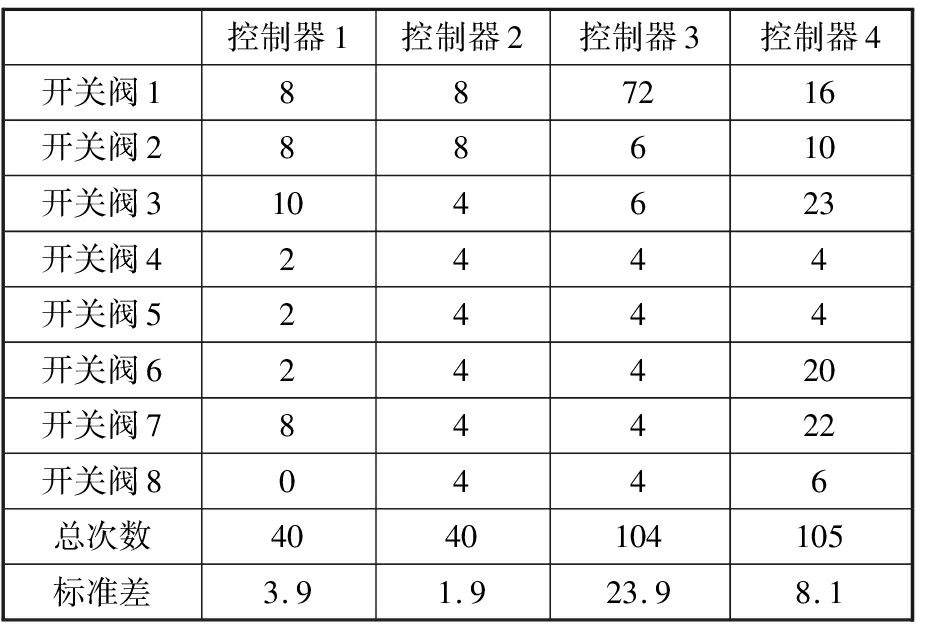

3.3 切换次数仿真对比

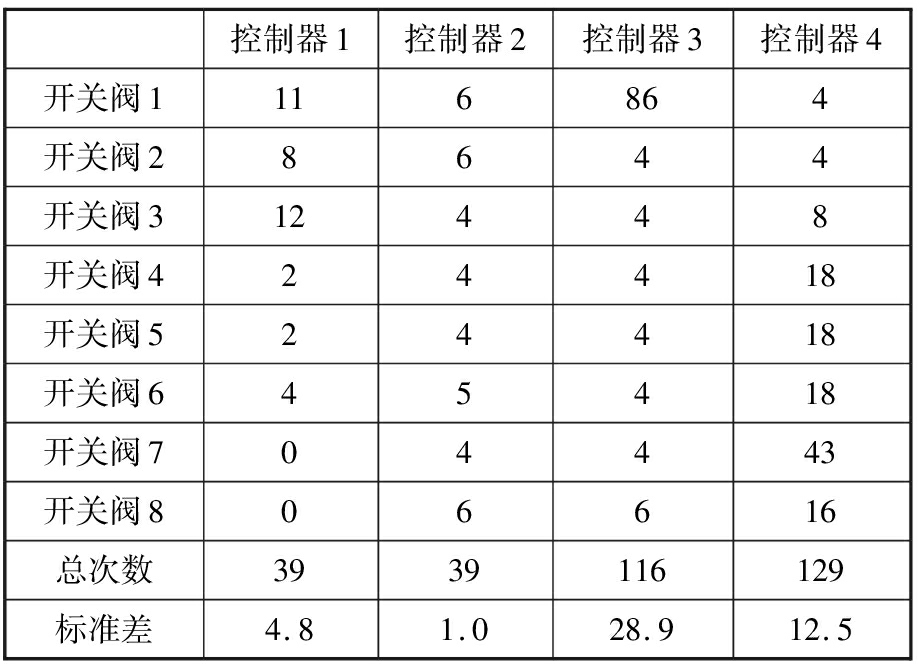

DFCU-PA中的8个开关阀在4种控制器下的切换次数如表2所示,为更直观地对比不同控制策略下切换次数分布的均匀性,采标准差来量化对比不同开关阀切换次数的离散程度。

表2 开关阀切换次数仿真结果

Tab.2 Simulation results of on/off valves’ switching numbers

控制器1控制器2控制器3控制器4开关阀1887216开关阀288610开关阀3104623开关阀42444开关阀52444开关阀624420开关阀784422开关阀80446总次数4040104105标准差3.91.923.98.1

由表2可知,控制器1作用下,开关阀3切换10次,开关阀8切换0次,差距较大,标准差达到3.9,引入了PNM均匀切换优化策略后(控制器2),总切换次数保持不变,但最高切换和最低切换分别为8次和4次,标准差降低至1.9,切换次数的分布均匀性提高约51%。控制器3的作用下,由于差动PWM的影响,开关阀1的切换次数达到72,约是最低切换次数的18倍,这会造成开关阀1的快速磨损和失效,引起其流量系数的变化,导致流量控制精度降低;引入差动PWM均匀切换优化策略后(控制器4),最高切换次数降低至23,标准差从23.9降低至8.1,切换次数的分布均匀性提高约66.1%。

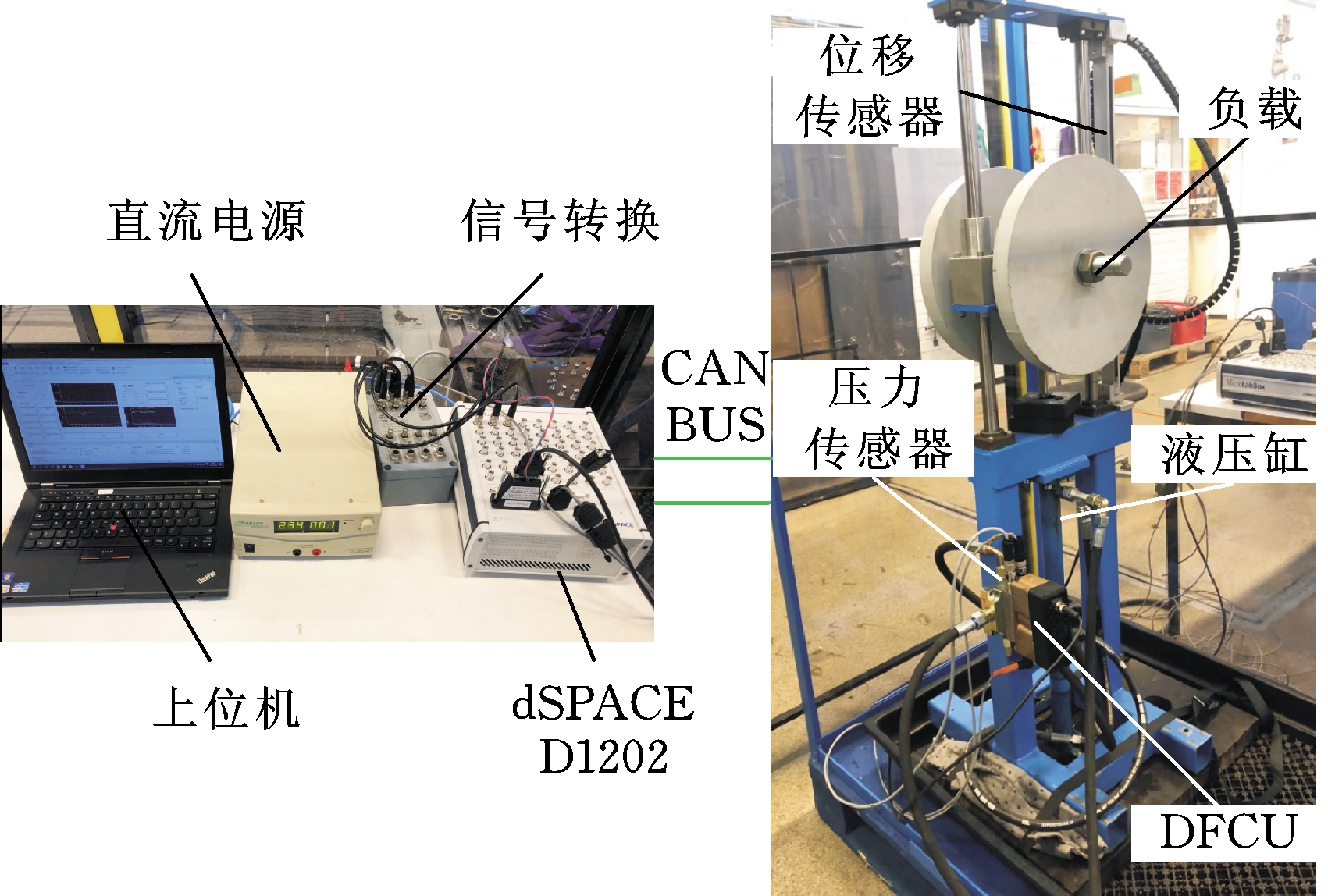

4 实验验证

为进一步验证所提出控制算法的准确性,搭建了等值编码DFCU的半实物仿真测试平台,如图9所示。该测试平台由控制采集系统与垂直液压试验台架组成。垂直液压试验台架由DFCU、液压缸、负载、位移传感器和压力传感器组成,其中,液压缸和DFCU相关参数与仿真一致,见表1。控制采集系统由dSPACE 1202平台、信号转换模块、直流电源以及上位机组成,其中,直流电源用于给DFCU中的开关阀供电,位移传感器型号为海德汉LS477,分辨力为0.5 μm。

图9 等值编码DFCU试验台架

Fig.9 Test bench of the equal coded DFCU

实验过程中,由于无法直接对开关阀阀芯的动作进行监测,因此本文通过程序自动计算硬件I/O口输入信号幅值(0或1)的改变次数来模拟每个开关阀的切换次数。

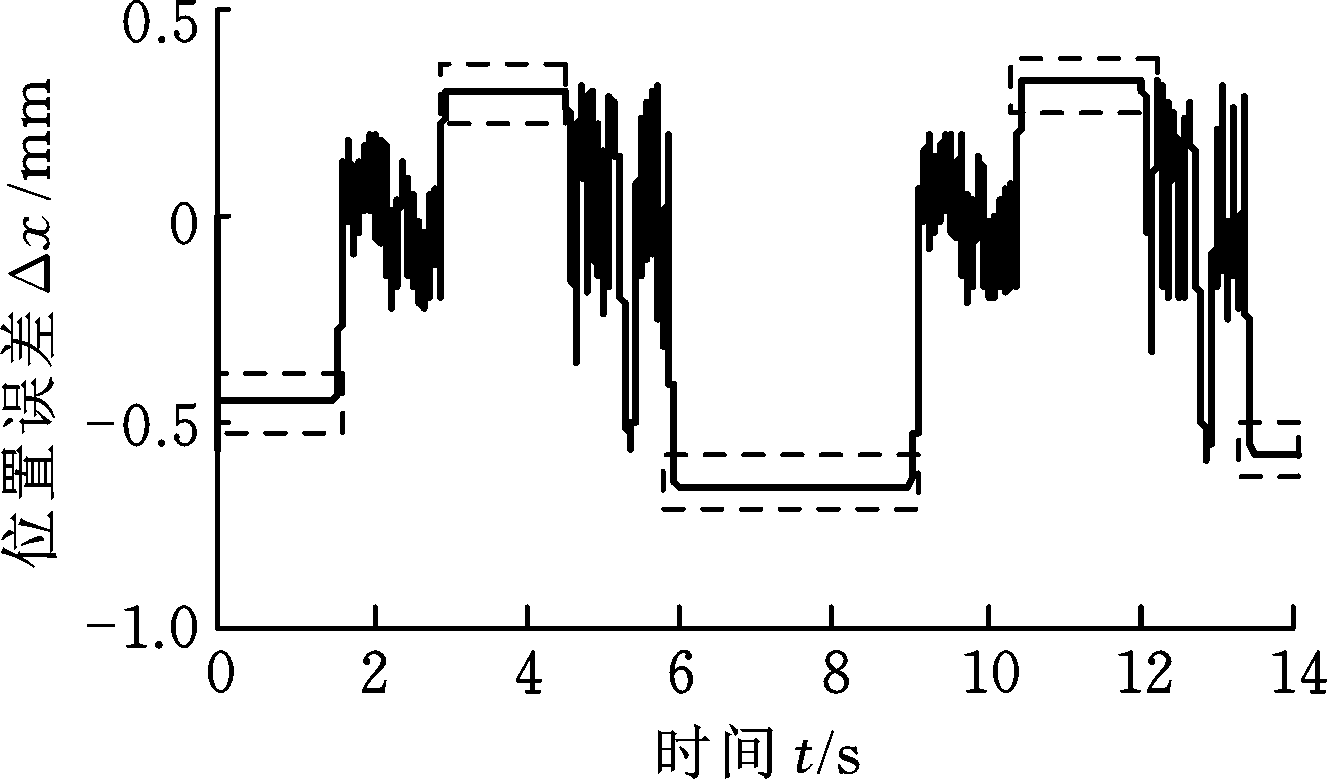

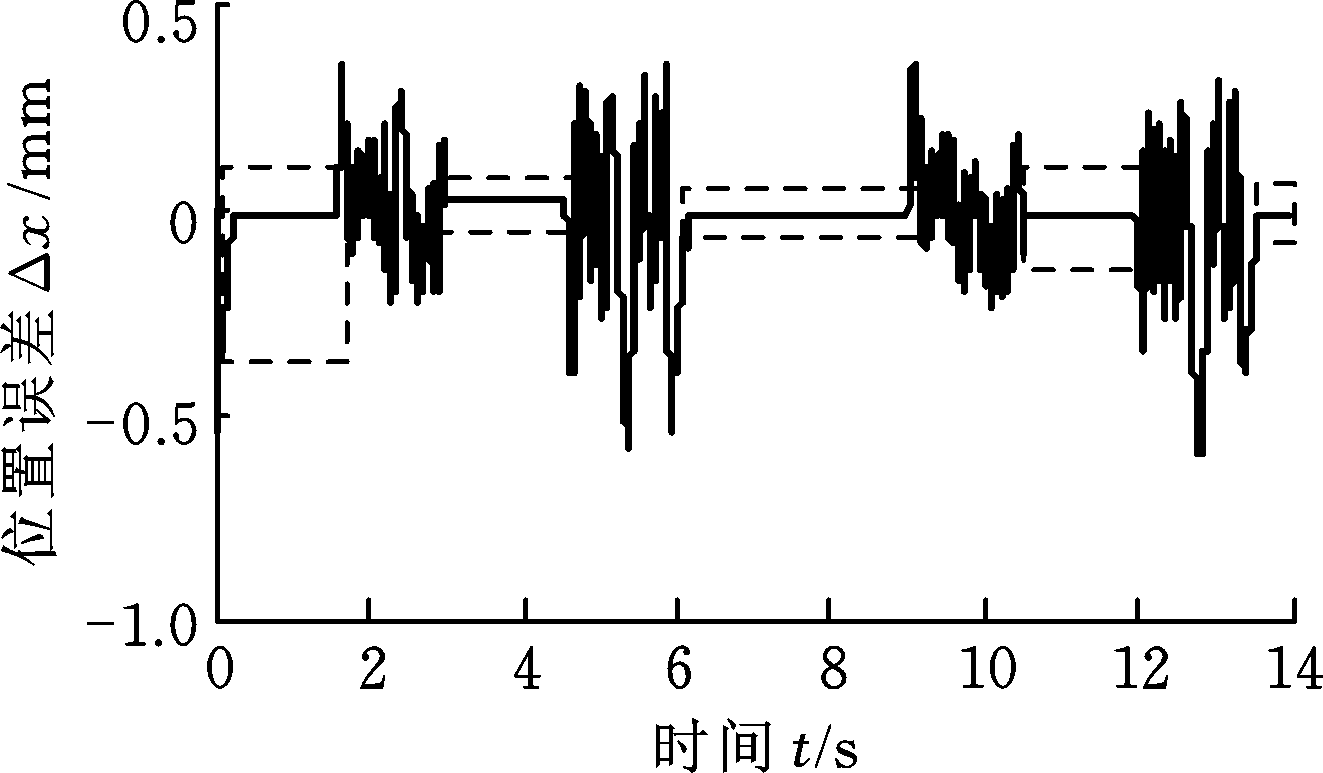

4.1 控制精度实验对比

实验过程中控制器的参数与仿真一致,并且同一实验至少重复3次,以确保实验数据的可靠性,4种控制器的位置误差如图10所示。

(a)控制器1

(b)控制器2

(c)控制器3

(c)控制器4

图10 位置误差实验对比

Fig.10 Experimental comparison of position error

图10a表明了控制器1作用下的平均定位误差和最小定位误差分别达到0.528 mm和0.221 mm,根据式(7)、式(8)可知,低速工况下,较小的位置误差导致计算得到的Qrefc小于单个开关阀的流量,最终导致PNM输出开关量为0,这与图8a中的仿真结果基本一致。图10b表明在控制器1基础上加入PNM均匀切换优化策略后(控制器2),位置跟踪精度并未明显减小,这说明PNM均匀切换优化策略对位置控制精度影响较小。图10c表明在控制器2的基础上引入差动PWM控制策略后(控制器3),由于对流量进行了精细调节,平均定位误差和最小定位误差仅为0.032 mm和0.003 mm,与控制器1相比,分别降低约94%和98.6%。图10d表明在控制器3的基础上加入差动PWM均匀切换优化策略后(控制器4),位置跟踪精度并未明显降低,这说明差动PWM均匀切换优化策略对位置控制精度影响较小。

4.2 切换次数实验对比

DFCU-PA中每个开关阀在4种控制策略下的切换次数实验结果如表3所示。

表3 开关阀切换次数实验对比

Tab.3 Experimental results of on/off valves’switching numbers

控制器1控制器2控制器3控制器4开关阀1116864开关阀28644开关阀312448开关阀424418开关阀524418开关阀645418开关阀704443开关阀806616总次数3939116129标准差4.81.028.912.5

由表3可知,在控制器1的作用下,开关阀3的切换次数为12,开关阀7和8均为0,标准差为4.8,开关阀切换次数的分布均匀性较差;引入PNM的均匀切换优化策略后,总切换次数不变,最高切换次数和最低切换次数之差为2,标准差仅为1.0,降低约79%,显著提高了开关阀切换次数分布均匀性。

为提高定位精度,控制器3在控制器2的基础上引入了差动PWM控制以实现微流量调控,这导致开关阀1的切换次数显著增加(86次),且切换次数的标准差达到了28.9,极易造成开关阀1出现疲劳磨损和结构尺寸特性破坏等问题。为进一步提高开关阀切换次数的分布均匀性,引入所提出的差动PWM均匀切换优化策略,优化后的标准差降低约57%,有效提高了切换次数的均匀性,实验结果与仿真基本一致,验证了模型的准确性。

5 结论

(1)针对并联数字阀控系统在脉数调制(PNM)控制下存在低速定位精度低的问题,提出一种基于速度分段的位置控制策略:速度较大(超过12 mm/s)的工况下,采用基于模型的PNM控制策略分别控制DFCU-PA和DFCU-AT以实现液压缸的位置控制;低速工况(不超过12 mm/s)下,设计一种差动PWM控制策略来调节DFCU-PA和DFCU-AT的流量差以实现液压缸的微定位。跟踪五阶多项式曲线轨迹的实验结果与仿真结果基本一致,液压缸的平均定位误差从0.528 mm降低至0.032 mm,最小定位误差从0.221 mm降低至0.003 mm。

(2)针对等值编码DFCU在PNM和差动脉宽调制(PWM)控制信号下均存在开关阀切换次数差异性较大的问题,提出了一种基于循环滑动法的均匀切换优化策略,对PNM和差动PWM两种控制信号进行优化。实验结果表明,所提出的均匀切换优化策略可以将开关阀切换次数的分布均匀程度在PNM和差动PWM控制下分别提高约79%和57%,且对位置控制精度影响较小。

[1] WU Shuai,ZHAO Xiangyu,LI Chunfang,et al.Multi-objective Optimization of a Hollow Plunger Type Solenoid for High Speed On/Off Valve[J].IEEE Transactions on Industrial Electronics,2018,65(4):3115-3124.

[2] YANG Huayong,PAN Ming.Engineering Research in Fluid Power: a Review[J].Journal of Zhejiang University-Science A,2015,16(6):427-442.

[3] PAN Ming,PLUMMER A.Digital Switched Hydraulics[J].Frontiers of Mechanical Engineering,2018,13(2):225-231.

[4] LINJAMA M,LAAMANEN A,VILENIUS M.Is It Time for Digital Hydraulics[C]//The Eighth Scandinavian International Conference on Fluid Power.Tampere,2003:347-366.

[5] BRANDSTETTE R,DEUBEL T,SCHEIDL R,et al.Digital Hydraulics and “Industrie 4.0”[J].Proceedings of the Institution of Mechanical Engineers, Part I: Journal of Systems & Control Engineering,2017,231(2):82-93.

[6] 杨华勇,王双,张斌,等.数字液压阀及其阀控系统发展和展望[J].吉林大学学报(工学版),2016,46(5):1494-1505.

YANG Huayong,WANG Shuang,ZHANG Bin,et al.Development and Prospect of Digital Hydraulic Valve and Valve Control System[J].Journal of Jilin University(Engineering and Technology Edition),2016,46(5):1494-1505.

[7] LINJAMA M.Digital Fluid Power: State of the Art[C]//12th Scandinavian International Conference on Fluid Power.Tampere,2011:18-20.

[8] LAAMANEN A,LINJAMA M,VILENIUS M.Characteristics of a Digital Flow Control Unit with Pcm Control[C]//7th Triennial International Symposium on Fluid Control,Measurement and Visualization.Sorrento,2003:25-28.

[9] LAAMANEN A,SIIVONEN L,LINJAMA M,et al.Digital Flow Control Unit-an Alternative for a Proportional Valve[C]//Bath Workshop on Power Transmission and Motion Control.Bath,2004:297-308.

[10] PALONIITTY M,LINJAMA M,HUHTALA K.Equal Coded Digital Hydraulic Valve System-improving Tracking Control with Pulse Frequency Modulation[J].Procedia Engineering,2015,106:83-91.

[11] PALONIITTY M,LINJAMA M.High-linear Digital Hydraulic Valve Control by an Equal Coded Valve System and Novel Switching Schemes[J].Proceedings of the Institution of Mechanical Engineers, Part I: Journal of Systems & Control Engineering,2018,232(3):258-269.

[12] 李文华,韩健,任兰柱.数字液压缸的新型控制理论和方法[J].机械设计与研究,2013,29(1):91-93.

LI Wenhua,HAN Jian,REN Lanzhu.New Control Theory and Method of the Digital Hydraulic Cylinder[J].Machine Design and Research,2013,29(1):91-93.

[13] WU Jian,WANG Shoukun,WANG Junzhen,et al.A Compound Control Strategy for the Digital Valve Based Hydraulic Position Tracking System[C]//33rd Chinese Control Conference.Nanjing,2014:7869-7873.

[14] 康洪铭,霍国,陈辅政,等.风洞供气控制系统数字阀的设计与应用[J].实验流体力学,2017(5):88-92.

KANG Hongming,HUO Guo,CHEN Fuzheng,et al.Design and Application of Digital Valve in Gas Supply Control System for Wind Tunnel[J].Journal of Experiments in Fluid Mechanics,2017(5):88-92.

[15] 赵劲松,张传笔,赵子宁,等.高速开关数字阀的静动态特性[J].中国机械工程,2018,29(2):145-150.

ZHAO Jinsong,ZHANG Chuanbi,ZHAO Zining,et al.Static and Dynamic Characteristics of Highspeed On-off Digital Valves[J].China Mechanical Engineering,2018,29(2):145-150.

[16] 高强,朱玉川,王睿,等.高速开关阀控电液位置伺服系统自适应鲁棒控制[J].航空动力学报,2019,34(2):503-512.

GAO Qiang,ZHU Yuchuan,WANG Rui,et al.Adaptive Robust Control of Electro-hydraulic Position Servo System Using High Speed On/Off Valve[J].Journal of Aerospace Power,2019,34(2):503-512.

[17] 高钦和,宋海洲,刘志浩,等.高速开关阀在液压缸起动与到位过程中的速度控制研究[J].中国机械工程,2013,24(1):47-51.

GAO Qinhe,SONG Haizhou,LIU Zhihao,et al.Research on Speed Control in Starting and Stopping Processes of Hydraulic Cylinder with HSV[J].China Mechanical Engineering,2013,24(1):47-51.

[18] 高钦和,刘志浩,牛海龙,等.高速开关阀控液压缸的位置控制[J].中国机械工程,2014,25(20):2775-2781.

GAO Qinhe,LIU Zhihao,NIU Hailong,et al.Position Control of Hydraulic Cylinder Controlled by High-speed On-Off Valve[J].China Mechanical Engineering,2014,25(20):2775-2781.