0 引言

由于地铁隧道特殊的工作环境,内燃轨道工程车的尾气排放和噪声对工程技术人员造成了较大的安全隐患和人身伤害[1],因此国内已有企业自主研发并生产了蓄电池轨道工程车。蓄电池轨道工程车具有无排放和低噪声的特点,但蓄电池具有使用寿命短等缺陷,且数量众多的蓄电池必然影响整车的成本及动力性能,因此如何提高蓄电池的使用性能和车辆的能量利用效率,一直是业内关注和研究的焦点。

基于液压高功率密度特点提出的液压混合动力技术在提高车辆的动力特性和节能环保性能等方面表现出独特的优势,在城市公交、市政工程和工程机械等车辆上取得了非常好的应用效果[2],近年来得到了国内外学者的广泛研究。文献[3-5]对电-液混合驱动系统进行研究,对比了电-液与电-电两种混合驱动系统,试验结果表明电-液混合驱动系统能更有效地降低蓄电池能量消耗,使驱动峰值电流降低30%左右,续航里程最大可提高50%。文献[6]针对电-液混合动力系统,确定了电功率和液压储能功率的耦合方式,达到了改善加速性能、降低电功率冲击以及节能的目的。文献[7-8]研究了一种具有可靠性和鲁棒性的电-液混合动力智能车辆能量管理策略,并开发了一种基于模糊逻辑和神经网络的次优控制策略,在保证电池寿命的同时最大限度地降低总能耗。文献[9]重点研究了电-液混合动力挖掘机传动系的整体能量平衡和各个部件的功率损失。文献[10]在传统后驱重型车辆的基础上提出了一种新型液驱混合动力系统,并分析了蓄能器能量回收率及其影响因素,可实现液压再生制动,提高了能量利用率。文献[11]针对并联式液压混合动力挖掘机,提出了一种基于实时优化力矩分配的新型多目标优化控制策略,可降低8.74%的能量消耗和8.9%的燃油消耗。为提高汽车的燃油经济性,文献[12]提出了一种新型带轮毂马达的液压混合动力汽车, 在基于规则的控制策略下,汽车燃油经济性提高了29.27%左右。

上述研究成果主要围绕液压混合动力技术提升内燃机燃油效率或降低蓄电池能耗展开,侧重能量回收及控制和整车能量管理、分配及优化策略。液压再生制动能的高效释放与利用是实现车辆节能的关键环节之一,现有研究中对回收的液压能的利用广泛采用单一的耦合释放模式,没有深入分析研究不同的液压能耦合模式对蓄能器能量利用率的影响和是否可通过高效的能量释放方式进一步提升整车节能的可能性,同时也少有文献从不同的液压能耦合模式对电机功率影响的角度分析能量效率或液压能与电能的作用关系。

本文在现有研究基础上提出一种蓄能器泵入口流量耦合的储能释放模式,并以电-静液压串联混合动力轨道工程车为研究对象,深入对比分析轨道工程车在蓄能器储能的不同耦合模式(泵入口流量耦合、泵出口流量耦合及并联马达扭矩耦合)下加速时系统液压参数和动力学参数对电功率的影响,通过仿真和试验探讨了三种液压能耦合模式下系统动力学和节能特性。

1 电-静液压串联混合动力系统

1.1 系统原理

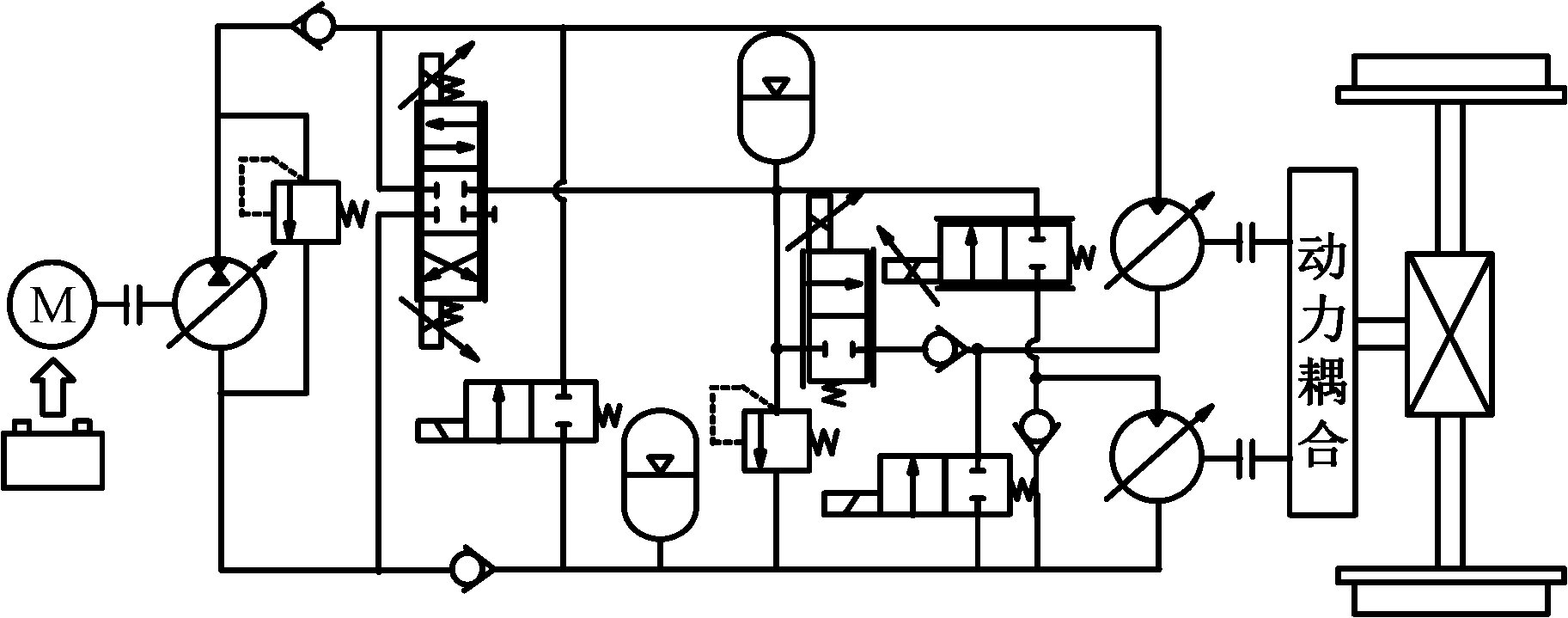

电-静液压串联混合动力系统是在电驱系统的基础上融入闭式静液压系统和液压储能系统而构成的车辆动力系统。系统原理如图1所示,通过机械能-液压能-机械能的转换实现牵引电机与车桥的解耦,有利于改善电机运行状态、提高电机效率。车辆减速或制动时,主马达工作于泵工况,由液压储能系统回收车辆再生制动能,并通过不同的液压能耦合模式将再生制动能用于车辆启动或加速等工况,在改善车辆动力性能的同时提高能量利用率。

图1 电-静液压串联混合动力系统

Fig.1 Electro-hydrostatic series hybrid power system

1.2 液压能耦合模式及原理

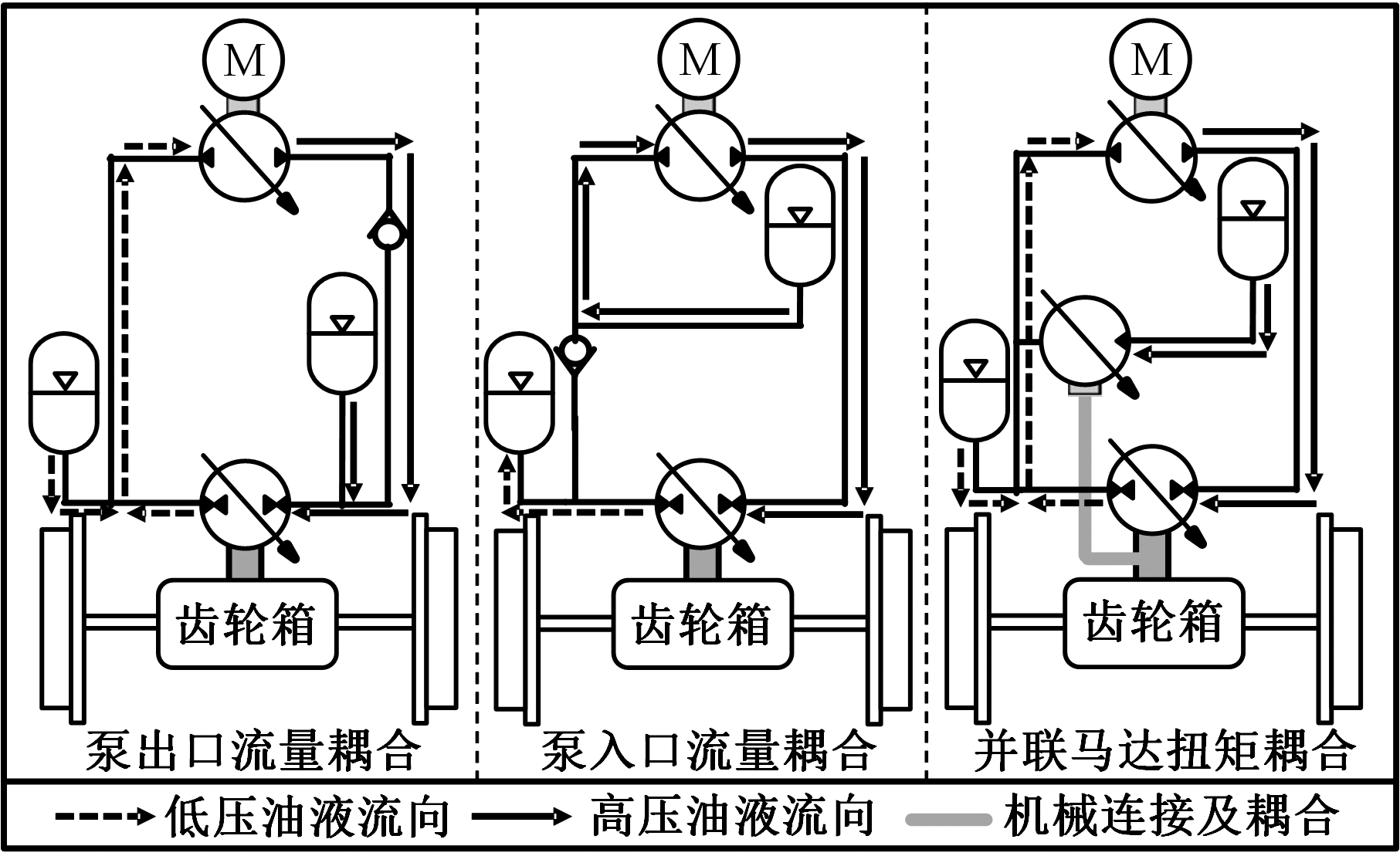

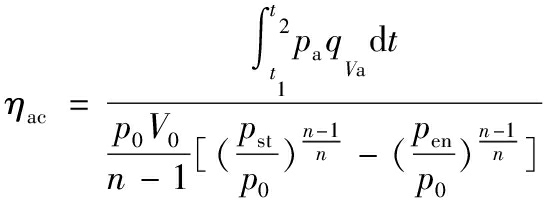

为满足加速需求,驱动系统在车辆起步或加速时需提供较大驱动力,此时将消耗较多的电功率,而利用蓄能器中的储能提供加速时的部分能量可降低电能消耗,避免电功率和电流峰值对蓄电池的影响。按蓄能器中液压能耦合释放节点的不同可分为在泵出口处流量耦合释放(泵出口流量耦合)、泵入口处流量耦合释放(泵入口流量耦合)、驱动并联辅助马达进行扭矩耦合(并联马达扭矩耦合)三种耦合模式,其原理如图2所示。

图2 不同液压能耦合模式及原理

Fig.2 Different coupling modes and principles of hydraulic energy

在电-静液压串联混合动力系统中,车速变化通过调节泵或马达排量比实现,而电机转速基本保持不变,因此,泵进出口压差和排量的变化将直接影响电功率的大小。三种不同液压能耦合模式降低电功率的本质在于直接或间接降低车辆加速时泵排量比或进出口压差。如图2所示,泵出口流量耦合时,高压蓄能器提供了马达部分流量,可相应地降低泵排量;并联马达扭矩耦合时由辅助马达提供部分驱动扭矩,将直接减小主系统压力,进而减小泵进出口压差;泵入口流量耦合由蓄能器提供耦合时泵的流量需求,泵排量比保持不变,由于提高了泵入口处压力,导致泵进出口压差减小。

2 理论分析

为高效利用蓄能器回收的再生制动能量,提高整车的能量效率,需对电-静液压串联混合动力系统的主要元件和三种不同的液压能耦合模型进行理论分析,找出不同耦合模式对整车加速性能的影响关系及能量利用效率的影响因素,为后续制定车辆节能控制策略奠定基础。

2.1 元件数学模型

2.1.1 蓄电池和电机

蓄电池为整车动力来源,其放电电压、电流和输出功率关系为

Pb=UbIbηb

(1)

式中,Pb为蓄电池输出功率;Ub为蓄电池直流侧端电压;Ib为放电电流;ηb为蓄电池放电效率。

电机输出功率可以表示为

(2)

式中,Te为电机输出扭矩;ne为电机转速;ηe为电机效率。

2.1.2 液压泵

液压泵作为机械能-液压能转换元件,泵轴与电机轴直接相连,泵扭矩应满足下式:

(3)

式中,Δpp为泵进出口压差;Vpmax为泵的最大排量;βp为泵排量比;ηpm为泵机械效率。

泵排量比定义如下:

(4)

式中,Vp为泵的当前排量。

2.1.3 液压马达

液压马达作为驱动元件,与传动系统相连直接驱动车辆运行,马达提供的驱动力由下式确定:

(5)

式中,Δpm为马达进出口压差;Vmmax为马达最大排量;βm为马达排量比,其定义与泵类似;ηmm为马达机械效率;i为车辆传动比;ηg为车辆传动效率;R为车轮半径。

2.1.4 蓄能器

在蓄能器充放液的过程中,根据波义尔定律,气体的压力和体积满足气态方程:

(6)

式中,n为气体多变指数,绝热条件下取n=1.4;p0、p1、p2分别为蓄能器预充气压力、最低工作压力和最高工作压力;V0、V1、V2分别为压力p0、p1、p2下对应的气体体积。

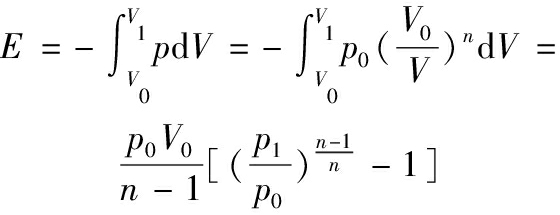

蓄能器能存储的最大能量可表示为[13]

(7)

蓄能器放液时,需要满足蓄能器出口压力大于耦合点压力的条件,才能进行流量耦合。采用流量阀或压力阀调节蓄能器放液流量或压力,必然导致一部分能量以热能的形式损耗在调节阀上[14],为此定义蓄能器能量利用率:

(8)

式中,pa、qVa分别为耦合节点压力和蓄能器放液流量;pst、pen分别为流量耦合开始与结束时的蓄能器压力;t1、t2分别为流量耦合开始和结束时间。

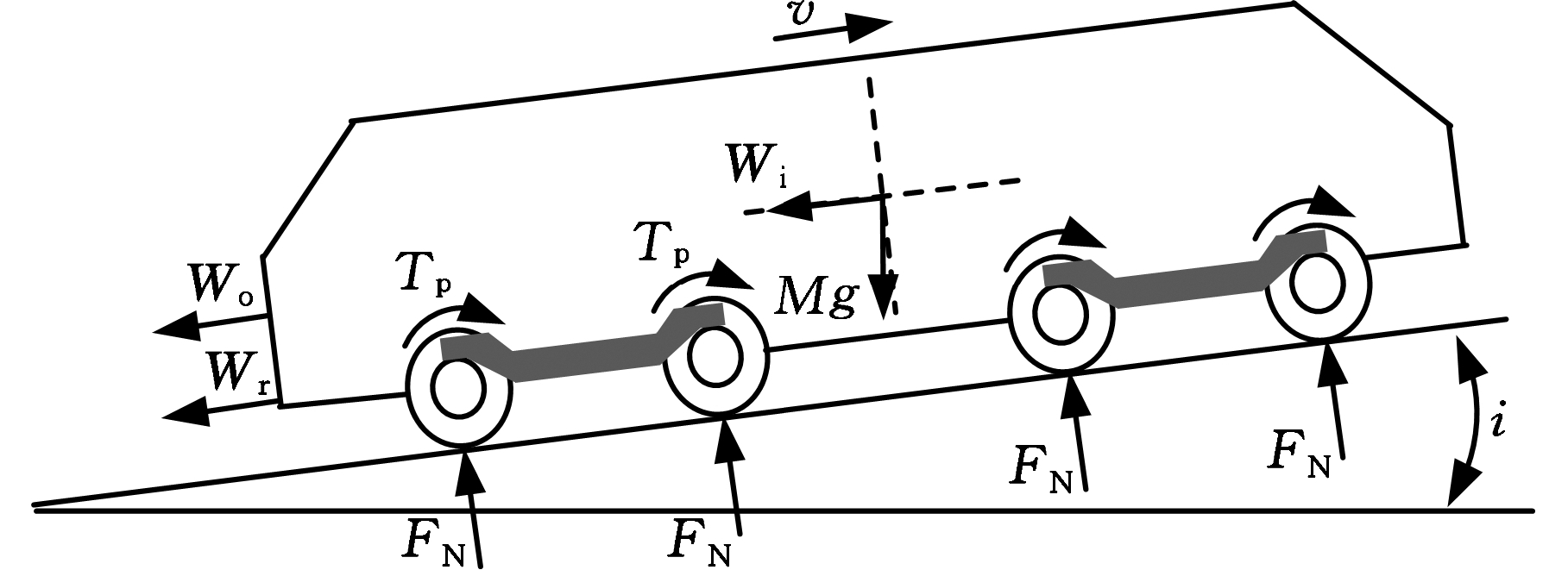

2.2 车辆动力学

根据《列车牵引计算规程》[15],轨道车运行时阻力包括基本阻力、坡道阻力、运行曲线阻力,即

W=Wo+Wi+Wr

(9)

式中,Wo为轨道车运行时基本阻力;Wi为轨道车运行时坡道阻力;Wr为轨道车运行时曲线阻力。

其中,Wo可以表示为

(10)

式中,m、q分别为轨道车机车的质量和牵引质量,t;v为车速,km/h。

Wi可表示为

Wi=9.81(m+q)wi

(11)

式中,wi为坡道坡度,‰。

Wr可以表示为

(12)

式中,R′为车辆运行曲线半径,m。

轨道车运行时的受力分析如图3所示,当轨道车加速或爬坡时,整车受力可由下式表示:

图3 轨道车受力分析

Fig.3 Force analysis of railway vehicle

![]()

(13)

式中,M为轨道车质量。

由式(13)可知,在加速需求确定的情况下,系统压力也随之确定(流量耦合方式);同理,轨道车加速性能取决于走行马达的排量比和进出口压差。加速完成后,轨道车增加的动能为

(14)

式中,δ为质量回转系数;v1、v2分别为加速的始末速度。

2.3 不同液压能耦合模式的节能分析

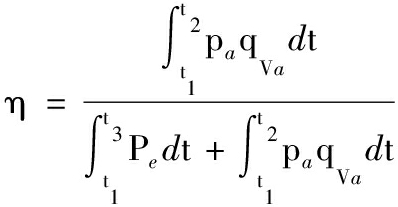

在不同液压能耦合模式下加速时,耦合节点压力的差异将导致蓄能器储能的释放比例各不相同。在相同加速要求下,蓄能器提供的加速能量越多,则所需的电能就越少,而蓄能器的储能来源于液压再生制动,这样整车的能量效率就越高,为此定义节能率(蓄能器提供的能量占加速所需能量比例)如下:

(15)

式中,t3为加速结束时间。

在相同的加速需求和坡道下,采用不同耦合模式加速结束时车辆增加的动能ΔE应相同,即

ΔE+Ep+Ef=Ee+Ea=![]() Pedt+

Pedt+![]() paqVadt

paqVadt

(16)

式中,Ep为车辆增加的势能;Ef为阻力损耗的能量;Ee为蓄电池提供的电能;Ea为蓄能器提供的液压能。

2.3.1 泵出口流量耦合

泵出口流量耦合模式下加速时,蓄能器中的高压油液在泵的出口节点耦合释放,为保证蓄能器顺利放液,需满足蓄能器出口压力大于耦合点压力(系统压力)。

由式(13)可知加速时系统压力为

(17)

式中,pmo为马达出口压力。

为获得等效的加速性能,蓄能器放液至耦合点压力应为pm,同时在保证总输出流量等于加速需求流量的前提下减小泵输出流量,使蓄能器输出相应地减少以降低泵的排量比。

泵出口流量耦合时耦合节点压力保持不变,则流量耦合时蓄能器提供的有效加速能量为

Ea=![]() paqVadt=pm

paqVadt=pm![]() qVadt=pmVa

qVadt=pmVa

(18)

式中,Va为蓄能器由压力pst放液至压力为pm时释放的油液体积。

由蓄能器满足的气态方程(式(6))可知蓄能器流量耦合放液时可释放的油液体积为

(19)

由式(18)、式(19)可知,泵出口流量耦合加速时,蓄能器提供的加速能量取决于耦合点压力与可释放的油液体积。为最大化利用蓄能器储能加速,在满足蓄能器释放的油液体积等于泵减少输出的油液体积的前提下,应合理设置泵排量比,使蓄能器可释放油液体积Va在加速阶段全部释放。

2.3.2 泵入口流量耦合

泵入口流量耦合模式下加速时,蓄能器中的高压油液在泵入口节点耦合释放,提高了泵入口压力,降低了泵进出口压差。由图2可知,在单向阀的作用下,有

pa=ppi>pmo

(20)

式中,ppi为泵入口压力。

泵入口流量耦合模式下,在耦合压力为pa时由式(2)、式(3)、式(17)可得车辆加速时消耗的电功率为

(21)

式中,pmi为马达入口压力。

液压能耦合加速时车辆能量由蓄电池和蓄能器提供,蓄电池减少输出的能量即为蓄能器提供的加速能量,由式(21)可知蓄能器提供的能量为

(22)

由式(22)可知,耦合点压力越大,Ea越大,因此,泵入口流量耦合时,应尽可能地使耦合点压力接近泵的出口压力(不大于泵出口压力以避免高压油液反驱泵和电机),以最大程度地降低电能消耗。

泵入口流量耦合时,蓄能器中的油液体积和放液流量分别为

(23)

(24)

式中,ηmv为马达容积效率;ηpv为泵容积效率。

由式(23)、式(24)可知,蓄能器储能完全释放的条件为

(25)

式中,a为车辆加速度。

由式(25)可知,在加速阶段蓄能器储能释放比例取决于车辆加速阶段初速度、加速度和目标速度。

2.3.3 并联马达扭矩耦合

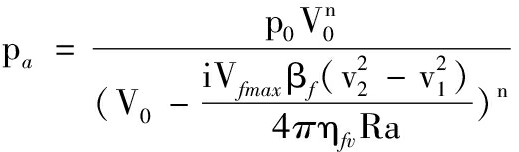

并联马达扭矩耦合模式下加速时,蓄能器中的高压油液驱动辅助马达,由主马达和辅助马达合矩后驱动车辆,耦合时辅助马达与主马达转速相同,亦与扭矩耦合装置输出转速相同,则蓄能器放液流量为

(26)

式中,Vfmax为辅助马达最大排量;βf为辅助马达排量比;ηfv为辅助马达容积效率。

由式(7)和式(25)可知,当轨道车以加速度a由初速v1加速至v2时,蓄能器放液压力为

(27)

加速时,蓄能器将以式(26)的流量放液,如果加速时间允许,蓄能器将存储的所有油液放完所持续的时间为

(28)

联立式(26)~式(28)可得并联马达扭矩耦合加速时蓄能器提供的加速能量为

(29)

由式(29)可知,在蓄能器参数确定的情况下,蓄能器释放的储能与车辆初速、加速度、目标车速、并联马达排量比有关;在加速需求和工况确定情况下,马达排量比成为影响蓄能器储能释放的唯一因素。因此,为最大程度降低加速时的电能消耗,合理设置马达排量比,可使蓄能器中的油液体积在加速阶段全部释放。

3 基于AMESim与Simulink的联合仿真

3.1 仿真参数及模型

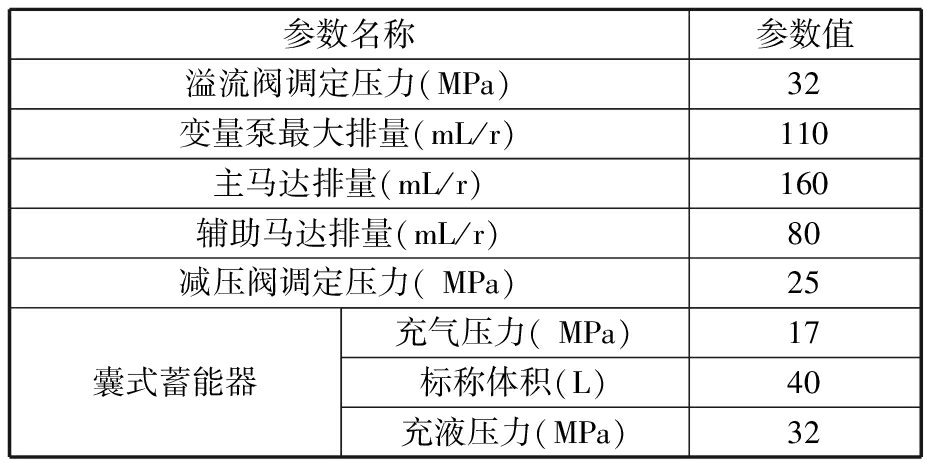

轨道工程车辆配有四套图1所示的驱动系统(每套系统驱动一根轮轴),轨道车质量为52 t、牵引质量为110 t、轮径840 mm、主减速比为7.856。同时由文献[15]计算出在典型坡道(2%)下允许的最高车速为18 km/h,由式(9)计算得到轨道车运行时单套系统的负载阻力为8 386.1 N,并确定仿真过程中各主要元件参数如表1所示。

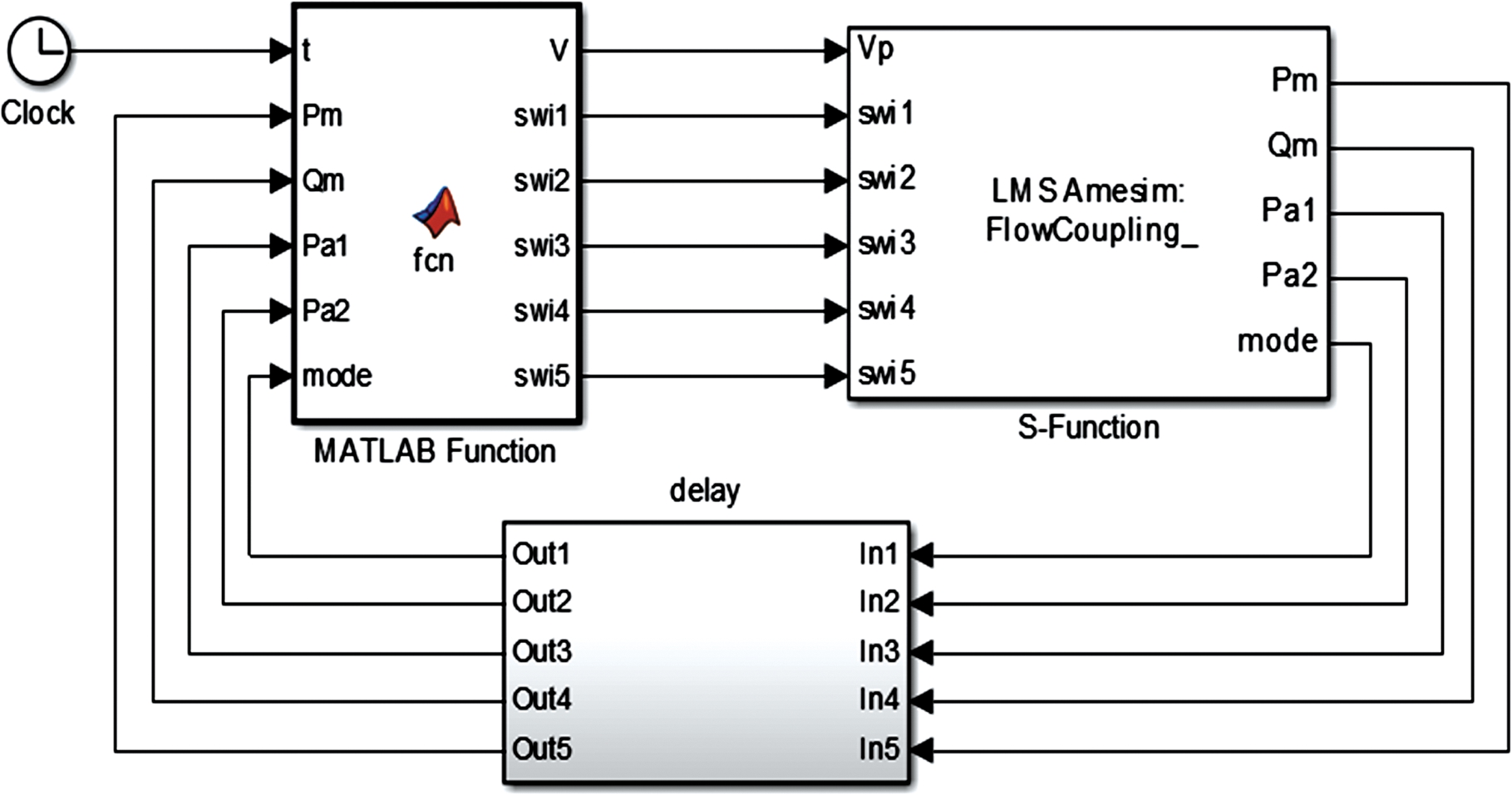

在AMESim中搭建图4a所示的电-静液压串联混合动力系统仿真模型,用质量块模拟轨道车的质量,同时在Simulink中搭建图4b所示控制模型,并通过联合仿真接口进行联合仿真。

表1 液压元件仿真参数设置

Tab.1 Setting of simulation parameters for hydraulic components

参数名称参数值溢流阀调定压力(MPa)32变量泵最大排量(mL/r)110主马达排量(mL/r)160辅助马达排量(mL/r)80减压阀调定压力(MPa)25囊式蓄能器充气压力(MPa)17标称体积(L)40充液压力(MPa)32

(a)AMESim仿真模型

(b)Simulink控制模型

图4 联合仿真模型

Fig.4 Co-simulation model

3.2 仿真结果与分析

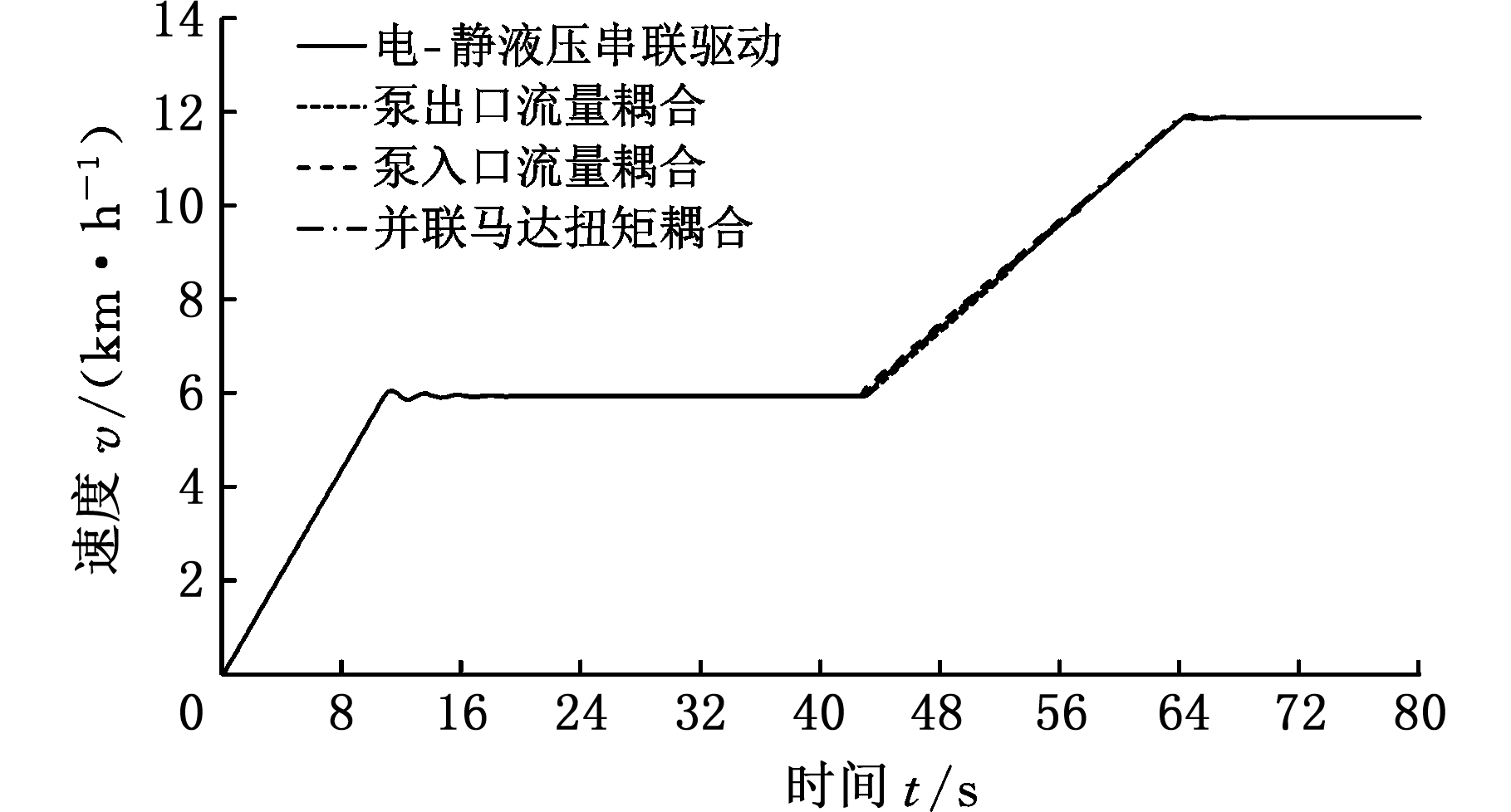

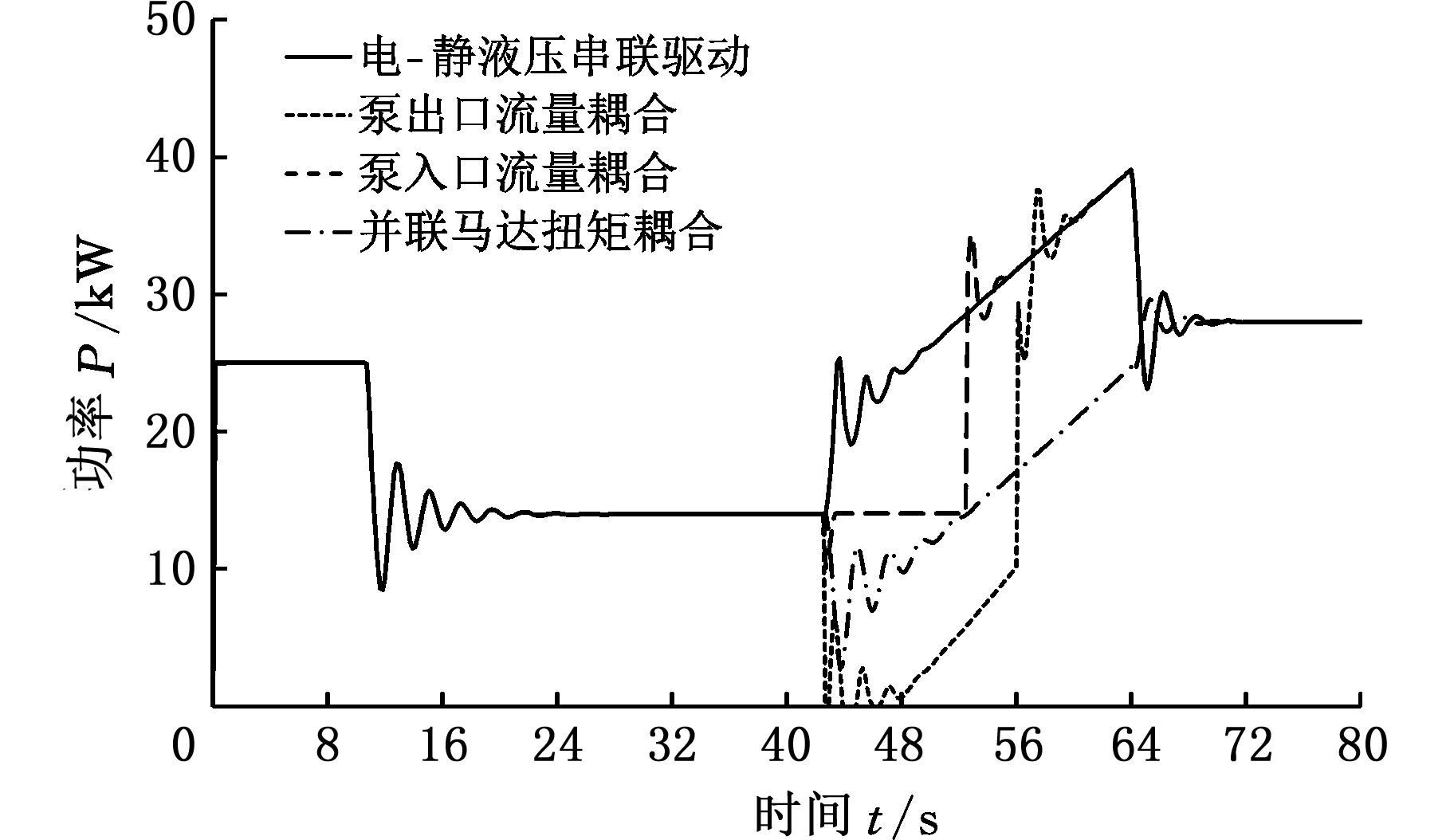

以轨道车在典型坡道(2%)下由6 km/h加速至12 km/h为例,分析轨道车在电-静液压串联驱动、泵入口流量耦合、泵出口流量耦合与并联马达扭矩耦合四种不同加速方式下的节能及功率特性。

在四种不同加速方式下,车辆的速度和消耗的电功率分别如图5和图6所示。由图可知,在不同液压能耦合模式下加速时,均能有效控制车辆的加速性能,且采用蓄能器储能耦合加速相比电-静液压串联驱动加速更能有效地降低电机输出功率、提高能量利用率,实现节能,但在不同耦合模式下耦合节点的差异将导致蓄能器在加速阶段提供的有效加速能量各不相同。

图5 不同加速方式下轨道车速度

Fig.5 Speed of railway vehicle under different acceleration modes

图6 不同加速方式下消耗的电功率

Fig.6 Electric power consumption under different acceleration modes

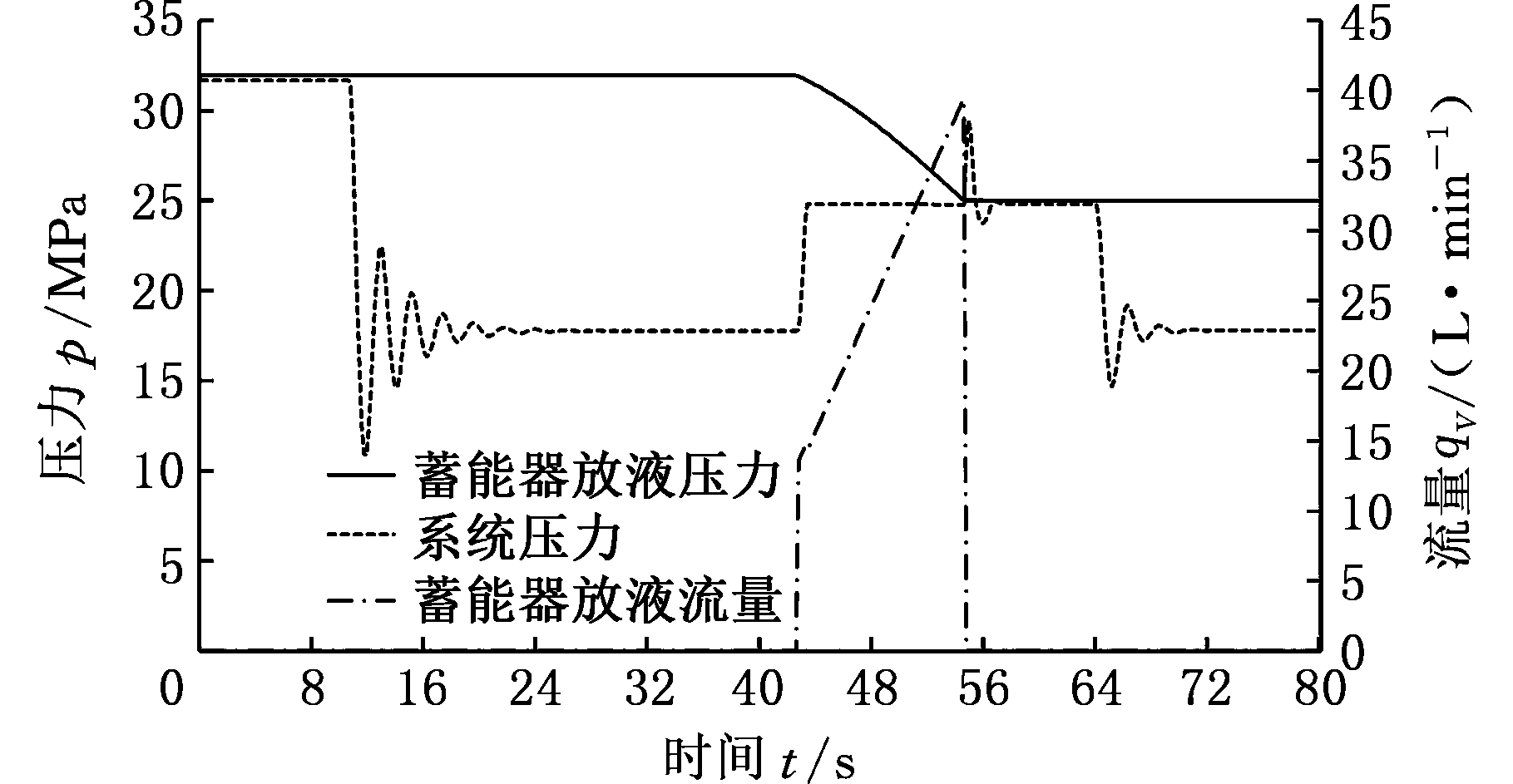

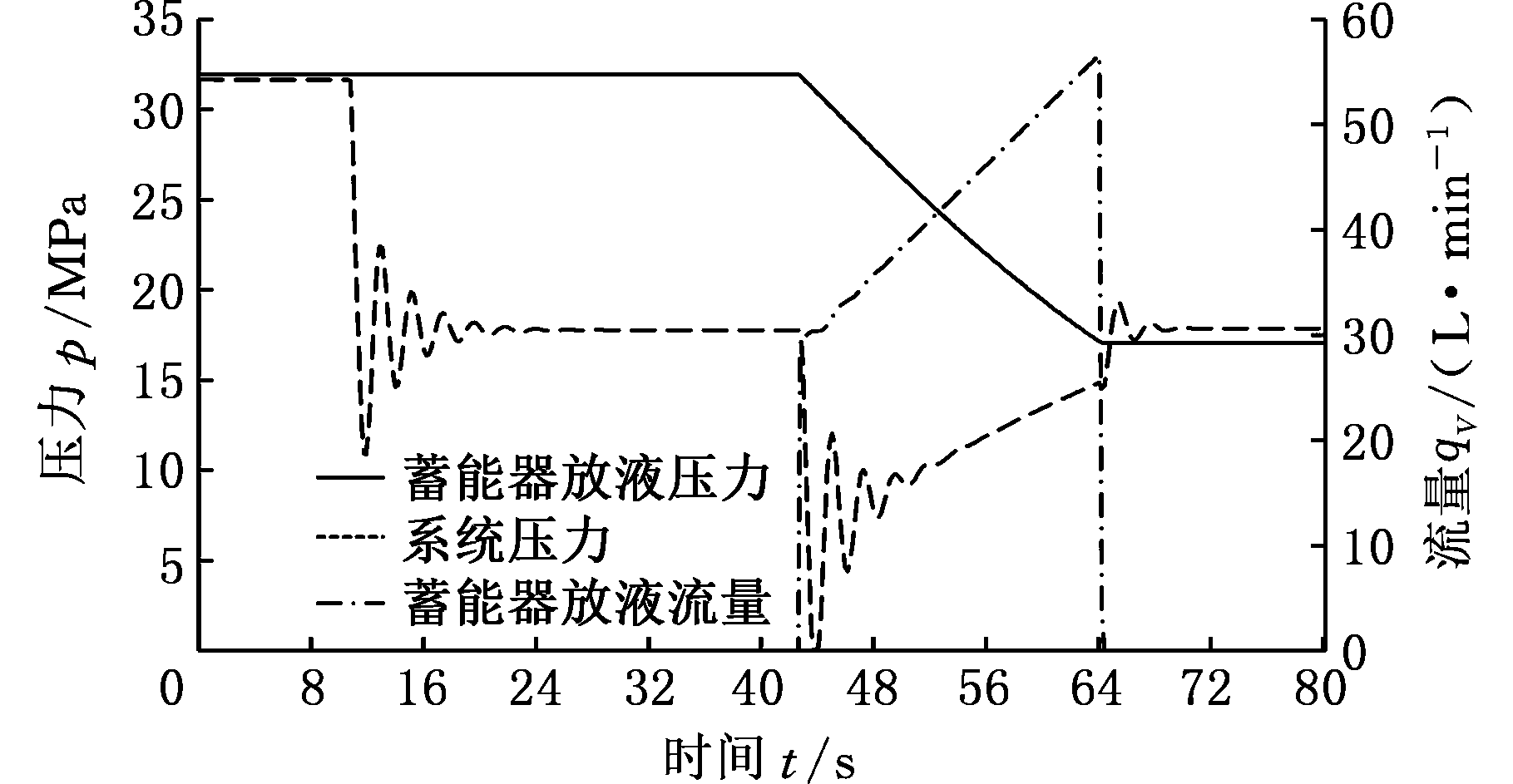

泵出口流量耦合时蓄能器放液压力与流量如图7所示。由图7可知,由于刚开始放液时蓄能器出口压力高于车辆加速时的系统压力,为保证车辆的等效加速性能,采用压力调节阀对蓄能器出口压力进行调节,导致蓄能器释放的部分能量以热能的形式损耗在压力调节阀上,降低了蓄能器能量利用率。同时由于耦合节点压力较高,在蓄能器出口压力降至系统压力(24 MPa左右)时不再具备放液条件(54 s左右),其内部剩余储能得不到释放,储能释放比例较低。

图7 泵出口流量耦合时蓄能器放液压力与流量

Fig.7 Accumulator discharge pressure and flow when the flow is coupled at the inlet of the pump

泵入口流量耦合模式下,蓄能器放液压力与流量如图8所示,为避免高压油液反驱泵和电机,耦合点压力(泵入口)应不大于泵出口压力。由图8可知,在43~49 s期间,蓄能器放液压力大于耦合节点处压力,此时对蓄能器放液压力进行调节,导致了一部分液压能的损耗;在此之后蓄能器放液压力与耦合点处压力保持一致,且在58 s左右降至充气压力,表明在此阶段蓄能器中的油液在无调节作用下释放且完全释放。由此可知泵入口流量耦合时蓄能器储能可完全释放且利用率较高。

图8 泵入口流量耦合时蓄能器放液压力与流量

Fig.8 Accumulator discharge pressure and flow when the flow is coupled at the outlet of the pump

并联马达扭矩耦合模式下,蓄能器放液压力与流量如图9所示,随着蓄能器的放液,放液压力逐渐下降,而系统压力在下降之后逐渐上升,表明在此阶段辅助马达提供的驱动扭矩逐渐减小,且其大小与蓄能器状态参数和马达排量有关。由蓄能器放液压力与流量可知,并联马达扭矩耦合时,蓄能器在无压力调节作用下放液,能量利用率高。在耦合加速阶段,辅助马达转速与主马达转速一致,辅助马达排量成为影响蓄能器储能释放比例的关键因素。

图9 并联马达扭矩耦合时蓄能器放液压力与流量

Fig.9 Accumulator discharge pressure and flow when torque is coupled with parallel motor

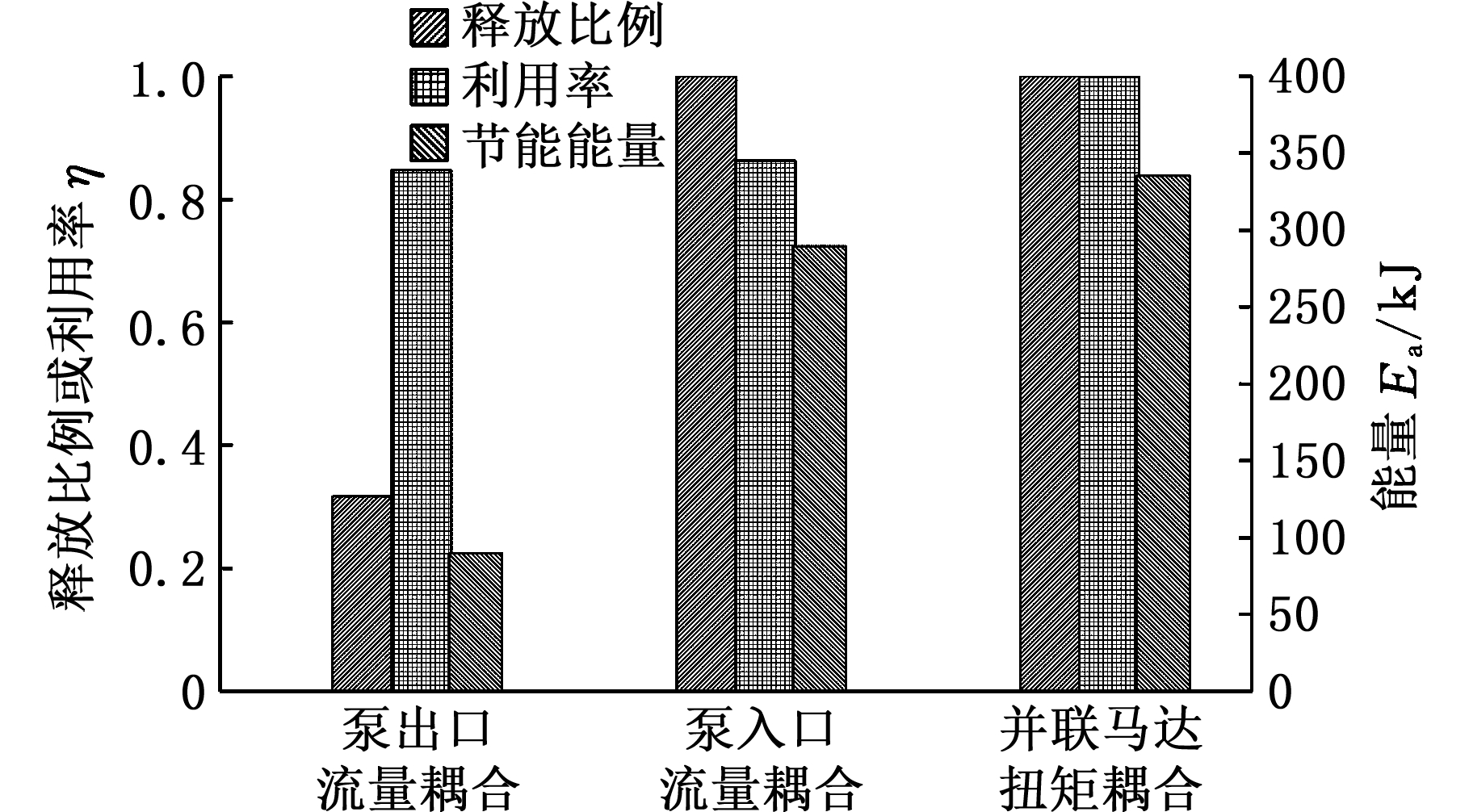

图10所示为车辆在不同液压能耦合模式下车辆由6 km/h加速至12 km/h时节约能量情况(2%坡道)。由图10可知,泵出口流量耦合时蓄能器储能释放比例仅为0.31,而泵入口流量耦合和并联马达扭矩耦合时蓄能器储能可完全释放;泵出口流量耦合和泵入口流量耦合均存在能量损耗,且储能利用率均低于并联马达扭矩耦合储能利用率;在加速阶段泵出口流量耦合、泵入口流量耦合和并联马达扭矩耦合三种加速方式下蓄能器提供的有效加速能量(节约的能量)分别为90.11 kJ、289.56 kJ和335.25 kJ,表明蓄能器储能耦合加速均能有效降低电能消耗,其中泵入口流量耦合和并联马达扭矩耦合模式节能效果明显,而泵出口流量耦合模式节能效果较差。从电功率和节能角度而言,并联马达扭矩耦合具有最好的节能效果。

注:仿真时蓄能器为理想蓄能器,且忽略蓄能器至耦合点的泄漏与管路损失。

图10 不同耦合模式下车辆节能能量仿真分析

Fig.10 Simulation analysis of vehicle saving energy under different coupling modes

4 实验验证

(a)混合动力系统

(b)加载系统

图11 电-静液压串联混合动力实验台

Fig.11 Electro-hydrostatic series hybrid power experiment bench

通过搭建的电-静液压串联混合动力实验台进行实验研究,实验台如图11所示。实验中通过调节加载系统的电液比例溢流阀的调定压力模拟车辆负载。由于实验台的限制,实验过程中的工况参数对比实际轨道工程车的典型工况参数进行适当缩小处理。

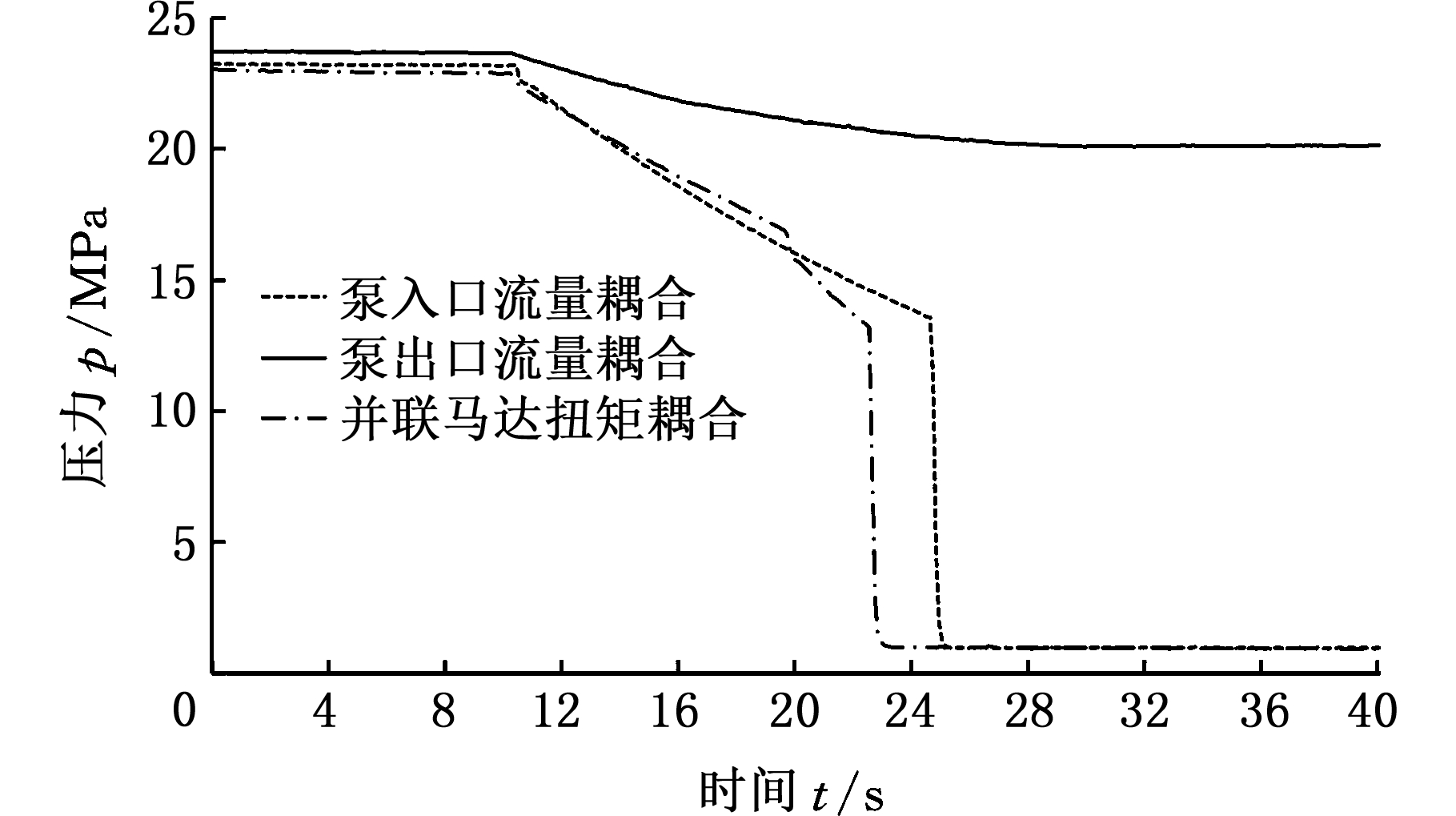

图12为不同液压能耦合模式下蓄能器放液时出口压力变化图。由图12可知,泵出口流量耦合时,蓄能器由充液压力23 MPa放液至20 MPa时不再具备放液条件,储能释放比例较低;而泵入口流量耦合和并联马达扭矩耦合时蓄能器放液压力分别在23 s和25 s左右降至充气压力,表明蓄能器储能完全释放。

图12 不同耦合模式下蓄能器出口压力

Fig.12 Accumulator outlet pressure under different coupling modes

四种不同加速方式下牵引电机功率变化如图13所示。蓄能器储能耦合加速能有效减小电机功率,其中泵入口流量耦合使得电机功率变化平稳,蓄能器油液释放完成后,其功率曲线能与电-静液压串联驱动的功率曲线较好吻合且功率回复过程较为平稳,避免了对电机和液压回路的冲击;尽管并联马达扭矩耦合减小电机功率效果明显,但蓄能器放液结束后,电机功率突变增大,将对电机和液压系统产生不利影响;泵出口流量耦合相比于前两种方式减小电机功率效果较差。

图13 不同加速方式下消耗的电机功率

Fig.13 Electric power consumption under different acceleration modes

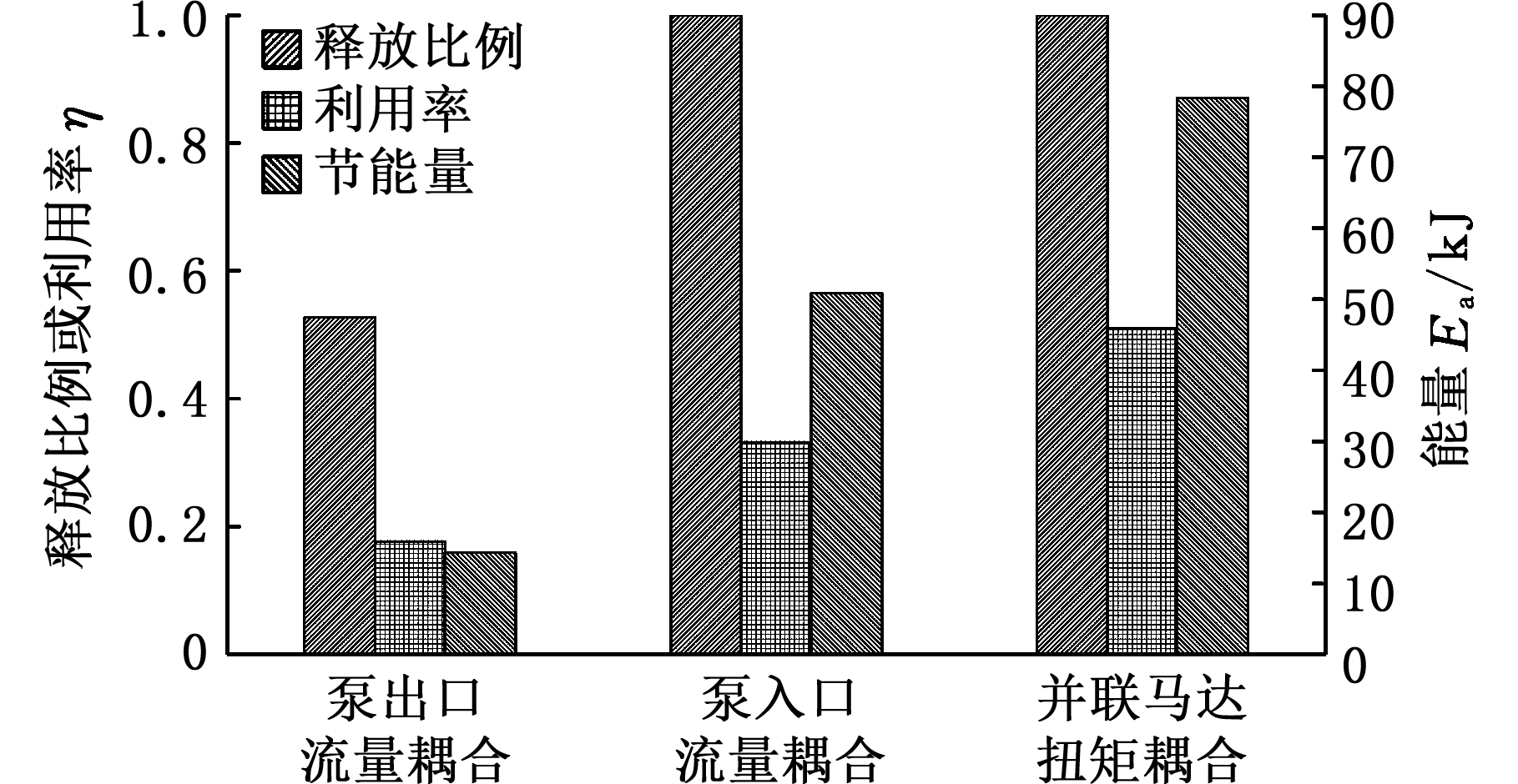

图14所示为实验所得不同耦合模式下节能情况。泵出口流量耦合、泵入口流量耦合和并联马达扭矩耦合模式下,储能释放比例和节能量分别为0.528、1、1和14.33 kJ、50.9 kJ、78.38 kJ,表明并联马达扭矩耦合和泵入口流量耦合相比泵出口流量耦合节能效果明显,且具有更高的能量利用率。实验结果与理论和仿真分析趋势基本一致,但由于实验台存在泄漏、管路损失以及效率不高等因素影响,导致蓄能器整体能量利用率相对较低。

图14 不同耦合模式下车辆节能量实验分析

Fig.14 Experimental analysis of vehicle saving energy under different coupling modes

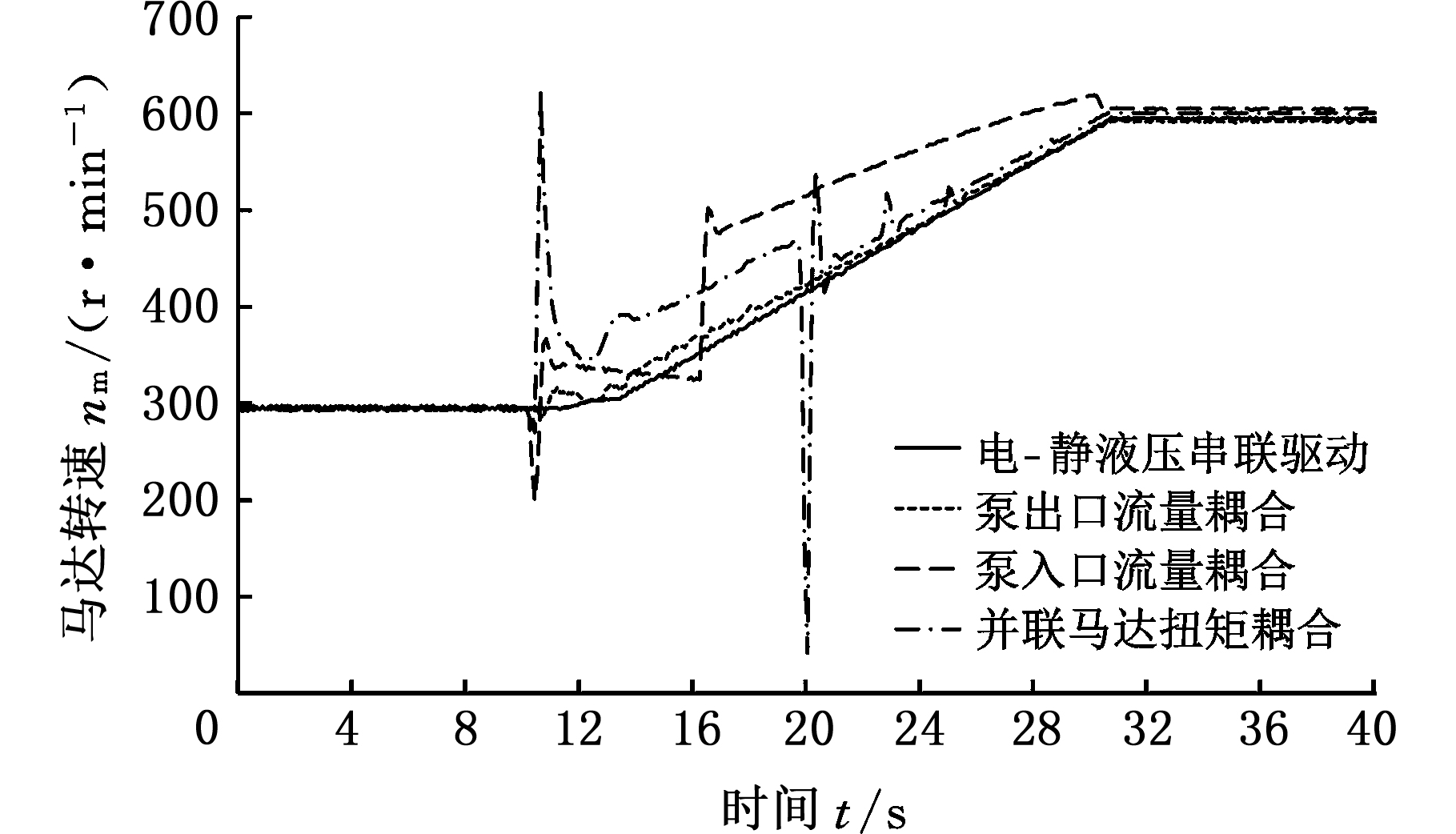

图15所示为不同液压能耦合加速方式下走行马达的转速(对应车辆速度为6~12 km/h)。由图15可知,泵入口流量耦合时转速较为平稳,而泵出口流量耦合和并联马达扭矩耦合时转速波动较大,其主要原因为:泵出口流量耦合时需控制泵减少输出的油液体积与蓄能器可释放油液体积相等,控制过程复杂、难度较大,导致马达转速不稳定,波动较大;并联马达扭矩耦合时,齿轮箱刚性啮合存在较大冲击,而在放液结束时,为保证加速性能,主系统压力突变存在冲击,导致马达转速稳定性较差。

图15 不同加速方式下马达转速

Fig.15 Hydraulic motor speed under different acceleration modes

5 结论

(1)为减小轨道工程车辆加速时的电功率,本文以电-静液压串联混合动力系统为研究对象,提出基于泵进出口压差调节的泵入口流量耦合加速方式。

(2)分析了泵出口流量耦合、泵入口流量耦合、并联马达扭矩耦合三种加速方式下车辆节能机理及其影响因素。三种耦合模式都是以直接或间接降低泵进出口压差或排量的方式减小电机功率的;泵出口流量耦合减小了泵的排量比,节能量与耦合点压力和蓄能器在耦合压力下可释放的油液体积有关;泵入口流量耦合降低了泵进出口压差,在加速阶段节能量与加速需求和目标车速有关;并联马达扭矩耦合降低了系统主压力,加速阶段的节能量受并联辅助马达排量的影响。

(3)联合仿真和实验结果表明:三种液压能耦合模式均能有效降低轨道工程车加速时的电功率;在加速阶段,并联马达扭矩耦合和泵入口流量耦合加速方式节能效果明显,而泵出口流量耦合加速方式节能效果较差;并联马达扭矩耦合时系统冲击大、走行马达转速不稳定且系统结构更加复杂、对车辆底架空间要求更苛刻、成本更高,而泵入口流量耦合兼具较好的节能效果、稳定性与经济性,具有更好的综合性能。

[1] 王彬,刘桓龙.电液混合动力轨道车泵源设计与分析[J].液压与气动,2018(2):74-80.

WANG Bin,LIU Huanlong.Design and Analysis of Pump Source of Electrohydraulic Hybrid Rail Vehicle[J].Chinese Hydraulics and Pneumatics,2018(2):74-80.

[2] 常振,胡军科,陶圣壬.新型液驱混合动力系统节能关键技术研究[J].现代制造工程,2018(2):40-45.

CHANG Zhen,HU Junke,TAO Shengren.Research on Technologies of a New hydraulic Drive Hybrid Power System’s Energy Saving[J].Modern Manufacturing Engineering,2018(2):40-45.

[3] NIU G, ARRIBAS A P, SALAMEH M, et al.Hybrid Energy Storage Systems in Electric Vehicle[C]∥Transportation Electrification Conference and Expo.New York:IEEE, 2015:1-6.

[4] NIU G, SHANG F, KRISHNAMURTHY M, et al.Design and Analysis of an Electric Hydraulic Hybrid Powertrain in Electric Vehicles[J].IEEE Transactions on Transportation Electrification, 2017, 3(1):48-57.

[5] NIU G, SHANG F, KRISHNAMURTHY M, et al.Evaluation and Selection of Accumulator Size in Electric-hydraulic Hybrid(Eh2)Powertrain[C]∥ Transportation Electrification Conference and Expo.Dearborn, 2016:1-6.

[6] 冯磊,刘桓龙.轨道车的电液混合功率迁移与耦合特性[J].液压与气动, 2018(6):88-93.

FENG Lei,LIU Huanlong.Electro-hydraulic Hybrid Power Transfer and Coupling Characteristics of Rail Vehicle[J].Chinese Hydraulics and Pneumatics, 2018(6):88-93.

[7] KAMAL E, ADOUANE L.Hierarchical Energy Optimization Strategy and Its Integrated Reliable Battery Fault Management for Hybrid Hydraulic-electric Vehicle[J].IEEE Transactions on Vehicular Technology, 2018, 67(5):3740-3754.

[8] KAMAL E, ADOUANE L.Intelligent Energy Management Strategy Based on Artificial Neural Fuzzy for Hybrid Vehicle[J].IEEE Transactions on Intelligent Vehicles, 2018,3(1):112-125.

[9] GOTTBERG O, KAJASTE J, MINAV T, et al.Energy Balance of Electro-hydraulic Powertrain in a Micro Excavator[C]∥2018 Global Fluid Power Society PhD Symposium(GFPS).Samara, 2018:1-6.

[10] 曾小华,李广含,宋大凤.重型车辆液压再生制动能量回收率的研究[J].汽车工程, 2017(7):5-11.

ZENG Xiaohua,LI Guanghan,SONG Dafeng.A Research on the Energy Recovery Rate of Hydraulic Regenerative Braking for Heavy Vehicle[J].Automotive Engineering,2017(7):5-11.

[11] 崔宁,秦四成,赵丁选.液压挖掘机并联混合节能动力系统多目标优化控制策略[J].西安交通大学学报,2016,50(6):116-121.

CUI Ning,QIN Sicheng,ZHAO Dingxuan.A Multi-object Optimal Control Strategy for a Parallel Hybrid Power System in Hydraulic Excavators[J].Journal of Xi'an Jiaotong University,2016,50(6):116-121.

[12] ZHOU Haicheng, XU Zhaoping, LIU Liang, et al.Modelling and Control of a Novel Hydraulic Hybrid Vehicle with Wheel Motors[C]∥Proceedings of 2018 IEEE International Conference on Mechatronics and Automation(ICMA).Changchun, 2018:1985-1990.

[13] YANG Y , LUO C , LI P.Regenerative Braking Control Strategy of Electric-hydraulic Hybrid(EHH)Vehicle[J].Energies, 2017(10):1-18.

[14] 肖扬.油液混合动力挖掘机流量耦合式及扭矩耦合式动力系统研究[D].杭州:浙江大学,2015.

XIAO Yang.Research on Flow Coupling and Torque Coupling Based Power-train of Hydraulic Hybrid Excavator[D].Hangzhou:Zhejiang University,2015.

[15] 铁道部标准计量研究所.列车牵引计算规程:TB/T 140—1998[S].北京:中国铁道出版社,1982:2-5.

Institute of Railway Standard Metrology.Code for Calculation of Train Traction: TB/T 1407—1998[S].Beijing:China Railway Press,1998:2-5.