0 引言

随着工业4.0战略和工业互联网概念的提出,全球掀起了工业制造业升级转型的巨浪,二维位移直接测量需求随之攀升,如数控定位台、显微镜载物台等都需在二维方向进行精密定位定向。二维位移测量技术不仅是物体平面运动的重要反馈环节,同时也是实现精确平面定位的关键技术[1-5]。

目前测量平面二维位移主要有两种方法:①在X、Y方向上分别安装一套一维位移传感器,分别测量X、Y方向上的位移量;②采用一体化二维位移传感器,如二维光栅传感器、二维容栅传感器等[1]。方法①简单,但安装精度一致性难以保证,会引入较大测量误差,且某些环境不具备同时安装两套传感器的条件。对于方法②,一体化传感结构不仅节约系统空间、简化安装过程,同时能减少误差源、保证测量精度[6-10]。因此,为了满足日益增长的二维位移直接测量需求,研究小型集成化、成本低且能实现二维位移同步检测和直接解耦测量的一体化二维位移传感器具有十分重要的理论和现实意义。

本文提出一种基于差动结构的平面线圈型二维时栅位移传感器设计方案:采用双频激励产生空间耦合场,在X和Y方向形成用于位移调制的行波磁场;通过差动结构感应线圈实现二维位移调制信号直接解耦,直接输出两路行波[11];采用高频时钟脉冲插补法[12]完成二维位移解算。据此设计的二维位移传感器实现了二维位移同步检测和直接解耦测量,X、Y方向感应信号相互独立、直接解耦,这极大降低了信号调理难度,并且整个测量系统结构简单、体积小。

1 传感器结构及其工作原理

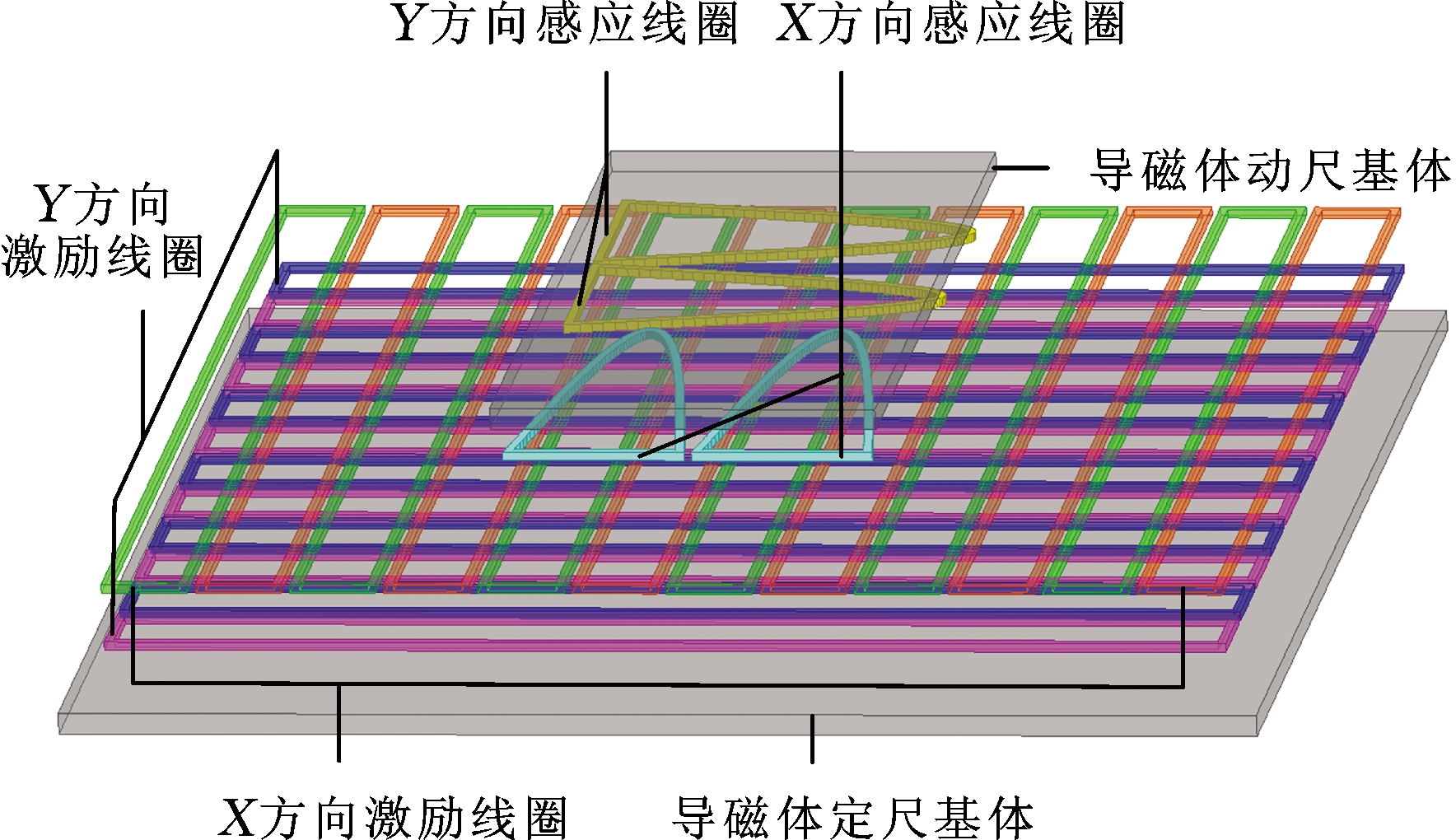

时栅测量位移的基础是时空坐标转换[13]。磁场式时栅[14]由传统旋转电机发展而来,与机械式时栅相比,磁场式时栅的匀速运动磁场替代机械齿构建了匀速运动坐标系[13-14]。平面二维时栅位移传感器总体结构如图1所示。

图1 传感器总体结构

Fig.1 Overall structure of sensor

传感器自上而下分别是动尺基体层、半正弦形感应线圈层(包括X/Y方向感应线圈)、X方向矩形激励线圈层、Y方向矩形激励线圈层和定尺基体层。其中,动尺基体和感应线圈层构成动尺,定尺基体和激励线圈层构成定尺。

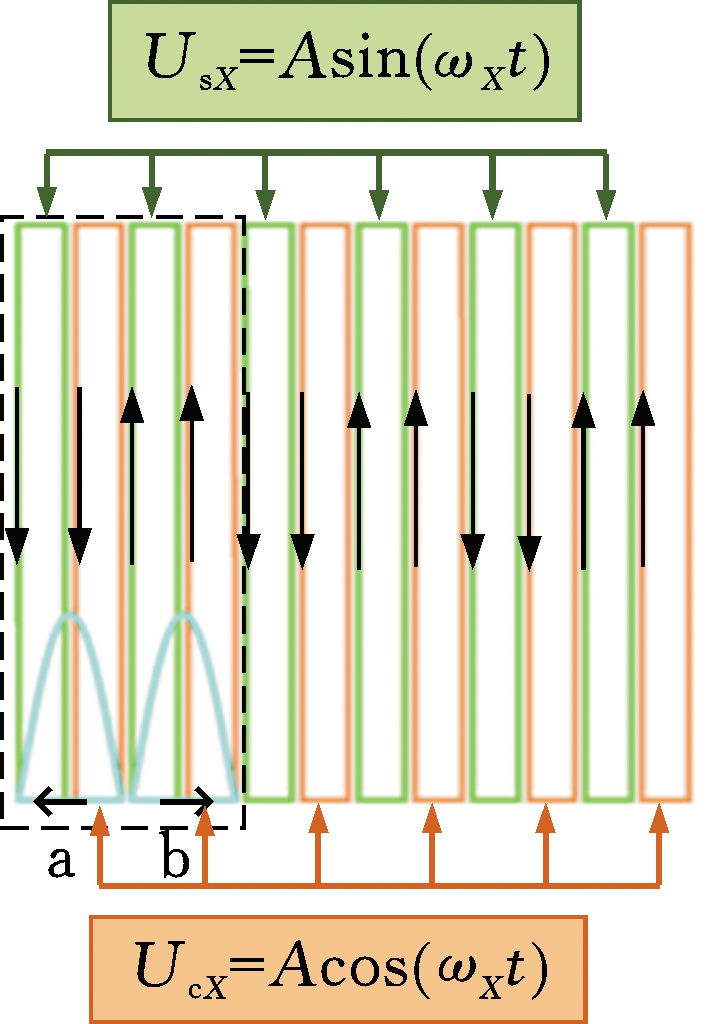

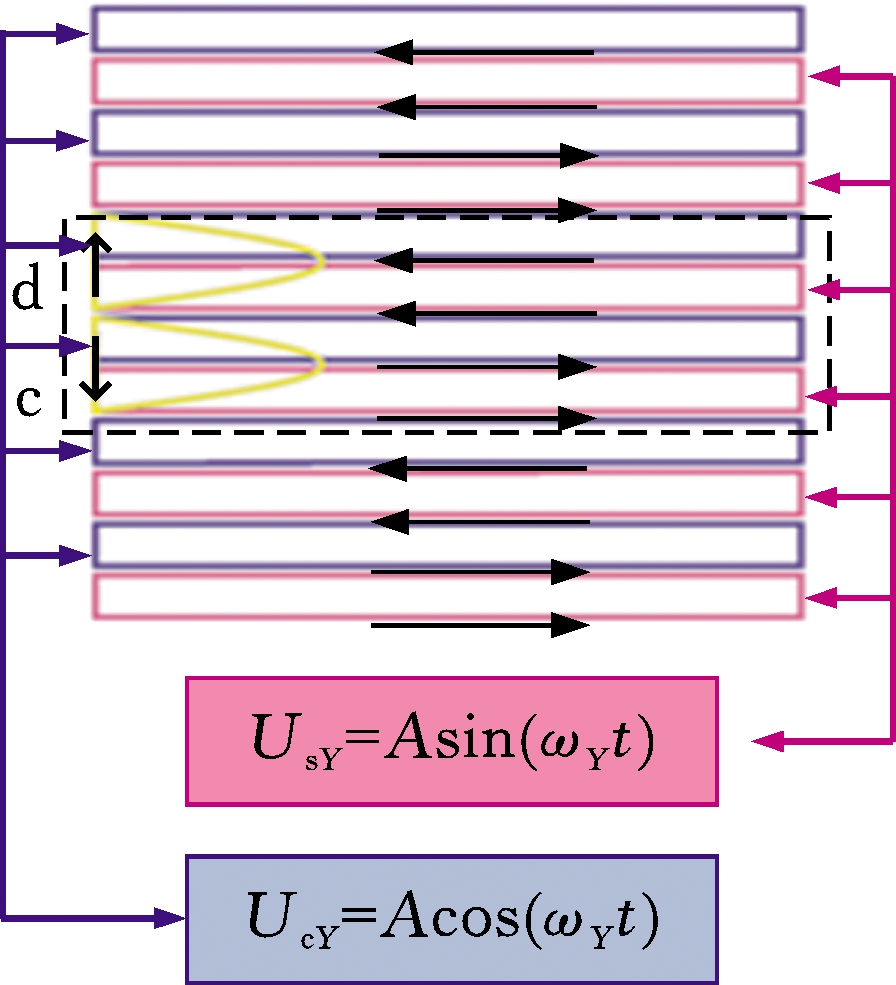

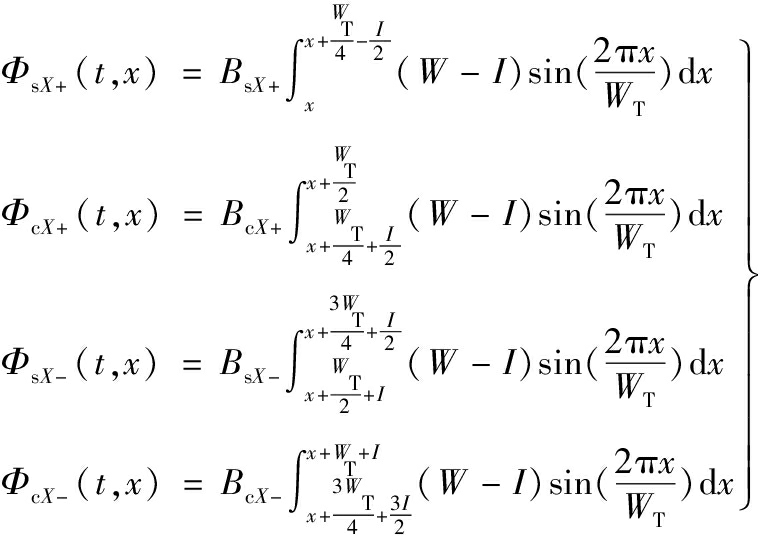

二维时栅时变磁场是空间耦合场,由4路双频激励信号激发产生。传感器线圈排布方式和电流流向(黑色箭头)如图2所示,传感器线圈电流流向和线圈走线方向一致。

(a)X方向测量结构

(b)Y方向测量结构

图2 线圈排布及电流流向示意图

Fig.2 Diagram of coil arrangement and current flow

由图1可知,X、Y方向激励线圈层分别通入频率为ωX、ωY的激励信号;同相激励信号反向串联,两相激励信号相间排列,在一个节距(4个矩形线圈)内信号极性满足sin+、cos+、sin-、cos-关系;X、Y方向感应线圈分别由两个半正弦形线圈组成,且两个半正弦形感应线圈在空间位置相差1/4节距,构成差动结构。

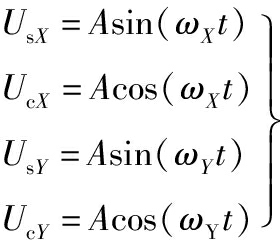

传感器X(Y)方向测量结构的时间正交由两路幅值相等、相位相差90°的激励信号UsX和UcX(UsY和UcY)实现,空间正交由两相激励信号所在激励线圈空间位置相差1/4节距实现[11]。

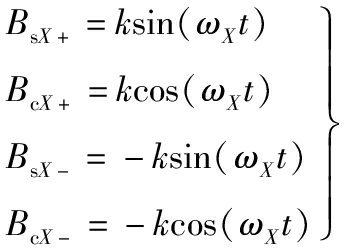

向激励线圈层(以图2所示的方式进行激励加载)通入激励信号;以X方向测量结构为例对X方向感应线圈拾取X方向激励磁场产生输出信号的过程进行推导,Y方向同理。图2中a、b线圈为X方向感应线圈,c、d线圈为Y方向感应线圈。根据图2有:

(1)

式中,A为激励信号幅值。

当动、定尺发生相对运动时,X方向激励线圈层磁通密度可表示为

(2)

式中,k为传感器系数,与线圈互感系数、激励线圈交流阻抗等因素有关,仅作定性分析,假设为常数。

由于磁通连续,故X方向感应线圈内的磁通量可表示如下:

(3)

式中,W为传感器节距,即重复结构周期长度;I为相邻线圈间隙;WT为半正弦形感应线圈结构周期;x为动尺在X方向上的位移。

ΦsX+和ΦsX-由激励信号UsX产生,ΦcX+和ΦcX-由激励信号UcX产生。在两相激励单独作用下,感应线圈a的感应电动势可表示为

(4)

(5)

式中,QX为常数,表示电动势的幅值;esX、ecX分别为两路时间同相位、空间相差90°的驻波。

半正弦感应线圈的输出信号在两路激励信号共同作用下产生,由叠加定理可得感应线圈a输出的感应信号为

(6)

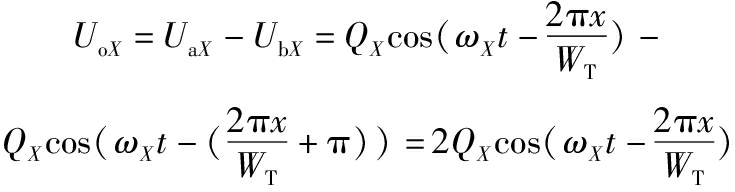

线圈a和线圈b空间位置相差W/2构成差动结构,两者输出信号大小相等、方向相反,因此可由UaX直接得出UbX。两个线圈反向串联后输出的感应信号可表示为

(7)

由此可知,感应信号和激励信号同频,相位随动尺运动(x)发生周期变化,UoX是反映时间和空间信息的电行波。行波相位变化反映动尺运动状态,根据Δt可获得动尺位移量Δx,实现时间量对空间位移量的测量[11-12]:

(8)

以X方向测量结构为例,对X方向感应线圈拾取空间耦合场产生输出信号的过程进行推导,Y方向测量结构同理。

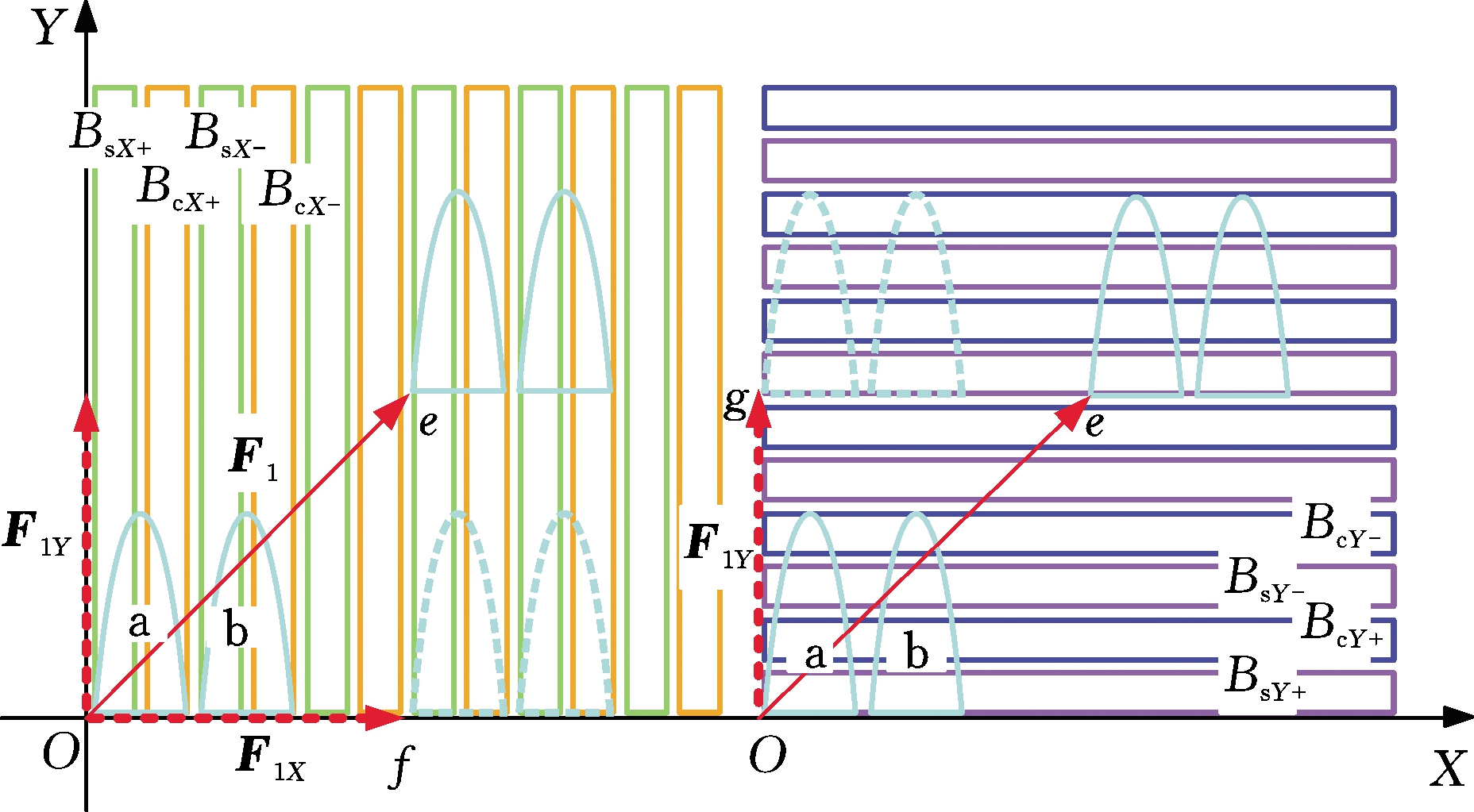

假设X方向感应线圈a、b的运动路径为F1,则由平行四边形法则可将该运动分解为F1X和F1Y,如图3所示。

图3 X方向感应线圈运动示意图

Fig.3 Diagram of X direction induction coil motion

首先,考虑X方向激励磁场对感应线圈a、b的作用,线圈a、b在X方向的运动路径是F1X,由O点运动至f点,如图3所示。此时,感应线圈拾取激励磁场的状态,可参照式(1)~式(5)推导线圈a的输出信号UaX_X、UbX_X和UoX_X的表达式,分别对应UaX、UbX和UoX。

其次,考虑Y方向激励磁场对感应线圈a、b的作用,线圈a、b在Y方向的运动路径是F1Y,由O点运动至g点,如图3所示。在任一时刻,线圈a、b所处磁场情况相同,即Y方向激励磁场对两线圈产生相同作用,假设此时线圈a的感应信号为UaY_X,线圈b的感应信号UbY_X,则有UbY_X=UaY_X。线圈b、a为差动结构,两线圈感应信号是相减输出,则在Y方向激励磁场作用下,X方向感应线圈a、b的输出信号UoY_X表示为

UoY_X=UaY_X-UbY_X=0

(9)

X方向感应线圈a、b在空间耦合场作用下的感应信号GY_X是UoX_X和UoY_X的叠加,联立式(7)和式(9)可得

GY_X=UoX_X+UoY_X=UoX_X

(10)

式(10)表明,X方向感应线圈在空间耦合场作用下,仅输出在X方向激励磁场作用下产生的感应信号UoX_X,GY_X可表示为

(11)

同理,Y方向感应线圈c、d在二维平面运动时,仅输出在Y方向激励磁场作用下产生的感应信号UoY_Y,GY_Y可表示为

(12)

由式(11)和式(12)可知,X(Y)方向感应线圈输出信号GY_X(GY_Y)和X(Y)方向激励同频ωX(ωY),且相位均随动尺运动发生周期性变化,GY_X(GY_Y)反映动尺在X(Y)方向上的位移信息,是行波信号,可通过式(8)求解动尺位移量Δx和Δy。因此,当动尺在平面上沿任意方向运动时,总能通过分别检测X、Y方向感应线圈输出信号分别求取X、Y方向位移,来实现二维位移同步检测和直接解耦测量。

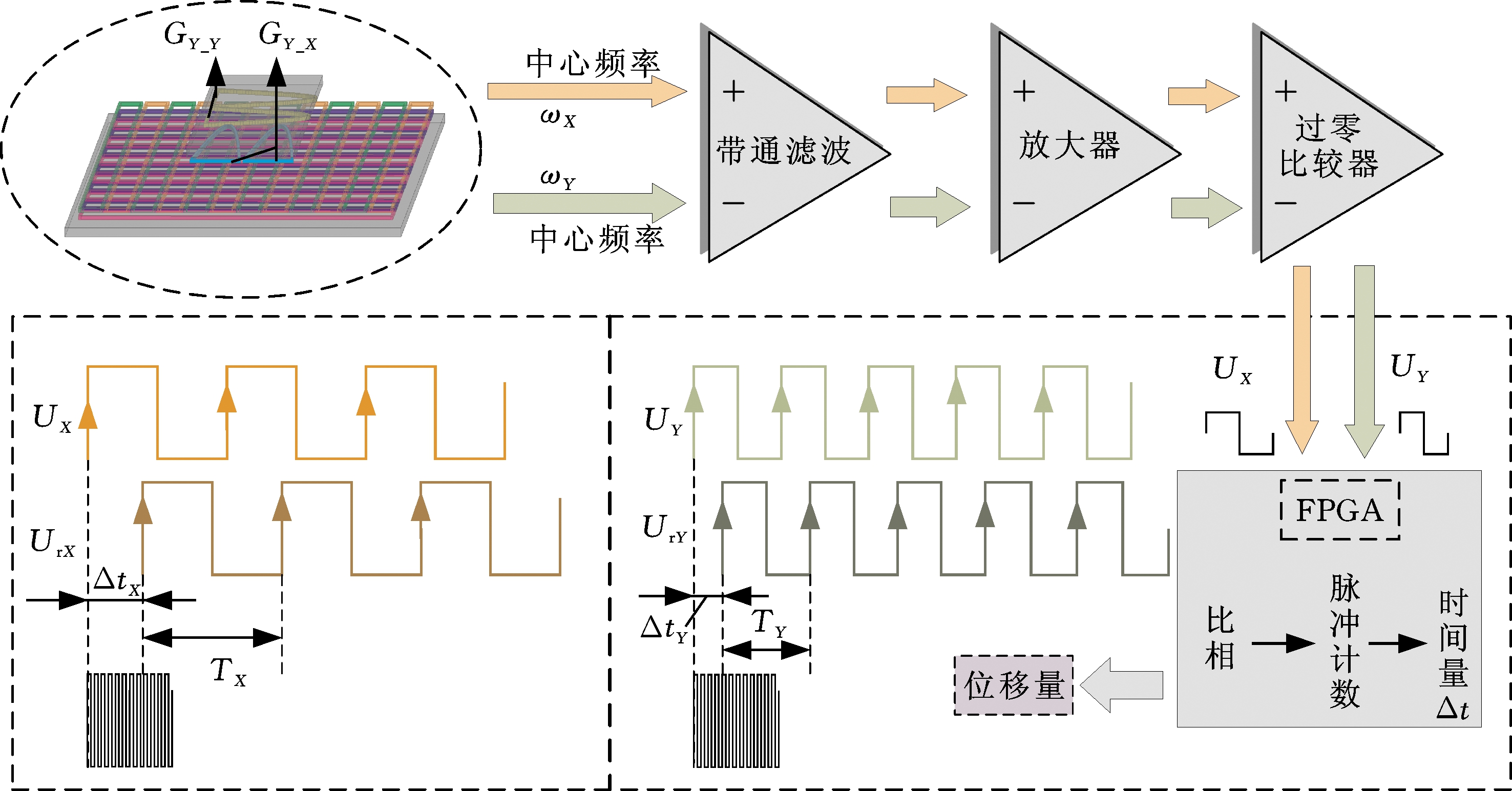

平面二维时栅位移传感器的位移解算方案如图4所示。X、Y方向感应线圈分别输出两路行波信号GY_X和GY_Y,此时信号微弱且混有噪声和干扰,采用不同中心频率的带通滤波器分别对这两路信号滤波,留下单一频率行波。采用放大模块放大信号,所得信号依然是正弦波,为便于计算机处理,将信号整形为方波信号UX和UY后输入FPGA模块。图4虚线框部分是FPGA内部的信号处理流程,该模块除了产生两路和激励同频的参考方波UrX和UrY,还需完成比相、脉冲计数及解算位移。

参考方波和感应方波UX和UY比相,根据高频时钟脉冲插补比相所得相位差求出时间量Δt,由此可求出二维位移量:

式中,NX、NY分别为动尺在X、Y方向上运动的完整节距数;TX、TY分别为X、Y方向激励的时间周期。

图4 平面二维时栅信号处理示意图

Fig.4 Diagram of planar two-dimensional time-grating signal processing

2 建模仿真及误差分析

2.1 建模仿真

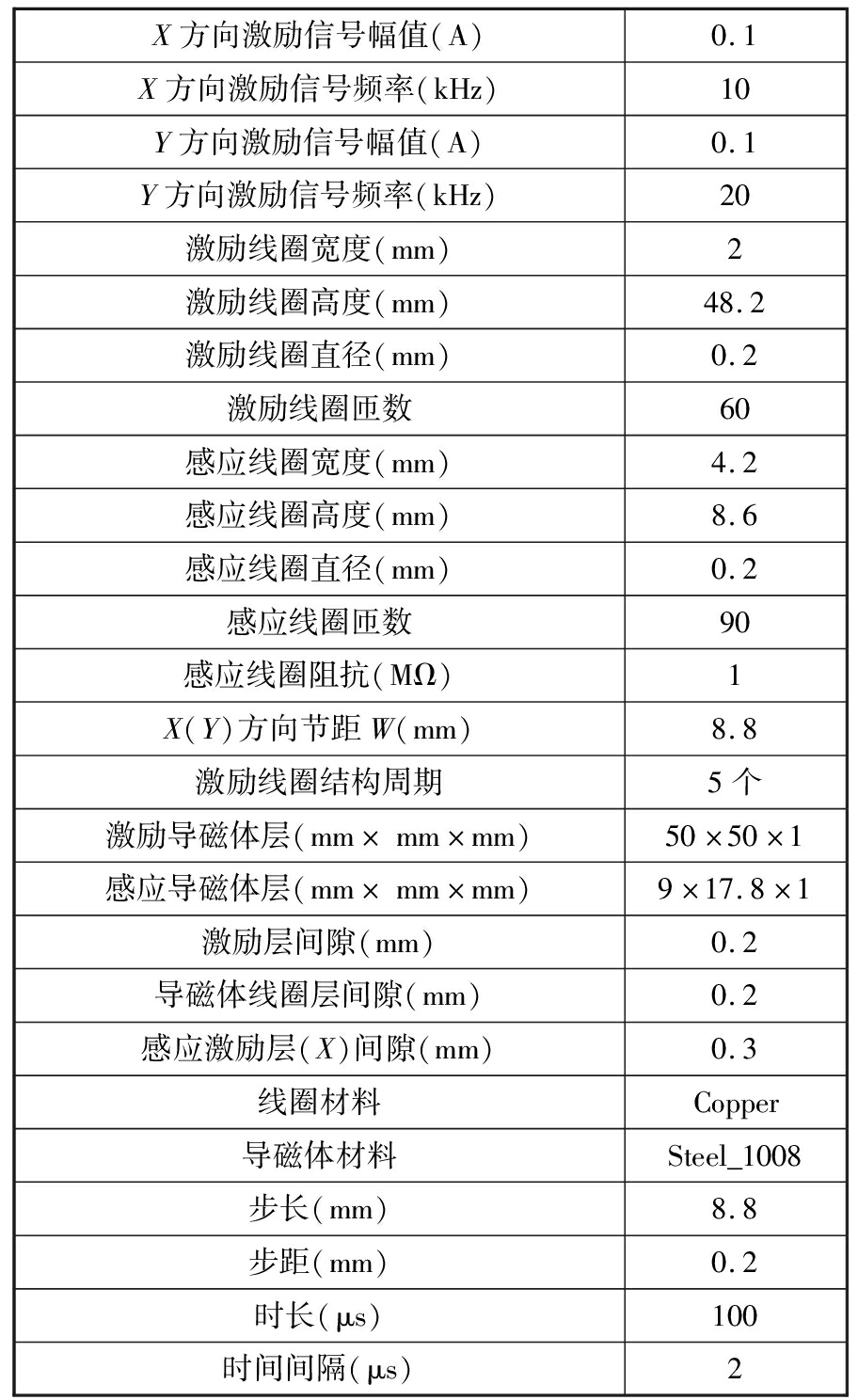

基于传感器位移测量原理及结构设计,采用ANSYS Maxwell电磁仿真软件建立传感器电磁仿真模型,如图1所示。仿真求解器为Magnetic-Transient(瞬态电磁场);采用外部电流激励,选择绞线型绕组;感应线圈电阻取极大(兆欧级),使流过感应线圈的电流尽可能小以减少电磁干扰;网格划分越细越接近真实情况,但同时对CPU等资源要求也越高,考虑到仿真模型结构较简单,采用默认网格划分。模型求解参数设置根据实际建立的传感器模型结构参数确定,模型仿真参数设置如表1所示。

传感器节距W=8.8 mm,则设置仿真步长为8.8 mm,动尺运动一个节距,感应信号刚好变化一个完整周期。在一个节距内取45个位置信息,则设置仿真步距为0.2 mm(W/44=0.2 mm),每运动一个步距,感应线圈输出一条感应电动势曲线(E-t)。

激励信号频率分别为fX=10 kHz、fY=20 kHz,即信号周期TX=100 μs、TY=50 μs,故仿真时长t=100 μs,保证两个方向感应线圈在每个位置都能获得完整周期感应信号;在一个信号周期内取点50个,对应设置仿真求解时间间隔Δt=2 μs(Δt=T1/50)。

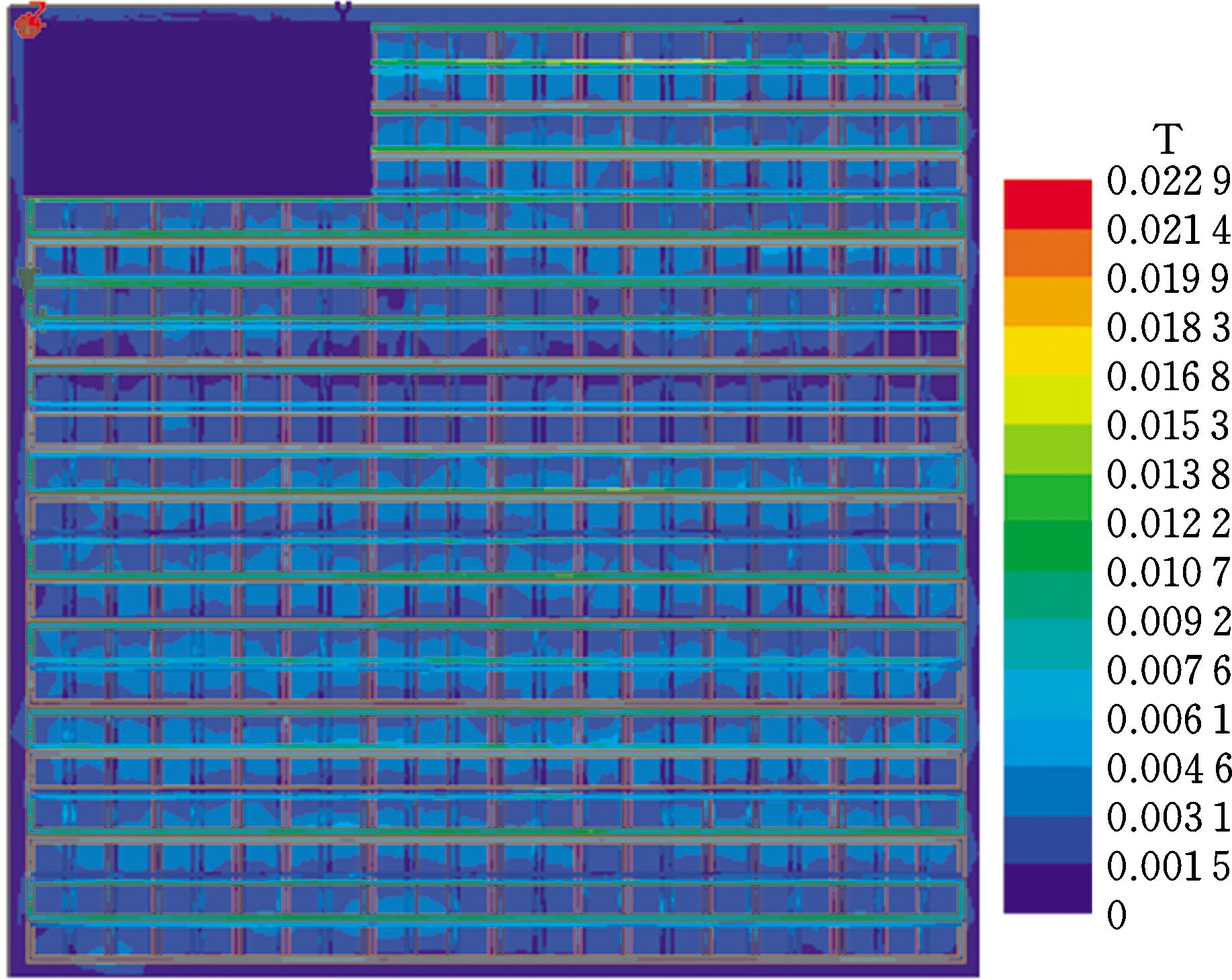

双激励作用下,设置动尺运动路径为:y=x,x∈[0,8.8]mm,模型参数如表1所示。在t=32 μs时,整个模型的磁感应强度如图5所示。

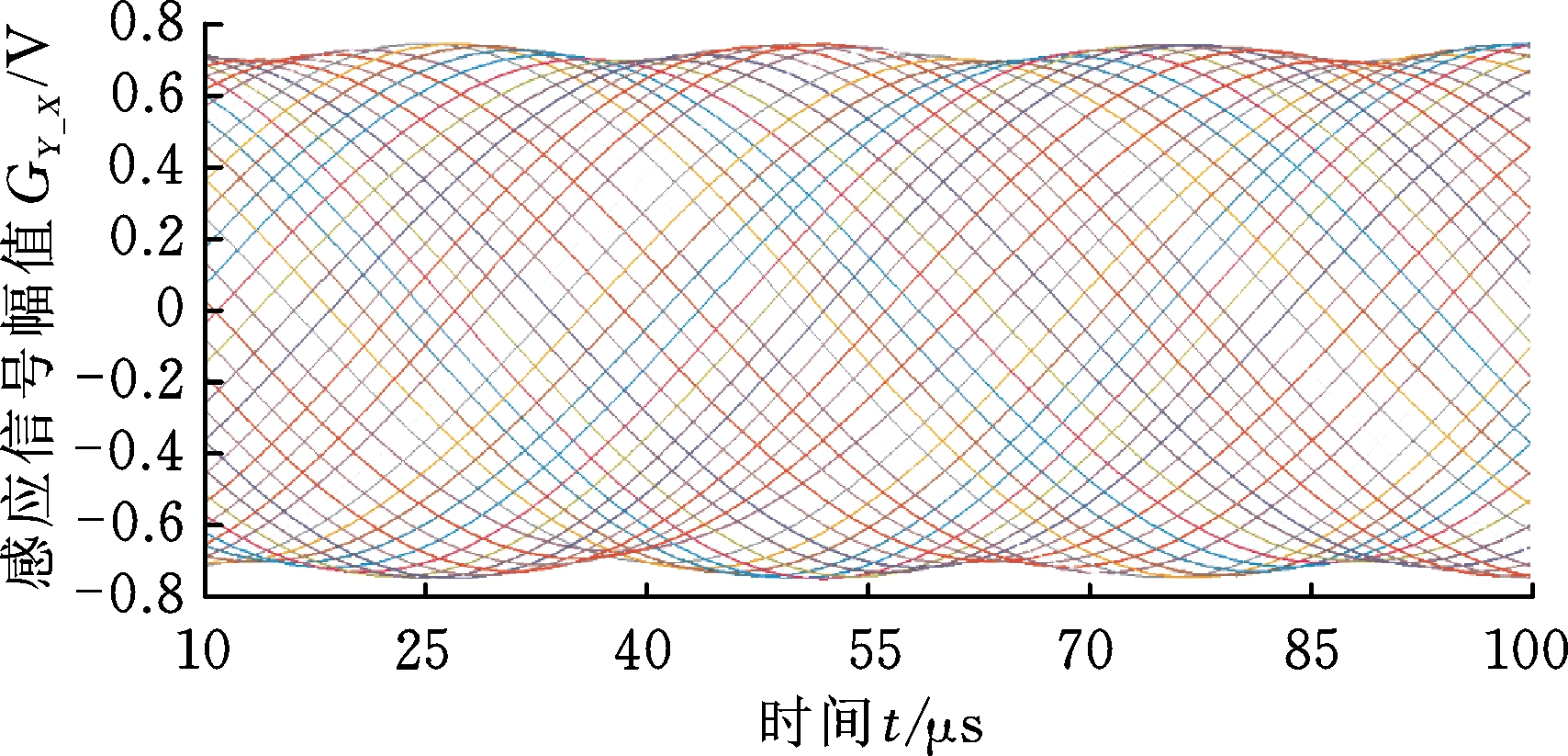

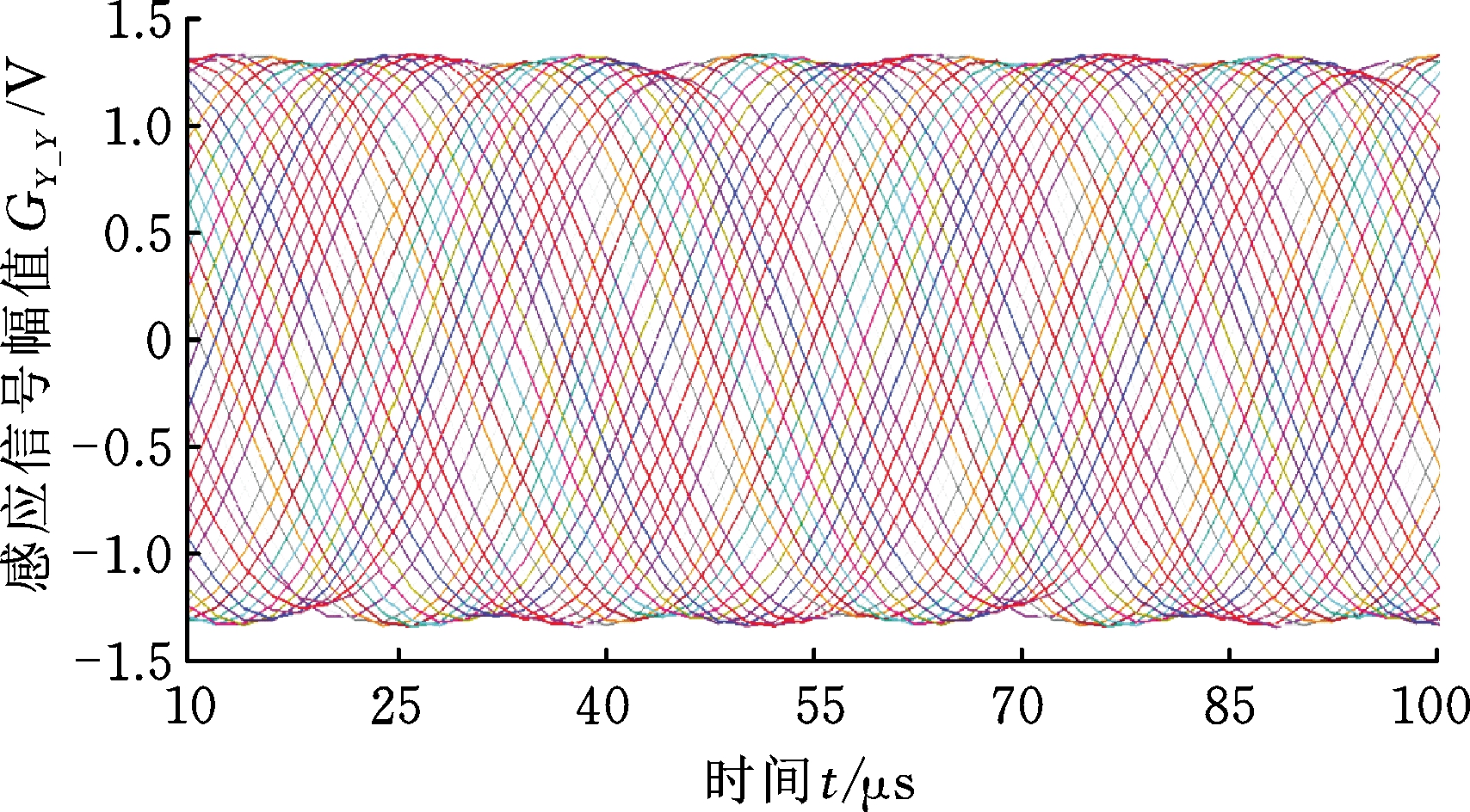

电磁仿真结果如图6所示(电磁仿真波形从10 μs开始输出,前6 μs建立磁场),各曲线是动尺在不同位置时所对应的感应电动势曲线。X方向感应线圈输出信号在100 μs内变化一个完整周期,单条正弦波频率为10 kHz,各曲线的相位随位移均匀变化,总体表现为行波,幅值范围为-0.8~0.8 V;Y方向感应线圈输出信号表现为20 kHz行波,幅值范围约为-1.5~1.5 V。

表1 仿真模型参数

Tab.1 Simulation model parameters

X方向激励信号幅值(A)0.1X方向激励信号频率(kHz)10Y方向激励信号幅值(A)0.1Y方向激励信号频率(kHz)20激励线圈宽度(mm)2激励线圈高度(mm)48.2激励线圈直径(mm)0.2激励线圈匝数60感应线圈宽度(mm)4.2感应线圈高度(mm)8.6感应线圈直径(mm)0.2感应线圈匝数90感应线圈阻抗(MΩ)1X(Y)方向节距W(mm)8.8激励线圈结构周期5个激励导磁体层(mm×mm×mm)50×50×1感应导磁体层(mm×mm×mm)9×17.8×1激励层间隙(mm)0.2导磁体线圈层间隙(mm)0.2感应激励层(X)间隙(mm)0.3线圈材料Copper导磁体材料Steel_1008步长(mm)8.8步距(mm)0.2时长(μs)100时间间隔(μs)2

图5 模型磁场分布云图

Fig.5 Cloud map of model magnetic field distribution

2.2 误差分析

对图6中两个行波信号分别对应的45组数据进行快速傅里叶变换(FFT),提取每条正弦波的基波幅值和相位,并令起始初相位为零。基波相位对应仿真初相位αF,理论相位表示为αL,计算仿真时的位移测量误差

(a)X方向感应线圈输出信号

(b)Y方向感应线圈输出信号

图6 双激励作用下感应线圈输出信号

Fig.6 Induction coil output signal under double excitations

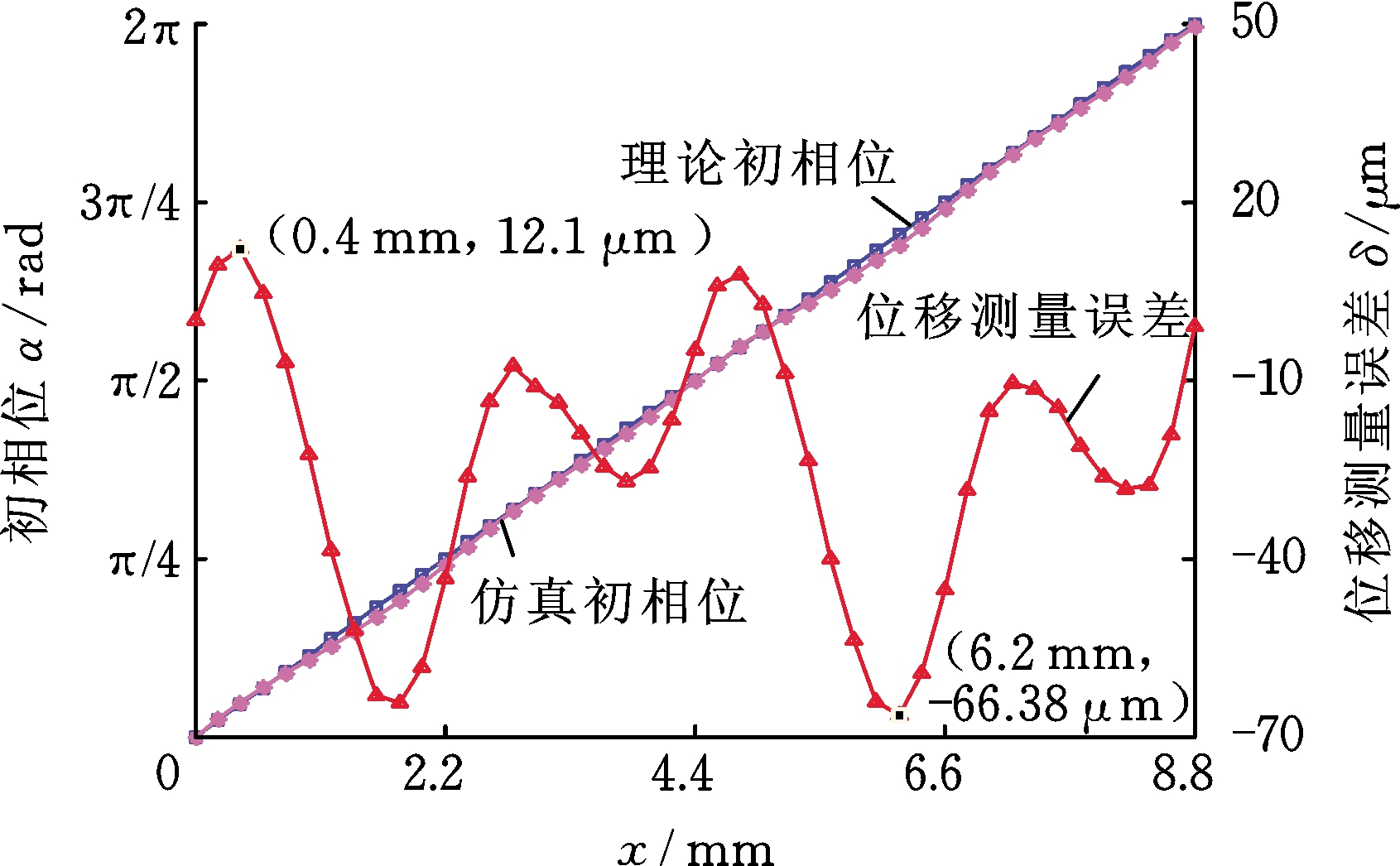

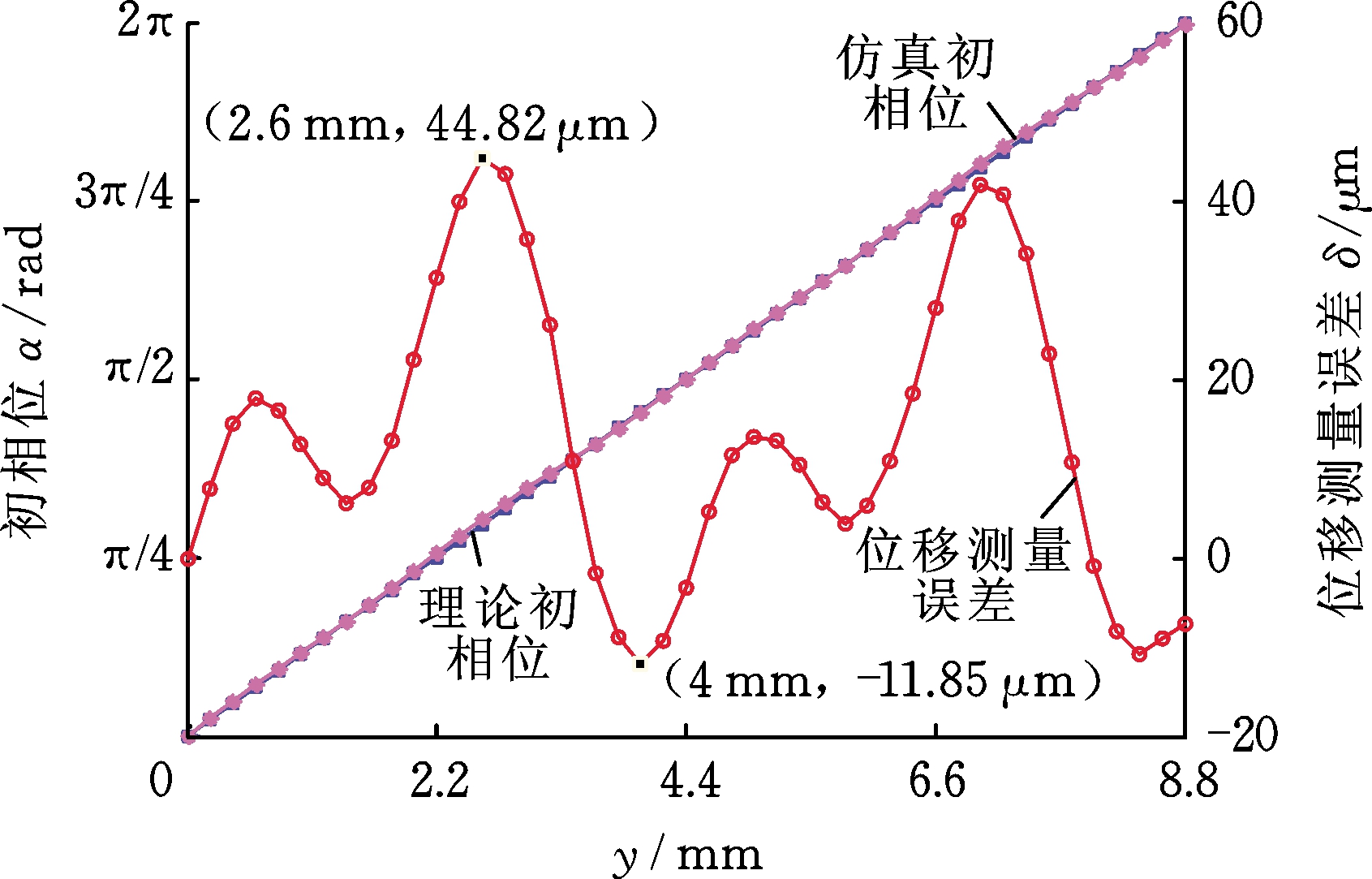

图7为动尺在各空间位置的初相位及位移测量误差曲线。由图7可知,测量X、Y方向位移时,仿真、理论相位曲线重合情况类似,在2.2 mm和6.6 mm附近重合度下降,而其他区间重合度高。X方向位移测量误差范围是-66.38~12.1 μm;Y方向位移测量误差范围是-11.85~44.82 μm。

(a)X方向位移测量误差曲线

(b)Y方向位移测量误差曲线

图7 动尺在各空间位置的初相位及位移测量误差曲线

Fig.7 Initial phase and displacement measurement error curves of moving feet in various spatial positions

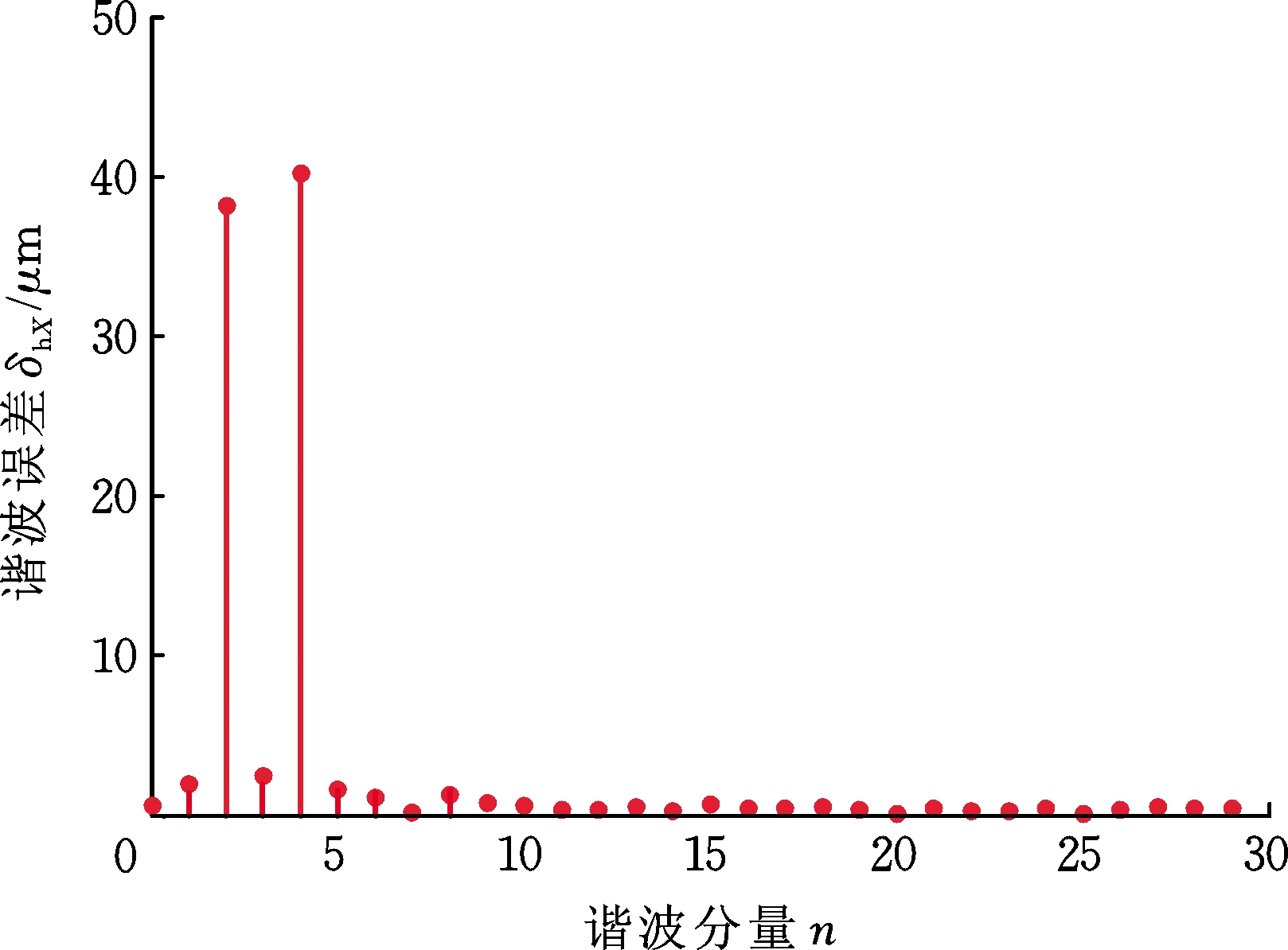

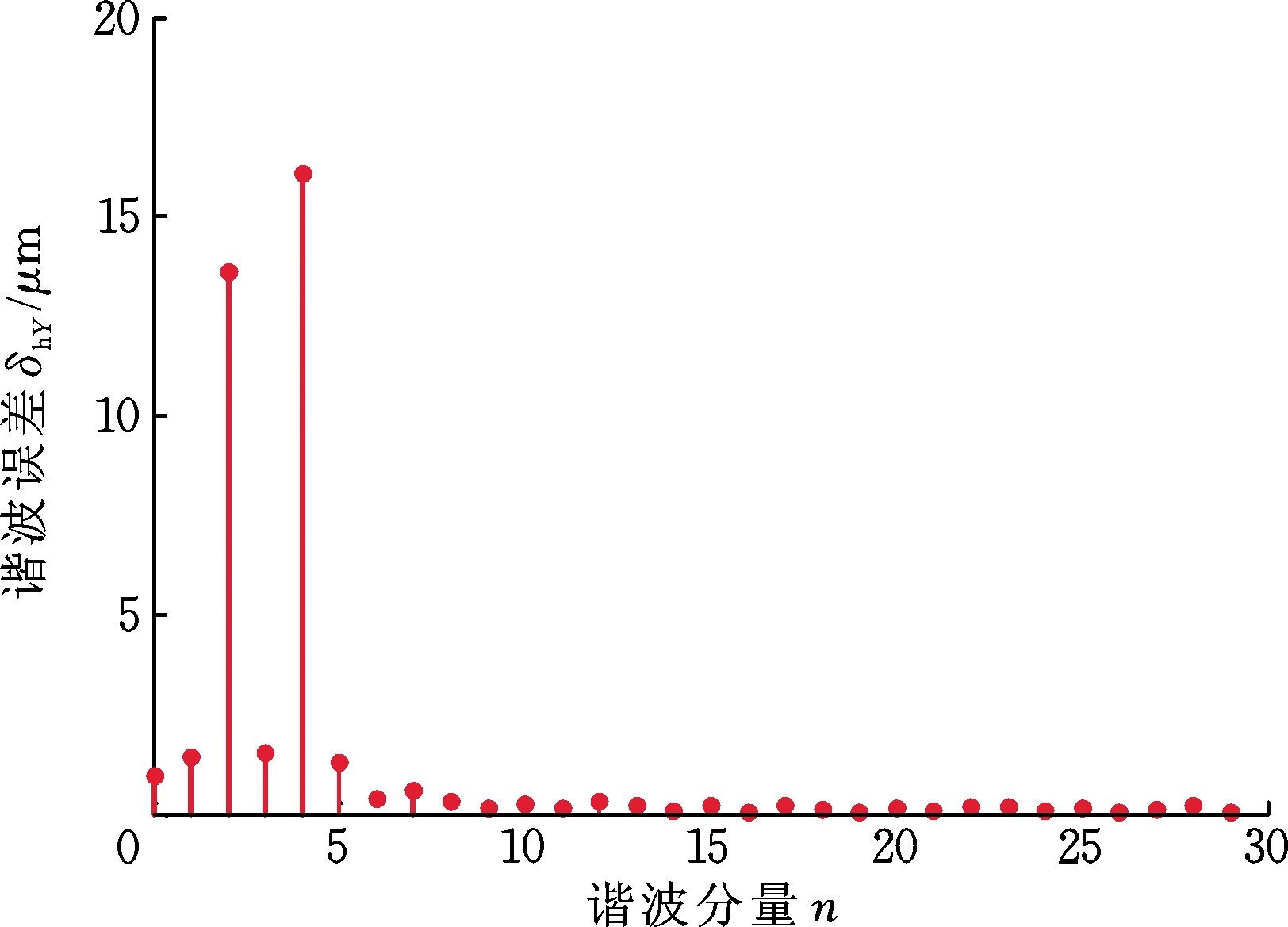

对位移测量误差进行FFT分析,结果如图8所示。可知,X、Y方向位移测量误差的谐波成分相似,主要包含2次、4次谐波误差。

(a)X方向误差谐波成分

(b)Y方向误差谐波成分

图8 位移测量误差频谱分析结果

Fig.8 Spectrum analysis results of displacement measurement errors

进一步分析模型电磁仿真结果存在误差的原因,总结如下:

(1)线圈宽度影响磁场均匀性和磁场强度。单个矩形线圈变宽,磁场均匀性会下降,由多个矩形线圈生成的合成磁场均匀性也会有变化。本文仿真模型的线圈参数可能未取到较理想的值。

(2)通电线圈的磁场在Z轴方向的不同位置、磁场强度和均匀性不同,二维时栅的空间耦合场也存在同样的情况。感应线圈和激励线圈之间的间隙影响两线圈耦合质量,直接影响行波的强度和相位均匀性,与测量误差密切相关。

由误差曲线可知,X、Y方向位移测量误差曲线在节距内具有周期性,可采用时栅常用误差修正法进行谐波修正,减小或消除主要谐波,根据修正后的误差曲线可进一步进行针对性修正;根据上述两个误差原因可采用相应的改进措施从信号源头减小误差。

3 实验验证

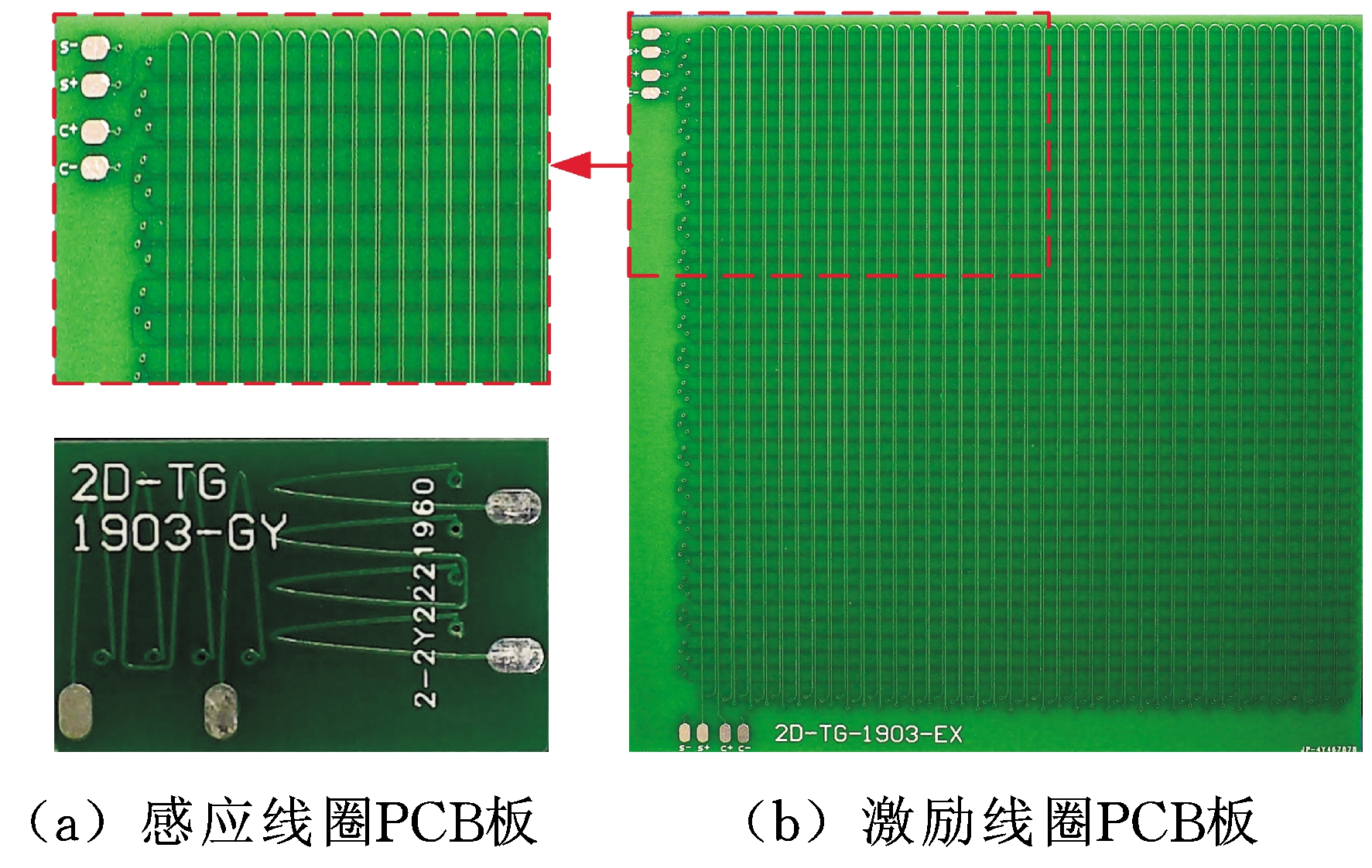

在理论和仿真研究的基础上,开展传感器样机研制、实验平台搭建及样机测试工作。本文采用工艺简单而成熟、价格相对低廉的PCB工艺研制样机线圈层,基体采用45钢加工,定尺导磁体规格为10 cm×10 cm×3 cm,动尺导磁体规格为24 mm×16 mm×1 cm。

在Altium Designer中进行线圈设计和布线,因PCB中线圈不能闭合(会短路),故采用过孔进入另一层完成导线换向,保证激励信号流向与图2一致;矩形线圈直角部分弧线走线。激励线圈层采用四层板,为保持X、Y方向激励线圈层尽可能近、耦合效果好,X方向激励线圈层设计在Top Layer,Y方向激励线圈层设计在Mid Layer1,而X、Y方向激励线圈层的导线换向层则分别是Mid Layer2和Bottom Layer。感应线圈层采用两层板,Top Layer布置半正弦形感应线圈,Bottom Layer为导线换向层。为获得较强感应信号,设计两组感应线圈,PCB实物如图9所示。

图9 传感器样机PCB

Fig.9 PCB of sensor prototype

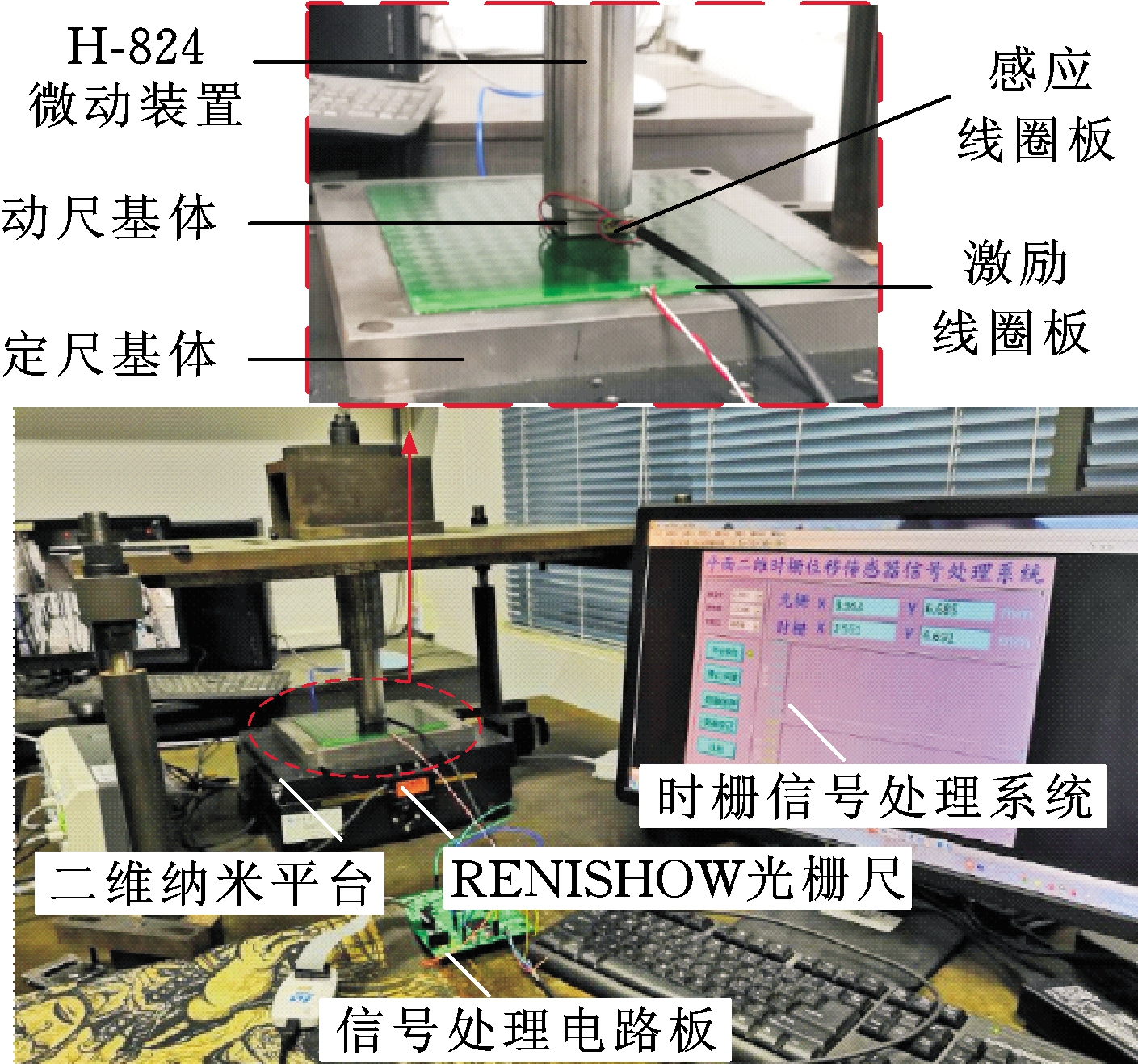

为对传感器样机进行性能测试,搭建图10所示的实验平台。定尺和纳米定位平台固定在机械结构的平台底座,动尺通过可动部件H-824微动装置悬于定尺上方,可进行六自由度亚微米级精度安装调整,调整动、定尺间隙和平行度。整套测量系统的实验基台是经过防振处理的大理石平台,在最大程度上避免振动干扰。

图10 实验平台

Fig.10 Experimental platform

采用PXI-5422信号发生器产生4路激励信号,X方向激励5 V、10 kHz,Y方向激励5 V、20 kHz。通过纳米定位平台控制系统驱动整个平台移动使得定动尺产生相对位移,动尺感应线圈输出带有位移量的电压信号,采用示波器观测两个方向感应线圈输出的两路信号,并通过信号调理模块将行波整形成方波后输入时栅位移测量系统完成位移解算、测量值显示、数据存储。

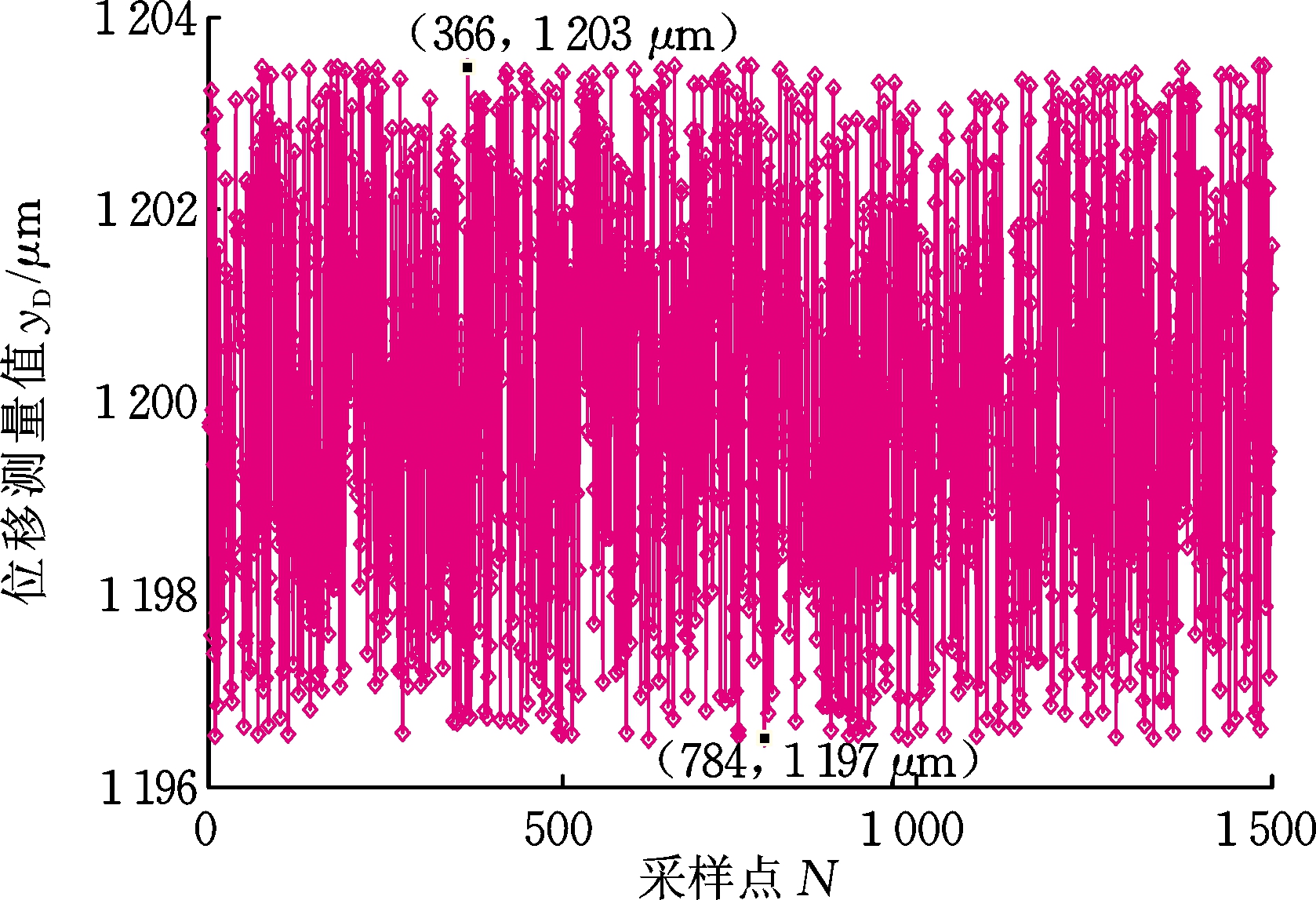

首先,通过纳米平台控制系统驱动平台带动定尺沿y=-x方向运动至某一位置,定尺动尺保持相对静止,通过时栅位移测量系统每隔10 s进行信号采集及位移解算,共采样1 500个数据,通过读取位移测量值的波动情况进行稳定性判断,X、Y方向稳定性曲线如图11所示。由图可知,X、Y方向位移测量值在1 197~1 203 μm波动,满足后续实验要求。

(a)X方向稳定性曲线

(b)Y方向稳定性曲线

图11 稳定性测试曲线

Fig.11 Stability test curve

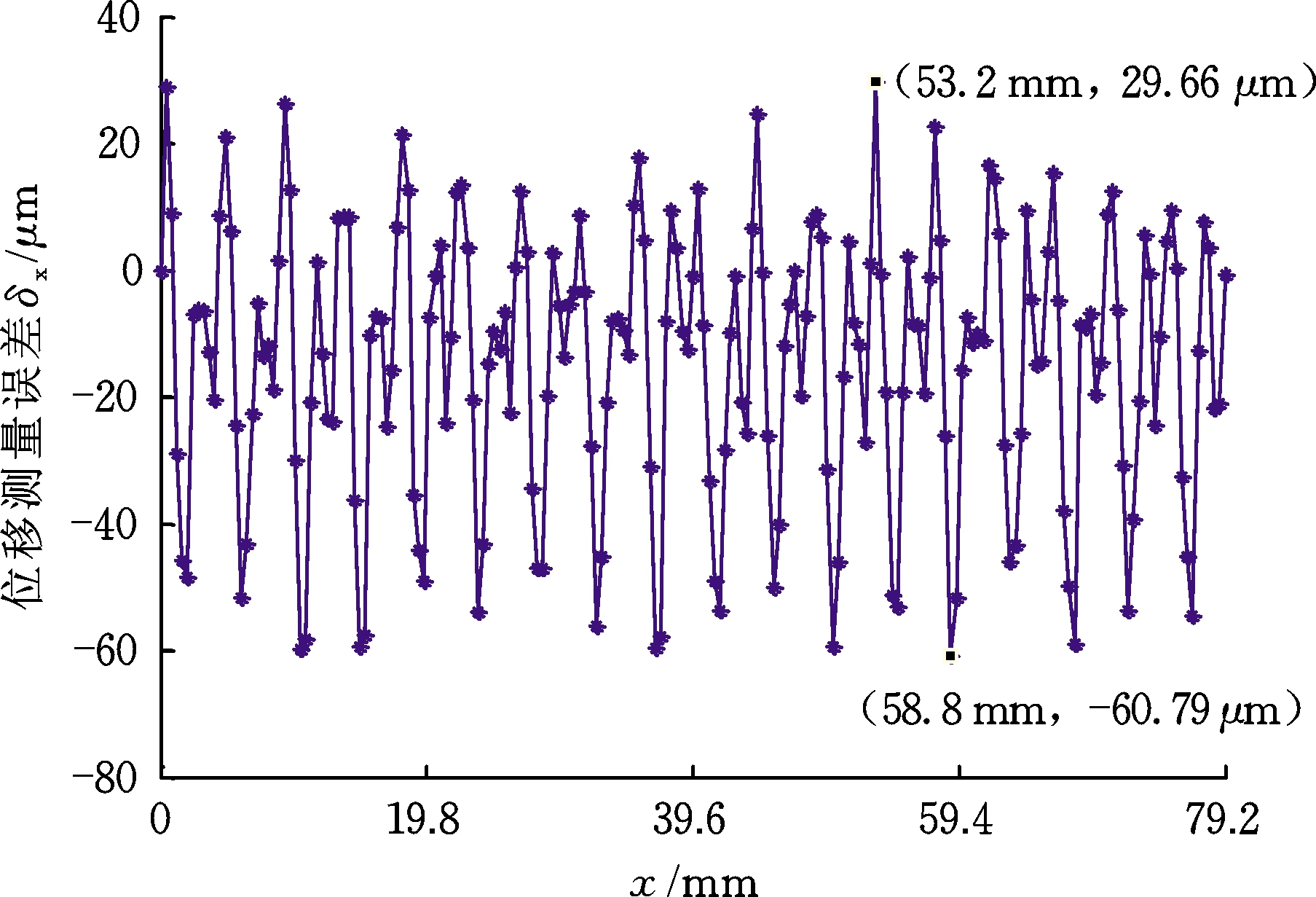

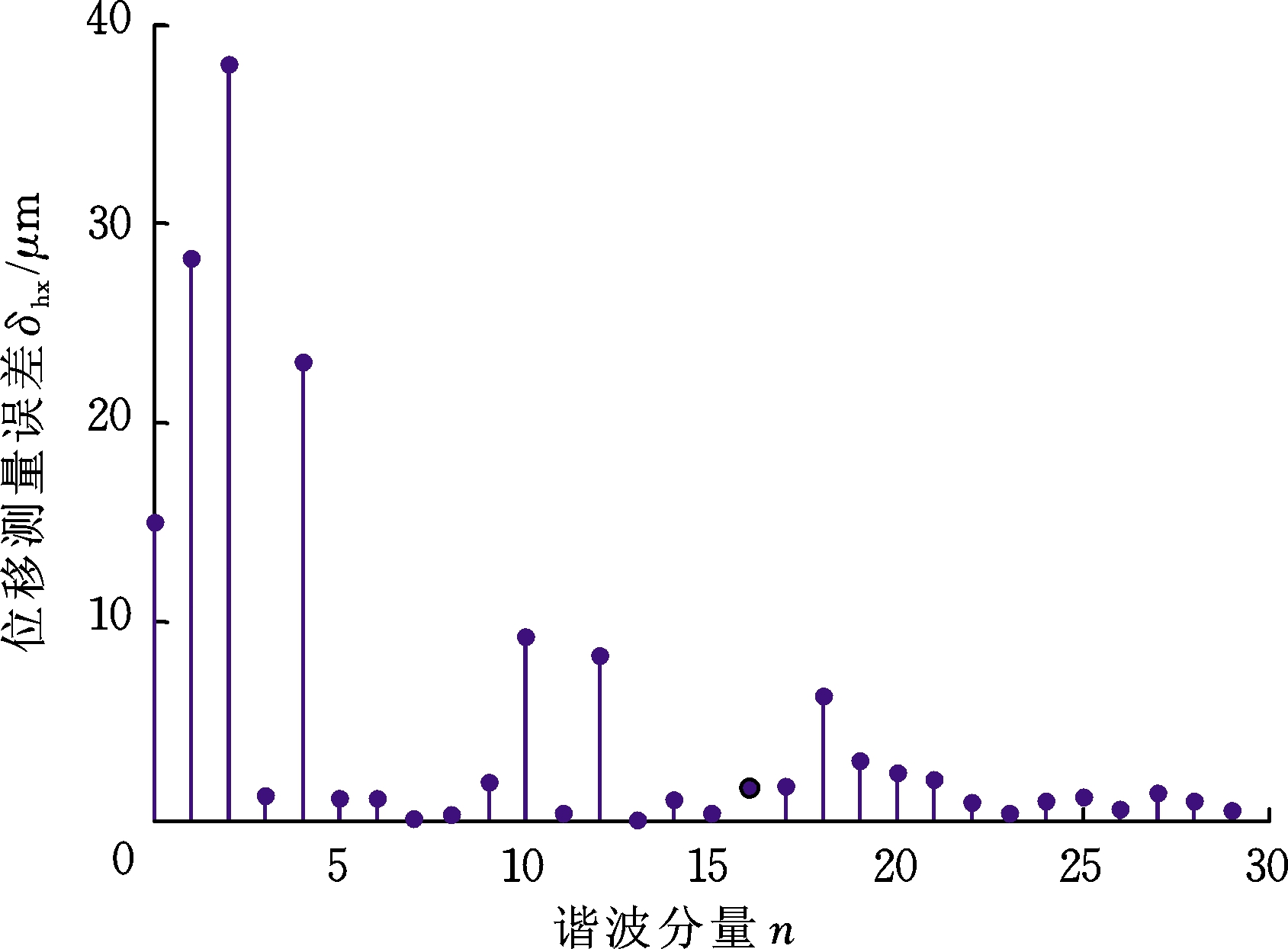

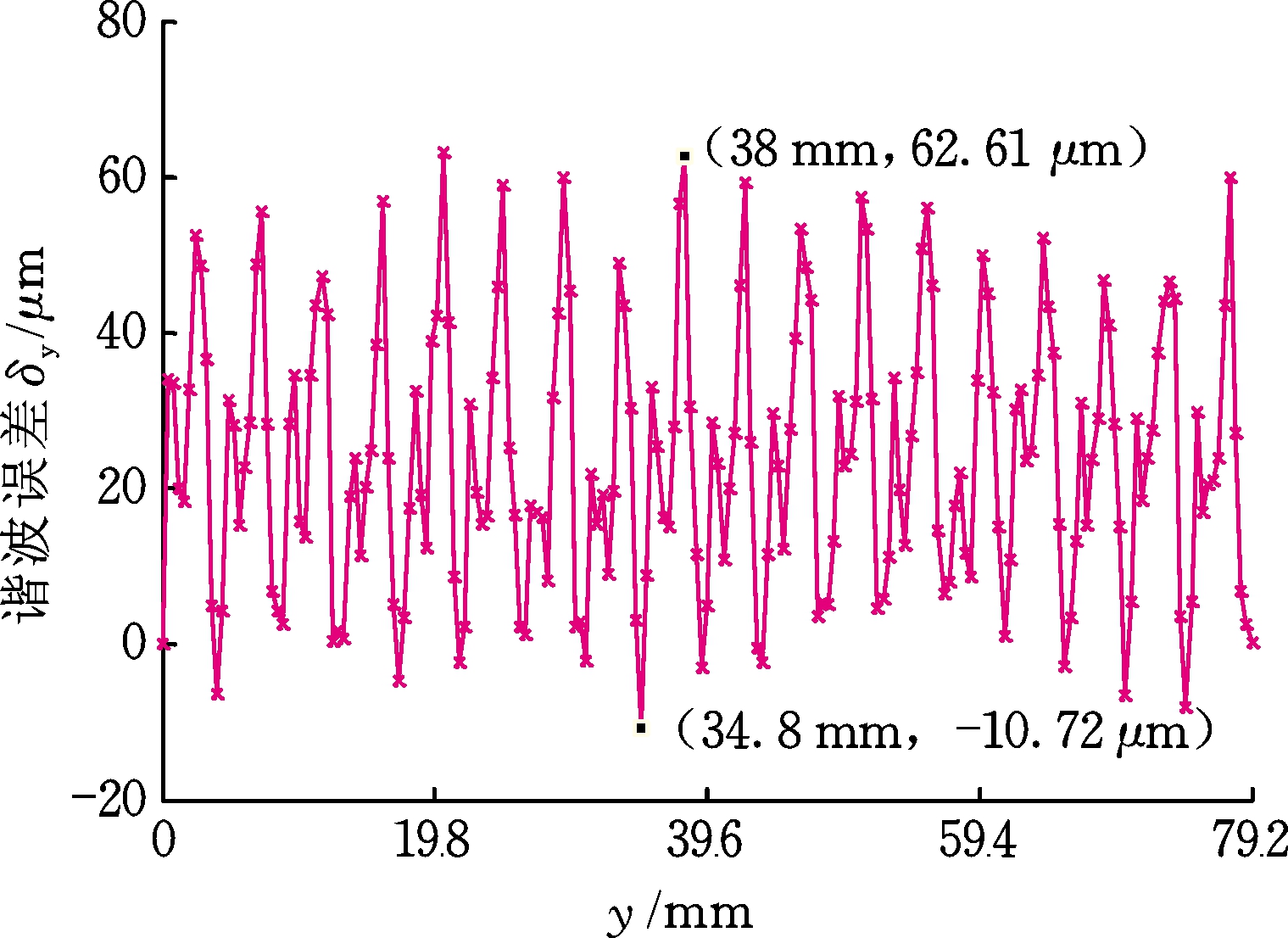

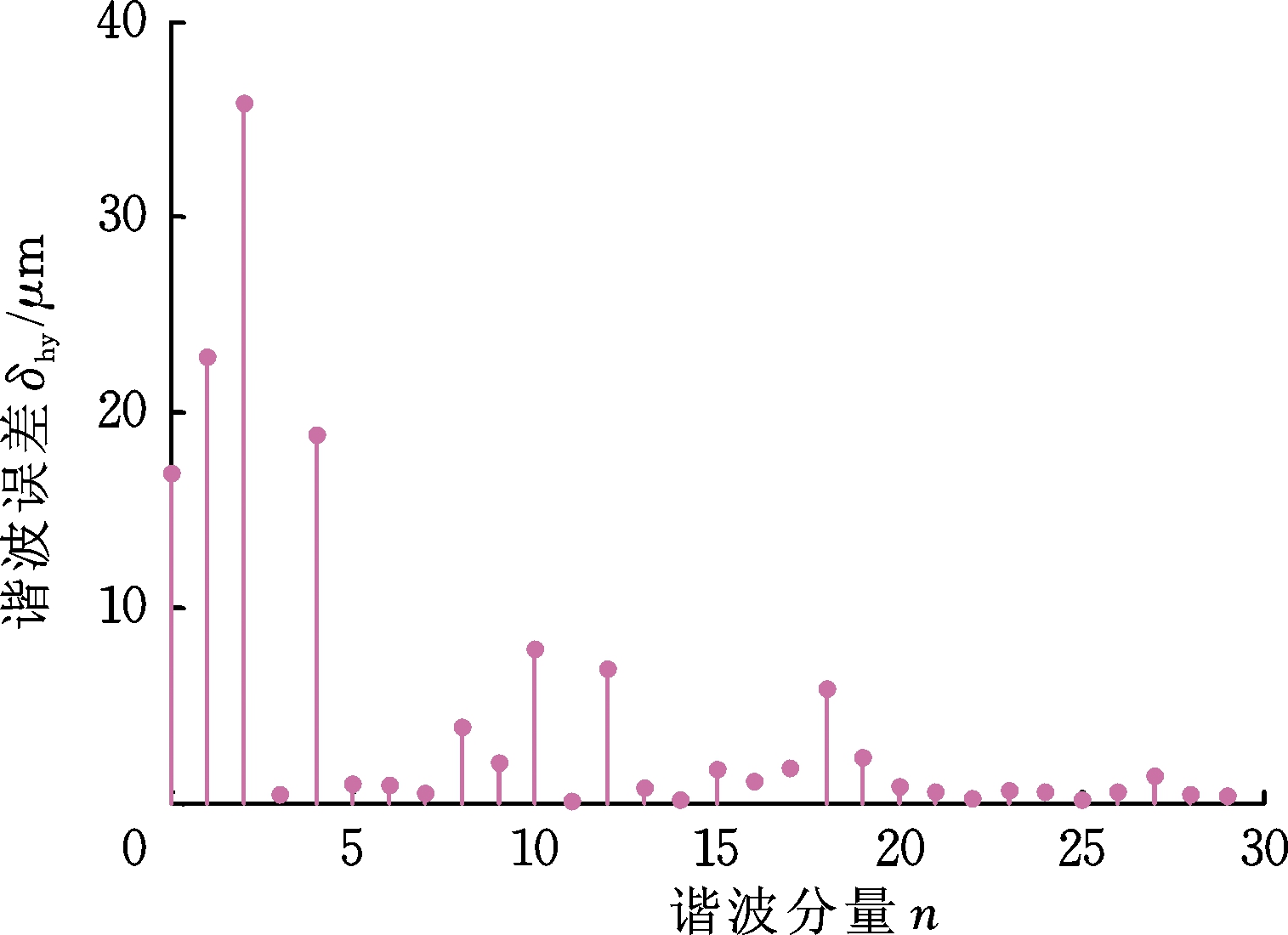

以XL80激光干涉仪的测量值为测量基准开展样机精度实验。每隔0.4 mm进行数据采集,每个位置点采集1 000个值,取平均作为该点的位移测量值,定尺在纳米平台的带动下沿y=-x方向运动79.2 mm(9个节距),位移测量误差曲线及误差频谱如图12和图13所示。在0~79.2 mm测量范围内,X、Y方向位移测量的原始误差峰峰值分别为91 μm和74 μm,且都以0、1、2、4次谐波误差为主。在本文的实验环境下,线圈PCB板加工精度有限,板材的表面粗糙度、线圈粗细以及线圈间距存在不一致的情况,这可能造成正余弦激励线圈之间不能严格保证错开W/4,相邻感应线圈的空间位置无法保证错开W/2,从而引入2次、4次谐波。动定尺装夹定位平台存在加工误差,动定尺间不完全平行,激励感应线圈间的气隙不均,导致感应输出信号幅值波动大,从而引入1次谐波。另外,装夹定位时动/定尺受到挤压、拉伸等,存在一定程度的弯曲变形。

(a)误差曲线

(b)误差频谱

图12 X方向位移测量原始误差曲线及误差频谱图

Fig.12 Original error curve and error spectrum of X direction displacement measurement

(a)误差曲线

(b)误差频谱

图13 Y方向位移测量原始误差曲线及误差频谱图

Fig.13 Original error curve and error spectrum of Y direction displacement measurement

4 结论

本文提出了一种基于差动结构的平面线圈型二维时栅位移传感器。从二维位移直接解耦测量原理、传感器结构设计、电磁仿真分析和样机实验验证方面验证了测量原理和结构设计的正确性及可行性。样机在79.2 mm×79.2 mm测量范围内,X、Y方向的误差分别为91 μm和74 μm,可实现二维位移同步检测和直接解耦测量,且测量系统结构简单、体积小。由位移测量误差曲线可知误差有很强的规律性,因此后期可通过优化传感器结构、提高样机制作工艺等提高传感器的原始测量精度,这对研究更高性能的二维时栅具有重要的参考价值。

[1] 冯斌, 罗叙萍.二维位移传感器研究[J].工具技术, 2011, 45(11):80-83.

FENG Bin, LUO Xuping.Survey on Two-dimensional Displacement Sensor[J].Tool Engineering, 2011, 45(11):80-83.

[2] 王碧波, 岳金福, 周泽兵,等.基于二维精密电容微位移传感器的二维纳米定位系统[J].纳米技术与精密工程, 2005, 3(2):137-141.

WANG Bibo, YUE Jinfu, ZHOU Zebing, et al.Two-dimensional Nano-positioning System Combined with Two-dimensional Capacitive Displacement Sensor[J].Nanotechnology and Precision Engineering, 2005,3(2):137-141.

[3] WANG X , DONG X , GUO J , et al.Two-dimensional Displacement Sensing Using a Cross Diffraction Grating Scheme[J].Journal of Optics A: Pure and Applied Optics, 2004, 6(1):106-111.

[4] GAO W,DEJIMA S , KIYONO S.A Dual-mode Surface Encoder for Position Measurement[J].Sensors and Actuators A: Physical, 2005, 117(1):95-102.

[5] WANG Y N, ZHOU C G, HUANG W H.Measurement of 2-dimensional Displacement Using 2-D Zero-reference Marks[J].Chinese Journal of Mechanical Engineering, 2005, 18(2):314-316.

[6] 章烨辉.基于平面电容传感器的大量程、高精度二维位移直接解耦测量方法和系统研究[D].杭州:浙江大学, 2008.

ZHANG Yehui, Study on 2D Wide-range, High-precision Displacement Measuring Method and System Based on Plannar Capacitive Sensor with Direct Decoupling Effect[D].Hangzhou: Zhejiang University, 2008.

[7] 卢振武, 刘华, 王尧,等.基于微光学阵列元件的二维位移测量装置: 201210088617.4[P].2012-08-29.

LU Zhenwu, LIU Hua, WANG Yao, et al.Two-dimensional Displacement Measuring Device Based on Micro-optical Array Element: 201210088617.4[P].2012-08-29.

[8] 黄向东, 于文波, 谭久彬.二维位移测量中激光漂移实时补偿方法研究[J].光电子·激光, 2014(2):299-304.

HUANG Xiangdong, YU Wenbo, TAN Jiubin, et al.Study on Real-time Compensation Method for Laser Drift in 2D Displacement Measurement[J].Journal of Optoelectronics·Laser, 2014(2):299-304.

[9] 张峻橦, 叶明, 夏伟杰.基于CW雷达的二维运动轨迹高精度测量方法[J].传感器与微系统, 2018, 37(11):31-33.

ZHANG Juntong, YE Ming, XIA Weijie, et al.2D Motion Track Measurement Method with High Precision Based on CW Radar[J].Transducer and Microsystem Technologies, 2018, 37(11):31-33.

[10] 高玉娥, 刘伟, 吕世猛,等.基于位置敏感探测器的六自由度精密位姿测量系统[J].光学精密工程, 2018, 26(12):2930-2939.

GAO Yu’e, LIU Wei, LYU Shimeng, et al.Six-degree-of-freedom Displacement and Angle Measurement System Based on Two-dimensional Position-sensitive Detector[J].Optics and Precision Engineering, 2018, 26(12):2930-2939.

[11] 彭东林, 付敏, 陈锡侯,等.典型位移传感器分类研究与时栅传感器特点分析[J].机械工程学报, 2018, 54(10):36-42.

PENG Donglin, FU Min, CHEN Xihou, et al.Classification Study on Typical Displacement Sensors and Analysis on Characteristics of Time Grating Sensors[J].Journal of Mechanical Engineering, 2018, 54(10):36-42.

[12] 陈自然, 赵建, 田伟,等.高精度磁场式时栅传感器激励信号对测量误差的影响分析及系统设计[J].传感技术学报, 2018, 31(10):71-78.

CHEN Ziran, ZHAO Jian, TIAN Wei, et al.Measurement Error Analysis and System Design for the Excitation Signals of High-precision Magnetic-field Time-grating Sensors[J].Chinese Journal of Scientific and Actuators, 2018, 31(10):71-78.

[13] 彭东林, 刘成康, 谭为民.时空坐标转换理论与时栅位移传感器研究[J].仪器仪表学报, 2000, 21(4):340-342.

PENG Donglin, LIU Chengkang, TAN Weimin.Study on the Theory of Time-space Coordinate Transformation and the Time Grating Displacement Sensor[J].Chinese Journal of Scientific Instrument, 2000, 21(4):340-342.

[14] 陈锡侯, 曹焕, 武亮,等.基于磁导调制的直线式时栅位移传感器[J].传感技术学报, 2017, 30(1):30-34.

CHEN Xihou, CAO Huan, WU Liang, et al.Linear Time Grating Displacement Sensor Based on Permeability Modulation[J].Chinese Journal of Sensor and Actuators, 2017, 30(1):30-34.