0 引言

钛合金具有良好的耐热性、耐蚀性、生物相容性和高强度等特点,广泛用于航空航天、生物医学等领域[1]。激光增材制造为钛合金结构件的低成本、短周期加工提供了一种新的途径[2-3]。激光增材制造的钛合金表面粗糙,一般需要进行后续光整加工,降低表面粗糙度,以获取良好的表面质量[4]。

磁场辅助光整加工采用磁场来控制光整加工介质,通过工件和介质之间的相对运动实现材料去除,光整加工介质通常由磁性颗粒、非磁性磨料和载体流体组成[5]。为降低钛合金表面的粗糙度,肖阳等[6]采用铣床改装的磁力研磨设备对TC11钛合金进行表面光整加工,在加工间隙3.0 mm、磨料粒径100目、主轴转速1 500 r/min的加工条件下,TC11钛合金表面粗糙度Ra由0.5~0.6 μm降低至0.2 μm。喻正好等[7]使用磁粒研磨法,使磨粒随抛光装置旋转并在机械手驱动下沿弯管中心轴线做往复运动,在磁极转速550 r/min、磁性磨粒粒径200 μm、轴向进给速度1 mm/s的条件下,钛合金弯管内表面粗糙度Ra下降至0.12 μm。韩冰等[8]利用安装在六自由度机械手的磁力研磨装置带动钛合金弯管内部的磁粒刷沿弯管中心轴线往复运动,实现了弯管内表面的光整加工,在磁极转速750 r/min、磁性磨料粒径150 μm、加工间隙2.0 mm、轴向进给速度0.5 mm/s的加工条件下,弯管内表面粗糙度Ra由367.5 nm下降至90.0 nm。焦安源等[9]为了提高钛合金锥孔的研磨效率,提出了超声波振动辅助的磁力研磨加工方法,锥孔平均表面粗糙度Ra由初始的1.23 μm下降至0.25 μm,下降率是传统加工方案的1.3倍。PARAMESWARI等[10]将抛光工具固定在五轴CNC加工中心上,对Ti-6Al-4V圆盘进行磁流变抛光,表面粗糙度Ra由413 nm下降至95 nm。BARMAN等[11]将设计的一种新型磁流变光整加工装置集成至四轴数控铣床上进行光整加工,钛合金工件表面粗糙度Ra由初始的180 nm下降至10 nm。FAN等[12]将一种四磁极的新型光整加工装置集成至加工中心的主轴上进行Ti-6Al-4V钛合金平板样件的加工,表面粗糙度Ra由初始的1.2 μm下降至46 nm。国内外学者针对钛合金表面光整加工展开了大量的研究,但对钛合金激光增材制造表面光整加工的研究报道较少。

笔者设计并制造了一种基于多磁极耦合的旋转磁场辅助光整加工装置,利用多磁极磁场对介质的作用,开展钛合金激光增材制造表面光整加工特性研究,建立了基于有限元分析的多磁极仿真模型,并通过实验测量验证了仿真的有效性。将研制的磁场发生装置集成于VKN640加工中心上,实验分析主轴转速、C轴转速和加工间隙对表面粗糙度的影响,通过SEM观测对比分析了加工前后的表面质量。

1 光整加工装置的设计

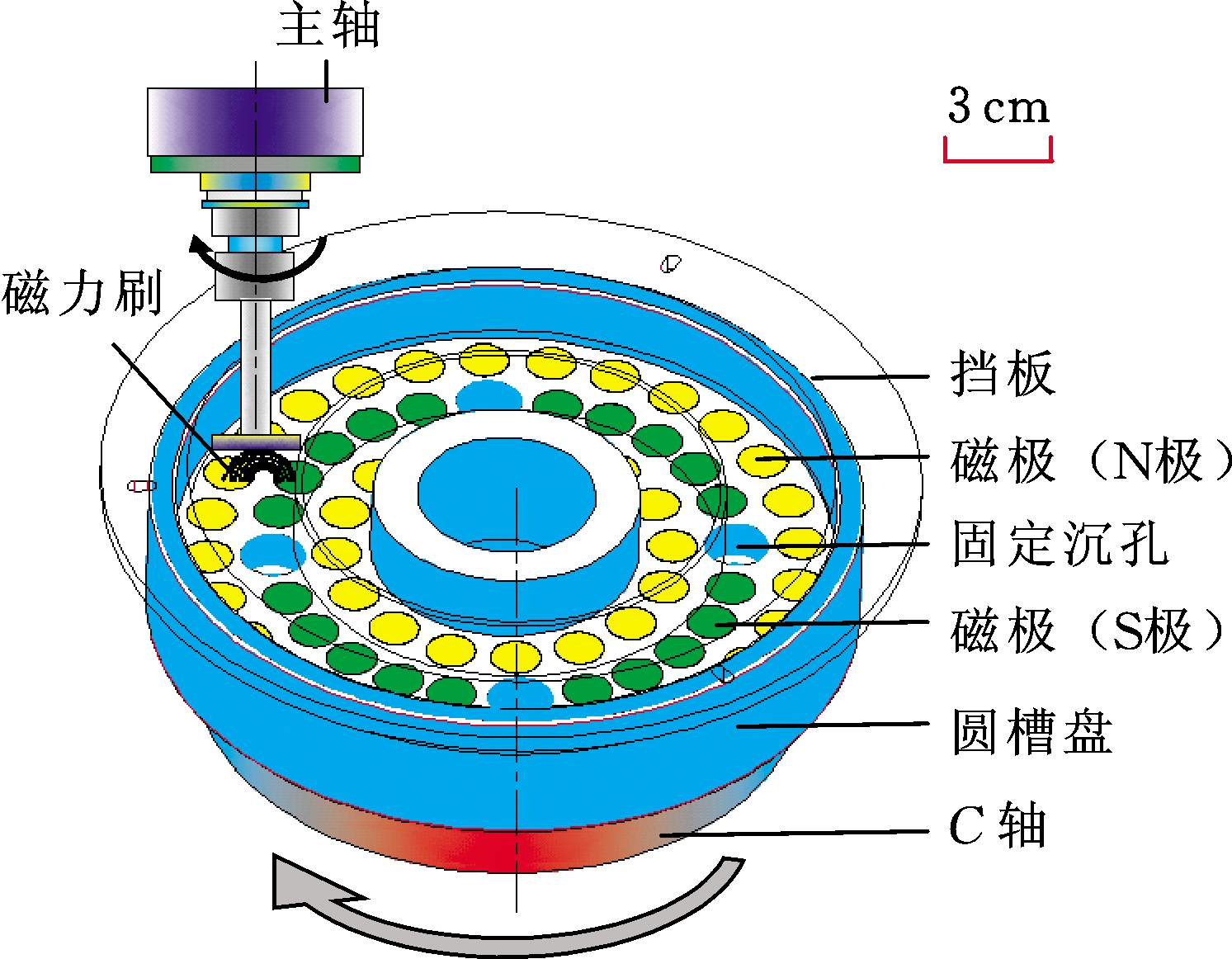

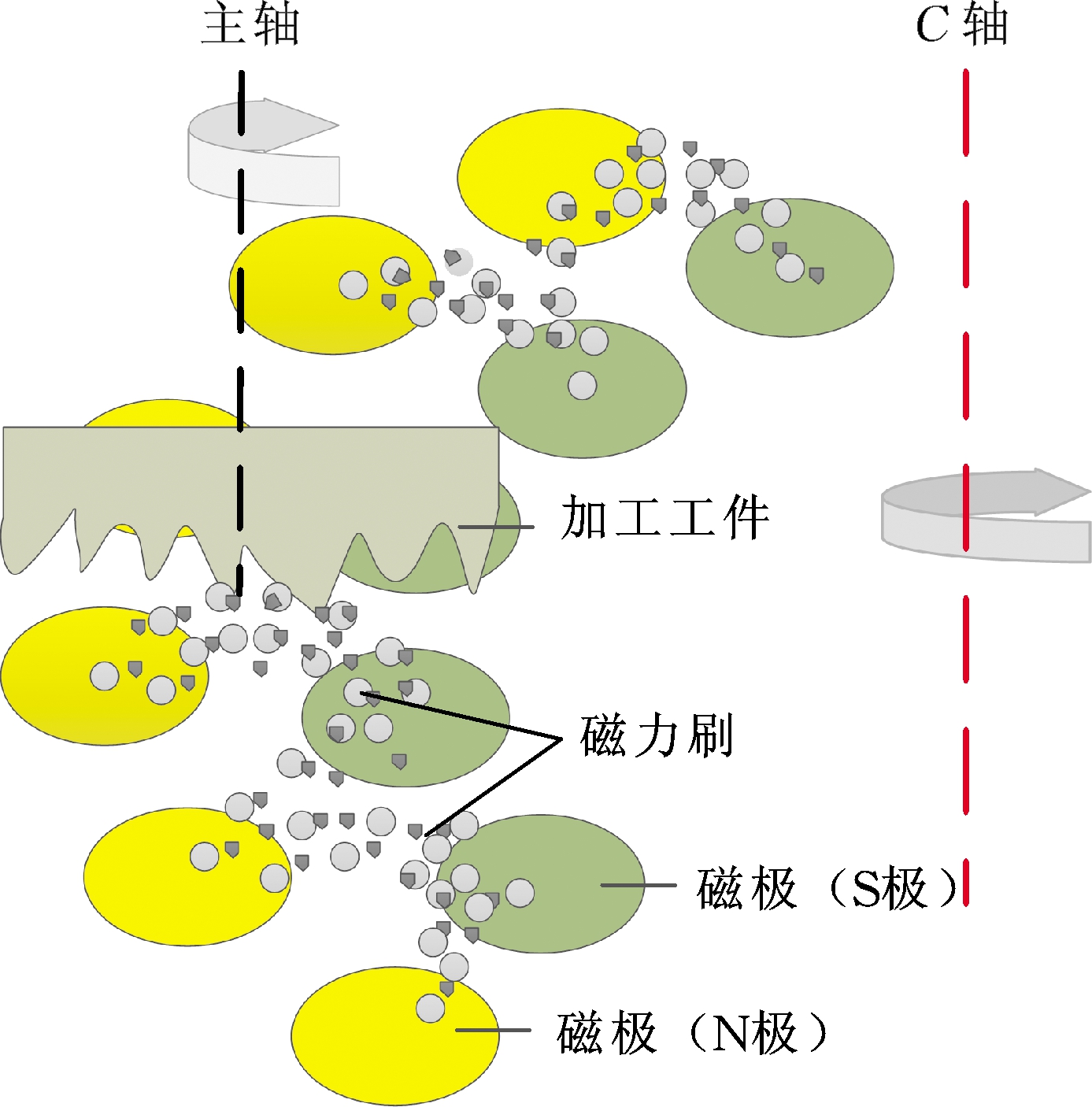

图1为多磁极光整加工装置结构与加工原理的示意图。圆槽盘通过4个固定沉孔与加工中心C轴安装在一起,实现圆槽盘转速的控制。圆槽盘底部具有3圈(共64个)用于固装磁极的放置孔。亚克力挡板用于盛放光整磨料,如图1a所示。64个磁极的耦合作用产生光整加工区域中的所需磁场。配置不同数量的磁极以及不同N极和S极的排布,可以产生不同的磁力线分布,具有良好的操作性。

采用N-S-N磁极排列,N极放置于外圈28个和内圈16个的放置孔中,S极放置于中间20个的放置孔中,形成所需的磁场。外圈N极和中间S极形成的磁力线可有效把持光整磨料(羰基铁粉与SiC颗粒混合形成),形成磁力刷,如图1b所示。多磁极的耦合作用使外圈N极和中间S极间形成多个磁力刷。磁力刷接触工件表面时,能在磁场的作用下与加工工件表面充分接触。控制主轴转速和C轴转速,使加工工件表面和磁力刷之间产生相对运动摩擦,进行材料去除,实现加工工件表面光整加工。

(a)光整加工装置结构

(b)加工原理

图1 光整加工装置结构及加工原理示意图

Fig.1 Schematic diagram of finishing equipment structure and processing principle

2 磁场强度分析

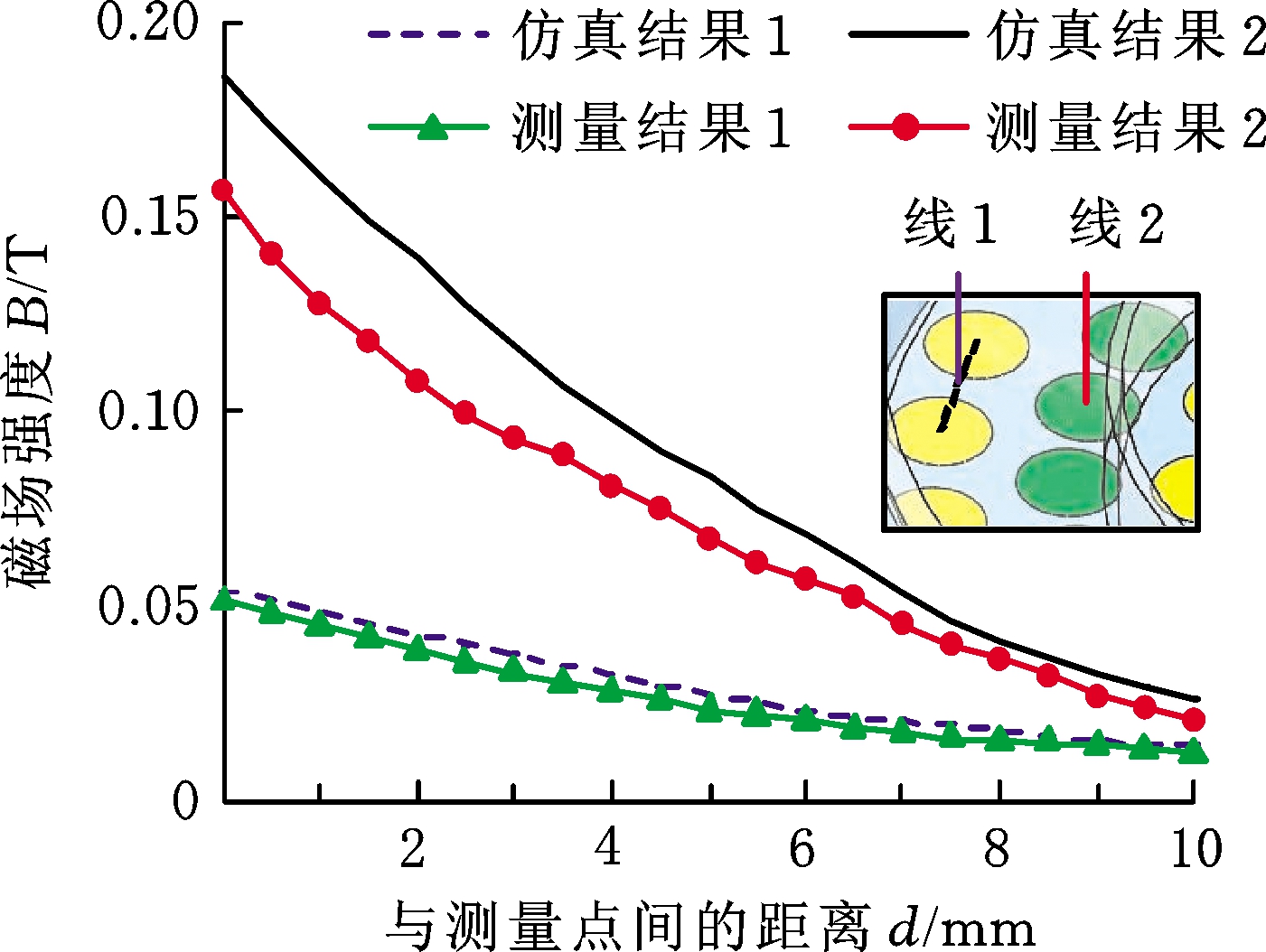

磁场发生装置的磁场分布是实现光整加工的基础。本文基于ANSYS Maxwell软件仿真分析磁场发生装置的磁极排布。仿真模型定义的材料与光整加工中使用的磁场发生装置一致,N38 NdFeB仿真模型定义φ 14 mm×10 mm的永磁体,圆槽盘、挡板的材料分别定义为steel_1008和plexiglass。边界条件设置为三维状态下的Zero Tangential H Field,即认为边界外不存在磁场,所有的磁场均包含在边界中。

在三维仿真模型中选取2个测量路径,线1的起点为2个磁极的中点,线2的起点为S极顶端。使用高斯计(型号:GM500)对仿真路径的磁场强度进行实验测量,对比分析仿真的有效性。高斯计探头固定在加工中心主轴,调整主轴Z向移动,改变探头与测量点间的距离,测量样点间隔为0.5 mm。图2所示为磁场强度的仿真结果和测量结果,随着与起点距离的增大,磁场强度逐渐减小。测量和仿真结果的变化趋势一致,因为磁场强度随着距离的增大而逐渐减小。线1、线2起点处的最大磁场强度仿真结果分别为0.054 T和0.190 T,测量值分别为0.051 T和0.160 T,验证了仿真分析的有效性。

图2 仿真与测量结果的比较

Fig.2 Comparison of simulation and measured results

3 实验

3.1 磁性磨料的制备

磁性磨料由润滑油、直径250 μm的羰基铁粉颗粒、直径150 μm的SiC颗粒混合而成。将羰基铁粉颗粒和SiC颗粒以9∶1的质量比混合并用药匙手动搅拌30 min,然后在上述混合物中加入64号润滑油(具有润滑和结合的功能),直至润滑油的质量百分比为10.8%,继续混合搅拌30 min,从而完成磁性磨料的制备。

3.2 实验平台与加工条件

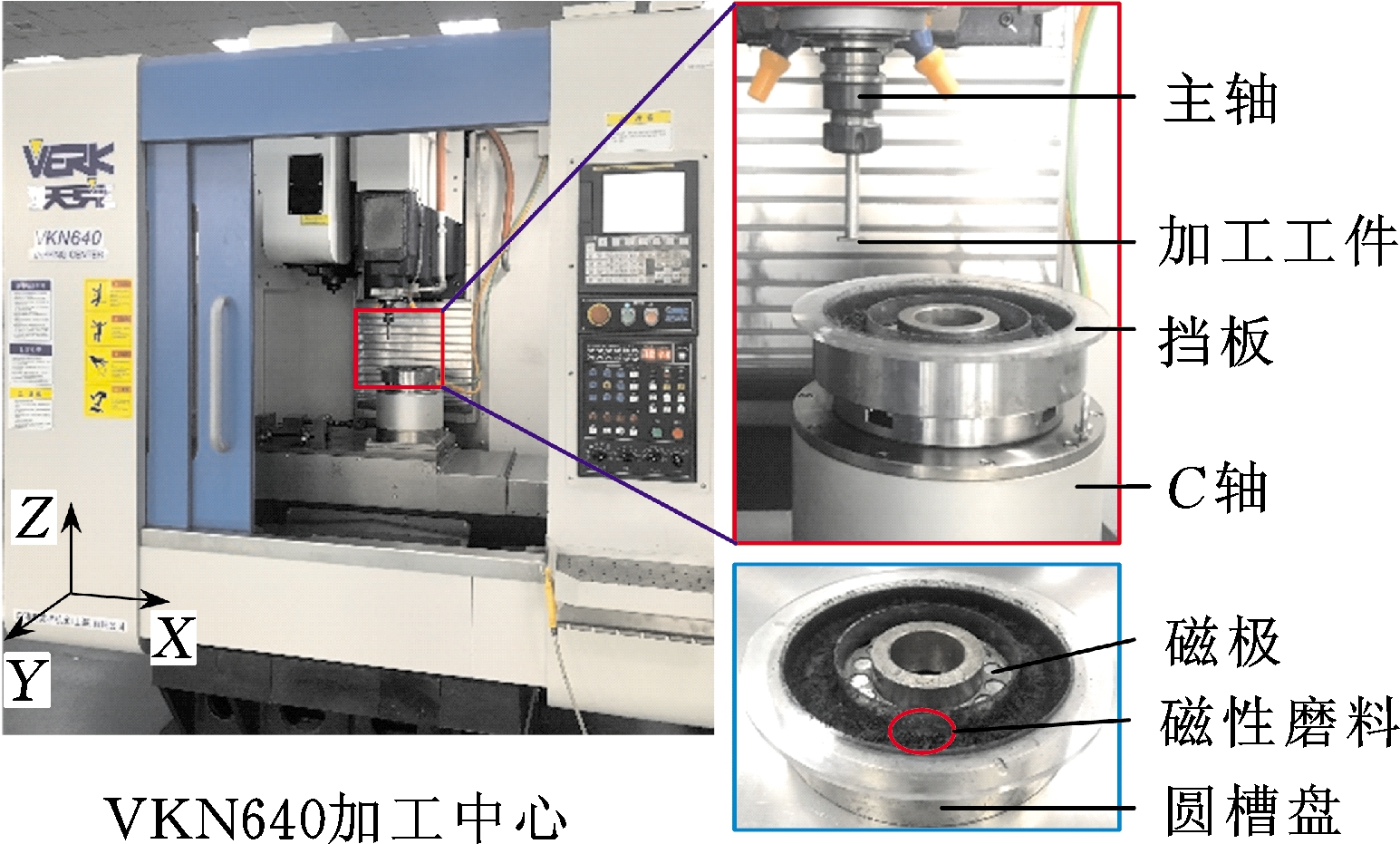

图3 实验平台

Fig.3 Experimental setup

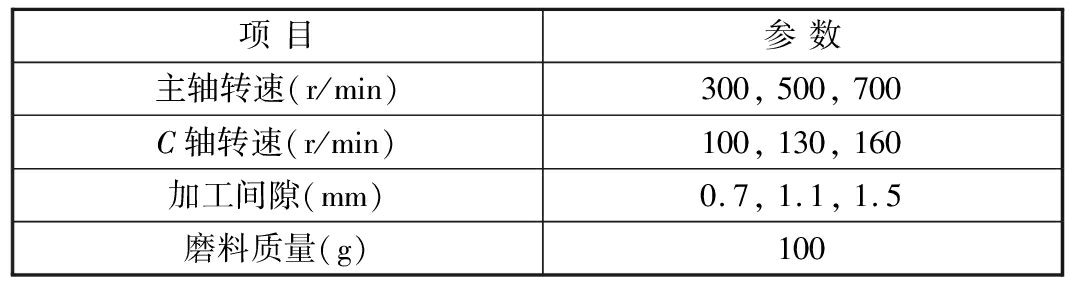

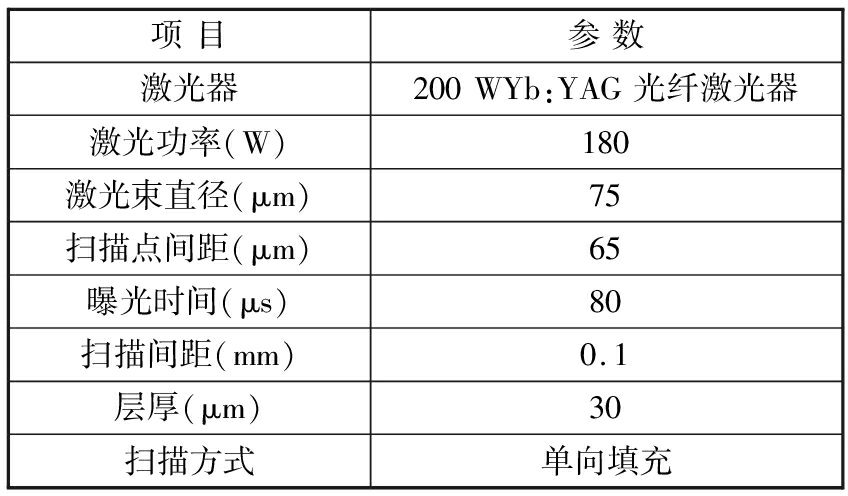

搭建实验平台进行光整加工,分析磁场加工特性。实验平台主要由VKN640加工中心、C轴和光整加工装置组成,如图3所示。VKN640加工中心在X轴、Y轴和Z轴上的分辨力为5 μm,主轴最高转速为12 000 r/min,C轴最高转速为200 r/min,加工工件安装在主轴上。光整加工装置包括圆槽盘、64个磁极和挡板,圆槽盘通过T形螺栓与螺母固定在C轴上。挡板厚度为5 mm,用于盛放磁性磨料,在N-S-N的排布下呈圆周形突起。调整主轴Z方向的位置来改变磁性磨料与加工工件之间的间隙,实验加工参数如表1所示。光整加工在尺寸为20 mm×7 mm×3 mm的钛合金激光增材制造表面进行,初始表面粗糙度Ra为6.0 μm,工件打印参数详见表2。

表1 实验参数

Tab.1 Experimental parameters

项目参数主轴转速(r/min)300,500,700C轴转速(r/min)100,130,160加工间隙(mm)0.7,1.1,1.5磨料质量(g)100

表2 工件打印参数

Tab.2 Workpiece printing parameters

项目参数激光器200WYb:YAG光纤激光器激光功率(W)180激光束直径(μm)75扫描点间距(μm)65曝光时间(μs)80扫描间距(mm)0.1层厚(μm)30扫描方式单向填充

3.3 表面粗糙度的影响因素

3.3.1 主轴转速的影响

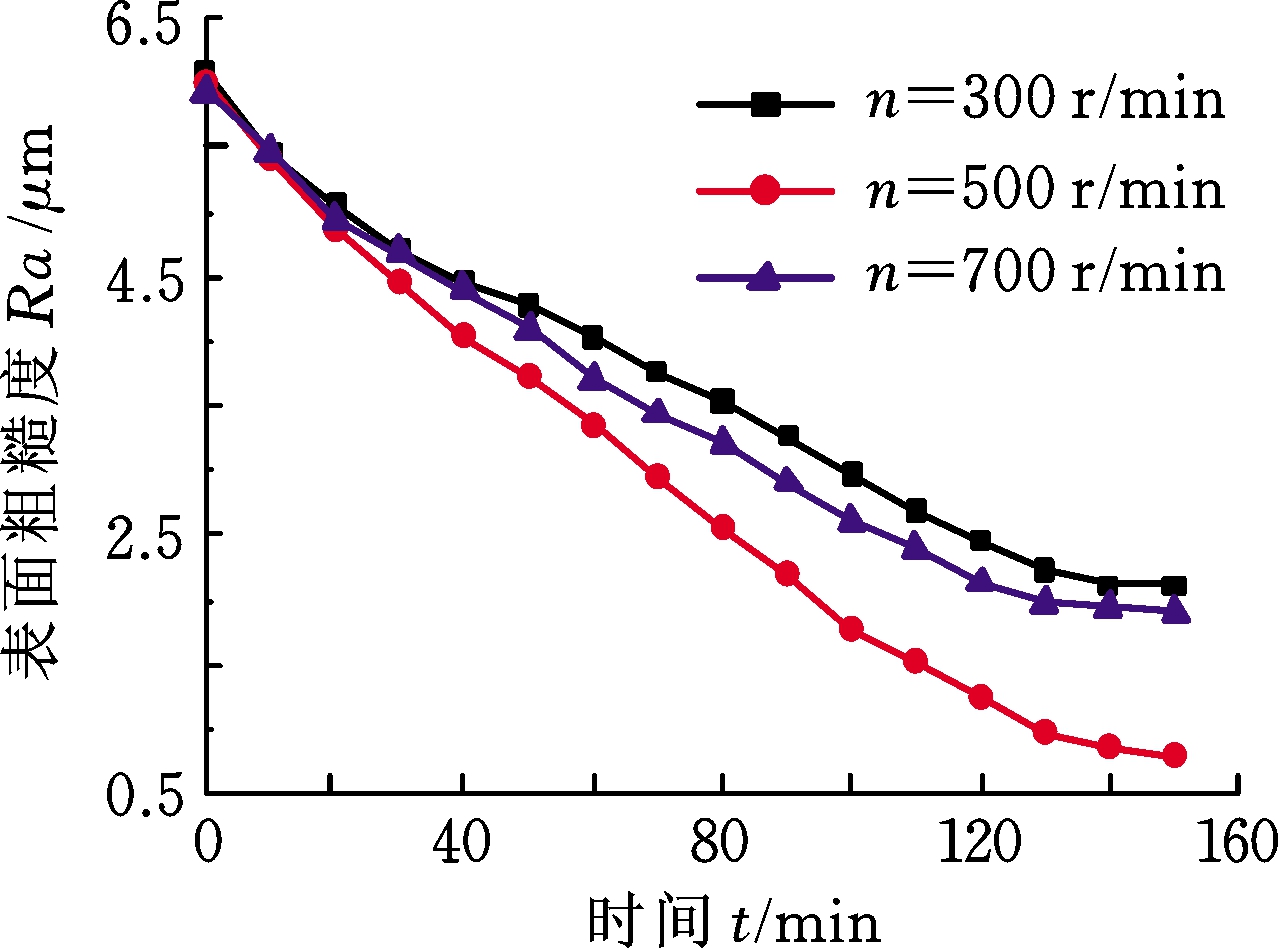

主轴转速n是影响加工效率和表面质量的重要因素之一。图4所示为C轴转速160 r/min、加工间隙0.7 mm条件下,不同主轴转速的表面粗糙度变化。光整加工150 min后,主轴转速300 r/min、500 r/min、700 r/min对应的表面粗糙度Ra分别为2.105 μm、0.793 μm和1.906 μm。主轴转速500 r/min的实验表面粗糙度降低了96%。主轴转速700 r/min的实验中,磨料沿着工件旋转的切线方向移动,不利于磨料在光整加工区域内的把持,影响加工效果。主轴转速300 r/min与500 r/min相比,每分钟内工件表面与磨料接触的次数减少,材料去除率降低,表面粗糙度下降趋势缓慢。

图4 不同主轴转速的表面粗糙度变化

Fig.4 Variation of surface roughness at different spindle speeds

图5 表面粗糙度测试曲线

Fig.5 Surface roughness testing curve

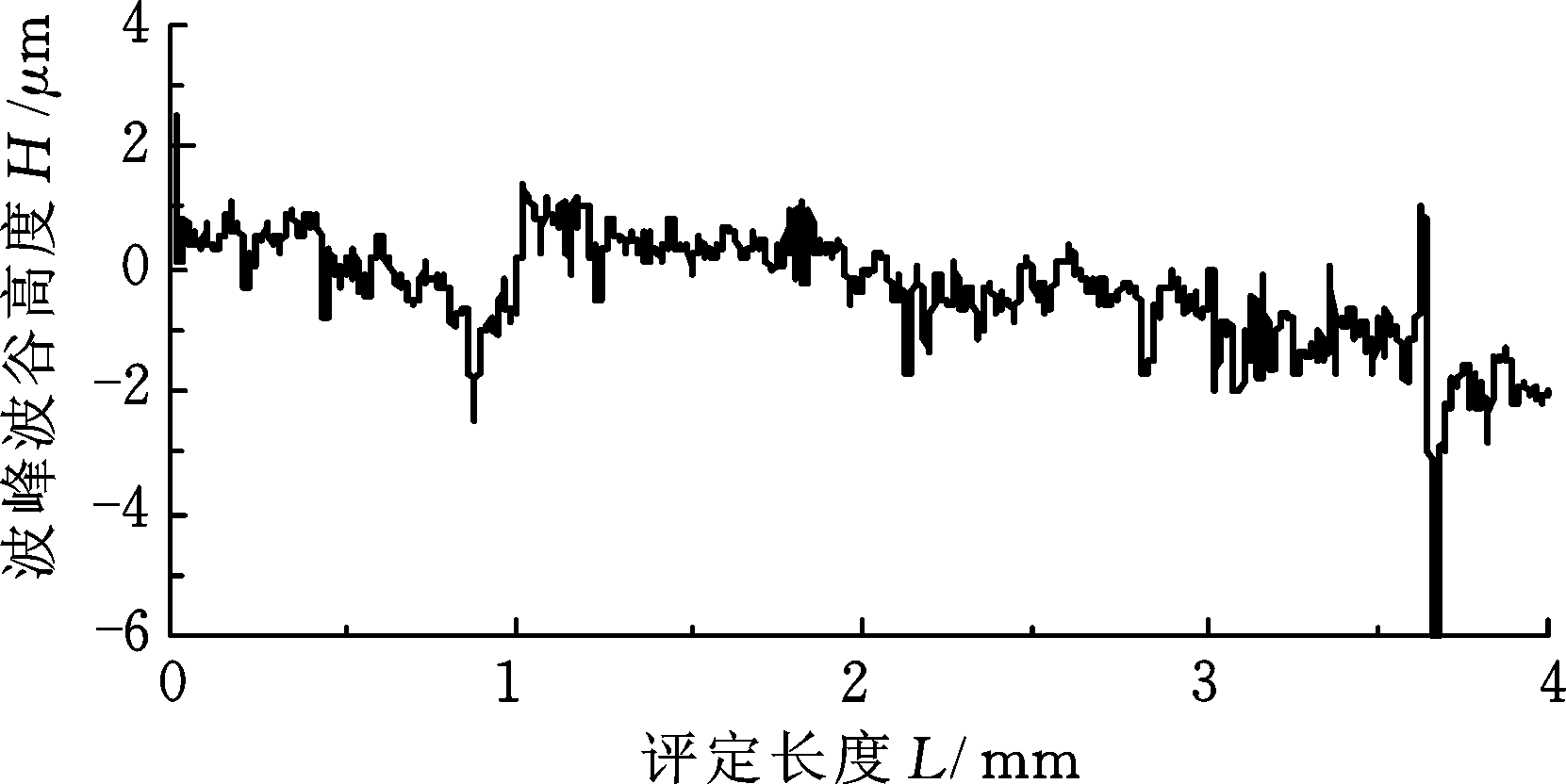

图5所示为主轴转速500 r/min加工后的表面粗糙度测试曲线,粗糙度计(型号:TR200)的量程为-40~40 μm,取样长度为0.8 mm,评定长度为4.0 mm,测量的表面粗糙度Ra=0.793 μm。

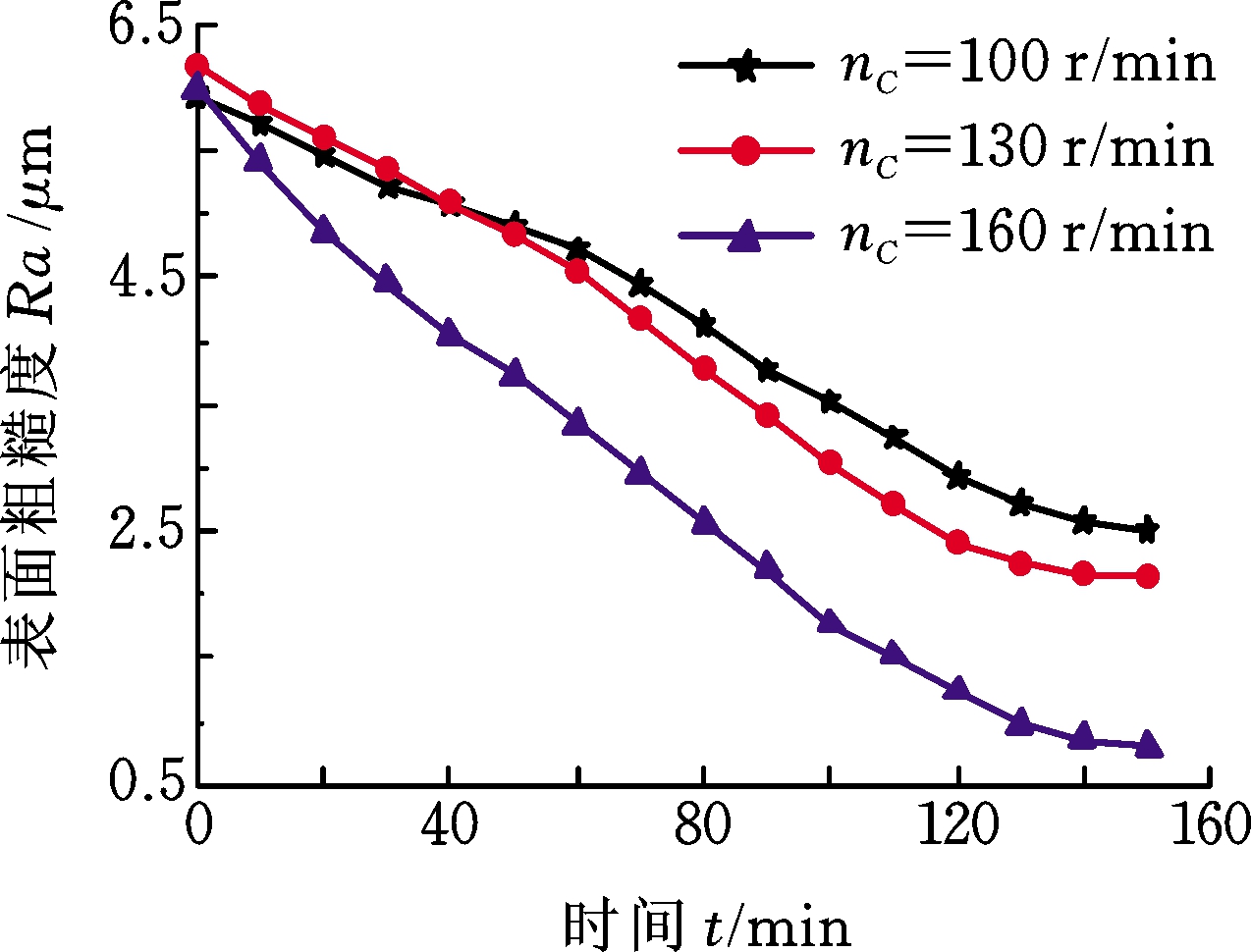

3.3.2 C轴转速的影响

图6所示为主轴转速500 r/min、加工间隙0.7 mm、不同C轴转速的表面粗糙度。C轴转速nC为100 r/min、130 r/min和160 r/min时,3组实验的表面粗糙度Ra分别由5.927 μm、6.162 μm和5.991 μm下降至2.513 μm、2.139 μm和0.793 μm,并最终趋于稳定。C轴转速增大,单位时间内磨料与工件表面接触次数增多,去除量增大,表面粗糙度下降较快。C轴转速130 r/min的初始表面粗糙度较大,前40 min的表面粗糙度大于其他两组实验。主轴转速和C轴转速的改变主导了工件和磨料之间的相对速度,基于Preston方程,光整加工过程中材料的去除率为

RMR=kFv

(1)

式中,k为Preston系数;F为工件表面和磨料接触点的作用力;v为工件表面和磨料之间的相对运动速度。

增大主轴转速和C轴转速,工件表面和磨料之间的相对速度增大,由Preston方程可知,材料去除率增大,进而提高加工效率。

图6 不同C轴转速的表面粗糙度变化

Fig.6 Variation of surface roughness at different C-rotary table speeds

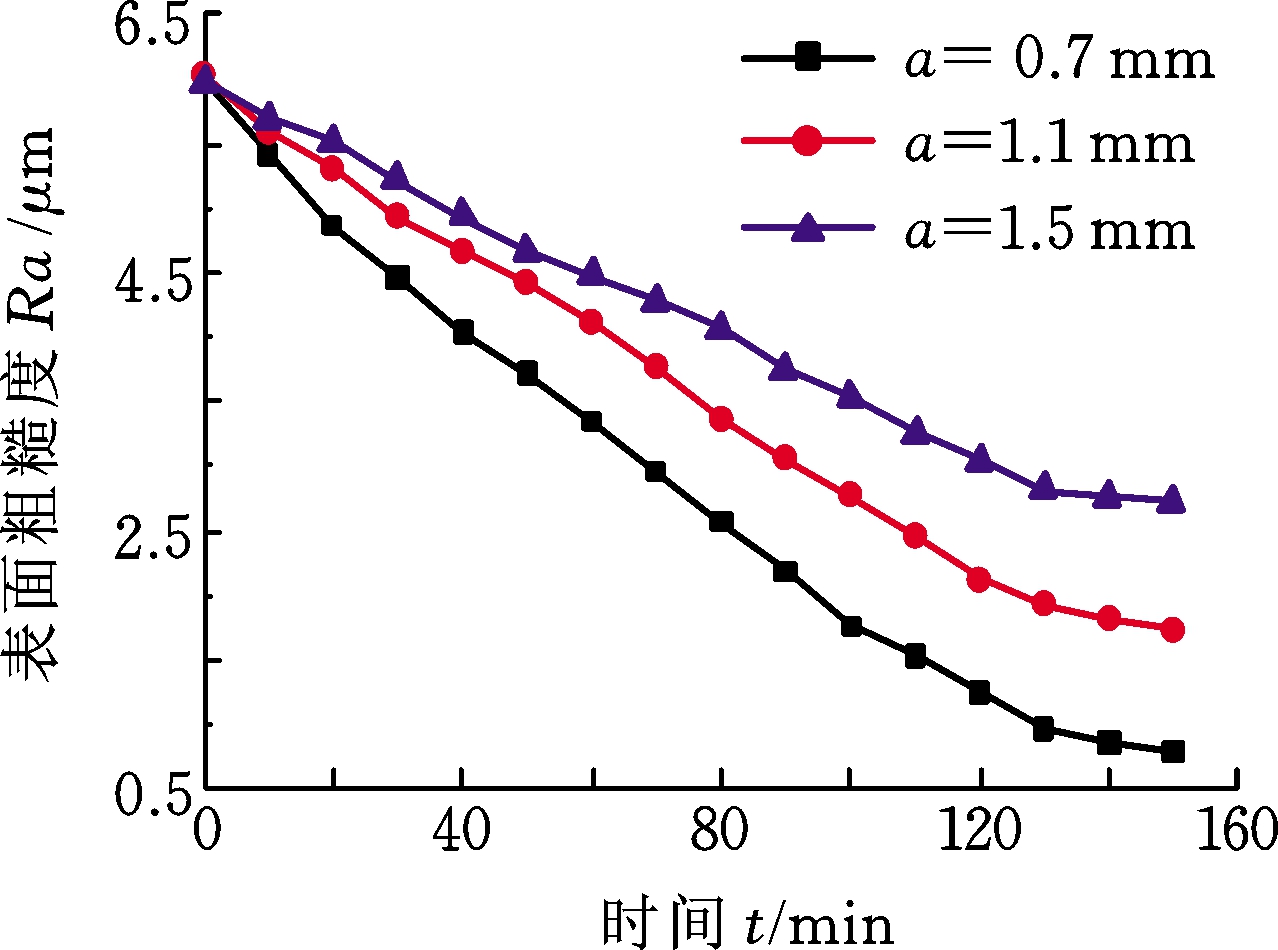

3.3.3 加工间隙的影响

在主轴转速500 r/min、C轴转速160 r/min的条件进行加工间隙为1.1 mm和1.5 mm的光整加工实验。如图7所示,加工间隙a为0.7 mm、1.1 mm和1.5 mm的实验表面粗糙度Ra分别由最初的5.991 μm、6.026 μm和5.965 μm最终下降到0.793 μm、1.735 μm和2.725 μm。由仿真与测量的结果可知,磁场强度随加工工件与磁极之间间隙的增大而逐渐减小。磁场强度增大,对介质的把持力越强,介质形成的磁力刷刚性越强,磁力刷对工件表面接触点的作用力增大,材料去除率增大,表面粗糙度下降趋势明显。

图7 不同加工间隙的表面粗糙度变化

Fig.7 Variation of surface roughness of different machining gaps

3.4 表面观测

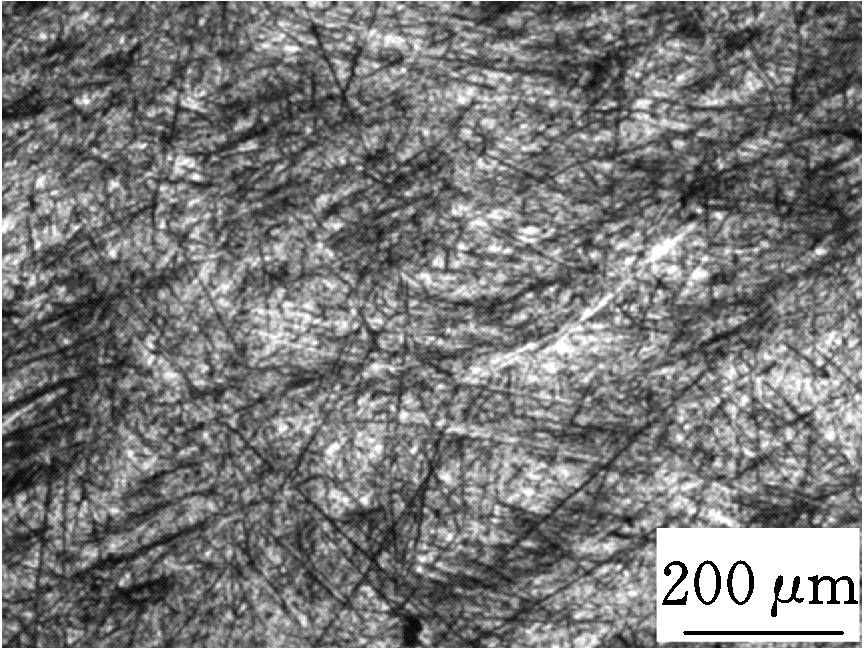

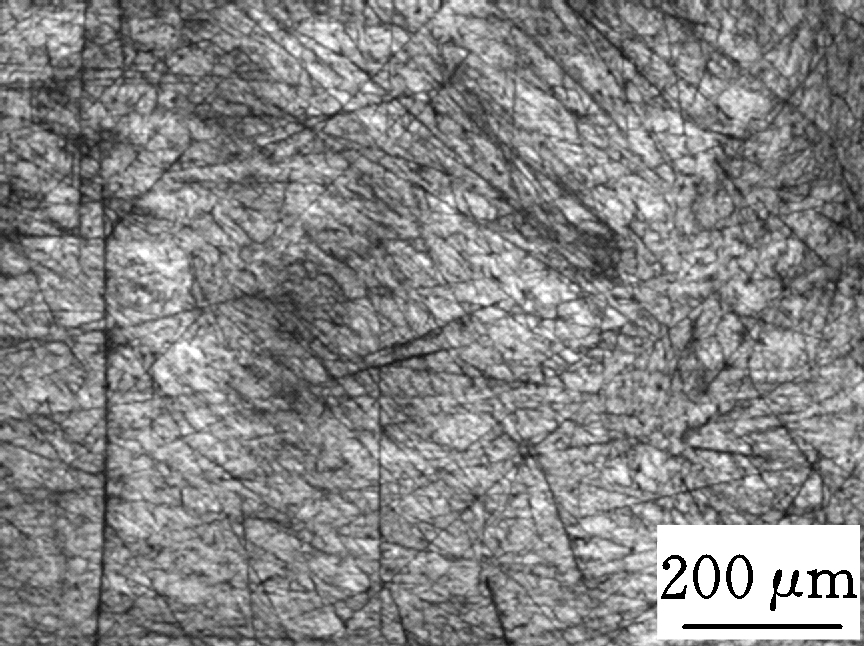

图8所示为金相显微镜(Axio Lab A1,德国)观察到的不同时间工件表面形貌。如图8a所示,加工前钛合金表面具有激光选区熔融形成的沉积层。随着光整加工时间的延长,沉积层逐渐消失,见图8b、图8c。光整加工150 min后,沉积层已完全消失,表面留有一些浅显的划痕,如图8d所示。比较图8a、图8d可知,表面质量已得到明显改善。

(a)t=0

(b)t=50 min

(c)t=100 min

(d)t=150 min

图8 金相显微镜在不同时间所观测的表面形貌

Fig.8 Surface topography measured by metalloscope at various time

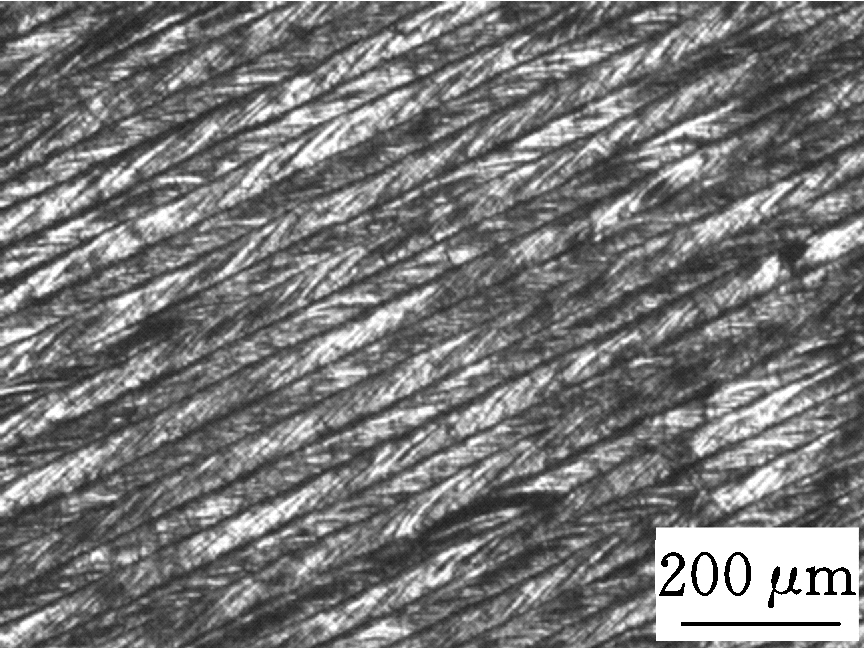

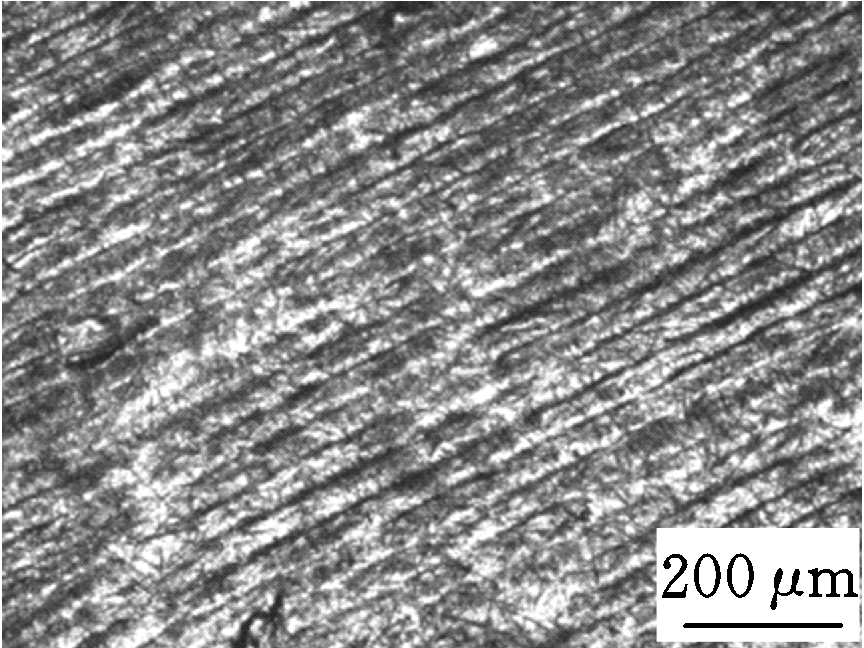

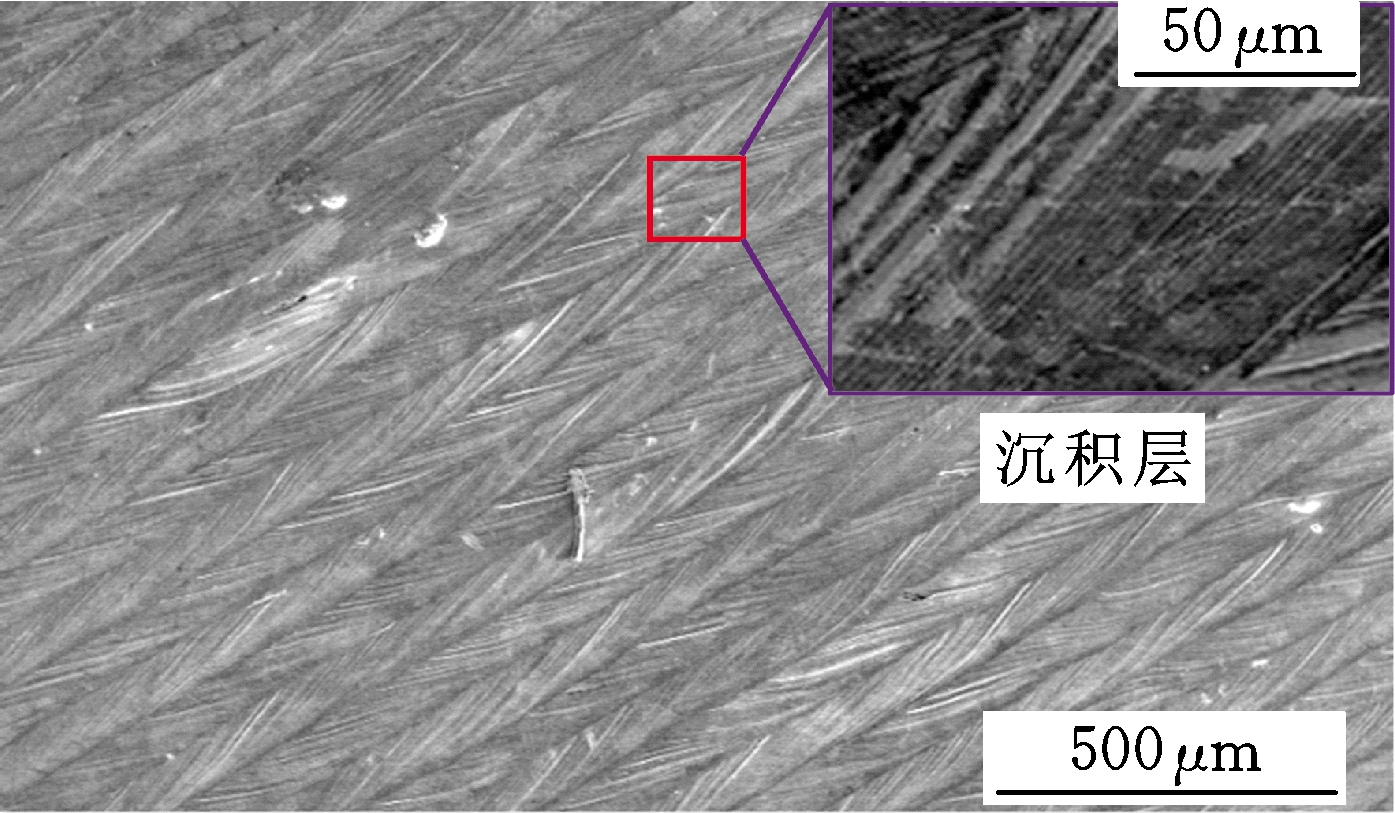

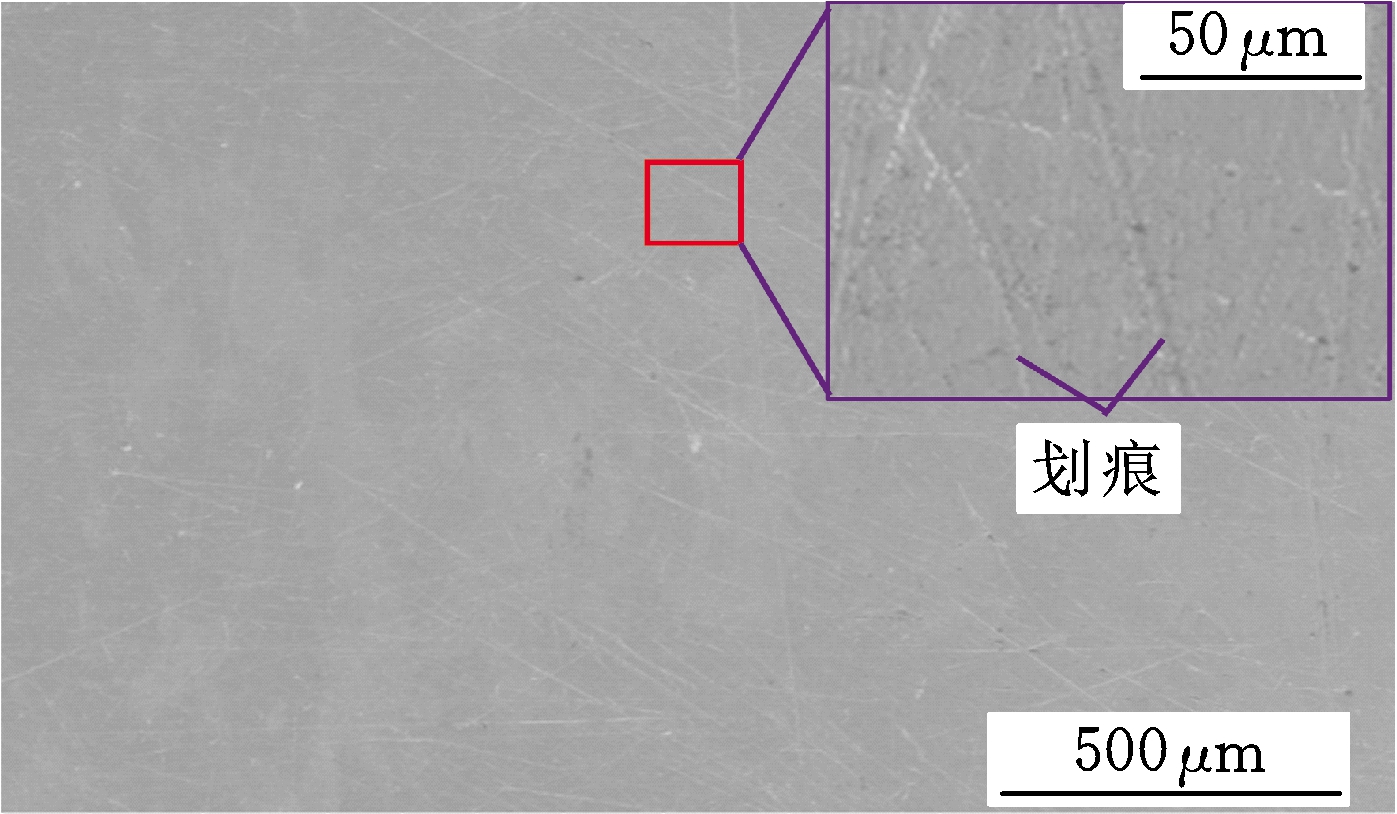

为了获取工件表面形貌的更多特征,使用场发射扫描电子显微镜(FE-SEM,FEI Sirion 200,美国)对加工前后的工件进行表面观测。首先将工件放入纯水、丙酮和乙醇的超声波浴中清洗40 min。图9所示工件加工前后的SEM形貌。如图9a所示,工件加工前表面主要为钛合金激光熔化形成的沉积层。如图9b所示,沉积层已完全消失,已获得较为光滑的表面。放大部分区域观察可知,由于磨料颗粒的摩擦,表面还留有比较浅显、不连续的划痕。与加工前工件的相比,加工后的工件表面质量已经得到明显的改善。

(a)加工前

(b)加工后

图9 工件加工前后的SEM形貌

Fig.9 SEM micrograph of workpiece before and after finishing

4 结论

(1)设计了一种多磁极耦合旋转磁场光整加工装置,进行了钛合金激光增材制造表面光整加工。

(2)在ANSYS Maxwell仿真环境下仿真分析了光整加工区域的磁场强度变化,测量与仿真的结果趋势一致、误差小,验证了仿真分析的有效性。

(3)基于搭建的实验平台进行光整加工,实验结果表明,主轴转速、C轴转速和加工间隙均是影响表面粗糙度和加工效率的重要因素。在主轴转速500 r/min、C轴转速160 r/min、加工间隙0.7 mm的条件下,激光增材制造钛合金的表面粗糙度Ra从初始的5.991 μm下降至0.793 μm。

(4)金相显微镜和场发射扫描电子显微镜的表面观测结果表明,加工后的工件表面没有明显、连续的划痕,表面光滑,验证了多磁极耦合旋转磁场光整加工装置的有效性。

[1] GUO W, SUN R J, SONG B W, et al.Laser Shock Peening of Laser Additive Manufactured Ti6Al4V Titanium Alloy[J].Surface and Coatings Technology, 2018, 349:503-510.

[2] 杨永强,宋长辉,王迪.激光选区熔化技术及其在个性化医学中的应用[J].机械工程学报,2014,50(21):140-151.

YANG Yongqiang, SONG Changhui, WANG Di.Laser Selective Melting Technology and Its Application in Personalized Medicine[J].Journal of Mechanical Engineering, 2014, 50(21):140-151.

[3] ZHU Y Y, LI J, TIAN X J, et al.Microstructure and Mechanical Properties of Hybrid Fabricated Ti-6.5Al-3.5Mo-1.5Zr-0.3Si Titanium Alloy by Laser Additive Manufacturing[J].Materials Science and Engineering:A, 2014, 607:427-434.

[4] HUANG X, BAI Q, LI Y T, et al.Machining Finish of Titanium Alloy Prepared by Additive Manufacturing[J].Applied Mechanics and Materials, 2017, 872:43-48.

[5] KUM C W, SATO T, GUO J, et al.A Novel Media Properties-based Material Removal Rate Model for Magnetic Field-assisted Finishing[J].International Journal of Mechanical Sciences, 2018, 141:189-197.

[6] 肖阳,孙友松,陈光忠.永磁场磁力研磨TC11钛合金的实验研究[J].表面技术,2017(2):236-241.

XIAO Yang, SUN Yousong, CHEN Guangzhong.Experimental Study on Magnetic Grinding of TC11 Titanium Alloy by Permanent Magnetic Field[J].Surface Technology, 2017(2):236-241.

[7] 喻正好,韩冰,陈松,等.钛合金空间弯管磁粒研磨工艺参数分析[J].表面技术,2018,47(4):183-189.

YU Zhenghao, HAN Bing, CHEN Song, et al.Analysis of Process Parameters of Magnetic Grain Grinding in Space Alloy of Titanium Alloy[J].Surface Technology, 2018, 47(4):183-189.

[8] 韩冰,刘立鑫,陈燕.磁力研磨法加工弯管内表面的工艺参数优化[J].中国机械工程,2015,26(6):814-817.

HAN Bing, LIU Lixin, CHEN Yan.Optimization of Process Parameters for Machining the Inner Surface of Curved Pipe by Magnetic Abrasive Method[J].China Mechanical Engineering, 2015, 26(6):814-817.

[9] 焦安源,全洪军,陈燕,等.超声磁力复合研磨钛合金锥孔的试验研究[J].机械工程学报,2017, 53(19):128-133.

JIAO Anyuan, QUAN Hongjun, CHEN Yan, et al.Experimental Study on Ultrasonic Magnetic Composite Grinding of Titanium Alloy Taper Hole[J].Journal of Mechanical Engineering, 2017, 53(19):128-133.

[10] PARAMESWARI G, JAIN V K, RAMKUMAR J, et al.ExperimentalInvestigations into Nanofinishing of Ti6Al4V Flat Disc Using Magnetorheological Finishing Process[J].The International Journal of Advanced Manufacturing Technology, 2019, 100(5/8):1055-1065.

[11] BARMAN A, DAS M.Design and Fabrication of a Novel Polishing Tool for Finishing Freeform Surfaces in Magnetic Field Assisted Finishing(MFAF)Process[J].Precision Engineering, 2017, 49:61-68.

[12] FAN Z, TIAN Y, LIU Z, et al.Investigation of aNovel Finishing Tool in Magnetic Field Assisted Finishing for Titanium Alloy Ti-6Al-4V[J].Journal of Manufacturing Processes, 2019, 43:74-82.