0 引言

以叶片为代表的薄壁悬臂结构件已广泛应用于航空、船舶、水利等行业,这类薄壁结构件具有较高的几何精度要求,且几何精度对薄壁结构件工作性能及效率有着决定性影响。但薄壁结构件由于其自身的弱刚度,在加工过程中受到铣削力影响时易产生较大的加工变形,从而影响加工几何精度,按照理论几何模型编写或生成的数控程序往往无法直接加工出符合要求的合格零件,实际生产环境中通常需要多次后续加工或手工精磨才能达到设计要求,这极大影响了加工效率与成本。

针对薄壁结构件的加工变形预测与误差控制问题,传统研究方向主要集中在对切削参数与刀具加工路径进行优化补偿以及通过辅助支撑结构提高薄壁件加工时的刚度。SONG等[1-2]通过引入Rayleigh-Ritz法建立了预报叶片等复杂薄壁结构件加工变形的数学模型。武凯等[3]针对有限元模型预测薄壁结构框体零件中的腹板变形问题,提出了大切深法及刀具路径优化法(分步环切)两种工艺方法,并利用薄壁零件自身的刚性来减小加工变形。陈蔚芳等[4]以航空环形薄壁件为对象,提出了分层完全补偿和多次迭代优化补偿两种刀路补偿方法,以补偿加工变形引起的加工误差。CHEN等[5]采用多层切削的方法来提高薄壁件的加工精度,考虑到分层铣削过程中各层的耦合变形关系,利用遗传算法与有限元模型对各层切削的余量分配进行了优化。KOU等[6]采用低熔点合金作为辅助支撑,以提高U形结构薄壁工件的刚度,进而控制加工误差。

部分学者则从毛坯着手,通过改变传统的均匀余量分配方式而采用合理的非均匀余量分配,并充分利用薄壁件自身的刚度,以达到精加工时控制变形与加工误差的效果。TIAN等[7]对薄壁平板件各位置进行了特征值灵敏度分析以获得工件的加工振动敏感区,基于特征灵敏度分析进行了非均匀余量分配以获得半精加工的毛坯工件,并进行了进一步的精加工,试验结果表明,该方法对加工振动与加工变形具有较优的控制作用,可以获得较优的表面加工质量。单晨伟等[8-9]基于工件的几何外形,分别采用线性变化和正弦三角函数变化的方式对叶片的悬臂方向和截面方向进行了非均匀余量设计。吴雁等[10]同样采用了非均匀余量的设计方式对叶片毛坯进行余量设计,并采取分区域的加工策略,先加工叶片刚度较弱的前缘和尾缘部分,再对刚度更强的叶片中部进行加工,最后以零径向切深空铣一刀来控制加工误差。分析上述文献可知,目前已有的非均匀余量设计方法虽在铣削加工误差的控制方面取得了一定的效果,但在非均匀余量的分配策略研究方面仍处于起步阶段,主要是通过简单的刚度与静态变形分析进行粗略的余量计算,仍有较大的优化空间。

针对以上问题,本文建立了基于Rayleigh-Ritz法的薄壁件铣削加工变形预测数学模型,并提出了一种新型的针对薄壁悬臂结构件的精确非均匀余量设计分配策略。通过充分利用薄壁件加工过程中的自身刚度来获得最优的加工误差分布并控制加工误差,最后以薄壁悬臂平板件为例进行了所提策略的验证。

1 基于Rayleigh-Ritz法的铣削加工变形预测

为考虑余量分配引起的薄壁件加工过程中各位置刚度及铣削力变化对加工变形的影响,本文基于Rayleigh-Ritz法构建了薄壁件铣削变形预测数学模型,为后续精确余量设计提供了计算基础。

1.1 基于工件弹性变形的动态铣削力势能变化数学模型

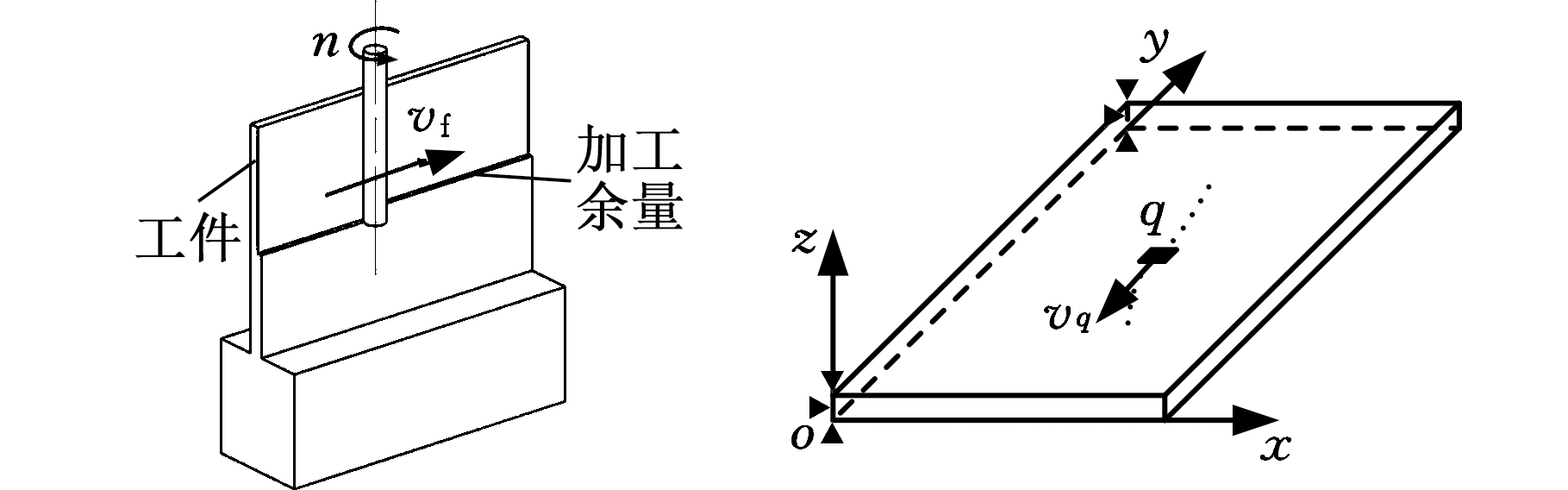

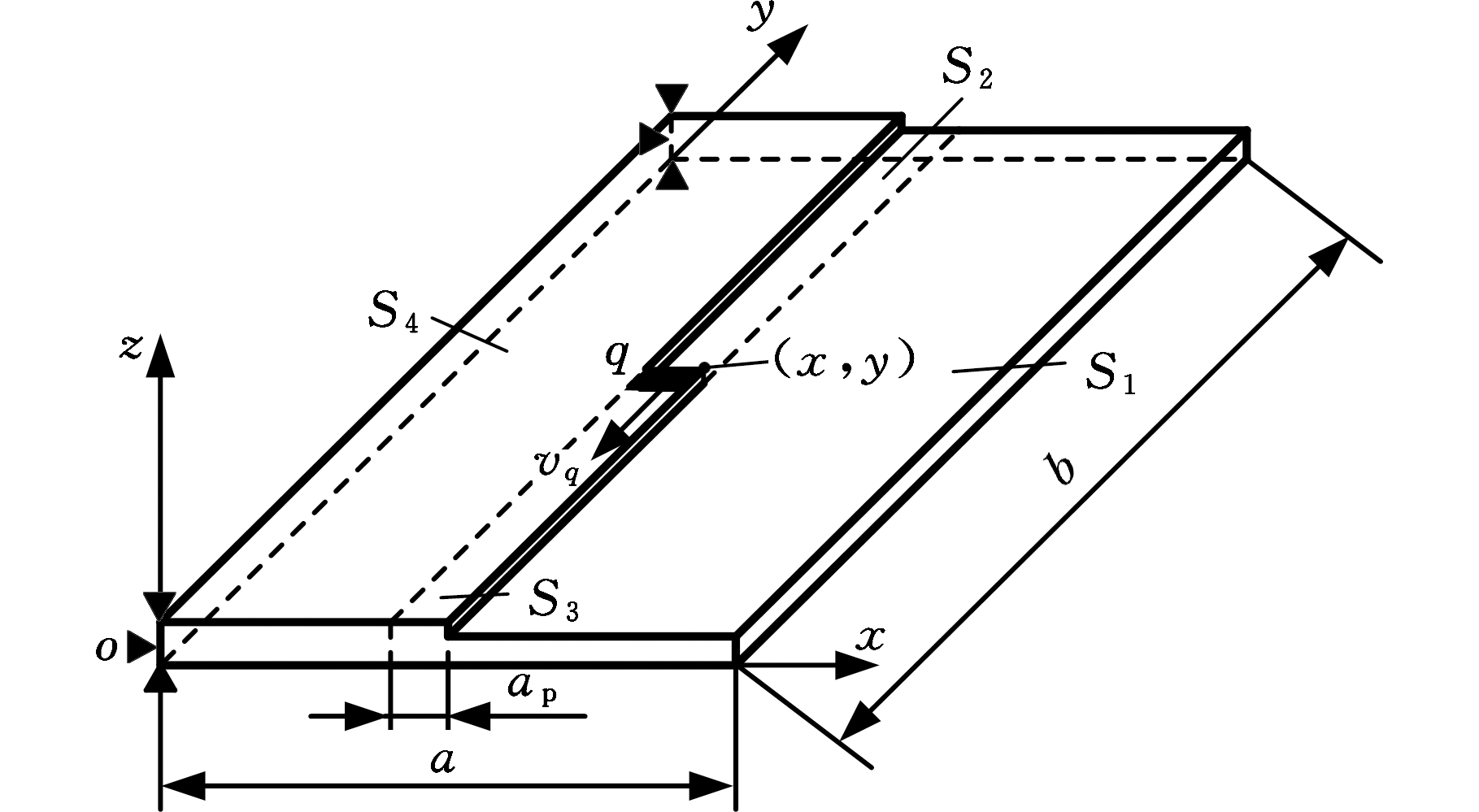

薄壁件铣削加工过程中的让刀弹性变形现象属于典型的小挠度薄板变形问题,铣削过程中铣刀转速为n,以进给速度vf沿着铣削路径运动,同时薄壁件与铣刀受到材料切削时所产生的铣削力F的影响,且薄壁件铣削过程中铣削力较小,铣刀变形量很小,故将铣刀视为刚体,如图1所示,薄壁件铣削加工系统可以简化为薄板受移动载荷q作用时的动力学模型,vq为载荷移动的速度。

(a)铣削示意图 (b)简化动力学模型

图1 薄壁件铣削加工系统

Fig.1 Milling system of thin-walled parts

由于薄壁件的弱刚度方向为加工面法向,故仅考虑垂直于加工平面的铣削力载荷并忽略阻尼作用,依据薄板弹塑性变形的Rayleigh-Ritz法,系统的总势能方程可表示为

D=Eh3/[12(1-μ2)]

式中,U为薄壁件形变总势能;WF为考虑让刀弹性变形影响的铣削力势能(即移动载荷的势能);D为薄板任意一点处的抗弯刚度; E、h、μ分别为弹性模量、工件厚度和泊松比;w为薄板在中性面处的横向位移。

选取一个满足位移边界和应力条件的挠曲函数w(x,y)来表示薄板中性面的横向位移即可获取系统的控制方程。当系统稳定时,其总势能最小(即∂I=0),即可求出挠曲函数中的待定系数,从而可得到薄板在载荷作用下的挠度公式,以进一步预测加工弹性变形量。

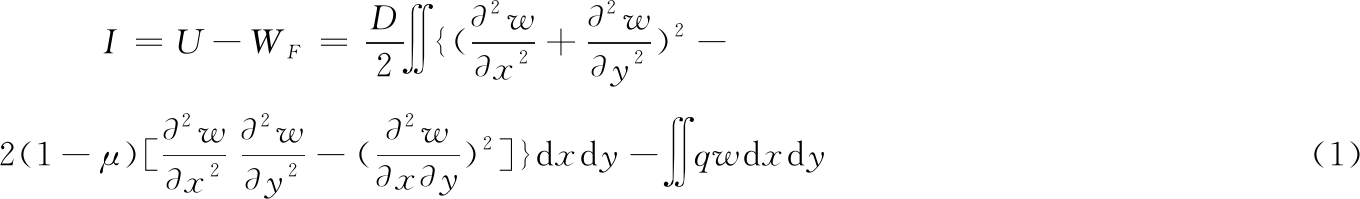

图2 工件与刀具接触运动副

Fig.2 Contact kinematic pair of workpiece and tool

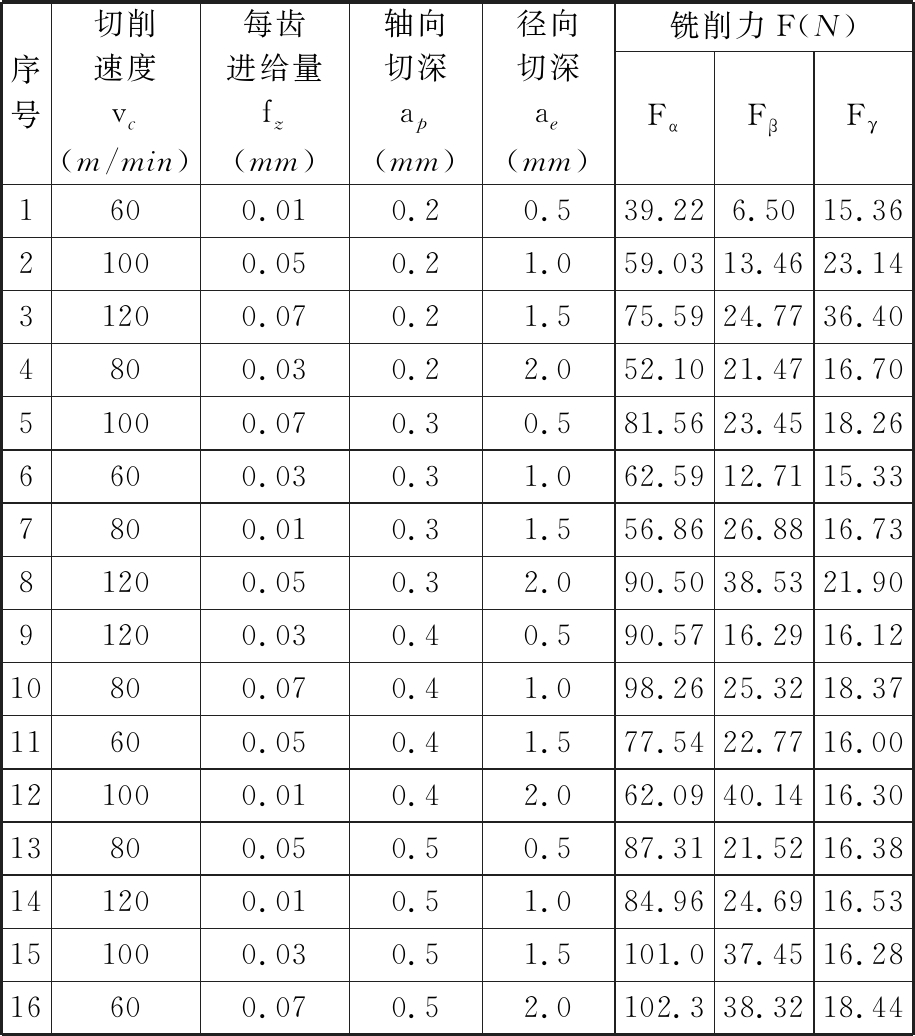

图2为铣削过程中工件与刀具接触运动副的局部示意图,其中h0为铣削完成后工件的最终名义铣削厚度,忽略运动副范围内各位置变形量的差值,则运动副范围内的名义铣削厚度等于C点处的名义铣削厚度h′(xC,yC)、挠度等于C点处的挠度w(xC,yC)(即加工弹性变形量),则C点处的实际铣削厚度a′e=h′(xC,yC)-w(xC,yC)。如图2中矩形区域ABCD所示,本文将铣削力简化为铣刀与工件铣削接触范围内的一个矩形面载荷,则当刀具加工到工件任意一点(x,y)时,考虑让刀弹性变形影响的铣削力势能为

lAD=ap

式中,lAB、lAD分别为矩形区域ABCD的长度与宽度;ap为轴向切深;R为铣刀半径;Fn为垂直于加工面的铣削力分量,随名义铣削参数与该点实际铣削厚度a′e变化而变化。

1.2 铣削力预测模型

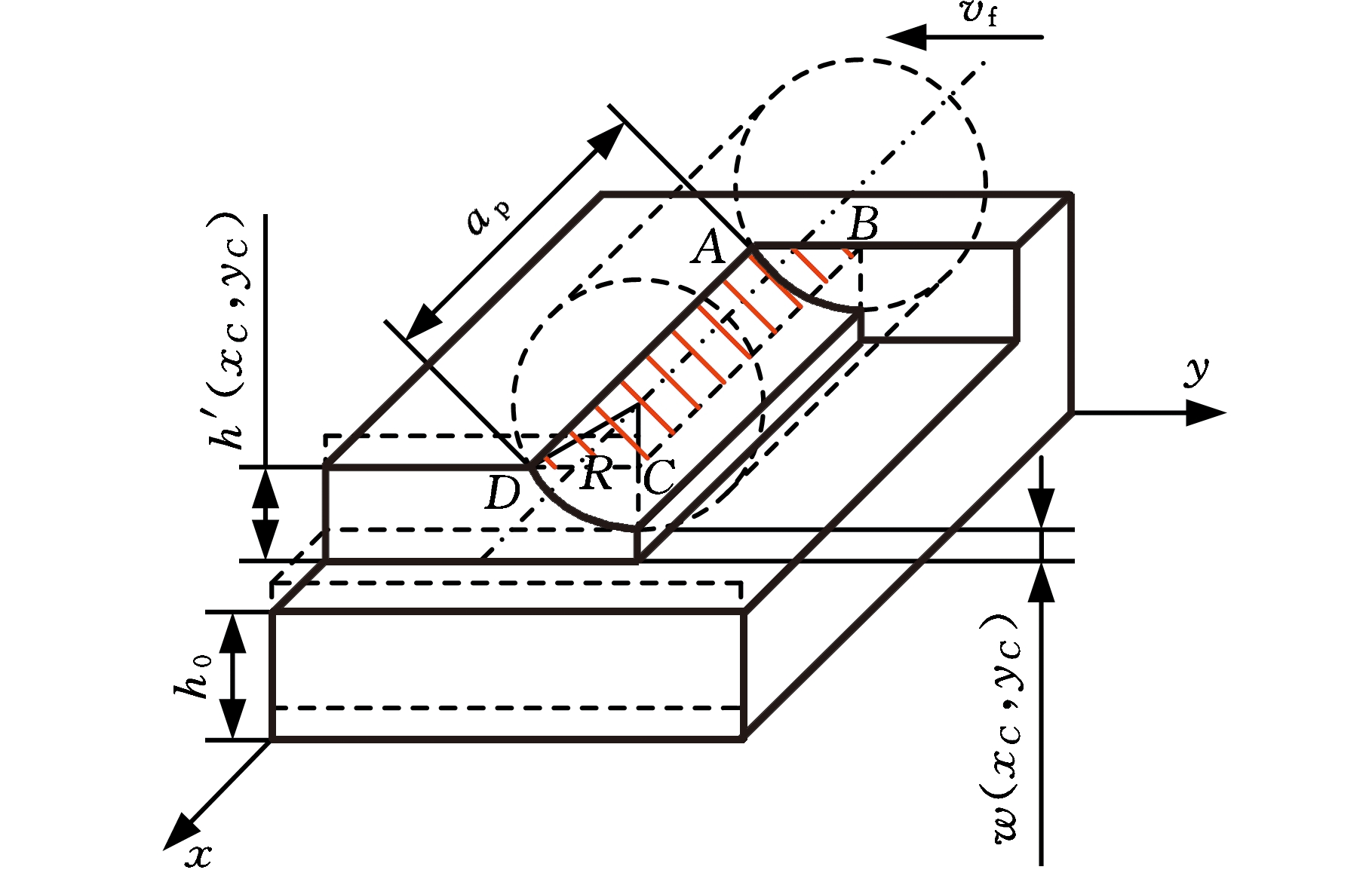

为获取式(2)中垂直于加工表面的铣削力载荷分量Fn,本文通过正交试验来拟合铣削力的经验公式。铣削力拟合试验采用四因素四水平正交试验。试验在加工中心KVCl050N上进行,刀具采用φ6 mm四刃整体硬质合金(YG8)立铣刀,加工材料为TC4钛合金,采用Kistler9119AA2三向压电式测力仪测量铣削力。铣削力正交试验结果如表1所示。

表1 钛合金铣削力正交试验结果

Tab.1 Orthogonal test results of milling force of titanium alloy

序号切削速度vc(m/min)每齿进给量fz(mm)轴向切深ap(mm)径向切深ae(mm)铣削力F(N)FαFβFγ1600.010.20.539.226.5015.3621000.050.21.059.0313.4623.1431200.070.21.575.5924.7736.404800.030.22.052.1021.4716.7051000.070.30.581.5623.4518.266600.030.31.062.5912.7115.337800.010.31.556.8626.8816.7381200.050.32.090.5038.5321.9091200.030.40.590.5716.2916.1210800.070.41.098.2625.3218.3711600.050.41.577.5422.7716.00121000.010.42.062.0940.1416.3013800.050.50.587.3121.5216.38141200.010.51.084.9624.6916.53151000.030.51.5101.037.4516.2816600.070.52.0102.338.3218.44

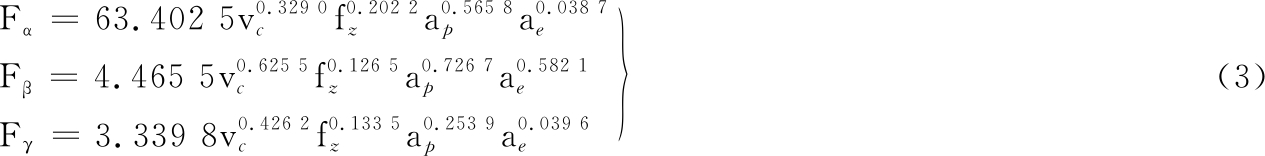

针对表1中结果,采用最小二乘法回归拟合铣削力指数经验模型中的系数,可得到TC4钛合金三向铣削力经验公式:

其中,三向铣削力分量Fα、Fβ和Fγ的拟合判定系数R2分别为0.959 3、0.869 0、0.712 5,均接近于1;拟合残差平方和SSE分别为0.045 8、0.455 4、0.207 4,均接近于0。这说明式(3)铣削力回归模型的拟合优度较高,与试验原始数据的一致性较好。铣削力试验中测力仪相对坐标系内的α向为侧铣进给方向、β向为铣刀径向、γ向为铣刀轴向,结合图1b与测力仪相对坐标系可知,垂直于加工表面的铣削力分量Fn即β向铣削力Fβ。

1.3 基于加工材料去除的工件形变势能数学模型

薄壁件铣削加工过程中,随着材料去除的进行,工件结构厚度与刚度同时变化,如图3所示,其中a、b分别为薄壁板悬臂的长度与宽度,当铣削到工件上任意一点时可将薄壁件分割为4个独立区域,其中S1和S2为已加工区域,其厚度函数h(x,y)=h0,S3和S4为待加工区域,其厚度函数h(x,y)=h0+h′(x,y)。当加工到工件任意一点(x,y)时,考虑加工材料去除影响的薄壁件形变总势能U可表示为

U(x,y)=US1+S2+S3+S4=

(4)

图3 工件加工区域划分

Fig.3 Machining area division of workpiece

1.4 挠曲函数w(x,y)的选取与加工变形预测

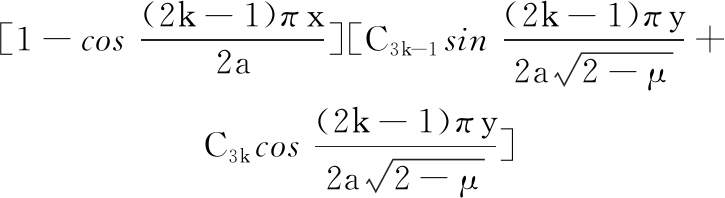

考虑到计算精度和效率的要求,以及悬臂结构的边界位移和应力条件,选取如下分离变量形式的挠曲函数:

w2k(x,y)=

j=1,2,…,3k k=1,2,…,2i-1

式中,Cj为挠曲函数第j个待定系数;i为挠曲函数的阶数。

将式(2)、式(4)与式(5)代入式(1)即可得到整个铣削系统的总势能方程,并利用数学分析软件进行编程求解,即可得到待定系数Cj:

![]() =0

=0

(6)

求出待定系数Cj后即可得到随加工位置变化的挠曲函数w(x,y),进而可预测加工位置的变形量。

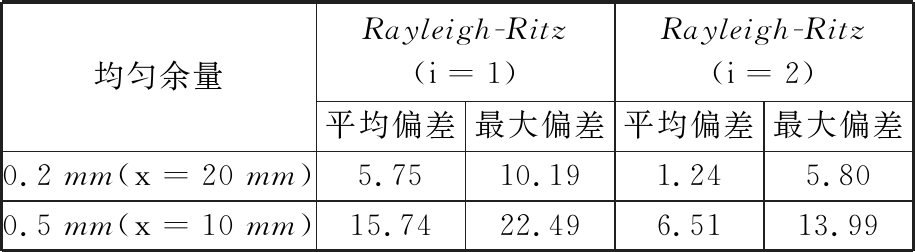

根据Rayleigh-Ritz法的基本要求,当挠曲函数w(x,y)的阶数i取值越大时,预测变形越准确,同时计算效率也越低。本文将Rayleigh-Ritz法(i=1)、Rayleigh-Ritz法(i=2)两种方法分别与有限元法(FEM)预测铣削0.2 mm均匀余量薄壁件(x=20 mm处)和0.5 mm均匀余量薄壁件(x=10 mm处)的加工变形量进行对比,薄壁工件基础尺寸为20 mm×30 mm×1mm,结果见图4与表2。

图4 加工变形预测对比

Fig.4 Comparison in prediction of machining deformation

表2 加工变形预测偏差

Tab.2 Deviation in prediction of machining deformation %

均匀余量Rayleigh-Ritz(i=1)Rayleigh-Ritz(i=2)平均偏差最大偏差平均偏差最大偏差0.2 mm(x=20 mm)5.7510.191.245.800.5 mm(x=10 mm)15.7422.496.5113.99

当挠曲函数w(x,y)的阶数i=1时,Rayleigh-Ritz法预测薄壁件加工变形与有限元法仍有一定的偏差;当阶数i=2时,Rayleigh-Ritz法的结果已经非常接近于有限元法的结果,将两组数据进行对比,平均偏差仅分别为1.24%与6.51%。进一步增大阶数会导致挠曲函数中待定系数Cj的数量大幅增加,从而影响求解效率。本文综合考虑计算效率与预测精度,最终选取阶数i=2时的挠曲函数进行计算。

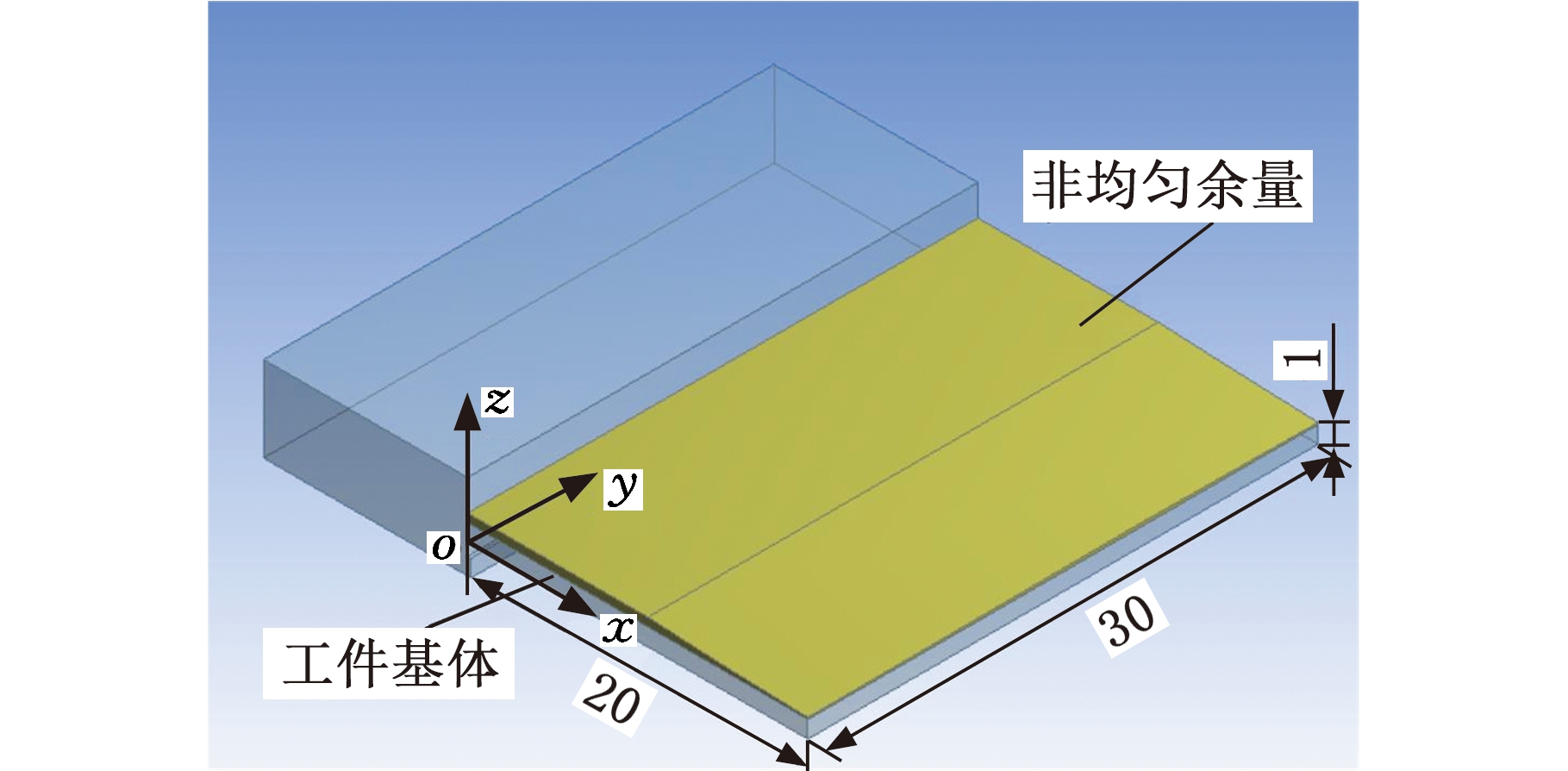

2 离散化余量体积单元的设计

基于第1节的数学预测模型,将期望的铣削加工变形分布作为输出控制量、余量分布函数h′(x,y)作为输入求解量,并将非线性的余量分布函数离散为随加工位置变化的线性函数,进而可对余量分布函数h′(x,y)进行求解。

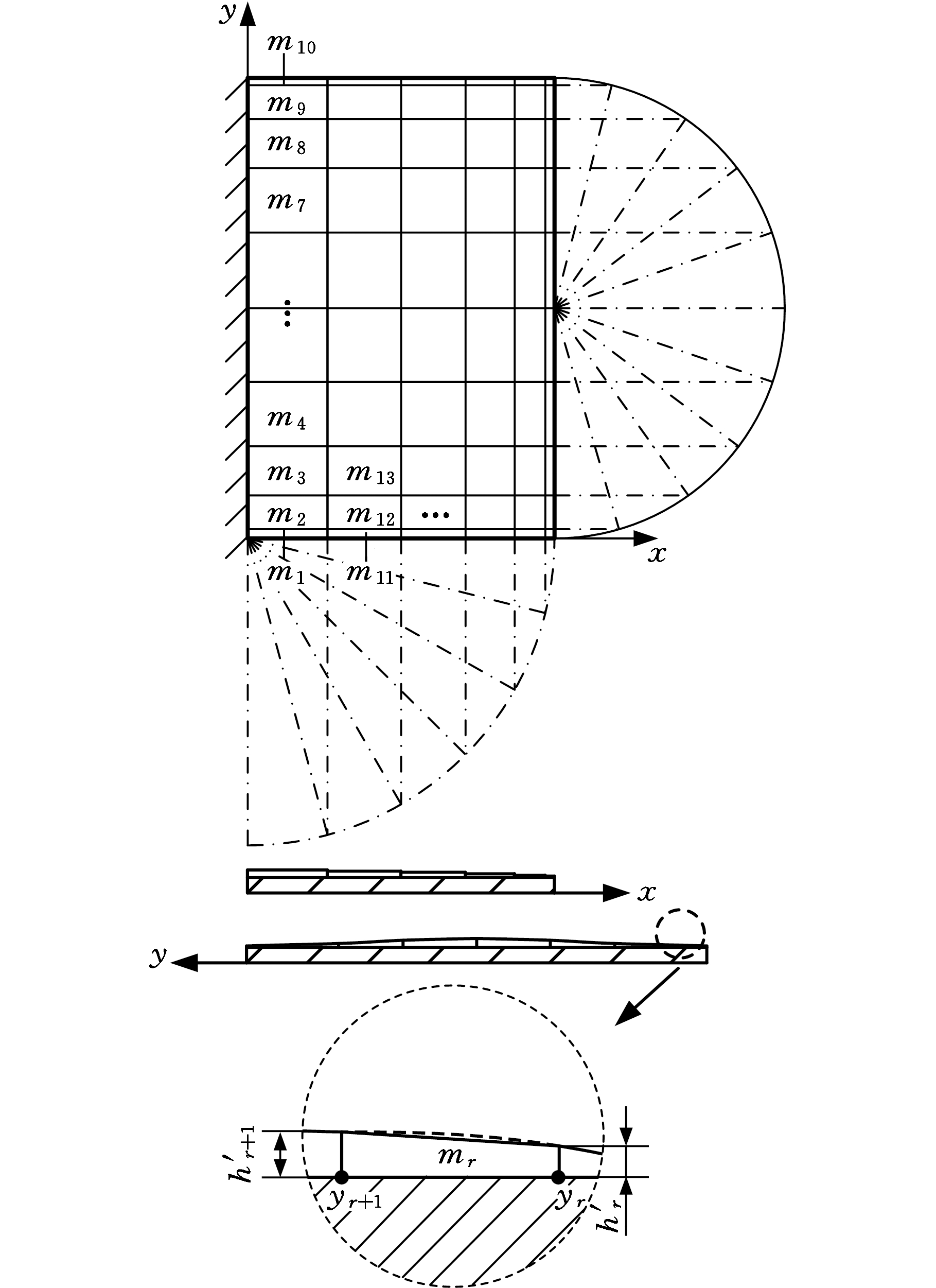

考虑到悬臂结构薄壁件边缘刚度较弱,对铣削力引起的加工变形更为敏感,借助三角函数将工件划分为6×10个非均匀子单元,如图5所示。将薄壁件加工后欲得的最终件视为基体,基体厚度为h0(x,y),将加工余量分布函数h′(x,y)视为在基体上添加的60个余量体积单元mr,其中mr为第r个余量体积单元。每个余量块沿悬臂方向的厚度相同,将加工进给方向的余量厚度变化近似为一次线性函数,其表达式如下:

图5 余量体积单元划分

Fig.5 Division of allowance volume elements

式中,h′r、h′r+1分别为第r个余量体积单元mr沿y轴方向的两侧边缘厚度;yr、yr+1分别为余量体积单元mr两侧边缘在y轴上的坐标。

薄壁件上任意一点(x,y)的总厚度为h(x,y)=h0(x,y)+h′(x,y)。由式(7)可知,每一个余量体积单元mr仅需确定2个参数(即h′r与h′r+1),余量体积单元设计方法与原则如下。

(1)拟定一个加工变形阈值(即铣削加工误差分布的最大控制量)εmax,在变形量不超过加工阈值的情况下,尽可能地增大余量块两侧边缘厚度h′r和h′r+1的大小,以获得更大的刚度。

(2)由于余量体积单元沿加工进给方向具有连续性,故仅需对工件悬臂方向边缘的体积单元如m1、m11选取两个边缘厚度h′r与h′r+1,其余余量体积单元mr仅需调整其单方向的边缘厚度h′r+1,以保证所得铣削变形量的预测变化曲线近似水平。

(3)考虑到实际加工过程中铣削路径策略的不同以及材料去除顺序对模型预测的影响,必须以逆铣削路径与逆加工进给方向依次对余量体积单元进行设计,如图5所示,铣削进给顺序为m10,m9,…,m1,则余量体积单元设计顺序为m1,m2,…,m10。

本文对工件采用单向侧铣的铣削策略,并从精加工效率与经济性考虑,参考加工经验,将余量选择范围设定为0.1~0.5 mm。经过计算,工件非均匀余量设计厚度如表3所示。最后将离散的余量体积单元进行光顺处理,即可获得图6所示的带有非均匀余量的毛坯模型。

表3 非均匀余量设计厚度

Tab.3 Design thickness of non-uniform allowance mm

y轴坐标(mm)x轴坐标(mm)05.210.014.217.420.000.5000.5000.5000.2800.1400.1000.60.5000.5000.5000.3040.1500.1062.80.5000.5000.5000.4100.1900.1296.00.5000.5000.5000.4950.2530.16510.20.5000.5000.5000.4970.3200.20115.00.5000.5000.5000.5000.3500.21819.80.5000.5000.5000.4970.3270.20524.00.5000.5000.5000.4950.2640.16927.20.5000.5000.5000.4550.2010.13229.40.5000.5000.5000.3370.1590.10830.00.5000.5000.5000.3120.1490.102

图6 非均匀余量毛坯模型

Fig.6 Blank model with non-uniform allowances

3 加工变形分析

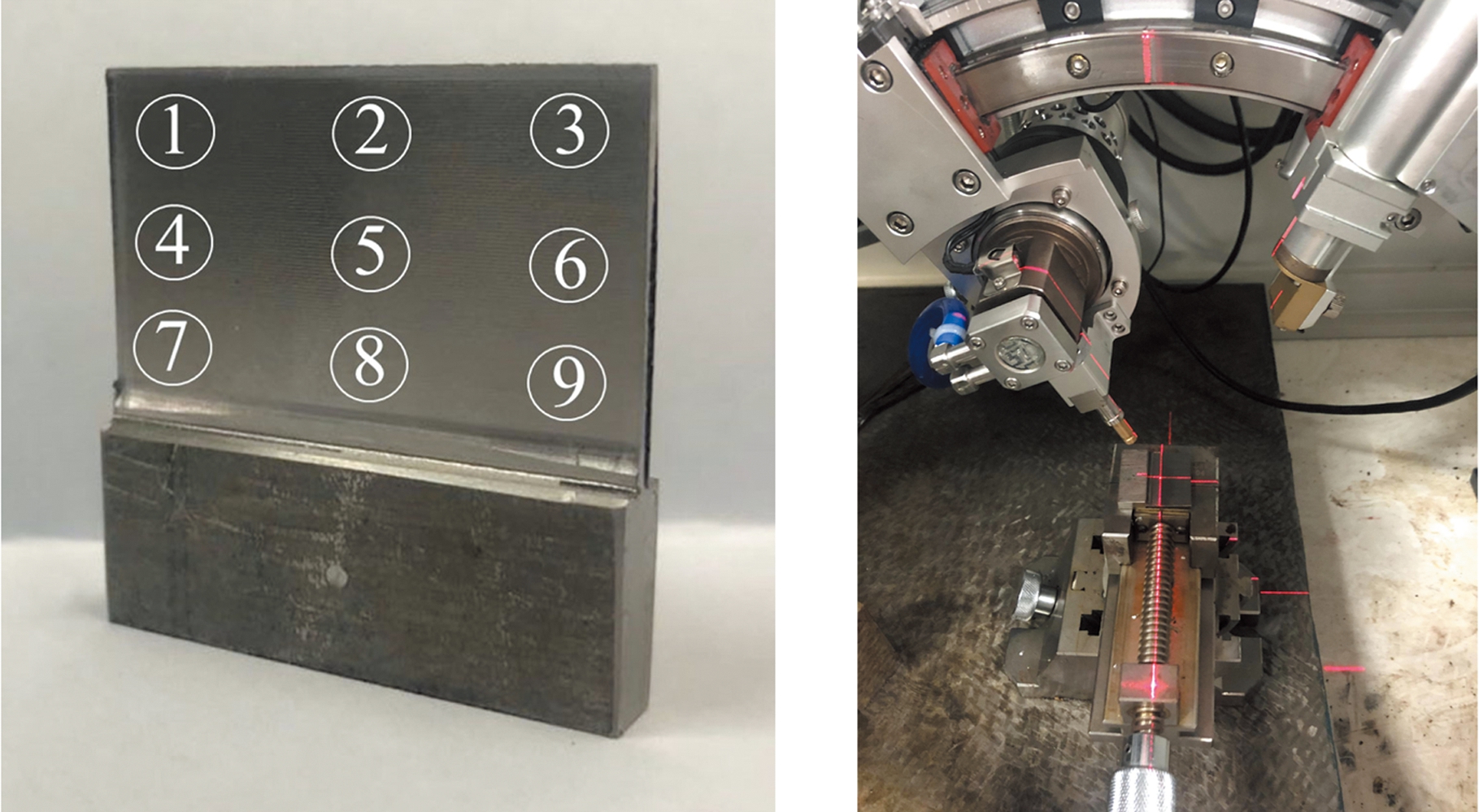

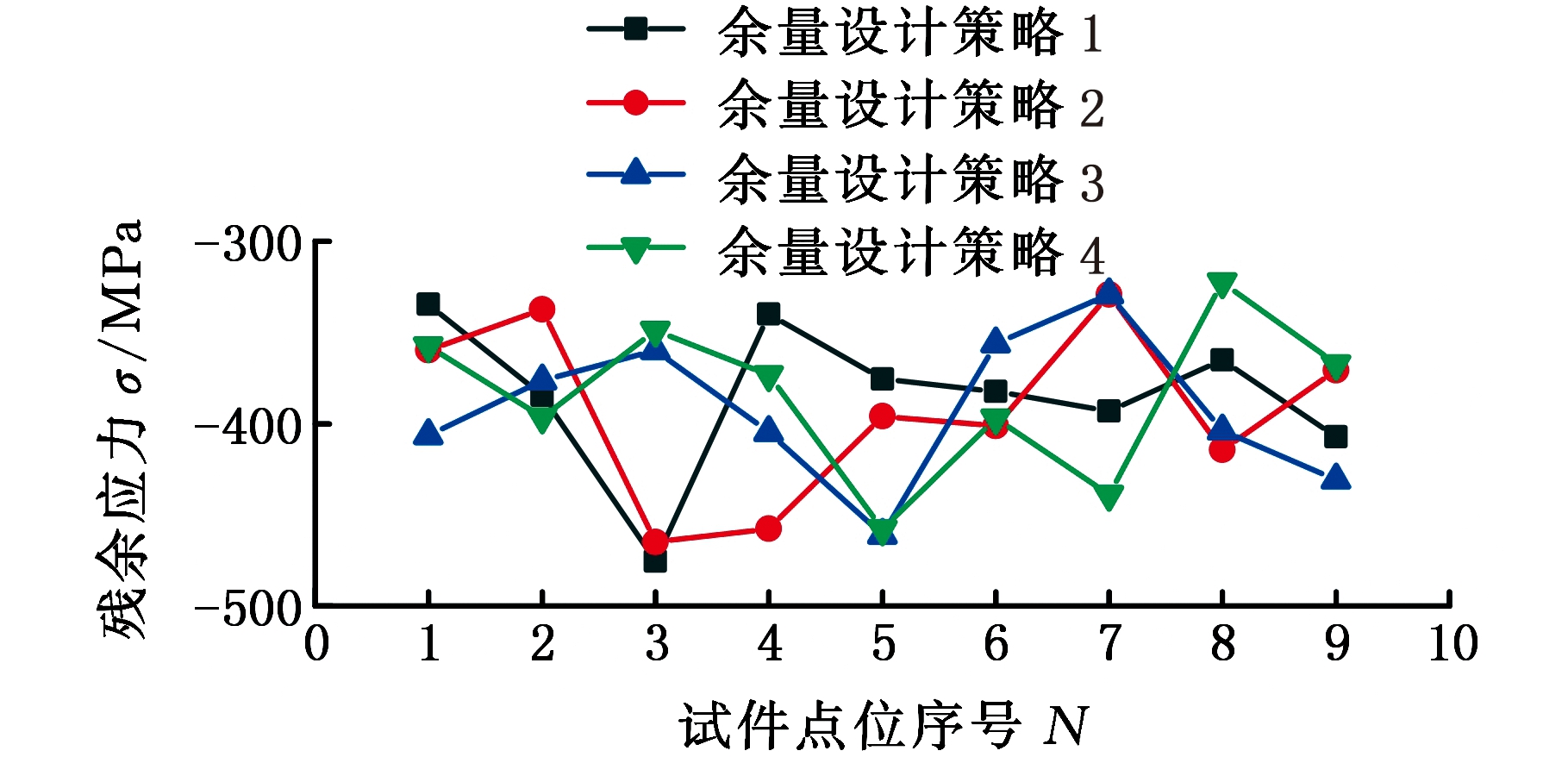

为获得不同薄壁件加工余量对加工变形的影响,分别设计并制备了4种不同余量设计策略的TC4钛合金薄壁悬臂结构件。4种余量设计策略如下:①策略1,0.3 mm均匀余量设计策略;②策略2,基于静态变形的非均匀余量设计策略,即通过集中力情况下基体工件各点有限元静态变形数值分析进行余量分配[4];③策略3,基于几何外形的非均匀余量设计策略,即采用线性变化和正弦三角函数变化的方式对叶片的悬臂方向和截面方向进行非均匀余量设计[9];④策略4,本文所提出的基于Rayleigh-Ritz法的离散余量体积单元非均匀余量设计策略。

考虑到不同余量毛坯制备过程中残余应力分布的差异性对薄壁件精加工变形的影响,采用爱斯特X射线应力测定仪(X-350A型)对毛坯表面残余应力进行测定,测量结果如图7所示。

(a)测量选点 (b)测量现场

(c)测量结果

图7 残余应力测量

Fig.7 Residual stress measurement

如图7c所示,在粗加工制备毛坯过程中,由于毛坯表面受到铣刀后刀面的摩擦与挤压,故4种毛坯表面的残余应力均为压应力。4种毛坯表面残余应力值相近,受铣刀断续切削与金相分布差异影响均在-480~-320 MPa范围内波动,残余应力在毛坯表面分布较为均匀,无明显规律。

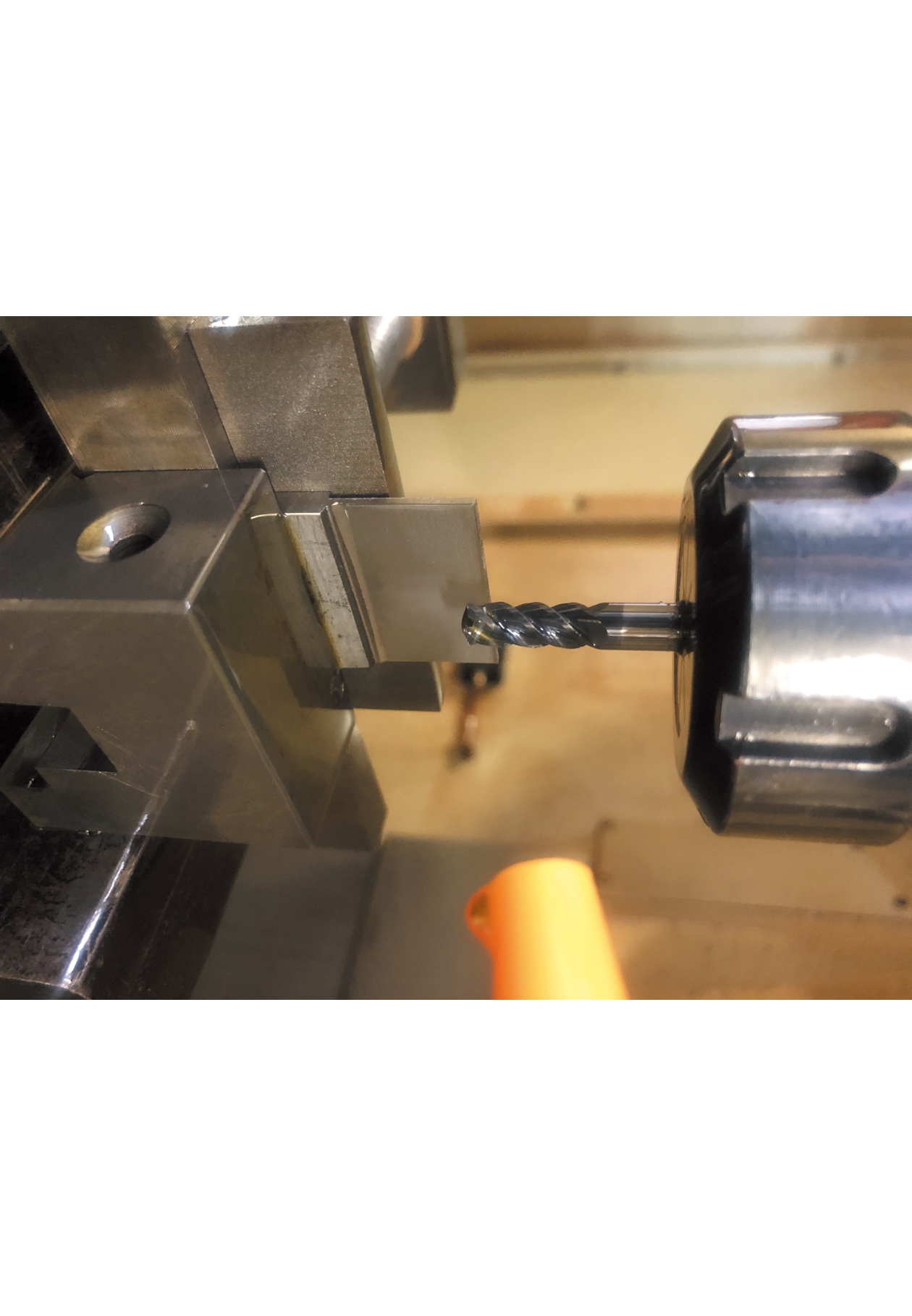

工件精加工试验采用φ6 mm四刃整体硬质合金(YG8)立铣刀在加工中心KVCl050N上进行对比切削试验,精加工铣削参数如下:切削速度vc=100 m/min,每齿进给量fz=0.02 mm,轴向切深ap=0.5 mm,径向切深ae为0.1~0.5 mm。

图8所示为工件精加工现场,试验中将轴向最大切深设置为15 mm。

图8 精加工现场

Fig.8 Finishing site

工件加工完后采用INSIZE全线粗糙度测量仪对4类工件的表面粗糙度进行测量,测量3次取算术平均值,测量结果如表4所示。

表4 表面粗糙度Ra测量结果

Tab.4 Measurement results of surface roughness Ra μm

余量设计策略1工件1.25余量设计策略2工件0.85余量设计策略3工件0.88余量设计策略4工件0.77

钛合金薄壁件加工过程中易产生颤振,加工表面易产生振纹,4种工件的表面粗糙度Ra均大于0.75 μm,但3种非均匀余量试件表面粗糙度均小于传统均匀余量试件表面粗糙度,这与文献[7]中的结论一致,非均匀余量设计策略有助于提高薄壁件表面的加工质量。同时,4种工件表面粗糙度Ra均小于1.5 μm,这对薄壁件尺寸加工精度测量的影响较小。

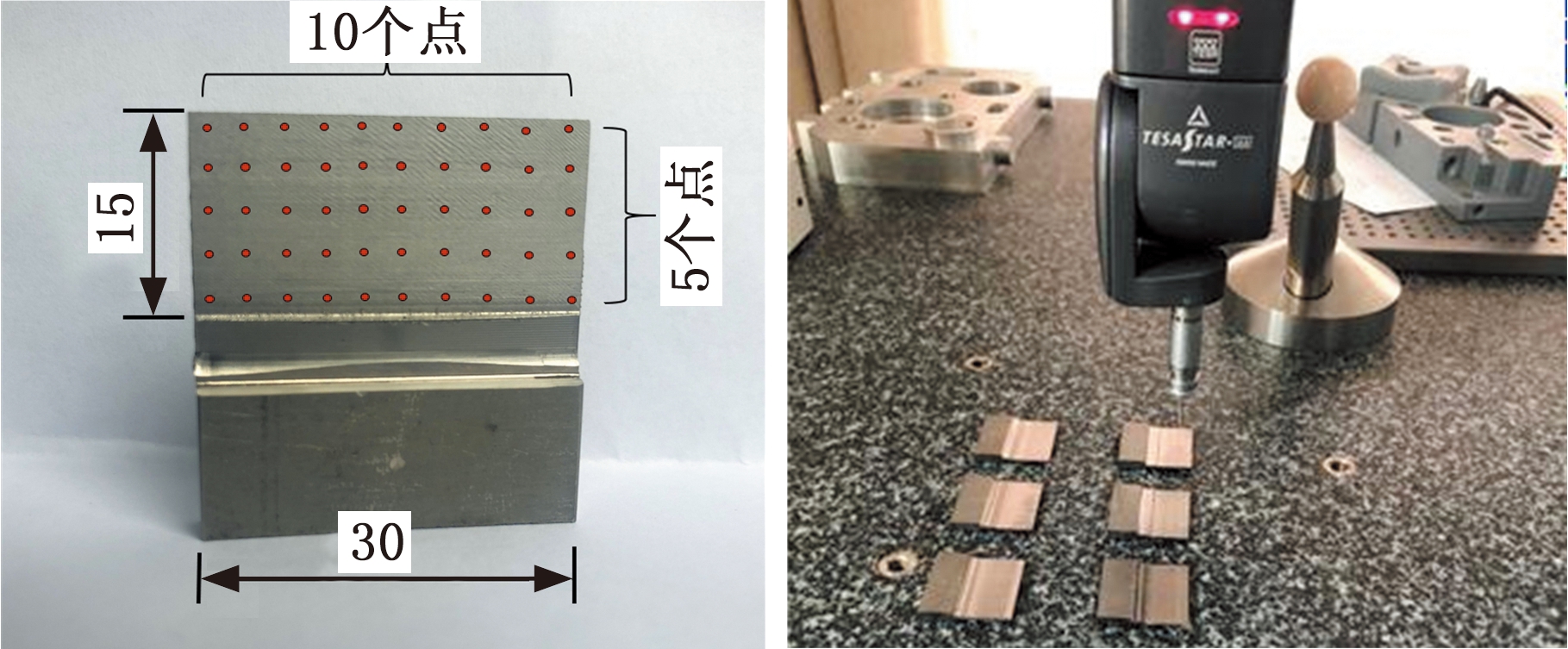

采用HEXAGON三坐标测量仪测量精加工后的工件,工件测量选点与测量现场分别如图9a和图9b所示,在15 mm×30 mm矩形范围内选取5×10个均匀分布的测量点。

(a)测量选点 (b)测量现场

图9 三坐标测量

Fig.9 Three-coordinate measurement

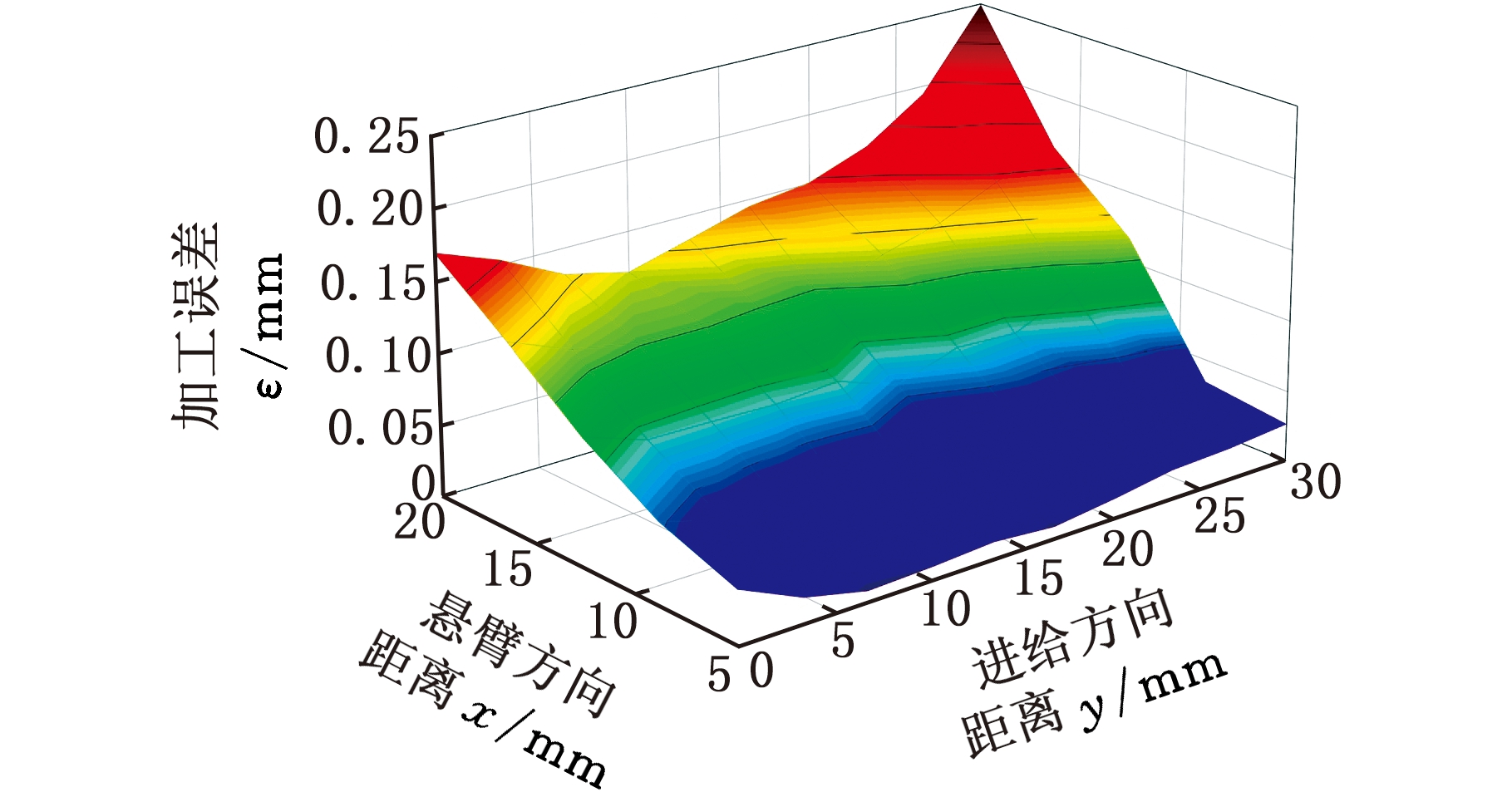

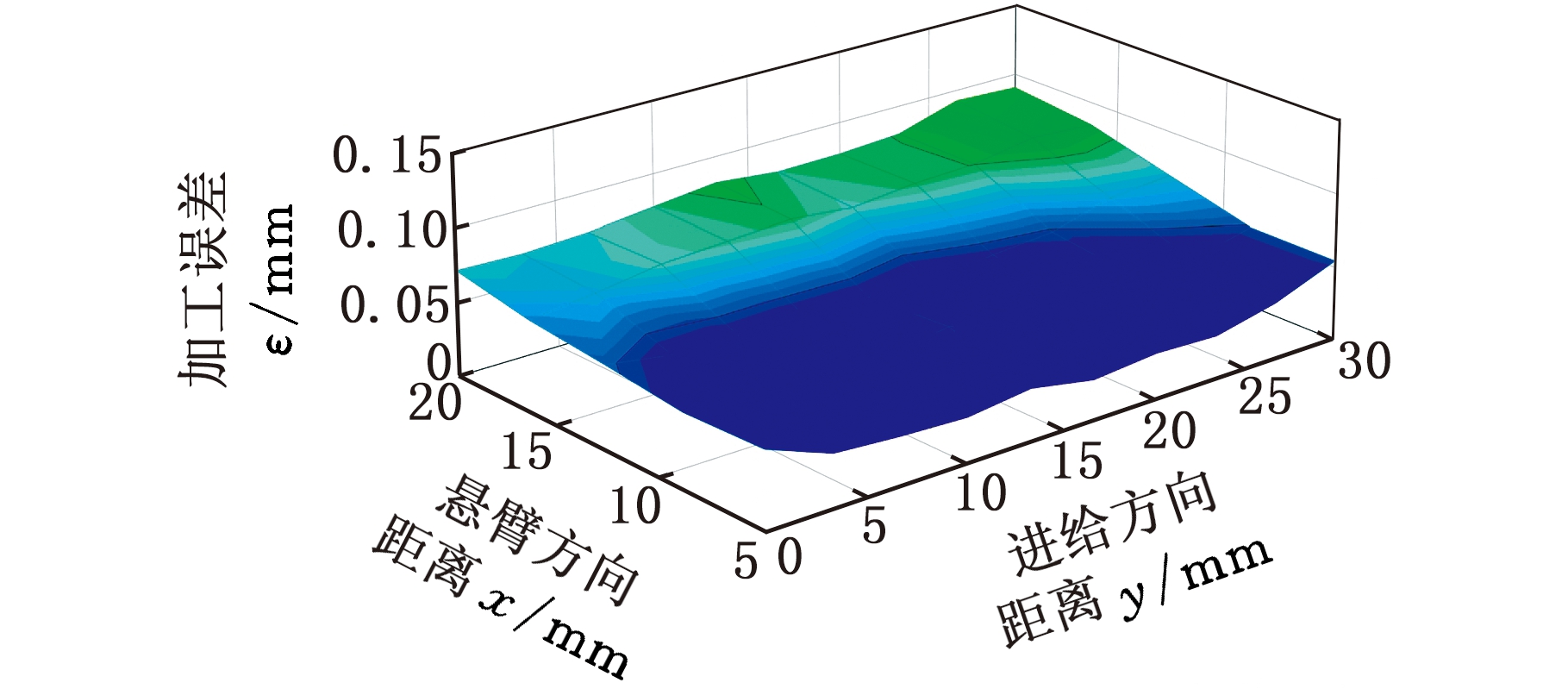

(a)余量设计策略1

(b)余量设计策略2

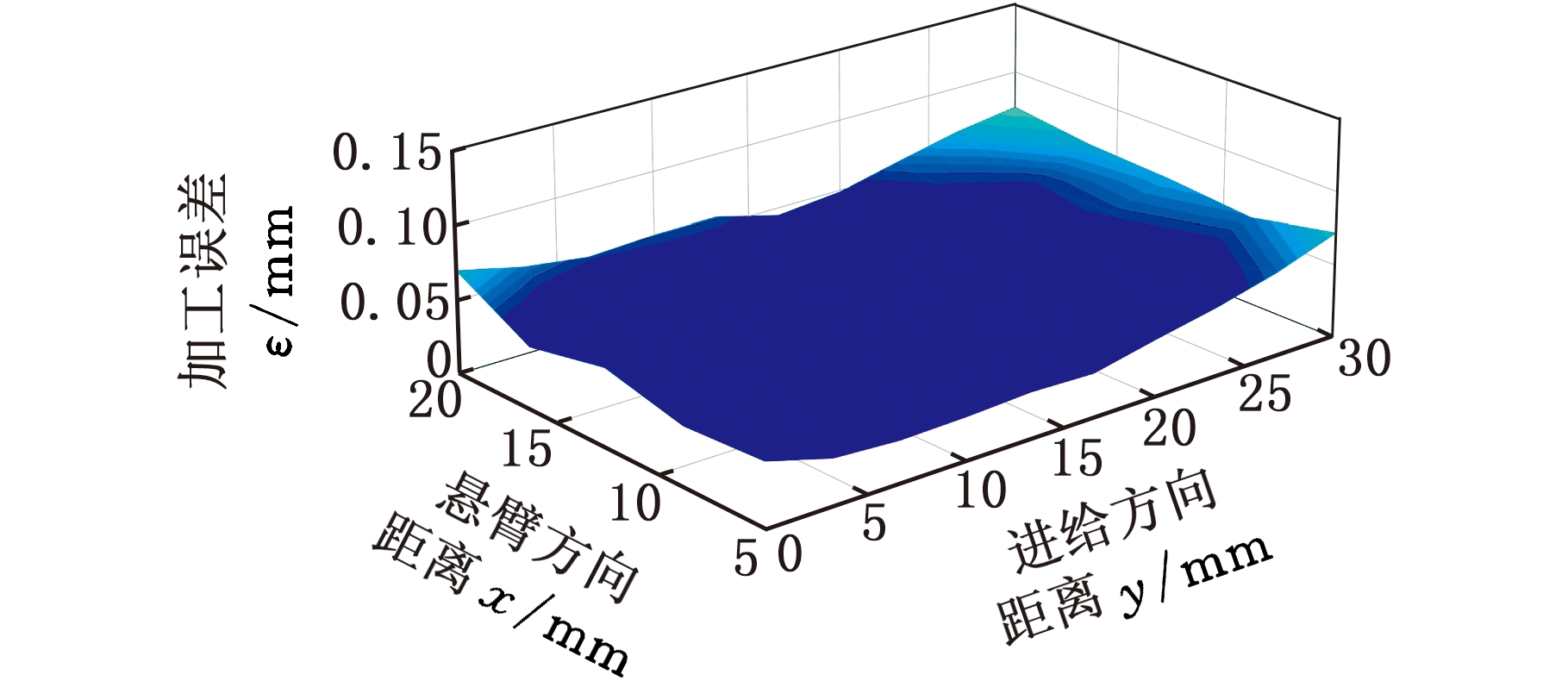

(c)余量设计策略3

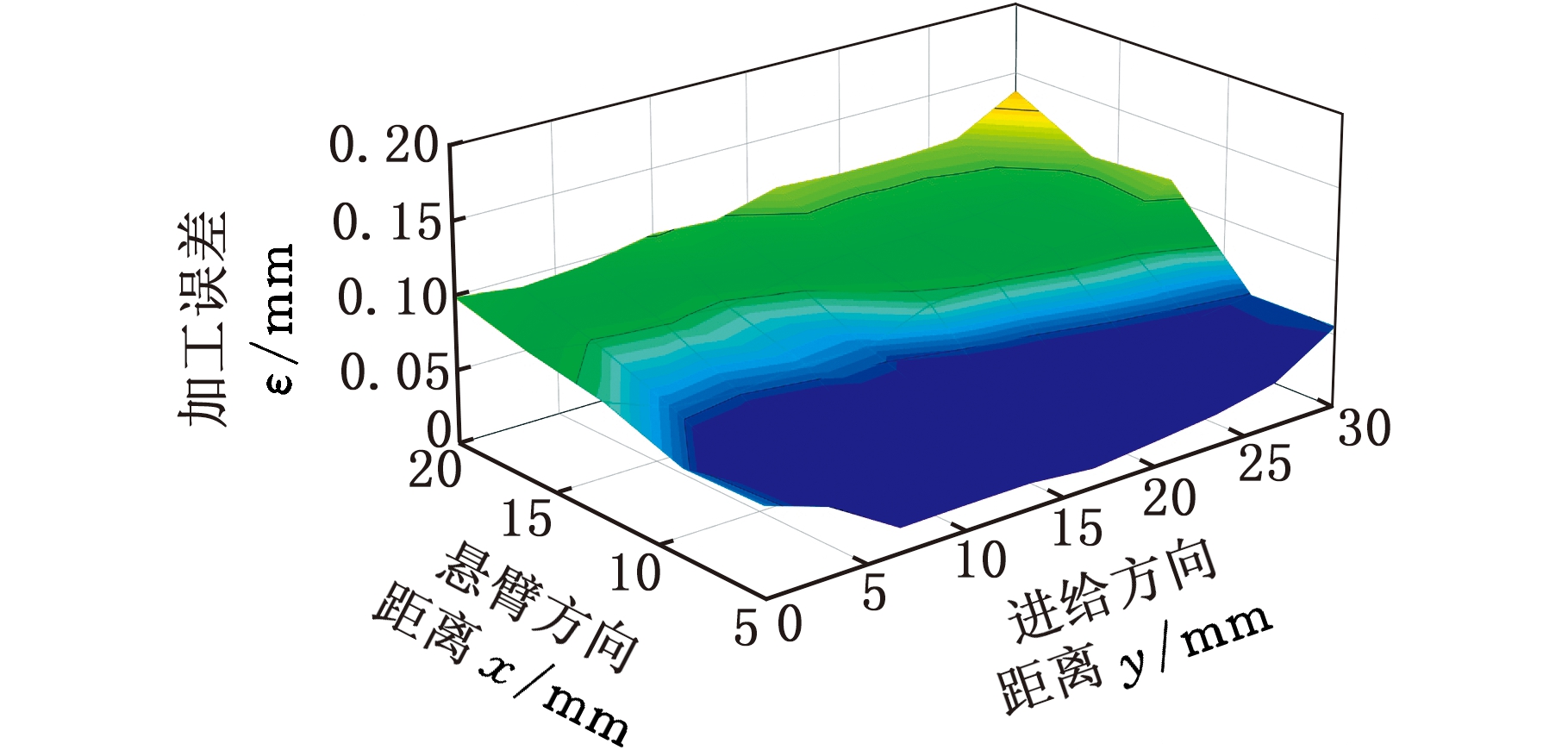

(d)余量设计策略4

图10 工件表面加工误差

Fig.10 Machining errors of workpiece surface

图10为采用4种不同余量设计策略所得工件加工表面的三维加工误差图。由图10可以看出,采用传统0.3 mm均匀余量设计策略(策略1)的薄壁件表面加工误差为0.007~0.249 mm,加工误差沿悬臂方向迅速增大,沿进给方向工件两端的加工误差较大,中间的加工误差较小,表面加工误差分布一致性差。基于静态变形(策略2)和几何外形(策略3)的两种非均匀余量设计策略的工件加工误差分别为0.013~0.137 mm和0.027~0.093 mm,本文采用的非均匀余量设计策略(策略4)的工件加工误差为0.017~0.074 mm,上述3种非均匀余量设计策略均能对铣削加工误差的均匀分布起到一定作用,它们的加工误差分布极差分别是0.3 mm均匀余量设计策略加工误差分布极差的51.2%、27.3%和23.6%,其中以基于几何外形的非均匀余量设计策略(策略3)和本文所提基于Rayleigh-Ritz法的离散余量体积单元非均匀余量设计策略(策略4)对加工误差一致性的控制效果较优。

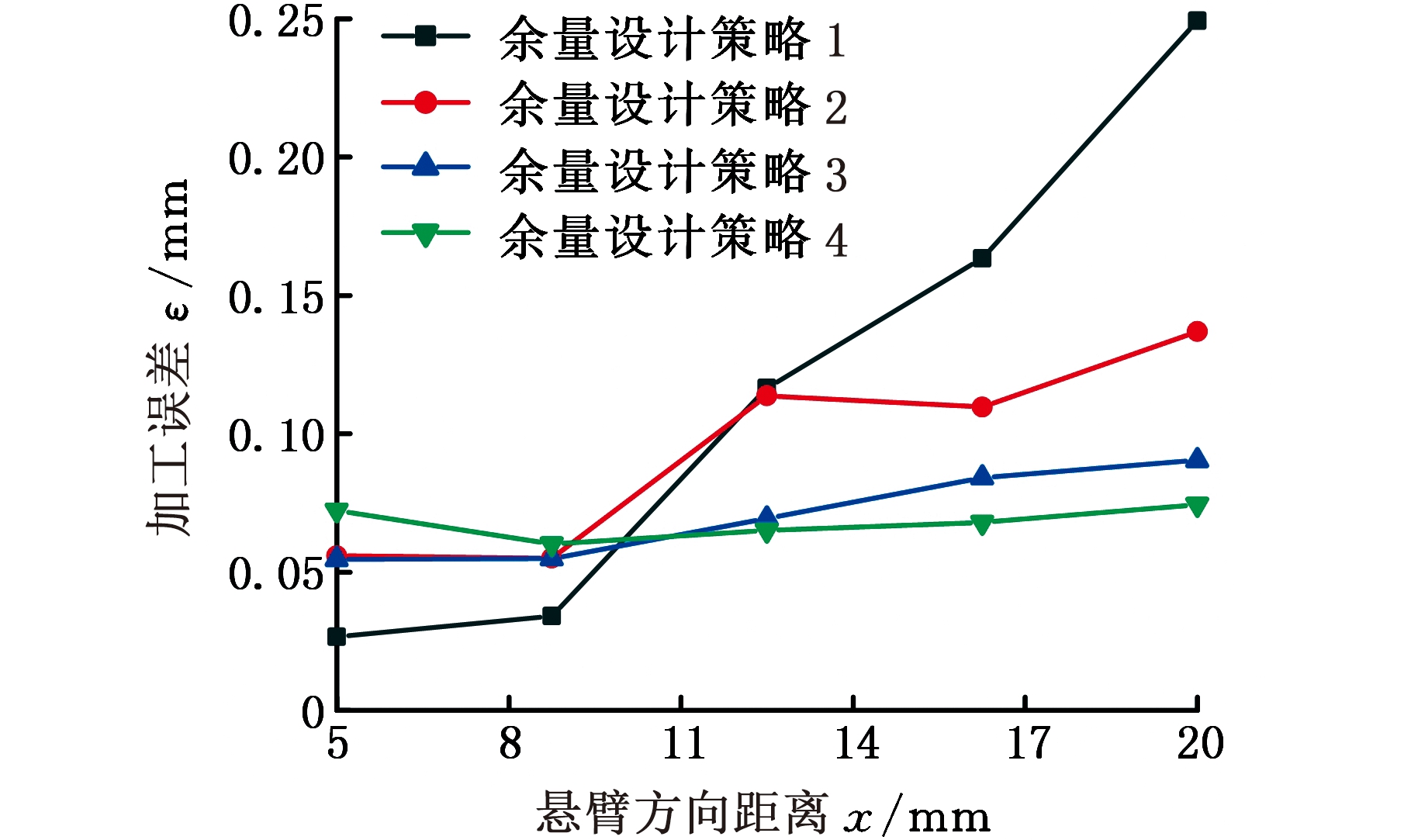

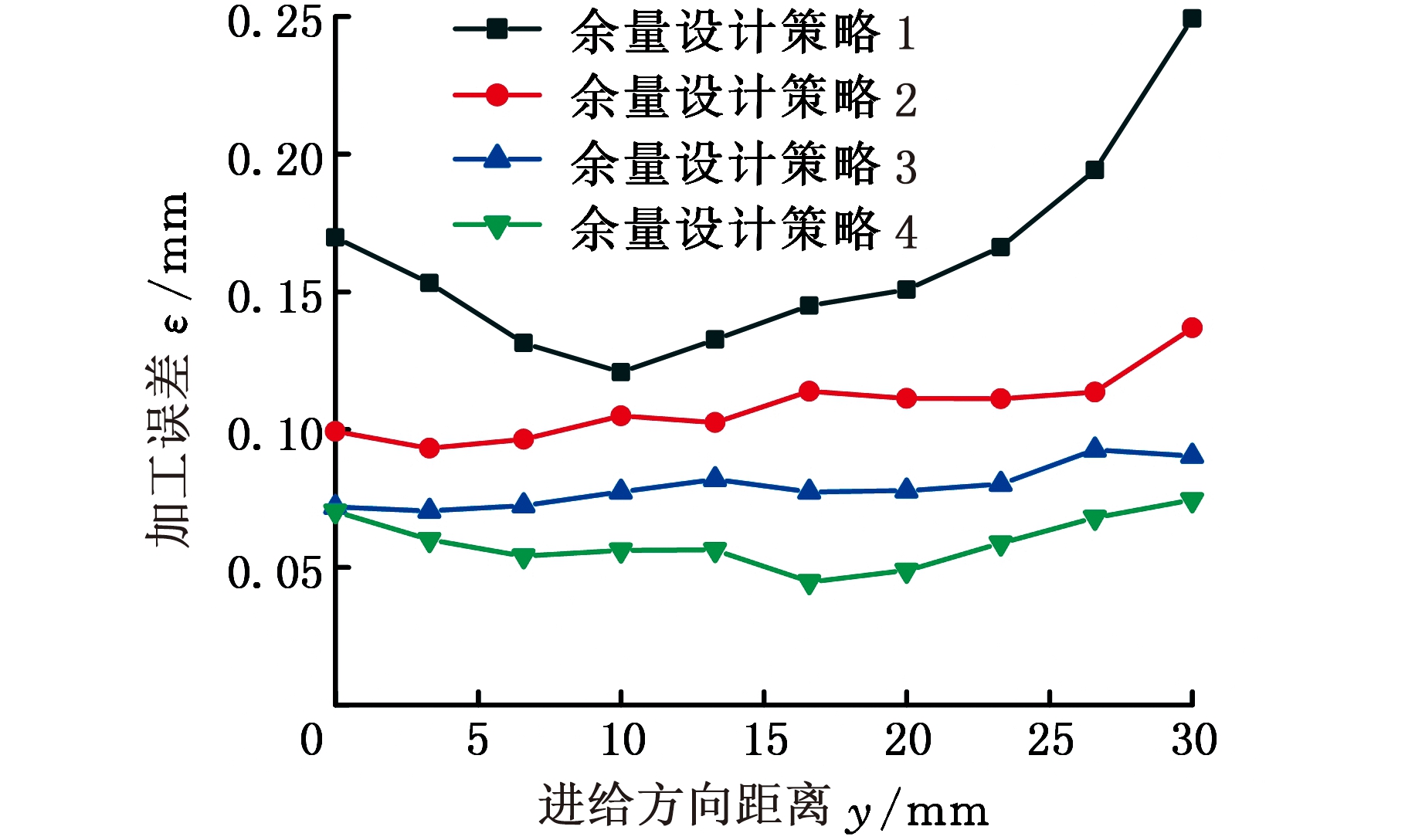

(a)y=30 mm

(b)x=20 mm

图11 不同余量设计策略加工误差对比

Fig.11 Comparison of machining errors with diffrent allowance design strategies

图11a所示为4种不同余量设计策略在y=30 mm处(即工件尾缘)沿悬臂方向的加工误差对比。靠近工件的根部(即x=5 mm)时,相较于其他3种策略,本文所提策略在工件根部分配的余量最大,铣削力较大,故工件受让刀变形影响而产生的加工误差也较大;靠近工件悬臂端(即x=20 mm)时,由于根部较大余量所提供的更大刚度与悬臂端较小余量而导致更小铣削力的耦合影响,故采用所提策略的悬臂端处加工误差在4种策略中是最小的。本文所提策略沿悬臂方向的加工误差仅为0.061~0.074 mm,加工误差一致性最好,且最大加工误差最小。图11b所示为4种不同余量设计策略在x=20 mm处(即工件悬臂端)沿进给方向的加工误差对比,工件悬臂端刚度最弱,受让刀变形影响最大,本文所提策略在进给方向的平均加工误差仅是0.3 mm均匀余量设计策略平均加工误差的37.41%,是另外两种非均匀余量设计策略平均加工误差的54.98%(基于静态变形)和74.85%(基于几何外形)。

4 结论

(1)本文基于Rayleigh-Ritz法构建了预测薄壁件铣削加工变形的数学模型,与有限元法(FEM)相比,Rayleigh-Ritz法的最大平均偏差仅为6.51%,模型预测的准确性高。

(2)提出了一种新型的非均匀余量设计策略,将余量函数离散为数个工件表面添加的余量体积单元,并设定加工变形控制阈值,在不超过阈值的情况下,尽可能地增大体积单元厚度以增大工件自身刚度。

(3)本文提出的非均匀余量设计策略对工件自身刚度利用率高,并能有效地控制工件各位置铣削力,有利于减小加工变形。试验结果表明,所提策略得到的工件表面加工误差的一致性最好,其误差分布极差为传统均匀余量策略误差分布极差的23.6%;同时在工件加工变形最大的悬臂端平均加工误差仅为其他3种余量设计策略相应加工误差的37.41%(传统均匀余量)、54.98%(基于静态变形)与74.85%(基于几何外形)。

[1] SONG Qinghua, SHI Jiahao, LIU Zhanqiang, et al. Dynamic Analysis of Rectangular Thin Plates of Arbitrary Boundary Conditions under Moving Loads[J]. International Journal of Mechanical Sciences, 2016, 117: 16-29.

[2] SHI Jiahao, GAO Jian, SONG Qinghua, et al. Dynamic Deformation of Thin-walled Plate with Variable Thickness under Moving Milling Force[J]. Procedia CIRP, 2017, 58:311-316.

[3] 武凯, 何宁, 廖文和, 等. 薄壁腹板加工变形规律及其变形控制方案的研究[J]. 中国机械工程, 2004, 15(8):670-674.

WU Kai, HE Ning, LIAO Wenhe, et al. Study on Machining Deformations and Their Control Approaches of the Thin-web in End Milling[J]. China Mechanical Engineering, 2004, 15(8):670-674.

[4] 陈蔚芳, 楼佩煌, 陈华,等. 薄壁件加工变形主动补偿方法[J]. 航空学报, 2009, 30(3):570-576.

CHEN Weifang, LOU Peihuang, CHEN Hua, et al. Active Compensation Methods of Machining Deformation of Thin-walled Parts[J].Acta Aeronautica et Astronautica Sinica, 2009, 30(3):570-576.

[5] CHEN Yuzhi, CHEN Weifang, LIANG Ruijun, et al. Machining Allowance Optimal Distribution of Thin-walled Structure Based on Deformation Control[J]. Applied Mechanics and Materials, 2017, 868:158-165.

[6] KOU Zhaojun,WAN Yi, LIU Zhangqiang, et al.Deformation Control in Micro-milling of Thin-walled Structures[J]. The International Journal of Advanced Manufacturing Technology, 2015, 81(5/8):967-974.

[7] TIAN Weijun, REN Junxue, WANG Dazhen, et al. Optimization of Non-uniform Allowance Process of Thin-walled Parts Based on Eigenvalue Sensitivity[J]. The International Journal of Advanced Manufacturing Technology, 2018, 96(5/8):2101-2116.

[8] 单晨伟, 赵颖,刘维伟, 等. 一种薄壁悬臂叶片数控加工非均匀余量刚度补偿方法[J]. 航空学报, 2013,34(3):686-693.

SHAN Chenwei, ZHAO Ying, LIU Weiwei, et al. A Nonuniform Offset Surface Rigidity Compensation Strategy in Numerical Controlled Machining of Thin-walled Cantilever Blades[J]. Acta Aeronautica et Astronautica Sinica, 2013,34(3):686-693.

[9] 刘维伟,单晨伟, 李晓燕,等.一种基于非均匀余量的增强薄壁叶片工艺刚度的方法:201310021412.9[P].2013-05-08.

LIU Weiwei, SHAN Chenwei, LI Xiaoyan, et al. A Method of Increasing Process Stiffness of Thin-walled Blades Based on Non-uniform Allowance: 201310021412.9[P].2013-05-08.

[10] 吴雁, 吕博鑫, 吕仕强, 等. 基于非均匀余量的整体叶轮加工工艺优化策略[J]. 航空制造技术, 2017(5):72-76.

WU Yan, LU Boxin, Lu Shiqiang, et al. Machining Process Optimization Strategy of Integral Impeller Based on Non-uniform Machining Allowance[J]. Aeronautical Manufacturing Technology, 2017(5):72-76.