0 引言

1035铝合金(L4纯铝)具有密度低、比强度高、塑性好的特性,以及优良的导电性、导热性、抗蚀性等性能,是制造航天领域运载火箭的关键零件膜片的重要材料。目前该类膜片采用冷冲模落料工艺进行加工,落料件的零件断面毛刺较多,必须手工锉修零件边缘毛刺。后续还需对锉修过程中掉落到膜片表面的余料进行去除处理。由于材料硬度很低,故轻微的细小毛刺及余料均会造成零件表面产生划痕或压痕。然而,该零件表面质量要求极高,任何的压痕和划伤均会影响产品的性能,从而使零件报废,因此在型号批产中膜片的合格率极低。电磁冲裁是利用金属坯料在脉冲磁场中受到电磁力而产生塑性变形,直至坯料断裂的一种高能率成形方法。成形后的坯料表面质量好、断面光滑、毛刺少、洁净度高[1-3],这为1035铝合金膜片的成形制造提供了一种新的工艺途径。

电磁冲裁主要是通过拉应力作用来实现的。为了强化剪应力的作用,提高断面的平整度,需要冲裁力在局部集中,而集磁器能够实现在特定范围内的电磁力集聚,因此,研究带有集磁器的电磁冲裁显得尤为必要。集磁器通过特殊的形状特征改变电流在其内部的流向,从而使得局部区域的磁场增强,极大地增大电磁成形中线圈所能提供的极限电磁力,突破了电磁成形工艺中线圈强度限制电磁力大小的技术瓶颈,拓宽了电磁成形的应用范围。

目前,国内外学者对集磁器辅助电磁成形工艺进行了研究。WILSON等[4]通过实验研究了螺线管形集磁器的成形效率问题,并针对实验结果进行深入研究,提出了提高螺线管集磁器能量利用率的方法。莫健华等[5]采用ANSYS 2D和ANSYS 3D技术,研究了板料集磁器的相对直径、厚度、中心圆孔半径等参数对成形结果的影响。李春峰等[6]通过实验研究了不同种类集磁器作用下的胀形效果,结果发现,集磁器的体积越小,相对直径比越大,胀形效果越好,并且分析了铁磁材料和非铁磁材料集磁器成形效果不同的原因。黄伍平等[7]采用松散耦合法对铝合金板电磁冲孔过程进行了数值模拟,分析板坯的动态过程,并进行不同电压下的试验,发现断口主要为被撕裂的拉长韧窝。王哲峰等[8]研究了螺旋槽集磁器的内外径比、总高度和内台肩高度参数对电磁缩径结果的影响,讨论了集磁器体积与能量利用率之间的关系。由上述现状分析可知,研究主要集中在螺线管集磁器,但针对平板件集磁器与电磁冲裁相结合的研究较少,而集磁器对电磁成形技术中瓶颈问题的突破有着举足轻重的作用。

本文针对航天领域中运载火箭用的膜片进行基于集磁器的电磁冲裁成形工艺设计,建立有限元模型进行数值分析,揭示放电电压和坯料直径对铝合金板料电磁冲裁过程的影响规律,分析板料在电磁高速塑性变形和断裂过程的变形行为,为实际生产提供理论参考。

1 研究方法

基于集磁器的电磁冲裁工艺过程属于多物理场耦合、多参数控制、多机制影响的复杂成形过程[9],该过程难以通过理论解析方法求得解析解。有限元模拟可以直观分析加工过程中任意时刻任意位置的材料响应,利于研究成形规律[10-11]。为进一步工艺改进提供理论依据,本文采用数值模拟方法进行相关研究。

1.1 有限元建模与验证

基于集磁器的电磁冲裁是一个高速率成形过程,成形过程包含失效行为和复杂的接触边界条件。本文基于数值模拟软件LS-DYNA R8.0对基于集磁器的电磁冲裁进行模拟。模拟计算思路为:在每一时间步内,根据经典电磁学理论求解计算初始形状下的磁场和磁场力;然后把磁场力施加到工件上,根据塑性力学理论求解计算工件的变形,得到结构场[12];再根据更新后的结构场求解电磁场,代入结构场完成变形过程,循环求解[13];最后输出应变、电磁力等多物理场结果参数[14]。

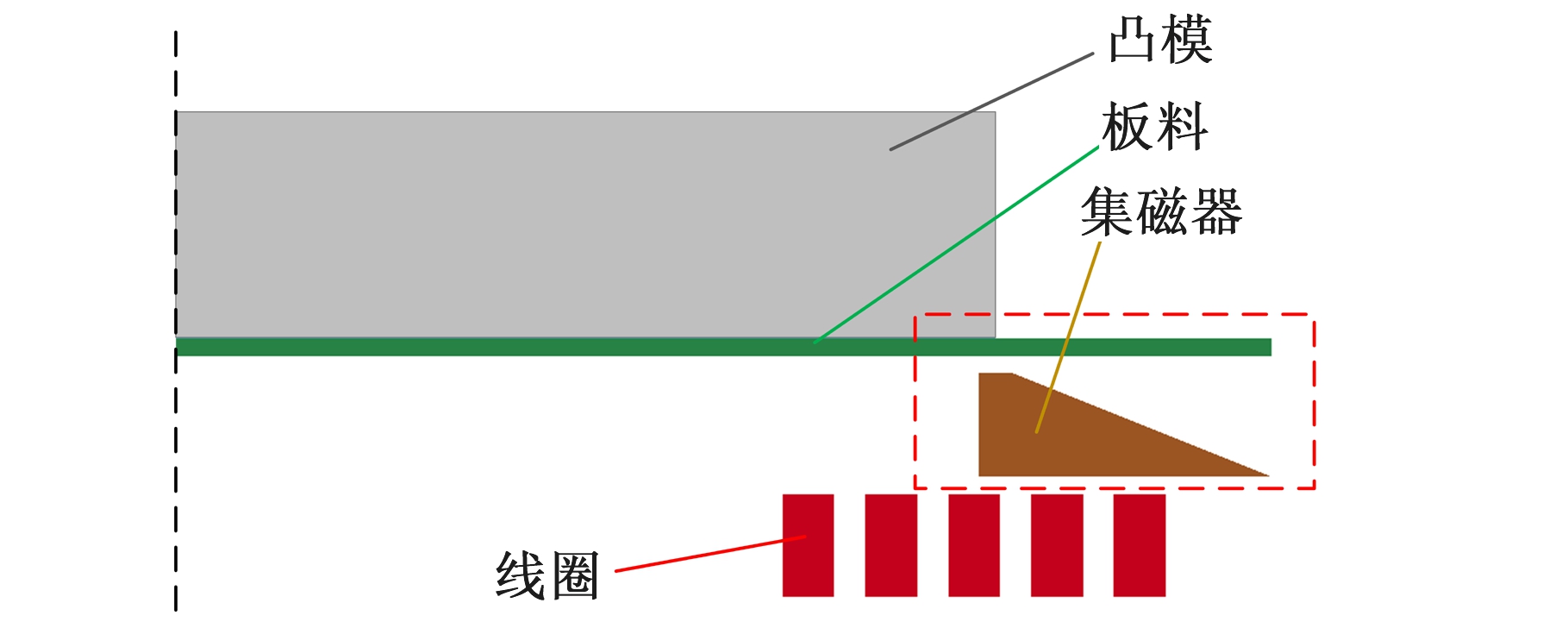

为了使电磁力更集中于板料靠近凸凹模刃口的部位,强化剪切作用,设计并应用了平板集磁器。根据目标零件的形状尺寸要求并参考文献[15],设计图1所示的集磁器。考虑趋肤效应的影响,此处选取集磁器的厚度为趋肤深度[5] 的两倍,尺寸见图1。对于集磁器上表面(小圆环面)的尺寸设计,若圆环面积过大,则影响电流集聚效果,若圆环面积过小,容易产生尖端放电效应,同时考虑圆环内径与冲裁凸模直径匹配原则,设计小圆环内半径为43 mm,外半径为45 mm。该模型由凸模、板料、压边圈、集磁器和线圈组成。板料的厚度为1 mm,直径为120 mm;凸模的直径为88 mm,高度为60 mm;线圈截面积为3 mm×10 mm,匝数为5,匝间距为3 mm,线圈内圈直径为64 mm,线圈外圈直径为112 mm。集磁器与板料的间距为1 mm,线圈与集磁器的间距为1 mm。

图1 集磁器设计示意图

Fig.1 Design schematic diagram of the filed shaper

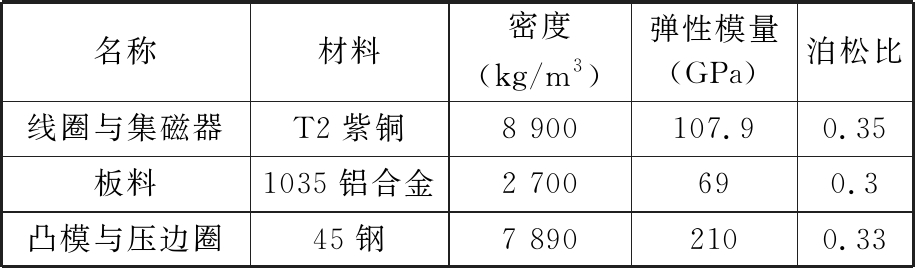

材料参数如表1所示,板料的材料是1035铝合金,线圈与集磁器的材料是T2紫铜,本实验选用45钢来制造凸模与压边圈。由于45钢的电阻值较高,故在电磁场模型中将应用45钢的凸模与压边圈设置为绝缘体。

表1 材料参数

Tab.1 Material parameters

名称材料密度(kg/m3)弹性模量(GPa)泊松比线圈与集磁器T2紫铜8 900107.90.35板料1035铝合金2 700690.3凸模与压边圈45钢7 8902100.33

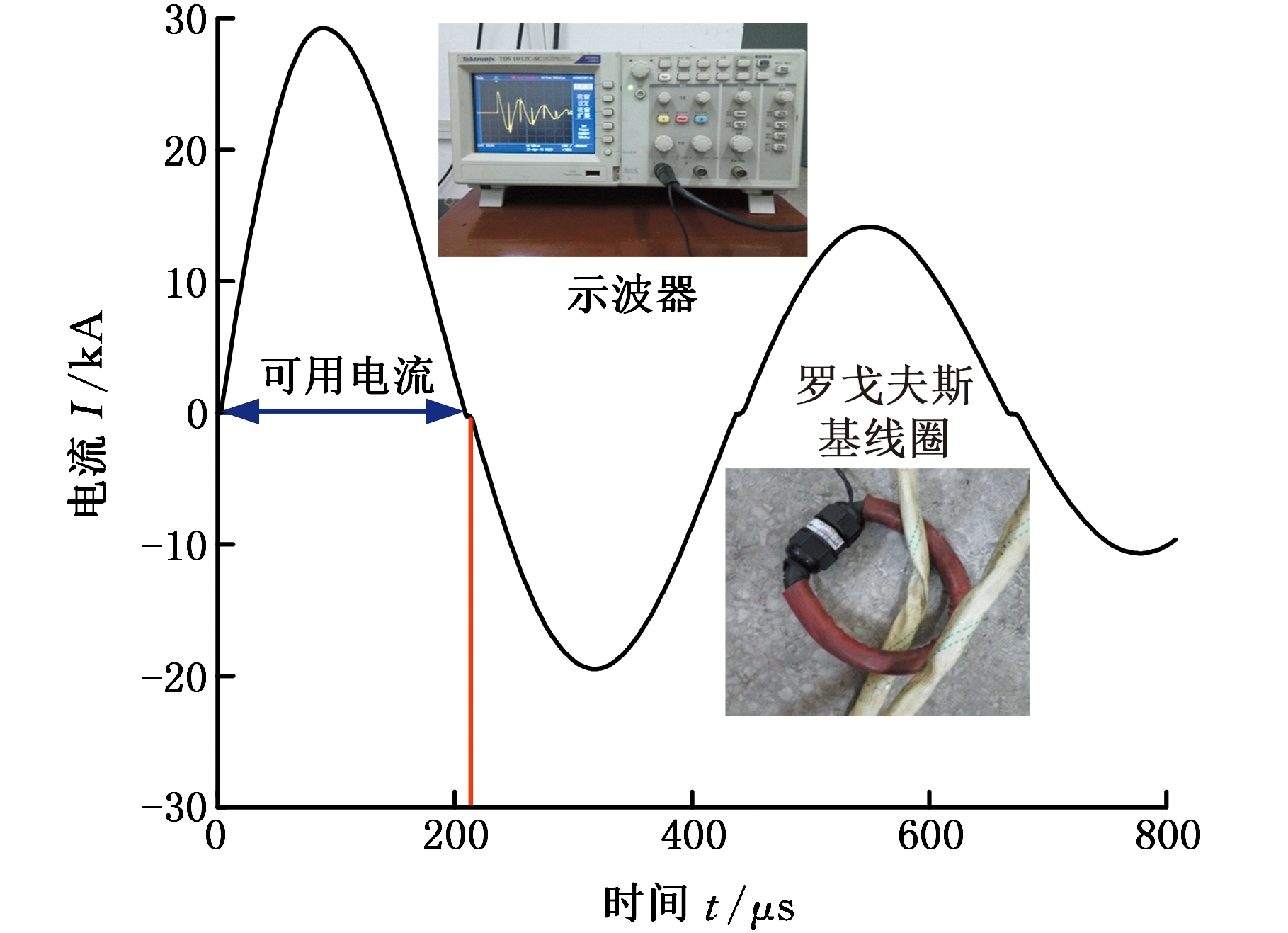

在电磁场建模过程中对成形线圈施加电流载荷。在14 kV放电电压条件下,通过罗戈夫斯基线圈(罗氏线圈)测量目标支路的放电电流随时间的变化曲线,经过处理后得到电路的电感、电阻等电参数,从而计算得到加载在线圈的电流随时间的变化曲线[16];由于放电电压和放电电流成比例相关[16],故后续讨论的不同放电电压下的放电电流只需乘上相应的比例因子即可。电磁成形过程中板材变形主要受电流首个半波影响的结论已经被广泛认可,并得到实验验证[17],所以本文对电流加载过程(图2)中首个半波的电流进行数值模拟研究[18]。数值模拟计算总时间设置为250 μs。

图2 电流加载过程

Fig.2 Current loading process

电磁冲裁过程是一个高速率成形过程,此时材料的塑性本构模型相比准静态下的材料塑性本构模型会发生改变[19-21]。由此,本文采用考虑应变率的带有失效参数的Plastic-Kinematic模型(塑性随动模型),其Cowper-Symbols本构模型[22]如下:

式中,σy为准静态下的流动应力;![]() 为塑性应变率;p、m为材料的应变率相关参数[23],对于铝合金材料,通常取p=6 500 s-1,m=0.25[24-26]。

为塑性应变率;p、m为材料的应变率相关参数[23],对于铝合金材料,通常取p=6 500 s-1,m=0.25[24-26]。

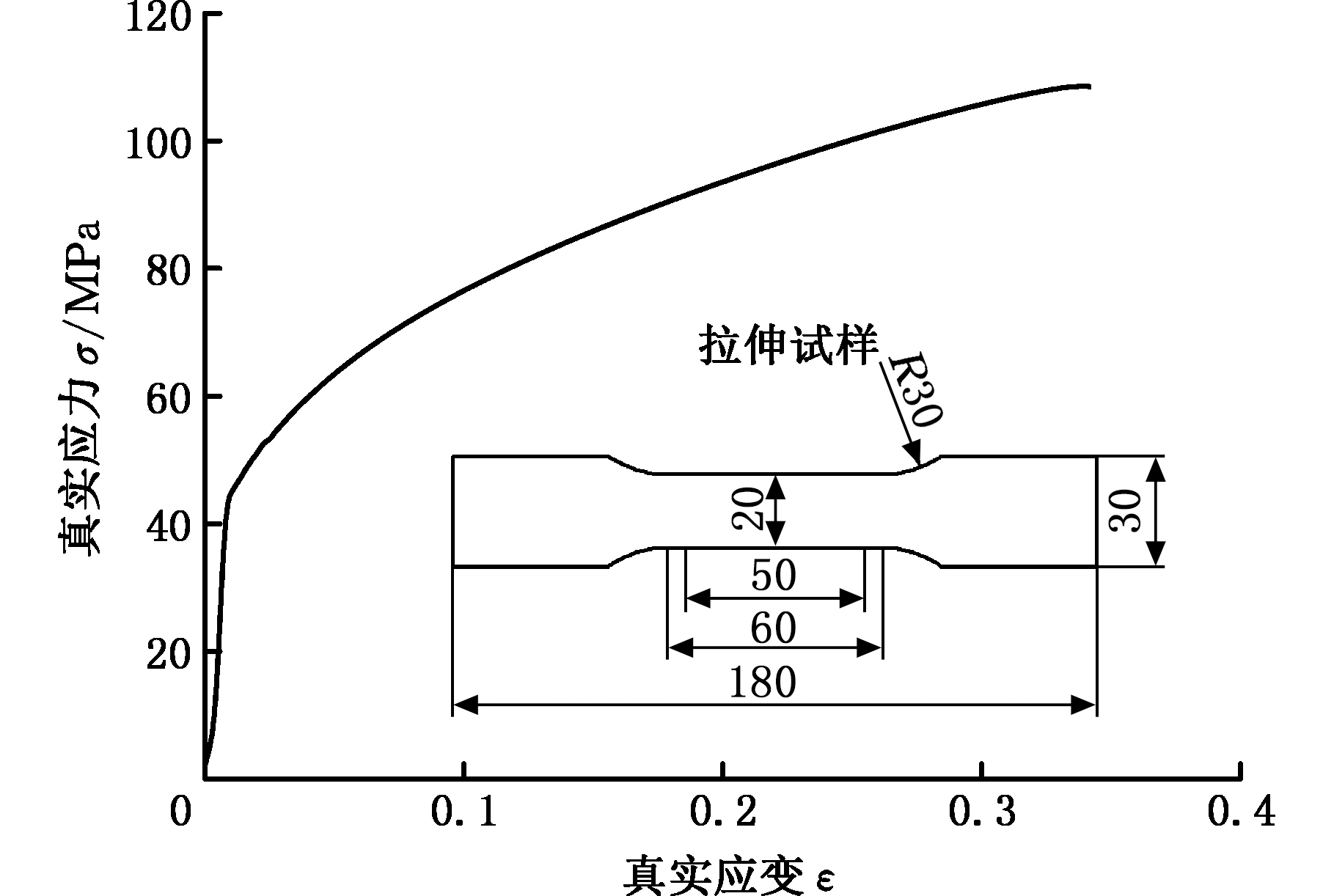

准静态下的流动应力σy值由单向拉伸试验测得,如图3所示。将电磁冲裁模拟结果中板料变形的最大应变速率8 000 s-1代入式(1)验算,计算所得的流动应力增大率为22%。

图3 1035铝合金室温下拉伸试验真实应力应变曲线

Fig.3 The true stress-strain curve of 1035 aluminum alloy tensile test at room temperature

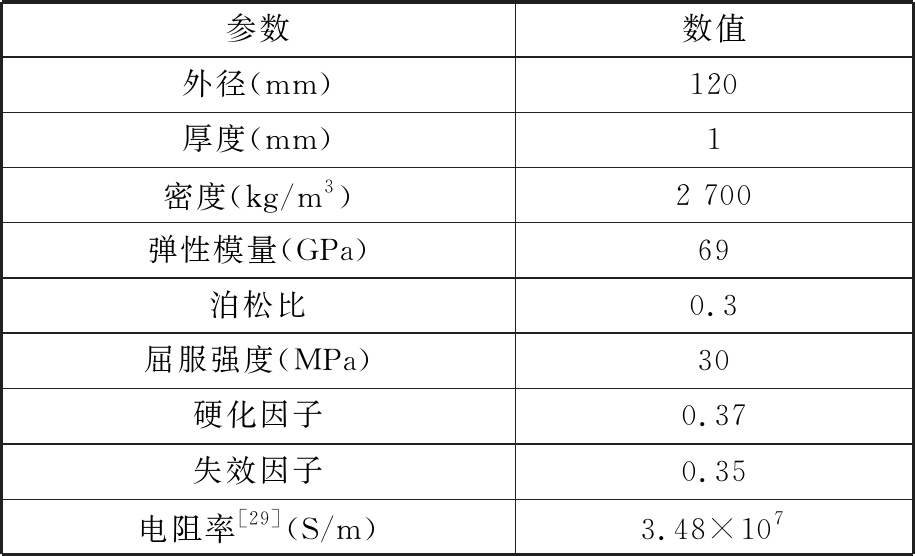

通过单向拉伸试验得到试样参数,处理后得到的1035铝合金真实应力应变曲线见图3。经拟合得到的材料强度系数k为172.14 MPa,硬化因子n为0.37。当拉伸试样表面、加工面粗糙度较大时,需要用砂纸打磨平整,以避免拉伸过程中出现应力集中现象,进而导致测量数据的不准确[27-28]。重复三次试验,最终1035铝合金板料的材料参数如表2所示。单元失效判据采用塑性随动模型自带的失效判据,即当![]() 时,认为发生失效,由图3真实应力应变曲线得,失效因子

时,认为发生失效,由图3真实应力应变曲线得,失效因子![]() 取值为0.35。

取值为0.35。

表2 1035铝合金板料的材料参数

Tab.2 Material parameters of 1035 aluminum alloy sheet

参数数值外径(mm)120厚度(mm)1密度(kg/m3)2 700弹性模量(GPa)69泊松比0.3屈服强度(MPa)30硬化因子0.37失效因子0.35电阻率[29](S/m)3.48×107

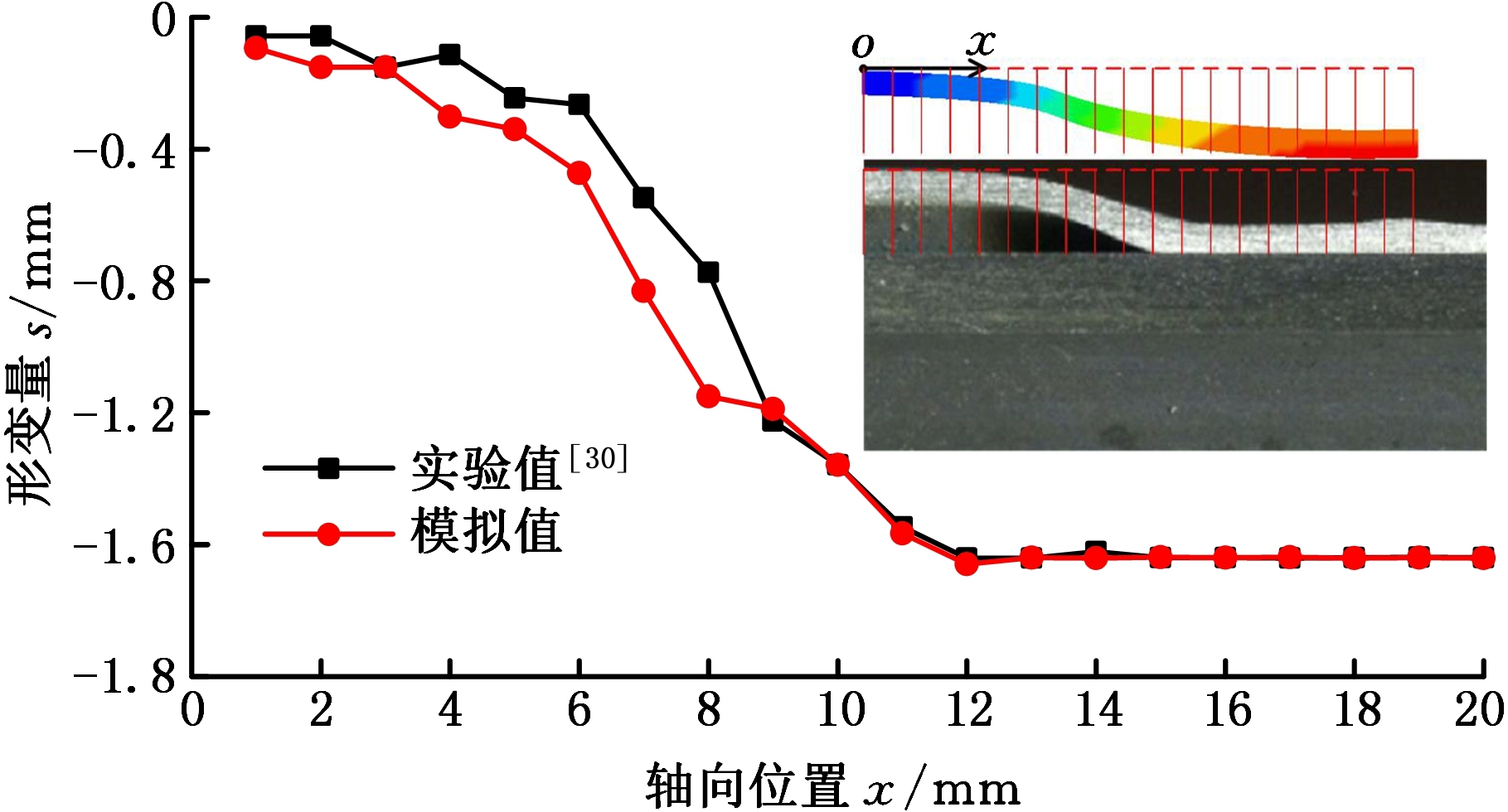

由于平板集磁器制造工艺难度大,基于集磁器的电磁冲裁工艺具有首创性,故参考前人研究用于管件成形的螺线管集磁器的有限元模拟[30],建立与前人实验中一致的模型,进行有限元模型的验证,以此来证明本文有限元模型的可靠性。如图4所示,建立坐标轴,以1 mm为间隙,测量轴向位置为1~20 mm处每个点的形变量。由形变量曲线可知,模型能够较准确地模拟管件区域的成形轮廓。测量结果表明平均误差为4.07%,实验和模拟吻合度较好,且误差在可控范围内。这证明了基于集磁器的电磁冲裁有限元建模方法是可靠和适用的,为下文进行有限元数值模拟分析材料变形过程的应力、电磁力等响应提供了有效的技术手段。

图4 有限元模型与前人实验[30]的比较

Fig.4 Comparison of simulated profiles with former researcher’s experimental[30]

1.2 工艺设计

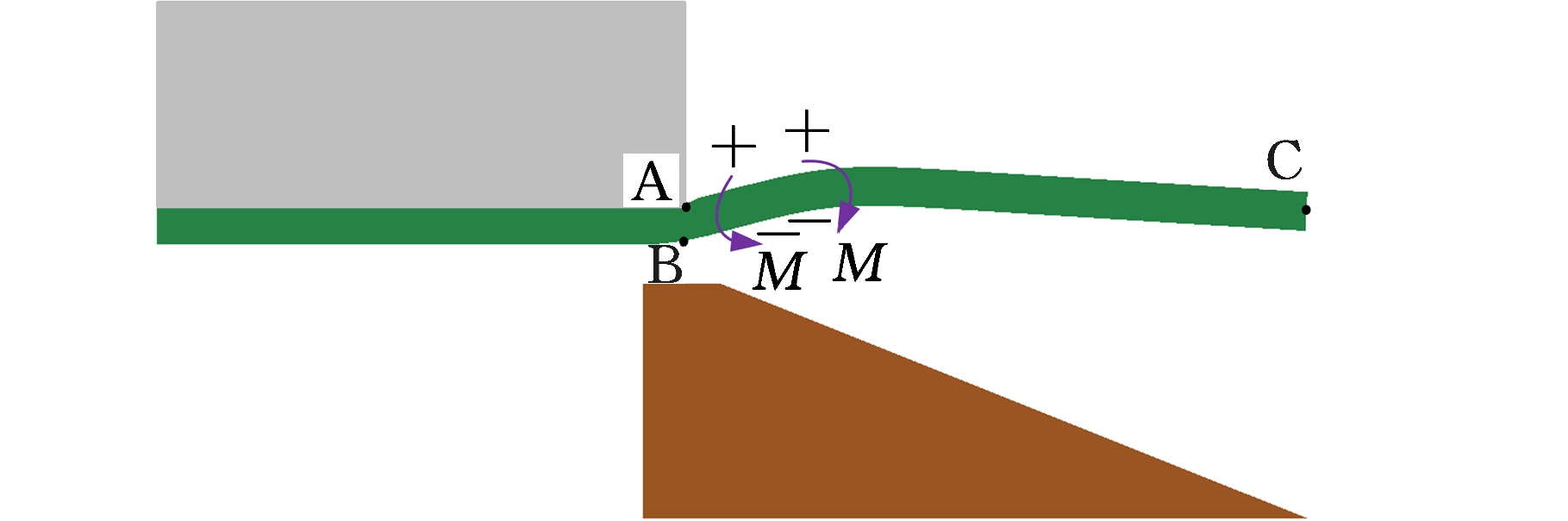

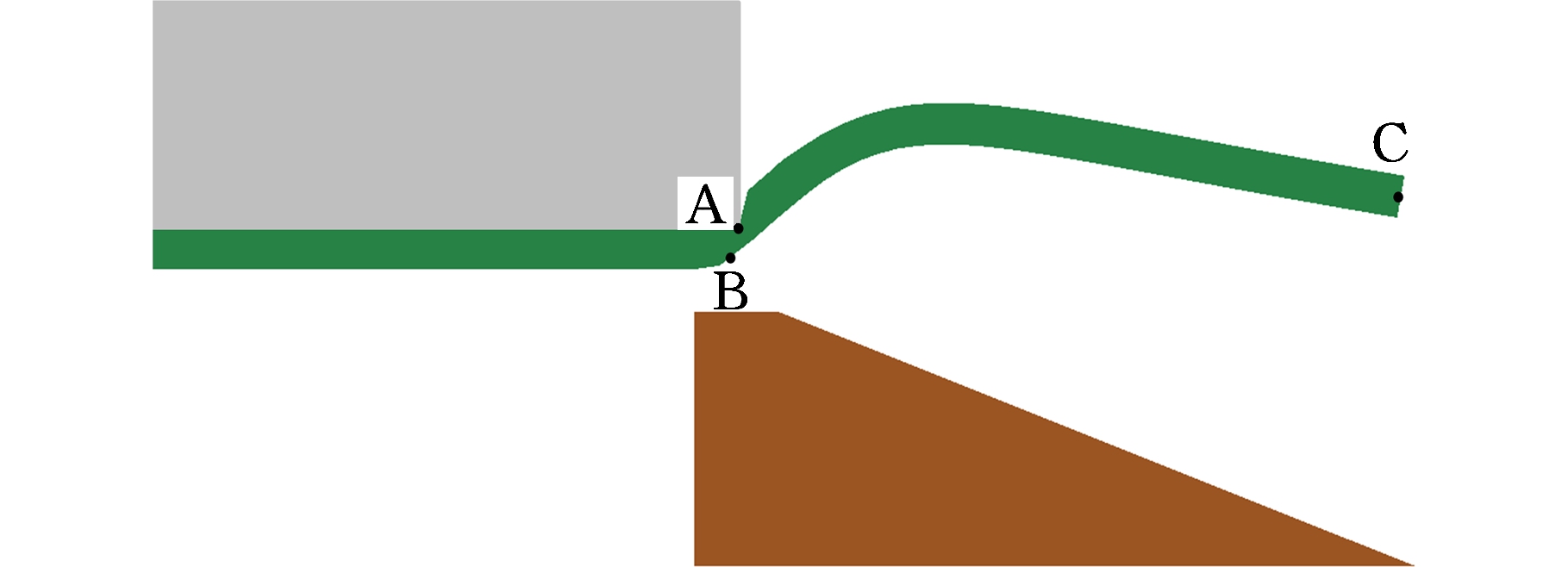

针对1035铝合金膜片的无毛刺成形要求,本文提出基于集磁器的电磁冲裁工艺。该工艺不同于传统冲裁,利用电磁成形单模具、非接触体积力等特征,最大程度避免了传统冲裁情况下毛刺问题。图5为工艺设计示意图,为了更好阐述该工艺过程,选取图5a虚线框部分作为研究对象。局部放大图见图5b~图5d,其中A为板料靠近凸模刃口的部分,B为板料背离凸模刃口的部分,C为板料的端部, F为电磁力。图5b所示为板料上受力状态,电磁力集中在A附近很小的一个区域。电磁力作用下A右边的区域存在竖直向上的变形速度,使工件产生弯矩,如图5c所示。板料C端不受电磁力的作用,但由于A端附近的板料金属变形带动C端高速运动,C端产生竖直向上的变形速度。最后A端材料在凸模刃口的切割作用以及电磁力的撕裂作用下,B部分金属首先发生断裂,完成冲裁过程。

1.3 工艺参数与质量指标

(a)整体工装示意图

(b)局部放大图的受力情况

(c)变形中间过程

(d)临界断裂状态

图5 工艺设计示意图

Fig.5 Schematic diagram of process design

图6 电磁冲裁后断口示意图

Fig.6 Schematic diagram of fracture after electromagnetic blanking

基于集磁器的电磁冲裁后的断口示意图见图6,其中L代表厚度受影响区域。为了描述断口变形程度,定义断口侧面轮廓的L/2处曲线的切线与水平线的夹角为断口半位顶角α,定义断口侧面轮廓的L/2处曲线的点到底面的距离为断口半位厚度h,通过这两个参数来比较断口质量的优劣。断口截面可看作连续弧形过渡,故采用几何方法,用上述两个参数来间接确定断口截面的变形程度,断口半位顶角越小,断口半位厚度越大,说明断口圆角区越小,则断口越光滑平整,断口质量相对越好。进一步地,通过成形后落料件的直径来比较不同工艺条件下的宏观质量,直径越接近目标值,尺寸精度越好。通过以上物理量综合评估电磁冲裁件的成形质量。

2 结果分析与讨论

2.1 电磁冲裁过程中坯料变形行为分析

2.1.1 电磁冲裁过程分析

基于集磁器的电磁冲裁与准静态凸凹模冲裁不同,差别在于电磁冲裁只需用单边凸模作为刃口。集磁器用于集中成形力,使得成形力集中在待冲裁的条带状区域,完成高能率的无毛刺电磁高速冲裁。在成形的过程中,坯料在电磁压力作用下高速运动,坯料变形速度可达数百米每秒,冲裁完成时间在微秒数量级。准静态下的凸凹模冲裁时,坯料在凸模与凹模作用下发生弹性变形、塑性变形直至断裂分离。因此,两种冲裁方式下的板料成形过程和成形机理是截然不同的。在14 kV放电电压下的电磁冲裁过程如图7所示,模拟计算时间共230 μs。变形进程在0~20 μs时段内,电磁力逐渐增大,此时,板料内部应力没有超过其屈服强度,板料未产生塑性变形,但板料在很短的时间内产生很高的加速度。在20~68 μs,因板料受到的电磁力增大,使得板料的内部应力超过其屈服强度,板料开始产生塑性变形,此时板料获得了一个较高的速度场,变形程度也越来越大;直到68 μs后,在电磁力的作用下,凸模刃口附近的板料开始产生裂缝,并且裂缝逐渐扩展,最终发生断裂。

(a)t=0 (b)t=20 μs

(c)t=40 μs (d)t=68 μs

(e)t=80 μs (f)最终断裂时刻

图7 1035铝合金电磁冲裁过程

Fig.7 Electromagnetic blanking process of 1035 aluminum alloy

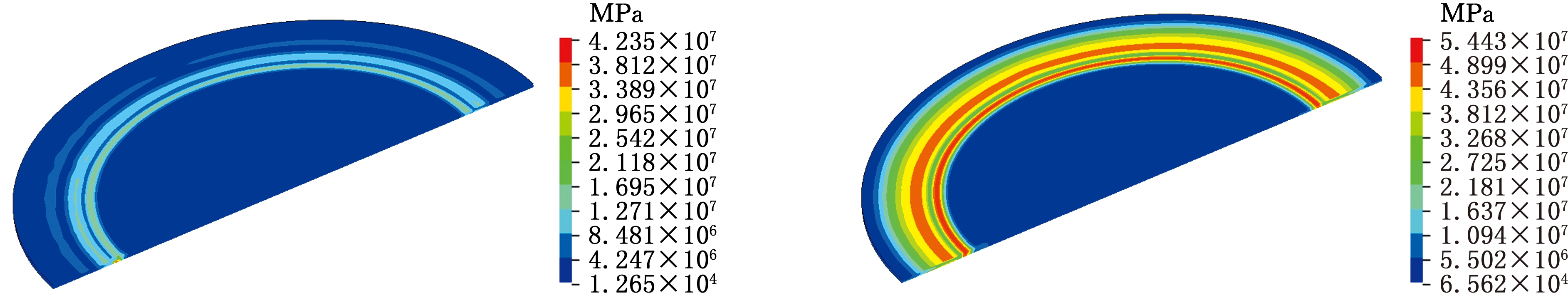

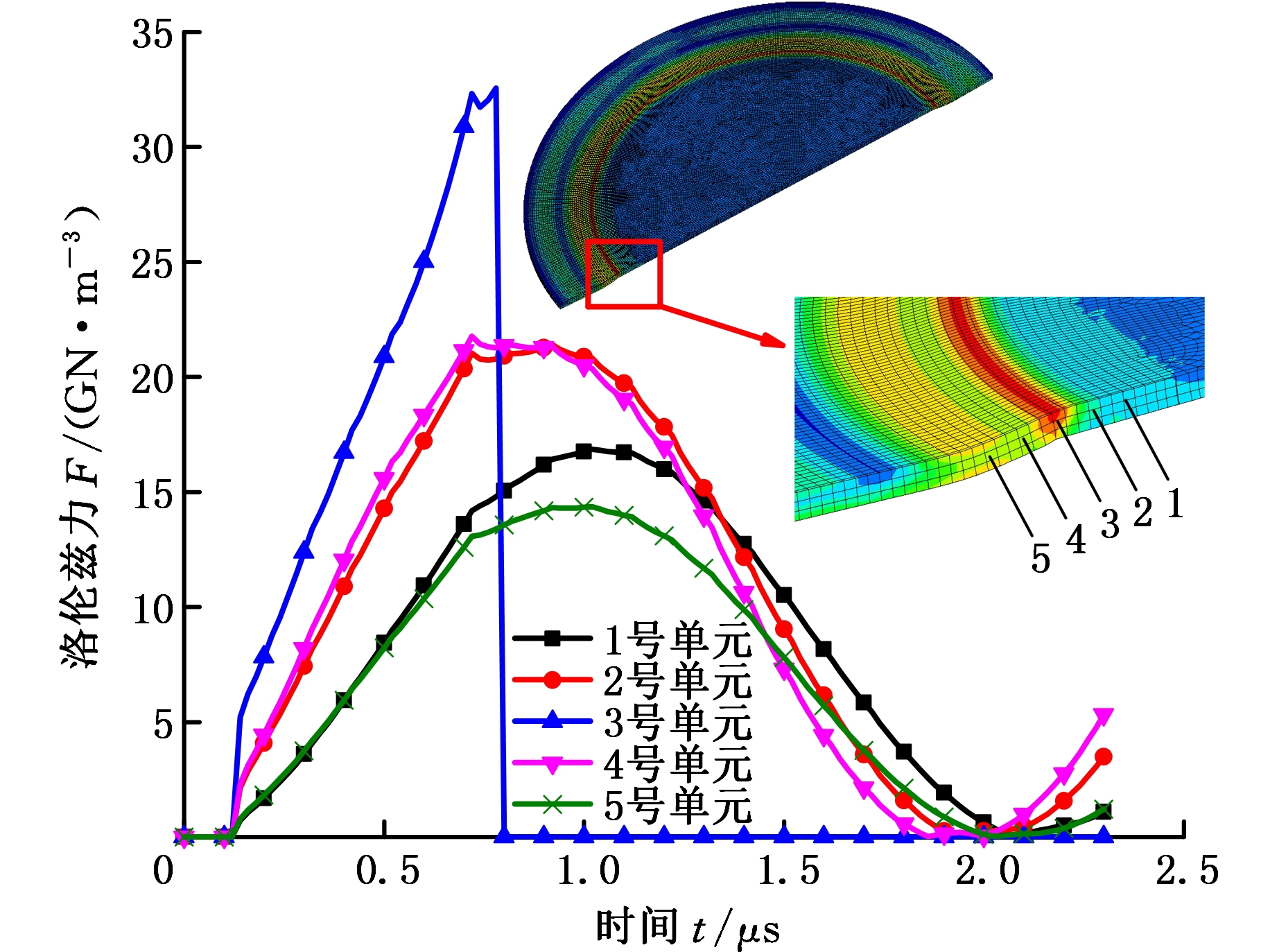

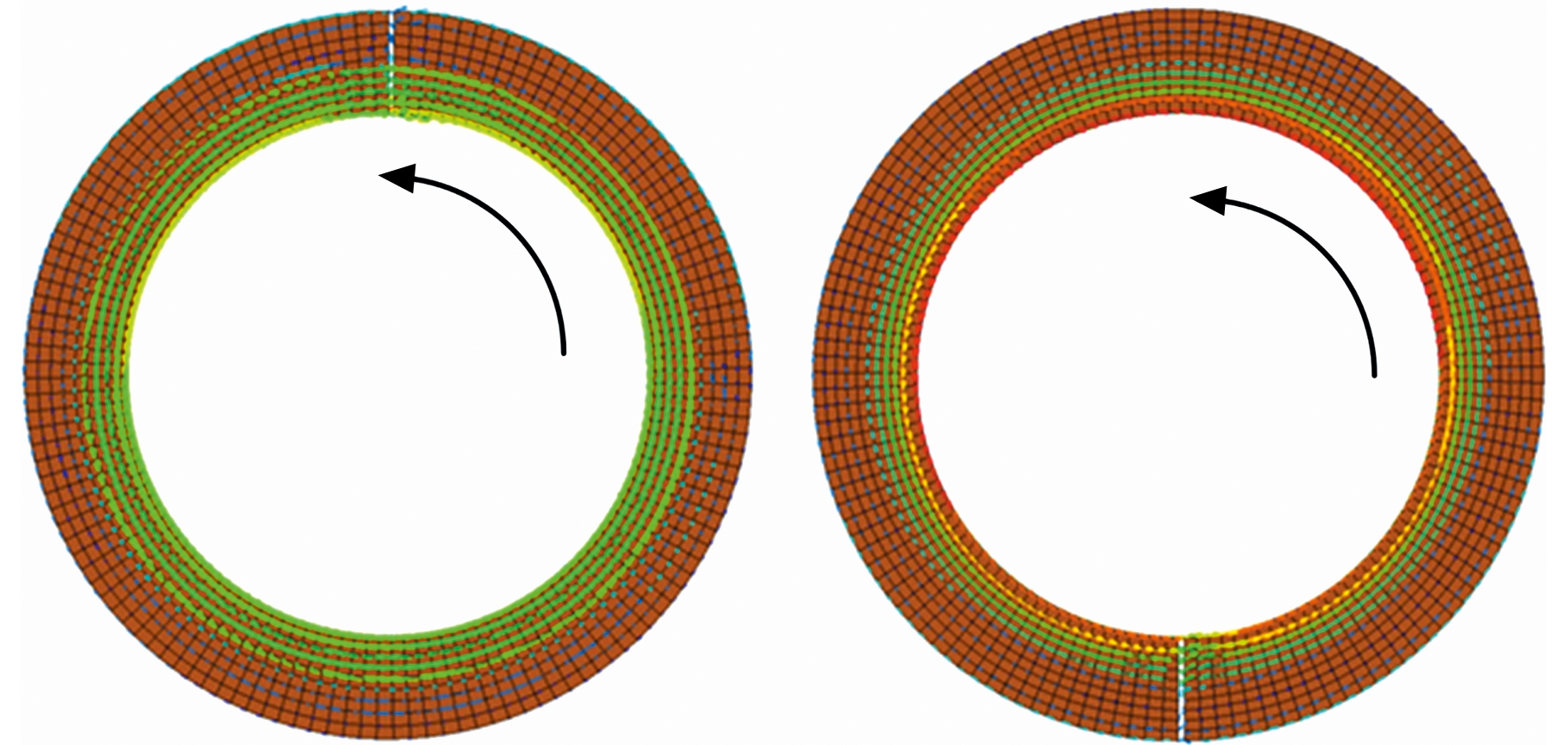

2.1.2 电磁力分析

放电过程中,由于电磁感应现象,变化的电流使得板料中产生感应涡流,带有感应涡流的板料在线圈产生的磁场周围会受到很大的电磁力,板料在电磁力的作用下产生高速运动直至板料断裂分离。板料在变形过程中受到的电磁力分布如图8所示,呈现比较均匀的环形窄带状分布,且最大电磁力集中在凸模的刃口附近的板料上,有利于无毛刺电磁冲裁的完成。

图8 板料上的电磁力密度分布

Fig.8 Electromagnetic force density distribution on sheet

图9 板料特征单元的电磁力密度分布

Fig.9 Electromagnetic force density distribution of sheet characteristic units

选取靠近凸模刃口附近的板料单元,沿径向方向上等距选取1、2、3、4、5个单元,分析各点电磁力分布情况,结果如图9所示,可知,3号单元所受电磁力最大,最大电磁力达到34 GN/m3,呈现半波正弦形状。

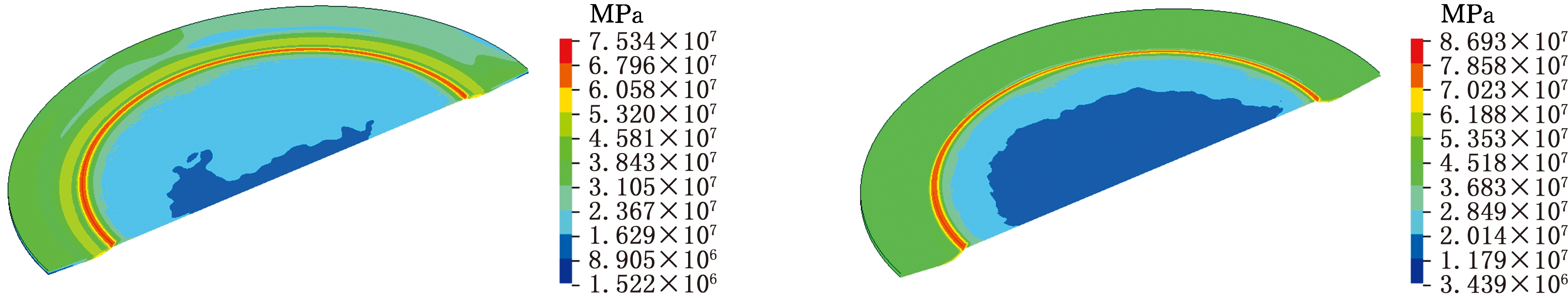

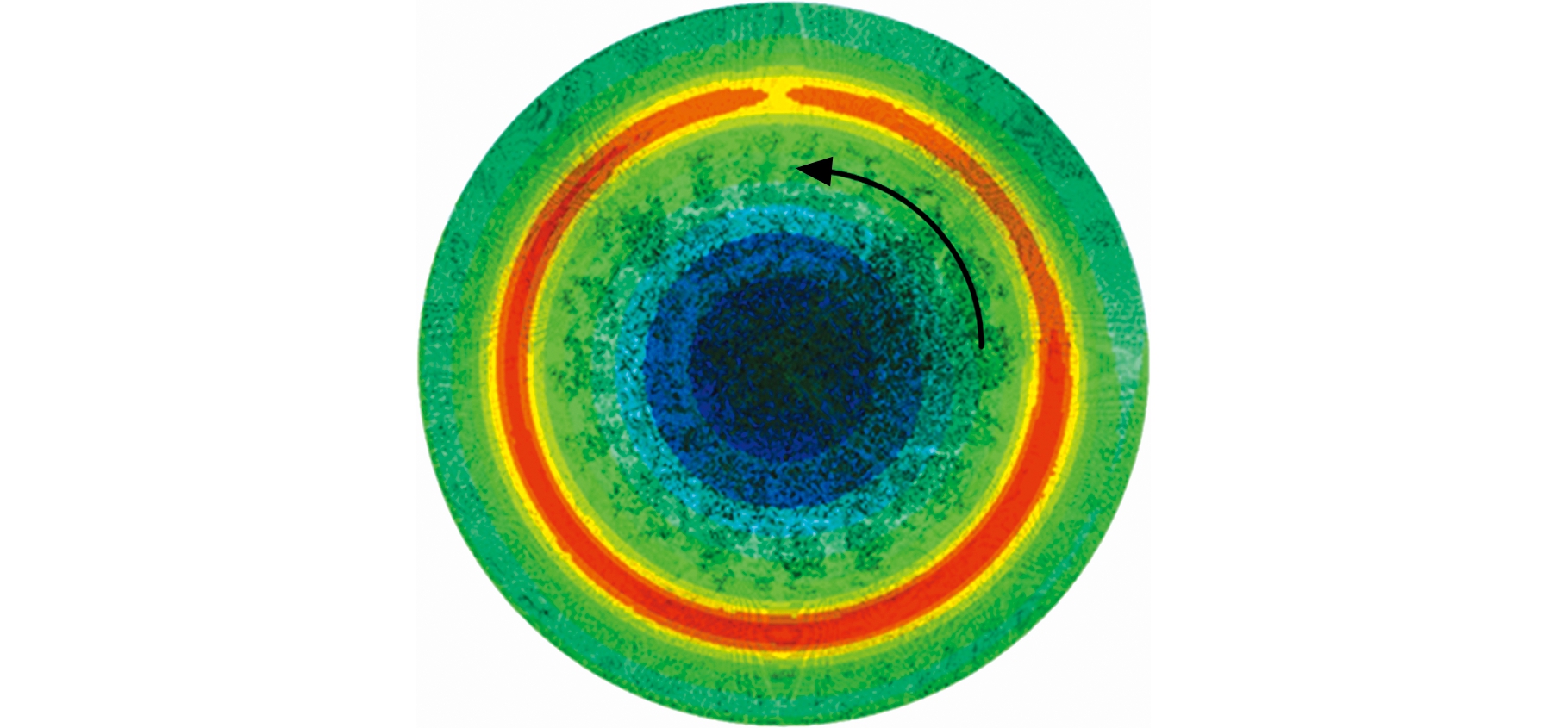

2.1.3 集磁器机理分析

为后文叙述方便,集磁器坐标轴及特殊面设置如图10a所示。将面向板料的小圆环面定义为A面,面向线圈的大圆环面定义为B面。在线圈中通入变化的电流后(放电电压为14 kV),会在集磁器的B面上产生与线圈电流方向相反的感应电流。图10b~图10c所示为各面上的电流密度流向,其中图10b和图10d是沿着Z轴正向观察,图10c是沿着Z轴负向观察。可知,A面电流密度流向和B面电流密度流向相反,且电流密度在A面上更为集中,电流密度放大程度与上下表面积之比相关。

(a)集磁器坐标轴及特殊面设置

(b)集磁器B面上的电流矢量分布及其流向 (c)集磁器A面上的电流矢量分布及其流向

(d)板料上的电流矢量分布及其分布

图10 集磁器作用下电流机理

Fig.10 Current mechanism under the action of the field shaper

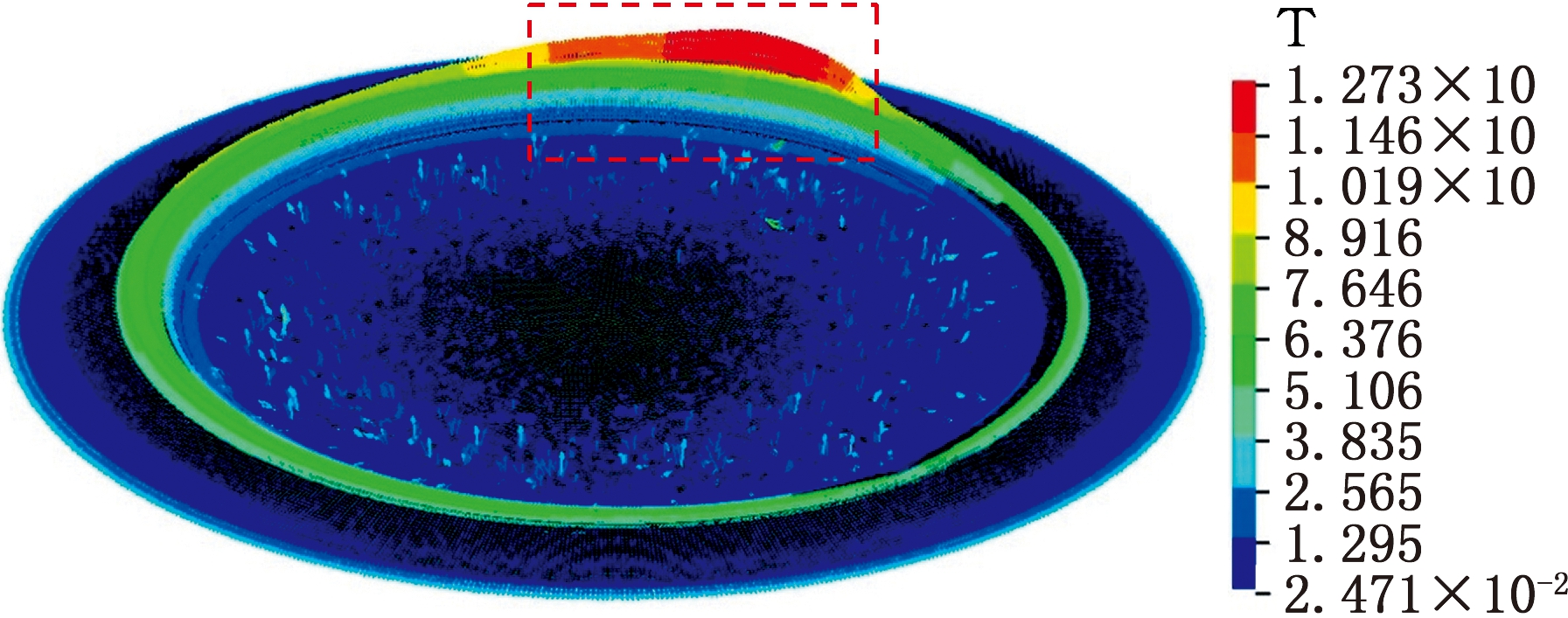

在成形过程中,板料在电磁力的作用下产生弹性变形、塑性变形直至断裂。在板料断裂前,板料上的磁感应强度反映了板料所受电磁力的大小;板料断裂后,板料上的磁感应强度分析就没有实际意义。因此,本文取板料断裂前的最后时刻作为其磁感应强度的衡量尺度。如图11所示,引入集磁器后,板料上的磁感应强度分布集中在一个狭小的带状区域内,且局部区域磁感应强度达到了12.73 T。由集磁器原理所限,集磁器所开的狭缝会造成磁场不对称现象,最终狭缝处沿轴线对称侧方向磁场较大,如图11虚线框所示。

图11 集磁器作用下板料上的磁感应强度分布

Fig.11 Distribution of magnetic induction intensity on a sheet metal with the field shaper

综上所述,设计的基于集磁器的电磁冲裁工艺进一步利用了电磁成形非接触体积力和单模具的特点,板料上的电流分布、磁场分布、电磁力分布被聚集在一个带状区域,即将电磁力进一步集中放大至待板料剪切的区域,强化剪切变形,从而达到优化断面质量的效果。

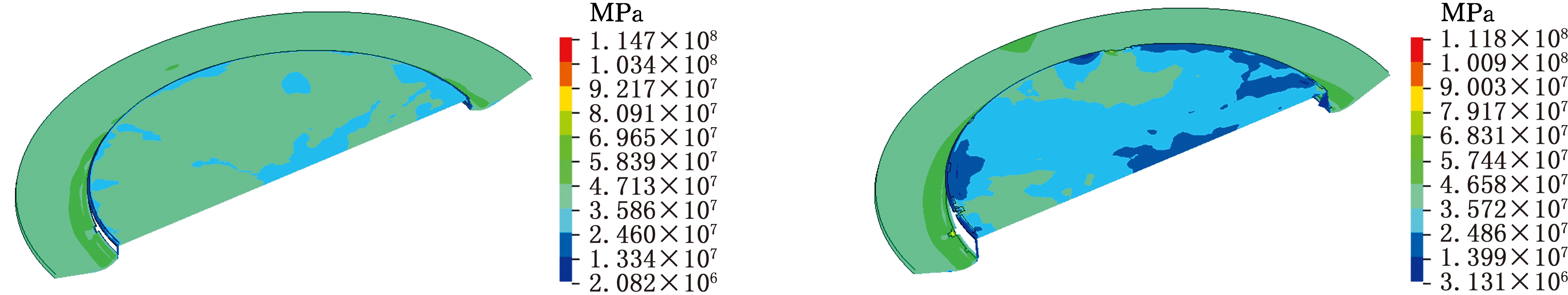

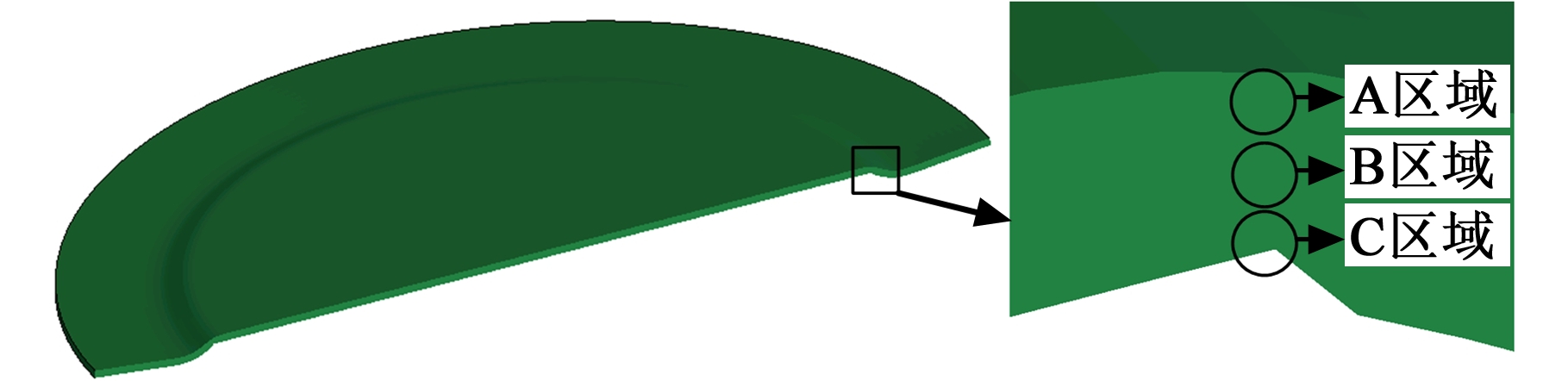

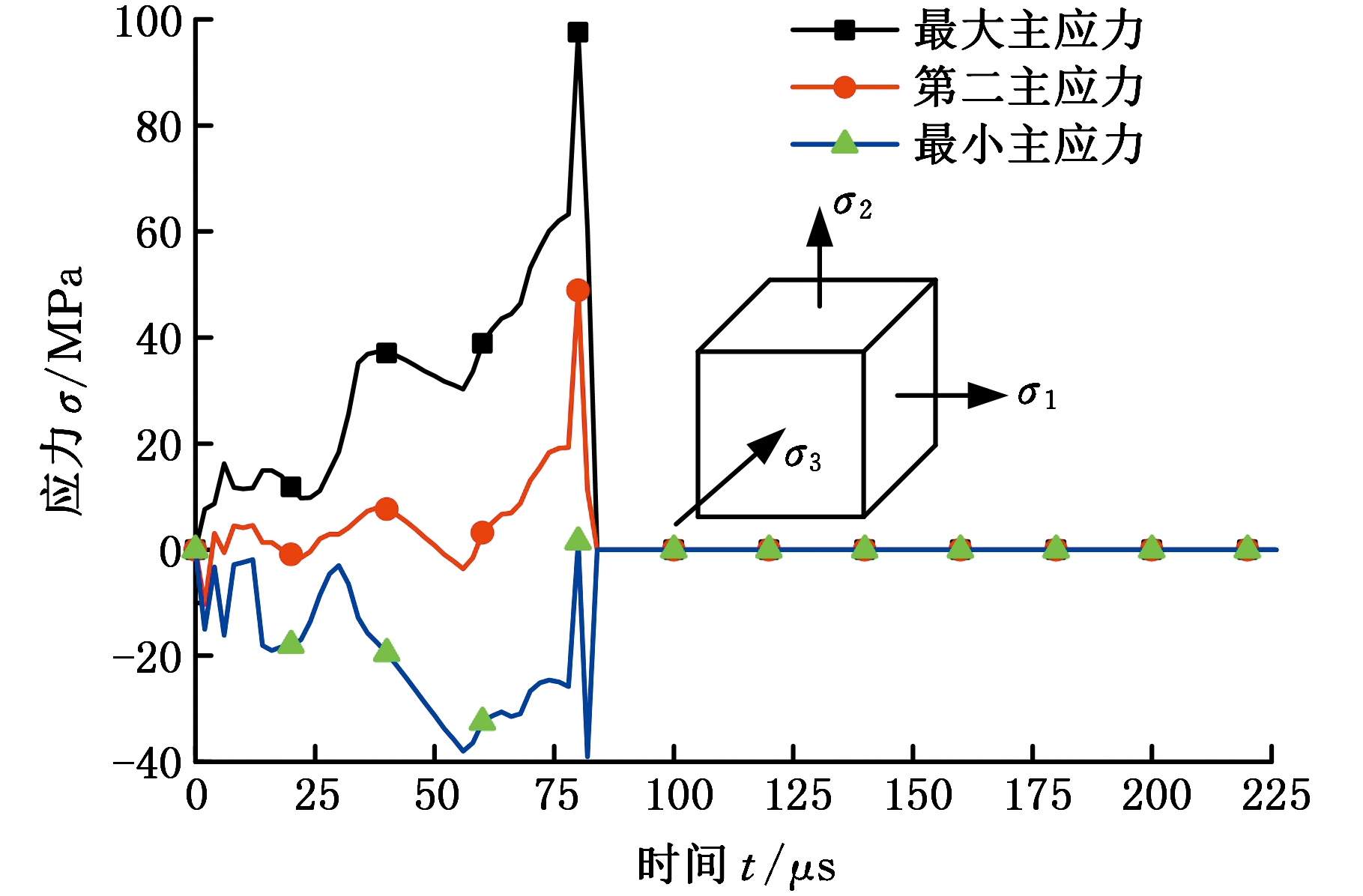

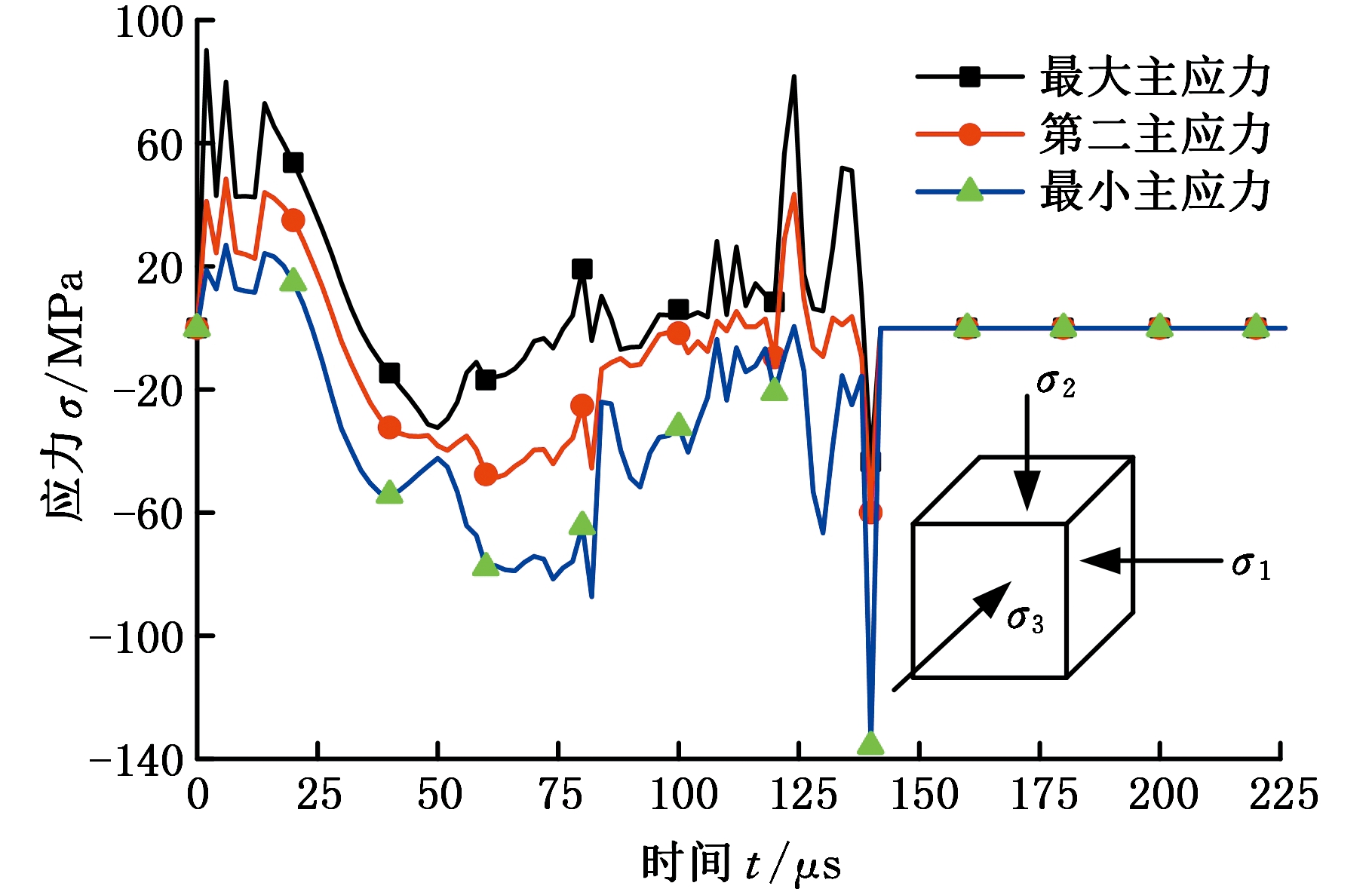

2.1.4 板料特征区域应力状态分析

在基于集磁器的电磁冲裁过程中,分析靠近凸模刃口区域附近板料的应力情况。将凸模刃口附近的板料沿厚度方向分为A、B、C三个区域,如图12所示,C区域是靠近凸模刃口的区域。图12b~图12d所示分别为板料A、B、C三个区域的三向应力情况随时间的变化曲线,A部分呈现两向拉应力状态,而C部分呈现三向压应力状态。断裂时裂纹首先在A部分生成,并且逐渐向B、C部分扩展;C部分由于受到三向压应力状态,断裂时不易形成裂纹,是断裂的最后部分。以上过程定义为撕裂式断裂模式。上述成形过程与传统的冲裁相比有本质的不同。电磁冲裁具有单模具、非接触脉冲体积力等特点,以及特殊的撕裂式断裂模式,能够有效避免传统冲裁过程中因凸凹模间隙匹配以及刃口磨损而引起毛刺问题,达到无毛刺的成形要求。

2.2 放电电压对电磁冲裁质量的影响

(a)凸模刃口附近板料区域划分

(b)A区域板料三向应力随时间的变化

(c)B区域板料三向应力随时间的变化

(d)C区域板料三向应力随时间的变化

图12 凸模刃口附近的板料在厚度方向上各区域应力情况

Fig.12 The stress of the each area near the cutting edge of punch on in the direction of thickness

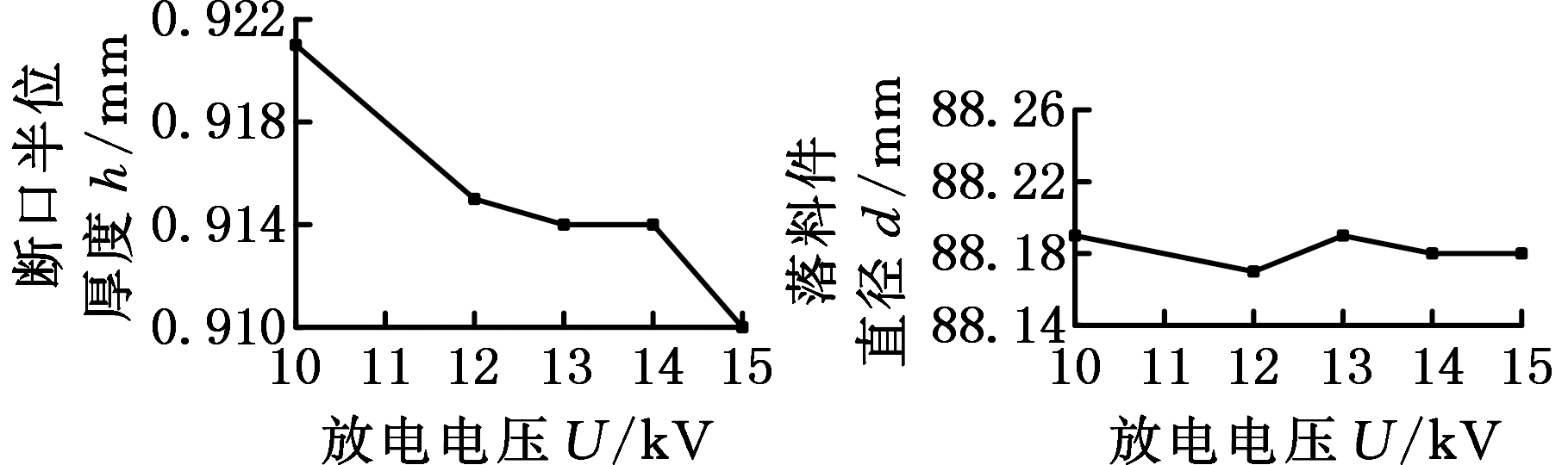

在电磁成形过程中,放电电压对成形过程以及成形结果具有较大的影响[31-33],放电电压是电磁成形实验中极其重要且最易调整的工艺参数。如图13a所示,随着放电电压增大,Z方向等效刚性速度的最大值呈增大趋势,板料变形剧烈程度增加。定义板料的轴向为Z方向,速度正值表示速度方向竖直向下,Z方向等效刚性速度为任意时刻板料上所有质点的冲量求和除以板料的质量。Z方向等效刚性速度省去了各点速度比较的繁琐过程,能够简洁直观地表示板料的变形剧烈程度。放电电压与输入能量成正相关,而板料变形的剧烈程度与输入能量成正相关已经被广泛认可[1]。这也进一步从侧面验证了该模型的可靠性。

如图13b所示,随着放电电压增大,断口半位顶角增大,断口质量变差。主要原因在于随着放电电压的增大,板料受电磁力增大,所以板料变形越剧烈,这一点也可以从图13a中看出。随着板料变形剧烈化,凸模刃口的剪切作用被强化,背离凸模刃口材料的拉应力容易达到临界值。如图12所示A区域应力状态,A区域较早产生撕裂效果,从而断口圆角带较小;冲裁造成的挤压塑性变形较小,剪切变形占主导,断口质量较好。考虑放电电压10 kV以下为不可冲裁区,该条件下的最优电压为12 kV。

如图13c所示,随着放电电压增大,断口半位厚度减小。对比图13b,断口半位厚度与断口半位顶角成反比关系,随着放电电压增大,断口半位厚度减小,而断口半位顶角增大。断口半位厚度和断口半位顶角综合表征断口圆角带的大小,从而表征断口质量优劣。断口半位厚度减小的同时,三维的圆角带有减小趋势,从而导致断口半位顶角向压缩的方向变化,两者结合可以间接表示断口的变形程度。

如图13d所示,随放电电压增大,落料件直径变化不明显,最大的落料件直径为88.19 mm。定义直径扩大率为板料成形后直径与成形前其直径的增大率,则成形后的直径扩大率只有0.216%。结果表明,由于集磁器的作用,电磁力作用在带状区域,有利于促进电磁冲裁的剪切变形的强化,故成形后的直径扩大率很小,尺寸精度较高。

(a)Z方向等效刚性速度(b)断口半位顶角

(c)断口半位厚度(d)落料件直径

图13 不同放电电压下的模拟结果对比

Fig.13 Comparison of simulation results under different discharge voltages

2.3 坯料直径对电磁冲裁质量的影响

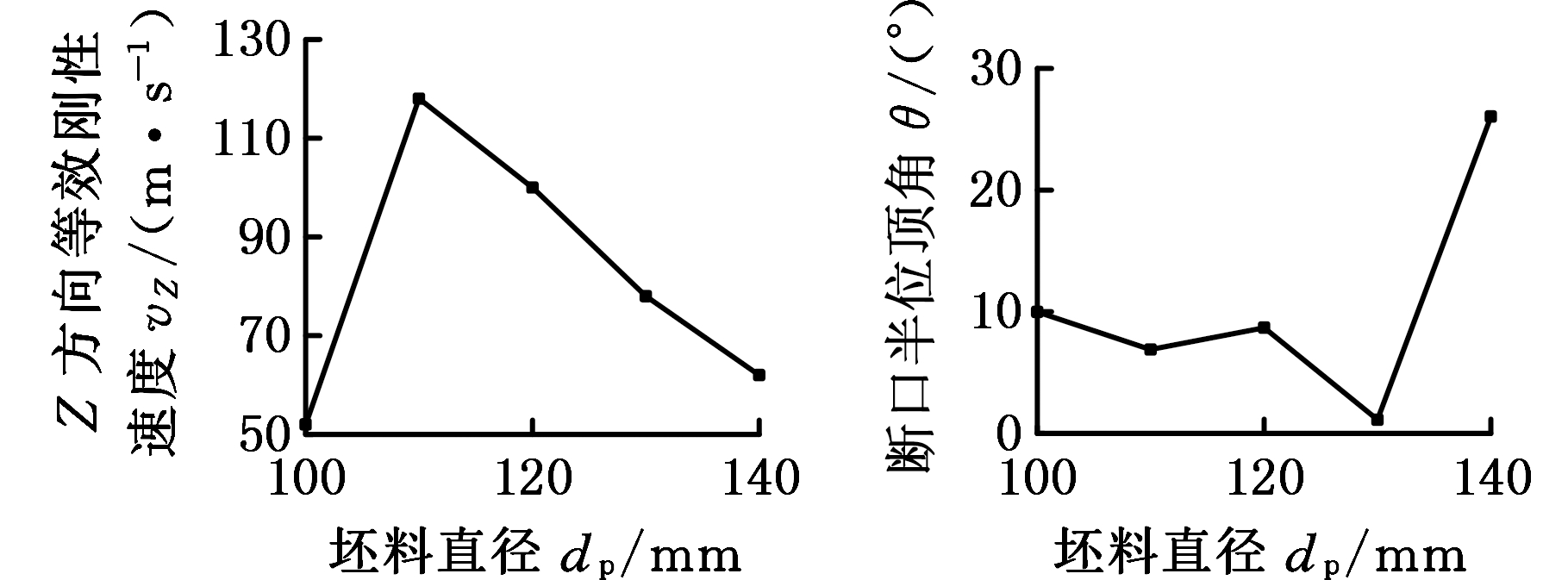

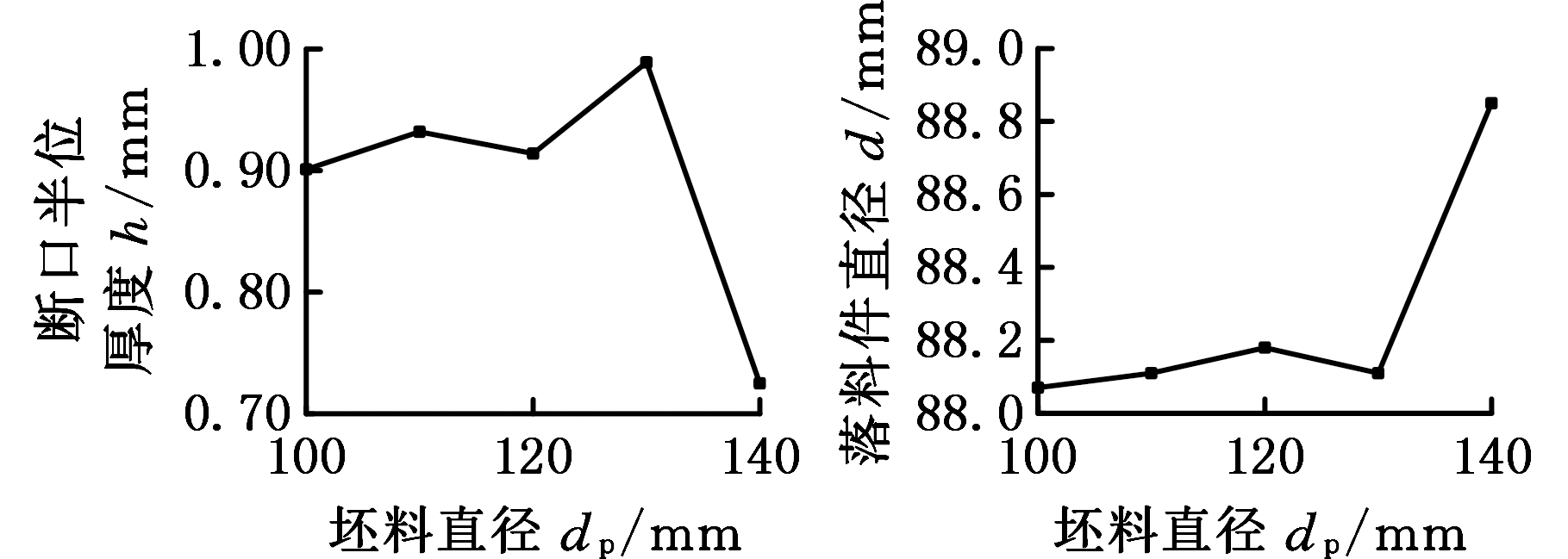

为了从结构上优化冲裁件质量,研究了不同坯料直径对1035铝合金电磁冲裁的影响规律,结果如图14所示。

(a)Z方向等效刚性速度(b)断口半位顶角

(c)断口半位厚度(d)落料件直径

图14 不同坯料直径下的模拟结果对比

Fig.14 Comparison of simulation results under different billet diameters

如图14a所示,随着放电电压增大,Z方向等效刚性速度先增大后减小。当坯料直径过小时,由于外围凸缘区较小,相对刚度较大,变形困难,所以Z方向等效刚性速度较低;当坯料直径过大时,由于外围凸缘区较大,变形区受到面积较大的未变形区的牵连作用,变形阻力较大,变形困难,所以Z方向等效刚性速度较低。坯料直径小于100 mm时为不可冲裁区。

如图14b所示,随着放坯料直径增大,断口半位顶角呈先减小后增大趋势,与图14a的分析相同。坯料直径太大或太小,其变形阻力较大。

如图14c所示,随着放坯料直径增大,断口半位厚度呈先增大后减小趋势,如图14a的分析。同样由于坯料直径太大或太小,其变形阻力较大。结合图14b分析得,随着坯料直径增大,断口处圆角带先减小后增大。在坯料直径为130 mm时,断口半位厚度最接近于原始厚度,断口半位顶角最接近于0°;刃口附近的板料单元几乎在塑性变形初期就进入剪切变形阶段,断口质量较好。

如图14d所示,在一定范围内,随坯料直径增大,落料件直径呈先增大后减小趋势。当坯料直径过大时,落料件直径突增,由于直径过大,变形区相对刚度降低,加之变形区与未变形区的拉扯作用,落料件直径很大,断口处减薄严重,如图14b所示,成形质量不佳。当坯料直径为130 mm时,坯料直径较小,接近于目标直径,成形质量较好。

3 结论

(1)根据无毛刺目标,强化剪切作用的设计方向,设计适用于本研究中运载火箭用膜片电磁冲裁的集磁器。根据趋肤效应影响、电流聚集效果、避免尖端放电、内径匹配等原则,设计集磁器关键尺寸厚度为6 mm,小圆环面内半径为43 mm,外半径为45 mm。板料上的电流分布、磁场分布、电磁力分布被集聚在一个带状区域,能够优化冲裁件断面质量。通过本文所用的建模方法与前人研究中的有限元模型,验证了所用建模方法的可靠性和适用性,为后续有限元分析提供了有效的技术手段。

(2)分析靠近凸模刃口附近的板料单元的受力情况,电磁力分布呈半波正弦形状。集磁器大小圆环面上电流方向相反,且小圆环面上电流密度更加集中,能够将电磁力集中放大至板料待剪切区域,强化剪切变形。板料上靠近刃口处单元呈两向拉应力状态,靠近凸模处单元呈三向压应力状态,断裂从靠近刃口处单元开始撕裂,至靠近凸模处单元结束,呈现撕裂式断裂模式。加之电磁成形单模具、非接触脉冲体积力的特点,有效避免了传统冲裁的毛刺问题。

(3)随着放电电压增大,板料变形更加剧烈,断口处圆角带减小,落料件直径呈先减小后增大趋势,该规律与输入能量有关;不同放电电压下,板料成形后的直径扩大率只有0.216%,直径变化较小,尺寸可靠性较好;坯料直径增大,板料变形剧烈程度先增大后减小,断口处圆角带先减小后增大,落料件直径呈先增大后减小趋势,该规律与板料形状决定的流动阻力有关。综合上述影响规律,放电电压为12 kV、坯料直径为130 mm时,成形质量最佳。

[1] PSYK V, RISCH D, KINSEY B L, et al. Electromagnetic Forming:a Review[J]. Journal of Materials Processing Technology, 2011, 211(5):787-829.

[2] 李春峰, 于海平. 电磁成形技术理论研究进展[J]. 塑性工程学报, 2005, 12(5):1-7.

LI Chunfeng, YU Haiping. State of the Art of Study of Electromagnetic Forming Theory[J]. Journal of Mechanical Engineering, 2005, 12(5):1-7.

[3] ZHU Hui, HUANG Liang, WANG Zeyu, et al. Fracture Behaviour of Laser-welded 2219-T6 Aluminium Alloy under Pulsed Lorentz Force[J]. Journal of Materials Science, 2019, 54(13): 9857-9874.

[4] WILSON M N, SRIVASTAVA K D. Design of Efficient Flux Concentrators for Pulsed High Magnetic Fields[J]. Review of Scientific Instruments, 1965, 36(8):1096-1100.

[5] 莫健华, 王波, 崔晓辉, 等. 板料电磁成形集磁器工作原理的模拟[J]. 塑性工程学报, 2011, 18(1): 36-42.

MO Jianhua, WANG Bo, CUI Xiaohui, et al. Simulation on the Principle of Field Shaper in Electromagnetic Sheet Metal Forming[J]. Journal of Plasticity Engineering, 2011, 18(1):36-42.

[6] 李春峰, 张景辉, 赵志衡, 等. 胀形用集磁器的实验研究[J]. 哈尔滨工业大学学报, 2000, 32(4):107-109.

LI Chunfeng, ZHANG Jinhui, ZHAO Zhiheng, et al. Experimental Research of Field Shaper for Bulging[J]. Journal of Harbin Institute of Technology, 2000, 32(4):107-109.

[7] 黄伍平, 程溧, 吕枫, 等. 铝合金板电磁冲孔变形过程分析[J]. 塑性工程学报, 2016, 23(5):62-68.

HUANG Wuping, CHENG Li, LYU feng, et al. Deformation Analysis of Aluminum Alloy Sheet in Electromagnetic Punching[J]. Journal of Plasticity Engineering, 2016, 23(5):62-68.

[8] 王哲峰, 姜孔明, 高铁军. 用于管件电磁缩径的螺旋槽集磁器结构参数研究[J]. 锻压技术, 2018, 43(12):44-49.

WANG Zhefeng, JIANG Kongming, GAO Tiejun. Research on Structural Parameters of Spiral Groove Field Shaper for Electromagnetic Reduction of Tube[J]. Forging & Stamping Technology, 2018, 43(12):44-49.

[9] 苏红亮, 黄亮, 李建军, 等. 推进剂贮箱零件侧翻孔电磁成形数值模拟[J]. 锻压技术, 2016, 41(12): 53-61.

SU Hongliang, HUANG Liang, LI Jianjun, et al. Numerical Simulation on the Side Hole Flanging Electromagnetic Forming for Propellant Tank Parts[J]. Forging & Stamping Technology, 2016, 41(12):53-61.

[10] 龚航, 黄亮, 李建军, 等. 大型铝合金曲面件在电磁渐进成形首次放电条件下的起皱行为研究[J]. 中国材料进展, 2016, 35(4):284-291.

GONG Hang, HUANG liang, LI Jianjun, et al. Research on Wrinkling Behavior after the First Discharge in Electromagnetic Incremental Forming Process of Large Aluminum Alloy Curved Surface Parts[J]. Materials China, 2016, 35(4):284-291.

[11] ZHU Hui, HUANG Liang, LI Jianjun, et al. Strengthening Mechanism in Laser-welded 2219 Aluminium Alloy under the Cooperative Effects of Aging Treatment and Pulsed Electromagnetic Loadings[J]. Materials Science and Engineering a Structural Materials Properties Microstructure and Processing, 2018, 714:124-139.

[12] 洪秀冬, 黄亮, 李建军, 等. 大口径铝合金波纹管电磁胀形数值模拟[J]. 精密成形工程, 2016, 8(4):1-7.

HONG Xiudong, HUANG Liang, LI Jianjun, et al. Numerical Simulation of Electromagnetic Bulging of Large Diameter Aluminum Alloy Bellows[J]. Journal of Netshape Forming Engineering, 2016, 8(4):1-7.

[13] LI Hongwei, YAO Xuan, YAN Siliang, et al. Analysis of Forming Defects in Electromagnetic Incremental Forming of a Large-size Thin-walled Ellipsoid Surface Part of Aluminum Alloy[J]. Journal of Materials Processing Technology, 2018, 255:703-715.

[14] 黄亮, 骆文勇, 刘贤龙, 等. 大型复杂型面铝合金翻边件电磁成形塑性流动行为研究[J]. 机械工程学报, 2013, 49(24):24-29.

HUANG Liang, LUO Wenyong, LIU Xianlong, et al. Research on Plastic Flow Behaviors for Hole Flanging Part of Aluminum Alloy with Large Complicated Profiles by Electromagnetic Forming[J]. Journal of Mechanical Engineering, 2013, 49(24):24-29.

[15] 王波. 板料电磁成形集磁器工作原理的模拟及其结构的改进[D]. 武汉: 华中科技大学, 2011.

WANG Bo. Simulation on the Principle of Field Shaper in Electromagnetic Sheet Metal Forming and Construction Improvement[D]. Wuhan: Huazhong University of Science and Technology, 2011.

[16] LUO Wenyong, HUANG Liang, LI Jianjun, et al. A Novel Multi-layer Coil for a Large and Thick-walled Component by Electromagnetic Forming[J]. Journal of Materials Processing Technology, 2014, 214(11):2811-2819.

[17] JIMBERT P, EGUIA I, PEREZ I, et al. Analysis and Comparative Study of Factors Affecting Quality in the Hemming of 6016T4AA Performed by Means of Electromagnetic Forming and Process Characterization[J]. Journal of Materials Processing Technology, 2011, 211(5):916-924.

[18] LI Zhong, LI Chunfeng. Simulation of Electromagnetic Tube Bulging Based on Loose Coupling Method[J]. Chinese Journal of Mechanical Engineering, 2006, 19(4):566-569.

[19] LI Hongwei, YAN Siliang, ZHAN Mei, et al. Eddy Current Induced Dynamic Deformation Behaviors of Aluminum Alloy during EMF: Modeling and Quantitative Characterization[J]. Journal of Materials Processing Technology, 2019, 263:423-439.

[20] GENG Huihui, MAO Jingqi, ZHANG Xu, et al. Strain Rate Sensitivity of Al-Fe Magnetic Pulse Welds[J]. Journal of Materials Processing Technology, 2018, 262:1-10.

[21] MA Huijuan, HUANG Liang, TIAN Yi, et al. Effects of Strain Rate on Dynamic Mechanical Behavior and Microstructure Evolution of 5A02-O Aluminum Alloy[J]. Materials Science and Engineering A-structural Materials Properties Microstructure and Processing, 2014, 606:233-239.

[22] TIAN Yi, HUANG Liang, MA Huijuan, et al. Establishment and Comparison of Four Constitutive Models of 5A02 Aluminium Alloy in High-velocity Forming Process[J]. Materials & Design, 2014, 54:587-597.

[23] SU Hongliang, HUANG Liang, LI Jianjun, et al. Two-step Electromagnetic Forming: a New Forming Approach to Local Features of Large-size Sheet Metal Parts[J]. International Journal of Machine Tools & Manufacture, 2018, 124:99-116.

[24] ZHANG Qixian, HUANG Liang, LI Jianjun, et al. Investigation of Dynamic Deformation Behaviour of Large-size Sheet Metal Parts under Local Lorentz Force[J]. Journal of Materials Processing Technology, 2019, 265:20-33.

[25] 李国栋, 黄亮, 李建军, 等. 铝合金板材磁脉冲辅助U形弯曲过程回弹数值模拟分析[J]. 精密成形工程, 2018, 10(1):148-155.

LI Guodong, HUANG Liang, LI Jianjun, et al. Numerical Simulation of Springback Analysis for Electromagnetic Assisted U-shaped Bending of Aluminum Alloy Sheet[J]. Journal of Netshape Forming Engineering, 2018, 10(1):148-155.

[26] LIU Xianlong, HUANG Liang, SU Hongliang, et al. Comparative Research on the Rebound Effect in Direct Electromagnetic Forming and Indirect Electromagnetic Forming with an Elastic Medium[J]. Materials, 2018, 11(8):1450.

[27] 李小霞, 黄亮, 李建军, 等. 搅拌摩擦焊和热处理复合工艺对2219铝合金组织性能的影响[J]. 中国机械工程, 2017, 28(23):2880-2888.

LI Xiaoxia, HUANG Liang, LI Jianjun, et al. Effects of Compound Technology of FSW and Heat Treatment on Microstructures and Properties of 2219 Aluminum Alloys[J]. China Mechanical Engineering, 2017, 28(23):2880-2888.

[28] WANG Zeyu, HUANG Liang, LI Jianjun, et al. Microstructure and Properties of Friction Stir Welded 2219 Aluminum Alloy under Heat Treatment and Electromagnetic Forming Process[J]. Metals, 2018, 8(5):305.

[29] 朱庆丰, 朱成, 陈庆强, 等. Zr含量对工业纯铝组织及性能的影响[J]. 材料科学与工艺, 2017, 25: 30-34.

ZHU Qingfeng, ZHU Cheng, CHENG Qingqiang, et al. Effect of the Zr Content on the Structure and Property of Commercial Aluminum[J]. Materials Science & Technology, 2017, 25:30-34.

[30] FAN Zhisong, YU Haiping, LI Chunfeng. Plastic Deformation Behavior of Bi-metal Tubes during Magnetic Pulse Cladding: FE Analysis and Experiments[J]. Journal of Materials Processing Technology, 2016, 229:230-243.

[31] LI Jianjun, QIU Wei, HUANG Liang, et al. Gradient Electromagnetic Forming (GEMF): a New Forming Approach for Variable-diameter Tubes by Use of Sectional Coil[J]. International Journal of Machine Tools & Manufacture, 2018, 135:65-77.

[32] 汪志强, 黄亮, 李建军, 等. 大型铝合金曲面零件电磁渐进成形线圈结构优化设计[J]. 塑性工程学报, 2015, 22:71-77.

WANG Zhiqiang, HUANG Liang, LI Jianjun, et al. Structure Optimization Design of Coil on Electromagnetic Incremental Forming of Large Aluminum Alloy Curved Surface Parts[J]. Journal of Plasticity Engineering, 2015, 22:71-77.

[33] MA Huijuan, HUANG Liang, LI Jianjun, et al. Effects of Process Parameters on Electromagnetic Sheet Free Forming of Aluminium Alloy[J]. International Journal of Advanced Manufacturing Technology, 2018, 96(1/4):359-369.