0 引言

随着计算机技术的发展以及工业化进程的不断加快,制造业自动化信息化的水平不断提高。传统制造业不断引进新的加工工艺、加工设备和新的技术手段来提高生产水平和企业竞争力。在制造业信息化方面,发达国家起步较早,积累的经验也比较丰富,制造业信息化水平较高[1]。近年来,德国和美国等先进制造业国家已经在各个领域开发技术来实现智能制造。各种集成技术、解决方案、平台不断更新发展,主要技术有物联网、信息物理系统、云计算等[2]。虽然工业4.0、信息物理系统、自优化制造系统等是企业未来大部分项目的关注重点,但由于缺乏具体知识的支撑,导致严重阻碍了各经验层次数字化技术的实施[3-4]。一方面,许多企业缺乏及时、准确、一致的制造数据,落后的信息传递流程和不匹配的信息传递方法给企业生产管理带来了很多的不确定性[5]。另一方面,随着射频识别(radio frequency identification,RFID)等物联网技术在生产现场的应用,将会产生大量的数据。面对这些复杂、抽象和多变的数据,企业很难充分利用这些包含大量有用信息和知识的数据[6-7]。在生产管理中,及时收集车间生产状态信息的实时反馈是实时掌握生产动态的基础,进而能实现“数字化”“透明化”的生产[8]。

为实现“数字化”“透明化”的生产,给收集到的大数据提供一个可视化平台是必不可少的[9]。国内外关于生产过程可视化监控方面的研究主要集中在机械加工车间和自动化柔性装配车间装配生产方面[10-11]。MÜNZBERG等[12]提出了一种装配区域物流过程的建模方法,实现了基于模型的配送和装配过程的物流监控。TARALLO等[13]提出了一种基于多媒体手册和智能完备性控制系统的计算机辅助生产控制框架,可应用于手动或半自动工作环境中的实时监控。![]() 将RFID、条形码和视觉系统等数据源集成到在线生产监测站中,并利用制造执行系统(manufacturing execution system,MES)进行了数据处理和分析。王琳等[15]在 MES环境下构建了基于OPC(OLE for process control)技术和RFID技术的生产过程数据实时采集模块,并利用图形设备接口(graphics device interface+,GDI+)图形可视化技术开发了以工作站为生产监控单元的可动态配置的可视化生产过程监控模块。刘剑等[16]设计开发了基于 B/S 结构的飞机装配可视化系统,实现了装配动画页面内的三维交互。李章锦等[17]提出并建立了面向复杂产品离散装配过程的电子看板系统,实现了复杂产品离散装配现场的无纸化生产与装配过程的多级可视化监控。庄存波等[18]引入工作流管理和电子看板技术,实现了复杂产品装配车间现场的动态、实时、可视化监控和精细化管理。

将RFID、条形码和视觉系统等数据源集成到在线生产监测站中,并利用制造执行系统(manufacturing execution system,MES)进行了数据处理和分析。王琳等[15]在 MES环境下构建了基于OPC(OLE for process control)技术和RFID技术的生产过程数据实时采集模块,并利用图形设备接口(graphics device interface+,GDI+)图形可视化技术开发了以工作站为生产监控单元的可动态配置的可视化生产过程监控模块。刘剑等[16]设计开发了基于 B/S 结构的飞机装配可视化系统,实现了装配动画页面内的三维交互。李章锦等[17]提出并建立了面向复杂产品离散装配过程的电子看板系统,实现了复杂产品离散装配现场的无纸化生产与装配过程的多级可视化监控。庄存波等[18]引入工作流管理和电子看板技术,实现了复杂产品装配车间现场的动态、实时、可视化监控和精细化管理。

综上所述,国内外有关机械加工和装配车间可视化方面的研究报道较多,且已取得了一定的研究成果。针对自动化程度较高的生产线,如何做好数据采集和数据处理是实现可视化生产管理的重点。本文针对中小型自动化生产线,提出基于自动化生产线的特点快速开发出可视化监控系统,该系统的研究与实现具有投入周期短、实施成本低、适应性强等优点。

1 可视化监控系统的需求分析

机械制造业中铸造、锻造、冲压、热处理、焊接、切削加工和机械装配等生产活动均有采用自动化生产线,自动化生产线能够满足大批量、高效率、高质量的生产,具有显著的经济效益。部分制造型企业采用一条或若干条自动化生产线来提高生产制造效率,但是由于信息化管理水平还不够,往往只实现了生产线上硬件设备的自动化,自动化生产线的信息管理还需要人工在线下参与。自动化生产线是可视化监控系统的应用对象,本文对自动化生产线的生产特点进行分析,其监控需求分析如下。

(1)生产过程监控对象分析。自动化生产线在生产过程中的监控对象是实现生产过程可视化监控的实体基础。不同的生产内容和生产流程可能会导致自动化生产线的可视化需求的侧重点有所不同,但监控对象包括在涉及整个生产活动的所有资源要素里。自动化生产线的主要监控对象包括物料、设备、产品、计划等。物料监控内容主要包括物料库存状态、物料使用情况、物料需求情况等,设备监控内容主要包括设备运行状态、设备异常情况等,产品监控内容主要包括产品质量、产量监控,计划监控内容主要包括进度监控、过程监控等。

(2)生产数据处理需求分析。生产数据的实时采集、传输和处理是实现生产过程可视化监控的关键步骤。生产线上采集的数据十分繁杂,数据可能会有冗余,因此采集到的实时生产数据需要经过处理后再完成存储和展示。实时数据一方面可为可视化监控提供数据支持,另一方面将其存入数据库数据模型中可为其他功能模块提供历史数据支持。自动化生产线生产过程中需要采集的实时数据包括物料使用数据、设备运行数据、自动导引运输车(automated guided vehicle,AGV)状态数据、工位加工状态数据、质量数据、产量数据等;对于包含立体仓库的生产线,还需要采集立体仓库的相关数据,如库位状态、库存量等。

(3)可视化监控需求分析。一种简单直观的监控系统能将生产线的生产过程实时透明地展现在管理者和生产者的面前,能实现对生产中设备状态、产品产能、产品质量、物料状态等生产状态的实时展示,能对一些预先定义的状态如设备故障、物料耗尽等生产情况作出报警,以及能对生产数据进行分析统计和图形化展示。生产过程可视化监控有利于生产人员直观、快速地掌握生产线的生产情况,及时发现生产中的异常,改进生产流程,进而达到对生产线的控制管理。

(4)可视化监控系统扩展功能分析。自动化生产线可视化监控系统提高了自动化生产线的信息可视化程度,可视化监控是该系统的重要功能。为提高生产线的信息化管理水平,系统还应该包含基础的信息管理功能,能对生产线的资源设备进行管理(如可管理设备信息、编排维护计划、保存维护记录等),还能对生产线的生产报表进行统计展示;系统应具有良好的框架结构,便于后期系统功能拓展和系统集成,以及扩大系统在企业的应用范围。

2 可视化监控系统的总体技术框架

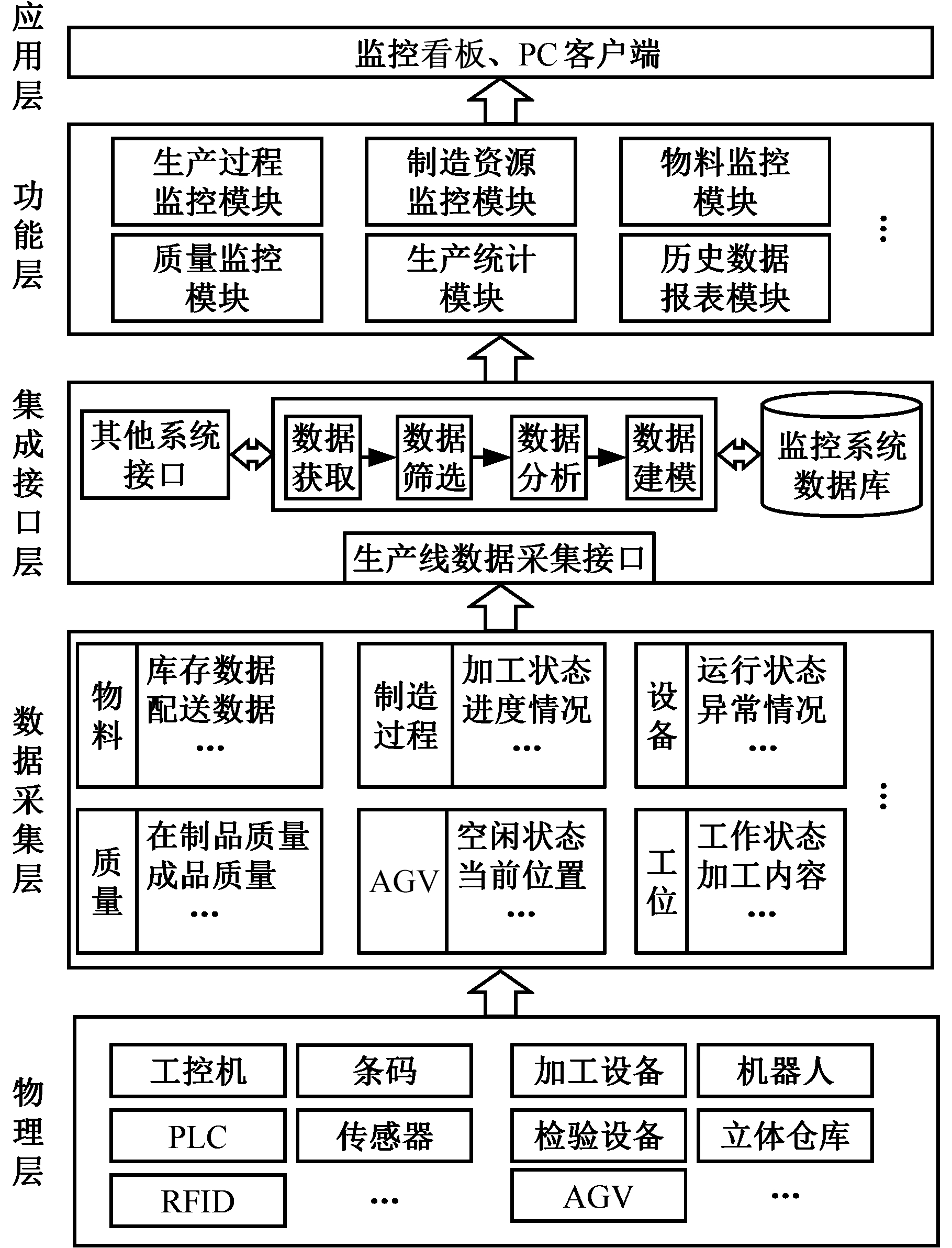

针对自动化生产线可视化监控系统对生产数据采集、数据分析处理及数据展示的要求,设计了自动化生产线可视化监控系统的总体技术框架,如图1所示。其中各层的含义如下。

图1 可视化监控系统总体技术框架

Fig.1 Overall technical framework of visual monitoring system

(1)物理层是面向自动化生产线的制造资源层,包括生产线的硬件设备、控制系统、网络配置环境等,是完成生产活动、实现生产数据采集的实体基础。

(2)数据采集层是生产线的数据采集模块,它可将生产过程中的实时数据集中采集起来,这些实时数据是实现可视化监控的数据基础。

(3)集成接口层是系统获取数据的重要功能模块。通过对应的接口获取数据采集模块的生产数据和其他信息系统的数据,并根据数据类型和格式进行分析处理,以完成数据的推送和存储,该功能模块可为可视化监控及其他功能模块提供全部的数据支持。

(4)功能层主要是从自动化生产线可视化监控的需求出发,以采集到的生产过程中的多源数据为基础,提供生产过程监控、制造资源监控(设备、AGV等)、质量监控、物料监控等功能模块,利用存储在数据库中的历史数据,它还可以提供生产统计、历史数据报表等功能。该功能层是由集成接口层和数据库共同支持实现的,通过各功能模块的结合来满足自动化生产线可视化监控和管理的需求。

(5)应用层是系统最终的呈现形式,用户可以通过生产线监控看板和PC客户端实时了解自动化生产线的生产状况及生产数据。

3 可视化监控系统的数据获取与处理网络架构

3.1 基于OPC服务器的数据采集与传输网络架构

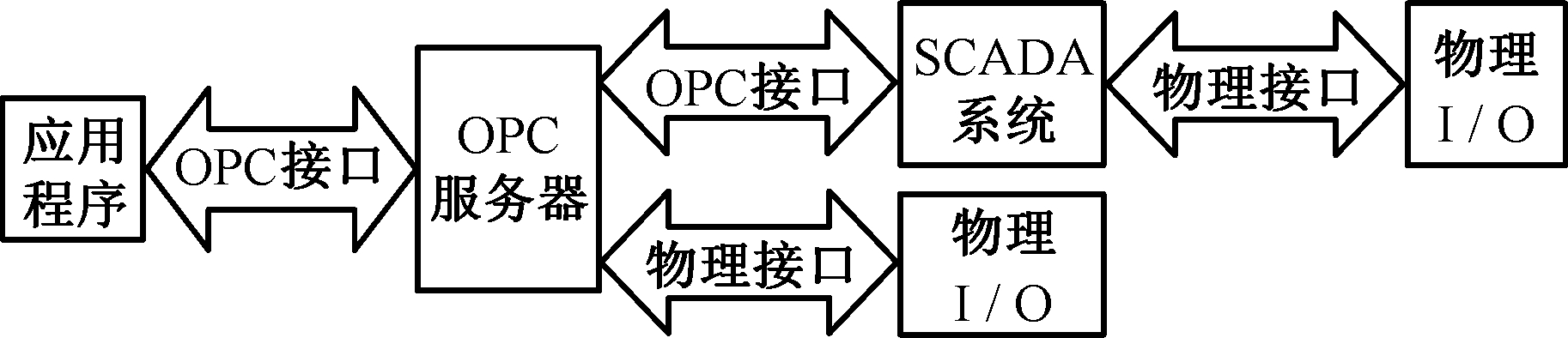

为支持更快的数据传输速率,当今控制行业引入了许多复杂的控制设备。OPC服务器在工业过程自动化方面得到了很好的应用[19-20]。大型的工业控制系统多是由多厂商的控制设备或系统组成的,为解决设备驱动程序开发中出现的异构问题,需要采用统一的接口标准。OPC技术的提出使得不同供应商设备和应用程序之间的软件接口标准化,其间的数据交换更加简单化。在工业现场数据交互应用方面,OPC接口既可以用于应用程序的最低级,即通过该接口将现场实时数据采集并传送到上层应用程序中,又可用于应用程序的中级环节,即通过该接口将数据从分布式控制系统(distributed control system,DCS)或数据采集与监视控制(supervisory control and data acquisition,SCADA)系统传送到上位机应用程序中[21]。OPC接口的应用结构如图2所示。

图2 OPC接口的应用结构

Fig.2 Application structure of OPC interface

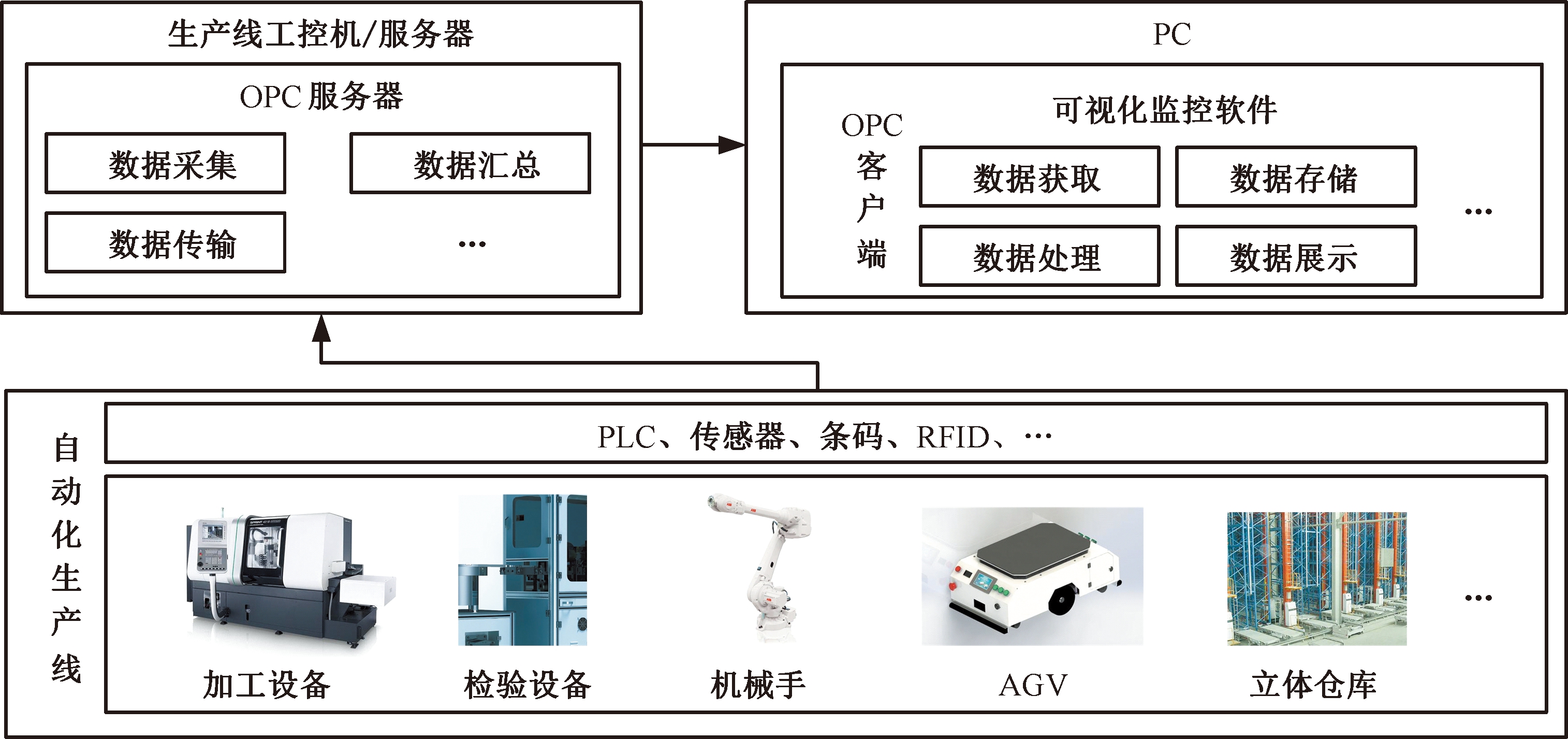

自动化生产线中资源设备层的数据采集应充分利用设备的现有条件(如设备已经具备的上位机系统、已经具备的通信协议等),用最经济高效的方式来完成数据采集工作。为解决设备异构数据获取问题,本文提出了基于OPC服务器的生产数据采集网络架构,如图3所示。

在基于OPC服务器的生产数据采集架构中,OPC接口需用于应用程序的中级环节,即通过该接口将现场的实时数据采集并传送到上层应用程序中。OPC服务器位于生产线总控系统(如工控机)上,与各从站(即立体仓库、自动化设备、工业机器人、AGV等现场设备)之间需通过现场总线、工业以太网连接来获取上述设备控制部件物理I/O端口的数据,从而实现生产现场的数据采集。OPC服务器汇总生产数据后,可为OPC客户端提供实时的数据支持。可视化监控系统作为OPC客户端,将对从服务器端获取到的实时数据进行分析、存储以及可视化展示。采用OPC服务器/客户端结构可将底层的数据采集工作和上层的数据处理工作分隔开来,能够在现有的硬件设备条件上实现经济高效的数据采集和数据处理。OPC的应用简化了数据交互方式,有利于快速构建生产线数据采集模块。

图3 数据采集与传输网络结构

Fig.3 Data acquisition and transmission network structure

3.2 可视化监控系统的软件架构

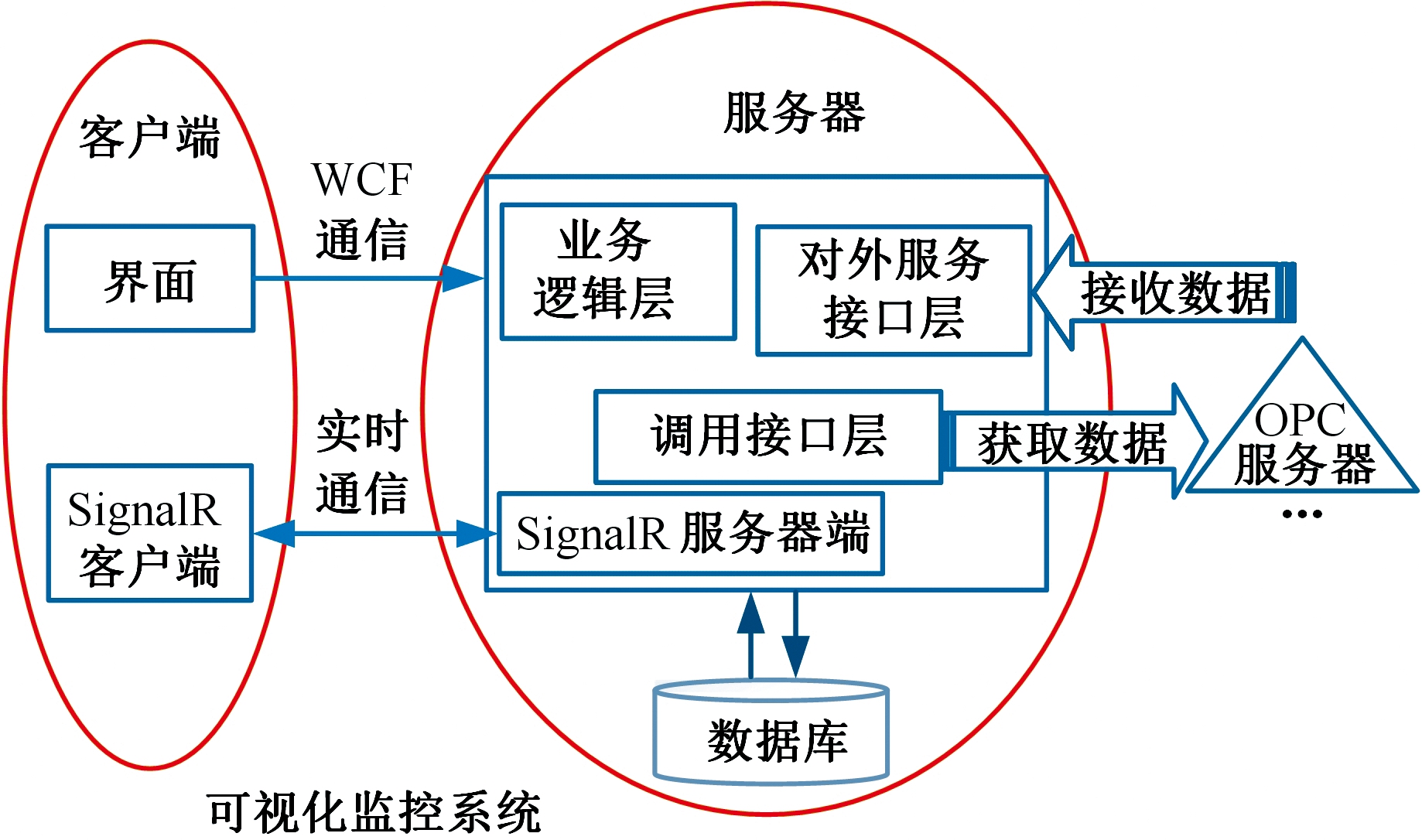

面向自动化生产线的可视化监控系统一方面为生产数据提供了可视化展示平台,另一方面为生产线提供了信息化管理手段,有助于生产人员快速掌握生产线运行状况、及时发现生产问题、作出生产调整,还有助于管理人员完成资源管理、生产统计和质量分析。可视化监控系统采用C/S模式,客户端用于完成看板监控展示和信息管理,服务器端用于完成数据获取、数据处理、数据库操作等。可视化监控系统的软件架构设计如图4所示。

图4 可视化监控系统软件架构

Fig.4 Software architecture of visual monitoring system

实现可视化监控系统的第一步是完成生产数据的实时获取,在可视化监控系统中,服务器端调用接口层中的OPC接口与OPC服务器相连接。可视化监控系统作为OPC客户端,还可构建所有与服务器中数据变量相同的OPC数据字段,并通过遍历OPC服务器中所有数据组的所有节点来获取生产线设备的所有节点数据,进而完成客户端对服务器节点数据的订阅。为提高可视化监控系统对生产数据的响应速度,OPC客户端对数据变量的更新采用“变量有变化时更新”的方式,即利用OPC服务器将有变化的数据变量推送过来。采用上述方法可实现可视化监控系统对生产数据的实时获取。监控软件服务器端获取到数据后,一方面将数据进行处理新增或更新至数据库,另一方面通过SignalR实时通信技术将数据实时地推送至客户端监控看板,SignalR作为ASP.NET下的类库,能够实现实时通信,即服务器端可以立即向客户端推送内容,而不是等待客户端请求新的数据。监控看板获取到推送数据后可对数据进行判断处理,并完成监控对象的状态更新。用户可操作管理界面利用Windows通信开发平台(Windows communication foundation,WCF)通信框架与服务器端通信,由业务逻辑层实现与数据库的交互工作,并完成数据录入、查询等任务。系统架构里设计了与其他系统对接的接口,提供外服务接口用于接收数据,并提供调用第三方系统的接口用于获取数据。

4 可视化监控系统的关键技术

全面、实时的生产数据采集和数据传输是实现可视化监控系统的基础。在此基础上对获取到的多源数据进行处理分析,建立面向生产线的动态信息展示模型,通过生产线看板展示来实现自动化生产线的可视化监控。

4.1 基于OPC技术的自动化生产线数据采集

4.1.1 生产数据模型的定义

对生产数据进行模型定义,基于自动化生产线数据采集功能,结合可视化监控系统数据需求分析,在OPC服务器中构建生产数据模型,便于OPC客户端获取、分析和处理生产数据。

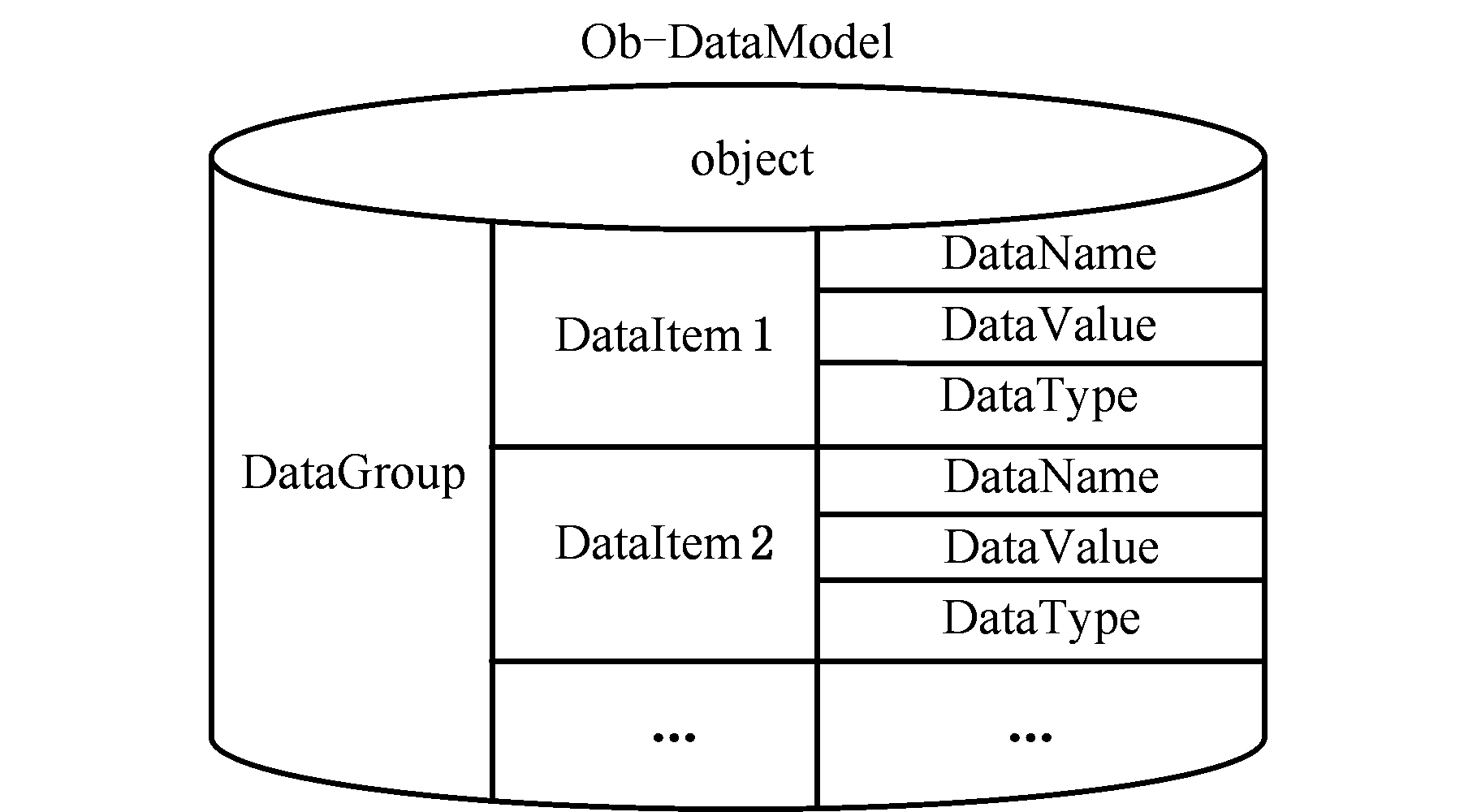

将生产线制造资源生产活动抽象表示为资源数据模型(Re-DataModel),Re-DataModel由多个资源对象数据模型(Ob-DataModel)组成,即Re-DataModel={Ob-DataModel1,Ob-DataModel 2,…},Ob-DataModel描述方法为:Ob-DataModel={Object,DataGroup},Object表示资源对象,DataGroup表示该资源对象生产过程中采集的数据变量组,DataGroup由多个数据项(即数据变量)组成,即DataGroup={DataItem1,DataItem2,…},每个数据项由数据名称、数据值及数据类型表示,可描述为DataItem={DataName,DataValue,DataType},DataName是数据项的唯一标识,即资源对象中数据项的唯一名称。图5为资源对象数据模型的图形化表示。

图5 资源对象数据模型的定义

Fig.5 Definition of resource object data model

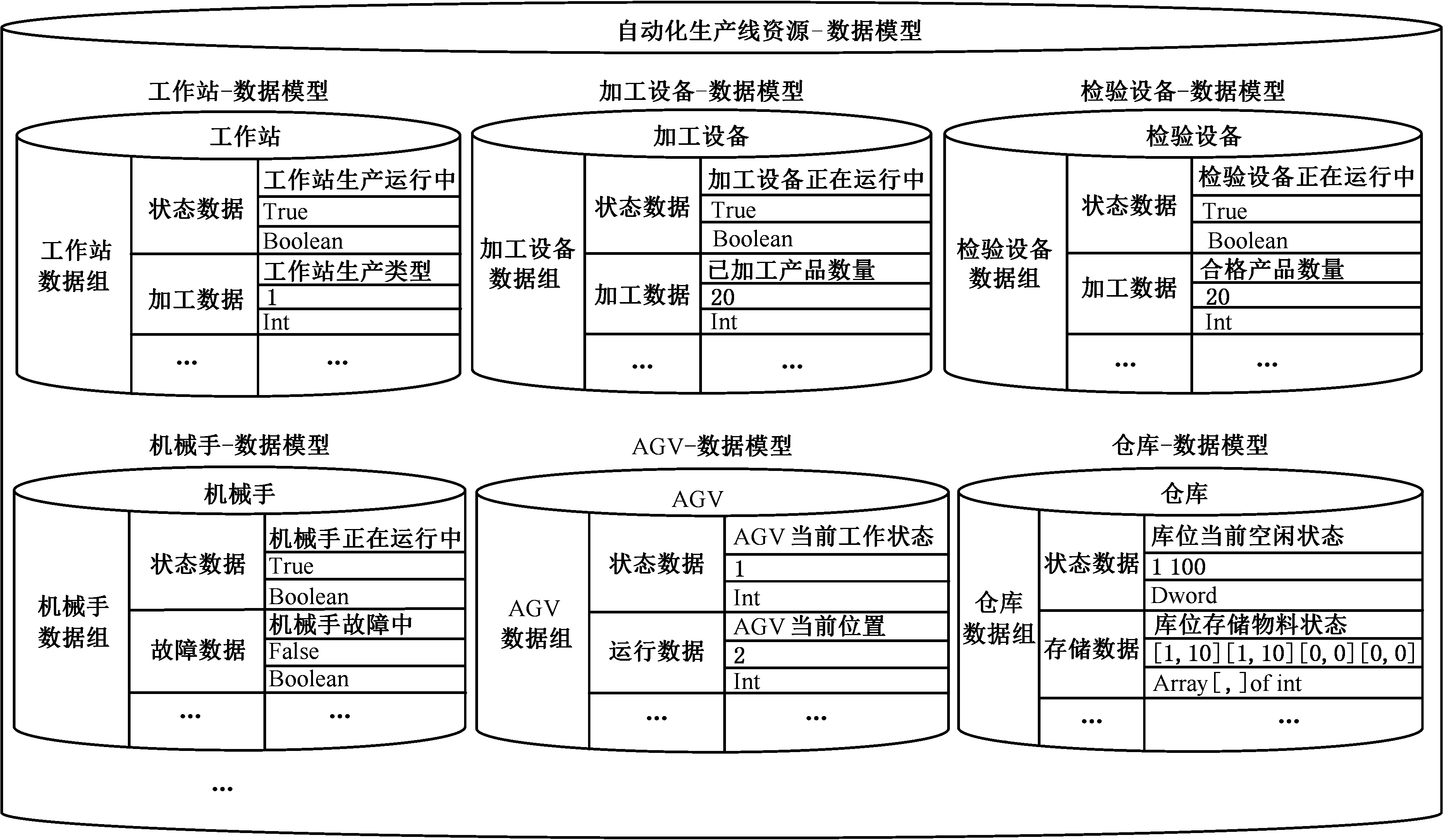

4.1.2 生产数据模型的构建

机械加工自动化生产线的制造资源包括各种加工设备、检验设备、机器人、运输设备、立体仓库等。根据生产数据模型的定义,对生产过程中资源对象、生产数据、数据名称及数据类型进行描述,如图6所示。

图6 资源对象数据模型的构建

Fig.6 Construction of resource object data model

4.2 自动化生产线的生产信息模型构建

生产过程不断地传递和存储有关过程状态、机器状态、工具和生产零件状态的信息。生产线上采集的现场数据较为冗余和繁杂,需要对数据进行加工处理并转换成系统需要的信息来进行展示。对生产车间进行信息分类是研究信息集成技术的基础[22]。根据信息在生产过程中的作用和信息的属性,并结合自动化生产线的生产特点和监控要求,可以将信息分为以下3类。

(1)基础数据信息。基础数据信息是为整个生产过程提供资源和方案的所有信息,是生产活动的信息基础。基础数据信息主要包括制造资源信息、生产计划信息和生产工艺信息等。其中,制造资源信息包括生产线信息、仓库信息、设备信息、物料信息等,生产工艺信息包括产品工艺信息、产品结构信息等。基础数据信息是构建生产信息模型的基础。

(2)生产过程信息。生产过程信息是生产线开始生产后产生的实时加工过程状态数据,包括仓库物料信息、线边库物料信息、工位物料消耗信息、工位实时产能信息、产品质量信息、设备运行状态信息、AGV状态信息等。采集此类信息可以实时反映生产状态,如库存状态、物料状态、设备状态等,还可以将数据保存至历史数据库,便于以后的信息追溯和数据查询,如产能记录、设备空闲率等。

(3)历史信息。历史信息是对基础数据信息和生产过程信息进行组合后按照某种分类形成的历史性数据,涉及整个生产过程。历史信息包括设备状态历史信息、生产线产量信息、生产线质量信息等。用户可以对历史信息进行查看比较,当生产出现问题时,可为问题分析提供数据支持。

通过对自动化生产线数据信息进行分类整理,建立图7所示的面向自动化生产线的信息模型。信息模型的构建降低了所采集的生产数据的分散性和复杂性,满足了可视化监控系统对获取实时准确数据的需求,集成数据库操作能够实现生产线信息的管理,同时便于信息系统之间进行信息交互。

图7 自动化生产线的信息模型

Fig.7 Information model of automated production line

4.3 基于生产线布局的可视化监控

4.3.1 基于生产线布局的监控看板设计

自动化生产线通常由不同的工位或工作单元组成,生产过程中无人或较少人员参与。在生产过程中,加工过程、设备、物料、产品等状态不断变化,需要一种直观简单的方式来反映生产线整体的生产情况,以便管理人员实时全面地掌握生产线各监控对象的状态。针对上述需求,本文提出了基于生产线布局的可视化监控方法,将生产线实体布局与监控内容相结合,采用图形化方式对生产线进行展示。设计基于生产线布局的监控看板的主要步骤为:①根据生产线布局设计一个生产线二维图形模型,该二维图形能够真实反映生产线的实际组成和布局,包含所有监控对象的实体图形;②将生产线二维模型图片与.NET平台下的窗体设计技术相结合,窗体控件是生产线图形对象的载体,在窗体中可利用其他不同控件的相关属性来作为各监控对象状态变化的映射载体。如将控件设计成虚拟指示灯,可通过改变控件颜色来展示设备的不同状态;将控件作为AGV实体图像的载体,可通过改变控件位置来展示AGV的运行位置;将控件作为物料载体,可通过改变控件可视状态来展示仓储信息等。

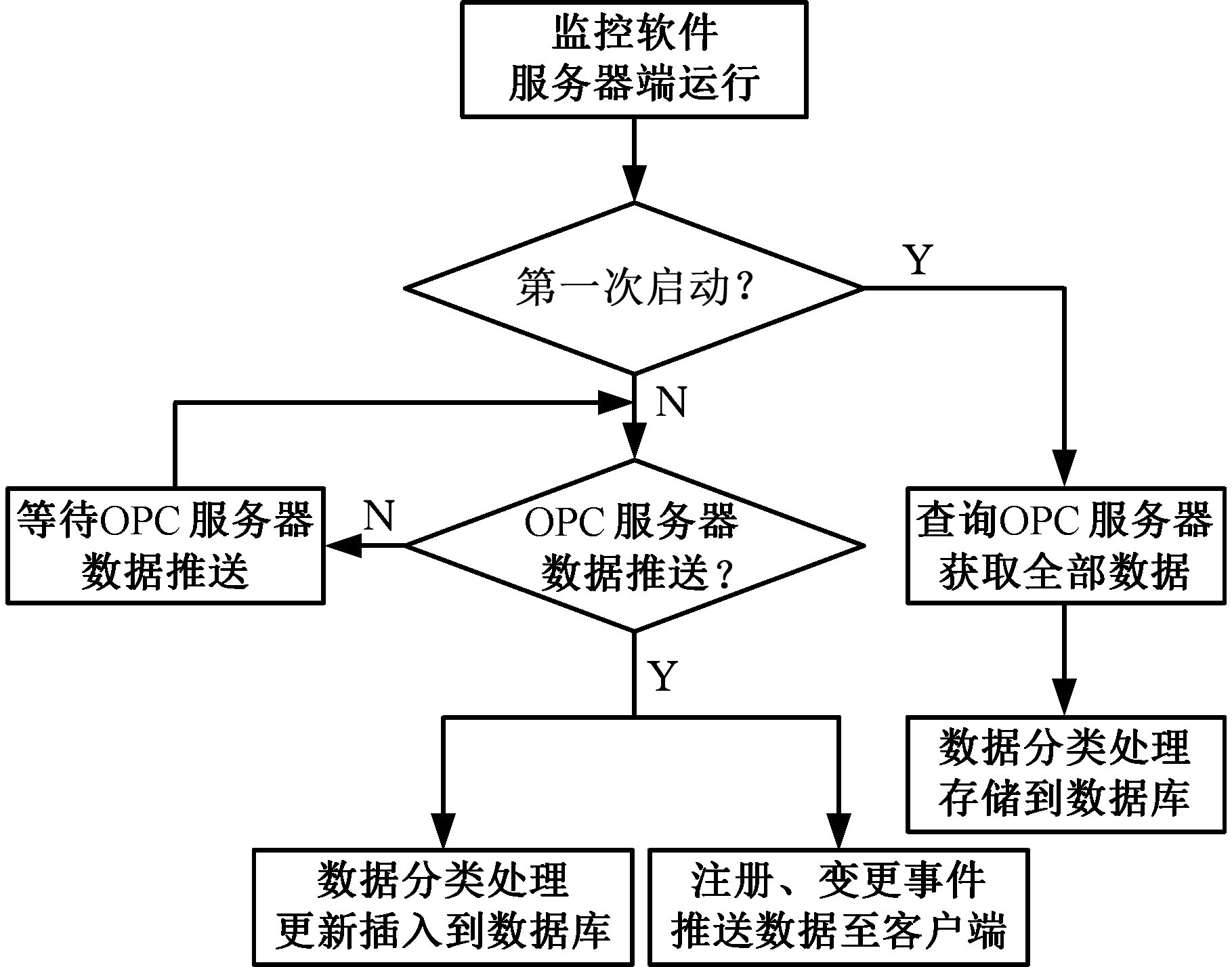

4.3.2 监控看板的工作流程设计

如何将采集处理后的数据实时传递到监控看板上,驱动看板中各控件状态变化进而完成可视化监控是该软件系统设计的重要问题。基于上文提到的系统软件框架设计,系统服务器端通过OPC接口获取OPC服务器中存储的生产数据,利用ASP .NET下的SignalR通信技术可实现服务器端到监控看板的实时数据推送功能。SignalR作为即时通信的技术,能够将数据实时推送给客户端。系统服务器端获取到数据后,一方面对数据进行分类处理,保存到数据库中;另一方面服务器端将实时数据推送给客户端。系统服务器端数据处理工作流程如图8所示。

图8 监控软件服务器端的工作流程

Fig.8 Workflow of monitoring software server-side

监控看板作为监控系统客户端,在第一次启动时向数据库发起查询,以获取数据库中实时数据表中的全部数据字段,并将数据与监控看板中监控对象对应控件的事件绑定,进而更新各对象状态。生产过程中生产数据变化时,OPC服务器将数据推送给监控软件。监控看板根据软件服务器端推送的数据更新控件状态,以实现监控对象在看板中的状态监控展示,监控看板的工作流程见图9。

图9 监控看板工作流程

Fig.9 Workflow of monitor kanban

基于生产线布局的生产线可视化监控方法在增加监控对象的情况下,只需在监控看板设计上作出相应的更改而不需要改动系统框架即能满足新增对象的监控要求。

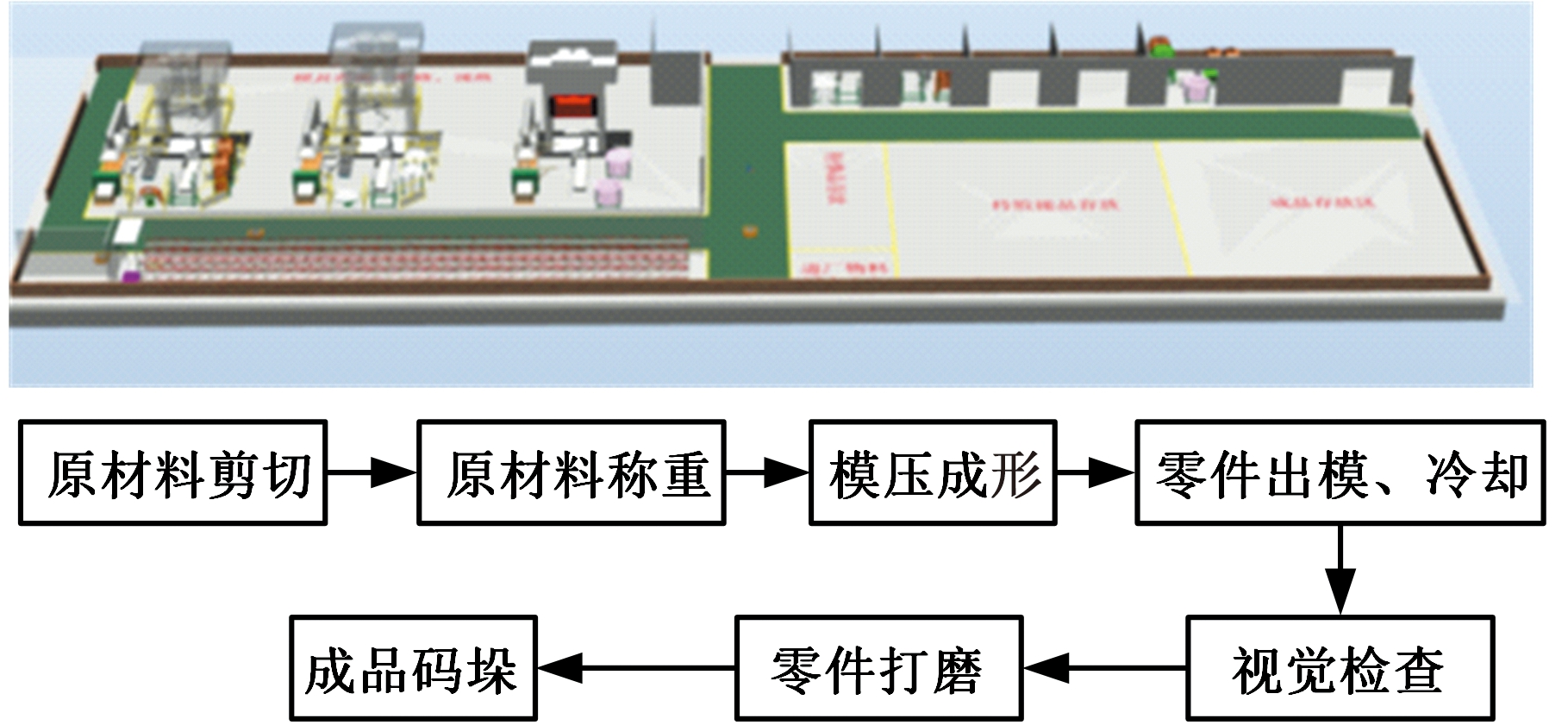

5 实例应用

某企业自动化生产线主要用于壳体零部件的批量化生产,生产线主要由配套立体仓库、模压工作站、打磨工作站、缓存区组成,其生产线布局和工艺流程如图10所示。

图10 生产线布局与工艺流程

Fig.10 Production line layout and process flow

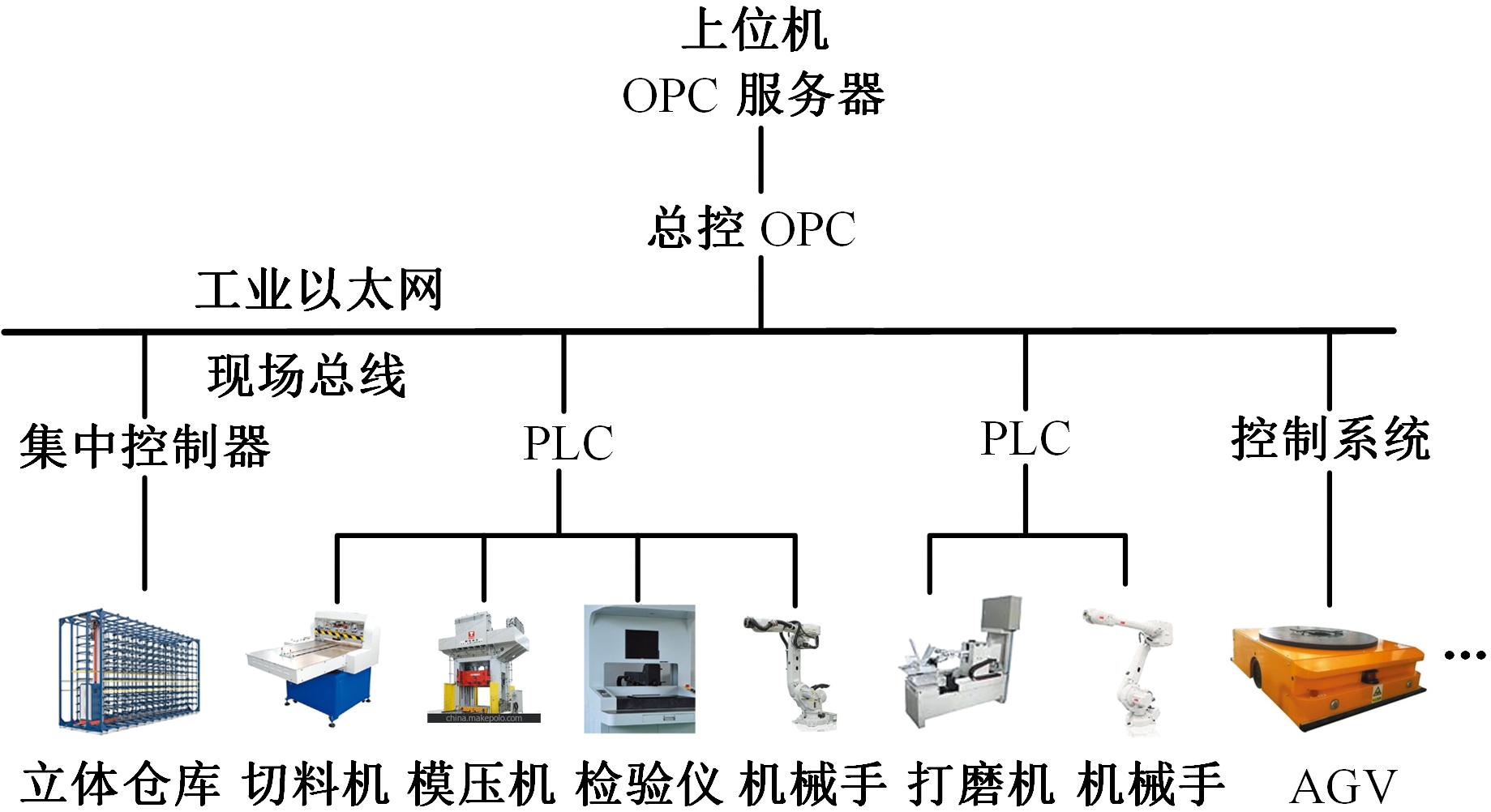

5.1 生产数据的采集网络

生产线上配有一个总控PLC作为主站,将自动化生产设备、机器人、AGV、立体仓库等作为从站。每台设备有独立的控制系统,可以进行单台设备的运行调试,也可以实现生产线各设备之间的联机调试。在总控PLC与每个单站的设备之间建立以太网通信,通过PROFINET协议对生产线上各自动化设备进行协调控制,并采集各从站的数据。利用OPC服务器读取总控PLC的数据以实现生产数据的采集,生产线控制系统的结构如图11所示。

图11 自动化生产线的控制系统结构

Fig.11 The control system structure of automatic production line

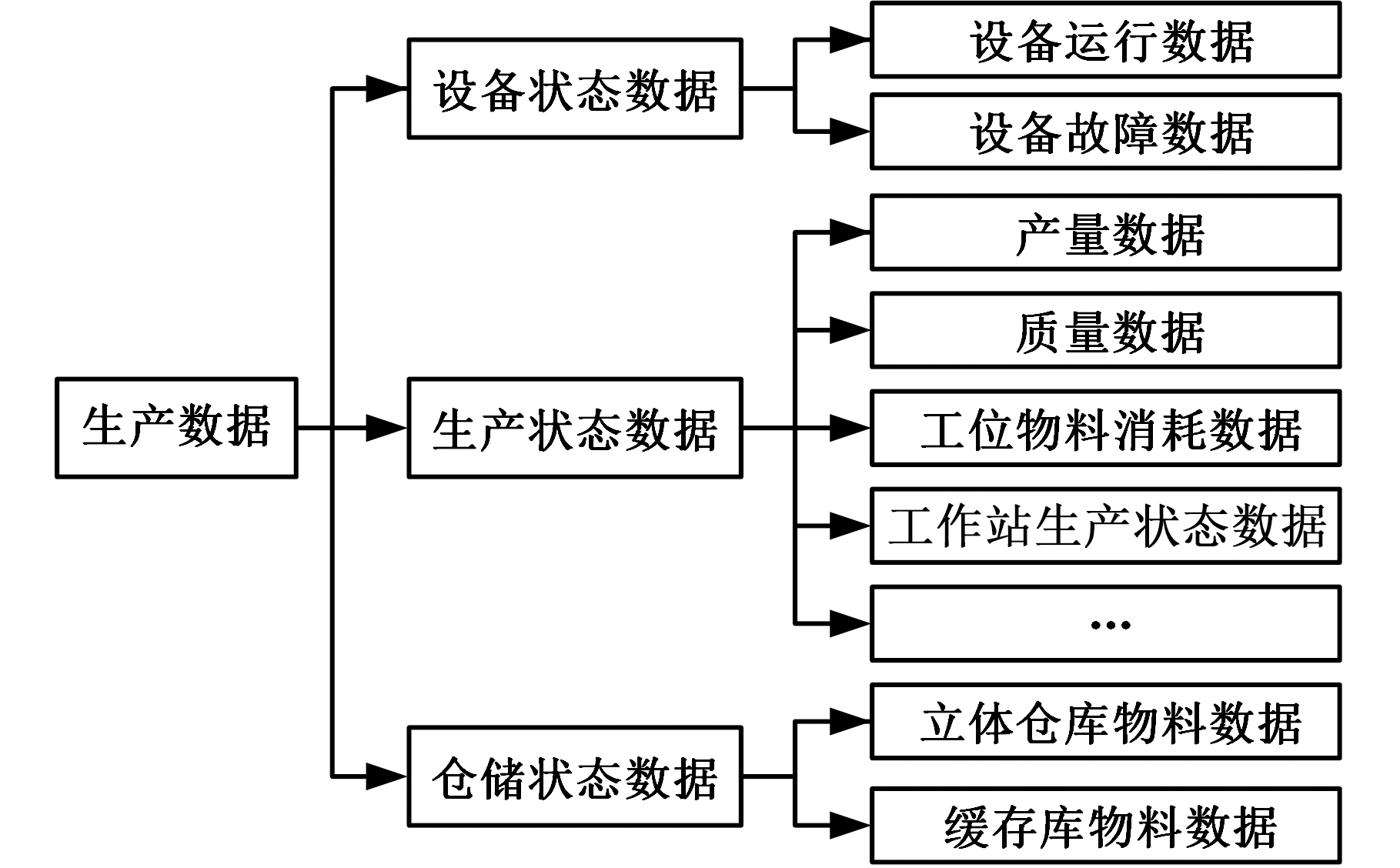

5.2 OPC数据通信

OPC服务器里共采集了134个节点数据,为缩短通信延迟时间,数据扫描周期设定为50 ms。监控软件作为OPC客户端可建立134个数据字段以实现对服务器中数据变量的订阅,采用数据有变化时更新的方式来实现生产数据的实时获取。所采集的数据按照数据性质分为设备状态数据、生产状态数据和仓储状态数据三大类,如图12所示。

图12 生产数据的类型

Fig.12 Type of production data

设备状态类数据包括设备运行数据、设备故障数据,生产状态数据主要包括产量数据、质量数据、工位物料消耗数据、工作站生产状态数据等,仓储状态数据包括立体仓库物料存储数据、缓存库物料存储数据。

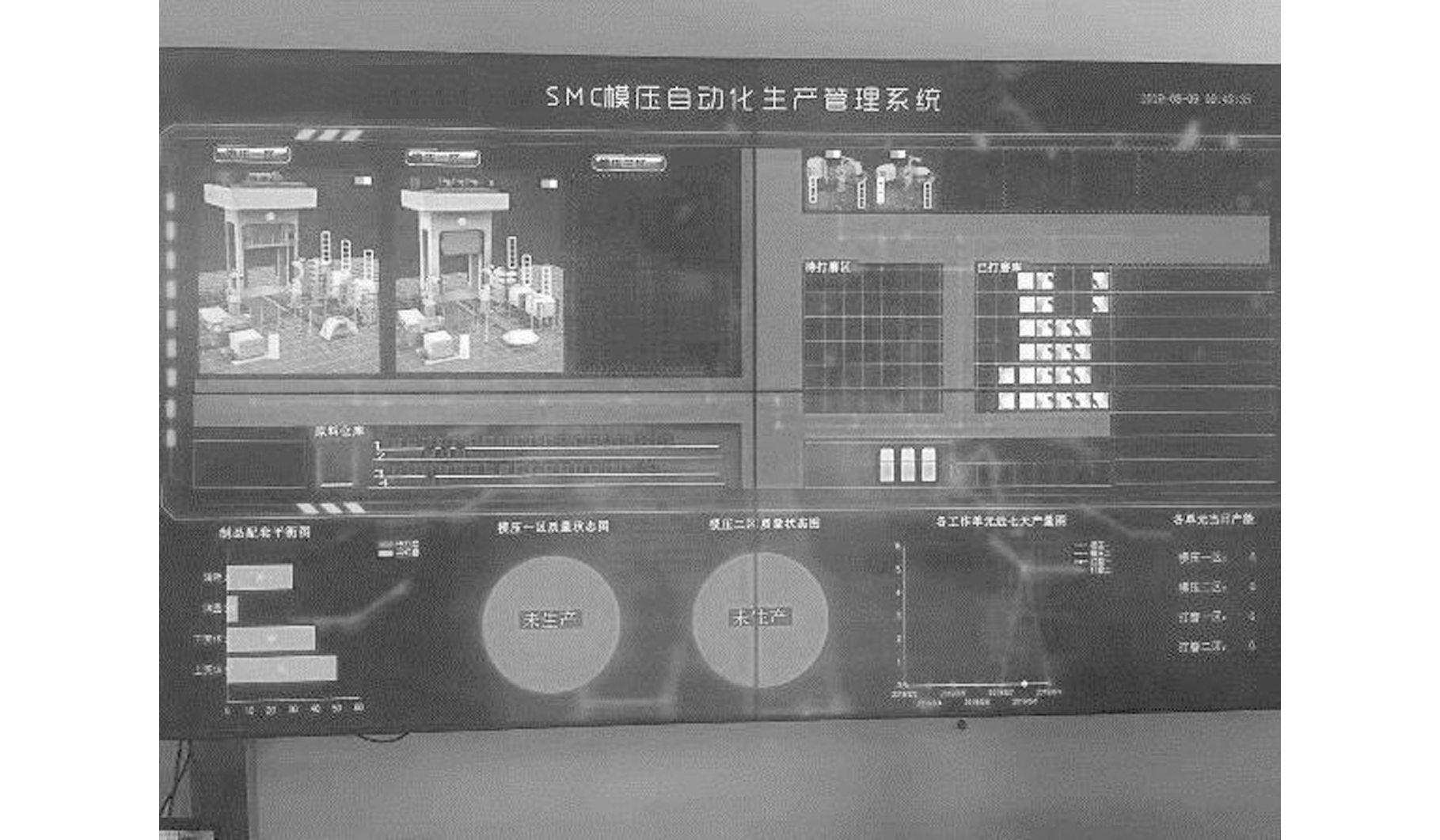

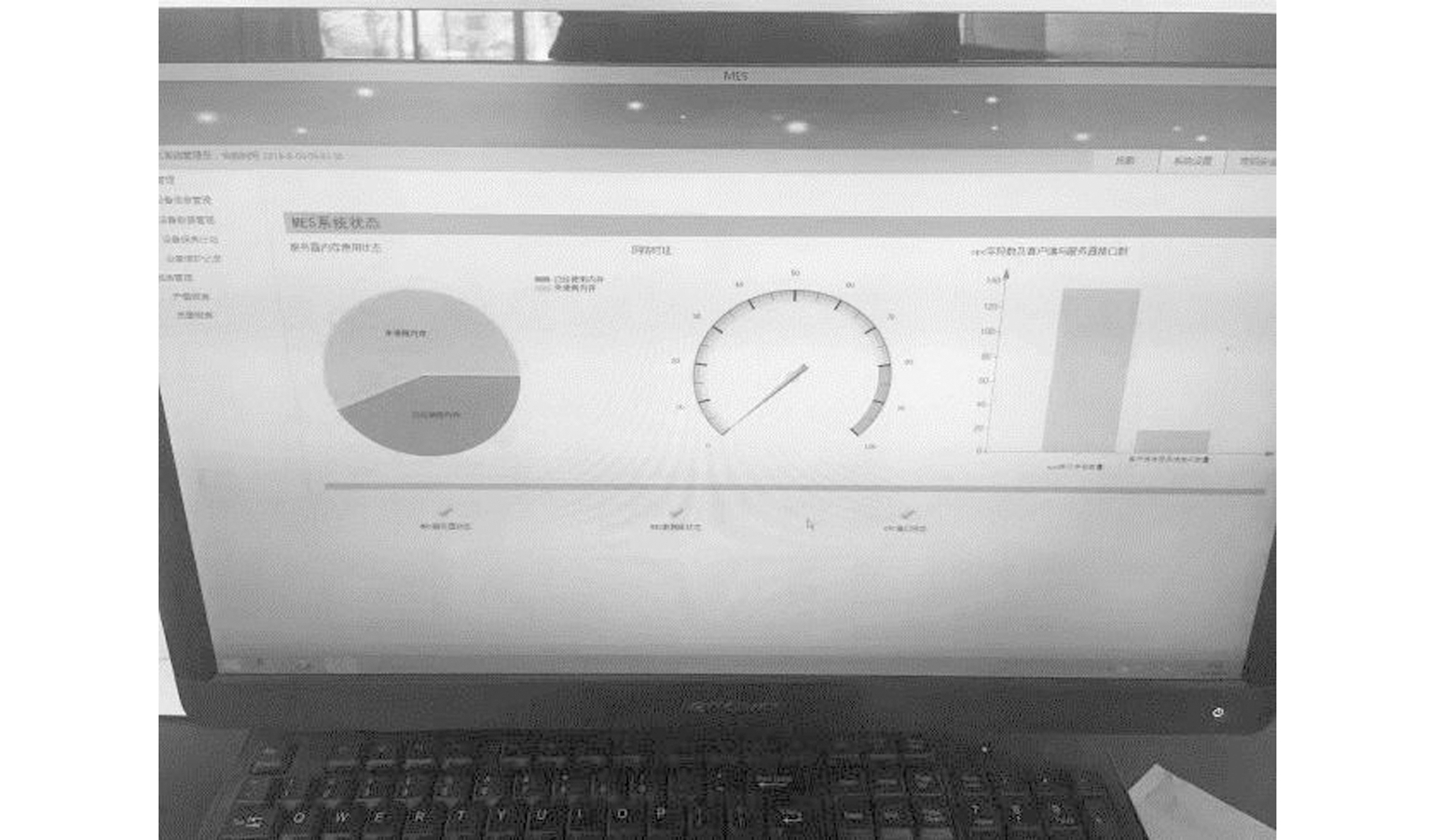

5.3 可视化监控与管理

针对该自动化生产线,利用OPC服务器完成了生产数据的采集,结合.NET平台C#语言设计了一种基于OPC技术实现数据传输的可视化监控系统。该系统具有用户管理、设备资源管理、监控看板管理和报表管理这4个功能模块。图13为某一时刻该系统实际运行的监控看板界面和PC端管理界面。可视化监控看板基于生产线布局进行了界面设计,如图13a所示,看板上部分实时监控生产过程,监控内容包括工作站状态、设备状态、AGV位置、立体仓库物料状态、缓存库物料数量、线边货架物料数量、工位物料使用状态等;看板下部分展示生产相关的图表信息,如产能数据、质量数据等。如图13b所示,管理界面中的设备管理模块用于设备静态数据管理,以完成设备档案信息、维护记录录入与查询等;监控软件将生产数据处理后存储到数据库信息模型中,通过管理界面报表管理功能实现了针对生产数据的查询和统计,便于用户查看历史生产数据。

(a)监控看板界面

(b)PC端管理界面

图13 可视化监控系统实际应用

Fig.13 Practical application of visual monitoring system

6 结论

(1)本文以中小型自动化生产线为研究对象,研究了面向中小型自动化生产线的可视化监控系统,对实现的关键技术进行了相关阐述。最后结合某企业自动化生产线为实例对象,利用OPC技术完成了生产线的数据采集和实时传输,基于.NET平台C#语言通过窗体设计和可视化控件完成了监控看板和管理模块的设计与实现。

(2)本文所提可视化监控系统技术框架的集成接口层降低了监控系统和数据采集模块的耦合度,可以开发多种数据接口并实现系统数据的多源获取;基于OPC技术的数据采集和传输,可使得软硬设计分离,使得系统能够在现有的硬件基础上快速实现数据采集和传输,并可实现经济高效的系统开发。

软件架构具有良好的可扩展性,后期可在此基础上进行功能拓展、基于大数据的决策研究等工作。

[1] 王永祥. 企业生产管理可视化系统研究与开发[D].西安:西安电子科技大学,2011.

WANG Yongxiang. Research and Development of Production Management Visualization System[D]. Xi’an:Xidian University,2011.

[2] KANG H S, LEE J Y, CHOI S, et al. Smart Manufacturing: Past Research, Present Findings, and Future Directions [J]. International Journal of Precision Engineering and Manufacturing: Green Technology,2016,3:111-128.

[3] MONOSTORI L, K D

D R B, BAUERNHANSL T, et al. Cyber-physical Systems in Manufacturing[J]. CIRP Annals: Manufacturing Technology,2016,65(2):621-641.

R B, BAUERNHANSL T, et al. Cyber-physical Systems in Manufacturing[J]. CIRP Annals: Manufacturing Technology,2016,65(2):621-641.

[4] PERMIN E, BERTELSMEIER F, BLUM M, et al. Self-optimizing Production Systems[J]. Procedia CIRP , 2016,41:417-422.

[5] ZHANG Y, JIANG P, HUANG G, et al. RFID-enabled Real-time Manufacturing Information Tracking Infrastructure for Extended Enterprises[J]. Journal of Intelligent Manufacturing,2012,23: 2357-2366.

[6] LI J, TAO F, CHENG Y, et al. Big Data in Product Lifecycle Management[J]. International Journal of Advanced Manufacturing Technology,2015,81:667-684.

[7] ZHONG R Y, LAN S, XU C, et al. Visualization of RFID-enabled Shopfloor Logistics Big Data in Cloud Manufacturing[J]. International Journal of Advanced Manufacturing Technology,2016,84:5-16.

[8] MAO W Q, HU Y G, HAN J L, et al. Study on Data Collection in Production System Based on Key-node Model[C]∥7th IEEE Conference on Industrial Electronics and Applications(ICIEA). Singapore: IEEE ,2012:2023-2028.

[9] LADE P, GHOSH R, SRINIVASAN S. Manufacturing Analytics and Industrial Internet of Things[J]. IEEE Intelligent Systems, 2017,32:74-79.

[10] CHACON, GUILLERMO R. Electronic Kanban Worksheet for the Design and Implementation of Virtual or Electronic Kanban System:US,7020594[P].2006-03-28.

[11] 陆剑峰, 胡江林, 朱志浩,等. 汽车发动机多品种生产装配线生产监控系统的开发与应用[J]. 制造业自动化, 2008, 30(2):21-24.

LU Jianfeng, HU Jianglin, ZHU Zhihao, et al. Development and Application of a Production Monitoring and Control System for a Multi-type Motor Assemble Line[J]. Manufacturing Automation,2008,30(2):21-24.

[12] MÜNZBERG B, SCHMIDT M, BECK S, et al. Model Based Logistic Monitoring for Supply and Assembly Processes[J]. Production Engineering, 2012,6(4):449-458.

[13] TARALLO A, MOZZILLO R, GIRONIMO, G. et al. A Cyber-physical System for Production Monitoring of Manual Manufacturing Processes[J]. International Journal on Interactive Design and Manufacturing,2018, 12:1235-1241.

[14] ![]() G. Real-time Monitoring Station for Production Systems[J]. Advanced Materials Research,2014,837:334-339.

G. Real-time Monitoring Station for Production Systems[J]. Advanced Materials Research,2014,837:334-339.

[15] 王琳,梁平,刘明周,等. 基于MES的可视化生产监测与控制平台设计[J].合肥工业大学学报(自然科学版),2013,36(11):1304-1308.

WANG Lin, LIANG Ping, LIU Mingzhou, et al. Design of Visualized Production Monitoring and Control Platform Based on MES[J]. Journal of Hefei University of Technology(Natural Science),2013,36(11):1304-1308.

[16] 刘剑,赵罡. 基于Web的飞机装配可视化系统研究[J].图学学报,2012,33:5-10.

LIU Jian, ZHAO Gang. Web-based Aircraft Assembly Visualization System[J]. Journal of Graphics,2012,33:5-10.

[17] 李章锦,刘检华,唐承统,等. 面向复杂产品离散装配过程的电子看板系统实现与应用[J].计算机集成制造系统,2014,20(2):313-325.

LI Zhangjin, LIU Jianhua, TANG Chengtong, et al. Realization and Application of Electronic Kanban System for Discrete Assembly Process of Complex Product[J]. Computer Intergrated Manufacturing Systems,2014,20(2):313-325.

[18] 庄存波,刘检华,熊辉,等. 复杂产品装配现场动态实时可视化监控系统[J].计算机集成制造系统,2017,23(6):1264-1276.

ZHUANG Cunbo, LIU Jianhua, XIONG Hui, et al. Assembly Shop Floor Dynamic and Real-time Visual Monitoring System for Complex Product[J]. Computer Intergrated Manufacturing Systems,2017,23(6):1264-1276.

[19] SAHINA C, BOLATB E D.Development of Remote Control and Monitoring of Web-based Distributed OPC System[J]. Computer Standards & Interfaces,2009,31:984-993.

[20] HONG X, WANG J H. An Extendable Data Engine Based on OPC Specification[J]. Computer Standards & Interfaces, 2004,26:515-525.

[21] 陆会明,朱耀春. 控制装置标准化通信:OPC服务器设计开发与应用[M].北京:机械工业出版社,2010.

LU Huiming, ZHU Yaochun. Standardized Communication of Control Devices: Design, Development and Application of OPC Server[M]. Beijing: China Machine Press,2010.

[22] 周光源. 机械产品装配车间可视化实时监控技术研究[D].合肥:合肥工业大学,2015.

ZHOU Guangyuan. Research on Visual Real-time Monitoring Technology of Assembly Shop of Mechanical Products[D]. Hefei: Hefei University of Technology,2015.