0 引言

在金属表面加工出一定尺寸结构的非光滑形态表面微织构具有提高构件承载力、减少摩擦磨损等性能优势[1]。航空领域中大型轴类、盘类和缸体类零部件中存在着薄壁窄槽结构,有着减摩减阻、过滤、散热、通气等作用[2]。德国飞机制造商在飞机机身上加工微型凹槽,将飞机的燃油消耗降低了8%[3];苗嘉智等[4]通过在缸套表面加工出相互交错的多网纹小平台,提高了缸套的蓄油能力,改善了接触界面的摩擦性能;RYK等[5]通过实验证明了局部激光织构化后的活塞环的摩擦力比未处理的活塞环摩擦力减小了约25%。在润滑轴承的轴衬内表面设计沟槽型表面微结构,能够有效减少磨粒磨损和黏着磨损对摩擦界面的损伤,起到稳定摩擦界面的摩擦因数、降低定子磨损率的作用[6]。WANG等[7]研究表明,在注射器针头上加工出微织构可减小注射时肌肉组织的接触面积,从而减小摩擦力及减轻病人的疼痛感。DENKENA等[8]在圆柱表面上车削加工微织构并应用于信息存储领域。

目前,针对金属微织构的加工方法有多种,每一种加工方法都有其独特的优点。微滚压技术[9]、微细切削技术[10]可以加工曲面以及复杂的三维结构。激光微细加工技术[11]是将高能量激光聚集于一点,在工件表面加工出微织构的一项技术,加工效率高。微细电火花加工技术[12]加工时无机械作用力,对工件的强度和刚度基本上没有要求。光刻电铸制造+光刻技术[13]加工准确度高,可实现塑料、金属、陶瓷等不同材料的加工。微磨料气射流微细加工技术[14]在加工脆性材料时具有高效率、低成本的优势。活动掩膜微细电解加工技术[15]具有对环境污染小、适用面广、蚀刻速度快的优点。转印电解加工方法[16]可加工平面及回转体工件,加工效率高、工件无变形。电化学射流加工技术[17-18]具有加工速度快、效率高的特点,且加工后工件表面无残余应力及再铸层,近年来在微织构加工领域得到应用,但由于加工中采用了高压、高速电解液,加工后工件表面不可避免地存在水跃现象,在电液束正对的工件周边仍然有电流存在,杂散腐蚀严重。

基于以上现实,本文研究了气膜屏蔽微细电解加工(air-shielding electrochemical micro machining,AS-EMM)方法,控制电解液聚焦于工具电极正对工件的区域内,使材料溶解时集中于工件表面特定区域,可改善加工定域性,提高加工精度[19-20]。采用自行搭建的电解加工机床及控制系统在304不锈钢工件表面上采用微细电解加工技术/气膜屏蔽微细电解加工技术加工出不同形貌的微凹坑,采用扫描电子显微镜对加工后工件表面阵列织构及表面杂散腐蚀状况进行拍摄,利用三维轮廓仪测量试样表面三维形貌;采用摩擦磨损试验机进行摩擦试验,测试不同纹理的微凹坑表面在滑动过程中的摩擦因数,通过分析摩擦磨损前后的摩擦副表面形貌、杂散腐蚀对摩擦性能的影响,研究电解加工技术及气膜屏蔽微细电解加工技术对工件表面摩擦性能的影响,为提高摩擦性能提供依据。

1 微织构加工原理

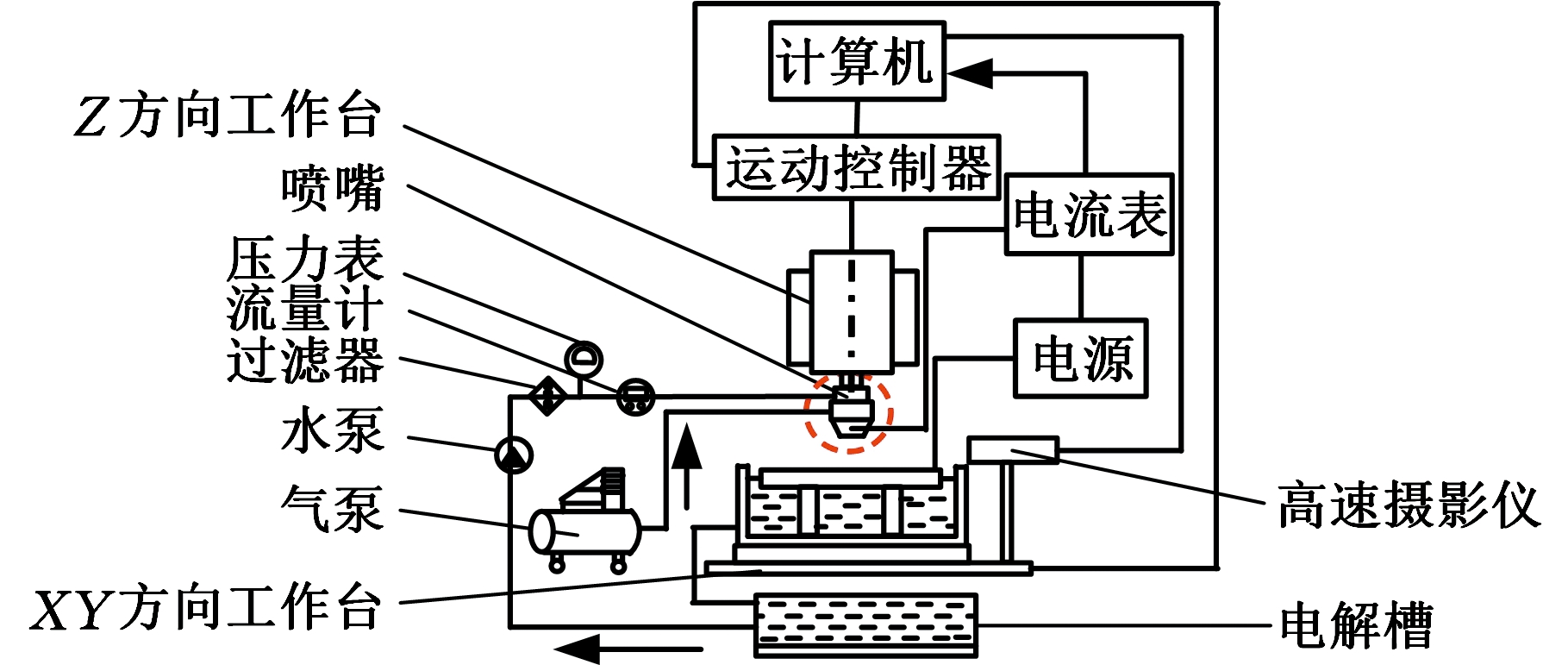

图1 气膜屏蔽微细电解加工原理图

Fig.1 Schematic diagram for AS-EMM

气膜屏蔽微细电解加工是在电解加工基础上利用气液两相喷嘴(图1)控制电解液从中心进液口流入,压缩空气通过气体入口包覆于电解液外部进入加工区域,电解液在高压气体屏蔽作用下被聚焦于工具电极正对工件的区域内;而非加工区域则由于压缩空气的作用形成气液混合流场,该区域电导率较低,电流密度较小,材料蚀除少,可以达到减少杂散腐蚀、提高加工定域性的目的。

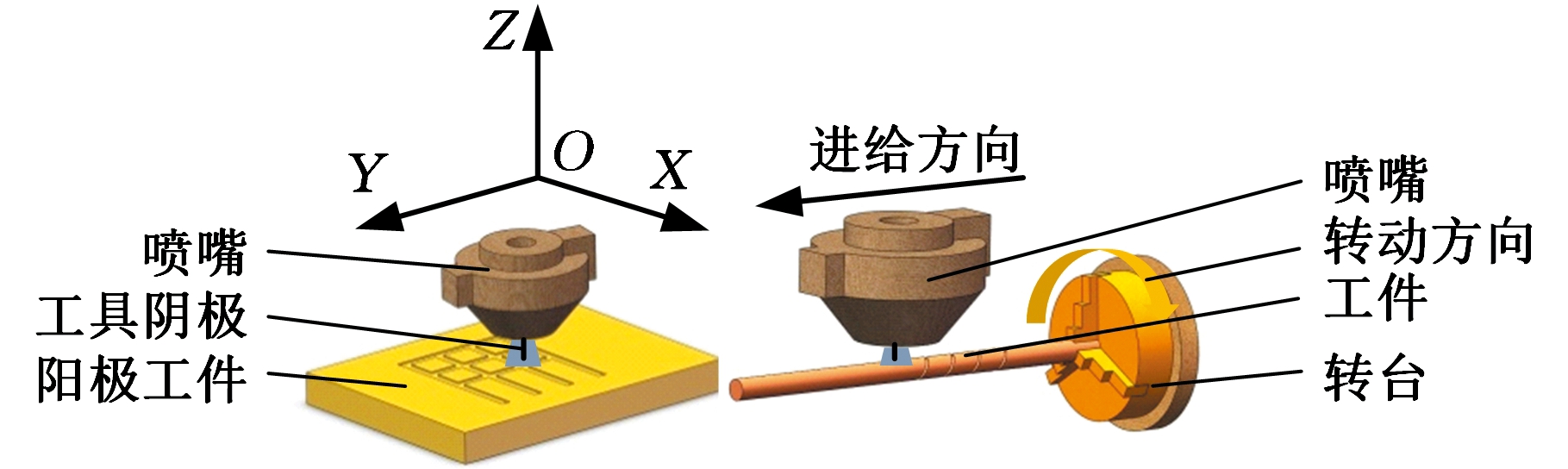

2 实验系统原理及条件

微织构加工实验系统原理如图2所示,包括机床控制系统、电源系统、电解液循环系统、气泵、高速摄影仪等。计算机通过运动控制系统实现对电解机床X、Y、Z方向的运动控制;电源选用KXN-3020D直流电源,提供微细电解加工所需电压;电解液循环系统提供加工所需电解液,同时控制回路中的电解液速度和流量;压力表与流量计用来在线观察加工中的电解液压力及流量,过滤器能够过滤掉循环电解液中的杂质;电流表实时检测加工中的电流示数,将结果信息传输到计算机;高速摄影仪(型号VW-6000)用来在线检测加工间隙。

(a)微织构整体加工原理图

(b)平面加工 (c)圆柱面加工

图2 实验系统原理图

Fig.2 The schematic of the experimental system

平面及圆柱面微织构加工原理如图2b和图2c所示。当进行平面微织构微细电解加工时,机床控制喷嘴沿着X、Y两个方向进行进给运动,加工出所需要的矩形或菱形等凹槽形状。圆柱面微织构加工时,夹持在转台主轴的圆柱形工件做低速旋转运动,电解液喷嘴带动工具阴极沿着工件轴线方向做线性运动。实验加工条件如表1所示。

3 实验结果与分析

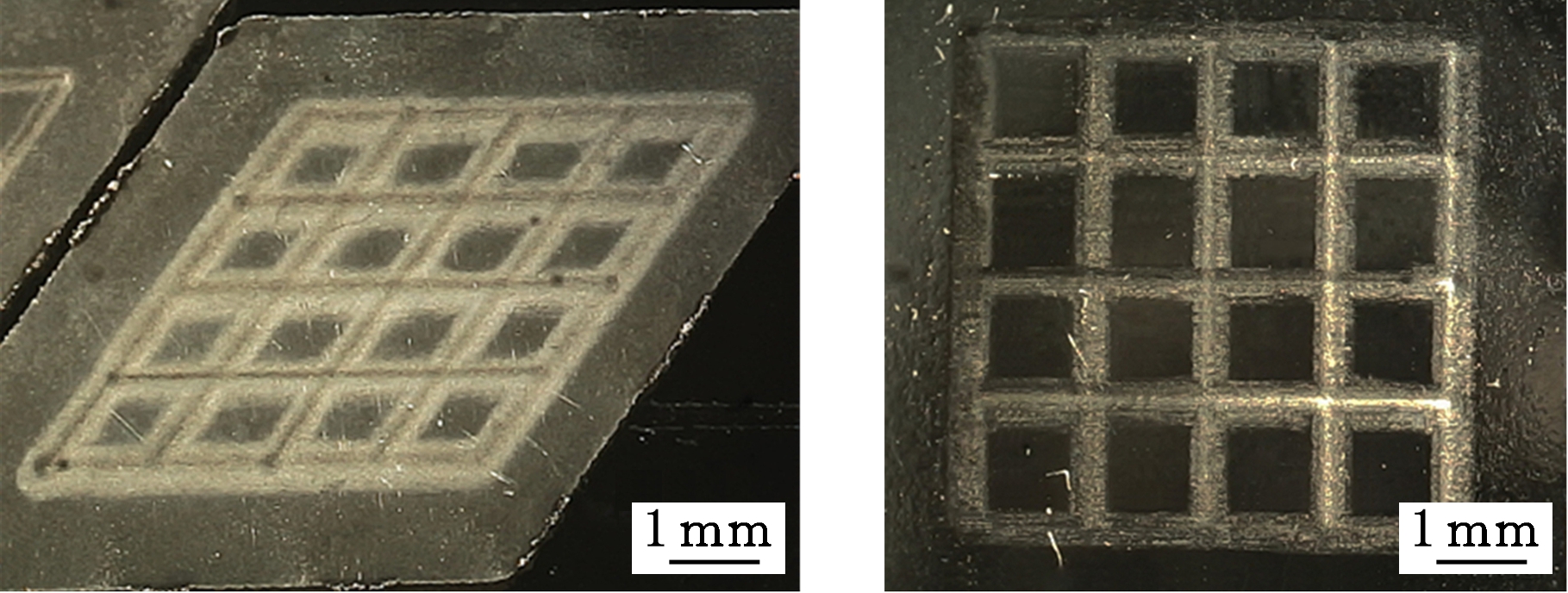

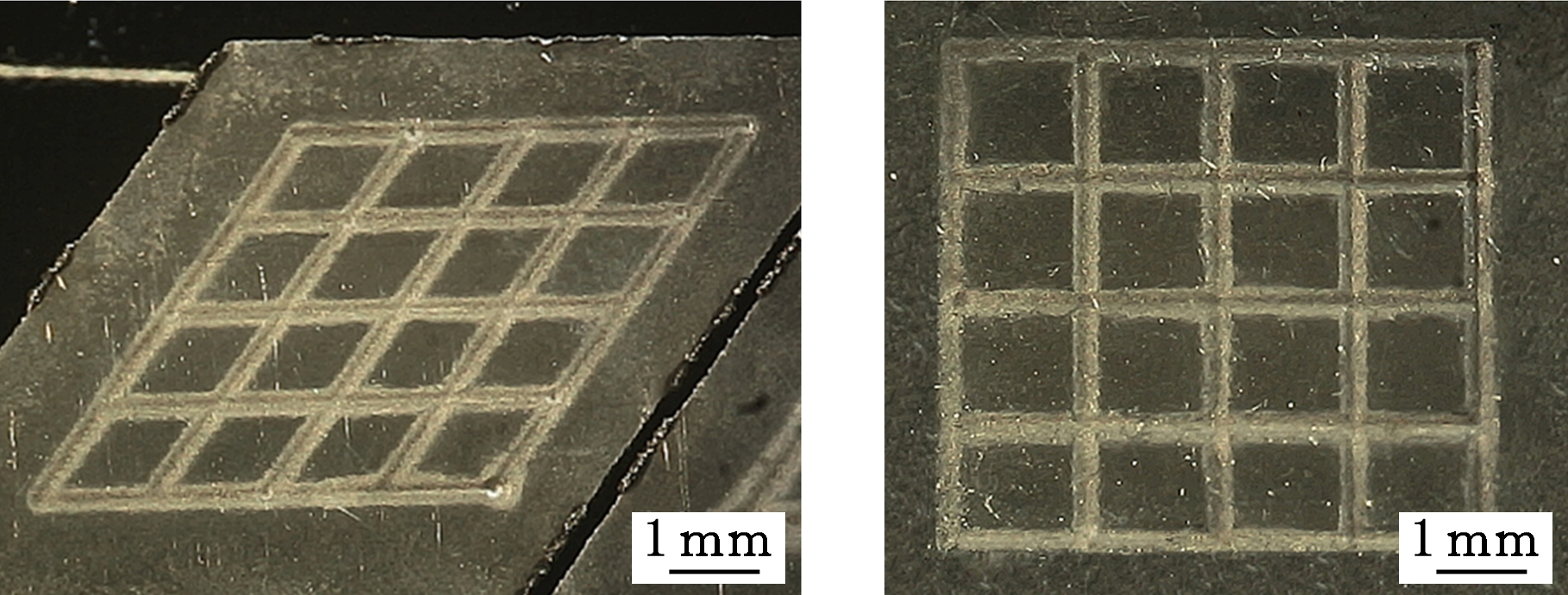

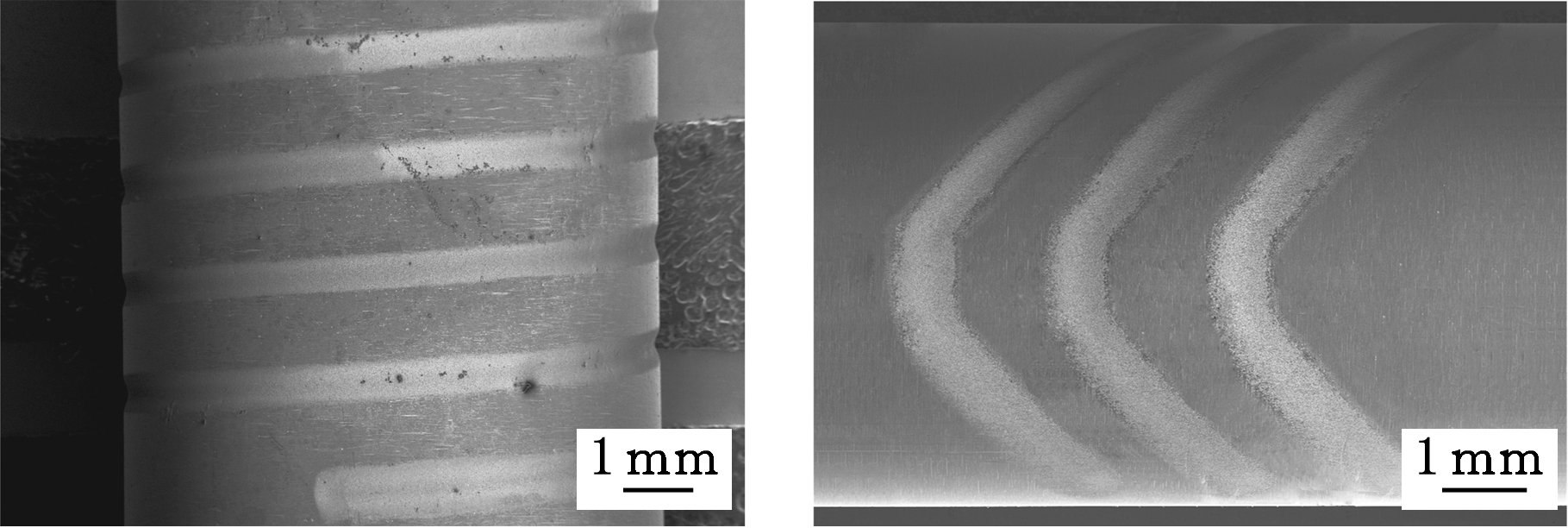

考虑到后期的摩擦磨损测试,微织构加工选择平面上加工菱形、矩形阵列槽;圆柱体表面加工螺旋形、人字形槽形阵列。加工结果分别如图3和图4所示。

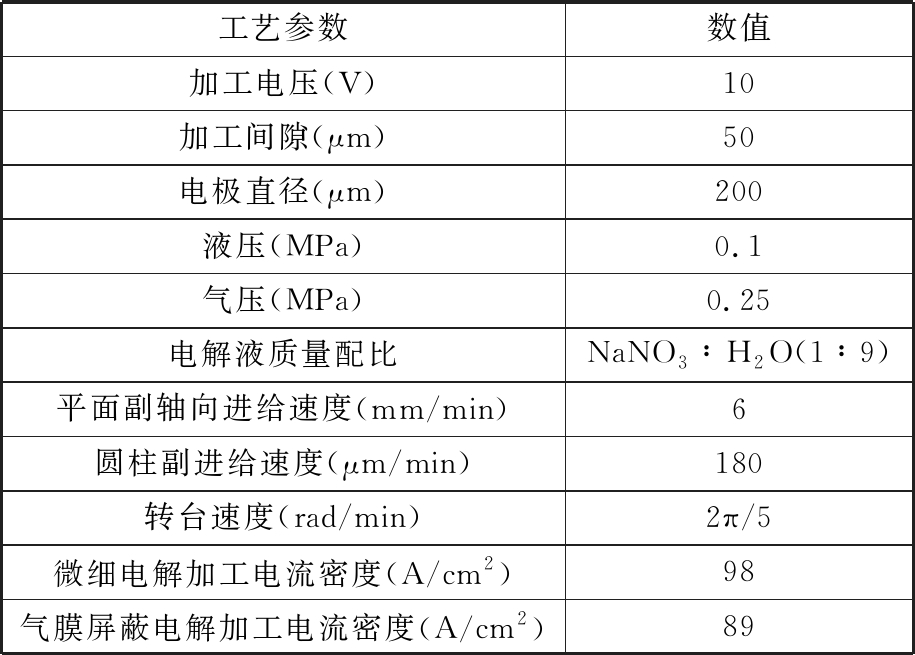

表1 实验加工条件

Tab.1 Experimental processing conditions

工艺参数数值加工电压(V)10加工间隙(μm)50电极直径(μm)200液压(MPa)0.1气压(MPa)0.25电解液质量配比NaNO3∶H2O(1∶9)平面副轴向进给速度(mm/min)6圆柱副进给速度(μm/min)180转台速度(rad/min)2π/5微细电解加工电流密度(A/cm2)98气膜屏蔽电解加工电流密度(A/cm2)89

其中,图3a和图3b为平面上微细电解加工(EMM)出的微织构;图3c和图3d为平面上气膜屏蔽下微细电解加工(AS-EMM)出的微织构。图4a和图4b为圆柱面上微细电解加工出的微织构;图4c和图4d为圆柱面上气膜屏蔽微细电解加工出的微织构。由实验结果可以看出,气膜屏蔽前,微细电解加工后的沟槽边缘均不平整、轮廓模糊,存在较为严重的杂散腐蚀现象,加工质量较差。气膜屏蔽下(图3c,图3d,图4c,图4d)微细电解加工后,槽型一致性较好,微槽边缘轮廓清晰可见,加工出的阵列织构更加均匀,且槽的宽度较气膜屏蔽前明显减小,加工尺寸精度提高。

(a)菱形(EMM) (b)矩形(EMM)

(c)菱形(AS-EMM) (d)矩形(AS-EMM)

图3 平面4×4阵列微织构

Fig.3 Planar 4×4 array micro texture

(a)螺旋形(EMM) (b)人字形(EMM)

(c)螺旋形(AS-EMM)(d)人字形(AS-EMM)

图4 圆柱面阵列微织构

Fig.4 Cylindrical array micro texture

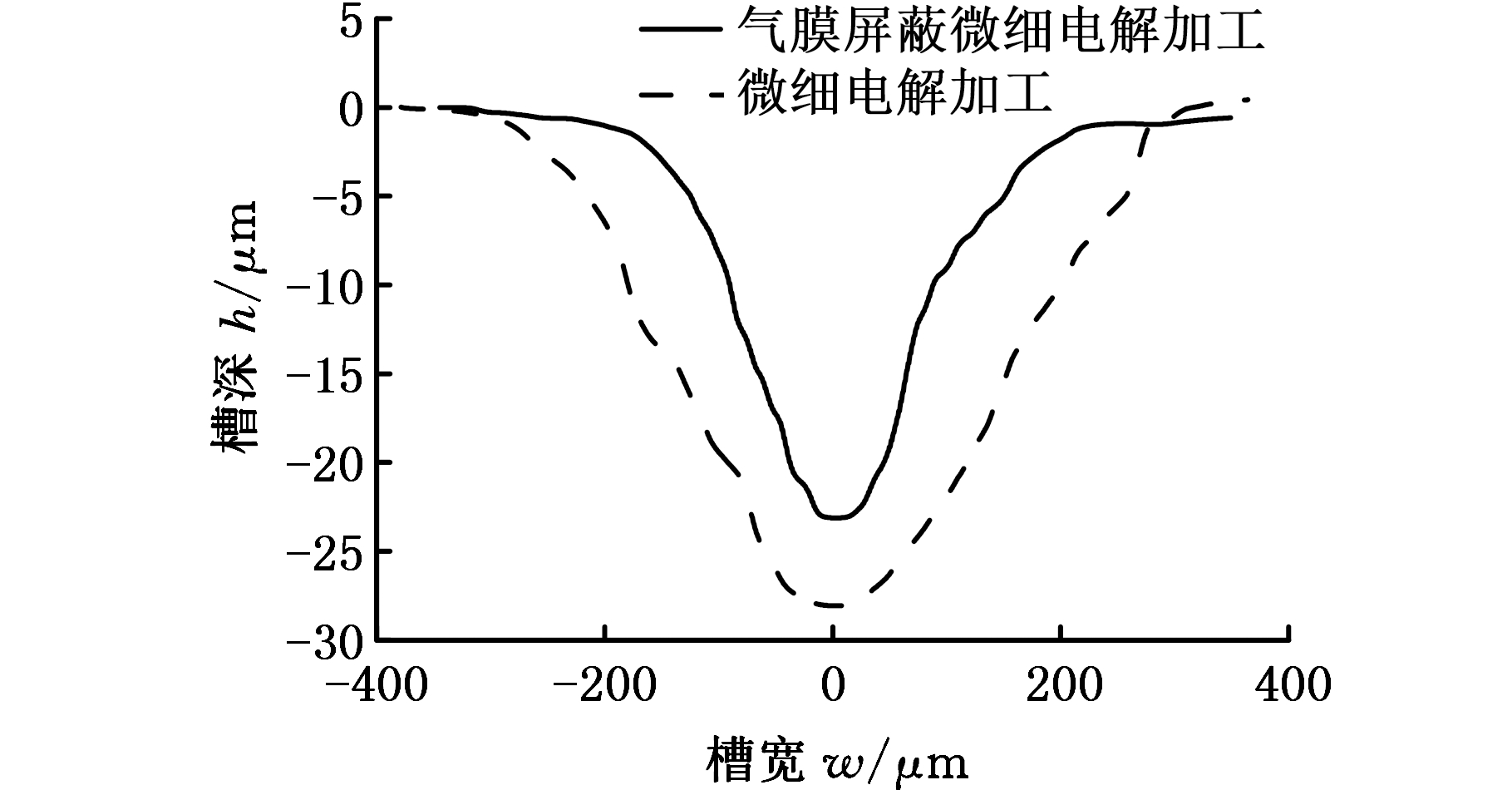

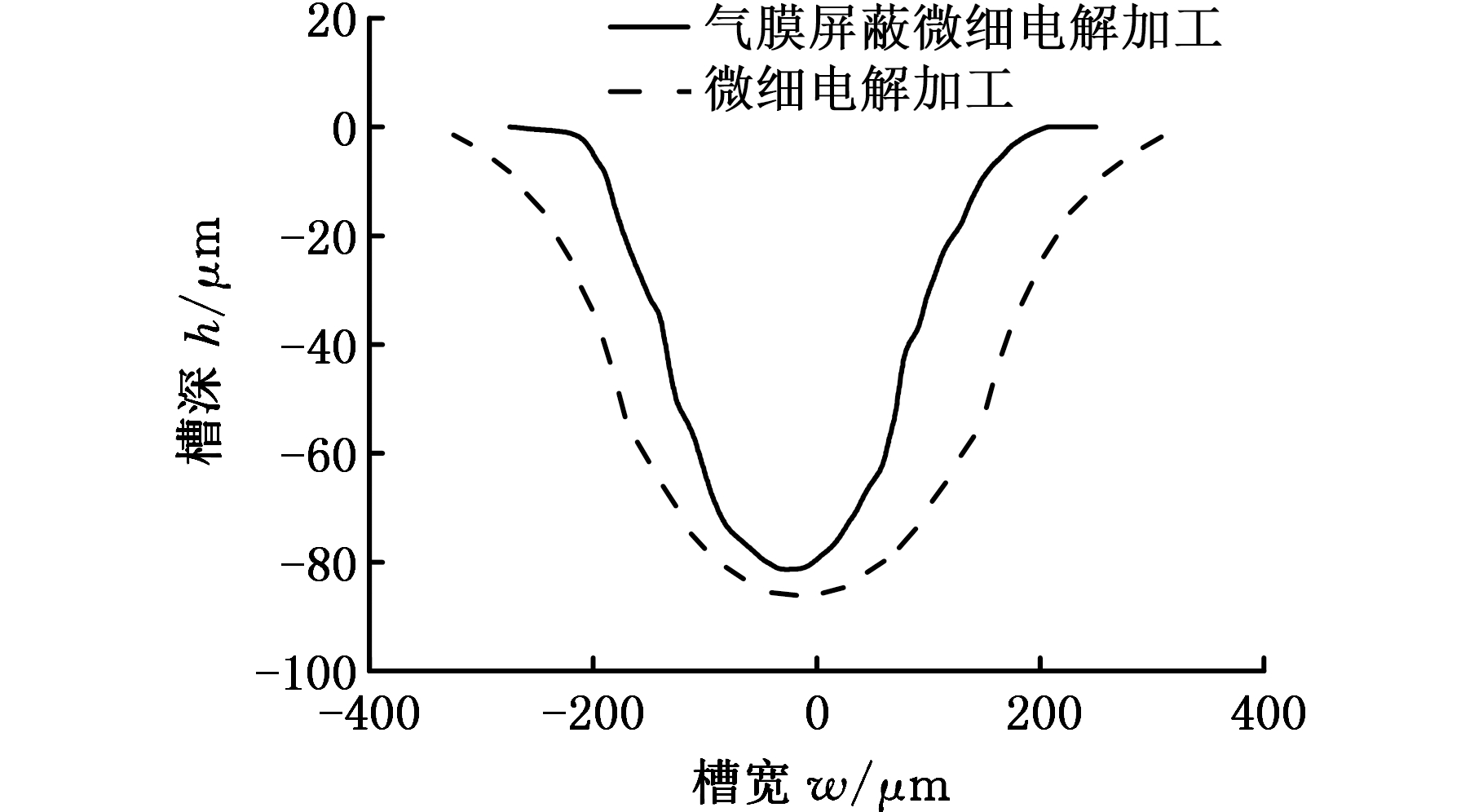

对加工后平面微织构采用超景深三维轮廓仪(VHX-5000)进行测量,结果如图5a所示。由测量结果得出,微细电解加工出的微凹槽织构,微凹槽平均宽度为663 μm,平均深度为28.06 μm;气膜屏蔽微细电解加工出的微凹槽织构平均宽度为375.6 μm,平均深度为23.12 μm;气膜屏蔽后凹槽的深径比由0.042 3提高至0.061 6,提高了45.6%,定域性明显增强。图5b所示为圆柱体表面螺旋形及人字形微织构测量结果,可得出与图5a相似的规律:微细电解加工出的微凹槽织构平均宽度为690.9 μm,平均深度为85.8 μm;气膜屏蔽微细电解加工出的微凹槽织构,平均宽度为521.9 μm,平均深度为81.6 μm;气膜屏蔽后微凹槽织构深径比由0.124提高至0.156,提高了25.8%。

(a)4×4平面阵列微织构

(b)圆柱面阵列微织构

图5 三维轮廓尺寸

Fig.5 Three dimensional profile size

由此可见,气膜屏蔽微细电解加工下,由于电解液受到周围高压气体的屏蔽作用,在工具电极正对工件蚀除区域,电解液以工具电极中心轴线为圆心向四周方向呈现电导率逐渐减小的规律。正对工具电极下方电导率相对四周较大,材料蚀除速度快;周围区域由于高压气体的混入,电导率减小,电场较弱,材料蚀除少,杂散腐蚀减少,凹槽宽度减小,加工精度提高,但加工过程中,由于高压气体有部分混入了电解液,致使工具电极正对工件下方电解液电导率有所减小,影响了材料总的去除速度,凹槽深度减小。在以后的研究中,可以考虑进一步增加电解液压力,同时降低屏蔽气体压力,以获得更高的加工效率、更好的加工精度。

4 微织构摩擦磨损性能测试结果与分析

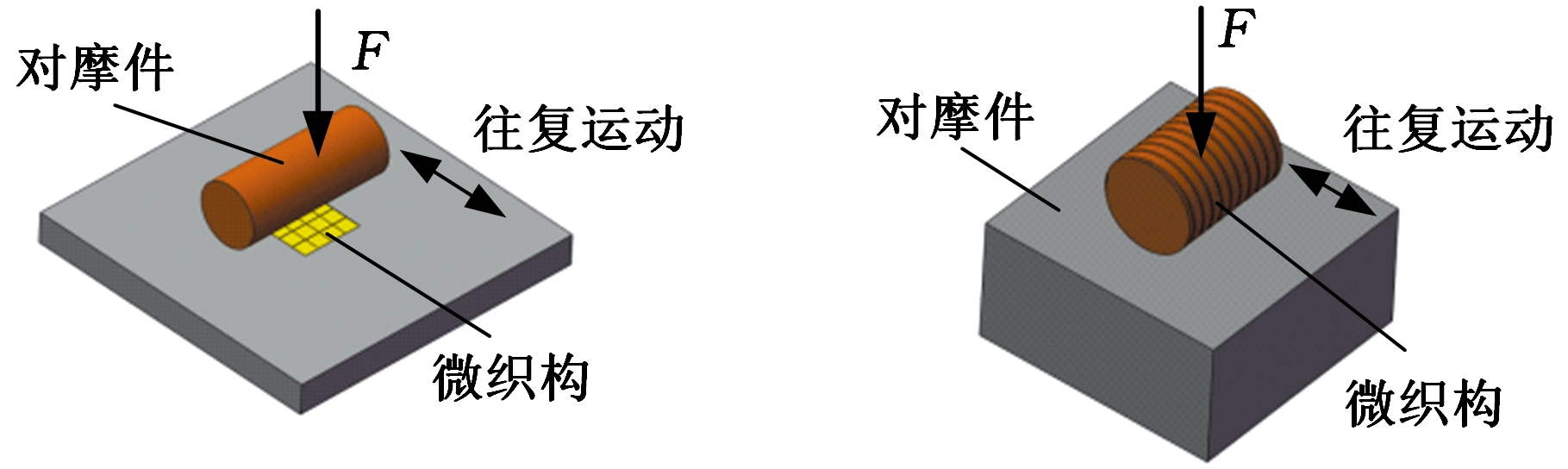

为了验证微织构加工后摩擦磨损性能,采用UMT-3(CETR公司)多功能摩擦磨损试验机对加工后试件表面进行摩擦磨损性能测试。试验前对测试工件进行超声清洗和干燥处理,去除残留在工件表面和凹坑底部的油污与杂质。试验润滑方式采用混合润滑,运动方式采用往复式运动。平面副表面摩擦磨损试验中对摩件选用φ4 mm×10 mm不锈钢圆柱销作为上试件,如图6a所示;圆柱副表面摩擦磨损试验中选用带有阵列凹槽的不锈钢圆柱作为上试件,选取20 mm×20 mm×10 mm不锈钢块为下试件,如图6b所示。另外,为保证螺旋阵列槽与人字形阵列槽摩擦磨损工况一致,对圆柱阵列螺旋槽同样选用3道凹槽进行摩擦磨损试验,试验参数如表2所示。

(a)平面副 (b)圆柱副

图6 摩擦磨损原理图

Fig.6 Principle diagram of friction and wear

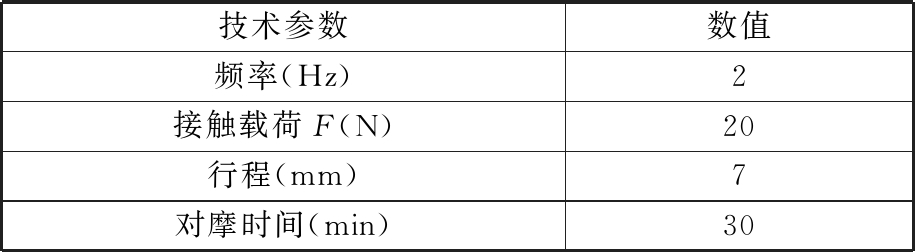

表2 摩擦磨损试验参数

Tab.2 Parameters for friction and wear test

技术参数数值频率(Hz)2接触载荷F(N)20行程(mm)7对摩时间(min)30

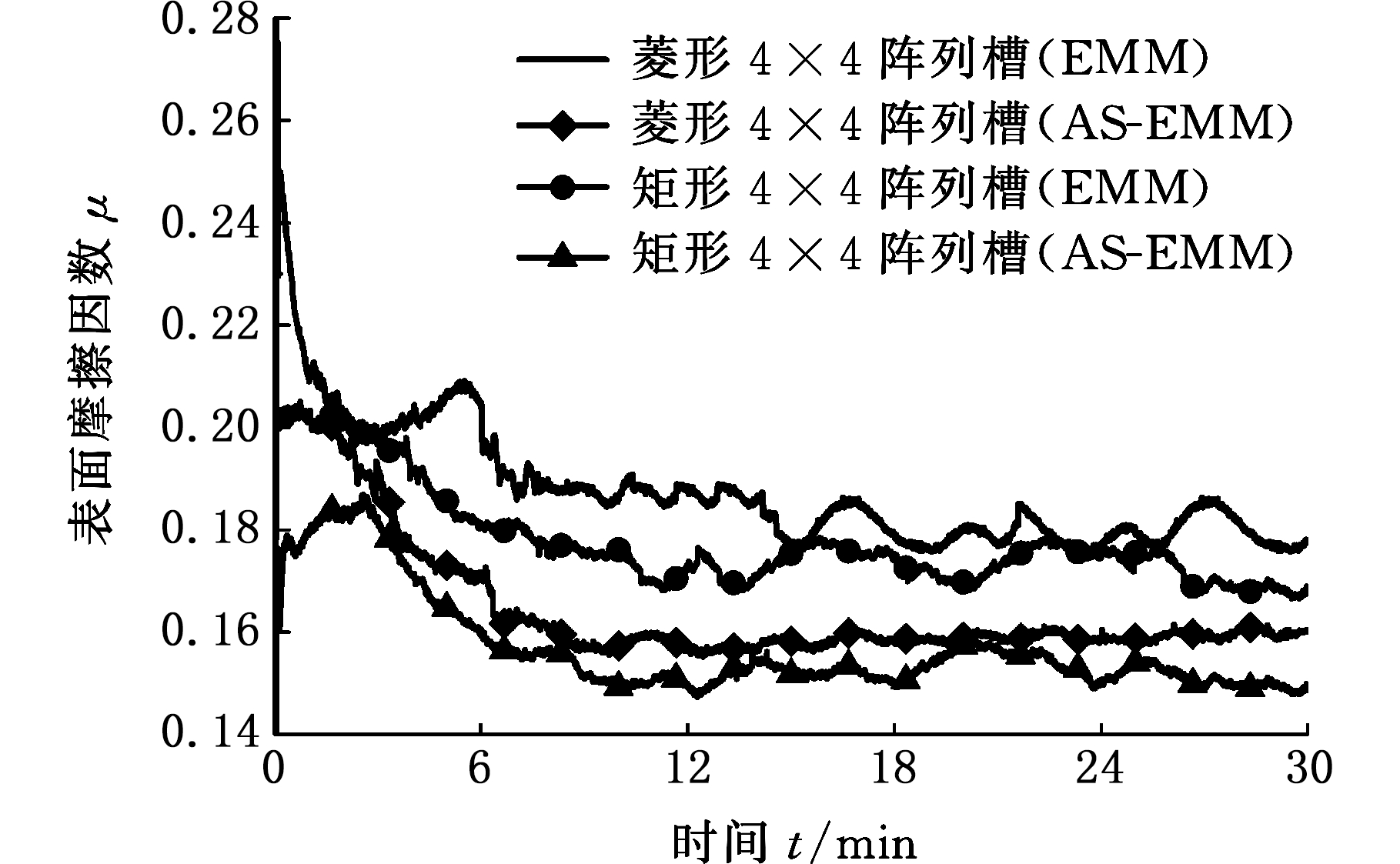

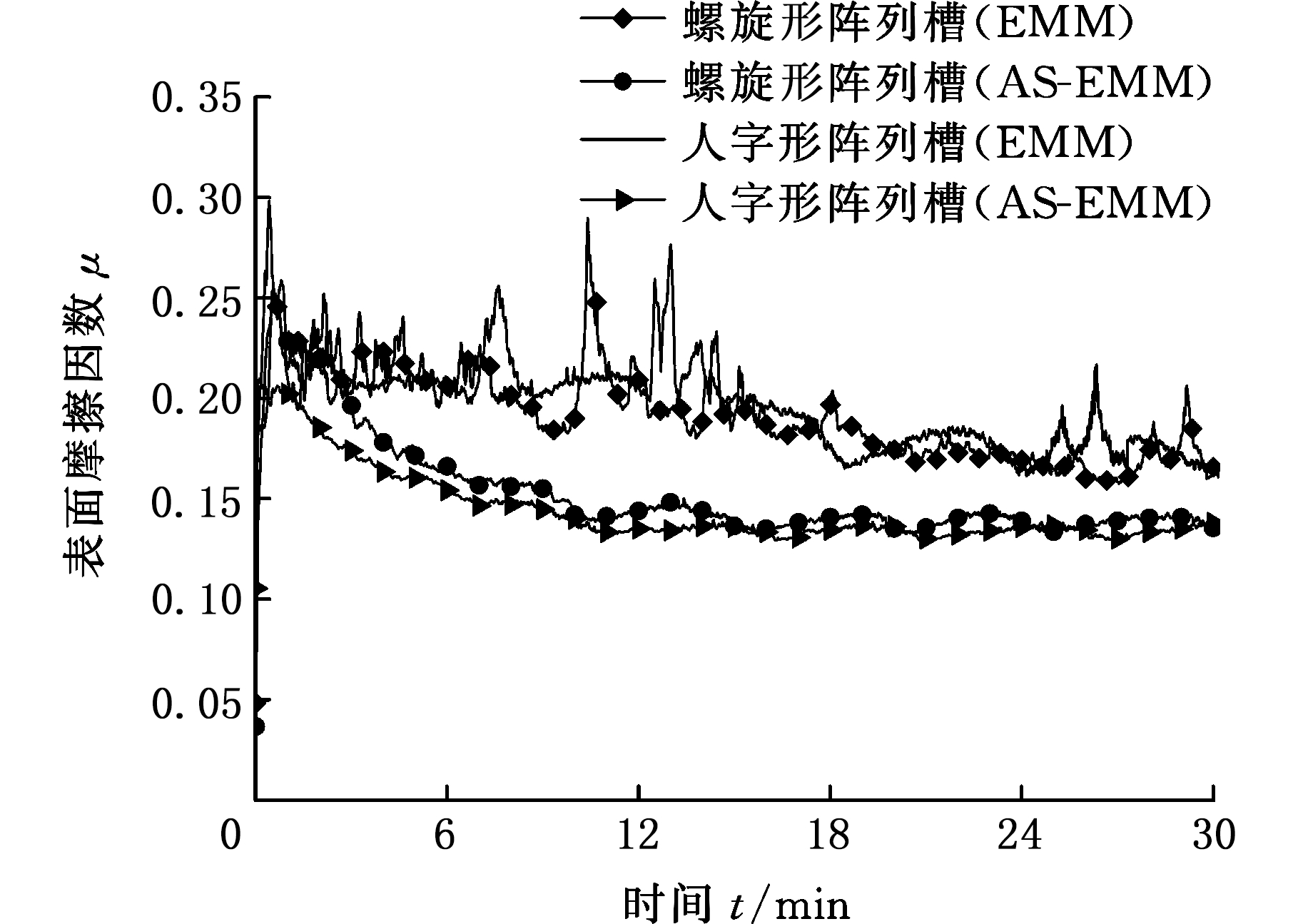

图7和图8分别为平面副和圆柱副不同微织构在相同条件下的摩擦因数曲线。由图7可以看出,较气膜屏蔽前,采用气膜屏蔽微细电解加工获得的菱形4×4阵列微槽织构表面摩擦因数由0.19降至0.17,矩形4×4阵列槽表面摩擦因数由0.18降至0.15,表面摩擦因数分别下降了10.5%和16.7%。图8所示的圆柱副表面摩擦因数变化曲线表明,螺旋槽表面摩擦因数由0.16降至0.137、人字形阵列槽表面摩擦因数由0.162降至0.133,表面摩擦因数分别下降了14.4%和18%。以上结果表明,气膜屏蔽微细电解加工出的微织构的摩擦副表面摩擦因数明显减小,其表面摩擦性能得到了提高。

图7 平面副表面摩擦因数变化曲线

Fig.7 Friction coefficient change curve of planar pairs

图8 圆柱副表面摩擦因数变化曲线

Fig.8 Friction coefficient change curve of cylindrical pairs

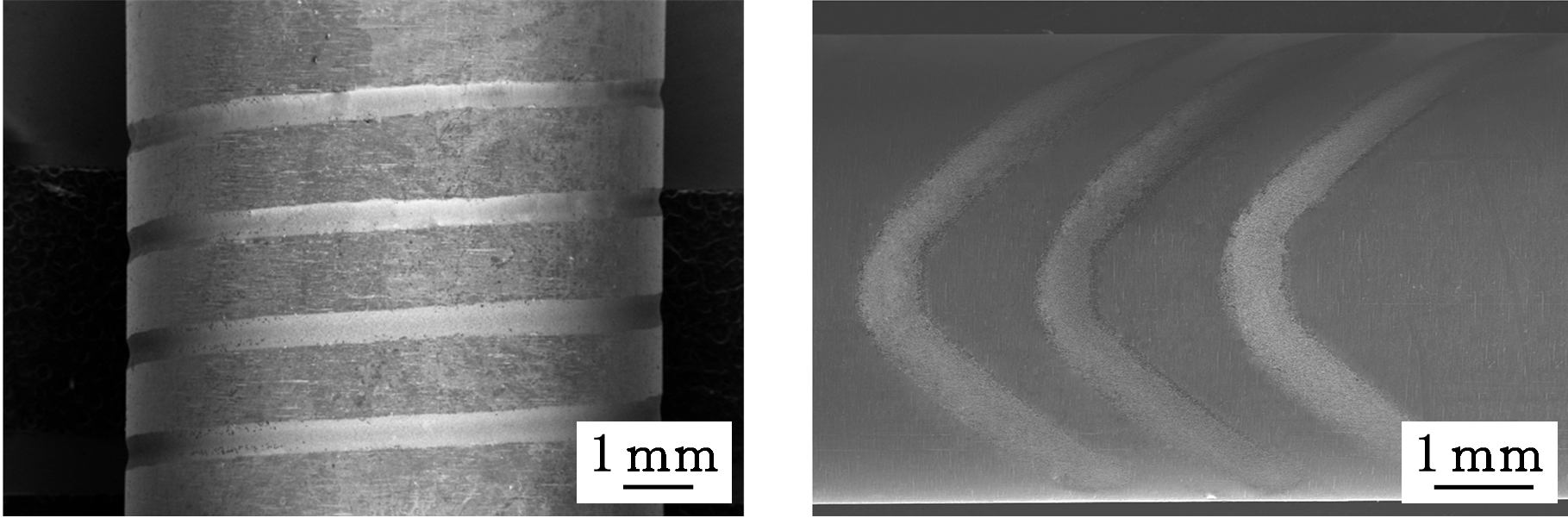

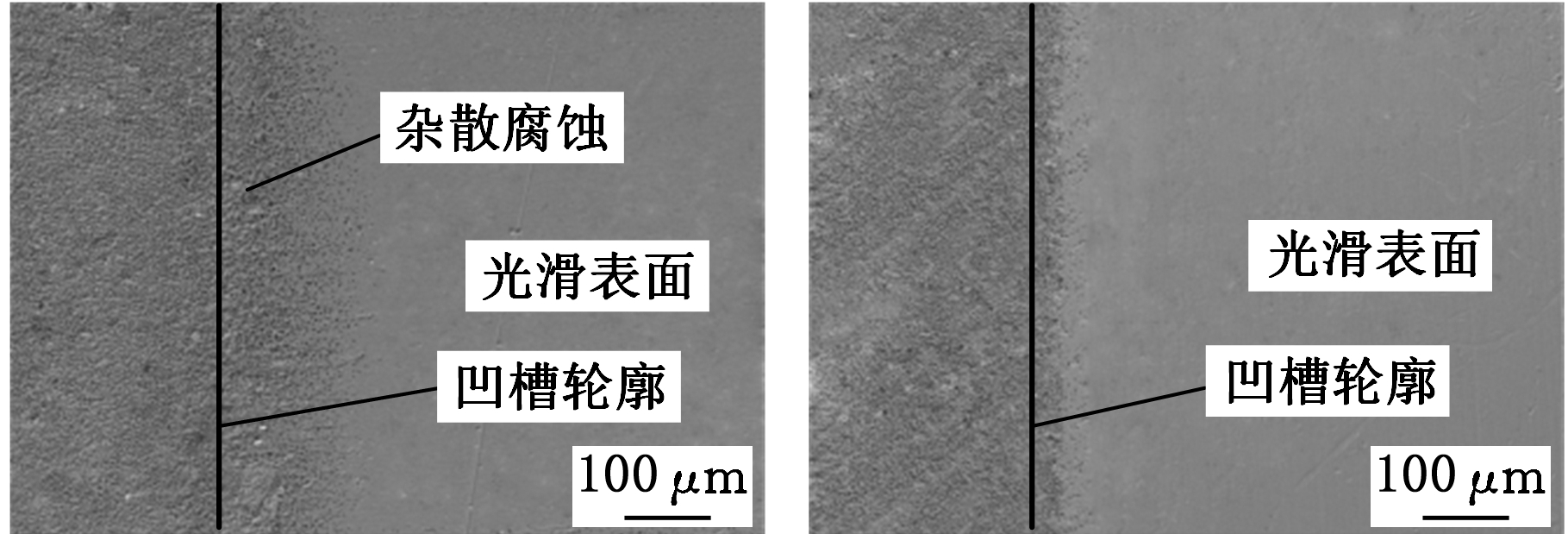

(a)微细电解加工(b)气膜屏蔽微细电解加工

图9 摩擦磨损前表面形貌

Fig.9 Surface morphology before friction and wear test

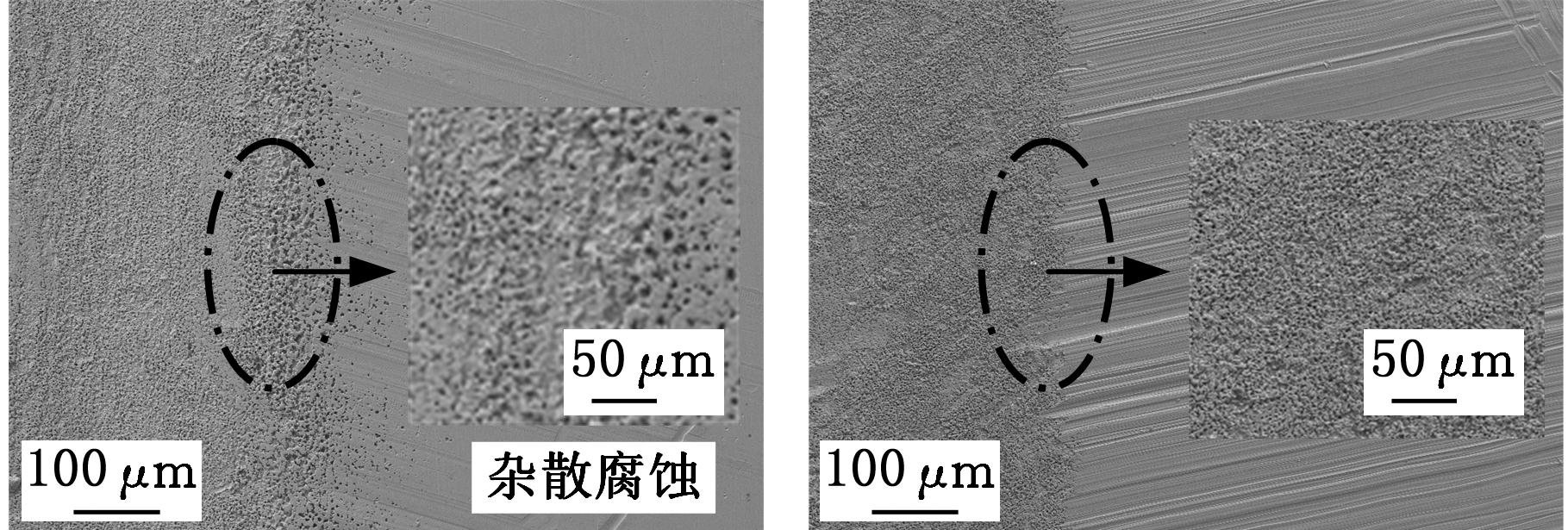

(a)微细电解加工(b)气膜屏蔽微细电解加工

图10 摩擦磨损后表面放大形貌

Fig.10 Enlarged surface morphology after friction and wear test

对摩擦磨损试验前后的摩擦副表面结构放大130倍观测其表面形貌,如图9和图10所示。从样件可以看出,摩擦磨损前,微细电解加工出的微凹槽织构轮廓边缘存在较为严重的杂散腐蚀现象;而气膜屏蔽微细电解加工出的微凹槽织构轮廓边缘较为光滑,点蚀凹坑减少,加工精度较高。摩擦磨损后,微细电解加工后的工件表面依然残留部分杂散腐蚀现象,凹槽边缘处表面质量较差;而气膜屏蔽微细电解加工后的凹槽边缘处几乎没有杂散点蚀坑,表面结构更加光滑,精度较高。

5 结论

(1) 针对摩擦副表面不同形貌微织构,采用相同工艺参数,利用气膜屏蔽微细电解加工方法和微细电解加工方法,在平面及回转体表面加工出微织构。加工结果表明,气膜屏蔽微细电解加工方法相对于微细电解加工方法,加工出的平面副及圆柱副微凹坑表面深径比分别提高了45.6%和25.8%,减少了工件表面成形的杂散腐蚀,提高了加工定域性。

(2) 进一步的摩擦磨损试验表明,气膜屏蔽后,同种织构下气膜屏蔽微细电解加工出的平面副及圆柱副微凹槽表面摩擦因数相对微细电解加工表面摩擦因数分别平均减小了13.6%与16.2%,表面摩擦性能得到了提高。

(3) 分析对比摩擦磨损试验前后的摩擦副表面形貌,气膜屏蔽微细电解加工出的微凹槽织构轮廓边缘较为光滑,点蚀凹坑减少,且摩擦磨损后,气膜屏蔽微细电解加工后的凹槽边缘处几乎没有杂散点蚀坑,光滑程度与原始工件基本保持一致,其表面摩擦性能提高,精度较高。

[1] 王旭峰. 气膜屏蔽微细电解加工去除机理及工艺研究[D].杭州:浙江工业大学,2017.

WANG Xufeng. Removal Mechanism and Technical Study for Air-shielding Electrochemical Micro Machining[D]. Hangzhou: Zhejiang University of Technology, 2017.

[2] CHO C H, HONG S S, CHONG N C. Micropatterning on Cylindrical Surfaces via Electrochemical Etching Using Laser Masking[J]. Applied Surface Science, 2014, 301(19):442-450.

[3] 李小海, 王振龙, 赵万生. 微细电化学加工研究新进展[J]. 电加工与模具, 2004(2):1-5.

LI Xiaohai, WANG Zhenlong, ZHAO Wansheng. New Progress in Micro-electrochemical Machining[J]. Electromachining&Mould, 2004(2):1-5.

[4] 苗嘉智, 郭智威, 袁成清. 内燃机缸套-活塞环微织构设计与研究进展[J]. 润滑与密封, 2017, 42(2):124-131.

MIAO Jiazhi, GUO Zhiwei, YUAN Chengqing. Research Progress on Micro-texture of Cylinder Liner-piston Ring in Internal Combustion Engine[J]. Lubrication Engineering, 2017, 42(2):124-131.

[5] RYK G, ETSION I. Testing Piston Rings with Partial Laser Surface Texturing for Friction Reduction[J]. Wear, 2006 (261): 792-796.

[6] 刘红彬, 牛荣军, 薛玉君,等. 表面纹理对径向滑动轴承油膜承载能力的影响[J]. 润滑与密封, 2010, 35(7):18-22.

LIU Hongbin, NIU Rongjun, XUE Yujun, et al. The Effect of Surface Textures on Loading Capacity of Journal Bearing Lubricating Film[J]. Lubrication Engineering, 2010, 35(7):18-22.

[7] WANG X, GIOVANNINI M, XING Y, et al. Fabrication and Rribological Behaviors of Corner-cube-like Dimple Arrays Produced by Laser Surface Texturing on Medical Needles[J]. Tribology International, 2015, 92:553-558.

[8] DENKENA B, KASTNER J, WANG B. Advanced Microstructures and Its Production through Cutting and Grinding[J]. CIRP Annals—Manufacturing Technology, 2010, 59(1):67-72.

[9] ZHANG C, BIJAY K S. Investigation on Drag Reduction Performance of Aero Engine Blade with Micro-texture[J]. Aerospace Science & Technology, 2018 (72): 380-396.

[10] BUI Q T, RO S K, PARK J K. A Static Model for Micro-pattern Forming Prediction in Rolling-based Surface Texturing[J]. International Journal of Advanced Manufacturing Technology, 2017, 92(5/8): 2819-2829.

[11] AHUIR-TORRES J I, ARENAS M A, PERRIE W, et al. Surface Texturing of Aluminium Alloy AA2024-T3 by Picosecond Laser: Effect on Wettability and Corrosion Properties[J]. Surface & Coatings Technology, 2017,321: 279-291.

[12] YAMADA H, TAURA H, KANEKO S. Numerical and Experimntal Analyses of the Dynamic Characteristics of Journal Bearings with Square Dimples[J]. Journal of Tribology, 2018, 140: 011703-1-13.

[13] WANG X, KATO K, ADACHI K, et al. Loads Carrying Capacity Map for the Surface Texture Design of SiC Thrust Bearing Sliding in Water[J]. Tribology International, 2003, 36(3):189-197.

[14] 邱燕飞, 王成勇, 宋月贤,等. 微磨料空气射流加工玻璃微流道结构研究[J]. 金刚石与磨料磨具工程, 2009(3):32-37.

QIU Yanfei, WANG Chengyong, SONG Yuexian, et al. Micro Channels Machined on Glass by Micro Abrasive Jet Machining[J]. Diamond Abrasives Engineering, 2009(3):32-37.

[15] 杨敏, 李寒松, 王国乾,等. MA956高温合金活动模板电解加工小孔技术研究[J]. 电加工与模具, 2016(5):42-46.

YANG Min, LI Hansong, WANG Guoqian, et al. Study on Small Hole Machining of MA956 Superalloys by Electrochem Ical Machining with Movable Cathode Mask[J]. Electromachining Mould, 2016(5):42-46.

[16] CHEN X, QU N, LI H, et al. Electrochemical Micromachining of Micro-dimple Arrays Using a Polydimethylsiloxane (PDMS) Mask[J]. Journal of Materials Processing Tech.: 2016, 229:102-110.

[17] MITCHELL-SMITH J, SPEIDEL A, GASKELL J, et al. Energy Distribution Modulation by Mechanical Design for Electrochemical Jet Processing Techniques[J]. International Journal of Machine Tools & Manufacture, 2017,122:32-46.

[18] NATSU W , IKEDA T , KUNIEDA M . Generating Complicated Surface with Electrolyte Jet Machining[J]. Precision Engineering, 2007, 31(1):33-39.

[19] 王明环, 王旭峰, 鲍兆彦,等. 气膜屏蔽微细电解加工方法研究[J]. 机械科学与技术, 2017, 36(12):1891-1895.

WANG Minghuan, WANG Xufeng, BAO Zhao-yan, et al. Investigating Air-shielding Electrochemical Micro Machining [J]. Mechanical Science and Technology for Aerospace Engineering, 2017, 36(12):1891-1895.

[20] WANG M H, BAO Z Y, QIU G Z. Fabrication of Micro-dimple Arrays by AS-EMM and EMM[J]. International Journal of Advanced Manufacturing Technology, 2017, 93 (1/4):787-797.