0 引言

液压泵是液压系统的动力源,也是液压系统中核心元件之一,其寿命直接影响装备的服役寿命和维修成本,因此,研究液压泵寿命预测技术对装备的故障预测与健康管理有着重要意义[1-3]。随着技术的进步,液压泵可靠性逐渐提高,寿命显著延长。基于传统的寿命试验或加速寿命试验的可靠寿命预测方法需要观测到产品的失效,试验周期长[4-6],且液压泵功率大、能耗高,开展长时间的寿命试验要耗费大量的人财物力,无法满足实际需求。

基于性能退化的可靠寿命预测方法不需要观测到失效出现就能够获得产品隐藏的“寿命信息”,已逐渐成为高可靠、长寿命产品可靠性评估与寿命预测的发展趋势[7-8]。液压泵受磨损、温度和负载等因素的影响,元部件的特征参数会出现退化状况,且这种退化最终导致液压泵的主要性能指标发生退化,一般认为当性能退化量超过规定阈值时液压泵发生软失效[9]。基于上述特性,何庆飞等[10]基于改进灰色神经网络研究了齿轮泵的寿命预测,但该方法不能给出可靠性相关指标。马纪明等[9]将柱塞泵流量信号作为性能退化参数,在考虑退化随机性的基础上,基于元部件设计参数的退化机理进行了柱塞泵可靠性分析。方峻等[11]将高温小流量信号作为性能退化参数,采用退化轨迹拟合法对恒定应力加速退化下的某航空柱塞泵进行可靠性分析,得出了可靠度变化规律。黄爱梅等[12]在恒定应力加速退化试验下,以柱塞泵高温小流量信号为退化特征参数,采用最小二乘法拟合退化轨迹,采用多元回归法得到退化模型,预测了柱塞泵的可靠寿命。郭锐等[13]以容积效率为性能退化特征信号,应用非线性最小二乘法和最优化理论对加速应力下的液压泵性能退化轨迹进行研究,得到了某轴向柱塞泵的可靠性特征寿命。

可见,基于性能退化试验的寿命预测中,大多采用光滑曲线拟合退化轨迹,并忽略掉了液压泵性能退化过程中存在的随机波动性。由于磨损、环境、负载等因素具有不确定性,液压泵性能退化轨迹会呈现出一定的动态的、随机的变化特征,因此,可以用随机过程模型来描述液压泵性能退化过程。随机过程中的维纳过程能够很好地描述产品性能退化过程中受内外因素影响造成的随机波动特性,且首达时具有良好的数学特性,在陀螺仪[14]、通风机[15]、燃气涡轮机[16]、锂离子电池[17]等高可靠、长寿命产品寿命预测与可靠性评估中得到了广泛的应用。WANG等[1]基于维纳过程对柱塞泵回油流量退化特性进行建模,描述了回油流量退化过程中的随机性和不确定性,实现了柱塞泵的剩余寿命预测。

当前的液压泵可靠寿命预测研究中,一般是基于单个性能退化特征进行建模研究。然而,由于液压泵内部结构复杂、实际使用工况多变,在较多情况下单一指标难以准确、全面地反映液压泵的健康状态。液压泵具有多个特征参数[10](如压力、流量、温度、振动、油液信息),各特征参数之间通常不是相互独立的,而将其简单地假设为多维正态性或线性相关又不符合工程实际,因此,有必要研究基于多元性能指标的液压泵寿命预测方法。

针对上述液压泵寿命预测中存在的问题,结合液压泵功率高、能耗大,试验设备复杂、造价昂贵,从而只能基于小样本或极小样本进行性能退化试验的特点,本文提出了基于二元维纳过程的极小样本可靠寿命预测方法。利用具有随机效应的维纳过程能够描述退化过程中随机波动和个体差异的特性,建立了齿轮泵容积效率和总效率退化过程模型,利用Copula函数描述了两个性能特征之间的相关关系;利用马尔可夫链蒙特卡罗(Markov chain Monte Carlo,MCMC)方法进行了未知参数识别;针对小样本特点,利用Bootstrap方法对表征个体差异的参数进行再抽样估计,实现了总体特征的评价;最后通过齿轮泵性能退化试验,验证了所提方法的有效性与准确性。

1 基于二元维纳过程的退化建模

假设齿轮泵的两个性能退化特征均可用维纳过程表征且两个性能特征的退化观测时间一致,则第k个性能特征退化轨迹可表示为

x(k)(t)=x(k)(0)+λ(k)t+σ(k)B(t)

(1)

式中,x(k)(t)为齿轮泵在t时刻第k个性能退化特征退化量;x(k)(0)为第k个性能退化特征初始值;λ(k)为第k个性能退化特征漂移系数,可表征齿轮泵的性能退化速度;B(t)为标准布朗运动,可表征退化动态特性;σ(k)为第k个性能退化特征扩散系数;k=1,2。

若退化量呈现递增趋势,且ω(k)为第k个性能退化特征失效阈值,则可定义退化量首次达到失效阈值时(下文简称“首达时”)齿轮泵发生失效,因此利用首达时定义T(k)为第k个性能特征退化过程的失效时间,即

T(k)=inf{t∶x(k)(t)≥ω(k)|x(k)(0)<ω(k)}

(2)

式中,inf表示下确界。

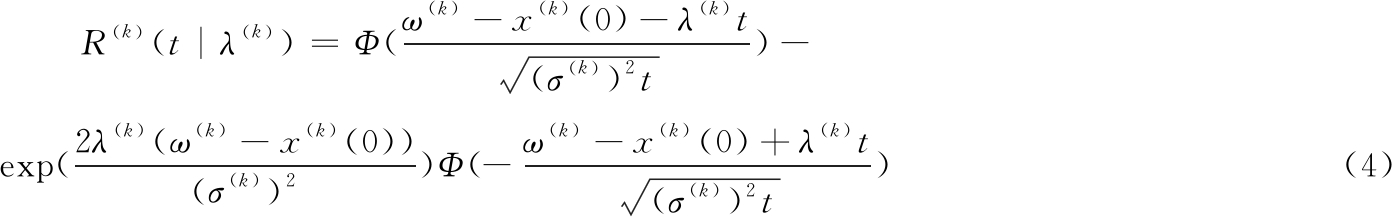

当λ(k)为固定参数时,线性漂移维纳过程的首达时服从逆高斯分布,则第k个性能指标退化过程中失效时间的概率密度函数和可靠度函数分别为

f(k)(t|λ(k))=

式中,Φ(·)为标准正态分布函数。

考虑到齿轮泵零件在加工、装配等各个环节中的个体差异,参见文献[18-19],令漂移系数λ(k)为服从正态分布的随机变量并将其用来表征齿轮泵性能退化速率之间的差异,即![]() 为μ(k)的均值,

为μ(k)的均值,![]() 为λ(k)的方差。λ(k)和B(t)之间相互独立,利用连续型随机变量的全概率公式可计算考虑个体差异的第k个性能指标退化过程中失效时间的概率密度函数和可靠度函数分别为[18-19]

为λ(k)的方差。λ(k)和B(t)之间相互独立,利用连续型随机变量的全概率公式可计算考虑个体差异的第k个性能指标退化过程中失效时间的概率密度函数和可靠度函数分别为[18-19]

f(k)(t)=![]() f(k)(t|λ(k))p(k)(λ(k))dλ(k)=

f(k)(t|λ(k))p(k)(λ(k))dλ(k)=

(5)

式中,p(k)(·)为λ(k)的概率密度函数。

(6)

相应的分布函数可由下式计算得到:

F(k)(t)=1-R(k)(t)

(7)

当退化量x(k)(t)呈现递减趋势时,用![]() 代替

代替![]() 代替(ω(k)-x(k)(0)),并代入式(3)~式(7)即可得到相应的失效时间的概率密度函数和可靠度函数及其分布函数。

代替(ω(k)-x(k)(0)),并代入式(3)~式(7)即可得到相应的失效时间的概率密度函数和可靠度函数及其分布函数。

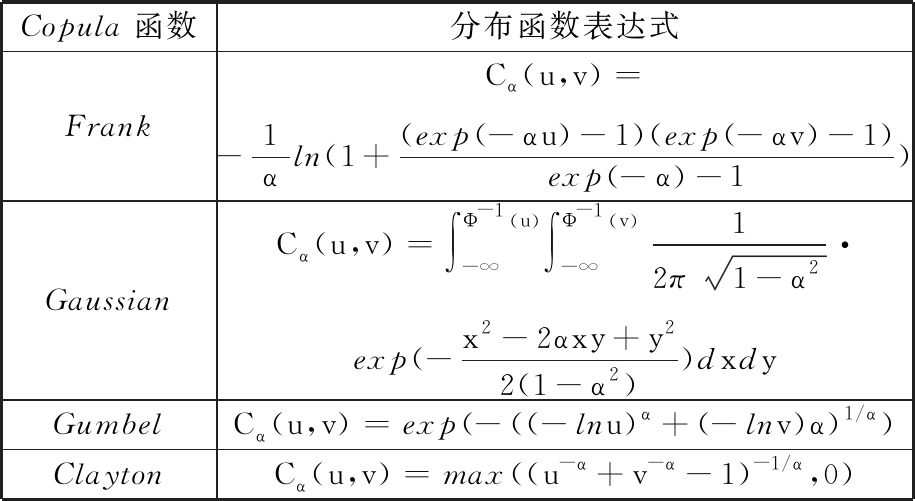

齿轮泵两个性能特征之间通常不是相互独立的,且简单地描述为线性相关有失妥当。由维纳过程的相关知识可知,二元维纳过程实质上就是基于联合分布函数描述相关关系的两个边缘退化过程均为一元维纳过程的退化过程。Copula函数能够将边缘分布耦合到多元分布函数,常用来描述多元指标之间的相关性[20]。本文采用Copula函数描述齿轮泵两个退化性能特征之间的相关关系,常见的4种Copula函数如表1所示,其中α为Copula函数参数,u、v为Copula函数的自变量,u,v∈[0,1]。

表1 4种常见Copula函数

Tab.1 Four common Copula functions

Copula函数分布函数表达式FrankCα(u,v)=-1αln(1+(exp(-αu)-1)(exp(-αv)-1)exp(-α)-1)GaussianCα(u,v)=∫Φ-1(u)-∞∫Φ-1(v)-∞12π1-α2·exp(-x2-2αxy+y22(1-α2))dxdyGumbelCα(u,v)=exp(-((-lnu)α+(-lnv)α)1/α)ClaytonCα(u,v)=max((u-α+v-α-1)-1/α,0)

选择不同的Copula函数会出现不同的结果,根据实际性能退化情况,选择拟合效果最好的Copula函数非常重要。这里引入一种能够评价模型拟合效果优劣的方法赤池信息量准则(Akaike information criterion,AIC)作为模型选择依据,AIC的值EAIC越小,表明模型拟合性越好,其表达式如下:

EAIC=-2ln(A)+2m

(8)

式中,ln(A)为对数似然函数,对应第2节中的L(θ);m为似然函数中未知参数的数量。

假设齿轮泵两个性能退化指标中任意一个性能退化量达到预先规定的失效阈值时即认为液压泵失效,记齿轮泵的失效时间为T,它可表示为T=min(T(1),T(2)),则齿轮泵的可靠度可表示为

R(t)=P(T>t)=P(min(T(1),T(2))>t)=P(T(1)>t,T(2)>t)=1-P(T(1)≤t)-P(T(2)≤t)+P(T(1)≤t,T(2)≤t)=R(1)(t)+R(2)(t)-1+Cα(F(1)(t),F(2)(t))

(9)

以Frank Copula函数为例,其表达式如下:

将式(6)和式(10)代入式(9)可得到齿轮泵可靠度的表达式为

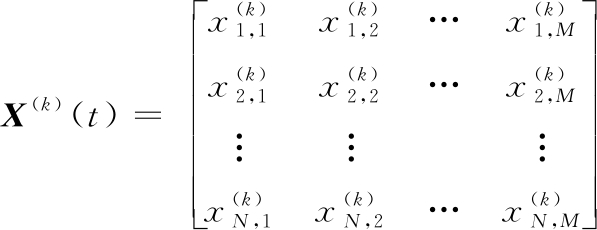

2 参数估计

假设共有N个样品进行退化试验,每个样品各进行M次测量,每次测量两个性能指标。令![]() 为第i个样品在第j个测量时刻ti,j的第k个性能退化量测量值,其中i=1,2,…,N;j=1,2,…,M;k=1,2,则N个样品的M次测量所组成的第k个性能退化量测量值矩阵可表示为

为第i个样品在第j个测量时刻ti,j的第k个性能退化量测量值,其中i=1,2,…,N;j=1,2,…,M;k=1,2,则N个样品的M次测量所组成的第k个性能退化量测量值矩阵可表示为

令![]() 为第i个样品在第j个测量时刻的第k个性能退化量增量。其中,

为第i个样品在第j个测量时刻的第k个性能退化量增量。其中,![]() 为第i个样品的第k个性能退化量初值。

为第i个样品的第k个性能退化量初值。

令![]() 为i个样品的第k个性能退化特征漂移系数,在已知

为i个样品的第k个性能退化特征漂移系数,在已知![]() 的条件下,根据维纳过程的性质可知,性能退化量测量值的增量具有独立增量性,即

的条件下,根据维纳过程的性质可知,性能退化量测量值的增量具有独立增量性,即![]() 其中,Δti,j=ti,j-ti,j-1,ti,0=0。增量

其中,Δti,j=ti,j-ti,j-1,ti,0=0。增量![]() 的概率密度函数和分布函数分别为

的概率密度函数和分布函数分别为

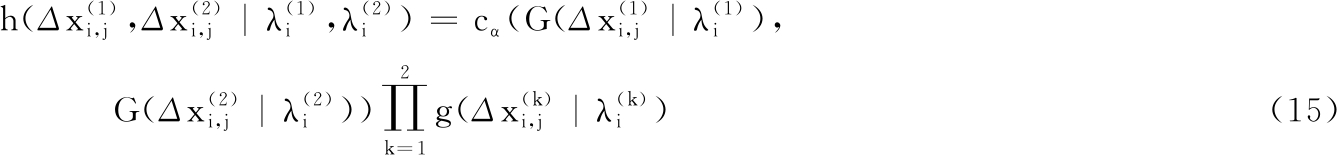

假设两个性能特征在相同测量时间段的相关性可以用Copula函数描述,在不同时间段的相关性可以忽略,即对于任意i且当j≠l时,![]() 与

与![]() 相互独立。根据Sklar定理,存在一个两维Copula函数

相互独立。根据Sklar定理,存在一个两维Copula函数![]() 使得两个相关退化量的联合分布函数

使得两个相关退化量的联合分布函数![]() 可表示为

可表示为

令cα(·,·)为Copula函数Cα(·,·)的概率密度函数,对式(14)进行求导可得两个相关退化量的条件联合概率密度函数为

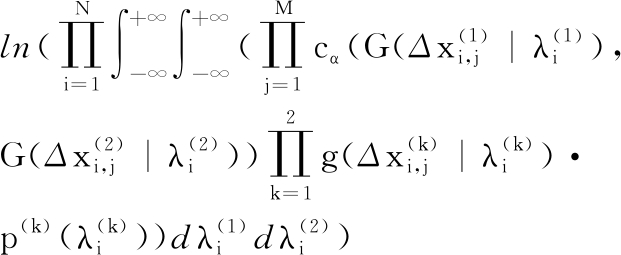

根据式(15)及全概率公式可得对数似然函数为

L(θ)=L(X|θ)=

(16)

考虑到似然函数中未知参数较多且形式复杂,采用极大似然估计法进行参数估计比较困难,这里采用马尔可夫链蒙特卡罗(MCMC)抽样方法对未知参数进行估计。

MCMC参数估计方法是在贝叶斯框架下将模型中未知参数视为随机变量并基于马尔可夫链对未知变量进行抽样模拟,得到未知参数的后验样本,取后验样本的平均值作为参数的估计值,从而实现模型参数的估计。

为建立MCMC抽样模型,令![]() 根据式(15)来构建新的对数似然函数

根据式(15)来构建新的对数似然函数

L(θ,λ(1),λ(2))=L(X|θ,λ(1),λ(2))=

(17)

根据贝叶斯定理可得未知参数的联合后验分布为

π(θ,λ(1),λ(2)|X)∝L(X|θ,λ(1),λ(2))π(θ,λ(1),λ(2))

(18)

其中,由![]() 可知,

可知,![]() 先验分布π(θ,λ(1),λ(2))=π(θ)π(λ(1),λ(2)|θ),π(·)为未知参数的联合先验分布函数。

先验分布π(θ,λ(1),λ(2))=π(θ)π(λ(1),λ(2)|θ),π(·)为未知参数的联合先验分布函数。

基于式(18),采用MCMC-Gibbs抽样可得到模型参数估计值![]()

3 Bootstrap抽样估计

由于齿轮泵的试验样本数量通常非常有限,仅为极小样本,故导致MCMC方法对表征个体差异的参数估计误差较大。为更加准确地描述个体差异性,表征产品总体的特征,提高可靠寿命预测精度,本文采用Bootstrap估计法对总体参数![]() 进行重新估计。

进行重新估计。

基于第2节的MCMC方法可得到样本的参数估计值![]() 利用Bootstrap方法生成

利用Bootstrap方法生成![]() 的B组Bootstrap抽样样本数据,其表达式如下:

的B组Bootstrap抽样样本数据,其表达式如下:

其中,![]() 为基于

为基于![]() 采用Bootstrap自助抽样方法得到的第r(r=1,2,…,B)组抽样数据,对

采用Bootstrap自助抽样方法得到的第r(r=1,2,…,B)组抽样数据,对![]() 样本进行计算可得到其均值和方差分别为

样本进行计算可得到其均值和方差分别为

对由式(20)和式(21)得到的B组Bootstrap样本数据求均值,并将其作为![]() 的估计值,表达式分别如下:

的估计值,表达式分别如下:

4 实例分析

齿轮泵作为液压系统中的动力元件,其性能直接影响系统的安全性和可靠性。容积效率和总效率作为齿轮泵重要性能指标,会随着使用时间的延长而逐渐退化,能够表征齿轮泵健康状态,可为液压泵可靠寿命预测提供有效信息。本文以额定压力20 MPa的某型号齿轮泵为例,以容积效率80%、总效率72%为失效阈值,预测其在实际使用压力23 MPa下的可靠寿命,以验证本文所提方法的有效性与准确性。

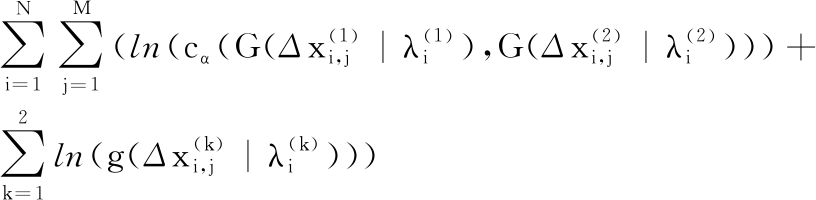

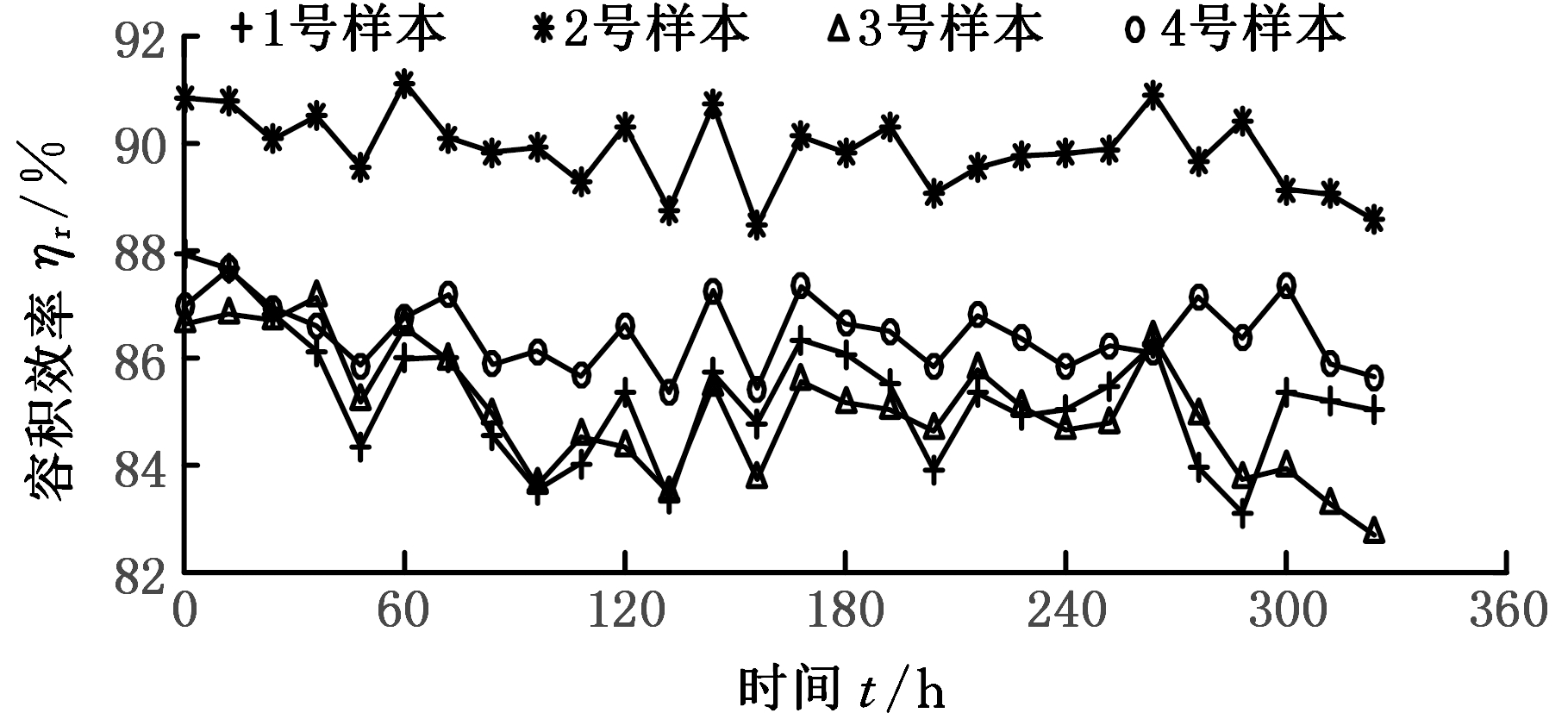

随机购买4台齿轮泵在压力23 MPa、转速1 500 r/min条件下开展试验,以间隔Δt=12 h为单位时间,在额定压力下,油液温度在48~52 ℃范围内测试输出流量、转速和输入扭矩,共测试28次,并计算其容积效率ηr和总效率ηz,剔除异常数据,退化趋势如图1和图2所示。

图1 样本容积效率退化趋势图

Fig.1 The degradation trend of sample volume efficiency

图2 样本总效率退化趋势图

Fig.2 The degradation trend of sample total efficiency

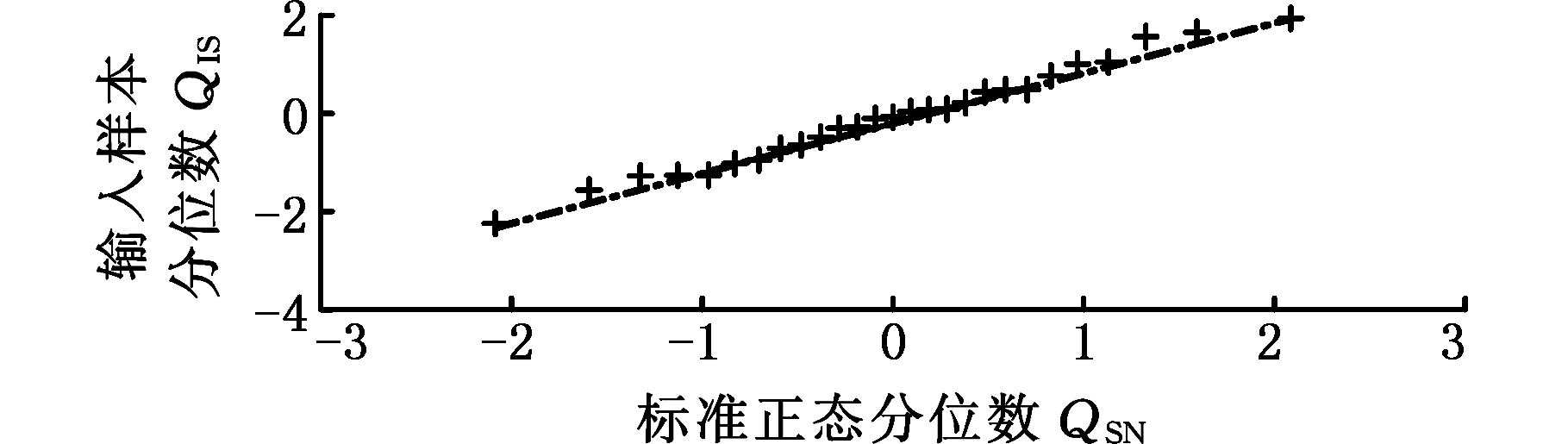

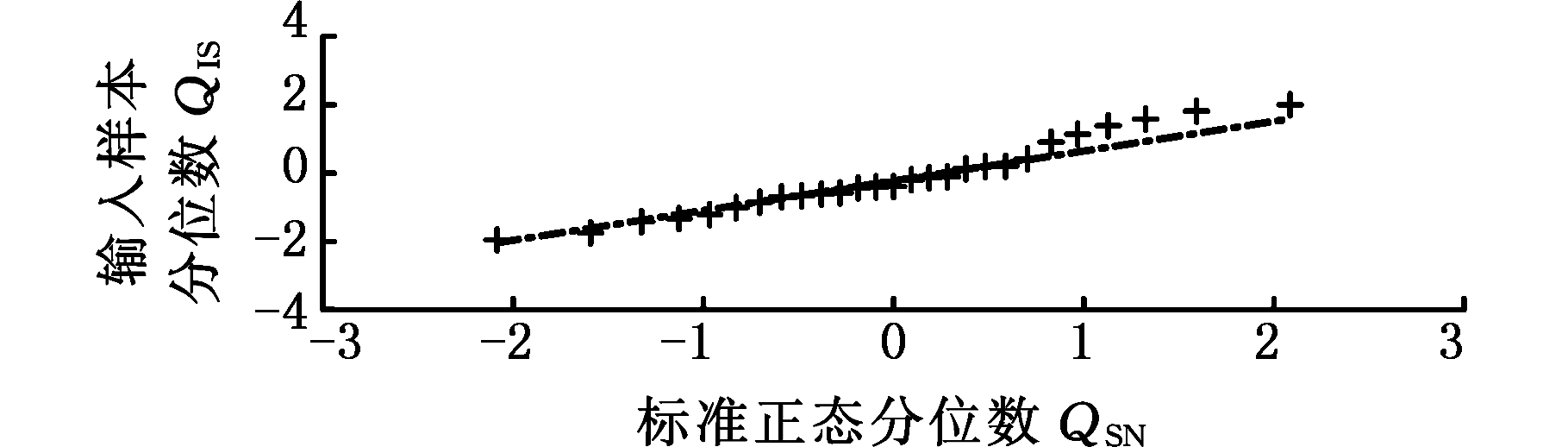

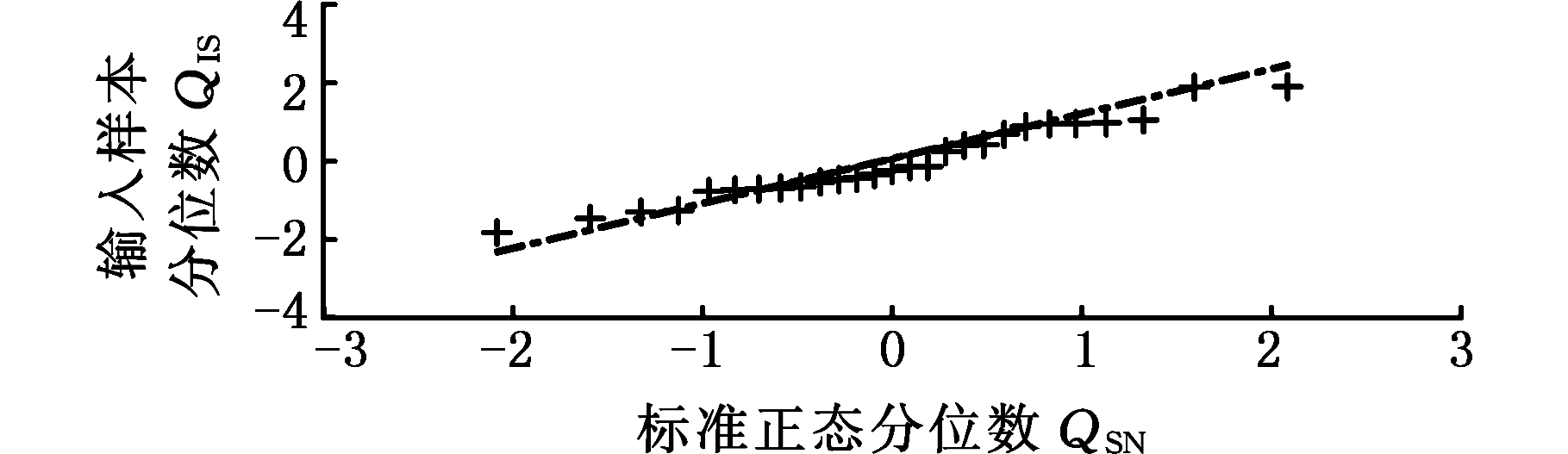

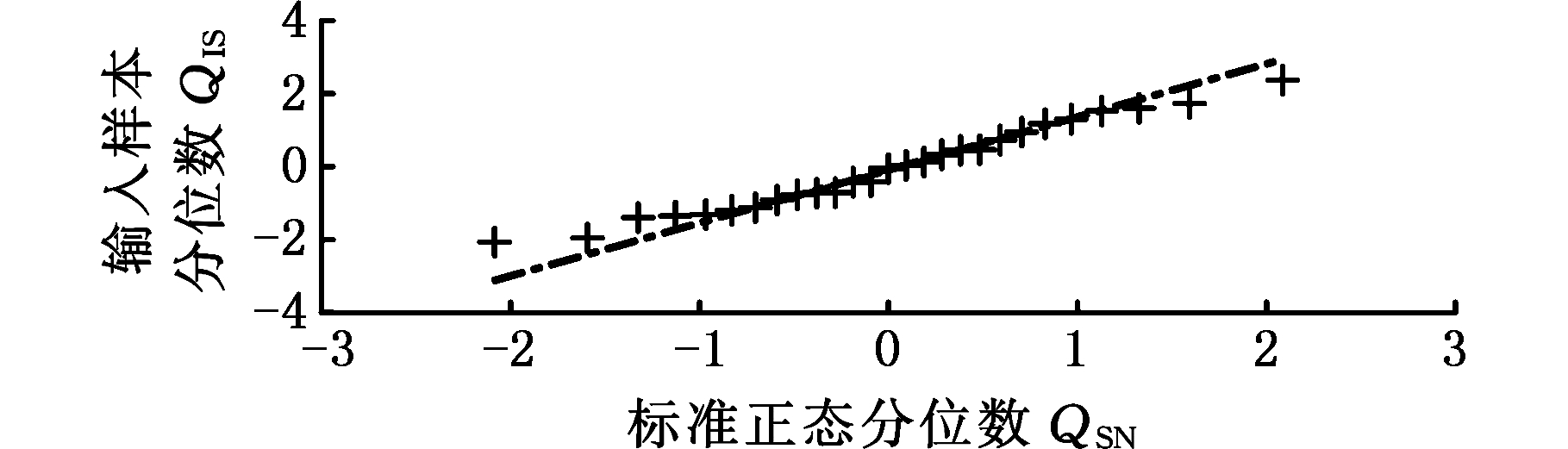

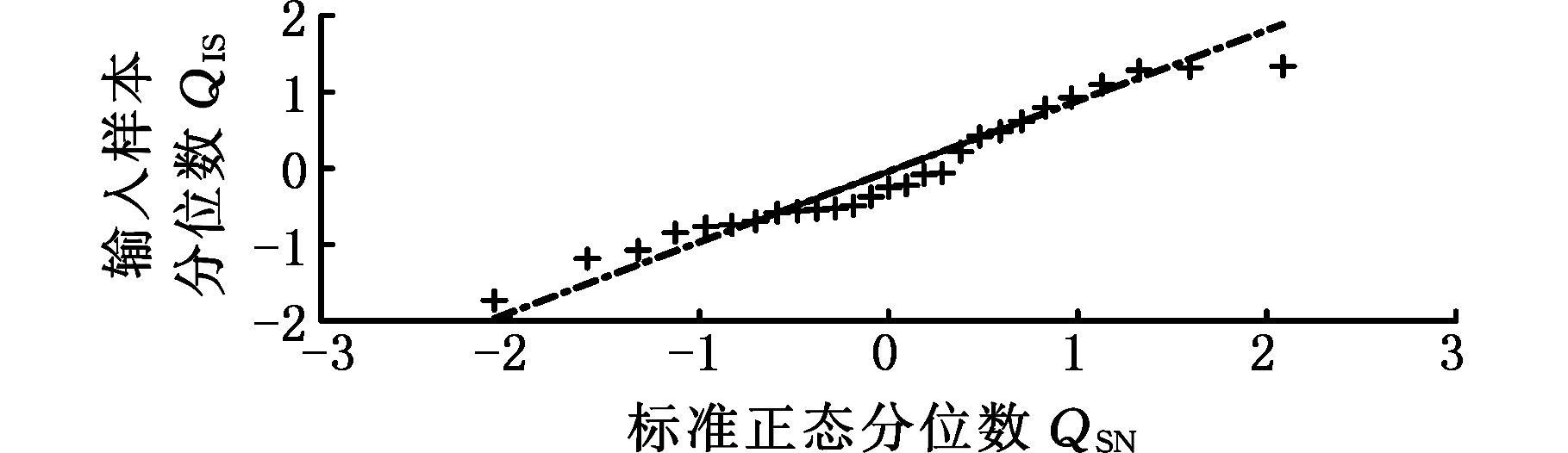

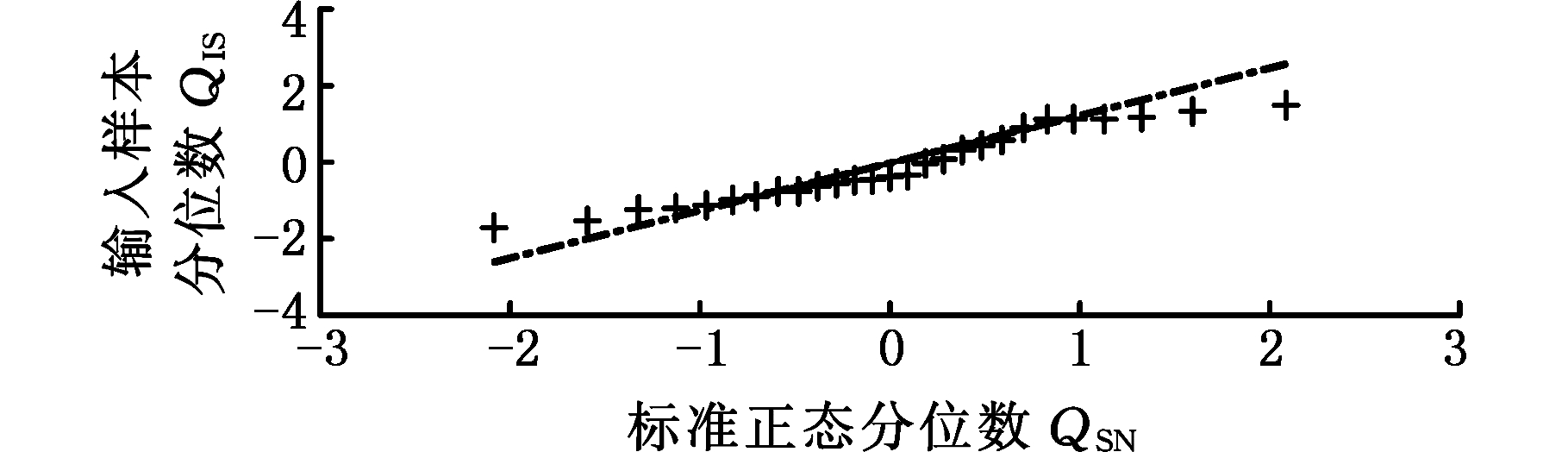

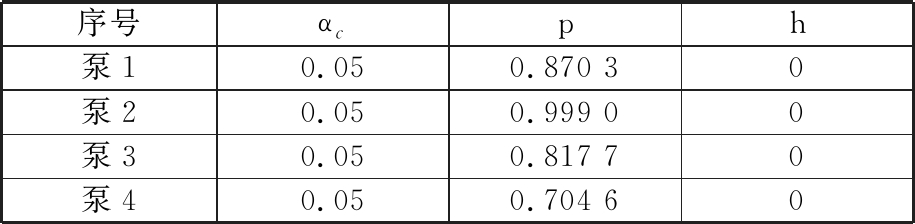

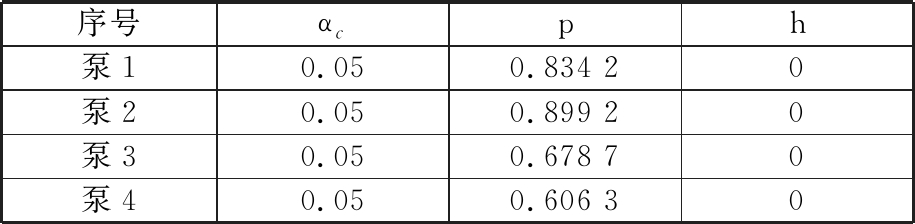

根据本文建模方法对齿轮泵性能退化模型中的未知参数进行估计。为明确具体参数指代意义,对应式(1),k=1表示容积效率退化模型参数,k=2表示总效率退化模型参数。为提高参数的估计精度,合理使用退化数据,在等效的前提下,将容积效率和总效率以及退化失效阈值扩大为原值的100倍。基于等效数据,采用分位数图示法(Q-Q图)和K-S假设检验来验证维纳过程模型是否能较好地拟合齿轮泵性能退化数据,分位数图示法拟合结果如图3和图4所示,K-S假设检验结果如表2和表3所示。其中h=0表示在置信水平αc=0.05的情况下接受退化数据增量为正态分布的原假设,相反,h=1表示拒绝;p>αc表示不拒绝退化数据增量为正态分布的原假设,相反,p≤αc表示拒绝。

(a)1号样本

(b)2号样本

(c)3号样本

(d)4号样本

图3 容积效率退化增量Q-Q图

Fig.3 Q-Q plot of degradation increment of volume efficiency

(a)1号样本

(b)2号样本

(c)3号样本

(d)4号样本

图4 总效率退化增量Q-Q图

Fig.4 Q-Q plot of degradation increment of total efficiency

表2 容积效率增量K-S假设检验结果

Tab.2 K-S hypothesis test result of volume efficiency increment

序号αcph泵10.050.870 30泵20.050.999 00泵30.050.817 70泵40.050.704 60

表3 总效率增量K-S假设检验结果

Tab.3 K-S hypothesis test result of total efficiency increment

序号αcph泵10.050.834 20泵20.050.899 20泵30.050.678 70泵40.050.606 30

由图3、图4和表2、表3可知,两个性能退化特征的增量都满足正态分布假设,故可以采用维纳过程模型来描述退化过程。

给参数θ指定独立的无信息先验分布,基于第1节所建模型和第2节参数估计方法,在Openbugs软件中进行50 000次MCMC-Gibbs抽样迭代,取后25 000次迭代数据用于参数估计。将参数估计值代入式(17)和式(8)中,可得基于4种常见Copula函数模型的对数似然值(Log-LF)和AIC值计算结果,如表4所示

表4 4种Copula函数模型所得Log-LF和AIC

Tab.4 Log-LF and AIC of four Copula function models

FrankClaytonGaussianGumbelLog-LF-258.94-273.12-286.93-262.00AIC539.88568.24595.86546.00

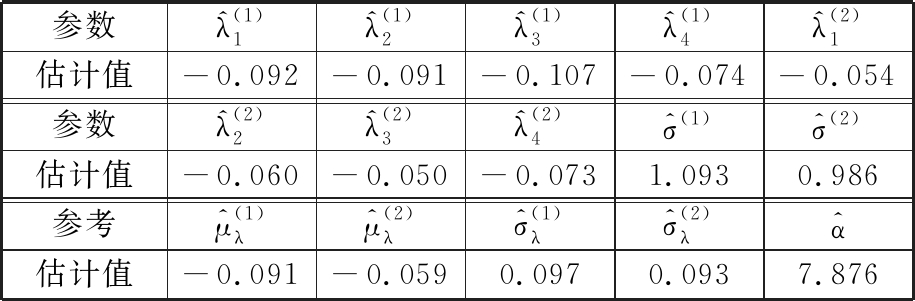

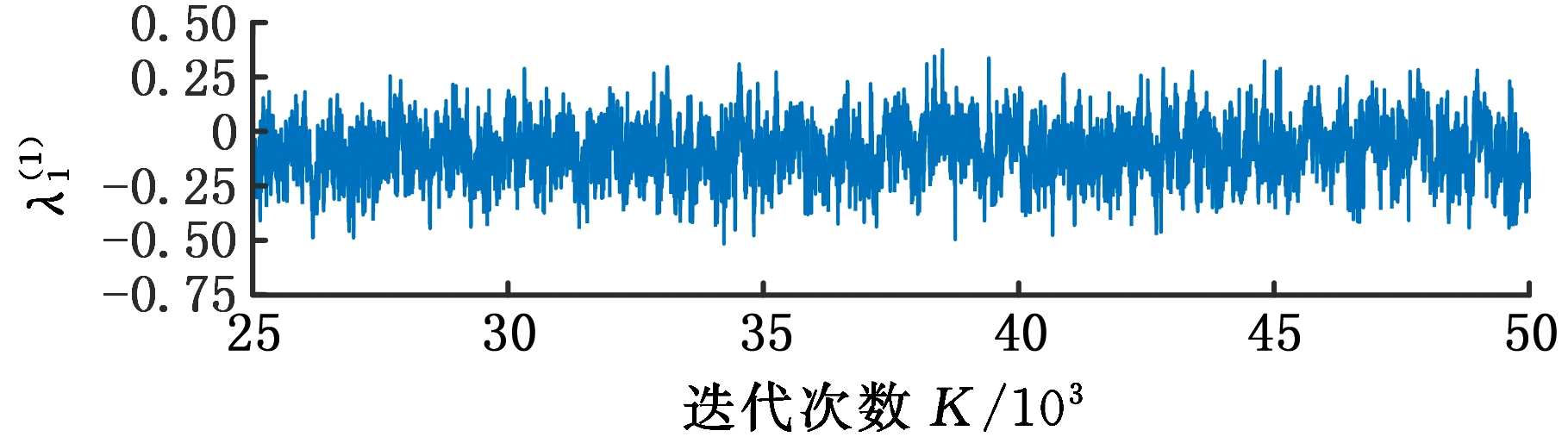

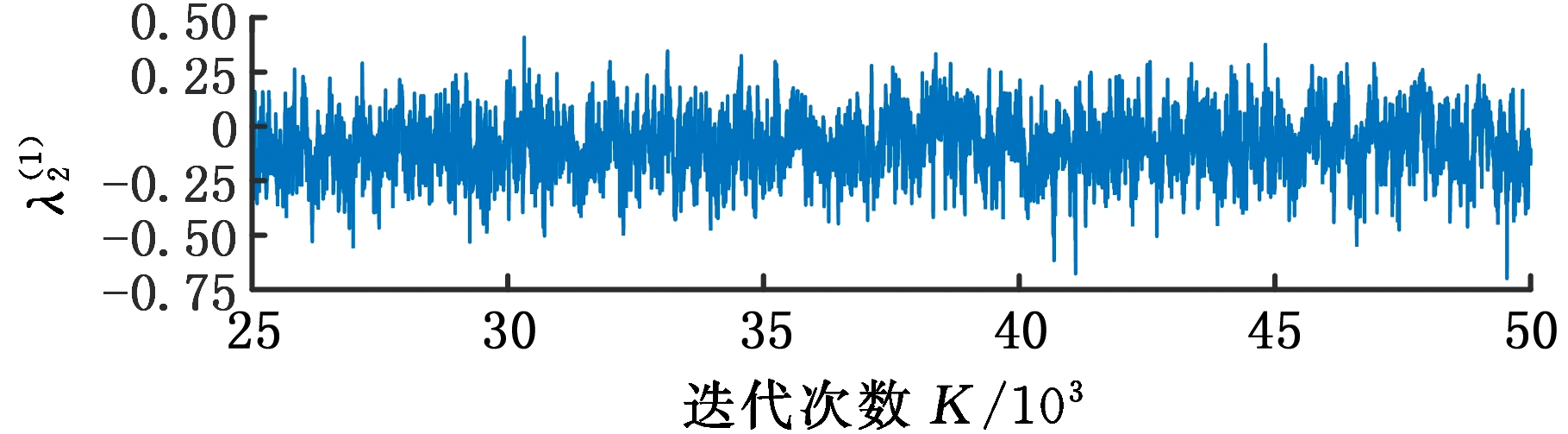

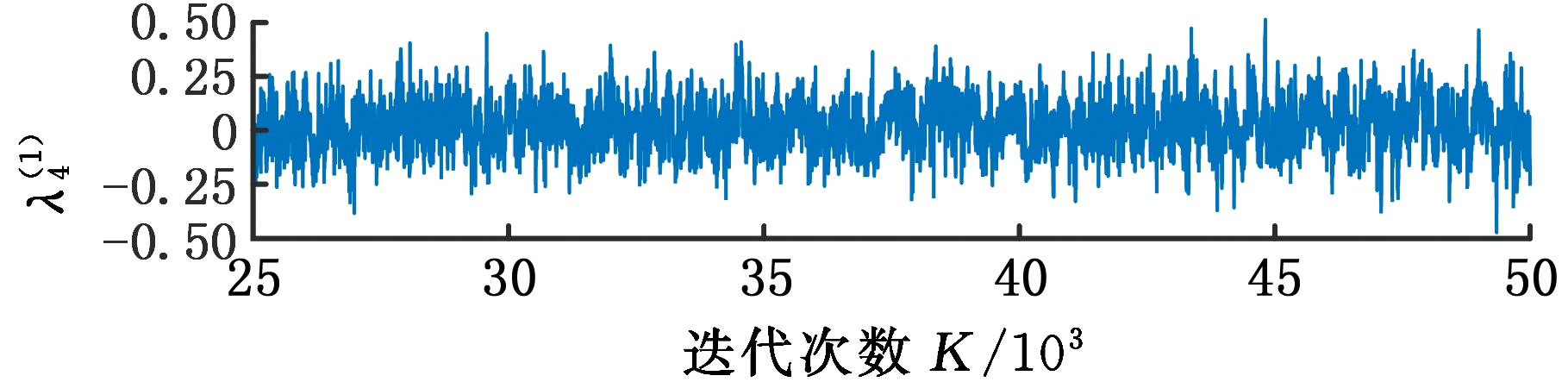

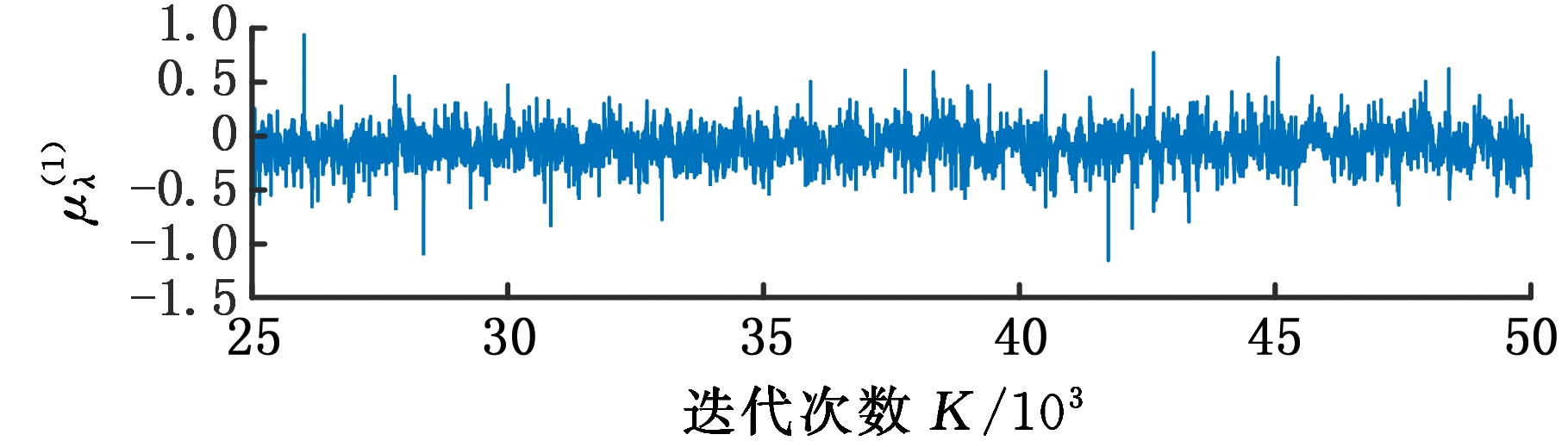

由表4可知,Frank Copula模型对应的AIC结果最小,因此,采用Frank Copula函数描述齿轮泵两个性能退化特征之间的相关关系是最佳选择。对比AIC结果可知,采用Gaussian Copula函数描述齿轮泵性能特征之间的相关性时,AIC值最大,表明用线性关系描述两者的相关关系不合适,即两个退化特征之间存在非线性相关关系。未知参数λ(1)、λ(2)和θ的估计结果如表5所示,以容积效率退化模型参数为例,参数迭代过程如图5所示。

表5 未知参数估计结果

Tab.5 Unknown parameter estimation results

参数^λ(1)1^λ(1)2^λ(1)3^λ(1)4^λ(2)1估计值-0.092-0.091-0.107-0.074-0.054参数^λ(2)2^λ(2)3^λ(2)4^σ(1)^σ(2)估计值-0.060-0.050-0.0731.0930.986参考^μ(1)λ^μ(2)λ^σ(1)λ^σ(2)λ^α估计值-0.091-0.0590.0970.0937.876

(e)σ(1)

(f)α

![]()

图5 容积效率退化模型参数部分迭代过程

Fig.5 Partial iteration processes of parameters in degradation model of volume efficiency

对比图5中不同参数的迭代过程并结合表5中参数估计结果可知,由于试验样本数较少,对反映齿轮泵性能退化总体特征的参数![]() 在迭代过程中的波动性较大,从而导致参数估计误差较其他参数估计误差大很多。针对上述问题,在表5中

在迭代过程中的波动性较大,从而导致参数估计误差较其他参数估计误差大很多。针对上述问题,在表5中![]() 和

和![]() 的基础上,令B=1 000,采用Bootstrap方法对反映总体特征的参数

的基础上,令B=1 000,采用Bootstrap方法对反映总体特征的参数![]() 和

和![]() 进行估计并得到

进行估计并得到![]() 和

和![]() 结果如表6中M4模型参数所示。

结果如表6中M4模型参数所示。

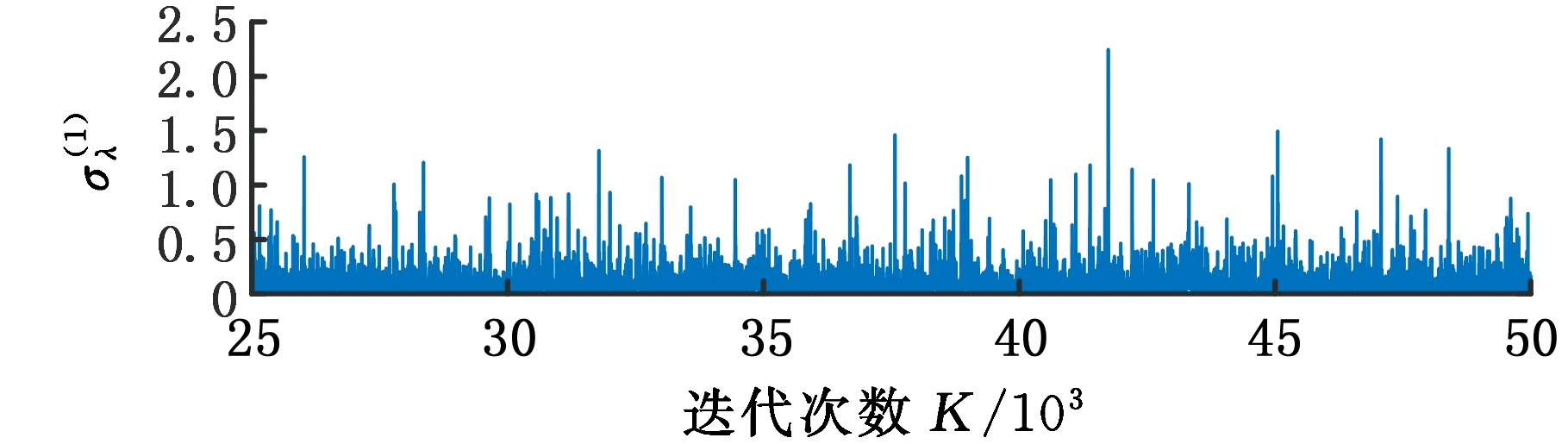

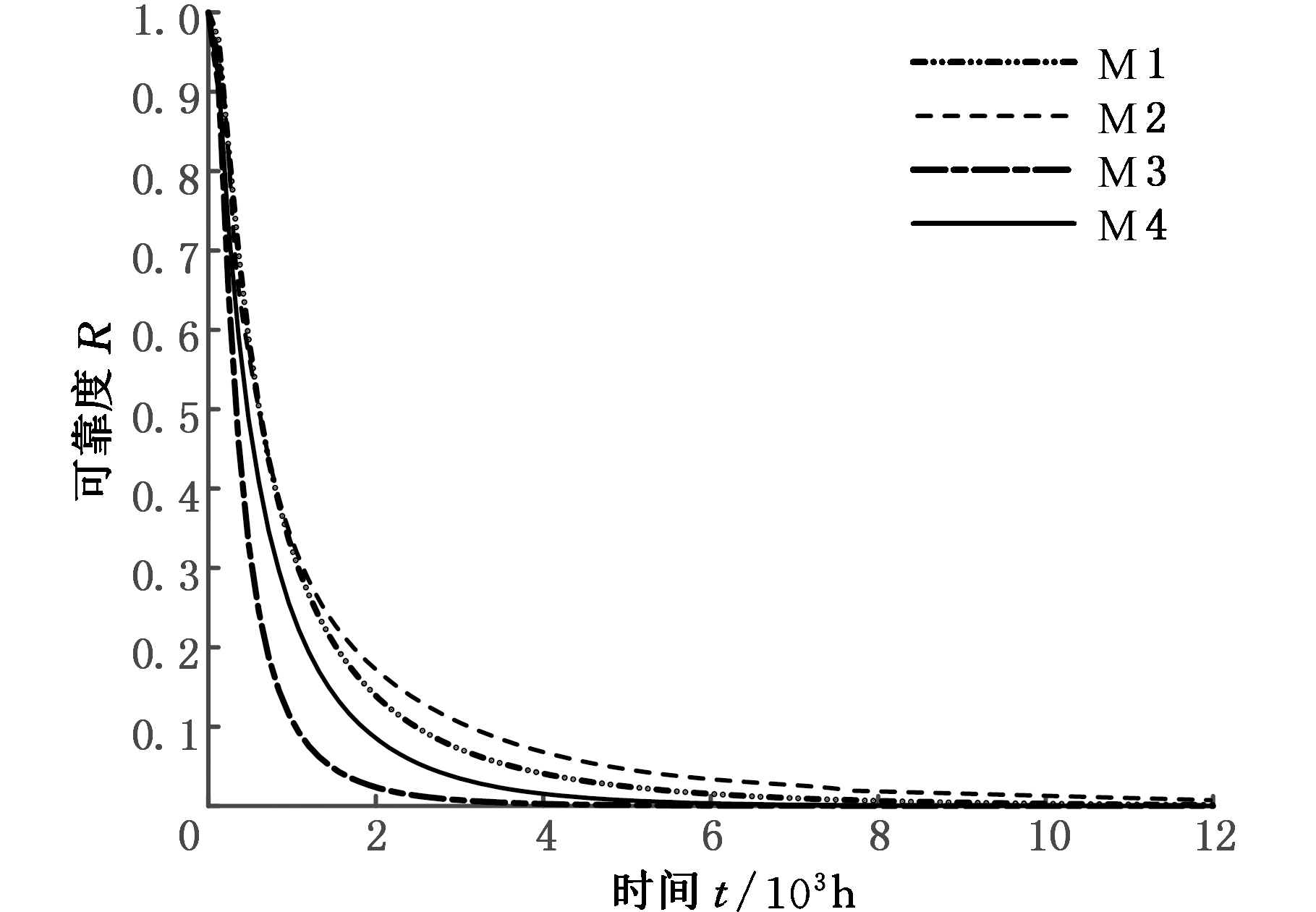

表6 4种模型的参数估计结果

Tab.6 Parameter estimation results of four models

模型^σ(1)^σ(2)^μ(1)λ^μ(2)λ^σ(1)λ^σ(2)λ^αM11.087-0.091 10.010 2M20.979 6-0.059 40.007 7M31.0870.979 6-0.091 1-0.059 40.010 20.007 7M41.0930.986 0-0.091 0-0.059 30.010 10.007 57.876

为对比考虑相关性和不考虑相关性对可靠度评估及可靠寿命预测的影响,将式(1)表示的单指标容积效率和总效率的可靠寿命预测模型分别记为M1和M2,其可靠度计算公式为式(6),将不考虑相关性的模型记为M3,即两个性能退化量相互独立,其可靠度计算公式为R(t)=R(1)(t)R(2)(t),将本文所建模型记为M4,其可靠度计算公式为式(11),4种模型的参数估计结果如表6所示。

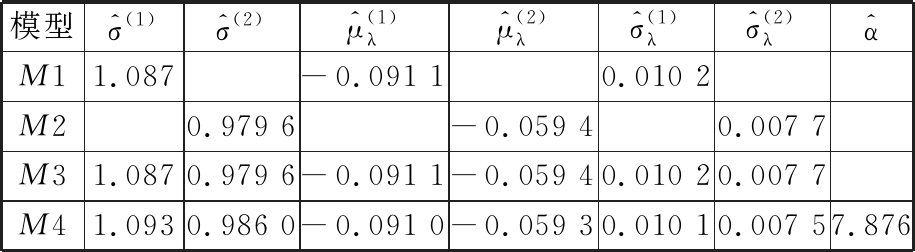

计算样本退化初始值的平均值,得到容积效率和总效率的等效初值分别为88.1%和78.3%。将表6中参数和等效失效阈值及退化初值代入对应的可靠度计算公式中,可得到对应模型的可靠度函数图(图6)。

图6 4种模型的可靠度函数图

Fig.6 Reliability function diagram of four models

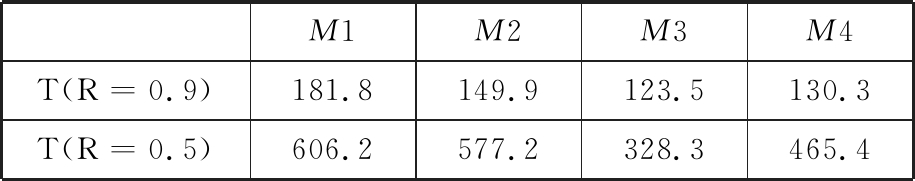

计算齿轮泵在压力23 MPa下可靠度R=0.9时的可靠寿命和中位寿命(R=0.5),如表7所示。

表7 4种模型的可靠寿命与中位寿命

Tab.7 Q-precentile life and median life of four models

M1M2M3M4T(R=0.9)181.8149.9123.5130.3T(R=0.5)606.2577.2328.3465.4

从图6和表7 中对比4种模型可知,4种模型的可靠度和寿命预测结果存在差异,仅靠单一指标难以完全反映出齿轮泵的健康状态,因此,在齿轮泵可靠性评估和可靠寿命预测中有必要考虑多个性能特征。对比M3和M4可知,忽略两个性能特征之间的相关性会导致可靠性评估和寿命预测的误差较大。结合可靠度定义(式(9))可知,两个性能特征之间存在竞争关系,考虑相关关系的可靠度评估和可靠寿命预测较单一指标更加保守,且受最先达到失效阈值的性能特征(M1)影响更大。

5 结论

(1)针对基于性能退化的齿轮泵可靠寿命预测中单个退化特征较难全面反映齿轮泵健康状态的问题,提出了同时采用两个退化特征进行可靠性评估和可靠寿命预测的方法。针对齿轮泵性能退化中存在的随机波动特性和个体差异性,利用具有随机效应的维纳过程分别建立了齿轮泵容积效率和总效率退化过程模型,采用MCMC方法进行了模型未知参数估计。对于齿轮泵退化试验通常是小样本而造成的反映个体差异性的参数估计误差较大的现象,利用Bootstrap抽样方法对表征总体特征的参数进行了再抽样估计。

(2)齿轮泵两个性能特征退化过程中存在相关关系,基于AIC准则筛选出Frank Copula函数来描述两个退化性能特征之间的相关关系,试验结果表明,齿轮泵的两个性能特征之间存在非线性相关关系。同时,考虑相关关系的二元齿轮泵可靠度评估和可靠寿命预测较单指标预测结果更保守,且受最先达到失效阈值的性能特征影响更大。

[1] WANG Xingjian, LIN Siru, WANG Shaoping, et al. Remaining Useful Life Prediction Based on the Wiener Process for an Aviation Axial Piston Pump[J]. Chinese Journal of Aeronautics, 2016, 29(3): 779-788.

[2] HAN Lei, WANG Shaoping, ZHANG Chao. A Partial Lubrication Model between Valve Plate and Cylinder Block in Axial Piston Pumps[J]. Proceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science, 2015, 229(17):3201-3217.

[3] DU Jun, WANG Shaoping, ZHANG Haiyan. Layered Clustering Multi-fault Diagnosis for Hydraulic Piston Pump[J]. Mechanical Systems and Signal Processing, 2013, 36(2):487-504.

[4] 景涛, 曹克强, 胡良谋, 等. 基于KPCA-FSVM的液压泵可靠性寿命分布识别[J]. 中国机械工程, 2015, 26(19):2595-2600.

JING Tao, CAO Keqiang, HU Liangmou, et al. Identification of Reliability Life Distribution of Hydraulic Pump Based on KPCA and FSVM[J]. China Mechanical Engineering, 2015, 26(19):2595-2600.

[5] 苑中魁, 王少萍. 一类解决变应力加速寿命试验参数估计的方法[J]. 北京航空航天大学学报, 2005, 31(11):1172-1176.

YUAN Zhongkui, WANG Shaoping. One Method Solving Parameter Estimation of Varying Stress Accelerated Life Test[J]. Journal of Beijing University of Aeronautics and Astronautics, 2005, 31(11):1172-1176.

[6] 张建伟, 李华聪, 符江锋, 等. 航空齿轮泵序贯加速寿命试验方法研究[J]. 液压与气动,2012(5):101-104.

ZHANG Jianwei, LI Huacong, FU Jiangfeng, et al. Research of Sequential Accelerated Life Test Method for Aviation Gear Pump[J]. Chinese Hydraulics & Pneumatics, 2012(5):101-104.

[7] YE Zhisheng, CHEN Nan, SHEN Yan. A New Class of Wiener Process Models for Degradation Analysis[J]. Reliability Engineering & System Safety, 2015, 139:58-67.

[8] HU C H, LEE M Y, TANG J. Optimum Step-stress Accelerated Degradation Test for Wiener Degradation Process under Constraints[J]. European Journal of Operational Research, 2015, 241(2): 412-421.

[9] 马纪明, 詹晓燕. 具有随机退化特性的柱塞泵性能可靠性分析[J]. 机械工程学报, 2010, 46(14):189-193.

MA Jiming, ZHAN Xiaoyan. Performance Reliability Analysis of a Piston Pump Affected by Random Degradation[J]. Journal of Mechanical Engineering, 2010, 46(14):189-193.

[10] 何庆飞, 陈桂明, 陈小虎, 等. 基于改进灰色神经网络的液压泵寿命预测[J]. 中国机械工程, 2013, 24(4):500-506.

HE Qingfei, CHEN Guiming, CHEN Xiaohu, et al. Life Prediction of Hydraulic Pump Based on an Improved Grey Neural Network[J]. China Mechanical Engineering, 2013, 24(4):500-506.

[11] 方峻, 魏星, 樊黎霞. 基于性能退化数据的航空液压泵可靠性分析[J]. 机械研究与应用, 2008, 21(6):30-33.

FANG Jun, WEI Xing, FAN Lixia. Reliability Analysis of Aircraft Hydraulic Pump Based on Performance Degradation Data[J]. Mechanical Research & Application, 2008, 21(6):30-33.

[12] 黄爱梅, 郭月娥, 虞健飞. 基于加速退化数据的航空液压泵剩余寿命预测技术研究[J]. 机械设计与制造, 2011(1):154-155.

HUANG Aimei, GUO Yuee, YU Jianfei. Research on Residual Life Prediction Technique of Hydraulic Pump Based on Accelerated Degradation Data[J]. Machinery Design & Manufacture, 2011(1): 154-155.

[13] 郭锐, 石玉, 赵静一, 等. 液压泵可靠性短时试验方法研究[J]. 农业机械学报, 2016, 47(3):405-412.

GUO Rui, SHI Yu, ZHAO Jingyi, et al. Short-time Test Method of Reliability for Hydraulic Pumps[J]. Transactions of the Chinese Society of Agricultural Machinery, 2016, 47(3):405-412.

[14] SI Xiaosheng, WANG Wenbin, HU Changhua, et al. A Wiener-process-based Degradation Model with a Recursive Filter Algorithm for Remaining Useful Life Estimation[J]. Mechanical Systems and Signal Processing, 2013, 35(1):219-237.

[15] WANG Zhaoqiang, HU Changhua, SI Xiaosheng, et al. Remaining Useful Life Prediction of Degrading Systems Subjected to Imperfect Maintenance: Application to Draught Fans[J]. Mechanical Systems and Signal Processing, 2018, 100:802-813.

[16] MO H,SANSAVINI G, XIE M. Performance-based Maintenance of Gas Turbines for Reliable Control of Degraded Power Systems[J]. Mechanical Systems and Signal Processing, 2018, 103:398-412.

[17] FENG J, KVAM P, TANG Y. Remaining Useful Lifetime Prediction Based on The Damage-marker Bivariate Degradation Model: a Case Study on Lithium-ion Batteries Used in Electric Vehicles[J]. Engineering Failure Analysis, 2016, 70:323-342.

[18] PENG C Y, TSENG S T. Mis-specification Analysis of Linear Degradation Models[J]. IEEE Transactions on Reliability, 2009, 58(3):444-455.

[19] WANG X, BALAKRISHNAN N, GUO B. Residual Life Estimation Based on a Generalized Wiener Degradation Process[J]. Reliability Engineering & System Safety, 2014, 124:13-23.

[20] 金晓航, 李建华, 孙毅. 基于二元维纳过程的轴承剩余寿命预测[J]. 仪器仪表学报, 2018(6):89-95.

JIN Xiaohang, LI Jianhua, SUN Yi. Bearing Remaining Useful Life Prediction Based on Two-dimensional Wiener Process[J]. Chinese Journal of Scientific Instrument, 2018(6):89-95.