0 引言

微结构聚合物元器件已被广泛应用于光学显示、微流控芯片、三维细胞培植等方面。蒋炳炎等[1]在聚合物导光板表面设置了不同的微特征结构,通过仿真模拟手段验证了不同的微结构能够产生不同的翘曲变形,从而可以改变导光板的光学性能。罗怡等[2]采用超声波压印成形技术在聚合物微流控芯片基片上高精度地压印出了微沟道,其复制精度可达95.6%以上。江卫民等[3]制备出了具有微米阵列结构的聚合物薄膜,通过调节薄膜表面结构、表面接触角,成功实现了对生物细胞生长形貌的调控。

由于微注塑成形制造工艺简单,生产成本低,适合于微结构聚合物的大批量生产与制造,而且几乎不受塑料件几何形状的限制,因此,微注塑成形已成为聚合物微结构成形的主要成形工艺[4-5]。微注塑聚合物制品的成形质量和复制精度主要取决于微结构模芯的加工质量与精度。微结构模芯表面的常用微加工技术有电化学刻蚀[6]、激光加工[7]、电火花加工[8]等,但它们很难同时保证微米尺度的3D微结构形状精度与微观表面质量。已有研究表明:利用微细磨削加工可以在硬脆材料模芯表面加工制造出形状精度可控的微阵列结构[9-10],且加工成本较低、操作工艺简单。由此,本文采用超硬金刚石砂轮的微细磨削加工技术在模芯表面加工制造出高精度的微阵列结构。

由于微结构注塑件的结构尺寸与体积微小、熔体成形的工艺条件要求较高,采用宏观的注塑成形工艺条件难以保证微注塑件的形状精度和微结构表面质量[11],因此,需要研究微注塑成形工艺参数对微结构注塑件成形精度和表面质量的影响,并对微注塑成形工艺条件进行优化。

本文采用精密修整成V形尖端的金刚石砂轮,首先在模芯表面加工制造出高形状精度的V沟槽阵列结构,再利用微注塑成形技术将模芯表面的V沟槽阵列结构一次成形复制到聚合物表面,并高效注塑成形制造出倒V形阵列结构的聚合物注塑件。本文系统地分析了熔体温度、注射速度、保压压力、保压时间等微注塑成形工艺参数对微结构聚合物注塑成形角度偏差和填充率的影响,并优化了微注塑成形工艺条件。

1 微结构模芯的精密微细磨削及其微注塑成形

1.1 微结构钛硅碳模芯的精密微细磨削实验

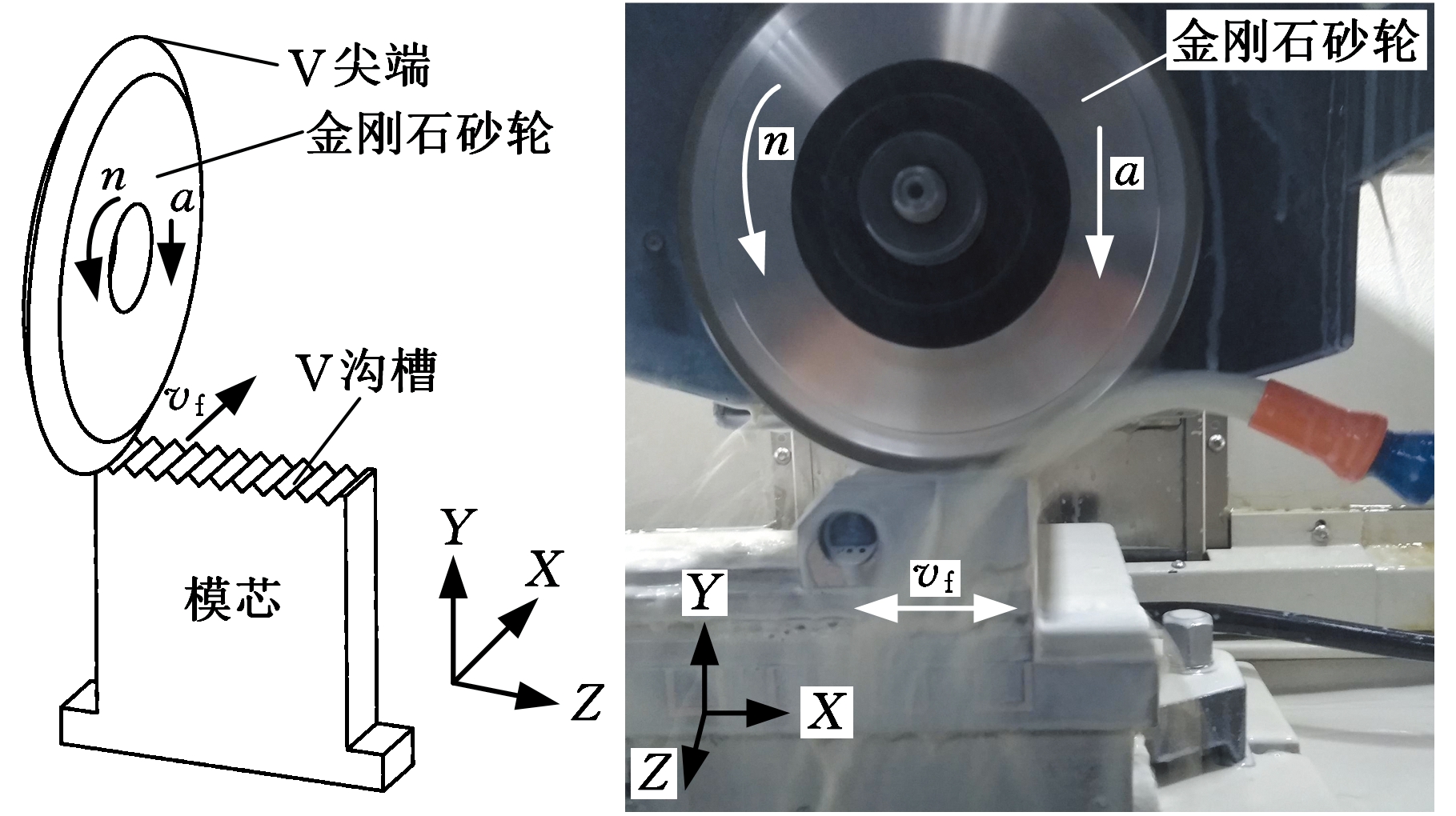

图1为钛硅碳模芯表面V沟槽阵列结构的精密磨削加工示意图和实验照片。由于钛硅碳(Ti3SiC2)陶瓷材料兼具金属和陶瓷的特性,质量小且易加工,具有良好的耐磨性、热稳定性和自润滑性[12-13],因此,本实验中选用钛硅碳陶瓷作为模芯材料。首先利用数控对磨修整技术将金刚石砂轮尖端精密修整成夹角为90°的V形尖端[14],再通过精密沟槽研磨技术使得金刚石砂轮V形切削刃不断切削模芯,从而将金刚石砂轮的V尖端形状复制到钛硅碳模芯表面,在模芯表面加工制造出等间距的V沟槽阵列结构。V沟槽加工深度h和间距b分别设定为150 μm和400 μm,实验中采用CNC磨床(SMART B818 Ⅲ)和粒度为3 000目的树脂基金刚石砂轮,经过粗磨和精磨加工得到具有V沟槽阵列结构的钛硅碳模芯。微结构模芯磨削加工条件如下:采用水溶性冷却液,砂轮转速n为3 000 r/min;粗磨时,进给速率vf为1 000 mm/min,单次磨削深度a为5 μm,磨削量为140 μm;精磨时,进给速率vf为100 mm/min,单次磨削深度a为1 μm,磨削量为10 mm。

(a)磨削加工示意图 (b)磨削加工实验照片

图1 微结构模芯的V沟槽磨削加工示意图

Fig.1 Schematic diagram of V-groove grinding of micro-structured mould core

1.2 微结构聚合物的微注塑原理及实验

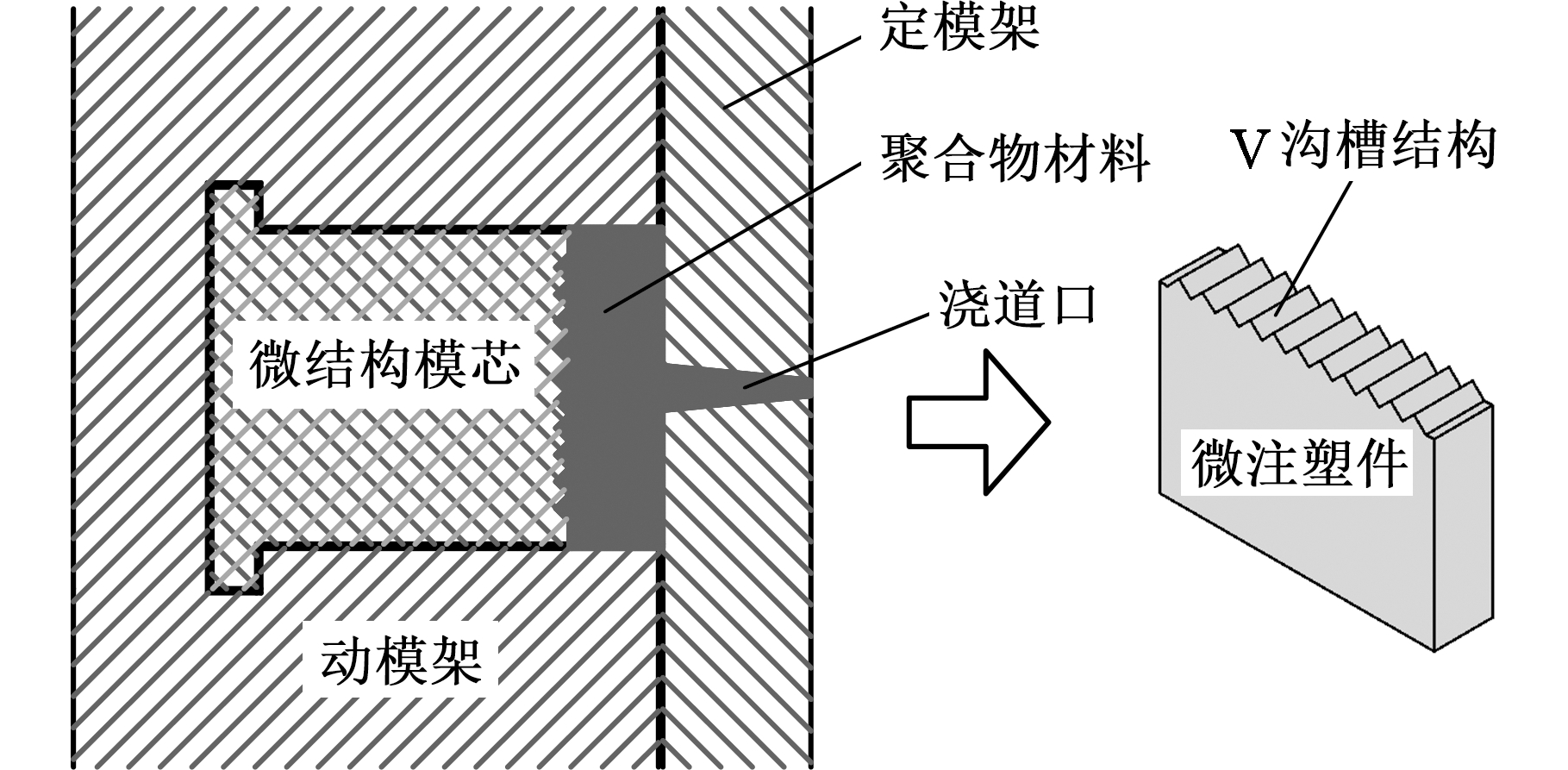

图2为微结构聚合物的微注塑成形原理图。将加工后的V沟槽阵列结构钛硅碳陶瓷模芯安装在动模架上,熔融的高分子聚合物材料经浇道口注入定模架中,在适当的保压压力和保压时间下,模芯与熔融的聚合物材料进行结合,待冷却脱模后,模芯表面的V沟槽结构会被复刻到注塑工件表面,形成倒V形的微阵列结构,从而可以高效注塑成形制造出具有微阵列结构的聚合物表面。

图2 微结构聚合物的微注塑成形原理图

Fig.2 Micro injection molding schematic diagram of micro-structured polymer

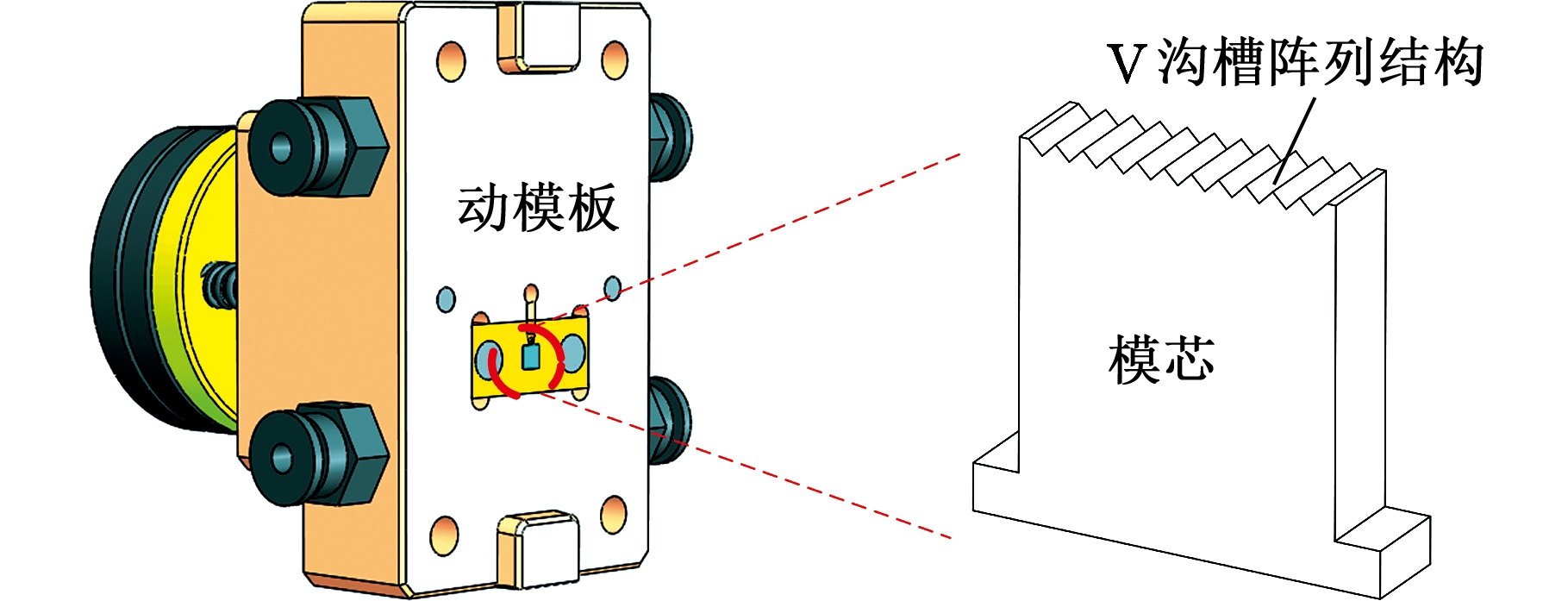

图3为微注塑成形机照片和模架结构示意图。实验中采用的是意大利出产的Babyplast微注塑成形机。首先将具有V沟槽阵列结构的钛硅碳模芯(图3c)镶件安装在微注塑成形机(图3a)的动模板上(图3b),并将高分子聚合物颗粒材料放入料斗中。再将设定的微注塑成形工艺参数通过数显控制面板导入到系统,控制聚合物材料经过塑化室进行塑化,再进入注射室,经由射嘴和定模板的注胶孔进入模具的内腔。经过一定时间的保压与冷却后分离定模板和动模板,即可注塑成形出倒V形的微阵列结构聚合物工件。

(a)微注塑成形机

(b)动模板 (c)模芯

图3 注塑成形机照片和模架结构图

Fig.3 Photo of micro injection molding machine and structural diagram of mold frames

实验中采用的高分子聚合物材料为韩国乐天化学公司生产的聚丙烯(PP),微注塑工件的质量通常小于1 g。根据前期的实验经验,在室温条件下就能够使得PP工件注塑成形,因此,未将模具温度作为工艺影响参数。为有效解决排气问题,模具设计时应使得熔料中的气体一部分通过顶针孔排出,另一部分被挤压至流道。由此,选取熔体温度、注射速度、注射压力、保压时间等作为微注塑成形工艺参数变量,本文系统地研究了各个工艺参数对工件微成形质量及填充率的影响,工艺参数的设置范围及实验安排如表1所示。

实验中设定有4个不同的微注塑成形工艺参数,每个工艺参数设置5个变量,基于前期PP工件注塑成形实验研究,在熔体温度θ=210 ℃、保压压力p=7 MPa、注射速度v=40 mm/s、保压时间t=3 s的条件下,注塑件的成形质量较高,因此以该组工艺条件为基准,共设计了17组不同的注塑成形工艺参数条件。在每种工艺条件下,注塑成形出30个微注塑样品,随机选取10个样品进行检测并求平均值,以降低实验的偶然性。

为评价模芯表面的磨削质量以及微注塑工件的成形质量,实验中采用日本Keyence公司生产的3D激光扫描显微镜(型号:VK-X260K)检测钛硅碳模芯表面的3D形貌,采用美国KLA-Tencor

表1 微注塑成形实验参数

Tab.1 Experimental parameter of micro injection molding

序号熔体温度θ (℃)注射速度v(mm/s)保压压力p(MPa)保压时间t(s)120040732205407332104073421540735220407362103073721035738210457392105073102104053112104063122104083132104093142104071152104072162104074172104075

公司生产的探针式台阶仪(型号:D-300)检测工件表面的微结构轮廓,采用扫描电子显微镜(型号:Quanta 450FEG)检测钛硅碳模芯和工件表面的微结构形貌。

2 微结构模芯的磨削精度评价

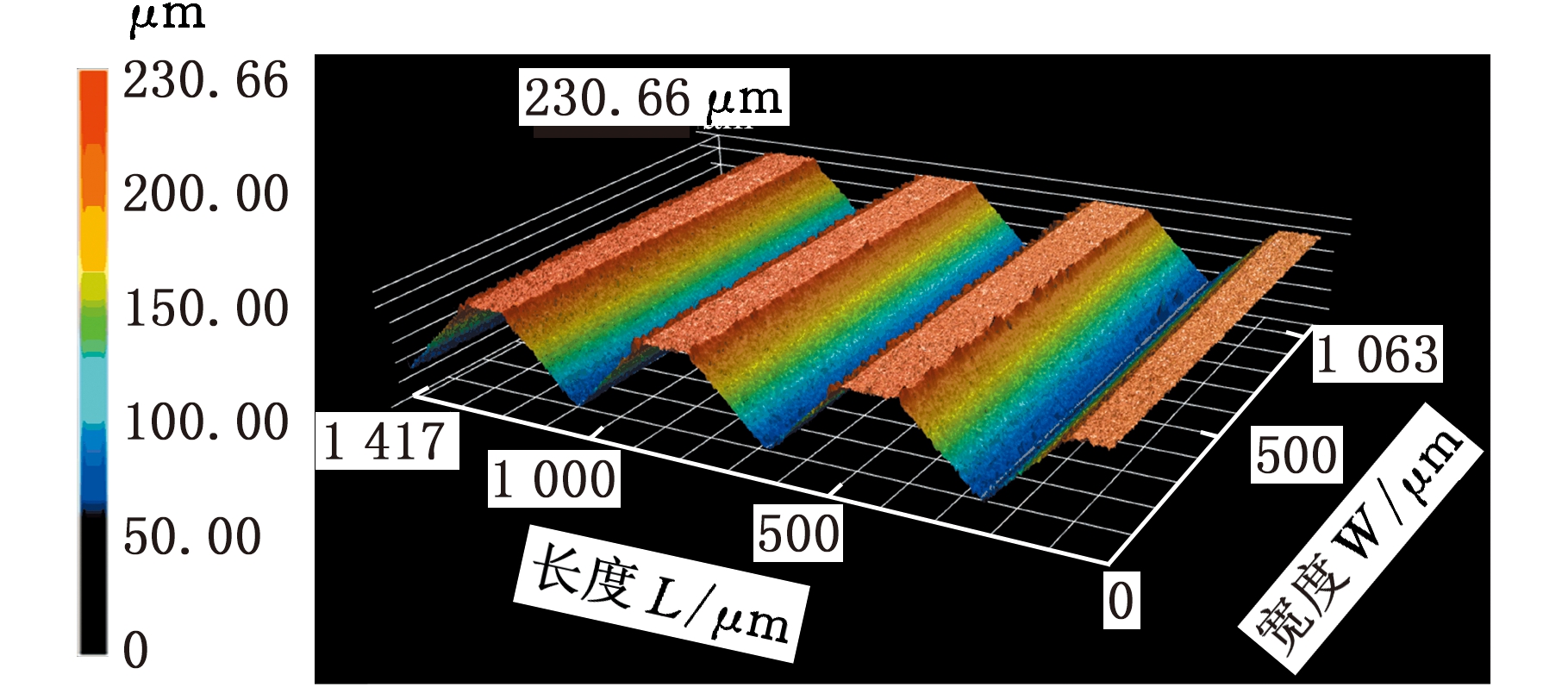

(a)模芯微结构表面3D形貌

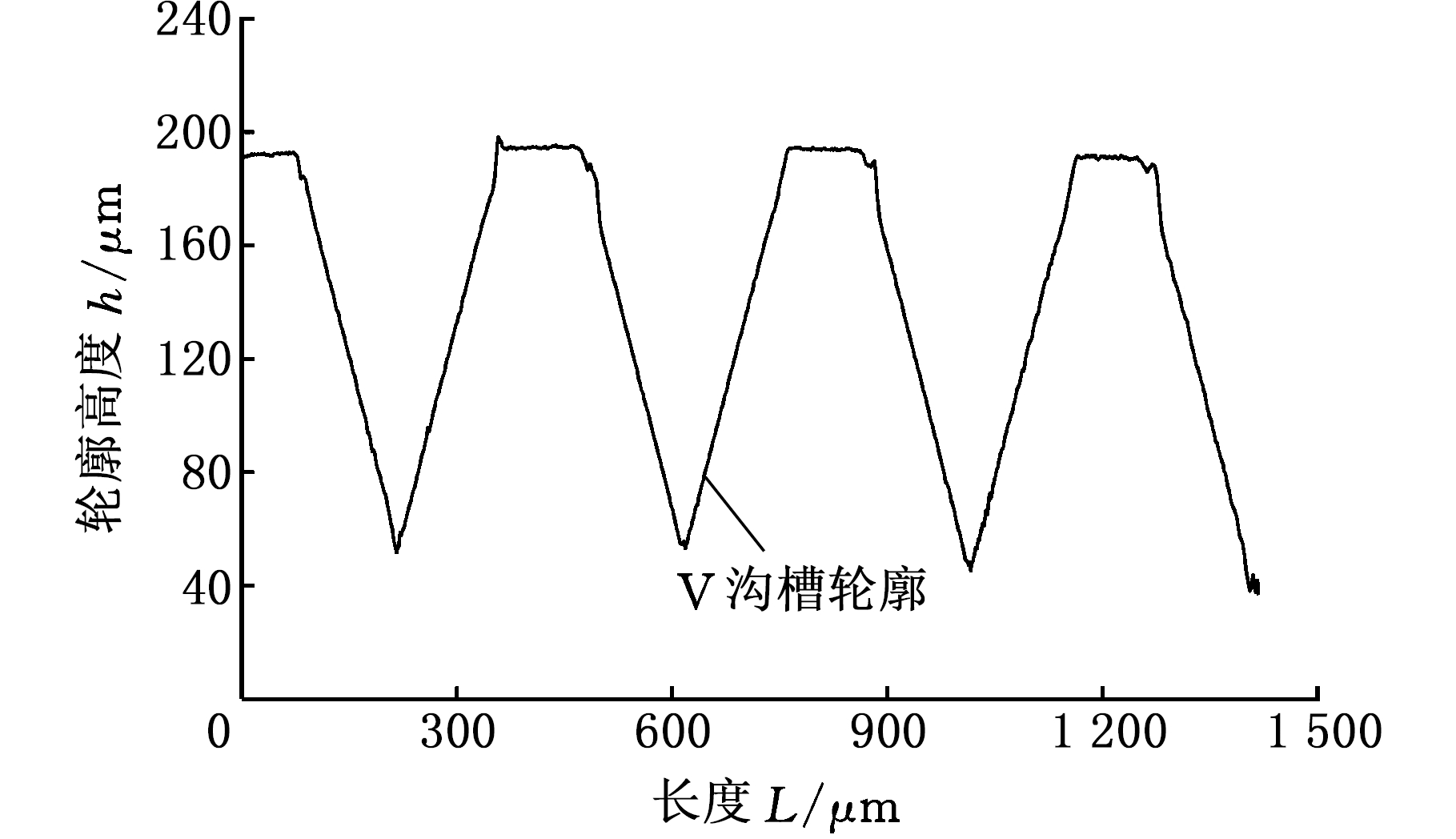

(b)模芯微结构轮廓曲线

图4 微结构模芯的3D形貌与轮廓曲线

Fig.4 3D topography and section profile curve of micro-structured mould core

图4a和图4b分别显示了钛硅碳模芯表面V沟槽结构的3D形貌和截面轮廓曲线。通过测量轮廓曲线可得:模芯V沟槽侧面的表面粗糙度Ra为0.271 μm,模芯V沟槽的角度为91.17°,V沟槽加工深度(即轮廓高度)和间距分别为148.1 μm和401.97 μm。与设定的理论加工参数相比,模芯加工的V沟槽角度误差为1.17°,模芯加工的深度误差约为1.90 μm,间距误差约为1.97 μm。由于砂轮V形尖端修整精度不够,再加上原出厂砂轮的端面跳动较大,因而导致钛硅碳模芯V沟槽的角度误差较大。从图4中可以看出,模芯侧表面比较光滑,V沟槽结构规则整齐,V槽底部也比较尖锐,金刚石砂轮磨损非常小。由此可知,通过微细磨削加工可在钛硅碳陶瓷模芯表面加工出高质量的微沟槽阵列结构。

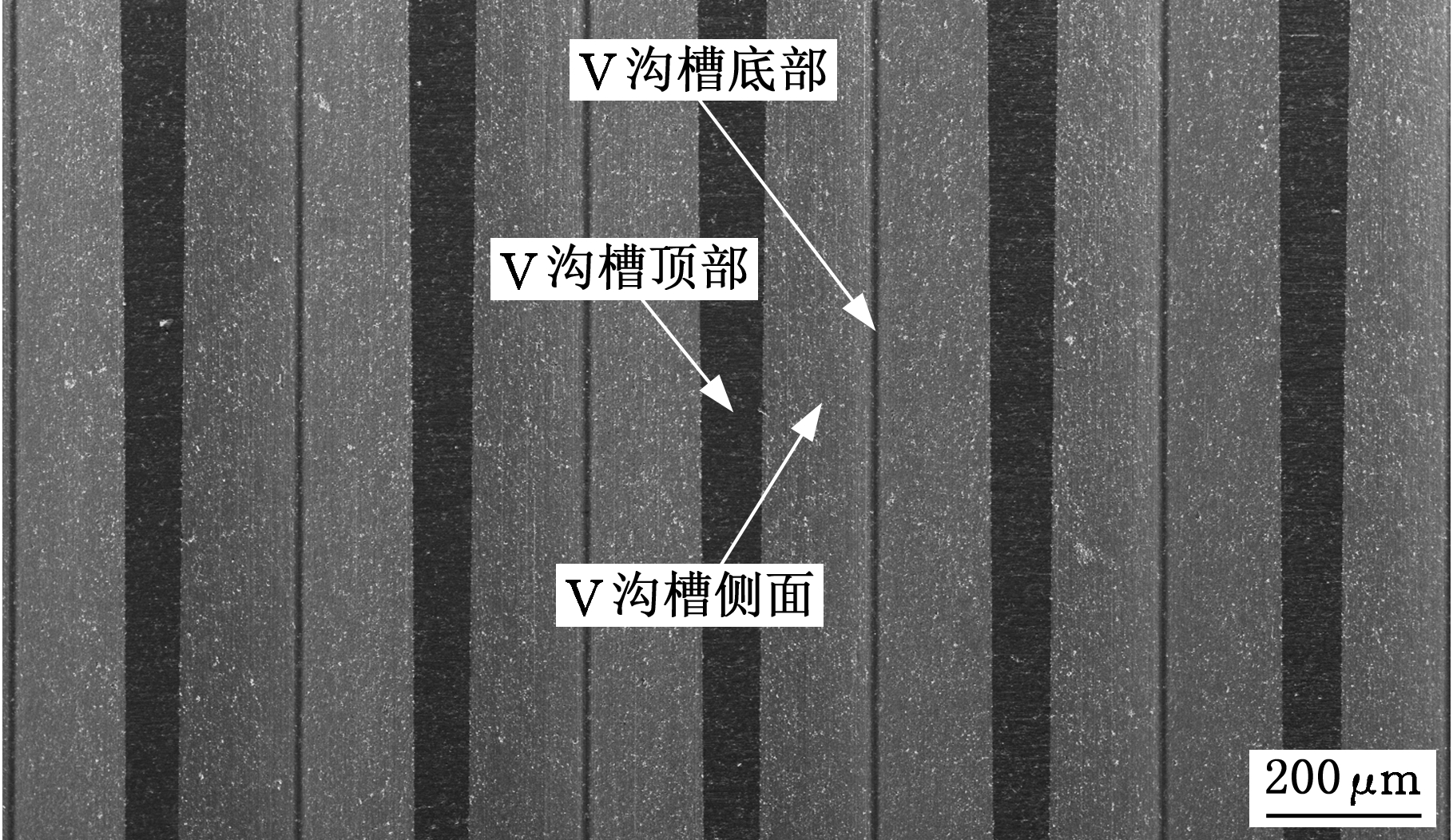

图5显示了微结构模芯的扫描电子显微镜(SEM)表面形貌,可以看到模芯表面的V沟槽阵列结构光滑整齐,微结构边缘无毛刺和破损,精密磨削后的V沟槽侧面明显比未磨削的V沟槽顶部光滑,V沟槽底部圆弧半径较小。由此可知,通过精密微细磨削加工可在陶瓷模芯表面加工出形状规则整齐的微沟槽阵列结构。

图5 微结构模芯的SEM图

Fig.5 SEM photo of micro-structured mould core

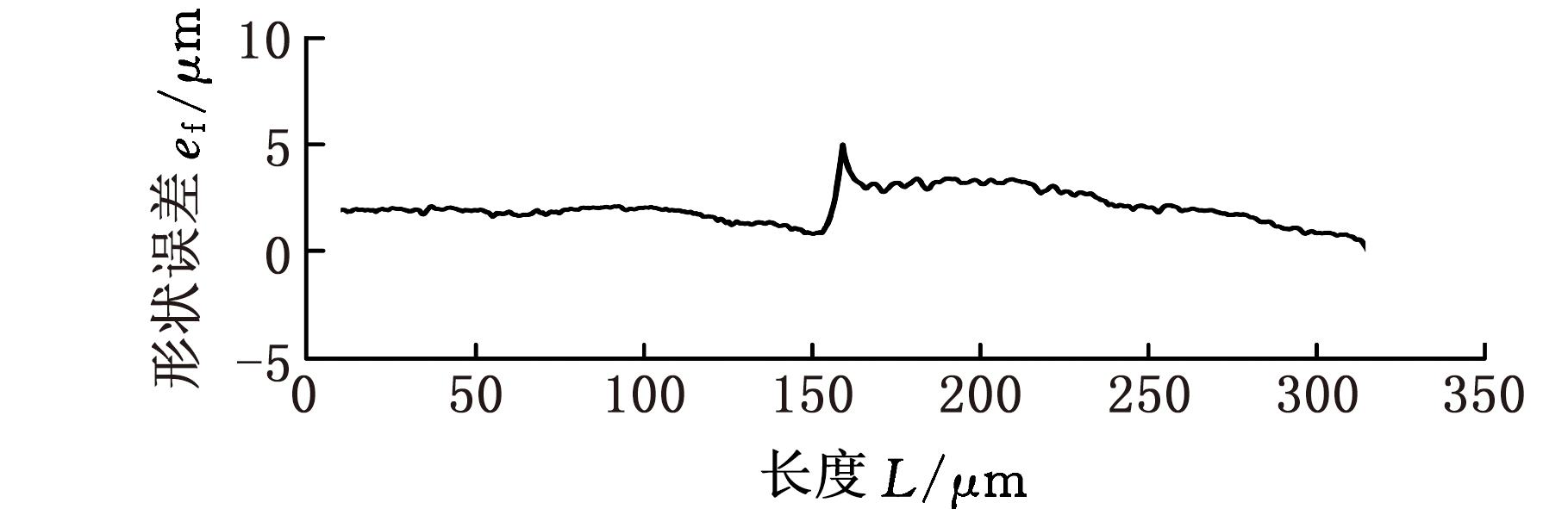

图6为模芯的V沟槽轮廓曲线和形状误差分布图。将砂轮V尖端轮廓复制到石墨板上,并测量石墨板表面的V沟槽轮廓,可以得到修整后V尖端砂轮截面轮廓曲线。如图6a所示,通过比较原始设计的理论V形轮廓与模芯表面的V沟槽轮廓曲线可以计算出模芯表面V沟槽结构的形状误差分布。图6b为钛硅碳模芯的形状误差分布图,可表征砂轮尖端的截面轮廓与模芯的V沟槽截面轮廓的绝对差值分布情况。从图6b中可以看出,磨削的形状误差主要集中于在V沟槽的尖端,模芯的形状误差可控制在5 μm以内。将形状误差分布曲线的最大波峰值与最小波谷值之间的绝对差值定义为加工的形状精度[15],经计算可得到模芯的V沟槽磨削形状精度(形状误差)值为4.05 μm。研究结果表明:微结构模芯的表面加工质量较好,磨削形状精度较高,有利于产生高质量的微注塑成形工件。

(a)模芯V沟槽轮廓曲线

(b)模芯形状误差分布

图6 模芯V沟槽轮廓曲线和形状误差分布

Fig.6 V-groove profile curve and form error distribution of mould core

3 微注塑成形工艺参数对微成形质量的影响

3.1 微注塑件的微结构轮廓与形貌分析

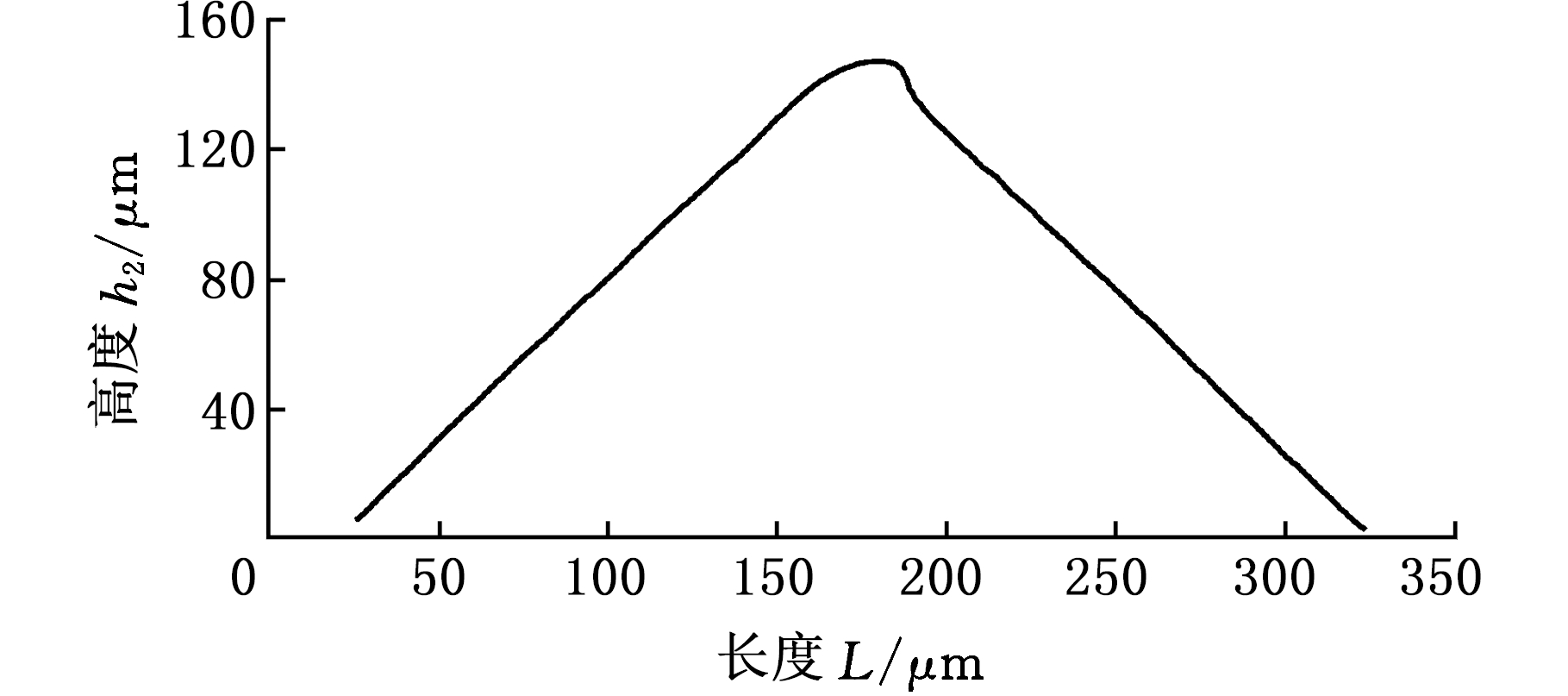

由于聚合物工件透光,因此只能用接触式探针台阶扫描仪检测微注塑工件表面的倒V沟槽截面轮廓。图7显示了4种不同微注塑成形工艺参数(熔体温度、注射速度、保压压力和保压时间)下成形质量较好的工件微结构轮廓。

在只改变熔体温度且其他3个工艺参数不变的情况下可以发现,熔体温度θ=210 ℃时,微结构注塑件的成形质量较好,其微结构轮廓见图7a。同样地,当注射速度v=35 mm/s、保压压力p=8 MPa、保压时间t=1 s时,其对应的最佳成形质量的微结构轮廓图分别见图7b~图7d。实验结果表明:在熔体温度θ=210 ℃、注射速度v=40 mm/s,保压压力p=7 MPa、保压时间t=3 s的条件下,注塑工件的成形精度最高。测量图7a所示的工件轮廓曲线可知:微注塑件表面粗糙度Ra为0.052 μm,V形结构角度为89.70°,与模芯V形角度91.17°相比,微注塑成形角度偏差仅为1.47°。观察其他微注塑工件的V形角度都接近于90°,这表明微注塑成形的形状精度较高。

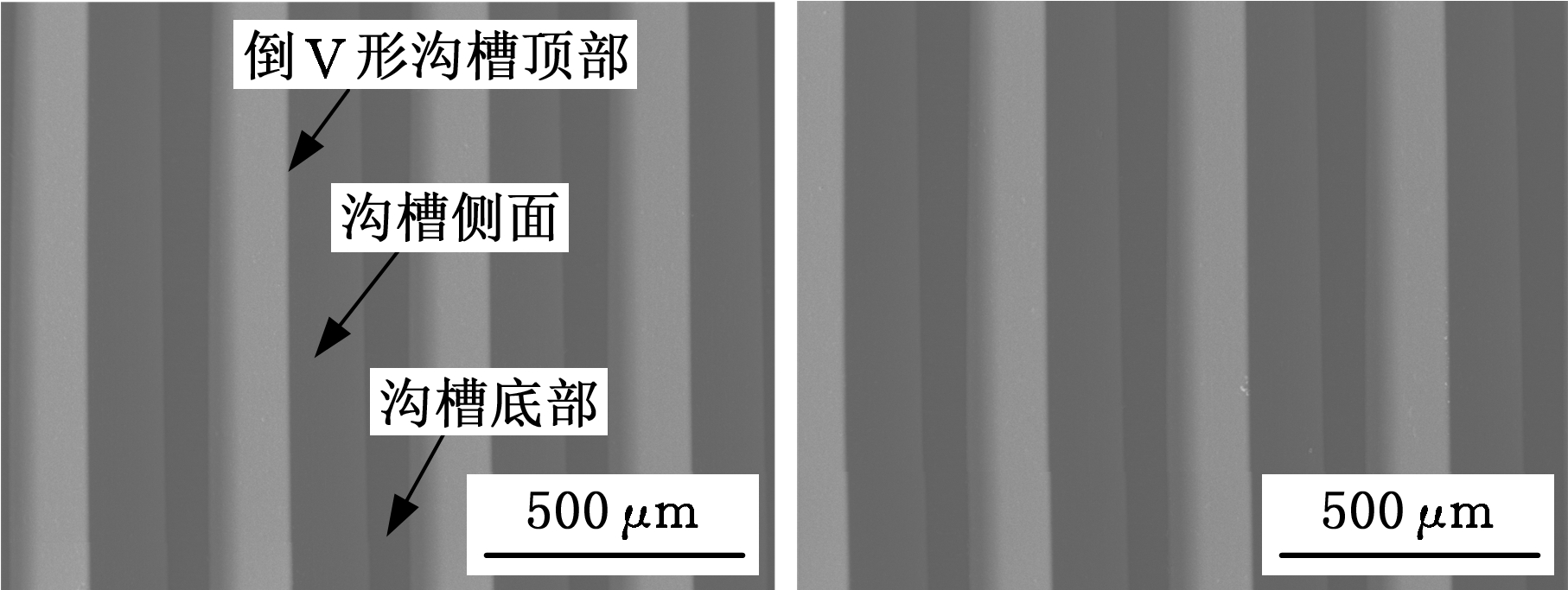

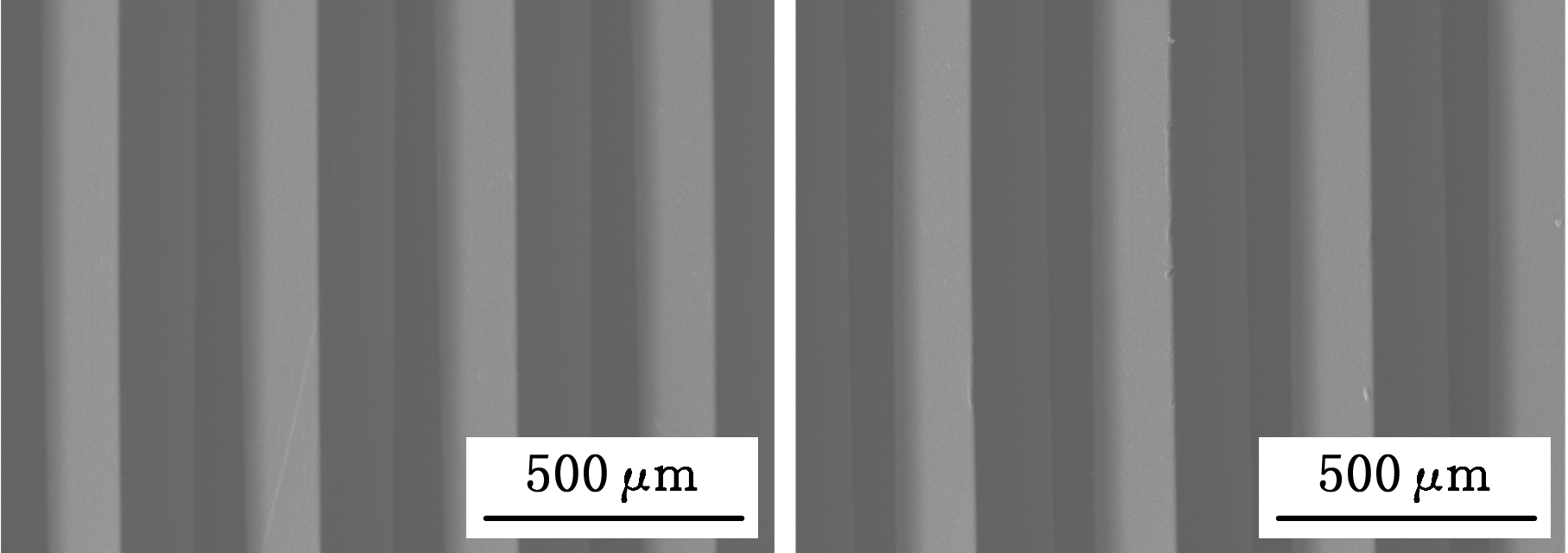

图8所示为对应于图7中微注塑工件的SEM形貌图,可以发现注塑工件微结构表面比较光滑,成形的微阵列结构规则整齐,边缘和尖端都无破损,这表明微注塑成形质量较高。与图5中的模芯SEM形貌进行对比,可以发现微注塑成形工件的微结构表面质量明显高于钛硅碳模芯的表面质量,这是因为聚合物熔体在注塑成形过程中会有一定的收缩,使得聚合物熔体保压冷却后,其表面会变得更加致密光滑。由此可知,通过精密微细磨削技术和微注塑成形工艺可以有效制造出光滑的微结构聚合物工件,易于实现微结构聚合物元件的批量化生产与制造。

(a)样品3(θ=210 ℃,v=40 mm/s,p=7 MPa,t=3 s)

(b)样品7(θ=210 ℃,v=35 mm/s,p=7 MPa,t=3 s)

(c)样品12(θ=210 ℃,v=40 mm/s,p=8 MPa,t=3 s)

(d)样品14(θ=210 ℃,v=40 mm/s,p=7 MPa,t=3 s)

图7 微注塑工件的微结构轮廓

Fig.7 Micro-structured profiles of micro injection polymer workpieces

(a)样品3 (b)样品7

(c)样品12 (d)样品14

图8 微注塑工件的SEM图

Fig. 8 SEM photos of micro injection polymer workpieces

3.2 微注塑成形工艺参数对微成形角度偏差的影响

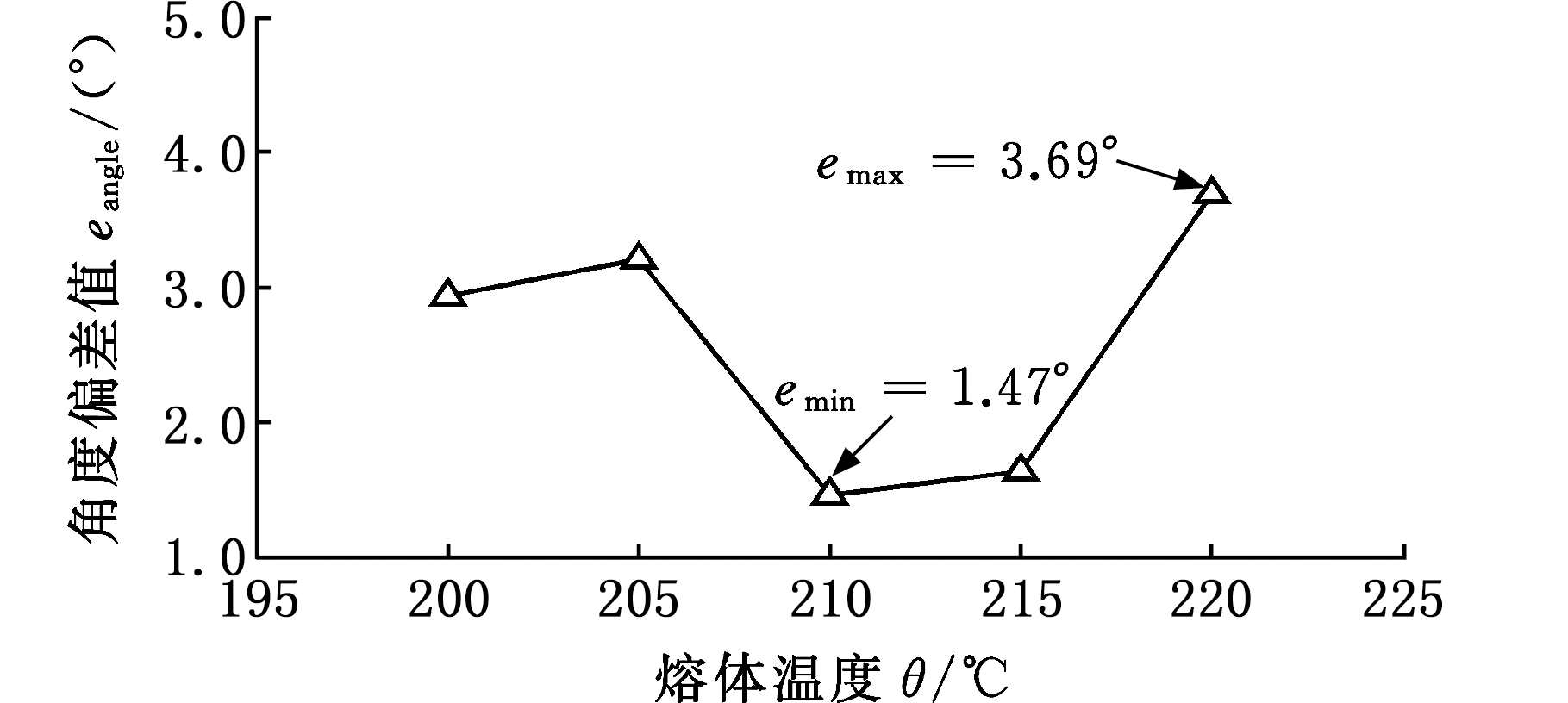

(a)熔体温度对微成形角度偏差的影响(v=40 mm/s,p=7 MPa,t=3 s)

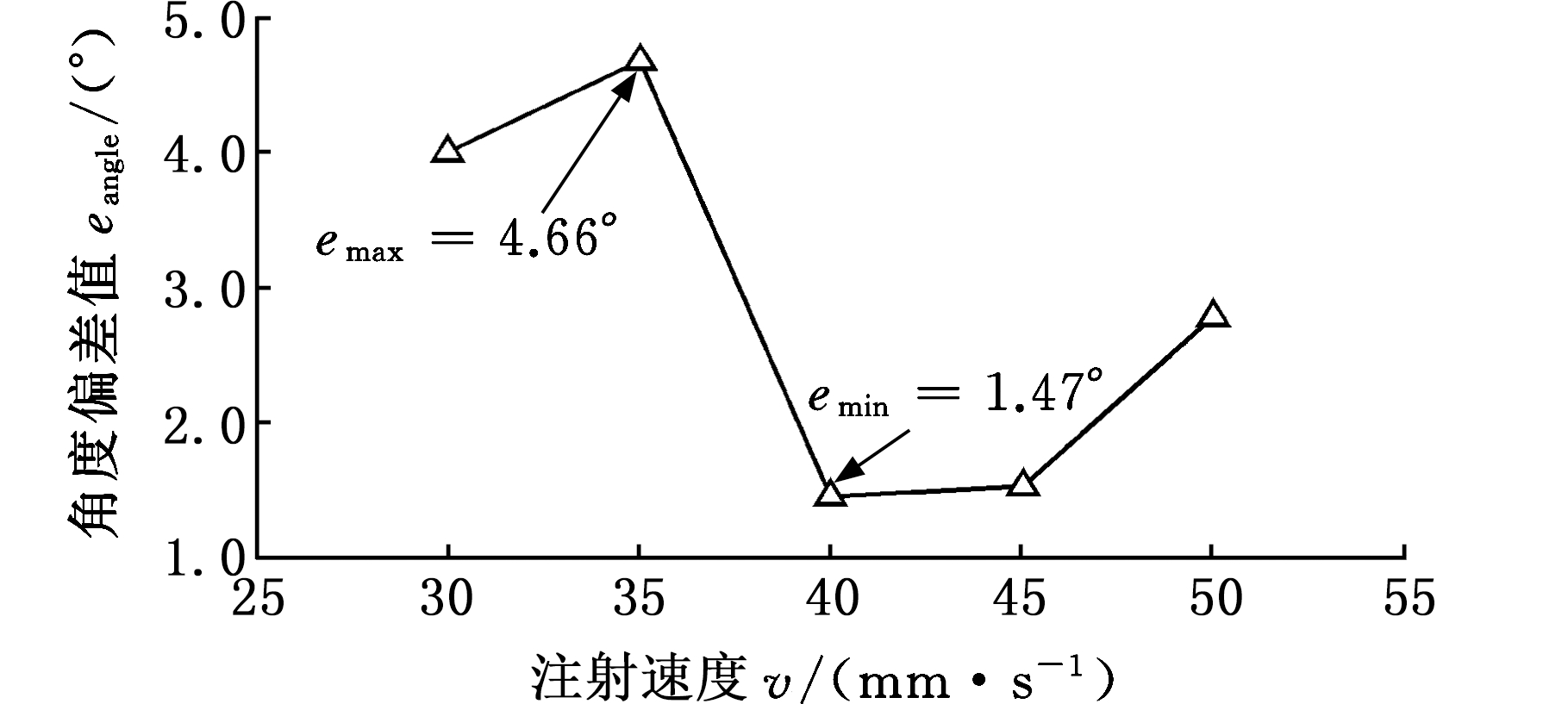

(b)注射速度对微成形角度偏差的影响(θ=210 ℃,p=7 MPa,t=3 s)

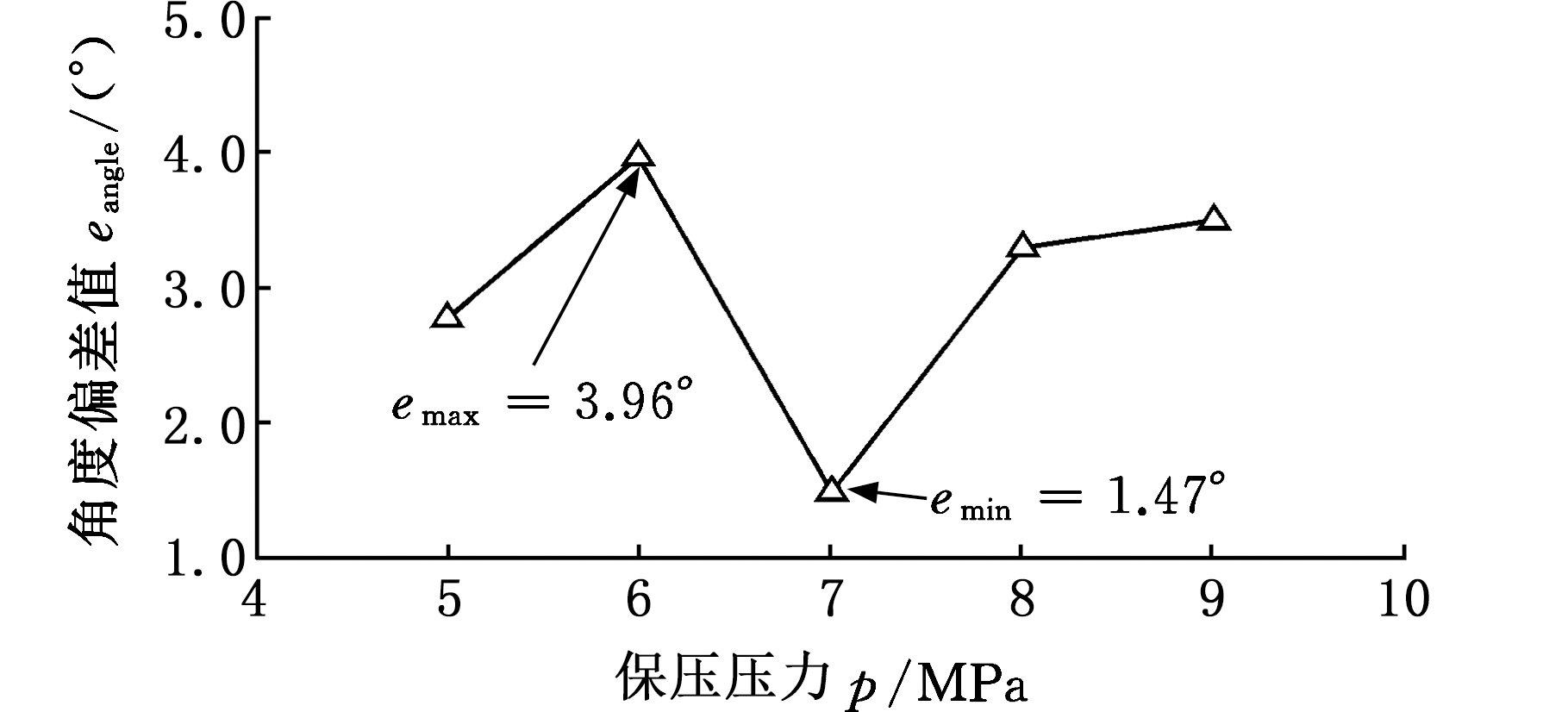

(c)保压压力对微成形角度偏差的影响(θ=210 ℃,v=40 mm/s,t=3 s)

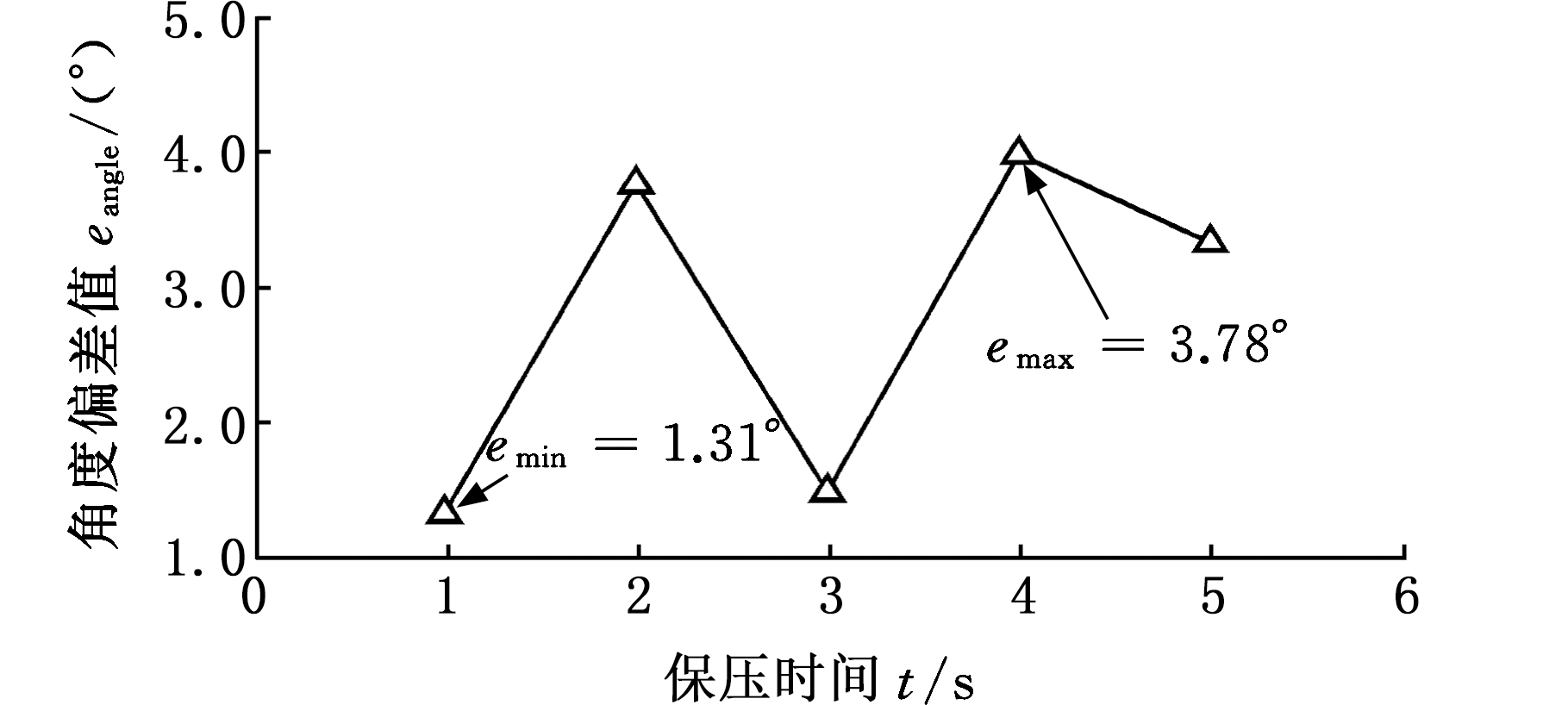

(d)保压时间对微成形角度偏差的影响(θ=210 ℃,v=40 mm/s,p=7 MPa)

图9 微注塑成形工艺参数对微成形角度偏差的影响

Fig.9 Effects of micro injection molding process parameters on micro-molding angle deviation

图9显示了熔体温度θ、注射速度v、保压压力p、保压时间t这4个工艺参数对注塑工件微成形角度偏差的影响。微结构聚合物工件的微成形角度偏差值eangle可表示为

eangle=|α1-α2|

(1)

式中,α1为微结构模芯表面轮廓的V沟槽尖端角度;α2为微注塑成形工件表面轮廓的倒V沟槽尖端角度。

从图9a和图9b中可以看出,微成形角度偏差eangle基本随熔体温度θ和注射速度v先减小后增大,角度偏差范围分别为1.47°~3.69°和1.47°~4.66°;从图9c和图9d中可以看出,eangle在保压压力p和保压时间t影响下的角度偏差范围分别为1.47°~3.96°和1.31°~3.78°。实验结果表明:注射速度对注塑工件的微成形角度偏差影响最大,而熔体温度对微成形角度偏差影响最小。

3.3 微注塑成形工艺参数对微成形填充率的影响

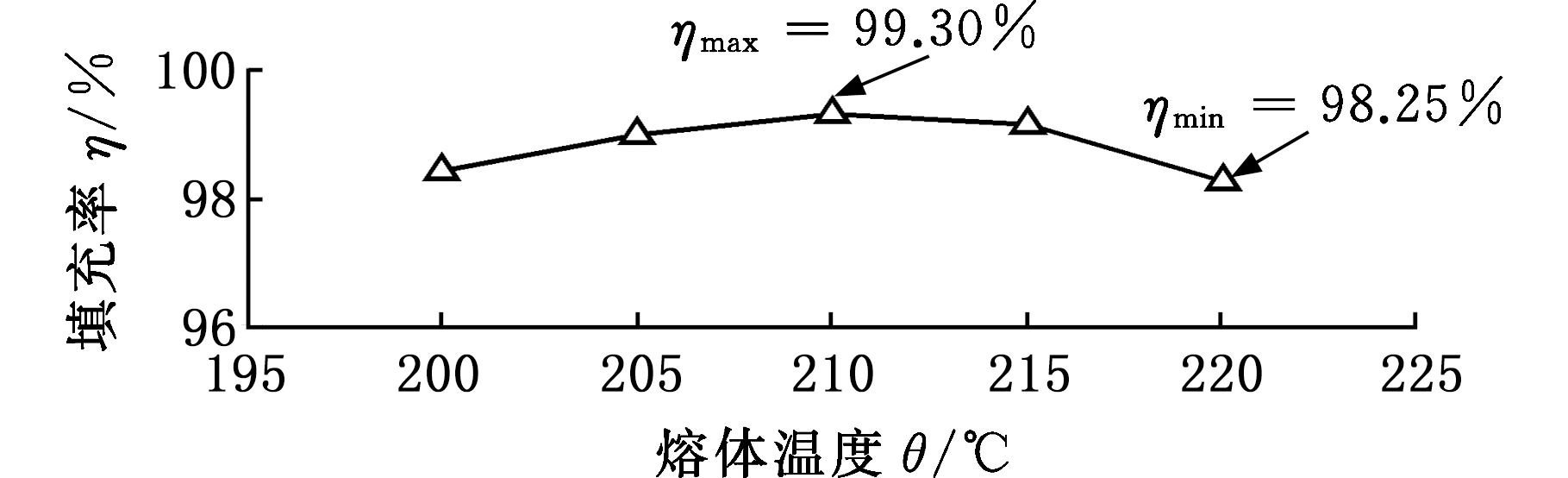

图10显示了熔体温度θ、注射速度v、保压压力p、保压时间t这4个工艺参数对微结构聚合物微成形填充率的影响。微结构聚合物工件的微成形填充率η可表示为

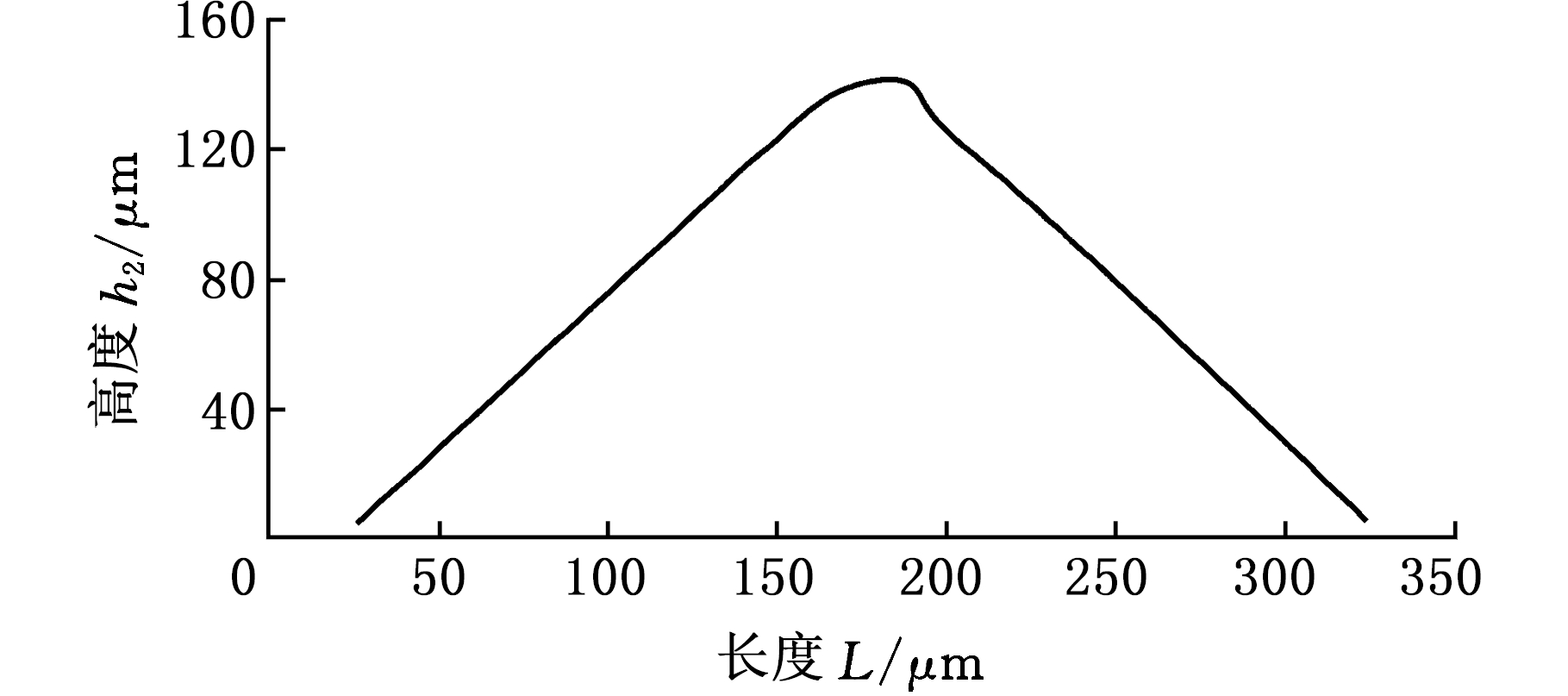

式中,h1为微结构模芯表面V沟槽轮廓高度的绝对值;h2为微注塑工件V沟槽轮廓高度的绝对值;N为微沟槽轮廓曲线的检测点数。

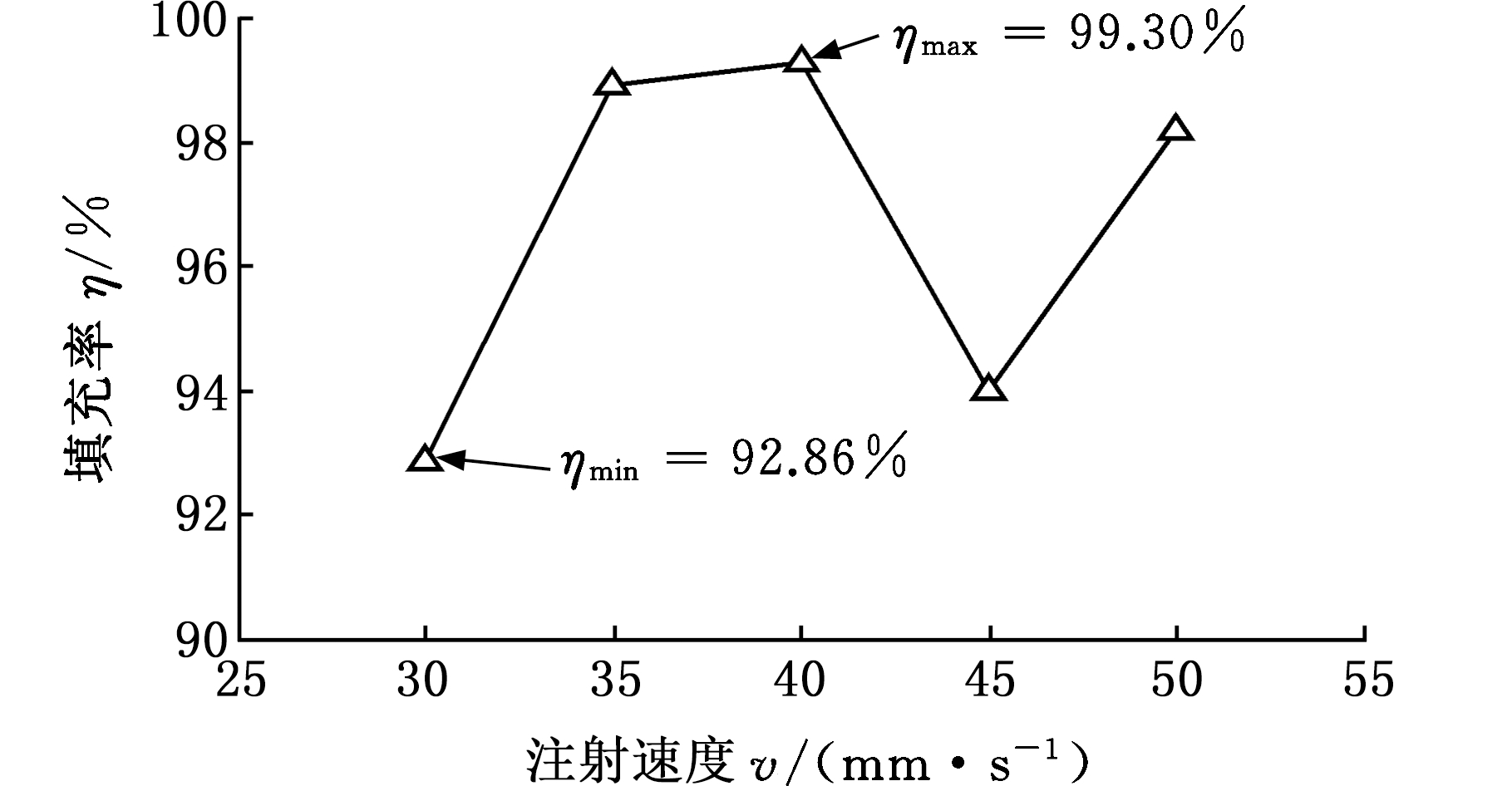

从图10a和10b中可以看出,微成形填充率η基本随熔体温度θ和注射速度v先增大后减小,微成形填充率范围分别为98.25%~99.30%和92.86%~99.30%。从图10c和10d中可以看出,η在保压压力p和保压时间t影响下的微成形填充率范围分别为91.19%~99.30%和92.71%~99.30%。实验结果表明:保压压力对注塑工件的微成形填充率影响最大,而熔体温度对微成形填充率影响最小。

综上所述,在熔体温度θ=210 ℃、注射速度v=40 mm/s、保压压力p=7 MPa、保压时间t=3 s的条件下,注塑工件的微成形精度最高,微成形角度偏差最小为1.47°,微成形填充率最高为99.30%。

(a)熔体温度对微成形填充率的影响(v=40 mm/s,p=7 MPa,t=3 s)

(b)注射速度对微成形填充率的影响(θ=210 ℃,p=7 MPa,t=3 s)

(c)保压压力对微成形填充率的影响(θ=210 ℃,v=40 mm/s,t=3 s)

(d)保压时间对微成形填充率的影响(θ=210 ℃,v=40 mm/s,p=7 MPa)

图10 微注塑成形工艺参数对微成形填充率的影响

Fig.10 Effects of micro injection molding processing parameters on micro-molding filling rate

本文采用主成分分析法(principal component analysis, PCA)来进一步分析微注塑成形工艺参数对微成形角度偏差和微成形填充率的影响。运用数据分析软件SPSS来分析微注塑成形工艺参数对微成形角度偏差和微成形填充率的重要性影响,首先将微注塑成形工艺参数(熔体温度、注射速度、保压压力和保压时间)以及微成形角度偏差和微成形填充率依次记为X1,X2,X3,X4,X5,X6。各指标参数的数据记为X={X1,X2,…,X6}。17组实验样品各指标参数的数据记为xj={xj1,xj2,…,xji }(i=1,2,…,6;j=1,2,…,17)

对矩阵X进行如下标准化变换:

i=1,2,…,6 j=1,2,…,17

式中,xji为实验样品各指标参数,zji为标准化矩阵参数。

对标准化矩阵Z求解相关性矩阵R,即

式中,x为样本矩阵;p为指标参数矩阵维度,取p=6;rij为相关性系数;zki为标准矩化阵参数。

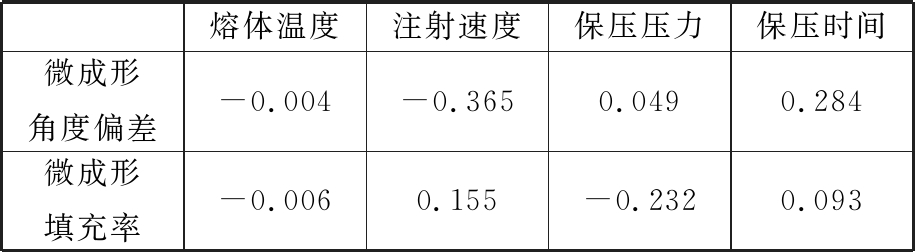

由式(4)可得到各指标的相关性矩阵R,进而可确定各指标之间的相关性,分析发现微注塑成形工艺参数之间基本没有明显的相关性。微注塑成形工艺参数对微成形角度偏差和微成形填充率的重要性如表2所示。

表2 微注塑成形工艺参数对微成形角度偏差和微成形填充率的重要性

Tab.2 Importance of micro injection molding processing parameters for angle deviation and filling rate of micro-molding

熔体温度注射速度保压压力保压时间微成形角度偏差-0.004-0.3650.0490.284微成形填充率-0.0060.155-0.2320.093

从表2中的相关性系数可知,注射速度对注塑工件的微成形角度偏差的重要度影响最大,而熔体温度对微成形角度偏差的重要度影响最小;保压压力对注塑工件的微成形填充率的重要度影响最大,而熔体温度对微成形填充率的重要度影响最小。

4 结论

(1)微结构模芯磨削的形状误差可控制在5 μm以内,产生的形状误差主要集中于V沟槽尖端,模芯V沟槽磨削的最高形状精度值为4.05 μm。

(2)注射速度对注塑工件的微成形角度偏差影响最大,而熔体温度对微成形角度偏差影响最小;保压压力对注塑工件的微成形填充率影响最大,而熔体温度对微成形填充率影响最小。

(3)优化的微注塑成形工艺参数如下:熔体温度210 ℃、注射速度40 mm/s、保压压力7 MPa、保压时间3 s,该条件下微注塑成形的精度最高,注塑工件的表面粗糙度Ra最小为0.052 μm,微成形角度偏差最小为1.47°,微成形填充率最高可达99.30%。

[1] 蒋炳炎,沈龙江,罗建华,等. 微特征结构对导光板翘曲变形的影响[J]. 光学精密工程,2007,2(15):180-185.

JIANG Bingyan, SHEN Longjiang, LUO Jianhua, et al. Influence of Micro-featured Structure on Warpage Deformation of Light Guide Plate[J]. Optical Precision Engineering, 2007, 2(15):180-185.

[2] 罗怡,王良江,祁娜,等. 微流控芯片微沟道的超声压印制作[J]. 纳米技术与精密工程,2012,10(5):458-463.

LUO Yi, WANG Liangjiang, QI Na, et al. Fabrication of Micro-channels of Microfluidic Chips Based on Ultrasonic Imprinting[J]. Nanotechnology and Precision Engineering, 2012, 10(5):458-463.

[3] 江卫民,张伟康,李东栋,等. 微米阵列结构聚合物薄膜的制备及其对细胞三维培养的影响[J]. 生物工程学报,2018, 34(11):1850-1859.

JIANG Weimin, ZHANG Weikang, LI Dongdong, et al. Preparation of Microarray-structured Polymer Film and Its Effect on 3D Cell Culture[J]. Chinese Journal of Biotechnology, 2018, 34(11):1850-1859.

[4] MAGHSOUDI K, JAFARI R, MOMEN G, et al. Micro-nanostructured Polymer Surfaces Using Injection Molding:a Review[J]. Materials Today Communications, 2017, 13:126-143.

[5] 徐征,王继章,吕治斌,等. 工艺参数对平板微小器件注塑翘曲的影响[J]. 光学精密工程,2013,7(21):1825-1830.

XU Zheng, WANG Jizhang, LYU Zhibin, et al. Influence of Process Parameters on Injection Warpage of Flat Microdevices[J]. Optical Precision Engineering, 2013, 7(21):1825-1830.

[6] KIM J H, MIRZAEI A, KIM H W, et al. Facile Fabrication of Superhydrophobic Surfaces from Austenitic Stainless Steel (AISI 304) by Chemical Etching[J]. Applied Surface Science, 2018, 439(5):598-604.

[7] ZHOU C L, NGAI T W L, LI L J. Wetting Behaviour of Laser Textured Ti3SiC2 Surface with Micro-grooved Structures[J]. Materials Science and Technology, 2016, 32(8):805-812.

[8] ZHOU C L, WU X Y, LU Y J, et al. Fabrication of Hydrophobic Ti3SiC2 Surface with Micro-grooved Structures by Wire Electrical Discharge Machining[J]. Ceramics International, 2018, 44:18227-18234.

[9] 鲁艳军,谢晋,程军,等. 陶瓷飞行体的微沟槽结构曲面精密磨削与减阻性能[J].机械工程学报,2014, 50(15):2013-1238.

LU Yanjun, XIE Jin, CHENG Jun, et al. Precision Grinding and Resistance Reduction of Micro-grooves Curved Surface of Ceramic Flying Body[J]. Journal of Mechanical Engineering, 2014, 50(15):180-186.

[10] 温雪龙,巩亚东,程军,等. 钠钙玻璃微磨削表面粗糙度试验研究[J]. 中国机械工程,2014,25(3):290-294.

WEN Xuelong, GONG Yadong, CHENG Jun, et al. Experimental Study on Surface Roughness in Micro-grinding of Soda-lime Glass[J]. China Mechanical Engineering, 2014, 25(3):290-294.

[11] WENG C, WANG F, ZHOU M Y, et al. Fabrication of Hierarchical Polymer Surfaces with Superhydrophobicity by Injection Molding from Nature and Function-oriented Design[J]. Applied Surface Science, 2018, 436:224-233.

[12] ZHOU C L, NGAI T W L, LU L, et al. Fabrication and Characterization of Pure Porous Ti3SiC2 with Controlled Porosity and Pore Features[J]. Materials Letters, 2014, 131:280-283.

[13] ZHOU C L, WU X Y, NGAI T W L, et al. Al Alloy/Ti3SiC2 Composites Fabricated by Pressureless Infiltration with Meltspun Al Alloy Ribbons[J]. Ceramics International, 2018, 44:6026-6032.

[14] 谢晋,冯彦科,程剑,等. 光纤石英玻璃基板微V槽阵列的精密磨削[J].光学精密工程,2015,23(8):2243-2249.

XIE Jin, FENG Yanke, CHENG Jian, et al. Precision Grinding of Micro V-groove Array on Optical Fiber Quartz Glass Substrate[J]. Optical Precision Engineering, 2015, 23(8):2243-2249.

[15] XIE J, XIE H F, LUO M J, et al. Dry Electro-contact Discharge Mutual-wear Truing of Micro Diamond Wheel V-tip for Precision Micro-grinding[J]. International Journal of Machine Tools and Manufacture, 2012, 60:44-51.