0 引言

高能束增材制造(additive manufacturing, AM)可分为同步送丝/送粉成形技术、粉末床选区熔化技术两大类,主要以高能束流(激光、电子束或电弧等)为热源,通过逐层堆叠实现三维金属零件的近净制造[1]。激光立体成形(laser solid forming, LSF)[2]是一种以同步送粉成形为主要技术特征的增材制造技术,可实现兼顾高性能成形和精确成形需求的一体化制造,不仅可用于各种复杂精密金属零件的快速制造,还可用于零件的修复再制造。

LSF过程与传统的焊接过程十分相似,强烈的局部加热会导致材料不同部位发生不均匀膨胀和收缩,但LSF过程中的热循环和成形件的结构比焊接更为复杂。LSF过程中,由于高功率热源的往复运动,材料局部经受反复的快速加热和冷却循环,局部大的热梯度导致材料产生较大的热变形,严重影响高精度、高性能构件的LSF制造[4],因此,探明LSF过程中的热-变形演化机制对控制残余应力和变形具有重大意义。

已有学者对LSF过程中多因素耦合作用下的热变形问题展开了研究。NICKEL等[5]研究了不同成形路径与不同成形件下基板最终翘曲变形规律,并进行了有限元模拟验证。ALIMARDANI等[6]分析了不同基板预热与夹持状态的基板与成形件的应力应变/温度演变规律。DENLINGER等[7-9]利用LSF技术成形了TC4钛合金和高温合金Inconel 625的单壁墙,通过对基板温度和变形进行原位测量来研究间歇时间对残余应力和变形的影响,他们发现间歇时间会影响热累积进而影响成形件的力学响应,推测并验证了TC4的α/β相变会导致应力释放。BIEGLER等[10]、XIE等[11]利用数字图像相关(DIC)技术对薄壁墙构件在成形过程中的全场应变进行了实时测量。虽然这些研究已对LSF过程中的热-力场演化进行了探究,但LSF是一个热力耦合过程,需要对其热力耦合机制进行详细探究。基于此,笔者搭建了一个基板单边夹持的温度、变形原位测量系统,通过精准的实验测量,明晰LSF过程中温度场与变形的演变规律。

1 实验

本文中的LSF实验设备与文献[12]中的实验设备相同,由4 kW 的PRC-4000 CO2激光器、同轴送粉喷嘴、五轴四联动数控工作台、DPSF-2型高精度可调自动送粉器、惰性气氛保护室和水、氧含量实时监测系统等组成,如图1所示。实验材料包括退火态TC4钛合金基板(140 mm×50 mm×6 mm)、粒径53~150 μm的TC4钛合金球形粉末。成形前,用砂纸将TC4退火基板打磨,并用酒精棉球擦拭干净,在120 ℃真空炉中烘干TC4粉末3 h。

(a) 实验设备

(b) 送粉喷嘴

图1 LSF系统

Fig.1 LSF system

实验采用的工艺参数如表1所示。LSF块体试样加工通常采用多种混合沉积路径,为探明每种沉积路径对热应力场的影响,选用沿基板横向扫描(长光栅)、沿基板纵向扫描(短光栅)两种模式,每种扫描模式又分为往复式与单向式,如图2所示。试样a、b分别沉积7道10层,试样c、d分别沉积100道10层,各试样每层的起始位置与终止位置相同,拟成形的尺寸均为6.4 mm×80 mm×3 mm。由于多道多层LSF实验更接近真实复杂零件的成形过程,故希望通过多道多层成形工艺明确LSF过程中的温度与变形规律。

表1 LSF工艺参数

Tab.1 Process parameters of LSF

激光功率(kW)2道间距(mm)0.8光斑直径(mm)1.6抬升量(mm)0.3扫描速度(mm/s)10送粉速率(r/min)8.5空程速度(mm/s)50

(a) 长光栅往复扫描(试样a)

(b) 长光栅单向扫描(试样b)

(c) 短光栅往复扫描(试样c)

(d) 短光栅单向扫描(试样d)

图2 LSF试样及扫描策略

Fig.2 LSF parts and the scanning strategies

2 原位测量方法

为了探明LSF过程中构件温度、变形的演变规律及其耦合机制,笔者搭建了一套原位热变形测量平台,如图3所示。为观测基板的实时变形,将基板的一端夹持固定,另一端自由变形。利用热电偶和位移传感器对LSF过程中基板的温度和变形进行实时监测,其中,温度测量采用Omega GG-K-30型热电偶(测量误差为2.2 ℃)。成形前,使用焊机将热电偶丝焊在基板特定位置(点TC1、TC2和TC3)。实验采用WXXY PM11-R1-20L型高精度位移传感器(量程为20 mm,线性精度为0.02%)测量变形。LSF过程中的基板可能产生纵向弯曲变形和横向翘曲变形,故将位移传感器设置为三点(点DS1、DS2和DS3)分布。热电偶与位移传感器的测量位置如图4所示,热电偶和位移传感器采集的信号皆通过8通道高速数据采集仪Graphtec GL-900记录(采样频率为10 Hz)并进行滤波处理。

图3 LSF原位温度-变形测量系统

Fig.3 In situ measuring system of temperature and distortion in LSF process

图4 基板的变形及温度测量位置

Fig.4 Measured locations of thedistortion and temperature of the substrate

3 结果与讨论

3.1 热历史

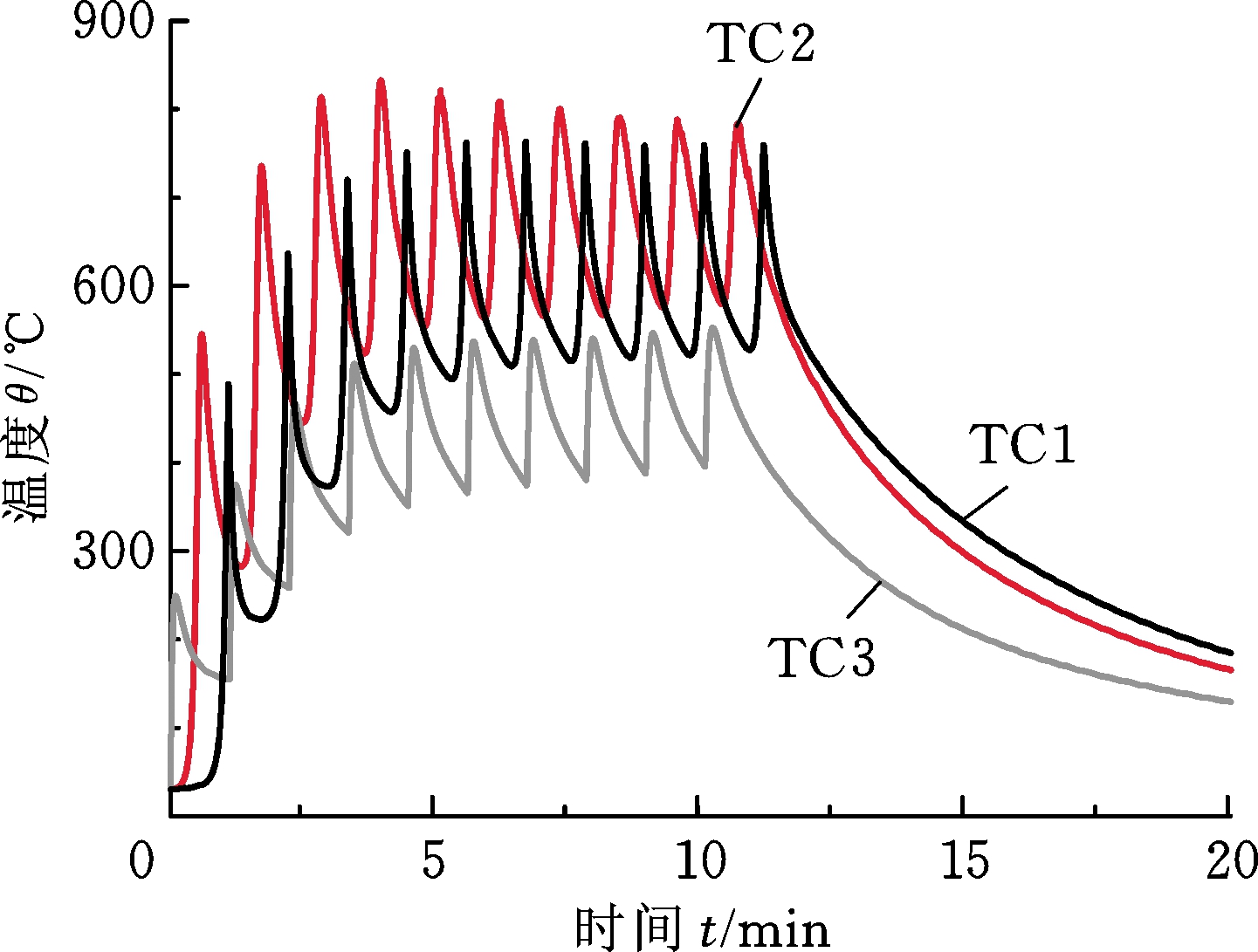

LSF过程中,利用热电偶对沉积区下方基板背面区域的温度进行实时测量,4种扫描路径下各测温点的温度如图5所示。由图5可知,不同扫描路径下基板的温度具有相似的变化规律,可分为3个阶段。这里以试样a为例进行具体分析。第1阶段(蓄热阶段):在沉积前4层过程中,激光热源通过沉积层向基板进行持续导热,基板温度迅速升高,在沉积第4层时达到650 ℃(TC2点),平均升温速率约为3 ℃/s。第2阶段(稳态阶段):5~10层的沉积过程中,激光热输入与基板热耗散达到动态平衡,热循环曲线波动幅度和曲线波峰与波谷温度保持稳定。第3阶段(最终冷却阶段):沉积结束后,构件中的热量向环境中扩散,基板温度迅速下降至室温。与TC1和TC3点相比,TC2点的温度更高,其峰值温度至少高出100 ℃,这是因为TC2位于基板的中间,热累积更多。TC1点的温度高于TC3点的温度,主要由于TC3点靠近夹具系统,加速了热耗散。

(a) 试样a

(b) 试样b

(c) 试样c

(d) 试样d

图5 基板热历史

Fig.5 Thermal histories ofthe substrate

热电偶所测温度仅为固定点处的温度,随着时间的推移,激光热源远离或靠近该点,使温度曲线产生波动。由于扫描路径不同,温度曲线波频与波幅有所不同。表2所示为5~10层沉积过程中,各测温点最低温度的平均值。对于长光栅扫描模式(试样a、b)下的TC2点,每道扫描时均要经历激光热源的靠近与远离,故每层沉积温度曲线均有7次波动,波幅约为80 ℃。与单向扫描(试样b)方式相比,往复扫描(试样a)方式的点TC1与TC3的温度曲线波动幅度(约100 ℃)明显较大,这是因为往复扫描方式下基板的热累积更多,峰值温度更高,故温度越容易下降,导致波幅增大。对于短光栅扫描路径(试样c、d),每层温度曲线仅包括1次波动,但相对于长光栅扫描路径,温度具有较大的波动幅度,约为200 ℃。另外,往复扫描下的热累积明显高于单向扫描方式,这是由于单向扫描方式下存在明显的间歇冷却阶段。

表2 沉积5~10层过程中的平均最低温度及热曲线振幅

Tab.2 Average minimum and temperature amplitude in deposition of the 5~10 layers ℃

试样测点平均最低温度热曲线幅试样aTC1550100TC265080TC3450100试样bTC152040TC260080TC315050试样cTC1500250TC2560200TC3380160试样dTC1390200TC2480250TC3320180

3.2 变形历史

图6为LSF过程中不同扫描路径下基板不同位置的变形曲线。可以看出,在不同扫描路径下,随着加工的进行,基板挠曲变形量逐层增大,整体呈现上升趋势,同温度变化规律一样,可分为3个阶段。以试样a为例进行具体分析。第1阶段(急剧上升阶段):从加工开始到第1层加工结束,基板厚度方向有剧烈变化的温度场;基板表面形成熔池,熔池及其附近温度很高,高温下基板的屈服强度明显降低;激光快速移动后,熔池凝固收缩,产生较大的拉应力和向上的弯矩,导致基板变形量迅速增大,该阶段的基板变形约占总变形量的39%。第2阶段(缓慢增加阶段):从第2层开始到第10层加工结束,基板变形量平缓上升,并在每层沉积过程中,基板变形呈现规律性的上下波动,该阶段基本变形量占总变形量的31%。随着熔覆层的增加,热态冷却的沉积金属体积增大并产生更大的收缩应力。该应力使基板沿沉积方向的变形增大。基板上的热累积使基板软化,故基板变形更加协调,比第1层的小。第3阶段(最终冷却阶段):加工结束后,激光热源停止热量输入,热态的沉积金属迅速收缩,基板变形量先迅速增大、后趋于稳定,对残余变形的贡献量约为20%,可推测在冷却阶段将产生极大的残余应力。由于预热基板能减小初始阶段的热梯度,控制冷速能减小材料膨胀收缩的不均匀,故可通过预热基板及控制冷却速率对变形及残余应力进行调控[13-14]。4种扫描路径下,DS1点的最终变形量均略大于DS2点变形量,且远大于DS3点的残余变形,这表明LSF过程中的基板不仅产生了纵向弯曲变形,而且诱发了横向翘曲变形。纵向弯曲变形明显大于横向翘曲变形,是由于成形件与基板的长宽比较大、基板沿横向边夹持。

(a) 试样a

(b) 试样b

(c) 试样c

(d) 试样d

图6 基板变形历史

Fig.6 Distortion histories of the substrate

由图6、表3可知,采用长光栅往复和单向两种扫描路径时,基板变形累积过程基本一致,基板端部DS2点的残余变形量约为1.6 mm。采用短光栅往复和单向两种扫描路径时,基板端部DS2点的残余变形量约为2.5 mm,比长光栅扫描模式增加了36%,但短光栅单向扫描方式下的基板横向翘曲变形明显较大。相比于往复扫描方式,单向扫描时,基板变形在2~10层沉积过程中的累积量更大。因此,LSF多道多层成形件的最优路径为长光栅扫描,往复或单向扫描方式对残余变形的影响几乎可以忽略。这是因为LSF沉积相同大小的成形件时,短光栅激光作用时间要长于长光栅激光作用时间(相同扫描速度和扫描距离),即激光热源对基板热量输入较高。由图5所示的温度曲线可以看到,短光栅往复扫描模式(试样c)在相同时间内的温度峰值点要高于长光栅往复扫描模式(试样a),短光栅单向扫描模式(试样d)在相同时间内的温度峰值点要高于长光栅单向扫描模式(试样b)。另外,由温度曲线的波动振幅可以看出,短光栅扫描路径下构件的温度波动远大于长光栅扫描路径,故短光栅扫描路径下的温度场变化更加剧烈,局部温度梯度更高,残余应力和变形更大。

表3 LSF过程中不同阶段的基板变形

Tab.3 Substrate distortion in different LSF phases mm

试样测点急剧上升阶段变形缓慢增加阶段变形最终冷却阶段变形总变形aDS10.600.60.401.6DS20.500.60.501.6DS30.200.10.300.6bDS10.600.80.301.7DS20.500.70.401.6DS30.150.20.250.6cDS10.651.50.452.6DS20.701.50.202.5DS30.200.30.300.8dDS10.551.70.352.6DS20.601.50.302.4DS30.200.60.201.0

3.3 热-变形响应分析

LSF过程是一个多因素耦合作用下的复杂过程,构件变形与所经受的热循环载荷密切相关,即变形随温度场的演变而发生实时响应。因此,为了探明LSF过程中的温度与变形的耦合关系,对比不同扫描路径下的DS2点变形-时间曲线与TC2点的温度-时间曲线,如图7所示。由图7可得,无论采用何种扫描路径,基板底部DS2点的翘曲变形与TC2点的温度变化对应。

(a) 试样a

(b) 试样b

(c) 试样c

(d) 试样d

图7 点DS2的变形历史和点TC2的热历史

Fig.7 Distortion history of point DS2 and the thermal history of point TC2

第1层沉积过程中,各试样基板的温度与变形均急剧增加。第1层结束时,试样a~d的基板在DS2点处变形分别约为0.5 mm、0.5 mm、0.7 mm和0.6 mm,而基板TC2点的温度分别约为350 ℃、350 ℃、300 ℃和250 ℃。短光栅扫描模式下,基板DS2点变形较大,TC2点温度较低,这是因为在第1层沉积后期,短光栅扫描使得基板局部(TC2附近)的温度较高,不利于整体温度场的均匀。因此,由温度曲线波动可看到,诱发的温度梯度更高、变形更大。在2~10层沉积过程中,激光热源规律性地移动,导致基板温度和变形产生相应规律性的波动,变形与温度累积表现出明显的呼应关系。激光热量持续从沉积金属传递到基板底部,有利温度场的均匀化,由图7可得,试样a~d在2~10层沉积过程中,基板TC2点的平均温度分别约为700 ℃、650 ℃、680 ℃和620 ℃,同时,基板DS2点的变形增量分别约为0.6 mm、0.7 mm、1.7 mm和1.5 mm。长光栅往复扫描路径下构件的热累积量更多,有利于基板软化,故变形增量较小,虽然短光栅往复扫描下也有较大的热累积,但其温度场变化剧烈,存在诱导变形的高温度梯度。在冷却阶段,构件温度在50 s内迅速降低,沉积金属迅速冷却收缩,使得基板变形急剧增加。随后,构件温度持续降低,但材料的刚度得以恢复,基板变形保持不变。综上所述,LSF过程中构件的温度场变化会显著影响基板的变形演化,故进一步优化扫描路径(影响热循环)及工艺参数(影响热输入)对控制残余应力和变形非常关键。

4 结论

(1) 激光立体成形(LSF)过程中,构件的热历史显著影响基板变形的演变。初始沉积阶段,基板温度由室温迅速升高,大温度梯度导致基板变形急剧增加;随后,基板热量输入与输出达到平衡状态,基板温度场保持稳定,变形逐渐缓增大;沉积结束后,构件温度迅速下降,基板变形在50 s内急剧跃升,然后随着材料刚度恢复,基板变形趋于稳定。因此,预热基板并控制冷速有利于残余应力和变形的减缓。

(2)扫描策略对LSF构件的热-力场具有显著影响。各LSF构件不仅产生纵向弯曲变形,而且出现横向翘曲变形,这在短光栅单向扫描方式下更明显。采用长光栅往复扫描方式获得的基板残余变形最小,这主要因为其温度场较均匀且温度较高,有利于应力释放。因此,进一步优化扫描路径及工艺参数对控制残余应力和变形非常关键。

[1] HERZOG D, SEYDA V, WYCISK E, et al. Additive Manufacturing of Metal[J]. Acta Materialia, 2016, 117: 371-392.

[2] HUANG W, LIN X.Research Progress in Laser Solid Forming of High-performance Metallic Components at the State Key Laboratory of Solidification Processing of China[J]. 3D Printing and Additive Manufacturing, 2014, 1(3): 156-165.

[3] DING J. Thermo-mechanical Analysis of Wire and Arc Additive Manufacturing Process[D]. Cranfield,UK:Cranfield University, 2012.

[4] LU X, LIN X, CHIUMENTI M, et al.In Situ Measurements and Thermo-mechanical Simulation of Ti-6Al-4V Laser Solid Forming Processes[J]. International Journal of Mechanical Sciences, 2019, 153: 119-130.

[5] NICKEL A H, BARNETT D M, PRINZP F B. Thermal Stresses and Deposition Patterns in Layered Manufacturing[J]. Materials Science and Engineering: A, 2001, 317(1/2): 59-64.

[6] ALIMARDANI M, TOYSERKANI E, HUISSOON J P. A 3DDynamic Numerical Approach for Temperature and Thermal Stress Distributions in Multilayer Laser Solid Freeform Fabrication Process[J]. Optics & Lasers in Engineering, 2007, 45(12):1115-1130.

[7] DENLINGER E R, HEIGEL J C, MICHALERIS P, et al. Effect of Inter-layer Dwell Time on Distortion and Residual Stress in Additive Manufacturing of Titanium and Nickel Alloys[J]. Journal of Materials Processing Technology, 2015, 215: 123-131.

[8] DENLINGER E R, MICHALERIS P. Effect of Stress Relaxation on Distortion in Additive Manufacturing Process Modeling[J]. Additive Manufacturing, 2016, 12: 51-59.

[9] DENLINGER E R, IRWIN J, MICHALERIS P. Thermomechanical Modeling of Additive Manufacturing Large Parts[J]. Journal of Manufacturing Science and Engineering, 2014, 136(6): 061007.

[10] BIEGLER M, GRAF B, RETHMEIER M. In-situ Distortions in LMD Additive Manufacturing Walls Can be Measured with Digital Image Correlation and Predicted Using Numerical Simulations[J]. Additive Manufacturing, 2018, 20: 101-110.

[11] XIE R, ZHAO Y, CHEN G, et al. The Full-field Strain Distribution and the Evolution Behavior during Additive Manufacturing through In-situ Observation[J]. Materials & Design, 2018, 150: 49-54.

[12] LU X, LIN X, CHIUMENTI M, et al.Finite Element Analysis and Experimental Validation of the Thermo-mechanical Behavior in Laser Solid Forming of Ti-6Al-4V[J]. Additive Manufacturing, 2018, 21: 30-40.

[13] CAO J, GHARGHOURI M A, NASH P. Finite Element Analysis and Experimental Validation of Thermal Residual Stress and Distortion in Electron Beam Additive Manufactured Ti-6Al-4V Build Plates[J]. Journal of Materials Processing Technology, 2016, 237: 409-419.

[14] LU X, LIN X, CHIUMENTI M, et al. Residual Stress and Distortion of Rectangular and S-shaped Ti-6Al-4V Parts by Directed Energy Deposition: Modelling and Experimental Calibration[J]. Additive Manufacturing, 2019, 26: 166-179.