0 引言

在一些机床或自动机中,由于加工或生产工艺的要求,经常需要用间歇运动机构来实现周期性的转位、分度动作。这种机构能够将主动件的连续运动转换成从动件特定规律的运动和停歇。根据从动件运动形式的不同,可将间歇运动机构分为间歇转动机构与间歇移动机构。目前广泛应用于实际生产的间歇转动机构主要有棘轮机构、槽轮机构、凸轮机构、不完全齿轮机构,以及它们与齿轮机构或连杆机构组成的组合机构,这些机构不可避免地存在一些缺点或应用局限,如传动精度低、动力学性能差、加工困难等[1-4]。齿轮传动具有结构紧凑、高效率、高精度的优点,采用齿轮机构实现间歇转动必能弥补上述间歇转动机构的一些缺点,扩大间歇转动机构的应用范围。

非圆齿轮通常作为一种函数生成机构,其简单轮系或其与杆机构的组合机构可再现一些复杂的函数或轨迹[5-8]。文献[9-10]提出了一种由一对非圆齿轮与一对圆柱齿轮组成的行星差速机构,并能根据给定的步进角与动停时间比进行设计,但此差速机构中的非圆齿轮为行星轮,在高速自转与公转时会产生较大的惯性力且受自身结构限制不容易实现平衡[11],因此其动力学性能有待提高。

本文提出的一种由非圆齿轮副、圆柱齿轮副、差速机构组合而成的间歇转动机构能够再现给定的间歇转动规律,具有高承载能力、高精度以及适用于高速分度的特点。

1 传动与分度原理

非圆齿轮型间歇转动机构如图1所示,左侧为齿轮1~4组成的定轴轮系,齿轮副G12与G34为非圆齿轮副和圆柱齿轮副;右侧为锥齿轮4′、5、5′、6组成的差速机构。运动由左端输入,右端输出。

1.齿轮副G12主动轮 2.齿轮副G12从动轮 3.齿轮副G34主动轮

4.齿轮副G34从动轮 4′.输入太阳轮 5.大行星轮

5′.小行星轮 6. 输出太阳轮 H.行星架

图1 间歇转动机构运动简图

Fig.1 Kinematic sketch of intermittent rotation mechanism

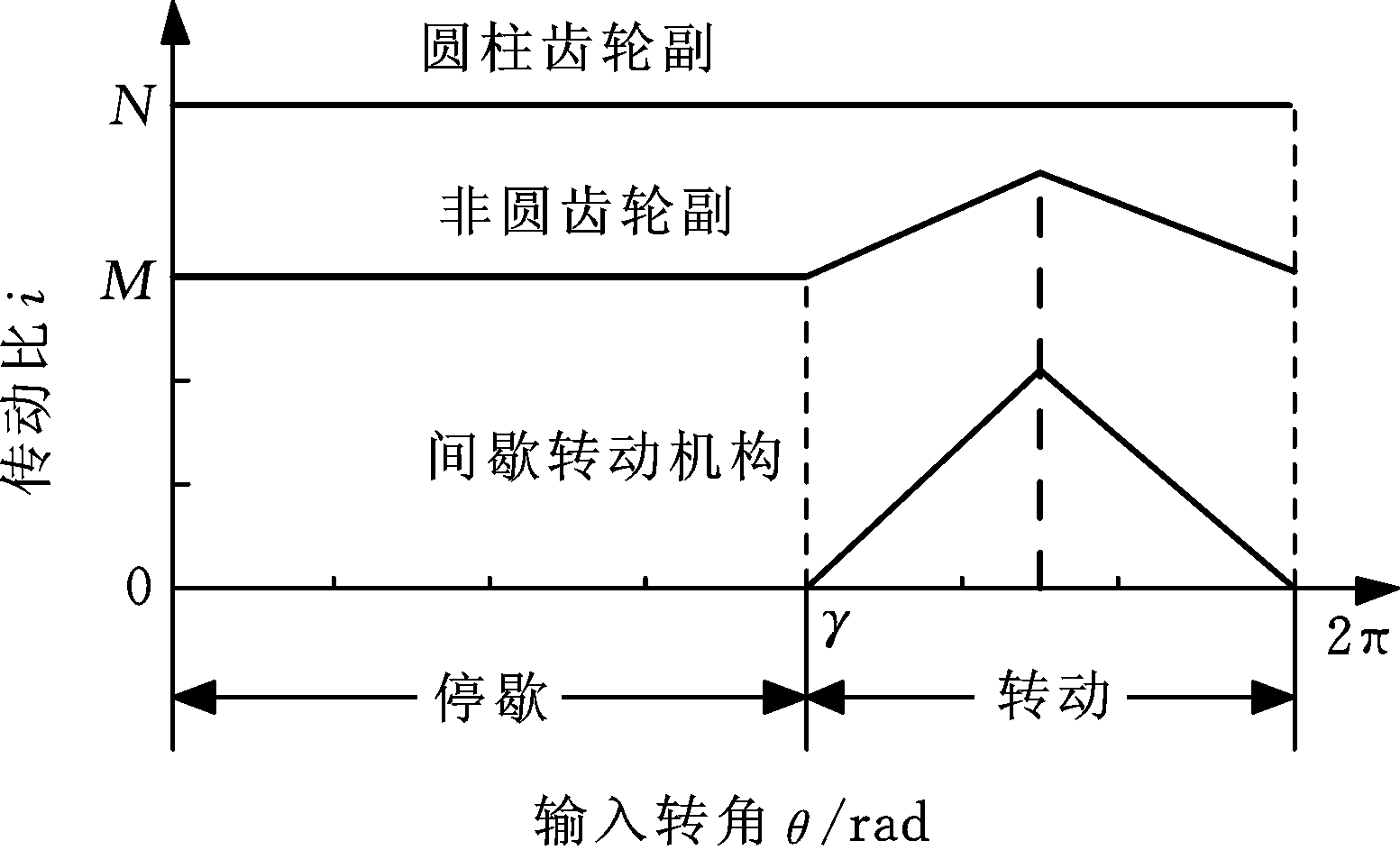

一种典型的间歇转动机构在一个周期内的传动比曲线见图2。设整个机构的输入转角为θ,0<θ≤γ时,机构为停歇状态,γ<θ≤2π时,机构为转动状态,因此其动停时间比为

k=(2π-γ)/γ

(1)

式中,γ为停歇角。

图2 间歇运动机构传动比差速耦合

Fig.2 Transmission ratio differential coupling of intermittent rotation mechanism

机构总传动比ioi(θ)可用函数表示为

(2)

式中,ωin、ωout分别为机构的输入角速度和输出角速度;f(θ)为传动比。

基于非圆齿轮副的变传动比特性,借助减法差速机构将非圆齿轮副的变传动比与圆柱齿轮副的定传动比进行差速耦合,即可获得式(2)所述的非圆齿轮型间歇转动机构总传动比函数。设图2中圆柱齿轮副传动比为N,非圆齿轮副的传动比为

(3)

式中,M为定传动比;g(θ)为变传动比。

减法差速机构可对非圆齿轮副传动比ix(θ)与圆柱齿轮传动比N实现如下运算:

ioi(θ)=aix(θ)-bN

(4)

式中,a、b为常数。

联立式(2)~式(4)可得

(5)

考虑到非圆齿轮副节曲线封闭条件![]() ix(θ)dθ=2π,间歇转动机构输入运动为一个周期即输入转角为2π时,间歇转动机构的输出转角即分度角为

ix(θ)dθ=2π,间歇转动机构输入运动为一个周期即输入转角为2π时,间歇转动机构的输出转角即分度角为

φf=![]() ioi(θ)dθ=

ioi(θ)dθ=![]() (aix(θ)-bN)dθ=2π(a-bN)

(aix(θ)-bN)dθ=2π(a-bN)

(6)

2 机构构型

首先对机构的传动比进行分析。如图1所示,齿轮副G12、G34的传动比为

(7)

式中,i21(θ)为齿轮副G12传动比;i43(θ)为齿轮副G34传动比;ωi为齿轮副G12与齿轮副G34的主动轮及从动轮的角速度;i取1, 2, 3, 4,含义见图1。

根据相对运动原理[12]可得差速机构的转化传动比

(8)

式中,zj为齿数,j取4、4′、5、5′、6,含义见图1。

令差速机构特性参数[13-14]K=z4′z5′/(z5z6),则由式(8)可得

ω6=(K+1)ωH-Kω4′

(9)

由

(10)

可得

ω6=[(K+1)i21(θ)-Ki43(θ)]ω1

(11)

从而得到整个机构的总传动比为

ioi(θ)=i61(θ)=ω6/ω1=(K+1)i21(θ)-Ki43(θ)

(12)

理论上来说,在齿轮副G12与齿轮副G34都为非圆齿轮副的情况下,机构可以实现间歇转动,但在实际设计过程中,需要考虑的传动比影响参数太多,设计难度非常大。因此为降低设计难度,可选定齿轮副G12与齿轮副G34中的一对为非圆齿轮副,另一对为圆柱齿轮副。非圆齿轮副在左侧时,其从动轮与行星架固连;非圆齿轮副在右侧时,其从动轮与输入太阳轮固连,据此可将非圆齿轮型间歇转动机构分为Ⅰ类机构与Ⅱ类机构。

2.1 Ⅰ类机构

齿轮1、2为非圆齿轮,齿轮3、4为圆柱齿轮时,非圆齿轮副G12传动比函数为

i21(θ)=ix(θ)

(13)

圆柱齿轮副G34的传动比为

i43(θ)=N

(14)

由式(3)、式(12)可知,此时的机构总传动比

ioi(θ)=(K+1)ix(θ)-KN

(15)

对比式(15)、式(4)可以看出a=K+1,b=K。

将式(15)代入式(6)可得间歇转动机构分度角

φf=2π[K(1-N)+1]

(16)

φf与K、N的相对关系如图3所示。

图3 Ⅰ类机构分度角

Fig.3 Indexing angle of the I type mechanism

由式(16)可以看出φf只与K和N有关,而与γ无关,进而可得与动停时间比k无关。换言之,在间歇转动机构的实际应用中若要调节分度角φf,只需对差速机构与圆柱齿轮副重新设计,不需要对非圆齿轮副重新设计;若要调节动停时间比k,只需对非圆齿轮副重新设计,然后更换即可。

另外,由式(16)可得圆柱齿轮副G34的传动比N与分度角φf的关系:

(17)

由式(5)可知M=bN/a=NK/(K+1),而g(θ)可根据非圆齿轮节曲线封闭条件通过高阶多项式构造[15]:

(18)

考虑到非圆齿轮在高速转动时的平稳性,应使其传动比函数的二阶导数连续,因此,非圆齿轮副G12传动比函数在构造时需满足如下边界条件:

(19)

n = 0,1, 2

非圆齿轮副节曲线封闭的边界条件为

(20)

联立式(19)、式(20)可求得A,由此求得非圆齿轮副G12传动比函数:

(21)

2.2 Ⅱ类机构

齿轮1、2为圆柱齿轮,齿轮3、4为非圆齿轮。此时,圆柱齿轮副G12的传动比

i21(θ)=N

(22)

易知

ioi(θ)=(K+1)N-Kix(θ)

(23)

对比式(23)与式(4)可以看出此时的a=-K,b=-(K+1)。

将式(23)代入式(6)可得间歇转动机构分度角

φf=2π[(K+1)N-K]

(24)

φf与K、N的相对关系如图4所示。

图4 Ⅱ类机构分度角

Fig.4 Indexing angle of the Ⅱ type mechanism

圆柱齿轮副G12的传动比为

(25)

由式(5)可知此时的M=bN/a=N(K+1)/K,同理可得非圆齿轮副G34传动比及其边界条件:

(26)

(27)

3 运动特性分析

下面以Ⅰ类机构为例,结合具体设计参数对间歇转动机构的分度原理与运动特性进行验证。给定间歇转动机构动停时间比k=4/5即停歇角γ=10π/9,分度角φf =π/4,差速机构特性参数K=1,根据给定的参数对间歇转动机构中的齿轮机构(模数为4 mm)的具体参数进行匹配设计,如表1所示。

表1 间歇转动机构设计参数

Tab.1 Design parameters of intermittent rotation mechanism

齿数z中心距c(mm)非圆齿轮副G34主动轮123从动轮22392圆柱齿轮副G34主动轮330从动轮41692差速机构输入太阳轮4'19行星轮519输出太阳轮615

根据给定的间歇转动机构设计参数,由式(21)可计算得出非圆齿轮副传动比:

(28)

非圆齿轮副、圆柱齿轮副及间歇转动机构总传动比曲线见图5。将图5中的传动比曲线分别关于输入转角θ进行积分,得到角位移曲线,见图6。

图5 传动比曲线

Fig.5 Transmission ratio curve

图6 角位移曲线

Fig.6 Angular displacement curve

非圆齿轮副主动轮与从动轮节曲线方程为

(29)

式中,r1(θ)、r2(θ)分别为主动轮和从动轮的节曲线方程;c为中心距。

由式(29)可绘制出非圆齿轮副的节曲线,见图7、图8。

图7 主动轮节曲线

Fig.7 Pitch curve of driving gear

图8 从动轮节曲线

Fig.8 Pitch curve of the driven gear

为便于统一分析所设计的间歇转动机构的运动特性,首先对其角位移、角速度、角加速度及角跃度进行量纲一化处理。规定输入角速度ωin=1,则输出角速度ωout=ωinioi=ioi。基于此规定可得到如下等效结果:角速度等效为传动比,角加速度等效为传动比一阶导数,角跃度等效为传动比二阶导数。采用此方法对间歇转动机构的运动特性进行分析,绘制出其运动曲线,见图9,可以看出机构的角位移、角速度、角加速度曲线都是光滑连续的;角跃度曲线虽在转角θ=10π/9处不太光滑,但是仍然连续。由此可以认为非圆齿轮型间歇转动机构具有较为优良的运动特性。

图9 运动曲线

Fig.9 Kinematic diagram

4 虚拟样机与仿真

非圆齿轮作为非圆齿轮型间歇转动机构的关键构件,其齿廓精度直接影响到间歇转动机构的分度精度,因此非圆齿轮齿形生成在整个设计过程中尤为重要。根据齿轮啮合原理,采用文献[16]所述方法,利用MATLAB进行仿真插齿加工,获取了精确的非圆齿轮齿廓曲线。由上述方法获得的非圆齿轮齿廓曲线实际上是以点云形式存在的,因此在获得齿廓坐标点后,借助三维建模软件SolidWorks建立非圆齿轮副三维模型。根据表1中的间歇转动机构的设计参数建立圆柱齿轮副及差速机构的三维模型,最终获得了非圆齿轮型间歇转动机构的简化虚拟样机,如图10所示,最后将模型导入ADAMS软件中进行仿真分析。

图10 间歇转动机构虚拟样机

Fig.10 Virtual prototype of intermittent rotation mechanism

设定ωin=20π/s,仿真时间为0.2 s,仿真步数为7 200,测定输出轴角速度,然后对角位移曲线关于时间进行积分,得到输出角位移曲线。将仿真得到的角速度曲线、角位移曲线分别与理论值进行对比,如图11、图12所示。

图11 角速度曲线对比

Fig.11 Comparison of transmission ratio curves

图12 角位移曲线对比

Fig.12 Comparison of angular displacement curves

由图11可以看出,在0 s附近,由于起转时产生的冲击,角速度的仿真值与理论值有略微偏差,而0.1 s附近则无此现象;转动平稳后,仿真值与理论值比较接近,仅传动比尖点处的偏差略大。由图12可以看出,角位移曲线的仿真值与理论值整体非常接近,二者之间产生的误差主要体现在0 s附近。经过计算,0~0.1 s内的分度角误差约为1.40%,0.1~0.2 s内的分度角误差约为0.74%,考虑到启动时的冲击影响,0.1~0.2 s内的仿真结果较能反映非圆齿轮型间歇转动机构的分度精度。

5 结论

(1)设计出了一种由非圆齿轮副、圆柱齿轮副及差速机构组合而成的新型非圆齿轮型间歇转动机构。

(2)在阐述非圆齿轮型间歇转动机构主要结构的基础上,对其传动与分度原理进行了分析,提出了非圆齿轮型间歇转动机构的构型方法与设计方法。

(3)结合具体实例,通过虚拟样机建模与仿真对其运动特性进行了对比分析,仿真结果表明非圆齿轮型间歇转动机构具有较高的分度精度,也验证了设计理论及分析方法的正确性。

[1] YANG Yuhu, WANG Jianyong, ZHOU Shicai, et al. Design of a Novel Coaxial Eccentric Indexing Cam Mechanism[J]. Mechanism and Machine Theory, 2019, 132:1-12.

[2] 王贡献, 郑春玲, 陈凯凯. 新型棘轮止逆波能收集装置建模及数值分析[J]. 中国机械工程, 2017, 28(11):1319-1325.

WANG Gongxian,ZHENG Chunling,CHEN Kaikai.Modeling and Numerical Analysis of a Novel Anti-reverse Ratchet Wave Energy Collector[J]. China Mechanical Engineering, 2017,28(11):1319-1325.

[3] 王猛,李长春.不完全齿轮自动换向机构的运动分析[J]. 机械传动, 2012, 36(6):71-73.

WANG Meng, LI Changchun. Kinematic Analysis of Incomplete Gear Automatic Reverse Mechanism[J]. Journal of Mechanical Transmission, 2012, 36(6):71-73.

[4] HSIEH J F. Design and Analysis of Geneva Mechanism with Curved Slots[J]. Transactions of the Canadian Society for Mechanical Engineering, 2014, 38(4):557-567.

[5] 童俊华, 唐曲曲, 武传宇,等. 自动装盒机椭圆-圆齿轮行星轮系取盒机构轨迹分析与设计[J]. 机械工程学报, 2018, 54(11):172-179.

TONG Junhua, TANG Ququ, WU Chuanyu, et al. Elliptical-circular Planetary Gear Train Box-taking Mechanism Design and Trajectory Analysis for Automatic Cartoning Machines[J]. Journal of Mechanical Engineering, 2018, 54(11):172-179.

[6] LI Anhu, ZHANG Yang, LIU Xingsheng, et al. Rotation Double Prisms Steered by Noncircular Gear Pairs to Scan Specified Nonlinear Trajectories[J]. Applied Optics, 2019, 58(2):283-290.

[7] 钱孟波, 俞高红, 蒋晨骁,等.非圆齿轮水稻钵苗抛秧机构运动机理与参数优化[J].农业机械学报, 2014, 45(6):64-69.

QIAN Mengbo, YU Gaohong, JIANG Chenxiao, et al. Work Principle and Parameter Optimization of Rice-seedling Transplanter with Non-circular Gears[J]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(6):64-69.

[8] 王金武, 周文琪, 张春凤,等.非规则齿轮行星系扎穴机构反求设计与试验[J]. 农业机械学报, 2015, 46(11):70-75.

WANG Jinwu, ZHOU Wenqi, ZHANG Chunfeng,el al. Reverse Design and Experiment of Non-circular Gear Planetary System Picking Hole Mechanism[J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(11):70-75.

[9] 郑方焱, 张争艳, 陈定方, 等. 新型非圆齿轮分度装置[J]. 中国机械工程, 2014, 25 (22):2997-3002.

ZHENG Fangyan, ZHANG Zhengyan, CHEN Dingfang, et al. A New Type of Non-circular Gear Indexing Device[J]. China Mechanical Engineering, 2014, 25 (22):2997-3002.

[10] ZHENG Fangyan, HUA Lin, HAN Xinghui, et al. Synthesis of Indexing Mechanisms with Non-circular Gears[J]. Mechanism and Machine Theory, 2016, 105:108-128.

[11] 刘大伟,任廷志,金昕. 非圆齿轮传动系统的动力学模型及其应用[J]. 机械设计,2016,33(1): 35-39.

LIU Dawei, REN Tingzhi, JIN Xin. Dynamic Model and Its Application of Transmission System in Noncircular Gears[J]. Journal of Machine Design, 2016, 33(1):35-39.

[12] 申永胜. 机械原理教程[M]. 3版. 北京:清华大学出版社, 2014.

SHEN Yongsheng. Theory of Machines and Mechanisms[M]. 3rd ed. Beijing:Tsinghua University Press, 2014.

[13] 徐琳,刘凯,崔亚辉,等.差动轮系动态跟随性能研究[J]. 中国机械工程, 2017, 28(23):2868-2874.

XU Lin, LIU Kai, CUI Yahui, et al. Dynamic Tracking Performance Analysis of Differential Gear Trains[J]. China Mechanical Engineering, 2017, 28(23):2868-2874.

[14] 周新涛, 崔亚辉, 闫海涛, 等. 单自由度行星轮系运动特性的信号流图分析法[J]. 机械强度, 2018, 40(5):1143-1149.

ZHOU Xintao, CUI Yahui, YAN Haitao, et al. Signal Flow Graph Analysis Method for Kinematic Characteristics of Single Degree of Freedom Planetary Gear Train[J]. Journal of Mechanical Strength, 2018, 40(5):1143-1149.

[15] 刘大伟, 任廷志. 由补偿法构建封闭非圆齿轮节曲线[J]. 机械工程学报, 2011, 47(13):147-152.

LIU Dawei, REN Tingzhi. Creating Pitch Curve of Closed Noncircular Gear by Compensation Method[J]. Journal of Mechanical Engineering, 2011, 47(13):147-152.

[16] LIN Chao, XIA Xiguang, LI Peilu. Geometric Design and Kinematics Analysis of Coplanar Double Internal Meshing Non-circular Planetary Gear Train[J]. Advances in Mechanical Engineering, 2018, 10(12):1687814018818910.