0 引言

水液压传动技术具有抗燃性强、安全性高、与海洋环境相容、无环境污染、效率高等突出优点,在水下作业、海水淡化、高压水清洗、细水雾灭火、食品、医药等领域取得了广泛应用[1]。水液压泵是水液压传动系统的“心脏”,其主要功能是为水液压传动系统提供足够压力、流量的高压水。因柱塞泵结构易于保证密封,且对材料耐磨性的要求相对较低,因此水液压泵普遍采用轴向或径向柱塞式结构[2]。柱塞副是水液压柱塞泵的关键摩擦副之一,是实现机械能向水压能转变的直接驱动部件,其密封间隙为典型的环形缝隙[3]。由于水介质(海水/淡水)具有黏度低、润滑性差、腐蚀性强等特点,使得柱塞副环形缝隙的泄漏和磨损较为严重。目前全水润滑中高压柱塞泵的柱塞副大多采用工程塑料柱塞套-金属柱塞的软硬配对方案[4],当腐蚀磨损与污染磨损同时存在时,柱塞副的磨损迅速加剧,导致柱塞副配合间隙和泄漏量增大,严重影响水液压泵整机的工作性能。提高柱塞副的工作可靠性是水液压泵长期可靠运行的必然要求。因此,如何实现柱塞副的高效密封并自动补偿其磨损后的配合间隙,是高性能水液压柱塞泵研制亟待突破的瓶颈。

目前水液压泵柱塞副的密封方式主要有[5]:填料密封、橡胶圈密封、浮动环密封、组合密封和间隙密封等。然而,这些传统的柱塞副密封技术均存在自身难以避免的缺陷,如工作频率低、加工难度大、抗污染能力差和工作寿命短等问题,不能完全满足高可靠水液压泵柱塞副的密封要求,并且采用上述密封技术均无法自动补偿柱塞副因磨损而产生的间隙(磨损间隙),因此,研究开发一种能在高速、高频工况下自动补偿柱塞副的密封间隙从而改善密封结构尤为迫切。

许多学者针对液压泵柱塞副油膜特性开展了大量研究,文献[6]构建了油压泵柱塞副的流固耦合模型,研究了柱塞副的压力分布、泄漏和摩擦力等特性;文献[7-8]建立了柱塞副油膜特性的数学模型,对柱塞副油膜的厚度和压力场进行了仿真和试验研究,并搭建了柱塞副油膜特性测试模型泵及综合性能测试平台对间隙压力场、柱塞副间隙油膜温度及油膜厚度进行了测试。文献[9-11]研究了高分子材料吸水膨胀、温度和工作压力等因素对水液压泵柱塞副密封间隙的影响,并通过测试柱塞副的泄漏量来分析和评价柱塞副的磨损状况。

目前国内外对柱塞副间隙理论的研究主要是基于已有层流理论探索环形缝隙泄漏特性,对于水压柱塞副密封间隙自动补偿的研究还有待深入,尚未系统研究柱塞套弹性变形对润滑特性的耦合作用。为突破目前水液压泵柱塞副密封存在的技术瓶颈,本文提出一种新型柱塞副间隙自动补偿结构,通过流固耦合仿真技术对不同结构参数下的柱塞套变形特性进行研究,并开展了相关的实验验证。

1 柱塞副间隙自动补偿结构工作原理

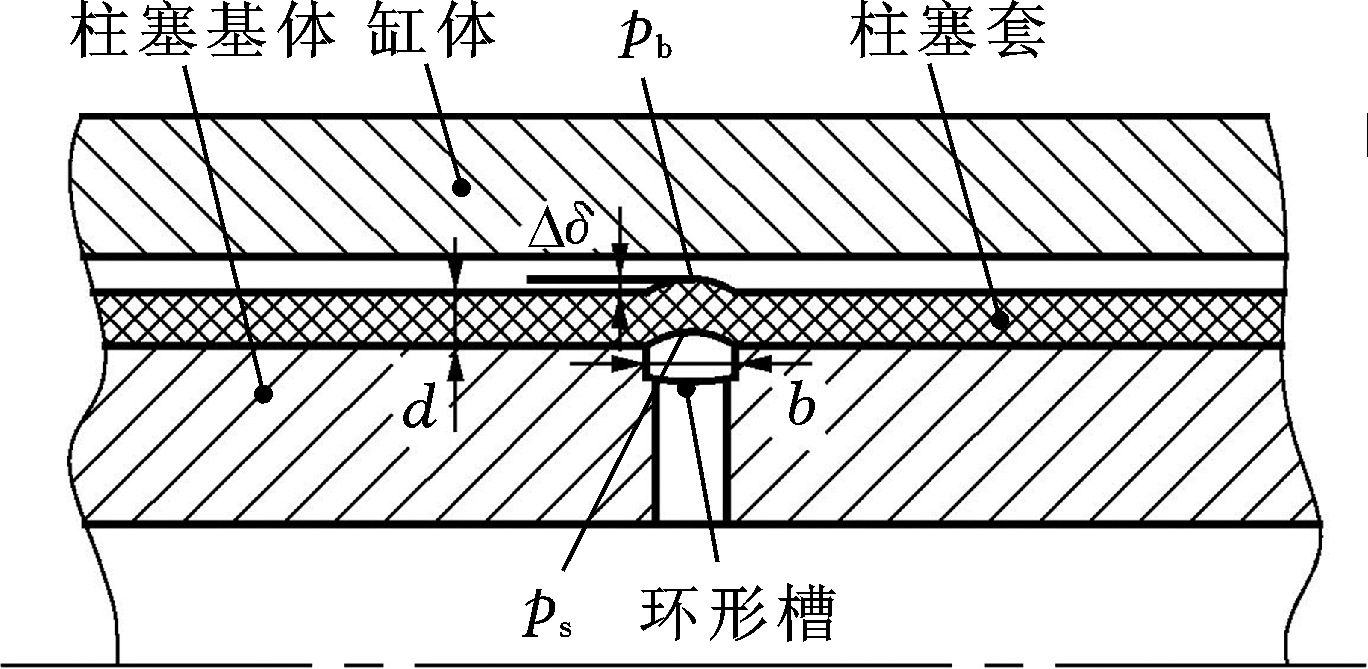

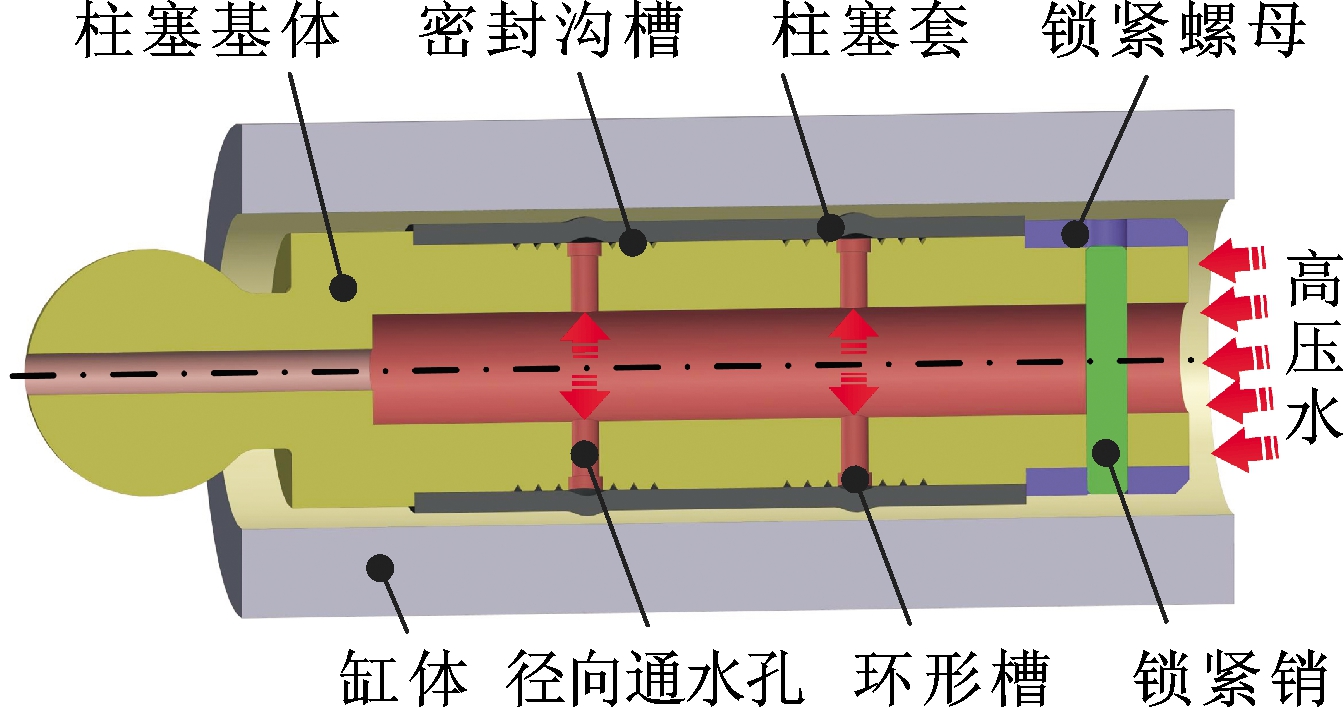

本文提出一种柱塞副密封间隙自动补偿技术方案,其工作和结构原理如图1所示,由弹塑性较好的工程塑料制成的柱塞套过盈装配在柱塞基体上,柱塞基体上设置多道环形沟槽。当柱塞排水时,弹性柱塞套在环形槽内流体压力ps和环形缝隙流体压力pb的耦合作用下,产生弹性变形Δδ,减小柱塞副的密封间隙,达到降低环形缝隙泄漏的目的。此外,为避免高压水从柱塞套与柱塞基体之间的缝隙泄漏,拟在柱塞基体开设数道三角密封沟槽,并在密封沟槽内涂抹耐高压密封胶形成密封;当柱塞吸水时,柱塞套恢复原尺寸,柱塞副工作间隙增大,降低了柱塞与缸孔之间的摩阻,减轻柱塞副的磨损;当柱塞副发生磨损导致初始间隙增大时,环形缝隙压力pb和柱塞套外侧变形量随之增大,由于磨损后柱塞套厚度d变小,环形槽内高压水的作用使得柱塞套内侧的弹性变形量增大,自动补偿因磨损间隙引起的密封间隙变化量。因此,通过合理设置柱塞副的结构和材料参数(槽宽b、柱塞套厚度d、材料弹性模量E等),便可得到相应的柱塞套变形量,进而实现柱塞副磨损间隙的自动补偿。

(a) 工作原理

(b) 结构示意图

图1 柱塞副密封间隙自动补偿工作原理和结构示意图

Fig.1 Working principle and configurations of automatic compensation for piston pair seal clearance

柱塞副密封间隙自动补偿的关键在于准确揭示柱塞套在耦合压力作用下的变形规律,合理控制柱塞套的变形量,实现柱塞副工作间隙的稳定控制。因此,本文在不考虑柱塞套变形后形成的楔形水膜引起的动压效应以及柱塞的受力引起的倾斜条件下,通过流固耦合仿真研究柱塞套在外侧环形间隙水膜压力和内侧环形流体压力耦合作用下的弹性变形规律,为实现柱塞副密封间隙自动补偿从而降低柱塞副处的泄漏量奠定理论依据。

2 柱塞套流固耦合仿真分析

2.1 仿真模块搭建

在ANSYS仿真软件中搭建流体分析模块A、B与固体分析模块C(图2),将A、B模块的Solution选项与C模块的Setup选项相连,表示流体分析模块导入固体分析模块[12]。其中FLUENT模块A用于仿真分析柱塞副间隙水膜压力场,FLUENT模块B用于仿真分析环形槽处压力场。

图2 流固耦合仿真流程图

Fig.2 Flow chart of fluid-solid coupling simulation

2.2 物理模型创建

以现有的纯水液压泵柱塞副结构参数为依据[2],设定柱塞套外径和长度分别为23 mm和53 mm,建立不同的环形槽宽及柱塞套厚度下的流固耦合仿真三维模型共25组,其具体仿真结构参数如表1所示。本文主要探究流体作用下柱塞套的变形特性,因此只对单环形槽下柱塞套的变形量进行仿真研究。此外,由于柱塞套环形槽内流体为静压流体,且环形槽内流体与柱塞腔内流体压力相同,为了提高运算效率,省去了径向通水孔流体域(见图1),得到的仿真模型流体域如图3所示,其中柱塞副环形缝隙流体域厚度(即柱塞副水膜厚度)为20 μm。

表1 不同柱塞套厚度d与环形槽宽度b参数值

Tab.1 Different parameter values of piston bush thickness and ring groove width

厚度d(mm)1.01.52.02.53.0槽宽b(mm)3.02.52.01.51.0

图3 流固耦合仿真几何模型

Fig.3 Geometric model for fluid-solid coupling simulation

2.3 流场分析

2.3.1 网格划分

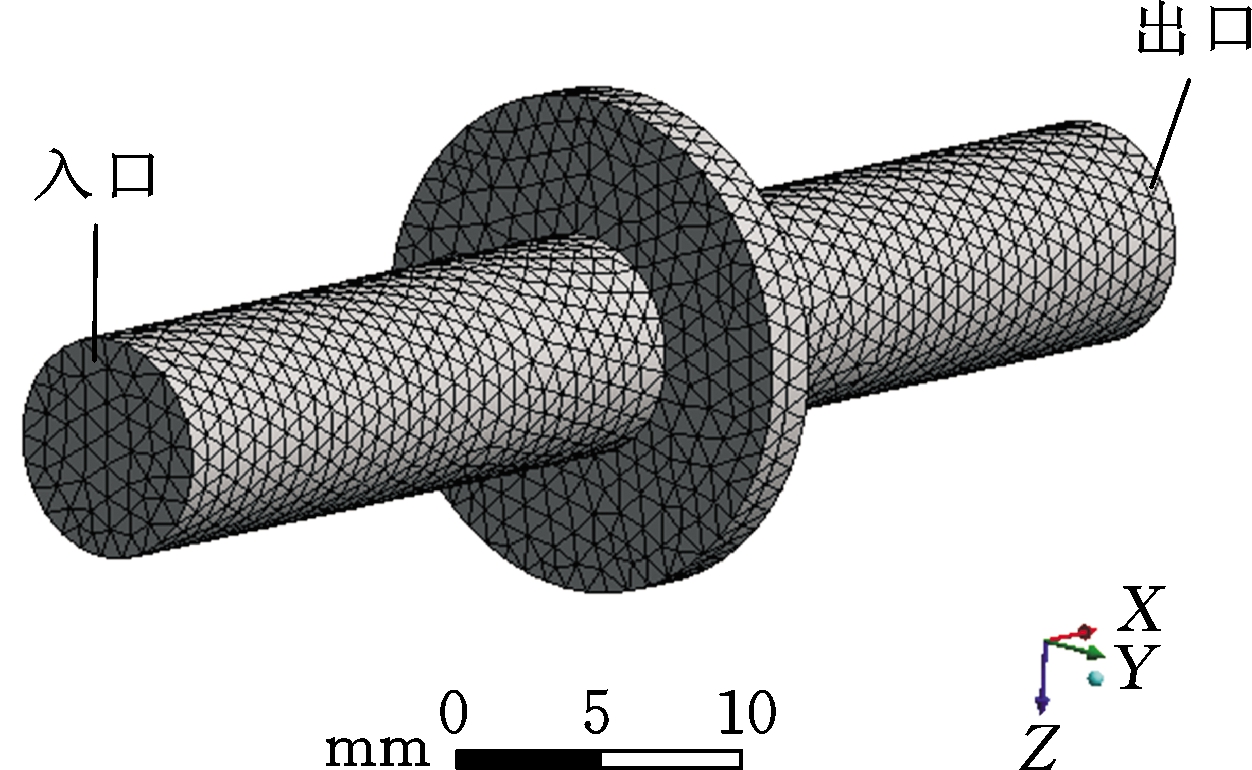

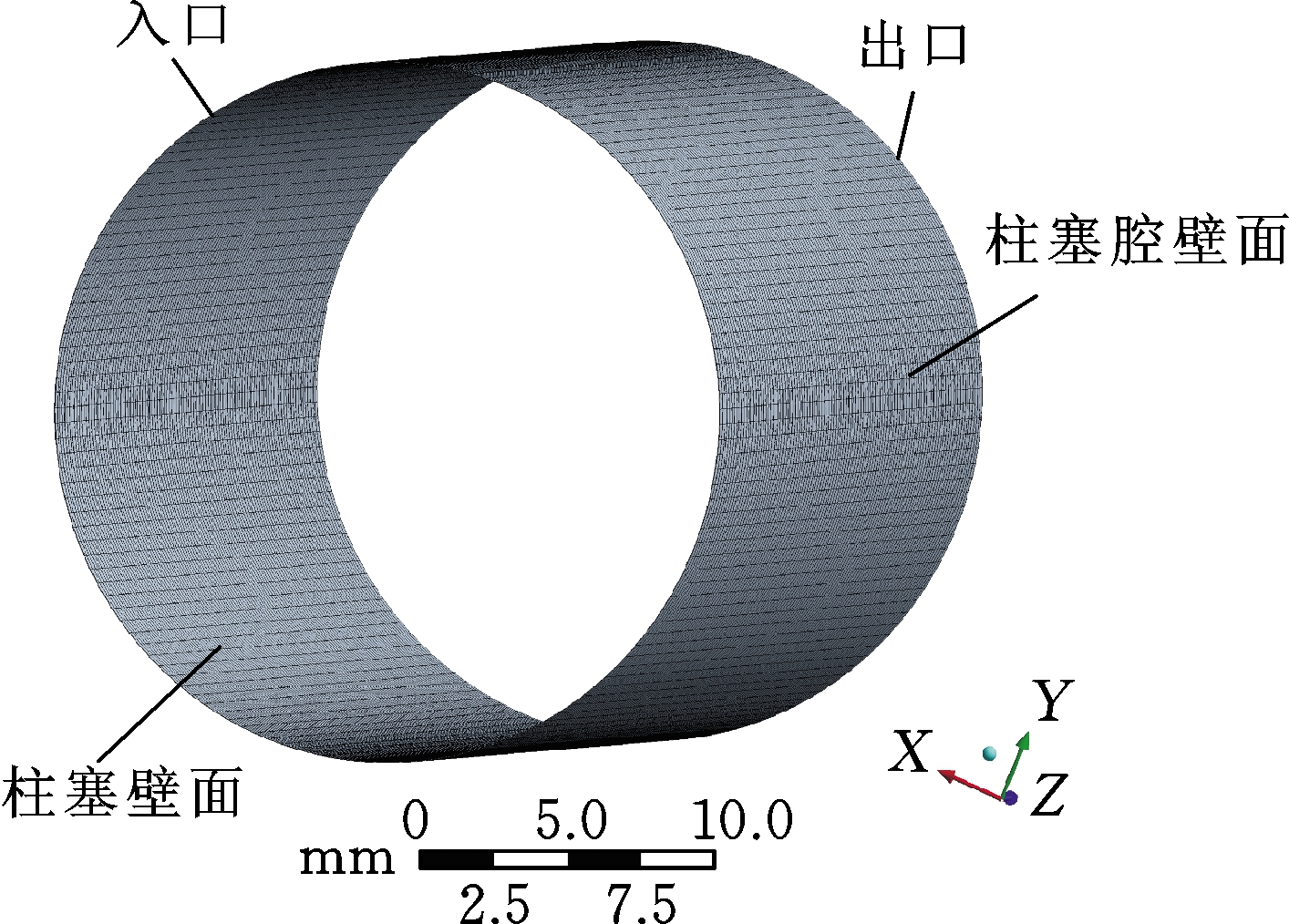

使用ANSYS Workbench划分网格时,将流体域与柱塞套分开划分,柱塞副流体域采用Sweep网格划分,共有31 610个节点,15 660个单元;柱塞腔流体域在FLUENT的Mesh模块中采用Tetrahedron网格划分,共有6 729个节点,32 268个单元。柱塞腔流体域及柱塞副环形间隙流体域网格划分结果如图4、图5所示。

图4 柱塞腔流体域网格划分结果

Fig.4 Mesh generation of piston chamber

图5 环形间隙流体域网格划分结果

Fig.5 Mesh generation of annular clearance

2.3.2 边界条件设置及流场仿真结果

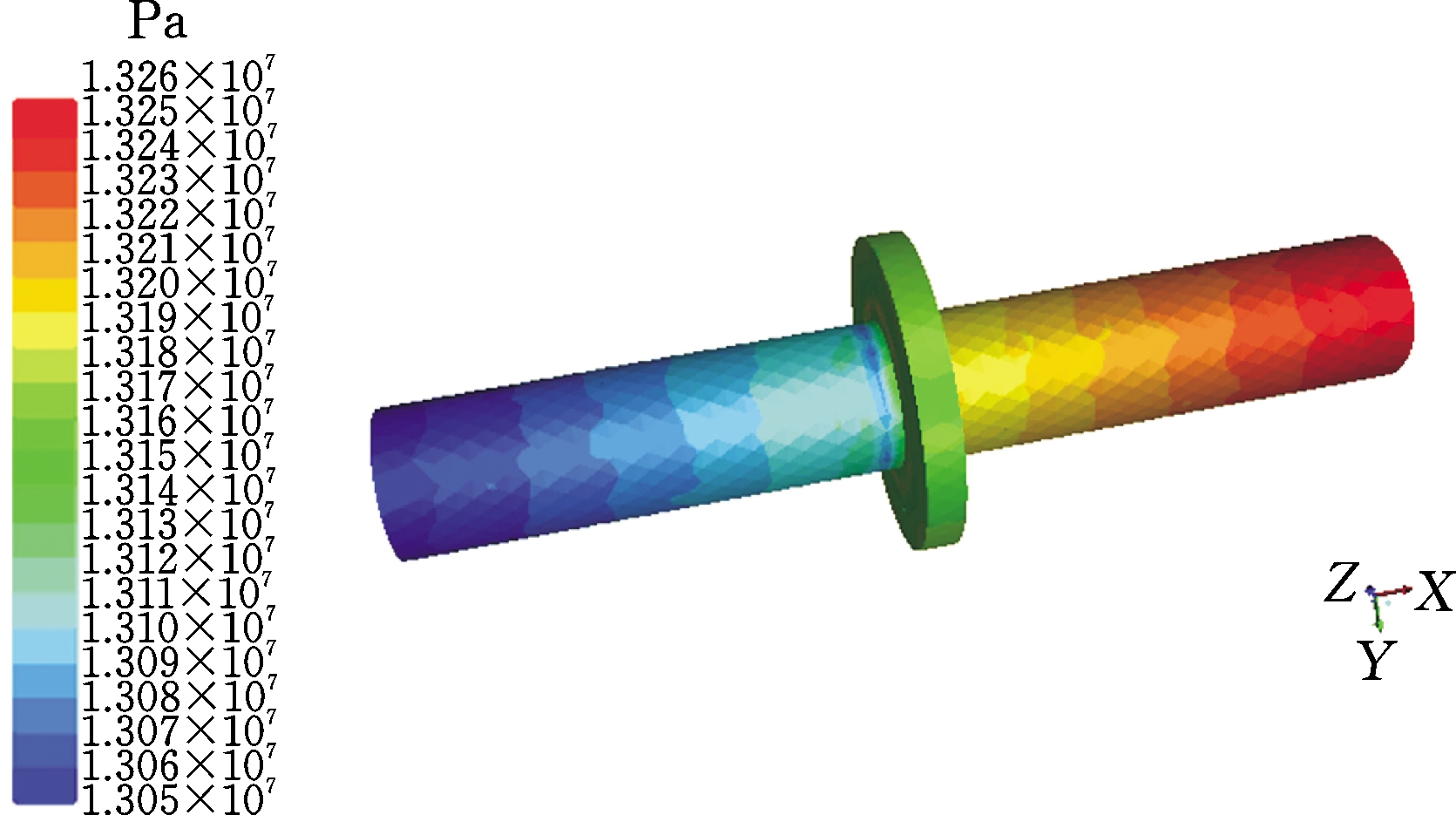

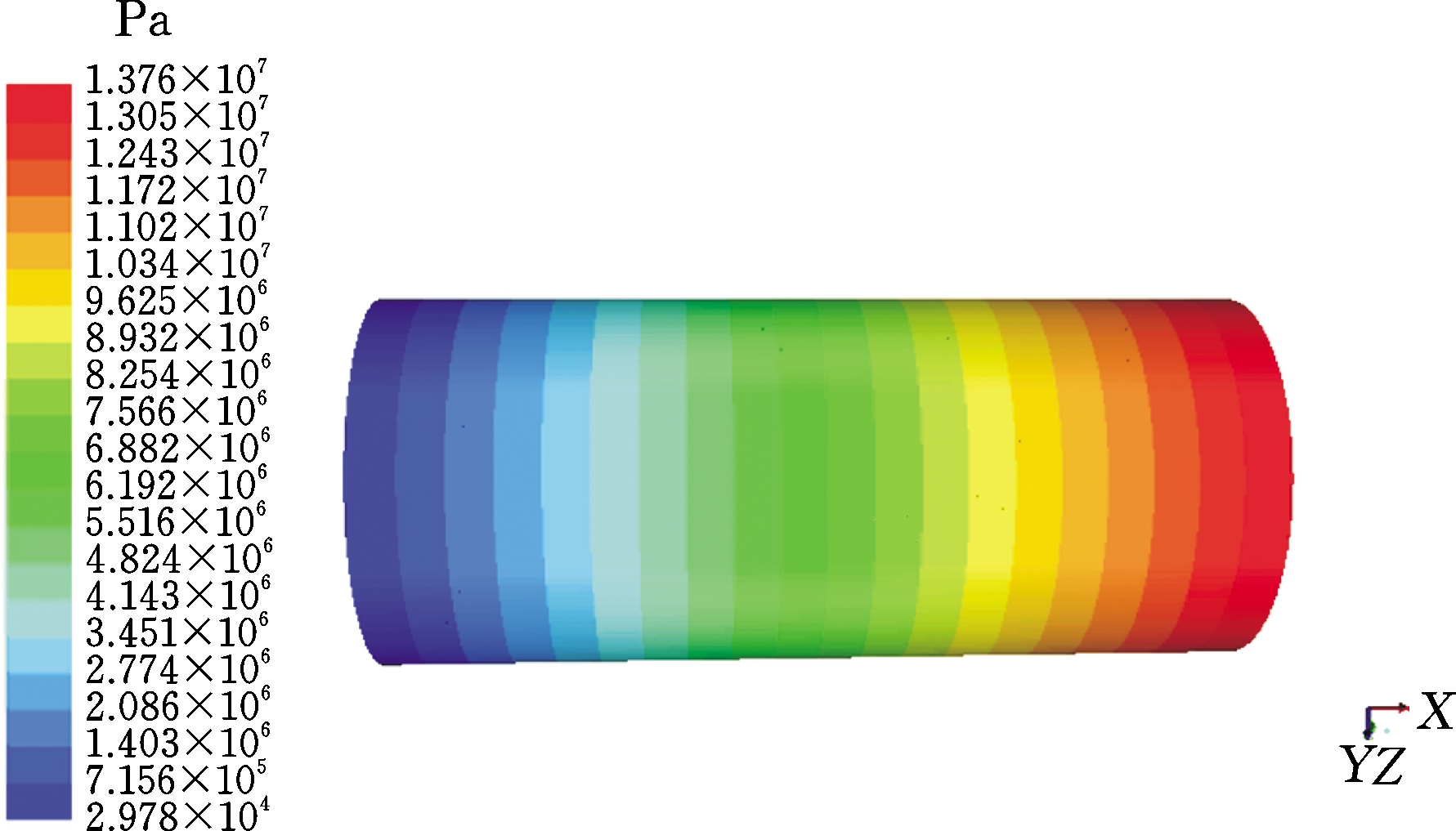

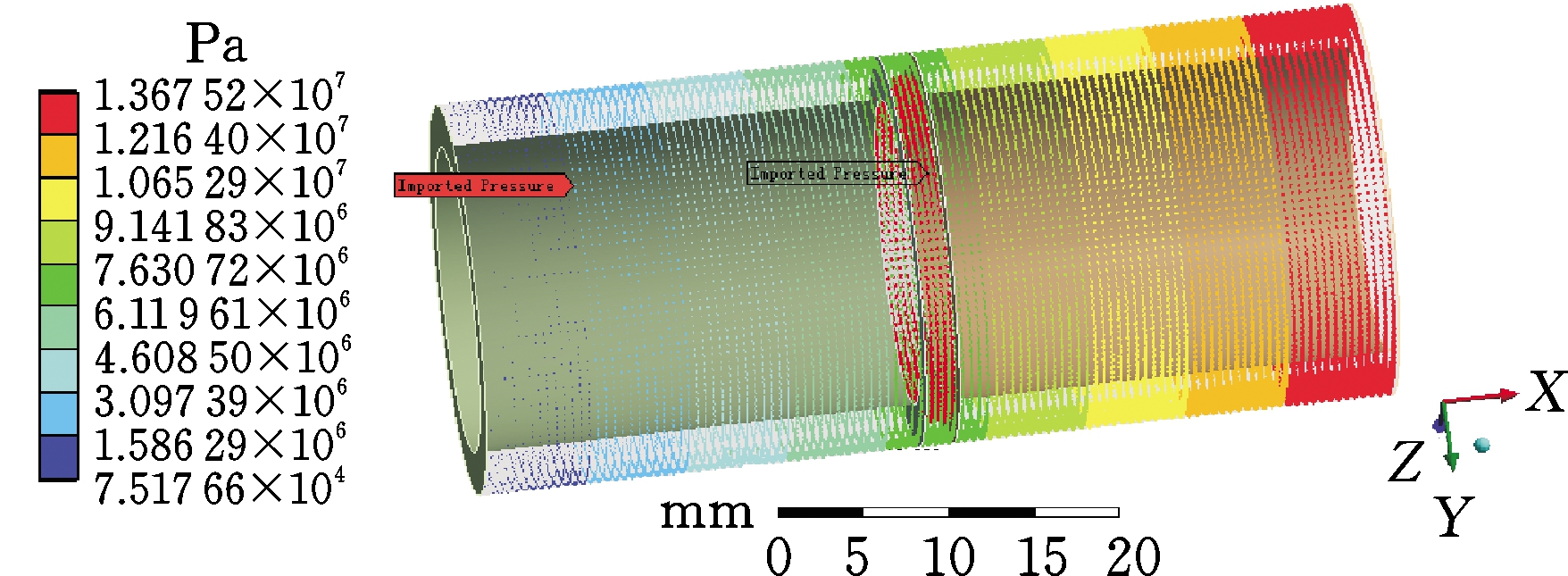

流场仿真采用SIMPLE方法和标准的k-ε模型,将进口压力设置为14 MPa,迭代约800次后求解收敛,得到柱塞腔及柱塞副环形间隙流场压力分布如图6和图7所示。由图6可知柱塞环形沟槽与PEEK材质柱塞套接触面的压力值比系统压力略低,为13.11 MPa。由图7可知柱塞副间隙高压水在环形间隙中呈线性下降趋势。

图6 柱塞腔流场压力分布图

Fig.6 Pressure distribution of piston chamber

图7 环形间隙流场压力分布图

Fig.7 Pressure distribution of annular clearance

2.4 柱塞套结构分析

2.4.1 定义材料属性

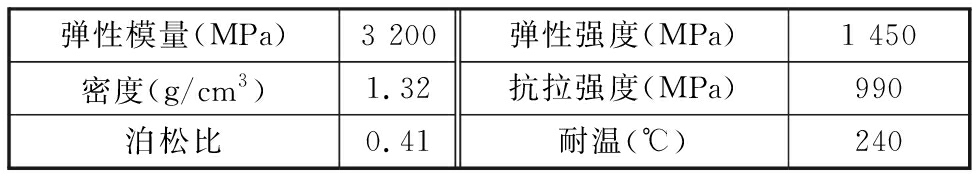

PEEK又名聚醚醚酮,是一种耐磨性、弹塑性、自润滑性和密封性较好的工程塑料,已广泛应用于纯水液压轴向柱塞泵中[9],其具体性能参数如表2所示。本文着重研究PEEK材质柱塞套在不同结构参数下的变形特性。

表2 PEEK材料性能参数

Tab.2 Main mechanical properties of PEEK

弹性模量(MPa)3 200弹性强度(MPa)1 450密度(g/cm3)1.32抗拉强度(MPa)990泊松比0.41耐温(℃)240

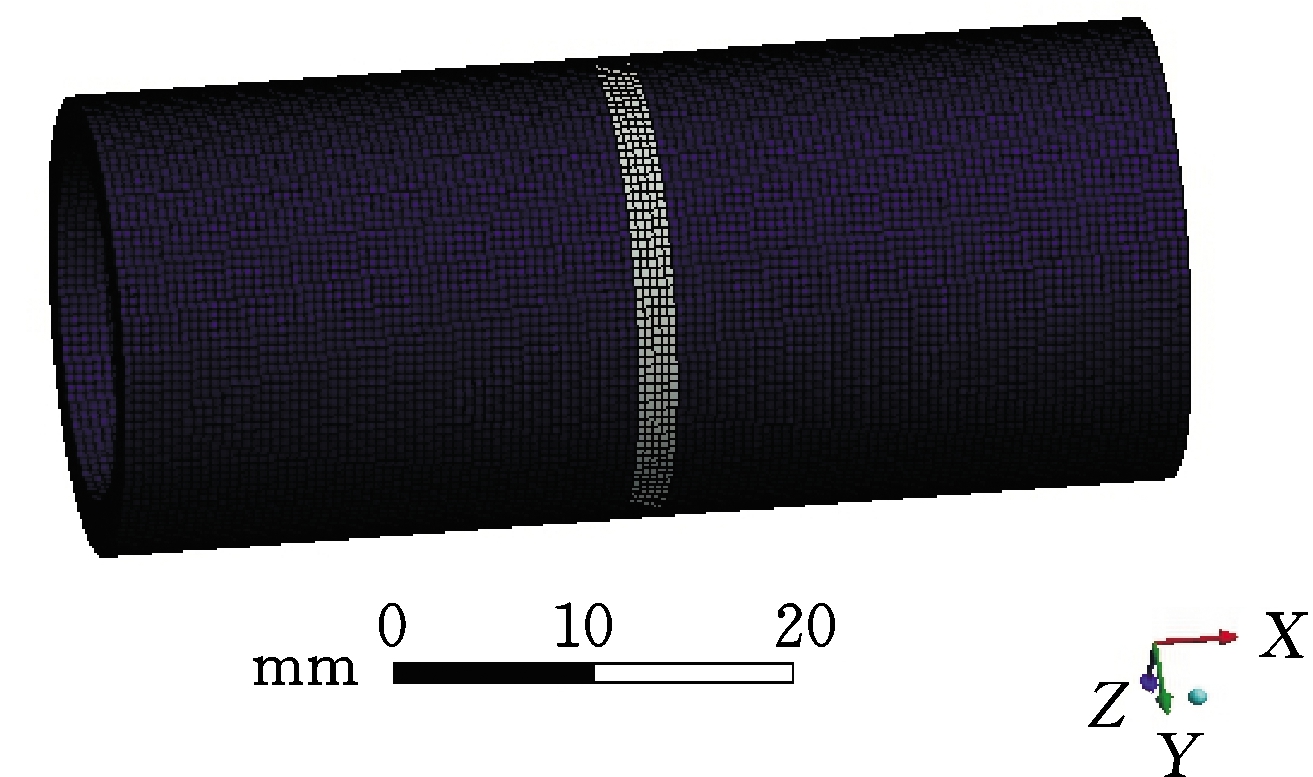

2.4.2 网格划分和载荷施加

在ANSYS模型中划分网格前,首先需将PEEK材质的柱塞套的几何模型划分成3个不同的区域,得到图8所示的网格划分结果。根据水液压泵柱塞副密封间隙自动补偿结构的实际工况,对柱塞套的ANSYS模型施加载荷和约束。图9为施加载荷后的模型,即在模型的中间环形槽区域及柱塞套外壁处沿周向施加面载荷。

图8 柱塞套网格划分结果

Fig.8 Mesh generation of piston bush

图9 施加载荷后的仿真模型

Fig.9 Simulation model after loading

2.5 求解过程与结果分析

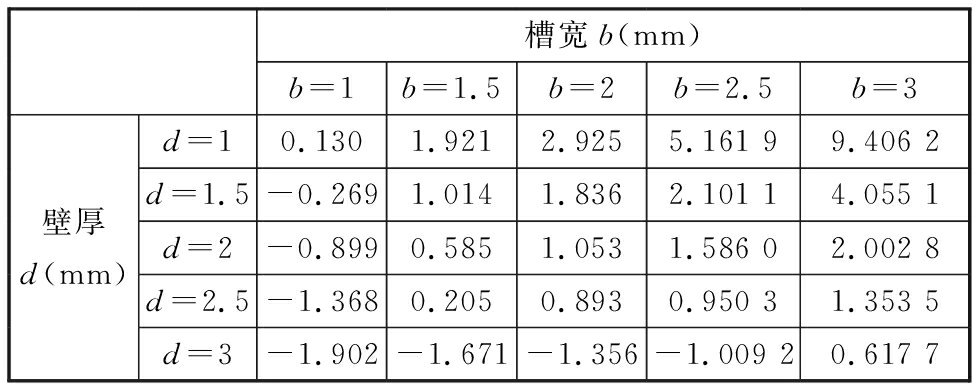

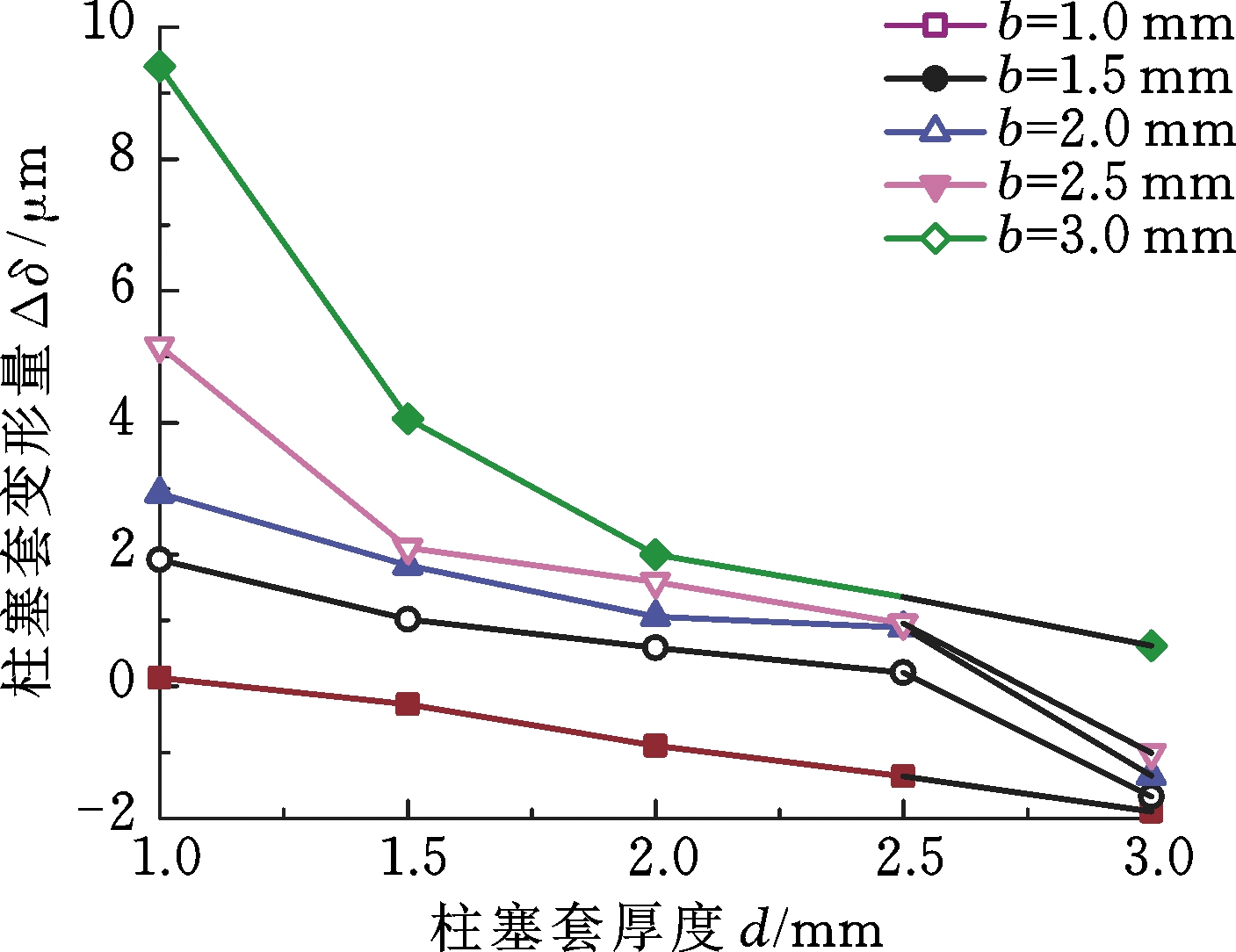

本文对不同柱塞套厚度d和环形槽宽度b模型进行流固耦合交叉分析,将其中一变量作为定值,将另一变量的5组数值与此变量组合共得到25组仿真模型,运用流固耦合仿真技术对每组模型的柱塞套在环形缝隙水膜压力和环形流体压力耦合作用下的弹性变形特性进行模拟,所得柱塞套变形量仿真结果如表3所示。由表3可知,当环形槽宽b=3 mm及柱塞套单边厚度d=1 mm时,柱塞套的变形量达到最大(9.406 2 μm),而柱塞副初始配合间隙为20 μm,此时柱塞套的变形能够有效补偿柱塞副的密封间隙。当柱塞套厚度相对环形槽宽较大时,柱塞套变形量出现负值(见表3)。这是由于此时环形槽内水压不足以抵消材料应力使相对较厚的柱塞套外表面有较大变形,且PEEK属于弹性体,柱塞副环形缝隙流体压力会对柱塞套外表面产生挤压变形,因而会造成柱塞套变形量出现负值。

表3 柱塞套变形量

Tab.3 Deformation of piston bush μm

槽宽b(mm)b=1b=1.5b=2b=2.5b=3壁厚d(mm)d=10.1301.9212.9255.161 99.406 2d=1.5-0.2691.0141.8362.101 14.055 1d=2-0.8990.5851.0531.586 02.002 8d=2.5-1.3680.2050.8930.950 31.353 5d=3-1.902-1.671-1.356-1.009 20.617 7

2.5.1 环形槽宽度对变形量的影响

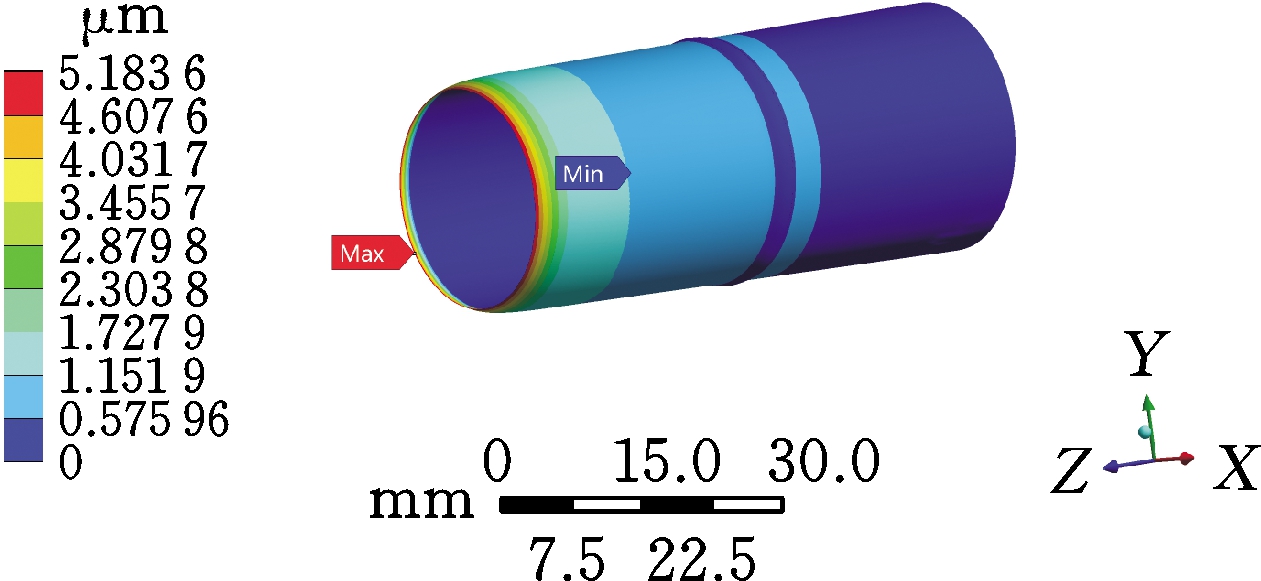

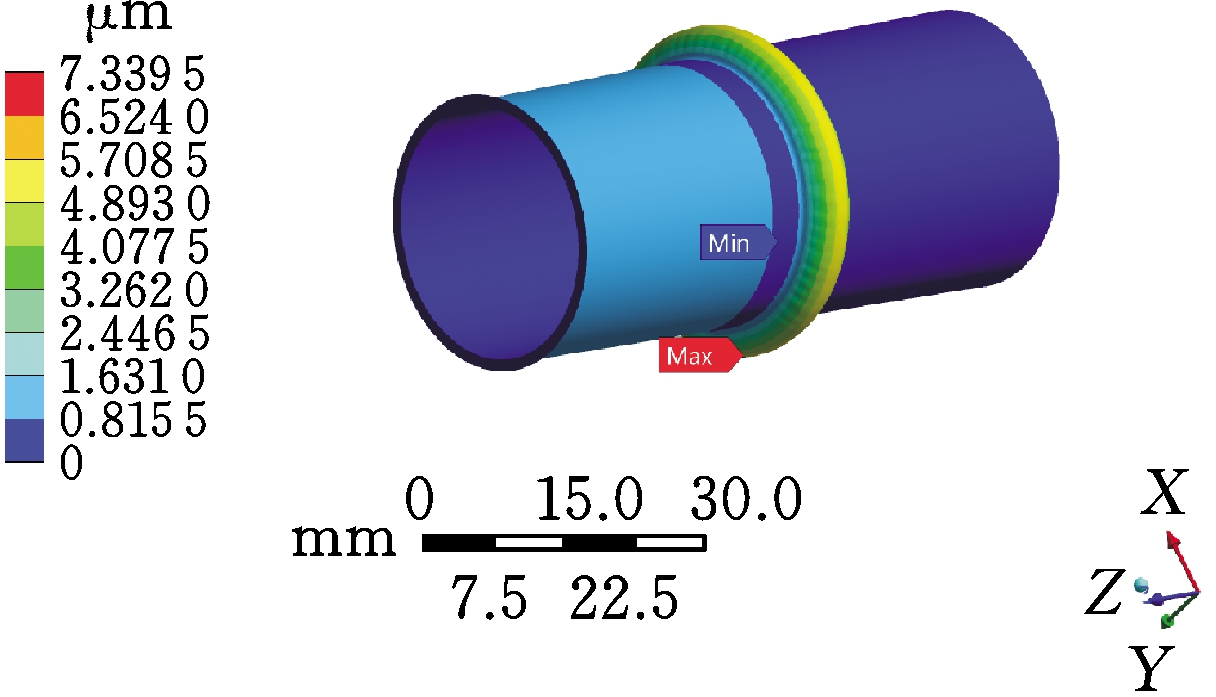

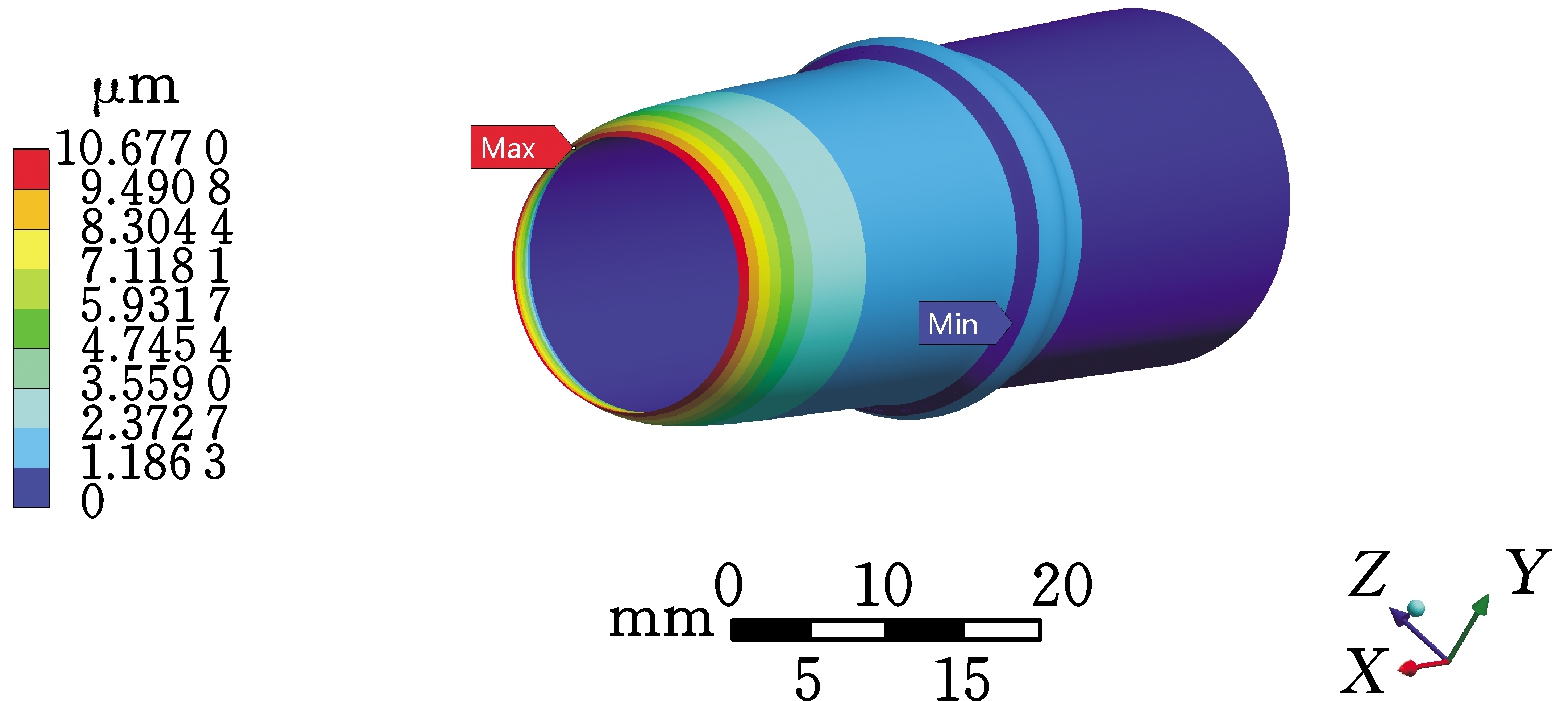

在环形槽压力ps及柱塞副间隙水膜压力pb的作用下,当工作压力为14 MPa,柱塞套单边厚度d为1 mm,环形沟槽宽度b分别为1.5 mm、2 mm、2.5 mm、3 mm时,柱塞套环形槽处最大变形量分别为Δδ1=1.921 μm,Δδ2=2.925 μm,Δδ3=5.161 9 μm,Δδ4=9.406 2 μm,求解结果如图10所示。

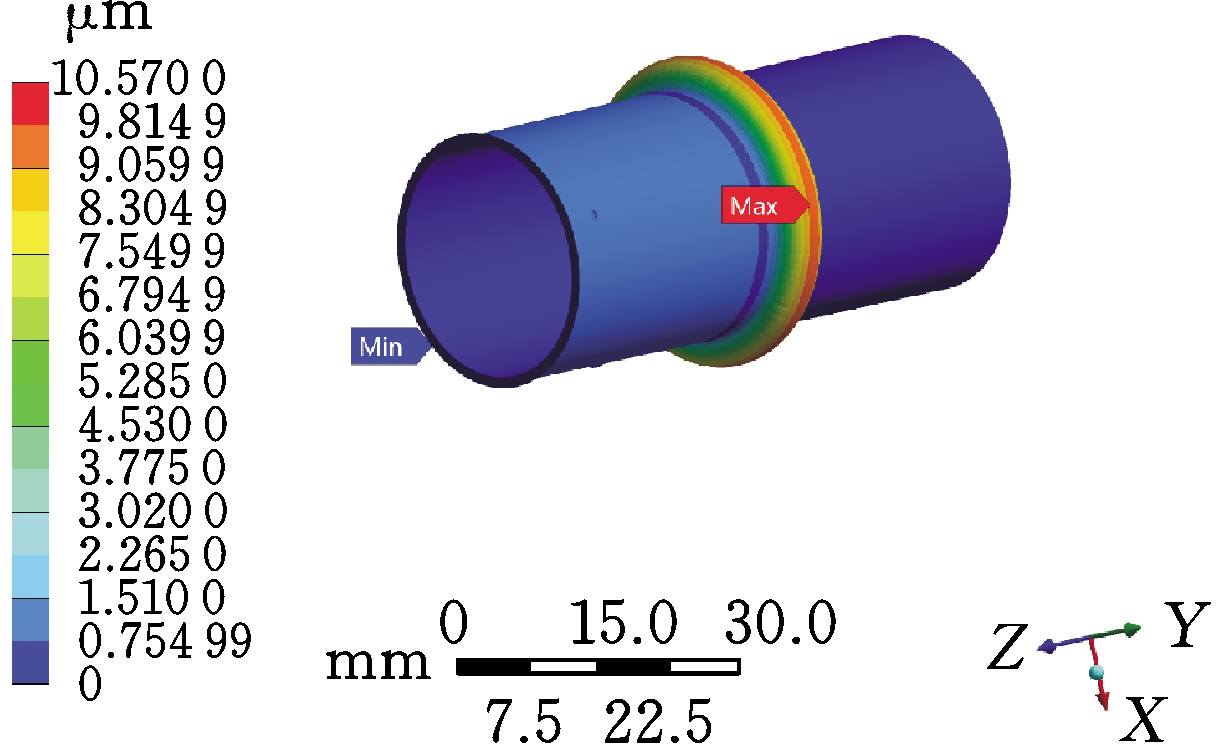

图11示出了柱塞套变形量随环形槽宽度的变化曲线,由图11可以看出,在相同的工作压力p、流体域边界条件作用下,当柱塞套厚度d作为定值时,随着环形槽宽b的增大柱塞套变形量逐渐增大。随着环形槽宽b的增大,柱塞套变形量的增长率会有所下降。

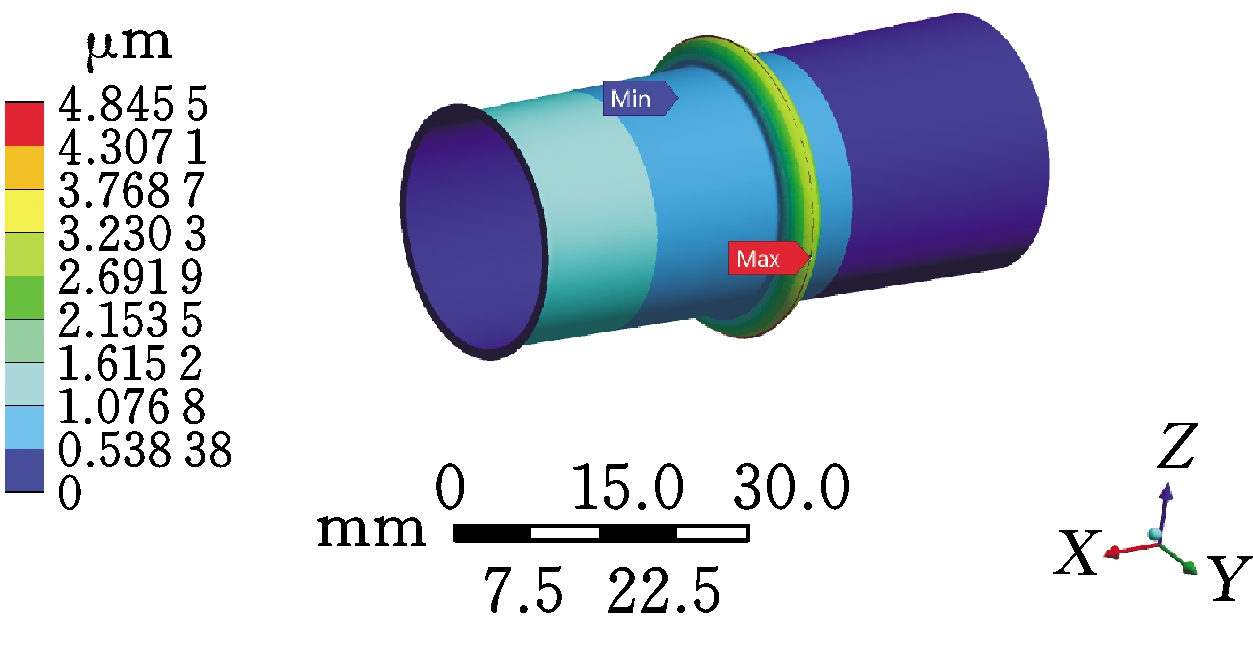

2.5.2 柱塞套厚度对变形量的影响

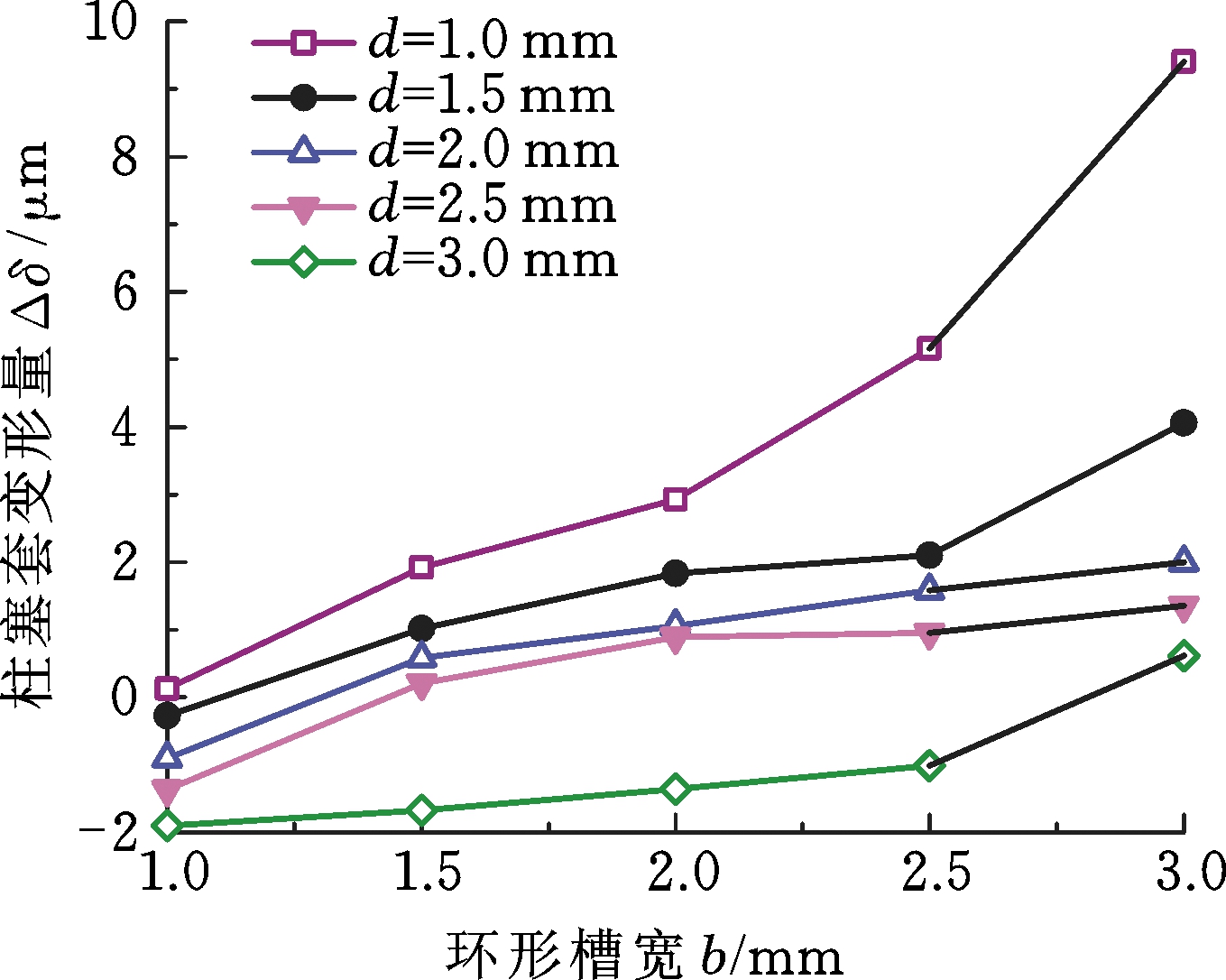

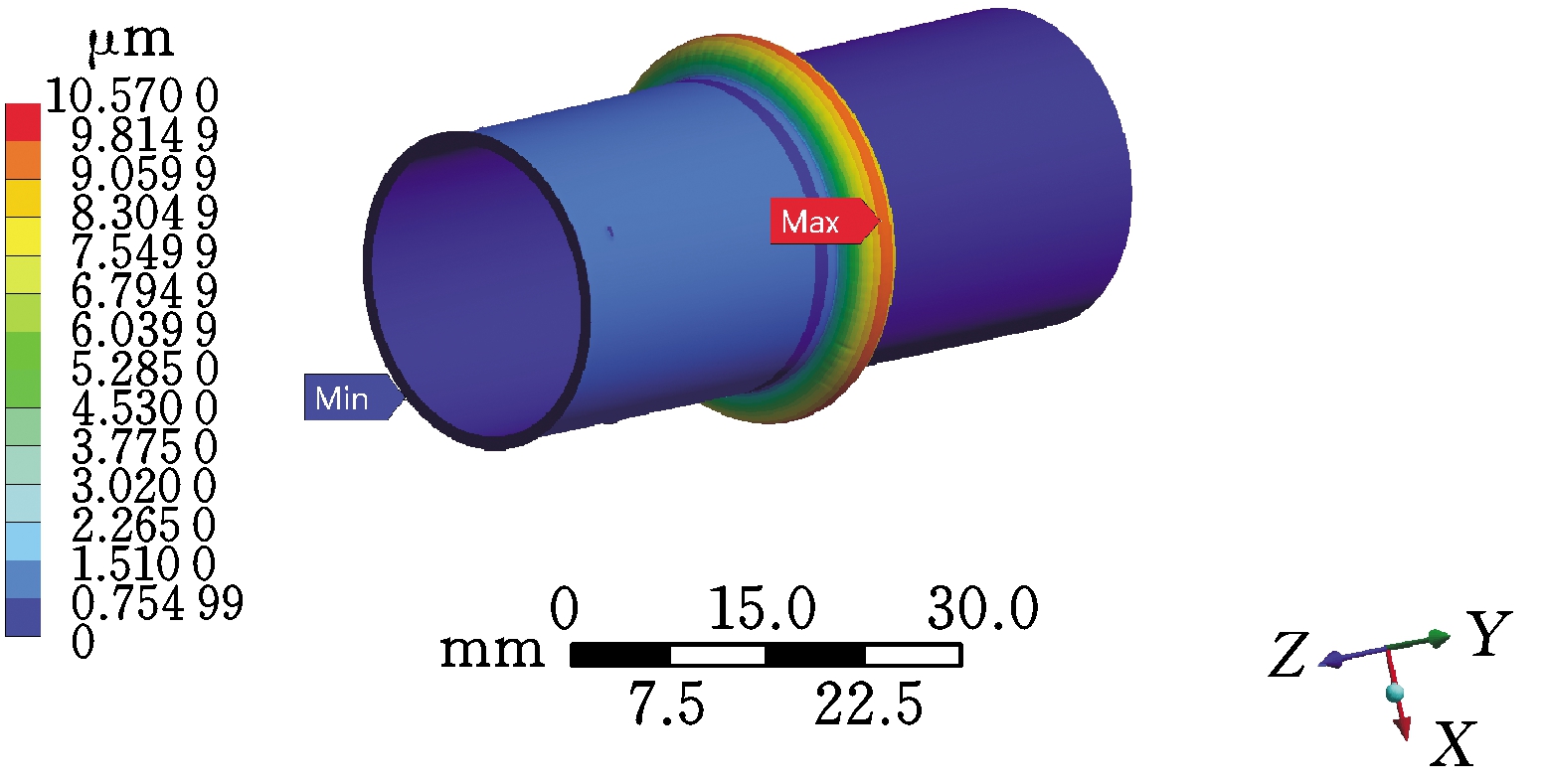

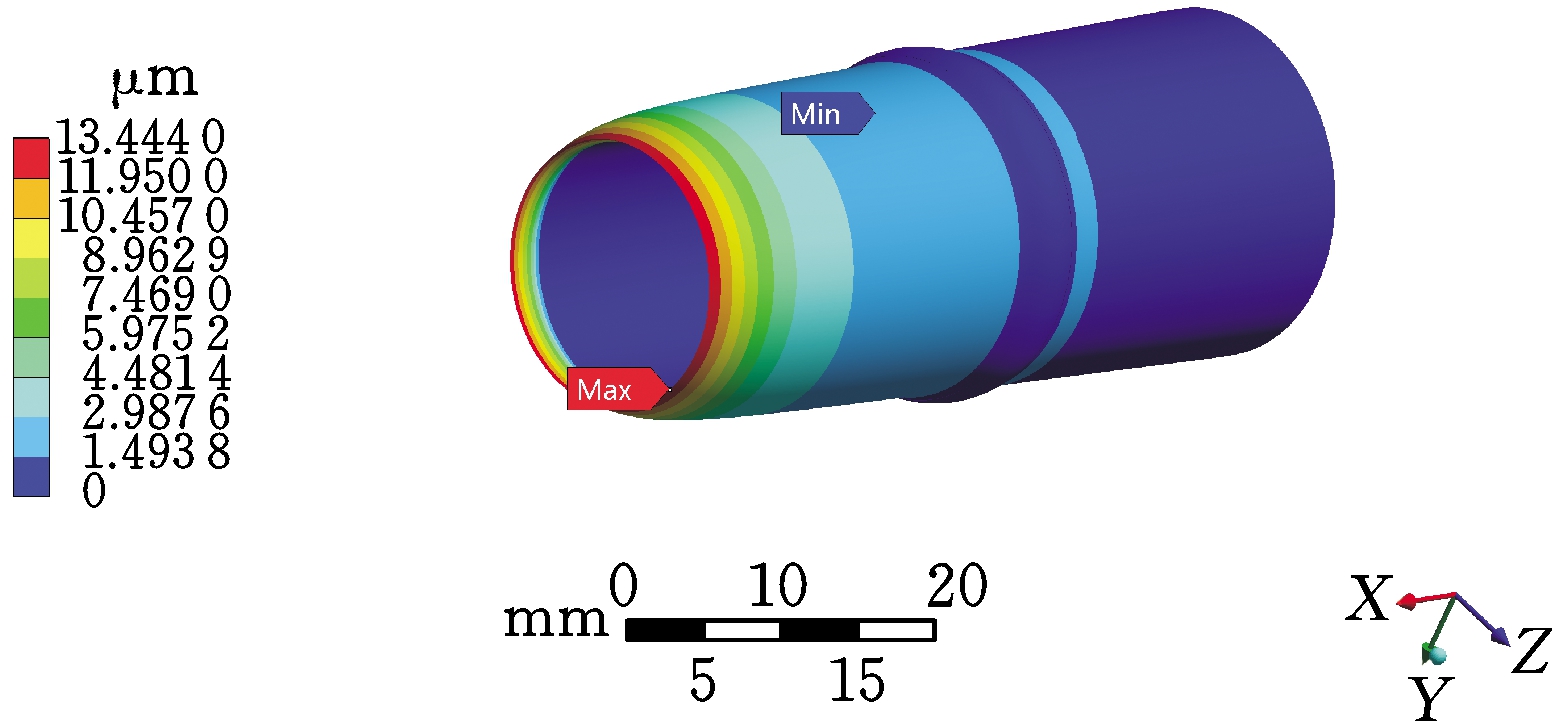

在环形槽压力ps及柱塞副间隙水膜压力pb的作用下,取工作载荷为14 MPa,环形槽宽度b为3 mm,柱塞套厚度d分别为1 mm、1.5 mm、2 mm、2.5 mm时,柱塞套环形槽处最大变形量分别为Δδ1=9.406 2 μm,Δδ2=4.055 1 μm,Δδ3=2.002 8 μm,Δδ4=1.353 5 μm,求解结果见图12。

(a) b=1.5 mm

(b) b=2 mm

(c) b=2.5 mm

(d) b=3 mm

图10 不同环形槽宽度下柱塞套的变形量(d=1 mm)

Fig.10 Deformation of piston bush under different ring groove widths(d=1 mm)

图11 环形槽宽度对柱塞套变形量的影响

Fig.11 Effect of ring groove width on piston bush deformation

由图13可知,当环形槽宽b为定值时,随着柱塞套单边厚度的增大,环形槽处的柱塞套变形量逐渐减小,当柱塞套厚度d增至3 mm后,柱塞套的变形量变化幅度很小,这是因为当工作压力一定时,柱塞腔水压不足以抵消PEEK材料应力使柱塞套发生较大变形,因此柱塞套厚度不宜超过3 mm。

(a) d=1 mm

(b) d=1.5 mm

(c) d=2 mm

(d) d=2.5 mm

图12 不同柱塞套厚度变形量云图(b=3 mm)

Fig.12 Deformation of piston bush under different piston bush thicknesses(b=3 mm)

图13 柱塞套厚度对柱塞套变形量的影响

Fig.13 Effect of piston bush thickness on piston bush deformation

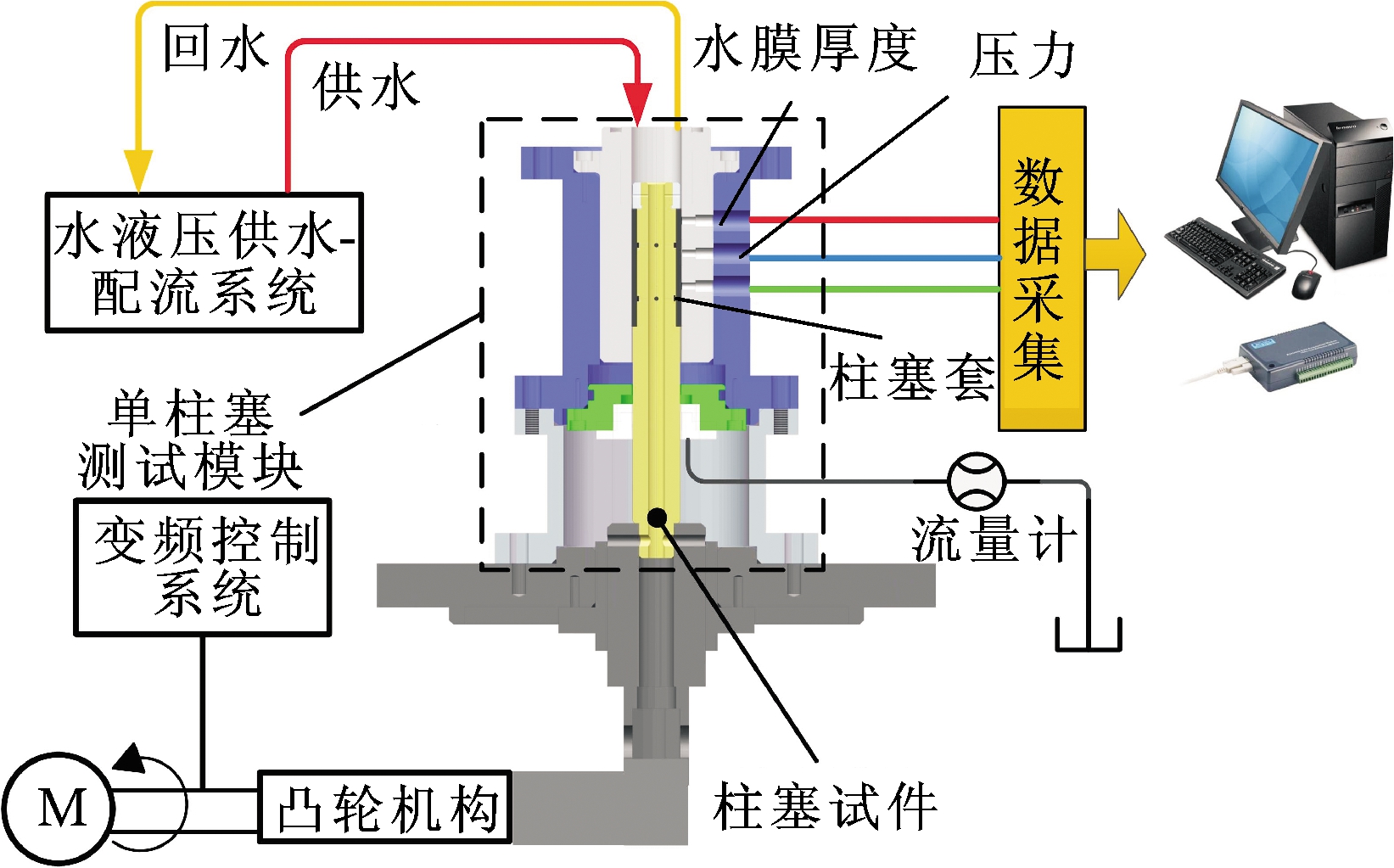

3 实验验证

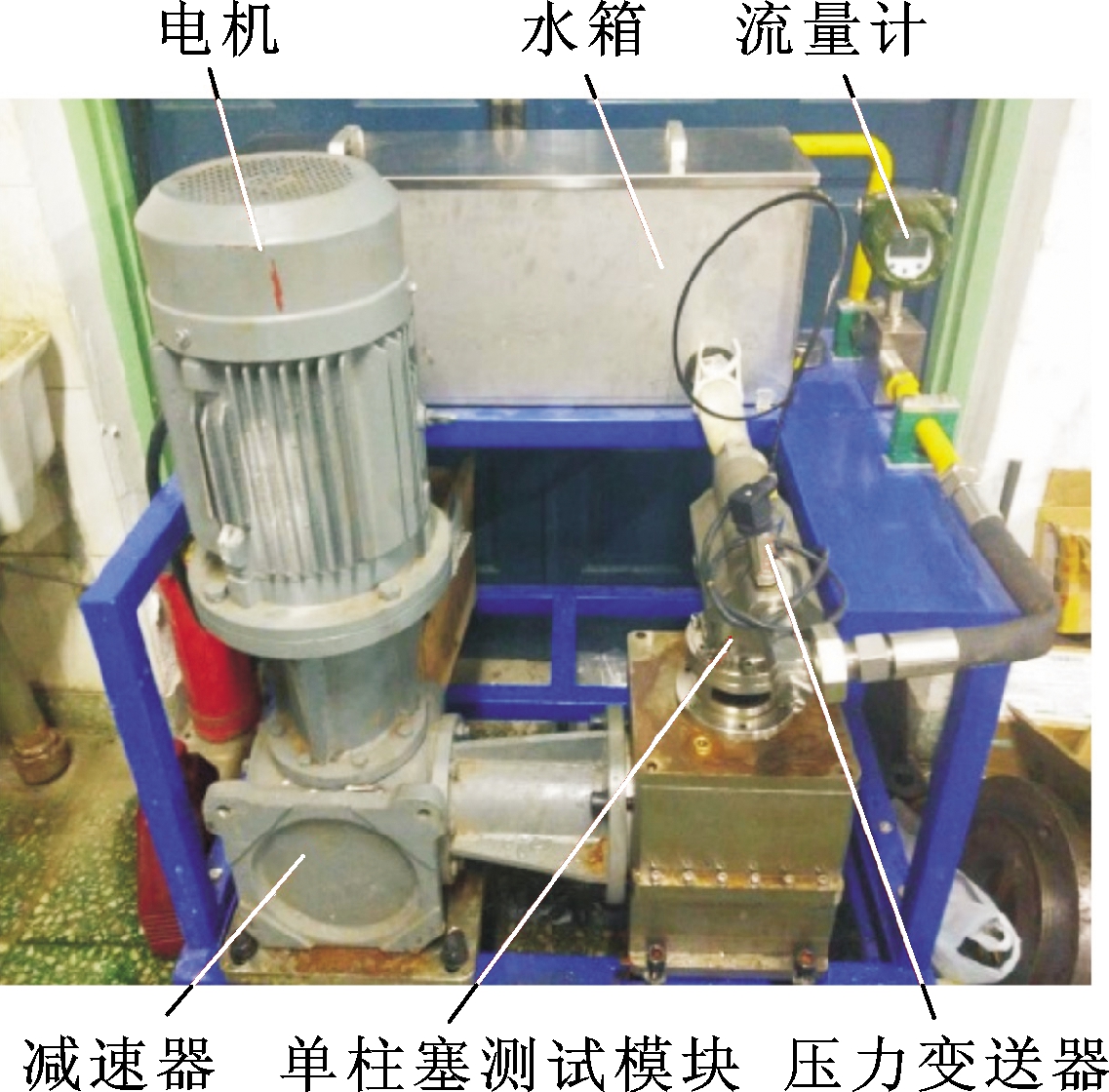

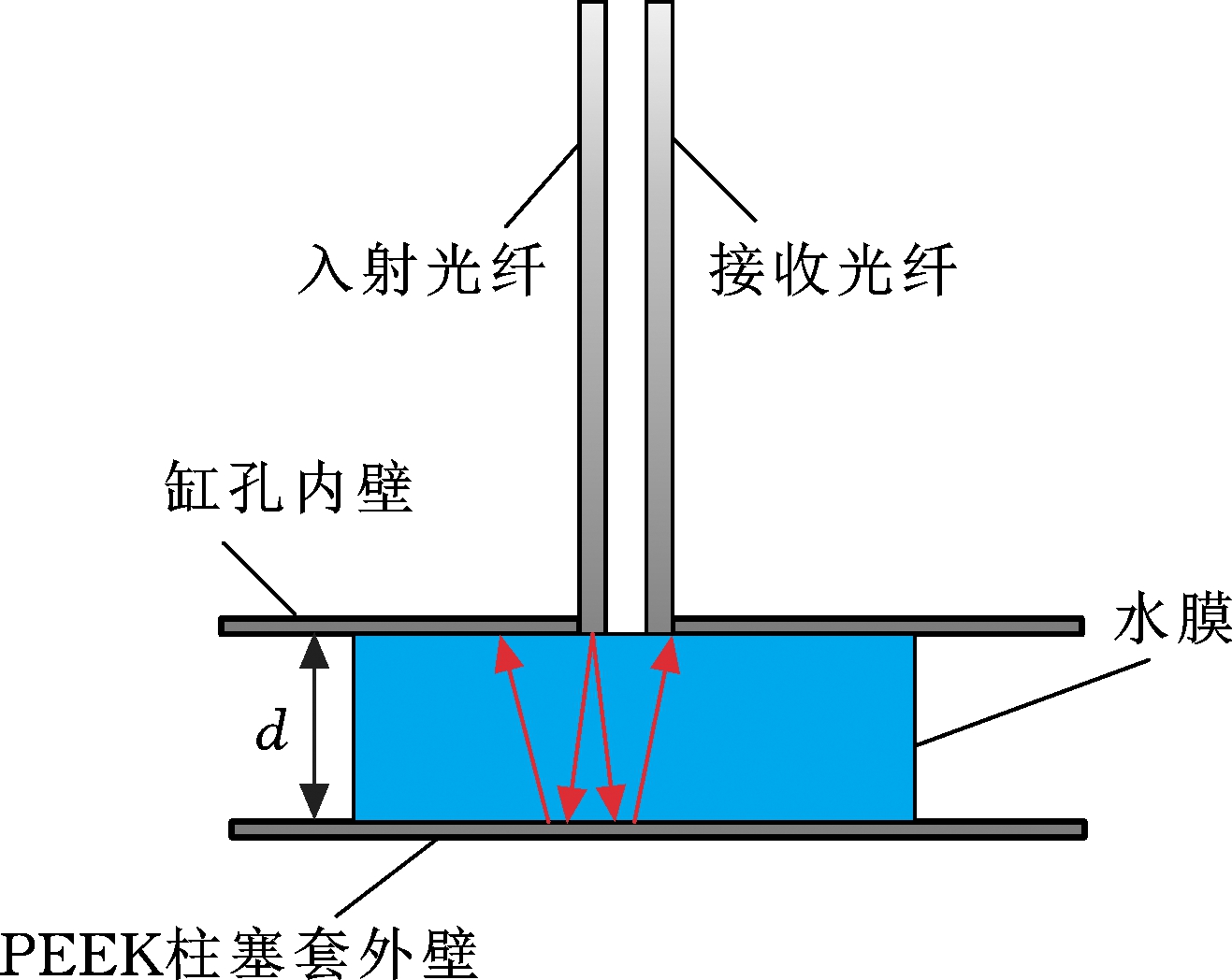

为了进一步验证柱塞套在内侧环形流体和外侧环形间隙流体耦合作用下的弹性变形特性,搭建了图14所示的柱塞副间隙自动补偿试验系统。综合考虑水膜厚度测量的技术难点(柱塞套为绝缘体),结合光纤位移传感器具有测量精度高、可实时测量柱塞副间隙、受外部环境影响小、不受被测物体是否为导体的限制等优点[13],本试验系统采用光纤位移传感器开展自动补偿前后柱塞副水膜厚度的测试(每个测量面的光纤位移传感器成90°布置),该实验系统测量原理如图15所示。

(a) 系统原理

(b) 实物图

图14 柱塞副间隙自动补偿实验平台

Fig.14 Test rig for automatic compensation of piston pair gap

图15 水膜厚度测量工作原理图

Fig.15 Principle of water film thickness measurement

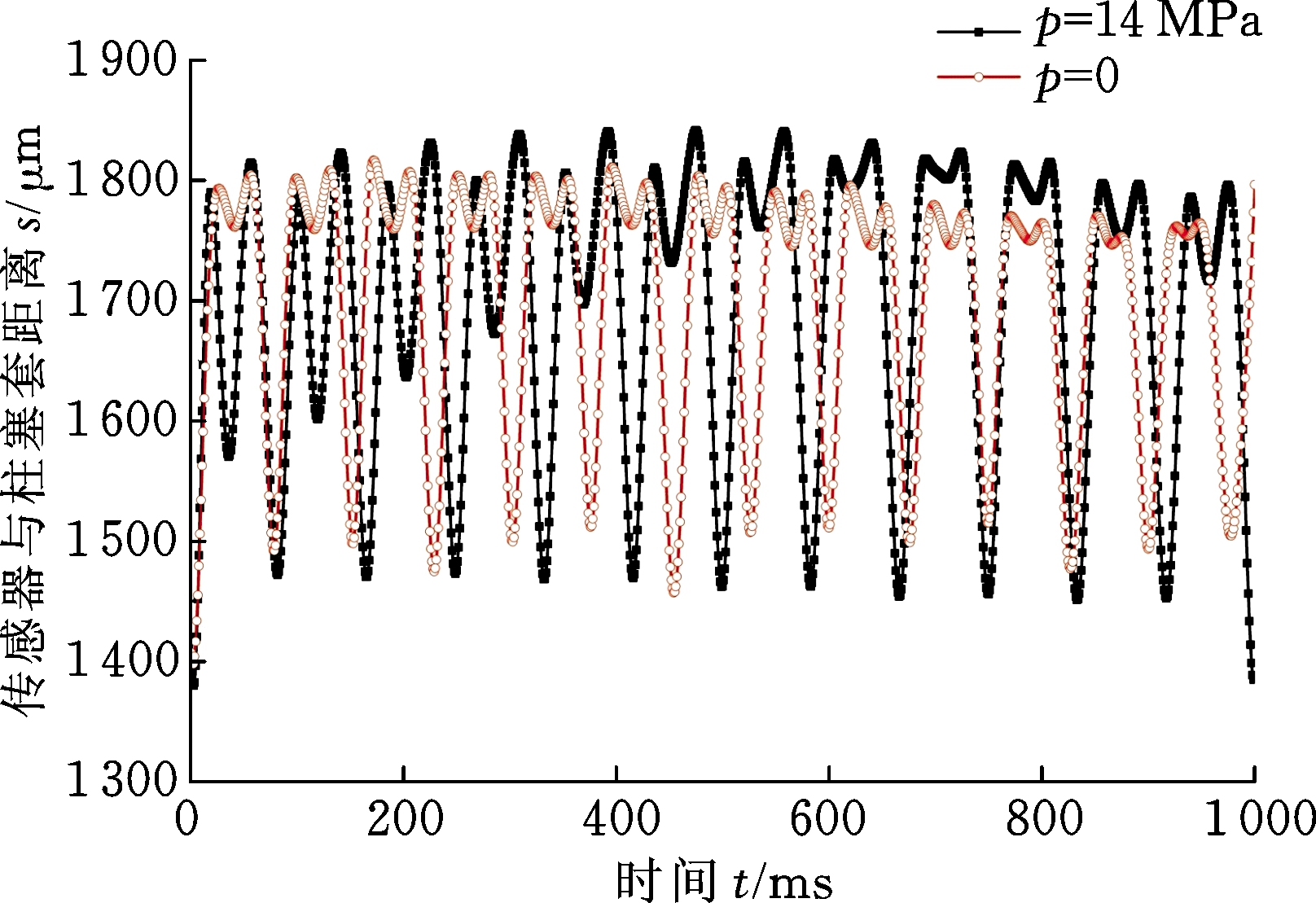

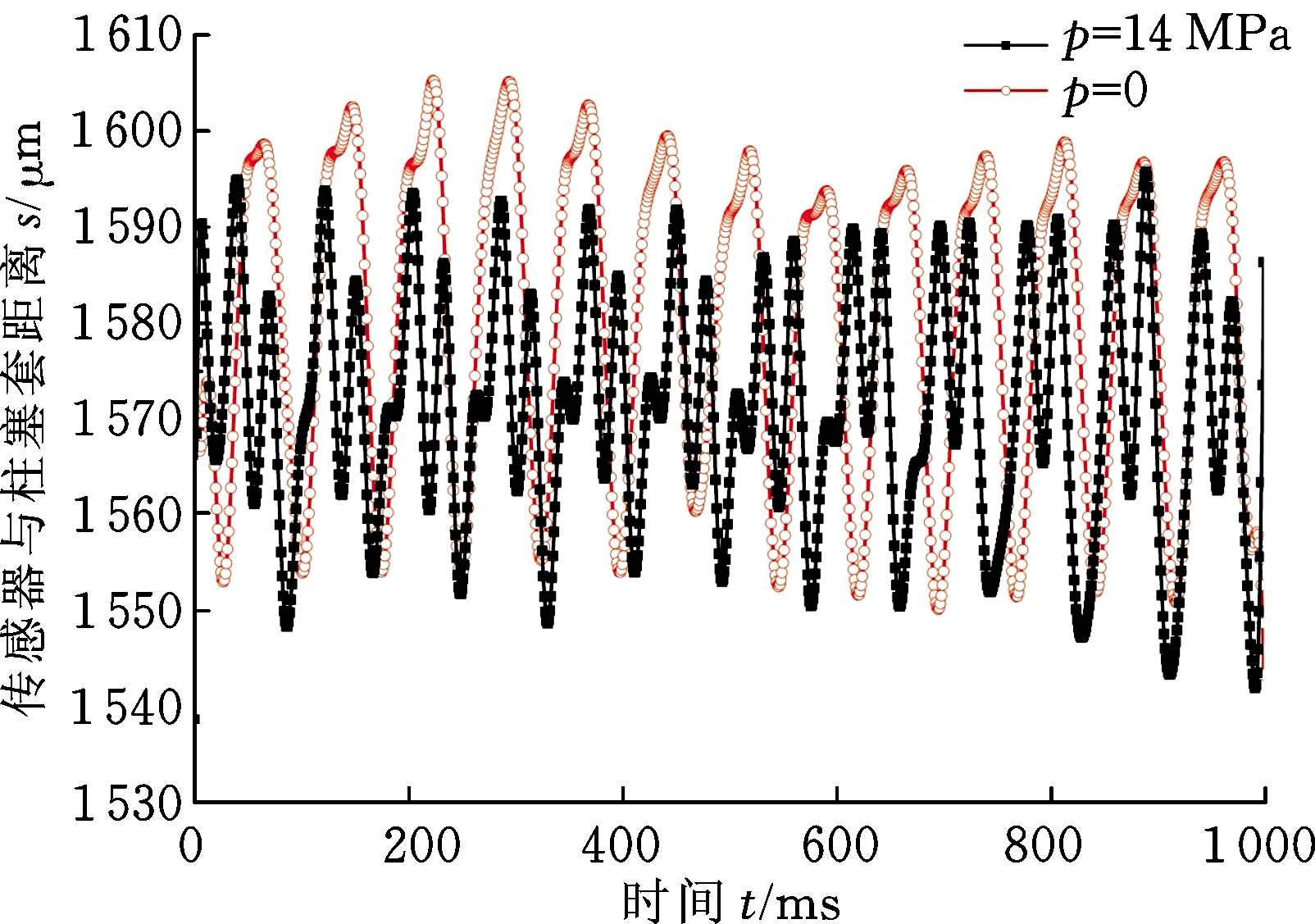

加工了柱塞套厚度为2.5 mm、环形槽宽为2 mm(试件1)与柱塞套厚度为1 mm、环形槽宽为3 mm(试件2)的柱塞副试件,测得了当电机转速为800 r/min、工作压力分别为0和14 MPa时单个光纤位移传感器探头与PEEK柱塞套距离的变化特性曲线(图16)。由曲线可知,两组试件的柱塞套在14 MPa工作压力下产生了变形。且工作压力为0和14 MPa时光纤探头到试件1柱塞套距离的均值分别为1 698.9 μm和1 698.1 μm,即柱塞套在14 MPa下变形量的均值为0.8 μm。工作压力为0 和14 MPa时光纤探头到试件2柱塞套距离的均值分别为1 580.1 μm和1 571.5 μm,即柱塞套在14 MPa下变形量的均值为8.6 μm。对比分析仿真与试验结果可知,试验结果与仿真结果基本吻合,证明了流固耦合仿真的准确性。

(a) b=2 mm,d=2.5 mm

(b) b=3 mm,d=1 mm

图16 光纤探头到柱塞套的距离

Fig.16 Distance from optical fiber probe to piston bush

4 结论

(1)本文针对现有柱塞副间隙密封技术存在的缺陷,提出了一种新型柱塞副间隙密封方式。通过流固耦合仿真技术实现了不同柱塞套厚度与环形槽宽度下间隙自动补偿柱塞套的弹性变形特性分析。基于柱塞副间隙自动补偿试验台开展了柱塞套变形特性的初步试验验证。

(2)在14 MPa额定压力下,随着环形槽宽度的增大柱塞套的变形量随之增大,随着柱塞套单边厚度的增大柱塞套的变形随之减小。

(3)通过对比分析25组流固耦合仿真结果,可以得出当环形槽宽度为3 mm及柱塞套单边厚度为1 mm时,柱塞套的变形量最大,能够有效补偿柱塞副的密封间隙。

(4)研制出了柱塞副间隙自动补偿试验台,测试了环形槽宽度为2 mm、柱塞套单边厚度为2.5 mm与环形槽宽度为3 mm、柱塞套单边厚度为1 mm的柱塞副试件在电机转速为800 r/min、工作压力14 MPa时的柱塞套变形量。试验数据和流固耦合结果基本吻合。

[1] 杨华勇,周华,路甬祥. 水液压技术的研究现状与发展趋势[J].中国机械工程, 2000, 11(12): 1430-1434.

YANG Huayong, ZHOU Hua, LU Yongxiang. Research Achievements and Developing Trends of Water Hydraulics [J]. China Mechanical Engineering, 2000, 11(12): 1430-1434.

[2] 聂松林,尹方龙.水液压柱塞泵的研究进展及展望[J].液压与气动,2015(1):1-7.

NIE Songlin, YIN Fanglong. Progress and Prospect of Water Hydraulic Piston Pump[J]. Chinese Hydraulics & Pneumatics, 2015(1):1-7.

[3] AHME D A, MASJUKI H H, VARMAN M,et al. An Overview of Geometrical Parameters of Surface Texturing for Piston/Cylinder Assembly and Mechanical Seals[J]. Meccanica, 2016, 51(1): 9-23.

[4] YANG Huayong, YANG Jian, ZHOU Hua. Research on Materials of Piston and Cylinder of Water Hydraulic Pump[J]. Industrial Lubrication and Tribology, 2003, 55(1): 38-43.

[5] 刘银水. 水液压传动技术基础及工程应用[M]. 北京:机械工业出版社, 2013: 106-165.

LIU Yinshui. The Fundamentals of Water Hydraulics and Its Engineering Applications[M]. Beijing: Mechanical Industry Press, 2013: 106-165.

[6] GELS S, MURRENHOFF H. Simulation of the Lubricating Film between Contoured Piston and Cylinder[J]. International Journal of Fluid Power, 2014, 11(2): 15-24.

[7] XU Bing, ZHANG Junhui, YANG Huayong, et al. Investigation on the Radial Micro-motion about Piston of Axial Piston Pump[J]. Chinese Journal of Mechanical Engineering, 2013, 26(2): 325-333.

[8] 陈庆瑞. 轴向柱塞泵柱塞副油膜特性测试系统研究[D].杭州: 浙江大学,2008.

CHEN Qingrui. Testing System Design for Investigating the Properties of Oil-film between Piston and Cylinder in Axial Piston Pump[D].Hangzhou: Zhejiang University, 2008.

[9] 黄国勤, 贺小峰, 朱玉泉. 水压泵柱塞摩擦副间隙优化及影响因素分析[J]. 中国机械工程, 2011, 22(14): 1668-1672.

HUANG Guoqin,HE Xiaofeng,ZHU Yuquan.Analysis on Optimal Clearance of Piston Friction Pair and Its Influence Factors for Water Hydraulic Pump[J]. China Mechanical Engineering, 2011, 22(14): 1668-1672.

[10] 杨秀峰. 水压环形缝隙泄漏特性的理论和实验研究[D]. 武汉: 华中科技大学, 2012.

YANG Xiufeng. Theoretical and Experimental Researches on Leakage Characteristics of Water Hydraulic Annular Clearance[D]. Wuhan: Huazhong University of Science and Technology, 2012.

[11] 陈明辉, 聂松林, 尹方龙. 基于 ANSYS的柱塞副间隙自动补偿技术研究[J]. 工程设计学报, 2013, 20(1): 35-38.

CHEN Minghui,NIE Songlin,YIN Fanglong. Study on the Automatic Clearance Compensation of Piston Couplings with ANSYS[J].Chinese Journal of Engineering Design, 2013, 20(1): 35-38.

[12] 宋学官,蔡林,张华.ANSYS流固耦合分析与工程实例[M].北京:中国水利水电出版社,2012: 25-36.

SONG Xueguan, CAI Lin, ZHANG Hua. ANSYS Fluid-Solid Coupling Analysis and Engineering Example [M]. Beijing:China Water&Power Press, 2012: 25-36.

[13] 张小栋, 郭琦, 牛杭. 水膜厚度光纤检测系统[J]. 光学精密工程, 2015, 23(10): 2747-2754.

ZHANG Xiaodong, GUO Qi, NIU Hang. Optical Fiber Measurement System for Thickness of Water Film[J]. Optics and Precision Engineering, 2015, 23(10): 2747-2754.