0 引言

聚合物制件已被广泛应用于航空航天、汽车电子等不同工程领域,但制件在服役过程中常常会因受到光、热、氧及盐雾等外部环境因素作用而发生老化,大大缩短了制件的使用寿命,甚至快速失去应用价值[1-3]。研究结果表明,导致聚合物制件老化的原因除了与材料自身的化学组分及其分子链结构有直接关系之外,还与制件成形时所形成的内部分子凝聚态结构紧密相关[4-7]。而制件内部分子凝聚态结构的形成则主要受控于成形加工过程中的工艺参数或外场条件的作用。对于具有同样分子结构的材料,在不同工艺参数或外场条件下成形,其制件内部的分子凝聚态结构会完全不同,致使制件的力学性能和抗老化性能也明显不同[8]。因此,研究成形工艺参数或外场条件对制件内部分子凝聚态结构形成的影响关系或规律,获得具有最佳制件内部凝聚态结构的工艺参数或外场条件,对实现定制成形高质量及高抗老化性能的制件具有重要意义。

针对如何提高聚合物制件的抗老化性能,国内外学者已进行了较多的研究,但大多集中在改进材料配方或分子结构方面[9-10],而对如何通过改进成形工艺条件获得最佳的制件内部分子凝聚态结构来提高制件的力学性能及其抗老化性能方面研究很少。刘法谦等[11]通过向聚丙烯材料中添加光稳定剂UV-531和UV-770来提高聚丙烯制件的抗老化性能,研究结果表明,少量的光稳定剂能够明显地提高聚丙烯制件的抗光老化性能,但添加量达到一定程度后对抗光老化性能的提升效果减弱。陈旭东等[12]发现PVC材料在大气中容易受紫外光的影响而发生老化,进而将MBS(methyl methacrylate-butadiene-styrene)改性剂加入到PVC中,研究发现MBS改性剂的加入能够抑制PVC在紫外光下的老化降解,从而提高PVC的抗紫外老化性能。费正东等[13]研究了TiO2无机纳米粒子对聚丙烯的热氧老化性能的影响,结果表明,TiO2无机纳米粒子能够抑制聚丙烯的热氧降解反应,有效提高聚丙烯的抗热氧老化性能。卜凡华[14]采用静态力学性能测试、色差分析、傅里叶变换红外光谱以及扫描电子显微镜(scanning electron microscope,SEM)联用X射线衍射(X-ray diffraction,XRD)能谱仪等手段,研究了高密度聚乙烯和稻壳粉复合材料的老化过程,结果发现,结晶度的增加是由老化过程中分子链的断裂所造成的。刘斌等[15]研究了动态注射成形工艺对聚丙烯制件的湿热老化性能的影响,结果表明,在热解和水解共同作用下,老化后制件的拉伸强度和冲击强度均有所下降,动态注射成形的聚丙烯制件的拉伸强度和冲击强度保持率比用传统工艺成形的聚丙烯制件高3%左右,采用动态注射成形技术可以提高聚丙烯制件的抗老化性能。

本文以底部带有两个标准拉伸试样的矩形壳体制件为对象,设计制造了具有超声辅助功能的注塑成形模具,并采用单因素试验方法和X射线衍射、红外光谱分析、SEM观测等微观检测方法,研究不同熔体温度、模具温度、保压压力等工艺参数以及不同超声功率作用对聚丙烯制件成形时其内部凝聚态结构的形成与其力学性能及抗盐雾老化性能间的影响。

1 试验

1.1 成形试验

1.1.1 试验制件及材料

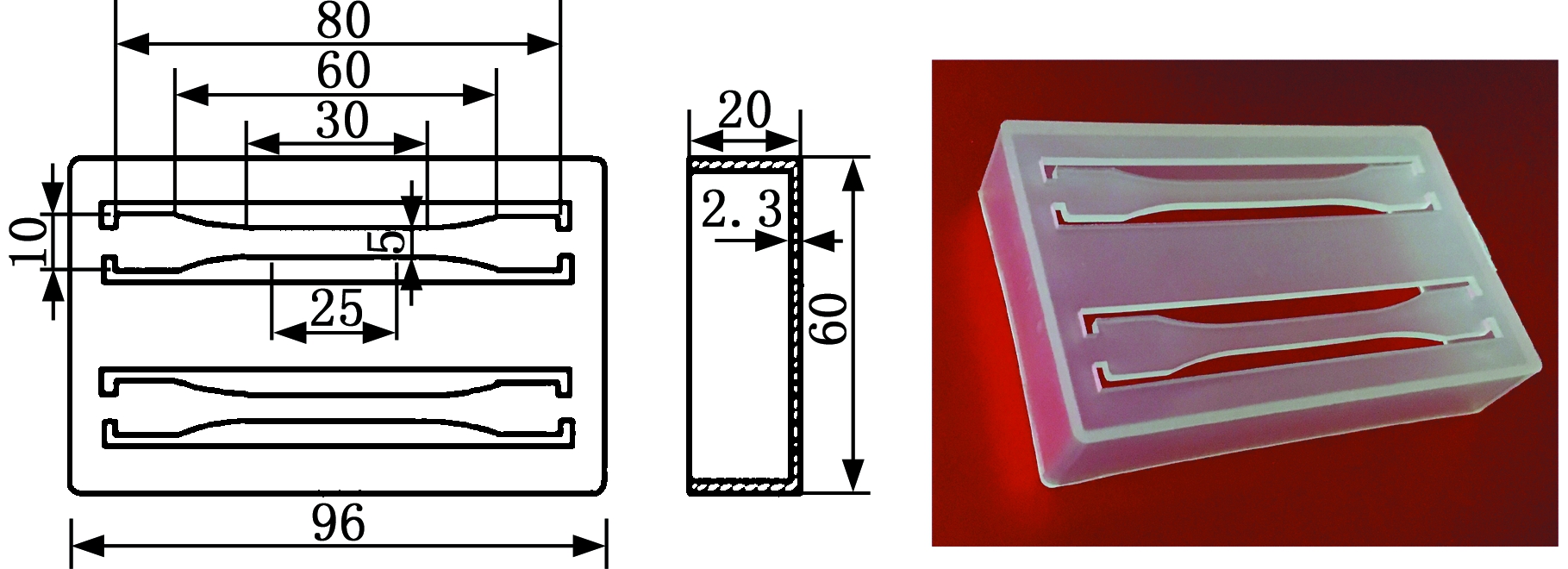

图1a所示为长方形壳体制件,制件的尺寸为96 mm×60 mm×20 mm,壁厚均为2.3 mm。为了便于进行拉伸性能测试,在制件顶部设计有两个长度为80 mm、宽度为10 mm且符合GB/T 1040—2006 1BA测试标准的哑铃型试样。试样两端与壳体制件连接为一体并一同成形,成形后切离试样,用作测试分析。盐雾老化试验用的试样是在竖直安装的超声振动方式下成形的。

制件材料为大连西太平洋石油化工有限公司生产的注塑级等规聚丙烯,牌号为T30S,材料密度为1.15 g/cm3,熔体流动指数为2.5 g/10 min,等规度d≥97%。

1.1.2 试验设备及工艺参数

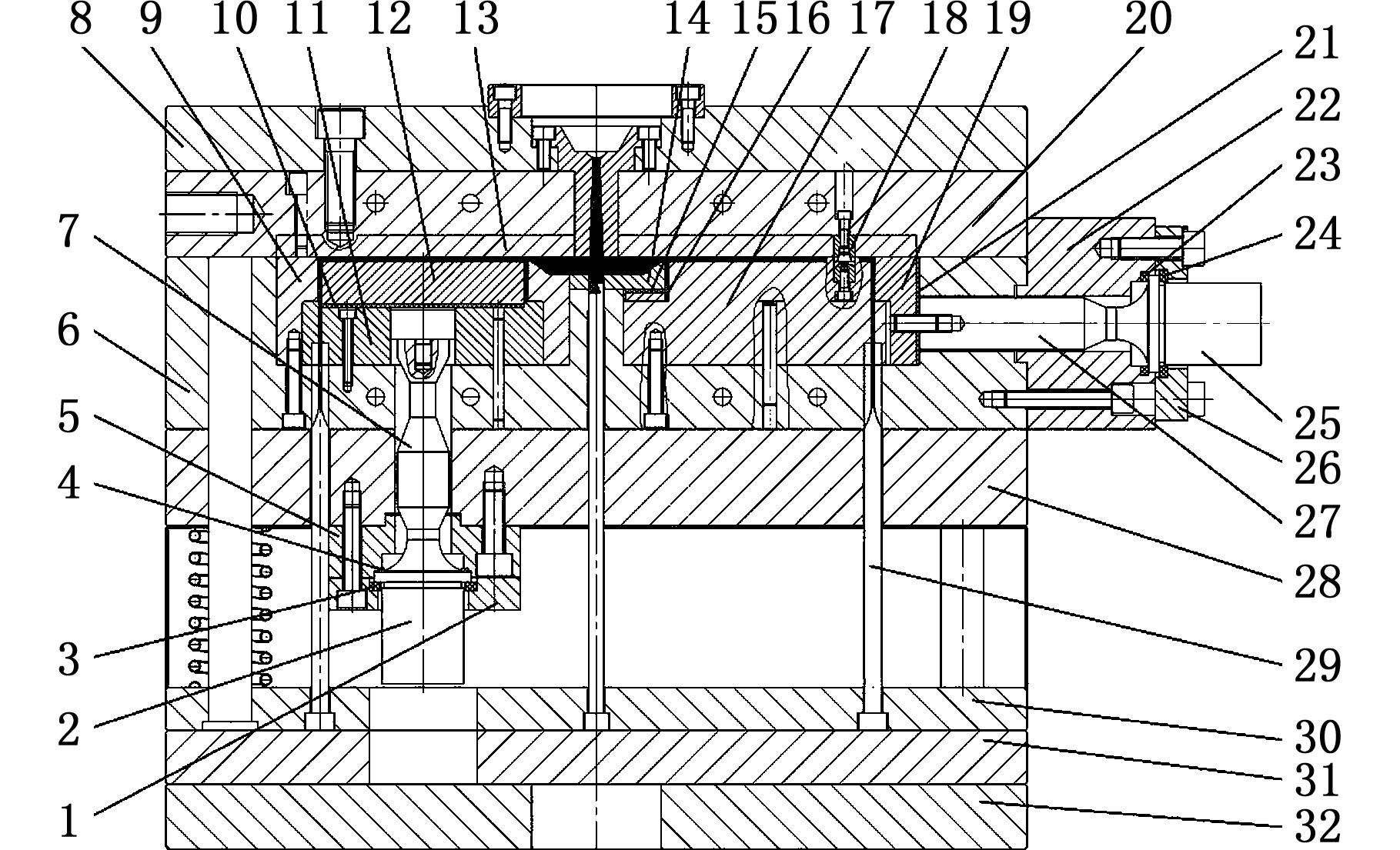

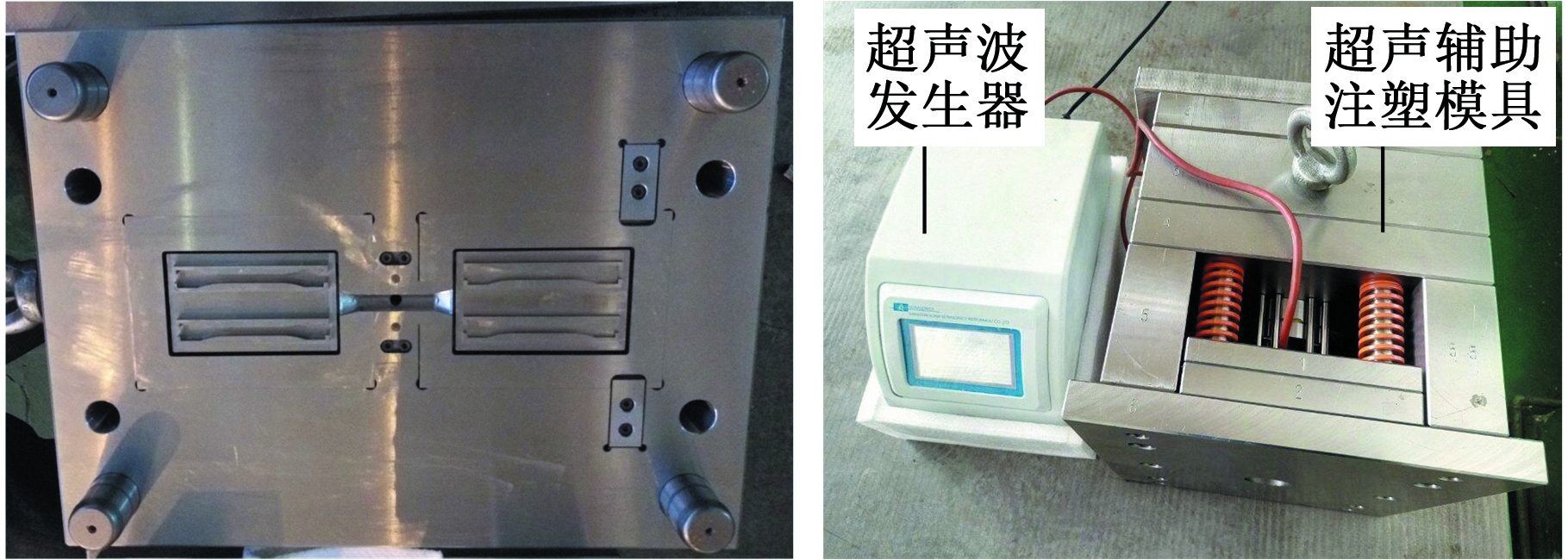

注塑成形试验在日本产SE100EV-C360型注射机上进行,模具冷却及温度控制分别采用CW-5HP型冷水机和MT~6L/6H型模温机。模具采用一模两腔侧浇口结构,并带有两套超声辅助振动系统,如图1b所示。右侧型腔采用的是与熔体流动方向平行的超声振动方式,左侧型腔采用的是与熔体流动方向垂直的超声振动方式,模具型腔见图1c。两种超声振动方式都是通过型芯将超声能量传递给聚合物熔体,超声辅助注塑模具系统见图1d。超声振动系统由上海生析超声有限公司定制,包括超声波发生器、换能器和变幅杆等。变幅杆与动模型芯采用螺纹连接。

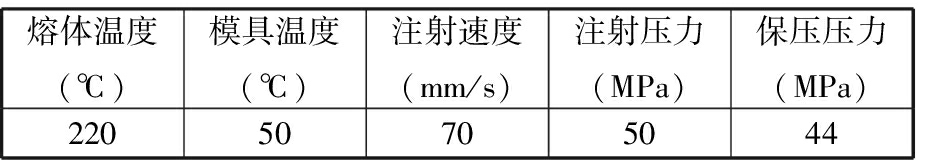

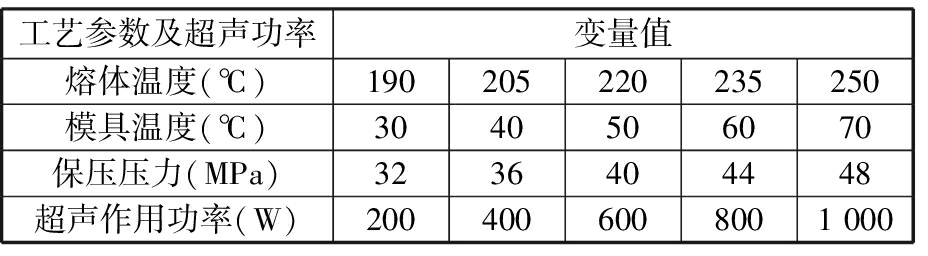

根据等规聚丙烯材料的成形工艺特性,确定表1所示的工艺参数作为试验基准工艺条件,在此基础上,通过改变熔体温度、模具温度和保压压力以及超声功率进行注塑成形试验,研究工艺参数及超声外场与制件内部凝聚态结构及其力学性能和抗老化性能之间的影响关系。成形试验工艺参数及超声功率的变化值见表2,其中超声作用时间固定为10 s。

(a)制件

1.压块 2.换能器1 3.弹性垫片1 4.弹性垫片2

5.固定垫块 6.动模板 7.变幅杆1 8.定模固定板

9.动模镶块 10.弹性垫片3 11.型芯垫块 12.型芯1

13.定模镶块 14.流道块 15.弹性垫片4 16.弹性垫片5

17.型芯2 18.锥形定位销 19.水平振动块 20.定模板

21.弹性垫片6 22.水平固定块 23.弹性垫片7

24.弹性垫片8 25.换能器2 26.水平压块 27.变幅杆2

28.动模支撑板 29.扁推杆 30.推板 31.推板固定板

32.动模固定板

(b)模具结构

(c)模具型腔(d)超声辅助注塑模具系统

图1 制件及模具结构

Fig.1 Parts and mold structure

表1 基准工艺参数

Tab.1 Basic processing parameters

熔体温度(℃)模具温度(℃)注射速度(mm/s)注射压力(MPa)保压压力(MPa)22050705044

表2 单因素试验工艺参数变量值

Tab.2 Variables of single factor experiment

工艺参数及超声功率变量值熔体温度(℃)190205220235250模具温度(℃)3040506070保压压力(MPa)3236404448超声作用功率(W)2004006008001 000

1.2 盐雾老化试验

按照GB/T 12000—2003标准,选用重庆万达仪器有限公司制造的DCTC 600P盐雾老化试验箱进行中性盐雾试验。试验环境温度为35±2 ℃;试验选用的NaCl溶液浓度为5%(质量分数),pH值为6.5~7.2;试验持续时间为168 h(24 h×7);放置试样的试验架为自制,采用双层网状结构,保证盐雾能够充分弥散到整个试验箱内。

试验前,先将NaCl溶液倒入盐雾试验箱的储液池中。然后将试样按照标号与分类顺序平行排列放置在试验架上,再将试验架固定在盐雾试验箱中。试验时,将盐雾试验箱内的环境温度设定为35 ℃,盐雾喷洒周期设为24 h,连续运行7天后取样。

2 试样性能测试

2.1 拉伸性能测试

试样盐雾老化前后的拉伸性能测试,依据GB/T 1040—2006的标准测试方法,采用美国Instron-5965型拉伸试验机,在室温下进行。试验时设定拉伸速度为100 mm/min。对不同工艺参数下成形的试样,均选取5个试样进行盐雾老化前后的拉伸性能测试,分别取其算术平均值作为测量结果。

2.2 质量检测

试样盐雾老化前后的质量检测采用奥豪斯仪器(常州)有限公司生产的AR224CN型电子天平,测量精度为0.1 mg;检测前先对试样表面用蒸馏水清洗干净,再用吸水纸吸干试样表面水分,然后放置在室温中静晾3 h。检测时将试样老化前的质量记为m1,老化后的质量记为m2。再用m2-m1得到的质量差Δm作为试样老化后的质量增加量。

2.3 XRD分析

采用日本理学电机株式会社生产的Dmax-2400全自动Cukα1靶广角X射线衍射仪对试样进行X射线衍射分析,分析时采用连续扫描方式,扫描速度为8°/min,扫描范围为5°~50°。对于XRD采集到的结果数据,应用Jade6.0软件进行计算处理,得到试样的X射线衍射图谱,再根据衍射图谱应用Jade6.0软件进行拟合计算,得到试样盐雾老化前后的结晶度。

2.4 红外光谱分析

采用美国Thermo Fisher公司生产的6700型高级傅里叶变换红外光谱仪,依据ATR测试方法对试样老化前后的内部微观分子结构及其变化进行检测分析。测试时采用交互K-K校正方式,并设定扫描次数为32,分辨力为4,光学台范围的最大值为7。

2.5 SEM分析

对未经老化和盐雾老化后的试样,垂直于其长度方向进行切断,并对切断面应用美国FEI公司生产的Q45型扫描电子显微镜进行微观形貌观测。观测前对试样断面进行喷金处理。观测时采用的加速电压为20 kV,放大倍数为5 000倍。

3 结果分析与讨论

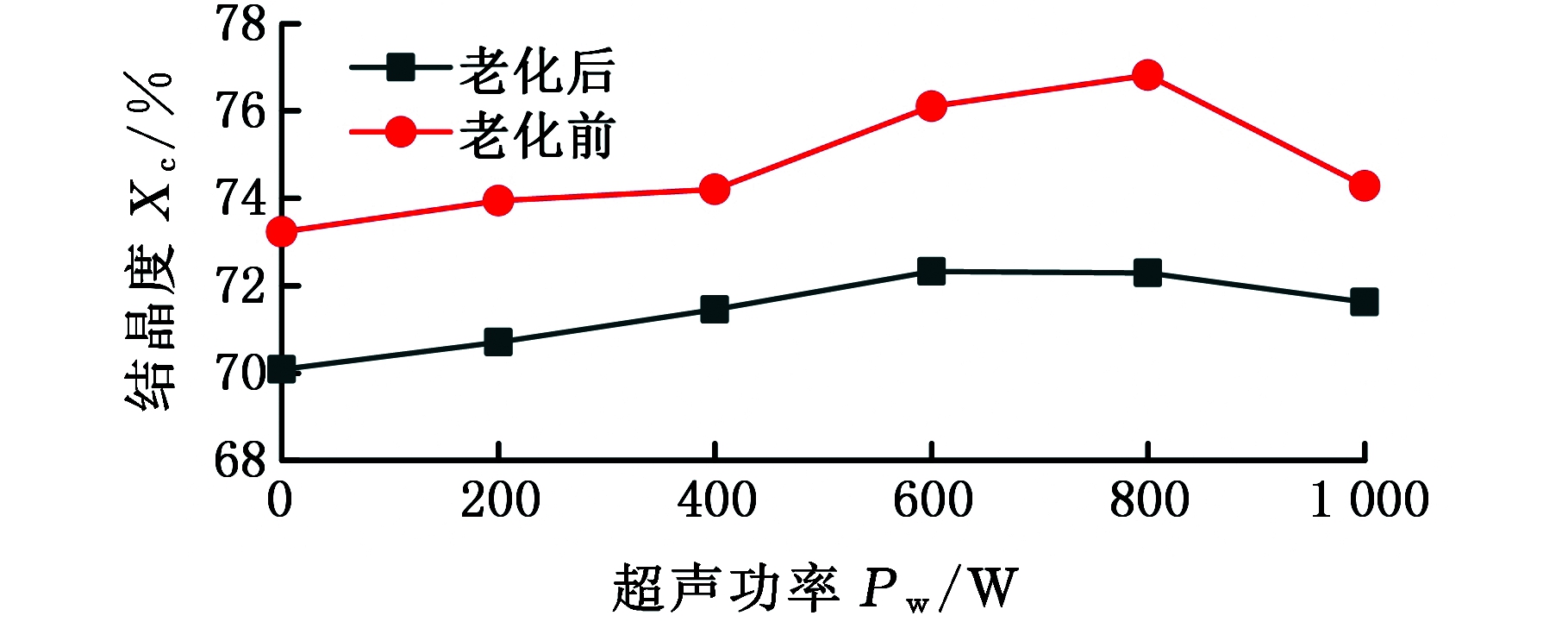

3.1 试样结晶度

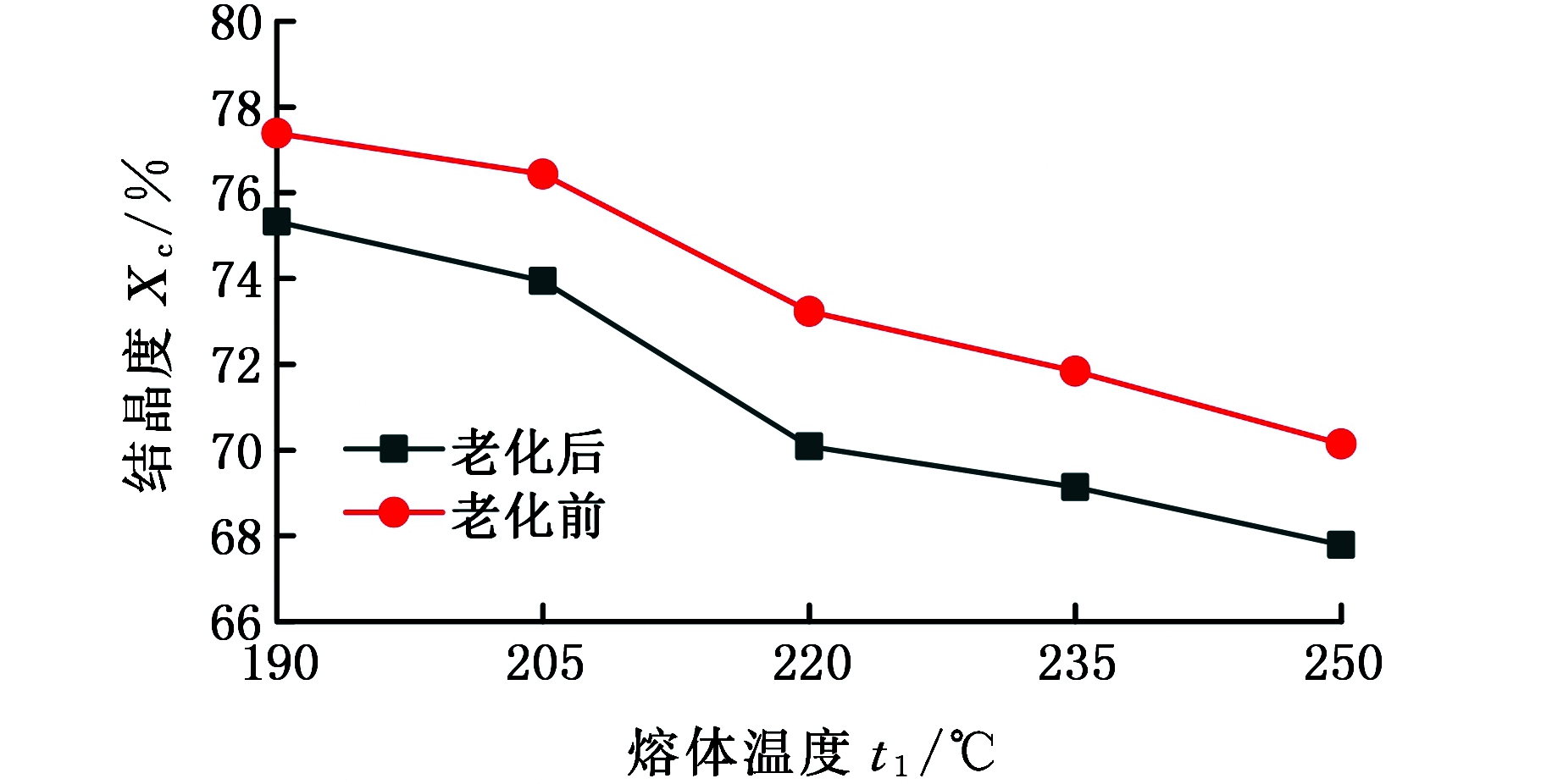

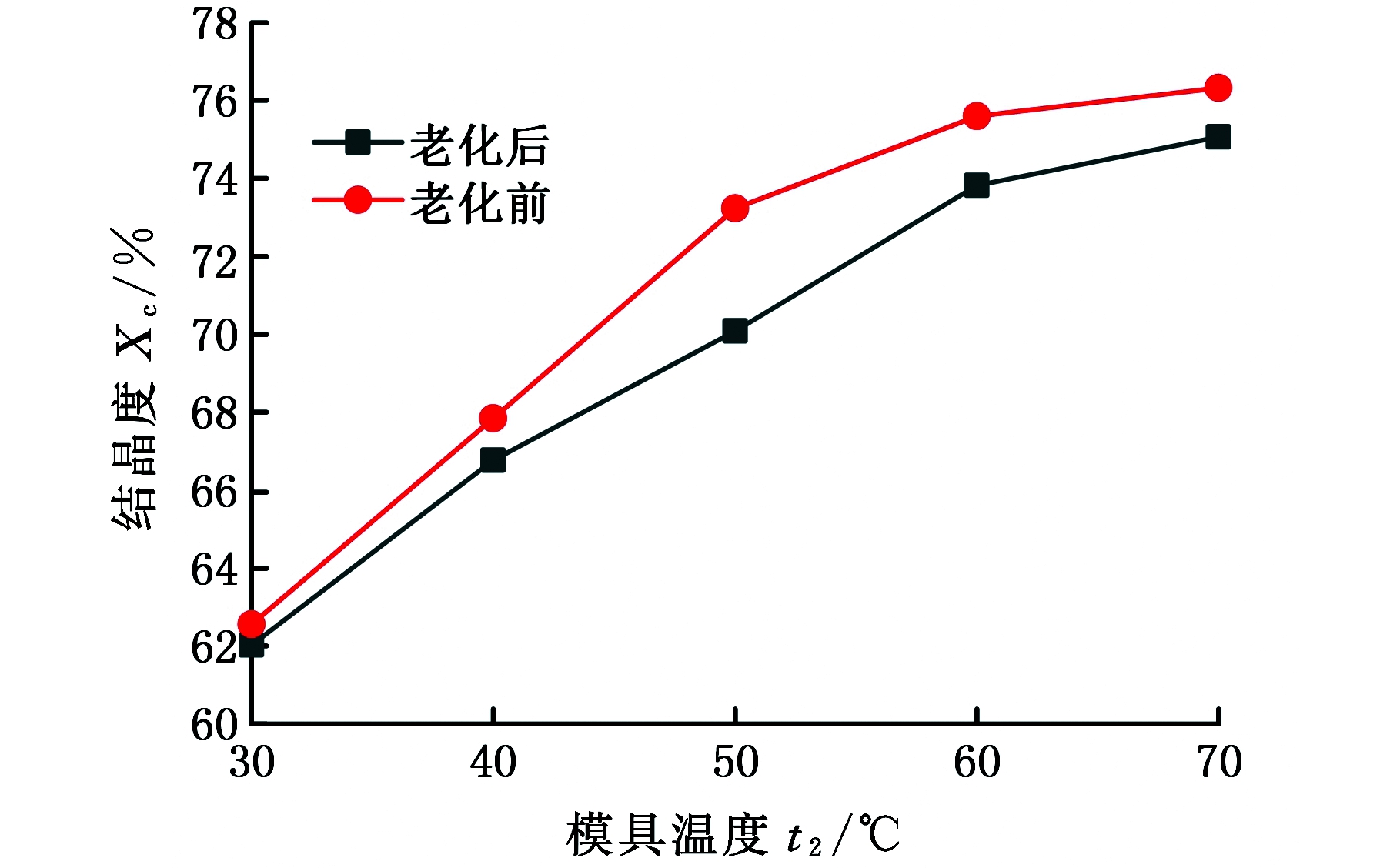

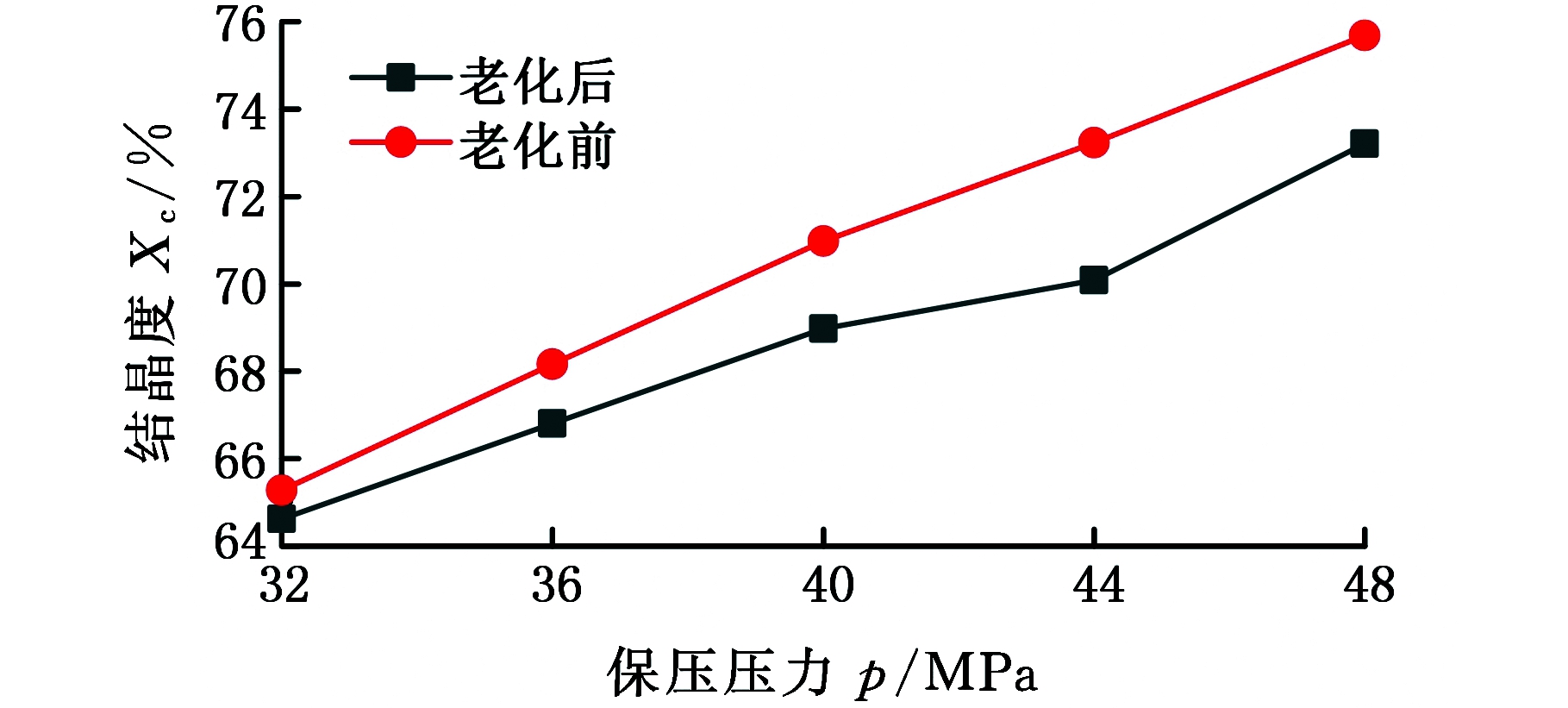

应用XRD检测得到不同工艺参数及超声功率变化时,试样老化前后的内部结晶度变化曲线见图2。由图2a可见,提高熔体温度时,试样老化前后的结晶度均呈逐渐下降趋势;而提高模具温度和保压压力时,试样老化前后的结晶度却均呈快速增大趋势(图2b和图2c)。但增大超声功率时,试样老化前后的结晶度则表现为先缓慢增大而后又逐渐下降趋势(图2d)。与盐雾老化前的试样相比,不同工艺参数下成形的试样,经盐雾老化后其结晶度均明显下降,平均下降约2%~3%。相比于模具温度和保压压力的作用,改变熔体温度和超声功率成形的试样,在盐雾老化后其结晶度下降的幅度更大,分别达到4%和5%。这表明试样成形时,升高熔体温度引发的分子热运动加剧,不利于试样内部分子形成规整紧密的晶体结构,因而其结晶度下降,抗盐雾老化能力减弱。而增大超声功率带来的超声能量增加,虽有利于试样内部分子生成更多的结晶结构,但高频超声振动产生的机械冲击效应又会使分子不易快速排入晶格或使已生成的晶体受到破坏,两者竞争作用的结果使试样内部的结晶度缓慢增大;但施加的超声功率过高(大于800 W)时,增强的超声能量及其冲击作用均不利于结晶结构的形成,因此其结晶度会下降,抗盐雾老化能力也随之减弱。而当熔体温度一定时,提高模具温度,可使熔体在模腔内的冷却速率减缓,有利于熔体分子生成更多的结晶结构和晶体的快速生长。因此试样内部的结晶度会快速升高,如图2b所示。增大保压压力,可使模腔内的熔体分子间的自由体积减少,非晶分子及其与晶体间被挤压得更密实,使试样的密度增大;同时,保压压力的作用还可使分子链的局部取向排列增多,进而易于形成更多的晶核并生长为晶体。因此,随保压压力增加,试样老化前后的结晶度均近似于线性增大,如图2c所示。

(a)熔体温度

(b)模具温度

(c)保压压力

(d)超声振动

图2 不同工艺参数和超声振动下的试样盐雾老化

前后结晶度曲线

Fig.2 Crystallinity curves of sample with different

processing parameters and ultrasonic vibration before

and after salt spray aging

试样结晶度的提高会使其密度增大,进而使其抗老化性能增强,而试样内部结晶结构的减少则意味着其内部的非晶结构占比增大。相比于结晶结构,非晶结构部分的密度较低,盐雾老化时,NaCl老化液中的水分子和Na+及Cl-极易从聚丙烯基体的非晶部分或球晶界面处渗入大分子结构内部,并与其发生水解反应,进而引发水分子中的—OH与聚丙烯分子中的—CH3结合,破坏聚丙烯分子主链上的甲基结构,使分子主链发生降解、断裂,甚至引发晶体结构的破坏,从而表现为试样老化后的结晶度明显下降[15-17]。

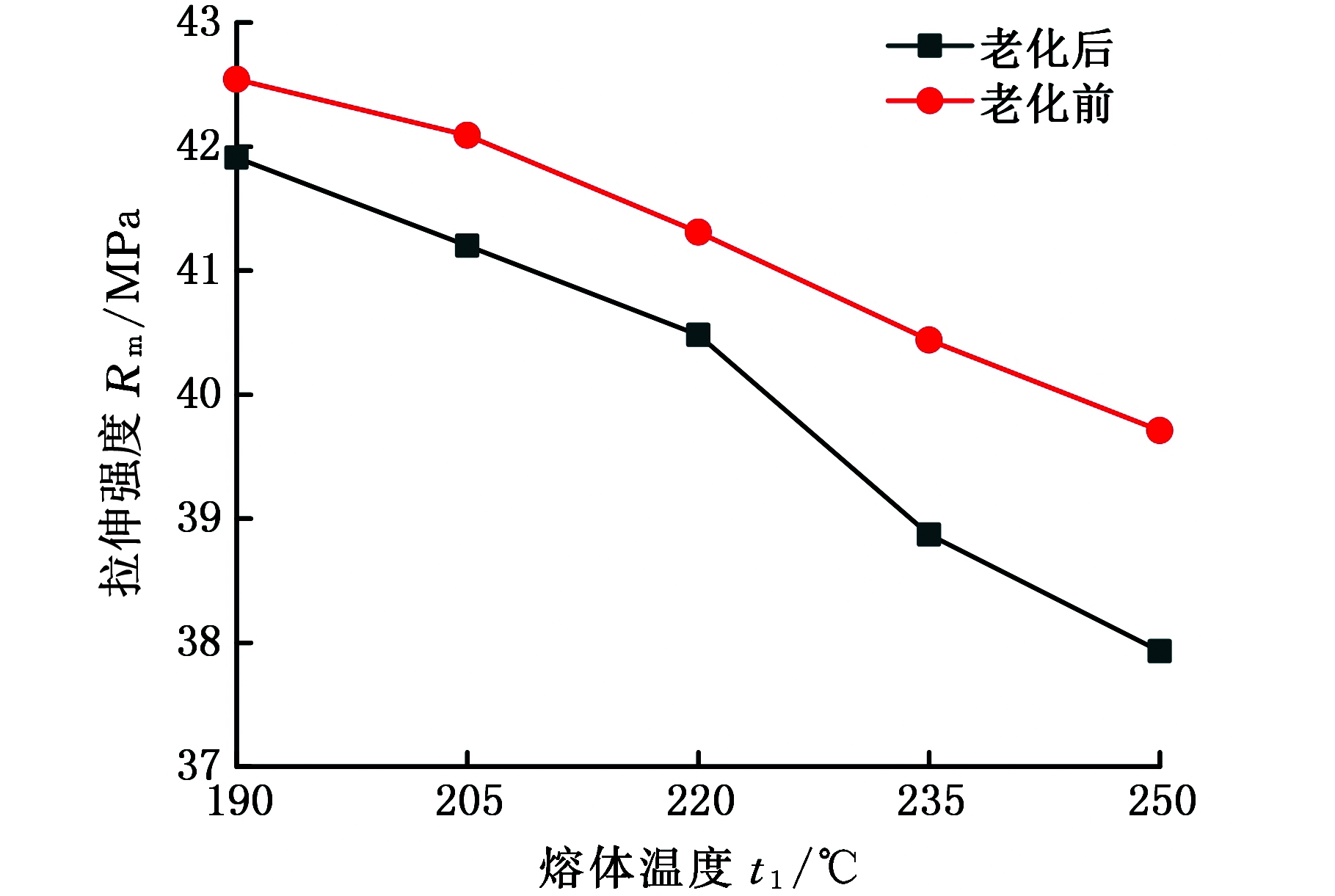

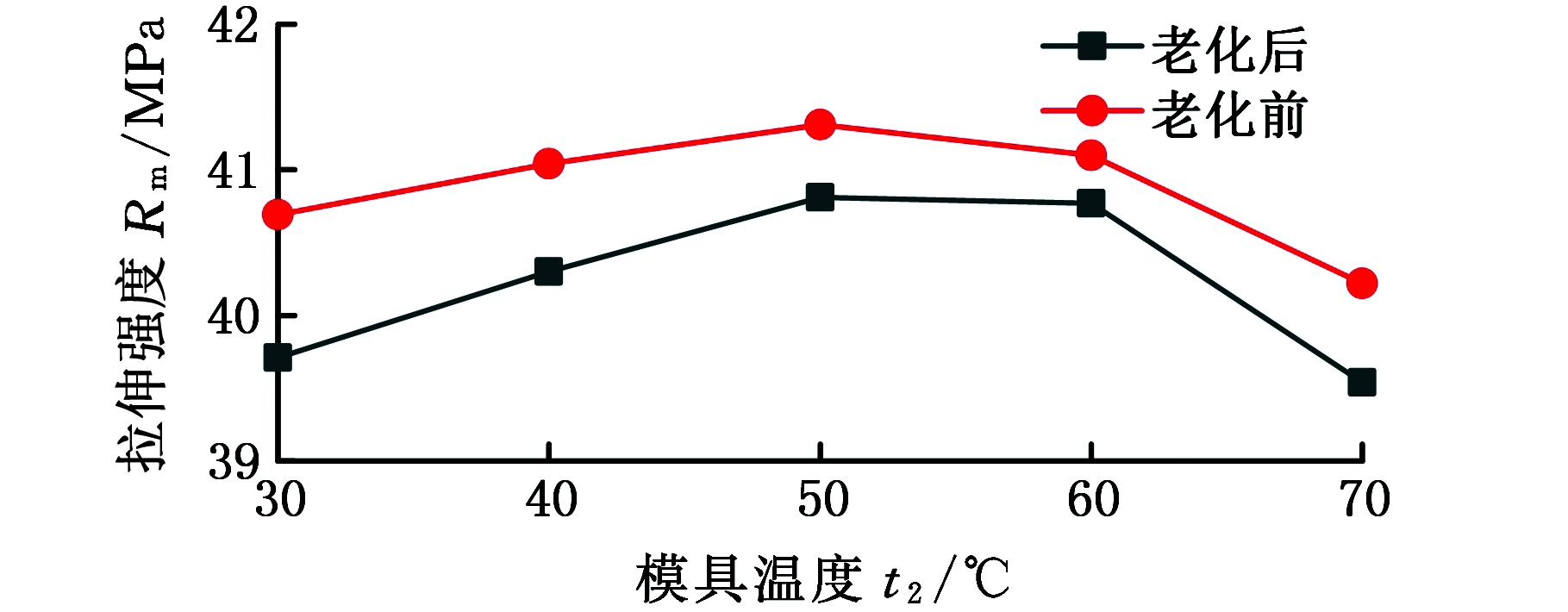

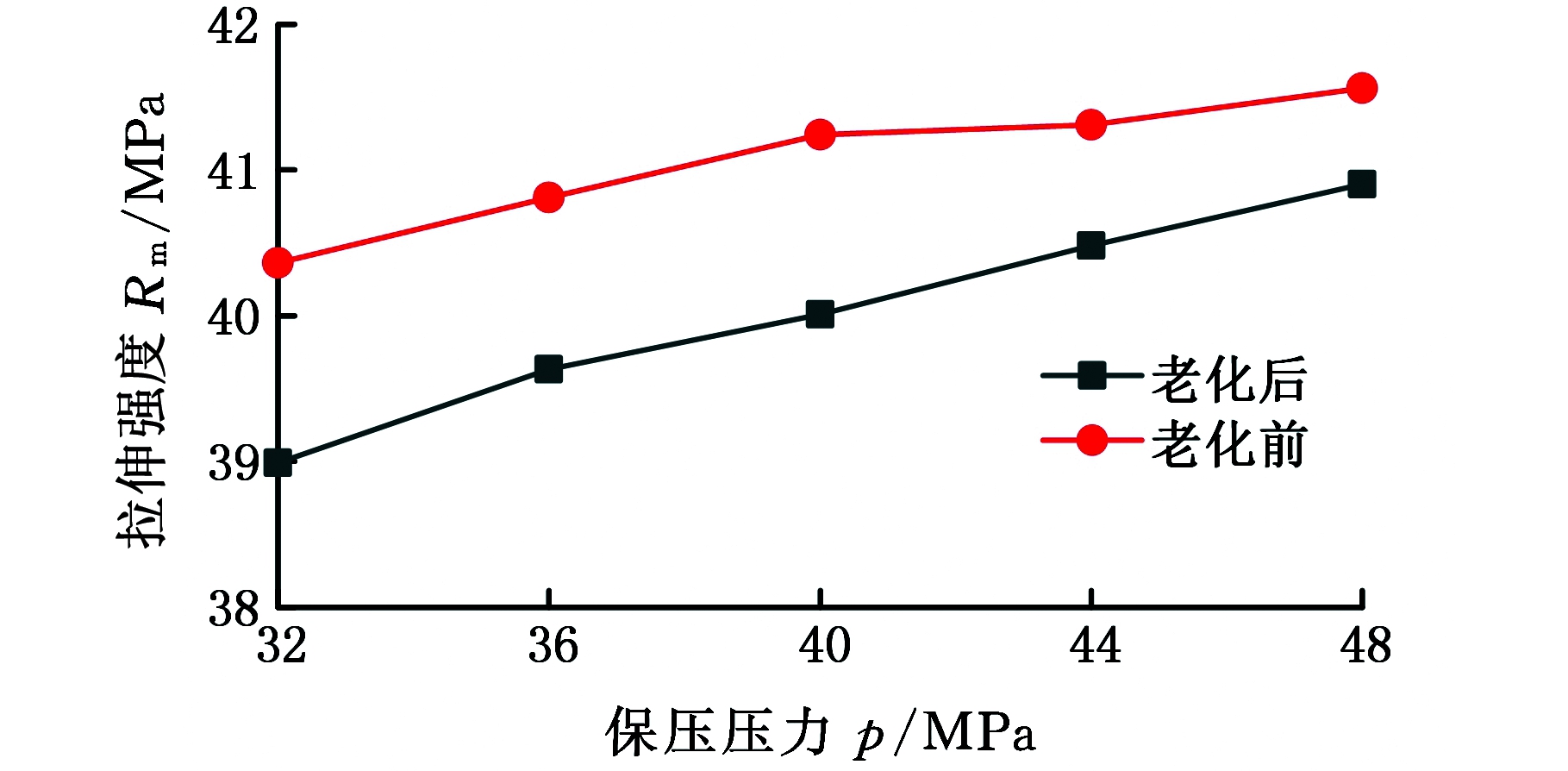

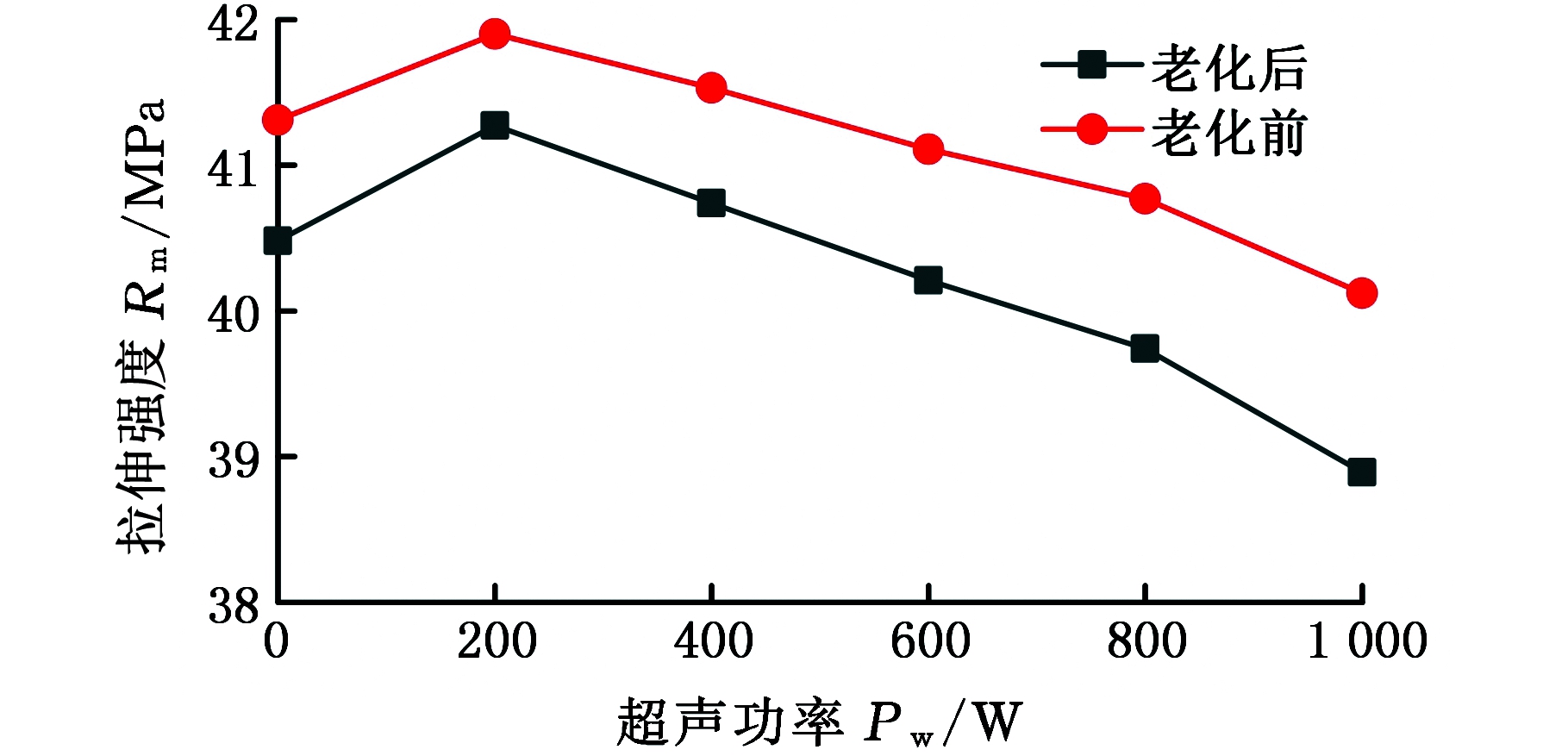

3.2 试样拉伸性能

(a)熔体温度

(b)模具温度

(c)保压压力

(d)超声振动

图3 不同工艺参数和超声振动下的试样盐雾老化

前后拉伸强度曲线

Fig.3 Tensile strength curves of sample with different

processing parameters and ultrasonic vibration before

and after salt spray aging

对不同工艺参数及超声振动作用下成形的试样进行盐雾老化前后的拉伸强度测试,得到的结果如图3所示。图3曲线显示,盐雾老化后的试样拉伸强度明显低于老化前的试样拉伸强度,平均减小约5%。这表明盐雾老化导致了试样内部凝聚态结构发生变化,因此其拉伸强度减小。但不同工艺参数或超声功率下,成形试样的拉伸强度曲线变化规律明显不同,如升高熔体温度和增大保压压力的作用效果完全相反。由图3a可见,升高熔体温度时,试样老化前后的拉伸强度均呈快速下降趋势,且老化后试样的拉伸强度下降速度快于老化前的试样的拉伸强度下降速度;而图3c则显示,增大保压压力,可使老化前后试样的拉伸强度逐渐增大,但老化后的试样拉伸强度值明显低于老化前试样的拉伸强度值。这是由于过高的熔体温度不利于试样内部形成结晶结构,使其结晶度下降,因而其拉伸强度降低;而增大保压压力,能使试样内部分子产生更多的晶核,使其结晶度提高,因此其拉伸强度增大。由图3b所示的模具温度变化曲线可见,模具温度由30 ℃升高到50 ℃时试样老化前后的拉伸强度均在逐渐增大,并都在50 ℃时达到最高值。这表明在基准工艺参数条件下,模具温度为50 ℃时形成的试样内部凝聚态结构的抗拉强度最高,抗盐雾老化能力最强。而继续升高模具温度至70 ℃时,试样内部的结晶度虽仍在提高,但其球晶尺寸生长得较大,因此其拉伸强度开始下降;并在模具温度达到60 ℃后,其拉伸强度的下降速度明显加快。超声功率变化对试样拉伸强度的影响结果如图3d所示。图中显示,超声功率为200 W时,试样老化前后的拉伸强度均达到最大值;而继续增大超声功率到1000 W时,试样老化前后的拉伸强度均快速下降。显然不断增大的超声能量作用不利于试样内部分子生成结晶结构或紧密排列,使其密度减小,因此试样的拉伸强度下降,且老化后的试样拉伸强度下降得更明显。

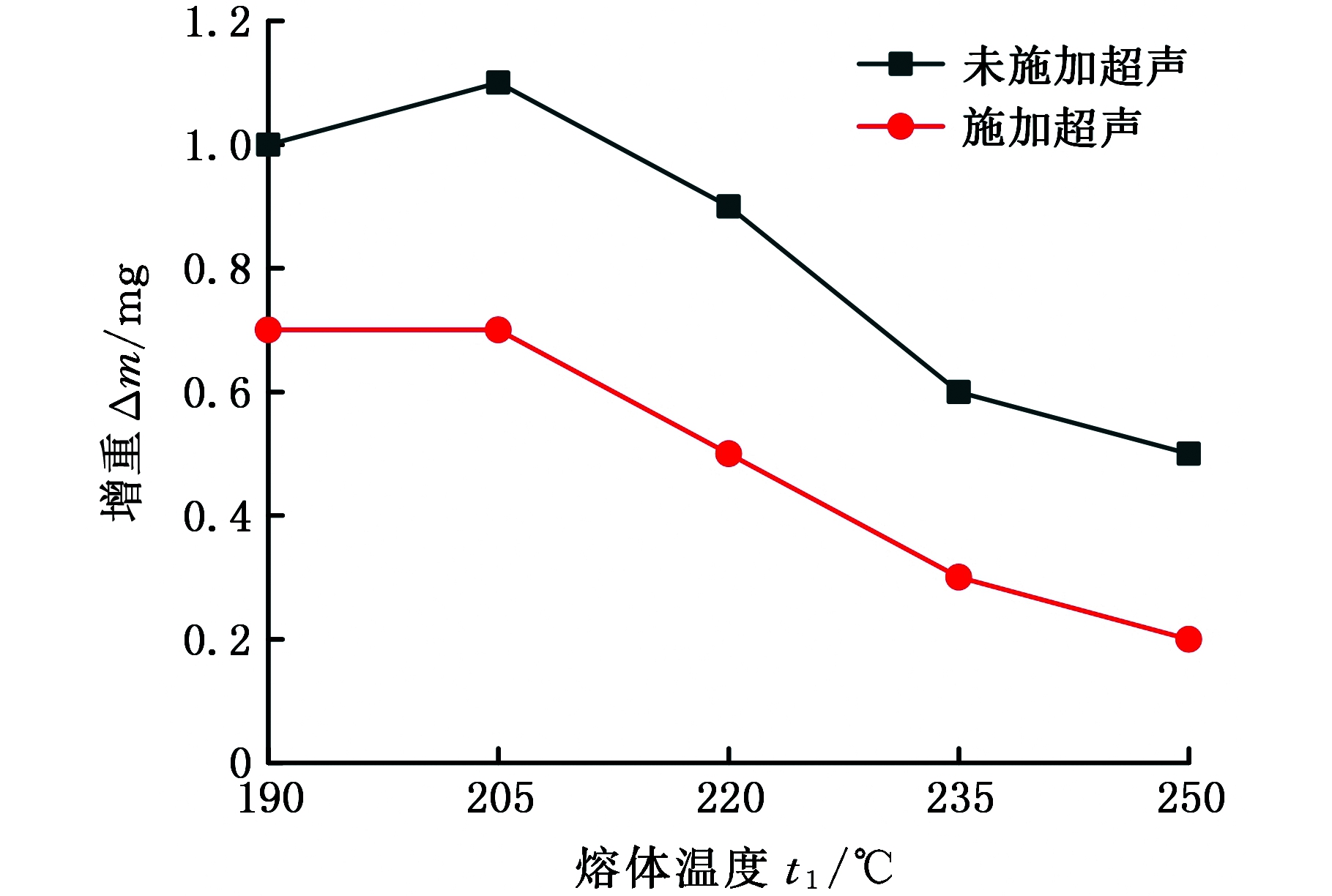

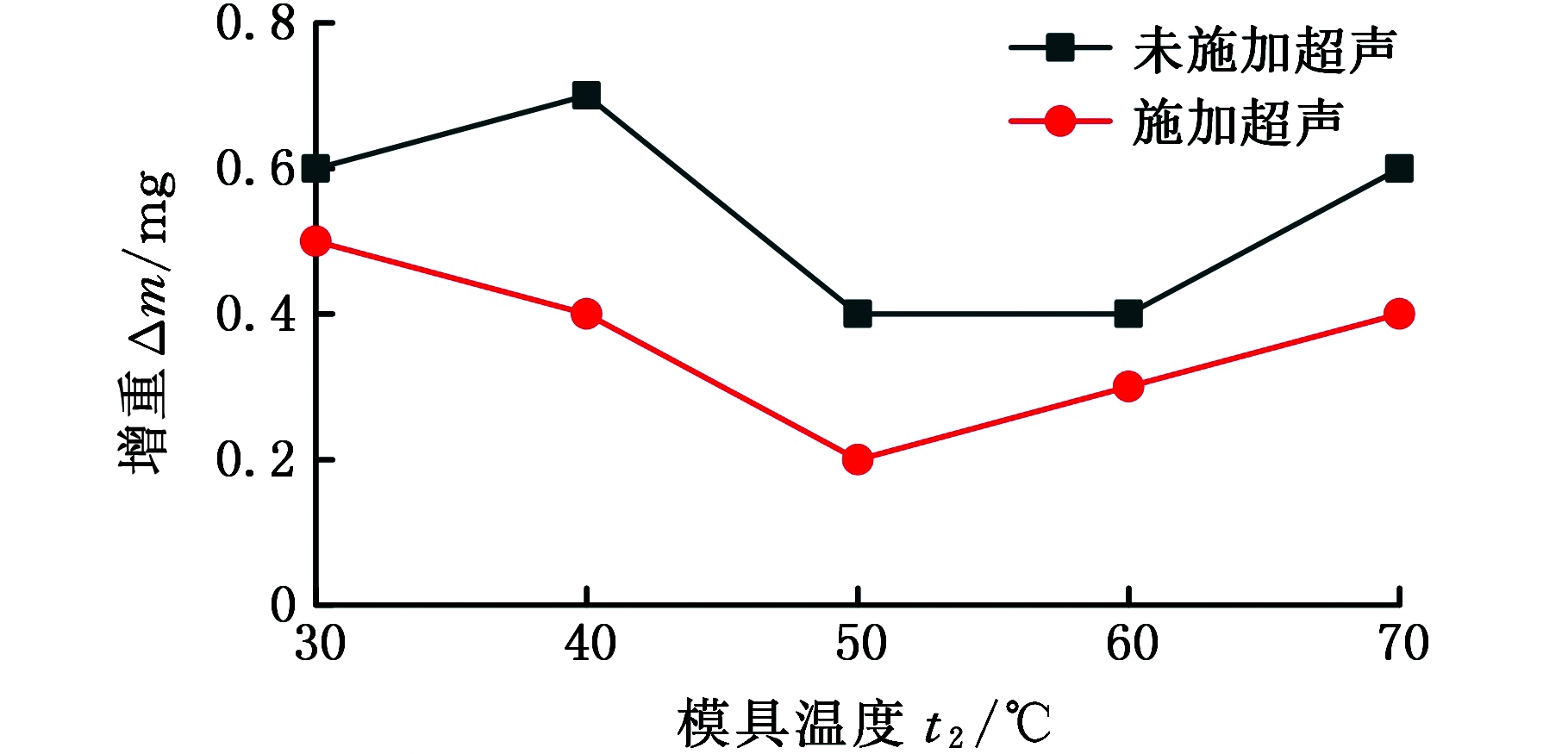

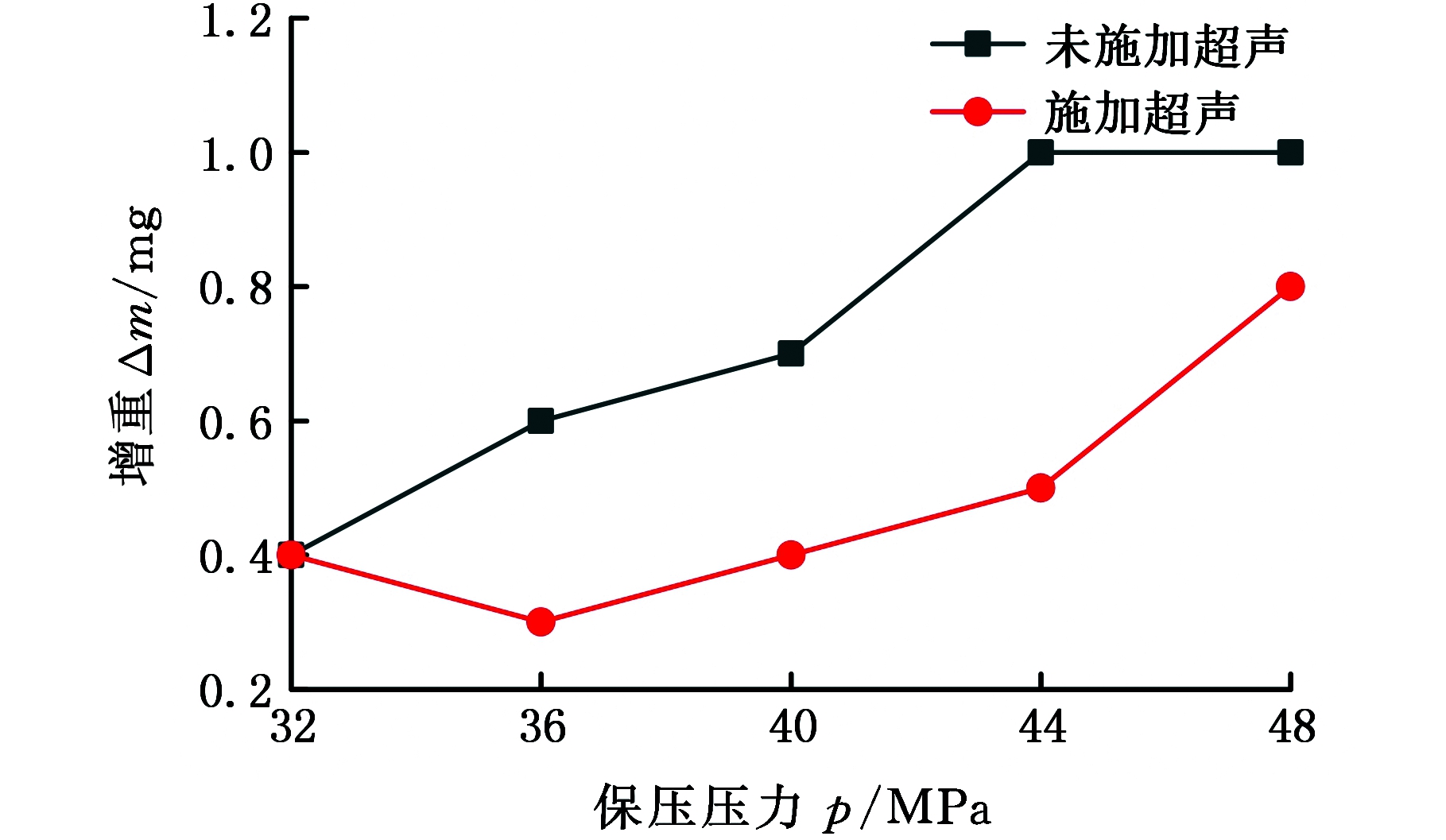

3.3 试样质量

(a)熔体温度

(b)模具温度

(c)保压压力

图4 基准工艺参数与施加超声振动下试样

盐雾老化后质量变化曲线

Fig.4 Mass change curve of sample with basic

processing parameters and ultrasonic vibration after salt

spray aging

在基准工艺参数与施加超声功率为200 W的超声振动条件下,应用电子天平对成形试样进行盐雾老化后的质量测量,得到不加超声和施加超声振动时的试样质量变化曲线,见图4。由图4 可见,基准工艺参数条件下成形的试样,经盐雾老化后其质量的增加量Δm明显高于施加超声振动的质量的增加量Δm。这是因为未加超声振动的试样,表面存在细小的微裂纹等缺陷,在盐雾老化初期,盐雾试验箱内NaCl溶液中的水分子、Na+、Cl-以及水合离子等微粒,通过试样表面的微小孔洞、裂纹等进入到了聚丙烯试样内部。随着老化时间的延长,原本裂缝中的部分聚丙烯基体以微小颗粒的形式溶解到盐溶液中,使得试样表面的微小缝隙和孔洞变大,导致更多的粒子进入试样内部,因此试样的质量增大。而施加超声振动成形的试样,经老化后Δm值明显小于未加超声振动的试样的质量增加量Δm。这表明施加超声振动,试样表面质量得到改善,凝聚态结构更加密实,因此,试样的抗盐雾老化性能提高。但不同工艺参数对试样成形质量的影响不同。由图4a可见,升高熔体温度,试样老化后的Δm呈明显下降趋势,这表明升高熔体温度能够有效改善试样的表面质量。由于熔体温度高时其黏度较低,流动性好,故成形的试样表面平整光滑,微观缺陷少;而改变模具温度成形的试样,老化后其Δm值出现波动,如图4b所示。在模具温度为50 ℃时,两种试样老化后的Δm值最小,表明模具温度为50 ℃时成形的试样表面质量最好;而模具温度高于50 ℃时,由于试样内部球晶的快速长大,易使晶体与非晶界面产生应力,引起试样表面产生微观裂纹,使表面质量变差。不同保压压力下成形试样老化后的质量变化如图4c所示。图4中曲线显示,增大保压压力成形的试样,经老化后其Δm呈增大趋势,可见较高保压压力下成形的试样表面质量会变差。这是由于较高的保压压力虽可使试样的密度增大,但也会使试样的内应力增大,老化时应力的重新分布或释放,易引发微裂纹的形成,使表面质量变差,因此,其抗老化能力下降。

3.4 试样内部结构变化

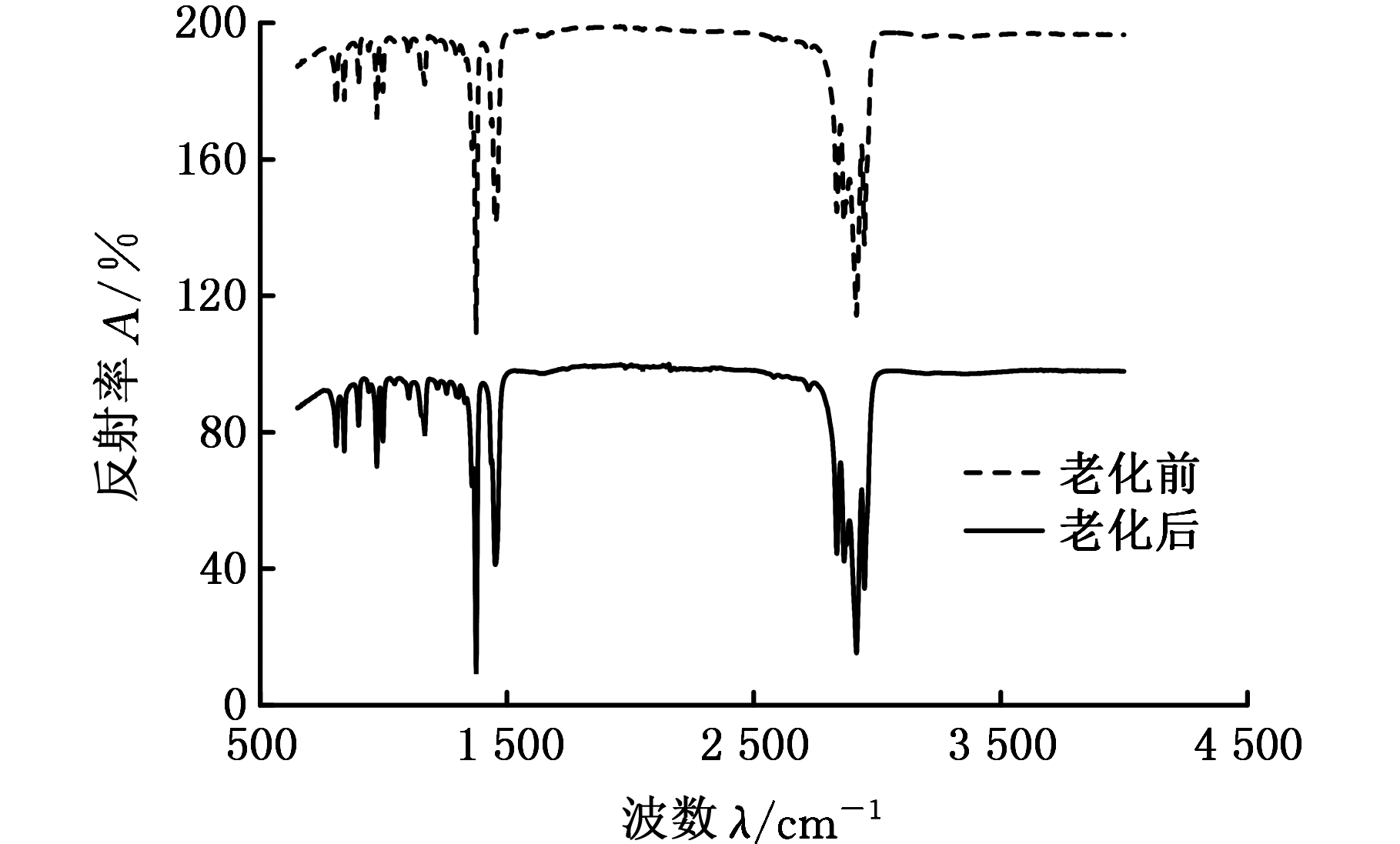

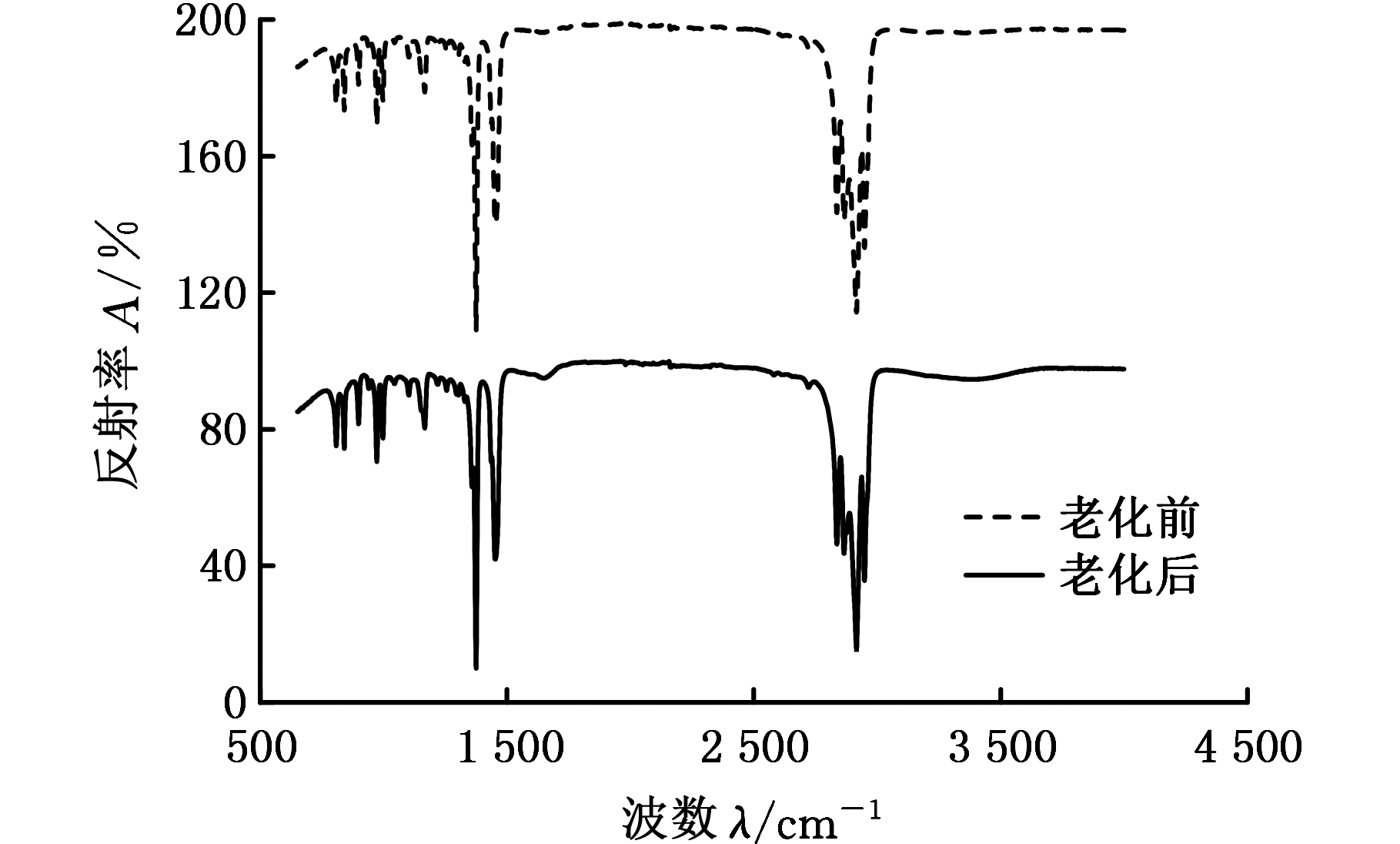

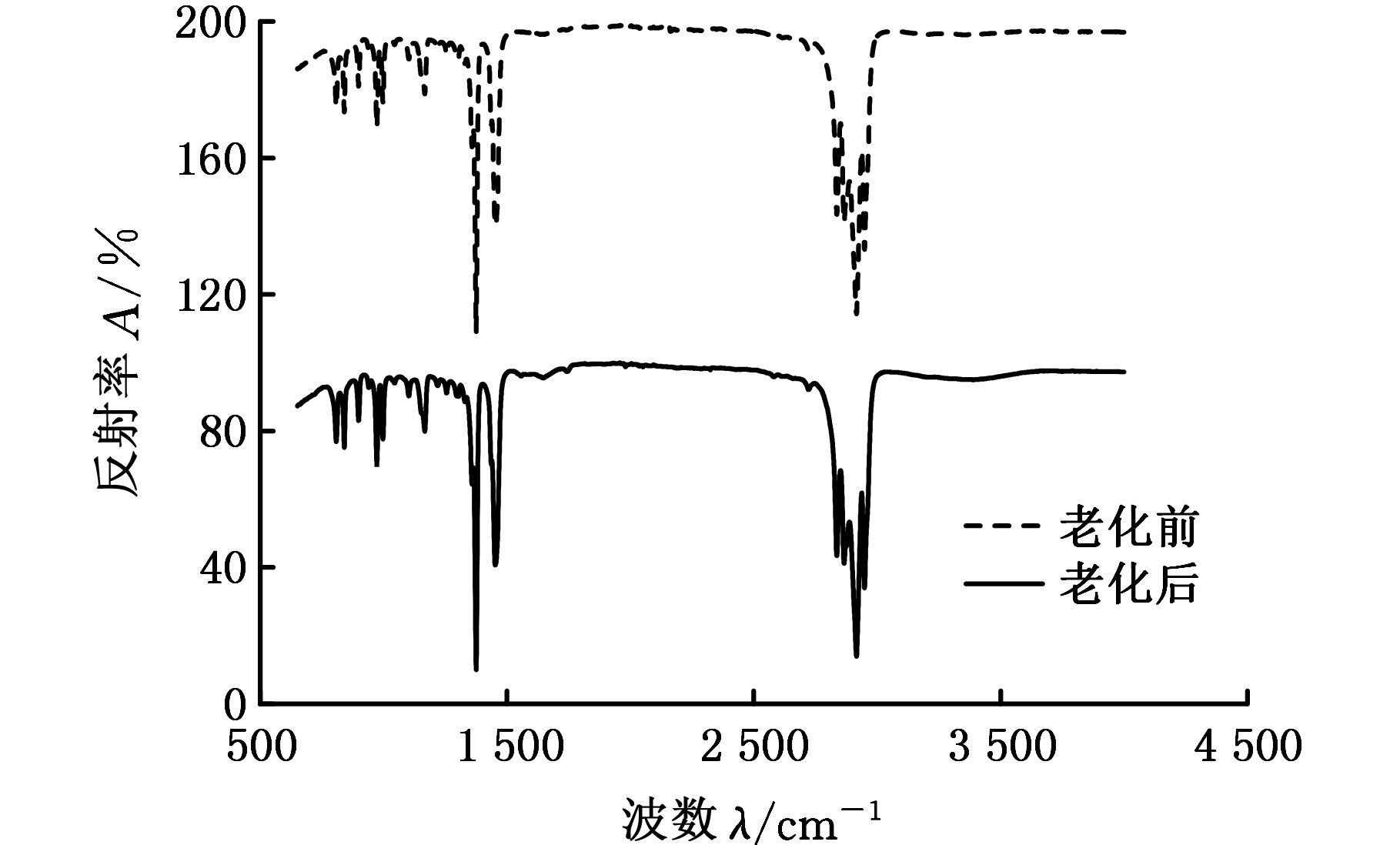

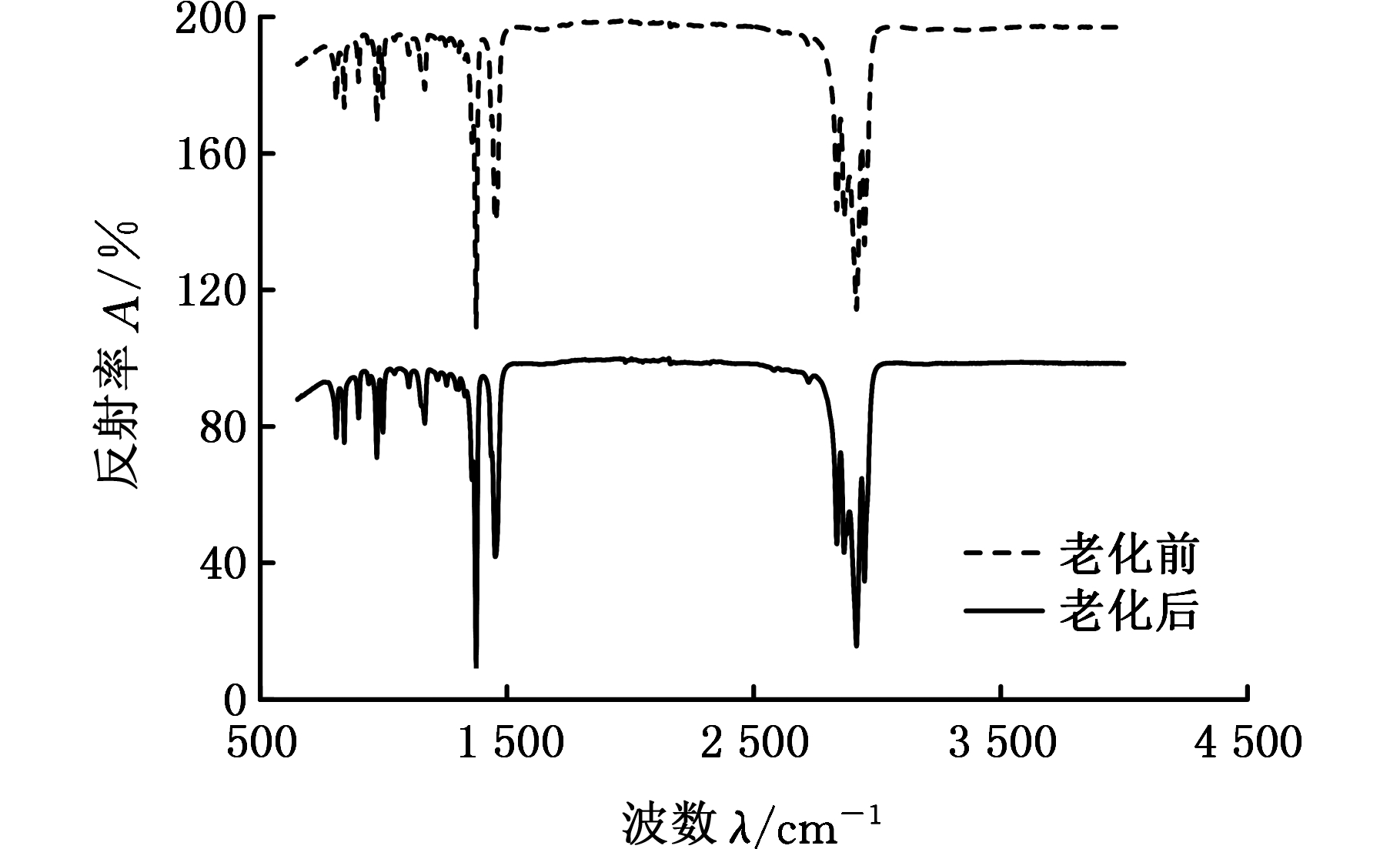

对基准工艺参数与施加超声振动成形的试样进行傅里叶变换红外光谱分析,得到的红外光谱图见图5。

由图5可见,未加超声和施加超声振动成形的试样,其盐雾老化前后的红外光谱图并未发生明显变化。而由聚丙烯的红外光谱图可知,在波数为3 000 cm-1附近的衍射峰代表的是C![]() C—H的伸缩振动峰,波数为1 500 cm-1附近的主要是C

C—H的伸缩振动峰,波数为1 500 cm-1附近的主要是C![]() C双键的伸缩振动峰,而波数在500~1 500 cm-1之间主要是C—H单键的弯曲振动峰。这表明试样在经过盐雾老化后并没有新的特征峰出现。显然,老化过程中若水分子或Na+、Cl-等微粒渗入到了聚丙烯分子结构中,必与其发生反应而生成新的基团,在波数为3 400 cm-1附近必会出现明显的O—H键的伸缩振动峰,这是羟基的特征频率区,而在图5的红外谱图中并没有此伸缩振动峰的出现。因此,认为在整个盐雾老化过程中,从分子层面上并没有发生不可逆的化学反应而生成带有新基团的分子链,仍然是以C—C、C—H键为主的分子链结构形式,只是存在由于水分子、水合离子等粒子的渗入,使分子主链发生断裂等行为。

C双键的伸缩振动峰,而波数在500~1 500 cm-1之间主要是C—H单键的弯曲振动峰。这表明试样在经过盐雾老化后并没有新的特征峰出现。显然,老化过程中若水分子或Na+、Cl-等微粒渗入到了聚丙烯分子结构中,必与其发生反应而生成新的基团,在波数为3 400 cm-1附近必会出现明显的O—H键的伸缩振动峰,这是羟基的特征频率区,而在图5的红外谱图中并没有此伸缩振动峰的出现。因此,认为在整个盐雾老化过程中,从分子层面上并没有发生不可逆的化学反应而生成带有新基团的分子链,仍然是以C—C、C—H键为主的分子链结构形式,只是存在由于水分子、水合离子等粒子的渗入,使分子主链发生断裂等行为。

3.5 试样微观形貌

(a)熔体温度t1=190 ℃

(b)模具温度t2=50 ℃

(c)保压压力p=48 MPa

(d)超声功率Pw=200 W

图5 基准工艺参数和超声振动下试样的盐雾老化

前后红外光谱图

Fig.5 Infrared spectrum of sample with basic

processing parameters and ultrasonic vibration before

and after salt spray aging

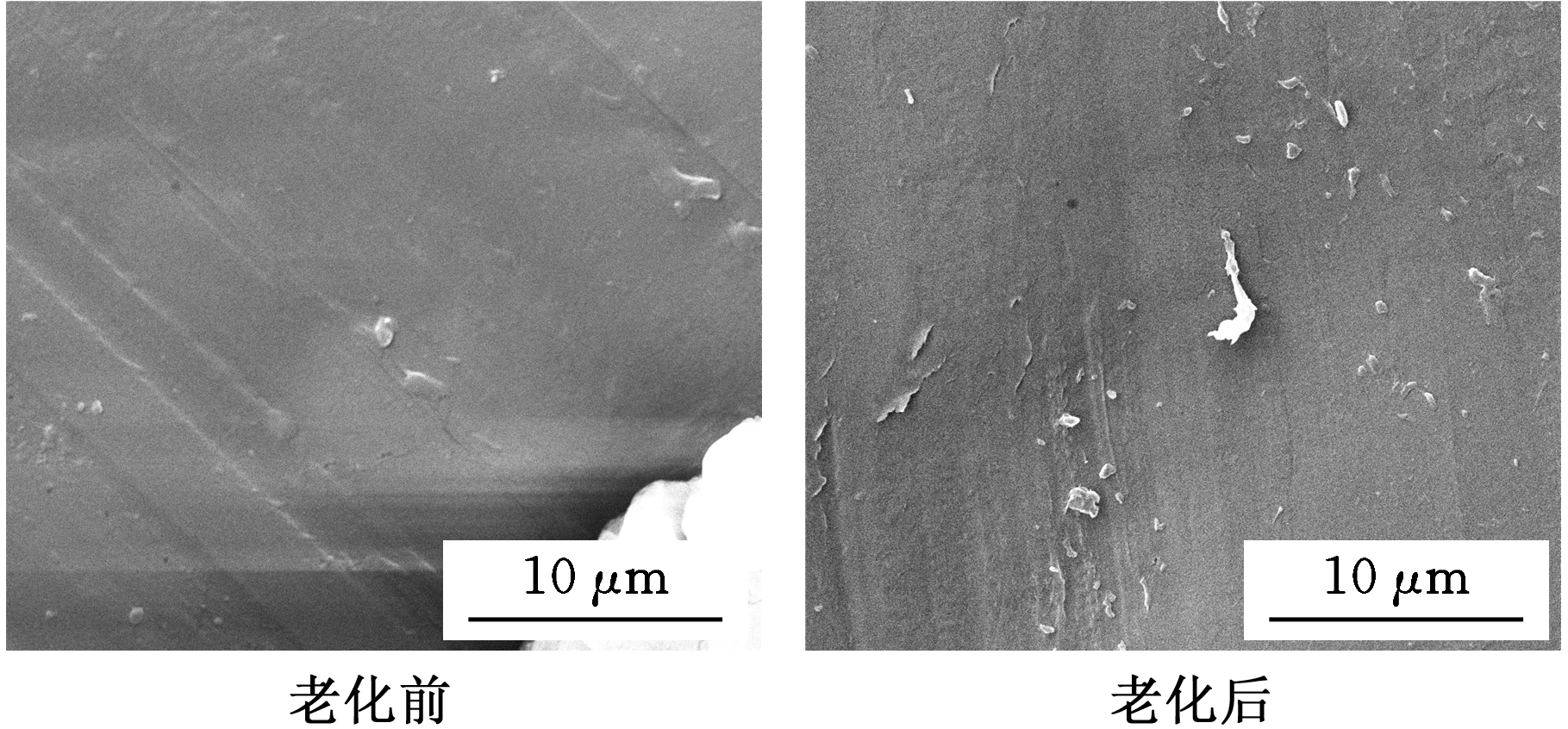

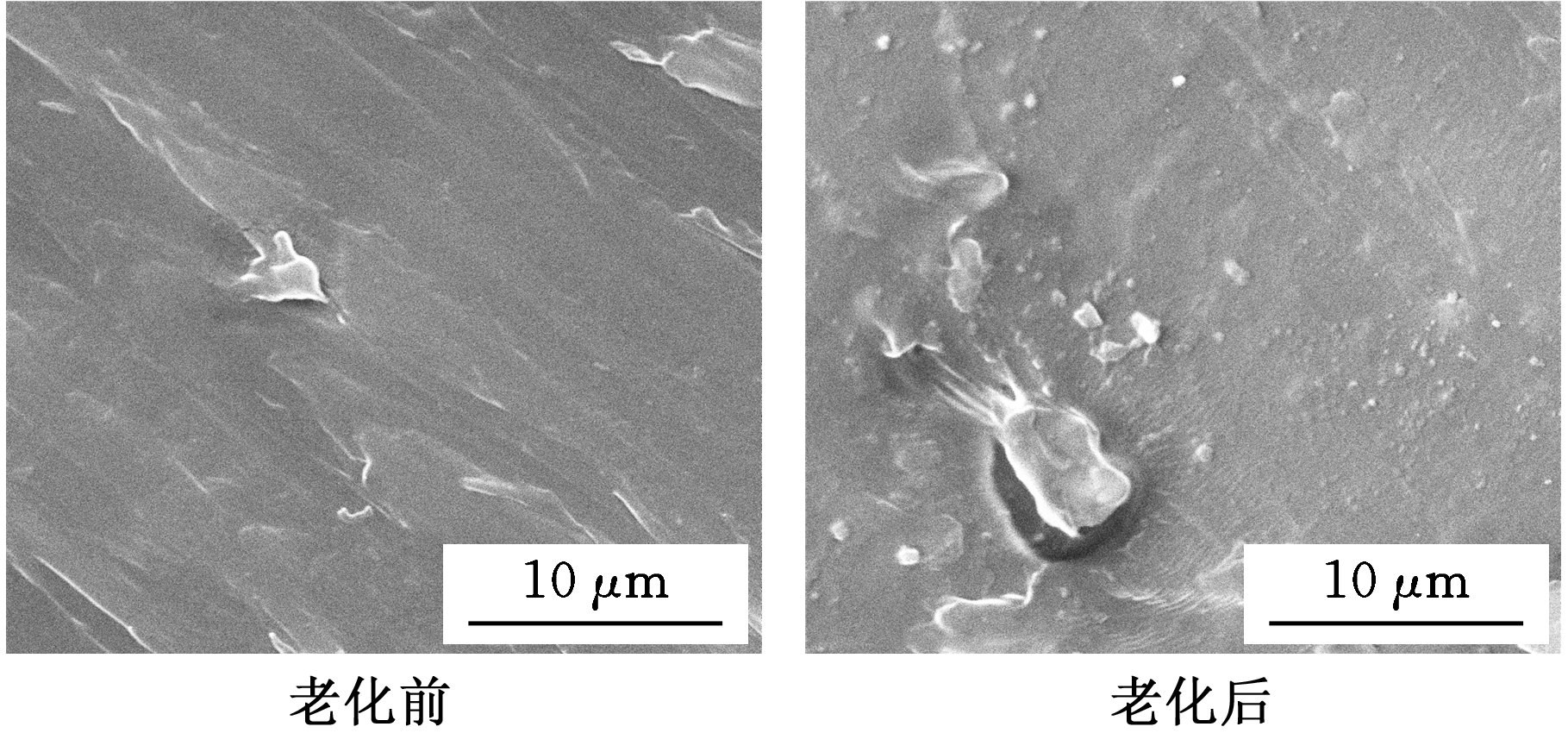

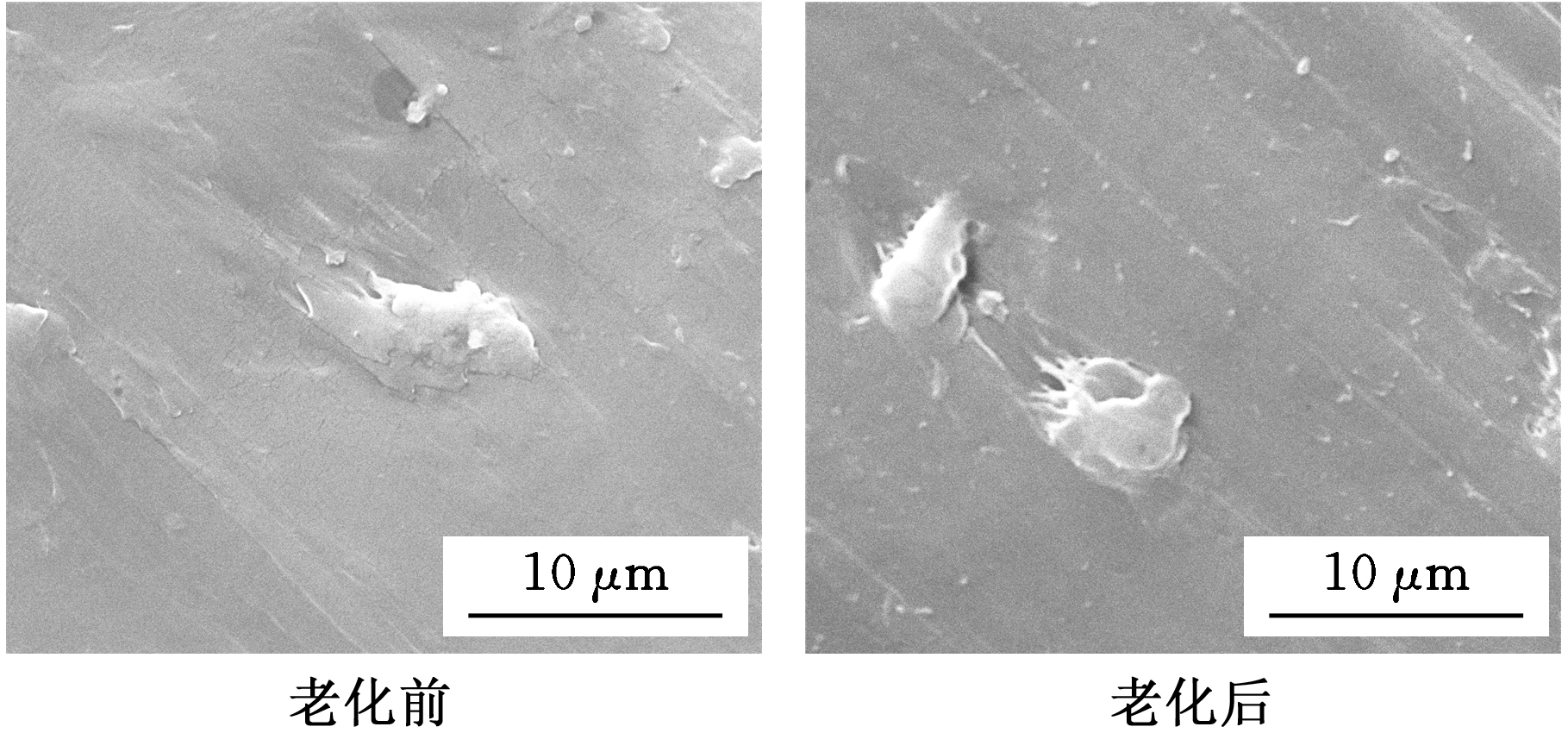

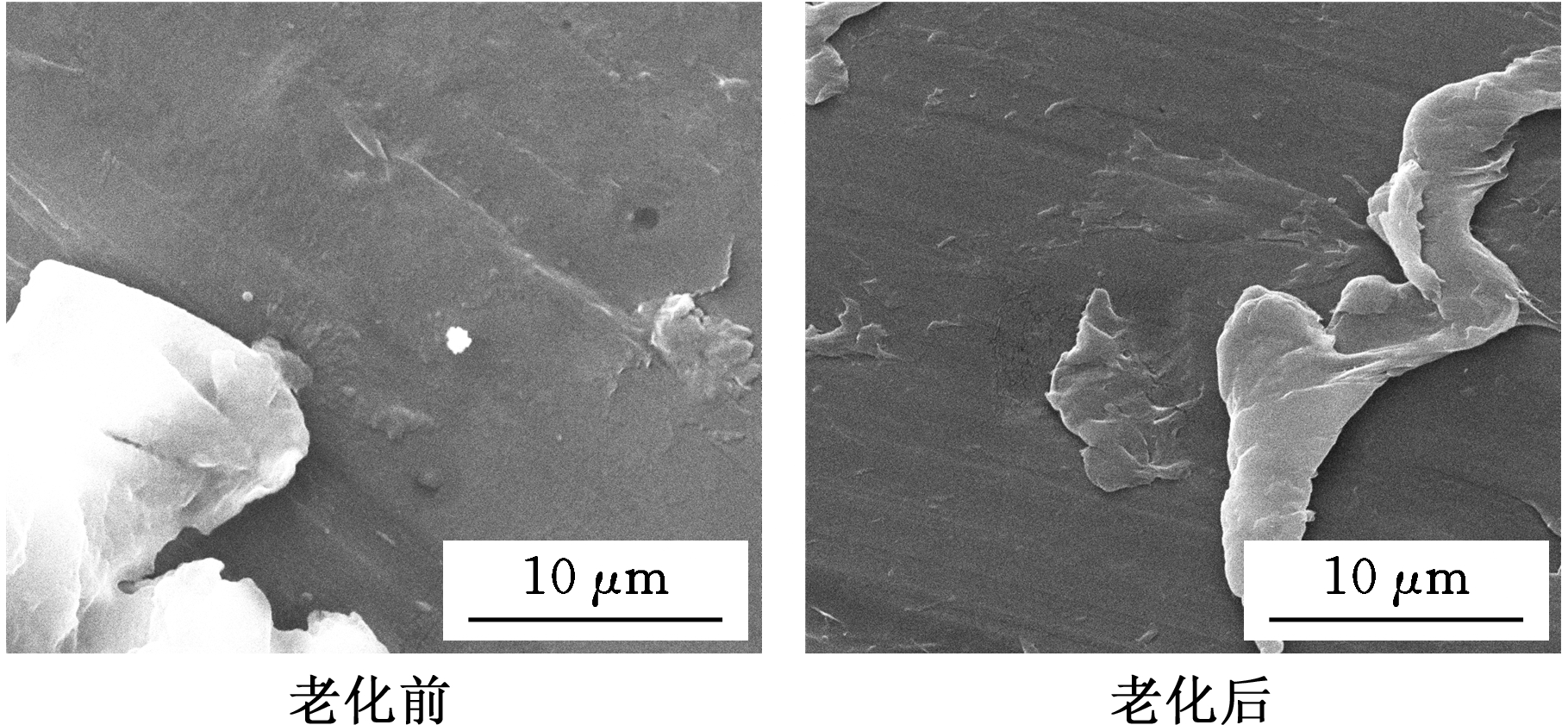

对盐雾老化前后的试样,选取在基准工艺参数中,每个参数下成形的试样拉伸强度最大者,以及施加超声振动时成形的试样拉伸强度最大的,在垂直于其长度方向进行切断,并对断面进行喷金处理,然后用Q45扫描电子显微镜进行放大5 000倍观测,得到的试样断面SEM图片见图6。观测区域选取的是断面中靠近试样表层的区域。SEM图片显示,老化前试样的断面中除了有断面处理时留下的切痕、凸起以及微小渣滓外,并没有明显的裂纹和孔洞缺陷。而盐雾老化后的试样断面和老化前的相比,也没有出现明显的裂纹、孔洞等缺陷。这表明通过合理的调整工艺参数或施加超声振动,改变试样成形时的内部分子凝聚态结构及其表面质量,能够获得具有较高抗老化性能的制件。

(a)熔体温度t1=190 ℃

(b)模具温度t2=50 ℃

(c)保压压力p=48 MPa

(d)超声功率Pw=200 W

图6 基准工艺参数和超声振动下的试样盐雾老化

前后的断面SEM图

Fig.6 Sectional SEM image of sample with basic

processing parameters and ultrasonic vibration before

and after salt spray aging

4 结论

(1)盐雾老化作用是通过制件表面的微观缺陷深入制件内部损伤其分子凝聚态结构,使试样的结晶度和拉伸强度下降而引起的,其中结晶度平均下降约3%,拉伸强度平均下降约5%。

(2)制件成形时,升高熔体温度,易使分子热运动剧烈,不利于试样内部分子生成稳定的结晶结构,使其抗老化性能下降;而增大保压压力能够促进分子取向排列,使试样结晶度增加,其抗老化性能得到提高。提高模具温度有利于延长分子形成最佳结晶条件的时间,使结晶度增加,因而试样的抗老化性能提高。

(3)适当增大超声功率有助于制件内部分子借助超声能量生成更多的结晶结构,使其结晶度增加;但过高的超声能量不仅不利于晶体结构的生成,使其结晶度下降,还可使球晶尺寸生长过大而降低其拉伸强度,使其抗老化性能下降。

[1] 刘绍基.高分子老化与防老化[J].腐蚀与防护,1994(1):45-49.

LIU Shaoji. Polymer Aging and Anti-aging[J]. Corrosion & Protection, 1994(1):45-49.

[2] VTRACHI LA.Polymer Alloys and Blends: Thermodynamics and Rheology[M].New York:Hanser Publishers,1990.

[3] 高岩磊,崔文广,牟微,等.高分子材料的老化研究进展[J].河北化工,2008(1):29-31.

GAO Yanlei,CUI Wenguang,MU Wei,et al. Progress in Aging of Polymer Materials[J]. Hebei Chemical Industry,2008(1):29-31.

[4] GULMINE J,AKCELRUD L.Correlations between Structure and Accelerated Artificial Aging of XLPE[J]. European Polymer Journal,2006,42(3):553-562.

[5] GE S,KANG X,ZHAO Y.One-year Biodegradation Study of UHMWPE as Artificial Joint Materials:Variation of Chemical Structure and Effect on Friction and Wear Behavior[J].Wear,2011,271(9):2354-2363.

[6] ROY P,SUREKHA P,RAMANR,et al.Investigating the Role of Metal Oxidation State on the Degradation Behaviour of LDPE[J].Polymer Degradation and Stability,2009,94(7):1033-1039.

[7] MATUANA L M,JIN S,STARK N M.Ultraviolet Weathering of HDPE/Wood-flour Composites Coextruded with a Clear HDPE Cap Layer[J].Polymer Degradation and Stability,2011,96(1):97-106.

[8] TURNBULL L,LIGGAT J J, MACDONALD W A. Ageing of Poly(Ethylene Terephthalate) and Poly(Ethylene Naphthalate) under Moderately Accelerated Conditions[J]. Journal of Applied Polymer Science,2012,124(6):4517-4529.

[9] 周勇.高分子材料的老化研究[J].国外塑料,2012,30(1):35-41.

ZHOU Yong. Aging Research of Polymer Materials[J]. Foreign Plastics,2012,30(1):35-41.

[10] LI Jifang, YANG Rui, YU Jian,et al.Natural Photo-aging Degradation of Polypropylene Nanocomposites[J]. Polymer Degradation and Stability,2008,93:84-89.

[11] 刘法谦,刘保成,李荣勋,等.耐候聚丙烯老化性能的研究[J].中国塑料,2002(5):49-53.

LIU Faqian,LIU Baocheng,LI Rongxun,et al. Study on Aging Properties of Weather Resistant Polypropylene [J] .China Plastic,2002(5):49-53.

[12] 陈旭东,汪家胜,沈家瑞.PVC/MBS共混物紫外光解脱HCl反应动力学研究[J].中山大学学报(自然科学版),2003,42(5):44-46.

CHEN Xudong,WANG Jiasheng,SHEN Jiarui. Study on Kinetics of UV-Release HCl Reaction of PVC/MBS Blends.[J] Journal of Sun Yat-sen University (Natural Science Edition),2003,42(5):44-46.

[13] 费正东,钟明强,杨晋涛.无机纳米粒子改性PP热氧老化性能的研究[J].塑料工业,2006(10):42-44.

FEI Zhengdong, ZHONG Mingqiang, YANG Jintao. Study on Thermal Oxidative Aging Properties of PP Modified by Inorganic Nanoparticles[J]. Plastic Industry,2006(10):42-44.

[14] 卜凡华. 稻壳粉/废旧高密度聚乙烯复合材料的耐老化性能[D]. 哈尔滨:东北林业大学,2010.

BU Fanhua. Aging Resistance of Rice Husk Powder/Waste High Density Polyethylene Composites [D]. Harbin:Northeast Forestry University, 2010.

[15] 刘斌,刘庆辉,瞿金平.动态注射成形聚丙烯制品的湿热老化性能研究[J].材料科学与工艺, 2011,19(1):58-64.

LIU Bin, LIU Qinghui, QU Jinping. Study on Hygrothermal Aging Properties of Dynamic Injection Molded Polypropylene Products[J]. Materials Science and Technology,2011,19(1):58-64.

[16] 倪玲贵,买买提江·依米提,热依扎·别坎,等.不同老化方法对聚丙烯老化程度的影响[J].塑料工业,2017,45(1):93-96.

NI Linggui,YIMIT Mamatjan,BEKEN Riza,et al. Effect of Different Aging Methods on Aging Degree of Polypropylene [J]. Plastic Industry, 2017,45(1):93-96.

[17] 张婷. 复合材料的耐腐蚀、耐老化研究[D]. 武汉:武汉理工大学,2012.

ZHANG Ting. The Study on the Corrosion Resistance and Aging of the Composite Material[D]. Wuhan:Wuhan University of Technology, 2012.