0 引言

传统机械手的末端执行器由刚性手指组合而成,无法完成某些物体的抓取任务,如易碎品、易产生划痕的电子屏幕、形状不规则的物体以及活体生物等。为了更好地完成这些抓取任务,人们通过研究自然界中章鱼[1]、蛇[2]、大象[3]等生物的变形特点,提出了软体机器人的概念。软体机器人一般采用硅胶[4]等柔性材料制成,与目标对象之间为柔性接触,能够减小工作过程中产生的冲击[5],并且能够根据目标对象的特点改变自身形状,在救援、探测及医疗等领域有着广阔的应用前景[6]。

软体机器人主要依靠软体驱动器实现自身运动,目前常见的驱动器有:形状记忆合金材料驱动器[7]、离子交换聚合金属材料驱动器[8]、线驱动执行器[9]、气动执行器[10]等,其中气动执行器由于其原理简单、制造方便、响应速度快且能够精确控制,在国内外被广泛研究和应用,如POLYGERINOS等[11-12]研制的气动网格软体驱动器和纤维增强软体驱动器,王宁扬等[13]研制的蜂巢网格结构的气动驱动器等。在软体驱动器弯曲特性研究方面,WAKIMOTO等[14]通过有限元分析的方法研究了波纹管厚度和半径对驱动器弯曲性能的影响;WEBSTER等[15]提出了软体机器人的分段常曲率假设,并利用D-H参数法建立了软体机器人的运动学关系;RONE等[16]根据虚功原理建立了线驱动机器人的三维动力学模型,能够计算出机器人变形后的空间姿态;PAOLETTI等[17]根据软体驱动器变形后压强做功与弹性势能相等的原理,建立了软体驱动器弯曲曲率与压强之间的数学模型;费燕琼等[18]基于应力-应变理论建立了软体爬行机器人单个气囊弯曲角度同压强的关系,并推导了爬行步幅与压强的关系;王华等[19]基于虚功原理和分段常曲率假设建立了纤维增强软体驱动器的压强同弯曲角度之间的数学模型。

目前,软体驱动器弯曲特性的研究方法众多,且都能在一定程度内描述软体驱动器的某些弯曲特性。本文基于分段常曲率假设[15],结合超弹性材料的本构模型和虚功原理建立了气动网格驱动器单个气囊弯曲角度的数学模型,得出了气囊结构参数对其弯曲程度的影响;建立了单腔室驱动器的弯曲变形预测模型,并以三腔室驱动器为例,进一步建立了多腔室驱动器的弯曲变形预测模型;最后利用有限元仿真和实验对弯曲变形预测模型进行了验证。

1 技术路线

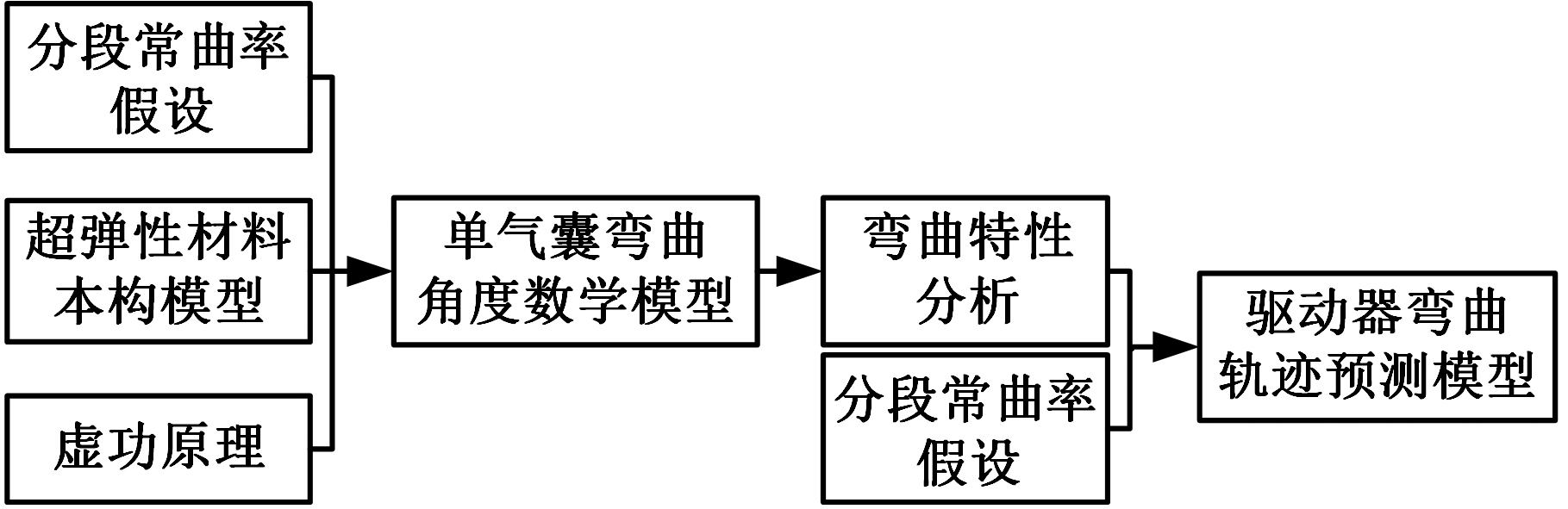

本文重点建立了气动网格驱动器单个气囊弯曲角度的数学模型,分析了气囊结构参数对驱动器弯曲的影响,并提出了软体驱动器弯曲变形预测模型的技术路线,如图1所示。

图1 技术路线

Fig.1 Technology route

2 软体驱动器数学模型

2.1 分段常曲率假设

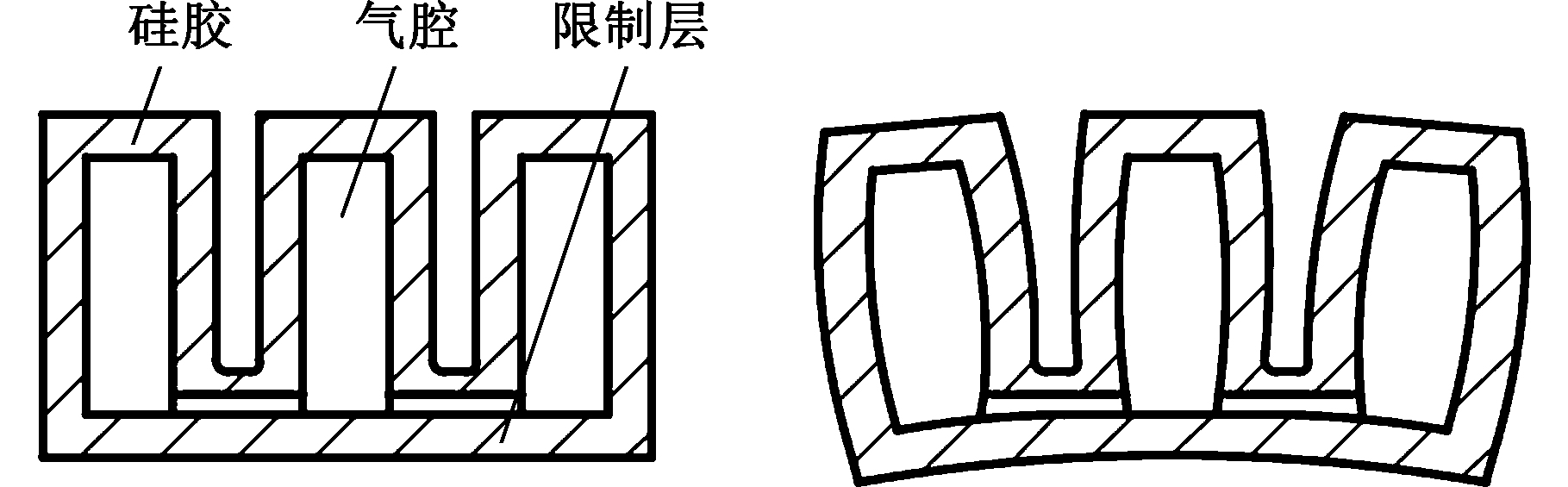

气动网格软体驱动器是一种由多个气囊组合并采用硅胶材料铸造而成的软体驱动器。其变形原理如图2所示。向驱动器内部充气后,气腔周围的硅胶发生膨胀变形,由于驱动器上部的伸长量大于限制层部分的伸长量,因而使得驱动器产生向底部弯曲的运动。

(a)变形前 (b)变形后

图2 驱动器变形原理

Fig.2 Deformation principle of actuator

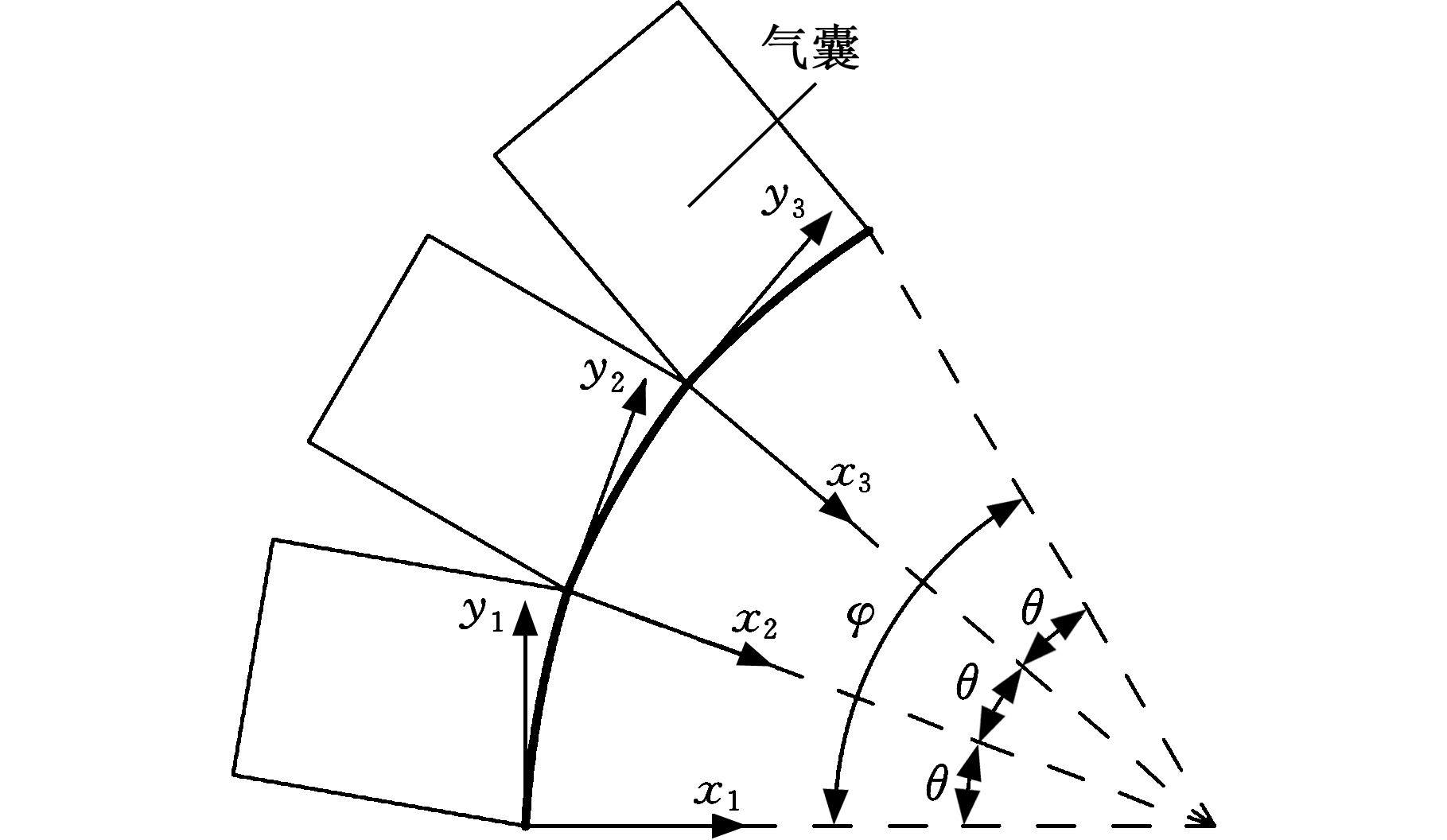

分段常曲率假设是利用微分思想,将软体驱动器分成连续的小段,则在很小的长度范围内,每小段均为曲率一定的圆弧。软体驱动器的弯曲可以看成各个独立气囊弯曲后的圆弧段连接而成,其变形示意图见图3,定义单个气囊弯曲变形后对应的圆心角θ为单个气囊的弯曲角度,软体驱动器变形后的对应圆心角φ为驱动器的总弯曲角度。由于在相同输入压力下各个气囊的变形程度相同,则

φ=mθ

(1)

式中,m为组成软体驱动器的气囊个数。

图3 软体驱动器弯曲变形

Fig.3 Bending deformation of soft actuator

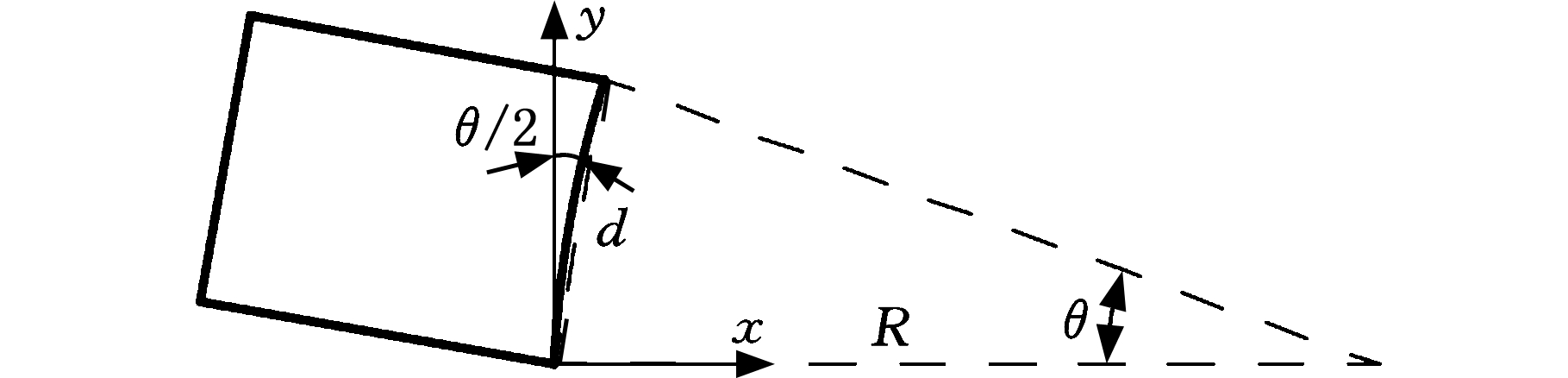

单个气囊弯曲示意图见图4,其弯曲曲率半径R可由图中几何关系和正弦定理计算得出:

(2)

式中,d为单个气囊变形后圆弧段对应的弦长。

图4 单个气囊弯曲示意图

Fig.4 Graph of single-airbag bending

2.2 超弹性材料本构模型

由于超弹性材料在外力作用下其材料特性和几何性能都呈非线性变化,故一般采用应变能密度函数描述其力学性能。本文选用Yeoh模型来描述硅胶材料受力变形时的力学性能,其应变能密度函数可以表示为[20]

(3)

(4)

式中,n为应变能密度函数的阶数;Ck为材料参数,可通过硅胶材料单轴拉伸试验测得;I1为变形张量不变量;λ1、λ2、λ3分别为气囊长度、宽度和高度方向的主拉伸比[21]。

由于超弹性材料近似不可压缩,故λ1λ2λ3=1, 且单个气囊变形时,可将其视为一维拉伸压缩受力[22],并假定其宽度方向上的变形可以忽略不计,即λ2=1,令![]() 得

得![]()

对于本文使用的硅胶材料,二阶Yeoh模型即可描述其力学性能,则应变能密度函数可表示为

(5)

2.3 气囊变形数学模型

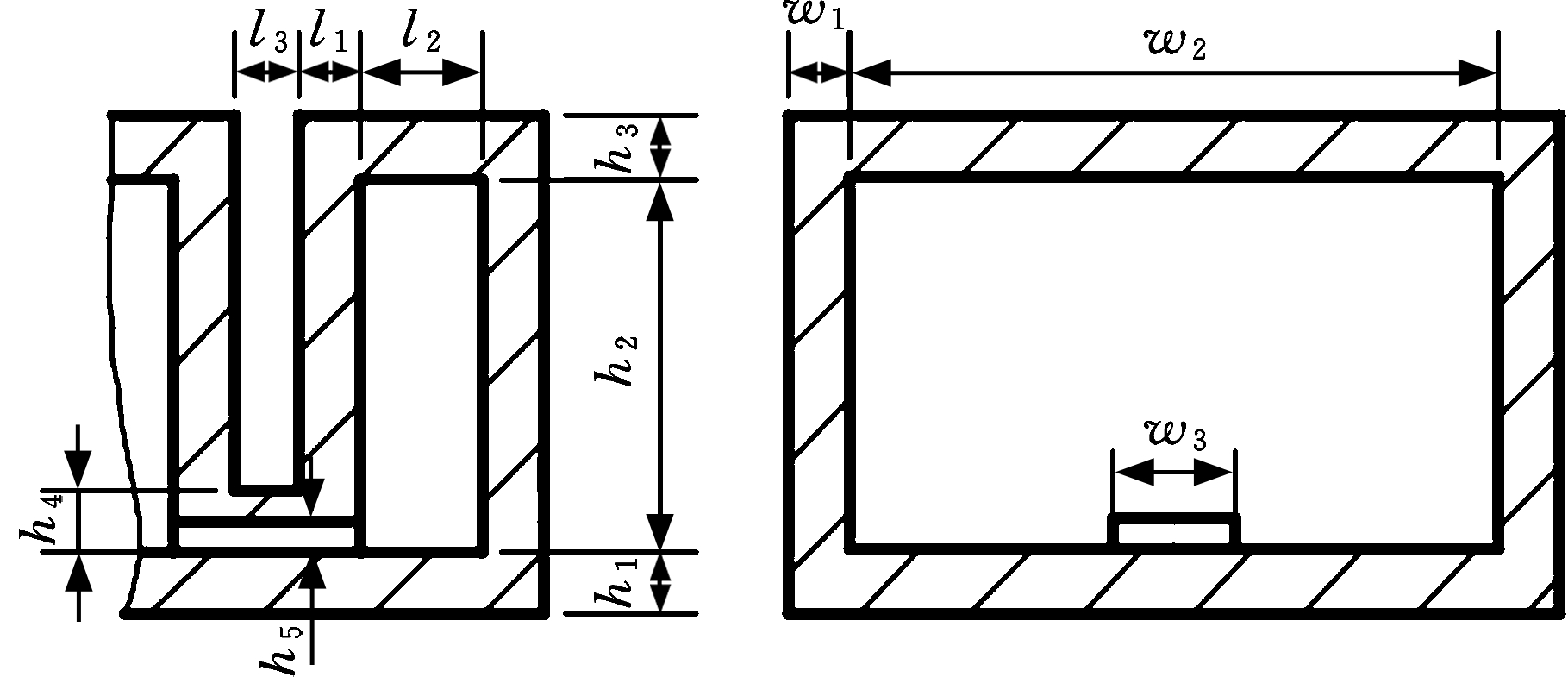

由于在驱动器弯曲过程中,各个气囊的弯曲角度相同,且软体驱动器的总弯曲角度可由式(1)计算得出,故将软体驱动器弯曲特性的分析简化成对单个气囊弯曲特性的分析。单个气囊的结构参数如图5所示。图中,l1、l2,h3、h2,w1、w2分别为长度、高度、宽度方向上的气囊壁厚和空腔长度;h1为气囊底板厚度;l3为气囊间距;h4为气囊连接部分的高度;w4、h5分别为驱动器的气道宽度和高度。

图5 气囊结构参数

Fig.5 Airbag’s structure parameters

假设软体驱动器在变形过程中不考虑其自重,且不受任何外力作用,根据虚功原理可知,在任何无限小虚位移下,系统所做的功和储存能量的和为0,则驱动气压p做的功完全转化为驱动器变形后储存的能量,即有

pdVa=VrdW

(6)

式中,Va为气腔体积;Vr为变形后硅胶材料体积。

由于硅胶材料近似不可压缩,故变形前后材料体积相同,由图5可得

Vr=lhw+(l1+l3)(h1+h4)w-l2h2w2

(7)

l=2l1+l2 h=h1+h2+h3 w=2w1+w2

变形后气腔体积

Va=V-Vr

其中,V为变形后气囊总体积。近似计算得

(8)

由文献[11]可知,单气囊长度方向的主伸长比

其中,Rθ表示气囊微小单元变形后对应的弧长,Rsinθ等效为变形前长度。

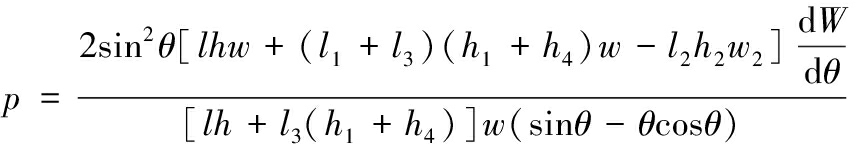

将式(6)对θ求导,得到单个气囊弯曲角度同输入压力与结构参数之间的数学模型如下:

(9)

在式(9)中,dW/dθ可表示为只含θ的函数,则方程仅含p和θ两个未知变量,通过确定单气囊弯曲角度θ便能求出所需气压的大小。

3 驱动器弯曲特性分析

3.1 结构参数对弯曲角度的影响

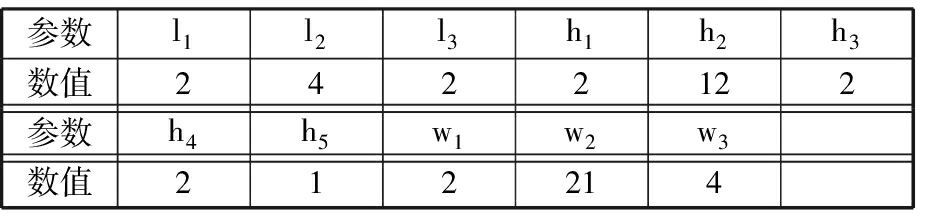

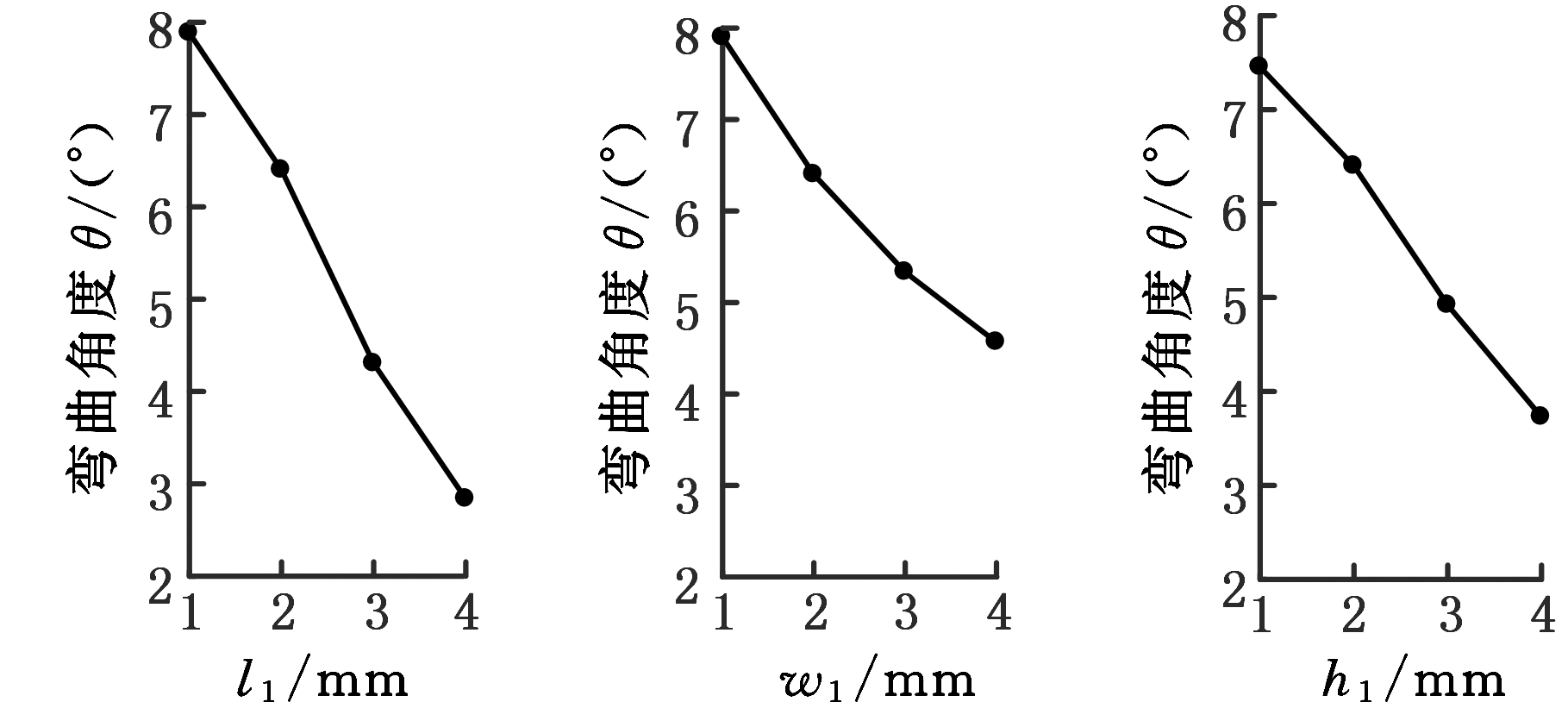

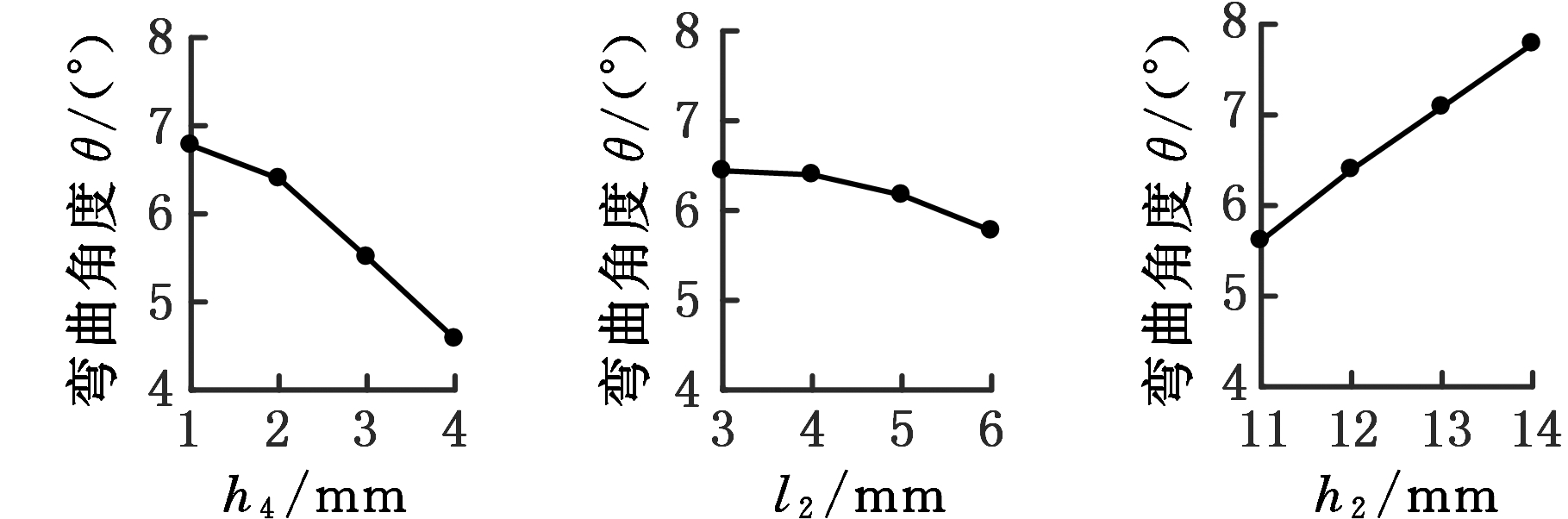

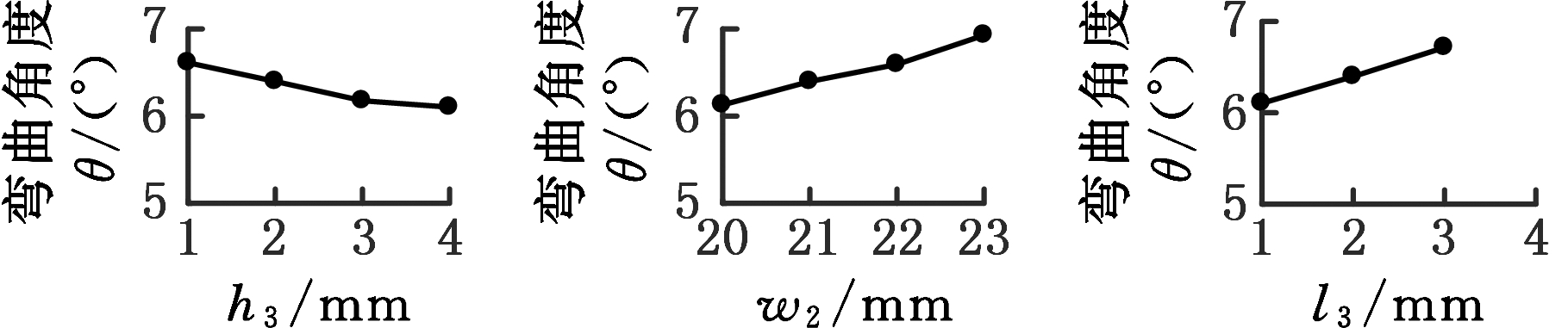

设计表1所示的气囊结构参数,通过控制变量的方法,依次改变表1中各个参数的大小,代入式(9)得到:弯曲角度大小同l1、l2、h1、h3、h4、w1成反比,同h2、w2、l3成正比;w3、h5对弯曲角度的影响可以忽略。

表1 气囊结构参数

Tab.1 Airbag’s structure parameters mm

参数l1l2l3h1h2h3数值2422122参数h4h5w1w2w3数值212214

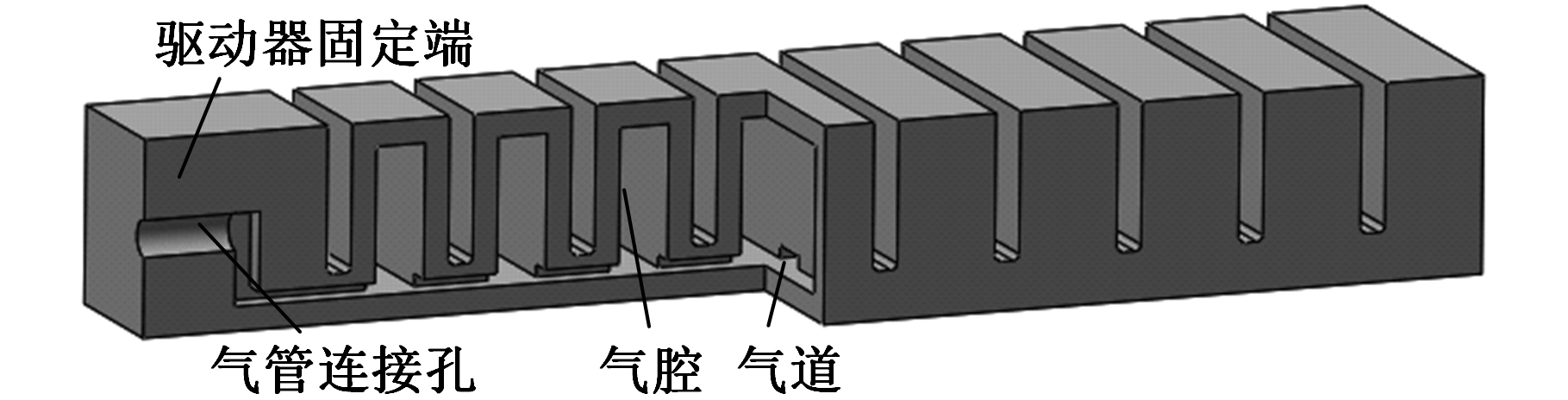

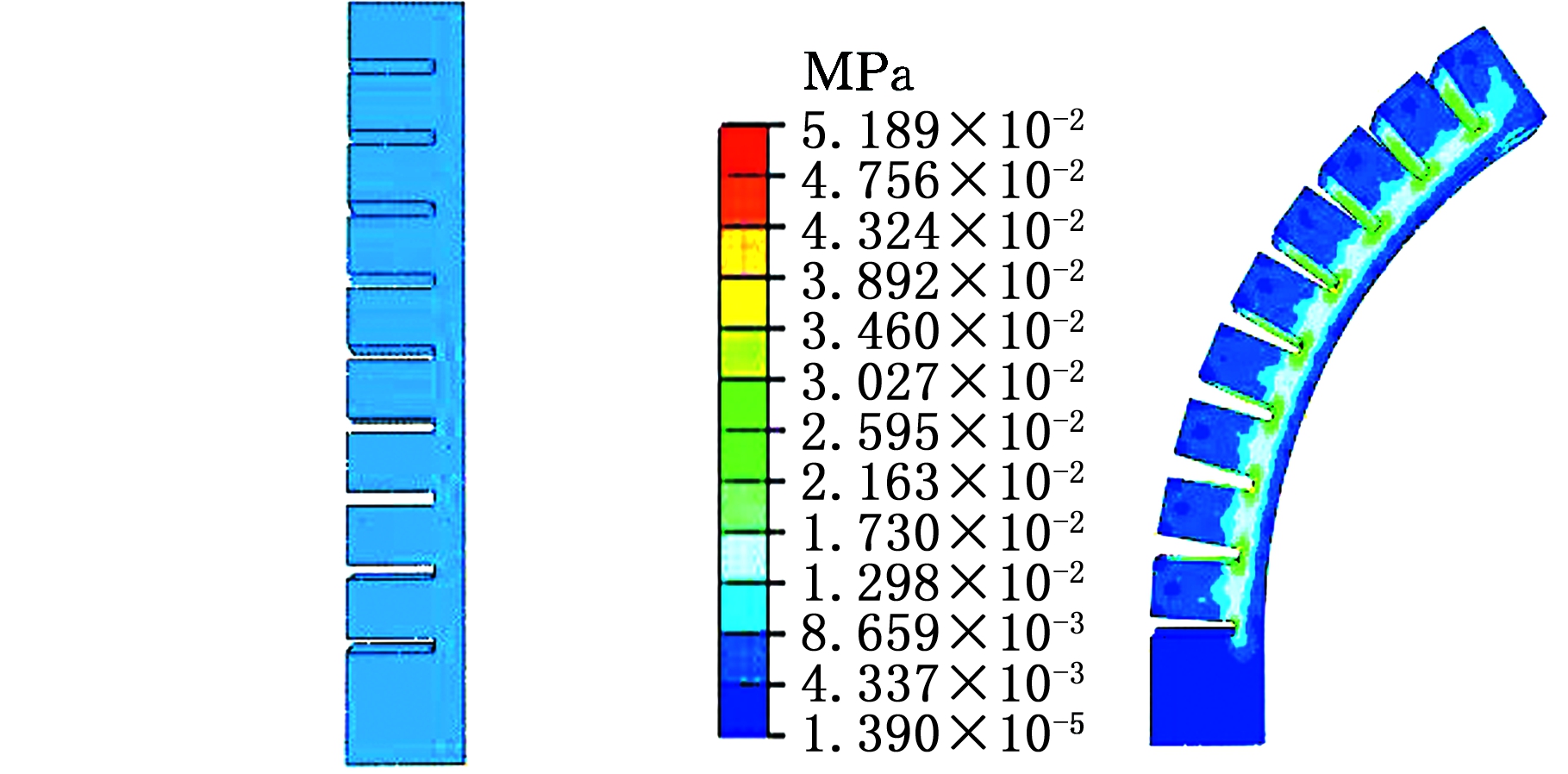

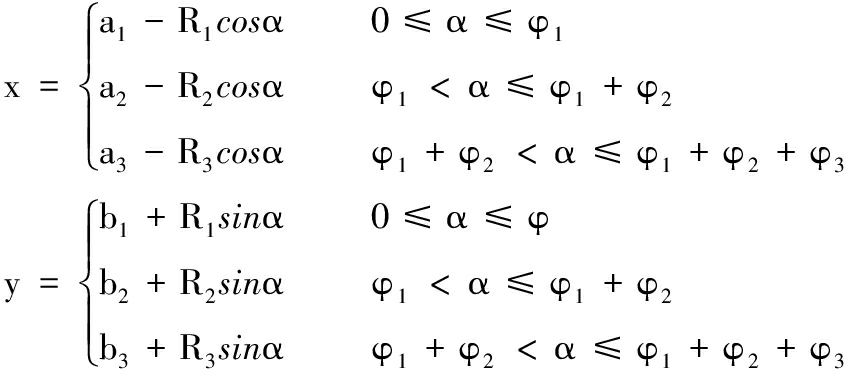

采用表1中的参数,令气囊个数m=9,设计出图6所示的软体驱动器。运用ABAQUS软件对驱动器进行有限元分析,超弹性材料Yeoh模型的材料参数取C1=0.11 MPa,C2=0.02 MPa[23],向驱动器气囊内部施加均布压力,仿真结果如图7所示。依次改变气囊各个参数的大小,组成不同结构大小的软体驱动器,在相同大小的压力状态下分别进行有限元分析,根据仿真结果计算出不同结构气囊的弯曲角度,从而得到气囊结构参数同弯曲角度的关系,如图8所示。

图6 软体驱动器结构

Fig.6 Structure of soft actuator

(a)变形前 (b)变形后

图7 有限元仿真结果

Fig.7 Result of finite element simulation

(a)长度方向气囊壁厚l1 (b)宽度方向气囊壁厚w1(c)气囊底板厚度h1

(d)气囊连接部分高度h4 (e)空腔长度l2 (f)空腔高度h2

(g)高度方向气囊壁厚h3 (h)空腔宽度w2 (i)气囊间距l3

图8 结构参数-单气囊弯曲角度关系图

Fig.8 Relationship diagram of structure parameters

and single-airbag bending angle

由图8可知,结构参数对单个气囊弯曲角度的影响程度与公式计算的结论一致,且l1、w1、h1、h2、h4等参数的改变对气囊弯曲程度的影响比较明显,在驱动器的结构设计过程中需要重点考虑这些参数。

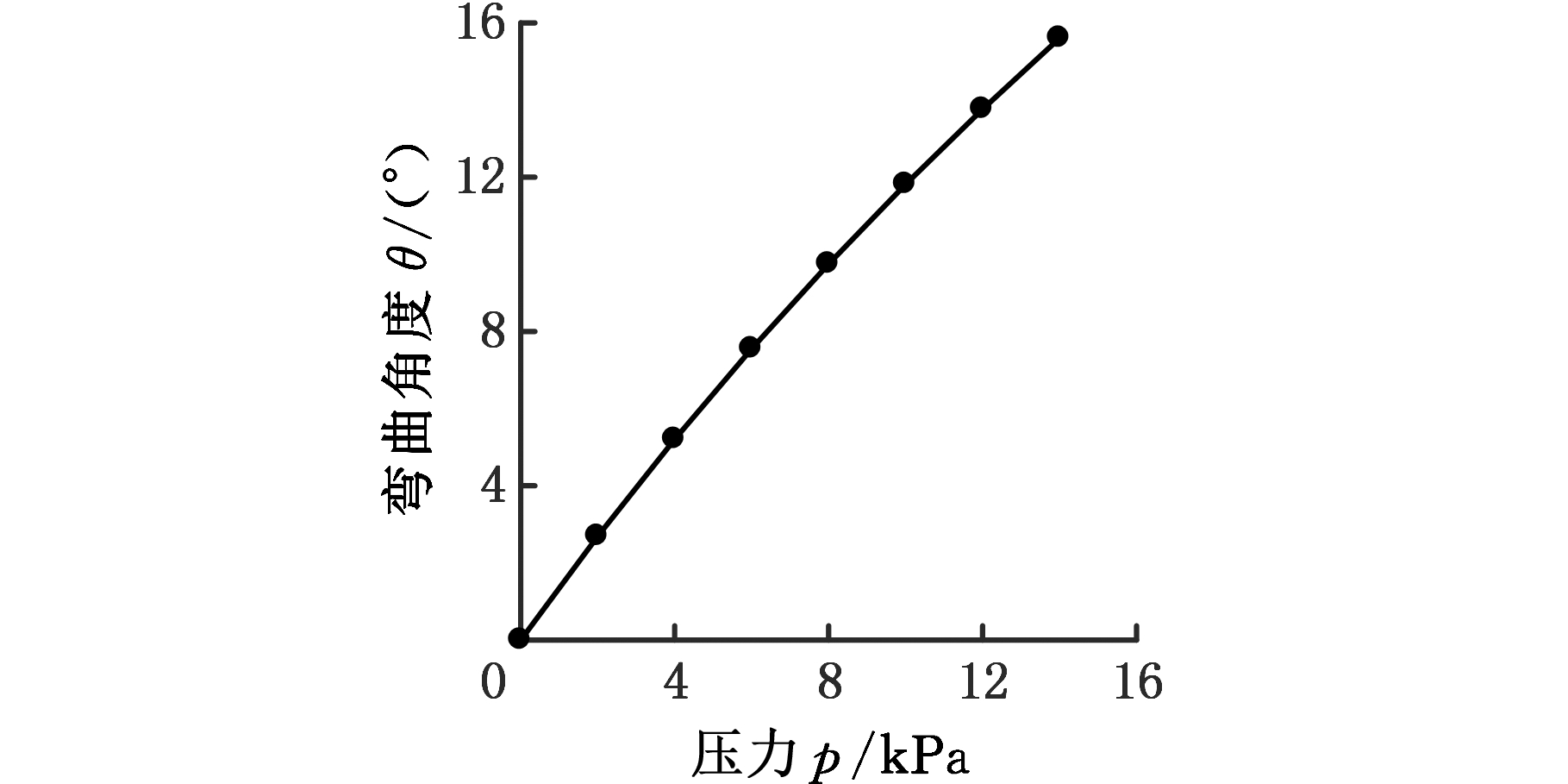

3.2 压力对弯曲角度的影响

为了探讨驱动器的弯曲角度随输入压力变化的特性,有限元模型采用表1中的气囊结构参数值,对图6所示的软体驱动器在不同的压力状态下进行有限元仿真,得到不同压力下单个气囊的弯曲角度,如图9所示。由图9可知,气囊弯曲角度随着压力的增大而增大,且近似成线性关系,则弯曲角度同压力的关系可以表示为

图9 压力-单气囊弯曲角度关系图

Fig.9 Relationship between pressure

and single-air bag bending angleθ=ap+b

(10)

式中,a、b为常数。

通过拟合线性方程便能快速估算单个气囊在任意压力状态下的弯曲角度值,从而得到驱动器的总弯曲角度。

4 弯曲变形预测模型

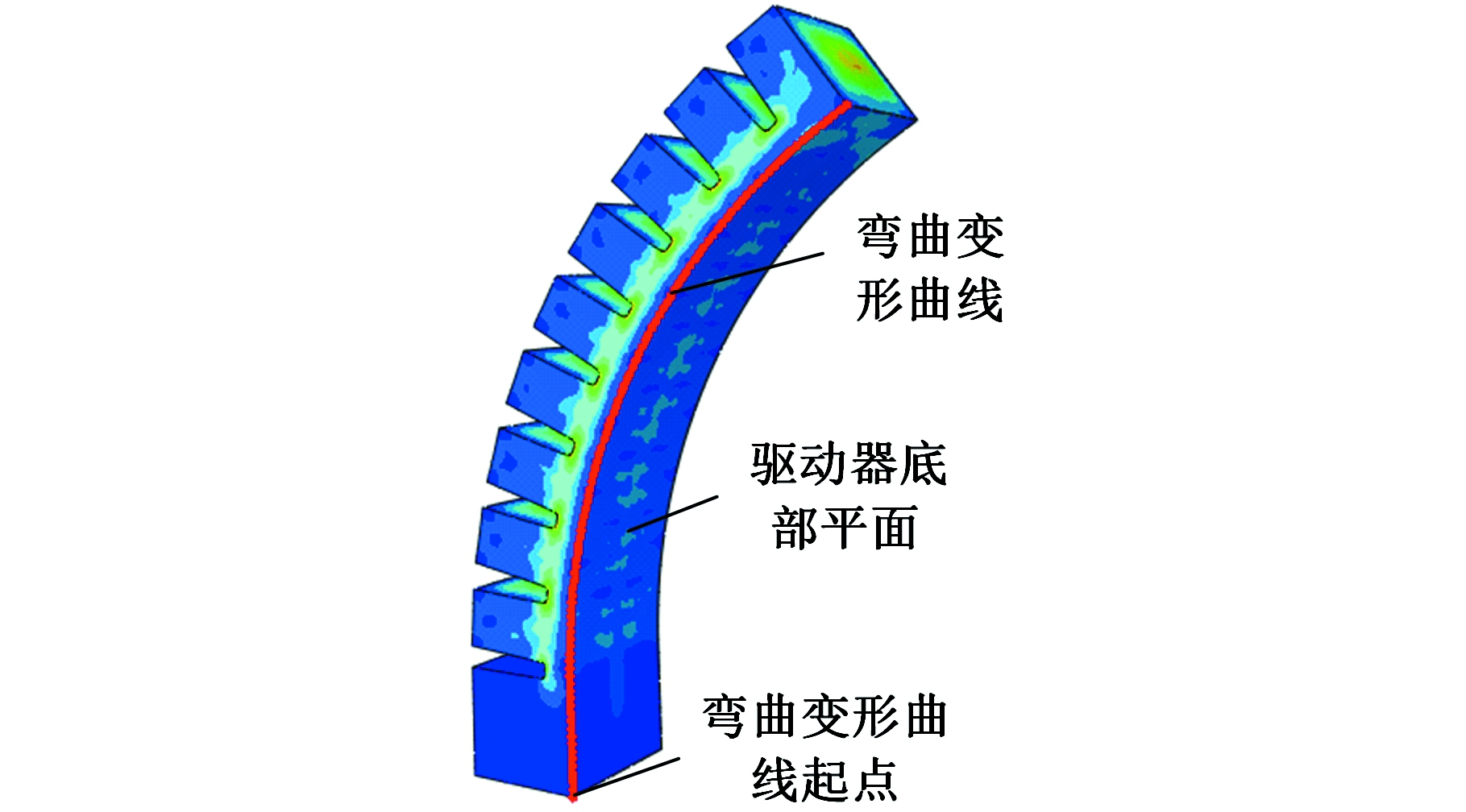

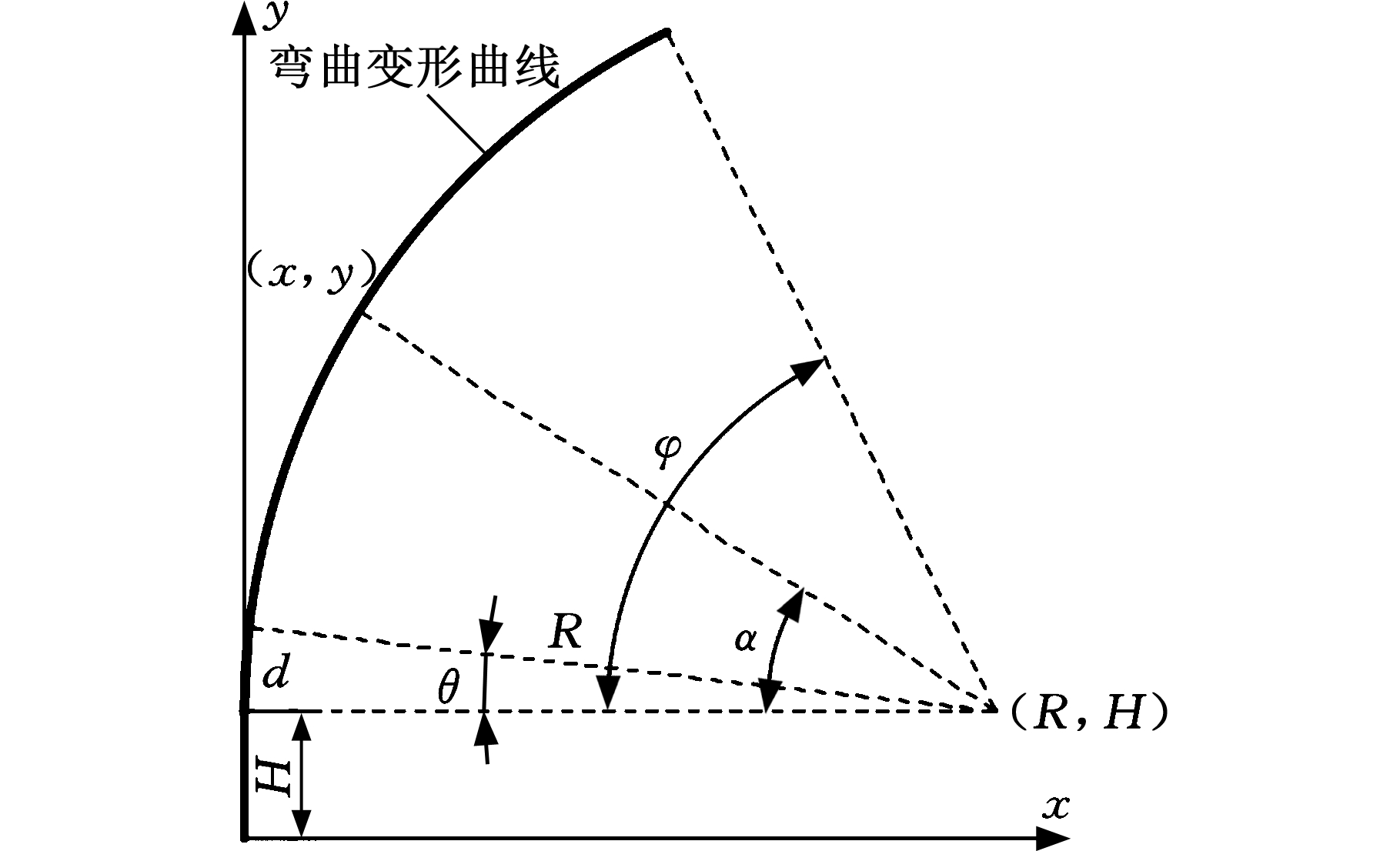

4.1 单腔室驱动器弯曲变形预测模型

为了更好地研究软体驱动器的弯曲特性,将其变形后底部连接而成的圆弧段看作是弯曲变形曲线,弯曲变形示意如图10所示,以图中所示弯曲变形曲线的起点作为坐标原点,驱动器弯曲方向作为x轴方向,驱动器长度方向作为y轴方向,建立直角坐标系,绘制单腔室驱动器弯曲变形曲线,见图11。

图10 驱动器弯曲变形示意图

Fig.10 Diagram of actuator bending deformation

图11 单腔室驱动器弯曲变形曲线

Fig.11 Bending deformation curve of

single-chamber soft actuator

假设在弯曲时单个气囊的底部形变足够小,则图中弦长d可以等效成单个气囊的总长度,由图5可知

d=2l1+l2+l3

(11)

由图11可知,单腔室驱动器弯曲变形曲线的参数方程可以写成

(12)

0≤α≤φ

式中,H为驱动器固定端长度;R为驱动器变形后的曲率半径,可由式(2)、式(10)、式(11)计算得出;α为以驱动器弯曲变形曲线的曲率中心为顶点顺时针旋转对应的圆心角。

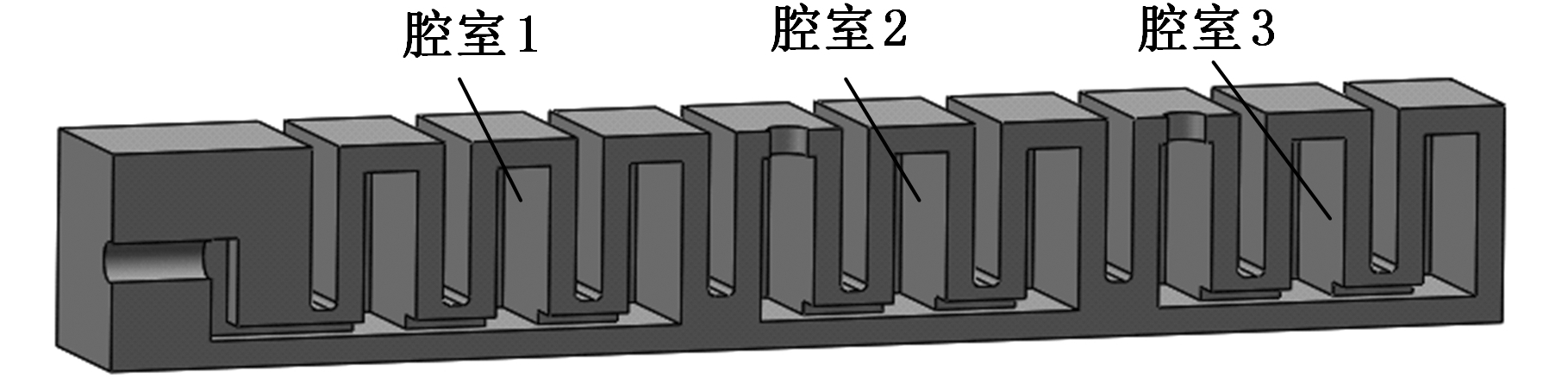

4.2 多腔室驱动器弯曲变形预测模型

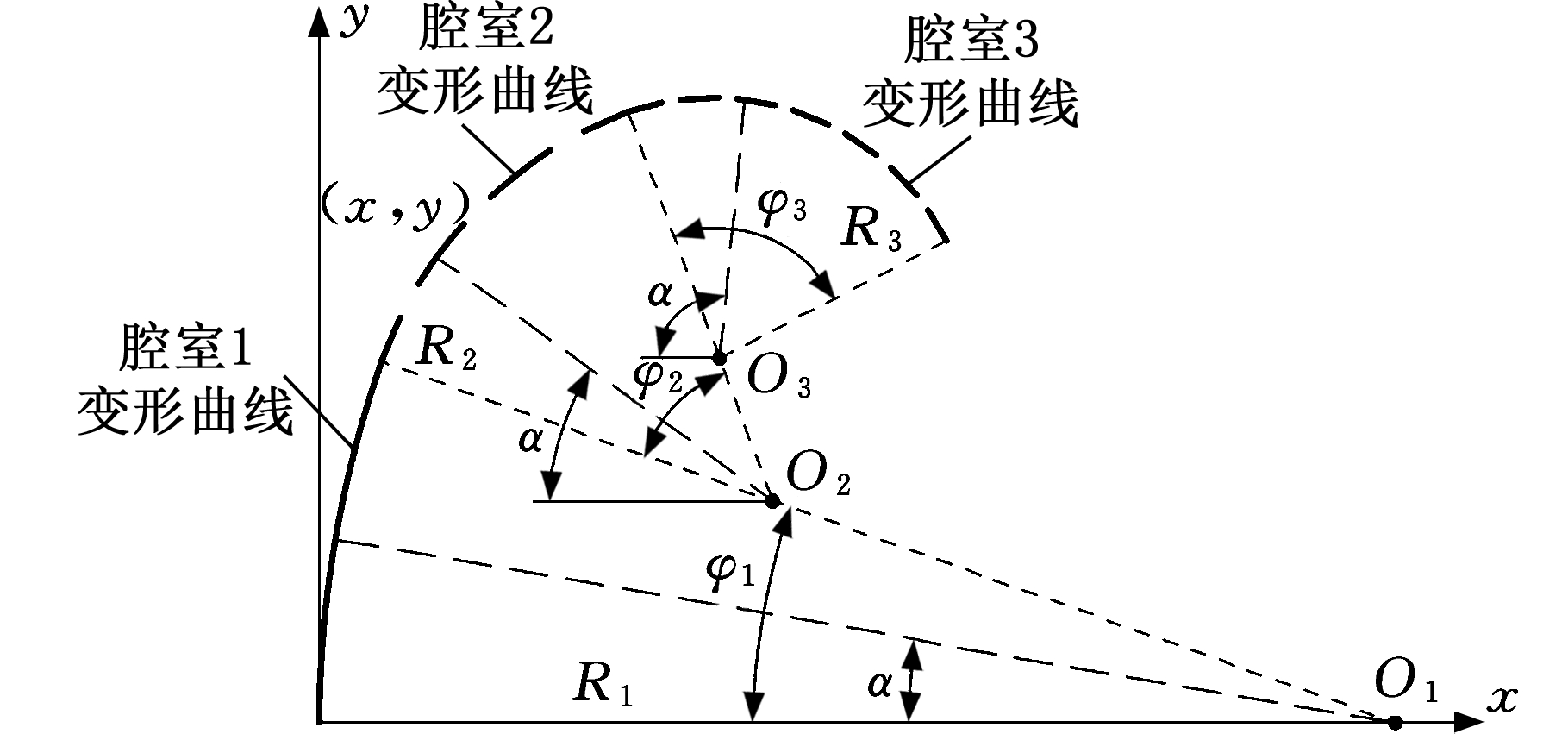

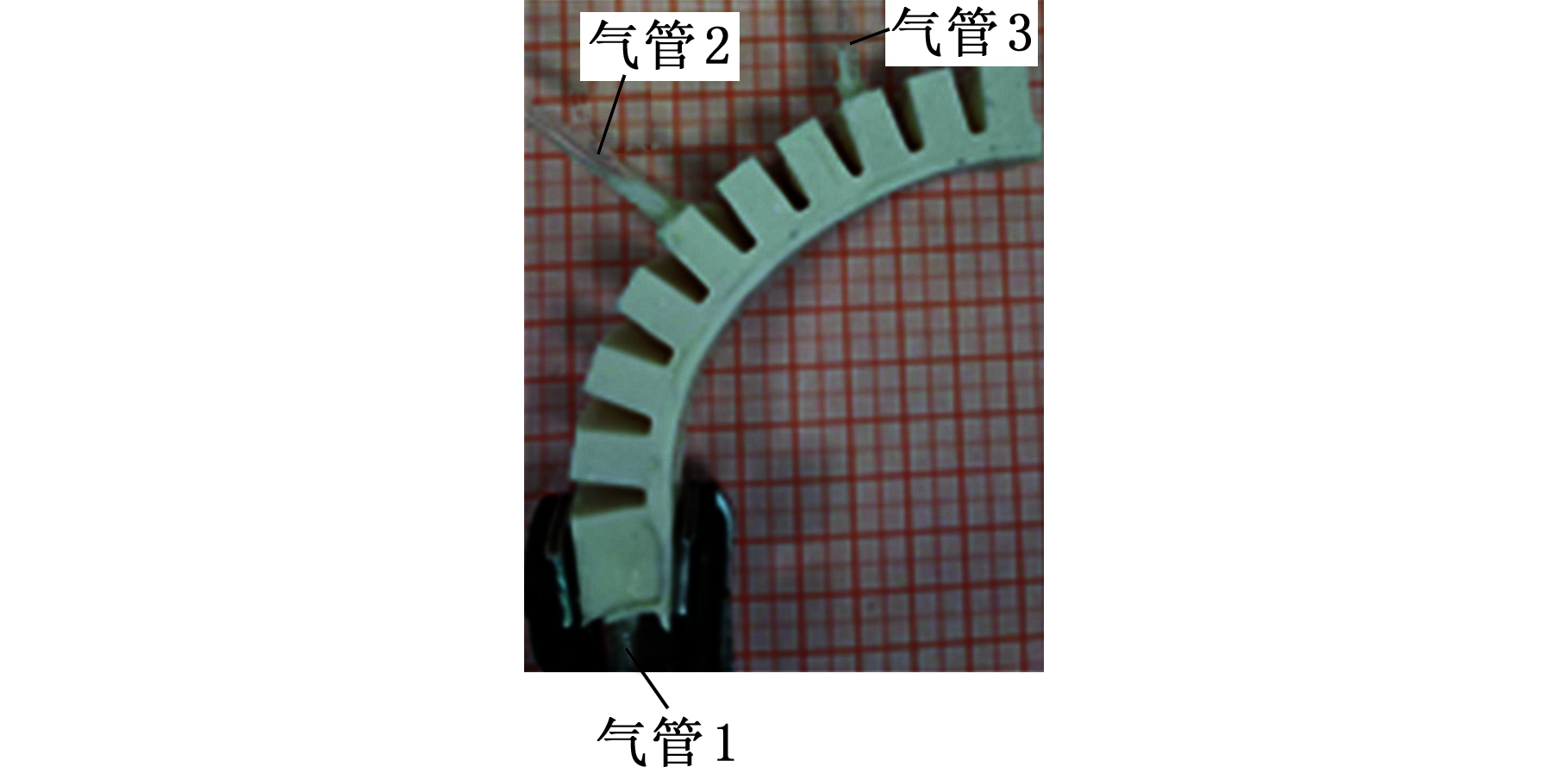

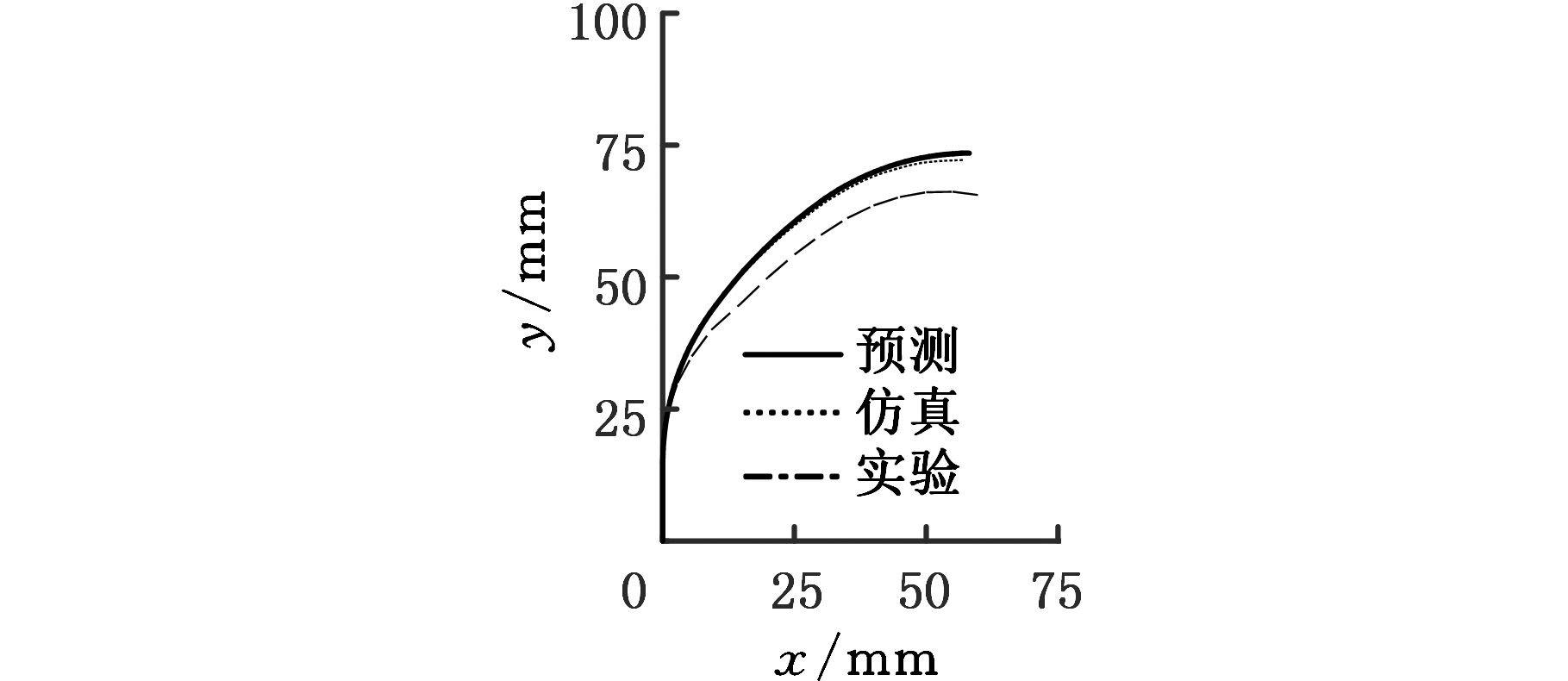

常用的软体驱动器为单气动腔室结构,不能实现多关节弯曲。本文设计了由3个互不相通的腔室组成的多腔室驱动器,结构如图12所示。分别向3个腔室通入压力,使得每段腔室的弯曲效果不一样,从而实现三关节弯曲运动,其弯曲变形曲线见图13。

图12 多腔室软体驱动器

Fig.12 Multi-cham ber soft actuator

图13 多腔室驱动器弯曲变形曲线

Fig.13 Bending deformation curve of

multi-cham ber soft actuator

多腔室驱动器弯曲变形曲线由各个腔室的弯曲变形组合而成,由于不同腔室的弯曲曲线在其连接点处满足一阶连续,故多腔室驱动器变形曲线的参数方程如下:

当0≤α≤φ1、φ1<α≤φ1+φ2、φ1+φ2<α≤φ1+φ2+φ3时分别对应腔室1、腔室2和腔室3变形曲线的参数方程。(a1,b1)、(a2,b2)、(a3,b3)分别为3个腔室变形后的曲率中心,由几何关系可知

a1=R1 b1=0

a2=R1-(R1-R2)cosφ1

b2=(R1-R2)sinφ1

a3=R1-(R1-R2)cosφ1-(R2-R3)cos(φ1+φ2)

b3=(R1-R2)sinφ1+(R2-R3)sin(φ1+φ2)

式中,φ1、φ2、φ3分别为3个腔室弯曲后的总弯曲角度;R1、R2、R3分别为3个腔室弯曲后的曲率半径。

5 实验结果与分析

5.1 实验

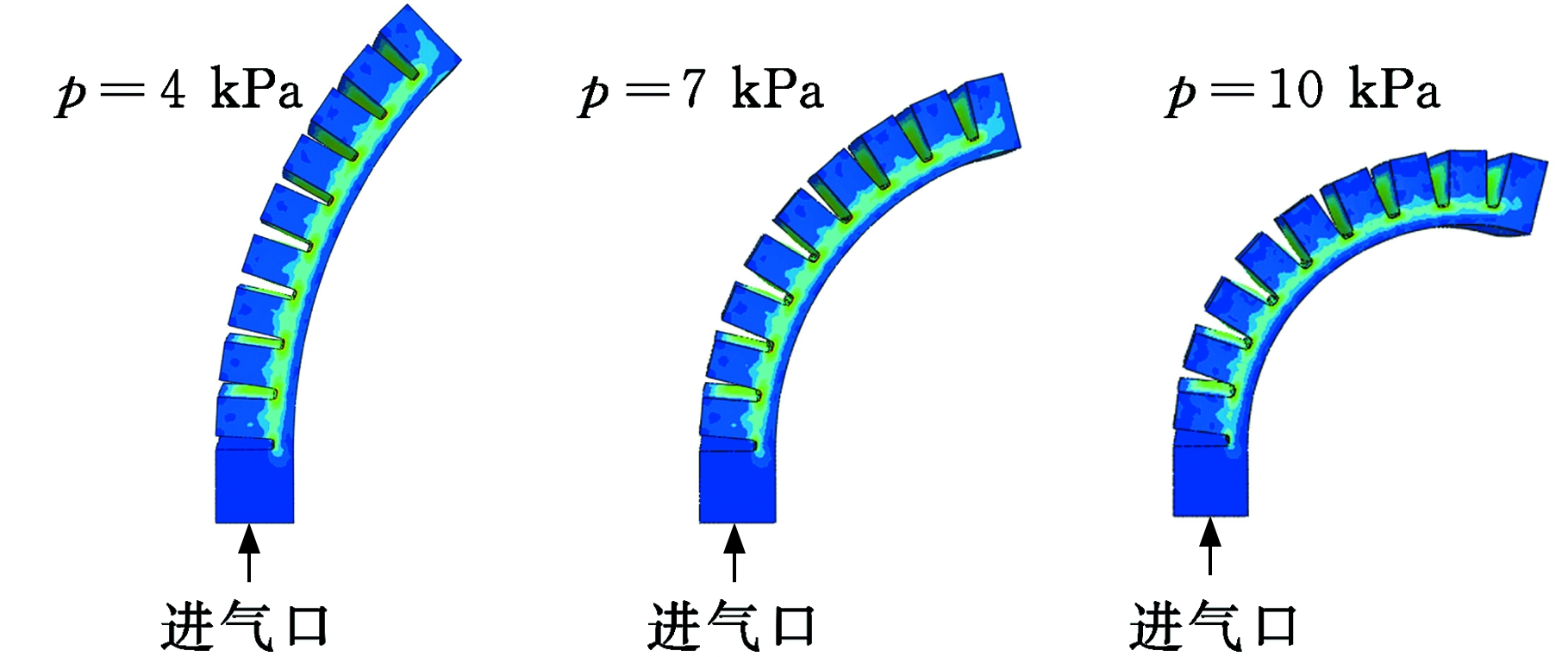

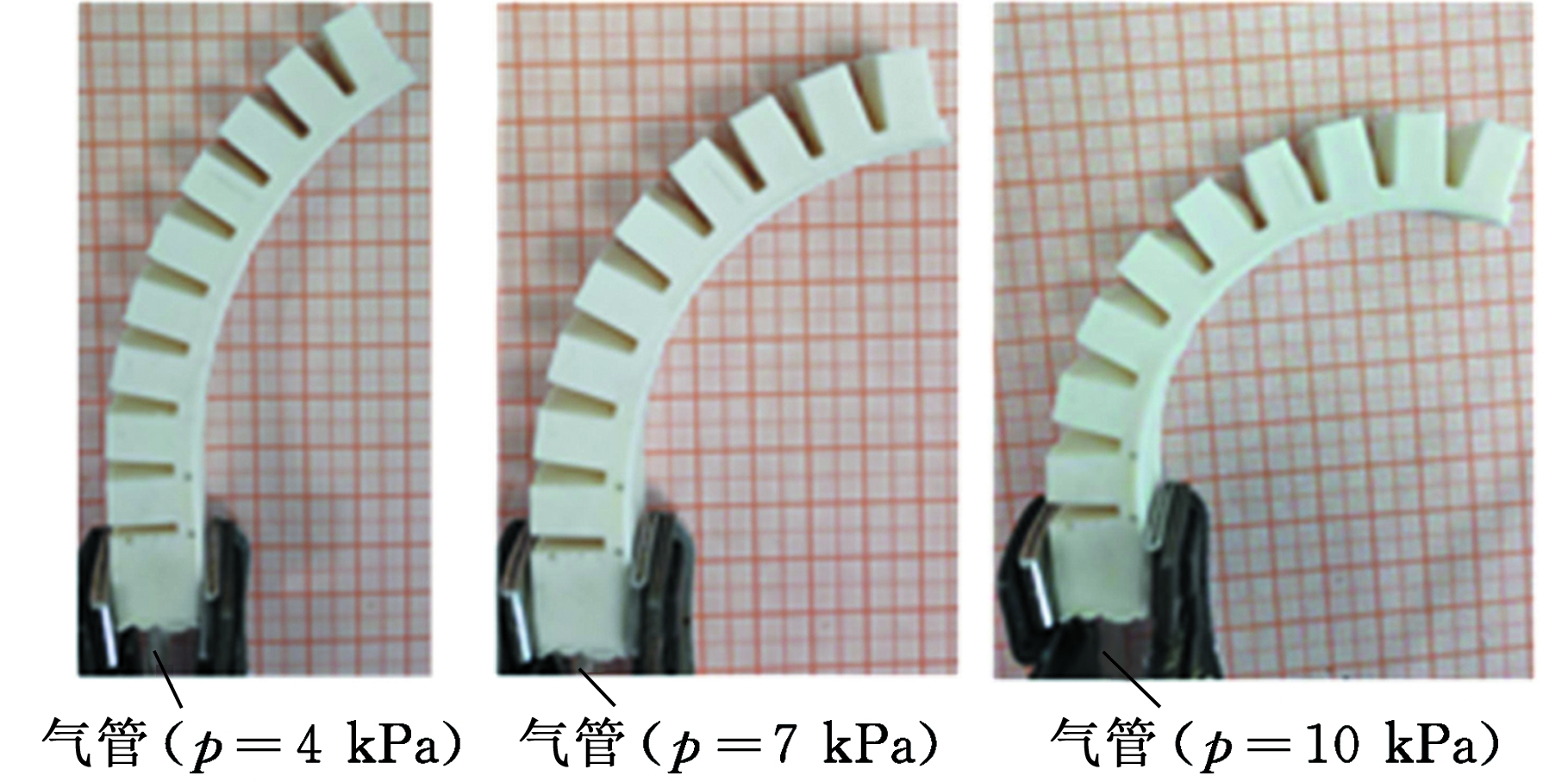

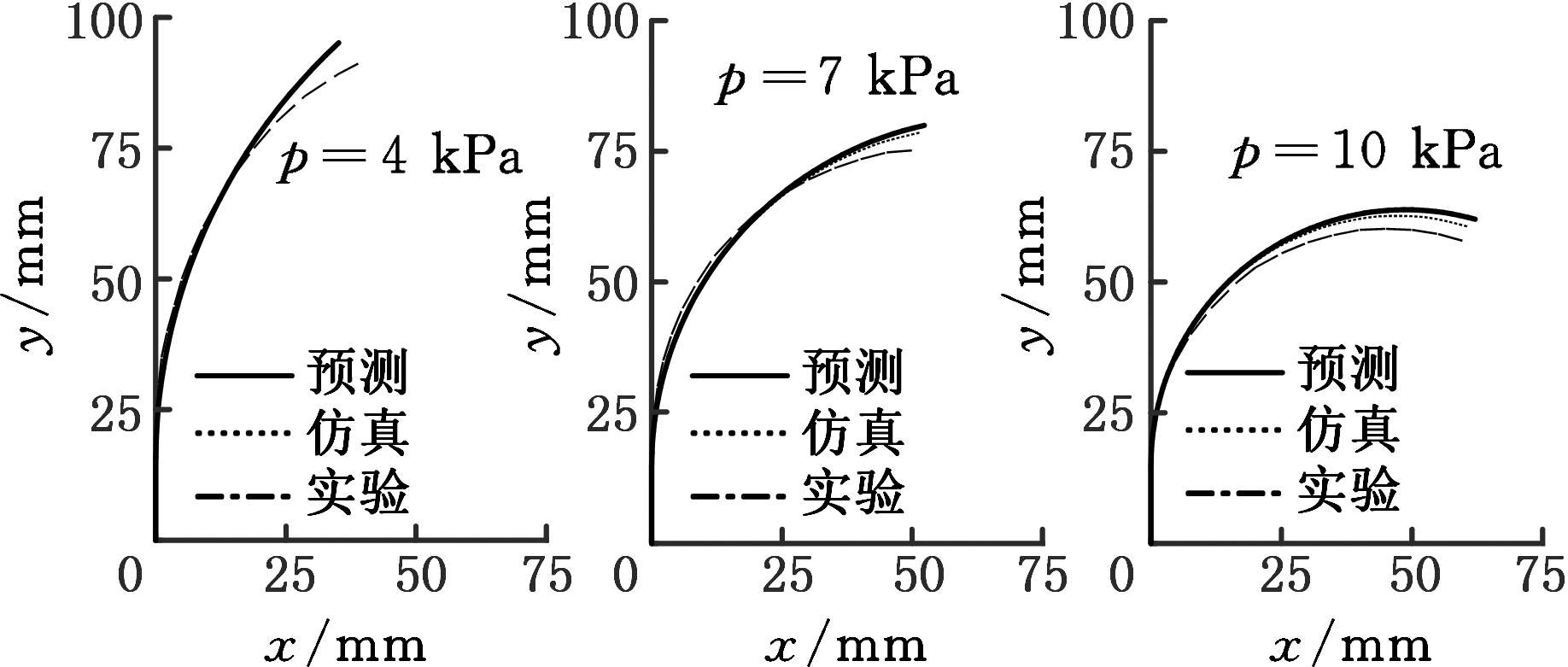

为了验证弯曲变形预测模型的有效性,分别进行有限元仿真和实物实验,并将其结果与模型预测结果进行对比。对单腔室驱动器分别在输入压力为4 kPa、7 kPa和10 kPa的状态下进行有限元仿真,对多腔室驱动器中3个腔室的压力分别设置为10 kPa、5 kPa和10 kPa进行仿真,仿真结果如图14所示。

(a)单腔室驱动器

(b)多腔室驱动器

图14 单腔室与多腔室驱动器有限元仿真结果

Fig.14 Results of single-chamber and

multi-chamber actuator finite element simulation

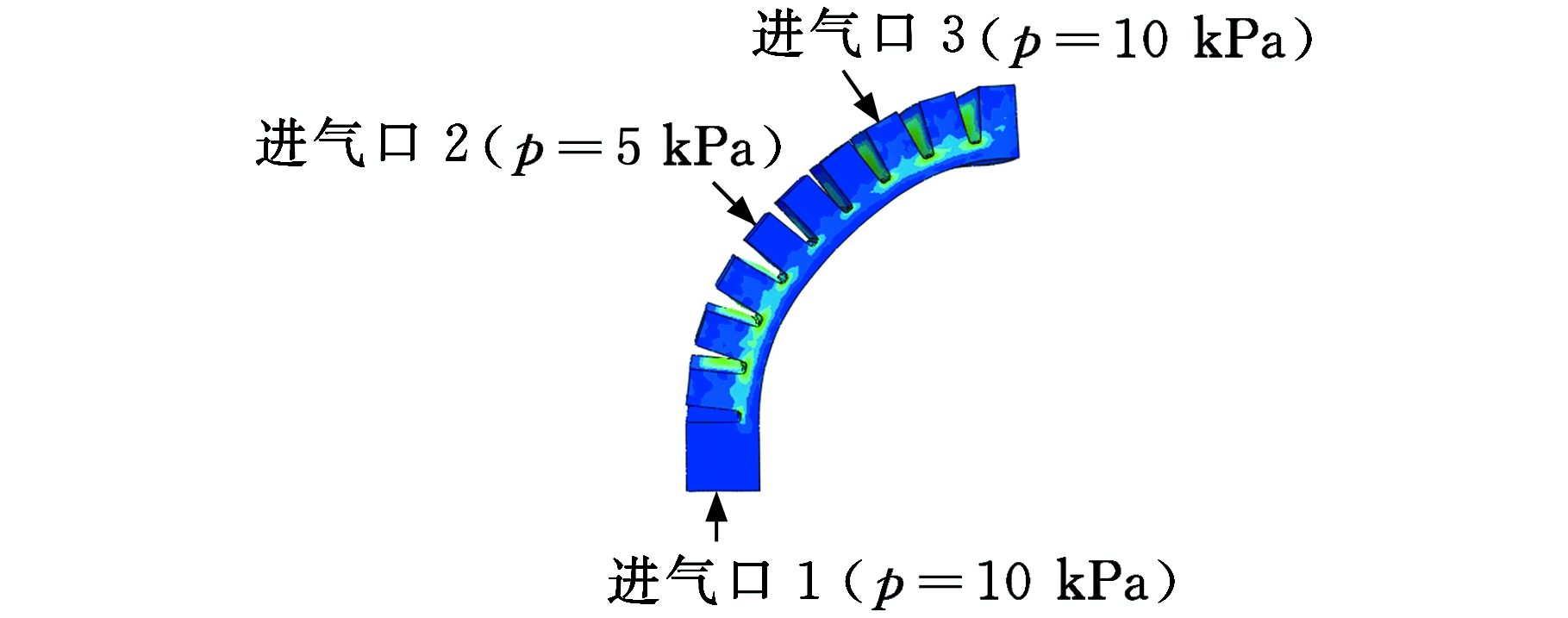

本文的软体驱动器采用RTV-2硅胶材料铸造加工而成,由于驱动器所需的驱动压力较小,故选用Kamoer公司生产的KVP04型气体隔膜泵作为实验气源,调压范围为-40~90 kPa,采用松下DP-101数字压力传感器测量软体驱动器的输入气压。分别测试单腔室驱动器和多腔室驱动器的弯曲变形,实验结果如图15所示;将模型预测的弯曲变形曲线同有限元仿真结果及实验测试结果进行对比,结果如图16所示。

5.2 误差分析

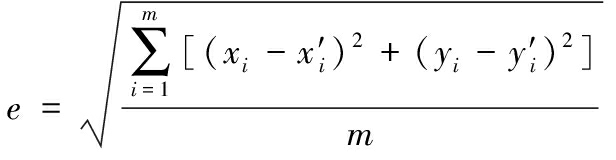

由图16可知,预测模型计算的弯曲变形曲线同有限元仿真结果及样机实验结果基本一致。为了进一步验证驱动器弯曲轨迹预测模型的正确性,分别计算有限元仿真轨迹和实际弯曲轨迹与模型预测轨迹之间的均方根误差:

(a)单腔室驱动器

(b)多腔室驱动器

图15 实验结果

Fig.15 Experimental result

(a)单腔室驱动器

(b)多腔室驱动器

图16 弯曲变形曲线对比图

Fig.16 Comparison graphs of experimental

bending deformation

式中,(xi,yi)为模型预测轨迹中各气囊端点的坐标值;(x′i,y′i)为有限元仿真轨迹和实际弯曲轨迹中各气囊端点的坐标值。

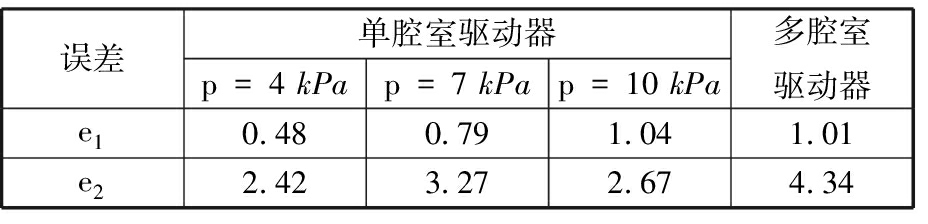

分别计算得到模型预测变形曲线同有限元仿真曲线的误差e1,以及模型预测变形曲线同实验变形曲线的误差e2,结果如表2所示。

表2 误差统计表

Tab.2 Table of error statistics mm

误差单腔室驱动器p=4 kPap=7 kPap=10 kPa多腔室驱动器e10.480.791.041.01e22.423.272.674.34

由表2可知,模型预测轨迹同有限元仿真轨迹之间的误差较小,且在小压力状态下基本完全吻合,造成误差的原因主要是软体驱动器并不是严格符合分段常曲率假设,且仿真时材料参数的设定也可能存在一定的误差。同实验弯曲轨迹误差较大的主要原因是:驱动器在实物制作过程中各个结构参数同设计参数之间存在一定大小的误差;多腔室驱动器误差大于单腔室驱动器的误差原因可能是在实际加压过程中,驱动器腔室之间由于压力产生力矩作用。由图16可知,越靠近驱动器自由端,预测弯曲变形曲线同有限元仿真及实物实验的偏差越大,造成该误差的主要原因是软体驱动器在弯曲过程中各个气囊的弯曲曲率中心并不严格重合,所以组成软体驱动器的气囊个数越多,其自由端的累计误差会越大。

6 结论

本文分析了软体驱动器的弯曲变形原理,并基于分段常曲率假设和硅胶材料的超弹性特性,利用虚功原理建立了单个气囊弯曲角度的数学模型,得出了气囊结构设计参数对弯曲角度的影响关系,并通过有限元分析进行了验证,同时提出了弯曲角度与压力之间的线性关系模型;建立了单腔室驱动和多腔室驱动的弯曲轨迹预测模型,并通过有限元分析和实验验证了该模型的有效性。通过改变弯曲轨迹预测模型的参数方程可以预测各种类型软体驱动器的弯曲轨迹,为软体驱动器的设计提供了一种方法,并为多腔室软体驱动器的运动控制提供了理论支持。

[1] MICHAEL W, TRUBY R L, DANIEL J, et al. An Integrated Design and Fabrication Strategy for Entirely Soft, Autonomous Robots[J]. Nature ,2016,536 (7617):451-460.

[2] ONAL C D, RUS D. Autonomous Undulatory Serpentine Locomotion Utilizing Body Dynamics of a Fluidic Soft Robot[J]. Bioinspiration & Biomimetics, 2013, 8(2):026003.

[3] ROLF M, STEIL J J. Constant Curvature Continuum Kinematics as Fast Approximate Model for the Bionic Handling Assistant[C]∥ 2012 IEEE/RSJ International Conference on Intelligent Robots and Systems. New York:IEEE,2012:3440-3446.

[4] ILIEVSKI F, MAZZEO A D, SHEPHERD R F, et al. Soft Rbotics for Chemists[J]. Angewandte Chemie, 2015, 123(8):1930-1935.

[5] RUS D, TOLLEY M T. Design, Fabrication and Control of Soft Robots[J]. Nature, 2015,521(7553):467-475.

[6] 李铁风,李国瑞,梁艺鸣,等.软体机器人结构机理与驱动材料研究综述[J].力学学报,2016,48(4):756-766.

LI Tiefeng, LI Guorui, LIANG Yiming, et al. Review of Materials and Structures in Soft Robotics[J].Chinese Journal of Theoretical and Applied Mechanics, 2016,48(4):756-766.

[7] SEOK S, ONAL C D, CHO K, et al. Meshworm: a Peristaltic Soft Robot with Antagonistic Nickel Titanium Coil Actuators[J]. IEEE/ASME Transactions on Mechatronics, 2012,18(5):1485.

[8] WANG H, CHEN J, LAU H, et al. Motion Planning Based on Learning from Demonstration for Multiple-segment Flexible Robots Actuated by Electroactive Polymers [J]. IEEE Robotics and Automation Letters, 2016:1(1):391-398.

[9] RENDA F, CIANCHETTI M, GIORELLI M, et al. A 3D Steady-state Model of a Tendon-driven Continuum Soft Manipulator Inspired by the Octopus Arm[J]. Bioinspiration & Biomimetics, 2012, 7(2):025006.

[10] MOSADEGH B, POLYGERINOS P, KEPLINGER C, et al. Soft Robotics: Pneumatic Networks for Soft Robotics that Actuate Rapidly[J]. Advanced Functional Materials, 2014, 24(15):2109-2109.

[11] POLYGERINOS P, LYNE S, WANG Z, et al. Towards a Soft Pneumatic Glove for Hand Rehabilitation[C]∥ IEEE/ RSJ International Conference on Intelligent Robots & Systems. New York:IEEE,2013:1512-1517.

[12] POLYGERINOS P, WANG Z, OVERVELDE J T B, et al. Modeling of Soft Fiber Reinforced Bending Actuators [J]. IEEE Transactions on Robotics, 2015, 31(3):77 8-789.

[13] 王宁扬,孙昊,姜皓,等.一种基于蜂巢气动网络的软体夹持器抓取策略研究[J].机器人, 2016, 38(3):371-377.

WANG Ningyang, SUN Hao, JIANG Hao, et al. On Grasp Strategy of Honeycomb Pneu Nets Soft Gripper[J]. Robot, 2016, 38(3):371-377.

[14] WAKIMOTO S, SUZUMORI K, OGURA K. Miniature Pneumatic Curling Rubber Actuator Ge- nerating Bidirectional Motion with One Air Supply Tube[J]. Advanced Robotics, 2011, 25(9/10):1311-1330.

[15] WEBSTER R J, JONES B A. Design and Kinematic Modeling of Constant Curvature Continuum Robots: a Review[J]. The International Journal of Robotics Research, 2010, 29(13):1661-1683.

[16] RONE W S, BENTZVI P. Continuum Robot Dynamics Utilizing the Principle of Virtual Power [J]. IEEE Transactions on Robotics, 2014, 30(1): 275-87.

[17] PAOLETTI P, JONES G W, MAHADEVAN L. Grasping with a Soft Glove: Intrinsic Impedance Control in Pneumatic Actuators[J]. Journal of the Royal Society Interface, 2017, 14(128):20160867.

[18] 费燕琼,庞武,于文博.气压驱动软体机器人运动研究[J].机械工程学报, 2017,53(13):14-18.

FEI Yanqiong, PANG Wu, YU Wenbo. Movement of Air-driven Soft Robot[J]. Journal of Mechanical Engineering, 2017,53(13):14-18.

[19] 王华,康荣杰,王兴坚,等.软体弯曲驱动器设计与建模[J].北京航空航天大学学报,2017,43(5):1053-1060.

WANG Hua, KANG Rongjie, WANG Xingjian, et al. Design and Modeling of a Soft Bending Actuator[J]. Journal of Beijing University of Aeronautics and Astronautics,2017,43(5):1053-1060.

[20] SHINTAKE J, SONAR H, PISKAREV E, et al. Soft Pneumatic Gelatin Actuator for Edible Robotics[C]∥ 2017 IEEE/RSJ International Conference on Intelligent Robots and Systems (IROS). New York: IEEE, 2017:arXiv1703.01423.

[21] 黄建龙,解广娟,刘正伟.基于Mooney-Rivlin和Yeoh模型的超弹性橡胶材料有限元分析[J].橡塑技术与装备, 2008, 34(12):22-26.

HUANG Jianlong, XIE Guangjuan, LIU Zhengwei. FEA of Hyperelastic Rubber Material Based on Mooney-Rivlin Model and Yeoh Model[J]. China Rubber/Plastics Technology and Equipment, 2008, 34(12):22-26.

[22] 王江北,方晔阳,童歆,等.多气囊仿生软体机器人设计及其运动特性分析[J].上海交通大学学报,2018,52(1):20-25.

WANG Jiangbei, FANG Yeyang, TONG Xin, et al. Design and Locomotion Properties of a Multi-airbag Bionic Soft Robot[J]. Journal of Shanghai Jiao Tong University,2018,52(1):20-25.

[23] 席作岩.基于气动软体驱动器的仿生爬行机器人研究[D].哈尔滨:哈尔滨工程大学,2017.

XI Zuoyan. Research on Biomimetic Crawling Robot Based on Pneumatic Soft Actuator[D]. Harbin: Harbin Engineering University, 2017.