0 引言

热塑性树脂不仅具有韧性好、介电常数高、损伤容限大等优异的基础性能,而且兼具储存时间长、储存条件简单、可循环利用、无污染等特点,在航空航天工程、船舶工程、建筑工程以及车辆制造工业得到广泛应用[1-3]。人们将增强体—纤维引入热塑性树脂基体中形成复合材料,从而获得更高的比强度和比模量,以满足复杂承重、承压环境的使用要求[4],如短纤维被预混入树脂基体中,由于其在空间中的随机取向和排布,使得成形件具有良好的各向同性的力学性能[5]。ZHONG等[6]通过引入几种不同的改性剂(包括短玻璃纤维、增塑剂和增容剂),探究其对3D打印成形ABS构件性能的影响。NING等[7-8]使用熔融沉积成形(FDM)技术成形热塑性基体复合材料,通过改变纤维含量和长度来改善成形件的力学性能。KU等[9]将生物可降解的天然纤维作为增强材料,研究纤维与基体间的界面结合特性,通过Halpin-Tsai方程预测复合材料的弹性模量。近年来,一些科研人员使用连续纤维作为增强体加入到热塑性树脂基体中,通过连续纤维密集有序地排布来提高复合材料的力学性能,经研究其强度甚至可以与金属媲美[10-11]。随着连续纤维增强复合材料的发展和应用,众多科研机构提出了多种成形方法[12-13],如缠绕成形、树脂传递模塑成形、自动铺丝铺带成形等。

为实现单件、小批量快速制造,一些研究人员使用3D打印技术成形连续纤维增强复合材料[14]。常用的3D打印连续纤维有碳纤维、玻璃纤维、芳纶纤维,常用的热塑性树脂有聚乳酸(PLA)、丙烯腈-丁二烯-苯乙烯共聚物(ABS)、聚酰胺(PA)等。TIAN等[15]将纤维和树脂分别通入熔融腔室,在210℃下熔化浸渍,分析了成形速度、层厚、成形道路宽度等参数对成形件弯曲性能的影响。以PLA为基体,使用碳纤维束为增强体,测得FDM成形后标准试样的强度可达纯树脂的3倍左右。但是,通过断面扫描可观察到纤维束和树脂间空隙较多,界面结合性能较差,致使成形件的层间剪切强度较低。美国Mark Forged公司研制了一系列连续纤维增强热塑性树脂基复合材料打印机,该打印机使用两个喷头分别成形连续纤维复合材料和短纤维复合材料,可通过优化多种打印参数提高成形件的质量。CAMINERO等[16]使用该打印机研究了不同层厚和纤维含量对成形件层间性能的影响。DICKSON等[17]通过改变打印策略,成形了芳纶纤维、玻璃纤维和碳纤维增强的热塑性树脂,成形实验中碳纤维的含量可达33%,且增强效果优于其他两种纤维。

目前,一些研究机构将连续纤维和树脂基体分别送入加热块熔融腔室内原位浸渍,进而层层堆积成形,由于连续纤维刚性差,运送纤维速度不易掌握,因而难以精确控制树脂-纤维配比;此外,熔融腔室内结构复杂,连续纤维和树脂接触时间较短,难以实现良好的浸渍效果。尤其在成形高纤维体积分数结构件时,复合材料丝材中树脂较少,成形质量难以保证。为此,本研究中预先制备连续纤维增强热塑性复合材料丝材,为解决连续纤维和树脂浸渍效果差的问题,研究了树脂在螺杆挤出过程中的流动机理,揭示了螺杆转速和牵引速度对复合丝材成形直径和纤维含量的影响规律。通过理论和试验探究纤维浸渍程度对复合材料3D打印成形件性能的影响关系。

1 试验研究所用材料、设备及测试方法

1.1 所用材料

本研究中选择具有良好生物可降解性的PLA作为树脂基体,PLA的玻璃化转变温度为50~80 ℃,熔融温度和黏度适中,适用于3D打印成形。PLA粒料为美国NatureWorks公司生产的4032D型号,密度为1.25 g/cm3,为浅黄色或透明的物质,熔点约175 ℃,不溶于水、乙醇、甲醇等,易水解成乳酸,PLA成形件的抗拉强度不小于30 MPa,伸长率约3.0%,收缩率0.19%。连续纤维选择日本TORAY公司生产的T300型号的1K和3K碳纤维,其中1K纤维束包含1 000根纤维单丝,其拉伸强度约3 530 MPa,拉伸模量约230 GPa,伸长率约1.5%,密度1.76 g/cm3,纤维单丝直径 7 μm。

1.2 复合材料丝材成形设备

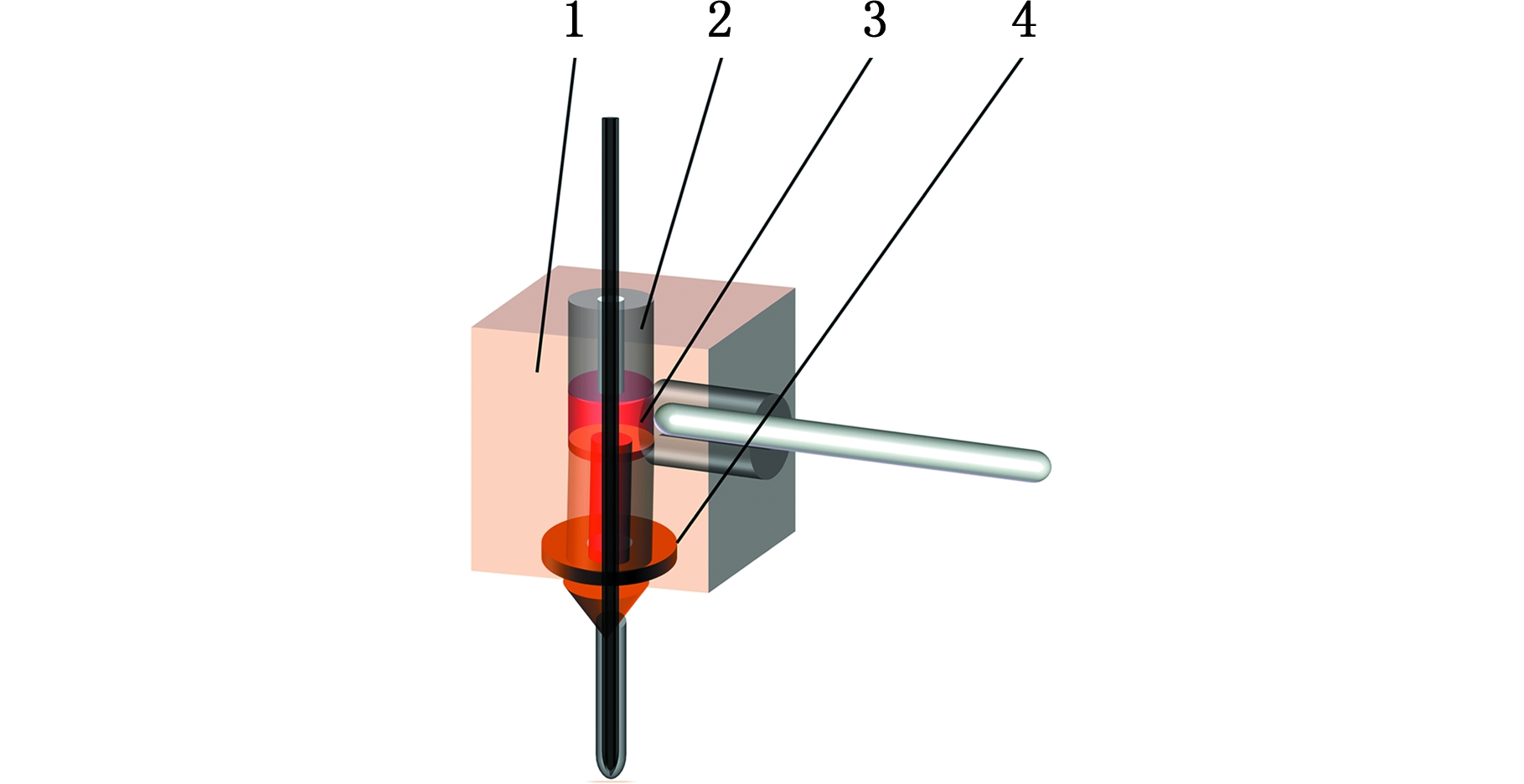

1.加热块 2.喉管 3.熔融树脂 4.喷嘴

图1 传统连续纤维3D打印喷头的结构

Fig.1 Structure of conventional continuous fiber

3D printing nozzle

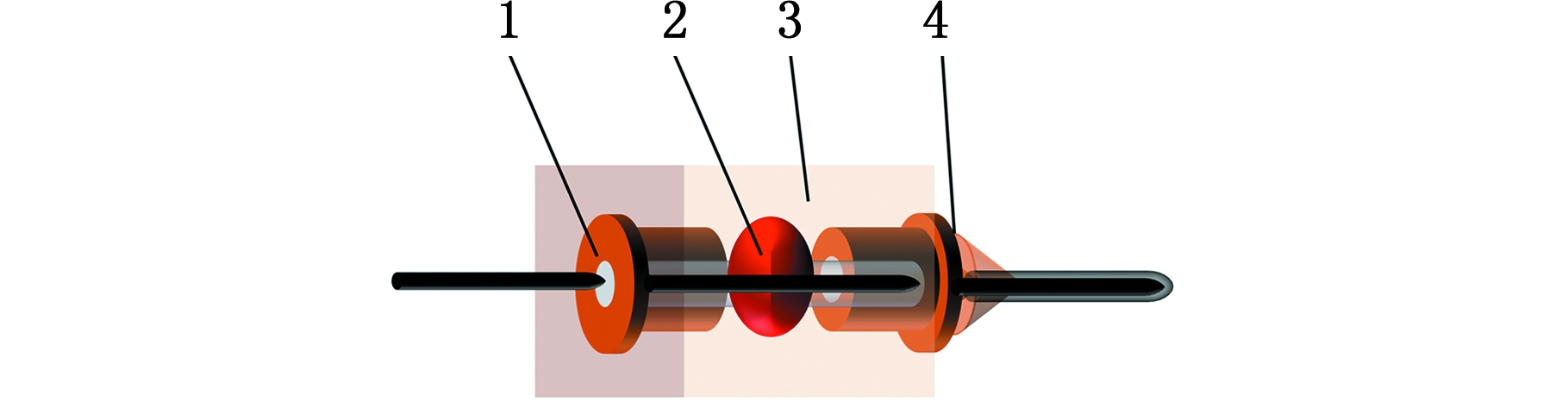

1.入口模具 2.熔融树脂 3.基座 4.出口模具

图2 复合材料丝材的成形腔室

Fig.2 Forming chamber of composite filament

传统3D打印成形方式中,连续纤维和树脂分别被送入喷头中[15],如图1所示,在加热块内部的熔融腔室中混合浸渍。混合浸渍过程的打印速度、打印温度、送料速度等参数是根据成形件特征设计的,并未考虑纤维和树脂的浸渍程度,而且打印过程中存在喷头的加速、减速和停顿,导致树脂和纤维的浸渍效果较差。为克服以上方法的局限性,本文参照热塑性树脂注塑机的设计原理,选择螺杆作为熔融树脂输送机构成形复合丝材[18-19],树脂中的温度场稳定可控,出料均匀性好,可精确掌握复合材料丝材中连续纤维和树脂的配比,同时改善纤维和树脂的浸渍效果。复合材料丝材成形设备最核心的机构是成形腔室,如图2所示,主要包括基座、入口模具、出口模具三部分。复合材料丝材成形过程中的螺杆转速、收卷速度可实时调控。此外,成形腔室的结构尺寸、螺杆转速、加热温度和收卷机构的收卷速度配合,可改善纤维和树脂的浸渍效果,改善复合材料丝材中纤维对中性、成形尺寸精度等。

1.3 连续纤维样件打印机及测试方法

本研究中选用机械科学研究总院开发的AM-FW300(成形尺寸300 mm×300 mm×300 mm)3D打印机来成形测试件。经过工艺优化试验,选择表1所示的工艺参数来成形测试样件。拉伸试样的尺寸为200 mm×18 mm×3 mm,弯曲试样尺寸为160 mm×10 mm×3 mm,在25 ℃条件下,使用美国INSTRON-5567万能试验机来测试样件的拉伸和弯曲性能。拉伸测试按照ISO527-4:1997标准进行,预加载5 N,标距为50 mm,加载速度为5 mm/min;弯曲测试按照ISO14125:1998标准进行,加载速度为10 mm/min。使用日本奥林巴斯BX51M光学纤维显微镜对样品断面进行分析,观察测试样品断裂截面中的孔隙及纤维树脂的结合效果。使用美国TA公司的DMA-Q800动态热机械分析仪测试40 mm×10 mm×2 mm样件,在单悬臂模式下选择1 Hz的频率和50 μm的幅度,测试温度范围为30~100 ℃,加热速率为5 ℃/min。

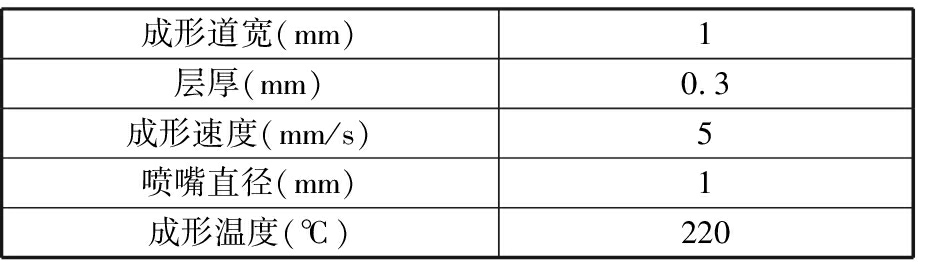

表1 3D打印过程中的参数选择

Tab.1 Parameters in 3D printing

成形道宽(mm)1层厚(mm)0.3成形速度(mm/s)5喷嘴直径(mm)1成形温度(℃)220

2 连续纤维复合材料丝材成形机理

本文使用螺杆挤出工艺实现连续纤维增强热塑性树脂复合材料丝材的成形,在丝材成形过程中存在纤维和树脂的熔融浸渍、复合、挤出等物理过程。相较于图1中原位浸渍混合的成形方式,本文纤维和树脂在螺杆机头处的模具中浸渍成形,温度、压力、螺杆转速、牵引速度等工艺参数对树脂的流动过程和包覆过程具有重要影响,为此,需要研究螺杆挤出过程中各参数的耦合关系,调控复合材料丝材成形过程中纤维和树脂的配比和浸渍程度。

2.1 连续纤维复合材料丝材螺杆挤出原理

在连续纤维复合丝材成形设备中,螺杆挤出机构是核心,其结构设计和工艺选择直接决定了热塑性树脂的熔化和流动状态,进而影响后续纤维和树脂的浸渍效果。为此,需要计算和分析树脂的流动速度和压力分布,辅助后续丝材成形过程工艺参数的选择。LI等[20]建立了基于等温的、牛顿流体的有限槽宽的挤出理论,其结果较无限平板模型的挤出理论更接近熔体挤出的真实情况。由于热塑性树脂流动过程中剪切速率较小,故假设热塑性树脂基体是牛顿流体,具有不可压缩的特性,且通过温度精确控制可保证任意界面处的温度和压力稳定不变。忽略重力和螺杆壁的摩擦和接触,树脂在流动中存在如下三种流量:由机筒内螺杆的旋转对树脂熔体产生的拖曳流动,称为正流,其流量用qd表示;由机筒内树脂的压力梯度造成的反向流动,称为压力流,其流量用qp表示;由机筒和螺杆内部间隙引起的漏流,其数值较小,可忽略不计。

由熔体输送理论可知螺杆挤出机的流量[21]

q=qd-qp

(1)

(2)

(3)

其中,n为螺杆转速;针对本文的丝材成形机,螺杆直径D=20 mm,螺槽深H=2 mm,螺纹升角φ=18°,熔融段长度L=70 mm;对于牛顿流体,由于螺杆在整个熔融区域的黏度η和压力梯度不变,故使用机头出口处的压力p来代替全段的压力降dp;为方便表征,定义Fd、Fp为以上参数相关的常量。

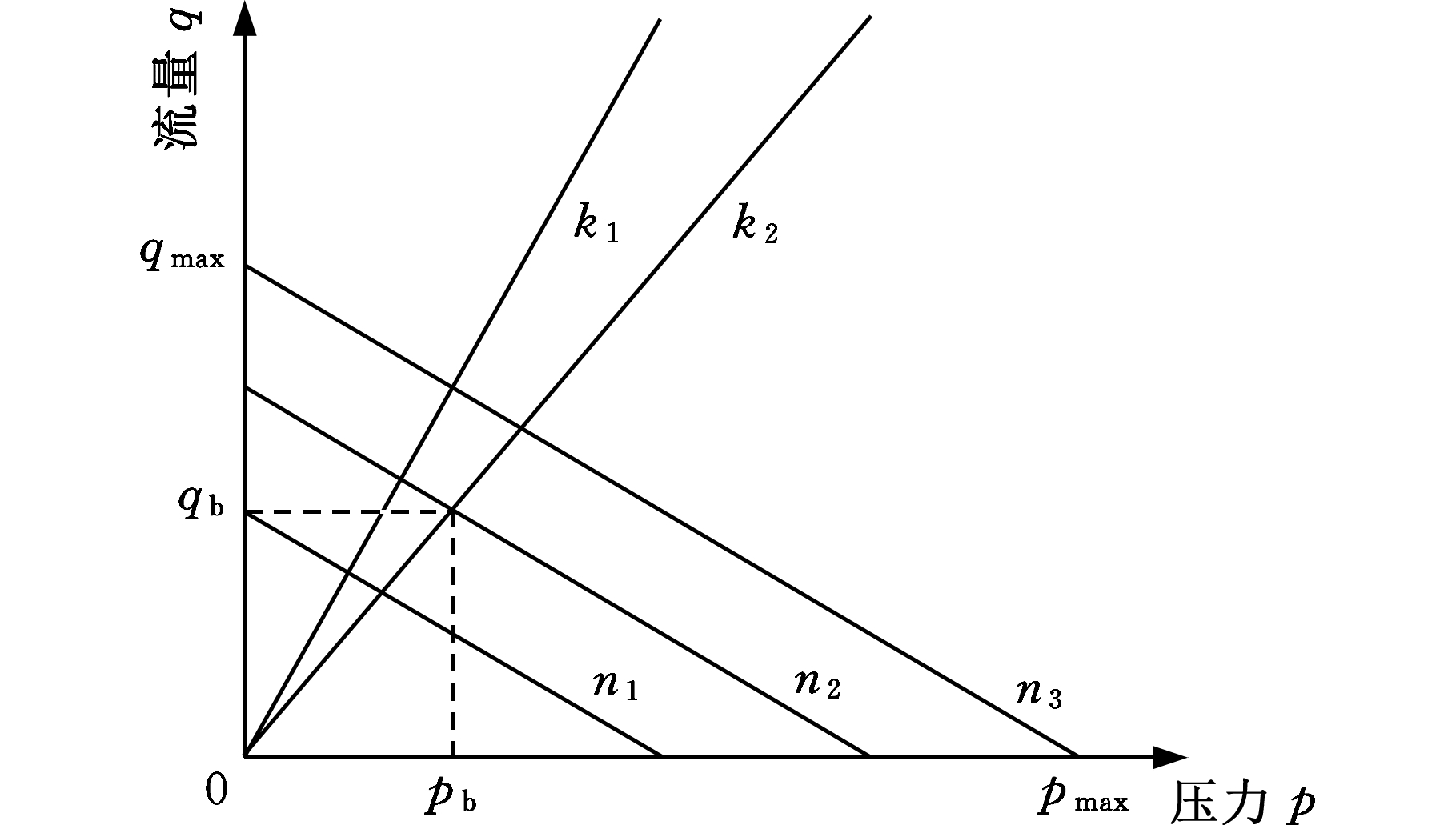

图3 螺杆挤出机构的流量q与压力p的关系图

Fig.3 Relationship between flowing rate q and

pressure p in screw extrusion

当螺杆转速n固定后,挤出过程逐渐稳定,挤出机的流量q与压力p成线性关系,如图3所示。在不同转速n下,可以得到相互平行的q-p曲线,当出口为开放时,压力为0,挤出机的流量达到最大,qmax=qd;当出口封闭时,挤出机的流量为0,挤出机的压力达到最大,pmax=Fdn/Fp。

在正常流动情况下,挤出压力0<p<pmax,且与黏度η等物料参数和工艺条件有关,还与出口处的尺寸大小和形状相关。根据Hagen-Poiseuille公式,通过出口的熔体流量与两侧的压力降Δp之间的关系为[22]

(4)

(5)

式中,k为出口的形状和尺寸系数;Dn为出口模具直径,Dn=1.2 mm;Ln为出口流道长度,Ln=40 mm。

如图3所示,式(1)和式(4)曲线中的交点即为螺杆挤出机工作的流量和压力,考虑到出口压力为0,联立求解可得稳定状态树脂流量和机头压力分别为

(6)

(7)

不难看出,螺杆转速n的增加会引起正流和压力流的增大,也会因不同流道结构而达到不同的稳定流量和压力。

2.2 丝材成形控制建模

螺杆挤出机构为PLA树脂提供了一定的温度和压力来保证足够低的熔融黏度,促进纤维和树脂的浸渍,形成良好的界面配合。在一定的牵引速度v下,将纤维束模拟成直径为dF的圆柱,单根纤维的直径为df,纤维根数为N,牵引速度v和复合材料丝材直径d0满足:

(8)

(9)

结合式(6),当树脂在机头处的流量稳定在qb时,螺杆转速n、牵引速度v和复合丝材直径d0存在以下关系:

(10)

计算得理论纤维体积含量Vf:

(11)

针对不同3D打印成形件的性能要求,综合考虑成形时间、成形精度等,根据式(11),通过改变螺杆转速n和牵引速度v等参数,可成形不同直径和纤维体积含量的复合材料丝材。

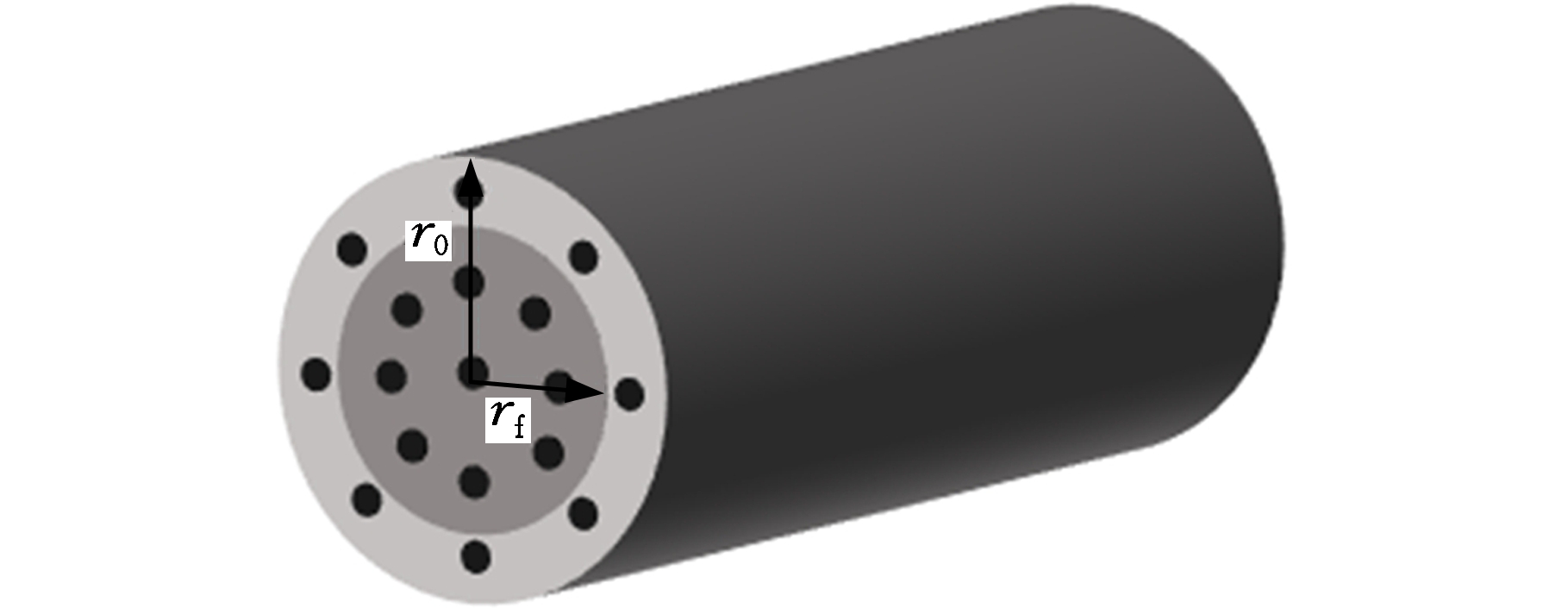

2.3 连续纤维浸渍质量调控机理

在纤维束与树脂的熔融浸渍过程中,浸渍温度、压力及牵引速度都会影响浸渍的质量,本文基于等温挤出理论,仅考虑压力和牵引速度两个参数的影响。如图4所示,熔融态的热塑性树脂对连续纤维的浸渍过程可以根据Darcy定律来分析,在压力作用下,树脂沿纤维束内部渗透,其流动速度

(12)

式中,vr为树脂沿纤维束径向流动速度;Kr为纤维束的渗透率;r为树脂沿纤维束径向流动半径。

图4 纤维束内部浸渍示意图

Fig.4 Diagram of internal impregnation of

fiber bundle

沿纤维束半径方向,树脂的质量流动速率恒定不变,在半径r处的质量流量为

qm=ρV=2πrl(1-Vf)ρvr=C

(13)

式中,l为纤维束的长度;ρ为树脂的密度;C为常量。

假设纤维束在r=r0处时受到外部树脂流体的浸渍压力为p0,在纤维束浸渍的内部位置r=ri处受到内部大气压力为pa,未浸渍区域的半径为rf,对式(12)积分后可得

(14)

将qm=2πrl(1-Vf)ρdr/dt代入,积分并简化得

(15)

浸渍时间

(16)

当树脂完全浸渍纤维束时,rf=0,则需要浸渍的时间为

(17)

渗透率Kr与纤维束的半径以及纤维含量等因素有关,由于该流体在流动过程中剪切速率较低,故可用牛顿流体的相关方程描述。渗透率Kr可用Carman-Kozeny理论[23]方程表示:

(18)

其中,k0为常数,对于碳纤维,k0=17.9,代入式(18)可得树脂完全浸渍纤维束的时间

(19)

假设纤维束的截面为圆形,则纤维束半径r0可以由纤维根数N来表示:

(20)

代入式(19)得

(21)

综上,理论的树脂完全浸渍纤维束的时间为t0,由纤维含量Vf和螺杆机头的机头处的压力pb共同决定。由于树脂在螺杆的机头处与纤维混合浸渍,故p0=pb,通过式(6)、式(7)、式(11)、式(21),本文建立了螺杆挤出过程参数对纤维浸渍过程影响的数学模型,可以通过设定螺杆转速n和牵引速度v来计算纤维的完全浸渍时间。

3 试验研究和结果分析

3.1 复合丝材成形试验

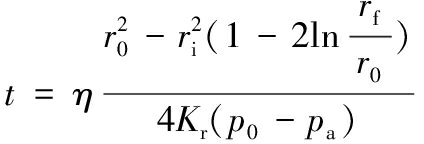

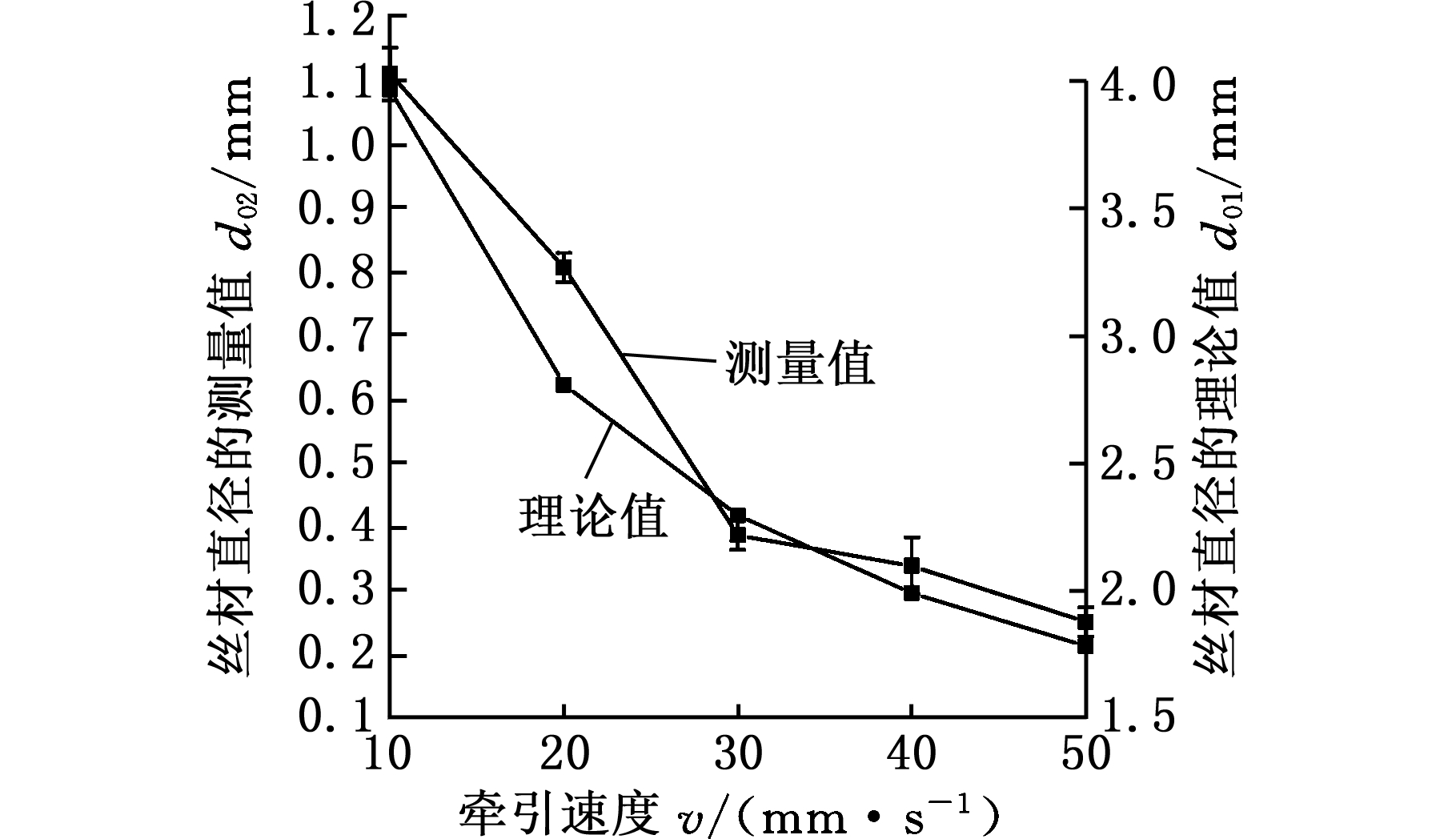

(a)丝材直径

(b)纤维含量

图5 螺杆转速对成形复合丝材直径和

纤维含量的影响

Fig.5 Effect of rotating speed on diameter and

fiber content of composite filament

根据螺杆挤出理论,熔融树脂从螺杆推进面开始,向拖曳面逐步蔓延,直至流道内熔体分数达到稳定最大值,进而保证机头处熔体压力和流速的稳定[24]。图5给出了丝材成形理论预测的螺杆转速对丝材直径和纤维含量的影响,丝材成形过程中的牵引速度为20 mm/min,通过试验结果可得,复合丝材直径随着螺杆转速的增大而增大,增大的趋势趋于平缓,当纤维丝材中包含1K纤维时,其纤维含量随螺杆转速的增大而减小。对比丝材直径的测量值和理论值,结果相差约3倍,但曲线的整体变化趋势趋同,分析原因是出口的形状和尺寸系数k、熔融段长度L以及参数Fb的不确定性,导致计算的理论值产生偏差,也从侧面说明了通过改变出口模具内流道的结构尺寸参数可以进一步优化成形工艺。在试验过程中,当螺杆转速低于5 r/min时,一方面,出料不稳定;另一方面由于树脂的凝固收缩作用,成形丝材的表面存在凹凸不平现象,即存在未包裹区,丝材直径不稳定。当螺杆转速高于25 r/min时,树脂含量过高,在纤维束表面堆积成不连续的凝固液滴,丝材内部的纤维含量随纤维排布方向存在不均匀变化,故试验中选择螺杆转速范围为5~25 r/min。螺杆转速与树脂的流速存在式(6)中的对应关系,虽然提高螺杆转速可大幅度地提高复合丝材的产量,但从稳定挤出的角度来讲,需控制螺杆转速的波动。

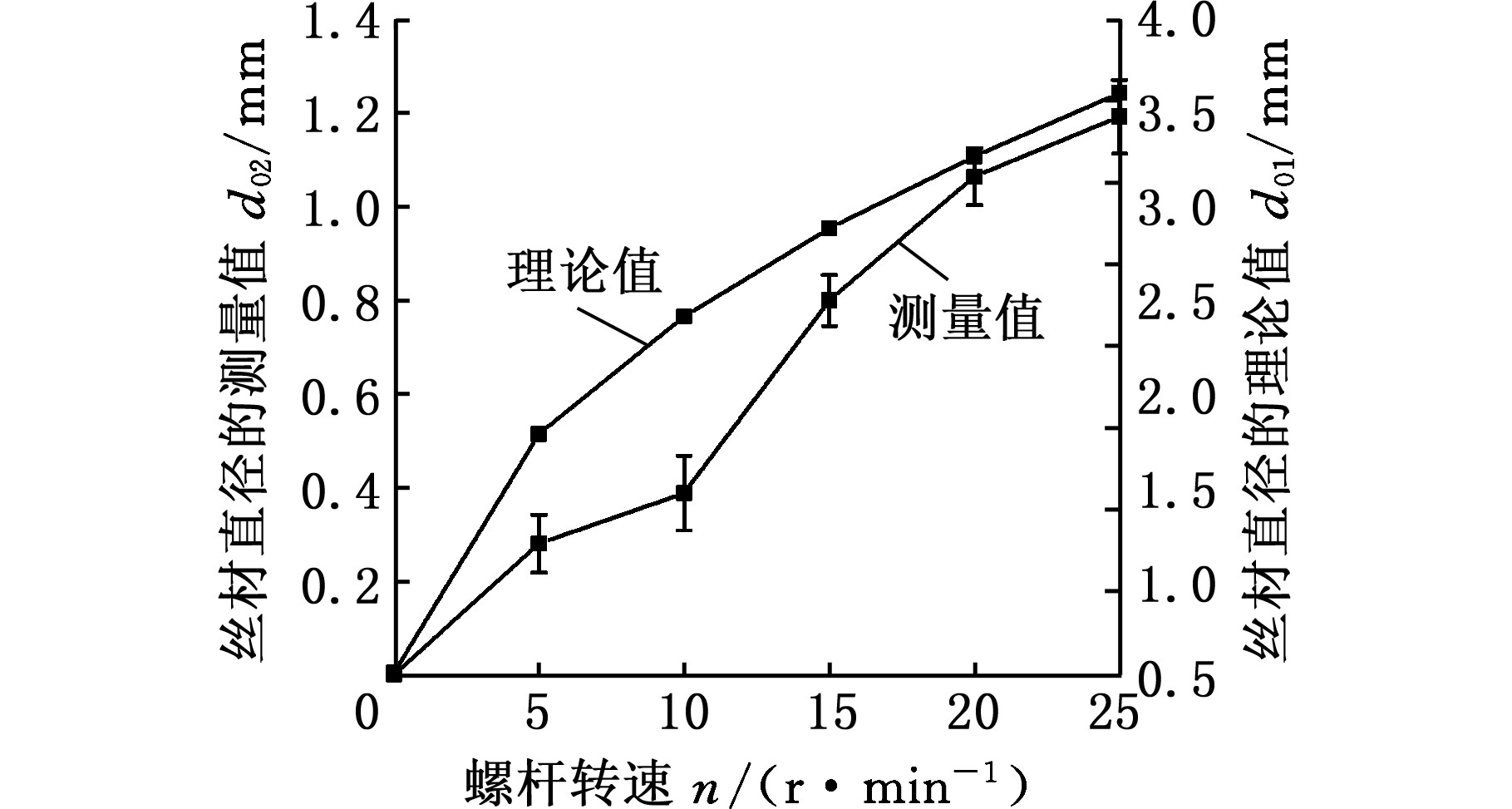

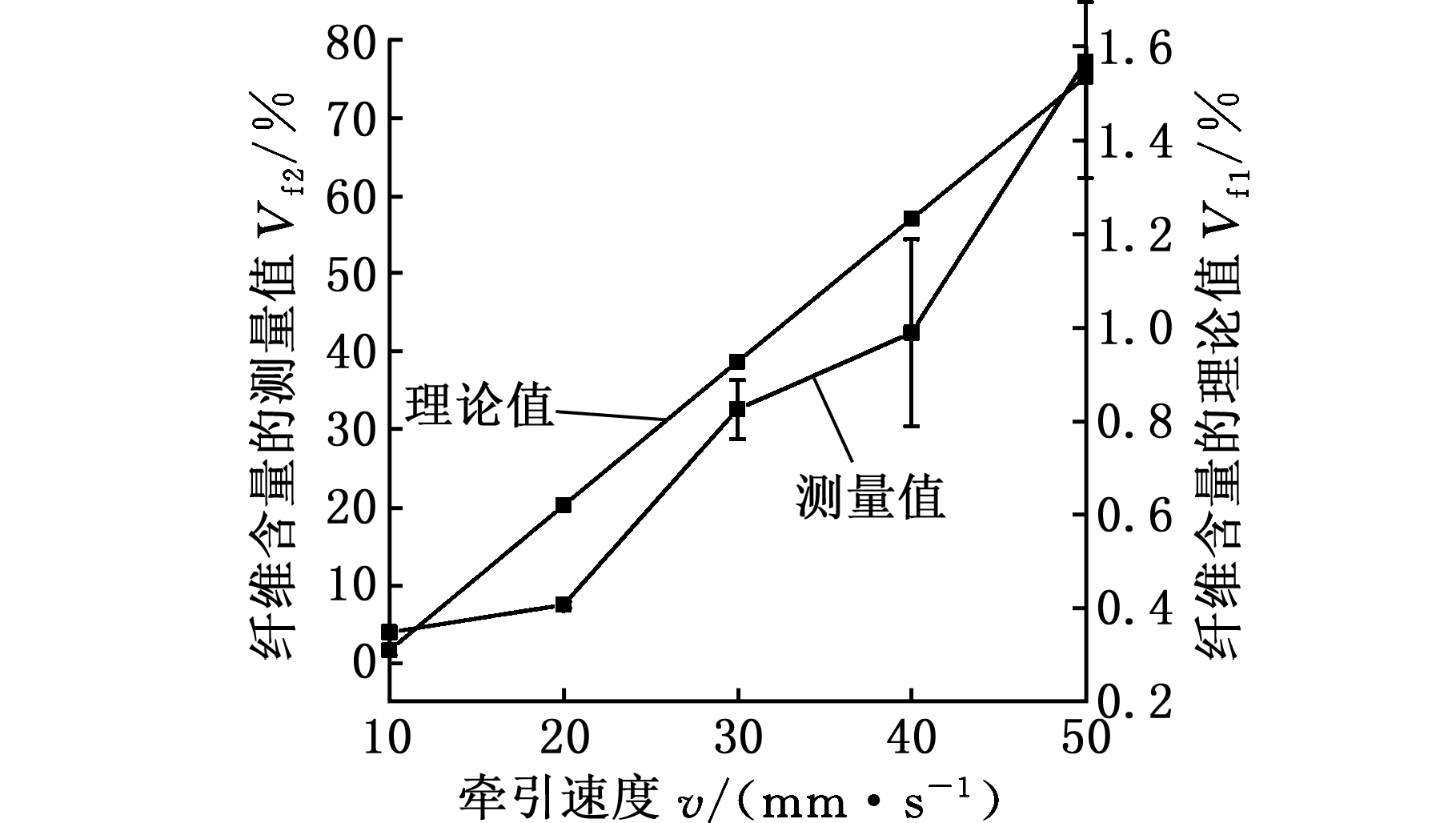

(a)丝材直径

(b)纤维含量

图6 牵引速度对成形复合丝材直径和

纤维含量的影响

Fig.6 Effect of stretching speed on diameter and

fiber content of composite filament

图6给出了丝材成形理论预测的牵引速度对丝材直径和纤维含量的影响,丝材成形过程中的螺杆转速为15 r/min,随着牵引速度的增大,成形丝材的直径减小,即纤维束表面包裹的树脂量减少,进而影响成形丝材中的纤维含量提高。在试验过程中,当牵引速度小于10 mm/s时,树脂在纤维束表面形成液滴状堆积,成形丝材直径不稳定;当牵引速度大于50 mm/s时,纤维含量过高,树脂无法完全包裹纤维,表面存在大量未包覆区,无法实现打印,且高速的拉伸对纤维的磨损较大,影响纤维的使用性能,故试验中选择牵引速度范围为10~50 mm/s。针对式(10)、式(11)中的对应参数关系,使用测得的拉丝速度和螺杆转速的数据,代入修正前期计算的k、Fb、Fp。

3.2 成形工艺对浸渍程度的影响

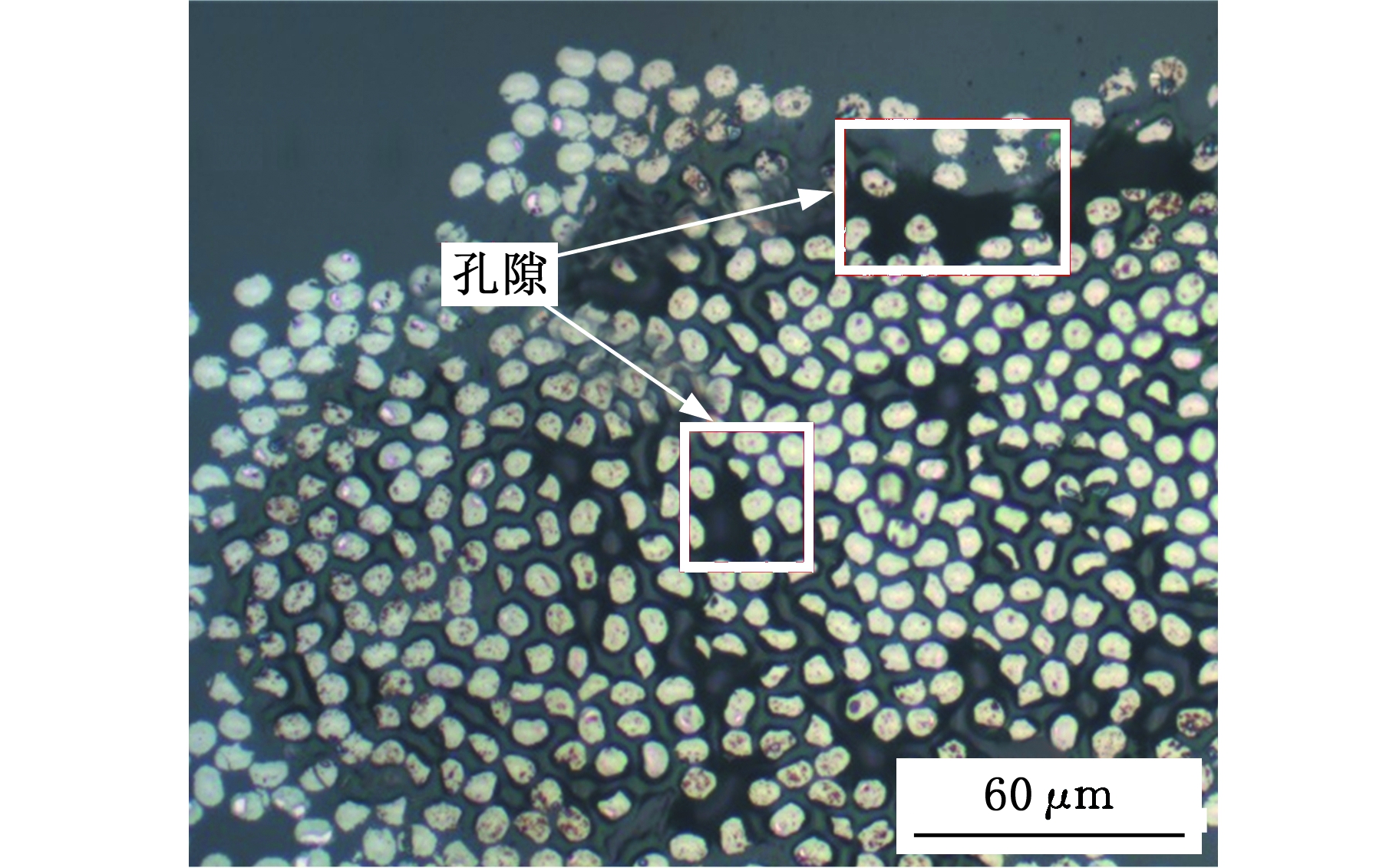

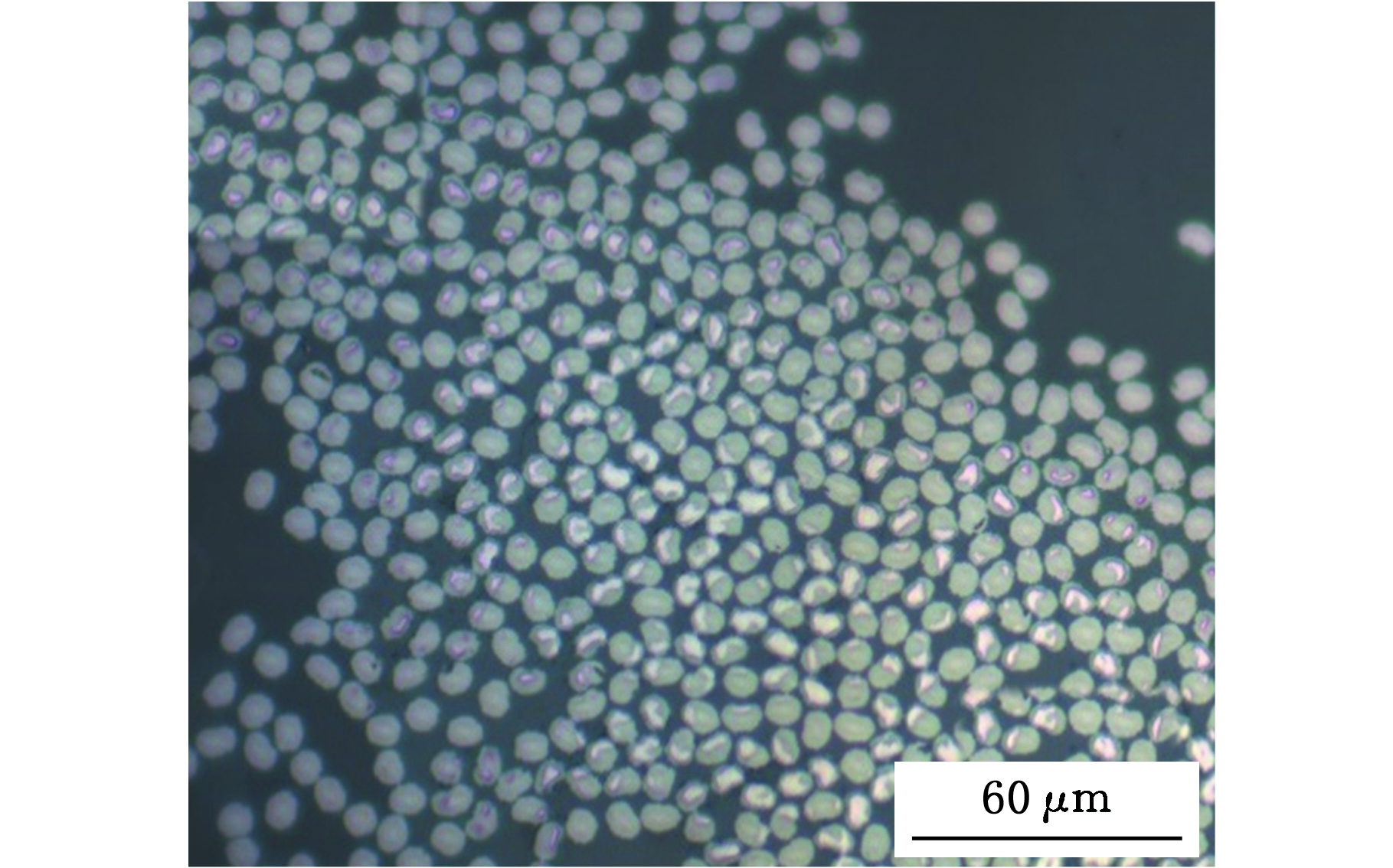

连续纤维与树脂间的浸渍程度直接影响纤维-树脂界面的结合性能,进而对3D打印成形件的力学性能产生影响。以往的研究中通过对树脂的掺杂改性、纤维的去浆处理、增加纤维表面的含氧官能团来提高纤维-树脂的表面结合性能,较少关注成形过程中工艺参数对界面结合效果的影响。采用本文上述优化后工艺,复合材料丝材的截面如图7所示。其中,浅灰色斑点是连续纤维,深灰色表示树脂基体,纤维中少量黑色斑点为成形后存在的孔隙。

图7 复合材料丝材的截面图

Fig.7 Section diagram of composite filament

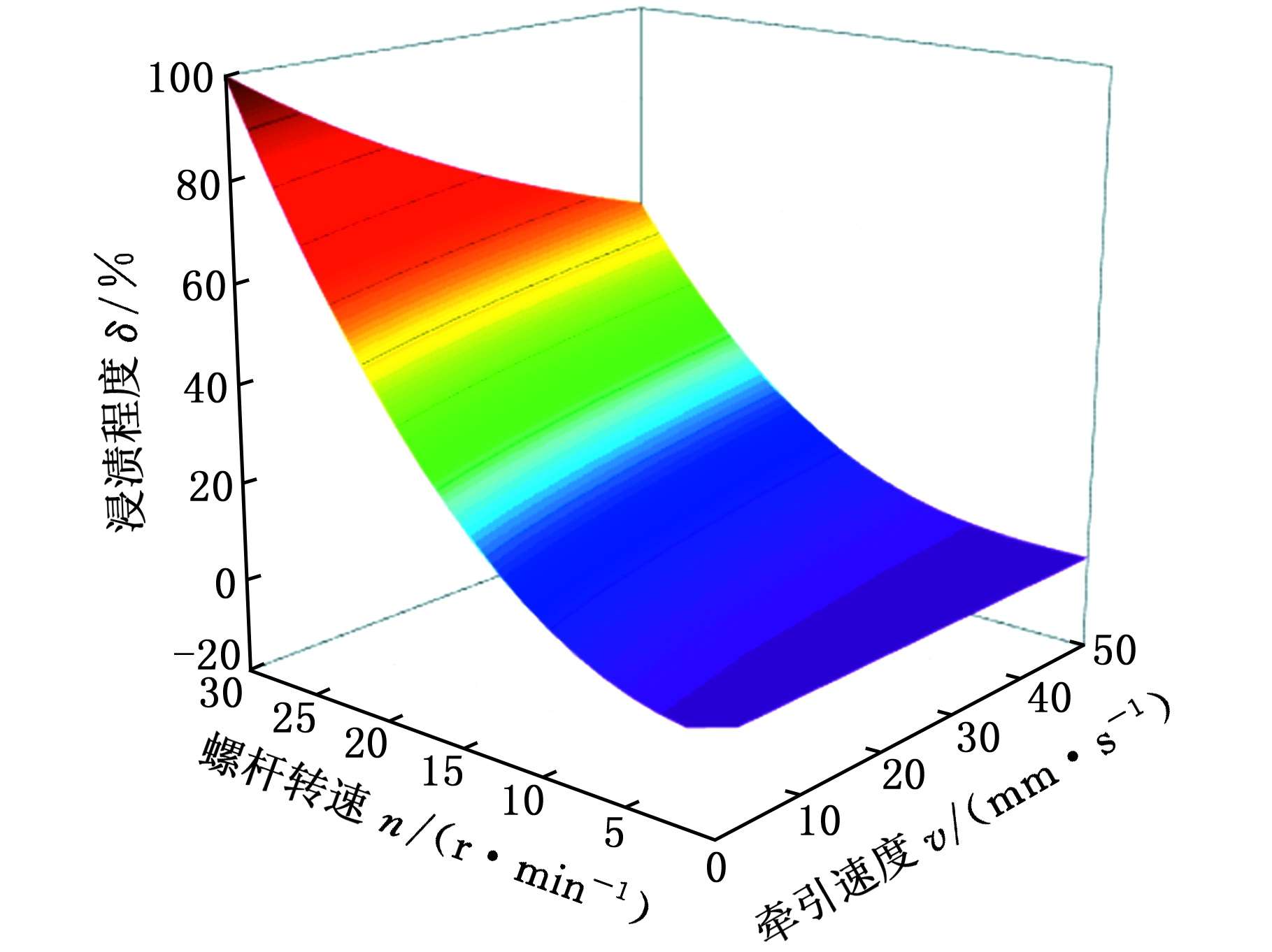

经工艺参数及结构设计优化,当牵引速度为v时,假设实际纤维束的浸渍时间为tr,用δ来表示纤维的浸渍程度,有

(22)

(23)

其中,L0为浸渍段的长度,ω为修正系数。因为理论计算的浸渍时间为理想状态的,故结果远小于实际需要浸渍时间。针对本试验中设备的调节范围和前期的工艺试验,经校准修正k、Fb和Fp等常量后,δ=φ(n,v)可由图8表示。将螺杆处于最大转速、牵引速度处于最低时的纤维浸渍程度设定为100%,其他螺杆转速和牵引速度参数下纤维的浸渍程度变化可对比得出。

图8 螺杆转速和牵引速度对浸渍程度的影响

Fig.8 Effect of rotating speed and stretching speed on

the degree of impregnation

(a)牵引速度较高

(b)牵引速度较低

图9 不同浸渍程度的连续纤维增强复合丝材

Fig.9 Continuous fiber composite filament with

different degree of impregnation

随着牵引速度的增大,而模具的结构尺寸不变,导致纤维在树脂内部停留的时间缩短,由于树脂的高黏度,使得树脂渗透进入纤维束的过程较为缓慢,纤维中的空隙来不及被树脂置换,如图9a所示,而且过快的牵引速度使树脂经过机头处高压区的时间变短,树脂基体只能在纤维表面进行包裹,还未与纤维混合浸渍便被拉出成形;当牵引速度较低时,纤维浸渍程度提高,图9b为较好浸渍程度下的丝材截面图。而且随着牵引速度的降低,浸渍程度提高的速度变缓,这表明浸渍过程中,在此牵引速度下树脂已经完成对纤维束的浸渍。此外,单纯增大螺杆转速虽然能够通过提高浸渍压力而改善纤维浸渍程度,还可提高丝材的产量,但容易产生树脂堆积,纤维含量过低,需匹配相应的牵引速度,从而获得具有优异浸渍效果的高纤维含量复合丝材。

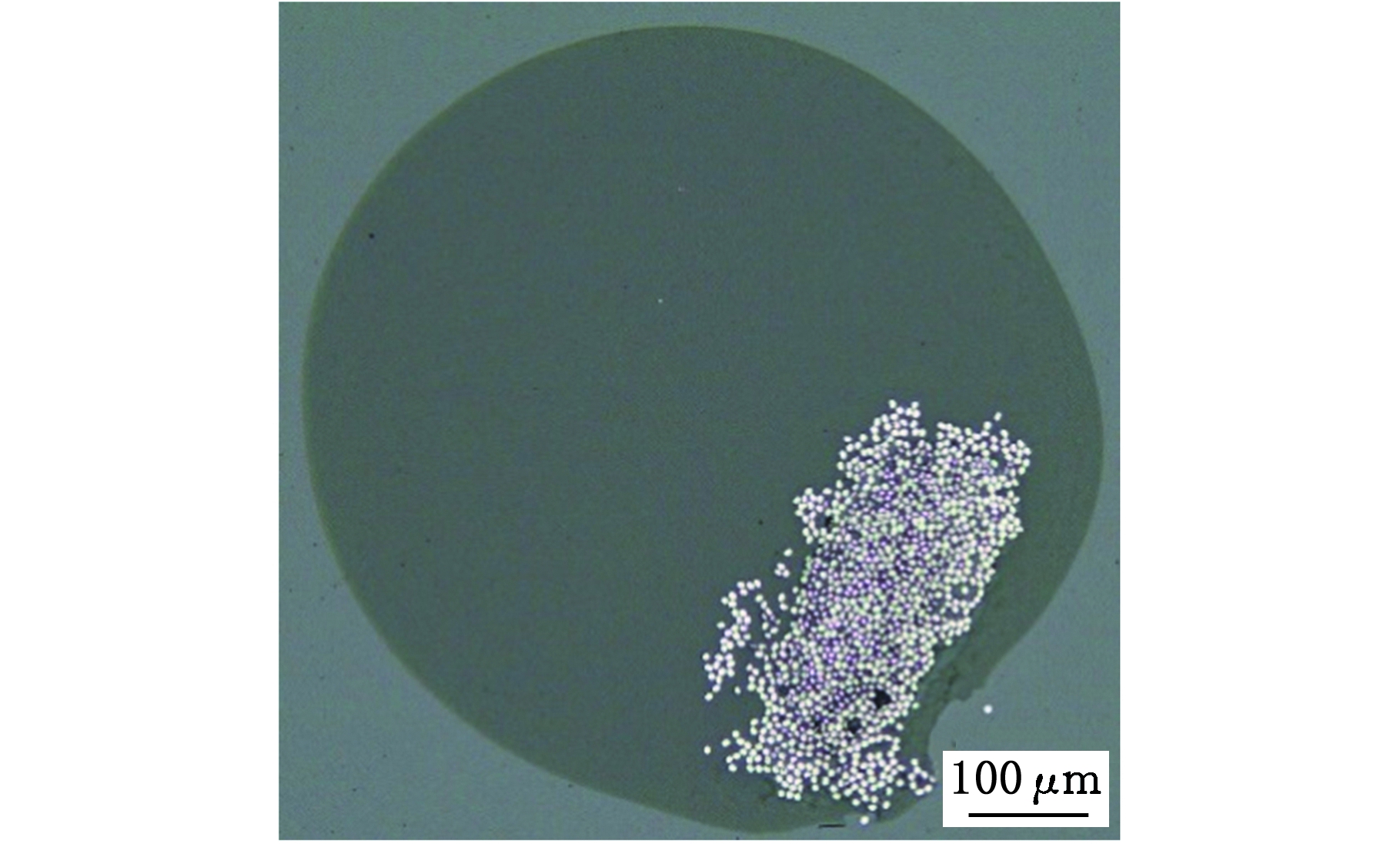

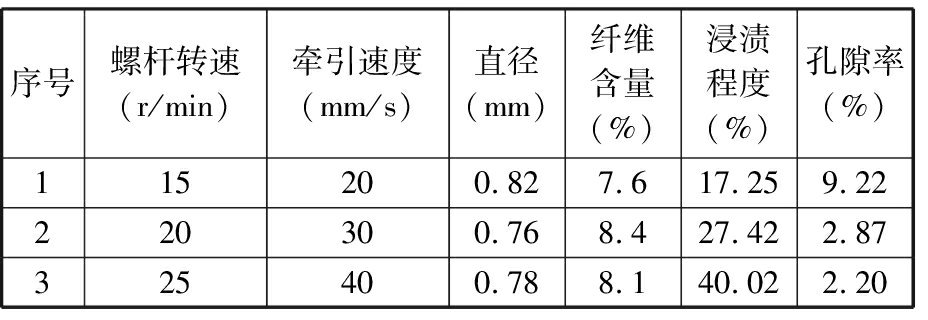

在连续纤维增强复合材料丝材中存在并未被树脂填充的孔隙,其数量可以从侧面反映材料的浸渍程度。如图10所示,识别复合材料丝材截面中的孔隙并计算丝材截面处的孔隙率。表2列出了所有样品的孔隙率测定结果,随浸渍程度的提高,更多的树脂渗透进入纤维束,孔隙率下降。

图10 自动识别生成复合材料丝材中的孔隙

Fig.10 Automatic identification of pores in

composite filament

表2 不同工艺下的纤维浸渍程度

Tab.2 Degree of fiber impregnation with different processes

序号螺杆转速(r/min)牵引速度(mm/s)直径(mm)纤维含量(%)浸渍程度(%)孔隙率(%)115200.827.617.259.22220300.768.427.422.87325400.788.140.022.20

3.3 复合丝材的3D打印成形试验

在3D打印成形试验中,由复合材料的混合方程可知,其强度和模量随纤维含量的提高而提高。这是因为纤维含量的提高使得纤维-树脂的结合面积增大,可承受更大的应力,表现为拉伸强度的增加。然而,纤维含量的提高与纤维和树脂的浸渍程度并无关系,在较高的纤维含量下,树脂和纤维界面结合较弱的问题凸显,复合材料的主要破坏形式转为纤维拔出,使得结合较弱的短纤维和基体之间的载荷传递能力成为限制其性能提高的关键因素。为此,本文将成形件中的纤维含量稳定在8%,通过改变螺杆转速和牵引速度来改变纤维和树脂的浸渍程度(表2),研究不同工艺下纤维浸渍程度对拉伸强度和弯曲强度的影响,其力学性能测试样件如图11所示。

图11 连续纤维增强热塑性树脂基复合材料

弯曲性能测试样件

Fig.11 Flexural testing specimen of continuous fiber

reinforced thermoplastic resin composite

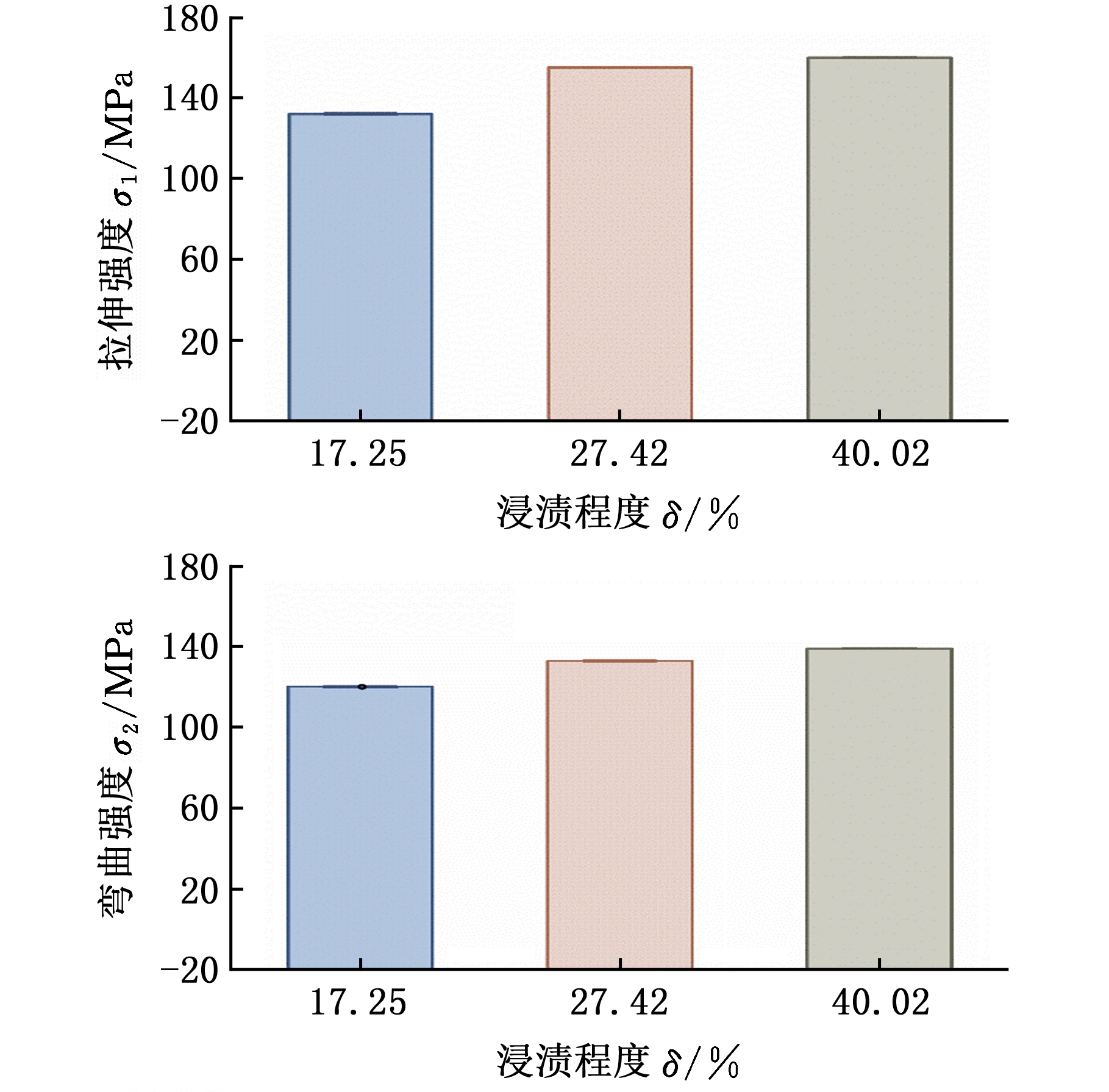

图12 浸渍程度对3D打印成形件的拉伸性能和

弯曲性能的影响

Fig.12 Effect of impregnation degree on tensile and

flexural properties in 3D printing

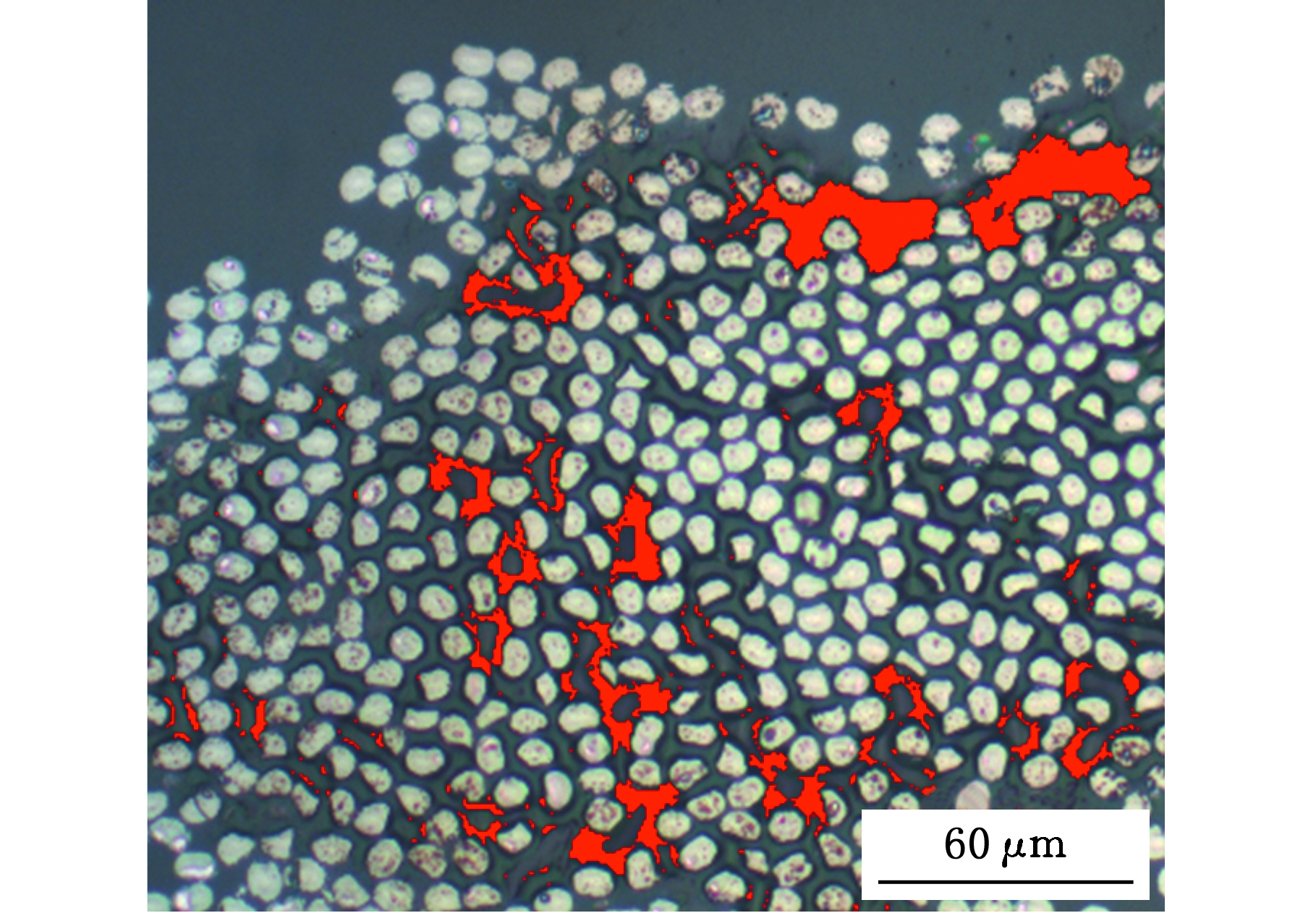

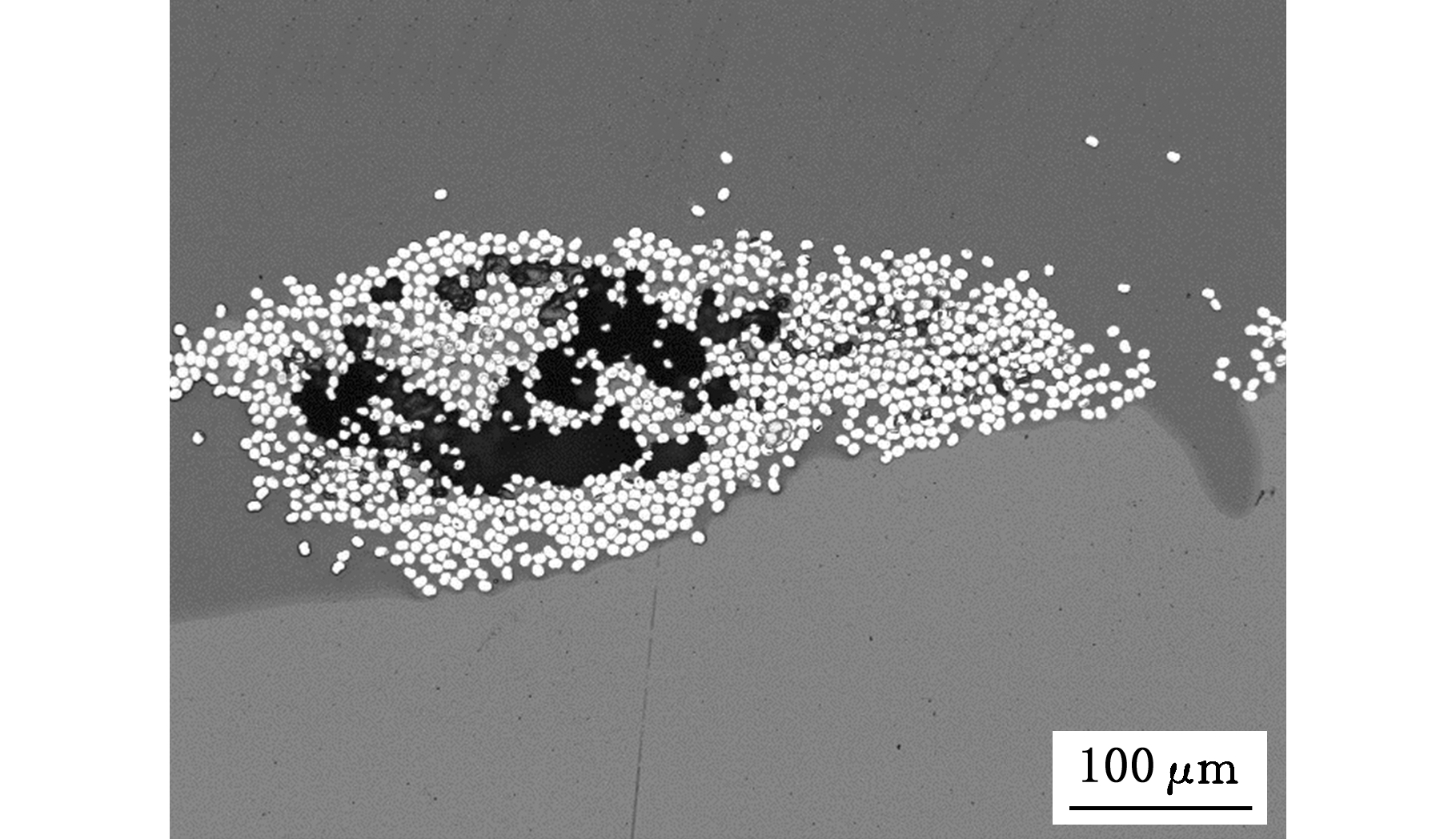

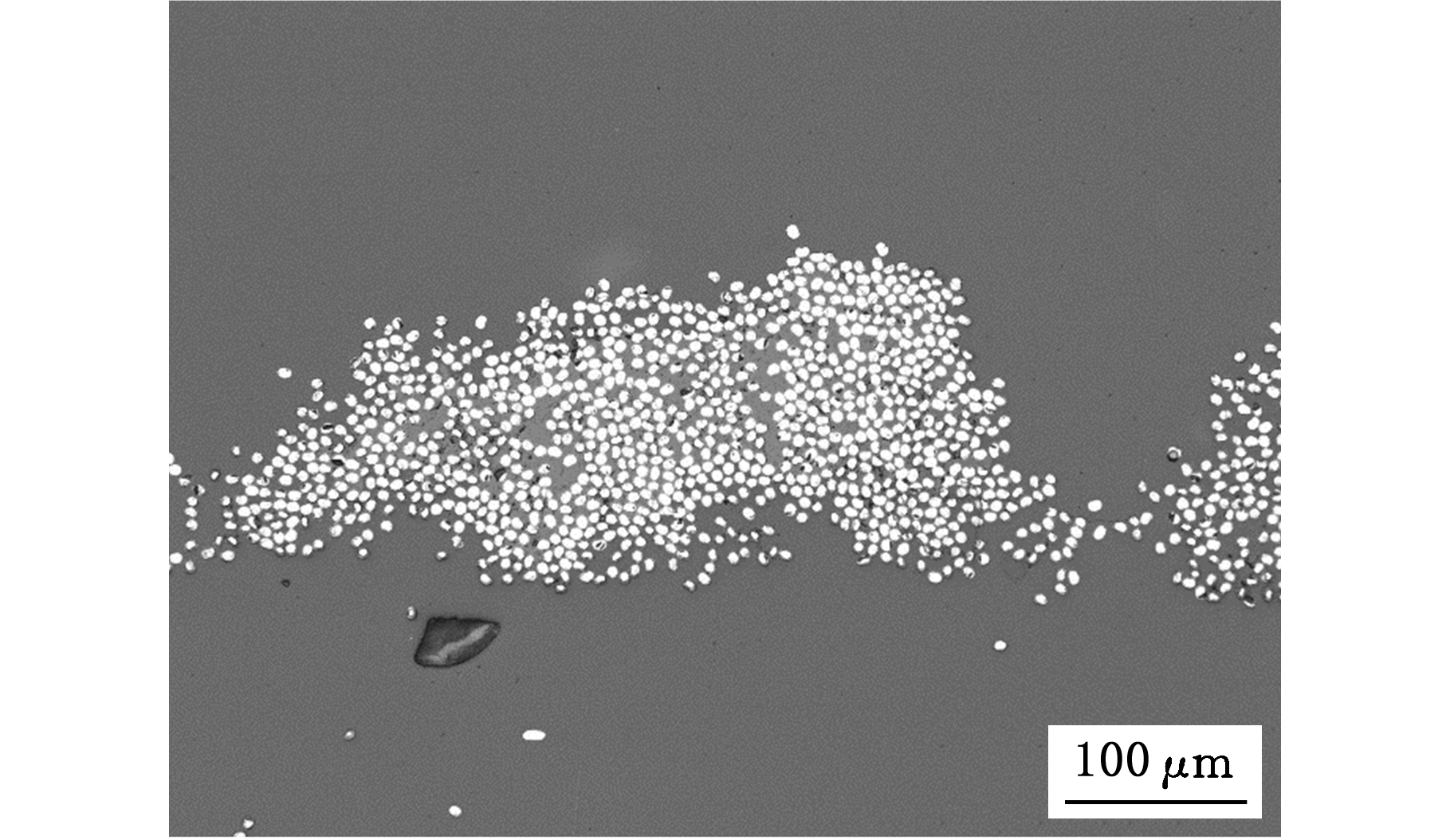

如图12所示,在纤维含量一定时,拉伸强度随着浸渍程度δ的提高而提高,当δ=40.02%时拉伸强度从132 MPa提高至160 MPa,提高约21%,弯曲强度也随之提高约16%。图13为拉伸性能测试断面的图片,图13a为纤维中存在大量孔隙的典型样件图片,较差的浸润程度导致树脂无法进入到纤维束内部,此外,在成形件断裂时,低浸渍程度的成形件易出现纤维被完全拔出的现象。当浸渍程度为40.02%时,由图13b可看到大量的纤维束与树脂熔合,纤维束内的孔隙显著减少。综上,当成形件中纤维含量相同时,良好的纤维浸渍程度有利于纤维和基体之间的载荷传递,从而发挥连续纤维高强度和高模量的特点。随着浸渍程度的提高,纤维束内部的孔隙率也会相应降低,纤维单丝之间的空隙被树脂占据。

(a)δ=17.25%

(b)δ=40.02%

图13 不同浸渍程度的拉伸性能测试样件断面

Fig.13 Micrographs of tensile testing with different

degree of impregnation

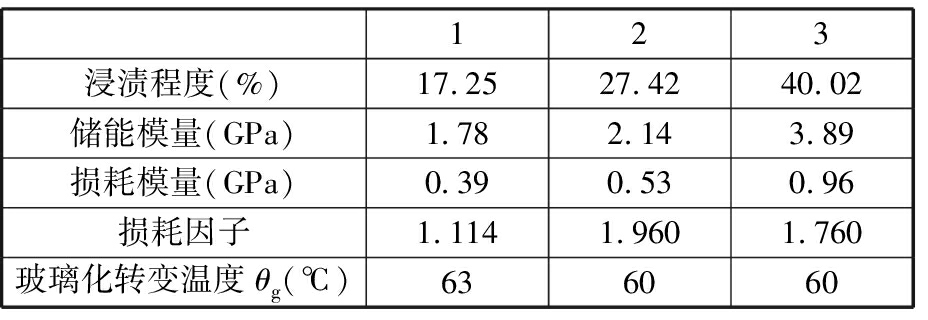

3.4 复合材料成形件的动态力学性能测试

基于动态力学性能分析(DMA)测量三种不同浸渍程度成形件的动态力学特性,测试结果如表3所示,丝材浸渍程度分别为17.25%、27.42%、40.02%。储能模量的变化反映了材料刚性的提高,在纤维增强复合材料体系中,材料的储能模量主要来自于转换为界面的那部分基体和树脂的材料。三个试样的储能模量在试验开始时达到最大值,随温度升高而减小。δ=40.02%样件的储能模量最大,证明了通过优化工艺参数增强树脂对纤维的浸渍程度,成形件的储能模量可以显着增大。浸渍程度的提高使树脂基体间的界面结合得到改善,大部分应力通过纤维和树脂界面转移到碳纤维,此外,更多的树脂和纤维能够参与到界面层的形成中,分子间的内聚能密度增大,相互作用增强,最后使材料的硬度和强度均得到提高。

表3 不同浸渍程度下的DMA测试结果

Tab.3 DMA testing results with different degree

of impregnation

123浸渍程度(%)17.2527.4240.02储能模量(GPa)1.782.143.89损耗模量(GPa)0.390.530.96损耗因子1.1141.9601.760玻璃化转变温度θg(℃)636060

损耗模量的峰值出现在复合材料玻璃化转变温度处。观察到浸渍程度高的碳纤维增强PLA试样具有最大的存储模量和损耗模量,通过改善纤维和树脂的浸渍程度其储能模量可增大118%。显然,θg值并未得到较大程度的改变,说明复合材料的热稳定性并未有较大提高。损耗因子随着浸渍程度的提高先增大后减小,但损耗模量随浸渍程度的提高而增大,损耗模量能够反映材料黏性变形的能力,说明纤维和基体间的界面结合得到了改善,复合材料的黏性耗散能量减少,材料的阻尼特性提高。

4 结论

(1)研究了热塑性树脂在螺杆挤出过程中的流动机理,掌握了螺杆转速和牵引速度对复合材料丝材成形直径和纤维含量的影响。随牵引速度的增大,成形复合材料丝材表面包裹的树脂量减少,纤维含量随之增加,当牵引速度大于50 mm/s时,树脂在纤维束表面形成液滴状堆积,直径不稳定。经工艺优化,螺杆转速区间为5~25 r/min,牵引速度区间为10~50 mm/s。

(2)通过改变成形工艺参数得到纤维含量为8%的复合材料丝材,由于成形过程中存在不同的浸渍压力和浸渍时间,故3种复合丝材中的浸渍程度δ有所不同。随浸渍程度的提高,成形丝材内部的孔隙率降低,3D打印成形件的力学性能升高。对打印成形件进行DMA测试,浸渍程度高的PLA试样具有最大的存储模量和损耗模量,说明纤维和基体间的界面结合得到了改善。

(3)通过优化丝材成形过程中的工艺参数提高纤维和树脂的浸渍程度,从而提高3D打印成形件的力学性能。下一步研究将重点放在纤维和树脂的界面改性,尝试连续碳纤维的上浆工艺,碳纳米管、石墨烯等受控掺杂,掌握复合材料界面改性机理。

[1] PICHA K, SPACKMAN C, SAMUEL J. Droplet Spreading Characteristics Observed during 3D Printing of Aligned Fiber-reinforced Soft Composites[J]. Additive Manufacturing, 2016, 12:121-131.

[2] TURNER B N, STRONG R, GOLD S A. A Review of Melt Extrusion Additive Manufacturing Processes: Process Design and Modeling[J]. Rapid Prototyping Journal, 2014, 20(3):192-204.

[3] WANG X, JIANG M, ZHOU Z, et al. 3D Printing of Polymer Matrix Composites a Review and Prospective[J]. Composites Part B: Engineering, 2017, 110:442-458.

[4] VALENTAN B, DU AN P, TOMAŽ B, et al. Development of a 3D Printer for Thermoplastic Modelling[J]. Materiali in Tehnologije, 2012, 46(6):589-594.

AN P, TOMAŽ B, et al. Development of a 3D Printer for Thermoplastic Modelling[J]. Materiali in Tehnologije, 2012, 46(6):589-594.

[5] PLUMMER C J G, BOURBAN P E, MÅNSON J A. Polymer Matrix Composites: Matrices and Processing[J]. Encyclopedia of Materials Science & Technology, 2001:7388-7396.

[6] ZHONG W, LI F, ZHANG Z, et al. Short Fiber Reinforced Composites for Fused Deposition Modeling[J]. Materials Science & Engineering A (Structural Materials: Properties, Microstructure and Processing), 2001, 301(2):125-130.

[7] NING F, CONG W, HU Y, et al. Additive Manufacturing of Carbon Fiber Reinforced Thermoplastic Composites Using Fused Deposition Modeling[J]. Composites Part B: Engineering, 2015, 80:369-378.

[8] NING F, CONG W, HU Y, et al. Additive Manufacturing of Carbon Fiber-reinforced Plastic Composites Using Fused Deposition Modeling: Effects of Process Parameters on Tensile Properties[J]. Journal of Composite Materials, 2017, 51(4): 451-462.

[9] KU H, WANG H, PATTARACHAIYAKOOP N, et al. A Review on the Tensile Properties of Natural Fiber Reinforced Polymer Composites[J]. Composites Part B:Engineering, 2011,42(4):856-873.

[10] STEGSCHUSTER G, PINGKARAWAT K, WENDLAND B, et al. Experimental Determination of the Mode I Delamination Fracture and Fatigue Properties of Thin 3D Woven Composites[J]. Composites Part A:Applied Science and Manufacturing, 2016,84:308-315.

[11] KERBER A, GARGANO A, PINGKARAWAT K, et al. Explosive Blast Damage Resistance of Three-dimensional Textile Composites[J]. Composites Part A:Applied Science and Manufacturing,2017,100:170-182.

[12] SHAN Zhongde, CHEN Sisi, ZHANG Qun, et al. Three-dimensional Woven Forming Technology and Equipment[J]. Journal of Composite Materials,2016, 50(12):1587-1594.

[13] SOFI T, NEUNKIRCHEN S, SCHLEDJEWSKI R. Path Calculation, Technology and Opportunities in Dry Fiber Winding: a Review[J]. Advanced Manufacturing: Polymer & Composites Science, 2018, 4(3): 57-72.

[14] QUAN Z, WU A, KEEFE M, et al. Additive Manufacturing of Multi-directional Preforms for Composites: Opportunities and Challenges[J]. Materials Today, 2015, 18(9):503-512.

[15] TIAN X, LIU T, YANG C, et al. Interface and Performance of 3D Printed Continuous Carbon Fiber Reinforced PLA Composites[J]. Composites Part A: Applied Science and Manufacturing, 2016, 88:198-205.

[16] CAMINERO M A, CHAC N J M, GARC

N J M, GARC A-MORENO I, et al. Impact Damage Resistance of 3D Printed Continuous Fibre Reinforced Thermoplastic Composites Using Fused Deposition Modelling[J]. Composites Part B: Engineering, 2018, 148:93-103.

A-MORENO I, et al. Impact Damage Resistance of 3D Printed Continuous Fibre Reinforced Thermoplastic Composites Using Fused Deposition Modelling[J]. Composites Part B: Engineering, 2018, 148:93-103.

[17] DICKSON A N, BARRY J N, MCDONNELL K A, et al. Fabrication of Continuous Carbon, Glass and Kevlar Fibre Reinforced Polymer Composites Using Additive Manufacturing[J]. Additive Manufacturing, 2017, 16:146-152.

[18] TADMOR Z, DUVDEVANI I, KLEIN I. Melting in Plasticating Extuders Theory and Experiments[J]. Polymer Engineering & Science, 1967, 7(7):198-217.

[19] ALTINKAYNAK A, GUPTA M, SPALDING M A, et al. An Experimental Study on Shear Stress Characteristics of Polymers in Plasticating Single-screw Extruders[J]. Polymer Engineering & Science, 2009, 49(3):471-477.

[20] LI Y, HSIEH F. Modeling of Flow in a Single Screw Extruder[J]. Journal of Food Engineering, 1996, 27(4):353-375.

[21] LI Y, HSIEH F. Modeling of Flow in a Single Screw Extruder[J]. Journal of Food Engineering, 1996, 27(4):353-375.

[22] ZHU F, CHEN L. Studies on the Theory of Single Screw Plasticating Extrusion. Part I: a New Experimental Method for Extrusion[J]. Polymer Engineering & Science, 2010, 31(15):1113-1116.

[23] SCOTT A. A Review of Melt Extrusion Additive Manufacturing Processes: Materials, Dimensional Accuracy, and Surface Roughness[J]. Rapid Prototyping Journal, 2015, 21(3):250-261.

[24] PLATUS D L. Negative-stiffness-mechanism Vibration Isolation System[C]∥Proceedings of the SPIE-the International Society for Optical Engineering. San Jose:International Society for Optical Engineering, 1999:98-105.