0 引言

往复泵广泛应用于工业界的各个领域,尤其在石油钻井工程中占有相当高的比重[1]。根据动力端结构的不同,往复泵可分为四类:曲柄滑块机构往复泵、凸轮机构往复泵、液压往复泵以及直线电机往复泵。曲柄滑块机构往复泵传动效率低,流量和压力波动较大;凸轮机构往复泵的凸轮轮廓线加工困难,大负荷下凸轮轮廓磨损严重,泵的使用寿命短;液压往复泵包括大型液压站在内的整机结构复杂、对控制系统要求高,成本高,在恶劣环境下的可靠性低;直线电机往复泵由于受直线电机自身结构特点限制,要供给往复泵所需要的大推力时效率极低,应用推广受到了较大限制[2-4]。

近年来,基于石油钻井和采油工艺发展的需要,石油矿场用往复泵在性能和种类方面都有进一步改善和增加,其结构、材料、制造工艺甚至工作原理方面也都发生了新的变化。高效节能、流量和压力脉动小、易损件寿命长、换向控制简单、可靠性高、体积小、质量小是如今往复泵设计追求的目标[5-7]。

齿轮齿条传动效率较高,换向控制简单,文献[8-11]将其应用于发动机上。一些学者对齿轮齿条机构在往复泵上的应用也作了探索研究。隋庆生[12]提出一种齿轮、齿条传动的柱塞泵;陈迎春等[13]发明了一种齿轮齿条传动的卧式三缸柱塞往复泵;侯勇俊等[14]设计了一种齿扇齿条式往复泵。但上述齿轮齿条机构往复泵对往复泵工作所需的运动规律没有考虑,对换向过程中齿扇与齿条能否正常啮合或啮合时的冲击问题也缺乏考虑。

本文提出一种凸轮和齿扇齿条复合驱动的新型往复泵,即通过凸轮机构与齿扇齿条机构的复合作用将电机的旋转运动转化为活塞具有一定运动规律的往复运动。凸轮机构工作在加速、减速阶段,可实现换向以及往复泵换向过程中对速度变化的需求;齿扇齿条机构工作在匀速阶段,缩短了凸轮机构大负荷工作的时间。这种新型往复泵既解决了换向时齿扇与齿条非正常啮合的问题,又实现了往复泵流量和压力波动小、易损件寿命长、换向控制简单、可靠性高的目标。

1 凸轮和齿扇齿条复合驱动的新型往复泵工作原理

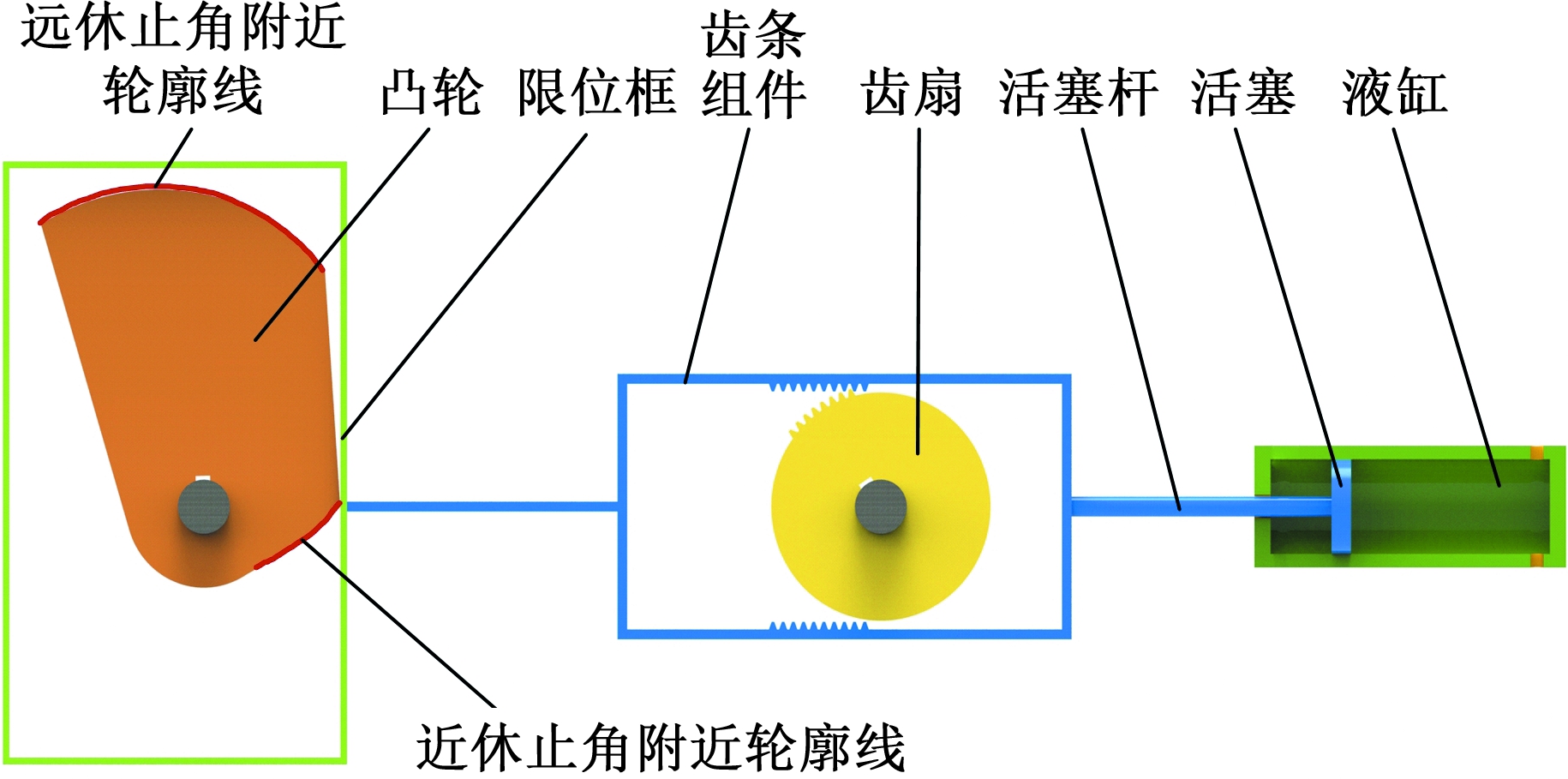

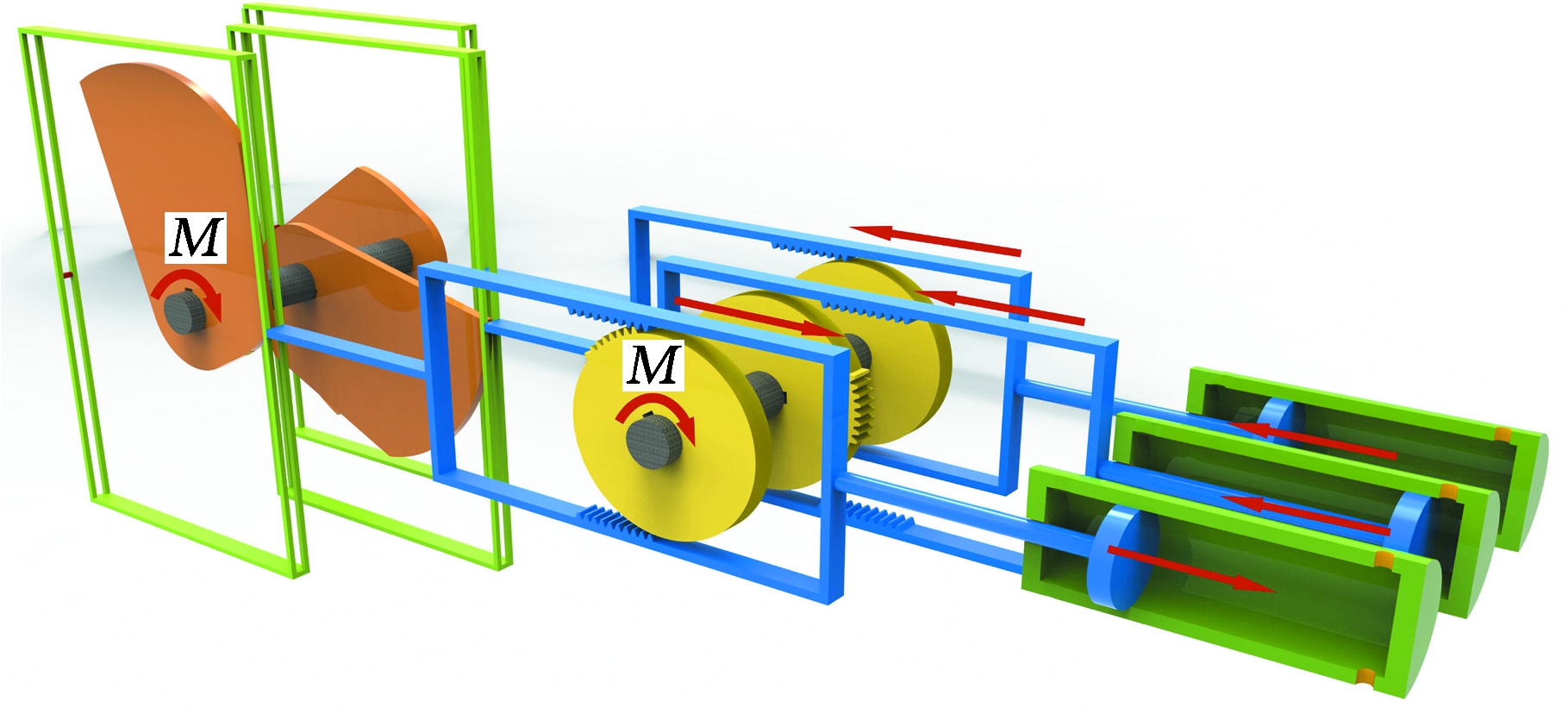

凸轮和齿扇齿条复合驱动的新型往复泵的基本构成如图1所示,主要由凸轮、限位框、齿扇、齿条组件及活塞杆、活塞、液缸等构成。凸轮远休止角及近休止角附近设有与限位框配合的轮廓线,凸轮与齿扇同向等速顺时针旋转。往复泵排液过程中,先由凸轮近休止角附近的轮廓线与限位框配合推动活塞向右移动,再由齿扇与齿条组件的上部齿条啮合推动活塞继续向右移动,最后由凸轮远休止角附近的轮廓线推动活塞移动至右死点,排液结束。吸液过程中,凸轮近休止终点一侧轮廓推动活塞向左移动一定位移后,齿扇与齿条组件的下部齿条啮合推动活塞继续向左移动一段距离,再由凸轮远休止角附近的轮廓线与限位框配合推动活塞向左移动至左死点。通过凸轮机构与齿扇齿条机构的交替作用驱动活塞做往复运动,并实现所需的运动规律。

图1 结构原理图

Fig.1 Structural schematic diagram

2 运动学分析

2.1 活塞运动规律分析

以活塞处于左死点为初始位置,凸轮顺时针旋转,其近休止角附近的轮廓线与限位框进入配合,推动活塞向右做匀加速运动。凸轮转过δ角后,活塞速度由0增大至v,凸轮与限位框脱离配合,齿扇与齿条组件的上部齿条开始进入啮合并推动活塞向右做速度为v的匀速运动。转过α角后,齿扇与上部齿条脱离啮合,凸轮远休止角附近的轮廓线与限位框发生配合,推动活塞向右做匀减速运动。转过δ角后,速度由v减小至0,活塞移动至右死点。凸轮继续旋转,其近休止角附近的轮廓线与限位框发生配合,推动活塞开始向左做匀加速运动。转过δ角后,速度由0增大至v,凸轮与限位框脱离配合,齿扇与齿条组件的下部齿条进入啮合并推动活塞向左做速度为v的匀速运动。转过α角后,齿扇与下部齿条脱离啮合,凸轮远休止角附近的轮廓线与限位框发生配合,推动活塞向左做匀减速运动,转过δ角后,速度由v减小至0,活塞移动至左死点。

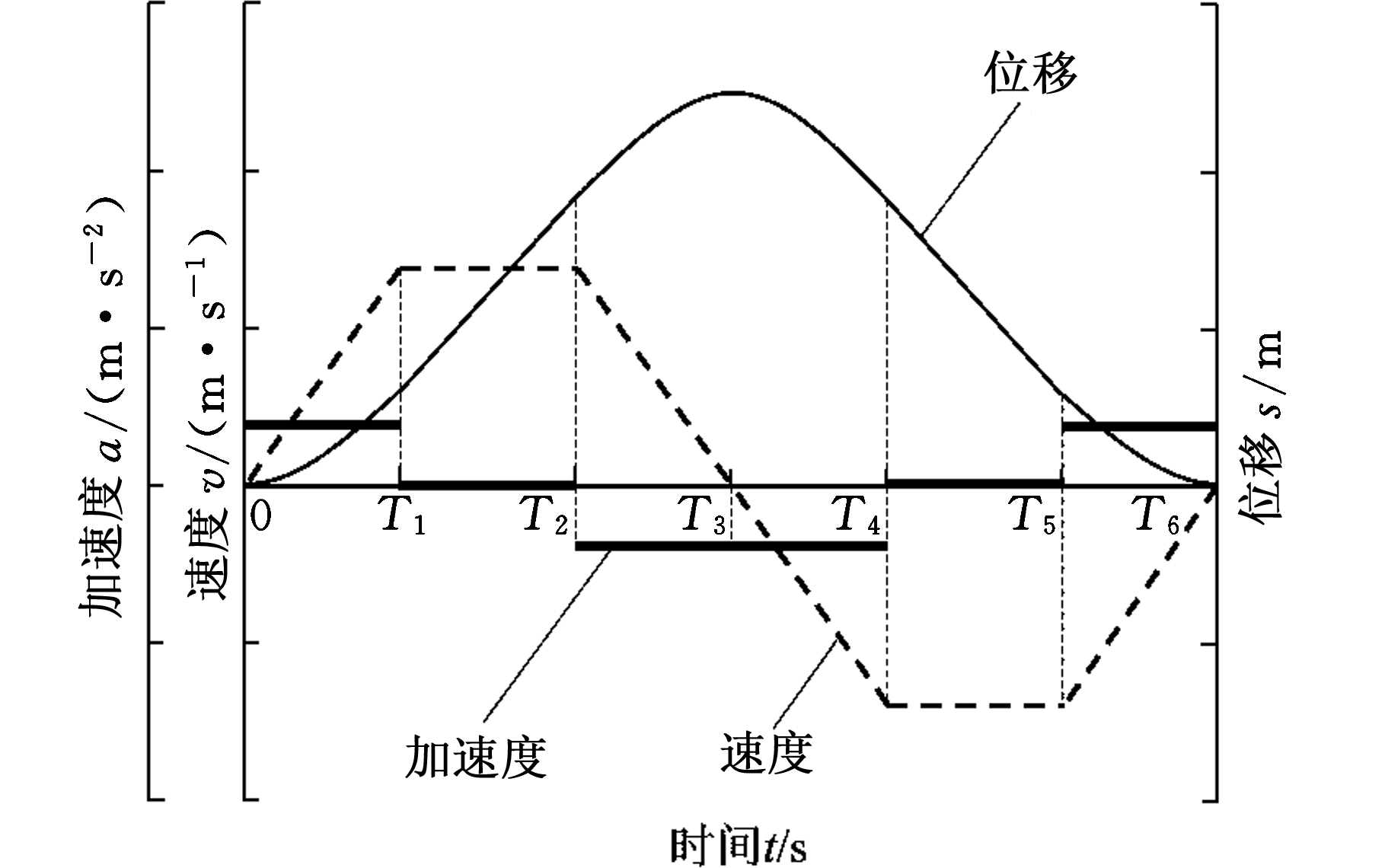

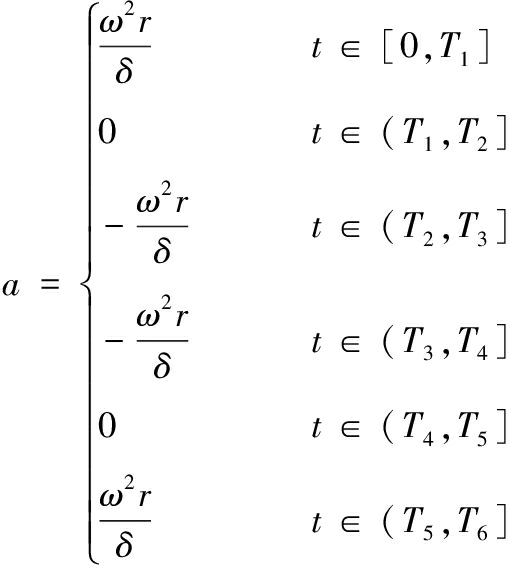

综上,从初始位置开始,活塞在一个周期内有如下运动规律:①t∈[0,T1]时,凸轮与限位框配合,活塞向右做匀加速运动,排出液体; ②t∈(T1,T2]时,齿扇与齿条啮合,活塞向右做匀速运动,排出液体;③t∈(T2,T3]时,凸轮与限位框配合,活塞向右做匀减速运动,排出液体;④t∈(T3,T4]时,凸轮与限位框配合,活塞向左做匀加速运动,吸入液体;⑤t∈(T4,T5]时,齿扇与齿条啮合,活塞向左做匀速运动,吸入液体;⑥t∈(T5,T6]时,凸轮与限位框配合,活塞向左做匀减速运动,吸入液体。其运动规律如图2所示。

图2 活塞运动规律

Fig.2 The law of piston movement

2.2 凸轮和齿扇齿条复合驱动的新型往复泵活塞运动学模型

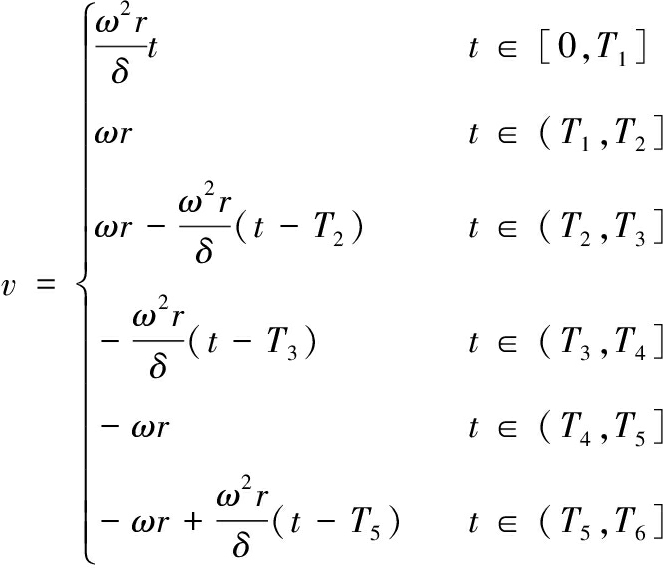

基于上述运动规律的活塞速度方程为

(1)

式中,ω为齿扇及凸轮角速度,rad/s;r为齿扇有齿部分分度圆半径,m;δ为活塞匀加速或匀减段对应的凸轮转角,rad。

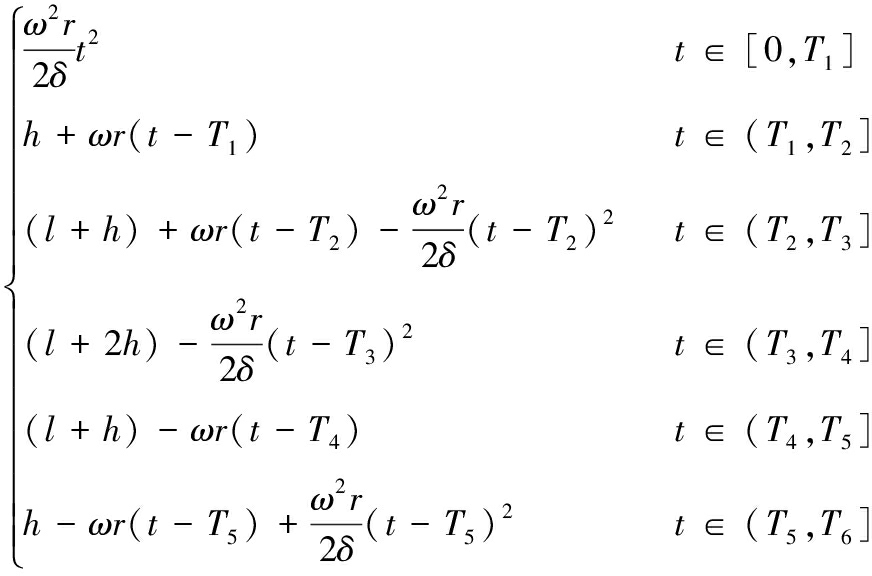

对式(1)进行一次积分,再根据各运动区段衔接点上位移、速度值无突变及边界条件,得到活塞位移方程为

s=

(2)

式中,l为活塞匀速段位移,m;h为活塞匀加速或匀减速段位移,m。

同理,对式(1)求一阶导数,得到活塞加速度方程为

(3)

综上可知,凸轮和齿扇齿条复合驱动的新型往复泵在稳定工作状态下,其吸液或排液过程中,每个活塞的速度变化满足梯形运动规律。梯形运动规律可以实现往复泵最小的流量和压力波动[15],是适合凸轮和齿扇齿条复合驱动的新型往复泵的最佳运动规律。

3 流量特性分析

3.1 实例计算分析

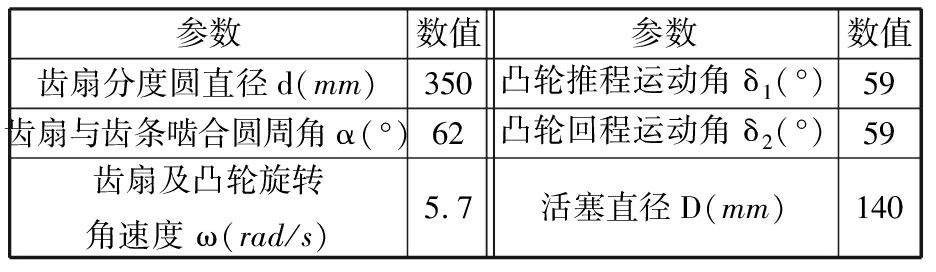

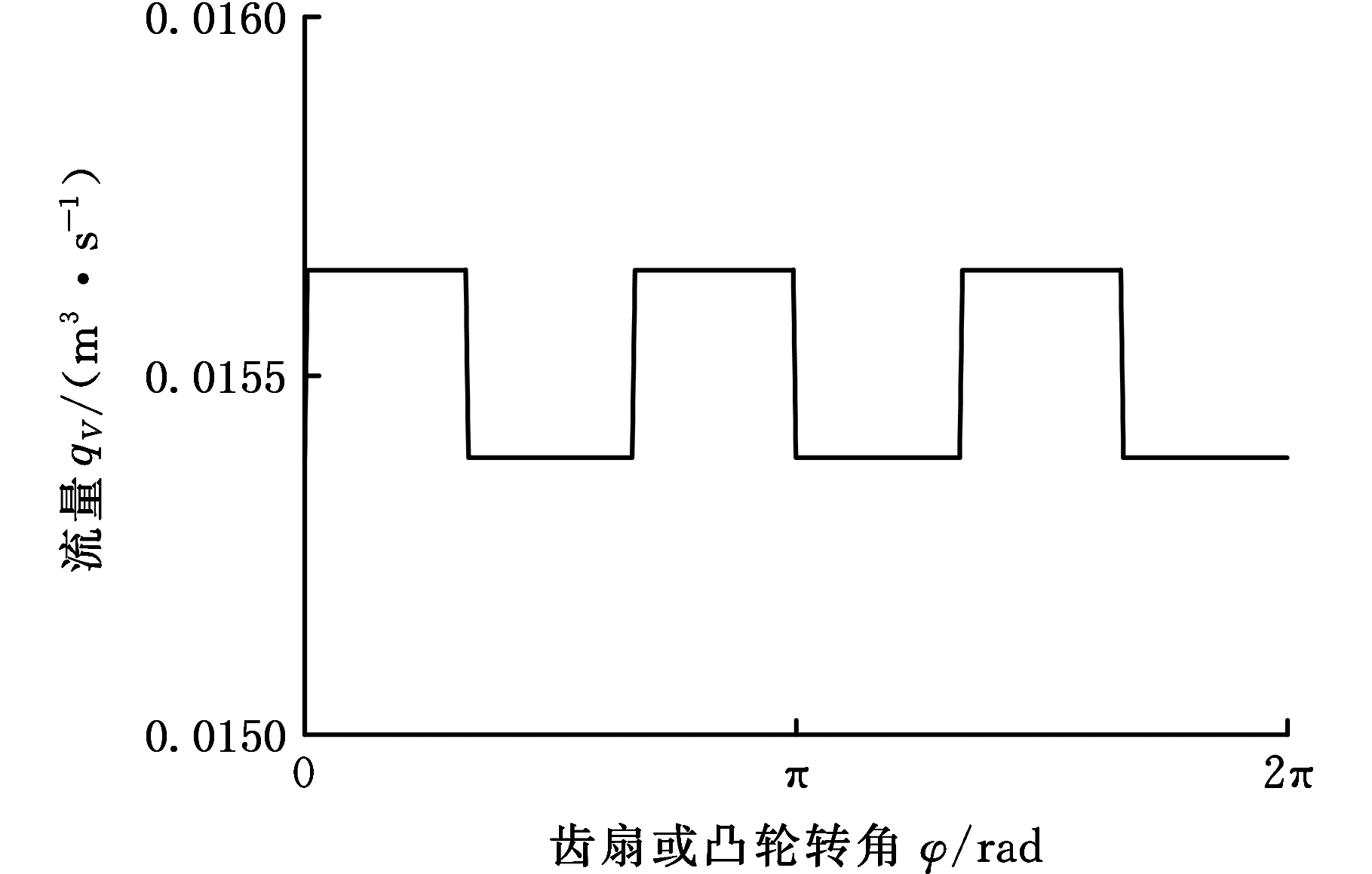

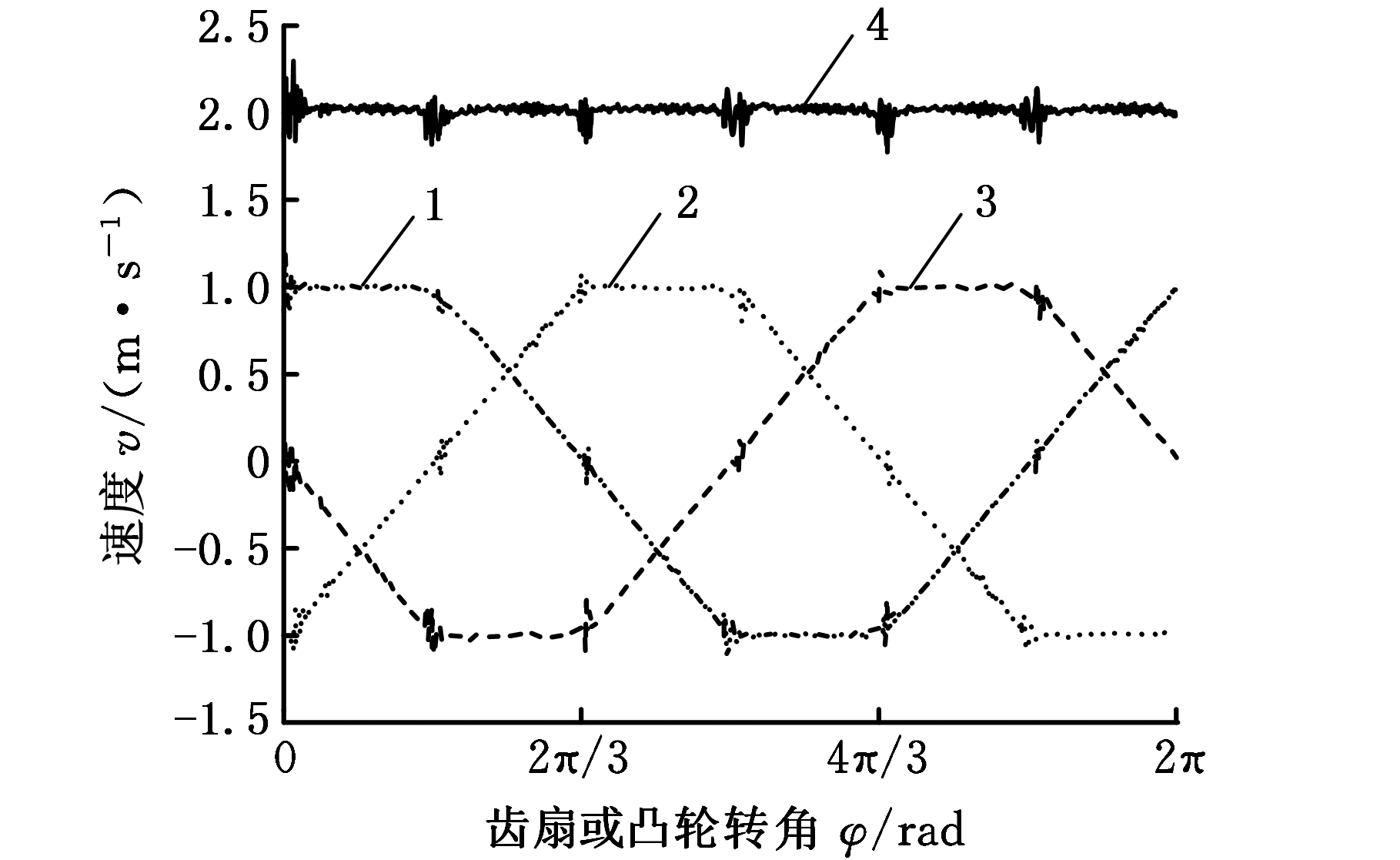

本文以单作用三缸泵为例进行分析,将表1中相关参数代入式(1),并考虑各活塞组件以2π/3运动相位角布置,可得凸轮和齿扇齿条复合驱动的新型往复泵一个周期内活塞速度及速度叠加图,见图3。

表1 部分结构尺寸及运动参数表

Tab.1 Part structure dimension and motion

parameter table

参数数值参数数值齿扇分度圆直径d(mm)350凸轮推程运动角 δ1(°)59齿扇与齿条啮合圆周角α(°)62凸轮回程运动角 δ2(°)59齿扇及凸轮旋转角速度 ω(rad/s)5.7活塞直径D(mm)140

1.活塞1速度 2.活塞2速度 3.活塞3速度

4.凸轮和齿扇齿条复合驱动的新型往复泵活塞叠加速度

5.曲柄滑块机构往复泵活塞叠加速度

图3 凸轮和齿扇齿条复合驱动的新型往复泵

活塞速度及速度叠加图

Fig.3 Superposition diagram of piston velocity and

velocity of a new type of reciprocating pump driven by

a com bination of cam mechanisms and fan-shaped

gear-racks

由图3可以看出,各缸按2π/3运动相位角布置后,任意活塞处于非匀速阶段时总能与其余两个活塞中的一个存在速度交叉,从而在速度叠加后,叠加速度仅在小范围内波动。对比凸轮和齿扇齿条复合驱动的新型往复泵的活塞速度叠加曲线(曲线4)与曲柄滑块机构往复泵的活塞速度叠加曲线(曲线5)可看出,前者速度波动远小于后者,表明了凸轮和齿扇齿条复合驱动的新型往复泵对抑制速度脉动的有效性以及对抑制流量脉动的可行性。

3.2 流量脉动分析

凸轮和齿扇齿条复合驱动的新型往复泵多缸同时工作时,任一缸的瞬时流量为[16]

qV=Azvi

(4)

式中,qV为单缸瞬时流量,m3/s;Az为活塞有效截面积,m2;vi为活塞运动速度,m/s。

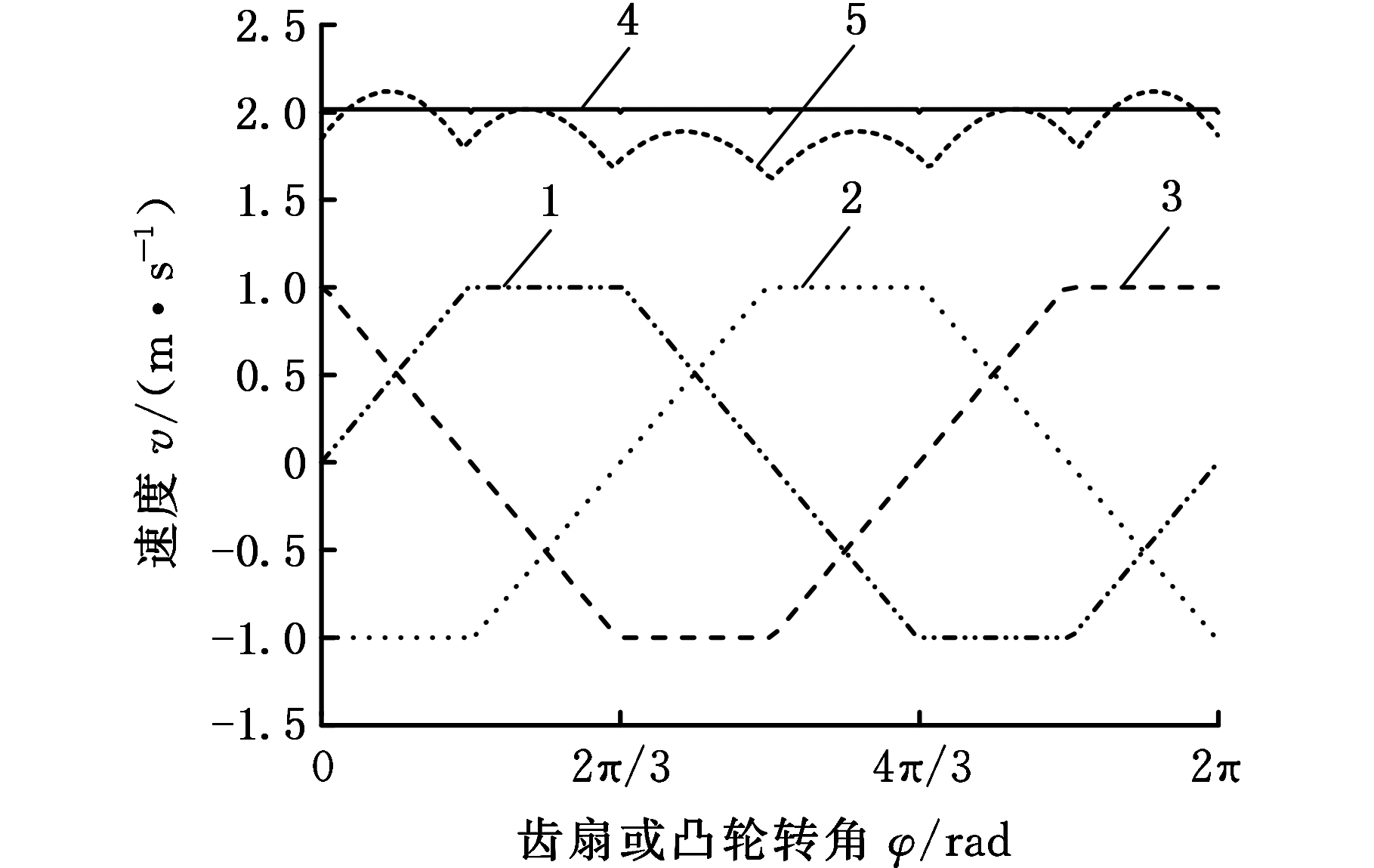

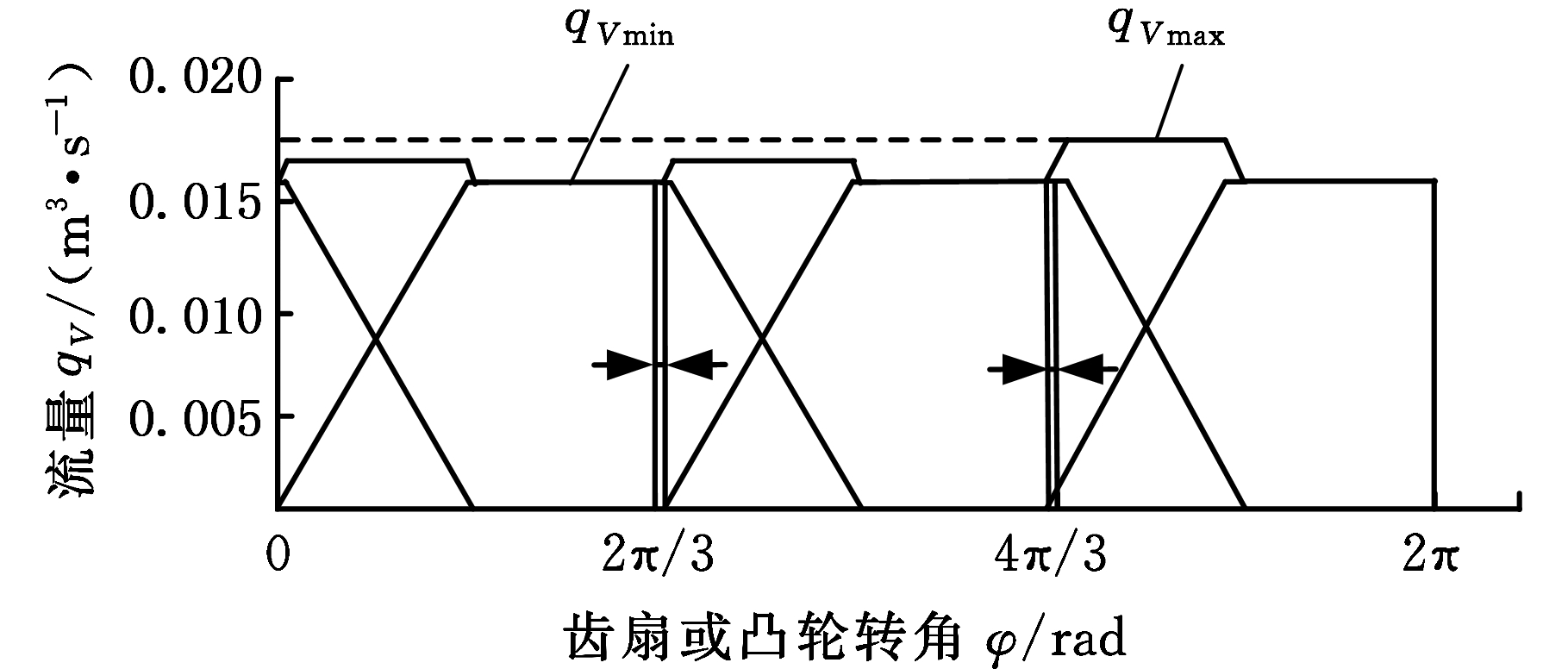

以单作用三缸泵为例进行分析,将表1中具体参数代入式(4),将对应时刻3缸流量叠加得到总流量,结果如图4所示。

图4 总流量特性

Fig.4 Total flow characteristics

流量脉动率是衡量流量脉动程度的指标,可由下式表示:

(5)

式中,δq为往复泵流量脉动率;qVmax为瞬时流量最大值,m3/s;qVmin为瞬时流量最小值,m3/s;qVaver为瞬时流量平均值,m3/s。

经分析计算,具有表1参数的凸轮和齿扇齿条复合驱动的新型三缸往复泵的流量脉动率为1.68%,远低于同样缸数下传统曲柄滑块机构往复泵配置空气包时3%~7%[17]的流量脉动率,这表明了凸轮和齿扇齿条复合驱动的新型往复泵对抑制流量脉动的有效性。

3.3 相位误差分析

在曲柄滑块机构往复泵及凸轮机构往复泵等多缸往复泵中,曲轴及凸轮等的加工误差会导致各缸之间的运动相位存在一定的误差,从而对往复泵的实际流量脉动产生影响[15]。在凸轮和齿扇齿条复合驱动的新型往复泵中,受制造精度及安装误差等因素影响,各缸活塞组件的运动相位不可避免地存在一定的误差,同样会对往复泵的实际流量脉动产生影响。

为使分析简洁,假设三缸活塞组件的运动相位误差绝对值都相同,并以θ表示。以第1缸活塞组件的运动为基准,第2缸活塞组件的运动相位较“理论相位”滞后θ,第3缸活塞组件的运动相位较“理论相位”超前θ。此时,三缸分布的相位误差为最大误差。考虑相位误差时,表1给定参数的凸轮和齿扇齿条复合驱动的新型往复泵的流量如图5所示,其流量脉动率随θ变化的函数为

δq=0.016 8(1+2θ)

(6)

图5 考虑相位误差时流量曲线

Fig.5 Flow curve when considering phase error

分析式(6)可知,在考虑相位误差情况下,为使凸轮和齿扇齿条复合驱动的新型往复泵的流量不均匀程度达到曲柄滑块机构往复泵有空气包作用时的效果,可将相位误差角控制在1°以内,即将相位角偏差控制在±30′以内,与传统曲柄滑块机构往复泵±15′的曲柄相位角偏差相比,它要求的精度等级更低,更易于加工制造,同时,可以省去传统往复泵的空气包。

4 刚体动力学仿真分析

4.1 相关参数

本文的凸轮和齿扇齿条复合驱动的新型往复泵的凸轮机构及齿扇齿条机构的主要结构尺寸均需要根据冲程来确定。参考传统往复泵相关结构及性能参数,并考虑新型往复泵自身结构特点,选取冲程为370 mm,取活塞匀速段运动速度为1 m/s,确定齿扇有齿部分分度圆直径为350 mm,齿扇模数为5 mm,计算得到的往复泵动力端主要结构尺寸及相关参数如表2所示。

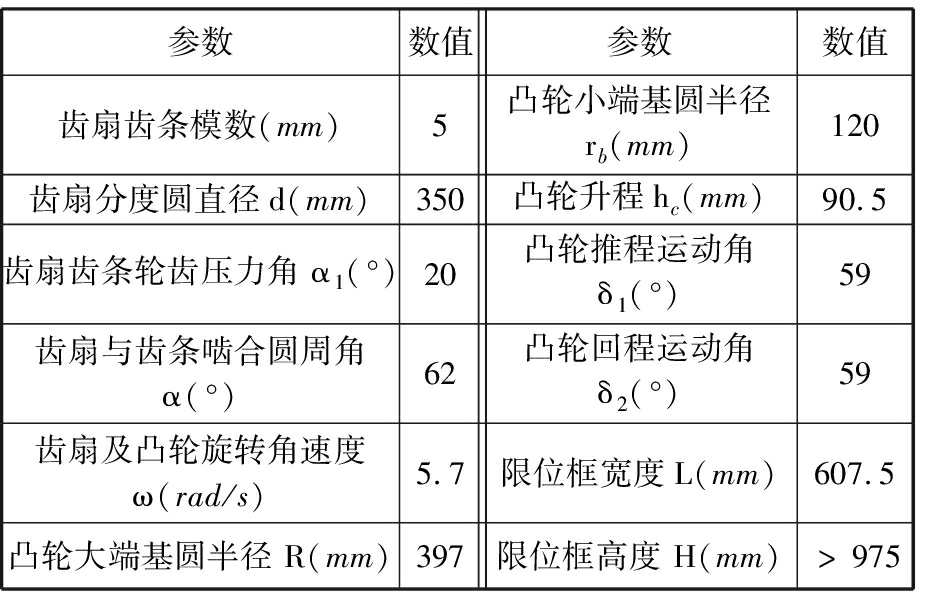

表2 动力端主要结构尺寸及相关参数表

Tab.2 The main structural dimensions of power

end and related parameters table

参数数值参数数值齿扇齿条模数(mm)5凸轮小端基圆半径 rb(mm)120齿扇分度圆直径d(mm)350凸轮升程hc(mm)90.5齿扇齿条轮齿压力角 α1(°)20凸轮推程运动角 δ1(°)59齿扇与齿条啮合圆周角 α(°)62凸轮回程运动角 δ2(°)59齿扇及凸轮旋转角速度 ω(rad/s)5.7限位框宽度L(mm)607.5凸轮大端基圆半径 R(mm)397限位框高度 H(mm)>975

4.2 刚体动力学仿真分析

本文利用Recurdyn软件对凸轮和齿扇齿条复合驱动的新型往复泵进行刚体动力学仿真分析。对限位框、齿条组件、活塞杆及活塞等进行几何体合并,并添加其与地面之间的滑动副,液缸与地面之间添加固定副,凸轮与限位框、齿扇与齿条组件之间添加相应的接触副,所建立的凸轮和齿扇齿条复合驱动的新型三缸往复泵样机模型如图6所示。

图6 凸轮和齿扇齿条复合驱动的新型三缸

往复泵样机模型

Fig.6 Prototype of a new three-cylinder reciprocating

pump driven by a com bination of cam mechanisms and

fan-shaped gear-racks

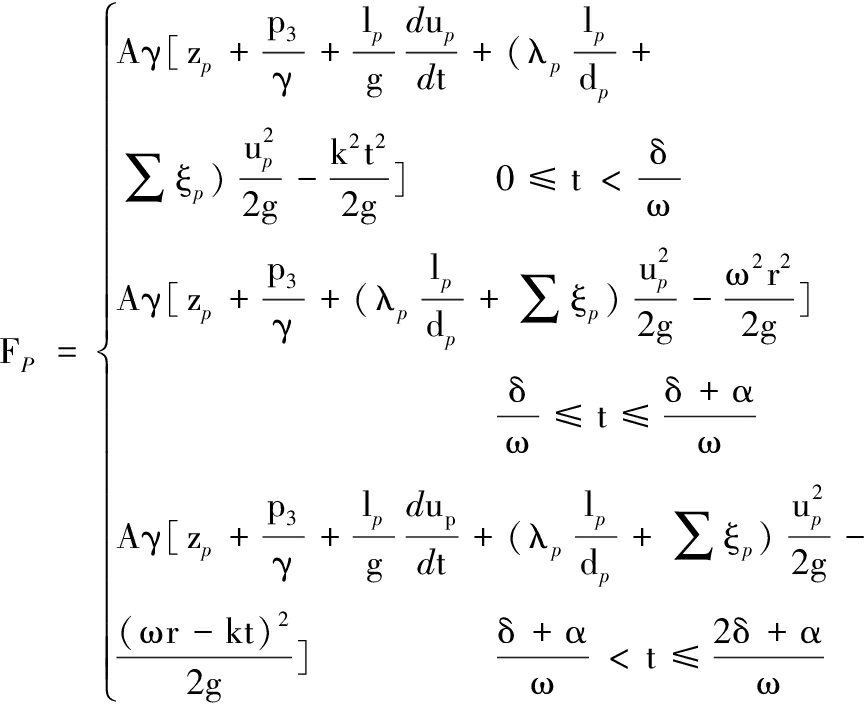

为更好地研究往复泵的运动特性,忽略各运动部件的摩擦力、惯性力以及吸液过程中缸内较小的流体压力等[18],参考文献[19]基于水动力学分析出了一个周期内排液过程中往复泵缸内压力变化规律为

(7)

式中,A为活塞截面积,m2;γ为液体重度,N/m3;g为重力加速度,m/s2;zp为排液高度,m;p3为排液池液面压力,Pa;lp为排液管线长度,m;dp为排液管管径,m;ξp、λp分别为局部阻力系数和沿程阻力系数;up为排液管内瞬时流速,m/s;k为活塞加速度,k=ω2r/δ,m/s2。

运用step函数,按式(7)对图6中的活塞施加力以模拟往复泵排液过程中活塞的受力情况,在凸轮及齿扇旋转中心处添加驱动,角速度为5.7 rad/s。定义仿真时间为1.1 s,步长为2 000。仿真得到活塞的速度及位移如图7、图8所示。

1.活塞1速度 2.活塞2速度 3.活塞3速度 4.叠加速度

图7 速度仿真曲线

Fig.7 Velocity simulation curve

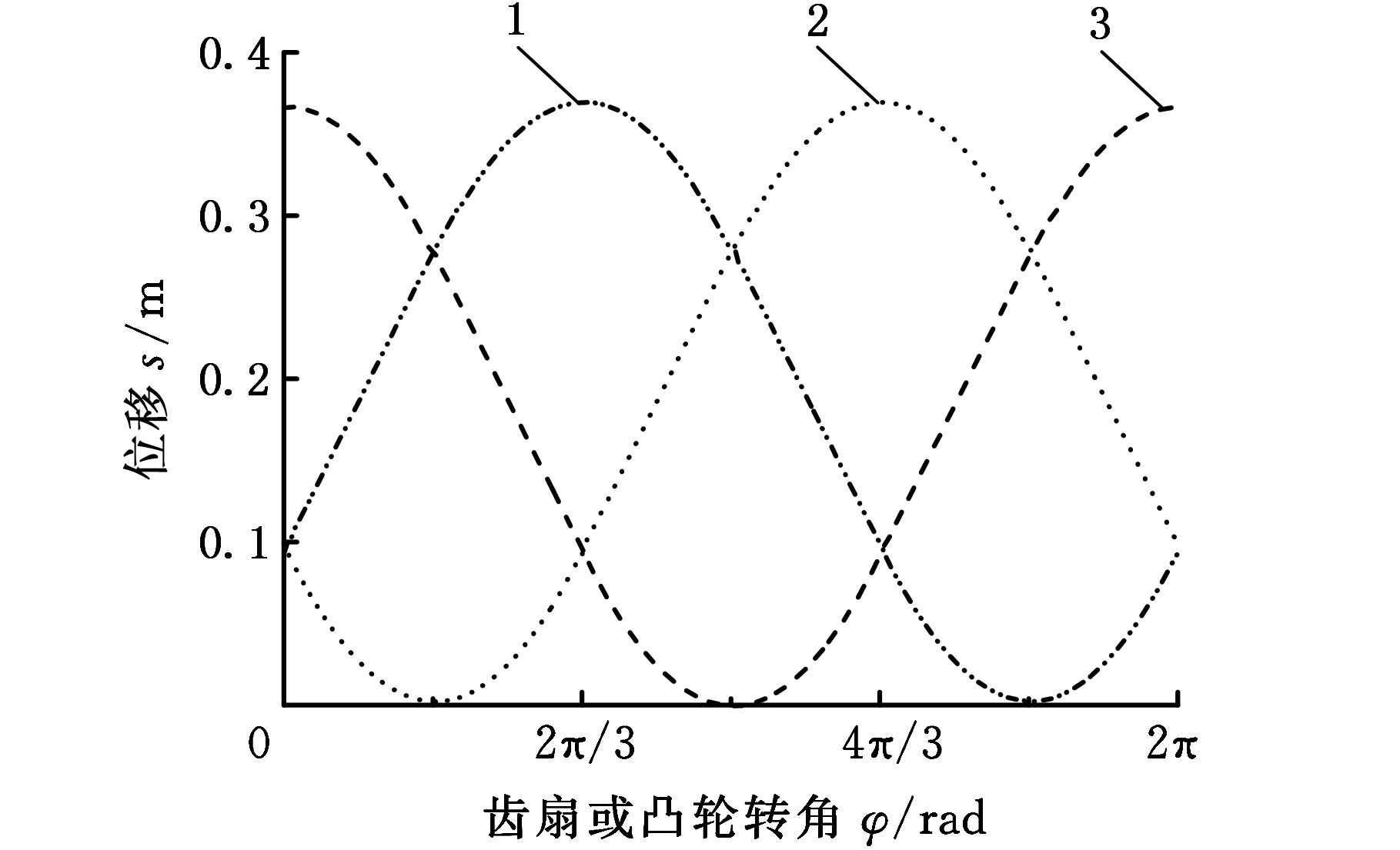

1.活塞1位移 2.活塞2位移 3.活塞3位移

图8 位移仿真曲线

Fig.8 Displacement simulation curve

可以看出,活塞速度主要在凸轮与限位框以及齿扇与齿条进入配合时出现波动,该处的速度波动主要缘于凸轮与限位框以及齿扇首齿与齿条轮齿进入配合时两两之间的碰撞所造成,但波动幅度较小,波动时间较短,对机构整体运行平稳性影响不大,且三缸速度曲线及速度叠加曲线较理论设计值相比符合度极高。同时,运动位移曲线光滑平整,与理论设计值基本一致,表明凸轮和齿扇齿条复合驱动的新型往复泵工作运行相对平稳,满足设计要求。

5 结论

(1)提出的一种凸轮和齿扇齿条复合驱动的新型往复泵既可实现往复泵的可靠换向,又可实现往复泵所需的运动规律以满足往复泵流量特性需要。

(2)凸轮和齿扇齿条复合驱动单作用三缸往复泵采用本文给出的运动规律,其理论流量脉动率仅为1.68%,比曲柄滑块机构三缸往复泵采用空气包降低流量脉动的效果好。

(3)各缸之间存在的运动相位误差角θ与泵的流量脉动率δq的关系满足δq=0.016 8(1+2θ)。相位角偏差在±30′以内,凸轮和齿扇齿条复合驱动的新型三缸往复泵的流量不均匀程度仍可达到曲柄滑块机构往复泵有空气包作用时的效果。

(4)仿真分析结果验证了凸轮和齿扇齿条复合驱动的新型往复泵设计的合理性,满足设计要求,为该种泵的开发提供了理论依据。

[1] 陈纪伟.圆柱凸轮柱塞泵动力学研究 [D].成都:西南石油大学,2012.

CHEN Jiwei. Dynamics Research of the Piston Pump with Cylindrical Cam-drive Mechanism [D]. Chengdu: Southwest Petroleum University,2012.

[2] 张云霞,张金中.往复泵的发展与展望[J].现代制造技术与装备,2006(5):19-20.

ZHANG Yunxia, ZHANG Jinzhong. Development and Trend of the Reciprocating Pump[J]. Modern Manufacturing Technology and Equipment, 2006(5):19-20.

[3] 何畏,周晓敏,郭源君,等.新型六缸滚珠丝杠往复泵相位误差流量波动分析 [J]. 液压与气动,2013(10):73-77.

HE Wei, ZHOU Xiaomin, GUO Yuanjun, et al. Phase Error Flow Fluctuating Analysis on Modern Six-cylinder Ball Screw Reciprocal Pump[J]. Chinese Hydraulics & Pneumatics, 2013(10):73-77.

[4] 文宏刚,刘海山,鲁飞,等. 立式三缸双作用往复泵曲轴结构设计及优化[J]. 煤矿机械,2017, 38(4):93-95.

WEN Honggang, LIU Haishan, LU Fei, et al. Structure Design and Optimization Analysis of Vertical Double-acting Triplex Reciprocating Pump Crankshaft[J]. Coal Mine Machinery,2017, 38(4):93-95.

[5] SOL J H . Description and Analysis of New Motion Conversion Mechanism for Heavy-loaded Reciprocating Pumps[J]. Lecture Notes in Engineering & Computer Science, 2014, 2212(1):1338-1343.

[6] WANG Mingdi, SONG Qiang, ZHONG Kangmin. The Double Role Piston Pump Based on the Symmetrical Gears and Crank-link-slider Mechanism Driven by Servo Motor[J]. Applied Mechanics and Materials,2011,121/126:2308-2312.

[7] GANDHI V C S, KUMARAVELAN R, RAMESH S, et al. Design and Analysis of Quad-acting Reciprocating Pump: a Novel Approach[J]. International Journal for Engineering Model, 2014,27(3/4):125-130.

[8] DUCHEMIN M, COLLÉE V. Profile Optimization of the Teeth of the Double Rack-and-pinion Gear Mechanism in the MCE-5 VCRi Engine[J]. SAE International Journal of Engines, 2016,9(3):1786-1794.

[9] GUAN Xingquan, LU Qiuping, LIU Weidong. Study on the Working Principle of a New Type of Power Transmission Mechanism for Gasoline Engine[J]. Advanced Materials Research,2013,744:223-226.

[10] 潘济安,尤政.发动机内啮合齿轮齿条式动力传输机构的设计与研制[J].机械设计与研究,2016, 32(4):74-78.

PAN Ji’an, YOU Zheng. The Design and Development on Internal Gearing Gear-rack Power Transmitting Mechanism of Engine[J]. Machine Design & Research,2016,32(4):74-78.

[11] 杨泽,李建永,高兴华,等.基于齿轮齿条传动的新型二冲程发动机的设计[J]. 中国农机化学报,2017, 38(1):85-90.

YANG Ze, LI Jianyong, GAO Xinghua, et al. Design of New Two-stroke Engine Based on Gear-rack Transmission[J]. Journal of Chinese Agricultural Mechanization,2017, 38(1):85-90.

[12] 隋庆生. 齿轮齿条传动的柱塞泵: 2012202390982[P].1990-05-30.

SUI Qingsheng. Pinion and Rack Driven Plunger Pump: 2012202390982[P]. 1990-05-30.

[13] 陈迎春, 高宬宬, 王新华, 等. 一种齿轮齿条传动的卧式三缸柱塞往复泵: 2016112556116[P].2017-05-31.

CHEN Yingchun, GAO Chenchen, WANG Xinhua, et al. A Horizontal Three-cylinder Plunger Reciprocating Pump Driven by Gear Rack: 2016112556116[P].2017-05-31.

[14] 侯勇俊, 王斌, 王钰文, 等.齿扇齿条式往复泵: 2017107802505[P].2017-11-24.

HOU Yongjun, WANG Bin, WANG Yuwen, et al. Tooth Fan Rack Reciprocating Pump: 2017107802505[P].2017-11-24.

[15] 侯勇俊,李蓓蓓,张培志,等.单作用直线电机三缸往复泵运动特性研究[J]. 西南石油大学学报(自然科学版) ,2009,31(5):163-166.

HOU Yongjun, LI Beibei, ZHANG Peizhi, et al. The Research on Motion Characteristics of Triplex Single-function Reciprocating Pump Driven by Linear Motors [J]. Journal of Southwest Petroleum University(Science & Technology Edition),2009, 31(5):163-166.

[16] MA Yi, LUO Huashuai, GAO Tao, et al. Transient Flow Study of a Novel Three-cylinder Double-acting Reciprocating Multiphase Pump[J]. Journal of Fluids Engineering, Transactions of the ASME,2017,139(10):101-110.

[17] 沈学海. 钻井往复泵原理与设计[M] .北京: 机械工业出版社, 1990:22.

SHEN Xuehai. Principle and Design of Drilling Reciprocating Pump [M]. Beijing: Mechanical Industry Press, 1990:22.

[18] 冯进,魏俊,刘倩倩,等. 七缸往复泵曲柄初相角布置方案及优选[J]. 石油学报,2018, 39(3):357-364.

FENG Jin, WEI Jun, LIU Qianqian, et al. Analysis and Optimization of Initial-phase-angle Arrangement Scheme for the Crank of Seven-cylinder Reciprocating Pump[J]. Acta Petrolei Sinica, 2018,39(3):357-364.

[19] 陈燎原,朱增宝. 往复泵装置水力特性的仿真研究[J]. 安徽理工大学学报(自然科学版),2006,26(4):50-54.

CHEN Liaoyuan, ZHU Zengbao. Studies on the Hydraulic Characteristic Simulation for Reciprocating Pump-unit [J]. Journal of Anhui University of Science and Technology(Natural Science Edition),2006,26(4):50-54.