0 引言

对轮旋压成形工艺以旋轮代替传统芯模,内轮和外轮配合,采用沿工件的周向均匀分布的几对旋轮同时对坯料内外表面进行加工成形。对轮旋压成形技术是直径2 500 mm以上大型薄壁筒形件的有效塑性成形方法。与带芯模旋压工艺相比,对轮旋压载荷小、精度高、残余应力小、工装成本低、成形柔性高,不受筒形件直径、厚度等尺寸限制[1-2],并且将对轮旋压和热处理相结合,在适当条件下可获得纳米/超细晶筒形件[3-4]。

对轮旋压适用于有高质量要求的大型管件,诸如固体火箭发动机壳体、油气运输管道等航天工业及石油工业产品。美国、德国在20世纪七八十年代就已经开始使用对轮旋压工艺并研制最大成形直径为3 000~4 500 mm的对轮旋压设备,用于美国战神火箭和欧洲阿里安5号火箭的筒形件以及原油输送管道的成形制造[1,2,5-8]。这些对轮旋压的应用多基于强旋,而对轮旋压在带沟槽、横筋等复杂形状的筒形件的普旋成形中也有广泛应用[9]。

对轮旋压设备是对轮旋压技术的载体,是对轮旋压技术成熟与推广应用的必要保证。目前仅有美、德等极个别国家掌握成熟的大型筒体对轮旋压工艺及其设备的设计制造技术,并成功应用于航天筒体制造领域。2000年以后,国内也开发了一些对轮旋压设备和实验装置,但多限于一些概念模型[10-13]。华南理工大学和西安交通大学分别研制出了对轮旋压实验装置[14]和全电伺服数控对轮旋压样机[15-16]。目前国内关于对轮旋压工艺研究的筒坯外径不大于400 mm[3,17-19],这同相关对轮旋压设备研发滞后密切相关。因此本文着重阐述了对轮旋压设备的结构特征,介绍国内对轮旋压设备最新研究进展及国内外典型的对轮旋压设备产品及其应用。

1 对轮旋压工艺原理

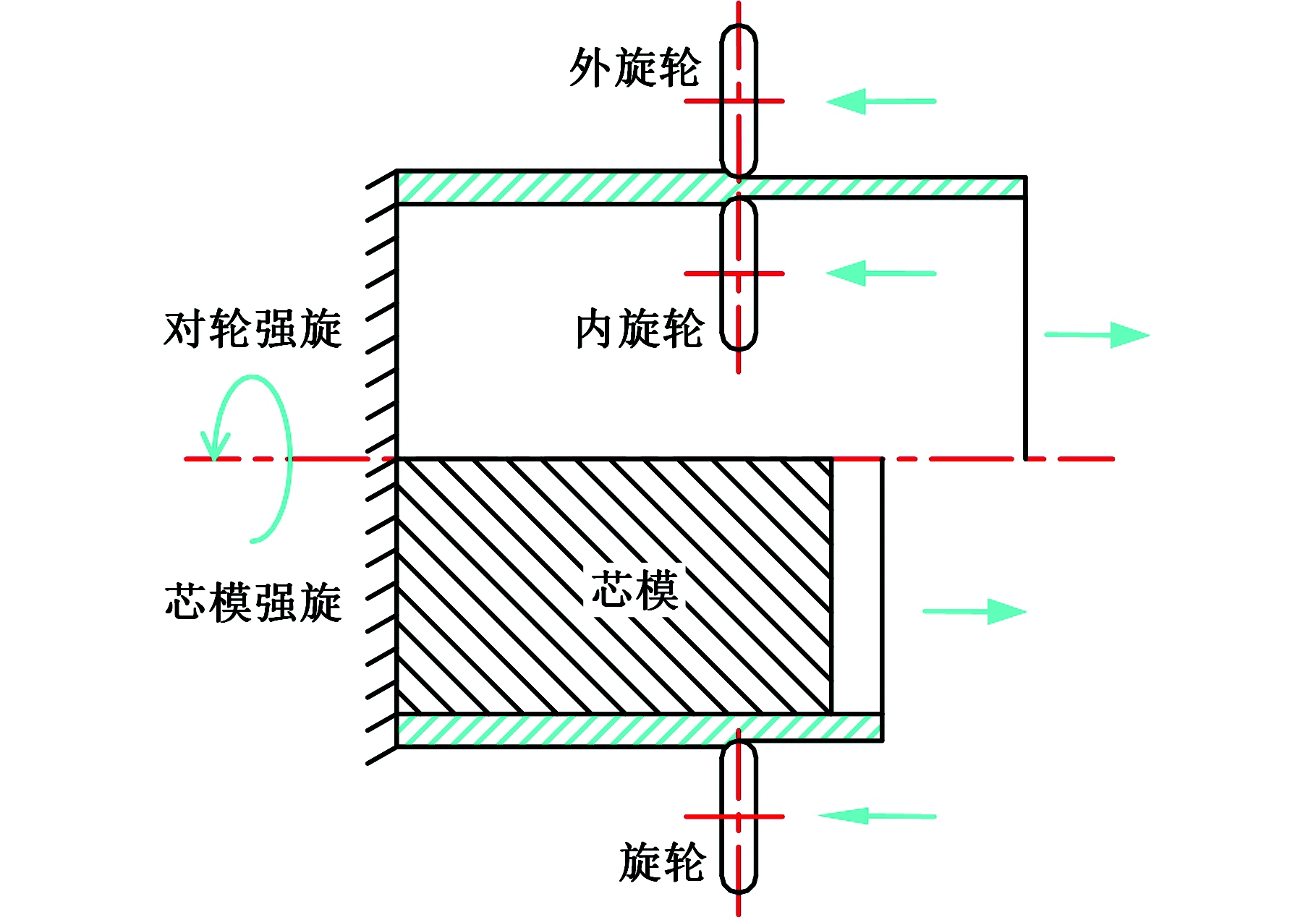

为了解决大直径筒形件的成形制造,基于强力旋压,发展了对轮旋压工艺,随后也拓展了用于普通旋压,成形带沟槽、横筋等复杂形状的薄壁筒形件工艺。对轮旋压工艺中内旋轮和外旋轮成对出现、对称分布,改善变形区应力状态,变形区几乎呈对称分布。“旋轮对”、“旋压”为对轮旋压工艺的主要识别特征。对轮旋压与传统芯模旋压比较如图1所示。

图1 对轮旋压与芯模旋压比较

Fig.1 Comparison between counter-roller spinning

and mandrel spinning

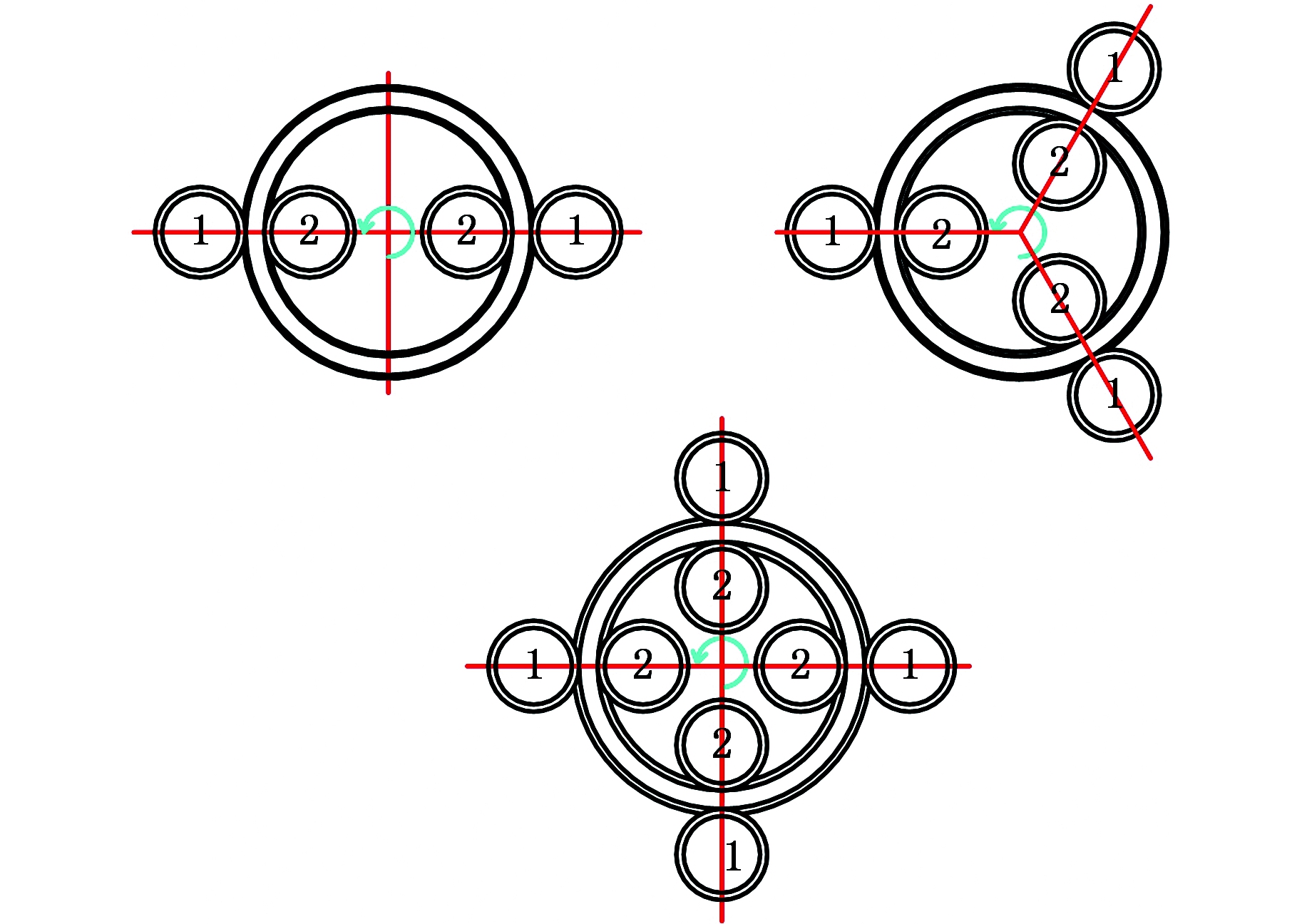

基于工艺及设备因素,对轮旋压的旋轮数目选择多样,常用方案有1~4对。单对旋轮主要优点为设备简单、成本低廉、拓展性强,但缺点也明显,包括工艺稳定性差、易产生偏差等,较少采用。多对旋轮典型布置方式如图2所示,这些布置方式有利于提高工艺稳定性和加工效率,是目前常用的对轮布置方案。采用多对旋轮时,对轮旋压除常规的同位旋压外,还可方便实现错距旋压。

1.外旋轮 2.内旋轮

图2 对轮布置方案

Fig.2 Arrangement of several pairs of rollers

塑性成形中形状的变化就是借助一定的运动(模具和工件之间的相对运动)将模具所包含的形状信息施加于加工材料。模具所包含的零件形状信息量越少,则相对运动对零件形状变化所起的作用就越大;反之,模具所包含的零件形状信息量越多,则相对运动对零件形状变化所起的作用就越小。相对于传统有芯模旋压,对轮旋压的模具(旋轮)所具备的零件形状信息更少,因此其旋压成形过程中的运动更加复杂。这一过程中运动与能量的施加是通过成形设备实现的,不同类型的设备,施加能量与运动的介质和方式也是不同的。

现有的对轮旋压设备多采用单独动力源,传动系统复杂,设备加工精度要求高,对传动零部件的刚度、精度都有较高的要求。内外旋轮相对运动调整困难,柔性较差。采用分散多动力、伺服电直驱技术实现对轮旋压机的复杂运动,可避免复杂繁冗的传动系统,降低对主要驱动源的功率要求,同时提高控制精度并降低控制难度。各结构运动独立控制,增加了工艺的柔性,通过适当的运动控制,对轮旋压甚至可实现曲线轴线、变直径的复杂筒、环类零件的成形制造。

2 对轮旋压机结构

2.1 卧式结构

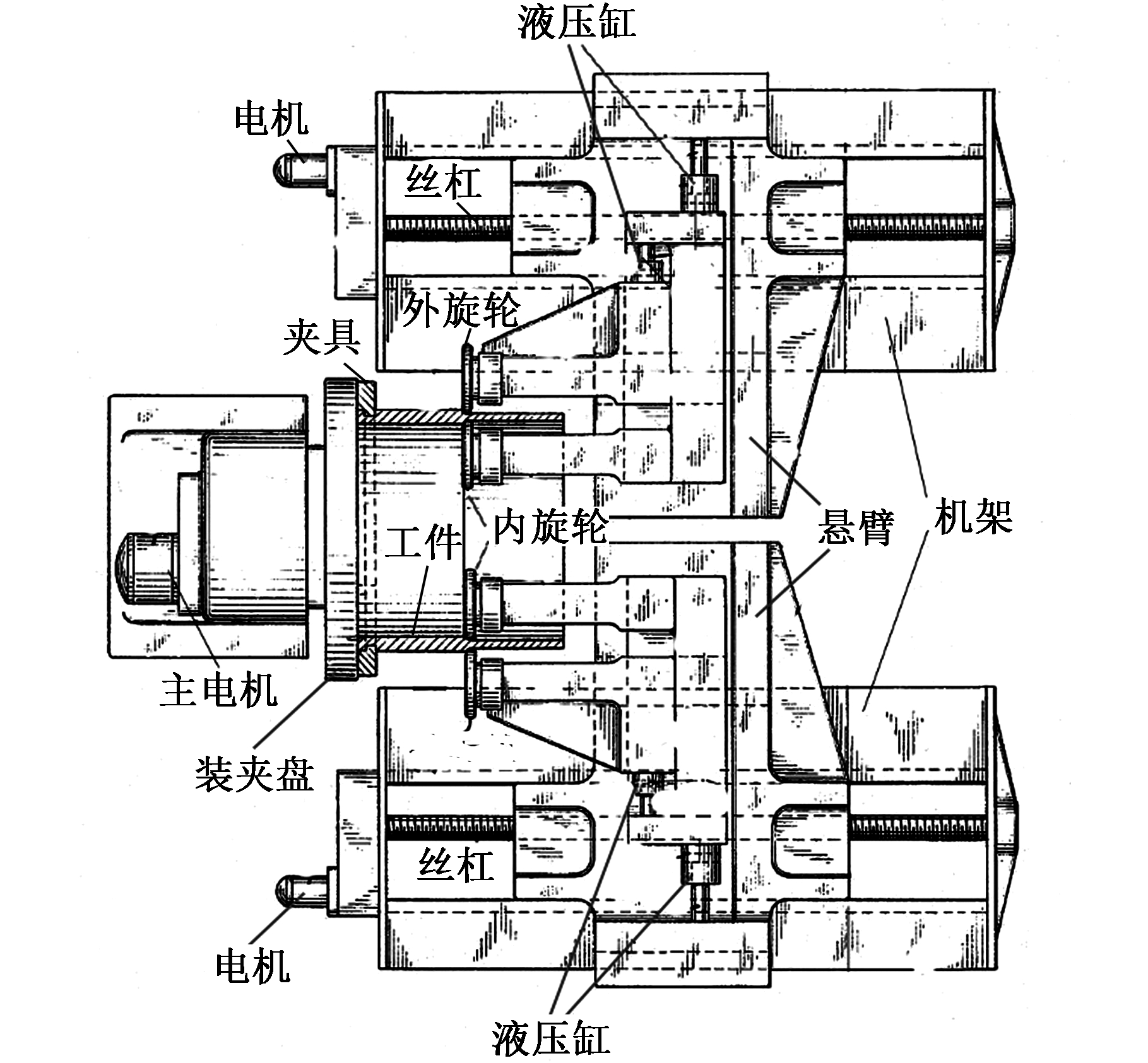

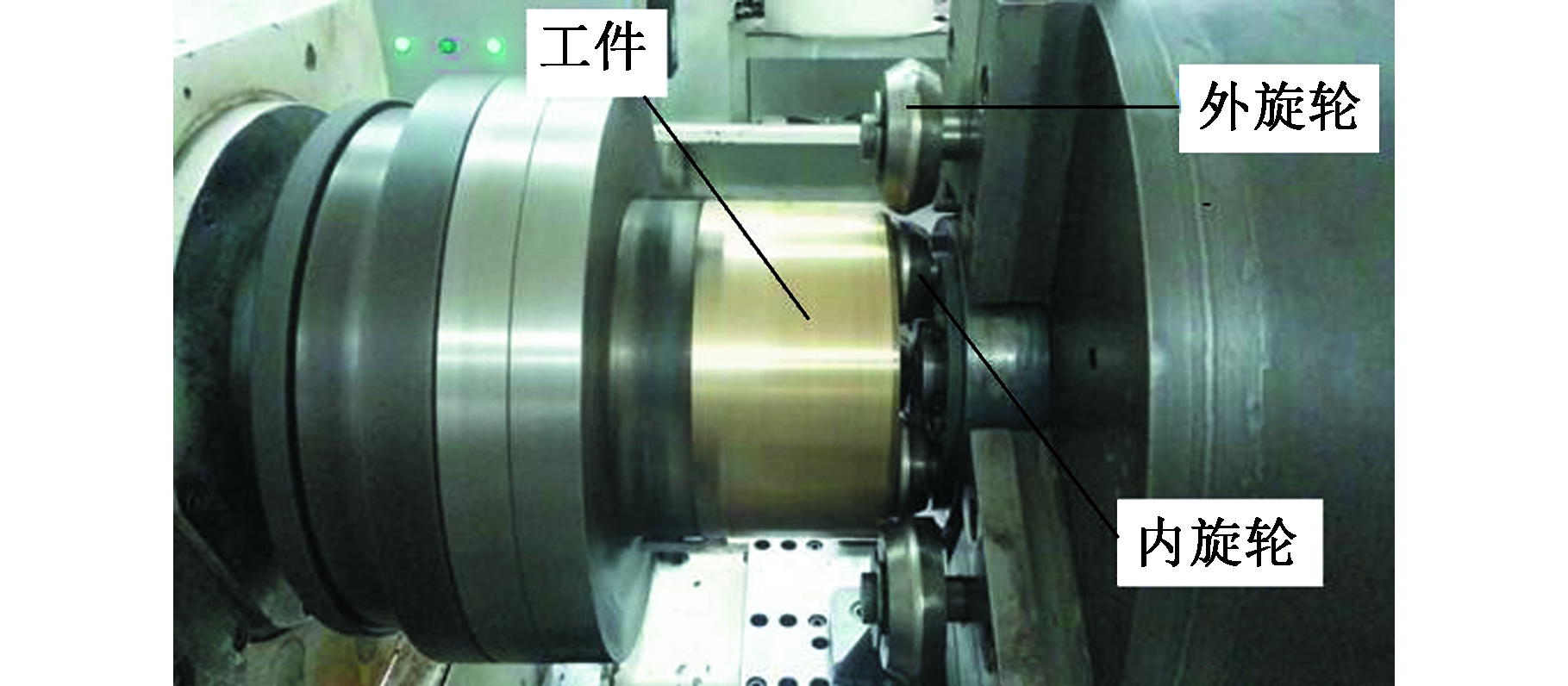

美国Ladish Forge 公司(现属ATI公司)于1962年研发出一种新式的对轮旋压设备(1966年获授权),如图3所示[20]。该对轮旋压设备为卧式结构,采用两对旋轮。

(a)俯视图

(b)右视图

图3 Ladish Forge公司对轮旋压设备[20]

Fig.3 Schematic diagram of counter-roller spinning

machine of Ladish Forge Co.[20]

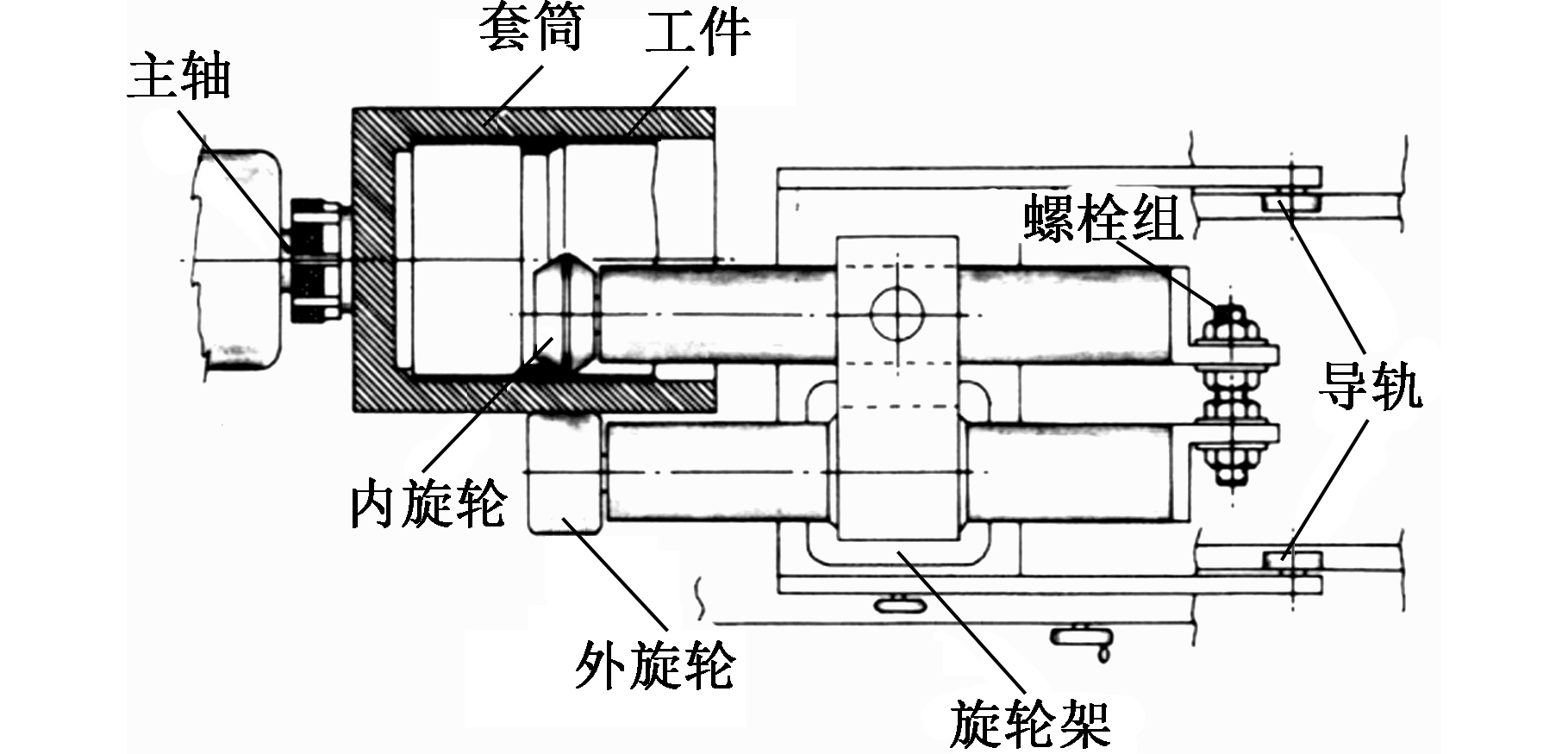

目前通过为车床增加特定旋压装置的方式实现对轮旋压的工艺设备多采用卧式结构。美国伊利诺伊技术研究院(IIT Research Institute,IITRI)基于LeBlond 2516重型机床于20世纪70年代末研发对轮旋压实验装置,如图4所示[21-22]。该装置为单对轮结构,该装置的整个旋轮架固定于工作平台,工作平台可沿机床导轨推进。内外旋轮轴安装于旋轮架,外旋轮轴采用固定模式,确定其工作位置,内外旋轮的相对位置由位于旋轮轴尾部的螺栓组进行调节。

(a)原理图

(b)实验过程

图4 基于机床的对轮旋压实验装置(IITRI)[22]

Fig.4 Experimental installation of counter-roller

spinning based on machine tools(IITRI) [22]

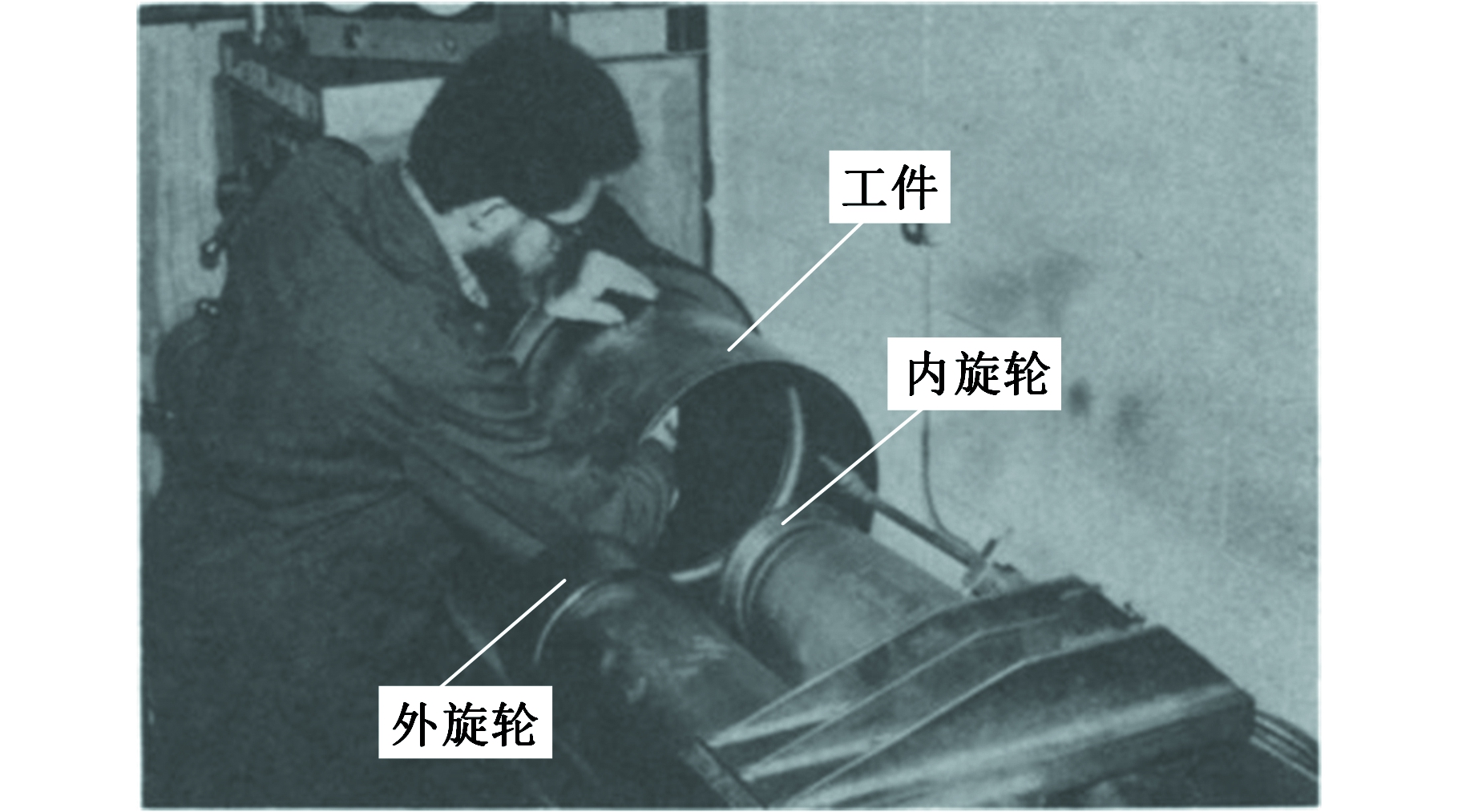

该装置由LeBlond 2516重型机床(具体参数见表1)改造而来,具有可靠性好、成本低的优势,但也存在加工范围有限、精度偏低等问题。该实验装置加工成形的典型工件采用A2014及A2024铝合金。该装置可工作于冷旋及热旋条件下。在实验过程中,该装置将壁厚25.4 mm的坯料,经7次旋压减薄至1.35 mm,减薄率为95%。由于该装置改装于现有机床,故可按原机床参数估计该装置的应用范围。

表1 LeBlond 2516重型机床参数

Tab.1 Parameters of LeBlond 2516 heavy-duty lathe

参数数值功率(kW)30进给速率(mm/r)0.114~6.604主轴转速(r/min)10~1 300可调速度数目36卡盘直径(mm)597中心高(mm)653

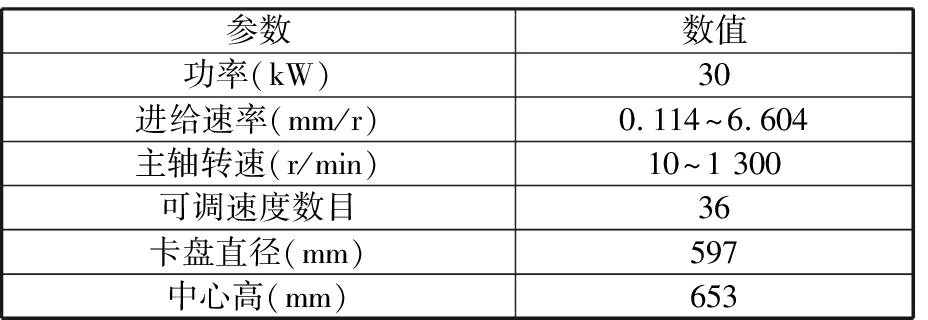

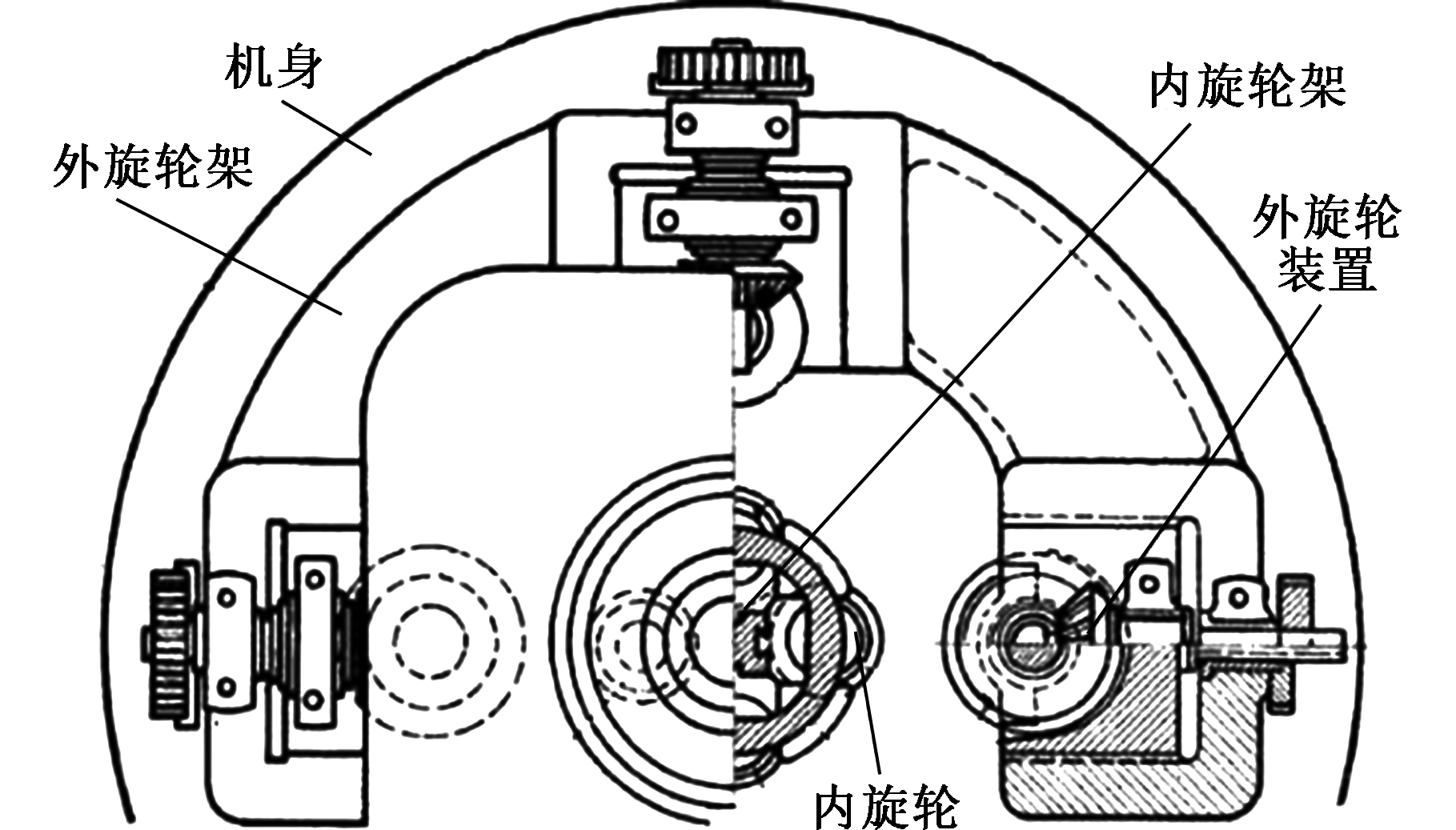

华南理工大学同样以车床作为载体研制了对轮旋压装置,如图5所示[3,14],实现了坯料直径近200 mm的20钢筒形件对轮旋压成形。该装置采用三对旋轮的布置方式,其外旋轮装置类似于三爪卡盘,内旋轮装置采用对轮旋压机经典的丝杠斜楔模式构建;使用螺旋盘滑块结构驱动外旋轮径向运动,实现了外旋轮位置的调整。该旋轮架整体安装于数控车床之上,以机床导轨作为旋轮架的轨道。

(a)内旋轮架结构图[14]

(b)旋轮架整体图[3]

图5 基于机床的对轮旋压实验装置(华南理工大学)

Fig.5 Experimental installation of counter-roller spinning

based on machine tools

(South China University of Technology)

2.2 立式框架结构

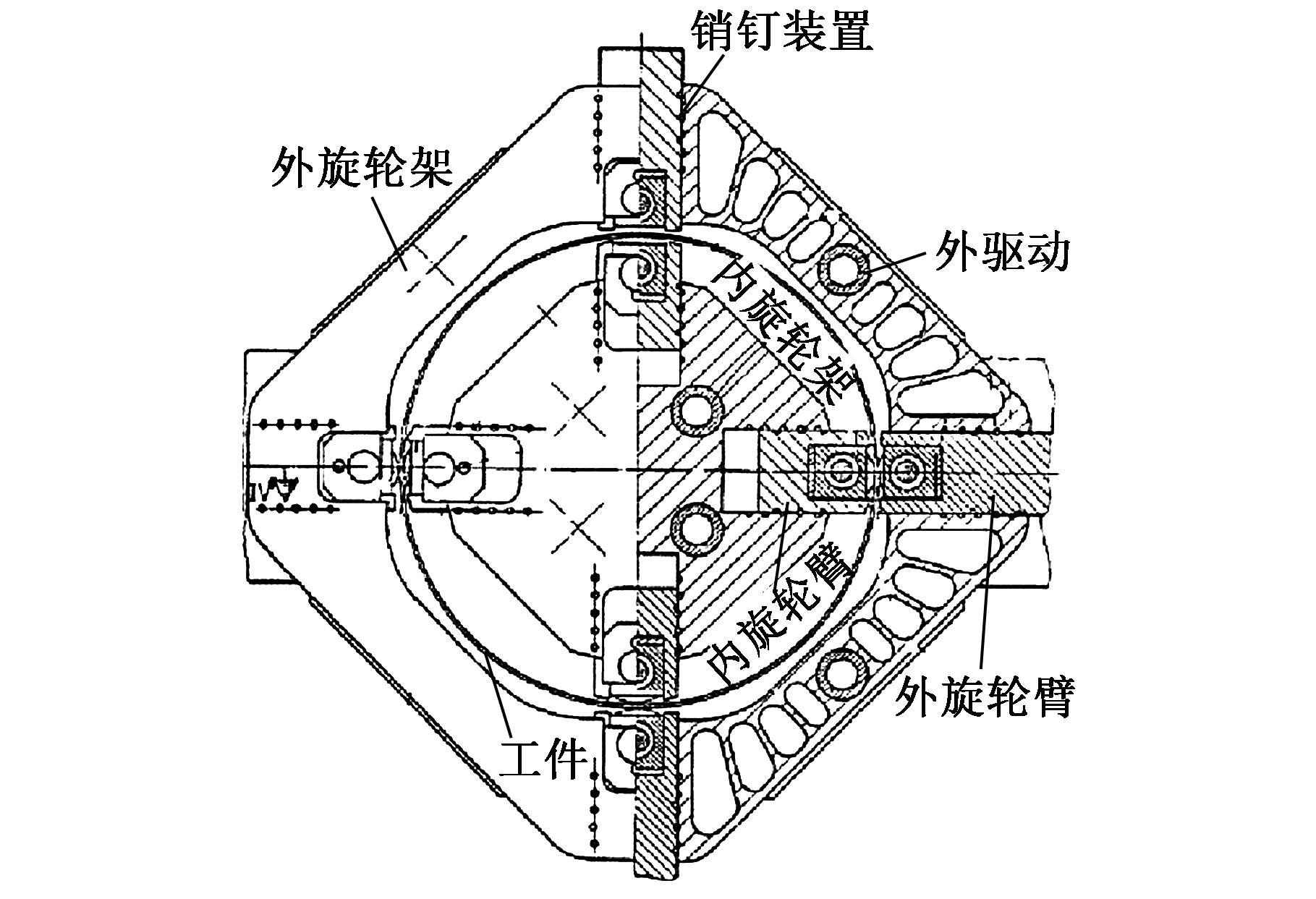

立式框架结构由上梁、下梁(底座)和立柱构成框架,整体刚度高。德国MT(Man Technologie)公司于20世纪80年代建成立式四对轮旋压设备用于阿丽亚娜5号火箭发动机壳体成形制造,该大型对轮旋压机的结构原理如图6所示[5-6]。该设备拥有四对旋轮,各对旋轮之间相差90°,同对旋轮处于同一平面,不同的旋轮有轴向的位置差异,实现错距旋压。

(a)俯视图

(b)工作原理(错距旋压)

图6 MT公司对轮旋压设备原理图[5-6]

Fig.6 Schematic diagram of counter-roller spinning

machine of MT Co.[5-6]

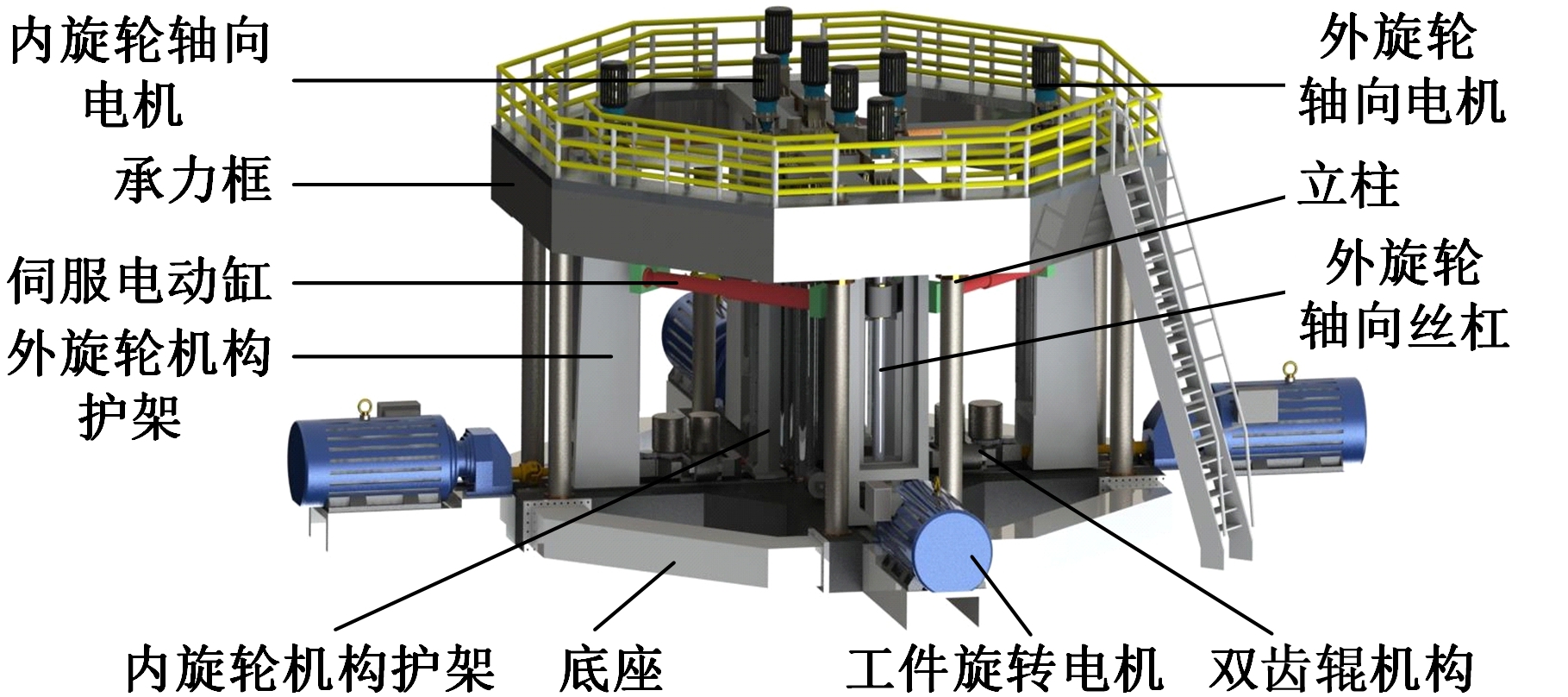

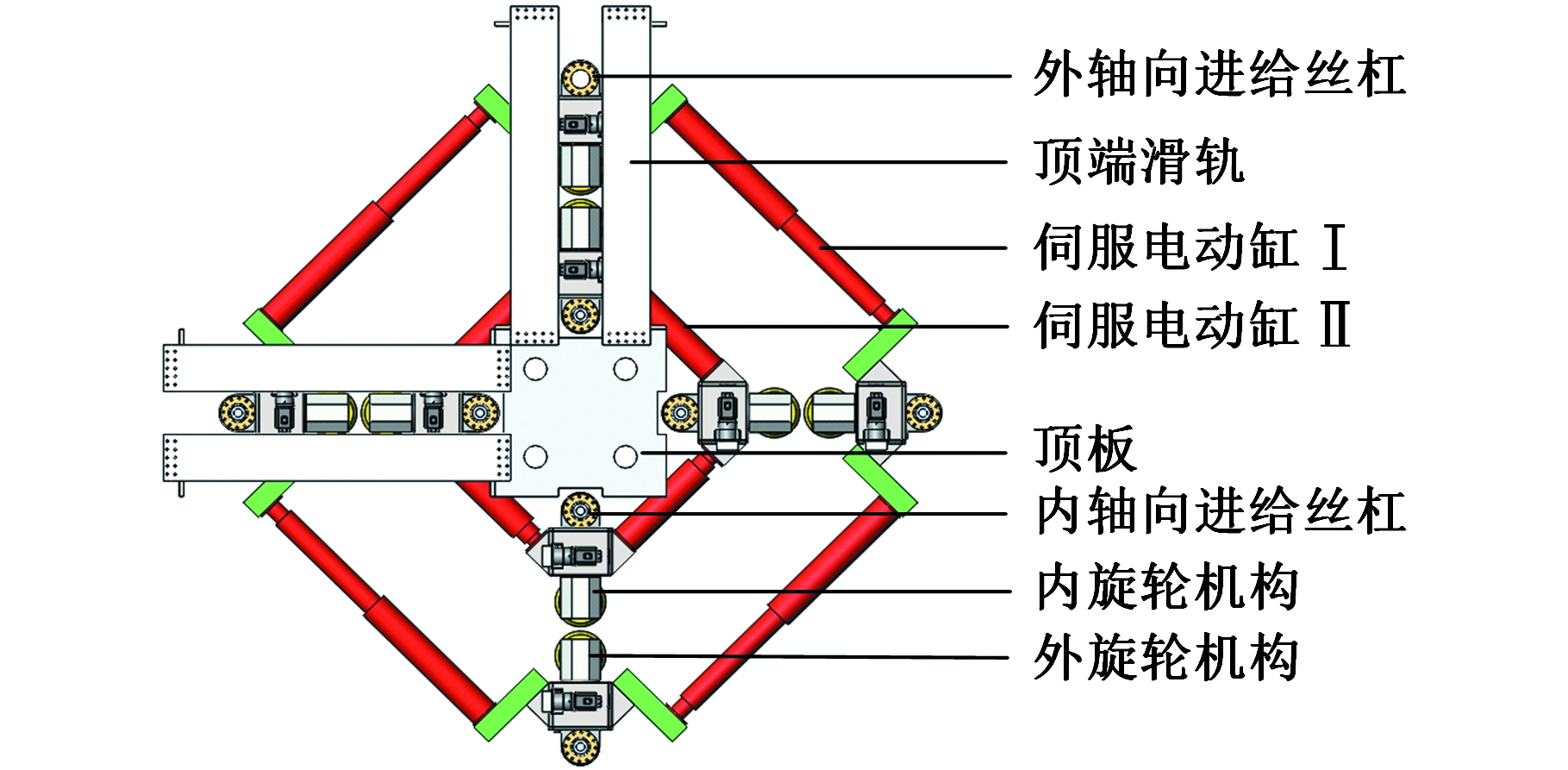

旋压设备的发展趋向于高精、高速、智能化、高柔性,以伺服直驱等新技术构建高性能的高柔性对轮旋压机为目前趋势[23]。2010年后西安交通大学研发设计的对轮旋压设备及制造的样机普遍采用全电伺服驱动,如图7所示的6米级四对轮立式全电伺服对轮旋压设备[16] ,运用大直径筒体对轮旋压工艺有限元仿真为主要力能参数确定和电机选型提供依据。2014年西门子公司也对MT公司设计制造的立式四对轮旋压设备进行了一次数控升级。

图7所示设备运动功能结构主要包括筒坯旋转机构、旋轮轴向进给机构和旋轮径向进给机构,该设备采取分散多动力设计思路,即各个主要运动机构带有独立动力源,以减小传动系统复杂度。设备的外部支撑采用笼式结构,由上下框架和8根立柱连接组成,整体刚度良好。

图7 全电伺服立式框架对轮旋压机[16]

Fig.7 Veritical counter-roller spinning machine with

all-electric servo-drive[16]

2.3 立式龙门结构

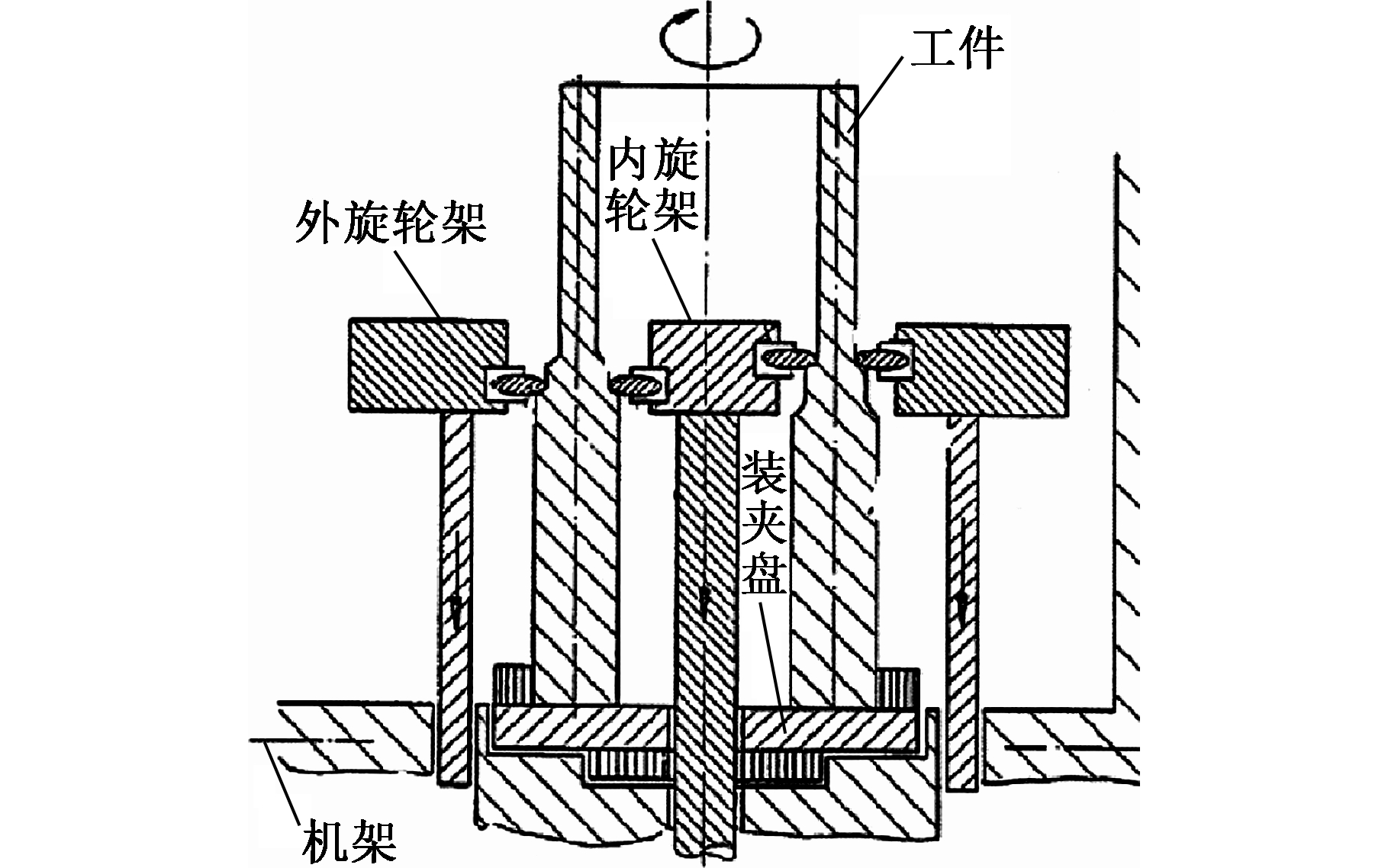

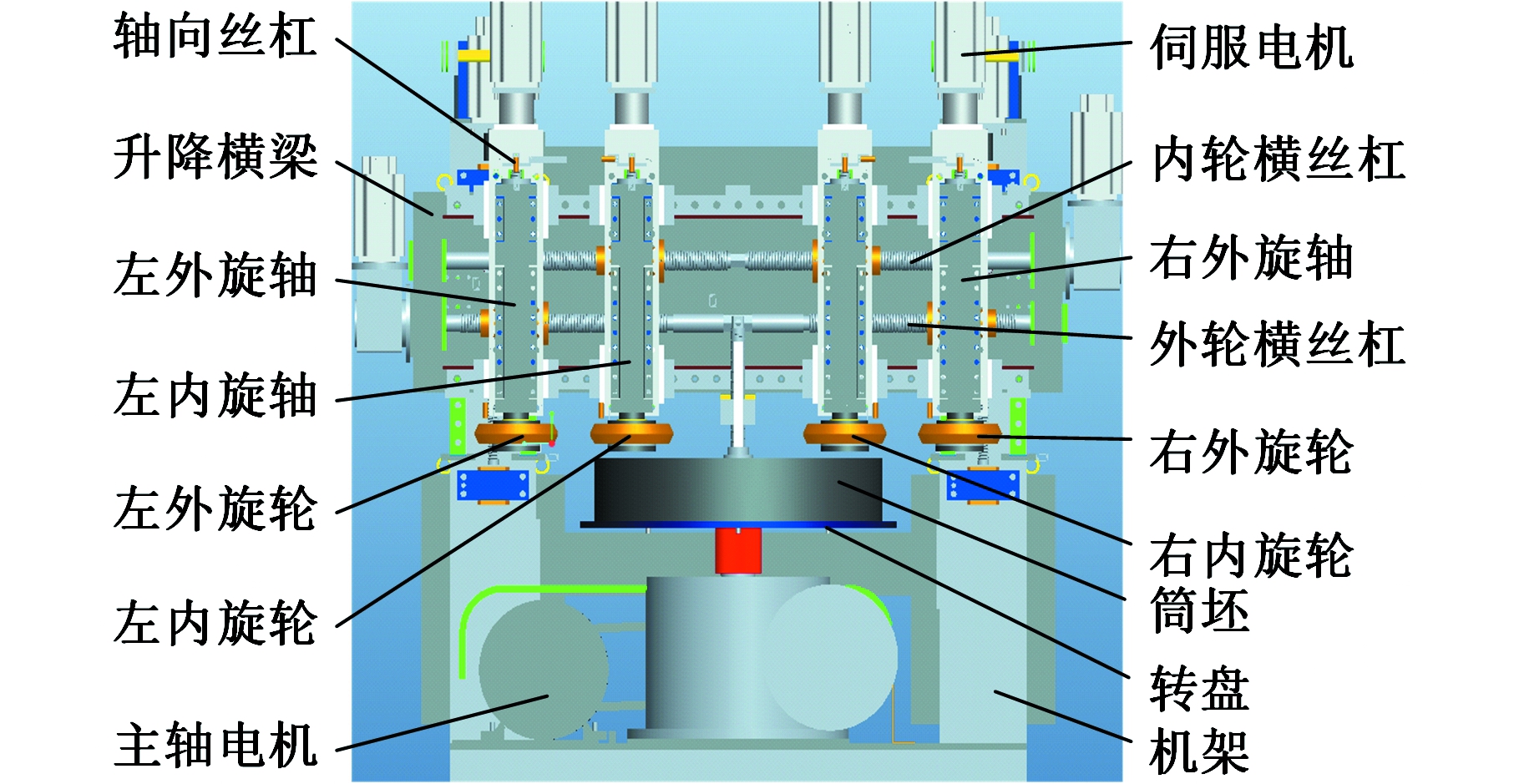

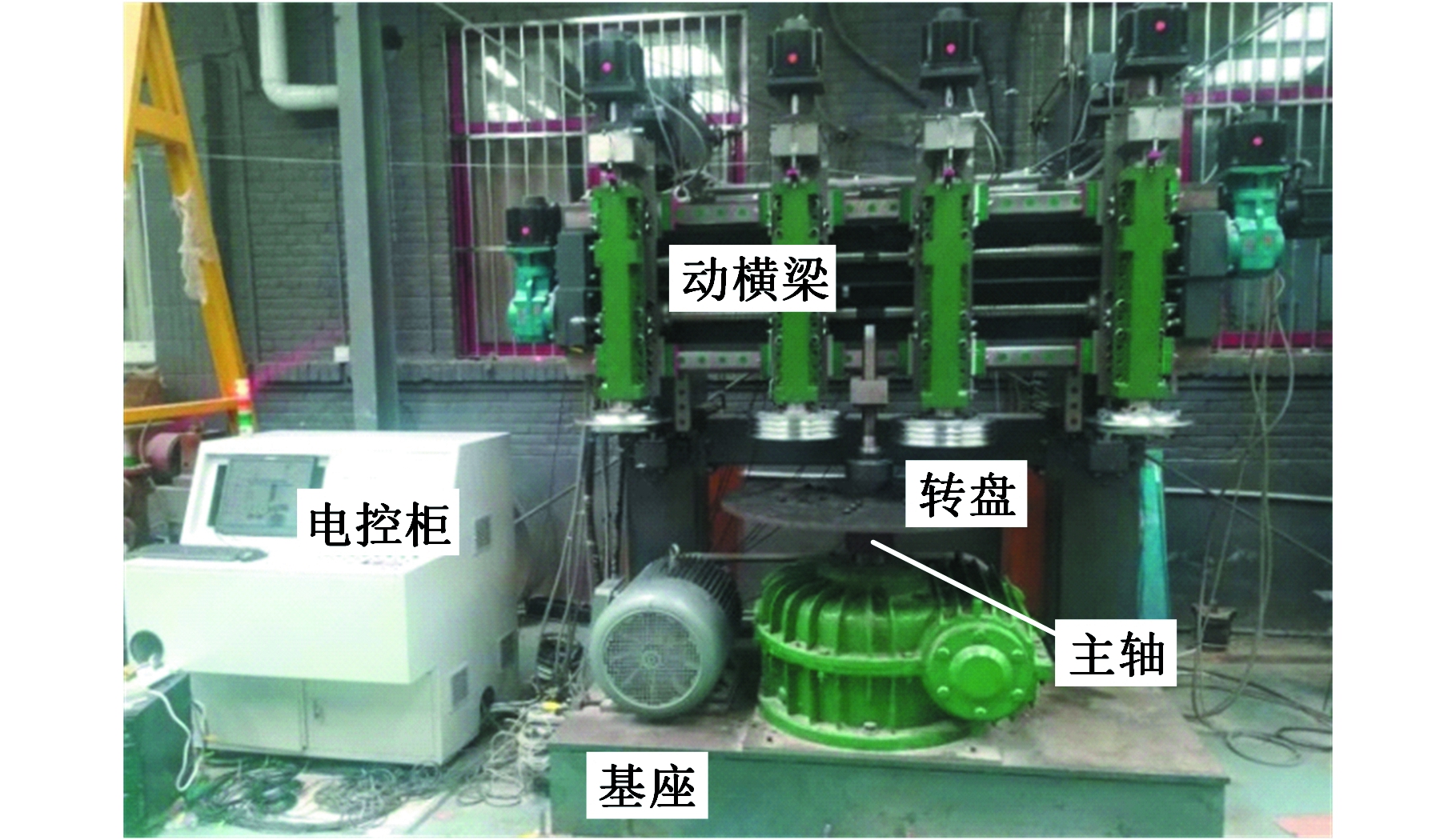

西安交通大学研发的双对轮数控旋压设备样机如图8所示,其机械部分采用龙门式结构,主轴系统由变频电机、减速器、主轴转盘等组成。两对旋轮安装于动横梁之上,而动横梁由两侧伺服电机通过丝杠驱动。内旋轮和外旋轮分别通过独立的伺服电机控制丝杠实现轴向运动;由反向丝杠实现径向的反向同步运动。

图8 立式龙门结构对轮旋压设备

Fig.8 Vertical counter-roller spinning machine

with portal type

3 对轮旋压机运动机构

3.1 旋轮轴向、径向进给机构

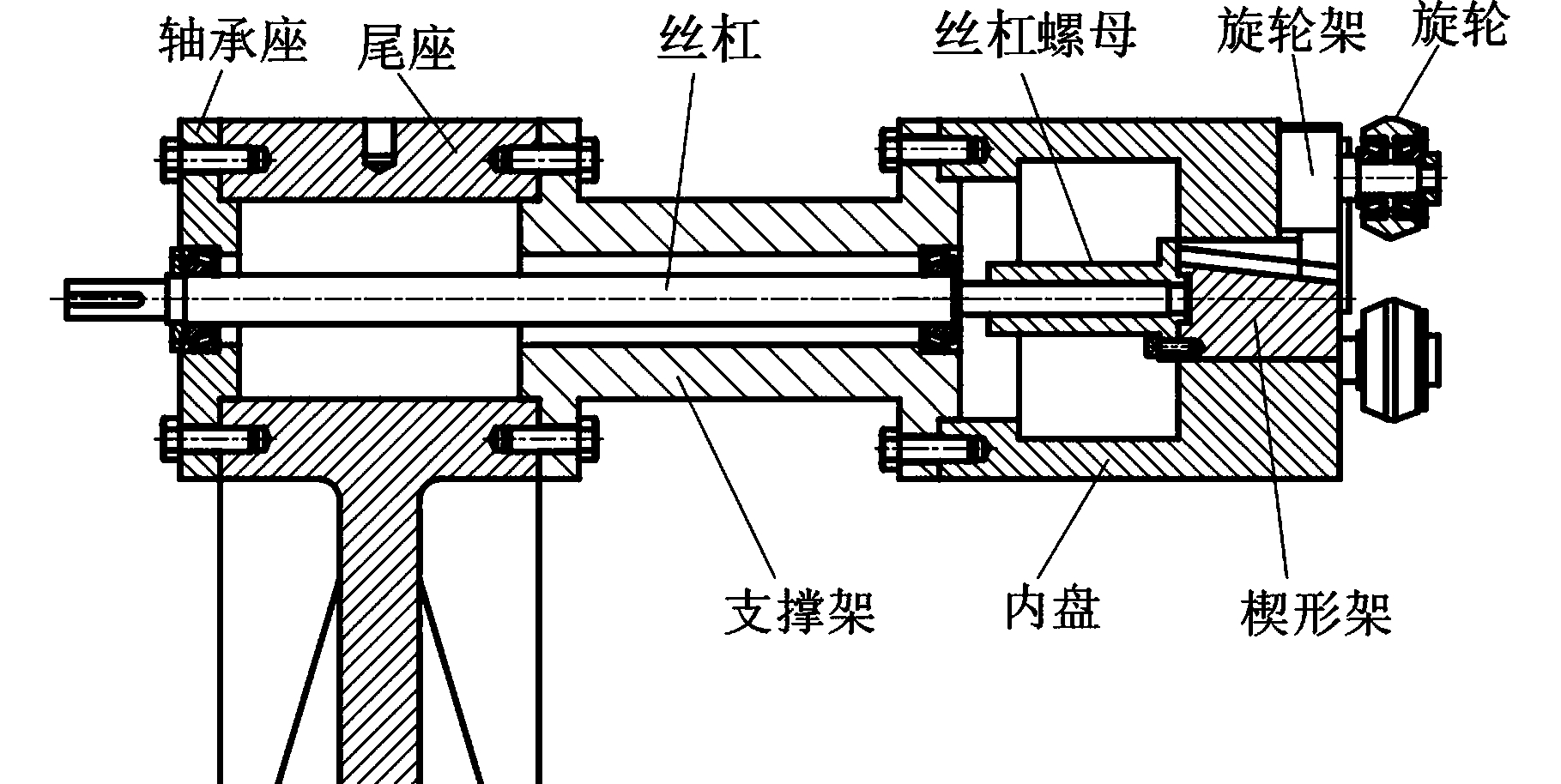

早期的对轮强旋装置设计大量参考了轧管机的结构,代表产品为德国的Roeckner于1922年开发的4旋轮对轮旋压机(1926年获美国专利授权),如图9所示[24]。该设备的内外旋轮分别均布于两个独立的旋轮架。内旋轮安装于内旋轮架,并通过丝杠带动斜楔调整内旋轮的径向位置,该内旋轮结构随后被众多对轮旋压装置及设备采用。

图9 Roeckner对轮径向调整装置[24]

Fig.9 Radial adjusting device of roller

by Roeckner[24]

MT公司所设计制造的对轮旋压设备的内外旋轮分别安装于内外旋轮架,由旋轮架的整体运动带动旋轮做轴向进给,如图6b所示。内外旋轮的径向相对位置可以通过销钉及斜块调整,如图6a所示。

Ladish Forge公司所设计制造的对轮旋压设备同一对旋轮安装于共用悬臂,悬臂整体由丝杠驱动实现轴向进给,如图3a所示;内外旋轮分别由同一悬臂上的两个不同液压缸驱动,分层实现径向进给,如图3b所示。

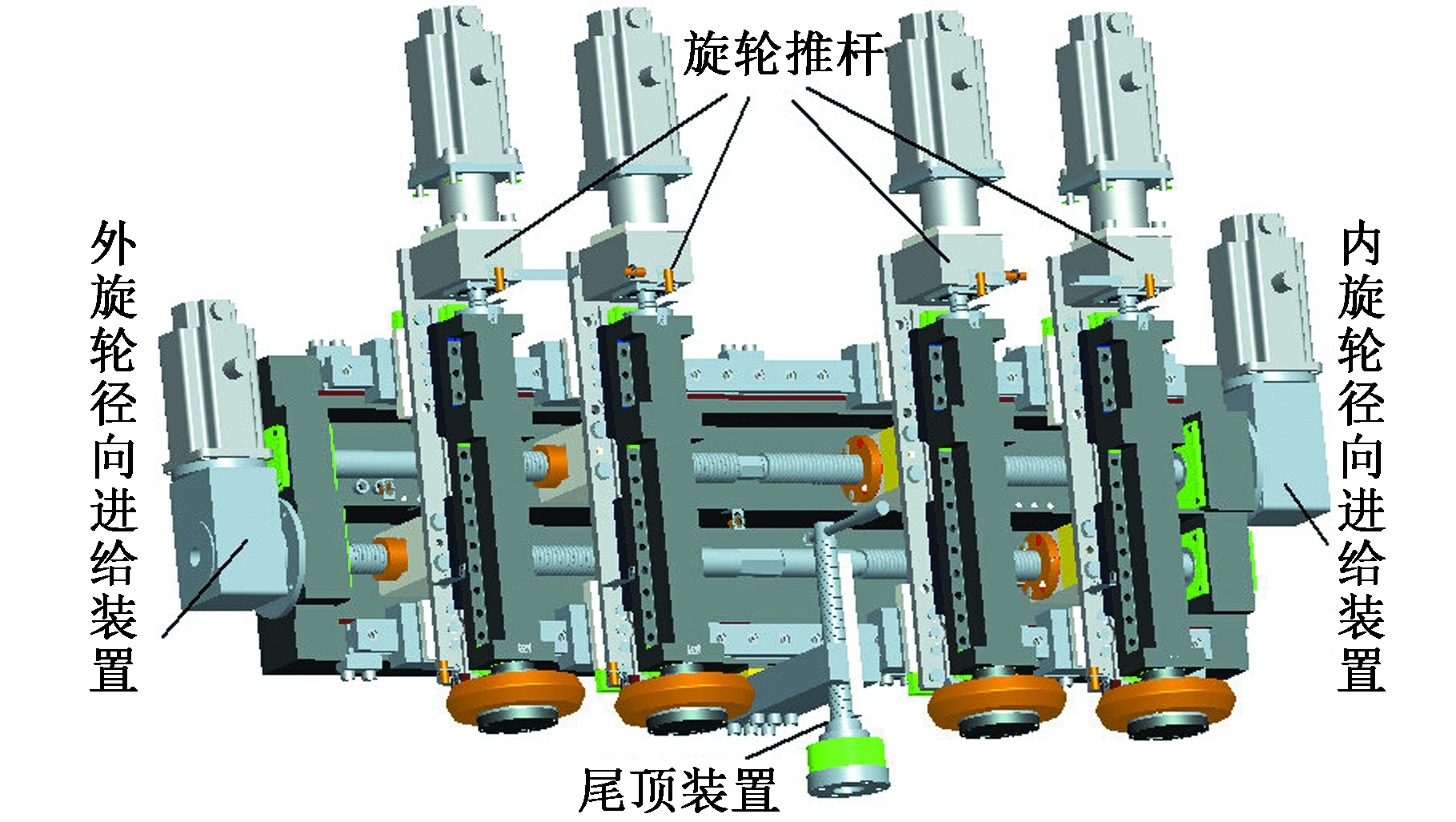

西安交通大学设计制造的龙门式对轮数控旋压样机的核心结构为动横梁即旋轮运动部件,如图10所示。动横梁主要由机架、4个旋轮推杆装置、内旋轮和外旋轮径向进给装置、尾顶装置构成。动横梁整体由位于立柱的伺服电机驱动,实现轴向运动,同时各个旋轮轴又具有独立的轴向调节丝杠,可以灵活地调节轴向位置(运动)。两个内(或外)旋轮径向运动轨迹是反向同步的,故采用两侧带有反旋螺纹的丝杠带动同名旋轮的径向运动。而同名旋轮径向有固定错距的对轮旋压工艺,可通过丝杠螺母连接处的调整装置微调或加垫片实现。

图10 龙门式对轮旋压机动横梁

Fig.10 Moving beam of portal counter-roller

spinning machine

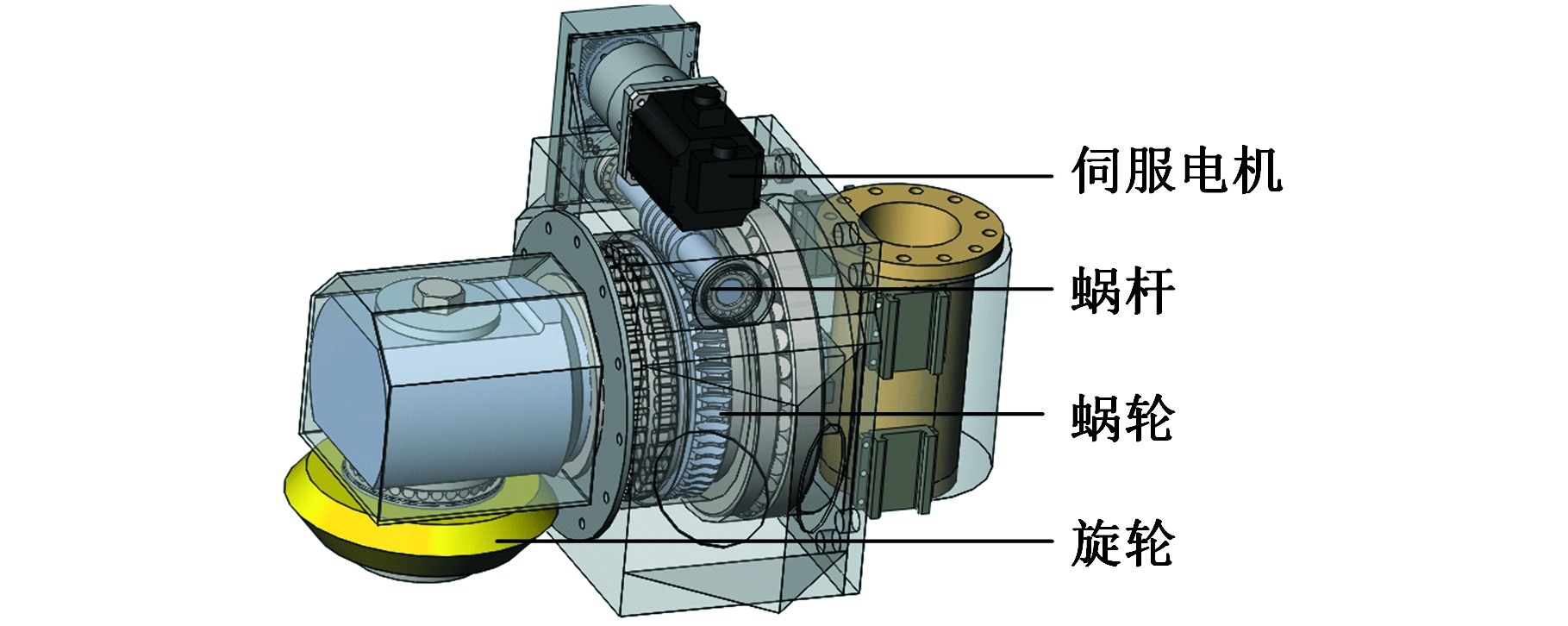

图7所示的6米级对轮旋压设备中,每一个旋压轮分别采用独立的伺服电机驱动轴向进给丝杠,可实现内外旋轮的轴向进给运动;而旋轮径向位移则由电动缸粗调机构和每个旋轮的伺服电机独立驱动径向微调机构实现,如图11所示。

(a)电动缸调整

(b)伺服电机微调

图11 大型对轮旋压机内外旋轮两级径向调整机构

Fig.11 Two-stage radial adjusting mechanism of inner

and outer roller for large counter-roller spinning machine

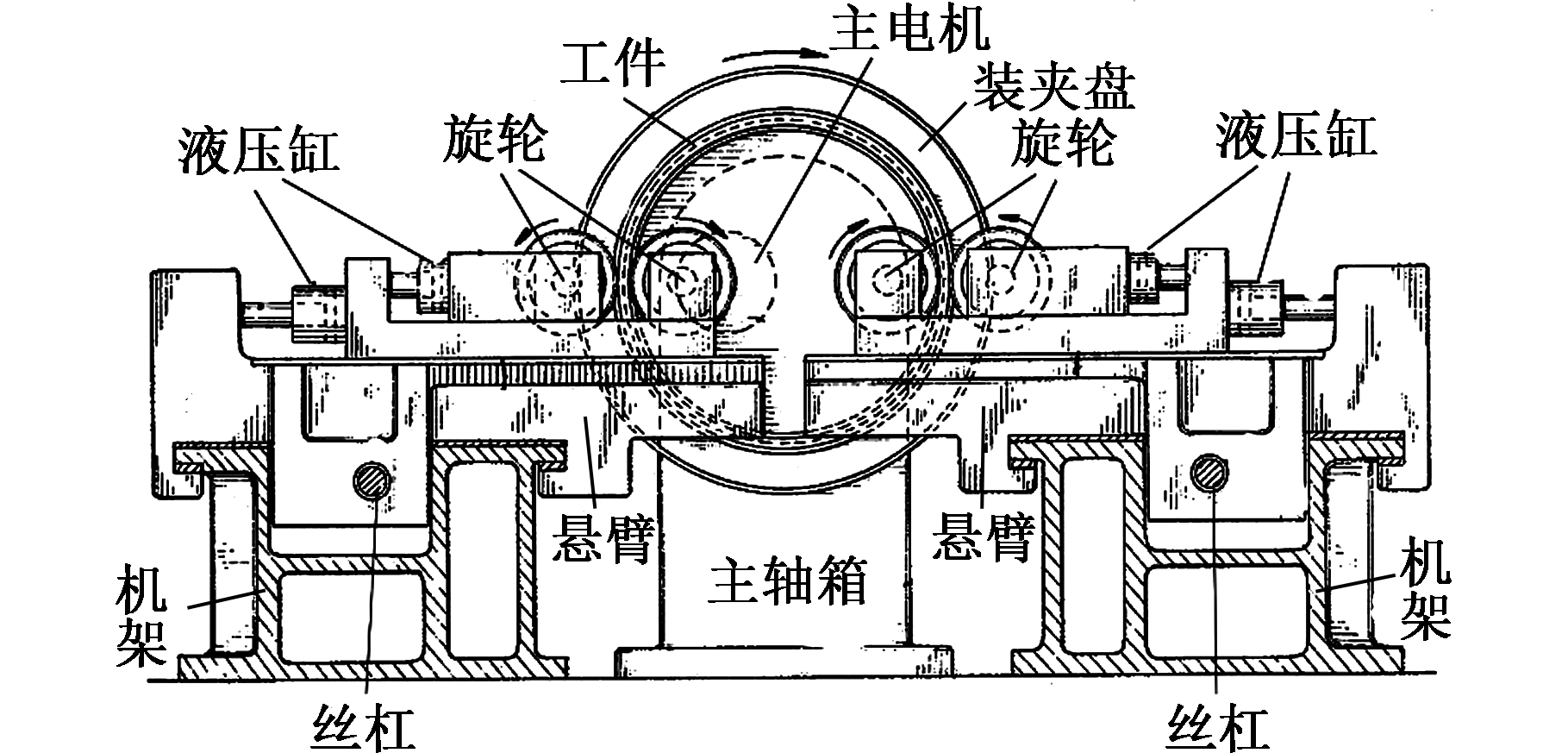

3.2 工件旋转机构

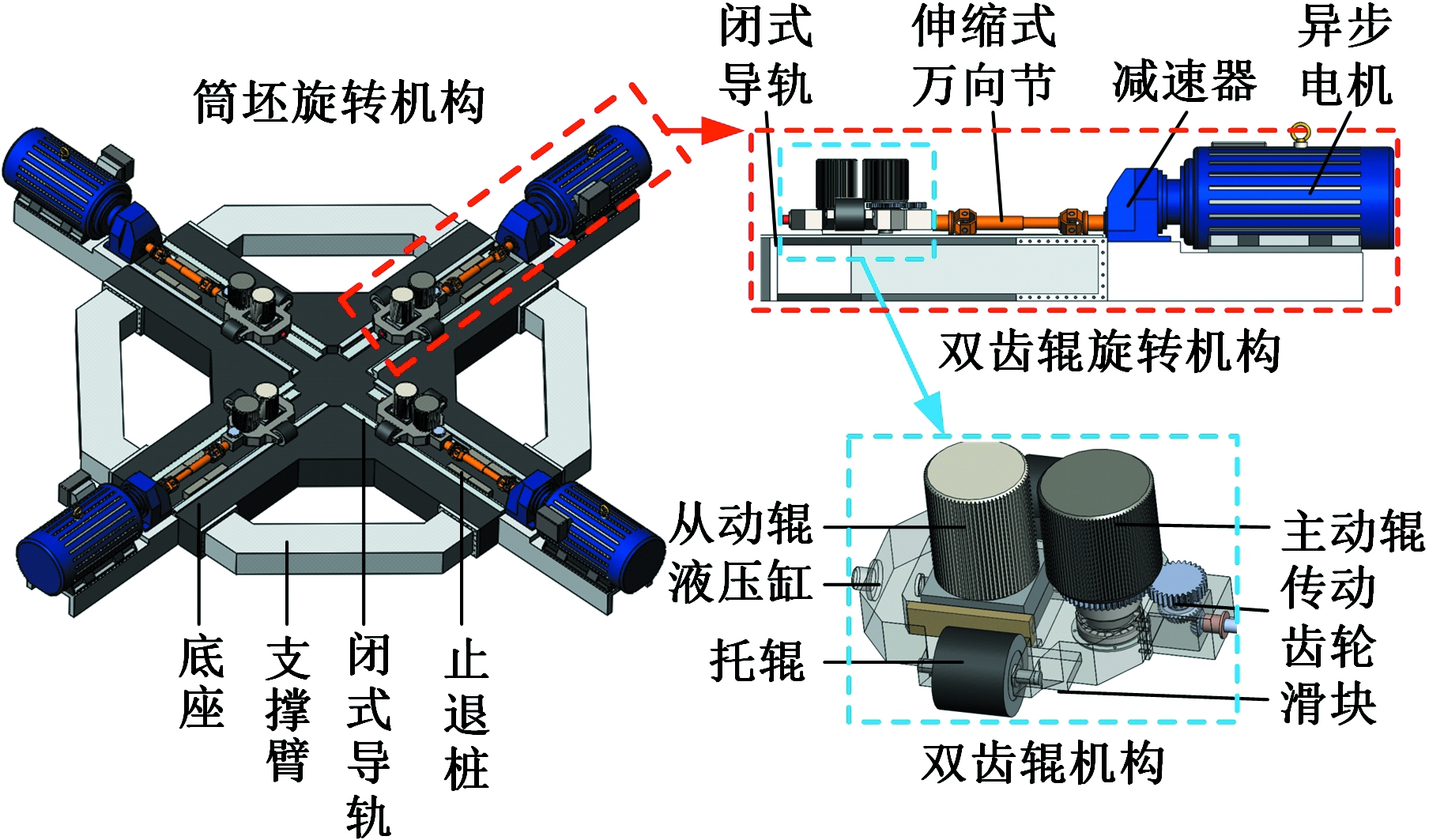

一般旋压成形中工件(坯料)主动旋转,通过摩擦带动旋轮旋转,对轮旋压中旋转方式也是如此。工件夹持于主轴转盘,由主轴带动工件旋转,图3、图6、图8所示的对轮旋压设备均采用此种方式。而当工件尺寸巨大时,需要的驱动转矩也巨大,不宜采用这种转盘方式。图7的设计中将4个带有独立异步电机的双齿辊旋转机构呈十字形布置在铸铁底座上,实现筒坯主动旋转,如图12所示。机构前端安装有一对可利用液压缸调节中心距的齿辊,用以夹持筒坯底端,其中靠近异步电机一侧的齿辊为主动辊,主动辊与异步电机之间依靠伸缩式万向节和传动齿轮连接,整个双齿辊机构通过底部滑块安放在闭式导轨上可以滑动,以适应不同直径筒坯。

图12 大型筒形件对轮旋压工件旋转机构[16]

Fig.12 Rotation mechanism of blank/workpiece

for counter-roller spinning process of large-scale

cylindrical part[16]

4 对轮旋压机典型产品及应用

到目前为止,见诸文献报道的专用对轮旋压设备实物和典型零部件制造的分别为美国Ladish Forge公司、德国MT公司的产品和中国西安交通大学的样机。

美国Ladish Forge公司设计的对轮旋压机(卧式结构,图3所示)充分利用了20世纪60年代液压技术的成果,部分实现了管件旋压过程的控制。该设计优点为结构简洁、丝杠螺母与液压的混合驱动带来大行程与大推力的结合。该设备可将直径812.8 mm、长327 mm、壁厚19 mm的管件,通过三次旋压加工,使壁厚变为5.2 mm,长度变为828 mm。Ladish Forge公司拥有目前世界上最大的对轮旋压设备,其旋压工件最大直径为4 400 mm,最大长度为5 000 mm,冷旋壁厚公差为±0.1 mm。其工艺及装备自20世纪70年代起就用于固体火箭发动机壳体的制造[25-26],包括目前可重复使用的FTV-2固体火箭发动机壳体[2]。NASA兰利研究中心采用该工艺成形制造运载火箭用无缝筒形件,如铝锂合金筒体(直径4 267 mm,壁厚4.57 mm)等[27-28],如图13所示。

图13 对轮旋压成形2195铝锂合金筒形件[27]

Fig.13 Al-Li alloy 2195 cylindrical part formed by

counter-roller spinning [27]

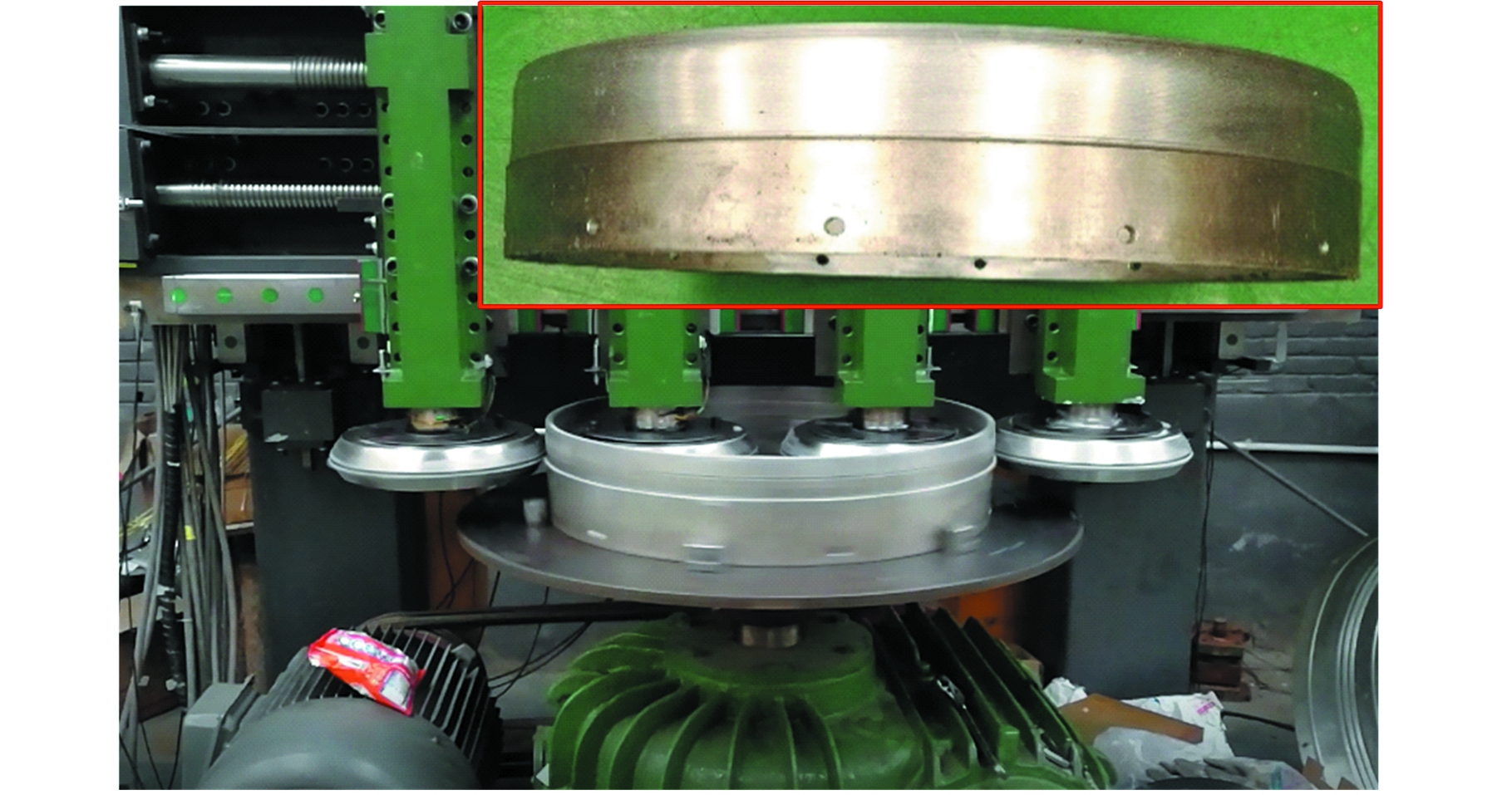

德国MT公司所设计的图6所示设备的实物如图14所示[29-30],最大径向力为1 600 kN。作为ESA(European Space Agency)的重要供应商, MT公司从1986年开始使用对轮旋压技术为阿丽亚娜5号火箭制造发动机壳体。2014年由西门子公司进行了一次数控升级,新的控制系统为西门子840D,该设备的可控性和加工能力获得进一步提升[30]。数控升级后,其加工能力为75 min之内将50 mm壁厚的1 m高筒坯加工为8 mm壁厚的约4 m高的筒型件,如图15所示。

(a)早期设备[29]

(b)数控升级后设备[30]

图14 MT公司对轮旋压设备

Fig.14 Counter-roller spinning machine of MT Co.

图15 对轮旋压成形4 m长筒体[30]

Fig.15 4-meter-long cylinder by

counter-roller spinning [30]

西安交通大学研制的图8所示全电伺服对轮旋压机实物如图16所示。因其为实验室样机,故旋压能力小于前述工业应用对轮旋压机,径向、轴向载荷较小,其主要参数如表2所示,其旋压工件最大直径为1 000 mm。该设备支持普旋和强旋,可通过控制各旋轮轴的运动完成各种复杂曲面的旋压加工。当采用不同的旋轮相对位置模式时,可实现同位旋压、错距旋压等多种工作方式;当使用具有特异形状的旋轮时,可完成槽轮等特殊件的旋压加工;当使用尾顶装置(图10)及模具时,该设备可进行普通旋压。

图16 全电伺服对轮旋压样机(西安交通大学)

Fig.16 Counter-roller spinning prototype machine with

all-electric servo-drive(Xi’an Jiaotong University)

表2 龙门式数控对轮旋压机主要参数

Tab.2 Main parameters of portal NC counter-roller spinning machine

项目前后方向(x向)左右方向(y向,径向)竖直方向(z向,轴向)机身尺寸(mm)1 4773 0222 774最大行程(mm)1 6001 200进给速度(mm/s)<20<130最大推力(kN)100(短暂可达到120)40(短暂可达60)主轴转矩(N·m)6 600

在该样机上分别实现了直径为720 mm的5052铝合金筒形件的对轮强旋成形(图17a)和直径为1 000 mm的Q235钢筒/304不锈钢网筒的轮槽对轮旋压成形(图17b)。

(a)5052铝合金对轮强旋

(b)Q235钢对轮普旋

图17 立式龙门对轮旋压设备对轮旋压实验

Fig.17 Experiments by portal counter-roller

spinning machine

5 结论

以旋轮代替芯模的对轮旋压成形技术是直径2 500 mm以上大型薄壁筒形件的有效塑性成形方法,但是仅有美、德极个别国家掌握成熟的大型筒体对轮旋压技术并成功应用于航天筒体制造领域。目前世界上主流液体运载火箭的芯级箭体直径均在5 m左右,为满足国内大直径运载火箭用筒体的制备需求,迫切需要进行相关对轮旋压设备设计研发工作,特别是5~6 m级的对轮旋压设备。

典型的对轮旋压机结构有卧式机构和立式结构,立式结构可有效避免对轮旋压机卧式布置带来的工件自重影响大、大悬臂结构易导致控制精度和加工精度不足等问题,适于大直径/超大直径(如5m以上)筒体件的对轮旋压机结构。

对轮旋压过程中的运动形式主要有内外旋轮的轴向与径向进给及其旋转、工件的旋转。采取分散多动力、伺服电直驱的驱动方式,辅以适当的数控系统,简化设备结构、提高控制精度,实现内外旋轮位置在线精确调控,提高对轮旋压机柔性加工能力是实现装备智能化,完成更加复杂结构,以及曲线轴线与变直径的筒形零件成形制造的有效途径。

[1] 周显印. 对轮旋压——制造高强度精密大直径管件的一种新工艺[J]. 锻压技术, 1993, 18(2): 49-51.

ZHOU Xianyin. Counter-roller Spinning: a New Process for Manufacturing Large Tube with High Strength and Precision [J]. Forging & Stamping Technology, 1993, 18(2): 49-51.

[2] 曹学文, 张立武, 杨延涛, 等. 对轮旋压技术研究进展[J]. 热加工工艺, 2013, 42(9): 115-117.

CAO Xuewen, ZHANG Liwu, YANG Yantao, et al. Progress of Research on Counter-roller Forming [J]. Hot Working Technology, 2013, 42(9): 115-117.

[3] XIAO G F, XIA Q X, CHENG X G, et al. Research on the Grain Refinement Method of Cylindrical Parts [J]. Internation Journal of Advanced Manufacturing Technology, 2015, 78: 971-979.

[4] XIAO G F, XIA Q X, CHENG X G, et al. New Forming Method of Manufacturing Cylindrical Parts with Nano/Ultrafine Grained Structures by Power Spinning Based on Small Plastic Strains [J]. Science China Technological Sciences, 2016, 59 (11): 1656-1665.

[5] GRÖNERT H, ECKERT M, von PETERSDORFF H, et al. Machine Tool for the Production of Tubular Components: US4766752 [P].1988-08-30.

[6] GRÖNERT H, ECKERT M. Method for Automatically Controlling Spinning Rolls: US4951490[P]. 1990-08-28.

[7] ESA. Ariane-5 [DB/OL]. [2018-07-23]. http:∥www.esa.int/esapub/achievements/Sc72s6.pdf.

[8] EUROPIPE. Production and Testing of Large-diameter Pipes [DB/OL]. [2018-07-23]. https:∥www.europipe.com/fileadmin/europipe-modern/files/brochures/08_EP_Production-and-Testing.pdf.

[9] ZHU C C, MENG D A, ZHAO S D, et al. Investigation of Groove Shape Variation during Steel Sheave Spinning[J]. Materials, 2018, 11(6): 960.

[10] 赵升吨, 朱成成, 范淑琴, 等.一种对轮式柔性旋压的交流伺服直驱结构: 103317006A[P]. 2013-06-06.

ZHAO Shengdun, ZHU Chengcheng, FAN Shuqin, et al. An AC Servo Direct-drive Structure for Flexible Counter-roller Spinning Method: 103317006A[P]. 2013-06-06.

[11] 赵升吨, 朱成成, 范淑琴, 等. 一种适用于同步齿形带轮径向槽的对轮式柔性旋压工艺: 103316983A [P]. 2013-09-25.

ZHAO Shengdun, ZHU Chengcheng, FAN Shuqin, et al. A Flexible Counter-roller Spinning Method for Synchronous Pulley Grooves: 103316983A [P]. 2013-09-25.

[12] 曹学文, 杨延涛, 张立武, 等.一种对轮旋压工装: 103639261A [P]. 2013-12-12.

CAO Xuewen, YANG Yantao, ZHANG Liwu, et al. A Device for Counter-roller Flow-forming: 103639261A[P].2013-12-12.

[13] 徐文臣, 单德彬, 王森鹏, 等. 一种用于成形大型薄壁筒形件旋压设备: 106270084A[P]. 2017-01-04.

XU Wenchen, SHAN Debin, WANG Senpeng, et al. A Flow-forming Equipment for Large Thin Wall Tube: 106270084A[P].2017-01-04.

[14] 黄涌, 夏琴香, 程秀全, 等. 筒形件强力旋压用对轮旋压装置的研制 [J]. 锻压技术, 2013, 38(6): 62-66.

HUANG Yong, XIA Qinxiang, CHENG Xiuquan, et al. Developing of Counter Roller Spinning Equipment for Tube Power Spinning[J]. Forging & Stamping Technology, 2013, 38(6): 62-66.

[15] 赵升吨, 贾先. 智能制造及其核心信息设备的研究进展及趋势 [J]. 机械科学与技术, 2017, 36(1): 1-16.

ZHAO Shengdun, JIA Xian. Research Progress and Development Trend of Intelligent Manufacturing and Its Core Information Equipment [J]. Mechanical Science and Technology for Aerospace Engineering, 2017, 36(1): 1-16.

[16] ZHANG D W, LI F, LI S P, et al. Finite Element Modeling of Counter-roller Spinning Process for Large-sized Aluminum Alloy Cylindrical Part [J]. Frontiers of Mechanical Engineering, 2019, 14(3): 351-347.

[17] 肖作义, 张涛. 对轮旋压过程的刚塑性有限元分析 [J]. 锻压技术, 1999, 24(1): 27-30.

XIAO Zuoyi, ZHANG Tao. Rigid-plastic Finite Element Analysis of Opposite Roller Spinning [J]. Forging & Stamping Technology, 1999, 24(1): 27-30.

[18] 李文平. 利用有限元法模拟大直径管件对轮旋压过程的研究[J]. 新技术新工艺, 2003(9): 30-31.

LI Wenping. The Research to Simulate the Formation Process of Conuter Roller Spinning for Big Diameter Tube with Finite Element Method [J]. New Technology & New Process, 2003(9): 30-31.

[19] 席奇豪, 樊文欣, 吕伟, 等. 对轮旋压的正交试验数值模拟 [J]. 锻压技术, 2016, 41(8): 154-158.

XI Qihao, FAN Wenxin, LYU Wei, et al. Orthogonal Test of Counter Roller Spinning by Numerical Simulation [J]. Forging & Stamping Technology, 2016, 41(8): 154-158.

[20] WIDERA O F. Art of Roll-reducing Ring Wall Thickness: US3287951[P].1966-11-29.

[21] RAJAGOPAL S, KALPAKJIAN S. Internal Shear Forging Processes for Missile Primary Structures [R]. Chicago: IIT Research Institute, 1981.

[22] KALPAKJIAN S, RAJAGOPAL S. Spinning of Tubes: a Review [J]. Journal of Applied Metalworking, 1982, 2(3): 211-223.

[23] 赵升吨, 赵承伟, 王君峰, 等. 现代旋压设备发展趋势的探讨[J]. 中国机械工程, 2012, 23(10):1251-1255.

ZHAO Shengdun, ZHAO Chengwei, WANG Junfeng, et al. Discussion about Development Trends of Modern Spinning Equipment [J]. China Mechanical Engineering, 2012, 23(10):1251-1255.

[24] ROECKNER M. Manufacture of Seamless Pipes: US1610593[P].1926-12-14.

[25] KRUMMEL C H, THOMPSON O N. Space Shuttle SRM Metal Case Component Fabrication [C]∥AIAA/SAE 14th Joint Propulsion Conference. Las Vegas, 1978:19780059608.

[26] Ladish Co. Inc. The Ladish Co. Inc. [J/OL]. Aircraft Engineering and Aerospace Technology, 1999, 71(5).https:∥doi.org/10.1108/aeat.1999.12771eaf.003.

[27] WAGNER J, DOMACK M, HOFFMAN E. Recent Advances in Near-net-shape Fabrication of Al-Li Alloy 2195 for Launch Vehicles [DB/OL]. [2018-09-28]. https:∥ntrs.nasa.gov/archive/nasa/casi.ntrs.nasa.gov/20080013435.pdf.

[28] WAGNER J, DOMACK M. Innovative Forming of Advanced Metallics [DB/OL]. [2018-07-23]. https:∥ntrs.nasa.gov/archive/nasa/casi.ntrs.nasa.gov/20160006928.pdf.

[29] 赵升吨. 高端锻压制造装备及其智能化[M]. 北京: 机械工业出版社, 2019.

ZHAO Shengdun. High-end Forging Manufacturing Equipment and Its Intelligence [M]. Beijing: China Machine Press, 2019.

[30] SIEMENS. Motion World Trends in CNC Automation [DB/OL]. [2018-07-24]. https:∥www.industry.siemens.com/topics/global/en/magazines/motion-world/Documents/MotionWorld-2017-en.pdf.