0 引言

汽车轻量化是指在保证汽车整体强度和安全性的前提下减小汽车的整车质量,以达到降低燃油消耗、减少尾气排放的目的。在实现轻量化的过程中,先进高强度钢(AHSS)显示出了无比的优越性。作为一种先进高强度钢,QStE700主要应用于制造汽车车桥等重要承重部件。在汽车零部件成形过程中,往往需要进行半径较小的折弯、滚弯等工艺,成形过程中的局部失稳较为常见,因此,准确的包含颈缩失稳的QStE700中厚钢板应力-应变关系对成形极限及相关理论研究具有重要意义。因中厚钢板颈缩失稳后截面轮廓不规则,故获得准确的包含颈缩失稳的中厚钢板应力-应变关系一直是国内外学者研究的重点[1-2]。

ZAJKANI等[3]提出了金属板材局部颈缩失稳速度扩散模型,并通过实验验证了理论模型的准确性。该模型以经典的J2变形理论为基础,考虑了应力三轴度及应变速率对局部颈缩失稳的影响。PHAM等[4]研究了不同硬化规律下的颈缩预测模型,同时研究了颈缩预测模型对铝合金板材冲压成形极限的影响,发现基于Kim-Tuan硬化模型下,颈缩后流动曲线与实验曲线较为一致。CHENG等 [5]研究了DP980颈缩失稳断裂微观形貌,结合有限元技术与理论失效模型实现了颈缩失稳断裂应变的预测,并探究了有限元网格大小对颈缩失稳断裂的影响,发现有限元网格越小,对应的失效应变越大。CHOUNG等[6]通过间断拉伸试验获得了变形过程中的截面积,由于加卸载过程中的包辛格效应等[7]因素的影响,材料力学性能发生变化,试验得到的截面积存在偏差。MIN等[8-9]和DING等[10]采用基于三维数字图像相关(three dimensional digital image correlation,3D-DIC)技术的试验方法对高强薄钢板的力学性能、颈缩失稳后的应力-应变曲线进行了研究,但他们仅采集了试件平行段的变形数据,忽略了侧面变形,该试验方法适用于薄钢板,对于中等厚度以上的高强钢板误差较大。ZHANG等[11]通过有限元仿真技术获得了颈缩截面积,但未得到试验验证。TUNG等[12]采用简化的3D-DIC测量方法,推导了测量误差方程,对测量值进行误差补偿后,测量误差仅0.004 3%,验证了3D-DIC测量技术的准确性。KASHFUDDOJA等[13]采用3D-DIC技术测量了碳纤维增强复合材料(CFRP)在拉伸应力条件下的失效应变,有限元仿真结果与实验结果较为一致。KOGA等[14]采用3D-DIC技术进行试件空间立体的多面测量,试验结果均具有较高的精度,验证了基于3D-DIC技术方法的可靠性和优越性。

金属材料颈缩失稳的现象已经被一些学者通过实验、理论以及有限元模拟等方法进行了研究,相关学者借助数字图像相关(DIC)技术在材料性能试验中也取得了一定的成果,但包含颈缩失稳的中厚钢板应力-应变曲线及变形规律尚未见报道。本文以轧制方向为0°的QStE700中厚钢板为研究对象,提出一种基于3D-DIC技术的截面分析方法来确定拉伸状态下颈缩失稳的发生时刻,并分析包含颈缩失稳的应力-应变演化过程及颈缩区域截面积变化规律。利用改进的Bridgeman方程对颈缩失稳后的真实应力-应变曲线进行校正,获得包含颈缩失稳的等效应力-应变曲线。分别以传统的幂指硬化曲线与改进的等效应力-应变曲线为本构模型,建立中厚钢板单向拉伸的有限元仿真模型,并进行试验研究,通过比较载荷与位移关系曲线和拉伸过程中最小截面积的变化规律,验证改进的包含颈缩失稳的中厚钢板等效应力-应变曲线与基于DIC技术的截面分析方法的正确性。

1 材料与试验装置

试验材料为QStE700中厚钢板,名义厚度为8.0 mm,板料不同位置处厚度误差小于5%。QStE700化学成分(质量分数)如表1所示。轧制方向为0°的QStE700抗拉强度为767.49 MPa,屈服强度为694.62 MPa,断裂延伸率为27.28%,均匀延伸率为12.10%。

表1 QStE700化学成分(质量分数)

Tab.1 Chemical element of QStE700

(mass fraction) %

成分CSiMnPSAl质量分数0.21.491.710.0170.004 30.046

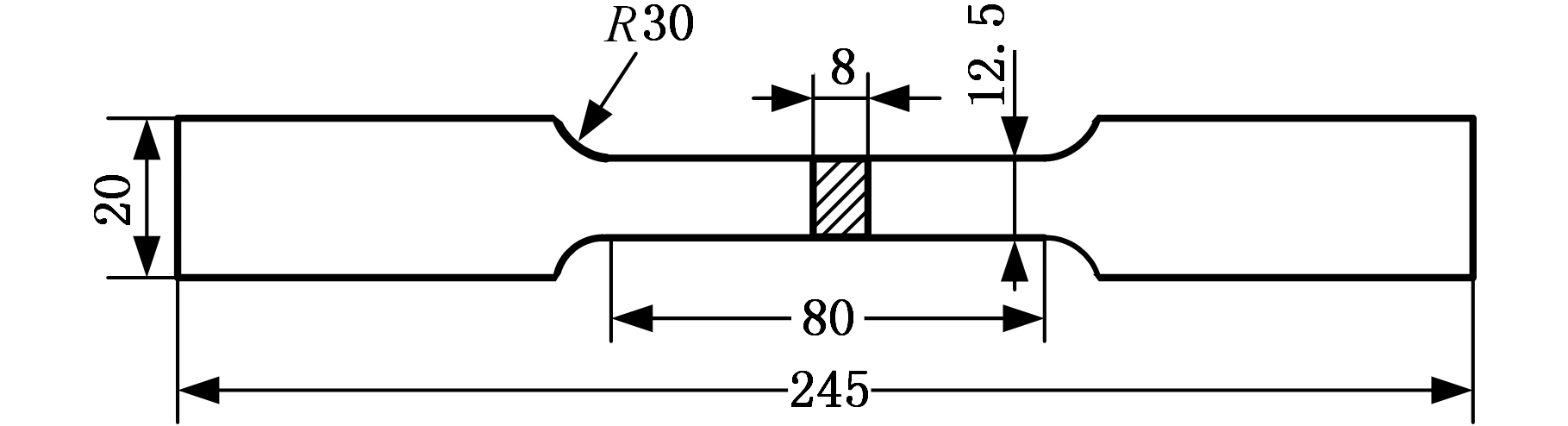

如图1所示,试样根据JIS Z 2241∶2011制备。试件的切制方向分别为沿轧制方向、与轧制方向成45°角和垂直于轧制方向。试验前使用80号砂纸打磨试件表面,去除侧面毛刺和表面氧化层,在表面和侧面喷涂白底黑点的散斑,在DIC试验中,根据散斑动态位置确定试样表面应变及位移。

图1 拉伸试件尺寸参数

Fig.1 Parameters of tensile test specimen

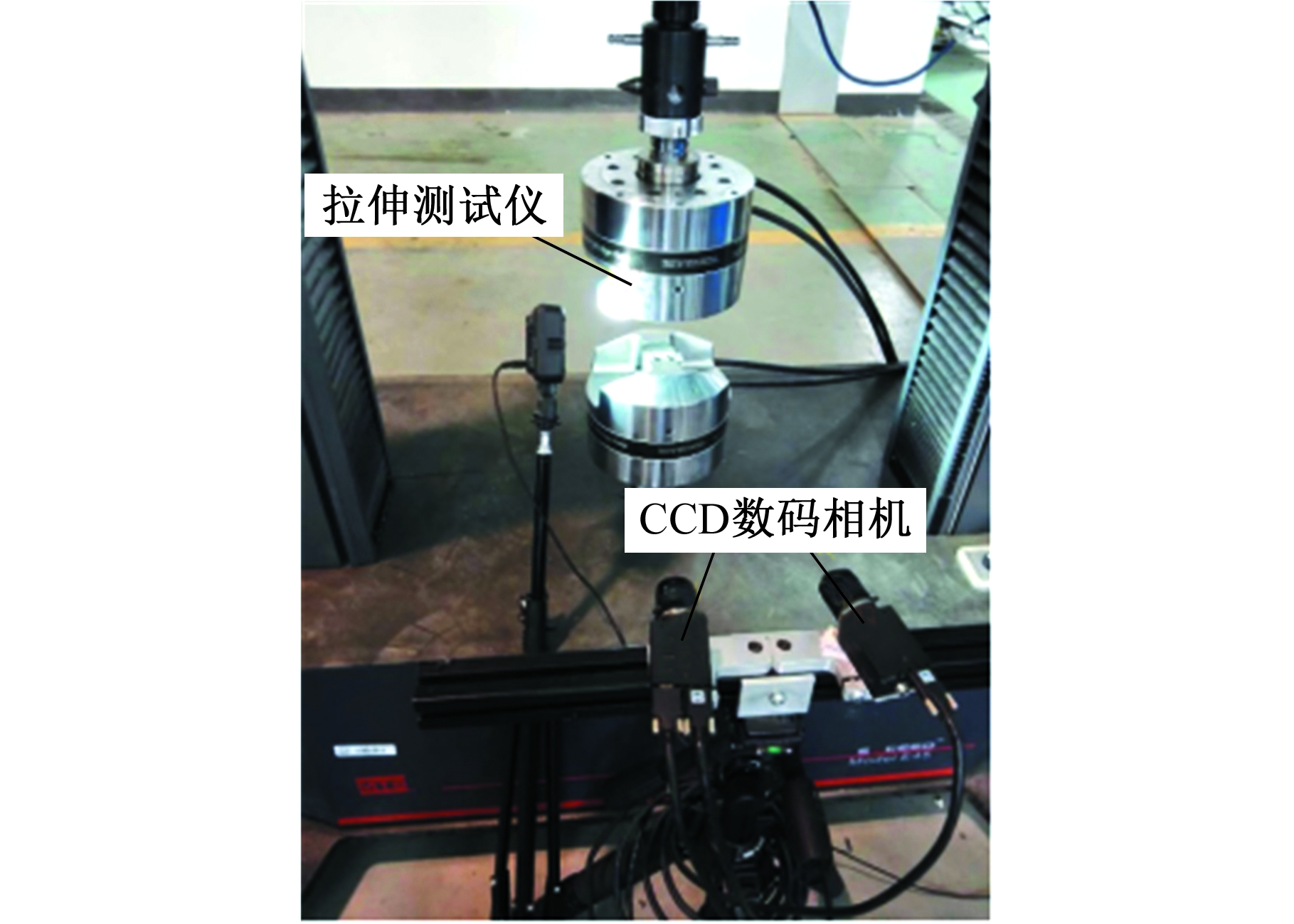

利用万能材料试验机(Reger_300)进行中厚钢板常温下的拉伸试验,采用位移控制运动方式,试验中弹性阶段和塑性阶段的拉伸速率保持一致,拉伸速率为3 mm/min。图2所示为DIC测量系统,测量系统采用两个CCD摄像机,两个CCD镜头光轴交叉呈15°~40°且左右对称,试验中以10帧/s的速度同步拍摄试件的两个表面。

图2 DIC测量系统和CCD镜头摆放

Fig.2 DIC measuring system and CCD cameras

2 基于DIC的中厚钢板应力-应变曲线获取方法

2.1 拉伸截面轮廓及截面积

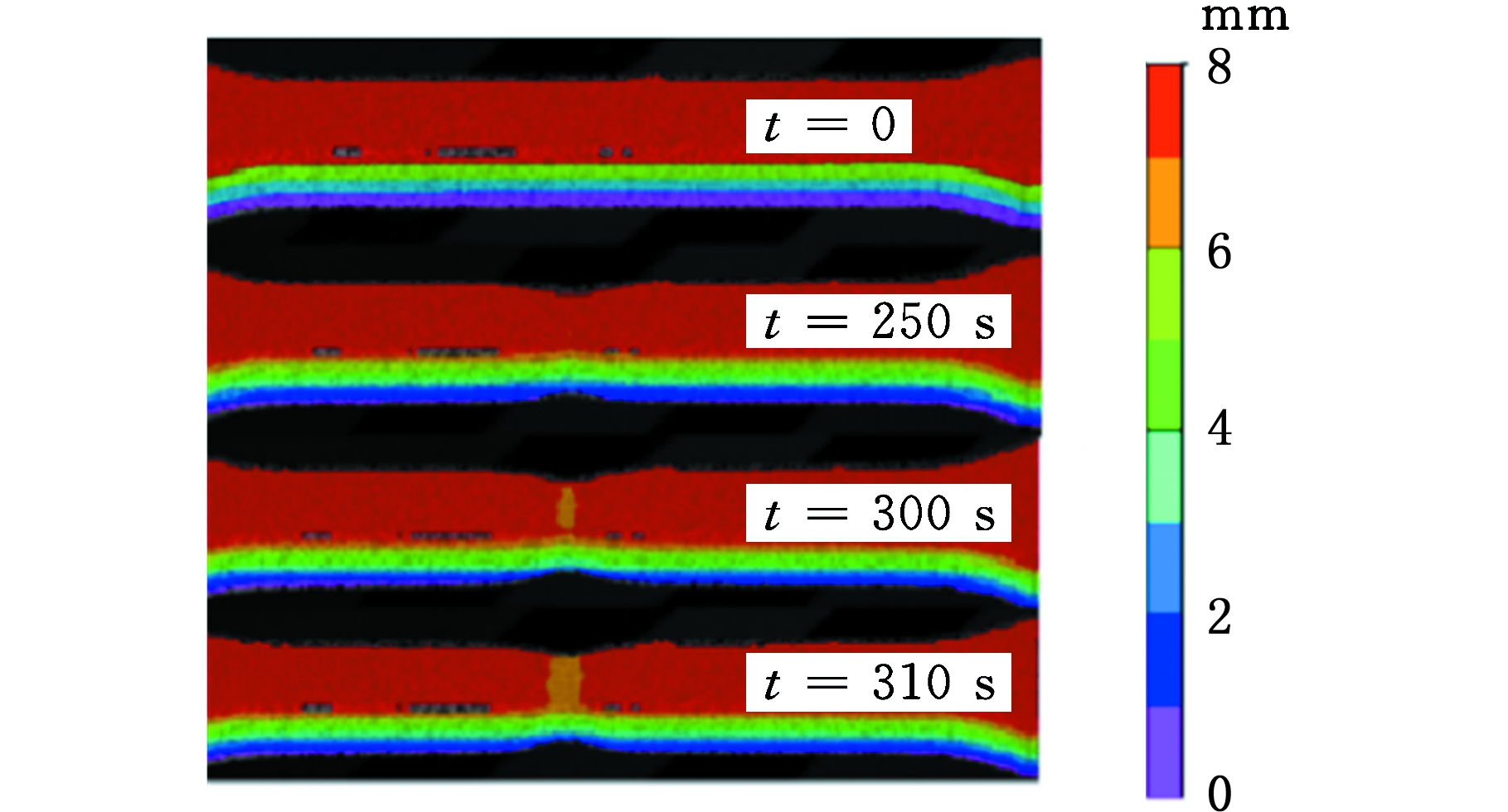

试件截面形状为矩形,颈缩之后截面为不规则形状,颈缩区域截面积不易测量。利用DIC技术的三维应变、位移测量原理,得到试件拉伸试验过程中的正侧表面各点空间坐标,通过数据处理,确定拉伸初始时刻(零时刻)及拉伸过程中表面各点坐标。图3为不同时刻沿试件厚度方向(Z向)的坐标云图,对某时刻的坐标云图进行数据处理,提取坐标云图中点的空间坐标,确定该时刻试件的截面轮廓。

图3 基于3D-DIC技术的各时刻坐标云图

Fig.3 Surface point cloud based on the

3D-DIC technique

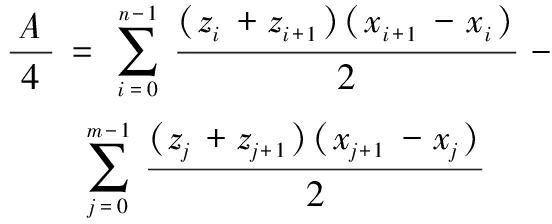

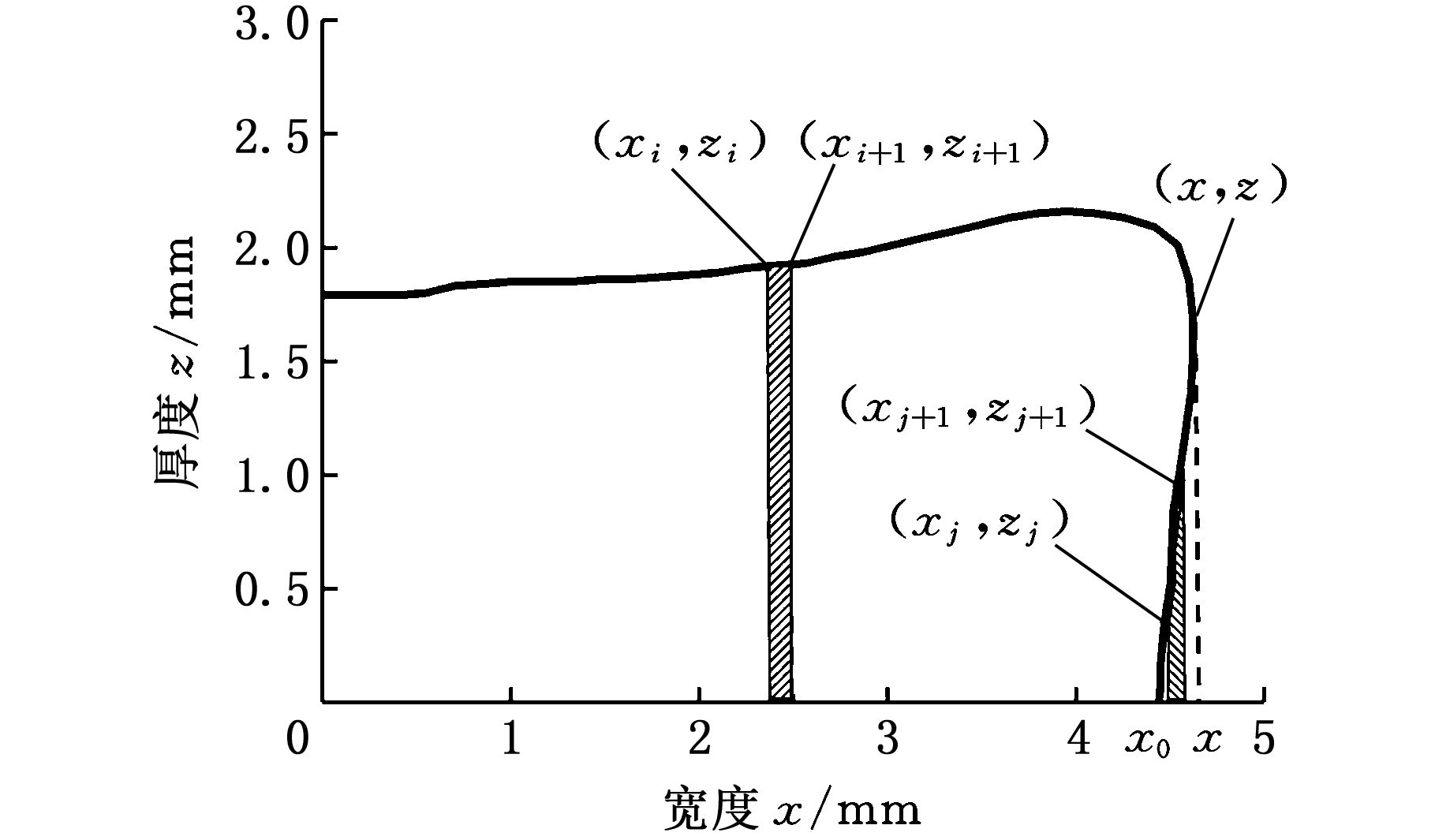

图4所示为310 s时1/4的截面轮廓。x0为截面轮廓与X轴交点的横坐标值,(x,z)为截面轮廓横坐标最大的点。以(x,z)为分界点,将截面轮廓分为上下两部分(厚度方向值大于z的截面轮廓为上部分,反之则为下部分)。将轮廓上部分分成n份,下部分分成m份,轮廓上下两部分与X轴围成面积为若干小梯形面积之和,轮廓上部分与X轴围成的面积减去轮廓下部分与X轴围成的面积即为1/4截面面积,公式如下:

(1)

式中,m、n分别为DIC在上下部分取样点数,本文取n=50,m=30。

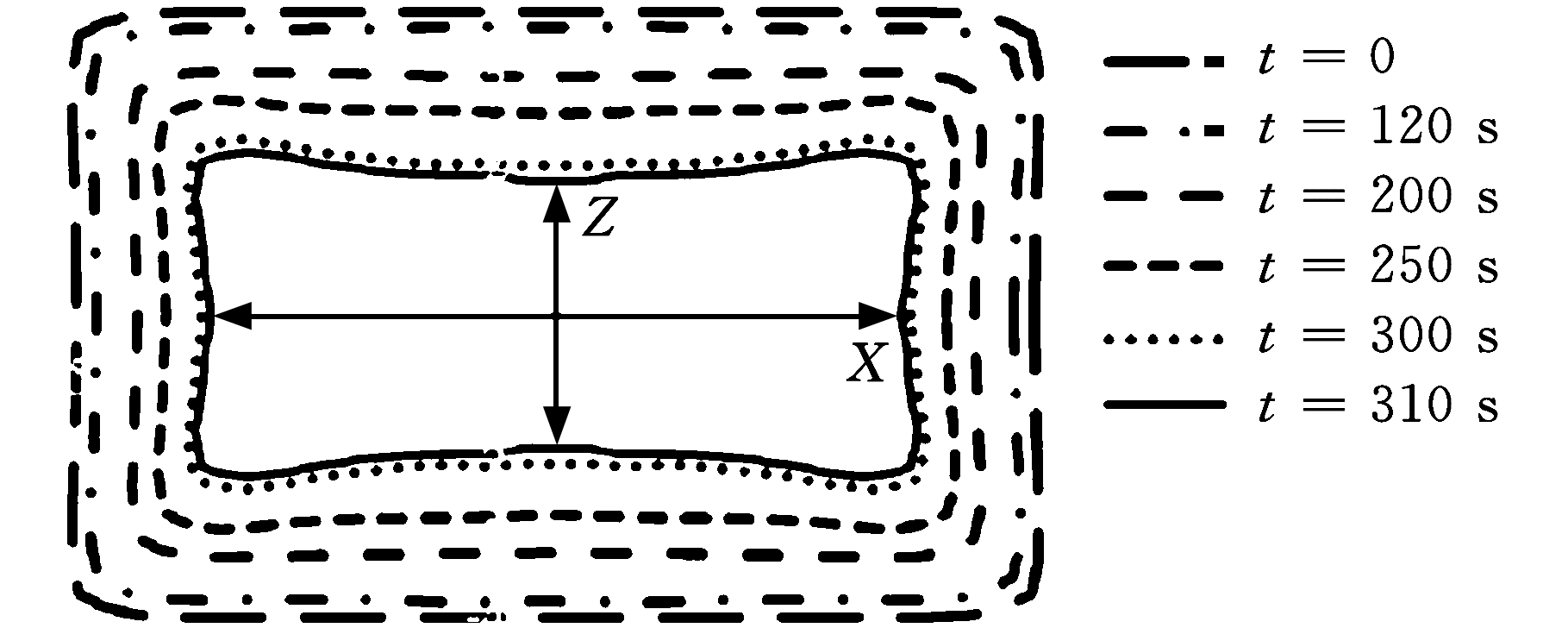

假设拉伸过程中试件截面空间对称,根据1/4轮廓可获得最小截面完整轮廓,图5所示为最小截面轮廓在拉伸试验中的变化历程,由此可见随着拉伸过程的进行,最小截面轮廓面积减小且轮廓形状呈不规则变化,此方法为基于DIC技术的截面分析方法。

图4 t=310 s时试件截面的1/4轮廓

Fig.4 1/4 profile of specimen section at 310 s

图5 试件截面轮廓演化过程

Fig.5 Evolution process of specimen section profiles

2.2 颈缩区域最小截面位置

试件截面内真实应变与试件截面积关系如下:

A=A0exp(εTavg)

(2)

式中,A为试件截面面积;A0为试件原始截面积;εTavg为试件截面内真实应变。

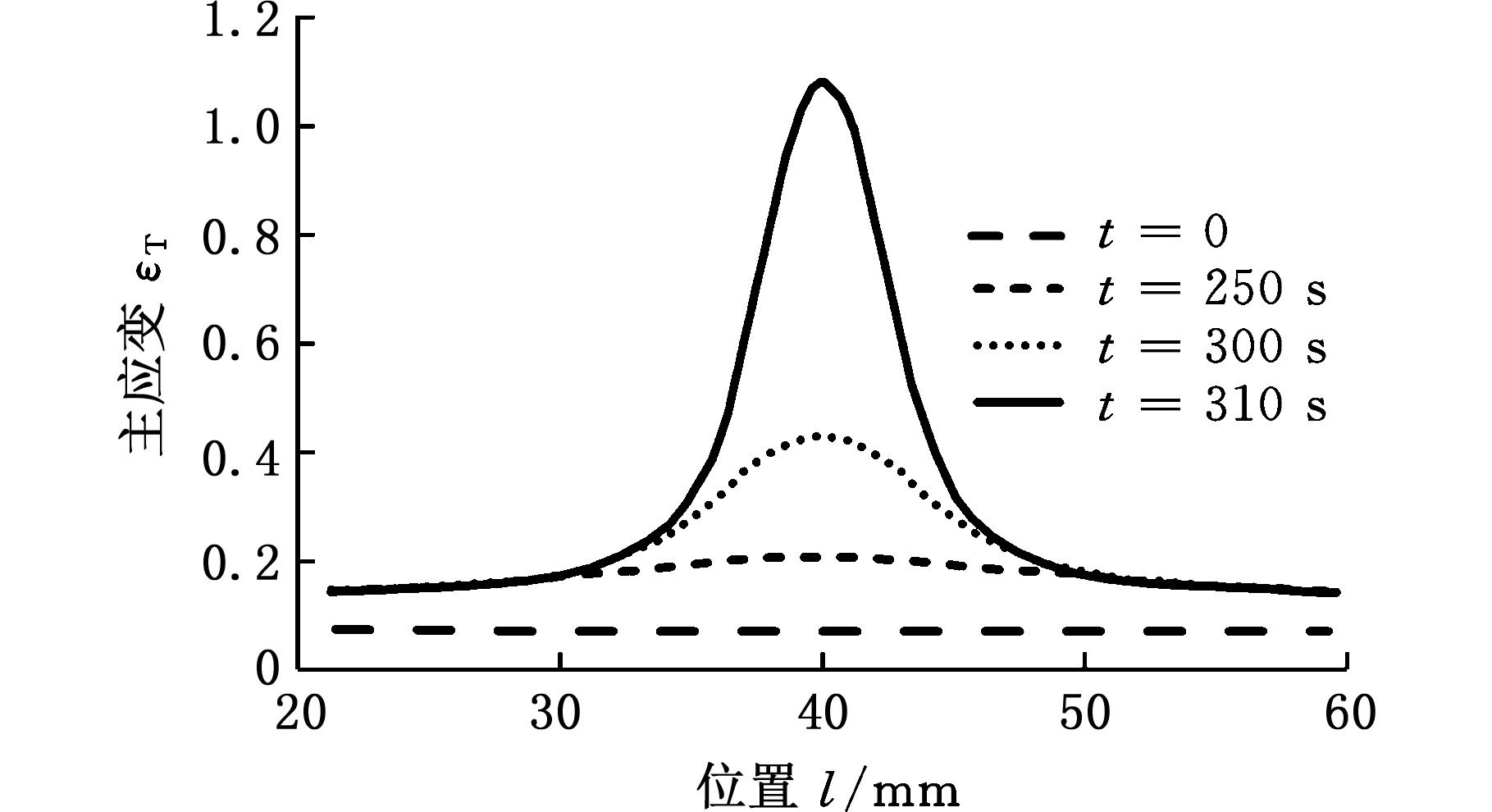

图6为拉伸试验中沿轴线方向的主应变分布演化图。可以发现,颈缩失稳前,主应变均匀分布和增长,当达到颈缩失稳后,应变的分布和增长不再均匀,而是以较高的应变率增长,试件最小截面轮廓上的主应变为最大值,根据图6可确定试件颈缩区域最小截面的位置和截面积。

图6 沿拉伸轴线方向主应变演化过程

Fig.6 Main strain evolution process along tensile axis

2.3 拉伸应力-应变曲线

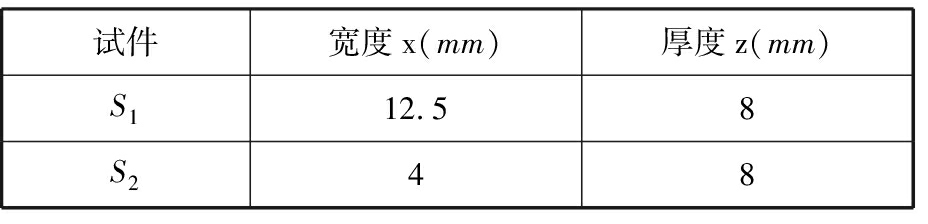

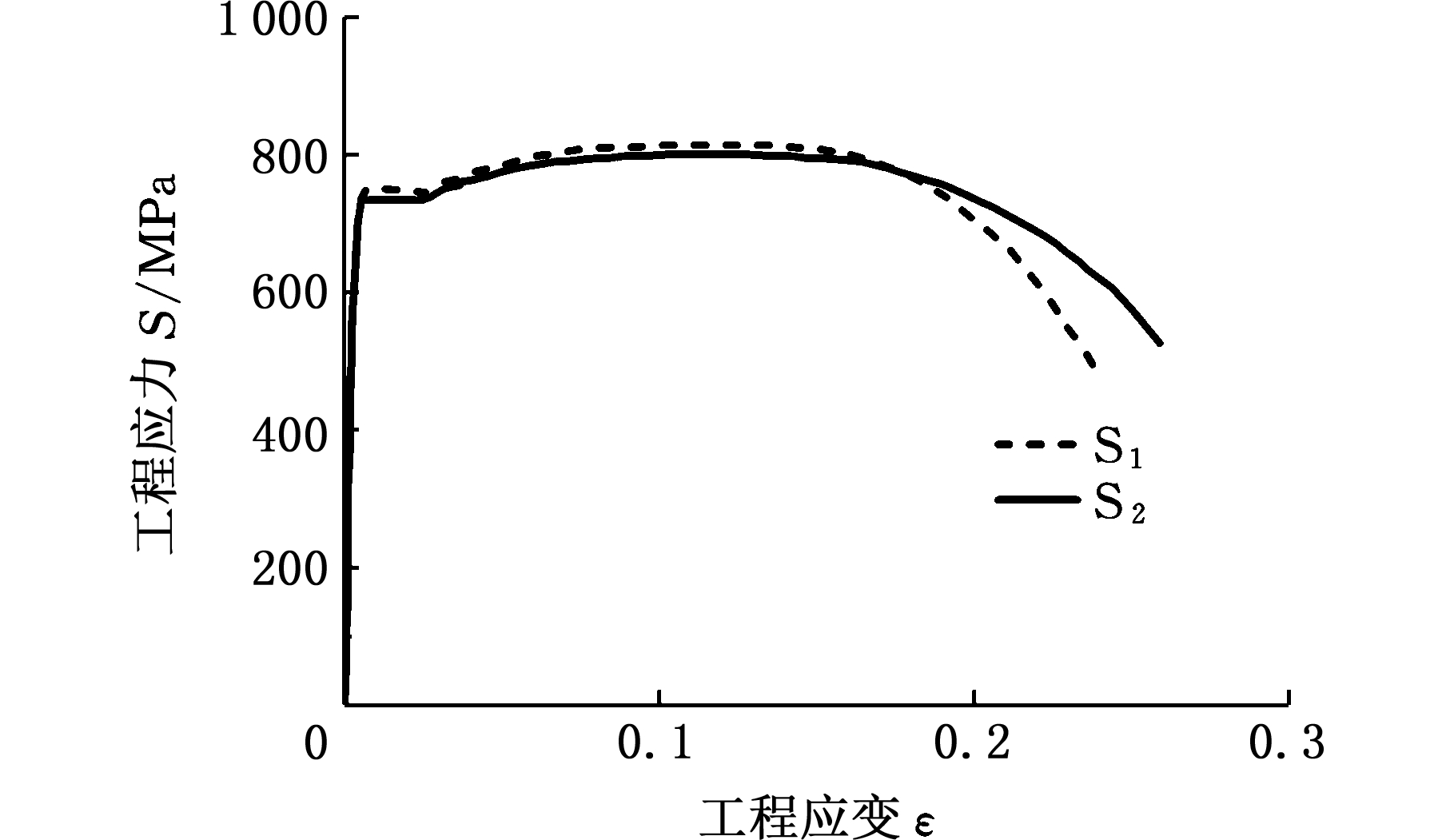

表2所示为截面宽厚比不同的试件S1和S2的参数。图7为试件S1和S2的工程应力-应变曲线。

表2 样件宽度与厚度方向尺寸

Tab.2 Width and thickness of specimen

试件宽度x(mm)厚度z(mm)S112.58S248

图7 工程应力-应变曲线

Fig.7 Engineering stress-strain curve

![]()

(3)

式中,S为工程应力;F为试验机拉伸力;x0为试件原始宽度;z0为试件原始厚度。

利用DIC虚拟引伸计功能,得到试件S1和S2的屈服强度约为780 MPa。试件截面内真实应力与试件截面积关系如下:

F=σTavgA

(4)

式中,σTavg为试件截面内真实应力。

利用式(2)和式(4)计算颈缩区域最小截面平均拉伸应力应变从而确定真实应力应变是目前主流的方法。根据GB/T 228—2010标准,引伸计得到的应变是标距区间内伸长变形的应变平均值。但材料颈缩失稳后,试件开始局部颈缩,引伸计无法准确获得颈缩失稳后的真实应力-应变关系。

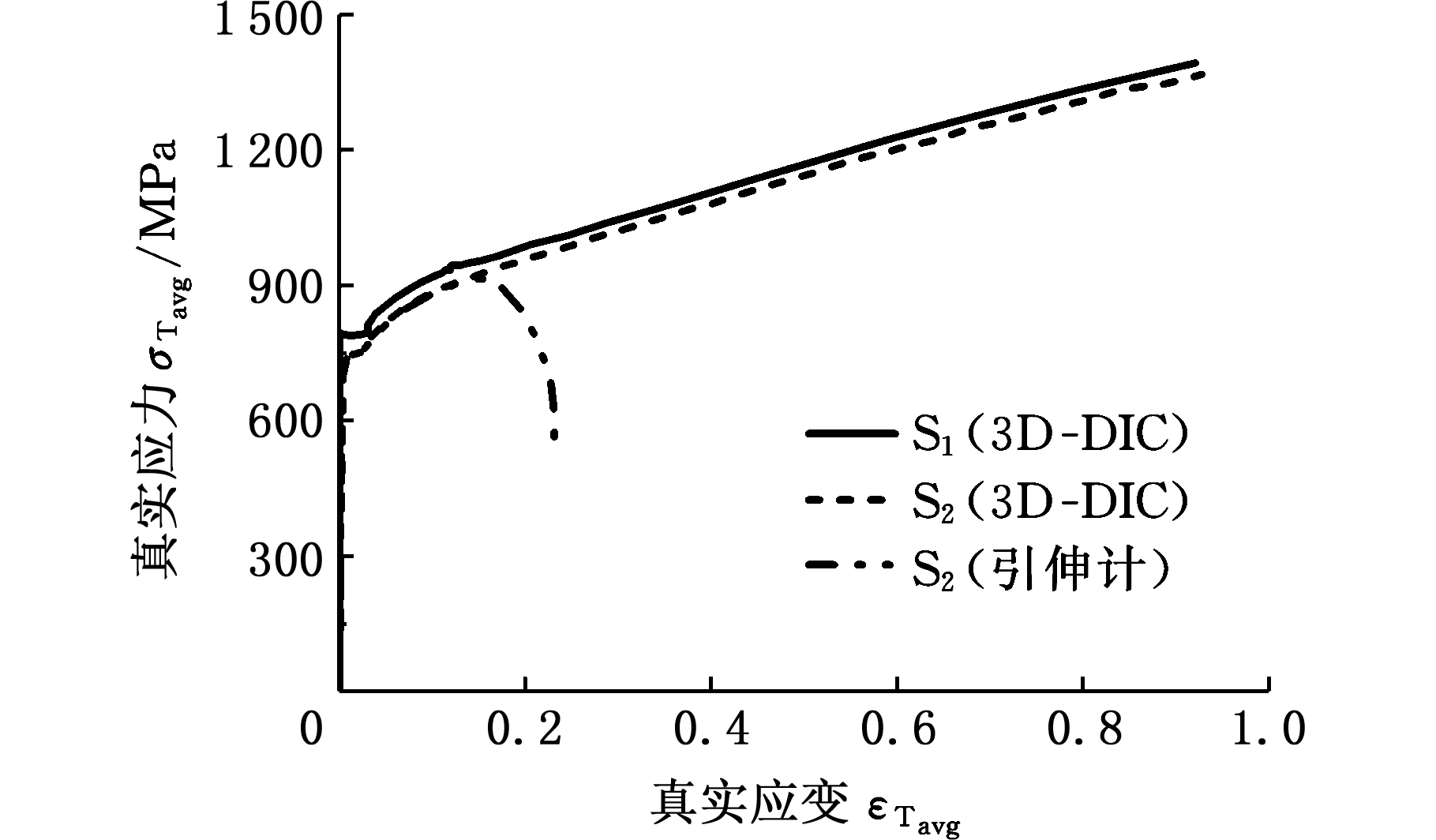

图8 不同方法获得的拉伸真实应力-应变曲线

Fig.8 True stress-strain curves obtained by

different methods

图8所示为采用传统引伸计测量方法[11]与基于3D-DIC技术的截面分析方法获得的拉伸试验结果。采用基于3D-DIC技术的截面分析方法获得的试件S1与S2的应力-应变关系重合度较好,说明试件几何尺寸对材料真实应力-应变关系影响较小。颈缩失稳前,本文采用的试件S1和S2的两条曲线与引伸计测量方法获得的曲线一致,由于失稳后试件局部变形,引伸计测量方法无法确定颈缩区域的变形程度,获得的真实应力应变皆较小,无法反映材料颈缩之后的真实应力-应变关系,基于3D-DIC技术的截面分析方法能反映颈缩之后的真实应力应变。

2.4 等效应力-应变曲线

在颈缩失稳之前,相比于材料主应力应变,材料宽度和厚度方向应力应变较小,可以忽略不计,试验获得的真实应力-应变曲线可以较好地描述变形行为。在颈缩失稳之后,宽度和厚度方向变形程度增大,应力-应变分布不均匀,应力-应变状态逐渐偏离单轴拉伸状态,此时的真实应力-应变曲线不可近似等价于等效应力-应变曲线[13]。

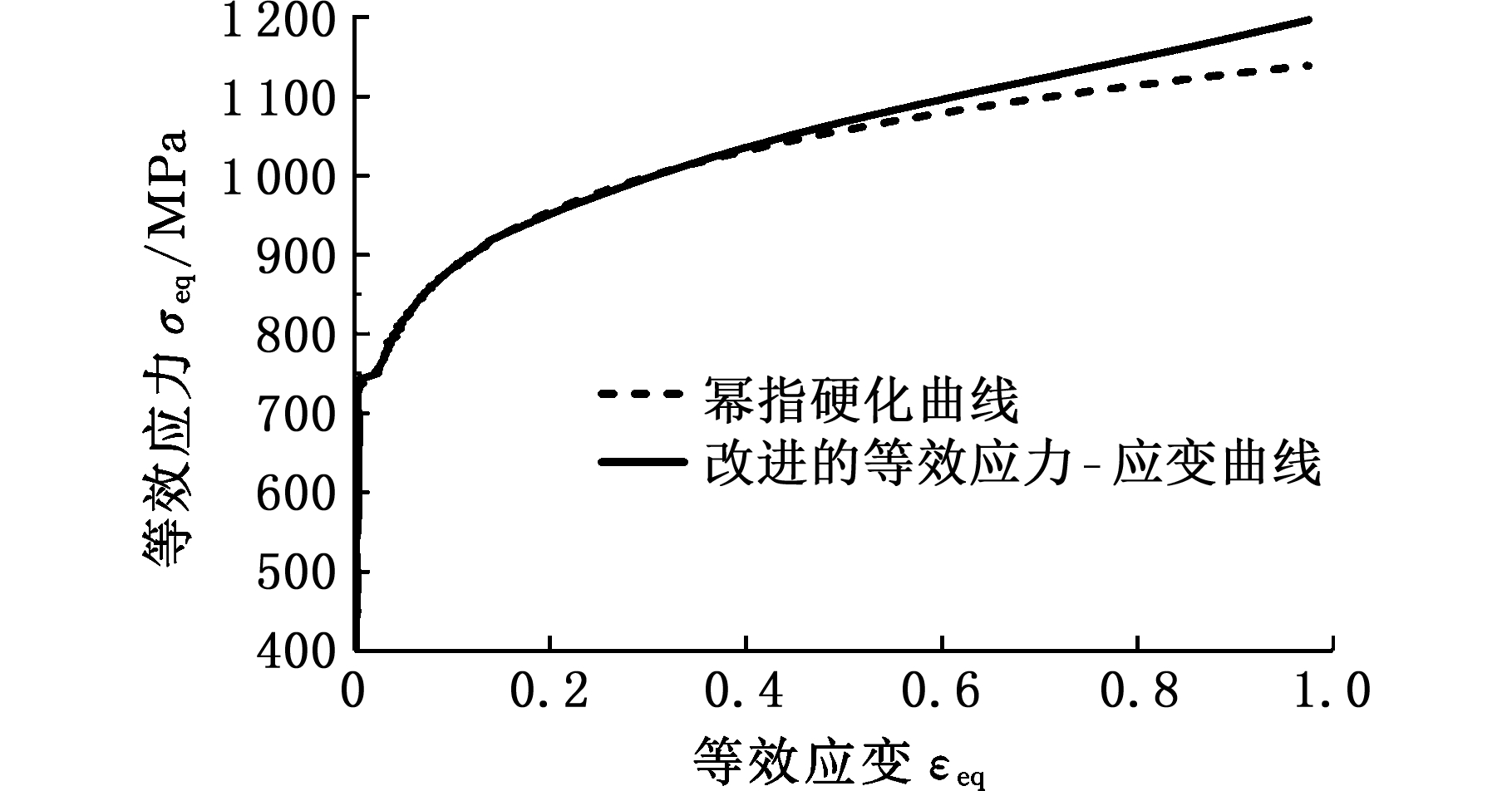

材料等效应力-应变曲线在屈服至颈缩失稳阶段服从幂指硬化规律被普遍认可,幂指硬化规律函数如下:

(5)

其中,强度系数K和硬化指数n通过拉伸试验中屈服至颈缩失稳之间的数据拟合获得[12],硬化曲线的取值区间为屈服应变至断裂失效应变。

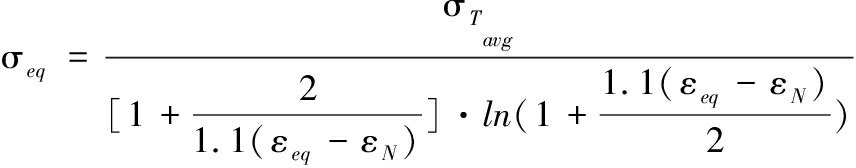

但颈缩失稳后再采用式(5)描述等效应力-应变曲线会存在较大偏差。根据试验结果,拉伸试件的几何特征并未影响真实应力-应变关系。如图9所示,可结合改进的Bridgeman校正公式[15]对试验得到的颈缩失稳之后的真实应力-应变曲线进行校正,得到等效应力σeq与等效应变εeq关系如下:

(6)

式中,εN为材料颈缩失稳应变;εeq为等效应变,使用真实应变εTavg近似替代。

图9 幂指硬化曲线与改进的等效应力-应变曲线

Fig.9 Hardening curve and transformed equivalent

stress-strain curve

2.5 包含颈缩失稳的有限元仿真分析

基于ABAQUS软件建立了QStE700中厚钢板拉伸有限元仿真模型。仿真模型尺寸与试验样件尺寸相同,采用Standard/implicit算法,网格单元类型为C3D8R单元。过小的网格尺寸会影响仿真速度,过大的网格尺寸会影响仿真精度,经过多次比较仿真时间及精度,网格大小最终确定为0.5 mm×1.0 mm×1.0 mm,保证了仿真精度与速度。采用一端固定、另一端加载的方式,拉伸位移为25 mm,以恒定速率3 mm/min均匀拉伸。将改进得到的等效应力-应变曲线与传统的幂指硬化曲线分别作为本构模型进行有限元仿真,获得不同位移下的拉伸载荷及不同拉伸时刻的位移、拉伸载荷及变形区域最小截面积。

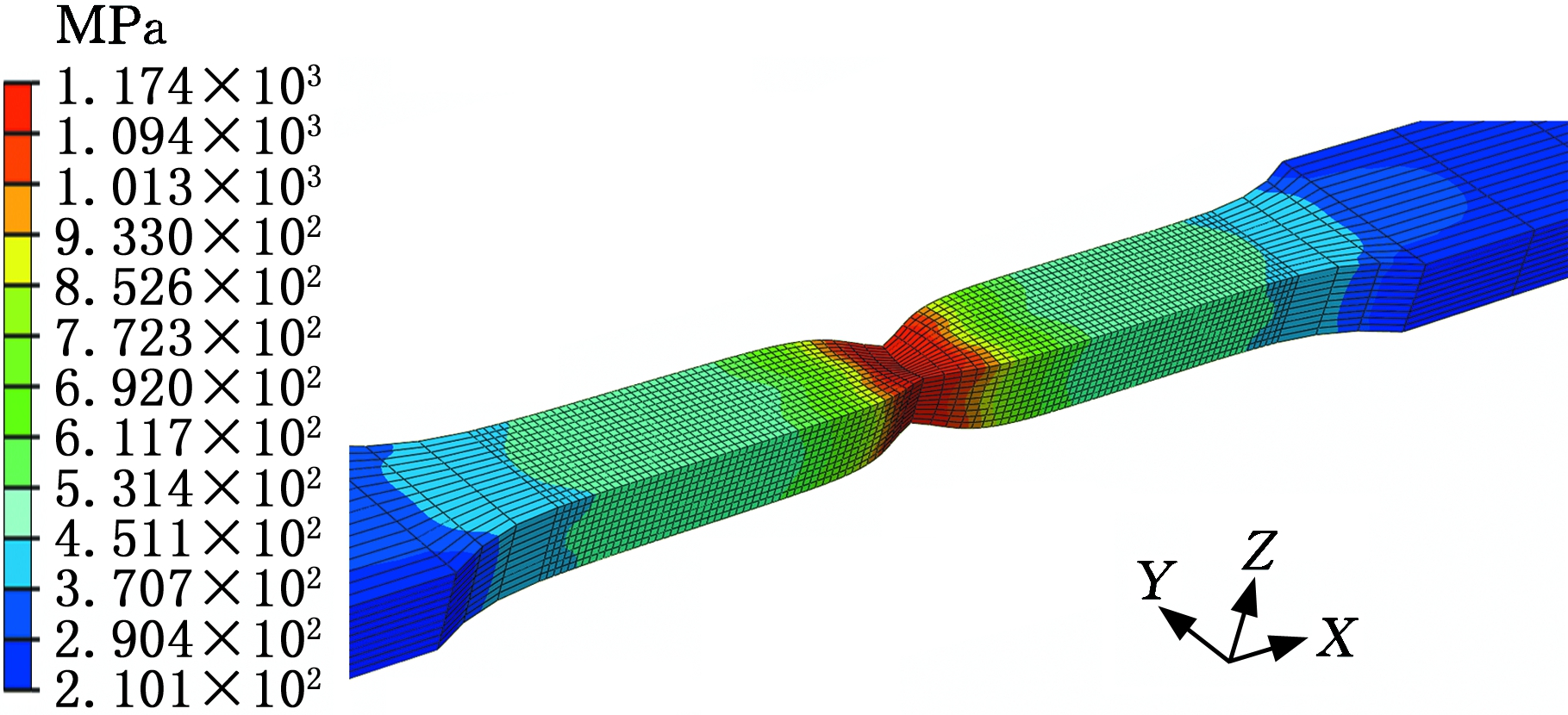

图10 颈缩失稳仿真示意图

Fig.10 Finite element simulation of necking stage

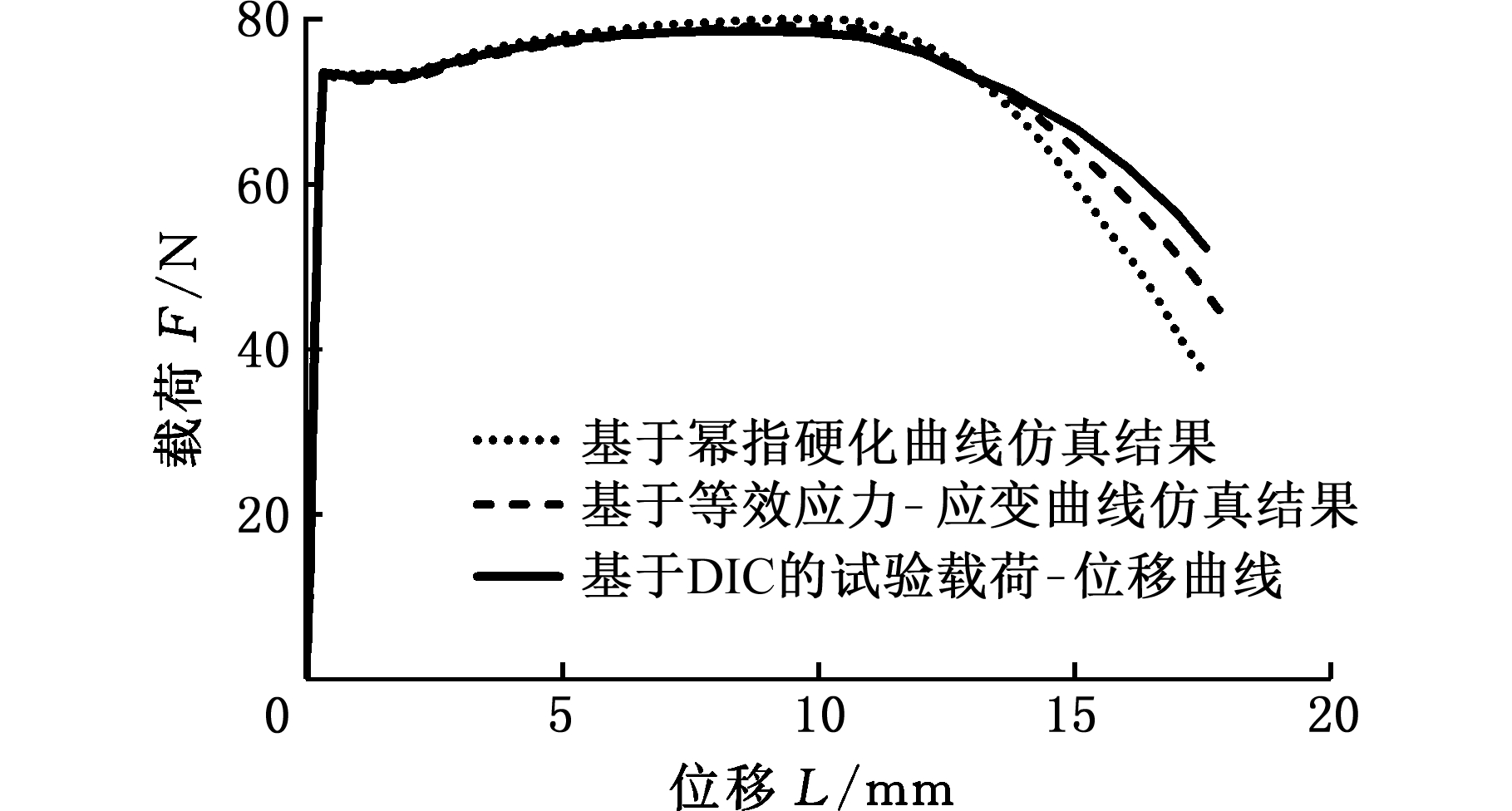

图11 不同研究条件下获得的拉伸载荷与位移

关系曲线

Fig.11 Simulated load-displacement curves in

different conditions

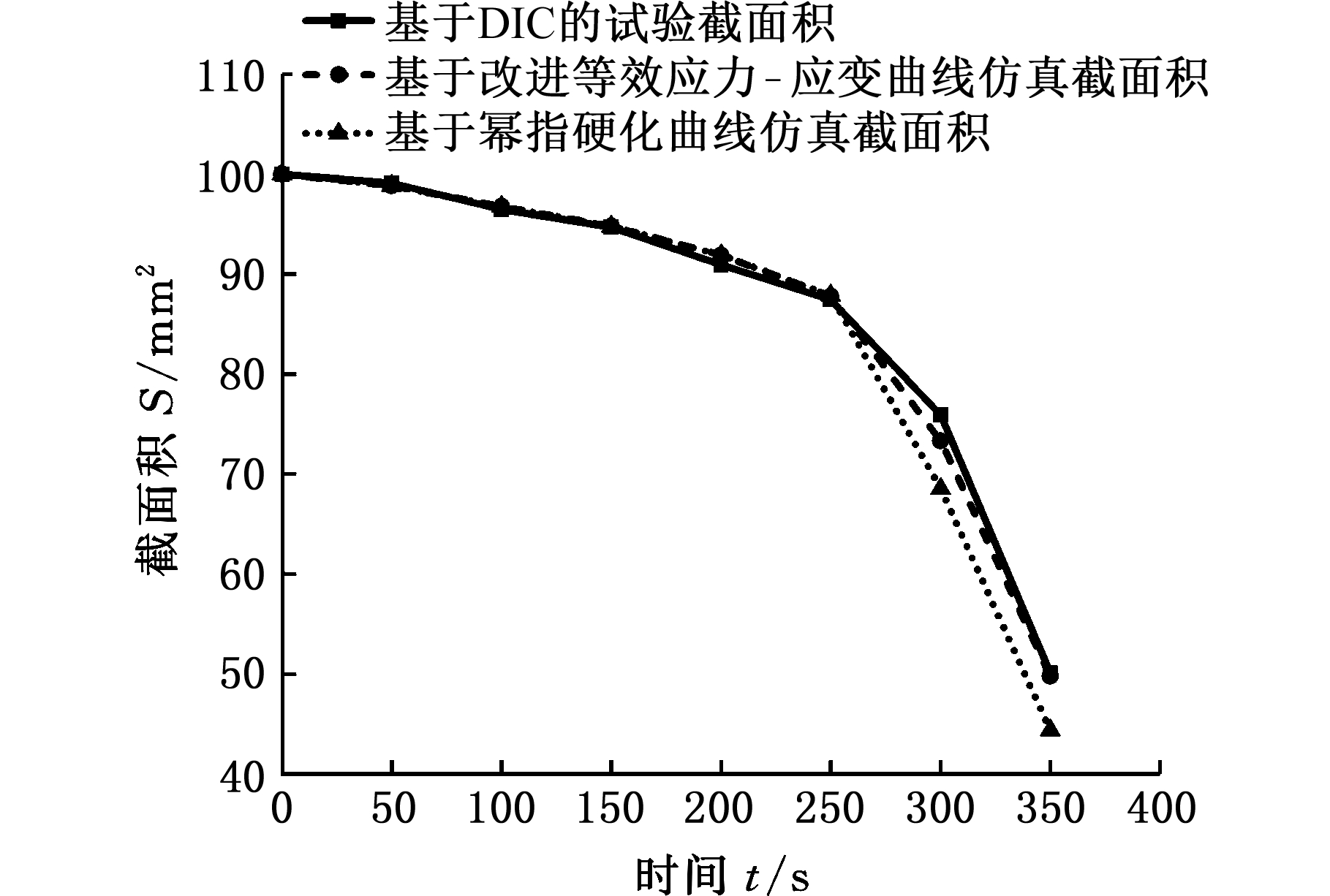

图12 不同研究条件下样件最小截面积变化示意图

Fig.12 Simulated section area in different conditions

图10为颈缩发生后某个时刻的应力分布图。分析仿真结果发现,随着拉伸位移的增大,中厚钢板逐渐到达塑性变形阶段,之后逐渐颈缩。图11为不同研究条件下获得的拉伸载荷与位移关系曲线。DIC拉伸试验获得的载荷-位移关系曲线与基于幂指硬化曲线仿真提取的载荷-位移关系曲线在颈缩失稳之后逐渐偏离,DIC拉伸试验获得的载荷-位移关系曲线与基于改进的等效应力-应变曲线仿真提取的载荷-位移关系曲线在整个拉伸变形阶段重合度高。图12为不同研究条件下获得的拉伸过程中样件最小截面积变化示意图,共比较了0,50 s,100 s,150 s,200 s,250 s,300 s,350 s时刻仿真与DIC拉伸试验中样件最小截面积,发现DIC拉伸试验中获得的最小截面积与基于幂指硬化曲线仿真提取的最小截面积在颈缩失稳之后逐渐偏离,以DIC拉伸试验获得的最小截面积与基于改进的等效应力-应变曲线仿真提取的最小截面积在整个拉伸变形阶段重合度高,说明了基于改进的Bridgman方程修正的等效应力-应变曲线的正确性,基于3D-DIC技术的截面分析方法可用于描述包含颈缩失稳的整个拉伸变形过程。

3 结论

(1)以轧制方向为0°的QStE700中厚钢板为研究对象,提出了一种基于三维数字图像相关(3D-DIC)技术的截面分析方法,确定了颈缩区域最小截面积位置,获得了中厚钢板拉伸过程中最小截面上点的空间坐标,得到了最小截面轮廓及真实最小截面积随时间的变化历程,获取了包含颈缩失稳的中厚钢板真实应力-应变关系,此方法弥补了传统引伸计在颈缩区域测量的不足。

(2)利用改进的Bridgeman校正方程对颈缩失稳后的真实应力-应变曲线进行了校正,获得了包含颈缩失稳阶段的等效应力-应变曲线。比较了单向拉伸有限元仿真和试验结果,发现采用本研究改进的等效应力-应变曲线仿真的载荷和位移关系曲线更适合用于描述包含颈缩失稳的整个拉伸变形过程。

(3)基于3D-DIC技术的截面分析方法对包含失稳阶段的材料理论研究与仿真计算等具有实际应用价值,为中厚钢板复杂工况下的应力-应变的研究提供了借鉴。

[1] CHRISTMANN A, IENNY P, QUANTINJ C, et al. Mechanical Behaviour at Large Strain of Polycarbonate Nanocomposites during Uniaxial Tensile Test [J].Polymer,2011,52(18): 4033-4044.

[2] NIKHARE C, HODGSONP D, WEISS M. Necking and Fracture of Advanced High Strength Steels[J]. Materials Science and Engineering A, 2011,528:3010-3013.

[3] ZAJKANI A, BANDIZAKI A. An Efficient Model for Diffuse to Localized Necking Transition in Rate-dependent Bifurcation Analysis of Metallic Sheet[J]. Journal of Mechanical Science, 2017,133: 794-803.

[4] PHAM Q T, LEEB H, PARKK C, et al. Influence of the Post-necking Prediction of Hardening Law on the Theoretical Forming Limit Curve of Aluminium Sheets [J]. Journal of Mechanical Science, 2018,140: 521-536.

[5] CHENG G, HUX H, CHOIK S, et al. PredictingGrid-size-dependent Fracture Strains of DP980 with a Microstructure-based Post-necking Model[J]. International Journal of Fracture, 2017, 207:211-227.

[6] CHOUNG J M, CHO S R. Study on True Stress Correction from Tensile Tests [J]. Journal of Mechanical Science and Technology,2008, 22:1039-1051.

[7] 金淼,李群,蔡星周,等. 板材通过拉深筋时的循环塑性变形机理分析[J].机械工程学报,2013,49(12):38-42.

JIN Miao, LI Qun, CAI Xingzhou, et al. Research on Cyclic Plastic Deformation Mechanism of Sheet Flowing through Drawbead[J]. Journal of Mechanical Engineering, 2013, 49(12): 38-42.

[8] MIN Junying, LIN Jianping, SUN Bo. Effect ofStrain Rate on Spatio-temporal Behavior of Portevin-Le Ch telier Bands in a Twinning Induced Plasticity Steel [J]. Mechanics of Materials, 2014,68:164-175.

telier Bands in a Twinning Induced Plasticity Steel [J]. Mechanics of Materials, 2014,68:164-175.

[9] MIN Junying, LIN Jianping, MIN Yong’an, Effect of Thermo-mechanical Process on the Microstructure and Secondary-deformation Behavior of 22MnB5 Steels [J]. Journal of Materials Processing Technology, 2013, 213[6]: 818-825.

[10] DING Lei, LIN Jianping, MIN Junying, et al. Necking of Q & P Steel during Uniaxial Tensile Test with the Aid of DIC Technique [J]. Chinese Journal of Mechanical Engineering, 2013, 26(3): 448-453.

[11] ZHANG Z L, ODEGAARD J, SOVIKO P, et al. A Study on Determining True Stress-strain Curve for Anisotropic Materials with Rectangular Tensile Bars [J]. International Journal of Solids and Structures, 2001, 38:4489-4505.

[12] TUNG S H, SHIHM H. Precision Verification of a Simplified Three-dimensional DIC Method [J]. Optics and Lasers in Engineering, 2011, 49(7): 937-945.

[13] KASHFUDDOJA M, RAMJI M. Whole-fieldStrain Analysis and Damage Assessment of Adhesively Bonded Patch Repair of CFRP Laminates Using 3D-DIC and FEA [J]. Composites Part B: Engineering, 2013, 53:46-61.

[14] KOGA N, UMEZAWA O. Visualization of Strain Distribution on Deformed Steels Using Digital Image Correlation Method[J]. Key Engineering Materials, 2017, 741:138-143.

[15] ZHANGZ L, HAUGE M, THAULOW C. Determining Material True Stress-strain Curve from Tensile Specimens with Rectangular Cross-section [J]. International Journal of Solids and Structures, 1999,36: 3497-3516.