0 引言

轻量化是航空航天及汽车等交通运输领域最为有效的节能减排手段之一[1]。铝合金比强度高,相比钛合金及复合材料等具有成本低、资源丰富等显著优点,在交通工具轻量化应用中具有巨大优势[2]。其中2xxx及7xxx系铝合金为可热处理高强铝合金,通过固溶及时效处理其屈服强度可达500 MPa以上[3],被广泛应用于飞机蒙皮、隔框、长桁等结构件[4]。拥有突出比强度的高强铝合金是理想的轻量化材料,但其室温下的成形性能极差,难以成形出复杂外形零件,从而导致其应用受到了极大限制。提高成形温度是改善材料成形性能的有效手段,如高强铝合金7075,当成形温度由20 ℃升高至220 ℃时其延伸率可由13%提高至20%[5]。

基于超高强钢热冲压而发展起来的同步淬火热成形新工艺,又称同步冷却热成形[6]或成形-淬火一体化工艺[7],是将加热且充分固溶的可热处理强化铝合金板料从加热装置中迅速移入水冷模具进行冲压并同时淬火的成形工艺。同步淬火热成形相比室温成形及温成形,能够有效地提高可热处理强化铝合金的成形性能,并避免了传统等温热成形中的模具加热能耗以及后续固溶处导致的零件外形畸变缺陷,具有成本低、效率高及成形精度高的突出优点,进行复杂外形钣金零件精密成形能够有效实现控形控性目标,应用潜力巨大。

同步淬火热成形过程中板料成形时因与模具接触传热而降温迅速,同时各部位与模具接触时间及压力不同而导致温度及变形分布差异明显。热塑性变形过程中应变、温度及应变速率等是影响金属材料加工硬化、动态回复及动态再结晶等变形机制的重要因素,且在各变形机制的相互作用下使材料展现出硬化、软化等不同宏观变形特性[8]。因此,为准确预测高强铝合金同步淬火热成形过程中的热塑性变形行为,需针对其成形过程温度及应变速率范围展开压缩、拉伸或扭转等变形特性试验研究,以表征其不同变形条件下的变形行为。有限元数值分析方法是被广泛应用的预测金属塑性成形过程的有效手段,而有限元模型中材料本构关系定义直接决定了预测结果的准确性。基于变形试验结果构建可精确预测不同变形条件下流动应力的本构关系模型,对成形过程有限元分析及工艺优化具有重要意义[9]。

目前钛合金[10-12]及高强钢[13-16]等材料的热成形应用已较为成熟,相关热塑性变形行为及本构关系研究已广泛展开,而关于铝合金的研究相对较少。高强铝合金热塑性变形行为是当前同步淬火热成形新工艺应用研究的热点问题,本文针对其本构关系研究成果进行了归纳总结,并展望了其本构模型的发展趋势。

1 高强铝合金热塑性变形行为

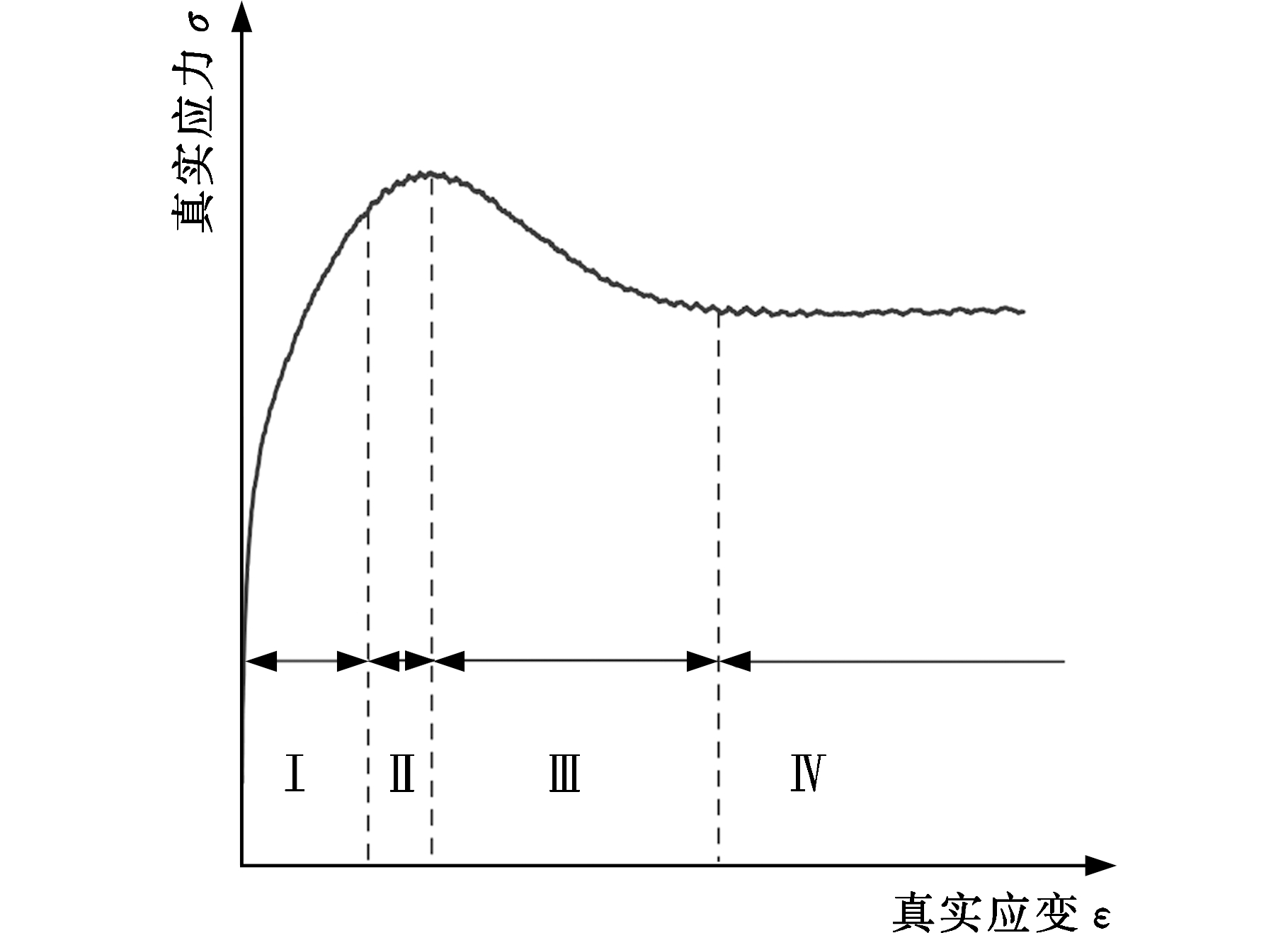

通常在高温下金属及其合金的变形行为可根据其应力应变曲线划分为如下4个阶段(图1):加工硬化(work hardening, WH)阶段(阶段Ⅰ)、转变(transition)阶段(阶段Ⅱ)、软化(softening)阶段(阶段Ⅲ)、稳态(steady state)阶段(阶段Ⅳ)。阶段Ⅰ过程中,位错强化作用主导下的流动应力随应变的增大而显著增大;阶段Ⅱ过程中,动态回复(dynamic recovery, DRV)及动态再结晶(dynamic recrystallization,DRX)软化作用逐步加强并逐步强于位错强化作用,材料应力应变曲线达到峰值应力后出现下降;阶段Ⅲ过程中,动态回复及动态再结晶软化作用主导下的流动应力不断减小;阶段Ⅳ过程中,硬化与软化机制到达平衡使得应力呈现水平状态[17]。

图1 典型热塑性变形真实应力应变曲线[17]

Fig.1 Typical true stress-trues strain curves in hot plastic deformation[17]

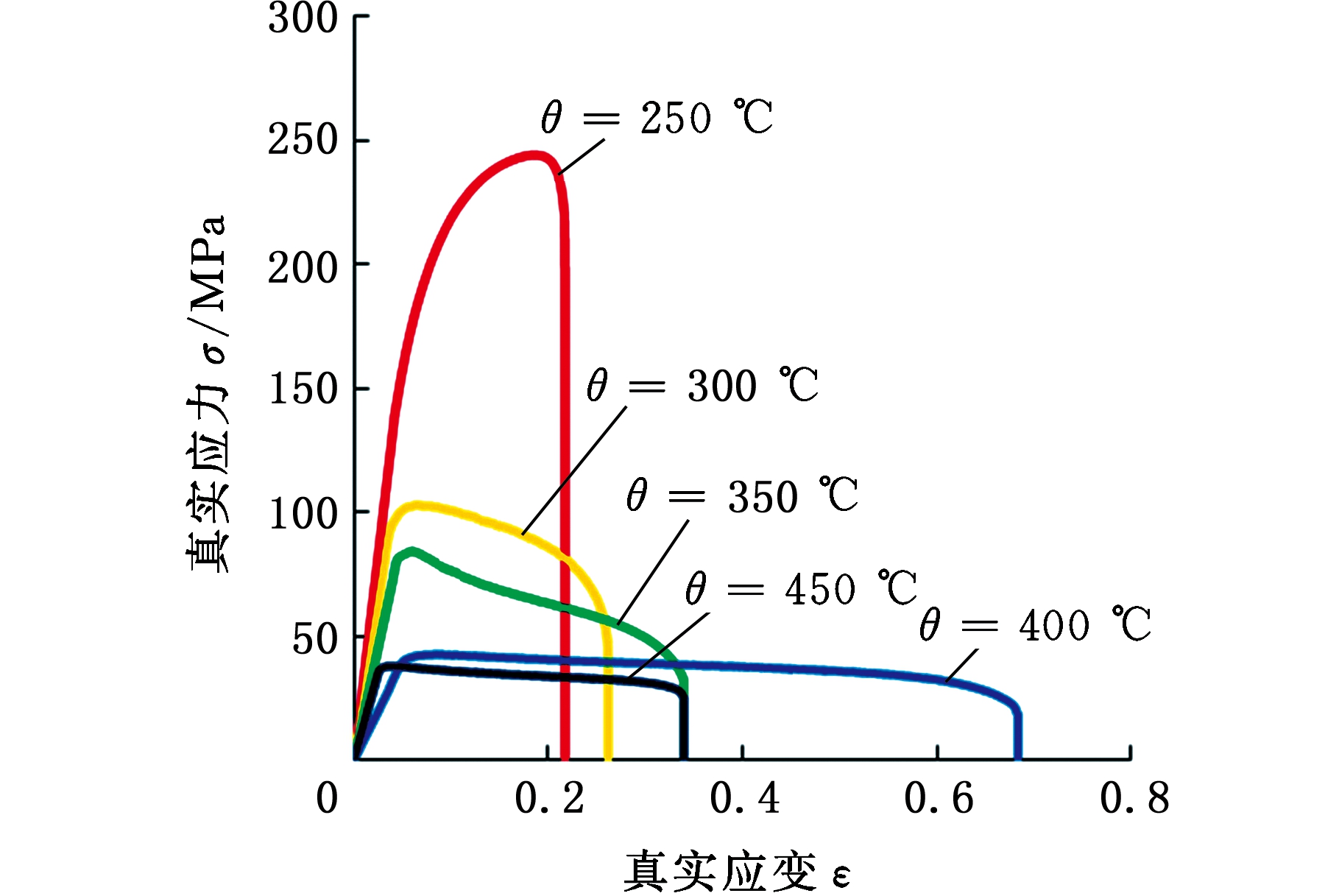

金属的动态再结晶往往表现出非连续性,应变强化作用下位错密度不断增大且在晶界处形核,在“形核-长大”机制下存在明显的临界应变及峰值应力,如图1中在阶段Ⅱ的峰值。而高层错能金属,如高强铝合金AA7075,其热塑性变形过程中因动态回复对位错消除作用强烈而难以再结晶形核,但随着变形的增大,位错在小角晶界不断汇集,使得亚晶取向增大转变为大角晶界,从而形成了再结晶晶粒,这一过程被称为连续动态再结晶[18-20]。在连续动态再结晶过程中,动态再结晶不存在明显的临界应变,应力应变曲线通常没有明显的应力峰值。如图2所示,在温度为450~550 ℃及应变速率为0.04 s-1条件下,高强铝合金7075的应力应变曲线不存在图1所示的转变阶段(即阶段Ⅱ)[21]。

图2 高强铝合金7075热塑性变形真实应力应变曲线

(应变速率为0.04 s-1)[21]

Fig.2 True stress-trues strain curves in hot plastic deformation of high strength aluminum alloy 7075

(strain rate is as 0.04 s-1)[21]

在同步淬火热成形过程中高强铝合金的变形温度范围极大,从初始固溶处理温度经成形过程与模具传热而降低至模具温度。如图3所示,在应变速率为0.01 s-1条件下,当高强铝合金2024的变形温度由450 ℃降低至250 ℃时,应力应变曲线的软化行为大幅减弱,且在250 ℃时应变强化作用主导下的变形行为特征明显[22]。高强铝合金变形的加工硬化、动态再结晶与动态回复作用受温度及应变速率影响显著,主导热塑性变形行为的各变形机制作用强弱随变形条件而改变。在高温、低应变速率下,动态回复或动态再结晶为主导变形机制,应力应变曲线表现出软化或稳态变形行为;在低温、高应变速率下,位错强化为主导变形机制,应力应变曲线表现出加工硬化行为。

图3 高强铝合金2024热塑性变形真实应力应变曲线

(应变速率为0.01 s-1)[22]

Fig.3 True stress-trues strain curves in hot plastic deformation of high strength aluminum alloy 2024

(strain rate is as 0.01 s-1)[22]

2 高强铝合金热塑性变形本构关系研究现状

目前,常见的热塑性变形本构模型可划分为如下三类:唯象本构模型、物理本构模型及人工神经网络模型[23]。其中,唯象本构模型广泛应用于高温及高应变速率下的金属成形模拟,典型的模型有Arrhenius模型[24-26]、Johnson-Cook(JC)模型[27]以及Fields-Backofen(FB)模型[28]等。唯象本构模型因难以明确解释材料微观组织演化,故有时不能准确地体现出材料的变形特性。根据材料物理性能并考虑材料变形过程中的位错动力学及热激活能等建立基于物理意义的本构模型十分必要,典型的物理本构模型有Zerilli-Armstrong(ZA)模型[29]、动态再结晶(DRX)模型[30]以及元胞自动机(CA)模型[31]等。目前广泛应用的唯象本构模型及物理本构模型可通过线性回归拟合对材料本构关系进行描述,然而在热塑性变形过程中材料的流动应力受到诸多因素的非线性影响,故模型预测精确性难以保证且应用范围较窄。人工神经网络模型能够通过大量非线性处理单元处理复杂的非线性数据,该模型相比采用传统的统计及数学方法所建立的材料模型更为精确[32]。但人工神经网络模型无法解释流动应力与变形条件的内在关系,且对未知变形条件下的流动应力预测缺乏有效地监测。

2.1 7xxx系铝合金热塑性变形本构关系

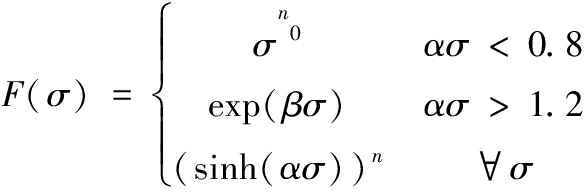

7075为典型的7xxx系高强铝合金,是航空飞机常用的结构材料之一,已有大量针对其高温流动应力测试及本构关系模型的研究。在7075铝合金热塑性变形本构关系研究中,Arrhenius类型本构模型和JC本构模型最为常见,其中前者适用于峰值流动应力预测。典型Arrhenius类型方程通常结合Zener-Holloman参数,其表达式如下:

(1)

式中,Z为Zener-Hollomon参数;![]() 为应变速率;Qh为热变形过程激活能;RI为理想气体常数,取RI=8.31 J/(mol·K);T为材料温度;α、β、n、n0和A均为方程系数,其中α=β/n0。

为应变速率;Qh为热变形过程激活能;RI为理想气体常数,取RI=8.31 J/(mol·K);T为材料温度;α、β、n、n0和A均为方程系数,其中α=β/n0。

不难发现,上述本构方程中忽略了真实应变对真实应力的影响,所以此模型难以应用于描述温度相对较低时的应变强化现象。

HASHIMOTO[33]通过压缩试验获得了锻造7075铝合金在温度325~425 ℃、应变速率10-3~1 s-1条件下的应力应变曲线,应用Arrhenius方程对应力应变曲线进行拟合,获得了较好的效果,且成功应用于7075锻造铝合金有限元模拟。RAJAMUTHAMILSELVAN等[34]通过压缩试验对搅动铸锭7075铝合金进行了温度300~500 ℃、应变速率10-3~1 s-1条件下的热变形行为研究,利用Arrhenius本构模型进行了拟合,并预测了峰值流动应力。ROKNI等[35]对7075铝合金挤压棒材进行了温度450~580 ℃、应变速率0.004~0.4 s-1条件下的压缩试验,同样利用结合了Zener-Hollomon参数的Arrhenius本构模型进行拟合。WANG等[36]通过双辊铸轧7075铝合金高温拉伸试验测得了材料在温度350~500 ℃、应变速率10-3~10-2 s-1条件下的应力应变关系,并对Arrhenius本构模型进行了拟合。

目前JC模型已广泛应用于钢、钛合金、铝合金及镁合金等多种材料在不同温度、应变速率下的应力应变关系描述。原始JC模型[37]包含了应变强化项、应变速率强化项及温度软化项,其表达式如下:

(2)

式中,![]() 为参考应变速率;Tref为参考温度;ε为真实应变;TMelt为材料的熔化温度;A*为参考温度及参考应变速率下的屈服应力;B为材料应变硬化模量;n*为材料硬化指数;C为应变速率强化系数;m为温度软化系数。

为参考应变速率;Tref为参考温度;ε为真实应变;TMelt为材料的熔化温度;A*为参考温度及参考应变速率下的屈服应力;B为材料应变硬化模量;n*为材料硬化指数;C为应变速率强化系数;m为温度软化系数。

应变强化项、应变速率强化项及温度软化项之间没有耦合关系,因此可认为应变强化项及应变速率强化项的相关参数在不同温度下保持恒定。虽然JC模型的拟合过程可通过选取参考温度及参考应变速率快速地获得相关方程系数,但拟合后的模型精度难以保证。

BRAR等[38]对7075-T651及7075-T6进行了室温及250 ℃两种温度条件下的拉伸试验,并基于试验结果分别对两种热处理状态下的材料建立了JC模型及JC损伤模型。LIN等[39]对7075铝合金进行了压缩试验,获得了温度350~450 ℃、应变速率10-3~10-1 s-1条件下的应力应变及微观组织,构建了一种结合了Zener-Hollomon参数的JC本构模型,且取得了较好的拟合效果。PATURI等[40]修正了JC模型中的应变及温度相关项,对7075铝合金在温度50~350 ℃、应变速率10-4~10-2 s-1条件下的本构关系进行了拟合。

修正后的ZA模型可用于高温下材料流动应力的预测[41-43]。原始ZA模型根据材料晶体结构的不同可分别表示为

体心立方(body-centered cubic,BCC)结构:

(3)

面心立方(face-centered cubic,FCC)结构:

(4)

式中,C0、C1、C2、C3、C4、C5及C6均为需要拟合的模型参数。

利用原始ZA模型可耦合温度及应变速率对流动应力的影响作用,但原始ZA模型对温度超过0.6TMelt及低应变速率下流动应力的预测效果并不理想[44]。

LEE等[45]利用分离式霍普金森杆对7075铝合金的动态冲击性能进行了试验研究,试验温度范围为25~300 ℃、应变速率范围为103~5×103 s-1,他们还应用Kobayashi-Dodd本构模型[46]对试验数据进行了拟合,且获得了较好的拟合效果。QUAN等[47]通过等温热压缩试验对7075铝合金在温度250~450 ℃、应变速率10-2~10 s-1条件下的本构关系进行了测试,并利用改进的FB模型进行了拟合。

TRIMBLE等[41]利用修正的JC[48]、Arrhenius[49]、ZA[42]、Cheng-Zhang[50]、Kobayashi-Dodd[46]、Wang-Jiang[51]及SK-Paul[52]等多种本构模型对7075铝合金的热塑性变形应力应变曲线进行了拟合并对比了模型预测的准确性,他们还构建了一种新的本构模型,该模型能够对7075高强铝合金在250~450℃及10-3~102 s-1范围内的稳态阶段流动应力进行精确的预测,其表达式如下:

(5)

![]()

![]()

![]()

![]()

T*=T-Tref

式中,![]() 及

及![]() 均为模型相关系数,均表示关于应变速率的多项式函数;D1~D4、E1~E4、F1~F4及G1~G4均为多项式系数。

均为模型相关系数,均表示关于应变速率的多项式函数;D1~D4、E1~E4、F1~F4及G1~G4均为多项式系数。

在其他7xxx系铝合金的热塑性本构关系研究中,结合Zener-Holloman参数的Arrhenius类型本构模型得到了广泛应用。易幼平等[53]对7050高强铝合金在250~450 ℃、10-2~10 s-1范围内的热压缩变形行为进行了相关研究,构建了包含Zener-Holloman参数的Arrhenius本构方程;仇琍丽等[54]对7A85铝合金的热压缩变形行为进行了研究,通过Arrhenius本构方程对其在300~450 ℃及10-2~10 s-1范围内的流动峰值应力进行了预测;CHEN等[55]将Arrhenius类型本构模型中的相关系数表示为关于应变的多项式函数,从而可耦合应变对流动应力的影响,并精确地预测了7005铝合金在350~550 ℃及10-3~10 s-1范围内的应力应变曲线;TAO等[56]采用应变相关多项式表达方程参数的方法对7055铝合金的热塑性变形行为进行了精确预测;陈亚京等[57]对7A04铝合金在360~480 ℃及10-3~1 s-1范围内的热扭转变形行为进行了试验研究,并建立了Arrhenius类型本构方程;SANG等[58]基于Arrhenius本构方程对7050铝合金在250~450 ℃及10-2~10 s-1范围内的热压缩、拉伸及剪压应力应变曲线进行了峰值应力预测;秦清风等[59]利用Arrhenius本构方程分别对不同初始晶粒尺寸的7A04铝合金热压缩应力应变曲线进行了峰值应力预测。

目前人工神经网络模型在7xxx系铝合金高温本构相关研究中的应用较少。QUAN等[60]应用人工神经网络模型对挤压态7075铝合金在200~450 ℃及10-2~10 s-1范围内的热压缩变形行为进行了准确预测;王煜等[61]同样基于挤压态7075铝合金的热压缩应力应变曲线建立了精度较高的人工神经网络本构模型;吴雄喜[62]在350~450 ℃及10-2~10 s-1范围内进行了7050铝合金热压缩试验,建立了基于BP人工神经网络的本构关系。

2.2 2xxx系铝合金热塑性变形本构关系研究

2xxx系铝合金同样为广泛应用于航空航天领域的高强铝合金之一[63],在其热塑性变形本构关系的研究中,唯象本构模型得到了广泛的应用。

陈国亮[22]针对2024铝合金的同步淬火热成形工艺展开了深入的应用基础研究,对2024铝合金在250~450 ℃及0.005~0.1 s-1范围内的变形行为进行了试验研究,并对KATSUO[64]所构建的本构模型进行了修正,预测了2024铝合金热塑性变形本构关系,修正后的本构模型可表示为

(6)

式中,k、a、b、c、d、e及f均为本构模型需拟合的参数。

在其他2xxx系铝合金本构关系研究中,Arrhenius类型本构方程得到了大量应用。龚乾江等[65]对221Z-X新型高强韧铝合金在350~500 ℃及0.01~10 s-1范围内的变形行为进行了热压缩试验研究,并建立了Arrhenius本构方程;MIRZADEH等[66]建立了可预测2024铝合金在250~500 ℃及0.001~12.5 s-1范围内峰值应力的Arrhenius本构方程;CHEN等[67]通过压缩试验对铸造2024铝合金在350~500 ℃及0.01~10 s-1范围内的变形行为进行了研究,并通过修正Arrhenius本构方程相关参数对应力应变曲线进行了准确预测;LIN等[68]同样通过修正Arrhenius本构方程相关参数对2124铝合金的高温应力应变曲线进行了精确预测;周细林[69]基于2D70铝合金高温压缩实验获得了应力应变曲线,建立了具有BP算法的三层前馈式神经网络模型,该模型能够准确地预测2D70铝合金的高温本构关系;刘芳等[70]通过2A70铝合金高温压缩变形试验,建立了可准确预测其在360~480 ℃及0.01~1 s-1范围内流动规律的人工神经网络模型。

在7xxx系及2xxx系高强铝合金热塑性变形本构关系研究中,唯象本构模型应用的发展已较为成熟,其中结合了Zener-Holloman参数的Arrhenius本构方程最为常见。虽然Arrhenius本构方程原始模型中忽略了应变对流动应力的影响,但通过将方程参数定义为应变相关函数能够有效地耦合应变影响并精确预测不同变形条件下的流动应力。7xxx高强铝合金的热塑性本构关系研究中,除Arrhenius类型本构方程外,JC、Arrhenius、ZA、Cheng-Zhang、Kobayashi-Dodd、Wang-Jiang及SK-Paul等多种唯象本构模型也得到了广泛应用,而有关2xxx系高强铝合金的热塑性本构关系研究及应用的本构模型相对较少。构建基于物理意义的本构模型时,需要确定材料微观及热力学性能参数且求解过程复杂,而人工神经网络模型难以应用于有限元仿真,从而导致上述两种模型的应用受到了极大限制。

3 高强铝合金热塑性变形本构关系研究趋势

唯象本构模型可对试验所获可热处理强化铝合金的热塑性变形本构关系进行较为准确的预测,但因不能对决定材料变形行为的变形机制给出准确的物理解释而缺乏可信性。基于物理意义的本构模型可通过定义位错密度、晶粒生长、织构演化、空穴生长等多种微观机制对材料的变形行为进行准确表征。目前,基于物理意义的内部状态变量(internal state variable,ISV)本构模型可以捕捉材料变形历史并能够预测材料的强度及失效,它综合了热力学、动力学、力学等方法,能够适用于弹性、塑性、黏塑性、蠕变及损伤等变形行为的预测[71]。ISV理论将材料机械性能与其微观变形机制联系在一起,能够应用于不同类型材料的变形行为,且可预测材料的本构行为及微观组织演变[72]。如晶体塑性本构模型,相比宏观模型不仅能够预测材料的应力应变曲线,而且能对变形过程中的微观组织演化行为进行模拟,从而可建立变形条件-微观变形机制-宏观变形行为的有效联系[73-75]。

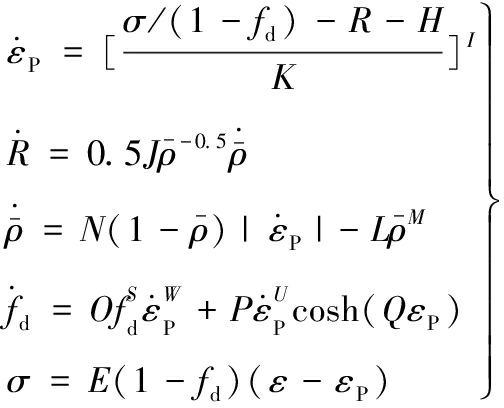

统一黏塑性本构模型能够基于位错密度、晶粒尺寸及空穴生长损伤演化等微观变形机制对金属的热塑性变形行为进行本构表征,一组典型的统一黏塑性本构方程如下[76]:

(7)

式中,![]() 为塑性应变速率;fd为损伤区域分数;R为硬化变量;H为屈服强度,

为塑性应变速率;fd为损伤区域分数;R为硬化变量;H为屈服强度,![]() 为归一化的位错密度;ρ为位错密度;ρmax为最大位错密度;ρ0为初始位错密度;εP为塑性应变;E为弹性模量;I、J、K、L、M、N、O、P、Q、S、W及U均为材料常数,且这些常数均与温度及应变速率相关。

为归一化的位错密度;ρ为位错密度;ρmax为最大位错密度;ρ0为初始位错密度;εP为塑性应变;E为弹性模量;I、J、K、L、M、N、O、P、Q、S、W及U均为材料常数,且这些常数均与温度及应变速率相关。

由式(7)可知,统一黏塑性本构模型由一组非线性常微分方程组成,各参数之间相互耦合,其方程参数求解困难。通常采用遗传算法工具对模型的参数进行求解运算,其求解过程一般为:在不同温度及应变速率下选取一条应力应变曲线,将其划分为流动应力稳态阶段及损伤软化阶段,在稳态阶段材料的流动应力主要由晶粒生长及位错密度的变化而决定,此阶段中的本构关系可以忽略损伤面积分数相关项,基于流动应力稳态阶段试验数据对式(7)中的H、E、I、J、K、L、M及N通过遗传算法进行拟合;根据获取的相关方程系数,可计算出流动应力稳态阶段后在理想无损伤情况下的应力应变曲线,并可依据理想情况应力应变曲线与实际应力应变曲线的差值求得材料的损伤区域分数fd;损伤演变参数O、P、Q、S、W及U可通过遗传算法及目标函数公式进行求解运算;H、E、I、J、K、L、M、N、O、P、Q、S、W及U均为与温度及应变速率相关的系数,可表示为多项式函数形式[77]。

MOHAMED等[76]基于连续损伤机理本构方程,准确地预测了AA6082铝合金的高温黏塑性变形行为及损伤失效。LIN等[77-78]建立了一组黏塑性损伤本构方程,描述了7475铝合金位错密度、晶粒生长引起的硬化行为以及空穴形核、长大引起的软化行为,并精确地预测了515 ℃下、应变速率为2×10-4~5×10-3范围内的应力应变曲线,其预测结果见图4;他们还依据AA5754铝合金在350~550 ℃及0.1~10 s-1范围内的单轴拉伸试验结果进行了连续损伤机理本构模型拟合,并进一步推广至平面黏塑性本构方程,预测了AA5754在350 ℃、1 s-1条件下的成形极限。庄蔚敏等[79]建立了7075铝合金在20~ 220 ℃条件下的单轴黏塑性损伤本构方程以及可预测成形极限的平面应力损伤模型。

图4 7475铝合金515 ℃真实应力应变曲线 及统一黏塑性本构模型预测结果[77]

Fig.4 True stress-trues strain curves and the predicted results of the unified viscoplastic constitutive model for 7475 aluminum alloy at 515 ℃[77]

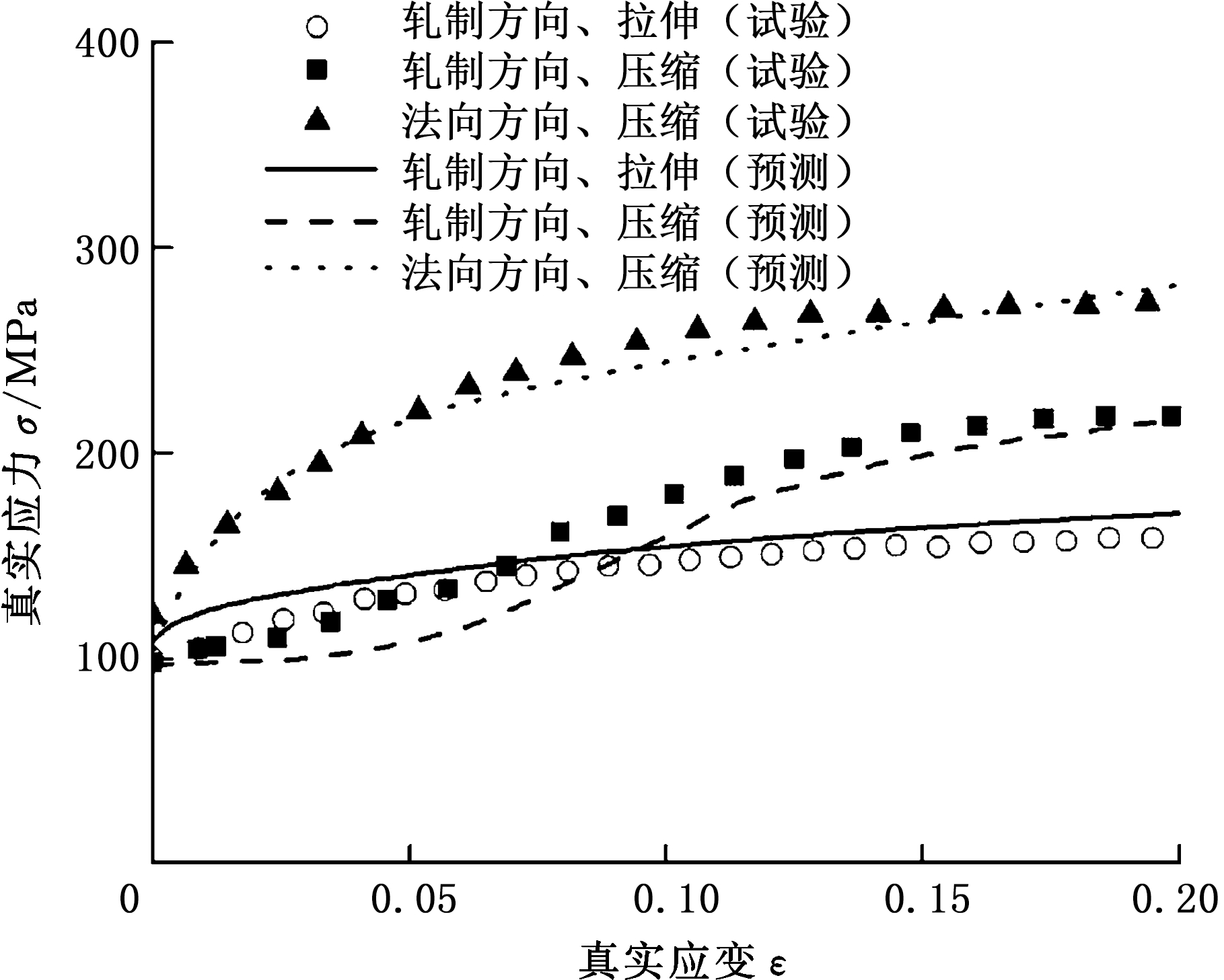

图5 AZ31B镁合金150 ℃应力应变曲线 及晶体塑性本构模型预测结果[81]

Fig.5 True stress-trues strain curves and the crystal plasticity constitutive model predicted results for AZ31B Mg alloy at 150 ℃[81]

晶体塑性本构模型是基于单晶体变形理论,从位错滑移微观变形机制层面出发,并结合连续介质力学对晶体的本构关系进行计算。由于模型中充分关联了宏观变形及微观组织变化,因此可对成形过程中的织构演化等微观行为进行准确预测。考虑晶粒间相互作用的自洽模型已在镁合金微观组织演变及本构关系预测方面得到了广泛应用。晶体塑性模型可基于微观织构演化预测AZ31B镁合金热塑性变形过程中的宏观力学行为及微观组织演化[80-83]。周国伟[81]利用黏塑性自洽晶体塑性模型精确地预测了AZ31B镁合金在150 ℃下沿轧制方向、应变速率为0.001 s-1的拉伸、压缩应力应变曲线,以及沿法向方向、应变速率为0.001 8 s-1的压缩应力应变曲线,如图5所示。目前相比铜、镁合金及高锰钢等金属材料,有关铝合金的晶体塑性模型方面的研究报道相对较少,将晶体塑性理论应用于预测高强铝合金热塑性本构关系及微观组织演化具有广阔应用前景。

4 结语

(1)以Arrhenius及JC本构模型为代表的唯象本构模型已广泛应用于描述高强铝合金热塑性本构关系,且通过修正相关方程参数耦合应变、温度及应变速率效应能够准确地预测给定条件下的流动应力,其中Arrhenius类型本构模型能够对2xxx及7xxx系高强铝合金的高温本构关系进行精确的描述。

(2)人工神经网络模型难以有效地应用于高强铝合金热塑性变形数值分析,相关模型的研究成果较少。

(3)唯象本构模型不能明确解释变形条件对变形机制的影响,当变形温度或应变速率变化较大时,对流动应力的预测精度较低,对试验条件范围外的变形行为的预测缺乏可信度。

(4)基于物理意义的本构模型,如内部状态变量本构模型以及晶体塑性本构模型,在考虑温度、应变及应变速率影响的基础上能够从位错滑移、织构演化、晶粒生长等微观变形机制层面出发进行热塑性变形行为表征,相比唯象模型能够准确地预测宏微观变形行为,是高强铝合金热塑性变形行为表征的研究趋势。

[1] 范军锋, 陈铭. 中国汽车轻量化之路初探[J]. 铸造, 2006, 55(10):995-998.

FAN Junfeng, CHEN Ming. Ordinary Discussion on the Way toward the Lightweighting of Chinese Automobile[J]. Foundry, 2006, 55(10):995-998.

[2] 王建国, 王祝堂. 航空航天变形铝合金的进展(1)[J]. 轻合金加工技术, 2013, 41(8):1-10.

WANG Jianguo, WANG Zhutang. Advance on Wrought Aluminium Alloys Used for Aeronautic and Astronautic Industry (1)[J]. Light Alloy Fabrication Technology, 2013, 41(8):1-10.

[3] ZHENG K, POLITIS D J, WANG L, et al. A Review on Forming Techniques for Manufacturing Lightweight Complex-shaped Aluminium Panel Components[J]. International Journal of Lightweight Materials & Manufacture, 2018, 1(2):55-80.

[4] 王安东, 陈跃良, 卞贵学,等. 飞机用高强度铝合金腐蚀疲劳研究进展[J]. 航空制造技术, 2017, 60(20):95-103.

WANG Andong, CHEN Yueliang, BIAN Guixue, et al. Research Progress on Corrosion Fatigue of High Strength Aluminum Alloy of Aircraft[J]. Aeronautical Manufacturing Technology, 2017,60(20):95-103.

[5] HARRISON N R, LUCKEY S G. Hot Stamping of a B-Pillar Outer from High Strength Aluminum Sheet AA7075[J]. SAE International Journal of Materials & Manufacturing, 2014, 7(3):567-573.

[6] 陈国亮, 陈明和, 王宁,等. AA2024-H18铝合金同步冷却热成形后的强化机制[J]. 中国有色金属学报, 2017, 27(7):1337-1343.

CHEN Guoliang, CHEN Minghe, WANG Ning, et al. Strengthening Mechanism of Hot Forming with Synchronous Cooling of AA2024-H18 Aluminum Alloy[J]. Chinese Journal of Nonferrous Metals, 2017, 27(7):1337-1343.

[7] 何祝斌, 凡晓波, 苑世剑. 铝合金板材热成形-淬火一体化工艺研究进展[J]. 精密成形工程, 2014(5):37-44.

HE Zhubin, FAN Xiaobo, YUAN Shijian. Review of Hot Forming-Quenching Integrated Process of Aluminum Alloy[J]. Journal of Netshape Forming Engineering, 2014(5):37-44.

[8] LIN Y C, CHEN M S, ZHONG J. Effect of Temperature and Strain Rate on the Compressive Deformation Behavior of 42CrMo Steel[J]. Journal of Materials Processing Tech., 2008, 205(1):308-315.

[9] 张文沛, 李欢欢, 胡志力,等. 车用轻量化铝合金材料本构关系研究进展[J]. 材料导报, 2017, 31(13):85-89.

ZHANG Wenpei, LI Huanhuan, HU Zhili, et al. Progress in Constitutive Relationship Research of Aluminum Alloy for Automobile Lightweighting[J]. Materials Review, 2017, 31(13):85-89.

[10] PENG W, ZENG W, WANG Q, et al. Comparative Study on Constitutive Relationship of As-cast Ti60 Titanium Alloy During Hot Deformation Based on Arrhenius-type and Artificial Neural Network Models[J]. Materials & Design, 2013, 51(5):95-104.

[11] LUO J, LI M, LI X, et al. Constitutive Model for High Temperature Deformation of Titanium Alloys Using Internal State Variables[J]. Mechanics of Materials, 2010, 42(2):157-165.

[12] LIU J, ZENG W, LAI Y, et al. Constitutive Model of Ti17 Titanium Alloy with Lamellar-type Initial Microstructure during Hot Deformation Based on Orthogonal Analysis[J]. Materials Science and Engineering:A, 2014, 597:387-394.

[13] NADERI M, DURRENBERGER L, MOLINARI A,et al. Constitutive Relationships for 22MnB5 Boron Steel Deformed Isothermally at High Temperatures[J]. Materials Science and Engineering:A, 2008, 478(1/2):130-139.

[14] ÅKERSTRÖM P, BERGMAN G, OLDENBURG M. Numerical Implementation of a Constitutive Model for Simulation of Hot Stamping[J]. Modelling & Simulation in Materials Science & Engineering, 2007, 15(2):105-119.

[15] 王巧玲, 唐炳涛, 郑伟. 一种修正的 Norton-Hoff 本构模型及实验验证[J]. 中国机械工程, 2015,26(14):1978-1982.

WANG Qiaoling, TANG Bingtao, ZHENG Wei. A Modified Norton-Hoff Constitutive Model and Experimental Verification[J]. China Mechanical Engineering, 2015, 26(14):1978-1982.

[16] 曹淑芬, 张立强, 郭鹏程,等. 22MnB5热变形行为研究及本构方程建立[J]. 中国机械工程, 2014, 25(9):1256-1261.

CAO Shufen, ZHANG Liqiang, GUO Pengcheng, et al. Study on Hot Deformation Behavior and Flow Stress Constitutive Model of 22MnB5 at High Temperature[J]. China Mechanical Engineering, 2014, 25(9):1256-1261.

[17] LIN Y C, CHEN X M. A Critical Review of Experimental Results and Constitutive Descriptions for Metals and Alloys in Hot Working[J]. Materials & Design, 2011, 32(4):1733-1759.

[18] JATA K V, SEMIATIN S L.Continuous Dynamic Recrystallization during Friction Stir Welding of High Strength Aluminum Alloys[J]. Scripta Materialia, 2000, 43(8):743-749.

[19] MAIZZA G, PERO R, RICHETTA M, et al. Continuous Dynamic Recrystallization(CDRX) Model for Aluminum Alloys[J]. Journal of Materials Science, 2018(12):1-11.

[20] 王少阳. 7075铝合金热变形的动态再结晶规律研究[D]. 合肥:合肥工业大学, 2012.

WANG Shaoyang. Research on Dynamic Recrystallization Behavior of 7075 Aluminum Alloy during Hot Deformation[D]. Hefei:Hefei University of Technology, 2012.

[21] ROKNI M R, ZAREI-HANZAKI A, ROOSTAEI A A, et al. Constitutive Base Analysis of a 7075 Aluminum Alloy during Hot Compression Testing[J]. Materials & Design, 2011, 32(10):4955-4960.

[22] 陈国亮. AA2024铝合金同步冷却热成形工艺应用基础研究[D]. 南京:南京航空航天大学,2017.

CHEN Guoliang. Basic Research for Application of Hot Forming Process with Synchronous Cooling of AA2024 Aluminum Alloy[D]. Nanjing:Nanjing University of Aeronautics and Astronautics, 2017.

[23] LIN Y C, CHEN X M.A Critical Review of Experimental Results and Constitutive Descriptions for Metals and Alloys in Hot Working[J]. Materials & Design, 2011, 32(4):1733-1759.

[24] SELLARS C M, MCTEGART W J. On the Mechanism of Hot Deformation[J]. Acta Metallurgica, 1966, 14(9):1136-1138.

[25] JONAS J J, SELLARS C M, TEGARTW J M G. Strength and Structure under Hot-working Conditions[J]. Metallurgical Reviews, 1969, 14(1):1-24.

[26] SHI H, MCLAREN A J, SELLARS C M,et al. Constitutive Equations for High Temperature Flow Stress of Aluminium Alloys[J]. Materials Science and Technology, 1997, 13(3):210-216.

[27] JOHNSON G R, COOK W H. A Constitutive Model and Data for Metals Subjected to Large Strains, High Strain Rates and High Temperatures[C]∥Proceeding of 7th International Symposium on Ballistics. Hague, 1983:541-548.

[28] FIELDS D S, BACKOFEN W A. Determination of Strain Hardening Characteristics by Torsion Testing[C]∥Proceedings of the Sixtieth Annual Meeting of the Society, American Society for Testing and Materials. Washington DC, 1957:1259-1272.

[29] ZERILLI F J, ARMSTRONG R W.Dislocation-mechanics-based Constitutive Relations for Material Dynamics Calculations[J]. Journal of Applied Physics, 1987, 61(5):1816-1825.

[30] LIN Y C, CHEN M S, ZHONG J. Prediction of 42CrMo Steel Flow Stress at High Temperature and Strain Rate[J]. Mechanics Research Communications, 2008, 35(3):142-150.

[31] GOETZ R L, SEETHARAMAN V.Modeling Dynamic Recrystallization Using Cellular Automata[J]. Scripta Materialia, 1998, 38(3):405-413.

[32] LIN Y C, CHEN X M. A Critical Review of Experimental Results and Constitutive Descriptions for Metals and Alloys in Hot Working[J]. Materials & Design, 2011, 32(4):1733-1759.

[33] HASHIMOTO S. Hot Working of Aluminum Alloy 7075[D]. Boston:Massachusetts Institute of Technology, 1986.

[34] RAJAMUTHAMILSELVAN M, RAMANATHAN S. Hot Deformation Behaviour of 7075 Alloy[J]. Journal of Alloys & Compounds, 2011, 509(3):948-952.

[35] ROKNI M R, ZAREI-HANZAKI A, ROOSTAEI A A, et al. Constitutive Base Analysis of a 7075 Aluminum Alloy during Hot Compression Testing[J]. Materials & Design, 2011, 32(10):4955-4960.

[36] WANG L, YU H, LEE Y,et al. Hot Tensile Deformation Behavior of Twin Roll Casted 7075 Aluminum Alloy[J]. Metals & Materials International, 2015, 21(5):832-841.

[37] JOHNSON G R, COOK W H. A Constitutive Model and Data for Metals Subjected to Large Strains, High Strain Rates and High Temperatures[C]∥Proceedings of the 7th International Symposium on Ballistics. Hague, 1983:541-548.

[38] BRAR N, JOSHI V, HARRIS B.Constitutive Model Constants for Al7075T651 and Al7075T6[C]∥AIP Conference Proceedings. Ann Arbo, 2009:945-948.

[39] LIN Y C, LI L T, FU Y X, et al. Hot Compressive Deformation Behavior of 7075 Al Alloy under Elevated Temperature[J]. Journal of Materials Science, 2012, 47(3):1306-1318.

[40] PATURI U M R, NARALA S K R, PUNDIR R S. Constitutive Flow Stress Formulation, Model Validation and FE Cutting Simulation for AA7075-T6 Aluminum Alloy[J]. Materials Science and Engineering: A, 2014, 605:176-185.

[41] TRIMBLE D, O’DONNELL G E.Constitutive Modelling for Elevated Temperature Flow Behaviour of AA7075[J]. Materials & Design, 2015, 76:150-168.

[42] SAMANTARAY D, MANDAL S, BORAH U, et al. A Thermo-viscoplastic Constitutive Model to Predict Elevated Temperature Flow Behaviour in a Titanium Modified Austenitic Stainless Steel[J]. Materials Science and Engineering: A, 2009, 526(1/2):1-6.

[43] ZHAN H, WANG G, KENT D, et al. Constitutive Modelling of the Flow Behaviour of a β Titanium Alloy at High Strain Rates and Elevated Temperatures Using the Johnson-Cook and Modified Zerilli-Armstrong Models[J]. Materials Science and Engineering: A, 2014, 612:71-79.

[44] LIN Y C, CHEN X M.A Combined Johnson-Cook and Zerilli-Armstrong Model for Hot Compressed Typical High-strength Alloy Steel[J]. Computational Materials Science, 2010, 49(3):628-633.

[45] LEE W S , SUE W C , LIN C F , et al. The Strain Rate and Temperature Dependence of the Dynamic Impact Properties of 7075 Aluminum Alloy[J]. Journal of Materials Processing Technology, 2000, 100(1/3):116-122.

[46] KOBAYASHI H , DODD B. A Numerical Analysis for the formation of Adiabatic Shear Bands including Void Nucleation and Growth[J]. International Journal of Impact Engineering, 1989, 8(1):1-13.

[47] QUAN G Z, LIU K W, ZHOU J, et al. Dynamic Softening Behaviors of 7075 Aluminum Alloy[J]. Transactions of Nonferrous Metals Society of China, 2009, 19(S3):537-541.

[48] LIN Y C, CHEN X M, LIU G. A Modified Johnson-Cook Model for Tensile Behaviors of Typical High-strength Alloy Steel[J]. Materials Science and Engineering:A, 2010, 527(26):6980-6986.

[49] ZENER C, HOLLOMON J H.Effect of Strain Rate upon Plastic Flow of Steel[J]. Journal of Applied Physics, 1944, 15(1):22-32.

[50] CHENG Y Q, ZHANG H, CHEN Z H,et al. Flow Stress Equation of AZ31 Magnesium Alloy Sheet during Warm Tensile Deformation[J]. Journal of Materials Processing Technology, 2008, 208(1/3):29-34.

[51] WANG Y, JIANG Z. Dynamic Compressive Behavior of Selected Aluminum Alloy at Low Temperature[J]. Materials Science and Engineering: A, 2012, 553(9):176-180.

[52] PAUL S K. Predicting the Flow Behavior of Metals under Different Strain Rate and Temperature through Phenomenological Modeling[J]. Computational Materials Science, 2012, 65:91-99.

[53] 易幼平, 杨积慧, 蔺永诚. 7050铝合金热压缩变形的流变应力本构方程[J]. 材料工程, 2007(4):20-22.

YI Youping, YANG Jihui, LIN Yongcheng. Flow Stress Constitutive Equation of 7050 Aluminum Alloy during Hot Compression[J]. Journal of Materials Engineering, 2007(4):20-22.

[54] 仇琍丽, 高文理, 陆政,等. 7A85铝合金的热压缩流变行为与显微组织[J]. 材料工程, 2016, 44(1):33-39.

QIU Lili, GAO Wenli, LU Zheng, et al. Flow Behavior and Microstructure of 7A85 Aluminum Alloy during Hot Compression[J]. Journal of Materials Engineering, 2016, 44(1):33-39.

[55] CHEN L, ZHAO G, YU J, et al. Constitutive Analysis of Homogenized 7005 Aluminum Alloy at Evaluated Temperature for Extrusion Process[J]. Materials & Design, 2015, 66:129-136.

[56] TAO Z, WU Y X, GONG H, et al. Flow Stress Behavior and Constitutive Model of 7055 Aluminum Alloy during Hot Plastic Deformation[J]. Mechanics of Solid Bodies, 2016, 22(5):359-365.

[57] 陈亚京, 杨勇彪, 张治民,等. 7A04铝合金扭转热变形行为研究[J]. 塑性工程学报, 2018,25(1):167-174.

CHEN Yajing, YANG Yongbiao, ZHANG Zhimin, et al. Hot Torsional Deformation Behavior of 7A04 Aluminum Alloy[J]. Journal of Plasticity Engineering, 2018,25(1):167-174.

[58] SANG D, LI Y. The Hot Deformation Activation Energy of 7050 Aluminum Alloy under Three Different Deformation Modes[J]. Metals, 2016, 6(3):49.

[59] 秦清风, 谭迎新, 杨勇彪,等. 晶粒尺寸对7A04铝合金热变形行为的影响研究[J]. 热加工工艺, 2016(11):59-63.

QIN Qingfeng, TAN Yingxin, YANG Yongbiao, et al. Influence of Grain Sizes on Hot Deformation Behavior of 7A04 Aluminum Alloy[J]. Hot Working Technology, 2016(11):59-63.

[60] QUAN G, ZOU Z, WANG T, et al. Modeling the Hot Deformation Behaviors of As-extruded 7075 Aluminum Alloy by an Artificial Neural Network with Back-propagation Algorithm[J]. High Temperature Materials and Processes, 2017, 36(1):1-13.

[61] 王煜, 孙志超, 李志颖,等. 挤压态7075铝合金高温流变行为及神经网络本构模型[J]. 中国有色金属学报, 2011, 21(11):2880-2887.

WANG Yu, SUN Zhichao, LI Zhiying, et al. High Temperature Flow Stress Behavior of As-extruded 7075 Aluminum Alloy and Neural Network Constitutive Model[J]. Chinese Journal of Nonferrous Metals, 2011, 21(11):2880-2887.

[62] 吴雄喜. 基于BP神经网络的7050铝合金本构关系模型及加工图[J]. 特种铸造及有色合金, 2014, 34(10):1011-1015.

WU Xiongxi. Model of Constitutive Relationship and Processing Map for 7050 Aluminum Alloy based on BP Neural Network[J]. Special Casting & Nonferrous Alloys, 2014, 34(10):1011-1015.

[63] 王安东, 陈跃良, 卞贵学,等. 飞机用高强度铝合金腐蚀疲劳研究进展[J]. 航空制造技术, 2017, 60(20):95-103.

WANG Andong, CHEN Yueliang, BIAN Guixue, et al. Research Progress on Corrosion Fatigue of High Strength Aluminum Alloy of Aircraft[J]. Aeronautical Manufacturing Technology, 2017, 60(20):95-103.

[64] KATSUO I.Research on the intensity of Steel Processing (ii):the Resistance of High Temperature Deformation of Various Steel[J]. Iron and Steel:Journal of Japan Iron and Steel Association, 1955, 41(6):593-601.

[65] 龚乾江, 杨明, 梁益龙,等. 211Z-X新型高强韧铝合金热成形及动态再结晶行为研究[J]. 稀有金属, 2018(1):36-44.

GONG Qianjiang, YANG Ming, LIANG Yilong, et al. Hot Formability and Dynamic Recrystallization Behavior of New High Performance Aluminum Alloy 211Z-X[J]. Chinese Journal of Rare Metals, 2018(1):36-44.

[66] MIRZADEH H. Simple Physically-based Constitutive Equations for Hot Deformation of 2024 and 7075 Aluminum Alloys[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(5):1614-1618.

[67] CHEN L, ZHAO G, GONG J, et al. Hot Deformation Behaviors and Processing Maps of 2024 Aluminum Alloy in As-cast and Homogenized States[J]. Journal of Materials Engineering & Performance, 2015, 24(12):5002-5012.

[68] LIN Y C, XIA Y C, CHEN X M, et al. Constitutive Descriptions for Hot Compressed 2124-T851 Aluminum Alloy over a Wide Range of Temperature and Strain Rate[J]. Computational Materials Science, 2010, 50(1):227-233.

[69] 周细林. 基于神经网络的2D70铝合金本构关系模型的建立[J]. 江西蓝天学院学报, 2011, 6(3):33-36.

ZHOU Xilin. Building the Constitutive Relationship Model of 2D70 Aluminum Alloy Based on Neural Network[J]. Journal of Jiangxi Blue Sky University, 2011, 6(3):33-36.

[70] 刘芳, 单德彬, 吕炎,等. 2A70铝合金本构关系的新模型[J]. 哈尔滨工业大学学报, 2005, 37(4):449-450.

LIU Fang, SHAN Debin, LYU Yan, et al. A New Model of the Constitutive Relationship of 2A70 Aluminum Alloy[J]. Journal of Harbin Institute of Technology, 2005, 37(4):449-450.

[71] HORSTEMEYER M F, BAMMANN D J. Historical Review of Internal State Variable Theory for Inelasticity[J]. International Journal of Plasticity, 2010, 26(9):1310-1334.

[72] AUSTIN R A, MCDOWELLD L. A Dislocation-based Constitutive Model for Viscoplastic Deformation of FCC Metals at Very High Strain Rates[J]. International Journal of Plasticity, 2011, 27(1):1-24.

[73] 董湘怀. 晶体塑性模型在板材成形计算机模拟中的应用[J]. 中国机械工程, 1997,8(4):27-30.

DONG Xianghuai. Computer Simulation of Sheet Metal Forming Processes Using Crystalline Plasticity[J]. China Mechanical Engineering, 1997,8(4):27-30.

[74] 李大永, 张少睿, 彭颖红,等. 板材冲压成形的晶体塑性有限元模拟[J]. 机械工程学报, 2008, 44(1):190-194.

LI Dayong, ZHANG Shaorui, PENG Yinghong, et al. Finite Element Simulation of Sheet Metal Stamping with Polycrystalline Plasticity[J]. Journal of Mechanical Engineering, 2008, 44(1):190-194.

[75] 皮华春, 韩静涛, 薛永栋,等. 金属塑性成形的晶体塑性学有限元模拟研究进展[J]. 机械工程学报, 2006, 42(3):15-21.

PI Huachun, HANG Jingtao, XUE Yongdong, et al. Development on Crystal Plasticity Finite Element Modeling in Metal Forming[J]. Journal of Mechanical Engineering, 2006, 42(3):15-21.

[76] MOHAMED M S, FOSTER A D, LIN J, et al. Investigation of Deformation and Failure Features in Hot Stamping of AA6082:Experimentation and Modelling[J]. International Journal of Machine Tools and Manufacture, 2012, 53(1):27-38.

[77] LIN J, CHEONG B H, YAO X. Universal Multi-objective Function for Optimising Superplastic-damage Constitutive Equations[J]. Journal of Materials Processing Technology, 2002, 125(2):199-205.

[78] LIN J, MOHAMED M, BALINT D,et al. The Development of Continuum Damage Mechanics-based Theories for Predicting Forming Limit Diagrams for Hot Stamping Applications[J]. International Journal of Damage Mechanics, 2014, 23(5):684-701.

[79] 庄蔚敏, 曹德闯, 叶辉. 基于连续介质损伤力学预测 7075铝合金热冲压成形极限图[J]. 吉林大学学报(工学版), 2014(2):409-414.

ZHUANG Weimin, CAO Dechuang, YE Hui. Prediction of FLD for AA7075 under Hot Stamping Based on Continuum Damage Mechanics[J]. Journal of Jilin University (Engineering and Technology Edition), 2014(2):409-414.

[80] 黄诗尧. AZ31镁合金挤压成形微观组织演化的试验研究与数值模拟[D]. 上海:上海交通大学, 2010.

HUANG Shiyao. Numerical and Experimental Research on the Microstructure Evolution of Magnesium Alloy AZ31 during Extrusion Process[D]. Shanghai:Shanghai Jiao Tong University, 2010.

[81] 周国伟. AZ31B 镁合金板材温热塑性变形机制与成形极限的实验与理论研究[D]. 上海:上海交通大学, 2016.

ZHOU Guowei. Experimental and Crystal Plasticity Analysis on the Deformation Mechanisms and Forming Limit of AZ31B Mg Alloy Sheet at Warm Conditions[D]. Shanghai:Shanghai Jiao Tong University, 2016.

[82] WANG H, WU P D, TOMé C N, et al. A Constitutive Model of Twinning and Detwinning for Hexagonal Close Packed Polycrystals[J]. Materials Science and Engineering: A, 2012, 555(5):93-98.

[83] 蓝永庭, 陆大敏, 刘贵龙,等. AZ31镁合金晶体塑性行为与细观非均匀变形的数值模拟[J]. 中国有色金属学报, 2014(12):2985-2994.

LAN Yongting, LU Damin, LIU Guilong, et al. Numerical Simulation of Plastic Behavior and Meso Inhomogeneous Deformation in AZ31 Mg Alloy[J]. Chinese Journal of Nonferrous Metals, 2014, 24(12):2985-2994.