0 引言

碳纤维增强树脂基复合材料(carbon fiber reinforced plastic, CFRP)因具有高比强度、高比模量、可设计性等独特优势,成为实现材料结构一体化设计制造的首选材料,被广泛应用于航空、航天等领域[1]。应用于航空航天中的碳纤维复合材料大型承力构件,因结构复杂而常采用铺放、固化的直接成形方式,相比于传统的金属材料构件,可省去粗加工等加工环节,缩短生产周期。然而,为了满足复杂结构的装配需求,需要对其进行切边塑形以提高形状精度。由于CFRP由纤维和树脂混合组成,宏观上呈各向异性及层叠特征,导致传统铣刀与材料匹配性差。若采用单一旋向切削刃的铣刀铣削CFRP,极易产生分层损伤从而降低构件的整体性能。因此,CFRP高质铣削加工仍是目前的研究热点[2-3]。

国内外学者从刀具类型、几何角度及尺寸等方面对CFRP加工质量的影响进行了研究。HAGINO等[4]通过实验探究了单一右旋切削刃的螺旋角度对加工质量的影响规律,发现毛刺产生的主因是较大的轴向力,且毛刺损伤深度随着右旋切削刃的螺旋角的增大而增大。根据CFRP材料特性,减小铣削损伤的主要方法是优化铣刀结构。LOPEZ等[5-6]设计出一种铣削CFRP的高性能新型多齿铣刀,该铣刀的切削刃是由左旋切削刃和右旋切削刃构成的微小金字塔结构,实验发现该铣刀可以有效减小加工表层损伤。GARA等[7]探究了多齿铣刀的三种切削刃的齿顶类型(细齿、中齿、粗齿)对加工表面粗糙度的影响规律,研究发现,细齿型的多齿铣刀因加工损伤最小而更适用于CFRP的铣削加工。SHEIKH-AHMAD等[8]定义了一种复杂几何刀具的寿命评价方法,用来检测多齿铣刀的磨损状态,并且通过铣削实验建立了加工参数与磨损之间的经验公式。国内学者韩胜超等[9-10]分析了不同结构类型和涂层材料的铣刀切削CFRP时的刀具磨损状态,发现金刚石涂层的多齿刀具比A1TiN涂层多齿刀具和交错齿刀具更适合加工CFRP材料。

由现有研究可知,由左旋切削刃和右旋切削刃构成的多刃微齿铣刀适合于CFRP加工。为使材料被完全去除,必须保证右旋切削刃在轴向上的连续切削。相比于右旋切削刃,左旋切削刃的切削连续性对铣削CFRP的影响少有研究。因此,本文研究左旋切削刃切削连续性对CFRP铣削质量的影响机理,进而通过设计不同的左旋分屑槽螺旋角获得左旋切削刃切削连续与未连续的多刃微齿铣刀。基于CFRP铣削实验,验证所设计铣刀的预期对比效果,并分析左旋切削刃切削连续性对铣削力的影响规律,最终设计研发满足CFRP高质量、高稳定性加工的多刃微齿铣刀。

1 左旋切削刃对CFRP加工质量影响机制

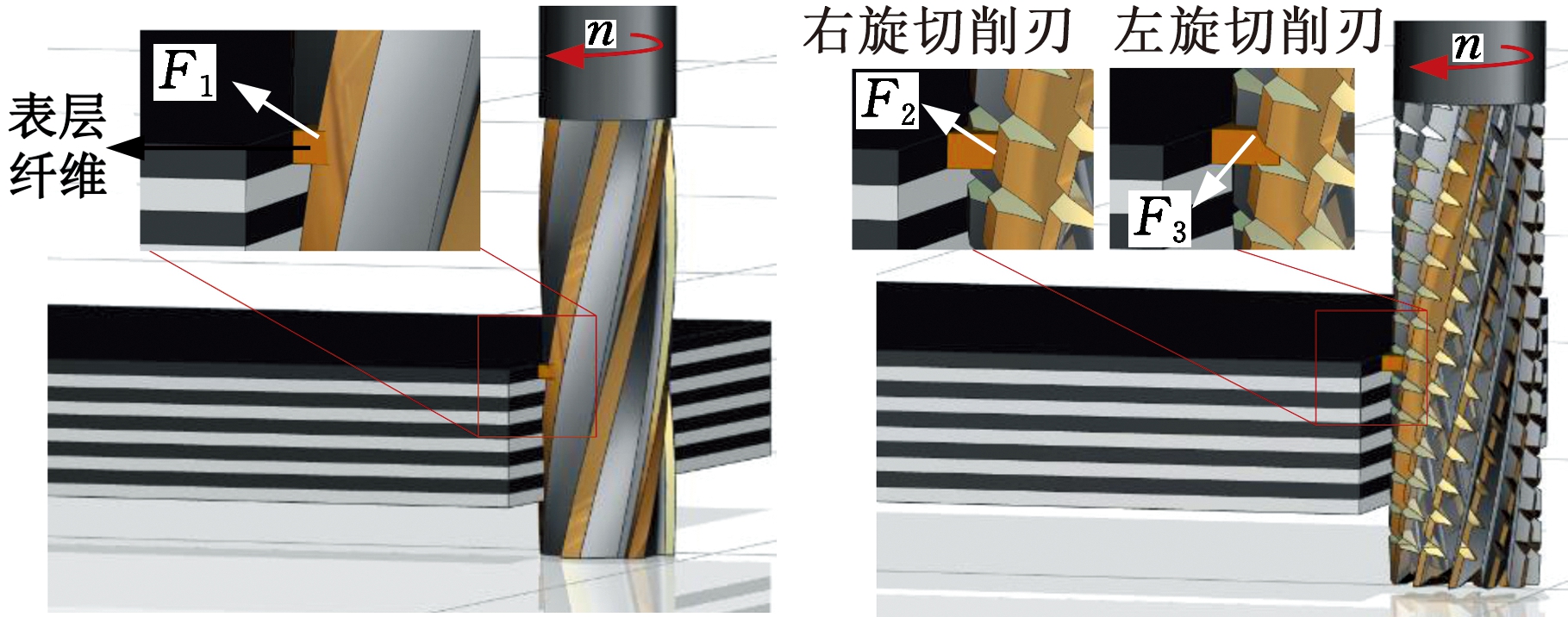

多刃微齿铣刀的周刃部分由右旋螺旋槽和左旋分屑槽交错形成多个呈非连续性的微齿组成。如图1所示,微齿包括右旋切削刃和左旋切削刃。

图1 多刃微齿铣刀及微齿

Fig.1 Multi-tooth milling tool and micro-tooth

在高速铣削过程中,采用单一右旋切削刃铣削CFRP(图2a)时,由于上表层纤维受到约束较小,在向上的轴向力F1的作用下极易引发毛刺、撕裂损伤;采用多刃微齿铣刀(图2b)时,CFRP的表层纤维不仅受到右旋切削刃向上的轴向力F2,还受到左旋切削刃向下的轴向力F3,在这种类似于“剪刀”式双向轴向力的切削下,纤维易于被去除而降低损伤产生几率[11-12]。综上,为明晰左旋切削刃对加工质量的影响机制,优选合理的左旋分屑槽螺旋角度,本文对左旋切削刃的作用范围及切削连续性进行研究。

(a)右旋整体刃铣刀 (b)多刃微齿铣刀

图2 右旋整体刃铣刀与多刃微齿铣刀铣削CFRP

Fig.2 Milling CFRP with right-handed integral-edge milling tool and multi-tooth milling tool

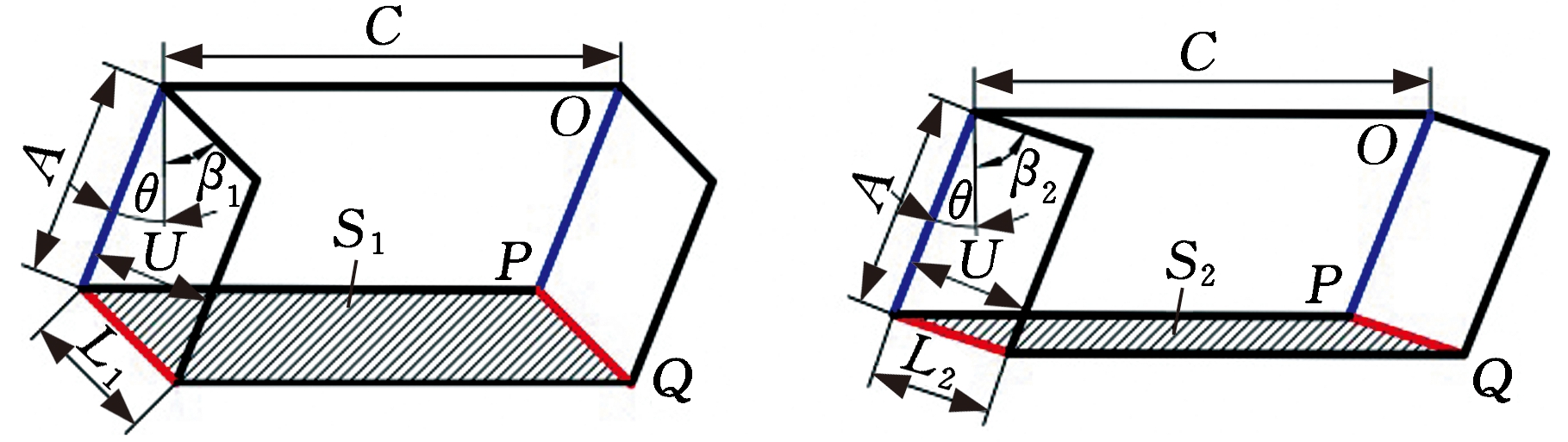

为了表征左旋切削刃的切削作用范围大小,引入“左旋切削刃切削面积”这一定义。如图3所示,实线OP表示右旋切削刃,实线PQ表示左旋切削刃。表征微齿的参数主要有:微齿后刀面宽度U,微齿右旋切削刃长度A,左旋切削刃长度L,左旋分屑槽螺旋角β,右旋切削刃螺旋角θ。本文定义右旋切削刃走过一个齿间弧长C时形成的面积为左旋切削刃切削面积S。

图3 微齿结构参数及左旋切削刃切削面积

Fig.3 Micro-tooth parameters and cutting area of left-handed cutting edge

各参数间的关系如下:

(1)

W=L1cosβ

(2)

(3)

S=WC

(4)

式中,D为铣刀直径;W为L的切向投影长度;Z1为右旋切削刃条数。

联立式(1)~式(4)可得

(5)

由式(5)可知:当微齿后刀面宽度U、铣刀直径D、右旋切削刃条数Z1及右旋切削刃螺旋角θ为常量时,左旋切削刃的长度L随着左旋分屑槽螺旋角β的减小而增大,左旋切削刃切削面积S也随之增大,即S1>S2,如图3所示。左旋切削刃切削面积S越大,则左旋切削刃对CFRP表层纤维的切削作用范围越大,左旋切削刃对表层纤维的去除效果如图4所示。由图4可以看出,较小的左旋分屑槽螺旋角度使得左旋切削刃长度增大,对相同厚度的表层纤维而言,图4a中的左旋切削刃能更完全去除表层纤维。

(a)较小的左旋分屑槽螺旋角

(b)较大的左旋分屑槽螺旋角

图4 不同左旋切削刃切削面积下的表层纤维 去除效果

Fig.4 Removal of surface materials with different cutting area of left-handed cutting edge

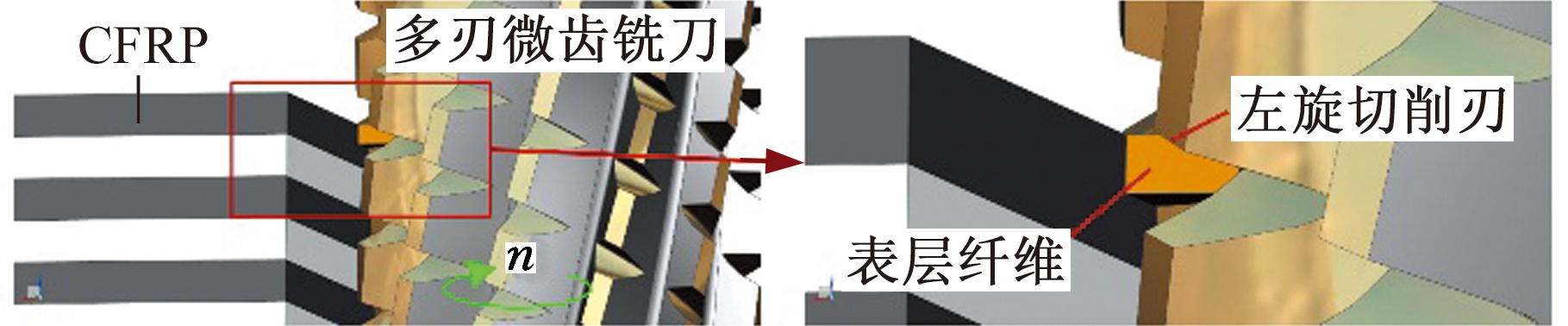

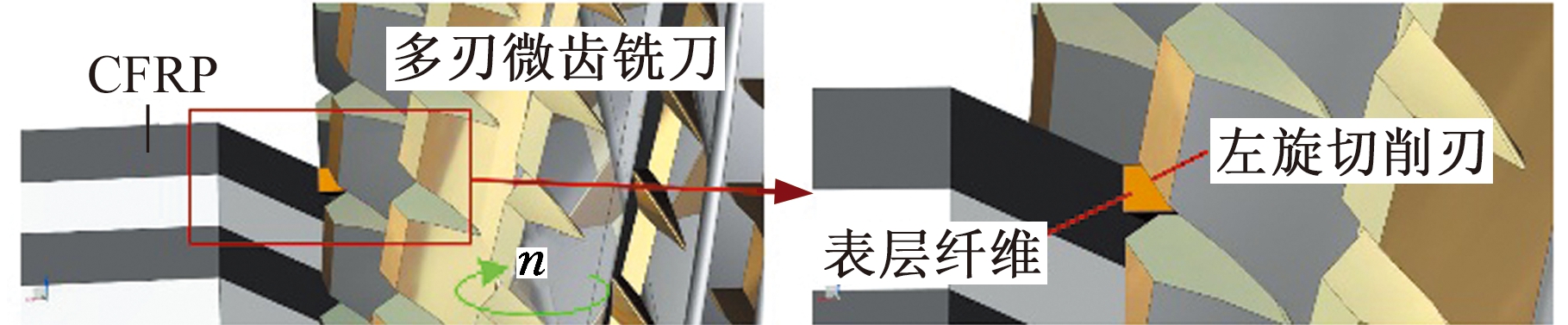

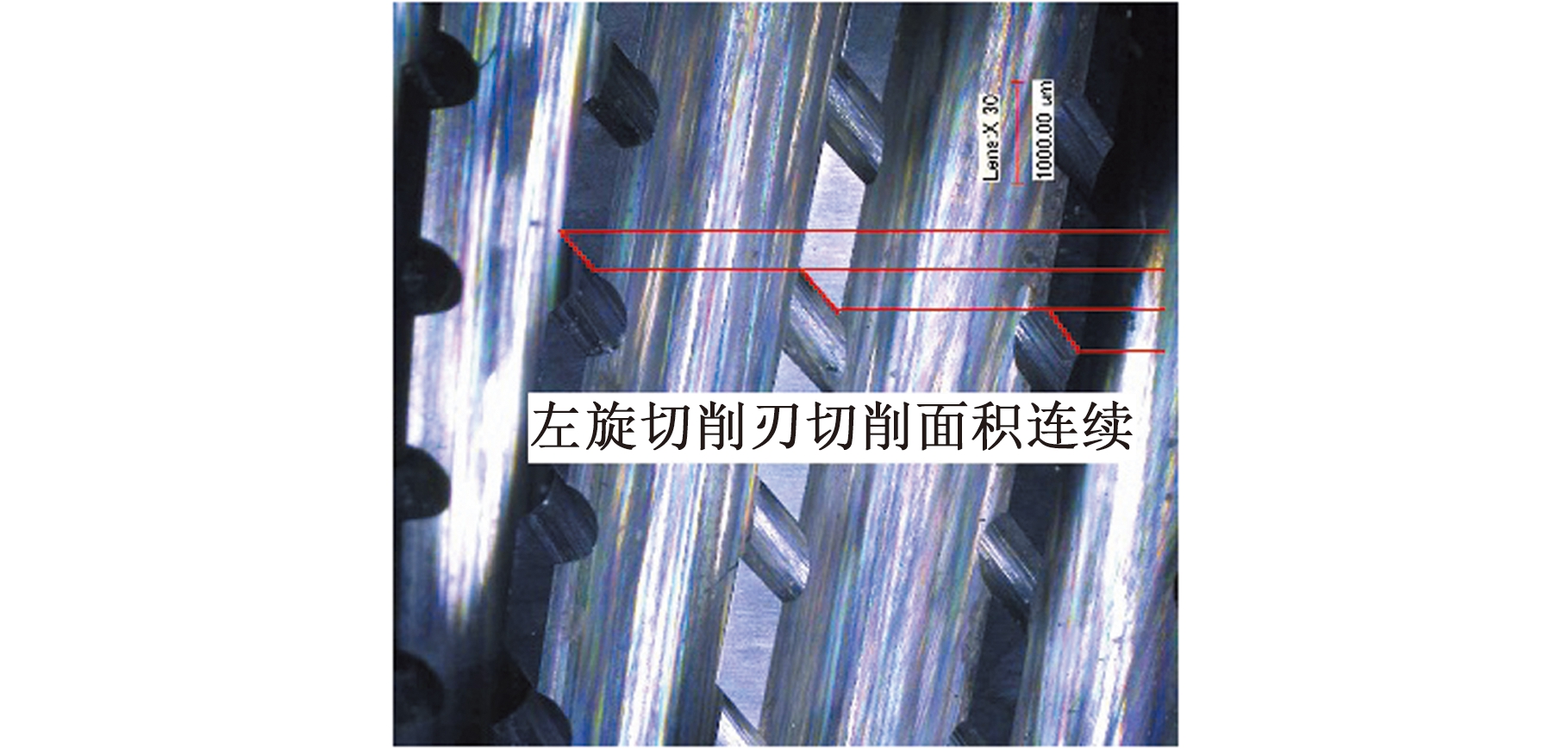

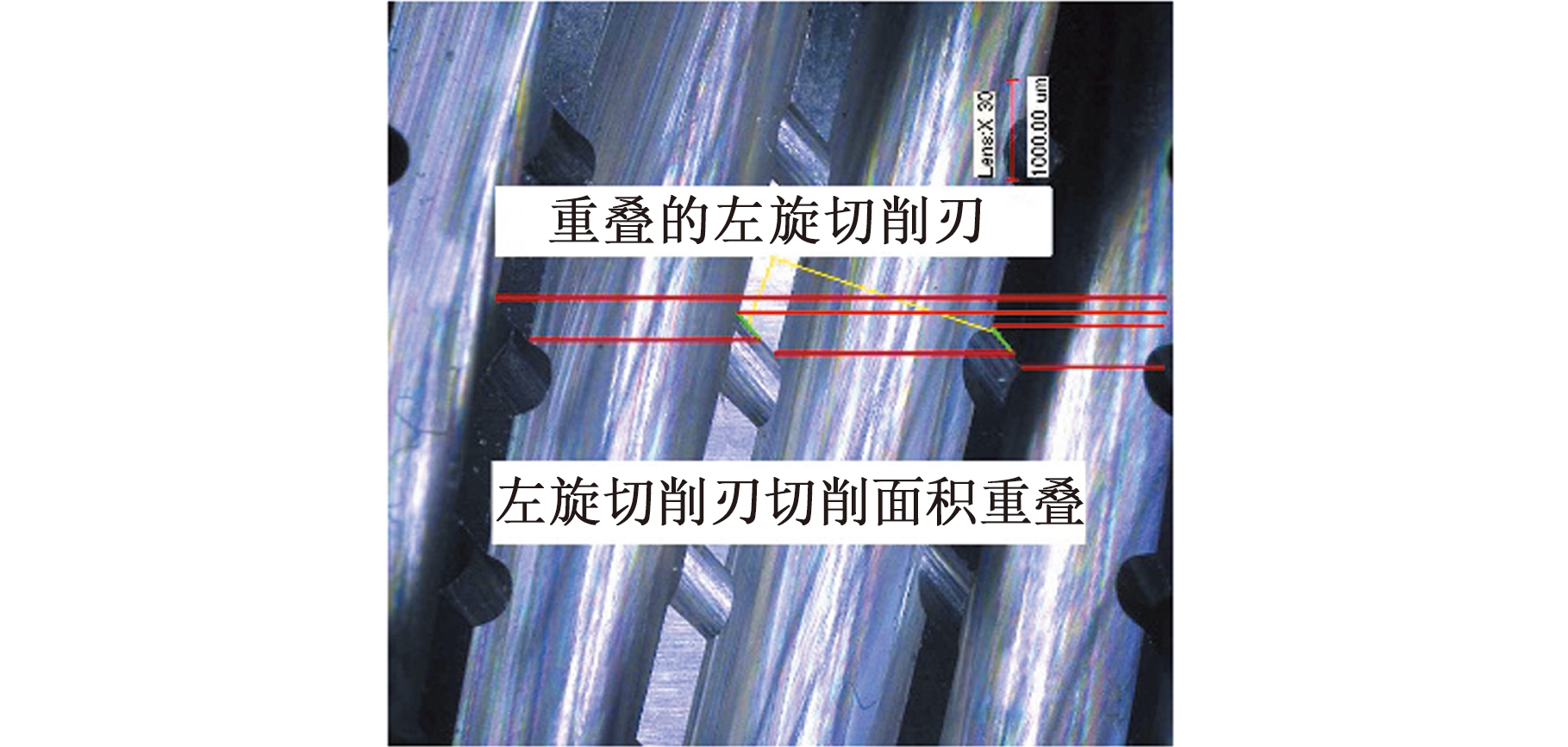

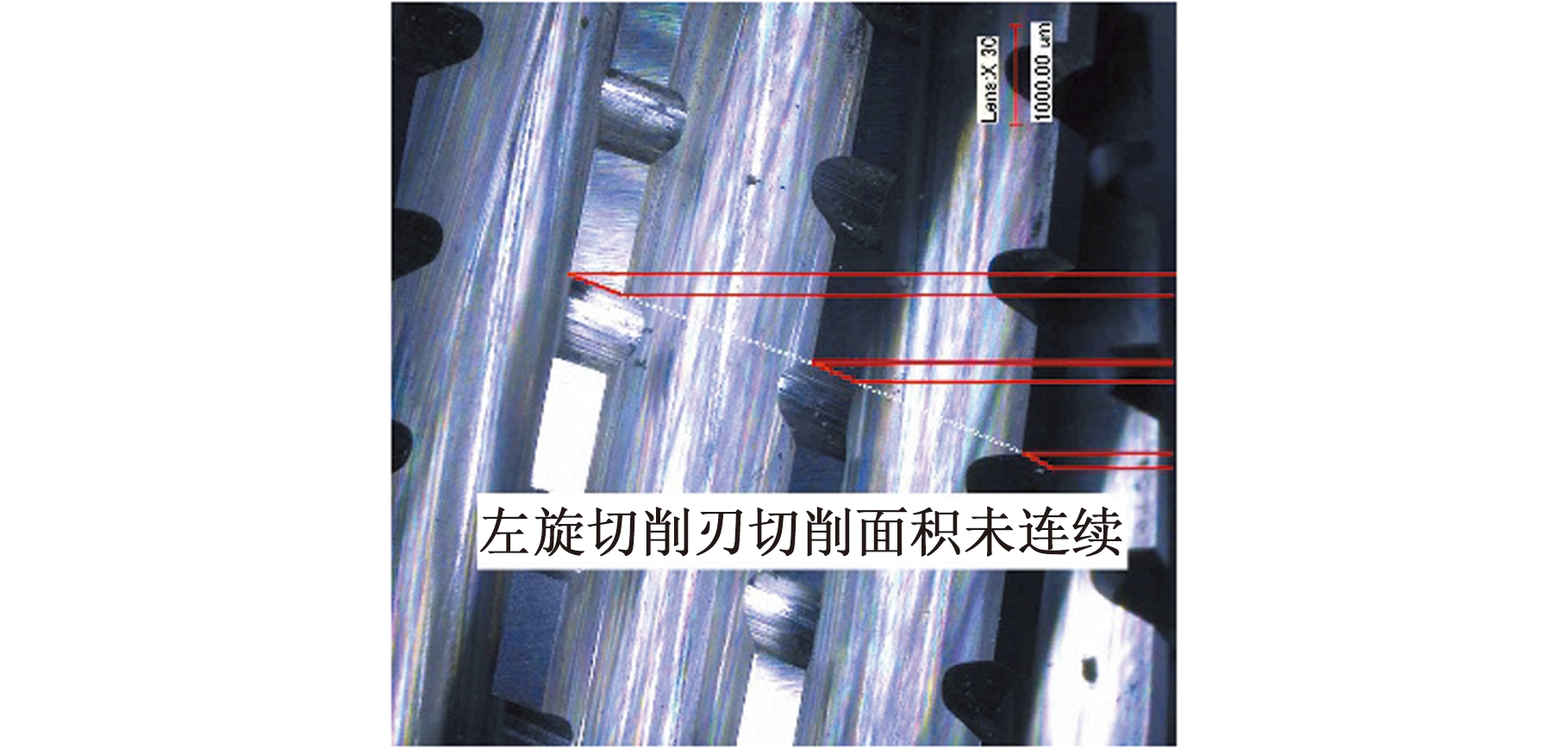

为探究相邻两条切削刃的左旋切削刃在轴向上的切削连续性对CFRP加工质量的影响,考虑铣削加工中铣刀旋转时左旋切削刃形成的切削面积,通过设计不同的分屑槽螺旋角获得了三种类型的多刃微齿铣刀,如图5所示。若相邻两微齿左旋切削刃形成的切削面积恰好连续则形成类型A的铣刀;若切削面积连续且有重叠部分则形成类型B的铣刀;若切削面积未连续则形成类型C的铣刀。对比三种类型的铣刀,在铣削CFRP纤维层时,类型A和类型B的铣刀能够保证每一层材料得到左旋切削刃的切削作用,而类型C的铣刀在切削面积未连续部分无法实现对该层纤维施加左旋切削刃向下的轴向力作用,导致其易产生分层、毛刺损伤。

(a) 类型A铣刀

(b)类型B铣刀

此外,由于微齿右旋切削刃设计有一定的后角,使得左旋切削刃与被切削材料成一定的角度接触,然而,左旋切削刃距离右旋切削刃越远的切削刃部分,其法向切削深度越小,导致左旋切削刃的切削效果越差。对类型B铣刀而言,其左旋切削刃的切削面积在垂直方向上互相重叠,从而增加了左旋切削刃对CFRP的切削作用,因此,类型B铣刀连续重叠切削面积的多刃微齿铣刀更适用于CFRP的高速铣削加工。

(c)类型C铣刀

图5 三种类型的多刃微齿铣刀

Fig.5 Three types of multi-tooth milling tools

2 实验方案及测量方法

为了进一步明确左旋切削刃的切削面积类型对加工过程及表面质量的影响,选择上述三种类型的铣刀开展CFRP铣削实验研究。

2.1 实验方案

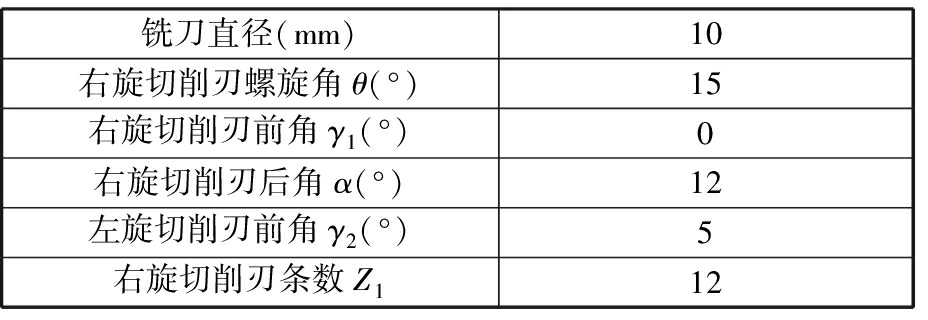

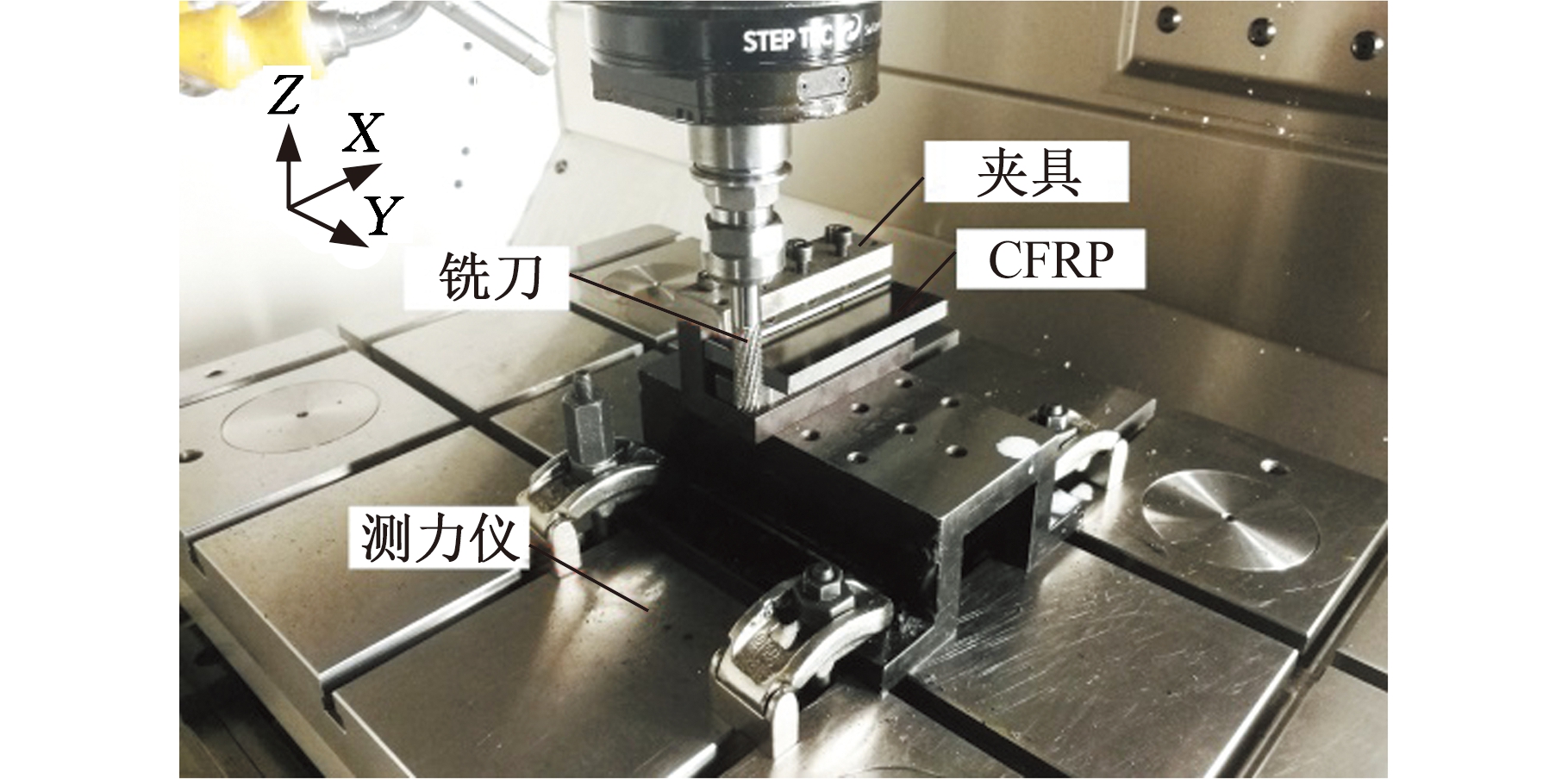

实验于米克朗(MIKRON HSM500)高速立式加工中心上进行干式铣削。加工材料选择多向铺层的T800级碳纤维复合材料,纤维体积分数约为60%,铺层顺序为[(-45/0/45/90)5/0]s,试样尺寸为100 mm×45 mm×8 mm。经过几何计算,获得对应铣刀的类型为左旋切削刃切削面积连续A、重叠B、未连续C的左旋分屑槽螺旋角分别为37.5°、41.9°、66.7°,刀具结构具体参数如表1所示,刀具材料选择耐磨性和韧性较好的K44UF硬质合金。实验采用Kistler9257B型测力仪采集切削力信号,采样频率为3 kHz,且通过5070A电荷放大器和A/D转换器,将采集到的信号传输到PC。铣削方式为逆铣,考虑到实际生产中CFRP的铣削加工为精加工,其法向切深选为3 mm,其他铣削工艺参数选择如表2所示。铣削实验装置如图6所示。

表1 铣刀结构参数

Tab.1 Milling tool geometry parameters

铣刀直径(mm)10右旋切削刃螺旋角θ(°)15右旋切削刃前角γ1(°)0右旋切削刃后角α(°)12左旋切削刃前角γ2(°)5右旋切削刃条数Z112

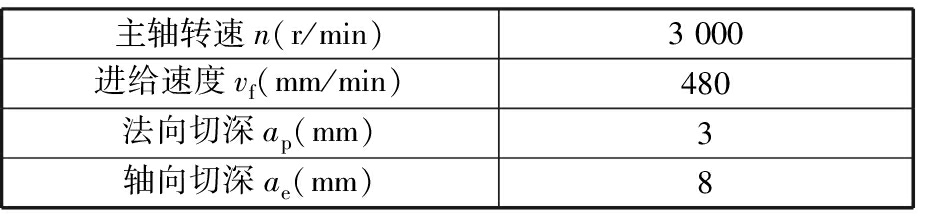

表2 铣削实验参数

Tab.2 Milling experimental parameters

主轴转速n(r/min)3 000进给速度vf(mm/min)480法向切深ap(mm)3轴向切深ae(mm)8

图6 铣削实验装置

Fig.6 Milling experiment setup

2.2 测量方法

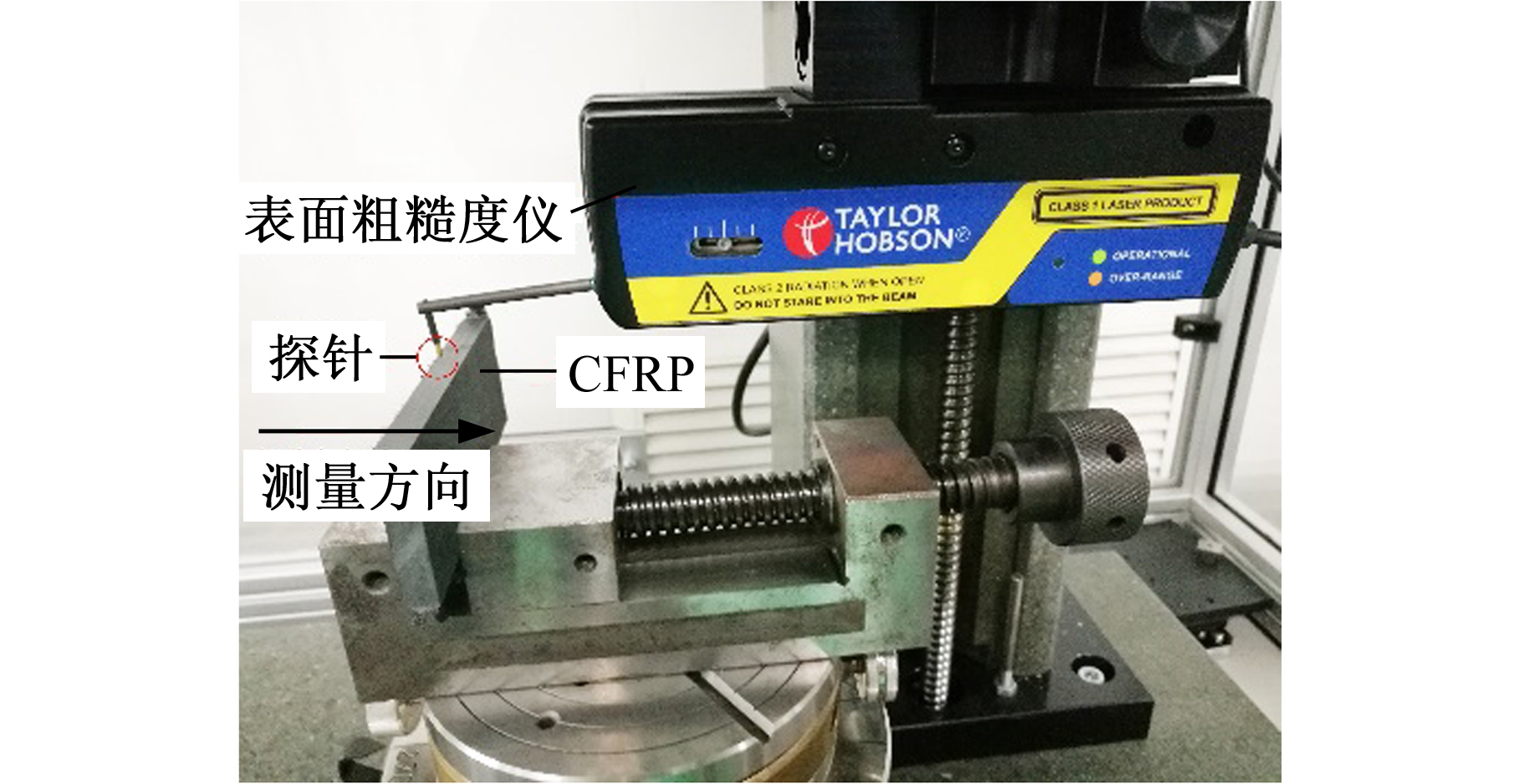

表面粗糙度是CFRP加工表面质量的主要评价指标。本文采用Taylor Hobson表面粗糙度仪对复合材料加工表面沿垂直于铣刀进给方向(板厚方向)进行针划式测量,测量方式及仪器如图7所示,沿进给方向分别测量三次求平均后获得加工后的表面粗糙度值。

图7 表面粗糙度的测量方法

Fig.7 Method for measuring surface roughness

3 实验结果分析

3.1 左旋切削刃切削连续性对切削力的影响

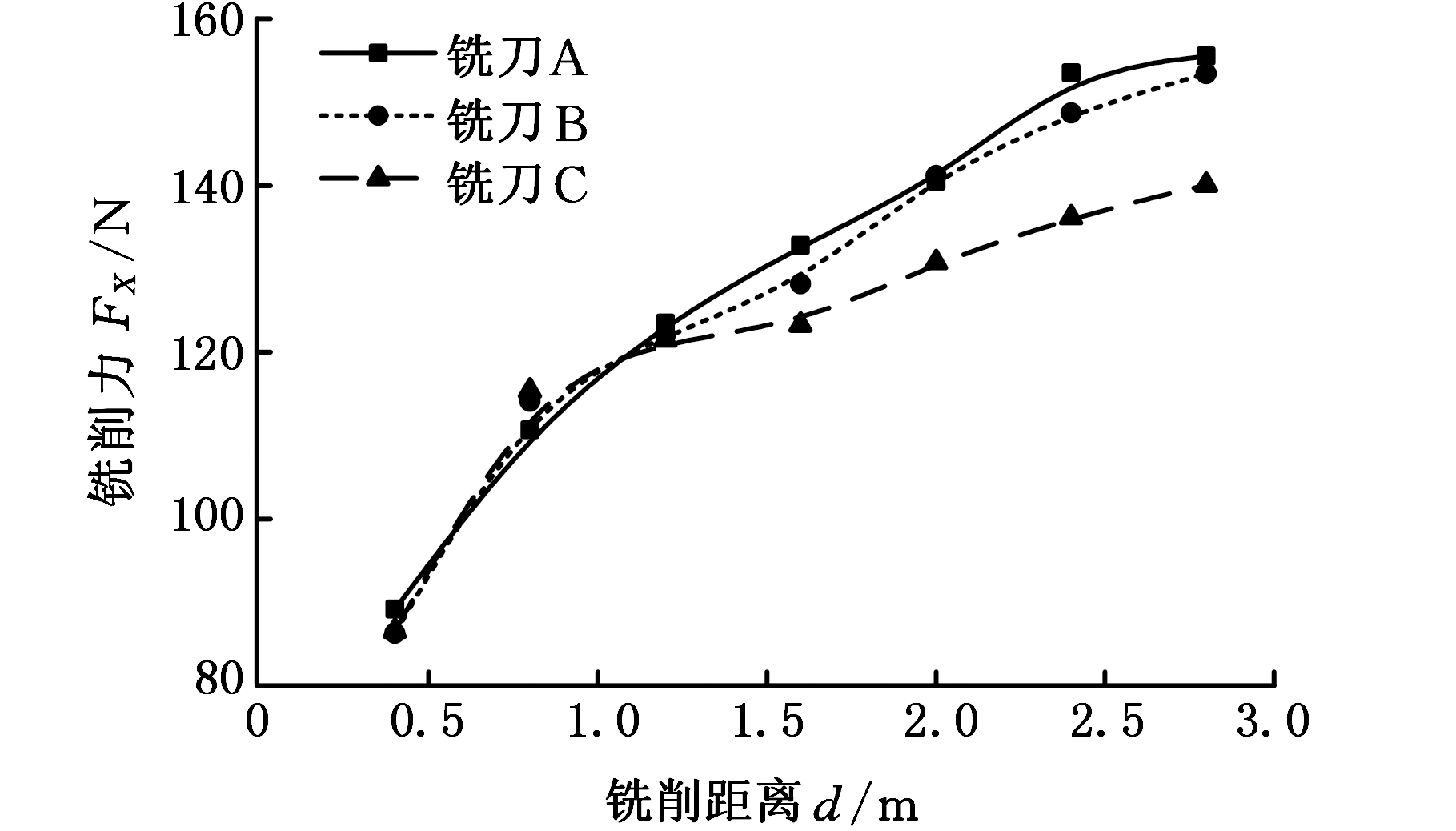

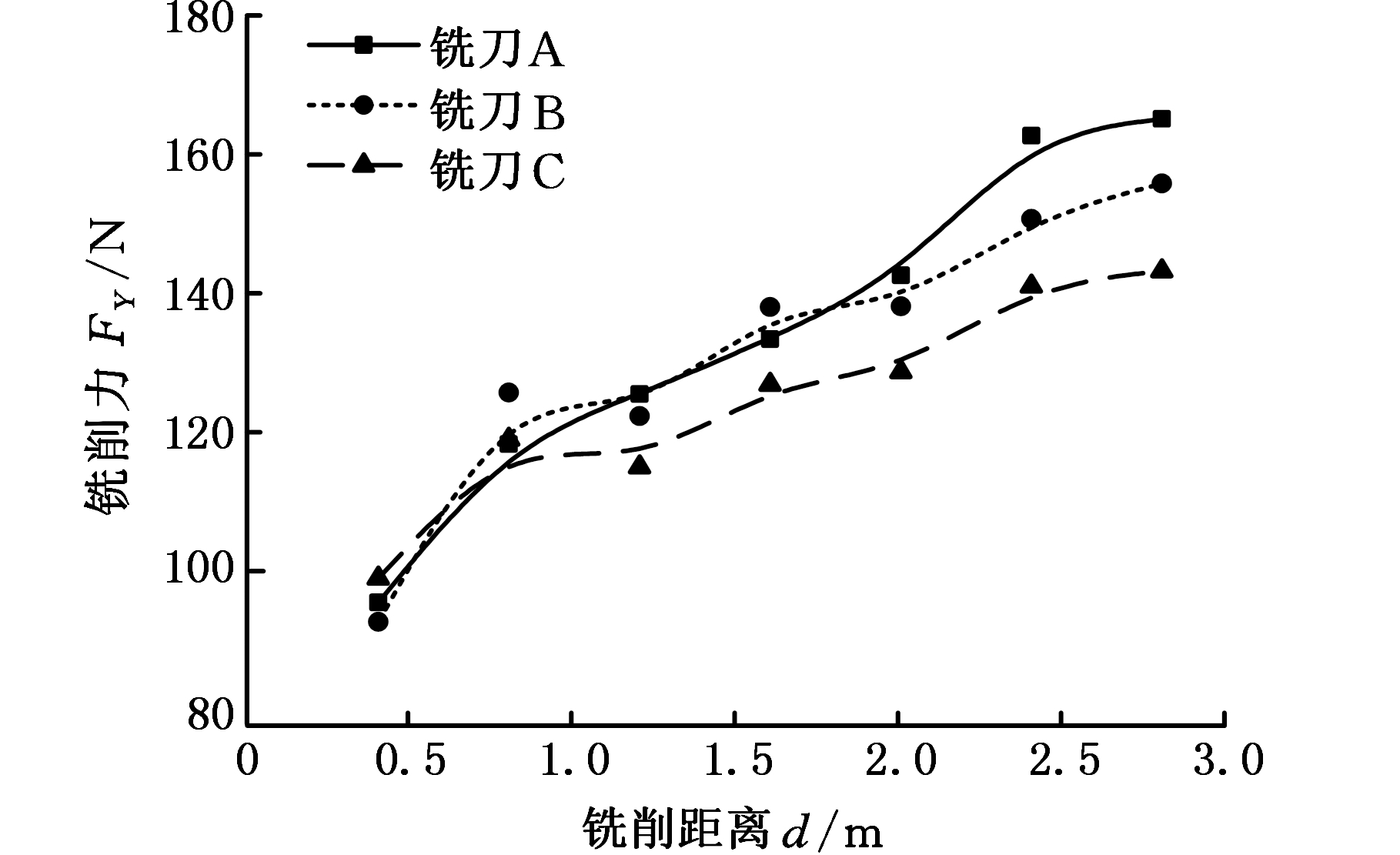

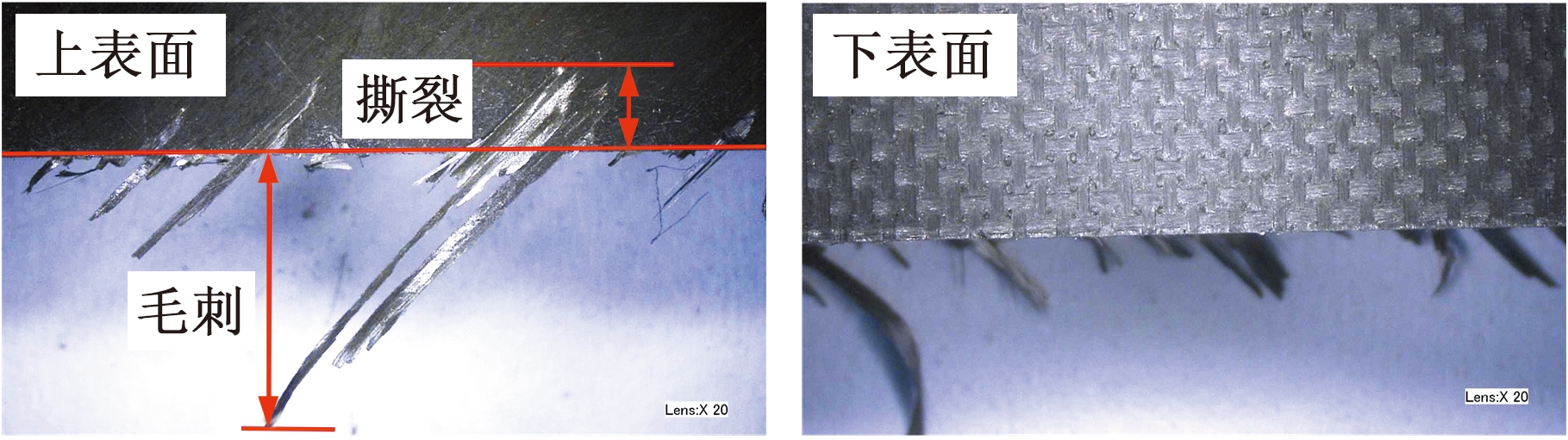

图8所示为三种铣刀在X和Y方向的铣削力随着铣削距离的变化趋势,其中铣削力X方向为工件进给方向。HOSOKAWA等[13]研究发现,随着右旋螺旋角的减小,切向力FX和法向力FY都随之增大。对比三种类型铣刀铣削CFRP的切削力变化曲线可知,随着左旋分屑槽螺旋角的减小,即βA<βB<βC,在X和Y方向上的铣削力均逐渐增大,这是因为切削力变化主要与微齿左旋切削刃对材料的切削面积有关。本文中,微齿长度A及微齿宽度U为固定值,随着左旋分屑槽螺旋角的减小,左旋切削刃的切削面积增大,如图3所示,即SA>SB>SC,这导致左旋切削刃在转过一个齿间角所去除的材料体积不同,左旋切削刃的切削面积越大则其去除材料体积越大,即VA>VB>VC,因此,每转一个齿间角,左旋切削刃所受切削力大小关系为FA>FB>FC,如图8所示。

(a)铣削力FX

(b)铣削力FY图8 FX、FY铣削力随铣削距离变化

Fig.8 Milling forces FX、FY vary with milling distance

3.2 左旋切削刃切削连续性对表面质量的影响

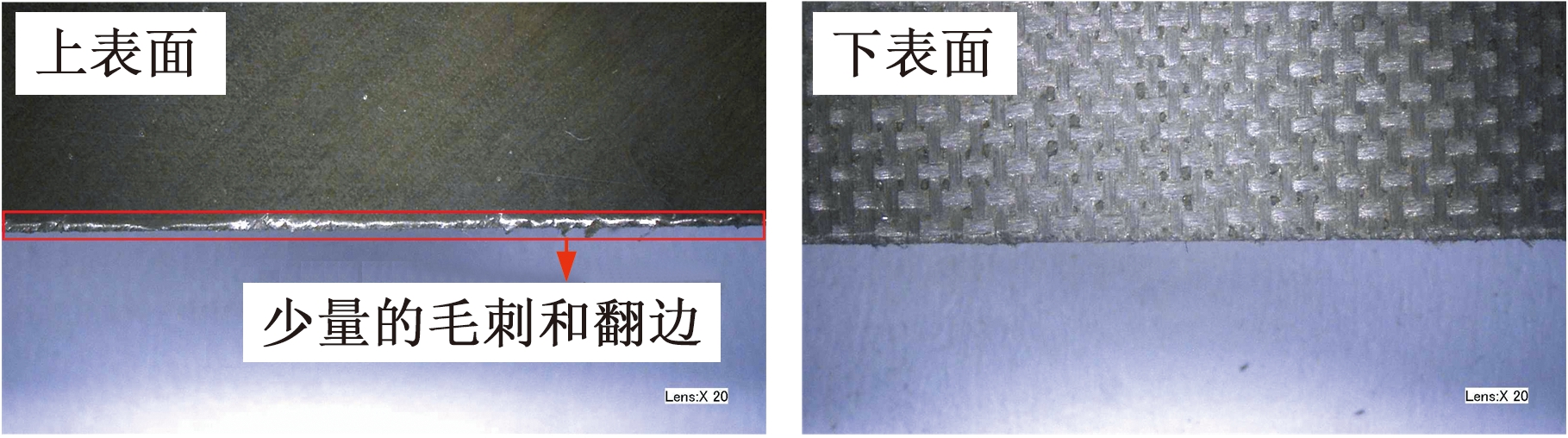

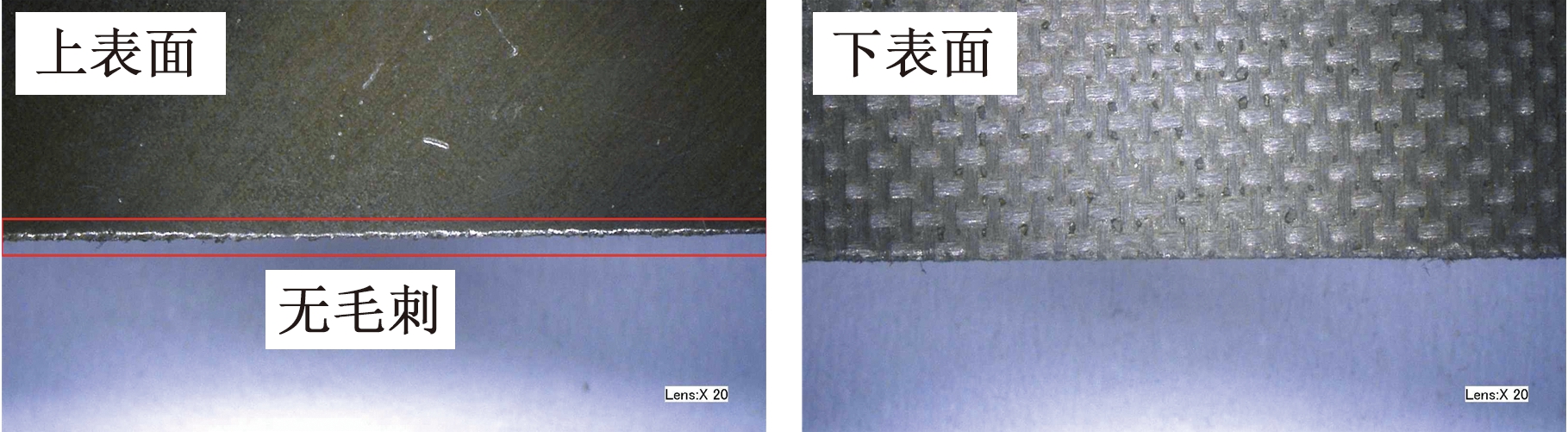

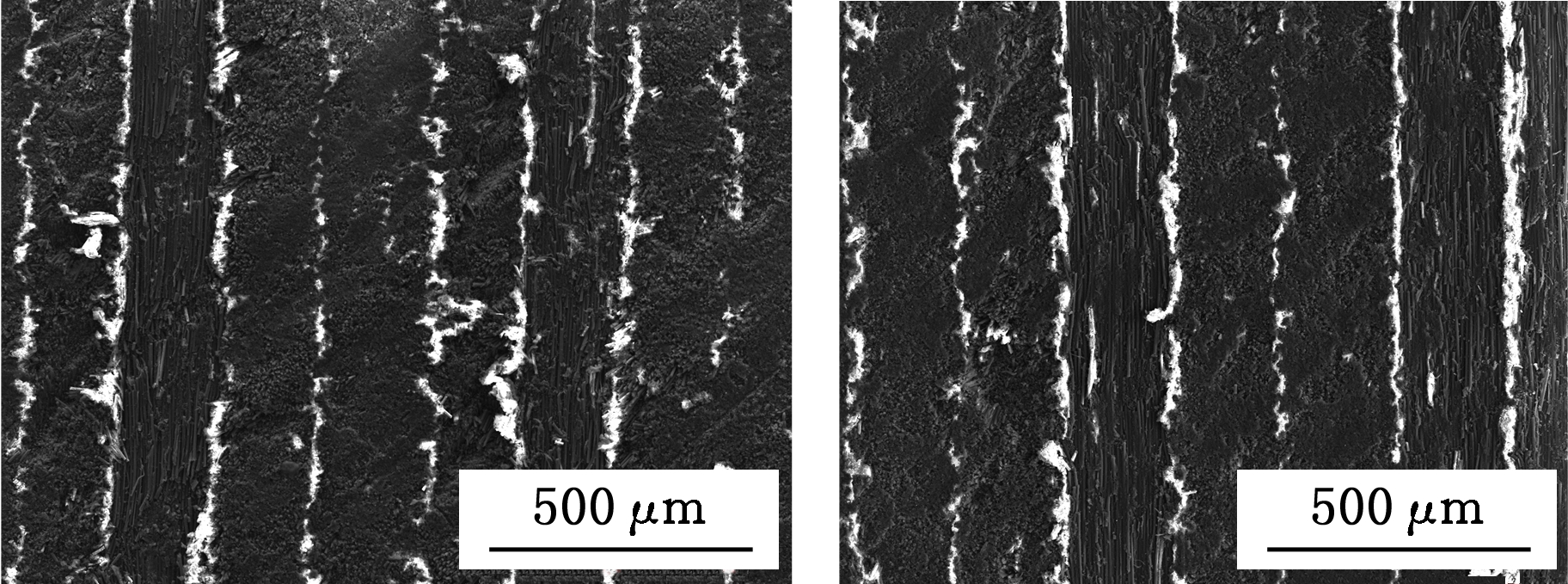

三种类型铣刀对上下表层加工质量影响如图9所示。由于CFRP材料上表面为光面,下表面为麻面,在铣削加工过程中CFRP上表面比下表面的表层纤维更容易产生毛刺、撕裂损伤。铣刀A和铣刀B的左旋切削刃对纤维层在轴向上的切削作用呈现连续性,其铣削后的CFRP上表层无明显毛刺及撕裂损伤,如图9a和图9b所示。铣刀C的左旋切削刃的切削面积较小且呈现非连续性,其加工的CFRP表层出现明显的毛刺及撕裂损伤,如图9c所示。然而,由于微齿右旋切削刃具有14°的后角,致使距离右旋切削刃较远的左旋切削刃部分的法向切深小于 3mm,未能完全去除材料,进而导致铣刀A加工的上表面有少量的毛刺及翻边现象。实验表明,左旋切削刃的切削面积类型对加工质量的影响较为显著,左旋切削刃的切削面积连续与重叠比切削面积未连续的加工质量好。

(a)铣刀A铣削2.8 m CFRP的上表面与下表面

(b)铣刀B铣削2.8 m CFRP的上表面与下表面

(c)铣刀C铣削2.8 m CFRP的上表面与下表面

图9 三种铣刀下的加工表面形貌

Fig.9 Machined surface morphology under three types milling tools

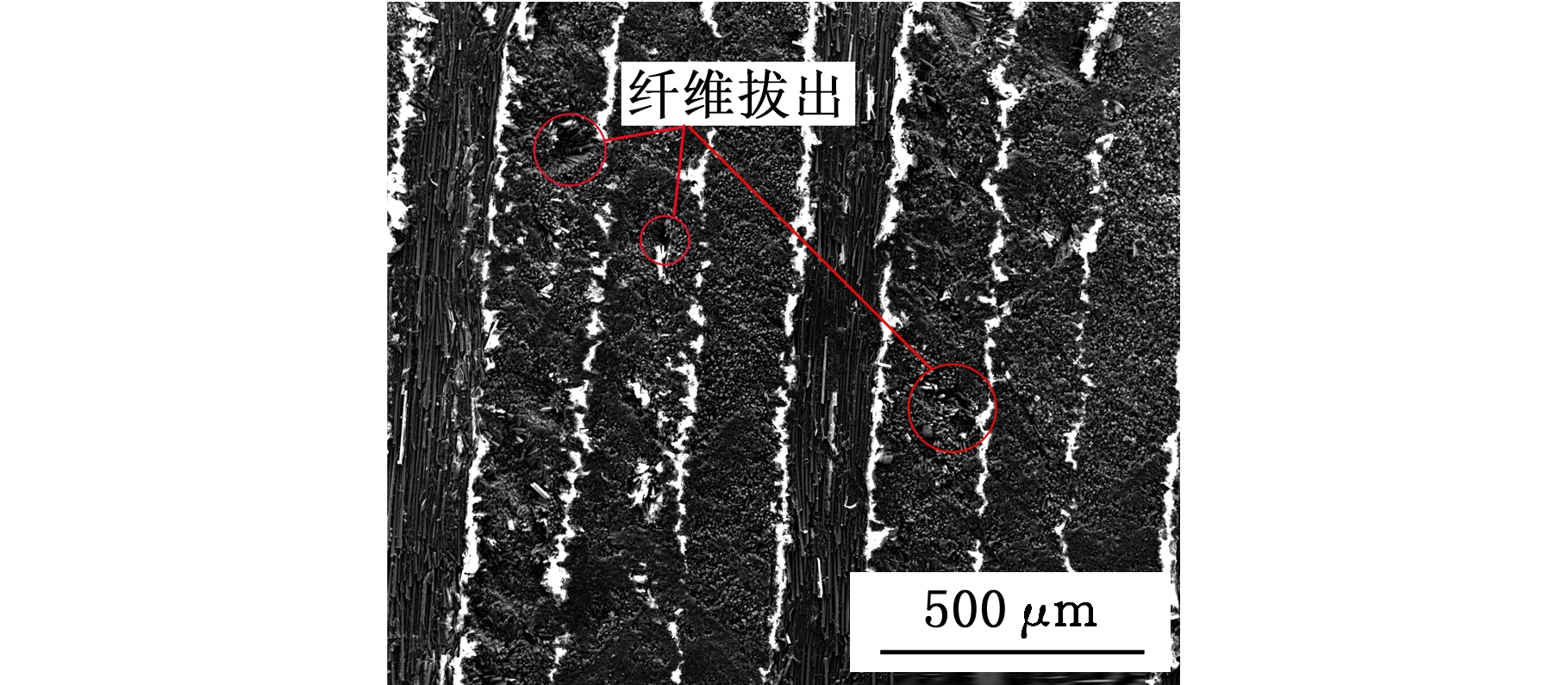

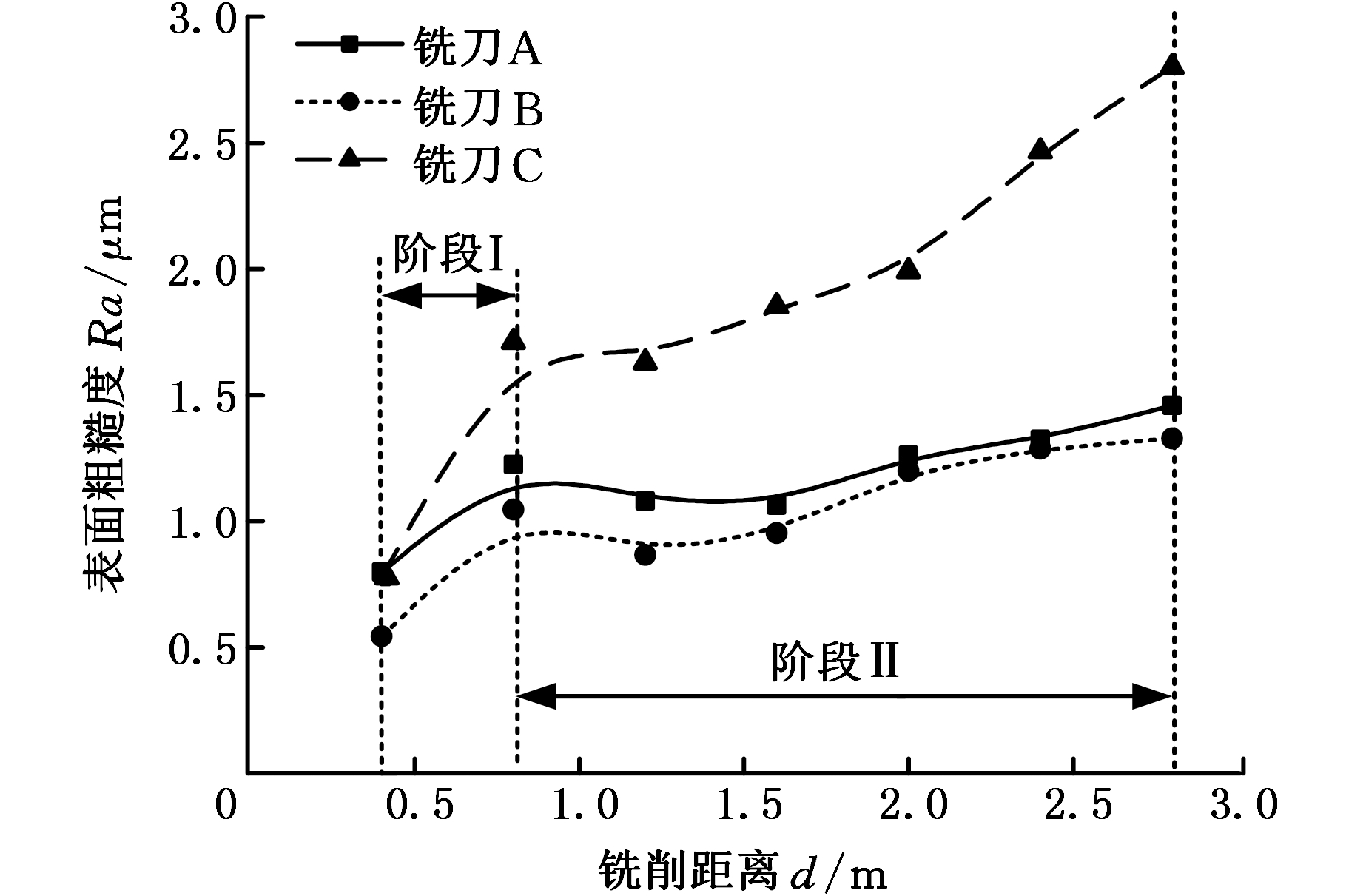

在扫描电子显微镜(Q45)观测下的表面显微形貌见图10。铣刀A和铣刀B的铣削表面较平整,没有明显的纤维拔出等缺陷;然而,在铣刀C加工下,加工表面出现明显的纤维拔出,形成凹坑缺陷,导致已加工表面凹凸不平,表面粗糙度较大(图10c)。这充分说明纤维在受到左旋切削刃与右旋切削刃共同“剪切”作用时更容易被去除。由实验结果可知,左旋切削刃具有连续性切削作用的铣刀对纤维层的加工表面质量较好。此外,表面粗糙度值随铣削距离的变化趋势如图11所示。随着铣削距离的增加,三种铣刀铣削表面的粗糙度值呈现先急剧增大后平缓增长的趋势。这主要是因为初始参与切削的切削刃比较锋利,随着切削的进行,切削刃发生磨损,磨钝后的切削刃未能有效去除材料,导致在初始阶段的表面粗糙度值呈现急剧增大的变化趋势,如图11中的“阶段Ⅰ”所示。随着切削刃磨损进入正常磨损阶段,被加工表面质量的表面粗糙度值的增长也减缓,如图11中的“阶段Ⅱ”所示。对比表面粗糙度值可知,对应左旋切削刃切削面积连续和重叠铣刀的加工表面粗糙度值较小,这也与图10观测的加工表面形貌相一致。

(a)铣刀A (b)铣刀B

(c)铣刀C

图10 三种铣刀下的表面显微形貌

Fig.10 Surface microscopic morphology under three types milling tools

图11 表面粗糙度随铣削距离的变化规律

Fig.11 Surface roughness varies with milling distance

4 结论

(1)由分屑槽螺旋角决定的左旋切削刃切削面积类型可以表征左旋切削刃的切削连续性,主要分为:β=37.5°时,切削面积连续;β=41.9°时,切削面积重叠;β=66.7°时,切削面积未连续。

(2)随着左旋分屑槽螺旋角的减小,左旋切削刃的长度增大,切向和法向上的切削力增大。为保证铣削系统的稳定性,左旋分屑槽螺旋角应避免过小。

(3)左旋切削刃的切削面积重叠型铣刀加工的CFRP表面较平整,表面粗糙度值较小,且上下表层无明显毛刺产生;切削面积连续型的铣刀加工的CFRP上表层有少量明显毛刺产生;而切削面积未连续型的铣刀加工的CFRP上表层产生明显毛刺和撕裂损伤。因此,左旋切削刃切削面积重叠型的铣刀更适合加工CFRP材料。

[1] 张秀丽, 谢朝晖, 张恒. 纤维方向对复合材料加工质量影响的试验研究[J]. 中国机械工程, 2009, 20(21):2617-2620.

ZHANG Xiuli, XIE Chaohui, ZHANG Heng. Experimental Study on the Effect of Fiber Direction on the Machining Quality of Composite Materials[J]. China Mechanical Engineering, 2009, 20(21):2617-2620.

[2] 马立敏, 张嘉振, 岳广全,等. 复合材料在新一代大型民用飞机中的应用[J]. 复合材料学报, 2015, 32(2):317-322.

MA Limin, ZHANG Jiazhen, YUE Guangquan, et al. Application of Composite Materials in New Generation Large Civil Aircraft[J].Acta Materiae Compositae Sinica, 2015, 32(2):317-322.

[3] 单晨伟, 吕晓波. 碳纤维增强复合材料铣削和钻孔技术研究进展[J]. 航空制造技术, 2016, 510(15):34-41.

SHAN Chenwei, LYU Xiaobo. Advances in Milling and Drilling Technology of Carbon Fiber Reinforced Composites[J]. Aeronautical Manufacturing Technology, 2016, 510(15):34-41.

[4] HAGINO M, INOUE T. Effect of Carbon Fiber Orientation and Helix Angle on CFRP Cutting Characteristics by End-milling[J]. International Journal of Automation Technology, 2013, 7(3): 292-299.

[5] LOPEZ D L N , LAMIKIZ A , CAMPA F J , et al. Design and Test of a Multitooth Tool for CFRP Milling[J]. Journal of Composite Materials, 2009, 43(26):3275-3290.

[6] LOPEZ D L N, LAMIKIZ A, LARRINOA J F D, et al. Machining of Hard Materials[M]. London :Springer, 2011.

[7] GARA S, OLEG T. Prediction of Surface Roughness in Slotting of CFRP[J]. Measurement, 2016, 91: 414-420.

[8] SHEIKH-AHMAD J Y, DHUTTARGAON M, CHERAGHI H. New Tool Life Criterion for Delamination Free Milling of CFRP[J]. The International Journal of Advanced Manufacturing Technology, 2017, 92:2131-2143.

[9] HAN S C , CHEN Y , XU J H , et al. Experimental Study of Tool Wear in Milling Multidirectional CFRP Laminates[J]. Materials Science Forum, 2013, 770:276-280.

[10] 韩胜超, 陈燕, 徐九华,等. 多齿铣刀侧铣加工多层 CFRP 铣削力的建模与仿真[J]. 复合材料学报, 2014, 31(5):1375-1381.

HAN Shengchao, CHEN Yan, XU Jiuhua, et al. Modeling and Simulation of Multi-layer CFRP Milling Force in Multi-tooth Milling Cutter Side Milling[J]. Acta Materiae Compositae Sinica, 2014, 31(5): 1375-1381.

[11] 鄢国洪. 菱齿立铣刀铣削碳纤维复合材料的切削性能研究[J]. 金属加工(冷加工),2015(11):64-66.

YAN Guohong. Study on Cutting Performance of Diamond End Milling Cutter in Milling CFRP[J]. Machinist Metal Cutting, 2015(11):64-66.

[12] 杨小璠, 黄宗明, 李友生,等. 新型铣刀铣削碳纤维复合材料毛刺抑制机理[J]. 哈尔滨理工大学学报, 2018, 23(5):34-38.

YANG Xiaofan , HUANG Zongming , LI Yousheng, et al. Burr Suppression Mechanism of New Milling Cutter for Carbon Fiber Composites [J].Journal of Harbin University of Science and Technology, 2018, 23(5):34-38.

[13] HOSOKAWA A , HIROSE N , UEDA T , et al. High-quality Machining of CFRP with High Helix End Mill[J]. CIRP Annals—Manufacturing Technology, 2014, 63(1):89-92.