0 引言

碳纤维增强陶瓷基(Cf/SiC)复合材料是一种新型材料,其主要成分是碳纤维和碳化硅或碳化钨等陶瓷材料[1]。Cf/SiC复合材料既具备碳纤维材料的强度大、模量高、耐腐蚀、质量小、各向异性、线膨胀系数小等特点,又兼具碳化硅陶瓷材料的高抗弯性、高抗氧化性、耐腐蚀、抗磨损、低摩擦因数及高温力学性能等特点,且具备新的抗冲击性、抗疲劳性等特点[2]。因优良的力学性能和稳定的化学性能,Cf/SiC复合材料被广泛应用于能源、汽车制造、航天航空等领域,如刹车制动系统中的刹车片,航空发动机上的热端部件如喷管、燃烧室、涡轮和叶片等[3-4]。

正是由于Cf/SiC复合材料优良的力学性能和稳定的化学性能,使得它难以稳定地被去除,这严重制约其应用推广[4]。目前,Cf/SiC复合材料有效的加工方法有磨削加工[5]、超声辅助加工[6]及激光加工[7]。QU等[8]用磨削加工的方法对Cf/SiC复合材料进行加工,结果表明纤维角度对磨削加工表面质量有显著的影响。王平等[9]指出车削加工Cf/SiC复合材料喷管存在形状精度、尺寸精度及表面粗糙度不理想的情况。湛青坡[10]采用超声辅助铣磨Cf/SiC复合材料,结果表明超声辅助加工可提高复合材料表面加工质量,减小磨削力。LAMBIASE等[11]通过改变激光功率和扫描速度等主要工艺条件对Cf/SiC复合材料进行了激光加工实验,探究了工艺条件对缺陷和强度的影响。

采用机械加工方式(磨削、车削、铣削、超声振动辅助等)加工碳纤维复合材料时,存在毛刺、分层等缺陷,且加工效率低,工具磨损严重[12]。激光加工具有功率密度大、加工效率高、无接触加工、加工缺陷少、不存在刀具磨损等优点,成为加工碳纤维陶瓷基复合材料的重要方式。目前,激光加工碳纤维复合材料的研究热点主要集中在材料的破坏阈值和去除机理等方面。材料的破坏阈值对说明材料的去除机理具有重要的意义,而且激光与阈值能量的相对关系对加工微结构的形状、尺寸、质量等也有非常重要的影响[13]。

近年来,许多学者对激光加工碳纤维复合材料的烧蚀阈值进行研究并探讨其去除机理。赵煦[14]用短脉冲激光加工碳纤维树脂基复合材料,计算了碳纤维树脂基复合材料在纳秒激光和飞秒激光下的烧蚀阈值,分别为4.1 J/cm2和0.5 J/cm2。盖晓晨[15]用飞秒激光加工SiC陶瓷材料,结果表明能量密度稍高于烧蚀阈值的范围内可获得较好的表面质量。张永强等[16]采用连续激光对芳纶纤维/环氧和碳纤维/环氧两种复合材料进行了烧蚀实验研究。MOHAMMED等[17]采用193 nm ArF激光在抛光4H-SiC晶圆上进行激光烧蚀实验,测得材料的烧蚀阈值为2 700 mJ/cm2,并讨论了激光辐射下4H-SiC的解离过程。

Cf/SiC复合材料的激光加工研究中,ZHAI等[18]采用800 nm飞秒激光对2维碳纤维增强碳化硅(C/SiC)进行加工,获得飞秒激光加工C/SiC复合材料的烧蚀阈值为1.63 J/cm2,表明C/SiC表面加工前的粗糙度对烧蚀效果影响较大,C/SiC表面上的材料去除的一致性差,飞秒激光加工的C/SiC微槽质量相对较高,通过氩气保护可以有效控制加工区域的边缘氧化。ZHANG等[19]、LIU等[20]采用皮秒激光在2维C/SiC复合材料上通过螺旋扫描的方式加工微孔,研究了扫描间距、扫描速度和扫描时间对微孔加工质量的影响,并研究了能量密度和进给速度对微孔出口和入口缺陷情况的影响。在加工过程中产生的碎屑对微孔的质量起着至关重要的作用,碎屑由C、Si、O三种元素组成,加工能量密度和进给速度对其影响不显著,碎屑主要由C-C (sp2),C-C (sp3)和Si-O键组成。

2.5维Cf/SiC复合材料是一种新型材料,这种新型材料的材料去除加工研究才刚刚开始,国内外的研究表明,传统的机械加工在加工Cf/SiC复合材料时存在各种问题,激光加工碳纤维复合材料具有其独特的优势。国内外关于Cf/SiC复合材料的激光加工研究集中在采用飞秒激光和皮秒激光进行微沟槽和微孔等微结构的加工,而对于新型2.5维Cf/SiC复合材料的高效纳秒激光加工技术及其材料去除机制研究鲜有报道。本文采用纳秒脉冲激光对2.5维Cf/SiC复合材料进行烧蚀实验,烧蚀后采用扫描电子显微镜观察其烧蚀孔洞的形貌特征,探究纳秒激光烧蚀Cf/SiC复合材料的材料去除机制,并依据烧蚀阈值理论结合烧蚀孔径尺寸,计算纳秒激光烧蚀Cf/SiC复合材料的烧蚀阈值。

1 烧蚀阈值理论

烧蚀阈值是指对材料产生不可逆的破坏时去除单层材料所需要的能量密度[14]。研究表明,烧蚀质量好的表面出现在能量密度稍高于烧蚀阈值的范围内[15]。目前,计算烧蚀阈值的方法主要有两种:一种是LIU[21]提出的零伤害法(zero damage method),它通过测量不同功率下烧蚀的表面形貌,拟合烧蚀直径平方和脉冲能量的函数来推算出烧蚀阈值;另一种是对角扫描(D-Scan)法[22],通过测量烧蚀的最大半径ρmax来计算烧蚀阈值。由于D-Scan法更适用于各向同性材料,因此,本文采用零伤害法计算Cf/SiC复合材料的烧蚀阈值。

零伤害法认为激光脉冲光束为高斯光束,对于高斯光束,空间能量密度[21]

(1)

式中,w为束腰半径, cm;φ0为峰值能量密度, J/cm2;r为到光束中心的距离,cm。

峰值能量密度与激光平均功率关系为[21]

(2)

式中,P0为入射激光平均功率,W;f为入射激光频率,Hz。

烧蚀阈值φth与烧蚀点激光功率Pth的关系为[21]

(3)

烧蚀区域的直径D与烧蚀阈值及能量密度的等式关系为[21]

(4)

将式(2)、式(3)代入式(4),可得[21]

D2=2w2lnP0-2w2lnPth

(5)

式(5)中,采用入射激光平均功率P0烧蚀材料后,通过测量可获得烧蚀区域直径D。理论上,其他参数一定的前提下,激光束腰半径w和烧蚀阈值Pth均为常数,因此,式(5)中D2与lnP0成线性关系,其斜率为2w2。以lnP0为变量,以D2为因变量的直线关系式如下:

y=ax+b

(6)

式中,a为斜率;b为截距。

可根据斜率计算出束腰半径

(7)

根据截距计算出烧蚀点激光功率

(8)

将式(8)代入式(3)即可求得材料的烧蚀阈值。

2 纳秒激光烧蚀实验方案

2.1 2.5维Cf/SiC复合材料

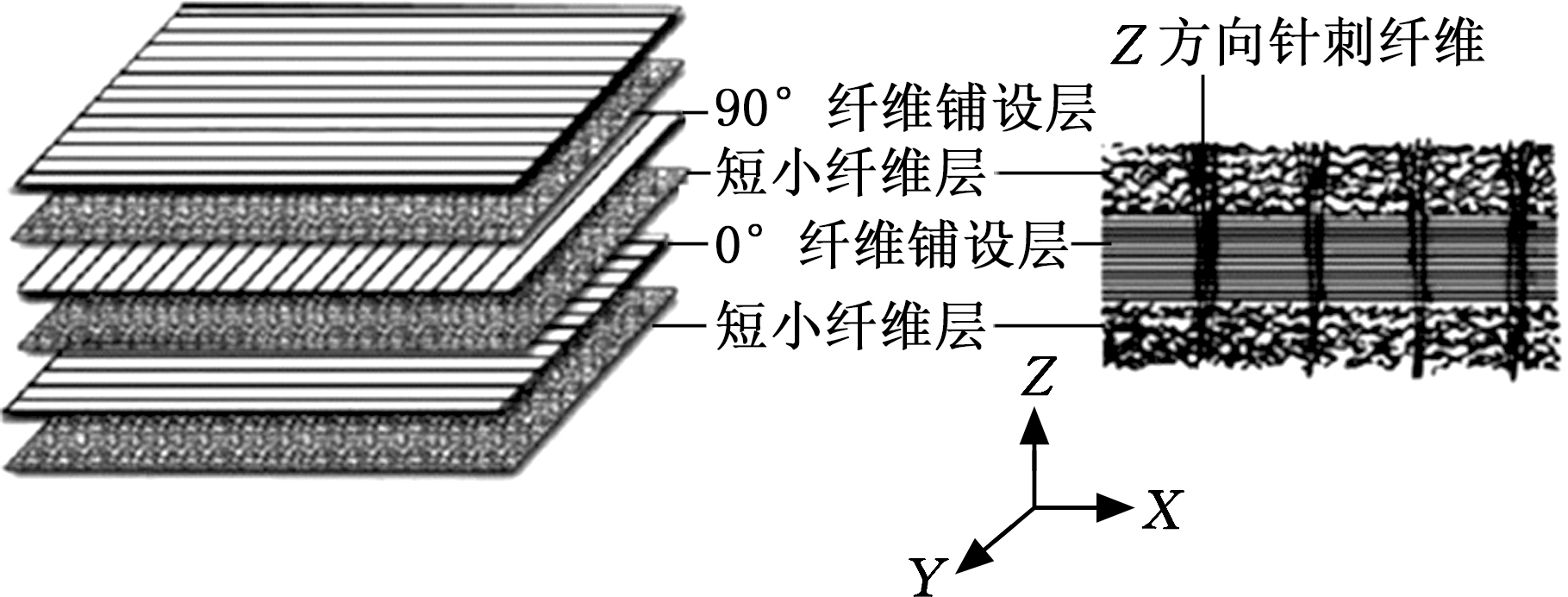

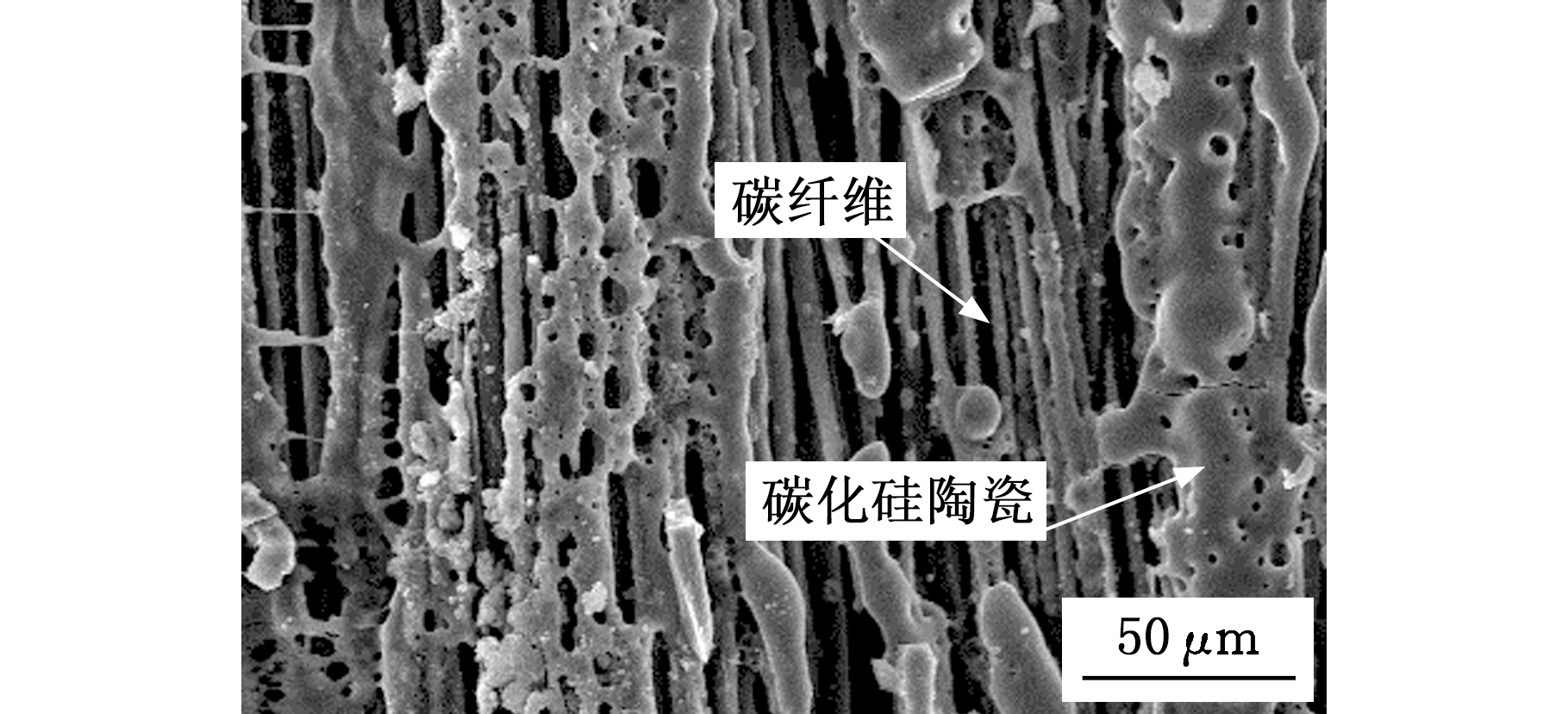

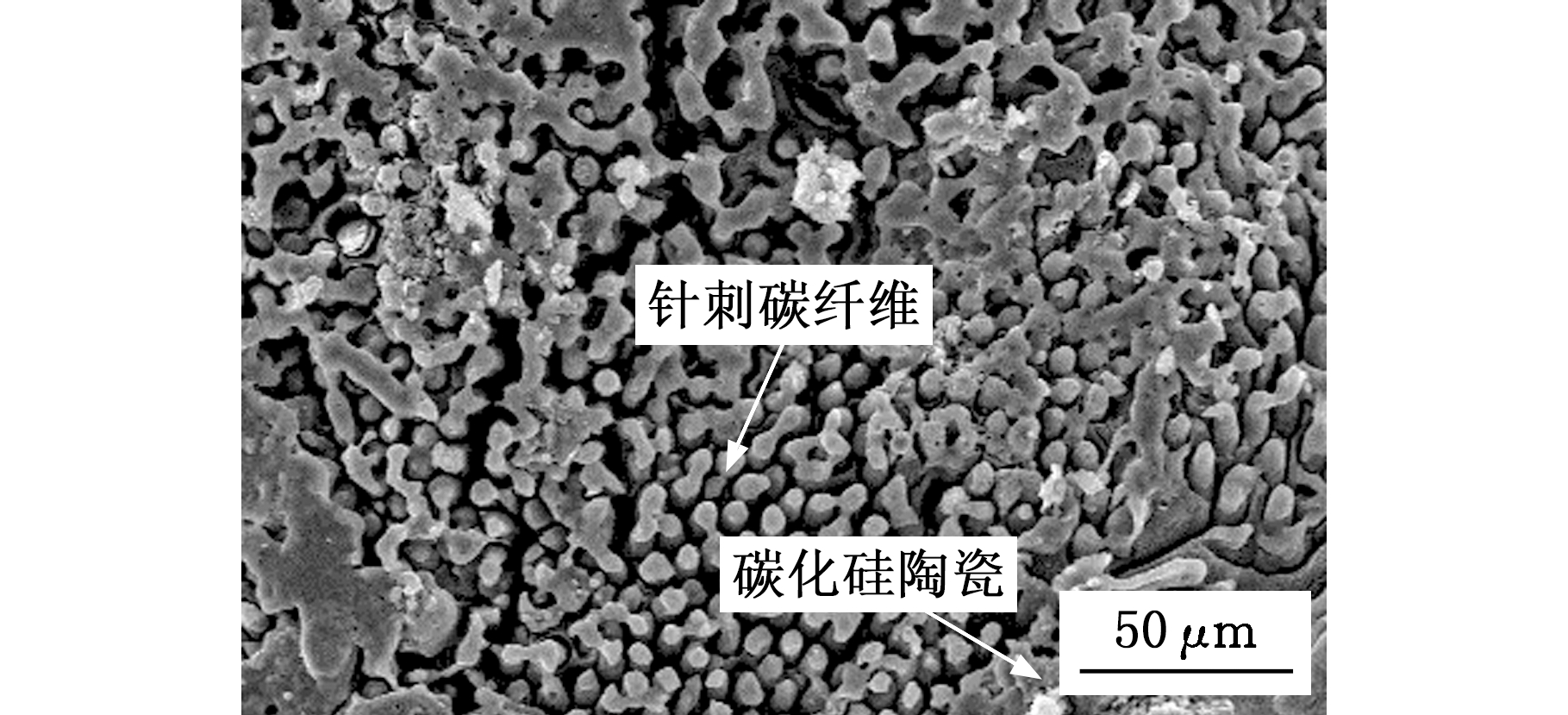

目前的碳纤维复合材料中碳纤维的排布方式一般是2维或2维编织排布的,即材料是分层排布的,层与层之间没有相互的联系,导致材料在加工或使用过程中,在各种应力的作用下易出现分层等缺陷情况。本文Cf/SiC复合材料的主要成分为碳纤维、SiC陶瓷及在制备过程中未完全反应的微量单质硅,碳纤维体积分数为40%~50%,碳纤维的质量分数为27.27%~36%,质量比为0.375 0~0.562 5。Cf/SiC复合材料采用2.5维的排布方式,如图1所示,即碳纤维材料除了X、Y方向上层层垂直叠加的排布外,层与层之间多出了Z方向上0.5维针刺碳纤维材料,增强了纤维材料层与层之间的连接性能,并且多出的0.5维针刺碳纤维材料使材料的整体各项性能都有了一定的提升,对材料在加工或使用过程中的分层缺陷起到了一定的抑制作用。图1c为Cf/SiC复合材料中Z方向针刺碳纤维材料在扫描电镜下的微观形貌图。

(a)碳纤维复合材料排布模型

(b)90°纤维层微观形貌

(c)Z方向针刺纤维微观形貌

图1 Cf/SiC复合材料排布方式及其微观形貌

Fig.1 Cf/SiC composites ply mode and microtopography

2.2 烧蚀实验方案

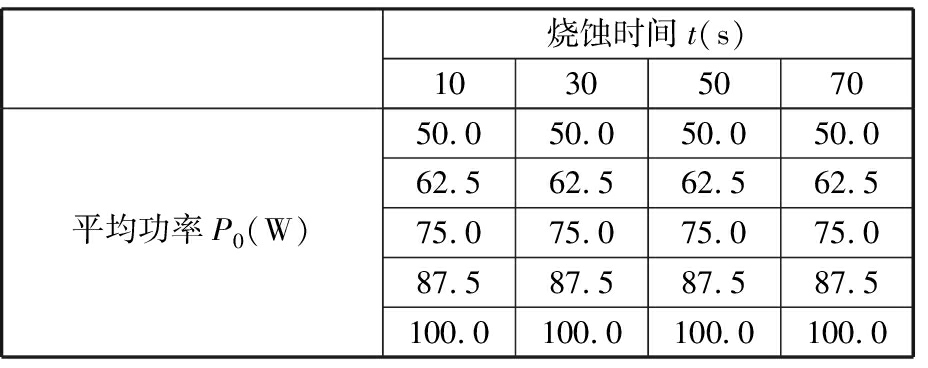

由烧蚀阈值理论可知,计算烧蚀阈值的主要参数为入射激光的平均功率和烧蚀时间,因此,本文以入射激光的平均功率和烧蚀时间为主要加工参数变量,进行纳秒激光加工Cf/SiC复合材料的烧蚀实验。实验参数如表1所示(每个参数烧蚀3处),采用扫描电子显微镜观察Cf/SiC复合材料的烧蚀孔洞特征,探究激光参数对孔洞烧蚀孔径的影响规律,研究纳秒激光加工Cf/SiC复合材料的材料烧蚀去除机制,并基于烧蚀阈值理论计算出Cf/SiC复合材料的烧蚀阈值。

表1 纳秒激光烧蚀实验参数

Tab.1 Ablation parameters of nanosecond laser

烧蚀时间t(s)10305070平均功率P0(W)50.050.050.050.062.562.562.562.575.075.075.075.087.587.587.587.5100.0100.0100.0100.0

纳秒激光加工Cf/SiC复合材料的实验采用由奥瑞那激光设备生产的纳秒激光打标机,搭建图2所示的实验平台,激光加工实验系统主要包括光学平台、纳秒激光源、工作台、Cf/SiC复合材料样品及光学组件等。输出光束的其他主要技术参数如下:脉冲宽度τ=20 ns,重复频率f=200 kHz,光束能量符合高斯分布,调焦后垂直照射到放置于三维移动平台上的Cf/SiC复合材料样品表面。

图2 纳秒激光烧蚀实验系统

Fig.2 Ablation experiment system of nanosecond laser

3 烧蚀形貌和烧蚀阈值

3.1 烧蚀形貌

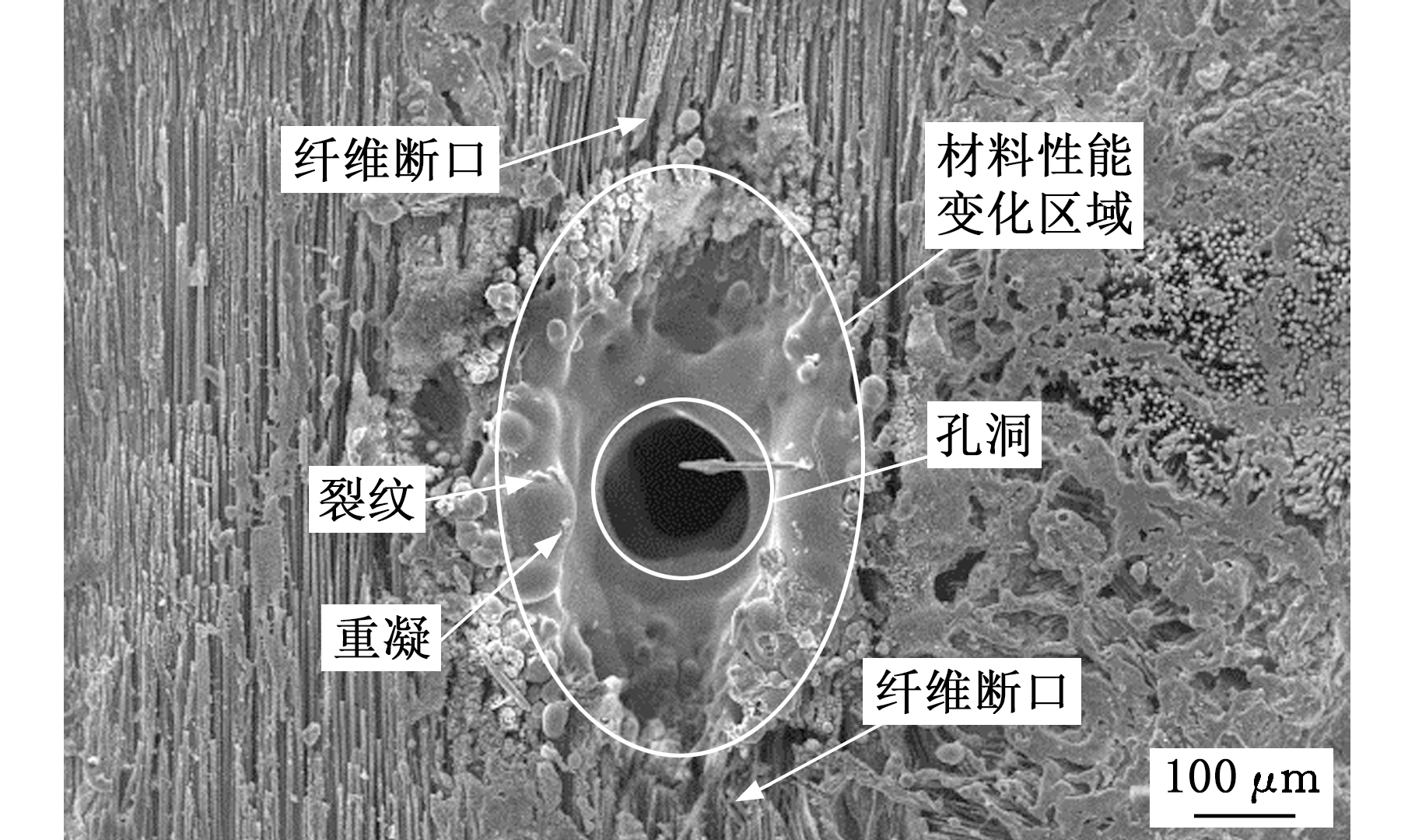

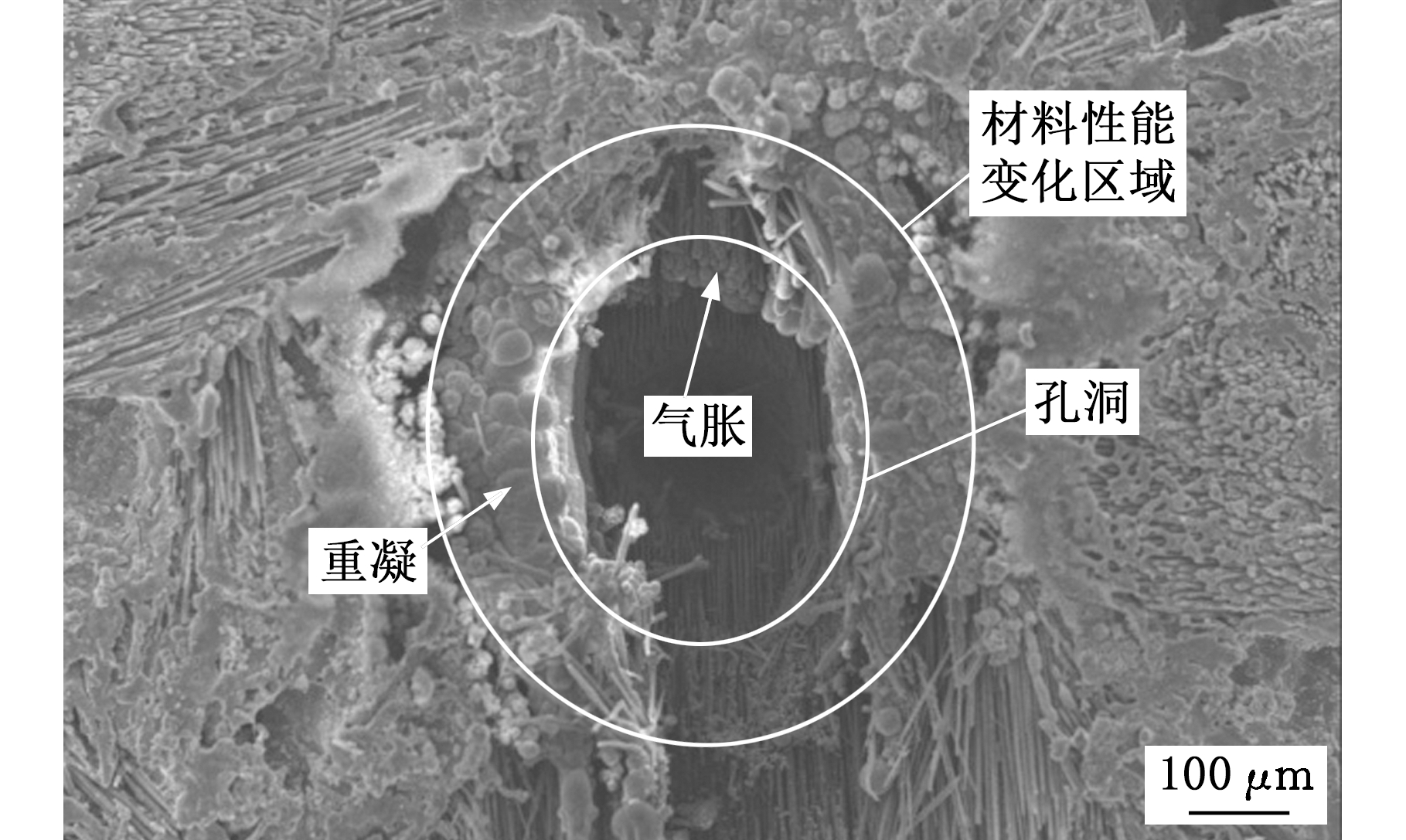

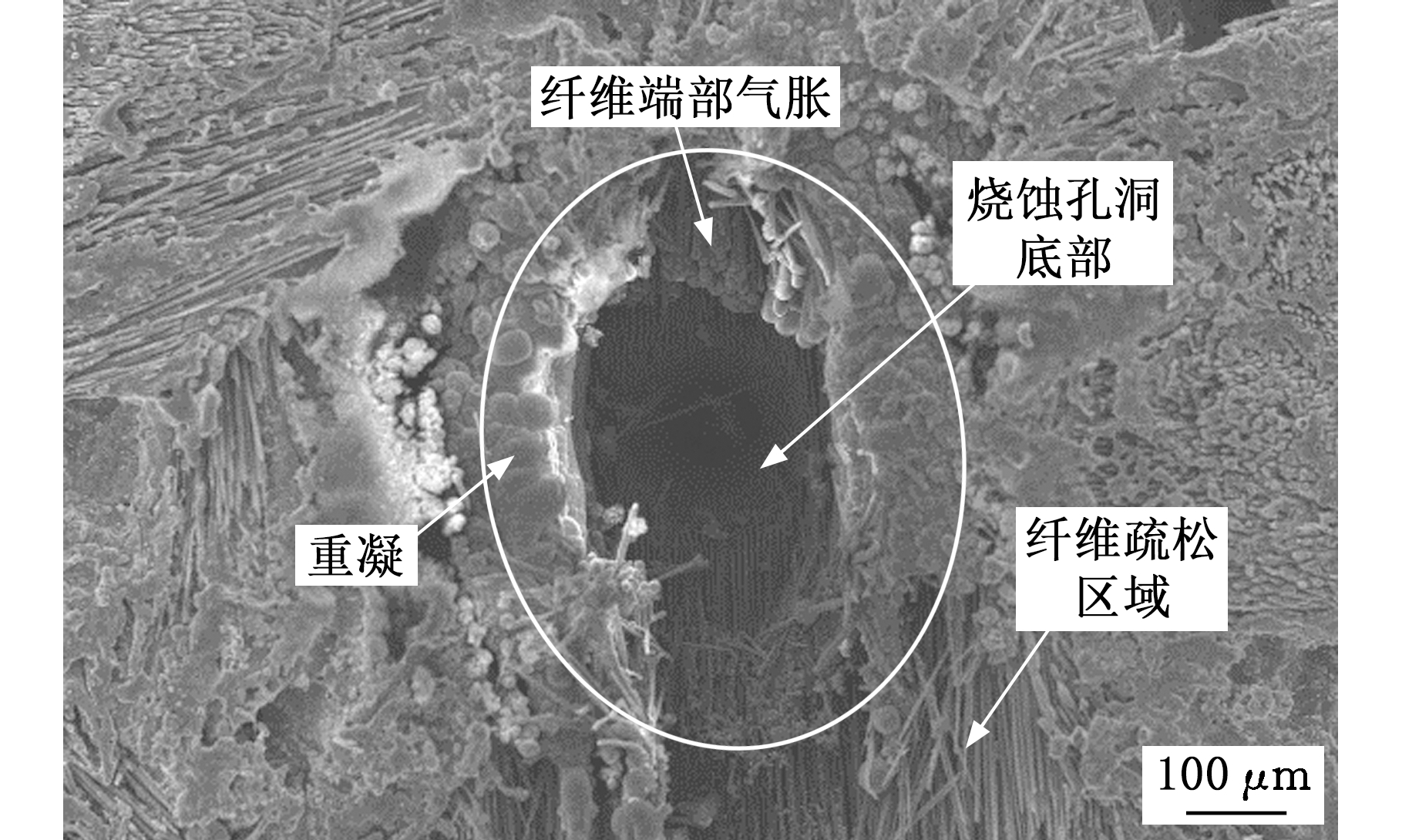

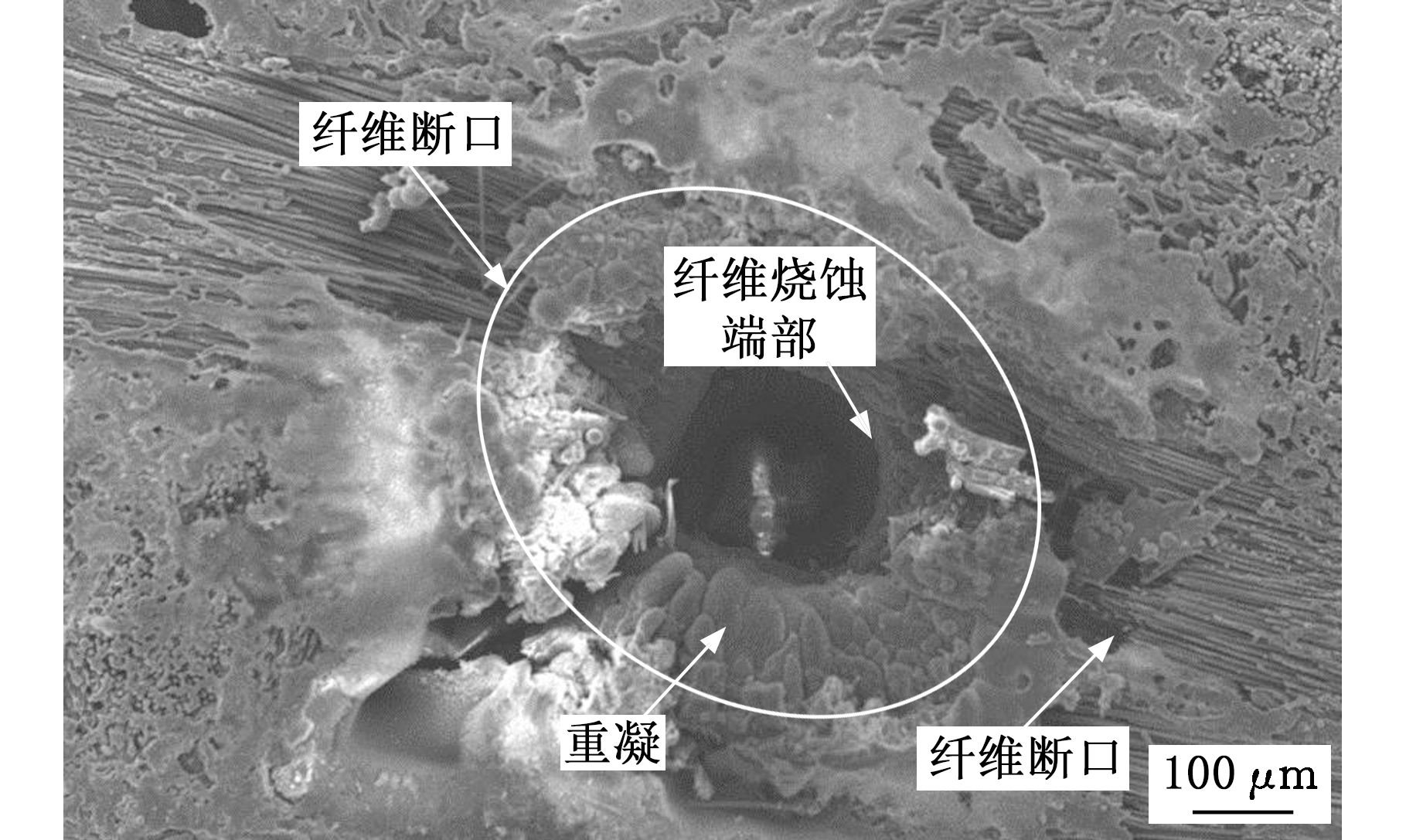

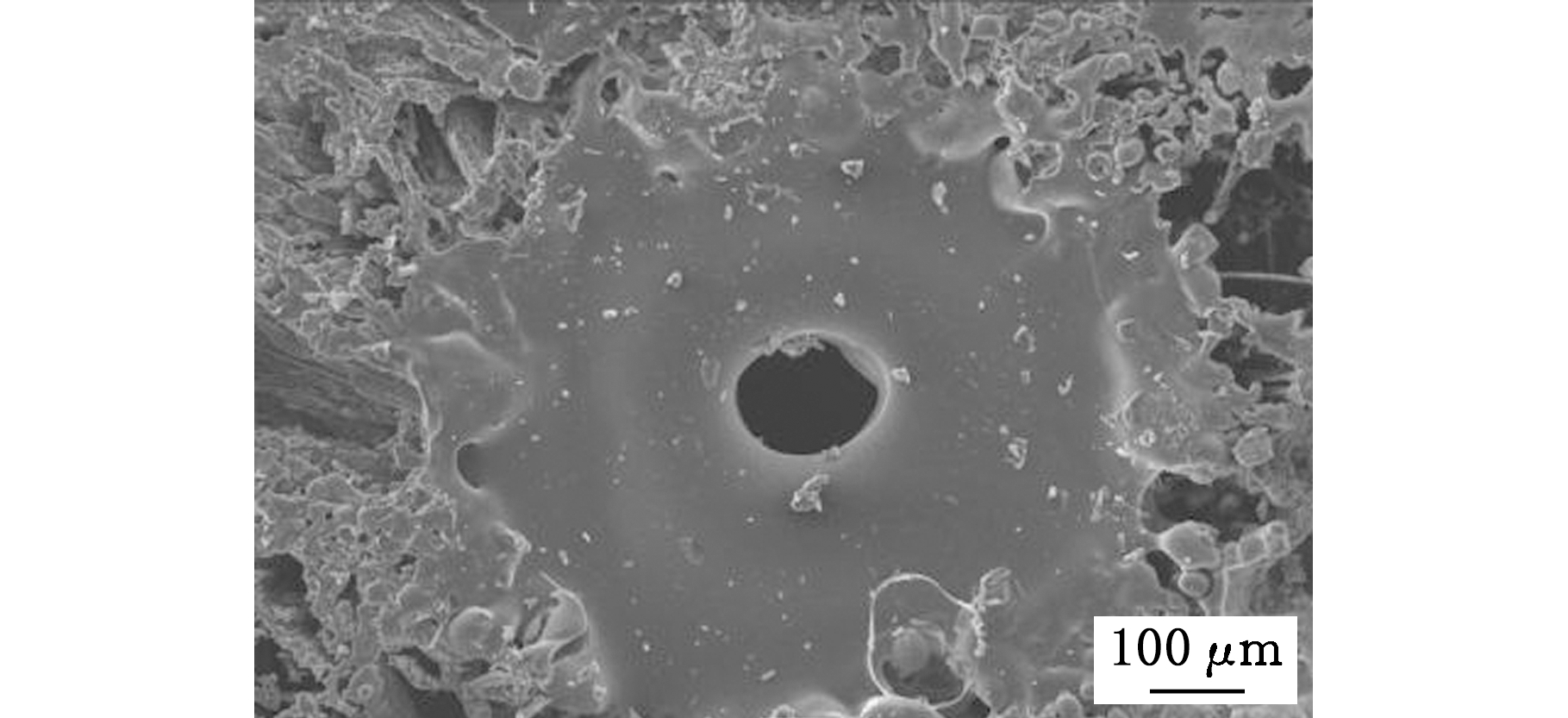

激光与碳纤维材料相互作用时,存在熔化、热气化、超快熔化、相爆炸、库仑爆炸和光子机械破损等材料变化机理[23],在这多种材料变化机理混合作用下形成了图3所示的烧蚀孔洞区域形貌。由图3可知,在纳秒激光功率和时间达到一定值后,激光烧蚀区域出现烧蚀孔洞、重凝、纤维断口、气胀[24]和材料性能变化区域等烧蚀现象。其中,变化区域是Cf/SiC复合材料在激光的热和非热作用下,使得材料发生物理和化学变化后形成的近似椭圆形区域,且椭圆长轴与纤维方向一致,这是由于在激光的作用下,热量容易沿着纤维方向传导,进而导致沿纤维方向的受热区域大于垂直于纤维方向的受热区域。孔洞是由于在激光的作用下,Cf/SiC复合材料发生熔化、气化等物理变化并排出材料基体,以及材料的烧蚀氧化等化学变化导致材料局部变少而引起的。重凝是指碳纤维复合材料中碳化硅材料、少量单质硅及反应物在激光的作用下熔化、气化、移动,并在温度相对较低的洞口区域重新凝固。由图3a可以看出,在材料性能变化区域和基体材料的交界处出现了纤维断裂的断口,这是由于重凝区域材料在冷却凝固过程中收缩,形成一定的收缩拉力,在冷热交界处将脆性纤维材料拉断。在图3b中孔洞内部发现了纤维端部气胀现象,这是由于在高温作用下,使得碳纤维材料急剧变形并充满气体,使得纤维端部膨胀[24]。此外,从图3a中还能观察到重凝区域出现纤维方向扩展的裂纹,这是由于在材料重凝收缩过程中,重凝区域下方的纤维材料阻碍了重凝区域脆性材料的收缩,形成拉应力,进而导致了裂纹的产生。

(a)P0=75 W,t=50 s

(b)P0=50 W,t=70 s

图3 烧蚀区域形貌

Fig.3 Ablation area microtopography

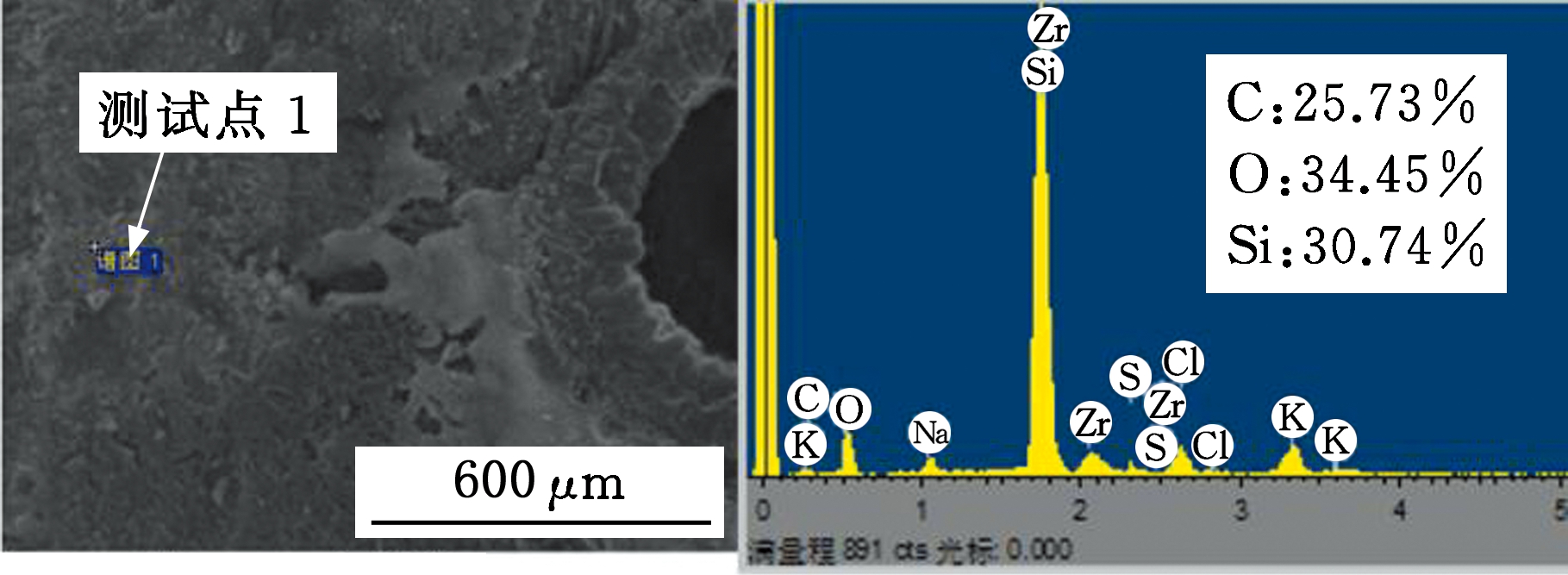

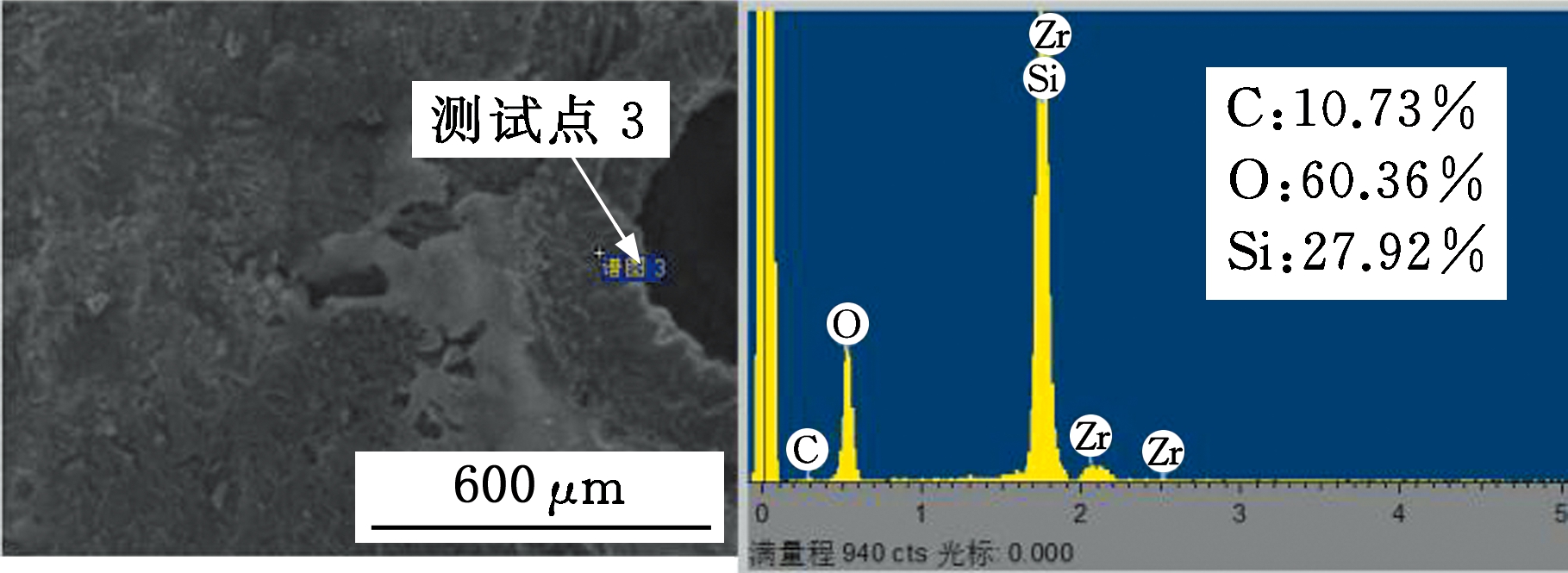

3.2 EDS成分分析

图4为烧蚀区域及其周围区域的EDS成分检测图,分别在距离烧蚀孔洞由远及近的3个位置检测。由图4可知,碳纤维复合材料中的组成元素和烧蚀过程中产生反应的元素主要有C、Si、O。由图4a和图4c可知,重凝区域与烧蚀外围区域相比,碳元素含量明显降低,氧元素的含量明显增高,表明激光烧蚀过程中存在碳元素氧化的化学变化现象,且碳元素被氧化后以气体的方式脱离材料基体,重凝区域中碳元素的含量显著减少,氧元素的含量显著增大,因此重凝区域的主要成分为少量的SiC、SiO2和可能存在的单质硅。理论上,由于Cf/SiC复合材料是在真空环境中制备的,在未烧蚀区域不应检测到氧元素,但由图4a可知,检测结果中存在一定的氧元素,这是由于在烧蚀过程中反应后的二氧化硅材料气化、飞溅遇冷后落回到材料表面,导致在烧蚀外围区域检测出氧元素。因此,激光加工Cf/SiC复合材料的过程中存在着复杂的化学变化。

(a)测试点1

(b)测试点2

(c)测试点3

图4 EDS采样图谱

Fig.4 EDS sampling graph

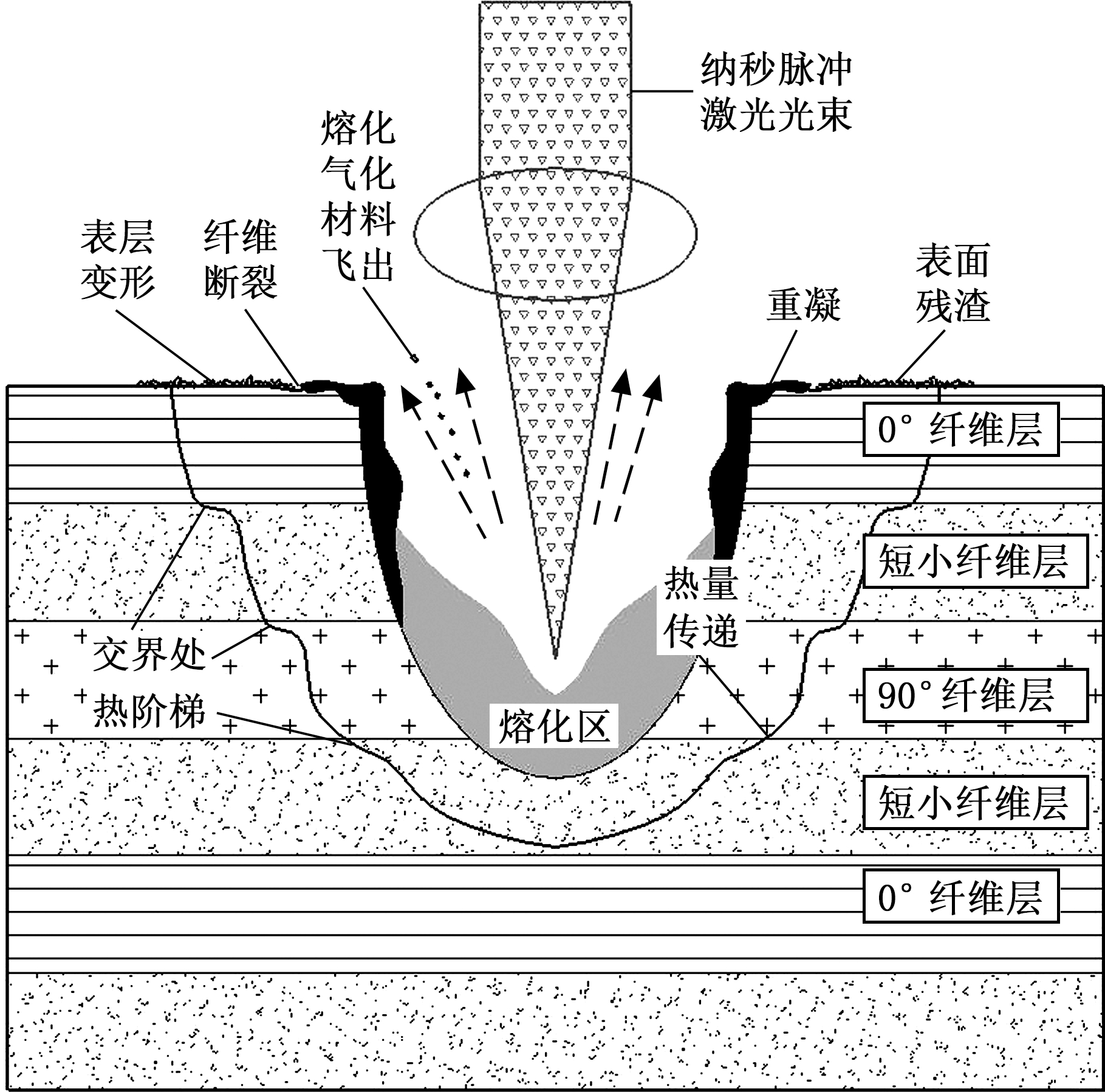

纳秒激光烧蚀Cf/SiC复合材料的去除过程如图5所示。在激光热和非热的复合作用下,当激光能量密度超过烧蚀阈值后, Cf/SiC复合材料中的碳纤维和SiC陶瓷被熔化并发生部分氧化,熔化物和反应物在高温高压的作用下气化,从烧蚀孔洞区域飞溅而出,并在温度相对较低的洞口区域重新凝固,而没有重新凝固的飞溅材料落回孔洞周围形成表面残渣。同时,烧蚀孔洞周围形成了纤维断裂、表层热影响变形等特征。并且,由于2.5维Cf/SiC复合材料每层铺设方向和纤维布置方式的不同,加之热量容易沿着纤维方向传导的特点,可以推测每层的热量传递方向和特性不同,在层与层的交界处会产生热阶梯,且0°纤维层的热影响区域呈现长轴为0°方向的椭圆形,短小纤维层的热影响区域呈现近似圆形,90°纤维层的热影响区域呈现长轴为90°方向的椭圆形。此外,在2.5维Cf/SiC复合材料纤维材料含量较多、SiC陶瓷含量较少的区域,增加了空气与纤维发生作用的机会,此区域容易发生气胀作用。

图5 Cf/SiC复合材料的激光烧蚀去除过程

Fig.5 Removal of Cf/SiC composites by laser ablation

3.3 烧蚀孔径

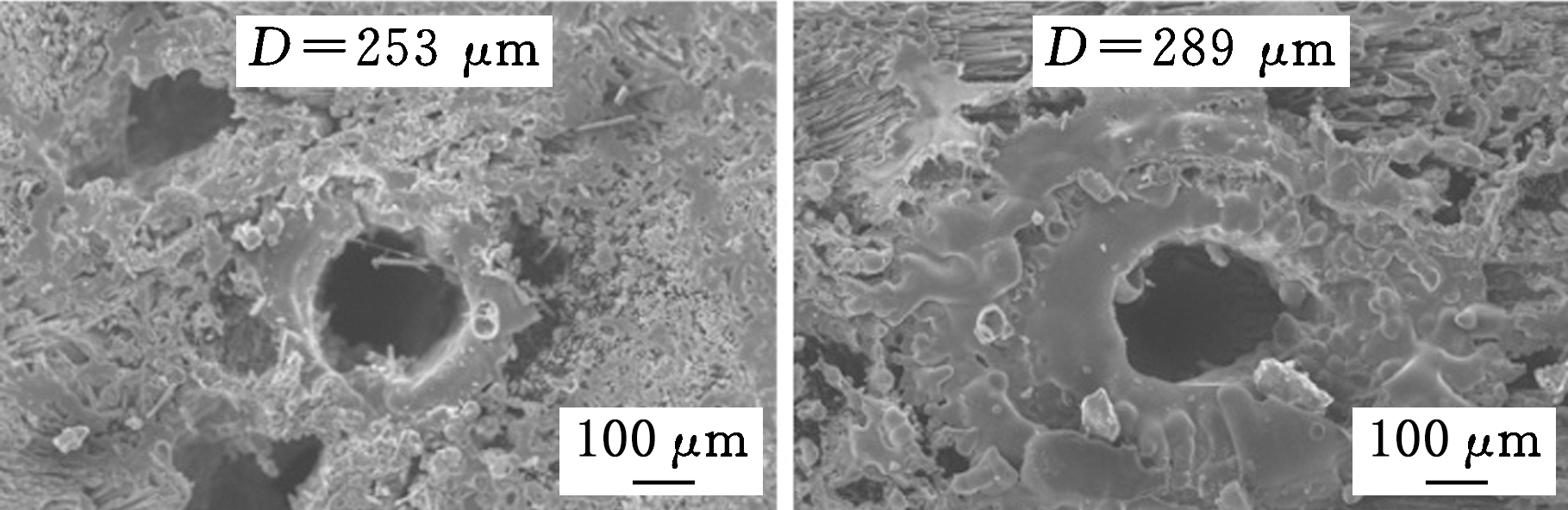

图6为在烧蚀功率为50 W、烧蚀时间为70 s的相同激光加工参数下,不同位置处3个烧蚀孔洞形貌的扫描电子显微镜图。由图6可知,在激光参数相同的情况下,不同位置的烧蚀孔洞的直径大小略有不同,材料性能变化区域的大小也不同,且3个烧蚀孔洞的形貌特征相差较大。图6a中可清晰看到孔洞表层及内部不同层处碳纤维被激光能量熔化后的断口,以及孔洞的底部烧蚀形貌。由图6b可以看出,烧蚀孔洞周围的重凝区域多于图6a的重凝区域,但图6b仅能观测到洞口纤维在激光烧蚀后的断口,观测不到孔洞内部纤维的熔覆现象,可以清晰地观测到材料性能变化区域与基体材料交界处的纤维断裂。由图6c可以看出,烧蚀孔洞周围的重凝材料最多,也可观测到材料性能变化区域与基体材料交界处的纤维断裂,但观察不到孔洞口和内部纤维断口情况。

相同参数下出现不同烧蚀形貌的主要原因如下:Cf/SiC复合材料中碳纤维分布和SiC陶瓷分布不均匀,并且在材料成形过程中存在气孔,气孔分布的随机性也很强。如图6a中烧蚀孔洞下部存在材料成形过程中较大的气孔和纤维疏松区域,图6c中气孔率低。材料中纤维分布和碳化硅陶瓷分布不均匀,会使得不同位置处碳纤维和碳化硅的熔化比例不同,激光烧蚀后材料在洞口累积量不同。同时,气孔率高的区域,激光烧蚀过程中烧蚀区域容易散热,孔洞增大,材料气化后排出顺利,累积在孔洞口的重凝材料较少;相反,气孔率低的区域,气化后的材料排出相对困难,孔洞口重凝材料累积较多。因此, Cf/SiC复合材料中碳纤维、SiC陶瓷和气孔分布不均匀,会导致激光烧蚀碳纤维复合材料的孔洞形貌特征呈现较强的不一致性。

(a)位置1

(b)位置2

(c)位置3

图6 相同激光参数不同位置处的烧蚀形貌

Fig.6 Ablation microtopography at different positions by same laser parameters

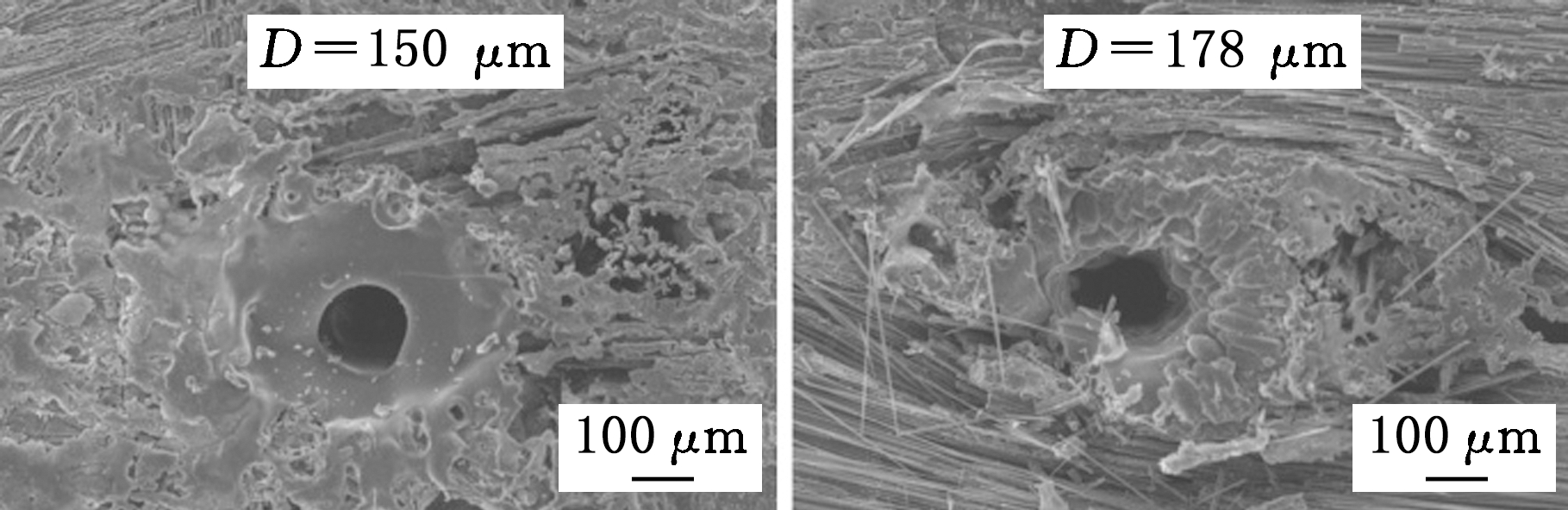

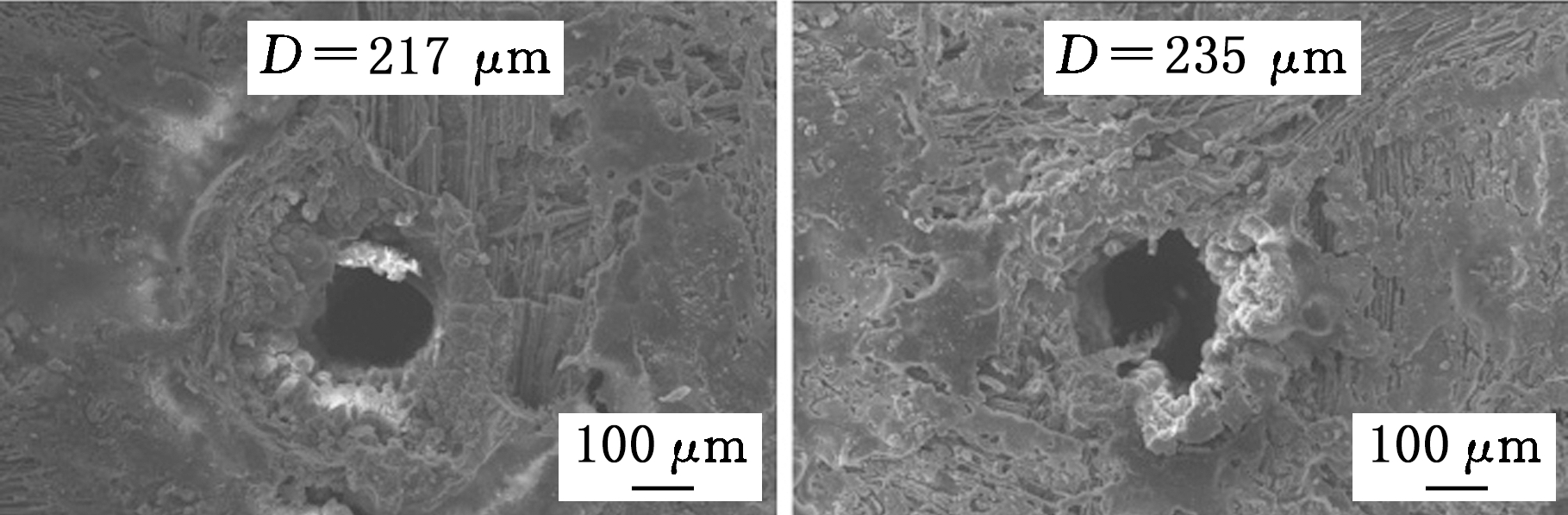

烧蚀孔洞的大小可在一定程度上反映材料的去除量,因此,可通过烧蚀直径与激光加工参数的关系,探究激光加工参数与烧蚀效率的关系。相同烧蚀时间不同烧蚀功率下烧蚀区域形貌见图7,可知,在烧蚀时间相同时,随着烧蚀功率的增大,烧蚀孔洞的直径逐渐增大。相同烧蚀功率不同烧蚀时间下烧蚀区域形貌见图8,可知,当烧蚀功率一定时,随着烧蚀时间的延长,烧蚀孔洞直径也逐渐增大。这是因为烧蚀功率相同时,随着烧蚀时间的延长,聚集在烧蚀区域的能量增加;同理,当烧蚀时间相同时,随着烧蚀功率的增大,聚集在烧蚀区域的能量增加,进而导致烧蚀孔洞直径变大。

(a)P0=50 W,t=10 s(b)P0=62.5 W,t=10 s

(c)P0=87.5 W,t=10 s(d)P0=100 W,t=10 s

图7 相同烧蚀时间不同烧蚀功率下烧蚀区域形貌

Fig.7 Ablation microtopography by different ablation power and same ablation time

(a)P0=62.5 W,t=10 s(b)P0=62.5 W,t=30 s

(c)P0=62.5 W,t=50 s(d)P0=62.5 W,t=70 s

图8 相同烧蚀功率不同烧蚀时间下烧蚀区域形貌

Fig.8 Ablation microtopography by different ablation time and same ablation power

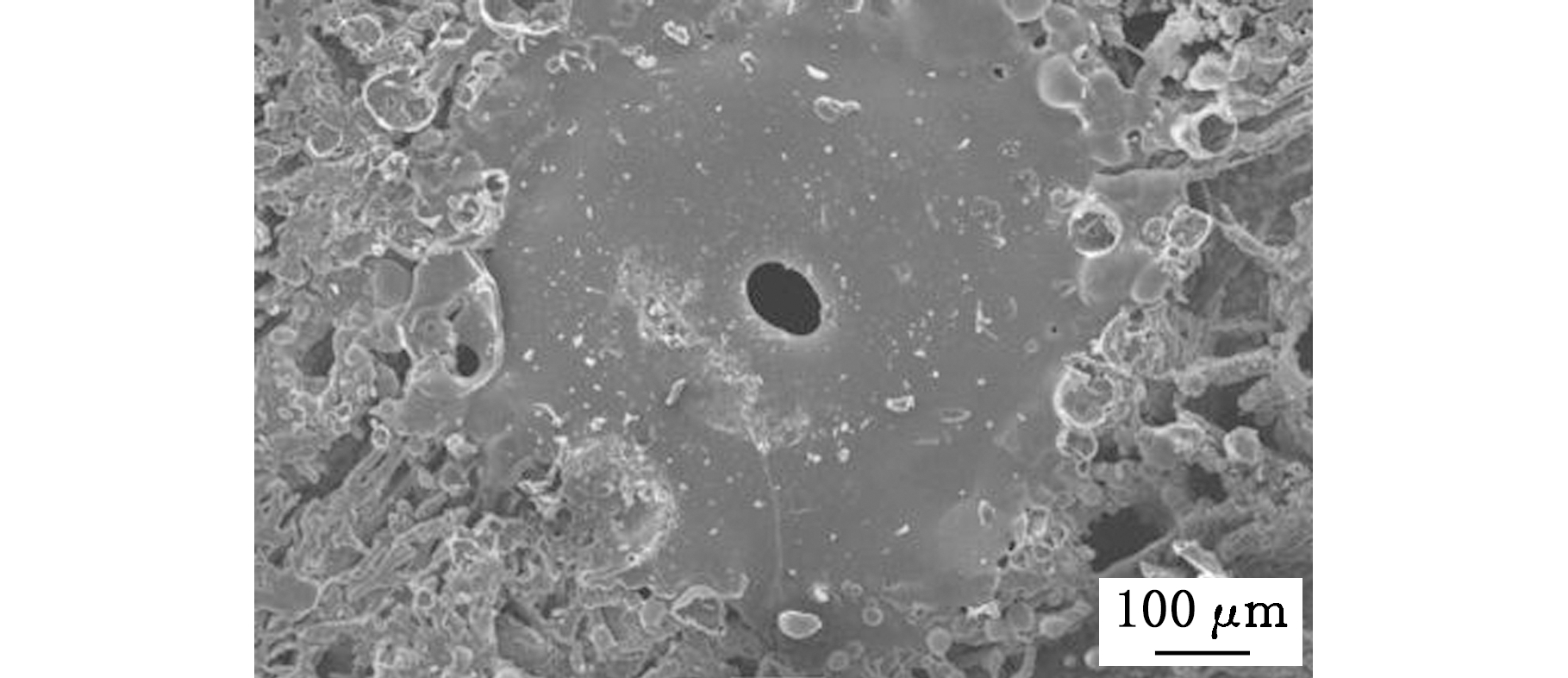

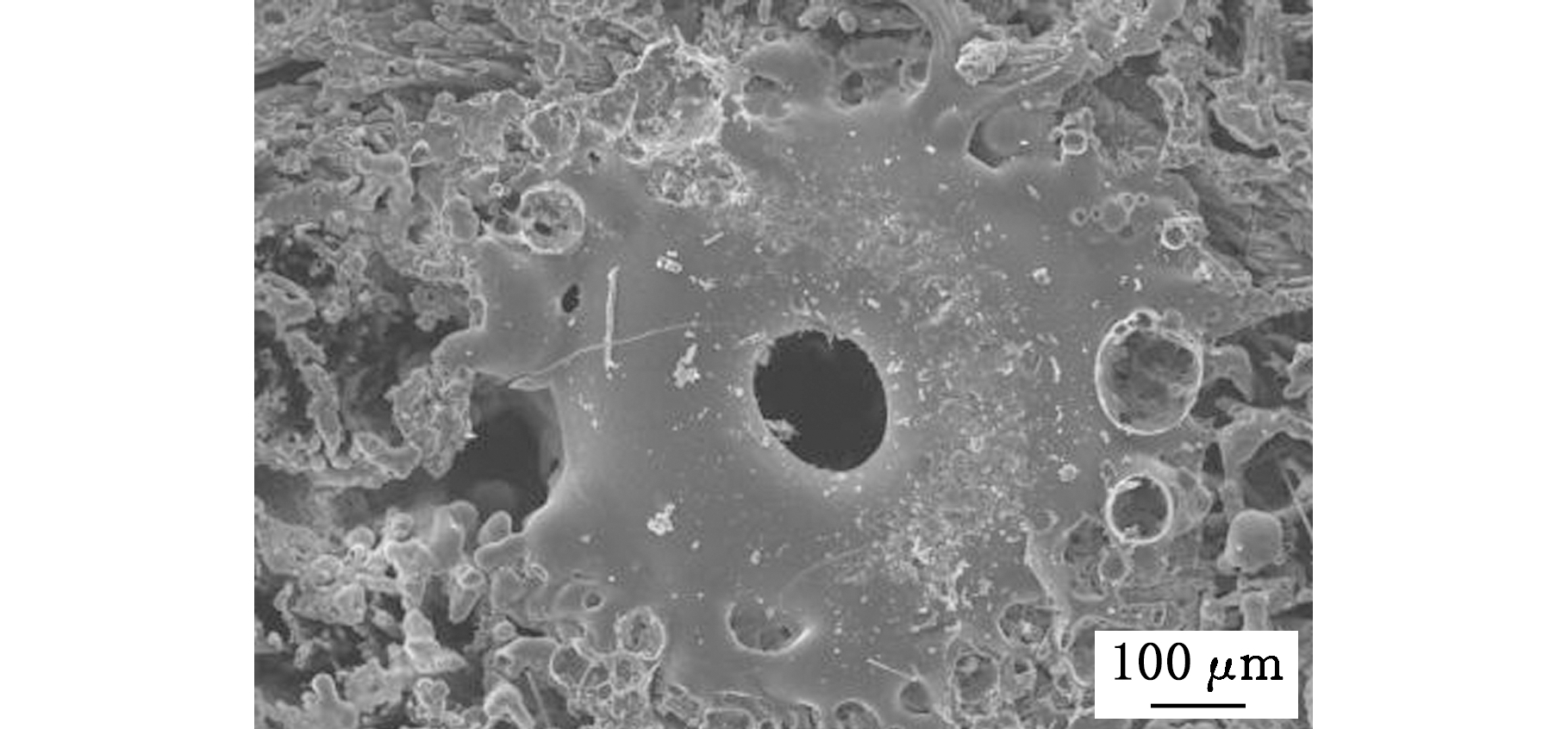

在烧蚀形貌图中也发现了在某些激光参数下,烧蚀孔洞直径不符合上述规律的现象,如图9所示。虽然烧蚀功率和烧蚀时间均较大,但是孔洞直径均较小,这是由于孔洞口被重凝材料堵塞或部分堵塞,因此不能得到上述激光加工参数下产生孔洞的实际直径大小,扫描电镜观测到的是堵塞或部分堵塞的孔洞。孔洞口被堵塞是由于随着烧蚀时间的延长和烧蚀功率的增大,孔径增大,孔深也在增大,并且由于激光束腰半径是固定的,孔径增大到一定程度就不会再增大。而当烧蚀时间和烧蚀功率同时增大到一定程度时,由于孔深过大,熔融的材料在飞溅出孔这个过程中的飞溅距离过长,不能很快扩散到基体材料外部,集中在孔洞口附近冷却重凝,导致孔口被堵塞或被部分堵塞。

(a)P0=75 W,t=70 s

(b)P0=87.5 W,t=70 s

(c)P0=100 W,t=70 s

图9 烧蚀孔洞堵塞的微观形貌

Fig.9 Ablation microtopography of blocking hole

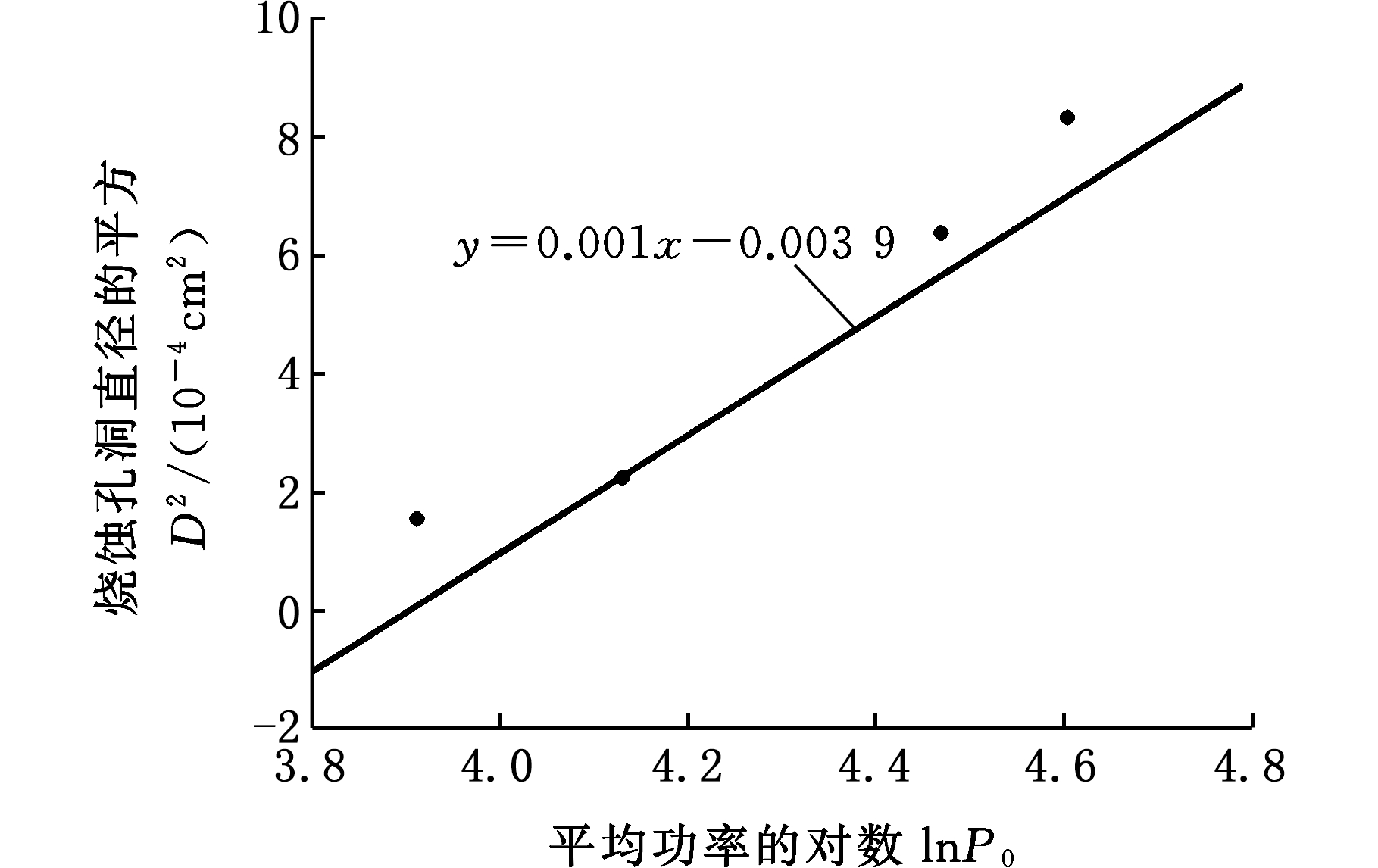

3.4 烧蚀阈值

依据烧蚀阈值理论,基于图6孔洞直径大小的数据,采用D2与lnP0建立直线关系式,再由式(7)、式(8)和式(3)计算出束腰半径和烧蚀阈值,采用最小二乘法拟合得到图10所示的直线关系。由拟合直线的斜率,依据式(7)换算得出束腰半径为223 μm,与文献[14]的计算结果接近。依据式(8)得出烧蚀点激光功率,代入式(3)得Cf/SiC复合材料的烧蚀阈值为0.32 J/cm2。

图10 激光功率对数与烧蚀直径平方的拟合直线

Fig.10 Fitting line between logarithm of average power and square of ablation hole diameter

4 结论

(1)在纳秒激光功率和时间达到一定值后,Cf/SiC复合材料的激光烧蚀区域出现烧蚀孔洞、重凝、纤维断口、末端气胀,以及长轴与纤维方向一致的椭圆形材料性能变化区域等烧蚀现象。

(2)由于碳纤维复合材料中纤维、碳化硅陶瓷和气孔分布不均匀,导致激光烧蚀Cf/SiC复合材料的孔洞形貌特征呈现较强的不一致性。

(3)烧蚀区域与未烧蚀的区域相比,氧元素的含量增大,碳元素含量减小,表明激光烧蚀Cf/SiC复合材料过程中存在氧化现象。

(4)烧蚀产生的孔径随烧蚀功率的增大和烧蚀时间的延长而增大,烧蚀时间和烧蚀功率均较大时,可能存在烧蚀孔洞被重凝材料堵塞或部分堵塞的情况。选择合适的烧蚀时间和烧蚀功率可有效控制孔洞堵塞的问题。

(5)计算出纳秒激光的束腰半径为223 μm,纳秒激光烧蚀Cf/SiC复合材料的烧蚀阈值为0.32 J/cm2。纳秒激光加工Cf/SiC复合材料中,烧蚀区域能量密度大于烧蚀阈值时,材料才能实现去除。

[1] WEI K, CHENG X, RUJIE H E, et al. Heat Transfer Mechanism of the C/SiC Ceramics Pyramidal Lattice Composites[J]. Composites Part B: Engineering, 2014, 63(5):8-14.

[2] QU S, GONG Y, YANG Y, et al. Surface Topography and Roughness of Silicon Carbide Ceramic Matrix Composites[J]. Ceramics International, 2018, 44(12): 14742-14753.

[3] WANG J, MA Y, LIU Y, et al. Experimental Investigation on Laser Ablation of C/SiC Composites Subjected to Supersonic Airflow[J]. Optics & Laser Technology, 2019, 113: 399-406.

[4] ZHU W, FU H, XU Z, et al. Fabrication and Characterization of Carbon Fiber Reinforced SiC Ceramic Matrix Composites Based on 3D Printing Technology[J]. Journal of the European Ceramic Society, 2018, 38(14): 4604-4613.

[5] ZHANG Lifeng, REN Chengzu, JI Chunhui, et al. Effect of Fiber Orientations on Surface Grinding Process of Unidirectional C/SiC Composites[J]. Applied Surface Science, 2016, 366:424-431.

[6] WANG J, ZHANG J, FENG P. Effects of Tool Vibration on Fiber Fracture in Rotary Ultrasonic Machining of C/SiC Ceramic Matrix Composites[J]. Composites Part B: Engineering, 2017, 129(8): 233-242.

[7] SHI C, LEI J, ZHOU S, et al. Microstructure and Mechanical Properties of Carbon Fibers Strengthened Ni-based Coatings by Laser Cladding: the Effect of Carbon Fiber Contents[J]. Journal of Alloys and Compounds, 2018, 744: 146-155.

[8] QU S, GONG Y, YANG Y, et al. Grinding Characteristics and Removal Mechanisms of Unidirectional Carbon Fibre Reinforced Silicon Carbide Ceramic Matrix Composites[J]. Ceramics International, 2019, 45(3): 3059-3071.

[9] 王平,张权明,李良. Cf/SiC陶瓷基复合材料车削加工工艺研究[J]. 火箭推进,2011(2):67-70.

WANG Ping,ZHANG Quanming,LI Liang, et al. Research on Turning Process of Cf/SiC Ceramic Matrix Composites[J]. Rocket Propulsion, 2011(2):67-70.

[10] 湛青坡. 超声振动辅助铣磨三维针刺C/SiC复合材料加工工艺研究[D]. 济南: 山东大学,2018.

ZHAN Qingpo. Study on Processing Technology of 3D Acupuncture C/SiC Composites by Ultrasonic Vibration Assisted Milling[D]. Jinan: Shandong University, 2018.

[11] LAMBIASE F, GENNA S, LEONE C, et al. Laser-assisted Direct-joining of Carbon Fibre Reinforced Plastic with Thermosetting Matrix to Polycarbonate Sheets[J]. Optics & Laser Technology, 2017, 94: 45-58.

[12] LONGBIAO L. Damage Monitor and Life Prediction of Carbon Fiber-reinforced Ceramic-matrix Composites at Room and Elevated Temperatures Using Hysteresis Dissipated Energy-based Damage Parameter[J]. Composite Interfaces, 2018, 25(4): 335-356.

[13] BENOCCI R, BATANI D, ROMAN H E. Incubation Models for Under-threshold Laser Ablation with Thermal Dissipation[J]. Applied Physics B, 2019, 125(2): 22.

[14] 赵煦. 基于短脉冲激光的碳纤维材料加工研究[D]. 哈尔滨:哈尔滨工业大学,2014.

ZHAO Xu. Research on Processing of Carbon Fiber Materials Based on Short Pulse Laser[D]. Harbin: Harbin Institute of Technology, 2014.

[15] 盖晓晨. 飞秒激光微加工的系统建立及工艺研究[D]. 哈尔滨:哈尔滨工业大学, 2013.

GAI Xiaochen. System Establishment and Process Research of Femtosecond Laser Micromachining[D]. Harbin: Harbin Institute of Technology, 2013.

[16] 张永强, 王贵兵, 唐小松, 等. 两种纤维增强复合材料连续激光烧蚀阈值测量及吸收特性分析[J]. 强激光与粒子束, 2009, 21(2): 199-202.

ZHANG Yongqiang,WANG Guibing,TANG Xiaosong,et al. Continuous Laser Ablation Threshold Measurement and Absorption Characteristics Analysis of Two Fiber Reinforced Composite Materials[J]. Intense Laser and Particle Beams, 2009, 21(2): 199-202.

[17] MOHAMMED A F, AL-JARWANY Q A, CLARKE A J, et al. Ablation Threshold Measurements and Surface Modifications of 193 nm Laser Irradiated 4H-SiC[J]. Chemical Physics Letters, 2018, 713: 194-202.

[18] ZHAI Z, WANG W, ZHAO J, et al. Influence of Surface Morphology on Processing of C/SiC Composites via Femtosecond Laser[J]. Composites Part A: Applied Science and Manufacturing, 2017, 102: 117-125.

[19] ZHANG R , LI W , LIU Y , et al. Machining Parameter Optimization of C/SiC Composites Using High Power Picosecond Laser[J]. Applied Surface Science, 2015, 330:321-331.

[20] LIU Y , WANG C , LI W, et al. Effect of Energy Density and Feeding Speed on Micro-hole Drilling in C/SiC Composites by Picosecond Laser[J]. Journal of Materials Processing Technology, 2014, 214(12):3131-3140.

[21] LIU J M. Simple Technique for Measurements of Pulsed Gaussian-beam Spot Sizes[J]. Optics letters, 1982, 7(5): 196-198.

[22] SAMAD R E, VIEIRA N D. Geometrical Method for Determining the Surface Damage Threshold for Femtosecond Laser Pulses[J]. Laser physics, 2006, 16(2): 336-339.

[23] 赵清亮, 姜涛, 董志伟,等. 飞秒激光加工SiC的烧蚀阈值及材料去除机理[J]. 机械工程学报, 2010, 46(21):172-177.

ZHAO Qingliang, JIANG Tao, DONG Zhiwei, et al. Ablation Threshold and Material Removal Mechanism of Femtosecond Laser Processing SiC[J]. Journal of Mechanical Engineering,2010, 46(21):172-177.

[24] 蒋翼, 陈根余, 周聪, 等. 碳纤维复合材料皮秒激光切割工艺研究[J]. 激光技术, 2017, 41(6): 821-825.

JIANG Yi,CHEN Genyu,ZHOU Cong,et al. Research on Picosecond Laser Cutting Process of Carbon Fiber Composites[J]. Laser Technology, 2017, 41(6): 821-825.