0 引言

车身概念设计在汽车新产品研发中占据十分重要的地位。传统的逆向工程技术虽然可以节省车身研发的时间,但是难以体现设计的创新性。鉴于正向开发设计是我国从汽车大国变成汽车强国的必经之路,近年来,国内各大车企越来越重视正向开发技术的研究。

国内外学者对车身正向概念设计的相关问题进行了大量研究。武敬伟等[1]在拓扑优化得到车身初始框架结构的基础上建立初始几何模型和简化力学模型,研究了车身主断面参数优化问题。侯文彬等[2]建立了客车车身结构参数化概念模型,开发了结构概念设计优化系统。CHEN等[3]针对车身概念设计阶段的轻量化需求,提出一种构件灵敏度分析方法,开发了一款汽车车身灵敏度分析软件系统Body-FDO。常伟波等[4]提出考虑正面碰撞安全性的车身正向概念设计流程,用于指导车身结构的详细设计。MUNDO等[5]通过整车有限元分析建立车身框架上的梁、节点和板的简化模型,并进行了验证。以上研究均采用有限元法建立车身概念阶段的计算模型。由于正向概念设计阶段建立具有确定结构的有限元分析模型需要耗费大量时间,且难以得到主断面属性与车身力学性能之间的力学关系,因此本文旨在通过刚度设计方法,建立车身刚度与车身主断面之间的关系,为后期的主断面优化设计打下基础。

车身的刚度设计方法也是不少学者关注的研究领域。QIN等[6]开发了一种基于分布式并行优化的MATLAB工具包,可以实现车身概念设计阶段主断面参数的快速优化; LIU等[7]针对模块化的汽车车身概念模型,提出一种高效的结构优化方法(MRRM)。上述研究建立了主断面与车身刚度性能之间的分析优化方法,由于是基于传统的梁理论,其主断面形状与车身真实的薄壁结构并不一致,求解精度等都受到一定影响。鉴于车身主要由薄壁构件组成,ZHONG等[8]指出,翘曲因素会对薄壁结构的力学性能产生较大影响,建立基于薄壁理论的车身刚度分析模型具有重要的意义。

薄壁结构理论最早由TIMOSHENKO[9]和VLASOVV等[10]提出,之后BENSCOTER[11] 和 UMANSKY[12]在此基础上发展封闭截面的薄壁梁理论。本文在Vlasov梁理论的基础上考虑截面的翘曲变形,结合Kollbrunner-Hajdin的翘曲假设[13],进行薄壁梁传递方程的推导,提出了基于薄壁结构的车身刚度设计方法;以某款电动车白车身为计算实例,与有限元分析结果和传统梁计算结果进行了对比分析,并对该款白车身进行轻量化设计。

1 薄壁梁力传递模型

1.1 薄壁梁力学模型

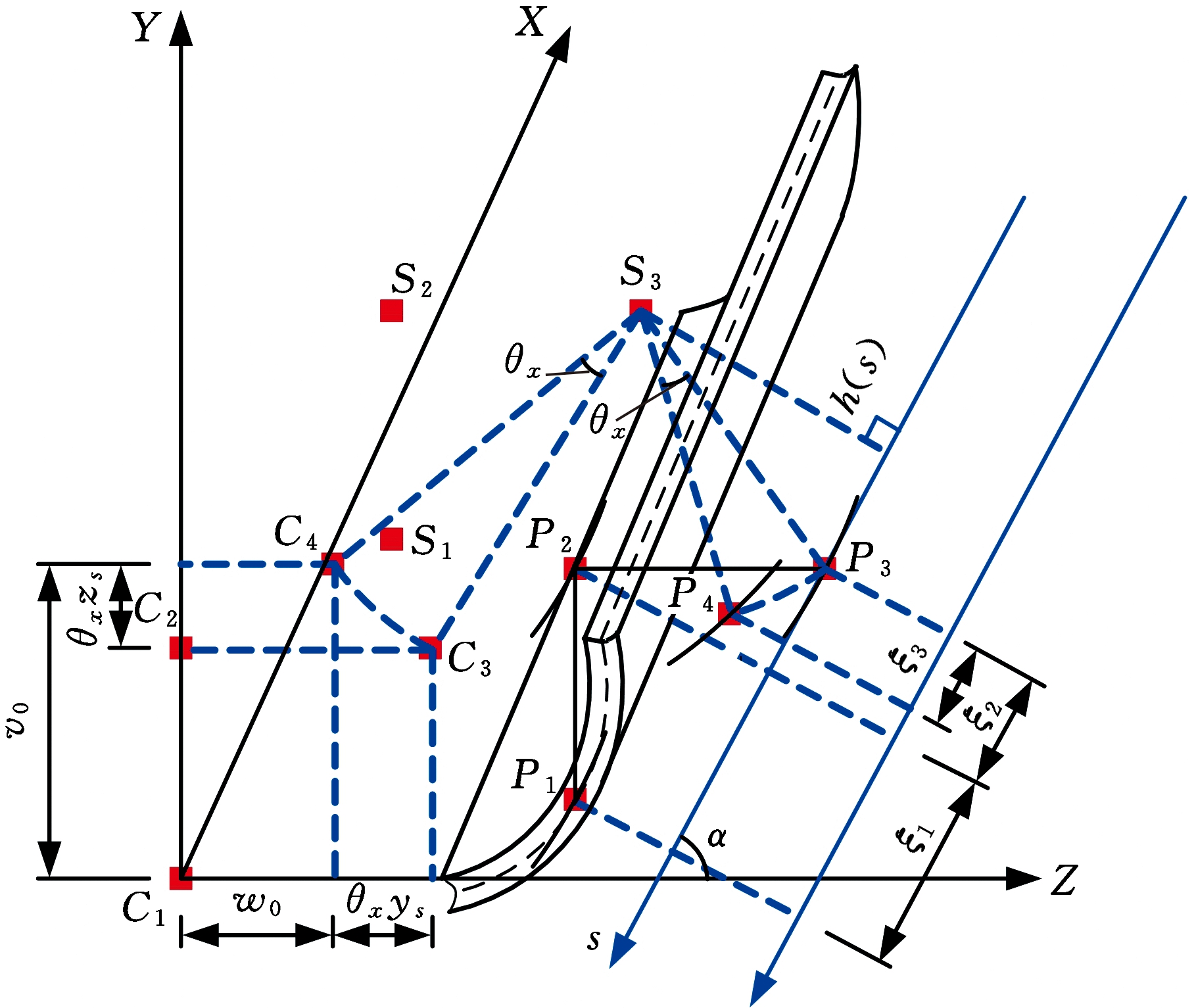

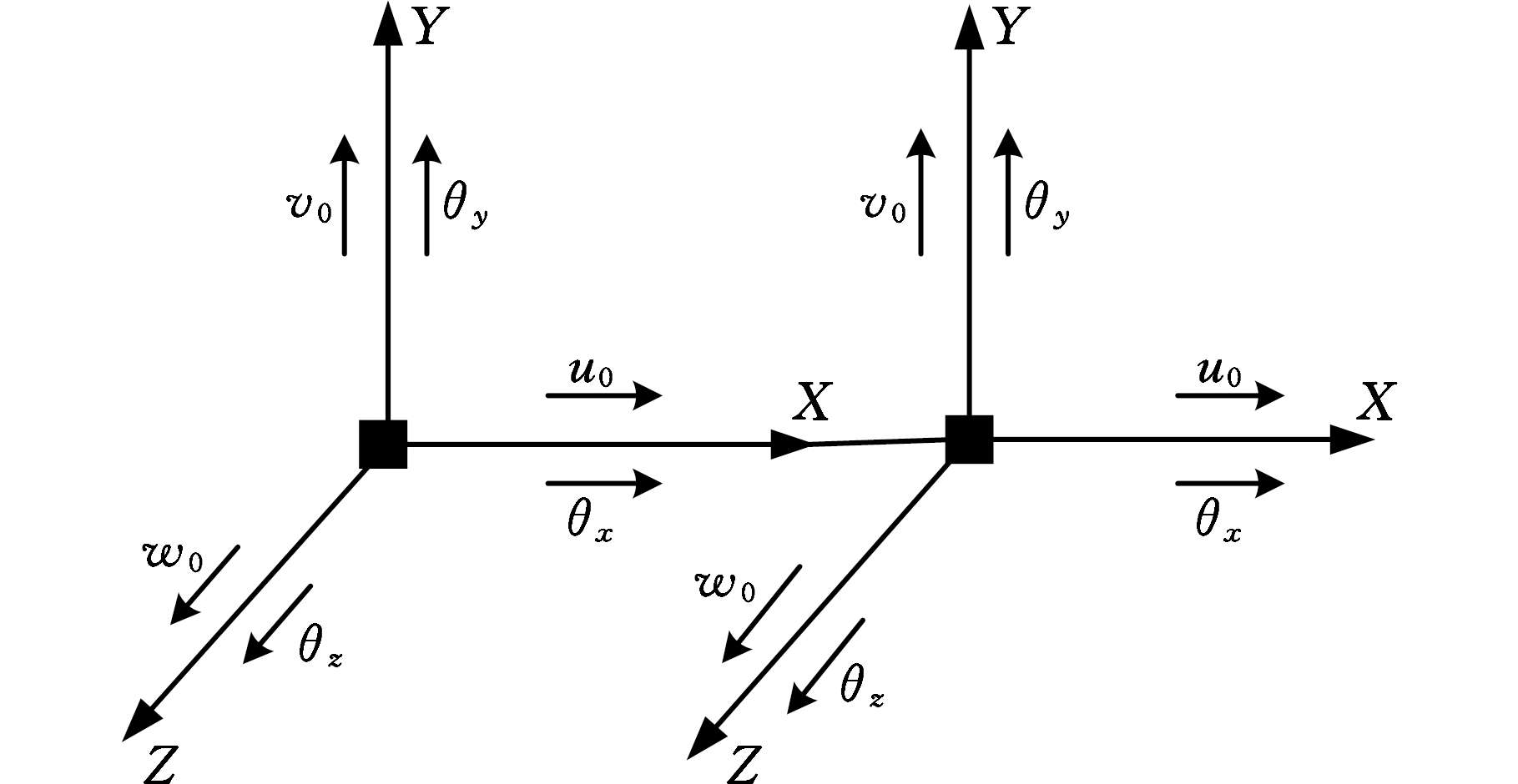

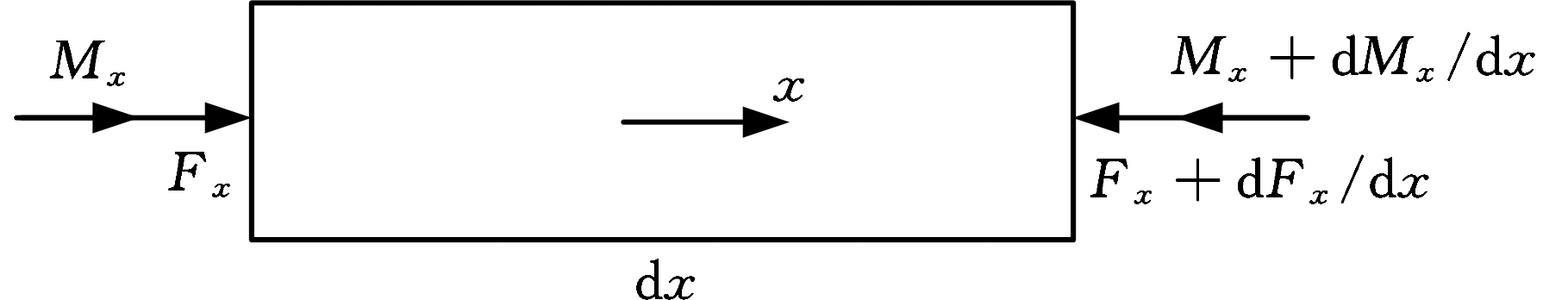

考虑一等厚截面薄壁梁,如图1所示,坐标原点在截面形心处,X轴为梁的轴向,Y轴和Z轴为截面的主惯性轴。为了描述截面上点的位移,还需要建立沿截面中心线(以下简称截面中线)的自然坐标s。设在X=x截面处,u0(x)、v0(x)和w0(x)是截面形心沿X、Y、Z 3个方向的位移;θy、θz分别为截面绕Y轴和Z轴的转角;θx是该截面关于剪切中心S的X方向的扭角;φ(x)为翘曲函数;ys、zs分别为该截面扭转中心相对形心的坐标;y(s)、z(s)为截面中线上任意点的坐标;h(s)是截面中线上任意点切线到扭转中心的距离;ω(s)是截面上任意点关于扭转中心的扇性坐标。

图1 薄壁梁几何要素

Fig.1 Thin-walled beam geometry

如图1所示,截面中线上任意点P、Ci和Si(i=1,2,3,4)分别表示形心C和剪切中心S的位移过程,P的切向位移ξ(s,x)由两个方向弯曲引起的位移(ξ1,ξ2)和扭转位移ξ3组成:

(1)

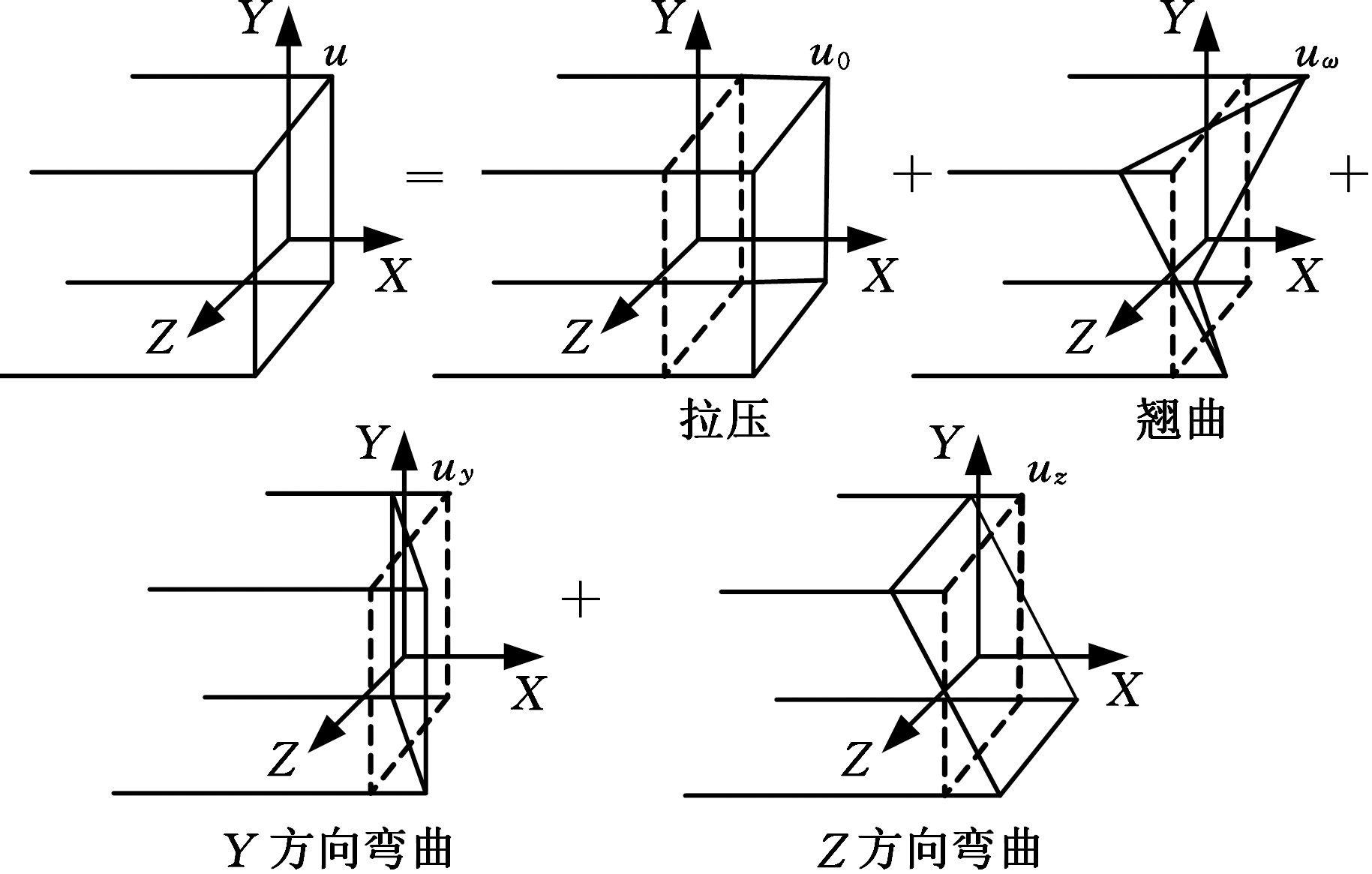

如图2所示,中线上任意点的轴向位移u(s,x)可以分为拉压位移u0(x)、翘曲位移uω(s,x)、Y方向的弯曲位移uy(s,x)和Z方向的弯曲位移uz(s,x)四部分:

u(s,x)=u0(x)+uω(s,x)+uy(s,x)+uz(s,x)=

u0(x)-φ(x)ω(s)+z(s)θy(x)-y(s)θz(x)

(2)

图2 薄壁梁轴向位移表现形式

Fig.2 Axial displacement representation of thin-walled beams

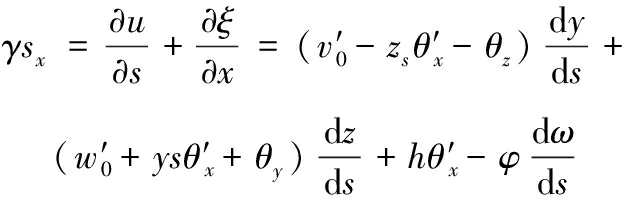

截面的轴向应变和切向应变分别为

(3)

(4)

式中,上标“′”表示关于x的导数。

由式(3)和式(4)可得,沿截面均匀分布的轴向正应力和切应力:

(5)

其中,E为弹性模量;G为剪切模量。

考虑沿截面中线线性分布的圣维南切应力![]() 截面的切应力为

截面的切应力为

(6)

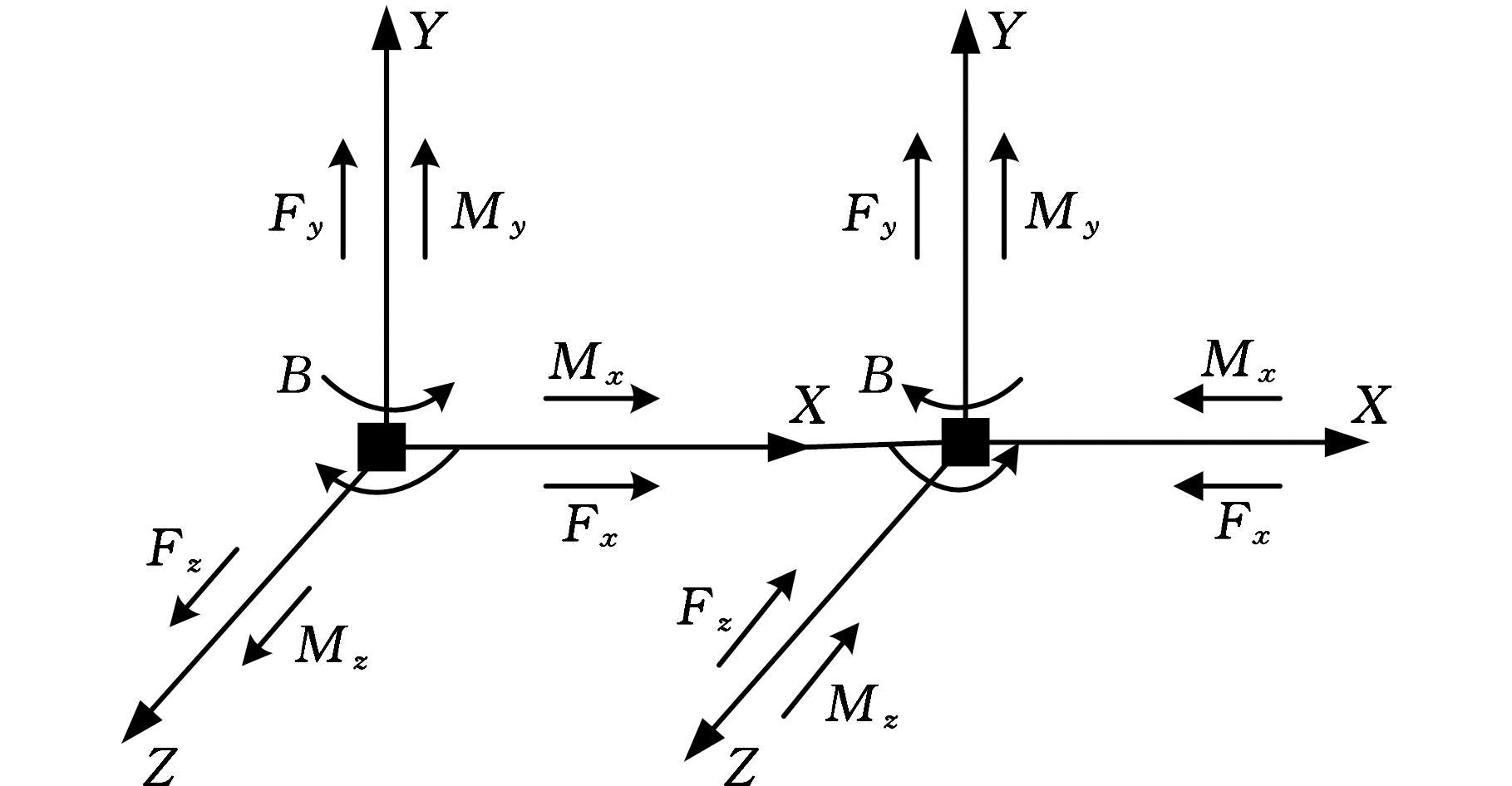

梁的正向规定如图3所示。闭合的薄壁梁是静不定结构,需要考虑梁的双力矩B和翘曲函数φ(x),其中双力矩B和翘曲函数φ(x)的方向与坐标系无关[13]。

(a)位移场正方向

(b)力场正方向

图3 位移场和力场的正向规定

Fig.3 Positive regulation of displacement field and force field

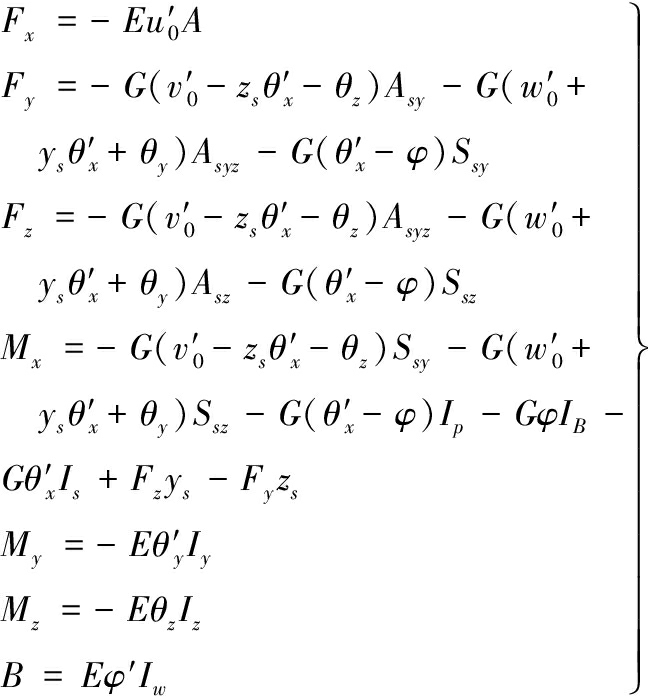

将式(5)和式(6)应力场关于截面面积积分,可以得到截面的力场表达式:

(7)

其中,{A,Asy,Asz,Asyz,Ssy,Ssz,Iy,Iz,Ip,Iw,IB,Is}为截面的12个力学属性,{ys,zs}为截面的2个几何属性。

1.2 薄壁梁传递方程

双力矩的微分方程[14]可以表示为

B′=Mx+G(Is+IB)θ′x

(8)

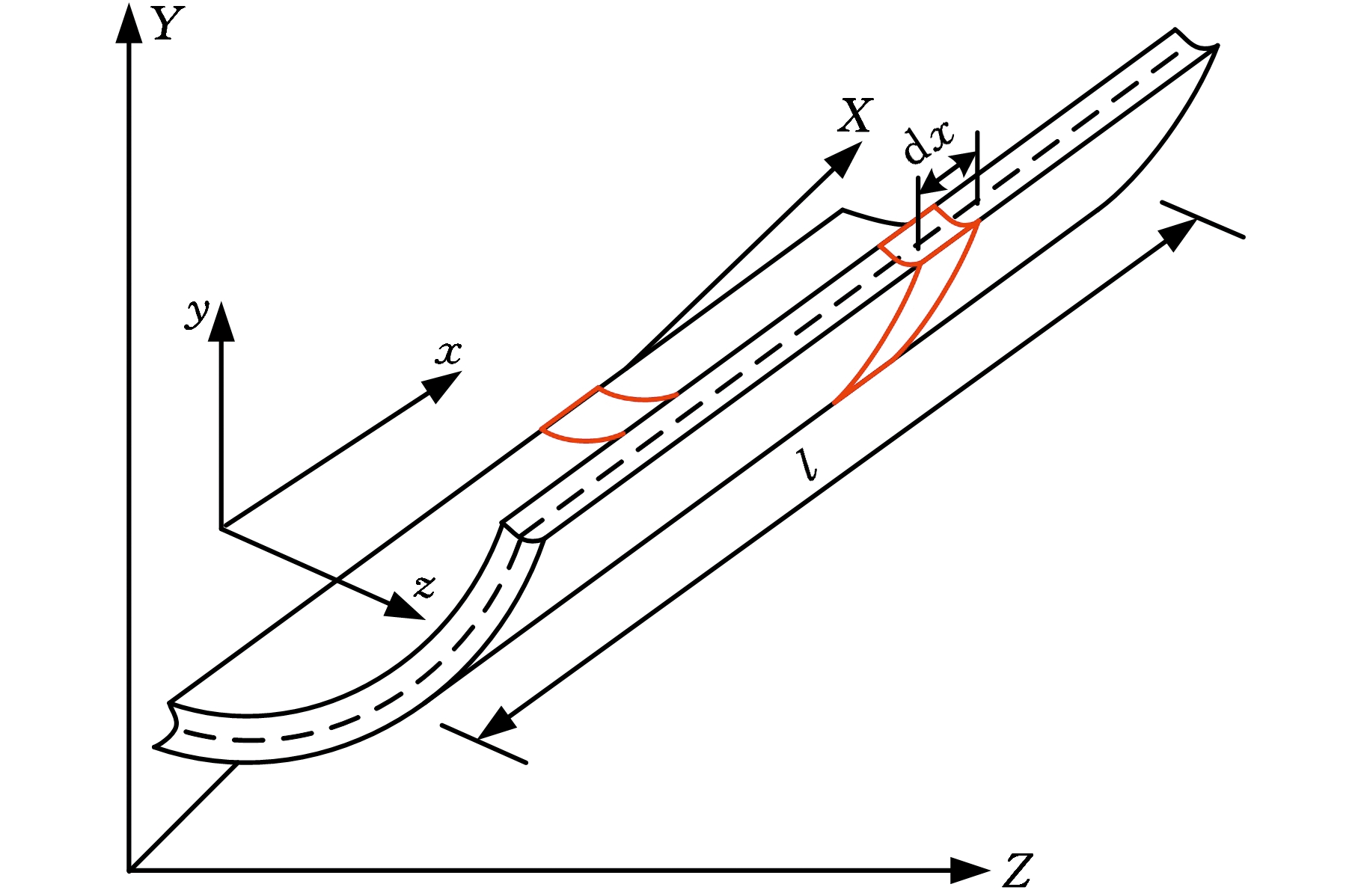

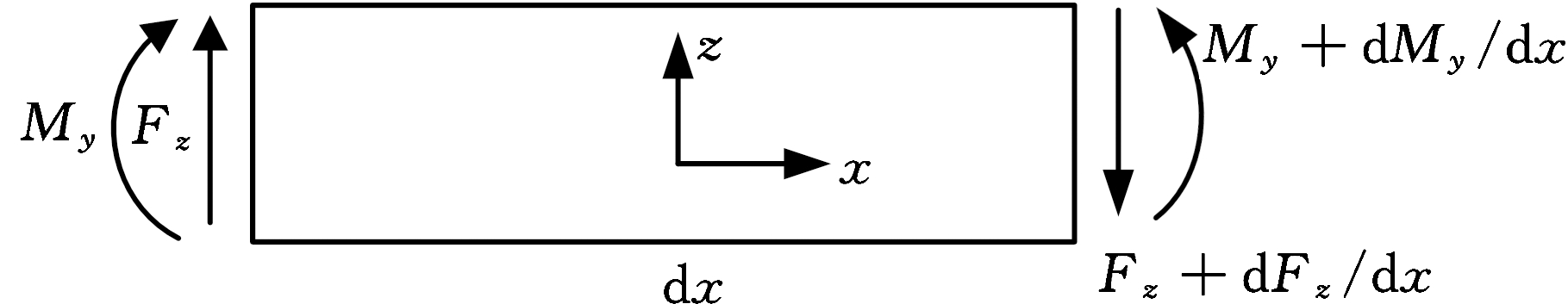

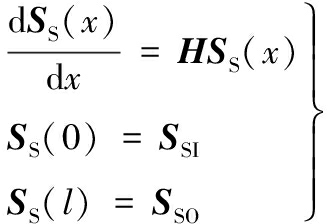

取梁的微元dx,如图4所示,可得微元力平衡方程。

图4 单根梁的微单元dx

Fig.4 Single beam dx microcell

薄壁梁微元dx在x方向、xy平面和xz平面的受力如图5所示,由力学平衡可得

(a)拉压受力平衡

(b)xy平面弯曲平衡

(c)xz平面弯曲平衡

图5 梁微元受力图

Fig.5 Force diagram of single beam microcell

(9)

由式(8)、式(9)可得14个状态向量的平衡方程微分表达一般形式:

(10)

SS=(Fx,Fy,Fz,Mx,My,Mz,Β ,u0,

v0,w0,θx,θy,θz,φ)T

式中,SS为边界的状态向量;SSI、SSO分别为梁的输入和输出端的状态向量;l为梁长度;H为状态函数矩阵。

通过求解微分方程(式(10))可得单根梁的传递矩阵TS:

SSO=TSSSI

(11)

2 车身刚度链模型

2.1 车身简化几何模型

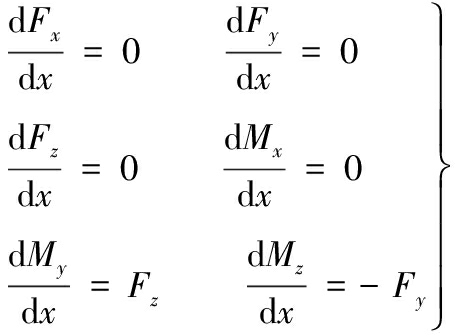

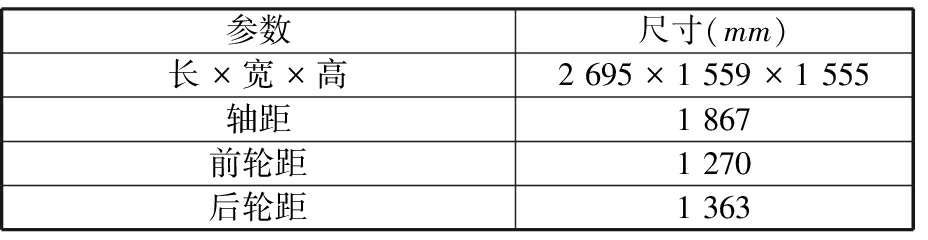

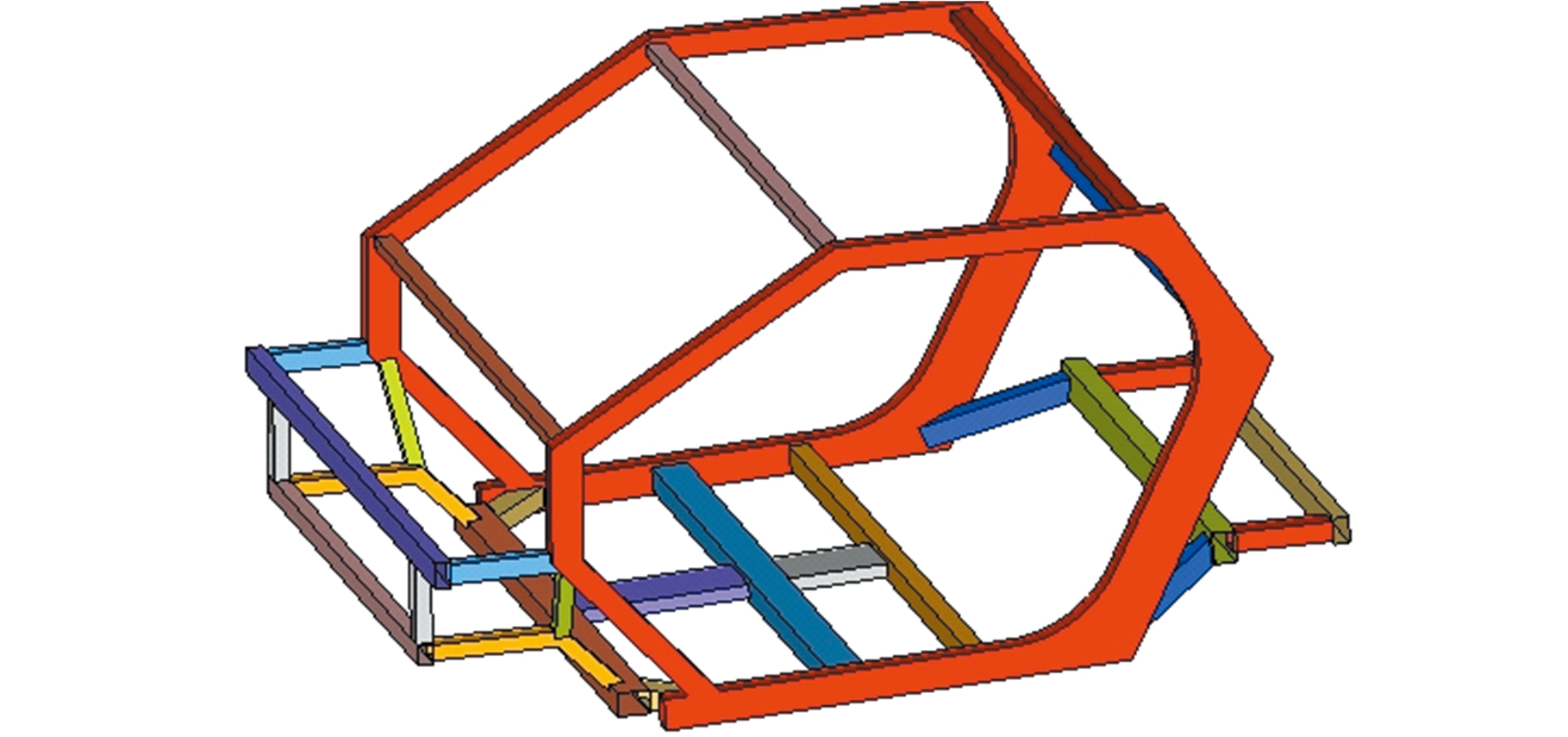

简化车身几何结构主要有以下两种方法:①以车身A面为载体,由现有的车身模型根据实际情况和经验建立简化模型[15];②以车身A面为载体建立设计空间,由有限元拓扑获得材料在相应工况下的最优分布建立简化模型[1]。本文基于某款微型电动汽车采用方法②得到简化几何模型,如图6所示,并且以矩形薄壁截面为主断面建立车身概念设计模型。该款车的基本参数见表1。

表1 整车基本参数

Tab.1 Vehicle basic parameters

参数尺寸(mm)长×宽×高2 695×1 559×1 555轴距1 867前轮距1 270后轮距1 363

(a)三维模型

(b)简化几何模型

图6 车身模型

Fig.6 Model of vehicle body

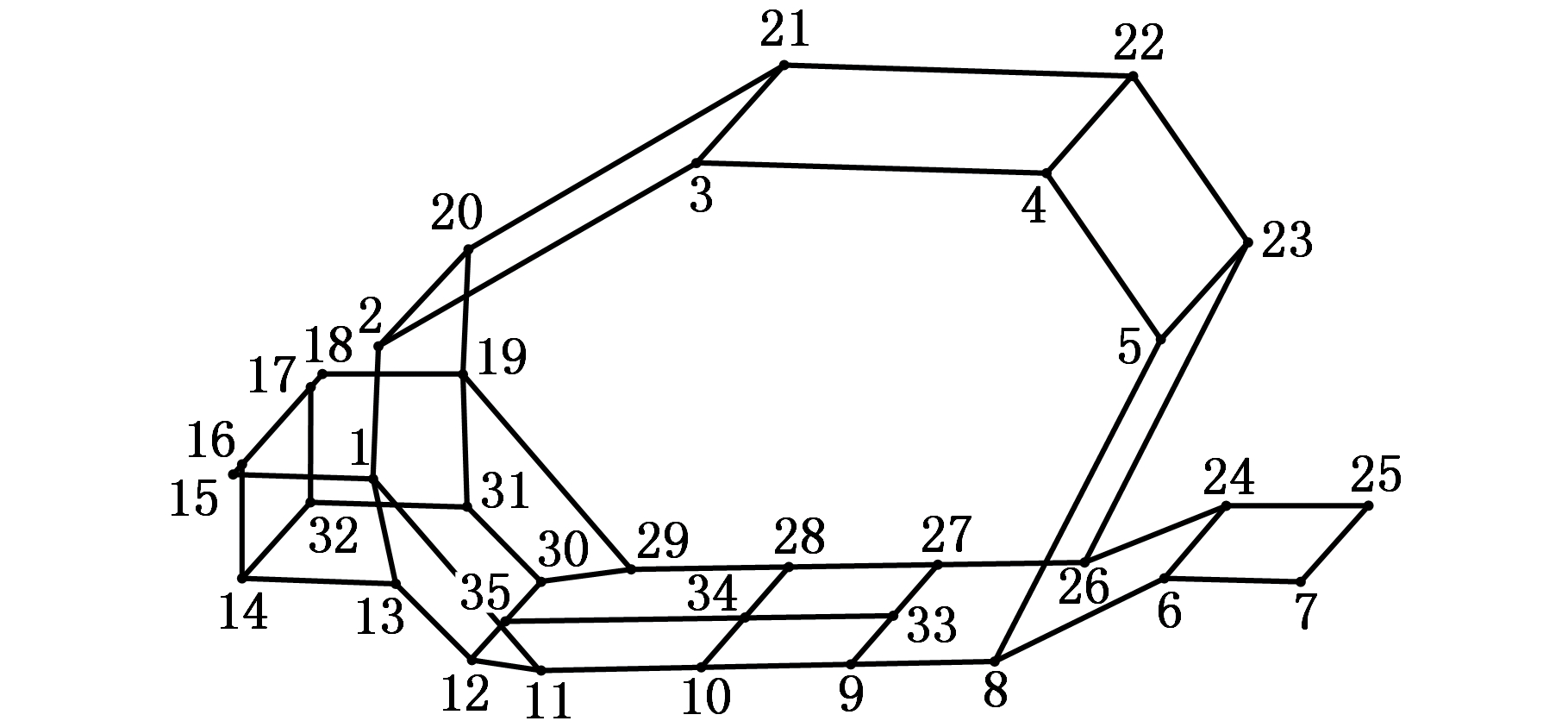

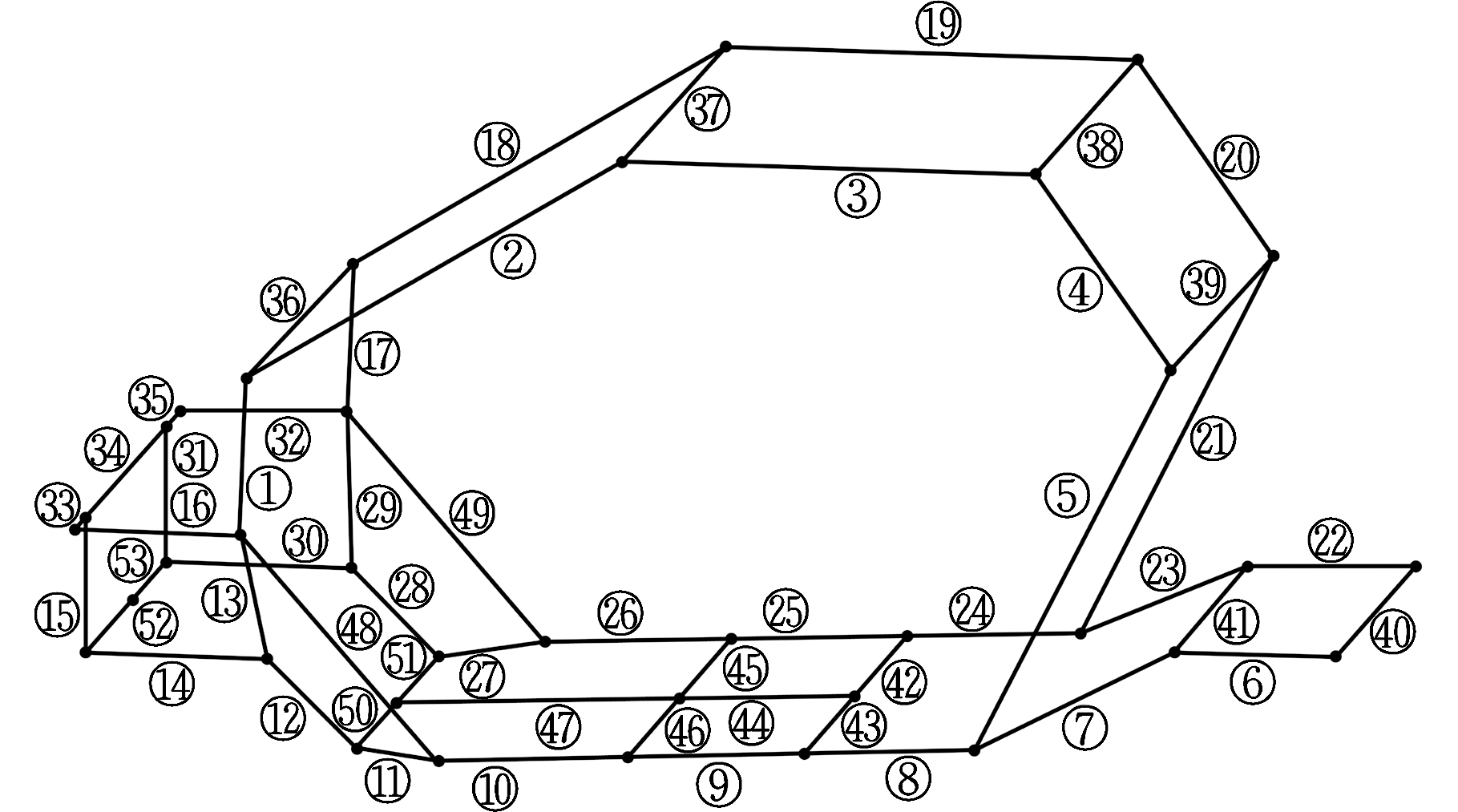

该车身模型由53根梁单元组成,梁单元位置与编号如图7所示。

图7 车身梁主断面位置和编号

Fig.7 Body beam main section position and numbers

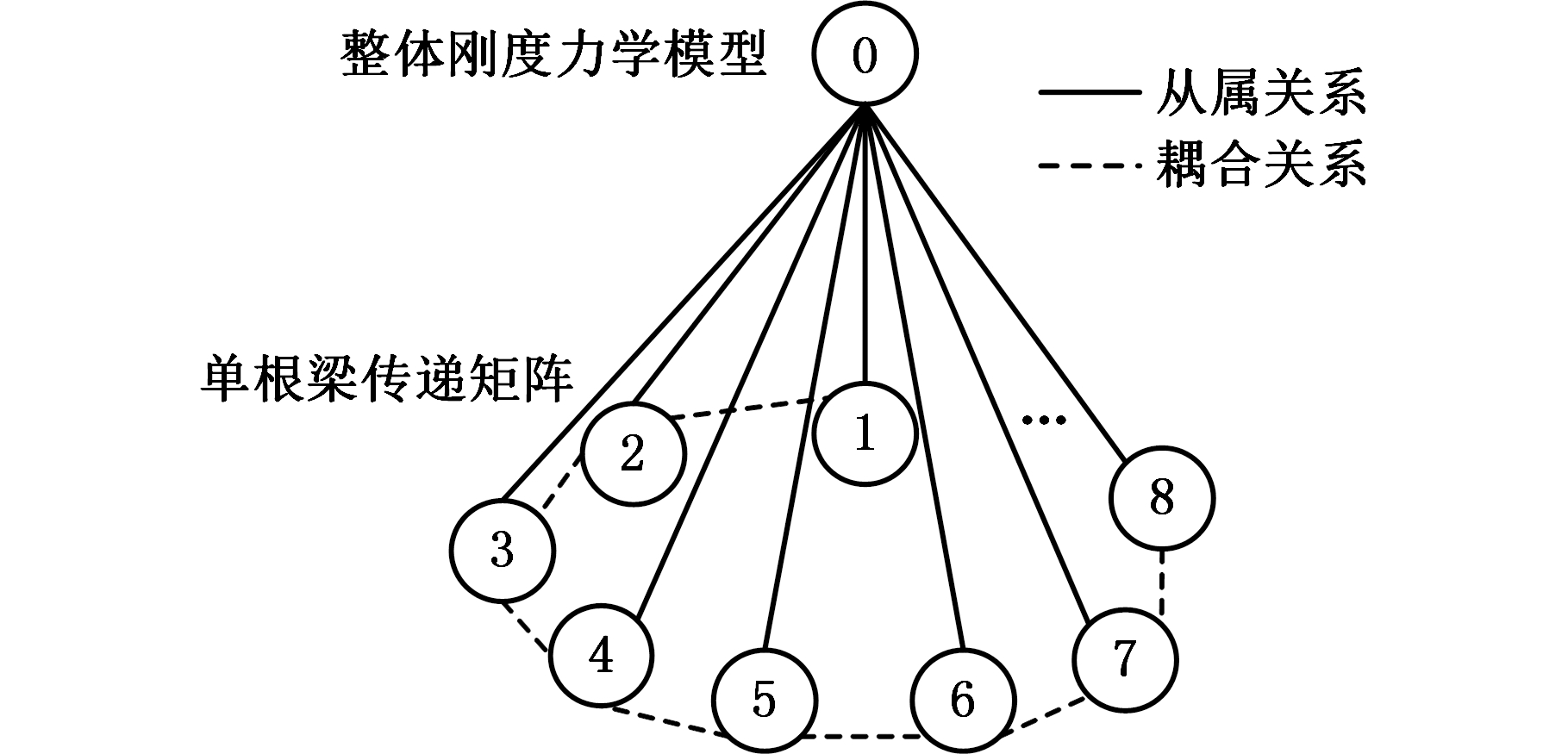

2.2 整体车身刚度力学模型建立

本文以车身简化几何模型表示车身梁结构拓扑关系,以车身接头为耦合节点,单根梁为基本单元,由坐标转换矩阵在全局坐标系下进行耦合计算,得到整体刚度矩阵,从而建立整车的刚度力学模型。其中各级梁单元的力学拓扑关系如图8所示。

图8 整车车身刚度构成关系

Fig.8 Vehicle body stiffness form relationship

2.3 建立车身单根薄壁梁单元模型

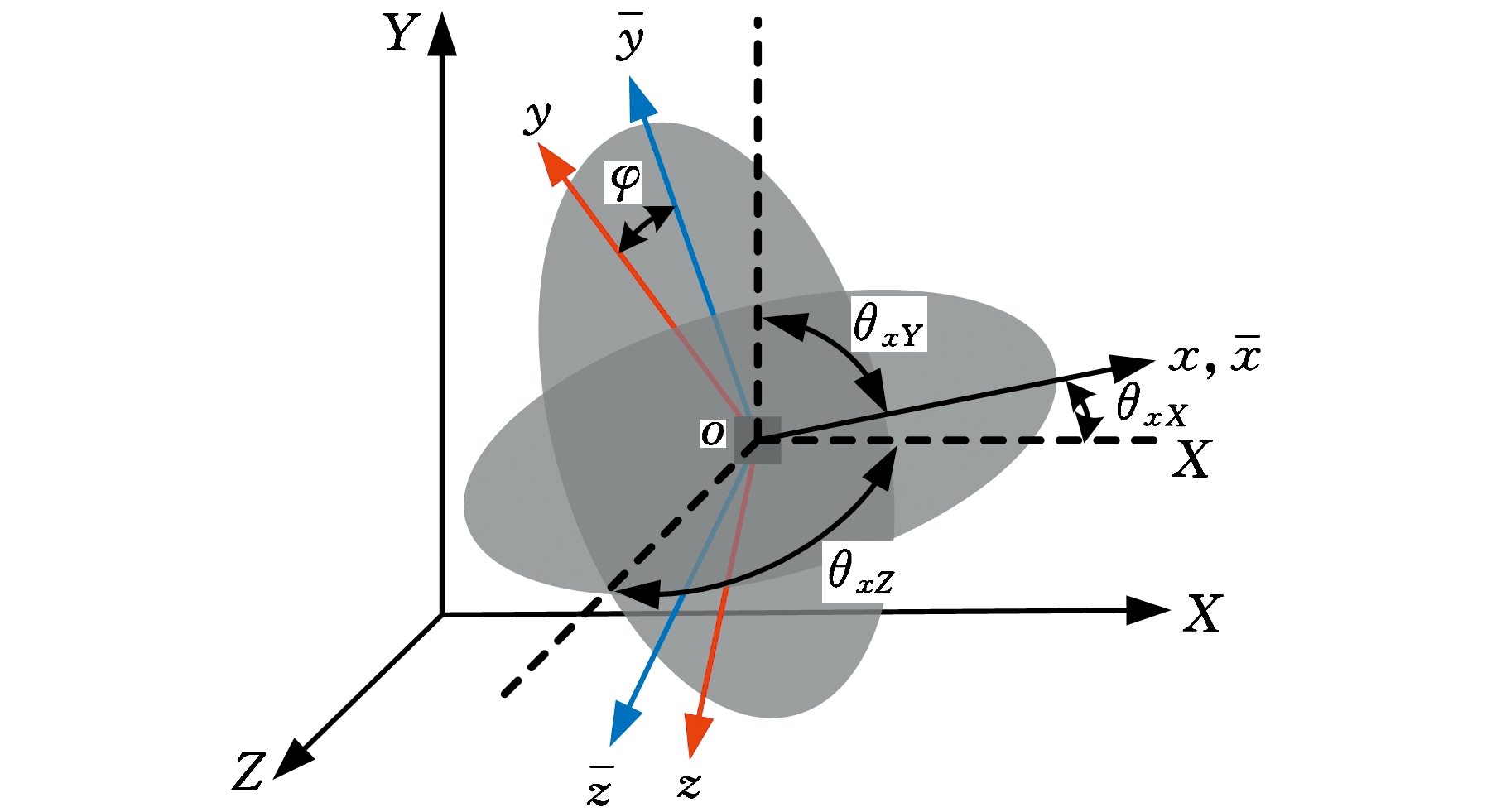

实际车身骨架是一系列薄壁空心梁结构。为便于建模和求解,将车身梁的主断面等效简化为空心矩形截面[15]。以图7中梁②为例,建立局部坐标系(oxyz)和局部辅助坐标系![]() 如图9所示。设梁②在全局坐标系下的状态向量为

如图9所示。设梁②在全局坐标系下的状态向量为

S2=(Fx,Fy,Fz,Mx,My,Mz,B,u0,v0,

w0,θx,θy,θz,φ)T

图9 局部坐标系和全局坐标系

Fig.9 Local coordinate system and global coordinate system

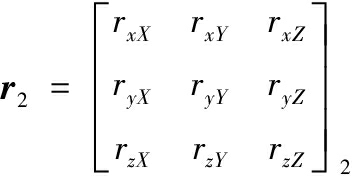

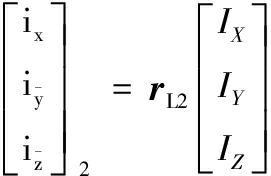

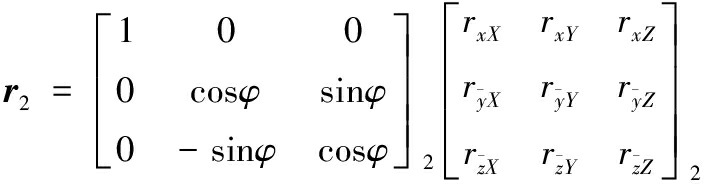

作为空间框架结构,需要将局部坐标系下的力学特性转换到全局坐标系下进行计算,引入坐标转换矩阵R:

SL2=R2S2

(12)

R2=diag(r2,r2,1,r2,r2,1)2

(13)

其中,SL2为梁②在局部坐标系xyz下的状态向量;r2为第2个单元的旋转矩阵;rij为局部坐标系xyz与全局坐标系XYZ三个方向的夹角余弦值,rij=cosθij,i=x,y,z,j=X,Y,Z。

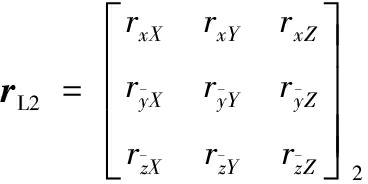

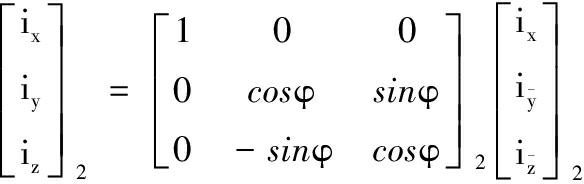

如图9所示,局部辅助坐标系![]() 为取截面坐标系,辅助坐标系到全局坐标系的转换关系如下:

为取截面坐标系,辅助坐标系到全局坐标系的转换关系如下:

(14)

其中,i(I)表示局部和全局坐标系的单位方向向量符号。

局部坐标系(xyz)为梁计算坐标系,与局部辅助坐标系x方向同轴,y与![]() 的夹角为φ,两坐标系之间的转换关系可以表示为

的夹角为φ,两坐标系之间的转换关系可以表示为

(15)

将式(14)代入(15)可得

(16)

将式(12)、式(13)、式(16)代入式(11)可得

(17)

2.4 车身梁节点的耦合

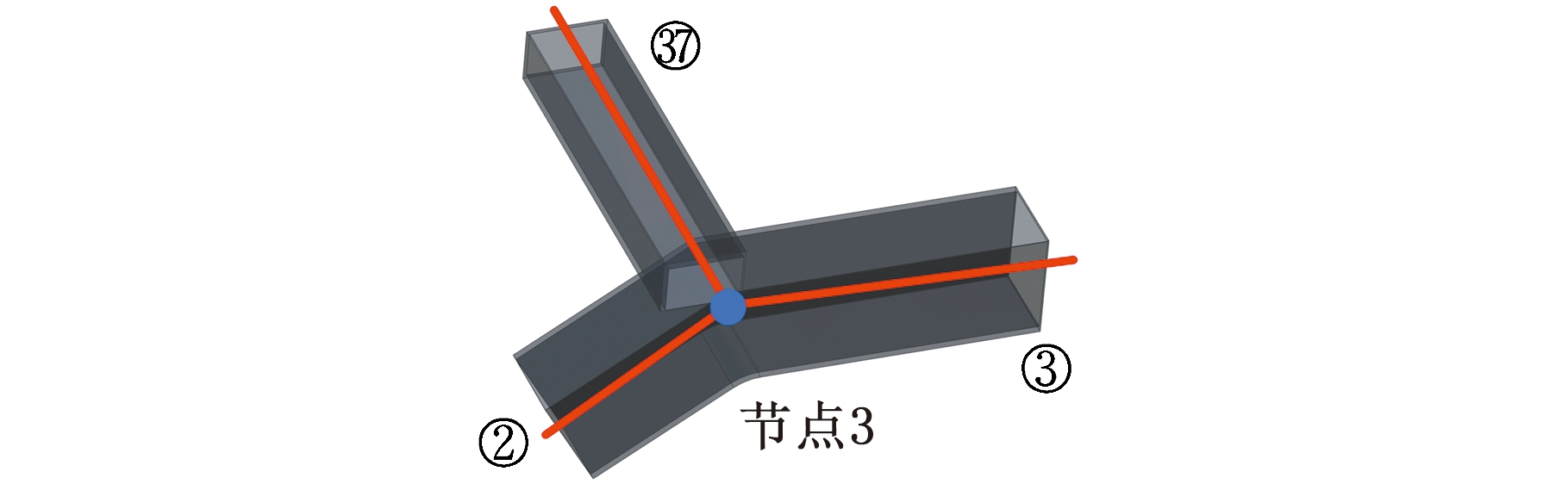

下面讨论车身梁在接头处是刚性连接时节点的耦合矩阵。图10所示为图6中节点3处的连接,连接点处合力和合力矩为零,同时具有相同的位移和转角值,可以表达为以下形式:

图10 梁节点3处的连接

Fig.10 Connection at beam node 3

(18)

其中,![]() 分别为梁单元p在节点n上的位移、载荷向量、双力矩和翘曲函数。一般地,假定m个梁单元在第k个节点耦合,则节点处的耦合矩阵可表示为

分别为梁单元p在节点n上的位移、载荷向量、双力矩和翘曲函数。一般地,假定m个梁单元在第k个节点耦合,则节点处的耦合矩阵可表示为

(19)

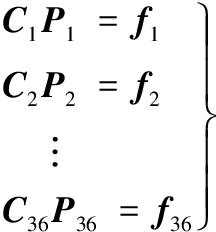

其中,Ck为第k个节点的节点耦合矩阵;Sp,k(p=1,2,…,m)为第p根梁在第k个节点的状态向量;fk为作用在第k个节点的外力和外力矩。整个车身框架包含53个梁单元和36个节点,耦合方程可表示为

(20)

考虑截面的12个力学属性{A,Asy,Asz,Asyz,Ssy,Ssz,Iy,Iz,Ip,Iw,IB,Is}、2个截面的几何属性{ys,zs}和截面空间位置属性{φ},主断面的整体属性可以表示为包含15个特征值的集合c,定义第p根梁处的截面属性为

cp={A,Asy,Asz,Asyz,Ssy,Ssz,Iy,Iz,

Ip,Iw,IB,Is,ys,zs,φ}p

3 薄壁车身刚度方法的验证

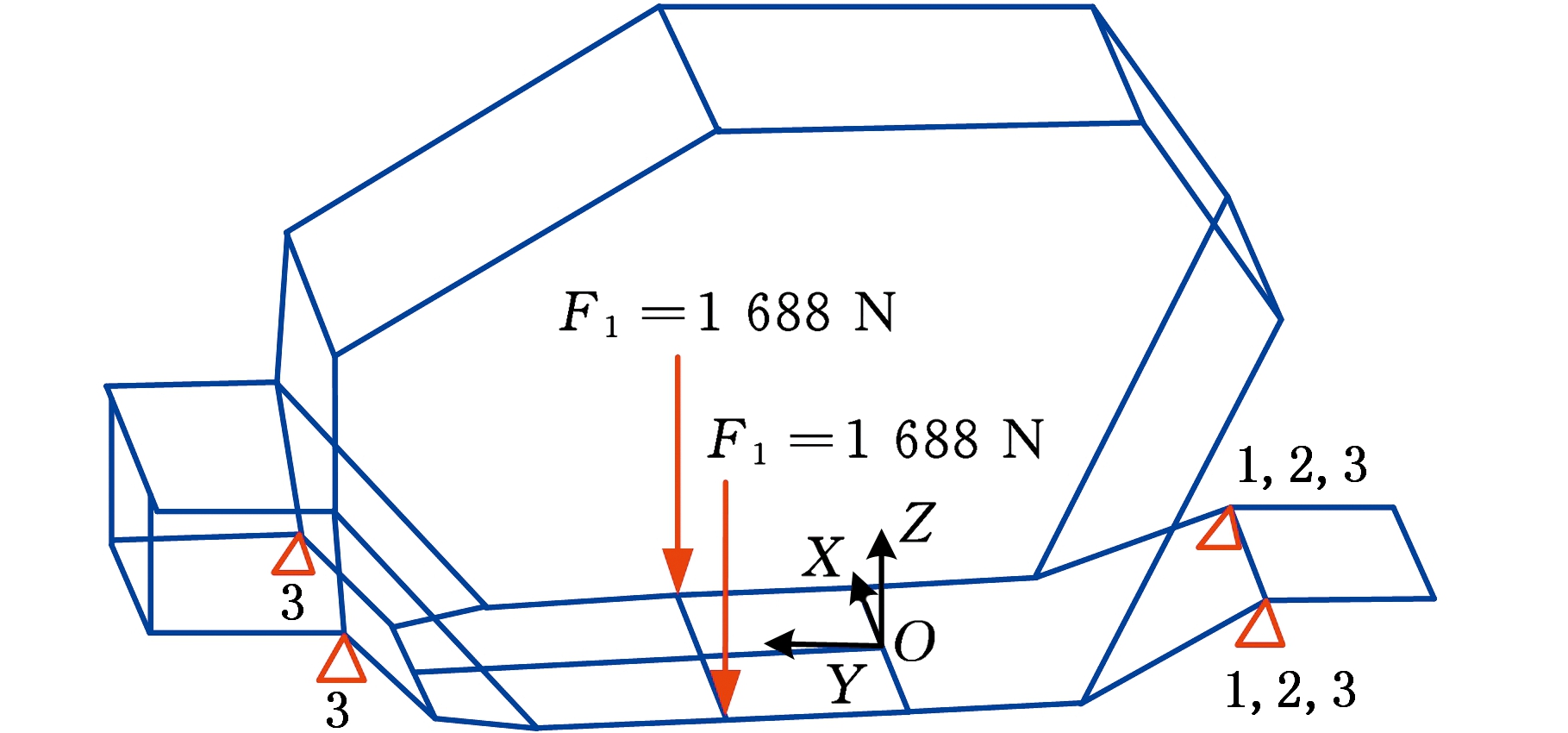

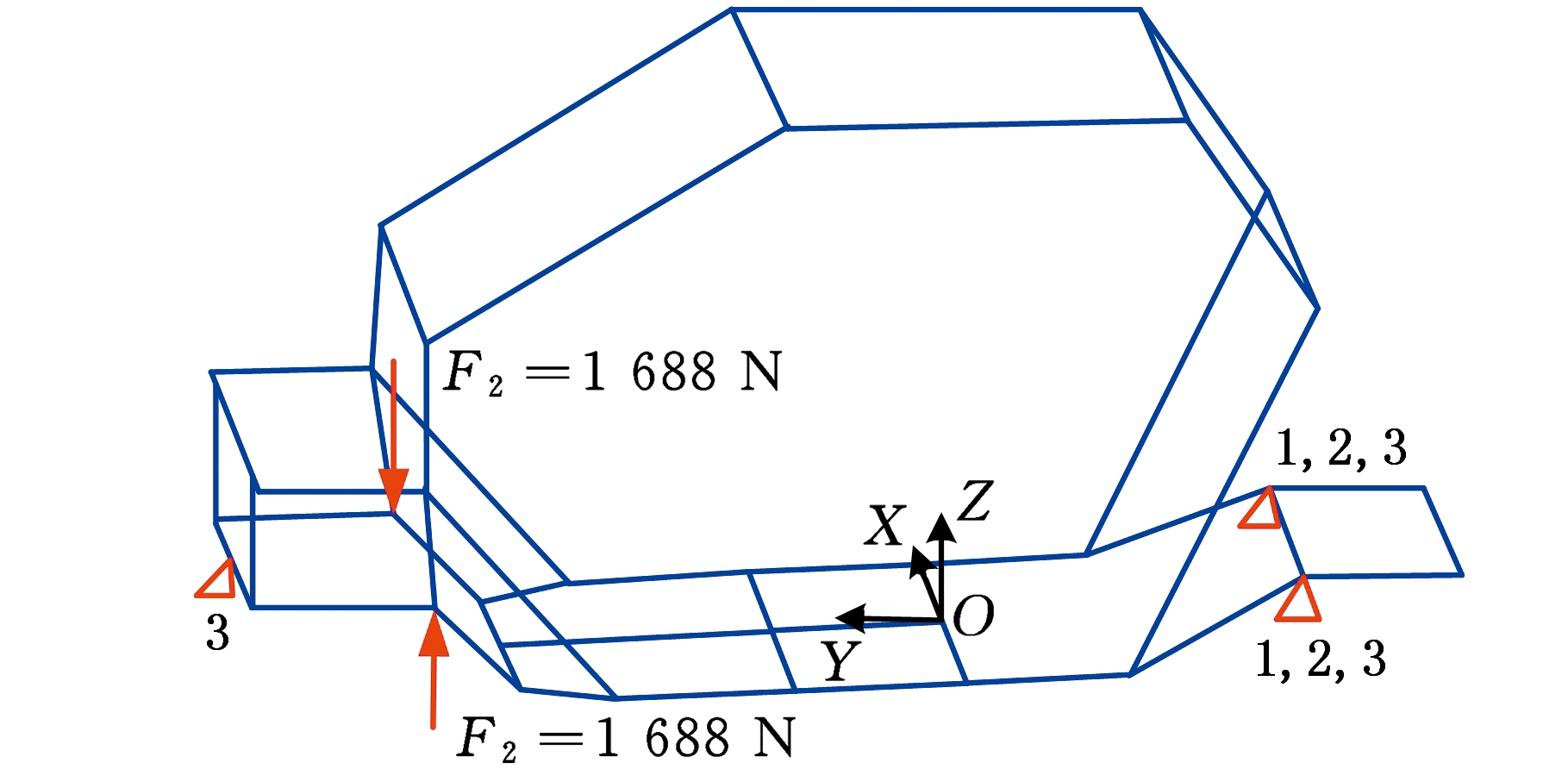

弯曲和扭转刚度是衡量车身性能的重要指标,依据车身设计相关规范确定加载和约束的相关参数,如图11所示,弯曲工况下,分别约束车身与前悬架和后悬架连接点处的位移自由度,在车身门槛梁上施加垂直向下的两个F1=1 688 N的集中力。扭转工况时,如图12所示,分别约束保险杠和后悬架铰支点的相应位移自由度,在前悬架的铰支点施加大小相等、垂直反向的力F2=1 688 N。

图11 弯曲工况加载和约束

Fig.11 Bending condition loading and restraint

图12 扭转工况加载和约束

Fig.12 Torsion condition loading and restraint

根据上文提出的薄壁梁车身刚度计算方法,建立弯曲工况加载处的位移δ和扭转工况加载处相对扭转角φt与主断面属性的关系式:

(21)

设b为力F2两加载点之间的距离,则车身弯曲刚度kb和扭转刚度kt的计算公式分别为

(22)

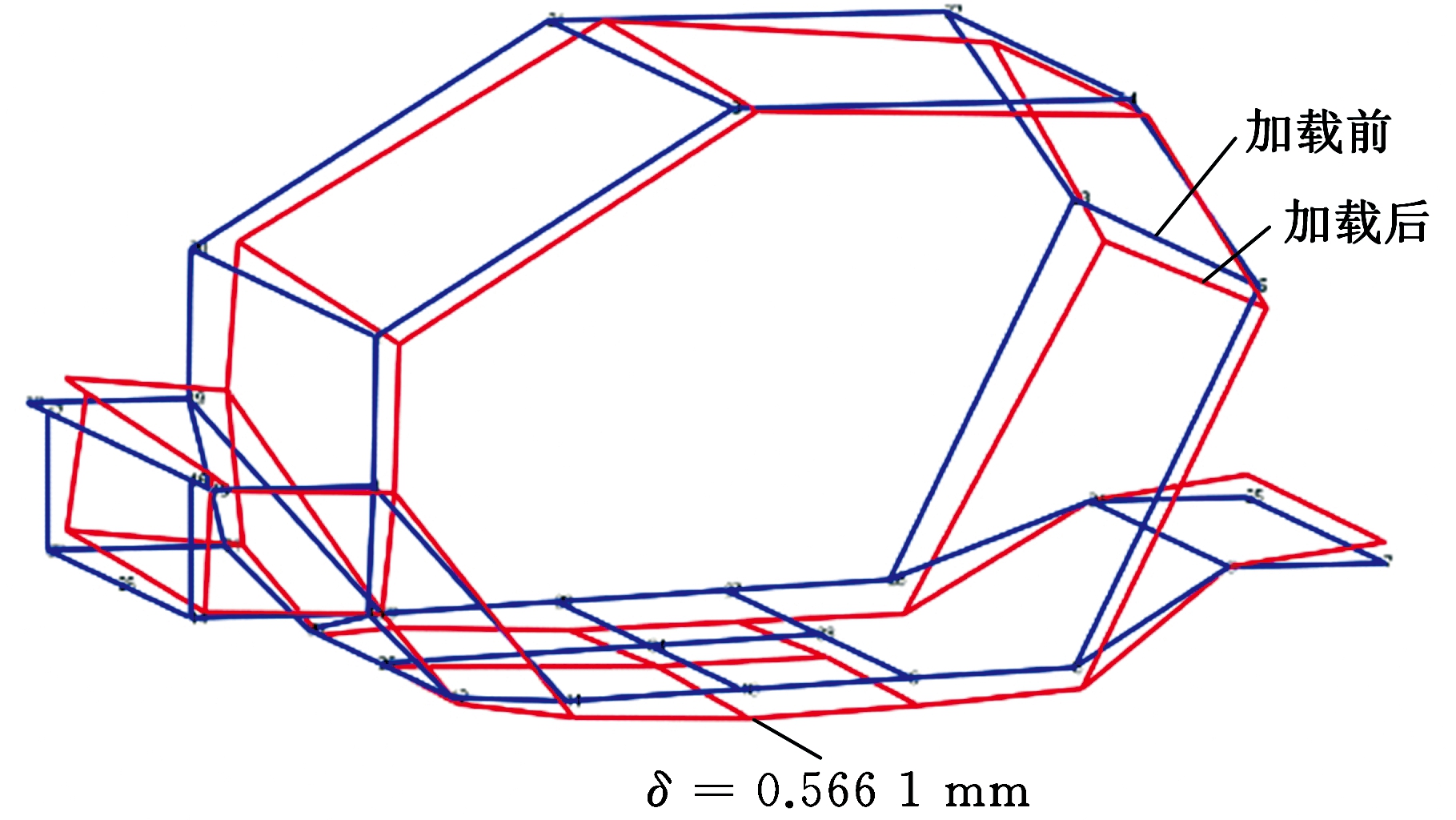

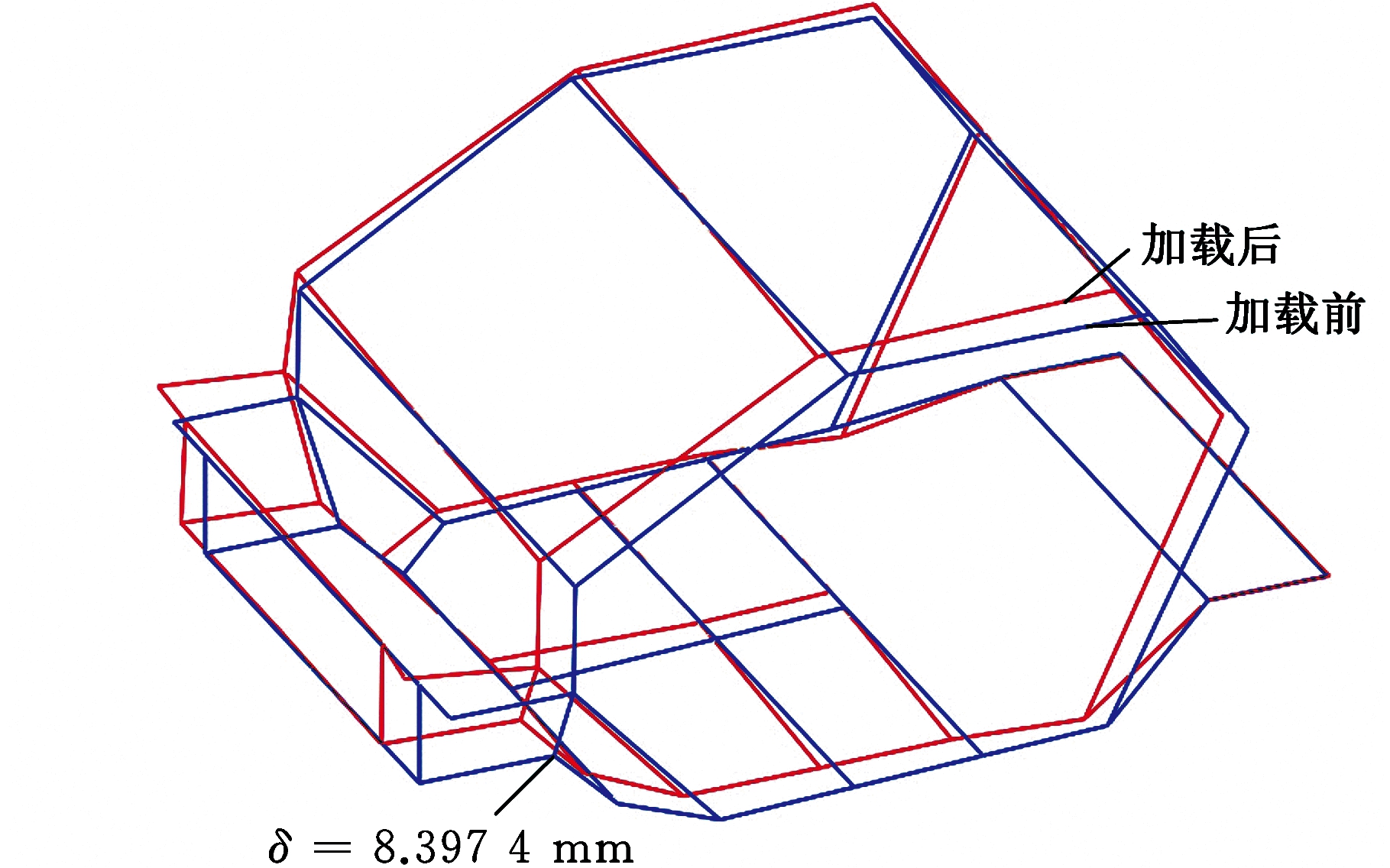

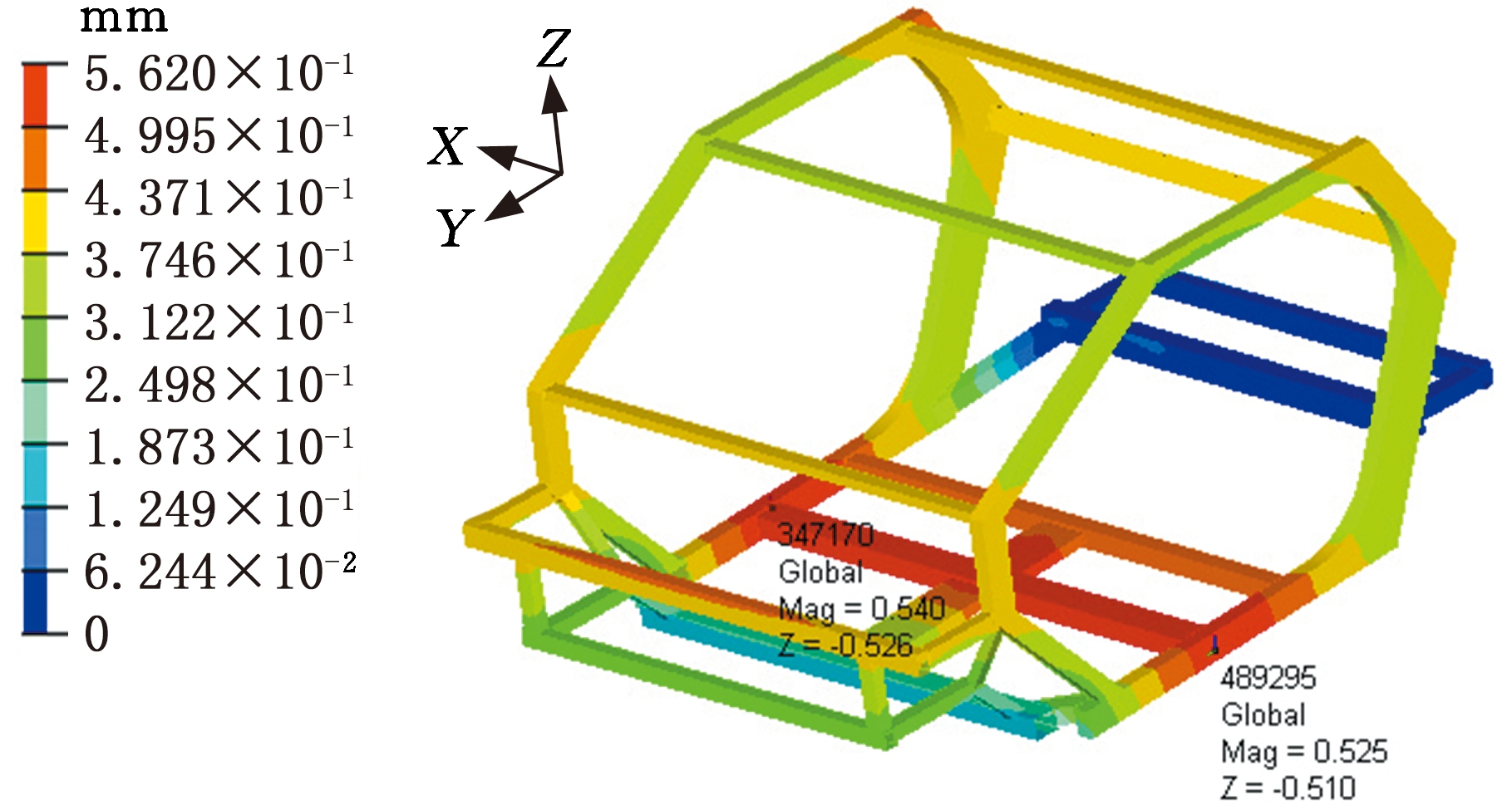

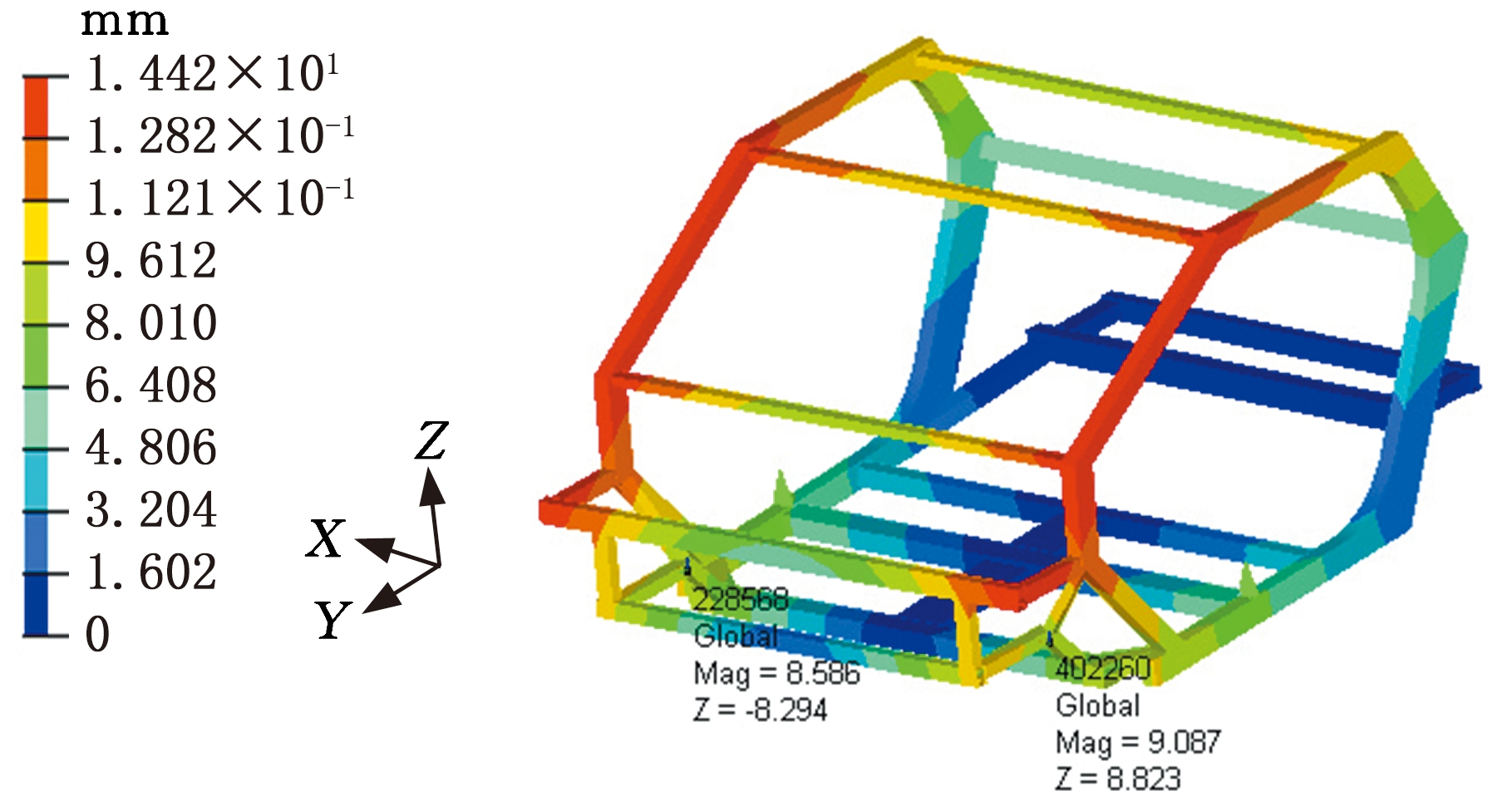

如图13、图14所示,在弯曲和扭转工况可分别求出加载点的位移δ、相对扭转角φt,代入式(22)可得

kb≈5 963.532 3 N/mm

kt≈2 697.233 8 N·m/mm

图13 弯曲工况加载前后的模型

Fig.13 Model of bending condition before and after loading

图14 扭转工况加载前后的模型

Fig.14 Model of torsion condition before and after loading

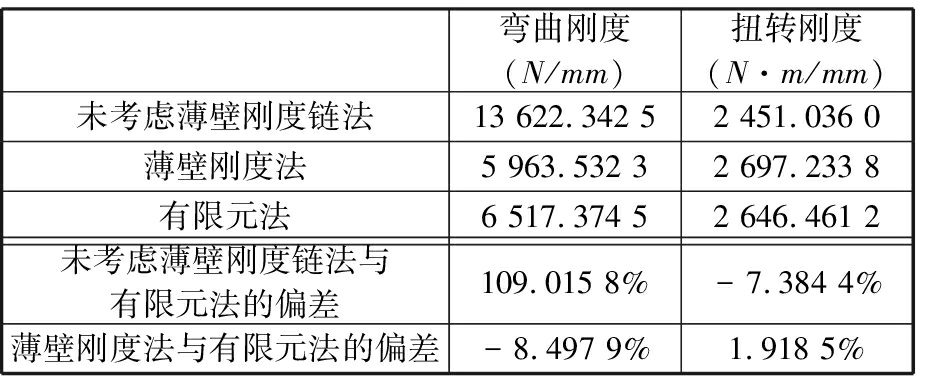

将本文模型通过Hyperworks有限元软件仿真分析得到的结果与本文推导的基于薄壁梁结构的车身刚度设计方法以及未考虑薄壁的实体梁刚度链方法[16-18]的计算结果进行对比,验证本文方法的合理性。

将本文微型电动汽车车身骨架模型导入Hypermesh中,并选择六面体网格,共分成273 754个节点,274 448个单元,对该模型进行弯曲和扭转刚度分析,其弯曲和扭转变形云图见图15、图16。

图15 弯曲工况变形

Fig.15 Bending condition distortion

图16 扭转工况变形

Fig.16 Torsion condition distortion

将本文考虑薄壁特性的刚度计算结果与未考虑薄壁特性的刚度计算结果[16-18]以及图15、图16的有限元计算结果进行对比分析(表2)。未考虑薄壁的刚度设计方法采用的车辆模型和边界条件与本文一致,由于未考虑薄壁的刚度链模型中没有考虑接头的柔度,故计算所得弯曲刚度是标杆车有限元的计算结果的两倍左右,该结果与参考文献[19]未考虑柔度的结果一致。对比分析结果表明,相对于有限元分析结果,本文的薄壁刚度法计算结果具有更小的误差,且接头的柔度对考虑薄壁特性的刚度法影响较小。

表2 分析结果对比

Tab.2 Comparison of analysis results

弯曲刚度(N/mm)扭转刚度(N·m/mm)未考虑薄壁刚度链法13 622.342 52 451.036 0薄壁刚度法5 963.532 32 697.233 8有限元法6 517.374 52 646.461 2未考虑薄壁刚度链法与有限元法的偏差109.015 8%-7.384 4%薄壁刚度法与有限元法的偏差-8.497 9%1.918 5%

4 车身梁主断面优化

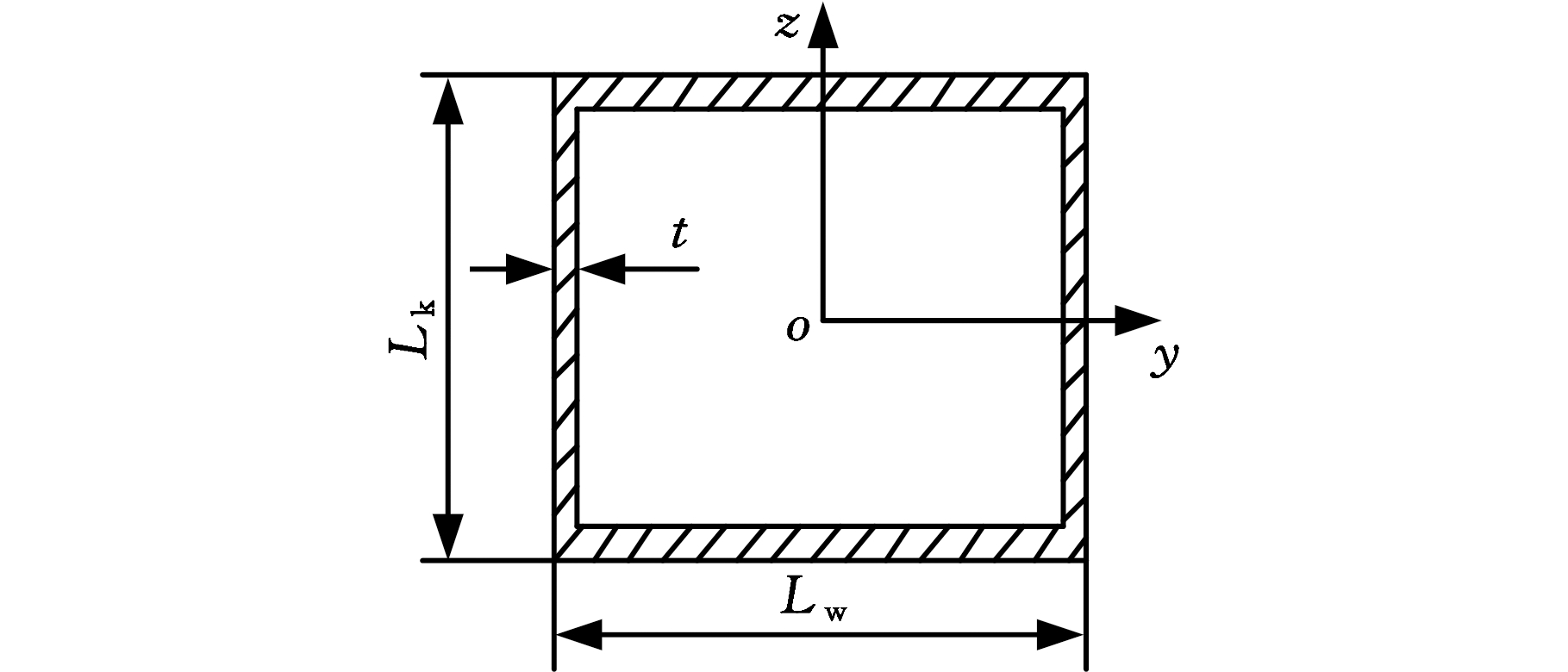

车身结构优化是实现车身轻量化的3种重要途径之一,主断面的尺寸和形状优化是车身结构优化的研究热点。车身主断面优化是一个复杂的多变量优化问题,本文采用遗传算法进行求解。如图17所示,定义空心矩形宽Lw、高Lh、厚度t为优化设计变量,以车身的弯曲刚度和扭转刚度为约束条件,以车身的质量最小为目标函数建立优化模型如下。

图17 简化空心矩形截面

Fig.17 Simplified hollow rectangular section

定义V为变量向量:

V=(Lw,Lh,t)

Lw=(Lw,1,Lw,2,Lw,3,…,Lw,n)

Lh=(Lh,1,Lh,2,Lh,3,…,Lh,n)

t=(t1,t2,t3,…,tn)

式中,n为优化梁的数量。

优化的目标函数和约束条件如下:

![]()

(Lh,i-2ti)(Lw,i-2ti)]li

s.t kw=g1(V)≥k1

kt=g2(V)≥k2

Bl≤V≤Bu

式中,ρ为材料密度;l为梁对应长度;M为车身概念模型质量;func(V)为质量函数函数;g1(V)、g2(V)分别为kw、kt的函数表达;k1、k2分别为刚度允许值;Bl、Bu分别为尺寸设计变量的下限和上限的集合。

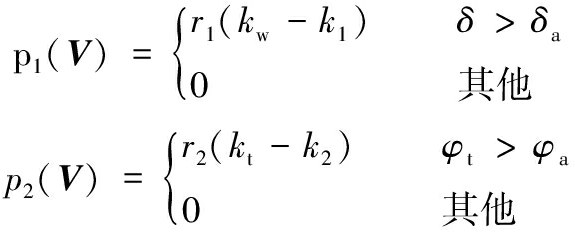

本文使用惩罚函数将主断面约束优化问题转化为无约束求解最优解问题,惩罚函数如下:

其中,p1(V)、p2(V)分别为惩罚函数;δa、φa分别为δ和φt的允许值。惩罚因子r1可取0.01,r2可取0.001,则车身主断面遗传算法的适应度函数可表示为

fit(V)=func(V)+p1(V)+p2(V)

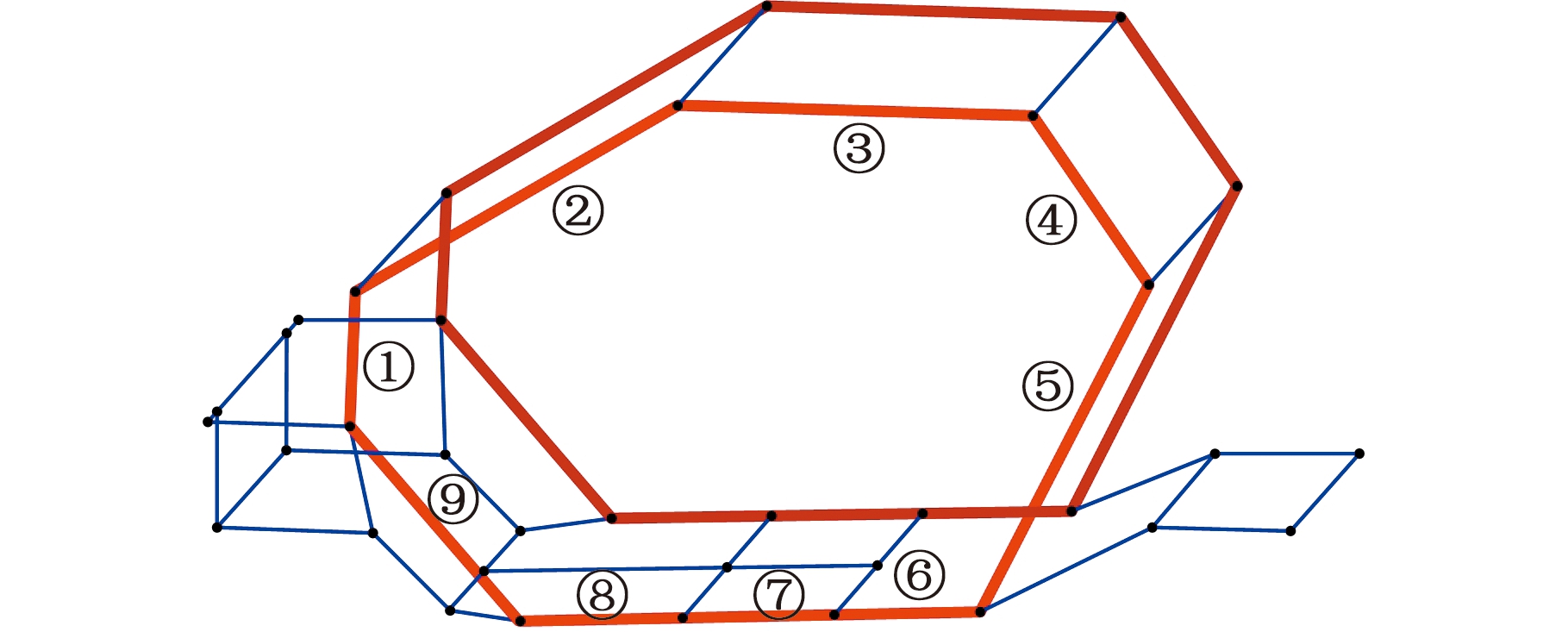

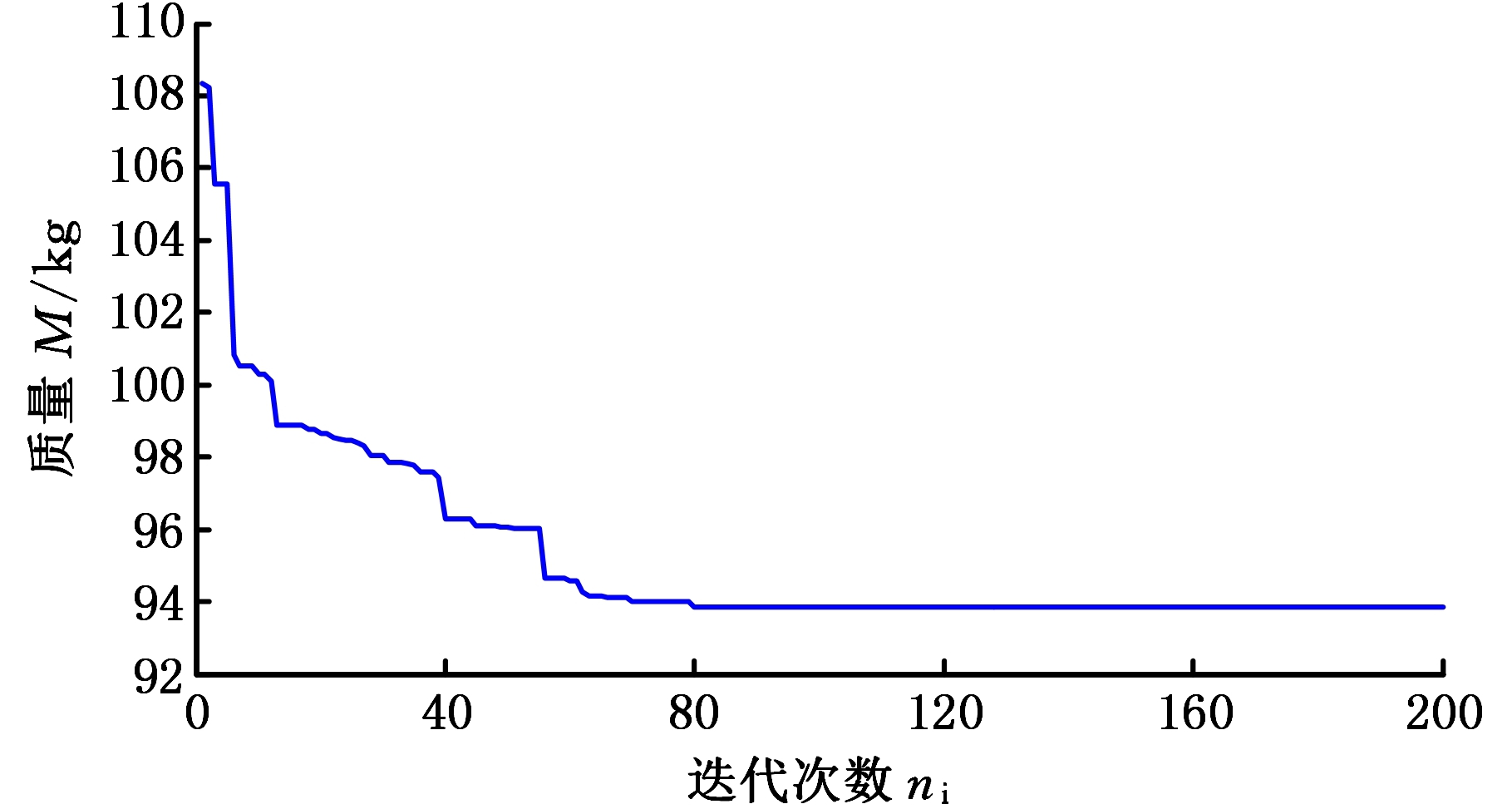

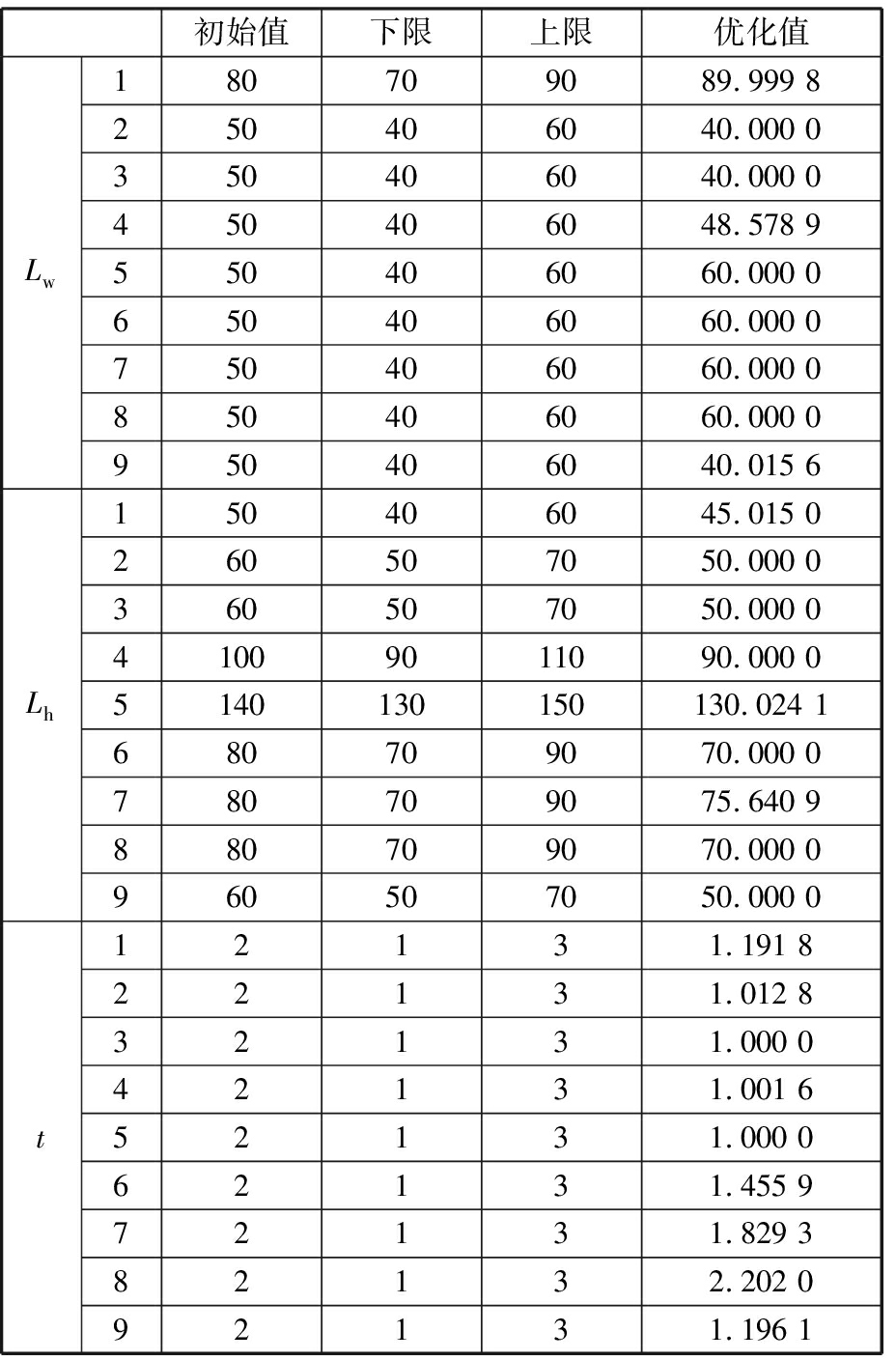

以车身侧围为例进行主断面的优化,如图18所示,共有27个变量,利用MATLAB自带的GA工具箱进行迭代求解。该目标函数收敛过程如图19所示。车身侧围梁的优化结果如表3所示。

图18 车身侧围梁结构

Fig.18 Body side girder structure

图19 迭代收敛过程

Fig.19 Iterative convergence process

表3 车身侧围梁的优化结果

Tab.3 Optimization results of the body side girder mm

初始值下限上限优化值Lw180709089.999 8250406040.000 0350406040.000 0450406048.578 9550406060.000 0650406060.000 0750406060.000 0850406060.000 0950406040.015 6Lh150406045.015 0260507050.000 0360507050.000 041009011090.000 05140130150130.024 1680709070.000 0780709075.640 9880709070.000 0960507050.000 0t12131.191 822131.012 832131.000 042131.001 652131.000 062131.455 972131.829 382132.202 092131.196 1

车身优化前的质量为111.6 kg,优化后的质量为93.8 kg。由此,经过迭代优化实现了车身的轻量化。

5 结语

车身结构正向概念设计是后续详细设计的基础和前提。本文重点考虑薄壁梁翘曲特性,将薄壁理论运用于车身刚度分析中,并使用传递矩阵方法推导出薄壁梁主断面属性与车身刚度之间的关系,通过对比有限元分析结果及已有文献结果,验证本文所提出的是一种可用于概念设计阶段车身结构刚度设计的新方法。最后,运用遗传算法对薄壁梁主断面进行优化,结果也表明该方法具有更好的轻量化效果。

本文提出的基于薄壁结构的车身刚度设计方法仅考虑了车身静刚度的性能,如何综合考虑车身动刚度、接头的柔度等性能因素,并运用到车身的概念设计,是需要进一步深入研究的问题。

[1] 武敬伟,胡朝辉,丁晓明,等. 电动车车身正向概念轻量化设计[J]. 机械设计与制造,2017(3):246-249.

WU Jingwei, HU Chaohui, DING Xiaoming, et al. Lightweight Forward Conceptual Design of Electric Vehicle Body[J]. Machinery Design & Manufacture, 2017(3):246-249.

[2] 侯文彬,张红哲,徐金亭,等. 基于概念设计的客车车身结构设计与优化系统[J]. 湖南大学学报(自然科学版),2013,40(10):58-63.

HOU Wenbin, ZHANG Hongzhe, XU Jinting, et al. System of Deisign and Optimization System for Bus Body Structure Based on Concept Design[J]. Journal of Hunan University(Natural Sciences), 2013,40(10):58-63.

[3] CHEN W, ZUO W. Component Sensitivity Analysis of Conceptual Vehicle Body for Lightweight Design under Static and Dynamic Stiffness Demands[J]. International Journal of Vehicle Design, 2014, 66(2):107-123.

[4] 常伟波,张维刚,崔杰,等.基于正面碰撞的轿车车身正向概念设计的研究[J].汽车工程, 2012, 34(5):447-451.

CHANG Weibo, ZHANG Weigang, CUI Jie, et al. A Research on the Forward Concept Design of Car Body for Frontal Crash[J]. Automotive Engineering, 2012, 34(5):447-451.

[5] MUNDO D, DONDERS S, STIGLIANO G, et al. Concept Design of Vehicle Bodies Using Reduced Models of Beams, Joints and Panels[J]. International Journal of Vehicle Design, 2011, 57(1):71-83.

[6] QIN H, LIU Z, LIU Y, et al. An Object-oriented MATLAB Toolbox for Automotive Body Conceptual Design Using Distributed Parallel Optimization[J]. Advances in Engineering Software, 2017, 106:19-32.

[7] LIU Y, LIU Z, QIN H, et al. An Efficient Structural Optimization Approach for the Modular Automotive Body Conceptual Design[J]. Structural & Multidisciplinary Optimization, 2018(1):1-15.

[8] ZHONG H, LIU Z, QIN H, et al. Static Analysis of Thin-walled Space Frame Structures with Arbitrary Closed Cross-sections Using Transfer Matrix Method[J]. Thin-walled Structures, 2018, 123:255-269.

[9] TIMOSHENKO S P. Theory of Bending, Torsion and Buckling of Thin-walled Members of Open Cross Section[J]. Journal of the Franklin Institute, 1945, 239(4):249-268.

[10] VLASOVV Z, SCHECHTMAN Y. Thin-walled Elastic Beams[M]. Jerusalem: Israel Program for Scientific Translations, 1961.

[11] BENSCOTER S U. A Theory of Torsion Bending for Multicell Beams[J]. Journal of Applied Mechanics, 1954, 21:25-34.

[12] UMANSKY A A. Torsion,and Bending of Thin-walled Aircraft Structures[M]. Moscow: Oboronghiz, 1939.

[13] KOLLBRUNNERC F, HAJDIN N, KOLLBRUNNER C F. Stabe Mit Undeformierbaren Querschnitten[M]. Berlin: Springer-Verlag, 2013.

[14] TURKALJ G, BRNIC J, KRAVANJA S. A Beam Model for Large Displacement Analysis of Flexibly Connected Thin-walled Beam-type Structures[J]. Thin-walled Structures, 2011, 49(8):1007-1016.

[15] 胡裕菲, 刘子建, 钟浩龙,等. 车身动态刚度链建模及正向概念设计研究[J]. 中国机械工程, 2018, 29(9):1076-1083.

HU Yufei, LIU Zijian, ZHONG Haolong, et al. Dynamic Stiffness Chain Modeling and Forward Conceptual Design of Vehicle Body[J].China Mechanical Engineering, 2018, 29(9):1076-1083.

[16] 刘子建,周小龙,田海豹,等.基于主断面刚度优化分配的车身正向概念设计[J]. 中国机械工程,2015,26(6):837-843.

LIU Zijian, ZHOU Xiaolong, TIAN Haibao, et al. Forward Conceptual Design of Car Body Using Stiffness Optional Allocation of Main Sections[J]. China Mechanical Engineering, 2015,26(6):837-843.

[17] 田海豹.基于刚度链方法的车身概念设计研究[D].湖南大学,2013.

TIAN Haibao.Study on Conceptual Design of Car Body Using Stiffness Chain [D]. Changsha:Hunan University,2013.

[18] 刘保公, 刘子建, 周小龙,等. 基于刚度链的纯电动汽车车身主断面优化设计[J]. 中南大学学报(自然科学版), 2017, 48(4):959-967.

LIU Baogong, LIU Zijian, ZHOU Xiaolong ,et al. Main Section Optimization Design of Pure Electric Car Body Based on Stiffness Chain[J]. Journal of Central South University(Science and Technology), 2017, 48(4):959-967.

[19] MALEND E. Fundamentals of Automobile Body Structure Design[M]. Pennsylvania: SAE International, 2011.