0 引言

涡轮钻具作为一种重要的井下动力钻具,广泛应用于油气资源开采,特别是在非常规油气资源的开发中具有良好的应用前景。钻井工艺十分复杂,国外采用先进的涡轮钻井技术有效地缩短了建井周期,降低了钻井成本[1-2]。涡轮钻具作为一种轴流式透平机械,其涡轮叶片设计和叶栅设计对涡轮输出特性和涡轮叶片周围流场特性的影响很大,关乎涡轮钻具的整体使用性能[3-4]。与此同时,受限于国外的叶片设计技术封锁,国内涡轮钻具叶片的实际效率仅为50%左右,远低于国外的80%以上,因此,研究和创新涡轮钻具叶片翼型设计方法对涡轮钻具性能的提升具有重要意义。

工程上提出翼型设计可分为两类:一是根据无限远处来流情况,确定翼型周围流场,从而得出翼型的动力特性,即正问题;二是根据动力特性或者周围流场设计满足工况条件的翼型,即反问题。对应的翼型设计方法可分为翼型优化设计法和反设计法,涡轮钻具叶片翼型的设计就属于反设计法的范畴。传统的水力叶片翼型设计方法主要有3种[5]:升力法、保角变换法和奇点分布法。升力法是国内较早使用的半理论半经验方法,所设计的翼型多基于国外早期风洞实验获得。奇点分布法应用相对广泛,它用沿中心线连续分布的漩涡系代替翼型,将均匀来流和沿翼型连续分布的漩涡系诱导流场叠加,近似代替任意薄翼型的绕流[6],在涡轮钻具设计中,可以基于薄翼叶栅绕流的反问题,利用奇点分布法求解叶片骨线,并对翼型加厚处理得到涡轮叶片,但基于奇点分布法的涡轮钻具叶片设计计算复杂。保角变换法作为机翼理论的经典,在气动翼型设计中占有重要地位,其设计中心思想是通过函数变换将位于物理平面上复杂的边界变换到辅助平面上的简单边界,这样可有效简化复杂翼型设计中的流场绕流计算问题。儒可夫斯基变换作为保角变换法的一种,已有学者对其设计的复杂翼型做了深入研究[7-9],同时该理论也被用于泵、压缩机的叶片翼型设计过程并取得了良好的效果[10-11]。

本文提出基于儒可夫斯基理论的保角变换法求解涡轮钻具叶片的翼型绕流反问题,实现对涡轮钻具叶片的有效设计,以期获得较好性能的涡轮钻具叶片。

1 基于儒可夫斯基变换的涡轮钻具叶片设计

1.1 基于儒可夫斯基变换的翼型绕流

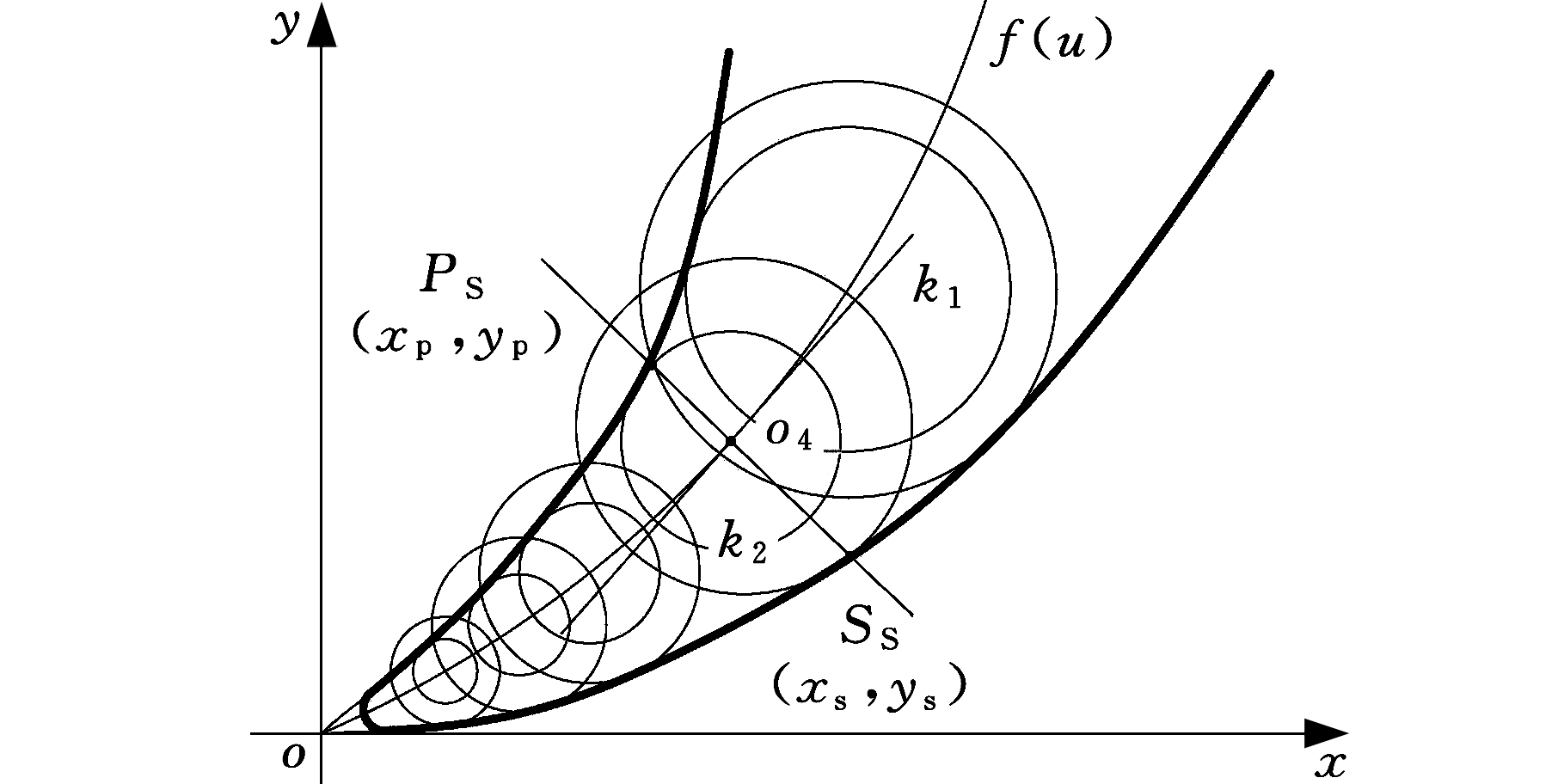

儒可夫斯基变换是保角变换中最基本的物面变换,其变换函数为

(1)

式中,c为儒氏常数;z为直角坐标平面;ζ为复平面。

将z=x+iy,ζ=ξ+iη代入式(1)得

(2)

式中,ξ、η为复平面ζ坐标。

则有

(3)

式中,R为 ζ平面径向坐标;θ为ζ平面幅角坐标。

由式(3)可以看出,儒可夫斯基变换在ζ≠±c时,处处存在导数:

即存在保角性质。

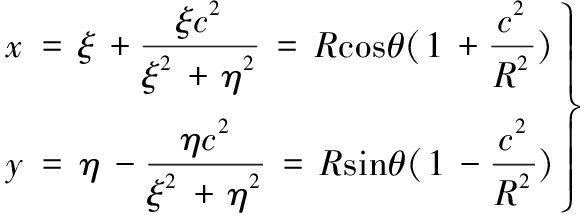

现证明ζ平面某一偏心圆经过儒可夫斯基变换后可以得到平面圆弧[12-13]。

取ζ平面一点ζ=Reiθ,对应z平面点:

于是

x2sin2θ-y2cos2θ=4c2sin2θcos2θ

(4)

如图1所示,利用余弦定理得

c2+m2=R2+m2-2Rmsinθ

(5)

(6)

式中,m为圆柱绕流截面圆心与坐标原点距离。

图1 圆弧翼绕流变换

Fig.1 Detour flow transform around the arc airfoil

由式(6)求得cos2θ,代入式(4)得

(7)

由此可知z平面上变换曲线方程为一个半径为![]() 的圆。根据式(7)知,当θ在-π到π之间变化时y≥0,即经过儒可夫斯基变换后z平面上得到一段圆弧翼,ζ平面上(c+0i)与(-c+0i)点变换成z平面上(±2c,0)两点。当θ=π/2时,f=2m。

的圆。根据式(7)知,当θ在-π到π之间变化时y≥0,即经过儒可夫斯基变换后z平面上得到一段圆弧翼,ζ平面上(c+0i)与(-c+0i)点变换成z平面上(±2c,0)两点。当θ=π/2时,f=2m。

根据儒可夫斯基保角变换原理,ζ平面上圆弧翼的翼型绕流可以简化为z平面上的圆柱绕流,则绕流复势W(ζ)、绕翼环量Γ分别为

(8)

(9)

式中,a为圆柱绕流截面圆半径,a=m2+c2;b为叶片弦长;v∞为无穷远处的相对绕流流速;f为翼型弯度,即圆弧翼距离弦长的最大垂直距离。

1.2 涡轮钻具叶片设计的保角变换法

设计步骤如下。

(1)计算栅距t:

栅距与相对节距有关,其取值在0.65~0.95之间[14-15]。

(2)计算单翼绕翼环量ΓB:

ΓB=(w2U-w1U)t

式中,w1U、w2U为叶栅进出口相对速度在牵连速度U向的分量。

(3)计算翼型弦线与列线夹角βm。根据式(9)有

涡轮钻具属于轴流式透平机械,其单翼型绕流无穷远处的速度方向可认为恒定不变,单翼型无穷远处的相对绕流流速v∞产生的流体动力学效果与叶栅绕流中翼型进出口相对速度的几何平均值w∞产生的流体动力学效果相同[16-17],即

β∞=arctan(wz/[(w1U+w2U)/2])

βm=β∞+α

式中,wz为叶轮机械轴向流速;β∞为相对速度的几何平均值w∞与叶栅列线夹角。

(4)求取叶片骨线方程。假定涡轮钻具叶栅中叶片为无限薄,叶型与叶片骨线重合,骨线为中弧线圆弧翼,将参数m、c用叶片弦长b及翼型弯度f表示,翼型相对弯度![]() 可取2.5%[18],代入式(7)得z平面叶片骨线方程:

可取2.5%[18],代入式(7)得z平面叶片骨线方程:

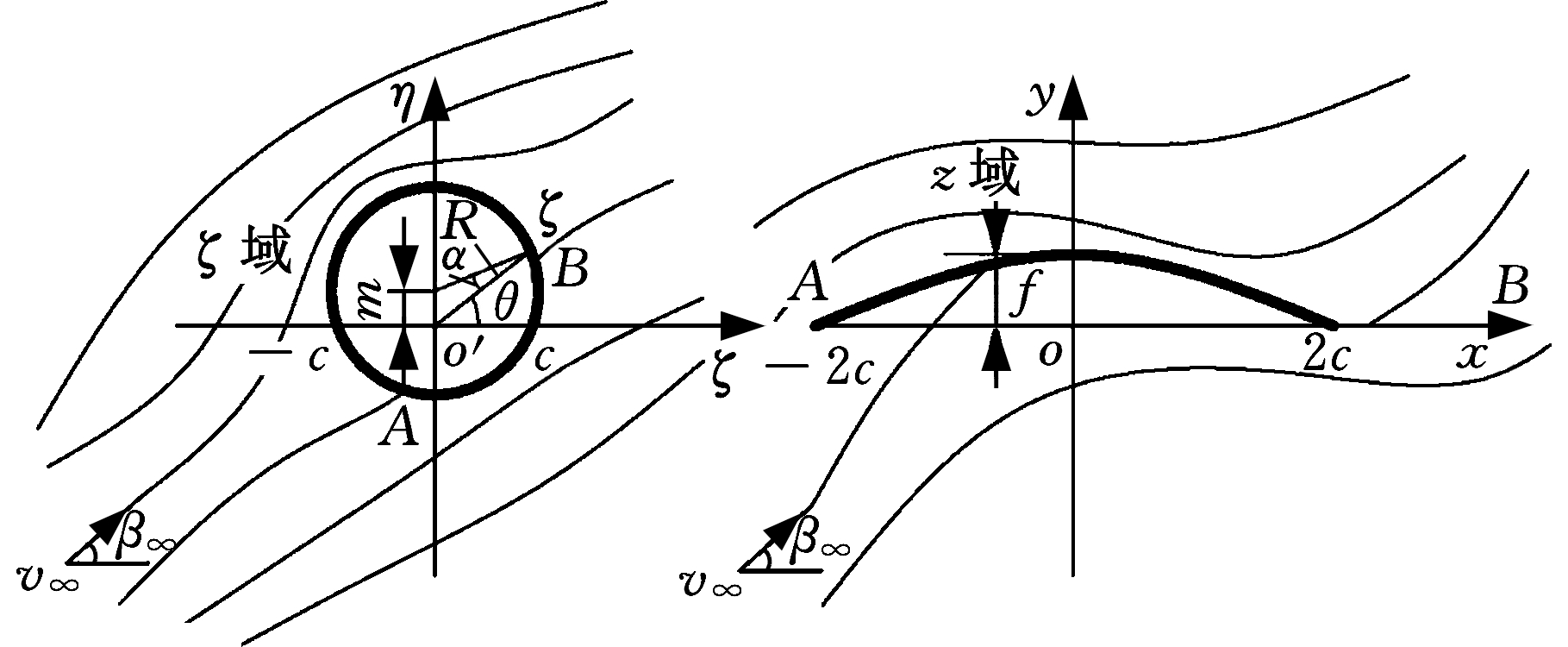

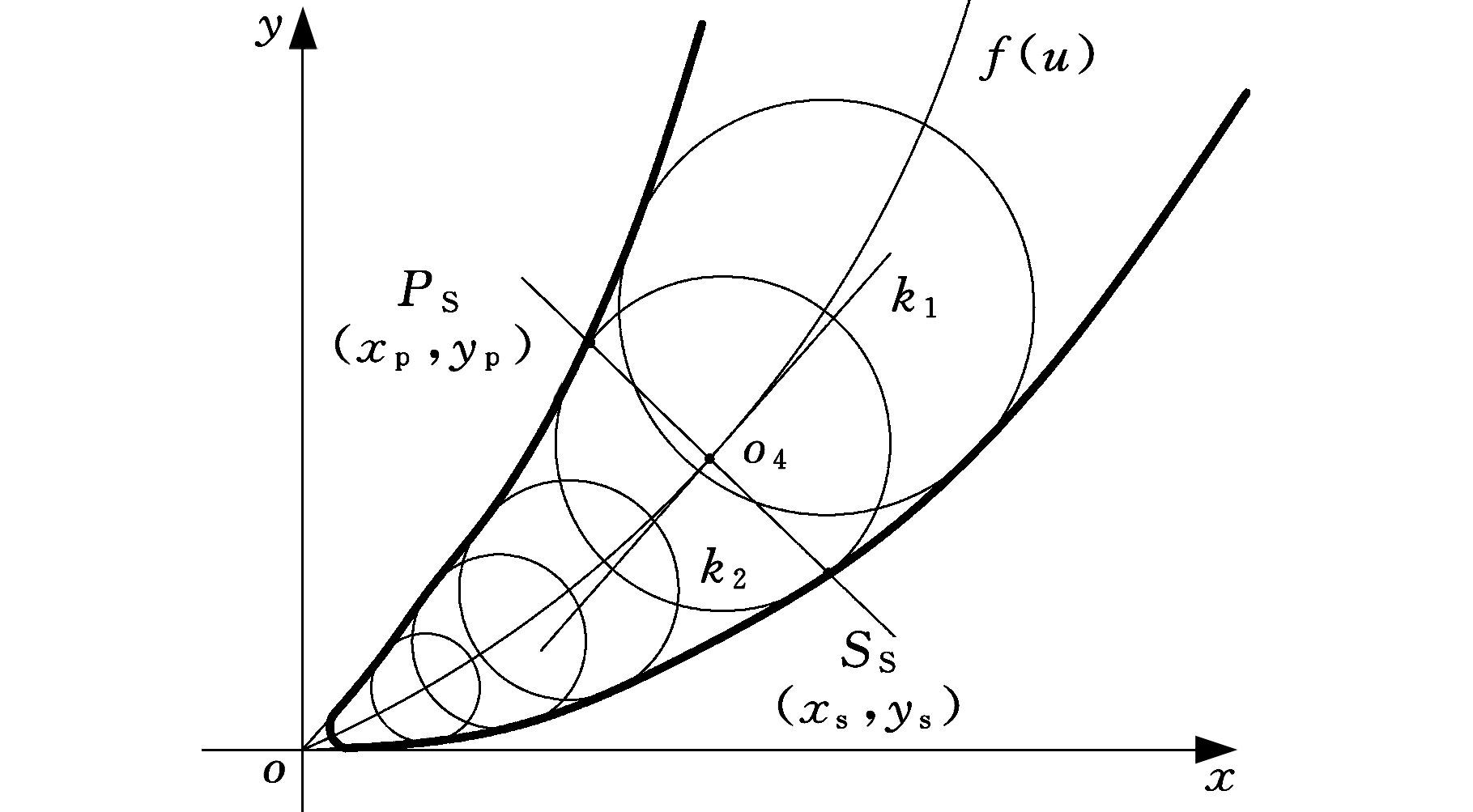

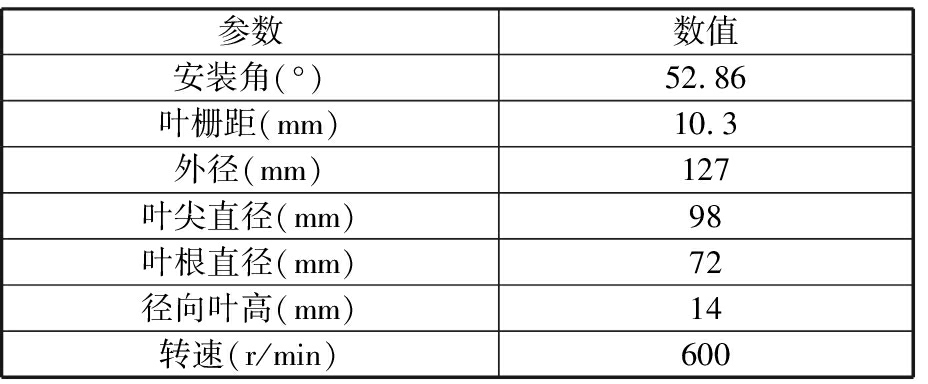

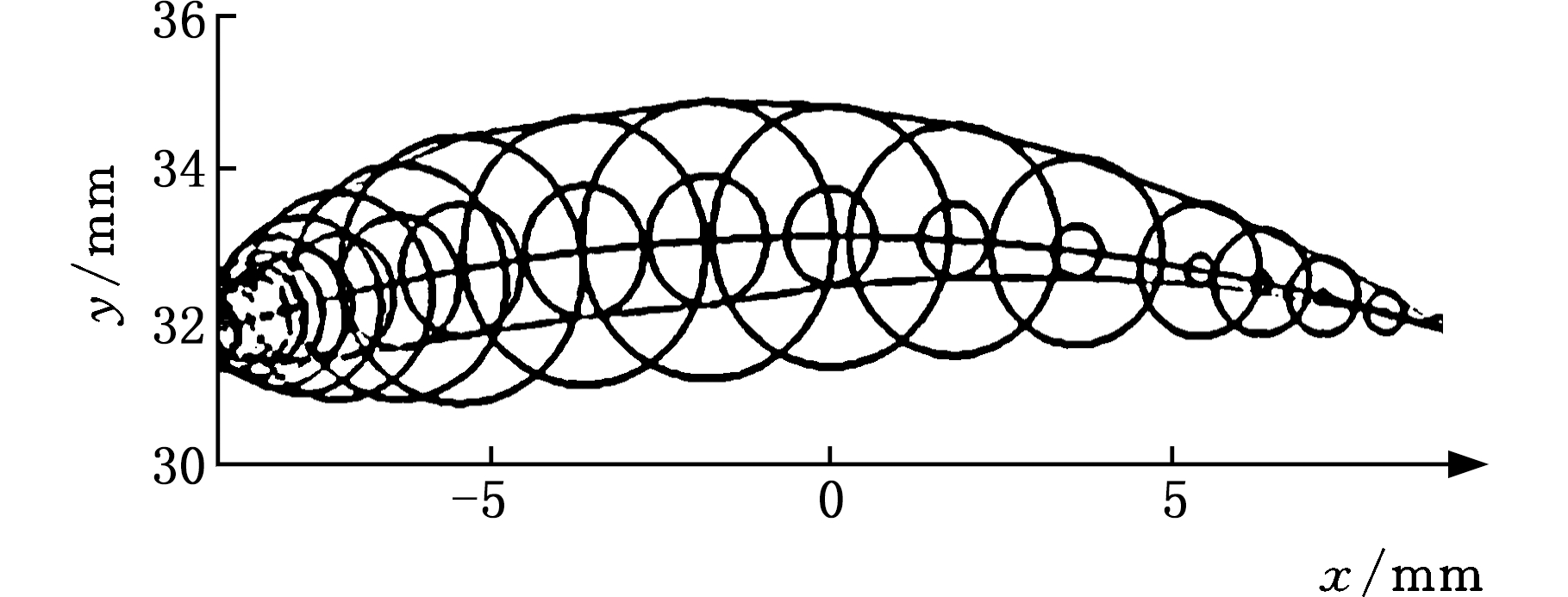

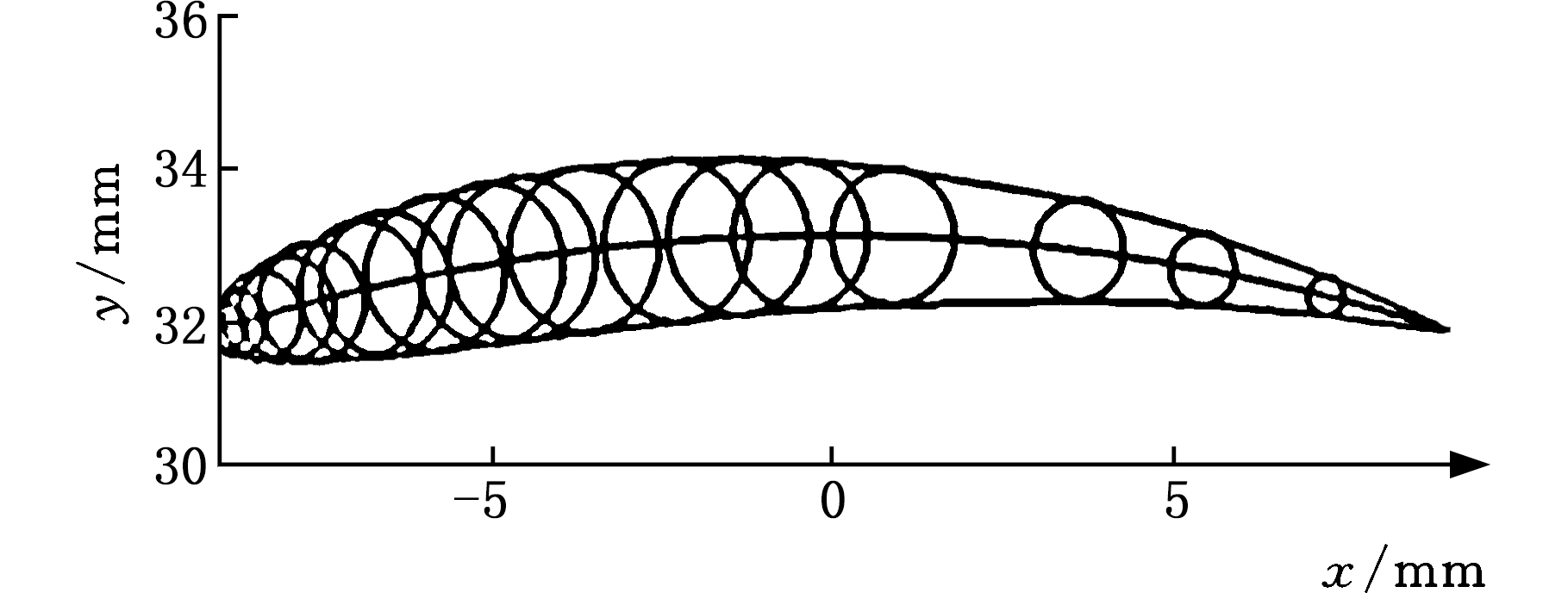

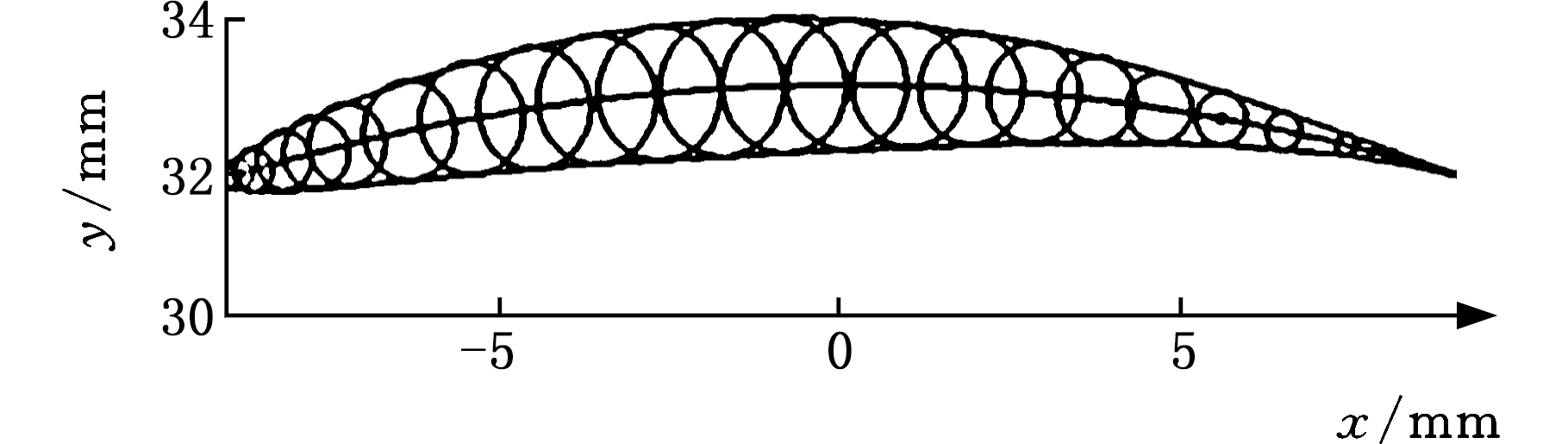

(5)骨线加厚。给定z平面叶片骨线方程,沿骨线对翼型进行加厚造型。美国NASA及苏联全苏水力机械研究所经过大量水力实验得到了优秀的基础水力翼型,可作为叶片骨线加厚的依据。根据基础翼型沿中弧线厚度分布的特性,如图2、图3所示,可分为对称和非对称加厚。参照骨线方程及加厚翼型的相对坐标,可确定任一厚度圆在坐标系下的方程,沿圆心On分别作骨线f(u)在On处切线与垂线,得到斜率分别为k1与k2的两条直线,两条直线与厚度圆的交点PS、SS即叶片型线与该厚度圆的交点,将厚度圆方程f(u)与斜线方程y=k2x+b建立方程组可得到两点具体坐标值PS(xp,yp)、SS(xs,ys),重复该过程可得到型线上的坐标数组,采用高阶多项式对型线点分段拟合得到叶片压力面与吸力面型线[19]。

图2 对称加厚

Fig.2 Symmetric thickening

图3 非对称加厚

Fig.3 Asymmetric thickening

2 算例

2.1 系统造型

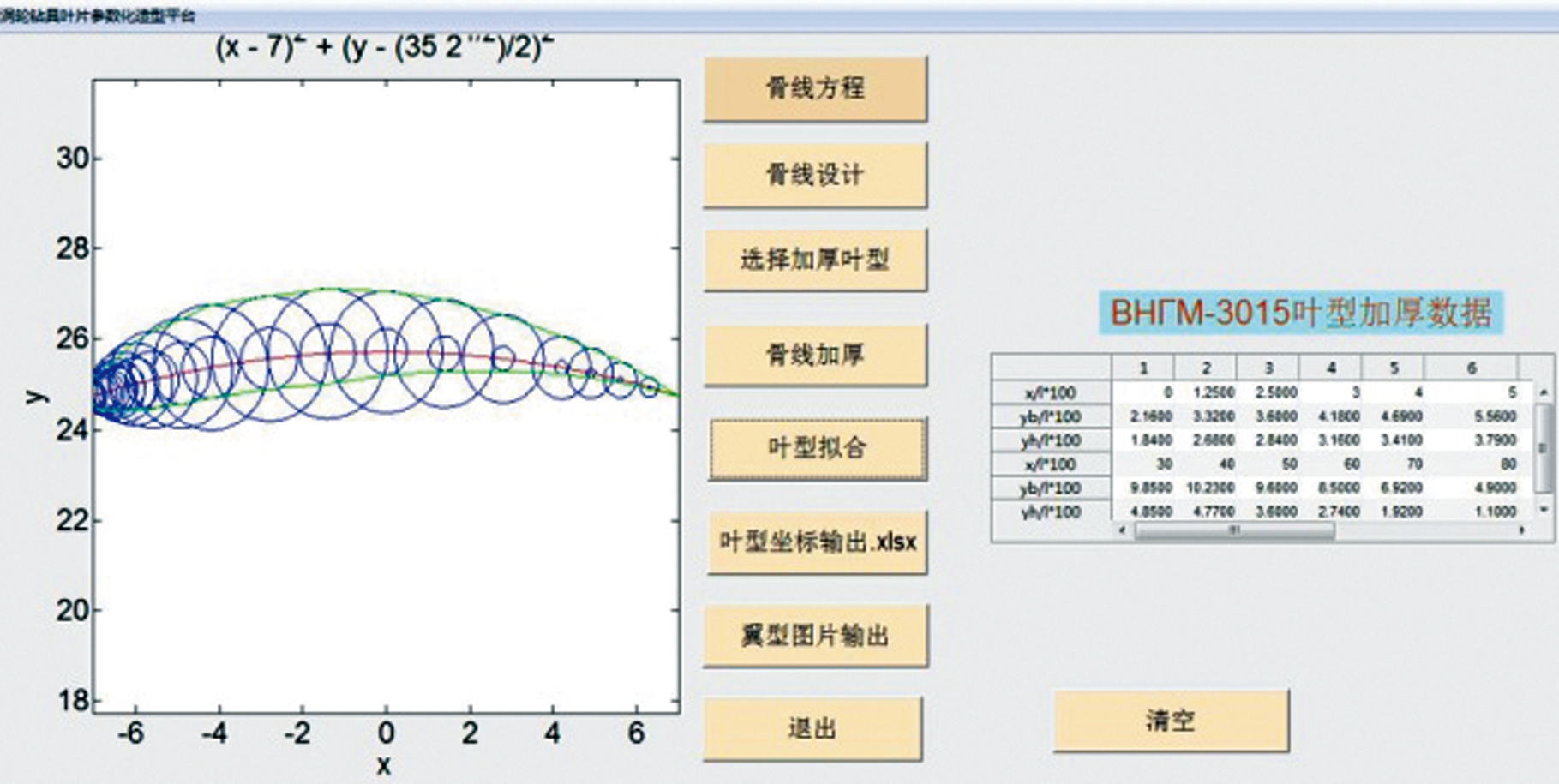

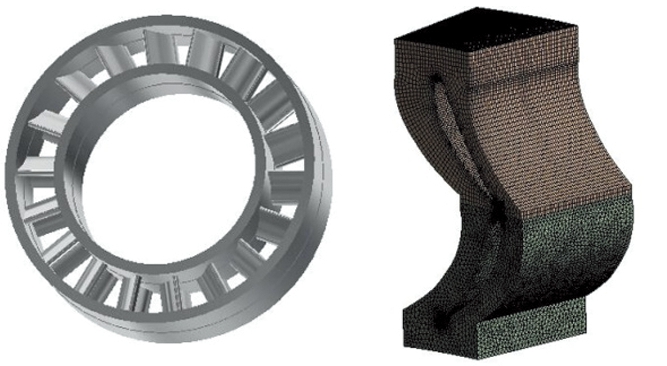

将该方法应用于实验室自主搭建的涡轮钻具叶片翼型参数化造型系统。图4所示为搭建的系统平台。以φ127涡轮钻具叶片设计为算例,在系统中完成ВИГМ-3015、NACA-0012、NACA-65010等5种叶片的参数化造型。表1与图5反映了叶片的平台造型设计结果。

图4 涡轮钻具叶片翼型参数化造型平台

Fig.4 Turbodrill blade airfoil parametric modeling platform

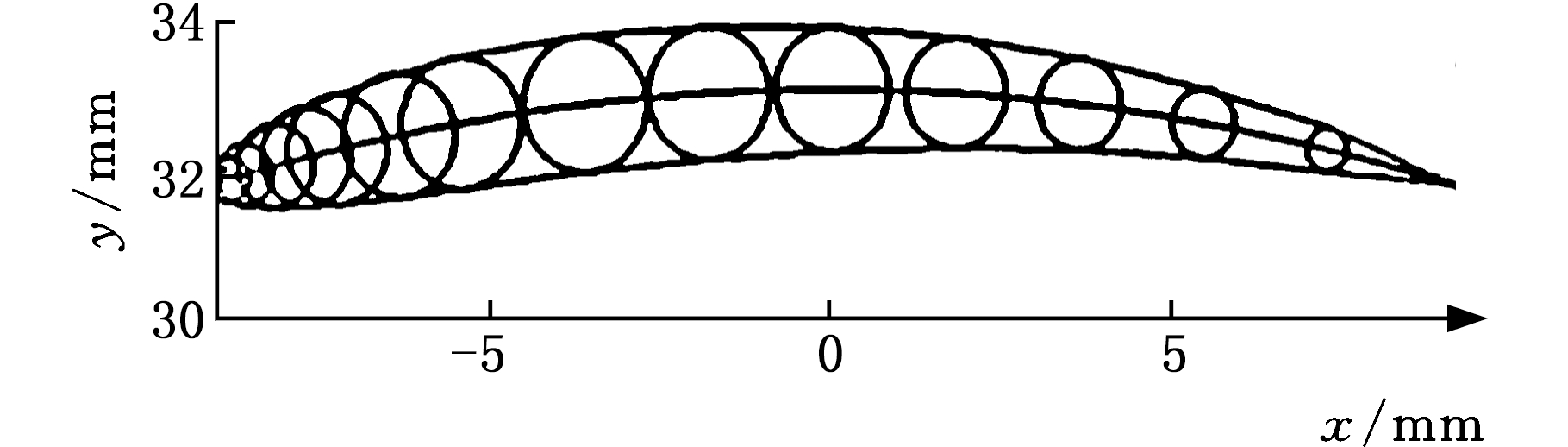

表1 φ127涡轮钻具叶片造型结果

Tab.1 φ127 Turbodrill blade modeling results

参数数值安装角(°)52.86叶栅距(mm)10.3外径(mm)127叶尖直径(mm)98叶根直径(mm)72径向叶高(mm)14转速(r/min)600

2.2 数值计算与分析

如图6所示,利用CFD软件求解三维定常黏性雷诺平均N-S方程,空间离散为高精度求解格式,湍流模型为k-ω模型,采用自动化的网格划分技术,设置进口边界条件为速度边界,转子转速为600 r/min,出口边界条件为常压。考虑到钻井液在不同工况下成分具有复杂性,本文选择水作为钻井液模拟介质进行数值计算和实验。

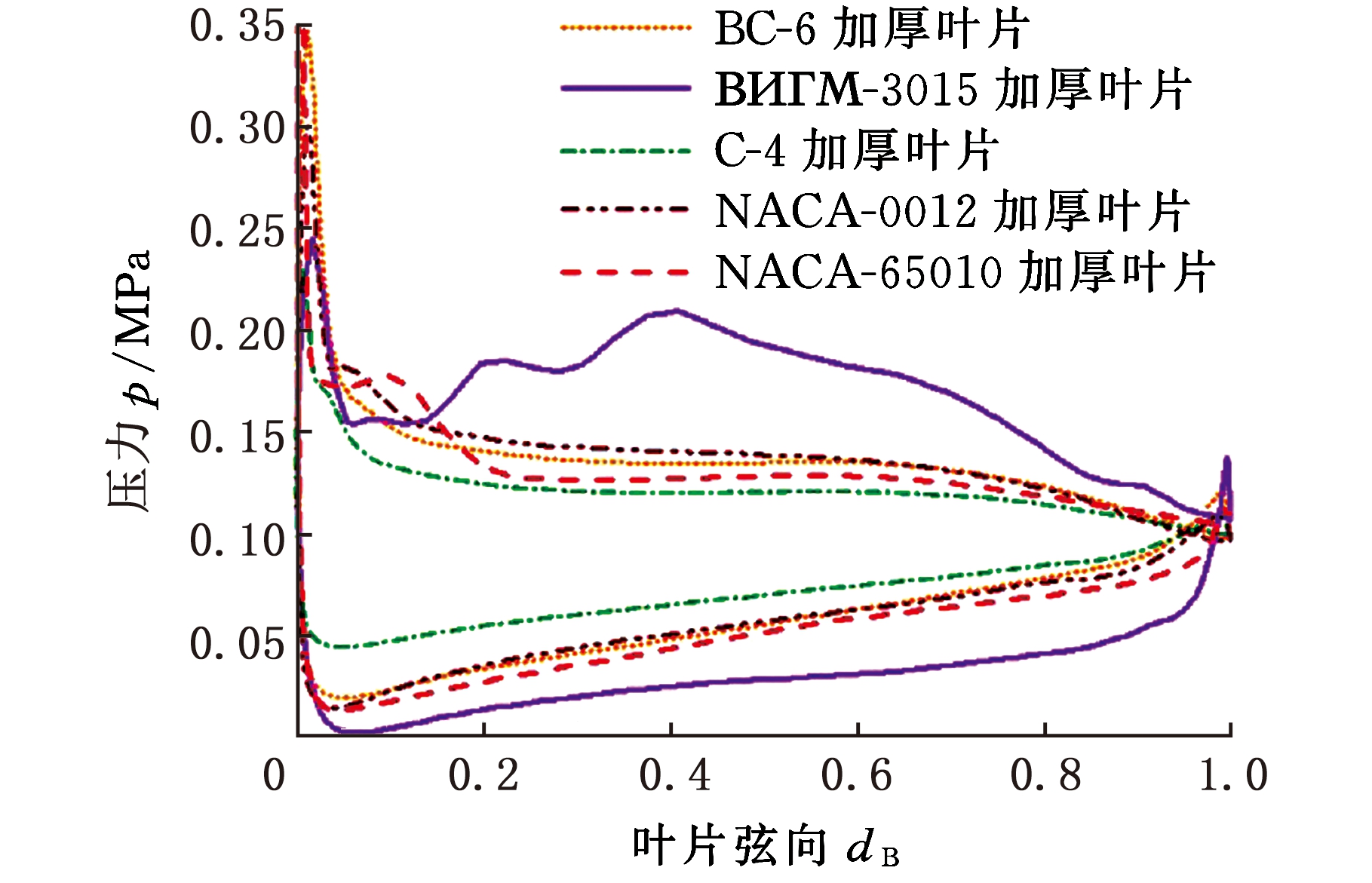

图7所示为设计的5种转子叶片压力面与吸力面压力,可以看到BC-6、C-4、NACA-0012、NA-CA-65010这4种加厚叶片的压力面与压力分布较为均匀,但ВИГМ-3015加厚叶片的吸力面出现了压力较为明显的波动,叶片表面压力场梯度变化较大,造成流场流动损失高,叶片能量转化效率低。

(a)BC-6加厚叶片

(b)ВИГМ-3015加厚叶片

(c)C-4加厚叶片

(d)NACA-0012加厚叶片

(e)NACA-65010加厚叶片

图5 造型系统叶片设计结果(二维)

Fig.5 Modeling system blade design results

(two-dimensional)

(a)NACA-0012三维模型 (b) 流道网格划分

图6 NACA-0012翼型加厚叶片建模与网格划分

Fig.6 NACA-0012 airfoil thickened blade modeling and watershed meshing

图7 5种叶片转子表面压力分布

Fig.7 Five blades rotor surface pressure distribution

低转速与高转速涡轮钻具的设计都以大扭矩输出为发展方向以满足复杂地况对机械转速的要求。环流系数作为涡轮钻具的量纲一特性参数,对涡轮钻具性能具有重要影响,实验研究表明,增大环流系数对大扭矩涡轮钻具工作是有利的,但涡轮钻具叶栅环流系数不宜超过4,否则对叶栅流场有不利影响[20-22]。环流系数定义如下[23]:

式中,U为叶栅周向速度;C1U、C2U为叶栅进出口绝对速度的周向投影;T为扭矩;ρ为钻井液密度,可取1g/cm3;ηV为容积效率,可取经验值0.9;Q为叶栅流量;n为转速;D为叶栅平均直径。

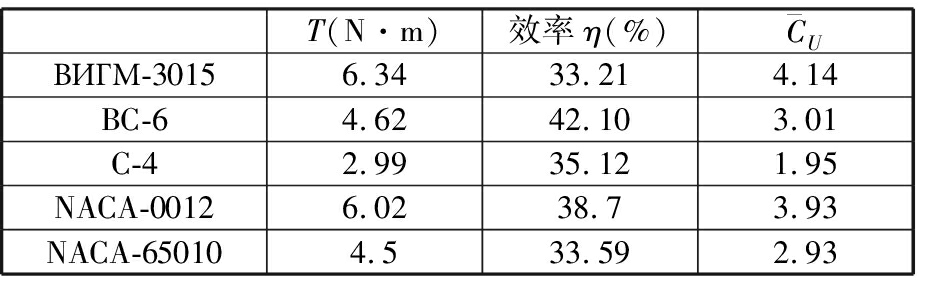

表2反映了5种叶片在600 r/min设计转速下的单级涡轮扭矩、水力效率及环流系数的差异,计算表明,BC-6加厚叶片具有最高的水力效率,达到42.1%,但扭矩低于NACA-0012加厚叶片的6.02 N·m;ВИГМ-3015叶片虽然扭矩最大,但效率较低,且环流系数超过4;NACA-0012加厚叶片虽然效率相对BC-6加厚叶片低,为38.7%,但环流系数在低于4的范围内达到了3.93,在几种叶片中具有最优的数值,综上所述,NACA-0012加厚叶片具有更好的综合性能。

表2 5种翼型加厚叶片的特性参数(单级涡轮)

Tab.2 Characteristic parameters of five airfoil thickened blades(single stage turbine)

T(N·m)效率η(%)CUВИГМ-30156.3433.214.14BC-64.6242.103.01C-42.9935.121.95NACA-00126.0238.73.93NACA-650104.533.592.93

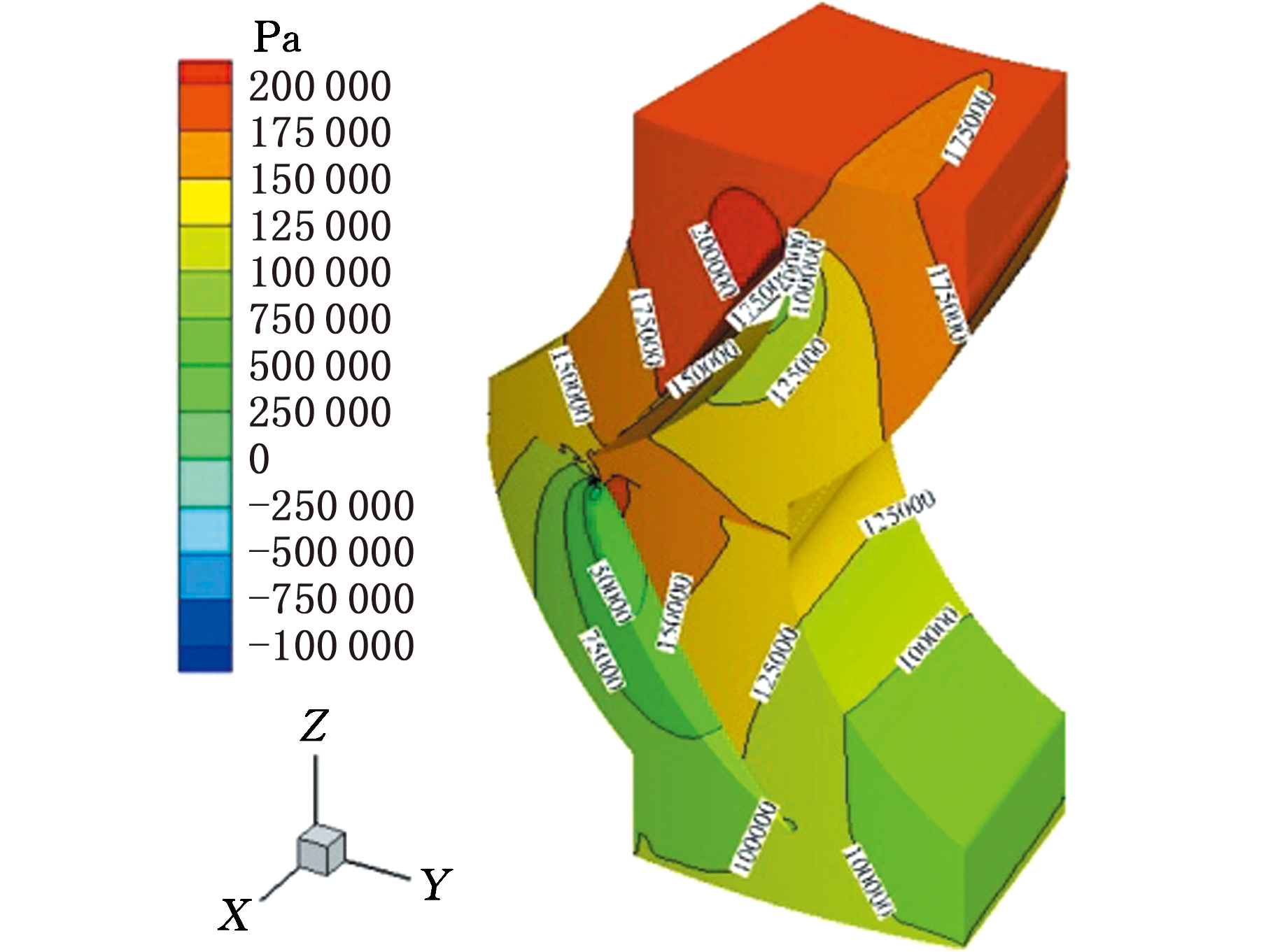

如图8所示,涡轮叶片设计对内部流场影响巨大,在钻井液冲击下要防止流道内部压场剧烈变化造成压力脉动,从而延长叶片寿命,提升使用性能。对NACA-0012加厚叶片进行进一步的流场分析可知,涡轮定转子叶片前缘都受到较大的压力冲击,局部流速下降,形成高压区。由于定子出口流体以一定角度冲击转子压力面,使得转子叶片压力面压力分布先上升后下降,而吸力面压力从前缘到尾缘呈现先下降后上升的变化规律并在叶片尾缘达到压力相等,通道周向压力梯度平稳过渡,从吸力面到压力面压力逐渐上升,通道内流场稳定变化,符合实际的工况。

图8 NACA-0012加厚叶片压力场分布

Fig.8 Pressure field distribution of NACA-0012 thickened blade

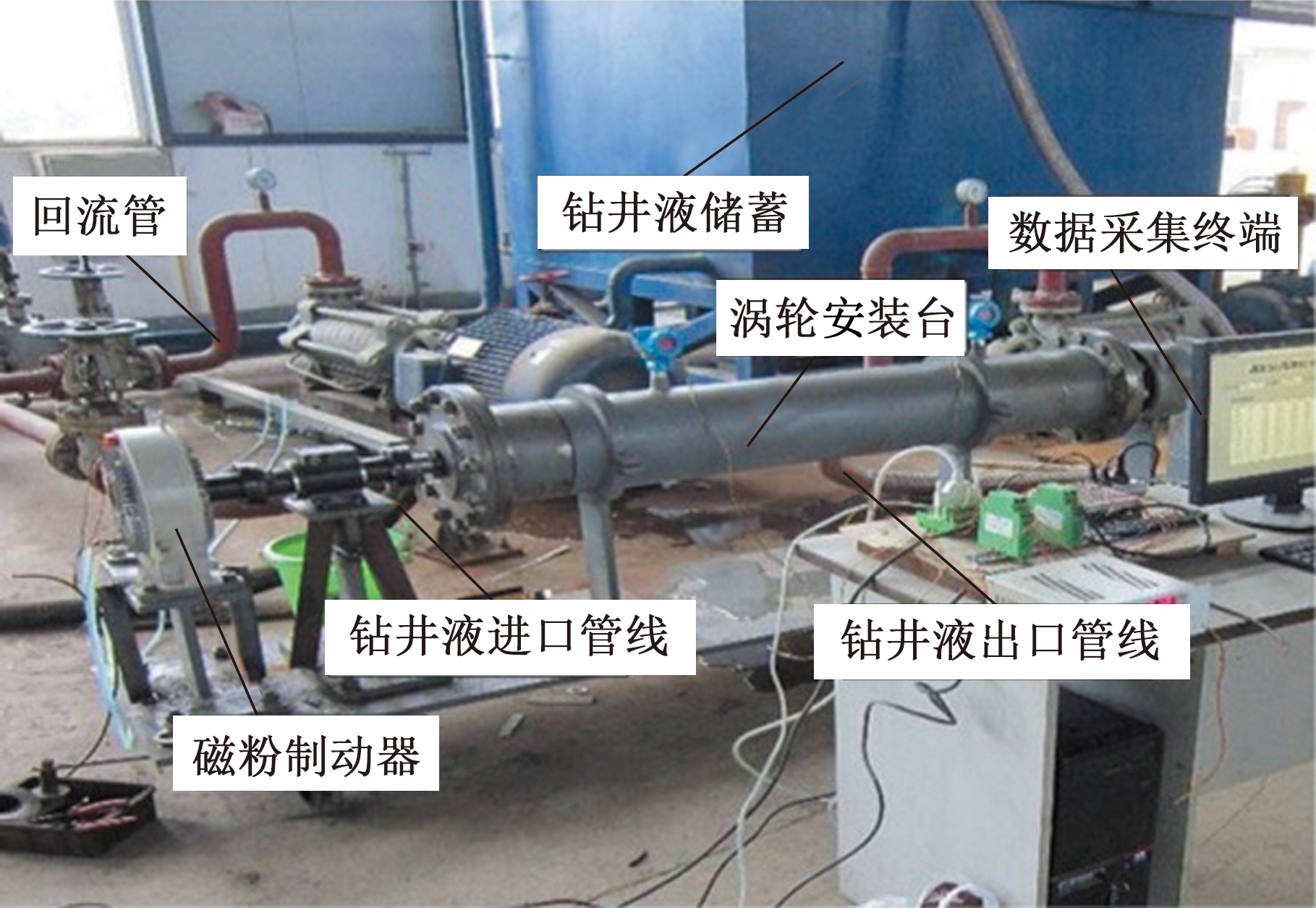

3 实验测试

为进一步验证本文设计的NACA-0012叶片的实际使用性能,在自主搭建的涡轮钻具实验台架上对设计叶片进行性能测试并与某型投产使用的φ127涡轮进行对比实验。结果中记IS_φ127代表某型投产使用的φ127涡轮(IS表示In Service),如图9所示;DT_φ127代表 NACA-0012加厚设计的φ127涡轮(DT表示Design Turbine)。如图10所示。在对比实验中,取十级涡轮定转子安装在台架上,先后分别对两种实际涡轮特性曲线进行实验测量,并在最佳转速工况范围内进行10次定转速性能对比实验,取均值以减小实验结果带来的误差,提高数据的准确性。

图9 IS_φ127涡轮

Fig.9 IS_φ127 turbine

图10 涡轮钻具实验台架

Fig.10 Turbodrill bench

图11 DT_φ127涡轮特性曲线

Fig.11 DT_φ127 turbine characteristic curve

图12 IS_φ127涡轮特性曲线

Fig.12 IS_φ127 turbine characteristic curve

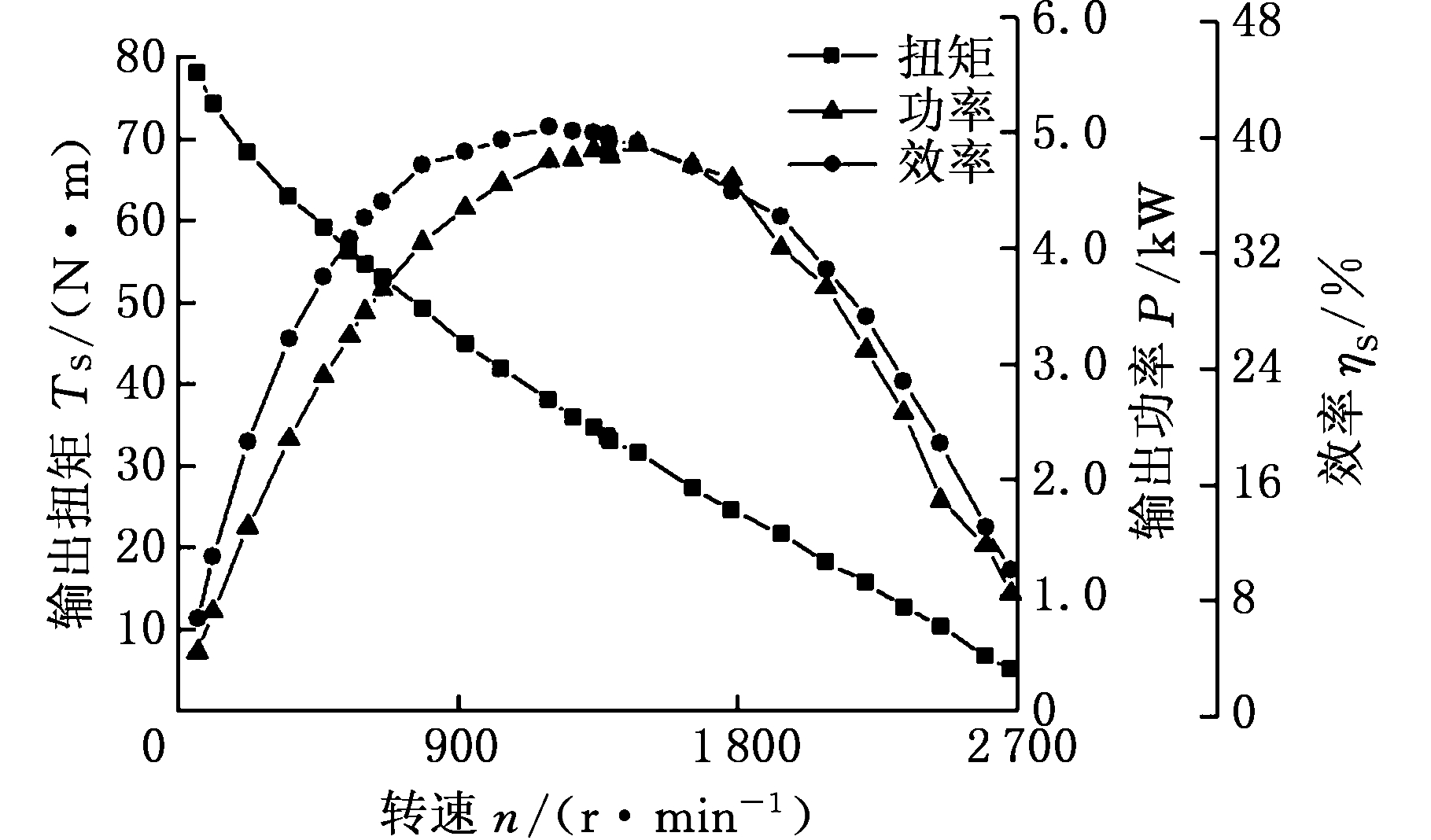

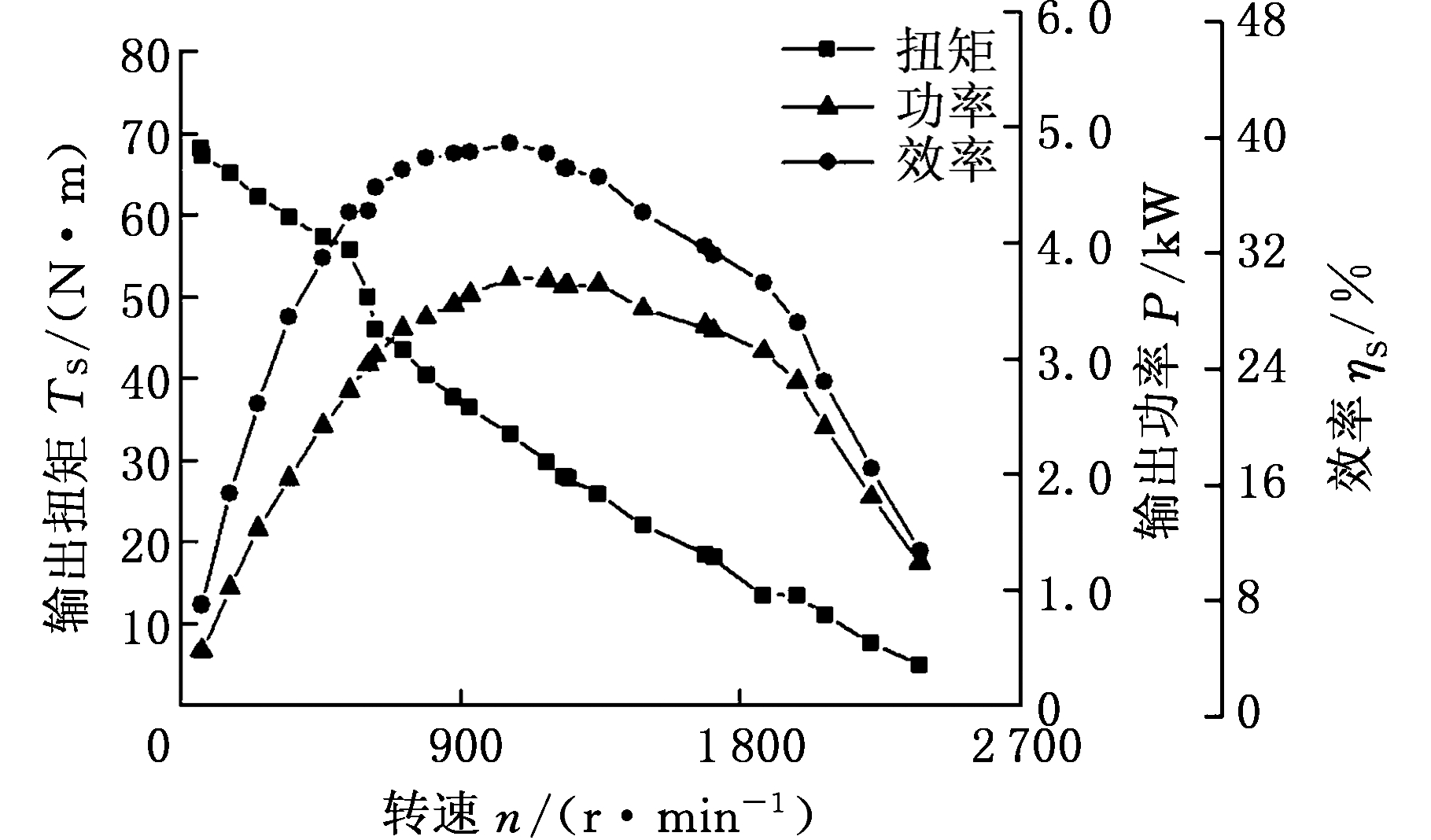

图11、图12所示分别为本文设计的十级DT_φ127与IS_φ127涡轮叶片在变流量钻井液冲击时测量得到的特性曲线。可以看到,DT_φ127涡轮叶片整体性能优于IS_φ127涡轮叶片,随着转速的增大,十级DT_φ127涡轮与IS_φ127涡轮的输出功率及效率先升高后降低,DT_φ127涡轮与IS_φ127涡轮分别在转速约1 300 r/min和1 100 r/min时达到效率峰值40%,但由于扭矩随着转速增大而不断减小,故两种叶片在峰值效率时扭矩仅为35 N·m和30 N·m。评价涡轮使用性能时不仅要考虑效率和功率,还要综合考虑扭矩的影响,因此在使用时,要使涡轮工作转速尽量实现输出扭矩较大、功率与效率较高。通过DT_φ127与IS_φ127涡轮特性曲线对比发现,在转速为600~1 200r/min时,DT_φ127与IS_φ127涡轮叶片均处于相对较好的工况位置。

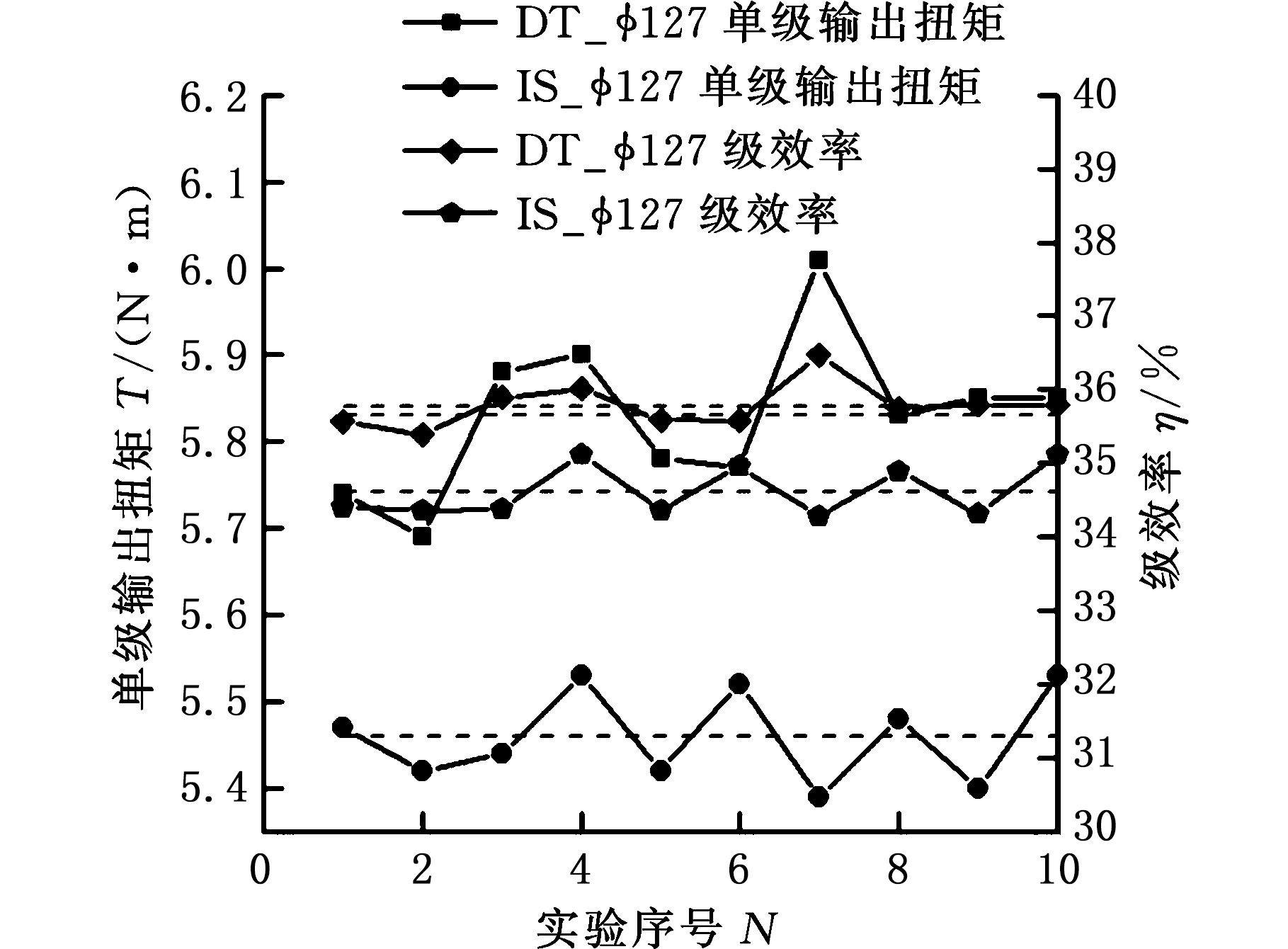

为进一步探究DT_φ127涡轮与IS_φ127涡轮的性能差异,在设定流量qV=15 L/s,转速n=600 r/min的最佳工况下,分别对两者进行10次实验,如图13所示,DT_φ127涡轮平均单级输出扭矩为5.83 N·m,高于IS_φ127涡轮扭矩5.46 N·m的平均值,扭矩增大近6.4%,而单级涡轮效率上两者较为接近,分别为35.78%和34.62%,效率提高了1.16%。

图13 IS_φ127涡轮与DT_φ127涡轮10次性 能测试结果(qV=15 L/s,n=600 r/min)

Fig.13 IS_φ127 turbine and DT_φ127 turbine ten performance test results(qV=15 L/s,n=600 r/min)

4 结论

(1)本文将儒可夫斯基变换理论与涡轮钻具叶片设计理论结合,提出一套涡轮钻具的叶片设计方法。

(2)通过编程将该方法与自主搭建的涡轮钻具叶片翼型参数化造型系统融合并完成基于该方法的5种涡轮叶片造型及仿真。在设计工况下,DT_φ127涡轮扭矩达到5.83 N·m,效率达38.7%,流场分布均匀,相比其余4种叶片具有更优的性能。DT_φ127涡轮整体性能优于IS_φ127涡轮,DT_φ127涡轮与IS_φ127涡轮的最佳工况点位置均在转速为600~1 200 r/min范围,在DT_φ127涡轮设计工况转速为600 r/min时,相比IS_φ127涡轮,其单级输出扭矩和级效率分别提高约6.4%和1.16%,验证了基于儒可夫斯基变换的涡轮钻具叶片设计方法的可靠性。

(3)本文提出的基于儒可夫斯基保角变换法与经典水力翼型相结合的涡轮钻具叶片设计方法是采用基于薄翼叶栅假设的一种一元流动理论设计方法,一元流动理论设计方法也是目前涡轮钻具叶片参数设计的主要方法。数值分析及实验研究结果表明,所设计叶片在性能上虽然得到了一定提升,但与国外先进涡轮钻具叶片仍存在差距,原因首先是一元流动理论与薄翼叶栅假设简化了流场流动模型,需要对叶栅经过大量实验测试后进行参数修正以期改善叶栅性能;其次,涡轮钻具叶栅实际流场是复杂的三元流动,涡轮钻具叶片设计需引入三元流动理论,并结合大量实验数据进行修正拟合。因此,在一元流动理论设计对涡轮钻具叶片性能提升有限的背景下,应该借鉴气动涡轮三元设计理论,结合当前主流的多目标优化算法,实现涡轮钻具叶片的结构设计与优化,提升国产涡轮钻具叶片的使用性能。

[1] 符达良,张晓东,符彦惟.涡轮钻井技术有巨大的技术经济潜力[J].石油学报,2000,21(1):81-86.

FU Daliang, ZHANG Xiaodong, FU Yanwei. Turbine Drilling Technology Has Great Technical and Economic Potential[J].Acta Petrolei Sinica, 2000, 21(1): 81-86.

[2] 姚坚毅,刘宝林,王瑜.涡轮钻具水力设计与分析方法应用现状研究[J].石油矿场机械,2012,41(3):4-7.

YAO Jianyi, LIU Baolin, WANG Yu. Application and Development of the Hydrodynamic Performance for Turbine Drill[J].Oil Field Equipment,2012,41(3):4-7.

[3] 张晓东,余世敏,龚彦,等.基于Bezier曲线的涡轮叶片参数化造型及优化设计[J].机械强度,2015, 37(2):266-271.

ZHANG Xiaodong, YU Shimin, GONG Yan, et al. Modeling and Optimization for Turbine Blades Based on Bezier Curve[J]. Journal of Mechanical Strength, 2015,37(2):266-271.

[4] 赵志涛,翁炜,黄玉文,等.φ89涡轮钻具叶栅设计及性能预测[J].地质与勘探,2013,49(6):1176-1180.

ZHAO Zhitao, WENG Wei, HUANG Yuwen, et al. Cascade Design and Performance Prediction of the φ89 Turbodrill[J].Geology and Exploration,2013,49(6): 1176-1180.

[5] 朱尧华.轴流式水轮机叶片翼型参数化设计研究[D].镇江:江苏大学,2016.

ZHU Yaohua. Research on Parametric Design of a Kaplan Turbine Airfoil and Blade[D]. Zhenjiang: Jiangsu University,2016.

[6] 刘树红,吴玉林.水力机械流体力学基础[M].北京:中国水利水电出版社,2007:170-179.

LIU Shuhong, WU Yulin. Hydraulic Mechanical Fluid Mechanics[M]. Beijing:China Water & Power Press, 2007:170-179.

[7] 王晓宏,赖李健,高彦峰.可变形儒可夫斯基翼型非定常气动力的研究[J].力学季刊,2009,30(4):495-502.

WANG Xiaohong, LAI Lijian, GAO Yanfeng. Study on Unsteady Aerodynamic Force of Morphing Joukowski Airfoil[J].Chinese Quarterly of Mechanics, 2009,30 (4):495-502.

[8] 姜海波,赵云鹏.基于中弧线-厚度函数的翼型形状解析构造法[J].图学学报,2013,34(1):50-54.

JIANG Haibo, ZHAO Yunpeng. Analytic Expression Method of Airfoil Profile Shaped Based on a Mean Camber and Thickness Function[J]. Journal of Graphics,2013,34 (1):50-54.

[9] 姜海波,程忠庆,赵云鹏.翼型型线的参数表达式探讨[J].机械设计与制造,2015(3):69-72.

JIANG Haibo, CHENG Zhongqing, ZHAO Yunpeng. Study on Parameter Expressions of Airfoil Contour[J].Machinery Design & Manufacture, 2015(3): 69-72.

[10] 严敬,王桃,肖国华,等.基于儒可夫斯基变换的轴流叶片翼型设计[J].排灌机械工程学报,2012,30(3):265-269.

YAN Jing, WANG Tao, XIAO Guohua, et al. Design Program for Axial Flow Impeller Blade Based on Joukowskin Transform[J].Journal of Drainage and Irrigation Machinery Engineering,2012,30(3):265-269.

[11] 马鹏飞. 双向轴流泵的优化设计及内流特性研究[D].武汉:华中科技大学,2016.

MA Pengfei., Optimization Design and Inflow Characteristics of Bidirectional Axial Flow Pump [D]. Wuhan: Huazhong University of Science and Technology, 2016.

[12] 严敬,赵琴,杨小林.工程流体力学[M].重庆: 重庆大学出版社,2008:108-111.

YAN Jing, ZHAO Qin, YANG Xiaolin. Engineering Fluid Mechanics[M].Chongqing: Chongqing University Press,2008:108-111.

[13] 罗惕乾,程兆雪,谢勇曜.流体力学[M].北京:机械工业出版社,2008:311-322.

LUO Tiqian, CHENG Zhaoxue, XIE Yongyao. Fluid Mechanics[M].Beijing:Mechanical Industry Press, 2008:311-322.

[14] 龚彦,张晓东,张也,等.基于奇点分布法的涡轮钻具叶型设计[J].西南石油大学学报(自然科学版),2017,39(3):165-172.

GONG Yan, ZHANG Xiaodong, ZHANG Ye, et al. Turbodrill Blade Profile Based on the Singularity Distribution Method[J]. Journal of Southwest Petroleum University (Science & Technology Edition),2017,39(3):165-172.

[15] 许福东,张晓东.带同步减速器涡轮钻具工作力学与性能仿真[M].武汉:中国地质大学出版社,2004:64-72.

XU Fudong, ZHANG Xiaodong. Working Mechanicsand Performance Simulation of Turbodrill with Synchronous Reducer[M]. Wuhan: China University of Geosciences Press,2004:64-72.

[16] SINGH P, NESTMANN F. Exit Blade Geometry and Part-load Performance of Small Axial Flow Propeller Turbines: an Experimental Investigation[J]. Experimental Thermal and Fluid Science,2010,34(6):798-811.

[17] LI Wenguang. Verifying Performance of Axial-flow Pump Impeller with Low NPSHr by Using CFD[J]. Engineering Computations,2011,28 (5):557-577.

[18] 张旭,李伟,邢静忠.相对弯度对钝尾缘改型提升翼型气动性能的影响[J].农业机械学报,2014,45(8):214-219.

ZHANG Xu, LI Wei, XING Jingzhong. Influence of Relative Camber on Aerodynamic Performance of Blunt Trailing Edge Modified Airfoil[J].Transactions of the Chinese Society of Agricultural Machinery, 2014,45(8):214-219.

[19] 冯进,符达良.涡轮钻具涡轮叶片造型设计新方法[J].石油机械,2000(11):9-12.

FENG Jin, FU Dalian. A New Method for Turbine Blade Modeling Design of Turbo Drill[J]. Petroleum Machinery, 2000(11): 9-12.

[20] 成海,郑卫建,夏彬,等.国内外涡轮钻具钻井技术及其发展趋势[J].石油矿场机械,2008(4):28-31.

CHENG Hai, ZHENG Weijian, XIA Bin, et al. The Development Trend of Turbodrilling Technology[J].Oil Field Equipment,2008(4):28-31.

[21] 曹林云,毕磊.井下动力钻具的现状与发展[J].中国石油石化,2016(23):89-90.

CAO Linyun, BI Lei. Current Status and Development of Underground Power Drilling Tools[J]. China Petrochem,2016(23):89-90.

[22] 戴静君,姜义忠,董守平.环流系数对涡轮时栅内流场的影响[J].石油机械,1996(4):22-26.

DAI Jingjun, JIANG Yizhong, DONG Shouping. Influence of Circulation Coefficient on Flow Field in Turbine Cascade[J]. China Petroleum Machinery,1996(4):22-26.

[23] 王龙. 井下涡轮钻具涡轮叶片造型及优化研究[D]. 西安:西安石油大学,2016.

WANG Long. Modeling and Optimization of Downhole Turbine Drill Blade[D]. Xi’an: Xi’an Shiyou University, 2016.