0 引言

目前,液压技术正向着4.0网液智能时代逐步迈进,液压技术的智能化离不开智能化的液压元件[1],性能预测是其核心技术之一,预测精度的高低是衡量智能液压元件优劣的重要指标。由于智能液压元件本体内部性能参数信息难于感知,故障具有隐蔽性、复杂性、随机性及分散性特点,故早期故障和性能衰退过程数据知识很难直接获悉[2],欲提高性能预测精度必须深入探索液压元件本体的性能退化机理。

液压元件的性能预测研究多以结构最为复杂、最为重要的液压泵作为研究对象,国内外现有的液压泵性能预测方法主要有灰色聚类法[3]、人工神经网络法[4-5]、数据包络分析法[6]等,但这些方法对液压泵的故障机理缺少深入分析,故模型的预测精度始终不高,通用性也较差。本课题组对液压泵故障机理的研究发现[7],柱塞泵常见故障一般来源于三大摩擦副(滑靴副、配流副和柱塞副)的磨损,这是影响泵性能与寿命的关键因素。滑靴副和配流副采用剩余压紧力法设计,设计原理相近,故障机理相似,相比柱塞副而言是液压泵本体更为薄弱的环节。滑靴副和配流副对液压泵早期故障和性能退化极为敏感,磨损过程中油膜润滑特性与液压泵性能退化程度息息相关。因此,本文以滑靴副为例开展研究工作,通过分析滑靴磨损过程的油膜润滑机理进行液压泵性能预测,研究成果对提高液压泵本体性能预测精度和向配流副磨损引起的泵性能退化研究方向推广应用具有重要意义。

对国内外文献的调研发现,滑靴副油膜润滑特性的研究主要集中在以结构优化为目的的正常服役阶段。国外拥有成熟的液压泵数值仿真技术,能够通过润滑特性分析的仿真软件准确指导滑靴结构优化设计[8-9]。国内技术则相对落后,但发展迅猛,近年来也涌现出大量的理论和仿真成果[10-12],但有关滑靴副磨损过程中油膜润滑特性机理分析的研究鲜有文献报道。

为此,本文从液压泵滑靴磨损过程的滑靴副润滑机理出发,给出预测模型建立和验证的详细过程。

1 滑靴磨损过程的油膜润滑特性方程组

1.1 滑靴磨损的数学描述方程

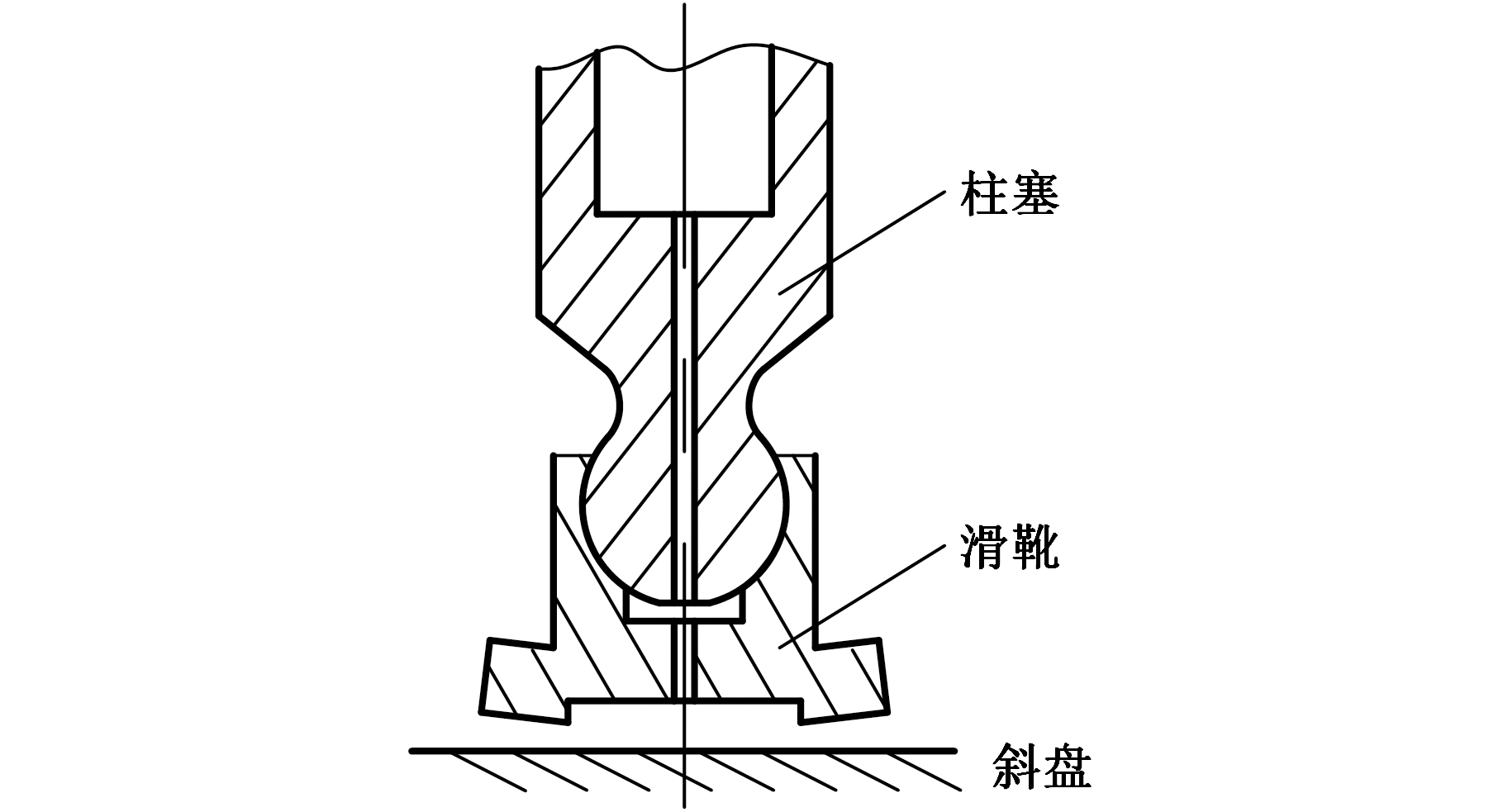

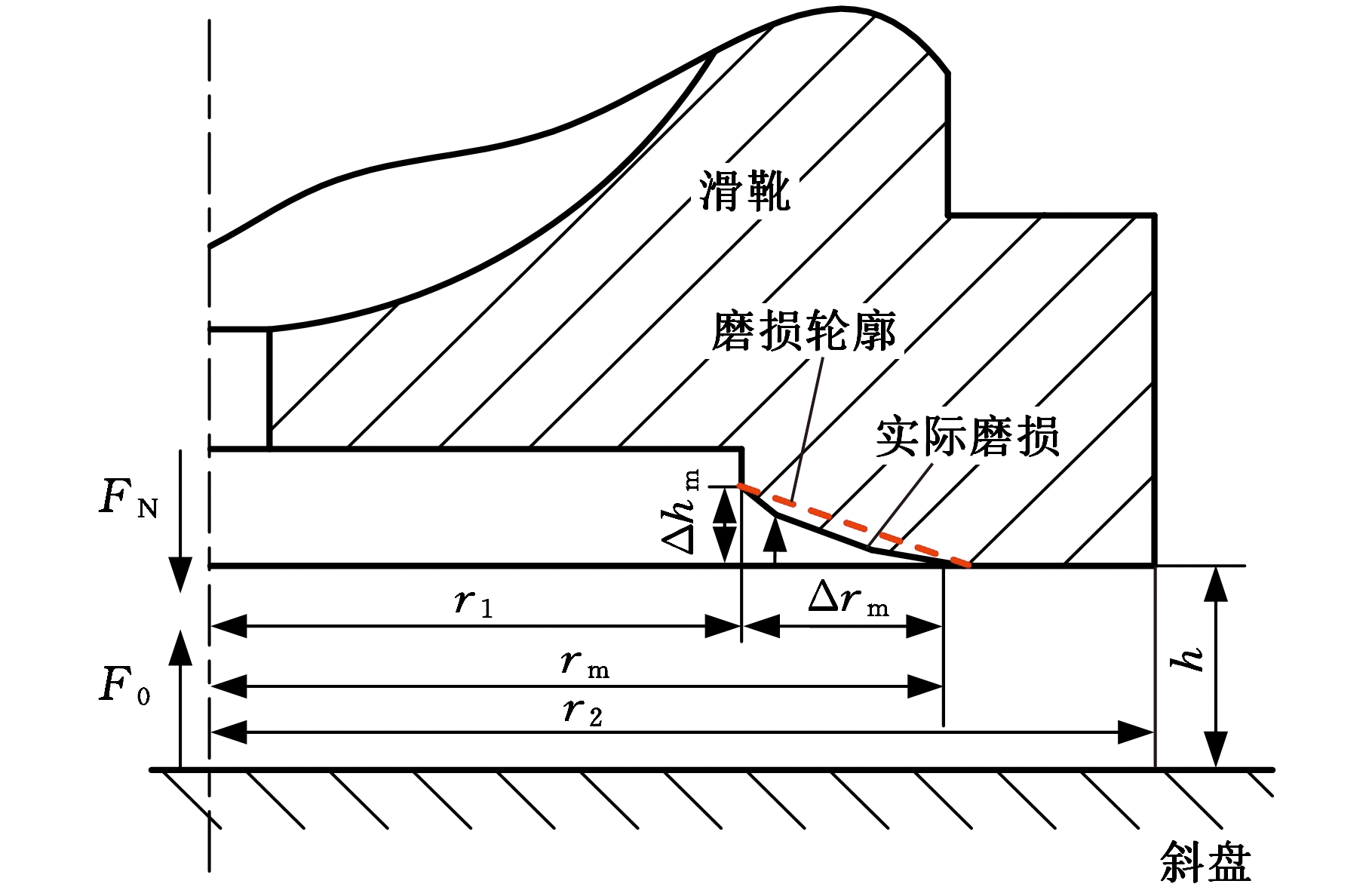

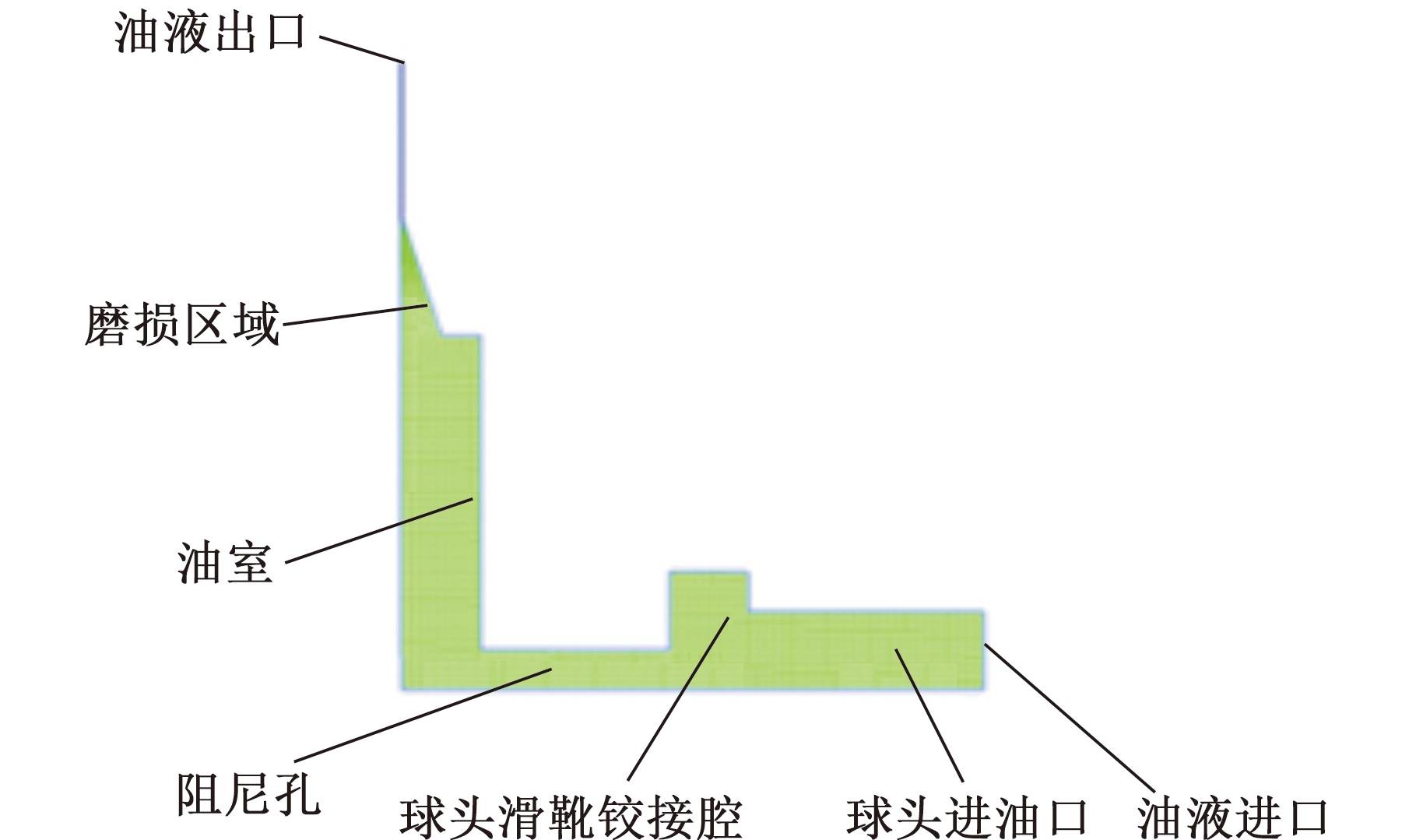

泵在高压工作状态下滑靴底面将产生碟形变形(图1),滑靴内边缘与斜盘的局部接触应力变大,极易发生滑靴内边缘磨损故障。假设磨损形式如图2所示(仅用于正向验证性能预测方法),其中,r1是磨损前的滑靴油室半径,r2是滑靴外边缘半径,Δrm是滑靴内边缘径向磨损量,Δhm是滑靴内边缘纵向磨损量,rm是磨损后的滑靴油室半径,rm= r1+Δrm。利用直线拟合方法来描绘滑靴内边缘磨损轮廓。在磨损初期,Δhm变化率远大于Δrm变化率,油室范围不断扩大,油膜支承力增大,滑靴达到新的平衡位置。磨损过程中,磨损区域将随Δrm的增大向外延伸,Δhm也随之外移,因此可在保证不产生压降的前提下,将Δhmax设为定值。忽略微小的碟形变形对该密封带处的油膜支撑力影响,为便于计算,设定密封带处间隙油膜厚度h均匀变化。

图1 滑靴底面碟形变形

Fig.1 Dish-shaped deformation of the bottom surface of the slipper

图2 滑靴内边缘磨损轮廓

Fig.2 Schematic diagram of the inner edge wear profile of slipper pair

内边缘磨损后滑靴所受剩余压紧力

FL=FN-F0

(1)

式中,r0为柱塞半径;pd为柱塞腔油液压力;Fs为中心弹簧的预压紧力;β为斜盘倾角;FN为滑靴和斜盘的压紧力;F0为油膜支承力。

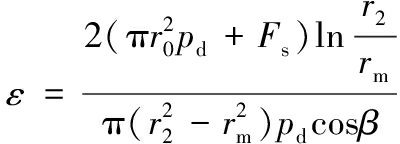

由压紧系数的定义ε= FN/ F0,可推导出

(2)

1.2 泄漏流量公式及压力瞬时变化模型

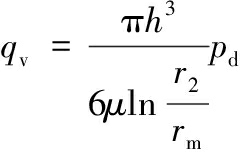

滑靴密封带和斜盘表面间构成均匀的环形间隙,滑靴副间油液流动为层流。根据环形平板间隙径向流动的流量公式,滑靴副间的泄漏流量

(3)

式中,μ为油液的动力黏度。

液压泵柱塞腔压力瞬时变化表达式为

(4)

q1=q′1+q′2+qv

(5)

式中,K为油液体积弹性模量;V为柱塞腔油液体积;qr为柱塞运动排油量;q1为摩擦副间隙泄漏流量;q′1、q′2分别为柱塞副、配流副间隙的泄漏流量。

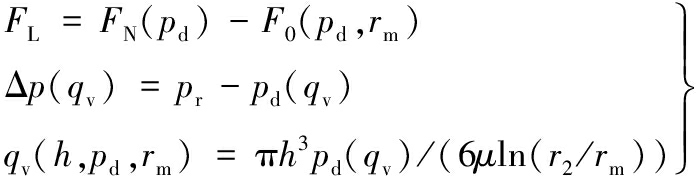

1.3 油膜润滑特性方程组

结合滑靴磨损数学描述方程(式(1))、泄漏流量公式(式(3))和柱塞腔压力瞬时变化模型建立滑靴磨损过程的油膜润滑特性方程组:

(6)

式中,pr为液压泵的工作压力。

本文以10MCY14-1B型号柱塞泵为例,工作压力设为20 MPa,泵轴转速为1 500 r/min。该泵柱塞半径r0=6 mm,r1=4.5 mm,r2=8 mm,β=19°。在此条件下设定柱塞泵压力差值计算误差ε1=0.000 5%,压紧力与油膜支撑力差值ε2=1 N,采用数值分析方法,按照图3所示的求解流程对式(6)进行求解,得出多组给定磨损量Δrm与润滑特性参数的一一对应关系。

图3 润滑特性方程组求解流程

Fig.3 Lubrication characteristic equations solution flow chart

2 滑靴磨损过程液压泵失稳失效机理

2.1 失稳机理

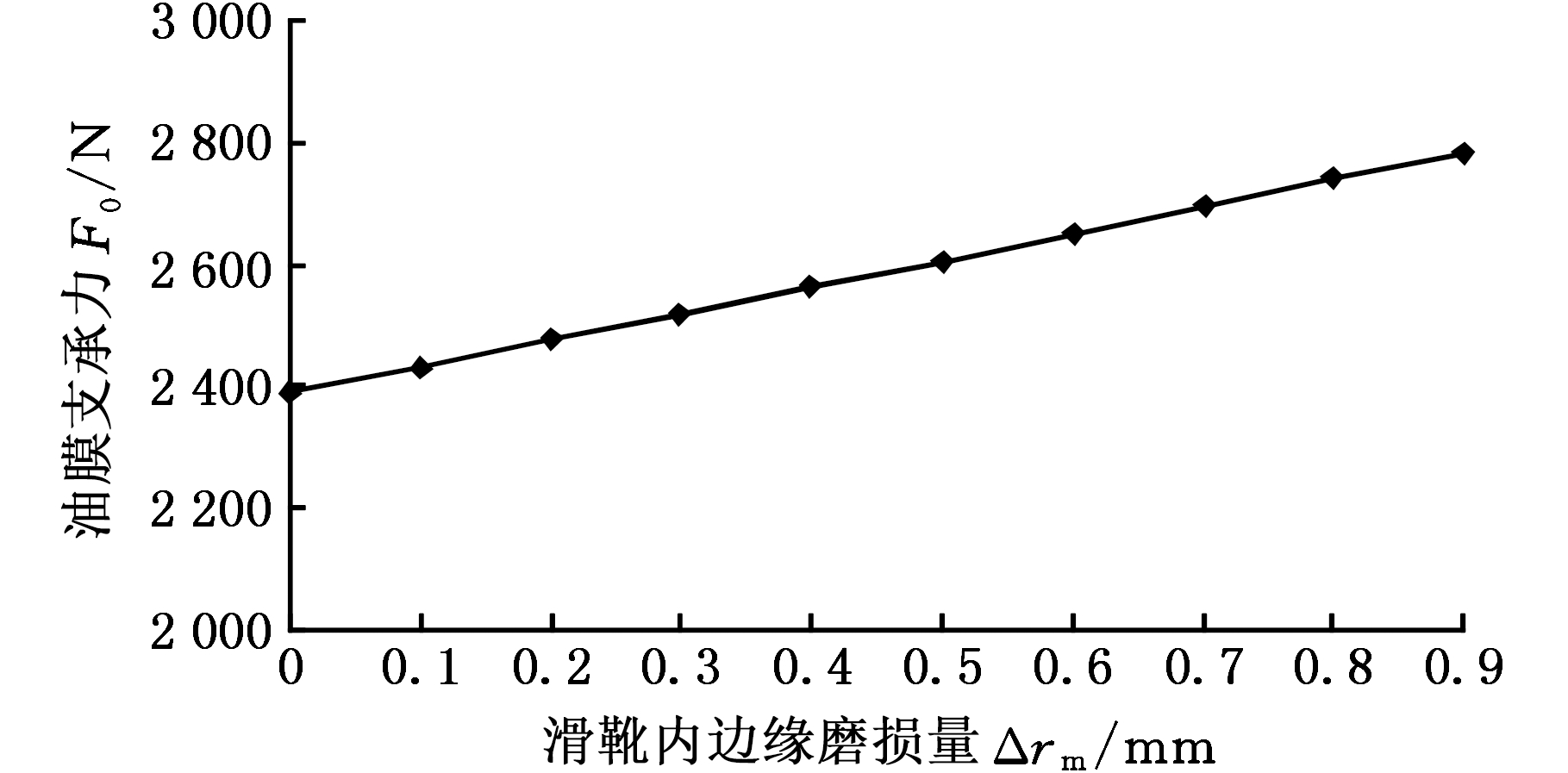

图4 油膜支承力与滑靴内边缘磨损量的关系

Fig.4 Relationship between oil film bearing force and wear of inner slipper pair

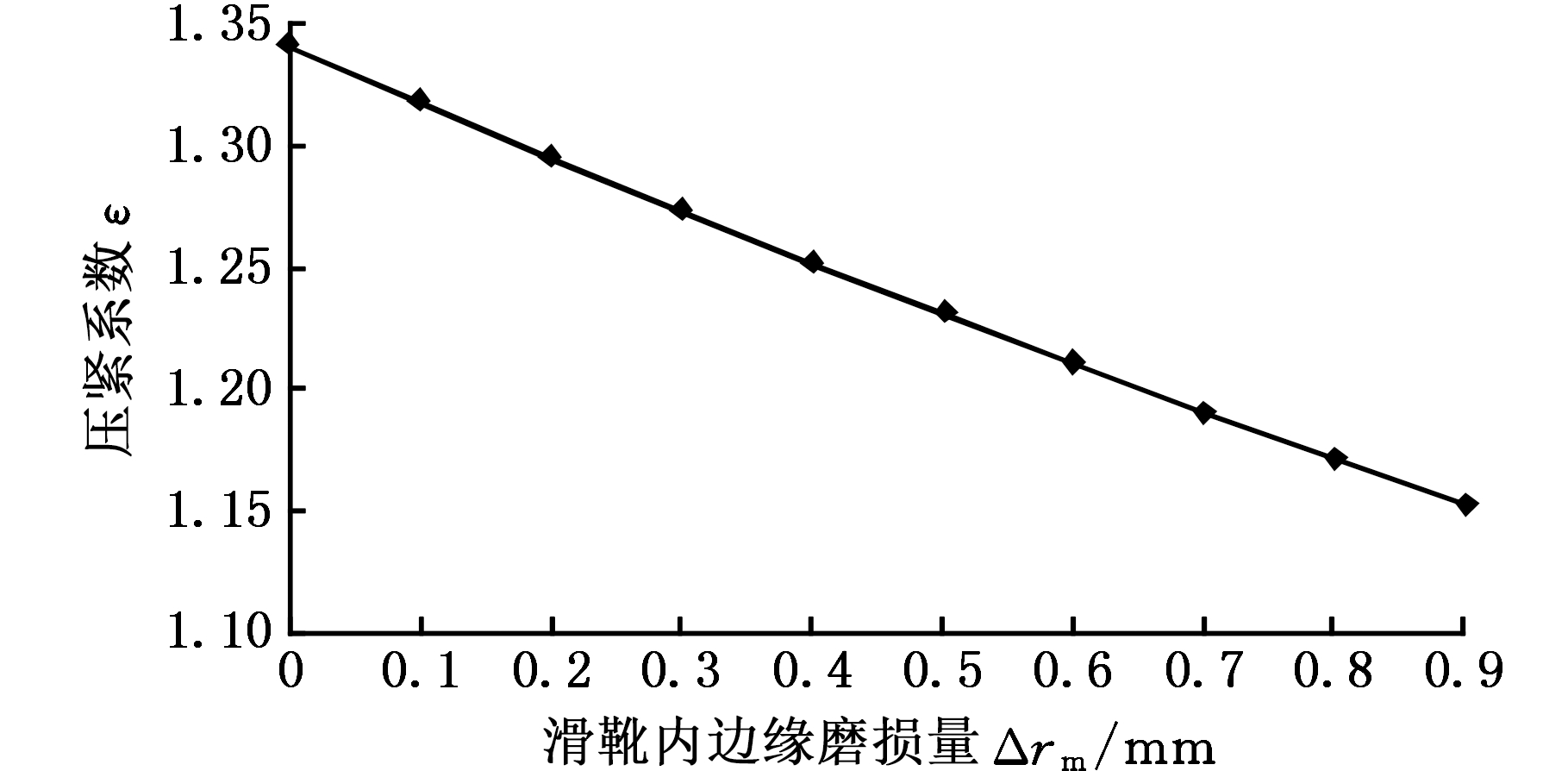

图4和图5所示为滑靴副油膜支承力和压紧系数随滑靴内边缘磨损量的变化关系。

图5 压紧系数与滑靴内边缘磨损量的关系

Fig.5 Relationship between the compression coefficient and wear of inner slipper pair

根据剩余压紧力设计法的设计条件,在剩余压紧力状态下,滑靴副将保持极薄的油膜状态和极少的泄漏量,使滑靴副处于边界润滑状态。当滑靴发生磨损时,随着磨损量Δrm的增大,油膜支承力F0逐渐增大,压紧系数ε逐渐减小。假设当ε=1时滑靴有脱离斜盘的趋势,此时定义为液压泵性能失稳临界状态。当ε<1时滑靴进入性能失稳状态,泄漏量增大趋势明显,根据此液压泵结构参数取中心弹簧预压紧力Fs=768 N[13],通过式(1)可计算出失稳临界状态滑靴磨损量ΔrmA=1.815 mm。

2.2 失效机理

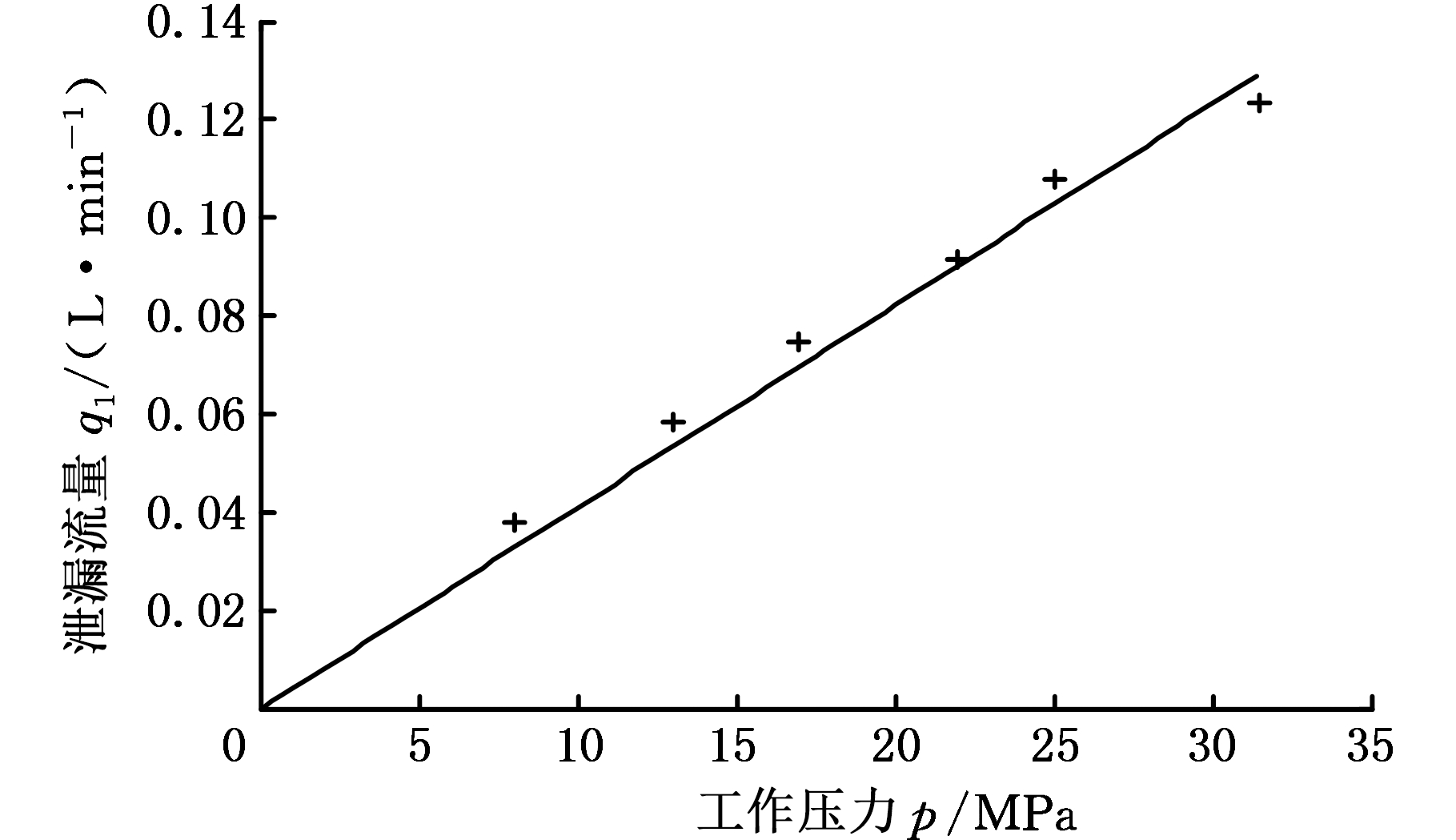

通过试验室搭建液压泵性能测试平台(图6),对于10MCY14-1B型号的被试泵,由小到大分别设定6种不同泵出口压力值,利用量杯测量法测量泄漏流量,得出的测试结果和拟合曲线见图7。随着工作压力的增大,泄漏流量呈线性规律增大。当工作压力为20 MPa时,泵的泄漏流量近似为0.082 1 L/min,泵的容积效率约为99.5%。

图6 液压泵性能测试试验台

Fig.6 Hydraulic pump performance test bench

根据JB/T7043—2006,被试泵在额定工况下(31.5 MPa,1 500 r/min)的性能失效临界点容积效率ηc=91%,假设液压泵失效临界状态的容积效率随工作压力的变化曲线与正常状态的变化趋势一致,由此可推算工作压力为20 MPa时,液压泵的性能失效临界状态的容积效率ηc=94.3%,滑靴磨损量ΔrmB =2.422 mm。

图7 泵的泄漏流量随工作压力的变化规律

Fig.7 The variation of pump leakage flow with working pressure

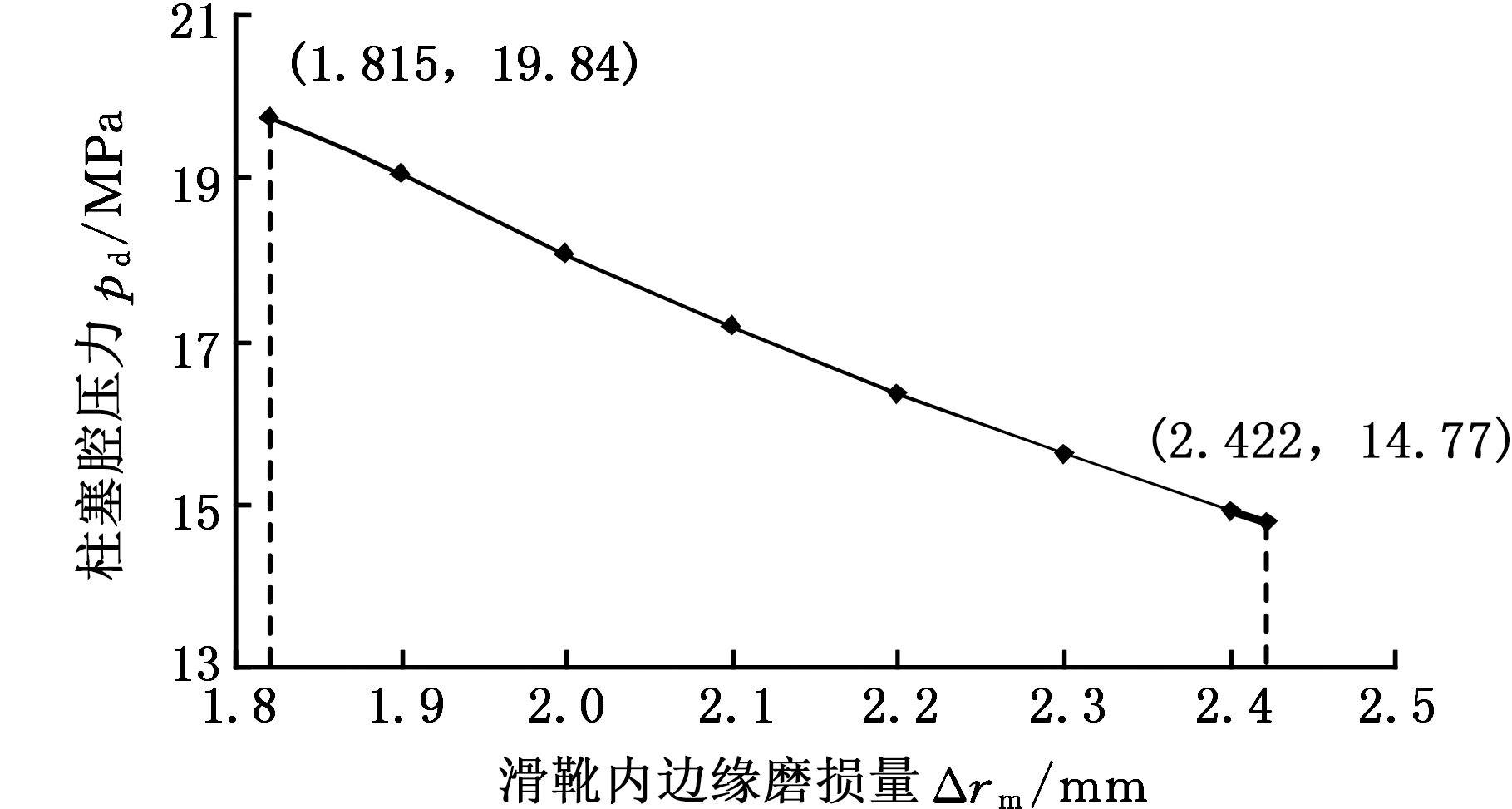

图8所示为液压泵性能从失稳到失效过程柱塞腔压力的变化规律,可知,随着滑靴磨损量Δrm的增大,柱塞腔压力pd逐渐减小;当液压泵性能失效时,柱塞腔压力pd仅能达到工作压力的74%左右。

图8 柱塞腔压力变化规律

Fig.8 The variation law of piston chamber pressure

3 构建预测模型

3.1 液压泵工作状态的区域划分

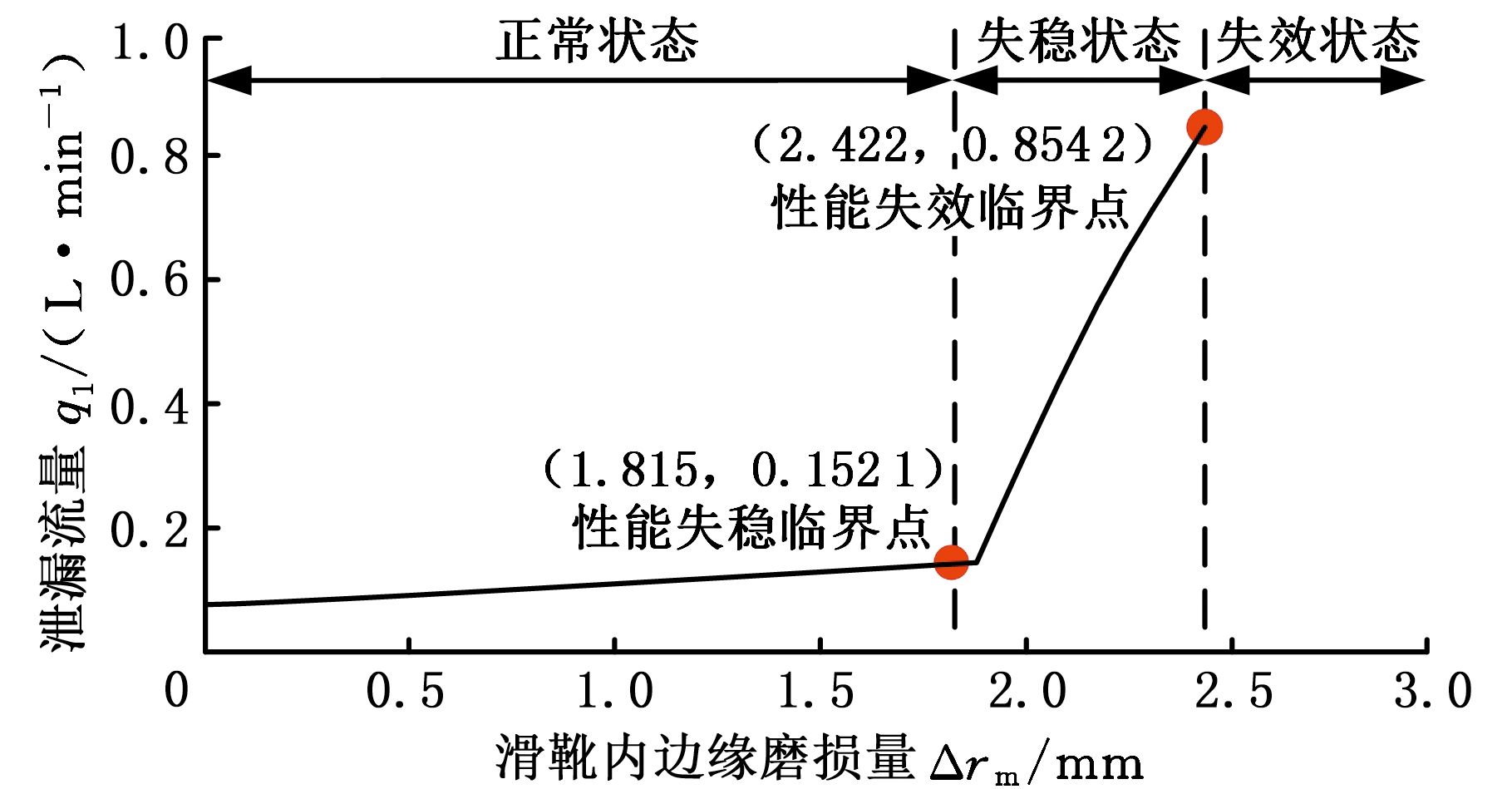

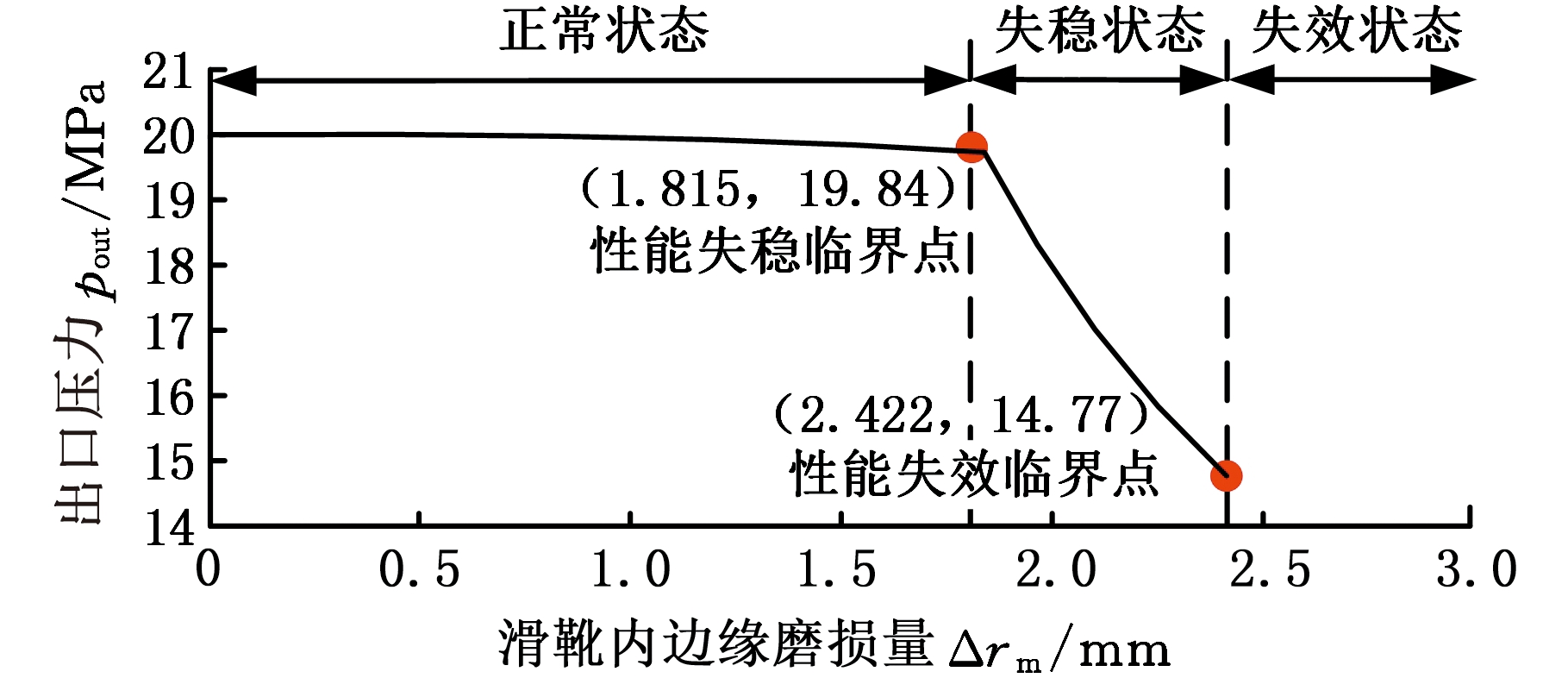

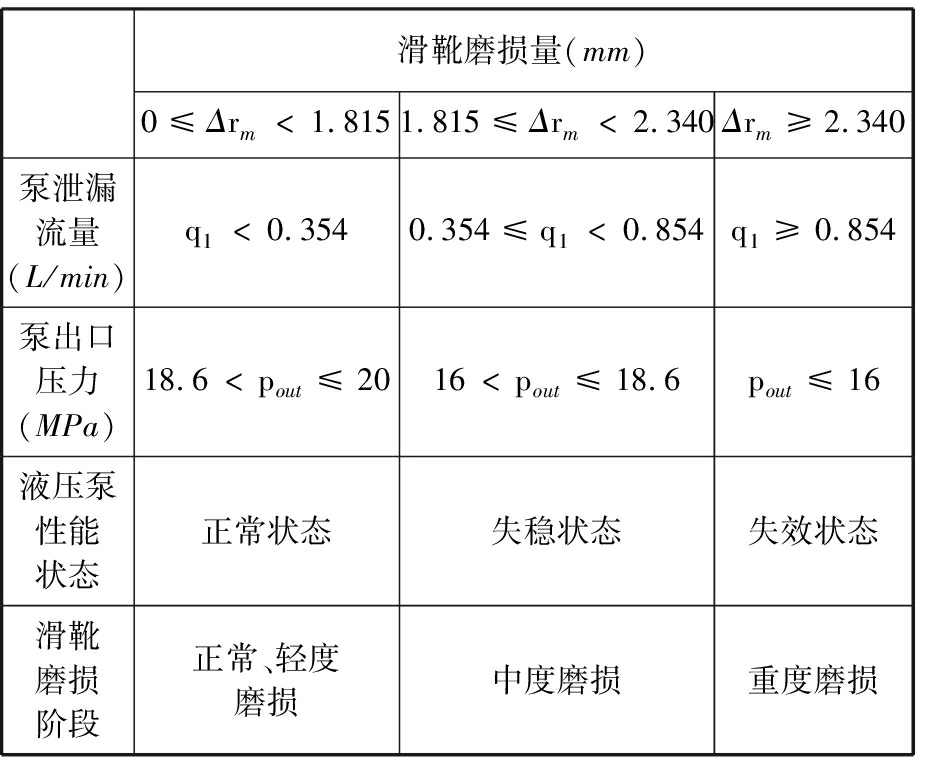

选取液压泵总的泄漏流量q1和泵出口压力pout作为泵的性能退化参数,通过试验测试对q1和pout进行监测,确定滑靴内边缘磨损量ΔrmB的大小,通过性能退化参数的变化规律确定液压泵所处的工作状态。

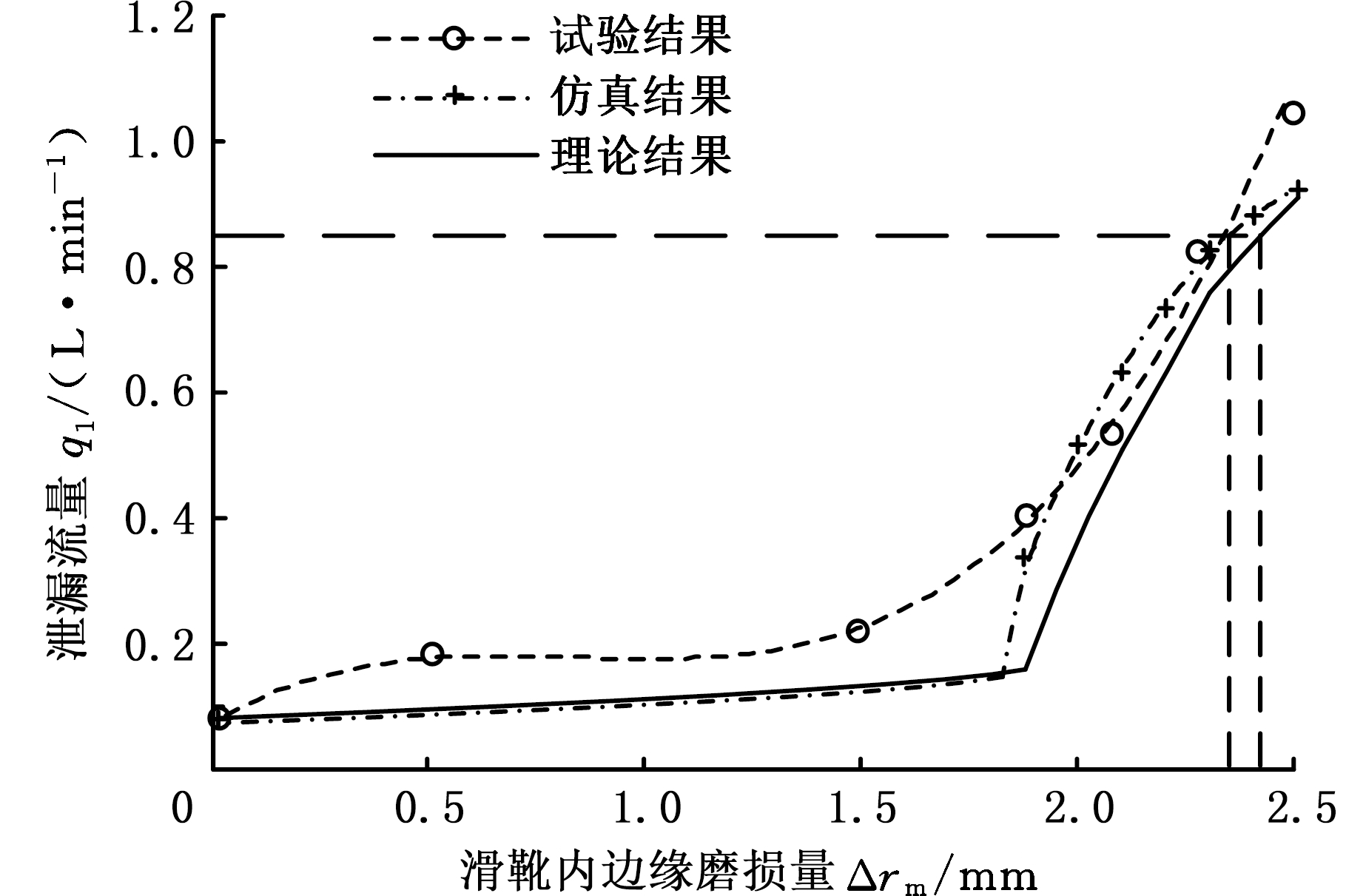

图9和图10所示分别为液压泵总的泄漏流量和泵出口压力随滑靴磨损量的变化规律,可知,在滑靴发生磨损到失稳临界点的发展过程中,液压泵总的泄漏流量和出口压力基本不变,由此,将这一过程定义为液压泵的正常状态;从液压泵性能失稳临界点到失效临界点的过程中,泵总的泄漏流量随着磨损量的增大而急剧增大,出口压力随着磨损量的增大而减小,直至液压泵性能失效,将这一过程定义为液压泵性能失稳状态;失效临界点之后定义为液压泵性能失效状态。

图9 液压泵泄漏流量变化规律

Fig.9 The change law of leakage flow of hydraulic pump

图10 泵出口压力变化规律

Fig.10 The change law of outlet pressure of hydraulic pump

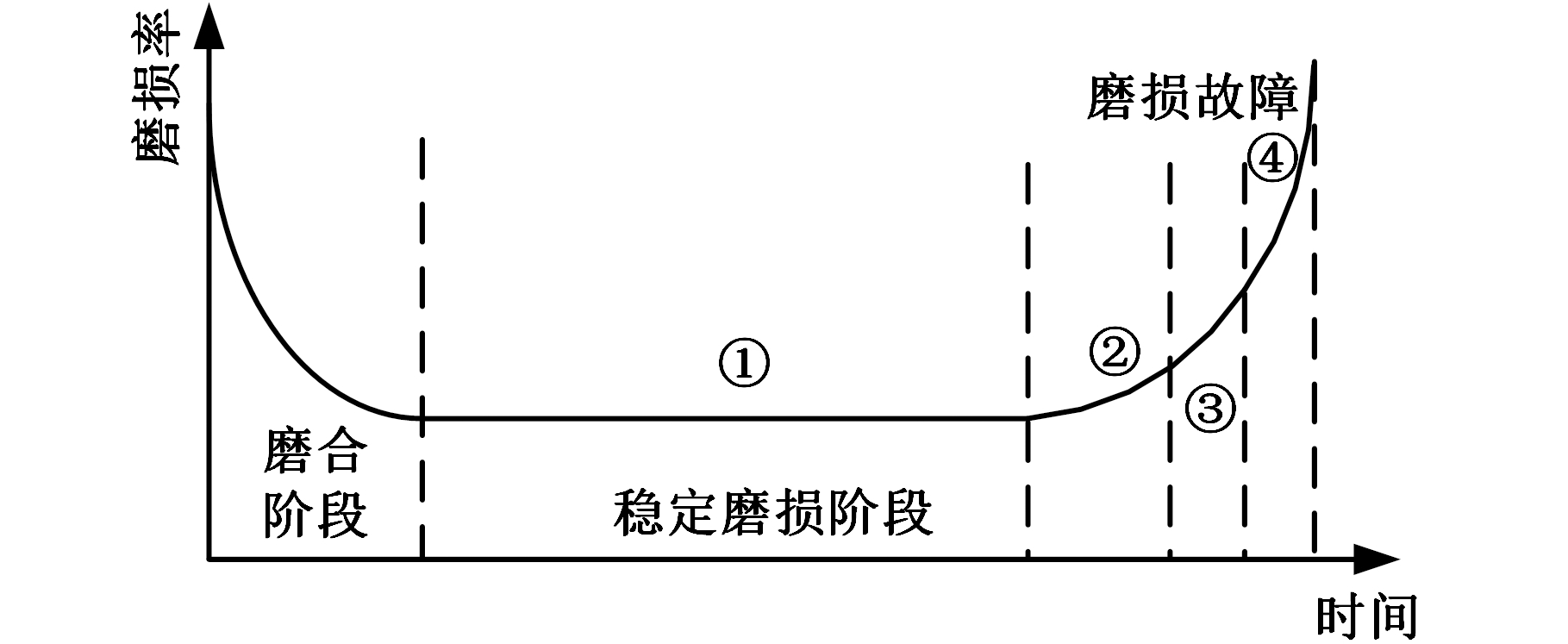

3.2 预测准则

根据机械磨损浴盆曲线[14]描述滑靴磨损状态,若不考虑滑靴的磨合阶段,可将滑靴磨损过程划分为4个阶段:①正常阶段;②轻度磨损阶段;③中度磨损阶段;④重度磨损阶段。机械磨损盆浴曲线如图11所示。滑靴磨损故障将发生在区域②到区域④的范围内。

图11 机械磨损盆浴曲线

Fig.11 The bathtub-shaped curve worn out by slipper pairs

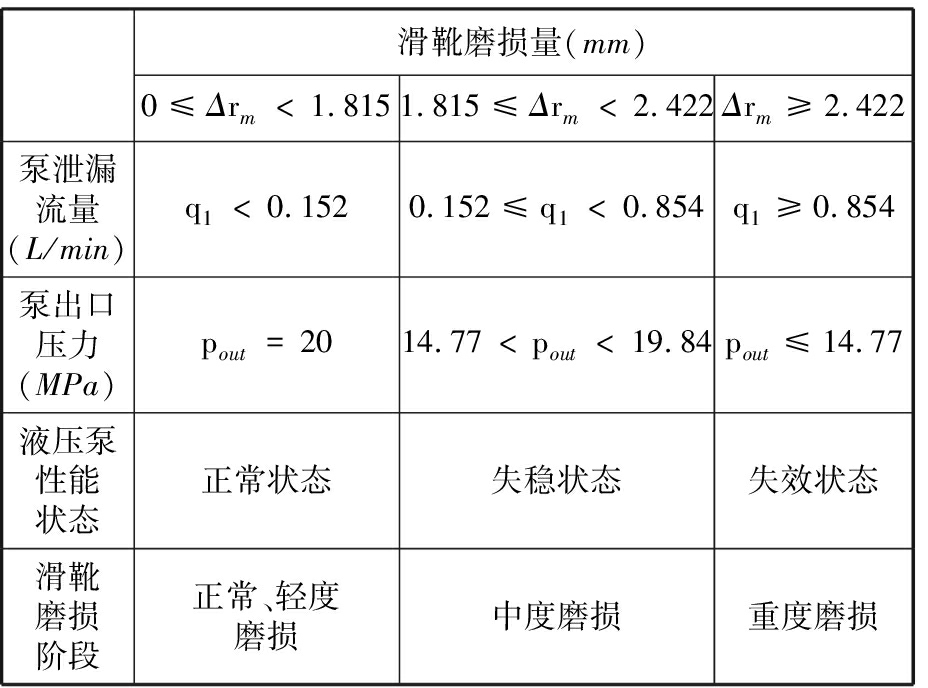

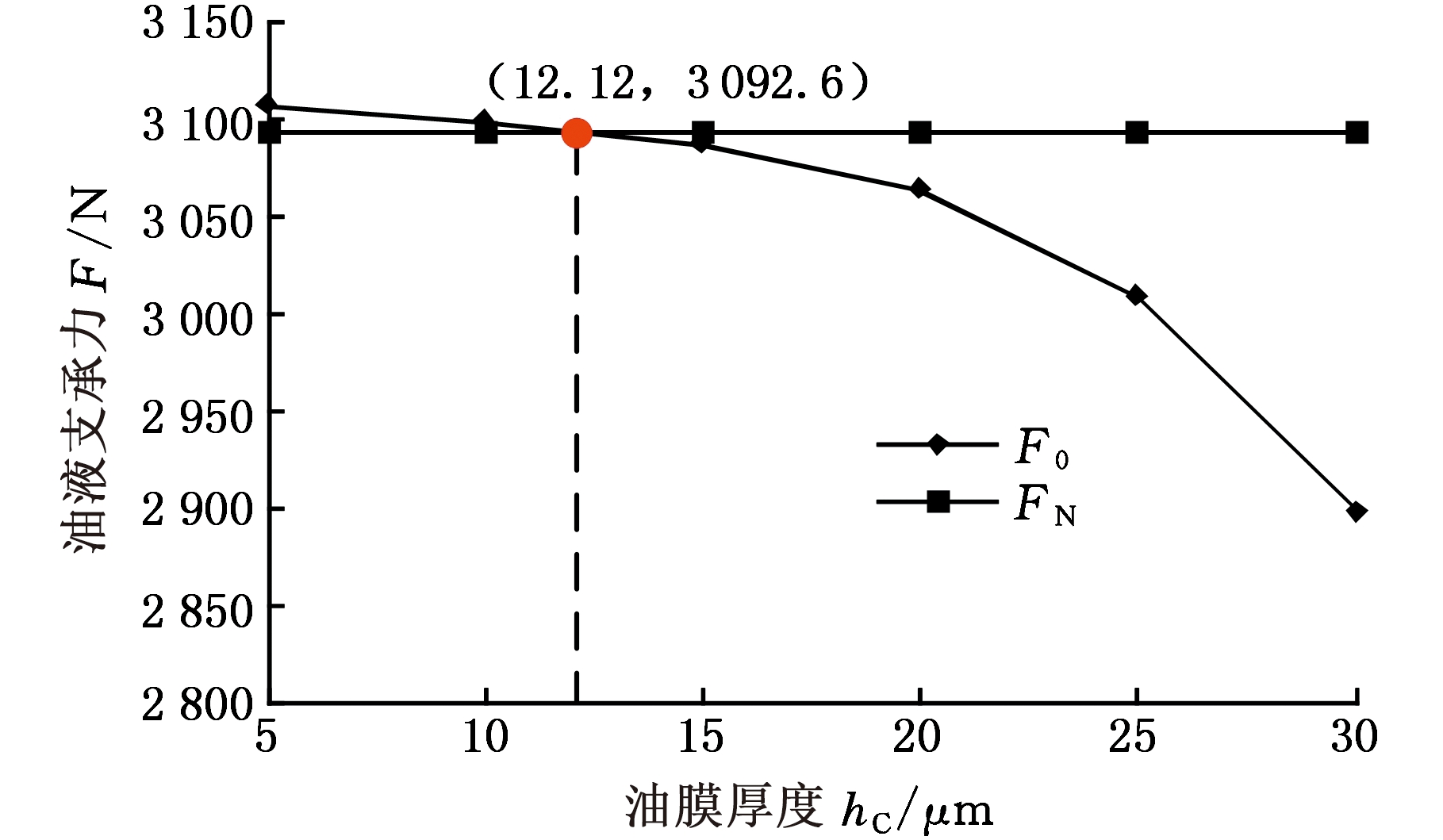

根据式(6)计算出滑靴磨损量与液压泵性能状态以及液压泵性能退化参数的一一对应关系,并结合试验测试结果建立预测准则,如表1所示。

表1 液压泵不同性能状态对应的预测准则

Tab.1 Prediction criteria corresponding to different

working conditions of hydraulic pump

滑靴磨损量(mm)0≤Δrm<1.8151.815≤Δrm<2.422Δrm≥2.422泵泄漏流量(L/min)q1<0.1520.152≤q1<0.854q1≥0.854泵出口压力(MPa)pout=2014.77

4 仿真分析

以图8所示不同滑靴磨损量对应的柱塞腔压力为边界条件,通过二维模型仿真分析得到力平衡状态下不同滑靴磨损量对应的油膜厚度值;再通过三维模型仿真分析,得出油膜压力分布和滑靴副泄漏流量变化规律;与理论分析结果进行对比,验证理论模型的正确性,并为试验部分提供样件参数。

4.1 确定力平衡位置的滑靴副油膜厚度

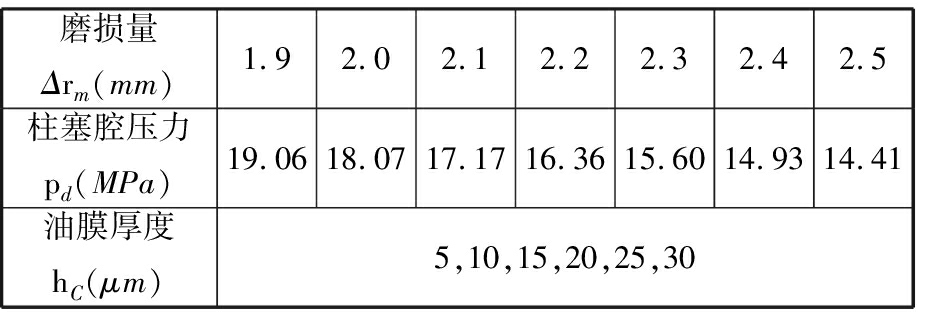

二维流体CFD仿真模型见图12,计算涉及的模型参数和边界条件见表2。以Δrm =1.9 mm为例,每种磨损量选取5~30 μm区间内6种膜厚进行建模,通过流场仿真分析得到不同膜厚对应的6组油膜支承力的数值,相邻两组数值之间的中间值变化用直线进行拟合,如图13所示。由F0= FN的力平衡关系,可得到平衡状态下膜厚值h=12.12 μm。同理可以得到其他磨损量在滑靴达到力平衡状态下对应的膜厚值,如表3所示。

图12 网格划分后的二维模型

Fig.12 The 2D model after mesh division

表2 二维仿真模型的给定参数

Tab.2 The given parameters of 2D simulation model

磨损量Δrm(mm)1.92.02.12.22.32.42.5柱塞腔压力pd(MPa)19.0618.0717.1716.3615.6014.9314.41油膜厚度hC(μm)5,10,15,20,25,30

图13 油液支承力随油膜厚度的变化规律

(Δrm =1.9 mm)

Fig.13 The variation law of oil support force with oil film thickness(Δrm =1.9 mm)

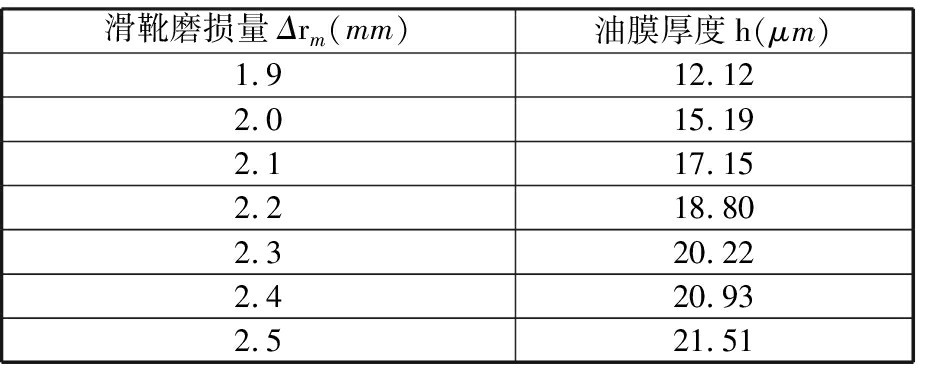

表3 力平衡状态下不同磨损量对应滑靴副油膜厚度

Tab.3 Different wear amount in the state of force balance corresponds to the oil film thickness of the slipper pair

滑靴磨损量Δrm(mm)油膜厚度h(μm)1.912.122.015.192.117.152.218.802.320.222.420.932.521.51

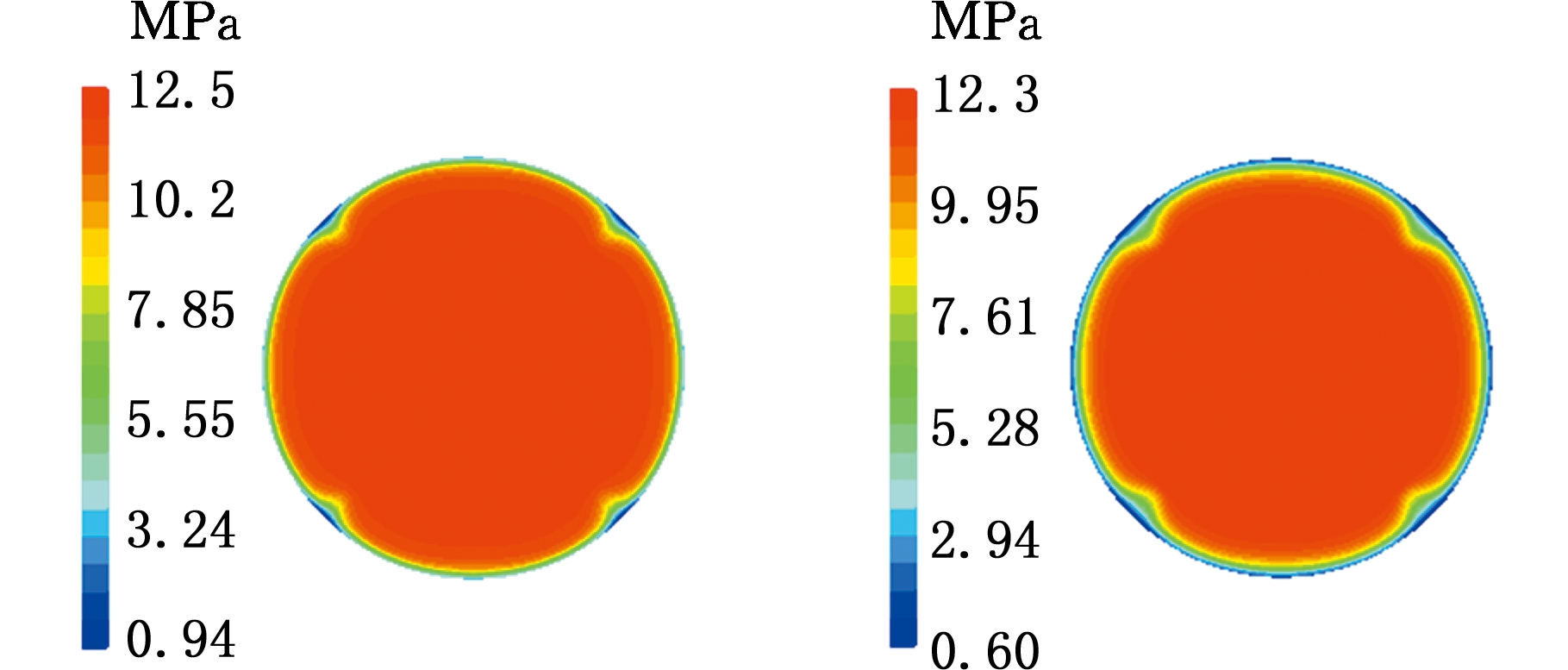

4.2 滑靴磨损过程油膜压力分布

建立图14所示的三维CFD仿真模型,通过理论计算结果给出不同磨损量对应的压力入口边界值,如表4所示。

图14 三维仿真模型

Fig.14 The 3-D simulation model

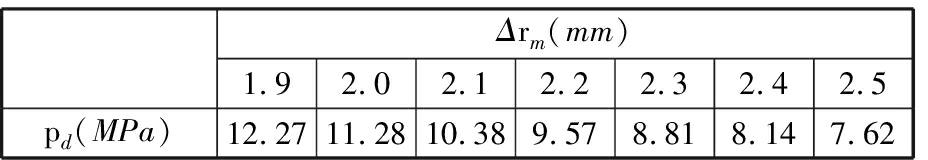

表4 压力入口边界值

Tab.4 The boundary value of the pressure inlet

Δrm(mm)1.92.02.12.22.32.42.5pd(MPa)12.2711.2810.389.578.818.147.62

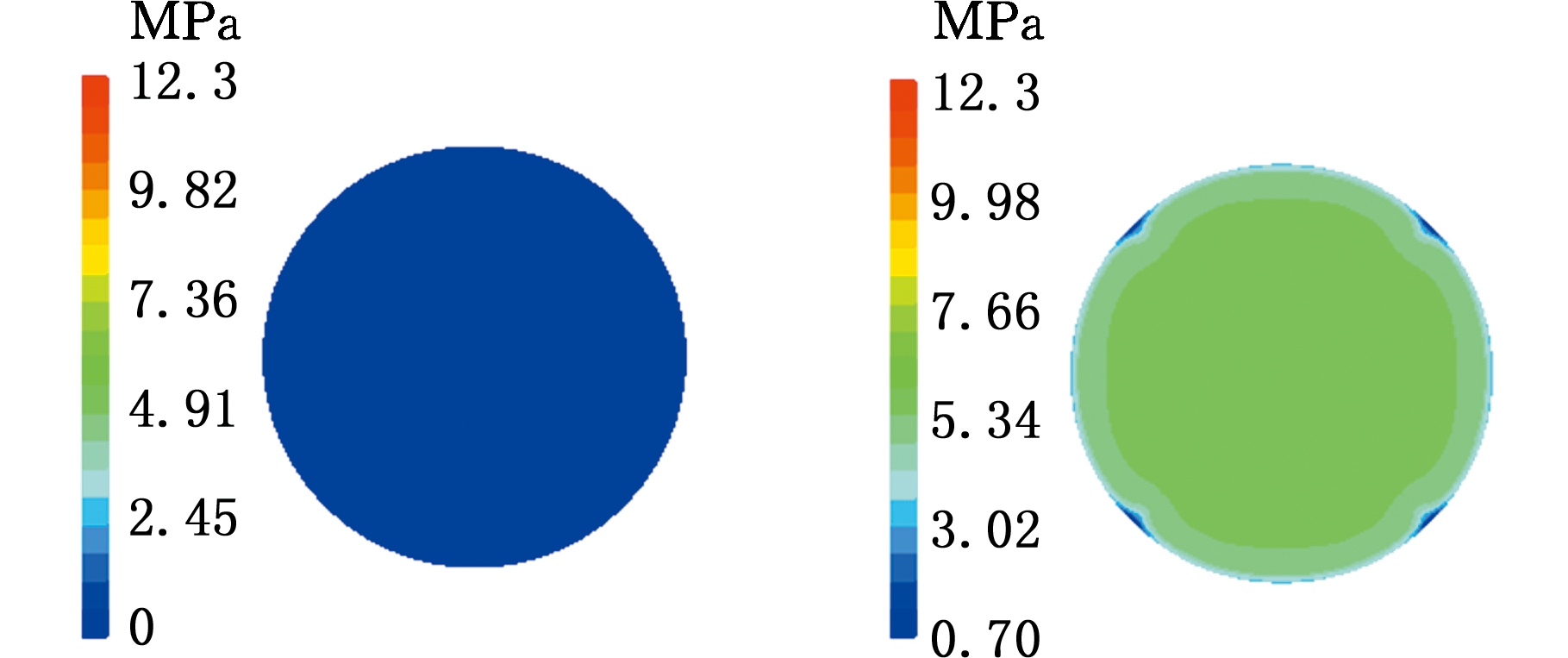

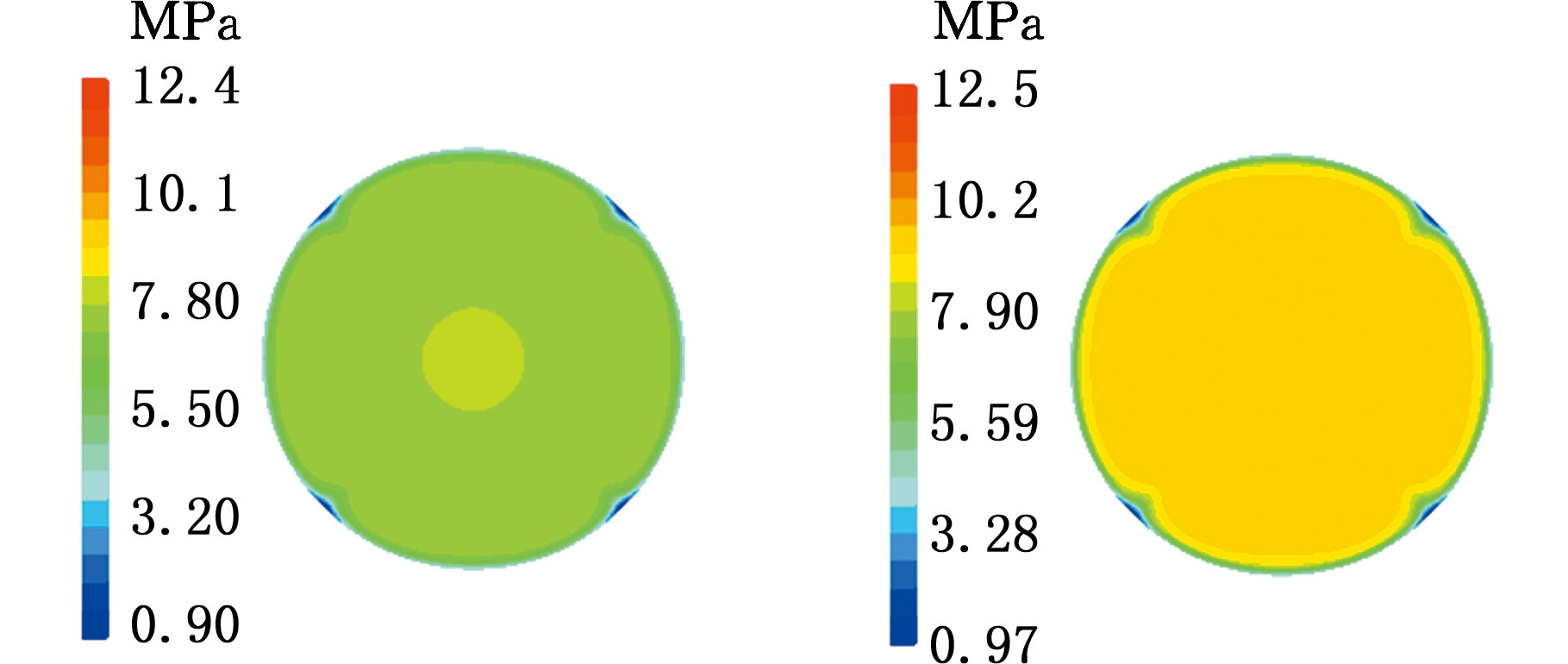

进行动态流体仿真分析,并截取排油过程滑靴底面压力分布的6个结果片段,如图15所示。当t=0时,滑靴底面油膜压力为零,随后油膜压力逐渐增大,中心油室以及滑靴磨损轮廓处的油膜压力为常值,密封带处油膜压力近似呈对数规律递减。当油膜压力建立完成时,滑靴底面油膜压力最高达到12.70 MPa,与压力入口边界给定的压力值12.27 MPa相差不大。

(a)t=0 (b)t=0.15 ms

(c)t=0.25 ms (d)t=0.35 ms

(e)t=0.65 ms (f)t=10 ms

图15 滑靴底面油膜压力分布瞬时变化规律

Fig.15 The instantaneous variation law of oil film pressure distribution on the base surface of slipper pair

4.3 与理论结果的对比分析

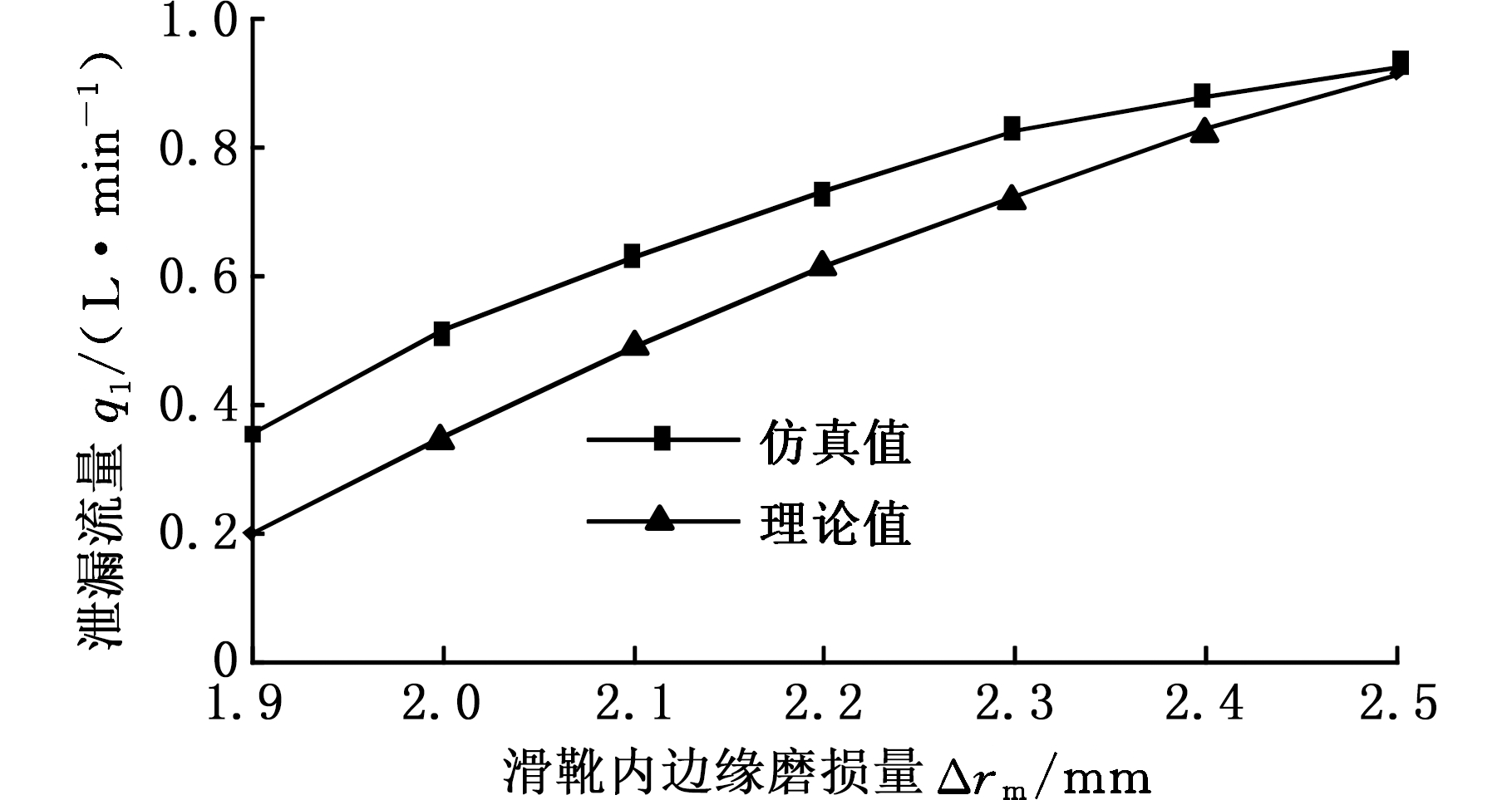

图16给出了理论与仿真分析得到的液压泵泄漏流量随滑靴磨损量的变化规律。由图16可知,随着滑靴磨损量的增大,理论与仿真分析得到的液压泵泄漏流量都逐渐增大;当滑靴磨损量相同时,仿真值比理论值略大,但是随着滑靴磨损量的增大,仿真值与理论值差距逐渐缩小直至相等。

图16 液压泵泄漏流量随滑靴磨损量的变化规律

Fig.16 The variation law of leakage flow of hydraulic pump with the wear amount of slipper pair

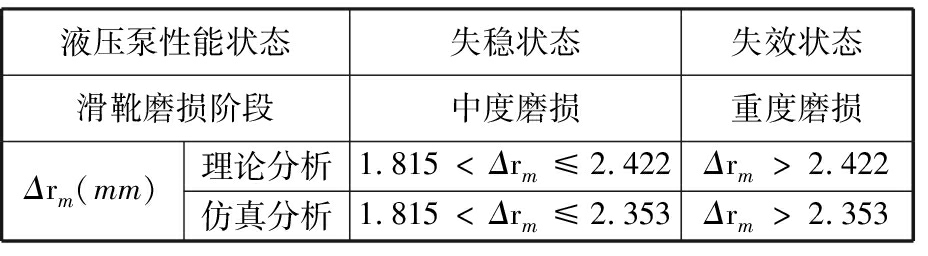

根据图16,将滑靴底面磨损量在2.3 mm到2.4 mm之间的数值近似等效成线性规律,由于液压泵性能失效临界点对应的q1=0.854 L/min,因此,由仿真计算可得到滑靴底面磨损量为2.353 mm。对仿真分析结果和理论结果进行归纳和对比,如表5所示。由表5可知,理论与仿真分析的数值结果基本一致,由此证实了理论模型的正确性。

表5 理论与仿真结果的对比

Tab.5 The comparison between theoretical results

and simulation results

液压泵性能状态失稳状态失效状态滑靴磨损阶段中度磨损重度磨损Δrm(mm)理论分析1.815<Δrm≤2.422Δrm>2.422仿真分析1.815<Δrm≤2.353Δrm>2.353

5 状态预测试验

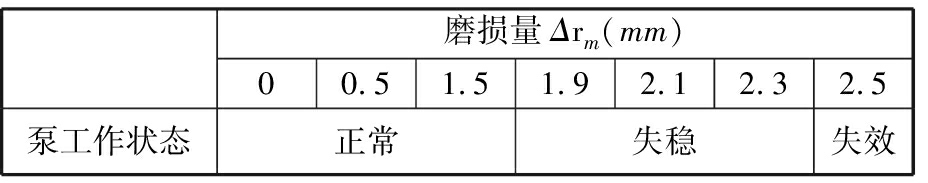

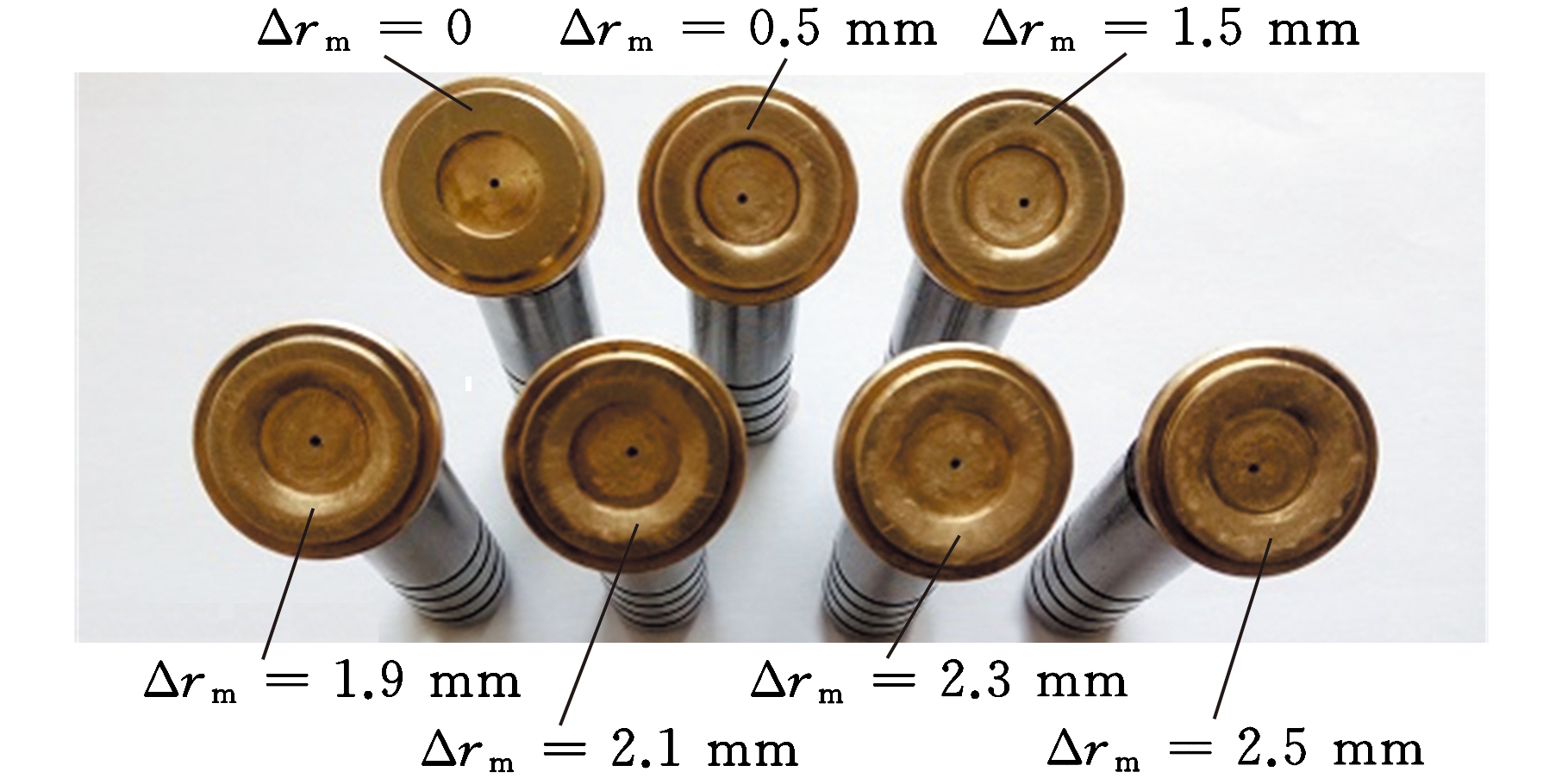

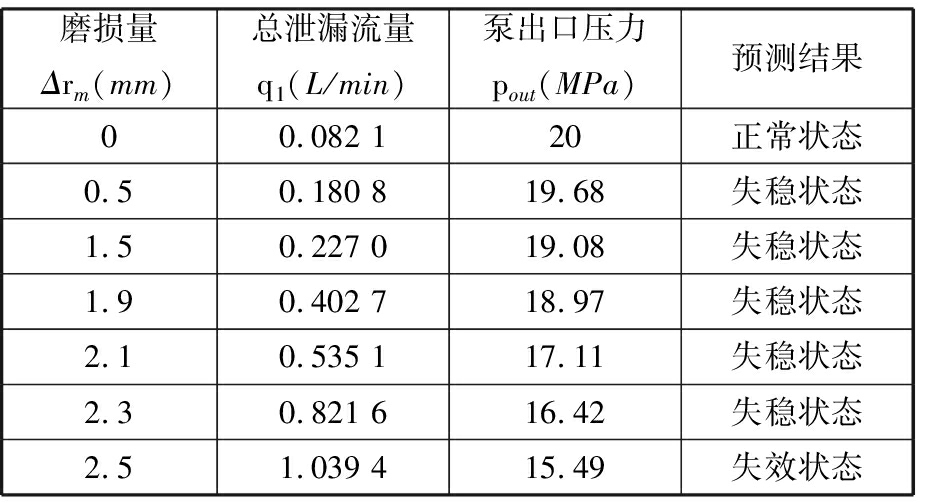

人为制作表征液压泵服役全寿命周期工作状态的7个不同滑靴磨损量的试验样件,具体参数及对应状态如表6所示,故障样件实物见图17(仅用于正向验证性能预测方法)。每次试验均采用一个滑靴磨损样件替换一个正常件的方式,通过测试平台进行液压泵性能测试,测量液压泵泄漏流量和泵出口压力,用平滑曲线对测量值进行描绘,并将测试结果输入到表1描述的性能预测准则中,得出预测结果,如表7所示。与表6比较可以看出,正常状态有两个样本无法得出正确预测结论,因此有必要对预测准则进行修正。

表6 选取的滑靴底面磨损量

Tab.6 The amount of wear on the base of the

selected slipper pair

磨损量Δrm(mm)00.51.51.92.12.32.5泵工作状态正常失稳失效

图17 滑靴内边缘磨损故障样件实物

Fig.17 Wear fault sample of the inner edge of slipper pair

表7 试验测试与预测结果

Tab.7 Experimental test results and prediction results

磨损量Δrm(mm)总泄漏流量q1(L/min)泵出口压力pout(MPa)预测结果00.082 120正常状态0.50.180 819.68失稳状态1.50.227 019.08失稳状态1.90.402 718.97失稳状态2.10.535 117.11失稳状态2.30.821 616.42失稳状态2.51.039 415.49失效状态

图18和19为液压泵泄漏流量和泵出口压力随滑靴磨损量变化测试曲线,可以看出,当滑靴磨损量Δrm在0至1.815 mm区间变化时,泵的总泄漏流量q1有小幅增大的趋势,泵出口压力值也有小幅减小;由于泄漏量失效临界值q1=0.854 L/min,因此根据试验曲线可得到Δrm约为2.340 mm,当滑靴磨损量Δrm在1.815 mm至2.340 mm区间变化时泵处于失稳阶段,泄漏流量呈现显著的增大趋势,泵出口压力值也有显著减小;当滑靴磨损量Δrm大于2.340 mm时泵处于失效阶段,泄漏流量急剧增大,泵出口压力值则急剧减小。从图中展示的三条曲线对比可以看出,理论和仿真结果在液压泵失稳与失效阶段呈现的泄漏流量发展趋势与试验结果基本一致。

图18 液压泵泄漏流量随滑靴磨损量的变化规律

Fig.18 The variation law of leakage flow of hydraulic pump with the wear amount of slipper pair

图19 液压泵出口压力随滑靴磨损量的变化规律

Fig.19 The variation law of outlet pressure of hydraulic pump with the wear amount of slipper pair

考虑到试验过程中客观因素的复杂影响,预测准则应根据试验结果进行修正,由此可得到修正后的预测准则,如表8 所示。测试试验将7个不同磨损量的试验样件打乱,用修正后的预测准则重新进行了测试,并利用激光共聚焦显微镜测量出了对应每个样件的磨损量,最终得到了全部正确的预测结果。

表8 修正后的预测准则

Tab.8 Revised forecasting criteria

滑靴磨损量(mm)0≤Δrm<1.8151.815≤Δrm<2.340Δrm≥2.340泵泄漏流量(L/min)q1<0.3540.354≤q1<0.854q1≥ 0.854泵出口压力(MPa)18.6

6 结论

(1)本文以液压泵滑靴副磨损故障为例提出了一种基于油膜润滑机理的智能液压元件本体性能预测方法。在对液压泵的性能预测中,分别从理论、仿真和试验三方面进行了分析和研究,证实了方法的有效性。

(2)建立了液压泵滑靴磨损过程的摩擦副油膜润滑特性方程组,分析了该过程的油膜润滑特性规律,揭示了滑靴磨损状态下滑靴副油膜润滑机理,并由此划分了液压泵正常、失稳和失效三种工作状态。

(3)构建了基于滑靴副磨损过程油膜润滑机理的液压泵性能预测模型,通过仿真分析验证了理论模型的正确性,通过试验测试进行了模型修正,并证实了修正后模型是正确的,且具有较高的预测精度。

(4)针对滑靴磨损过程提出的液压泵性能预测方法可为液压泵配流副、柱塞副磨损引起的性能预测研究提供科学借鉴,为建立完整的智能液压元件本体性能预测体系奠定理论基础。

[1] 许仰曾.“工业4.0”下“液压4.0”与智能液压元件技术 [J]. 流体传动与控制, 2016, 74(1):1-10.

XU Yangzeng. “Hydraulic 4.0” under “Industry 4.0” and Intelligent Hydraulic Component Technology [J]. Fluid Power Transmission and Control, 2016, 74(1):1-10.

[2] 范世娟,杨超. 液压系统故障智能诊断技术与发展趋势[J].液压与气动, 2010(7):22-26.

FAN Shijuan,YANG Chao. Intelligent Fault Diagnosis Technology and Development Trend of Hydraulic System [J]. Chinese Hydraulics & Pneumatics, 2010(7):22-26.

[3] DU J, WANG S, ZHANG H. Layered Clustering Multi-fault Diagnosis for Hydraulic Piston Pump[J]. Mechanical Systems & Signal Processing, 2013, 36(2):487-504.

[4] 何庆飞, 陈桂明, 陈小虎, 等. 基于改进灰色神经网络的液压泵寿命预测[J]. 中国机械工程, 2013, 24(4):500-506.

HE Qingfei,CHEN Guiming,CHEN Xiaohu,et al. Life Prediction of Hydraulic Pump Based on Improved GR-EY Neural Network[J]. China Mechanical Engineering, 2013, 24(4):500-506.

[5] 董秋武, 汪宝生. 基于小波神经网络的液压泵故障类型识别[J]. 机床与液压, 2014, 42(11):177-180.

DONG Qiuwu,WANG Baosheng. Fault Type Identification of Hydraulic Pump Based on Wavelet Neural Network [J]. Machine Tool & Hydraulics, 2014, 42(11):177-180.

[6] MURALIDHARAN V, SUGUMARAN, V, SAKTHIVEL N R. Wavelet Decomposition and Support Vector Machine for Fault Diagnosis of Monoblock Centrifugal Pump[J]. International Journal of Data Analysis Techniques&Strategies,2011,3(2):159-177.

[7] 刘思远,何跃,李晓明,等. 基于故障机理的液压泵多信息烈度特征状态评估方法[J].中国机械工程,2019,30(12):1460-1465.

LIU Siyuan, HE Yue,LI Xiaoming,et al. Multi-information Intensity Characteristic State Assessment Method of Hydraulic Pums Based on Fault Mechanism[J]. China Mechanical Engineering, 2019,30(12):1460-1465.

[8] 胡纪滨, 周虎城, 魏超, 等. 滑靴副润滑油膜成膜特性的理论与试验研究[J]. 北京理工大学学报, 2015, 35(3):231-235.

HU Jibin, ZHOU Hucheng, WEI Chao, et al. Theoretical and Experimental Research on Film-forming Characteristics of Lubricating Film for Slipper Pairs [J]. Journal of Beijing Institute of Technology, 2015, 35(3):231-235.

[9] 马纪明,申亚勇,李齐林.基于 CFD 的斜盘/滑靴副油膜特性分析[J]. 北京航空航天大学学报,2016,42(2):265-272.

MA Jiming,SHEN Yayong, LI Qilin. Analysis of Oil Film Characteristics of Swash Plate/Slipper Pair Based on CFD [J]. Journal of Beijing University of Aeronautics and Astronautics,2016,42(2):265-272.

[10] SCHENK A,IVANTYSYNOVA M.A Transient Thermo-elastohydrodynamic Lubrication Model for the Slipper/Swashplate in Axial Piston Machines[J].Journal of Tribology,2015,137(3):031701.

[11] HASHEMI S. Multibody Dynamics of Pivot Slipper Pad Thrust Bearing in Axialpiston Machines Incorporating Thermal Elastohydrodynamics and Mixed Lubrication Model[J]. Tribology International, 2016,96:57-76.

[12] CANBULUT F. The Experimental Analyses of the Effects of the Geometric and Working Parameters on the Circular Hydrostatic Thrust Bearings[J]. JSME International Journal,2005,48(4):715-722.

[13] 徐兵, 李迎兵, 张斌,等. 轴向柱塞泵滑靴副倾覆现象数值分析[J]. 机械工程学报, 2010, 46(20):161-168.

XU Bing, LI Yingbing, ZHANG Bin, et al. Numerical Analysis of Overturning Phenomenon of Slipper Pair of Axial Piston Pump [J]. Journal of Mechanical Engineering, 2010, 46(20):161-168.

[14] 袁成清. 机械系统磨损测试与评价[M]. 武汉: 武汉理工大学出版社, 2012.

YUAN Chengqing. Wear Testing and Evaluation of Mechanical Systems [M]. Wuhan: Wuhan University of Technology Press, 2012.