0 引言

目前,国产龙门镗铣床可靠性和性能稳定性与国际先进水平相比差距较大,制造过程可靠性保障技术不足是主因之一。横梁是保证龙门镗铣床精度保持性和可靠性的重要基础件之一,一方面,承受主轴系统等结构件的重量和工件加工切削力;另一方面,为滑枕座等部件的运动提供足够的几何精度[1]。铸件应力变形会引起横梁导轨几何精度变差,横梁长期服役时因受到内部残余应力或载荷作用会发生蠕变,即产生随时间变化的塑性变形,造成部件的几何精度随时间缓慢降低,影响机床的加工精度及精度保持性[2-3]。因此,研究横梁蠕变对龙门镗铣床几何精度的影响,建立横梁变形与龙门镗铣床运动可靠性间的映射模型,对预测龙门镗铣床服役阶段的运动可靠性和提高龙门镗铣床加工精度有着重要意义。

国内外学者对零部件蠕变行为和机床精度可靠性进行了大量研究。蠕变分析的前提是掌握零部件残余应力分布,目前主要采用有限元法进行零部件制造环节的残余应力分析。KESTE等[4]利用ANSYS软件优化变速装置组件几何形状以减小铸造应力;LI等[5]通过建立热力耦合有限元模型估算端铣淬火钢SKD11引起的残余应力分布;BERGLUND等[6]对某航空发动机部件进行了焊接和热处理仿真;针对零部件使用过程中应力释放对机床几何精度的影响[7-8],刘海波等[9]借助有限元模拟分析了螺栓蠕变松弛过程中机床床身几何精度的衰退规律。可靠性评估是改进机床制造工艺和提高可靠性的有效途径[10-11],其前提是误差建模,基于多体系统理论的机床空间位置误差模型可以较好地描述零部件的几何误差与加工精度间的关系[12-13]。上述研究大多单方面研究应力与精度的关系,或讨论零部件误差对机床可靠性的影响,没有将零部件应力释放产生的变形与机床可靠性评估有效结合,缺乏结构件蠕变变形行为对机床可靠性的影响分析。

本文基于有限元法对横梁铸造、切削、热时效过程进行连续建模仿真,并利用盲孔法对制造过程中的应力进行跟踪测量验证;然后对横梁进行蠕变模拟,建立考虑蠕变的机床几何精度退化模型,综合机床空间位置误差模型分析评估横梁蠕变对数控龙门镗铣床运动可靠性的影响,并比较时效前后应力状态下机床输出轨迹运动的可靠度。

1 横梁残余应力分析

1.1 横梁多工序残余应力连续建模仿真分析

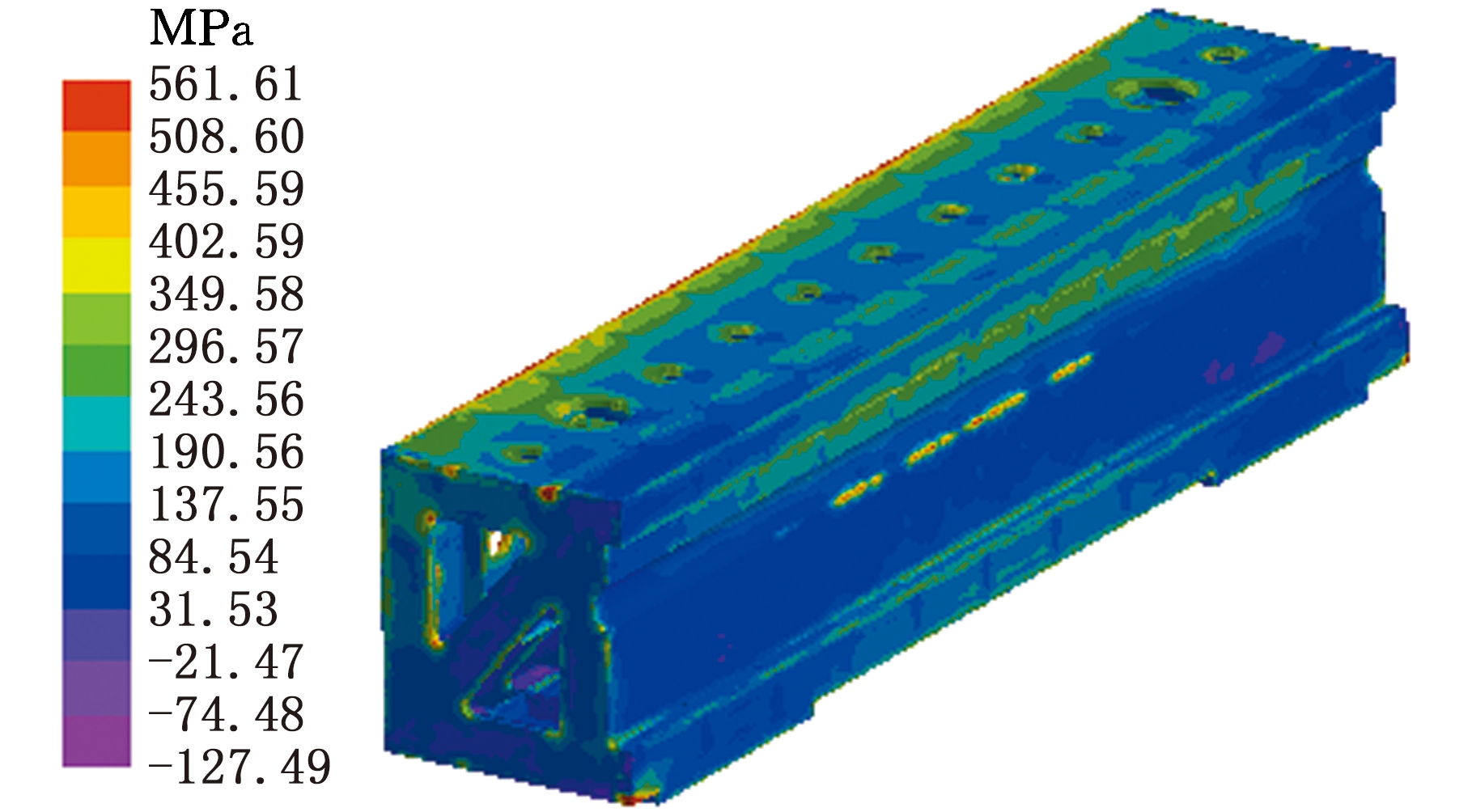

以某企业数控龙门镗铣床横梁为分析对象,该部件为薄壁筋板结构,外形尺寸5 800 mm×1 378 mm×1 220 mm,采用HT300材料,密度7 300 kg/m3,弹性模量143 GPa,泊松比0.27,热膨胀系数、导热系数和质量热容均为温度相关变量。结合横梁实际铸造要求(浇注温度1 350~1 400 ℃,浇注时间60~120 s),设置ProCAST仿真工艺参数为:重力浇注,浇注温度1 400 ℃,浇注时间90 s,保温时间144 h。在横梁凝固冷却过程中,因各部位间体积收缩速度和受到阻碍作用不同而产生的铸造应力分布见图1。铸件最大主应力仿真值表明,在圆孔、拐角及丝杠槽等部位产生应力集中,部分区域应力值超过材料的抗拉强度极限,易产生裂纹,这与企业铸造实际情况吻合。

图1 横梁铸造残余应力分布

Fig.1 Residual stress distribution of beam casting

粗加工过程中毛坯材料被逐层去除,打破了残余应力的原始平衡状态,切削层残余应力释放引起工件挠度变形。将ProCAST铸件有限元模型导入ABAQUS中,将铸造应力仿真结果作为预应力施加在横梁模型上,并采用“单元生死”法进行切削模拟仿真。

采用退火热处理工艺实现横梁应力的消减均化,以提高导轨安装基面抗小塑性变形能力,保证导轨的运动精度稳定性。为提高有限元模拟准确性,将横梁切削后的残余应力场加载至热时效有限元模型作为初始应力,并在模型表面节点上设置热时效工艺温度载荷,采用ABAQUS中温度位移直接耦合模块模拟热时效仿真,得到横梁热处理仿真后残余应力分布,如图2所示。仿真发现,横梁热时效后内部应力消减较多,除部分拐角应力集中偏大外,其余部位应力值均小于127.85 MPa。

图2 横梁热时效后残余应力分布

Fig.2 Residual stress distribution after beam thermal aging

1.2 盲孔法验证试验

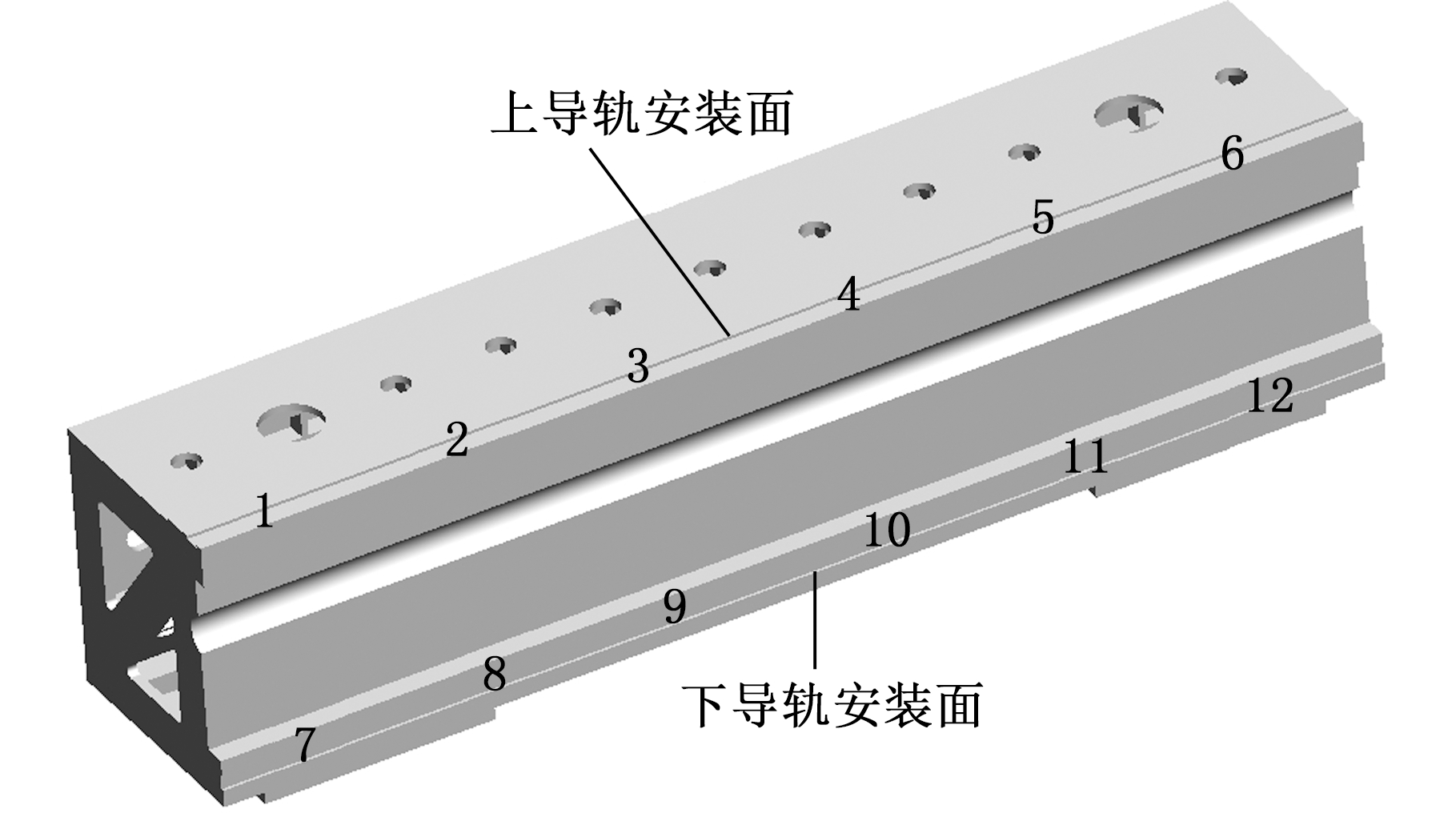

依据盲孔法测量金属材料应力国家标准,铸造、切削和热时效后横梁上下导轨面的应力检测点布置见图3,同时,参考文献[14]选取应力释放系数A=-0.064 3、B=-0.126 4,通过Sigma ASMB2-32应力测试仪实时检测得到各工序中横梁导轨安装面的近表面残余应力值,应力测试现场见图4。

图3 横梁残余应力盲孔法测点布局图

Fig.3 The layout of the blind hole method measurement points for the beam residual stress

图4 横梁残余应力盲孔法测试现场

Fig.4 Beam residual stress blind hole method test site

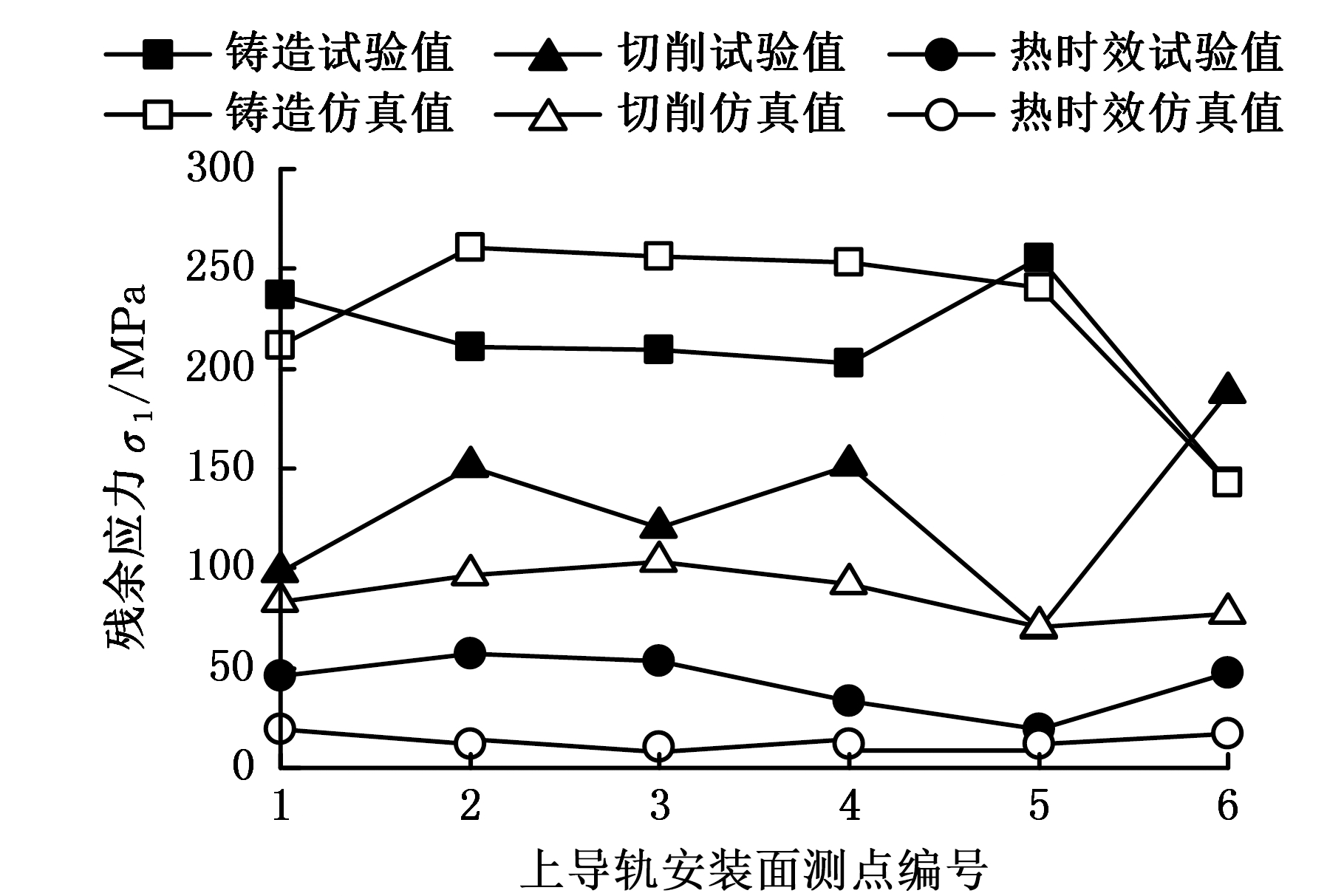

图5 上导轨安装面残余应力分布曲线

Fig.5 Residual stress distribution curve of the upper guide mounting surface

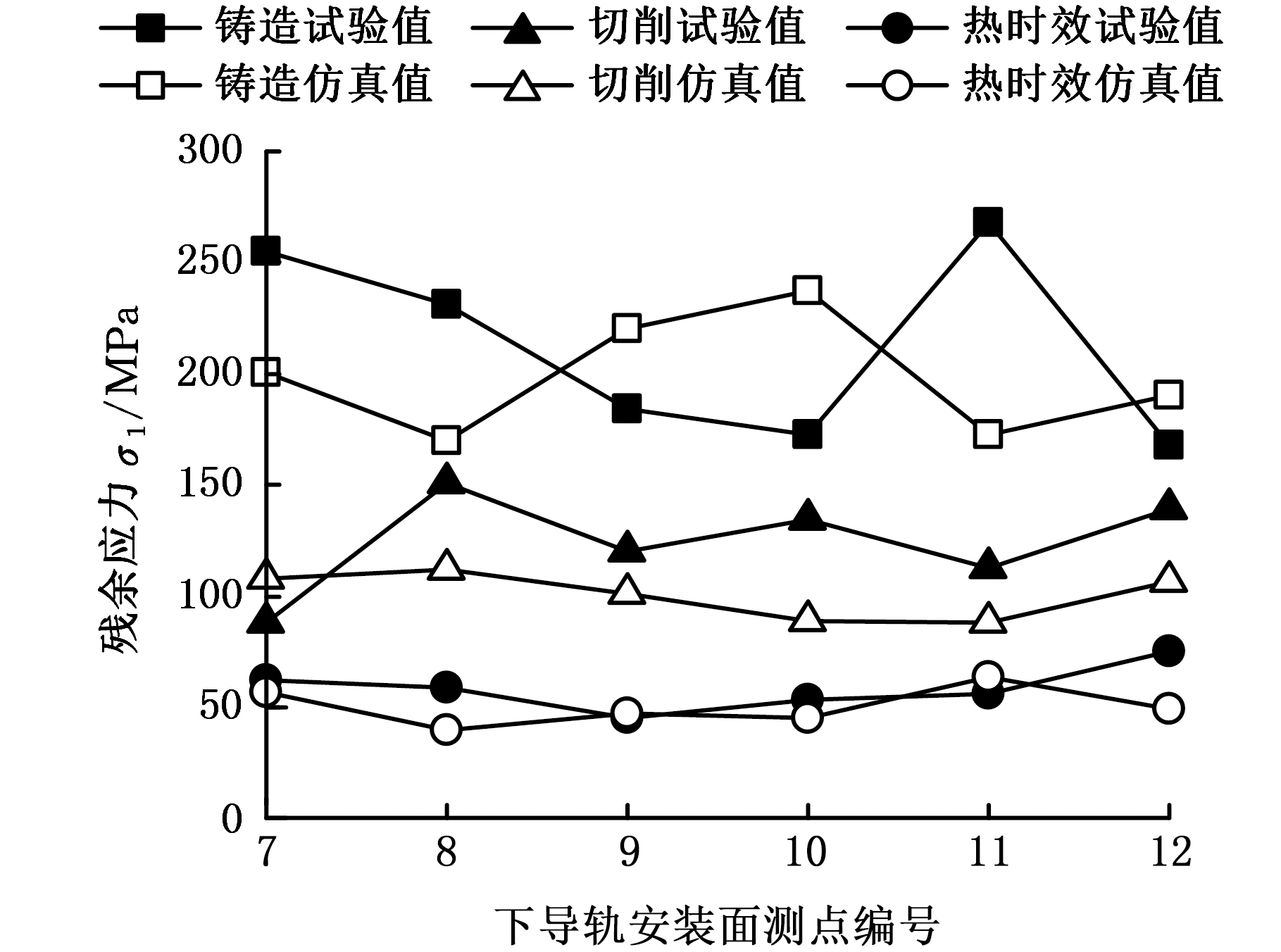

图6 下导轨安装面残余应力分布曲线

Fig.6 Residual stress distribution curve of the lower guide mounting surface

提取与试验测点区域对应的有限元仿真应力值,得到上下导轨安装面残余应力σ1试验值和仿真值的变化曲线,见图5、图6,分析发现,横梁导轨安装面在粗加工和热时效后的最大主应力值变化呈下降趋势,试验测量与有限元仿真结果基本一致。通过盲孔法测得上导轨安装面的铸造、粗加工、热时效平均残余应力值分别为209.72 MPa、129.60 MPa、42.86 MPa,其中退火热时效工艺平均应力消除率为65.87%,有限元仿真中各工序的主应力σ1均值分别为227.51 MPa、87.08 MPa、13.67 MPa,上导轨面的试验测量值与有限元仿真结果较为接近;下导轨安装面三次测量的平均应力分别为213.28 MPa(铸造)、124.26 MPa(切削),58.67 MPa(热时效),与有限元仿真中的铸造、粗加工、热时效应力均值也大致相同。分析结果验证了横梁多工序残余应力连续仿真方法的有效性。

2 考虑横梁蠕变的几何精度衰退建模

2.1 横梁蠕变有限元建模分析

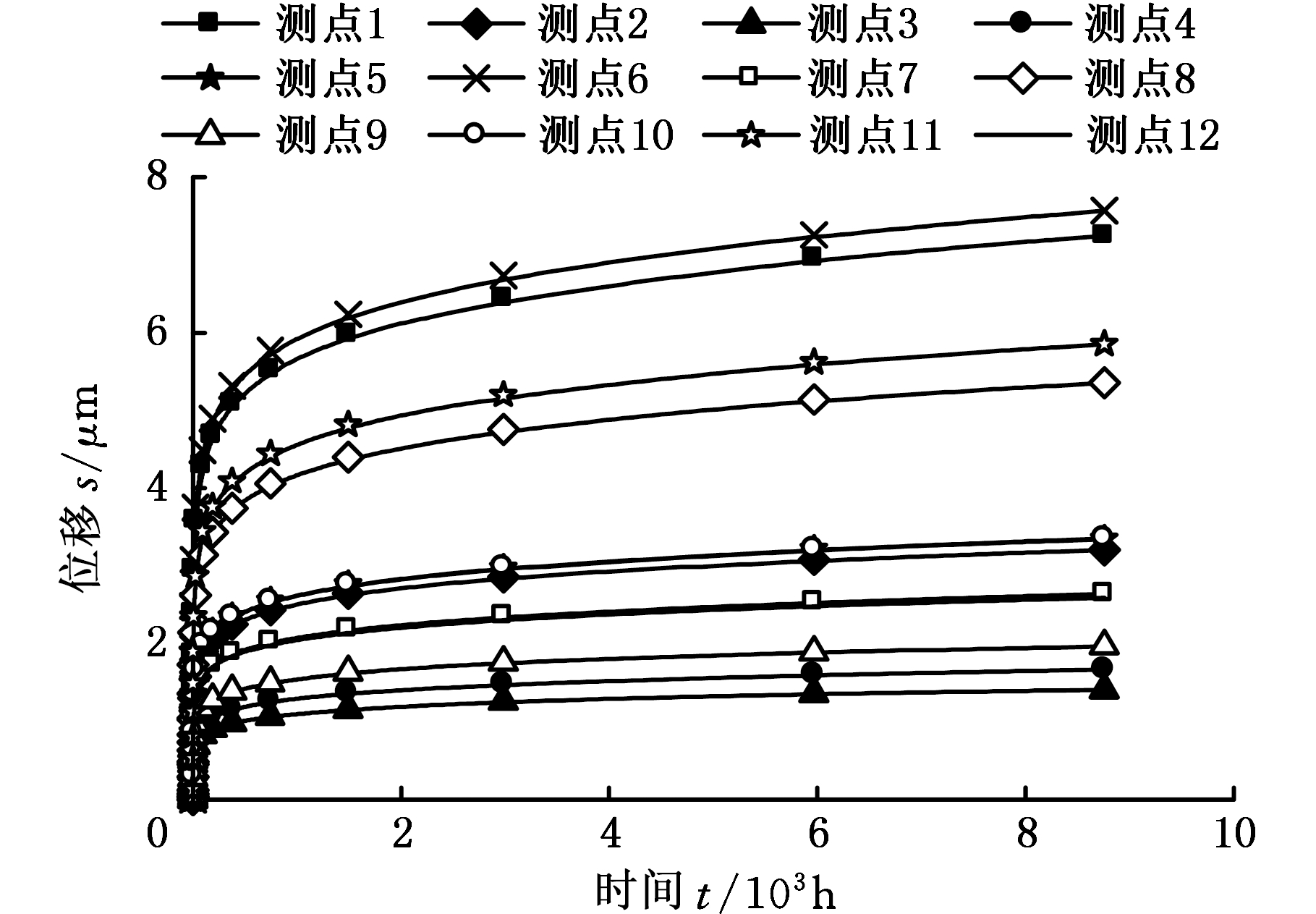

在ABAQUS中建立横梁有限元蠕变模型,采用时效硬化本构模型描述横梁的常温蠕变过程,由文献[15]拟合出材料蠕变参数α=1.48×10-12、β=2.4、γ=-0.91。设置边界约束条件,并将热时效后的残余应力场加载至有限元蠕变模型,对横梁进行8 760 h的蠕变模拟,得到导轨安装面上12个关键点(图3)随时间变化的位移变形曲线,曲线呈上凸状,如图7所示。分析发现,横梁导轨安装面关键点位移随蠕变的进行逐渐增大,且变形速率缓慢减小并趋近于零,最大蠕变位移变化量为7.57 μm。

图7 导轨安装面关键点位移与时间关系曲线

Fig.7 Curve of displacement of key points of the guide mounting surface with time

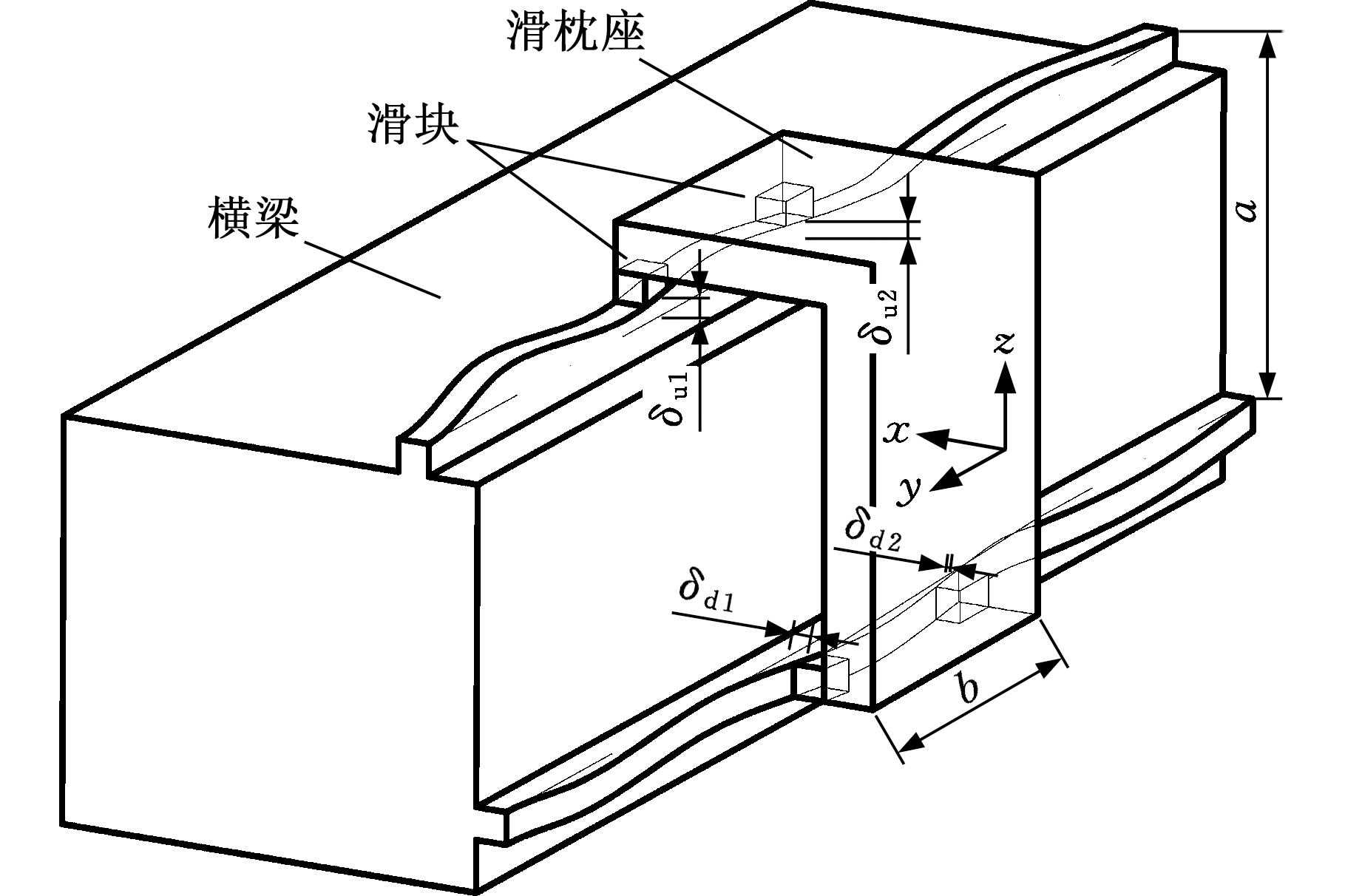

2.2 几何误差模型表征

横梁导轨安装面是滑枕座的装配基准,导轨面小位移变形影响滑枕座运动精度。为降低建模难度,将滑枕座和滑块组合为刚体,且不考虑自重影响,建立图8所示的横梁导轨和滑枕座间几何误差关系模型,可将上下导轨蠕变量表征为机床y向几何误差。图8中,δu1、δu2为上导轨滑块处导轨变形误差,δd1、δd2为下导轨滑块处导轨变形误差,a为导轨跨距,b为同侧滑块间距。

图8 横梁导轨和滑枕座间几何误差关系表征模型

Fig.8 Characterization model of geometric error relationship between beam guide and ram seat

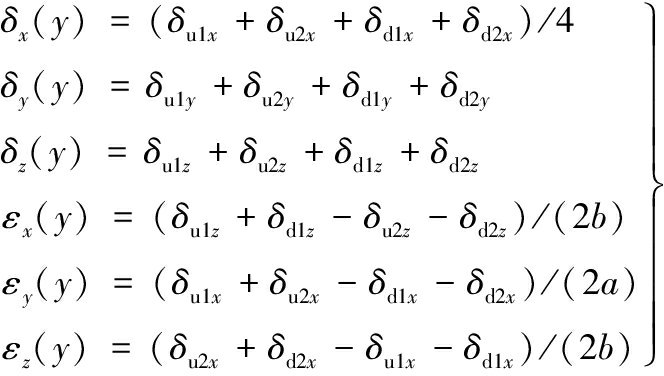

依据几何误差模型,机床y向直线度误差δx(y)、δy(y)、δz(y)和转角误差εx(y)、εy(y)、εz(y)与横梁上下导轨蠕变变形量关系可表示为

(1)

式中,(δu1x,δu2x,δd1x,δd2x)、(δu1y,δu2y,δd1y,δd2y)、(δu1z,δu2z,δd1z,δd2z)分别为4个滑块所在位置的导轨误差δu1、δu2、δd1、δd2在x、y、z方向上分量。

提取横梁有限元蠕变分析中导轨变形x、y、z向数值分量,通过式(1)可以得到滑枕座在整个y向行程中δx(y)、δy(y)、δz(y)、εx(y)、εy(y)、εz(y)的数值。

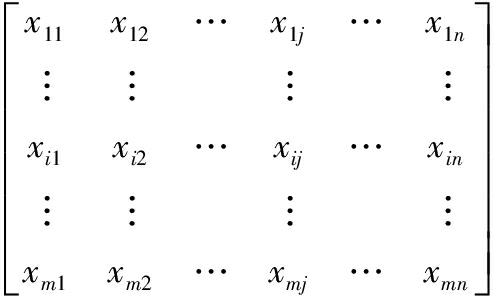

2.3 几何精度退化建模

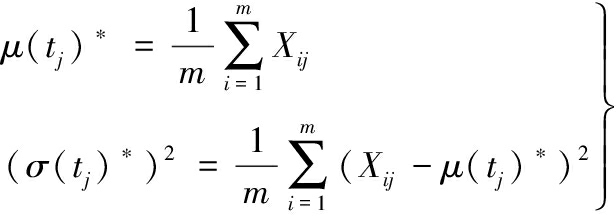

零部件的性能退化过程记录了其从正常到失效过程的性能参数变化,横梁蠕变引起滑枕座的运动误差随着机床服役时间而逐渐增大,以机床y向几何误差作为性能参数建立退化模型,定量表征因蠕变引起的几何误差退化特性,可通过获取误差参数退化数据描述精度退化过程;沿横梁上下导轨安装面长度方向提取m个节点蠕变变形数据,通过误差表征模型得到y向的误差变化值,从而获得n个时刻的几何误差退化数据,表示为

其中,xij为滑枕座运动方向上第i个空间位置点在tj时刻的几何误差变形退化量。

机床零部件的几何误差近似符合正态分布,故几何误差退化量X(t)分布类型选取为正态分布形式,结合获得的y向几何误差退化数据信息,则tj时刻误差退化数据统计模型可表示为

(2)

j=0,1,…,n

式中,D(tj)为tj时刻y向几何误差值;D0为t0时刻几何误差值,![]() 为[0,tj]时间内蠕变引起的几何误差变化量。

为[0,tj]时间内蠕变引起的几何误差变化量。

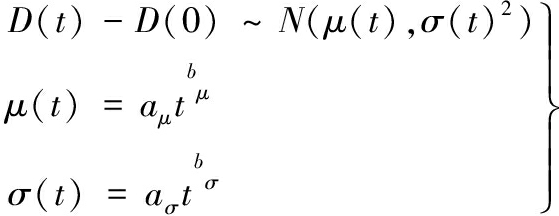

横梁各部位在相同工作环境下退化趋势一致,即退化轨迹函数形式相同,参考蠕变本构模型和横梁蠕变时导轨安装面关键点位移时间曲线,得出误差退化量分布特征参数的退化轨迹:

(3)

式中,aμ、bμ、aσ、bσ为模型参数。

2.4 退化模型参数估计

几何精度退化模型确定需求解参数aμ、bμ、aσ、bσ,利用横梁部件蠕变仿真数据对参数进行估计。首先采用极大似然估计法对tj时刻几何误差退化模型中的特征参数μ(tj)、σ(tj)2进行求解,其似然函数为

(4)

j=0,1,…,n

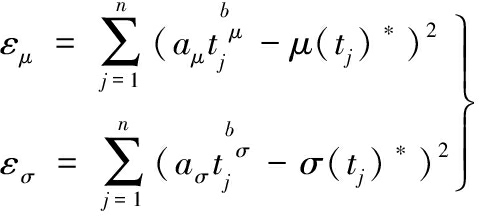

似然函数L(μ,σ2)取对数后,求解可得退化模型n个时刻特征参数μ(tj)、σ(tj)2的似然估计值:

(5)

采用最小二乘法对退化轨迹进行拟合,即通过下式

(6)

分别使偏差εμ、εσ最小,并确定退化轨迹参数的最优值为![]()

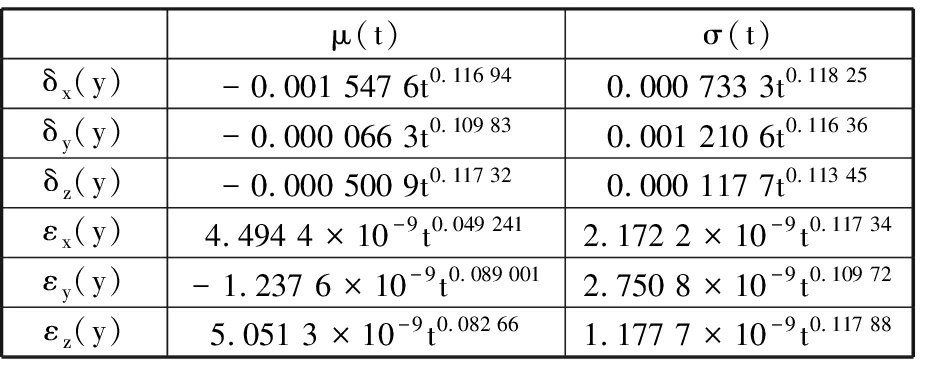

结合横梁的蠕变有限元仿真分析,沿导轨长度方向等间距提取480个节点在15个时刻的蠕变变形数据,根据误差表征模型和几何精度衰退模型分别求得机床y向几何误差退化轨迹的分布参数,如表1所示。

表1 几何误差退化轨迹分布特征参数

Tab.1 The characteristic parameters of geometric

error degradation trajectory distribution

μ(t)σ(t)δx(y)-0.001 547 6t0.116 940.000 733 3t0.118 25δy(y)-0.000 066 3t0.109 830.001 210 6t0.116 36δz(y)-0.000 500 9t0.117 320.000 117 7t0.113 45εx(y)4.494 4×10-9t0.049 2412.172 2×10-9t0.117 34εy(y)-1.237 6×10-9t0.089 0012.750 8×10-9t0.109 72εz(y)5.051 3×10-9t0.082 661.177 7×10-9t0.117 88

3 基于几何精度退化模型的龙门镗铣床可靠性评估分析

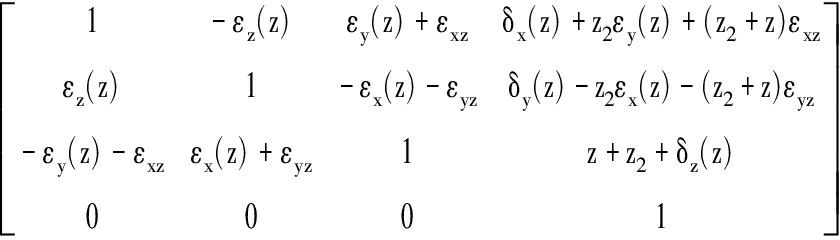

3.1 龙门镗铣床空间几何误差建模

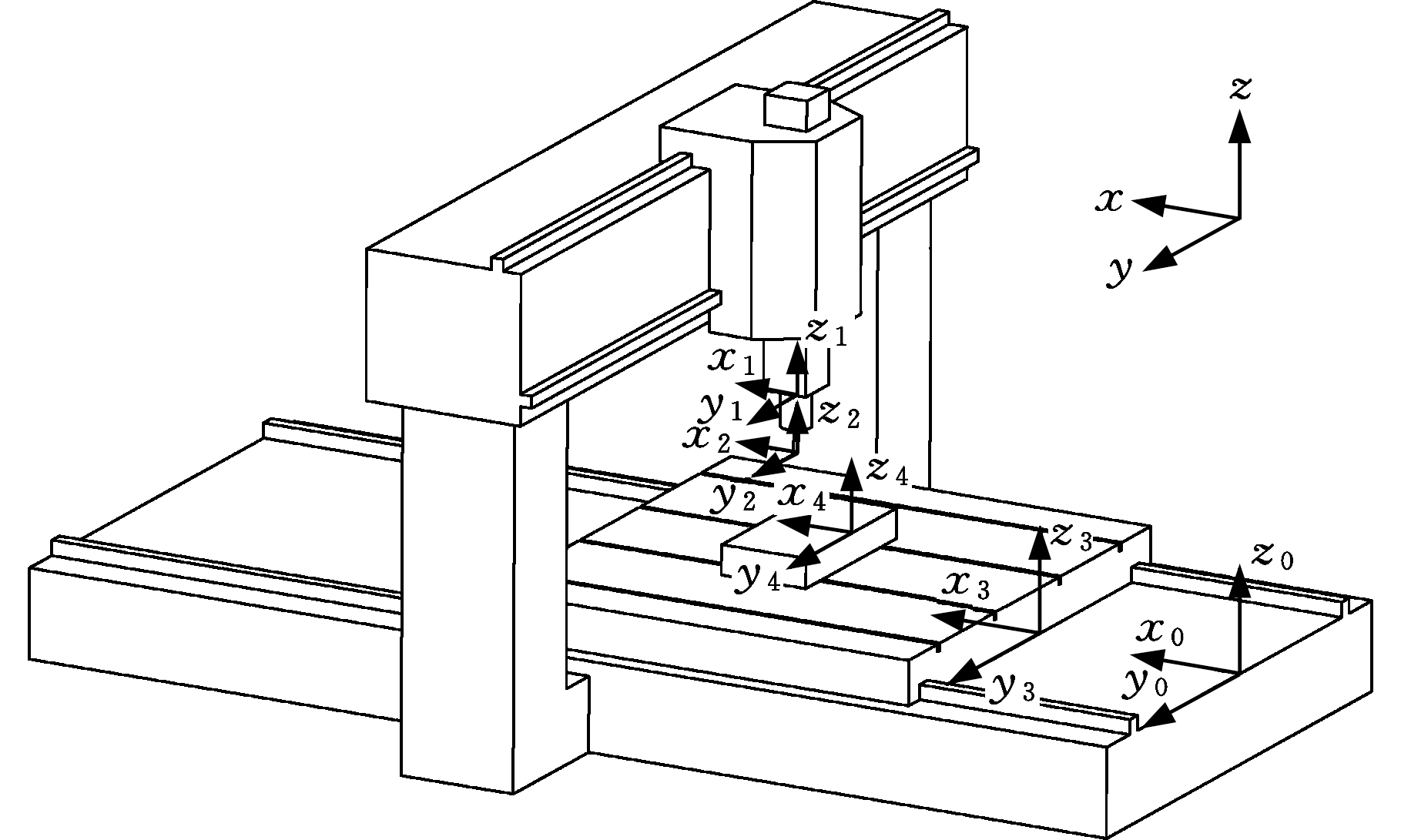

机床的误差建模是分析输出机构运动可靠性的前提[16],本文基于多体系统运动学理论,通过齐次坐标变换矩阵描述空间各相邻结构间的位姿误差,根据机床拓扑结构得到刀具相对于工件的空间误差变化矩阵,从而建立数控机床的空间误差模型[17]。图9为数控龙门镗铣床的基本结构简图,其拓扑结构属于XTYZ型结构。

图9 XK24数控龙门镗铣床结构简图

Fig.9 XK24 CNC gantry boring and milling machine structure diagram

坐标系O的零点设在床身前端中部O0点,坐标系Y、Z、S零点设在主轴端面点O1,相对原点O0偏移矢量为P1=(x1,y1,z1)T;刀具坐标系T设在刀具下端中心点O2,相对点O1偏移矢量为P2=(0,0,z2)T;坐标系X设在工作台前段中部O3,相对原点O0的偏移矢量为P3=(x3,y3,z3)T,工件坐标系W设在工件底部端面点O4,相对O3点偏移矢量为P4=(x4,y4,z4)T。

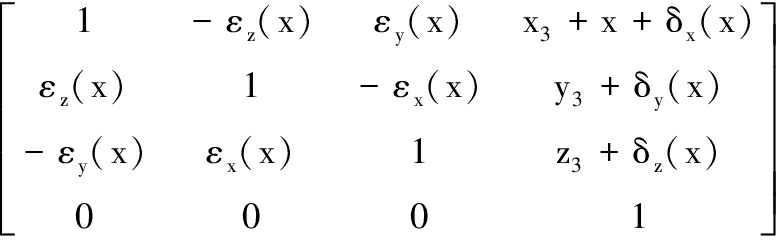

基于小误差假设,工作台在x轴方向移动理论距离x时,坐标系X相对基坐标系O的齐次变化矩阵为

(7)

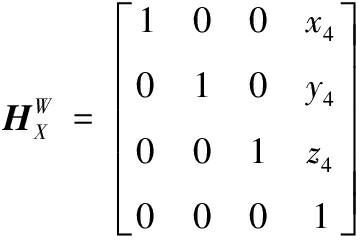

类似,工件坐标系W相对坐标系X变化矩阵为

(8)

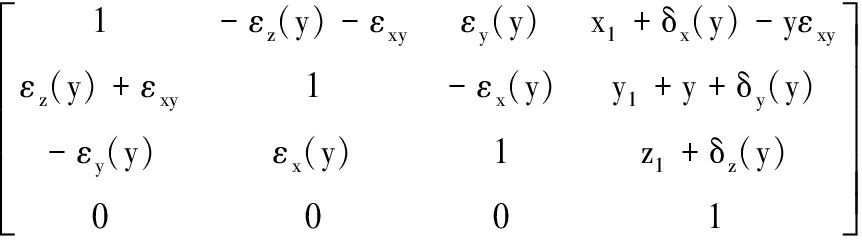

y轴滑枕座移动理论位移y时,y轴相对基坐标系O的变换矩阵为

(9)

z轴滑枕移动理论距离z时,刀具坐标系T相对坐标系Y变换矩阵为

(10)

在刀具坐标系下,刀具的成形点Pt的齐次坐标为Pt=[xt yt zt 1]T,由工件加工工艺导出的在工件坐标系中刀具理论成形点Pw=[xw yw zw 1]T。当机床理想无误差运动时,Pt和Pw应该重合,但在实际运动过程中,由于各部件的几何误差因素影响,刀具成形点的实际运动会偏离理想轨迹,导致空间位置误差的产生。数控龙门镗铣床刀具相对于工件的空间位置误差为

(11)

略去高次项,求解得到误差模型在x、y、z轴分量Δx、Δy、Δz:

Δx=δx(y)-δx(x)+δx(z)+z2(εy(y)+

εy(z)+εxz)+zt(εy(y)+εy(z)+εxz)-

yt(εz(z)+εz(y)+εxy)-yεxy-zεxz+

y4εz(x)-z4εy(x)+ywεz(x)-

zwεy(x)+zεy(y)

(12)

Δy=δy(y)-δy(x)+δy(z)-z2(εx(y)+

εx(z)+εyz)+xt(εz(z)+εz(y)+εxy)-

zt(εx(y)+εx(z)+εyz)-zεyz-

x3εz(x)+z3εx(x)-xwεz(x)+

zwεx(x)-zεx(y)

(13)

Δz=δz(y)-δz(x)+δz(z)-xt(εy(y)+εy(z)+

εxz)+yt(εx(y)+εx(z)+εyz)+x3εy(x)-

y3εx(x)+xwεy(x)-ywεx(x)

(14)

3.2 运动精度可靠性模型构建

以龙门镗铣床在xy平面内联动加工时理论点和实际点的位置误差Δs作为运动精度可靠性评估指标,若数控龙门镗铣床联动加工平面时极限误差为Δs,则加工极限状态函数为

(15)

结合空间位置误差模型和几何误差退化模型,得到随时间变化的加工位置误差,并以极限状态函数值大于0表示机床处于可靠状态,求得机床输出机构实时的运动精度可靠度:

(16)

式中,β(t)为可靠性指标;μs(t)、σs(t)分别为输出机构实时的运动精度误差和标准差。

3.3 基于退化模型的龙门镗铣床可靠性评估

依据企业的XK24系列某型号数控龙门镗铣床结构设计参数,得到该机床拓扑结构中各坐标系原点偏移量(mm)为:P1=(6 000,0,550)T,P2=(0,0,-150)T,P3=(3 000,0,0)T,P4=(3 000,0,400)T;参照数控仿形定梁龙门镗铣床精度检验国家标准(GB/T 25658.1—2010),在试件上加工φ280 mm外圆,即工件坐标系下刀具成形点理论运动轨迹为xw=140-140cos(ωt),yw=140sin(ωt),zw=10;允许xy轴联动时位置误差Δs为0.03 mm;将机床的初始各项几何误差视为正态分布,其中误差特征参数均值都取零,且方差与设计制造公差带的关系为6σ=T;依据数控龙门镗铣床精度检验国家标准,确定机床21项初始几何误差分布特征,如表2所示。

表2 机床21项初始几何误差分布类型与数字特征

Tab.2 21 initial geometric error distribution types

and numerical characteristics of machine tools

几何误差(mm)分布特征几何误差(mm)分布特征几何误差(mm)分布特征δx(x)N(0,0.012)δx(y)N(0,0.006 72)δx(z)N(0,0.0032)δy(x)N(0,0.012)δy(y)N(0,0.0052)δy(z)N(0,0.0032)δz(x)N(0,0.008 32)δz(y)N(0,0.0072)δz(z)N(0,0.0032)εx(x)N(0,0.000 012)εx(y)N(0,0.000 0072)εx(z)N(0,0.000 0072)εy(x)N(0,0.000 012)εy(y)N(0,0.000 0072)εy(z)N(0,0.000 0072)εz(x)N(0,0.000 0032)εz(y)N(0,0.000 0072)εz(z)N(0,0.000 0072)εxyN(0,0.000 0052)εxzN(0,0.000 0072)εyzN(0,0.000 0072)

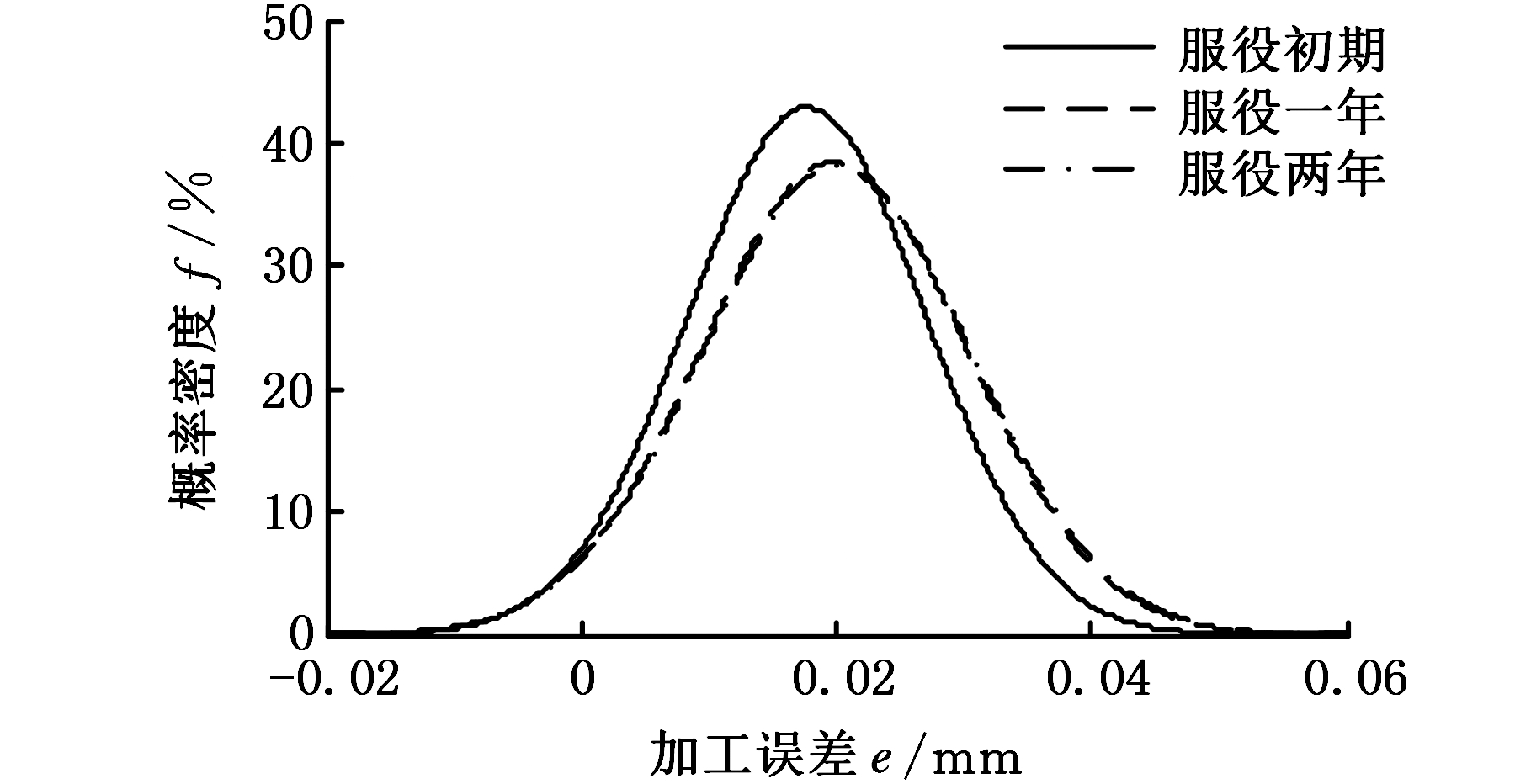

数控机床单轴运动不稳定会引起多轴联动误差,影响工件表面质量[7]。滑枕座在横梁上做y向运动,横梁蠕变影响运动精度可靠性,采用Monte Carlo法仿真求得初始时刻机床xy轴联动加工时位置误差均值和方差为:μs=0.017 7 mm,σs=0.009 3,获得机床输出轨迹的运动精度可靠度均值为0.907 3。

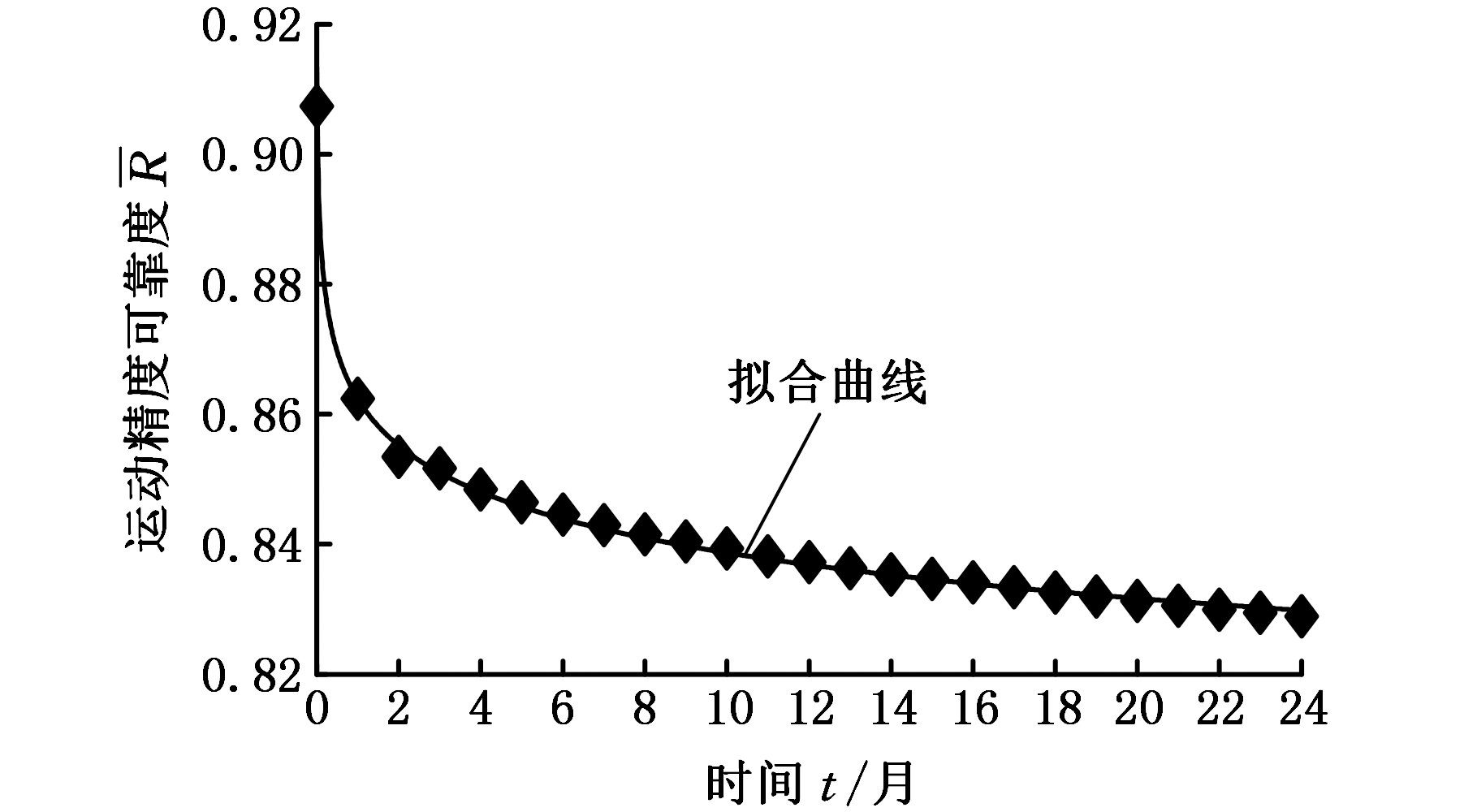

横梁蠕变导致y向几何误差退化,结合机床的空间几何误差模型,得到两年内不同时刻的机床联动位置误差概率密度分布,见图10,机床运动误差均值和标准差特征参数随时间逐渐增大。根据给定的位置允许误差,求得机床服役期内每月的机构输出轨迹可靠度均值,并采用幂律函数拟合得到随时间变化的运动精度可靠度衰退曲线,见图11,发现横梁蠕变造成机床可靠度均值逐渐减小,且可靠度衰退速率逐渐减小,机床服役两年后输出轨迹运动精度可靠度均值![]() 基于精度可靠度退化模型可有效预测关重件蠕变变形时机床运动精度可靠性的变化。

基于精度可靠度退化模型可有效预测关重件蠕变变形时机床运动精度可靠性的变化。

图10 机床加工误差概率密度分布

Fig.10 Probability density distribution of machine tool machining error

图11 机床输出轨迹运动精度可靠度均值衰退曲线

Fig.11 Machine tool output trajectory kinematic accuracy reliability mean decay curve

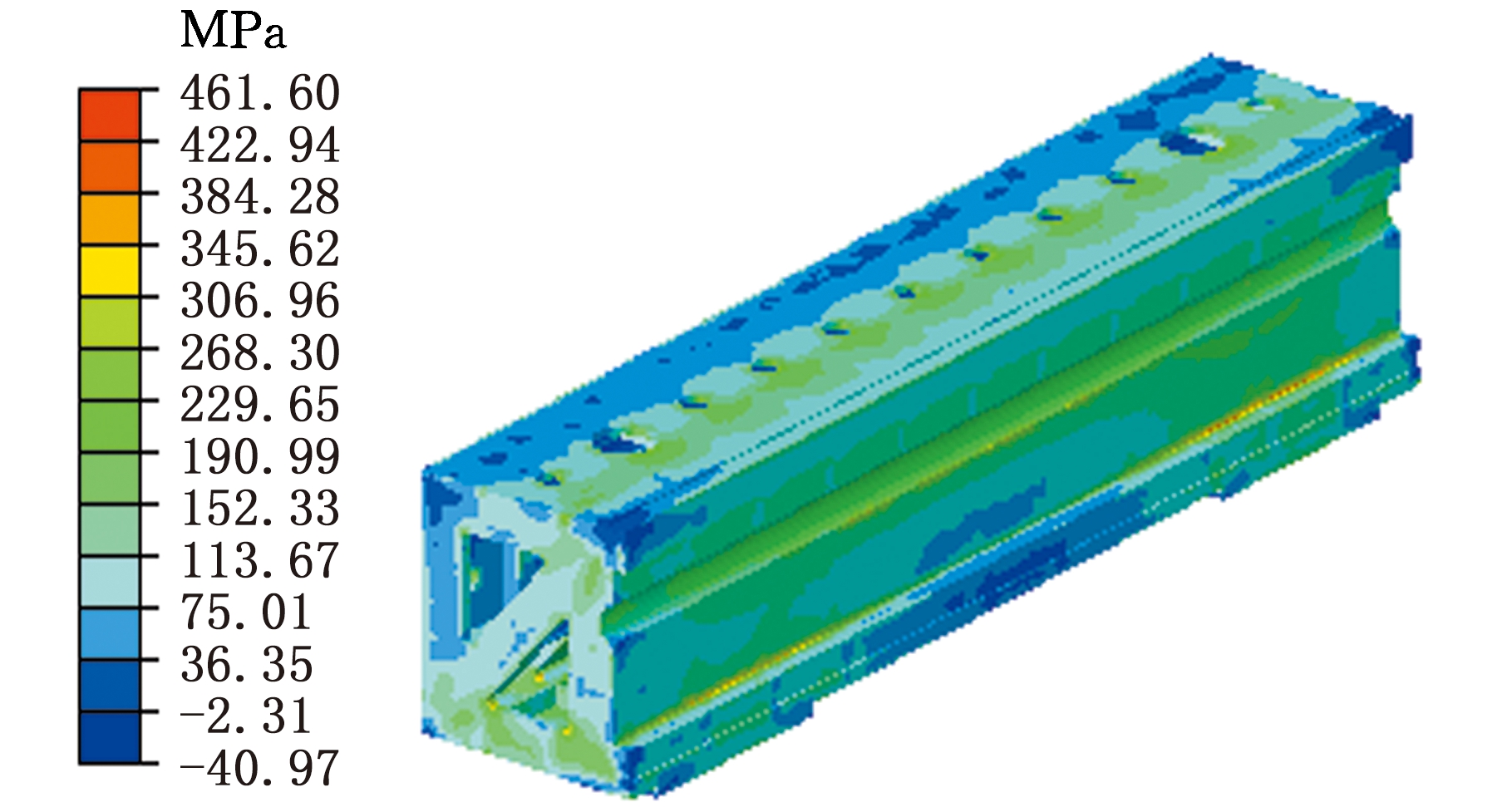

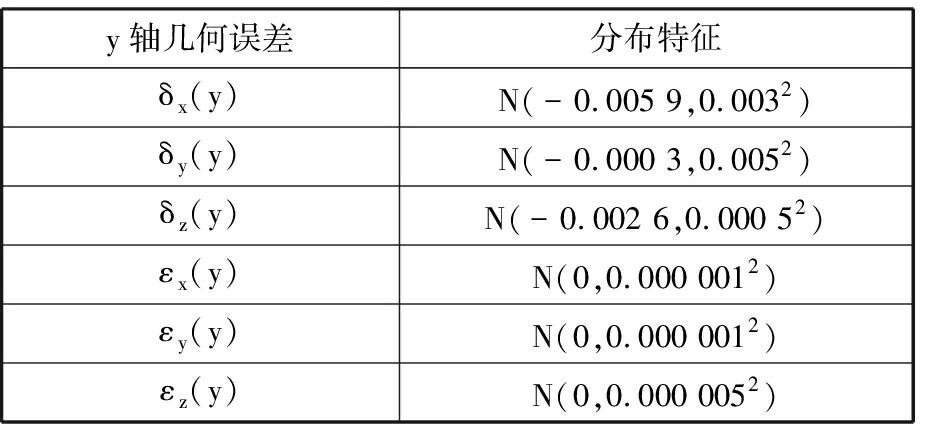

3.4 不同残余应力分布状态下的运动可靠性分析

机床零部件制造过程中未时效处理或时效不彻底时其内部会残留较高的应力,图12所示为粗加工后未热处理的横梁应力分布,对其进行8 760 h蠕变模拟,设置相同的材料属性参数和边界条件,通过几何误差表征模型获得机床y向几何误差特征参数值,如表3所示,对刀具运动轨迹上间距相同的离散点的运动可靠度进行仿真,插值计算得到输出轨迹的运动可靠度曲线,见图13,并求得时效前应力状态下机床运动可靠度均值R′s=0.784 7。

图12 热时效前的横梁应力分布

Fig.12 Stress distribution of the beam before thermal aging

表3 横梁未时效时机床y向几何误差分布特征

Tab.3 Geometric error distribution characteristics of machine tool y direction under non aging beam

y轴几何误差分布特征δx(y)N(-0.005 9,0.0032)δy(y)N(-0.000 3,0.0052)δz(y)N(-0.002 6,0.000 52)εx(y)N(0,0.000 0012)εy(y)N(0,0.000 0012)εz(y)N(0,0.000 0052)

图13 xy轴联动加工时输出轨迹上的运动可靠度曲线

Fig.13 Kinematic reliability curve on output trajectory during xy axis linkage machining

对比分析时效前后应力状态下y轴运动方向几何误差和机床运动可靠度值,内部残留应力较大的部件在服役阶段蠕变引发的几何误差分布特征参数值会偏大,并导致机床输出机构运动可靠性降低。为保证工件的加工质量,制造过程中要充分消减部件内部残余应力,避免因残余应力释放发生变形带来的几何误差,从而提高导轨安装基面的尺寸稳定性。

4 结论

(1)进行了横梁铸造、切削和热处理工艺过程中的残余应力多工序连续有限元仿真,分析发现热时效后结构件的残余应力得到大部分消减和均化,其中上下导轨安装面的平均应力消减率为65.88%,并通过盲孔法进行残余应力跟踪检测,验证了横梁有限元仿真的有效性。

(2)建立了考虑横梁蠕变的龙门镗铣床几何衰退模型,分析了横梁蠕变对机床几何误差退化的影响,确定了时效后的横梁应力状态下机床y向几何精度退化轨迹分布特征参数。

(3)进行了时效前后应力状态下的龙门镗铣床输出机构运动可靠性评估,时效前应力分布下的横梁蠕变对机床运动可靠性影响明显,为保证机床的精度稳定性,应从设计和制造工艺上制定合理的残余应力消减技术规范,实现部件的残余应力消减。

[1] 赵知辛, 牛建华, 王方成,等. 龙门铣床横梁结构方案设计分析[J]. 陕西理工学院学报(自然科学版), 2015,31(6):7-13.

ZHAO Zhixin, NIU Jianhua, WANG Fangcheng, et al. Design Analysis of the Beam Gantry Milling Machine Structure Scheme[J]. Journal of Shaanxi University of Technology, 2015,31(6):7-13.

[2] 马文硕, 米洁, 杨庆东. 基于残余应力分析的加工中心定位精度保持性研究[J]. 中国机械工程, 2016,27(17):2293-2297.

MA Wenshuo, MI Jie, YANG Qingdong. Research on Positioning Accuracy Retentivity of Machining Center Based on Residual Stress[J]. China Mechanical Engineering, 2016,27(17):2293-2297.

[3] 黄述哲, 王志林. 精密机械用铸铁的应力松弛特性的研究[J]. 铸造, 1985(2):21-27.

HUANG Shuzhe, WANG Zhilin. Investigation of Stress Relaxation Characteristics of Cast Iron Used in Precision Machinery[J]. Foundry, 1985(2):21-27.

[4] KESTE A A, GAWANDE S H, SARKAR C. Design Optimization of Precision Casting for Residual Stress Reduction[J]. Journal of Computational Design & Engineering, 2016,3(2):140-150.

[5] LI J L, JING L L, CHEN M. An FEM Study on Residual Stresses Induced by High-speed End-milling of Hardened Steel SKD11[J]. Journal of Materials Processing Tech., 2009,209(9):4515-4520.

[6] BERGLUND D, ALBERG H, RUNNEMALM H. Simulation of Welding and Stress Relief Heat Treatment of an Aero Engine Component[J]. Finite Elements in Analysis & Design, 2003,39(9):865-881.

[7] 马军旭, 赵万华, 张根保. 国产数控机床精度保持性分析及研究现状[J]. 中国机械工程, 2015,26(22):3108-3115.

MA Junxu, ZHAO Wanhua, ZHANG Genbao, et al. Research Status and Analyses on Accuracy Retentivity of Domestic CNC Machine Tools[J]. China Mechanical Engineering, 2015,26(22):3108-3115.

[8] 胡敏, 余常武, 张俊,等. 数控机床基础大件精度保持性研究[J]. 西安交通大学学报, 2014,48(6):65-73.

HU Min, YU Changwu, ZHANG Jun, et al. Accuracy Stability for Large Machine Tool Body[J]. Journal of Xi’an Jiaotong University, 2014,48(6):65-73.

[9] 刘海波, 吴嘉锟, 王永青. 地脚螺栓蠕变松弛对大型数控机床几何精度衰退的影响[J]. 西安交通大学学报, 2015,49(9):14-17.

LIU Haibo, WU Jiakun, WANG Yongqing. Impact of Anchor Bolts Creep Relaxation on Geometric Accuracy Decline of Large Computer Numerical Control Machine Tools[J]. Journal of Xi’an Jiaotong University, 2015,49(9):14-17.

[10] KIM B S, LEE S H, KIM J S, et al. Reliability Assessment Approach Using Failure Mode Analysis in Machining Center[J]. Key Engineering Materials, 2006,321/323:1535-1538.

[11] 邓超, 吴军, 毛宽民,等. 面向大型数控机床的工艺可靠性评估[J]. 计算机集成制造系统, 2010,16(10):2250-2256.

DENG Chao, WU Jun, MAO Kuanmin, et al. Process Reliability Evaluation for Large-sized NC Machine Tools[J]. Computer Integrated Manufacturing Systems, 2010,16(10):2250-2256.

[12] ZHONG G, WANG C, YANG S, et al. Position Geometric Error Modeling, Identification and Compensation for Large 5-axis Machining Center Prototype[J]. International Journal of Machine Tools & Manufacture, 2015,89:142-150.

[13] 张东旭, 杨平, 杨峰,等. 基于多体系统理论的精密检测平台空间误差建模与补偿[J]. 兵工学报, 2014,35(4):501-508.

ZHANG Dongxu, YANG Ping, YANG Feng, et al. Volumetric Error Modeling and Compensation of Precision Measuring Platform Based on Multi-system Theory[J]. Acta Armamentarii, 2014,35(4):501-508.

[14] 钱海盛, 张宇, 郭汉徳,等. 盲孔法测量HT300铸件残余应力的应变释放系数研究[J]. 热加工工艺, 2016,45(19):80-83.

QIAN Haisheng, ZHANG Yu, GUO Hande, et al. Study on Strain Release Coefficient of HT300 Casting Residual Stress Measured by Blind Hole Method[J]. Hot Working Technology, 2016,45(19):80-83.

[15] 帕尔默. 各种铸铁的机械性能:译文集[M]. 北京:第一机械工业部技术情报所,1976.

PALMER K B. Mechanical Properties of Various Cast Iron: Translations[M]. Beijing: Institute of Technical Information, Ministry of Machinery Industry, 1976.

[16] 孙志礼, 张义民. 数控机床性能分析及可靠性设计技术[M]. 北京:机械工业出版社, 2011.

SUN Zhili, ZHANG Yimin. Performance Analysis and Reliability Design Technology of CNC Machine Tool[M]. Beijing: China Machine Press, 2011.

[17] 杜正春, 杨帆. 基于圆和非圆复合轨迹的三轴数控装备几何运动误差检测新方法[J]. 机械工程学报, 2012,48(16):1-7.

DU Zhengchun, YANG Fan. New Measuring Method for Motion Accuracy of 3-axis Numerical Control Equipments Based on Composite Trajectory of Circle and Non-circle[J]. Journal of Mechanical Engineering, 2012,48(16):1-7.