0 引言

齿轮传动是机械传动中的重要形式。当前高端重大装备的发展对高性能齿轮传动的性能(承载能力、传动精度、误差适应能力等)提出了更高要求[1]。开展齿轮传动啮合理论研究,探索具有优良接触特性的啮合齿面,构建满足重大装备需求的新型齿轮副,是提高齿轮传动性能的有效途径。

啮合齿面是齿轮运动和动力变换的直接作用要素,齿面的几何特性是提高齿轮性能的关键因素之一。通常来说,目前常见的齿轮如圆柱齿轮、锥齿轮、蜗轮蜗杆等,都是基于共轭曲面原理。经过多年的发展,共轭曲面原理已建立了完善的理论体系[2-4]。另外,不少学者对其他齿形方案进行了探讨,对具有不同接触形式的齿轮进行了大量的研究工作以提高啮合齿面的性能。文献[5-6]提出了齿面只在节点处啮合的齿轮纯滚啮合原理。文献[7-8]对点线啮合的原理、设计及加工制造进行了研究。文献[9]提出了一种新型弧齿线圆柱齿轮,其主要特征是轮齿的齿线是一条弯曲的弧线,并对此新型齿轮的设计理论、根切条件、滚齿制造技术等关键问题进行了研究。文献[10]在圆弧齿线圆柱齿轮的基础上,提出了三次样条齿线圆柱齿轮。文献[11]提出了一种新型的非对称渐开线斜齿圆柱齿轮传动。

曲线和曲面均是常见的接触元素。在充分考虑曲线和曲面两种元素接触特点的基础上,作者提出了一种新型齿轮传动——对构齿轮传动。在前期的工作中,讨论了曲线对曲线接触问题,分析阐述了其啮合基本原理,建立了轮齿构建方法,研究了齿面的几何及接触特性[12-13]。本文提出对构齿轮的另外一种啮合方式,即线面啮合。线面啮合以曲线和曲面作为啮合元素,且曲线与曲面可沿指定角度啮合;接触曲线可在曲面上自由选取,通过选取合适的接触曲线,可以设计出满足不同要求的齿轮副。本文给出线面啮合的定义,对其啮合基本原理进行数学描述,并以渐开线曲面为例研究线面啮合的一般规律及性质。

1 线面啮合定义

1.1 线面接触

线面接触可描述为一条光滑曲线与一个光滑曲面在某一时刻相切接触。线面接触需满足以下条件:①曲面为一个光滑连续曲面;②曲线为一条光滑曲线;③曲线与曲面作点接触,即在接触点相切;④曲线与曲面有且仅有一个相切点,即接触点。

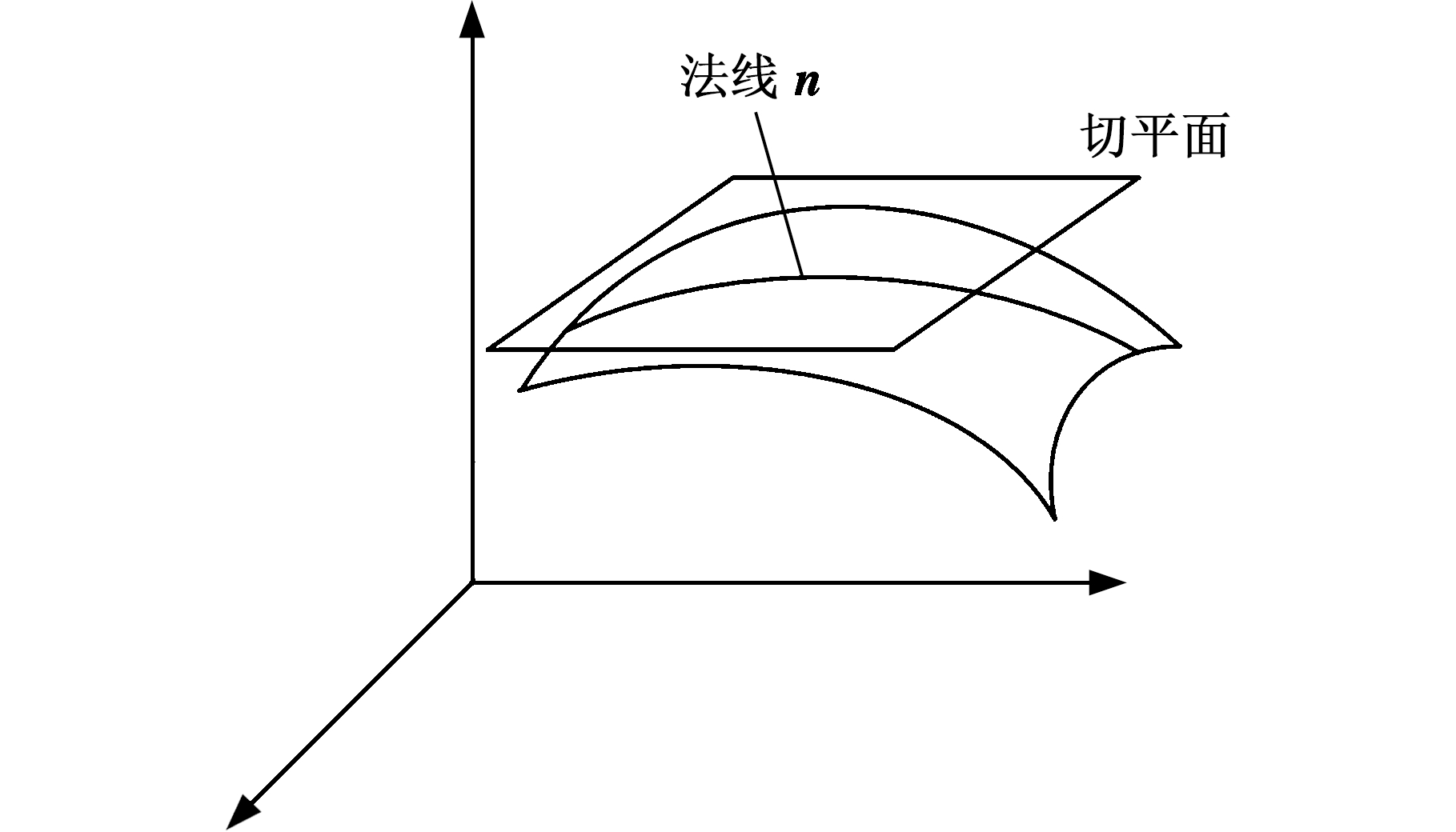

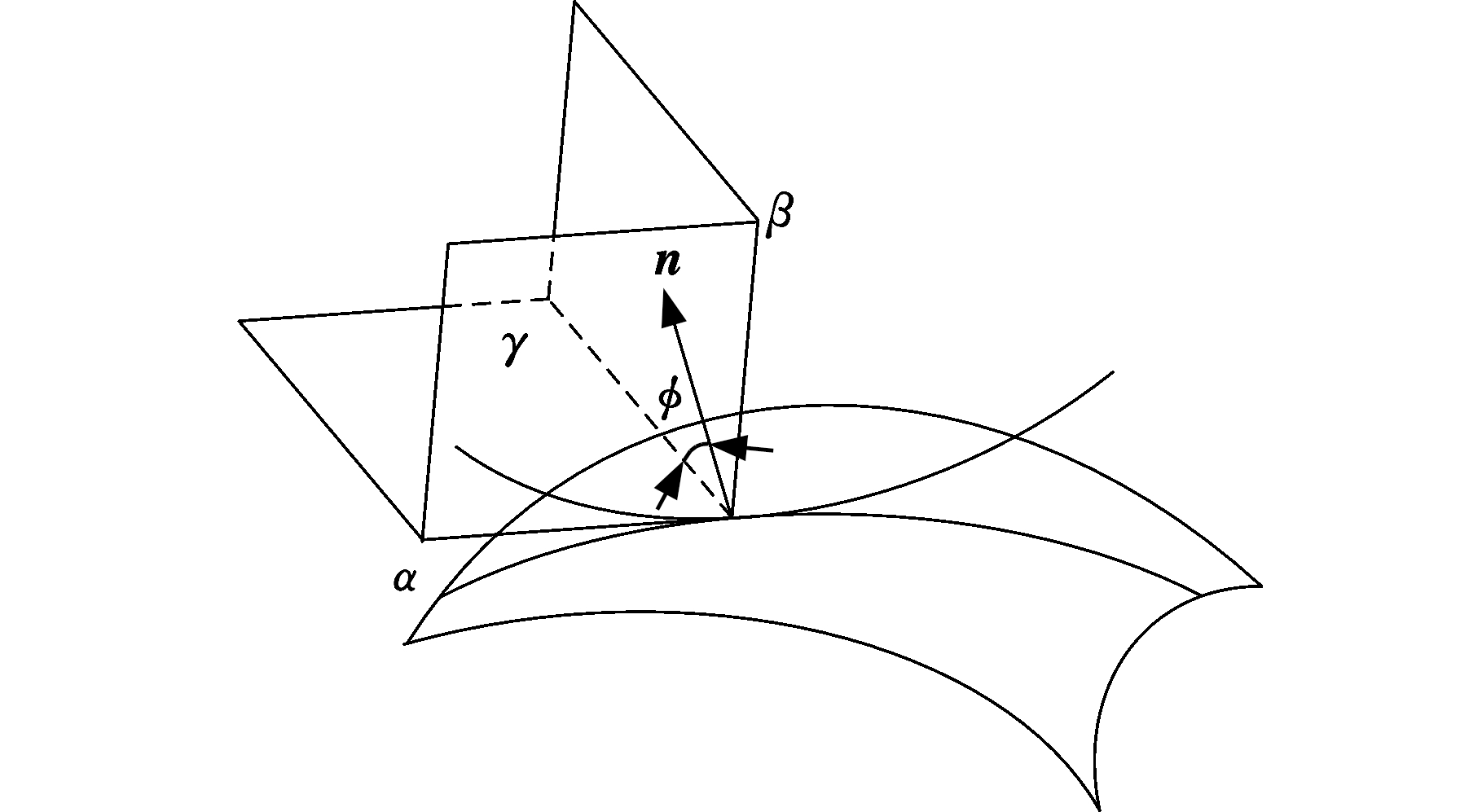

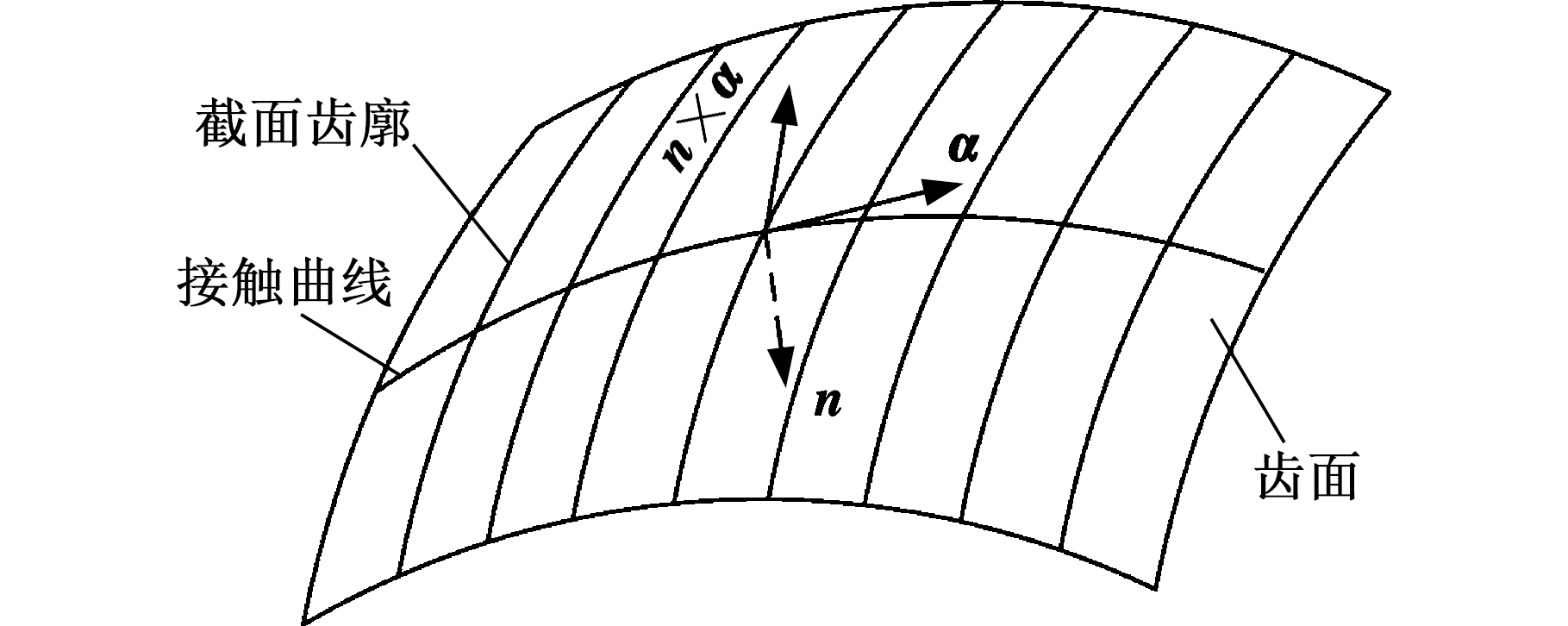

线面接触具有以下特点:①曲面在接触点处的接触方向唯一,如图1所示,为曲面在接触点处的法线方向;②曲线在接触点处的方向不唯一,如图2、图3所示,为曲线在接触点处主法矢与副法矢的线性组合。

图1 曲面接触方向

Fig.1 The contact direction of surface

图2 曲线接触方向

Fig.2 The contact directions of curve

(a)φ=45°

(b)φ=90°

图3 不同接触角度φ的线面接触

Fig.3 Curve-surface contact of different contact angle φ

1.2 线面啮合

线面啮合定义为:在给定运动规律下,一条光滑曲线与一个光滑曲面始终保持连续相切接触。除满足上述线面接触条件外,线面啮合还需满足以下条件:①曲面上有且仅有一条曲线与已知曲线接触;②曲线与曲面在每一时刻t都保持点接触;③已知曲线每一点都在唯一时刻t进入接触,即存在唯一的接触点。

与线面接触相比,线面啮合还具有以下特点:①线面接触描述的是两种几何元素关系的一种静止状态,而线面啮合描述的是一个动态过程;②曲面的接触方向唯一,为曲面在接触点处的法线方向,对于曲线,当运动规律确定后,接触方向也唯一。

根据线面啮合定义设计的齿轮称为线面对构齿轮。

2 线面啮合基本原理

根据线面啮合的定义,当运动规律未知时,曲面上可能存在无数条曲线与曲面啮合;当选定曲面上一条曲线作为接触曲线并给定运动规律后,则仅存在一条曲线与曲面啮合。由此可以得到线面啮合运动的三个要素,即给定曲面、在给定曲面上确定接触曲线、运动规律。构建线面啮合运动关系的基本方法如下:首先给定曲线,然后在给定曲面上选取一条光滑曲线作为接触曲线,最后根据运动规律,求解与之啮合的共轭曲线。

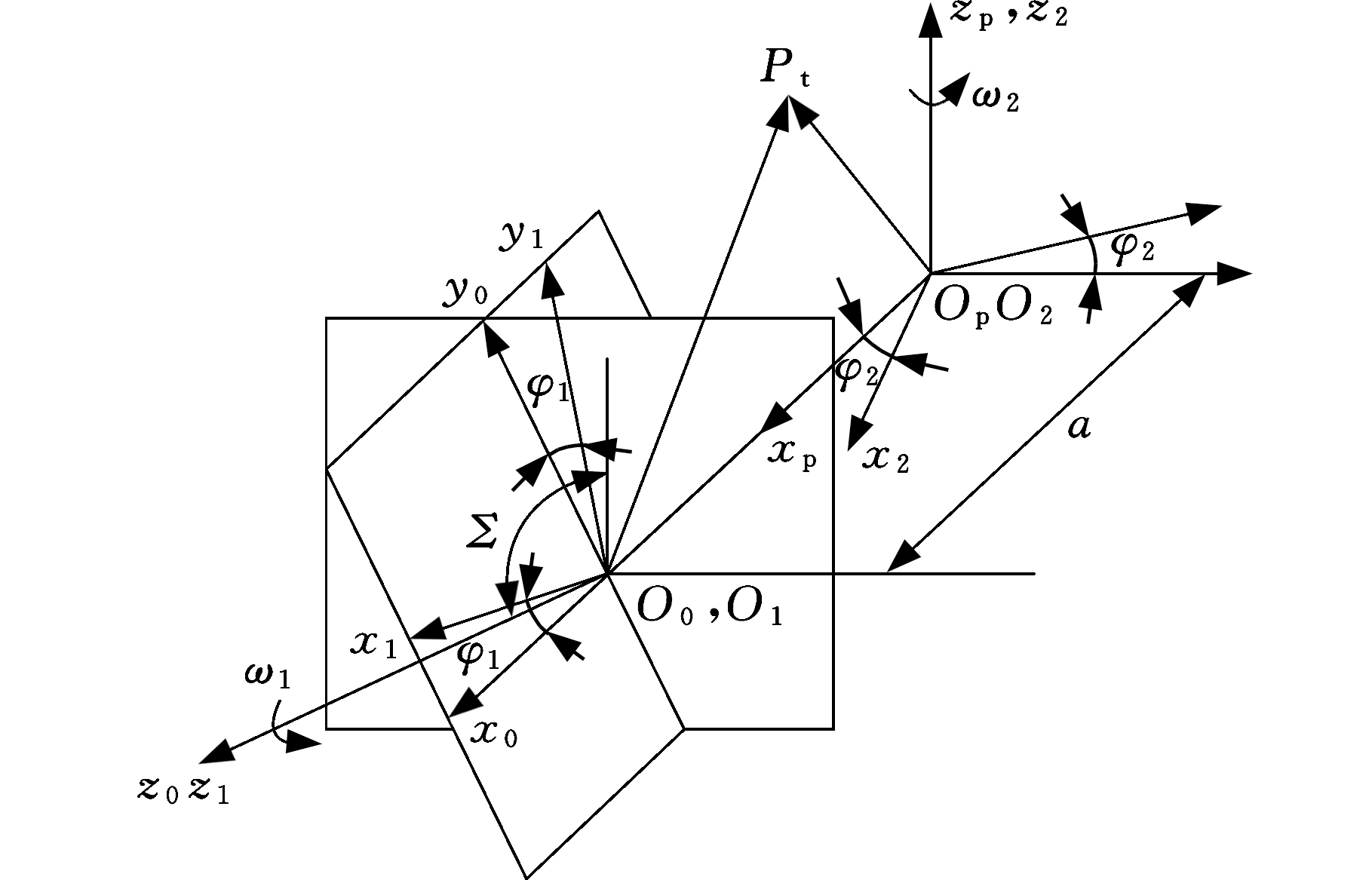

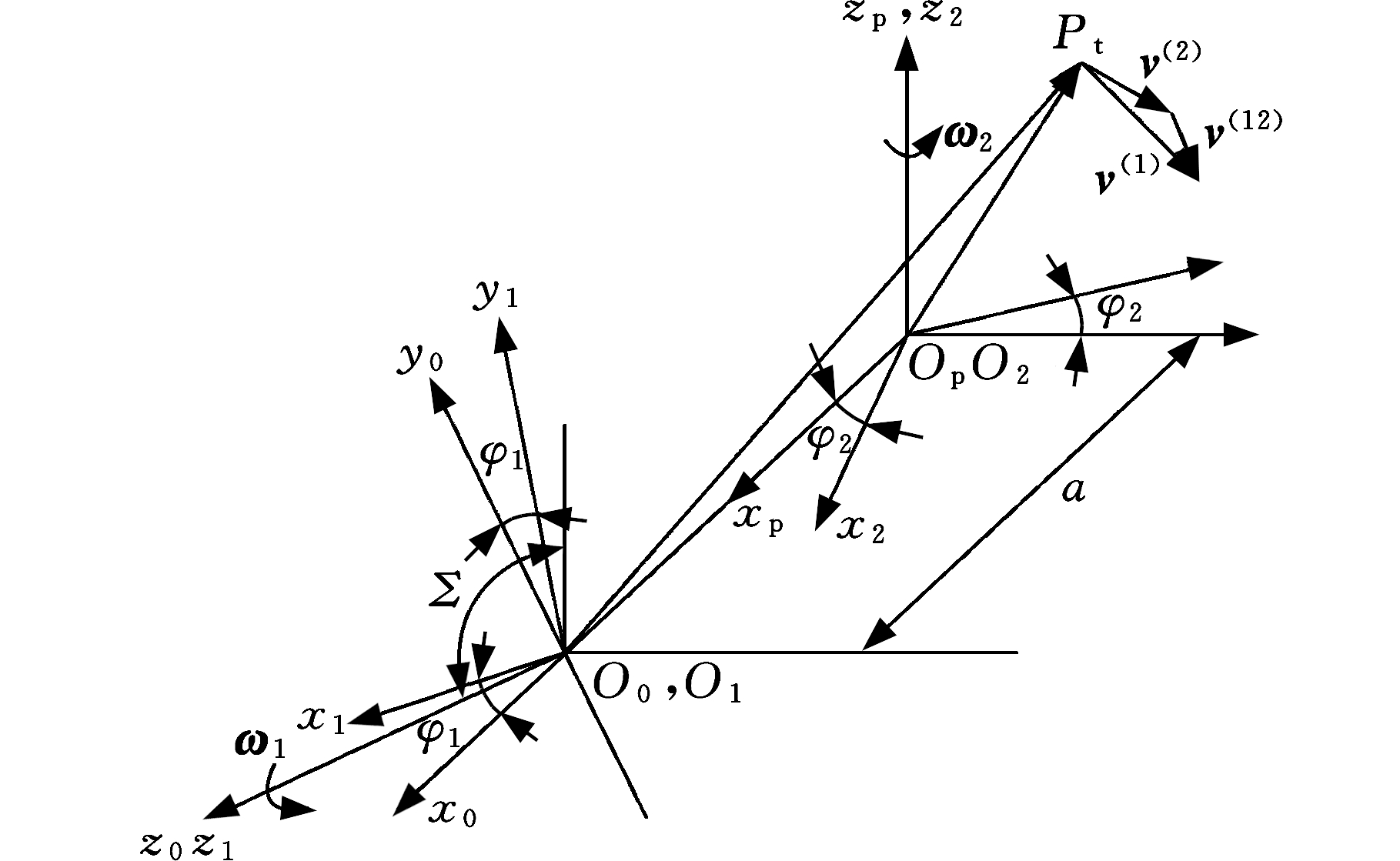

2.1 坐标系和坐标变换

图4所示为分析线面啮合基本原理时采用的坐标系,其中,S0(O0x0y0z0) 、Sp(Opxpypzp)为空间固定坐标系,z0轴与曲线Γ1的回转轴线重合,zp轴与曲面Σ2的回转轴线重合,两轴线之间的夹角为Σ。x0轴与xp轴重合,该方向为两轴线最短距离方向,即中心距a。

图4 坐标系

Fig.4 Coordinate system

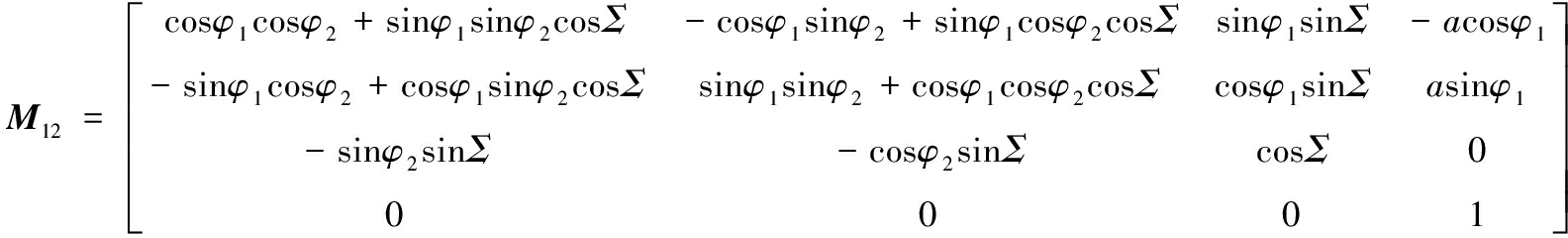

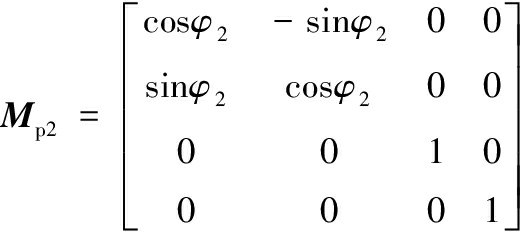

坐标系S1(O1x1y1z1)、S2(O2x2y2z2)分别与曲线Γ1和曲面Σ2固连,起始位置时分别与坐标系S0和Sp重合。曲线Γ1绕z0轴转动,角速度为ω1;曲面Σ2绕zp轴转动,角速度为ω2。经过一段时间后,曲线Γ1从起始位置转过φ1角,曲面Σ2转过φ2角。根据坐标变换法,求得从坐标系S2到S1的变换矩阵:

(1)

式(1)涵盖了平行轴、相交轴、交错轴三种齿轮传动情况。Σ=0、a≠0时为平行轴齿轮传动;Σ≠0、a=0时为相交轴齿轮传动;Σ≠0、a≠0时为交错轴齿轮传动。由线面接触的定义可知,曲线的接触方向不唯一,然而,由于曲线方程未知,故不能指定曲线接触角度。由于坐标系S1与S2分别与曲线Γ1和曲面Σ2固连,因此夹角Σ可反映曲线接触角度的情况。

2.2 给定曲面及接触曲线

已知给定曲面Σ2在动坐标系S2中的方程为

(2)

式中,u、v为曲面参数;x2(u,v)、y2(u,v)、z2(u,v)为参数u、 v的纯量函数;i2、j2、k2分别为坐标轴x2、y2、z2的单位矢量。

设曲面Σ2上有一光滑曲线Γ2,则Γ2在坐标系S2中的方程为

![]()

z2(u(φ),v(φ))k2

(3)

式中,φ为空间参数。

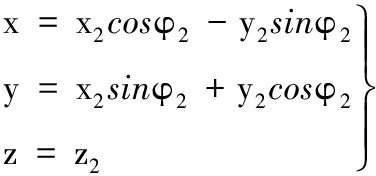

2.3 相对运动速度和接触方向

为简便运算,令i2、j2、k2为坐标轴x2、y2、z2的单位矢量,点Pt为空间中曲线与曲面任意接触点,其在坐标系S2下坐标值为(x2,y2,z2)。点Pt运动速度如图5所示,可知,曲线Γ1和曲面Σ2在坐标系S2中的角速度用矢量分别表示为

(4)

式中,ω1、ω2分别为曲线Γ1、曲面Σ2角速度的模。

图5 相对运动速度

Fig.5 Relative velocity

此外,图5中还存在如下关系:

r(1)=O1Pt=O1O2+O2Pt=

(x2-acosφ2)i2+(asinφ2+y2)j2+z2k2

(5)

r(2)=O2Pt=x2i2+y2j2+z2k2

(6)

点Pt随曲线Γ1和曲面Σ2运动时,在坐标系S0下的速度分别为

(7)

(8)

根据齿轮几何学理论,坐标系S2中曲线Γ1和曲面Σ2在点Pt的相对运动速度为

(9)

(10)

联立式(4)~ 式(10),整理可得

(11)

根据线面啮合的定义,曲线与曲面的接触方向为曲面在接触点处的法线方向。根据几何学理论,在坐标系S2中,曲线Γ2上的曲面法向量可以通过如下公式计算得到:

(12)

2.4 啮合方程

对于曲线与曲面的啮合,在啮合点处的公法线垂直于它们在该点的相对速度,即相对速度在法矢方向的投影为零。若在法矢方向的投影不为零,说明法矢方向有相对速度,那么曲线则有可能沿法矢方向脱离或嵌入漆面,从而破坏正常啮合。由此,为保证传动过程中曲线与曲面始终保持接触,需在接触点齿面的法向垂直于相对运动速度方向,即

(13)

将式(11)、式(12)代入式(13),可求得曲线与曲面的啮合方程。

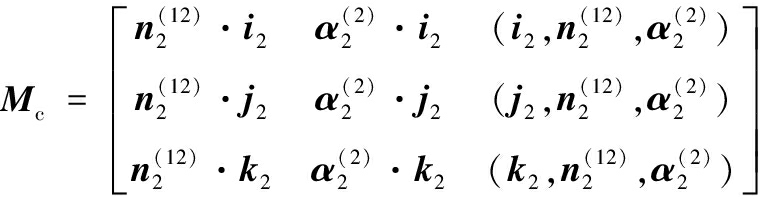

2.5 共轭曲线和啮合线方程

由齿轮啮合原理运动学法可知,曲线Γ2的共轭曲线可利用坐标变换和啮合方程式联立得到,即

(14)

齿面接触点在固定坐标系中的集合为啮合线,因此,啮合线方程的求法是将接触点在动坐标系中的坐标值通过坐标转换到固定坐标系中。根据变换矩阵

推导啮合线方程为

(15)

2.6 齿面成形

上述求得的共轭曲线仅具有数学上的意义,而不具备承载能力,因此,为使该共轭曲线能应用于传动系统中,还需将其扩展为实体曲面。在曲线Γ1每一点的法平面上,构建另外一条曲线Γc,称之为截面齿廓,Γc穿过该点且在该点的主法矢方向与接触方向![]() 一致。当Γc沿曲线Γ1连续变化时,即可构建一个连续曲面Σ1,作为与曲面Σ2啮合的齿面。

一致。当Γc沿曲线Γ1连续变化时,即可构建一个连续曲面Σ1,作为与曲面Σ2啮合的齿面。

在曲线Γ1各点,![]() 构成一个坐标系Sc,其中,

构成一个坐标系Sc,其中,![]() 为曲线Γ1在坐标系S2中的切线,

为曲线Γ1在坐标系S2中的切线,![]() 分别代表坐标系Sc的x轴、y轴和z轴。在坐标系Sc中,截面齿廓Γc可以表示为

分别代表坐标系Sc的x轴、y轴和z轴。在坐标系Sc中,截面齿廓Γc可以表示为

Γ(t)=(x(t),0,z(t),1)T

(16)

式中,t为齿廓曲线参数。

通过Sc到S1的坐标变换,任意齿廓齿面的方程表达式为

(17)

理论上,截面齿廓可以为任意形状,例如渐开线、圆弧、抛物线,考虑到加工及齿廓性质等因素,一般采用圆弧曲线作为截面齿廓。齿面构建过程如图6所示。

图6 齿面构建

Fig.6 Construction of tooth surface

3 实例分析

本文以最基础的平行轴内啮合渐开线齿轮为例,通过在渐开线内齿轮齿面上选取接触曲线,构建新的线面啮合副。

给定内齿轮齿面方程如下:

(18)

式中,r为基圆半径;θ为渐开线参数;p为螺旋参数;α为绕旋转轴的旋转角。

在给定曲面上选取任何一条曲线作为接触曲线,其形状是通过曲面参数θ和α来决定的。假定θ和α有如下线性关系:

α=kθ+b

(19)

式中,B为齿宽;θ1、 θ2分别为θ的最小值和最大值。

这样,接触曲线可以表示为

(20)

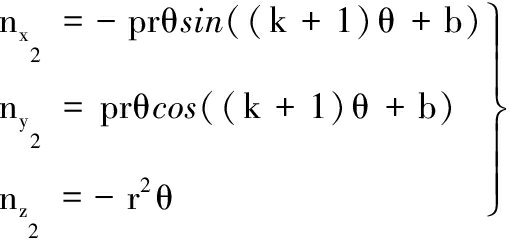

根据式(12),将式(20)代入得到曲面在接触点处的法向量表达式为

(21)

此坐标系下的相对速度可以表示为

![]()

[(ω1-ω2)x2-aω1cosφ2]j2

(22)

从而,啮合方程可以表达为

Asinφ2+Bcosφ2=M

(23)

A=i12anx2

B=i12any2

M=(i12-1)(x2ny2-y2nx2)

式中,i12为传动比。

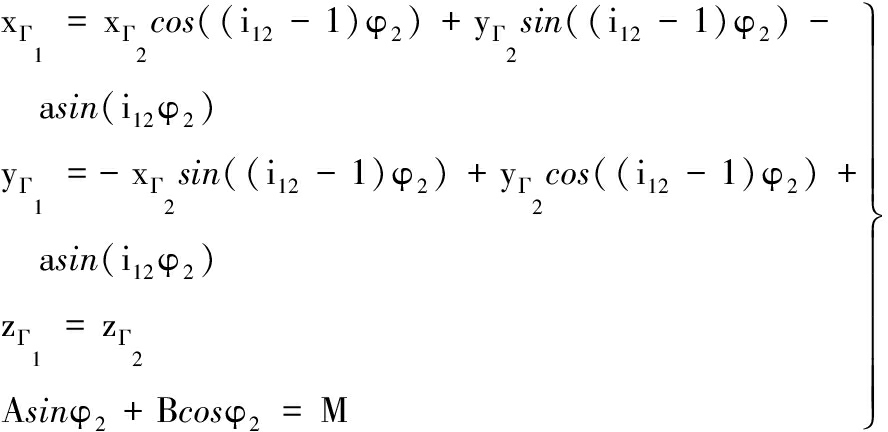

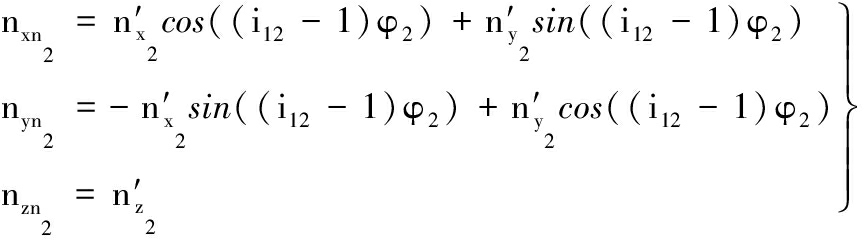

将式(1)、式(18)、式(19)、式(21)代入式(14),得到共轭曲线Γ1的表达式为

(24)

根据2.6节所述,圆弧截面齿廓Γc可以表示为

Γ(t)=(xc,yc,zc,1)T=(k1cost+k1,0,k1sint,1)T

(25)

式中,k1为圆弧半径。

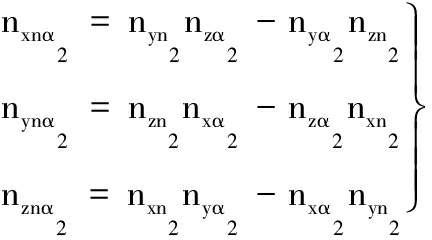

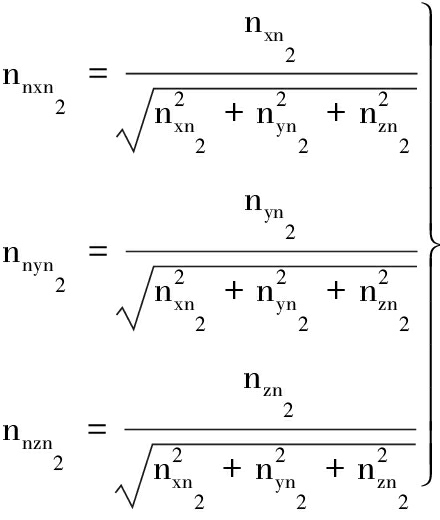

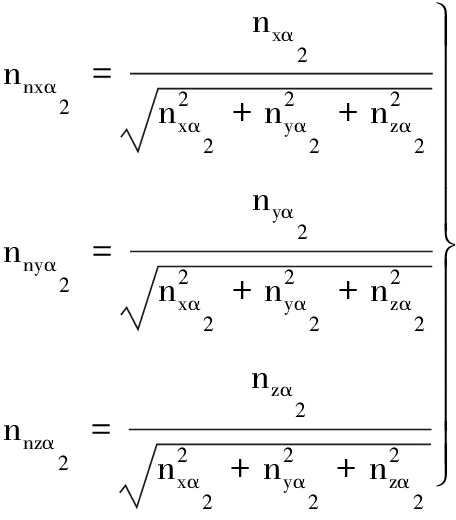

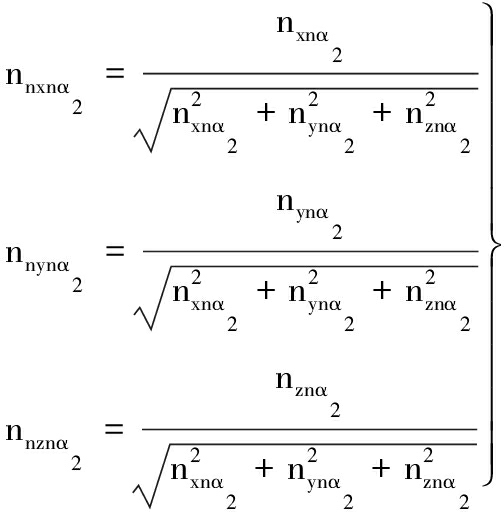

![]() 可以通过以下公式求解:

可以通过以下公式求解:

(26)

(27)

(28)

再求解其单位法向量:

(29)

(30)

(31)

根据曲线Γ1建立的曲面表达式为

(32)

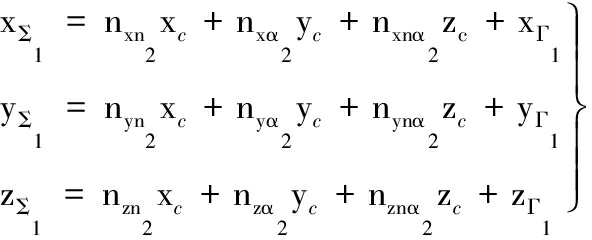

在MATLAB软件中对上述实例进行线面啮合的求解及模拟,观察图示结果。选取合适的设计参数,如表1所示。

表1 齿轮设计参数

Tab.1 Design parameters of gears

参数数值模数mn(mm)2小齿轮齿数z118大齿轮齿数z240齿宽 B(mm)15θ取值范围(rad)[0.353 4,0.646 1]旋向右旋螺旋角22.147°圆弧半径(mm)5

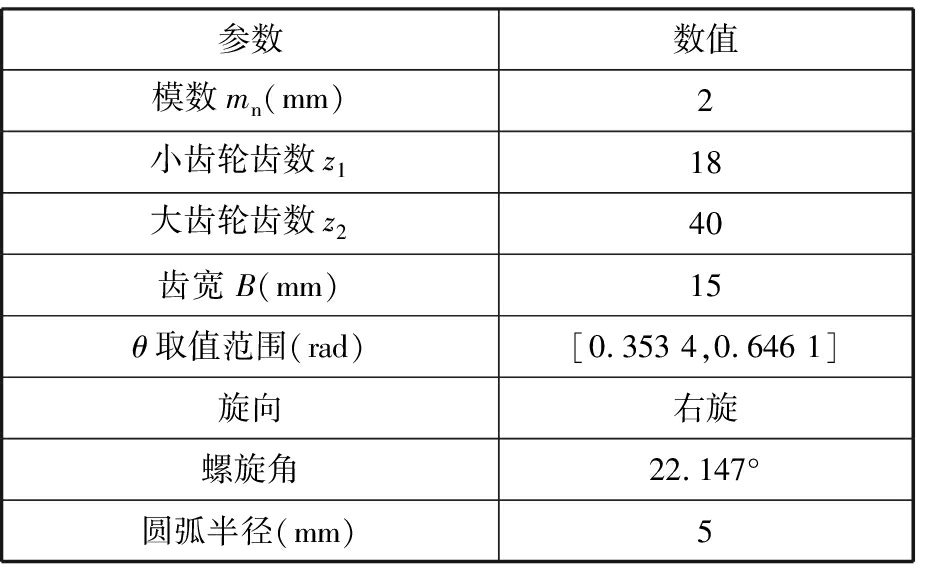

图7所示为给定参数(表1)条件下一对曲线和曲面在某一接触点啮合的情形。由图7可知,根据线面啮合原理,在给定线面啮合运动三要素后,即给定一个光滑曲面,在给定曲面上选取接触曲线,并已知运动规律,可得到与曲面共轭的一条曲线,且在啮合过程中始终保持点接触。

图7 线面啮合示意图

Fig.7 Diagrammatic sketch of curve-surface mesh

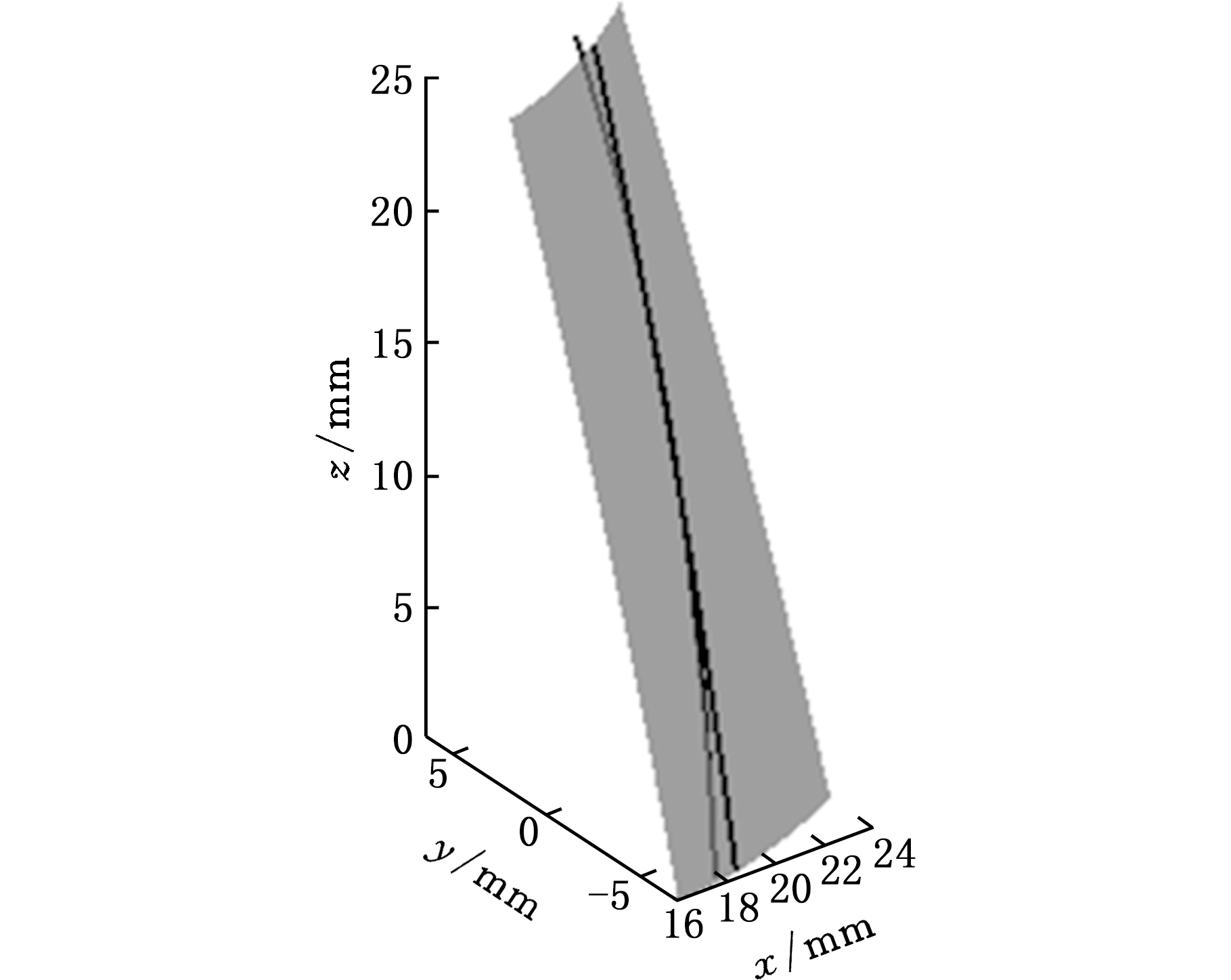

如图8所示,根据设计参数建立线面啮合基本模型。图8a表示一对曲线与曲面在啮入点处啮合,图8d所示为曲线与曲面在啮出点处啮合,啮合线为一条斜直线。当齿轮以固定角速度旋转时,曲线与曲面开始进入啮合状态,啮合点从初始位置沿着啮合线方向运动直至分离。图8b、图8c所示为不同旋转角度下曲线与曲面的接触位置。从图8中可以明显看出,齿轮分别旋转16°、32°后曲线与曲面啮合的状态及位置发生了一定的改变,且接触点始终在啮合线上运动。

(a)啮入位置 (b)转角16°

(c)转角32° (d)啮出位置

图8 不同转角下的啮合状态

Fig.8 Contact state of different rotation angles

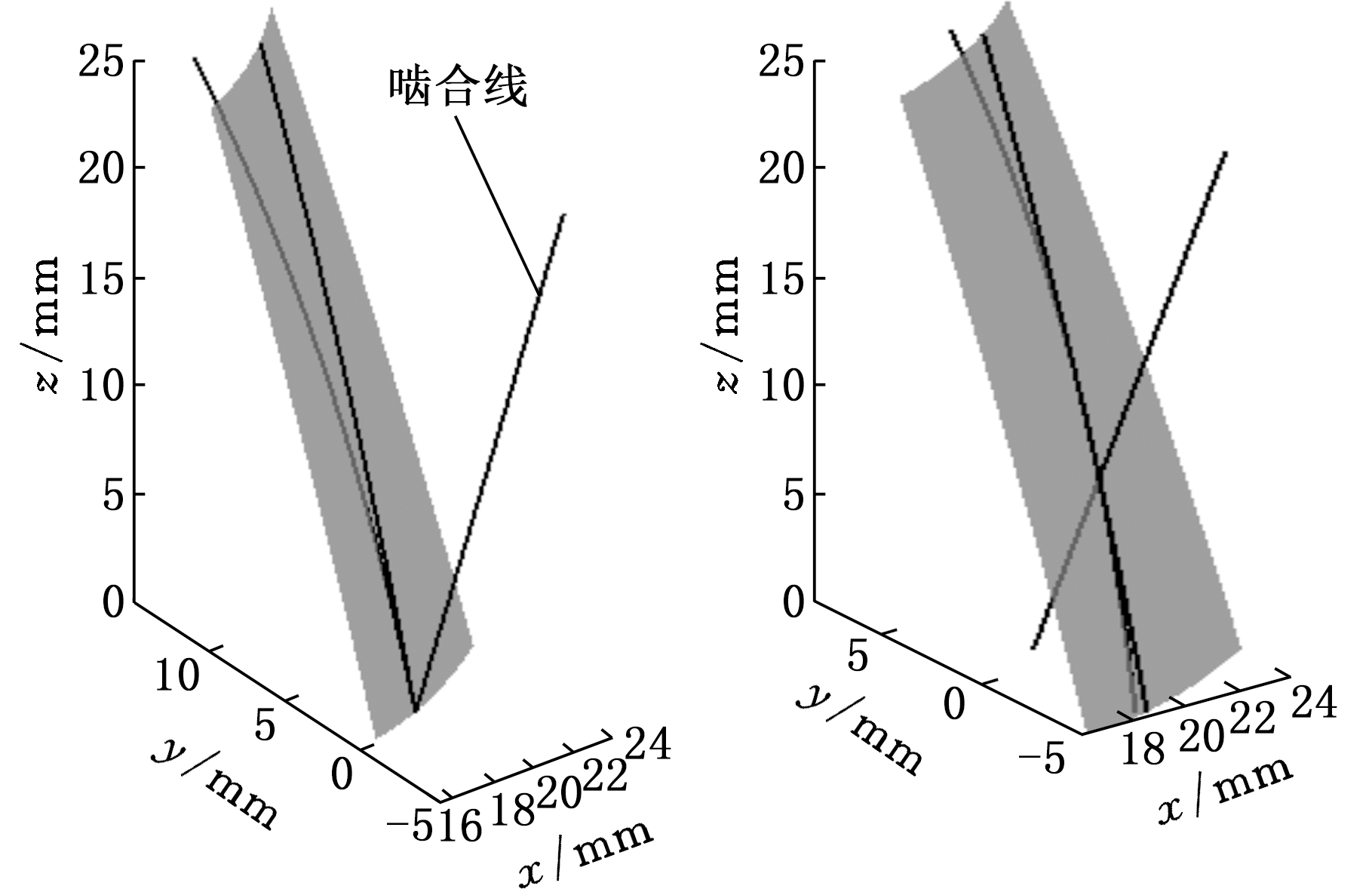

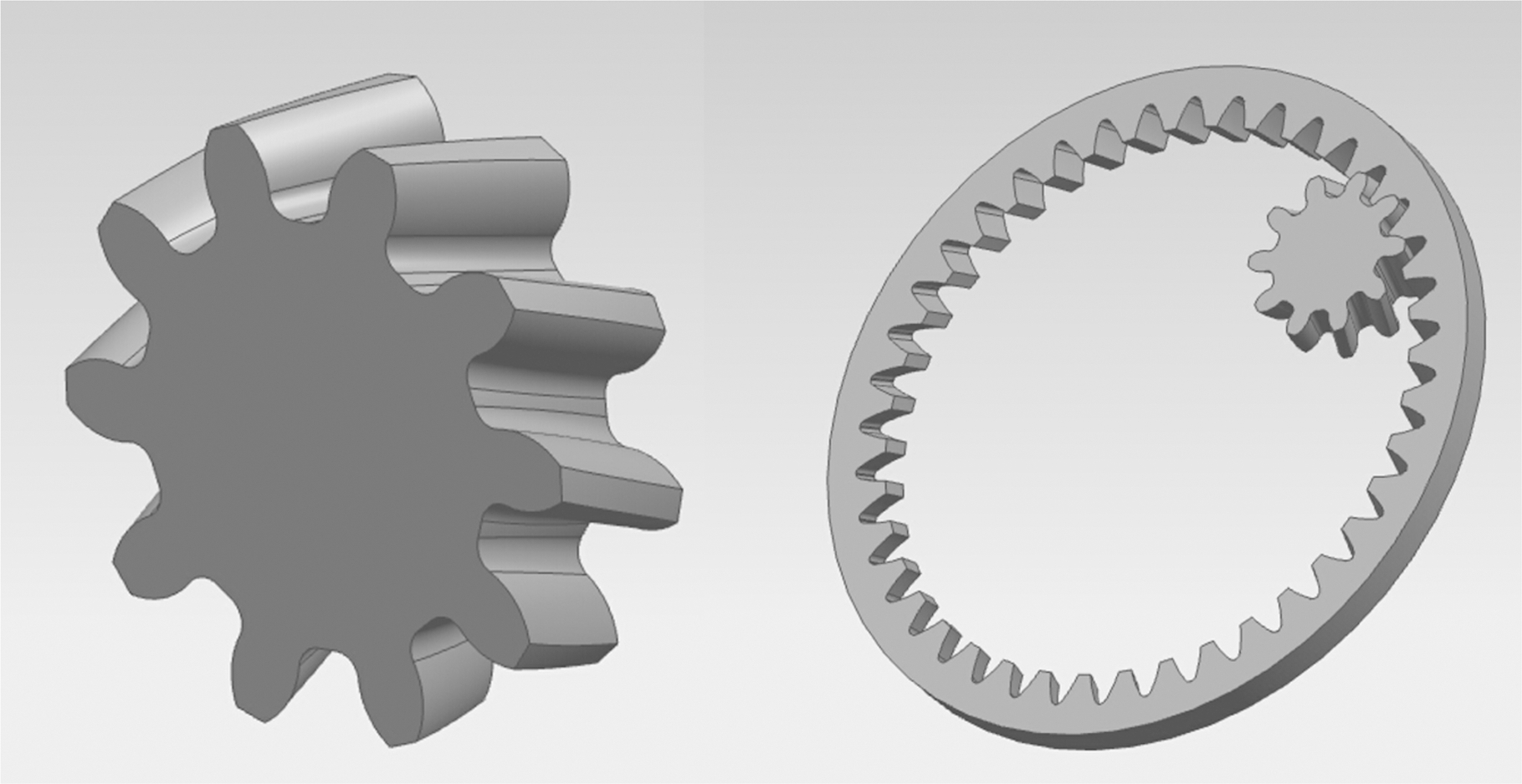

根据上述齿面构建方法,利用计算机软件绘制精确的齿轮实体模型,见图9。齿轮实体模型的成功建立说明了线面啮合理论及其齿面构建方法的正确性。

图9 齿轮副实体模型

Fig.9 Solid model of the gear pair

4 结论

(1)在充分考虑曲线和曲面两种元素接触特点的基础上,提出了对构齿轮的另外一种啮合方式,即线面啮合。线面啮合采用曲线和曲面作为啮合元素,曲线与曲面可以沿指定角度啮合;接触曲线可在曲面上自由选取,通过选取合适的接触曲线,可以设计出满足不同要求的齿轮副。

(2)对线面接触及线面啮合进行了定义;对线面啮合原理进行了数学描述;建立了线面啮合运动坐标系;推导了啮合方程,求解了与曲面啮合的共轭曲线及啮合线通用方程;提出了线面啮合齿轮齿面构建方法。

(3)以平行轴内啮合渐开线齿轮为例,通过在渐开线内齿轮齿面上选取接触曲线,构建新的线面啮合副;基于MATLAB软件进行了线面啮合的求解及模拟,研究了线面啮合齿轮啮合过程的一般规律。

(4) 本文研究结果为齿轮齿面构建新理论与方法提供了参考,对新型齿轮传动几何设计、啮合特性分析具有重要意义。根据线面啮合构建齿轮副的啮合特性研究及实验工作将另文探讨。

[1] LUO Shanming, WU Yue, WANG Jian. The Generation Principle and Mathematical Models of a Novel Cosine Gear Drive[J]. Mechanism and Machine Theory, 2008, 43(12): 1543-1556.

[2] 张展. 渐开线圆柱齿轮传动[M]. 北京:机械工业出版社, 2012:1-20.

ZHANG Zhan. Involute Cylindrical Gear Transmission[M]. Beijing: China Machine Press, 2012:1-20.

[3] LITVIN F L, FUENTES A, DEMENEGO A, et al. New Developments in the Design and Generation of Gear Drives[J]. ARCHIVE Proceedings of the Institution of Mechanical Engineers Part C: Journal of Mechanical Engineering Science, 2001, 215(7):747-757.

[4] 石照耀,康焱,林家春. 基于齿轮副整体误差的齿轮动力学模型及其动态特性[J]. 机械工程学报, 2010, 46(17):55-61.

SHI Zhaoyao, KANG Yan,LIN Jiachun. Comprehensive Dynamics Model and Dynamic Response Analysis of a Spur Gear Pair Based on Gear Pair Integrated Error[J]. Journal of Mechanical Engineering, 2010, 46(17):55-61.

[5] 黄小平,黄爱苹,黄锡恺,等. 齿轮纯滚动啮合的原理与实现[J]. 机械传动,2001(3):5-8.

HUANG Xiaoping, HUANG Aiping, HUANG Xikai, et al. Principle and Implementation of Pure Rolling Contact Gears[J]. Journal of Mechanical Transimission,2001(3):5-8.

[6] 黄小平,黄爱苹. 纯滚动接触齿轮的齿形研究[J]. 林业机械与木工设备,2004(12):39-41.

HUANG Xiaoping, HUANG Aiping. The Research on Tooth Form of Pure Rolling Contact Gears[J]. Forestry Machinery & Wood Working Equipment,2004(12): 39-41.

[7] 厉海祥. 点线啮合齿轮传动[M]. 北京:机械工业出版社,2010:3-5.

LI Haixiang. The Points-line Meshing Gear Transmission[M]. Beijing: China Machine Press, 2010:3-5.

[8] 厉海祥,罗齐汉,黄海,等. 点线啮合圆柱齿轮传动[J]. 水利电力机械,2007(6):40-43.

LI Haixiang, LUO Qihan, HUANG Hai, et al. Transmission of the Point & Line Meshing Cylindrical Gear[J]. Water Conservancy, 2007(6): 40-43.

[9] TSENG R T, TSAY C B. Mathematical Model and Undercutting of Cylindrical Gears with Curvilinear Shaped Teeth[J]. Mechanism and Machine Theory, 2001, 36(11/12): 1189-1202.

[10] 苏进展,方宗德,蔡香伟. 三次样条齿线圆柱齿轮齿面接触分析[J]. 哈尔滨工业大学学报, 2011, 43(9): 112-116.

SU Jinzhan, FANG Zongde, CAI Xiangwei. Contact Characteristics of Cylindrical Gear with Cubic Spline Tooth Traces[J]. Journal of Harbin Institute of Technology, 2011, 43(9): 112-116.

[11] 李宁,李威,韩建友,等. 非对称齿廓渐开线斜齿圆柱齿轮的齿形设计及啮合[J]. 北京科技大学学报, 2011, 33(7): 876-882.

LI Ning, LI Wei, HAN Jianyou, et al. Tooth Profile Design and Meshing Analysis on a Helical Gear with Asymmetric Involute Teeth[J]. Journal of University of Science and Technology Beijing, 2011, 33(7): 876-882.

[12] 陈兵奎,梁栋,高艳娥. 齿轮传动共轭曲线原理[J]. 机械工程学报, 2014, 50(1):130-136.

CHEN Bingkui, LIANG Dong, GAO Yane. The Principle of Conjugate Curves for Gear Transmission[J]. Journal of Mechanical Engineering, 2014, 50(1):130-136.

[13] 陈兵奎,梁栋,彭帅,等. 共轭曲线齿轮啮合管齿面的几何及接触特性分析[J]. 西安交通大学学报, 2015, 49(3):85-94.

CHEN Bingkui, LIANG Dong, PENG Shuai, et al. Analysis on Geometric and Contact Characteristics of Tubular Meshing Tooth Surfaces for Conjugate-curve Gears[J]. Journal of Xi’an Jiaotong University, 2015, 49(3):85-94.